固形燃料の製造方法

【課題】成形性を向上させると共に、塩素の含有量を従来より低減し、地球温暖化対策にも貢献可能な固形燃料の製造方法を提供する。

【解決手段】ゴミ収集ピット2、一次破砕選別手段17、乾燥炉8、二次破砕選別手段18を順次経て、乾燥、粉砕、選別された粉状の都市ゴミを成形機12に供給し、圧縮して所定形状の固形燃料13とする技術を改良した。その方法は、ゴミの回収を可燃ゴミ31とプラスチック・ゴミ32とで分別回収すると共に、以下の3つの手段を適切に付与し、さらにバーク材36又はリグニン接着剤を添加して成形性の改善と塩素含有量の低減を図るものである。手段1:市中から分別回収したプラスチック・ゴミ32から塩化ビニールを事前除去する。手段2:前記ゴミ収集ピット2に付属する汚水ピット3に溜まった汚水9をオフラインで別途加熱処理する。手段3:ゴミにバイオマス材料を混合する。

【解決手段】ゴミ収集ピット2、一次破砕選別手段17、乾燥炉8、二次破砕選別手段18を順次経て、乾燥、粉砕、選別された粉状の都市ゴミを成形機12に供給し、圧縮して所定形状の固形燃料13とする技術を改良した。その方法は、ゴミの回収を可燃ゴミ31とプラスチック・ゴミ32とで分別回収すると共に、以下の3つの手段を適切に付与し、さらにバーク材36又はリグニン接着剤を添加して成形性の改善と塩素含有量の低減を図るものである。手段1:市中から分別回収したプラスチック・ゴミ32から塩化ビニールを事前除去する。手段2:前記ゴミ収集ピット2に付属する汚水ピット3に溜まった汚水9をオフラインで別途加熱処理する。手段3:ゴミにバイオマス材料を混合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固形燃料の製造方法に係わり、詳しくは、一般家庭から廃棄された生ごみを含む所謂「都市ゴミ」を主原料に、従来から一般に用いられている所謂「化石燃料」より地球温暖化対策に有効なバイオマス燃料としての固形燃料を効率良く製造する技術に関する。

【背景技術】

【0002】

都市ゴミを処理し、それをリサイクル再利用する技術に、該都市ゴミを破砕、乾燥、分別してから成形し、クレヨン状若しくは葉巻状の固形燃料(通称「RDF」ともいう)にする技術がある。その具体的な製造プラントの一例を図3に示すが、この固形燃料の製造は、市中より回収され、水分が40〜50質量%含有する都市ゴミ1を、トラック27で搬送してゴミ回収ピット2に装入することから始まる。該ゴミ収集ピット2では、一時的にゴミを貯留し、都市ゴミ中の水分が除かれる。その水分は、ゴミ収集ピット2に付設された汚水ピット3に集められる。そして、ゴミ収集ピット2で水分を減らした都市ゴミ1(以下、単に「ゴミ」ともいう)は、クレーン4を介してゴミ・ホッパ5に集められる。このゴミ・ホッパ5から切り出したゴミ1は、一次破砕選別手段17としての磁選機6を備えた破砕機7(例えば、二軸式特殊カッタ)を通過させて50〜100mm程度のサイズに破砕すると同時に、磁性を有する鉄スクラップ系やアルミニウム系の金属ゴミを除外する。この一次破砕されたゴミ1は、ロータリー・キルン方式の乾燥炉8に全量送られ、熱風炉23で灯油あるいは重油バーナー等を利用して発生させた熱風を用いて500〜600℃に加熱され、水分の除去が行われる。この乾燥炉8には、通常、乾燥温度調節用とするために前記汚水ピット3に溜まった汚水9も供給、処理される。なお、この乾燥段階でゴミの水分含有量は全体の10質量%以下までに減量される。

【0003】

次いで、乾燥されたゴミ1は、二次破砕選別手段18として重力差を利用する風選機10を備えた破砕機7(例えば、高速回転式カッタ)に送られ、破砕と不適切物(非燃焼物質)の選別を行う。この段階で主原料として適切な状態にされたゴミ1は、20〜30mm程度のサイズになっている。引き続き、その適切なゴミ1には、必要に応じて、防腐、脱臭の役割を果たす消石灰11が添加された後、定量供給機25を介して秤量され、ダイスを通過させることで圧縮する方式の成形機12に定量供給されて、クレヨン状もしくは葉巻状に成形した後、冷却機26で冷却して最終製品である固形燃料13となる。その最終製品のサイズは、平均して直径が15mm程度、長さが50〜60mm程度である。ここで、使用する成形機12は特に限定しないが、低速で回転するローラと固定された円盤状のダイスの間に適切なゴミを挟み込み、最高200kg/cm2の高圧力と摩擦による反応熱の作用で固化するものを利用するのが良い。

【0004】

なお、これら製造プラントの必要な位置には、脱臭装置14、集塵機15、熱交換器16が配置されている。また、このような固形燃料13の主な利用先(ユーザー)としては、バイオマス燃料が化石燃料の使用より地球温暖化対策となり、安価・安定供給が可能であるとの観点から、製紙会社やRDF発電所等である。

【0005】

ところで、かかる技術で製造した固形燃料には、従来、多少の臭気が残るという問題があった。そこで、防臭対策として、主原材料の都市ゴミに脱臭・防腐材を添加したり、製造工程に脱臭装置を多数設置して、現在では臭気問題の解決がほぼなされている(例えば、特許文献1及び特許文献2参照)。

【0006】

しかしながら、最近、当該固形燃料13をユーザーがボイラーの燃料として使用すると、「ボイラー管が腐食して、その寿命が短くなってしまう」という問題が多発している。その後の調査では、0.6〜1.0質量%もの塩素が製品としての固形燃料13に含まれており、その塩素がボイラー管素材の鉄鋼材料を腐食する要因であることが判明した。ユーザー側としては、この塩素分を0.3質量%以下に低減すれば、上記ボイラー管の寿命が大きく改善されるので、使用の上で一層好ましいと主張している。

【0007】

また、都市ゴミからの水分除去に利用する乾燥炉では、熱風の発生に灯油、重油等の化石燃料を多量に使用するため、CO2の発生で地球環境に優しくないという問題もあり、製造プラントとしてはまだまだ改造の余地があった。

【0008】

そこで、本出願人は、上記問題点である塩素の含有量を従来より低減するばかりでなく、地球温暖化にも貢献可能なように、製造方法を改良することを試み、その成果を、平成22年2月18日付けで特願2010−033797号として特許出願した。その改良した製造方法の内容は(図2参照)、

『(A)ゴミ収集ピット、一次破砕選別手段、乾燥炉、二次破砕選別手段を順次経て、乾燥、粉砕、選別された粉状の都市ゴミを成形機に供給し、圧縮して所定形状の固形燃料とするに際して、ゴミの回収を可燃ゴミとプラスチック・ゴミとで分別回収すると共に、以下の3つの手段から選ばれた1つ又は2つ以上の手段を施し、固形燃料の塩素含有量を0.3質量%以下に低減すること特徴とする固形燃料の製造方法。

【0009】

手段1:市中から分別回収したプラスチック・ゴミを前記ゴミ収集ピットへ投入する前に、該プラスチック・ゴミから塩化ビニールを除去する

手段2:前記ゴミ収集ピットに付属する汚水ピットに溜まった汚水を、乾燥炉に供給せずにオフ・ラインで別途加熱処理する

手段3:ゴミにバイオマス材料を混合する

(B)前記手段1の塩化ビニールの除去を、該塩化ビニールとそれ以外のゴミとを赤外線照射で識別し、識別された塩化ビニールだけを空気で吹き飛ばして分別する。

【0010】

(C)前記手段3のゴミへのバイオマス材料の混合量を、質量で20〜50%とする。

【0011】

(D)前記バイオマス材料にヤシ殻を用い、その混合を前記二次破砕選別手段で行う。

』というものであった。なお、バイオマス材料のゴミへの混合は、ゴミ中の塩素含有量を希釈する役割を有する。

【0012】

ところが、この改良方法を実際に用い、ゴミに対する低塩素希釈対策のための混合物質として、下水汚泥、発泡ウレタン及びヤシ殻等を採用して固形燃料を試作したところ、全ゴミ量に対し10質量%までの添加で、製品である固形燃料の塩素含有量が0.60質量%から0.48質量%に低減したが、それ以上の量を添加すると製品が粉化してしまい、成形が困難になった。これでは、下水汚泥、発泡ウレタン及びヤシ殻等のバイオマス材料の消費量が少なく、塩素の希釈効果が不十分で技術的には不満足な結果であった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特許第3545504号公報

【特許文献2】特許第2865541号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、かかる事情に鑑み、上記特願2010−033797号の技術をさらに改良し、その問題点であるゴミの成形性を向上させると共に、塩素含有量を従来より低減し、地球温暖化にも貢献可能な固形燃料の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0015】

発明者は、上記目的を達成するため鋭意研究を重ね、その成果を本発明に具現化した。

【0016】

すなわち、その本発明は、ゴミ収集ピット、一次破砕選別手段、乾燥炉、二次破砕選別手段を順次経て、乾燥、粉砕、選別された粉状の都市ゴミを成形機に供給し、圧縮して所定形状の固形燃料とするに際して、ゴミの回収を可燃ゴミとプラスチック・ゴミとで分別回収すると共に、以下の3つの手段から選ばれた1つ又は2つ以上の手段を施し、固形燃料の塩素含有量を0.3質量%以下に低減する固形燃料の製造方法において、

前記ゴミに、バーク材を添加、混合することを特徴とする固形燃料の製造方法である。

【0017】

手段1:市中から分別回収したプラスチック・ゴミを前記ゴミ収集ピットへ投入する前に、該プラスチック・ゴミから塩化ビニールを除去する

手段2:前記ゴミ収集ピットに付属する汚水ピットに溜まった汚水を、乾燥炉に供給せずにオフ・ラインで別途加熱処理する

手段3:ゴミにバイオマス材料を混合する

この場合、前記バーク材のゴミへの添加量を、質量で10〜50%とするのが好ましい。また、前記バーク材の添加、混合を、前記ゴミ収集ピットで行ったり、あるいは、前記バーク材に代え、リグニン接着剤を用いても良い。

【発明の効果】

【0018】

ゴミに、リグニンを含有し、樹木の皮であるバーク材を添加、混合するようにしたので、該バーク材が接着効果を発現し、製品である固形燃料の成形性が向上した。その結果、塩素含有量が0.3質量%以下の固形燃料が安定して低減できるようになり、製紙会社やRDF発電所ばかりでなく、固形燃料の使用先が従来より拡大するものと期待される。

【図面の簡単な説明】

【0019】

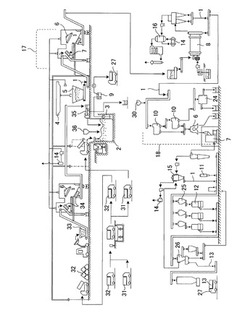

【図1】本発明の実施に利用した固形燃料の製造プラントを示すフロー図である。

【図2】特願2010−033797号に記載した固形燃料の製造プラントを示すフロー図である。

【図3】従来の固形燃料の製造プロセスを説明するフロー図である。

【図4】樹木におけるリグニンの接着機能を説明する模式図である。

【発明を実施するための形態】

【0020】

以下、図面を参照して本発明の実施の形態を説明する。

【0021】

まず、発明者は、従来の固形燃料の製造プラントを用い、ゴミに対する低塩素希釈のための添加するバイオマス材料として、下水汚泥、発泡ウレタン及びヤシ殻等を採用して固形燃料を試作した。その結果、製造プラントに投入する全ゴミ量に対しそれぞれ10質量%程度までの添加で、製品である固形燃料の塩素含有量が0.60質量%から0.48質量%に低減したが、それ以上の量のバイオマス材料量を添加すると製品が粉化してしまい、成形が難しくなることがわかった。これでは、下水汚泥、発泡ウレタン及びヤシ殻等のバイオマス材料の消費量が少なく、塩素の希釈効果が不十分である。つまり、ユーザの希望する塩素含有量0.3質量%以下の固形燃料を安定して製造するには、ゴミの成形性をもっと改良する必要があると判断した。そこで、発明者は、ゴミの成形性の向上について鋭意検討し、ゴミ等の構成物質を鑑みると接着機能を有する物質を添加すれば、ゴミ同士を接着する効果が発現され、成形性が改善されると考えた。そして、具体的に接着機能を有する物質を模索したところ、建材ボードの製造にリグニン系接着剤が利用されていることから、ゴミの成形には、リグニンを含む物質(通常植物中に20〜25質量%は含有されている)として、製紙工場等で樹木の皮むき作業で発生するバーク材の利用が適切ではないかと結論した。その根拠は、樹木は、図4に示すように、セルロース繊維37をリグニン38が結合材としての効果を発揮し、樹木繊維を形成しているからである。なお、その際、樹木に別途含有されているヘミセルロース39は、セルロース繊維37とリグニン38との親和性を向上させる相溶化剤として機能している。

【0022】

このことを立証するため、発明者は、実際に図2に示したプロセスを用い、手段3(バイオマス材料の混合)に代え、ゴミにバーク材を添加、混合し、固形燃料を製造することを試行した。その結果を表1に示すが、バーク材の添加、混合で成形体の強度が十分に維持できるばかりか、塩素の希釈効果のあることが確認できた。なお、表1の強度とは、圧縮強度であり、破砕までに負荷する荷重の値で評価している。

【0023】

【表1】

【0024】

そこで、発明者は、このバーク材をゴミへ添加、混合すればゴミの成形性が改善すると考え、前記手段1〜手段3も併用することを条件に第1の本発明として完成させたのである。この場合、バーク材36の添加量は、種々の試行の結果として、質量で10〜50%とするのが良く、そのことを第2の本発明とした。10%未満では、成形性の改善の効果が十分でなく、50%超えでは効果が飽和し、それ以上の添加は無意味になるからである。

【0025】

また、添加する位置は、図2に記号30で示した従来のバイオマス材料を添加する位置として試行したが、添加したバーク材36とゴミとの混合状態を良くするには、もっと上流側のゴミ収集ピット2の方が良いことが分かった。そのため、図1に示すように、ゴミ収集ピット2にバーク材36の添加手段(ホッパー等)を新設し、それを利用することを第3の本発明とした。

【0026】

次に、発明者は、リグニンを含有するバーク材が成形性に有効ならば、市販のリグニン系接着剤をゴミに混合しても同様の効果が得られると考え、バーク材に代えてリグニン接着剤の添加することを第4の発明とした。その際、ゴミへのリグニン系接着剤の添加方法は特に定めないことにする。リグニン系接着剤が液体状であれば、ゴミへスプレー散布すれば良いし、固体状であれば、粉砕して紛体としたものをゴミに混合すれば良いからである。勿論、その添加量はバーク材よりも少量となるが、ゴミの塩素希釈物質としての役割を下水汚泥等のバイオマス材料に行わせれば良い。

【0027】

なお、ここで、前記手段1とは、従来のゴミ収集ピット2、一次破砕選別手段17、乾燥炉8、二次破砕選別手段18及び成形機12等からなる製造工程に入れる前に、ゴミの回収を可燃ゴミとプラスチック・ゴミとで分別回収して取り入れることである。具体的には、図1より明らかなように、市中から可燃ゴミ(生ゴミ、紙ゴミ等)31とプラスチック・ゴミ32とを分別回収し、可燃ゴミ31はゴミ収集ピット2へ直接投入するが、プラスチック・ゴミ32は別の受け入れホッパ33に投入するようにした。そして、当該プラスチック・ゴミ32は磁選機6を備えた予備破砕機34を経由させて金属等の不適切物を除いてから新たに設けた塩化プラスチック選別装置35を介して塩化ビニール21を除去した後、ゴミ収集ピット2へ搬入するようにしたのである。

【0028】

次に、手段2とは、図3の汚水ピット3に溜まった汚水9を乾燥炉8に供給せずに、図1及び図2に示すように、汚水9をトラック27でオフ・ラインに搬送し、別途加熱処理することである。これにより、製品の塩素量を低減できるからである。なお、その加熱処理の方法については、本発明では特に限定しない。

【0029】

また、手段3とは、乾燥処理を経た都市ゴミ1に塩素分を含まないバイオマス材料30

を加えることである。これにて製品の塩素分を希釈できるからである(図1及び図2参照)。なお、バイオマス材料30としては、ヤシ殻、下水汚泥、木クズ等、種々のものが存在するが、本発明ではヤシの実からパーム油を採取した後に残るヤシ殻を使用することを推薦する。

【実施例】

【0030】

市中から分別回収した都市ゴミ1を処理し、固形燃料13を製造した。その際に利用した製造工程は、本発明に係る図1に示したフローによるものである。なお、図1に示した乾燥炉8の内部雰囲気温度は500〜600℃、成形機12の加圧条件は最高加圧力で200kg/cm2、都市ゴミ1の一次破砕選別17後のサイズは50〜100mm、二次破砕選別18後のサイズは20〜30mmとした。その他の主な製造条件及び製造結果を表2に一括して示す。なお、表2において、都市ゴミ量(質量%)とは、1回の操業に投入する都市ゴミの量であり、都市ゴミへの添加材量(また、バイオマス材料の添加量)は、(添加材量/(都市ゴミ量+添加材量)×100)で表している。また、本実施例では、従来例として図3の製造プロセスを用いた場合の他、バーク材に代えて都市ゴミにリグニン接着剤を添加する発明を実施し、その結果を表3に示した。

【0031】

【表2】

【0032】

【表3】

【0033】

表2及び表3より、本発明に係る固形燃料13の製造方法を適用すると、ゴミの成形性が改善され外見の優れた最終製品としての固形燃料13が得られるばかりでなく、そこに含まれる塩素含有量が低減し、ユーザーの希望値0.3質量%以下の固形燃料が安定して供給できることが明らかである。

【符号の説明】

【0034】

1 都市ゴミ

2 ゴミ収集ピット

3 汚水ピット

4 クレーン

5 ゴミ・ホッパ

6 磁選機

7 破砕機

8 乾燥炉

9 汚水

10 風選機

11 消石灰

12 成形機

13 固形燃料

14 脱臭装置

15 集塵機

16 熱交換器

17 一次破砕選別手段

18 二次破砕選別手段

19 ベルト・コンベア

20 センサ

21 塩化ビニール

22 空気噴出しノズル

23 熱風炉

24 スクリーン

25 定量供給機

26 冷却機

27 トラック

28 信号

29 空気

30 バイオマス燃料

31 可燃ゴミ

32 プラスチック・ゴミ

33 別の受け入れホッパ

34 予備破砕機

35 塩化プラスチック選別装置

36 バーク材

37 セルロース繊維

38 リグニン

39 ヘミセルロース

【技術分野】

【0001】

本発明は、固形燃料の製造方法に係わり、詳しくは、一般家庭から廃棄された生ごみを含む所謂「都市ゴミ」を主原料に、従来から一般に用いられている所謂「化石燃料」より地球温暖化対策に有効なバイオマス燃料としての固形燃料を効率良く製造する技術に関する。

【背景技術】

【0002】

都市ゴミを処理し、それをリサイクル再利用する技術に、該都市ゴミを破砕、乾燥、分別してから成形し、クレヨン状若しくは葉巻状の固形燃料(通称「RDF」ともいう)にする技術がある。その具体的な製造プラントの一例を図3に示すが、この固形燃料の製造は、市中より回収され、水分が40〜50質量%含有する都市ゴミ1を、トラック27で搬送してゴミ回収ピット2に装入することから始まる。該ゴミ収集ピット2では、一時的にゴミを貯留し、都市ゴミ中の水分が除かれる。その水分は、ゴミ収集ピット2に付設された汚水ピット3に集められる。そして、ゴミ収集ピット2で水分を減らした都市ゴミ1(以下、単に「ゴミ」ともいう)は、クレーン4を介してゴミ・ホッパ5に集められる。このゴミ・ホッパ5から切り出したゴミ1は、一次破砕選別手段17としての磁選機6を備えた破砕機7(例えば、二軸式特殊カッタ)を通過させて50〜100mm程度のサイズに破砕すると同時に、磁性を有する鉄スクラップ系やアルミニウム系の金属ゴミを除外する。この一次破砕されたゴミ1は、ロータリー・キルン方式の乾燥炉8に全量送られ、熱風炉23で灯油あるいは重油バーナー等を利用して発生させた熱風を用いて500〜600℃に加熱され、水分の除去が行われる。この乾燥炉8には、通常、乾燥温度調節用とするために前記汚水ピット3に溜まった汚水9も供給、処理される。なお、この乾燥段階でゴミの水分含有量は全体の10質量%以下までに減量される。

【0003】

次いで、乾燥されたゴミ1は、二次破砕選別手段18として重力差を利用する風選機10を備えた破砕機7(例えば、高速回転式カッタ)に送られ、破砕と不適切物(非燃焼物質)の選別を行う。この段階で主原料として適切な状態にされたゴミ1は、20〜30mm程度のサイズになっている。引き続き、その適切なゴミ1には、必要に応じて、防腐、脱臭の役割を果たす消石灰11が添加された後、定量供給機25を介して秤量され、ダイスを通過させることで圧縮する方式の成形機12に定量供給されて、クレヨン状もしくは葉巻状に成形した後、冷却機26で冷却して最終製品である固形燃料13となる。その最終製品のサイズは、平均して直径が15mm程度、長さが50〜60mm程度である。ここで、使用する成形機12は特に限定しないが、低速で回転するローラと固定された円盤状のダイスの間に適切なゴミを挟み込み、最高200kg/cm2の高圧力と摩擦による反応熱の作用で固化するものを利用するのが良い。

【0004】

なお、これら製造プラントの必要な位置には、脱臭装置14、集塵機15、熱交換器16が配置されている。また、このような固形燃料13の主な利用先(ユーザー)としては、バイオマス燃料が化石燃料の使用より地球温暖化対策となり、安価・安定供給が可能であるとの観点から、製紙会社やRDF発電所等である。

【0005】

ところで、かかる技術で製造した固形燃料には、従来、多少の臭気が残るという問題があった。そこで、防臭対策として、主原材料の都市ゴミに脱臭・防腐材を添加したり、製造工程に脱臭装置を多数設置して、現在では臭気問題の解決がほぼなされている(例えば、特許文献1及び特許文献2参照)。

【0006】

しかしながら、最近、当該固形燃料13をユーザーがボイラーの燃料として使用すると、「ボイラー管が腐食して、その寿命が短くなってしまう」という問題が多発している。その後の調査では、0.6〜1.0質量%もの塩素が製品としての固形燃料13に含まれており、その塩素がボイラー管素材の鉄鋼材料を腐食する要因であることが判明した。ユーザー側としては、この塩素分を0.3質量%以下に低減すれば、上記ボイラー管の寿命が大きく改善されるので、使用の上で一層好ましいと主張している。

【0007】

また、都市ゴミからの水分除去に利用する乾燥炉では、熱風の発生に灯油、重油等の化石燃料を多量に使用するため、CO2の発生で地球環境に優しくないという問題もあり、製造プラントとしてはまだまだ改造の余地があった。

【0008】

そこで、本出願人は、上記問題点である塩素の含有量を従来より低減するばかりでなく、地球温暖化にも貢献可能なように、製造方法を改良することを試み、その成果を、平成22年2月18日付けで特願2010−033797号として特許出願した。その改良した製造方法の内容は(図2参照)、

『(A)ゴミ収集ピット、一次破砕選別手段、乾燥炉、二次破砕選別手段を順次経て、乾燥、粉砕、選別された粉状の都市ゴミを成形機に供給し、圧縮して所定形状の固形燃料とするに際して、ゴミの回収を可燃ゴミとプラスチック・ゴミとで分別回収すると共に、以下の3つの手段から選ばれた1つ又は2つ以上の手段を施し、固形燃料の塩素含有量を0.3質量%以下に低減すること特徴とする固形燃料の製造方法。

【0009】

手段1:市中から分別回収したプラスチック・ゴミを前記ゴミ収集ピットへ投入する前に、該プラスチック・ゴミから塩化ビニールを除去する

手段2:前記ゴミ収集ピットに付属する汚水ピットに溜まった汚水を、乾燥炉に供給せずにオフ・ラインで別途加熱処理する

手段3:ゴミにバイオマス材料を混合する

(B)前記手段1の塩化ビニールの除去を、該塩化ビニールとそれ以外のゴミとを赤外線照射で識別し、識別された塩化ビニールだけを空気で吹き飛ばして分別する。

【0010】

(C)前記手段3のゴミへのバイオマス材料の混合量を、質量で20〜50%とする。

【0011】

(D)前記バイオマス材料にヤシ殻を用い、その混合を前記二次破砕選別手段で行う。

』というものであった。なお、バイオマス材料のゴミへの混合は、ゴミ中の塩素含有量を希釈する役割を有する。

【0012】

ところが、この改良方法を実際に用い、ゴミに対する低塩素希釈対策のための混合物質として、下水汚泥、発泡ウレタン及びヤシ殻等を採用して固形燃料を試作したところ、全ゴミ量に対し10質量%までの添加で、製品である固形燃料の塩素含有量が0.60質量%から0.48質量%に低減したが、それ以上の量を添加すると製品が粉化してしまい、成形が困難になった。これでは、下水汚泥、発泡ウレタン及びヤシ殻等のバイオマス材料の消費量が少なく、塩素の希釈効果が不十分で技術的には不満足な結果であった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特許第3545504号公報

【特許文献2】特許第2865541号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、かかる事情に鑑み、上記特願2010−033797号の技術をさらに改良し、その問題点であるゴミの成形性を向上させると共に、塩素含有量を従来より低減し、地球温暖化にも貢献可能な固形燃料の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0015】

発明者は、上記目的を達成するため鋭意研究を重ね、その成果を本発明に具現化した。

【0016】

すなわち、その本発明は、ゴミ収集ピット、一次破砕選別手段、乾燥炉、二次破砕選別手段を順次経て、乾燥、粉砕、選別された粉状の都市ゴミを成形機に供給し、圧縮して所定形状の固形燃料とするに際して、ゴミの回収を可燃ゴミとプラスチック・ゴミとで分別回収すると共に、以下の3つの手段から選ばれた1つ又は2つ以上の手段を施し、固形燃料の塩素含有量を0.3質量%以下に低減する固形燃料の製造方法において、

前記ゴミに、バーク材を添加、混合することを特徴とする固形燃料の製造方法である。

【0017】

手段1:市中から分別回収したプラスチック・ゴミを前記ゴミ収集ピットへ投入する前に、該プラスチック・ゴミから塩化ビニールを除去する

手段2:前記ゴミ収集ピットに付属する汚水ピットに溜まった汚水を、乾燥炉に供給せずにオフ・ラインで別途加熱処理する

手段3:ゴミにバイオマス材料を混合する

この場合、前記バーク材のゴミへの添加量を、質量で10〜50%とするのが好ましい。また、前記バーク材の添加、混合を、前記ゴミ収集ピットで行ったり、あるいは、前記バーク材に代え、リグニン接着剤を用いても良い。

【発明の効果】

【0018】

ゴミに、リグニンを含有し、樹木の皮であるバーク材を添加、混合するようにしたので、該バーク材が接着効果を発現し、製品である固形燃料の成形性が向上した。その結果、塩素含有量が0.3質量%以下の固形燃料が安定して低減できるようになり、製紙会社やRDF発電所ばかりでなく、固形燃料の使用先が従来より拡大するものと期待される。

【図面の簡単な説明】

【0019】

【図1】本発明の実施に利用した固形燃料の製造プラントを示すフロー図である。

【図2】特願2010−033797号に記載した固形燃料の製造プラントを示すフロー図である。

【図3】従来の固形燃料の製造プロセスを説明するフロー図である。

【図4】樹木におけるリグニンの接着機能を説明する模式図である。

【発明を実施するための形態】

【0020】

以下、図面を参照して本発明の実施の形態を説明する。

【0021】

まず、発明者は、従来の固形燃料の製造プラントを用い、ゴミに対する低塩素希釈のための添加するバイオマス材料として、下水汚泥、発泡ウレタン及びヤシ殻等を採用して固形燃料を試作した。その結果、製造プラントに投入する全ゴミ量に対しそれぞれ10質量%程度までの添加で、製品である固形燃料の塩素含有量が0.60質量%から0.48質量%に低減したが、それ以上の量のバイオマス材料量を添加すると製品が粉化してしまい、成形が難しくなることがわかった。これでは、下水汚泥、発泡ウレタン及びヤシ殻等のバイオマス材料の消費量が少なく、塩素の希釈効果が不十分である。つまり、ユーザの希望する塩素含有量0.3質量%以下の固形燃料を安定して製造するには、ゴミの成形性をもっと改良する必要があると判断した。そこで、発明者は、ゴミの成形性の向上について鋭意検討し、ゴミ等の構成物質を鑑みると接着機能を有する物質を添加すれば、ゴミ同士を接着する効果が発現され、成形性が改善されると考えた。そして、具体的に接着機能を有する物質を模索したところ、建材ボードの製造にリグニン系接着剤が利用されていることから、ゴミの成形には、リグニンを含む物質(通常植物中に20〜25質量%は含有されている)として、製紙工場等で樹木の皮むき作業で発生するバーク材の利用が適切ではないかと結論した。その根拠は、樹木は、図4に示すように、セルロース繊維37をリグニン38が結合材としての効果を発揮し、樹木繊維を形成しているからである。なお、その際、樹木に別途含有されているヘミセルロース39は、セルロース繊維37とリグニン38との親和性を向上させる相溶化剤として機能している。

【0022】

このことを立証するため、発明者は、実際に図2に示したプロセスを用い、手段3(バイオマス材料の混合)に代え、ゴミにバーク材を添加、混合し、固形燃料を製造することを試行した。その結果を表1に示すが、バーク材の添加、混合で成形体の強度が十分に維持できるばかりか、塩素の希釈効果のあることが確認できた。なお、表1の強度とは、圧縮強度であり、破砕までに負荷する荷重の値で評価している。

【0023】

【表1】

【0024】

そこで、発明者は、このバーク材をゴミへ添加、混合すればゴミの成形性が改善すると考え、前記手段1〜手段3も併用することを条件に第1の本発明として完成させたのである。この場合、バーク材36の添加量は、種々の試行の結果として、質量で10〜50%とするのが良く、そのことを第2の本発明とした。10%未満では、成形性の改善の効果が十分でなく、50%超えでは効果が飽和し、それ以上の添加は無意味になるからである。

【0025】

また、添加する位置は、図2に記号30で示した従来のバイオマス材料を添加する位置として試行したが、添加したバーク材36とゴミとの混合状態を良くするには、もっと上流側のゴミ収集ピット2の方が良いことが分かった。そのため、図1に示すように、ゴミ収集ピット2にバーク材36の添加手段(ホッパー等)を新設し、それを利用することを第3の本発明とした。

【0026】

次に、発明者は、リグニンを含有するバーク材が成形性に有効ならば、市販のリグニン系接着剤をゴミに混合しても同様の効果が得られると考え、バーク材に代えてリグニン接着剤の添加することを第4の発明とした。その際、ゴミへのリグニン系接着剤の添加方法は特に定めないことにする。リグニン系接着剤が液体状であれば、ゴミへスプレー散布すれば良いし、固体状であれば、粉砕して紛体としたものをゴミに混合すれば良いからである。勿論、その添加量はバーク材よりも少量となるが、ゴミの塩素希釈物質としての役割を下水汚泥等のバイオマス材料に行わせれば良い。

【0027】

なお、ここで、前記手段1とは、従来のゴミ収集ピット2、一次破砕選別手段17、乾燥炉8、二次破砕選別手段18及び成形機12等からなる製造工程に入れる前に、ゴミの回収を可燃ゴミとプラスチック・ゴミとで分別回収して取り入れることである。具体的には、図1より明らかなように、市中から可燃ゴミ(生ゴミ、紙ゴミ等)31とプラスチック・ゴミ32とを分別回収し、可燃ゴミ31はゴミ収集ピット2へ直接投入するが、プラスチック・ゴミ32は別の受け入れホッパ33に投入するようにした。そして、当該プラスチック・ゴミ32は磁選機6を備えた予備破砕機34を経由させて金属等の不適切物を除いてから新たに設けた塩化プラスチック選別装置35を介して塩化ビニール21を除去した後、ゴミ収集ピット2へ搬入するようにしたのである。

【0028】

次に、手段2とは、図3の汚水ピット3に溜まった汚水9を乾燥炉8に供給せずに、図1及び図2に示すように、汚水9をトラック27でオフ・ラインに搬送し、別途加熱処理することである。これにより、製品の塩素量を低減できるからである。なお、その加熱処理の方法については、本発明では特に限定しない。

【0029】

また、手段3とは、乾燥処理を経た都市ゴミ1に塩素分を含まないバイオマス材料30

を加えることである。これにて製品の塩素分を希釈できるからである(図1及び図2参照)。なお、バイオマス材料30としては、ヤシ殻、下水汚泥、木クズ等、種々のものが存在するが、本発明ではヤシの実からパーム油を採取した後に残るヤシ殻を使用することを推薦する。

【実施例】

【0030】

市中から分別回収した都市ゴミ1を処理し、固形燃料13を製造した。その際に利用した製造工程は、本発明に係る図1に示したフローによるものである。なお、図1に示した乾燥炉8の内部雰囲気温度は500〜600℃、成形機12の加圧条件は最高加圧力で200kg/cm2、都市ゴミ1の一次破砕選別17後のサイズは50〜100mm、二次破砕選別18後のサイズは20〜30mmとした。その他の主な製造条件及び製造結果を表2に一括して示す。なお、表2において、都市ゴミ量(質量%)とは、1回の操業に投入する都市ゴミの量であり、都市ゴミへの添加材量(また、バイオマス材料の添加量)は、(添加材量/(都市ゴミ量+添加材量)×100)で表している。また、本実施例では、従来例として図3の製造プロセスを用いた場合の他、バーク材に代えて都市ゴミにリグニン接着剤を添加する発明を実施し、その結果を表3に示した。

【0031】

【表2】

【0032】

【表3】

【0033】

表2及び表3より、本発明に係る固形燃料13の製造方法を適用すると、ゴミの成形性が改善され外見の優れた最終製品としての固形燃料13が得られるばかりでなく、そこに含まれる塩素含有量が低減し、ユーザーの希望値0.3質量%以下の固形燃料が安定して供給できることが明らかである。

【符号の説明】

【0034】

1 都市ゴミ

2 ゴミ収集ピット

3 汚水ピット

4 クレーン

5 ゴミ・ホッパ

6 磁選機

7 破砕機

8 乾燥炉

9 汚水

10 風選機

11 消石灰

12 成形機

13 固形燃料

14 脱臭装置

15 集塵機

16 熱交換器

17 一次破砕選別手段

18 二次破砕選別手段

19 ベルト・コンベア

20 センサ

21 塩化ビニール

22 空気噴出しノズル

23 熱風炉

24 スクリーン

25 定量供給機

26 冷却機

27 トラック

28 信号

29 空気

30 バイオマス燃料

31 可燃ゴミ

32 プラスチック・ゴミ

33 別の受け入れホッパ

34 予備破砕機

35 塩化プラスチック選別装置

36 バーク材

37 セルロース繊維

38 リグニン

39 ヘミセルロース

【特許請求の範囲】

【請求項1】

ゴミ収集ピット、一次破砕選別手段、乾燥炉、二次破砕選別手段を順次経て、乾燥、粉砕、選別された粉状の都市ゴミを成形機に供給し、圧縮して所定形状の固形燃料とするに際して、ゴミの回収を可燃ゴミとプラスチック・ゴミとで分別回収すると共に、以下の3つの手段から選ばれた1つ又は2つ以上の手段を施し、固形燃料の塩素含有量を0.3質量%以下に低減する固形燃料の製造方法において、

前記ゴミに、バーク材を添加、混合することを特徴とする固形燃料の製造方法。

手段1:市中から分別回収したプラスチック・ゴミを前記ゴミ収集ピットへ投入する前に、該プラスチック・ゴミから塩化ビニールを除去する

手段2:前記ゴミ収集ピットに付属する汚水ピットに溜まった汚水を、乾燥炉に供給せずにオフ・ラインで別途加熱処理する

手段3:ゴミにバイオマス材料を混合する

【請求項2】

前記バーク材のゴミへの添加量を、質量で10〜50%とすることを特徴とする請求項1記載の固形燃料の製造方法。

【請求項3】

前記バーク材の添加、混合を、前記ゴミ収集ピットで行うことを特徴とする請求項1又は2記載の固形燃料の製造方法。

【請求項4】

前記バーク材に代え、リグニン接着剤を用いることを特徴とする請求項1〜3のいずれかに記載の固形燃料の製造方法。

【請求項1】

ゴミ収集ピット、一次破砕選別手段、乾燥炉、二次破砕選別手段を順次経て、乾燥、粉砕、選別された粉状の都市ゴミを成形機に供給し、圧縮して所定形状の固形燃料とするに際して、ゴミの回収を可燃ゴミとプラスチック・ゴミとで分別回収すると共に、以下の3つの手段から選ばれた1つ又は2つ以上の手段を施し、固形燃料の塩素含有量を0.3質量%以下に低減する固形燃料の製造方法において、

前記ゴミに、バーク材を添加、混合することを特徴とする固形燃料の製造方法。

手段1:市中から分別回収したプラスチック・ゴミを前記ゴミ収集ピットへ投入する前に、該プラスチック・ゴミから塩化ビニールを除去する

手段2:前記ゴミ収集ピットに付属する汚水ピットに溜まった汚水を、乾燥炉に供給せずにオフ・ラインで別途加熱処理する

手段3:ゴミにバイオマス材料を混合する

【請求項2】

前記バーク材のゴミへの添加量を、質量で10〜50%とすることを特徴とする請求項1記載の固形燃料の製造方法。

【請求項3】

前記バーク材の添加、混合を、前記ゴミ収集ピットで行うことを特徴とする請求項1又は2記載の固形燃料の製造方法。

【請求項4】

前記バーク材に代え、リグニン接着剤を用いることを特徴とする請求項1〜3のいずれかに記載の固形燃料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−35919(P2013−35919A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−171834(P2011−171834)

【出願日】平成23年8月5日(2011.8.5)

【出願人】(599144804)株式会社日本リサイクルマネジメント (2)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月5日(2011.8.5)

【出願人】(599144804)株式会社日本リサイクルマネジメント (2)

【Fターム(参考)】

[ Back to top ]