固形燃料成型方法

【課題】特にバインダーを添加せずとも、得られる固体燃料の圧壊強度を向上させることができる固形燃料の成型方法を提供する。

【解決手段】本発明の固形燃料成型方法は、低品位炭を粗粉砕する前処理工程、前記前処理工程で得られた粗粉砕炭から水分を除去する水分量低減工程、及び、水分を除去した粗粉砕炭をブリケット化する加圧成型工程を有する固形燃料成型方法であって、前記加圧成型工程では、水分を除去した粗粉砕炭と、粒子径0.10mm以下の微粒子を含む低品位炭とを、前記粗粉砕炭と前記微粉砕炭との合計100質量%中、前記微粒子の含有量が5質量%〜35質量%となるように混ぜて成型原料を調製し、得られた成型原料をブリケット化することを特徴とする。

【解決手段】本発明の固形燃料成型方法は、低品位炭を粗粉砕する前処理工程、前記前処理工程で得られた粗粉砕炭から水分を除去する水分量低減工程、及び、水分を除去した粗粉砕炭をブリケット化する加圧成型工程を有する固形燃料成型方法であって、前記加圧成型工程では、水分を除去した粗粉砕炭と、粒子径0.10mm以下の微粒子を含む低品位炭とを、前記粗粉砕炭と前記微粉砕炭との合計100質量%中、前記微粒子の含有量が5質量%〜35質量%となるように混ぜて成型原料を調製し、得られた成型原料をブリケット化することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低品位炭を原料とする固形燃料の成型方法に関するものであり、特に圧壊強度が高い固形燃料の成型方法に関するものである。

【背景技術】

【0002】

低品位炭は、水分を30質量%〜70質量%と多量に含有するため、単位質量当たりの燃焼時の発熱量が少なく、そのままでは燃料として使用できない。また、このような含水率の高い低品位炭をそのまま輸送すると、多量の水分を運ぶことになり輸送コストも割高となる。一方、低品位炭は灰分や硫黄分の含有量が少ないという、燃料として好ましい性質も有している。従って、効率的に水分を除去できれば、低品位炭を有用な固形燃料として使用できる。

【0003】

低品位炭の水分を除去する技術が種々提案されており、例えば、特許文献1には、水分を含有する低品位炭の粉砕物を、重質油と溶媒油とを含む混合油中で加熱して脱水処理した後、固液分離して固形燃料とする技術が開示されている(特許文献1(請求項4)参照)。ここで、特許文献1の技術では、固液分離後の混合油を繰り返し使用しているが、粒子径が約50μm以下の微粉炭は固液分離されにくく、混合油中に残存することとなる。その結果、固形燃料の製造を連続して行うにつれて、混合油中に微粉成分が蓄積して、粉砕物と混合油を含むスラリーの流動性が低下するという問題が生じる。そこで、特許文献2では、褐炭の粉砕物から平均粒子径0.5mm以下から0.05mm以下の微粉部分を取り除きスラリーを調製することで、スラリーの流動性の低下を防ぎ、安定したプロセス運転が可能となる技術が開示されている(特許文献2(請求項5)参照)。この技術では、原料炭から除去された微粉部分を加熱脱水後の固形燃料に加えることで、原料を有効利用すると同時に脱水時に加熱された固形燃料を安定な温度まで冷却できることが記載されている(特許文献2(段落[0027])参照)。

【0004】

ところで、脱水処理した低品位炭を、貯蔵や輸送に適するようにするためには、ブリケット化することが好ましい。そのため、脱水処理した低品位炭は、公知の一軸加圧成型やダブルロールプレス成型によりブリケット化して使用されている。しかし、加圧により成型されたブリケットの強度は、必ずしも貯蔵、輸送などに際して十分でない場合が多い。そこで、特許文献3には、脱水した低品位炭に水分を含有する低品位炭を混合し、残留水分を適正化することで、バインダーを特に用いることなくブリケットの強度を高める技術が提案されている(例えば、特許文献3(請求項1)参照)。また、特許文献4には、微粉炭の加圧成型に際して、ブリケット強度を向上させる目的で、澱粉等のバインダーを添加する方法が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第2776278号公報

【特許文献2】特許第4045232号公報

【特許文献3】特許第4603620号公報

【特許文献4】特許第3935332号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献3では、添加される水分を含有する低品位炭の粒子径は十分に検討されておらず、含水率のみを調整した場合でも、ブリケットの強度は必ずしも十分でない。また、特許文献4の方法では、少なくとも1wt%以上のバインダー成分を添加しなくては効果が十分に発揮されず、コストの点から実用化には困難がある。また、特許文献2では、固液分離により得られた固形燃料に微粉部分を混合したものを、成型して成型固形燃料とすることも記載されている(特許文献2(段落[0040]))。しかしながら、微粉砕炭を固形燃料に加えることにより、加圧成型されるブリケット強度に与える影響については触れられておらず、ブリケット強度向上に適した粒子径や添加量については検討されていない。

【0007】

本発明は上記事情に鑑みてなされたものであり、特にバインダーを添加せずとも、得られる固体燃料の圧壊強度を向上させることができる固形燃料の成型方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決することができた本発明の固形燃料成型方法は、低品位炭を粗粉砕する前処理工程、前記前処理工程で得られた粗粉砕炭から水分を除去する水分量低減工程、及び、水分を除去した粗粉砕炭をブリケット化する加圧成型工程を有する固形燃料成型方法であって、前記加圧成型工程では、水分を除去した粗粉砕炭と、粒子径0.10mm以下の微粒子を含む微粉砕炭とを、前記粗粉砕炭と前記微粉砕炭との合計100質量%中、前記微粒子の含有量が5質量%〜35質量%となるように混ぜて成型原料を調製し、得られた成型原料をブリケット化することを特徴とする。

【0009】

前記水分量低減工程は、前記粗粉砕炭を、重質油及び溶媒油中で加熱して脱水し、固液分離する油中脱水工程を含むことが好ましい。前記前処理工程では、低品位炭の粉砕後、粒子径0.10mm以下の微粉成分の含有量が50質量%以下となるように、前記粗粉砕炭から微粉成分を取り除くことが好ましい。前記加圧成型工程において、前記粗粉砕炭から取り除いた前記微粉成分を前記微粒子として、前記微粉砕炭と混ぜて使用することが好ましい。前記加圧成型工程において、粗粉砕炭のブリケット化後、ブリケットに付着した微小片及び未成型粉を分離回収し、該微小片及び未成型粉の粒子径を0.5mm以下に調整した後、この調整品を成型原料と混ぜて再びブリケット化することが好ましい。また、前記加圧成型工程において、粗粉砕炭のブリケット化後、ブリケットに付着した微小片及び未成型粉を分離回収し、該微小片及び未成型粉を粒子径0.05mm〜0.7mmまでの範囲で設定されるしきい値で分級し、粒子径が前記しきい値を超える成分は、前記粗粉砕炭と共に前記水分量低減工程に戻し、粒子径が前記しきい値以下の成分は、粒子径を0.5mm以下に調整した後、この調整品を前記成型原料に再使用することも好ましい。

【発明の効果】

【0010】

本発明によれば、低品位炭を粉砕後、脱水及びブリケット化して固形燃料を成型する場合でも、ブリケット化前に脱水粗粉砕炭と、粒子径0.10mm以下の微粒子を含む低品位炭の微粉砕炭とを混ぜているため、特にバインダーを添加せずとも、固形燃料の圧壊強度を高くできる。

【図面の簡単な説明】

【0011】

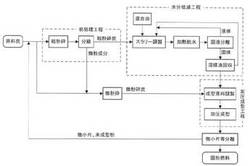

【図1】本発明の固形燃料成型方法の一例を示すフロー図である。

【図2】本発明の固形燃料成型方法の他の例を示すフロー図である。

【図3】本発明の固形燃料成型方法の他の例を示すフロー図である。

【図4】圧壊試験における石炭成型体の設置状態を示す模式図である。

【発明を実施するための形態】

【0012】

本発明は、水分を多量に含有する天然物由来の低品位炭を原料とし、この原料炭から固形燃料を製造する方法に関する。以下、図面を参照しながら本発明を詳細に説明する。

【0013】

図1は本発明の固形燃料成型方法の一例を示すフロー図である。図1に示すように、本発明の固形燃料成型方法は、原料炭(低品位炭)を粗粉砕する前処理工程、前記前処理工程で得られた粗粉砕炭から水分を除去する水分量低減工程(好ましくは、原料炭を混合油と共にスラリーにして、高温に加熱する油中脱水処理をする工程)、及び、水分を除去した粗粉砕炭をブリケット化する加圧成型工程を有している。これらの工程を得ることで、低品位炭から水分を除去して固形燃料を製造することができる。

【0014】

より詳細に説明すると、前記前処理工程では、原料炭を粗く砕く粗粉砕と、粗粉砕後に微粉成分を除去して粗粉砕炭と分離するための分級が行われる。粉砕することにより、水分量低減工程における脱水効率を高めることができる。また、粉砕後に微粉成分を除去しておけば、油中脱水を採用した場合に、固液分離後の混合油を繰り返し使用する際に、混合油中に残存する微粉成分を低減でき、原料スラリーの粘度の上昇を抑制できる。

【0015】

前記水分量低減工程では、粗粉砕炭に含まれる水分を油中脱水処理法によって除去する。これにより、固形燃料の燃焼時の発熱量が向上する。この油中脱水処理法では、粗粉砕炭を適当な手順で重質油及び溶媒油と混合して原料スラリーを調製し(図1では、重質油と溶媒油とを混合し混合油を調製した後、この混合油と粗粉砕炭とを混ぜることで原料スラリーを調製)、この原料スラリーを加熱することで粗粉砕炭を脱水する。油中脱水に使用する油に重質油を含ませることにより、含水率の高い低品位炭を溶媒油中に容易に安定分散させることができる。

【0016】

上記のようにして油中で加熱脱水した粗粉砕炭を含むスラリー(脱水スラリー)を、液体成分と固体成分とに固液分離することで、水分が除去された粗粉砕炭を得る。なお、固液分離後の粗粉砕炭には溶媒油が付着しているため、この溶媒油を除去回収することが好ましい。また、図1に示すように、固液分離後の液体成分(混合油)、固液分離後の粗粉砕炭から回収された溶媒油は、いずれもスラリー調製時の油として再利用することが好ましい。

【0017】

そして、本発明では、上記のようにして水分を除去した粗粉砕炭に、低品位炭の微粉砕炭を混ぜて成型原料を調製し、得られた成型原料を加圧成型して固形燃料を成型する。なお、粗粉砕炭と混ぜる微粉砕炭は、粒子径0.10mm以下の微粒子を含む。図1の例では、微粉砕炭として、原料炭を微粉砕したものや、粗粉砕炭から分離された微粉成分を微粉砕したものを使用している。

【0018】

以上の成型方法により得られた固形燃料は、粗粉砕炭に微粉砕炭が配合されているため、粗粉砕炭の粗粒子同士が形成する空間が、微粉砕炭に含まれる粒子径0.1mm以下の微粒子により埋められ、圧壊強度が優れたものとなる。また、粗粉砕炭から水分を除去する方法として油中脱水処理を採用した場合、溶媒油を除去した粗粉砕炭は高温状態にあるため発火や爆発を起こす危険性がある。しかし、微粉砕炭として水分を含むものを使用すれば、この水分の作用により発火等の危険が低減される。さらに、微粉砕炭が水分を含む場合には、得られる固形燃料の含水率が向上するため、固形燃料の圧壊強度が一層向上する。よって、本発明によれば、特にバインダーを添加しなくても、得られる固形燃料の圧壊強度を向上させることができる。

【0019】

なお、加圧成型後の固形燃料には、加圧成型時のバリに起因する微小片や、未成型炭が付着している。これらの微小片等は、固形燃料を貯蔵、輸送する際に、粉塵の原因となるため、分離除去することが好ましい。また、分離した微小片等は再度、原料炭等として使用することが好ましい。

【0020】

また、加圧成型後に分離除去した微小片等は、再使用する工程を適宜変更できる。図2及び図3は、このような微小片等を再使用する工程を変更した例を示すフロー図である。なお、図2及び図3中、図1と同じ部分は図1と同一内容であることを示す。より詳細には、図2及び図3は、水分を除去した粗粉砕炭の調製方法、微粉砕炭の調製方法は共通しており、微小片等を再使用する方法が異なっている。

【0021】

図2では、微小片等を微粉砕工程の前に戻し、微粉砕炭の原料に再使用している。そして、原料炭、粗粉砕炭から分離された微粉成分とともに微粉砕して、成型原料調製工程に供する。なお、図2において、微小片等の粒子径が前記微粉砕炭と同等(例えば、粒子径0.5mm以下)又は、それよりも小さい場合、或いはこのような大きさに粒度調整(粉砕)した場合、この微小片等は、必ずしも微粉砕工程の前に戻す必要はなく、例えば、微粉砕工程の後に戻してもよく、微粉砕炭と共に成型原料調製工程に供してもよい。

【0022】

図3では、微小片等を、粒子径0.05mm〜0.7mmの範囲で設定されるしきい値で分級している。そして、粒子径が前記しきい値を超える成分は、粗粉砕炭とともに水分量低減工程に供する。粒子径が前記しきい値以下の成分は、図2の例と同様に微粉砕工程の前に戻し、微粉砕炭の原料に再使用している。なお、この図3の例では、図2の例と同様に、微小片等の粒子径が前記微粉砕炭と同等(例えば、粒子径0.5mm以下)又は、それよりも小さい場合、或いはこのような大きさに粒度調整(粉砕)した場合、この微小片等は、必ずしも微粉砕工程の前に戻す必要はなく、例えば、微粉砕工程の後に戻してもよく、微粉砕炭と共に成型原料調製工程に供してもよい。このように、微小片を所定のしきい値で予め分級すれば、しきい値以下の成分は粗粒子が除去されており、残りの小さな粒子は粒子径0.1mm以下に容易に粉砕できるため、粉砕時間を短縮できる。

【0023】

本発明は、上記図示例の範囲内又は範囲外で、適宜変更を加えて実施することができる。例えば、前記低品位炭としては、天然に存在し20質量%以上の水分を含有するものが使用できる。このような低品位炭としては、例えば、ビクトリア炭、ノースダコタ炭、ベルガ炭等の褐炭;西バンコ炭、ビヌンガン炭、サラマンガウ炭等の亜瀝青炭;瀝青炭等が挙げられる。

【0024】

前記前処理工程での粗粉砕では、公知の粉砕手段が適宜使用でき例えば、ハンマークラッシャー、ディスクミル、ボールミル、ビーズミル等が使用できる。粗粉砕後の粗粉砕炭は、含まれる粒子の粒子径が5mm以下であることが好ましく、より好ましくは4mm以下、さらに好ましくは3mm以下である。粗粉砕炭の粒子径が小さい程、得られる固形燃料の圧壊強度が高くなる。なお、本発明において、含まれる粒子の粒子径がXmm以下の粗粉砕炭とは、粗粉砕後の粗粉砕炭を目開きXmm以下の篩(金属製網ふるい、規格番号JIS Z 8801−1(2006))でふるった際の篩い下の粉末であることを意味する。

【0025】

前処理工程での分級では、乾式分級、湿式分級のいずれも採用できる。前記乾式分級としては、篩を用いた篩い分けや、重力分級機、遠心分級機(サイクロン式分級機)、慣性分級機等を用いた分級が挙げられる。前記湿式分級としては、沈降分級機、水力分級機等を用いた分級が挙げられる。

【0026】

この前処理工程での分級では、粗粉砕炭中の粒子径が0.10mm以下の微粉成分含有量を50質量%以下とすることが好ましく、より好ましくは40質量%以下、さらに好ましくは35質量%以下、特に好ましくは30質量%以下である。微粉成分を低減しておけば、後述する脱水スラリーの固液分離において分離液に残存する微粉炭量を低減することができ、原料スラリーの高粘度化を抑制できる。粒子径が0.10mm以下の微粉成分の含有量の測定方法は後述する。

【0027】

前記分級で粗粉砕炭から分離される微粉成分は、含まれる粒子の粒子径が、例えば0.3mm以下、好ましくは0.15mm以下、さらに好ましくは0.1mm以下である。加圧成型工程で混合する微粉砕炭に対して、この微粉成分の粒子径が等しい、あるいは小さい場合、この微粉成分を加圧成型工程で直接微粒子として使用できる。逆に、加圧成型工程で混合する微粉砕炭の粒子径に対して、前記微粉成分の粒子径が大きい場合、微粉成分は図1〜3の例のように、微粉砕する。この微粉砕では、前処理工程の粗粉砕で例示した方法を採用できる。

【0028】

前記水分量低減工程で使用する油(重質油、溶媒油)のうち、重質油としては、沸点が300℃以上の油が挙げられる。重質油の具体例としては、例えば、アスファルト、タール等が挙げられる。前記溶媒油としては、粗粉砕炭を容易に分散させることができるものであれば特に限定されないが、沸点が300℃以下のものが好ましい。なお、水分蒸発温度における安定性の観点から、溶媒油の沸点は100℃(より好ましくは110℃、さらに好ましくは120℃)以上が好ましい。溶媒油の具体例としては、例えば、灯油、軽油、ケロシン等が挙げられる。なお、前記重質油及び溶媒油は、いずれも、石油を精製することにより得られる油が好ましい。

【0029】

上述したように、重質油と溶媒油は、あらかじめ混合して混合油として使用してもよい。前記混合油中の重質油成分の含有量は、0.1質量%以上が好ましく、より好ましくは0.3質量%以上、さらに好ましくは0.4質量%以上であり、3質量%以下が好ましく、より好ましくは2質量%以下、さらに好ましくは1質量%以下である。

【0030】

粗粉砕炭と混合油で構成される原料スラリーにおいて、粗粉砕炭と混合油との質量比(粗粉砕炭/混合油)は、0.5以上が好ましく、より好ましくは1.0以上、さらに好ましくは1.5以上であり、3以下が好ましく、より好ましくは2.5以下、さらに好ましくは2以下である。

【0031】

前記原料スラリーを加熱する温度は、100℃以上が好ましく、より好ましくは120℃以上、さらに好ましくは140℃以上であり、200℃以下が好ましく、より好ましくは180℃以下、さらに好ましくは160℃以下である。

【0032】

加熱脱水後の原料スラリー(脱水スラリー)について、固液分離する方法は特に限定されず、例えば、沈降法、遠心分離法、ろ過法、圧搾法等を採用できる。なお、固液分離後の粗粉砕炭に付着した溶媒油の回収方法も特に限定されないが、乾燥機等を用いてこの溶媒油を揮発させて、冷却濃縮して回収することが好ましい。

【0033】

上記水分量低減工程で得られた水分を除去した粗粉砕炭は、水よりも沸点の高い溶剤を用いて乾燥させているため、実質的に水分を含まない(含水率が0.5質量%以下の)乾燥炭である。

【0034】

成型原料調製工程で、上記水分を除去した粗粉砕炭と混合する微粉砕炭は、粒子径0.10mm以下の微粒子の含有量が、40質量%以上が好ましく、より好ましくは50質量%以上、さらに好ましくは60質量%以上、特に好ましくは80質量%以上、最も好ましくは100質量%である。微粉砕炭中の粒子径0.10mm以下の微粒子含有量の測定方法は後述する。

【0035】

また、微粉砕炭は、粒子径0.1mm超の粒子を含有していてもよいが、微粉砕炭に含まれる粒子は、粒子径1.0mm以下であることが好ましく、より好ましくは0.5mm以下、さらに好ましくは0.3mm以下である。

【0036】

前記微粉砕炭は水分を含んでいることが好ましい。微粉砕炭が水分を含む場合、得られる固形燃料の圧壊強度が一層向上する。微粉砕炭の含水率は30質量%〜70質量%が好ましい。微粉砕炭の含水量は、加湿や乾燥を行って調整することができる。なお、微粉砕炭の原料に、含水率が30質量%〜70質量%の低品位炭を使用すれば、特段の水分調整を行うことなく、含水率30質量%〜70質量%の微粉砕炭が得られる。

【0037】

粗粉砕炭と微粉砕炭とは公知の混合機を用いて混合でき、例えば、ミキサー、ボールミル、ニーダー、V型混合機等を用いることができる。前記微粉砕炭の添加量は、粗粉砕炭と微粉砕炭との合計100質量%中、微粉砕炭中の粒子径0.1mm以下の微粒子の含有量が5質量%以上とすることが好ましく、より好ましくは8質量%以上、さらに好ましくは10質量%以上であり、35質量%以下とすることが好ましく、より好ましくは30質量%以下、さらに好ましくは25質量%以下、特に好ましくは23質量%以下である。微粉砕炭の含有量が上記範囲内であれば、得られる固形燃料の圧壊強度がさらに向上する。

【0038】

成型原料を加圧成型するには公知の装置が使用でき、例えば、一軸プレス成型やダブルロールプレス等の加圧成型装置を用いることができる。加圧圧力は、一軸プレス成型の場合、98N/mm2(1000kgf/cm2)以上が好ましく、より好ましくは147N/mm2(1500kgf/cm2)以上、さらに好ましくは196N/mm2(2000kgf/cm2)以上である。加圧圧力を上げると成型体の密度が上がり強度も向上するが、加圧圧力を過剰に高めてもその効果は飽和する。よって、加圧圧力の上限は、490N/mm2(5000kgf/cm2)程度とすることが好ましい。

【0039】

加圧成型後の固形燃料の含水率は、原料炭の種類により変わるが一般には、3質量%以上が好ましく、より好ましくは5質量%以上であり、15質量%以下が好ましく、より好ましくは10質量%以下である。含水率が上記範囲内であれば、圧壊強度がより向上する。なお、固形燃料の含水率は、上記微粉砕炭の配合量を調整することで、制御できる。

【0040】

加圧成型後には、固形燃料に付着した微小片や、未成型炭を分離除去することが好ましく、この微小片等は粒度調整(特に粉砕)することが好ましい。微小片等の粉砕では、前記前処理工程の粗粉砕方法で例示した粉砕手段を採用できる。

【0041】

微小片等をしきい値で分級する場合(図3)、そのしきい値は、0.05mm以上、好ましくは0.10mm以上、より好ましくは0.3mm以上であり、0.7mm以下、好ましくは0.6mm以下、より好ましくは0.5mm以下の範囲で設定できる。しきい値を上記範囲内とすれば、しきい値を超える成分を水分量低減工程に供する際に、粗粉砕炭に混入する微粉成分を低減することができる。また、しきい値以下の成分を、粒子径0.10mm以下に容易に粉砕できる。

【0042】

なお、上述のように、微小片等を成型原料に配合する場合、微小片等は、粒子径0.1mm超の粒子を含有していてもよいが、微小片等に含まれる粒子は、粒子径1.0mm以下であることが好ましく、より好ましくは0.5mm以下、さらに好ましくは0.3mm以下である。

【0043】

また、微小片等は、粒子径0.10mm以下の微粒子の含有量が、40質量%以上が好ましく、より好ましくは50質量%以上、さらに好ましくは60質量%以上、特に好ましくは80質量%以上、最も好ましくは100質量%である。微小片等に含まれる粒子径0.10mm以下の粒子含有量は、微粉砕炭中の粒子径0.10mm以下の微粒子含有量の測定方法と同様にして、測定することができる。

【0044】

そして、微小片等を成型原料に配合する場合、前記微粉砕炭及び微小片等の添加量は、粗粉砕炭、微粉砕炭及び微小片等の合計100質量%中、微粉砕炭又は微小片等に含まれる粒子径0.1mm以下の微粒子の含有量が5質量%以上とすることが好ましく、より好ましくは8質量%以上、さらに好ましくは10質量%以上であり、35質量%以下とすることが好ましく、より好ましくは30質量%以下、さらに好ましくは25質量%以下、特に好ましくは23質量%以下である。

【0045】

また、微小片等と微粉砕炭との合計100質量%において、含水率は、3質量%以上が好ましく、より好ましくは5質量%以上、さらに好ましくは7質量%以上であり、15質量%以下が好ましく、より好ましくは10質量%以下である。

【実施例】

【0046】

以下に実施例を挙げて本発明をより具体的に説明するが、本発明は、下記実施例によって限定されるものではなく、前・後記の趣旨に適合しうる範囲で適宜変更して実施することも可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0047】

評価方法

<粒子径0.10mm以下の粒子の含有量>

受器の上に目開き0.1mmの篩(金属製網ふるい、規格番号JIS Z 8801−1(2006))を重ね、この篩上に試料100.0gを入れて蓋をした。これらの受器、篩、蓋を重ねたものを、水平旋回ふるい(アズワン社製、型式「SKH−01」)に設置し、10分間ふるいを行った。

ふるい終了後、篩を通過して受器に落下した微粒子を収集して、その質量Wをはかり、下記式にて、粒子径0.10mm以下の粒子含有量を求めた。

粒子径0.10mm以下の粒子含有量(質量%)=100×(W/100)

【0048】

<含水率>

ブリケット化後の固形燃料の質量(初期質量)を測定した。この固形燃料を、窒素雰囲気下、107℃で2時間加熱し、冷却後、質量(乾燥質量)を測定した。初期質量と乾燥質量との差から加熱による質量減少を求め、これを水分量とみなし、下記式より含水率を算出した。

含水率(%)=100×(初期質量−乾燥質量)/初期質量

【0049】

<圧壊強度>

割裂引張試験により初期強度を求めた。具体的には、図4に示すように、固形燃料1を倒して2枚の圧縮板2の間に挟み、万能材料試験機(インストロン社製、「4505型」)を用いて、1mm/minの速度で矢印の方向に圧縮していき、初期破壊の起こった荷重をもって最大荷重とした。最大荷重と固形燃料のサイズから、式1によって引張強度(初期強度)を算出した。

【0050】

【数1】

[σt:引張強度(N/mm2)、P:最大荷重(N)、d:固形燃料の直径(mm)、l:固形燃料の長さ(mm)]

【0051】

微粉砕炭の調製

原料の低品位炭として、インドネシアのSatui炭を用い、これをハンマークラッシャーにより粉砕した。粉砕後の低品位炭を、目開き0.5mm、0.3mm、0.1mmの金属製網ふるい(規格番号JIS Z 8801−1(2006))を用いて分級し、下記表1に示す微粉砕炭を調製した。

分級は、受器の上に篩を積み重ね(微粉砕炭2、4では、目開きの小さい篩から順に積み重ねる)、篩(微粉砕炭2、4では、一番上の篩)の上に粉砕後の低品位炭を入れ、蓋をした。これらの受器、篩、蓋を積み重ねたものを、水平旋回ふるい(アズワン社製、型式「SKH−01」)に設置し、10分間ふるいを行った。

なお、調製後の微粉砕炭の含水率は35質量%であった。

【0052】

【表1】

【0053】

製造例1

1.前処理工程(粗粉砕炭の調製)

原料の低品位炭として、インドネシアのSatui炭を用い、これをハンマークラッシャーにより粒子径:3mm以下に粗粉砕した。粗粉砕された低品位炭についてサイクロンによる微粉末の分離処理(分級)を行い、粗粉砕炭を得た。この分級後の粗粉砕炭は微粉末が分離され除去されており、粒子径が0.10mm以下の微粉成分の含有量が27質量%であった。この分離除去された微粉末の量は、上記粉砕された低品位炭の約10質量%の量であった。

【0054】

2.水分量低減工程

上記粗粉砕炭を、灯油とアスファルトとを混合した混合油と、混合槽において混合して原料スラリーを得た。ここで、灯油は溶媒油分であり、アスファルトは重質油分である。混合油中のアスファルト含有量は、0.5質量%とした。混合油と粗粉砕炭との質量比(粗粉砕炭/混合油)は、乾燥・無水炭基準で、1.7となるようにした。即ち、混合される低品位炭は水分を含有しているが、低品位炭の量としては、この低品位炭を乾燥し無水炭の状態としたときの石炭(乾燥・無水炭)の量を用い、混合油の量とこの乾燥・無水炭の量との質量比で1.7となるようにした。

【0055】

このようにして得られた原料スラリーを蒸発機で140℃に加熱して粗粉砕炭の脱水を行い、脱水スラリーを得た。なお、このとき、粗粉砕炭(低品位炭)の細孔内への混合油(灯油にアスファルトを混合したもの)の含有もなされる。上記脱水スラリーをデカンタ型遠心分離機で2000Gの遠心力で固液分離をした。この固液分離により、ケーキ(油を含んだ泥状のもの)と分離液を得た。なお、分離液は原料スラリーを得る工程へ戻し、混合油として再度利用される。そして、ケーキを、スチームチューブドライヤーを用いて、210℃で30分間加熱して残存する灯油を除去して、水分を除去した粗粉砕炭(含水率は実質的に0質量%)を得た。

【0056】

3.加圧成型工程

前記粗粉砕炭、80質量部と、微粉砕炭No.1、20質量部とを混合し、成型原料を調製し、これを圧縮成型しブリケット化して固形燃料を得た。圧縮成型は、内径20mmのシリンダー状金型と、該シリンダー状金型と略同一径の内筒金型を使用し、成型原料量は約6g、加圧圧力は196MPa(2000kgf/cm2)とした。得られた固形燃料の含水率は7.8質量%であり、圧壊強度は1.39N/mm2であった。

【0057】

製造例2〜6

加圧成型工程において、粗粉砕炭と混合する微粉砕炭を、微粉砕炭No.2〜5に変更した、或いは、微粉砕炭の添加量を変更したこと以外は製造例1と同様にして固形燃料を製造した。得られた固形燃料の含水率、圧壊強度を表2に示した。

【0058】

製造例7

加圧成型工程において、粗粉砕炭を水蒸気雰囲気中にて水分量7質量%になるように加湿し、微粉砕炭を混合しなかったこと以外は製造例1と同様にして固形燃料を製造した。得られた固形燃料の含水率、圧壊強度を表2に示した。

【0059】

【表2】

【0060】

表2に示したように、固形燃料の含水率をほぼ一定に制御した場合、粒子径0.1mm以下の微粒子を含む微粉砕炭を併用した製造例1、3、5、6は、微粉末炭を用いていない製造例7に比べて、圧壊強度が著しく向上していることが分かる。特に、粒子径0.1mm以下の粒子のみを添加した製造例1では、圧壊強度の向上がより顕著であった。

一方、粒子径0.3mm以下又は粒子径0.5mm以下、且つ、粒子径0.1mm超に調製した微粉砕炭を用いた製造例2及び製造例4では、固形燃料の圧壊強度は製造例7と同等であった。

【産業上の利用可能性】

【0061】

本発明の固形燃料成型方法は、圧壊強度の高い固形燃料を製造できる。

【符号の説明】

【0062】

1:石炭成型体、2:圧縮板

【技術分野】

【0001】

本発明は、低品位炭を原料とする固形燃料の成型方法に関するものであり、特に圧壊強度が高い固形燃料の成型方法に関するものである。

【背景技術】

【0002】

低品位炭は、水分を30質量%〜70質量%と多量に含有するため、単位質量当たりの燃焼時の発熱量が少なく、そのままでは燃料として使用できない。また、このような含水率の高い低品位炭をそのまま輸送すると、多量の水分を運ぶことになり輸送コストも割高となる。一方、低品位炭は灰分や硫黄分の含有量が少ないという、燃料として好ましい性質も有している。従って、効率的に水分を除去できれば、低品位炭を有用な固形燃料として使用できる。

【0003】

低品位炭の水分を除去する技術が種々提案されており、例えば、特許文献1には、水分を含有する低品位炭の粉砕物を、重質油と溶媒油とを含む混合油中で加熱して脱水処理した後、固液分離して固形燃料とする技術が開示されている(特許文献1(請求項4)参照)。ここで、特許文献1の技術では、固液分離後の混合油を繰り返し使用しているが、粒子径が約50μm以下の微粉炭は固液分離されにくく、混合油中に残存することとなる。その結果、固形燃料の製造を連続して行うにつれて、混合油中に微粉成分が蓄積して、粉砕物と混合油を含むスラリーの流動性が低下するという問題が生じる。そこで、特許文献2では、褐炭の粉砕物から平均粒子径0.5mm以下から0.05mm以下の微粉部分を取り除きスラリーを調製することで、スラリーの流動性の低下を防ぎ、安定したプロセス運転が可能となる技術が開示されている(特許文献2(請求項5)参照)。この技術では、原料炭から除去された微粉部分を加熱脱水後の固形燃料に加えることで、原料を有効利用すると同時に脱水時に加熱された固形燃料を安定な温度まで冷却できることが記載されている(特許文献2(段落[0027])参照)。

【0004】

ところで、脱水処理した低品位炭を、貯蔵や輸送に適するようにするためには、ブリケット化することが好ましい。そのため、脱水処理した低品位炭は、公知の一軸加圧成型やダブルロールプレス成型によりブリケット化して使用されている。しかし、加圧により成型されたブリケットの強度は、必ずしも貯蔵、輸送などに際して十分でない場合が多い。そこで、特許文献3には、脱水した低品位炭に水分を含有する低品位炭を混合し、残留水分を適正化することで、バインダーを特に用いることなくブリケットの強度を高める技術が提案されている(例えば、特許文献3(請求項1)参照)。また、特許文献4には、微粉炭の加圧成型に際して、ブリケット強度を向上させる目的で、澱粉等のバインダーを添加する方法が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第2776278号公報

【特許文献2】特許第4045232号公報

【特許文献3】特許第4603620号公報

【特許文献4】特許第3935332号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献3では、添加される水分を含有する低品位炭の粒子径は十分に検討されておらず、含水率のみを調整した場合でも、ブリケットの強度は必ずしも十分でない。また、特許文献4の方法では、少なくとも1wt%以上のバインダー成分を添加しなくては効果が十分に発揮されず、コストの点から実用化には困難がある。また、特許文献2では、固液分離により得られた固形燃料に微粉部分を混合したものを、成型して成型固形燃料とすることも記載されている(特許文献2(段落[0040]))。しかしながら、微粉砕炭を固形燃料に加えることにより、加圧成型されるブリケット強度に与える影響については触れられておらず、ブリケット強度向上に適した粒子径や添加量については検討されていない。

【0007】

本発明は上記事情に鑑みてなされたものであり、特にバインダーを添加せずとも、得られる固体燃料の圧壊強度を向上させることができる固形燃料の成型方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決することができた本発明の固形燃料成型方法は、低品位炭を粗粉砕する前処理工程、前記前処理工程で得られた粗粉砕炭から水分を除去する水分量低減工程、及び、水分を除去した粗粉砕炭をブリケット化する加圧成型工程を有する固形燃料成型方法であって、前記加圧成型工程では、水分を除去した粗粉砕炭と、粒子径0.10mm以下の微粒子を含む微粉砕炭とを、前記粗粉砕炭と前記微粉砕炭との合計100質量%中、前記微粒子の含有量が5質量%〜35質量%となるように混ぜて成型原料を調製し、得られた成型原料をブリケット化することを特徴とする。

【0009】

前記水分量低減工程は、前記粗粉砕炭を、重質油及び溶媒油中で加熱して脱水し、固液分離する油中脱水工程を含むことが好ましい。前記前処理工程では、低品位炭の粉砕後、粒子径0.10mm以下の微粉成分の含有量が50質量%以下となるように、前記粗粉砕炭から微粉成分を取り除くことが好ましい。前記加圧成型工程において、前記粗粉砕炭から取り除いた前記微粉成分を前記微粒子として、前記微粉砕炭と混ぜて使用することが好ましい。前記加圧成型工程において、粗粉砕炭のブリケット化後、ブリケットに付着した微小片及び未成型粉を分離回収し、該微小片及び未成型粉の粒子径を0.5mm以下に調整した後、この調整品を成型原料と混ぜて再びブリケット化することが好ましい。また、前記加圧成型工程において、粗粉砕炭のブリケット化後、ブリケットに付着した微小片及び未成型粉を分離回収し、該微小片及び未成型粉を粒子径0.05mm〜0.7mmまでの範囲で設定されるしきい値で分級し、粒子径が前記しきい値を超える成分は、前記粗粉砕炭と共に前記水分量低減工程に戻し、粒子径が前記しきい値以下の成分は、粒子径を0.5mm以下に調整した後、この調整品を前記成型原料に再使用することも好ましい。

【発明の効果】

【0010】

本発明によれば、低品位炭を粉砕後、脱水及びブリケット化して固形燃料を成型する場合でも、ブリケット化前に脱水粗粉砕炭と、粒子径0.10mm以下の微粒子を含む低品位炭の微粉砕炭とを混ぜているため、特にバインダーを添加せずとも、固形燃料の圧壊強度を高くできる。

【図面の簡単な説明】

【0011】

【図1】本発明の固形燃料成型方法の一例を示すフロー図である。

【図2】本発明の固形燃料成型方法の他の例を示すフロー図である。

【図3】本発明の固形燃料成型方法の他の例を示すフロー図である。

【図4】圧壊試験における石炭成型体の設置状態を示す模式図である。

【発明を実施するための形態】

【0012】

本発明は、水分を多量に含有する天然物由来の低品位炭を原料とし、この原料炭から固形燃料を製造する方法に関する。以下、図面を参照しながら本発明を詳細に説明する。

【0013】

図1は本発明の固形燃料成型方法の一例を示すフロー図である。図1に示すように、本発明の固形燃料成型方法は、原料炭(低品位炭)を粗粉砕する前処理工程、前記前処理工程で得られた粗粉砕炭から水分を除去する水分量低減工程(好ましくは、原料炭を混合油と共にスラリーにして、高温に加熱する油中脱水処理をする工程)、及び、水分を除去した粗粉砕炭をブリケット化する加圧成型工程を有している。これらの工程を得ることで、低品位炭から水分を除去して固形燃料を製造することができる。

【0014】

より詳細に説明すると、前記前処理工程では、原料炭を粗く砕く粗粉砕と、粗粉砕後に微粉成分を除去して粗粉砕炭と分離するための分級が行われる。粉砕することにより、水分量低減工程における脱水効率を高めることができる。また、粉砕後に微粉成分を除去しておけば、油中脱水を採用した場合に、固液分離後の混合油を繰り返し使用する際に、混合油中に残存する微粉成分を低減でき、原料スラリーの粘度の上昇を抑制できる。

【0015】

前記水分量低減工程では、粗粉砕炭に含まれる水分を油中脱水処理法によって除去する。これにより、固形燃料の燃焼時の発熱量が向上する。この油中脱水処理法では、粗粉砕炭を適当な手順で重質油及び溶媒油と混合して原料スラリーを調製し(図1では、重質油と溶媒油とを混合し混合油を調製した後、この混合油と粗粉砕炭とを混ぜることで原料スラリーを調製)、この原料スラリーを加熱することで粗粉砕炭を脱水する。油中脱水に使用する油に重質油を含ませることにより、含水率の高い低品位炭を溶媒油中に容易に安定分散させることができる。

【0016】

上記のようにして油中で加熱脱水した粗粉砕炭を含むスラリー(脱水スラリー)を、液体成分と固体成分とに固液分離することで、水分が除去された粗粉砕炭を得る。なお、固液分離後の粗粉砕炭には溶媒油が付着しているため、この溶媒油を除去回収することが好ましい。また、図1に示すように、固液分離後の液体成分(混合油)、固液分離後の粗粉砕炭から回収された溶媒油は、いずれもスラリー調製時の油として再利用することが好ましい。

【0017】

そして、本発明では、上記のようにして水分を除去した粗粉砕炭に、低品位炭の微粉砕炭を混ぜて成型原料を調製し、得られた成型原料を加圧成型して固形燃料を成型する。なお、粗粉砕炭と混ぜる微粉砕炭は、粒子径0.10mm以下の微粒子を含む。図1の例では、微粉砕炭として、原料炭を微粉砕したものや、粗粉砕炭から分離された微粉成分を微粉砕したものを使用している。

【0018】

以上の成型方法により得られた固形燃料は、粗粉砕炭に微粉砕炭が配合されているため、粗粉砕炭の粗粒子同士が形成する空間が、微粉砕炭に含まれる粒子径0.1mm以下の微粒子により埋められ、圧壊強度が優れたものとなる。また、粗粉砕炭から水分を除去する方法として油中脱水処理を採用した場合、溶媒油を除去した粗粉砕炭は高温状態にあるため発火や爆発を起こす危険性がある。しかし、微粉砕炭として水分を含むものを使用すれば、この水分の作用により発火等の危険が低減される。さらに、微粉砕炭が水分を含む場合には、得られる固形燃料の含水率が向上するため、固形燃料の圧壊強度が一層向上する。よって、本発明によれば、特にバインダーを添加しなくても、得られる固形燃料の圧壊強度を向上させることができる。

【0019】

なお、加圧成型後の固形燃料には、加圧成型時のバリに起因する微小片や、未成型炭が付着している。これらの微小片等は、固形燃料を貯蔵、輸送する際に、粉塵の原因となるため、分離除去することが好ましい。また、分離した微小片等は再度、原料炭等として使用することが好ましい。

【0020】

また、加圧成型後に分離除去した微小片等は、再使用する工程を適宜変更できる。図2及び図3は、このような微小片等を再使用する工程を変更した例を示すフロー図である。なお、図2及び図3中、図1と同じ部分は図1と同一内容であることを示す。より詳細には、図2及び図3は、水分を除去した粗粉砕炭の調製方法、微粉砕炭の調製方法は共通しており、微小片等を再使用する方法が異なっている。

【0021】

図2では、微小片等を微粉砕工程の前に戻し、微粉砕炭の原料に再使用している。そして、原料炭、粗粉砕炭から分離された微粉成分とともに微粉砕して、成型原料調製工程に供する。なお、図2において、微小片等の粒子径が前記微粉砕炭と同等(例えば、粒子径0.5mm以下)又は、それよりも小さい場合、或いはこのような大きさに粒度調整(粉砕)した場合、この微小片等は、必ずしも微粉砕工程の前に戻す必要はなく、例えば、微粉砕工程の後に戻してもよく、微粉砕炭と共に成型原料調製工程に供してもよい。

【0022】

図3では、微小片等を、粒子径0.05mm〜0.7mmの範囲で設定されるしきい値で分級している。そして、粒子径が前記しきい値を超える成分は、粗粉砕炭とともに水分量低減工程に供する。粒子径が前記しきい値以下の成分は、図2の例と同様に微粉砕工程の前に戻し、微粉砕炭の原料に再使用している。なお、この図3の例では、図2の例と同様に、微小片等の粒子径が前記微粉砕炭と同等(例えば、粒子径0.5mm以下)又は、それよりも小さい場合、或いはこのような大きさに粒度調整(粉砕)した場合、この微小片等は、必ずしも微粉砕工程の前に戻す必要はなく、例えば、微粉砕工程の後に戻してもよく、微粉砕炭と共に成型原料調製工程に供してもよい。このように、微小片を所定のしきい値で予め分級すれば、しきい値以下の成分は粗粒子が除去されており、残りの小さな粒子は粒子径0.1mm以下に容易に粉砕できるため、粉砕時間を短縮できる。

【0023】

本発明は、上記図示例の範囲内又は範囲外で、適宜変更を加えて実施することができる。例えば、前記低品位炭としては、天然に存在し20質量%以上の水分を含有するものが使用できる。このような低品位炭としては、例えば、ビクトリア炭、ノースダコタ炭、ベルガ炭等の褐炭;西バンコ炭、ビヌンガン炭、サラマンガウ炭等の亜瀝青炭;瀝青炭等が挙げられる。

【0024】

前記前処理工程での粗粉砕では、公知の粉砕手段が適宜使用でき例えば、ハンマークラッシャー、ディスクミル、ボールミル、ビーズミル等が使用できる。粗粉砕後の粗粉砕炭は、含まれる粒子の粒子径が5mm以下であることが好ましく、より好ましくは4mm以下、さらに好ましくは3mm以下である。粗粉砕炭の粒子径が小さい程、得られる固形燃料の圧壊強度が高くなる。なお、本発明において、含まれる粒子の粒子径がXmm以下の粗粉砕炭とは、粗粉砕後の粗粉砕炭を目開きXmm以下の篩(金属製網ふるい、規格番号JIS Z 8801−1(2006))でふるった際の篩い下の粉末であることを意味する。

【0025】

前処理工程での分級では、乾式分級、湿式分級のいずれも採用できる。前記乾式分級としては、篩を用いた篩い分けや、重力分級機、遠心分級機(サイクロン式分級機)、慣性分級機等を用いた分級が挙げられる。前記湿式分級としては、沈降分級機、水力分級機等を用いた分級が挙げられる。

【0026】

この前処理工程での分級では、粗粉砕炭中の粒子径が0.10mm以下の微粉成分含有量を50質量%以下とすることが好ましく、より好ましくは40質量%以下、さらに好ましくは35質量%以下、特に好ましくは30質量%以下である。微粉成分を低減しておけば、後述する脱水スラリーの固液分離において分離液に残存する微粉炭量を低減することができ、原料スラリーの高粘度化を抑制できる。粒子径が0.10mm以下の微粉成分の含有量の測定方法は後述する。

【0027】

前記分級で粗粉砕炭から分離される微粉成分は、含まれる粒子の粒子径が、例えば0.3mm以下、好ましくは0.15mm以下、さらに好ましくは0.1mm以下である。加圧成型工程で混合する微粉砕炭に対して、この微粉成分の粒子径が等しい、あるいは小さい場合、この微粉成分を加圧成型工程で直接微粒子として使用できる。逆に、加圧成型工程で混合する微粉砕炭の粒子径に対して、前記微粉成分の粒子径が大きい場合、微粉成分は図1〜3の例のように、微粉砕する。この微粉砕では、前処理工程の粗粉砕で例示した方法を採用できる。

【0028】

前記水分量低減工程で使用する油(重質油、溶媒油)のうち、重質油としては、沸点が300℃以上の油が挙げられる。重質油の具体例としては、例えば、アスファルト、タール等が挙げられる。前記溶媒油としては、粗粉砕炭を容易に分散させることができるものであれば特に限定されないが、沸点が300℃以下のものが好ましい。なお、水分蒸発温度における安定性の観点から、溶媒油の沸点は100℃(より好ましくは110℃、さらに好ましくは120℃)以上が好ましい。溶媒油の具体例としては、例えば、灯油、軽油、ケロシン等が挙げられる。なお、前記重質油及び溶媒油は、いずれも、石油を精製することにより得られる油が好ましい。

【0029】

上述したように、重質油と溶媒油は、あらかじめ混合して混合油として使用してもよい。前記混合油中の重質油成分の含有量は、0.1質量%以上が好ましく、より好ましくは0.3質量%以上、さらに好ましくは0.4質量%以上であり、3質量%以下が好ましく、より好ましくは2質量%以下、さらに好ましくは1質量%以下である。

【0030】

粗粉砕炭と混合油で構成される原料スラリーにおいて、粗粉砕炭と混合油との質量比(粗粉砕炭/混合油)は、0.5以上が好ましく、より好ましくは1.0以上、さらに好ましくは1.5以上であり、3以下が好ましく、より好ましくは2.5以下、さらに好ましくは2以下である。

【0031】

前記原料スラリーを加熱する温度は、100℃以上が好ましく、より好ましくは120℃以上、さらに好ましくは140℃以上であり、200℃以下が好ましく、より好ましくは180℃以下、さらに好ましくは160℃以下である。

【0032】

加熱脱水後の原料スラリー(脱水スラリー)について、固液分離する方法は特に限定されず、例えば、沈降法、遠心分離法、ろ過法、圧搾法等を採用できる。なお、固液分離後の粗粉砕炭に付着した溶媒油の回収方法も特に限定されないが、乾燥機等を用いてこの溶媒油を揮発させて、冷却濃縮して回収することが好ましい。

【0033】

上記水分量低減工程で得られた水分を除去した粗粉砕炭は、水よりも沸点の高い溶剤を用いて乾燥させているため、実質的に水分を含まない(含水率が0.5質量%以下の)乾燥炭である。

【0034】

成型原料調製工程で、上記水分を除去した粗粉砕炭と混合する微粉砕炭は、粒子径0.10mm以下の微粒子の含有量が、40質量%以上が好ましく、より好ましくは50質量%以上、さらに好ましくは60質量%以上、特に好ましくは80質量%以上、最も好ましくは100質量%である。微粉砕炭中の粒子径0.10mm以下の微粒子含有量の測定方法は後述する。

【0035】

また、微粉砕炭は、粒子径0.1mm超の粒子を含有していてもよいが、微粉砕炭に含まれる粒子は、粒子径1.0mm以下であることが好ましく、より好ましくは0.5mm以下、さらに好ましくは0.3mm以下である。

【0036】

前記微粉砕炭は水分を含んでいることが好ましい。微粉砕炭が水分を含む場合、得られる固形燃料の圧壊強度が一層向上する。微粉砕炭の含水率は30質量%〜70質量%が好ましい。微粉砕炭の含水量は、加湿や乾燥を行って調整することができる。なお、微粉砕炭の原料に、含水率が30質量%〜70質量%の低品位炭を使用すれば、特段の水分調整を行うことなく、含水率30質量%〜70質量%の微粉砕炭が得られる。

【0037】

粗粉砕炭と微粉砕炭とは公知の混合機を用いて混合でき、例えば、ミキサー、ボールミル、ニーダー、V型混合機等を用いることができる。前記微粉砕炭の添加量は、粗粉砕炭と微粉砕炭との合計100質量%中、微粉砕炭中の粒子径0.1mm以下の微粒子の含有量が5質量%以上とすることが好ましく、より好ましくは8質量%以上、さらに好ましくは10質量%以上であり、35質量%以下とすることが好ましく、より好ましくは30質量%以下、さらに好ましくは25質量%以下、特に好ましくは23質量%以下である。微粉砕炭の含有量が上記範囲内であれば、得られる固形燃料の圧壊強度がさらに向上する。

【0038】

成型原料を加圧成型するには公知の装置が使用でき、例えば、一軸プレス成型やダブルロールプレス等の加圧成型装置を用いることができる。加圧圧力は、一軸プレス成型の場合、98N/mm2(1000kgf/cm2)以上が好ましく、より好ましくは147N/mm2(1500kgf/cm2)以上、さらに好ましくは196N/mm2(2000kgf/cm2)以上である。加圧圧力を上げると成型体の密度が上がり強度も向上するが、加圧圧力を過剰に高めてもその効果は飽和する。よって、加圧圧力の上限は、490N/mm2(5000kgf/cm2)程度とすることが好ましい。

【0039】

加圧成型後の固形燃料の含水率は、原料炭の種類により変わるが一般には、3質量%以上が好ましく、より好ましくは5質量%以上であり、15質量%以下が好ましく、より好ましくは10質量%以下である。含水率が上記範囲内であれば、圧壊強度がより向上する。なお、固形燃料の含水率は、上記微粉砕炭の配合量を調整することで、制御できる。

【0040】

加圧成型後には、固形燃料に付着した微小片や、未成型炭を分離除去することが好ましく、この微小片等は粒度調整(特に粉砕)することが好ましい。微小片等の粉砕では、前記前処理工程の粗粉砕方法で例示した粉砕手段を採用できる。

【0041】

微小片等をしきい値で分級する場合(図3)、そのしきい値は、0.05mm以上、好ましくは0.10mm以上、より好ましくは0.3mm以上であり、0.7mm以下、好ましくは0.6mm以下、より好ましくは0.5mm以下の範囲で設定できる。しきい値を上記範囲内とすれば、しきい値を超える成分を水分量低減工程に供する際に、粗粉砕炭に混入する微粉成分を低減することができる。また、しきい値以下の成分を、粒子径0.10mm以下に容易に粉砕できる。

【0042】

なお、上述のように、微小片等を成型原料に配合する場合、微小片等は、粒子径0.1mm超の粒子を含有していてもよいが、微小片等に含まれる粒子は、粒子径1.0mm以下であることが好ましく、より好ましくは0.5mm以下、さらに好ましくは0.3mm以下である。

【0043】

また、微小片等は、粒子径0.10mm以下の微粒子の含有量が、40質量%以上が好ましく、より好ましくは50質量%以上、さらに好ましくは60質量%以上、特に好ましくは80質量%以上、最も好ましくは100質量%である。微小片等に含まれる粒子径0.10mm以下の粒子含有量は、微粉砕炭中の粒子径0.10mm以下の微粒子含有量の測定方法と同様にして、測定することができる。

【0044】

そして、微小片等を成型原料に配合する場合、前記微粉砕炭及び微小片等の添加量は、粗粉砕炭、微粉砕炭及び微小片等の合計100質量%中、微粉砕炭又は微小片等に含まれる粒子径0.1mm以下の微粒子の含有量が5質量%以上とすることが好ましく、より好ましくは8質量%以上、さらに好ましくは10質量%以上であり、35質量%以下とすることが好ましく、より好ましくは30質量%以下、さらに好ましくは25質量%以下、特に好ましくは23質量%以下である。

【0045】

また、微小片等と微粉砕炭との合計100質量%において、含水率は、3質量%以上が好ましく、より好ましくは5質量%以上、さらに好ましくは7質量%以上であり、15質量%以下が好ましく、より好ましくは10質量%以下である。

【実施例】

【0046】

以下に実施例を挙げて本発明をより具体的に説明するが、本発明は、下記実施例によって限定されるものではなく、前・後記の趣旨に適合しうる範囲で適宜変更して実施することも可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0047】

評価方法

<粒子径0.10mm以下の粒子の含有量>

受器の上に目開き0.1mmの篩(金属製網ふるい、規格番号JIS Z 8801−1(2006))を重ね、この篩上に試料100.0gを入れて蓋をした。これらの受器、篩、蓋を重ねたものを、水平旋回ふるい(アズワン社製、型式「SKH−01」)に設置し、10分間ふるいを行った。

ふるい終了後、篩を通過して受器に落下した微粒子を収集して、その質量Wをはかり、下記式にて、粒子径0.10mm以下の粒子含有量を求めた。

粒子径0.10mm以下の粒子含有量(質量%)=100×(W/100)

【0048】

<含水率>

ブリケット化後の固形燃料の質量(初期質量)を測定した。この固形燃料を、窒素雰囲気下、107℃で2時間加熱し、冷却後、質量(乾燥質量)を測定した。初期質量と乾燥質量との差から加熱による質量減少を求め、これを水分量とみなし、下記式より含水率を算出した。

含水率(%)=100×(初期質量−乾燥質量)/初期質量

【0049】

<圧壊強度>

割裂引張試験により初期強度を求めた。具体的には、図4に示すように、固形燃料1を倒して2枚の圧縮板2の間に挟み、万能材料試験機(インストロン社製、「4505型」)を用いて、1mm/minの速度で矢印の方向に圧縮していき、初期破壊の起こった荷重をもって最大荷重とした。最大荷重と固形燃料のサイズから、式1によって引張強度(初期強度)を算出した。

【0050】

【数1】

[σt:引張強度(N/mm2)、P:最大荷重(N)、d:固形燃料の直径(mm)、l:固形燃料の長さ(mm)]

【0051】

微粉砕炭の調製

原料の低品位炭として、インドネシアのSatui炭を用い、これをハンマークラッシャーにより粉砕した。粉砕後の低品位炭を、目開き0.5mm、0.3mm、0.1mmの金属製網ふるい(規格番号JIS Z 8801−1(2006))を用いて分級し、下記表1に示す微粉砕炭を調製した。

分級は、受器の上に篩を積み重ね(微粉砕炭2、4では、目開きの小さい篩から順に積み重ねる)、篩(微粉砕炭2、4では、一番上の篩)の上に粉砕後の低品位炭を入れ、蓋をした。これらの受器、篩、蓋を積み重ねたものを、水平旋回ふるい(アズワン社製、型式「SKH−01」)に設置し、10分間ふるいを行った。

なお、調製後の微粉砕炭の含水率は35質量%であった。

【0052】

【表1】

【0053】

製造例1

1.前処理工程(粗粉砕炭の調製)

原料の低品位炭として、インドネシアのSatui炭を用い、これをハンマークラッシャーにより粒子径:3mm以下に粗粉砕した。粗粉砕された低品位炭についてサイクロンによる微粉末の分離処理(分級)を行い、粗粉砕炭を得た。この分級後の粗粉砕炭は微粉末が分離され除去されており、粒子径が0.10mm以下の微粉成分の含有量が27質量%であった。この分離除去された微粉末の量は、上記粉砕された低品位炭の約10質量%の量であった。

【0054】

2.水分量低減工程

上記粗粉砕炭を、灯油とアスファルトとを混合した混合油と、混合槽において混合して原料スラリーを得た。ここで、灯油は溶媒油分であり、アスファルトは重質油分である。混合油中のアスファルト含有量は、0.5質量%とした。混合油と粗粉砕炭との質量比(粗粉砕炭/混合油)は、乾燥・無水炭基準で、1.7となるようにした。即ち、混合される低品位炭は水分を含有しているが、低品位炭の量としては、この低品位炭を乾燥し無水炭の状態としたときの石炭(乾燥・無水炭)の量を用い、混合油の量とこの乾燥・無水炭の量との質量比で1.7となるようにした。

【0055】

このようにして得られた原料スラリーを蒸発機で140℃に加熱して粗粉砕炭の脱水を行い、脱水スラリーを得た。なお、このとき、粗粉砕炭(低品位炭)の細孔内への混合油(灯油にアスファルトを混合したもの)の含有もなされる。上記脱水スラリーをデカンタ型遠心分離機で2000Gの遠心力で固液分離をした。この固液分離により、ケーキ(油を含んだ泥状のもの)と分離液を得た。なお、分離液は原料スラリーを得る工程へ戻し、混合油として再度利用される。そして、ケーキを、スチームチューブドライヤーを用いて、210℃で30分間加熱して残存する灯油を除去して、水分を除去した粗粉砕炭(含水率は実質的に0質量%)を得た。

【0056】

3.加圧成型工程

前記粗粉砕炭、80質量部と、微粉砕炭No.1、20質量部とを混合し、成型原料を調製し、これを圧縮成型しブリケット化して固形燃料を得た。圧縮成型は、内径20mmのシリンダー状金型と、該シリンダー状金型と略同一径の内筒金型を使用し、成型原料量は約6g、加圧圧力は196MPa(2000kgf/cm2)とした。得られた固形燃料の含水率は7.8質量%であり、圧壊強度は1.39N/mm2であった。

【0057】

製造例2〜6

加圧成型工程において、粗粉砕炭と混合する微粉砕炭を、微粉砕炭No.2〜5に変更した、或いは、微粉砕炭の添加量を変更したこと以外は製造例1と同様にして固形燃料を製造した。得られた固形燃料の含水率、圧壊強度を表2に示した。

【0058】

製造例7

加圧成型工程において、粗粉砕炭を水蒸気雰囲気中にて水分量7質量%になるように加湿し、微粉砕炭を混合しなかったこと以外は製造例1と同様にして固形燃料を製造した。得られた固形燃料の含水率、圧壊強度を表2に示した。

【0059】

【表2】

【0060】

表2に示したように、固形燃料の含水率をほぼ一定に制御した場合、粒子径0.1mm以下の微粒子を含む微粉砕炭を併用した製造例1、3、5、6は、微粉末炭を用いていない製造例7に比べて、圧壊強度が著しく向上していることが分かる。特に、粒子径0.1mm以下の粒子のみを添加した製造例1では、圧壊強度の向上がより顕著であった。

一方、粒子径0.3mm以下又は粒子径0.5mm以下、且つ、粒子径0.1mm超に調製した微粉砕炭を用いた製造例2及び製造例4では、固形燃料の圧壊強度は製造例7と同等であった。

【産業上の利用可能性】

【0061】

本発明の固形燃料成型方法は、圧壊強度の高い固形燃料を製造できる。

【符号の説明】

【0062】

1:石炭成型体、2:圧縮板

【特許請求の範囲】

【請求項1】

低品位炭を粗粉砕する前処理工程、

前記前処理工程で得られた粗粉砕炭から水分を除去する水分量低減工程、及び、

水分を除去した粗粉砕炭をブリケット化する加圧成型工程を有する固形燃料成型方法であって、

前記加圧成型工程では、水分を除去した粗粉砕炭と、粒子径0.10mm以下の微粒子を含む微粉砕炭とを、前記粗粉砕炭と前記微粉砕炭との合計100質量%中、前記微粒子の含有量が5質量%〜35質量%となるように混ぜて成型原料を調製し、得られた成型原料をブリケット化することを特徴とする固形燃料成型方法。

【請求項2】

前記水分量低減工程は、前記粗粉砕炭を、重質油及び溶媒油を含む油層中で加熱して脱水し、固液分離する油中脱水工程を含む請求項1に記載の固形燃料成型方法。

【請求項3】

前記前処理工程では、低品位炭の粉砕後、粒子径0.10mm以下の微粉成分の含有量が50質量%以下となるように、前記粗粉砕炭から微粉成分を取り除く請求項1又は2記載の固形燃料成型方法。

【請求項4】

前記加圧成型工程において、前記粗粉砕炭から取り除いた前記微粉成分を前記微粒子として、前記微粉砕炭と混ぜて使用する請求項3に記載の固形燃料成型方法。

【請求項5】

前記加圧成型工程において、粗粉砕炭のブリケット化後、ブリケットに付着した微小片及び未成型粉を分離回収し、該微小片及び未成型粉の粒子径を0.5mm以下に調整した後、この調整品を成型原料と混ぜて再びブリケット化する請求項1〜4のいずれか1項に記載の固形燃料成型方法。

【請求項6】

前記加圧成型工程において、粗粉砕炭のブリケット化後、ブリケットに付着した微小片及び未成型粉を分離回収し、該微小片及び未成型粉を粒子径0.05mm〜0.7mmまでの範囲で設定されるしきい値で分級し、

粒子径が前記しきい値を超える成分は、前記粗粉砕炭と共に前記水分量低減工程に戻し、

粒子径が前記しきい値以下の成分は、粒子径を0.5mm以下に調整した後、この調整品を前記成型原料に再使用する請求項1〜4のいずれか1項に記載の固形燃料成型方法。

【請求項1】

低品位炭を粗粉砕する前処理工程、

前記前処理工程で得られた粗粉砕炭から水分を除去する水分量低減工程、及び、

水分を除去した粗粉砕炭をブリケット化する加圧成型工程を有する固形燃料成型方法であって、

前記加圧成型工程では、水分を除去した粗粉砕炭と、粒子径0.10mm以下の微粒子を含む微粉砕炭とを、前記粗粉砕炭と前記微粉砕炭との合計100質量%中、前記微粒子の含有量が5質量%〜35質量%となるように混ぜて成型原料を調製し、得られた成型原料をブリケット化することを特徴とする固形燃料成型方法。

【請求項2】

前記水分量低減工程は、前記粗粉砕炭を、重質油及び溶媒油を含む油層中で加熱して脱水し、固液分離する油中脱水工程を含む請求項1に記載の固形燃料成型方法。

【請求項3】

前記前処理工程では、低品位炭の粉砕後、粒子径0.10mm以下の微粉成分の含有量が50質量%以下となるように、前記粗粉砕炭から微粉成分を取り除く請求項1又は2記載の固形燃料成型方法。

【請求項4】

前記加圧成型工程において、前記粗粉砕炭から取り除いた前記微粉成分を前記微粒子として、前記微粉砕炭と混ぜて使用する請求項3に記載の固形燃料成型方法。

【請求項5】

前記加圧成型工程において、粗粉砕炭のブリケット化後、ブリケットに付着した微小片及び未成型粉を分離回収し、該微小片及び未成型粉の粒子径を0.5mm以下に調整した後、この調整品を成型原料と混ぜて再びブリケット化する請求項1〜4のいずれか1項に記載の固形燃料成型方法。

【請求項6】

前記加圧成型工程において、粗粉砕炭のブリケット化後、ブリケットに付着した微小片及び未成型粉を分離回収し、該微小片及び未成型粉を粒子径0.05mm〜0.7mmまでの範囲で設定されるしきい値で分級し、

粒子径が前記しきい値を超える成分は、前記粗粉砕炭と共に前記水分量低減工程に戻し、

粒子径が前記しきい値以下の成分は、粒子径を0.5mm以下に調整した後、この調整品を前記成型原料に再使用する請求項1〜4のいずれか1項に記載の固形燃料成型方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−219140(P2012−219140A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−84631(P2011−84631)

【出願日】平成23年4月6日(2011.4.6)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月6日(2011.4.6)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]