固形粉末化粧料の製造方法

【課題】中皿に充填した粉末化粧料を固形状に成形する固形粉末化粧料の製造方法であって、充填した粉末化粧料を無駄なく固形状に成形し、成形後には中皿の外面を清掃する必要がない固形粉末化粧料の製造方法を提供する。

【解決手段】中皿10に充填した粉末化粧料11を固形状に成形する固形粉末化粧料21の製造方法において、粉末化粧料を凹状の成形型内に吸引して収容するとともに、吸引による負圧で粉末化粧料を予備的に成形する減圧成形工程と、予備的に成形した粉末化粧料を中皿上に設置し、該粉末化粧料を加圧して固形状に成形する加圧成形工程と、を有することを特徴とする固形粉末化粧料の製造方法。

【解決手段】中皿10に充填した粉末化粧料11を固形状に成形する固形粉末化粧料21の製造方法において、粉末化粧料を凹状の成形型内に吸引して収容するとともに、吸引による負圧で粉末化粧料を予備的に成形する減圧成形工程と、予備的に成形した粉末化粧料を中皿上に設置し、該粉末化粧料を加圧して固形状に成形する加圧成形工程と、を有することを特徴とする固形粉末化粧料の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中皿に充填した粉末化粧料を固形状に成形するファンデーション等の固形粉末化粧料の製造方法に関する。

【背景技術】

【0002】

従来より、ファンデーションや白粉等の粉末化粧料は、肌に塗布し易く、携帯性に優れることから、粉末化粧料を中皿に充填し、加圧成形により固形状に成形した固形粉末化粧料を中皿とともにコンパクト容器に収容した製品形態で広く利用されてきた。

【0003】

通常、固形粉末化粧料は、枠形状の金型の下方開口部に中皿を配置して固定し、金型の上方開口部から粉末化粧料を充填した後、金型の上方開口部から中皿内の粉末を圧縮するための金型を挿入して加圧することにより中皿上に成形される(図4)。そして成形後、固形粉末化粧料は中皿とともに金型から取り出され、コンパクト容器に収容されて製品となる。

【0004】

このような従来の製造方法においては、中皿内だけに粉末化粧料を充填することは困難であり、粉末化粧料は中皿の側壁の上部にも存在することとなるが(図5(ア))、この部分の粉末は固形粉末化粧料に成形されることなく無駄な粉末として、成形後に取り除く必要がある(図5(イ))。また枠型と中皿との間には、圧縮される金型内部の空気を逃がすために隙間が設けられており、粉末を加圧成形するとともに空気を外部に排出するが、中皿の側壁上部の粉末は、排出空気とともに金型内を移動し中皿の側壁外面や底板外面に付着するため中皿を汚すことになる。したがって、従来の製造方法においては、固形粉末化粧料を金型から取り出した後に、中皿の側壁の上部に蓄積する粉末を取り除いたり、中皿の外面に付着した粉末を払拭するなど粉末を取り除くための作業が必要であり、粉末化粧料を無駄に廃棄したり、作業効率を低下させるなどの問題点があった。

【0005】

このような状況において、粉末化粧料を無駄にすることなく、また、成形後に中皿の外面を清掃するなどの工程を必要としない効率的な生産を可能とする固形粉末化粧料の製造方法の開発が期待されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平8−18949号公報

【特許文献2】特開2004−141916号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、中皿に充填した粉末化粧料を固形状に成形する固形粉末化粧料の製造方法であって、充填した粉末化粧料を無駄なく固形状に成形し、成形後には中皿の外面を清掃する必要がない固形粉末化粧料の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

前記課題を解決するために本発明者が検討を行った結果、固形粉末化粧料の製造方法において、中皿に充填する粉末化粧料を、予め凹状の成形型内に吸引して収容するとともに、吸引による負圧で粉末化粧料を予備成形し、予備成形した粉末化粧料を中皿上に設置して、これを加圧して成形することにより、粉末化粧料を無駄なく固形状に成形することができ、しかも中皿の外面に粉末が付着しないことを見い出し、本発明を完成するに至った。

【0009】

すなわち本発明は、中皿に充填した粉末化粧料を固形状に成形する固形粉末化粧料の製造方法において、粉末化粧料を凹状の成形型内に吸引して収容するとともに、吸引による負圧で粉末化粧料を予備的に成形する減圧成形工程と、予備的に成形した粉末化粧料を中皿上に設置し、該粉末化粧料を加圧して固形状に成形する加圧成形工程と、を有することを特徴とする固形粉末化粧料の製造方法である。

【0010】

さらに本発明は、減圧成形工程において、凹状の成形型内に吸引して収容する粉末化粧料を予め定量し、所定量の粉末化粧料を成形型内に吸引して収容するとともに、吸引による負圧で予備的に成形することを特徴とする固形粉末化粧料の製造方法である。

【0011】

また本発明は、減圧成形工程において、粉末化粧料を凹状の成形型に吸引した後、成形型の開口面を擦り切り、成形型からはみ出した粉末化粧料を掻き落とすことにより粉末化粧料を定量することを特徴とする固形粉末化粧料の製造方法である。

【0012】

さらに本発明は、減圧成形工程で使用する凹状の成形型が、成形型内を減圧するための通気孔を設けた天板部材と、天板部材を内挿入し上方開口面を閉塞した枠部材と、成形型の内側に設置し通気孔の開口面を覆うメッシュ部材と、からなることを特徴とする固形粉末化粧料の製造方法である。

【0013】

さらに本発明は、減圧成形工程で使用する凹状の成形型の天板部材を枠部材に摺動可能に内挿入することにより、吸引による負圧で粉末化粧料を予備的に成形した後、天板部材を下方に移動し粉末化粧料を成形型から押し出すことを特徴とする固形粉末化粧料の製造方法である。

【0014】

さらに本発明は、減圧成形工程において、吸引による負圧で粉末化粧料を予備的に成形した後、天板部材を下方に移動し粉末化粧料を成形型から押し出すとともに通気孔から空気を噴出し成形型内から粉末化粧料を排出することを特徴とする固形粉末化粧料の製造方法である。

【0015】

さらに本発明は、減圧成形工程において、吸引による負圧が、−20kPa〜−10kPaであることを特徴とする固形粉末化粧料の製造方法である。

【0016】

さらに本発明は、メッシュ部材のメッシュが、600メッシュ〜800メッシュであることを特徴とする固形粉末化粧料の製造方法である。

【0017】

さらに本発明は、減圧成形工程において予備的に成形する粉末化粧料の形状が、多角柱又は円柱形状であって、天面から側面に至る稜部が円弧状又はテーパ状であることを特徴とする固形粉末化粧料の製造方法である。

【0018】

さらに本発明は、減圧成形工程において予備的に成形する粉末化粧料の形状が、多角柱又は円柱形状であって、天面から側面に至る稜部が曲率半径3mm〜12mmの円弧状であることを特徴とする固形粉末化粧料の製造方法である。

【0019】

また本発明は、減圧成形工程と加圧成形工程を具備し、前記の固形粉末化粧料の製造方法を行うための固形粉末化粧料の製造装置である。

【0020】

また本発明は、前記の固形粉末化粧料の製造方法又は製造装置を使用して製造された固形粉末化粧料である。

【発明の効果】

【0021】

本発明の固形粉末化粧料の製造方法によれば、粉末化粧料を無駄にすることなく、中皿内に固形粉末化粧料を成形することができる。

【0022】

また、成形後に中皿の外側面や底面を清掃する必要がなく、固形粉末化粧料を効率的に製造することができる。

【図面の簡単な説明】

【0023】

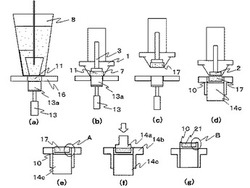

【図1】固形粉末化粧料の製造方法を示す模式図((a)充填工程、(b)減圧成形型による吸引工程、(c)減圧成形型による減圧成形工程、(d)減圧成形型による押し出し工程、(e)加圧成形型へのセット工程、(f)加圧成形工程、(e)仕上げ工程)

【図2】図1のA部、B部の拡大図((ア)A部の拡大図、(イ)B部の拡大図)

【図3】減圧成形型の説明図

【図4】従来の固形粉末化粧料の製造方法を示す模式図((a)充填工程、(b)加圧工程)

【図5】図4のC部の拡大図((ア)加圧成形前、(イ)加圧成形後)

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について、図面を参照して詳細に説明する。

【0025】

本発明の固形粉末化粧料の製造方法は、まず粉末化粧料を減圧成形により予備的に成形し、かかる予備成型品を中皿上に配置し、これを加圧成形することにより、中皿上に固形粉末化粧料を形成するものであり、従来の製造方法において生じていた成形時の粉末化粧料の無駄の発生や成形後の中皿の清掃作業を無くし、固形粉末化粧料を効率的に製造可能としたものである。

【0026】

従来の固形粉末化粧料の一般的な製造方法について説明する。図4に示すように、従来の製造方法では、まず成形型(9b)の内部に中皿(10)がセットされ、粉末化粧料(11)は粉末供給装置(8)の下方開口部からシャッター(12)の連通窓(12a)を通り成形型内部の中皿上に充填される((a)充填工程)。充填される粉末化粧料は、上部から加圧され成形されたときに、中皿の側壁の高さより僅かに低い位置が成形後の表面になるように量を調整して充填されるが、通常、図5(ア)に示すように、加圧前の粉末は中皿の側壁よりも十分高い位置まで成形型内に充填されることとなる。

【0027】

粉末の充填後はシャッター(12)をスライドして粉末供給装置(8)の下方開口部を閉じ、粉末供給装置(8)を移動した後、加圧工程のための凸状の成形型(9a)を中皿の上部に配置し、中皿(10)の上部から粉末化粧料(11)を加圧して固形粉末化粧料を成形する(図4(b)加圧工程)。ここで、凸状の成形型(9a)により加圧されるのは、図5(イ)に示すように中皿側壁(10a)の内側に位置する粉末化粧料であって、中皿側壁(10a)の上部にある粉末化粧料は加圧されることはない。したがって、この部分の粉末化粧料は、固形粉末化粧料として利用されることなく、廃棄されるべき無駄な粉末となる。また、成形型で加圧する際には成形型内部の空気を排出する必要があり、通常、中皿(10)と枠型(9b)との間と、枠型(9b)と底型(9c)との間に隙間を設けるなどして排気するが、中皿側壁(10a)の上部にある加圧されない粉末化粧料の一部は排出する空気の流れに乗り、中皿側壁の外面だけでなく底面にまで付着することがある。したがって成形後は、中皿側壁の上部に残存する粉末化粧料を取り除くとともに、中皿の外面に付着した粉末を払拭する工程を設ける必要があった。

【0028】

尚、図4(b)示すシート材(15)は、粉末化粧料が成形型(9a)の加圧面に付着することを防止するものであり、加圧する際にはつねに新しいシート材が粉末化粧料(11)と成形型(9a)の加圧面との間に介在するようにシート材が加圧する度に順次繰り出される。

【0029】

本発明の固形粉末化粧料の製造方法は、粉末化粧料を予備的に成形する減圧成形工程(図1(b)〜(d))と、中皿上に設置した予備的に成形した粉末化粧料を加圧して固形状に成形する加圧成形工程(図1(f))を有することを特徴とする。

【0030】

図1に示すように、粉末化粧料(11)は粉末供給装置(8)から粉末押し上げ台(13a)で底部を閉塞した収容枠(16)の内部に充填される((a)充填工程)。収容枠(16)の内側の容積を調整することにより成形する粉末化粧料の量を調整することができる。つぎに減圧成形型(1)に設けた通気孔(3)から成形型内の空気を吸引することにより、成形型内に粉末化粧料を吸引する((b)吸引工程)。この場合、減圧成形型(1)内に粉末化粧料を吸引するとともに押し上げ台(13a)を上昇させ、粉末化粧料を押し上げることにより減圧成形型(1)が吸引し易くしても良い。

【0031】

図1(a)では、粉末化粧料を収容枠(16)に充填することにより、成形する粉末化粧料を定量するが、例えば、減圧成形型(1)で粉末を収容する容器から直接吸引し、成形型からはみ出した粉末化粧料を成形型の開口面で擦り切るなどして掻き落とし、減圧成形型(1)内の粉末収容室(7)に収容される粉末の量を一定に維持することにより定量する方法を採用することもできる。

【0032】

減圧成形型(1)は吸引による負圧で粉末化粧料を予備的に成形する((c)減圧成形工程)。粉末化粧料は比重や配合する油分の量により成形性が異なるため、減圧による粉末収容室(7)内の負圧は、粉末化粧料のこれらの特性にあわせて適宜調整すべきであり、特に限定されるべきものではないが、通常のファンデーションや白粉であれば、−20kPa〜−10kPaであることが好ましい。−20kPaより低い圧力は、この後の工程として(f)加圧成形工程があるため、あまりに強い吸引力で成形する必要がないこと、また吸引した粉末化粧料が減圧成形型内の通気孔(3)に入り込み吸引機等の故障にも繋がる危険性があるためである。また、−10kPaより高い圧力では粉末化粧料を十分に吸引することができないか、あるいは吸引できたとしても確実に成形を行うことができない可能性があるためである。

【0033】

予備的に成形された粉末化粧料(予備成型品(17))は、減圧成形型内にある天板部材(2)を下方に移動して成形型から押し出す((d)押し出し工程)。図のように予備成型品(17)を中皿(10)の上に直接押し出してもよいが、他の場所に押し出した後、予備成型品(17)を移動して中皿上に設置してもよい。また、天板部材(2)を下方に移動し粉末化粧料を成形型から押し出すとともに通気孔(3)から空気を噴出し成形型内から粉末化粧料を排出してもよい。

【0034】

予備成型品(17)を中皿(10)の上にセットした状態((e)セット工程)でのA部の拡大図を図2(ア)に示す。粉末化粧料を予備成形した予備成型品(17)を中皿上に設置することにより、従来の製造方法(図5(ア))のように中皿側壁(10a)の上部に粉末化粧料は存在せず、さらに予備成型品(17)の高さは中皿側壁(10a)の高さより若干高い程度に留めることができる。

【0035】

予備成型品(17)は、多角柱又は円柱形状であって、天面(17a)から側面(17c)に至る稜部(17b)が円弧状又はテーパ状であることが好ましく、特に、稜部(17b)は曲率半径3mm〜12mmの円弧状であることが好ましい。このような形状にすると予備成型品をつぎの加圧成形工程(f)において加圧したとき、図2(イ)に示すように、中皿(10)内に確実に凹入されて型くずれしにくく、また中皿側壁(10a)の天面あるいは外面を汚すことがない。

【0036】

中皿(10)の上にセットした予備成型品(17)を加圧成形型(14a)で加圧して固形状に成形するが(図1(f)加圧成形工程)、中皿側壁(10a)の上部に粉末化粧料は存在しないため、成形後に加圧されずに残存する粉末化粧料を除去する作業を行う必要がない(図2(イ))。また、予備成型品(17)の高さを中皿側壁(10a)の高さより若干高い程度に留めることができるために、予備成型品を加圧するための加圧成形型(14a)のストロークを短くすることができ(図2(イ))、成形型内の空気の排出にともなう粉末の吹き飛びも抑えることができるため、粉末が中皿外面に付着することなく美麗な成型品を得ることができる。

【0037】

中皿上に成形された固形粉末化粧料(21)は中皿(10)と共に成形型から取り出され、コンパクト容器等に収容され最終製品となる((g)仕上げ工程)。

【0038】

本発明で用いる減圧成形型の構造について図3を使用して説明する。減圧成形型(1)は、成形型内を減圧するための通気孔(3a,3b)を設けた天板部材(2a,2b)と、天板部材(2a,2b)を内挿入し上方開口面を閉塞した枠部材(4)と、成形型の内側に設置し通気孔(3a)の開口面を覆うメッシュ部材(5)からなる。

【0039】

天板部材は、天板部材A(2a)の上に天板部材B(2b)が接合してなり、天板部材B(2b)の上には通気孔C(3c)を有するパイプ部材(6)が接合される。天板部材B(2b)の中央部には通気孔C(3c)に連通するように上下に貫通孔が設けられるとともに、天板部材A側の表面には、天板部材A(2a)が接合すると天板部材A(2a)の上下に貫通した複数の通気孔A(3a)のそれぞれに通ずるように貫通孔から連続して複数の溝状凹部(18)が設けられており、天板部材Aが接合されることにより通気孔B(3b)が形成される。

【0040】

このようにして天板部材A(2a)の通気孔A(3a)、天板部材B(2b)の通気孔B(3b)、及びパイプ部材(6)の通気孔C(3c)は連通した状態とするが、天板部材に設ける通気孔の形状、配置等の構造についてはこれに限定する必要がなく、粉末化粧料の性状や予備成形する形状により適宜最適な構造に設計すればよく、例えば、天板部材を1つの部材で形成してもよい。

【0041】

メッシュ部材(5)は、成形型の内側に通気孔A(3a)の開口面を覆うように配置される。粉末化粧料を吸引する際に通気孔A(3a)に化粧料粉末が流入することを防止するためである。メッシュ部材のメッシュは、600メッシュ〜800メッシュであることが好ましい。メッシュの目開きが800メッシュより小さいと、メッシュ部材が抵抗となり粉末化粧料を十分に吸引することができず、600メッシュより大きいと、吸引した粉末化粧料がメッシュを通過して通気孔A(3a)に入り込み、通気孔内の目詰まり等を引き起こすことになるためである。

【0042】

枠部材(4)の上方開口面を天板部材(2a,2b)で閉塞することにより、枠部材(4)の内側に粉末収容室(7)を備えた凹状の成形型を形成する。粉末収容室(7)は、吸引された粉末化粧料が収容するとともに、粉末化粧料を吸引による負圧で粉末収容室(7)の形状に成形する。粉末収容室(7)に吸引される粉末化粧料の量を一定にするために、図1(a)に示すように、予め粉末を定量する手法を採ることもできるが、粉末を収容する容器から直接減圧成形型(1)で吸引し、成形型からはみ出した粉末化粧料を成形型の開口面で擦り切るなどして掻き落とし、減圧成形型(1)内の粉末収容室(7)に収容される粉末の量を一定に維持することにより定量してもよい。

【0043】

粉末収容室(7)は、成形する予備成型品(17)が多角柱又は円柱形状で、天面(17a)から側面(17c)に至る稜部(17b)が円弧状又はテーパ状となるような形状にすることが好ましく、さらに稜部(17b)が曲率半径3mm〜12mmの円弧状となるような形状にすることが特に好ましい。このような形状にすると予備成型品をつぎの加圧成形工程(f)において加圧したとき、図2(イ)に示すように、中皿(10)内に確実に凹入されて型くずれしにくく、また中皿側壁(10a)の天面あるいは外面を汚すことがない。

【0044】

天板部材(2a,2b)は摺動可能に枠部材(4)の上方開口部を閉塞するように枠部材(4)に内挿入される。また、天板部材(2b)は、金属製のパイプ部材(6)と連結しており、減圧成形型(1)による予備成形が完了すると、パイプ部材(6)を下方に移動することにより、天板部材(2a,2b)で予備成型品を成形型から押し出すことができる。パイプ部材(6)は、天板部材B(2b)と接合することにより通気孔C(3c)を通気孔B(3b)に連通させる機能と、天板部材(2a,2b)を上下に移動させる機能という2つの機能を有するが、通気孔B(3b)に接続できる通気孔C(3c)を備えるホース状の部材と、天板部材(2a,2b)を上下に移動させる剛性を有する部材とをそれぞれ別々に用意し、これらを組み込んだ構造としてもよい。

【0045】

枠部材(4)は保持部材(19)に接合されており、減圧成形型(1)は、保持部材(19)により所定の位置に配置され固定される。

【符号の説明】

【0046】

1 減圧成形型

2 天板部材

2a 天板部材A

2b 天板部材B

3 通気孔

3a 通気孔A

3b 通気孔B

3c 通気孔C

4 枠部材

5 メッシュ部材

6 パイプ部材

7 粉末収容室

8 粉末供給装置

9 成形型

9a 成形型(凸型)

9b 成形型(枠型)

9c 成形型(底型)

10 中皿

10a 側壁

11 粉末化粧料

12 シャッター

12a 連通窓

13 押し上げ装置

13a 押し上げ台

14 加圧成形型

14a 加圧成形型(凸型)

14b 加圧成形型(枠型)

14c 加圧成形型(底型)

15 シート材

16 収容枠

17 予備成型品

17a 天面

17b 稜部

17c 側面

18 溝状凹部

19 保持部材

20 ボルト

21 固形粉末化粧料

【技術分野】

【0001】

本発明は、中皿に充填した粉末化粧料を固形状に成形するファンデーション等の固形粉末化粧料の製造方法に関する。

【背景技術】

【0002】

従来より、ファンデーションや白粉等の粉末化粧料は、肌に塗布し易く、携帯性に優れることから、粉末化粧料を中皿に充填し、加圧成形により固形状に成形した固形粉末化粧料を中皿とともにコンパクト容器に収容した製品形態で広く利用されてきた。

【0003】

通常、固形粉末化粧料は、枠形状の金型の下方開口部に中皿を配置して固定し、金型の上方開口部から粉末化粧料を充填した後、金型の上方開口部から中皿内の粉末を圧縮するための金型を挿入して加圧することにより中皿上に成形される(図4)。そして成形後、固形粉末化粧料は中皿とともに金型から取り出され、コンパクト容器に収容されて製品となる。

【0004】

このような従来の製造方法においては、中皿内だけに粉末化粧料を充填することは困難であり、粉末化粧料は中皿の側壁の上部にも存在することとなるが(図5(ア))、この部分の粉末は固形粉末化粧料に成形されることなく無駄な粉末として、成形後に取り除く必要がある(図5(イ))。また枠型と中皿との間には、圧縮される金型内部の空気を逃がすために隙間が設けられており、粉末を加圧成形するとともに空気を外部に排出するが、中皿の側壁上部の粉末は、排出空気とともに金型内を移動し中皿の側壁外面や底板外面に付着するため中皿を汚すことになる。したがって、従来の製造方法においては、固形粉末化粧料を金型から取り出した後に、中皿の側壁の上部に蓄積する粉末を取り除いたり、中皿の外面に付着した粉末を払拭するなど粉末を取り除くための作業が必要であり、粉末化粧料を無駄に廃棄したり、作業効率を低下させるなどの問題点があった。

【0005】

このような状況において、粉末化粧料を無駄にすることなく、また、成形後に中皿の外面を清掃するなどの工程を必要としない効率的な生産を可能とする固形粉末化粧料の製造方法の開発が期待されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平8−18949号公報

【特許文献2】特開2004−141916号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、中皿に充填した粉末化粧料を固形状に成形する固形粉末化粧料の製造方法であって、充填した粉末化粧料を無駄なく固形状に成形し、成形後には中皿の外面を清掃する必要がない固形粉末化粧料の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

前記課題を解決するために本発明者が検討を行った結果、固形粉末化粧料の製造方法において、中皿に充填する粉末化粧料を、予め凹状の成形型内に吸引して収容するとともに、吸引による負圧で粉末化粧料を予備成形し、予備成形した粉末化粧料を中皿上に設置して、これを加圧して成形することにより、粉末化粧料を無駄なく固形状に成形することができ、しかも中皿の外面に粉末が付着しないことを見い出し、本発明を完成するに至った。

【0009】

すなわち本発明は、中皿に充填した粉末化粧料を固形状に成形する固形粉末化粧料の製造方法において、粉末化粧料を凹状の成形型内に吸引して収容するとともに、吸引による負圧で粉末化粧料を予備的に成形する減圧成形工程と、予備的に成形した粉末化粧料を中皿上に設置し、該粉末化粧料を加圧して固形状に成形する加圧成形工程と、を有することを特徴とする固形粉末化粧料の製造方法である。

【0010】

さらに本発明は、減圧成形工程において、凹状の成形型内に吸引して収容する粉末化粧料を予め定量し、所定量の粉末化粧料を成形型内に吸引して収容するとともに、吸引による負圧で予備的に成形することを特徴とする固形粉末化粧料の製造方法である。

【0011】

また本発明は、減圧成形工程において、粉末化粧料を凹状の成形型に吸引した後、成形型の開口面を擦り切り、成形型からはみ出した粉末化粧料を掻き落とすことにより粉末化粧料を定量することを特徴とする固形粉末化粧料の製造方法である。

【0012】

さらに本発明は、減圧成形工程で使用する凹状の成形型が、成形型内を減圧するための通気孔を設けた天板部材と、天板部材を内挿入し上方開口面を閉塞した枠部材と、成形型の内側に設置し通気孔の開口面を覆うメッシュ部材と、からなることを特徴とする固形粉末化粧料の製造方法である。

【0013】

さらに本発明は、減圧成形工程で使用する凹状の成形型の天板部材を枠部材に摺動可能に内挿入することにより、吸引による負圧で粉末化粧料を予備的に成形した後、天板部材を下方に移動し粉末化粧料を成形型から押し出すことを特徴とする固形粉末化粧料の製造方法である。

【0014】

さらに本発明は、減圧成形工程において、吸引による負圧で粉末化粧料を予備的に成形した後、天板部材を下方に移動し粉末化粧料を成形型から押し出すとともに通気孔から空気を噴出し成形型内から粉末化粧料を排出することを特徴とする固形粉末化粧料の製造方法である。

【0015】

さらに本発明は、減圧成形工程において、吸引による負圧が、−20kPa〜−10kPaであることを特徴とする固形粉末化粧料の製造方法である。

【0016】

さらに本発明は、メッシュ部材のメッシュが、600メッシュ〜800メッシュであることを特徴とする固形粉末化粧料の製造方法である。

【0017】

さらに本発明は、減圧成形工程において予備的に成形する粉末化粧料の形状が、多角柱又は円柱形状であって、天面から側面に至る稜部が円弧状又はテーパ状であることを特徴とする固形粉末化粧料の製造方法である。

【0018】

さらに本発明は、減圧成形工程において予備的に成形する粉末化粧料の形状が、多角柱又は円柱形状であって、天面から側面に至る稜部が曲率半径3mm〜12mmの円弧状であることを特徴とする固形粉末化粧料の製造方法である。

【0019】

また本発明は、減圧成形工程と加圧成形工程を具備し、前記の固形粉末化粧料の製造方法を行うための固形粉末化粧料の製造装置である。

【0020】

また本発明は、前記の固形粉末化粧料の製造方法又は製造装置を使用して製造された固形粉末化粧料である。

【発明の効果】

【0021】

本発明の固形粉末化粧料の製造方法によれば、粉末化粧料を無駄にすることなく、中皿内に固形粉末化粧料を成形することができる。

【0022】

また、成形後に中皿の外側面や底面を清掃する必要がなく、固形粉末化粧料を効率的に製造することができる。

【図面の簡単な説明】

【0023】

【図1】固形粉末化粧料の製造方法を示す模式図((a)充填工程、(b)減圧成形型による吸引工程、(c)減圧成形型による減圧成形工程、(d)減圧成形型による押し出し工程、(e)加圧成形型へのセット工程、(f)加圧成形工程、(e)仕上げ工程)

【図2】図1のA部、B部の拡大図((ア)A部の拡大図、(イ)B部の拡大図)

【図3】減圧成形型の説明図

【図4】従来の固形粉末化粧料の製造方法を示す模式図((a)充填工程、(b)加圧工程)

【図5】図4のC部の拡大図((ア)加圧成形前、(イ)加圧成形後)

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について、図面を参照して詳細に説明する。

【0025】

本発明の固形粉末化粧料の製造方法は、まず粉末化粧料を減圧成形により予備的に成形し、かかる予備成型品を中皿上に配置し、これを加圧成形することにより、中皿上に固形粉末化粧料を形成するものであり、従来の製造方法において生じていた成形時の粉末化粧料の無駄の発生や成形後の中皿の清掃作業を無くし、固形粉末化粧料を効率的に製造可能としたものである。

【0026】

従来の固形粉末化粧料の一般的な製造方法について説明する。図4に示すように、従来の製造方法では、まず成形型(9b)の内部に中皿(10)がセットされ、粉末化粧料(11)は粉末供給装置(8)の下方開口部からシャッター(12)の連通窓(12a)を通り成形型内部の中皿上に充填される((a)充填工程)。充填される粉末化粧料は、上部から加圧され成形されたときに、中皿の側壁の高さより僅かに低い位置が成形後の表面になるように量を調整して充填されるが、通常、図5(ア)に示すように、加圧前の粉末は中皿の側壁よりも十分高い位置まで成形型内に充填されることとなる。

【0027】

粉末の充填後はシャッター(12)をスライドして粉末供給装置(8)の下方開口部を閉じ、粉末供給装置(8)を移動した後、加圧工程のための凸状の成形型(9a)を中皿の上部に配置し、中皿(10)の上部から粉末化粧料(11)を加圧して固形粉末化粧料を成形する(図4(b)加圧工程)。ここで、凸状の成形型(9a)により加圧されるのは、図5(イ)に示すように中皿側壁(10a)の内側に位置する粉末化粧料であって、中皿側壁(10a)の上部にある粉末化粧料は加圧されることはない。したがって、この部分の粉末化粧料は、固形粉末化粧料として利用されることなく、廃棄されるべき無駄な粉末となる。また、成形型で加圧する際には成形型内部の空気を排出する必要があり、通常、中皿(10)と枠型(9b)との間と、枠型(9b)と底型(9c)との間に隙間を設けるなどして排気するが、中皿側壁(10a)の上部にある加圧されない粉末化粧料の一部は排出する空気の流れに乗り、中皿側壁の外面だけでなく底面にまで付着することがある。したがって成形後は、中皿側壁の上部に残存する粉末化粧料を取り除くとともに、中皿の外面に付着した粉末を払拭する工程を設ける必要があった。

【0028】

尚、図4(b)示すシート材(15)は、粉末化粧料が成形型(9a)の加圧面に付着することを防止するものであり、加圧する際にはつねに新しいシート材が粉末化粧料(11)と成形型(9a)の加圧面との間に介在するようにシート材が加圧する度に順次繰り出される。

【0029】

本発明の固形粉末化粧料の製造方法は、粉末化粧料を予備的に成形する減圧成形工程(図1(b)〜(d))と、中皿上に設置した予備的に成形した粉末化粧料を加圧して固形状に成形する加圧成形工程(図1(f))を有することを特徴とする。

【0030】

図1に示すように、粉末化粧料(11)は粉末供給装置(8)から粉末押し上げ台(13a)で底部を閉塞した収容枠(16)の内部に充填される((a)充填工程)。収容枠(16)の内側の容積を調整することにより成形する粉末化粧料の量を調整することができる。つぎに減圧成形型(1)に設けた通気孔(3)から成形型内の空気を吸引することにより、成形型内に粉末化粧料を吸引する((b)吸引工程)。この場合、減圧成形型(1)内に粉末化粧料を吸引するとともに押し上げ台(13a)を上昇させ、粉末化粧料を押し上げることにより減圧成形型(1)が吸引し易くしても良い。

【0031】

図1(a)では、粉末化粧料を収容枠(16)に充填することにより、成形する粉末化粧料を定量するが、例えば、減圧成形型(1)で粉末を収容する容器から直接吸引し、成形型からはみ出した粉末化粧料を成形型の開口面で擦り切るなどして掻き落とし、減圧成形型(1)内の粉末収容室(7)に収容される粉末の量を一定に維持することにより定量する方法を採用することもできる。

【0032】

減圧成形型(1)は吸引による負圧で粉末化粧料を予備的に成形する((c)減圧成形工程)。粉末化粧料は比重や配合する油分の量により成形性が異なるため、減圧による粉末収容室(7)内の負圧は、粉末化粧料のこれらの特性にあわせて適宜調整すべきであり、特に限定されるべきものではないが、通常のファンデーションや白粉であれば、−20kPa〜−10kPaであることが好ましい。−20kPaより低い圧力は、この後の工程として(f)加圧成形工程があるため、あまりに強い吸引力で成形する必要がないこと、また吸引した粉末化粧料が減圧成形型内の通気孔(3)に入り込み吸引機等の故障にも繋がる危険性があるためである。また、−10kPaより高い圧力では粉末化粧料を十分に吸引することができないか、あるいは吸引できたとしても確実に成形を行うことができない可能性があるためである。

【0033】

予備的に成形された粉末化粧料(予備成型品(17))は、減圧成形型内にある天板部材(2)を下方に移動して成形型から押し出す((d)押し出し工程)。図のように予備成型品(17)を中皿(10)の上に直接押し出してもよいが、他の場所に押し出した後、予備成型品(17)を移動して中皿上に設置してもよい。また、天板部材(2)を下方に移動し粉末化粧料を成形型から押し出すとともに通気孔(3)から空気を噴出し成形型内から粉末化粧料を排出してもよい。

【0034】

予備成型品(17)を中皿(10)の上にセットした状態((e)セット工程)でのA部の拡大図を図2(ア)に示す。粉末化粧料を予備成形した予備成型品(17)を中皿上に設置することにより、従来の製造方法(図5(ア))のように中皿側壁(10a)の上部に粉末化粧料は存在せず、さらに予備成型品(17)の高さは中皿側壁(10a)の高さより若干高い程度に留めることができる。

【0035】

予備成型品(17)は、多角柱又は円柱形状であって、天面(17a)から側面(17c)に至る稜部(17b)が円弧状又はテーパ状であることが好ましく、特に、稜部(17b)は曲率半径3mm〜12mmの円弧状であることが好ましい。このような形状にすると予備成型品をつぎの加圧成形工程(f)において加圧したとき、図2(イ)に示すように、中皿(10)内に確実に凹入されて型くずれしにくく、また中皿側壁(10a)の天面あるいは外面を汚すことがない。

【0036】

中皿(10)の上にセットした予備成型品(17)を加圧成形型(14a)で加圧して固形状に成形するが(図1(f)加圧成形工程)、中皿側壁(10a)の上部に粉末化粧料は存在しないため、成形後に加圧されずに残存する粉末化粧料を除去する作業を行う必要がない(図2(イ))。また、予備成型品(17)の高さを中皿側壁(10a)の高さより若干高い程度に留めることができるために、予備成型品を加圧するための加圧成形型(14a)のストロークを短くすることができ(図2(イ))、成形型内の空気の排出にともなう粉末の吹き飛びも抑えることができるため、粉末が中皿外面に付着することなく美麗な成型品を得ることができる。

【0037】

中皿上に成形された固形粉末化粧料(21)は中皿(10)と共に成形型から取り出され、コンパクト容器等に収容され最終製品となる((g)仕上げ工程)。

【0038】

本発明で用いる減圧成形型の構造について図3を使用して説明する。減圧成形型(1)は、成形型内を減圧するための通気孔(3a,3b)を設けた天板部材(2a,2b)と、天板部材(2a,2b)を内挿入し上方開口面を閉塞した枠部材(4)と、成形型の内側に設置し通気孔(3a)の開口面を覆うメッシュ部材(5)からなる。

【0039】

天板部材は、天板部材A(2a)の上に天板部材B(2b)が接合してなり、天板部材B(2b)の上には通気孔C(3c)を有するパイプ部材(6)が接合される。天板部材B(2b)の中央部には通気孔C(3c)に連通するように上下に貫通孔が設けられるとともに、天板部材A側の表面には、天板部材A(2a)が接合すると天板部材A(2a)の上下に貫通した複数の通気孔A(3a)のそれぞれに通ずるように貫通孔から連続して複数の溝状凹部(18)が設けられており、天板部材Aが接合されることにより通気孔B(3b)が形成される。

【0040】

このようにして天板部材A(2a)の通気孔A(3a)、天板部材B(2b)の通気孔B(3b)、及びパイプ部材(6)の通気孔C(3c)は連通した状態とするが、天板部材に設ける通気孔の形状、配置等の構造についてはこれに限定する必要がなく、粉末化粧料の性状や予備成形する形状により適宜最適な構造に設計すればよく、例えば、天板部材を1つの部材で形成してもよい。

【0041】

メッシュ部材(5)は、成形型の内側に通気孔A(3a)の開口面を覆うように配置される。粉末化粧料を吸引する際に通気孔A(3a)に化粧料粉末が流入することを防止するためである。メッシュ部材のメッシュは、600メッシュ〜800メッシュであることが好ましい。メッシュの目開きが800メッシュより小さいと、メッシュ部材が抵抗となり粉末化粧料を十分に吸引することができず、600メッシュより大きいと、吸引した粉末化粧料がメッシュを通過して通気孔A(3a)に入り込み、通気孔内の目詰まり等を引き起こすことになるためである。

【0042】

枠部材(4)の上方開口面を天板部材(2a,2b)で閉塞することにより、枠部材(4)の内側に粉末収容室(7)を備えた凹状の成形型を形成する。粉末収容室(7)は、吸引された粉末化粧料が収容するとともに、粉末化粧料を吸引による負圧で粉末収容室(7)の形状に成形する。粉末収容室(7)に吸引される粉末化粧料の量を一定にするために、図1(a)に示すように、予め粉末を定量する手法を採ることもできるが、粉末を収容する容器から直接減圧成形型(1)で吸引し、成形型からはみ出した粉末化粧料を成形型の開口面で擦り切るなどして掻き落とし、減圧成形型(1)内の粉末収容室(7)に収容される粉末の量を一定に維持することにより定量してもよい。

【0043】

粉末収容室(7)は、成形する予備成型品(17)が多角柱又は円柱形状で、天面(17a)から側面(17c)に至る稜部(17b)が円弧状又はテーパ状となるような形状にすることが好ましく、さらに稜部(17b)が曲率半径3mm〜12mmの円弧状となるような形状にすることが特に好ましい。このような形状にすると予備成型品をつぎの加圧成形工程(f)において加圧したとき、図2(イ)に示すように、中皿(10)内に確実に凹入されて型くずれしにくく、また中皿側壁(10a)の天面あるいは外面を汚すことがない。

【0044】

天板部材(2a,2b)は摺動可能に枠部材(4)の上方開口部を閉塞するように枠部材(4)に内挿入される。また、天板部材(2b)は、金属製のパイプ部材(6)と連結しており、減圧成形型(1)による予備成形が完了すると、パイプ部材(6)を下方に移動することにより、天板部材(2a,2b)で予備成型品を成形型から押し出すことができる。パイプ部材(6)は、天板部材B(2b)と接合することにより通気孔C(3c)を通気孔B(3b)に連通させる機能と、天板部材(2a,2b)を上下に移動させる機能という2つの機能を有するが、通気孔B(3b)に接続できる通気孔C(3c)を備えるホース状の部材と、天板部材(2a,2b)を上下に移動させる剛性を有する部材とをそれぞれ別々に用意し、これらを組み込んだ構造としてもよい。

【0045】

枠部材(4)は保持部材(19)に接合されており、減圧成形型(1)は、保持部材(19)により所定の位置に配置され固定される。

【符号の説明】

【0046】

1 減圧成形型

2 天板部材

2a 天板部材A

2b 天板部材B

3 通気孔

3a 通気孔A

3b 通気孔B

3c 通気孔C

4 枠部材

5 メッシュ部材

6 パイプ部材

7 粉末収容室

8 粉末供給装置

9 成形型

9a 成形型(凸型)

9b 成形型(枠型)

9c 成形型(底型)

10 中皿

10a 側壁

11 粉末化粧料

12 シャッター

12a 連通窓

13 押し上げ装置

13a 押し上げ台

14 加圧成形型

14a 加圧成形型(凸型)

14b 加圧成形型(枠型)

14c 加圧成形型(底型)

15 シート材

16 収容枠

17 予備成型品

17a 天面

17b 稜部

17c 側面

18 溝状凹部

19 保持部材

20 ボルト

21 固形粉末化粧料

【特許請求の範囲】

【請求項1】

中皿に充填した粉末化粧料を固形状に成形する固形粉末化粧料の製造方法において、粉末化粧料を凹状の成形型内に吸引して収容するとともに、吸引による負圧で粉末化粧料を予備的に成形する減圧成形工程と、予備的に成形した粉末化粧料を中皿上に設置し、該粉末化粧料を加圧して固形状に成形する加圧成形工程と、を有することを特徴とする固形粉末化粧料の製造方法。

【請求項2】

減圧成形工程において、凹状の成形型内に吸引して収容する粉末化粧料を予め定量し、所定量の粉末化粧料を成形型内に吸引して収容するとともに、吸引による負圧で予備的に成形することを特徴とする請求項1記載の固形粉末化粧料の製造方法。

【請求項3】

減圧成形工程において、粉末化粧料を凹状の成形型に吸引した後、成形型の開口面を擦り切り、成形型からはみ出した粉末化粧料を掻き落とすことにより粉末化粧料を定量することを特徴とする請求項1記載の固形粉末化粧料の製造方法。

【請求項4】

減圧成形工程で使用する凹状の成形型が、成形型内を減圧するための通気孔を設けた天板部材と、天板部材を内挿入し上方開口面を閉塞した枠部材と、成形型の内側に設置し通気孔の開口面を覆うメッシュ部材と、からなることを特徴とする請求項1乃至3のいずれかに記載の固形粉末化粧料の製造方法。

【請求項5】

減圧成形工程で使用する凹状の成形型の天板部材を枠部材に摺動可能に内挿入することにより、吸引による負圧で粉末化粧料を予備的に成形した後、天板部材を下方に移動し粉末化粧料を成形型から押し出すことを特徴とする請求項4記載の固形粉末化粧料の製造方法。

【請求項6】

減圧成形工程において、吸引による負圧で粉末化粧料を予備的に成形した後、天板部材を下方に移動し粉末化粧料を成形型から押し出すとともに通気孔から空気を噴出し成形型内から粉末化粧料を排出することを特徴とする請求項5記載の固形粉末化粧料の製造方法。

【請求項7】

減圧成形工程において、吸引による負圧が、−20kPa〜−10kPaであることを特徴とする請求項1乃至6のいずれかに記載の固形粉末化粧料の製造方法。

【請求項8】

メッシュ部材のメッシュが、600メッシュ〜800メッシュであることを特徴とする請求項4乃至7のいずれかに記載の固形粉末化粧料の製造方法。

【請求項9】

減圧成形工程において予備的に成形する粉末化粧料の形状が、多角柱又は円柱形状であって、天面から側面に至る稜部が円弧状又はテーパ状であることを特徴とする請求項1乃至8のいずれかに記載の固形粉末化粧料の製造方法。

【請求項10】

天面から側面に至る稜部が曲率半径3mm〜12mmの円弧状であることを特徴とする請求項9記載の固形粉末化粧料の製造方法。

【請求項11】

減圧成形工程と加圧成形工程を具備し、請求項1乃至10のいずれかに記載の固形粉末化粧料の製造方法を行うための固形粉末化粧料の製造装置。

【請求項12】

請求項1乃至11のいずれかに記載の固形粉末化粧料の製造方法又は製造装置を使用して製造された固形粉末化粧料。

【請求項1】

中皿に充填した粉末化粧料を固形状に成形する固形粉末化粧料の製造方法において、粉末化粧料を凹状の成形型内に吸引して収容するとともに、吸引による負圧で粉末化粧料を予備的に成形する減圧成形工程と、予備的に成形した粉末化粧料を中皿上に設置し、該粉末化粧料を加圧して固形状に成形する加圧成形工程と、を有することを特徴とする固形粉末化粧料の製造方法。

【請求項2】

減圧成形工程において、凹状の成形型内に吸引して収容する粉末化粧料を予め定量し、所定量の粉末化粧料を成形型内に吸引して収容するとともに、吸引による負圧で予備的に成形することを特徴とする請求項1記載の固形粉末化粧料の製造方法。

【請求項3】

減圧成形工程において、粉末化粧料を凹状の成形型に吸引した後、成形型の開口面を擦り切り、成形型からはみ出した粉末化粧料を掻き落とすことにより粉末化粧料を定量することを特徴とする請求項1記載の固形粉末化粧料の製造方法。

【請求項4】

減圧成形工程で使用する凹状の成形型が、成形型内を減圧するための通気孔を設けた天板部材と、天板部材を内挿入し上方開口面を閉塞した枠部材と、成形型の内側に設置し通気孔の開口面を覆うメッシュ部材と、からなることを特徴とする請求項1乃至3のいずれかに記載の固形粉末化粧料の製造方法。

【請求項5】

減圧成形工程で使用する凹状の成形型の天板部材を枠部材に摺動可能に内挿入することにより、吸引による負圧で粉末化粧料を予備的に成形した後、天板部材を下方に移動し粉末化粧料を成形型から押し出すことを特徴とする請求項4記載の固形粉末化粧料の製造方法。

【請求項6】

減圧成形工程において、吸引による負圧で粉末化粧料を予備的に成形した後、天板部材を下方に移動し粉末化粧料を成形型から押し出すとともに通気孔から空気を噴出し成形型内から粉末化粧料を排出することを特徴とする請求項5記載の固形粉末化粧料の製造方法。

【請求項7】

減圧成形工程において、吸引による負圧が、−20kPa〜−10kPaであることを特徴とする請求項1乃至6のいずれかに記載の固形粉末化粧料の製造方法。

【請求項8】

メッシュ部材のメッシュが、600メッシュ〜800メッシュであることを特徴とする請求項4乃至7のいずれかに記載の固形粉末化粧料の製造方法。

【請求項9】

減圧成形工程において予備的に成形する粉末化粧料の形状が、多角柱又は円柱形状であって、天面から側面に至る稜部が円弧状又はテーパ状であることを特徴とする請求項1乃至8のいずれかに記載の固形粉末化粧料の製造方法。

【請求項10】

天面から側面に至る稜部が曲率半径3mm〜12mmの円弧状であることを特徴とする請求項9記載の固形粉末化粧料の製造方法。

【請求項11】

減圧成形工程と加圧成形工程を具備し、請求項1乃至10のいずれかに記載の固形粉末化粧料の製造方法を行うための固形粉末化粧料の製造装置。

【請求項12】

請求項1乃至11のいずれかに記載の固形粉末化粧料の製造方法又は製造装置を使用して製造された固形粉末化粧料。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−219067(P2012−219067A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−87310(P2011−87310)

【出願日】平成23年4月11日(2011.4.11)

【出願人】(000001959)株式会社 資生堂 (1,748)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月11日(2011.4.11)

【出願人】(000001959)株式会社 資生堂 (1,748)

【Fターム(参考)】

[ Back to top ]