固形製剤及びその製造方法

【課題】 服用後薬剤が胃で分解されることがなく、かつ吸収部位である小腸へ歩留まり良くデリバリーすることができ、しかも小腸粘膜に対する付着性が良好で、薬剤が持続的に吸収される固形製剤、及びその製造方法を提供する。

【解決手段】 経口可能な薄膜シートの片面又は両面に、所定の形状に区画された積層体層が接着してなる固形製剤であって、該積層体層が、前記シート側から、順次アルカリ可溶性層、生体接着層及び薬剤層が少なくとも積層されてなる構造を有し、かつ所定の形状に区画された個々の積層体層の面積が7〜200,000μm2である固形製剤及び特定の工程により、該固形製剤を製造する方法である。

【解決手段】 経口可能な薄膜シートの片面又は両面に、所定の形状に区画された積層体層が接着してなる固形製剤であって、該積層体層が、前記シート側から、順次アルカリ可溶性層、生体接着層及び薬剤層が少なくとも積層されてなる構造を有し、かつ所定の形状に区画された個々の積層体層の面積が7〜200,000μm2である固形製剤及び特定の工程により、該固形製剤を製造する方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固形製剤及びその製造方法に関する。さらに詳しくは、本発明は経口可能な薄膜シート上に所定の微小形状に区画された積層体層を有する固形製剤であって、該積層体層をシートから剥離することなく、そのまま服用するため、微小固形製剤であっても、歩留まり良く吸収部位である小腸にデリバリーすることができる固形製剤、及びこの固形製剤を、外観が良好で成分の変質がなく、効率よく製造する方法に関するものである。

【背景技術】

【0002】

薬効成分の放出制御性(controlled release)製剤、特に持続性製剤は、薬効成分の効力を持続させて投与回数を少なくできるとともに、血中の薬効成分濃度の急激な立ち上がりを抑制して副作用を軽減でき、血中濃度を長時間一定に保つなどの利点がある。そこで、放出制御性製剤について、薬効成分、製剤化、製剤の形態などの面から種々の検討がなされている。

一方近年、高い薬理活性を有する薬剤が数多く開発されているが、バンコマイシンに代表されるペプチド系抗生物質やペニシリン系抗生物質などは、通常の投与法では吸収部位である腸に到達するまでの途上で分解され、あるいはバイオアベイラビリティが低下するため、大部分が利用されずに体内から排出される。

【0003】

従来から、経口投与によるバイオアベイラビリティや薬効成分の持続的吸収を向上するため、薬物含有量と難水溶性の層を積層した2層構造の製剤、あるいはさらに消化管壁への付着を図るための生体接着性物質の層を積層した製剤などが開発されている(例えば、特許文献1参照)。

これらの固形製剤は、一般に細粒剤、顆粒剤、丸剤、前記細粒剤又は顆粒剤を打錠した錠剤、あるいはカプセル内に前記細粒剤又は顆粒剤を充填したカプセル剤などの形態で経口投与されている。しかしながら、このような投与形態では、個々の製剤粒子のサイズが大きいため、吸収部位である小腸での付着性については、必ずしも充分に満足し得るものではない。

【0004】

また、このような固形製剤の製造方法として、例えば難水溶性ポリマーのフィルムに作製した窪みに、薬液、薬物粉末などを充填した後、腸溶性ポリマーのフィルムを貼り合わせてシールし、それを種々の口径(例えば約3mm)のパンチャーなどで打ち抜くことにより、微小な固形製剤を得る方法が提案されている(例えば、特許文献2参照)。

しかしながら、特許文献2に記載された方法では、300μm以下程度の微小な径を有する薬剤を製造しようとした場合、端面を精度良く加工することが難しく、外観が良好な製剤を得ることができないという問題があった。

微小な径を有する製剤を精度良く加工するには、レーザなどを照射して切断するなどの物理的手法やダイシングなどの機械的手法が考えられるが、光や熱の発生に伴って化学反応が生起する可能性があり、切断端面において各層を構成する成分が変質するおそれがあった。

また、このような微小な径を有する製剤を経口投与した場合、吸収部位である小腸へのデリバリーの歩留まり性については必ずしも充分に満足し得るとは言えない。

【0005】

【特許文献1】特開2001−354593号公報

【特許文献2】特開2002−338456号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、このような状況下で、服用後薬剤が胃で分解を受けることがなく、かつ吸収部位である小腸へ歩留まり良くデリバリーすることができ、しかも小腸粘膜に対する付着性が良好で、薬剤が持続的に吸収される固形製剤、及びこの固形製剤を、外観が良好で成分の変質がなく、効率よく製造する方法を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明者らは、前記の好ましい性質を有する固形製剤を開発すべく鋭意研究を重ねた結果、経口可能な薄膜シートの片面又は両面に、微小サイズの所定の形状に区画された特定の構成からなる積層体層が接着されてなる固形製剤は、該積層体層をシートから剥離することなく、そのまま服用することにより、歩留まり良く吸収部位である小腸へデリバリーすることができること、そして、小腸において、該積層体層がシートから剥離して小腸粘膜に効果的に付着し、薬剤が持続的に吸収されることを見出した。

また、前記固形製剤は、特定の工程を施すことにより、その積層体層の外観が良好で、成分の変質がなく、効率よく製造し得ることを見出した。

本発明は、かかる知見に基づいて完成したものである。

【0008】

すなわち、本発明は、

(1)経口可能な薄膜シートの片面又は両面に、所定の形状に区画された積層体層が接着してなる固形製剤であって、該積層体層が、前記シート側から、順次アルカリ可溶性層、生体接着層及び薬剤層が少なくとも積層されてなる構造を有し、かつ所定の形状に区画された個々の積層体層の面積が7〜200,000μm2であることを特徴とする固形製剤、

(2)所定の形状に区画された積層体層の全面に、さらにアルカリ可溶性層が形成されてなる上記(1)項に記載の固形製剤、

(3)所定の形状に区画された積層体層が、薬剤層上にさらに難水溶性ポリマー層を有すると共に、該積層体層の全面にアルカリ可溶性層が形成されてなる上記(1)項に記載の固形製剤、

(4)所定の形状に区画された積層体層の上面及び側面が、難水溶性ポリマー層で被覆されていると共に、該積層体層全面にアルカリ可溶性ポリマー層が形成されてなる上記(1)項に記載の固形製剤、

(5)経口可能な薄膜シートの厚さが1〜500μmである上記(1)〜(4)項のいずれかに記載の固形製剤、

(6)経口可能な薄膜シートの素材が、セルロース誘導体、ポリ乳酸、ポリ(3−ヒドロキシブチレート)、ポリグリコール酸、ポリリンゴ酸、ポリグラクチン、ポリ−ε−カプロラクトン、乳酸・グリコール酸共重合ポリマー、乳酸・δ−バレロラクトン共重合ポリマー、ポリ−1,4−ジオキセバン−7−オン、ポリジオキサノン、エチル−2−シアノアクリレート系、イソブチル−2−シアノアクリレート系、ポリ−1,3−ジオキサン−2−オン、ポリセバシン酸無水物、グルテン、デンプン、アミロース、アルギン酸、デキストラン、キチン、キトサン、アルブミン、フィブリン、ゼラチン、コラーゲン、プルラン、高結晶性のセルロース類、フィブロイン及びケラチンの中から選ばれる少なくとも一種である上記(1)〜(5)項のいずれかに記載の固形製剤、

【0009】

(7)(a)経口可能な薄膜シートの片面又は両面に、アルカリ可溶性層、生体接着層及び薬剤層を順次形成して、3層積層体層を作製する工程、

(b)前記積層体層の薬剤層側から、薄膜シート表面に実質上達する深さまで、7〜200,000μm2の面積を有する所定形状になるように切り溝を入れ、該積層体層を区画する工程、及び

(c)区画された積層体層の全面にアルカリ可溶性層を形成する工程、

を有することを特徴とする、上記(2)、(5)又は(6)項に記載の固形製剤の製造方法、

(8)(a’)経口可能な薄膜シートの片面又は両面に、アルカリ可溶性層、生体接着層、薬剤層及び難水溶性ポリマー層を順次形成して、4層積層体層を作製する工程、

(b’)前記積層体層の難水溶性ポリマー層側から、薄膜シート表面に実質上達する深さまで、7〜200,000μm2の面積を有する所定形状になるように切り溝を入れ、該積層体を区画する工程、及び

(c)区画された積層体層の全面にアルカリ可溶性層を形成する工程、

を有することを特徴とする、上記(3)、(5)又は(6)項に記載の固形製剤の製造方法、及び

(9)(a)経口可能な薄膜シートの片面又は両面に、アルカリ可溶性層、生体接着層及び薬剤層を順次形成して、3層積層体層を作製する工程、

(b)前記積層体層の薬剤層側から、薄膜シート表面に実質上達する深さまで、7〜200,000μm2の面積を有する所定形状になるように切り溝を入れ、該積層体層を区画する工程、

(c’)区画された積層体層の全表面及び切り溝部に難水溶性ポリマー液を塗布、乾燥して被覆層を形成する工程、及び

(d)前記被覆層に、前記(b)工程における切り溝と実質上同じ位置及び同じ深さまで切り溝を入れたのち、該被覆層全面にアルカリ可溶性層を形成する工程、

を有することを特徴とする、上記(4)、(5)又は(6)項に記載の固形製剤の製造方法、

を提供するものである。

【発明の効果】

【0010】

本発明によれば、経口可能な薄膜シート上に所定の微小形状に区画された積層体層を有する固形製剤であって、該積層体層をシートから剥離することなく、そのまま服用するため、微小固形製剤であっても、歩留まり良く吸収部位である小腸にデリバリーすることができる固形製剤を提供することができる。

また、前記固形製剤を、外観が良好で成分の変質がなく、効率よく製造する方法を提供することができる。

【発明を実施するための最良の形態】

【0011】

まず、本発明の固形製剤について説明する。

本発明の固形製剤は、経口可能な薄膜シートの片面又は両面に、所定の形状に区画された積層体層が接着してなる構造を有している。

前記薄膜シートの素材としては、経口可能であって、シートにした場合に、基材としての適度の機械的強度を有するものであればよく、特に制限されず、様々な種類の材料の中から、適宜選択することができる。該素材としては、例えばセルロース誘導体、ポリ乳酸、ポリ(3−ヒドロキシブチレート)、ポリグリコール酸、ポリリンゴ酸、ポリグラクチン、ポリ−ε−カプロラクトン、乳酸・グリコール酸共重合ポリマー、乳酸・δ−バレロラクトン共重合ポリマー、ポリ−1,4−ジオキセバン−7−オン、ポリジオキサノン、エチル−2−シアノアクリレート系、イソブチル−2−シアノアクリレート系、ポリ−1,3−ジオキサン−2−オン、ポリセバシン酸無水物、グルテン、デンプン、アミロース、アルギン酸、デキストラン、キチン、キトサン、アルブミン、フィブリン、ゼラチン、コラーゲン、プルラン、高結晶性のセルロース類、フィブロイン及びケラチンなどを挙げることができる。これらは一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。

これらの素材からなる薄膜シートの厚さは、通常1〜500μm程度、好ましくは5〜400μm、より好ましくは10〜300μmである。また、該シートは、屈曲性を有していてもよく、有さなくてもよい。

【0012】

前記の経口可能な薄膜シートの片面又は両面に接着されている所定形状に区画された積層体層は、前記シート側から順に、アルカリ可溶性層、生体接着層及び薬剤層が少なくとも積層された構造を有するものである。

前記アルカリ可溶性層は、腸溶性層であり、薬物の吸収にとって最も有利なpH(小腸内のpHであるアルカリ性)部位に到達してはじめて溶解し、それまでは胃酸などによる薬物の分解を防止する。アルカリ可溶性層は、胃酸に対して安定なアルカリ可溶性のポリマーにより構成されている。

アルカリ可溶性のポリマーとしては、セルロースアセテートトリメリテート、セルロースアセテートフタレート、ヒドロキシプロピルメチルセルロースフタレート、ヒドロキシプロピルメチルセルロースアセテートサクシネート、カルボキシメチルエチルセルロース(CMEC)、メタクリル酸−アクリル酸エチルエステル共重合体、メタクリル酸−メタクリル酸メチルエステル共重合体などが挙げられる。これらは一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。

このアルカリ可溶性層の厚さは、通常10〜200μm程度、好ましくは30〜70μm、より好ましくは40〜50μmである。

【0013】

前記生体接着層は、生体接着性の物質を含有し、この物質が、小腸粘膜に存在する消化酵素の活性を失活させるとともに、消化管(この場合は小腸)壁の吸収細胞に接着して、粘膜−細胞間における薬物分子の濃度勾配を長時間にわたって高く維持することにより、高吸収効率化を図るものである。

生体接着性物質としては、アルギン酸ナトリウム、プルラン、ペクチン、トラガント、アラビアゴム、酸性多糖類又はその塩、カルボキシビニルポリマー、ポリアクリル酸ナトリウムなどのポリアクリル酸又はその塩、アクリル酸共重合体又はその塩、カルボキシメチルセルロース及びナトリウム塩などのセルロース誘導体などが挙げられる。これらは一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。

また、薬物の吸収効果をさらに高めるために、この生体接着層に吸収促進剤を含有させることも可能である。吸収促進剤を併用する場合には、薬物と吸収促進剤が常に限られた閉鎖空間内に共存するので、効果を最大限に引き出すことができる。吸収促進剤としては、ポリオキシエチレン硬化ひまし油誘導体、ラブラゾールTMやカプリン酸ナトリウムなどが挙げられる。この生体接着層の厚さは薬剤層と合わせて、通常10〜100μm程度、好ましくは30〜70μm、より好ましくは40〜50μmである。

【0014】

薬剤層は、水溶性高分子化合物を主な基剤成分とし、薬物を含有する層である。水溶性高分子化合物としては、メチルセルロース、カルボキシメチルセルロース及びその塩、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロース、ポリビニルアルコール、ポリエチレングリコール、ポリエチレンオキシドなどが挙げられる。これらは一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。

薬物としては、水溶性の難・低吸収性薬物(アミノグリコシド系抗生物質、ペニシリン系抗生物質、セファロスポリン系抗生物質、セフェム系抗生物質、ペプチド系抗生物質、アシクロビルなどの抗ウイルス薬、エピルビシンなどの制癌剤など)、インスリン、カルシトニン、各種のインターフェロン、成長ホルモン、バソプレシン及びその誘導体など、各種の蛋白・ペプチド薬をはじめとして、様々な薬物が挙げられる。

この薬剤層には、薬剤の吸収効果を高めるために、吸収促進剤を含有させることができる。該吸収促進剤については、前記粘着剤層において、説明したとおりである。

この薬剤層の厚さは粘着剤層と合わせて、通常10〜100μm程度、好ましくは30〜70μm、より好ましくは40〜50μmである。

【0015】

前記のアルカリ可溶性層、生体接着層及び薬剤層は、それぞれの層を構成する各成分を含む溶液又はペーストを、スピンコーター、バーコーター、ダイコーターなどの塗布装置を用いて塗布、乾燥することにより、形成することができる。塗布方法としては、薄層の形成が可能であることから、スピンコーターによる塗布が好ましく、また、乾燥方法としては、室温乾燥、加熱乾燥のいずれであってもよい。室温乾燥の場合は、室温で30分ないし24時間程度放置することが好ましく、加熱乾燥の場合は、40〜80℃程度の温度で、5〜10分間程度加熱することが好ましい。

本発明の固形製剤における所定形状に区画された積層体層の厚さは、通常10〜300μm程度、好ましくは90〜200μm、より好ましくは100〜150μmである。

また、所定形状に区画された個々の積層体層の前記シートに平行な面積は、7〜200,000μm2、好ましくは12〜120,000μm2、より好ましくは20〜70,000μm2である。さらに、該積層体層の上下面の形状については、特に制限はなく、例えば円形状、楕円形状、小判型形状、正方形状、長方形状、五角形以上の各種多角形状、星型形状などを挙げることができる。

【0016】

本発明の固形製剤としては、次に示す3つの態様、すなわち(1)所定の形状に区画された積層体層の全面に、さらにアルカリ可溶性層が形成されてなる固形製剤I、(2)所定の形状に区画された積層体層が、薬剤層上にさらに難水溶性ポリマー層を有すると共に、該積層体層の全面にアルカリ可溶性層が形成されてなる固形製剤II、及び(3)所定の形状に区画された積層体層の上面及び側面が、難水溶性ポリマー層で被覆されていると共に、該積層体層全面にアルカリ可溶性ポリマー層が形成されてなる固形製剤IIIを好ましく挙げることができる。

次に、前記の固形製剤I、固形製剤II及び固形製剤IIIの製造方法について説明する。

【0017】

固形製剤Iは、以下に示す(a)工程、(b)工程及び(c)工程を施すことにより製造することができる。

まず、(a)工程において、経口可能な薄膜シートの片面又は両面に、アルカリ可溶性層、生体接着層及び薬剤層を順次形成して、3層積層体層を作製する。この3層積層体層の作製については、前述した本発明の固形製剤の説明において示したとおりである。

次いで、(b)工程において、前記積層体層の薬剤層側から、薄膜シート表面に実質上達する深さまで、7〜200,000μm2、好ましくは12〜120,000μm2、より好ましくは20〜70,000μm2の面積を有する所定形状になるように切り溝を入れ、該積層体層を区画する。すなわち、該積層体層のみに、上記面積を有するように切り溝を入れることにより、該積層体層を区画する。

この工程において、切り溝を入れるための工具としては、少なくとも表面がセラミックからなる刃部を備えた切断工具が好ましく用いられる。

該切り溝の形状としては、前述の固形製剤における区画された積層体層の説明において、例示した形状と同じものを挙げることができる。また、切り溝自体の幅は、通常1〜100μm程度、好ましくは3〜50μm、より好ましくは5〜30μmである。

【0018】

次に、(c)工程において、前記のようにして区画された積層体層の全面に、アルカリ可溶性層を形成することにより、固形製剤Iが得られる。前記アルカリ可溶性層の形成については、前述で説明したとおりである。また、該アルカリ可溶性層の厚さは、通常20〜100μm程度、好ましくは30〜70μm、より好ましくは40〜50μmである。

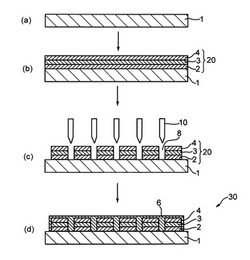

図1は、本発明の固形製剤の製造方法の一例を示す製造工程図であり、前記固形製剤Iを製造する場合の工程図である。

図1で示すように、まず経口可能な薄膜シート1を用意し[(a)図]、その上に、アルカリ可溶性層2、生体接着層3及び薬剤層4を順次形成して、3層積層体層20を作製する[(b)図]。

次いで、この3層積層体層20の薬剤層4側から、シート1表面に実質上達する深さまで、所定形状の切り溝8を切断工具10を用いて入れ、該積層体層20を区画する[(c)図]。

次に、区画された積層体層20の全面にアルカリ可溶性層6を形成することにより、固形製剤I30が得られる。

【0019】

固形製剤IIは、以下に示す(a’)工程、(b’)工程及び(c)工程を施すことにより製造することができる。

まず、(a’)工程において、経口可能な薄膜シートの片面又は両面にアルカリ可溶性層、生体接着層、薬剤層及び難水溶性ポリマー層を順次形成して4層積層体層を作製する。前記アルカリ可溶性層、生体接着層及び薬剤層の形成については、前述した本発明の固形製剤の説明において示したとおりである。

一方、難水溶性ポリマー層は、胃酸やその他の消化液に対しても安定であって、バリア層として機能する。

難水溶性ポリマーとしては、エチルセルロース、セルロースアセテートプロピオネート、セルロースアセテートブチレートなどの難水溶性セルロース、及びヒドロキシプロピルセルロースフタレート、酢酸フタル酸セルロース、セラック、パルミチン酸、ステアリン酸などの高級脂肪酸などが挙げられる。これらは一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。

難水溶性ポリマー層は、前記難水溶性ポリマーを含む溶液又はペーストを、スピンコーター、バーコーター、ダイコーターなどの塗布装置を用いて塗布、乾燥することにより、形成することができる。塗布方法としては、薄層の形成が可能であることから、スピンコーターによる塗布が好ましく、また、乾燥方法としては、室温乾燥、加熱乾燥のいずれであってもよい。室温乾燥の場合は、室温で30分ないし24時間程度放置することが好ましく、加熱乾燥の場合は、40〜80℃程度の温度で、5〜10分間程度加熱することが好ましい。

この難水溶性ポリマー層の厚さは、通常20〜100μm程度、好ましくは30〜70μm、より好ましくは40〜50μmである。このようにして、4層積層体層が作製される。

【0020】

次いで、(b’)工程において、前記積層体層の難水溶性ポリマー層側から、薄膜シート表面に実質上達する深さまで、7〜200,000μm2、好ましくは12〜120,000μm2、より好ましくは20〜70,000μm2の面積を有する所定形状になるように切り溝を入れ、該積層体層を区画する。すなわち、該4層積層体層のみに、上記面積を有するように切り溝を入れることにより、該積層体層を区画する。切り溝を入れるための切断工具及び切り溝の形状などについては、前述の固形製剤Iにおいて説明したとおりである。

次に(c)工程において、前述の固形製剤Iの場合と同様に、区画された積層体層全面に、アルカリ可溶性層を形成することにより、固形製剤IIが得られる。

図2は、本発明の固形製剤の製造方法の異なる例を示す製造工程図であり、前記固形製剤IIを製造する場合の工程図である。

図2で示すように、まず経口可能な薄膜シート1を用意し[(a)図]、その上に、アルカリ可溶性層2、生体接着層3、薬剤層4及び難水溶性ポリマー層5を順次形成して、4層積層体層25を作製する[(b)図]。

次いで、この4層積層体層25の難水溶性ポリマー層5側からシート1表面に実質上達する深さまで、所定形状の切り溝8を切断工具10を用いて入れ、該積層体層25を区画する[(c)図]。

次に、区画された積層体層25の全面にアルカリ可溶性層6を形成することにより、固形製剤II40が得られる。

【0021】

固形製剤IIIは、以下に示す(a)工程、(b)工程、(c’)工程、(d)工程を施すことにより製造することができる。

(a)工程及び(b)工程に関しては、前述の固形製剤Iの製造における(a)工程及び(b)工程と全く同様であり、これらの工程により、3層積層体層が区画される。

次いで、(c’)工程において、前記区画された積層体層の全表面及び切り溝部分に難水溶性ポリマー液を塗布、乾燥して被覆層を形成する。難水溶性ポリマー液の塗布、乾燥方法については、前述の固形製剤IIの製造において説明したとおりである。

次に(d)工程において、前記被覆層に、前記(b)工程における切り溝と実質上同じ位置及び同じ深さまで切り溝を入れたのち、該被覆層全面にアルカリ可溶性層を形成することにより、固形製剤IIIが得られる。アルカリ可溶性層の形成については、前述の固形製剤Iの場合と同様である。

【0022】

図3は、本発明の固形製剤の製造方法の異なる例を示す製造工程図であり、前記固形製剤IIIを製造する場合の工程図である。

図3で示すように、まず経口可能な薄膜シート1を用意し[(a)図]、その上に、アルカリ可溶性層2、生体接着層3、薬剤層4を順次形成して、3層積層体層20を作製する[(b)図]。

次いで、この3層積層体層20の薬剤層4側から、シート1表面に実質上達する深さまで、所定形状の切り溝8を切断工具10を用いて入れ、該積層体層20を区画する[(c)図]。

次に、前記区画された積層体層20の全表面及び切り溝8部分に難水溶性ポリマー層7からなる被覆層を形成する[(d)図]。次いで、この被覆層に、前記(c)図における切り溝と実質上同じ位置及び同じ深さまで、切り溝9を切断工具11を用いて入れたのち[(e)図]、該被覆層全面にアルカリ可溶性層6を形成することにより、固形製剤III50が得られる。

【0023】

このようにして得られた本発明の固形製剤は、経口可能な薄膜シート上に、所定の微小形状(面積7〜200,000μm2)に区画された特定の構成の積層体層を有し、該積層体層をシートから剥離することなく、そのまま服用することにより、歩留まり良く吸収部位である小腸へデリバリーすることができる。そして、該小腸において、積層体層がシートから剥離して小腸粘膜に効果的に付着することにより、薬剤が持続的に吸収される。

また、本発明の固形製剤は、前述したように特定の工程を施すことにより、その積層体層の外観が良好で、成分の変質がなく、効率よく製造することができる。

【実施例】

【0024】

次に、本発明を実施例により、さらに詳細に説明するが、本発明は、これらの例によってなんら限定されるものではない。

実施例1

図1に示す製造工程図に従って固形製剤Iを製造した。

まず、厚さ10μmのポリ乳酸シートの上に、バーコーターを用いてアルカリ可溶性ポリマーであるヒドロキシプロピルメチルセルロースフタレートのトルエン/エチルアルコール(質量比80/20)混合溶液(濃度11質量%)を塗布した後、25℃で30分乾燥させ、乾燥膜厚39μmのアルカリ可溶性ポリマー層を形成した。

次いで、このアルカリ可溶性ポリマー層上に、生体接着性物質であるアルギン酸ナトリウムの水溶液(濃度3質量%)を塗布した後、25℃で一晩乾燥させ、生体接着層を形成した。さらに、この生体接着層上に、バーコーターを用いてG−CSFとポリオキシエチレン硬化ひまし油誘導体(吸収促進剤)との質量比1:99の混合物を含む濃度500μg/mL水溶液を塗布したのち、25℃の温度で乾燥した。乾燥後の膜厚は、生体接着層、薬剤層2層合わせて30μmであった。

このようにして得られた厚さ69μmの3層積層膜に、切断工具(刃角40°の両刃形状の刃先を有し、肉厚が20μmのジルコニア製の刃を30μmピッチで装着)を用いて、XY方向に切り溝を入れ積層膜を区画した。区画された個々の積層膜の上面形状は、一辺30μmの正方形状(面積900μm2)である。

次いで、区画された積層膜上に、アルカリ可溶性ポリマーであるヒドロキシプロピルメチルセルロースフタレートのトルエン/エチルアルコール(質量比80/20)混合溶液(濃度11質量%)を塗布した後、25℃で30分乾燥させ、乾燥膜厚39μmのアルカリ可溶性ポリマー層を形成させることにより、固形製剤I(積層膜の全膜厚:108μm)を製造した。

【0025】

実施例2

図2に示す製造工程図に従って固形製剤IIを製造した。

まず、厚さ10μmのポリ乳酸シートの上に、バーコーターを用いてアルカリ可溶性ポリマーであるヒドロキシプロピルメチルセルロースフタレートのトルエン/エチルアルコール(質量比80/20)混合溶液(濃度11質量%)を塗布した後、25℃で30分乾燥させ、乾燥膜厚39μmのアルカリ可溶性ポリマー層を形成した。

次いで、このアルカリ可溶性ポリマー層上に、生体接着性物質であるアルギン酸ナトリウムの水溶液(濃度3質量%)を塗布した後、25℃で一晩乾燥させ、生体接着層を形成した。この生体接着層上に、バーコーターを用いてG−CSFとポリオキシエチレン硬化ひまし油誘導体との質量比1:99の混合物を含む濃度500μg/mL水溶液を塗布したのち、25℃の温度で乾燥した。乾燥後の膜厚は、生体接着層、薬剤層2層合わせて30μmであった。さらに、この薬剤層上に、バリア層となるエチルセルロースの酢酸エチル/エチルアルコール(質量比90/10)の混合溶液(濃度20質量%)をバーコーターを用いて塗布した後、25℃で30分乾燥させ、乾燥膜厚48μmの難水溶性ポリマー層を形成することにより、膜厚117μmの4層積層膜を作製した。

このようにして得られた厚さ117μmの4層積層膜に切断工具(刃角400の両刃形状の刃先を有し、肉厚が20μmジルコニア製の刃を30μmピッチで装着)を用いて、XY方向に切り溝を入れ積層膜を区画した。区画された個々の積層膜の上面形状は、一辺30μmの正方形状(面積900μm2)である。

次いで、区画された積層膜上に、アルカリ可溶性ポリマーであるヒドロキシプロピルメチルセルロースフタレートのトルエン/エチルアルコール(質量比80/20)混合溶液(濃度11質量%)を塗布した後25℃で30分乾燥させ、乾燥膜厚39μmのアルカリ可溶性ポリマー層を形成させることにより、固形製剤II(積層膜の全膜厚:156μm)を製造した。

【0026】

実施例3

図3に示す製造工程図に従って固形製剤IIIを製造した。

まず、厚さ10μmのポリ乳酸シートの上に、バーコーターを用いてアルカリ可溶性ポリマーであるヒドロキシプロピルメチルセルロースフタレートのトルエン/エチルアルコール(質量比80/20)混合溶液(濃度11質量%)を塗布した後、25℃で30分乾燥させ、乾燥膜厚39μmのアルカリ可溶性ポリマー層を形成した。

次いで、このアルカリ可溶性ポリマー層上に、生体接着性物質であるアルギン酸ナトリウムの水溶液(濃度3質量%)を塗布した後、25℃で一晩乾燥させ、生体接着層を形成した。この生体接着層上に、バーコーターを用いてG−CSFとポリオキシエチレン硬化ひまし油誘導体との質量比1:99の混合物を含む濃度500μg/mL水溶液を塗布したのち、25℃の温度で乾燥した。乾燥後の膜厚は、生体接着層、薬剤層を合わせて30μmであった。

このようにして得られた厚さ69μmの3層積層膜に、切断工具(刃角40°の両刃形状の刃先を有し、肉厚が20μmのジルコニア製の刃を30μmピッチで装着)を用いて、XY方向に切り溝を入れ積層膜を区画した。

次いで、区画された積層膜上に、バリア層となるエチルセルロースの酢酸エチル/エチルアルコール(質量比90/10)の混合溶液(濃度20質量%)をバーコーターを用いて塗布した後、25℃で30分乾燥させ、乾燥膜厚48μmの難水溶性ポリマー層を形成した。

続いて、難水溶性ポリマー層の上から、先の切り溝と同じ位置に刃の肉厚が5μmである以外は上記切断工具と同様に構成した切断工具を用いて切り溝を入れ、バリア層付き積層膜を区画した。区画された個々のバリア層付き積層膜の上面形状は、一辺30μmの正方形状(面積900μm2)である。

次いで、その上に、アルカリ可溶性ポリマーであるヒドロキシプロピルメチルセルロースフタレートのトルエン/エチルアルコール(質量比80/20)混合溶液(濃度11質量%)を塗布した後、25℃で30分乾燥させ、乾燥膜厚39μmのアルカリ可溶性層を形成することにより、固形製剤III(積層膜の全膜厚156μm)を製造した。

【産業上の利用可能性】

【0027】

本発明の固形製剤は、経口可能な薄膜シート上に、所定の微小形状(面積7〜200,000μm2)に区画された特定の構成の積層体層を有し、該積層体層をシートから剥離することなく、そのまま服用することにより、歩留まり良く吸収部位である小腸へデリバリーすることができる。そして、該小腸において、積層体層がシートから剥離して小腸粘膜に効果的に付着することにより、薬剤が持続的に吸収される。

【図面の簡単な説明】

【0028】

【図1】本発明の固形製剤の製造方法の一例を示す製造工程図である。

【図2】本発明の固形製剤の製造方法の異なる例を示す製造工程図である。

【図3】本発明の固形製剤の製造方法におけるさらに異なる例を示す製造工程図である。

【符号の説明】

【0029】

1:経口可能な薄膜シート

2:アルカリ可溶性層

3:生体接着層

4:薬剤層

5:難水溶性ポリマー層

6:アルカリ可溶性層

7:難水溶性ポリマー層

8、9:切り溝

10、11:切断工具

20:3層積層体層

25:4層積層体層

30:固形製剤I

40:固形製剤II

50:固形製剤III

【技術分野】

【0001】

本発明は、固形製剤及びその製造方法に関する。さらに詳しくは、本発明は経口可能な薄膜シート上に所定の微小形状に区画された積層体層を有する固形製剤であって、該積層体層をシートから剥離することなく、そのまま服用するため、微小固形製剤であっても、歩留まり良く吸収部位である小腸にデリバリーすることができる固形製剤、及びこの固形製剤を、外観が良好で成分の変質がなく、効率よく製造する方法に関するものである。

【背景技術】

【0002】

薬効成分の放出制御性(controlled release)製剤、特に持続性製剤は、薬効成分の効力を持続させて投与回数を少なくできるとともに、血中の薬効成分濃度の急激な立ち上がりを抑制して副作用を軽減でき、血中濃度を長時間一定に保つなどの利点がある。そこで、放出制御性製剤について、薬効成分、製剤化、製剤の形態などの面から種々の検討がなされている。

一方近年、高い薬理活性を有する薬剤が数多く開発されているが、バンコマイシンに代表されるペプチド系抗生物質やペニシリン系抗生物質などは、通常の投与法では吸収部位である腸に到達するまでの途上で分解され、あるいはバイオアベイラビリティが低下するため、大部分が利用されずに体内から排出される。

【0003】

従来から、経口投与によるバイオアベイラビリティや薬効成分の持続的吸収を向上するため、薬物含有量と難水溶性の層を積層した2層構造の製剤、あるいはさらに消化管壁への付着を図るための生体接着性物質の層を積層した製剤などが開発されている(例えば、特許文献1参照)。

これらの固形製剤は、一般に細粒剤、顆粒剤、丸剤、前記細粒剤又は顆粒剤を打錠した錠剤、あるいはカプセル内に前記細粒剤又は顆粒剤を充填したカプセル剤などの形態で経口投与されている。しかしながら、このような投与形態では、個々の製剤粒子のサイズが大きいため、吸収部位である小腸での付着性については、必ずしも充分に満足し得るものではない。

【0004】

また、このような固形製剤の製造方法として、例えば難水溶性ポリマーのフィルムに作製した窪みに、薬液、薬物粉末などを充填した後、腸溶性ポリマーのフィルムを貼り合わせてシールし、それを種々の口径(例えば約3mm)のパンチャーなどで打ち抜くことにより、微小な固形製剤を得る方法が提案されている(例えば、特許文献2参照)。

しかしながら、特許文献2に記載された方法では、300μm以下程度の微小な径を有する薬剤を製造しようとした場合、端面を精度良く加工することが難しく、外観が良好な製剤を得ることができないという問題があった。

微小な径を有する製剤を精度良く加工するには、レーザなどを照射して切断するなどの物理的手法やダイシングなどの機械的手法が考えられるが、光や熱の発生に伴って化学反応が生起する可能性があり、切断端面において各層を構成する成分が変質するおそれがあった。

また、このような微小な径を有する製剤を経口投与した場合、吸収部位である小腸へのデリバリーの歩留まり性については必ずしも充分に満足し得るとは言えない。

【0005】

【特許文献1】特開2001−354593号公報

【特許文献2】特開2002−338456号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、このような状況下で、服用後薬剤が胃で分解を受けることがなく、かつ吸収部位である小腸へ歩留まり良くデリバリーすることができ、しかも小腸粘膜に対する付着性が良好で、薬剤が持続的に吸収される固形製剤、及びこの固形製剤を、外観が良好で成分の変質がなく、効率よく製造する方法を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明者らは、前記の好ましい性質を有する固形製剤を開発すべく鋭意研究を重ねた結果、経口可能な薄膜シートの片面又は両面に、微小サイズの所定の形状に区画された特定の構成からなる積層体層が接着されてなる固形製剤は、該積層体層をシートから剥離することなく、そのまま服用することにより、歩留まり良く吸収部位である小腸へデリバリーすることができること、そして、小腸において、該積層体層がシートから剥離して小腸粘膜に効果的に付着し、薬剤が持続的に吸収されることを見出した。

また、前記固形製剤は、特定の工程を施すことにより、その積層体層の外観が良好で、成分の変質がなく、効率よく製造し得ることを見出した。

本発明は、かかる知見に基づいて完成したものである。

【0008】

すなわち、本発明は、

(1)経口可能な薄膜シートの片面又は両面に、所定の形状に区画された積層体層が接着してなる固形製剤であって、該積層体層が、前記シート側から、順次アルカリ可溶性層、生体接着層及び薬剤層が少なくとも積層されてなる構造を有し、かつ所定の形状に区画された個々の積層体層の面積が7〜200,000μm2であることを特徴とする固形製剤、

(2)所定の形状に区画された積層体層の全面に、さらにアルカリ可溶性層が形成されてなる上記(1)項に記載の固形製剤、

(3)所定の形状に区画された積層体層が、薬剤層上にさらに難水溶性ポリマー層を有すると共に、該積層体層の全面にアルカリ可溶性層が形成されてなる上記(1)項に記載の固形製剤、

(4)所定の形状に区画された積層体層の上面及び側面が、難水溶性ポリマー層で被覆されていると共に、該積層体層全面にアルカリ可溶性ポリマー層が形成されてなる上記(1)項に記載の固形製剤、

(5)経口可能な薄膜シートの厚さが1〜500μmである上記(1)〜(4)項のいずれかに記載の固形製剤、

(6)経口可能な薄膜シートの素材が、セルロース誘導体、ポリ乳酸、ポリ(3−ヒドロキシブチレート)、ポリグリコール酸、ポリリンゴ酸、ポリグラクチン、ポリ−ε−カプロラクトン、乳酸・グリコール酸共重合ポリマー、乳酸・δ−バレロラクトン共重合ポリマー、ポリ−1,4−ジオキセバン−7−オン、ポリジオキサノン、エチル−2−シアノアクリレート系、イソブチル−2−シアノアクリレート系、ポリ−1,3−ジオキサン−2−オン、ポリセバシン酸無水物、グルテン、デンプン、アミロース、アルギン酸、デキストラン、キチン、キトサン、アルブミン、フィブリン、ゼラチン、コラーゲン、プルラン、高結晶性のセルロース類、フィブロイン及びケラチンの中から選ばれる少なくとも一種である上記(1)〜(5)項のいずれかに記載の固形製剤、

【0009】

(7)(a)経口可能な薄膜シートの片面又は両面に、アルカリ可溶性層、生体接着層及び薬剤層を順次形成して、3層積層体層を作製する工程、

(b)前記積層体層の薬剤層側から、薄膜シート表面に実質上達する深さまで、7〜200,000μm2の面積を有する所定形状になるように切り溝を入れ、該積層体層を区画する工程、及び

(c)区画された積層体層の全面にアルカリ可溶性層を形成する工程、

を有することを特徴とする、上記(2)、(5)又は(6)項に記載の固形製剤の製造方法、

(8)(a’)経口可能な薄膜シートの片面又は両面に、アルカリ可溶性層、生体接着層、薬剤層及び難水溶性ポリマー層を順次形成して、4層積層体層を作製する工程、

(b’)前記積層体層の難水溶性ポリマー層側から、薄膜シート表面に実質上達する深さまで、7〜200,000μm2の面積を有する所定形状になるように切り溝を入れ、該積層体を区画する工程、及び

(c)区画された積層体層の全面にアルカリ可溶性層を形成する工程、

を有することを特徴とする、上記(3)、(5)又は(6)項に記載の固形製剤の製造方法、及び

(9)(a)経口可能な薄膜シートの片面又は両面に、アルカリ可溶性層、生体接着層及び薬剤層を順次形成して、3層積層体層を作製する工程、

(b)前記積層体層の薬剤層側から、薄膜シート表面に実質上達する深さまで、7〜200,000μm2の面積を有する所定形状になるように切り溝を入れ、該積層体層を区画する工程、

(c’)区画された積層体層の全表面及び切り溝部に難水溶性ポリマー液を塗布、乾燥して被覆層を形成する工程、及び

(d)前記被覆層に、前記(b)工程における切り溝と実質上同じ位置及び同じ深さまで切り溝を入れたのち、該被覆層全面にアルカリ可溶性層を形成する工程、

を有することを特徴とする、上記(4)、(5)又は(6)項に記載の固形製剤の製造方法、

を提供するものである。

【発明の効果】

【0010】

本発明によれば、経口可能な薄膜シート上に所定の微小形状に区画された積層体層を有する固形製剤であって、該積層体層をシートから剥離することなく、そのまま服用するため、微小固形製剤であっても、歩留まり良く吸収部位である小腸にデリバリーすることができる固形製剤を提供することができる。

また、前記固形製剤を、外観が良好で成分の変質がなく、効率よく製造する方法を提供することができる。

【発明を実施するための最良の形態】

【0011】

まず、本発明の固形製剤について説明する。

本発明の固形製剤は、経口可能な薄膜シートの片面又は両面に、所定の形状に区画された積層体層が接着してなる構造を有している。

前記薄膜シートの素材としては、経口可能であって、シートにした場合に、基材としての適度の機械的強度を有するものであればよく、特に制限されず、様々な種類の材料の中から、適宜選択することができる。該素材としては、例えばセルロース誘導体、ポリ乳酸、ポリ(3−ヒドロキシブチレート)、ポリグリコール酸、ポリリンゴ酸、ポリグラクチン、ポリ−ε−カプロラクトン、乳酸・グリコール酸共重合ポリマー、乳酸・δ−バレロラクトン共重合ポリマー、ポリ−1,4−ジオキセバン−7−オン、ポリジオキサノン、エチル−2−シアノアクリレート系、イソブチル−2−シアノアクリレート系、ポリ−1,3−ジオキサン−2−オン、ポリセバシン酸無水物、グルテン、デンプン、アミロース、アルギン酸、デキストラン、キチン、キトサン、アルブミン、フィブリン、ゼラチン、コラーゲン、プルラン、高結晶性のセルロース類、フィブロイン及びケラチンなどを挙げることができる。これらは一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。

これらの素材からなる薄膜シートの厚さは、通常1〜500μm程度、好ましくは5〜400μm、より好ましくは10〜300μmである。また、該シートは、屈曲性を有していてもよく、有さなくてもよい。

【0012】

前記の経口可能な薄膜シートの片面又は両面に接着されている所定形状に区画された積層体層は、前記シート側から順に、アルカリ可溶性層、生体接着層及び薬剤層が少なくとも積層された構造を有するものである。

前記アルカリ可溶性層は、腸溶性層であり、薬物の吸収にとって最も有利なpH(小腸内のpHであるアルカリ性)部位に到達してはじめて溶解し、それまでは胃酸などによる薬物の分解を防止する。アルカリ可溶性層は、胃酸に対して安定なアルカリ可溶性のポリマーにより構成されている。

アルカリ可溶性のポリマーとしては、セルロースアセテートトリメリテート、セルロースアセテートフタレート、ヒドロキシプロピルメチルセルロースフタレート、ヒドロキシプロピルメチルセルロースアセテートサクシネート、カルボキシメチルエチルセルロース(CMEC)、メタクリル酸−アクリル酸エチルエステル共重合体、メタクリル酸−メタクリル酸メチルエステル共重合体などが挙げられる。これらは一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。

このアルカリ可溶性層の厚さは、通常10〜200μm程度、好ましくは30〜70μm、より好ましくは40〜50μmである。

【0013】

前記生体接着層は、生体接着性の物質を含有し、この物質が、小腸粘膜に存在する消化酵素の活性を失活させるとともに、消化管(この場合は小腸)壁の吸収細胞に接着して、粘膜−細胞間における薬物分子の濃度勾配を長時間にわたって高く維持することにより、高吸収効率化を図るものである。

生体接着性物質としては、アルギン酸ナトリウム、プルラン、ペクチン、トラガント、アラビアゴム、酸性多糖類又はその塩、カルボキシビニルポリマー、ポリアクリル酸ナトリウムなどのポリアクリル酸又はその塩、アクリル酸共重合体又はその塩、カルボキシメチルセルロース及びナトリウム塩などのセルロース誘導体などが挙げられる。これらは一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。

また、薬物の吸収効果をさらに高めるために、この生体接着層に吸収促進剤を含有させることも可能である。吸収促進剤を併用する場合には、薬物と吸収促進剤が常に限られた閉鎖空間内に共存するので、効果を最大限に引き出すことができる。吸収促進剤としては、ポリオキシエチレン硬化ひまし油誘導体、ラブラゾールTMやカプリン酸ナトリウムなどが挙げられる。この生体接着層の厚さは薬剤層と合わせて、通常10〜100μm程度、好ましくは30〜70μm、より好ましくは40〜50μmである。

【0014】

薬剤層は、水溶性高分子化合物を主な基剤成分とし、薬物を含有する層である。水溶性高分子化合物としては、メチルセルロース、カルボキシメチルセルロース及びその塩、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロース、ポリビニルアルコール、ポリエチレングリコール、ポリエチレンオキシドなどが挙げられる。これらは一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。

薬物としては、水溶性の難・低吸収性薬物(アミノグリコシド系抗生物質、ペニシリン系抗生物質、セファロスポリン系抗生物質、セフェム系抗生物質、ペプチド系抗生物質、アシクロビルなどの抗ウイルス薬、エピルビシンなどの制癌剤など)、インスリン、カルシトニン、各種のインターフェロン、成長ホルモン、バソプレシン及びその誘導体など、各種の蛋白・ペプチド薬をはじめとして、様々な薬物が挙げられる。

この薬剤層には、薬剤の吸収効果を高めるために、吸収促進剤を含有させることができる。該吸収促進剤については、前記粘着剤層において、説明したとおりである。

この薬剤層の厚さは粘着剤層と合わせて、通常10〜100μm程度、好ましくは30〜70μm、より好ましくは40〜50μmである。

【0015】

前記のアルカリ可溶性層、生体接着層及び薬剤層は、それぞれの層を構成する各成分を含む溶液又はペーストを、スピンコーター、バーコーター、ダイコーターなどの塗布装置を用いて塗布、乾燥することにより、形成することができる。塗布方法としては、薄層の形成が可能であることから、スピンコーターによる塗布が好ましく、また、乾燥方法としては、室温乾燥、加熱乾燥のいずれであってもよい。室温乾燥の場合は、室温で30分ないし24時間程度放置することが好ましく、加熱乾燥の場合は、40〜80℃程度の温度で、5〜10分間程度加熱することが好ましい。

本発明の固形製剤における所定形状に区画された積層体層の厚さは、通常10〜300μm程度、好ましくは90〜200μm、より好ましくは100〜150μmである。

また、所定形状に区画された個々の積層体層の前記シートに平行な面積は、7〜200,000μm2、好ましくは12〜120,000μm2、より好ましくは20〜70,000μm2である。さらに、該積層体層の上下面の形状については、特に制限はなく、例えば円形状、楕円形状、小判型形状、正方形状、長方形状、五角形以上の各種多角形状、星型形状などを挙げることができる。

【0016】

本発明の固形製剤としては、次に示す3つの態様、すなわち(1)所定の形状に区画された積層体層の全面に、さらにアルカリ可溶性層が形成されてなる固形製剤I、(2)所定の形状に区画された積層体層が、薬剤層上にさらに難水溶性ポリマー層を有すると共に、該積層体層の全面にアルカリ可溶性層が形成されてなる固形製剤II、及び(3)所定の形状に区画された積層体層の上面及び側面が、難水溶性ポリマー層で被覆されていると共に、該積層体層全面にアルカリ可溶性ポリマー層が形成されてなる固形製剤IIIを好ましく挙げることができる。

次に、前記の固形製剤I、固形製剤II及び固形製剤IIIの製造方法について説明する。

【0017】

固形製剤Iは、以下に示す(a)工程、(b)工程及び(c)工程を施すことにより製造することができる。

まず、(a)工程において、経口可能な薄膜シートの片面又は両面に、アルカリ可溶性層、生体接着層及び薬剤層を順次形成して、3層積層体層を作製する。この3層積層体層の作製については、前述した本発明の固形製剤の説明において示したとおりである。

次いで、(b)工程において、前記積層体層の薬剤層側から、薄膜シート表面に実質上達する深さまで、7〜200,000μm2、好ましくは12〜120,000μm2、より好ましくは20〜70,000μm2の面積を有する所定形状になるように切り溝を入れ、該積層体層を区画する。すなわち、該積層体層のみに、上記面積を有するように切り溝を入れることにより、該積層体層を区画する。

この工程において、切り溝を入れるための工具としては、少なくとも表面がセラミックからなる刃部を備えた切断工具が好ましく用いられる。

該切り溝の形状としては、前述の固形製剤における区画された積層体層の説明において、例示した形状と同じものを挙げることができる。また、切り溝自体の幅は、通常1〜100μm程度、好ましくは3〜50μm、より好ましくは5〜30μmである。

【0018】

次に、(c)工程において、前記のようにして区画された積層体層の全面に、アルカリ可溶性層を形成することにより、固形製剤Iが得られる。前記アルカリ可溶性層の形成については、前述で説明したとおりである。また、該アルカリ可溶性層の厚さは、通常20〜100μm程度、好ましくは30〜70μm、より好ましくは40〜50μmである。

図1は、本発明の固形製剤の製造方法の一例を示す製造工程図であり、前記固形製剤Iを製造する場合の工程図である。

図1で示すように、まず経口可能な薄膜シート1を用意し[(a)図]、その上に、アルカリ可溶性層2、生体接着層3及び薬剤層4を順次形成して、3層積層体層20を作製する[(b)図]。

次いで、この3層積層体層20の薬剤層4側から、シート1表面に実質上達する深さまで、所定形状の切り溝8を切断工具10を用いて入れ、該積層体層20を区画する[(c)図]。

次に、区画された積層体層20の全面にアルカリ可溶性層6を形成することにより、固形製剤I30が得られる。

【0019】

固形製剤IIは、以下に示す(a’)工程、(b’)工程及び(c)工程を施すことにより製造することができる。

まず、(a’)工程において、経口可能な薄膜シートの片面又は両面にアルカリ可溶性層、生体接着層、薬剤層及び難水溶性ポリマー層を順次形成して4層積層体層を作製する。前記アルカリ可溶性層、生体接着層及び薬剤層の形成については、前述した本発明の固形製剤の説明において示したとおりである。

一方、難水溶性ポリマー層は、胃酸やその他の消化液に対しても安定であって、バリア層として機能する。

難水溶性ポリマーとしては、エチルセルロース、セルロースアセテートプロピオネート、セルロースアセテートブチレートなどの難水溶性セルロース、及びヒドロキシプロピルセルロースフタレート、酢酸フタル酸セルロース、セラック、パルミチン酸、ステアリン酸などの高級脂肪酸などが挙げられる。これらは一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。

難水溶性ポリマー層は、前記難水溶性ポリマーを含む溶液又はペーストを、スピンコーター、バーコーター、ダイコーターなどの塗布装置を用いて塗布、乾燥することにより、形成することができる。塗布方法としては、薄層の形成が可能であることから、スピンコーターによる塗布が好ましく、また、乾燥方法としては、室温乾燥、加熱乾燥のいずれであってもよい。室温乾燥の場合は、室温で30分ないし24時間程度放置することが好ましく、加熱乾燥の場合は、40〜80℃程度の温度で、5〜10分間程度加熱することが好ましい。

この難水溶性ポリマー層の厚さは、通常20〜100μm程度、好ましくは30〜70μm、より好ましくは40〜50μmである。このようにして、4層積層体層が作製される。

【0020】

次いで、(b’)工程において、前記積層体層の難水溶性ポリマー層側から、薄膜シート表面に実質上達する深さまで、7〜200,000μm2、好ましくは12〜120,000μm2、より好ましくは20〜70,000μm2の面積を有する所定形状になるように切り溝を入れ、該積層体層を区画する。すなわち、該4層積層体層のみに、上記面積を有するように切り溝を入れることにより、該積層体層を区画する。切り溝を入れるための切断工具及び切り溝の形状などについては、前述の固形製剤Iにおいて説明したとおりである。

次に(c)工程において、前述の固形製剤Iの場合と同様に、区画された積層体層全面に、アルカリ可溶性層を形成することにより、固形製剤IIが得られる。

図2は、本発明の固形製剤の製造方法の異なる例を示す製造工程図であり、前記固形製剤IIを製造する場合の工程図である。

図2で示すように、まず経口可能な薄膜シート1を用意し[(a)図]、その上に、アルカリ可溶性層2、生体接着層3、薬剤層4及び難水溶性ポリマー層5を順次形成して、4層積層体層25を作製する[(b)図]。

次いで、この4層積層体層25の難水溶性ポリマー層5側からシート1表面に実質上達する深さまで、所定形状の切り溝8を切断工具10を用いて入れ、該積層体層25を区画する[(c)図]。

次に、区画された積層体層25の全面にアルカリ可溶性層6を形成することにより、固形製剤II40が得られる。

【0021】

固形製剤IIIは、以下に示す(a)工程、(b)工程、(c’)工程、(d)工程を施すことにより製造することができる。

(a)工程及び(b)工程に関しては、前述の固形製剤Iの製造における(a)工程及び(b)工程と全く同様であり、これらの工程により、3層積層体層が区画される。

次いで、(c’)工程において、前記区画された積層体層の全表面及び切り溝部分に難水溶性ポリマー液を塗布、乾燥して被覆層を形成する。難水溶性ポリマー液の塗布、乾燥方法については、前述の固形製剤IIの製造において説明したとおりである。

次に(d)工程において、前記被覆層に、前記(b)工程における切り溝と実質上同じ位置及び同じ深さまで切り溝を入れたのち、該被覆層全面にアルカリ可溶性層を形成することにより、固形製剤IIIが得られる。アルカリ可溶性層の形成については、前述の固形製剤Iの場合と同様である。

【0022】

図3は、本発明の固形製剤の製造方法の異なる例を示す製造工程図であり、前記固形製剤IIIを製造する場合の工程図である。

図3で示すように、まず経口可能な薄膜シート1を用意し[(a)図]、その上に、アルカリ可溶性層2、生体接着層3、薬剤層4を順次形成して、3層積層体層20を作製する[(b)図]。

次いで、この3層積層体層20の薬剤層4側から、シート1表面に実質上達する深さまで、所定形状の切り溝8を切断工具10を用いて入れ、該積層体層20を区画する[(c)図]。

次に、前記区画された積層体層20の全表面及び切り溝8部分に難水溶性ポリマー層7からなる被覆層を形成する[(d)図]。次いで、この被覆層に、前記(c)図における切り溝と実質上同じ位置及び同じ深さまで、切り溝9を切断工具11を用いて入れたのち[(e)図]、該被覆層全面にアルカリ可溶性層6を形成することにより、固形製剤III50が得られる。

【0023】

このようにして得られた本発明の固形製剤は、経口可能な薄膜シート上に、所定の微小形状(面積7〜200,000μm2)に区画された特定の構成の積層体層を有し、該積層体層をシートから剥離することなく、そのまま服用することにより、歩留まり良く吸収部位である小腸へデリバリーすることができる。そして、該小腸において、積層体層がシートから剥離して小腸粘膜に効果的に付着することにより、薬剤が持続的に吸収される。

また、本発明の固形製剤は、前述したように特定の工程を施すことにより、その積層体層の外観が良好で、成分の変質がなく、効率よく製造することができる。

【実施例】

【0024】

次に、本発明を実施例により、さらに詳細に説明するが、本発明は、これらの例によってなんら限定されるものではない。

実施例1

図1に示す製造工程図に従って固形製剤Iを製造した。

まず、厚さ10μmのポリ乳酸シートの上に、バーコーターを用いてアルカリ可溶性ポリマーであるヒドロキシプロピルメチルセルロースフタレートのトルエン/エチルアルコール(質量比80/20)混合溶液(濃度11質量%)を塗布した後、25℃で30分乾燥させ、乾燥膜厚39μmのアルカリ可溶性ポリマー層を形成した。

次いで、このアルカリ可溶性ポリマー層上に、生体接着性物質であるアルギン酸ナトリウムの水溶液(濃度3質量%)を塗布した後、25℃で一晩乾燥させ、生体接着層を形成した。さらに、この生体接着層上に、バーコーターを用いてG−CSFとポリオキシエチレン硬化ひまし油誘導体(吸収促進剤)との質量比1:99の混合物を含む濃度500μg/mL水溶液を塗布したのち、25℃の温度で乾燥した。乾燥後の膜厚は、生体接着層、薬剤層2層合わせて30μmであった。

このようにして得られた厚さ69μmの3層積層膜に、切断工具(刃角40°の両刃形状の刃先を有し、肉厚が20μmのジルコニア製の刃を30μmピッチで装着)を用いて、XY方向に切り溝を入れ積層膜を区画した。区画された個々の積層膜の上面形状は、一辺30μmの正方形状(面積900μm2)である。

次いで、区画された積層膜上に、アルカリ可溶性ポリマーであるヒドロキシプロピルメチルセルロースフタレートのトルエン/エチルアルコール(質量比80/20)混合溶液(濃度11質量%)を塗布した後、25℃で30分乾燥させ、乾燥膜厚39μmのアルカリ可溶性ポリマー層を形成させることにより、固形製剤I(積層膜の全膜厚:108μm)を製造した。

【0025】

実施例2

図2に示す製造工程図に従って固形製剤IIを製造した。

まず、厚さ10μmのポリ乳酸シートの上に、バーコーターを用いてアルカリ可溶性ポリマーであるヒドロキシプロピルメチルセルロースフタレートのトルエン/エチルアルコール(質量比80/20)混合溶液(濃度11質量%)を塗布した後、25℃で30分乾燥させ、乾燥膜厚39μmのアルカリ可溶性ポリマー層を形成した。

次いで、このアルカリ可溶性ポリマー層上に、生体接着性物質であるアルギン酸ナトリウムの水溶液(濃度3質量%)を塗布した後、25℃で一晩乾燥させ、生体接着層を形成した。この生体接着層上に、バーコーターを用いてG−CSFとポリオキシエチレン硬化ひまし油誘導体との質量比1:99の混合物を含む濃度500μg/mL水溶液を塗布したのち、25℃の温度で乾燥した。乾燥後の膜厚は、生体接着層、薬剤層2層合わせて30μmであった。さらに、この薬剤層上に、バリア層となるエチルセルロースの酢酸エチル/エチルアルコール(質量比90/10)の混合溶液(濃度20質量%)をバーコーターを用いて塗布した後、25℃で30分乾燥させ、乾燥膜厚48μmの難水溶性ポリマー層を形成することにより、膜厚117μmの4層積層膜を作製した。

このようにして得られた厚さ117μmの4層積層膜に切断工具(刃角400の両刃形状の刃先を有し、肉厚が20μmジルコニア製の刃を30μmピッチで装着)を用いて、XY方向に切り溝を入れ積層膜を区画した。区画された個々の積層膜の上面形状は、一辺30μmの正方形状(面積900μm2)である。

次いで、区画された積層膜上に、アルカリ可溶性ポリマーであるヒドロキシプロピルメチルセルロースフタレートのトルエン/エチルアルコール(質量比80/20)混合溶液(濃度11質量%)を塗布した後25℃で30分乾燥させ、乾燥膜厚39μmのアルカリ可溶性ポリマー層を形成させることにより、固形製剤II(積層膜の全膜厚:156μm)を製造した。

【0026】

実施例3

図3に示す製造工程図に従って固形製剤IIIを製造した。

まず、厚さ10μmのポリ乳酸シートの上に、バーコーターを用いてアルカリ可溶性ポリマーであるヒドロキシプロピルメチルセルロースフタレートのトルエン/エチルアルコール(質量比80/20)混合溶液(濃度11質量%)を塗布した後、25℃で30分乾燥させ、乾燥膜厚39μmのアルカリ可溶性ポリマー層を形成した。

次いで、このアルカリ可溶性ポリマー層上に、生体接着性物質であるアルギン酸ナトリウムの水溶液(濃度3質量%)を塗布した後、25℃で一晩乾燥させ、生体接着層を形成した。この生体接着層上に、バーコーターを用いてG−CSFとポリオキシエチレン硬化ひまし油誘導体との質量比1:99の混合物を含む濃度500μg/mL水溶液を塗布したのち、25℃の温度で乾燥した。乾燥後の膜厚は、生体接着層、薬剤層を合わせて30μmであった。

このようにして得られた厚さ69μmの3層積層膜に、切断工具(刃角40°の両刃形状の刃先を有し、肉厚が20μmのジルコニア製の刃を30μmピッチで装着)を用いて、XY方向に切り溝を入れ積層膜を区画した。

次いで、区画された積層膜上に、バリア層となるエチルセルロースの酢酸エチル/エチルアルコール(質量比90/10)の混合溶液(濃度20質量%)をバーコーターを用いて塗布した後、25℃で30分乾燥させ、乾燥膜厚48μmの難水溶性ポリマー層を形成した。

続いて、難水溶性ポリマー層の上から、先の切り溝と同じ位置に刃の肉厚が5μmである以外は上記切断工具と同様に構成した切断工具を用いて切り溝を入れ、バリア層付き積層膜を区画した。区画された個々のバリア層付き積層膜の上面形状は、一辺30μmの正方形状(面積900μm2)である。

次いで、その上に、アルカリ可溶性ポリマーであるヒドロキシプロピルメチルセルロースフタレートのトルエン/エチルアルコール(質量比80/20)混合溶液(濃度11質量%)を塗布した後、25℃で30分乾燥させ、乾燥膜厚39μmのアルカリ可溶性層を形成することにより、固形製剤III(積層膜の全膜厚156μm)を製造した。

【産業上の利用可能性】

【0027】

本発明の固形製剤は、経口可能な薄膜シート上に、所定の微小形状(面積7〜200,000μm2)に区画された特定の構成の積層体層を有し、該積層体層をシートから剥離することなく、そのまま服用することにより、歩留まり良く吸収部位である小腸へデリバリーすることができる。そして、該小腸において、積層体層がシートから剥離して小腸粘膜に効果的に付着することにより、薬剤が持続的に吸収される。

【図面の簡単な説明】

【0028】

【図1】本発明の固形製剤の製造方法の一例を示す製造工程図である。

【図2】本発明の固形製剤の製造方法の異なる例を示す製造工程図である。

【図3】本発明の固形製剤の製造方法におけるさらに異なる例を示す製造工程図である。

【符号の説明】

【0029】

1:経口可能な薄膜シート

2:アルカリ可溶性層

3:生体接着層

4:薬剤層

5:難水溶性ポリマー層

6:アルカリ可溶性層

7:難水溶性ポリマー層

8、9:切り溝

10、11:切断工具

20:3層積層体層

25:4層積層体層

30:固形製剤I

40:固形製剤II

50:固形製剤III

【特許請求の範囲】

【請求項1】

経口可能な薄膜シートの片面又は両面に、所定の形状に区画された積層体層が接着してなる固形製剤であって、該積層体層が、前記シート側から、順次アルカリ可溶性層、生体接着層及び薬剤層が少なくとも積層されてなる構造を有し、かつ所定の形状に区画された個々の積層体層の面積が7〜200,000μm2であることを特徴とする固形製剤。

【請求項2】

所定の形状に区画された積層体層の全面に、さらにアルカリ可溶性層が形成されてなる請求項1に記載の固形製剤。

【請求項3】

所定の形状に区画された積層体層が、薬剤層上にさらに難水溶性ポリマー層を有すると共に、該積層体層の全面にアルカリ可溶性層が形成されてなる請求項1に記載の固形製剤。

【請求項4】

所定の形状に区画された積層体層の上面及び側面が、難水溶性ポリマー層で被覆されていると共に、該積層体層全面にアルカリ可溶性ポリマー層が形成されてなる請求項1に記載の固形製剤。

【請求項5】

経口可能な薄膜シートの厚さが1〜500μmである請求項1〜4のいずれかに記載の固形製剤。

【請求項6】

経口可能な薄膜シートの素材が、セルロース誘導体、ポリ乳酸、ポリ(3−ヒドロキシブチレート)、ポリグリコール酸、ポリリンゴ酸、ポリグラクチン、ポリ−ε−カプロラクトン、乳酸・グリコール酸共重合ポリマー、乳酸・δ−バレロラクトン共重合ポリマー、ポリ−1,4−ジオキセバン−7−オン、ポリジオキサノン、エチル−2−シアノアクリレート系、イソブチル−2−シアノアクリレート系、ポリ−1,3−ジオキサン−2−オン、ポリセバシン酸無水物、グルテン、デンプン、アミロース、アルギン酸、デキストラン、キチン、キトサン、アルブミン、フィブリン、ゼラチン、コラーゲン、プルラン、高結晶性のセルロース類、フィブロイン及びケラチンの中から選ばれる少なくとも一種である請求項1〜5のいずれかに記載の固形製剤。

【請求項7】

(a)経口可能な薄膜シートの片面又は両面に、アルカリ可溶性層、生体接着層及び薬剤層を順次形成して、3層積層体層を作製する工程、

(b)前記積層体層の薬剤層側から、薄膜シート表面に実質上達する深さまで、7〜200,000μm2の面積を有する所定形状になるように切り溝を入れ、該積層体層を区画する工程、及び

(c)区画された積層体層の全面にアルカリ可溶性層を形成する工程、

を有することを特徴とする、請求項2、5又は6に記載の固形製剤の製造方法。

【請求項8】

(a’)経口可能な薄膜シートの片面又は両面に、アルカリ可溶性層、生体接着層、薬剤層及び難水溶性ポリマー層を順次形成して、4層積層体層を作製する工程、

(b’)前記積層体層の難水溶性ポリマー層側から、薄膜シート表面に実質上達する深さまで、7〜200,000μm2の面積を有する所定形状になるように切り溝を入れ、該積層体を区画する工程、及び

(c)区画された積層体層の全面にアルカリ可溶性層を形成する工程、

を有することを特徴とする、請求項3、5又は6に記載の固形製剤の製造方法。

【請求項9】

(a)経口可能な薄膜シートの片面又は両面に、アルカリ可溶性層、生体接着層及び薬剤層を順次形成して、3層積層体層を作製する工程、

(b)前記積層体層の薬剤層側から、薄膜シート表面に実質上達する深さまで、7〜200,000μm2の面積を有する所定形状になるように切り溝を入れ、該積層体層を区画する工程、

(c’)区画された積層体層の全表面及び切り溝部に難水溶性ポリマー液を塗布、乾燥して被覆層を形成する工程、及び

(d)前記被覆層に、前記(b)工程における切り溝と実質上同じ位置及び同じ深さまで切り溝を入れたのち、該被覆層全面にアルカリ可溶性層を形成する工程、

を有することを特徴とする、請求項4、5又は6に記載の固形製剤の製造方法。

【請求項1】

経口可能な薄膜シートの片面又は両面に、所定の形状に区画された積層体層が接着してなる固形製剤であって、該積層体層が、前記シート側から、順次アルカリ可溶性層、生体接着層及び薬剤層が少なくとも積層されてなる構造を有し、かつ所定の形状に区画された個々の積層体層の面積が7〜200,000μm2であることを特徴とする固形製剤。

【請求項2】

所定の形状に区画された積層体層の全面に、さらにアルカリ可溶性層が形成されてなる請求項1に記載の固形製剤。

【請求項3】

所定の形状に区画された積層体層が、薬剤層上にさらに難水溶性ポリマー層を有すると共に、該積層体層の全面にアルカリ可溶性層が形成されてなる請求項1に記載の固形製剤。

【請求項4】

所定の形状に区画された積層体層の上面及び側面が、難水溶性ポリマー層で被覆されていると共に、該積層体層全面にアルカリ可溶性ポリマー層が形成されてなる請求項1に記載の固形製剤。

【請求項5】

経口可能な薄膜シートの厚さが1〜500μmである請求項1〜4のいずれかに記載の固形製剤。

【請求項6】

経口可能な薄膜シートの素材が、セルロース誘導体、ポリ乳酸、ポリ(3−ヒドロキシブチレート)、ポリグリコール酸、ポリリンゴ酸、ポリグラクチン、ポリ−ε−カプロラクトン、乳酸・グリコール酸共重合ポリマー、乳酸・δ−バレロラクトン共重合ポリマー、ポリ−1,4−ジオキセバン−7−オン、ポリジオキサノン、エチル−2−シアノアクリレート系、イソブチル−2−シアノアクリレート系、ポリ−1,3−ジオキサン−2−オン、ポリセバシン酸無水物、グルテン、デンプン、アミロース、アルギン酸、デキストラン、キチン、キトサン、アルブミン、フィブリン、ゼラチン、コラーゲン、プルラン、高結晶性のセルロース類、フィブロイン及びケラチンの中から選ばれる少なくとも一種である請求項1〜5のいずれかに記載の固形製剤。

【請求項7】

(a)経口可能な薄膜シートの片面又は両面に、アルカリ可溶性層、生体接着層及び薬剤層を順次形成して、3層積層体層を作製する工程、

(b)前記積層体層の薬剤層側から、薄膜シート表面に実質上達する深さまで、7〜200,000μm2の面積を有する所定形状になるように切り溝を入れ、該積層体層を区画する工程、及び

(c)区画された積層体層の全面にアルカリ可溶性層を形成する工程、

を有することを特徴とする、請求項2、5又は6に記載の固形製剤の製造方法。

【請求項8】

(a’)経口可能な薄膜シートの片面又は両面に、アルカリ可溶性層、生体接着層、薬剤層及び難水溶性ポリマー層を順次形成して、4層積層体層を作製する工程、

(b’)前記積層体層の難水溶性ポリマー層側から、薄膜シート表面に実質上達する深さまで、7〜200,000μm2の面積を有する所定形状になるように切り溝を入れ、該積層体を区画する工程、及び

(c)区画された積層体層の全面にアルカリ可溶性層を形成する工程、

を有することを特徴とする、請求項3、5又は6に記載の固形製剤の製造方法。

【請求項9】

(a)経口可能な薄膜シートの片面又は両面に、アルカリ可溶性層、生体接着層及び薬剤層を順次形成して、3層積層体層を作製する工程、

(b)前記積層体層の薬剤層側から、薄膜シート表面に実質上達する深さまで、7〜200,000μm2の面積を有する所定形状になるように切り溝を入れ、該積層体層を区画する工程、

(c’)区画された積層体層の全表面及び切り溝部に難水溶性ポリマー液を塗布、乾燥して被覆層を形成する工程、及び

(d)前記被覆層に、前記(b)工程における切り溝と実質上同じ位置及び同じ深さまで切り溝を入れたのち、該被覆層全面にアルカリ可溶性層を形成する工程、

を有することを特徴とする、請求項4、5又は6に記載の固形製剤の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−199660(P2006−199660A)

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願番号】特願2005−15582(P2005−15582)

【出願日】平成17年1月24日(2005.1.24)

【出願人】(390022415)京セラケミカル株式会社 (424)

【Fターム(参考)】

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願日】平成17年1月24日(2005.1.24)

【出願人】(390022415)京セラケミカル株式会社 (424)

【Fターム(参考)】

[ Back to top ]