固有振動数情報に基づく自動き裂同定方法

【課題】き裂を移動させる際に逐次メッシュ修正を必要としない同定方法を提供する。

【解決手段】固有振動数情報による構造部材のき裂位置同定方法であって、計測により取得した構造部材の固有振動数と、拡張型有限要素法を用いて計算で仮のき裂位置を移動させて算出した構造部材の固有振動数との、両者の差を入力値として、両者が一致するとき最小となる評価関数を設定し、仮のき裂位置の移動は評価関数の感度情報を基に決定するようにして、仮のき裂の位置座標が収束した点をき裂位置として同定することを特徴とする。

【解決手段】固有振動数情報による構造部材のき裂位置同定方法であって、計測により取得した構造部材の固有振動数と、拡張型有限要素法を用いて計算で仮のき裂位置を移動させて算出した構造部材の固有振動数との、両者の差を入力値として、両者が一致するとき最小となる評価関数を設定し、仮のき裂位置の移動は評価関数の感度情報を基に決定するようにして、仮のき裂の位置座標が収束した点をき裂位置として同定することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、構造部材に存在するき裂の位置を固有振動数情報に基づいて有限要素法解析により同定する方法に関する。

【背景技術】

【0002】

構造物の安全性評価・余寿命評価を正しく行うためには、構造物内部に存在するき裂・空孔等の損傷箇所を同定する非破壊検査が重要である。一般的には超音波やマイクロ波を用いた検査法が用いられるが、これらは構造物表面のスキャニングのために多くの作業量・コストが必要となることが課題である。

一方で構造物の動特性、すなわち固有振動数に着目した同定方法が近年注目されている。固有振動数は構造物全体の形状・境界条件によって求まるため、スキャンのための労力を大幅に軽減できることが期待できる。

固有振動数情報を、き裂の位置同定に用いたものとしては、例えば、特許文献1〜3、非特許文献1〜3が知られている。これらの文献では、解析に有限要素法を使用し、き裂形状を表現したメッシュを採用しているため、き裂位置の同定プロセスにおいては最終的なき裂位置が求まるまでき裂位置を移動させていくが、このプロセスを実行する場合、逐次メッシュ修正が必要となり、このことが処理の自動化の障害となっている。また、き裂同定アルゴリズムに遺伝的アルゴリズム(GA)を用いるため、膨大な計算量が必要である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−203224号公報(特許第3981740号)

【特許文献2】特開2004−301792号公報(特許第4069977号)

【特許文献3】特開2003−106931号公報(特許第3705357号)

【非特許文献】

【0004】

【非特許文献1】堀辺忠志、浅野直輝、岡村弘之“き裂を有する弾性ティモシェンコはりの固有振動およびGAに基づくき裂同定”、日本機械学会論文集(C編)、Vol.66−646,pp.26−31,2000年

【非特許文献2】堀辺忠志、浅野直輝、岡村弘之“き裂を有する変断面はりの固有振動およびき裂同定”、日本機械学会論文集(C編)、Vol.67−657,pp.148−154,2001年

【非特許文献3】東明彦、水口文洋“固有振動数による薄板の損傷同定に関する研究”、日本機械学会論文集(C編)、Vol.70−695,pp.71−76,2004年

【発明の概要】

【発明が解決しようとする課題】

【0005】

構造物の安全性評価・余寿命評価を正しく行うためには、構造物内部に存在するき裂・空孔等の損傷箇所を同定する非破壊検査が重要であり、一般的には、超音波やマイクロ波を用いた検査法が用いられるが、これらは構造物表面のスキャニングのために多くの作業量・コストが必要となることが問題であった。

構造物の動特性すなわち固有振動数を利用した同定が可能であり、この方法によるとスキャニングのための労力を大幅に軽減できるが、従来のき裂位置の同定法では、解析に有限要素法を使用し、き裂形状を表現したメッシュを採用しているため、同定プロセスにおいては最終的なき裂位置が求まるまでき裂位置を移動させていくが、有限要素法でこのプロセスを実行する場合、逐次メッシュ修正の作業が必要であり、このことが処理の自動化の障害となり問題であった。

また、き裂位置が変化する度に、計算モデルの修正が必要となり、完全自動化が不可能であり、人間による修正作業を必要とし問題であった。

また、き裂同定の探索アルゴリズムにGA法を用いると、計算量が膨大となり問題であった。

【0006】

有限要素法における逐次メッシュ修正の問題に対しては、現在盛んに研究されており、拡張型有限要素法(eXtend Finite Element Method、以下「XFEM」と略記することがある。)と呼ばれる手法が提案されており、この手法を適用できれば、メッシュとは独立にき裂の幾何学的情報をソルバー内部で保有させ、メッシュにはき裂位置を陽に表す必要がなくなる。そこで、解析で用いるメッシュと物理的存在であるき裂を独立に扱えるXFEMの利点を活用した固有振動数に基づくき裂の同定方法を提供することを目的とする。

また、従来の固有振動数によるき裂同定の探索アルゴリズムには、GA法が用いられていたが、GA法は感度情報を必要としない反面、膨大な計算量を必要とするという問題があったので、XFEMを採用する際に、GA法に代わる探索アルゴリズムを提供することを目的とする。

【課題を解決するための手段】

【0007】

上記問題点を解決するために、本発明では、超音波やマイクロ波の代わりに、打撃試験で得る固有振動数データを利用することとし、計算機による固有振動数の算出に際し、従来の有限要素法に代わり拡張型有限要素法(XFEM)を用いる。これによりメッシュにき裂線を表現する必要がなくなり、き裂線の影響はプログラムの計算式で考慮される。XFEM及び固有振動数によるき裂同定方法を併用することとし、GA法に代わる探索アルゴリズムとしては、有限要素法を用いて構造物の固有振動数を算出し、その値と、実際に計測して得た固有振動数との誤差に着目し、その誤差を最小化させるように推定するき裂位置を移動させていくことで、最終的に実際のき裂位置を同定させる。

【0008】

本発明は、固有振動数情報による構造部材のき裂位置同定方法であって、計測により取得した構造部材の固有振動数と、拡張型有限要素法を用いて計算で仮のき裂位置を移動させて算出した構造部材の固有振動数との、両者の差を入力値として、両者が一致するとき最小となる評価関数を設定し、仮のき裂位置の移動は評価関数の感度情報を基に決定するようにして、仮のき裂の位置座標が収束した点をき裂位置として同定することを特徴とする。

本発明は、さらに、仮のき裂位置の移動の出発点は複数の異なる位置から行い、複数の収束点が得られたときは、評価関数の値が一番低い収束点をき裂位置として同定することを特徴とする。

本発明は、さらに、き裂は構造部材表面から入る半直線状態、または構造部材内部に存在する直線で表し、その固有振動数を算出することを特徴とする。

【発明の効果】

【0009】

本発明によれば、スキャニングに基づく構造体表面全てに渡るデータが不要であり、任意の場所で計測する振動数データだけで良い。

また、本発明によれば、最適化アルゴリズムに勾配法を用いており、現実的な計算時間内でき裂位置を同定することができる。

また、本発明によれば、拡張型有限要素法を用いるため計算モデル(メッシュ)修正が不要となる。

【図面の簡単な説明】

【0010】

【図1】本発明で用いるXFEMにおいて、エンリッチされる節点とき裂の位置関係を示す図。

【図2】本発明のフローチャートを示す図。

【図3】振動数計測とき裂同定に用いた構造部材を示す図。

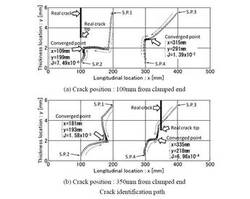

【図4】計測した振動数をもとに同定したき裂同定経路を示す図。

【発明を実施するための形態】

【0011】

(拡張型有限要素法による変位場表現)

通常のFEMでは、変位等の場の近似関数は、要素内部では、一次多項式等で表される形状関数に従う。しかしXFEMではこの点において拡張が施され、要素内での近似関数分布を一次多項式等の単純な関数のみに限定せず、より一般化された形での関数分布が許容される。この手続を近似関数のエンリッチ(Enrich)と呼び、解の特性が事前に判明している現象にその特性を表す関数をエンリッチすることにより、その特性を精度良く近似する関数を構築することができる。

このXFEMを線形弾性体中のき裂に適用するならばエンリッチすべき特性は、き裂線を横断するときの変位の不連続性とき裂端近傍の応力集中を表す特異な変位挙動となる。前者にはヘビサイドのステップ関数が、後者には線形破壊力学から導かれるき裂端近傍変位場の漸近展開式を構成する基底がそれぞれ用いられる。

【0012】

以下、本発明で用いるXFEMの定式化を説明する。以下では、き裂は部材の表面から長手方向に対して垂直に入る場合での説明であるが、一般に、き裂が表面に現れていない内部き裂、斜めのき裂についても同じ計算方法で算出できる。エンリッチされる節点とき裂の位置関係を図1に示す。ある節点について、結合する形状関数がき裂によって完全に切断される場合をJ属性、形状関数が完全には切断されず内部にき裂端を含む場合をC属性と表記する。またき裂端を原点とし、き裂方向及びき裂に垂直な方向をそれぞれ

とする局所座標系

を定義し、全体座標系

と区別する。図1でき裂は要素内を通っており、き裂に沿って2重節点を配置する等の処理は必要としない。使用する有限要素を4節点アイソパラメトリック四角形要素とすると、素e内の変位場

は次式で表現される。

【0013】

【数01】

【0014】

ここで、NIは形状関数であり右下の添え字I(I=1〜4)は要素内で定義された節点番号を表す。また

は上述したヘビサイド関数及び特異関数であり、それぞれ式(2),(3)で表される。

【0015】

【数02】

【0016】

【数03】

【0017】

ここで、r及びθは、局所座標系

と図1に示す位置関係にある極座標系の座標値である。式(1)右辺の

は通常の有限要素法で現れる節点自由度ベクトル、

は、それぞれヘビサイド関数、特異関数がエンリッチされたことに対応してそれらの係数として付加されるベクトルである。

【0018】

(モード解析)

本発明では、減衰は小さいものとみなしその影響を無視することにする。その場合解くべき方程式は、次式の一般固有値問題となる。

【0019】

【数04】

【0020】

ただし

は、それぞれ全体剛性行列及び全体質量行列であり、

は全要素について式(1)の

を統合した節点自由度ベクトルである。

は次式で表される。

【0021】

【数05】

【0022】

【数06】

【0023】

ここでeは要素番号を表し、

はそれぞれ応力・ひずみ関係式行列、密度である。また式(5)の

は、式(7)で示すように、要素eを構成する要素内節点番号I(I=1〜4)に対応する小行列

で構成される。

【0024】

【数07】

【0025】

ここで

の具体的な形は、節点Iがエンリッチされる状況に応じて以下の3種類に分類される。

【0026】

【数08】

【0027】

右辺にある

(K=1〜4)はそれぞれ式(9)、式(10)で表される。

【0028】

【数09】

【0029】

【数10】

【0030】

質量行列

も同様の手続きで求まり、式(6)の

について具体的な形を式(11)〜式(14)に示す。

【0031】

【数11】

【0032】

【数12】

【0033】

【数13】

【0034】

【数14】

【0035】

(固有振動数を用いたき裂位置の同定−設計変数の定義)

以下では、実際の構造物に存在しその位置を同定しようとするき裂を実在き裂と呼び、そのき裂端位置を右肩に添え字mを付けて(xm,ym)と表す。一方、計算機内で位置を仮定したき裂を推定き裂と呼び、そのき裂端位置を右肩に添え字eを付けて(xe,ye)と表記することにする。同定アルゴリズム中の設計変数をrjとすると、rjは推定き裂端の座標と一致する。すなわち、

【0036】

【数15】

【0037】

となる2個の変数が設計変数となる。モード解析で得られる固有値は与えられたき裂位置に対する関数であり、モード次数を右下添え字iで表し,右上添え字のmとeを上記と同様に用いると、次式の関係が成り立つ。

【0038】

【数16】

【0039】

【数17】

【0040】

なお、同定プロセスの反復計算中では、λimが定数、λieが変数であることに注意されたい。

【0041】

(評価関数の設定とその感度導出)

本発明では、き裂位置の同定を、実在き裂及び推定き裂の固有振動数の差から作られる関数(以降,評価関数と呼ぶ)の設計変数に関する最小化問題に帰着させる。評価関数の具体的形は、評価関数としてよく用いられている式(18)を本発明でも使用することにする。

【0042】

【数18】

【0043】

ここで、nは同定に用いるモードの総数であるが、本発明では以降の例題においてn=3を用いることにした。また式(18)はモードiに関する各項をλimで除しているが、これは各モードが等価な影響となる重み付けをしたことを意味する。

評価関数Jの設計変数rjに対する感度∂J/∂rjは、式(17)と式(18)より式(19)となる。

【0044】

【数19】

【0045】

式(19)右辺の∂λie/∂rjは式(20)より求まる。

【0046】

【数20】

【0047】

ここで

は質量行列

によって正規化された、固有値λiに対応する固有ベクトルである。式(20)は式(4)をrjで微分し、

の関係式を用いることにより導出される。また式(20)右辺の

は、それぞれ剛性行列及び質量行列の設計変数rjに対する感度であるが、これらは差分近似により導出する。

【0048】

(設計変数の更新アルゴリズム)

本発明では設計変数の更新に勾配法を用いる。すなわち、ステップiからステップi+1に移行するときの設計変数rjを式(21)で求める。

【0049】

【数21】

【0050】

ただし、式(21)の左上添え字iはステップ番号を意味し、αjは設計変数rjの各ステップの変動量に相当する値である。

以上のプロセスをまとめた本発明の手法のフローチャートを図2に示す。

【実施例】

【0051】

(振動数計測とき裂同定)

振動数計測実験に用いる部材寸法、物性値を図3に示す。部材はアルミニウム合金である。部材長さを50cmとして一端を万力で固定し、先端には微小加速度計を取り付けた。き裂を幅1mm,深さ3mmの矩形ノッチで表現しその位置が固定端より100mmまたは350mmとなる場合を設定した。上記のき裂を有する場合、及びき裂がない場合の計3ケースについて、部材をインパクトハンマで殴打し伝達関数から固有振動を計測した。実験計測及び数値計算より得られた振動数を表1に示す。

【0052】

【表1】

【0053】

き裂がない状態で、固有振動を本発明で使用するプログラムにて解析した。その結果、計算値の方が5.9%〜7.1%程度計測値よりも大きい値となった。これは主に部材の固定境界条件が実験では厳密に実現されておらず、より軟らかい材料の特性となるためである。この誤差を実機と計算との間に生じたモデル化誤差と捉え、この誤差を打ち消すために数値計算で使用する材料のYoung率を微調整することとする。Young率を68GPaから1GPaずつ下げて固有値解析を繰り返した結果、実機材料よりも12%程度小さい値である60GPaで計測値とほぼ同等の振動数となった。よって、き裂がある場合に対応する数値計算にはこのYoung率60GPaを用いた。表1のY68,Y60の記号はこれらの違いを意味する。実機と数値計算間のモデル化誤差はこのYoung率の修正により第一次近似的に補正された。

【0054】

実験計測した振動数を基に(19)式〜(21)式のアルゴリズムにて同定した結果を図4(a),(b)に示す。これは推定き裂のき裂端座標の移動履歴(同定経路履歴)を示しており、座標値がほぼ十分収束したと見なせる時点で計算を終了した。各々の収束地点での座標値(x,y)及び(18)式の評価関数値(J)を図中に示している。図4(a),(b)共に4か所ずつ初期値(Start point)を設定しており、図中にそれぞれS.P.1〜S.P.4の記号で位置を示している。同定プロセスを経て、経路は最終的に2地点に収束した。これは評価関数が複数個所の局所的停留値を持つ多峰性分布となることに依る。このような場合でも収束地点の評価関数値を直接比較することでどれが大域的な最小値であるか判断することができる。

【0055】

同定の精度を検証する。き裂位置(100mmと350mm)の違いによる影響は見られなかった。また、実在き裂端と収束した推定き裂端の座標値のずれ量(x方向,y方向)をそれぞれの方向の部材寸法値で除した値は、図4(a),(b)について長手方向が各々1.8%,3.0%、肉厚方向が各々16.8%,13.7%となった。前者については非常に高精度な同定が行えた。一方、後者についても実用上有用な精度を確保した。

【0056】

以上、実験計測から得た構造部材の固有振動数情報を利用し、数値解析上のき裂位置を連続的に移動させて振動数誤差最小原理に基づくき裂同定システムを構築した。同定の精度を検討し、肉厚方向はややき裂が深めになる傾向となったものの、長手方向位置が非常に高精度に同定できた。

【産業上の利用可能性】

【0057】

発電所、プラント機器、土木建築構造物などのき裂の非破壊検査として利用することができる。

【技術分野】

【0001】

本発明は、構造部材に存在するき裂の位置を固有振動数情報に基づいて有限要素法解析により同定する方法に関する。

【背景技術】

【0002】

構造物の安全性評価・余寿命評価を正しく行うためには、構造物内部に存在するき裂・空孔等の損傷箇所を同定する非破壊検査が重要である。一般的には超音波やマイクロ波を用いた検査法が用いられるが、これらは構造物表面のスキャニングのために多くの作業量・コストが必要となることが課題である。

一方で構造物の動特性、すなわち固有振動数に着目した同定方法が近年注目されている。固有振動数は構造物全体の形状・境界条件によって求まるため、スキャンのための労力を大幅に軽減できることが期待できる。

固有振動数情報を、き裂の位置同定に用いたものとしては、例えば、特許文献1〜3、非特許文献1〜3が知られている。これらの文献では、解析に有限要素法を使用し、き裂形状を表現したメッシュを採用しているため、き裂位置の同定プロセスにおいては最終的なき裂位置が求まるまでき裂位置を移動させていくが、このプロセスを実行する場合、逐次メッシュ修正が必要となり、このことが処理の自動化の障害となっている。また、き裂同定アルゴリズムに遺伝的アルゴリズム(GA)を用いるため、膨大な計算量が必要である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−203224号公報(特許第3981740号)

【特許文献2】特開2004−301792号公報(特許第4069977号)

【特許文献3】特開2003−106931号公報(特許第3705357号)

【非特許文献】

【0004】

【非特許文献1】堀辺忠志、浅野直輝、岡村弘之“き裂を有する弾性ティモシェンコはりの固有振動およびGAに基づくき裂同定”、日本機械学会論文集(C編)、Vol.66−646,pp.26−31,2000年

【非特許文献2】堀辺忠志、浅野直輝、岡村弘之“き裂を有する変断面はりの固有振動およびき裂同定”、日本機械学会論文集(C編)、Vol.67−657,pp.148−154,2001年

【非特許文献3】東明彦、水口文洋“固有振動数による薄板の損傷同定に関する研究”、日本機械学会論文集(C編)、Vol.70−695,pp.71−76,2004年

【発明の概要】

【発明が解決しようとする課題】

【0005】

構造物の安全性評価・余寿命評価を正しく行うためには、構造物内部に存在するき裂・空孔等の損傷箇所を同定する非破壊検査が重要であり、一般的には、超音波やマイクロ波を用いた検査法が用いられるが、これらは構造物表面のスキャニングのために多くの作業量・コストが必要となることが問題であった。

構造物の動特性すなわち固有振動数を利用した同定が可能であり、この方法によるとスキャニングのための労力を大幅に軽減できるが、従来のき裂位置の同定法では、解析に有限要素法を使用し、き裂形状を表現したメッシュを採用しているため、同定プロセスにおいては最終的なき裂位置が求まるまでき裂位置を移動させていくが、有限要素法でこのプロセスを実行する場合、逐次メッシュ修正の作業が必要であり、このことが処理の自動化の障害となり問題であった。

また、き裂位置が変化する度に、計算モデルの修正が必要となり、完全自動化が不可能であり、人間による修正作業を必要とし問題であった。

また、き裂同定の探索アルゴリズムにGA法を用いると、計算量が膨大となり問題であった。

【0006】

有限要素法における逐次メッシュ修正の問題に対しては、現在盛んに研究されており、拡張型有限要素法(eXtend Finite Element Method、以下「XFEM」と略記することがある。)と呼ばれる手法が提案されており、この手法を適用できれば、メッシュとは独立にき裂の幾何学的情報をソルバー内部で保有させ、メッシュにはき裂位置を陽に表す必要がなくなる。そこで、解析で用いるメッシュと物理的存在であるき裂を独立に扱えるXFEMの利点を活用した固有振動数に基づくき裂の同定方法を提供することを目的とする。

また、従来の固有振動数によるき裂同定の探索アルゴリズムには、GA法が用いられていたが、GA法は感度情報を必要としない反面、膨大な計算量を必要とするという問題があったので、XFEMを採用する際に、GA法に代わる探索アルゴリズムを提供することを目的とする。

【課題を解決するための手段】

【0007】

上記問題点を解決するために、本発明では、超音波やマイクロ波の代わりに、打撃試験で得る固有振動数データを利用することとし、計算機による固有振動数の算出に際し、従来の有限要素法に代わり拡張型有限要素法(XFEM)を用いる。これによりメッシュにき裂線を表現する必要がなくなり、き裂線の影響はプログラムの計算式で考慮される。XFEM及び固有振動数によるき裂同定方法を併用することとし、GA法に代わる探索アルゴリズムとしては、有限要素法を用いて構造物の固有振動数を算出し、その値と、実際に計測して得た固有振動数との誤差に着目し、その誤差を最小化させるように推定するき裂位置を移動させていくことで、最終的に実際のき裂位置を同定させる。

【0008】

本発明は、固有振動数情報による構造部材のき裂位置同定方法であって、計測により取得した構造部材の固有振動数と、拡張型有限要素法を用いて計算で仮のき裂位置を移動させて算出した構造部材の固有振動数との、両者の差を入力値として、両者が一致するとき最小となる評価関数を設定し、仮のき裂位置の移動は評価関数の感度情報を基に決定するようにして、仮のき裂の位置座標が収束した点をき裂位置として同定することを特徴とする。

本発明は、さらに、仮のき裂位置の移動の出発点は複数の異なる位置から行い、複数の収束点が得られたときは、評価関数の値が一番低い収束点をき裂位置として同定することを特徴とする。

本発明は、さらに、き裂は構造部材表面から入る半直線状態、または構造部材内部に存在する直線で表し、その固有振動数を算出することを特徴とする。

【発明の効果】

【0009】

本発明によれば、スキャニングに基づく構造体表面全てに渡るデータが不要であり、任意の場所で計測する振動数データだけで良い。

また、本発明によれば、最適化アルゴリズムに勾配法を用いており、現実的な計算時間内でき裂位置を同定することができる。

また、本発明によれば、拡張型有限要素法を用いるため計算モデル(メッシュ)修正が不要となる。

【図面の簡単な説明】

【0010】

【図1】本発明で用いるXFEMにおいて、エンリッチされる節点とき裂の位置関係を示す図。

【図2】本発明のフローチャートを示す図。

【図3】振動数計測とき裂同定に用いた構造部材を示す図。

【図4】計測した振動数をもとに同定したき裂同定経路を示す図。

【発明を実施するための形態】

【0011】

(拡張型有限要素法による変位場表現)

通常のFEMでは、変位等の場の近似関数は、要素内部では、一次多項式等で表される形状関数に従う。しかしXFEMではこの点において拡張が施され、要素内での近似関数分布を一次多項式等の単純な関数のみに限定せず、より一般化された形での関数分布が許容される。この手続を近似関数のエンリッチ(Enrich)と呼び、解の特性が事前に判明している現象にその特性を表す関数をエンリッチすることにより、その特性を精度良く近似する関数を構築することができる。

このXFEMを線形弾性体中のき裂に適用するならばエンリッチすべき特性は、き裂線を横断するときの変位の不連続性とき裂端近傍の応力集中を表す特異な変位挙動となる。前者にはヘビサイドのステップ関数が、後者には線形破壊力学から導かれるき裂端近傍変位場の漸近展開式を構成する基底がそれぞれ用いられる。

【0012】

以下、本発明で用いるXFEMの定式化を説明する。以下では、き裂は部材の表面から長手方向に対して垂直に入る場合での説明であるが、一般に、き裂が表面に現れていない内部き裂、斜めのき裂についても同じ計算方法で算出できる。エンリッチされる節点とき裂の位置関係を図1に示す。ある節点について、結合する形状関数がき裂によって完全に切断される場合をJ属性、形状関数が完全には切断されず内部にき裂端を含む場合をC属性と表記する。またき裂端を原点とし、き裂方向及びき裂に垂直な方向をそれぞれ

とする局所座標系

を定義し、全体座標系

と区別する。図1でき裂は要素内を通っており、き裂に沿って2重節点を配置する等の処理は必要としない。使用する有限要素を4節点アイソパラメトリック四角形要素とすると、素e内の変位場

は次式で表現される。

【0013】

【数01】

【0014】

ここで、NIは形状関数であり右下の添え字I(I=1〜4)は要素内で定義された節点番号を表す。また

は上述したヘビサイド関数及び特異関数であり、それぞれ式(2),(3)で表される。

【0015】

【数02】

【0016】

【数03】

【0017】

ここで、r及びθは、局所座標系

と図1に示す位置関係にある極座標系の座標値である。式(1)右辺の

は通常の有限要素法で現れる節点自由度ベクトル、

は、それぞれヘビサイド関数、特異関数がエンリッチされたことに対応してそれらの係数として付加されるベクトルである。

【0018】

(モード解析)

本発明では、減衰は小さいものとみなしその影響を無視することにする。その場合解くべき方程式は、次式の一般固有値問題となる。

【0019】

【数04】

【0020】

ただし

は、それぞれ全体剛性行列及び全体質量行列であり、

は全要素について式(1)の

を統合した節点自由度ベクトルである。

は次式で表される。

【0021】

【数05】

【0022】

【数06】

【0023】

ここでeは要素番号を表し、

はそれぞれ応力・ひずみ関係式行列、密度である。また式(5)の

は、式(7)で示すように、要素eを構成する要素内節点番号I(I=1〜4)に対応する小行列

で構成される。

【0024】

【数07】

【0025】

ここで

の具体的な形は、節点Iがエンリッチされる状況に応じて以下の3種類に分類される。

【0026】

【数08】

【0027】

右辺にある

(K=1〜4)はそれぞれ式(9)、式(10)で表される。

【0028】

【数09】

【0029】

【数10】

【0030】

質量行列

も同様の手続きで求まり、式(6)の

について具体的な形を式(11)〜式(14)に示す。

【0031】

【数11】

【0032】

【数12】

【0033】

【数13】

【0034】

【数14】

【0035】

(固有振動数を用いたき裂位置の同定−設計変数の定義)

以下では、実際の構造物に存在しその位置を同定しようとするき裂を実在き裂と呼び、そのき裂端位置を右肩に添え字mを付けて(xm,ym)と表す。一方、計算機内で位置を仮定したき裂を推定き裂と呼び、そのき裂端位置を右肩に添え字eを付けて(xe,ye)と表記することにする。同定アルゴリズム中の設計変数をrjとすると、rjは推定き裂端の座標と一致する。すなわち、

【0036】

【数15】

【0037】

となる2個の変数が設計変数となる。モード解析で得られる固有値は与えられたき裂位置に対する関数であり、モード次数を右下添え字iで表し,右上添え字のmとeを上記と同様に用いると、次式の関係が成り立つ。

【0038】

【数16】

【0039】

【数17】

【0040】

なお、同定プロセスの反復計算中では、λimが定数、λieが変数であることに注意されたい。

【0041】

(評価関数の設定とその感度導出)

本発明では、き裂位置の同定を、実在き裂及び推定き裂の固有振動数の差から作られる関数(以降,評価関数と呼ぶ)の設計変数に関する最小化問題に帰着させる。評価関数の具体的形は、評価関数としてよく用いられている式(18)を本発明でも使用することにする。

【0042】

【数18】

【0043】

ここで、nは同定に用いるモードの総数であるが、本発明では以降の例題においてn=3を用いることにした。また式(18)はモードiに関する各項をλimで除しているが、これは各モードが等価な影響となる重み付けをしたことを意味する。

評価関数Jの設計変数rjに対する感度∂J/∂rjは、式(17)と式(18)より式(19)となる。

【0044】

【数19】

【0045】

式(19)右辺の∂λie/∂rjは式(20)より求まる。

【0046】

【数20】

【0047】

ここで

は質量行列

によって正規化された、固有値λiに対応する固有ベクトルである。式(20)は式(4)をrjで微分し、

の関係式を用いることにより導出される。また式(20)右辺の

は、それぞれ剛性行列及び質量行列の設計変数rjに対する感度であるが、これらは差分近似により導出する。

【0048】

(設計変数の更新アルゴリズム)

本発明では設計変数の更新に勾配法を用いる。すなわち、ステップiからステップi+1に移行するときの設計変数rjを式(21)で求める。

【0049】

【数21】

【0050】

ただし、式(21)の左上添え字iはステップ番号を意味し、αjは設計変数rjの各ステップの変動量に相当する値である。

以上のプロセスをまとめた本発明の手法のフローチャートを図2に示す。

【実施例】

【0051】

(振動数計測とき裂同定)

振動数計測実験に用いる部材寸法、物性値を図3に示す。部材はアルミニウム合金である。部材長さを50cmとして一端を万力で固定し、先端には微小加速度計を取り付けた。き裂を幅1mm,深さ3mmの矩形ノッチで表現しその位置が固定端より100mmまたは350mmとなる場合を設定した。上記のき裂を有する場合、及びき裂がない場合の計3ケースについて、部材をインパクトハンマで殴打し伝達関数から固有振動を計測した。実験計測及び数値計算より得られた振動数を表1に示す。

【0052】

【表1】

【0053】

き裂がない状態で、固有振動を本発明で使用するプログラムにて解析した。その結果、計算値の方が5.9%〜7.1%程度計測値よりも大きい値となった。これは主に部材の固定境界条件が実験では厳密に実現されておらず、より軟らかい材料の特性となるためである。この誤差を実機と計算との間に生じたモデル化誤差と捉え、この誤差を打ち消すために数値計算で使用する材料のYoung率を微調整することとする。Young率を68GPaから1GPaずつ下げて固有値解析を繰り返した結果、実機材料よりも12%程度小さい値である60GPaで計測値とほぼ同等の振動数となった。よって、き裂がある場合に対応する数値計算にはこのYoung率60GPaを用いた。表1のY68,Y60の記号はこれらの違いを意味する。実機と数値計算間のモデル化誤差はこのYoung率の修正により第一次近似的に補正された。

【0054】

実験計測した振動数を基に(19)式〜(21)式のアルゴリズムにて同定した結果を図4(a),(b)に示す。これは推定き裂のき裂端座標の移動履歴(同定経路履歴)を示しており、座標値がほぼ十分収束したと見なせる時点で計算を終了した。各々の収束地点での座標値(x,y)及び(18)式の評価関数値(J)を図中に示している。図4(a),(b)共に4か所ずつ初期値(Start point)を設定しており、図中にそれぞれS.P.1〜S.P.4の記号で位置を示している。同定プロセスを経て、経路は最終的に2地点に収束した。これは評価関数が複数個所の局所的停留値を持つ多峰性分布となることに依る。このような場合でも収束地点の評価関数値を直接比較することでどれが大域的な最小値であるか判断することができる。

【0055】

同定の精度を検証する。き裂位置(100mmと350mm)の違いによる影響は見られなかった。また、実在き裂端と収束した推定き裂端の座標値のずれ量(x方向,y方向)をそれぞれの方向の部材寸法値で除した値は、図4(a),(b)について長手方向が各々1.8%,3.0%、肉厚方向が各々16.8%,13.7%となった。前者については非常に高精度な同定が行えた。一方、後者についても実用上有用な精度を確保した。

【0056】

以上、実験計測から得た構造部材の固有振動数情報を利用し、数値解析上のき裂位置を連続的に移動させて振動数誤差最小原理に基づくき裂同定システムを構築した。同定の精度を検討し、肉厚方向はややき裂が深めになる傾向となったものの、長手方向位置が非常に高精度に同定できた。

【産業上の利用可能性】

【0057】

発電所、プラント機器、土木建築構造物などのき裂の非破壊検査として利用することができる。

【特許請求の範囲】

【請求項1】

固有振動数情報による構造部材のき裂位置同定方法であって、計測により取得した構造部材の固有振動数と、拡張型有限要素法を用いて計算で仮のき裂位置を移動させて算出した構造部材の固有振動数との、両者の差を入力値として、両者が一致するとき最小となる評価関数を設定し、仮のき裂位置の移動は評価関数の感度情報を基に決定するようにして、仮のき裂の位置座標が収束した点をき裂位置として同定することを特徴とするき裂位置同定方法。

【請求項2】

仮のき裂位置の移動の出発点は複数の異なる位置から行い、複数の収束点が得られたときは、評価関数の値が一番低い収束点をき裂位置として同定することを特徴とする請求項1に記載のき裂位置同定方法。

【請求項3】

構造部材は梁部材であって、き裂は構造部材表面から入る半直線状態、または構造部材内部に存在する直線で表されるものであり、その固有振動数を算出することを特徴とする請求項1または2に記載のき裂位置同定方法。

【請求項1】

固有振動数情報による構造部材のき裂位置同定方法であって、計測により取得した構造部材の固有振動数と、拡張型有限要素法を用いて計算で仮のき裂位置を移動させて算出した構造部材の固有振動数との、両者の差を入力値として、両者が一致するとき最小となる評価関数を設定し、仮のき裂位置の移動は評価関数の感度情報を基に決定するようにして、仮のき裂の位置座標が収束した点をき裂位置として同定することを特徴とするき裂位置同定方法。

【請求項2】

仮のき裂位置の移動の出発点は複数の異なる位置から行い、複数の収束点が得られたときは、評価関数の値が一番低い収束点をき裂位置として同定することを特徴とする請求項1に記載のき裂位置同定方法。

【請求項3】

構造部材は梁部材であって、き裂は構造部材表面から入る半直線状態、または構造部材内部に存在する直線で表されるものであり、その固有振動数を算出することを特徴とする請求項1または2に記載のき裂位置同定方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−47619(P2012−47619A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−190538(P2010−190538)

【出願日】平成22年8月27日(2010.8.27)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月27日(2010.8.27)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]