土留部材の撤去方法

【課題】 土留め工事で使用された土留部材を、地割れや地盤の軟化等を生じることなく引き抜き、地中から撤去する方法を提供する。

【解決手段】 この方法は、埋設されている土留部材に隣接または近隣して注入管を挿入するための挿入孔を形成し、挿入孔内に注入管を挿入して埋設する工程と、注入管から注入材を一定の流量で流出させるとともに、埋設されている土留部材を注入材の流量に応じて一定の速度で引き上げることにより、土壌内に空隙が生じるのと同時に、周囲の土圧により注入材を空隙へ流入させて該空隙を埋める工程とを含む。

【解決手段】 この方法は、埋設されている土留部材に隣接または近隣して注入管を挿入するための挿入孔を形成し、挿入孔内に注入管を挿入して埋設する工程と、注入管から注入材を一定の流量で流出させるとともに、埋設されている土留部材を注入材の流量に応じて一定の速度で引き上げることにより、土壌内に空隙が生じるのと同時に、周囲の土圧により注入材を空隙へ流入させて該空隙を埋める工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、土留め工事で使用された土留部材を、地割れや地盤の軟化等を生じることなく引き抜き、地中から撤去する方法に関する。

【背景技術】

【0002】

水道管、下水管、ガス管、カルバートボックス等を埋設する工事では、これらが地表面から比較的浅い位置に埋設されることから、最初に、溝の両壁を構築すべき位置に鋼矢板やH形鋼等の土留部材を設置して、溝壁が崩れないように支持し、その後に、地面を掘削して溝を形成し、その溝内に水道管等を敷設する作業が行われている。

【0003】

鋼矢板やH形鋼といった土留部材は、このような埋設工事に不可欠な資材であるが、周囲に建物や埋設物が存在する場合、それを撤去することにより土留部材が存在していた場所が空隙となり、その空隙へ土砂が移動して、建物や埋設物の沈下やクラックを発生させることから、通常、回収せずに埋設したままの状態とされている。

【0004】

この土留部材は、溶鉱炉で鉄を溶かし、成形することにより作られるが、その際に大量の化石燃料を燃焼させることから、二酸化炭素といった温室効果ガスが大量に発生する。近年、地球温暖化の問題から、産業全体において温室効果ガスを削減しようという流れになってきており、再利用して温室効果ガスの発生を減少させるべく、従来のように土留部材を埋設したままにはせず、回収されるようになってきている。

【0005】

埋設された土留部材の回収は、地中からその土留部材を、土留部材圧引抜機を利用して引き抜くことにより実施することができる。しかしながら、引き抜く際、上記のような空隙を生じ、建物等の沈下やクラックを発生させることから、土留部材を引き抜いてできた空隙に固化剤等の注入材を注入する方法が提案されている(例えば、特許文献1〜3参照)。

【0006】

この方法を採用することで、土留部材を引き抜きつつ空隙を注入材で充填できるので、建物等の沈下やクラックの発生を防止することができ、また、土留部材の再利用により、温室効果ガスの発生を抑制し、資源の有効利用を図ることができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3940735号公報

【特許文献2】特開2008−101373号公報

【特許文献3】特開2010−248823号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来の方法では、土留部材を引き抜きながら注入材を地中に注入し、土留部材が引き抜かれた後の空隙を埋めている。緩い砂地盤等では、引き抜き直後に空隙が崩壊して沈下が始まり、一度沈下が始まると、その沈下が収束するまでに数ヶ月を要する場合がある。このような場合であっても、土留部材に注入管が固定されている場合は、土留部材の引き抜きに伴って注入管も同じ速度で引き抜かれるので、常に土留部材の下部にできた空隙へ注入管から直接注入材を注入して、その空隙を即座に埋めることができる。このため、崩壊して沈下を引き起こすような空隙は発生しない。

【0009】

しかしながら、注入管が土留部材に隣接して設置されていても、土留部材に固定されていない場合や、土留部材に近隣して設置されているような場合や、土留部材の引き抜き速度に比べて注入管の引き抜き速度が遅いような場合には、土留部材の引き抜きに伴って下部にできる空隙へ直接注入材を注入することができないことから、即座にその空隙を埋めることは難しい。これでは、崩壊して沈下を引き起こすような大きい空隙が形成される場合もあると考えられる。

【0010】

そこで、注入材を圧入することにより大量の注入材を噴射させて空隙を埋める方法を採用することができる。これにより、注入材が即座に押し込まれるので、空隙が崩壊することを防止することができる。しかしながら、注入材を圧入すると、土留部材が引き抜かれた後の空隙がある方向のみならず、それ以外の方向へも注入材が大量に噴射されることから、注入材の無駄が多くなるという問題があった。また、注入材の圧入は、高い圧力を加えて土砂を押し込むことから、逆に空隙を形成してしまい、ある程度の大きさの空隙が形成されると、それが崩壊して沈下を引き起こすという問題もあった。

【0011】

いずれにしろ、ある程度の大きさの空隙ができてしまうと、その空隙の崩壊によって沈下が発生し、また、クラックを発生させることから、空隙ができないようにしつつ、注入材の無駄も出来るだけなくすことができる方法の提供が望まれていた。

【課題を解決するための手段】

【0012】

本発明の発明者らは、鋭意検討の結果、埋設されている土留部材に隣接または近隣して注入管を挿入するための挿入孔を形成し、挿入孔内に注入管を挿入して埋設した後、注入管から注入材を一定流量で流出させるとともに、埋設されている土留部材を該注入材の流量に応じて一定速度で引き上げることにより、この土留部材の引き上げによって空隙が生じるのと同時に、周囲の土圧により注入材を即座に該空隙へ流入させるので、注入材を圧入することなく、また、引き抜き時に崩壊して沈下を引き起こすような空隙が発生するのを防止することができることを見出した。

【0013】

本発明は、上記のことを見出すことによりなされたものであり、上記課題は、本発明の土留部材の撤去方法を提供することにより解決することができる。

【0014】

要するに、本発明の方法は、埋設されている土留部材に隣接または近隣して注入管を挿入するための挿入孔を形成し、挿入孔内に注入管を挿入して埋設する工程と、注入管から注入材を一定の流量で流出させるとともに、埋設されている土留部材を該注入材の流量に応じて一定の速度で引き上げることにより、土壌内に空隙が生じるのと同時に、周囲の土圧により注入材を空隙へ流入させて該空隙を埋める工程とを含む。

【0015】

例えば、注入材は、10〜50L/minの範囲内の一定の流量で流出させることができ、土留部材は、0.5〜1.5m/minの範囲内の一定速度で引き上げることができる。

【0016】

注入材は、注入管から流出させ、吸引された後に、即座にゲル化することが好ましい。注入材が長時間液体で存在すると、せっかく空隙を埋めたとしても、土壌を浸透していき、再び空隙が生じてしまうからである。ゲルタイムは、20秒〜70秒程度であることが望ましい。

【0017】

また、空隙を埋める工程を実施している間、地表面に注入材が浸み出しているかどうかを検査し、浸み出していることを検出した場合に、注入材の流量を調整する工程をさらに含むことができる。注入材が浸み出しているか否かは、地表面に設置したセンサー等の検出手段により検出することができ、その検出に応答して、注入材の供給手段に対して流量の設定値を変更し、注入材の流量を調整することができる。

【発明の効果】

【0018】

本発明の方法を採用し、注入管から一定の流量で流出させた注入材により、土留部材を一定速度で引き上げることにより生じる空隙を即座に埋めることで、崩壊するような空隙が発生するのを防止し、その結果、沈下やクラックの発生を防止することができる。

【0019】

また、元から存在している空隙にも注入材を充填することができるので、周辺地盤との密着性を向上させることができる。さらに、注入材を圧入する必要がないので、注入材の無駄を防止することができ、高圧で供給するための高価なポンプの設置も不要となる。

【0020】

空隙が適切に埋められているかを、地表面に注入材が浸み出ているかどうかにより判断することができ、注入材を適切な流量に調整することができるので、土留部材の引き抜き時の空隙充填を確実に実施することができ、確実に沈下やクラックの発生を防止することができ、余分な注入材コストを削減することができる。

【図面の簡単な説明】

【0021】

【図1】土留部材としてのシートパイルを示した図。

【図2】土留部材圧引抜機を示した正面図。

【図3】注入管の下部構造を例示した図。

【図4】埋められている土留部材に隣接して注入管を挿設する場合の位置を例示した図。

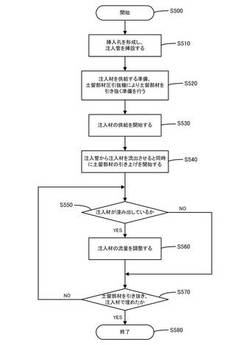

【図5】土留部材の撤去方法における処理の流れを示したフローチャート。

【図6】注入管から注入材を流出させるとともに、土留部材圧引抜機により土留部材を引き上げているところを示した図。

【発明を実施するための形態】

【0022】

本発明の土留部材の撤去方法について説明する前に、地中に埋められている土留部材について説明する。掘削した法面や斜面の土砂の崩壊を防止するために、土留めと呼ばれる架構が設けられる。この土留めは、土留め壁と支保工とから構成され、土留め壁には、鋼矢板(シートパイル)といった土留部材が用いられ、支保工には、断面がH形をしたH形鋼や、断面がI形をしたアイビーム等が用いられる。

【0023】

図1は、土留部材としてのシートパイルを示した図である。シートパイル10は、その断面形状からU形、Z形、直線形、H形があり、複数を一列に並べて地盤に打ち込み、隙間のない壁面を構築する。このような形状は、シートパイル10が受ける土圧や水圧に耐えうる強度をもたせるためで、仮設用にあっては、打ち込みと引き抜きの反復使用に耐えうる剛性をもたせるためである。図1に示すシートパイル10は、U形鋼矢板である。

【0024】

このU形鋼矢板は、両端に引っ掛けて連結するための継手11が設けられ、複数を連結すると、図4に示すような凹凸を有する壁面を形成することができる。このような凹凸を有する壁面を形成することで、単に直線状の壁面に比較して高い強度を付与することができる。ちなみに、シートパイル10は、防食のために銅を含むことができ、表面にポリエチレン系樹脂やポリウレタン系樹脂をコーティングしたものを用いることができる。

【0025】

複数のシートパイル10を互いの継手11により連結して土留め壁を構築し、水道管の敷設等の工事を実施した後は、これら複数のシートパイル10は、周囲に構造物や埋設物がない場合は引き抜き撤去しているが、これらの構造物や埋設物が周囲に存在する場合は、それを引き抜く際に、埋設物に接触して破損させたり、地中に空隙を生じ、その空隙が崩壊して地盤が沈下し、構造物が倒壊するおそれがある。このため、構造物や埋設物が周囲に存在する場合には、シートパイル10を引き抜かずに放置していた。その結果、埋められたままのシートパイル10が大量に存在している。

【0026】

埋められたままのシートパイル10の大部分は、再利用可能である。再利用できれば、資源の減少を防止することができ、シートパイル10を製造する際の二酸化炭素の発生を抑制することができる。そこで、周囲に構造物や埋設物が存在する場合においても、埋設物を破損させることなく、構造物を倒壊させることなく、埋められているシートパイル10を引き抜き撤去する方法について、以下に詳述する。

【0027】

本発明では、シートパイル10の撤去に際し、注入材を注入するための注入管、注入管内へ注入材を供給するための供給ポンプ、注入材が収容される容器、注入管を挿入し、地盤に挿設するために地盤を掘孔するための掘孔装置、注入管を挿入して設置する注入管建込装置、シートパイル10を引き抜くための土留部材圧引抜機が使用される。供給ポンプ、容器、掘孔装置、注入管建込装置は、一般に使用されるものを採用することができる。

【0028】

供給ポンプは、ギアポンプ等の遠心ポンプ、プランジャーポンプ等の往復ポンプを用いることができる。容器は、鋼製、ポリ塩化ビニルやFRP(Fiber Reinforced Plastics)といったプラスチック樹脂製のいかなる形状であってもよく、注入材の使用量に応じた適切な容量を有するものを用いることができる。掘孔装置は、尖った円錐状の先端を有し、螺旋状の溝が形成されたドリルと、そのドリルと接続されるロッドと、そのロッドを回転可能、かつ昇降可能に挟持する挟持手段とを備えるものとすることができる。注入管建込装置は、注入管を挟持する挟持手段を備え、注入管を挟み込む力を緩めることにより一定速度で降下させて注入管を挿入し、挿入孔内へ注入管を挿設するものを挙げることができる。

【0029】

図2を参照して、土留部材圧引抜機について説明する。土留部材圧引抜機20は、無騒音、無振動の杭材圧引抜機として普及している周知の装置である。この土留部材圧引抜機20は、油圧によって土留部材21の圧引および引き抜きを行うものである。具体的には、土留部材圧引抜機20は、圧引または引き抜きの対象である土留部材21を掴むためのチャック22と、チャック22を昇降させる昇降装置23とを備えている。

【0030】

チャック22の上部には、土留部材21が通過できる程度の、図示しない小さな円形の開口部が設けられている。また、土留部材圧引抜機20は、埋められている土留部材24を掴むための掴み部25を複数備えている。掴み部25は、既設杭を掴むことにより、既設杭から反力をとり、チャック22によって土留部材21を地盤に対して圧入または引き抜けるようになっている。また、土留部材圧引抜機20は、埋められている土留部材24を伝って移動することができるように構成されている。

【0031】

次に、図3を参照して、注入管について説明する。注入管30は、鋼管や、ポリ塩化ビニル管等のプラスチック樹脂からなる管のほか、先端部を様々な形状に成形したものを用いることができる。例えば、図3(a)のように成形し、図3(a)のような内部構造としたものを用いることができる。

【0032】

注入管30を挿入する挿入孔を、上記の掘孔装置を用いて予め形成し、上記の注入管建込装置を用いてその形成した挿入孔へ挿入する形で、注入管が挿設される。このため、注入管30の先端部は、その形成した挿入孔へ挿入しやすい、先端にいくにつれて先細とされた形状が好ましい。また、先端部は、地面に対して水平方向に向いた、管壁に注入材を流出させるための流出口31を備えており、円筒状の栓32と、その栓32の一端に連結され、注入管30の長さ方向へ伸縮可能な弾性体33とを内部に備えている。

【0033】

栓32は、その外壁面が注入管30の内壁面に隣接し、隙間が形成されないようになっており、注入材が供給されないときは、弾性体33が伸びて、その位置が上昇し、図3(a)のように流出口31を塞いでいる。その一方、注入管30内へ注入材が供給されると、その荷重により、弾性体33が収縮し、栓32が下降して、図3(b)のように、流出口31が開き、連続供給される注入材が、矢線で示すように周囲の土壌中へ流出するようになっている。

【0034】

弾性体33は、例えば、コイルばねを用いることができる。栓32と、注入管30の内壁面との間には、Oリングを設け、注入材の漏洩をより確実に防止することも可能である。

【0035】

ここで、注入管30から流出させるべき注入材について簡単に説明する。本発明において使用される注入材は、注入管30から流出させ、吸引された後に、即座にゲル化することが好ましい。図1に示すシートパイル10を、図2に示す土留部材圧引抜機20を使用して引き抜く場合、そのシートパイル10が存在していた土壌部分が空隙となる。この空隙を注入材で埋めるが、土壌中には細かい隙間が数多く存在することから、長時間液体のままで存在すると、土壌中を浸透していき、再び空隙が生じてしまうからである。

【0036】

このような浸透を防止するためには、注入材が流動性を失い、粘性が急激に増加するまでの時間(ゲルタイム)が、20秒〜70秒程度であることが望ましい。この程度の時間に調整することで、空隙へ移動し、その空隙を埋めた後にゲル化し、その後は土壌中を浸透せず、その位置に留まり続けるので好ましい。

【0037】

注入材は、例えば、一般土木、建築構造物用として広く用いられる高炉セメントB種と、水酸化カルシウムを主成分とする促進剤および炭酸ナトリウムとアルミン酸ナトリウムを主成分とする硬化剤と、水とを用い、高炉セメントB種と促進剤と水とから構成されるA液と、硬化剤と水とから構成されるB液とにそれぞれ調製したものを用いることができる。これらA液とB液は混合することにより短時間でゲル化する。ゲルタイムは、これらの割合を変えることにより調節することができる。なお、A液とB液は混合すると短時間でゲル化するため、土壌へ流出させる直前に混合することが望ましい。

【0038】

一例としては、A液は、促進剤と高炉セメントB種と水とを、その質量比で1:20〜30:40〜45とし、B液は、硬化剤と水とを、その質量比で1:15〜20とすることができる。

【0039】

A液とB液とを直前で混合することを可能にする注入管30としては、内部が、A液が通る通路1と、B液が通る通路2の2つの通路を有する構造とし、栓32がある直前で1つの通路となる構造とすることができる。このため、注入管30の先端部とは反対側の末端部も、A液とB液とが各通路へ供給されるように、2つの注入ノズルが設けられる構造とされる。

【0040】

図4は、この注入管30を挿設する位置を例示した図である。地面を少し掘削し、土留部材40の上端を露出させ、それを上空側から見ると、図4に示すような図となる。U形鋼矢板としての土留部材40は、複数枚が連続して並ぶように連結され、それが地中に埋設されている。そのまま引き抜くと、土留部材40が存在していた部分が空隙となり、その空隙が崩壊して沈下やクラックを発生させる。そこで、注入管30を挿設し、注入材をその空隙に埋め込むが、注入管30を挿設するための挿入孔41を形成する位置が重要となる。

【0041】

挿入孔41を形成する位置としては、各土留部材40につき、その中央付近に該土留部材40に隣接して1つの挿入孔41を形成し、そこに注入管30を挿設して注入材の注入を行うことができる。注入管30が図3に示すように左右の2箇所から注入材を流出させるので、空隙を効率良く埋めるためには、その中央付近に注入管30を設置し、土留部材40に出来るだけ近い位置に注入管30を設置するのが好ましいからである。

【0042】

また、1つの土留部材40に対し、1つの挿入孔41を形成して注入管30を設置するのでは、その掘孔および注入管30の設置に時間を要し、注入管30の本数も増加する。これでは効率的ではなく、コストもかかる。そこで、図4に示すように、3つの土留部材40につき、挿入孔41を1つ形成することができる。1つの挿入孔当たりの土留部材40の数が増加すると、注入材が適切に行き渡らなくなり、それより少ないと効率的ではないからである。

【0043】

このように3つの土留部材40ごとに1つの挿入孔を形成する場合、その挿入孔は、1つの土留部材の中央付近に、当該土留部材に隣接または近隣した位置に形成される。上述したように土留部材に近いほうが、その土留部材が引き抜かれた後に形成される空隙に、適切に注入材を充填することができるからである。

【0044】

掘孔装置を利用して挿入孔41を形成し、注入管30を挿入して挿設した後、その注入管30は、必要に応じて上部を土留部材に溶接し、接合することができる。これにより、3枚目の最後にこの土留部材を引き抜く際、下部に出来る空隙に注入管30から注入材を流出させ、即座にその空隙を埋めることができる。

【0045】

図5を参照して、本発明の土留部材の撤去方法について詳細に説明する。図5は、この方法の流れを示すフローチャートで、この方法は、工程500から開始され、工程510で、埋設されている土留部材40に隣接または近隣して注入管30を挿入するための挿入孔41を形成し、その挿入孔41内に注入管30を挿入して埋設する。ここで、注入管30を埋設するのは、埋設しない場合、挿入孔41と注入管30との間に隙間が生じ、この隙間へ集中して注入材が流れ込み、空隙を適切に埋めることができず、また、空隙を埋めるにはより多くの注入材が必要となるからである。

【0046】

次に、工程520において、注入管30と注入材が収容された容器とを、ポンプを介して接続し、土留部材圧引抜機20のチャック22により引抜対象の土留部材40を掴み、いつでも引き上げることができる状態にする。そして、工程530において、ポンプを起動させ、容器内から注入管30内へ注入材を送る。工程540では、注入管30の先端部から注入材を一定の流量で流出させるとともに、埋設されている土留部材40を該注入材の流量に応じて一定の速度で引き上げることにより、土壌内に空隙が生じるのと同時に、周囲の土圧により注入材を空隙へ流入させて該空隙を埋める。

【0047】

この工程540では、注入管30から水平方向へと流出する注入材が、周囲の土圧によって圧力が小さくなる方向、すなわち空隙が生じる方向へと移動し、空隙が生じるのと同時に、その空隙内へ流入して、その空隙が埋められる。また、空隙を埋めた注入材は、短時間でゲル化してその場に留まるため、沈下やクラックが発生することはない。

【0048】

注入材は、約10〜50L/minの範囲内の一定の流量で流出させることができ、土留部材40は、注入材の流量に応じて約0.5〜1.5m/minの範囲内の一定速度で引き上げることができる。注入材が、この範囲の最小の10L/minであれば、土留部材40の引き上げ速度を、この範囲の最小の0.5m/min、最大の50L/minとすると、最大の1.5m/minというように流量に応じて速度を決定し、その速度で引き上げることができる。したがって、注入材を30L/minの一定流量で流出させる場合、土留部材40を1m/minの一定速度で引き上げることができる。

【0049】

この注入材の流量と、土留部材の引き上げ速度との関係は、好適な例を示しているので、適切に土留部材を引き抜き、注入材を充填できるのであれば、これを超える流量や引き上げ速度であってもよい。

【0050】

数多くの試験を行い、適切な流量および引き上げ速度に設定した上で、この土留部材の引き抜き工事を実施するが、それでも土壌状態等により、注入材の流量が多い場合がありうる。そこで、工程550では、空隙を埋めている間、地表面に注入材が浸み出しているかどうかを検査し、浸み出していることを検出した場合には、工程560へ進み、注入材の流量を調整する。浸み出している場合は、注入材の供給量が多いと判断することができるので、上記の30L/minを、例えば29L/minや28L/min等へ流量を減少させることができる。

【0051】

注入材が浸み出しているか否かは、例えば、地表面に設置したセンサー等の検出手段により検出することができ、その検出に応答して、注入材の供給手段であるポンプに対して流量の設定値を変更し、注入材の流量を調整することができる。現在の設定値が30L/minであれば、29L/minへ設定変更し、一定時間経過してもまだ浸み出していることを検出した場合は、さらに28L/minへ設定変更することで、注入材の流量を自動的に調整することができる。

【0052】

その後、工程570へ進み、土留部材40を引き抜き、土留部材40が存在していた部分を注入材ですべて埋めたかどうかが判断される。工程550で、浸み出していない場合もこの工程570ですべて埋めたかどうかが判断される。すべて埋めた場合は、工程580へ進み、1つの土留部材40の引き抜きを終了する。他に引き抜くべき土留部材が存在する場合は、再び工程500から作業を開始する。

【0053】

一方、注入材でその部分をまだ埋めていない場合は、工程550へ戻り、注入材の供給が継続して行われ、必要に応じてその流量調整が行われる。

【0054】

上記の3つの土留部材40ごとに1つの挿入孔41を形成し、その挿入孔41へ注入管30を挿入する場合、1つの土留部材40の引き抜きが終了した後、ポンプを停止し、次の土留部材の上部を掴むように土留部材圧引抜機20をセットし、再び工程530〜工程570を繰り返す。そして、3枚目も同様にして作業を行う。

【0055】

図6を参照して、3つの土留部材40ごとに1つの挿入孔41を形成し、その挿入孔41へ注入管30を挿入し、注入材を充填する方法について詳細に説明する。注入管30は、1つの流出口のみを備える場合、2つの流出口を備える場合のいずれにおいても、流出口が、望ましくは空隙が形成される方向に向けて挿設される。3つの土留部材40のうち、挿入孔41が形成され、注入管30が設置された位置から最も遠い位置にある土留部材から順に引き抜いていく。したがって、図6に示す例のように、図6(a)、図6(b)、図6(c)の順に土留部材が、土留部材圧引抜機20により引き抜かれる。各図では、土留部材40が引き上げ途中とされ、土留部材40が存在していた部分に注入材が充填されているのが示されている。

【0056】

注入材は、液体で、一定の流量で注入管から水平方向へ流出するので、その方向の土壌が注入材で満たされた状態となるが、土留部材40の引き抜きにより、その土留部材40が存在していた場所に空隙が発生するので、そこへ注入材が流入し、発生する空隙を即座に埋めていく。土留部材40の引き抜きにより、下方から順に空隙が形成され、その空隙に注入材が流入すると、一定時間経過後、ゲル化する。すると、その部分へ向けて流出された注入材は、その上方または下方へ流れることになるが、上方に、周囲の圧力より低い圧力の空隙が常に形成されるので、注入材はその空隙へ向けて流れ、形成される空隙を順次埋めていく。このようにして、土留部材40が引き抜かれた後も、地表面に至るまで注入材が空隙へ向けて流れ、その空隙を埋める。

【0057】

その後は、次に近い土留部材を同じようにして引き抜き、その土留部材が存在していた部分の空隙を注入材で埋めていく。そして、最後に、最も近い土留部材を同じようにして引き抜き、その土留部材が存在していた部分の空隙を注入材で埋めていく。

【0058】

最後の土留部材は、上部において注入管30が溶接されていてもよく、この場合、注入管30も土留部材とともに引き上げられるので、引き抜きにより生じた空隙を、注入管30から流出させた注入材により即座に埋めることができる。

【0059】

ちなみに、注入管30に近い順や、2番目に近いものから土留部材を引き抜いていくと、短時間でゲル化する注入材により形成される壁によって、それより遠い位置にある土留部材を引き抜いた場合に発生する空隙へは注入材が流れにくくなり、その空隙を適切に埋めることができなくなるからである。

【0060】

以上のように、本発明の方法は、注入管30から一定の流量で流出させた注入材により、土留部材40を一定速度で引き上げることにより生じる空隙を即座に埋めることができるので、崩壊するような空隙が発生するのを防止することができ、その結果、沈下やクラックの発生を防止することができる。

【0061】

また、もともと土壌中に存在している空隙にも注入材を充填することができるので、周辺地盤との密着性を向上させることができる。本発明の方法では、注入材を圧入する必要がないので、注入材の無駄を防止することができ、高圧で供給するための高価なポンプの設置も不要である。

【0062】

また、本発明の方法では、空隙が適切に埋められているかを、地表面に注入材が浸み出ているかどうかにより判断することができ、注入材を適切な流量に調整することができる。このため、土留部材40の引き抜き時の空隙充填を確実に実施することができ、確実に沈下やクラックの発生を防止することができ、余分な注入材コストを削減することができる。そして、土留部材40の再利用が可能となるので、土留部材40の製造量を減少させることができ、土留め工事の施工コストを低減でき、また、土留部材40の製造量の減少に伴い、温暖化ガスの発生を抑制することができる。

【0063】

また、本発明では、図2に示した土留部材圧引抜機を用いる以外に、クレーンを用いて引き上げることも可能である。このクレーンを用いる場合、地盤が安定していなければ転倒してしまうおそれがあるが、本発明では、空隙の発生と同時に注入材で埋め、かつ短時間で固まって所定の強度を有するため、クレーンを使用しても、その安定性が維持できるからである。なお、クレーンを使用する場合、土留部材圧引抜機のように、チャックを使用しないため、シートパイルが曲がって設置されていても引き上げることができ、また、注入管がシートパイルに固定されていても、注入管を損傷することなく引き上げることができる。

【0064】

また、クレーンを用いる場合、引き上げる速度も、土留部材圧引抜機より速くすることができ、準備も簡単で、注入管へつなぐホースもチャックに通す等の作業が不要となる点で作業時間を短縮することができる。さらに、土留部材圧引抜機では、エンジンユニット、キャリアカー、油圧ホース等が必要であるが、クレーンではこのような装置が不要となり、また、引き抜いたシートパイルもトラックにそのまま積載することができるので、施工場所が狭い場合であっても、施工が可能で、装置や機材が散乱した状態にはならないので、安全に作業を行うことができる。

【0065】

これまで本発明の土留部材の撤去方法について図面に示した実施形態を参照しながら詳細に説明してきたが、本発明は、上述した実施形態に限定されるものではなく、他の実施形態や、追加、変更、削除など、当業者が想到することができる範囲内で変更することができ、いずれの態様においても本発明の作用・効果を奏する限り、本発明の範囲に含まれるものである。

【符号の説明】

【0066】

10…シートパイル、11…継手、20…土留部材圧引抜機、21…土留部材、22…チャック、23…昇降装置、24…土留部材、25…掴み部、30…注入管、31…流出口、32…栓、33…弾性体、40…土留部材、41…挿入孔

【技術分野】

【0001】

本発明は、土留め工事で使用された土留部材を、地割れや地盤の軟化等を生じることなく引き抜き、地中から撤去する方法に関する。

【背景技術】

【0002】

水道管、下水管、ガス管、カルバートボックス等を埋設する工事では、これらが地表面から比較的浅い位置に埋設されることから、最初に、溝の両壁を構築すべき位置に鋼矢板やH形鋼等の土留部材を設置して、溝壁が崩れないように支持し、その後に、地面を掘削して溝を形成し、その溝内に水道管等を敷設する作業が行われている。

【0003】

鋼矢板やH形鋼といった土留部材は、このような埋設工事に不可欠な資材であるが、周囲に建物や埋設物が存在する場合、それを撤去することにより土留部材が存在していた場所が空隙となり、その空隙へ土砂が移動して、建物や埋設物の沈下やクラックを発生させることから、通常、回収せずに埋設したままの状態とされている。

【0004】

この土留部材は、溶鉱炉で鉄を溶かし、成形することにより作られるが、その際に大量の化石燃料を燃焼させることから、二酸化炭素といった温室効果ガスが大量に発生する。近年、地球温暖化の問題から、産業全体において温室効果ガスを削減しようという流れになってきており、再利用して温室効果ガスの発生を減少させるべく、従来のように土留部材を埋設したままにはせず、回収されるようになってきている。

【0005】

埋設された土留部材の回収は、地中からその土留部材を、土留部材圧引抜機を利用して引き抜くことにより実施することができる。しかしながら、引き抜く際、上記のような空隙を生じ、建物等の沈下やクラックを発生させることから、土留部材を引き抜いてできた空隙に固化剤等の注入材を注入する方法が提案されている(例えば、特許文献1〜3参照)。

【0006】

この方法を採用することで、土留部材を引き抜きつつ空隙を注入材で充填できるので、建物等の沈下やクラックの発生を防止することができ、また、土留部材の再利用により、温室効果ガスの発生を抑制し、資源の有効利用を図ることができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3940735号公報

【特許文献2】特開2008−101373号公報

【特許文献3】特開2010−248823号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来の方法では、土留部材を引き抜きながら注入材を地中に注入し、土留部材が引き抜かれた後の空隙を埋めている。緩い砂地盤等では、引き抜き直後に空隙が崩壊して沈下が始まり、一度沈下が始まると、その沈下が収束するまでに数ヶ月を要する場合がある。このような場合であっても、土留部材に注入管が固定されている場合は、土留部材の引き抜きに伴って注入管も同じ速度で引き抜かれるので、常に土留部材の下部にできた空隙へ注入管から直接注入材を注入して、その空隙を即座に埋めることができる。このため、崩壊して沈下を引き起こすような空隙は発生しない。

【0009】

しかしながら、注入管が土留部材に隣接して設置されていても、土留部材に固定されていない場合や、土留部材に近隣して設置されているような場合や、土留部材の引き抜き速度に比べて注入管の引き抜き速度が遅いような場合には、土留部材の引き抜きに伴って下部にできる空隙へ直接注入材を注入することができないことから、即座にその空隙を埋めることは難しい。これでは、崩壊して沈下を引き起こすような大きい空隙が形成される場合もあると考えられる。

【0010】

そこで、注入材を圧入することにより大量の注入材を噴射させて空隙を埋める方法を採用することができる。これにより、注入材が即座に押し込まれるので、空隙が崩壊することを防止することができる。しかしながら、注入材を圧入すると、土留部材が引き抜かれた後の空隙がある方向のみならず、それ以外の方向へも注入材が大量に噴射されることから、注入材の無駄が多くなるという問題があった。また、注入材の圧入は、高い圧力を加えて土砂を押し込むことから、逆に空隙を形成してしまい、ある程度の大きさの空隙が形成されると、それが崩壊して沈下を引き起こすという問題もあった。

【0011】

いずれにしろ、ある程度の大きさの空隙ができてしまうと、その空隙の崩壊によって沈下が発生し、また、クラックを発生させることから、空隙ができないようにしつつ、注入材の無駄も出来るだけなくすことができる方法の提供が望まれていた。

【課題を解決するための手段】

【0012】

本発明の発明者らは、鋭意検討の結果、埋設されている土留部材に隣接または近隣して注入管を挿入するための挿入孔を形成し、挿入孔内に注入管を挿入して埋設した後、注入管から注入材を一定流量で流出させるとともに、埋設されている土留部材を該注入材の流量に応じて一定速度で引き上げることにより、この土留部材の引き上げによって空隙が生じるのと同時に、周囲の土圧により注入材を即座に該空隙へ流入させるので、注入材を圧入することなく、また、引き抜き時に崩壊して沈下を引き起こすような空隙が発生するのを防止することができることを見出した。

【0013】

本発明は、上記のことを見出すことによりなされたものであり、上記課題は、本発明の土留部材の撤去方法を提供することにより解決することができる。

【0014】

要するに、本発明の方法は、埋設されている土留部材に隣接または近隣して注入管を挿入するための挿入孔を形成し、挿入孔内に注入管を挿入して埋設する工程と、注入管から注入材を一定の流量で流出させるとともに、埋設されている土留部材を該注入材の流量に応じて一定の速度で引き上げることにより、土壌内に空隙が生じるのと同時に、周囲の土圧により注入材を空隙へ流入させて該空隙を埋める工程とを含む。

【0015】

例えば、注入材は、10〜50L/minの範囲内の一定の流量で流出させることができ、土留部材は、0.5〜1.5m/minの範囲内の一定速度で引き上げることができる。

【0016】

注入材は、注入管から流出させ、吸引された後に、即座にゲル化することが好ましい。注入材が長時間液体で存在すると、せっかく空隙を埋めたとしても、土壌を浸透していき、再び空隙が生じてしまうからである。ゲルタイムは、20秒〜70秒程度であることが望ましい。

【0017】

また、空隙を埋める工程を実施している間、地表面に注入材が浸み出しているかどうかを検査し、浸み出していることを検出した場合に、注入材の流量を調整する工程をさらに含むことができる。注入材が浸み出しているか否かは、地表面に設置したセンサー等の検出手段により検出することができ、その検出に応答して、注入材の供給手段に対して流量の設定値を変更し、注入材の流量を調整することができる。

【発明の効果】

【0018】

本発明の方法を採用し、注入管から一定の流量で流出させた注入材により、土留部材を一定速度で引き上げることにより生じる空隙を即座に埋めることで、崩壊するような空隙が発生するのを防止し、その結果、沈下やクラックの発生を防止することができる。

【0019】

また、元から存在している空隙にも注入材を充填することができるので、周辺地盤との密着性を向上させることができる。さらに、注入材を圧入する必要がないので、注入材の無駄を防止することができ、高圧で供給するための高価なポンプの設置も不要となる。

【0020】

空隙が適切に埋められているかを、地表面に注入材が浸み出ているかどうかにより判断することができ、注入材を適切な流量に調整することができるので、土留部材の引き抜き時の空隙充填を確実に実施することができ、確実に沈下やクラックの発生を防止することができ、余分な注入材コストを削減することができる。

【図面の簡単な説明】

【0021】

【図1】土留部材としてのシートパイルを示した図。

【図2】土留部材圧引抜機を示した正面図。

【図3】注入管の下部構造を例示した図。

【図4】埋められている土留部材に隣接して注入管を挿設する場合の位置を例示した図。

【図5】土留部材の撤去方法における処理の流れを示したフローチャート。

【図6】注入管から注入材を流出させるとともに、土留部材圧引抜機により土留部材を引き上げているところを示した図。

【発明を実施するための形態】

【0022】

本発明の土留部材の撤去方法について説明する前に、地中に埋められている土留部材について説明する。掘削した法面や斜面の土砂の崩壊を防止するために、土留めと呼ばれる架構が設けられる。この土留めは、土留め壁と支保工とから構成され、土留め壁には、鋼矢板(シートパイル)といった土留部材が用いられ、支保工には、断面がH形をしたH形鋼や、断面がI形をしたアイビーム等が用いられる。

【0023】

図1は、土留部材としてのシートパイルを示した図である。シートパイル10は、その断面形状からU形、Z形、直線形、H形があり、複数を一列に並べて地盤に打ち込み、隙間のない壁面を構築する。このような形状は、シートパイル10が受ける土圧や水圧に耐えうる強度をもたせるためで、仮設用にあっては、打ち込みと引き抜きの反復使用に耐えうる剛性をもたせるためである。図1に示すシートパイル10は、U形鋼矢板である。

【0024】

このU形鋼矢板は、両端に引っ掛けて連結するための継手11が設けられ、複数を連結すると、図4に示すような凹凸を有する壁面を形成することができる。このような凹凸を有する壁面を形成することで、単に直線状の壁面に比較して高い強度を付与することができる。ちなみに、シートパイル10は、防食のために銅を含むことができ、表面にポリエチレン系樹脂やポリウレタン系樹脂をコーティングしたものを用いることができる。

【0025】

複数のシートパイル10を互いの継手11により連結して土留め壁を構築し、水道管の敷設等の工事を実施した後は、これら複数のシートパイル10は、周囲に構造物や埋設物がない場合は引き抜き撤去しているが、これらの構造物や埋設物が周囲に存在する場合は、それを引き抜く際に、埋設物に接触して破損させたり、地中に空隙を生じ、その空隙が崩壊して地盤が沈下し、構造物が倒壊するおそれがある。このため、構造物や埋設物が周囲に存在する場合には、シートパイル10を引き抜かずに放置していた。その結果、埋められたままのシートパイル10が大量に存在している。

【0026】

埋められたままのシートパイル10の大部分は、再利用可能である。再利用できれば、資源の減少を防止することができ、シートパイル10を製造する際の二酸化炭素の発生を抑制することができる。そこで、周囲に構造物や埋設物が存在する場合においても、埋設物を破損させることなく、構造物を倒壊させることなく、埋められているシートパイル10を引き抜き撤去する方法について、以下に詳述する。

【0027】

本発明では、シートパイル10の撤去に際し、注入材を注入するための注入管、注入管内へ注入材を供給するための供給ポンプ、注入材が収容される容器、注入管を挿入し、地盤に挿設するために地盤を掘孔するための掘孔装置、注入管を挿入して設置する注入管建込装置、シートパイル10を引き抜くための土留部材圧引抜機が使用される。供給ポンプ、容器、掘孔装置、注入管建込装置は、一般に使用されるものを採用することができる。

【0028】

供給ポンプは、ギアポンプ等の遠心ポンプ、プランジャーポンプ等の往復ポンプを用いることができる。容器は、鋼製、ポリ塩化ビニルやFRP(Fiber Reinforced Plastics)といったプラスチック樹脂製のいかなる形状であってもよく、注入材の使用量に応じた適切な容量を有するものを用いることができる。掘孔装置は、尖った円錐状の先端を有し、螺旋状の溝が形成されたドリルと、そのドリルと接続されるロッドと、そのロッドを回転可能、かつ昇降可能に挟持する挟持手段とを備えるものとすることができる。注入管建込装置は、注入管を挟持する挟持手段を備え、注入管を挟み込む力を緩めることにより一定速度で降下させて注入管を挿入し、挿入孔内へ注入管を挿設するものを挙げることができる。

【0029】

図2を参照して、土留部材圧引抜機について説明する。土留部材圧引抜機20は、無騒音、無振動の杭材圧引抜機として普及している周知の装置である。この土留部材圧引抜機20は、油圧によって土留部材21の圧引および引き抜きを行うものである。具体的には、土留部材圧引抜機20は、圧引または引き抜きの対象である土留部材21を掴むためのチャック22と、チャック22を昇降させる昇降装置23とを備えている。

【0030】

チャック22の上部には、土留部材21が通過できる程度の、図示しない小さな円形の開口部が設けられている。また、土留部材圧引抜機20は、埋められている土留部材24を掴むための掴み部25を複数備えている。掴み部25は、既設杭を掴むことにより、既設杭から反力をとり、チャック22によって土留部材21を地盤に対して圧入または引き抜けるようになっている。また、土留部材圧引抜機20は、埋められている土留部材24を伝って移動することができるように構成されている。

【0031】

次に、図3を参照して、注入管について説明する。注入管30は、鋼管や、ポリ塩化ビニル管等のプラスチック樹脂からなる管のほか、先端部を様々な形状に成形したものを用いることができる。例えば、図3(a)のように成形し、図3(a)のような内部構造としたものを用いることができる。

【0032】

注入管30を挿入する挿入孔を、上記の掘孔装置を用いて予め形成し、上記の注入管建込装置を用いてその形成した挿入孔へ挿入する形で、注入管が挿設される。このため、注入管30の先端部は、その形成した挿入孔へ挿入しやすい、先端にいくにつれて先細とされた形状が好ましい。また、先端部は、地面に対して水平方向に向いた、管壁に注入材を流出させるための流出口31を備えており、円筒状の栓32と、その栓32の一端に連結され、注入管30の長さ方向へ伸縮可能な弾性体33とを内部に備えている。

【0033】

栓32は、その外壁面が注入管30の内壁面に隣接し、隙間が形成されないようになっており、注入材が供給されないときは、弾性体33が伸びて、その位置が上昇し、図3(a)のように流出口31を塞いでいる。その一方、注入管30内へ注入材が供給されると、その荷重により、弾性体33が収縮し、栓32が下降して、図3(b)のように、流出口31が開き、連続供給される注入材が、矢線で示すように周囲の土壌中へ流出するようになっている。

【0034】

弾性体33は、例えば、コイルばねを用いることができる。栓32と、注入管30の内壁面との間には、Oリングを設け、注入材の漏洩をより確実に防止することも可能である。

【0035】

ここで、注入管30から流出させるべき注入材について簡単に説明する。本発明において使用される注入材は、注入管30から流出させ、吸引された後に、即座にゲル化することが好ましい。図1に示すシートパイル10を、図2に示す土留部材圧引抜機20を使用して引き抜く場合、そのシートパイル10が存在していた土壌部分が空隙となる。この空隙を注入材で埋めるが、土壌中には細かい隙間が数多く存在することから、長時間液体のままで存在すると、土壌中を浸透していき、再び空隙が生じてしまうからである。

【0036】

このような浸透を防止するためには、注入材が流動性を失い、粘性が急激に増加するまでの時間(ゲルタイム)が、20秒〜70秒程度であることが望ましい。この程度の時間に調整することで、空隙へ移動し、その空隙を埋めた後にゲル化し、その後は土壌中を浸透せず、その位置に留まり続けるので好ましい。

【0037】

注入材は、例えば、一般土木、建築構造物用として広く用いられる高炉セメントB種と、水酸化カルシウムを主成分とする促進剤および炭酸ナトリウムとアルミン酸ナトリウムを主成分とする硬化剤と、水とを用い、高炉セメントB種と促進剤と水とから構成されるA液と、硬化剤と水とから構成されるB液とにそれぞれ調製したものを用いることができる。これらA液とB液は混合することにより短時間でゲル化する。ゲルタイムは、これらの割合を変えることにより調節することができる。なお、A液とB液は混合すると短時間でゲル化するため、土壌へ流出させる直前に混合することが望ましい。

【0038】

一例としては、A液は、促進剤と高炉セメントB種と水とを、その質量比で1:20〜30:40〜45とし、B液は、硬化剤と水とを、その質量比で1:15〜20とすることができる。

【0039】

A液とB液とを直前で混合することを可能にする注入管30としては、内部が、A液が通る通路1と、B液が通る通路2の2つの通路を有する構造とし、栓32がある直前で1つの通路となる構造とすることができる。このため、注入管30の先端部とは反対側の末端部も、A液とB液とが各通路へ供給されるように、2つの注入ノズルが設けられる構造とされる。

【0040】

図4は、この注入管30を挿設する位置を例示した図である。地面を少し掘削し、土留部材40の上端を露出させ、それを上空側から見ると、図4に示すような図となる。U形鋼矢板としての土留部材40は、複数枚が連続して並ぶように連結され、それが地中に埋設されている。そのまま引き抜くと、土留部材40が存在していた部分が空隙となり、その空隙が崩壊して沈下やクラックを発生させる。そこで、注入管30を挿設し、注入材をその空隙に埋め込むが、注入管30を挿設するための挿入孔41を形成する位置が重要となる。

【0041】

挿入孔41を形成する位置としては、各土留部材40につき、その中央付近に該土留部材40に隣接して1つの挿入孔41を形成し、そこに注入管30を挿設して注入材の注入を行うことができる。注入管30が図3に示すように左右の2箇所から注入材を流出させるので、空隙を効率良く埋めるためには、その中央付近に注入管30を設置し、土留部材40に出来るだけ近い位置に注入管30を設置するのが好ましいからである。

【0042】

また、1つの土留部材40に対し、1つの挿入孔41を形成して注入管30を設置するのでは、その掘孔および注入管30の設置に時間を要し、注入管30の本数も増加する。これでは効率的ではなく、コストもかかる。そこで、図4に示すように、3つの土留部材40につき、挿入孔41を1つ形成することができる。1つの挿入孔当たりの土留部材40の数が増加すると、注入材が適切に行き渡らなくなり、それより少ないと効率的ではないからである。

【0043】

このように3つの土留部材40ごとに1つの挿入孔を形成する場合、その挿入孔は、1つの土留部材の中央付近に、当該土留部材に隣接または近隣した位置に形成される。上述したように土留部材に近いほうが、その土留部材が引き抜かれた後に形成される空隙に、適切に注入材を充填することができるからである。

【0044】

掘孔装置を利用して挿入孔41を形成し、注入管30を挿入して挿設した後、その注入管30は、必要に応じて上部を土留部材に溶接し、接合することができる。これにより、3枚目の最後にこの土留部材を引き抜く際、下部に出来る空隙に注入管30から注入材を流出させ、即座にその空隙を埋めることができる。

【0045】

図5を参照して、本発明の土留部材の撤去方法について詳細に説明する。図5は、この方法の流れを示すフローチャートで、この方法は、工程500から開始され、工程510で、埋設されている土留部材40に隣接または近隣して注入管30を挿入するための挿入孔41を形成し、その挿入孔41内に注入管30を挿入して埋設する。ここで、注入管30を埋設するのは、埋設しない場合、挿入孔41と注入管30との間に隙間が生じ、この隙間へ集中して注入材が流れ込み、空隙を適切に埋めることができず、また、空隙を埋めるにはより多くの注入材が必要となるからである。

【0046】

次に、工程520において、注入管30と注入材が収容された容器とを、ポンプを介して接続し、土留部材圧引抜機20のチャック22により引抜対象の土留部材40を掴み、いつでも引き上げることができる状態にする。そして、工程530において、ポンプを起動させ、容器内から注入管30内へ注入材を送る。工程540では、注入管30の先端部から注入材を一定の流量で流出させるとともに、埋設されている土留部材40を該注入材の流量に応じて一定の速度で引き上げることにより、土壌内に空隙が生じるのと同時に、周囲の土圧により注入材を空隙へ流入させて該空隙を埋める。

【0047】

この工程540では、注入管30から水平方向へと流出する注入材が、周囲の土圧によって圧力が小さくなる方向、すなわち空隙が生じる方向へと移動し、空隙が生じるのと同時に、その空隙内へ流入して、その空隙が埋められる。また、空隙を埋めた注入材は、短時間でゲル化してその場に留まるため、沈下やクラックが発生することはない。

【0048】

注入材は、約10〜50L/minの範囲内の一定の流量で流出させることができ、土留部材40は、注入材の流量に応じて約0.5〜1.5m/minの範囲内の一定速度で引き上げることができる。注入材が、この範囲の最小の10L/minであれば、土留部材40の引き上げ速度を、この範囲の最小の0.5m/min、最大の50L/minとすると、最大の1.5m/minというように流量に応じて速度を決定し、その速度で引き上げることができる。したがって、注入材を30L/minの一定流量で流出させる場合、土留部材40を1m/minの一定速度で引き上げることができる。

【0049】

この注入材の流量と、土留部材の引き上げ速度との関係は、好適な例を示しているので、適切に土留部材を引き抜き、注入材を充填できるのであれば、これを超える流量や引き上げ速度であってもよい。

【0050】

数多くの試験を行い、適切な流量および引き上げ速度に設定した上で、この土留部材の引き抜き工事を実施するが、それでも土壌状態等により、注入材の流量が多い場合がありうる。そこで、工程550では、空隙を埋めている間、地表面に注入材が浸み出しているかどうかを検査し、浸み出していることを検出した場合には、工程560へ進み、注入材の流量を調整する。浸み出している場合は、注入材の供給量が多いと判断することができるので、上記の30L/minを、例えば29L/minや28L/min等へ流量を減少させることができる。

【0051】

注入材が浸み出しているか否かは、例えば、地表面に設置したセンサー等の検出手段により検出することができ、その検出に応答して、注入材の供給手段であるポンプに対して流量の設定値を変更し、注入材の流量を調整することができる。現在の設定値が30L/minであれば、29L/minへ設定変更し、一定時間経過してもまだ浸み出していることを検出した場合は、さらに28L/minへ設定変更することで、注入材の流量を自動的に調整することができる。

【0052】

その後、工程570へ進み、土留部材40を引き抜き、土留部材40が存在していた部分を注入材ですべて埋めたかどうかが判断される。工程550で、浸み出していない場合もこの工程570ですべて埋めたかどうかが判断される。すべて埋めた場合は、工程580へ進み、1つの土留部材40の引き抜きを終了する。他に引き抜くべき土留部材が存在する場合は、再び工程500から作業を開始する。

【0053】

一方、注入材でその部分をまだ埋めていない場合は、工程550へ戻り、注入材の供給が継続して行われ、必要に応じてその流量調整が行われる。

【0054】

上記の3つの土留部材40ごとに1つの挿入孔41を形成し、その挿入孔41へ注入管30を挿入する場合、1つの土留部材40の引き抜きが終了した後、ポンプを停止し、次の土留部材の上部を掴むように土留部材圧引抜機20をセットし、再び工程530〜工程570を繰り返す。そして、3枚目も同様にして作業を行う。

【0055】

図6を参照して、3つの土留部材40ごとに1つの挿入孔41を形成し、その挿入孔41へ注入管30を挿入し、注入材を充填する方法について詳細に説明する。注入管30は、1つの流出口のみを備える場合、2つの流出口を備える場合のいずれにおいても、流出口が、望ましくは空隙が形成される方向に向けて挿設される。3つの土留部材40のうち、挿入孔41が形成され、注入管30が設置された位置から最も遠い位置にある土留部材から順に引き抜いていく。したがって、図6に示す例のように、図6(a)、図6(b)、図6(c)の順に土留部材が、土留部材圧引抜機20により引き抜かれる。各図では、土留部材40が引き上げ途中とされ、土留部材40が存在していた部分に注入材が充填されているのが示されている。

【0056】

注入材は、液体で、一定の流量で注入管から水平方向へ流出するので、その方向の土壌が注入材で満たされた状態となるが、土留部材40の引き抜きにより、その土留部材40が存在していた場所に空隙が発生するので、そこへ注入材が流入し、発生する空隙を即座に埋めていく。土留部材40の引き抜きにより、下方から順に空隙が形成され、その空隙に注入材が流入すると、一定時間経過後、ゲル化する。すると、その部分へ向けて流出された注入材は、その上方または下方へ流れることになるが、上方に、周囲の圧力より低い圧力の空隙が常に形成されるので、注入材はその空隙へ向けて流れ、形成される空隙を順次埋めていく。このようにして、土留部材40が引き抜かれた後も、地表面に至るまで注入材が空隙へ向けて流れ、その空隙を埋める。

【0057】

その後は、次に近い土留部材を同じようにして引き抜き、その土留部材が存在していた部分の空隙を注入材で埋めていく。そして、最後に、最も近い土留部材を同じようにして引き抜き、その土留部材が存在していた部分の空隙を注入材で埋めていく。

【0058】

最後の土留部材は、上部において注入管30が溶接されていてもよく、この場合、注入管30も土留部材とともに引き上げられるので、引き抜きにより生じた空隙を、注入管30から流出させた注入材により即座に埋めることができる。

【0059】

ちなみに、注入管30に近い順や、2番目に近いものから土留部材を引き抜いていくと、短時間でゲル化する注入材により形成される壁によって、それより遠い位置にある土留部材を引き抜いた場合に発生する空隙へは注入材が流れにくくなり、その空隙を適切に埋めることができなくなるからである。

【0060】

以上のように、本発明の方法は、注入管30から一定の流量で流出させた注入材により、土留部材40を一定速度で引き上げることにより生じる空隙を即座に埋めることができるので、崩壊するような空隙が発生するのを防止することができ、その結果、沈下やクラックの発生を防止することができる。

【0061】

また、もともと土壌中に存在している空隙にも注入材を充填することができるので、周辺地盤との密着性を向上させることができる。本発明の方法では、注入材を圧入する必要がないので、注入材の無駄を防止することができ、高圧で供給するための高価なポンプの設置も不要である。

【0062】

また、本発明の方法では、空隙が適切に埋められているかを、地表面に注入材が浸み出ているかどうかにより判断することができ、注入材を適切な流量に調整することができる。このため、土留部材40の引き抜き時の空隙充填を確実に実施することができ、確実に沈下やクラックの発生を防止することができ、余分な注入材コストを削減することができる。そして、土留部材40の再利用が可能となるので、土留部材40の製造量を減少させることができ、土留め工事の施工コストを低減でき、また、土留部材40の製造量の減少に伴い、温暖化ガスの発生を抑制することができる。

【0063】

また、本発明では、図2に示した土留部材圧引抜機を用いる以外に、クレーンを用いて引き上げることも可能である。このクレーンを用いる場合、地盤が安定していなければ転倒してしまうおそれがあるが、本発明では、空隙の発生と同時に注入材で埋め、かつ短時間で固まって所定の強度を有するため、クレーンを使用しても、その安定性が維持できるからである。なお、クレーンを使用する場合、土留部材圧引抜機のように、チャックを使用しないため、シートパイルが曲がって設置されていても引き上げることができ、また、注入管がシートパイルに固定されていても、注入管を損傷することなく引き上げることができる。

【0064】

また、クレーンを用いる場合、引き上げる速度も、土留部材圧引抜機より速くすることができ、準備も簡単で、注入管へつなぐホースもチャックに通す等の作業が不要となる点で作業時間を短縮することができる。さらに、土留部材圧引抜機では、エンジンユニット、キャリアカー、油圧ホース等が必要であるが、クレーンではこのような装置が不要となり、また、引き抜いたシートパイルもトラックにそのまま積載することができるので、施工場所が狭い場合であっても、施工が可能で、装置や機材が散乱した状態にはならないので、安全に作業を行うことができる。

【0065】

これまで本発明の土留部材の撤去方法について図面に示した実施形態を参照しながら詳細に説明してきたが、本発明は、上述した実施形態に限定されるものではなく、他の実施形態や、追加、変更、削除など、当業者が想到することができる範囲内で変更することができ、いずれの態様においても本発明の作用・効果を奏する限り、本発明の範囲に含まれるものである。

【符号の説明】

【0066】

10…シートパイル、11…継手、20…土留部材圧引抜機、21…土留部材、22…チャック、23…昇降装置、24…土留部材、25…掴み部、30…注入管、31…流出口、32…栓、33…弾性体、40…土留部材、41…挿入孔

【特許請求の範囲】

【請求項1】

埋設されている土留部材に隣接または近隣して注入管を挿入するための挿入孔を形成し、前記挿入孔内に前記注入管を挿入して埋設する工程と、

前記注入管から注入材を一定の流量で流出させるとともに、前記埋設されている土留部材を前記注入材の流量に応じて一定の速度で引き上げることにより、土壌内に空隙が生じるのと同時に、周囲の土圧により前記注入材を前記空隙へ流入させて該空隙を埋める工程とを含む、土留部材の撤去方法。

【請求項2】

前記空隙を埋める工程を実施している間、地表面に注入材が浸み出しているかどうかを検査し、浸み出していることを検出した場合に、注入材の流量を調整する工程をさらに含む、請求項1に記載の土留部材の撤去方法。

【請求項3】

前記流量を調整する工程では、前記地表面に設置された検出手段により前記注入材が浸み出していることを検出したことに応答して、前記注入材の供給手段に対して流量の設定値を変更し、前記注入材の流量を調整する、請求項2に記載の土留部材の撤去方法。

【請求項4】

前記注入材は、10〜50L/minの範囲内の一定の流量で流出させ、前記土留部材は、前記注入材の流量に応じて0.5〜1.5m/minの範囲内の一定速度で引き上げる、請求項1〜3のいずれか1項に記載の土留部材の撤去方法。

【請求項5】

前記注入材のゲルタイムが、20秒〜70秒である、請求項1〜4のいずれか1項に記載の土留部材の撤去方法。

【請求項6】

前記埋設されている土留部材をクレーンにより引き上げる、請求項1〜5のいずれか1項に記載の土留部材の撤去方法。

【請求項1】

埋設されている土留部材に隣接または近隣して注入管を挿入するための挿入孔を形成し、前記挿入孔内に前記注入管を挿入して埋設する工程と、

前記注入管から注入材を一定の流量で流出させるとともに、前記埋設されている土留部材を前記注入材の流量に応じて一定の速度で引き上げることにより、土壌内に空隙が生じるのと同時に、周囲の土圧により前記注入材を前記空隙へ流入させて該空隙を埋める工程とを含む、土留部材の撤去方法。

【請求項2】

前記空隙を埋める工程を実施している間、地表面に注入材が浸み出しているかどうかを検査し、浸み出していることを検出した場合に、注入材の流量を調整する工程をさらに含む、請求項1に記載の土留部材の撤去方法。

【請求項3】

前記流量を調整する工程では、前記地表面に設置された検出手段により前記注入材が浸み出していることを検出したことに応答して、前記注入材の供給手段に対して流量の設定値を変更し、前記注入材の流量を調整する、請求項2に記載の土留部材の撤去方法。

【請求項4】

前記注入材は、10〜50L/minの範囲内の一定の流量で流出させ、前記土留部材は、前記注入材の流量に応じて0.5〜1.5m/minの範囲内の一定速度で引き上げる、請求項1〜3のいずれか1項に記載の土留部材の撤去方法。

【請求項5】

前記注入材のゲルタイムが、20秒〜70秒である、請求項1〜4のいずれか1項に記載の土留部材の撤去方法。

【請求項6】

前記埋設されている土留部材をクレーンにより引き上げる、請求項1〜5のいずれか1項に記載の土留部材の撤去方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−36280(P2013−36280A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−175102(P2011−175102)

【出願日】平成23年8月10日(2011.8.10)

【出願人】(504091555)

【出願人】(504092563)

【出願人】(504092552)

【出願人】(510128155)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月10日(2011.8.10)

【出願人】(504091555)

【出願人】(504092563)

【出願人】(504092552)

【出願人】(510128155)

【Fターム(参考)】

[ Back to top ]