土鍋状容器及びその製造方法。

【課題】金属発熱部分が無く、一体型で取扱性に優れた、しかも誘導加熱(IH加熱)が可能な、土鍋状の容器並びにその製造方法を提供することを課題とした。

【解決手段】

本発明は底部が平坦であり、導電性セラミックス、及び/又は表面をセラミックス化した金属を少なくとも底部に含有するシリカ・アルミナを主とするセラミックスから成る、誘導加熱により加熱することが出来る土鍋状容器であり、該土鍋状容器の製造方法である。

【解決手段】

本発明は底部が平坦であり、導電性セラミックス、及び/又は表面をセラミックス化した金属を少なくとも底部に含有するシリカ・アルミナを主とするセラミックスから成る、誘導加熱により加熱することが出来る土鍋状容器であり、該土鍋状容器の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は誘導加熱方式(IH方式)に使用できる土鍋状容器及びその製造方法に関するものである。

【背景技術】

【0002】

現在家庭用の全電化システムとして誘導加熱(IH)方式の熱源並びにそれに対応する調理器具が広く使用されるようになっている。ただこの方式の加熱は非常に効率が良いものの、電磁誘導によるために、対象が、金属や強誘電体、強磁性体からなる製品に限られていた。つまり通常の所謂IHヒーターと呼ばれる高周波誘導加熱型の加熱装置の場合は、周波数10MHzから100MHzの電磁波による誘導加熱によっており、これによる加熱では金属の加熱には有効であるが、通常のセラミックスでは電気伝導性又は磁性を持たないために、誘導加熱を生じない事によっているからである。

【0003】

一方、最近では保温性の良好なセラミックス製の調理器具、例えば伝統的には土鍋が有り、いわゆる鍋料理では必須のアイテムである。又商品名パイロセラムと呼ばれる結晶化ガラス、あるいは類似のセラミックスも広く使われており、それらを使用したいとする要望が大きくなっている。

【0004】

これらのいわゆるセラミックス製の鍋などを使用するためにいくつかの加熱技術の提案がある。これらを以下に示すが、いずれも金属を加熱源として使用している。つまり

特開2005−334351公報、特開2006−116295公報では土鍋の底部分に金属板や金属箔を貼り付けたものが提案されている。これにより合目的に土鍋の加熱が出来るようになるが、土鍋自身の取り扱いは必ずしも良くなく、又通常の熱源での使用では火炎による金属部分の腐食などの問題の出ることがあった。更には、金属とセラミックスとは一般に整合性が悪いために取り扱いによっては剥離してしまうという問題があった。

【0005】

特開平10−137130公報には、発熱部である、網又は板を鍋の内側に置いて、使用中は、鍋の内側で発熱するようにしている。これは上記と同じように取り扱いに問題を残している。

また、特開2005−296761公報には、鍋の内側底面に金属溶射層を設けてその部分を発熱させることが示されている。更に、特開2006−014761公報では容器底面に銅又は銅合金を低温溶射法により100〜300ミクロンの溶射層を設けることが示されており、その部分を誘導により加熱する事が提案されている。これらも上記と同様の問題と共に、溶射層はその特徴から表面が活性であり、酸などに容易に腐食するという問題があり、取り扱い上の問題があった。

【0006】

更に、特開2006−061298公報では同様の機能を与えるために容器部を金属とし、金属鍋の底部に発熱部を設けると共に、金属鍋に釉薬をかけることで琺瑯と同様な機能をあたえるようにしている。しかし所謂土鍋とは熱の保持、その他に関しても異なることは明らかである。

これらに示されるように、誘導加熱(IH)で使用できる土鍋はあるが、いずれもが発熱部となる部分は土鍋本体、セラミックス部分では無く、金属によっていた。これらは上記したように固定されているとしても、元々親和性の良くない金属とセラミックスの接合があるために、取扱いが煩雑になると共に、土鍋部分と発熱部分の熱膨張に差があるなど、長期的には剥離が起こる可能性を有しており、必ずしも満足のいくものではなかった。

【0007】

【特許文献1】特開2005−296761公報

【特許文献2】特開2006−116295公報

【特許文献3】特開平10−137130公報

【特許文献4】特開2005−296761公報

【特許文献5】特開2006−014761公報

【特許文献6】特開2006−061298公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明では叙上の問題点を解決して金属発熱部分が無く、一体型で取扱性に優れた、しかも誘導加熱が可能な、土鍋状の容器並びにその製造方法を提供することを課題とした。

【課題を解決するための手段】

【0009】

本発明は底部が平坦であり、導電性セラミックス、及び/又は表面をセラミックス化した金属を少なくとも底部に含有するシリカ・アルミナを主とするセラミックスから成る、誘導加熱により加熱することが出来る土鍋状容器であり、またその製造方法であって、通常の土鍋はアルミナ−シリカ系の複合酸化物を主成分とするが、それと親和性が良好でしかも誘導による発熱が効率よく起こる、導電性セラミックス体や、表面を酸化物として土鍋状容器の主成分であるアルミナ−シリカ系複合酸化物との親和性を増大させる事によって、これら導電性酸化物や金属をセラミックス中、特に底面を平坦としてその部分に高濃度に担持させて効率よく加熱が出来る様になった。

【0010】

以下詳細に説明する。

りまり、従来の土鍋は粘土を主体とするシリカ・アルミナ系物質に長石などのセラミックス材料を加えて水分と共に成型する。この成型物を乾燥後、1000〜1300℃程度に加熱焼成して素焼きの土鍋状容器を作る。このものに、釉薬をかけて更に加熱・焼成してガラス化させ表面にガラス化した被覆を有する土鍋状容器とするものである。ここで釉薬の役割は元々多孔性である素焼きは、液透過性を有する場合が有ること、必ずしも目的の色調ではないことからその目止めを行うと共に色彩・見栄えを良くするという効果を有している。本発明ではこの土鍋状容器を形成するセラミックス内に、該セラミックスに親和性を有し、誘電効果が大きく、あるいは導電性に優れ、しかも熱膨張係数がセラミックス物質に近い、セラミックス又は表面をセラミックス化した金属材料を含有させ、一体として安定に保持できる様にすることに成功したものである。更に底面を平坦化することによって、誘導電流が効率よく伝わるようにした。

【0011】

つまり、誘導加熱による発熱する物質としては導電性又は強磁性体が上げられるが、これ以外に高周波電磁界中での誘電効果が期待できる強誘電体も考えられる。

一般に強誘電体は金属の酸化物などセラミックス物質の一部である場合が多いが、これらの特性に加えて熱膨張係数がセラミックス物質と大きな隔たりのない、物質を特に鍋状体の内部、特に底部に集中して含められるように配置して本発明を成就するようにしたものである。更に効率を良くするために、鍋状体の底面を平坦にして誘電電源との密着性をより良くする。

【0012】

ここで誘電物質としては、鍋状容器の基本物質であるシリカ・アルミナセラミックスと親和性の非常に高い、酸化チタン化合物、特にTiO、これは電気伝導率も金属並であり極めて大きく、通常の家庭用の誘導加熱(IH)条件で効率よく発熱することが認められている。又導電性の高い酸化スズ(SnO2)も同様にして非常に有効であることがわかった。更に所謂フェライトとして示される、スピネル型構造を有する金属酸化物、例えばニッケルフェライト、コバルトフェライト等のフェライト類が非常に有効であることがわかった。更にはチタン酸バリウムなどのペロブスカイト形酸化物も誘電性の点から有効である。

【0013】

一方金属をこの鍋状体内に含めることができればより有効であることは論を待たないが、その場合には、金属とシリカ・アルミナセラミックスとの親和性のために、金属表面を予め酸化物などセラミックス化しておき、それをこのバルクで有るシリカ・アルミナセラミックスに混合する様にする。特にここではニッケル・鉄合金を使った場合表面にニッケルフェライトが形成されるので非常に有効である。金属が鉄の場合も使用できるが、表面が緻密な酸化物である、所謂黒皮と呼ばれる、スピネル構造を有する磁性酸化鉄(Fe3O4)で有ることが特に望ましい。なお金属であっても表面にある程度の厚みを有する酸化物を形成した場合に、表面酸化物と金属基材との親和性の良くない金属では表面酸化物により剥離を生じる事があるので使用に当たっては注意することが必要である。あらかじめ両者に親和性の良いたとえば酸化チタンなどで表面を覆っておくことも有効である。

【0014】

これらの発熱体となるべき物質(以後発熱物質と称する)は粒子として加えられる。粒子のサイズは特に指定されないが、通常、セラミックスの素焼きの表面凹凸からは2mm以下が良く、できれば0.5mm〜1mmが適当である。ただ金属を使用する場合には表面から酸化していくと微粒の場合全体が酸化物となってしまうことが有るので注意を要する。このような場合には予め表面に酸化物のコーティングを行う等前処理をしておくことが望ましい。バルク物質との混合の場合に量的に少なくなる可能性があること、焼きしまりに問題の出ることが有る。ただ泥しょう鋳込みでは、セラミックス物質との整合性があり、0.1から0.5mmが適当である。

【0015】

この発熱物質の含有量は特に底部誘電部分に集中して存在させることが望ましく。鍋状体の底部を平坦とすると共に、その平坦部分では、底部構成物質の50%以上が発熱体であることが望ましい。側壁部では殆ど発熱が無いために、より少なく、或いは全く無い様にすることも出来る。この製造方法であるが、通常のセラミックス原材料である粘土鉱物と陶土、長石などを加えて混練したバルク材原料に上記発熱物質を所定量加える。これを更に混練して均一にし、それを成型する。この時に底部には、発熱物質をより大きくした混練物を使う。

【0016】

一方鍋状容器中の発熱物質の含有割合を変えながら整形することも出来る。すなわち、原材料である、アルミナ・シリカセラミックスの原材料と上記発熱物質を分散材と共に攪拌して泥しょう(スリップ)にし所謂泥しょう鋳込み(スリップキャスティング)法によって整形する。なおこの時は発熱物質を0.5mm以下にしておくことが必要である。粒子を大きくすると泥しょう成分より底部への落下速度が大きくなり、底部の発熱物質濃度が高くなりすぎる可能性がある。このために発熱物質とアルミナ・シリカセラミックスの原材料との比重差を加味して粒度を調整することが望ましい。

【0017】

また泥しょう鋳込み法の場合、一般には壁厚が底部を含めてほぼ同じになるので、あらかじめ同じ厚みにしておき、それから底部のみに発熱物質量を増加した泥しょうを加えることもできる。この場合通常の方法でも良いが、一度成形した後乾燥し、更に底部のみに発熱物質を大きくした、泥しょうを入れ、鍋状体内部に積層するようにしても良い。又このようなケースでも最初からバルク体にある程度の発熱物質を加えて成形しておくことが必要であり、それによってより付着性が良くなると共に、熱膨張による剥離や破損を防ぐことが出来る。

【0018】

また通常のスタンプ式などでの成形の場合は、あらかじめ混練して作る材料中の発熱物質量を底部では50%或いはそれより多くし、他の部分では段階的に少なくして壁部に相当するところではほとんど入れないようにして、熱膨張率を制御し、加熱、或いは洗浄時にも熱膨張の差による破損などを防ぐようにすることが出来る。

【0019】

泥しょう鋳込み法で成形し、その内面底部に発熱物質が過剰な泥しょうを入れる、或いは後から、混練物を入れる場合もあらかじめ素焼きを作るのではなく乾燥状態にしてからそこに発熱物質の多い泥しょうや混練体を加え、再乾燥し、しかる後に焼成処理をすることが必要である。これによって、後から加えた泥しょう中の水分がより能率良く乾燥した鍋状容器に吸収されるようになると共に一体化する様になる。更に、接触部分では一部が相互拡散する結果、より連続的な成分変化となり、熱膨張、収縮が本体内で連続的に起こるようになり、加熱・冷却時にもひび割れなどを防ぐことが出来る。このようにして製造した、発熱物質を底部に包含する、鍋状体は再び乾燥し、必要に応じては形状の修正を行った後に、通常の素焼き工程により、素焼きを行う。素焼きの条件は特には指定されないが、鉄分の少ない粘土を用いた場合は1000℃〜1300℃が適当である。このようにして素焼きを行い、冷却した後更に必要に応じて再修正を加えてから釉薬掛けを行う。この段階では通常の釉薬がけでよい。

【0020】

この様にして、土鍋状容器を作り上げるが、通常の使い方であれば土鍋の温度は100℃以下(直接火に当たる部分でもその温度は200−300℃であり、熱膨張係数差が顕著に出てひび割れなどが起こることはないが、直火で鍋の中に何も入れないような場合は800℃程度まで温度が上昇する可能性があるので、その点を考慮して、温度などの確認をし、ひび割れ等の起こらないことを確認しておくことが必要である。

【発明の効果】

【0021】

底部が平坦で発熱物質が底部に集中した土鍋状容器は発熱部と一体であり、見かけ上は、普通の土鍋と同じで、火に直接かけて加熱することが出来ると共に、底部を主体として発熱物質を含むので誘導加熱によって、底部が発熱し、通常の土鍋を火にかけたと同様の効果を有する。更に熱板を取りつけたような土鍋とは異なり、取扱が容易になる。また誘導加熱でも効率の良い発熱が行われ、誘導加熱器具上に直置きで使うことが出来る。また発熱板を取りつけた土鍋の場合、通常の家庭用の誘導加熱ヒーターでは、装置側からは使うことが禁止される場合が多いが、本土鍋状容器は一体型であるので、自由に使用でき、問題はない。

【発明を実施するための最良の形態】

【0022】

以下、製造方法を説明する。先ず、泥しょう鋳込み(スリップキャスト)法による製造のプロセスを示す。先ず鍋のバルク体となるべき、シリカ・アルミナセラミックス材料である、粘土質を主としこれに長石などを含む所謂陶土を過量の水で練って泥しょうとし、更に陶土より僅かに粒度の大きな発熱物質、例えば表面を酸化物化したニッケル/鉄合金粒などを加えて十分に攪拌し、均一に分散させて石膏型に入れる。すると泥しょう中の水分が石膏に吸収されると共に、これら泥しょう物質が石膏体の壁に沿って沈殿してくる。この時に僅かに大きくて比重の大きな発熱物質は重力により、下方、つまり底部側により濃度が高くなるように沈殿してくる。これによって内部に発熱物質の割合が下方ほど高くなるように分布した、鍋状体が出来る。適当な時間をおいた後、残留する泥しょうを抜いて形状の変化が起こらない程度に乾燥し、更に型を外して完全に乾燥させる。このものをシリカ・アルミナセラミックス原材料に応じて焼成温度を制御して加熱焼成して素焼きを作り、更に彩色、釉薬掛け・焼成を行って鍋状体を完成させる。

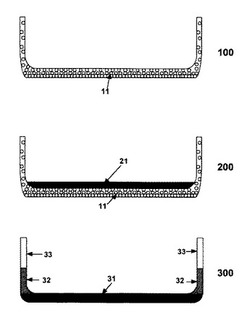

これによって製造された土鍋状容器断面の模式図を図1 100に示した。ここで20は発熱物質であり、初期粒子を大きくしたものであるので下方への沈殿速度が大きく、下方に行くに従って高濃度になっていることがわかる。

【0023】

上記鍋状体に加えて更に底部に発熱物質を加えることが出来る。つまり上記成型体について発熱物質を主とし、バインダーとしてのシリカ・アルミナセラミックス原料をからなる泥しょう又は混練物を底部のみに加える。この時発熱物質の量は50%以上であれば特には指定されないが、通常60〜90%(質量)である。これによって底部の厚みが増加するが、より効率良く発熱させることが出来るようになる。このような成型体を上記と同様にして、乾燥・焼成・彩色・釉薬掛け・焼成を行って、誘導加熱発熱が最適に行える土鍋状容器を完成することが出来る。

このものの断面模式図を図1 200に示した。ここでは図1 100に加えて、発熱物質21が更に加わっているのがわかる。

【0024】

なお乾燥後の工程は、特に指定はされないが、乾燥後形状を整えると共に、必要な補正・修正を行い、焼成して素焼きとする。素焼きの温度は使用するバルク体によって決めれば良く、通常は1000〜1300℃であり、加熱・冷却は時間をかけて徐々に行うようにする。このようにして製造した素焼きを必要に応じて修正し、釉薬をかけた後に仕上げ焼成を行う。仕上げ焼成の温度は釉薬温度であり、1000℃以下である。これは泥しょう鋳込み法の例であるが、通常の混錬成型でも良い。但し前記したように部位に応じて成分を変えてほぼ連続的に成分を変化させて熱膨張分布を連続的にしておくことが必要である。

【0025】

また泥しょう鋳込み法ではなく混練物を成型することによっても製造出来る。この場合は発熱物質の混練量を変えた2種以上の混練物を作り、先ず底面として、最も発熱物質の含有の多い混練物で成型し、次いで、壁部を底部に近い方から、発熱物質量の多い混練物質の多い順に積層し成型する。次いで乾燥し、必要に応じて修正を行い、加熱・焼成して素焼きとする。これに、更に必要に応じて再修正を行い、彩色・釉薬掛け・焼成を行って完成土鍋状容器とする。このようにして作製した土鍋状体の断面模式図を図1 300に示した。ここに示すように底部ほど発熱物質量が多くなっている。ここでは発熱物質含有量を3段に変えたものを使用。底部が31のバルク中の発熱物質量割合が最も大きく、次いで壁部下方32の発熱物質量割合が中間、更に壁部上方33では発熱物質量割合が最小とした。

このように段階的に量比を変えることにより、発熱物質を含むバルク体の熱膨張係数が段階的に変化しているために、加熱時にも熱膨張差に由来する剥離は起こらない。

以下実施例によって説明するが、これに制限されないことは言うまでもない。

【実施例】

【実施例1】

【0026】

市販の信楽産陶土(主体はカオリンと長石)を水で練ってスラリー状とし、それに平均粒度100μmの表面を加熱酸化させたニッケル/鉄(4/2)合金を混合した。

混合割合は陶土80:合金20(質量比)とした。このものを十分に混合してから界面活性剤として中性洗剤を加え、更に水分を加えて泥しょうとした。2分割した石膏製の土鍋型を組み立て、その型に十分に攪拌した泥しょうを加え、15分静置した後、残りの泥しょうを排出し、自然乾燥した。30分後に型を外し、更に3日間乾燥した。更に陶土20:合金80(質量比)から成る泥しょうを同様の方法で作成し、乾燥した土鍋の内側に底部の厚みが6mm程度となるように流し込んだ。

更に15分後に残留泥しょうを抜いた。このものを再び3日間乾燥した後、加熱炉に入れて、1000℃まで3時間で昇温し、1000℃で3時間保持後徐冷した。取り出したところ後からのスリップも一体化しており、ひび割れは見られなかった。

このものについて通常の条件で釉薬付けを行った。釉薬に鍋の内側に広げると共に、外側底部を除いて均一となるように釉薬をかけ、乾燥後、800℃で加熱した。

加熱・徐冷後取り出したところ、外観は通常の土鍋と変わらなかった。壁の厚みは壁部が8mm、底部は15mmであった。又水を入れて誘導加熱器(IHヒーター)にかけスイッチを入れたところ加熱し沸騰水とすることが出来た。

【実施例2】

【0027】

実施例1と同様にして石膏型に泥しょうを入れて土鍋を製作した。但しニッケル/鉄合金の代わりに、酸化チタン(TiO)の粉末を入れた。陶土への混合比率は実施例1と同じとした。このスリップを使用し、石膏型に入れることによって土鍋形を作り、乾燥した。この土鍋形の乾燥物の底部に、TiO:陶土=90:10(質量比)となるように混練したガム状の混練物をあらかじめ水でしめらせた土鍋の底部に、見かけ厚み8mm程度となるように充填し、乾燥した。乾燥後わずかに混練物を詰めた部分にひび割れが見られたので、陶土を水と合わせた泥しょうをヒビ部分に入れると共に表面を修正して更に乾燥を行った。このものについて、実施例1と同様にして素焼きを作り、更に釉薬をかけて土鍋とした。このもののチタンの鍋の高さ方向の分布を携帯型蛍光エックス線分析装置、NITON(理学電機)で 鍋の壁に沿って外側から計測したところ、底部が極端に高く、上に行くに従って少なくなっていることが分かり、発熱物質である酸化チタン(TiO)に分布のあることが分かった。実施例1と同様にして誘導加熱による加熱を行ったところ、問題なく加熱し水を沸騰することが出来た。

【実施例3】

【0028】

市販の瀬戸陶土をバルク材とし、チタン酸バリウムの平均粒径200μmの粒子を発熱物質として、陶土:チタン酸バリウム=20:80,60:40,80:20の三種類の組み合わせの混練物を作成した。混練物は水を媒体とした物であり、ろくろ作業が出来る程度の硬さに調整した。これについてまず20:80の混練体で底部を作り(直径200mm厚さ10mmの板状)、その上に高さ30mm厚み約8mmの壁となる様な立ち上げを作り、40:60の混練体で形成し、更にその上に高さ30mm厚み約7mmの80:20の混練体による壁を積み上げた。これらに対して、瀬戸陶土の泥しょうを使いながらろくろによって周囲をならして平滑な表面を有する底部が平坦な土鍋型に加工を行い、それを乾燥した。3日間の乾燥により一様な形状の土鍋状体となったので底面がより平坦になるようにヤスリがけを行うと共に底部の突起が無くなるように、壁部と底部の間を曲面となるように仕上げ、このものを焼成炉に入れて1200℃で仮焼した。これにより緻密度の高い素焼きが出来た。又ひび割れなどは見られなかった。これについて実施例1と同様に釉薬をかけて焼成を行い土鍋とした。これについては接合部も成型時にろくろ作業により、充分な接合が出来ているために、加熱/冷却を繰り返しても剥離あるいはひび割れが起こるようなことはなかった。なお実施例1と同様の条件でIHによる加熱処理を行ったが、容易に加熱することが出来た。

【産業上の利用可能性】

【0029】

近年では卓上コンロにも誘導加熱(IH)ヒーターを使うようになっており、土鍋を使った鍋料理等が事実上出来ないという問題を抱えていた。これらを改良するために土鍋内に発熱体を入れる、あるいは発熱体を土鍋の下に敷くなどの方法が考案されているが、実際には危険性の問題などからヒーターメーカーは使用を禁止しているケースが多い。従い直接土鍋状容器を誘導加熱(IH)ヒーターに使える本発明の技術は広く一般に広く実用化すると予想する。

【図面の簡単な説明】

【0030】

【図1】 本発明にかかる土鍋状容器の断面のモデル図である。

【符号の説明】

100 泥しょう鋳込みによる模式断面図

200 泥しょう鋳込みに底部沈殿を加えた模式断面図

300 混練体成型による模式断面図

11 発熱物質

21 底部沈殿物質

31 発熱物質の多い混練体

32 発熱物質中間量の混練体

33 発熱物質の少ない混練体

【技術分野】

【0001】

本発明は誘導加熱方式(IH方式)に使用できる土鍋状容器及びその製造方法に関するものである。

【背景技術】

【0002】

現在家庭用の全電化システムとして誘導加熱(IH)方式の熱源並びにそれに対応する調理器具が広く使用されるようになっている。ただこの方式の加熱は非常に効率が良いものの、電磁誘導によるために、対象が、金属や強誘電体、強磁性体からなる製品に限られていた。つまり通常の所謂IHヒーターと呼ばれる高周波誘導加熱型の加熱装置の場合は、周波数10MHzから100MHzの電磁波による誘導加熱によっており、これによる加熱では金属の加熱には有効であるが、通常のセラミックスでは電気伝導性又は磁性を持たないために、誘導加熱を生じない事によっているからである。

【0003】

一方、最近では保温性の良好なセラミックス製の調理器具、例えば伝統的には土鍋が有り、いわゆる鍋料理では必須のアイテムである。又商品名パイロセラムと呼ばれる結晶化ガラス、あるいは類似のセラミックスも広く使われており、それらを使用したいとする要望が大きくなっている。

【0004】

これらのいわゆるセラミックス製の鍋などを使用するためにいくつかの加熱技術の提案がある。これらを以下に示すが、いずれも金属を加熱源として使用している。つまり

特開2005−334351公報、特開2006−116295公報では土鍋の底部分に金属板や金属箔を貼り付けたものが提案されている。これにより合目的に土鍋の加熱が出来るようになるが、土鍋自身の取り扱いは必ずしも良くなく、又通常の熱源での使用では火炎による金属部分の腐食などの問題の出ることがあった。更には、金属とセラミックスとは一般に整合性が悪いために取り扱いによっては剥離してしまうという問題があった。

【0005】

特開平10−137130公報には、発熱部である、網又は板を鍋の内側に置いて、使用中は、鍋の内側で発熱するようにしている。これは上記と同じように取り扱いに問題を残している。

また、特開2005−296761公報には、鍋の内側底面に金属溶射層を設けてその部分を発熱させることが示されている。更に、特開2006−014761公報では容器底面に銅又は銅合金を低温溶射法により100〜300ミクロンの溶射層を設けることが示されており、その部分を誘導により加熱する事が提案されている。これらも上記と同様の問題と共に、溶射層はその特徴から表面が活性であり、酸などに容易に腐食するという問題があり、取り扱い上の問題があった。

【0006】

更に、特開2006−061298公報では同様の機能を与えるために容器部を金属とし、金属鍋の底部に発熱部を設けると共に、金属鍋に釉薬をかけることで琺瑯と同様な機能をあたえるようにしている。しかし所謂土鍋とは熱の保持、その他に関しても異なることは明らかである。

これらに示されるように、誘導加熱(IH)で使用できる土鍋はあるが、いずれもが発熱部となる部分は土鍋本体、セラミックス部分では無く、金属によっていた。これらは上記したように固定されているとしても、元々親和性の良くない金属とセラミックスの接合があるために、取扱いが煩雑になると共に、土鍋部分と発熱部分の熱膨張に差があるなど、長期的には剥離が起こる可能性を有しており、必ずしも満足のいくものではなかった。

【0007】

【特許文献1】特開2005−296761公報

【特許文献2】特開2006−116295公報

【特許文献3】特開平10−137130公報

【特許文献4】特開2005−296761公報

【特許文献5】特開2006−014761公報

【特許文献6】特開2006−061298公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明では叙上の問題点を解決して金属発熱部分が無く、一体型で取扱性に優れた、しかも誘導加熱が可能な、土鍋状の容器並びにその製造方法を提供することを課題とした。

【課題を解決するための手段】

【0009】

本発明は底部が平坦であり、導電性セラミックス、及び/又は表面をセラミックス化した金属を少なくとも底部に含有するシリカ・アルミナを主とするセラミックスから成る、誘導加熱により加熱することが出来る土鍋状容器であり、またその製造方法であって、通常の土鍋はアルミナ−シリカ系の複合酸化物を主成分とするが、それと親和性が良好でしかも誘導による発熱が効率よく起こる、導電性セラミックス体や、表面を酸化物として土鍋状容器の主成分であるアルミナ−シリカ系複合酸化物との親和性を増大させる事によって、これら導電性酸化物や金属をセラミックス中、特に底面を平坦としてその部分に高濃度に担持させて効率よく加熱が出来る様になった。

【0010】

以下詳細に説明する。

りまり、従来の土鍋は粘土を主体とするシリカ・アルミナ系物質に長石などのセラミックス材料を加えて水分と共に成型する。この成型物を乾燥後、1000〜1300℃程度に加熱焼成して素焼きの土鍋状容器を作る。このものに、釉薬をかけて更に加熱・焼成してガラス化させ表面にガラス化した被覆を有する土鍋状容器とするものである。ここで釉薬の役割は元々多孔性である素焼きは、液透過性を有する場合が有ること、必ずしも目的の色調ではないことからその目止めを行うと共に色彩・見栄えを良くするという効果を有している。本発明ではこの土鍋状容器を形成するセラミックス内に、該セラミックスに親和性を有し、誘電効果が大きく、あるいは導電性に優れ、しかも熱膨張係数がセラミックス物質に近い、セラミックス又は表面をセラミックス化した金属材料を含有させ、一体として安定に保持できる様にすることに成功したものである。更に底面を平坦化することによって、誘導電流が効率よく伝わるようにした。

【0011】

つまり、誘導加熱による発熱する物質としては導電性又は強磁性体が上げられるが、これ以外に高周波電磁界中での誘電効果が期待できる強誘電体も考えられる。

一般に強誘電体は金属の酸化物などセラミックス物質の一部である場合が多いが、これらの特性に加えて熱膨張係数がセラミックス物質と大きな隔たりのない、物質を特に鍋状体の内部、特に底部に集中して含められるように配置して本発明を成就するようにしたものである。更に効率を良くするために、鍋状体の底面を平坦にして誘電電源との密着性をより良くする。

【0012】

ここで誘電物質としては、鍋状容器の基本物質であるシリカ・アルミナセラミックスと親和性の非常に高い、酸化チタン化合物、特にTiO、これは電気伝導率も金属並であり極めて大きく、通常の家庭用の誘導加熱(IH)条件で効率よく発熱することが認められている。又導電性の高い酸化スズ(SnO2)も同様にして非常に有効であることがわかった。更に所謂フェライトとして示される、スピネル型構造を有する金属酸化物、例えばニッケルフェライト、コバルトフェライト等のフェライト類が非常に有効であることがわかった。更にはチタン酸バリウムなどのペロブスカイト形酸化物も誘電性の点から有効である。

【0013】

一方金属をこの鍋状体内に含めることができればより有効であることは論を待たないが、その場合には、金属とシリカ・アルミナセラミックスとの親和性のために、金属表面を予め酸化物などセラミックス化しておき、それをこのバルクで有るシリカ・アルミナセラミックスに混合する様にする。特にここではニッケル・鉄合金を使った場合表面にニッケルフェライトが形成されるので非常に有効である。金属が鉄の場合も使用できるが、表面が緻密な酸化物である、所謂黒皮と呼ばれる、スピネル構造を有する磁性酸化鉄(Fe3O4)で有ることが特に望ましい。なお金属であっても表面にある程度の厚みを有する酸化物を形成した場合に、表面酸化物と金属基材との親和性の良くない金属では表面酸化物により剥離を生じる事があるので使用に当たっては注意することが必要である。あらかじめ両者に親和性の良いたとえば酸化チタンなどで表面を覆っておくことも有効である。

【0014】

これらの発熱体となるべき物質(以後発熱物質と称する)は粒子として加えられる。粒子のサイズは特に指定されないが、通常、セラミックスの素焼きの表面凹凸からは2mm以下が良く、できれば0.5mm〜1mmが適当である。ただ金属を使用する場合には表面から酸化していくと微粒の場合全体が酸化物となってしまうことが有るので注意を要する。このような場合には予め表面に酸化物のコーティングを行う等前処理をしておくことが望ましい。バルク物質との混合の場合に量的に少なくなる可能性があること、焼きしまりに問題の出ることが有る。ただ泥しょう鋳込みでは、セラミックス物質との整合性があり、0.1から0.5mmが適当である。

【0015】

この発熱物質の含有量は特に底部誘電部分に集中して存在させることが望ましく。鍋状体の底部を平坦とすると共に、その平坦部分では、底部構成物質の50%以上が発熱体であることが望ましい。側壁部では殆ど発熱が無いために、より少なく、或いは全く無い様にすることも出来る。この製造方法であるが、通常のセラミックス原材料である粘土鉱物と陶土、長石などを加えて混練したバルク材原料に上記発熱物質を所定量加える。これを更に混練して均一にし、それを成型する。この時に底部には、発熱物質をより大きくした混練物を使う。

【0016】

一方鍋状容器中の発熱物質の含有割合を変えながら整形することも出来る。すなわち、原材料である、アルミナ・シリカセラミックスの原材料と上記発熱物質を分散材と共に攪拌して泥しょう(スリップ)にし所謂泥しょう鋳込み(スリップキャスティング)法によって整形する。なおこの時は発熱物質を0.5mm以下にしておくことが必要である。粒子を大きくすると泥しょう成分より底部への落下速度が大きくなり、底部の発熱物質濃度が高くなりすぎる可能性がある。このために発熱物質とアルミナ・シリカセラミックスの原材料との比重差を加味して粒度を調整することが望ましい。

【0017】

また泥しょう鋳込み法の場合、一般には壁厚が底部を含めてほぼ同じになるので、あらかじめ同じ厚みにしておき、それから底部のみに発熱物質量を増加した泥しょうを加えることもできる。この場合通常の方法でも良いが、一度成形した後乾燥し、更に底部のみに発熱物質を大きくした、泥しょうを入れ、鍋状体内部に積層するようにしても良い。又このようなケースでも最初からバルク体にある程度の発熱物質を加えて成形しておくことが必要であり、それによってより付着性が良くなると共に、熱膨張による剥離や破損を防ぐことが出来る。

【0018】

また通常のスタンプ式などでの成形の場合は、あらかじめ混練して作る材料中の発熱物質量を底部では50%或いはそれより多くし、他の部分では段階的に少なくして壁部に相当するところではほとんど入れないようにして、熱膨張率を制御し、加熱、或いは洗浄時にも熱膨張の差による破損などを防ぐようにすることが出来る。

【0019】

泥しょう鋳込み法で成形し、その内面底部に発熱物質が過剰な泥しょうを入れる、或いは後から、混練物を入れる場合もあらかじめ素焼きを作るのではなく乾燥状態にしてからそこに発熱物質の多い泥しょうや混練体を加え、再乾燥し、しかる後に焼成処理をすることが必要である。これによって、後から加えた泥しょう中の水分がより能率良く乾燥した鍋状容器に吸収されるようになると共に一体化する様になる。更に、接触部分では一部が相互拡散する結果、より連続的な成分変化となり、熱膨張、収縮が本体内で連続的に起こるようになり、加熱・冷却時にもひび割れなどを防ぐことが出来る。このようにして製造した、発熱物質を底部に包含する、鍋状体は再び乾燥し、必要に応じては形状の修正を行った後に、通常の素焼き工程により、素焼きを行う。素焼きの条件は特には指定されないが、鉄分の少ない粘土を用いた場合は1000℃〜1300℃が適当である。このようにして素焼きを行い、冷却した後更に必要に応じて再修正を加えてから釉薬掛けを行う。この段階では通常の釉薬がけでよい。

【0020】

この様にして、土鍋状容器を作り上げるが、通常の使い方であれば土鍋の温度は100℃以下(直接火に当たる部分でもその温度は200−300℃であり、熱膨張係数差が顕著に出てひび割れなどが起こることはないが、直火で鍋の中に何も入れないような場合は800℃程度まで温度が上昇する可能性があるので、その点を考慮して、温度などの確認をし、ひび割れ等の起こらないことを確認しておくことが必要である。

【発明の効果】

【0021】

底部が平坦で発熱物質が底部に集中した土鍋状容器は発熱部と一体であり、見かけ上は、普通の土鍋と同じで、火に直接かけて加熱することが出来ると共に、底部を主体として発熱物質を含むので誘導加熱によって、底部が発熱し、通常の土鍋を火にかけたと同様の効果を有する。更に熱板を取りつけたような土鍋とは異なり、取扱が容易になる。また誘導加熱でも効率の良い発熱が行われ、誘導加熱器具上に直置きで使うことが出来る。また発熱板を取りつけた土鍋の場合、通常の家庭用の誘導加熱ヒーターでは、装置側からは使うことが禁止される場合が多いが、本土鍋状容器は一体型であるので、自由に使用でき、問題はない。

【発明を実施するための最良の形態】

【0022】

以下、製造方法を説明する。先ず、泥しょう鋳込み(スリップキャスト)法による製造のプロセスを示す。先ず鍋のバルク体となるべき、シリカ・アルミナセラミックス材料である、粘土質を主としこれに長石などを含む所謂陶土を過量の水で練って泥しょうとし、更に陶土より僅かに粒度の大きな発熱物質、例えば表面を酸化物化したニッケル/鉄合金粒などを加えて十分に攪拌し、均一に分散させて石膏型に入れる。すると泥しょう中の水分が石膏に吸収されると共に、これら泥しょう物質が石膏体の壁に沿って沈殿してくる。この時に僅かに大きくて比重の大きな発熱物質は重力により、下方、つまり底部側により濃度が高くなるように沈殿してくる。これによって内部に発熱物質の割合が下方ほど高くなるように分布した、鍋状体が出来る。適当な時間をおいた後、残留する泥しょうを抜いて形状の変化が起こらない程度に乾燥し、更に型を外して完全に乾燥させる。このものをシリカ・アルミナセラミックス原材料に応じて焼成温度を制御して加熱焼成して素焼きを作り、更に彩色、釉薬掛け・焼成を行って鍋状体を完成させる。

これによって製造された土鍋状容器断面の模式図を図1 100に示した。ここで20は発熱物質であり、初期粒子を大きくしたものであるので下方への沈殿速度が大きく、下方に行くに従って高濃度になっていることがわかる。

【0023】

上記鍋状体に加えて更に底部に発熱物質を加えることが出来る。つまり上記成型体について発熱物質を主とし、バインダーとしてのシリカ・アルミナセラミックス原料をからなる泥しょう又は混練物を底部のみに加える。この時発熱物質の量は50%以上であれば特には指定されないが、通常60〜90%(質量)である。これによって底部の厚みが増加するが、より効率良く発熱させることが出来るようになる。このような成型体を上記と同様にして、乾燥・焼成・彩色・釉薬掛け・焼成を行って、誘導加熱発熱が最適に行える土鍋状容器を完成することが出来る。

このものの断面模式図を図1 200に示した。ここでは図1 100に加えて、発熱物質21が更に加わっているのがわかる。

【0024】

なお乾燥後の工程は、特に指定はされないが、乾燥後形状を整えると共に、必要な補正・修正を行い、焼成して素焼きとする。素焼きの温度は使用するバルク体によって決めれば良く、通常は1000〜1300℃であり、加熱・冷却は時間をかけて徐々に行うようにする。このようにして製造した素焼きを必要に応じて修正し、釉薬をかけた後に仕上げ焼成を行う。仕上げ焼成の温度は釉薬温度であり、1000℃以下である。これは泥しょう鋳込み法の例であるが、通常の混錬成型でも良い。但し前記したように部位に応じて成分を変えてほぼ連続的に成分を変化させて熱膨張分布を連続的にしておくことが必要である。

【0025】

また泥しょう鋳込み法ではなく混練物を成型することによっても製造出来る。この場合は発熱物質の混練量を変えた2種以上の混練物を作り、先ず底面として、最も発熱物質の含有の多い混練物で成型し、次いで、壁部を底部に近い方から、発熱物質量の多い混練物質の多い順に積層し成型する。次いで乾燥し、必要に応じて修正を行い、加熱・焼成して素焼きとする。これに、更に必要に応じて再修正を行い、彩色・釉薬掛け・焼成を行って完成土鍋状容器とする。このようにして作製した土鍋状体の断面模式図を図1 300に示した。ここに示すように底部ほど発熱物質量が多くなっている。ここでは発熱物質含有量を3段に変えたものを使用。底部が31のバルク中の発熱物質量割合が最も大きく、次いで壁部下方32の発熱物質量割合が中間、更に壁部上方33では発熱物質量割合が最小とした。

このように段階的に量比を変えることにより、発熱物質を含むバルク体の熱膨張係数が段階的に変化しているために、加熱時にも熱膨張差に由来する剥離は起こらない。

以下実施例によって説明するが、これに制限されないことは言うまでもない。

【実施例】

【実施例1】

【0026】

市販の信楽産陶土(主体はカオリンと長石)を水で練ってスラリー状とし、それに平均粒度100μmの表面を加熱酸化させたニッケル/鉄(4/2)合金を混合した。

混合割合は陶土80:合金20(質量比)とした。このものを十分に混合してから界面活性剤として中性洗剤を加え、更に水分を加えて泥しょうとした。2分割した石膏製の土鍋型を組み立て、その型に十分に攪拌した泥しょうを加え、15分静置した後、残りの泥しょうを排出し、自然乾燥した。30分後に型を外し、更に3日間乾燥した。更に陶土20:合金80(質量比)から成る泥しょうを同様の方法で作成し、乾燥した土鍋の内側に底部の厚みが6mm程度となるように流し込んだ。

更に15分後に残留泥しょうを抜いた。このものを再び3日間乾燥した後、加熱炉に入れて、1000℃まで3時間で昇温し、1000℃で3時間保持後徐冷した。取り出したところ後からのスリップも一体化しており、ひび割れは見られなかった。

このものについて通常の条件で釉薬付けを行った。釉薬に鍋の内側に広げると共に、外側底部を除いて均一となるように釉薬をかけ、乾燥後、800℃で加熱した。

加熱・徐冷後取り出したところ、外観は通常の土鍋と変わらなかった。壁の厚みは壁部が8mm、底部は15mmであった。又水を入れて誘導加熱器(IHヒーター)にかけスイッチを入れたところ加熱し沸騰水とすることが出来た。

【実施例2】

【0027】

実施例1と同様にして石膏型に泥しょうを入れて土鍋を製作した。但しニッケル/鉄合金の代わりに、酸化チタン(TiO)の粉末を入れた。陶土への混合比率は実施例1と同じとした。このスリップを使用し、石膏型に入れることによって土鍋形を作り、乾燥した。この土鍋形の乾燥物の底部に、TiO:陶土=90:10(質量比)となるように混練したガム状の混練物をあらかじめ水でしめらせた土鍋の底部に、見かけ厚み8mm程度となるように充填し、乾燥した。乾燥後わずかに混練物を詰めた部分にひび割れが見られたので、陶土を水と合わせた泥しょうをヒビ部分に入れると共に表面を修正して更に乾燥を行った。このものについて、実施例1と同様にして素焼きを作り、更に釉薬をかけて土鍋とした。このもののチタンの鍋の高さ方向の分布を携帯型蛍光エックス線分析装置、NITON(理学電機)で 鍋の壁に沿って外側から計測したところ、底部が極端に高く、上に行くに従って少なくなっていることが分かり、発熱物質である酸化チタン(TiO)に分布のあることが分かった。実施例1と同様にして誘導加熱による加熱を行ったところ、問題なく加熱し水を沸騰することが出来た。

【実施例3】

【0028】

市販の瀬戸陶土をバルク材とし、チタン酸バリウムの平均粒径200μmの粒子を発熱物質として、陶土:チタン酸バリウム=20:80,60:40,80:20の三種類の組み合わせの混練物を作成した。混練物は水を媒体とした物であり、ろくろ作業が出来る程度の硬さに調整した。これについてまず20:80の混練体で底部を作り(直径200mm厚さ10mmの板状)、その上に高さ30mm厚み約8mmの壁となる様な立ち上げを作り、40:60の混練体で形成し、更にその上に高さ30mm厚み約7mmの80:20の混練体による壁を積み上げた。これらに対して、瀬戸陶土の泥しょうを使いながらろくろによって周囲をならして平滑な表面を有する底部が平坦な土鍋型に加工を行い、それを乾燥した。3日間の乾燥により一様な形状の土鍋状体となったので底面がより平坦になるようにヤスリがけを行うと共に底部の突起が無くなるように、壁部と底部の間を曲面となるように仕上げ、このものを焼成炉に入れて1200℃で仮焼した。これにより緻密度の高い素焼きが出来た。又ひび割れなどは見られなかった。これについて実施例1と同様に釉薬をかけて焼成を行い土鍋とした。これについては接合部も成型時にろくろ作業により、充分な接合が出来ているために、加熱/冷却を繰り返しても剥離あるいはひび割れが起こるようなことはなかった。なお実施例1と同様の条件でIHによる加熱処理を行ったが、容易に加熱することが出来た。

【産業上の利用可能性】

【0029】

近年では卓上コンロにも誘導加熱(IH)ヒーターを使うようになっており、土鍋を使った鍋料理等が事実上出来ないという問題を抱えていた。これらを改良するために土鍋内に発熱体を入れる、あるいは発熱体を土鍋の下に敷くなどの方法が考案されているが、実際には危険性の問題などからヒーターメーカーは使用を禁止しているケースが多い。従い直接土鍋状容器を誘導加熱(IH)ヒーターに使える本発明の技術は広く一般に広く実用化すると予想する。

【図面の簡単な説明】

【0030】

【図1】 本発明にかかる土鍋状容器の断面のモデル図である。

【符号の説明】

100 泥しょう鋳込みによる模式断面図

200 泥しょう鋳込みに底部沈殿を加えた模式断面図

300 混練体成型による模式断面図

11 発熱物質

21 底部沈殿物質

31 発熱物質の多い混練体

32 発熱物質中間量の混練体

33 発熱物質の少ない混練体

【特許請求の範囲】

【請求項1】

底部が平坦であり、導電性セラミックス、及び/又は表面をセラミックス化した金属を少なくとも底部に含有するシリカ・アルミナを主とするセラミックスから成る、誘導加熱により加熱することが出来る土鍋状容器。

【請求項2】

前記導電性セラミックス、及び/又は表面をセラミックス化した金属の含有量が該土鍋状容器の底部において50%以上で有ることを特徴とする請求項1の土鍋状容器。

【請求項3】

前記土鍋状容器は底部が厚く、壁部が薄い形状をしており、底部の導電性セラミックス、及び/又は表面をセラミックス化した金属の含有率が高く、壁部は底部に近い部分から上部にいくに従って、低くなっていることを特徴とする、請求項1又は2の土鍋状容器。

【請求項4】

前記導電性セラミックスが導電性酸化チタンであることを特徴とする請求項1〜3のいずれかの土鍋状容器。

【請求項5】

前記導電性セラミックスが一酸化チタン(TiO)である事を特徴とする請求項1〜4のいずれかの土鍋状容器。

【請求項6】

前記導電性セラミックスがペロブスカイト型酸化物であることを特徴とする請求項1〜3のいずれかの土鍋状容器。

【請求項7】

前記導電性セラミックスがスピネル型酸化物であることを特徴とする請求項1〜3のいずれかの土鍋状容器。

【請求項8】

前記表面をセラミックス化した金属が粒径0.1〜2mmの鉄又は鉄合金であり、表面をいわゆる黒皮化した粒子であることを特徴とする請求項1〜3の土鍋状容器。

【請求項9】

前記表面をセラミックス化した金属が粒径0.1〜2mmのニッケル・鉄合金であり、焼成により表面を酸化物としたものであることを特徴とする請求項1〜3又は8のいずれかの土鍋状容器。

【請求項10】

底部が平坦であり、導電性セラミックス、及び/又は表面をセラミックス化した金属を少なくとも底部に含有するシリカ・アルミナを主とするセラミックスから成る、誘導加熱により加熱することが出来る土鍋状容器を、粒径のやや大きな導電性セラミックス、及び/又は表面をセラミックス化した金属と粒径の小さなシリカ・アルミナ系原料からなる泥しょうをあらかじめ用意し、泥しょう鋳込み法によって成形し、加熱焼成によって製造する事を特徴とする土鍋状容器の製造方法。

【請求項11】

底部が平坦であり、導電性セラミックス、及び/又は表面をセラミックス化した金属を少なくとも底部に含有するシリカ・アルミナを主とするセラミックスから成る、誘導加熱により加熱することが出来る土鍋状容器を導電性セラミックス、及び/又は表面をセラミックス化した金属とシリカ・アルミナ系原料混練物の組成を変えて、底部と壁部或いはこのつながり部分をそれぞれとは組成を変えた該混練物で形成することにより、連続的に組成を変化するようにした事を特徴とする土鍋状容器の製造方法。

【請求項1】

底部が平坦であり、導電性セラミックス、及び/又は表面をセラミックス化した金属を少なくとも底部に含有するシリカ・アルミナを主とするセラミックスから成る、誘導加熱により加熱することが出来る土鍋状容器。

【請求項2】

前記導電性セラミックス、及び/又は表面をセラミックス化した金属の含有量が該土鍋状容器の底部において50%以上で有ることを特徴とする請求項1の土鍋状容器。

【請求項3】

前記土鍋状容器は底部が厚く、壁部が薄い形状をしており、底部の導電性セラミックス、及び/又は表面をセラミックス化した金属の含有率が高く、壁部は底部に近い部分から上部にいくに従って、低くなっていることを特徴とする、請求項1又は2の土鍋状容器。

【請求項4】

前記導電性セラミックスが導電性酸化チタンであることを特徴とする請求項1〜3のいずれかの土鍋状容器。

【請求項5】

前記導電性セラミックスが一酸化チタン(TiO)である事を特徴とする請求項1〜4のいずれかの土鍋状容器。

【請求項6】

前記導電性セラミックスがペロブスカイト型酸化物であることを特徴とする請求項1〜3のいずれかの土鍋状容器。

【請求項7】

前記導電性セラミックスがスピネル型酸化物であることを特徴とする請求項1〜3のいずれかの土鍋状容器。

【請求項8】

前記表面をセラミックス化した金属が粒径0.1〜2mmの鉄又は鉄合金であり、表面をいわゆる黒皮化した粒子であることを特徴とする請求項1〜3の土鍋状容器。

【請求項9】

前記表面をセラミックス化した金属が粒径0.1〜2mmのニッケル・鉄合金であり、焼成により表面を酸化物としたものであることを特徴とする請求項1〜3又は8のいずれかの土鍋状容器。

【請求項10】

底部が平坦であり、導電性セラミックス、及び/又は表面をセラミックス化した金属を少なくとも底部に含有するシリカ・アルミナを主とするセラミックスから成る、誘導加熱により加熱することが出来る土鍋状容器を、粒径のやや大きな導電性セラミックス、及び/又は表面をセラミックス化した金属と粒径の小さなシリカ・アルミナ系原料からなる泥しょうをあらかじめ用意し、泥しょう鋳込み法によって成形し、加熱焼成によって製造する事を特徴とする土鍋状容器の製造方法。

【請求項11】

底部が平坦であり、導電性セラミックス、及び/又は表面をセラミックス化した金属を少なくとも底部に含有するシリカ・アルミナを主とするセラミックスから成る、誘導加熱により加熱することが出来る土鍋状容器を導電性セラミックス、及び/又は表面をセラミックス化した金属とシリカ・アルミナ系原料混練物の組成を変えて、底部と壁部或いはこのつながり部分をそれぞれとは組成を変えた該混練物で形成することにより、連続的に組成を変化するようにした事を特徴とする土鍋状容器の製造方法。

【図1】

【公開番号】特開2012−205868(P2012−205868A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−89571(P2011−89571)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(300007132)ティーエムシー株式会社 (6)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(300007132)ティーエムシー株式会社 (6)

【Fターム(参考)】

[ Back to top ]