圧力スイング吸着法によるガス分離装置

【課題】圧力スイング吸着法によるガス分離設備において、高純度の製品ガスを得ることができるとともに、各工程の切替を迅速に行うことができ、高い生産性が得られるガス分離装置を提供する。

【解決手段】同じ位置にガス通孔が貫設された2枚の板体を、少なくとも一方の板体がスライド移動できるようにして重ね合わせた弁体を備え、板体のスライド移動によって2枚の板体のガス通孔を連通状態又は非連通状態とすることにより開閉がなされる遮断弁を、配管の吸着塔接続部に設けた。吸着塔内部と連通する配管内の死容積部分を極小化でき、このため、工程の切り替え時に高純度の製品ガスに目的ガス成分濃度が低いガスが混合することを防止し、高純度の製品ガスが得られる。また、遮断弁の開閉動作が短時間で済むため、各工程の切替を迅速に行うことができ、高い生産性が得られる。

【解決手段】同じ位置にガス通孔が貫設された2枚の板体を、少なくとも一方の板体がスライド移動できるようにして重ね合わせた弁体を備え、板体のスライド移動によって2枚の板体のガス通孔を連通状態又は非連通状態とすることにより開閉がなされる遮断弁を、配管の吸着塔接続部に設けた。吸着塔内部と連通する配管内の死容積部分を極小化でき、このため、工程の切り替え時に高純度の製品ガスに目的ガス成分濃度が低いガスが混合することを防止し、高純度の製品ガスが得られる。また、遮断弁の開閉動作が短時間で済むため、各工程の切替を迅速に行うことができ、高い生産性が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧力スイング吸着法によって混合ガスから特定のガス成分を吸着・分離するためのガス分離装置に関する。なお、本発明が対象とする圧力スイング吸着法には、脱着工程を真空付近の圧力で行う方法(VPSA法)も含まれる。

【背景技術】

【0002】

混合ガスの分離方法として、古くから圧力スイング吸着法(PSA法=Pressure Swing Adsorption法)が用いられてきた。この方法は、混合ガス中の1つ以上のガス成分に対して吸着力の高い吸着剤に混合ガスを接触させ、当該ガス成分を吸着剤に吸着させるとともに、他のガス成分を濃縮し、次いで、吸着させたガス成分を槽内圧力を低下させることにより吸着剤から脱離させ、分離するものである。

この圧力スイング吸着法は、混合ガスの分離方法として種々の分野で利用されているが、通常は、混合ガスから特定のガス成分を分離することにより、高純度のガスを製造する方法として利用されることが多い。圧力スイング吸着法により混合ガスから吸着・分離(製造)される高純度ガスとしては、例えば、水素、酸素、炭酸ガス、一酸化炭素などがある。

【0003】

圧力スイング吸着法を用い、空気を原料として吸着剤に窒素を吸着させ、高純度の酸素を製造する方法が行われている。この場合、従来では、吸着剤としてカルシウムでイオン交換されたX型ゼオライトが用いられてきたが、近年では、窒素に対する吸着性能の高いリチウムでイオン交換されたX型ゼオライトが用いられるようになってきた。また、50〜80vol%程度の水素を含む混合ガス、例えば、石油化学産業における炭化水素やアルコール類、エーテル類の分解ガス或いは改質ガス、製鉄業におけるコークス炉ガスなどから水素を製造するのに、吸着剤にA型ゼオライトを用いた圧力スイング吸着法が行われている。

このような圧力スイング吸着法による酸素や水素の製造では、吸着剤に不要ガス成分を吸着させ、高濃度〜高純度の必要ガス成分を製造している。

【0004】

一方、ボイラー排ガスや燃焼排ガスを原料として、圧力スイング吸着法により化学原料やドライアイス用の炭酸ガスが製造されている。この製造には、活性炭系の吸着剤やY型ゼオライト系の吸着剤が用いられている。また、製鉄業の転炉ガスを原料として、圧力スイング吸着法により化学原料用の一酸化炭素が製造されている。この製造には、ゼオライト系の吸着剤や銅(I)/アルミナ系の吸着剤が用いられている。

このような圧力スイング吸着法による炭酸ガスや一酸化炭素の製造では、吸着剤に必要なガス成分を吸着させ、これを脱離させることにより、高純度の必要ガス成分を製造している。

【0005】

上述のように、ガスの種類や吸着剤の特性に応じて、種々の圧力スイング吸着法によるガス分離システムが開発され、稼動しているが、その最重要部分であるガス分離装置(圧力スイング吸着装置)に関しては、大きな構造上の違いはない。

圧力スイング吸着法は、複数の工程(例えば、吸着工程、洗浄工程、脱着工程、均一化工程)からなり、一般に、ガス分離装置の吸着塔に接続され、吸着塔に対するガスの導入・導出を行う配管は、上記工程に対応できるように複数に分岐している。そして、この分岐管毎に切替用遮断弁が設けられ、この切替用遮断弁の開閉により各工程が選択的に実施されるようになっている。(例えば、特許文献1参照)

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011―167629号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述した分岐管の管径は、通過するガスの線流速によっても異なるが、比較的規模の大きいガス分離装置では数十cm〜mオーダーとかなり大径であり、このため配管(幹管)の吸着塔接続部から各分岐管の切替用遮断弁までの容積がかなり大きくなる。この配管内の容積部分は、吸着塔内部と連通した死容積部分と言える空間であるが、原料ガスなどのような目的ガス成分濃度が低いガスと高純度の製品ガスの双方が通過又は充満する空間であるため、分岐管の切り替え時(すなわち、工程の切り替え時)に、高純度の製品ガスに目的ガス(製品ガス)成分濃度が低いガスが混合してしまい、このため高純度の製品ガスが得られにくいという問題がある。

また、各分岐管に設けられる切替用遮断弁は、一般にボール弁やシリンダー弁などが用いられているが、大型の切替用遮断弁になると開閉動作に秒単位の時間を要し、それだけ各工程の切替に時間がかかるため、ガス分離装置の能力を損なう原因となる。

【0008】

したがって本発明の目的は、このような従来技術の課題を解決し、圧力スイング吸着法によるガス分離設備において、工程の切り替え時に高純度の製品ガスに目的ガス成分濃度が低いガスが混合することを防止し、高純度の製品ガスを得ることができるとともに、各工程の切替も迅速に行うことができ、高い生産性が得られるガス分離装置を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するための本発明の要旨は以下のとおりである。

[1]混合ガス中の1つ以上のガス成分を吸着・分離する圧力スイング吸着法によるガス分離装置において、同じ位置にガス通孔が貫設された2枚の板体を、少なくとも一方の板体がスライド移動できるようにして重ね合わせた弁体を備え、板体のスライド移動によって2枚の板体のガス通孔を連通状態又は非連通状態とすることにより開閉がなされる遮断弁を、吸着塔へのガス供給及び/又は吸着塔からのガス排出を行う配管の吸着塔接続部に設けたことを特徴とする圧力スイング吸着法によるガス分離装置。

[2]上記[1]のガス分離装置において、遮断弁を吸着塔の内側に配置したことを特徴とする圧力スイング吸着法によるガス分離装置。

【発明の効果】

【0010】

本発明のガス分離設備は、配管の吸着塔接続部に、特定のスライド式の弁体を備えた遮断弁を設けたので、吸着塔内部と連通する配管内の死容積部分を極小化でき、このため、工程の切り替え時に高純度の製品ガスに目的ガス成分濃度が低いガスが混合することを防止し、高純度の製品ガスを得ることができる。また、遮断弁の開閉動作が短時間で済むため、各工程の切替を迅速に行うことができ、高い生産性が得られる。

【図面の簡単な説明】

【0011】

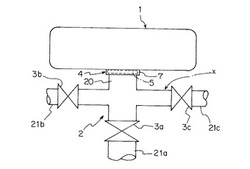

【図1】本発明のガス分離装置の一実施形態を模式的に示すもので、ガス分離装置を構成する1つの吸着塔とこの吸着塔に接続された配管を示す説明図

【図2】図1に示す配管の吸着塔接続部に設けられる遮断弁の弁体を示すもので、図2(a)は遮断弁が開状態にある場合の弁体の正面図、図2(b)は同じく平面図

【図3】図2と同様の遮断弁の弁体を示すもので、図3(a)は遮断弁が閉状態にある場合の弁体の正面図、図3(b)は同じく平面図

【図4】図1に示す配管の吸着塔接続部に設けられる遮断弁の弁体の他の実施形態を示すもので、図4(a)は遮断弁が開状態にある場合の弁体の正面図、図4(b)は同じく平面図

【図5】図4と同様の遮断弁の弁体を示すもので、図5(a)は遮断弁が閉状態にある場合の弁体の正面図、図5(b)は同じく平面図

【図6】図1に示す配管の吸着塔接続部に設けられる遮断弁の弁体の他の実施形態を示すもので、図6(a)は遮断弁が開状態にある場合の弁体の正面図、図6(b)は同じく平面図

【図7】図6と同様の遮断弁の弁体を示すもので、図7(a)は遮断弁が閉状態にある場合の弁体の正面図、図7(b)は同じく平面図

【図8】図1に示す配管の吸着塔接続部に設けられる遮断弁の弁体の他の実施形態を示すもので、図8(a)は遮断弁が開状態にある場合の弁体の正面図、図8(b)は同じく平面図

【図9】図8と同様の遮断弁の弁体を示すもので、図9(a)は遮断弁が閉状態にある場合の弁体の正面図、図9(b)は同じく平面図

【図10】本発明のガス分離装置の他の実施形態を模式的に示すもので、ガス分離装置を構成する1つの吸着塔とこの吸着塔に接続された配管を示す説明図

【図11】本発明のガス分離装置の他の実施形態を模式的に示すもので、ガス分離装置を構成する1つの吸着塔とこの吸着塔に接続された配管を示す説明図

【発明を実施するための形態】

【0012】

図1〜図3は本発明のガス分離装置の一実施形態を模式的に示している。このガス分離装置は、圧力スイング吸着法により混合ガス中の1つ以上のガス成分を吸着・分離するものである。

図1は、ガス分離装置を構成する1つの吸着塔とこの吸着塔に接続された配管を示す説明図である。また、図2及び図3は、図1に示す配管の吸着塔接続部に設けられる遮断弁の弁体を示すもので、図2(a)は遮断弁が開状態にある場合の弁体の正面図、図2(b)は同じく平面図、図3(a)は遮断弁が閉状態にある場合の弁体の正面図、図3(b)は同じく平面図である。

【0013】

図において、1は吸着塔、2は吸着塔1へのガス供給及び/又は吸着塔からのガス排出を行う配管であり、本実施形態の配管2は、吸着塔1に接続される幹管20から3本の分岐管21a〜21cが分岐し、これら各分岐配管21a〜21cには、切替用遮断弁3a〜3cが設けられている。本実施形態では、分岐管21aが原料ガス導入用、分岐管21bが洗浄ガス導入用、分岐管21cが吸着ガス回収用として、それぞれ使用される。

配管2(幹管20)の吸着塔接続部には、スライド式の弁体を備えた遮断弁4が設けられている。この遮断弁4は、図2及び図3に示すような2枚の板体50,51からなる弁体5を備え、この弁体5が配管内にその径方向を塞ぐように設置されている。2枚の板体50,51は、同じ位置に複数のガス通孔6が貫設され、少なくとも一方の板体がスライド移動できるようにして重ね合わされることにより弁体5を構成している。

【0014】

本実施形態では、板体50,51のほぼ全面に複数の丸穴状のガス通孔6が貫設され、板体50が管内を塞ぐように固定されるとともに、板体51が板体50に対してスライド移動するように構成されている。この板体51のスライド移動によって、2枚の板体50,51のガス通孔6を連通状態又は非連通状態とすることにより、遮蔽弁4の開閉がなされる。図2は、板体50,51のガス通孔6が連通状態(板体50,51のガス通孔6が重なり合う状態)となる遮蔽弁4の開状態を示し、図3は、板体50,51のガス通孔6が非連通状態(板体50,51のガス通孔6が重なり合わない状態)となる遮蔽弁4の閉状態を示す。

【0015】

板体50,51からなる弁体5は、遮断弁4を構成するケーシング7に内蔵され、このケーシング7内で板体51がスライド移動する。板体51をスライド移動させる駆動源は任意であり、例えば、圧縮空気等のガス圧力を利用した駆動源(例えば、エアシリンダなど)、電磁誘導などの電気的力を利用した駆動源などを用いることができる。また、油圧シリンダやスクリューボールなどを駆動源としてもよい。

板体50,51は、直接密着させてもよいが、ガスシールやスライド移動の潤滑のためにゴム材やグリース等を介して密着させてもよい。

また、本実施形態では板体50を固定し、板体51をスライド移動させるようにしてあるが、両板体50,51をスライド移動させるようにしてもよい。

【0016】

本発明で用いる遮断弁4は、短時間に開閉動作を行わせるようにするため、スライド移動する板体の移動ストロークが小さい方が好ましく、このためには、板体のスライド移動方向でのガス通孔6の幅は、ガスの通過を妨げない限度でなるべく小さい方が好ましい。具体的には、板体のスライド移動方向でのガス通孔6の幅は、配管内径の10%以下が好ましい。一方、ガスの通過が阻害されないようにするため、ガス通孔6の合計面積は配管内の径方向断面積の30%以上とすることが好ましい。

【0017】

板体50,51に設けるガス通孔6の形態や数は任意であり、要は、同じ位置にガス通孔6が貫設され、板体のスライド移動によって板体50,51のガス通孔6を連通状態又は非連通状態とすることにより、遮蔽弁4の開閉がなされるようにすればよい。

図4及び図5は、配管の吸着塔接続部に設けられる遮断弁4(弁体)の他の実施形態を示すもので、図4(a)は遮断弁が開状態にある場合の弁体の正面図、図4(b)は同じく平面図、図5(a)は遮断弁が閉状態にある場合の弁体の正面図、図5(b)は同じく平面図である。この実施形態では、両板体50,51に縦方向に細長状の複数のガス通孔6が並列的に設けられている。

【0018】

上述した実施形態の弁体5は、板体を直線的にスライド移動させるものであるが、以下の実施形態に示すように、板体を回転又は揺動させてスライド移動させるようにしてもよい。

図6及び図7は、配管の吸着塔接続部に設けられる遮断弁4(弁体)の他の実施形態を示すもので、図6(a)は遮断弁が開状態にある場合の弁体の正面図、図6(b)は同じく平面図、図7(a)は遮断弁が閉状態にある場合の弁体の正面図、図7(b)は同じく平面図である。

【0019】

この実施形態では、弁体5を構成する両板体50,51の同じ位置に、細長状の複数のガス通孔6が放射状(若しくは花びら状)に設けられており、円板の中心を回転中心として、板体51が板体50に対して回転スライド移動するように構成されている。この板体51の回転スライド移動によって、2枚の板体50,51のガス通孔6を連通状態又は非連通状態とすることにより、遮断弁4の開閉がなされる。図6は、板体50,51のガス通孔6が連通状態(板体50,51のガス通孔6が重なり合う状態)となる遮断弁4の開状態を示し、図7は、板体50,51のガス通孔6が非連通状態(板体50,51のガス通孔6が重なり合わない状態)となる遮断弁4の閉状態を示す。

板体50,51間のシール、ガス通孔6の構成、弁体5の配置構造や駆動源などは、図1〜図3の実施形態と同様である。また、本実施形態では板体50を固定し、板体51をスライド移動させるようにしてあるが、両板体50,51をスライド移動させるようにしてもよい。

【0020】

さらに、図8及び図9は他の実施形態を示すもので、図8(a)は遮断弁が開状態にある場合の弁体の正面図、図8(b)は同じく平面図、図9(a)は遮断弁が閉状態にある場合の弁体の正面図、図9(b)は同じく平面図である。

この実施形態では、両板体50,51は扇形状に構成され、両板体50,51の同じ位置に、細長状の複数のガス通孔6が設けられている。複数のガス通孔6は、扇形状の要部分から放射状に設けられている。そして、扇形状の要部分を中心として、板体51が板体50に対して回動(揺動)スライド移動するように構成されている。この板体51の回動(揺動)スライド移動によって、2枚の板体50,51のガス通孔6を連通状態又は非連通状態とすることにより、遮断弁4の開閉がなされる。図8は、板体50,51のガス通孔6が連通状態(板体50,51のガス通孔6が重なり合う状態)となる遮断弁4の開状態を示し、図9は、板体50,51のガス通孔6が非連通状態(板体50,51のガス通孔6が重なり合わない状態)となる遮断弁4の閉状態を示す。

板体50,51間のシール、ガス通孔6の構成、弁体5の配置構造や駆動源などは、図1〜図3の実施形態と同様である。また、本実施形態では板体50を固定し、板体51をスライド移動させるようにしてあるが、両板体50,51をスライド移動させるようにしてもよい。

【0021】

ここで、配管2(幹管20)の吸着塔接続部から各分岐管21a〜21cの切替用遮断弁3a〜3cまでの配管内の容積部分xが、従来では吸着塔内部と連通する死容積部分と言える空間であり、原料ガスなどのような目的ガス成分濃度が低いガスと高純度の製品ガスの双方が通過又は充満する空間であるため、工程の切り替え時に、高純度の製品ガスに目的ガス成分濃度が低いガスが混合するという問題を生じていたものである。これに対して、遮断弁4が設けられた本発明のガス分離装置では、吸着工程、洗浄工程及び脱着工程の各工程を実施中は遮断弁4を開状態(図2、図4、図6、図8の状態)とするが、例えば、吸着工程から洗浄工程に切替える際に、遮断弁4を閉状態(図3、図5、図7、図9の状態)とし、容積部分x内のガスをいずれかの分岐管21を通じて真空引きして排出し、しかる後、遮断弁4を開状態とし、洗浄工程に移行する。

【0022】

以上の操作をより詳細に説明すると、吸着工程では、分岐配管21b,21cの切替用遮断弁3b,3cが閉状態とされ、分岐配管21aを通じて吸着塔1に原料ガスが導入される。この吸着工程終了後、遮断弁4を閉状態とし(分岐管21bの切替用遮断弁3bの閉状態を維持し、且つ分岐管21aの切替用遮断弁3aを閉状態とする)、容積部分x内のガスを分岐管21cを通じて真空引きして系外へ排出する(この排ガスは、例えば吸着オフガスに混合してもよい)。しかる後、遮断弁4を開状態とし(分岐管21aの切替用遮断弁3aの閉状態を維持し、且つ分岐管21cの切替用遮断弁3cを閉状態とする)、分岐管21bを通じて吸着塔1に洗浄ガス(製品ガスの一部)を導入する洗浄工程に移行する。以上により、工程の切り替え時に、高純度の製品ガスに目的ガス成分濃度が低いガスが混合することが防止できる。

【0023】

洗浄工程から脱着工程の切替時は、容積部分xに高純度の製品ガスが満たされているので、真空引きして系外へ排出する操作は不要である。また、脱着工程から吸着工程への切替時は、容積部分xに高純度の製品ガスが満たされており、これに目的ガス成分濃度の低い原料ガスを導入すると製品ガスを損失することになるので、上述したと同様に遮断弁4と切替用遮断弁3a〜3cの開閉操作により、容積部分xの製品ガスを真空引きして回収してから、その容積部分xに原料ガスを導入し、製品ガスの損失を防ぐようにする。

また、遮断弁4は、弁体5を構成する板体51を小さいストロークでスライド移動させるだけで開閉動作するので、開閉時間が短く、工程の切り替えを迅速に行うことができる。

【0024】

図10は、本発明のガス分離装置の他の実施形態を模式的に示すもので、ガス分離装置を構成する1つの吸着塔とこの吸着塔に接続された配管を示す説明図である。図1の実施形態は、遮断弁4を吸着塔1の外側に設置したものであるが、この実施形態は、配管2(幹管20)の端部を吸着塔1の内側に位置させ、遮断弁4を吸着塔1の内側に設置したものである。

この場合には、例えば、弁体駆動用の圧縮ガスを吸着塔1の内側に設置した遮断弁4に供給する供給管8を設ける。なお、遮断弁4の構成は、上述した各実施形態と同様である。

【0025】

図11は、本発明のガス分離装置の他の実施形態を模式的に示すもので、ガス分離装置を構成する1つの吸着塔とこの吸着塔に接続された配管を示す説明図である。この実施形態は、分岐管を有しない複数の配管2を吸着塔1に接続し、この各吸着塔接続部に遮断弁4を設けたものである。また、この実施形態では、配管2(幹管20)の端部を吸着塔1の内側に位置させ、遮断弁4を吸着塔1の内側に設置してある。この場合には、図10の実施形態と同様に、例えば、弁体駆動用の圧縮ガスを吸着塔1の内側に設置した遮断弁4に供給する供給管を設ける。なお、遮断弁4の構成は、上述した各実施形態と同様である。

【符号の説明】

【0026】

1 吸着塔

2 配管

3a,3b,3c 切替用遮断弁

4 遮断弁

5 弁体

6 ガス通孔

7 ケーシング

8 供給管

20 幹管

21a,21b,21c 分岐管

50,51 板体

x 容積部分

【技術分野】

【0001】

本発明は、圧力スイング吸着法によって混合ガスから特定のガス成分を吸着・分離するためのガス分離装置に関する。なお、本発明が対象とする圧力スイング吸着法には、脱着工程を真空付近の圧力で行う方法(VPSA法)も含まれる。

【背景技術】

【0002】

混合ガスの分離方法として、古くから圧力スイング吸着法(PSA法=Pressure Swing Adsorption法)が用いられてきた。この方法は、混合ガス中の1つ以上のガス成分に対して吸着力の高い吸着剤に混合ガスを接触させ、当該ガス成分を吸着剤に吸着させるとともに、他のガス成分を濃縮し、次いで、吸着させたガス成分を槽内圧力を低下させることにより吸着剤から脱離させ、分離するものである。

この圧力スイング吸着法は、混合ガスの分離方法として種々の分野で利用されているが、通常は、混合ガスから特定のガス成分を分離することにより、高純度のガスを製造する方法として利用されることが多い。圧力スイング吸着法により混合ガスから吸着・分離(製造)される高純度ガスとしては、例えば、水素、酸素、炭酸ガス、一酸化炭素などがある。

【0003】

圧力スイング吸着法を用い、空気を原料として吸着剤に窒素を吸着させ、高純度の酸素を製造する方法が行われている。この場合、従来では、吸着剤としてカルシウムでイオン交換されたX型ゼオライトが用いられてきたが、近年では、窒素に対する吸着性能の高いリチウムでイオン交換されたX型ゼオライトが用いられるようになってきた。また、50〜80vol%程度の水素を含む混合ガス、例えば、石油化学産業における炭化水素やアルコール類、エーテル類の分解ガス或いは改質ガス、製鉄業におけるコークス炉ガスなどから水素を製造するのに、吸着剤にA型ゼオライトを用いた圧力スイング吸着法が行われている。

このような圧力スイング吸着法による酸素や水素の製造では、吸着剤に不要ガス成分を吸着させ、高濃度〜高純度の必要ガス成分を製造している。

【0004】

一方、ボイラー排ガスや燃焼排ガスを原料として、圧力スイング吸着法により化学原料やドライアイス用の炭酸ガスが製造されている。この製造には、活性炭系の吸着剤やY型ゼオライト系の吸着剤が用いられている。また、製鉄業の転炉ガスを原料として、圧力スイング吸着法により化学原料用の一酸化炭素が製造されている。この製造には、ゼオライト系の吸着剤や銅(I)/アルミナ系の吸着剤が用いられている。

このような圧力スイング吸着法による炭酸ガスや一酸化炭素の製造では、吸着剤に必要なガス成分を吸着させ、これを脱離させることにより、高純度の必要ガス成分を製造している。

【0005】

上述のように、ガスの種類や吸着剤の特性に応じて、種々の圧力スイング吸着法によるガス分離システムが開発され、稼動しているが、その最重要部分であるガス分離装置(圧力スイング吸着装置)に関しては、大きな構造上の違いはない。

圧力スイング吸着法は、複数の工程(例えば、吸着工程、洗浄工程、脱着工程、均一化工程)からなり、一般に、ガス分離装置の吸着塔に接続され、吸着塔に対するガスの導入・導出を行う配管は、上記工程に対応できるように複数に分岐している。そして、この分岐管毎に切替用遮断弁が設けられ、この切替用遮断弁の開閉により各工程が選択的に実施されるようになっている。(例えば、特許文献1参照)

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011―167629号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述した分岐管の管径は、通過するガスの線流速によっても異なるが、比較的規模の大きいガス分離装置では数十cm〜mオーダーとかなり大径であり、このため配管(幹管)の吸着塔接続部から各分岐管の切替用遮断弁までの容積がかなり大きくなる。この配管内の容積部分は、吸着塔内部と連通した死容積部分と言える空間であるが、原料ガスなどのような目的ガス成分濃度が低いガスと高純度の製品ガスの双方が通過又は充満する空間であるため、分岐管の切り替え時(すなわち、工程の切り替え時)に、高純度の製品ガスに目的ガス(製品ガス)成分濃度が低いガスが混合してしまい、このため高純度の製品ガスが得られにくいという問題がある。

また、各分岐管に設けられる切替用遮断弁は、一般にボール弁やシリンダー弁などが用いられているが、大型の切替用遮断弁になると開閉動作に秒単位の時間を要し、それだけ各工程の切替に時間がかかるため、ガス分離装置の能力を損なう原因となる。

【0008】

したがって本発明の目的は、このような従来技術の課題を解決し、圧力スイング吸着法によるガス分離設備において、工程の切り替え時に高純度の製品ガスに目的ガス成分濃度が低いガスが混合することを防止し、高純度の製品ガスを得ることができるとともに、各工程の切替も迅速に行うことができ、高い生産性が得られるガス分離装置を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するための本発明の要旨は以下のとおりである。

[1]混合ガス中の1つ以上のガス成分を吸着・分離する圧力スイング吸着法によるガス分離装置において、同じ位置にガス通孔が貫設された2枚の板体を、少なくとも一方の板体がスライド移動できるようにして重ね合わせた弁体を備え、板体のスライド移動によって2枚の板体のガス通孔を連通状態又は非連通状態とすることにより開閉がなされる遮断弁を、吸着塔へのガス供給及び/又は吸着塔からのガス排出を行う配管の吸着塔接続部に設けたことを特徴とする圧力スイング吸着法によるガス分離装置。

[2]上記[1]のガス分離装置において、遮断弁を吸着塔の内側に配置したことを特徴とする圧力スイング吸着法によるガス分離装置。

【発明の効果】

【0010】

本発明のガス分離設備は、配管の吸着塔接続部に、特定のスライド式の弁体を備えた遮断弁を設けたので、吸着塔内部と連通する配管内の死容積部分を極小化でき、このため、工程の切り替え時に高純度の製品ガスに目的ガス成分濃度が低いガスが混合することを防止し、高純度の製品ガスを得ることができる。また、遮断弁の開閉動作が短時間で済むため、各工程の切替を迅速に行うことができ、高い生産性が得られる。

【図面の簡単な説明】

【0011】

【図1】本発明のガス分離装置の一実施形態を模式的に示すもので、ガス分離装置を構成する1つの吸着塔とこの吸着塔に接続された配管を示す説明図

【図2】図1に示す配管の吸着塔接続部に設けられる遮断弁の弁体を示すもので、図2(a)は遮断弁が開状態にある場合の弁体の正面図、図2(b)は同じく平面図

【図3】図2と同様の遮断弁の弁体を示すもので、図3(a)は遮断弁が閉状態にある場合の弁体の正面図、図3(b)は同じく平面図

【図4】図1に示す配管の吸着塔接続部に設けられる遮断弁の弁体の他の実施形態を示すもので、図4(a)は遮断弁が開状態にある場合の弁体の正面図、図4(b)は同じく平面図

【図5】図4と同様の遮断弁の弁体を示すもので、図5(a)は遮断弁が閉状態にある場合の弁体の正面図、図5(b)は同じく平面図

【図6】図1に示す配管の吸着塔接続部に設けられる遮断弁の弁体の他の実施形態を示すもので、図6(a)は遮断弁が開状態にある場合の弁体の正面図、図6(b)は同じく平面図

【図7】図6と同様の遮断弁の弁体を示すもので、図7(a)は遮断弁が閉状態にある場合の弁体の正面図、図7(b)は同じく平面図

【図8】図1に示す配管の吸着塔接続部に設けられる遮断弁の弁体の他の実施形態を示すもので、図8(a)は遮断弁が開状態にある場合の弁体の正面図、図8(b)は同じく平面図

【図9】図8と同様の遮断弁の弁体を示すもので、図9(a)は遮断弁が閉状態にある場合の弁体の正面図、図9(b)は同じく平面図

【図10】本発明のガス分離装置の他の実施形態を模式的に示すもので、ガス分離装置を構成する1つの吸着塔とこの吸着塔に接続された配管を示す説明図

【図11】本発明のガス分離装置の他の実施形態を模式的に示すもので、ガス分離装置を構成する1つの吸着塔とこの吸着塔に接続された配管を示す説明図

【発明を実施するための形態】

【0012】

図1〜図3は本発明のガス分離装置の一実施形態を模式的に示している。このガス分離装置は、圧力スイング吸着法により混合ガス中の1つ以上のガス成分を吸着・分離するものである。

図1は、ガス分離装置を構成する1つの吸着塔とこの吸着塔に接続された配管を示す説明図である。また、図2及び図3は、図1に示す配管の吸着塔接続部に設けられる遮断弁の弁体を示すもので、図2(a)は遮断弁が開状態にある場合の弁体の正面図、図2(b)は同じく平面図、図3(a)は遮断弁が閉状態にある場合の弁体の正面図、図3(b)は同じく平面図である。

【0013】

図において、1は吸着塔、2は吸着塔1へのガス供給及び/又は吸着塔からのガス排出を行う配管であり、本実施形態の配管2は、吸着塔1に接続される幹管20から3本の分岐管21a〜21cが分岐し、これら各分岐配管21a〜21cには、切替用遮断弁3a〜3cが設けられている。本実施形態では、分岐管21aが原料ガス導入用、分岐管21bが洗浄ガス導入用、分岐管21cが吸着ガス回収用として、それぞれ使用される。

配管2(幹管20)の吸着塔接続部には、スライド式の弁体を備えた遮断弁4が設けられている。この遮断弁4は、図2及び図3に示すような2枚の板体50,51からなる弁体5を備え、この弁体5が配管内にその径方向を塞ぐように設置されている。2枚の板体50,51は、同じ位置に複数のガス通孔6が貫設され、少なくとも一方の板体がスライド移動できるようにして重ね合わされることにより弁体5を構成している。

【0014】

本実施形態では、板体50,51のほぼ全面に複数の丸穴状のガス通孔6が貫設され、板体50が管内を塞ぐように固定されるとともに、板体51が板体50に対してスライド移動するように構成されている。この板体51のスライド移動によって、2枚の板体50,51のガス通孔6を連通状態又は非連通状態とすることにより、遮蔽弁4の開閉がなされる。図2は、板体50,51のガス通孔6が連通状態(板体50,51のガス通孔6が重なり合う状態)となる遮蔽弁4の開状態を示し、図3は、板体50,51のガス通孔6が非連通状態(板体50,51のガス通孔6が重なり合わない状態)となる遮蔽弁4の閉状態を示す。

【0015】

板体50,51からなる弁体5は、遮断弁4を構成するケーシング7に内蔵され、このケーシング7内で板体51がスライド移動する。板体51をスライド移動させる駆動源は任意であり、例えば、圧縮空気等のガス圧力を利用した駆動源(例えば、エアシリンダなど)、電磁誘導などの電気的力を利用した駆動源などを用いることができる。また、油圧シリンダやスクリューボールなどを駆動源としてもよい。

板体50,51は、直接密着させてもよいが、ガスシールやスライド移動の潤滑のためにゴム材やグリース等を介して密着させてもよい。

また、本実施形態では板体50を固定し、板体51をスライド移動させるようにしてあるが、両板体50,51をスライド移動させるようにしてもよい。

【0016】

本発明で用いる遮断弁4は、短時間に開閉動作を行わせるようにするため、スライド移動する板体の移動ストロークが小さい方が好ましく、このためには、板体のスライド移動方向でのガス通孔6の幅は、ガスの通過を妨げない限度でなるべく小さい方が好ましい。具体的には、板体のスライド移動方向でのガス通孔6の幅は、配管内径の10%以下が好ましい。一方、ガスの通過が阻害されないようにするため、ガス通孔6の合計面積は配管内の径方向断面積の30%以上とすることが好ましい。

【0017】

板体50,51に設けるガス通孔6の形態や数は任意であり、要は、同じ位置にガス通孔6が貫設され、板体のスライド移動によって板体50,51のガス通孔6を連通状態又は非連通状態とすることにより、遮蔽弁4の開閉がなされるようにすればよい。

図4及び図5は、配管の吸着塔接続部に設けられる遮断弁4(弁体)の他の実施形態を示すもので、図4(a)は遮断弁が開状態にある場合の弁体の正面図、図4(b)は同じく平面図、図5(a)は遮断弁が閉状態にある場合の弁体の正面図、図5(b)は同じく平面図である。この実施形態では、両板体50,51に縦方向に細長状の複数のガス通孔6が並列的に設けられている。

【0018】

上述した実施形態の弁体5は、板体を直線的にスライド移動させるものであるが、以下の実施形態に示すように、板体を回転又は揺動させてスライド移動させるようにしてもよい。

図6及び図7は、配管の吸着塔接続部に設けられる遮断弁4(弁体)の他の実施形態を示すもので、図6(a)は遮断弁が開状態にある場合の弁体の正面図、図6(b)は同じく平面図、図7(a)は遮断弁が閉状態にある場合の弁体の正面図、図7(b)は同じく平面図である。

【0019】

この実施形態では、弁体5を構成する両板体50,51の同じ位置に、細長状の複数のガス通孔6が放射状(若しくは花びら状)に設けられており、円板の中心を回転中心として、板体51が板体50に対して回転スライド移動するように構成されている。この板体51の回転スライド移動によって、2枚の板体50,51のガス通孔6を連通状態又は非連通状態とすることにより、遮断弁4の開閉がなされる。図6は、板体50,51のガス通孔6が連通状態(板体50,51のガス通孔6が重なり合う状態)となる遮断弁4の開状態を示し、図7は、板体50,51のガス通孔6が非連通状態(板体50,51のガス通孔6が重なり合わない状態)となる遮断弁4の閉状態を示す。

板体50,51間のシール、ガス通孔6の構成、弁体5の配置構造や駆動源などは、図1〜図3の実施形態と同様である。また、本実施形態では板体50を固定し、板体51をスライド移動させるようにしてあるが、両板体50,51をスライド移動させるようにしてもよい。

【0020】

さらに、図8及び図9は他の実施形態を示すもので、図8(a)は遮断弁が開状態にある場合の弁体の正面図、図8(b)は同じく平面図、図9(a)は遮断弁が閉状態にある場合の弁体の正面図、図9(b)は同じく平面図である。

この実施形態では、両板体50,51は扇形状に構成され、両板体50,51の同じ位置に、細長状の複数のガス通孔6が設けられている。複数のガス通孔6は、扇形状の要部分から放射状に設けられている。そして、扇形状の要部分を中心として、板体51が板体50に対して回動(揺動)スライド移動するように構成されている。この板体51の回動(揺動)スライド移動によって、2枚の板体50,51のガス通孔6を連通状態又は非連通状態とすることにより、遮断弁4の開閉がなされる。図8は、板体50,51のガス通孔6が連通状態(板体50,51のガス通孔6が重なり合う状態)となる遮断弁4の開状態を示し、図9は、板体50,51のガス通孔6が非連通状態(板体50,51のガス通孔6が重なり合わない状態)となる遮断弁4の閉状態を示す。

板体50,51間のシール、ガス通孔6の構成、弁体5の配置構造や駆動源などは、図1〜図3の実施形態と同様である。また、本実施形態では板体50を固定し、板体51をスライド移動させるようにしてあるが、両板体50,51をスライド移動させるようにしてもよい。

【0021】

ここで、配管2(幹管20)の吸着塔接続部から各分岐管21a〜21cの切替用遮断弁3a〜3cまでの配管内の容積部分xが、従来では吸着塔内部と連通する死容積部分と言える空間であり、原料ガスなどのような目的ガス成分濃度が低いガスと高純度の製品ガスの双方が通過又は充満する空間であるため、工程の切り替え時に、高純度の製品ガスに目的ガス成分濃度が低いガスが混合するという問題を生じていたものである。これに対して、遮断弁4が設けられた本発明のガス分離装置では、吸着工程、洗浄工程及び脱着工程の各工程を実施中は遮断弁4を開状態(図2、図4、図6、図8の状態)とするが、例えば、吸着工程から洗浄工程に切替える際に、遮断弁4を閉状態(図3、図5、図7、図9の状態)とし、容積部分x内のガスをいずれかの分岐管21を通じて真空引きして排出し、しかる後、遮断弁4を開状態とし、洗浄工程に移行する。

【0022】

以上の操作をより詳細に説明すると、吸着工程では、分岐配管21b,21cの切替用遮断弁3b,3cが閉状態とされ、分岐配管21aを通じて吸着塔1に原料ガスが導入される。この吸着工程終了後、遮断弁4を閉状態とし(分岐管21bの切替用遮断弁3bの閉状態を維持し、且つ分岐管21aの切替用遮断弁3aを閉状態とする)、容積部分x内のガスを分岐管21cを通じて真空引きして系外へ排出する(この排ガスは、例えば吸着オフガスに混合してもよい)。しかる後、遮断弁4を開状態とし(分岐管21aの切替用遮断弁3aの閉状態を維持し、且つ分岐管21cの切替用遮断弁3cを閉状態とする)、分岐管21bを通じて吸着塔1に洗浄ガス(製品ガスの一部)を導入する洗浄工程に移行する。以上により、工程の切り替え時に、高純度の製品ガスに目的ガス成分濃度が低いガスが混合することが防止できる。

【0023】

洗浄工程から脱着工程の切替時は、容積部分xに高純度の製品ガスが満たされているので、真空引きして系外へ排出する操作は不要である。また、脱着工程から吸着工程への切替時は、容積部分xに高純度の製品ガスが満たされており、これに目的ガス成分濃度の低い原料ガスを導入すると製品ガスを損失することになるので、上述したと同様に遮断弁4と切替用遮断弁3a〜3cの開閉操作により、容積部分xの製品ガスを真空引きして回収してから、その容積部分xに原料ガスを導入し、製品ガスの損失を防ぐようにする。

また、遮断弁4は、弁体5を構成する板体51を小さいストロークでスライド移動させるだけで開閉動作するので、開閉時間が短く、工程の切り替えを迅速に行うことができる。

【0024】

図10は、本発明のガス分離装置の他の実施形態を模式的に示すもので、ガス分離装置を構成する1つの吸着塔とこの吸着塔に接続された配管を示す説明図である。図1の実施形態は、遮断弁4を吸着塔1の外側に設置したものであるが、この実施形態は、配管2(幹管20)の端部を吸着塔1の内側に位置させ、遮断弁4を吸着塔1の内側に設置したものである。

この場合には、例えば、弁体駆動用の圧縮ガスを吸着塔1の内側に設置した遮断弁4に供給する供給管8を設ける。なお、遮断弁4の構成は、上述した各実施形態と同様である。

【0025】

図11は、本発明のガス分離装置の他の実施形態を模式的に示すもので、ガス分離装置を構成する1つの吸着塔とこの吸着塔に接続された配管を示す説明図である。この実施形態は、分岐管を有しない複数の配管2を吸着塔1に接続し、この各吸着塔接続部に遮断弁4を設けたものである。また、この実施形態では、配管2(幹管20)の端部を吸着塔1の内側に位置させ、遮断弁4を吸着塔1の内側に設置してある。この場合には、図10の実施形態と同様に、例えば、弁体駆動用の圧縮ガスを吸着塔1の内側に設置した遮断弁4に供給する供給管を設ける。なお、遮断弁4の構成は、上述した各実施形態と同様である。

【符号の説明】

【0026】

1 吸着塔

2 配管

3a,3b,3c 切替用遮断弁

4 遮断弁

5 弁体

6 ガス通孔

7 ケーシング

8 供給管

20 幹管

21a,21b,21c 分岐管

50,51 板体

x 容積部分

【特許請求の範囲】

【請求項1】

混合ガス中の1つ以上のガス成分を吸着・分離する圧力スイング吸着法によるガス分離装置において、

同じ位置にガス通孔が貫設された2枚の板体を、少なくとも一方の板体がスライド移動できるようにして重ね合わせた弁体を備え、板体のスライド移動によって2枚の板体のガス通孔を連通状態又は非連通状態とすることにより開閉がなされる遮断弁を、吸着塔へのガス供給及び/又は吸着塔からのガス排出を行う配管の吸着塔接続部に設けたことを特徴とする圧力スイング吸着法によるガス分離装置。

【請求項2】

遮断弁を吸着塔の内側に配置したことを特徴とする請求項1に記載の圧力スイング吸着法によるガス分離装置。

【請求項1】

混合ガス中の1つ以上のガス成分を吸着・分離する圧力スイング吸着法によるガス分離装置において、

同じ位置にガス通孔が貫設された2枚の板体を、少なくとも一方の板体がスライド移動できるようにして重ね合わせた弁体を備え、板体のスライド移動によって2枚の板体のガス通孔を連通状態又は非連通状態とすることにより開閉がなされる遮断弁を、吸着塔へのガス供給及び/又は吸着塔からのガス排出を行う配管の吸着塔接続部に設けたことを特徴とする圧力スイング吸着法によるガス分離装置。

【請求項2】

遮断弁を吸着塔の内側に配置したことを特徴とする請求項1に記載の圧力スイング吸着法によるガス分離装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−103167(P2013−103167A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−248404(P2011−248404)

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(000195661)住友精化株式会社 (352)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(000195661)住友精化株式会社 (352)

【Fターム(参考)】

[ Back to top ]