圧力スイング吸着法によるCO2の分離方法

【課題】圧力スイング吸着法によりCO2含有ガスからCO2を効率的に分離することができる方法を提供する。

【解決手段】1基または2基以上の吸着塔を有するガス分離設備を用い、圧力スイング吸着法によりCO2含有ガスからCO2を吸着・分離するに際し、CO2含有ガス(g0)に酸素燃焼排ガス(gx)を混合することでCO2濃度を高め、このCO2濃度を高めたCO2含有ガス(g)をガス分離設備に導入してCO2を吸着・分離する。酸素燃焼排ガスを混合することによりCO2濃度を高めたCO2含有ガスを原料ガスとするため、CO2を効率的に吸着・分離することができる。

【解決手段】1基または2基以上の吸着塔を有するガス分離設備を用い、圧力スイング吸着法によりCO2含有ガスからCO2を吸着・分離するに際し、CO2含有ガス(g0)に酸素燃焼排ガス(gx)を混合することでCO2濃度を高め、このCO2濃度を高めたCO2含有ガス(g)をガス分離設備に導入してCO2を吸着・分離する。酸素燃焼排ガスを混合することによりCO2濃度を高めたCO2含有ガスを原料ガスとするため、CO2を効率的に吸着・分離することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧力スイング吸着法(PSA法)によって混合ガスからCO2を吸着・分離するためのガス分離方法に関する。なお、本発明法には、吸着工程を大気圧付近の圧力で行い、脱着工程を真空付近の圧力で行う方法(VPSA法)も含まれる。

【背景技術】

【0002】

混合ガスから特定のガス成分を分離する方法として、圧力スイング吸着法(PSA法=Pressure Swing Adsorption法)が用いられている。この方法は、吸着剤を充填した吸着塔に所定の圧力で混合ガスを導入し、特定のガス成分を吸着させる吸着工程と、この特定のガス成分が吸着された吸着塔を所定の圧力まで減圧し、そのガス成分を回収又は排出する脱着工程を行うものである。また、このPSA法には、吸着工程を大気圧付近の圧力で行い、脱着工程を真空付近の圧力で行う方法(VPSA法)もある。

【0003】

図2に、圧力スイング吸着法によるガス分離を行うための従来の3塔式ガス分離設備の一例を示す。3基の吸着塔1〜3では、吸着工程、洗浄工程、脱着工程がこの順で交互に行われることにより、ガス分離が連続的に行われる。この3塔式ガス分離装置を用いCO2含有ガスからCO2を吸着・分離する場合、次のような操作が行われる。図2において、白抜きの遮断弁は開状態にあることを、黒く塗りつぶした遮断弁は閉状態にあることを、それぞれ示している。吸着塔1が吸着工程、吸着塔2が洗浄工程、吸着塔3が脱着工程にあるとき、CO2含有ガスはブロワー4によって吸着塔1に導入され、ここでCO2が吸着され、そのオフガスが排気ライン6から排出される(吸着工程)。このとき、吸着塔3では、塔内の濃縮されたCO2が真空ポンプ5により排出される(脱着工程)。排出されたCO2は、一部が回収ライン7より排出され、他の一部が洗浄ライン8より洗浄ガスとして洗浄工程にある吸着塔へ送られる。吸着塔2では、吸着塔3から送られてきたCO2(洗浄ガス)が塔内に導入され、吸着塔2内の不要な成分を排気ライン6に排出し、CO2濃度を高める工程が行われる(洗浄工程)。以上のような吸着工程、洗浄工程、脱着工程をそれぞれの吸着塔が順次行うことにより、CO2含有ガスからのCO2分離が連続的に行われる。

【0004】

ところで、一般的な吸着剤を使用した吸着現象では、混合ガス中での吸着ガスの分圧が高いほど、すなわち吸着ガスの濃度が高いほど、吸着量が多くなり、吸着効率が高くなる。したがって、CO2含有ガスからのCO2の吸着・分離においても、原料ガスであるCO2含有ガス中のCO2濃度が高いほど、吸着効率が高くなる。また、CO2含有ガス中のCO2濃度が低い場合には、吸着塔内にCO2以外の成分が残留するため、洗浄工程においてCO2濃度を高めるためには、使用する洗浄ガス量が多くなり、その結果、回収されるCO2ガス量が低下してしまう。

このような問題に対して、特許文献1では、洗浄工程において排出されるCO2濃度が90vol%以上のオフガスを、オフガス貯留部を設けて回収し、これを原料ガスに混合する方法が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−174407公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の方法では、一度ガス分離装置(PSA装置)で分離を行った洗浄時のオフガスを、再度原料ガスとして同じガス分離装置に導入するといったガスのリサイクルを行うため、もとの原料ガスに対する装置の効率が悪いという問題がある。また、洗浄工程では、塔内に残留したCO2以外の成分を押し出すための最低量の洗浄ガスを使用する方が、洗浄ガス量が少なくて済み効率がよいが、特許文献1の方法のように、排出されるオフガスのCO2濃度を高めるためには、多量の洗浄ガスを流す必要があり、効率が悪いという問題もある。

【0007】

したがって本発明の目的は、このような従来技術の課題を解決し、圧力スイング吸着法によりCO2含有ガスからCO2を効率的に分離することができる方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するための本発明の要旨は以下のとおりである。

[1]1基または2基以上の吸着塔を有するガス分離設備を用い、圧力スイング吸着法によりCO2含有ガスからCO2を吸着・分離するに際し、CO2含有ガス(g0)に酸素燃焼排ガス(gx)を混合することでCO2濃度を高め、このCO2濃度を高めたCO2含有ガス(g)をガス分離設備に導入してCO2を吸着・分離することを特徴とする圧力スイング吸着法によるCO2の分離方法。

[2]上記[1]の分離方法において、CO2含有ガス(g0)のCO2濃度が30vol%未満であることを特徴とする圧力スイング吸着法によるCO2の分離方法。

[3]上記[1]又は[2]の分離方法において、酸素燃焼排ガス(gx)のCO2濃度が90vol%以上であることを特徴とする圧力スイング吸着法によるCO2の分離方法。

【0009】

[4]上記[1]〜[3]のいずれかの分離方法において、CO2含有ガス(g0)と酸素燃焼排ガス(gx)がともに、ガス分離設備に導入するに当たって清浄化ための前処理が必要なガスである場合に、CO2含有ガス(g0)と酸素燃焼排ガス(gx)に対する個別の前処理を行うことなく、CO2含有ガス(g)に対して前処理を行うことを特徴とする圧力スイング吸着法によるCO2の分離方法。

[5]上記[1]〜[4]のいずれかの分離方法において、専用の燃焼設備で発生させた酸素燃焼排ガス(gx)をCO2含有ガス(g0)に混合することを特徴とする圧力スイング吸着法によるCO2の分離方法。

[6]上記[1]〜[4]のいずれかの分離方法において、他の用途で使用されている燃焼設備で発生した酸素燃焼排ガス(gx)をCO2含有ガス(g0)に混合することを特徴とする圧力スイング吸着法によるCO2の分離方法。

【発明の効果】

【0010】

本発明によれば、圧力スイング吸着法によりCO2含有ガスからCO2を吸着・分離する際に、酸素燃焼排ガスを混合することによりCO2濃度を高めたCO2含有ガスを原料ガスとするため、CO2を効率的に分離することができる

【図面の簡単な説明】

【0011】

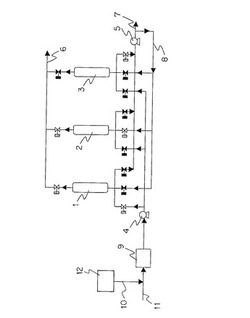

【図1】本発明のガス分離方法の一実施形態を示す説明図

【図2】従来の圧力スイング吸着法によるガス分離設備の一例を示す説明図

【発明を実施するための形態】

【0012】

本発明法は、1基又は2基以上の吸着塔を有するガス分離設備を用い、圧力スイング吸着法(以下、PSA法という)によりCO2含有ガスからCO2を吸着・分離するに際し、CO2含有ガス(g0)に酸素燃焼排ガス(gx)を混合することでCO2濃度を高め、このCO2濃度を高めたCO2含有ガス(g)をガス分離設備に導入してCO2を吸着・分離するものである。

本発明が対象とするCO2含有ガス(g0)のCO2濃度は特に限定しないが、CO2含有ガス(g0)のCO2濃度が30vol%未満の場合にCO2の吸着効率の低下が特に問題となるので、CO2濃度が30vol%未満の場合が特に好ましい。

【0013】

酸素燃焼排ガス(gx)とは、支燃ガスとして酸素ガスが導入された燃焼設備から排出されるガスであり、N2を含まないためCO2を高濃度に含んでいる。そのなかでもCO2濃度が90vol%以上、より好ましくは95vol%以上の酸素燃焼排ガスが望ましい。

このような酸素燃焼排ガス(gx)は、専用の燃焼設備で発生させたものでもよいし、他の用途で使用されている燃焼設備で発生したものでもよい。後者の場合には、例えば既存の設備の操業条件を調整して高CO2濃度の酸素燃焼排ガスが発生するようにしてもよい。

【0014】

本発明により、CO2濃度の高い酸素燃焼排ガス(gx)をCO2含有ガス(g0)に混合すれば、PSA法によるCO2含有ガスからのCO2の吸着・分離を高い吸着効率で行うことができる。例えば、CO2濃度が25vol%程度である石灰焼成炉排ガスからCO2を分離する場合、この石灰焼成炉排ガスに対して、体積比で10%の酸素燃焼排ガス(CO2濃度:90vol%)を混合すれば、混合後のガスのCO2濃度は34vol%となる。そして、CO2濃度25vol%のCO2含有ガス(原料ガス)から一定条件のPSA法で濃度99vol%のCO2を回収した時、そのCO2回収率が75vol%であるとすると、CO2濃度34vol%のCO2含有ガス(原料ガス)から同じ条件のPSA法で濃度99vol%のCO2を回収した時には、CO2回収率は82vol%となり、CO2を高い吸着効率で吸着・分離することができる。CO2回収率向上の程度は、PSA分離条件により異なるが、CO2含有ガス(g)のCO2濃度が高いほどCO2回収率は向上し、その分だけ効率的な分離が行えることになる。

【0015】

通常、CO2の吸着・分離を行うCO2含有ガスに、ダストや硫黄化合物、或いは多量の水分などが含まれている場合、事前に除塵、脱硫、除湿などの前処理が施され、しかる後、ガス分離設備に導入される。本発明において、CO2含有ガス(g0)と酸素燃焼排ガス(gx)がともに、そのようなガス清浄化ための前処理が必要なガスである場合、それぞれのガスを個別に前処理することなく、両ガスを混合した後のCO2含有ガス(g)を前処理することが好ましい。1箇所の設備だけで効率的に前処理を行うことができるからである。例えば、CO2含有ガス(g0)としてごみ焼却炉排ガスを用い、酸素燃焼排ガス(gx)として石炭火力発電の排ガスを用いる場合などが該当する。

【0016】

図1は、本発明の一実施形態を示すもので、3塔式ガス分離装置を用いたPSA法によるガス分離プロセスであり、例えば、石灰焼成炉排ガスからCO2を吸着・分離する場合などを示している。図1において、白抜きの遮断弁は開状態にあることを、黒く塗りつぶした遮断弁は閉状態にあることを、それぞれ示している。図1での基本的な操業形態は、図2と同様であり、3基の吸着塔1〜3では、吸着工程、洗浄工程、脱着工程がこの順で交互に行われることにより、CO2含有ガスからのCO2の分離が連続的に行われる。すなわち、吸着塔1が吸着工程、吸着塔2が洗浄工程、吸着塔3が脱着工程にあるとき、CO2含有ガスは、ブロワー4によって吸着塔1に導入され、ここでCO2が吸着され、そのオフガスが排気ライン6から排出される(吸着工程)。このとき、吸着塔3では、塔内の濃縮されたCO2が真空ポンプ5により排出される(脱着工程)。排出されたCO2は、一部が回収ライン7より排出され、他の一部が洗浄ライン8より洗浄ガスとして洗浄工程にある吸着塔へ送られる。吸着塔2では、吸着塔3から送られてきたCO2(洗浄ガス)が塔内に導入され、吸着塔2内の不要な成分を排気ラインに排出し、CO2濃度を高める工程が行われる(洗浄工程)。以上のような吸着工程、洗浄工程、脱着工程をそれぞれの吸着塔が順次行うことにより、CO2含有ガスからのCO2分離が連続的に行われる。

【0017】

ここで、原料ガスであるCO2含有ガス(g0)はガス供給ライン11を通じてガス分離装置に供給されるが、このガス供給ライン11には酸素燃焼排ガス供給ライン10が接続され、この酸素燃焼排ガス供給ライン10を通じて供給される酸素燃焼排ガス(g0)がCO2含有ガス(g0)に混合されることでCO2濃度が高められ、このCO2含有ガス(g)が前処理装置9を経てガス分離設備に供給される。例えば、CO2含有ガス(g0)が石灰焼成炉排ガスである場合には、前処理装置9ではダスト除去および脱硫処理が行われる。

この実施形態では、専用の燃焼設備12が設置され、この燃焼設備12で発生させた高CO2濃度の酸素燃焼排ガス(g0)が酸素燃焼排ガス供給ライン10を通じてCO2含有ガス(g0)に混合される。

【符号の説明】

【0018】

1,2,3 吸着塔

4 ブロワー

5 真空ポンプ

6 排気ライン

7 回収ライン

8 洗浄ライン

9 前処理装置

10 酸素燃焼排ガス供給ライン

11 ガス供給ライン

12 燃焼設備

【技術分野】

【0001】

本発明は、圧力スイング吸着法(PSA法)によって混合ガスからCO2を吸着・分離するためのガス分離方法に関する。なお、本発明法には、吸着工程を大気圧付近の圧力で行い、脱着工程を真空付近の圧力で行う方法(VPSA法)も含まれる。

【背景技術】

【0002】

混合ガスから特定のガス成分を分離する方法として、圧力スイング吸着法(PSA法=Pressure Swing Adsorption法)が用いられている。この方法は、吸着剤を充填した吸着塔に所定の圧力で混合ガスを導入し、特定のガス成分を吸着させる吸着工程と、この特定のガス成分が吸着された吸着塔を所定の圧力まで減圧し、そのガス成分を回収又は排出する脱着工程を行うものである。また、このPSA法には、吸着工程を大気圧付近の圧力で行い、脱着工程を真空付近の圧力で行う方法(VPSA法)もある。

【0003】

図2に、圧力スイング吸着法によるガス分離を行うための従来の3塔式ガス分離設備の一例を示す。3基の吸着塔1〜3では、吸着工程、洗浄工程、脱着工程がこの順で交互に行われることにより、ガス分離が連続的に行われる。この3塔式ガス分離装置を用いCO2含有ガスからCO2を吸着・分離する場合、次のような操作が行われる。図2において、白抜きの遮断弁は開状態にあることを、黒く塗りつぶした遮断弁は閉状態にあることを、それぞれ示している。吸着塔1が吸着工程、吸着塔2が洗浄工程、吸着塔3が脱着工程にあるとき、CO2含有ガスはブロワー4によって吸着塔1に導入され、ここでCO2が吸着され、そのオフガスが排気ライン6から排出される(吸着工程)。このとき、吸着塔3では、塔内の濃縮されたCO2が真空ポンプ5により排出される(脱着工程)。排出されたCO2は、一部が回収ライン7より排出され、他の一部が洗浄ライン8より洗浄ガスとして洗浄工程にある吸着塔へ送られる。吸着塔2では、吸着塔3から送られてきたCO2(洗浄ガス)が塔内に導入され、吸着塔2内の不要な成分を排気ライン6に排出し、CO2濃度を高める工程が行われる(洗浄工程)。以上のような吸着工程、洗浄工程、脱着工程をそれぞれの吸着塔が順次行うことにより、CO2含有ガスからのCO2分離が連続的に行われる。

【0004】

ところで、一般的な吸着剤を使用した吸着現象では、混合ガス中での吸着ガスの分圧が高いほど、すなわち吸着ガスの濃度が高いほど、吸着量が多くなり、吸着効率が高くなる。したがって、CO2含有ガスからのCO2の吸着・分離においても、原料ガスであるCO2含有ガス中のCO2濃度が高いほど、吸着効率が高くなる。また、CO2含有ガス中のCO2濃度が低い場合には、吸着塔内にCO2以外の成分が残留するため、洗浄工程においてCO2濃度を高めるためには、使用する洗浄ガス量が多くなり、その結果、回収されるCO2ガス量が低下してしまう。

このような問題に対して、特許文献1では、洗浄工程において排出されるCO2濃度が90vol%以上のオフガスを、オフガス貯留部を設けて回収し、これを原料ガスに混合する方法が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−174407公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の方法では、一度ガス分離装置(PSA装置)で分離を行った洗浄時のオフガスを、再度原料ガスとして同じガス分離装置に導入するといったガスのリサイクルを行うため、もとの原料ガスに対する装置の効率が悪いという問題がある。また、洗浄工程では、塔内に残留したCO2以外の成分を押し出すための最低量の洗浄ガスを使用する方が、洗浄ガス量が少なくて済み効率がよいが、特許文献1の方法のように、排出されるオフガスのCO2濃度を高めるためには、多量の洗浄ガスを流す必要があり、効率が悪いという問題もある。

【0007】

したがって本発明の目的は、このような従来技術の課題を解決し、圧力スイング吸着法によりCO2含有ガスからCO2を効率的に分離することができる方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するための本発明の要旨は以下のとおりである。

[1]1基または2基以上の吸着塔を有するガス分離設備を用い、圧力スイング吸着法によりCO2含有ガスからCO2を吸着・分離するに際し、CO2含有ガス(g0)に酸素燃焼排ガス(gx)を混合することでCO2濃度を高め、このCO2濃度を高めたCO2含有ガス(g)をガス分離設備に導入してCO2を吸着・分離することを特徴とする圧力スイング吸着法によるCO2の分離方法。

[2]上記[1]の分離方法において、CO2含有ガス(g0)のCO2濃度が30vol%未満であることを特徴とする圧力スイング吸着法によるCO2の分離方法。

[3]上記[1]又は[2]の分離方法において、酸素燃焼排ガス(gx)のCO2濃度が90vol%以上であることを特徴とする圧力スイング吸着法によるCO2の分離方法。

【0009】

[4]上記[1]〜[3]のいずれかの分離方法において、CO2含有ガス(g0)と酸素燃焼排ガス(gx)がともに、ガス分離設備に導入するに当たって清浄化ための前処理が必要なガスである場合に、CO2含有ガス(g0)と酸素燃焼排ガス(gx)に対する個別の前処理を行うことなく、CO2含有ガス(g)に対して前処理を行うことを特徴とする圧力スイング吸着法によるCO2の分離方法。

[5]上記[1]〜[4]のいずれかの分離方法において、専用の燃焼設備で発生させた酸素燃焼排ガス(gx)をCO2含有ガス(g0)に混合することを特徴とする圧力スイング吸着法によるCO2の分離方法。

[6]上記[1]〜[4]のいずれかの分離方法において、他の用途で使用されている燃焼設備で発生した酸素燃焼排ガス(gx)をCO2含有ガス(g0)に混合することを特徴とする圧力スイング吸着法によるCO2の分離方法。

【発明の効果】

【0010】

本発明によれば、圧力スイング吸着法によりCO2含有ガスからCO2を吸着・分離する際に、酸素燃焼排ガスを混合することによりCO2濃度を高めたCO2含有ガスを原料ガスとするため、CO2を効率的に分離することができる

【図面の簡単な説明】

【0011】

【図1】本発明のガス分離方法の一実施形態を示す説明図

【図2】従来の圧力スイング吸着法によるガス分離設備の一例を示す説明図

【発明を実施するための形態】

【0012】

本発明法は、1基又は2基以上の吸着塔を有するガス分離設備を用い、圧力スイング吸着法(以下、PSA法という)によりCO2含有ガスからCO2を吸着・分離するに際し、CO2含有ガス(g0)に酸素燃焼排ガス(gx)を混合することでCO2濃度を高め、このCO2濃度を高めたCO2含有ガス(g)をガス分離設備に導入してCO2を吸着・分離するものである。

本発明が対象とするCO2含有ガス(g0)のCO2濃度は特に限定しないが、CO2含有ガス(g0)のCO2濃度が30vol%未満の場合にCO2の吸着効率の低下が特に問題となるので、CO2濃度が30vol%未満の場合が特に好ましい。

【0013】

酸素燃焼排ガス(gx)とは、支燃ガスとして酸素ガスが導入された燃焼設備から排出されるガスであり、N2を含まないためCO2を高濃度に含んでいる。そのなかでもCO2濃度が90vol%以上、より好ましくは95vol%以上の酸素燃焼排ガスが望ましい。

このような酸素燃焼排ガス(gx)は、専用の燃焼設備で発生させたものでもよいし、他の用途で使用されている燃焼設備で発生したものでもよい。後者の場合には、例えば既存の設備の操業条件を調整して高CO2濃度の酸素燃焼排ガスが発生するようにしてもよい。

【0014】

本発明により、CO2濃度の高い酸素燃焼排ガス(gx)をCO2含有ガス(g0)に混合すれば、PSA法によるCO2含有ガスからのCO2の吸着・分離を高い吸着効率で行うことができる。例えば、CO2濃度が25vol%程度である石灰焼成炉排ガスからCO2を分離する場合、この石灰焼成炉排ガスに対して、体積比で10%の酸素燃焼排ガス(CO2濃度:90vol%)を混合すれば、混合後のガスのCO2濃度は34vol%となる。そして、CO2濃度25vol%のCO2含有ガス(原料ガス)から一定条件のPSA法で濃度99vol%のCO2を回収した時、そのCO2回収率が75vol%であるとすると、CO2濃度34vol%のCO2含有ガス(原料ガス)から同じ条件のPSA法で濃度99vol%のCO2を回収した時には、CO2回収率は82vol%となり、CO2を高い吸着効率で吸着・分離することができる。CO2回収率向上の程度は、PSA分離条件により異なるが、CO2含有ガス(g)のCO2濃度が高いほどCO2回収率は向上し、その分だけ効率的な分離が行えることになる。

【0015】

通常、CO2の吸着・分離を行うCO2含有ガスに、ダストや硫黄化合物、或いは多量の水分などが含まれている場合、事前に除塵、脱硫、除湿などの前処理が施され、しかる後、ガス分離設備に導入される。本発明において、CO2含有ガス(g0)と酸素燃焼排ガス(gx)がともに、そのようなガス清浄化ための前処理が必要なガスである場合、それぞれのガスを個別に前処理することなく、両ガスを混合した後のCO2含有ガス(g)を前処理することが好ましい。1箇所の設備だけで効率的に前処理を行うことができるからである。例えば、CO2含有ガス(g0)としてごみ焼却炉排ガスを用い、酸素燃焼排ガス(gx)として石炭火力発電の排ガスを用いる場合などが該当する。

【0016】

図1は、本発明の一実施形態を示すもので、3塔式ガス分離装置を用いたPSA法によるガス分離プロセスであり、例えば、石灰焼成炉排ガスからCO2を吸着・分離する場合などを示している。図1において、白抜きの遮断弁は開状態にあることを、黒く塗りつぶした遮断弁は閉状態にあることを、それぞれ示している。図1での基本的な操業形態は、図2と同様であり、3基の吸着塔1〜3では、吸着工程、洗浄工程、脱着工程がこの順で交互に行われることにより、CO2含有ガスからのCO2の分離が連続的に行われる。すなわち、吸着塔1が吸着工程、吸着塔2が洗浄工程、吸着塔3が脱着工程にあるとき、CO2含有ガスは、ブロワー4によって吸着塔1に導入され、ここでCO2が吸着され、そのオフガスが排気ライン6から排出される(吸着工程)。このとき、吸着塔3では、塔内の濃縮されたCO2が真空ポンプ5により排出される(脱着工程)。排出されたCO2は、一部が回収ライン7より排出され、他の一部が洗浄ライン8より洗浄ガスとして洗浄工程にある吸着塔へ送られる。吸着塔2では、吸着塔3から送られてきたCO2(洗浄ガス)が塔内に導入され、吸着塔2内の不要な成分を排気ラインに排出し、CO2濃度を高める工程が行われる(洗浄工程)。以上のような吸着工程、洗浄工程、脱着工程をそれぞれの吸着塔が順次行うことにより、CO2含有ガスからのCO2分離が連続的に行われる。

【0017】

ここで、原料ガスであるCO2含有ガス(g0)はガス供給ライン11を通じてガス分離装置に供給されるが、このガス供給ライン11には酸素燃焼排ガス供給ライン10が接続され、この酸素燃焼排ガス供給ライン10を通じて供給される酸素燃焼排ガス(g0)がCO2含有ガス(g0)に混合されることでCO2濃度が高められ、このCO2含有ガス(g)が前処理装置9を経てガス分離設備に供給される。例えば、CO2含有ガス(g0)が石灰焼成炉排ガスである場合には、前処理装置9ではダスト除去および脱硫処理が行われる。

この実施形態では、専用の燃焼設備12が設置され、この燃焼設備12で発生させた高CO2濃度の酸素燃焼排ガス(g0)が酸素燃焼排ガス供給ライン10を通じてCO2含有ガス(g0)に混合される。

【符号の説明】

【0018】

1,2,3 吸着塔

4 ブロワー

5 真空ポンプ

6 排気ライン

7 回収ライン

8 洗浄ライン

9 前処理装置

10 酸素燃焼排ガス供給ライン

11 ガス供給ライン

12 燃焼設備

【特許請求の範囲】

【請求項1】

1基又は2基以上の吸着塔を有するガス分離設備を用い、圧力スイング吸着法によりCO2含有ガスからCO2を吸着・分離するに際し、

CO2含有ガス(g0)に酸素燃焼排ガス(gx)を混合することでCO2濃度を高め、このCO2濃度を高めたCO2含有ガス(g)をガス分離設備に導入してCO2を吸着・分離することを特徴とする圧力スイング吸着法によるCO2の分離方法。

【請求項2】

CO2含有ガス(g0)のCO2濃度が30vol%未満であることを特徴とする請求項1に記載の圧力スイング吸着法によるCO2の分離方法。

【請求項3】

酸素燃焼排ガス(gx)のCO2濃度が90vol%以上であることを特徴とする請求項1又は2に記載の圧力スイング吸着法によるCO2の分離方法。

【請求項4】

CO2含有ガス(g0)と酸素燃焼排ガス(gx)がともに、ガス分離設備に導入するに当たって清浄化ための前処理が必要なガスである場合に、CO2含有ガス(g0)と酸素燃焼排ガス(gx)に対する個別の前処理を行うことなく、CO2含有ガス(g)に対して前処理を行うことを特徴とする請求項1〜3のいずれかに記載の圧力スイング吸着法によるCO2の分離方法。

【請求項5】

専用の燃焼設備で発生させた酸素燃焼排ガス(gx)をCO2含有ガス(g0)に混合することを特徴とする請求項1〜4のいずれかに記載の圧力スイング吸着法によるCO2の分離方法。

【請求項6】

他の用途で使用されている燃焼設備で発生した酸素燃焼排ガス(gx)をCO2含有ガス(g0)に混合することを特徴とする請求項1〜4のいずれかに記載の圧力スイング吸着法によるCO2の分離方法。

【請求項1】

1基又は2基以上の吸着塔を有するガス分離設備を用い、圧力スイング吸着法によりCO2含有ガスからCO2を吸着・分離するに際し、

CO2含有ガス(g0)に酸素燃焼排ガス(gx)を混合することでCO2濃度を高め、このCO2濃度を高めたCO2含有ガス(g)をガス分離設備に導入してCO2を吸着・分離することを特徴とする圧力スイング吸着法によるCO2の分離方法。

【請求項2】

CO2含有ガス(g0)のCO2濃度が30vol%未満であることを特徴とする請求項1に記載の圧力スイング吸着法によるCO2の分離方法。

【請求項3】

酸素燃焼排ガス(gx)のCO2濃度が90vol%以上であることを特徴とする請求項1又は2に記載の圧力スイング吸着法によるCO2の分離方法。

【請求項4】

CO2含有ガス(g0)と酸素燃焼排ガス(gx)がともに、ガス分離設備に導入するに当たって清浄化ための前処理が必要なガスである場合に、CO2含有ガス(g0)と酸素燃焼排ガス(gx)に対する個別の前処理を行うことなく、CO2含有ガス(g)に対して前処理を行うことを特徴とする請求項1〜3のいずれかに記載の圧力スイング吸着法によるCO2の分離方法。

【請求項5】

専用の燃焼設備で発生させた酸素燃焼排ガス(gx)をCO2含有ガス(g0)に混合することを特徴とする請求項1〜4のいずれかに記載の圧力スイング吸着法によるCO2の分離方法。

【請求項6】

他の用途で使用されている燃焼設備で発生した酸素燃焼排ガス(gx)をCO2含有ガス(g0)に混合することを特徴とする請求項1〜4のいずれかに記載の圧力スイング吸着法によるCO2の分離方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−103166(P2013−103166A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−248387(P2011−248387)

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(000195661)住友精化株式会社 (352)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(000195661)住友精化株式会社 (352)

【Fターム(参考)】

[ Back to top ]