圧力容器の口金構造及び圧力容器の製造方法

【課題】樹脂ライナーに対する口金部材の回転を規制するとともに、樹脂ライナーと口金部材との結合性を高めることができる圧力容器の口金構造及び圧力容器の製造方法を提供する。

【解決手段】気体又は液体を収容する中空の樹脂ライナー2と、樹脂ライナー2の外方に突出し、気体又は液体の注排口となる口金部材3と、を有する圧力容器の口金構造であって、口金部材3は、環状のフランジ部11と、フランジ部11の内周から樹脂ライナー2の外方に突出した筒部12と、筒部12の外周面に形成され樹脂ライナー2に対する口金部材3の回転を規制するための凹溝15と、を有し、凹溝15の少なくとも一部に樹脂ライナー2が充填されていることを特徴とする。

【解決手段】気体又は液体を収容する中空の樹脂ライナー2と、樹脂ライナー2の外方に突出し、気体又は液体の注排口となる口金部材3と、を有する圧力容器の口金構造であって、口金部材3は、環状のフランジ部11と、フランジ部11の内周から樹脂ライナー2の外方に突出した筒部12と、筒部12の外周面に形成され樹脂ライナー2に対する口金部材3の回転を規制するための凹溝15と、を有し、凹溝15の少なくとも一部に樹脂ライナー2が充填されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧力容器の口金構造及び圧力容器の製造方法に関する。

【背景技術】

【0002】

液化石油ガス(Liquefied petroleum gas)は、ブタン、プロパンなどを主成分とし、圧縮することにより常温で容易に液化できる気体燃料として知られている。LPGを液化することで、その体積は気化ガス時の250分の1になり、耐圧の低い圧力で貯蔵や輸送が可能となる。LPGを貯蔵する材料としては、これまでは一般に、スチール製やアルミニウム合金製の圧力容器が採用されてきた。しかし、金属製の圧力容器は、強度が高く、信頼性が高い利点を有するが、重量が重くなるという欠点があった。

【0003】

このような問題点に鑑み、近年では、圧力容器の軽量化を目的として、合成樹脂製の薄肉容器(樹脂ライナー)を樹脂が含浸された繊維強化層で被い、その後樹脂を硬化させる

複合構造の高圧容器が提案されている。例えば特許文献1に記載の圧力容器は、樹脂ライナーと、この樹脂ライナーの外面を補強する繊維強化樹脂層(FRP層)と、樹脂ライナー及び繊維強化樹脂層の外側に突出し、LPGの注排口となる金属製の口金部材とで構成されている。口金部材の筒部の内周面には例えば雌ネジが形成されており、この雌ネジにバルブを締結して、バルブから高圧容器の内部のLPGを注排する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−10004号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、樹脂ライナーと口金部材とは材料が異なるため、これらの部材を気体や液体がリークしないように隙間なく接合することは容易ではない。口金部材の外周面に粉体塗装を施して、シール性を向上させることが知られているが、外力が加わると、粉体塗装の塗膜と口金部材との界面及び粉体塗装の塗膜と樹脂ライナーとの界面への負荷が大きくなり、樹脂ライナーと口金部材とが分離してしまうという問題があった。具体的には、例えば、バルブを口金部材へ締結する際や高圧容器が落下した際に外力が作用することで樹脂ライナーと口金部材とが分離してしまうという問題があった。

【0006】

本発明はこのような課題を解決するために創作されたものであり、樹脂ライナーに対する口金部材の回転を規制するとともに、樹脂ライナーと口金部材との結合性を高めることができる圧力容器の口金構造及び圧力容器の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明は、前記課題を解決するため、気体又は液体を収容する中空の樹脂ライナーと、前記樹脂ライナーの外方に突出し、前記気体又は液体の注排口となる口金部材と、を有する圧力容器の口金構造であって、前記口金部材は、環状のフランジ部と、前記フランジ部の内周から前記樹脂ライナーの外方に突出した筒部と、前記筒部の外周面に形成され前記樹脂ライナーに対する前記口金部材の回転を規制するための凹溝と、を有し、前記凹溝の少なくとも一部に前記樹脂ライナーが充填されていることを特徴とする。

【0008】

かかる構成によれば、凹溝の少なくとも一部に樹脂ライナーを充填することで、樹脂ライナーと口金部材との接触面積を大きくすることができるため、樹脂ライナーと口金部材との結合性を高めることができる。また、樹脂ライナーに対する口金部材の回転を規制するために、凹溝の一部に樹脂ライナーが充填されているため、例えば、口金部材にバルブを締結する際に、口金部材の中心軸の周りに作用するモーメントに対抗することができる。これにより、口金部材にバルブを締結する際に、樹脂ライナーと口金部材とが分離するのを防ぐことができる。

【0009】

また、前記凹溝は、前記筒部の突出方向に沿って延設されているとともに、前記凹溝のうち前記筒部の突出方向側が開放されていることが好ましい。かかる構成によれば、樹脂ライナーに対する口金部材の回転をより効果的に規制することができる。また、凹溝を構成する側壁が囲まれていると、凹溝に溶融した樹脂を充填する際に、凹溝の内部に空気溜まりができてしまうという問題があった。しかし、かかる構成によれば、凹溝に樹脂を充填する際に、凹溝の開放している部位から空気が逃げるため、凹溝に対する樹脂の充填率を高めることができる。

【0010】

また、前記筒部の外周面に、前記筒部の中心軸から離間する方向に張り出した鍔部が形成されていることが好ましい。かかる構成よれば、樹脂ライナーに対する口金部材の注排方向の移動を規制することができる。

【0011】

また、前記口金部材の外周面に粉体塗装による塗膜が形成されていることが好ましい。かかる構成によれば、樹脂ライナーと口金部材との結合性をより高めることができる。

【0012】

また、本発明は、気体又は液体を収容する中空の樹脂ライナーと、前記樹脂ライナーの外方に突出し、前記気体又は液体の注排口となる口金部材と、を有する圧力容器の製造方法であって、前記口金部材は、環状のフランジ部と、前記フランジ部の内周から突出した筒部と、前記筒部の外周面に形成され前記樹脂ライナーに対する前記口金部材の回転を規制するための凹溝と、を有し、金型に溶融した樹脂を供給する樹脂供給工程と、前記口金部材と前記溶融した樹脂とを一体化させつつ成形する成形工程と、を含み、前記成形工程では、前記凹溝の少なくとも一部に前記溶融した樹脂を充填することを特徴とする。

【0013】

かかる方法によれば、凹溝の少なくとも一部に樹脂ライナーを充填することで、樹脂ライナーと口金部材との接触面積を大きくすることができるため、樹脂ライナーと口金部材との結合性を高めることができる。また、樹脂ライナーに対する口金部材の回転を規制するために、凹溝の一部に樹脂ライナーが充填されるため、例えば、口金部材にバルブを締結する際に、口金部材の中心軸の周りに作用するモーメントに対抗することができる。これにより、口金部材にバルブを締結する際に、樹脂ライナーと口金部材とが分離するのを防ぐことができる。

【0014】

また、一対の前記金型の間に前記口金部材を配置する配置工程を含み、前記樹脂供給工程では、一対の前記金型の間に溶融した樹脂を供給し、前記成形工程では、一対の前記金型を閉じる際に、前記筒部の外側から溶融した樹脂を押圧して前記筒部の前記凹溝に溶融した樹脂を充填しつつ前記金型内に空気を吹き込んでブロー成形を行うことが好ましい。

【0015】

かかる方法によれば、金型を閉じる際の押圧力と、ブロー成形の際の空気の圧力によって、凹溝に溶融した樹脂をより確実にかつ容易に充填することができる。

【0016】

また、前記凹溝は、前記筒部の突出方向側が開放されていることが好ましい。かかる方法によれば、凹溝に樹脂を充填する際に、凹溝の開放している部位から空気が逃げるため、凹溝に対する樹脂の充填率を高めることができる。

【0017】

また、前記成形工程を行う前に、前記口金部材の外周面に粉体塗装を行うことが好ましい。かかる方法によれば、樹脂ライナーと口金部材との結合性をより高めることができる。

【発明の効果】

【0018】

本発明に係る圧力容器の口金構造及び圧力容器の製造方法によれば、樹脂ライナーに対する口金部材の回転を規制するとともに、樹脂ライナーと口金部材との結合性を高めることができる。

【図面の簡単な説明】

【0019】

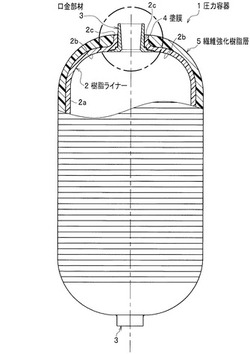

【図1】本実施形態に係る圧力容器を示す一部破断側断面図である。

【図2】本実施形態に係る圧力容器を示す図であって、(a)は要部拡大側断面図であり、(b)は(a)のA−A断面図である。

【図3】本実施形態に係る口金部材を示した図であって、(a)は斜視図、(b)は平面図である。

【図4】本実施形態に係る圧力容器の製造方法を示した図であって、(a)は配置工程及び樹脂供給工程を示し、(b)は成形工程を示す。

【図5】口金部材の変形例を示した斜視図であって、(a)は第一変形例を示し、(b)は第二変形例を示す。

【図6】口金部材の変形例を示した斜視図であって、(a)は第三変形例を示し、(b)は第四変形例を示す。

【図7】口金部材の第五変形例を示した斜視図である。

【発明を実施するための形態】

【0020】

本発明の実施形態について図面を参照して詳細に説明する。図1に示すように、本実施形態に係る圧力容器1は、樹脂ライナー2と、樹脂ライナー2の両端部に形成された口金部材3,3と、口金部材3の外周面に形成された塗膜4と、樹脂ライナー2の外周を覆う繊維強化樹脂層5とで主に構成されている。圧力容器1は、例えば、内部に液体又は気体を収容することができる。なお、一方の口金部材3と他方の口金部材3周りの口金構造は同等であるので、口金構造の一方側のみについて説明する。

【0021】

樹脂ライナー2は、樹脂製であって内部が中空になっている。樹脂ライナー2の材料は特に制限されないが、収容する気体又は液体の種類や用途に応じて、例えば、ポリエチレン(PE)、高密度ポリエチレン(HDPE)、ポリアミド、ポリケトン、ポリフェニレンサルフィド(PPS)などが用いられる。樹脂ライナー2を樹脂で形成することで、軽量化を図ることができる。

【0022】

樹脂ライナー2は、本実施形態では、筒状を呈する胴部2aと、胴部2aの端部側を構成する曲面を備えた肩部2bと、肩部2bから外側に向けて突出する突出部2cとで構成されている。樹脂ライナー2の形状は、特に制限されるものではなく、例えば、球形であってもよい。

【0023】

口金部材3は、図2、図3の(a)及び(b)に示すように、環状のフランジ部11と、フランジ部11の内周から樹脂ライナー2の外方に突出した筒部12とで構成されている。口金部材3は、金属製であって、圧力容器1の内部に収容された気体又は液体の注排口となる部材である。

【0024】

フランジ部11は、円環状を呈する板状部位である。図2の(a)に示すように、フランジ部11の下面と、樹脂ライナー2の肩部2bの内面とは略面一になっている。

【0025】

筒部12は、フランジ部11の内周から円筒状に突出している。筒部12の内周面には、バルブを取り付けるための雌ネジが形成されている。筒部12は、基端側を構成する基端部13と、先端側を構成する先端部14とを有する。基端部13の外径は、先端部14の外径よりもやや大きくなっている。

【0026】

基端部13の外周は、平面視円形になっている。基端部13は、樹脂ライナー2の突出部2cで覆われる部位である。基端部13の外周面には、周方向において等間隔に複数の凹溝15が形成されている。凹溝15は、樹脂ライナー2が充填されることにより、樹脂ライナー2に対する口金部材3の回転を規制するための部位である。凹溝15は、水平断面が長方形であって、筒部12の突出方向(注排方向)に沿って延設されている。

【0027】

凹溝15は、本実施形態では、底面15aと、底面15aから立設する3つの側壁15b,15c,15dで構成されている。側壁15b,15cは対向しており、筒部12の突出方向に沿って延設されている。本実施形態では、凹溝15の筒部12の突出方向側が開放されている。つまり、凹溝15のうち、図3の(a)上方側が開放されている。

【0028】

凹溝15は、本実施形態では前記したように形成したが、樹脂ライナー2が充填されることで、樹脂ライナー2に対する口金部材3の回転を規制する形状であれば、これに限定されるものではない。例えば、凹溝15は、少なくとも一つ設けられているだけでもよい。また、本実施形態では、凹溝15の筒部12の突出方向側が開放されているが、閉鎖した形状であってもよい。また、凹溝15は、ディンプルのように丸く繰り抜かれた形状であってもよい。

【0029】

先端部14の外周には、六角形のネジ部が形成されている。先端部14は、例えば、図示しないバルブを取り付ける際に、工具を係止する部位である。図2の(a)に示すように、先端部14は、周囲に樹脂ライナー2は形成されず、外部に露出している。

【0030】

口金部材3の製造方法は、特に制限されないが、本実施形態では鍛造により一体成形されている。鍛造によれば、凹溝15を成形する際に切削加工が不要になるため、製造期間や作業を省略することができる。

【0031】

塗膜4は、粉体塗装によって形成されており、例えばポリオレフィン系樹脂からなる接着層である。塗膜4は、フランジ部11の表面と、筒部12の基端部13に一定の厚みで形成されている。また塗膜4は、凹溝15の内面にも形成されている。塗膜4が形成されることにより、樹脂ライナー2と口金部材3との接着性(結合性)を向上させることができる。

【0032】

また、粉体塗装を行う前処理として、表面を粗面化することが望ましく、例えば、サンドブラスト、ショットブラスト、科学的な処理剤の塗布等を行ってもよい。また、樹脂ライナー2と口金部材3との結合性を向上させるものであれば他の接着剤で塗膜4を形成しても構わない。

【0033】

繊維強化樹脂層5は、FRP(繊維強化プラスチック)であり、樹脂ライナー2の外周を覆うように形成されている。繊維強化樹脂層5は、例えば、フィラメントワインディング法、ハンドレイアップ法等によって、樹脂が含浸された織布が積層されることによって設けられている。

【0034】

繊維強化樹脂層5に使用される樹脂としては、強度が高いことからエポキシ系樹脂が一般的である。熱的な安定性を求める場合などは、フェノール系樹脂も使用することができる。繊維強化樹脂層5の形成方法については特に制限されないが、繊維の連続性を保つことができるとともに高い強度を容易に実現でき、かつ、薄肉化が図れるフィラメントワインディング法が好ましい。

【0035】

次に、本実施形態に係る圧力容器の製造方法について説明する。圧力容器の製造方法については特に制限されないが、本実施形態ではブロー成形によって製造する場合を例示する。圧力容器の製造方法では、配置工程と、樹脂供給工程と、成形工程と、繊維強化樹脂層成形工程を主に行う。

【0036】

配置工程では、図4の(a)に示すように、離間して配置され断面視コの字状を呈する一対の金型K,Kの間に口金部材3,3を配置する。金型Kは、基部Kaと、基部Kaの両端側から張り出した一対の張出部Kb,Kbとを有する。金型Kの内部は、略半円柱状に繰り抜かれている。

【0037】

口金部材3は、支持台21に立設するブローピン22の上端と下端側にそれぞれのフランジ部11が対向するようにして着脱手段を介して取り付けられている。口金部材3とブローピン22との着脱手段については特に制限されないが、例えば公知のクイックジョイントカプラを用いて金型Kを閉じてからブローピン22を引き抜く際に、所定の引き抜き力を超えると口金部材3からブローピン22が簡単に外れる構成になっていることが好ましい。なお、口金部材3の外周面には、粉体塗装が施されており、塗膜4が予め形成されている。

【0038】

樹脂供給工程では、図4の(a)に示すように、ダイス23から対向する金型K,Kの間であって、かつ、口金部材3,3の周囲に、円筒状のパリソン24を供給する。パリソン24は、溶融した樹脂であって、後に樹脂ライナー2となる材料である。

【0039】

成形工程では、図4の(b)に示すように、口金部材3と溶融した樹脂とを一体化させつつ成形する。具体的には、金型K,Kを閉じて、対向する金型Kの張出部Kb,Kbによって口金部材3の筒部12の周囲を挟み込む。張出部Kbの先端側は、半円状に切り欠かれているため、筒部12の周囲を均等に挟み込むことができる。張出部Kb,Kbで口金部材3を挟み込むことにより、パリソン24が外側から口金部材3側に押されて、口金部材3の凹溝15にパリソン24が均一に充填される。

【0040】

そして、ブローピン22に形成された孔(図示省略)から閉じられた金型K,K内に空気が吹き込まれることにより、パリソン24が金型Kの内面に転写され成形される。また、ブロー成形の際の空気の圧力によって、パリソン24が流動し、凹溝15の全体にパリソン24が確実に充填される。

【0041】

そして、ブローピン22を支持台21側から金型Kの外側に移動させ、金型Kを脱型することにより、樹脂ライナー2と口金部材3とが一体化された複合部材が形成される。

【0042】

繊維強化樹脂層成形工程では、具体的な図示は省略するが、例えば、成形工程で成形された複合部材について、フィラメントワインディング法により、樹脂ライナー2の外周に、繊維強化樹脂層5を形成する。以上の工程によって、圧力容器1が形成される。

【0043】

圧力容器1の製造方法は、前記した工程に限定されるものではない。例えば、金型K,Kの間にパリソン24を供給した後に、パリソン24の内部にブローピン22によって口金部材3を配置してもよい。また、本実施形態では、ブロー成形によって製造したが、例えば、口金部材3を金型にインサートした後に、インジェクション成形、回転成形等で成形工程を行ってもよい。

【0044】

以上説明した樹脂ライナー2と口金部材3と塗膜4とを備えた圧力容器の口金構造及び圧力容器の製造方法によれば、図2の(b)に示すように、凹溝15に樹脂ライナー2が充填されることで、樹脂ライナー2と口金部材3との接触面積を大きくすることができるため、樹脂ライナー2と口金部材3との結合性を高めることができる。また、凹溝15に樹脂ライナー2が充填されているため、例えば、口金部材3に図示しないバルブを締結する際に、口金部材3の中心軸の周りに作用するモーメントに対抗することができる。これにより、口金部材3にバルブを締結する際に、樹脂ライナー2と口金部材3とが分離するのを防ぐことができる。

【0045】

また、本実施形態では、凹溝15が、筒部12の突出方向に沿って延設されているため、口金部材3の中心軸回りにモーメントが作用したとしても、樹脂ライナー2に対する口金部材3の回転をより効果的に規制することができる。具体的には、凹溝15は、筒部12の突出方向に沿って形成される側壁15b,15cを有し、対向する側壁15b,15c間に連続して樹脂ライナー2が充填されているので、より効果的に回転を規制することができる。

【0046】

また、凹溝15は、本実施形態では、筒部12の突出方向側が開放されているため、凹溝15に溶融した樹脂を充填する際に、凹溝15の開放側から空気を逃すことができる。必ずしも、凹溝15の内部全体にわたって樹脂ライナー2が充填されている必要はないが、空気溜まりを無くすことにより、凹溝15に対する樹脂ライナー2の充填率を高めることができるため、樹脂ライナー2と口金部材3との結合性や口金部材3の回転規制の効果をより高めることができる。

【0047】

また、口金部材3の外周面、具体的には、フランジ部11の表面、筒部12の基端部13の表面及び凹溝15の内面に予め粉体塗装で形成された塗膜4を設けておくことにより、樹脂ライナー2と口金部材3との結合性を飛躍的に向上させることができる。

【0048】

また、ブロー成形で成形することにより、金型K,Kを閉じる際の押圧力と、ブロー成形の際の空気の圧力によって、凹溝15に溶融した樹脂をより確実にかつ容易に充填することができる。

【0049】

以上本発明の実施形態について説明したが本発明の趣旨に反しない範囲において適宜設計変更が可能である。例えば、口金部材3に形成される凹溝15は、前記した形態に限定されるものではなく、適宜設計変更が可能である。図5は、口金部材の変形例を示した斜視図であって、(a)は第一変形例を示し、(b)は第二変形例を示す。図5の(a)に示す第一変形例に係る口金部材3Aは、凹溝15Aが基端部13の上側(筒部12の突出方向側)のみに設けられている点で前記した実施形態と相違する。口金部材3Aによっても、凹溝15Aに樹脂ライナー2を構成する樹脂が充填されることで、樹脂ライナー2と口金部材3Aとの結合性を高めることができ、樹脂ライナー2に対する口金部材3Aの回転をより効果的に規制することができる。

【0050】

また、図5の(b)に示す第二変形例に係る口金部材3Bは、隣り合う凹溝15Bが基端部13の上側(筒部12の突出方向側)と下側(フランジ部11側)に交互に設けられている点で前記した実施形態と相違する。上側に形成された凹溝15Bの上方側は開放されており、下側に形成された凹溝15Bを構成する側壁は閉鎖されている。口金部材3Bによっても、凹溝15Bに樹脂ライナー2を構成する樹脂が充填されることで、樹脂ライナー2と口金部材3Bとの結合性を高めることができ、樹脂ライナー2に対する口金部材3Bの回転をより効果的に規制することができる。

【0051】

また、図6の(a)に示す第三変形例に係る口金部材3Cは、凹溝15Cが水平方向と鉛直方向の両方に延設されている点で他の形態と相違する。つまり、凹溝15Cは、筒部12の突出方向(注排方向)に沿って延設される鉛直部31と、鉛直部31に対して直交し、水平方向に沿って延設される水平部32とを有する。鉛直部31の上方は開放されている。水平部32は、鉛直部31に連続して水平方向(横方向)に延設されている。口金部材3Cによっても、凹溝15Cに樹脂ライナー2を構成する樹脂が充填されることで、樹脂ライナー2と口金部材3Cとの結合性を高めることができ、樹脂ライナー2に対する口金部材3Cの回転をより効果的に規制することができる。また、水平部32に樹脂ライナー2が充填されることにより、樹脂ライナー2に対する口金部材3Cの上下方向(注排方向)の移動を規制することができ、口金部材3Cが樹脂ライナー2から脱落するのを防ぐことができる。

【0052】

また、図6の(b)に示す第四変形例に係る口金部材3Dは、基端部13に比較的大きな複数の凹溝15Dが形成されている点で他の形態と相違する。凹溝15Dは、側面視して略矩形に形成されており、鉛直方向に形成された凸部41と水平方向に形成された凸部42とで仕切られている。凸部42は、基端部13の高さ方向のやや下側に形成されている。このように、基端部13の外周面において、凸部41,42の割合よりも凹溝15Dの割合が大きくなるように形成してもよい。また、凸部42を設けずに更に大きな凹溝となるようにしてもよい。

【0053】

口金部材3Dによっても、凹溝15Dに樹脂ライナー2を構成する樹脂が充填されることで、樹脂ライナー2と口金部材3Dとの結合性を高めることができ、樹脂ライナー2に対する口金部材3Dの回転をより効果的に規制することができる。また、凸部42を備えることにより、樹脂ライナー2に対する筒部12の突出方向(注排方向)の移動を規制することができ、口金部材3Dが樹脂ライナー2から脱落するのを防ぐことができる。

【0054】

また、図7に示す第五変形例に係る口金部材3Eは、鍔部51が形成されている点で他の形態と相違する。鍔部51は、筒部12(基端部13)から一定の厚みで、筒部12の中心軸から離間する方向に張り出している。鍔部51の外縁は、平面視円形状を呈する。基端部13の外周面には、複数の凹溝15Eが形成されている。凹溝15Eの下側の側壁は鍔部51の上面で形成されている。鍔部51は、樹脂ライナー2を構成する樹脂によって完全に覆われる。鍔部51は、第五変形例のように連続的に形成してもよいし、断続的に形成してもよい。

【0055】

口金部材3Eによっても、凹溝15Eに樹脂ライナー2を構成する樹脂が充填されることで、樹脂ライナー2と口金部材3Eとの結合性を高めることができ、樹脂ライナー2に対する口金部材3Eの回転をより効果的に規制することができる。また、鍔部51を備えることにより、樹脂ライナー2に対する口金部材3Eの注排方向の移動を規制することができ、口金部材3Eが樹脂ライナー2から脱落するのを防ぐことができる。また、凹溝15Eと鍔部51とを両方設けることで、口金部材3Eと樹脂ライナー2との結合性を相乗的に高めることができる。

【0056】

このように、第一変形例〜第五変形例であっても、成形工程の際に各凹溝への空気溜まりや、パリソンの欠損等の影響があったとしても、少なくとも各凹溝の側壁と樹脂とが接触することによりシールすることができる。

【符号の説明】

【0057】

1 圧力容器

2 樹脂ライナー

2a 胴部

2b 肩部

2c 突出部

3 口金部材

4 塗膜

5 繊維強化樹脂層

11 フランジ部

12 筒部

13 基端部

14 先端部

15 凹溝

15a 底面

15b 側壁

15c 側壁

15d 側壁

21 支持台

22 ブローピン

23 ダイス

24 パリソン

K 金型

【技術分野】

【0001】

本発明は、圧力容器の口金構造及び圧力容器の製造方法に関する。

【背景技術】

【0002】

液化石油ガス(Liquefied petroleum gas)は、ブタン、プロパンなどを主成分とし、圧縮することにより常温で容易に液化できる気体燃料として知られている。LPGを液化することで、その体積は気化ガス時の250分の1になり、耐圧の低い圧力で貯蔵や輸送が可能となる。LPGを貯蔵する材料としては、これまでは一般に、スチール製やアルミニウム合金製の圧力容器が採用されてきた。しかし、金属製の圧力容器は、強度が高く、信頼性が高い利点を有するが、重量が重くなるという欠点があった。

【0003】

このような問題点に鑑み、近年では、圧力容器の軽量化を目的として、合成樹脂製の薄肉容器(樹脂ライナー)を樹脂が含浸された繊維強化層で被い、その後樹脂を硬化させる

複合構造の高圧容器が提案されている。例えば特許文献1に記載の圧力容器は、樹脂ライナーと、この樹脂ライナーの外面を補強する繊維強化樹脂層(FRP層)と、樹脂ライナー及び繊維強化樹脂層の外側に突出し、LPGの注排口となる金属製の口金部材とで構成されている。口金部材の筒部の内周面には例えば雌ネジが形成されており、この雌ネジにバルブを締結して、バルブから高圧容器の内部のLPGを注排する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−10004号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、樹脂ライナーと口金部材とは材料が異なるため、これらの部材を気体や液体がリークしないように隙間なく接合することは容易ではない。口金部材の外周面に粉体塗装を施して、シール性を向上させることが知られているが、外力が加わると、粉体塗装の塗膜と口金部材との界面及び粉体塗装の塗膜と樹脂ライナーとの界面への負荷が大きくなり、樹脂ライナーと口金部材とが分離してしまうという問題があった。具体的には、例えば、バルブを口金部材へ締結する際や高圧容器が落下した際に外力が作用することで樹脂ライナーと口金部材とが分離してしまうという問題があった。

【0006】

本発明はこのような課題を解決するために創作されたものであり、樹脂ライナーに対する口金部材の回転を規制するとともに、樹脂ライナーと口金部材との結合性を高めることができる圧力容器の口金構造及び圧力容器の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明は、前記課題を解決するため、気体又は液体を収容する中空の樹脂ライナーと、前記樹脂ライナーの外方に突出し、前記気体又は液体の注排口となる口金部材と、を有する圧力容器の口金構造であって、前記口金部材は、環状のフランジ部と、前記フランジ部の内周から前記樹脂ライナーの外方に突出した筒部と、前記筒部の外周面に形成され前記樹脂ライナーに対する前記口金部材の回転を規制するための凹溝と、を有し、前記凹溝の少なくとも一部に前記樹脂ライナーが充填されていることを特徴とする。

【0008】

かかる構成によれば、凹溝の少なくとも一部に樹脂ライナーを充填することで、樹脂ライナーと口金部材との接触面積を大きくすることができるため、樹脂ライナーと口金部材との結合性を高めることができる。また、樹脂ライナーに対する口金部材の回転を規制するために、凹溝の一部に樹脂ライナーが充填されているため、例えば、口金部材にバルブを締結する際に、口金部材の中心軸の周りに作用するモーメントに対抗することができる。これにより、口金部材にバルブを締結する際に、樹脂ライナーと口金部材とが分離するのを防ぐことができる。

【0009】

また、前記凹溝は、前記筒部の突出方向に沿って延設されているとともに、前記凹溝のうち前記筒部の突出方向側が開放されていることが好ましい。かかる構成によれば、樹脂ライナーに対する口金部材の回転をより効果的に規制することができる。また、凹溝を構成する側壁が囲まれていると、凹溝に溶融した樹脂を充填する際に、凹溝の内部に空気溜まりができてしまうという問題があった。しかし、かかる構成によれば、凹溝に樹脂を充填する際に、凹溝の開放している部位から空気が逃げるため、凹溝に対する樹脂の充填率を高めることができる。

【0010】

また、前記筒部の外周面に、前記筒部の中心軸から離間する方向に張り出した鍔部が形成されていることが好ましい。かかる構成よれば、樹脂ライナーに対する口金部材の注排方向の移動を規制することができる。

【0011】

また、前記口金部材の外周面に粉体塗装による塗膜が形成されていることが好ましい。かかる構成によれば、樹脂ライナーと口金部材との結合性をより高めることができる。

【0012】

また、本発明は、気体又は液体を収容する中空の樹脂ライナーと、前記樹脂ライナーの外方に突出し、前記気体又は液体の注排口となる口金部材と、を有する圧力容器の製造方法であって、前記口金部材は、環状のフランジ部と、前記フランジ部の内周から突出した筒部と、前記筒部の外周面に形成され前記樹脂ライナーに対する前記口金部材の回転を規制するための凹溝と、を有し、金型に溶融した樹脂を供給する樹脂供給工程と、前記口金部材と前記溶融した樹脂とを一体化させつつ成形する成形工程と、を含み、前記成形工程では、前記凹溝の少なくとも一部に前記溶融した樹脂を充填することを特徴とする。

【0013】

かかる方法によれば、凹溝の少なくとも一部に樹脂ライナーを充填することで、樹脂ライナーと口金部材との接触面積を大きくすることができるため、樹脂ライナーと口金部材との結合性を高めることができる。また、樹脂ライナーに対する口金部材の回転を規制するために、凹溝の一部に樹脂ライナーが充填されるため、例えば、口金部材にバルブを締結する際に、口金部材の中心軸の周りに作用するモーメントに対抗することができる。これにより、口金部材にバルブを締結する際に、樹脂ライナーと口金部材とが分離するのを防ぐことができる。

【0014】

また、一対の前記金型の間に前記口金部材を配置する配置工程を含み、前記樹脂供給工程では、一対の前記金型の間に溶融した樹脂を供給し、前記成形工程では、一対の前記金型を閉じる際に、前記筒部の外側から溶融した樹脂を押圧して前記筒部の前記凹溝に溶融した樹脂を充填しつつ前記金型内に空気を吹き込んでブロー成形を行うことが好ましい。

【0015】

かかる方法によれば、金型を閉じる際の押圧力と、ブロー成形の際の空気の圧力によって、凹溝に溶融した樹脂をより確実にかつ容易に充填することができる。

【0016】

また、前記凹溝は、前記筒部の突出方向側が開放されていることが好ましい。かかる方法によれば、凹溝に樹脂を充填する際に、凹溝の開放している部位から空気が逃げるため、凹溝に対する樹脂の充填率を高めることができる。

【0017】

また、前記成形工程を行う前に、前記口金部材の外周面に粉体塗装を行うことが好ましい。かかる方法によれば、樹脂ライナーと口金部材との結合性をより高めることができる。

【発明の効果】

【0018】

本発明に係る圧力容器の口金構造及び圧力容器の製造方法によれば、樹脂ライナーに対する口金部材の回転を規制するとともに、樹脂ライナーと口金部材との結合性を高めることができる。

【図面の簡単な説明】

【0019】

【図1】本実施形態に係る圧力容器を示す一部破断側断面図である。

【図2】本実施形態に係る圧力容器を示す図であって、(a)は要部拡大側断面図であり、(b)は(a)のA−A断面図である。

【図3】本実施形態に係る口金部材を示した図であって、(a)は斜視図、(b)は平面図である。

【図4】本実施形態に係る圧力容器の製造方法を示した図であって、(a)は配置工程及び樹脂供給工程を示し、(b)は成形工程を示す。

【図5】口金部材の変形例を示した斜視図であって、(a)は第一変形例を示し、(b)は第二変形例を示す。

【図6】口金部材の変形例を示した斜視図であって、(a)は第三変形例を示し、(b)は第四変形例を示す。

【図7】口金部材の第五変形例を示した斜視図である。

【発明を実施するための形態】

【0020】

本発明の実施形態について図面を参照して詳細に説明する。図1に示すように、本実施形態に係る圧力容器1は、樹脂ライナー2と、樹脂ライナー2の両端部に形成された口金部材3,3と、口金部材3の外周面に形成された塗膜4と、樹脂ライナー2の外周を覆う繊維強化樹脂層5とで主に構成されている。圧力容器1は、例えば、内部に液体又は気体を収容することができる。なお、一方の口金部材3と他方の口金部材3周りの口金構造は同等であるので、口金構造の一方側のみについて説明する。

【0021】

樹脂ライナー2は、樹脂製であって内部が中空になっている。樹脂ライナー2の材料は特に制限されないが、収容する気体又は液体の種類や用途に応じて、例えば、ポリエチレン(PE)、高密度ポリエチレン(HDPE)、ポリアミド、ポリケトン、ポリフェニレンサルフィド(PPS)などが用いられる。樹脂ライナー2を樹脂で形成することで、軽量化を図ることができる。

【0022】

樹脂ライナー2は、本実施形態では、筒状を呈する胴部2aと、胴部2aの端部側を構成する曲面を備えた肩部2bと、肩部2bから外側に向けて突出する突出部2cとで構成されている。樹脂ライナー2の形状は、特に制限されるものではなく、例えば、球形であってもよい。

【0023】

口金部材3は、図2、図3の(a)及び(b)に示すように、環状のフランジ部11と、フランジ部11の内周から樹脂ライナー2の外方に突出した筒部12とで構成されている。口金部材3は、金属製であって、圧力容器1の内部に収容された気体又は液体の注排口となる部材である。

【0024】

フランジ部11は、円環状を呈する板状部位である。図2の(a)に示すように、フランジ部11の下面と、樹脂ライナー2の肩部2bの内面とは略面一になっている。

【0025】

筒部12は、フランジ部11の内周から円筒状に突出している。筒部12の内周面には、バルブを取り付けるための雌ネジが形成されている。筒部12は、基端側を構成する基端部13と、先端側を構成する先端部14とを有する。基端部13の外径は、先端部14の外径よりもやや大きくなっている。

【0026】

基端部13の外周は、平面視円形になっている。基端部13は、樹脂ライナー2の突出部2cで覆われる部位である。基端部13の外周面には、周方向において等間隔に複数の凹溝15が形成されている。凹溝15は、樹脂ライナー2が充填されることにより、樹脂ライナー2に対する口金部材3の回転を規制するための部位である。凹溝15は、水平断面が長方形であって、筒部12の突出方向(注排方向)に沿って延設されている。

【0027】

凹溝15は、本実施形態では、底面15aと、底面15aから立設する3つの側壁15b,15c,15dで構成されている。側壁15b,15cは対向しており、筒部12の突出方向に沿って延設されている。本実施形態では、凹溝15の筒部12の突出方向側が開放されている。つまり、凹溝15のうち、図3の(a)上方側が開放されている。

【0028】

凹溝15は、本実施形態では前記したように形成したが、樹脂ライナー2が充填されることで、樹脂ライナー2に対する口金部材3の回転を規制する形状であれば、これに限定されるものではない。例えば、凹溝15は、少なくとも一つ設けられているだけでもよい。また、本実施形態では、凹溝15の筒部12の突出方向側が開放されているが、閉鎖した形状であってもよい。また、凹溝15は、ディンプルのように丸く繰り抜かれた形状であってもよい。

【0029】

先端部14の外周には、六角形のネジ部が形成されている。先端部14は、例えば、図示しないバルブを取り付ける際に、工具を係止する部位である。図2の(a)に示すように、先端部14は、周囲に樹脂ライナー2は形成されず、外部に露出している。

【0030】

口金部材3の製造方法は、特に制限されないが、本実施形態では鍛造により一体成形されている。鍛造によれば、凹溝15を成形する際に切削加工が不要になるため、製造期間や作業を省略することができる。

【0031】

塗膜4は、粉体塗装によって形成されており、例えばポリオレフィン系樹脂からなる接着層である。塗膜4は、フランジ部11の表面と、筒部12の基端部13に一定の厚みで形成されている。また塗膜4は、凹溝15の内面にも形成されている。塗膜4が形成されることにより、樹脂ライナー2と口金部材3との接着性(結合性)を向上させることができる。

【0032】

また、粉体塗装を行う前処理として、表面を粗面化することが望ましく、例えば、サンドブラスト、ショットブラスト、科学的な処理剤の塗布等を行ってもよい。また、樹脂ライナー2と口金部材3との結合性を向上させるものであれば他の接着剤で塗膜4を形成しても構わない。

【0033】

繊維強化樹脂層5は、FRP(繊維強化プラスチック)であり、樹脂ライナー2の外周を覆うように形成されている。繊維強化樹脂層5は、例えば、フィラメントワインディング法、ハンドレイアップ法等によって、樹脂が含浸された織布が積層されることによって設けられている。

【0034】

繊維強化樹脂層5に使用される樹脂としては、強度が高いことからエポキシ系樹脂が一般的である。熱的な安定性を求める場合などは、フェノール系樹脂も使用することができる。繊維強化樹脂層5の形成方法については特に制限されないが、繊維の連続性を保つことができるとともに高い強度を容易に実現でき、かつ、薄肉化が図れるフィラメントワインディング法が好ましい。

【0035】

次に、本実施形態に係る圧力容器の製造方法について説明する。圧力容器の製造方法については特に制限されないが、本実施形態ではブロー成形によって製造する場合を例示する。圧力容器の製造方法では、配置工程と、樹脂供給工程と、成形工程と、繊維強化樹脂層成形工程を主に行う。

【0036】

配置工程では、図4の(a)に示すように、離間して配置され断面視コの字状を呈する一対の金型K,Kの間に口金部材3,3を配置する。金型Kは、基部Kaと、基部Kaの両端側から張り出した一対の張出部Kb,Kbとを有する。金型Kの内部は、略半円柱状に繰り抜かれている。

【0037】

口金部材3は、支持台21に立設するブローピン22の上端と下端側にそれぞれのフランジ部11が対向するようにして着脱手段を介して取り付けられている。口金部材3とブローピン22との着脱手段については特に制限されないが、例えば公知のクイックジョイントカプラを用いて金型Kを閉じてからブローピン22を引き抜く際に、所定の引き抜き力を超えると口金部材3からブローピン22が簡単に外れる構成になっていることが好ましい。なお、口金部材3の外周面には、粉体塗装が施されており、塗膜4が予め形成されている。

【0038】

樹脂供給工程では、図4の(a)に示すように、ダイス23から対向する金型K,Kの間であって、かつ、口金部材3,3の周囲に、円筒状のパリソン24を供給する。パリソン24は、溶融した樹脂であって、後に樹脂ライナー2となる材料である。

【0039】

成形工程では、図4の(b)に示すように、口金部材3と溶融した樹脂とを一体化させつつ成形する。具体的には、金型K,Kを閉じて、対向する金型Kの張出部Kb,Kbによって口金部材3の筒部12の周囲を挟み込む。張出部Kbの先端側は、半円状に切り欠かれているため、筒部12の周囲を均等に挟み込むことができる。張出部Kb,Kbで口金部材3を挟み込むことにより、パリソン24が外側から口金部材3側に押されて、口金部材3の凹溝15にパリソン24が均一に充填される。

【0040】

そして、ブローピン22に形成された孔(図示省略)から閉じられた金型K,K内に空気が吹き込まれることにより、パリソン24が金型Kの内面に転写され成形される。また、ブロー成形の際の空気の圧力によって、パリソン24が流動し、凹溝15の全体にパリソン24が確実に充填される。

【0041】

そして、ブローピン22を支持台21側から金型Kの外側に移動させ、金型Kを脱型することにより、樹脂ライナー2と口金部材3とが一体化された複合部材が形成される。

【0042】

繊維強化樹脂層成形工程では、具体的な図示は省略するが、例えば、成形工程で成形された複合部材について、フィラメントワインディング法により、樹脂ライナー2の外周に、繊維強化樹脂層5を形成する。以上の工程によって、圧力容器1が形成される。

【0043】

圧力容器1の製造方法は、前記した工程に限定されるものではない。例えば、金型K,Kの間にパリソン24を供給した後に、パリソン24の内部にブローピン22によって口金部材3を配置してもよい。また、本実施形態では、ブロー成形によって製造したが、例えば、口金部材3を金型にインサートした後に、インジェクション成形、回転成形等で成形工程を行ってもよい。

【0044】

以上説明した樹脂ライナー2と口金部材3と塗膜4とを備えた圧力容器の口金構造及び圧力容器の製造方法によれば、図2の(b)に示すように、凹溝15に樹脂ライナー2が充填されることで、樹脂ライナー2と口金部材3との接触面積を大きくすることができるため、樹脂ライナー2と口金部材3との結合性を高めることができる。また、凹溝15に樹脂ライナー2が充填されているため、例えば、口金部材3に図示しないバルブを締結する際に、口金部材3の中心軸の周りに作用するモーメントに対抗することができる。これにより、口金部材3にバルブを締結する際に、樹脂ライナー2と口金部材3とが分離するのを防ぐことができる。

【0045】

また、本実施形態では、凹溝15が、筒部12の突出方向に沿って延設されているため、口金部材3の中心軸回りにモーメントが作用したとしても、樹脂ライナー2に対する口金部材3の回転をより効果的に規制することができる。具体的には、凹溝15は、筒部12の突出方向に沿って形成される側壁15b,15cを有し、対向する側壁15b,15c間に連続して樹脂ライナー2が充填されているので、より効果的に回転を規制することができる。

【0046】

また、凹溝15は、本実施形態では、筒部12の突出方向側が開放されているため、凹溝15に溶融した樹脂を充填する際に、凹溝15の開放側から空気を逃すことができる。必ずしも、凹溝15の内部全体にわたって樹脂ライナー2が充填されている必要はないが、空気溜まりを無くすことにより、凹溝15に対する樹脂ライナー2の充填率を高めることができるため、樹脂ライナー2と口金部材3との結合性や口金部材3の回転規制の効果をより高めることができる。

【0047】

また、口金部材3の外周面、具体的には、フランジ部11の表面、筒部12の基端部13の表面及び凹溝15の内面に予め粉体塗装で形成された塗膜4を設けておくことにより、樹脂ライナー2と口金部材3との結合性を飛躍的に向上させることができる。

【0048】

また、ブロー成形で成形することにより、金型K,Kを閉じる際の押圧力と、ブロー成形の際の空気の圧力によって、凹溝15に溶融した樹脂をより確実にかつ容易に充填することができる。

【0049】

以上本発明の実施形態について説明したが本発明の趣旨に反しない範囲において適宜設計変更が可能である。例えば、口金部材3に形成される凹溝15は、前記した形態に限定されるものではなく、適宜設計変更が可能である。図5は、口金部材の変形例を示した斜視図であって、(a)は第一変形例を示し、(b)は第二変形例を示す。図5の(a)に示す第一変形例に係る口金部材3Aは、凹溝15Aが基端部13の上側(筒部12の突出方向側)のみに設けられている点で前記した実施形態と相違する。口金部材3Aによっても、凹溝15Aに樹脂ライナー2を構成する樹脂が充填されることで、樹脂ライナー2と口金部材3Aとの結合性を高めることができ、樹脂ライナー2に対する口金部材3Aの回転をより効果的に規制することができる。

【0050】

また、図5の(b)に示す第二変形例に係る口金部材3Bは、隣り合う凹溝15Bが基端部13の上側(筒部12の突出方向側)と下側(フランジ部11側)に交互に設けられている点で前記した実施形態と相違する。上側に形成された凹溝15Bの上方側は開放されており、下側に形成された凹溝15Bを構成する側壁は閉鎖されている。口金部材3Bによっても、凹溝15Bに樹脂ライナー2を構成する樹脂が充填されることで、樹脂ライナー2と口金部材3Bとの結合性を高めることができ、樹脂ライナー2に対する口金部材3Bの回転をより効果的に規制することができる。

【0051】

また、図6の(a)に示す第三変形例に係る口金部材3Cは、凹溝15Cが水平方向と鉛直方向の両方に延設されている点で他の形態と相違する。つまり、凹溝15Cは、筒部12の突出方向(注排方向)に沿って延設される鉛直部31と、鉛直部31に対して直交し、水平方向に沿って延設される水平部32とを有する。鉛直部31の上方は開放されている。水平部32は、鉛直部31に連続して水平方向(横方向)に延設されている。口金部材3Cによっても、凹溝15Cに樹脂ライナー2を構成する樹脂が充填されることで、樹脂ライナー2と口金部材3Cとの結合性を高めることができ、樹脂ライナー2に対する口金部材3Cの回転をより効果的に規制することができる。また、水平部32に樹脂ライナー2が充填されることにより、樹脂ライナー2に対する口金部材3Cの上下方向(注排方向)の移動を規制することができ、口金部材3Cが樹脂ライナー2から脱落するのを防ぐことができる。

【0052】

また、図6の(b)に示す第四変形例に係る口金部材3Dは、基端部13に比較的大きな複数の凹溝15Dが形成されている点で他の形態と相違する。凹溝15Dは、側面視して略矩形に形成されており、鉛直方向に形成された凸部41と水平方向に形成された凸部42とで仕切られている。凸部42は、基端部13の高さ方向のやや下側に形成されている。このように、基端部13の外周面において、凸部41,42の割合よりも凹溝15Dの割合が大きくなるように形成してもよい。また、凸部42を設けずに更に大きな凹溝となるようにしてもよい。

【0053】

口金部材3Dによっても、凹溝15Dに樹脂ライナー2を構成する樹脂が充填されることで、樹脂ライナー2と口金部材3Dとの結合性を高めることができ、樹脂ライナー2に対する口金部材3Dの回転をより効果的に規制することができる。また、凸部42を備えることにより、樹脂ライナー2に対する筒部12の突出方向(注排方向)の移動を規制することができ、口金部材3Dが樹脂ライナー2から脱落するのを防ぐことができる。

【0054】

また、図7に示す第五変形例に係る口金部材3Eは、鍔部51が形成されている点で他の形態と相違する。鍔部51は、筒部12(基端部13)から一定の厚みで、筒部12の中心軸から離間する方向に張り出している。鍔部51の外縁は、平面視円形状を呈する。基端部13の外周面には、複数の凹溝15Eが形成されている。凹溝15Eの下側の側壁は鍔部51の上面で形成されている。鍔部51は、樹脂ライナー2を構成する樹脂によって完全に覆われる。鍔部51は、第五変形例のように連続的に形成してもよいし、断続的に形成してもよい。

【0055】

口金部材3Eによっても、凹溝15Eに樹脂ライナー2を構成する樹脂が充填されることで、樹脂ライナー2と口金部材3Eとの結合性を高めることができ、樹脂ライナー2に対する口金部材3Eの回転をより効果的に規制することができる。また、鍔部51を備えることにより、樹脂ライナー2に対する口金部材3Eの注排方向の移動を規制することができ、口金部材3Eが樹脂ライナー2から脱落するのを防ぐことができる。また、凹溝15Eと鍔部51とを両方設けることで、口金部材3Eと樹脂ライナー2との結合性を相乗的に高めることができる。

【0056】

このように、第一変形例〜第五変形例であっても、成形工程の際に各凹溝への空気溜まりや、パリソンの欠損等の影響があったとしても、少なくとも各凹溝の側壁と樹脂とが接触することによりシールすることができる。

【符号の説明】

【0057】

1 圧力容器

2 樹脂ライナー

2a 胴部

2b 肩部

2c 突出部

3 口金部材

4 塗膜

5 繊維強化樹脂層

11 フランジ部

12 筒部

13 基端部

14 先端部

15 凹溝

15a 底面

15b 側壁

15c 側壁

15d 側壁

21 支持台

22 ブローピン

23 ダイス

24 パリソン

K 金型

【特許請求の範囲】

【請求項1】

気体又は液体を収容する中空の樹脂ライナーと、

前記樹脂ライナーの外方に突出し、前記気体又は液体の注排口となる口金部材と、を有する圧力容器の口金構造であって、

前記口金部材は、

環状のフランジ部と、

前記フランジ部の内周から前記樹脂ライナーの外方に突出した筒部と、

前記筒部の外周面に形成され前記樹脂ライナーに対する前記口金部材の回転を規制するための凹溝と、を有し、

前記凹溝の少なくとも一部に前記樹脂ライナーが充填されていることを特徴とする圧力容器の口金構造。

【請求項2】

前記凹溝は、前記筒部の突出方向に沿って延設されているとともに、前記凹溝のうち前記筒部の突出方向側が開放されていることを特徴とする請求項1に記載の圧力容器の口金構造。

【請求項3】

前記筒部の外周面に、前記筒部の中心軸から離間する方向に張り出した鍔部が形成されていることを特徴とする請求項1又は請求項2に記載の圧力容器の口金構造。

【請求項4】

前記口金部材の外周面に粉体塗装による塗膜が形成されていることを特徴とする請求項1乃至請求項3のいずれか一項に記載の圧力容器の口金構造。

【請求項5】

気体又は液体を収容する中空の樹脂ライナーと、前記樹脂ライナーの外方に突出し、前記気体又は液体の注排口となる口金部材と、を有する圧力容器の製造方法であって、

前記口金部材は、環状のフランジ部と、前記フランジ部の内周から突出した筒部と、前記筒部の外周面に形成され前記樹脂ライナーに対する前記口金部材の回転を規制するための凹溝と、を有し、

金型に溶融した樹脂を供給する樹脂供給工程と、

前記口金部材と前記溶融した樹脂とを一体化させつつ成形する成形工程と、を含み、

前記成形工程では、前記凹溝の少なくとも一部に前記溶融した樹脂を充填することを特徴とする圧力容器の製造方法。

【請求項6】

一対の前記金型の間に前記口金部材を配置する配置工程を含み、

前記樹脂供給工程では、一対の前記金型の間に溶融した樹脂を供給し、

前記成形工程では、一対の前記金型を閉じる際に、前記筒部の外側から溶融した樹脂を押圧して前記筒部の前記凹溝に溶融した樹脂を充填しつつ前記金型内に空気を吹き込んでブロー成形を行うことを特徴とする請求項5に記載の圧力容器の製造方法。

【請求項7】

前記凹溝は、前記筒部の突出方向側が開放されていることを特徴とする請求項5又は請求項6に記載の圧力容器の製造方法。

【請求項8】

前記成形工程を行う前に、前記口金部材の外周面に粉体塗装を行うことを特徴とする請求項5乃至請求項7のいずれか一項に記載の圧力容器の製造方法。

【請求項1】

気体又は液体を収容する中空の樹脂ライナーと、

前記樹脂ライナーの外方に突出し、前記気体又は液体の注排口となる口金部材と、を有する圧力容器の口金構造であって、

前記口金部材は、

環状のフランジ部と、

前記フランジ部の内周から前記樹脂ライナーの外方に突出した筒部と、

前記筒部の外周面に形成され前記樹脂ライナーに対する前記口金部材の回転を規制するための凹溝と、を有し、

前記凹溝の少なくとも一部に前記樹脂ライナーが充填されていることを特徴とする圧力容器の口金構造。

【請求項2】

前記凹溝は、前記筒部の突出方向に沿って延設されているとともに、前記凹溝のうち前記筒部の突出方向側が開放されていることを特徴とする請求項1に記載の圧力容器の口金構造。

【請求項3】

前記筒部の外周面に、前記筒部の中心軸から離間する方向に張り出した鍔部が形成されていることを特徴とする請求項1又は請求項2に記載の圧力容器の口金構造。

【請求項4】

前記口金部材の外周面に粉体塗装による塗膜が形成されていることを特徴とする請求項1乃至請求項3のいずれか一項に記載の圧力容器の口金構造。

【請求項5】

気体又は液体を収容する中空の樹脂ライナーと、前記樹脂ライナーの外方に突出し、前記気体又は液体の注排口となる口金部材と、を有する圧力容器の製造方法であって、

前記口金部材は、環状のフランジ部と、前記フランジ部の内周から突出した筒部と、前記筒部の外周面に形成され前記樹脂ライナーに対する前記口金部材の回転を規制するための凹溝と、を有し、

金型に溶融した樹脂を供給する樹脂供給工程と、

前記口金部材と前記溶融した樹脂とを一体化させつつ成形する成形工程と、を含み、

前記成形工程では、前記凹溝の少なくとも一部に前記溶融した樹脂を充填することを特徴とする圧力容器の製造方法。

【請求項6】

一対の前記金型の間に前記口金部材を配置する配置工程を含み、

前記樹脂供給工程では、一対の前記金型の間に溶融した樹脂を供給し、

前記成形工程では、一対の前記金型を閉じる際に、前記筒部の外側から溶融した樹脂を押圧して前記筒部の前記凹溝に溶融した樹脂を充填しつつ前記金型内に空気を吹き込んでブロー成形を行うことを特徴とする請求項5に記載の圧力容器の製造方法。

【請求項7】

前記凹溝は、前記筒部の突出方向側が開放されていることを特徴とする請求項5又は請求項6に記載の圧力容器の製造方法。

【請求項8】

前記成形工程を行う前に、前記口金部材の外周面に粉体塗装を行うことを特徴とする請求項5乃至請求項7のいずれか一項に記載の圧力容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−189106(P2012−189106A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−51646(P2011−51646)

【出願日】平成23年3月9日(2011.3.9)

【出願人】(390023917)八千代工業株式会社 (186)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月9日(2011.3.9)

【出願人】(390023917)八千代工業株式会社 (186)

【Fターム(参考)】

[ Back to top ]