圧力容器の製造法および圧力容器

【課題】強化樹脂に微細なクラックが発生することを抑制し、良好な作業環境において高速製造を可能にする圧力容器の製造法、および該製造法によって製造した圧力容器を提供する。

【解決手段】強化繊維2を金属ライナー1の側面に巻き付ける工程と、強化繊維2が巻き付けられている金属ライナー1を拡径すると共に、該拡径された状態において強化繊維2に樹脂4を含浸する工程と、含浸された樹脂4が硬化した後、前記拡径を中止する工程と、を有する。

【解決手段】強化繊維2を金属ライナー1の側面に巻き付ける工程と、強化繊維2が巻き付けられている金属ライナー1を拡径すると共に、該拡径された状態において強化繊維2に樹脂4を含浸する工程と、含浸された樹脂4が硬化した後、前記拡径を中止する工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は圧力容器の製造法および圧力容器、特に、繊維強化型の圧力容器の製造法、および該製造法によって製造された圧力容器に関する。

【背景技術】

【0002】

従来、自動車や船舶等の輸送装置や種々のプラント装置等に装備される容器、特に、燃料(例えば、天然ガスや水素等)を高圧で貯蔵する圧力容器は、軽量化や高耐圧化の要請に応えるため、繊維強化されている。

そして、内圧に対する十分な破壊特性と共に疲労特性に優れ、かつ軽量である圧力容器およびその製造方法が開示されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】国際公開2004/051138 A1号公報(第5−6頁、図2)

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に開示された発明は、強化繊維を貯槽に収納したマトリックス樹脂に浸して含浸させせながら(樹脂含浸処理に同じ)、容器本体(金属ライナーに同じ)に巻き付け、中間体容器(強化繊維樹脂が巻き付けられた容器本体に同じ)を得るステップ(フィラメントワインディング(以下、「FW」と称す)処理に同じ)と、中間体容器を常温ないし加熱処理によって繊維強化樹脂層を硬化させるステップ(樹脂層硬化処理に同じ)と、さらに、中間体容器に内圧を付加して容器本体を塑性変形させた後、内圧を低下させ、容器本体に圧縮残留応力を与えるステップ(自緊処理に同じ)からなる工程を有している。このため、以下のような問題があった。

【0005】

(あ)強化樹脂を硬化させた後に自緊処理を行うため、硬化している強化樹脂に引張力が作用する。このため、硬化している強化樹脂に微細なクラックが生じる可能性があり、強化繊維の性能(高強度)を十分に発揮させることができない。

(い)また、含浸処理とFW処理を連続して実行するから、樹脂含浸および硬化に要する時間が制約条件(律速条件)となって高速製造ができないため、FW装置を占有する時間が長くなって製造効率が悪い。

(う)さらに、FW成形では有機揮散物を発生する未硬化の樹脂を、成形品全体に露出させて扱うオープンモールドであるため、作業環境が悪く、換気設備の設置やガスマスクの着用などが必要となる。

【0006】

本発明はかかる問題を解決するものであって、強化樹脂に微細なクラックが発生することを抑制し、良好な作業環境において高速製造を可能にする圧力容器の製造法、および該製造法によって製造した圧力容器を提供することを目的とする。

【課題を解決するための手段】

【0007】

(1)本発明に係る圧力容器の製造法は、

強化繊維を容器本体の側面に巻き付ける工程と、

前記強化繊維が巻き付けられている容器本体を拡径すると共に、該拡径された状態において前記強化繊維に樹脂を含浸する工程と、

前記含浸された樹脂が硬化した後、前記拡径を中止する工程と、を有する。

(2)前記(1)において、前記樹脂を含浸する工程が真空補助樹脂含浸法によることを特徴とする。

(3)前記(2)において、前記容器本体の少なくとも側面を気密的に覆う覆い材を配置すると共に、前記容器本体を略鉛直に配置し、前記覆い材の下部に前記樹脂を注入するための樹脂注入口を設け、前記覆い材の上部に、真空引きをするための脱気口を設けることを特徴とする。

(4)前記(1)乃至(3)の何れかにおいて、前記圧力容器が金属製であることを特徴とする。

(5)前記(1)乃至(4)の何れかにおいて、前記強化繊維が炭素繊維またはガラス繊維の一方または両方であることを特徴とする。

(6)さらに、本発明に係る圧力容器は、前記(1)乃至(5)の何れかに記載の圧力容器の製造法によって製造されたことを特徴とする。

【発明の効果】

【0008】

本発明の圧力容器の製造法によれば以下の効果が得られる。

(i)強化繊維が巻き付けられている容器本体を拡径した状態において、容器本体に巻き付けられている強化繊維に樹脂を含浸し、含浸された樹脂が硬化した後、拡径を中止するから、容器本体には圧縮残留応力、強化繊維には引張残留応力、樹脂には圧縮残留応力が働くため、樹脂に微細なクラックが発生することが抑制される。このため、より強い自縛処理が可能になるから、容器本体の圧縮残留応力の値を大きくして、容器本体の耐圧強度を高めることができる。

【0009】

(ii)また、容器本体を拡径する際、容器本体に巻き付けられた強化繊維がドライな状態(樹脂が含浸されていない状態)であるため、ドライな状態の強化繊維間では「すべり」の発生が許容されるから、強化繊維に発生する引張応力が全体(全長さ)に渡ってより均一に分散する。よって、締め付け効果が向上するから、容器本体の耐圧強度を高めることができる。なお、従来のように、強化繊維が樹脂含浸されている場合、強化繊維間の「すべり」が困難なため、容器本体を拡径する際、容器本体に近い層の強化繊維と、容器本体から離れた層の強化繊維との間で、それらに発生する引張応力の不均一になり、締め付け効果が十分に発揮されていなかった。

【0010】

(iii)また、強化繊維を容器本体に巻き付ける工程と拡径された状態において強化繊維に樹脂を含浸する工程とが独立しているから、一方が他方を律速することがないため、FW装置を占有する時間が長くなって製造効率が悪化することがない。

(iv)また、強化繊維を容器本体に巻き付ける工程(FW成形に同じ)では、強化繊維がドライな状態であるから、高速巻き付けが可能となり、限られたFW装置を効率良く稼働することができる。

【0011】

(v)また、強化繊維を容器本体に巻き付ける工程(FW成形に同じ)では、強化繊維がドライな状態であるから、有機揮散物が発生することがないため、成形品全体に露出させて扱うオープンモールドであっても、作業環境が悪化することがない。よって、換気設備の設置やガスマスクの着用などが不要となる。

【0012】

(vi)さらに、樹脂を含浸する工程が真空補助樹脂含浸法(Vacuum Assisted Resin Transfer Molding、以下、「VARTM成形」と称す)の場合、多数の容器本体(強化繊維が巻かれている)を並べて同時に実行したり、流れ生産工程に処することができるため、生産性が向上する。

(vii)さらに、VARTM成形は、フィルムやバッグで覆った中に樹脂を注入するクローズドモールド成形でるため、樹脂からの揮散物の周囲への飛散を抑えることができるから、作業環境がクリーンであると共に、含浸の際のボイドの混入が少ない。よって、高品質の容器を安定して生産することができる。

(viii)さらに、VARTM成形において、容器本体を略鉛直に配置し、覆い材の下部に樹脂注入口を設け、覆い材の上部に脱気口を設ければ、樹脂が容器本体の側面に均一に行き渡りながら、容器本体の上方向に向かって含浸されるから、側面の広い範囲に渡った均一な含浸ができる。また、樹脂に含まれていた気泡が減圧によって膨張した場合でも、膨張した気泡(ボイドに同じ)は浮上して、上部に設けた脱気口から除去されるから、ボイドの混入がさらに少ない高品質の容器を安定して生産することができる。

【図面の簡単な説明】

【0013】

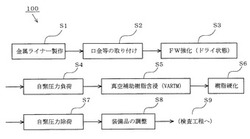

【図1】本発明の実施の形態1に係る圧力容器の製造法を説明するフローチャート。

【図2】図1に示す圧力容器の製造法を説明する所定の工程を模式的に示す断面図。

【図3】本発明の実施の形態2に係る圧力容器を説明する模式的に示す斜視図。

【発明を実施するための形態】

【0014】

[実施の形態1]

図1および図2は本発明の実施の形態1に係る圧力容器の製造法を説明するものであって、図1はフローチャート、図2は所定の工程を模式的に示す断面図である。

図1において、圧力容器の製造法100は、金属ライナー1(容器本体に同じ)がCFRP(Carbon fiber reinforced plastics:炭素繊維強化プラスチック)6を用いて補強された圧力容器7を製造するものであって、以下の工程を有している。以下、工程(ステップ)の番号をSj(j=1〜9)と記載する。

【0015】

まず第1に、金属ライナー1を製作する(S1)。

そして、金属ライナー1に口金1kを取り付ける(S2)。

そして、金属ライナー1の側面にドライ状態の強化繊維2を巻き付ける(S3、「FW強化」と称す)。

そして、強化繊維2が巻き付けられている金属ライナー1の内部に高圧を加えて、金属ライナー1を拡径し(S4、「自緊圧力負荷」と称す)、自緊圧力負荷の状態において、容器本体に巻き付けられている強化繊維2に真空補助樹脂含浸(VARTM)により樹脂4を含浸(S5)し、さらに、自緊圧力負荷の状態において、含浸された樹脂4を硬化させる(S6)。

そして、含浸された樹脂4が硬化した後、金属ライナー1の内部を徐圧する(S7、「自緊圧力除荷」と称す)。

さらに、装備品等(図示しない)を調整して、圧力容器7を製造する(S8)。

なお、必要に応じて、以降、検査工程(S9)に進む。

【0016】

(容器本体)

容器本体として金属ライナー1を用いているのは、内部に充填するガスの透過阻止能力(ガスバリア性)および自緊処理を行う際の塑性特性が確保されるからであり、特に、A6061等のアルミ合金製にすれば、軽量化を図ることができる。なお、本願発明は金属ライナー1に限定するものではなく、ガスバリア性や塑性特性を有するものであれば何れ(ポリエチレン製等)であってもよい。また、ガスバリア性を有する部材(第1の容器)と、塑性特性を有する部材(第2の容器)とが複合したものであってもよい。

また、金属ライナー1の製造方法は限定するものではなく、円筒状の部分と、該円筒状の部分の両端を閉塞する鏡板部とを、一体的に製造してもよいし、それぞれを別個に製造した後に接合してもよい。さらに、円筒状の部分が括れ部分や膨出部分を有し、外径(内径)が不均一であってもよい。

さらに、実施の形態1である圧力容器の製造法100は、文字通り「圧力容器(筒状部と、該筒状部の両端に鏡板が設置されている)」に限定されるものではなく、圧力容器の一部(鏡板を欠いている)の製造法や、圧力容器の一部に相当するものであって、例えば、高圧流体が封入される管体(配管やラインパイプ等)の製造法を含むものである。

【0017】

(強化繊維)

強化繊維2とは、炭素繊維(Carbon fiber)を用いるものを示しているが、本発明はこれに限定するものではなく、ガラス繊維、あるいは金属繊維(ピアノ線や形状記憶合金線)であってもよい。このとき、炭素繊維やガラス繊維を用いると、圧力容器7の軽量化をさらに促進することができる。また、材質と同様に、繊維の外径の大きさも限定するものではない。

【0018】

(自緊処理)

自緊処理とは、製造過程において使用圧力の倍程度の圧力をかけ、金属ライナー1の板厚内面側の所定部分を降伏させ、圧力を戻すことにより板厚の内側部分に圧縮残留応力、外側部分は引張残留応力を発生させる処理である。圧力容器7の場合は、金属ライナー1の周囲に強化繊維2(例えは、炭素繊維等)を捲回して、CFRP6によって強化することにより、金属ライナー1には圧縮残留応力、CFRP6には引張残留応力を発生させる。自緊処理を行うことにより、繰り返し使用による疲労強度が向上し、金属ライナー1の板厚を薄くすることで軽量化ができる。

なお、自緊圧力負荷状態における、金属ライナー1の降伏させる範囲や、自緊圧力除荷状態における、各部材の残留応力の大きさは、各部材の材料特性等に基づいて決定されるものである。

また、以上は、金属ライナー1の内部に高圧をかけて、拡径しているが、本発明は拡径の要領を限定するものではない。例えば、円筒部の一方または両方に鏡板がない場合、円筒部の内側に機械式の拡径装置(いわゆる、エキスパンダー)を挿入して、拡径してもよい。

【0019】

(FW法)

FW法は、金属ライナー1を埋め込み型として回転させながら周囲に強化繊維を巻きつけるものであって、巻き付けられた形態(巻き姿)を限定するものではない。例えば、金属ライナー1の軸方向で、強化繊維間距離(巻き付け密度)を変更したり、巻き付け回数(捲回層の厚さ)を変更してもよい。また、金属ライナー1の回転軸と強化繊維の配向方向を種々に変化させ、強化繊維の捲回方向を変更してもよい。このとき、金属ライナー1の軸心に対して一方に傾いた方向(+α)に捲回して所定の層を形成し、該層の上に、金属ライナー1の軸心に対して他方に傾いた方向(−α)に捲回された層を形成してもよい。かかる捲回によって、圧力容器7を軽量にして所要機能を持たせるための最適設計が可能になる。

【0020】

なお、金属ライナー1を拡径する際、金属ライナー1に巻き付けられた強化繊維2がドライな状態であるため、強化繊維2間では「すべり」の発生が許容されるから、強化繊維2に発生する引張応力が全体(全長さ)に渡ってより均一に分散する。よって、締め付け効果が向上するから、金属ライナー1の耐圧強度を高めることができる。また、高速巻き付けが可能となり、限られたFW装置を効率良く稼働することができる。

【0021】

(強化樹脂)

前記工程によって、樹脂4には圧縮残留応力が発生するから、微細なクラックが発生することが抑制される。

なお、樹脂4は、金属ライナー1の外周に巻き付けられた強化繊維2を固定して、強化繊維2間のずれ発生を防ぎながら応力を分散させると共に、水分の浸入や経年劣化を抑制するためのものである。本発明は樹脂の種類は限定するものではないが、強化繊維との接着力が高い熱硬化性のエポキシ樹脂が使われることが多い。

【0022】

(VARTM成形法)

VARTM成形法は、近年になって普及し始めたFRP(繊維強化型プラスチック)の生産法であり、真空フイルムやゴムシート等の覆い材によって、金属ライナー1の外周を覆って、覆い材の内部を減圧して真空状態のところに強化樹脂を供給するものである。

したがって、樹脂4からの有機揮発物が捕獲されるため、有機揮発物の周囲(工場内)への放散が抑えられる。また、真空引きを継続しながら、強化樹脂を供給すれば、気泡が樹脂4に含まれていた場合でも、それが減圧によって膨張し、膨張した気泡(ボイドに同じ)は真空引きによって除去されるから、ボイドの混入が少ない高品質の圧力容器7を安定して生産することができる。

【0023】

なお、図2に示すように、金属ライナー1を略鉛直に配置し、真空フィルム(覆い材に同じ)5の下部に樹脂注入口5aを設け、真空フィルム5の上部に脱気口5bを設けてVARTM成形法を実行することが好ましい。

このとき、樹脂4が金属ライナー1の側面に均一に行き渡りながら、金属ライナー1の上方向に向かって含浸されるから、側面の広い範囲に渡った均一な含浸ができる。また、樹脂4に含まれていた気泡が減圧によって膨張した場合でも、膨張した気泡(ボイドに同じ)は浮上して、上部に設けた脱気口5bから除去されるから、ボイドの混入がさらに少ない高品質の容器を安定して生産することができる。

大型のVARTM成形法では粘度の低いビニルエステル樹脂が使われることが多いが、最近ではエポキシ樹脂も粘度を下げてVARTM成形法できるものが出現しており、流動性が必要なVARTM成形法にも用いられるようになっている。

【0024】

[実施の形態2]

図3は本発明の実施の形態2に係る圧力容器を説明するものであって、一部を断面にして模式的に示す斜視図である。なお、実施の形態1と同じ部分にはこれと同じ符号を付し、一部の説明を省略する。

図2において、圧力容器200は、実施の形態1において説明した圧力容器の製造法100によって製造されたものである。

すなわち、圧力容器200(実施の形態1における圧力容器7に同じ)は、ドライな状態で強化繊維2を金属ライナー1に巻き付け、自緊圧力負荷状態で、VARTM処理と樹脂の効果を実行し、樹脂が効果した後に自緊圧力除荷したものであるから、安定して生産された、高い品質を有する。

【産業上の利用可能性】

【0025】

本発明によれば、強化樹脂に微細なクラックが発生することを抑制し、良好な作業環境において高速製造を可能にするから、各種大きさや形状の各種材質からなる圧力容器および圧力容器の一部の製造法として、さらに各種圧力容器として広く利用することができる。

【符号の説明】

【0026】

1 金属ライナー(容器本体)

1k 口金

2 強化繊維

3 ピールプライ

4 樹脂

5 真空フィルム

5a 樹脂注入口

5b 脱気口

6 CFRP

7 圧力容器

100 圧力容器の製造法(実施の形態1)

200 圧力容器(実施の形態2)

【技術分野】

【0001】

本発明は圧力容器の製造法および圧力容器、特に、繊維強化型の圧力容器の製造法、および該製造法によって製造された圧力容器に関する。

【背景技術】

【0002】

従来、自動車や船舶等の輸送装置や種々のプラント装置等に装備される容器、特に、燃料(例えば、天然ガスや水素等)を高圧で貯蔵する圧力容器は、軽量化や高耐圧化の要請に応えるため、繊維強化されている。

そして、内圧に対する十分な破壊特性と共に疲労特性に優れ、かつ軽量である圧力容器およびその製造方法が開示されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】国際公開2004/051138 A1号公報(第5−6頁、図2)

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に開示された発明は、強化繊維を貯槽に収納したマトリックス樹脂に浸して含浸させせながら(樹脂含浸処理に同じ)、容器本体(金属ライナーに同じ)に巻き付け、中間体容器(強化繊維樹脂が巻き付けられた容器本体に同じ)を得るステップ(フィラメントワインディング(以下、「FW」と称す)処理に同じ)と、中間体容器を常温ないし加熱処理によって繊維強化樹脂層を硬化させるステップ(樹脂層硬化処理に同じ)と、さらに、中間体容器に内圧を付加して容器本体を塑性変形させた後、内圧を低下させ、容器本体に圧縮残留応力を与えるステップ(自緊処理に同じ)からなる工程を有している。このため、以下のような問題があった。

【0005】

(あ)強化樹脂を硬化させた後に自緊処理を行うため、硬化している強化樹脂に引張力が作用する。このため、硬化している強化樹脂に微細なクラックが生じる可能性があり、強化繊維の性能(高強度)を十分に発揮させることができない。

(い)また、含浸処理とFW処理を連続して実行するから、樹脂含浸および硬化に要する時間が制約条件(律速条件)となって高速製造ができないため、FW装置を占有する時間が長くなって製造効率が悪い。

(う)さらに、FW成形では有機揮散物を発生する未硬化の樹脂を、成形品全体に露出させて扱うオープンモールドであるため、作業環境が悪く、換気設備の設置やガスマスクの着用などが必要となる。

【0006】

本発明はかかる問題を解決するものであって、強化樹脂に微細なクラックが発生することを抑制し、良好な作業環境において高速製造を可能にする圧力容器の製造法、および該製造法によって製造した圧力容器を提供することを目的とする。

【課題を解決するための手段】

【0007】

(1)本発明に係る圧力容器の製造法は、

強化繊維を容器本体の側面に巻き付ける工程と、

前記強化繊維が巻き付けられている容器本体を拡径すると共に、該拡径された状態において前記強化繊維に樹脂を含浸する工程と、

前記含浸された樹脂が硬化した後、前記拡径を中止する工程と、を有する。

(2)前記(1)において、前記樹脂を含浸する工程が真空補助樹脂含浸法によることを特徴とする。

(3)前記(2)において、前記容器本体の少なくとも側面を気密的に覆う覆い材を配置すると共に、前記容器本体を略鉛直に配置し、前記覆い材の下部に前記樹脂を注入するための樹脂注入口を設け、前記覆い材の上部に、真空引きをするための脱気口を設けることを特徴とする。

(4)前記(1)乃至(3)の何れかにおいて、前記圧力容器が金属製であることを特徴とする。

(5)前記(1)乃至(4)の何れかにおいて、前記強化繊維が炭素繊維またはガラス繊維の一方または両方であることを特徴とする。

(6)さらに、本発明に係る圧力容器は、前記(1)乃至(5)の何れかに記載の圧力容器の製造法によって製造されたことを特徴とする。

【発明の効果】

【0008】

本発明の圧力容器の製造法によれば以下の効果が得られる。

(i)強化繊維が巻き付けられている容器本体を拡径した状態において、容器本体に巻き付けられている強化繊維に樹脂を含浸し、含浸された樹脂が硬化した後、拡径を中止するから、容器本体には圧縮残留応力、強化繊維には引張残留応力、樹脂には圧縮残留応力が働くため、樹脂に微細なクラックが発生することが抑制される。このため、より強い自縛処理が可能になるから、容器本体の圧縮残留応力の値を大きくして、容器本体の耐圧強度を高めることができる。

【0009】

(ii)また、容器本体を拡径する際、容器本体に巻き付けられた強化繊維がドライな状態(樹脂が含浸されていない状態)であるため、ドライな状態の強化繊維間では「すべり」の発生が許容されるから、強化繊維に発生する引張応力が全体(全長さ)に渡ってより均一に分散する。よって、締め付け効果が向上するから、容器本体の耐圧強度を高めることができる。なお、従来のように、強化繊維が樹脂含浸されている場合、強化繊維間の「すべり」が困難なため、容器本体を拡径する際、容器本体に近い層の強化繊維と、容器本体から離れた層の強化繊維との間で、それらに発生する引張応力の不均一になり、締め付け効果が十分に発揮されていなかった。

【0010】

(iii)また、強化繊維を容器本体に巻き付ける工程と拡径された状態において強化繊維に樹脂を含浸する工程とが独立しているから、一方が他方を律速することがないため、FW装置を占有する時間が長くなって製造効率が悪化することがない。

(iv)また、強化繊維を容器本体に巻き付ける工程(FW成形に同じ)では、強化繊維がドライな状態であるから、高速巻き付けが可能となり、限られたFW装置を効率良く稼働することができる。

【0011】

(v)また、強化繊維を容器本体に巻き付ける工程(FW成形に同じ)では、強化繊維がドライな状態であるから、有機揮散物が発生することがないため、成形品全体に露出させて扱うオープンモールドであっても、作業環境が悪化することがない。よって、換気設備の設置やガスマスクの着用などが不要となる。

【0012】

(vi)さらに、樹脂を含浸する工程が真空補助樹脂含浸法(Vacuum Assisted Resin Transfer Molding、以下、「VARTM成形」と称す)の場合、多数の容器本体(強化繊維が巻かれている)を並べて同時に実行したり、流れ生産工程に処することができるため、生産性が向上する。

(vii)さらに、VARTM成形は、フィルムやバッグで覆った中に樹脂を注入するクローズドモールド成形でるため、樹脂からの揮散物の周囲への飛散を抑えることができるから、作業環境がクリーンであると共に、含浸の際のボイドの混入が少ない。よって、高品質の容器を安定して生産することができる。

(viii)さらに、VARTM成形において、容器本体を略鉛直に配置し、覆い材の下部に樹脂注入口を設け、覆い材の上部に脱気口を設ければ、樹脂が容器本体の側面に均一に行き渡りながら、容器本体の上方向に向かって含浸されるから、側面の広い範囲に渡った均一な含浸ができる。また、樹脂に含まれていた気泡が減圧によって膨張した場合でも、膨張した気泡(ボイドに同じ)は浮上して、上部に設けた脱気口から除去されるから、ボイドの混入がさらに少ない高品質の容器を安定して生産することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態1に係る圧力容器の製造法を説明するフローチャート。

【図2】図1に示す圧力容器の製造法を説明する所定の工程を模式的に示す断面図。

【図3】本発明の実施の形態2に係る圧力容器を説明する模式的に示す斜視図。

【発明を実施するための形態】

【0014】

[実施の形態1]

図1および図2は本発明の実施の形態1に係る圧力容器の製造法を説明するものであって、図1はフローチャート、図2は所定の工程を模式的に示す断面図である。

図1において、圧力容器の製造法100は、金属ライナー1(容器本体に同じ)がCFRP(Carbon fiber reinforced plastics:炭素繊維強化プラスチック)6を用いて補強された圧力容器7を製造するものであって、以下の工程を有している。以下、工程(ステップ)の番号をSj(j=1〜9)と記載する。

【0015】

まず第1に、金属ライナー1を製作する(S1)。

そして、金属ライナー1に口金1kを取り付ける(S2)。

そして、金属ライナー1の側面にドライ状態の強化繊維2を巻き付ける(S3、「FW強化」と称す)。

そして、強化繊維2が巻き付けられている金属ライナー1の内部に高圧を加えて、金属ライナー1を拡径し(S4、「自緊圧力負荷」と称す)、自緊圧力負荷の状態において、容器本体に巻き付けられている強化繊維2に真空補助樹脂含浸(VARTM)により樹脂4を含浸(S5)し、さらに、自緊圧力負荷の状態において、含浸された樹脂4を硬化させる(S6)。

そして、含浸された樹脂4が硬化した後、金属ライナー1の内部を徐圧する(S7、「自緊圧力除荷」と称す)。

さらに、装備品等(図示しない)を調整して、圧力容器7を製造する(S8)。

なお、必要に応じて、以降、検査工程(S9)に進む。

【0016】

(容器本体)

容器本体として金属ライナー1を用いているのは、内部に充填するガスの透過阻止能力(ガスバリア性)および自緊処理を行う際の塑性特性が確保されるからであり、特に、A6061等のアルミ合金製にすれば、軽量化を図ることができる。なお、本願発明は金属ライナー1に限定するものではなく、ガスバリア性や塑性特性を有するものであれば何れ(ポリエチレン製等)であってもよい。また、ガスバリア性を有する部材(第1の容器)と、塑性特性を有する部材(第2の容器)とが複合したものであってもよい。

また、金属ライナー1の製造方法は限定するものではなく、円筒状の部分と、該円筒状の部分の両端を閉塞する鏡板部とを、一体的に製造してもよいし、それぞれを別個に製造した後に接合してもよい。さらに、円筒状の部分が括れ部分や膨出部分を有し、外径(内径)が不均一であってもよい。

さらに、実施の形態1である圧力容器の製造法100は、文字通り「圧力容器(筒状部と、該筒状部の両端に鏡板が設置されている)」に限定されるものではなく、圧力容器の一部(鏡板を欠いている)の製造法や、圧力容器の一部に相当するものであって、例えば、高圧流体が封入される管体(配管やラインパイプ等)の製造法を含むものである。

【0017】

(強化繊維)

強化繊維2とは、炭素繊維(Carbon fiber)を用いるものを示しているが、本発明はこれに限定するものではなく、ガラス繊維、あるいは金属繊維(ピアノ線や形状記憶合金線)であってもよい。このとき、炭素繊維やガラス繊維を用いると、圧力容器7の軽量化をさらに促進することができる。また、材質と同様に、繊維の外径の大きさも限定するものではない。

【0018】

(自緊処理)

自緊処理とは、製造過程において使用圧力の倍程度の圧力をかけ、金属ライナー1の板厚内面側の所定部分を降伏させ、圧力を戻すことにより板厚の内側部分に圧縮残留応力、外側部分は引張残留応力を発生させる処理である。圧力容器7の場合は、金属ライナー1の周囲に強化繊維2(例えは、炭素繊維等)を捲回して、CFRP6によって強化することにより、金属ライナー1には圧縮残留応力、CFRP6には引張残留応力を発生させる。自緊処理を行うことにより、繰り返し使用による疲労強度が向上し、金属ライナー1の板厚を薄くすることで軽量化ができる。

なお、自緊圧力負荷状態における、金属ライナー1の降伏させる範囲や、自緊圧力除荷状態における、各部材の残留応力の大きさは、各部材の材料特性等に基づいて決定されるものである。

また、以上は、金属ライナー1の内部に高圧をかけて、拡径しているが、本発明は拡径の要領を限定するものではない。例えば、円筒部の一方または両方に鏡板がない場合、円筒部の内側に機械式の拡径装置(いわゆる、エキスパンダー)を挿入して、拡径してもよい。

【0019】

(FW法)

FW法は、金属ライナー1を埋め込み型として回転させながら周囲に強化繊維を巻きつけるものであって、巻き付けられた形態(巻き姿)を限定するものではない。例えば、金属ライナー1の軸方向で、強化繊維間距離(巻き付け密度)を変更したり、巻き付け回数(捲回層の厚さ)を変更してもよい。また、金属ライナー1の回転軸と強化繊維の配向方向を種々に変化させ、強化繊維の捲回方向を変更してもよい。このとき、金属ライナー1の軸心に対して一方に傾いた方向(+α)に捲回して所定の層を形成し、該層の上に、金属ライナー1の軸心に対して他方に傾いた方向(−α)に捲回された層を形成してもよい。かかる捲回によって、圧力容器7を軽量にして所要機能を持たせるための最適設計が可能になる。

【0020】

なお、金属ライナー1を拡径する際、金属ライナー1に巻き付けられた強化繊維2がドライな状態であるため、強化繊維2間では「すべり」の発生が許容されるから、強化繊維2に発生する引張応力が全体(全長さ)に渡ってより均一に分散する。よって、締め付け効果が向上するから、金属ライナー1の耐圧強度を高めることができる。また、高速巻き付けが可能となり、限られたFW装置を効率良く稼働することができる。

【0021】

(強化樹脂)

前記工程によって、樹脂4には圧縮残留応力が発生するから、微細なクラックが発生することが抑制される。

なお、樹脂4は、金属ライナー1の外周に巻き付けられた強化繊維2を固定して、強化繊維2間のずれ発生を防ぎながら応力を分散させると共に、水分の浸入や経年劣化を抑制するためのものである。本発明は樹脂の種類は限定するものではないが、強化繊維との接着力が高い熱硬化性のエポキシ樹脂が使われることが多い。

【0022】

(VARTM成形法)

VARTM成形法は、近年になって普及し始めたFRP(繊維強化型プラスチック)の生産法であり、真空フイルムやゴムシート等の覆い材によって、金属ライナー1の外周を覆って、覆い材の内部を減圧して真空状態のところに強化樹脂を供給するものである。

したがって、樹脂4からの有機揮発物が捕獲されるため、有機揮発物の周囲(工場内)への放散が抑えられる。また、真空引きを継続しながら、強化樹脂を供給すれば、気泡が樹脂4に含まれていた場合でも、それが減圧によって膨張し、膨張した気泡(ボイドに同じ)は真空引きによって除去されるから、ボイドの混入が少ない高品質の圧力容器7を安定して生産することができる。

【0023】

なお、図2に示すように、金属ライナー1を略鉛直に配置し、真空フィルム(覆い材に同じ)5の下部に樹脂注入口5aを設け、真空フィルム5の上部に脱気口5bを設けてVARTM成形法を実行することが好ましい。

このとき、樹脂4が金属ライナー1の側面に均一に行き渡りながら、金属ライナー1の上方向に向かって含浸されるから、側面の広い範囲に渡った均一な含浸ができる。また、樹脂4に含まれていた気泡が減圧によって膨張した場合でも、膨張した気泡(ボイドに同じ)は浮上して、上部に設けた脱気口5bから除去されるから、ボイドの混入がさらに少ない高品質の容器を安定して生産することができる。

大型のVARTM成形法では粘度の低いビニルエステル樹脂が使われることが多いが、最近ではエポキシ樹脂も粘度を下げてVARTM成形法できるものが出現しており、流動性が必要なVARTM成形法にも用いられるようになっている。

【0024】

[実施の形態2]

図3は本発明の実施の形態2に係る圧力容器を説明するものであって、一部を断面にして模式的に示す斜視図である。なお、実施の形態1と同じ部分にはこれと同じ符号を付し、一部の説明を省略する。

図2において、圧力容器200は、実施の形態1において説明した圧力容器の製造法100によって製造されたものである。

すなわち、圧力容器200(実施の形態1における圧力容器7に同じ)は、ドライな状態で強化繊維2を金属ライナー1に巻き付け、自緊圧力負荷状態で、VARTM処理と樹脂の効果を実行し、樹脂が効果した後に自緊圧力除荷したものであるから、安定して生産された、高い品質を有する。

【産業上の利用可能性】

【0025】

本発明によれば、強化樹脂に微細なクラックが発生することを抑制し、良好な作業環境において高速製造を可能にするから、各種大きさや形状の各種材質からなる圧力容器および圧力容器の一部の製造法として、さらに各種圧力容器として広く利用することができる。

【符号の説明】

【0026】

1 金属ライナー(容器本体)

1k 口金

2 強化繊維

3 ピールプライ

4 樹脂

5 真空フィルム

5a 樹脂注入口

5b 脱気口

6 CFRP

7 圧力容器

100 圧力容器の製造法(実施の形態1)

200 圧力容器(実施の形態2)

【特許請求の範囲】

【請求項1】

強化繊維を容器本体の側面に巻き付ける工程と、

前記強化繊維が巻き付けられている容器本体を拡径すると共に、該拡径された状態において前記強化繊維に樹脂を含浸する工程と、

前記含浸された樹脂が硬化した後、前記拡径を中止する工程と、を有する圧力容器の製造法。

【請求項2】

前記樹脂を含浸する工程が真空補助樹脂含浸法によることを特徴とする請求項1記載の圧力容器の製造法。

【請求項3】

前記容器本体の少なくとも側面を気密的に覆う覆い材を配置すると共に、前記容器本体を略鉛直に配置し、前記覆い材の下部に前記樹脂を注入するための樹脂注入口を設け、前記覆い材の上部に、真空引きをするための脱気口を設けることを特徴とする請求項1または2記載の圧力容器の製造法。

【請求項4】

前記圧力容器が金属製であることを特徴とする請求項1乃至3の何れかに記載の圧力容器の製造法。

【請求項5】

前記強化繊維が炭素繊維またはガラス繊維の一方または両方であることを特徴とする請求項1乃至4の何れかに記載の圧力容器の製造法。

【請求項6】

請求項1乃至5の何れかに記載の圧力容器の製造法によって製造されたことを特徴とする圧力容器。

【請求項1】

強化繊維を容器本体の側面に巻き付ける工程と、

前記強化繊維が巻き付けられている容器本体を拡径すると共に、該拡径された状態において前記強化繊維に樹脂を含浸する工程と、

前記含浸された樹脂が硬化した後、前記拡径を中止する工程と、を有する圧力容器の製造法。

【請求項2】

前記樹脂を含浸する工程が真空補助樹脂含浸法によることを特徴とする請求項1記載の圧力容器の製造法。

【請求項3】

前記容器本体の少なくとも側面を気密的に覆う覆い材を配置すると共に、前記容器本体を略鉛直に配置し、前記覆い材の下部に前記樹脂を注入するための樹脂注入口を設け、前記覆い材の上部に、真空引きをするための脱気口を設けることを特徴とする請求項1または2記載の圧力容器の製造法。

【請求項4】

前記圧力容器が金属製であることを特徴とする請求項1乃至3の何れかに記載の圧力容器の製造法。

【請求項5】

前記強化繊維が炭素繊維またはガラス繊維の一方または両方であることを特徴とする請求項1乃至4の何れかに記載の圧力容器の製造法。

【請求項6】

請求項1乃至5の何れかに記載の圧力容器の製造法によって製造されたことを特徴とする圧力容器。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−52588(P2012−52588A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−194723(P2010−194723)

【出願日】平成22年8月31日(2010.8.31)

【出願人】(502116922)ユニバーサル造船株式会社 (172)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年8月31日(2010.8.31)

【出願人】(502116922)ユニバーサル造船株式会社 (172)

【Fターム(参考)】

[ Back to top ]