圧力容器及びその製造方法

【課題】繊維強化複合材で補強された圧力容器においてライナを透過した透過ガスによる悪影響を低減する。

【解決手段】ガスバリア性を有するライナ102と、ライナ102の外面を被覆する繊維強化複合材層30と、を有する圧力容器100であって、繊維強化複合材層30の厚さ方向に、繊維強化複合材層30の外表面からライナ102の外表面まで貫通する穿孔34を設ける。

【解決手段】ガスバリア性を有するライナ102と、ライナ102の外面を被覆する繊維強化複合材層30と、を有する圧力容器100であって、繊維強化複合材層30の厚さ方向に、繊維強化複合材層30の外表面からライナ102の外表面まで貫通する穿孔34を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化複合材で補強された圧力容器に関する。

【背景技術】

【0002】

天然ガスや液化ガス等を収納するための圧力容器が用いられている。圧力容器としては、例えば、アルミニウム等の軽金属やその合金、又は、強化プラスチック等で構成されたライナに、カーボン繊維やガラス繊維等にエポキシ樹脂等の熱硬化樹脂を含浸した繊維強化複合材を巻き付けて硬化させたものが知られている。

【0003】

例えば、特許文献1には、繊維強化複合材を用いた圧力容器において、外殻となる繊維強化複合材層の厚さを増加させることなく、耐衝撃性を向上させる技術が開示されている。ここでは、外殻となる繊維強化複合材層の肩部に、繊維強化複合材層の厚さ方向に沿って強化用の厚さ方向糸を織り込む技術が開示されている。

【0004】

【特許文献1】特開2000−213692号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、外表面を繊維強化複合材層で補強した圧力容器では、ライナと繊維強化複合材層との間に僅かな隙間が生ずることがある。樹脂性のライナを用いた圧力容器にガスを高圧で封入した場合、樹脂性のライナを透過したガスがこの隙間に溜まり、ライナ内部のガスが低圧になってくるとライナを内側に押し込むように膨張させてしまうことがある。

【0006】

本発明は、上記課題を鑑み、透過ガスによる問題を解決できる圧力容器を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、ガスバリア性を有するライナと、前記ライナの外面を被覆する繊維強化複合材層と、を有する圧力容器であって、前記繊維強化複合材層の厚さ方向に、前記繊維強化複合材層の外表面から前記ライナの外表面まで貫通する孔を有することを特徴とする。

【0008】

本発明の圧力容器は、前記ライナの外表面に繊維強化複合材を巻き付けて前記繊維強化複合材層を形成する第1のステップと、前記繊維強化複合材層の厚さ方向に、前記繊維強化複合材層を外表面から前記ライナの外表面まで貫通するように針を刺す第2のステップと、前記針を取り除く第3のステップと、を備える圧力容器の製造方法により製造することができる。

【0009】

また、本発明は、ガスバリア性を有するライナと、前記ライナの外面を被覆する繊維強化複合材層と、を有する圧力容器であって、前記繊維強化複合材層と前記ライナとの界面にガスを透過する材質で形成された中空のチューブが配置されていることを特徴とする。

【0010】

本発明の圧力容器は、前記ライナの外表面にガスを透過する材質で形成された中空のチューブを配置する第1のステップと、前記チューブが配置された前記ライナの外表面に繊維強化複合材を巻き付けて前記繊維強化複合材層を形成する第2のステップと、を備える圧力容器の製造方法により製造することができる。

【発明の効果】

【0011】

本発明によれば、繊維強化複合材で補強された圧力容器においてライナを透過した透過ガスによる悪影響を低減することができる。

【発明を実施するための最良の形態】

【0012】

<第1の実施の形態>

第1の実施の形態における圧力容器100は、図1の断面図に示すように、ライナ102、口金部104及び外殻部106を備える。圧力容器100は、ライナ102及び口金部104等から構成される内殻部に繊維強化複合材を巻き付けて構成される外殻部106で被覆することによって耐衝撃性を高めた構造とされている。

【0013】

ライナ102は、圧力容器100の基本的な外形を構成する部材である。ライナ102は、一般的に、高密度ポリエチレン(HDPE)やポリイミド等のプラスチック材料を主材料として構成される。ライナ102は、円筒状の胴体部10、胴体部10の両端において口金部104と共にドーム部を構成する端部12a,12bを含んで構成される。端部12a,12bは、胴体部10の両端部において胴体部10と接続されて一体のライナ102を構成している。

【0014】

口金部104は、圧力容器100の両端部のドーム部の一部を構成する。口金部104は、一般的に金属を主材料として構成される。口金部104は、中心部に外側へ突出するボス部20を有する。ボス部20には、その中心軸を貫通するようにねじ孔22が形成されている。ねじ孔22は、ライナ102の内部と外部とを連通させるように設けられている。ねじ孔22には、止栓24やバルブ26が取り付けられる。

【0015】

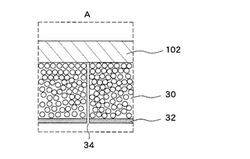

外殻部106は、図2の部分拡大図に示すように、ライナ102及び口金部104等から構成される内殻部に繊維強化複合材を巻き付けた繊維強化複合材層30及びそれを保護するガラス層32が重ね合わされて構成される。図2は、図1における範囲Aを拡大した図であり、理解を容易にするために繊維強化複合材層30における繊維の径を大きく図示している。

【0016】

繊維強化複合材層30は、ガラス繊維(グラスファイバ:GF)やカーボン繊維(カーボンファイバ:CF)等の繊維にマトリックス樹脂を含浸させた繊維強化複合材を主材料として構成される。マトリックス樹脂としては、例えば、不飽和ポリエステル樹脂、エポキシ樹脂、ビニルエステル樹脂、フェノール樹脂、ジアリルフタレート樹脂、ウレタン樹脂等の熱硬化性樹脂、又は、ポリエステル樹脂、ポリアミド樹脂、ポリエチレン樹脂等の熱可塑性樹脂が挙げられる。繊維強化複合材層30は、繊維強化複合材をヘリカル巻層、フープ巻層、レーベル巻層等の巻き方でライナ102及び口金部104の外面を被うように巻き付けて形成される。

【0017】

ガラス層32は、繊維強化複合材層30の外表面を被覆するように設けられる。ガラス層32は、繊維強化複合材に含浸されているマトリックス樹脂と同じ樹脂から構成することができる。

【0018】

なお、本実施の形態では、繊維強化複合材層30を1段としたがこれに限定されるものではなく、繊維強化複合材層30を2段以上設け、それぞれの繊維強化複合材層30の間に耐熱性シートを挟み込む構成としてもよい。耐熱性シートは、アルミ等の金属又はそれらの合金のシート、繊維強化複合材を半硬化させたプリプレグシートにより構成される。

【0019】

本実施の形態における圧力容器100では、外殻部106の外表面から少なくともライナ102と外殻部106の界面、又は、ライナ102を貫通しない程度まで達する穿孔34が開けられている。

【0020】

このような穿孔34を設けることによって、ライナ102に充填されたガスがライナ102の内部からライナ102と繊維強化複合材層30の界面へと透過してきた場合に穿孔34を通してその透過ガスを繊維強化複合材層30の外部へと解放することができる。これにより、ライナ102を透過したガスがライナ102と繊維強化複合材層30との界面の隙間に溜まってしまうことを防ぐことができ、ライナ102の内部のガスが低圧になった場合でもライナ102が界面のガスによって内側に押し込まれて変形してしまう可能性を低くすることができる。

【0021】

以下、圧力容器100の製造方法について図3を参照しつつ説明する。以下で説明する工程に入る前に、ライナ102と口金部104とは一体に形成されているものとする。

【0022】

第1工程(S1)では、ライナ102及び口金部104によって構成される内殻部に繊維強化複合材を巻き付けて繊維強化複合材層30を形成する。繊維強化複合材を巻き付ける処理には、フィラメント・ワインディング法を適用することができる。フィラメント・ワインディング法とは、繊維強化複合材の成形法の一つであり、樹脂を含浸させた強化繊維をライナ102及び口金部104からなる内殻(中空円筒形の成形型)に巻き付けて成形する方法である。ライナ102側を回転させる方式とクリールと呼ばれる巻き付けヘッドを回転させる方式がある。巻き付けパターンには、ヘリカル巻層、フープ巻層、レーベル巻層等があり、巻き付けパターンにより繊維強化複合材層30の引っ張り強さなどの機械的特性を調整することができる。また、繊維強化複合材を5N以上40N以下の張力で巻き付けて繊維強化複合材層30を形成することが好適である。

【0023】

このとき、繊維強化複合材に含浸されているマトリックス樹脂が繊維強化複合材層30の外部に染み出してガラス層32を形成する。もちろん、繊維強化複合材層30の外表面に樹脂を別途塗布してガラス層32を形成してもよい。

【0024】

本実施の形態では、第1工程において繊維強化複合材を5層以上50層以下巻き付けて3mm以上25mm以下の層厚の繊維強化複合材層30を形成する。

【0025】

第2工程(S2)では、ガラス層32及び繊維強化複合材層30を貫通して少なくともライナ102と外殻部106の界面、又は、ライナ102を貫通しない程度まで達するように針40を刺す。この針40を刺した部分が穿孔34として形成される。針40の表面には繊維強化複合材層30及びガラス層32に対する剥離剤を塗布しておくことが好適である。剥離剤としては一般的な剥離剤を適用することができる。

【0026】

第3工程(S3)では、繊維強化複合材層30及びガラス層32の硬化処理を行う。繊維強化複合材層30を硬化炉により硬化させる。硬化炉における加熱処理は、樹脂の種類に応じて100℃以上150℃以下の温度範囲で1時間以上10時間以下行うことが好適である。

【0027】

第4工程(S4)では、繊維強化複合材層30及びガラス層32から針40を取り除く処理を行う。針40を取り除くことによって、ガラス層32及び繊維強化複合材層30を貫通して少なくともライナ102と外殻部106の界面、又は、ライナ102を貫通しない程度まで達する穿孔34が形成される。針40の表面に剥離剤を塗布しておくことによって、針40は容易に取り除くことができる。

【0028】

以上のように圧力容器100を形成することによって、ライナ102に充填されたガスがライナ102の内部からライナ102と外殻部106の界面へと透過してきた場合に穿孔34を通してその透過ガスを繊維強化複合材層30の外部へと解放することができる。

【0029】

<第2の実施の形態>

第2の実施の形態における圧力容器200は、図4の断面図に示すように、第1の実施の形態と同様にライナ102、口金部104及び外殻部106を備える。圧力容器200は、ライナ102及び口金部104等から構成される内殻部に繊維強化複合材を巻き付けて構成される外殻部106で被覆することによって耐衝撃性を高めた構造とされている。圧力容器200のライナ102、口金部104及び外殻部106の基本的な構成については圧力容器100と同様であるので、以下では圧力容器200の特徴部分のみについて説明する。

【0030】

本実施の形態における圧力容器200では、圧力容器100の穿孔34の代わりに、又は、穿孔34と併せて、チューブ50が設けられている。チューブ50は、圧力容器200に充填されるガスは透過するが、繊維強化複合材に含浸された樹脂は透過しない材料で中空状に形成されている。チューブ50は、図4及び図5に示すように、圧力容器200のライナ102と繊維強化複合材層30との界面付近に圧力容器200の長手方向に沿うように延設され、その端部が口金部104の横から外殻部106の外側まで出される。なお、図5は、図4のB−B断面を示す図である。

【0031】

このようなチューブ50を設けることによって、ライナ102に充填されたガスがライナ102の内部からライナ102と外殻部106の界面へと透過してきた場合に、その透過ガスはチューブ50の外表面から内部へと透過し、チューブ50を通じて外殻部106の外部へと解放される。これにより、ライナ102を透過したガスがライナ102と繊維強化複合材層30との界面の隙間に溜まってしまうことを防ぐことができ、ライナ102の内部のガスが低圧になった場合でもライナ102が界面のガスによって内側に押し込まれて変形してしまう可能性を低くすることができる。

【0032】

チューブ50の直径は0.5mmφ以上1mmφ以下の範囲とすることが好適である。また、チューブ50は、ライナ102の外周に沿って配置することが好適である。このようなチューブ50の直径とすることによって繊維強化複合材層30の強度を低下させることなく透過ガスの悪影響を抑制することができる。なお、図5の例では、ライナ102の外周に沿って30°毎にチューブ50を配置している。

【0033】

以下、圧力容器200の製造方法について図6を参照しつつ説明する。以下で説明する工程に入る前に、ライナ102と口金部104とは一体に形成されているものとする。

【0034】

第1工程(S5)では、ライナ102及び口金部104によって構成される内殻部の表面にチューブ50を配置する。チューブ50は、圧力容器200の長手方向に沿ってその端部が口金部104の横まで到達するように配置される。

【0035】

第2工程(S6)では、ライナ102及び口金部104によって構成される内殻部に繊維強化複合材を巻き付けて繊維強化複合材層30を形成する。繊維強化複合材を巻き付けることによって、チューブ50はライナ102と繊維強化複合材層30との界面に挟み込まれるように配置される。

【0036】

繊維強化複合材を巻き付ける処理には、フィラメント・ワインディング法を適用することができる。フィラメント・ワインディング法とは、繊維強化複合材の成形法の一つであり、樹脂を含浸させた強化繊維をライナ102及び口金部104からなる内殻(中空円筒形の成形型)に巻き付けて成形する方法である。ライナ102側を回転させる方式とクリールと呼ばれる巻き付けヘッドを回転させる方式がある。巻き付けパターンには、ヘリカル巻層、フープ巻層、レーベル巻層等があり、巻き付けパターンにより繊維強化複合材層30の引っ張り強さなどの機械的特性を調整することができる。また、繊維強化複合材を5N以上40N以下の張力で巻き付けて繊維強化複合材層30を形成することが好適である。

【0037】

このとき、繊維強化複合材に含浸されているマトリックス樹脂が繊維強化複合材層30の外部に染み出してガラス層32を形成する。もちろん、繊維強化複合材層30の外表面に樹脂を別途塗布してガラス層32を形成してもよい。

【0038】

本実施の形態では、第2工程において繊維強化複合材を5層以上50層以下巻き付けて3mm以上35mm以下の層厚の繊維強化複合材層30を形成する。

【0039】

第3工程(S7)では、繊維強化複合材層30及びガラス層32の硬化処理を行う。繊維強化複合材層30を硬化炉により硬化させる。硬化炉における加熱処理は、樹脂の種類に応じて100℃以上150℃以下の温度範囲で1時間以上10時間以下行うことが好適である。

【0040】

以上のように圧力容器200を形成することによって、ライナ102に充填されたガスがライナ102の内部からライナ102と外殻部106の界面へと透過してきた場合にチューブ50を通してその透過ガスを繊維強化複合材層30の外部へと解放することができる。

【図面の簡単な説明】

【0041】

【図1】第1の実施の形態における圧力容器の構成を示す断面図である。

【図2】第1の実施の形態における圧力容器の外殻部の構成を示す拡大断面図である。

【図3】第1の実施の形態における圧力容器の製造方法を示す図である。

【図4】第2の実施の形態における圧力容器の構成を示す断面図である。

【図5】第2の実施の形態における圧力容器の外殻部の構成を示す拡大断面図である。

【図6】第2の実施の形態における圧力容器の製造方法を示す図である。

【符号の説明】

【0042】

10 胴体部、12a,12b 端部、20 ボス部、22 ねじ孔、24 止栓、26 バルブ、30 繊維強化複合材層、32 ガラス層、34 穿孔、40 針、50 チューブ、100,200 圧力容器、102 ライナ、104 口金部、106 外殻部。

【技術分野】

【0001】

本発明は、繊維強化複合材で補強された圧力容器に関する。

【背景技術】

【0002】

天然ガスや液化ガス等を収納するための圧力容器が用いられている。圧力容器としては、例えば、アルミニウム等の軽金属やその合金、又は、強化プラスチック等で構成されたライナに、カーボン繊維やガラス繊維等にエポキシ樹脂等の熱硬化樹脂を含浸した繊維強化複合材を巻き付けて硬化させたものが知られている。

【0003】

例えば、特許文献1には、繊維強化複合材を用いた圧力容器において、外殻となる繊維強化複合材層の厚さを増加させることなく、耐衝撃性を向上させる技術が開示されている。ここでは、外殻となる繊維強化複合材層の肩部に、繊維強化複合材層の厚さ方向に沿って強化用の厚さ方向糸を織り込む技術が開示されている。

【0004】

【特許文献1】特開2000−213692号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、外表面を繊維強化複合材層で補強した圧力容器では、ライナと繊維強化複合材層との間に僅かな隙間が生ずることがある。樹脂性のライナを用いた圧力容器にガスを高圧で封入した場合、樹脂性のライナを透過したガスがこの隙間に溜まり、ライナ内部のガスが低圧になってくるとライナを内側に押し込むように膨張させてしまうことがある。

【0006】

本発明は、上記課題を鑑み、透過ガスによる問題を解決できる圧力容器を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、ガスバリア性を有するライナと、前記ライナの外面を被覆する繊維強化複合材層と、を有する圧力容器であって、前記繊維強化複合材層の厚さ方向に、前記繊維強化複合材層の外表面から前記ライナの外表面まで貫通する孔を有することを特徴とする。

【0008】

本発明の圧力容器は、前記ライナの外表面に繊維強化複合材を巻き付けて前記繊維強化複合材層を形成する第1のステップと、前記繊維強化複合材層の厚さ方向に、前記繊維強化複合材層を外表面から前記ライナの外表面まで貫通するように針を刺す第2のステップと、前記針を取り除く第3のステップと、を備える圧力容器の製造方法により製造することができる。

【0009】

また、本発明は、ガスバリア性を有するライナと、前記ライナの外面を被覆する繊維強化複合材層と、を有する圧力容器であって、前記繊維強化複合材層と前記ライナとの界面にガスを透過する材質で形成された中空のチューブが配置されていることを特徴とする。

【0010】

本発明の圧力容器は、前記ライナの外表面にガスを透過する材質で形成された中空のチューブを配置する第1のステップと、前記チューブが配置された前記ライナの外表面に繊維強化複合材を巻き付けて前記繊維強化複合材層を形成する第2のステップと、を備える圧力容器の製造方法により製造することができる。

【発明の効果】

【0011】

本発明によれば、繊維強化複合材で補強された圧力容器においてライナを透過した透過ガスによる悪影響を低減することができる。

【発明を実施するための最良の形態】

【0012】

<第1の実施の形態>

第1の実施の形態における圧力容器100は、図1の断面図に示すように、ライナ102、口金部104及び外殻部106を備える。圧力容器100は、ライナ102及び口金部104等から構成される内殻部に繊維強化複合材を巻き付けて構成される外殻部106で被覆することによって耐衝撃性を高めた構造とされている。

【0013】

ライナ102は、圧力容器100の基本的な外形を構成する部材である。ライナ102は、一般的に、高密度ポリエチレン(HDPE)やポリイミド等のプラスチック材料を主材料として構成される。ライナ102は、円筒状の胴体部10、胴体部10の両端において口金部104と共にドーム部を構成する端部12a,12bを含んで構成される。端部12a,12bは、胴体部10の両端部において胴体部10と接続されて一体のライナ102を構成している。

【0014】

口金部104は、圧力容器100の両端部のドーム部の一部を構成する。口金部104は、一般的に金属を主材料として構成される。口金部104は、中心部に外側へ突出するボス部20を有する。ボス部20には、その中心軸を貫通するようにねじ孔22が形成されている。ねじ孔22は、ライナ102の内部と外部とを連通させるように設けられている。ねじ孔22には、止栓24やバルブ26が取り付けられる。

【0015】

外殻部106は、図2の部分拡大図に示すように、ライナ102及び口金部104等から構成される内殻部に繊維強化複合材を巻き付けた繊維強化複合材層30及びそれを保護するガラス層32が重ね合わされて構成される。図2は、図1における範囲Aを拡大した図であり、理解を容易にするために繊維強化複合材層30における繊維の径を大きく図示している。

【0016】

繊維強化複合材層30は、ガラス繊維(グラスファイバ:GF)やカーボン繊維(カーボンファイバ:CF)等の繊維にマトリックス樹脂を含浸させた繊維強化複合材を主材料として構成される。マトリックス樹脂としては、例えば、不飽和ポリエステル樹脂、エポキシ樹脂、ビニルエステル樹脂、フェノール樹脂、ジアリルフタレート樹脂、ウレタン樹脂等の熱硬化性樹脂、又は、ポリエステル樹脂、ポリアミド樹脂、ポリエチレン樹脂等の熱可塑性樹脂が挙げられる。繊維強化複合材層30は、繊維強化複合材をヘリカル巻層、フープ巻層、レーベル巻層等の巻き方でライナ102及び口金部104の外面を被うように巻き付けて形成される。

【0017】

ガラス層32は、繊維強化複合材層30の外表面を被覆するように設けられる。ガラス層32は、繊維強化複合材に含浸されているマトリックス樹脂と同じ樹脂から構成することができる。

【0018】

なお、本実施の形態では、繊維強化複合材層30を1段としたがこれに限定されるものではなく、繊維強化複合材層30を2段以上設け、それぞれの繊維強化複合材層30の間に耐熱性シートを挟み込む構成としてもよい。耐熱性シートは、アルミ等の金属又はそれらの合金のシート、繊維強化複合材を半硬化させたプリプレグシートにより構成される。

【0019】

本実施の形態における圧力容器100では、外殻部106の外表面から少なくともライナ102と外殻部106の界面、又は、ライナ102を貫通しない程度まで達する穿孔34が開けられている。

【0020】

このような穿孔34を設けることによって、ライナ102に充填されたガスがライナ102の内部からライナ102と繊維強化複合材層30の界面へと透過してきた場合に穿孔34を通してその透過ガスを繊維強化複合材層30の外部へと解放することができる。これにより、ライナ102を透過したガスがライナ102と繊維強化複合材層30との界面の隙間に溜まってしまうことを防ぐことができ、ライナ102の内部のガスが低圧になった場合でもライナ102が界面のガスによって内側に押し込まれて変形してしまう可能性を低くすることができる。

【0021】

以下、圧力容器100の製造方法について図3を参照しつつ説明する。以下で説明する工程に入る前に、ライナ102と口金部104とは一体に形成されているものとする。

【0022】

第1工程(S1)では、ライナ102及び口金部104によって構成される内殻部に繊維強化複合材を巻き付けて繊維強化複合材層30を形成する。繊維強化複合材を巻き付ける処理には、フィラメント・ワインディング法を適用することができる。フィラメント・ワインディング法とは、繊維強化複合材の成形法の一つであり、樹脂を含浸させた強化繊維をライナ102及び口金部104からなる内殻(中空円筒形の成形型)に巻き付けて成形する方法である。ライナ102側を回転させる方式とクリールと呼ばれる巻き付けヘッドを回転させる方式がある。巻き付けパターンには、ヘリカル巻層、フープ巻層、レーベル巻層等があり、巻き付けパターンにより繊維強化複合材層30の引っ張り強さなどの機械的特性を調整することができる。また、繊維強化複合材を5N以上40N以下の張力で巻き付けて繊維強化複合材層30を形成することが好適である。

【0023】

このとき、繊維強化複合材に含浸されているマトリックス樹脂が繊維強化複合材層30の外部に染み出してガラス層32を形成する。もちろん、繊維強化複合材層30の外表面に樹脂を別途塗布してガラス層32を形成してもよい。

【0024】

本実施の形態では、第1工程において繊維強化複合材を5層以上50層以下巻き付けて3mm以上25mm以下の層厚の繊維強化複合材層30を形成する。

【0025】

第2工程(S2)では、ガラス層32及び繊維強化複合材層30を貫通して少なくともライナ102と外殻部106の界面、又は、ライナ102を貫通しない程度まで達するように針40を刺す。この針40を刺した部分が穿孔34として形成される。針40の表面には繊維強化複合材層30及びガラス層32に対する剥離剤を塗布しておくことが好適である。剥離剤としては一般的な剥離剤を適用することができる。

【0026】

第3工程(S3)では、繊維強化複合材層30及びガラス層32の硬化処理を行う。繊維強化複合材層30を硬化炉により硬化させる。硬化炉における加熱処理は、樹脂の種類に応じて100℃以上150℃以下の温度範囲で1時間以上10時間以下行うことが好適である。

【0027】

第4工程(S4)では、繊維強化複合材層30及びガラス層32から針40を取り除く処理を行う。針40を取り除くことによって、ガラス層32及び繊維強化複合材層30を貫通して少なくともライナ102と外殻部106の界面、又は、ライナ102を貫通しない程度まで達する穿孔34が形成される。針40の表面に剥離剤を塗布しておくことによって、針40は容易に取り除くことができる。

【0028】

以上のように圧力容器100を形成することによって、ライナ102に充填されたガスがライナ102の内部からライナ102と外殻部106の界面へと透過してきた場合に穿孔34を通してその透過ガスを繊維強化複合材層30の外部へと解放することができる。

【0029】

<第2の実施の形態>

第2の実施の形態における圧力容器200は、図4の断面図に示すように、第1の実施の形態と同様にライナ102、口金部104及び外殻部106を備える。圧力容器200は、ライナ102及び口金部104等から構成される内殻部に繊維強化複合材を巻き付けて構成される外殻部106で被覆することによって耐衝撃性を高めた構造とされている。圧力容器200のライナ102、口金部104及び外殻部106の基本的な構成については圧力容器100と同様であるので、以下では圧力容器200の特徴部分のみについて説明する。

【0030】

本実施の形態における圧力容器200では、圧力容器100の穿孔34の代わりに、又は、穿孔34と併せて、チューブ50が設けられている。チューブ50は、圧力容器200に充填されるガスは透過するが、繊維強化複合材に含浸された樹脂は透過しない材料で中空状に形成されている。チューブ50は、図4及び図5に示すように、圧力容器200のライナ102と繊維強化複合材層30との界面付近に圧力容器200の長手方向に沿うように延設され、その端部が口金部104の横から外殻部106の外側まで出される。なお、図5は、図4のB−B断面を示す図である。

【0031】

このようなチューブ50を設けることによって、ライナ102に充填されたガスがライナ102の内部からライナ102と外殻部106の界面へと透過してきた場合に、その透過ガスはチューブ50の外表面から内部へと透過し、チューブ50を通じて外殻部106の外部へと解放される。これにより、ライナ102を透過したガスがライナ102と繊維強化複合材層30との界面の隙間に溜まってしまうことを防ぐことができ、ライナ102の内部のガスが低圧になった場合でもライナ102が界面のガスによって内側に押し込まれて変形してしまう可能性を低くすることができる。

【0032】

チューブ50の直径は0.5mmφ以上1mmφ以下の範囲とすることが好適である。また、チューブ50は、ライナ102の外周に沿って配置することが好適である。このようなチューブ50の直径とすることによって繊維強化複合材層30の強度を低下させることなく透過ガスの悪影響を抑制することができる。なお、図5の例では、ライナ102の外周に沿って30°毎にチューブ50を配置している。

【0033】

以下、圧力容器200の製造方法について図6を参照しつつ説明する。以下で説明する工程に入る前に、ライナ102と口金部104とは一体に形成されているものとする。

【0034】

第1工程(S5)では、ライナ102及び口金部104によって構成される内殻部の表面にチューブ50を配置する。チューブ50は、圧力容器200の長手方向に沿ってその端部が口金部104の横まで到達するように配置される。

【0035】

第2工程(S6)では、ライナ102及び口金部104によって構成される内殻部に繊維強化複合材を巻き付けて繊維強化複合材層30を形成する。繊維強化複合材を巻き付けることによって、チューブ50はライナ102と繊維強化複合材層30との界面に挟み込まれるように配置される。

【0036】

繊維強化複合材を巻き付ける処理には、フィラメント・ワインディング法を適用することができる。フィラメント・ワインディング法とは、繊維強化複合材の成形法の一つであり、樹脂を含浸させた強化繊維をライナ102及び口金部104からなる内殻(中空円筒形の成形型)に巻き付けて成形する方法である。ライナ102側を回転させる方式とクリールと呼ばれる巻き付けヘッドを回転させる方式がある。巻き付けパターンには、ヘリカル巻層、フープ巻層、レーベル巻層等があり、巻き付けパターンにより繊維強化複合材層30の引っ張り強さなどの機械的特性を調整することができる。また、繊維強化複合材を5N以上40N以下の張力で巻き付けて繊維強化複合材層30を形成することが好適である。

【0037】

このとき、繊維強化複合材に含浸されているマトリックス樹脂が繊維強化複合材層30の外部に染み出してガラス層32を形成する。もちろん、繊維強化複合材層30の外表面に樹脂を別途塗布してガラス層32を形成してもよい。

【0038】

本実施の形態では、第2工程において繊維強化複合材を5層以上50層以下巻き付けて3mm以上35mm以下の層厚の繊維強化複合材層30を形成する。

【0039】

第3工程(S7)では、繊維強化複合材層30及びガラス層32の硬化処理を行う。繊維強化複合材層30を硬化炉により硬化させる。硬化炉における加熱処理は、樹脂の種類に応じて100℃以上150℃以下の温度範囲で1時間以上10時間以下行うことが好適である。

【0040】

以上のように圧力容器200を形成することによって、ライナ102に充填されたガスがライナ102の内部からライナ102と外殻部106の界面へと透過してきた場合にチューブ50を通してその透過ガスを繊維強化複合材層30の外部へと解放することができる。

【図面の簡単な説明】

【0041】

【図1】第1の実施の形態における圧力容器の構成を示す断面図である。

【図2】第1の実施の形態における圧力容器の外殻部の構成を示す拡大断面図である。

【図3】第1の実施の形態における圧力容器の製造方法を示す図である。

【図4】第2の実施の形態における圧力容器の構成を示す断面図である。

【図5】第2の実施の形態における圧力容器の外殻部の構成を示す拡大断面図である。

【図6】第2の実施の形態における圧力容器の製造方法を示す図である。

【符号の説明】

【0042】

10 胴体部、12a,12b 端部、20 ボス部、22 ねじ孔、24 止栓、26 バルブ、30 繊維強化複合材層、32 ガラス層、34 穿孔、40 針、50 チューブ、100,200 圧力容器、102 ライナ、104 口金部、106 外殻部。

【特許請求の範囲】

【請求項1】

ガスバリア性を有するライナと、前記ライナの外面を被覆する繊維強化複合材層と、を有する圧力容器であって、

前記繊維強化複合材層の厚さ方向に、前記繊維強化複合材層の外表面から前記ライナの外表面まで貫通する孔を有することを特徴とする圧力容器。

【請求項2】

ガスバリア性を有するライナと、前記ライナの外面を被覆する繊維強化複合材層と、を有する圧力容器の製造方法であって、

前記ライナの外表面に繊維強化複合材を巻き付けて前記繊維強化複合材層を形成する第1のステップと、

前記繊維強化複合材層の厚さ方向に、前記繊維強化複合材層を外表面から前記ライナの外表面まで貫通するように針を刺す第2のステップと、

前記針を取り除く第3のステップと、

を備えることを特徴とする圧力容器の製造方法。

【請求項3】

ガスバリア性を有するライナと、前記ライナの外面を被覆する繊維強化複合材層と、を有する圧力容器であって、

前記繊維強化複合材層と前記ライナとの界面にガスを透過する材質で形成された中空のチューブが配置されていることを特徴とする圧力容器。

【請求項4】

ガスバリア性を有するライナと、前記ライナの外面を被覆する繊維強化複合材層と、を有する圧力容器の製造方法であって、

前記ライナの外表面にガスを透過する材質で形成された中空のチューブを配置する第1のステップと、

前記チューブが配置された前記ライナの外表面に繊維強化複合材を巻き付けて前記繊維強化複合材層を形成する第2のステップと、

を備えることを特徴とする圧力容器の製造方法。

【請求項1】

ガスバリア性を有するライナと、前記ライナの外面を被覆する繊維強化複合材層と、を有する圧力容器であって、

前記繊維強化複合材層の厚さ方向に、前記繊維強化複合材層の外表面から前記ライナの外表面まで貫通する孔を有することを特徴とする圧力容器。

【請求項2】

ガスバリア性を有するライナと、前記ライナの外面を被覆する繊維強化複合材層と、を有する圧力容器の製造方法であって、

前記ライナの外表面に繊維強化複合材を巻き付けて前記繊維強化複合材層を形成する第1のステップと、

前記繊維強化複合材層の厚さ方向に、前記繊維強化複合材層を外表面から前記ライナの外表面まで貫通するように針を刺す第2のステップと、

前記針を取り除く第3のステップと、

を備えることを特徴とする圧力容器の製造方法。

【請求項3】

ガスバリア性を有するライナと、前記ライナの外面を被覆する繊維強化複合材層と、を有する圧力容器であって、

前記繊維強化複合材層と前記ライナとの界面にガスを透過する材質で形成された中空のチューブが配置されていることを特徴とする圧力容器。

【請求項4】

ガスバリア性を有するライナと、前記ライナの外面を被覆する繊維強化複合材層と、を有する圧力容器の製造方法であって、

前記ライナの外表面にガスを透過する材質で形成された中空のチューブを配置する第1のステップと、

前記チューブが配置された前記ライナの外表面に繊維強化複合材を巻き付けて前記繊維強化複合材層を形成する第2のステップと、

を備えることを特徴とする圧力容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−261414(P2008−261414A)

【公開日】平成20年10月30日(2008.10.30)

【国際特許分類】

【出願番号】特願2007−104109(P2007−104109)

【出願日】平成19年4月11日(2007.4.11)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成20年10月30日(2008.10.30)

【国際特許分類】

【出願日】平成19年4月11日(2007.4.11)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]