圧力容器用成形カップおよびその製造方法

【課題】 比較的少ない工程数で形成でき、大掛かりな設備を必要とすることなく、しかも圧力容器に求められる耐圧強度、耐疲労性の機械的特性を満足できる圧力容器用成形カップの製造方法を提供する。

【解決手段】 金型に溶湯を注入し、加圧下で凝固するようにして内部欠陥を低減しながら底部と胴部とからなる有底のプリフォームカップを成形するプリフォームカップ形成工程と、金型から取り出した前記プリフォームカップの胴部を塑性変形させて微細化した鍛造組織とした成形カップにする成形カップ形成工程とによって圧力容器用成形カップを製造する。

【解決手段】 金型に溶湯を注入し、加圧下で凝固するようにして内部欠陥を低減しながら底部と胴部とからなる有底のプリフォームカップを成形するプリフォームカップ形成工程と、金型から取り出した前記プリフォームカップの胴部を塑性変形させて微細化した鍛造組織とした成形カップにする成形カップ形成工程とによって圧力容器用成形カップを製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧力容器用成形カップおよびその製造方法に関し、特にアルミニウム合金またはアルミニウム合金を含む複合材を用いた圧力容器用成形カップおよびその製造方法に関する。

ここで、「成形カップ」とは、圧力容器用の金属ライナを製造する工程の中間段階において中間成形品として製造され、底部と胴部とが形成されたカップ状の成形品をいう。この成形カップは、その後の工程で胴部の開口端側(底部と反対側の胴部端)に口絞り加工を施して、鏡板部と口金を取り付ける口部とを形成すれば圧力容器用ライナを完成することができる中間加工品として製造されるものである。

なお、成形カップから圧力容器用ライナに加工された後は、このライナの外側に補強繊維層を形成することで、さらに強度を高めた圧力容器が製造される。

【背景技術】

【0002】

アルミニウム合金を用いた圧力容器は、例えば水素ガスを燃料として走行する燃料電池自動車等に搭載可能な車載用の高圧容器として用いられており、最近では充填量をできるだけ増やすために、より高圧に充填できる容器が求められている。

このような高圧用圧力容器では、機械的特性として極めて大きな耐圧強度や耐疲労性が求められる。具体的には35MPa〜70MPaの耐圧性、耐疲労性を有する圧力容器が求められている。かかる機械的特性を満足できる製品にするには、複数の部材(例えば胴部部材と底部・口部部材)を溶接したライナで圧力容器を形成するのではなく、一つの素材から一体成形されたライナで形成することが好ましい。一体成形で形成されるライナは、まず中間成形品として底部と胴部とを有する有底の成形カップが製造され、続いて、成形カップを口絞り加工してライナが製造される。以下に、従来から一般的に採用されている典型的な成形カップの製造方法の手順を説明する。

【0003】

第一の従来方法は、圧延したブランク材をプレス加工で成形して成形カップを製造する方法である。すなわち、図7に示すように、アルミニウムのインゴッドを溶解して鋳造することで鋳造材を形成し、さらに圧延して圧延材とする。この圧延材をサークルカットして円板状のブランク材とする。続いてブランク材に対し絞り加工を行って胴部と底部を形成し、さらに胴部の肉厚を成形カップの肉厚と長さになるまでしごき加工を行い(絞り加工やしごき加工に代えて同等の加工が可能な他の塑性加工でもよい)、成形カップを形成する。その後は、胴部の開口端側に口絞り加工を行って鏡板部、口部を形成することによりライナが製造される。

しかしながら、上記方法は、鋳造材から成形カップを加工するまでに要する工程数が多く、手間と時間を要するとともに加工コストが高くなる。

【0004】

第二の従来方法は、鋳造された円柱部材を後方押出により成形カップに加工する方法である(特許文献1参照)。すなわち、図8に示すように、溶解アルミニウムを鋳造して円柱状の鋳造材を形成する。この鋳造材を、円柱穴を有する金型に挿入して後方押出加工により、底部とともに、鏡板部となる開口部側厚肉部位、胴部となる薄肉部位とを有する有底部材(成形カップ)にする。

この方法によれば、全体の工程数を減らすことができるが、後方押出の素材に鋳造材を用いているため、ガスポロシティが残存しやすく、その後の後方押出でもガスポロシティを十分に低減することはできない。さらに、後方押出によって、円柱状の鋳造材から成形カップまで大きな力を加えて変形させることになるため、非常に大きなプレス装置でパンチを押圧する必要があり、大掛かりな設備が必要になる。

【0005】

このように、従来からなされている圧力容器用の成形カップの製造方法は、工程数の多い製造方法や、大掛かりな設備を要する製造方法である。

【0006】

一方、圧力容器ではない一般的な成形品の製造方法としては、鋳造材を用いて加工する以外に、金型を用いて鋳造を行うダイキャスト法が用いられている。これは所望の形状の金型内に注入した溶湯に圧力を加えて凝固させ鋳造組織の成形品を製造する方法である。しかしながらダイキャスト法によるアルミニウム成形品には収縮巣、ポロシティなどの内部欠陥が存在し、また金属組織は鋳造組織であり、塑性変形により微細化された鍛造組織ではないため、機械的特性の点で劣ると考えられ、圧力容器用の成形カップの製造工程には用いられていない。

【0007】

また、各種の成形品の製造方法として、金型内で複数の加圧手段を用いて、加圧鋳造および塑性変形を生じさせて成形品を製造する方法が開示されている(特許文献2参照)。

【0008】

すなわち、金型内に溶湯を注入し、一次加圧力を加えながら冷却して半凝固状態または凝固状態の半成形品を一旦成形し、その後、一次加圧力よりも大きな二次加圧力を加えることで半成形品を塑性変形させて鍛造し、所望の形状の成形品を製造する方法が開示されている。

この製造方法によれば、溶湯から成形品までを一つの金型で製造することができるとともに、塑性流動による変形で材料特性が改善され、鍛造組織を有する成形品が得られることが記載されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−009673号公報

【特許文献2】特開2005−074461号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

極限的な耐圧強度、耐疲労性が要求される圧力容器用成形カップは、既述のように、これまで、工程数の多い製造方法や、大掛かりな設備を要する製造方法で製造しなければならなかった。

これは、成形カップの金属組織を鋳造組織ではなく、微細化された鍛造組織とし、十分な耐圧強度や耐疲労性を持たせる必要があることと、ポロシティなどの内部欠陥を低減する必要のためである。

【0011】

この点、特許文献2の製造方法によれば、ポロシティなどの内部欠陥が低減され、かつ、鍛造組織の成形品が得られるので、圧力容器の製造に当該方法を応用することが考えられる。しかしながら、特許文献2に記載の製造方法で圧力容器用成形カップを製造しようとした場合には次の問題が生じる。

【0012】

特許文献2に記載の製造方法によれば、一次加圧力で加圧鋳造した後、半凝固状態または凝固状態のときに二次加圧力を加えて塑性変形がなされるが、塑性変形には非常に大きな成形力(100〜1000MPa)が必要となり、大掛かりな設備がなければ加工できないことになる。圧力容器用の成形カップは、通常、直径が少なくとも20cm、高さが50cm程度であり、そのような成形カップ全体を、特許文献2に記載の方法で塑性変形させて鍛造組織にすることはかなり困難である。また、特許文献2に記載の製造方法によれば、一次加圧力とそれよりも大きな二次加圧力とで加圧することから、複数の加圧機構が必要となり、複雑な構造の金型装置が必要になる。

【0013】

そこで、本発明は、極限的な耐圧強度、耐疲労性が要求される圧力容器用成形カップを、比較的少ない工程数で形成でき、大掛かりな設備を必要とすることなく、しかも圧力容器に求められる耐圧強度、耐疲労性の機械的特性を満足できる成形カップの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記課題を解決するためになされた本発明の圧力容器用成形カップの製造方法では、圧力容器用のライナに求められる機械的特性が、ライナの底部と胴部とでは異なることを考慮して、製造方法を改良するようにしている。

すなわち、本発明にかかる成形カップの製造方法は、金型に溶湯を注入し、加圧下で凝固するようにして内部欠陥を低減しながら底部と胴部とからなる有底のプリフォームカップを成形するプリフォームカップ形成工程と、前記金型から取り出した前記プリフォームカップの少なくとも開口側近傍以外の胴部の部分を塑性変形して微細化された鍛造組織にした成形カップにする成形カップ形成工程とからなる。

【0015】

一般に、圧力容器用のライナでは、胴部(円筒部分)に応力が最も強くかかるので、この部分の組織は微細化された鍛造組織とすることが必要であるのに対し、底部は肉厚を大きくすることができ、応力も胴部に比べて問題とならないので、微細化されていない鋳造組織のままであっても内部欠陥が低減されてさえいれば十分使用できる。

そこで、プリフォームカップ形成工程で加圧しながら凝固することで肉厚の底部と胴部とを形成する。このとき加圧鋳造でポロシティなどの内部欠陥を低減することができるので底部についてはそのまま使用できる状態になる。

また、溶融状態の材料を加圧しているので、凝固状態の材料を加圧する塑性変形よりも成形力は小さくてよい。具体的には、溶融状態で行う加圧鋳造は100MPaよりも小さい加圧力、具体的には20MPa〜90MPa程度の加圧力を与えればよい。

続く成形カップ形成工程で、少なくとも開口側近傍以外の胴部の部分を、肉厚が薄くなるように塑性変形させて微細化した鍛造組織になるようにする。これにより、底部については内部欠陥が低減された鋳造組織で形成され、最終製品であるライナにおいて胴部にする部分については鍛造組織に加工した成形カップが形成される。

なお、口部、鏡板部に加工される部分(開口側近傍の胴部の部分)については、成形カップ形成工程の次工程である口絞り加工によって鍛造組織に加工することになるので、成形カップ形成工程の段階では、塑性変形させる加工範囲に含めてもよいし含めなくてもよい。いずれにせよ、この部分は口絞り加工のときに塑性加工されて微細化した鍛造組織になる。

【0016】

ここで「鋳造組織」と「微細化された鍛造組織」との識別は、組織中に含まれるひげ状の化合物(例えばアルミニウム合金の場合はAl−Fe−Si化合物など)の方向がランダムであるときは「鋳造組織」であり、ひげ状の化合物の方向がしごき加工などの塑性加工を行った方向に並んでいるとき(規則性が見られるとき)は「鍛造組織」として識別することができる。ひげ状の化合物は金属顕微鏡によって金属組織を観察することにより確認することができる(後述する図6参照)。

【0017】

また、「鋳造組織」を、塑性変形で「鍛造組織」にしたときは、組織は微細化される。このときひげ状の化合物についても点線上に分断されていることが確認できる。よって、鋳造組織に含まれるひげ状化合物の長さと、鍛造組織に含まれるひげ状化合物の長さを比較することによっても「鋳造組織」であるか「微細化された鍛造組織」であることが視認できる。

すなわち、「鋳造組織」「微細化された鍛造組織」の違いは、組織中に含まれるひげ状化合物の方向と長さとにより、確認することができる。

【0018】

このような製造方法を採用することで、工程数については、加圧鋳造後に塑性変形の工程が追加されるが、鋳造材から圧延材に加工し円板状のブランク材に加工してプレス加工を行う従来の製造方法に比べてはるかに簡単な工程にすることができる。また、製造設備についても、加圧鋳造は、溶融された状態で加圧が行われるので、塑性変形に必要な成形力に比べると加圧力ははるかに小さくすることができる。さらに鍛造組織への加工は、肉厚が厚い胴部に対し肉厚を薄くする加工であり、胴部の素材を少しずつ小径に塑性変形(例えばしごき加工)する加工であるため、素材全体を後方押出する場合に比べて成形力は小さくなり、微細化のための塑性変形を容易に行うことができる。

【0019】

上記発明における前記金型は、円筒状の穴が形成されたダイと、前記穴に挿入されるパンチとからなり、前記パンチは基端側が太径で、先側が基端側より細径となる二段の径を有する円柱状をなし、前記パンチの基端側がダイに挿入されたときに基端側は前記穴に対し摺動するとともに、前記パンチの先側と前記ダイとの間の空間に溶湯が注入されて凝固するようにしてもよい。

これにより、内部欠陥が低減された円筒状の有底のプリフォームカップを形成することができる。

【0020】

上記発明の前記成形カップ形成工程において、胴部の塑性変形はしごき加工により行われるようにしてもよい。これにより、胴部の肉厚を薄くする塑性変形が行われるので、組織の微細化が可能になる。なお、しごき加工の回数は肉厚の変化量に応じて複数回にしてもよい。

【0021】

上記発明における前記プリフォームカップ形成工程において、底部および胴部が水冷されるようにしてもよい。水冷によって急冷することで、組織の微細化が促進され、耐圧強度や耐疲労性がさらに改善される。

【0022】

上記発明において、溶湯はアルミニウム合金であってもよい。本発明によりアルミニウム合金からなる軽量のライナを製造できる。

【0023】

また、別の観点からなされた本発明の圧力容器用成形カップは、底部と胴部とからなる金属製(例えばアルミニウム合金またはアルミニウム合金を含む複合材)の圧力容器用成形カップであって、底部が鋳造組織からなり、少なくとも開口側近傍以外の胴部が鍛造組織からなるようにしている。

【発明の効果】

【0024】

本発明では、プリフォームカップ形成工程では溶湯を溶融状態で加圧しながら凝固させて内部欠陥を低減させた底部と胴部とを有する有底のプリフォームカップを製造し、続いて、成形カップ形成工程で胴部のみを塑性変形することで、胴部の組織を微細化された鍛造組織にするので、圧力容器用のライナに求められる機械的特性を備えた成形カップを、工程数が少なく、大掛かりな設備を用いることなく製造することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施形態である圧力容器用成形カップの製造手順を示す図。

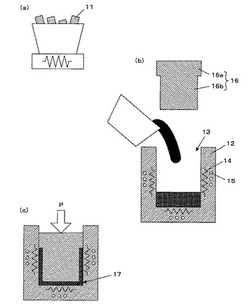

【図2】プリフォームカップ形成工程を説明するための模式図。

【図3】プリフォームカップの例を示す図。

【図4】成形カップ形成工程を説明するための模式図。

【図5】成形カップの例を示す図。

【図6】成形カップの金属組織を示す顕微鏡写真画像。

【図7】従来からの、圧延したブランク材をプレス加工で成形して成形カップを製造する方法の手順を示す図。

【図8】従来からの、鋳造された円柱部材を後方押出により成形カップに加工する方法の手順を示す図。

【発明を実施するための形態】

【0026】

以下、本発明にかかる圧力容器用成形カップの製造方法の詳細を、図面を用いて説明する。ここでは、アルミニウム合金製ライナを製造するための成形カップを製造する場合を例に説明する。図1は、本発明の一実施形態である圧力容器用成形カップの製造手順を示す図である。

【0027】

最初に、成形カップを形成する前段階の中間加工品となるプリフォームカップを形成するプリフォームカップ形成工程を行う(S101)。

図2はプリフォームカップ形成工程を説明するための模式図である。まず、アルミニウム合金材料のインゴット11を700℃程度に加熱溶解して溶湯にする。続いて溶湯をプリフォームカップ形成用の金型であるダイ12に注入する。ダイ12には、溶湯を流し込む円柱穴13が形成してあり、150℃〜350℃に保温するためのヒータ14と、冷却水を流すための冷却水流路15とが内蔵してあり、温度制御できるようにしてある。円柱穴の内径は、形成しようとするプリフォームカップの17の外径にしてある。

【0028】

ダイ12に溶湯が注入されると、すぐにダイ12との接触面から凝固が始まるので、溶融状態のうちにパンチ16を円柱穴13に挿入して溶湯を加圧する。パンチ16は、基端側16aが太径、先側16bがそれよりも細径である二段径の円柱形にしてあり、基端側16aの径を円柱穴13の内径と略同径にすることで、ダイ12の内壁との間で摺動できるようにしてある。加圧力は、100MPa以下、好ましくは20MPa〜90MPa程度にして、ダイ12とパンチ16の先側16bとの間の空間に溶湯を閉じ込めた状態で、凝固するまで加圧し続ける。このとき、水冷による急冷を実施すれば凝固時間が短縮されるとともに鋳造組織が少し微細化されるようになり、耐圧強度や耐疲労性を向上させることができる。

溶湯は凝固するにつれて体積が減少するが、減少した体積分はパンチ16が深く挿入されていくことで打ち消され、ポロシティなどの内部欠陥が低減されながら加圧鋳造が行われる。このようにして完全に凝固状態になるまで加圧鋳造が続けられて、プリフォームカップ17が形成される。

【0029】

得られたプリフォームカップ17は、図3に示すように、肉厚の底部17aと胴部17bとからなり、ポロシティなどの内部欠陥が低減された鋳造組織で構成される。

【0030】

次に、プリフォームカップから成形カップを形成する成形カップ形成工程を行う(S102)。

図4は成形カップ形成工程を説明するための模式図である。前工程で形成されたプリフォームカップ17(図3参照)を、しごき加工用の金型のダイ21に移動する。ダイ21はプリフォームカップ17の胴部17bの外径よりも少し小径の孔21aが形成され、孔21aの上部にテーパ面21bが形成され、その上にプリフォームカップ17が載置される。

一方、パンチ22は、プリフォームカップ17の胴部17bの内径とほぼ同等の外径となるようにしてある。パンチ22はプリフォームカップ17の開口端に当接される。この状態でパンチ22を下降して加圧することにより、胴部17bの肉厚を深さ方向に少しずつ薄くし、胴部長さを延ばすように塑性変形(しごき加工)を生じさせる結果、胴部17bが微細化され鍛造組織になって耐圧強度、耐疲労性が増した成形カップが完成する。

【0031】

図5(a)は、完成した成形カップの模式図である。肉厚の底部23aが鋳造組織で形成され、肉薄の胴部23bが塑性変形により鍛造組織で形成される。

【0032】

本実施形態では、プリフォームカップ17の胴部17bの全体を、しごき加工で塑性変形して鍛造組織としたが、ライナに加工したときの口部の肉厚を十分に厚くしたい場合には、胴部17bの開口側近傍のしごき加工を行わないようにしてもよい。すなわち、図4(b)に示した状態でしごき加工を終了して、開口部近傍を肉厚の鋳造組織のまま残すようにする。

その場合は図5(b)に示すように、肉厚の底部23aが鋳造組織で形成され、肉薄の胴部23bが塑性変形により鍛造組織で形成され、開口部近傍の肉厚の胴部23c(口部、鏡板部に加工される部分)は、成形カップ形成工程の段階では鋳造組織の状態のまま維持される。なお、胴部23cは次工程の口絞り加工で鍛造組織に加工される。

【0033】

図6は、成形カップの金属組織(材料はA6061アルミニウム合金)を示す顕微鏡写真画像であり、図6(a)は底部23aに形成されている鋳造組織、図6(b)は胴部23bに形成されている鍛造組織を示している。図中に、見られるひげ状の部分は金属組織中に含まれる化合物であり、具体的にはAl−Fe−Si化合物である。

図6(a)の鋳造組織は、明らかに、金属組織中に含まれる化合物の配列方向がランダムであるのに対し、図6(b)の鍛造組織は、金属組織中に含まれる化合物の配列方向は一定(加工方向)になっている。さらに、鋳造組織に比べて鍛造組織の化合物の長さは短く分断されており、平均10μm以下になって微細化している。

【0034】

以上が中間成形品である成形カップの製造工程であるが、引き続き、胴部23bの開口端側に口絞り加工を施すことで、圧力容器用のライナが完成する。

口絞り加工では、周知のスピニング加工などで胴部23bの外径よりも細径にした鏡板部と口金を取り付ける口部との加工が行われる。

【0035】

上記実施形態では、胴部23bを、しごき加工により塑性変形することで組織を微細化(鍛造組織化)したが、これ以外の方法で肉厚が減少するよう塑性変形して鍛造組織にしてもよい。例えば、フローフォーミング加工などで塑性変形させることも可能である。

【産業上の利用可能性】

【0036】

本発明は、圧力容器用の成形カップの製造に利用される。

【符号の説明】

【0037】

11 アルミニウム合金材料

12 ダイ(カップ成型用)

13 円柱穴

14 ヒータ

15 冷却水流路

16 パンチ(カップ成型用)

17 プリフォームカップ

21 ダイ(しごき加工用)

22 パンチ(しごき加工用)

【技術分野】

【0001】

本発明は、圧力容器用成形カップおよびその製造方法に関し、特にアルミニウム合金またはアルミニウム合金を含む複合材を用いた圧力容器用成形カップおよびその製造方法に関する。

ここで、「成形カップ」とは、圧力容器用の金属ライナを製造する工程の中間段階において中間成形品として製造され、底部と胴部とが形成されたカップ状の成形品をいう。この成形カップは、その後の工程で胴部の開口端側(底部と反対側の胴部端)に口絞り加工を施して、鏡板部と口金を取り付ける口部とを形成すれば圧力容器用ライナを完成することができる中間加工品として製造されるものである。

なお、成形カップから圧力容器用ライナに加工された後は、このライナの外側に補強繊維層を形成することで、さらに強度を高めた圧力容器が製造される。

【背景技術】

【0002】

アルミニウム合金を用いた圧力容器は、例えば水素ガスを燃料として走行する燃料電池自動車等に搭載可能な車載用の高圧容器として用いられており、最近では充填量をできるだけ増やすために、より高圧に充填できる容器が求められている。

このような高圧用圧力容器では、機械的特性として極めて大きな耐圧強度や耐疲労性が求められる。具体的には35MPa〜70MPaの耐圧性、耐疲労性を有する圧力容器が求められている。かかる機械的特性を満足できる製品にするには、複数の部材(例えば胴部部材と底部・口部部材)を溶接したライナで圧力容器を形成するのではなく、一つの素材から一体成形されたライナで形成することが好ましい。一体成形で形成されるライナは、まず中間成形品として底部と胴部とを有する有底の成形カップが製造され、続いて、成形カップを口絞り加工してライナが製造される。以下に、従来から一般的に採用されている典型的な成形カップの製造方法の手順を説明する。

【0003】

第一の従来方法は、圧延したブランク材をプレス加工で成形して成形カップを製造する方法である。すなわち、図7に示すように、アルミニウムのインゴッドを溶解して鋳造することで鋳造材を形成し、さらに圧延して圧延材とする。この圧延材をサークルカットして円板状のブランク材とする。続いてブランク材に対し絞り加工を行って胴部と底部を形成し、さらに胴部の肉厚を成形カップの肉厚と長さになるまでしごき加工を行い(絞り加工やしごき加工に代えて同等の加工が可能な他の塑性加工でもよい)、成形カップを形成する。その後は、胴部の開口端側に口絞り加工を行って鏡板部、口部を形成することによりライナが製造される。

しかしながら、上記方法は、鋳造材から成形カップを加工するまでに要する工程数が多く、手間と時間を要するとともに加工コストが高くなる。

【0004】

第二の従来方法は、鋳造された円柱部材を後方押出により成形カップに加工する方法である(特許文献1参照)。すなわち、図8に示すように、溶解アルミニウムを鋳造して円柱状の鋳造材を形成する。この鋳造材を、円柱穴を有する金型に挿入して後方押出加工により、底部とともに、鏡板部となる開口部側厚肉部位、胴部となる薄肉部位とを有する有底部材(成形カップ)にする。

この方法によれば、全体の工程数を減らすことができるが、後方押出の素材に鋳造材を用いているため、ガスポロシティが残存しやすく、その後の後方押出でもガスポロシティを十分に低減することはできない。さらに、後方押出によって、円柱状の鋳造材から成形カップまで大きな力を加えて変形させることになるため、非常に大きなプレス装置でパンチを押圧する必要があり、大掛かりな設備が必要になる。

【0005】

このように、従来からなされている圧力容器用の成形カップの製造方法は、工程数の多い製造方法や、大掛かりな設備を要する製造方法である。

【0006】

一方、圧力容器ではない一般的な成形品の製造方法としては、鋳造材を用いて加工する以外に、金型を用いて鋳造を行うダイキャスト法が用いられている。これは所望の形状の金型内に注入した溶湯に圧力を加えて凝固させ鋳造組織の成形品を製造する方法である。しかしながらダイキャスト法によるアルミニウム成形品には収縮巣、ポロシティなどの内部欠陥が存在し、また金属組織は鋳造組織であり、塑性変形により微細化された鍛造組織ではないため、機械的特性の点で劣ると考えられ、圧力容器用の成形カップの製造工程には用いられていない。

【0007】

また、各種の成形品の製造方法として、金型内で複数の加圧手段を用いて、加圧鋳造および塑性変形を生じさせて成形品を製造する方法が開示されている(特許文献2参照)。

【0008】

すなわち、金型内に溶湯を注入し、一次加圧力を加えながら冷却して半凝固状態または凝固状態の半成形品を一旦成形し、その後、一次加圧力よりも大きな二次加圧力を加えることで半成形品を塑性変形させて鍛造し、所望の形状の成形品を製造する方法が開示されている。

この製造方法によれば、溶湯から成形品までを一つの金型で製造することができるとともに、塑性流動による変形で材料特性が改善され、鍛造組織を有する成形品が得られることが記載されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−009673号公報

【特許文献2】特開2005−074461号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

極限的な耐圧強度、耐疲労性が要求される圧力容器用成形カップは、既述のように、これまで、工程数の多い製造方法や、大掛かりな設備を要する製造方法で製造しなければならなかった。

これは、成形カップの金属組織を鋳造組織ではなく、微細化された鍛造組織とし、十分な耐圧強度や耐疲労性を持たせる必要があることと、ポロシティなどの内部欠陥を低減する必要のためである。

【0011】

この点、特許文献2の製造方法によれば、ポロシティなどの内部欠陥が低減され、かつ、鍛造組織の成形品が得られるので、圧力容器の製造に当該方法を応用することが考えられる。しかしながら、特許文献2に記載の製造方法で圧力容器用成形カップを製造しようとした場合には次の問題が生じる。

【0012】

特許文献2に記載の製造方法によれば、一次加圧力で加圧鋳造した後、半凝固状態または凝固状態のときに二次加圧力を加えて塑性変形がなされるが、塑性変形には非常に大きな成形力(100〜1000MPa)が必要となり、大掛かりな設備がなければ加工できないことになる。圧力容器用の成形カップは、通常、直径が少なくとも20cm、高さが50cm程度であり、そのような成形カップ全体を、特許文献2に記載の方法で塑性変形させて鍛造組織にすることはかなり困難である。また、特許文献2に記載の製造方法によれば、一次加圧力とそれよりも大きな二次加圧力とで加圧することから、複数の加圧機構が必要となり、複雑な構造の金型装置が必要になる。

【0013】

そこで、本発明は、極限的な耐圧強度、耐疲労性が要求される圧力容器用成形カップを、比較的少ない工程数で形成でき、大掛かりな設備を必要とすることなく、しかも圧力容器に求められる耐圧強度、耐疲労性の機械的特性を満足できる成形カップの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記課題を解決するためになされた本発明の圧力容器用成形カップの製造方法では、圧力容器用のライナに求められる機械的特性が、ライナの底部と胴部とでは異なることを考慮して、製造方法を改良するようにしている。

すなわち、本発明にかかる成形カップの製造方法は、金型に溶湯を注入し、加圧下で凝固するようにして内部欠陥を低減しながら底部と胴部とからなる有底のプリフォームカップを成形するプリフォームカップ形成工程と、前記金型から取り出した前記プリフォームカップの少なくとも開口側近傍以外の胴部の部分を塑性変形して微細化された鍛造組織にした成形カップにする成形カップ形成工程とからなる。

【0015】

一般に、圧力容器用のライナでは、胴部(円筒部分)に応力が最も強くかかるので、この部分の組織は微細化された鍛造組織とすることが必要であるのに対し、底部は肉厚を大きくすることができ、応力も胴部に比べて問題とならないので、微細化されていない鋳造組織のままであっても内部欠陥が低減されてさえいれば十分使用できる。

そこで、プリフォームカップ形成工程で加圧しながら凝固することで肉厚の底部と胴部とを形成する。このとき加圧鋳造でポロシティなどの内部欠陥を低減することができるので底部についてはそのまま使用できる状態になる。

また、溶融状態の材料を加圧しているので、凝固状態の材料を加圧する塑性変形よりも成形力は小さくてよい。具体的には、溶融状態で行う加圧鋳造は100MPaよりも小さい加圧力、具体的には20MPa〜90MPa程度の加圧力を与えればよい。

続く成形カップ形成工程で、少なくとも開口側近傍以外の胴部の部分を、肉厚が薄くなるように塑性変形させて微細化した鍛造組織になるようにする。これにより、底部については内部欠陥が低減された鋳造組織で形成され、最終製品であるライナにおいて胴部にする部分については鍛造組織に加工した成形カップが形成される。

なお、口部、鏡板部に加工される部分(開口側近傍の胴部の部分)については、成形カップ形成工程の次工程である口絞り加工によって鍛造組織に加工することになるので、成形カップ形成工程の段階では、塑性変形させる加工範囲に含めてもよいし含めなくてもよい。いずれにせよ、この部分は口絞り加工のときに塑性加工されて微細化した鍛造組織になる。

【0016】

ここで「鋳造組織」と「微細化された鍛造組織」との識別は、組織中に含まれるひげ状の化合物(例えばアルミニウム合金の場合はAl−Fe−Si化合物など)の方向がランダムであるときは「鋳造組織」であり、ひげ状の化合物の方向がしごき加工などの塑性加工を行った方向に並んでいるとき(規則性が見られるとき)は「鍛造組織」として識別することができる。ひげ状の化合物は金属顕微鏡によって金属組織を観察することにより確認することができる(後述する図6参照)。

【0017】

また、「鋳造組織」を、塑性変形で「鍛造組織」にしたときは、組織は微細化される。このときひげ状の化合物についても点線上に分断されていることが確認できる。よって、鋳造組織に含まれるひげ状化合物の長さと、鍛造組織に含まれるひげ状化合物の長さを比較することによっても「鋳造組織」であるか「微細化された鍛造組織」であることが視認できる。

すなわち、「鋳造組織」「微細化された鍛造組織」の違いは、組織中に含まれるひげ状化合物の方向と長さとにより、確認することができる。

【0018】

このような製造方法を採用することで、工程数については、加圧鋳造後に塑性変形の工程が追加されるが、鋳造材から圧延材に加工し円板状のブランク材に加工してプレス加工を行う従来の製造方法に比べてはるかに簡単な工程にすることができる。また、製造設備についても、加圧鋳造は、溶融された状態で加圧が行われるので、塑性変形に必要な成形力に比べると加圧力ははるかに小さくすることができる。さらに鍛造組織への加工は、肉厚が厚い胴部に対し肉厚を薄くする加工であり、胴部の素材を少しずつ小径に塑性変形(例えばしごき加工)する加工であるため、素材全体を後方押出する場合に比べて成形力は小さくなり、微細化のための塑性変形を容易に行うことができる。

【0019】

上記発明における前記金型は、円筒状の穴が形成されたダイと、前記穴に挿入されるパンチとからなり、前記パンチは基端側が太径で、先側が基端側より細径となる二段の径を有する円柱状をなし、前記パンチの基端側がダイに挿入されたときに基端側は前記穴に対し摺動するとともに、前記パンチの先側と前記ダイとの間の空間に溶湯が注入されて凝固するようにしてもよい。

これにより、内部欠陥が低減された円筒状の有底のプリフォームカップを形成することができる。

【0020】

上記発明の前記成形カップ形成工程において、胴部の塑性変形はしごき加工により行われるようにしてもよい。これにより、胴部の肉厚を薄くする塑性変形が行われるので、組織の微細化が可能になる。なお、しごき加工の回数は肉厚の変化量に応じて複数回にしてもよい。

【0021】

上記発明における前記プリフォームカップ形成工程において、底部および胴部が水冷されるようにしてもよい。水冷によって急冷することで、組織の微細化が促進され、耐圧強度や耐疲労性がさらに改善される。

【0022】

上記発明において、溶湯はアルミニウム合金であってもよい。本発明によりアルミニウム合金からなる軽量のライナを製造できる。

【0023】

また、別の観点からなされた本発明の圧力容器用成形カップは、底部と胴部とからなる金属製(例えばアルミニウム合金またはアルミニウム合金を含む複合材)の圧力容器用成形カップであって、底部が鋳造組織からなり、少なくとも開口側近傍以外の胴部が鍛造組織からなるようにしている。

【発明の効果】

【0024】

本発明では、プリフォームカップ形成工程では溶湯を溶融状態で加圧しながら凝固させて内部欠陥を低減させた底部と胴部とを有する有底のプリフォームカップを製造し、続いて、成形カップ形成工程で胴部のみを塑性変形することで、胴部の組織を微細化された鍛造組織にするので、圧力容器用のライナに求められる機械的特性を備えた成形カップを、工程数が少なく、大掛かりな設備を用いることなく製造することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施形態である圧力容器用成形カップの製造手順を示す図。

【図2】プリフォームカップ形成工程を説明するための模式図。

【図3】プリフォームカップの例を示す図。

【図4】成形カップ形成工程を説明するための模式図。

【図5】成形カップの例を示す図。

【図6】成形カップの金属組織を示す顕微鏡写真画像。

【図7】従来からの、圧延したブランク材をプレス加工で成形して成形カップを製造する方法の手順を示す図。

【図8】従来からの、鋳造された円柱部材を後方押出により成形カップに加工する方法の手順を示す図。

【発明を実施するための形態】

【0026】

以下、本発明にかかる圧力容器用成形カップの製造方法の詳細を、図面を用いて説明する。ここでは、アルミニウム合金製ライナを製造するための成形カップを製造する場合を例に説明する。図1は、本発明の一実施形態である圧力容器用成形カップの製造手順を示す図である。

【0027】

最初に、成形カップを形成する前段階の中間加工品となるプリフォームカップを形成するプリフォームカップ形成工程を行う(S101)。

図2はプリフォームカップ形成工程を説明するための模式図である。まず、アルミニウム合金材料のインゴット11を700℃程度に加熱溶解して溶湯にする。続いて溶湯をプリフォームカップ形成用の金型であるダイ12に注入する。ダイ12には、溶湯を流し込む円柱穴13が形成してあり、150℃〜350℃に保温するためのヒータ14と、冷却水を流すための冷却水流路15とが内蔵してあり、温度制御できるようにしてある。円柱穴の内径は、形成しようとするプリフォームカップの17の外径にしてある。

【0028】

ダイ12に溶湯が注入されると、すぐにダイ12との接触面から凝固が始まるので、溶融状態のうちにパンチ16を円柱穴13に挿入して溶湯を加圧する。パンチ16は、基端側16aが太径、先側16bがそれよりも細径である二段径の円柱形にしてあり、基端側16aの径を円柱穴13の内径と略同径にすることで、ダイ12の内壁との間で摺動できるようにしてある。加圧力は、100MPa以下、好ましくは20MPa〜90MPa程度にして、ダイ12とパンチ16の先側16bとの間の空間に溶湯を閉じ込めた状態で、凝固するまで加圧し続ける。このとき、水冷による急冷を実施すれば凝固時間が短縮されるとともに鋳造組織が少し微細化されるようになり、耐圧強度や耐疲労性を向上させることができる。

溶湯は凝固するにつれて体積が減少するが、減少した体積分はパンチ16が深く挿入されていくことで打ち消され、ポロシティなどの内部欠陥が低減されながら加圧鋳造が行われる。このようにして完全に凝固状態になるまで加圧鋳造が続けられて、プリフォームカップ17が形成される。

【0029】

得られたプリフォームカップ17は、図3に示すように、肉厚の底部17aと胴部17bとからなり、ポロシティなどの内部欠陥が低減された鋳造組織で構成される。

【0030】

次に、プリフォームカップから成形カップを形成する成形カップ形成工程を行う(S102)。

図4は成形カップ形成工程を説明するための模式図である。前工程で形成されたプリフォームカップ17(図3参照)を、しごき加工用の金型のダイ21に移動する。ダイ21はプリフォームカップ17の胴部17bの外径よりも少し小径の孔21aが形成され、孔21aの上部にテーパ面21bが形成され、その上にプリフォームカップ17が載置される。

一方、パンチ22は、プリフォームカップ17の胴部17bの内径とほぼ同等の外径となるようにしてある。パンチ22はプリフォームカップ17の開口端に当接される。この状態でパンチ22を下降して加圧することにより、胴部17bの肉厚を深さ方向に少しずつ薄くし、胴部長さを延ばすように塑性変形(しごき加工)を生じさせる結果、胴部17bが微細化され鍛造組織になって耐圧強度、耐疲労性が増した成形カップが完成する。

【0031】

図5(a)は、完成した成形カップの模式図である。肉厚の底部23aが鋳造組織で形成され、肉薄の胴部23bが塑性変形により鍛造組織で形成される。

【0032】

本実施形態では、プリフォームカップ17の胴部17bの全体を、しごき加工で塑性変形して鍛造組織としたが、ライナに加工したときの口部の肉厚を十分に厚くしたい場合には、胴部17bの開口側近傍のしごき加工を行わないようにしてもよい。すなわち、図4(b)に示した状態でしごき加工を終了して、開口部近傍を肉厚の鋳造組織のまま残すようにする。

その場合は図5(b)に示すように、肉厚の底部23aが鋳造組織で形成され、肉薄の胴部23bが塑性変形により鍛造組織で形成され、開口部近傍の肉厚の胴部23c(口部、鏡板部に加工される部分)は、成形カップ形成工程の段階では鋳造組織の状態のまま維持される。なお、胴部23cは次工程の口絞り加工で鍛造組織に加工される。

【0033】

図6は、成形カップの金属組織(材料はA6061アルミニウム合金)を示す顕微鏡写真画像であり、図6(a)は底部23aに形成されている鋳造組織、図6(b)は胴部23bに形成されている鍛造組織を示している。図中に、見られるひげ状の部分は金属組織中に含まれる化合物であり、具体的にはAl−Fe−Si化合物である。

図6(a)の鋳造組織は、明らかに、金属組織中に含まれる化合物の配列方向がランダムであるのに対し、図6(b)の鍛造組織は、金属組織中に含まれる化合物の配列方向は一定(加工方向)になっている。さらに、鋳造組織に比べて鍛造組織の化合物の長さは短く分断されており、平均10μm以下になって微細化している。

【0034】

以上が中間成形品である成形カップの製造工程であるが、引き続き、胴部23bの開口端側に口絞り加工を施すことで、圧力容器用のライナが完成する。

口絞り加工では、周知のスピニング加工などで胴部23bの外径よりも細径にした鏡板部と口金を取り付ける口部との加工が行われる。

【0035】

上記実施形態では、胴部23bを、しごき加工により塑性変形することで組織を微細化(鍛造組織化)したが、これ以外の方法で肉厚が減少するよう塑性変形して鍛造組織にしてもよい。例えば、フローフォーミング加工などで塑性変形させることも可能である。

【産業上の利用可能性】

【0036】

本発明は、圧力容器用の成形カップの製造に利用される。

【符号の説明】

【0037】

11 アルミニウム合金材料

12 ダイ(カップ成型用)

13 円柱穴

14 ヒータ

15 冷却水流路

16 パンチ(カップ成型用)

17 プリフォームカップ

21 ダイ(しごき加工用)

22 パンチ(しごき加工用)

【特許請求の範囲】

【請求項1】

金型に溶湯を注入し、加圧下で凝固するようにして内部欠陥を低減しながら底部と胴部とからなる有底のプリフォームカップを成形するプリフォームカップ形成工程と、

前記金型から取り出した前記プリフォームカップの少なくとも開口側近傍以外の胴部の部分を塑性変形して微細化された鍛造組織にした成形カップにする成形カップ形成工程とからなる圧力容器用成形カップの製造方法。

【請求項2】

前記金型は、円筒状の穴が形成されたダイと、前記穴に挿入されるパンチとからなり、前記パンチは基端側が太径で、先側が基端側より細径となる二段の径を有する円柱状をなし、前記パンチの基端側がダイに挿入されたときに基端側は前記穴に対し摺動するとともに、前記パンチの先側と前記ダイとの間の空間に溶湯が注入されて凝固する請求項1に記載の圧力容器用成形カップの製造方法。

【請求項3】

前記成形カップ形成工程において、胴部の塑性変形はしごき加工により行われる請求項1または請求項2に記載の圧力容器用成形カップの製造方法。

【請求項4】

前記プリフォームカップ形成工程において、底部および胴部が水冷される請求項1に記載の圧力容器用成形カップの製造方法。

【請求項5】

溶湯がアルミニウム合金である請求項1〜請求項4のいずれかに記載の圧力容器用成形カップの製造方法。

【請求項6】

底部と胴部とからなる金属製の圧力容器用成形カップであって、

底部が鋳造組織からなり、

少なくとも開口側近傍以外の胴部が鍛造組織からなる圧力容器用成形カップ。

【請求項7】

前記鋳造組織に含まれる化合物が配列しておらず、前記鍛造組織に含まれる化合物は一方向に配列している請求項6に記載の圧力容器用成形カップ。

【請求項8】

前記鍛造組織に含まれる化合物は長さ平均値が10μm以下に分断されて微細化されている請求項7に記載の圧力容器用成形カップ。

【請求項1】

金型に溶湯を注入し、加圧下で凝固するようにして内部欠陥を低減しながら底部と胴部とからなる有底のプリフォームカップを成形するプリフォームカップ形成工程と、

前記金型から取り出した前記プリフォームカップの少なくとも開口側近傍以外の胴部の部分を塑性変形して微細化された鍛造組織にした成形カップにする成形カップ形成工程とからなる圧力容器用成形カップの製造方法。

【請求項2】

前記金型は、円筒状の穴が形成されたダイと、前記穴に挿入されるパンチとからなり、前記パンチは基端側が太径で、先側が基端側より細径となる二段の径を有する円柱状をなし、前記パンチの基端側がダイに挿入されたときに基端側は前記穴に対し摺動するとともに、前記パンチの先側と前記ダイとの間の空間に溶湯が注入されて凝固する請求項1に記載の圧力容器用成形カップの製造方法。

【請求項3】

前記成形カップ形成工程において、胴部の塑性変形はしごき加工により行われる請求項1または請求項2に記載の圧力容器用成形カップの製造方法。

【請求項4】

前記プリフォームカップ形成工程において、底部および胴部が水冷される請求項1に記載の圧力容器用成形カップの製造方法。

【請求項5】

溶湯がアルミニウム合金である請求項1〜請求項4のいずれかに記載の圧力容器用成形カップの製造方法。

【請求項6】

底部と胴部とからなる金属製の圧力容器用成形カップであって、

底部が鋳造組織からなり、

少なくとも開口側近傍以外の胴部が鍛造組織からなる圧力容器用成形カップ。

【請求項7】

前記鋳造組織に含まれる化合物が配列しておらず、前記鍛造組織に含まれる化合物は一方向に配列している請求項6に記載の圧力容器用成形カップ。

【請求項8】

前記鍛造組織に含まれる化合物は長さ平均値が10μm以下に分断されて微細化されている請求項7に記載の圧力容器用成形カップ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図6】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図6】

【公開番号】特開2012−229744(P2012−229744A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−98086(P2011−98086)

【出願日】平成23年4月26日(2011.4.26)

【出願人】(593166462)サムテック株式会社 (12)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月26日(2011.4.26)

【出願人】(593166462)サムテック株式会社 (12)

【Fターム(参考)】

[ Back to top ]