圧力感知装置

【課題】 筒状部の先端の密封作業の作業性がよく、しかも、この作業に要するコストを安価にできる圧力感知装置を得る。

【解決手段】 本圧力感知装置10では、筒状部40の上端面40Aに密封部材60のフランジ部66の端面66Aが当接するまで筒状部40の上端部から密封部材60の挿入部62が嵌め込まれる。この状態では、挿入部62の外周部に形成されたリング状の圧接部64が筒状部40の内周部に圧接し、これにより、筒状部40の上端部が密封される。このように、密封部材60を嵌め込むだけで筒状部40の上端部を封止できるため、封止作業の作業性が向上する。また、筒状部40に密封部材60が嵌め込まれた状態では、挿入部62とセンサ本体14の上端部との間に筒状部内空隙68が形成される。したがって、センサ本体14が上側へ僅かに移動してもセンサ本体14が挿入部62を上方へ押圧することがなく、密封部材60が脱落することがない。

【解決手段】 本圧力感知装置10では、筒状部40の上端面40Aに密封部材60のフランジ部66の端面66Aが当接するまで筒状部40の上端部から密封部材60の挿入部62が嵌め込まれる。この状態では、挿入部62の外周部に形成されたリング状の圧接部64が筒状部40の内周部に圧接し、これにより、筒状部40の上端部が密封される。このように、密封部材60を嵌め込むだけで筒状部40の上端部を封止できるため、封止作業の作業性が向上する。また、筒状部40に密封部材60が嵌め込まれた状態では、挿入部62とセンサ本体14の上端部との間に筒状部内空隙68が形成される。したがって、センサ本体14が上側へ僅かに移動してもセンサ本体14が挿入部62を上方へ押圧することがなく、密封部材60が脱落することがない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、所定部位に外力が作用したか否かを感知するための圧力感知装置に関する。

【背景技術】

【0002】

ワゴンやレクリエーションビークル等の車両には、ドアパネルを車両の前後方向にスライドさせることで乗降口を開閉するスライドドアを採用したものがあり、更には、ドアパネルをモータ等の駆動手段の駆動力によってスライドさせる自動スライドドア装置も採用されている。

【0003】

また、自動スライドア装置には、ドアパネルが乗降口を閉じる方向へスライドする際にドアパネルが異物を挟み込んだことを検出するための圧力感知装置(挟み込み検出装置)が設けられており、その一例が下記特許文献1に開示されている。

【0004】

この特許文献1に開示されたような圧力感知装置は感圧センサを備えている。感圧センサは、乗降口を閉止する際のドアパネルの移動方向側の端部に沿ってドアパネルに装着されている。乗降口を閉止するためにドアパネルがスライドし、このスライドに伴い感圧センサが異物を押圧すると、異物からの押圧反力が感圧センサにより感知される。

【特許文献1】特開平11−283459号の公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、図15に示されるように、上記のような感圧センサ200は、長尺紐状に形成されて弾性変形することで異物からの押圧反力を検出するセンサ本体202が、長尺状に形成されたプロテクタ204の筒状部206に挿入されている。筒状部206からは連続して支持部208が形成されており、この支持部208がドアパネルに直接又は間接的に固定され、これにより、感圧センサ200がドアパネルに取り付けられる構造になっている。

【0006】

センサ本体202やプロテクタ204は、通常、ドアパネルの上下方向寸法よりも十分に長く形成されており、ドアパネルでの感圧センサ200の取付部位の上下方向寸法に応じて適宜にセンサ本体202やプロテクタ204を切断して用いられる。

【0007】

このようにプロテクタ204を切断して用いることで、筒状部206の上端部は開口端となる。このため、筒状部206の上端部にホットメルト接着剤210を注入して筒状部206の上端部をシールしている。

【0008】

しかしながら、ホットメルト接着剤210は硬化するまで流動性は低いものの液状になっていることから、筒状部206の上端部をシールする際にホットメルト接着剤210がはみ出てしまったり、また、不要に多くのホットメルト接着剤210が筒状部206内に入り込んでしまうことがある。このため、筒状部206の上端部のシール作業に熟練を要したり、煩雑で作業工数がかかるという問題がある。

【0009】

また、筒状部206は異物の挟み込み時における異物からの押圧反力をセンサ本体202に伝えてセンサ本体202を弾性変形させなくてはならないことから、プロテクタ204はゴム材等により形成される。通常、ゴム材等は接着剤の接着性が低く、ホットメルト接着剤210により筒状部206の上端部をシールしても、筒状部206の内周部に対するホットメルト接着剤210の固着力が大きくない。このため、例えば、感圧センサ200をドアパネルに装着する際の作業時の振動等で、センサ本体202が筒状部206の上端側へ変位して、硬化したホットメルト接着剤210を押圧すると、ホットメルト接着剤210が筒状部206から抜け出て脱落する可能性がある。

【0010】

このような硬化したホットメルト接着剤210が筒状部206から抜け出ることを防止するための一手段としては、ホットメルト接着剤210とは別の接着剤212によってホットメルト接着剤210とセンサ本体202の端部とを接着することが考えられる。

【0011】

しかしながら、このように別の接着剤212によりホットメルト接着剤210とセンサ本体202の端部とを接着することで作業工数が増えてコスト高になる。

【0012】

本発明は、上記事実を考慮して、筒状部の先端の密封作業の作業性がよく、しかも、この作業に要するコストを安価にできる圧力感知装置を得ることが目的である。

【課題を解決するための手段】

【0013】

請求項1に記載の本発明に係る圧力感知装置は、長尺状に形成されて長手方向に対して交差する方向からの圧力により弾性変形し、当該弾性変形により前記圧力を検出するセンサ本体と、前記センサ本体を収容可能な長尺の筒状に形成されて前記圧力により弾性変形可能な筒状部を有し、当該筒状部を介して前記センサ本体に前記圧力が伝えられると共に、所定の部位に取り付けられて前記所定の部位に支持される支持部が前記筒状部から連続して形成された支持部材と、前記筒状部の先端部から前記筒状部に嵌め込まれ、前記筒状部の先端面及び前記筒状部の先端側における前記筒状部の内周面の少なくとも何れか一方に、前記筒状部の周方向に沿って一様に密着して前記筒状部の先端部を封止する密封部材と、を備えている。

【0014】

請求項1に記載の本発明に係る圧力感知装置では、支持部材の支持部が所定の部位に取り付けられて支持される。支持部には長尺の筒状部が連続しており、この筒状部にセンサ本体が収容される。

【0015】

筒状部の長手方向に対して交差する方向に沿って圧力が筒状部に作用すると、筒状部を介して圧力がセンサ本体に作用し、センサ本体が弾性変形する。このセンサ本体の弾性変形により筒状部に圧力が作用したことが感知される。

【0016】

ところで、本発明に係る圧力感知装置では、筒状部の先端部に密封部材が嵌め込まれる。密封部材は筒状部に嵌め込まれた状態で筒状部の先端面及び筒状部の先端側における筒状部の内周面の少なくとも何れか一方に対して筒状部の周方向に沿って一様に密着する。このため、筒状部の先端の開口から水滴や埃等の異物が筒状部内に入り込むことがない。

【0017】

また、本発明に係る圧力感知装置において筒状部の先端の封止は、上記のように密封部材を筒状部の先端部に密封部材を嵌め込むだけである。このため、液状の合成樹脂材を筒状部の先端側に注入して硬化させる従来の構造とは異なり、液状の合成樹脂材が筒状部の先端部からはみ出たり、また、液状の合成樹脂材を注入し過ぎるということはなく、極めて取り扱いが容易になる。これにより、筒状部の先端部の封止作業の作業効率を向上できる。

【0018】

また、液状の合成樹脂材を筒状部の先端部に注入して硬化させる従来の構造では、合成樹脂材が硬化するまでは筒状部(支持部材)を動かしたりすることができず、次の作業工程に移すのに時間を要するが、本発明に係る圧力感知装置では、上記のように密封部材を筒状部の先端部に密封部材を嵌め込むだけでよいため、これによっても封止作業の作業効率を向上できる。

【0019】

請求項2に記載の本発明に係る圧力感知装置は、請求項1に記載の本発明において、弾性変形可能で長尺状に形成されると共に、内側に電極間空隙が長手方向に沿って連続して形成された外皮部と、各々が前記外皮部に対応した長尺状に形成されると共に、前記電極間空隙を介して互いに対向した状態で前記外皮部の内部に設けられ、互いに接触することで電気的に導通する複数の電極と、を含めて前記センサ本体を構成した、ことを特徴としている。

【0020】

請求項2に記載の本発明に係る圧力感知装置では、センサ本体を構成する長尺の外皮部にはその長手方向に沿って電極間空隙が形成され、この電極間空隙を介して長尺の電極が互いに対向している。

【0021】

上記のように、筒状部を介してセンサ本体の外皮部に圧力が作用して外皮部が弾性変形すると、電極間空隙が部分的に潰される。このように、電極間空隙が潰された部分では電極同士が互いに接触して導通する。これにより、筒状部に圧力が作用したことが感知される。

【0022】

ここで、上記のように、外皮部には電極間空隙が形成されるが、この電極間空隙に水が入り込むと、外皮部が弾性変形していないにも関わらず電極同士が互いに導通してしまう可能性がある。また、電極間空隙に異物が侵入すると、外皮部が弾性変形しても電極と電極との間に異物が介在してしまい電極同士が接触できない可能性がある。

【0023】

しかしながら、筒状部の先端部に嵌め込まれた密封部材により筒状部の先端部が封止されることで、水や異物が電極間空隙に入り込むことを効果的に防止でき、センサ本体による圧力の感知性能を維持できる。

【0024】

請求項3に記載の本発明に係る圧力感知装置は、請求項1又は請求項2に記載の本発明において、前記密封部材の前記筒状部に嵌め込まれる部分の少なくとも一部の外径寸法を、前記筒状部の先端部における内径寸法以上に設定し、前記筒状部に対する前記密封部材の嵌込状態で前記筒状部が弾性により前記密封部材を保持する、ことを特徴としている。

【0025】

請求項3に記載の本発明に係る圧力感知装置では、密封部材の筒状部に嵌め込まれる部分は少なくとも一部の外径寸法が筒状部の先端部における内径寸法以上に設定される。このため、密封部材を前記筒状部の先端部に嵌め込んだ状態では、筒状部の先端側における弾性により密封部材が保持される。

【0026】

これにより、筒状部の長手方向に沿った密封部材の端部に外力が作用したとしても、密封部材の変位が効果的に規制される。このため、接着剤等により密封部材を筒状部の内周部や先端面、又は、筒状部内のセンサ本体に固着させて密封部材を保持させなくてもよい。

【0027】

請求項4に記載の本発明に係る圧力感知装置は、長尺状に形成されて長手方向に対して交差する方向からの圧力により弾性変形し、当該弾性変形により前記圧力を検出するセンサ本体と、前記センサ本体を収容可能な長尺の筒状に形成されて前記圧力により弾性変形可能な筒状部を有し、当該筒状部を介して前記センサ本体に前記圧力が伝えられると共に、所定の部位に取り付けられて前記所定の部位に支持される支持部が前記筒状部から連続して形成された支持部材と、前記筒状部の先端側での前記センサ本体の端部との間に筒状部内空隙が形成された状態で前記筒状部の先端部から前記筒状部に嵌め込まれ、前記筒状部の先端面及び前記筒状部の先端側における前記筒状部の内周面の少なくとも何れか一方に、前記筒状部の周方向に沿って一様に密着して前記筒状部の先端部を封止する密封部材と、を備えている。

【0028】

請求項4に記載の本発明に係る圧力感知装置では、支持部材の支持部が所定の部位に取り付けられて支持される。支持部には長尺の筒状部が連続しており、この筒状部にセンサ本体が収容される。

【0029】

筒状部の長手方向に対して交差する方向に沿って圧力が筒状部に作用すると、筒状部を介して圧力がセンサ本体に作用し、センサ本体が弾性変形する。このセンサ本体の弾性変形により筒状部に圧力が作用したことが感知される。

【0030】

ところで、本発明に係る圧力感知装置では、筒状部の先端部に密封部材が嵌め込まれる。密封部材は筒状部に嵌め込まれた状態で筒状部の先端面及び筒状部の先端側における筒状部の内周面の少なくとも何れか一方に対して筒状部の周方向に沿って一様に密着する。このため、筒状部の先端の開口から水滴や埃等の異物が筒状部内に入り込むことがない。

【0031】

また、本発明に係る圧力感知装置において筒状部の先端の封止は、上記のように密封部材を筒状部の先端部に密封部材を嵌め込むだけである。このため、液状の合成樹脂材を筒状部の先端側に注入して硬化させる従来の構造とは異なり、液状の合成樹脂材が筒状部の先端部からはみ出たり、また、液状の合成樹脂材を注入し過ぎるということはなく、極めて取り扱いが容易になる。これにより、筒状部の先端部の封止作業の作業効率を向上できる。

【0032】

また、液状の合成樹脂材を筒状部の先端部に注入して硬化させる従来の構造では、合成樹脂材が硬化するまでは筒状部(支持部材)を動かしたりすることができず、次の作業工程に移すのに時間を要するが、本発明に係る圧力感知装置では、上記のように密封部材を筒状部の先端部に密封部材を嵌め込むだけでよいため、これによっても封止作業の作業効率を向上できる。

【0033】

しかも、密封部材を筒状部に嵌め込んだ状態では、筒状部内のセンサ本体と密封部材との間に筒状部内空隙が形成されるため、仮に、筒状部内でセンサ本体が筒状部の先端側へ僅かに変位したとしても、センサ本体が密封部材に当接することがなく、したがって、基本的には筒状部の長手方向に沿った外力を筒状部の内側から密封部材が受けることがない。

【0034】

このため、センサ本体と密封部材とを固着しなくても、密封部材が筒状部から抜け出て脱落するようなことがない。

【0035】

請求項5に記載の本発明に係る圧力感知装置は、長尺状に形成されて長手方向に対して交差する方向からの圧力により弾性変形し、当該弾性変形により前記圧力を検出するセンサ本体と、前記センサ本体を収容可能な長尺の筒状に形成されて前記圧力により弾性変形可能な筒状部を有し、当該筒状部を介して前記センサ本体に前記圧力が伝えられると共に、所定の部位に取り付けられて前記所定の部位に支持される支持部が前記筒状部から連続して形成された支持部材と、前記筒状部内の前記センサ本体が前記筒状部の先端側へ接近移動可能に前記筒状部の先端部から前記筒状部に嵌め込まれ、前記筒状部の先端面及び前記筒状部の先端側における前記筒状部の内周面の少なくとも何れか一方に、前記筒状部の周方向に沿って一様に密着して前記筒状部の先端部を封止する密封部材と、を備えている。

【0036】

請求項5に記載の本発明に係る圧力感知装置では、支持部材の支持部が所定の部位に取り付けられて支持される。支持部には長尺の筒状部が連続しており、この筒状部にセンサ本体が収容される。

【0037】

筒状部の長手方向に対して交差する方向に沿って圧力が筒状部に作用すると、筒状部を介して圧力がセンサ本体に作用し、センサ本体が弾性変形する。このセンサ本体の弾性変形により筒状部に圧力が作用したことが感知される。

【0038】

ところで、本発明に係る圧力感知装置では、筒状部の先端部に密封部材が嵌め込まれる。密封部材は筒状部に嵌め込まれた状態で筒状部の先端面及び筒状部の先端側における筒状部の内周面の少なくとも何れか一方に対して筒状部の周方向に沿って一様に密着する。このため、筒状部の先端の開口から水滴や埃等の異物が筒状部内に入り込むことがない。

【0039】

また、本発明に係る圧力感知装置において筒状部の先端の封止は、上記のように密封部材を筒状部の先端部に密封部材を嵌め込むだけである。このため、液状の合成樹脂材を筒状部の先端側に注入して硬化させる従来の構造とは異なり、液状の合成樹脂材が筒状部の先端部からはみ出たり、また、液状の合成樹脂材を注入し過ぎるということはなく、極めて取り扱いが容易になる。これにより、筒状部の先端部の封止作業の作業効率を向上できる。

【0040】

また、液状の合成樹脂材を筒状部の先端部に注入して硬化させる従来の構造では、合成樹脂材が硬化するまでは筒状部(支持部材)を動かしたりすることができず、次の作業工程に移すのに時間を要するが、本発明に係る圧力感知装置では、上記のように密封部材を筒状部の先端部に密封部材を嵌め込むだけでよいため、これによっても封止作業の作業効率を向上できる。

【0041】

しかも、密封部材を筒状部に嵌め込んだ状態であっても筒状部内のセンサ本体は筒状部の先端部へ接近移動可能であるため、筒状部内でセンサ本体が筒状部の先端側へ僅かに変位したとしても、センサ本体が密封部材に当接することがなく、したがって、基本的には筒状部の長手方向に沿った外力を筒状部の内側から密封部材が受けることがない。

【0042】

このため、センサ本体と密封部材とを固着しなくても、密封部材が筒状部から抜け出て脱落するようなことがない。

【0043】

請求項6に記載の本発明に係る圧力感知装置は、請求項1乃至請求項5の何れか1項に記載の本発明において、前記密封部材及び前記筒状部の少なくとも何れか一方に設けられ、前記筒状部の先端部からの前記密封部材の一定量以上の進入を規制する規制部を備える、ことを特徴としている。

【0044】

請求項6に記載の本発明に係る圧力感知装置では、筒状部の先端部から密封部材が嵌め込まれて筒状部内に密封部材が一定量進入すると、規制部により筒状部内への密封部材のそれ以上の進入が規制される。

【0045】

このように、本発明に係る圧力感知装置では、筒状部の先端部に密封部材を嵌め込むにあたって、格別な注意を払わなくても、必要以上に筒状部内に密封部材を入り込ませることがなく、筒状部の先端部に密封部材を嵌め込むための作業性を向上できる。

【0046】

請求項7に記載の本発明に係る圧力感知装置は、請求項1乃至請求項5の何れか1項に記載の本発明において、前記筒状部の先端部に嵌め込まれる挿入部と、前記挿入部の一端側における外周部から前記筒状部の長手方向に対して交差する方向に延出され、前記挿入部を前記筒状部の先端部に嵌め込んだ状態で前記挿入部側の端面が前記筒状部の先端部に一様に密着するフランジ部と、を含めて前記密封部材を構成した、ことを特徴としている。

【0047】

請求項7に記載の本発明に係る圧力感知装置では、筒状部の先端部から密封部材を構成する挿入部が嵌め込まれる。このようにして挿入部が一定量筒状部の内側に進入すると、密封部材を構成するフランジ部が筒状部の先端面に当接する。

【0048】

このように、フランジ部が筒状部の先端面に当接することで基本的に筒状部の先端部が密封される。

【0049】

しかも、このように、フランジ部が筒状部の先端面に当接することで筒状部内への挿入部のそれ以上の進入が規制される。

【0050】

このように、本発明に係る圧力感知装置では、筒状部の先端部に密封部材を嵌め込むにあたって、格別な注意を払わなくても、必要以上に筒状部内に密封部材を入り込ませることがなく、筒状部の先端部に密封部材を嵌め込むための作業性を向上できる。

【0051】

また、仮に、フランジ部と筒状部の先端面との間に部分的に僅かな隙間が形成されたとしても、この隙間の開口方向は筒状部の先端部の開口方向に対して交差する。このため、このような隙間と筒状部の内部とが筒状部の先端部を介して連通したとしても、隙間の開口から筒状部の内側に異物が進入する際の進入軌跡は筒状部の先端部にて屈曲する。

【0052】

したがって、仮に、フランジ部と筒状部の先端面との間に形成された部分的な僅かな隙間に異物が侵入しても、筒状部内まで異物が到達することがない。

【0053】

請求項8に記載の本発明に係る圧力感知装置は、請求項1乃至請求項6の何れか1項に記載の本発明において、長尺状に形成されて内側に前記センサ本体を収容する筒状部本体と、前記筒状部本体の先端部から連続して形成されて、前記筒状部本体の長手方向一方の側へ向けて開口した有底筒状で、内径寸法が前記筒状部本体の内径寸法よりも大きく、底部にて前記筒状部本体の先端が開口し、開口端から前記密封部材が嵌挿され、前記密封部材の嵌挿状態では周方向に沿って底部及び内周部の少なくとも何れか一方に一様に前記密封部材が密着する装着部と、を含めて前記筒状部を構成した、ことを特徴としている。

【0054】

請求項8に記載の本発明に係る圧力感知装置では、センサ本体が収容される長尺の筒状部本体の先端には連続して有底筒状の装着部が形成され、この装着部の開口した先端部(すなわち、筒状部本体とは反対側の端部)から密封部材が嵌め込まれる。

【0055】

装着部に嵌め込まれた密封部材は、筒状部本体の先端が開口した装着部の底部及び装着部の内周部の少なくとも何れか一方に対して、装着部の周方向に一様に密着する。これにより、筒状部の先端が密封部材により密封される。

【0056】

ここで、本発明に係る圧力感知装置では、装着部に嵌め込まれた密封部材は装着部の底部に当接する。このため、密封部材はそれ以上筒状部の内側に入り込むことがない。これにより、筒状部の先端部に密封部材を嵌め込むにあたって、格別な注意を払わなくても、必要以上に筒状部内に密封部材を入り込ませることがなく、筒状部の先端部に密封部材を嵌め込むための作業性を向上できる。

【0057】

また、仮に、装着部の先端と密封部材との間に僅かな隙間が形成されたとしても、この隙間の開口から侵入した異物が筒状部本体の内部に入り込むまでの侵入軌跡は、少なくとも装着部の底部にて屈曲する。

【0058】

このため、仮に、上記のような装着部の先端と密封部材との間に形成された僅かな隙間に異物が侵入しても、筒状部内まで異物が到達することがない。

【0059】

請求項9に記載の本発明に係る圧力感知装置は、請求項1乃至請求項8の何れか1項に記載の本発明において、前記センサ本体に圧力が作用したか否かを判定する判定部を前記センサ本体の長手方向一端で前記センサ本体に接続すると共に、前記センサ本体の長手方向他端側で前記筒状部に前記密封部材を嵌め込んだ、ことを特徴としている。

【0060】

請求項9に記載の本発明に係る圧力感知装置では、センサ本体に圧力が作用したか否かを判定する判定部がセンサ本体の長手方向一端でセンサ本体に直接又は間接的に接続される。

【0061】

ここで、本発明に係る圧力感知装置では、このような判定部が接続された側とは反対側で筒状部に密封部材が嵌め込まれる。このため、密封部材から判定部や他の装置への接続用や接続部材が貫通して引き出されることがなく、密封部材が設けられた側での筒状部の密封性を向上できる。

【0062】

請求項10に記載の本発明に係る圧力感知装置は、請求項1乃至請求項9の何れか1項に記載の本発明において、外周部のうち車両の上下方向に沿った外周一部が開閉移動により前記車両の乗降口の内周部に対して接離移動して前記乗降口を開閉するドアパネルの前記外周一部に前記支持部を取り付けて、前記センサ本体の長手方向が前記車両の上下方向に沿うように前記支持体を前記ドアパネルに装着すると共に、前記車両の上下方向に沿った前記筒状部の上端に前記密封部材を設けた、ことを特徴としている。

【0063】

請求項10に記載の本発明に係る圧力感知装置では、車両のドアパネルの外周部のうち、車両の上下方向に沿った外周一部に支持部が取り付けられ、これにより、支持部材、ひいては、センサ本体がドアパネルの外周一部に支持される。

【0064】

このようにセンサ本体が取り付けられたドアパネルは、上記の外周一部が乗降口の内周部に接離移動することで車両の乗降口を開閉する。

【0065】

上記の外周一部が乗降口に接近して乗降口がドアパネルにより閉止される際に、上記の外周一部と乗降口の内周部との間に異物が挟み込まれると、異物からの圧力が筒状部を介してセンサ本体に作用する。この圧力がセンサ本体に感知されることで、ドアパネルによる異物の挟み込みが検出される。

【0066】

ここで、本発明に係る圧力感知装置では、上記のドアパネルの外周一部は車両の上下方向に沿う。このため、センサ本体及び筒状部の長手方向は概ね車両の上下方向に沿う。

【0067】

この状態での筒状部の上端部に密封部材が嵌め込まれる。このため、雨粒等の水滴や土埃等が筒状部の上端から入り込むことが効果的に防止又は抑制され、センサ本体による異物の挟み込みの感知性能を維持できる。

【発明を実施するための最良の形態】

【0068】

<第1の実施の形態の構成>

(感圧センサ12の基本構成)

図3には、本発明の第1の実施の形態に係る圧力感知装置10の要部を構成する感圧センサ12の構成が断面図により示されている。この図に示されるように、感圧センサ12はセンサ本体14を備えている。センサ本体14は外皮部16を備えている。

【0069】

外皮部16は、シリコーンゴム、エチレンプロピレンゴム、スチレンブタジエンゴム、クロロプレンゴム等の絶縁性を有するゴム材、又は、ポリエチレン、エチレン酢酸ビニル共重合体、エチレンエチルアクリレート共重合体、エチレンメチルメタクリレート共重合体、ポリ塩化ビニル、オレフィン系、或いはスチレン系の熱可塑性エラストマ等、絶縁性を有する弾性材によって長尺状に形成されている。

【0070】

外皮部16の内側には電極間空隙としての断面十字形状の十字孔18が形成されている。十字孔18は、外皮部16の長手方向に沿って連続し、且つ、図4に示されるように、長手方向に沿って外皮部16の中心周りに略螺旋状に漸次変位している。また、外皮部16の内部には電極としての複数本(4本)の電極線20、22、24、26が設けられている。

【0071】

電極線20〜26の各々は、導電性の極細線により形成された複数本(多数本)の素線28を縒り合わされることで全体的に可撓性を有する長尺紐状に形成されている。また、これらの素線28は、長尺筒状で導電性を有するチューブ30内に収容されて(被覆されて)一体にまとめられている。

【0072】

なお、本実施の形態では、電極線20〜26は縒り合わせた素線28をチューブ30で被覆した、所謂「被覆線」を用いた構成であるが、電極線20〜26はこの態様に限定されるものではなく、例えば、素線28を縒り合わせただけの所謂「裸線」を用いてもよい。

【0073】

これらの電極線20〜26は十字孔18の中央近傍で十字孔18を介して互いに離間し且つ十字孔18に沿って螺旋状に配置され、十字孔18の内周部へ一体的に固着されている。したがって、十字孔18が弾性変形することで電極線20〜26は撓み、特に、十字孔18が潰れる程度に外皮部16が弾性変形すれば、電極線20〜26のうちの何れか、若しくは全てが接触して導通する。また、十字孔18が元の形状に復元すれば電極線20〜26もこれに伴い復元する。

【0074】

図5の回路図に示されるように、電極線22の長手方向一端部は、所定の電気抵抗を有する判定部を構成する抵抗32の一端に接続されており、抵抗32の他端には電極線24の長手方向一端部が接続されている。一方、電極線22の長手方向他端部は電極線26の長手方向他端部へ接続されており、電極線24の長手方向他端部は電極線20の長手方向他端部へ接続されている。すなわち、電極線20は、電極線24、抵抗32、及び電極線22を介して電極線26に直列に接続されている。

【0075】

さらに、電極線20、26の各々の長手方向一端部はリード線34を介して電源へ接続されている。但し、電極線26だけは、所定値以上の所定値以上の電流が回路中を流れた場合に、電気的な検出信号を発信する判定部を構成する電流検出素子36を介して電源へ接続されている。

【0076】

一方、図1及び図3に示されるように、感圧センサ12は支持部材としてのプロテクタ38を備えている。プロテクタ38は全体的にゴムやゴム程度の弾性を有する合成樹脂材によって形成されている。このプロテクタ38には筒状部40が形成されている。筒状部40は上記のセンサ本体14と同様に長尺でその断面は略筒形状(本実施の形態では円筒形状)に形成されている。

【0077】

筒状部40の内径寸法は外皮部16の外径寸法程度かそれ以下に設定されており、筒状部40の一端から外皮部16が挿入されることで筒状部40が外皮部16を被覆している。筒状部40の外周部からは連続して断面略矩形の支持部42が形成されている。

【0078】

支持部42には溝部44が形成されている。溝部44は支持部42の長手方向に沿って連続して形成されていると共に、支持部42の筒状部40とは反対側の端面にて開口している。

【0079】

図3に示されるように、溝部44にはブラケット46が嵌挿され、支持部42の弾性でブラケット46が挟持される。このブラケット46は図6に示される車両50の自動スライドドア装置52を構成するドアパネル54の車両前方側の端部に沿って固定され、これにより、ドアパネル54に感圧センサ12が取り付けられる。

【0080】

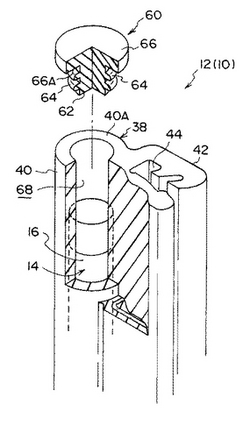

また、図1及び図2に示されるように、プロテクタ38の筒状部40の上端(先端部)には密封部材60が設けられている。密封部材60は全体的にゴム材(比較的硬質のゴム材)又は合成樹脂材により形成されている。密封部材60は挿入部62を備えている。挿入部62は外径寸法が筒状部40の内径寸法よりも小径の円柱状に形成されており、図2に示されるように、筒状部40の上端から筒状部40に嵌挿される。

【0081】

また、挿入部62の外周部にはリング状の圧接部64が挿入部62の半径方向外方へ向けて延設されている。圧接部64の外径寸法は筒状部40の内径寸法以上に設定されており、挿入部62が筒状部40の上端から嵌挿された状態では、圧接部64の外周部の全域が筒状部40の内周部に圧接して密着する。

【0082】

さらに、筒状部40への嵌挿方向とは反対側の挿入部62の端部には規制部としてのフランジ部66が形成されている。フランジ部66は外径寸法が筒状部40の内径寸法よりも十分に大きく筒状部40の外径寸法程度に設定された略円板状に形成されている。

【0083】

挿入部62の筒状部40への挿入状態では、フランジ部66の挿入部62側の端面66Aは、筒状部40の規制部としての上端面(先端面)40Aに対向しており、挿入部62の予め設定された所定量が筒状部40の上端部から挿入されると、筒状部40の上端面40Aがフランジ部66の端面66Aに当接する。

【0084】

図2に示されるように、筒状部40は上端部がセンサ本体14の上端部よりも上方に位置するように筒状部40の長さ等が設定されており、筒状部40の上端面40Aがフランジ部66の端面66Aに当接した状態では、挿入部62のフランジ部66とは反対側の端部とセンサ本体14の上端部との間で筒状部40の内部に筒状部内空隙68が形成される。

【0085】

<第1の実施の形態の作用、効果>

次に、本実施の形態の作用並びに効果について説明する。

【0086】

(圧力感知装置10の基本動作)

本圧力感知装置10では、モータ等の駆動手段の駆動力によりドアパネル54が乗降口70を閉じる方向へスライドしている状態で、ドアパネル54の端部(移動方向側端部)と乗降口70の開口縁との間で異物を挟み込むと、ドアパネル54と一体的に移動する感圧センサ12が筒状部40で異物を押圧する。このように筒状部40が異物を押圧すると異物からの押圧反力が筒状部40に作用する。

【0087】

この押圧反力が所定の大きさ以上であると筒状部40は弾性変形し、更に、その内側に収容したセンサ本体14の外皮部16が潰れるように弾性変形する。このように外皮部16が弾性変形すると外皮部16の内部に設けられた電極線20〜26の何れか外皮部16の弾性変形に応じて撓む。

【0088】

通常、電極線20から電極線24、22を介して電極線26へ流れる電流は、通常、抵抗32を介して流れる。しかしながら、上記のように電極線20〜26の何れかが撓み、これにより、電極線20或いは電極線24が電極線22或いは電極線26と導通して短絡すると、電流は抵抗32を介さずに流れるため、例えば、一定の電圧でこの回路に電流を流していれば電流値が変化する。

【0089】

このように、異物からの押圧反力が作用すると、電極線20〜26を含む電気回路中を流れる電流の電流値が変化するため、感圧センサ12は異物からの押圧反力が作用したこと、すなわち、異物の挟み込みを検出できる。さらに、電流値の変化は電流検出素子36により検出される。

【0090】

また、電流検出素子36からの電気信号(検出信号)をECU等の判定手段や制御手段が受けると、判定手段や制御手段は外皮部16に外力が作用した、すなわち、ドアパネル54の端部(移動方向側端部)と乗降口70の開口縁との間で異物が挟み込まれたと判定し、例えば、判定手段や制御手段がドアパネル54をスライドさせるためのモータ等の駆動手段を停止させることで、それ以上の異物の挟み込みを防止でき、また、判定手段や制御手段がドアパネル54をスライドさせるためのモータ等の駆動手段を反転駆動させることで、異物の挟み込みを解除できる。

【0091】

(圧力感知装置10の構造的な作用、効果)

ところで、本実施の形態に係る圧力感知装置10では、筒状部40の上端部に密封部材60の挿入部62が嵌挿される。挿入部62が筒状部40に嵌挿された状態ではリング状の圧接部64が筒状部40の上端部近傍における筒状部40の内周部に一様に圧接しており、これにより、筒状部40の上端部が密封(シール)される。

【0092】

これにより、筒状部40の上端の開口から水滴や埃等が筒状部40内に入り込むことがなく、水滴や埃等が外皮部16の十字孔18に入り込んでセンサ本体14の感知性能を低下させることがない。

【0093】

さらに、筒状部40の上端部から挿入部62が一定量筒状部40の内側に進入すると、密封部材60を構成するフランジ部66が筒状部40の上端面40Aに当接する。これによっても筒状部40の上端部が密封され、筒状部40の上端の開口から水滴や埃等が筒状部40内に入り込むことを防止できる。

【0094】

一方、仮に、フランジ部66と筒状部40の上端面40Aとの間に部分的に僅かな隙間が形成されたとしても、この隙間の開口方向は筒状部40の上端部の開口方向に対して交差する。このため、このような隙間と筒状部40の内部とが筒状部40の上端部を介して連通したとしても、隙間の開口から筒状部40の内側に異物が進入する際の進入軌跡は筒状部40の上端部にて屈曲する。

【0095】

したがって、仮に、フランジ部66と筒状部40の上端面40Aとの間に形成された部分的な僅かな隙間に異物が侵入しても、筒状部40内まで異物が到達することがなく、この意味でも筒状部40の上端の開口から水滴や埃等が筒状部40内に入り込むことを防止できる。

【0096】

また、筒状部40の上端部の封止作業は、上記のように密封部材60の挿入部62を筒状部40の上端部に密封部材60を嵌め込むだけである。このため、ホットメルト接着剤を注入して硬化させる従来の構造とは異なり、液状の樹脂材が筒状部40の上端部からはみ出たり、また、液状の樹脂材を注入し過ぎるということはなく、極めて取り扱いが容易になる。これにより、筒状部40の上端部の封止作業の作業効率を向上できる。

【0097】

また、上記のように密封部材60を筒状部40の上端部に密封部材60を嵌め込むだけで封止作業が終了するため作業時間が短く、これによっても封止作業の作業効率を向上できる。

【0098】

しかも、このように、フランジ部66が筒状部40の上端面40Aに当接することで筒状部40内への挿入部62のそれ以上の進入が規制される。このため、筒状部40の上端部に密封部材60を嵌め込むにあたって、格別な注意を払わなくても、必要以上に筒状部40内に密封部材60を入り込ませることがなく、この意味でも封止作業の作業性を向上できる。

【0099】

また、圧接部64の外径寸法は筒状部40の上端部における内径寸法以上であるため、挿入部62が筒状部40に挿入されると、筒状部40の弾性により圧接部64、ひいては密封部材60が保持される。

【0100】

これにより、筒状部40の長手方向に沿った密封部材60の端部に外力が作用したとしても、密封部材60の変位が効果的に規制される。このため、接着剤等により密封部材60を筒状部40の内周部や上端面40A、又は、筒状部40内のセンサ本体14に固着させて密封部材60を保持させなくてもよい。

【0101】

また、密封部材60を筒状部40に嵌め込んだ状態では、筒状部40内のセンサ本体14と密封部材60との間に筒状部内空隙68が形成される。このため、筒状部40内のセンサ本体14は筒状部40の上端部へ接近移動可能である。

【0102】

したがって、仮に、筒状部40内でセンサ本体14が筒状部40の先端側へ僅かに変位したとしても、センサ本体14が密封部材60に当接することがなく、基本的にこのようなセンサ本体14の変位等で筒状部40の長手方向に沿った外力を筒状部40の内側から密封部材60が受けることがない。

【0103】

このため、センサ本体14と密封部材60とを固着しなくても、密封部材60が筒状部40から抜け出て脱落するようなことがない。

【0104】

また、本実施の形態に係る圧力感知装置10では、センサ本体14の抵抗32等との接続部分とは反対側の端部がセンサ本体14の上端部とされ、このセンサ本体14の上端部に対応した筒状部40の上端部が密封部材60により密封される。このため、センサ本体14から抵抗32や電流検出素子36に接続するためのリード線が密封部材60を貫通して引き出されることがなく、密封部材60での筒状部40の封止性能を確保又は向上できる。

【0105】

さらに、埃や水滴等は当然自重によって下方へ落ちようとするため、筒状部40の内部へは筒状部40の上端部から埃や水滴等が入り込む可能性が極めて高い。しかしながら、上記のように筒状部40の上端部に密封部材60が嵌め込まれるため、雨粒等の水滴や土埃等が筒状部40の上端から入り込むことが効果的に防止又は抑制され、センサ本体14による異物の挟み込みの感知性能を維持できる。

【0106】

なお、本実施の形態では、圧接部64を挿入部62の半径方向外方へ向けて延設した構成であったが、図7に示されるように、圧接部64を挿入部62の半径方向外方に対してフランジ部66側へ傾斜した方向へ延設してもよいし、図8に示されるように、圧接部64を挿入部62の半径方向外方に対してフランジ部66とは反対側へ傾斜した方向へ延設してもよい。

【0107】

<第2の実施の形態の構成>

次に、本発明のその他の実施の形態について説明する。なお、以下の各実施の形態を説明する上で、前記第1の実施の形態を含めて説明している実施の形態よりも前出の実施の形態と基本的に同一の部位に関しては同一の符号を付与してその説明を省略する。

【0108】

図9には本発明の第2の実施の形態に係る圧力感知装置80の感圧センサ82の要部の構成が分解斜視図により示されており、図10には感圧センサ82の要部の構成が断面図により示されている。

【0109】

これらの図に示されるように、圧力感知装置80は密封部材60に代わり密封部材84を備えている。密封部材84は圧接部64を備えておらず、代わりに圧接部86を備えている。圧接部86は挿入部62のフランジ部66とは反対側の端部から連続して形成されている。

【0110】

圧接部86は挿入部62とは反対側へ向けて漸次外径寸法が小さくなる円錐形状(または、円錐台形状)に形成されており、その最大外径寸法は筒状部40の内径寸法以上に設定されている。

【0111】

また、圧接部64には溝部88が形成されている。溝部88は圧接部86の先端部にて開口していると共に、溝部88の幅方向両端が圧接部86の外周部にて開口している。

【0112】

<第2の実施の形態の作用、効果>

本実施の形態では、挿入部62を筒状部40の上端部から挿入すると、圧接部86の最大外径部分が筒状部40の内周部に一様に圧接し、これにより、筒状部40の上端部が密封(シール)される。

【0113】

すなわち、本実施の形態では、密封部材84の構造が前記第1の実施の形態における密封部材60と異なるが、基本的に前記第1の実施の形態と同様の作用を奏し、同様の効果を得ることができる。

【0114】

また、本実施の形態では、圧接部86が挿入部62のフランジ部66とは反対側の端部に形成されているものの、圧接部86が挿入部62とは反対側へ向けて漸次外径寸法が小さくなる円錐(円錐台)形状に形成されているため、筒状部40の上端部から圧接部86を嵌挿するにあたり、圧接部86がある程度筒状部40に入り込むまでは圧接部86が筒状部40に干渉されない。このため、筒状部40に対して圧接部86を嵌挿し易く、筒状部40に密封部材84を嵌め込む封止作業の作業効率を向上できる。

【0115】

しかも、圧接部86には溝部88が形成されているため、圧接部86を筒状部40に嵌挿するにあたり圧接部86の外周部が筒状部40の内周部から干渉されると、圧接部86の先端側で溝部88を狭めるように圧接部86が弾性変形する。したがって、これによっても筒状部40に対して圧接部86を嵌挿し易く、筒状部40に密封部材84を嵌め込む封止作業の作業効率を向上できる。

【0116】

<第3の実施の形態の構成>

次に、本発明の第3の実施の形態について説明する。

【0117】

図11には本発明の第3の実施の形態に係る圧力感知装置100の感圧センサ102の要部の構成が分解斜視図により示されており、図12には感圧センサ102の要部の構成が断面図により示されている。

【0118】

これらの図に示されるように、圧力感知装置80は筒状部40の上端部よりも僅かに下側における筒状部40の内周部に環状溝104が筒状部40に対して同軸的に形成されている。

【0119】

また、圧力感知装置100は密封部材60に代わり密封部材106を備えている。密封部材84は圧接部64を備えておらず、代わりに圧接部108を備えている。圧接部108は挿入部62のフランジ部66とは反対側の端部から連続して形成されている。

【0120】

圧接部108は全体的に略球形状に形成されており、その外径寸法は環状溝104の底部における筒状部40の内径寸法以上に設定されており、密封部材106が筒状部40の上端部に嵌め込まれた状態では、圧接部108の外周部が環状溝104の底部に一様に圧接して密着している。

【0121】

<第3の実施の形態の作用、効果>

本実施の形態では、挿入部62を筒状部40の上端部から挿入すると、圧接部108の外周部が環状溝104の底部、すなわち、筒状部40の内周部に一様に圧接し、これにより、筒状部40の上端部が密封(シール)される。

【0122】

すなわち、本実施の形態では、密封部材106の構造が前記第1の実施の形態における密封部材60と異なるが、基本的に前記第1の実施の形態と同様の作用を奏し、同様の効果を得ることができる。

【0123】

また、仮に、密封部材106を筒状部40から引き抜こうとすると、環状溝104の上側の角部が圧接部108に干渉する。このため、筒状部40からの密封部材106の引き抜きが効果的に抑制され、筒状部40からの密封部材106の脱落を効果的に防止できる。

【0124】

<第4の実施の形態の構成>

次に、本発明の第4の実施の形態について説明する。

【0125】

図13には本発明の第4の実施の形態に係る圧力感知装置120の感圧センサ122の要部の構成が分解斜視図により示されており、図14には感圧センサ122の要部の構成が断面図により示されている。

【0126】

これらの図に示されるように、圧力感知装置120の感圧センサ122は、プロテクタ38を備えておらず、代わりに支持部材としてのプロテクタ124を備えている。プロテクタ124は、筒状部40を備えておらず、代わりに筒状部126を備えている。筒状部126は筒状部本体128を備えている。筒状部本体128は、実質的に前記第1の実施の形態における筒状部40と同じ構成で、その内側にセンサ本体14が収容される。

【0127】

但し、筒状部本体128の上端部からは連続して装着部130が形成されている。装着部130は外径寸法が筒状部本体128よりも大径の有底円筒形状に形成されている。装着部130の内径寸法は筒状部本体128の内径寸法よりも大きく、その底部にて筒状部本体128の上端部が開口している。

【0128】

この装着部130には密封部材60に代わる密封部材132が嵌め込まれている。密封部材132は挿入部62と圧接部64とで構成されており、フランジ部66を備えていない。但し、本実施の形態では、挿入部62の外径寸法は筒状部本体128の内径寸法よりも大きく装着部130の内径寸法よりも小さい。また、本実施の形態では、圧接部64の外径寸法が装着部130の内径寸法以上に設定されている。

【0129】

<第4の実施の形態の作用、効果>

本実施の形態では、挿入部62を装着部130の上端部から挿入すると、圧接部64の外周部が装着部130の内周部に一様に圧接し、挿入部62の下端が装着部130の底部に当接する。これにより、装着部130、すなわち、筒状部126の上端部が密封(シール)される。

【0130】

また、本実施の形態では、装着部130に嵌め込まれた挿入部62は装着部130の底部に当接する。このため、密封部材132がそれ以上筒状部126の内側に入り込むことはない。これにより、筒状部126の先端部に密封部材132を嵌め込むにあたって、格別な注意を払わなくても、必要以上に筒状部126内に密封部材132を入り込ませることがなく、筒状部126の先端部に密封部材132を嵌め込むための作業性を向上できる。

【0131】

また、仮に、装着部130の先端と密封部材132との間に僅かな隙間が形成されたとしても、この隙間の開口から侵入した異物が筒状部126本体の内部に入り込むまでの侵入軌跡は、少なくとも装着部130の底部にて屈曲する。

【0132】

このため、仮に、上記のような装着部130の先端と密封部材132との間に形成された僅かな隙間に異物が侵入しても、筒状部126内まで異物が到達することがない。

【0133】

すなわち、本実施の形態も基本的に前記第1の実施の形態と同様の作用を奏し、同様の効果を得ることができる。

【図面の簡単な説明】

【0134】

【図1】本発明の第1の実施の形態に係る圧力感知装置の要部の構成を示す分解斜視図である。

【図2】本発明の第1の実施の形態に係る圧力感知装置の要部の構成を示す縦断面図である。

【図3】本発明の第1の実施の形態に係る圧力感知装置の要部の構成を示す横断面図である。

【図4】センサ本体の構造を示す斜視図である。

【図5】本発明の第1の実施の形態に係る圧力感知装置の構成の概略を示す回路図である。

【図6】本発明の第1の実施の形態に係る圧力感知装置をドアパネルの挟み込み検出に適用した車両の斜視図である。

【図7】本発明の第1の実施の形態の変形例を示す図2に対応した断面図である。

【図8】本発明の第1の実施の形態の他の変形例を示す図2に対応した断面図である。

【図9】本発明の第2の実施の形態に係る圧力感知装置の要部の構成を示す分解斜視図である。

【図10】本発明の第2の実施の形態に係る圧力感知装置の要部の構成を示す縦断面図である。

【図11】本発明の第3の実施の形態に係る圧力感知装置の要部の構成を示す分解斜視図である。

【図12】本発明の第3の実施の形態に係る圧力感知装置の要部の構成を示す縦断面図である。

【図13】本発明の第4の実施の形態に係る圧力感知装置の要部の構成を示す分解斜視図である。

【図14】本発明の第4の実施の形態に係る圧力感知装置の要部の構成を示す縦断面図である。

【図15】筒状部の従来の封止構造を示す断面図である。

【符号の説明】

【0135】

10・・・圧力感知装置、14・・・センサ本体、16・・・外皮部、18・・・十字孔(電極間空隙)、20、22、24、26・・・電極線(電極)、32・・・抵抗(判定部)、36・・・電流検出素子(判定部)、38・・・プロテクタ(支持部材)、40・・・筒状部、40A・・・上端面、42・・・支持部、50・・・車両、54・・・ドアパネル、60・・・密封部材、62・・・挿入部、66・・・フランジ部(規制部)、68・・・筒状部内空隙、70・・・乗降口、80・・・圧力感知装置、84・・・密封部材、100・・・圧力感知装置、102・・・感圧センサ、106・・・密封部材、120・・・圧力感知装置、122・・・感圧センサ、124・・・プロテクタ(支持部材)、126・・・筒状部、128・・・筒状部本体、130・・・装着部、132・・・密封部材

【技術分野】

【0001】

本発明は、所定部位に外力が作用したか否かを感知するための圧力感知装置に関する。

【背景技術】

【0002】

ワゴンやレクリエーションビークル等の車両には、ドアパネルを車両の前後方向にスライドさせることで乗降口を開閉するスライドドアを採用したものがあり、更には、ドアパネルをモータ等の駆動手段の駆動力によってスライドさせる自動スライドドア装置も採用されている。

【0003】

また、自動スライドア装置には、ドアパネルが乗降口を閉じる方向へスライドする際にドアパネルが異物を挟み込んだことを検出するための圧力感知装置(挟み込み検出装置)が設けられており、その一例が下記特許文献1に開示されている。

【0004】

この特許文献1に開示されたような圧力感知装置は感圧センサを備えている。感圧センサは、乗降口を閉止する際のドアパネルの移動方向側の端部に沿ってドアパネルに装着されている。乗降口を閉止するためにドアパネルがスライドし、このスライドに伴い感圧センサが異物を押圧すると、異物からの押圧反力が感圧センサにより感知される。

【特許文献1】特開平11−283459号の公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、図15に示されるように、上記のような感圧センサ200は、長尺紐状に形成されて弾性変形することで異物からの押圧反力を検出するセンサ本体202が、長尺状に形成されたプロテクタ204の筒状部206に挿入されている。筒状部206からは連続して支持部208が形成されており、この支持部208がドアパネルに直接又は間接的に固定され、これにより、感圧センサ200がドアパネルに取り付けられる構造になっている。

【0006】

センサ本体202やプロテクタ204は、通常、ドアパネルの上下方向寸法よりも十分に長く形成されており、ドアパネルでの感圧センサ200の取付部位の上下方向寸法に応じて適宜にセンサ本体202やプロテクタ204を切断して用いられる。

【0007】

このようにプロテクタ204を切断して用いることで、筒状部206の上端部は開口端となる。このため、筒状部206の上端部にホットメルト接着剤210を注入して筒状部206の上端部をシールしている。

【0008】

しかしながら、ホットメルト接着剤210は硬化するまで流動性は低いものの液状になっていることから、筒状部206の上端部をシールする際にホットメルト接着剤210がはみ出てしまったり、また、不要に多くのホットメルト接着剤210が筒状部206内に入り込んでしまうことがある。このため、筒状部206の上端部のシール作業に熟練を要したり、煩雑で作業工数がかかるという問題がある。

【0009】

また、筒状部206は異物の挟み込み時における異物からの押圧反力をセンサ本体202に伝えてセンサ本体202を弾性変形させなくてはならないことから、プロテクタ204はゴム材等により形成される。通常、ゴム材等は接着剤の接着性が低く、ホットメルト接着剤210により筒状部206の上端部をシールしても、筒状部206の内周部に対するホットメルト接着剤210の固着力が大きくない。このため、例えば、感圧センサ200をドアパネルに装着する際の作業時の振動等で、センサ本体202が筒状部206の上端側へ変位して、硬化したホットメルト接着剤210を押圧すると、ホットメルト接着剤210が筒状部206から抜け出て脱落する可能性がある。

【0010】

このような硬化したホットメルト接着剤210が筒状部206から抜け出ることを防止するための一手段としては、ホットメルト接着剤210とは別の接着剤212によってホットメルト接着剤210とセンサ本体202の端部とを接着することが考えられる。

【0011】

しかしながら、このように別の接着剤212によりホットメルト接着剤210とセンサ本体202の端部とを接着することで作業工数が増えてコスト高になる。

【0012】

本発明は、上記事実を考慮して、筒状部の先端の密封作業の作業性がよく、しかも、この作業に要するコストを安価にできる圧力感知装置を得ることが目的である。

【課題を解決するための手段】

【0013】

請求項1に記載の本発明に係る圧力感知装置は、長尺状に形成されて長手方向に対して交差する方向からの圧力により弾性変形し、当該弾性変形により前記圧力を検出するセンサ本体と、前記センサ本体を収容可能な長尺の筒状に形成されて前記圧力により弾性変形可能な筒状部を有し、当該筒状部を介して前記センサ本体に前記圧力が伝えられると共に、所定の部位に取り付けられて前記所定の部位に支持される支持部が前記筒状部から連続して形成された支持部材と、前記筒状部の先端部から前記筒状部に嵌め込まれ、前記筒状部の先端面及び前記筒状部の先端側における前記筒状部の内周面の少なくとも何れか一方に、前記筒状部の周方向に沿って一様に密着して前記筒状部の先端部を封止する密封部材と、を備えている。

【0014】

請求項1に記載の本発明に係る圧力感知装置では、支持部材の支持部が所定の部位に取り付けられて支持される。支持部には長尺の筒状部が連続しており、この筒状部にセンサ本体が収容される。

【0015】

筒状部の長手方向に対して交差する方向に沿って圧力が筒状部に作用すると、筒状部を介して圧力がセンサ本体に作用し、センサ本体が弾性変形する。このセンサ本体の弾性変形により筒状部に圧力が作用したことが感知される。

【0016】

ところで、本発明に係る圧力感知装置では、筒状部の先端部に密封部材が嵌め込まれる。密封部材は筒状部に嵌め込まれた状態で筒状部の先端面及び筒状部の先端側における筒状部の内周面の少なくとも何れか一方に対して筒状部の周方向に沿って一様に密着する。このため、筒状部の先端の開口から水滴や埃等の異物が筒状部内に入り込むことがない。

【0017】

また、本発明に係る圧力感知装置において筒状部の先端の封止は、上記のように密封部材を筒状部の先端部に密封部材を嵌め込むだけである。このため、液状の合成樹脂材を筒状部の先端側に注入して硬化させる従来の構造とは異なり、液状の合成樹脂材が筒状部の先端部からはみ出たり、また、液状の合成樹脂材を注入し過ぎるということはなく、極めて取り扱いが容易になる。これにより、筒状部の先端部の封止作業の作業効率を向上できる。

【0018】

また、液状の合成樹脂材を筒状部の先端部に注入して硬化させる従来の構造では、合成樹脂材が硬化するまでは筒状部(支持部材)を動かしたりすることができず、次の作業工程に移すのに時間を要するが、本発明に係る圧力感知装置では、上記のように密封部材を筒状部の先端部に密封部材を嵌め込むだけでよいため、これによっても封止作業の作業効率を向上できる。

【0019】

請求項2に記載の本発明に係る圧力感知装置は、請求項1に記載の本発明において、弾性変形可能で長尺状に形成されると共に、内側に電極間空隙が長手方向に沿って連続して形成された外皮部と、各々が前記外皮部に対応した長尺状に形成されると共に、前記電極間空隙を介して互いに対向した状態で前記外皮部の内部に設けられ、互いに接触することで電気的に導通する複数の電極と、を含めて前記センサ本体を構成した、ことを特徴としている。

【0020】

請求項2に記載の本発明に係る圧力感知装置では、センサ本体を構成する長尺の外皮部にはその長手方向に沿って電極間空隙が形成され、この電極間空隙を介して長尺の電極が互いに対向している。

【0021】

上記のように、筒状部を介してセンサ本体の外皮部に圧力が作用して外皮部が弾性変形すると、電極間空隙が部分的に潰される。このように、電極間空隙が潰された部分では電極同士が互いに接触して導通する。これにより、筒状部に圧力が作用したことが感知される。

【0022】

ここで、上記のように、外皮部には電極間空隙が形成されるが、この電極間空隙に水が入り込むと、外皮部が弾性変形していないにも関わらず電極同士が互いに導通してしまう可能性がある。また、電極間空隙に異物が侵入すると、外皮部が弾性変形しても電極と電極との間に異物が介在してしまい電極同士が接触できない可能性がある。

【0023】

しかしながら、筒状部の先端部に嵌め込まれた密封部材により筒状部の先端部が封止されることで、水や異物が電極間空隙に入り込むことを効果的に防止でき、センサ本体による圧力の感知性能を維持できる。

【0024】

請求項3に記載の本発明に係る圧力感知装置は、請求項1又は請求項2に記載の本発明において、前記密封部材の前記筒状部に嵌め込まれる部分の少なくとも一部の外径寸法を、前記筒状部の先端部における内径寸法以上に設定し、前記筒状部に対する前記密封部材の嵌込状態で前記筒状部が弾性により前記密封部材を保持する、ことを特徴としている。

【0025】

請求項3に記載の本発明に係る圧力感知装置では、密封部材の筒状部に嵌め込まれる部分は少なくとも一部の外径寸法が筒状部の先端部における内径寸法以上に設定される。このため、密封部材を前記筒状部の先端部に嵌め込んだ状態では、筒状部の先端側における弾性により密封部材が保持される。

【0026】

これにより、筒状部の長手方向に沿った密封部材の端部に外力が作用したとしても、密封部材の変位が効果的に規制される。このため、接着剤等により密封部材を筒状部の内周部や先端面、又は、筒状部内のセンサ本体に固着させて密封部材を保持させなくてもよい。

【0027】

請求項4に記載の本発明に係る圧力感知装置は、長尺状に形成されて長手方向に対して交差する方向からの圧力により弾性変形し、当該弾性変形により前記圧力を検出するセンサ本体と、前記センサ本体を収容可能な長尺の筒状に形成されて前記圧力により弾性変形可能な筒状部を有し、当該筒状部を介して前記センサ本体に前記圧力が伝えられると共に、所定の部位に取り付けられて前記所定の部位に支持される支持部が前記筒状部から連続して形成された支持部材と、前記筒状部の先端側での前記センサ本体の端部との間に筒状部内空隙が形成された状態で前記筒状部の先端部から前記筒状部に嵌め込まれ、前記筒状部の先端面及び前記筒状部の先端側における前記筒状部の内周面の少なくとも何れか一方に、前記筒状部の周方向に沿って一様に密着して前記筒状部の先端部を封止する密封部材と、を備えている。

【0028】

請求項4に記載の本発明に係る圧力感知装置では、支持部材の支持部が所定の部位に取り付けられて支持される。支持部には長尺の筒状部が連続しており、この筒状部にセンサ本体が収容される。

【0029】

筒状部の長手方向に対して交差する方向に沿って圧力が筒状部に作用すると、筒状部を介して圧力がセンサ本体に作用し、センサ本体が弾性変形する。このセンサ本体の弾性変形により筒状部に圧力が作用したことが感知される。

【0030】

ところで、本発明に係る圧力感知装置では、筒状部の先端部に密封部材が嵌め込まれる。密封部材は筒状部に嵌め込まれた状態で筒状部の先端面及び筒状部の先端側における筒状部の内周面の少なくとも何れか一方に対して筒状部の周方向に沿って一様に密着する。このため、筒状部の先端の開口から水滴や埃等の異物が筒状部内に入り込むことがない。

【0031】

また、本発明に係る圧力感知装置において筒状部の先端の封止は、上記のように密封部材を筒状部の先端部に密封部材を嵌め込むだけである。このため、液状の合成樹脂材を筒状部の先端側に注入して硬化させる従来の構造とは異なり、液状の合成樹脂材が筒状部の先端部からはみ出たり、また、液状の合成樹脂材を注入し過ぎるということはなく、極めて取り扱いが容易になる。これにより、筒状部の先端部の封止作業の作業効率を向上できる。

【0032】

また、液状の合成樹脂材を筒状部の先端部に注入して硬化させる従来の構造では、合成樹脂材が硬化するまでは筒状部(支持部材)を動かしたりすることができず、次の作業工程に移すのに時間を要するが、本発明に係る圧力感知装置では、上記のように密封部材を筒状部の先端部に密封部材を嵌め込むだけでよいため、これによっても封止作業の作業効率を向上できる。

【0033】

しかも、密封部材を筒状部に嵌め込んだ状態では、筒状部内のセンサ本体と密封部材との間に筒状部内空隙が形成されるため、仮に、筒状部内でセンサ本体が筒状部の先端側へ僅かに変位したとしても、センサ本体が密封部材に当接することがなく、したがって、基本的には筒状部の長手方向に沿った外力を筒状部の内側から密封部材が受けることがない。

【0034】

このため、センサ本体と密封部材とを固着しなくても、密封部材が筒状部から抜け出て脱落するようなことがない。

【0035】

請求項5に記載の本発明に係る圧力感知装置は、長尺状に形成されて長手方向に対して交差する方向からの圧力により弾性変形し、当該弾性変形により前記圧力を検出するセンサ本体と、前記センサ本体を収容可能な長尺の筒状に形成されて前記圧力により弾性変形可能な筒状部を有し、当該筒状部を介して前記センサ本体に前記圧力が伝えられると共に、所定の部位に取り付けられて前記所定の部位に支持される支持部が前記筒状部から連続して形成された支持部材と、前記筒状部内の前記センサ本体が前記筒状部の先端側へ接近移動可能に前記筒状部の先端部から前記筒状部に嵌め込まれ、前記筒状部の先端面及び前記筒状部の先端側における前記筒状部の内周面の少なくとも何れか一方に、前記筒状部の周方向に沿って一様に密着して前記筒状部の先端部を封止する密封部材と、を備えている。

【0036】

請求項5に記載の本発明に係る圧力感知装置では、支持部材の支持部が所定の部位に取り付けられて支持される。支持部には長尺の筒状部が連続しており、この筒状部にセンサ本体が収容される。

【0037】

筒状部の長手方向に対して交差する方向に沿って圧力が筒状部に作用すると、筒状部を介して圧力がセンサ本体に作用し、センサ本体が弾性変形する。このセンサ本体の弾性変形により筒状部に圧力が作用したことが感知される。

【0038】

ところで、本発明に係る圧力感知装置では、筒状部の先端部に密封部材が嵌め込まれる。密封部材は筒状部に嵌め込まれた状態で筒状部の先端面及び筒状部の先端側における筒状部の内周面の少なくとも何れか一方に対して筒状部の周方向に沿って一様に密着する。このため、筒状部の先端の開口から水滴や埃等の異物が筒状部内に入り込むことがない。

【0039】

また、本発明に係る圧力感知装置において筒状部の先端の封止は、上記のように密封部材を筒状部の先端部に密封部材を嵌め込むだけである。このため、液状の合成樹脂材を筒状部の先端側に注入して硬化させる従来の構造とは異なり、液状の合成樹脂材が筒状部の先端部からはみ出たり、また、液状の合成樹脂材を注入し過ぎるということはなく、極めて取り扱いが容易になる。これにより、筒状部の先端部の封止作業の作業効率を向上できる。

【0040】

また、液状の合成樹脂材を筒状部の先端部に注入して硬化させる従来の構造では、合成樹脂材が硬化するまでは筒状部(支持部材)を動かしたりすることができず、次の作業工程に移すのに時間を要するが、本発明に係る圧力感知装置では、上記のように密封部材を筒状部の先端部に密封部材を嵌め込むだけでよいため、これによっても封止作業の作業効率を向上できる。

【0041】

しかも、密封部材を筒状部に嵌め込んだ状態であっても筒状部内のセンサ本体は筒状部の先端部へ接近移動可能であるため、筒状部内でセンサ本体が筒状部の先端側へ僅かに変位したとしても、センサ本体が密封部材に当接することがなく、したがって、基本的には筒状部の長手方向に沿った外力を筒状部の内側から密封部材が受けることがない。

【0042】

このため、センサ本体と密封部材とを固着しなくても、密封部材が筒状部から抜け出て脱落するようなことがない。

【0043】

請求項6に記載の本発明に係る圧力感知装置は、請求項1乃至請求項5の何れか1項に記載の本発明において、前記密封部材及び前記筒状部の少なくとも何れか一方に設けられ、前記筒状部の先端部からの前記密封部材の一定量以上の進入を規制する規制部を備える、ことを特徴としている。

【0044】

請求項6に記載の本発明に係る圧力感知装置では、筒状部の先端部から密封部材が嵌め込まれて筒状部内に密封部材が一定量進入すると、規制部により筒状部内への密封部材のそれ以上の進入が規制される。

【0045】

このように、本発明に係る圧力感知装置では、筒状部の先端部に密封部材を嵌め込むにあたって、格別な注意を払わなくても、必要以上に筒状部内に密封部材を入り込ませることがなく、筒状部の先端部に密封部材を嵌め込むための作業性を向上できる。

【0046】

請求項7に記載の本発明に係る圧力感知装置は、請求項1乃至請求項5の何れか1項に記載の本発明において、前記筒状部の先端部に嵌め込まれる挿入部と、前記挿入部の一端側における外周部から前記筒状部の長手方向に対して交差する方向に延出され、前記挿入部を前記筒状部の先端部に嵌め込んだ状態で前記挿入部側の端面が前記筒状部の先端部に一様に密着するフランジ部と、を含めて前記密封部材を構成した、ことを特徴としている。

【0047】

請求項7に記載の本発明に係る圧力感知装置では、筒状部の先端部から密封部材を構成する挿入部が嵌め込まれる。このようにして挿入部が一定量筒状部の内側に進入すると、密封部材を構成するフランジ部が筒状部の先端面に当接する。

【0048】

このように、フランジ部が筒状部の先端面に当接することで基本的に筒状部の先端部が密封される。

【0049】

しかも、このように、フランジ部が筒状部の先端面に当接することで筒状部内への挿入部のそれ以上の進入が規制される。

【0050】

このように、本発明に係る圧力感知装置では、筒状部の先端部に密封部材を嵌め込むにあたって、格別な注意を払わなくても、必要以上に筒状部内に密封部材を入り込ませることがなく、筒状部の先端部に密封部材を嵌め込むための作業性を向上できる。

【0051】

また、仮に、フランジ部と筒状部の先端面との間に部分的に僅かな隙間が形成されたとしても、この隙間の開口方向は筒状部の先端部の開口方向に対して交差する。このため、このような隙間と筒状部の内部とが筒状部の先端部を介して連通したとしても、隙間の開口から筒状部の内側に異物が進入する際の進入軌跡は筒状部の先端部にて屈曲する。

【0052】

したがって、仮に、フランジ部と筒状部の先端面との間に形成された部分的な僅かな隙間に異物が侵入しても、筒状部内まで異物が到達することがない。

【0053】

請求項8に記載の本発明に係る圧力感知装置は、請求項1乃至請求項6の何れか1項に記載の本発明において、長尺状に形成されて内側に前記センサ本体を収容する筒状部本体と、前記筒状部本体の先端部から連続して形成されて、前記筒状部本体の長手方向一方の側へ向けて開口した有底筒状で、内径寸法が前記筒状部本体の内径寸法よりも大きく、底部にて前記筒状部本体の先端が開口し、開口端から前記密封部材が嵌挿され、前記密封部材の嵌挿状態では周方向に沿って底部及び内周部の少なくとも何れか一方に一様に前記密封部材が密着する装着部と、を含めて前記筒状部を構成した、ことを特徴としている。

【0054】

請求項8に記載の本発明に係る圧力感知装置では、センサ本体が収容される長尺の筒状部本体の先端には連続して有底筒状の装着部が形成され、この装着部の開口した先端部(すなわち、筒状部本体とは反対側の端部)から密封部材が嵌め込まれる。

【0055】

装着部に嵌め込まれた密封部材は、筒状部本体の先端が開口した装着部の底部及び装着部の内周部の少なくとも何れか一方に対して、装着部の周方向に一様に密着する。これにより、筒状部の先端が密封部材により密封される。

【0056】

ここで、本発明に係る圧力感知装置では、装着部に嵌め込まれた密封部材は装着部の底部に当接する。このため、密封部材はそれ以上筒状部の内側に入り込むことがない。これにより、筒状部の先端部に密封部材を嵌め込むにあたって、格別な注意を払わなくても、必要以上に筒状部内に密封部材を入り込ませることがなく、筒状部の先端部に密封部材を嵌め込むための作業性を向上できる。

【0057】

また、仮に、装着部の先端と密封部材との間に僅かな隙間が形成されたとしても、この隙間の開口から侵入した異物が筒状部本体の内部に入り込むまでの侵入軌跡は、少なくとも装着部の底部にて屈曲する。

【0058】

このため、仮に、上記のような装着部の先端と密封部材との間に形成された僅かな隙間に異物が侵入しても、筒状部内まで異物が到達することがない。

【0059】

請求項9に記載の本発明に係る圧力感知装置は、請求項1乃至請求項8の何れか1項に記載の本発明において、前記センサ本体に圧力が作用したか否かを判定する判定部を前記センサ本体の長手方向一端で前記センサ本体に接続すると共に、前記センサ本体の長手方向他端側で前記筒状部に前記密封部材を嵌め込んだ、ことを特徴としている。

【0060】

請求項9に記載の本発明に係る圧力感知装置では、センサ本体に圧力が作用したか否かを判定する判定部がセンサ本体の長手方向一端でセンサ本体に直接又は間接的に接続される。

【0061】

ここで、本発明に係る圧力感知装置では、このような判定部が接続された側とは反対側で筒状部に密封部材が嵌め込まれる。このため、密封部材から判定部や他の装置への接続用や接続部材が貫通して引き出されることがなく、密封部材が設けられた側での筒状部の密封性を向上できる。

【0062】

請求項10に記載の本発明に係る圧力感知装置は、請求項1乃至請求項9の何れか1項に記載の本発明において、外周部のうち車両の上下方向に沿った外周一部が開閉移動により前記車両の乗降口の内周部に対して接離移動して前記乗降口を開閉するドアパネルの前記外周一部に前記支持部を取り付けて、前記センサ本体の長手方向が前記車両の上下方向に沿うように前記支持体を前記ドアパネルに装着すると共に、前記車両の上下方向に沿った前記筒状部の上端に前記密封部材を設けた、ことを特徴としている。

【0063】

請求項10に記載の本発明に係る圧力感知装置では、車両のドアパネルの外周部のうち、車両の上下方向に沿った外周一部に支持部が取り付けられ、これにより、支持部材、ひいては、センサ本体がドアパネルの外周一部に支持される。

【0064】

このようにセンサ本体が取り付けられたドアパネルは、上記の外周一部が乗降口の内周部に接離移動することで車両の乗降口を開閉する。

【0065】

上記の外周一部が乗降口に接近して乗降口がドアパネルにより閉止される際に、上記の外周一部と乗降口の内周部との間に異物が挟み込まれると、異物からの圧力が筒状部を介してセンサ本体に作用する。この圧力がセンサ本体に感知されることで、ドアパネルによる異物の挟み込みが検出される。

【0066】

ここで、本発明に係る圧力感知装置では、上記のドアパネルの外周一部は車両の上下方向に沿う。このため、センサ本体及び筒状部の長手方向は概ね車両の上下方向に沿う。

【0067】

この状態での筒状部の上端部に密封部材が嵌め込まれる。このため、雨粒等の水滴や土埃等が筒状部の上端から入り込むことが効果的に防止又は抑制され、センサ本体による異物の挟み込みの感知性能を維持できる。

【発明を実施するための最良の形態】

【0068】

<第1の実施の形態の構成>

(感圧センサ12の基本構成)

図3には、本発明の第1の実施の形態に係る圧力感知装置10の要部を構成する感圧センサ12の構成が断面図により示されている。この図に示されるように、感圧センサ12はセンサ本体14を備えている。センサ本体14は外皮部16を備えている。

【0069】

外皮部16は、シリコーンゴム、エチレンプロピレンゴム、スチレンブタジエンゴム、クロロプレンゴム等の絶縁性を有するゴム材、又は、ポリエチレン、エチレン酢酸ビニル共重合体、エチレンエチルアクリレート共重合体、エチレンメチルメタクリレート共重合体、ポリ塩化ビニル、オレフィン系、或いはスチレン系の熱可塑性エラストマ等、絶縁性を有する弾性材によって長尺状に形成されている。

【0070】

外皮部16の内側には電極間空隙としての断面十字形状の十字孔18が形成されている。十字孔18は、外皮部16の長手方向に沿って連続し、且つ、図4に示されるように、長手方向に沿って外皮部16の中心周りに略螺旋状に漸次変位している。また、外皮部16の内部には電極としての複数本(4本)の電極線20、22、24、26が設けられている。

【0071】

電極線20〜26の各々は、導電性の極細線により形成された複数本(多数本)の素線28を縒り合わされることで全体的に可撓性を有する長尺紐状に形成されている。また、これらの素線28は、長尺筒状で導電性を有するチューブ30内に収容されて(被覆されて)一体にまとめられている。

【0072】

なお、本実施の形態では、電極線20〜26は縒り合わせた素線28をチューブ30で被覆した、所謂「被覆線」を用いた構成であるが、電極線20〜26はこの態様に限定されるものではなく、例えば、素線28を縒り合わせただけの所謂「裸線」を用いてもよい。

【0073】

これらの電極線20〜26は十字孔18の中央近傍で十字孔18を介して互いに離間し且つ十字孔18に沿って螺旋状に配置され、十字孔18の内周部へ一体的に固着されている。したがって、十字孔18が弾性変形することで電極線20〜26は撓み、特に、十字孔18が潰れる程度に外皮部16が弾性変形すれば、電極線20〜26のうちの何れか、若しくは全てが接触して導通する。また、十字孔18が元の形状に復元すれば電極線20〜26もこれに伴い復元する。

【0074】

図5の回路図に示されるように、電極線22の長手方向一端部は、所定の電気抵抗を有する判定部を構成する抵抗32の一端に接続されており、抵抗32の他端には電極線24の長手方向一端部が接続されている。一方、電極線22の長手方向他端部は電極線26の長手方向他端部へ接続されており、電極線24の長手方向他端部は電極線20の長手方向他端部へ接続されている。すなわち、電極線20は、電極線24、抵抗32、及び電極線22を介して電極線26に直列に接続されている。

【0075】

さらに、電極線20、26の各々の長手方向一端部はリード線34を介して電源へ接続されている。但し、電極線26だけは、所定値以上の所定値以上の電流が回路中を流れた場合に、電気的な検出信号を発信する判定部を構成する電流検出素子36を介して電源へ接続されている。

【0076】

一方、図1及び図3に示されるように、感圧センサ12は支持部材としてのプロテクタ38を備えている。プロテクタ38は全体的にゴムやゴム程度の弾性を有する合成樹脂材によって形成されている。このプロテクタ38には筒状部40が形成されている。筒状部40は上記のセンサ本体14と同様に長尺でその断面は略筒形状(本実施の形態では円筒形状)に形成されている。

【0077】

筒状部40の内径寸法は外皮部16の外径寸法程度かそれ以下に設定されており、筒状部40の一端から外皮部16が挿入されることで筒状部40が外皮部16を被覆している。筒状部40の外周部からは連続して断面略矩形の支持部42が形成されている。

【0078】

支持部42には溝部44が形成されている。溝部44は支持部42の長手方向に沿って連続して形成されていると共に、支持部42の筒状部40とは反対側の端面にて開口している。

【0079】

図3に示されるように、溝部44にはブラケット46が嵌挿され、支持部42の弾性でブラケット46が挟持される。このブラケット46は図6に示される車両50の自動スライドドア装置52を構成するドアパネル54の車両前方側の端部に沿って固定され、これにより、ドアパネル54に感圧センサ12が取り付けられる。

【0080】

また、図1及び図2に示されるように、プロテクタ38の筒状部40の上端(先端部)には密封部材60が設けられている。密封部材60は全体的にゴム材(比較的硬質のゴム材)又は合成樹脂材により形成されている。密封部材60は挿入部62を備えている。挿入部62は外径寸法が筒状部40の内径寸法よりも小径の円柱状に形成されており、図2に示されるように、筒状部40の上端から筒状部40に嵌挿される。

【0081】

また、挿入部62の外周部にはリング状の圧接部64が挿入部62の半径方向外方へ向けて延設されている。圧接部64の外径寸法は筒状部40の内径寸法以上に設定されており、挿入部62が筒状部40の上端から嵌挿された状態では、圧接部64の外周部の全域が筒状部40の内周部に圧接して密着する。

【0082】

さらに、筒状部40への嵌挿方向とは反対側の挿入部62の端部には規制部としてのフランジ部66が形成されている。フランジ部66は外径寸法が筒状部40の内径寸法よりも十分に大きく筒状部40の外径寸法程度に設定された略円板状に形成されている。

【0083】

挿入部62の筒状部40への挿入状態では、フランジ部66の挿入部62側の端面66Aは、筒状部40の規制部としての上端面(先端面)40Aに対向しており、挿入部62の予め設定された所定量が筒状部40の上端部から挿入されると、筒状部40の上端面40Aがフランジ部66の端面66Aに当接する。

【0084】

図2に示されるように、筒状部40は上端部がセンサ本体14の上端部よりも上方に位置するように筒状部40の長さ等が設定されており、筒状部40の上端面40Aがフランジ部66の端面66Aに当接した状態では、挿入部62のフランジ部66とは反対側の端部とセンサ本体14の上端部との間で筒状部40の内部に筒状部内空隙68が形成される。

【0085】

<第1の実施の形態の作用、効果>

次に、本実施の形態の作用並びに効果について説明する。

【0086】

(圧力感知装置10の基本動作)

本圧力感知装置10では、モータ等の駆動手段の駆動力によりドアパネル54が乗降口70を閉じる方向へスライドしている状態で、ドアパネル54の端部(移動方向側端部)と乗降口70の開口縁との間で異物を挟み込むと、ドアパネル54と一体的に移動する感圧センサ12が筒状部40で異物を押圧する。このように筒状部40が異物を押圧すると異物からの押圧反力が筒状部40に作用する。

【0087】

この押圧反力が所定の大きさ以上であると筒状部40は弾性変形し、更に、その内側に収容したセンサ本体14の外皮部16が潰れるように弾性変形する。このように外皮部16が弾性変形すると外皮部16の内部に設けられた電極線20〜26の何れか外皮部16の弾性変形に応じて撓む。

【0088】

通常、電極線20から電極線24、22を介して電極線26へ流れる電流は、通常、抵抗32を介して流れる。しかしながら、上記のように電極線20〜26の何れかが撓み、これにより、電極線20或いは電極線24が電極線22或いは電極線26と導通して短絡すると、電流は抵抗32を介さずに流れるため、例えば、一定の電圧でこの回路に電流を流していれば電流値が変化する。

【0089】

このように、異物からの押圧反力が作用すると、電極線20〜26を含む電気回路中を流れる電流の電流値が変化するため、感圧センサ12は異物からの押圧反力が作用したこと、すなわち、異物の挟み込みを検出できる。さらに、電流値の変化は電流検出素子36により検出される。

【0090】

また、電流検出素子36からの電気信号(検出信号)をECU等の判定手段や制御手段が受けると、判定手段や制御手段は外皮部16に外力が作用した、すなわち、ドアパネル54の端部(移動方向側端部)と乗降口70の開口縁との間で異物が挟み込まれたと判定し、例えば、判定手段や制御手段がドアパネル54をスライドさせるためのモータ等の駆動手段を停止させることで、それ以上の異物の挟み込みを防止でき、また、判定手段や制御手段がドアパネル54をスライドさせるためのモータ等の駆動手段を反転駆動させることで、異物の挟み込みを解除できる。

【0091】

(圧力感知装置10の構造的な作用、効果)

ところで、本実施の形態に係る圧力感知装置10では、筒状部40の上端部に密封部材60の挿入部62が嵌挿される。挿入部62が筒状部40に嵌挿された状態ではリング状の圧接部64が筒状部40の上端部近傍における筒状部40の内周部に一様に圧接しており、これにより、筒状部40の上端部が密封(シール)される。

【0092】

これにより、筒状部40の上端の開口から水滴や埃等が筒状部40内に入り込むことがなく、水滴や埃等が外皮部16の十字孔18に入り込んでセンサ本体14の感知性能を低下させることがない。

【0093】

さらに、筒状部40の上端部から挿入部62が一定量筒状部40の内側に進入すると、密封部材60を構成するフランジ部66が筒状部40の上端面40Aに当接する。これによっても筒状部40の上端部が密封され、筒状部40の上端の開口から水滴や埃等が筒状部40内に入り込むことを防止できる。

【0094】

一方、仮に、フランジ部66と筒状部40の上端面40Aとの間に部分的に僅かな隙間が形成されたとしても、この隙間の開口方向は筒状部40の上端部の開口方向に対して交差する。このため、このような隙間と筒状部40の内部とが筒状部40の上端部を介して連通したとしても、隙間の開口から筒状部40の内側に異物が進入する際の進入軌跡は筒状部40の上端部にて屈曲する。

【0095】

したがって、仮に、フランジ部66と筒状部40の上端面40Aとの間に形成された部分的な僅かな隙間に異物が侵入しても、筒状部40内まで異物が到達することがなく、この意味でも筒状部40の上端の開口から水滴や埃等が筒状部40内に入り込むことを防止できる。

【0096】

また、筒状部40の上端部の封止作業は、上記のように密封部材60の挿入部62を筒状部40の上端部に密封部材60を嵌め込むだけである。このため、ホットメルト接着剤を注入して硬化させる従来の構造とは異なり、液状の樹脂材が筒状部40の上端部からはみ出たり、また、液状の樹脂材を注入し過ぎるということはなく、極めて取り扱いが容易になる。これにより、筒状部40の上端部の封止作業の作業効率を向上できる。

【0097】

また、上記のように密封部材60を筒状部40の上端部に密封部材60を嵌め込むだけで封止作業が終了するため作業時間が短く、これによっても封止作業の作業効率を向上できる。

【0098】

しかも、このように、フランジ部66が筒状部40の上端面40Aに当接することで筒状部40内への挿入部62のそれ以上の進入が規制される。このため、筒状部40の上端部に密封部材60を嵌め込むにあたって、格別な注意を払わなくても、必要以上に筒状部40内に密封部材60を入り込ませることがなく、この意味でも封止作業の作業性を向上できる。

【0099】

また、圧接部64の外径寸法は筒状部40の上端部における内径寸法以上であるため、挿入部62が筒状部40に挿入されると、筒状部40の弾性により圧接部64、ひいては密封部材60が保持される。

【0100】

これにより、筒状部40の長手方向に沿った密封部材60の端部に外力が作用したとしても、密封部材60の変位が効果的に規制される。このため、接着剤等により密封部材60を筒状部40の内周部や上端面40A、又は、筒状部40内のセンサ本体14に固着させて密封部材60を保持させなくてもよい。

【0101】

また、密封部材60を筒状部40に嵌め込んだ状態では、筒状部40内のセンサ本体14と密封部材60との間に筒状部内空隙68が形成される。このため、筒状部40内のセンサ本体14は筒状部40の上端部へ接近移動可能である。

【0102】

したがって、仮に、筒状部40内でセンサ本体14が筒状部40の先端側へ僅かに変位したとしても、センサ本体14が密封部材60に当接することがなく、基本的にこのようなセンサ本体14の変位等で筒状部40の長手方向に沿った外力を筒状部40の内側から密封部材60が受けることがない。

【0103】

このため、センサ本体14と密封部材60とを固着しなくても、密封部材60が筒状部40から抜け出て脱落するようなことがない。

【0104】

また、本実施の形態に係る圧力感知装置10では、センサ本体14の抵抗32等との接続部分とは反対側の端部がセンサ本体14の上端部とされ、このセンサ本体14の上端部に対応した筒状部40の上端部が密封部材60により密封される。このため、センサ本体14から抵抗32や電流検出素子36に接続するためのリード線が密封部材60を貫通して引き出されることがなく、密封部材60での筒状部40の封止性能を確保又は向上できる。

【0105】

さらに、埃や水滴等は当然自重によって下方へ落ちようとするため、筒状部40の内部へは筒状部40の上端部から埃や水滴等が入り込む可能性が極めて高い。しかしながら、上記のように筒状部40の上端部に密封部材60が嵌め込まれるため、雨粒等の水滴や土埃等が筒状部40の上端から入り込むことが効果的に防止又は抑制され、センサ本体14による異物の挟み込みの感知性能を維持できる。

【0106】

なお、本実施の形態では、圧接部64を挿入部62の半径方向外方へ向けて延設した構成であったが、図7に示されるように、圧接部64を挿入部62の半径方向外方に対してフランジ部66側へ傾斜した方向へ延設してもよいし、図8に示されるように、圧接部64を挿入部62の半径方向外方に対してフランジ部66とは反対側へ傾斜した方向へ延設してもよい。

【0107】

<第2の実施の形態の構成>

次に、本発明のその他の実施の形態について説明する。なお、以下の各実施の形態を説明する上で、前記第1の実施の形態を含めて説明している実施の形態よりも前出の実施の形態と基本的に同一の部位に関しては同一の符号を付与してその説明を省略する。

【0108】

図9には本発明の第2の実施の形態に係る圧力感知装置80の感圧センサ82の要部の構成が分解斜視図により示されており、図10には感圧センサ82の要部の構成が断面図により示されている。

【0109】

これらの図に示されるように、圧力感知装置80は密封部材60に代わり密封部材84を備えている。密封部材84は圧接部64を備えておらず、代わりに圧接部86を備えている。圧接部86は挿入部62のフランジ部66とは反対側の端部から連続して形成されている。

【0110】

圧接部86は挿入部62とは反対側へ向けて漸次外径寸法が小さくなる円錐形状(または、円錐台形状)に形成されており、その最大外径寸法は筒状部40の内径寸法以上に設定されている。

【0111】

また、圧接部64には溝部88が形成されている。溝部88は圧接部86の先端部にて開口していると共に、溝部88の幅方向両端が圧接部86の外周部にて開口している。

【0112】

<第2の実施の形態の作用、効果>

本実施の形態では、挿入部62を筒状部40の上端部から挿入すると、圧接部86の最大外径部分が筒状部40の内周部に一様に圧接し、これにより、筒状部40の上端部が密封(シール)される。

【0113】

すなわち、本実施の形態では、密封部材84の構造が前記第1の実施の形態における密封部材60と異なるが、基本的に前記第1の実施の形態と同様の作用を奏し、同様の効果を得ることができる。

【0114】

また、本実施の形態では、圧接部86が挿入部62のフランジ部66とは反対側の端部に形成されているものの、圧接部86が挿入部62とは反対側へ向けて漸次外径寸法が小さくなる円錐(円錐台)形状に形成されているため、筒状部40の上端部から圧接部86を嵌挿するにあたり、圧接部86がある程度筒状部40に入り込むまでは圧接部86が筒状部40に干渉されない。このため、筒状部40に対して圧接部86を嵌挿し易く、筒状部40に密封部材84を嵌め込む封止作業の作業効率を向上できる。

【0115】

しかも、圧接部86には溝部88が形成されているため、圧接部86を筒状部40に嵌挿するにあたり圧接部86の外周部が筒状部40の内周部から干渉されると、圧接部86の先端側で溝部88を狭めるように圧接部86が弾性変形する。したがって、これによっても筒状部40に対して圧接部86を嵌挿し易く、筒状部40に密封部材84を嵌め込む封止作業の作業効率を向上できる。

【0116】

<第3の実施の形態の構成>

次に、本発明の第3の実施の形態について説明する。

【0117】

図11には本発明の第3の実施の形態に係る圧力感知装置100の感圧センサ102の要部の構成が分解斜視図により示されており、図12には感圧センサ102の要部の構成が断面図により示されている。

【0118】

これらの図に示されるように、圧力感知装置80は筒状部40の上端部よりも僅かに下側における筒状部40の内周部に環状溝104が筒状部40に対して同軸的に形成されている。

【0119】

また、圧力感知装置100は密封部材60に代わり密封部材106を備えている。密封部材84は圧接部64を備えておらず、代わりに圧接部108を備えている。圧接部108は挿入部62のフランジ部66とは反対側の端部から連続して形成されている。

【0120】

圧接部108は全体的に略球形状に形成されており、その外径寸法は環状溝104の底部における筒状部40の内径寸法以上に設定されており、密封部材106が筒状部40の上端部に嵌め込まれた状態では、圧接部108の外周部が環状溝104の底部に一様に圧接して密着している。

【0121】

<第3の実施の形態の作用、効果>

本実施の形態では、挿入部62を筒状部40の上端部から挿入すると、圧接部108の外周部が環状溝104の底部、すなわち、筒状部40の内周部に一様に圧接し、これにより、筒状部40の上端部が密封(シール)される。

【0122】

すなわち、本実施の形態では、密封部材106の構造が前記第1の実施の形態における密封部材60と異なるが、基本的に前記第1の実施の形態と同様の作用を奏し、同様の効果を得ることができる。

【0123】

また、仮に、密封部材106を筒状部40から引き抜こうとすると、環状溝104の上側の角部が圧接部108に干渉する。このため、筒状部40からの密封部材106の引き抜きが効果的に抑制され、筒状部40からの密封部材106の脱落を効果的に防止できる。

【0124】

<第4の実施の形態の構成>

次に、本発明の第4の実施の形態について説明する。

【0125】

図13には本発明の第4の実施の形態に係る圧力感知装置120の感圧センサ122の要部の構成が分解斜視図により示されており、図14には感圧センサ122の要部の構成が断面図により示されている。

【0126】

これらの図に示されるように、圧力感知装置120の感圧センサ122は、プロテクタ38を備えておらず、代わりに支持部材としてのプロテクタ124を備えている。プロテクタ124は、筒状部40を備えておらず、代わりに筒状部126を備えている。筒状部126は筒状部本体128を備えている。筒状部本体128は、実質的に前記第1の実施の形態における筒状部40と同じ構成で、その内側にセンサ本体14が収容される。

【0127】

但し、筒状部本体128の上端部からは連続して装着部130が形成されている。装着部130は外径寸法が筒状部本体128よりも大径の有底円筒形状に形成されている。装着部130の内径寸法は筒状部本体128の内径寸法よりも大きく、その底部にて筒状部本体128の上端部が開口している。

【0128】

この装着部130には密封部材60に代わる密封部材132が嵌め込まれている。密封部材132は挿入部62と圧接部64とで構成されており、フランジ部66を備えていない。但し、本実施の形態では、挿入部62の外径寸法は筒状部本体128の内径寸法よりも大きく装着部130の内径寸法よりも小さい。また、本実施の形態では、圧接部64の外径寸法が装着部130の内径寸法以上に設定されている。

【0129】

<第4の実施の形態の作用、効果>

本実施の形態では、挿入部62を装着部130の上端部から挿入すると、圧接部64の外周部が装着部130の内周部に一様に圧接し、挿入部62の下端が装着部130の底部に当接する。これにより、装着部130、すなわち、筒状部126の上端部が密封(シール)される。

【0130】

また、本実施の形態では、装着部130に嵌め込まれた挿入部62は装着部130の底部に当接する。このため、密封部材132がそれ以上筒状部126の内側に入り込むことはない。これにより、筒状部126の先端部に密封部材132を嵌め込むにあたって、格別な注意を払わなくても、必要以上に筒状部126内に密封部材132を入り込ませることがなく、筒状部126の先端部に密封部材132を嵌め込むための作業性を向上できる。

【0131】

また、仮に、装着部130の先端と密封部材132との間に僅かな隙間が形成されたとしても、この隙間の開口から侵入した異物が筒状部126本体の内部に入り込むまでの侵入軌跡は、少なくとも装着部130の底部にて屈曲する。

【0132】

このため、仮に、上記のような装着部130の先端と密封部材132との間に形成された僅かな隙間に異物が侵入しても、筒状部126内まで異物が到達することがない。

【0133】

すなわち、本実施の形態も基本的に前記第1の実施の形態と同様の作用を奏し、同様の効果を得ることができる。

【図面の簡単な説明】

【0134】

【図1】本発明の第1の実施の形態に係る圧力感知装置の要部の構成を示す分解斜視図である。

【図2】本発明の第1の実施の形態に係る圧力感知装置の要部の構成を示す縦断面図である。

【図3】本発明の第1の実施の形態に係る圧力感知装置の要部の構成を示す横断面図である。

【図4】センサ本体の構造を示す斜視図である。

【図5】本発明の第1の実施の形態に係る圧力感知装置の構成の概略を示す回路図である。

【図6】本発明の第1の実施の形態に係る圧力感知装置をドアパネルの挟み込み検出に適用した車両の斜視図である。

【図7】本発明の第1の実施の形態の変形例を示す図2に対応した断面図である。

【図8】本発明の第1の実施の形態の他の変形例を示す図2に対応した断面図である。

【図9】本発明の第2の実施の形態に係る圧力感知装置の要部の構成を示す分解斜視図である。

【図10】本発明の第2の実施の形態に係る圧力感知装置の要部の構成を示す縦断面図である。

【図11】本発明の第3の実施の形態に係る圧力感知装置の要部の構成を示す分解斜視図である。

【図12】本発明の第3の実施の形態に係る圧力感知装置の要部の構成を示す縦断面図である。

【図13】本発明の第4の実施の形態に係る圧力感知装置の要部の構成を示す分解斜視図である。

【図14】本発明の第4の実施の形態に係る圧力感知装置の要部の構成を示す縦断面図である。

【図15】筒状部の従来の封止構造を示す断面図である。

【符号の説明】

【0135】

10・・・圧力感知装置、14・・・センサ本体、16・・・外皮部、18・・・十字孔(電極間空隙)、20、22、24、26・・・電極線(電極)、32・・・抵抗(判定部)、36・・・電流検出素子(判定部)、38・・・プロテクタ(支持部材)、40・・・筒状部、40A・・・上端面、42・・・支持部、50・・・車両、54・・・ドアパネル、60・・・密封部材、62・・・挿入部、66・・・フランジ部(規制部)、68・・・筒状部内空隙、70・・・乗降口、80・・・圧力感知装置、84・・・密封部材、100・・・圧力感知装置、102・・・感圧センサ、106・・・密封部材、120・・・圧力感知装置、122・・・感圧センサ、124・・・プロテクタ(支持部材)、126・・・筒状部、128・・・筒状部本体、130・・・装着部、132・・・密封部材

【特許請求の範囲】

【請求項1】

長尺状に形成されて長手方向に対して交差する方向からの圧力により弾性変形し、当該弾性変形により前記圧力を検出するセンサ本体と、

前記センサ本体を収容可能な長尺の筒状に形成されて前記圧力により弾性変形可能な筒状部を有し、当該筒状部を介して前記センサ本体に前記圧力が伝えられると共に、所定の部位に取り付けられて前記所定の部位に支持される支持部が前記筒状部から連続して形成された支持部材と、

前記筒状部の先端部から前記筒状部に嵌め込まれ、前記筒状部の先端面及び前記筒状部の先端側における前記筒状部の内周面の少なくとも何れか一方に、前記筒状部の周方向に沿って一様に密着して前記筒状部の先端部を封止する密封部材と、

を備える圧力感知装置。

【請求項2】

弾性変形可能で長尺状に形成されると共に、内側に電極間空隙が長手方向に沿って連続して形成された外皮部と、

各々が前記外皮部に対応した長尺状に形成されると共に、前記電極間空隙を介して互いに対向した状態で前記外皮部の内部に設けられ、互いに接触することで電気的に導通する複数の電極と、

を含めて前記センサ本体を構成した、

ことを特徴とする請求項1に記載の圧力感知装置。

【請求項3】

前記密封部材の前記筒状部に嵌め込まれる部分の少なくとも一部の外径寸法を、前記筒状部の先端部における内径寸法以上に設定し、前記筒状部に対する前記密封部材の嵌込状態で前記筒状部が弾性により前記密封部材を保持する、

ことを特徴とする請求項1又は請求項2に記載の圧力感知装置。

【請求項4】

長尺状に形成されて長手方向に対して交差する方向からの圧力により弾性変形し、当該弾性変形により前記圧力を検出するセンサ本体と、

前記センサ本体を収容可能な長尺の筒状に形成されて前記圧力により弾性変形可能な筒状部を有し、当該筒状部を介して前記センサ本体に前記圧力が伝えられると共に、所定の部位に取り付けられて前記所定の部位に支持される支持部が前記筒状部から連続して形成された支持部材と、

前記筒状部の先端側での前記センサ本体の端部との間に筒状部内空隙が形成された状態で前記筒状部の先端部から前記筒状部に嵌め込まれ、前記筒状部の先端面及び前記筒状部の先端側における前記筒状部の内周面の少なくとも何れか一方に、前記筒状部の周方向に沿って一様に密着して前記筒状部の先端部を封止する密封部材と、

を備える圧力感知装置。

【請求項5】

長尺状に形成されて長手方向に対して交差する方向からの圧力により弾性変形し、当該弾性変形により前記圧力を検出するセンサ本体と、

前記センサ本体を収容可能な長尺の筒状に形成されて前記圧力により弾性変形可能な筒状部を有し、当該筒状部を介して前記センサ本体に前記圧力が伝えられると共に、所定の部位に取り付けられて前記所定の部位に支持される支持部が前記筒状部から連続して形成された支持部材と、

前記筒状部内の前記センサ本体が前記筒状部の先端側へ接近移動可能に前記筒状部の先端部から前記筒状部に嵌め込まれ、前記筒状部の先端面及び前記筒状部の先端側における前記筒状部の内周面の少なくとも何れか一方に、前記筒状部の周方向に沿って一様に密着して前記筒状部の先端部を封止する密封部材と、

を備える圧力感知装置。

【請求項6】

前記密封部材及び前記筒状部の少なくとも何れか一方に設けられ、前記筒状部の先端部からの前記密封部材の一定量以上の進入を規制する規制部を備える、

ことを特徴とする請求項1乃至請求項5の何れか1項に記載の圧力感知装置。

【請求項7】

前記筒状部の先端部に嵌め込まれる挿入部と、

前記挿入部の一端側における外周部から前記筒状部の長手方向に対して交差する方向に延出され、

前記挿入部を前記筒状部の先端部に嵌め込んだ状態で前記挿入部側の端面が前記筒状部の先端部に一様に密着するフランジ部と、

を含めて前記密封部材を構成した、

ことを特徴とする請求項1乃至請求項5の何れか1項に記載の圧力感知装置。

【請求項8】

長尺状に形成されて内側に前記センサ本体を収容する筒状部本体と、

前記筒状部本体の先端部から連続して形成されて、前記筒状部本体の長手方向一方の側へ向けて開口した有底筒状で、内径寸法が前記筒状部本体の内径寸法よりも大きく、底部にて前記筒状部本体の先端が開口し、開口端から前記密封部材が嵌挿され、前記密封部材の嵌挿状態では周方向に沿って底部及び内周部の少なくとも何れか一方に一様に前記密封部材が密着する装着部と、

を含めて前記筒状部を構成した、

ことを特徴とする請求項1乃至請求項6の何れか1項に記載の圧力感知装置。

【請求項9】

前記センサ本体に圧力が作用したか否かを判定する判定部を前記センサ本体の長手方向一端で前記センサ本体に接続すると共に、前記センサ本体の長手方向他端側で前記筒状部に前記密封部材を嵌め込んだ、

ことを特徴とする請求項1乃至請求項8の何れか1項に記載の圧力感知装置。

【請求項10】

外周部のうち車両の上下方向に沿った外周一部が開閉移動により前記車両の乗降口の内周部に対して接離移動して前記乗降口を開閉するドアパネルの前記外周一部に前記支持部を取り付けて、前記センサ本体の長手方向が前記車両の上下方向に沿うように前記支持体を前記ドアパネルに装着すると共に、前記車両の上下方向に沿った前記筒状部の上端に前記密封部材を設けた、

ことを特徴とする請求項1乃至請求項9の何れか1項に記載の圧力感知装置。

【請求項1】

長尺状に形成されて長手方向に対して交差する方向からの圧力により弾性変形し、当該弾性変形により前記圧力を検出するセンサ本体と、

前記センサ本体を収容可能な長尺の筒状に形成されて前記圧力により弾性変形可能な筒状部を有し、当該筒状部を介して前記センサ本体に前記圧力が伝えられると共に、所定の部位に取り付けられて前記所定の部位に支持される支持部が前記筒状部から連続して形成された支持部材と、

前記筒状部の先端部から前記筒状部に嵌め込まれ、前記筒状部の先端面及び前記筒状部の先端側における前記筒状部の内周面の少なくとも何れか一方に、前記筒状部の周方向に沿って一様に密着して前記筒状部の先端部を封止する密封部材と、

を備える圧力感知装置。

【請求項2】

弾性変形可能で長尺状に形成されると共に、内側に電極間空隙が長手方向に沿って連続して形成された外皮部と、

各々が前記外皮部に対応した長尺状に形成されると共に、前記電極間空隙を介して互いに対向した状態で前記外皮部の内部に設けられ、互いに接触することで電気的に導通する複数の電極と、

を含めて前記センサ本体を構成した、

ことを特徴とする請求項1に記載の圧力感知装置。

【請求項3】

前記密封部材の前記筒状部に嵌め込まれる部分の少なくとも一部の外径寸法を、前記筒状部の先端部における内径寸法以上に設定し、前記筒状部に対する前記密封部材の嵌込状態で前記筒状部が弾性により前記密封部材を保持する、

ことを特徴とする請求項1又は請求項2に記載の圧力感知装置。

【請求項4】

長尺状に形成されて長手方向に対して交差する方向からの圧力により弾性変形し、当該弾性変形により前記圧力を検出するセンサ本体と、

前記センサ本体を収容可能な長尺の筒状に形成されて前記圧力により弾性変形可能な筒状部を有し、当該筒状部を介して前記センサ本体に前記圧力が伝えられると共に、所定の部位に取り付けられて前記所定の部位に支持される支持部が前記筒状部から連続して形成された支持部材と、

前記筒状部の先端側での前記センサ本体の端部との間に筒状部内空隙が形成された状態で前記筒状部の先端部から前記筒状部に嵌め込まれ、前記筒状部の先端面及び前記筒状部の先端側における前記筒状部の内周面の少なくとも何れか一方に、前記筒状部の周方向に沿って一様に密着して前記筒状部の先端部を封止する密封部材と、

を備える圧力感知装置。

【請求項5】

長尺状に形成されて長手方向に対して交差する方向からの圧力により弾性変形し、当該弾性変形により前記圧力を検出するセンサ本体と、

前記センサ本体を収容可能な長尺の筒状に形成されて前記圧力により弾性変形可能な筒状部を有し、当該筒状部を介して前記センサ本体に前記圧力が伝えられると共に、所定の部位に取り付けられて前記所定の部位に支持される支持部が前記筒状部から連続して形成された支持部材と、

前記筒状部内の前記センサ本体が前記筒状部の先端側へ接近移動可能に前記筒状部の先端部から前記筒状部に嵌め込まれ、前記筒状部の先端面及び前記筒状部の先端側における前記筒状部の内周面の少なくとも何れか一方に、前記筒状部の周方向に沿って一様に密着して前記筒状部の先端部を封止する密封部材と、

を備える圧力感知装置。

【請求項6】

前記密封部材及び前記筒状部の少なくとも何れか一方に設けられ、前記筒状部の先端部からの前記密封部材の一定量以上の進入を規制する規制部を備える、

ことを特徴とする請求項1乃至請求項5の何れか1項に記載の圧力感知装置。

【請求項7】

前記筒状部の先端部に嵌め込まれる挿入部と、

前記挿入部の一端側における外周部から前記筒状部の長手方向に対して交差する方向に延出され、

前記挿入部を前記筒状部の先端部に嵌め込んだ状態で前記挿入部側の端面が前記筒状部の先端部に一様に密着するフランジ部と、

を含めて前記密封部材を構成した、

ことを特徴とする請求項1乃至請求項5の何れか1項に記載の圧力感知装置。

【請求項8】

長尺状に形成されて内側に前記センサ本体を収容する筒状部本体と、

前記筒状部本体の先端部から連続して形成されて、前記筒状部本体の長手方向一方の側へ向けて開口した有底筒状で、内径寸法が前記筒状部本体の内径寸法よりも大きく、底部にて前記筒状部本体の先端が開口し、開口端から前記密封部材が嵌挿され、前記密封部材の嵌挿状態では周方向に沿って底部及び内周部の少なくとも何れか一方に一様に前記密封部材が密着する装着部と、

を含めて前記筒状部を構成した、

ことを特徴とする請求項1乃至請求項6の何れか1項に記載の圧力感知装置。

【請求項9】

前記センサ本体に圧力が作用したか否かを判定する判定部を前記センサ本体の長手方向一端で前記センサ本体に接続すると共に、前記センサ本体の長手方向他端側で前記筒状部に前記密封部材を嵌め込んだ、

ことを特徴とする請求項1乃至請求項8の何れか1項に記載の圧力感知装置。

【請求項10】

外周部のうち車両の上下方向に沿った外周一部が開閉移動により前記車両の乗降口の内周部に対して接離移動して前記乗降口を開閉するドアパネルの前記外周一部に前記支持部を取り付けて、前記センサ本体の長手方向が前記車両の上下方向に沿うように前記支持体を前記ドアパネルに装着すると共に、前記車両の上下方向に沿った前記筒状部の上端に前記密封部材を設けた、

ことを特徴とする請求項1乃至請求項9の何れか1項に記載の圧力感知装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2006−210011(P2006−210011A)

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願番号】特願2005−17170(P2005−17170)

【出願日】平成17年1月25日(2005.1.25)

【出願人】(000101352)アスモ株式会社 (1,622)

【Fターム(参考)】

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願日】平成17年1月25日(2005.1.25)

【出願人】(000101352)アスモ株式会社 (1,622)

【Fターム(参考)】

[ Back to top ]