圧力検出装置

【課題】輸液チューブの寸法や物性が異なる場合でも輸液チューブの閉塞を高い精度で検知することを可能とした輸液ポンプ用の閉塞検知装置を提供する。

【解決手段】受圧板15は、押圧されてほぼ長円形に変形した輸液チューブ2の外周面が当接される受圧部26と、受圧部26の周囲を囲むスリット24と、スリット24の外周側に設けられた外周部40と、外周部40と受圧部26とを連結する膜部材30を有する。輸液チューブ2の内圧の変化によって、膜部材30が弾性変形すると共に受圧部26が外周部40に対して実質的に平行に移動し、受圧部26と当接するフォースセンサ10により荷重が検出される。

【解決手段】受圧板15は、押圧されてほぼ長円形に変形した輸液チューブ2の外周面が当接される受圧部26と、受圧部26の周囲を囲むスリット24と、スリット24の外周側に設けられた外周部40と、外周部40と受圧部26とを連結する膜部材30を有する。輸液チューブ2の内圧の変化によって、膜部材30が弾性変形すると共に受圧部26が外周部40に対して実質的に平行に移動し、受圧部26と当接するフォースセンサ10により荷重が検出される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、輸液ポンプ等に用いられる圧力検出装置に関する。

【背景技術】

【0002】

医療分野においては、薬液等を強制的に移送する輸液ポンプが広く用いられており、この種の輸液ポンプとしては、ペリスタルティックフィンガー方式を採用したものが挙げられる。ペリスタルティックフィンガー方式を採用した輸液ポンプでは、可撓性を有する輸液チューブの一側に複数の圧接フィンガーが圧接され、各圧接フィンガーを順次進退させることにより薬液等が移送される。

【0003】

この薬液等の移送時において、輸液チューブが捩じれ、折れ曲がりや詰まりによって閉塞すると、患者への正確な輸液ができなくなる。そのため、輸液ポンプには、輸液チューブ内の薬液等の圧力を検出して輸液チューブの閉塞を検出する圧力検出装置が設けられる。

【0004】

従来知られている輸液チューブ内の薬液等の圧力を検出する装置として、歪ゲージを使用したものが知られている(特許文献1)。この歪ゲージは、輸液チューブを軽く潰すように輸液チューブに当接された板バネに接着している。また、歪ゲージの抵抗値は板バネからの押圧力を受けて変形することにより変動する。従って、歪ゲージを使用することにより、輸液チューブの内圧の増加を検出することができる。

【0005】

また、特許文献1の従来例には、輸液チューブの閉塞を検出する他の装置として、リンク機構を使用したものが開示されている。このリンク機構は、角C字状のレバーが支軸部を介して回動可能に取り付けられ、このレバーの折り曲げられた両端部がそれぞれ圧接フィンガーの上流側及び下流側で輸液チューブに当接する機構である。

【0006】

そして、上流側の圧力が減少して輸液チューブがつぶれ、又は下流側の輸液チューブの圧力が増加して輸液チューブの径が復元することでレバーが傾き、このレバーの傾きを支軸部に設けられた変位センサで検出することで、輸液チューブの閉塞を検出することができる。

【0007】

さらに、輸液チューブの閉塞を検出する他の装置として、磁気素子を使用したものが知られている(特許文献2)。この磁気素子は、輸液チューブに当接された移動子と共に移動するマグネットから生じる磁場の強さの変化に応じて電気信号を出力するものであり、この電気信号によって輸液チューブの閉塞が検出される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実開平1−170248号公報

【特許文献2】特開平6−30993号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、歪ゲージを用いたものでは歪ゲージの抵抗変化は小さいため、輸液チューブの内圧が増加した場合であっても、輸液チューブの閉塞を検出する際に高い検出精度を得ることができない。

【0010】

また、輸液チューブの内圧の増減をリンク機構で検出する場合には、輸液チューブの内圧の増減による変形は微小であるため、レバーの両端部の移動量を増幅させて検知する必要がある。従って、レバーの両端部の移動量を増幅させるためのリンク機構を追加する必要があり、装置が大型化する。

【0011】

また、リンク機構ではレバーの両端部の移動量を増幅しているため、当該リンク機構が振動等の影響を受けやすい。従って、周囲に振動源があると輸液チューブの内圧の増減を正確に検出することができず、輸液チューブの閉塞を高い精度で検出することができない。

【0012】

さらに、磁気素子を用いた場合、磁気素子の距離に対する出力特性がリニアとならない部分を有しているため、磁気素子とマグネットとの距離が所定の範囲から外れた場合には比例関係は成立しない。そのため、磁気素子を用いて輸液チューブの閉塞を検出する場合には、磁気素子とマグネットとの距離が一定の範囲内になるように磁気素子とマグネットの位置を調整しなければならず、設計上の制限が生じる。

【0013】

本発明は、上記背景に鑑みてなされたものであり、輸液チューブの閉塞を高い精度で検出することを可能とした圧力検出装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の圧力検出装置は、表面に輸液チューブが当接される受圧板と、前記受圧板の裏面に当接して荷重を検出するフォースセンサと、前記受圧板と前記フォースセンサを収納するケースとを備え、前記輸液チューブの内圧を検出する圧力検出装置であって、前記受圧板は、押圧されて長円形状に変形した前記輸液チューブの外周面が当接される受圧部と、前記受圧部の周囲を囲むスリットと、前記スリットの外周側に設けられた外周部と、前記外周部と前記受圧部とを連結する連結部とを有し、前記輸液チューブの内圧の変化によって、前記連結部が弾性変形すると共に前記受圧部が前記外周部に対して実質的に平行に移動し、前記受圧部と当接する前記フォースセンサにより荷重が検出されることを特徴とする。

【0015】

当該構成によれば、押圧されて長円形状に変形した前記輸液チューブの外周面が受圧部に当接されるため、輸液チューブの外周面と受圧部とが面接触する。従って、輸液チューブの内圧を効率よく受圧部に伝達させることができ、フォースセンサで検出される荷重の精度が向上する。

【0016】

また、当該構成によれば、輸液チューブの内圧の変化によって、連結部が弾性変形すると共に受圧部が外周部に対して実質的に平行に移動する。即ち、連結部は受圧部に比べて弾性変形が極めて大きいため、受圧部は実質的に撓むことなく平行移動する。このため、フォースセンサには常に受圧部から一定の方向の力が加わるので、チューブ内圧の変化により生じる荷重の変化を極めて正確に検出することができる。

【0017】

また、本発明の圧力検出装置では、前記連結部は、前記受圧板の表面又は裏面に設けられ前記スリットを覆う可撓性の膜部材により形成されていることが好ましい。当該構成によれば、連結部が可撓性の膜部材で形成されているため、輸液チューブの内圧によって膜部材からなる連結部が撓む。そのため、輸液チューブの内圧による受圧部の撓みが防止され、受圧部をフォースセンサに対して垂直に当接させることができる。

【0018】

また、本発明の圧力検出装置では、前記スリットは、前記輸液チューブの輸液方向に沿って設けられた長辺部と、前記長辺部の両端部から前記輸液チューブの径方向に延びる短辺部とを備えた角C形状に形成されたスリット単体が一対並列されてなり、前記スリット単体は、互いに前記短辺部が他方のスリット単体側に向けられると共に、前記チューブの輸液方向にオフセットされ、前記連結部は、互いに向かい合う一方のスリット単体の短辺部と他方のスリット単体の短辺部との間に形成されることが好ましい。

【0019】

当該構成によれば、前記連結部は、互いに向かい合う一方のスリット単体の短辺部と他方のスリット単体の短辺部との間に形成されているため、例えばエッチングによるスリット形成時において、受圧部が外周部から分離することを防止することができる。従って、受圧板を容易に製造することができる。

【0020】

また、本発明の圧力検出装置では、表面に輸液チューブが当接される受圧板と、前記受圧板の裏面に当接して荷重を検出するフォースセンサと、前記受圧板と前記フォースセンサを収納するケースとを備え、前記輸液チューブの内圧を検出する圧力検出装置であって、前記受圧板は押圧されて長円形状に変形した前記輸液チューブの外周面が当接される受圧部を中央に有し、前記フォースセンサは前記受圧部の中心位置の裏面に当接し、前記輸液チューブの内圧の増加によって、前記受圧部が弾性変形し、前記受圧部と当接する前記フォースセンサにより荷重が検出されることを特徴とする。

【0021】

当該構成では、受圧板にスリットを設けることなく受圧部を形成している。このため、連結部のような構成を省略することができ、簡易な構成で圧力検出装置を形成することができる。

【0022】

一方で、当該構成では、チューブ内圧の変化によって受圧部の中心が最も撓むため、当該中心においてフォースセンサにより荷重を検出している。そのため、輸液チューブの内圧を効率よく受圧部に伝達させることができ、フォースセンサで検出される荷重の精度が向上する。

【0023】

また、本発明の圧力検出装置では、前記ケースと前記受圧板は一体形成されていることが好ましい。当該構成によれば、ケースと受圧板が一体形成されているため、受圧板の裏面側に対する防水・防滴効果を得ることができる。

【0024】

また、本発明の圧力検出装置では、前記ケースには、前記輸液チューブの直径よりも大きい幅と前記輸液チューブの直径よりも小さい深さを有し、前記受圧板を底面とする収納凹部が形成され、前記収納凹部に前記輸液チューブが挿入されていてもよい。当該構成によれば、輸液チューブが収納凹部に挿入されるため、収納凹部がチューブを保持するためのガイドの役割を有する。

【図面の簡単な説明】

【0025】

【図1】本発明の第1の実施形態に係る輸液ポンプの斜視図。

【図2】本発明の第1の実施形態に係る圧力検出装置の概略説明図。

【図3】図2に示す圧力検出装置の平面図。

【図4】図3に示す圧力検出装置のIV-IV線矢視断面図。

【図5】本発明の第1の実施形態に係る受圧板を説明するための説明図。

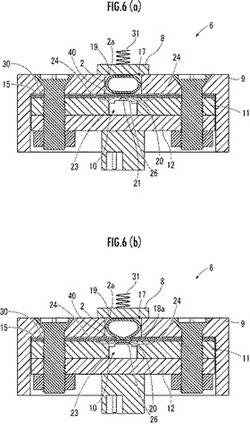

【図6】本発明の第1の実施形態に係る圧力検出装置の動作を説明するための説明図。

【図7】本発明の第2の実施形態に係る受圧板を説明するための説明図。

【図8】本発明の第3の実施形態に係る受圧板を説明するための説明図。

【発明を実施するための形態】

【0026】

[第1の実施形態]

第1の実施形態について図1〜図6を用いて説明する。図1に示される輸液ポンプ1には、輸液チューブ2内の液体を圧接によって強制的に移送させるためのポンプフィンガー3と、ポンプフィンガー3に対向して設けられるドア4と、稼働状態を表示するための表示部5と、輸液チューブ2の内圧を検出する圧力検出装置6が設けられている。また、輸液ポンプ1には、図示しない中央演算処理装置(CPU)及び記憶装置(メモリ)が設けられている。

【0027】

ポンプフィンガー3は、ペリスタルティックフィンガー式のものが用いられている。ポンプフィンガー3は、輸液チューブ2に沿って上下方向に配列されている。

【0028】

ドア4は輸液ポンプ1の前面に開閉自在に取り付けられている。このドア4のポンプフィンガー3及び圧力検出装置6に対向する位置には、保持部材7、8が取り付けられている。保持部材7、8はドア4を閉じる際に輸液チューブ2を押圧する。輸液チューブ2は保持部材8に押圧されることで圧力検出装置6に保持される。

【0029】

圧力検出装置6は、輸液ポンプ1の前面であって、ポンプフィンガー3の下流側に取り付けられている。

【0030】

図2〜図4を用いて、圧力検出装置6の構成について説明する。圧力検出装置6は、ケース9と、フォースセンサ10と、基板11、12と、コネクター13、14と、受圧板15とを備えている。ケース9、フォースセンサ10、基板11、12、コネクター13、14、受圧板15は、ケース9に収納されている。

【0031】

ケース9は輸液チューブ2を収納する収納凹部17を天面16に有し、略直方体に形成されている。また、ケース9の内部には中空部18が形成されている。収納凹部17の中空部18側には開口部18aが形成されており、さらに収納凹部17には側壁19が設けられている。即ち、収納凹部17と中空部18とは開口部18aを介して連通している。

【0032】

中空部18には受圧板15が収納されており、この受圧板15によって開口部18aが塞がれている。即ち、受圧板15は収納凹部17の底面を構成する。

【0033】

側壁19の高さは輸液チューブ2の直径よりも低くなるように形成される。また、互いの側壁19の間隔は輸液チューブ2の直径よりも大きくなるように形成される。即ち、収納凹部17は、輸液チューブ2の直径よりも大きい幅と輸液チューブ2の直径よりも小さい深さを有する。

【0034】

フォースセンサ10は略直方体に形成されており、フォースセンサ10の高さは中央付近の中央部20で高くなる。この中央部20の上部には球体21が設けられており、この球体21の上側がフォースセンサ10の中央部20から突出している。球体21は受圧板15の裏面に当接されており、荷重を受けることでフォースセンサ10の高さ方向に変位し、図示しないダイヤフラム部に荷重を伝達する。このダイヤフラム部は伝達された荷重によって変形し、ピエゾ抵抗効果によって電気信号に変換される。

【0035】

なお、本実施形態ではシリコンダイアフラム式のフォースセンサ10を用いた場合について説明しているが、フォースセンサ10としてはこれに限られず、例えばロードセル等であってもよい。

【0036】

基板11、12には、フォースセンサ10からの信号をコネクター13、14及び配線22を介して輸液ポンプ1の中央演算処理装置(CPU)に伝達するための回路が形成されている。基板11の中央には挿入孔23が形成され、この挿入孔23にフォースセンサ10が装着されている。フォースセンサ10は半田付けによって基板12の天面16側の面に取り付けられている。

【0037】

基板11、12は重ねられてケース9の中空部18に収納される。また、フォースセンサ10の球体21の先端と基板11の表面とは略面一になるように配置される。さらに、受圧板15は基板11とケース9との間に挟まれて中空部18に収納される。従って、受圧板15とフォースセンサ10は中空部18に収納される。

【0038】

図4〜6を用いて、受圧板15について説明する。受圧板15は、輸液チューブ2の外周面2aが当接される受圧部26と、受圧部26の周囲を囲むスリット24と、スリット24の外周側に設けられた外周部40と、外周部40と受圧部26とを連結する連結部41を有する。なお、受圧板15の材質としては、例えばステンレス鋼のような非腐食性の材質が望ましい。

【0039】

受圧部26は角丸長方形に形成されている。また、受圧部26は受圧板15の中央に設けられているため、受圧部26の中心と受圧板15の中心とは一致する。受圧部26の向きは、受圧部26の長辺が輸液チューブ2の輸液方向と並行となるように形成される。

【0040】

受圧部26の外周側には角丸長方形に形成されたスリット24が設けられているため、スリット24は受圧板15の中心に対して点対称の形状となる。また、スリット24はケース9の収納凹部17に現れるように位置している。スリット24は、受圧板15にエッチング加工を施すことによって形成される。

【0041】

スリット24の外周側には、外周部40が設けられている。外周部40の端部はケース9に固定されている。

【0042】

外周部40及び受圧部26の表面には、シリコンフィルムやポリエステルフィルム等からなる可撓性の膜部材30が貼り付けられている。膜部材30はスリット24を覆うように貼り付けられており、受圧部26は膜部材30を介して外周部40と連結されている。本実施形態では、受圧部26と外周部40とを連結する膜部材30が連結部41に相当する。

【0043】

なお、第1の実施形態では、膜部材30は外周部40及び受圧部26の表面に貼り付けられているが、外周部40及び受圧部26の裏面に貼り付けられていてもよい。

【0044】

図6(a)に示すように、輸液チューブ2は、バネ31を介してドア4に取り付けられている保持部材8、側壁19及び受圧板15によって挟持される。このとき、側壁19の高さは輸液チューブ2の直径よりも低いため、輸液チューブ2は保持部材8によって押圧されて変形する。変形した輸液チューブ2の外周面2aは受圧部26及び側壁19に密着するため、輸液チューブ2の形状は略長円形となる。このように、輸液チューブ2が収納凹部17に挿入されるため、収納凹部17がチューブを保持するためのガイドの役割を有する。

【0045】

図6を用いて、圧力検出装置6の動作について説明する。図6(a)には、輸液チューブ2の内圧が上昇しておらず、輸液チューブ2の径が増加していない場合の圧力検出装置6が示されている。

【0046】

図6(a)に示すように、輸液チューブ2はバネ31を介してドア4に取り付けられている保持部材8によって付勢されており、輸液チューブ2は保持部材8、収納凹部17及び受圧板15によって挟持されている。また、フォースセンサ10の球体21は受圧部26の中心で当接している。

【0047】

図6(b)に示すように、輸液チューブ2が何らかの原因で閉塞すると、輸液チューブ2の内圧が上昇して、輸液チューブ2の径が増加する。このとき、外周部40と受圧部26は可撓性の膜部材30によって連結されているため、受圧部26が押され、膜部材30が弾性変形をしてフォースセンサ10に近接する方向に撓む。そのため、受圧部26は外周部40に対して実質的に平行に移動し、受圧部26がフォースセンサ10側に押される。

【0048】

図6(a)、(b)に示されるような輸液チューブ2の閉塞の有無は、ピエゾ抵抗効果によって出力される電気信号の電圧に基づいて判断される。

【0049】

まず、ポンプフィンガー3を稼働させる前の状態でフォースセンサ10から出力された電気信号の電圧V0が検出され、図示しない記憶装置(メモリ)に記憶される。次に、ポンプフィンガー3を稼働させた状態でフォースセンサ10から出力された電気信号の電圧Vsが検出される。輸液チューブ2が閉塞しているか否かについては、電圧Vsと電圧V0との差に基づいて、図示しないCPUで判断される。

【0050】

電圧V0とVsとの差が所定の閾値を超えた場合には、輸液チューブ2が閉塞したと判断し、使用者に輸液チューブ2の閉塞が告知される。告知の方法は表示部での表示であってもよいし、音による告知であってもよい。また、表示と音による告知の両方を用いてもよい。

【0051】

以上のように、第1の実施形態によれば、収納凹部17の深さは輸液チューブ2の直径よりも小さいため、輸液チューブ2が潰れる。そのため、輸液チューブ2の閉塞時に、輸液チューブ2を潰さない場合と比較して輸液チューブの内圧が増大し、輸液チューブ2の径が増大する。従って、輸液チューブの圧力検出精度が向上する。

【0052】

また、第1の実施形態によれば、押圧されて長円形状に変形した輸液チューブ2の外周面2aが受圧部26に当接されるため、輸液チューブ2の外周面2aと受圧部26とが面接触する。従って、輸液チューブ2の内圧を効率よく受圧部26に伝達させることができ、フォースセンサ10で検出される荷重の精度が向上する。

【0053】

また、第1の実施形態によれば、輸液チューブ2の内圧の変化によって、膜部材30が弾性変形すると共に受圧部26が外周部40に対して実質的に平行に移動する。そのため、フォースセンサ10には常に受圧部26から一定の方向の力が加わるので、輸液チューブ2の内圧の変化により生じる荷重の変化を極めて正確に検出することができる。

【0054】

[第2の実施形態]

次に、図7を参照して、本発明の第2実施形態について説明する。

【0055】

第2実施形態の受圧板15に設けられたスリット24a、24bは、輸液チューブ2の輸液方向に沿って設けられた長辺部27と、長辺部27の両端部から輸液チューブ2の径方向に延びる短辺部28a〜28dとを備え、角C字状に形成されたスリット24a、24bが一対並列されてなり、スリット24aの短辺部28a、28bの先端側がスリット24b側に向けられ、スリット24bの短辺部28c、28dの先端側がスリット24a側に向けられている。

【0056】

短辺部28a、28dは同じ長さであり、短辺部28b、28cは同じ長さとなる。また、短辺部28a、28dは、短辺部28b、28cよりも長くなるように形成されている。スリット24a、24bは輸液チューブ2の輸液方向にオフセットされており、短辺部28a、28cの間と、短辺部28b、28dの間とに連結部29が形成されている。なお、他の構成については、第1の実施形態と同様であるので、同一の符号を付して説明を省略する。

【0057】

第2の実施形態によれば、連結部29は、互いに向かい合う一方のスリット単体24aの短辺部28a、28bと他方のスリット単体24bの短辺部28c、28dとの間に形成されているため、例えばエッチングによるスリット24の形成時において、受圧部26が外周部40から分離することを防止することができる。従って、受圧部26を容易に製造することができる。

【0058】

[第3の実施形態]

次に、図8を参照して、本発明の第3の実施形態について説明する。

【0059】

第3の実施形態では、受圧板15は、押圧されて長円形状に変形した輸液チューブ2の外周面2aが当接される受圧部26を中央に有し、フォースセンサ10と受圧板15の裏面との当接部が受圧板15の中心となるように構成されている。即ち、第3の実施形態では、スリット24は受圧板15に設けられていない。また、第3の実施形態では、外周部40及び受圧部26の表面に膜部材30は貼り付けられていない。そのため、輸液チューブ2の内圧の増加によって受圧板15が弾性変形し、当該変形によって生じる荷重がフォースセンサ10によって検出される。また、受圧板15の材質としては、例えばステンレス鋼や合成樹脂のような非腐食性の材質が望ましい。

【0060】

なお、他の構成については、第1の実施形態と同様であるので、同一の符号を付して説明を省略する。

【0061】

第3の実施形態によれば、フォースセンサ10と受圧部26の裏面との当接部が受圧板15の中心であるため、受圧部26の中心が受圧板15の撓みの中心となる。そのため、受圧部26が受圧板15に対して実質的に平行移動をしない状態でも、受圧部26がフォースセンサ10に対して垂直に当接する。従って、受圧板15に対して実質的に平行移動をしない受圧部26を有する圧力検出装置において、輸液チューブ2の内圧を効率よく受圧部26に伝達させることができ、フォースセンサ10で検出される荷重の精度が向上する。

【0062】

なお、本発明は、上記の実施形態に限定されない。例えば、ケース9と受圧板15とは一体形成されていてもよい。ケース9と受圧板15とを一体形成とすることにより、ケース9と受圧板15との間には隙間が生じないため、中空部18に収納されている基板11、12、フォースセンサ10に対する防水、防滴機能を得ることができる。

【符号の説明】

【0063】

2…輸液チューブ、6…圧力検出装置、9…ケース、10…圧力センサ、15…受圧板、24…スリット、26…受圧部、29、41…連結部、30…膜部材。

【技術分野】

【0001】

本発明は、輸液ポンプ等に用いられる圧力検出装置に関する。

【背景技術】

【0002】

医療分野においては、薬液等を強制的に移送する輸液ポンプが広く用いられており、この種の輸液ポンプとしては、ペリスタルティックフィンガー方式を採用したものが挙げられる。ペリスタルティックフィンガー方式を採用した輸液ポンプでは、可撓性を有する輸液チューブの一側に複数の圧接フィンガーが圧接され、各圧接フィンガーを順次進退させることにより薬液等が移送される。

【0003】

この薬液等の移送時において、輸液チューブが捩じれ、折れ曲がりや詰まりによって閉塞すると、患者への正確な輸液ができなくなる。そのため、輸液ポンプには、輸液チューブ内の薬液等の圧力を検出して輸液チューブの閉塞を検出する圧力検出装置が設けられる。

【0004】

従来知られている輸液チューブ内の薬液等の圧力を検出する装置として、歪ゲージを使用したものが知られている(特許文献1)。この歪ゲージは、輸液チューブを軽く潰すように輸液チューブに当接された板バネに接着している。また、歪ゲージの抵抗値は板バネからの押圧力を受けて変形することにより変動する。従って、歪ゲージを使用することにより、輸液チューブの内圧の増加を検出することができる。

【0005】

また、特許文献1の従来例には、輸液チューブの閉塞を検出する他の装置として、リンク機構を使用したものが開示されている。このリンク機構は、角C字状のレバーが支軸部を介して回動可能に取り付けられ、このレバーの折り曲げられた両端部がそれぞれ圧接フィンガーの上流側及び下流側で輸液チューブに当接する機構である。

【0006】

そして、上流側の圧力が減少して輸液チューブがつぶれ、又は下流側の輸液チューブの圧力が増加して輸液チューブの径が復元することでレバーが傾き、このレバーの傾きを支軸部に設けられた変位センサで検出することで、輸液チューブの閉塞を検出することができる。

【0007】

さらに、輸液チューブの閉塞を検出する他の装置として、磁気素子を使用したものが知られている(特許文献2)。この磁気素子は、輸液チューブに当接された移動子と共に移動するマグネットから生じる磁場の強さの変化に応じて電気信号を出力するものであり、この電気信号によって輸液チューブの閉塞が検出される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実開平1−170248号公報

【特許文献2】特開平6−30993号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、歪ゲージを用いたものでは歪ゲージの抵抗変化は小さいため、輸液チューブの内圧が増加した場合であっても、輸液チューブの閉塞を検出する際に高い検出精度を得ることができない。

【0010】

また、輸液チューブの内圧の増減をリンク機構で検出する場合には、輸液チューブの内圧の増減による変形は微小であるため、レバーの両端部の移動量を増幅させて検知する必要がある。従って、レバーの両端部の移動量を増幅させるためのリンク機構を追加する必要があり、装置が大型化する。

【0011】

また、リンク機構ではレバーの両端部の移動量を増幅しているため、当該リンク機構が振動等の影響を受けやすい。従って、周囲に振動源があると輸液チューブの内圧の増減を正確に検出することができず、輸液チューブの閉塞を高い精度で検出することができない。

【0012】

さらに、磁気素子を用いた場合、磁気素子の距離に対する出力特性がリニアとならない部分を有しているため、磁気素子とマグネットとの距離が所定の範囲から外れた場合には比例関係は成立しない。そのため、磁気素子を用いて輸液チューブの閉塞を検出する場合には、磁気素子とマグネットとの距離が一定の範囲内になるように磁気素子とマグネットの位置を調整しなければならず、設計上の制限が生じる。

【0013】

本発明は、上記背景に鑑みてなされたものであり、輸液チューブの閉塞を高い精度で検出することを可能とした圧力検出装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の圧力検出装置は、表面に輸液チューブが当接される受圧板と、前記受圧板の裏面に当接して荷重を検出するフォースセンサと、前記受圧板と前記フォースセンサを収納するケースとを備え、前記輸液チューブの内圧を検出する圧力検出装置であって、前記受圧板は、押圧されて長円形状に変形した前記輸液チューブの外周面が当接される受圧部と、前記受圧部の周囲を囲むスリットと、前記スリットの外周側に設けられた外周部と、前記外周部と前記受圧部とを連結する連結部とを有し、前記輸液チューブの内圧の変化によって、前記連結部が弾性変形すると共に前記受圧部が前記外周部に対して実質的に平行に移動し、前記受圧部と当接する前記フォースセンサにより荷重が検出されることを特徴とする。

【0015】

当該構成によれば、押圧されて長円形状に変形した前記輸液チューブの外周面が受圧部に当接されるため、輸液チューブの外周面と受圧部とが面接触する。従って、輸液チューブの内圧を効率よく受圧部に伝達させることができ、フォースセンサで検出される荷重の精度が向上する。

【0016】

また、当該構成によれば、輸液チューブの内圧の変化によって、連結部が弾性変形すると共に受圧部が外周部に対して実質的に平行に移動する。即ち、連結部は受圧部に比べて弾性変形が極めて大きいため、受圧部は実質的に撓むことなく平行移動する。このため、フォースセンサには常に受圧部から一定の方向の力が加わるので、チューブ内圧の変化により生じる荷重の変化を極めて正確に検出することができる。

【0017】

また、本発明の圧力検出装置では、前記連結部は、前記受圧板の表面又は裏面に設けられ前記スリットを覆う可撓性の膜部材により形成されていることが好ましい。当該構成によれば、連結部が可撓性の膜部材で形成されているため、輸液チューブの内圧によって膜部材からなる連結部が撓む。そのため、輸液チューブの内圧による受圧部の撓みが防止され、受圧部をフォースセンサに対して垂直に当接させることができる。

【0018】

また、本発明の圧力検出装置では、前記スリットは、前記輸液チューブの輸液方向に沿って設けられた長辺部と、前記長辺部の両端部から前記輸液チューブの径方向に延びる短辺部とを備えた角C形状に形成されたスリット単体が一対並列されてなり、前記スリット単体は、互いに前記短辺部が他方のスリット単体側に向けられると共に、前記チューブの輸液方向にオフセットされ、前記連結部は、互いに向かい合う一方のスリット単体の短辺部と他方のスリット単体の短辺部との間に形成されることが好ましい。

【0019】

当該構成によれば、前記連結部は、互いに向かい合う一方のスリット単体の短辺部と他方のスリット単体の短辺部との間に形成されているため、例えばエッチングによるスリット形成時において、受圧部が外周部から分離することを防止することができる。従って、受圧板を容易に製造することができる。

【0020】

また、本発明の圧力検出装置では、表面に輸液チューブが当接される受圧板と、前記受圧板の裏面に当接して荷重を検出するフォースセンサと、前記受圧板と前記フォースセンサを収納するケースとを備え、前記輸液チューブの内圧を検出する圧力検出装置であって、前記受圧板は押圧されて長円形状に変形した前記輸液チューブの外周面が当接される受圧部を中央に有し、前記フォースセンサは前記受圧部の中心位置の裏面に当接し、前記輸液チューブの内圧の増加によって、前記受圧部が弾性変形し、前記受圧部と当接する前記フォースセンサにより荷重が検出されることを特徴とする。

【0021】

当該構成では、受圧板にスリットを設けることなく受圧部を形成している。このため、連結部のような構成を省略することができ、簡易な構成で圧力検出装置を形成することができる。

【0022】

一方で、当該構成では、チューブ内圧の変化によって受圧部の中心が最も撓むため、当該中心においてフォースセンサにより荷重を検出している。そのため、輸液チューブの内圧を効率よく受圧部に伝達させることができ、フォースセンサで検出される荷重の精度が向上する。

【0023】

また、本発明の圧力検出装置では、前記ケースと前記受圧板は一体形成されていることが好ましい。当該構成によれば、ケースと受圧板が一体形成されているため、受圧板の裏面側に対する防水・防滴効果を得ることができる。

【0024】

また、本発明の圧力検出装置では、前記ケースには、前記輸液チューブの直径よりも大きい幅と前記輸液チューブの直径よりも小さい深さを有し、前記受圧板を底面とする収納凹部が形成され、前記収納凹部に前記輸液チューブが挿入されていてもよい。当該構成によれば、輸液チューブが収納凹部に挿入されるため、収納凹部がチューブを保持するためのガイドの役割を有する。

【図面の簡単な説明】

【0025】

【図1】本発明の第1の実施形態に係る輸液ポンプの斜視図。

【図2】本発明の第1の実施形態に係る圧力検出装置の概略説明図。

【図3】図2に示す圧力検出装置の平面図。

【図4】図3に示す圧力検出装置のIV-IV線矢視断面図。

【図5】本発明の第1の実施形態に係る受圧板を説明するための説明図。

【図6】本発明の第1の実施形態に係る圧力検出装置の動作を説明するための説明図。

【図7】本発明の第2の実施形態に係る受圧板を説明するための説明図。

【図8】本発明の第3の実施形態に係る受圧板を説明するための説明図。

【発明を実施するための形態】

【0026】

[第1の実施形態]

第1の実施形態について図1〜図6を用いて説明する。図1に示される輸液ポンプ1には、輸液チューブ2内の液体を圧接によって強制的に移送させるためのポンプフィンガー3と、ポンプフィンガー3に対向して設けられるドア4と、稼働状態を表示するための表示部5と、輸液チューブ2の内圧を検出する圧力検出装置6が設けられている。また、輸液ポンプ1には、図示しない中央演算処理装置(CPU)及び記憶装置(メモリ)が設けられている。

【0027】

ポンプフィンガー3は、ペリスタルティックフィンガー式のものが用いられている。ポンプフィンガー3は、輸液チューブ2に沿って上下方向に配列されている。

【0028】

ドア4は輸液ポンプ1の前面に開閉自在に取り付けられている。このドア4のポンプフィンガー3及び圧力検出装置6に対向する位置には、保持部材7、8が取り付けられている。保持部材7、8はドア4を閉じる際に輸液チューブ2を押圧する。輸液チューブ2は保持部材8に押圧されることで圧力検出装置6に保持される。

【0029】

圧力検出装置6は、輸液ポンプ1の前面であって、ポンプフィンガー3の下流側に取り付けられている。

【0030】

図2〜図4を用いて、圧力検出装置6の構成について説明する。圧力検出装置6は、ケース9と、フォースセンサ10と、基板11、12と、コネクター13、14と、受圧板15とを備えている。ケース9、フォースセンサ10、基板11、12、コネクター13、14、受圧板15は、ケース9に収納されている。

【0031】

ケース9は輸液チューブ2を収納する収納凹部17を天面16に有し、略直方体に形成されている。また、ケース9の内部には中空部18が形成されている。収納凹部17の中空部18側には開口部18aが形成されており、さらに収納凹部17には側壁19が設けられている。即ち、収納凹部17と中空部18とは開口部18aを介して連通している。

【0032】

中空部18には受圧板15が収納されており、この受圧板15によって開口部18aが塞がれている。即ち、受圧板15は収納凹部17の底面を構成する。

【0033】

側壁19の高さは輸液チューブ2の直径よりも低くなるように形成される。また、互いの側壁19の間隔は輸液チューブ2の直径よりも大きくなるように形成される。即ち、収納凹部17は、輸液チューブ2の直径よりも大きい幅と輸液チューブ2の直径よりも小さい深さを有する。

【0034】

フォースセンサ10は略直方体に形成されており、フォースセンサ10の高さは中央付近の中央部20で高くなる。この中央部20の上部には球体21が設けられており、この球体21の上側がフォースセンサ10の中央部20から突出している。球体21は受圧板15の裏面に当接されており、荷重を受けることでフォースセンサ10の高さ方向に変位し、図示しないダイヤフラム部に荷重を伝達する。このダイヤフラム部は伝達された荷重によって変形し、ピエゾ抵抗効果によって電気信号に変換される。

【0035】

なお、本実施形態ではシリコンダイアフラム式のフォースセンサ10を用いた場合について説明しているが、フォースセンサ10としてはこれに限られず、例えばロードセル等であってもよい。

【0036】

基板11、12には、フォースセンサ10からの信号をコネクター13、14及び配線22を介して輸液ポンプ1の中央演算処理装置(CPU)に伝達するための回路が形成されている。基板11の中央には挿入孔23が形成され、この挿入孔23にフォースセンサ10が装着されている。フォースセンサ10は半田付けによって基板12の天面16側の面に取り付けられている。

【0037】

基板11、12は重ねられてケース9の中空部18に収納される。また、フォースセンサ10の球体21の先端と基板11の表面とは略面一になるように配置される。さらに、受圧板15は基板11とケース9との間に挟まれて中空部18に収納される。従って、受圧板15とフォースセンサ10は中空部18に収納される。

【0038】

図4〜6を用いて、受圧板15について説明する。受圧板15は、輸液チューブ2の外周面2aが当接される受圧部26と、受圧部26の周囲を囲むスリット24と、スリット24の外周側に設けられた外周部40と、外周部40と受圧部26とを連結する連結部41を有する。なお、受圧板15の材質としては、例えばステンレス鋼のような非腐食性の材質が望ましい。

【0039】

受圧部26は角丸長方形に形成されている。また、受圧部26は受圧板15の中央に設けられているため、受圧部26の中心と受圧板15の中心とは一致する。受圧部26の向きは、受圧部26の長辺が輸液チューブ2の輸液方向と並行となるように形成される。

【0040】

受圧部26の外周側には角丸長方形に形成されたスリット24が設けられているため、スリット24は受圧板15の中心に対して点対称の形状となる。また、スリット24はケース9の収納凹部17に現れるように位置している。スリット24は、受圧板15にエッチング加工を施すことによって形成される。

【0041】

スリット24の外周側には、外周部40が設けられている。外周部40の端部はケース9に固定されている。

【0042】

外周部40及び受圧部26の表面には、シリコンフィルムやポリエステルフィルム等からなる可撓性の膜部材30が貼り付けられている。膜部材30はスリット24を覆うように貼り付けられており、受圧部26は膜部材30を介して外周部40と連結されている。本実施形態では、受圧部26と外周部40とを連結する膜部材30が連結部41に相当する。

【0043】

なお、第1の実施形態では、膜部材30は外周部40及び受圧部26の表面に貼り付けられているが、外周部40及び受圧部26の裏面に貼り付けられていてもよい。

【0044】

図6(a)に示すように、輸液チューブ2は、バネ31を介してドア4に取り付けられている保持部材8、側壁19及び受圧板15によって挟持される。このとき、側壁19の高さは輸液チューブ2の直径よりも低いため、輸液チューブ2は保持部材8によって押圧されて変形する。変形した輸液チューブ2の外周面2aは受圧部26及び側壁19に密着するため、輸液チューブ2の形状は略長円形となる。このように、輸液チューブ2が収納凹部17に挿入されるため、収納凹部17がチューブを保持するためのガイドの役割を有する。

【0045】

図6を用いて、圧力検出装置6の動作について説明する。図6(a)には、輸液チューブ2の内圧が上昇しておらず、輸液チューブ2の径が増加していない場合の圧力検出装置6が示されている。

【0046】

図6(a)に示すように、輸液チューブ2はバネ31を介してドア4に取り付けられている保持部材8によって付勢されており、輸液チューブ2は保持部材8、収納凹部17及び受圧板15によって挟持されている。また、フォースセンサ10の球体21は受圧部26の中心で当接している。

【0047】

図6(b)に示すように、輸液チューブ2が何らかの原因で閉塞すると、輸液チューブ2の内圧が上昇して、輸液チューブ2の径が増加する。このとき、外周部40と受圧部26は可撓性の膜部材30によって連結されているため、受圧部26が押され、膜部材30が弾性変形をしてフォースセンサ10に近接する方向に撓む。そのため、受圧部26は外周部40に対して実質的に平行に移動し、受圧部26がフォースセンサ10側に押される。

【0048】

図6(a)、(b)に示されるような輸液チューブ2の閉塞の有無は、ピエゾ抵抗効果によって出力される電気信号の電圧に基づいて判断される。

【0049】

まず、ポンプフィンガー3を稼働させる前の状態でフォースセンサ10から出力された電気信号の電圧V0が検出され、図示しない記憶装置(メモリ)に記憶される。次に、ポンプフィンガー3を稼働させた状態でフォースセンサ10から出力された電気信号の電圧Vsが検出される。輸液チューブ2が閉塞しているか否かについては、電圧Vsと電圧V0との差に基づいて、図示しないCPUで判断される。

【0050】

電圧V0とVsとの差が所定の閾値を超えた場合には、輸液チューブ2が閉塞したと判断し、使用者に輸液チューブ2の閉塞が告知される。告知の方法は表示部での表示であってもよいし、音による告知であってもよい。また、表示と音による告知の両方を用いてもよい。

【0051】

以上のように、第1の実施形態によれば、収納凹部17の深さは輸液チューブ2の直径よりも小さいため、輸液チューブ2が潰れる。そのため、輸液チューブ2の閉塞時に、輸液チューブ2を潰さない場合と比較して輸液チューブの内圧が増大し、輸液チューブ2の径が増大する。従って、輸液チューブの圧力検出精度が向上する。

【0052】

また、第1の実施形態によれば、押圧されて長円形状に変形した輸液チューブ2の外周面2aが受圧部26に当接されるため、輸液チューブ2の外周面2aと受圧部26とが面接触する。従って、輸液チューブ2の内圧を効率よく受圧部26に伝達させることができ、フォースセンサ10で検出される荷重の精度が向上する。

【0053】

また、第1の実施形態によれば、輸液チューブ2の内圧の変化によって、膜部材30が弾性変形すると共に受圧部26が外周部40に対して実質的に平行に移動する。そのため、フォースセンサ10には常に受圧部26から一定の方向の力が加わるので、輸液チューブ2の内圧の変化により生じる荷重の変化を極めて正確に検出することができる。

【0054】

[第2の実施形態]

次に、図7を参照して、本発明の第2実施形態について説明する。

【0055】

第2実施形態の受圧板15に設けられたスリット24a、24bは、輸液チューブ2の輸液方向に沿って設けられた長辺部27と、長辺部27の両端部から輸液チューブ2の径方向に延びる短辺部28a〜28dとを備え、角C字状に形成されたスリット24a、24bが一対並列されてなり、スリット24aの短辺部28a、28bの先端側がスリット24b側に向けられ、スリット24bの短辺部28c、28dの先端側がスリット24a側に向けられている。

【0056】

短辺部28a、28dは同じ長さであり、短辺部28b、28cは同じ長さとなる。また、短辺部28a、28dは、短辺部28b、28cよりも長くなるように形成されている。スリット24a、24bは輸液チューブ2の輸液方向にオフセットされており、短辺部28a、28cの間と、短辺部28b、28dの間とに連結部29が形成されている。なお、他の構成については、第1の実施形態と同様であるので、同一の符号を付して説明を省略する。

【0057】

第2の実施形態によれば、連結部29は、互いに向かい合う一方のスリット単体24aの短辺部28a、28bと他方のスリット単体24bの短辺部28c、28dとの間に形成されているため、例えばエッチングによるスリット24の形成時において、受圧部26が外周部40から分離することを防止することができる。従って、受圧部26を容易に製造することができる。

【0058】

[第3の実施形態]

次に、図8を参照して、本発明の第3の実施形態について説明する。

【0059】

第3の実施形態では、受圧板15は、押圧されて長円形状に変形した輸液チューブ2の外周面2aが当接される受圧部26を中央に有し、フォースセンサ10と受圧板15の裏面との当接部が受圧板15の中心となるように構成されている。即ち、第3の実施形態では、スリット24は受圧板15に設けられていない。また、第3の実施形態では、外周部40及び受圧部26の表面に膜部材30は貼り付けられていない。そのため、輸液チューブ2の内圧の増加によって受圧板15が弾性変形し、当該変形によって生じる荷重がフォースセンサ10によって検出される。また、受圧板15の材質としては、例えばステンレス鋼や合成樹脂のような非腐食性の材質が望ましい。

【0060】

なお、他の構成については、第1の実施形態と同様であるので、同一の符号を付して説明を省略する。

【0061】

第3の実施形態によれば、フォースセンサ10と受圧部26の裏面との当接部が受圧板15の中心であるため、受圧部26の中心が受圧板15の撓みの中心となる。そのため、受圧部26が受圧板15に対して実質的に平行移動をしない状態でも、受圧部26がフォースセンサ10に対して垂直に当接する。従って、受圧板15に対して実質的に平行移動をしない受圧部26を有する圧力検出装置において、輸液チューブ2の内圧を効率よく受圧部26に伝達させることができ、フォースセンサ10で検出される荷重の精度が向上する。

【0062】

なお、本発明は、上記の実施形態に限定されない。例えば、ケース9と受圧板15とは一体形成されていてもよい。ケース9と受圧板15とを一体形成とすることにより、ケース9と受圧板15との間には隙間が生じないため、中空部18に収納されている基板11、12、フォースセンサ10に対する防水、防滴機能を得ることができる。

【符号の説明】

【0063】

2…輸液チューブ、6…圧力検出装置、9…ケース、10…圧力センサ、15…受圧板、24…スリット、26…受圧部、29、41…連結部、30…膜部材。

【特許請求の範囲】

【請求項1】

表面に輸液チューブが当接される受圧板と、

前記受圧板の裏面に当接して荷重を検出するフォースセンサと、

前記受圧板と前記フォースセンサを収納するケースとを備え、

前記輸液チューブの内圧を検出する圧力検出装置であって、

前記受圧板は、押圧されて長円形状に変形した前記輸液チューブの外周面が当接される受圧部と、前記受圧部の周囲を囲むスリットと、前記スリットの外周側に設けられた外周部と、前記外周部と前記受圧部とを連結する連結部とを有し、

前記輸液チューブの内圧の変化によって、前記連結部が弾性変形すると共に前記受圧部が前記外周部に対して実質的に平行に移動し、前記受圧部と当接する前記フォースセンサにより荷重が検出されることを特徴とする圧力検出装置。

【請求項2】

前記連結部は、前記受圧板の表面又は裏面に設けられ前記スリットを覆う可撓性の膜部材により形成されていることを特徴とする請求項1に記載の圧力検出装置。

【請求項3】

前記スリットは、前記輸液チューブの輸液方向に沿って設けられた長辺部と、前記長辺部の両端部から前記輸液チューブの径方向に延びる短辺部とを備えた角C形状に形成されたスリット単体が一対並列されてなり、

前記スリット単体は、互いに前記短辺部が他方のスリット単体側に向けられると共に、前記チューブの輸液方向にオフセットされ、

前記連結部は、互いに向かい合う一方のスリット単体の短辺部と他方のスリット単体の短辺部との間に形成されることを特徴とする請求項1又は2に記載の圧力検出装置。

【請求項4】

表面に輸液チューブが当接される受圧板と、

前記受圧板の裏面に当接して荷重を検出するフォースセンサと、

前記受圧板と前記フォースセンサを収納するケースとを備え、

前記輸液チューブの内圧を検出する圧力検出装置であって、

前記受圧板は押圧されて長円形状に変形した前記輸液チューブの外周面が当接される受圧部を中央に有し、

前記フォースセンサは前記受圧部の中心位置の裏面に当接し、

前記輸液チューブの内圧の増加によって、前記受圧部が弾性変形し、

前記受圧部と当接する前記フォースセンサにより荷重が検出されることを特徴とする圧力検出装置。

【請求項5】

前記ケースと前記受圧板は一体形成されていることを特徴とする請求項1から4のいずれか1項に記載の圧力検出装置。

【請求項6】

前記ケースには、前記輸液チューブの直径よりも大きい幅と前記輸液チューブの直径よりも小さい深さを有し、前記受圧板を底面とする収納凹部が形成され、

前記収納凹部に前記輸液チューブが挿入されることを特徴とする請求項1から5のいずれか1項に記載の圧力検出装置。

【請求項1】

表面に輸液チューブが当接される受圧板と、

前記受圧板の裏面に当接して荷重を検出するフォースセンサと、

前記受圧板と前記フォースセンサを収納するケースとを備え、

前記輸液チューブの内圧を検出する圧力検出装置であって、

前記受圧板は、押圧されて長円形状に変形した前記輸液チューブの外周面が当接される受圧部と、前記受圧部の周囲を囲むスリットと、前記スリットの外周側に設けられた外周部と、前記外周部と前記受圧部とを連結する連結部とを有し、

前記輸液チューブの内圧の変化によって、前記連結部が弾性変形すると共に前記受圧部が前記外周部に対して実質的に平行に移動し、前記受圧部と当接する前記フォースセンサにより荷重が検出されることを特徴とする圧力検出装置。

【請求項2】

前記連結部は、前記受圧板の表面又は裏面に設けられ前記スリットを覆う可撓性の膜部材により形成されていることを特徴とする請求項1に記載の圧力検出装置。

【請求項3】

前記スリットは、前記輸液チューブの輸液方向に沿って設けられた長辺部と、前記長辺部の両端部から前記輸液チューブの径方向に延びる短辺部とを備えた角C形状に形成されたスリット単体が一対並列されてなり、

前記スリット単体は、互いに前記短辺部が他方のスリット単体側に向けられると共に、前記チューブの輸液方向にオフセットされ、

前記連結部は、互いに向かい合う一方のスリット単体の短辺部と他方のスリット単体の短辺部との間に形成されることを特徴とする請求項1又は2に記載の圧力検出装置。

【請求項4】

表面に輸液チューブが当接される受圧板と、

前記受圧板の裏面に当接して荷重を検出するフォースセンサと、

前記受圧板と前記フォースセンサを収納するケースとを備え、

前記輸液チューブの内圧を検出する圧力検出装置であって、

前記受圧板は押圧されて長円形状に変形した前記輸液チューブの外周面が当接される受圧部を中央に有し、

前記フォースセンサは前記受圧部の中心位置の裏面に当接し、

前記輸液チューブの内圧の増加によって、前記受圧部が弾性変形し、

前記受圧部と当接する前記フォースセンサにより荷重が検出されることを特徴とする圧力検出装置。

【請求項5】

前記ケースと前記受圧板は一体形成されていることを特徴とする請求項1から4のいずれか1項に記載の圧力検出装置。

【請求項6】

前記ケースには、前記輸液チューブの直径よりも大きい幅と前記輸液チューブの直径よりも小さい深さを有し、前記受圧板を底面とする収納凹部が形成され、

前記収納凹部に前記輸液チューブが挿入されることを特徴とする請求項1から5のいずれか1項に記載の圧力検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−103102(P2013−103102A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−251097(P2011−251097)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(390029676)株式会社トップ (106)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(390029676)株式会社トップ (106)

【Fターム(参考)】

[ Back to top ]