圧力発生制御装置、およびインクジェットプリンタ

【課題】耐久性が良好で、かつ精密な圧力制御が可能なインクジェットプリンタを提供すること。

【解決手段】内部に駆動部230に連結されたピストン224が進退自在に設けられるとともに、一端側に内部と外部とを連通する第一連通孔222Bが設けられ、他端側に内部と外部とを連通する第二連通孔223Bが設けられるシリンダ220と、第一連通孔222Bおよび出力部260とを連通する出力連通状態、および第一連通孔222Bと外部空間とを連通する外部連通状態を切り替える第一電磁弁240と、第二連通孔223Bと出力部260とを連通する出力連通状態と、第二連通孔223Bと外部空間とを連通する外部連通状態とを切り替える第二電磁弁250と、第一電磁弁240および第二電磁弁250の連通状態、および駆動部230の駆動状態を制御する制御回路部270と、を具備した。

【解決手段】内部に駆動部230に連結されたピストン224が進退自在に設けられるとともに、一端側に内部と外部とを連通する第一連通孔222Bが設けられ、他端側に内部と外部とを連通する第二連通孔223Bが設けられるシリンダ220と、第一連通孔222Bおよび出力部260とを連通する出力連通状態、および第一連通孔222Bと外部空間とを連通する外部連通状態を切り替える第一電磁弁240と、第二連通孔223Bと出力部260とを連通する出力連通状態と、第二連通孔223Bと外部空間とを連通する外部連通状態とを切り替える第二電磁弁250と、第一電磁弁240および第二電磁弁250の連通状態、および駆動部230の駆動状態を制御する制御回路部270と、を具備した。

【発明の詳細な説明】

【技術分野】

【0001】

流体を加圧および/または減圧する圧力発生制御装置、および圧力発生制御装置を備えたインクジェットプリンタに関する。

【背景技術】

【0002】

従来、インクジェットプリンタのインクタンク圧制御や、携帯型低圧圧力発生源またはマノメータ圧力の制御などにおいて、気体などの流体の圧力を制御する構成が知られている(例えば、特許文献1参照)。

【0003】

この特許文献1に記載のものは、円弧形状の案内部材の内周に弾性を有するチューブが配置され、この案内部材の内周側の略中心位置に、回転自在に支持されたローラを両端に有する互いに直交する2本アームの略中心を支持して回転するポンプ軸が配置された駆動制御チューブポンプである。このチューブポンプは、アームを回転駆動させることで、ローラでチューブを押圧し、インクジェットプリンタに供給するインクの圧力を制御してインク量を調節している。

【0004】

【特許文献1】特開2004−299324号公報(第4頁ないし第5頁、図1ないし図2参照)

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、特許文献1のような従来のチューブポンプでは、ローラでチューブを押圧するため、チューブが劣化して耐久性が低下してしまい、寿命が短くなるという問題が挙げられる。また、アームが略直交して設けられ、このアームの両端部にローラが設けられているため、圧力変化量が大きくなり、精密な圧力制御を実施することが困難であるという問題も挙げられる。

【0006】

本発明では、耐久性が良好で、かつ精密な圧力制御が可能な圧力発生制御装置、および圧力発生制御装置を備えたインクジェットプリンタを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の圧力発生制御装置では、内部に外部駆動手段に連結されたピストンが進退自在に設けられるとともに、一端側に内部と外部とを連通する第一連通部が設けられ、他端側に内部と外部とを連通する第二連通部が設けられるシリンダと、前記第一連通部および前記シリンダからの圧力を出力する出力部を連通する出力連通状態と、前記シリンダの前記第一連通部および前記シリンダの外部空間を連通する外部連通状態と、を切り替え可能な第一連通切替手段と、前記第二連通部および前記出力部を連通する出力連通状態と、前記第二連通部および前記シリンダの外部空間を連通する外部連通状態と、を切り替え可能な第二連通切替手段と、前記出力部の圧力値を検出する圧力検出手段と、前記圧力検出手段にて検出される圧力値が所定値となるように、前記第一連通切替手段および前記第二連通切替手段の連通状態、および前記外部駆動手段の駆動状態を制御する制御手段と、を具備したことを特徴とする。

【0008】

この発明によれば、圧力発生制御装置は、ピストンを備えたシリンダと、このシリンダの両端部に設けられる第一および第二連通部に接続される第一および第二連通切替手段と、これらの第一および第二連通切替手段に接続される出力部と、この出力部の圧力値を検出する圧力検出手段と、この圧力検出手段にて検出された圧力値が所定値となるように、外部駆動手段の駆動状態、第一および第二連通切替手段の連通状態を制御する制御手段と、を備えている。これにより、制御手段にて外部駆動手段の駆動状態を制御してピストンをシリンダ内で進退させて、出力部における圧力を制御する構成であるため、例えば従来のようなチューブを用いずとも良好に圧力を制御することができる。よって、従来のようなチューブの劣化などによる耐久性の問題も発生せず、長期使用においても良好な耐久性を維持することができ、圧力発生制御装置の寿命も長くなる。

また、制御手段にて、第一および第二連通手段の切替状態を制御することで、シリンダ内の空気を出力部に押し出して加圧したり、出力部から空気を吸引して減圧したりすることができる。したがって、圧力発生制御装置により、加圧制御と減圧制御との両方の制御を実施することができる。この時、ピストンの変化量に応じて圧力を調整できるため、より精密な圧力制御が実施できる。

さらには、ピストンをシリンダ内で移動させることで、出力部の圧力を加減しているため、他の圧力源が不要となり、圧力発生制御装置の構成を簡単にでき、小型化にも対応できる。また、出力部は、第一連通手段および第二連通手段を介してシリンダ内に連通するが、この第一連通手段および第二連通手段の切り替え状態を制御することで出力部が密閉された状態になる。したがって、圧力発生制御装置内における圧力の流出などによる圧力消費を防止でき、省エネに対応することもできる。また、出力部が密閉されているため、シリンダ内に吸入させる圧力媒体として、空気の他に、不活性流体、高価な流体など、圧力発生制御装置の使用用途に応じた流体を利用することができる。

【0009】

本発明では、前記制御手段は、前記第一連通切替手段を出力連通状態とし、前記第二連通切替手段を外部連通状態とするとともに、前記外部駆動手段を制御して前記ピストンを前記他端側から前記一端側に前進させる第一加圧動作と、前記第一連通切替手段を外部連通状態とし、前記第二連通切替手段を出力連通状態とするとともに、前記外部駆動手段を制御して前記ピストンを前記一端側から前記他端側に後退させる第二加圧動作と、を連続的に切り替えることが好ましい。

【0010】

この発明によれば、制御手段は、第一加圧動作と第二加圧動作とを連続的に切り替えている。これにより、第一加圧動作において、第一連通切替手段を出力連通状態、第二連通切替手段を外部連通状態とし、ピストンを第一連通部が設けられる一端側に前進させることで、シリンダ内のピストンを挟んで一端側が加圧される。よって、出力部の圧力も加圧される。この時、第二連通手段が外部空間に連通しているため、第二連通部からシリンダ内のピストンを挟んで他端側に外部空間の空気が導入され、減圧されない。そして、第二加圧動作において、第一連通切替手段を外部連通状態、第二連通切替手段を出力連通状態とし、ピストンを第二連通部が設けられる他端側に後退させることで、シリンダ内のピストンを挟んで他端側が加圧される。よって、出力部へ加圧された空気が導出される。この時、第一連通手段が外部空間を連通しているため、第一連通部からシリンダ内のピストンを挟んで一端側に外部空間の空気が導入され、減圧されない。そして、上記第一加圧動作と第二加圧動作と連続的に切り替えることで、連続的に出力部から圧力が導出され、出力部に接続される例えば圧力室を加圧することができる。また、制御手段により、ピストンの移動量を調節することで、良好に出力部の圧力を制御することができ、例えば所望の圧力を精度よく出力部から出力することができる。

【0011】

本発明では、前記制御手段は、前記第一連通切替手段を外部連通状態とし、前記第二連通切替手段を出力連通状態とするとともに、前記外部駆動手段を制御して前記ピストンを前記他端側から前記一端側に前進させる第一減圧動作と、前記第一連通切替手段を出力連通状態とし、前記第二連通切替手段と外部連通状態とするとともに、前記外部駆動手段を制御して前記ピストンを前記一端側から前記他端側に後退させる第二減圧動作と、を連続的に切り替えることが好ましい。

【0012】

この発明によれば、制御手段は、第一減圧動作と第二減圧動作とを連続的に切り替えている。これにより、第一減圧動作において、第一連通切替手段を外部連通状態、第二連通切替手段を出力連通状態とし、ピストンを第一連通部が設けられる一端側に前進させることで、シリンダ内のピストンを挟んで他端側の圧力が負圧となるため、出力部における圧力も負圧となる。この時、シリンダ内のピストンを挟んで一端側は、第一連通部が外部空間を連通しているため、シリンダ内の圧力が増大しない。一方、第二減圧動作においても、第一連通切替手段を出力連通状態、第二連通切替手段を外部連通状態とし、ピストンを第二連通部が設けられる他端側に後退させることで、シリンダ内のピストンを挟んで一端側の圧力が負圧となり、出力部における圧力も負圧となる。この時、第二連通手段が外部空間に連通しているため、シリンダ内のピストンを挟んで他端側は外部空間へ空気が排出され、圧力が増大しない。そして、上記第一減圧動作と第二減圧動作と連続的に切り替えることで、出力部と連通されるシリンダ内を常に負圧にすることができ、出力部の圧力を減圧することができる。また、制御手段により、ピストンの移動量を調節することで、良好に出力部の圧力を制御することができ、例えば所望の圧力に精度よく減圧することができる。

【0013】

本発明では、前記外部駆動手段は、前記ピストンの軸方向と略直交する回転軸を有するモータと、前記回転軸に設けられるとともに、前記回転軸の軸方向に対して略直交する方向に長手に形成されて先端部が前記ピストンに接続されるアームとを備えることが好ましい。

【0014】

この発明によれば、モータの回転軸に設けられるアームの先端部にピストンを接続しているため、モータの回転駆動力をピストンの直線駆動力に変換しているので、駆動に必要なエネルギが少なくできる。すなわち、ピストンを往復移動させるために、ピストンの軸心上を直線的に駆動する外部駆動力を用いた場合、前進移動と後退移動との切り替え時に、多くのエネルギが必要となるが、モータを駆動させる構成では、一方向に回転させるだけでよいため駆動に要するエネルギを少なくできる。また、アームの基端部がモータの回転軸に固定されているため、ピストンに接続されるアームの先端部の移動範囲は、モータの回転軸を中心としたアームの長さ寸法の範囲に規定される。したがって、外部駆動手段がシリンダの軸心上に沿って設けられる場合に比べて、小型化が可能となる。

【0015】

また、上記において、本発明では、前記シリンダは、一端側がケース体に回動可能に設けられることが好ましい。

【0016】

この発明によれば、シリンダの一端側がケース体に回動可能に設けられているので、モータの回転駆動によりアームの先端部がシリンダの軸心からずれる方向に移動したとしても、シリンダの一端側がケース体に回動可能に設けられているため、アームの先端部の方向にシリンダが回動する。よって、アームの先端部がシリンダの軸心方向からずれる方向に移動したとしても、シリンダを軸心方向がアームの先端部に向かうように回動させることができるので、ピストンの進退移動がスムーズにできる。

【0017】

本発明のインクジェットプリンタは、上記のような圧力発生制御装置と、内部にインクが格納されるとともに、前記圧力発生制御装置により内部の圧力が制御されるインクタンクと、前記インクタンクから供給されるインクを出力するインク出力部を具備したことを特徴とする。

【0018】

この発明によれば、インクジェットプリンタは、上記のような圧力発生制御装置にてインクタンクの内部の圧力を制御して、このインクタンクからのインクをインク出力部に出力している。これにより、上記のように圧力発生制御装置の耐久性が良好なので、インクジェットプリンタの耐久性も良好となり、寿命も長くなる。また、上記のような圧力発生制御装置にて、インクタンク内部の圧力を制御することで、インクタンク内の圧力を加圧、減圧して精密に所望の圧力に設定することができる。よって、圧力の増大による過度のインク出力や、圧力の減少によるインク出力の減少を防止できる。また、インクタンク内のインクの交換時などのメンテナンスにおいて、圧力発生制御装置にてインクタンク内の圧力を増大させて、インクタンク内からインクを完全に出し切らせるなどの操作が可能となり、メンテナンス性も良好にできる。

【発明を実施するための最良の形態】

【0019】

[インクジェットの構成]

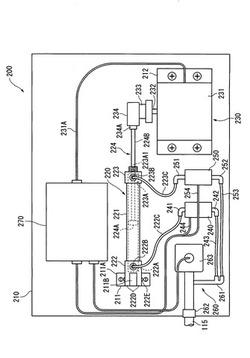

以下、本発明の一実施の形態に係る圧力装置としてのインクジェットプリンタを図面に基づいて説明する。図1は、本発明の一実施の形態に係るインクジェットプリンタの概略を示す斜視図である。図2は、本実施の形態に係る圧力発生制御装置の概略を示す平面図である。図3は、圧力発生制御装置の側断面図である。図4は、モータの一部を示す側面図である。図5は、アームが回転軸の上方にある状態の駆動部およびシリンダの位置関係を示す図である。図6は、アームが回転軸の下方にある状態の駆動部およびシリンダの位置関係を示す図である。

【0020】

図1において、100は、インクジェットプリンタであり、このインクジェットプリンタ100は、インクタンク110の内部圧力を制御して、インクヘッド部121からインクを射出し、例えば紙面などに所定の情報を印刷する装置である。このインクジェットプリンタ100は、例えば印刷工場などの工業用として用いられ、例えば大量の紙面などに所定の情報を印刷する装置である。なお、本実施の形態では、圧力発生制御装置200を備えた工業用のインクジェットプリンタ100を例示するが、例えば家庭用のインクジェットプリンタなどに適用してもよい。そして、このインクジェットプリンタ100は、インクタンク110と、インク出力部120と、印刷台130と、圧力発生制御装置200と、コントロール部300と、などを備えている。

【0021】

インクタンク110は、内部が密閉された略箱状に形成されタンク本体111を備えており、このタンク本体111の内部に図示しないインクが格納されている。このタンク本体111には、側面に連通するインク出力孔112が設けられ、天面に圧力制御孔113が設けられている。

インク出力孔112は、一端部がタンク本体111の内部の底面側まで伸びるインクチューブ114が挿通されている。このインクチューブ114とインク出力孔112との間には、例えばOリングなどが設けられ、タンク本体111の内部が密閉されている。また、インクチューブ114の他端部は、インク出力部120に接続され、タンク本体111の内部からインクチューブ114を介してインク出力部120にインクが供給可能となっている。

圧力制御孔113には、圧力制御管115が接続されており、この圧力制御管115を介してタンク本体111の内部と圧力発生制御装置200が接続されている。

【0022】

インク出力部120は、図1に示すように、インクヘッド121と、2本の平行するヘッド保持軸122を備えている。このインクヘッド121は、図示しない制御装置に電気的に接続されており、制御装置の制御によりヘッド保持軸122に沿って移動可能に設けられている。また、このインクヘッド121は、インクチューブ114の他端部が接続されており、インクタンク110から供給されるインクを図示しないインクノズルから射出する。

【0023】

印刷台130は、インクヘッド121のインクノズルに対向する平面状の印刷板131を備え、この印刷板131上に図示しない紙面などの印刷対象物を保持する。また、印刷台130には、図示しない送りローラが設けられており、印刷対象物を印刷板131上でヘッド保持軸122に略直交する方向に移動させる。そして、印刷台130に保持された印刷対象物を順次移動させながら、インクヘッド121をヘッド保持軸122に沿って移動させてインクを射出することで、印刷対象物に所定の情報が印刷される。

【0024】

圧力発生制御装置200は、インクタンク110のタンク本体111の内部の圧力を所定の圧力に設定するための装置である。この圧力発生制御装置200は、図2に示すように、ケース体210と、シリンダ220と、外部駆動手段としての駆動部230と、第一連通切替手段としての第一電磁弁240と、第二連通切替手段としての第二電磁弁250と、出力部260と、制御手段としての制御回路部270と、などを備えている。

【0025】

ケース体210は、圧力発生制御装置200の外装を形成し、内部空間を有する略箱状に形成されている。そして、このケース体210は、内部空間にシリンダ220と、駆動部230と、第一および第二電磁弁240,250と、出力部260と、制御回路部270と、などを収納する。このケース体210の一側面には、圧力制御管115が挿通される挿通孔が形成されており、この挿通孔を通って圧力制御管115が出力部260に接続されている。また、ケース体210の底面210A一端側には、シリンダ220を取り付けるシリンダ設置部211が設けられ、ケース体210の底面210Aの他端部には、駆動部230を取り付けるモータ設置部212が設けられている。

シリンダ設置部211は、ケース体210の底面210Aに固定される固定部211Aと、この固定部211Aからケース体210の底面210Aに対して略直交する方向に立ち上がるシリンダ支持部211Bとを備えている。固定部211Aは、例えばねじ止めなどによりケース体210の底面210Aに固定されている。シリンダ支持部211Bは、固定部211Aに一体的に設けられ、先端部に図示しない軸孔が設けられている。ここで、軸孔は、ケース体210の底面210Aから該軸孔までの寸法が、ケース体210の底面210Aから駆動部230の後述のモータ231の回転軸232までの寸法と略同一寸法となる位置に設けられている。なお、ケース体210の底面210Aから軸孔までの寸法と、ケース体210の底面210Aからモータ231の回転軸232までの寸法とが異なる寸法に設けられている構成であってもよい。

【0026】

モータ設置部212は、駆動部230のモータ231を固定する。この時、モータ設置部212は、上述したようにモータ231の回転軸232からケース体210の底面210Aまでの寸法が、シリンダ設置部211の軸孔からケース体210の底面210Aまでの寸法と略同一寸法となるように、モータ231を固定する。なお、モータ設置部212は、モータ231の設置高さ位置を適宜変更できる構成としてもよい。

【0027】

シリンダ220は、シリンダ本体221と、シリンダ本体221の一端部に設けられるシリンダ回動保持部222と、シリンダ本体221の他端部に設けられるピストン挿通部223と、ピストン224と、を備えている。

【0028】

シリンダ本体221は、例えば金属などにより筒状に形成されている。このシリンダ本体221の内周面は、後述するピストン224が軸心方向に沿って進退移動可能となるように形成されている。具体的には、シリンダ本体221の内周面は、ピストン224のピストン本体224Aの外周縁がシリンダ本体221の内周面に当接するように、ピストン本体224Aの径寸法と略同一径寸法に形成されている。これにより、ピストン224のピストン本体224Aは、シリンダ本体221の内周面に摺接してシリンダ本体221の内部を進退移動する。なお、シリンダ本体221の内周面に潤滑油が塗布され、ピストン本体224Aの進退移動が潤滑に実施される構成としてもよい。ここで、シリンダ本体221の内周部において、ピストン224のピストン本体224Aを挟んでシリンダ回動保持部222側を第一シリンダ空間221A、ピストン本体224Aを挟んでピストン挿通部223側を第二シリンダ空間221Bと適宜称する。

また、シリンダ本体221の両端部には、それぞれ図示しない雄ねじ部が設けられており、これらの雄ねじ部がシリンダ回動保持部222およびピストン挿通部223に設けられる図示しない雌ねじ部に螺合されることでシリンダ本体221とシリンダ回動保持部222およびピストン挿通部223が連結されている。また、シリンダ本体221とシリンダ回動保持部222との接続部位、シリンダ本体221とピストン挿通部223との接続部位にそれぞれ図示しないシール部材が設けられてシールされている。

【0029】

シリンダ回動保持部222は、上記したように、シリンダ本体221と対向する一端側に上記したように雌ねじ部が設けられており、この雌ねじ部にシリンダ本体221の雄ねじ部が螺合されることで連結されている。そして、シリンダ回動保持部222は、シリンダ本体221の第一シリンダ空間221Aに連通される第一連結孔222Aを有している。この第一連結孔222Aは、内径がシリンダ本体221の内周径寸法と略同一径寸法に形成されている。また、第一連結孔222Aのシリンダ本体221とは反対側の端部は、図示しない壁部が設けられ、第一シリンダ空間221Aを閉塞している。また、第一連結孔222Aには、第一シリンダ空間221Aと外部とを連通する第一連通部としての第一連通孔222Bが形成されている。この第一連通孔222Bは、第一連通管222Cが接続され、この第一連通管222Cを介して第一電磁弁240に接続されている。

また、シリンダ回動保持部222には、シリンダ本体221が接続される一端側とは反対側となる他端側に一対の互いに平行する取付片222Dが設けられている。この一対の取付片222Dは、ケース体210のシリンダ設置部211のシリンダ支持部211Bを挟み込むように配置されている。また、これらの取付片222Dの互いに対向する位置には、それぞれ図示しない回動軸孔が形成されている。そして、この回動軸孔とシリンダ支持部211Bの軸孔とに回動軸222Eが挿通されることで、シリンダ回動保持部222がシリンダ設置部211に回動自在に取り付けられている。

【0030】

ピストン挿通部223は、上記したように、シリンダ本体221と対向する一端側に上記したように雌ねじ部が設けられ、この雌ねじ部にシリンダ本体221の雄ねじ部が螺合されることでピストン挿通部223とシリンダ本体221とが接続されている。そして、ピストン挿通部223は、シリンダ本体221の第二シリンダ空間221Bに連通される第二連結孔223Aを有している。この第二連結孔223Aは、内径がシリンダ本体221の内周径寸法と略同一径寸法に形成されている。また、第二連結孔223Aのシリンダ本体221とは反対側の端部は、図示しない壁部が設けられ、この壁部には、シリンダ本体221の軸心と同軸となるピストン挿通孔223A1が設けられている。このピストン挿通孔223A1は、ピストン224の後述するピストン軸224Bの径寸法と略同一径寸法に形成され、ピストン挿通孔223A1の内周面がピストン軸224Bの外周面と摺接することで、第二シリンダ空間221Bを気密状態に維持したままピストン224を進退移動させることが可能となる。

また、第二連結孔223Aには、第二シリンダ空間221Bと外部とを連通する第二連通部としての第二連通孔223Bが形成されている。この第二連通孔223Bは、第二連通管223Cが接続され、この第二連通管223Cを介して第二電磁弁250に接続されている。

【0031】

ピストン224は、ピストン本体224Aとピストン軸224Bとを備えている。ピストン本体224Aは、外周系寸法がシリンダ本体221の内周径寸法と略同一径寸法となる円盤状に形成されている。そして、ピストン本体224Aは、上記したように、外周縁がシリンダ本体221の内周面に摺接されて、シリンダ本体221の軸方向に沿って進退移動可能に設けられている。

ピストン軸224Bは、ピストン本体224Aに一体的に設けられるとともに、シリンダ本体221の軸心に沿って配置されている。このピストン軸224Bは、上記したように、外周径寸法がピストン挿通部223のピストン挿通孔223A1の内周径寸法と略同一寸法に形成され、このピストン挿通孔223A1に軸心方向に沿って進退可能に挿通されている。そして、ピストン軸224Bのピストン本体224Aと反対側となる端部は、駆動部230の後述するピストン接続部234に接続されている。

【0032】

駆動部230は、モータ231と、アーム233と、ピストン接続部234と、を備えている。

【0033】

モータ231は、リード線231Aを介して制御回路部270に電気的に接続され、制御回路部270から供給される電力により駆動されて、回転軸232を回転駆動させる。この回転軸232は、前記したように、ケース体210の底面210Aからの高さ寸法が、シリンダ設置部211のシリンダ支持部211Bの軸孔、すなわち回動保持部222の回動軸222Eと略同一高さ寸法に設けられている。

【0034】

アーム233は、長手形状を有する板状部材であり、一端側に固定孔233Aが設けられている。この固定孔233Aには、モータ231の回転軸232が挿通されて固定されている。これにより、アーム233の他端側は、モータ231が駆動すると、回転軸232を中心とした円周上を移動する。また、アーム233の他端側には、回転軸232と平行する図示しない接続孔が設けられており、この接続孔にピストン接続部234が回動自在に取り付けられる。

【0035】

ピストン接続部234は、アーム233と平行に設けられる板状部材であり、アーム233の接続孔と同軸となる図示しない取付孔が形成されている。そして、ピストン接続部234は、取付孔とアーム233の接続孔とに、例えばボルトなどの軸部材が挿通されることで、アーム233に回転可能に取り付けられている。また、ピストン接続部234の一側面には、ピストン軸224Bを固定するピストン固定部234Aが設けられており、このピストン固定部234Aにピストン軸224Bの先端部が固定されている。そして、モータ231の駆動により回転軸232が回転し、アーム233が回転軸232を回転中心として回転すると、ピストン接続部234は回転軸232を中心とした円上を移動し、ピストン軸224Bを進退させる。

【0036】

また、駆動部230は、図4に示すように、アーム位置検出センサ235を備えている。このアーム位置検出センサ235は、モータ231のアーム233とは反対側面に設けられ、回転軸232と一体的に取り付けられる半月片235Aと、半月片235Aの回転状態を検知する光検出センサ235Bとを備えている。

【0037】

半月片235Aは、例えば、回転軸232のアーム233が設けられる一端側とは反対側の他端側に一体的に取り付けられている。この半月片235Aは、図5および図6に示すように、例えばアーム233のピストン接続部234がシリンダ220から最も離隔する位置に移動した状態において、下側半分に位置するように配置されている。

【0038】

光検出センサ235Bは、モータ231の本体部のシリンダ220側に、回転軸232と略同一高さ位置に固定されている。この光検出センサ235Bは、半月片235Aに対して例えば赤外線などの光線を射出し、この光線が半月片235Aに投射されたか否かを検知する。また、光検出センサ235Bは、制御回路部270に電気的に接続され、光線の投射状態による所定信号を制御回路部270に出力する。

例えば、図5に示すように、回転軸232が回転して、アーム233のピストン接続部234が回転軸232を中心とする円の上方(底面210Aから離隔する側)に位置する時、光検出センサ235Bから射出された赤外線は、半月片235Aに投射される。この場合、光検出センサ235Bは、例えば「1」といった半月片235Aを検出した旨のON信号を制御回路部270に出力する。

一方、図6に示すように、回転軸232が回転してアーム233のピストン接続部234が回転軸232を中心とする円の下方(底面210Aに近接する側)に位置する時、光検出センサ235Bから射出された赤外線は、半月片235Aに投射されず、例えば「0」といった半月片235Aを検出していない旨のOFF信号を制御回路部270に出力する。

【0039】

第一電磁弁240は、第一連通管222Cが接続される第一連通管接続部241を備えている。また、第一電磁弁240は、出力接続部242を備え、この出力接続部242に接続される出力管243を介して出力部260に連通されている。さらに、第一電磁弁240は、内部と外部空間とを連通する図示しない外部連通孔を備えている。そして、この第一電磁弁240は、リード線244により制御回路部270と電気的に接続され、制御回路部270から送信される信号に応じて、第一連通管接続部241の接続先を切り替える。すなわち、第一電磁弁240は、制御回路部270の制御信号に基づいて、第一連通管接続部241および出力接続部242を接続する出力連通状態と、第一連通管接続部241および外部連通孔を接続する外部連通状態と、を切り替える。また、第一電磁弁240は、外部連通状態において、出力接続部242を閉塞して出力管243から空気が漏れないようにし、出力部260の圧力の増減を防止する。

【0040】

第二電磁弁250は、第一電磁弁240と略同様の構成であり、第二連通管223Cが接続される第二連通管接続部251と、出力部260に連通される出力管253を接続する出力接続部252と、外部空間に連通される図示しない外部連通孔と、を備えている。この第二電磁弁250は、リード線254により制御回路部270に電気的に接続され、制御回路部270から送信される信号に応じて第二連通管接続部251の接続先を切り替える。すなわち、第二電磁弁250は、制御回路部270からの信号に基づいて、第二連通管接続部251および出力接続部252を接続する出力連通状態と、第二連通管接続部251および外部連通孔を接続する外部連通状態と、を切り替える。また、第二電磁弁250は、外部連通状態において、出力接続部252を閉塞して出力管253から空気が漏れないようにし、出力部260の圧力の増減を防止する。

【0041】

出力部260は、第一および第二電磁弁240,250に接続される出力管243,253の他端部が接続される出力連結部261を備えている。この出力連結部261は、圧力制御管115が接続される制御管接続部262に接続されている。そして、シリンダ本体221内が正圧となると、第一電磁弁240または第二電磁弁250から所定の圧力の空気が出力部260、および圧力制御管115を介してインクタンク110に出力される。また、シリンダ本体221が負圧になると、インクタンク110から出力部260、および圧力制御管115を介して所定の圧力の空気がシリンダ本体221に導入される。これにより、インクタンク110内の圧力を加圧および減圧することが可能となる。

【0042】

また、出力部260の制御管接続部262には、圧力センサ263が接続されている。この圧力センサ263は、制御回路部270に電気的に接続され、出力部260の圧力、すなわちインクタンク110内の圧力に応じた信号を制御回路部270に出力する。

【0043】

制御回路部270は、前述のように、リード線231A,244,254により、駆動部230のモータ231、第一電磁弁240、および第二電磁弁250に電気的に接続されている。また、制御回路部270は、図示しない電源に電気的に接続され、電源から電力が供給されている。さらに、制御回路部270は、操作リード線271(図1参照)によりコントロール部300に接続されている。

【0044】

そして、制御回路部270は、コントロール部300から送信される信号に応じて、モータ231、第一電磁弁240、第二電磁弁250の動作を制御し、出力部260に接続されるインクタンク110内の圧力を制御する。

【0045】

具体的には、コントロール部300から圧力を増大させる旨の信号を受信した場合、制御回路部270は、アーム233からモータ231を見た状態で回転軸232が時計回りとなるようにモータ231を駆動させる。一方、制御回路部270は、コントロール部300から圧力を減圧する旨の信号を受信した場合、アーム233からモータ231を見た状態で回転軸232が反時計回りになるようにモータ231を駆動させる。

【0046】

また、制御回路部270は、アーム位置検出センサ235から入力される信号に基づいて、アーム233およびピストン接続部234の位置を認識し、第一電磁弁240および第二電磁弁250の切り替え状態を制御する。具体的には、制御回路部270は、アーム位置検出センサ235からON信号が入力されたことを認識すると、第一電磁弁240を出力連通状態に切り替え、第二電磁弁250を外部連通状態に切り換える。一方、制御回路部270は、アーム位置検出センサ235からのOFF信号が入力されたことを認識すると、第二電磁弁250を出力連通状態に切り替え、第一電磁弁240を外部連通状態に切り換える。

【0047】

これにより、回転軸232が時計回りとなるように回転してピストン本体224Aが第一シリンダ空間221A側に移動する状態では、第一電磁弁240が出力連通状態、第二電磁弁250が外部連通状態となる。したがって、第一シリンダ空間221Aの空気がピストン本体224Aにより圧縮されて正圧となり、第一電磁弁240を介して出力部260に空気が押し出されるため、出力部260の圧力が増大する。(第一加圧状態)

また、回転軸232が時計回りとなるように回転してピストン本体224Aが第二シリンダ空間221B側に移動する状態では、第二電磁弁250が出力連通状態、第一電磁弁240が外部連通状態となる。したがって、第二シリンダ空間221Bの空気がピストン本体224Aにより圧縮されて正圧となり、第二電磁弁250を介して出力部260に空気が押し出されるため、出力部260の圧力が増大する。(第二加圧状態)

そして、上記のような第一加圧動作と第二加圧動作とを連続的に切り替えることで、出力部に連続的に圧力が付与され、加圧することが可能となる。

【0048】

さらに、回転軸232が反時計回りとなるように回転してピストン本体224Aが第一シリンダ空間221A側に移動する状態では、第二電磁弁250が出力連通状態、第一電磁弁240が外部連通状態となる。したがって、第二シリンダ空間221Bの空気がピストン本体224Aにより膨張して負圧となり、第二電磁弁250を介して出力部260から空気が導入されるため、出力部260も負圧となり圧力が減少する。(第一減圧状態)

また、回転軸232が反時計回りとなるように回転してピストン本体224Aが第二シリンダ空間221B側に移動する状態では、第一電磁弁240が出力連通状態、第二電磁弁250が外部連通状態となる。したがって、第一シリンダ空間221Aの空気が膨張されて負圧となり、第一電磁弁240を介して出力部260から空気が導入されるため、出力部260も負圧となり圧力が減少する。(第二減圧状態)

そして、上記のような第一減圧動作と第二減圧動作とを連続的に切り替えることで、出力部が連続的に負圧となり、減圧することが可能となる。

【0049】

コントロール部300は、図1に示すように、小型ディスプレイ310と、図示しない操作部とを備えている。小型ディスプレイ310には、圧力発生制御装置200から送信される信号に基づいて、インクタンク110の内部の圧力が表示される。操作部は例えば、操作ボタン、コントロールつまみなどを有し、操作されることで圧力発生制御装置200の制御回路部270に所定の信号を送信する。この信号としては、例えばインクタンク110内の圧力を増大させる旨の信号、インクタンク110内の圧力を減少させる旨の信号、インクタンク110内の圧力を所定圧力に維持する旨の信号、圧力発生制御装置200の動作を停止する旨の信号などが挙げられる。

【0050】

〔インクジェットプリンタの動作〕

次に上記インクジェットプリンタ100の動作として、インクタンク110の圧力制御動作について、図7ないし図11に基づいて、説明する。図7は、インクジェットプリンタにおける圧力制御動作のフローチャートである。図8は、圧力発生制御装置の加圧動作における第一加圧動作を示す図である。図9は、圧力発生制御装置の加圧動作における第二加圧動作を示す図である。図10は、圧力発生制御装置の減圧動作における第一減圧動作を示す図である。図11は、圧力発生制御装置の減圧動作における第二減圧動作を示す図である。

【0051】

インクジェットプリンタ100の電源をON状態にすると、圧力発生制御装置200の制御回路部270は、まず圧力センサ263から入力される信号を認識し、出力部260の圧力値を認識する(ステップS101)。そして、制御回路部270は、コントロール部300に認識した圧力値に基づいた信号を出力し、コントロール部300の小型ディスプレイ310に表示させる制御をする。この後、コントロール部300の操作部が操作されるなどすることで、目標圧力値が設定入力されると、コントロール部300はこの目標圧力値を制御回路部270に入力する(ステップS102)。

【0052】

この後、制御回路部270は、ステップS101にて認識した現在の出力部260の圧力値と、ステップS102にて認識した目標圧力値との差を演算する。そして、制御回路部270は、この現在圧力値を目標圧力値との差が、予め設定された所定の許容値以内であるか否かと判断する(ステップS103)。

【0053】

このステップS103において、現在圧力値を目標圧力値との差が、予め設定された所定の許容値以内であると判断した場合、制御回路部270は、例えば、コントロール部300に圧力制御動作を継続して実行するか否かを選択させる旨の信号を出力する。そして、コントロール部300の操作部にて圧力制御動作を継続する旨の操作入力を認識すると、ステップS101の処理を実施する(ステップS104)。また、処理を終了させる旨の操作入力を認識すると一連の圧力制御動作を終了させる。

【0054】

一方、ステップS103において、現在圧力値を目標圧力値との差が、予め設定された所定の許容値外であると判断した場合、制御回路部270は、現在圧力値が目標圧力値より小さいか否かを判断する(ステップS105)。

【0055】

このステップS105において、現在圧力値が目標圧力値よりも小さいと判断された場合、制御回路部270は、駆動部230のモータ231を制御して、回転軸232を時計回りに回転させる制御を実施する(ステップS106)。

【0056】

一方、ステップS105において、現在圧力値が目標圧力値よりも大きいと判断された場合、制御回路部270は、駆動部230のモータ231を制御して、回転軸232を反時計回りに回転させる制御を実施する(ステップS107)。

【0057】

また、このステップS106およびステップS107の処理を実施すると同時に、制御回路部270は、アーム位置検出センサ235から入力される検出信号を認識し、検出信号がON信号であるかOFF信号であるかを判断する(ステップS108)。

【0058】

このステップS108において、制御回路部270は、検出信号がON信号であると判断すると、第一電磁弁240を出力連通状態、第二電磁弁250を外部連通状態に切り換える(ステップS109)。

【0059】

一方、ステップS108において、制御回路部270は、検出信号がOFF信号であると判断すると、第二電磁弁250を出力連通状態、第一電磁弁240を外部連通状態に切り換える(ステップS110)。

【0060】

これにより、ステップS106の処理が実施された場合には、図8に示すような第一加圧状態と図9に示すような第二加圧状態とを連続的に切り換えて、出力部260の圧力を連続的に増大させることが可能となる。また、ステップS107の処置が実施された場合には、図10に示すような第一減圧状態と図11に示すような第二減圧状態とを連続的に切り換えて、出力部260の圧力を連続的に減少させることが可能となる。

また、この時、制御回路部270は、現在の出力部260の圧力値の変化を検出し、この現在の出力部260の圧力値と目標圧力値との差に応じて、モータ231の駆動速度を変更する。例えば、現在圧力値と目標圧力値との差が所定設定数以上である場合は、モータ231を高速回転させ、現在圧力値と目標圧力値との差が所定設定数となると、モータ231の駆動速度を低速にする。これにより、より精密にかつ迅速に出力部260の圧力を設定することが可能となる。

【0061】

この後、制御回路部270は、再びステップS101の処理に戻り、圧力センサ263から入力される信号に基づいて出力部260の圧力値を認識する。

【0062】

〔実施の形態の作用効果〕

上述したように、上記インクジェットプリンタ100の圧力発生制御装置200は、シリンダ本体221内を進退するピストン224を有するシリンダ220と、ピストン224を進退移動させる駆動部230と、このシリンダ220の第一シリンダ空間221A側に設けられる第一連通孔222Bおよび出力部260を連結する第一電磁弁240と、シリンダ220の第二シリンダ空間221B側に設けられる第二連通孔223Bおよび出力部260を連結する第二電磁弁250と、出力部260の圧力を検出する圧力センサ263と、制御回路部270と、を備えている。そして、制御回路部270は、駆動部230のモータ231の駆動状態を制御して、さらに、この駆動状態に応じて第一および第二電磁弁240,250の連通状態を切り替え制御している。このため、ピストン224をシリンダ本体221の内部に往復移動させて圧力制御を行っているため、長期使用においても良好な耐久性を維持することができ、圧力発生制御装置200の寿命も延命できる。また、シリンダ本体221内に潤滑油を注入するなどすることで、さらに耐久性を向上させることができる。

そして、制御手段にて、第一および第二電磁弁240,250の切り替え状態を制御することで、シリンダ本体221内を正圧にして出力部260を加圧することができ、シリンダ本体221内を負圧にして出力部260を減圧することもできる。また、出力部260の圧力値が圧力センサ263により測定されているので、出力部260の圧力を正確に制御することができる。したがって、圧力発生制御装置200により、加圧制御と減圧制御との両方の制御をより正確に実施することができ、出力部における精密な圧力制御を実施することができる。また、駆動部230の駆動状態を調整することで、例えばピストンを微小に変化させるなどすることで、微小な圧力変化の制御も可能となり、出力部260の圧力を所定の圧力に維持するなどの操作も容易に実施できる。

さらには、ピストンの進退移動で加圧動作もしくは減圧動作を実施するため、シリンダの長さ寸法を小さくでき、圧力発生制御装置の小型化を実現できる。

【0063】

さらには、ピストン224をシリンダ220内で移動させることで、出力部の圧力を加減する構成であるため、他の圧力源が不要であり、構成を簡単にできる。したがって、圧力発生制御装置200の構成が簡単になり、小型化にも対応できる。また、出力部260は、第一電磁弁240および第二電磁弁250により密閉され、圧力発生制御装置200内における圧力の流出などによる圧力消費を防止でき、省エネに対応することもできる。

【0064】

また、制御回路部270は、加圧動作において、第一加圧動作と第二加圧動作とを連続的に切り替えて出力部260の圧力を増大させている。

このため、第一加圧動作において、第一電磁弁240を出力連通状態、第二電磁弁250を外部連通状態とし、ピストン224を第一シリンダ空間221A側に移動させることで、第一シリンダ空間221A内を加圧することができる。したがって、第一シリンダ空間221Aと連通する出力部260およびインクタンク110内を加圧することができる。

また、この第一加圧動作において、第二電磁弁250が外部空間に連通しているため、第二シリンダ空間221Bが負圧とならず、例えば大気圧に維持される。したがって、第二加圧動作において、第一電磁弁240を外部連通状態、第二電磁弁250を出力連通状態とし、ピストン224を第二シリンダ空間221B側に移動させることで、第二シリンダ空間221Bを加圧することができ、第二シリンダ空間221Bと連通する出力部260およびインクタンク110内を加圧することができる。

さらに、この第二加圧動作において、第一電磁弁240が外部空間に連通しているため、第一シリンダ空間221Aが負圧とならず、例えば大気圧に維持されているため、上記のような第一加圧動作と第二加圧動作とを連続的に実施することで、出力部260およびインクタンク110内を連続的に加圧することができる。よって、効率よく加圧動作を実施することができる。さらに、ピストンの往復移動で第一加圧動作と第二加圧動作とを実施するため、例えばピストンの前進移動を加圧動作に対応させ、後退移動を減圧動作に対応させる場合に比べて、所定の圧力を増減させるために必要なシリンダ220の長さ寸法を短くできる。

【0065】

さらに、制御回路部270は、減圧動作において、第一加圧動作と第二加圧動作とを連続的に切り替えて出力部260の圧力を減少させている。

このため、第一減少動作において、第一電磁弁240を外部連通状態、第二電磁弁250を出力連通状態とし、ピストン224を第一シリンダ空間221A側に移動させることで、第二シリンダ空間221Bを負圧にすることができ、第二シリンダ空間221Bと連通する出力部260およびインクタンク110内を減圧することができる。

また、この第一減圧動作において、第一電磁弁240が外部空間に連通しているため、第一シリンダ空間221Aが加圧されず、例えば大気圧に維持される。したがって、第二減圧動作において、第一電磁弁240を出力連通状態、第二電磁弁250を外部連通状態とし、ピストン224を第二シリンダ空間221B側に移動させることで、第一シリンダ空間221Aを負圧にすることができ、第一シリンダ空間221Aと連通する出力部260およびインクタンク110内を減圧することができる。

さらに、この第二加圧動作において、第二電磁弁250が外部空間に連通しているため、第二シリンダ空間221Bが加圧されず、例えば大気圧に維持されている。このため、上記のような第一減圧動作と第二減圧動作とを連続的に実施することで、出力部260およびインクタンク110内を連続的に減圧することができる。よって、効率よく減圧動作を実施することができる。

【0066】

そして、駆動部230は、モータ231の回転軸232に長手状のアーム233を固定し、このアーム233の先端部に設けられるピストン接続部234にピストン軸224Bを固定している。

このため、モータ231の回転駆動力をピストン224の進退駆動力に変換することができる。よって、ピストン224の軸心上を直線的に往復移動するような駆動手段における前進移動と後退移動との切り替え時のようなエネルギ損失がなく、モータ231の回転軸232を一方向に回転させるだけで、ピストン224を進退移動させることができるので、エネルギ効率を良好にできる。

【0067】

また、シリンダ220のシリンダ回動保持部222の取付片222Dがケース体210のシリンダ設置部211のシリンダ支持部211Bに回動可能に設けられているので、モータ231の回転駆動によりアーム233の先端部がシリンダ220の軸心からずれる方向に移動したとしても、アーム233の先端部の方向にシリンダ220を回動させることができ、ピストン224の進退移動がスムーズに実施できる。

【0068】

そして、上記のような、圧力発生制御装置を備えたインクジェットプリンタ100では、圧力発生制御装置200にてインクタンク110の内部の圧力を精密に制御することができるので、インクタンク110の内部のインクがインク出力部120側に流れすぎたり、インクの出力量が少なくなったりすることがなく、良好にインク出力部120からインクを出力することができる。また、インクタンク110内のインクの交換時などのメンテナンス時においても、圧力発生制御装置200にてインクタンク110内の圧力を増大させることで、インクタンク110内からインクを完全に出し切らせるなどの操作ができ、インクタンク110のメンテナンス性も良好にすることができる。また、上述したように、圧力発生制御装置200の耐久性が良好なので、インクジェットプリンタ100の耐久性も良好となり、寿命も長くなる。

【0069】

また、シリンダ設置部211の軸孔に挿通される回動保持部222の回動軸222Eと、モータ231の回転軸232とのケース体210の底面210Aからの高さ寸法が略同一寸法に形成されている。このため、圧力発生制御装置200の厚み寸法、すなわち、ケース体210の底面210Aからの高さ寸法を最小にすることができ、圧力発生制御装置200の小型化を図れる。

【0070】

さらに、第一電磁弁240および第二電磁弁250は、外部連通状態において、出力接続部242,252を閉塞するため、出力管243,253から空気が漏れることがなく、出力部260における圧力の増大や減少を防止することができる。したがって、出力部260の圧力を維持することができるとともに、加圧動作および減圧動作においても効率よく圧力の増減制御を実施することができる。

【0071】

さらには、制御回路部270は、モータ231の回転軸232に設けられたアーム位置検出センサ235から入力される検出信号を認識し、この検出信号に基づいて第一電磁弁240および第二電磁弁250の連通状態を切り換えている。このため、第一電磁弁240および第二電磁弁250の切り替え操作を、簡単な構成で正確に実施することができる。

【0072】

[他の実施の形態]

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

【0073】

例えば、上記実施の形態において、圧力装置としてインクジェットプリンタを例示して説明したが、これに限られない。例えば、圧力装置として、デジタルマノメータに圧力発生制御装置200を設ける構成としてもよい。その他、圧力発生制御装置により圧力が制御される圧力室を備えたいかなる圧力装置にも適用することができる。

【0074】

また、上記実施の形態では、コントローラ部300と圧力発生制御装置200とを別体としたが、一体化された構成としてもよい。

【0075】

シリンダ設置部211の軸孔に挿通される回動保持部222の回動軸222Eと、モータ231の回転軸232とのケース体210の底面210Aからの高さ位置を同一高さ位置としたが、これに限らない。例えば、上記したように、回動軸222Eと回転軸232との底面210Aからの高さ寸法が異なっていてもよい。

【0076】

また、上記実施の形態においては、出力部260に圧力を出力させる圧力媒体として空気を利用しているが、これに限定されず、例えば圧力媒体として不活性流体などのその他の流体、または使用用途に応じた流体を圧力媒体として利用することができる。例えば、上記実施の形態では、圧力媒体として窒素ガス等を利用してもよく、この場合、インクタンク110内のインクの変質などを防止することができる。また、上記したように、シリンダ220から出力部260までの圧力媒体が導入される部位は密閉されているため、圧力流体の漏れなどによる圧力損失がない。したがって、圧力媒体として、高価な流体をも利用することができる。

【0077】

さらに、図12に示しように、出力部260に、別途バッファタンク264を設ける構成としてもよい。

図12において、バッファタンク264は、例えば第一タンク264Aと第二タンク264Bとを備えている。これらの第一および第二タンク264A,264Bは、容器状に形成されており、開口部に蓋264A1,264B1が設けられて内部が密閉されている。また蓋264A1,264B1にはそれぞれ、第一接続口264A2、第二接続口264B2が設けられており、これらの第一および第二接続口264A2,264B2は、タンク接続管265により連結されている。また、第一タンク264Aに設けられる第一接続口264A2は、出力部260の出力連結部261にも連結されている。

一般に、アーム233が回転軸232を中心として回転すると、シリンダ220から出力される空気の吐出流量は、ピストン本体224Aの位置に対して正弦波で示される流量となる。すなわち、ピストン本体224Aがシリンダ220の端部近傍を移動しているときには、シリンダ220からの吐出流量が小さくなり、ピストン本体224Aがシリンダ220の中央部を移動しているときには、シリンダ220からの吐出流量が大きくなる。これに対して、上記のようにバッファタンク264を設けることで、シリンダ220から出力される空気の流量が多い場合には、バッファタンク264に空気が流れるため、圧力変化が緩やかになる。したがって、ピストン本体224Aを連続的にシリンダ220内を移動させた場合でも、出力部260における圧力変化を一様にすることができる。よって、出力部260から出力させる圧力の応答性と安定性との双方を両立させることができる。

【0078】

また、加圧動作において、回転軸232をアーム233からモータ231を見た状態で時計回りに回転させ、減圧動作において、反時計回りに回転させる構成としたが、これに限らない。例えば、加圧動作において、反時計回りに回転させ、減圧動作において、時計回りに回転させる構成としてもよい。この場合、加圧動作では、制御回路部270は、アーム位置検出センサ235からの検出信号がON信号である場合、第二加圧動作を実施し、すなわち、第二電磁弁250を出力連通状態とし、第一電磁弁240を外部連通状態とする。一方、制御回路部270は、アーム位置検出センサ235からの検出信号がOFF信号である場合、第一加圧動作を実施し、すなわち、第一電磁弁240を出力連通状態とし、第二電磁弁250を外部連通状態とする。また、減圧動作では、制御回路部270は、アーム位置検出センサ235からの検出信号がON信号である場合、第一減圧動作を実施し、第二電磁弁250を出力連通状態とし、第一電磁弁240を外部連通状態とする。一方、制御回路部270は、アーム位置検出センサ235からの検出信号がOFF信号である場合、第二減圧動作を実施し、第一電磁弁240を出力連通状態とし、第二電磁弁250を外部連通状態とする。

【0079】

さらに、上記実施の形態においてアーム233からモータ231を見た場合に、シリンダ220が右方に設けられている場合を説明したが、例えばシリンダ220が左方に設けられている構成としてもよい。この場合、制御回路部270は、コントロール部300から圧力を増大させる旨の信号を受信した場合、アーム位置検出センサ235からの検出信号がON信号であるときに、第二加圧動作を実施し、検出信号がOFF信号であるときに、第一加圧動作を実施する。同様に、制御回路部270は、コントロール部300から圧力を減圧させる旨の信号を受信した場合、アーム位置検出センサ235からの検出信号がON信号であるときに、第一減圧動作を実施し、アーム位置検出センサ235からの検出信号がOFF信号であるときに、第二減圧動作を実施する。

【0080】

第一加圧動作と第二加圧動作とを連続的に実施することで出力部の圧力を増大させたが、第一加圧動作のみで出力部の圧力を動作させる構成としてもよい。このような構成では、ピストン本体224Aが第一シリンダ空間221A側に移動する際に、第二電磁弁250を外部連通状態に維持したまま、第一電磁弁240を出力連通状態にすることで、出力部260を加圧することができる。また、ピストン本体224Aが第二シリンダ空間221B側に移動する際に、第二電磁弁250を外部連通状態に維持したまま、第一電磁弁240を外部連通状態にすることで、第一シリンダ空間221Aの圧力を例えば大気圧に維持することができる。そして、再びピストン本体224Aが第一シリンダ空間221A側に移動する際に、第一電磁弁240を出力連通状態にする。この動作と連続的に実施することでも出力部260を連続的に加圧することができる。

一方、減圧においては、ピストン本体224Aが第二シリンダ空間221B側に移動する際に、第二電磁弁250を外部連通状態に維持したまま、第一電磁弁240を出力連通状態にすることで、出力部260を減圧することができる。そして、ピストン本体224Aが第一シリンダ空間221A側に移動する際に、第二電磁弁250を外部連通状態に維持したまま、第一電磁弁240を外部連通状態にすることで、第一シリンダ空間221Aを例えば大気圧に維持することができる。そして、この動作を連続的に実施することで出力部260を連続的に減圧することができる。

【0081】

さらに、駆動部230として、ピストン224の軸心上に設けられ、往復駆動する駆動手段と設ける構成としてもよい。このような構成であっても、圧力発生制御装置200の耐久性を良好にでき、精密な圧力調整を実施することもできる。

【0082】

また、制御管接続部262に開閉弁を設ける構成としてもよい。このような構成では、インクジェットプリンタ100を起動させていない状態でも、インクタンク110の内部の圧力が圧力発生制御装置200側に逃げないので、圧力を一定に保つことができる。

【0083】

さらに、シリンダ本体221の一端部に設けられる雄ねじ部をシリンダ回動保持部222に設けられる雌ねじ部に螺合させて接続する構成と示したが、シリンダ本体221とシリンダ回動保持部222が一体的に形成された構成としてもよい。

【0084】

その他、本発明の実施の際の具体的な構造および手順は、本発明の目的を達成できる範囲で他の構造などに適宜変更できる。

【産業上の利用可能性】

【0085】

本発明は、流体を加圧および/または減圧する圧力発生制御装置、および圧力発生制御装置を備えたインクジェットプリンタなどの圧力装置に利用することができる。

【図面の簡単な説明】

【0086】

【図1】本発明の一実施の形態に係るインクジェットプリンタの概略を示す斜視図である。

【図2】本実施の形態に係る圧力発生制御装置の概略を示す平面図である。

【図3】圧力発生制御装置の側断面図である。

【図4】モータの一部を示す側面図である。

【図5】アームが回転軸の上方にある状態の駆動部およびシリンダの位置関係を示す図である。

【図6】アームが回転軸の下方にある状態の駆動部およびシリンダの位置関係を示す図である。

【図7】インクジェットプリンタにおける圧力制御動作のフローチャートである。

【図8】圧力発生制御装置の加圧動作における第一加圧動作を示す図である。

【図9】圧力発生制御装置の加圧動作における第二加圧動作を示す図である。

【図10】圧力発生制御装置の減圧動作における第一減圧動作を示す図である。

【図11】圧力発生制御装置の減圧動作における第二減圧動作を示す図である。

【図12】他の実施の形態における圧力発生制御装置の出力部近傍の一部の概略を示す平面図である。

【符号の説明】

【0087】

100…インクジェットプリンタ

110…インクタンク

120…インク出力部

200…圧力発生制御装置

210…ケース体

220…シリンダ

222B…第一連通孔

223B…第二連通孔

224…ピストン

230…外部駆動手段としての駆動部

231…モータ

232…回転軸

233…アーム

240…第一連通切替手段としての第一電磁弁

250…第二連通切替手段としての第二電磁弁

270…制御手段としての制御回路部

【技術分野】

【0001】

流体を加圧および/または減圧する圧力発生制御装置、および圧力発生制御装置を備えたインクジェットプリンタに関する。

【背景技術】

【0002】

従来、インクジェットプリンタのインクタンク圧制御や、携帯型低圧圧力発生源またはマノメータ圧力の制御などにおいて、気体などの流体の圧力を制御する構成が知られている(例えば、特許文献1参照)。

【0003】

この特許文献1に記載のものは、円弧形状の案内部材の内周に弾性を有するチューブが配置され、この案内部材の内周側の略中心位置に、回転自在に支持されたローラを両端に有する互いに直交する2本アームの略中心を支持して回転するポンプ軸が配置された駆動制御チューブポンプである。このチューブポンプは、アームを回転駆動させることで、ローラでチューブを押圧し、インクジェットプリンタに供給するインクの圧力を制御してインク量を調節している。

【0004】

【特許文献1】特開2004−299324号公報(第4頁ないし第5頁、図1ないし図2参照)

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、特許文献1のような従来のチューブポンプでは、ローラでチューブを押圧するため、チューブが劣化して耐久性が低下してしまい、寿命が短くなるという問題が挙げられる。また、アームが略直交して設けられ、このアームの両端部にローラが設けられているため、圧力変化量が大きくなり、精密な圧力制御を実施することが困難であるという問題も挙げられる。

【0006】

本発明では、耐久性が良好で、かつ精密な圧力制御が可能な圧力発生制御装置、および圧力発生制御装置を備えたインクジェットプリンタを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の圧力発生制御装置では、内部に外部駆動手段に連結されたピストンが進退自在に設けられるとともに、一端側に内部と外部とを連通する第一連通部が設けられ、他端側に内部と外部とを連通する第二連通部が設けられるシリンダと、前記第一連通部および前記シリンダからの圧力を出力する出力部を連通する出力連通状態と、前記シリンダの前記第一連通部および前記シリンダの外部空間を連通する外部連通状態と、を切り替え可能な第一連通切替手段と、前記第二連通部および前記出力部を連通する出力連通状態と、前記第二連通部および前記シリンダの外部空間を連通する外部連通状態と、を切り替え可能な第二連通切替手段と、前記出力部の圧力値を検出する圧力検出手段と、前記圧力検出手段にて検出される圧力値が所定値となるように、前記第一連通切替手段および前記第二連通切替手段の連通状態、および前記外部駆動手段の駆動状態を制御する制御手段と、を具備したことを特徴とする。

【0008】

この発明によれば、圧力発生制御装置は、ピストンを備えたシリンダと、このシリンダの両端部に設けられる第一および第二連通部に接続される第一および第二連通切替手段と、これらの第一および第二連通切替手段に接続される出力部と、この出力部の圧力値を検出する圧力検出手段と、この圧力検出手段にて検出された圧力値が所定値となるように、外部駆動手段の駆動状態、第一および第二連通切替手段の連通状態を制御する制御手段と、を備えている。これにより、制御手段にて外部駆動手段の駆動状態を制御してピストンをシリンダ内で進退させて、出力部における圧力を制御する構成であるため、例えば従来のようなチューブを用いずとも良好に圧力を制御することができる。よって、従来のようなチューブの劣化などによる耐久性の問題も発生せず、長期使用においても良好な耐久性を維持することができ、圧力発生制御装置の寿命も長くなる。

また、制御手段にて、第一および第二連通手段の切替状態を制御することで、シリンダ内の空気を出力部に押し出して加圧したり、出力部から空気を吸引して減圧したりすることができる。したがって、圧力発生制御装置により、加圧制御と減圧制御との両方の制御を実施することができる。この時、ピストンの変化量に応じて圧力を調整できるため、より精密な圧力制御が実施できる。

さらには、ピストンをシリンダ内で移動させることで、出力部の圧力を加減しているため、他の圧力源が不要となり、圧力発生制御装置の構成を簡単にでき、小型化にも対応できる。また、出力部は、第一連通手段および第二連通手段を介してシリンダ内に連通するが、この第一連通手段および第二連通手段の切り替え状態を制御することで出力部が密閉された状態になる。したがって、圧力発生制御装置内における圧力の流出などによる圧力消費を防止でき、省エネに対応することもできる。また、出力部が密閉されているため、シリンダ内に吸入させる圧力媒体として、空気の他に、不活性流体、高価な流体など、圧力発生制御装置の使用用途に応じた流体を利用することができる。

【0009】

本発明では、前記制御手段は、前記第一連通切替手段を出力連通状態とし、前記第二連通切替手段を外部連通状態とするとともに、前記外部駆動手段を制御して前記ピストンを前記他端側から前記一端側に前進させる第一加圧動作と、前記第一連通切替手段を外部連通状態とし、前記第二連通切替手段を出力連通状態とするとともに、前記外部駆動手段を制御して前記ピストンを前記一端側から前記他端側に後退させる第二加圧動作と、を連続的に切り替えることが好ましい。

【0010】

この発明によれば、制御手段は、第一加圧動作と第二加圧動作とを連続的に切り替えている。これにより、第一加圧動作において、第一連通切替手段を出力連通状態、第二連通切替手段を外部連通状態とし、ピストンを第一連通部が設けられる一端側に前進させることで、シリンダ内のピストンを挟んで一端側が加圧される。よって、出力部の圧力も加圧される。この時、第二連通手段が外部空間に連通しているため、第二連通部からシリンダ内のピストンを挟んで他端側に外部空間の空気が導入され、減圧されない。そして、第二加圧動作において、第一連通切替手段を外部連通状態、第二連通切替手段を出力連通状態とし、ピストンを第二連通部が設けられる他端側に後退させることで、シリンダ内のピストンを挟んで他端側が加圧される。よって、出力部へ加圧された空気が導出される。この時、第一連通手段が外部空間を連通しているため、第一連通部からシリンダ内のピストンを挟んで一端側に外部空間の空気が導入され、減圧されない。そして、上記第一加圧動作と第二加圧動作と連続的に切り替えることで、連続的に出力部から圧力が導出され、出力部に接続される例えば圧力室を加圧することができる。また、制御手段により、ピストンの移動量を調節することで、良好に出力部の圧力を制御することができ、例えば所望の圧力を精度よく出力部から出力することができる。

【0011】

本発明では、前記制御手段は、前記第一連通切替手段を外部連通状態とし、前記第二連通切替手段を出力連通状態とするとともに、前記外部駆動手段を制御して前記ピストンを前記他端側から前記一端側に前進させる第一減圧動作と、前記第一連通切替手段を出力連通状態とし、前記第二連通切替手段と外部連通状態とするとともに、前記外部駆動手段を制御して前記ピストンを前記一端側から前記他端側に後退させる第二減圧動作と、を連続的に切り替えることが好ましい。

【0012】

この発明によれば、制御手段は、第一減圧動作と第二減圧動作とを連続的に切り替えている。これにより、第一減圧動作において、第一連通切替手段を外部連通状態、第二連通切替手段を出力連通状態とし、ピストンを第一連通部が設けられる一端側に前進させることで、シリンダ内のピストンを挟んで他端側の圧力が負圧となるため、出力部における圧力も負圧となる。この時、シリンダ内のピストンを挟んで一端側は、第一連通部が外部空間を連通しているため、シリンダ内の圧力が増大しない。一方、第二減圧動作においても、第一連通切替手段を出力連通状態、第二連通切替手段を外部連通状態とし、ピストンを第二連通部が設けられる他端側に後退させることで、シリンダ内のピストンを挟んで一端側の圧力が負圧となり、出力部における圧力も負圧となる。この時、第二連通手段が外部空間に連通しているため、シリンダ内のピストンを挟んで他端側は外部空間へ空気が排出され、圧力が増大しない。そして、上記第一減圧動作と第二減圧動作と連続的に切り替えることで、出力部と連通されるシリンダ内を常に負圧にすることができ、出力部の圧力を減圧することができる。また、制御手段により、ピストンの移動量を調節することで、良好に出力部の圧力を制御することができ、例えば所望の圧力に精度よく減圧することができる。

【0013】

本発明では、前記外部駆動手段は、前記ピストンの軸方向と略直交する回転軸を有するモータと、前記回転軸に設けられるとともに、前記回転軸の軸方向に対して略直交する方向に長手に形成されて先端部が前記ピストンに接続されるアームとを備えることが好ましい。

【0014】

この発明によれば、モータの回転軸に設けられるアームの先端部にピストンを接続しているため、モータの回転駆動力をピストンの直線駆動力に変換しているので、駆動に必要なエネルギが少なくできる。すなわち、ピストンを往復移動させるために、ピストンの軸心上を直線的に駆動する外部駆動力を用いた場合、前進移動と後退移動との切り替え時に、多くのエネルギが必要となるが、モータを駆動させる構成では、一方向に回転させるだけでよいため駆動に要するエネルギを少なくできる。また、アームの基端部がモータの回転軸に固定されているため、ピストンに接続されるアームの先端部の移動範囲は、モータの回転軸を中心としたアームの長さ寸法の範囲に規定される。したがって、外部駆動手段がシリンダの軸心上に沿って設けられる場合に比べて、小型化が可能となる。

【0015】

また、上記において、本発明では、前記シリンダは、一端側がケース体に回動可能に設けられることが好ましい。

【0016】

この発明によれば、シリンダの一端側がケース体に回動可能に設けられているので、モータの回転駆動によりアームの先端部がシリンダの軸心からずれる方向に移動したとしても、シリンダの一端側がケース体に回動可能に設けられているため、アームの先端部の方向にシリンダが回動する。よって、アームの先端部がシリンダの軸心方向からずれる方向に移動したとしても、シリンダを軸心方向がアームの先端部に向かうように回動させることができるので、ピストンの進退移動がスムーズにできる。

【0017】

本発明のインクジェットプリンタは、上記のような圧力発生制御装置と、内部にインクが格納されるとともに、前記圧力発生制御装置により内部の圧力が制御されるインクタンクと、前記インクタンクから供給されるインクを出力するインク出力部を具備したことを特徴とする。

【0018】

この発明によれば、インクジェットプリンタは、上記のような圧力発生制御装置にてインクタンクの内部の圧力を制御して、このインクタンクからのインクをインク出力部に出力している。これにより、上記のように圧力発生制御装置の耐久性が良好なので、インクジェットプリンタの耐久性も良好となり、寿命も長くなる。また、上記のような圧力発生制御装置にて、インクタンク内部の圧力を制御することで、インクタンク内の圧力を加圧、減圧して精密に所望の圧力に設定することができる。よって、圧力の増大による過度のインク出力や、圧力の減少によるインク出力の減少を防止できる。また、インクタンク内のインクの交換時などのメンテナンスにおいて、圧力発生制御装置にてインクタンク内の圧力を増大させて、インクタンク内からインクを完全に出し切らせるなどの操作が可能となり、メンテナンス性も良好にできる。

【発明を実施するための最良の形態】

【0019】

[インクジェットの構成]

以下、本発明の一実施の形態に係る圧力装置としてのインクジェットプリンタを図面に基づいて説明する。図1は、本発明の一実施の形態に係るインクジェットプリンタの概略を示す斜視図である。図2は、本実施の形態に係る圧力発生制御装置の概略を示す平面図である。図3は、圧力発生制御装置の側断面図である。図4は、モータの一部を示す側面図である。図5は、アームが回転軸の上方にある状態の駆動部およびシリンダの位置関係を示す図である。図6は、アームが回転軸の下方にある状態の駆動部およびシリンダの位置関係を示す図である。

【0020】

図1において、100は、インクジェットプリンタであり、このインクジェットプリンタ100は、インクタンク110の内部圧力を制御して、インクヘッド部121からインクを射出し、例えば紙面などに所定の情報を印刷する装置である。このインクジェットプリンタ100は、例えば印刷工場などの工業用として用いられ、例えば大量の紙面などに所定の情報を印刷する装置である。なお、本実施の形態では、圧力発生制御装置200を備えた工業用のインクジェットプリンタ100を例示するが、例えば家庭用のインクジェットプリンタなどに適用してもよい。そして、このインクジェットプリンタ100は、インクタンク110と、インク出力部120と、印刷台130と、圧力発生制御装置200と、コントロール部300と、などを備えている。

【0021】

インクタンク110は、内部が密閉された略箱状に形成されタンク本体111を備えており、このタンク本体111の内部に図示しないインクが格納されている。このタンク本体111には、側面に連通するインク出力孔112が設けられ、天面に圧力制御孔113が設けられている。

インク出力孔112は、一端部がタンク本体111の内部の底面側まで伸びるインクチューブ114が挿通されている。このインクチューブ114とインク出力孔112との間には、例えばOリングなどが設けられ、タンク本体111の内部が密閉されている。また、インクチューブ114の他端部は、インク出力部120に接続され、タンク本体111の内部からインクチューブ114を介してインク出力部120にインクが供給可能となっている。

圧力制御孔113には、圧力制御管115が接続されており、この圧力制御管115を介してタンク本体111の内部と圧力発生制御装置200が接続されている。

【0022】

インク出力部120は、図1に示すように、インクヘッド121と、2本の平行するヘッド保持軸122を備えている。このインクヘッド121は、図示しない制御装置に電気的に接続されており、制御装置の制御によりヘッド保持軸122に沿って移動可能に設けられている。また、このインクヘッド121は、インクチューブ114の他端部が接続されており、インクタンク110から供給されるインクを図示しないインクノズルから射出する。

【0023】

印刷台130は、インクヘッド121のインクノズルに対向する平面状の印刷板131を備え、この印刷板131上に図示しない紙面などの印刷対象物を保持する。また、印刷台130には、図示しない送りローラが設けられており、印刷対象物を印刷板131上でヘッド保持軸122に略直交する方向に移動させる。そして、印刷台130に保持された印刷対象物を順次移動させながら、インクヘッド121をヘッド保持軸122に沿って移動させてインクを射出することで、印刷対象物に所定の情報が印刷される。

【0024】

圧力発生制御装置200は、インクタンク110のタンク本体111の内部の圧力を所定の圧力に設定するための装置である。この圧力発生制御装置200は、図2に示すように、ケース体210と、シリンダ220と、外部駆動手段としての駆動部230と、第一連通切替手段としての第一電磁弁240と、第二連通切替手段としての第二電磁弁250と、出力部260と、制御手段としての制御回路部270と、などを備えている。

【0025】

ケース体210は、圧力発生制御装置200の外装を形成し、内部空間を有する略箱状に形成されている。そして、このケース体210は、内部空間にシリンダ220と、駆動部230と、第一および第二電磁弁240,250と、出力部260と、制御回路部270と、などを収納する。このケース体210の一側面には、圧力制御管115が挿通される挿通孔が形成されており、この挿通孔を通って圧力制御管115が出力部260に接続されている。また、ケース体210の底面210A一端側には、シリンダ220を取り付けるシリンダ設置部211が設けられ、ケース体210の底面210Aの他端部には、駆動部230を取り付けるモータ設置部212が設けられている。

シリンダ設置部211は、ケース体210の底面210Aに固定される固定部211Aと、この固定部211Aからケース体210の底面210Aに対して略直交する方向に立ち上がるシリンダ支持部211Bとを備えている。固定部211Aは、例えばねじ止めなどによりケース体210の底面210Aに固定されている。シリンダ支持部211Bは、固定部211Aに一体的に設けられ、先端部に図示しない軸孔が設けられている。ここで、軸孔は、ケース体210の底面210Aから該軸孔までの寸法が、ケース体210の底面210Aから駆動部230の後述のモータ231の回転軸232までの寸法と略同一寸法となる位置に設けられている。なお、ケース体210の底面210Aから軸孔までの寸法と、ケース体210の底面210Aからモータ231の回転軸232までの寸法とが異なる寸法に設けられている構成であってもよい。

【0026】

モータ設置部212は、駆動部230のモータ231を固定する。この時、モータ設置部212は、上述したようにモータ231の回転軸232からケース体210の底面210Aまでの寸法が、シリンダ設置部211の軸孔からケース体210の底面210Aまでの寸法と略同一寸法となるように、モータ231を固定する。なお、モータ設置部212は、モータ231の設置高さ位置を適宜変更できる構成としてもよい。

【0027】

シリンダ220は、シリンダ本体221と、シリンダ本体221の一端部に設けられるシリンダ回動保持部222と、シリンダ本体221の他端部に設けられるピストン挿通部223と、ピストン224と、を備えている。

【0028】

シリンダ本体221は、例えば金属などにより筒状に形成されている。このシリンダ本体221の内周面は、後述するピストン224が軸心方向に沿って進退移動可能となるように形成されている。具体的には、シリンダ本体221の内周面は、ピストン224のピストン本体224Aの外周縁がシリンダ本体221の内周面に当接するように、ピストン本体224Aの径寸法と略同一径寸法に形成されている。これにより、ピストン224のピストン本体224Aは、シリンダ本体221の内周面に摺接してシリンダ本体221の内部を進退移動する。なお、シリンダ本体221の内周面に潤滑油が塗布され、ピストン本体224Aの進退移動が潤滑に実施される構成としてもよい。ここで、シリンダ本体221の内周部において、ピストン224のピストン本体224Aを挟んでシリンダ回動保持部222側を第一シリンダ空間221A、ピストン本体224Aを挟んでピストン挿通部223側を第二シリンダ空間221Bと適宜称する。

また、シリンダ本体221の両端部には、それぞれ図示しない雄ねじ部が設けられており、これらの雄ねじ部がシリンダ回動保持部222およびピストン挿通部223に設けられる図示しない雌ねじ部に螺合されることでシリンダ本体221とシリンダ回動保持部222およびピストン挿通部223が連結されている。また、シリンダ本体221とシリンダ回動保持部222との接続部位、シリンダ本体221とピストン挿通部223との接続部位にそれぞれ図示しないシール部材が設けられてシールされている。

【0029】

シリンダ回動保持部222は、上記したように、シリンダ本体221と対向する一端側に上記したように雌ねじ部が設けられており、この雌ねじ部にシリンダ本体221の雄ねじ部が螺合されることで連結されている。そして、シリンダ回動保持部222は、シリンダ本体221の第一シリンダ空間221Aに連通される第一連結孔222Aを有している。この第一連結孔222Aは、内径がシリンダ本体221の内周径寸法と略同一径寸法に形成されている。また、第一連結孔222Aのシリンダ本体221とは反対側の端部は、図示しない壁部が設けられ、第一シリンダ空間221Aを閉塞している。また、第一連結孔222Aには、第一シリンダ空間221Aと外部とを連通する第一連通部としての第一連通孔222Bが形成されている。この第一連通孔222Bは、第一連通管222Cが接続され、この第一連通管222Cを介して第一電磁弁240に接続されている。

また、シリンダ回動保持部222には、シリンダ本体221が接続される一端側とは反対側となる他端側に一対の互いに平行する取付片222Dが設けられている。この一対の取付片222Dは、ケース体210のシリンダ設置部211のシリンダ支持部211Bを挟み込むように配置されている。また、これらの取付片222Dの互いに対向する位置には、それぞれ図示しない回動軸孔が形成されている。そして、この回動軸孔とシリンダ支持部211Bの軸孔とに回動軸222Eが挿通されることで、シリンダ回動保持部222がシリンダ設置部211に回動自在に取り付けられている。

【0030】

ピストン挿通部223は、上記したように、シリンダ本体221と対向する一端側に上記したように雌ねじ部が設けられ、この雌ねじ部にシリンダ本体221の雄ねじ部が螺合されることでピストン挿通部223とシリンダ本体221とが接続されている。そして、ピストン挿通部223は、シリンダ本体221の第二シリンダ空間221Bに連通される第二連結孔223Aを有している。この第二連結孔223Aは、内径がシリンダ本体221の内周径寸法と略同一径寸法に形成されている。また、第二連結孔223Aのシリンダ本体221とは反対側の端部は、図示しない壁部が設けられ、この壁部には、シリンダ本体221の軸心と同軸となるピストン挿通孔223A1が設けられている。このピストン挿通孔223A1は、ピストン224の後述するピストン軸224Bの径寸法と略同一径寸法に形成され、ピストン挿通孔223A1の内周面がピストン軸224Bの外周面と摺接することで、第二シリンダ空間221Bを気密状態に維持したままピストン224を進退移動させることが可能となる。

また、第二連結孔223Aには、第二シリンダ空間221Bと外部とを連通する第二連通部としての第二連通孔223Bが形成されている。この第二連通孔223Bは、第二連通管223Cが接続され、この第二連通管223Cを介して第二電磁弁250に接続されている。

【0031】

ピストン224は、ピストン本体224Aとピストン軸224Bとを備えている。ピストン本体224Aは、外周系寸法がシリンダ本体221の内周径寸法と略同一径寸法となる円盤状に形成されている。そして、ピストン本体224Aは、上記したように、外周縁がシリンダ本体221の内周面に摺接されて、シリンダ本体221の軸方向に沿って進退移動可能に設けられている。

ピストン軸224Bは、ピストン本体224Aに一体的に設けられるとともに、シリンダ本体221の軸心に沿って配置されている。このピストン軸224Bは、上記したように、外周径寸法がピストン挿通部223のピストン挿通孔223A1の内周径寸法と略同一寸法に形成され、このピストン挿通孔223A1に軸心方向に沿って進退可能に挿通されている。そして、ピストン軸224Bのピストン本体224Aと反対側となる端部は、駆動部230の後述するピストン接続部234に接続されている。

【0032】

駆動部230は、モータ231と、アーム233と、ピストン接続部234と、を備えている。

【0033】

モータ231は、リード線231Aを介して制御回路部270に電気的に接続され、制御回路部270から供給される電力により駆動されて、回転軸232を回転駆動させる。この回転軸232は、前記したように、ケース体210の底面210Aからの高さ寸法が、シリンダ設置部211のシリンダ支持部211Bの軸孔、すなわち回動保持部222の回動軸222Eと略同一高さ寸法に設けられている。

【0034】

アーム233は、長手形状を有する板状部材であり、一端側に固定孔233Aが設けられている。この固定孔233Aには、モータ231の回転軸232が挿通されて固定されている。これにより、アーム233の他端側は、モータ231が駆動すると、回転軸232を中心とした円周上を移動する。また、アーム233の他端側には、回転軸232と平行する図示しない接続孔が設けられており、この接続孔にピストン接続部234が回動自在に取り付けられる。

【0035】

ピストン接続部234は、アーム233と平行に設けられる板状部材であり、アーム233の接続孔と同軸となる図示しない取付孔が形成されている。そして、ピストン接続部234は、取付孔とアーム233の接続孔とに、例えばボルトなどの軸部材が挿通されることで、アーム233に回転可能に取り付けられている。また、ピストン接続部234の一側面には、ピストン軸224Bを固定するピストン固定部234Aが設けられており、このピストン固定部234Aにピストン軸224Bの先端部が固定されている。そして、モータ231の駆動により回転軸232が回転し、アーム233が回転軸232を回転中心として回転すると、ピストン接続部234は回転軸232を中心とした円上を移動し、ピストン軸224Bを進退させる。

【0036】

また、駆動部230は、図4に示すように、アーム位置検出センサ235を備えている。このアーム位置検出センサ235は、モータ231のアーム233とは反対側面に設けられ、回転軸232と一体的に取り付けられる半月片235Aと、半月片235Aの回転状態を検知する光検出センサ235Bとを備えている。

【0037】

半月片235Aは、例えば、回転軸232のアーム233が設けられる一端側とは反対側の他端側に一体的に取り付けられている。この半月片235Aは、図5および図6に示すように、例えばアーム233のピストン接続部234がシリンダ220から最も離隔する位置に移動した状態において、下側半分に位置するように配置されている。

【0038】

光検出センサ235Bは、モータ231の本体部のシリンダ220側に、回転軸232と略同一高さ位置に固定されている。この光検出センサ235Bは、半月片235Aに対して例えば赤外線などの光線を射出し、この光線が半月片235Aに投射されたか否かを検知する。また、光検出センサ235Bは、制御回路部270に電気的に接続され、光線の投射状態による所定信号を制御回路部270に出力する。

例えば、図5に示すように、回転軸232が回転して、アーム233のピストン接続部234が回転軸232を中心とする円の上方(底面210Aから離隔する側)に位置する時、光検出センサ235Bから射出された赤外線は、半月片235Aに投射される。この場合、光検出センサ235Bは、例えば「1」といった半月片235Aを検出した旨のON信号を制御回路部270に出力する。

一方、図6に示すように、回転軸232が回転してアーム233のピストン接続部234が回転軸232を中心とする円の下方(底面210Aに近接する側)に位置する時、光検出センサ235Bから射出された赤外線は、半月片235Aに投射されず、例えば「0」といった半月片235Aを検出していない旨のOFF信号を制御回路部270に出力する。

【0039】

第一電磁弁240は、第一連通管222Cが接続される第一連通管接続部241を備えている。また、第一電磁弁240は、出力接続部242を備え、この出力接続部242に接続される出力管243を介して出力部260に連通されている。さらに、第一電磁弁240は、内部と外部空間とを連通する図示しない外部連通孔を備えている。そして、この第一電磁弁240は、リード線244により制御回路部270と電気的に接続され、制御回路部270から送信される信号に応じて、第一連通管接続部241の接続先を切り替える。すなわち、第一電磁弁240は、制御回路部270の制御信号に基づいて、第一連通管接続部241および出力接続部242を接続する出力連通状態と、第一連通管接続部241および外部連通孔を接続する外部連通状態と、を切り替える。また、第一電磁弁240は、外部連通状態において、出力接続部242を閉塞して出力管243から空気が漏れないようにし、出力部260の圧力の増減を防止する。

【0040】

第二電磁弁250は、第一電磁弁240と略同様の構成であり、第二連通管223Cが接続される第二連通管接続部251と、出力部260に連通される出力管253を接続する出力接続部252と、外部空間に連通される図示しない外部連通孔と、を備えている。この第二電磁弁250は、リード線254により制御回路部270に電気的に接続され、制御回路部270から送信される信号に応じて第二連通管接続部251の接続先を切り替える。すなわち、第二電磁弁250は、制御回路部270からの信号に基づいて、第二連通管接続部251および出力接続部252を接続する出力連通状態と、第二連通管接続部251および外部連通孔を接続する外部連通状態と、を切り替える。また、第二電磁弁250は、外部連通状態において、出力接続部252を閉塞して出力管253から空気が漏れないようにし、出力部260の圧力の増減を防止する。

【0041】

出力部260は、第一および第二電磁弁240,250に接続される出力管243,253の他端部が接続される出力連結部261を備えている。この出力連結部261は、圧力制御管115が接続される制御管接続部262に接続されている。そして、シリンダ本体221内が正圧となると、第一電磁弁240または第二電磁弁250から所定の圧力の空気が出力部260、および圧力制御管115を介してインクタンク110に出力される。また、シリンダ本体221が負圧になると、インクタンク110から出力部260、および圧力制御管115を介して所定の圧力の空気がシリンダ本体221に導入される。これにより、インクタンク110内の圧力を加圧および減圧することが可能となる。

【0042】

また、出力部260の制御管接続部262には、圧力センサ263が接続されている。この圧力センサ263は、制御回路部270に電気的に接続され、出力部260の圧力、すなわちインクタンク110内の圧力に応じた信号を制御回路部270に出力する。

【0043】

制御回路部270は、前述のように、リード線231A,244,254により、駆動部230のモータ231、第一電磁弁240、および第二電磁弁250に電気的に接続されている。また、制御回路部270は、図示しない電源に電気的に接続され、電源から電力が供給されている。さらに、制御回路部270は、操作リード線271(図1参照)によりコントロール部300に接続されている。

【0044】

そして、制御回路部270は、コントロール部300から送信される信号に応じて、モータ231、第一電磁弁240、第二電磁弁250の動作を制御し、出力部260に接続されるインクタンク110内の圧力を制御する。

【0045】

具体的には、コントロール部300から圧力を増大させる旨の信号を受信した場合、制御回路部270は、アーム233からモータ231を見た状態で回転軸232が時計回りとなるようにモータ231を駆動させる。一方、制御回路部270は、コントロール部300から圧力を減圧する旨の信号を受信した場合、アーム233からモータ231を見た状態で回転軸232が反時計回りになるようにモータ231を駆動させる。

【0046】

また、制御回路部270は、アーム位置検出センサ235から入力される信号に基づいて、アーム233およびピストン接続部234の位置を認識し、第一電磁弁240および第二電磁弁250の切り替え状態を制御する。具体的には、制御回路部270は、アーム位置検出センサ235からON信号が入力されたことを認識すると、第一電磁弁240を出力連通状態に切り替え、第二電磁弁250を外部連通状態に切り換える。一方、制御回路部270は、アーム位置検出センサ235からのOFF信号が入力されたことを認識すると、第二電磁弁250を出力連通状態に切り替え、第一電磁弁240を外部連通状態に切り換える。

【0047】

これにより、回転軸232が時計回りとなるように回転してピストン本体224Aが第一シリンダ空間221A側に移動する状態では、第一電磁弁240が出力連通状態、第二電磁弁250が外部連通状態となる。したがって、第一シリンダ空間221Aの空気がピストン本体224Aにより圧縮されて正圧となり、第一電磁弁240を介して出力部260に空気が押し出されるため、出力部260の圧力が増大する。(第一加圧状態)

また、回転軸232が時計回りとなるように回転してピストン本体224Aが第二シリンダ空間221B側に移動する状態では、第二電磁弁250が出力連通状態、第一電磁弁240が外部連通状態となる。したがって、第二シリンダ空間221Bの空気がピストン本体224Aにより圧縮されて正圧となり、第二電磁弁250を介して出力部260に空気が押し出されるため、出力部260の圧力が増大する。(第二加圧状態)

そして、上記のような第一加圧動作と第二加圧動作とを連続的に切り替えることで、出力部に連続的に圧力が付与され、加圧することが可能となる。

【0048】

さらに、回転軸232が反時計回りとなるように回転してピストン本体224Aが第一シリンダ空間221A側に移動する状態では、第二電磁弁250が出力連通状態、第一電磁弁240が外部連通状態となる。したがって、第二シリンダ空間221Bの空気がピストン本体224Aにより膨張して負圧となり、第二電磁弁250を介して出力部260から空気が導入されるため、出力部260も負圧となり圧力が減少する。(第一減圧状態)

また、回転軸232が反時計回りとなるように回転してピストン本体224Aが第二シリンダ空間221B側に移動する状態では、第一電磁弁240が出力連通状態、第二電磁弁250が外部連通状態となる。したがって、第一シリンダ空間221Aの空気が膨張されて負圧となり、第一電磁弁240を介して出力部260から空気が導入されるため、出力部260も負圧となり圧力が減少する。(第二減圧状態)

そして、上記のような第一減圧動作と第二減圧動作とを連続的に切り替えることで、出力部が連続的に負圧となり、減圧することが可能となる。

【0049】

コントロール部300は、図1に示すように、小型ディスプレイ310と、図示しない操作部とを備えている。小型ディスプレイ310には、圧力発生制御装置200から送信される信号に基づいて、インクタンク110の内部の圧力が表示される。操作部は例えば、操作ボタン、コントロールつまみなどを有し、操作されることで圧力発生制御装置200の制御回路部270に所定の信号を送信する。この信号としては、例えばインクタンク110内の圧力を増大させる旨の信号、インクタンク110内の圧力を減少させる旨の信号、インクタンク110内の圧力を所定圧力に維持する旨の信号、圧力発生制御装置200の動作を停止する旨の信号などが挙げられる。

【0050】

〔インクジェットプリンタの動作〕

次に上記インクジェットプリンタ100の動作として、インクタンク110の圧力制御動作について、図7ないし図11に基づいて、説明する。図7は、インクジェットプリンタにおける圧力制御動作のフローチャートである。図8は、圧力発生制御装置の加圧動作における第一加圧動作を示す図である。図9は、圧力発生制御装置の加圧動作における第二加圧動作を示す図である。図10は、圧力発生制御装置の減圧動作における第一減圧動作を示す図である。図11は、圧力発生制御装置の減圧動作における第二減圧動作を示す図である。

【0051】

インクジェットプリンタ100の電源をON状態にすると、圧力発生制御装置200の制御回路部270は、まず圧力センサ263から入力される信号を認識し、出力部260の圧力値を認識する(ステップS101)。そして、制御回路部270は、コントロール部300に認識した圧力値に基づいた信号を出力し、コントロール部300の小型ディスプレイ310に表示させる制御をする。この後、コントロール部300の操作部が操作されるなどすることで、目標圧力値が設定入力されると、コントロール部300はこの目標圧力値を制御回路部270に入力する(ステップS102)。

【0052】

この後、制御回路部270は、ステップS101にて認識した現在の出力部260の圧力値と、ステップS102にて認識した目標圧力値との差を演算する。そして、制御回路部270は、この現在圧力値を目標圧力値との差が、予め設定された所定の許容値以内であるか否かと判断する(ステップS103)。

【0053】

このステップS103において、現在圧力値を目標圧力値との差が、予め設定された所定の許容値以内であると判断した場合、制御回路部270は、例えば、コントロール部300に圧力制御動作を継続して実行するか否かを選択させる旨の信号を出力する。そして、コントロール部300の操作部にて圧力制御動作を継続する旨の操作入力を認識すると、ステップS101の処理を実施する(ステップS104)。また、処理を終了させる旨の操作入力を認識すると一連の圧力制御動作を終了させる。

【0054】

一方、ステップS103において、現在圧力値を目標圧力値との差が、予め設定された所定の許容値外であると判断した場合、制御回路部270は、現在圧力値が目標圧力値より小さいか否かを判断する(ステップS105)。

【0055】

このステップS105において、現在圧力値が目標圧力値よりも小さいと判断された場合、制御回路部270は、駆動部230のモータ231を制御して、回転軸232を時計回りに回転させる制御を実施する(ステップS106)。

【0056】

一方、ステップS105において、現在圧力値が目標圧力値よりも大きいと判断された場合、制御回路部270は、駆動部230のモータ231を制御して、回転軸232を反時計回りに回転させる制御を実施する(ステップS107)。

【0057】

また、このステップS106およびステップS107の処理を実施すると同時に、制御回路部270は、アーム位置検出センサ235から入力される検出信号を認識し、検出信号がON信号であるかOFF信号であるかを判断する(ステップS108)。

【0058】

このステップS108において、制御回路部270は、検出信号がON信号であると判断すると、第一電磁弁240を出力連通状態、第二電磁弁250を外部連通状態に切り換える(ステップS109)。

【0059】

一方、ステップS108において、制御回路部270は、検出信号がOFF信号であると判断すると、第二電磁弁250を出力連通状態、第一電磁弁240を外部連通状態に切り換える(ステップS110)。

【0060】

これにより、ステップS106の処理が実施された場合には、図8に示すような第一加圧状態と図9に示すような第二加圧状態とを連続的に切り換えて、出力部260の圧力を連続的に増大させることが可能となる。また、ステップS107の処置が実施された場合には、図10に示すような第一減圧状態と図11に示すような第二減圧状態とを連続的に切り換えて、出力部260の圧力を連続的に減少させることが可能となる。

また、この時、制御回路部270は、現在の出力部260の圧力値の変化を検出し、この現在の出力部260の圧力値と目標圧力値との差に応じて、モータ231の駆動速度を変更する。例えば、現在圧力値と目標圧力値との差が所定設定数以上である場合は、モータ231を高速回転させ、現在圧力値と目標圧力値との差が所定設定数となると、モータ231の駆動速度を低速にする。これにより、より精密にかつ迅速に出力部260の圧力を設定することが可能となる。

【0061】

この後、制御回路部270は、再びステップS101の処理に戻り、圧力センサ263から入力される信号に基づいて出力部260の圧力値を認識する。

【0062】

〔実施の形態の作用効果〕

上述したように、上記インクジェットプリンタ100の圧力発生制御装置200は、シリンダ本体221内を進退するピストン224を有するシリンダ220と、ピストン224を進退移動させる駆動部230と、このシリンダ220の第一シリンダ空間221A側に設けられる第一連通孔222Bおよび出力部260を連結する第一電磁弁240と、シリンダ220の第二シリンダ空間221B側に設けられる第二連通孔223Bおよび出力部260を連結する第二電磁弁250と、出力部260の圧力を検出する圧力センサ263と、制御回路部270と、を備えている。そして、制御回路部270は、駆動部230のモータ231の駆動状態を制御して、さらに、この駆動状態に応じて第一および第二電磁弁240,250の連通状態を切り替え制御している。このため、ピストン224をシリンダ本体221の内部に往復移動させて圧力制御を行っているため、長期使用においても良好な耐久性を維持することができ、圧力発生制御装置200の寿命も延命できる。また、シリンダ本体221内に潤滑油を注入するなどすることで、さらに耐久性を向上させることができる。

そして、制御手段にて、第一および第二電磁弁240,250の切り替え状態を制御することで、シリンダ本体221内を正圧にして出力部260を加圧することができ、シリンダ本体221内を負圧にして出力部260を減圧することもできる。また、出力部260の圧力値が圧力センサ263により測定されているので、出力部260の圧力を正確に制御することができる。したがって、圧力発生制御装置200により、加圧制御と減圧制御との両方の制御をより正確に実施することができ、出力部における精密な圧力制御を実施することができる。また、駆動部230の駆動状態を調整することで、例えばピストンを微小に変化させるなどすることで、微小な圧力変化の制御も可能となり、出力部260の圧力を所定の圧力に維持するなどの操作も容易に実施できる。

さらには、ピストンの進退移動で加圧動作もしくは減圧動作を実施するため、シリンダの長さ寸法を小さくでき、圧力発生制御装置の小型化を実現できる。

【0063】

さらには、ピストン224をシリンダ220内で移動させることで、出力部の圧力を加減する構成であるため、他の圧力源が不要であり、構成を簡単にできる。したがって、圧力発生制御装置200の構成が簡単になり、小型化にも対応できる。また、出力部260は、第一電磁弁240および第二電磁弁250により密閉され、圧力発生制御装置200内における圧力の流出などによる圧力消費を防止でき、省エネに対応することもできる。

【0064】

また、制御回路部270は、加圧動作において、第一加圧動作と第二加圧動作とを連続的に切り替えて出力部260の圧力を増大させている。

このため、第一加圧動作において、第一電磁弁240を出力連通状態、第二電磁弁250を外部連通状態とし、ピストン224を第一シリンダ空間221A側に移動させることで、第一シリンダ空間221A内を加圧することができる。したがって、第一シリンダ空間221Aと連通する出力部260およびインクタンク110内を加圧することができる。

また、この第一加圧動作において、第二電磁弁250が外部空間に連通しているため、第二シリンダ空間221Bが負圧とならず、例えば大気圧に維持される。したがって、第二加圧動作において、第一電磁弁240を外部連通状態、第二電磁弁250を出力連通状態とし、ピストン224を第二シリンダ空間221B側に移動させることで、第二シリンダ空間221Bを加圧することができ、第二シリンダ空間221Bと連通する出力部260およびインクタンク110内を加圧することができる。

さらに、この第二加圧動作において、第一電磁弁240が外部空間に連通しているため、第一シリンダ空間221Aが負圧とならず、例えば大気圧に維持されているため、上記のような第一加圧動作と第二加圧動作とを連続的に実施することで、出力部260およびインクタンク110内を連続的に加圧することができる。よって、効率よく加圧動作を実施することができる。さらに、ピストンの往復移動で第一加圧動作と第二加圧動作とを実施するため、例えばピストンの前進移動を加圧動作に対応させ、後退移動を減圧動作に対応させる場合に比べて、所定の圧力を増減させるために必要なシリンダ220の長さ寸法を短くできる。

【0065】

さらに、制御回路部270は、減圧動作において、第一加圧動作と第二加圧動作とを連続的に切り替えて出力部260の圧力を減少させている。

このため、第一減少動作において、第一電磁弁240を外部連通状態、第二電磁弁250を出力連通状態とし、ピストン224を第一シリンダ空間221A側に移動させることで、第二シリンダ空間221Bを負圧にすることができ、第二シリンダ空間221Bと連通する出力部260およびインクタンク110内を減圧することができる。

また、この第一減圧動作において、第一電磁弁240が外部空間に連通しているため、第一シリンダ空間221Aが加圧されず、例えば大気圧に維持される。したがって、第二減圧動作において、第一電磁弁240を出力連通状態、第二電磁弁250を外部連通状態とし、ピストン224を第二シリンダ空間221B側に移動させることで、第一シリンダ空間221Aを負圧にすることができ、第一シリンダ空間221Aと連通する出力部260およびインクタンク110内を減圧することができる。

さらに、この第二加圧動作において、第二電磁弁250が外部空間に連通しているため、第二シリンダ空間221Bが加圧されず、例えば大気圧に維持されている。このため、上記のような第一減圧動作と第二減圧動作とを連続的に実施することで、出力部260およびインクタンク110内を連続的に減圧することができる。よって、効率よく減圧動作を実施することができる。

【0066】

そして、駆動部230は、モータ231の回転軸232に長手状のアーム233を固定し、このアーム233の先端部に設けられるピストン接続部234にピストン軸224Bを固定している。

このため、モータ231の回転駆動力をピストン224の進退駆動力に変換することができる。よって、ピストン224の軸心上を直線的に往復移動するような駆動手段における前進移動と後退移動との切り替え時のようなエネルギ損失がなく、モータ231の回転軸232を一方向に回転させるだけで、ピストン224を進退移動させることができるので、エネルギ効率を良好にできる。

【0067】

また、シリンダ220のシリンダ回動保持部222の取付片222Dがケース体210のシリンダ設置部211のシリンダ支持部211Bに回動可能に設けられているので、モータ231の回転駆動によりアーム233の先端部がシリンダ220の軸心からずれる方向に移動したとしても、アーム233の先端部の方向にシリンダ220を回動させることができ、ピストン224の進退移動がスムーズに実施できる。

【0068】

そして、上記のような、圧力発生制御装置を備えたインクジェットプリンタ100では、圧力発生制御装置200にてインクタンク110の内部の圧力を精密に制御することができるので、インクタンク110の内部のインクがインク出力部120側に流れすぎたり、インクの出力量が少なくなったりすることがなく、良好にインク出力部120からインクを出力することができる。また、インクタンク110内のインクの交換時などのメンテナンス時においても、圧力発生制御装置200にてインクタンク110内の圧力を増大させることで、インクタンク110内からインクを完全に出し切らせるなどの操作ができ、インクタンク110のメンテナンス性も良好にすることができる。また、上述したように、圧力発生制御装置200の耐久性が良好なので、インクジェットプリンタ100の耐久性も良好となり、寿命も長くなる。

【0069】

また、シリンダ設置部211の軸孔に挿通される回動保持部222の回動軸222Eと、モータ231の回転軸232とのケース体210の底面210Aからの高さ寸法が略同一寸法に形成されている。このため、圧力発生制御装置200の厚み寸法、すなわち、ケース体210の底面210Aからの高さ寸法を最小にすることができ、圧力発生制御装置200の小型化を図れる。

【0070】

さらに、第一電磁弁240および第二電磁弁250は、外部連通状態において、出力接続部242,252を閉塞するため、出力管243,253から空気が漏れることがなく、出力部260における圧力の増大や減少を防止することができる。したがって、出力部260の圧力を維持することができるとともに、加圧動作および減圧動作においても効率よく圧力の増減制御を実施することができる。

【0071】

さらには、制御回路部270は、モータ231の回転軸232に設けられたアーム位置検出センサ235から入力される検出信号を認識し、この検出信号に基づいて第一電磁弁240および第二電磁弁250の連通状態を切り換えている。このため、第一電磁弁240および第二電磁弁250の切り替え操作を、簡単な構成で正確に実施することができる。

【0072】

[他の実施の形態]

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

【0073】

例えば、上記実施の形態において、圧力装置としてインクジェットプリンタを例示して説明したが、これに限られない。例えば、圧力装置として、デジタルマノメータに圧力発生制御装置200を設ける構成としてもよい。その他、圧力発生制御装置により圧力が制御される圧力室を備えたいかなる圧力装置にも適用することができる。

【0074】

また、上記実施の形態では、コントローラ部300と圧力発生制御装置200とを別体としたが、一体化された構成としてもよい。

【0075】

シリンダ設置部211の軸孔に挿通される回動保持部222の回動軸222Eと、モータ231の回転軸232とのケース体210の底面210Aからの高さ位置を同一高さ位置としたが、これに限らない。例えば、上記したように、回動軸222Eと回転軸232との底面210Aからの高さ寸法が異なっていてもよい。

【0076】

また、上記実施の形態においては、出力部260に圧力を出力させる圧力媒体として空気を利用しているが、これに限定されず、例えば圧力媒体として不活性流体などのその他の流体、または使用用途に応じた流体を圧力媒体として利用することができる。例えば、上記実施の形態では、圧力媒体として窒素ガス等を利用してもよく、この場合、インクタンク110内のインクの変質などを防止することができる。また、上記したように、シリンダ220から出力部260までの圧力媒体が導入される部位は密閉されているため、圧力流体の漏れなどによる圧力損失がない。したがって、圧力媒体として、高価な流体をも利用することができる。

【0077】

さらに、図12に示しように、出力部260に、別途バッファタンク264を設ける構成としてもよい。

図12において、バッファタンク264は、例えば第一タンク264Aと第二タンク264Bとを備えている。これらの第一および第二タンク264A,264Bは、容器状に形成されており、開口部に蓋264A1,264B1が設けられて内部が密閉されている。また蓋264A1,264B1にはそれぞれ、第一接続口264A2、第二接続口264B2が設けられており、これらの第一および第二接続口264A2,264B2は、タンク接続管265により連結されている。また、第一タンク264Aに設けられる第一接続口264A2は、出力部260の出力連結部261にも連結されている。

一般に、アーム233が回転軸232を中心として回転すると、シリンダ220から出力される空気の吐出流量は、ピストン本体224Aの位置に対して正弦波で示される流量となる。すなわち、ピストン本体224Aがシリンダ220の端部近傍を移動しているときには、シリンダ220からの吐出流量が小さくなり、ピストン本体224Aがシリンダ220の中央部を移動しているときには、シリンダ220からの吐出流量が大きくなる。これに対して、上記のようにバッファタンク264を設けることで、シリンダ220から出力される空気の流量が多い場合には、バッファタンク264に空気が流れるため、圧力変化が緩やかになる。したがって、ピストン本体224Aを連続的にシリンダ220内を移動させた場合でも、出力部260における圧力変化を一様にすることができる。よって、出力部260から出力させる圧力の応答性と安定性との双方を両立させることができる。

【0078】

また、加圧動作において、回転軸232をアーム233からモータ231を見た状態で時計回りに回転させ、減圧動作において、反時計回りに回転させる構成としたが、これに限らない。例えば、加圧動作において、反時計回りに回転させ、減圧動作において、時計回りに回転させる構成としてもよい。この場合、加圧動作では、制御回路部270は、アーム位置検出センサ235からの検出信号がON信号である場合、第二加圧動作を実施し、すなわち、第二電磁弁250を出力連通状態とし、第一電磁弁240を外部連通状態とする。一方、制御回路部270は、アーム位置検出センサ235からの検出信号がOFF信号である場合、第一加圧動作を実施し、すなわち、第一電磁弁240を出力連通状態とし、第二電磁弁250を外部連通状態とする。また、減圧動作では、制御回路部270は、アーム位置検出センサ235からの検出信号がON信号である場合、第一減圧動作を実施し、第二電磁弁250を出力連通状態とし、第一電磁弁240を外部連通状態とする。一方、制御回路部270は、アーム位置検出センサ235からの検出信号がOFF信号である場合、第二減圧動作を実施し、第一電磁弁240を出力連通状態とし、第二電磁弁250を外部連通状態とする。

【0079】

さらに、上記実施の形態においてアーム233からモータ231を見た場合に、シリンダ220が右方に設けられている場合を説明したが、例えばシリンダ220が左方に設けられている構成としてもよい。この場合、制御回路部270は、コントロール部300から圧力を増大させる旨の信号を受信した場合、アーム位置検出センサ235からの検出信号がON信号であるときに、第二加圧動作を実施し、検出信号がOFF信号であるときに、第一加圧動作を実施する。同様に、制御回路部270は、コントロール部300から圧力を減圧させる旨の信号を受信した場合、アーム位置検出センサ235からの検出信号がON信号であるときに、第一減圧動作を実施し、アーム位置検出センサ235からの検出信号がOFF信号であるときに、第二減圧動作を実施する。

【0080】

第一加圧動作と第二加圧動作とを連続的に実施することで出力部の圧力を増大させたが、第一加圧動作のみで出力部の圧力を動作させる構成としてもよい。このような構成では、ピストン本体224Aが第一シリンダ空間221A側に移動する際に、第二電磁弁250を外部連通状態に維持したまま、第一電磁弁240を出力連通状態にすることで、出力部260を加圧することができる。また、ピストン本体224Aが第二シリンダ空間221B側に移動する際に、第二電磁弁250を外部連通状態に維持したまま、第一電磁弁240を外部連通状態にすることで、第一シリンダ空間221Aの圧力を例えば大気圧に維持することができる。そして、再びピストン本体224Aが第一シリンダ空間221A側に移動する際に、第一電磁弁240を出力連通状態にする。この動作と連続的に実施することでも出力部260を連続的に加圧することができる。

一方、減圧においては、ピストン本体224Aが第二シリンダ空間221B側に移動する際に、第二電磁弁250を外部連通状態に維持したまま、第一電磁弁240を出力連通状態にすることで、出力部260を減圧することができる。そして、ピストン本体224Aが第一シリンダ空間221A側に移動する際に、第二電磁弁250を外部連通状態に維持したまま、第一電磁弁240を外部連通状態にすることで、第一シリンダ空間221Aを例えば大気圧に維持することができる。そして、この動作を連続的に実施することで出力部260を連続的に減圧することができる。

【0081】

さらに、駆動部230として、ピストン224の軸心上に設けられ、往復駆動する駆動手段と設ける構成としてもよい。このような構成であっても、圧力発生制御装置200の耐久性を良好にでき、精密な圧力調整を実施することもできる。

【0082】

また、制御管接続部262に開閉弁を設ける構成としてもよい。このような構成では、インクジェットプリンタ100を起動させていない状態でも、インクタンク110の内部の圧力が圧力発生制御装置200側に逃げないので、圧力を一定に保つことができる。

【0083】

さらに、シリンダ本体221の一端部に設けられる雄ねじ部をシリンダ回動保持部222に設けられる雌ねじ部に螺合させて接続する構成と示したが、シリンダ本体221とシリンダ回動保持部222が一体的に形成された構成としてもよい。

【0084】

その他、本発明の実施の際の具体的な構造および手順は、本発明の目的を達成できる範囲で他の構造などに適宜変更できる。

【産業上の利用可能性】

【0085】

本発明は、流体を加圧および/または減圧する圧力発生制御装置、および圧力発生制御装置を備えたインクジェットプリンタなどの圧力装置に利用することができる。

【図面の簡単な説明】

【0086】

【図1】本発明の一実施の形態に係るインクジェットプリンタの概略を示す斜視図である。

【図2】本実施の形態に係る圧力発生制御装置の概略を示す平面図である。

【図3】圧力発生制御装置の側断面図である。

【図4】モータの一部を示す側面図である。

【図5】アームが回転軸の上方にある状態の駆動部およびシリンダの位置関係を示す図である。

【図6】アームが回転軸の下方にある状態の駆動部およびシリンダの位置関係を示す図である。

【図7】インクジェットプリンタにおける圧力制御動作のフローチャートである。

【図8】圧力発生制御装置の加圧動作における第一加圧動作を示す図である。

【図9】圧力発生制御装置の加圧動作における第二加圧動作を示す図である。

【図10】圧力発生制御装置の減圧動作における第一減圧動作を示す図である。

【図11】圧力発生制御装置の減圧動作における第二減圧動作を示す図である。

【図12】他の実施の形態における圧力発生制御装置の出力部近傍の一部の概略を示す平面図である。

【符号の説明】

【0087】

100…インクジェットプリンタ

110…インクタンク

120…インク出力部

200…圧力発生制御装置

210…ケース体

220…シリンダ

222B…第一連通孔

223B…第二連通孔

224…ピストン

230…外部駆動手段としての駆動部

231…モータ

232…回転軸

233…アーム

240…第一連通切替手段としての第一電磁弁

250…第二連通切替手段としての第二電磁弁

270…制御手段としての制御回路部

【特許請求の範囲】

【請求項1】

内部に外部駆動手段に連結されたピストンが進退自在に設けられるとともに、一端側に内部と外部とを連通する第一連通部が設けられ、他端側に内部と外部とを連通する第二連通部が設けられるシリンダと、

前記第一連通部および前記シリンダからの圧力を出力する出力部を連通する出力連通状態と、前記シリンダの前記第一連通部および前記シリンダの外部空間を連通する外部連通状態と、を切り替え可能な第一連通切替手段と、

前記第二連通部および前記出力部を連通する出力連通状態と、前記第二連通部および前記シリンダの外部空間を連通する外部連通状態と、を切り替え可能な第二連通切替手段と、

前記出力部の圧力値を検出する圧力検出手段と、

前記圧力検出手段にて検出される圧力値が所定値となるように、前記第一連通切替手段および前記第二連通切替手段の連通状態、および前記外部駆動手段の駆動状態を制御する制御手段と、

を具備したことを特徴とした圧力発生制御装置。

【請求項2】

請求項1に記載の圧力発生制御装置であって、

前記制御手段は、

前記第一連通切替手段を出力連通状態とし、前記第二連通切替手段を外部連通状態とするとともに、前記外部駆動手段を制御して前記ピストンを前記他端側から前記一端側に前進させる第一加圧動作と、

前記第一連通切替手段を外部連通状態とし、前記第二連通切替手段を出力連通状態とするとともに、前記外部駆動手段を制御して前記ピストンを前記一端側から前記他端側に後退させる第二加圧動作と、

を連続的に切り替えることを特徴とした圧力発生制御装置。

【請求項3】

請求項1に記載の圧力発生制御装置であって、

前記制御手段は、

前記第一連通切替手段を外部連通状態とし、前記第二連通切替手段を出力連通状態とするとともに、前記外部駆動手段を制御して前記ピストンを前記他端側から前記一端側に前進させる第一減圧動作と、

前記第一連通切替手段を出力連通状態とし、前記第二連通切替手段と外部連通状態とするとともに、前記外部駆動手段を制御して前記ピストンを前記一端側から前記他端側に後退させる第二減圧動作と、

を連続的に切り替えることを特徴とした圧力発生制御装置。

【請求項4】

請求項1ないし請求項3のいずれかに記載の圧力発生制御装置であって、

前記外部駆動手段は、前記ピストンの軸方向と略直交する回転軸を有するモータと、前記回転軸に設けられるとともに、前記回転軸の軸方向に対して略直交する方向に長手に形成されて先端部が前記ピストンに接続されるアームとを備えた

ことを特徴とした圧力発生制御装置。

【請求項5】

請求項4に記載の圧力発生制御装置であって、

前記シリンダは、一端側がケース体に回動可能に設けられた

ことを特徴とした圧力発生制御装置。

【請求項6】

請求項1ないし請求項5のいずれかに記載の圧力発生制御装置と、

内部にインクが格納されるとともに、前記圧力発生制御装置により内部の圧力が制御されるインクタンクと、

前記インクタンクから供給されるインクを出力するインク出力部と、

を具備したことを特徴としたインクジェットプリンタ。

【請求項1】

内部に外部駆動手段に連結されたピストンが進退自在に設けられるとともに、一端側に内部と外部とを連通する第一連通部が設けられ、他端側に内部と外部とを連通する第二連通部が設けられるシリンダと、

前記第一連通部および前記シリンダからの圧力を出力する出力部を連通する出力連通状態と、前記シリンダの前記第一連通部および前記シリンダの外部空間を連通する外部連通状態と、を切り替え可能な第一連通切替手段と、

前記第二連通部および前記出力部を連通する出力連通状態と、前記第二連通部および前記シリンダの外部空間を連通する外部連通状態と、を切り替え可能な第二連通切替手段と、

前記出力部の圧力値を検出する圧力検出手段と、

前記圧力検出手段にて検出される圧力値が所定値となるように、前記第一連通切替手段および前記第二連通切替手段の連通状態、および前記外部駆動手段の駆動状態を制御する制御手段と、

を具備したことを特徴とした圧力発生制御装置。

【請求項2】

請求項1に記載の圧力発生制御装置であって、

前記制御手段は、

前記第一連通切替手段を出力連通状態とし、前記第二連通切替手段を外部連通状態とするとともに、前記外部駆動手段を制御して前記ピストンを前記他端側から前記一端側に前進させる第一加圧動作と、

前記第一連通切替手段を外部連通状態とし、前記第二連通切替手段を出力連通状態とするとともに、前記外部駆動手段を制御して前記ピストンを前記一端側から前記他端側に後退させる第二加圧動作と、

を連続的に切り替えることを特徴とした圧力発生制御装置。

【請求項3】

請求項1に記載の圧力発生制御装置であって、

前記制御手段は、

前記第一連通切替手段を外部連通状態とし、前記第二連通切替手段を出力連通状態とするとともに、前記外部駆動手段を制御して前記ピストンを前記他端側から前記一端側に前進させる第一減圧動作と、

前記第一連通切替手段を出力連通状態とし、前記第二連通切替手段と外部連通状態とするとともに、前記外部駆動手段を制御して前記ピストンを前記一端側から前記他端側に後退させる第二減圧動作と、

を連続的に切り替えることを特徴とした圧力発生制御装置。

【請求項4】

請求項1ないし請求項3のいずれかに記載の圧力発生制御装置であって、

前記外部駆動手段は、前記ピストンの軸方向と略直交する回転軸を有するモータと、前記回転軸に設けられるとともに、前記回転軸の軸方向に対して略直交する方向に長手に形成されて先端部が前記ピストンに接続されるアームとを備えた

ことを特徴とした圧力発生制御装置。

【請求項5】

請求項4に記載の圧力発生制御装置であって、

前記シリンダは、一端側がケース体に回動可能に設けられた

ことを特徴とした圧力発生制御装置。

【請求項6】

請求項1ないし請求項5のいずれかに記載の圧力発生制御装置と、

内部にインクが格納されるとともに、前記圧力発生制御装置により内部の圧力が制御されるインクタンクと、

前記インクタンクから供給されるインクを出力するインク出力部と、

を具備したことを特徴としたインクジェットプリンタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−12805(P2008−12805A)

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願番号】特願2006−186742(P2006−186742)

【出願日】平成18年7月6日(2006.7.6)

【出願人】(000150707)長野計器株式会社 (62)

【Fターム(参考)】

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願日】平成18年7月6日(2006.7.6)

【出願人】(000150707)長野計器株式会社 (62)

【Fターム(参考)】

[ Back to top ]