圧力調整弁およびこれを備えた機能液供給機構、並びに液滴吐出装置、電気光学装置の製造方法、電気光学装置、および電子機器

【課題】 本発明は、機能液の使用量を削減し且つ吐出を安定化することができる機能液供給装置等を提供することを課題としている。

【解決手段】 機能液タンク43からバルブハウジング69内の1次室70に導入した機能液を、バルブハウジング69内の2次室79を介して機能液滴吐出ヘッド3に供給すると共に、大気に面し2次室79の1つの面を構成するダイヤフラム75により、1次室70と2次室79とを連通する連通流路80に設けた弁体76を開閉動作させて、2次室79を圧力調整する圧力調整弁46の2次室79には、連通流路80の2次室側開口部92が開口すると共に、機能液滴吐出ヘッド3に連なる流出流路93の流出開口部94が開口し、2次室79の内面壁91は、最大マイナス変形したダイヤフラム75が接触する形状に形成されている。

【解決手段】 機能液タンク43からバルブハウジング69内の1次室70に導入した機能液を、バルブハウジング69内の2次室79を介して機能液滴吐出ヘッド3に供給すると共に、大気に面し2次室79の1つの面を構成するダイヤフラム75により、1次室70と2次室79とを連通する連通流路80に設けた弁体76を開閉動作させて、2次室79を圧力調整する圧力調整弁46の2次室79には、連通流路80の2次室側開口部92が開口すると共に、機能液滴吐出ヘッド3に連なる流出流路93の流出開口部94が開口し、2次室79の内面壁91は、最大マイナス変形したダイヤフラム75が接触する形状に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、機能液タンクと機能液滴吐出ヘッドとの間に介設される圧力調整弁およびこれを備えた機能液供給機構、並びに液滴吐出装置、電気光学装置の製造方法、電気光学装置、および電子機器に関するものである。

【背景技術】

【0002】

従来、インクジェット記録装置のキャリッジに搭載され、圧力調整した機能液(インク)をインクジェットヘッドに供給する圧力調整弁(液体供給用バルブユニット)が知られている(例えば、特許文献1参照)。この圧力調整弁は、機能液タンク(インクタンク)に接続した1次室と機能液滴吐出ヘッド(インクジェットヘッド)に接続した2次室とが扁平なハウジング内に作り込まれると共に、1次室と2次室とを連通する連通流路に弁体を設け、2次室の1の面に設けられたダイヤフラムにより、弁体を開閉動作させ2次室側を圧力調整するようになっている。この場合、2次室は、ダイヤフラムと同心となる円柱形状に形成されており、ダイヤフラムと対面する対面壁の中心には連通流路の2次室側開口部が形成され、また偏心した位置には流出流路の流出開口部が形成されている。また、対面壁の2次室側開口部の周囲には、ヘッド吸引時にダイヤフラムの対面壁への密着を防止する度当たり突起が形成されている。

【特許文献1】特開2004−142405号公報(第37頁、図32、図33)

【0003】

ところで、機能液滴吐出ヘッド(インクジェットヘッド)を用いたインクジェット法は、機能液による微小な成膜が可能であり、液晶表示装置のカラーフィルタおよび有機EL装置等の製造装置にも応用できるため、上記の圧力調整弁もこの種の装置に組み込むことが考えられる。この種の装置において、機能液タンクに貯留する機能液の圧力調整弁および機能液滴吐出ヘッドへの初期充填作業は、機能液滴吐出ヘッドから機能液を吸引する、いわゆるヘッド吸引で行われる。同様に機能液の交換における液抜き作業も、ヘッド吸引した状態において機能液タンクを大気開放して流路内の機能液を排出して行う。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上記従来の圧力調整弁では、ヘッド吸引の際に、度当たり突起を設けた構造上必然的に2次室のダイヤフラム−対面壁間に空隙を生じ、これにエアーや機能液が残留してしまう問題がある。このため、初期充填時にはこの空隙に残存したエアーが、充填した機能液に混入して機能液滴吐出ヘッドの空打ちの問題が生ずる。また、機能液交換時にはこの空隙に残存した機能液が新たに導入した機能液と混合し、機能液の変質の問題が生ずる。

【0005】

本発明は、機能液の初期充填時や液抜き時にエアーや機能液を極力排出することができる圧力調整弁およびこれを備えた機能液供給機構、並びに液滴吐出装置、電気光学装置の製造方法、電気光学装置、および電子機器を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明の圧力調整弁は、機能液タンクからバルブハウジング内の1次室に導入した機能液を、バルブハウジング内の2次室を介して機能液滴吐出ヘッドに供給すると共に、大気に面し2次室の1つの面を構成するダイヤフラムにより、大気圧を調整基準圧力として、1次室と2次室とを連通する連通流路に設けた弁体を開閉動作させて、2次室を圧力調整する圧力調整弁であって、2次室には、連通流路の2次室側開口部が開口すると共に、機能液滴吐出ヘッドに連なる流出流路の流出開口部が開口し、1つの面を除いた2次室の内面壁は、最大マイナス変形したダイヤフラムが接触する形状に形成されていることを特徴とする。

【0007】

この構成によれば、2次室の内面壁は2次室の1つの面を構成するダイヤフラムが最大マイナス変形した状態で接触する形状に形成されるため、このようにダイヤフラムが最大マイナス変形した状態において圧力調整弁内に機能液および気泡が残留してしまうのを極力少なくすることができる。すなわち、ダイヤフラムが最大マイナス変形する機能液の初期充填時や液抜き時に、初期充填または交換した新たな機能液にエアーや交換前の機能液が混合するのを防止できる。また、1次室と2次室とを背合わせに構成するものにあっては、ハウジングを薄型に形成することができる。

【0008】

この場合、2次室は、内面壁を含んでダイヤフラム側を底面とする円錐台形状に形成され、2次室側開口部は、円錐台形状の頂面となる内面壁の端壁に開口し、流出開口部は、円錐台形状のテーパ面となる内面壁の周壁に開口していることが、好ましい。

【0009】

この構成によれば、2次室の内面壁の全域にダイヤフラムを接触させることができると共に2次室の容積自体を小さくすることができ、2次室内に機能液および気泡が残留してしまうのを更に減少させることができる。

【0010】

この場合、2次室の内面壁には、最大マイナス変形したダイヤフラムの接触を部分的に阻止して、2次室側開口部と流出開口部とを連通する補助流路が形成されていることが、好ましい。

【0011】

この構成によれば、ダイヤフラムが最大マイナス変形して内面壁に密接することがあっても、補助流路を経由して1次室側からエアーおよび機能液を排出させることができ、作業途中で初期充填や液抜きが不能となってしまうことがない。また、最大マイナス変形したダイヤフラムの密接形態によっては、流出開口部近傍が初めに密接してしまうこともあるが、この場合においても、補助流路を介して2次室内の機能液を排出することができる。これにより、ヘッド吸引時に1次室にエアーおよび他の機能液が残ることがなく、初期充填(あるいは交換)した機能液にこれらが混入してしまうのを防止することができる。

【0012】

この場合、補助流路は、2次室の内面壁に形成され、2次室側開口部と流出開口部とを接続すると共に、開放部を最大マイナス変形したダイヤフラムに覆われる細溝で構成されていることが好ましい。

【0013】

この場合、ダイヤフラムは、膜状のダイヤフラム本体と、ダイヤフラム本体の内側に貼着され弁体を開閉動作させる受圧板と、を有し、補助流路は、内面壁に形成され、2次室側開口部から受圧板の外周端を越える位置まで延び、開放部を最大マイナス変形したダイヤフラムに覆われる細溝部と、細溝部と流出開口部とを連通すると共に、ダイヤフラムの受圧板の厚みとダイヤフラムの張りとに起因して、ダイヤフラム本体と内面壁との間に生ずる間隙部とで構成されていることが、好ましい。

【0014】

この構成によれば、補助流路を簡単に加工することができる。

【0015】

この場合、2次室は、ダイヤフラムが鉛直姿勢を為し且つ2次室側開口部に対し流出開口部が鉛直方向下方に位置するように配設されていることが、好ましい。

【0016】

この構成によれば、機能液を交換する際に、ヘッド吸引で2次室側開口部から流入した1次室側の機能液を、補助流路に沿って重力により自然に流下させることができ、流出開口部からの機能液の排出を効率的に行うことができる。このため、2次室内にエアーや他の機能液が残ることを防止することができる。

【0017】

この場合、流出開口部は、周壁の下側斜面の上下中間部に開口しており、2次室の内面壁には、流出開口部から下方に延びると共に、開放部を最大マイナス変形したダイヤフラムに覆われる液抜き溝が形成されていることが、好ましい。

【0018】

この構成によれば、ヘッド吸引時に最大マイナス変形したダイヤフラムが内面壁に密接することがあっても、ダイヤフラムによって開放部を覆われた液抜き溝が機能液の排出流路として機能するため、2次室下方に溜まった機能液を効率的に排出することができる。

【0019】

この場合、2次室の内面壁には、2次室側開口部から上方に延びると共に、開放部を最大マイナス変形したダイヤフラムに覆われるエア抜き溝が形成されていることが、好ましい。

【0020】

この構成によれば、ヘッド吸引時に最大マイナス変形したダイヤフラムが内面壁に密接することがあっても、ダイヤフラムによって開放部を覆われたエア抜き溝が気泡(エアー)の排出流路として機能するため、2次室上方に溜まった気泡を効率的に排出することができる。

【0021】

この場合、2次室の内面壁には、2次室側開口部から水平方向に延びると共に、開放部を最大マイナス変形したダイヤフラムに覆われるエア抜き・液抜き溝が形成されていることが、好ましい。

【0022】

この構成によれば、ヘッド吸引時に最大マイナス変形したダイヤフラムが内面壁に密接することがあっても、ダイヤフラムによって開放部を覆われたエア抜き・液抜き溝は気泡(エアー)および機能液の排出流路として機能するため、2次室左右方向に溜まった気泡および機能液を効率的に排出することができる。

【0023】

この場合、2次室の内面壁には、流出開口部および補助流路のいずれか一方から周方向に上方に延びると共に、開放部を最大マイナス変形したダイヤフラムに覆われるエア抜き・液抜き溝が形成されていることが、好ましい。

【0024】

この構成によれば、ヘッド吸引時に最大マイナス変形したダイヤフラムが内面壁に密接することがあっても、ダイヤフラムによって開放部を覆われたエア抜き・液抜き溝は気泡(エアー)および機能液の排出流路として機能するため、2次室上方に溜まった気泡および2次室下方に溜まった機能液の両方を効率的に排出することができる。なお、実施形態においては、エア抜き・液抜き溝を一対形成するようにしている。

【0025】

本発明の機能液供給機構は、機能液を貯留する機能液タンクと、機能液適吐出ヘッドに接続する上記の圧力調整弁と、上流端部を前記機能液タンクに接続するとともに下流端部を圧力調整弁に接続する機能液供給流路と、を備えたことを特徴とする。

【0026】

この構成によれば、機能液滴吐出ヘッドにエアーおよび他の機能液の混入を防止して機能液を供給することができる。

【0027】

本発明の液滴吐出装置は、上記の機能液供給機構と、ワークに対し機能液滴を吐出する機能液滴吐出ヘッドと、ワークを機能液滴吐出ヘッドに対してX軸方向およびY軸方向に相対移動させるX・Y移動機構と、を備えたことが、好ましい。

【0028】

この構成によれば、機能液滴吐出ヘッドにエアーおよび他の機能液が混入しない機能液が供給されるため、液滴吐出装置で製造される製品の信頼性を向上させることができる。具体的には、製品の成膜不良、発光不良等を生じることがない。

【0029】

本発明の電気光学装置の製造方法は、上記の液滴吐出装置を用い、ワークに機能液滴による成膜部を形成することを特徴とする。

【0030】

また、本発明の電気光学装置は、上記の液滴吐出装置を用い、ワークに機能液滴による成膜部を形成したことを特徴とする。

【0031】

これらの構成によれば、機能液の初期充填および交換を効率よく行うことができる液滴吐出装置を用いるため、信頼性の高い電気光学装置を製造することが可能となる。なお、電気光学装置(フラットパネルディスプレイ)としては、カラーフィルタ、液晶表示装置、有機EL装置、PDP装置、電子放出装置等が考えられる。なお、電子放出装置は、いわゆるFED(Field Emission Display)やSED(Surface-conduction Electron-Emitter Display)装置を含む概念である。さらに、電気光学装置としては、金属配線形成、レンズ形成、レジスト形成および光拡散体形成等を包含する装置が考えられる。

【0032】

本発明の電子機器は、上記の電気光学装置の製造方法により製造した電気光学装置または上記の電気光学装置を搭載したことを特徴とする。

【0033】

この場合、電子機器としては、いわゆるフラットパネルディスプレイを搭載した携帯電話、パーソナルコンピュータの他、各種の電気製品がこれに該当する。

【発明を実施するための最良の形態】

【0034】

以下、添付の図面を参照して、本発明の圧力調整弁を適用した液滴吐出装置について説明する。この液滴吐出装置は、いわゆるフラットパネルディスプレイの製造ラインに組み込まれるものであり、機能液滴吐出ヘッドを用いた液滴吐出法により、液晶表示装置のカラーフィルタや有機EL装置の各画素となる発光素子等を形成するものである。

【0035】

図1および図2に示すように、液滴吐出装置1は、機台2と、機能液滴吐出ヘッド3を有し、機台2上の全域に広く載置された描画装置4と、描画装置4に接続した機能液供給機構6と、描画装置4に添設するように機台2上に載置したヘッド保守装置5と、を備えている。また、液滴吐出装置1には、図外の制御装置が設けられており、液滴吐出装置1では、機能液供給機構6により描画装置4が機能液の供給を受けながら、制御装置による制御に基づいて、描画装置4がワークWに対する描画動作を行うと共に、機能液滴吐出ヘッド3に対して、ヘッド保守装置5が適宜保守動作(メンテナンス)を行うようになっている。

【0036】

描画装置4は、ワークWを主走査(X軸方向に移動)させるX軸テーブル7およびX軸テーブル7に直交するY軸テーブル8から成るX・Y移動機構11と、Y軸テーブル8に移動自在に取り付けられたメインキャリッジ12と、メインキャリッジ12に垂設され、機能液滴吐出ヘッド3を搭載したヘッドユニット13と、を有している。

【0037】

X軸テーブル7は、X軸方向の駆動系を構成するX軸モータ(図示省略)駆動のX軸スライダ14を有し、これに吸着テーブル15およびθテーブル16等から成るセットテーブル17を移動自在に搭載して構成されている。同様に、Y軸テーブル8は、Y軸方向の駆動系を構成するY軸モータ(図示省略)駆動のY軸スライダ18を有し、これにヘッドユニット13を支持する上記のメインキャリッジ12をY軸方向に移動自在に搭載して構成されている。なお、X軸テーブル7は、X軸方向に平行に配設されており、機台2上に直接支持されている。一方、Y軸テーブル8は、機台2上に立設した左右の支柱21に支持されており、X軸テーブル7およびヘッド保守装置5を跨ぐようにY軸方向に延在している(図1および図2参照)。

【0038】

液滴吐出装置1では、X軸テーブル7およびY軸テーブル8が交わるエリアがワークWの描画を行う描画エリア22、Y軸テーブル8およびヘッド保守装置5が交わるエリアが機能液滴吐出ヘッド3に対する機能回復処理を行う保守エリア23となっており、ワークWに描画を行う場合には描画エリア22に、機能回復処理を行う場合には保守エリア23に、ヘッドユニット13を臨ませるようになっている。

【0039】

図3に示すように、ヘッドユニット13は、複数(12個)の機能液滴吐出ヘッド3と、ヘッド保持部材(図示省略)を介して機能液滴吐出ヘッド3を搭載するヘッドプレート24と、を備えている。ヘッドプレート24は、後述の支持フレーム25に着脱自在に支持されており、ヘッドユニット13は、キャリッジ本体26を介して支持フレーム25に位置決めして搭載される。なお、詳細は後述するが、支持フレーム25には、ヘッドユニット13に並んで、機能液供給機構6のバルブユニット27およびタンクユニット28が支持されている(図1ないし図3参照)。

【0040】

図4に示すように、機能液滴吐出ヘッド3は、いわゆる2連のものであり、2連の接続針31を有する機能液導入部32と、機能液導入部32に連なる2連のヘッド基板33と、ヘッド基板33の下方に連なり、内部に機能液で満たされるヘッド内流路(図示省略)が形成されたヘッド本体34と、を備えている。接続針31は、図外の機能液供給機構6に接続され、機能液滴吐出ヘッド3のヘッド内流路に機能液を供給する。ヘッド本体34は、ヘッド内流路に面してピエゾ圧電素子(図示省略)を設けたキャビティ(図示省略)と、吐出ノズル35が開口したノズル面を有するノズルプレート36と、を有している。ノズル面37には、多数(180個)の吐出ノズル35から成るノズル列38が形成されている。機能液滴吐出ヘッド3を吐出駆動すると、キャビティのポンプ作用により、吐出ノズル35から機能液滴を吐出する。

【0041】

図3に示すように、ヘッドプレート24は、ステンレス等からなる方形の厚板で構成されている。ヘッドプレート24には、12個の機能液滴吐出ヘッド3を位置決めし、これを、裏面側からヘッド保持部材(図示省略)を介して固定するための12個の装着開口(図示省略)が形成されている。12個の装着開口は、2個ずつ6組に分けられており、各組の装着開口は、一部が重複するように、機能液滴吐出ヘッド3のノズル列38と直交する方向に(ヘッドプレート24の長手方向)に位置ずれして形成されている。すなわち、12個の機能液滴吐出ヘッド3は、2個ずつ6組に分けられ、ノズル列38と直交する方向において、各組の機能液滴吐出ヘッド3のノズル列38が一部重複するように、階段状に配置される。

【0042】

なお、各機能液滴吐出ヘッド3に形成された2列のノズル列38は、4ドット分のピッチを有して配設された多数(180個)の吐出ノズル35によってそれぞれ構成されており、両ノズル列38は、列方向に2ドット分位置ずれして配設されている。すなわち、各機能液滴吐出ヘッド3には、2列のノズル列38により、1/2解像度の部分描画ラインが形成されている。このため、同一組の隣接する2個の機能液滴吐出ヘッド3により、それぞれの(1/2解像度の)部分描画ラインが列方向に1ドット分位置ずれするように配設され、1組の機能液滴吐出ヘッド3により、最大解像度の描画ラインが形成される。すなわち、同一組2個の機能液滴吐出ヘッド3は、1/4解像度の各ノズル列38が相互位置ずれするように配置されている。これにより、他の5組10個の機能液滴吐出ヘッド3と合わせて、1描画ラインの高解像度のノズル列38が構成されるようになっている。

【0043】

メインキャリッジ12は、図2に示すように、Y軸テーブル8のY軸スライダ18に下側から固定される外観「I」形の吊設部材41と、吊設部材41の下面に取り付けられ、ヘッドユニット13のθ方向に対する位置補正を行うためのθ回転機構42と、θ回転機構42の下方に吊設するよう取り付けたキャリッジ本体26と、で構成されている。キャリッジ本体26は、位置決め機構を有する枠状フレーム29を有し、これに後述の支持フレーム25を介してヘッドユニット13が位置決め状態で固定されている。

【0044】

図1ないし図3に示すように、機能液供給機構6は、上記の支持フレーム25にヘッドユニット13と共に搭載されており、機能液を貯留する複数(12個)の機能液タンク43から成るタンクユニット28と、各機能液タンク43および各機能液滴吐出ヘッド3を接続する複数(12本)の機能液供給チューブ44(機能液供給流路)と、各機能液供給チューブ44を各機能液タンク43および各機能液滴吐出ヘッド3に接続するための複数(12個)の接続具45と、複数の機能液供給チューブ44に介設した複数(12個)の圧力調整弁46から成るバルブユニット27と、を有している。

【0045】

図3に示すように、支持フレーム25は、略方形の枠状に形成されており、その長手方向に対し、ヘッドユニット13、バルブユニット27、タンクユニット28の順でこれらを位置決め状態で搭載している。なお、支持フレーム25には、その長辺部分に、一対のハンドル47が取り付けられており、この一対のハンドル47を手持ち部位として、支持フレーム25をメインキャリッジ12に着脱できるようになっている。

【0046】

タンクユニット28は、12個の機能液タンク43と、これらを位置決めする12個のセット部(図示省略)を有し、12個の機能液タンク43を支持するタンクプレート48と、各機能液タンク43を各セット部に装着(セット)するためのタンクセット治具51と、で構成されている。図5に示すように、機能液タンク43は、カートリッジ形式のものであり、機能液を真空パックした機能液パック52と、機能液パック52を収容する樹脂製のカートリッジケース53と、を有している。なお、機能液パック52に貯留される機能液は、予め脱気されており、その溶存気体量は略ゼロとなっている。

【0047】

機能液パック52は、2枚の長方形の(可撓性の)フィルムシートを重ね合わせて熱溶着した袋状のものに、機能液を供給する樹脂製の供給口54を取り付けたものである。供給口54には、パック内に連通する連通開口(図示省略)が形成されている。連通開口は、機能液耐食性を有する弾性材で構成した閉塞部材(図示省略)により閉栓されており、連通開口から空気(酸素)や湿気が侵入することを防止できるようになっている。

【0048】

タンクプレート48は、ステンレス等の厚板で略平行四辺形に形成されている。図3に示すように、タンクプレート48には、機能液タンク43の供給口をバルブユニット27側に向けた状態で機能液タンク43を縦置きに位置決めすると共に、これを着脱自在にセットする12個のセット部55が設けられている。同図に示すように、セット部55は、ヘッドプレート24に搭載した12個の機能液滴吐出ヘッド3の配置に倣って配置されている。すなわち、12個の機能液タンク43は、2個ずつ6組に分けられ、供給口54(機能液タンクの前面)を機能液滴吐出ヘッド3に向けた状態で、タンクプレート48の長辺に沿うように支持フレーム25の短辺方向に位置ずれして配置される。

【0049】

タンクセット治具51は、機能液タンク43の後面(機能液タンク43の前面に対向する面)を前方に押し込むことにより、機能液タンク43を前方にスライドさせてセット部55にセットするものであり、機能液タンク43を押し出す押圧レバー56と、押圧レバー56を支持する支持部材57と、を有している。機能液タンク43のセット位置に合わせて支持部材57を移動させることにより、押圧レバー56を各機能液タンク43に対峙させ、機能液タンク43を適切にセットできるようになっている。

【0050】

機能液供給チューブ44(機能液供給流路)は、各機能液タンク43および各圧力調整弁46を接続するタンク側チューブ58と、各圧力調整弁46および各機能液滴吐出ヘッド3を接続するヘッド側チューブ61と、を有している。

【0051】

図5に示すように、接続具45は、機能液タンク43およびタンク側チューブ58を接続するためのタンク側アダプタ62と、機能液滴吐出ヘッド3およびヘッド側チューブ61を接続するためのヘッド側アダプタ63と、を有している。タンク側アダプタ62には、軸心に流路を形成した連通針30が設けられており、連通針30は、上記した機能液パック52(連通開口)の閉塞部材(図示省略)を貫いて差し込まれることにより機能液パック52に接続されている。

【0052】

バルブユニット27は、12個の圧力調整弁46と、12個の圧力調整弁46を支持する12個のバルブ支持部材57と、バルブ支持部材57を介して12個の圧力調整弁46を支持するバルブプレート65と、で構成されている(図3参照)。

【0053】

バルブプレート65には、12個のバルブ支持部材57が支持フレーム25の短辺方向に2個ずつ6組に分かれて位置ずれした状態で立設され、これらに12個の圧力調整弁46が支持されている(図3参照)。なお、各圧力調整弁46については後述する。

【0054】

次に、図1を参照して、ヘッド保守装置5について説明する。ヘッド保守装置5は、液滴吐出装置1の非稼働時に、機能液滴吐出ヘッド3のノズル面を封止してノズル35の乾燥を防止すると共に、機能液滴吐出ヘッド3の吐出ノズル35から増粘した機能液を吸引除去する保管・吸引ユニット67と、機能液滴吐出ヘッド3のノズル面37に付着する汚れを払拭するワイピングユニット68とを有している。これら両ユニット67,68は、機台2上にX軸方向に延在するように載置された移動テーブル71上に搭載され、この移動テーブル71によってX軸方向に移動可能に構成されている。

【0055】

保管・吸引ユニット67は、機能液滴吐出ヘッド3の捨て吐出を受けるフラッシングボックスの機能を兼ねる封止キャップ72と、封止キャップ72を昇降させるキャップ昇降機構73と、封止キャップ72に接続した状態で機能液滴吐出ヘッド3を吸引するエジェクタやポンプ等で構成される吸引機構74(図11参照)と、吸引機構74で吸引除去した廃液を回収する廃液タンク(図示省略)と、を有している。描画休止時には、機能液滴吐出ヘッド3が移動テーブル71上の保守エリア23に移動しており、封止キャップ72は、機能液滴吐出ヘッド3から僅かに離れた位置で、機能液滴吐出ヘッド3のフラッシング(捨て吐出)を受ける。そして、機能液滴吐出ヘッド3が稼動待機状態になると、封止キャップ72が完全に上昇して機能液滴吐出ヘッド3のノズル面37のキャッピングを行い、各機能液滴吐出ヘッド3の全ノズル35を封止する。続いて、キャッピング状態の機能液滴吐出ヘッド3を再駆動する際には、機能液の増粘によるノズル詰りを防止すべく、必要に応じて吸引機構74の駆動を行い、ノズル35から増粘した機能液を吸引する。なお、この吸引作業は機能液を初期充填する際や機能液交換における液抜きの際にも用いられるがこれらについては後述する。

【0056】

同図に示すように、ワイピングユニット68には、ワイピングシート68aが繰出し自在且つ巻取り自在に設けられており、繰り出したワイピングシート68aを送りながら、且つ移動テーブル71によりワイピングユニット68をX軸方向に移動させつつ、機能液滴吐出ヘッド3のノズル面37を拭き取るようになっている。このため、上記吸引動作等により機能液滴吐出ヘッド3のノズル面に付着した機能液が取り除かれ、吐出した機能液滴の飛行曲がり等が防止される。なお、ヘッド保守装置5として、上記の両ユニット67,68に加え、機能液滴吐出ヘッド3から吐出された機能液滴の飛行状態を検査する吐出検査ユニット(図示省略)等を、搭載することが好ましい。

【0057】

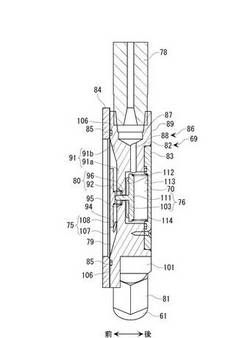

ここで、本実施形態の圧力調整弁46について、図6ないし図8を参照して詳細に説明する。圧力調整弁46は、バルブハウジング69内に、機能液タンク43に連なる1次室70と、機能液滴吐出ヘッド3に連なる2次室79と、1次室70および2次室79を連通する連通流路80とを形成したものであり、2次室79の1の面には外部に面してダイヤフラム75が設けられ、連通流路80にはダイヤフラム75により開閉動作する弁体76が設けられている。機能液タンク43から1次室70に導入された機能液は、2次室79を介して機能液滴吐出ヘッド3に供給されるが、その際、ダイヤフラム75により大気圧を調整基準圧力として、連通流路80に設けた弁体76を開閉動作させることで2次室79の圧力調整を行うようになっている。

【0058】

圧力調整弁46は、図8に示すように、ダイヤフラム75が鉛直姿勢を為すように縦置きで用いられる。以下、同図に倣って紙面の先方を「上」、手前を「下」、左方を「前」および右方を「後」として説明を進める。なお、図6および図7では、圧力調整弁46に、これをフレーム等(本実施形態ではバルブ支持部材57)に取り付けるための取り付けプレート77、上記のタンク側チューブ58を繋ぎ込むための流入コネクタ78(ユニオン継手)および上記のヘッド側チューブ61を繋ぎ込むための流出コネクタ81(ユニオン継手)を組み込んだ状態を表している。

【0059】

バルブハウジング69は、ハウジング本体82と、ハウジング本体82と共に内部に1次室70を形成した蓋体83と、ハウジング本体82と共に内部に2次室79を形成しハウジング本体82にダイヤフラム75を固定するリングプレート84との3部材で構成され、いずれもステンレス等の耐食性材料で形成されている。蓋体83およびリングプレート84は、ハウジング本体82に対し、前後からリングプレート84および蓋体83を重ね、複数本の段付平行ピン(図示省略)でそれぞれ位置決めした後、ねじ止めして組み立てられており、いずれも円形のダイヤフラム75の中心を通る軸線と同心円となる多角形(8角形)あるいは円形の外観を有している。そして、蓋体83およびハウジング本体82は、パッキン85を介して相互に気密に突合せ接合され、ハウジング本体82およびリングプレート84は、ダイヤフラム75の縁部およびパッキン85を挟込み込んで相互に気密に突合せ接合されている。

【0060】

ハウジング本体82と蓋体83とで形成された1次室70は、ダイヤフラム75と同心となる略円柱形状に形成されており、その開放端を蓋体83により閉蓋されている。また、ハウジング本体82の1次室側背面上部に形成した上部ボス部※の左部には1次室70から径方向斜めに延びる流入ポート86が形成され、流入ポート86には上記の流入コネクタ78が接続されている。

【0061】

流入ポート86は、ハウジング本体82の外周面に開口した流入口87と、流入口87と1次室70の内周面とを連通する流入経路88とから成り、流入口87に対し流入経路88は、1次室70側に偏心して形成されている。流入口87には、流入コネクタ78が螺合(テーパネジ)しており、この流入コネクタ78を介して上記のタンク側チューブ58が接続されている。流入コネクタ78の内部流路は、下流端で拡開形成されており、内部流路に段部が生じないように且つ機能液の流速に大きな変化が生じないようになっている。同様に、流入口87の下流端はテーパ形状を為し流入経路との間で段部が生じないようになっている。

【0062】

図8および図9に示すように、2次室79は、ダイヤフラム75とハウジング本体82に形成した内面壁91とによって、全体としてダイヤフラム75を底面とする円錐台形状に形成されている。ダイヤフラム75は、鉛直姿勢を為して配設され、2次室79の1つの面を構成している。また、内面壁91は、2次室79のダイヤフラム75の面(1つの面)を除いた各面で構成されており、最大マイナス変形したダイヤフラム75が接触する形状となっている(図11(b)参照、詳細は後述する)。

【0063】

また、内面壁91のうち円錐台形状の頂面となる端壁91aには、ダイヤフラム75と同心となる上記した連通流路80の2次室側開口部92が開口し、内面壁91のうち円錐台形状のテーパ面となる周壁91bの下側斜面における上下中間部には、後述する流出流路93の流出開口部94が形成されている。この場合、2次室側開口部92は、後述する受圧板付勢ばね95を収容するばね室を兼ねており、連通流路80の主流路96より太径に形成されている。また、流出開口部94は、2次室側開口部92に対して鉛直方向下方に位置して配設されており、機能液が2次室側開口部92から流出開口部94に円滑に流下するようになっている。さらに、2次室79の内面壁91には、2次室側開口部92を中心として、上下、左右に十字状に延びる流路溝97が形成されている。

【0064】

図9に示すように流出ポート98は、ハウジング本体82の下部に位置する傾斜ボス部101に形成されており、傾斜ボス部101の下部に開口した流出口102と、2次室79の流出開口部94と、これらを連通する上記の流出流路93とで構成されている。流出流路93は、内面壁91の周壁91bから斜めに延びて下向きの流出口102に連通している。流出口102には、流出流路93の軸線方向から流出コネクタ81が螺合しており、この流出コネクタ81を介して上記のヘッド側チューブ61に接続されている。流出コネクタ81の内部流路は、上流端で拡開形成されており、内部流路に段部が生じないように且つ機能液の流速に大きな変化が生じないようになっている。2次室79から流出する機能液は、流出開口部94から流出流路93の勾配に従って斜めに流下し、機能液滴吐出ヘッド3側に流出する。

【0065】

図8および図9に示すように、ハウジング本体82には、1次室70と2次室79とを連通する上記の連通流路80が形成されている。連通流路80は、主流路96と、これに連なる2次室側開口部92とで構成されている。これら1次室70、2次室79および連通流路80は、いずれもダイヤフラム75と同心の円形断面を有している。ただし、主流路96は、後述する弁体76の軸部103がスライド自在に収容される円形断面の軸遊挿部104と、軸遊挿部104から径方向四方に延びる十字状断面の流路部105とで構成されている(図7(b)参照)。なお、ハウジング本体82のダイヤフラム75側対向面には、後述のパッキン85用に環状のハウジング本体環状溝106が形成されている。

【0066】

ダイヤフラム75は、樹脂フィルムで構成したダイヤフラム本体107と、ダイヤフラム本体107の内側に貼着した樹脂製の受圧板108とで構成されている。受圧板108は、ダイヤフラム本体107と同心の円板状に、且つダイヤフラム本体107に対し十分に小さい径に形成されており、その中央に後述する弁体76の軸部103が当接する。ダイヤフラム本体107は、耐熱PP(ポリプロピレン)と特殊PPとシリカを蒸着したPET(ポリエチレンテレフタレート)とを積層して構成されており、ハウジング本体82の前面と同径の円形に形成されている。なお、受圧板108は、ダイヤフラム75の外側に設けてもよいが、後述する弁体76の軸部103が離接を繰り返すため、ダイヤフラム75の損傷を防止すべく本実施形態では内側に設けている。

【0067】

弁体76は、円板状の弁体本体111と、弁体本体111の中心から断面横「T」字状を為すように一方向に延びる軸部103と、弁体本体111の軸部103側(前面)に設けた(接着した)環状のバルブシール112とで構成されている。弁体本体111および軸部103は、ステンレス等の耐食材料で一体に形成されている。バルブシール112は、例えば軟質のシリコンゴムで環状に形成されている。このため、弁体76の閉弁時には、弁座となる連通流路80の開口縁にバルブシール112が強く当接して、連通流路80が1次室70側から液密に閉塞される。

【0068】

軸部103は、連通流路80(の主流路96)にスライド自在に遊嵌され、閉弁状態でその先端(前端)が中立位置にあるダイヤフラム75の受圧板108に当接する。すなわち、ダイヤフラム75が外部に向かって膨出するプラス変形の状態では、軸部103の前端と受圧板108との間には所定の間隙が生じており、この状態からダイヤフラム75がマイナス側に変形してゆくと、中立状態で軸部103の前端と受圧板108とが当接し、さらにダイヤフラム75のマイナス変形がすすむと、受圧板108が軸部103を介して弁体本体111を押し開弁させることになる。したがって、2次室79の容積のうち、ダイヤフラム75がプラス変形から中立状態となる容積分は、1次室70側の圧力を一切受けることなく、機能液の供給が為される。

【0069】

弁体76の背面と1次室70の壁体113との間には、弁体76を2次室79側、すなわち閉弁方向に付勢する弁体付勢ばね114が介設されている。同様に、受圧板108と内面壁91の間には、受圧板108を介してダイヤフラム本体107を外部に向かって付勢する受圧板付勢ばね95が介設されている。この場合、弁体付勢ばね114は、弁体76の背面に加わる機能液タンク43の水頭を補完するものであり、機能液タンク43の水頭とこの弁体付勢ばね114のばね力により、弁体76が閉塞方向に押圧される。一方、受圧板付勢ばね95は、ダイヤフラム75のプラス変形を補完するものであり、大気圧に対し2次室79が負圧になるように作用する。

【0070】

圧力調整弁46は、大気圧と機能液滴吐出ヘッド3に連なる2次室79との圧力バランスによりダイヤフラム75(およびこれが当接する弁体76)が変形(進退)することで開閉し、2次室79側を所定の圧力まで減圧するようにしている。その際、弁体付勢ばね114および受圧板付勢ばね95に力が分散して作用し、且つ軟質シリコンゴムのバルブシール112(の弾性力)により、弁体76は極めてゆっくり開閉動作する。このため、弁体76の開閉による圧力変動(キャビテーション)が抑制され、機能液滴吐出ヘッド3の吐出駆動に影響を与えないようになっている。もちろん、機能液タンク43側(1次室70側)で発生する脈動等も、弁体76で縁切りされるため、これを吸収する(ダンパー機能)ことができる。

【0071】

また、本実施形態の圧力調整弁46は、1次室70および2次室79を背合わせで配設するようにしているため、2次室79の薄型形状と相まって、圧力調整弁46を極力薄型に形成することができるようになっている。もっとも、圧力調整弁46の厚さは、流入コネクタ78および流出コネクタ81の直径によって決定されているが、さらに小型のコネクタを用いることにより、更なる薄型化も可能である。

【0072】

次に、圧力調整弁46の動作原理について説明する。1次室70には、機能液タンク43に貯留した機能液の液位に基づく水頭(設計上は、機能液タンク43の供給口54の中心軸と1次室70の中心軸との間の水頭差)が作用しており、この水頭に基づく圧力と弁体付勢ばね114のばね力とが、弁体76の閉弁力として作用する。

すなわち、水頭に基づく単位面積当たりの圧力をP1とし、弁体本体111の背面の面積をS1とし、弁体付勢ばね114のばね力をW1としたときに、1次室70側から弁体76に作用する力F1は、

F1=(P1×S1)+W1

となる。なお、W1は、バルブシール112の弾性力を考慮した値となっており、ここでは、ばね力とバルブシール112の弾性力(付勢力)との合計をW1としている。

一方、2次室79側から弁体76に作用する力:F2は、2次室79の内圧をP2とし、ダイヤフラム75の面積をS2とし、受圧板付勢ばね95のばね力をW2としたときに、

F2=(P2×S2)−W2

となる。なお、P1およびP2は、ゲージ圧力である。また、ダイヤフラム75の中心径Dは、ダイヤフラム本体107の外径および受圧板108の外径の平均径であり、

S2=(D/2)×(D/2)×π

で表される。

【0073】

弁体76は、F2>F1の状態で開弁動作し、F1>F2の状態で閉弁動作する。本実施形態では、W1はおよびW2は、実験的に決定され、S1は、W1に基づいて設定される。そして、大気圧を基準調整圧力として弁体76が開閉するように、上記の関係に従って、ダイヤフラム75の中心径Dをさらに求め、ダイヤフラム本体107の外径および受圧板108の外径を設定するようになっている。

【0074】

すなわち、ダイヤフラム75がプラス変形の状態から、機能液滴吐出ヘッド3により機能液が消費(吐出)され、2次室79の負圧が増すと、ダイヤフラム75が大気圧に押されて中立状態からマイナス変形に移行する。これにより、受圧板108を介して弁体76が押されてゆっくり開弁する。弁体76が開弁すると、連通流路80を介して1次室70から2次室79に機能液が流入する。これにより2次室79の圧力が増し、弁体76がゆっくりと閉弁する。そして、弁体76の閉弁後も大気圧に抗して受圧板付勢ばね95が作用してゆき、ダイヤフラム75をプラス変形させると共に、2次室79内の機能液圧力を所定の圧力状態にさせる。上記の動作をゆっくり繰り返すことにより、2次室79をほぼ一定の圧力に維持したまま、機能液が供給される。

なお、2次室79内の機能液圧力が弁体76の作動圧力となるが、2次室79内の圧力は、機能液の特性(例えば比重)が変わることでも変化する。その場合、作動圧力も変わってしまうが、圧力調整弁46の取り付け位置などを変更し、ノズル面37と圧力調整弁46との相対的な高低差を変えることで調整可能である。

【0075】

次に図10を参照して、2次室79の内面壁91に形成した十字状の流路溝97について説明する。流路溝97は、2次室側開口部92から鉛直方向下方に延びる補助流路115(細溝部115a)と、2次室側開口部92から鉛直方向上方に延びるエア抜き溝116と、2次室側開口部92から水平方向(左右方向)に延びる一対の第1エア抜き・液抜き溝117とで構成されている。各溝115、116、117は、幅1mm、深さ0.5mm程度で断面方形に形成されている。そして、これら各溝115、116、117の開放部は、最大マイナス変形したダイヤフラム75(主として、受圧板108)に覆われることで、機能液やエアーの流路として機能する。

【0076】

補助流路115は、2次室側開口部92から受圧板108の外周端を越えた位置まで延びる細溝部115aと、細溝部115aから流出開口部94に至る空隙部115bとで構成されている(図11(b)参照)。細溝部115aは、最大マイナス変形したダイヤフラム75の受圧板108に覆われ、常に流路を維持するようになっている。空隙部115bは、最大マイナス変形したダイヤフラム75の受圧板108の外周端により、ダイヤフラム本体107と周壁91bとの間に生ずる微小な間隙により構成され、受圧板108の厚みとダイヤフラム本体107の剛性および張りにより、常に流路を維持するようになっている。このように補助流路115により、最大マイナス変形したダイヤフラム75が2次室79の内面壁91に接触(密接)することがあっても、2次室側開口部92と流出開口部94とを連通する流路が確保される。なお、細溝部115aを流出開口部94まで延長することがより好ましい。

【0077】

エア抜き溝116は、2次室側開口部92から受圧板108の外周端を越えた位置まで延びている(図9参照)。この場合も、エア抜き溝116は、最大マイナス変形したダイヤフラム75の受圧板108に覆われ、常に流路を維持するようになっている。これにより、ダイヤフラム75が不均一にマイナス変形しても、このエア抜き溝116を介して2次室79上部に溜まったエアーを効率的に排出できるようになっている。

【0078】

一対の第1エア抜き・液抜き溝117は、それぞれ2次室側開口部92から受圧板108の外周端を越えた位置まで延びている。この場合も、第1エア抜き・液抜き溝117は、最大マイナス変形したダイヤフラム75の受圧板108に覆われ、常に流路を維持するようになっている。これにより、ダイヤフラム75が不均一にマイナス変形しても、第1エア抜き・液抜き溝117を介して2次室79の左右方向に溜まったエアーおよび機能液を効率的に排出することができるようにしている。

【0079】

次に、図11および図12を参照して、機能液の初期充填作業および機能液の交換における液抜き作業について説明する。機能液の初期充填作業は、機能液滴吐出ヘッド3を上記の吸引機構74で吸引(ヘッド吸引)した状態で機能液タンク43から機能液を通液し、機能液タンク43から機能液滴吐出ヘッド3に至る機能液の流路に機能液を充填するものである。なお、受圧板付勢ばね95は、同図中で省略している。

【0080】

図11(a)に示すように、機能液の初期充填作業は、まず、機能液タンク43を上記の接続具45に接続すると共に、保守エリア23において、機能液滴吐出ヘッド3に封止キャップ72を密接させた後、吸引機構74を駆動してヘッド吸引することにより開始する。ヘッド吸引が開始されると、機能液供給チューブ44を介して圧力調整弁46の2次室79内のエアーが排出(エアー抜き)されてゆく。これにより、2次室79内が大気圧に対し負圧(所定の作動圧力)となり、ダイヤフラム75が大気圧に押されて2次室79の内面壁91に当接するようにマイナス変形(最大マイナス変形)する。また、同時に、受圧板108により弁体が押され圧力調整弁46を開弁状態とする。この開弁状態においては、2次室内のエアーは、エア抜き溝116および第1エア抜き・液抜き溝117から補助流路115を介して吸引され、また、1次室70側のエアーも連通流路80および補助流路115を通って吸引機構74まで排出される。

【0081】

このままヘッド吸引を継続すると、図11(b)に示すように、排出されるエアーの後から機能液タンク43の機能液が流下し、1次室70、2次室79の順で機能液が充填されていく。このようにして、機能液が封止キャップ72まで通液(センシング)されたら(図12(a)参照)、吸引機構74の駆動を停止する。ここで、大きく変形したダイヤフラム75は両ばね95,114や自身の復元力により元の状態に戻ってゆき、最終的に弁体76が閉弁して、一連の充填作業が終了する(図12(b)参照)。このように、ヘッド吸引の開始直後に、ダイヤフラム75が2次室の内面壁91に密接するように変形するが、補助流路により2次室側開口部92と流出開口部94との間に流路が確保されるため、流路がダイヤフラム75により閉塞されることがなく、1次室70側のエアーを効率よく排出することができる。また、エア抜き溝116や第1エア抜き・液抜き溝117により、2次室79内のエアーを最大限吸引することができる。なお、エア抜き溝116の上方にエアー溜まり(図示省略)を設け、これにわずかに残ったエアーを保持するようにしてもよい。さらに、エアー溜まりに連なるエア抜き口(図示省略)を形成することも好ましい。

【0082】

一方、機能液の交換作業では、洗浄作業に先立ち液抜き作業が行われるが、液抜き作業は、上記の初期充填のエアー抜きと同じ原理で流路内の機能液を排出するものである。この液抜き作業は、機能液タンク43を接続具45から取り外し、接続具45を大気開放した状態で、ヘッド吸引をすることにより行う。

【0083】

大気開放状態で吸引機構74を駆動すると、2次室79内の機能液が排出されると共に2次室79内が負圧になって、ダイヤフラム75が大気圧に押されて内面壁91に接触する(開弁状態)。この場合も、上記の初期充填と同様に、補助流路115が機能して上流の1次室70側の機能液も吸引機構74まで排出され、また、機能液の後からエアーが流入する。この場合、2次室79においては、エア抜き溝116を介して2次室79上部に溜まったエアーや機能液が排出されると共に、第1エア抜き・液抜き溝117を介して2次室79の左右両端部の機能液が吸引機構74側に排出される。このようにして、圧力調整弁46内から機能液をほぼ完全に液抜きをすることができ、続く洗浄工程で、機能液を完全に洗い流すことができる。そして、これに機能液を再充填し機能液の交換作業が完了する。この場合、再充填は、上記の初期充填と同じ手順で行う。

【0084】

この場合も、ヘッド吸引の開始直後に、ダイヤフラム75が2次室の内面壁91に密接するように変形するが、補助流路115により2次室側開口部92と流出開口部94との間に流路が確保されるため、1次室70側の機能液を効率よく排出することができる。また、エア抜き溝116や第1エア抜き・液抜き溝117により、2次室79内の機能液を最大限吸引することができる。

【0085】

なお、上記の接続具の下流に三方弁(図示省略)を設け、三方弁を用いて初期充填や液抜き作業を行うようにしてよい。すなわち、三方弁の1のポートを大気に開放し液抜きを行うようにする。また、初期充填時にヘッド吸引でエアーを排出する際には、この三方弁の上記の1のポートを閉塞し、エアーの排出した後に三方弁を開放(連通)し、圧力調整弁46内に通液するようにしても良い。この初期充填方法によれば、圧力調整弁46内に機能液が勢いよく通液され、弁内に残ったエアーを効率よく吸引機構74側に排出することができる。

【0086】

次に、図13(a)を参照して、圧力調整弁46の流路溝97の第2実施形態について説明する。第2実施形態の流路溝97Aは、上下方向に「一文字」状に形成されている。流路溝97Aは、2次室側開口部92から鉛直方向上方に延びるエアー抜き溝116と、補助流路115と、これに連続するように流出開口部94から下方(周壁91b)に延びる細溝形状の液抜き溝118とを有している。補助流路115、エアー抜き溝116および液抜き溝118は、その開放部を最大マイナス変形したダイヤフラム75に覆われる形状に形成されている。エアー抜き溝116は、周壁91bの上端まで延びており、エアーを効率よく排出できるようになっている。補助流路115は、2次室側開口部92と、流出開口部94とを接続しており、流路を確実に確保できるようになっている。液抜き溝118は、2次室79の流出開口部94より下方の部分と流出開口部94とが流路接続しており、2次室79の下部に残留した機能液を排出できるようになっている。

【0087】

第2実施形態の流路溝97Aによれば、2次室79の下部に溜まった機能液をヘッド吸引時に効率よく排出することができる。同様に、2次室79の上部に溜まったエアーもヘッド吸引時に効率よく排出することができる。

【0088】

次に、図13(b)を参照して、圧力調整弁46の流路溝97の第3実施形態について説明する。第3実施形態の流路溝97Bには、上記した第2実施形態の補助流路115、液抜き溝118およびエア抜き溝116を有すると共に、2次室側開口部92(ばね室※)から水平方向両側に延びる左右一対の第1エア抜き・液抜き溝117を有し、この場合も全体として十字状に形成されている。この場合、エア抜き溝116、第1エア抜き・液抜き溝117および液抜き溝118は、2次室79の周壁91bまで延在するように形成されており、機能液やエアーを効率よく排出できるようになっている。

【0089】

次に、図13(c)を参照して、圧力調整弁46の流路溝97の第4実施形態について説明する。第4実施形態の流路溝97Cは、第2実施形態と同様に補助流路115および液抜き溝118を有すると共に、流出開口部94から2次室側開口部92を迂回して、周壁91b上を上方に延びる一対の第2エア抜き・液抜き溝121を有している。第2エア抜き・液抜き溝121は、ダイヤフラム75と同心円を為し、開放部を最大マイナス変形したダイヤフラム75に覆われる溝形状に形成されている。

【0090】

第4実施形態の圧力調整弁46の流路溝97Cによれば、第2エア抜き・液抜き溝121によって2次室79の上端に溜まったエアーのみならず、2次室79の左右両端部に溜まったエアーおよび機能液をも、ヘッド吸引時に効率よく排出することができる。なお、両第2エア抜き・液抜き溝121の終端を接続するようにしてもよい。また、第4実施形態において第2エア抜き・液抜き溝121は、流出開口部94から延びるように形成されているが、補助流路115から延びるように形成しても同様の効果を得ることができる。

【0091】

次に、本実施形態の液滴吐出装置1を用いて製造される電気光学装置(フラットパネルディスプレイ)として、カラーフィルタ、液晶表示装置、有機EL装置、プラズマディスプレイ(PDP装置)、電子放出装置(FED装置、SED装置)、更にこれら表示装置に形成されてなるアクティブマトリクス基板等を例に、これらの構造およびその製造方法について説明する。なお、アクティブマトリクス基板とは、薄膜トランジスタ、及び薄膜トランジスタに電気的に接続するソース線、データ線が形成された基板を言う。

【0092】

先ず、液晶表示装置や有機EL装置等に組み込まれるカラーフィルタの製造方法について説明する。図14は、カラーフィルタの製造工程を示すフローチャート、図15は、製造工程順に示した本実施形態のカラーフィルタ500(フィルタ基体500A)の模式断面図である。

まず、ブラックマトリクス形成工程(S101)では、図15(a)に示すように、基板(W)501上にブラックマトリクス502を形成する。ブラックマトリクス502は、金属クロム、金属クロムと酸化クロムの積層体、または樹脂ブラック等により形成される。金属薄膜からなるブラックマトリクス502を形成するには、スパッタ法や蒸着法等を用いることができる。また、樹脂薄膜からなるブラックマトリクス502を形成する場合には、グラビア印刷法、フォトレジスト法、熱転写法等を用いることができる。

【0093】

続いて、バンク形成工程(S102)において、ブラックマトリクス502上に重畳する状態でバンク503を形成する。即ち、まず図15(b)に示すように、基板501及びブラックマトリクス502を覆うようにネガ型の透明な感光性樹脂からなるレジスト層504を形成する。そして、その上面をマトリクスパターン形状に形成されたマスクフィルム505で被覆した状態で露光処理を行う。

さらに、図15(c)に示すように、レジスト層504の未露光部分をエッチング処理することによりレジスト層504をパターニングして、バンク503を形成する。なお、樹脂ブラックによりブラックマトリクスを形成する場合は、ブラックマトリクスとバンクとを兼用することが可能となる。

このバンク503とその下のブラックマトリクス502は、各画素領域507aを区画する区画壁部507bとなり、後の着色層形成工程において液滴吐出ヘッド3により着色層(成膜部)508R、508G、508Bを形成する際に機能液滴の着弾領域を規定する。

【0094】

以上のブラックマトリクス形成工程及びバンク形成工程を経ることにより、上記フィルタ基体500Aが得られる。

なお、本実施形態においては、バンク503の材料として、塗膜表面が疎液(疎水)性となる樹脂材料を用いている。そして、基板(ガラス基板)501の表面が親液(親水)性であるので、後述する着色層形成工程においてバンク503(区画壁部507b)に囲まれた各画素領域507a内への液滴の着弾位置精度が向上する。

【0095】

次に、着色層形成工程(S103)では、図15(d)に示すように、機能液滴吐出ヘッド3によって機能液滴を吐出して区画壁部507bで囲まれた各画素領域507a内に着弾させる。この場合、機能液滴吐出ヘッド3を用いて、R・G・Bの3色の機能液(フィルタ材料)を導入して、機能液滴の吐出を行う。なお、R・G・Bの3色の配列パターンとしては、ストライプ配列、モザイク配列およびデルタ配列等がある。

【0096】

その後、乾燥処理(加熱等の処理)を経て機能液を定着させ、3色の着色層508R、508G、508Bを形成する。着色層508R、508G、508Bを形成したならば、保護膜形成工程(S104)に移り、図15(e)に示すように、基板501、区画壁部507b、および着色層508R、508G、508Bの上面を覆うように保護膜509を形成する。

即ち、基板501の着色層508R、508G、508Bが形成されている面全体に保護膜用塗布液が吐出された後、乾燥処理を経て保護膜509が形成される。

そして、保護膜509を形成した後、カラーフィルタ500は、次工程の透明電極となるITO(Indium Tin Oxide)などの膜付け工程に移行する。

【0097】

図16は、上記のカラーフィルタ500を用いた液晶表示装置の一例としてのパッシブマトリックス型液晶装置(液晶装置)の概略構成を示す要部断面図である。この液晶装置520に、液晶駆動用IC、バックライト、支持体などの付帯要素を装着することによって、最終製品としての透過型液晶表示装置が得られる。なお、カラーフィルタ500は図15に示したものと同一であるので、対応する部位には同一の符号を付し、その説明は省略する。

【0098】

この液晶装置520は、カラーフィルタ500、ガラス基板等からなる対向基板521、及び、これらの間に挟持されたSTN(Super Twisted Nematic)液晶組成物からなる液晶層522により概略構成されており、カラーフィルタ500を図中上側(観測者側)に配置している。

なお、図示していないが、対向基板521およびカラーフィルタ500の外面(液晶層522側とは反対側の面)には偏光板がそれぞれ配設され、また対向基板521側に位置する偏光板の外側には、バックライトが配設されている。

【0099】

カラーフィルタ500の保護膜509上(液晶層側)には、図16において左右方向に長尺な短冊状の第1電極523が所定の間隔で複数形成されており、この第1電極523のカラーフィルタ500側とは反対側の面を覆うように第1配向膜524が形成されている。

一方、対向基板521におけるカラーフィルタ500と対向する面には、カラーフィルタ500の第1電極523と直交する方向に長尺な短冊状の第2電極526が所定の間隔で複数形成され、この第2電極526の液晶層522側の面を覆うように第2配向膜527が形成されている。これらの第1電極523および第2電極526は、ITOなどの透明導電材料により形成されている。

【0100】

液晶層522内に設けられたスペーサ528は、液晶層522の厚さ(セルギャップ)を一定に保持するための部材である。また、シール材529は液晶層522内の液晶組成物が外部へ漏出するのを防止するための部材である。なお、第1電極523の一端部は引き回し配線523aとしてシール材529の外側まで延在している。

そして、第1電極523と第2電極526とが交差する部分が画素であり、この画素となる部分に、カラーフィルタ500の着色層508R、508G、508Bが位置するように構成されている。

【0101】

通常の製造工程では、カラーフィルタ500に、第1電極523のパターニングおよび第1配向膜524の塗布を行ってカラーフィルタ500側の部分を作成すると共に、これとは別に対向基板521に、第2電極526のパターニングおよび第2配向膜527の塗布を行って対向基板521側の部分を作成する。その後、対向基板521側の部分にスペーサ528およびシール材529を作り込み、この状態でカラーフィルタ500側の部分を貼り合わせる。次いで、シール材529の注入口から液晶層522を構成する液晶を注入し、注入口を閉止する。その後、両偏光板およびバックライトを積層する。

【0102】

実施形態の液滴吐出装置1は、例えば上記のセルギャップを構成するスペーサ材料(機能液)を塗布すると共に、対向基板521側の部分にカラーフィルタ500側の部分を貼り合わせる前に、シール材529で囲んだ領域に液晶(機能液)を均一に塗布することが可能である。また、上記のシール材529の印刷を、機能液滴吐出ヘッド3で行うことも可能である。さらに、第1・第2両配向膜524,527の塗布を機能液滴吐出ヘッド3で行うことも可能である。

【0103】

図17は、本実施形態において製造したカラーフィルタ500を用いた液晶装置の第2の例の概略構成を示す要部断面図である。

この液晶装置530が上記液晶装置520と大きく異なる点は、カラーフィルタ500を図中下側(観測者側とは反対側)に配置した点である。

この液晶装置530は、カラーフィルタ500とガラス基板等からなる対向基板531との間にSTN液晶からなる液晶層532が挟持されて概略構成されている。なお、図示していないが、対向基板531およびカラーフィルタ500の外面には偏光板等がそれぞれ配設されている。

【0104】

カラーフィルタ500の保護膜509上(液晶層532側)には、図中奥行き方向に長尺な短冊状の第1電極533が所定の間隔で複数形成されており、この第1電極533の液晶層532側の面を覆うように第1配向膜534が形成されている。

対向基板531のカラーフィルタ500と対向する面上には、カラーフィルタ500側の第1電極533と直交する方向に延在する複数の短冊状の第2電極536が所定の間隔で形成され、この第2電極536の液晶層532側の面を覆うように第2配向膜537が形成されている。

【0105】

液晶層532には、この液晶層532の厚さを一定に保持するためのスペーサ538と、液晶層532内の液晶組成物が外部へ漏出するのを防止するためのシール材539が設けられている。

そして、上記した液晶装置520と同様に、第1電極533と第2電極536との交差する部分が画素であり、この画素となる部位に、カラーフィルタ500の着色層508R、508G、508Bが位置するように構成されている。

【0106】

図18は、本発明を適用したカラーフィルタ500を用いて液晶装置を構成した第3の例を示したもので、透過型のTFT(Thin Film Transistor)型液晶装置の概略構成を示す分解斜視図である。

この液晶装置550は、カラーフィルタ500を図中上側(観測者側)に配置したものである。

【0107】

この液晶装置550は、カラーフィルタ500と、これに対向するように配置された対向基板551と、これらの間に挟持された図示しない液晶層と、カラーフィルタ500の上面側(観測者側)に配置された偏光板555と、対向基板551の下面側に配設された偏光板(図示せず)とにより概略構成されている。

カラーフィルタ500の保護膜509の表面(対向基板551側の面)には液晶駆動用の電極556が形成されている。この電極556は、ITO等の透明導電材料からなり、後述の画素電極560が形成される領域全体を覆う全面電極となっている。また、この電極556の画素電極560とは反対側の面を覆った状態で配向膜557が設けられている。

【0108】

対向基板551のカラーフィルタ500と対向する面には絶縁層558が形成されており、この絶縁層558上には、走査線561及び信号線562が互いに直交する状態で形成されている。そして、これらの走査線561と信号線562とに囲まれた領域内には画素電極560が形成されている。なお、実際の液晶装置では、画素電極560上に配向膜が設けられるが、図示を省略している。

【0109】

また、画素電極560の切欠部と走査線561と信号線562とに囲まれた部分には、ソース電極、ドレイン電極、半導体、およびゲート電極とを具備する薄膜トランジスタ563が組み込まれて構成されている。そして、走査線561と信号線562に対する信号の印加によって薄膜トランジスタ563をオン・オフして画素電極560への通電制御を行うことができるように構成されている。

【0110】

なお、上記の各例の液晶装置520,530,550は、透過型の構成としたが、反射層あるいは半透過反射層を設けて、反射型の液晶装置あるいは半透過反射型の液晶装置とすることもできる。

【0111】

次に、図19は、有機EL装置の表示領域(以下、単に表示装置600と称する)の要部断面図である。

【0112】

この表示装置600は、基板(W)601上に、回路素子部602、発光素子部603及び陰極604が積層された状態で概略構成されている。

この表示装置600においては、発光素子部603から基板601側に発した光が、回路素子部602及び基板601を透過して観測者側に出射されるとともに、発光素子部603から基板601の反対側に発した光が陰極604により反射された後、回路素子部602及び基板601を透過して観測者側に出射されるようになっている。

【0113】

回路素子部602と基板601との間にはシリコン酸化膜からなる下地保護膜606が形成され、この下地保護膜606上(発光素子部603側)に多結晶シリコンからなる島状の半導体膜607が形成されている。この半導体膜607の左右の領域には、ソース領域607a及びドレイン領域607bが高濃度陽イオン打ち込みによりそれぞれ形成されている。そして陽イオンが打ち込まれない中央部がチャネル領域607cとなっている。

【0114】

また、回路素子部602には、下地保護膜606及び半導体膜607を覆う透明なゲート絶縁膜608が形成され、このゲート絶縁膜608上の半導体膜607のチャネル領域607cに対応する位置には、例えばAl、Mo、Ta、Ti、W等から構成されるゲート電極609が形成されている。このゲート電極609及びゲート絶縁膜608上には、透明な第1層間絶縁膜611aと第2層間絶縁膜611bが形成されている。また、第1、第2層間絶縁膜611a、611bを貫通して、半導体膜607のソース領域607a、ドレイン領域607bにそれぞれ連通するコンタクトホール612a,612bが形成されている。

【0115】

そして、第2層間絶縁膜611b上には、ITO等からなる透明な画素電極613が所定の形状にパターニングされて形成され、この画素電極613は、コンタクトホール612aを通じてソース領域607aに接続されている。

また、第1層間絶縁膜611a上には電源線614が配設されており、この電源線614は、コンタクトホール612bを通じてドレイン領域607bに接続されている。

【0116】

このように、回路素子部602には、各画素電極613に接続された駆動用の薄膜トランジスタ615がそれぞれ形成されている。

【0117】

上記発光素子部603は、複数の画素電極613上の各々に積層された機能層617と、各画素電極613及び機能層617の間に備えられて各機能層617を区画するバンク部618とにより概略構成されている。

これら画素電極613、機能層617、及び、機能層617上に配設された陰極604によって発光素子が構成されている。なお、画素電極613は、平面視略矩形状にパターニングされて形成されており、各画素電極613の間にバンク部618が形成されている。

【0118】

バンク部618は、例えばSiO、SiO2、TiO2等の無機材料により形成される無機物バンク層618a(第1バンク層)と、この無機物バンク層618a上に積層され、アクリル樹脂、ポリイミド樹脂等の耐熱性、耐溶媒性に優れたレジストにより形成される断面台形状の有機物バンク層618b(第2バンク層)とにより構成されている。このバンク部618の一部は、画素電極613の周縁部上に乗上げた状態で形成されている。

そして、各バンク部618の間には、画素電極613に対して上方に向けて次第に拡開した開口部619が形成されている。

【0119】

上記機能層617は、開口部619内において画素電極613上に積層状態で形成された正孔注入/輸送層617aと、この正孔注入/輸送層617a上に形成された発光層617bとにより構成されている。なお、この発光層617bに隣接してその他の機能を有する他の機能層を更に形成しても良い。例えば、電子輸送層を形成する事も可能である。

正孔注入/輸送層617aは、画素電極613側から正孔を輸送して発光層617bに注入する機能を有する。この正孔注入/輸送層617aは、正孔注入/輸送層形成材料を含む第1組成物(機能液)を吐出することで形成される。正孔注入/輸送層形成材料としては、公知の材料を用いる。

【0120】

発光層617bは、赤色(R)、緑色(G)、又は青色(B)の何れかに発光するもので、発光層形成材料(発光材料)を含む第2組成物(機能液)を吐出することで形成される。第2組成物の溶媒(非極性溶媒)としては、正孔注入/輸送層617aに対して不溶な公知の材料を用いることが好ましく、このような非極性溶媒を発光層617bの第2組成物に用いることにより、正孔注入/輸送層617aを再溶解させることなく発光層617bを形成することができる。

【0121】

そして、発光層617bでは、正孔注入/輸送層617aから注入された正孔と、陰極604から注入される電子が発光層で再結合して発光するように構成されている。

【0122】

陰極604は、発光素子部603の全面を覆う状態で形成されており、画素電極613と対になって機能層617に電流を流す役割を果たす。なお、この陰極604の上部には図示しない封止部材が配置される。

【0123】

次に、上記の表示装置600の製造工程を図20〜図28を参照して説明する。

この表示装置600は、図20に示すように、バンク部形成工程(S111)、表面処理工程(S112)、正孔注入/輸送層形成工程(S113)、発光層形成工程(S114)、及び対向電極形成工程(S115)を経て製造される。なお、製造工程は例示するものに限られるものではなく必要に応じてその他の工程が除かれる場合、また追加される場合もある。

【0124】

まず、バンク部形成工程(S111)では、図21に示すように、第2層間絶縁膜611b上に無機物バンク層618aを形成する。この無機物バンク層618aは、形成位置に無機物膜を形成した後、この無機物膜をフォトリソグラフィ技術等によりパターニングすることにより形成される。このとき、無機物バンク層618aの一部は画素電極613の周縁部と重なるように形成される。

無機物バンク層618aを形成したならば、図22に示すように、無機物バンク層618a上に有機物バンク層618bを形成する。この有機物バンク層618bも無機物バンク層618aと同様にフォトリソグラフィ技術等によりパターニングして形成される。

このようにしてバンク部618が形成される。また、これに伴い、各バンク部618間には、画素電極613に対して上方に開口した開口部619が形成される。この開口部619は、画素領域を規定する。

【0125】

表面処理工程(S112)では、親液化処理及び撥液化処理が行われる。親液化処理を施す領域は、無機物バンク層618aの第1積層部618aa及び画素電極613の電極面613aであり、これらの領域は、例えば酸素を処理ガスとするプラズマ処理によって親液性に表面処理される。このプラズマ処理は、画素電極613であるITOの洗浄等も兼ねている。

また、撥液化処理は、有機物バンク層618bの壁面618s及び有機物バンク層618bの上面618tに施され、例えば4フッ化メタンを処理ガスとするプラズマ処理によって表面がフッ化処理(撥液性に処理)される。

この表面処理工程を行うことにより、機能液滴吐出ヘッド3を用いて機能層617を形成する際に、機能液滴を画素領域に、より確実に着弾させることができ、また、画素領域に着弾した機能液滴が開口部619から溢れ出るのを防止することが可能となる。

【0126】

そして、以上の工程を経ることにより、表示装置基体600Aが得られる。この表示装置基体600Aは、図1に示した液滴吐出装置1のセットテーブル17に載置され、以下の正孔注入/輸送層形成工程(S113)及び発光層形成工程(S114)が行われる。

【0127】

図23に示すように、正孔注入/輸送層形成工程(S113)では、機能液滴吐出ヘッド3から正孔注入/輸送層形成材料を含む第1組成物を画素領域である各開口部619内に吐出する。その後、図24に示すように、乾燥処理及び熱処理を行い、第1組成物に含まれる極性溶媒を蒸発させ、画素電極(電極面613a)613上に正孔注入/輸送層617aを形成する。

【0128】

次に発光層形成工程(S114)について説明する。この発光層形成工程では、上述したように、正孔注入/輸送層617aの再溶解を防止するために、発光層形成の際に用いる第2組成物の溶媒として、正孔注入/輸送層617aに対して不溶な非極性溶媒を用いる。

しかしその一方で、正孔注入/輸送層617aは、非極性溶媒に対する親和性が低いため、非極性溶媒を含む第2組成物を正孔注入/輸送層617a上に吐出しても、正孔注入/輸送層617aと発光層617bとを密着させることができなくなるか、あるいは発光層617bを均一に塗布できない虞がある。

そこで、非極性溶媒ならびに発光層形成材料に対する正孔注入/輸送層617aの表面の親和性を高めるために、発光層形成の前に表面処理(表面改質処理)を行うことが好ましい。この表面処理は、発光層形成の際に用いる第2組成物の非極性溶媒と同一溶媒またはこれに類する溶媒である表面改質材を、正孔注入/輸送層617a上に塗布し、これを乾燥させることにより行う。

このような処理を施すことで、正孔注入/輸送層617aの表面が非極性溶媒になじみやすくなり、この後の工程で、発光層形成材料を含む第2組成物を正孔注入/輸送層617aに均一に塗布することができる。

【0129】

そして次に、図25に示すように、各色のうちの何れか(図25の例では青色(B))に対応する発光層形成材料を含有する第2組成物を機能液滴として画素領域(開口部619)内に所定量打ち込む。画素領域内に打ち込まれた第2組成物は、正孔注入/輸送層617a上に広がって開口部619内に満たされる。なお、万一、第2組成物が画素領域から外れてバンク部618の上面618t上に着弾した場合でも、この上面618tは、上述したように撥液処理が施されているので、第2組成物が開口部619内に転がり込み易くなっている。

【0130】

その後、乾燥工程等を行う事により、吐出後の第2組成物を乾燥処理し、第2組成物に含まれる非極性溶媒を蒸発させ、図26に示すように、正孔注入/輸送層617a上に発光層617bが形成される。この図の場合、青色(B)に対応する発光層617bが形成されている。

【0131】

同様に、機能液滴吐出ヘッド3を用い、図27に示すように、上記した青色(B)に対応する発光層617bの場合と同様の工程を順次行い、他の色(赤色(R)及び緑色(G))に対応する発光層617bを形成する。なお、発光層617bの形成順序は、例示した順序に限られるものではなく、どのような順番で形成しても良い。例えば、発光層形成材料に応じて形成する順番を決める事も可能である。また、R・G・Bの3色の配列パターンとしては、ストライプ配列、モザイク配列およびデルタ配列等がある。

【0132】

以上のようにして、画素電極613上に機能層617、即ち、正孔注入/輸送層617a及び発光層617bが形成される。そして、対向電極形成工程(S115)に移行する。

【0133】

対向電極形成工程(S115)では、図28に示すように、発光層617b及び有機物バンク層618bの全面に陰極604(対向電極)を、例えば蒸着法、スパッタ法、CVD法等によって形成する。この陰極604は、本実施形態においては、例えば、カルシウム層とアルミニウム層とが積層されて構成されている。

この陰極604の上部には、電極としてのAl膜、Ag膜や、その酸化防止のためのSiO2、SiN等の保護層が適宜設けられる。

【0134】

このようにして陰極604を形成した後、この陰極604の上部を封止部材により封止する封止処理や配線処理等のその他処理等を施すことにより、表示装置600が得られる。

【0135】

次に、図29は、プラズマ型表示装置(PDP装置:以下、単に表示装置700と称する)の要部分解斜視図である。なお、同図では表示装置700を、その一部を切り欠いた状態で示してある。

この表示装置700は、互いに対向して配置された第1基板701、第2基板702、及びこれらの間に形成される放電表示部703を含んで概略構成される。放電表示部703は、複数の放電室705により構成されている。これらの複数の放電室705のうち、赤色放電室705R、緑色放電室705G、青色放電室705Bの3つの放電室705が組になって1つの画素を構成するように配置されている。

【0136】

第1基板701の上面には所定の間隔で縞状にアドレス電極706が形成され、このアドレス電極706と第1基板701の上面とを覆うように誘電体層707が形成されている。誘電体層707上には、各アドレス電極706の間に位置し、且つ各アドレス電極706に沿うように隔壁708が立設されている。この隔壁708は、図示するようにアドレス電極706の幅方向両側に延在するものと、アドレス電極706と直交する方向に延設された図示しないものを含む。

そして、この隔壁708によって仕切られた領域が放電室705となっている。

【0137】

放電室705内には蛍光体709が配置されている。蛍光体709は、赤(R)、緑(G)、青(B)の何れかの色の蛍光を発光するもので、赤色放電室705Rの底部には赤色蛍光体709Rが、緑色放電室705Gの底部には緑色蛍光体709Gが、青色放電室705Bの底部には青色蛍光体709Bが各々配置されている。

【0138】

第2基板702の図中下側の面には、上記アドレス電極706と直交する方向に複数の表示電極711が所定の間隔で縞状に形成されている。そして、これらを覆うように誘電体層712、及びMgOなどからなる保護膜713が形成されている。

第1基板701と第2基板702とは、アドレス電極706と表示電極711が互いに直交する状態で対向させて貼り合わされている。なお、上記アドレス電極706と表示電極711は図示しない交流電源に接続されている。

そして、各電極706,711に通電することにより、放電表示部703において蛍光体709が励起発光し、カラー表示が可能となる。

【0139】

本実施形態においては、上記アドレス電極706、表示電極711、及び蛍光体709を、図1に示した液滴吐出装置1を用いて形成することができる。以下、第1基板701におけるアドレス電極706の形成工程を例示する。

この場合、第1基板701を液滴吐出装置1のセットテーブル14に載置された状態で以下の工程が行われる。

まず、機能液滴吐出ヘッド3により、導電膜配線形成用材料を含有する液体材料(機能液)を機能液滴としてアドレス電極形成領域に着弾させる。この液体材料は、導電膜配線形成用材料として、金属等の導電性微粒子を分散媒に分散したものである。この導電性微粒子としては、金、銀、銅、パラジウム、又はニッケル等を含有する金属微粒子や、導電性ポリマー等が用いられる。

【0140】

補充対象となる全てのアドレス電極形成領域について液体材料の補充が終了したならば、吐出後の液体材料を乾燥処理し、液体材料に含まれる分散媒を蒸発させることによりアドレス電極706が形成される。

【0141】

ところで、上記においてはアドレス電極706の形成を例示したが、上記表示電極711及び蛍光体709についても上記各工程を経ることにより形成することができる。

表示電極711の形成の場合、アドレス電極706の場合と同様に、導電膜配線形成用材料を含有する液体材料(機能液)を機能液滴として表示電極形成領域に着弾させる。

また、蛍光体709の形成の場合には、各色(R,G,B)に対応する蛍光材料を含んだ液体材料(機能液)を液滴吐出ヘッド3から液滴として吐出し、対応する色の放電室705内に着弾させる。

【0142】

次に、図30は、電子放出装置(FED装置あるいはSED装置ともいう:以下、単に表示装置800と称する)の要部断面図である。なお、同図では表示装置800を、その一部を断面として示してある。

この表示装置800は、互いに対向して配置された第1基板801、第2基板802、及びこれらの間に形成される電界放出表示部803を含んで概略構成される。電界放出表示部803は、マトリクス状に配置した複数の電子放出部805により構成されている。

【0143】

第1基板801の上面には、カソード電極806を構成する第1素子電極806aおよび第2素子電極806bが相互に直交するように形成されている。また、第1素子電極806aおよび第2素子電極806bで仕切られた部分には、ギャップ808を形成した導電性膜807が形成されている。すなわち、第1素子電極806a、第2素子電極806bおよび導電性膜807により複数の電子放出部805が構成されている。導電性膜807は、例えば酸化パラジウム(PdO)等で構成され、またギャップ808は、導電性膜807を成膜した後、フォーミング等で形成される。

【0144】

第2基板802の下面には、カソード電極806に対峙するアノード電極809が形成されている。アノード電極809の下面には、格子状のバンク部811が形成され、このバンク部811で囲まれた下向きの各開口部812に、電子放出部805に対応するように蛍光体813が配置されている。蛍光体813は、赤(R)、緑(G)、青(B)の何れかの色の蛍光を発光するもので、各開口部812には、赤色蛍光体813R、緑色蛍光体813Gおよび青色蛍光体813Bが、上記した所定のパターンで配置されている。

【0145】

そして、このように構成した第1基板801と第2基板802とは、微小な間隙を存して貼り合わされている。この表示装置800では、導電性膜(ギャップ808)807を介して、陰極である第1素子電極806aまたは第2素子電極806bから飛び出す電子を、陽極であるアノード電極809に形成した蛍光体813に当てて励起発光し、カラー表示が可能となる。

【0146】

この場合も、他の実施形態と同様に、第1素子電極806a、第2素子電極806b、導電性膜807およびアノード電極809を、液滴吐出装置1を用いて形成することができると共に、各色の蛍光体813R,813G,813Bを、液滴吐出装置1を用いて形成することができる。

【0147】

第1素子電極806a、第2素子電極806bおよび導電性膜807は、図31(a)に示す平面形状を有しており、これらを成膜する場合には、図31(b)に示すように、予め第1素子電極806a、第2素子電極806bおよび導電性膜807を作り込む部分を残して、バンク部BBを形成(フォトリソグラフィ法)する。次に、バンク部BBにより構成された溝部分に、第1素子電極806aおよび第2素子電極806bを形成(液滴吐出装置1によるインクジェット法)し、その溶剤を乾燥させて成膜を行った後、導電性膜807を形成(液滴吐出装置1によるインクジェット法)する。そして、導電性膜807を成膜後、バンク部BBを取り除き(アッシング剥離処理)、上記のフォーミング処理に移行する。なお、上記の有機EL装置の場合と同様に、第1基板801および第2基板802に対する親液化処理や、バンク部811,BBに対する撥液化処理を行うことが、好ましい。

【0148】

また、他の電気光学装置としては、金属配線形成、レンズ形成、レジスト形成および光拡散体形成等の装置が考えられる。上記した液滴吐出装置1を各種の電気光学装置(デバイス)の製造に用いることにより、各種の電気光学装置を効率的に製造することが可能である。

【図面の簡単な説明】

【0149】

【図1】液滴吐出装置の平面模式図である。

【図2】液滴吐出装置の側面模式図である。

【図3】キャリッジ本体の平面図である。

【図4】機能液滴吐出ヘッドの外観斜視図である。

【図5】機能液供給機構の側面模式図である。

【図6】圧力調整弁の外観斜視図である。

【図7】圧力調整弁の背面図(a)、および正面図(b)である。

【図8】圧力調整弁を流入ポートの軸線方向に切断した縦断面図である。

【図9】圧力調整弁を流出ポートの軸線方向に切断した縦断面図である。

【図10】2次室の流路溝の詳細図である。

【図11】(a)ヘッド吸引前、および(b)ヘッド吸引開始直後の圧力調整弁を示した動作説明図である。

【図12】(c)ヘッド吸引中、および(d)ヘッド吸引終了後の圧力調整弁を表した動作説明図である。

【図13】第2実施形態の流路溝(a)、第3実施形態の流路溝(b)、第4実施形態の流路溝(c)である。

【図14】カラーフィルタ製造工程を説明するフローチャートである。

【図15】(a)〜(e)は、製造工程順に示したカラーフィルタの模式断面図である。

【図16】本発明を適用したカラーフィルタを用いた液晶装置の概略構成を示す要部断面図である。

【図17】本発明を適用したカラーフィルタを用いた第2の例の液晶装置の概略構成を示す要部断面図である。

【図18】本発明を適用したカラーフィルタを用いた第3の例の液晶装置の概略構成を示す要部断面図である。

【図19】有機EL装置である表示装置の要部断面図である。

【図20】有機EL装置である表示装置の製造工程を説明するフローチャートである。

【図21】無機物バンク層の形成を説明する工程図である。

【図22】有機物バンク層の形成を説明する工程図である。

【図23】正孔注入/輸送層を形成する過程を説明する工程図である。

【図24】正孔注入/輸送層が形成された状態を説明する工程図である。

【図25】青色の発光層を形成する過程を説明する工程図である。

【図26】青色の発光層が形成された状態を説明する工程図である。

【図27】各色の発光層が形成された状態を説明する工程図である。

【図28】陰極の形成を説明する工程図である。

【図29】プラズマ型表示装置(PDP装置)である表示装置の要部分解斜視図である。

【図30】電子放出装置(FED装置)である表示装置の要部断面図である。

【図31】表示装置の電子放出部廻りの平面図(a)およびその形成方法を示す平面図(b)である。

【符号の説明】

【0150】

W ワーク 1 液滴吐出装置

3 機能液滴吐出ヘッド 6 機能液供給機構

11 X・Y移動機構 43 機能液タンク

44 機能液供給チューブ 46 圧力調整弁

69 バルブハウジング 70 1次室

79 2次室 80 連通流路

75 ダイヤフラム 76 弁体

91 内面壁 91a 端壁

92 2次室側開口部 91b 周壁

93 流出流路 94 流出開口部

97 流路溝 115 補助流路

116 エア抜き溝 117 第1エア抜き・液抜き溝

118 液抜き溝 121 第2エア抜き・液抜き溝

【技術分野】

【0001】

本発明は、機能液タンクと機能液滴吐出ヘッドとの間に介設される圧力調整弁およびこれを備えた機能液供給機構、並びに液滴吐出装置、電気光学装置の製造方法、電気光学装置、および電子機器に関するものである。

【背景技術】

【0002】

従来、インクジェット記録装置のキャリッジに搭載され、圧力調整した機能液(インク)をインクジェットヘッドに供給する圧力調整弁(液体供給用バルブユニット)が知られている(例えば、特許文献1参照)。この圧力調整弁は、機能液タンク(インクタンク)に接続した1次室と機能液滴吐出ヘッド(インクジェットヘッド)に接続した2次室とが扁平なハウジング内に作り込まれると共に、1次室と2次室とを連通する連通流路に弁体を設け、2次室の1の面に設けられたダイヤフラムにより、弁体を開閉動作させ2次室側を圧力調整するようになっている。この場合、2次室は、ダイヤフラムと同心となる円柱形状に形成されており、ダイヤフラムと対面する対面壁の中心には連通流路の2次室側開口部が形成され、また偏心した位置には流出流路の流出開口部が形成されている。また、対面壁の2次室側開口部の周囲には、ヘッド吸引時にダイヤフラムの対面壁への密着を防止する度当たり突起が形成されている。

【特許文献1】特開2004−142405号公報(第37頁、図32、図33)

【0003】

ところで、機能液滴吐出ヘッド(インクジェットヘッド)を用いたインクジェット法は、機能液による微小な成膜が可能であり、液晶表示装置のカラーフィルタおよび有機EL装置等の製造装置にも応用できるため、上記の圧力調整弁もこの種の装置に組み込むことが考えられる。この種の装置において、機能液タンクに貯留する機能液の圧力調整弁および機能液滴吐出ヘッドへの初期充填作業は、機能液滴吐出ヘッドから機能液を吸引する、いわゆるヘッド吸引で行われる。同様に機能液の交換における液抜き作業も、ヘッド吸引した状態において機能液タンクを大気開放して流路内の機能液を排出して行う。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上記従来の圧力調整弁では、ヘッド吸引の際に、度当たり突起を設けた構造上必然的に2次室のダイヤフラム−対面壁間に空隙を生じ、これにエアーや機能液が残留してしまう問題がある。このため、初期充填時にはこの空隙に残存したエアーが、充填した機能液に混入して機能液滴吐出ヘッドの空打ちの問題が生ずる。また、機能液交換時にはこの空隙に残存した機能液が新たに導入した機能液と混合し、機能液の変質の問題が生ずる。

【0005】

本発明は、機能液の初期充填時や液抜き時にエアーや機能液を極力排出することができる圧力調整弁およびこれを備えた機能液供給機構、並びに液滴吐出装置、電気光学装置の製造方法、電気光学装置、および電子機器を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明の圧力調整弁は、機能液タンクからバルブハウジング内の1次室に導入した機能液を、バルブハウジング内の2次室を介して機能液滴吐出ヘッドに供給すると共に、大気に面し2次室の1つの面を構成するダイヤフラムにより、大気圧を調整基準圧力として、1次室と2次室とを連通する連通流路に設けた弁体を開閉動作させて、2次室を圧力調整する圧力調整弁であって、2次室には、連通流路の2次室側開口部が開口すると共に、機能液滴吐出ヘッドに連なる流出流路の流出開口部が開口し、1つの面を除いた2次室の内面壁は、最大マイナス変形したダイヤフラムが接触する形状に形成されていることを特徴とする。

【0007】

この構成によれば、2次室の内面壁は2次室の1つの面を構成するダイヤフラムが最大マイナス変形した状態で接触する形状に形成されるため、このようにダイヤフラムが最大マイナス変形した状態において圧力調整弁内に機能液および気泡が残留してしまうのを極力少なくすることができる。すなわち、ダイヤフラムが最大マイナス変形する機能液の初期充填時や液抜き時に、初期充填または交換した新たな機能液にエアーや交換前の機能液が混合するのを防止できる。また、1次室と2次室とを背合わせに構成するものにあっては、ハウジングを薄型に形成することができる。

【0008】

この場合、2次室は、内面壁を含んでダイヤフラム側を底面とする円錐台形状に形成され、2次室側開口部は、円錐台形状の頂面となる内面壁の端壁に開口し、流出開口部は、円錐台形状のテーパ面となる内面壁の周壁に開口していることが、好ましい。

【0009】

この構成によれば、2次室の内面壁の全域にダイヤフラムを接触させることができると共に2次室の容積自体を小さくすることができ、2次室内に機能液および気泡が残留してしまうのを更に減少させることができる。

【0010】

この場合、2次室の内面壁には、最大マイナス変形したダイヤフラムの接触を部分的に阻止して、2次室側開口部と流出開口部とを連通する補助流路が形成されていることが、好ましい。

【0011】

この構成によれば、ダイヤフラムが最大マイナス変形して内面壁に密接することがあっても、補助流路を経由して1次室側からエアーおよび機能液を排出させることができ、作業途中で初期充填や液抜きが不能となってしまうことがない。また、最大マイナス変形したダイヤフラムの密接形態によっては、流出開口部近傍が初めに密接してしまうこともあるが、この場合においても、補助流路を介して2次室内の機能液を排出することができる。これにより、ヘッド吸引時に1次室にエアーおよび他の機能液が残ることがなく、初期充填(あるいは交換)した機能液にこれらが混入してしまうのを防止することができる。

【0012】

この場合、補助流路は、2次室の内面壁に形成され、2次室側開口部と流出開口部とを接続すると共に、開放部を最大マイナス変形したダイヤフラムに覆われる細溝で構成されていることが好ましい。

【0013】

この場合、ダイヤフラムは、膜状のダイヤフラム本体と、ダイヤフラム本体の内側に貼着され弁体を開閉動作させる受圧板と、を有し、補助流路は、内面壁に形成され、2次室側開口部から受圧板の外周端を越える位置まで延び、開放部を最大マイナス変形したダイヤフラムに覆われる細溝部と、細溝部と流出開口部とを連通すると共に、ダイヤフラムの受圧板の厚みとダイヤフラムの張りとに起因して、ダイヤフラム本体と内面壁との間に生ずる間隙部とで構成されていることが、好ましい。

【0014】

この構成によれば、補助流路を簡単に加工することができる。

【0015】

この場合、2次室は、ダイヤフラムが鉛直姿勢を為し且つ2次室側開口部に対し流出開口部が鉛直方向下方に位置するように配設されていることが、好ましい。

【0016】

この構成によれば、機能液を交換する際に、ヘッド吸引で2次室側開口部から流入した1次室側の機能液を、補助流路に沿って重力により自然に流下させることができ、流出開口部からの機能液の排出を効率的に行うことができる。このため、2次室内にエアーや他の機能液が残ることを防止することができる。

【0017】

この場合、流出開口部は、周壁の下側斜面の上下中間部に開口しており、2次室の内面壁には、流出開口部から下方に延びると共に、開放部を最大マイナス変形したダイヤフラムに覆われる液抜き溝が形成されていることが、好ましい。

【0018】

この構成によれば、ヘッド吸引時に最大マイナス変形したダイヤフラムが内面壁に密接することがあっても、ダイヤフラムによって開放部を覆われた液抜き溝が機能液の排出流路として機能するため、2次室下方に溜まった機能液を効率的に排出することができる。

【0019】

この場合、2次室の内面壁には、2次室側開口部から上方に延びると共に、開放部を最大マイナス変形したダイヤフラムに覆われるエア抜き溝が形成されていることが、好ましい。

【0020】

この構成によれば、ヘッド吸引時に最大マイナス変形したダイヤフラムが内面壁に密接することがあっても、ダイヤフラムによって開放部を覆われたエア抜き溝が気泡(エアー)の排出流路として機能するため、2次室上方に溜まった気泡を効率的に排出することができる。

【0021】

この場合、2次室の内面壁には、2次室側開口部から水平方向に延びると共に、開放部を最大マイナス変形したダイヤフラムに覆われるエア抜き・液抜き溝が形成されていることが、好ましい。

【0022】

この構成によれば、ヘッド吸引時に最大マイナス変形したダイヤフラムが内面壁に密接することがあっても、ダイヤフラムによって開放部を覆われたエア抜き・液抜き溝は気泡(エアー)および機能液の排出流路として機能するため、2次室左右方向に溜まった気泡および機能液を効率的に排出することができる。

【0023】

この場合、2次室の内面壁には、流出開口部および補助流路のいずれか一方から周方向に上方に延びると共に、開放部を最大マイナス変形したダイヤフラムに覆われるエア抜き・液抜き溝が形成されていることが、好ましい。

【0024】

この構成によれば、ヘッド吸引時に最大マイナス変形したダイヤフラムが内面壁に密接することがあっても、ダイヤフラムによって開放部を覆われたエア抜き・液抜き溝は気泡(エアー)および機能液の排出流路として機能するため、2次室上方に溜まった気泡および2次室下方に溜まった機能液の両方を効率的に排出することができる。なお、実施形態においては、エア抜き・液抜き溝を一対形成するようにしている。

【0025】

本発明の機能液供給機構は、機能液を貯留する機能液タンクと、機能液適吐出ヘッドに接続する上記の圧力調整弁と、上流端部を前記機能液タンクに接続するとともに下流端部を圧力調整弁に接続する機能液供給流路と、を備えたことを特徴とする。

【0026】

この構成によれば、機能液滴吐出ヘッドにエアーおよび他の機能液の混入を防止して機能液を供給することができる。

【0027】

本発明の液滴吐出装置は、上記の機能液供給機構と、ワークに対し機能液滴を吐出する機能液滴吐出ヘッドと、ワークを機能液滴吐出ヘッドに対してX軸方向およびY軸方向に相対移動させるX・Y移動機構と、を備えたことが、好ましい。

【0028】

この構成によれば、機能液滴吐出ヘッドにエアーおよび他の機能液が混入しない機能液が供給されるため、液滴吐出装置で製造される製品の信頼性を向上させることができる。具体的には、製品の成膜不良、発光不良等を生じることがない。

【0029】

本発明の電気光学装置の製造方法は、上記の液滴吐出装置を用い、ワークに機能液滴による成膜部を形成することを特徴とする。

【0030】

また、本発明の電気光学装置は、上記の液滴吐出装置を用い、ワークに機能液滴による成膜部を形成したことを特徴とする。

【0031】

これらの構成によれば、機能液の初期充填および交換を効率よく行うことができる液滴吐出装置を用いるため、信頼性の高い電気光学装置を製造することが可能となる。なお、電気光学装置(フラットパネルディスプレイ)としては、カラーフィルタ、液晶表示装置、有機EL装置、PDP装置、電子放出装置等が考えられる。なお、電子放出装置は、いわゆるFED(Field Emission Display)やSED(Surface-conduction Electron-Emitter Display)装置を含む概念である。さらに、電気光学装置としては、金属配線形成、レンズ形成、レジスト形成および光拡散体形成等を包含する装置が考えられる。

【0032】

本発明の電子機器は、上記の電気光学装置の製造方法により製造した電気光学装置または上記の電気光学装置を搭載したことを特徴とする。

【0033】

この場合、電子機器としては、いわゆるフラットパネルディスプレイを搭載した携帯電話、パーソナルコンピュータの他、各種の電気製品がこれに該当する。

【発明を実施するための最良の形態】

【0034】

以下、添付の図面を参照して、本発明の圧力調整弁を適用した液滴吐出装置について説明する。この液滴吐出装置は、いわゆるフラットパネルディスプレイの製造ラインに組み込まれるものであり、機能液滴吐出ヘッドを用いた液滴吐出法により、液晶表示装置のカラーフィルタや有機EL装置の各画素となる発光素子等を形成するものである。

【0035】

図1および図2に示すように、液滴吐出装置1は、機台2と、機能液滴吐出ヘッド3を有し、機台2上の全域に広く載置された描画装置4と、描画装置4に接続した機能液供給機構6と、描画装置4に添設するように機台2上に載置したヘッド保守装置5と、を備えている。また、液滴吐出装置1には、図外の制御装置が設けられており、液滴吐出装置1では、機能液供給機構6により描画装置4が機能液の供給を受けながら、制御装置による制御に基づいて、描画装置4がワークWに対する描画動作を行うと共に、機能液滴吐出ヘッド3に対して、ヘッド保守装置5が適宜保守動作(メンテナンス)を行うようになっている。

【0036】

描画装置4は、ワークWを主走査(X軸方向に移動)させるX軸テーブル7およびX軸テーブル7に直交するY軸テーブル8から成るX・Y移動機構11と、Y軸テーブル8に移動自在に取り付けられたメインキャリッジ12と、メインキャリッジ12に垂設され、機能液滴吐出ヘッド3を搭載したヘッドユニット13と、を有している。

【0037】

X軸テーブル7は、X軸方向の駆動系を構成するX軸モータ(図示省略)駆動のX軸スライダ14を有し、これに吸着テーブル15およびθテーブル16等から成るセットテーブル17を移動自在に搭載して構成されている。同様に、Y軸テーブル8は、Y軸方向の駆動系を構成するY軸モータ(図示省略)駆動のY軸スライダ18を有し、これにヘッドユニット13を支持する上記のメインキャリッジ12をY軸方向に移動自在に搭載して構成されている。なお、X軸テーブル7は、X軸方向に平行に配設されており、機台2上に直接支持されている。一方、Y軸テーブル8は、機台2上に立設した左右の支柱21に支持されており、X軸テーブル7およびヘッド保守装置5を跨ぐようにY軸方向に延在している(図1および図2参照)。

【0038】

液滴吐出装置1では、X軸テーブル7およびY軸テーブル8が交わるエリアがワークWの描画を行う描画エリア22、Y軸テーブル8およびヘッド保守装置5が交わるエリアが機能液滴吐出ヘッド3に対する機能回復処理を行う保守エリア23となっており、ワークWに描画を行う場合には描画エリア22に、機能回復処理を行う場合には保守エリア23に、ヘッドユニット13を臨ませるようになっている。

【0039】

図3に示すように、ヘッドユニット13は、複数(12個)の機能液滴吐出ヘッド3と、ヘッド保持部材(図示省略)を介して機能液滴吐出ヘッド3を搭載するヘッドプレート24と、を備えている。ヘッドプレート24は、後述の支持フレーム25に着脱自在に支持されており、ヘッドユニット13は、キャリッジ本体26を介して支持フレーム25に位置決めして搭載される。なお、詳細は後述するが、支持フレーム25には、ヘッドユニット13に並んで、機能液供給機構6のバルブユニット27およびタンクユニット28が支持されている(図1ないし図3参照)。

【0040】

図4に示すように、機能液滴吐出ヘッド3は、いわゆる2連のものであり、2連の接続針31を有する機能液導入部32と、機能液導入部32に連なる2連のヘッド基板33と、ヘッド基板33の下方に連なり、内部に機能液で満たされるヘッド内流路(図示省略)が形成されたヘッド本体34と、を備えている。接続針31は、図外の機能液供給機構6に接続され、機能液滴吐出ヘッド3のヘッド内流路に機能液を供給する。ヘッド本体34は、ヘッド内流路に面してピエゾ圧電素子(図示省略)を設けたキャビティ(図示省略)と、吐出ノズル35が開口したノズル面を有するノズルプレート36と、を有している。ノズル面37には、多数(180個)の吐出ノズル35から成るノズル列38が形成されている。機能液滴吐出ヘッド3を吐出駆動すると、キャビティのポンプ作用により、吐出ノズル35から機能液滴を吐出する。

【0041】

図3に示すように、ヘッドプレート24は、ステンレス等からなる方形の厚板で構成されている。ヘッドプレート24には、12個の機能液滴吐出ヘッド3を位置決めし、これを、裏面側からヘッド保持部材(図示省略)を介して固定するための12個の装着開口(図示省略)が形成されている。12個の装着開口は、2個ずつ6組に分けられており、各組の装着開口は、一部が重複するように、機能液滴吐出ヘッド3のノズル列38と直交する方向に(ヘッドプレート24の長手方向)に位置ずれして形成されている。すなわち、12個の機能液滴吐出ヘッド3は、2個ずつ6組に分けられ、ノズル列38と直交する方向において、各組の機能液滴吐出ヘッド3のノズル列38が一部重複するように、階段状に配置される。

【0042】

なお、各機能液滴吐出ヘッド3に形成された2列のノズル列38は、4ドット分のピッチを有して配設された多数(180個)の吐出ノズル35によってそれぞれ構成されており、両ノズル列38は、列方向に2ドット分位置ずれして配設されている。すなわち、各機能液滴吐出ヘッド3には、2列のノズル列38により、1/2解像度の部分描画ラインが形成されている。このため、同一組の隣接する2個の機能液滴吐出ヘッド3により、それぞれの(1/2解像度の)部分描画ラインが列方向に1ドット分位置ずれするように配設され、1組の機能液滴吐出ヘッド3により、最大解像度の描画ラインが形成される。すなわち、同一組2個の機能液滴吐出ヘッド3は、1/4解像度の各ノズル列38が相互位置ずれするように配置されている。これにより、他の5組10個の機能液滴吐出ヘッド3と合わせて、1描画ラインの高解像度のノズル列38が構成されるようになっている。

【0043】

メインキャリッジ12は、図2に示すように、Y軸テーブル8のY軸スライダ18に下側から固定される外観「I」形の吊設部材41と、吊設部材41の下面に取り付けられ、ヘッドユニット13のθ方向に対する位置補正を行うためのθ回転機構42と、θ回転機構42の下方に吊設するよう取り付けたキャリッジ本体26と、で構成されている。キャリッジ本体26は、位置決め機構を有する枠状フレーム29を有し、これに後述の支持フレーム25を介してヘッドユニット13が位置決め状態で固定されている。

【0044】

図1ないし図3に示すように、機能液供給機構6は、上記の支持フレーム25にヘッドユニット13と共に搭載されており、機能液を貯留する複数(12個)の機能液タンク43から成るタンクユニット28と、各機能液タンク43および各機能液滴吐出ヘッド3を接続する複数(12本)の機能液供給チューブ44(機能液供給流路)と、各機能液供給チューブ44を各機能液タンク43および各機能液滴吐出ヘッド3に接続するための複数(12個)の接続具45と、複数の機能液供給チューブ44に介設した複数(12個)の圧力調整弁46から成るバルブユニット27と、を有している。

【0045】

図3に示すように、支持フレーム25は、略方形の枠状に形成されており、その長手方向に対し、ヘッドユニット13、バルブユニット27、タンクユニット28の順でこれらを位置決め状態で搭載している。なお、支持フレーム25には、その長辺部分に、一対のハンドル47が取り付けられており、この一対のハンドル47を手持ち部位として、支持フレーム25をメインキャリッジ12に着脱できるようになっている。

【0046】

タンクユニット28は、12個の機能液タンク43と、これらを位置決めする12個のセット部(図示省略)を有し、12個の機能液タンク43を支持するタンクプレート48と、各機能液タンク43を各セット部に装着(セット)するためのタンクセット治具51と、で構成されている。図5に示すように、機能液タンク43は、カートリッジ形式のものであり、機能液を真空パックした機能液パック52と、機能液パック52を収容する樹脂製のカートリッジケース53と、を有している。なお、機能液パック52に貯留される機能液は、予め脱気されており、その溶存気体量は略ゼロとなっている。

【0047】

機能液パック52は、2枚の長方形の(可撓性の)フィルムシートを重ね合わせて熱溶着した袋状のものに、機能液を供給する樹脂製の供給口54を取り付けたものである。供給口54には、パック内に連通する連通開口(図示省略)が形成されている。連通開口は、機能液耐食性を有する弾性材で構成した閉塞部材(図示省略)により閉栓されており、連通開口から空気(酸素)や湿気が侵入することを防止できるようになっている。

【0048】

タンクプレート48は、ステンレス等の厚板で略平行四辺形に形成されている。図3に示すように、タンクプレート48には、機能液タンク43の供給口をバルブユニット27側に向けた状態で機能液タンク43を縦置きに位置決めすると共に、これを着脱自在にセットする12個のセット部55が設けられている。同図に示すように、セット部55は、ヘッドプレート24に搭載した12個の機能液滴吐出ヘッド3の配置に倣って配置されている。すなわち、12個の機能液タンク43は、2個ずつ6組に分けられ、供給口54(機能液タンクの前面)を機能液滴吐出ヘッド3に向けた状態で、タンクプレート48の長辺に沿うように支持フレーム25の短辺方向に位置ずれして配置される。

【0049】

タンクセット治具51は、機能液タンク43の後面(機能液タンク43の前面に対向する面)を前方に押し込むことにより、機能液タンク43を前方にスライドさせてセット部55にセットするものであり、機能液タンク43を押し出す押圧レバー56と、押圧レバー56を支持する支持部材57と、を有している。機能液タンク43のセット位置に合わせて支持部材57を移動させることにより、押圧レバー56を各機能液タンク43に対峙させ、機能液タンク43を適切にセットできるようになっている。

【0050】

機能液供給チューブ44(機能液供給流路)は、各機能液タンク43および各圧力調整弁46を接続するタンク側チューブ58と、各圧力調整弁46および各機能液滴吐出ヘッド3を接続するヘッド側チューブ61と、を有している。

【0051】

図5に示すように、接続具45は、機能液タンク43およびタンク側チューブ58を接続するためのタンク側アダプタ62と、機能液滴吐出ヘッド3およびヘッド側チューブ61を接続するためのヘッド側アダプタ63と、を有している。タンク側アダプタ62には、軸心に流路を形成した連通針30が設けられており、連通針30は、上記した機能液パック52(連通開口)の閉塞部材(図示省略)を貫いて差し込まれることにより機能液パック52に接続されている。

【0052】

バルブユニット27は、12個の圧力調整弁46と、12個の圧力調整弁46を支持する12個のバルブ支持部材57と、バルブ支持部材57を介して12個の圧力調整弁46を支持するバルブプレート65と、で構成されている(図3参照)。

【0053】

バルブプレート65には、12個のバルブ支持部材57が支持フレーム25の短辺方向に2個ずつ6組に分かれて位置ずれした状態で立設され、これらに12個の圧力調整弁46が支持されている(図3参照)。なお、各圧力調整弁46については後述する。

【0054】

次に、図1を参照して、ヘッド保守装置5について説明する。ヘッド保守装置5は、液滴吐出装置1の非稼働時に、機能液滴吐出ヘッド3のノズル面を封止してノズル35の乾燥を防止すると共に、機能液滴吐出ヘッド3の吐出ノズル35から増粘した機能液を吸引除去する保管・吸引ユニット67と、機能液滴吐出ヘッド3のノズル面37に付着する汚れを払拭するワイピングユニット68とを有している。これら両ユニット67,68は、機台2上にX軸方向に延在するように載置された移動テーブル71上に搭載され、この移動テーブル71によってX軸方向に移動可能に構成されている。

【0055】

保管・吸引ユニット67は、機能液滴吐出ヘッド3の捨て吐出を受けるフラッシングボックスの機能を兼ねる封止キャップ72と、封止キャップ72を昇降させるキャップ昇降機構73と、封止キャップ72に接続した状態で機能液滴吐出ヘッド3を吸引するエジェクタやポンプ等で構成される吸引機構74(図11参照)と、吸引機構74で吸引除去した廃液を回収する廃液タンク(図示省略)と、を有している。描画休止時には、機能液滴吐出ヘッド3が移動テーブル71上の保守エリア23に移動しており、封止キャップ72は、機能液滴吐出ヘッド3から僅かに離れた位置で、機能液滴吐出ヘッド3のフラッシング(捨て吐出)を受ける。そして、機能液滴吐出ヘッド3が稼動待機状態になると、封止キャップ72が完全に上昇して機能液滴吐出ヘッド3のノズル面37のキャッピングを行い、各機能液滴吐出ヘッド3の全ノズル35を封止する。続いて、キャッピング状態の機能液滴吐出ヘッド3を再駆動する際には、機能液の増粘によるノズル詰りを防止すべく、必要に応じて吸引機構74の駆動を行い、ノズル35から増粘した機能液を吸引する。なお、この吸引作業は機能液を初期充填する際や機能液交換における液抜きの際にも用いられるがこれらについては後述する。

【0056】

同図に示すように、ワイピングユニット68には、ワイピングシート68aが繰出し自在且つ巻取り自在に設けられており、繰り出したワイピングシート68aを送りながら、且つ移動テーブル71によりワイピングユニット68をX軸方向に移動させつつ、機能液滴吐出ヘッド3のノズル面37を拭き取るようになっている。このため、上記吸引動作等により機能液滴吐出ヘッド3のノズル面に付着した機能液が取り除かれ、吐出した機能液滴の飛行曲がり等が防止される。なお、ヘッド保守装置5として、上記の両ユニット67,68に加え、機能液滴吐出ヘッド3から吐出された機能液滴の飛行状態を検査する吐出検査ユニット(図示省略)等を、搭載することが好ましい。

【0057】

ここで、本実施形態の圧力調整弁46について、図6ないし図8を参照して詳細に説明する。圧力調整弁46は、バルブハウジング69内に、機能液タンク43に連なる1次室70と、機能液滴吐出ヘッド3に連なる2次室79と、1次室70および2次室79を連通する連通流路80とを形成したものであり、2次室79の1の面には外部に面してダイヤフラム75が設けられ、連通流路80にはダイヤフラム75により開閉動作する弁体76が設けられている。機能液タンク43から1次室70に導入された機能液は、2次室79を介して機能液滴吐出ヘッド3に供給されるが、その際、ダイヤフラム75により大気圧を調整基準圧力として、連通流路80に設けた弁体76を開閉動作させることで2次室79の圧力調整を行うようになっている。

【0058】

圧力調整弁46は、図8に示すように、ダイヤフラム75が鉛直姿勢を為すように縦置きで用いられる。以下、同図に倣って紙面の先方を「上」、手前を「下」、左方を「前」および右方を「後」として説明を進める。なお、図6および図7では、圧力調整弁46に、これをフレーム等(本実施形態ではバルブ支持部材57)に取り付けるための取り付けプレート77、上記のタンク側チューブ58を繋ぎ込むための流入コネクタ78(ユニオン継手)および上記のヘッド側チューブ61を繋ぎ込むための流出コネクタ81(ユニオン継手)を組み込んだ状態を表している。

【0059】

バルブハウジング69は、ハウジング本体82と、ハウジング本体82と共に内部に1次室70を形成した蓋体83と、ハウジング本体82と共に内部に2次室79を形成しハウジング本体82にダイヤフラム75を固定するリングプレート84との3部材で構成され、いずれもステンレス等の耐食性材料で形成されている。蓋体83およびリングプレート84は、ハウジング本体82に対し、前後からリングプレート84および蓋体83を重ね、複数本の段付平行ピン(図示省略)でそれぞれ位置決めした後、ねじ止めして組み立てられており、いずれも円形のダイヤフラム75の中心を通る軸線と同心円となる多角形(8角形)あるいは円形の外観を有している。そして、蓋体83およびハウジング本体82は、パッキン85を介して相互に気密に突合せ接合され、ハウジング本体82およびリングプレート84は、ダイヤフラム75の縁部およびパッキン85を挟込み込んで相互に気密に突合せ接合されている。

【0060】

ハウジング本体82と蓋体83とで形成された1次室70は、ダイヤフラム75と同心となる略円柱形状に形成されており、その開放端を蓋体83により閉蓋されている。また、ハウジング本体82の1次室側背面上部に形成した上部ボス部※の左部には1次室70から径方向斜めに延びる流入ポート86が形成され、流入ポート86には上記の流入コネクタ78が接続されている。

【0061】

流入ポート86は、ハウジング本体82の外周面に開口した流入口87と、流入口87と1次室70の内周面とを連通する流入経路88とから成り、流入口87に対し流入経路88は、1次室70側に偏心して形成されている。流入口87には、流入コネクタ78が螺合(テーパネジ)しており、この流入コネクタ78を介して上記のタンク側チューブ58が接続されている。流入コネクタ78の内部流路は、下流端で拡開形成されており、内部流路に段部が生じないように且つ機能液の流速に大きな変化が生じないようになっている。同様に、流入口87の下流端はテーパ形状を為し流入経路との間で段部が生じないようになっている。

【0062】

図8および図9に示すように、2次室79は、ダイヤフラム75とハウジング本体82に形成した内面壁91とによって、全体としてダイヤフラム75を底面とする円錐台形状に形成されている。ダイヤフラム75は、鉛直姿勢を為して配設され、2次室79の1つの面を構成している。また、内面壁91は、2次室79のダイヤフラム75の面(1つの面)を除いた各面で構成されており、最大マイナス変形したダイヤフラム75が接触する形状となっている(図11(b)参照、詳細は後述する)。

【0063】

また、内面壁91のうち円錐台形状の頂面となる端壁91aには、ダイヤフラム75と同心となる上記した連通流路80の2次室側開口部92が開口し、内面壁91のうち円錐台形状のテーパ面となる周壁91bの下側斜面における上下中間部には、後述する流出流路93の流出開口部94が形成されている。この場合、2次室側開口部92は、後述する受圧板付勢ばね95を収容するばね室を兼ねており、連通流路80の主流路96より太径に形成されている。また、流出開口部94は、2次室側開口部92に対して鉛直方向下方に位置して配設されており、機能液が2次室側開口部92から流出開口部94に円滑に流下するようになっている。さらに、2次室79の内面壁91には、2次室側開口部92を中心として、上下、左右に十字状に延びる流路溝97が形成されている。

【0064】

図9に示すように流出ポート98は、ハウジング本体82の下部に位置する傾斜ボス部101に形成されており、傾斜ボス部101の下部に開口した流出口102と、2次室79の流出開口部94と、これらを連通する上記の流出流路93とで構成されている。流出流路93は、内面壁91の周壁91bから斜めに延びて下向きの流出口102に連通している。流出口102には、流出流路93の軸線方向から流出コネクタ81が螺合しており、この流出コネクタ81を介して上記のヘッド側チューブ61に接続されている。流出コネクタ81の内部流路は、上流端で拡開形成されており、内部流路に段部が生じないように且つ機能液の流速に大きな変化が生じないようになっている。2次室79から流出する機能液は、流出開口部94から流出流路93の勾配に従って斜めに流下し、機能液滴吐出ヘッド3側に流出する。

【0065】

図8および図9に示すように、ハウジング本体82には、1次室70と2次室79とを連通する上記の連通流路80が形成されている。連通流路80は、主流路96と、これに連なる2次室側開口部92とで構成されている。これら1次室70、2次室79および連通流路80は、いずれもダイヤフラム75と同心の円形断面を有している。ただし、主流路96は、後述する弁体76の軸部103がスライド自在に収容される円形断面の軸遊挿部104と、軸遊挿部104から径方向四方に延びる十字状断面の流路部105とで構成されている(図7(b)参照)。なお、ハウジング本体82のダイヤフラム75側対向面には、後述のパッキン85用に環状のハウジング本体環状溝106が形成されている。

【0066】

ダイヤフラム75は、樹脂フィルムで構成したダイヤフラム本体107と、ダイヤフラム本体107の内側に貼着した樹脂製の受圧板108とで構成されている。受圧板108は、ダイヤフラム本体107と同心の円板状に、且つダイヤフラム本体107に対し十分に小さい径に形成されており、その中央に後述する弁体76の軸部103が当接する。ダイヤフラム本体107は、耐熱PP(ポリプロピレン)と特殊PPとシリカを蒸着したPET(ポリエチレンテレフタレート)とを積層して構成されており、ハウジング本体82の前面と同径の円形に形成されている。なお、受圧板108は、ダイヤフラム75の外側に設けてもよいが、後述する弁体76の軸部103が離接を繰り返すため、ダイヤフラム75の損傷を防止すべく本実施形態では内側に設けている。

【0067】

弁体76は、円板状の弁体本体111と、弁体本体111の中心から断面横「T」字状を為すように一方向に延びる軸部103と、弁体本体111の軸部103側(前面)に設けた(接着した)環状のバルブシール112とで構成されている。弁体本体111および軸部103は、ステンレス等の耐食材料で一体に形成されている。バルブシール112は、例えば軟質のシリコンゴムで環状に形成されている。このため、弁体76の閉弁時には、弁座となる連通流路80の開口縁にバルブシール112が強く当接して、連通流路80が1次室70側から液密に閉塞される。

【0068】

軸部103は、連通流路80(の主流路96)にスライド自在に遊嵌され、閉弁状態でその先端(前端)が中立位置にあるダイヤフラム75の受圧板108に当接する。すなわち、ダイヤフラム75が外部に向かって膨出するプラス変形の状態では、軸部103の前端と受圧板108との間には所定の間隙が生じており、この状態からダイヤフラム75がマイナス側に変形してゆくと、中立状態で軸部103の前端と受圧板108とが当接し、さらにダイヤフラム75のマイナス変形がすすむと、受圧板108が軸部103を介して弁体本体111を押し開弁させることになる。したがって、2次室79の容積のうち、ダイヤフラム75がプラス変形から中立状態となる容積分は、1次室70側の圧力を一切受けることなく、機能液の供給が為される。

【0069】

弁体76の背面と1次室70の壁体113との間には、弁体76を2次室79側、すなわち閉弁方向に付勢する弁体付勢ばね114が介設されている。同様に、受圧板108と内面壁91の間には、受圧板108を介してダイヤフラム本体107を外部に向かって付勢する受圧板付勢ばね95が介設されている。この場合、弁体付勢ばね114は、弁体76の背面に加わる機能液タンク43の水頭を補完するものであり、機能液タンク43の水頭とこの弁体付勢ばね114のばね力により、弁体76が閉塞方向に押圧される。一方、受圧板付勢ばね95は、ダイヤフラム75のプラス変形を補完するものであり、大気圧に対し2次室79が負圧になるように作用する。

【0070】

圧力調整弁46は、大気圧と機能液滴吐出ヘッド3に連なる2次室79との圧力バランスによりダイヤフラム75(およびこれが当接する弁体76)が変形(進退)することで開閉し、2次室79側を所定の圧力まで減圧するようにしている。その際、弁体付勢ばね114および受圧板付勢ばね95に力が分散して作用し、且つ軟質シリコンゴムのバルブシール112(の弾性力)により、弁体76は極めてゆっくり開閉動作する。このため、弁体76の開閉による圧力変動(キャビテーション)が抑制され、機能液滴吐出ヘッド3の吐出駆動に影響を与えないようになっている。もちろん、機能液タンク43側(1次室70側)で発生する脈動等も、弁体76で縁切りされるため、これを吸収する(ダンパー機能)ことができる。

【0071】

また、本実施形態の圧力調整弁46は、1次室70および2次室79を背合わせで配設するようにしているため、2次室79の薄型形状と相まって、圧力調整弁46を極力薄型に形成することができるようになっている。もっとも、圧力調整弁46の厚さは、流入コネクタ78および流出コネクタ81の直径によって決定されているが、さらに小型のコネクタを用いることにより、更なる薄型化も可能である。

【0072】

次に、圧力調整弁46の動作原理について説明する。1次室70には、機能液タンク43に貯留した機能液の液位に基づく水頭(設計上は、機能液タンク43の供給口54の中心軸と1次室70の中心軸との間の水頭差)が作用しており、この水頭に基づく圧力と弁体付勢ばね114のばね力とが、弁体76の閉弁力として作用する。

すなわち、水頭に基づく単位面積当たりの圧力をP1とし、弁体本体111の背面の面積をS1とし、弁体付勢ばね114のばね力をW1としたときに、1次室70側から弁体76に作用する力F1は、

F1=(P1×S1)+W1

となる。なお、W1は、バルブシール112の弾性力を考慮した値となっており、ここでは、ばね力とバルブシール112の弾性力(付勢力)との合計をW1としている。

一方、2次室79側から弁体76に作用する力:F2は、2次室79の内圧をP2とし、ダイヤフラム75の面積をS2とし、受圧板付勢ばね95のばね力をW2としたときに、

F2=(P2×S2)−W2

となる。なお、P1およびP2は、ゲージ圧力である。また、ダイヤフラム75の中心径Dは、ダイヤフラム本体107の外径および受圧板108の外径の平均径であり、

S2=(D/2)×(D/2)×π

で表される。

【0073】

弁体76は、F2>F1の状態で開弁動作し、F1>F2の状態で閉弁動作する。本実施形態では、W1はおよびW2は、実験的に決定され、S1は、W1に基づいて設定される。そして、大気圧を基準調整圧力として弁体76が開閉するように、上記の関係に従って、ダイヤフラム75の中心径Dをさらに求め、ダイヤフラム本体107の外径および受圧板108の外径を設定するようになっている。

【0074】

すなわち、ダイヤフラム75がプラス変形の状態から、機能液滴吐出ヘッド3により機能液が消費(吐出)され、2次室79の負圧が増すと、ダイヤフラム75が大気圧に押されて中立状態からマイナス変形に移行する。これにより、受圧板108を介して弁体76が押されてゆっくり開弁する。弁体76が開弁すると、連通流路80を介して1次室70から2次室79に機能液が流入する。これにより2次室79の圧力が増し、弁体76がゆっくりと閉弁する。そして、弁体76の閉弁後も大気圧に抗して受圧板付勢ばね95が作用してゆき、ダイヤフラム75をプラス変形させると共に、2次室79内の機能液圧力を所定の圧力状態にさせる。上記の動作をゆっくり繰り返すことにより、2次室79をほぼ一定の圧力に維持したまま、機能液が供給される。

なお、2次室79内の機能液圧力が弁体76の作動圧力となるが、2次室79内の圧力は、機能液の特性(例えば比重)が変わることでも変化する。その場合、作動圧力も変わってしまうが、圧力調整弁46の取り付け位置などを変更し、ノズル面37と圧力調整弁46との相対的な高低差を変えることで調整可能である。

【0075】

次に図10を参照して、2次室79の内面壁91に形成した十字状の流路溝97について説明する。流路溝97は、2次室側開口部92から鉛直方向下方に延びる補助流路115(細溝部115a)と、2次室側開口部92から鉛直方向上方に延びるエア抜き溝116と、2次室側開口部92から水平方向(左右方向)に延びる一対の第1エア抜き・液抜き溝117とで構成されている。各溝115、116、117は、幅1mm、深さ0.5mm程度で断面方形に形成されている。そして、これら各溝115、116、117の開放部は、最大マイナス変形したダイヤフラム75(主として、受圧板108)に覆われることで、機能液やエアーの流路として機能する。

【0076】

補助流路115は、2次室側開口部92から受圧板108の外周端を越えた位置まで延びる細溝部115aと、細溝部115aから流出開口部94に至る空隙部115bとで構成されている(図11(b)参照)。細溝部115aは、最大マイナス変形したダイヤフラム75の受圧板108に覆われ、常に流路を維持するようになっている。空隙部115bは、最大マイナス変形したダイヤフラム75の受圧板108の外周端により、ダイヤフラム本体107と周壁91bとの間に生ずる微小な間隙により構成され、受圧板108の厚みとダイヤフラム本体107の剛性および張りにより、常に流路を維持するようになっている。このように補助流路115により、最大マイナス変形したダイヤフラム75が2次室79の内面壁91に接触(密接)することがあっても、2次室側開口部92と流出開口部94とを連通する流路が確保される。なお、細溝部115aを流出開口部94まで延長することがより好ましい。

【0077】

エア抜き溝116は、2次室側開口部92から受圧板108の外周端を越えた位置まで延びている(図9参照)。この場合も、エア抜き溝116は、最大マイナス変形したダイヤフラム75の受圧板108に覆われ、常に流路を維持するようになっている。これにより、ダイヤフラム75が不均一にマイナス変形しても、このエア抜き溝116を介して2次室79上部に溜まったエアーを効率的に排出できるようになっている。

【0078】

一対の第1エア抜き・液抜き溝117は、それぞれ2次室側開口部92から受圧板108の外周端を越えた位置まで延びている。この場合も、第1エア抜き・液抜き溝117は、最大マイナス変形したダイヤフラム75の受圧板108に覆われ、常に流路を維持するようになっている。これにより、ダイヤフラム75が不均一にマイナス変形しても、第1エア抜き・液抜き溝117を介して2次室79の左右方向に溜まったエアーおよび機能液を効率的に排出することができるようにしている。

【0079】

次に、図11および図12を参照して、機能液の初期充填作業および機能液の交換における液抜き作業について説明する。機能液の初期充填作業は、機能液滴吐出ヘッド3を上記の吸引機構74で吸引(ヘッド吸引)した状態で機能液タンク43から機能液を通液し、機能液タンク43から機能液滴吐出ヘッド3に至る機能液の流路に機能液を充填するものである。なお、受圧板付勢ばね95は、同図中で省略している。

【0080】

図11(a)に示すように、機能液の初期充填作業は、まず、機能液タンク43を上記の接続具45に接続すると共に、保守エリア23において、機能液滴吐出ヘッド3に封止キャップ72を密接させた後、吸引機構74を駆動してヘッド吸引することにより開始する。ヘッド吸引が開始されると、機能液供給チューブ44を介して圧力調整弁46の2次室79内のエアーが排出(エアー抜き)されてゆく。これにより、2次室79内が大気圧に対し負圧(所定の作動圧力)となり、ダイヤフラム75が大気圧に押されて2次室79の内面壁91に当接するようにマイナス変形(最大マイナス変形)する。また、同時に、受圧板108により弁体が押され圧力調整弁46を開弁状態とする。この開弁状態においては、2次室内のエアーは、エア抜き溝116および第1エア抜き・液抜き溝117から補助流路115を介して吸引され、また、1次室70側のエアーも連通流路80および補助流路115を通って吸引機構74まで排出される。

【0081】

このままヘッド吸引を継続すると、図11(b)に示すように、排出されるエアーの後から機能液タンク43の機能液が流下し、1次室70、2次室79の順で機能液が充填されていく。このようにして、機能液が封止キャップ72まで通液(センシング)されたら(図12(a)参照)、吸引機構74の駆動を停止する。ここで、大きく変形したダイヤフラム75は両ばね95,114や自身の復元力により元の状態に戻ってゆき、最終的に弁体76が閉弁して、一連の充填作業が終了する(図12(b)参照)。このように、ヘッド吸引の開始直後に、ダイヤフラム75が2次室の内面壁91に密接するように変形するが、補助流路により2次室側開口部92と流出開口部94との間に流路が確保されるため、流路がダイヤフラム75により閉塞されることがなく、1次室70側のエアーを効率よく排出することができる。また、エア抜き溝116や第1エア抜き・液抜き溝117により、2次室79内のエアーを最大限吸引することができる。なお、エア抜き溝116の上方にエアー溜まり(図示省略)を設け、これにわずかに残ったエアーを保持するようにしてもよい。さらに、エアー溜まりに連なるエア抜き口(図示省略)を形成することも好ましい。

【0082】

一方、機能液の交換作業では、洗浄作業に先立ち液抜き作業が行われるが、液抜き作業は、上記の初期充填のエアー抜きと同じ原理で流路内の機能液を排出するものである。この液抜き作業は、機能液タンク43を接続具45から取り外し、接続具45を大気開放した状態で、ヘッド吸引をすることにより行う。

【0083】

大気開放状態で吸引機構74を駆動すると、2次室79内の機能液が排出されると共に2次室79内が負圧になって、ダイヤフラム75が大気圧に押されて内面壁91に接触する(開弁状態)。この場合も、上記の初期充填と同様に、補助流路115が機能して上流の1次室70側の機能液も吸引機構74まで排出され、また、機能液の後からエアーが流入する。この場合、2次室79においては、エア抜き溝116を介して2次室79上部に溜まったエアーや機能液が排出されると共に、第1エア抜き・液抜き溝117を介して2次室79の左右両端部の機能液が吸引機構74側に排出される。このようにして、圧力調整弁46内から機能液をほぼ完全に液抜きをすることができ、続く洗浄工程で、機能液を完全に洗い流すことができる。そして、これに機能液を再充填し機能液の交換作業が完了する。この場合、再充填は、上記の初期充填と同じ手順で行う。

【0084】

この場合も、ヘッド吸引の開始直後に、ダイヤフラム75が2次室の内面壁91に密接するように変形するが、補助流路115により2次室側開口部92と流出開口部94との間に流路が確保されるため、1次室70側の機能液を効率よく排出することができる。また、エア抜き溝116や第1エア抜き・液抜き溝117により、2次室79内の機能液を最大限吸引することができる。

【0085】

なお、上記の接続具の下流に三方弁(図示省略)を設け、三方弁を用いて初期充填や液抜き作業を行うようにしてよい。すなわち、三方弁の1のポートを大気に開放し液抜きを行うようにする。また、初期充填時にヘッド吸引でエアーを排出する際には、この三方弁の上記の1のポートを閉塞し、エアーの排出した後に三方弁を開放(連通)し、圧力調整弁46内に通液するようにしても良い。この初期充填方法によれば、圧力調整弁46内に機能液が勢いよく通液され、弁内に残ったエアーを効率よく吸引機構74側に排出することができる。

【0086】

次に、図13(a)を参照して、圧力調整弁46の流路溝97の第2実施形態について説明する。第2実施形態の流路溝97Aは、上下方向に「一文字」状に形成されている。流路溝97Aは、2次室側開口部92から鉛直方向上方に延びるエアー抜き溝116と、補助流路115と、これに連続するように流出開口部94から下方(周壁91b)に延びる細溝形状の液抜き溝118とを有している。補助流路115、エアー抜き溝116および液抜き溝118は、その開放部を最大マイナス変形したダイヤフラム75に覆われる形状に形成されている。エアー抜き溝116は、周壁91bの上端まで延びており、エアーを効率よく排出できるようになっている。補助流路115は、2次室側開口部92と、流出開口部94とを接続しており、流路を確実に確保できるようになっている。液抜き溝118は、2次室79の流出開口部94より下方の部分と流出開口部94とが流路接続しており、2次室79の下部に残留した機能液を排出できるようになっている。

【0087】

第2実施形態の流路溝97Aによれば、2次室79の下部に溜まった機能液をヘッド吸引時に効率よく排出することができる。同様に、2次室79の上部に溜まったエアーもヘッド吸引時に効率よく排出することができる。

【0088】

次に、図13(b)を参照して、圧力調整弁46の流路溝97の第3実施形態について説明する。第3実施形態の流路溝97Bには、上記した第2実施形態の補助流路115、液抜き溝118およびエア抜き溝116を有すると共に、2次室側開口部92(ばね室※)から水平方向両側に延びる左右一対の第1エア抜き・液抜き溝117を有し、この場合も全体として十字状に形成されている。この場合、エア抜き溝116、第1エア抜き・液抜き溝117および液抜き溝118は、2次室79の周壁91bまで延在するように形成されており、機能液やエアーを効率よく排出できるようになっている。

【0089】

次に、図13(c)を参照して、圧力調整弁46の流路溝97の第4実施形態について説明する。第4実施形態の流路溝97Cは、第2実施形態と同様に補助流路115および液抜き溝118を有すると共に、流出開口部94から2次室側開口部92を迂回して、周壁91b上を上方に延びる一対の第2エア抜き・液抜き溝121を有している。第2エア抜き・液抜き溝121は、ダイヤフラム75と同心円を為し、開放部を最大マイナス変形したダイヤフラム75に覆われる溝形状に形成されている。

【0090】

第4実施形態の圧力調整弁46の流路溝97Cによれば、第2エア抜き・液抜き溝121によって2次室79の上端に溜まったエアーのみならず、2次室79の左右両端部に溜まったエアーおよび機能液をも、ヘッド吸引時に効率よく排出することができる。なお、両第2エア抜き・液抜き溝121の終端を接続するようにしてもよい。また、第4実施形態において第2エア抜き・液抜き溝121は、流出開口部94から延びるように形成されているが、補助流路115から延びるように形成しても同様の効果を得ることができる。

【0091】

次に、本実施形態の液滴吐出装置1を用いて製造される電気光学装置(フラットパネルディスプレイ)として、カラーフィルタ、液晶表示装置、有機EL装置、プラズマディスプレイ(PDP装置)、電子放出装置(FED装置、SED装置)、更にこれら表示装置に形成されてなるアクティブマトリクス基板等を例に、これらの構造およびその製造方法について説明する。なお、アクティブマトリクス基板とは、薄膜トランジスタ、及び薄膜トランジスタに電気的に接続するソース線、データ線が形成された基板を言う。

【0092】

先ず、液晶表示装置や有機EL装置等に組み込まれるカラーフィルタの製造方法について説明する。図14は、カラーフィルタの製造工程を示すフローチャート、図15は、製造工程順に示した本実施形態のカラーフィルタ500(フィルタ基体500A)の模式断面図である。

まず、ブラックマトリクス形成工程(S101)では、図15(a)に示すように、基板(W)501上にブラックマトリクス502を形成する。ブラックマトリクス502は、金属クロム、金属クロムと酸化クロムの積層体、または樹脂ブラック等により形成される。金属薄膜からなるブラックマトリクス502を形成するには、スパッタ法や蒸着法等を用いることができる。また、樹脂薄膜からなるブラックマトリクス502を形成する場合には、グラビア印刷法、フォトレジスト法、熱転写法等を用いることができる。

【0093】

続いて、バンク形成工程(S102)において、ブラックマトリクス502上に重畳する状態でバンク503を形成する。即ち、まず図15(b)に示すように、基板501及びブラックマトリクス502を覆うようにネガ型の透明な感光性樹脂からなるレジスト層504を形成する。そして、その上面をマトリクスパターン形状に形成されたマスクフィルム505で被覆した状態で露光処理を行う。

さらに、図15(c)に示すように、レジスト層504の未露光部分をエッチング処理することによりレジスト層504をパターニングして、バンク503を形成する。なお、樹脂ブラックによりブラックマトリクスを形成する場合は、ブラックマトリクスとバンクとを兼用することが可能となる。

このバンク503とその下のブラックマトリクス502は、各画素領域507aを区画する区画壁部507bとなり、後の着色層形成工程において液滴吐出ヘッド3により着色層(成膜部)508R、508G、508Bを形成する際に機能液滴の着弾領域を規定する。

【0094】

以上のブラックマトリクス形成工程及びバンク形成工程を経ることにより、上記フィルタ基体500Aが得られる。

なお、本実施形態においては、バンク503の材料として、塗膜表面が疎液(疎水)性となる樹脂材料を用いている。そして、基板(ガラス基板)501の表面が親液(親水)性であるので、後述する着色層形成工程においてバンク503(区画壁部507b)に囲まれた各画素領域507a内への液滴の着弾位置精度が向上する。

【0095】

次に、着色層形成工程(S103)では、図15(d)に示すように、機能液滴吐出ヘッド3によって機能液滴を吐出して区画壁部507bで囲まれた各画素領域507a内に着弾させる。この場合、機能液滴吐出ヘッド3を用いて、R・G・Bの3色の機能液(フィルタ材料)を導入して、機能液滴の吐出を行う。なお、R・G・Bの3色の配列パターンとしては、ストライプ配列、モザイク配列およびデルタ配列等がある。

【0096】

その後、乾燥処理(加熱等の処理)を経て機能液を定着させ、3色の着色層508R、508G、508Bを形成する。着色層508R、508G、508Bを形成したならば、保護膜形成工程(S104)に移り、図15(e)に示すように、基板501、区画壁部507b、および着色層508R、508G、508Bの上面を覆うように保護膜509を形成する。

即ち、基板501の着色層508R、508G、508Bが形成されている面全体に保護膜用塗布液が吐出された後、乾燥処理を経て保護膜509が形成される。

そして、保護膜509を形成した後、カラーフィルタ500は、次工程の透明電極となるITO(Indium Tin Oxide)などの膜付け工程に移行する。

【0097】

図16は、上記のカラーフィルタ500を用いた液晶表示装置の一例としてのパッシブマトリックス型液晶装置(液晶装置)の概略構成を示す要部断面図である。この液晶装置520に、液晶駆動用IC、バックライト、支持体などの付帯要素を装着することによって、最終製品としての透過型液晶表示装置が得られる。なお、カラーフィルタ500は図15に示したものと同一であるので、対応する部位には同一の符号を付し、その説明は省略する。

【0098】

この液晶装置520は、カラーフィルタ500、ガラス基板等からなる対向基板521、及び、これらの間に挟持されたSTN(Super Twisted Nematic)液晶組成物からなる液晶層522により概略構成されており、カラーフィルタ500を図中上側(観測者側)に配置している。

なお、図示していないが、対向基板521およびカラーフィルタ500の外面(液晶層522側とは反対側の面)には偏光板がそれぞれ配設され、また対向基板521側に位置する偏光板の外側には、バックライトが配設されている。

【0099】

カラーフィルタ500の保護膜509上(液晶層側)には、図16において左右方向に長尺な短冊状の第1電極523が所定の間隔で複数形成されており、この第1電極523のカラーフィルタ500側とは反対側の面を覆うように第1配向膜524が形成されている。

一方、対向基板521におけるカラーフィルタ500と対向する面には、カラーフィルタ500の第1電極523と直交する方向に長尺な短冊状の第2電極526が所定の間隔で複数形成され、この第2電極526の液晶層522側の面を覆うように第2配向膜527が形成されている。これらの第1電極523および第2電極526は、ITOなどの透明導電材料により形成されている。

【0100】

液晶層522内に設けられたスペーサ528は、液晶層522の厚さ(セルギャップ)を一定に保持するための部材である。また、シール材529は液晶層522内の液晶組成物が外部へ漏出するのを防止するための部材である。なお、第1電極523の一端部は引き回し配線523aとしてシール材529の外側まで延在している。

そして、第1電極523と第2電極526とが交差する部分が画素であり、この画素となる部分に、カラーフィルタ500の着色層508R、508G、508Bが位置するように構成されている。

【0101】

通常の製造工程では、カラーフィルタ500に、第1電極523のパターニングおよび第1配向膜524の塗布を行ってカラーフィルタ500側の部分を作成すると共に、これとは別に対向基板521に、第2電極526のパターニングおよび第2配向膜527の塗布を行って対向基板521側の部分を作成する。その後、対向基板521側の部分にスペーサ528およびシール材529を作り込み、この状態でカラーフィルタ500側の部分を貼り合わせる。次いで、シール材529の注入口から液晶層522を構成する液晶を注入し、注入口を閉止する。その後、両偏光板およびバックライトを積層する。

【0102】

実施形態の液滴吐出装置1は、例えば上記のセルギャップを構成するスペーサ材料(機能液)を塗布すると共に、対向基板521側の部分にカラーフィルタ500側の部分を貼り合わせる前に、シール材529で囲んだ領域に液晶(機能液)を均一に塗布することが可能である。また、上記のシール材529の印刷を、機能液滴吐出ヘッド3で行うことも可能である。さらに、第1・第2両配向膜524,527の塗布を機能液滴吐出ヘッド3で行うことも可能である。

【0103】

図17は、本実施形態において製造したカラーフィルタ500を用いた液晶装置の第2の例の概略構成を示す要部断面図である。

この液晶装置530が上記液晶装置520と大きく異なる点は、カラーフィルタ500を図中下側(観測者側とは反対側)に配置した点である。

この液晶装置530は、カラーフィルタ500とガラス基板等からなる対向基板531との間にSTN液晶からなる液晶層532が挟持されて概略構成されている。なお、図示していないが、対向基板531およびカラーフィルタ500の外面には偏光板等がそれぞれ配設されている。

【0104】

カラーフィルタ500の保護膜509上(液晶層532側)には、図中奥行き方向に長尺な短冊状の第1電極533が所定の間隔で複数形成されており、この第1電極533の液晶層532側の面を覆うように第1配向膜534が形成されている。

対向基板531のカラーフィルタ500と対向する面上には、カラーフィルタ500側の第1電極533と直交する方向に延在する複数の短冊状の第2電極536が所定の間隔で形成され、この第2電極536の液晶層532側の面を覆うように第2配向膜537が形成されている。

【0105】

液晶層532には、この液晶層532の厚さを一定に保持するためのスペーサ538と、液晶層532内の液晶組成物が外部へ漏出するのを防止するためのシール材539が設けられている。

そして、上記した液晶装置520と同様に、第1電極533と第2電極536との交差する部分が画素であり、この画素となる部位に、カラーフィルタ500の着色層508R、508G、508Bが位置するように構成されている。

【0106】

図18は、本発明を適用したカラーフィルタ500を用いて液晶装置を構成した第3の例を示したもので、透過型のTFT(Thin Film Transistor)型液晶装置の概略構成を示す分解斜視図である。

この液晶装置550は、カラーフィルタ500を図中上側(観測者側)に配置したものである。

【0107】

この液晶装置550は、カラーフィルタ500と、これに対向するように配置された対向基板551と、これらの間に挟持された図示しない液晶層と、カラーフィルタ500の上面側(観測者側)に配置された偏光板555と、対向基板551の下面側に配設された偏光板(図示せず)とにより概略構成されている。

カラーフィルタ500の保護膜509の表面(対向基板551側の面)には液晶駆動用の電極556が形成されている。この電極556は、ITO等の透明導電材料からなり、後述の画素電極560が形成される領域全体を覆う全面電極となっている。また、この電極556の画素電極560とは反対側の面を覆った状態で配向膜557が設けられている。

【0108】

対向基板551のカラーフィルタ500と対向する面には絶縁層558が形成されており、この絶縁層558上には、走査線561及び信号線562が互いに直交する状態で形成されている。そして、これらの走査線561と信号線562とに囲まれた領域内には画素電極560が形成されている。なお、実際の液晶装置では、画素電極560上に配向膜が設けられるが、図示を省略している。

【0109】

また、画素電極560の切欠部と走査線561と信号線562とに囲まれた部分には、ソース電極、ドレイン電極、半導体、およびゲート電極とを具備する薄膜トランジスタ563が組み込まれて構成されている。そして、走査線561と信号線562に対する信号の印加によって薄膜トランジスタ563をオン・オフして画素電極560への通電制御を行うことができるように構成されている。

【0110】

なお、上記の各例の液晶装置520,530,550は、透過型の構成としたが、反射層あるいは半透過反射層を設けて、反射型の液晶装置あるいは半透過反射型の液晶装置とすることもできる。

【0111】

次に、図19は、有機EL装置の表示領域(以下、単に表示装置600と称する)の要部断面図である。

【0112】

この表示装置600は、基板(W)601上に、回路素子部602、発光素子部603及び陰極604が積層された状態で概略構成されている。

この表示装置600においては、発光素子部603から基板601側に発した光が、回路素子部602及び基板601を透過して観測者側に出射されるとともに、発光素子部603から基板601の反対側に発した光が陰極604により反射された後、回路素子部602及び基板601を透過して観測者側に出射されるようになっている。

【0113】

回路素子部602と基板601との間にはシリコン酸化膜からなる下地保護膜606が形成され、この下地保護膜606上(発光素子部603側)に多結晶シリコンからなる島状の半導体膜607が形成されている。この半導体膜607の左右の領域には、ソース領域607a及びドレイン領域607bが高濃度陽イオン打ち込みによりそれぞれ形成されている。そして陽イオンが打ち込まれない中央部がチャネル領域607cとなっている。

【0114】

また、回路素子部602には、下地保護膜606及び半導体膜607を覆う透明なゲート絶縁膜608が形成され、このゲート絶縁膜608上の半導体膜607のチャネル領域607cに対応する位置には、例えばAl、Mo、Ta、Ti、W等から構成されるゲート電極609が形成されている。このゲート電極609及びゲート絶縁膜608上には、透明な第1層間絶縁膜611aと第2層間絶縁膜611bが形成されている。また、第1、第2層間絶縁膜611a、611bを貫通して、半導体膜607のソース領域607a、ドレイン領域607bにそれぞれ連通するコンタクトホール612a,612bが形成されている。

【0115】

そして、第2層間絶縁膜611b上には、ITO等からなる透明な画素電極613が所定の形状にパターニングされて形成され、この画素電極613は、コンタクトホール612aを通じてソース領域607aに接続されている。

また、第1層間絶縁膜611a上には電源線614が配設されており、この電源線614は、コンタクトホール612bを通じてドレイン領域607bに接続されている。

【0116】

このように、回路素子部602には、各画素電極613に接続された駆動用の薄膜トランジスタ615がそれぞれ形成されている。

【0117】

上記発光素子部603は、複数の画素電極613上の各々に積層された機能層617と、各画素電極613及び機能層617の間に備えられて各機能層617を区画するバンク部618とにより概略構成されている。

これら画素電極613、機能層617、及び、機能層617上に配設された陰極604によって発光素子が構成されている。なお、画素電極613は、平面視略矩形状にパターニングされて形成されており、各画素電極613の間にバンク部618が形成されている。

【0118】

バンク部618は、例えばSiO、SiO2、TiO2等の無機材料により形成される無機物バンク層618a(第1バンク層)と、この無機物バンク層618a上に積層され、アクリル樹脂、ポリイミド樹脂等の耐熱性、耐溶媒性に優れたレジストにより形成される断面台形状の有機物バンク層618b(第2バンク層)とにより構成されている。このバンク部618の一部は、画素電極613の周縁部上に乗上げた状態で形成されている。

そして、各バンク部618の間には、画素電極613に対して上方に向けて次第に拡開した開口部619が形成されている。

【0119】

上記機能層617は、開口部619内において画素電極613上に積層状態で形成された正孔注入/輸送層617aと、この正孔注入/輸送層617a上に形成された発光層617bとにより構成されている。なお、この発光層617bに隣接してその他の機能を有する他の機能層を更に形成しても良い。例えば、電子輸送層を形成する事も可能である。

正孔注入/輸送層617aは、画素電極613側から正孔を輸送して発光層617bに注入する機能を有する。この正孔注入/輸送層617aは、正孔注入/輸送層形成材料を含む第1組成物(機能液)を吐出することで形成される。正孔注入/輸送層形成材料としては、公知の材料を用いる。

【0120】

発光層617bは、赤色(R)、緑色(G)、又は青色(B)の何れかに発光するもので、発光層形成材料(発光材料)を含む第2組成物(機能液)を吐出することで形成される。第2組成物の溶媒(非極性溶媒)としては、正孔注入/輸送層617aに対して不溶な公知の材料を用いることが好ましく、このような非極性溶媒を発光層617bの第2組成物に用いることにより、正孔注入/輸送層617aを再溶解させることなく発光層617bを形成することができる。

【0121】

そして、発光層617bでは、正孔注入/輸送層617aから注入された正孔と、陰極604から注入される電子が発光層で再結合して発光するように構成されている。

【0122】

陰極604は、発光素子部603の全面を覆う状態で形成されており、画素電極613と対になって機能層617に電流を流す役割を果たす。なお、この陰極604の上部には図示しない封止部材が配置される。

【0123】

次に、上記の表示装置600の製造工程を図20〜図28を参照して説明する。

この表示装置600は、図20に示すように、バンク部形成工程(S111)、表面処理工程(S112)、正孔注入/輸送層形成工程(S113)、発光層形成工程(S114)、及び対向電極形成工程(S115)を経て製造される。なお、製造工程は例示するものに限られるものではなく必要に応じてその他の工程が除かれる場合、また追加される場合もある。

【0124】

まず、バンク部形成工程(S111)では、図21に示すように、第2層間絶縁膜611b上に無機物バンク層618aを形成する。この無機物バンク層618aは、形成位置に無機物膜を形成した後、この無機物膜をフォトリソグラフィ技術等によりパターニングすることにより形成される。このとき、無機物バンク層618aの一部は画素電極613の周縁部と重なるように形成される。

無機物バンク層618aを形成したならば、図22に示すように、無機物バンク層618a上に有機物バンク層618bを形成する。この有機物バンク層618bも無機物バンク層618aと同様にフォトリソグラフィ技術等によりパターニングして形成される。

このようにしてバンク部618が形成される。また、これに伴い、各バンク部618間には、画素電極613に対して上方に開口した開口部619が形成される。この開口部619は、画素領域を規定する。

【0125】

表面処理工程(S112)では、親液化処理及び撥液化処理が行われる。親液化処理を施す領域は、無機物バンク層618aの第1積層部618aa及び画素電極613の電極面613aであり、これらの領域は、例えば酸素を処理ガスとするプラズマ処理によって親液性に表面処理される。このプラズマ処理は、画素電極613であるITOの洗浄等も兼ねている。

また、撥液化処理は、有機物バンク層618bの壁面618s及び有機物バンク層618bの上面618tに施され、例えば4フッ化メタンを処理ガスとするプラズマ処理によって表面がフッ化処理(撥液性に処理)される。

この表面処理工程を行うことにより、機能液滴吐出ヘッド3を用いて機能層617を形成する際に、機能液滴を画素領域に、より確実に着弾させることができ、また、画素領域に着弾した機能液滴が開口部619から溢れ出るのを防止することが可能となる。

【0126】

そして、以上の工程を経ることにより、表示装置基体600Aが得られる。この表示装置基体600Aは、図1に示した液滴吐出装置1のセットテーブル17に載置され、以下の正孔注入/輸送層形成工程(S113)及び発光層形成工程(S114)が行われる。

【0127】

図23に示すように、正孔注入/輸送層形成工程(S113)では、機能液滴吐出ヘッド3から正孔注入/輸送層形成材料を含む第1組成物を画素領域である各開口部619内に吐出する。その後、図24に示すように、乾燥処理及び熱処理を行い、第1組成物に含まれる極性溶媒を蒸発させ、画素電極(電極面613a)613上に正孔注入/輸送層617aを形成する。

【0128】

次に発光層形成工程(S114)について説明する。この発光層形成工程では、上述したように、正孔注入/輸送層617aの再溶解を防止するために、発光層形成の際に用いる第2組成物の溶媒として、正孔注入/輸送層617aに対して不溶な非極性溶媒を用いる。

しかしその一方で、正孔注入/輸送層617aは、非極性溶媒に対する親和性が低いため、非極性溶媒を含む第2組成物を正孔注入/輸送層617a上に吐出しても、正孔注入/輸送層617aと発光層617bとを密着させることができなくなるか、あるいは発光層617bを均一に塗布できない虞がある。

そこで、非極性溶媒ならびに発光層形成材料に対する正孔注入/輸送層617aの表面の親和性を高めるために、発光層形成の前に表面処理(表面改質処理)を行うことが好ましい。この表面処理は、発光層形成の際に用いる第2組成物の非極性溶媒と同一溶媒またはこれに類する溶媒である表面改質材を、正孔注入/輸送層617a上に塗布し、これを乾燥させることにより行う。

このような処理を施すことで、正孔注入/輸送層617aの表面が非極性溶媒になじみやすくなり、この後の工程で、発光層形成材料を含む第2組成物を正孔注入/輸送層617aに均一に塗布することができる。

【0129】

そして次に、図25に示すように、各色のうちの何れか(図25の例では青色(B))に対応する発光層形成材料を含有する第2組成物を機能液滴として画素領域(開口部619)内に所定量打ち込む。画素領域内に打ち込まれた第2組成物は、正孔注入/輸送層617a上に広がって開口部619内に満たされる。なお、万一、第2組成物が画素領域から外れてバンク部618の上面618t上に着弾した場合でも、この上面618tは、上述したように撥液処理が施されているので、第2組成物が開口部619内に転がり込み易くなっている。

【0130】

その後、乾燥工程等を行う事により、吐出後の第2組成物を乾燥処理し、第2組成物に含まれる非極性溶媒を蒸発させ、図26に示すように、正孔注入/輸送層617a上に発光層617bが形成される。この図の場合、青色(B)に対応する発光層617bが形成されている。

【0131】

同様に、機能液滴吐出ヘッド3を用い、図27に示すように、上記した青色(B)に対応する発光層617bの場合と同様の工程を順次行い、他の色(赤色(R)及び緑色(G))に対応する発光層617bを形成する。なお、発光層617bの形成順序は、例示した順序に限られるものではなく、どのような順番で形成しても良い。例えば、発光層形成材料に応じて形成する順番を決める事も可能である。また、R・G・Bの3色の配列パターンとしては、ストライプ配列、モザイク配列およびデルタ配列等がある。

【0132】

以上のようにして、画素電極613上に機能層617、即ち、正孔注入/輸送層617a及び発光層617bが形成される。そして、対向電極形成工程(S115)に移行する。

【0133】

対向電極形成工程(S115)では、図28に示すように、発光層617b及び有機物バンク層618bの全面に陰極604(対向電極)を、例えば蒸着法、スパッタ法、CVD法等によって形成する。この陰極604は、本実施形態においては、例えば、カルシウム層とアルミニウム層とが積層されて構成されている。

この陰極604の上部には、電極としてのAl膜、Ag膜や、その酸化防止のためのSiO2、SiN等の保護層が適宜設けられる。

【0134】

このようにして陰極604を形成した後、この陰極604の上部を封止部材により封止する封止処理や配線処理等のその他処理等を施すことにより、表示装置600が得られる。

【0135】

次に、図29は、プラズマ型表示装置(PDP装置:以下、単に表示装置700と称する)の要部分解斜視図である。なお、同図では表示装置700を、その一部を切り欠いた状態で示してある。

この表示装置700は、互いに対向して配置された第1基板701、第2基板702、及びこれらの間に形成される放電表示部703を含んで概略構成される。放電表示部703は、複数の放電室705により構成されている。これらの複数の放電室705のうち、赤色放電室705R、緑色放電室705G、青色放電室705Bの3つの放電室705が組になって1つの画素を構成するように配置されている。

【0136】

第1基板701の上面には所定の間隔で縞状にアドレス電極706が形成され、このアドレス電極706と第1基板701の上面とを覆うように誘電体層707が形成されている。誘電体層707上には、各アドレス電極706の間に位置し、且つ各アドレス電極706に沿うように隔壁708が立設されている。この隔壁708は、図示するようにアドレス電極706の幅方向両側に延在するものと、アドレス電極706と直交する方向に延設された図示しないものを含む。

そして、この隔壁708によって仕切られた領域が放電室705となっている。

【0137】

放電室705内には蛍光体709が配置されている。蛍光体709は、赤(R)、緑(G)、青(B)の何れかの色の蛍光を発光するもので、赤色放電室705Rの底部には赤色蛍光体709Rが、緑色放電室705Gの底部には緑色蛍光体709Gが、青色放電室705Bの底部には青色蛍光体709Bが各々配置されている。

【0138】

第2基板702の図中下側の面には、上記アドレス電極706と直交する方向に複数の表示電極711が所定の間隔で縞状に形成されている。そして、これらを覆うように誘電体層712、及びMgOなどからなる保護膜713が形成されている。

第1基板701と第2基板702とは、アドレス電極706と表示電極711が互いに直交する状態で対向させて貼り合わされている。なお、上記アドレス電極706と表示電極711は図示しない交流電源に接続されている。

そして、各電極706,711に通電することにより、放電表示部703において蛍光体709が励起発光し、カラー表示が可能となる。

【0139】

本実施形態においては、上記アドレス電極706、表示電極711、及び蛍光体709を、図1に示した液滴吐出装置1を用いて形成することができる。以下、第1基板701におけるアドレス電極706の形成工程を例示する。

この場合、第1基板701を液滴吐出装置1のセットテーブル14に載置された状態で以下の工程が行われる。

まず、機能液滴吐出ヘッド3により、導電膜配線形成用材料を含有する液体材料(機能液)を機能液滴としてアドレス電極形成領域に着弾させる。この液体材料は、導電膜配線形成用材料として、金属等の導電性微粒子を分散媒に分散したものである。この導電性微粒子としては、金、銀、銅、パラジウム、又はニッケル等を含有する金属微粒子や、導電性ポリマー等が用いられる。

【0140】

補充対象となる全てのアドレス電極形成領域について液体材料の補充が終了したならば、吐出後の液体材料を乾燥処理し、液体材料に含まれる分散媒を蒸発させることによりアドレス電極706が形成される。

【0141】

ところで、上記においてはアドレス電極706の形成を例示したが、上記表示電極711及び蛍光体709についても上記各工程を経ることにより形成することができる。

表示電極711の形成の場合、アドレス電極706の場合と同様に、導電膜配線形成用材料を含有する液体材料(機能液)を機能液滴として表示電極形成領域に着弾させる。

また、蛍光体709の形成の場合には、各色(R,G,B)に対応する蛍光材料を含んだ液体材料(機能液)を液滴吐出ヘッド3から液滴として吐出し、対応する色の放電室705内に着弾させる。

【0142】

次に、図30は、電子放出装置(FED装置あるいはSED装置ともいう:以下、単に表示装置800と称する)の要部断面図である。なお、同図では表示装置800を、その一部を断面として示してある。

この表示装置800は、互いに対向して配置された第1基板801、第2基板802、及びこれらの間に形成される電界放出表示部803を含んで概略構成される。電界放出表示部803は、マトリクス状に配置した複数の電子放出部805により構成されている。

【0143】

第1基板801の上面には、カソード電極806を構成する第1素子電極806aおよび第2素子電極806bが相互に直交するように形成されている。また、第1素子電極806aおよび第2素子電極806bで仕切られた部分には、ギャップ808を形成した導電性膜807が形成されている。すなわち、第1素子電極806a、第2素子電極806bおよび導電性膜807により複数の電子放出部805が構成されている。導電性膜807は、例えば酸化パラジウム(PdO)等で構成され、またギャップ808は、導電性膜807を成膜した後、フォーミング等で形成される。

【0144】

第2基板802の下面には、カソード電極806に対峙するアノード電極809が形成されている。アノード電極809の下面には、格子状のバンク部811が形成され、このバンク部811で囲まれた下向きの各開口部812に、電子放出部805に対応するように蛍光体813が配置されている。蛍光体813は、赤(R)、緑(G)、青(B)の何れかの色の蛍光を発光するもので、各開口部812には、赤色蛍光体813R、緑色蛍光体813Gおよび青色蛍光体813Bが、上記した所定のパターンで配置されている。

【0145】

そして、このように構成した第1基板801と第2基板802とは、微小な間隙を存して貼り合わされている。この表示装置800では、導電性膜(ギャップ808)807を介して、陰極である第1素子電極806aまたは第2素子電極806bから飛び出す電子を、陽極であるアノード電極809に形成した蛍光体813に当てて励起発光し、カラー表示が可能となる。

【0146】

この場合も、他の実施形態と同様に、第1素子電極806a、第2素子電極806b、導電性膜807およびアノード電極809を、液滴吐出装置1を用いて形成することができると共に、各色の蛍光体813R,813G,813Bを、液滴吐出装置1を用いて形成することができる。

【0147】

第1素子電極806a、第2素子電極806bおよび導電性膜807は、図31(a)に示す平面形状を有しており、これらを成膜する場合には、図31(b)に示すように、予め第1素子電極806a、第2素子電極806bおよび導電性膜807を作り込む部分を残して、バンク部BBを形成(フォトリソグラフィ法)する。次に、バンク部BBにより構成された溝部分に、第1素子電極806aおよび第2素子電極806bを形成(液滴吐出装置1によるインクジェット法)し、その溶剤を乾燥させて成膜を行った後、導電性膜807を形成(液滴吐出装置1によるインクジェット法)する。そして、導電性膜807を成膜後、バンク部BBを取り除き(アッシング剥離処理)、上記のフォーミング処理に移行する。なお、上記の有機EL装置の場合と同様に、第1基板801および第2基板802に対する親液化処理や、バンク部811,BBに対する撥液化処理を行うことが、好ましい。

【0148】

また、他の電気光学装置としては、金属配線形成、レンズ形成、レジスト形成および光拡散体形成等の装置が考えられる。上記した液滴吐出装置1を各種の電気光学装置(デバイス)の製造に用いることにより、各種の電気光学装置を効率的に製造することが可能である。

【図面の簡単な説明】

【0149】

【図1】液滴吐出装置の平面模式図である。

【図2】液滴吐出装置の側面模式図である。

【図3】キャリッジ本体の平面図である。

【図4】機能液滴吐出ヘッドの外観斜視図である。

【図5】機能液供給機構の側面模式図である。

【図6】圧力調整弁の外観斜視図である。

【図7】圧力調整弁の背面図(a)、および正面図(b)である。

【図8】圧力調整弁を流入ポートの軸線方向に切断した縦断面図である。

【図9】圧力調整弁を流出ポートの軸線方向に切断した縦断面図である。

【図10】2次室の流路溝の詳細図である。

【図11】(a)ヘッド吸引前、および(b)ヘッド吸引開始直後の圧力調整弁を示した動作説明図である。

【図12】(c)ヘッド吸引中、および(d)ヘッド吸引終了後の圧力調整弁を表した動作説明図である。

【図13】第2実施形態の流路溝(a)、第3実施形態の流路溝(b)、第4実施形態の流路溝(c)である。

【図14】カラーフィルタ製造工程を説明するフローチャートである。

【図15】(a)〜(e)は、製造工程順に示したカラーフィルタの模式断面図である。

【図16】本発明を適用したカラーフィルタを用いた液晶装置の概略構成を示す要部断面図である。

【図17】本発明を適用したカラーフィルタを用いた第2の例の液晶装置の概略構成を示す要部断面図である。

【図18】本発明を適用したカラーフィルタを用いた第3の例の液晶装置の概略構成を示す要部断面図である。

【図19】有機EL装置である表示装置の要部断面図である。

【図20】有機EL装置である表示装置の製造工程を説明するフローチャートである。

【図21】無機物バンク層の形成を説明する工程図である。

【図22】有機物バンク層の形成を説明する工程図である。

【図23】正孔注入/輸送層を形成する過程を説明する工程図である。

【図24】正孔注入/輸送層が形成された状態を説明する工程図である。

【図25】青色の発光層を形成する過程を説明する工程図である。

【図26】青色の発光層が形成された状態を説明する工程図である。

【図27】各色の発光層が形成された状態を説明する工程図である。

【図28】陰極の形成を説明する工程図である。

【図29】プラズマ型表示装置(PDP装置)である表示装置の要部分解斜視図である。

【図30】電子放出装置(FED装置)である表示装置の要部断面図である。

【図31】表示装置の電子放出部廻りの平面図(a)およびその形成方法を示す平面図(b)である。

【符号の説明】

【0150】

W ワーク 1 液滴吐出装置

3 機能液滴吐出ヘッド 6 機能液供給機構

11 X・Y移動機構 43 機能液タンク

44 機能液供給チューブ 46 圧力調整弁

69 バルブハウジング 70 1次室

79 2次室 80 連通流路

75 ダイヤフラム 76 弁体

91 内面壁 91a 端壁

92 2次室側開口部 91b 周壁

93 流出流路 94 流出開口部

97 流路溝 115 補助流路

116 エア抜き溝 117 第1エア抜き・液抜き溝

118 液抜き溝 121 第2エア抜き・液抜き溝

【特許請求の範囲】

【請求項1】

機能液タンクからバルブハウジング内の1次室に導入した機能液を、前記バルブハウジング内の2次室を介して機能液滴吐出ヘッドに供給すると共に、

大気に面し前記2次室の1つの面を構成するダイヤフラムにより、大気圧を調整基準圧力として、前記1次室と前記2次室とを連通する連通流路に設けた弁体を開閉動作させて、前記2次室を圧力調整する圧力調整弁であって、

前記2次室には、前記連通流路の2次室側開口部が開口すると共に、前記機能液滴吐出ヘッドに連なる流出流路の流出開口部が開口し、

前記1つの面を除いた前記2次室の内面壁は、最大マイナス変形した前記ダイヤフラムが接触する形状に形成されていることを特徴とする圧力調整弁。

【請求項2】

前記2次室は、前記ダイヤフラム側を底面とする円錐台形状に形成され、

前記2次室側開口部は、前記円錐台形状の頂面となる前記内面壁の端壁に開口し、

前記流出開口部は、前記円錐台形状のテーパ面となる前記内面壁の周壁に開口していることを特徴とする請求項1に記載の圧力調整弁。

【請求項3】

前記2次室の内面壁には、最大マイナス変形した前記ダイヤフラムの接触を部分的に阻止して、前記2次室側開口部と前記流出開口部とを連通する補助流路が形成されていることを特徴とする請求項2に記載の圧力調整弁。

【請求項4】

前記補助流路は、前記内面壁に形成され、前記2次室側開口部と前記流出開口部とを接続すると共に、開放部を最大マイナス変形した前記ダイヤフラムに覆われる細溝で構成されていることを特徴とする請求項3に記載の圧力調整弁。

【請求項5】

前記ダイヤフラムは、膜状のダイヤフラム本体と、前記ダイヤフラム本体の内側に貼着され前記弁体を開閉動作させる受圧板と、を有し、

前記補助流路は、前記内面壁に形成され、前記2次室側開口部から前記受圧板の外周端を越える位置まで延び、開放部を最大マイナス変形した前記ダイヤフラムに覆われる細溝部と、前記細溝部と前記流出開口部とを連通すると共に、前記ダイヤフラムの前記受圧板の厚みと前記ダイヤフラムの張りとに起因して、前記ダイヤフラム本体と前記内面壁との間に生ずる間隙部とで構成されていることを特徴とする請求項3に記載の圧力調整弁。

【請求項6】

前記2次室は、前記ダイヤフラムが鉛直姿勢を為し且つ前記2次室側開口部に対し前記流出開口部が鉛直方向下方に位置するように配設されていることを特徴とする請求項4または5に記載の圧力調整弁。

【請求項7】

前記流出開口部は、前記周壁の下側斜面の上下中間部に開口しており、

前記内面壁には、前記流出開口部から下方に延びると共に且つ開放部を最大マイナス変形した前記ダイヤフラムに覆われる液抜き溝が形成されていることを特徴とする請求項6に記載の圧力調整弁。

【請求項8】

前記内面壁には、前記2次室側開口部から上方に延びると共に且つ開放部を最大マイナス変形した前記ダイヤフラムに覆われるエア抜き溝が形成されていることを特徴とする請求項6または7に記載の圧力調整弁。

【請求項9】

前記2次室の内面壁には、前記2次室側開口部から水平方向に延びると共に且つ開放部を最大マイナス変形した前記ダイヤフラムに覆われる第1エア抜き・液抜き溝が形成されていることを特徴とする請求項6ないし8のいずれかに記載の圧力調整弁。

【請求項10】

前記内面壁には、前記流出開口部および前記補助流路のいずれか一方から前記2次室側開口部を迂回して上方に延びると共に開放部を最大マイナス変形した前記ダイヤフラムに覆われる第2エア抜き・液抜き溝が形成されていることを特徴とする請求項6または7に記載の圧力調整弁。

【請求項11】

機能液を貯留する前記機能液タンクと、

前記機能液適吐出ヘッドに接続する請求項1ないし10のいずれかに記載の圧力調整弁と、

上流端部を前記機能液タンクに接続するとともに下流端部を前記圧力調整弁に接続する機能液供給流路と、を備えたことを特徴とする機能液供給機構。

【請求項12】

請求項11に記載の機能液供給機構と、

ワークに対し機能液滴を吐出する前記機能液滴吐出ヘッドと、

前記ワークを前記機能液滴吐出ヘッドに対してX軸方向およびY軸方向に相対移動させるX・Y移動機構と、を備えたことを特徴とする液滴吐出装置。

【請求項13】

請求項12に記載の液滴吐出装置を用い、前記ワークに前記機能液滴による成膜部を形成することを特徴とする電気光学装置の製造方法。

【請求項14】

請求項12に記載の液滴吐出装置を用い、前記ワークに前記機能液滴による成膜部を形成したことを特徴とする電気光学装置。

【請求項15】

請求項13に記載の電気光学装置の製造方法により製造した電気光学装置または請求項14に記載の電気光学装置を搭載したことを特徴とする電子機器。

【請求項1】

機能液タンクからバルブハウジング内の1次室に導入した機能液を、前記バルブハウジング内の2次室を介して機能液滴吐出ヘッドに供給すると共に、