圧延材の冷却制御方法、及びこの冷却制御方法が適用された連続圧延機

【課題】圧延材の冷却時における変態発熱量を正確に予測できるような変態発熱予測モデルや温度予測モデルを構築し、係る予測モデルを用いた圧延材の冷却制御方法を提供する。

【解決手段】発明に係る冷却制御方法は、冷却時に圧延材Wに生じる変態発熱量を、フェライト変態率を用いて予測する変態発熱予測モデルと、予測された変態発熱量を用いて板温度を予測する温度予測モデルと、を用意しておき、取得した中間温度実績値を用いてフェライト変態率を求め、求めたフェライト変態率を用いた変態発熱予測モデルで、中間温度実績値を取得した位置より下流側にて発生する変態発熱量を予測すると共に、予測した変態発熱量を用いた温度予測モデルにより巻き取り温度の予測値を求め、巻き取り温度の予測値と目標値との差が所定の値以下となるように冷却手段3を制御する。

【解決手段】発明に係る冷却制御方法は、冷却時に圧延材Wに生じる変態発熱量を、フェライト変態率を用いて予測する変態発熱予測モデルと、予測された変態発熱量を用いて板温度を予測する温度予測モデルと、を用意しておき、取得した中間温度実績値を用いてフェライト変態率を求め、求めたフェライト変態率を用いた変態発熱予測モデルで、中間温度実績値を取得した位置より下流側にて発生する変態発熱量を予測すると共に、予測した変態発熱量を用いた温度予測モデルにより巻き取り温度の予測値を求め、巻き取り温度の予測値と目標値との差が所定の値以下となるように冷却手段3を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱間仕上げ圧延された後の圧延材を冷却する際に好適な圧延材の冷却制御方法、及びこの冷却制御方法が適用された連続圧延機に関する。

【背景技術】

【0002】

従来から、薄鋼板等の圧延材は、加熱されたスラブを複数の圧延スタンドで連続的に圧延することで製造されており、最終圧延スタンドの下流側には圧延材を巻き取るための巻き取り機が設けられている。また、最終圧延スタンドと巻き取り機の間には、圧延材の温度を制御しつつ冷却を行う冷却手段が備えられている。

冷却手段は、冷却水の供給量を可変とするバルブを複数備えた冷却バンクが複数連なることで構成されている。冷却手段、すなわち冷却バンクは、圧延材の板温度を目標温度に一致させるために、開状態にあるバルブの本数である開バルブ本数を変更して、圧延材の温度調整や冷却制御を行う。

【0003】

ところで、圧延材の強度や靭性等の材質特性を所定の範囲に収めるためには、巻き取り直前の巻き取り温度の管理が重要である。そのため、温度予測モデルを高精度化して、巻き取り温度の予測精度を向上させる必要がある。温度予測モデルを高精度化の手法の1つとして、冷却時に圧延材に生じる変態発熱量を加味することが行われている。

なお、ここで言う変態発熱量とは、組織変化に伴う発熱量と磁性状態の変化に伴う発熱量の和である。組織変化に伴う発熱量とは、最終圧延直後の鋼材はオーステナイト状態にあるが、圧延材(鋼板)を冷却するにしたがって、フェライトやパーライトといった組織に変態し、この変態時に発生する熱量のことである。磁性状態の変化に伴う発熱量とは、圧延材(鋼板)を冷却するにしたがって、常磁性体から強磁性体に変化する磁気変態がおこり、その時に発生する熱量のことである。

【0004】

このような変態発熱量を考慮した温度予測モデルとしては、式(1)が用いられることが多い。

【0005】

【数1】

【0006】

式(1)に含まれる変態発熱量Qを具体的に予測する技術を開示したものとしては、特許文献1や特許文献2がある。

特許文献1は、仕上圧延機で加工された鋼板を、冷却手段で冷却する工程を経て製造される、鋼材の製造方法であって、前記冷却手段によって冷却される前の前記鋼板の温度を測定する、第1温度測定工程と、前記鋼板の表面から放出される熱量の総和を算出する、熱量算出工程と、等温変態線図を用いて前記鋼板の変態発熱量を算出する、変態発熱量算出工程と、前記第1温度測定工程によって測定された前記温度と、前記熱量算出工程によって算出された前記熱量と、前記変態発熱量算出工程によって算出された前記変態発熱量と、を用いて、前記冷却手段で冷却された前記鋼板の温度を予測する、温度予測工程と、前記冷却手段によって冷却された鋼板の冷却温度を測定する、第2温度測定工程と、前記温度予測工程によって予測された前記温度と、前記第2温度測定工程によって測定された前記冷却温度とが一致するように、前記冷却手段の動作を制御する、動作制御工程と、を備える鋼材の製造方法を開示する。

【0007】

特許文献2は、熱間圧延機で圧延された金属の圧延材を、圧延機出側の搬送テーブルに設置された冷却手段で冷却し、巻取機前の巻取温度計で測定した圧延材の巻取温度を所定の温度目標値に制御する巻取温度制御装置において、前記圧延材が相変態を起こすことにより発生する変態発熱の量を予測して、その変態発熱の量を補償しながら、巻取温度を所定の温度目標値に一致させるように制御し、また、変態発熱の量を予測するための変態発熱モデルを学習する変態発熱モデル学習手段を備えた巻取温度制御装置を開示する。

【0008】

また、特許文献3のように、巻き取り温度の的中率の向上を目的にして、中間温度計の温度実績値を活用した取組みも行われている。

すなわち、特許文献3は、熱間圧延機により熱間圧延を行われてから搬送テーブルにより搬送される鋼板へ向けて、該鋼板の搬送方向へ向けて並設された複数基の水冷装置それぞれから、予め定められた熱間圧延条件に基づいて鋼板の巻取温度を演算により予測することにより予め定められる冷却条件で冷却水を噴射することによって該鋼板を冷却した後に、巻取機によりコイルに巻き取って熱延鋼板を製造する際に、前記熱間圧延の途中で、前記予め定められた熱間圧延条件とは異なる他の熱間圧延条件に変更して該熱間圧延を引き続き行う場合に、前記他の熱間圧延条件と、複数の前記水冷装置のうちの最上流側に位置する水冷装置の入側における鋼板の温度の測定値とに基づいて、前記鋼板の巻取温度を目標値とすることが可能な、複数の前記水冷装置全てについての冷却条件の設定値を求め、さらに前記他の熱間圧延条件と、複数の前記水冷装置のうちで最も上流側に位置する水冷装置以外の1又は2以上の水冷装置の入側における鋼板の温度の測定値とに基づいて、少なくとも前記1又は2以上の水冷装置について求めた前記冷却条件の設定値を修正して設定する熱延鋼板の製造方法を開示する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−161924号公報

【特許文献2】特開2005−297015号公報

【特許文献3】特開2009−56504号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記した特許文献1は、等温変態線図(TTT曲線図)を用いた変態発熱挙動予測モデルを用いることにより、膨大なパラメータを用意することなく、高精度な変態発熱予測を行うものとなっている。具体的には、鋼板の成分によって一意に決まるTTT曲線図を冷却される鋼板の組成によって変形させることにより、TTT曲線図が存在する組成と異なる組成の鋼板に対しても、高精度な変態発熱の予測を可能としている。

【0011】

しかしながら、特許文献1の技術では、TTT曲線の4つのパラメータ(ΔTs,ΔTf,Δts,Δtf)を変形させる手法が、明細書中の開示だけでは不十分であり、具体的な導出方法の説明がなされていないに等しい。また、4つのパラメータ(ΔTs,ΔTf,Δts,Δtf)が、文献中の式(1)〜式(8)として表すことができると記されているが、これらの式で算出される値の精度がどの程度であるが不明であるため、変態発熱量を精確に予測できているか分からないのが実情であり、実際の現場の設備に適用するに際しては、数々の検証を必要とする技術である。

【0012】

一方で、特許文献2の技術は、少なくとも2つの異なる冷却状況(1つは巻き取り時に変態を完了、もう1つは巻き取り時には変態途中)での鋼板のデータを用いて、変態発熱モデルを学習する手法を用いている。

この手法の変態発熱モデルにおいては、変態発熱量が「調整ゲイン」、「フェライト体積率」、「変態に伴う潜熱」の積から成り立っており、巻き取り温度、巻き取りに要する時間の実績データ、時間に依存するフェライト体積率モデルなどを用いて、調整ゲインを決定して、変態発熱モデルの構築を行うものとなっている。

【0013】

しかしながら、特許文献2の技術では、フェライト分率の時間的な推移を表す数式として、文献中の式(3)、式(4)が用いられているが、この式は近似式であって、その精度がどのくらいの精度で予測できているか不明である。そのため、文献中の式(6)で算出されるフェライト体積率の増加量(ΔFij)が正確な値とならない可能性があり、ΔFijを含む文献中の式(10)により得られる発熱量の調整ゲインであるKQTの値が正確な値とはならず、ひいては、変態発熱量をどのくらいの精度にて予測できているかわからないのが実情である。

【0014】

つまり、特許文献2の技術も、実際の現場の設備に適用するに際しては、数々の検証を必要とするものである。

一方で、特許文献3の技術は、水冷装置に設けられている中間温度計による温度実績値を用いて、中間温度計より下流側(巻取り温度側)の冷却装置のバルブ本数を温度降下予測式に基づき、修正するといったものである。しかしながら、この技術においては、修正に用いる温度予測式において、変態発熱量を表現する式が含まれておらず、中間温度計から巻取りまでの間に変態発熱が発生する場合、温度降下量を正確に予測することが出来ず、巻取り温度の的中精度が大いに劣化する可能性が高い。言い換えれば、特許文献3の技術は、変態発熱量Qを具体的に予測するために利用できる技術ではない。

【0015】

そこで、本発明は、上記問題点に鑑み、圧延材の冷却時における変態発熱量を正確に予測できるような変態発熱予測モデルや温度予測モデルを構築し、係る予測モデルを用いた圧延材の冷却制御方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

上述の目的を達成するため、本発明においては以下の技術的手段を講じた。

すなわち、熱間連続圧延においては、中間温度計から巻き取り装置までの間で、変態発熱の発生総量が大きいことは当業者間ではよく知られている事実であり、変態途中で巻き取る鋼種に対しては、変態発熱の変化量を正確に予測しなければ、巻き取り温度の的中精度が大きく劣化するといった状況が発生することも容易に想像できる。

【0017】

特に、圧延材の先端部では、無張力状態で圧延されるため、板形状の乱れが他の部分(中等部など)と比較して発生しやすく、そのため、板温度の乱れが生じ、中間温度にて実績値が目標値と乖離する場合が多い。それ故、最終の圧延スタンド出側時に予測した中間温度計から巻き取り装置までの変態発熱量と実際の変態発熱量が大きく異なり、巻き取り温度の制御精度が大きく劣化する場合が多い。

【0018】

以上のことを鑑み、本願発明者らは、熱間連続圧延における巻き取り温度の的中精度を向上させるためには、変態発熱量の予測を含んだ温度予測モデルを用いると共に、中間温度計の実績値を活用した変態発熱量の予測を行って、冷却手段でのバルブパターンの修正を行う制御ロジック、すなわち、以下の圧延材の冷却制御方法の構築を行うこととした。

本発明に係る圧延材の冷却制御方法は、圧延材を水冷する冷却手段を用いて、圧延後の圧延材の巻き取り温度が目標値になるように冷却するに際して、冷却時に圧延材に生じる変態発熱量を、圧延材のフェライト変態率を用いて予測する変態発熱予測モデルと、この変態発熱予測モデルで予測する変態発熱量を用いて圧延材の温度を予測する温度予測モデルと、を用意しておき、前記冷却手段の中途位置における圧延材の温度を中間温度実績値として取得し、前記取得した中間温度実績値を用いて前記フェライト変態率を求め、求めたフェライト変態率を用いた変態発熱予測モデルで、中間温度実績値を取得した位置より下流側にて発生する変態発熱量を予測すると共に、予測した変態発熱量を用いた温度予測モデルにより圧延材の巻き取り温度の予測値を求め、前記巻き取り温度の予測値と目標値との差が所定の値以下となるように前記冷却手段を制御することを特徴とする。

【0019】

好ましくは、前記フェライト変態率を、フェライト変態率の時定数を変数として含む式により算出することとし、前記フェライト変態率の時定数を、中間温度実績値による線形一次式として表現された式を用いて決定するとよい。

前記冷却手段は、開バルブの本数を変更可能な冷却バンクが複数備えられた構成を有するものであって、

前記巻き取り温度の予測値と目標値との差が所定の値以下となるように、冷却バンクの開バルブの本数を変更するとよい。

【0020】

一方、本発明に係る連続圧延機は、圧延材を圧延する複数の圧延スタンドと、前記圧延スタンドの下流側に配備されて圧延材を水冷する冷却手段と、前記冷却手段の中途部に設けられた中間温度計と、前記冷却手段で冷却された圧延材を巻き取る巻き取り装置と、上記した圧延材の冷却制御方法を行って、巻き取り温度の予測値と目標値との差が所定の値以下となるように前記冷却手段を制御する制御部と、を有することを特徴とする。

【発明の効果】

【0021】

本発明に係る圧延材の冷却制御技術を用いることで、圧延材の冷却時における変態発熱量を正確に算出できると共に、圧延材の板温度(巻き取り温度)を正確に予測可能となり、その結果、圧延材の冷却制御を確実に行うことが可能となる。

【図面の簡単な説明】

【0022】

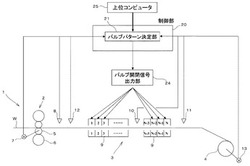

【図1】連続圧延機の装置構成を示した図である。

【図2】冷却手段におけるバルブパターンの決定方法を示したフローチャートである。

【図3】データベース化された中間温度実績値とフェライト変態率の最適時定数とを示す図である。

【図4】本実施形態に係る圧延材の冷却制御方法を採用した結果を示した図である(圧延材の全長での温度的中率)。

【図5】本実施形態に係る圧延材の冷却制御方法を採用した結果を示した図である(圧延材の先端での温度的中率)。

【図6】本実施形態に係る圧延材の冷却制御方法を採用した結果を示した図である(圧延材長手方向における温度分布)。

【発明を実施するための形態】

【0023】

本発明の実施形態を、図を基に説明する。なお、以下の説明では、同一の部品には同一の符号を付してある。それらの名称及び機能も同じである。したがって、それらについての詳細な説明は繰返さない。

以下、本発明にかかる圧延材Wの冷却制御方法及び連続圧延機1を、薄鋼板の熱間連続圧延機1を例示して説明する。

[装置構成]

薄鋼板等の圧延材Wは、加熱された元板やスラブを複数の圧延スタンド2が備えられた連続圧延機1に導入され、連続的に圧延することで製造される。連続圧延機1の上流側に備えられた圧延スタンド2は粗圧延スタンドであり、下流側に備えられた圧延スタンド2は板厚などを整える仕上げ圧延スタンドである。

【0024】

最終段に備えられた圧延スタンド2(すなわち、仕上げ圧延スタンド)を出た圧延材Wは、圧延材移送方向の下流側に配置された冷却手段3内を通りながら冷却され、巻き取り装置4で巻き取られる。

図1は、連続圧延機1の最終段に備えられた圧延スタンド2から冷却手段3、巻き取り装置4に至るまでの構成を示した図である。圧延材Wの移送方向において、移送されていく側(巻き取り装置4側)を下流側、その反対側(圧延スタンド2側)を上流側と呼ぶ。

【0025】

圧延スタンド2は、一対のワークロール5,5を有すると共に、このワークロール5,5をバックアップする一対のバックアップロール6,6を備えている。ワークロール5の回転軸には、その回転数を計測し圧延材Wの移送速度である板速度を測定する出側板速度検出器7が設けられている。

圧延スタンド2の出側には、圧延材Wの温度である板温度を計測する出側板温度計8が配置されている。この出側板温度計8は、圧延材Wからの熱放射量を基に板温度を計測する放射温度計である。出側板温度計8の下流側には、γ線厚み計からなる出側板厚計12が設置されている。

【0026】

出側板厚計12の下流側には、冷却手段3が備えられている。この冷却手段3は、複数の冷却バンク9を圧延材Wの上下(表裏)面に備え、この冷却バンク9が圧延材移送方向に複数個(m=1〜N)連なるように配置される構成となっている。

冷却バンク9には、圧延材Wに向けて冷却水(冷却材)を吹き付けて圧延材Wの温度を下げる複数の冷却ノズル(図示せず)が備えられ、各冷却ノズルには冷却材の流量をオン・オフ制御可能なバルブ(図示せず)が設けられている。このバルブを開状態にすると冷却材が冷却ノズルから噴出するため、開状態のバルブ数(開バルブ本数)を変更することで、冷却ノズルから圧延材Wに吹き付けられる冷却材の全量が変わり、板温度の温度降下量が可変する。

【0027】

冷却手段3の中途部には、放射温度計からなる温度計が設置されており、冷却途中の圧延材Wの板温度を計測するようになっている。この温度計を中間温度計10と呼ぶ。

冷却手段3の最下流側の冷却バンク9の下流側であって、巻き取り装置4の直前には、放射温度計からなる温度計が設置されており、冷却バンク9を通過した圧延材Wの板温度を計測するようになっている。以降、この温度計を巻き取り温度計11と呼ぶ。

【0028】

巻き取り装置4の回転軸には、軸の回転速度を計測する巻き取り速度検出器13が設置されている。

前述した出側板温度計8や出側板速度検出器7や出側板厚計12の計測データ、すなわち圧延スタンド2出側の板温度、板速度、板厚の各実績値は、冷却手段3を制御する制御部20に入力される。この制御部20には、巻き取り温度計11や巻き取り速度検出器13からの実績値(巻き取り温度、巻き取り速度)も入力される。

【0029】

制御部20は、圧延スタンド2や冷却手段3を制御するものであって、バルブパターン決定部21を有している。

このバルブパターン決定部21は、冷却手段3による冷却で圧延材Wに生じる変態発熱量を予測する変態発熱予測モデルと、この変態発熱予測モデルが予測する変態発熱量を用いて圧延材Wの温度を予測する温度予測モデルとを備えている。圧延スタンド2(仕上圧延スタンド)の出側直後の板温度、板厚、板速度などの情報及びこれらのモデルを用いて、バルブパターン決定部21は、巻き取り温度の予測値と目標値との差が所定の値以下となるように、各冷却バンク9における開バルブ本数の適切値を算出する処理(ダイナミック制御)を行う。

【0030】

さらに、バルブパターン決定部21では、中間温度計10での計測値(中間温度の実績値)及び変態発熱予測モデル、温度予測モデルを用いて、算出された開バルブ本数の値(中間温度計10から冷却手段3の出側までの開バルブ本数の値)をダイナミック制御で修正する処理を行う。

バルブパターン決定部21で算出及び修正された開バルブ本数の値は、バルブ開閉信号出力部24に送られる。バルブ開閉信号出力部24は、開バルブ本数の値に応じ各冷却バンク9のバルブの開閉を行い、冷却手段3全体の冷却状態を変更する。

【0031】

本実施形態の場合、制御部20はプロセスコンピュータで構成されており、バルブ開閉信号出力部24は、シーケンサやPLCなどで構成される。加えて、この制御部20には上位コンピュータ25から各種データが転送可能となっている。

[温度予測モデル]

次に、バルブパターン決定部21で実行される圧延材Wの巻き取り温度の予測について説明する。

【0032】

前述した如く、バルブパターン決定部21においては、最終の圧延スタンド2の出側から巻き取り装置4までの温度降下計算を行い、冷却手段3(特に、中間温度計10より下流側)における冷却バンク9内の開バルブの本数やパターンを変更する。

温度降下計算に用いる温度予測モデルは、式(1)の如くである。

【0033】

【数2】

【0034】

式(1)に基づき、冷却手段3内での温度降下計算を冷却バンク9毎に行う。

この式(1)には、変態発熱量Qが変数として存在するが、この変態発熱量Qは、組織変化に伴う発熱量と磁性状態の変化に伴う発熱量の和である。組織変化に伴う発熱量とは、最終圧延直後の鋼材はオーステナイト状態にあるが、圧延材W(鋼板)を冷却するにしたがって、フェライトやパーライトといった組織に変態し、この変態時に発生する熱量のことである。磁性状態の変化に伴う発熱量とは、圧延材W(鋼板)を冷却するにしたがって、常磁性体から強磁性体に変化する磁気変態がおこり、その時に発生する発熱量のことである。

【0035】

なお、式(1)の熱伝達率αは、物性値を採用してもよいし過去の実績値から求めてもよい。圧延材Wの温度T(板温度)と開バルブからの水量密度wとから、関数形式を用いて、α=k・f(T,w)と表現し、この式を用いて算出してもよい。

[変態発熱予測モデル]

次に、温度予測モデル(式(1))内に存在する変態発熱量Qの求め方、すなわち変態発熱予測モデルについて説明する。

【0036】

周知の如く、古典核生成論では、式(2)で表現されるように、核生成速度Iは温度Tに依存している。

【0037】

【数3】

【0038】

それ故に、フェライト変態率xも温度Tに依存するものであって、特に、中間温度計10の位置から巻き取り装置4までのフェライト変態率の時間変化dx/dtは、中間温度の実績値に依存することがわかる。

このような知見から、フェライト変態率の変化率dx/dtを用いることで、変態発熱量Qは式(3)のように表現できることがわかっており、この式(3)を利用することで、変態発熱量Qを算出することが可能である。

【0039】

【数4】

【0040】

なお、フェライト変態率は複雑な式で表現できるが、本実施形態では、式(4)又は式(5)で示す近似式を採用することにする。

【0041】

【数5】

【0042】

以上まとめるならば、冷却手段3に設けられた中間温度計10での実績値(中間温度実績値)を用いて、フェライト変態率を求める(式(4)又は式(5))と共に、得られたフェライト変態率から式(3)用いることで、中間温度計10〜巻き取り装置4間で発生する変態発熱量Qを求め、さらに、求めた変態発熱量Qを用いつつ温度予測モデル(式(1))により、圧延材Wの巻き取り温度の予測値を求めることができる。

[開バルブ本数の決定方法]

次に、式(1)で求められた巻き取り温度の予測値と、巻き取り温度の目標値との偏差が所定の値以下となるように、冷却手段3を制御する処理(ダイナミック制御)について説明する。

【0043】

この処理は、図2に示すフローチャートに基づいて、バルブパターン決定部21にて行われる。圧延材Wを長手方向に仮想的な短板(切板)に分割し、それぞれの切板に対して、以下の処理を行う。

まず、図2のS1において、ある切板の中間温度実績値を中間温度計10にて検出する。

【0044】

次に、S2において、検出された中間温度実績値におけるフェライト変態率の時定数TFを計算する。計算には、式(6)で示されるような線形の一次式を用いる。

【0045】

【数6】

【0046】

式(6)の導出方法として、本実施形態の場合、まず、冷却された実績データ(過去の圧延実績データ)を用いて、巻き取り温度における予測誤差を最小とするフェライト変態率の時定数TFの値(最適時定数と定義する)を、鋼板毎に算出する。

そして、算出された最適時定数TFとその時の中間温度実績値とを、図3に示す如く、鋼種毎にデータベース化する。このデータベースは制御部20内に格納されている。その後、このデータベースを用いて、鋼種毎に、フェライト変態率の時定数TFと中間温度実績値との関係を回帰手法などを用いて線形の一次式で近似するようにし、式(6)が導出される。

【0047】

次に、S3において、式(6)で算出されたフェライト変態率の時定数TFを基に、式(4)又は式(5)を用いて、圧延材Wが中間温度計10から巻き取り温度に至るまでのフェライト変態率xを求める。

S5において、S4で計算されたフェライト変態率xを用いて、温度降下の予測式(式(1)と変態発熱量Qの式(3)に基づき、中間温度から巻き取り温度までの温度履歴予測計算を行う。

【0048】

S6で、得られた巻き取り温度の予測値を基に、その予測値と巻き取り温度の目標値との偏差がある閾値温度以下(例えば、5℃)となるまで開バルブ本数を増減させる。その結果、S7にてバルブの開閉パターンが決定される。なお、バルブ開閉パターンの初期値の設定はS4にて行われる。バルブ開閉の初期設定パターンは、計算負荷を低減させるために、ダイナミック制御において設定されたバルブの開閉パターンとしてもよい。

【実施例】

【0049】

図4〜図6は、本発明に係る圧延材Wの冷却制御方法を採用して、圧延を行った結果が示されている。

図4は、高炭素鋼を圧延する場合において、当該鋼板(圧延材W)の全長に亘り、巻き取り温度が±30℃の範囲に入る確率(±30℃的中率)を示したものである。この図から明らかなように、本発明を用いることにより、巻き取り温度の±30℃的中率が、従来の制御手法での的中率85%から92%へと向上した。

【0050】

図5は、高炭素鋼を圧延する場合において、当該鋼板(圧延材W)の先端(圧延材Wの最先端部から約200mまでの部分)に関し、巻き取り温度が±30℃の範囲に入る確率(±30℃的中率)を示したものである。この図から明らかなように、本発明を用いることにより、巻き取り温度の±30℃的中率が、従来の制御手法での的中率75%から88%へと大幅に向上した。

【0051】

図6は、高炭素鋼を圧延する場合において、当該鋼板(圧延材W)の長手方向に亘る温度分布を示したものである。従来の冷却制御では、鋼板の先端部において、巻き取り温度の実績値が許容される温度公差を逸脱する状況が発生していた。しかしながら、本発明の冷却制御方法を適用することで、鋼板の先端部において、巻き取り温度の実績値が許容される温度公差内に確実に収まるようになり、巻き取り温度の公差的中率が改善していることがわかる。

【0052】

以上述べた圧延材Wの冷却制御方法を用いることで、圧延材Wの冷却時における変態発熱量を正確に算出できると共に、圧延材Wの板温度(巻き取り温度)を正確に予測可能となり、その結果、圧延材Wの冷却制御を確実に行うことが可能となる。

なお、今回開示された実施形態はすべての点で例示であって制限的なものではないと考えられるべきである。特に、今回開示された実施形態において、明示的に開示されていない事項、例えば、運転条件や操業条件、各種パラメータ、構成物の寸法、重量、体積などは、当業者が通常実施する範囲を逸脱するものではなく、通常の当業者であれば、容易に想定することが可能な値を採用している。

【符号の説明】

【0053】

1 連続圧延機

2 圧延スタンド

3 冷却手段

4 巻き取り装置

5 ワークロール

6 バックアップロール

7 出側板速度検出器

8 出側板温度計

9 冷却バンク

10 中間温度計

11 巻き取り温度計

12 出側板厚計

13 巻き取り速度検出器

20 制御部

21 バルブパターン決定部

24 バルブ開閉信号出力部

25 上位コンピュータ

W 圧延材

【技術分野】

【0001】

本発明は、熱間仕上げ圧延された後の圧延材を冷却する際に好適な圧延材の冷却制御方法、及びこの冷却制御方法が適用された連続圧延機に関する。

【背景技術】

【0002】

従来から、薄鋼板等の圧延材は、加熱されたスラブを複数の圧延スタンドで連続的に圧延することで製造されており、最終圧延スタンドの下流側には圧延材を巻き取るための巻き取り機が設けられている。また、最終圧延スタンドと巻き取り機の間には、圧延材の温度を制御しつつ冷却を行う冷却手段が備えられている。

冷却手段は、冷却水の供給量を可変とするバルブを複数備えた冷却バンクが複数連なることで構成されている。冷却手段、すなわち冷却バンクは、圧延材の板温度を目標温度に一致させるために、開状態にあるバルブの本数である開バルブ本数を変更して、圧延材の温度調整や冷却制御を行う。

【0003】

ところで、圧延材の強度や靭性等の材質特性を所定の範囲に収めるためには、巻き取り直前の巻き取り温度の管理が重要である。そのため、温度予測モデルを高精度化して、巻き取り温度の予測精度を向上させる必要がある。温度予測モデルを高精度化の手法の1つとして、冷却時に圧延材に生じる変態発熱量を加味することが行われている。

なお、ここで言う変態発熱量とは、組織変化に伴う発熱量と磁性状態の変化に伴う発熱量の和である。組織変化に伴う発熱量とは、最終圧延直後の鋼材はオーステナイト状態にあるが、圧延材(鋼板)を冷却するにしたがって、フェライトやパーライトといった組織に変態し、この変態時に発生する熱量のことである。磁性状態の変化に伴う発熱量とは、圧延材(鋼板)を冷却するにしたがって、常磁性体から強磁性体に変化する磁気変態がおこり、その時に発生する熱量のことである。

【0004】

このような変態発熱量を考慮した温度予測モデルとしては、式(1)が用いられることが多い。

【0005】

【数1】

【0006】

式(1)に含まれる変態発熱量Qを具体的に予測する技術を開示したものとしては、特許文献1や特許文献2がある。

特許文献1は、仕上圧延機で加工された鋼板を、冷却手段で冷却する工程を経て製造される、鋼材の製造方法であって、前記冷却手段によって冷却される前の前記鋼板の温度を測定する、第1温度測定工程と、前記鋼板の表面から放出される熱量の総和を算出する、熱量算出工程と、等温変態線図を用いて前記鋼板の変態発熱量を算出する、変態発熱量算出工程と、前記第1温度測定工程によって測定された前記温度と、前記熱量算出工程によって算出された前記熱量と、前記変態発熱量算出工程によって算出された前記変態発熱量と、を用いて、前記冷却手段で冷却された前記鋼板の温度を予測する、温度予測工程と、前記冷却手段によって冷却された鋼板の冷却温度を測定する、第2温度測定工程と、前記温度予測工程によって予測された前記温度と、前記第2温度測定工程によって測定された前記冷却温度とが一致するように、前記冷却手段の動作を制御する、動作制御工程と、を備える鋼材の製造方法を開示する。

【0007】

特許文献2は、熱間圧延機で圧延された金属の圧延材を、圧延機出側の搬送テーブルに設置された冷却手段で冷却し、巻取機前の巻取温度計で測定した圧延材の巻取温度を所定の温度目標値に制御する巻取温度制御装置において、前記圧延材が相変態を起こすことにより発生する変態発熱の量を予測して、その変態発熱の量を補償しながら、巻取温度を所定の温度目標値に一致させるように制御し、また、変態発熱の量を予測するための変態発熱モデルを学習する変態発熱モデル学習手段を備えた巻取温度制御装置を開示する。

【0008】

また、特許文献3のように、巻き取り温度の的中率の向上を目的にして、中間温度計の温度実績値を活用した取組みも行われている。

すなわち、特許文献3は、熱間圧延機により熱間圧延を行われてから搬送テーブルにより搬送される鋼板へ向けて、該鋼板の搬送方向へ向けて並設された複数基の水冷装置それぞれから、予め定められた熱間圧延条件に基づいて鋼板の巻取温度を演算により予測することにより予め定められる冷却条件で冷却水を噴射することによって該鋼板を冷却した後に、巻取機によりコイルに巻き取って熱延鋼板を製造する際に、前記熱間圧延の途中で、前記予め定められた熱間圧延条件とは異なる他の熱間圧延条件に変更して該熱間圧延を引き続き行う場合に、前記他の熱間圧延条件と、複数の前記水冷装置のうちの最上流側に位置する水冷装置の入側における鋼板の温度の測定値とに基づいて、前記鋼板の巻取温度を目標値とすることが可能な、複数の前記水冷装置全てについての冷却条件の設定値を求め、さらに前記他の熱間圧延条件と、複数の前記水冷装置のうちで最も上流側に位置する水冷装置以外の1又は2以上の水冷装置の入側における鋼板の温度の測定値とに基づいて、少なくとも前記1又は2以上の水冷装置について求めた前記冷却条件の設定値を修正して設定する熱延鋼板の製造方法を開示する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−161924号公報

【特許文献2】特開2005−297015号公報

【特許文献3】特開2009−56504号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記した特許文献1は、等温変態線図(TTT曲線図)を用いた変態発熱挙動予測モデルを用いることにより、膨大なパラメータを用意することなく、高精度な変態発熱予測を行うものとなっている。具体的には、鋼板の成分によって一意に決まるTTT曲線図を冷却される鋼板の組成によって変形させることにより、TTT曲線図が存在する組成と異なる組成の鋼板に対しても、高精度な変態発熱の予測を可能としている。

【0011】

しかしながら、特許文献1の技術では、TTT曲線の4つのパラメータ(ΔTs,ΔTf,Δts,Δtf)を変形させる手法が、明細書中の開示だけでは不十分であり、具体的な導出方法の説明がなされていないに等しい。また、4つのパラメータ(ΔTs,ΔTf,Δts,Δtf)が、文献中の式(1)〜式(8)として表すことができると記されているが、これらの式で算出される値の精度がどの程度であるが不明であるため、変態発熱量を精確に予測できているか分からないのが実情であり、実際の現場の設備に適用するに際しては、数々の検証を必要とする技術である。

【0012】

一方で、特許文献2の技術は、少なくとも2つの異なる冷却状況(1つは巻き取り時に変態を完了、もう1つは巻き取り時には変態途中)での鋼板のデータを用いて、変態発熱モデルを学習する手法を用いている。

この手法の変態発熱モデルにおいては、変態発熱量が「調整ゲイン」、「フェライト体積率」、「変態に伴う潜熱」の積から成り立っており、巻き取り温度、巻き取りに要する時間の実績データ、時間に依存するフェライト体積率モデルなどを用いて、調整ゲインを決定して、変態発熱モデルの構築を行うものとなっている。

【0013】

しかしながら、特許文献2の技術では、フェライト分率の時間的な推移を表す数式として、文献中の式(3)、式(4)が用いられているが、この式は近似式であって、その精度がどのくらいの精度で予測できているか不明である。そのため、文献中の式(6)で算出されるフェライト体積率の増加量(ΔFij)が正確な値とならない可能性があり、ΔFijを含む文献中の式(10)により得られる発熱量の調整ゲインであるKQTの値が正確な値とはならず、ひいては、変態発熱量をどのくらいの精度にて予測できているかわからないのが実情である。

【0014】

つまり、特許文献2の技術も、実際の現場の設備に適用するに際しては、数々の検証を必要とするものである。

一方で、特許文献3の技術は、水冷装置に設けられている中間温度計による温度実績値を用いて、中間温度計より下流側(巻取り温度側)の冷却装置のバルブ本数を温度降下予測式に基づき、修正するといったものである。しかしながら、この技術においては、修正に用いる温度予測式において、変態発熱量を表現する式が含まれておらず、中間温度計から巻取りまでの間に変態発熱が発生する場合、温度降下量を正確に予測することが出来ず、巻取り温度の的中精度が大いに劣化する可能性が高い。言い換えれば、特許文献3の技術は、変態発熱量Qを具体的に予測するために利用できる技術ではない。

【0015】

そこで、本発明は、上記問題点に鑑み、圧延材の冷却時における変態発熱量を正確に予測できるような変態発熱予測モデルや温度予測モデルを構築し、係る予測モデルを用いた圧延材の冷却制御方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

上述の目的を達成するため、本発明においては以下の技術的手段を講じた。

すなわち、熱間連続圧延においては、中間温度計から巻き取り装置までの間で、変態発熱の発生総量が大きいことは当業者間ではよく知られている事実であり、変態途中で巻き取る鋼種に対しては、変態発熱の変化量を正確に予測しなければ、巻き取り温度の的中精度が大きく劣化するといった状況が発生することも容易に想像できる。

【0017】

特に、圧延材の先端部では、無張力状態で圧延されるため、板形状の乱れが他の部分(中等部など)と比較して発生しやすく、そのため、板温度の乱れが生じ、中間温度にて実績値が目標値と乖離する場合が多い。それ故、最終の圧延スタンド出側時に予測した中間温度計から巻き取り装置までの変態発熱量と実際の変態発熱量が大きく異なり、巻き取り温度の制御精度が大きく劣化する場合が多い。

【0018】

以上のことを鑑み、本願発明者らは、熱間連続圧延における巻き取り温度の的中精度を向上させるためには、変態発熱量の予測を含んだ温度予測モデルを用いると共に、中間温度計の実績値を活用した変態発熱量の予測を行って、冷却手段でのバルブパターンの修正を行う制御ロジック、すなわち、以下の圧延材の冷却制御方法の構築を行うこととした。

本発明に係る圧延材の冷却制御方法は、圧延材を水冷する冷却手段を用いて、圧延後の圧延材の巻き取り温度が目標値になるように冷却するに際して、冷却時に圧延材に生じる変態発熱量を、圧延材のフェライト変態率を用いて予測する変態発熱予測モデルと、この変態発熱予測モデルで予測する変態発熱量を用いて圧延材の温度を予測する温度予測モデルと、を用意しておき、前記冷却手段の中途位置における圧延材の温度を中間温度実績値として取得し、前記取得した中間温度実績値を用いて前記フェライト変態率を求め、求めたフェライト変態率を用いた変態発熱予測モデルで、中間温度実績値を取得した位置より下流側にて発生する変態発熱量を予測すると共に、予測した変態発熱量を用いた温度予測モデルにより圧延材の巻き取り温度の予測値を求め、前記巻き取り温度の予測値と目標値との差が所定の値以下となるように前記冷却手段を制御することを特徴とする。

【0019】

好ましくは、前記フェライト変態率を、フェライト変態率の時定数を変数として含む式により算出することとし、前記フェライト変態率の時定数を、中間温度実績値による線形一次式として表現された式を用いて決定するとよい。

前記冷却手段は、開バルブの本数を変更可能な冷却バンクが複数備えられた構成を有するものであって、

前記巻き取り温度の予測値と目標値との差が所定の値以下となるように、冷却バンクの開バルブの本数を変更するとよい。

【0020】

一方、本発明に係る連続圧延機は、圧延材を圧延する複数の圧延スタンドと、前記圧延スタンドの下流側に配備されて圧延材を水冷する冷却手段と、前記冷却手段の中途部に設けられた中間温度計と、前記冷却手段で冷却された圧延材を巻き取る巻き取り装置と、上記した圧延材の冷却制御方法を行って、巻き取り温度の予測値と目標値との差が所定の値以下となるように前記冷却手段を制御する制御部と、を有することを特徴とする。

【発明の効果】

【0021】

本発明に係る圧延材の冷却制御技術を用いることで、圧延材の冷却時における変態発熱量を正確に算出できると共に、圧延材の板温度(巻き取り温度)を正確に予測可能となり、その結果、圧延材の冷却制御を確実に行うことが可能となる。

【図面の簡単な説明】

【0022】

【図1】連続圧延機の装置構成を示した図である。

【図2】冷却手段におけるバルブパターンの決定方法を示したフローチャートである。

【図3】データベース化された中間温度実績値とフェライト変態率の最適時定数とを示す図である。

【図4】本実施形態に係る圧延材の冷却制御方法を採用した結果を示した図である(圧延材の全長での温度的中率)。

【図5】本実施形態に係る圧延材の冷却制御方法を採用した結果を示した図である(圧延材の先端での温度的中率)。

【図6】本実施形態に係る圧延材の冷却制御方法を採用した結果を示した図である(圧延材長手方向における温度分布)。

【発明を実施するための形態】

【0023】

本発明の実施形態を、図を基に説明する。なお、以下の説明では、同一の部品には同一の符号を付してある。それらの名称及び機能も同じである。したがって、それらについての詳細な説明は繰返さない。

以下、本発明にかかる圧延材Wの冷却制御方法及び連続圧延機1を、薄鋼板の熱間連続圧延機1を例示して説明する。

[装置構成]

薄鋼板等の圧延材Wは、加熱された元板やスラブを複数の圧延スタンド2が備えられた連続圧延機1に導入され、連続的に圧延することで製造される。連続圧延機1の上流側に備えられた圧延スタンド2は粗圧延スタンドであり、下流側に備えられた圧延スタンド2は板厚などを整える仕上げ圧延スタンドである。

【0024】

最終段に備えられた圧延スタンド2(すなわち、仕上げ圧延スタンド)を出た圧延材Wは、圧延材移送方向の下流側に配置された冷却手段3内を通りながら冷却され、巻き取り装置4で巻き取られる。

図1は、連続圧延機1の最終段に備えられた圧延スタンド2から冷却手段3、巻き取り装置4に至るまでの構成を示した図である。圧延材Wの移送方向において、移送されていく側(巻き取り装置4側)を下流側、その反対側(圧延スタンド2側)を上流側と呼ぶ。

【0025】

圧延スタンド2は、一対のワークロール5,5を有すると共に、このワークロール5,5をバックアップする一対のバックアップロール6,6を備えている。ワークロール5の回転軸には、その回転数を計測し圧延材Wの移送速度である板速度を測定する出側板速度検出器7が設けられている。

圧延スタンド2の出側には、圧延材Wの温度である板温度を計測する出側板温度計8が配置されている。この出側板温度計8は、圧延材Wからの熱放射量を基に板温度を計測する放射温度計である。出側板温度計8の下流側には、γ線厚み計からなる出側板厚計12が設置されている。

【0026】

出側板厚計12の下流側には、冷却手段3が備えられている。この冷却手段3は、複数の冷却バンク9を圧延材Wの上下(表裏)面に備え、この冷却バンク9が圧延材移送方向に複数個(m=1〜N)連なるように配置される構成となっている。

冷却バンク9には、圧延材Wに向けて冷却水(冷却材)を吹き付けて圧延材Wの温度を下げる複数の冷却ノズル(図示せず)が備えられ、各冷却ノズルには冷却材の流量をオン・オフ制御可能なバルブ(図示せず)が設けられている。このバルブを開状態にすると冷却材が冷却ノズルから噴出するため、開状態のバルブ数(開バルブ本数)を変更することで、冷却ノズルから圧延材Wに吹き付けられる冷却材の全量が変わり、板温度の温度降下量が可変する。

【0027】

冷却手段3の中途部には、放射温度計からなる温度計が設置されており、冷却途中の圧延材Wの板温度を計測するようになっている。この温度計を中間温度計10と呼ぶ。

冷却手段3の最下流側の冷却バンク9の下流側であって、巻き取り装置4の直前には、放射温度計からなる温度計が設置されており、冷却バンク9を通過した圧延材Wの板温度を計測するようになっている。以降、この温度計を巻き取り温度計11と呼ぶ。

【0028】

巻き取り装置4の回転軸には、軸の回転速度を計測する巻き取り速度検出器13が設置されている。

前述した出側板温度計8や出側板速度検出器7や出側板厚計12の計測データ、すなわち圧延スタンド2出側の板温度、板速度、板厚の各実績値は、冷却手段3を制御する制御部20に入力される。この制御部20には、巻き取り温度計11や巻き取り速度検出器13からの実績値(巻き取り温度、巻き取り速度)も入力される。

【0029】

制御部20は、圧延スタンド2や冷却手段3を制御するものであって、バルブパターン決定部21を有している。

このバルブパターン決定部21は、冷却手段3による冷却で圧延材Wに生じる変態発熱量を予測する変態発熱予測モデルと、この変態発熱予測モデルが予測する変態発熱量を用いて圧延材Wの温度を予測する温度予測モデルとを備えている。圧延スタンド2(仕上圧延スタンド)の出側直後の板温度、板厚、板速度などの情報及びこれらのモデルを用いて、バルブパターン決定部21は、巻き取り温度の予測値と目標値との差が所定の値以下となるように、各冷却バンク9における開バルブ本数の適切値を算出する処理(ダイナミック制御)を行う。

【0030】

さらに、バルブパターン決定部21では、中間温度計10での計測値(中間温度の実績値)及び変態発熱予測モデル、温度予測モデルを用いて、算出された開バルブ本数の値(中間温度計10から冷却手段3の出側までの開バルブ本数の値)をダイナミック制御で修正する処理を行う。

バルブパターン決定部21で算出及び修正された開バルブ本数の値は、バルブ開閉信号出力部24に送られる。バルブ開閉信号出力部24は、開バルブ本数の値に応じ各冷却バンク9のバルブの開閉を行い、冷却手段3全体の冷却状態を変更する。

【0031】

本実施形態の場合、制御部20はプロセスコンピュータで構成されており、バルブ開閉信号出力部24は、シーケンサやPLCなどで構成される。加えて、この制御部20には上位コンピュータ25から各種データが転送可能となっている。

[温度予測モデル]

次に、バルブパターン決定部21で実行される圧延材Wの巻き取り温度の予測について説明する。

【0032】

前述した如く、バルブパターン決定部21においては、最終の圧延スタンド2の出側から巻き取り装置4までの温度降下計算を行い、冷却手段3(特に、中間温度計10より下流側)における冷却バンク9内の開バルブの本数やパターンを変更する。

温度降下計算に用いる温度予測モデルは、式(1)の如くである。

【0033】

【数2】

【0034】

式(1)に基づき、冷却手段3内での温度降下計算を冷却バンク9毎に行う。

この式(1)には、変態発熱量Qが変数として存在するが、この変態発熱量Qは、組織変化に伴う発熱量と磁性状態の変化に伴う発熱量の和である。組織変化に伴う発熱量とは、最終圧延直後の鋼材はオーステナイト状態にあるが、圧延材W(鋼板)を冷却するにしたがって、フェライトやパーライトといった組織に変態し、この変態時に発生する熱量のことである。磁性状態の変化に伴う発熱量とは、圧延材W(鋼板)を冷却するにしたがって、常磁性体から強磁性体に変化する磁気変態がおこり、その時に発生する発熱量のことである。

【0035】

なお、式(1)の熱伝達率αは、物性値を採用してもよいし過去の実績値から求めてもよい。圧延材Wの温度T(板温度)と開バルブからの水量密度wとから、関数形式を用いて、α=k・f(T,w)と表現し、この式を用いて算出してもよい。

[変態発熱予測モデル]

次に、温度予測モデル(式(1))内に存在する変態発熱量Qの求め方、すなわち変態発熱予測モデルについて説明する。

【0036】

周知の如く、古典核生成論では、式(2)で表現されるように、核生成速度Iは温度Tに依存している。

【0037】

【数3】

【0038】

それ故に、フェライト変態率xも温度Tに依存するものであって、特に、中間温度計10の位置から巻き取り装置4までのフェライト変態率の時間変化dx/dtは、中間温度の実績値に依存することがわかる。

このような知見から、フェライト変態率の変化率dx/dtを用いることで、変態発熱量Qは式(3)のように表現できることがわかっており、この式(3)を利用することで、変態発熱量Qを算出することが可能である。

【0039】

【数4】

【0040】

なお、フェライト変態率は複雑な式で表現できるが、本実施形態では、式(4)又は式(5)で示す近似式を採用することにする。

【0041】

【数5】

【0042】

以上まとめるならば、冷却手段3に設けられた中間温度計10での実績値(中間温度実績値)を用いて、フェライト変態率を求める(式(4)又は式(5))と共に、得られたフェライト変態率から式(3)用いることで、中間温度計10〜巻き取り装置4間で発生する変態発熱量Qを求め、さらに、求めた変態発熱量Qを用いつつ温度予測モデル(式(1))により、圧延材Wの巻き取り温度の予測値を求めることができる。

[開バルブ本数の決定方法]

次に、式(1)で求められた巻き取り温度の予測値と、巻き取り温度の目標値との偏差が所定の値以下となるように、冷却手段3を制御する処理(ダイナミック制御)について説明する。

【0043】

この処理は、図2に示すフローチャートに基づいて、バルブパターン決定部21にて行われる。圧延材Wを長手方向に仮想的な短板(切板)に分割し、それぞれの切板に対して、以下の処理を行う。

まず、図2のS1において、ある切板の中間温度実績値を中間温度計10にて検出する。

【0044】

次に、S2において、検出された中間温度実績値におけるフェライト変態率の時定数TFを計算する。計算には、式(6)で示されるような線形の一次式を用いる。

【0045】

【数6】

【0046】

式(6)の導出方法として、本実施形態の場合、まず、冷却された実績データ(過去の圧延実績データ)を用いて、巻き取り温度における予測誤差を最小とするフェライト変態率の時定数TFの値(最適時定数と定義する)を、鋼板毎に算出する。

そして、算出された最適時定数TFとその時の中間温度実績値とを、図3に示す如く、鋼種毎にデータベース化する。このデータベースは制御部20内に格納されている。その後、このデータベースを用いて、鋼種毎に、フェライト変態率の時定数TFと中間温度実績値との関係を回帰手法などを用いて線形の一次式で近似するようにし、式(6)が導出される。

【0047】

次に、S3において、式(6)で算出されたフェライト変態率の時定数TFを基に、式(4)又は式(5)を用いて、圧延材Wが中間温度計10から巻き取り温度に至るまでのフェライト変態率xを求める。

S5において、S4で計算されたフェライト変態率xを用いて、温度降下の予測式(式(1)と変態発熱量Qの式(3)に基づき、中間温度から巻き取り温度までの温度履歴予測計算を行う。

【0048】

S6で、得られた巻き取り温度の予測値を基に、その予測値と巻き取り温度の目標値との偏差がある閾値温度以下(例えば、5℃)となるまで開バルブ本数を増減させる。その結果、S7にてバルブの開閉パターンが決定される。なお、バルブ開閉パターンの初期値の設定はS4にて行われる。バルブ開閉の初期設定パターンは、計算負荷を低減させるために、ダイナミック制御において設定されたバルブの開閉パターンとしてもよい。

【実施例】

【0049】

図4〜図6は、本発明に係る圧延材Wの冷却制御方法を採用して、圧延を行った結果が示されている。

図4は、高炭素鋼を圧延する場合において、当該鋼板(圧延材W)の全長に亘り、巻き取り温度が±30℃の範囲に入る確率(±30℃的中率)を示したものである。この図から明らかなように、本発明を用いることにより、巻き取り温度の±30℃的中率が、従来の制御手法での的中率85%から92%へと向上した。

【0050】

図5は、高炭素鋼を圧延する場合において、当該鋼板(圧延材W)の先端(圧延材Wの最先端部から約200mまでの部分)に関し、巻き取り温度が±30℃の範囲に入る確率(±30℃的中率)を示したものである。この図から明らかなように、本発明を用いることにより、巻き取り温度の±30℃的中率が、従来の制御手法での的中率75%から88%へと大幅に向上した。

【0051】

図6は、高炭素鋼を圧延する場合において、当該鋼板(圧延材W)の長手方向に亘る温度分布を示したものである。従来の冷却制御では、鋼板の先端部において、巻き取り温度の実績値が許容される温度公差を逸脱する状況が発生していた。しかしながら、本発明の冷却制御方法を適用することで、鋼板の先端部において、巻き取り温度の実績値が許容される温度公差内に確実に収まるようになり、巻き取り温度の公差的中率が改善していることがわかる。

【0052】

以上述べた圧延材Wの冷却制御方法を用いることで、圧延材Wの冷却時における変態発熱量を正確に算出できると共に、圧延材Wの板温度(巻き取り温度)を正確に予測可能となり、その結果、圧延材Wの冷却制御を確実に行うことが可能となる。

なお、今回開示された実施形態はすべての点で例示であって制限的なものではないと考えられるべきである。特に、今回開示された実施形態において、明示的に開示されていない事項、例えば、運転条件や操業条件、各種パラメータ、構成物の寸法、重量、体積などは、当業者が通常実施する範囲を逸脱するものではなく、通常の当業者であれば、容易に想定することが可能な値を採用している。

【符号の説明】

【0053】

1 連続圧延機

2 圧延スタンド

3 冷却手段

4 巻き取り装置

5 ワークロール

6 バックアップロール

7 出側板速度検出器

8 出側板温度計

9 冷却バンク

10 中間温度計

11 巻き取り温度計

12 出側板厚計

13 巻き取り速度検出器

20 制御部

21 バルブパターン決定部

24 バルブ開閉信号出力部

25 上位コンピュータ

W 圧延材

【特許請求の範囲】

【請求項1】

圧延材を水冷する冷却手段を用いて、圧延後の圧延材の巻き取り温度が目標値になるように冷却するに際して、

冷却時に圧延材に生じる変態発熱量を、圧延材のフェライト変態率を用いて予測する変態発熱予測モデルと、この変態発熱予測モデルで予測する変態発熱量を用いて圧延材の温度を予測する温度予測モデルと、を用意しておき、

前記冷却手段の中途位置における圧延材の温度を中間温度実績値として取得し、

前記取得した中間温度実績値を用いて前記フェライト変態率を求め、

求めたフェライト変態率を用いた変態発熱予測モデルで、中間温度実績値を取得した位置より下流側にて発生する変態発熱量を予測すると共に、予測した変態発熱量を用いた温度予測モデルにより圧延材の巻き取り温度の予測値を求め、

前記巻き取り温度の予測値と目標値との差が所定の値以下となるように前記冷却手段を制御することを特徴とする圧延材の冷却制御方法。

【請求項2】

前記フェライト変態率を、フェライト変態率の時定数を変数として含む式により算出することとし、

前記フェライト変態率の時定数を、中間温度実績値による線形一次式として表現された式を用いて決定することを特徴とする請求項1に記載の圧延材の冷却制御方法。

【請求項3】

前記冷却手段は、開バルブの本数を変更可能な冷却バンクが複数備えられた構成を有するものであって、

前記巻き取り温度の予測値と目標値との差が所定の値以下となるように、冷却バンクの開バルブの本数を変更することを特徴とする請求項1又は2に記載の圧延材の冷却制御方法。

【請求項4】

圧延材を圧延する複数の圧延スタンドと、

前記圧延スタンドの下流側に配備されて圧延材を水冷する冷却手段と、

前記冷却手段の中途部に設けられた中間温度計と、

前記冷却手段で冷却された圧延材を巻き取る巻き取り装置と、

請求項1〜3のいずれかに記載された圧延材の冷却制御方法を行って、巻き取り温度の予測値と目標値との差が所定の値以下となるように前記冷却手段を制御する制御部と、

を有することを特徴とする連続圧延機。

【請求項1】

圧延材を水冷する冷却手段を用いて、圧延後の圧延材の巻き取り温度が目標値になるように冷却するに際して、

冷却時に圧延材に生じる変態発熱量を、圧延材のフェライト変態率を用いて予測する変態発熱予測モデルと、この変態発熱予測モデルで予測する変態発熱量を用いて圧延材の温度を予測する温度予測モデルと、を用意しておき、

前記冷却手段の中途位置における圧延材の温度を中間温度実績値として取得し、

前記取得した中間温度実績値を用いて前記フェライト変態率を求め、

求めたフェライト変態率を用いた変態発熱予測モデルで、中間温度実績値を取得した位置より下流側にて発生する変態発熱量を予測すると共に、予測した変態発熱量を用いた温度予測モデルにより圧延材の巻き取り温度の予測値を求め、

前記巻き取り温度の予測値と目標値との差が所定の値以下となるように前記冷却手段を制御することを特徴とする圧延材の冷却制御方法。

【請求項2】

前記フェライト変態率を、フェライト変態率の時定数を変数として含む式により算出することとし、

前記フェライト変態率の時定数を、中間温度実績値による線形一次式として表現された式を用いて決定することを特徴とする請求項1に記載の圧延材の冷却制御方法。

【請求項3】

前記冷却手段は、開バルブの本数を変更可能な冷却バンクが複数備えられた構成を有するものであって、

前記巻き取り温度の予測値と目標値との差が所定の値以下となるように、冷却バンクの開バルブの本数を変更することを特徴とする請求項1又は2に記載の圧延材の冷却制御方法。

【請求項4】

圧延材を圧延する複数の圧延スタンドと、

前記圧延スタンドの下流側に配備されて圧延材を水冷する冷却手段と、

前記冷却手段の中途部に設けられた中間温度計と、

前記冷却手段で冷却された圧延材を巻き取る巻き取り装置と、

請求項1〜3のいずれかに記載された圧延材の冷却制御方法を行って、巻き取り温度の予測値と目標値との差が所定の値以下となるように前記冷却手段を制御する制御部と、

を有することを特徴とする連続圧延機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−11448(P2012−11448A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−152920(P2010−152920)

【出願日】平成22年7月5日(2010.7.5)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年7月5日(2010.7.5)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]