圧延材の表面疵検査方法及び表面疵検査装置

【課題】圧延材の先端部が出側ローラに噛み込んだ際であっても表面疵を確実に検知可能な圧延材の表面疵検査方法及び表面疵検査装置を提供する。

【解決手段】圧延材2の先端部が出側ローラ4に達した際に、入側ローラ3の回転数を基に圧延材2の入側搬送速度を求めると共に、出側ローラ4の回転数を基に圧延材2の出側搬送速度を求め、出側ローラ4に設けられた実速度検出部により圧延材2の搬送速度の実績値を求め、出側搬送速度が実績値に近い場合は、出側ローラ4の回転数を基にラインレートを算出し、入側搬送速度が実績値に近い場合は、入側ローラ3の回転数を基にラインレートを算出して、算出されたラインレートをラインセンサカメラ8に適用する。

【解決手段】圧延材2の先端部が出側ローラ4に達した際に、入側ローラ3の回転数を基に圧延材2の入側搬送速度を求めると共に、出側ローラ4の回転数を基に圧延材2の出側搬送速度を求め、出側ローラ4に設けられた実速度検出部により圧延材2の搬送速度の実績値を求め、出側搬送速度が実績値に近い場合は、出側ローラ4の回転数を基にラインレートを算出し、入側搬送速度が実績値に近い場合は、入側ローラ3の回転数を基にラインレートを算出して、算出されたラインレートをラインセンサカメラ8に適用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧延材の表面疵検査方法及び表面疵検査装置に関する。

【背景技術】

【0002】

連続鋳造機で鋳造されたビレット等の連続圧延材は、ガスカッタ等で切断された後、一定長さの圧延材(鋳片)となる。その後、この圧延材は、その表面に存在する表面疵を検査すべく、表面疵検査装置に導入される。

表面疵検査装置における検査では一般的に磁粉探傷法が用いられる。すなわち、圧延材の表面に磁粉を吹き付けた後、磁場を印可し、表面の漏れ磁束に伴う磁粉模様を撮像手段で撮影する。その後、撮像画像を画像処理することで、表面疵を検出するものである。

撮像手段としては、ラインセンサカメラが用いられることが多い。ラインセンサカメラは、外部からの制御によりラインレート(画像の取り込み時間の間隔)を変更することができ、圧延材の搬送速度に対応したラインレートとすることで、搬送速度によらず一定の分解能で撮像が可能となる。

【0003】

このように、ラインセンサカメラを用いて、鋼板等の圧延材の表面疵を検出する技術としては数多くのものが開発されており、例えば、特許文献1には、移動物体の画像処理装置の技術が開示されている。この画像処理装置は、所定の周期で移動物体の画像を検出し映像信号に変換する1次元撮像装置と、この映像信号を所定の周期で記憶する映像信号用メモリと、所定距離の物体の移動に対応してエンコーダパルスを発生するエンコーダパルス発生器と、エンコーダパルスを受けて、映像信号用メモリから映像信号を読み出して画素ごとに加算し、所定の加算回数に対して画素ごとの映像信号の平均値を演算する信号処理装置と、この演算により得られた画素ごとの映像信号の平均値を出力する出力手段とを備えるものとなっている。

【特許文献1】特開平11−166904号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上述した如く、圧延材の表面疵を正確に検査するには、ラインセンサカメラのラインレートを外部から制御し、分解能を一定に保った撮像画像を得ることが必要不可欠である。

しかしながら、圧延材の表面疵検査装置においては、以下述べるような搬送速度の変化が起こることが現場の実績より明らかとなっている。

例えば、圧延材を把持している入側ローラや出側ローラに回転計を取り付けた場合、ローラと圧延材との間に滑りが生じたり、ローラの摩耗によりローラ径が短くなったりして、回転計から算出された搬送速度と圧延材の実際の搬送速度とが異なる場合が往々にしてある。

【0005】

さらに問題なのは、図3に示すように、圧延材が出側ローラに噛みこむとき(入側ローラには既に噛み込んでいる)に、出側ローラと圧延材の間にすべりや空転が発生して速度変化が大きくなり、回転計から算出された搬送速度が実績値と大きく異なる場合がある。

このように検査対象物である圧延材の搬送速度は変化するものの、ラインセンサカメラのラインレートは一定又は実情に合わないものであると、撮像した画像が実際のものよりも長手方向に圧縮又は伸長されてしまう。例えば、実際の搬送速度が速くなりラインレートが遅い状態となると、撮像した画像が実際のものよりも長手方向に圧縮されてしまうし、その逆であると、画像が長手方向に伸張してしまう。このように正しい撮像画面が得られないと、表面疵を確実に検出することが不可能となる。

【0006】

そこで、特に問題となる「圧延材の出側ローラへの噛み込み時」への対策として、特許文献1に開示された移動物体の画像処理装置を用いたとしても、回転計(エンコーダ)の設置場所が具体的に明示されておらず、適切なラインレートひいては正確な撮像画像を得ることが不可能であるのが実情である。

本発明は、上記問題点を鑑み、圧延材を検査する表面疵検査装置において、圧延材の先端部が出側ローラに噛み込んだ際に正確な撮像画像を得ることができ、表面疵を確実に検知可能な圧延材の表面疵検査方法及び表面疵検査装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的を達成するため、本発明においては以下の技術的手段を講じた。

すなわち、本発明に係る圧延材の表面疵検査方法は、ラインレートが可変であるラインセンサカメラにより、入側ローラ及び/又は出側ローラで把持された圧延材の表面を撮像し、得られた撮像画像から該圧延材の表面疵を検査するものであって、

前記圧延材の先端部が出側ローラに達した際に、入側ローラの回転数を基に圧延材の入側搬送速度を求めると共に、出側ローラの回転数を基に圧延材の出側搬送速度を求め、

前記出側ローラに設けられた実速度検出部により圧延材の搬送速度の実績値を求め、

前記出側搬送速度が前記実績値に近い場合は、当該出側搬送速度を基にラインセンサカメラのラインレートを算出し、前記入側搬送速度が前記実績値に近い場合は、当該入側搬送速度を基にラインセンサカメラのラインレートを算出して、

前記算出されたラインレートをラインセンサカメラに適用した上で、圧延材の表面を撮像し圧延材の表面の疵を検査することを特徴とする。

【0008】

これによれば、入側ローラ及び出側ローラからそれぞれ圧延材の搬送速度(入側搬送速度、出側搬送速度)を求め、より実際の搬送速度に近い方から、ラインレートを算出することができ、ラインセンサカメラに適用することが可能となる。その結果、より実際の搬送速度に近い入側搬送速度又は出側搬送速度に応じてラインレートが可変となり、検査の分解能を一定に保て表面疵の誤検出・過検出を防ぐことができる。特に、圧延材の先端部が出側ローラに噛み込んで搬送速度が大きく変わる際に、正しい撮像画像を得ることができ表面疵を確実に検知可能となる。

【0009】

好ましくは、前記実速度検出部は、出側ローラの下流側に設けられ且つ圧延材の先端部が到達したことを検出可能な第1の位置検出センサを有し、

前記出側ローラから第1の位置検出センサまでの距離と当該距離を圧延材の先端が通過する時間とから、圧延材の搬送速度の実績値を求めるとよい。

また好ましくは、前記実速度検出部は、出側ローラの下流側に設けられ且つ圧延材の先端部が到達したことを検出可能な第1の位置検出センサと、該第1の位置検出センサの下流側に設けられ且つ圧延材の先端部が到達したことを検出可能な第2の位置検出センサと、を有し、

前記出側ローラ又は第1の位置検出センサから第2の位置検出センサまでの距離と当該距離を圧延材の先端が通過する時間とから、圧延材の搬送速度の実績値を求めるとよい。

【0010】

また好ましくは、前記入側ローラ又は出側ローラの回転数を基に算出された圧延材の搬送速度に対し補正を加えて、前記入側搬送速度又は出側搬送速度とするとよい。

こうすることで、より正確な入側搬送速度、出側搬送速度を求めることができ、正しいラインレートを算出可能となる。

また、本発明に係る圧延材の表面疵検査装置は、ラインレートが可変であるラインセンサカメラにより、入側ローラと出側ローラとで把持される圧延材の表面を撮像し、得られた撮像画像から該圧延材の表面疵を検査するものであって、

前記入側ローラの回転数を基に圧延材の入側搬送速度を求める入側速度算出部と、

前記出側ローラの回転数を基に圧延材の出側搬送速度を求める出側速度算出部と、

前記出側ローラの下流側に設けられ且つ圧延材の搬送速度の実績値を求める実速度算出部と、

前記圧延材の先端部が出側ローラに達した際に、前記出側速度算出部により得られた出側搬送速度が前記実速度算出部により得られた搬送速度の実績値に近い場合は、前記出側搬送速度を基にラインレートを算出し、前記入側速度算出部により得られた入側搬送速度が前記搬送速度の実績値に近い場合は、前記入側搬送速度を基にラインレートを算出する信号制御部と、

前記信号制御部により算出されたラインレートをラインセンサカメラに適用するラインレート制御部と、

前記ラインレート制御部によりラインレートを制御されたラインセンサカメラで撮像された画像から圧延材の表面疵を検査する表面疵検査部と、

を有していることを特徴とする。

【0011】

この表面疵検査装置を用いることで、入側ローラ及び出側ローラからそれぞれ圧延材の搬送速度(入側搬送速度、出側搬送速度)を求め、より実際の搬送速度に近い方から、ラインレートを算出することができ、ラインセンサカメラに適用することが可能となる。その結果、圧延材の速度に応じてラインレートが可変となり、検査の分解能を一定に保てて表面疵の誤検出・過検出を防ぐことができる。特に、圧延材の先端部が出側ローラに噛み込み搬送速度が大きく変わる際に、正しい撮像画像を得ることができ表面疵を確実に検知可能となる。

【発明の効果】

【0012】

本発明にかかる圧延材の表面疵検査方法及び表面疵検査装置を用いることで、圧延材の先端部が出側ローラに噛み込んで搬送速度が大きく変化した際にも正確な撮像画像を得ることができ、表面疵を確実に検知できる。

【発明を実施するための最良の形態】

【0013】

以下、本発明にかかる圧延材の表面疵検査方法及び表面疵検査装置の実施の形態を、図を基に説明する。

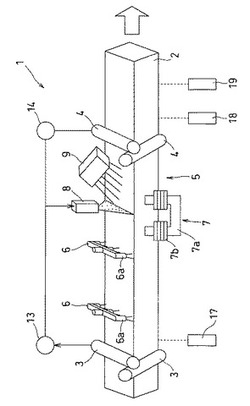

図1,図5,図6に示すように、ブルーム鋳片などの圧延材2の表面疵検査装置1は、装置1の入側に設けられて圧延材2を把持する入側ローラ3と、装置1の出側に設けられて圧延材2を把持する出側ローラ4とを有している。入側ローラ3、出側ローラ4とも、圧延材2の上下面を支持する上下一対のローラと、圧延材2の左右面を把持する左右一対のローラとを備えている。

【0014】

入側ローラ3と出側ローラ4との間には、磁粉探傷検査法に基づく表面疵探傷部5が設けられている。表面疵探傷部5は、検査液を散布する散布手段6と、散布手段6の近傍又は下流側に設けられた極間磁化手段7と、圧延材2の表面に発生した磁粉模様を撮像する撮像手段8と、撮像のために圧延材2の表面の照明を行う照明手段9と、を備えている。

散布手段6は、表面疵を検査したい圧延材2の表面に対して、磁粉(鉄粉に蛍光体を付着させたもの)が含まれた検査液をスプレー状に散布するものであって、圧延材2の表面に向く複数の散布ノズル6aを備えるものとなっている。

【0015】

極間磁化手段7は、コ字状の磁性体7aにコイル7bを巻き付けることで構成されている。このコ字状の磁性体7aの一対の先端部(極部)の間を圧延材2に近づけ、コイル7bに交流電流又は直流電流を印可することで、両極部間に位置する圧延材2の表面に磁場を印可するものとなっている。

極間磁化手段7により磁場が印可されて圧延材2の表面に疵が存在した場合、かかる表面疵に対応するように磁粉の模様が現れる。その磁粉模様を撮像手段8で撮像する。本実施形態の場合、撮像手段8としてはラインレート(撮像レート、スキャンレートと呼ぶこともある)が外部から可変であるラインセンサカメラ8を採用している。また、磁粉模様を鮮明にするために、紫外線ランプ等を有する照明手段9から撮像範囲に向けて紫外線を照射するようにしている。

【0016】

ラインセンサカメラ8で撮像された1次元のライン画像は、画像処理装置等で構成された表面疵検査部12に送られ、当該表面疵検査部12内のフレームメモリに時系列で蓄えられて2次元画像とされている。この2次元画像に対し、公知技術である2値化処理やパターンマッチングを行うことで表面欠陥模様すなわち表面欠陥を認識する。かかる2次元画像をオペレータが直接目視確認することで、表面疵を検出するようにしてもよい。

なお、磁粉探傷検査法における具体的な条件は、JIS規格G−0565に規定されたものを採用することが好ましい。

【0017】

前述のラインセンサカメラ8におけるラインレートを適切な値とするためには、検査対象である圧延材2の搬送速度を正確に検出する必要がある。そのため、図2に示す如く、入側ローラ3や出側ローラ4には圧延材2の搬送速度を検出する入側速度算出部13及び出側速度算出部14が設けられている。入側速度算出部13及び出側速度算出部14は、入側ローラ3や出側ローラ4に連結され当該ローラ3,4の回転をパルス信号に変換する入側エンコーダ及び出側エンコーダで構成されている。これら入側エンコーダ13及び出側エンコーダ14からの出力、すなわち回転数に対応するパルス信号はコンピュータ等で構成された信号制御部15に入力される。

【0018】

さらに、本実施形態の表面疵検査装置1においては、圧延材2の搬送速度の実績値を求める実速度算出部16を備えている。

実速度算出部16は、入側ローラ3から距離(x1)だけ下流側に、圧延材2の先端部が到達したことを検出する入側位置検出センサ17を備えている。

加えて、実速度算出部16は、出側ローラ4から距離(x2)だけ下流側に圧延材2の先端部が到達したことを検出する第1出側位置検出センサ18(第1の位置検出センサ)を備えている。加えて、第1出側位置検出センサ18から距離(x3)だけ下流側に圧延材2の先端部が到達したことを検出する第2出側位置検出センサ19(第2の位置検出センサ)を備えている。

【0019】

入側位置検出センサ17、第1出側位置検出センサ18、第2出側位置検出センサ19は、発射したレーザ光の反射状況から圧延材2の存材を認識する非接触センサで構成されることが好ましい。

以上述べた入側速度算出部13、出側速度算出部14、入側位置検出センサ17、第1出側位置検出センサ18、第2出側位置検出センサ19からの出力は、信号制御部15に送られるようになっている。すなわち、入側ローラ3での回転パルス数N1、出側ロールでの回転パルス数N2、圧延材2の先端部が「入側ローラ3から下流側(x1)の距離に達した」信号、先端部が「出側ローラ4から下流側(x2)の距離に達した」信号、先端部が「出側ローラ4から下流側(x2+x3)の距離に達した」の信号は、瞬時に信号制御部15に伝達される。

【0020】

信号制御部15では、それら入力を基に、後述する表面疵検査方法にしたがって、圧延材2の搬送速度を算出し、さらに、その搬送速度から適切なラインレートを算出するものとなっている。信号制御部15により算出されたラインレートは、ラインレート制御部20を介してラインセンサカメラ8に適用され、適切なラインレートに変更されたラインセンサカメラ8で圧延材2の表面を撮像する。

以下、信号制御部15で行われる処理を、図4に示したフローチャートを基に説明する。

【0021】

まず、搬送されている圧延材2が入側ローラ3に噛み込むと入側ローラ3が回転し、入側エンコーダ13が回転に伴うパルス信号N1を出力する。このパルス信号は信号制御部15に送信される。[S1]

その後、圧延材2の先端部が入側位置検出センサ17に達し、入側位置検出センサ17は、先端部が入側位置検出センサ17の位置に来たことを信号制御部15に知らせる。[S2]

信号制御部15では、入力されたパルス信号(パルス数)N1と補正係数αとから、入側ローラ3での圧延材2の搬送速度v1’を計算する。[S3]

具体的には、時間t1(sec)の間に入側エンコーダ13が発生するパルス数をN1とし、1パルスで進む圧延材2の進む距離をa[m]とする。その場合、入側エンコーダ13(入側ローラ3)の情報から算出される圧延材2の速度v1は、式(1)のようになる。

【0022】

【数1】

【0023】

ところが、入側ローラ3においては、ローラの摩耗に伴うローラ径の変化、圧延材2と入側ローラ3との滑り等が発生し、それらに起因する誤差が式(1)で求められる搬送速度v1含まれている。

そこで、式(2)の如く、補正係数αをかけることで、入側ローラ3での圧延材2の搬送速度v1’を求めるようにする。

【0024】

【数2】

【0025】

補正係数αは以下のようにして求められる(図7参照)。

まず入側ローラ3と入側位置検出センサ17の距離を(x1)[m]とする。圧延材2が(x1)[m]走行する間に入側エンコーダ13から発生するパルス数をN1とし、1パルス当たりに進む圧延材2の距離をa[m]とする。その場合、入側エンコーダ13から算出される圧延材2の搬送距離はN1・a[m]となる。このことから、1パルス当たりの誤差は、(x1−N1・a)/N1[m]となる。よって、入側エンコーダ13から計測される走行距離に対する補正係数αを、式(3)のようにして求めることとする。

【0026】

【数3】

【0027】

次に、補正後の圧延材2の入側速度v1’を用いて、式(4)を基に、ラインセンサカメラ8のラインレートf1(Hz)を算出し、ラインレート制御部20を介してラインセンサカメラ8に適用し、圧延材2の表面の撮像を行う。[S4]

【0028】

【数4】

【0029】

なお、式(4)におけるb[m]はラインセンサカメラ8における分解能である。ラインレートを式(4)で得られたf1にすることで、圧延材2の搬送速度が大幅に変化したり、圧延材2と入側ローラ3と間にすべりが発生している場合でも、ラインセンサカメラ8の分解能をb[m]で一定とすることができる。

その後、圧延材2の先端部は出側ローラ4に噛み込むこととなる。先端部が噛み込むと出側ローラ4は回転を始め、出側ローラ4に接続された出側エンコーダ14からパルス信号が出力される。このパルス信号は信号制御部15に入力され、出側ローラ4での圧延材2の搬送速度が計算される。(S5〜S7)

出側ローラ4での圧延材2の搬送速度の算出は、入側ローラ3での算出方法に準じており、まず、時間t2の間に出側エンコーダ14が発生するパルス数をN2とし、1パルスで進む圧延材2の進む距離をa[m]とする。その場合、出側エンコーダ14の情報から算出される圧延材2の速度は、式(5)のようになる。

【0030】

【数5】

【0031】

ところが、出側ローラ4においても、ローラの摩耗に伴うローラ径の変化、圧延材2と出側ローラ4との滑り等が発生し、それらに起因する誤差が式(5)で求められる速度v2に含まれている。

そこで、式(6)の如く、補正係数βをかけることで、出側ローラ4での圧延材2の搬送速度の実績値を求めるようにする。

【0032】

【数6】

【0033】

補正係数βの求め方は以下の通りである(図8参照)。

まず出側ローラ4と第1出側位置検出センサ18の距離を(x2)[m]とする。圧延材2が(x2)[m]走行する間に出側エンコーダ14から発生するパルス信号のパルス数をN2とし、1パルス当たりに進む圧延材2の距離をa[m]とする。その場合、出側エンコーダ14から算出される圧延材2の搬送距離はN2・a[m]となる。このことから、1パルス当たりの誤差は、(x2−N2・a)/N2[m]となる。よって、出側エンコーダ14から計測される走行距離に対する補正係数βを、式(7)のようにして求めることとする。

【0034】

【数7】

【0035】

ところが、式(6)で求まった圧延材2の搬送速度は、本当に圧延材2の搬送速度の実績値であるか疑問が残る。なぜならば、圧延材2の先端部が出側ローラ4に噛み込んだ瞬間ならびにその直後は、圧延材2と出側ローラ4との間には滑りや噛み込みのショックが発生しているためである。このような状況下では算出されたv2’は過渡的なものであり、かかるv2’をラインレートの算出に採用することは好ましくはない。そこで本実施形態の場合、以下の処理を行うようにしている。

すなわち、入側ローラ3での搬送速度v1’と式(5)で求められる出側ローラ4での搬送速度v2を式(8)により比較する。(S8)

【0036】

【数8】

【0037】

ここで、V2は、第1出側位置検出センサ18から得られた出側ローラ4での搬送速度の実績値であり、圧延材2の先端部が出側ローラ4に噛み込んだ後、第1出側位置検出センサ19に達するまでの時間t2と、出側ローラ4〜第1出側位置検出センサ18の距離(x2)により、式(9)で求める。

【0038】

【数9】

【0039】

もし、p<1であれば、出側ローラ4での速度v2が搬送速度の実績値に近いことになり、v2を補正したv2’を式(10)に代入し得られたラインレートf2を、ラインセンサカメラ8に適用し表面疵の検出を続ける。(S12)

【0040】

【数10】

【0041】

もし、p>1であれば、出側ローラ4での速度v1’が搬送速度の実績値に近いことになり、式(4)で算出されたラインレートf1をラインセンサカメラ8に適用し続けるようにする。

そして、圧延材2の先端部が第2出側位置検出センサ19に達した際に、第2出側位置検出センサ19から得られる搬送速度の実績値V3を式(11)で求めると共に、出側エンコーダ14の情報から算出される圧延材2の速度v3を式(12)により求めて、かかるV3,v3を用いて、式(13)の判定を行う。

【0042】

【数11】

【0043】

ここで、t3は、圧延材2の先端部が第1出側位置検出センサ18から第2出側位置検出センサ19に達するまでの時間であり、(x3)は第1出側位置検出センサ18〜第2出側位置検出センサ19の距離である。N3は時間t3の間に出側エンコーダ14が発生するパルス数であり、1パルスで進む圧延材2の進む距離はa[m]である。

式(13)でp<1の場合、出側ローラ4での速度v3が搬送速度の実績値V3に近いことになる。ゆえに、式(14),式(15)を基に、v3を補正したv3’を求め、得られたv3’を式(16)に代入し得られたラインレートf3をラインセンサカメラ8に適用し表面疵の検出を続ける。

【0044】

【数12】

【0045】

p>1であれば、入側ローラ3での速度v1’が搬送速度の実績値V3に近いことになり、式(4)で算出されたラインレートf1をラインセンサカメラ8に適用し表面疵の検出を続ける。

もし、入側ローラ3での速度v1’を用いて表面疵を検査し続けることになった場合には、圧延材2の後端部が入側位置検出センサ17で検出された時、すなわち、入側位置検出センサ17が圧延材2の存在を検出せず出力信号がオフとなった時に、出側ローラ4での速度v2’で算出されたラインレートf2に切り換えることとする。

【0046】

その後、第1出側位置検出センサ18及び第2出側位置検出センサ19からの出力がオフとなったことをもって、該センサ位置を圧延材2の後端部が通過したと判断し、第1、第2出側位置検出センサ19をオフし、本実施形態の表面疵検出処理を終えるようにする。

以上の工程により圧延材2と入側ローラ3及び出側ローラ4間のすべりによる小さな速度変化に対応して圧延材2の搬送速度を補正し、また入側と出側ローラ4間での圧延材2の受け渡しによる大きな速度変化に追従してラインレートを制御し撮像することで、画像の分解能を一定に保ち微少な疵を検知することのできる表面疵検査装置1が実現できる。

【0047】

なお、本発明にかかる圧延材の表面疵検査方法及び表面疵検査装置は、上述した実施の形態に限定されるものではない。

例えば、圧延材2の先端部が第2出側位置検出センサ19に達した際に、式(13)の判定を行い、出側ローラ4の情報を基に算出されたラインレートf3、又は入側ローラ3の情報を基に算出されたラインレートf1のいずれかをラインセンサカメラ8に適用していたが、圧延材2の先端部が第2出側位置検出センサ19に達した後は強制的にラインレートf3を採用するようにしてもよい。

【図面の簡単な説明】

【0048】

【図1】本発明にかかる圧延材の表面疵検査装置の斜視模式図である。

【図2】本発明にかかる圧延材の表面疵検査装置の制御ブロック図である。

【図3】圧延材の搬送速度の変化を示した図である。

【図4】圧延材の表面疵検査方法のフローチャートを示した図である。

【図5】圧延材の先端部が入側ローラに噛み込んだ状況を示す図である。

【図6】圧延材の先端部が出側ローラに噛み込んだ状況を示す図である。

【符号の説明】

【0049】

1 表面疵検査装置

2 圧延材

3 入側ローラ

4 出側ローラ

5 表面疵探傷部

6 散布手段

6a 散布ノズル

7 極間磁化手段

7a 磁性体

7b コイル

8 ラインセンサカメラ(撮像手段)

9 照明手段

12 表面疵検査部

13 入側エンコーダ(入側速度算出部)

14 出側エンコーダ(出側速度算出部)

15 信号制御部

16 実速度算出部

17 入側位置検出センサ

18 第1出側位置検出センサ

19 第2出側位置検出センサ

20 ラインレート制御部

【技術分野】

【0001】

本発明は、圧延材の表面疵検査方法及び表面疵検査装置に関する。

【背景技術】

【0002】

連続鋳造機で鋳造されたビレット等の連続圧延材は、ガスカッタ等で切断された後、一定長さの圧延材(鋳片)となる。その後、この圧延材は、その表面に存在する表面疵を検査すべく、表面疵検査装置に導入される。

表面疵検査装置における検査では一般的に磁粉探傷法が用いられる。すなわち、圧延材の表面に磁粉を吹き付けた後、磁場を印可し、表面の漏れ磁束に伴う磁粉模様を撮像手段で撮影する。その後、撮像画像を画像処理することで、表面疵を検出するものである。

撮像手段としては、ラインセンサカメラが用いられることが多い。ラインセンサカメラは、外部からの制御によりラインレート(画像の取り込み時間の間隔)を変更することができ、圧延材の搬送速度に対応したラインレートとすることで、搬送速度によらず一定の分解能で撮像が可能となる。

【0003】

このように、ラインセンサカメラを用いて、鋼板等の圧延材の表面疵を検出する技術としては数多くのものが開発されており、例えば、特許文献1には、移動物体の画像処理装置の技術が開示されている。この画像処理装置は、所定の周期で移動物体の画像を検出し映像信号に変換する1次元撮像装置と、この映像信号を所定の周期で記憶する映像信号用メモリと、所定距離の物体の移動に対応してエンコーダパルスを発生するエンコーダパルス発生器と、エンコーダパルスを受けて、映像信号用メモリから映像信号を読み出して画素ごとに加算し、所定の加算回数に対して画素ごとの映像信号の平均値を演算する信号処理装置と、この演算により得られた画素ごとの映像信号の平均値を出力する出力手段とを備えるものとなっている。

【特許文献1】特開平11−166904号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上述した如く、圧延材の表面疵を正確に検査するには、ラインセンサカメラのラインレートを外部から制御し、分解能を一定に保った撮像画像を得ることが必要不可欠である。

しかしながら、圧延材の表面疵検査装置においては、以下述べるような搬送速度の変化が起こることが現場の実績より明らかとなっている。

例えば、圧延材を把持している入側ローラや出側ローラに回転計を取り付けた場合、ローラと圧延材との間に滑りが生じたり、ローラの摩耗によりローラ径が短くなったりして、回転計から算出された搬送速度と圧延材の実際の搬送速度とが異なる場合が往々にしてある。

【0005】

さらに問題なのは、図3に示すように、圧延材が出側ローラに噛みこむとき(入側ローラには既に噛み込んでいる)に、出側ローラと圧延材の間にすべりや空転が発生して速度変化が大きくなり、回転計から算出された搬送速度が実績値と大きく異なる場合がある。

このように検査対象物である圧延材の搬送速度は変化するものの、ラインセンサカメラのラインレートは一定又は実情に合わないものであると、撮像した画像が実際のものよりも長手方向に圧縮又は伸長されてしまう。例えば、実際の搬送速度が速くなりラインレートが遅い状態となると、撮像した画像が実際のものよりも長手方向に圧縮されてしまうし、その逆であると、画像が長手方向に伸張してしまう。このように正しい撮像画面が得られないと、表面疵を確実に検出することが不可能となる。

【0006】

そこで、特に問題となる「圧延材の出側ローラへの噛み込み時」への対策として、特許文献1に開示された移動物体の画像処理装置を用いたとしても、回転計(エンコーダ)の設置場所が具体的に明示されておらず、適切なラインレートひいては正確な撮像画像を得ることが不可能であるのが実情である。

本発明は、上記問題点を鑑み、圧延材を検査する表面疵検査装置において、圧延材の先端部が出側ローラに噛み込んだ際に正確な撮像画像を得ることができ、表面疵を確実に検知可能な圧延材の表面疵検査方法及び表面疵検査装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的を達成するため、本発明においては以下の技術的手段を講じた。

すなわち、本発明に係る圧延材の表面疵検査方法は、ラインレートが可変であるラインセンサカメラにより、入側ローラ及び/又は出側ローラで把持された圧延材の表面を撮像し、得られた撮像画像から該圧延材の表面疵を検査するものであって、

前記圧延材の先端部が出側ローラに達した際に、入側ローラの回転数を基に圧延材の入側搬送速度を求めると共に、出側ローラの回転数を基に圧延材の出側搬送速度を求め、

前記出側ローラに設けられた実速度検出部により圧延材の搬送速度の実績値を求め、

前記出側搬送速度が前記実績値に近い場合は、当該出側搬送速度を基にラインセンサカメラのラインレートを算出し、前記入側搬送速度が前記実績値に近い場合は、当該入側搬送速度を基にラインセンサカメラのラインレートを算出して、

前記算出されたラインレートをラインセンサカメラに適用した上で、圧延材の表面を撮像し圧延材の表面の疵を検査することを特徴とする。

【0008】

これによれば、入側ローラ及び出側ローラからそれぞれ圧延材の搬送速度(入側搬送速度、出側搬送速度)を求め、より実際の搬送速度に近い方から、ラインレートを算出することができ、ラインセンサカメラに適用することが可能となる。その結果、より実際の搬送速度に近い入側搬送速度又は出側搬送速度に応じてラインレートが可変となり、検査の分解能を一定に保て表面疵の誤検出・過検出を防ぐことができる。特に、圧延材の先端部が出側ローラに噛み込んで搬送速度が大きく変わる際に、正しい撮像画像を得ることができ表面疵を確実に検知可能となる。

【0009】

好ましくは、前記実速度検出部は、出側ローラの下流側に設けられ且つ圧延材の先端部が到達したことを検出可能な第1の位置検出センサを有し、

前記出側ローラから第1の位置検出センサまでの距離と当該距離を圧延材の先端が通過する時間とから、圧延材の搬送速度の実績値を求めるとよい。

また好ましくは、前記実速度検出部は、出側ローラの下流側に設けられ且つ圧延材の先端部が到達したことを検出可能な第1の位置検出センサと、該第1の位置検出センサの下流側に設けられ且つ圧延材の先端部が到達したことを検出可能な第2の位置検出センサと、を有し、

前記出側ローラ又は第1の位置検出センサから第2の位置検出センサまでの距離と当該距離を圧延材の先端が通過する時間とから、圧延材の搬送速度の実績値を求めるとよい。

【0010】

また好ましくは、前記入側ローラ又は出側ローラの回転数を基に算出された圧延材の搬送速度に対し補正を加えて、前記入側搬送速度又は出側搬送速度とするとよい。

こうすることで、より正確な入側搬送速度、出側搬送速度を求めることができ、正しいラインレートを算出可能となる。

また、本発明に係る圧延材の表面疵検査装置は、ラインレートが可変であるラインセンサカメラにより、入側ローラと出側ローラとで把持される圧延材の表面を撮像し、得られた撮像画像から該圧延材の表面疵を検査するものであって、

前記入側ローラの回転数を基に圧延材の入側搬送速度を求める入側速度算出部と、

前記出側ローラの回転数を基に圧延材の出側搬送速度を求める出側速度算出部と、

前記出側ローラの下流側に設けられ且つ圧延材の搬送速度の実績値を求める実速度算出部と、

前記圧延材の先端部が出側ローラに達した際に、前記出側速度算出部により得られた出側搬送速度が前記実速度算出部により得られた搬送速度の実績値に近い場合は、前記出側搬送速度を基にラインレートを算出し、前記入側速度算出部により得られた入側搬送速度が前記搬送速度の実績値に近い場合は、前記入側搬送速度を基にラインレートを算出する信号制御部と、

前記信号制御部により算出されたラインレートをラインセンサカメラに適用するラインレート制御部と、

前記ラインレート制御部によりラインレートを制御されたラインセンサカメラで撮像された画像から圧延材の表面疵を検査する表面疵検査部と、

を有していることを特徴とする。

【0011】

この表面疵検査装置を用いることで、入側ローラ及び出側ローラからそれぞれ圧延材の搬送速度(入側搬送速度、出側搬送速度)を求め、より実際の搬送速度に近い方から、ラインレートを算出することができ、ラインセンサカメラに適用することが可能となる。その結果、圧延材の速度に応じてラインレートが可変となり、検査の分解能を一定に保てて表面疵の誤検出・過検出を防ぐことができる。特に、圧延材の先端部が出側ローラに噛み込み搬送速度が大きく変わる際に、正しい撮像画像を得ることができ表面疵を確実に検知可能となる。

【発明の効果】

【0012】

本発明にかかる圧延材の表面疵検査方法及び表面疵検査装置を用いることで、圧延材の先端部が出側ローラに噛み込んで搬送速度が大きく変化した際にも正確な撮像画像を得ることができ、表面疵を確実に検知できる。

【発明を実施するための最良の形態】

【0013】

以下、本発明にかかる圧延材の表面疵検査方法及び表面疵検査装置の実施の形態を、図を基に説明する。

図1,図5,図6に示すように、ブルーム鋳片などの圧延材2の表面疵検査装置1は、装置1の入側に設けられて圧延材2を把持する入側ローラ3と、装置1の出側に設けられて圧延材2を把持する出側ローラ4とを有している。入側ローラ3、出側ローラ4とも、圧延材2の上下面を支持する上下一対のローラと、圧延材2の左右面を把持する左右一対のローラとを備えている。

【0014】

入側ローラ3と出側ローラ4との間には、磁粉探傷検査法に基づく表面疵探傷部5が設けられている。表面疵探傷部5は、検査液を散布する散布手段6と、散布手段6の近傍又は下流側に設けられた極間磁化手段7と、圧延材2の表面に発生した磁粉模様を撮像する撮像手段8と、撮像のために圧延材2の表面の照明を行う照明手段9と、を備えている。

散布手段6は、表面疵を検査したい圧延材2の表面に対して、磁粉(鉄粉に蛍光体を付着させたもの)が含まれた検査液をスプレー状に散布するものであって、圧延材2の表面に向く複数の散布ノズル6aを備えるものとなっている。

【0015】

極間磁化手段7は、コ字状の磁性体7aにコイル7bを巻き付けることで構成されている。このコ字状の磁性体7aの一対の先端部(極部)の間を圧延材2に近づけ、コイル7bに交流電流又は直流電流を印可することで、両極部間に位置する圧延材2の表面に磁場を印可するものとなっている。

極間磁化手段7により磁場が印可されて圧延材2の表面に疵が存在した場合、かかる表面疵に対応するように磁粉の模様が現れる。その磁粉模様を撮像手段8で撮像する。本実施形態の場合、撮像手段8としてはラインレート(撮像レート、スキャンレートと呼ぶこともある)が外部から可変であるラインセンサカメラ8を採用している。また、磁粉模様を鮮明にするために、紫外線ランプ等を有する照明手段9から撮像範囲に向けて紫外線を照射するようにしている。

【0016】

ラインセンサカメラ8で撮像された1次元のライン画像は、画像処理装置等で構成された表面疵検査部12に送られ、当該表面疵検査部12内のフレームメモリに時系列で蓄えられて2次元画像とされている。この2次元画像に対し、公知技術である2値化処理やパターンマッチングを行うことで表面欠陥模様すなわち表面欠陥を認識する。かかる2次元画像をオペレータが直接目視確認することで、表面疵を検出するようにしてもよい。

なお、磁粉探傷検査法における具体的な条件は、JIS規格G−0565に規定されたものを採用することが好ましい。

【0017】

前述のラインセンサカメラ8におけるラインレートを適切な値とするためには、検査対象である圧延材2の搬送速度を正確に検出する必要がある。そのため、図2に示す如く、入側ローラ3や出側ローラ4には圧延材2の搬送速度を検出する入側速度算出部13及び出側速度算出部14が設けられている。入側速度算出部13及び出側速度算出部14は、入側ローラ3や出側ローラ4に連結され当該ローラ3,4の回転をパルス信号に変換する入側エンコーダ及び出側エンコーダで構成されている。これら入側エンコーダ13及び出側エンコーダ14からの出力、すなわち回転数に対応するパルス信号はコンピュータ等で構成された信号制御部15に入力される。

【0018】

さらに、本実施形態の表面疵検査装置1においては、圧延材2の搬送速度の実績値を求める実速度算出部16を備えている。

実速度算出部16は、入側ローラ3から距離(x1)だけ下流側に、圧延材2の先端部が到達したことを検出する入側位置検出センサ17を備えている。

加えて、実速度算出部16は、出側ローラ4から距離(x2)だけ下流側に圧延材2の先端部が到達したことを検出する第1出側位置検出センサ18(第1の位置検出センサ)を備えている。加えて、第1出側位置検出センサ18から距離(x3)だけ下流側に圧延材2の先端部が到達したことを検出する第2出側位置検出センサ19(第2の位置検出センサ)を備えている。

【0019】

入側位置検出センサ17、第1出側位置検出センサ18、第2出側位置検出センサ19は、発射したレーザ光の反射状況から圧延材2の存材を認識する非接触センサで構成されることが好ましい。

以上述べた入側速度算出部13、出側速度算出部14、入側位置検出センサ17、第1出側位置検出センサ18、第2出側位置検出センサ19からの出力は、信号制御部15に送られるようになっている。すなわち、入側ローラ3での回転パルス数N1、出側ロールでの回転パルス数N2、圧延材2の先端部が「入側ローラ3から下流側(x1)の距離に達した」信号、先端部が「出側ローラ4から下流側(x2)の距離に達した」信号、先端部が「出側ローラ4から下流側(x2+x3)の距離に達した」の信号は、瞬時に信号制御部15に伝達される。

【0020】

信号制御部15では、それら入力を基に、後述する表面疵検査方法にしたがって、圧延材2の搬送速度を算出し、さらに、その搬送速度から適切なラインレートを算出するものとなっている。信号制御部15により算出されたラインレートは、ラインレート制御部20を介してラインセンサカメラ8に適用され、適切なラインレートに変更されたラインセンサカメラ8で圧延材2の表面を撮像する。

以下、信号制御部15で行われる処理を、図4に示したフローチャートを基に説明する。

【0021】

まず、搬送されている圧延材2が入側ローラ3に噛み込むと入側ローラ3が回転し、入側エンコーダ13が回転に伴うパルス信号N1を出力する。このパルス信号は信号制御部15に送信される。[S1]

その後、圧延材2の先端部が入側位置検出センサ17に達し、入側位置検出センサ17は、先端部が入側位置検出センサ17の位置に来たことを信号制御部15に知らせる。[S2]

信号制御部15では、入力されたパルス信号(パルス数)N1と補正係数αとから、入側ローラ3での圧延材2の搬送速度v1’を計算する。[S3]

具体的には、時間t1(sec)の間に入側エンコーダ13が発生するパルス数をN1とし、1パルスで進む圧延材2の進む距離をa[m]とする。その場合、入側エンコーダ13(入側ローラ3)の情報から算出される圧延材2の速度v1は、式(1)のようになる。

【0022】

【数1】

【0023】

ところが、入側ローラ3においては、ローラの摩耗に伴うローラ径の変化、圧延材2と入側ローラ3との滑り等が発生し、それらに起因する誤差が式(1)で求められる搬送速度v1含まれている。

そこで、式(2)の如く、補正係数αをかけることで、入側ローラ3での圧延材2の搬送速度v1’を求めるようにする。

【0024】

【数2】

【0025】

補正係数αは以下のようにして求められる(図7参照)。

まず入側ローラ3と入側位置検出センサ17の距離を(x1)[m]とする。圧延材2が(x1)[m]走行する間に入側エンコーダ13から発生するパルス数をN1とし、1パルス当たりに進む圧延材2の距離をa[m]とする。その場合、入側エンコーダ13から算出される圧延材2の搬送距離はN1・a[m]となる。このことから、1パルス当たりの誤差は、(x1−N1・a)/N1[m]となる。よって、入側エンコーダ13から計測される走行距離に対する補正係数αを、式(3)のようにして求めることとする。

【0026】

【数3】

【0027】

次に、補正後の圧延材2の入側速度v1’を用いて、式(4)を基に、ラインセンサカメラ8のラインレートf1(Hz)を算出し、ラインレート制御部20を介してラインセンサカメラ8に適用し、圧延材2の表面の撮像を行う。[S4]

【0028】

【数4】

【0029】

なお、式(4)におけるb[m]はラインセンサカメラ8における分解能である。ラインレートを式(4)で得られたf1にすることで、圧延材2の搬送速度が大幅に変化したり、圧延材2と入側ローラ3と間にすべりが発生している場合でも、ラインセンサカメラ8の分解能をb[m]で一定とすることができる。

その後、圧延材2の先端部は出側ローラ4に噛み込むこととなる。先端部が噛み込むと出側ローラ4は回転を始め、出側ローラ4に接続された出側エンコーダ14からパルス信号が出力される。このパルス信号は信号制御部15に入力され、出側ローラ4での圧延材2の搬送速度が計算される。(S5〜S7)

出側ローラ4での圧延材2の搬送速度の算出は、入側ローラ3での算出方法に準じており、まず、時間t2の間に出側エンコーダ14が発生するパルス数をN2とし、1パルスで進む圧延材2の進む距離をa[m]とする。その場合、出側エンコーダ14の情報から算出される圧延材2の速度は、式(5)のようになる。

【0030】

【数5】

【0031】

ところが、出側ローラ4においても、ローラの摩耗に伴うローラ径の変化、圧延材2と出側ローラ4との滑り等が発生し、それらに起因する誤差が式(5)で求められる速度v2に含まれている。

そこで、式(6)の如く、補正係数βをかけることで、出側ローラ4での圧延材2の搬送速度の実績値を求めるようにする。

【0032】

【数6】

【0033】

補正係数βの求め方は以下の通りである(図8参照)。

まず出側ローラ4と第1出側位置検出センサ18の距離を(x2)[m]とする。圧延材2が(x2)[m]走行する間に出側エンコーダ14から発生するパルス信号のパルス数をN2とし、1パルス当たりに進む圧延材2の距離をa[m]とする。その場合、出側エンコーダ14から算出される圧延材2の搬送距離はN2・a[m]となる。このことから、1パルス当たりの誤差は、(x2−N2・a)/N2[m]となる。よって、出側エンコーダ14から計測される走行距離に対する補正係数βを、式(7)のようにして求めることとする。

【0034】

【数7】

【0035】

ところが、式(6)で求まった圧延材2の搬送速度は、本当に圧延材2の搬送速度の実績値であるか疑問が残る。なぜならば、圧延材2の先端部が出側ローラ4に噛み込んだ瞬間ならびにその直後は、圧延材2と出側ローラ4との間には滑りや噛み込みのショックが発生しているためである。このような状況下では算出されたv2’は過渡的なものであり、かかるv2’をラインレートの算出に採用することは好ましくはない。そこで本実施形態の場合、以下の処理を行うようにしている。

すなわち、入側ローラ3での搬送速度v1’と式(5)で求められる出側ローラ4での搬送速度v2を式(8)により比較する。(S8)

【0036】

【数8】

【0037】

ここで、V2は、第1出側位置検出センサ18から得られた出側ローラ4での搬送速度の実績値であり、圧延材2の先端部が出側ローラ4に噛み込んだ後、第1出側位置検出センサ19に達するまでの時間t2と、出側ローラ4〜第1出側位置検出センサ18の距離(x2)により、式(9)で求める。

【0038】

【数9】

【0039】

もし、p<1であれば、出側ローラ4での速度v2が搬送速度の実績値に近いことになり、v2を補正したv2’を式(10)に代入し得られたラインレートf2を、ラインセンサカメラ8に適用し表面疵の検出を続ける。(S12)

【0040】

【数10】

【0041】

もし、p>1であれば、出側ローラ4での速度v1’が搬送速度の実績値に近いことになり、式(4)で算出されたラインレートf1をラインセンサカメラ8に適用し続けるようにする。

そして、圧延材2の先端部が第2出側位置検出センサ19に達した際に、第2出側位置検出センサ19から得られる搬送速度の実績値V3を式(11)で求めると共に、出側エンコーダ14の情報から算出される圧延材2の速度v3を式(12)により求めて、かかるV3,v3を用いて、式(13)の判定を行う。

【0042】

【数11】

【0043】

ここで、t3は、圧延材2の先端部が第1出側位置検出センサ18から第2出側位置検出センサ19に達するまでの時間であり、(x3)は第1出側位置検出センサ18〜第2出側位置検出センサ19の距離である。N3は時間t3の間に出側エンコーダ14が発生するパルス数であり、1パルスで進む圧延材2の進む距離はa[m]である。

式(13)でp<1の場合、出側ローラ4での速度v3が搬送速度の実績値V3に近いことになる。ゆえに、式(14),式(15)を基に、v3を補正したv3’を求め、得られたv3’を式(16)に代入し得られたラインレートf3をラインセンサカメラ8に適用し表面疵の検出を続ける。

【0044】

【数12】

【0045】

p>1であれば、入側ローラ3での速度v1’が搬送速度の実績値V3に近いことになり、式(4)で算出されたラインレートf1をラインセンサカメラ8に適用し表面疵の検出を続ける。

もし、入側ローラ3での速度v1’を用いて表面疵を検査し続けることになった場合には、圧延材2の後端部が入側位置検出センサ17で検出された時、すなわち、入側位置検出センサ17が圧延材2の存在を検出せず出力信号がオフとなった時に、出側ローラ4での速度v2’で算出されたラインレートf2に切り換えることとする。

【0046】

その後、第1出側位置検出センサ18及び第2出側位置検出センサ19からの出力がオフとなったことをもって、該センサ位置を圧延材2の後端部が通過したと判断し、第1、第2出側位置検出センサ19をオフし、本実施形態の表面疵検出処理を終えるようにする。

以上の工程により圧延材2と入側ローラ3及び出側ローラ4間のすべりによる小さな速度変化に対応して圧延材2の搬送速度を補正し、また入側と出側ローラ4間での圧延材2の受け渡しによる大きな速度変化に追従してラインレートを制御し撮像することで、画像の分解能を一定に保ち微少な疵を検知することのできる表面疵検査装置1が実現できる。

【0047】

なお、本発明にかかる圧延材の表面疵検査方法及び表面疵検査装置は、上述した実施の形態に限定されるものではない。

例えば、圧延材2の先端部が第2出側位置検出センサ19に達した際に、式(13)の判定を行い、出側ローラ4の情報を基に算出されたラインレートf3、又は入側ローラ3の情報を基に算出されたラインレートf1のいずれかをラインセンサカメラ8に適用していたが、圧延材2の先端部が第2出側位置検出センサ19に達した後は強制的にラインレートf3を採用するようにしてもよい。

【図面の簡単な説明】

【0048】

【図1】本発明にかかる圧延材の表面疵検査装置の斜視模式図である。

【図2】本発明にかかる圧延材の表面疵検査装置の制御ブロック図である。

【図3】圧延材の搬送速度の変化を示した図である。

【図4】圧延材の表面疵検査方法のフローチャートを示した図である。

【図5】圧延材の先端部が入側ローラに噛み込んだ状況を示す図である。

【図6】圧延材の先端部が出側ローラに噛み込んだ状況を示す図である。

【符号の説明】

【0049】

1 表面疵検査装置

2 圧延材

3 入側ローラ

4 出側ローラ

5 表面疵探傷部

6 散布手段

6a 散布ノズル

7 極間磁化手段

7a 磁性体

7b コイル

8 ラインセンサカメラ(撮像手段)

9 照明手段

12 表面疵検査部

13 入側エンコーダ(入側速度算出部)

14 出側エンコーダ(出側速度算出部)

15 信号制御部

16 実速度算出部

17 入側位置検出センサ

18 第1出側位置検出センサ

19 第2出側位置検出センサ

20 ラインレート制御部

【特許請求の範囲】

【請求項1】

ラインレートが可変であるラインセンサカメラにより、入側ローラ及び/又は出側ローラで把持された圧延材の表面を撮像し、得られた撮像画像から該圧延材の表面疵を検査する圧延材の表面疵検査方法において、

前記圧延材の先端部が出側ローラに達した際に、入側ローラの回転数を基に圧延材の入側搬送速度を求めると共に、出側ローラの回転数を基に圧延材の出側搬送速度を求め、

前記出側ローラに設けられた実速度検出部により圧延材の搬送速度の実績値を求め、

前記出側搬送速度が前記実績値に近い場合は、当該出側搬送速度を基にラインセンサカメラのラインレートを算出し、前記入側搬送速度が前記実績値に近い場合は、当該入側搬送速度を基にラインセンサカメラのラインレートを算出して、

前記算出されたラインレートをラインセンサカメラに適用した上で、圧延材の表面を撮像し圧延材の表面の疵を検査することを特徴とする圧延材の表面疵検査方法。

【請求項2】

前記実速度検出部は、出側ローラの下流側に設けられ且つ圧延材の先端部が到達したことを検出可能な第1の位置検出センサを有し、

前記出側ローラから第1の位置検出センサまでの距離と当該距離を圧延材の先端が通過する時間とから、圧延材の搬送速度の実績値を求めることを特徴とする請求項1に記載の圧延材の表面疵検査方法。

【請求項3】

前記実速度検出部は、出側ローラの下流側に設けられ且つ圧延材の先端部が到達したことを検出可能な第1の位置検出センサと、該第1の位置検出センサの下流側に設けられ且つ圧延材の先端部が到達したことを検出可能な第2の位置検出センサと、を有し、

前記出側ローラ又は第1の位置検出センサから第2の位置検出センサまでの距離と当該距離を圧延材の先端が通過する時間とから、圧延材の搬送速度の実績値を求めることを特徴とする請求項1に記載の圧延材の表面疵検査方法。

【請求項4】

前記入側ローラ又は出側ローラの回転数を基に算出された圧延材の搬送速度に対し補正を加えて、前記入側搬送速度又は出側搬送速度とすることを特徴とする請求項1〜3のいずれかに記載の圧延材の表面疵検査方法。

【請求項5】

ラインレートが可変であるラインセンサカメラにより、入側ローラと出側ローラとで把持される圧延材の表面を撮像し、得られた撮像画像から該圧延材の表面疵を検査する圧延材の表面疵検査装置において、

前記入側ローラの回転数を基に圧延材の入側搬送速度を求める入側速度算出部と、

前記出側ローラの回転数を基に圧延材の出側搬送速度を求める出側速度算出部と、

前記出側ローラの下流側に設けられ且つ圧延材の搬送速度の実績値を求める実速度算出部と、

前記圧延材の先端部が出側ローラに達した際に、前記出側速度算出部により得られた出側搬送速度が前記実速度算出部により得られた搬送速度の実績値に近い場合は、前記出側搬送速度を基にラインレートを算出し、前記入側速度算出部により得られた入側搬送速度が前記搬送速度の実績値に近い場合は、前記入側搬送速度を基にラインレートを算出する信号制御部と、

前記信号制御部により算出されたラインレートをラインセンサカメラに適用するラインレート制御部と、

前記ラインレート制御部によりラインレートを制御されたラインセンサカメラで撮像された画像から圧延材の表面疵を検査する表面疵検査部と、

を有していることを特徴とする圧延材の表面疵検査装置。

【請求項1】

ラインレートが可変であるラインセンサカメラにより、入側ローラ及び/又は出側ローラで把持された圧延材の表面を撮像し、得られた撮像画像から該圧延材の表面疵を検査する圧延材の表面疵検査方法において、

前記圧延材の先端部が出側ローラに達した際に、入側ローラの回転数を基に圧延材の入側搬送速度を求めると共に、出側ローラの回転数を基に圧延材の出側搬送速度を求め、

前記出側ローラに設けられた実速度検出部により圧延材の搬送速度の実績値を求め、

前記出側搬送速度が前記実績値に近い場合は、当該出側搬送速度を基にラインセンサカメラのラインレートを算出し、前記入側搬送速度が前記実績値に近い場合は、当該入側搬送速度を基にラインセンサカメラのラインレートを算出して、

前記算出されたラインレートをラインセンサカメラに適用した上で、圧延材の表面を撮像し圧延材の表面の疵を検査することを特徴とする圧延材の表面疵検査方法。

【請求項2】

前記実速度検出部は、出側ローラの下流側に設けられ且つ圧延材の先端部が到達したことを検出可能な第1の位置検出センサを有し、

前記出側ローラから第1の位置検出センサまでの距離と当該距離を圧延材の先端が通過する時間とから、圧延材の搬送速度の実績値を求めることを特徴とする請求項1に記載の圧延材の表面疵検査方法。

【請求項3】

前記実速度検出部は、出側ローラの下流側に設けられ且つ圧延材の先端部が到達したことを検出可能な第1の位置検出センサと、該第1の位置検出センサの下流側に設けられ且つ圧延材の先端部が到達したことを検出可能な第2の位置検出センサと、を有し、

前記出側ローラ又は第1の位置検出センサから第2の位置検出センサまでの距離と当該距離を圧延材の先端が通過する時間とから、圧延材の搬送速度の実績値を求めることを特徴とする請求項1に記載の圧延材の表面疵検査方法。

【請求項4】

前記入側ローラ又は出側ローラの回転数を基に算出された圧延材の搬送速度に対し補正を加えて、前記入側搬送速度又は出側搬送速度とすることを特徴とする請求項1〜3のいずれかに記載の圧延材の表面疵検査方法。

【請求項5】

ラインレートが可変であるラインセンサカメラにより、入側ローラと出側ローラとで把持される圧延材の表面を撮像し、得られた撮像画像から該圧延材の表面疵を検査する圧延材の表面疵検査装置において、

前記入側ローラの回転数を基に圧延材の入側搬送速度を求める入側速度算出部と、

前記出側ローラの回転数を基に圧延材の出側搬送速度を求める出側速度算出部と、

前記出側ローラの下流側に設けられ且つ圧延材の搬送速度の実績値を求める実速度算出部と、

前記圧延材の先端部が出側ローラに達した際に、前記出側速度算出部により得られた出側搬送速度が前記実速度算出部により得られた搬送速度の実績値に近い場合は、前記出側搬送速度を基にラインレートを算出し、前記入側速度算出部により得られた入側搬送速度が前記搬送速度の実績値に近い場合は、前記入側搬送速度を基にラインレートを算出する信号制御部と、

前記信号制御部により算出されたラインレートをラインセンサカメラに適用するラインレート制御部と、

前記ラインレート制御部によりラインレートを制御されたラインセンサカメラで撮像された画像から圧延材の表面疵を検査する表面疵検査部と、

を有していることを特徴とする圧延材の表面疵検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−292345(P2008−292345A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2007−138937(P2007−138937)

【出願日】平成19年5月25日(2007.5.25)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成19年5月25日(2007.5.25)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]