圧延用ロールの残留応力測定方法

【課題】残留応力を高精度で測定できる、圧延用ロールの残留応力測定方法を提案する。

【解決手段】製品ロールへの仕上加工過程にあり、径方向に余肉部を有する圧延用ロールを被測定物とし、余肉部の外表面でロール胴部相当位置を応力弛緩法による測定位置とし、余肉部内で応力を解放する加工を施し、該測定位置の残留応力を算出する。応力を解放する加工としては、硬質粒子を混入した高圧水流を用いたウォータージェット切断法または放電切断法とすることが好ましい。これにより、残留応力を、圧延用ロールの製品領域に傷をつけることなく、かつX線回折を用いる従来方法に比べて高精度に測定できる。また、得られた残留応力値を、製品ロールの品質指標とすることや、得られた残留応力値から、例えば製品ロールの残留応力を推定し、ロールの品質指標とすることもできる。

【解決手段】製品ロールへの仕上加工過程にあり、径方向に余肉部を有する圧延用ロールを被測定物とし、余肉部の外表面でロール胴部相当位置を応力弛緩法による測定位置とし、余肉部内で応力を解放する加工を施し、該測定位置の残留応力を算出する。応力を解放する加工としては、硬質粒子を混入した高圧水流を用いたウォータージェット切断法または放電切断法とすることが好ましい。これにより、残留応力を、圧延用ロールの製品領域に傷をつけることなく、かつX線回折を用いる従来方法に比べて高精度に測定できる。また、得られた残留応力値を、製品ロールの品質指標とすることや、得られた残留応力値から、例えば製品ロールの残留応力を推定し、ロールの品質指標とすることもできる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ロールの残留応力測定方法に係り、特に鉄鋼等の金属材料の圧延に用いられる圧延用ロールに残留する応力の測定方法に関する。

【背景技術】

【0002】

鉄鋼等の金属材料を圧延する圧延用ロールでは、その残留応力が過大となると、圧延時に熱的な応力や機械的な応力が加わった場合に、ロールが破壊に至る場合がある。このため、圧延用ロールの製造では、ロールの破壊を防止するうえで、製品ロールの残留応力レベルを厳密に評価しておくことが極めて重要となる。

機械、機器、構造物等を構成する金属材料の残留応力測定法として、一般に、非破壊測定法であるX線回折を用いた残留応力測定法が知られており、圧延用ロールの残留応力測定法としても利用されている。しかし、X線回折を用いた方法では、炭化物や結晶粒の大きさや、結晶配列といった材料組織の影響を受け易く、測定精度が極端に低下する場合がある。

【0003】

このような問題に対し、例えば特許文献1には、被測定面の表面を0.2mm以上研磨して面粗度をRmax:15μm以下として、X線回折法を用いて応力を求める残留応力測定方法が提案されている。特許文献1に記載された技術によれば、X線回折法による、信頼性の高い応力測定が可能となるとされている。しかしながら、特許文献1に記載された技術を利用し、高Cr系鋳鉄やハイス系鋳鉄などの炭化物を特に多量に含有する圧延用ロールの残留応力測定を行なっても、依然として測定精度が極めて低く、その結果として熱間圧延時にロールが破壊する場合が実際に多々あり、問題を残していた。

【0004】

また、X線回折法を用いる以外に、残留応力を測定する方法として、応力弛緩法と呼ばれる方法が知られている。応力弛緩法は、被測定物の表面に歪ゲージを貼付したのち、該歪ゲージの周囲を歪ゲージとともに小片として切り出すなどの方法により応力を完全に解放し、切出し前後の歪の変化量から、応力を解放する前の被測定物に残留していた応力を算出する方法である。この方法は、材料組織の影響を受けにくい測定精度の良好な方法であるが、いわゆる非破壊測定法ではないため、製品の残留応力測定に対しては一般には適用できない。

【0005】

このような問題に対し、例えば特許文献2には、測定対象の機械要素表面に歪ゲージを貼付し、該歪ゲージの周囲の小領域を放電加工法にて切断し、歪の変化量を測定したのち、機械要素内に残る、切断に伴う痕を圧接法または電気加熱圧着法を用いて補修する、残留応力測定方法が提案されている。特許文献2に記載された技術によれば、コ字状のワイヤ電極を用いる放電加工法を適用し、歪ゲージ周辺の切出し領域を小区域に限定することができ、応力弛緩法を広範な機械、機器に拡大適用ができるとしている。

【特許文献1】特開平10-148587号公報

【特許文献2】特開平11-304603号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2に記載された技術では、歪の測定位置と切断面が近く切断面の加工歪の影響が顕著となり、測定精度が低下するという問題に加えて、補修により表面組織が不均一となるという問題があった。したがって、この技術を、圧延用ロールの残留応力測定に適用した場合には、補修によりロールの表面組織が不均一となり、圧延中のロール表面の硬度や摩耗状態が局部的に変化する場合があり、このため、表面の均一性が要求される圧延用ロールには、この技術を適用することは不可能であった。

【0007】

このようなことから、圧延用ロールの残留応力測定は、測定精度が劣るX線回折法を使わざるを得ない状況にあり、圧延用ロールに適した、より信頼性が高い残留応力測定方法が要望されていた。

本発明は、上記した従来技術の問題を解決し、圧延用ロールの製品領域に傷をつけることなく、残留応力を高精度で測定できる、圧延用ロールの残留応力測定方法を提案することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記した課題を達成するために、圧延用ロールの製品領域(以下、製品ロールともいう)表面の残留応力を高精度に測定する方法について鋭意検討した。その結果、ロール製造過程のロール外周部に存在し、最終的には除去される、いわゆる余肉の領域を利用して、圧延用ロールの残留応力を測定することに思い至った。

圧延用ロールでは、外層に耐摩耗性に優れる極めて高硬度の材料が用いられることからその加工は難しく、加工負荷軽減の観点から、余肉の厚みは薄く、通常10mm程度、多くとも20〜30mm程度とするのが一般的である。外層にハイス系鋳鉄材を用い内層に黒鉛鋼やダクタイル鋳鉄を用いた圧延用ロールでは、製品ロールの残留応力は、主に熱処理後の収縮量の差に起因して発生するが、外層の高温強度が極めて高いことに起因して、外層内の径方向に対する応力変化は緩やかである。そして、本発明者らは、ハイス系鋳鉄ロールでは、例えば、水焼入れのような急速な冷却を伴う熱処理を行った場合であっても、薄い余肉の内部では表面に平行な残留応力成分はほぼ一定とみなせるという事実を見出した。これにより、ハイス系鋳鉄ロールのような圧延用ロールでは、薄い余肉内部の残留応力を少なくとも一点測定しておけば、製品ロールの表面や内部の応力を容易に推測できるという結論に達した。

【0009】

さらに、本発明者らは、正確な残留応力測定を行うために応力弛緩法に着目した。そして、圧延用ロールの薄い余肉内でも、応力弛緩法を適用可能とする応力解放の新たな方法について、種々検討した。

応力解放のために小片に切り出す方法として、切削工具を用いた従来の一般的な加工方法を用いると、切断部の周辺に大きな加工歪が生じ、得られる残留応力値に影響を及ぼす。このため、切断面と被測定位置との間の距離を十分に確保しなければならないという制約が生じる。また、ハイス系鋳鉄ロールのような、ショア硬さで概ね70HS以上と非常に硬い外層を有する圧延用ロールで、しかも薄い余肉の範囲内で、応力解放のために小片に切り出すことは、一般的な加工方法では極めて困難である。たとえ、無理に切り出しを行っても、切断面と測定位置との間の距離を十分に確保することができず、加工歪の影響が顕著となり、残留応力の測定精度が極端に低下するという問題があった。

【0010】

このような問題に対し、本発明者らは、硬質粒子を混入したウォータージェットを用いた切断法に着目し、応力弛緩法を利用した圧延用ロールの残留応力測定法への適用の可能性について鋭意研究した。

このウォータージェットを用いた切断法は、超高圧のノズルに水と硬質粒子(研磨材)を供給し、硬質粒子とともに水を噴出させた、高速でかつ高圧の水流により切断を行う方法である。この切断法では、加工発熱に起因する熱歪が発生せず、さらに通常、直径1mm程度の細い水流を用いるため、切断時の加工代(切削幅)が狭く、また、ノズルを移動するだけで切断が可能であり、ハイス系鋳鉄ロールのような硬い圧延用ロールで、しかも薄い余肉の領域内でも、従来の切削工具等による一般的な加工方法と比較して加工歪を大幅に低減でき、残留応力の測定値に影響するような加工歪を伴うことなく小片への切断加工が可能になると、本発明者らは考えた。また、本発明者らは、ウォータージェットを用いた切断法に代えて、細線(ワイヤ)を用いた放電切断法を用いても同様に、残留応力の測定値に影響するような加工歪を伴うことなく小片への切断加工が可能になることを知見した。

【0011】

本発明は、上記した研究結果に基づき、さらに検討を加えて完成されたものである。すなわち、本発明の要旨は次のとおりである。

(1)圧延用ロールの残留応力を測定するに当り、前記圧延用ロールを、製品ロールへの仕上加工過程にあり、径方向に余肉部を有する圧延用ロールとし、該余肉部の外表面でロール胴部相当位置を応力弛緩法による測定位置とし、該余肉部内で応力を解放する加工を施し、該測定位置の残留応力を算出することを特徴とする圧延用ロールの残留応力測定方法。

【0012】

(2)(1)において、前記応力を解放する加工が、硬質粒子を混入した高圧水流を用いたウォータージェット切断法を用いる加工であることを特徴とする圧延用ロールの残留応力測定方法。

(3)(2)において、前記ウォータージェット切断法における前記高圧水流を、前記測定位置の外表面とほぼ平行に入射させ、移動しながら、該測定位置の余肉部を外表面とほぼ平行に薄く切り取ることを特徴とする圧延用ロールの残留応力測定方法。

【0013】

(4)(3)において、前記高圧水流の入射を、前記測定位置の近傍に予め形成した、該測定位置の余肉部の外表面とは異なる傾斜を有する高圧水流入射用面に、行なうことを特徴とする圧延用ロールの残留応力測定方法。

(5)(1)において、前記応力を解放する加工が、放電切断法を用いる加工であることを特徴とする圧延用ロールの残留応力測定方法。

【0014】

(6)(5)において、前記放電切断法を用いる加工が、前期測定位置の余肉部を外表面とほぼ平行に薄く切り取る加工であることを特徴とする圧延用ロールの残留応力測定方法。

(7)(2)ないし(6)のいずれかにおいて、前記測定位置に保護カバーを設けることを特徴とする圧延用ロールの残留応力測定方法。

【0015】

(8)(1)ないし(7)のいずれかに記載の圧延用ロールの残留応力測定方法を用いて得られた残留応力値を、製品ロールの品質指標とすることを特徴とする圧延用ロールの品質評価方法。

(9)(1)ないし(7)のいずれかに記載の圧延用ロールの残留応力測定方法を用いて得られた残留応力値に基づき、製品ロール表面における残留応力を推定し、該推定した残留応力を製品ロールの品質指標とすることを特徴とする圧延用ロールの品質評価方法。

【発明の効果】

【0016】

本発明によれば、ロール胴部での残留応力測定が可能となり、ロールの製品領域に傷をつけることなく、圧延用ロールの残留応力を高精度で測定でき、産業上格段の効果を奏する。また、本発明によれば、製品ロールの余肉部で測定した残留応力それ自体を製品ロールの品質評価の指標として活用すること、またその値を用いて推定した製品ロール表面の残留応力を、製品ロールの品質評価の指標として利用できるという効果もある。

【発明を実施するための最良の形態】

【0017】

本発明では、圧延用ロールを被測定物とする。そして、圧延用ロールの残留応力の測定は、応力弛緩法を利用する。ここでいう「応力弛緩法」とは、測定位置の残留応力を切削等の加工により開放し、解放前後の歪の変化を測定することにより、応力解放前の残留応力を算出する方法をいうものとする。歪の変化の測定方法は、本発明ではとくに限定されないが、歪ゲージを、測定位置の表面に貼付する方法が最も簡単でかつ正確である。

【0018】

歪変化の測定は、測定位置に例えば歪ゲージを貼付した後に、測定位置の周辺を切断し応力を完全に解放する。そして、応力開放の前後における歪量の変化を測定し、その変化量から、応力解放前の残留応力を算出する。応力の開放にあたっては、歪ゲージとともに測定位置の周辺を一体として小片に切り出すのが一般的であるが、応力が完全に開放される状態になるのであれば、部分的に圧延用ロールと結合された状態となっていても良い。

【0019】

本発明では、被測定物である圧延用ロールは、製品ロールへの仕上げ加工過程にあり径方向に余肉部を有する圧延用ロールとする。圧延用ロールでは、一般的に、鋳造等による成形の際に、ロールの品質を確保する観点から、ロール胴部の全周、全長にわたってその径を増加させる、いわゆる余肉部を付与している。本発明では、この余肉部を利用する。なお、残留応力の測定位置のみの径を増加させてもよいが、その際には、応力値が周囲と異なるため、予め、実測試験等によりその影響を補正できるようにしておく必要がある。

【0020】

例えば、鋼材等の圧延用ロールとしては、耐摩耗性が重視される外層と靭性が重視される内層からなる、複合ロールが用いられるのが一般的である。このような複合ロールでは、残留応力は主として、熱処理後の各層の収縮量差によって生じる。このため、各層内では、残留応力値はほぼ一定となっていることが多い。とくに、余肉がせいぜい20〜30mm程度のハイス系鋳鉄ロールの場合には、余肉部と製品ロールの外表面相当位置とでは、ロール表面と平行な残留応力成分はほぼ等しいと見なすことができる。このようなことから、余肉部を利用して製品領域を損傷することなく圧延用ロールの残留応力を測定する本発明では、残留応力を精度よく測定でき、かつ製品ロール表面の残留応力を精度よく推定できる。

【0021】

本発明では、測定位置は、ロール胴部の中央部付近とすることが好ましい。ロール胴部の両端部では残留応力値のばらつきが大きく、製品ロールの残留応力を正しく評価できない。というのは、ロール胴部の両端部では径方向と軸方向に自由面を有し、周方向の応力のみが解放されていないため大きな剪断応力が存在し、熱処理過程で不均一な塑性変形を生じやすい。そのため熱処理により生じる歪の分布が変動しやすくなると考えられる。なお、残留応力の測定位置は、複合ロールでは、ロール胴端部からの距離を少なくとも外層厚と同程度以上、好ましくは外層厚の3倍以上離れた胴中央部とすることが好ましい。また、単層ロールでは、ロール半径と同等以上、好ましくは2倍以上離れたロール胴中央部とすることが好ましい。

【0022】

測定位置に、例えば歪ゲージを貼付したのち、歪ゲージの周辺(測定位置の周辺)を余肉部内で切断して歪ゲージを含む小片として切り出す加工を施す。これにより、残留応力は開放される。加工は、ウォータージェット切断法を用いる加工とすることが好ましい。ウォータージェット切断法は、硬質粒子を混入した高圧水流を噴出させ、硬質粒子を含有する高速の水流により被切断材の切断を行う方法である。ウォータージェット切断法は、切断代(切削幅)が1〜2mm程度と小さく、ノズルの操作で水流を徐々に移動させるだけで切断を行うことが可能であり、切断機とロールとの干渉もないため、圧延用ロールにおけるような薄い余肉の範囲内でも、切断加工を施すことが可能となる。

【0023】

ウォータージェット切断法における高圧水流は、測定位置の外表面とほぼ平行に、余肉部を削り込むように、入射させることが好ましい。というのは、外表面に水流を衝突させるように掘り込むと、高圧水流の圧力により切断部周辺に大きな歪を発生させてしまうためである。また、高圧水流は、測定位置の余肉部を外表面とほぼ平行に、薄い小片として切り取るように、移動させることが好ましい。また、高圧水流は、切断部に圧力だまりが発生しないよう停滞せず切断部を貫通するようにすることが、加工歪を大幅に低減するために肝要となる。

【0024】

また、切り取る小片の厚みは、概ね1mm以上とすることが好ましい。なお、より好ましくは2mm以上である。これにより、ロールの残留応力評価に耐え得る精度良い測定が得られる。

ウォータージェット切断法をハイス系鋳鉄ロールのような硬質な材料に適用すると、切断する肉厚が厚くなるにしたがい、切断速度が急激に低下する場合がある。このため、切断速度の確保の観点から、高圧水のノズル圧力を200MPa以上好ましくは300MPa以上とすることが望ましく、また、混入する硬質粒子(研磨材)を、ガーネット、SiC、アルミナ等の硬質粒子とすることが望ましい。またその混入量は、切断速度の確保と硬質粒子の詰まり防止の観点から、100〜1000g/minとすることが好ましい。

【0025】

なお、直径が数百ミリ以上あるような大径の圧延用ロールを対象とした場合には、高圧水の噴出方向とロール外表面とのなす角度が小さくなり、高圧水流の一部がロール表面に沿って分流しやすくなる。このため、測定位置の外表面に貼り付けた歪ゲージを損壊する、あるいは切り取り自体が不可能になるなどの問題が生じる。このような場合には、図3に示すように、測定位置(歪ゲージ)の近傍に、予め、測定位置の余肉部の外表面とは異なる傾斜を有する高圧水流入射用面を形成することが好ましい。この高圧水流入射用面に、高圧水流を入射させることにより、高圧水流が効率よくロールに入射するようになり、ロール表面に沿って分流した高圧水流の一部による歪ゲージの破壊を防止できる。

【0026】

高圧水流入射用面は、高圧水流の入射角が概ね20度以上好ましくは90度に近づけるように設定することが好ましく、入射用面の形成にあたっては削りこみ加工や別部材の付設等を施すことが好ましい。なお、削りこみ加工の場合には、測定位置の歪も変化するため、加工前に先に歪ゲージを貼り付けておくが必要があることはいうまでもない。また、切断時間の短縮のため、歪ゲージの周辺を機械加工等により予め削り込んでおいても良い。この場合、歪ゲージのセンサー部からの距離を切り取り厚の2倍以上、好ましくは4倍以上の距離を開けておくことが好ましい。

【0027】

なお、分流による歪ゲージの破壊を防止するために、測定位置に歪ゲージの保護カバーを設けてもよい。保護カバーの材質はとくに限定されないが、耐久性の観点から鉄等の硬質な材料を用いることが好ましい。

また、大径の圧延用ロールを測定対象とした場合には、高圧水の噴出用ノズルと余肉部表面(ロール表面)とが干渉する場合があり、ロール表面との距離が適正ノズル間隔となるように、ノズルをロールに近づけることができない場合がある。ノズル間隔は、通常1〜3mm程度であるが、最適なノズル間隔から離れるに従い、高圧水流は拡散し、そのため、切断幅が大きくなるとともに、切断速度も低下する。

【0028】

このようなことを防止するためには、ノズルの外径はできるだけ小さくとするとともに、ノズルが所定の噴出間隔を確保できるように、予め、余肉部表面(ロール表面)に図3に示すような削り込み加工を施しておくことが好ましい。削り込み加工は、グラインダー等による削り込み、あるいはフライス等による切削加工を用いて行なうことが好ましい。

測定位置における歪解放を、ウォータージェット切断法を適用して行なうことにより、切断面の加工歪が低減するため、加工に伴う歪が激減する。また、加工に伴う歪は、切断装置の水圧、ノズル口径、硬質粒子の粒サイズ、硬質粒子混入量等の切断条件を一定にしておけば、切り出す小片の厚みにのみに依存する。このため、加工に伴う歪量を容易に把握でき、把握した加工に伴う歪を補正することにより、さらに残留応力の測定精度を高精度化することも可能となる。

【0029】

また、本発明では、測定位置における歪解放を、上記したウォータージェット切断法に代えて、放電切断法を用いて行ってもよい。放電切断法は、電極と被切断材との間で放電させて、被切断材の切断を行う方法であり、切断代を小さくする観点から、電極として細線(ワイヤ)を用いることが好ましい。また、ワイヤを用いた放電切断法は、電極を徐々に移動させるだけで切断することが可能であり、また、切断機とロールとの干渉も少ないため、圧延用ロールにおけるような薄い余肉の範囲内でも、切断加工を施すことが可能となる。

【0030】

放電切断法を用いて歪開放を行う場合、切断条件はとくに限定する必要はないが、被切断材(圧延用ロール)への熱的負荷をできるだけ低減した条件で行うことが、測定値の精度を向上させる観点から好ましい。熱的負荷が大きくなりすぎると、被切断材に熱歪が発生し、測定される残留応力値に誤差が生じる。このため、切断速度は1mm/min以下程度とすることが好ましい。

【0031】

また、放電切断法を用いて歪開放を行う場合、切り取る小片の厚みは、ウォータージェット切断法と同様に、概ね1mm以上とすることが好ましい。なお、より好ましくは2mm以上である。これにより、ロールの残留応力評価に耐え得る精度良い測定値が得られる。

また、放電切断法を用いて切断する場合にも切断を容易にするため、ウォータージェット切断法と同様に、予め、余肉部表面(ロール表面)に削り込み加工を施しておいてもよい。削り込み加工は、ウォータージェット切断法と同様に、切取り部の全周またはその一部に施すことが好ましい。

【0032】

なお、放電切断法を用いた切断では、表面の黒皮は除去しておくことが必要となる。というのは、切断部に非導電性物質が残存していると、切断ができなかったり、残留応力値の誤差の原因となったりするためである。

ついで、切り出された小片について、歪量を測定し、切り出し前後の歪の変化量を求め、る。そして、得られた歪の変化量から該測定位置の残留応力を算出する。なお、歪量の測定方法や歪変化量からの応力算出の方法は、常用の方法を適用すればよい。

【0033】

上記した方法を用いて、圧延用ロールの余肉部で残留応力を測定することにより、高精度な破壊測定法を圧延用ロールにも適用することが可能となり、圧延用ロールの製品領域を損傷することなく、圧延用ロールの高精度な残留応力測定ができることになる。

本発明の残留応力測定方法を適用して得た、余肉部の残留応力は、毎回一定の条件で測定することにより、それ自体を製品ロールの品質評価の指標として活用することが可能である。なお、製品ロールの品質評価としては、例えば、ロールの胴部中央表面の圧縮応力値や、ロール軸芯部における長手方向の引張応力値等がある。

【0034】

例えば、ハイス系鋳鉄ロールの場合、得られた余肉部の残留圧縮応力の絶対値が所定の値より小さければ、製品として使用可能であると評価することができる。さらには、まず予め、製品ロールと同種のロールを用いて、余肉部の残留応力と製品領域の表面および内部の残留応力分布との関係を測定しておき、その後に製品ロールにおいてもこの比例関係が成り立つとして、製品ロールのロール軸芯部の残留応力を評価することもできる。

【0035】

この場合も、残留応力の測定は精度の観点から応力弛緩法を用いることが好ましい。製品ロール内部の残留応力測定法としては、例えば、Zachs法等の手法を用いることにより製品ロール内部の残留応力分布を測定することが可能である。

このようにして推定して得た、製品ロール表面の応力(残留応力)を、ロールの品質評価の指標とすることができる。また、推定により得られた製品ロール表面の応力(残留応力)が所定の範囲内にあれば、製品として使用可能であると評価できる。

【実施例】

【0036】

外層がハイス系鋳鉄、中間層が黒鉛鋼、内層が球状黒鉛鋳鉄からなる熱間圧延用複合ロール(製品寸法:760mmφ、胴部長さ:2050mm)を測定対象とした。各層の組成を表1に示す。

【0037】

【表1】

残留応力の測定は、被測定ロールとして熱処理を行った後の製品ロールへの仕上げ加工過程におけるロールとし、応力弛緩法(本発明例)を用い、余肉部で行なった。なお、残留応力測定時のロール寸法は、胴部外径:780mmφ、胴部長さ:2300mm、径方向の余肉部厚み:10mmであった。

【0038】

被測定ロールの胴中央部相当位置の余肉部表面に、防滴タイプの歪ゲージ(約10mmφ、3軸ロゼットゲージ)を貼付した。そして、歪ゲージを含めその周辺を、硬質粒子を混入したウォータージェット切断法により、厚み:3mm、幅:30mmの小片として切り取った。小片の切り取りは、図2に示すように、歪ゲージを貼付した面にほぼ平行に、高圧水流を噴出し、かつ高圧水流を、高圧水流の噴出方向とほぼ直角方向に移動させながら行なった。

【0039】

なお、ウォータージェット切断は、ポンプ圧力:380MPa、ノズル内径:1.0mm、硬質粒子(ガーネット)混入量:500g/min、切断速度:0.5mm/minの条件で行なった。

また、ウォータージェット切断法における高圧水入射側の余肉部表面には、図3に示すように、予め、深さ:4〜5mmのグラインダーによる削り込み加工を施した。これにより、ノズル間隔を2mmに設定できた。なお、比較のため一部の測定では、この削り込み加工を行わなかった。また他の一部の測定では、削り込み加工に代えて、歪ゲージに鉄製の保護カバーを設置した。削り込み加工を行なわず、かつ保護カバーも設置しなかった場合には歪ゲージが破損した。なお、切断速度確保の観点から、切り取り部における高圧水流の出側にもグラインダーにより削り込み加工を施し、ウォータージェット切断時の厚みの低減を図った。

【0040】

なお、1部のロールについて、小片の切り出しをウォータージェット切断法による切り出しに加えて、同一個所近傍で同様にワイヤを用いた放電切断法による切り出しも行った。放電切断はワイヤ径:0.3mmφ、放電サイクル:105回/s、切断速度:1.0mm/s、加工液:イオン交換水の条件で行った。なお、小片の切り出しにあたってはウォータージェット切断法と同様に、予め図3に示すような削り込み加工を施した。

【0041】

小片に切り取ったのち、小片の歪量を測定し、切り出し前後の歪の変化量を求めた。この歪の変化量を用いて、応力に換算し、余肉部表面の残留応力とした。

なお、予め、製品ロールと同種のロールを用いて、余肉部の残留応力と製品領域の表面および内部の残留応力分布との関係を応力弛緩法を用いて測定して、余肉部表面の残留応力と製品ロール表面の残留応力の比は1.06であることを得ておいた。この余肉部表面の残留応力と製品ロール表面の残留応力の比を用いて、得られた各被測定ロールの余肉部表面の残留応力から製品ロール表面の残留応力を推定した。

【0042】

なお、比較として、上記した被測定ロールに仕上加工を施し製品ロールとしたのち、製品ロール表面でX線回折法を用いて残留応力を測定した。

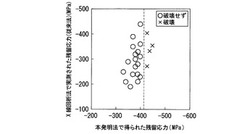

ついで、各ロール(被測定ロール)を700℃に予熱した高温の加熱炉内に15min間装入して一定の熱歪を強制的に付与し、ロールの破壊の有無を調査した。得られた結果を、本発明の測定方法で得た余肉部残留応力値から推定した製品ロール表面の残留応力値と、比較として製品ロール表面でX線回折法にて実測した残留応力値との関係を、ロール破壊の有無ともに図1に示す。

【0043】

図1から、本発明の測定方法で得た残留応力値(推定値)が、410MPa以上である場合には、ロールが破壊し、それ以下の場合には破壊が全く生じなかった。一方、X線回折法にて実測した残留応力値(比較例)では、破壊が生じたロールの残留応力値がばらつき、一定値以上の残留応力を有する場合に破壊が生じるという限界値を明確に特定できなかった。

【0044】

このようなことから、本発明の測定方法により得られた残留応力値は、測定精度が高く、かつ破壊というロールの品質評価の指標として使用できることがわかる。

また、各ロールで、ウォータージェット切断を用いて小片の切り出しを行った場合とワイヤを用いた放電切断を用いて小片の切り出しを行った場合について、得られた残留応力値を比較して図4に示す。図4から、両者は、ほぼ同一の残留応力値を得ていることがわかる。

【図面の簡単な説明】

【0045】

【図1】ロール破壊の有無と、本発明の測定方法で得られた残留応力値とX線回折法により実測された残留応力値との関係を示すグラフである。

【図2】本発明の小片の切り出し方法の一例を模式的に示す断面図である。

【図3】小片の切り出し方法の一例を、図2におけるB−B矢視で、模式的に示す断面図である。

【図4】小片の切り出しを、ウォータージェット切断法で行った場合に得られる残留応力値と、ワイヤを用いた放電切断法で行った場合に得られる残留応力値との比較を示すグラフである。

【技術分野】

【0001】

本発明は、ロールの残留応力測定方法に係り、特に鉄鋼等の金属材料の圧延に用いられる圧延用ロールに残留する応力の測定方法に関する。

【背景技術】

【0002】

鉄鋼等の金属材料を圧延する圧延用ロールでは、その残留応力が過大となると、圧延時に熱的な応力や機械的な応力が加わった場合に、ロールが破壊に至る場合がある。このため、圧延用ロールの製造では、ロールの破壊を防止するうえで、製品ロールの残留応力レベルを厳密に評価しておくことが極めて重要となる。

機械、機器、構造物等を構成する金属材料の残留応力測定法として、一般に、非破壊測定法であるX線回折を用いた残留応力測定法が知られており、圧延用ロールの残留応力測定法としても利用されている。しかし、X線回折を用いた方法では、炭化物や結晶粒の大きさや、結晶配列といった材料組織の影響を受け易く、測定精度が極端に低下する場合がある。

【0003】

このような問題に対し、例えば特許文献1には、被測定面の表面を0.2mm以上研磨して面粗度をRmax:15μm以下として、X線回折法を用いて応力を求める残留応力測定方法が提案されている。特許文献1に記載された技術によれば、X線回折法による、信頼性の高い応力測定が可能となるとされている。しかしながら、特許文献1に記載された技術を利用し、高Cr系鋳鉄やハイス系鋳鉄などの炭化物を特に多量に含有する圧延用ロールの残留応力測定を行なっても、依然として測定精度が極めて低く、その結果として熱間圧延時にロールが破壊する場合が実際に多々あり、問題を残していた。

【0004】

また、X線回折法を用いる以外に、残留応力を測定する方法として、応力弛緩法と呼ばれる方法が知られている。応力弛緩法は、被測定物の表面に歪ゲージを貼付したのち、該歪ゲージの周囲を歪ゲージとともに小片として切り出すなどの方法により応力を完全に解放し、切出し前後の歪の変化量から、応力を解放する前の被測定物に残留していた応力を算出する方法である。この方法は、材料組織の影響を受けにくい測定精度の良好な方法であるが、いわゆる非破壊測定法ではないため、製品の残留応力測定に対しては一般には適用できない。

【0005】

このような問題に対し、例えば特許文献2には、測定対象の機械要素表面に歪ゲージを貼付し、該歪ゲージの周囲の小領域を放電加工法にて切断し、歪の変化量を測定したのち、機械要素内に残る、切断に伴う痕を圧接法または電気加熱圧着法を用いて補修する、残留応力測定方法が提案されている。特許文献2に記載された技術によれば、コ字状のワイヤ電極を用いる放電加工法を適用し、歪ゲージ周辺の切出し領域を小区域に限定することができ、応力弛緩法を広範な機械、機器に拡大適用ができるとしている。

【特許文献1】特開平10-148587号公報

【特許文献2】特開平11-304603号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2に記載された技術では、歪の測定位置と切断面が近く切断面の加工歪の影響が顕著となり、測定精度が低下するという問題に加えて、補修により表面組織が不均一となるという問題があった。したがって、この技術を、圧延用ロールの残留応力測定に適用した場合には、補修によりロールの表面組織が不均一となり、圧延中のロール表面の硬度や摩耗状態が局部的に変化する場合があり、このため、表面の均一性が要求される圧延用ロールには、この技術を適用することは不可能であった。

【0007】

このようなことから、圧延用ロールの残留応力測定は、測定精度が劣るX線回折法を使わざるを得ない状況にあり、圧延用ロールに適した、より信頼性が高い残留応力測定方法が要望されていた。

本発明は、上記した従来技術の問題を解決し、圧延用ロールの製品領域に傷をつけることなく、残留応力を高精度で測定できる、圧延用ロールの残留応力測定方法を提案することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記した課題を達成するために、圧延用ロールの製品領域(以下、製品ロールともいう)表面の残留応力を高精度に測定する方法について鋭意検討した。その結果、ロール製造過程のロール外周部に存在し、最終的には除去される、いわゆる余肉の領域を利用して、圧延用ロールの残留応力を測定することに思い至った。

圧延用ロールでは、外層に耐摩耗性に優れる極めて高硬度の材料が用いられることからその加工は難しく、加工負荷軽減の観点から、余肉の厚みは薄く、通常10mm程度、多くとも20〜30mm程度とするのが一般的である。外層にハイス系鋳鉄材を用い内層に黒鉛鋼やダクタイル鋳鉄を用いた圧延用ロールでは、製品ロールの残留応力は、主に熱処理後の収縮量の差に起因して発生するが、外層の高温強度が極めて高いことに起因して、外層内の径方向に対する応力変化は緩やかである。そして、本発明者らは、ハイス系鋳鉄ロールでは、例えば、水焼入れのような急速な冷却を伴う熱処理を行った場合であっても、薄い余肉の内部では表面に平行な残留応力成分はほぼ一定とみなせるという事実を見出した。これにより、ハイス系鋳鉄ロールのような圧延用ロールでは、薄い余肉内部の残留応力を少なくとも一点測定しておけば、製品ロールの表面や内部の応力を容易に推測できるという結論に達した。

【0009】

さらに、本発明者らは、正確な残留応力測定を行うために応力弛緩法に着目した。そして、圧延用ロールの薄い余肉内でも、応力弛緩法を適用可能とする応力解放の新たな方法について、種々検討した。

応力解放のために小片に切り出す方法として、切削工具を用いた従来の一般的な加工方法を用いると、切断部の周辺に大きな加工歪が生じ、得られる残留応力値に影響を及ぼす。このため、切断面と被測定位置との間の距離を十分に確保しなければならないという制約が生じる。また、ハイス系鋳鉄ロールのような、ショア硬さで概ね70HS以上と非常に硬い外層を有する圧延用ロールで、しかも薄い余肉の範囲内で、応力解放のために小片に切り出すことは、一般的な加工方法では極めて困難である。たとえ、無理に切り出しを行っても、切断面と測定位置との間の距離を十分に確保することができず、加工歪の影響が顕著となり、残留応力の測定精度が極端に低下するという問題があった。

【0010】

このような問題に対し、本発明者らは、硬質粒子を混入したウォータージェットを用いた切断法に着目し、応力弛緩法を利用した圧延用ロールの残留応力測定法への適用の可能性について鋭意研究した。

このウォータージェットを用いた切断法は、超高圧のノズルに水と硬質粒子(研磨材)を供給し、硬質粒子とともに水を噴出させた、高速でかつ高圧の水流により切断を行う方法である。この切断法では、加工発熱に起因する熱歪が発生せず、さらに通常、直径1mm程度の細い水流を用いるため、切断時の加工代(切削幅)が狭く、また、ノズルを移動するだけで切断が可能であり、ハイス系鋳鉄ロールのような硬い圧延用ロールで、しかも薄い余肉の領域内でも、従来の切削工具等による一般的な加工方法と比較して加工歪を大幅に低減でき、残留応力の測定値に影響するような加工歪を伴うことなく小片への切断加工が可能になると、本発明者らは考えた。また、本発明者らは、ウォータージェットを用いた切断法に代えて、細線(ワイヤ)を用いた放電切断法を用いても同様に、残留応力の測定値に影響するような加工歪を伴うことなく小片への切断加工が可能になることを知見した。

【0011】

本発明は、上記した研究結果に基づき、さらに検討を加えて完成されたものである。すなわち、本発明の要旨は次のとおりである。

(1)圧延用ロールの残留応力を測定するに当り、前記圧延用ロールを、製品ロールへの仕上加工過程にあり、径方向に余肉部を有する圧延用ロールとし、該余肉部の外表面でロール胴部相当位置を応力弛緩法による測定位置とし、該余肉部内で応力を解放する加工を施し、該測定位置の残留応力を算出することを特徴とする圧延用ロールの残留応力測定方法。

【0012】

(2)(1)において、前記応力を解放する加工が、硬質粒子を混入した高圧水流を用いたウォータージェット切断法を用いる加工であることを特徴とする圧延用ロールの残留応力測定方法。

(3)(2)において、前記ウォータージェット切断法における前記高圧水流を、前記測定位置の外表面とほぼ平行に入射させ、移動しながら、該測定位置の余肉部を外表面とほぼ平行に薄く切り取ることを特徴とする圧延用ロールの残留応力測定方法。

【0013】

(4)(3)において、前記高圧水流の入射を、前記測定位置の近傍に予め形成した、該測定位置の余肉部の外表面とは異なる傾斜を有する高圧水流入射用面に、行なうことを特徴とする圧延用ロールの残留応力測定方法。

(5)(1)において、前記応力を解放する加工が、放電切断法を用いる加工であることを特徴とする圧延用ロールの残留応力測定方法。

【0014】

(6)(5)において、前記放電切断法を用いる加工が、前期測定位置の余肉部を外表面とほぼ平行に薄く切り取る加工であることを特徴とする圧延用ロールの残留応力測定方法。

(7)(2)ないし(6)のいずれかにおいて、前記測定位置に保護カバーを設けることを特徴とする圧延用ロールの残留応力測定方法。

【0015】

(8)(1)ないし(7)のいずれかに記載の圧延用ロールの残留応力測定方法を用いて得られた残留応力値を、製品ロールの品質指標とすることを特徴とする圧延用ロールの品質評価方法。

(9)(1)ないし(7)のいずれかに記載の圧延用ロールの残留応力測定方法を用いて得られた残留応力値に基づき、製品ロール表面における残留応力を推定し、該推定した残留応力を製品ロールの品質指標とすることを特徴とする圧延用ロールの品質評価方法。

【発明の効果】

【0016】

本発明によれば、ロール胴部での残留応力測定が可能となり、ロールの製品領域に傷をつけることなく、圧延用ロールの残留応力を高精度で測定でき、産業上格段の効果を奏する。また、本発明によれば、製品ロールの余肉部で測定した残留応力それ自体を製品ロールの品質評価の指標として活用すること、またその値を用いて推定した製品ロール表面の残留応力を、製品ロールの品質評価の指標として利用できるという効果もある。

【発明を実施するための最良の形態】

【0017】

本発明では、圧延用ロールを被測定物とする。そして、圧延用ロールの残留応力の測定は、応力弛緩法を利用する。ここでいう「応力弛緩法」とは、測定位置の残留応力を切削等の加工により開放し、解放前後の歪の変化を測定することにより、応力解放前の残留応力を算出する方法をいうものとする。歪の変化の測定方法は、本発明ではとくに限定されないが、歪ゲージを、測定位置の表面に貼付する方法が最も簡単でかつ正確である。

【0018】

歪変化の測定は、測定位置に例えば歪ゲージを貼付した後に、測定位置の周辺を切断し応力を完全に解放する。そして、応力開放の前後における歪量の変化を測定し、その変化量から、応力解放前の残留応力を算出する。応力の開放にあたっては、歪ゲージとともに測定位置の周辺を一体として小片に切り出すのが一般的であるが、応力が完全に開放される状態になるのであれば、部分的に圧延用ロールと結合された状態となっていても良い。

【0019】

本発明では、被測定物である圧延用ロールは、製品ロールへの仕上げ加工過程にあり径方向に余肉部を有する圧延用ロールとする。圧延用ロールでは、一般的に、鋳造等による成形の際に、ロールの品質を確保する観点から、ロール胴部の全周、全長にわたってその径を増加させる、いわゆる余肉部を付与している。本発明では、この余肉部を利用する。なお、残留応力の測定位置のみの径を増加させてもよいが、その際には、応力値が周囲と異なるため、予め、実測試験等によりその影響を補正できるようにしておく必要がある。

【0020】

例えば、鋼材等の圧延用ロールとしては、耐摩耗性が重視される外層と靭性が重視される内層からなる、複合ロールが用いられるのが一般的である。このような複合ロールでは、残留応力は主として、熱処理後の各層の収縮量差によって生じる。このため、各層内では、残留応力値はほぼ一定となっていることが多い。とくに、余肉がせいぜい20〜30mm程度のハイス系鋳鉄ロールの場合には、余肉部と製品ロールの外表面相当位置とでは、ロール表面と平行な残留応力成分はほぼ等しいと見なすことができる。このようなことから、余肉部を利用して製品領域を損傷することなく圧延用ロールの残留応力を測定する本発明では、残留応力を精度よく測定でき、かつ製品ロール表面の残留応力を精度よく推定できる。

【0021】

本発明では、測定位置は、ロール胴部の中央部付近とすることが好ましい。ロール胴部の両端部では残留応力値のばらつきが大きく、製品ロールの残留応力を正しく評価できない。というのは、ロール胴部の両端部では径方向と軸方向に自由面を有し、周方向の応力のみが解放されていないため大きな剪断応力が存在し、熱処理過程で不均一な塑性変形を生じやすい。そのため熱処理により生じる歪の分布が変動しやすくなると考えられる。なお、残留応力の測定位置は、複合ロールでは、ロール胴端部からの距離を少なくとも外層厚と同程度以上、好ましくは外層厚の3倍以上離れた胴中央部とすることが好ましい。また、単層ロールでは、ロール半径と同等以上、好ましくは2倍以上離れたロール胴中央部とすることが好ましい。

【0022】

測定位置に、例えば歪ゲージを貼付したのち、歪ゲージの周辺(測定位置の周辺)を余肉部内で切断して歪ゲージを含む小片として切り出す加工を施す。これにより、残留応力は開放される。加工は、ウォータージェット切断法を用いる加工とすることが好ましい。ウォータージェット切断法は、硬質粒子を混入した高圧水流を噴出させ、硬質粒子を含有する高速の水流により被切断材の切断を行う方法である。ウォータージェット切断法は、切断代(切削幅)が1〜2mm程度と小さく、ノズルの操作で水流を徐々に移動させるだけで切断を行うことが可能であり、切断機とロールとの干渉もないため、圧延用ロールにおけるような薄い余肉の範囲内でも、切断加工を施すことが可能となる。

【0023】

ウォータージェット切断法における高圧水流は、測定位置の外表面とほぼ平行に、余肉部を削り込むように、入射させることが好ましい。というのは、外表面に水流を衝突させるように掘り込むと、高圧水流の圧力により切断部周辺に大きな歪を発生させてしまうためである。また、高圧水流は、測定位置の余肉部を外表面とほぼ平行に、薄い小片として切り取るように、移動させることが好ましい。また、高圧水流は、切断部に圧力だまりが発生しないよう停滞せず切断部を貫通するようにすることが、加工歪を大幅に低減するために肝要となる。

【0024】

また、切り取る小片の厚みは、概ね1mm以上とすることが好ましい。なお、より好ましくは2mm以上である。これにより、ロールの残留応力評価に耐え得る精度良い測定が得られる。

ウォータージェット切断法をハイス系鋳鉄ロールのような硬質な材料に適用すると、切断する肉厚が厚くなるにしたがい、切断速度が急激に低下する場合がある。このため、切断速度の確保の観点から、高圧水のノズル圧力を200MPa以上好ましくは300MPa以上とすることが望ましく、また、混入する硬質粒子(研磨材)を、ガーネット、SiC、アルミナ等の硬質粒子とすることが望ましい。またその混入量は、切断速度の確保と硬質粒子の詰まり防止の観点から、100〜1000g/minとすることが好ましい。

【0025】

なお、直径が数百ミリ以上あるような大径の圧延用ロールを対象とした場合には、高圧水の噴出方向とロール外表面とのなす角度が小さくなり、高圧水流の一部がロール表面に沿って分流しやすくなる。このため、測定位置の外表面に貼り付けた歪ゲージを損壊する、あるいは切り取り自体が不可能になるなどの問題が生じる。このような場合には、図3に示すように、測定位置(歪ゲージ)の近傍に、予め、測定位置の余肉部の外表面とは異なる傾斜を有する高圧水流入射用面を形成することが好ましい。この高圧水流入射用面に、高圧水流を入射させることにより、高圧水流が効率よくロールに入射するようになり、ロール表面に沿って分流した高圧水流の一部による歪ゲージの破壊を防止できる。

【0026】

高圧水流入射用面は、高圧水流の入射角が概ね20度以上好ましくは90度に近づけるように設定することが好ましく、入射用面の形成にあたっては削りこみ加工や別部材の付設等を施すことが好ましい。なお、削りこみ加工の場合には、測定位置の歪も変化するため、加工前に先に歪ゲージを貼り付けておくが必要があることはいうまでもない。また、切断時間の短縮のため、歪ゲージの周辺を機械加工等により予め削り込んでおいても良い。この場合、歪ゲージのセンサー部からの距離を切り取り厚の2倍以上、好ましくは4倍以上の距離を開けておくことが好ましい。

【0027】

なお、分流による歪ゲージの破壊を防止するために、測定位置に歪ゲージの保護カバーを設けてもよい。保護カバーの材質はとくに限定されないが、耐久性の観点から鉄等の硬質な材料を用いることが好ましい。

また、大径の圧延用ロールを測定対象とした場合には、高圧水の噴出用ノズルと余肉部表面(ロール表面)とが干渉する場合があり、ロール表面との距離が適正ノズル間隔となるように、ノズルをロールに近づけることができない場合がある。ノズル間隔は、通常1〜3mm程度であるが、最適なノズル間隔から離れるに従い、高圧水流は拡散し、そのため、切断幅が大きくなるとともに、切断速度も低下する。

【0028】

このようなことを防止するためには、ノズルの外径はできるだけ小さくとするとともに、ノズルが所定の噴出間隔を確保できるように、予め、余肉部表面(ロール表面)に図3に示すような削り込み加工を施しておくことが好ましい。削り込み加工は、グラインダー等による削り込み、あるいはフライス等による切削加工を用いて行なうことが好ましい。

測定位置における歪解放を、ウォータージェット切断法を適用して行なうことにより、切断面の加工歪が低減するため、加工に伴う歪が激減する。また、加工に伴う歪は、切断装置の水圧、ノズル口径、硬質粒子の粒サイズ、硬質粒子混入量等の切断条件を一定にしておけば、切り出す小片の厚みにのみに依存する。このため、加工に伴う歪量を容易に把握でき、把握した加工に伴う歪を補正することにより、さらに残留応力の測定精度を高精度化することも可能となる。

【0029】

また、本発明では、測定位置における歪解放を、上記したウォータージェット切断法に代えて、放電切断法を用いて行ってもよい。放電切断法は、電極と被切断材との間で放電させて、被切断材の切断を行う方法であり、切断代を小さくする観点から、電極として細線(ワイヤ)を用いることが好ましい。また、ワイヤを用いた放電切断法は、電極を徐々に移動させるだけで切断することが可能であり、また、切断機とロールとの干渉も少ないため、圧延用ロールにおけるような薄い余肉の範囲内でも、切断加工を施すことが可能となる。

【0030】

放電切断法を用いて歪開放を行う場合、切断条件はとくに限定する必要はないが、被切断材(圧延用ロール)への熱的負荷をできるだけ低減した条件で行うことが、測定値の精度を向上させる観点から好ましい。熱的負荷が大きくなりすぎると、被切断材に熱歪が発生し、測定される残留応力値に誤差が生じる。このため、切断速度は1mm/min以下程度とすることが好ましい。

【0031】

また、放電切断法を用いて歪開放を行う場合、切り取る小片の厚みは、ウォータージェット切断法と同様に、概ね1mm以上とすることが好ましい。なお、より好ましくは2mm以上である。これにより、ロールの残留応力評価に耐え得る精度良い測定値が得られる。

また、放電切断法を用いて切断する場合にも切断を容易にするため、ウォータージェット切断法と同様に、予め、余肉部表面(ロール表面)に削り込み加工を施しておいてもよい。削り込み加工は、ウォータージェット切断法と同様に、切取り部の全周またはその一部に施すことが好ましい。

【0032】

なお、放電切断法を用いた切断では、表面の黒皮は除去しておくことが必要となる。というのは、切断部に非導電性物質が残存していると、切断ができなかったり、残留応力値の誤差の原因となったりするためである。

ついで、切り出された小片について、歪量を測定し、切り出し前後の歪の変化量を求め、る。そして、得られた歪の変化量から該測定位置の残留応力を算出する。なお、歪量の測定方法や歪変化量からの応力算出の方法は、常用の方法を適用すればよい。

【0033】

上記した方法を用いて、圧延用ロールの余肉部で残留応力を測定することにより、高精度な破壊測定法を圧延用ロールにも適用することが可能となり、圧延用ロールの製品領域を損傷することなく、圧延用ロールの高精度な残留応力測定ができることになる。

本発明の残留応力測定方法を適用して得た、余肉部の残留応力は、毎回一定の条件で測定することにより、それ自体を製品ロールの品質評価の指標として活用することが可能である。なお、製品ロールの品質評価としては、例えば、ロールの胴部中央表面の圧縮応力値や、ロール軸芯部における長手方向の引張応力値等がある。

【0034】

例えば、ハイス系鋳鉄ロールの場合、得られた余肉部の残留圧縮応力の絶対値が所定の値より小さければ、製品として使用可能であると評価することができる。さらには、まず予め、製品ロールと同種のロールを用いて、余肉部の残留応力と製品領域の表面および内部の残留応力分布との関係を測定しておき、その後に製品ロールにおいてもこの比例関係が成り立つとして、製品ロールのロール軸芯部の残留応力を評価することもできる。

【0035】

この場合も、残留応力の測定は精度の観点から応力弛緩法を用いることが好ましい。製品ロール内部の残留応力測定法としては、例えば、Zachs法等の手法を用いることにより製品ロール内部の残留応力分布を測定することが可能である。

このようにして推定して得た、製品ロール表面の応力(残留応力)を、ロールの品質評価の指標とすることができる。また、推定により得られた製品ロール表面の応力(残留応力)が所定の範囲内にあれば、製品として使用可能であると評価できる。

【実施例】

【0036】

外層がハイス系鋳鉄、中間層が黒鉛鋼、内層が球状黒鉛鋳鉄からなる熱間圧延用複合ロール(製品寸法:760mmφ、胴部長さ:2050mm)を測定対象とした。各層の組成を表1に示す。

【0037】

【表1】

残留応力の測定は、被測定ロールとして熱処理を行った後の製品ロールへの仕上げ加工過程におけるロールとし、応力弛緩法(本発明例)を用い、余肉部で行なった。なお、残留応力測定時のロール寸法は、胴部外径:780mmφ、胴部長さ:2300mm、径方向の余肉部厚み:10mmであった。

【0038】

被測定ロールの胴中央部相当位置の余肉部表面に、防滴タイプの歪ゲージ(約10mmφ、3軸ロゼットゲージ)を貼付した。そして、歪ゲージを含めその周辺を、硬質粒子を混入したウォータージェット切断法により、厚み:3mm、幅:30mmの小片として切り取った。小片の切り取りは、図2に示すように、歪ゲージを貼付した面にほぼ平行に、高圧水流を噴出し、かつ高圧水流を、高圧水流の噴出方向とほぼ直角方向に移動させながら行なった。

【0039】

なお、ウォータージェット切断は、ポンプ圧力:380MPa、ノズル内径:1.0mm、硬質粒子(ガーネット)混入量:500g/min、切断速度:0.5mm/minの条件で行なった。

また、ウォータージェット切断法における高圧水入射側の余肉部表面には、図3に示すように、予め、深さ:4〜5mmのグラインダーによる削り込み加工を施した。これにより、ノズル間隔を2mmに設定できた。なお、比較のため一部の測定では、この削り込み加工を行わなかった。また他の一部の測定では、削り込み加工に代えて、歪ゲージに鉄製の保護カバーを設置した。削り込み加工を行なわず、かつ保護カバーも設置しなかった場合には歪ゲージが破損した。なお、切断速度確保の観点から、切り取り部における高圧水流の出側にもグラインダーにより削り込み加工を施し、ウォータージェット切断時の厚みの低減を図った。

【0040】

なお、1部のロールについて、小片の切り出しをウォータージェット切断法による切り出しに加えて、同一個所近傍で同様にワイヤを用いた放電切断法による切り出しも行った。放電切断はワイヤ径:0.3mmφ、放電サイクル:105回/s、切断速度:1.0mm/s、加工液:イオン交換水の条件で行った。なお、小片の切り出しにあたってはウォータージェット切断法と同様に、予め図3に示すような削り込み加工を施した。

【0041】

小片に切り取ったのち、小片の歪量を測定し、切り出し前後の歪の変化量を求めた。この歪の変化量を用いて、応力に換算し、余肉部表面の残留応力とした。

なお、予め、製品ロールと同種のロールを用いて、余肉部の残留応力と製品領域の表面および内部の残留応力分布との関係を応力弛緩法を用いて測定して、余肉部表面の残留応力と製品ロール表面の残留応力の比は1.06であることを得ておいた。この余肉部表面の残留応力と製品ロール表面の残留応力の比を用いて、得られた各被測定ロールの余肉部表面の残留応力から製品ロール表面の残留応力を推定した。

【0042】

なお、比較として、上記した被測定ロールに仕上加工を施し製品ロールとしたのち、製品ロール表面でX線回折法を用いて残留応力を測定した。

ついで、各ロール(被測定ロール)を700℃に予熱した高温の加熱炉内に15min間装入して一定の熱歪を強制的に付与し、ロールの破壊の有無を調査した。得られた結果を、本発明の測定方法で得た余肉部残留応力値から推定した製品ロール表面の残留応力値と、比較として製品ロール表面でX線回折法にて実測した残留応力値との関係を、ロール破壊の有無ともに図1に示す。

【0043】

図1から、本発明の測定方法で得た残留応力値(推定値)が、410MPa以上である場合には、ロールが破壊し、それ以下の場合には破壊が全く生じなかった。一方、X線回折法にて実測した残留応力値(比較例)では、破壊が生じたロールの残留応力値がばらつき、一定値以上の残留応力を有する場合に破壊が生じるという限界値を明確に特定できなかった。

【0044】

このようなことから、本発明の測定方法により得られた残留応力値は、測定精度が高く、かつ破壊というロールの品質評価の指標として使用できることがわかる。

また、各ロールで、ウォータージェット切断を用いて小片の切り出しを行った場合とワイヤを用いた放電切断を用いて小片の切り出しを行った場合について、得られた残留応力値を比較して図4に示す。図4から、両者は、ほぼ同一の残留応力値を得ていることがわかる。

【図面の簡単な説明】

【0045】

【図1】ロール破壊の有無と、本発明の測定方法で得られた残留応力値とX線回折法により実測された残留応力値との関係を示すグラフである。

【図2】本発明の小片の切り出し方法の一例を模式的に示す断面図である。

【図3】小片の切り出し方法の一例を、図2におけるB−B矢視で、模式的に示す断面図である。

【図4】小片の切り出しを、ウォータージェット切断法で行った場合に得られる残留応力値と、ワイヤを用いた放電切断法で行った場合に得られる残留応力値との比較を示すグラフである。

【特許請求の範囲】

【請求項1】

圧延用ロールの残留応力を測定するに当り、前記圧延用ロールを、製品ロールへの仕上加工過程にあり、径方向に余肉部を有する圧延用ロールとし、該余肉部の外表面でロール胴部相当位置を応力弛緩法による測定位置とし、該余肉部内で応力を解放する加工を施し、該測定位置の残留応力を算出することを特徴とする圧延用ロールの残留応力測定方法。

【請求項2】

前記応力を解放する加工が、硬質粒子を混入した高圧水流を用いたウォータージェット切断法を用いる加工であることを特徴とする請求項1に記載の圧延用ロールの残留応力測定方法。

【請求項3】

前記ウォータージェット切断法における前記高圧水流を、前記測定位置の外表面とほぼ平行に入射させ、移動しながら、該測定位置の余肉部を外表面とほぼ平行に薄く切り取ることを特徴とする請求項2に記載の圧延用ロールの残留応力測定方法。

【請求項4】

前記高圧水流の入射を、前記測定位置の近傍に予め形成した、該測定位置の余肉部の外表面とは異なる傾斜を有する高圧水流入射用面に、行なうことを特徴とする請求項3に記載の圧延用ロールの残留応力測定方法。

【請求項5】

前記応力を解放する加工が、放電切断法を用いる加工であることを特徴とする請求項1に記載の圧延用ロールの残留応力測定方法。

【請求項6】

前記放電切断法を用いる加工が、前期測定位置の余肉部を外表面とほぼ平行に薄く切り取る加工であることを特徴とする請求項5に記載の圧延用ロールの残留応力測定方法。

【請求項7】

前記測定位置に保護カバーを設けることを特徴とする請求項2ないし6のいずれかに記載の圧延用ロールの残留応力測定方法。

【請求項8】

請求項1ないし7のいずれかに記載の圧延用ロールの残留応力測定方法を用いて得られた残留応力値を、製品ロールの品質指標とすることを特徴とする圧延用ロールの品質評価方法。

【請求項9】

請求項1ないし7のいずれかに記載の圧延用ロールの残留応力測定方法を用いて得られた残留応力値に基づき、製品ロール表面あるいは内部における残留応力を推定し、該推定した残留応力を製品ロールの品質指標とすることを特徴とする圧延用ロールの品質評価方法。

【請求項1】

圧延用ロールの残留応力を測定するに当り、前記圧延用ロールを、製品ロールへの仕上加工過程にあり、径方向に余肉部を有する圧延用ロールとし、該余肉部の外表面でロール胴部相当位置を応力弛緩法による測定位置とし、該余肉部内で応力を解放する加工を施し、該測定位置の残留応力を算出することを特徴とする圧延用ロールの残留応力測定方法。

【請求項2】

前記応力を解放する加工が、硬質粒子を混入した高圧水流を用いたウォータージェット切断法を用いる加工であることを特徴とする請求項1に記載の圧延用ロールの残留応力測定方法。

【請求項3】

前記ウォータージェット切断法における前記高圧水流を、前記測定位置の外表面とほぼ平行に入射させ、移動しながら、該測定位置の余肉部を外表面とほぼ平行に薄く切り取ることを特徴とする請求項2に記載の圧延用ロールの残留応力測定方法。

【請求項4】

前記高圧水流の入射を、前記測定位置の近傍に予め形成した、該測定位置の余肉部の外表面とは異なる傾斜を有する高圧水流入射用面に、行なうことを特徴とする請求項3に記載の圧延用ロールの残留応力測定方法。

【請求項5】

前記応力を解放する加工が、放電切断法を用いる加工であることを特徴とする請求項1に記載の圧延用ロールの残留応力測定方法。

【請求項6】

前記放電切断法を用いる加工が、前期測定位置の余肉部を外表面とほぼ平行に薄く切り取る加工であることを特徴とする請求項5に記載の圧延用ロールの残留応力測定方法。

【請求項7】

前記測定位置に保護カバーを設けることを特徴とする請求項2ないし6のいずれかに記載の圧延用ロールの残留応力測定方法。

【請求項8】

請求項1ないし7のいずれかに記載の圧延用ロールの残留応力測定方法を用いて得られた残留応力値を、製品ロールの品質指標とすることを特徴とする圧延用ロールの品質評価方法。

【請求項9】

請求項1ないし7のいずれかに記載の圧延用ロールの残留応力測定方法を用いて得られた残留応力値に基づき、製品ロール表面あるいは内部における残留応力を推定し、該推定した残留応力を製品ロールの品質指標とすることを特徴とする圧延用ロールの品質評価方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−309923(P2007−309923A)

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願番号】特願2007−104573(P2007−104573)

【出願日】平成19年4月12日(2007.4.12)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願日】平成19年4月12日(2007.4.12)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]