圧着端子、接続構造体及びコネクタ

【課題】この発明は、圧着部における圧着だけで確実な止水性を確保することができる圧着端子、接続構造体及びコネクタの提供を目的とする。

【解決手段】アルミニウム芯線201を絶縁被覆202で被覆した被覆電線200の被覆先端202aより露出長さXw露出させた電線露出部201aを圧着する圧着部30を備えた雌型圧着端子10(10a)であって、圧着部30のバレル片32を、電線露出部201aより先端側から絶縁被覆202の被覆先端202aより後端側までを連続して一体的に囲繞するように圧着し、圧着部30における表面の少なくとも一部に、有機材料からなる圧縮永久ひずみ0%〜30%或いはJIS K 6253に準拠したタイプAデュロメータにより測定される硬度でA1〜A90又はJIS K 6253に準拠したタイプDデュロメータにより測定される硬度でD40〜D90の少なくとも一方の特性を有する高機能シール材を備えた。

【解決手段】アルミニウム芯線201を絶縁被覆202で被覆した被覆電線200の被覆先端202aより露出長さXw露出させた電線露出部201aを圧着する圧着部30を備えた雌型圧着端子10(10a)であって、圧着部30のバレル片32を、電線露出部201aより先端側から絶縁被覆202の被覆先端202aより後端側までを連続して一体的に囲繞するように圧着し、圧着部30における表面の少なくとも一部に、有機材料からなる圧縮永久ひずみ0%〜30%或いはJIS K 6253に準拠したタイプAデュロメータにより測定される硬度でA1〜A90又はJIS K 6253に準拠したタイプDデュロメータにより測定される硬度でD40〜D90の少なくとも一方の特性を有する高機能シール材を備えた。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば、自動車用ワイヤーハーネスの接続を担うコネクタ等に装着される圧着端子や、圧着端子を用いた接続構造体、さらには、このような接続構造体を装着したコネクタに関する。

【背景技術】

【0002】

近年の自動車には、様々な電装機器が装備されており、各機器の電気回路が複雑化する傾向にあるため、安定した電力供給が必要不可欠となっている。このような様々な電装機器の電気回路は、複数本の被覆電線を束ねてなるワイヤーハーネスを自動車に配索するとともに、ワイヤーハーネス同士をコネクタで接続して構成している。また、コネクタの内部には、ワイヤーハーネスの被覆電線を圧着部に圧着接続した圧着端子を装着している。

【0003】

しかし、被覆電線を圧着端子に接続する場合、圧着端子の圧着部と、被覆電線の電線導体に被覆した被覆体の先端より露出する電線導体の露出部分との間に隙間が生じやすく、電線導体が外気に曝される状態に露出しているため、コネクタ内部に装着した圧着端子の圧着部に水分が侵入した際、圧着部に圧着された電線導体の表面に腐食が発生し、導電性が低下するといった問題があった。

【0004】

また、例えば、被覆電線の電線導体に従来用いられていた銅系材料をアルミニウムあるいはアルミニウム合金に置き換え、そのアルミニウム製の電線導体を圧着端子に圧着した場合においては、端子材料の錫めっき、金めっき、銅合金等の貴な金属との接触により、卑な金属であるアルミニウムが腐食される現象、すなわち異種金属腐食が問題となる。

【0005】

なお、異種金属腐食(以下において電食という)とは、貴な金属と卑な金属とが接触している部位に水分が付着すると、腐食電流が生じ、卑な金属が腐食、溶解、消失等する現象である。この現象により、圧着端子の圧着部に圧着されたアルミニウム製の電線導体が腐食、溶解、消失し、やがては電気抵抗が上昇する。その結果、十分な導電機能を果たせなくなるという問題があった。

【0006】

水分の浸入による圧着部における導電性の低下を防止する接続方法として、例えば、段付き形状の圧着金型を用いて、端子金具の狭持圧着部分を電線被覆部の先端より露出する電線導体に圧着接続する電線の端子取付方法(特許文献1参照)や、圧着端子の電線圧着部を被覆電線の被覆体より露出された電線導体に圧着する際、電線圧着部の両側端部に設けた接触層を互いに接触させて、該電線圧着部に隙間が形成されることを抑制する圧着端子及び端子付き電線(特許文献2参照)等が提案されている。

【0007】

特許文献1の端子取付方法は、端子金具の圧着部にエポキシ塗料を塗布することによって、圧着後において電線導体が外気と接触することを防止できるとされる。しかし、この端子取付方法の場合、エポキシ塗料を塗布する作業及び工程に時間が掛かってしまうので、電線が接続された端子の量産化には不向きである。また、圧着と同時に塗布するので、塗布位置及び塗布量を精度良く制御して塗布することが非常に難しいという問題があった。

【0008】

さらに冷却と加熱が繰り返される過酷な状況下に置いた場合、電線を構成する各素線が収縮と伸長を繰り返し、初めは密着状態にあった素線と端子基材との間に空隙ができ、さらにその空隙に外気が侵入することで素線の表面に酸化膜が形成され、電気的な抵抗の増大を引き起こすという問題があった。

【0009】

また、特許文献2の圧着端子及び端子付き電線では、電線圧着部の接触層を接触させることによって、隙間が生じることを抑制できるとされているが、接触層の特性、例えば引張りせん断接着強さや圧縮変形ひずみ等について何等設定がなされていないため、接触層の密着、封止が不十分な箇所においては隙間を形成しやすく、その隙間部から、圧着端子の電線圧着部に水分が浸入するため、電線導体に腐食が発生することを防止できないという問題があった。また、電線圧着部に一度水分が浸入すると、腐食を発生する原因が残ってしまうという問題があった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭56−13685号公報

【特許文献2】特開2010−205583号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

この発明は、圧着部における圧着だけで確実な止水性を確保することができる圧着端子、接続構造体及びコネクタを提供することを目的とする。

【課題を解決するための手段】

【0012】

この発明は、電線導体の外周を絶縁性の被覆体で被覆した被覆電線における被覆体の先端より所定長さ露出させた電線導体の露出部分を圧着する圧着部を備えた圧着端子であって、前記圧着部を、前記電線導体の先端より先端側から前記被覆体の先端より後端側までを連続して一体的に囲繞するように圧着するとともに、前記圧着部における表面の少なくとも一部に、有機材料からなるJIS K 6253に準拠したタイプAデュロメータにより測定される硬度でA1〜A90、またはJIS K 6253に準拠したタイプDデュロメータにより測定される硬度でD40〜D90の少なくとも一方の特性を有する高機能シール材を備えた圧着端子であることを特徴とする。

【0013】

この発明によれば、圧着後において、圧着部の内部に水分が浸入することを防止できるとともに、圧着部における圧着だけで確実な止水性を確保することができる。

【0014】

詳述すると、タイプAデュロメータにより測定されるデュロメータタイプA1〜A90、またはタイプDデュロメータにより測定されるデュロメータタイプD40〜D90の硬度をもつ高機能シール材は、端子を圧着した際に、圧着部基材及び絶縁被覆によって形成される隙間に追従し、圧着部基材間あるいは圧着部基材と絶縁被覆間に保持することで、例えば高湿環境あるいは被水環境のような状況下に置かれても、高い封止性を得ることができる。

【0015】

また、この発明は、電線導体の外周を絶縁性の被覆体で被覆した被覆電線における被覆体の先端より所定長さ露出させた電線導体の露出部分を圧着する圧着部を備えた圧着端子であって、前記圧着部を、前記電線導体の先端より先端側から前記被覆体の先端より後端側までを連続して一体的に囲繞するように圧着するとともに、前記圧着部における表面の少なくとも一部に、JIS K 6253に準拠したタイプAデュロメータにより測定される硬度でA25〜A80の特性を有する高機能シール材を備えた圧着端子であることを特徴とする。

【0016】

この発明によれば、圧着後において、圧着部の内部に水分が浸入することを防止できるとともに、圧着部における圧着だけで確実な止水性を確保することができる。

【0017】

詳述すると、タイプAデュロメータにより測定されるデュロメータタイプA25〜A80の硬度をもつ高機能シール材は、そのA25〜A80の硬度範囲内に抑えられることによって、微細な隙間の隅々まで追従し、より高い密封性を得ることができる。

【0018】

上記電線導体の先端より先端側から前記被覆体の先端より後端側までを連続して一体的に囲繞するとは、例えば、被覆電線における被覆体の先端より露出する電線導体の露出部分が外気に曝されないように、圧着部を長手方向と直交する面で切断した断面形状(OクリンプやFクリンプ)に圧着したもの、あるいは、圧着部の一部が開放された断面形状(Cクリンプ)に圧着するとともに、その圧着部の開放された部分を、高機能シール材によって水分の浸入を許容するような隙間が生じないように封止したものを含む。

【0019】

上記圧着部は、例えば、圧着部底面と、その幅方向両側に備えたバレル片とで構成するオープンバレル形式や、クローズバレル形式の圧着部とすることができる。

【0020】

また、圧着部における端子表面は、圧着部に備えたバレル片の外側表面や内側表面、さらには、バレル片を幅方向両側に備えた圧着部底面の外側表面や内側表面とすることができる。

【0021】

また、高機能シール材は、例えば、ポリアミド系、エステル系、シリコーン系、フッ素系、ビニル系、ポリスチレン系、ポリウレタン系等の樹脂、あるいはスチレン−ブタジエンゴム、シリコーンゴム、フッ素ゴム、クロロプレンゴム等のエラストマーを挙げることができる。また、上記樹脂、エラストマーを多層とし、それぞれの機能を組み合わせた構成とすることができる。

【0022】

また、高機能シール材は、例えば、材料自身に接着性を有する材料として、金属基材上へ直接付けたもの、接着性を有さないものとしては、金属基材上に接着性を有する高機能シール材あるいは接着剤を介して接着したもの、あるいは、接着性を有する材料を介して接着させたもの、あるいは、加熱し融着させたもので構成することができる。

なお、有機材料が液相材料の場合、例えば、加熱、紫外線照射、2液混合、嫌気、水分との反応等の方式により硬化することができる。

【0023】

また、この発明の態様として、前記高機能シール材を、圧縮永久ひずみが0%〜30%の特性を有するシール材で構成することができる。

【0024】

詳述すると、高機能シール材に生じる圧縮永久ひずみが0%〜30%の範囲に抑えられるため、高温多湿な環境に置かれても、高機能シール材の高い弾性反発力によって、圧着部基材と高機能シール材との間、あるいは絶縁被覆と高機能シール材との間に水分の浸入を許容するような隙間が生じることがなく、圧着部の表面に対して密着された状態を保つことができる。

【0025】

さらに、好ましくは高機能シール材に生じる圧縮永久ひずみが0%〜26%の範囲に抑えられることによって、高温多湿あるいは強酸の腐食液に曝される高負荷環境に置かれても高い密着状態を保つことができる。

【0026】

また、この発明の態様として、前記高機能シール材を、引張りせん断接着強さが1MPa〜27MPaの特性を有するシール材で構成することができる。

【0027】

詳述すると、有機材料からなる高機能シール材は、引張りせん断接着強さ1MPa〜27MPaにて圧着部の表面に対して強固に接着されるので、圧着端子の圧着部を、被覆電線における被覆体の先端より露出する電線導体の露出部分に圧着接続した際、圧着端子と高機能シール材との接着部分に加えられる応力が変動する状況下、例えば、冷却と加熱が繰り返される過酷な状況下に置かれても、圧着部と高機能シール材との接着部分にはく離や隙間が生じることがなく、圧着部の表面に対して接着された状態を保つことができる。

【0028】

さらに、好ましくは前記高機能シール材の引張りせん断接着強さを5MPa〜27MPaとすることによって、液性が強酸あるいは冷却と加熱が繰り返される過酷な腐食環境に曝されても高い止水性を保持することができる。

【0029】

なお、接着力及び弾性反発力の両特性を有する高機能シール材を用いることにより、一方の特性を有する高機能シール材よりも高い止水性が得られるだけでなく、接着力及び弾性反発力による止水効果が相乗して得られる。

【0030】

また、この発明の態様として、前記圧着部における表面の少なくとも前記高機能シール材を備える部分の表面を、算術平均粗さRa0.15μm〜0.95μm且つ十点平均粗さRz1.0μm〜9.0μmの粗さとすることができる。

なお、前記の粗さ範囲より粗くするとめっきムラを生じ、電気的接続部の不良の原因となる可能性がある。

【0031】

この発明によれば、圧着部の表面と高機能シール材との対向面における接着性が向上するので、端子成形段階においてプレス加工を施しても高機能シール材が端子圧着部表面からはく離することを防止でき、また圧着後において冷却と加熱が繰り返される過酷な状況下等に置かれた場合でも、端子基材と高機能シール材との間に隙間が形成されることを防ぎ、止水状態を保つことができる。

【0032】

詳述すると、圧着端子の表面を、算術平均粗さRa0.15μm〜0.95μm且つ十点平均粗さRz1.0μm〜9.0μmの粗さとすることにより、端子表面の微細な凹凸に高機能シール材が入り込んで固化することで、有機材料からなる高機能シール材が圧着端子の表面に対して強固に固定され、圧着端子表面と高機能シール材との密着性が向上する。

【0033】

また、高機能シール材が圧着端子の表面に対して密着した状態に固定されるので、圧着端子と高機能シール材とがはく離、水分の浸入を許容するような隙間が生じることを防止できる。

なお、高機能シール材を備える部分の表面粗さを、上記算術平均粗さRa及び十点平均粗さRzの両表面粗さとすることにより、いずれか一方の表面粗さとするよりも高い止水性が得られる。

【0034】

また、圧着端子は、例えば、上記表面粗さに表面処理を施した素材や、表面加工を施した素材、あるいは、表面処理や表面加工が施されていない上記表面粗さを有する素材で構成してもよい。

【0035】

また、この発明の態様として、前記高機能シール材を、伸び率が50%〜500%の特性を有するシール材で構成することができる。

【0036】

詳述すると、例えば伸び率1%の低機能シール材は、W曲げ試験を実施するとはく離や破壊が起きやすい。また、接続構造体に形成した後、腐食試験を実施すると浸水や腐食を引き起こしていることが確認された。しかし、伸び率50%〜500%のシール材は、W曲げ試験後の外観において、はく離や破壊が観察されず、導体と圧着後圧着端子として腐食試験を実施しても、高い防食性が得られるとともに、密閉状態を保つことができる。

【0037】

さらに、好ましくは前記高機能シール材の伸び率を100%〜500%とすることによって、端子形成過程におけるプレス加工等の高い応力が加わる加工でもはく離や変形を生じず、導体圧着後、過酷な腐食環境に曝されても高い止水性を発揮することができる。

【0038】

また、この発明の態様として、前記圧着部を、前記電線導体の露出部分に圧着した状態において、該圧着部の長手方向と直交する面で切断した断面形状が閉鎖断面となるように圧着することができる。

【0039】

この発明によれば、端子基材間に形成される隙間の密閉に適した物性をもつ高機能シール材によって、圧着部と電線導体との間の隙間を封止するので、水分の浸入を許容するような隙間が生じることがなく、圧着部の内部に水分が浸入することを防止できる。

【0040】

詳述すると、圧着端子の圧着部を、被覆電線における被覆体の先端より露出する電線導体の露出部分に圧着した状態において、該圧着部の長手方向と直交する面で切断した断面形状が閉鎖断面となるように圧着接続するので、圧着部により電線導体の露出部分の先端側から後端側までを包み込むことができる。

【0041】

かつ、高機能シール材によって、圧着部と電線導体との間の隙間が封止されるので、水分の浸入を許容するような隙間が生じることがなく、圧着部の内部に水分が浸入することを防止できる。

【0042】

上記圧着部の長手方向と直交する面で切断した閉鎖断面とは、例えば、圧着部のバレル片をオーバーラップ状態に重ね合わせて閉鎖した断面Oクリンプや、バレル片の端部を内側に折り曲げて閉鎖した断面Fクリンプ等を含む。

【0043】

例えば、断面Oクリンプに圧着する場合、電線導体の露出部分の先端側から後端側までを包み込むように圧着するので、圧着部と電線導体との間に水分の浸入を許容するような隙間が生じることがなく、圧着部の内部に水分が浸入することを防止できる。

【0044】

また、断面Fクリンプに圧着する場合、圧着部のバレル片を電線導体に食い込ませて、有機材料からなる高機能シール材を電線導体に強く押し付けるので、高機能シール材によって圧着部と電線導体との間の隙間を確実に封止することができる。

【0045】

しかし、断面Oクリンプに圧着する方が、断面Fクリンプに圧着するよりも高機能シール材が必要な領域や面積が少なくて済むだけでなく、導体切れが生じたり、被覆体が傷付いたりしないので、断面Oクリンプに圧着するとよい。

【0046】

また、この発明の態様として、前記高機能シール材を、前記圧着端子の圧着部を前記電線導体の露出部分に圧着した後、該圧着部の高機能シール材を加熱溶融させて再固化することができる。

【0047】

この発明によれば、腐食環境に曝されても、圧着部内部への水分の侵入を防止でき、電線導体に電食が発生することがなく、その電食を原因とする端子圧着部での電気抵抗の上昇も防止できるので、様々な環境下で安定した導電性が得られる。

【0048】

詳述すると、高機能シール材に熱可逆性の樹脂を使用した場合、圧着端子の圧着部を電線導体の露出部分に圧着と同時、あるいは圧着した後、該圧着部の高機能シール材を加熱溶融させて再固化することができる。つまり、圧着部の有機材料からなる高機能シール材を加熱溶融すると毛細管現象によって、例えば、圧着部のバレル片同士の重なる領域、電線導体とバレル片の間、電線導体の素線間に高機能シール材を染み渡らせることができる。

【0049】

その染み渡らせた状態において、高機能シール材が再固化することによって、バレル片同士の重なる領域、電線導体とバレル片との界面、電線導体の素線間等の隙間に高機能シール材が充填し、それぞれの材料間でより強固な密着を得ることができる。

【0050】

したがって、水分の浸入を許容するような隙間を確実に埋めることができる。結果として、圧着端子と電線導体とを強固に接続することができるので、例えば、圧着初期及び圧着後において振動や衝撃等が圧着部に付加されても、上記領域や界面、素線間等がはく離しにくく、止水状態を保つことができる。

【0051】

また、上記の態様として、前記圧着部における表面の少なくとも一部に、前記高機能シール材と組み合わせて、ハンダあるいはメッキを備えることができる。

前記ハンダであれば、例えば、Sn−Cuハンダ、Sn−Znハンダ、Sn−Ag−Cuハンダ等、メッキであればSnメッキ、Niメッキ、Sn合金メッキとすることができる。

【0052】

この発明によれば、高機能シール材とハンダとを併用するので、いずれか一方の材料を用いるよりも高い止水性が得られるだけでなく、高機能シール材とハンダの特性の違いによる止水効果が相乗して得られる。

【0053】

詳述すると、高機能シール材とハンダとによって、圧着部における端子基材間、端子基材と電線導体間、端子基材と絶縁被覆間を封止する。例えば、高機能シール材とハンダとを、端子圧着部に端部間に隙間が生じないように連続して配置するか、各シール材の端部を互いに接するように配置する。また、熱可塑性の高機能シール材とハンダは、圧着と同時、あるいは圧着した後、加熱溶融させて再固化させることができる。

【0054】

この結果、高機能シール材を用いるだけでも、十分な止水性を確保することができるが、高機能シール材とハンダとを併用することによって、高い止水性が得られる。

【0055】

また、この発明は、上記圧着端子における圧着部によって、前記被覆電線と前記圧着端子とを接続した接続構造体とすることができる。

この発明によれば、圧着端子の圧着部における圧着だけで確実な止水性を確保することのできる接続構造体を構成することができる。したがって、安定した導電性を確保することができる。

【0056】

また、この発明の態様として、前記被覆電線における前記電線導体を、アルミニウム電線導体あるいはアルミニウム合金電線導体で構成することができる。

この発明によれば、高機能シール材によって圧着端子と電線導体との接続部分の止水性を確保するので、圧着端子と電線導体を構成する金属種によらず、安定した導電性を確保した状態に圧着端子及び電線導体を接続することができる。

【0057】

詳述すると、圧着端子を、例えば、錫メッキ等の表面処理を施した銅合金で構成した場合でも、高機能シール材により止水状態を確保しているため、圧着端子を構成する銅合金に比べて卑な金属であるアルミニウム電線導体あるいはアルミニウム合金電線導体に電食が発生することを防止できる。

【0058】

上記アルミニウム電線導体あるいはアルミニウム合金電線導体は、例えば、アルミニウム製素線あるいはアルミニウム合金製素線等で構成する電線導体とすることができる。また、圧着端子を構成する金属は、例えば、銅や銅合金等の貴な金属、あるいはアルミニウムやアルミニウム合金等の等電位な金属で構成することができる。

【0059】

また、この発明は、上記接続構造体における圧着端子をコネクタハウジング内に配置したコネクタであることを特徴とする。

この発明によれば、圧着端子と電線導体を構成する金属種によらず、安定した導電性を確保した状態に圧着端子を接続することができる。

【0060】

詳述すると、例えば、雌型のコネクタと、雄型のコネクタとを互いに嵌合して、各コネクタのコネクタハウジング内に配置した圧着端子を互いに接続する際、高機能シール材によって止水性が確保したまま各コネクタの圧着端子を互いに接続することができる。この結果、確実な導電性を備えた接続状態を確保することができる。

【発明の効果】

【0061】

この発明によれば、圧着部における圧着だけで確実な止水性を確保することのできる圧着端子、接続構造体及びコネクタを提供することができる。

【図面の簡単な説明】

【0062】

【図1】圧着端子の斜視図。

【図2】圧着端子についての説明図。

【図3】連鎖端子についての説明図。

【図4】圧着端子における圧着についての説明斜視図。

【図5】コネクタについての説明斜視図。

【発明を実施するための形態】

【0063】

この発明の一実施形態を以下図面に基づいて詳述する。

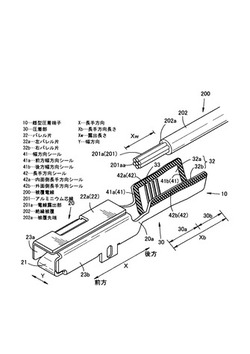

図1は雌型圧着端子10の斜視図、図2は雌型圧着端子10についての説明図である。詳しくは、図2(a)は雌型圧着端子10の側面図、図2(b)は雌型圧着端子10の幅方向中央における縦断面図、図2(c)は雌型圧着端子10の背面図、図2(d)は圧着接続構造体1の幅方向中央における縦断面図、図2(e)は同状態の圧着接続構造体1における圧着部30の後端付近であるA−A線矢視断面である。

【0064】

図3は、雌型圧着端子10を構成する連鎖端子110についての説明図である。詳しくは、図3(a)は雌型圧着端子10の内表面が表側となるように配置した際の連鎖端子110を形成する銅合金条100の平面図、図3(b)は雌型圧着端子10の外表面が表側となるように配置した際の連鎖端子110を形成する銅合金条100の平面図である。

【0065】

図4は圧着接続構造体1における圧着部30による被覆電線200の圧着について説明する斜視図であり、図4(a)は第1かしめ状態の斜視図、図4(b)は最終かしめ状態となって構成された圧着接続構造体1の斜視図である。

【0066】

本実施形態の圧着接続構造体1は、被覆電線200を雌型圧着端子10に接続して構成している。つまり、被覆電線200における絶縁被覆202の被覆先端202aより露出するアルミニウム芯線201の電線露出部201aを、雌型圧着端子10の圧着部30に圧着接続している。

【0067】

雌型圧着端子10に圧着接続する被覆電線200は、アルミニウム素線を束ねたアルミニウム芯線201を、絶縁樹脂で構成する絶縁被覆202で被覆して構成している。詳しくは、アルミニウム芯線201は、断面が0.75mm2となるように、アルミニウム合金線を撚って構成している。

以下において、雌型圧着端子10と被覆電線200とについて詳述する。

【0068】

先ず、本実施形態の雌型圧着端子10について説明する。

雌型圧着端子10は、該雌型圧着端子10の長手方向Xの先端側である前方から後方に向かって、図示省略する雄型コネクタにおける挿入タブの挿入を許容するコネクタボックス部20と、コネクタボックス部20の後方で、所定の長さのトランジション部20aを介して配置された圧着部30とを一体に構成している。

【0069】

なお、長手方向Xとは、コネクタボックス部20で圧着して接続する被覆電線200の長手方向と一致する方向である。

【0070】

また、雌型圧着端子10は、表面が錫メッキ(Snメッキ)された黄銅等の銅合金条100に、打ち抜き加工及び折曲加工を施して立体構成したオープンバレル形式の端子である。

なお、コネクタボックス部20に挿入する挿入タブを備えた雄型圧着端子(図示せず)の圧着部30も同様の構造で構成している。

【0071】

コネクタボックス部20は、倒位の中空四角柱体で構成され、内部に、長手方向Xの後方に向かって折り曲げられ、挿入される雄型コネクタの挿入タブ(図示省略)に接触するディンプル21aを有する弾性接触片21を備えている。

【0072】

中空四角柱体であるコネクタボックス部20の天井部22(22a,22b)は、側面部分23(23a,23b)の延長部分を重なるように折り曲げて構成している。

【0073】

圧着前の圧着部30は、図2(b)に示すように、圧着底面31の長手方向Xと直交する幅方向Yの両側から斜め外側上方に延出し、側面視略長方形のバレル片32(32a,32b)を備え、後方視略U型に形成している。

【0074】

なお、バレル片32の長手方向長さXb(図1参照)は、絶縁被覆202の長手方向X前方側の先端である被覆先端202aから、長手方向X前方で露出する電線露出部201aの長手方向Xの露出長さXwより長く形成している。

【0075】

圧着部30は、アルミニウム芯線201の電線露出部201aを圧着する電線圧着範囲30aと、絶縁被覆202を圧着する被覆圧着範囲30bとを一体で構成することができる。

【0076】

そして、電線圧着範囲30aと被覆圧着範囲30bとは、それぞれ圧着するアルミニウム芯線201及び絶縁被覆202の外径に応じた形状で形成しているため、絶縁被覆202を圧着する被覆圧着範囲30bのバレル片32は、アルミニウム芯線201を圧着する電線圧着範囲30aのバレル片32より長い内周長さで形成している。

【0077】

さらに、電線圧着範囲30aの内面には、アルミニウム芯線201を圧着した状態において、アルミニウム芯線201が食い込む、幅方向Yの溝であるセレーション33が、長手方向Xに垂直に4本形成している。

なお、セレーション33は、圧着底面31と、圧着底面31の幅方向Yの両側から斜め外側上方に延出するバレル片32の上部までを連続する溝形状で形成している。

【0078】

圧着部30には、図1及び図2(a)〜(c)に示すように、長手方向Xの前後方向両端部に幅方向Yの帯状の幅方向シール41(41a,41b)と、左バレル片32aの内面と右バレル片32bの外面における幅方向Yの端部に長手方向Xの帯状の長手方向シール42(42a,42b)とを備えている。

【0079】

また、幅方向シール41及び長手方向シール42は、シール41,42の端部間に隙間が生じないように連続して付設するか、シール材41,42の端部を互いに接するように配置している。

【0080】

幅方向シール41及び長手方向シール42は、JIS K 6253に準拠したタイプAデュロメータにより測定される硬度でA1〜A90、またはJIS K 6253に準拠したタイプDデュロメータにより測定される硬度でD40〜D90の特性を有する材料で構成している。

【0081】

具体的には、圧着部30の前方側の前方幅方向シール41a及び長手方向シール42(42a,42b)は、例えば、ポリアミド系、エステル系、シリコーン系、フッ素系等から選択した1種又は複数種の有機材料によって構成している。

【0082】

仮に、幅方向シール41と長手方向シール42を、高機能シール材とハンダを組み合わせて構成する場合、ハンダを前方幅方向シール41a及び長手方向シール42(42a,42b)に、高機能シール材を後方幅方向シール41bに付設することが好ましい。

【0083】

例えば、Sn−Cuハンダ、Sn−Znハンダ、Sn−Ag−Cuハンダ等の軟質な金属から選択した1種又は複数種で構成することができる。この場合、圧着時に形成される微小な隙間へも追従して密着するので、バレル片32間、バレル片32と絶縁被覆202との間の隙間を封止することができる。

【0084】

上述の幅方向シール41と長手方向シール42を付設する場合、過小過大とならぬよう適量を付設する必要がある。この場合、前方幅方向シール41aの厚みは、圧着部30による圧着前の状態において、1μm以上の厚みに形成する。より好ましくは、50μm〜1000μmの範囲に含まれる厚さに形成するとよい。

【0085】

また、長手方向シール42(42a,42b)は、後述するように、バレル片32同士が接触する重ね合い部Dの部分に形成するため、前方幅方向シール41aと同材料で構成している。

【0086】

このような構成の雌型圧着端子10は、図3(a)(b)に示すように、表裏面のそれぞれに、有機材料からなる幅方向シール41と長手方向シール42(図1、図2参照)とを構成する止水シール40(40a,40b)を付設した所定幅の銅合金条100を端子形状に打ち抜いて形成した連鎖端子110に、折り曲げ加工を施して構成することができる。

【0087】

詳しくは、リフロー錫めっき銅合金条100のうち雌型圧着端子10の内側面を構成する表面100aに、幅方向シール41と内面側長手方向シール42aとに対応する箇所に止水シール40aを付設し、雌型圧着端子10の外側面を構成する裏面100bには、外面側長手方向シール42bの該当箇所に止水シール40bを塗布している。

【0088】

なお、止水シール40を塗布する部分の表面100a及び裏面100b、すなわち、雌型圧着端子10における圧着部30の幅方向シール41及び長手方向シール42を付設する部分の表面は、算術平均粗さRa0.15μm〜0.95μm、且つ十点平均粗さRz1.0μm〜9.0μmとなる表面粗さに粗化処理している。

【0089】

上述のように、止水シール40が付設された銅合金条100から連鎖端子110を打ち抜いて、折り曲げ加工を施して雌型圧着端子10を構成し、圧着部30に被覆電線200を圧着して圧着接続構造体1を構成する(図1、図2参照)。

【0090】

詳しくは、被覆電線200の絶縁被覆202より先端側で露出するアルミニウム芯線201の電線露出部201aを、電線露出部201aの先端201aaの長手方向Xの位置が圧着部30における前方幅方向シール41aより後方となるように、被覆電線200を圧着部30に配置することが好ましい。

【0091】

そして、電線露出部201aの先端201aaから、絶縁被覆202の被覆先端202aより後方までを、図4(a)に示すように、一旦、圧着部30で圧着して一体的に囲繞する。

【0092】

このとき、第1クリンパ治具(図示せず)を用いて、左バレル片32aの幅方向Yの端部を、右バレル片32bの幅方向Yの端部の上に重ねて重ね合い部Dを形成するように、バレル片32をアルミニウム芯線201の電線露出部201aと絶縁被覆202とに圧着する。

【0093】

さらに、バレル片32の前方側の端部が前方幅方向シール41aを介して圧着底面31に密着するとともに、電線圧着範囲30aが電線露出部201aに密着し、被覆圧着範囲30bが被覆先端202aを含む、絶縁被覆202の外周に後方幅方向シール41bを介して密着するように、第2クリンパ治具(図示せず)を用い、バレル片32の圧着を強めて、圧着部30による雌型圧着端子10と被覆電線200との接続を行うことによって、図4(b)に示すように、圧着接続構造体1を構成することができる。

【0094】

さらにまた、雌型圧着端子10の圧着部30をアルミニウム芯線201の電線露出部201aに圧着した後、圧着部30の有機材料からなる幅方向シール41及び長手方向シール42を図示しない加熱手段によって加熱溶融するとともに、例えば、圧着部30のバレル片32同士の重なる領域、アルミニウム芯線201とバレル片32との間、アルミニウム素線間に染み渡らせる。

【0095】

その染み渡らせた状態において幅方向シール41及び長手方向シール42が冷えて再固化することによって、バレル片32同士の重なる領域、アルミニウム芯線201とバレル片32との界面、アルミニウム素線間等に充填することができる。

【0096】

これにより、水分の浸入を許容するような隙間を確実に埋めることができ、圧着部30の内部に水分が侵入を防止できる。

【0097】

この結果、アルミニウム芯線201に腐食が発生することがなく、その腐食を原因として電気抵抗が上昇することもないので、安定した導電性が得られる。加えて、雌型圧着端子10の圧着部30とアルミニウム芯線201の電線露出部201aとを強固に接続することができるので、例えば、圧着初期において振動や冷熱衝撃等が圧着部30に付加されても、上記領域や界面、素線間等がはく離しにくく、止水状態を保つことができる。

【0098】

上述のように、雌型圧着端子10の圧着部30を、電線露出部201aの先端201aaから、絶縁被覆202の被覆先端202aより後方(後端側)までを連続して一体的に囲繞するように圧着するので、アルミニウム芯線201や、アルミニウム芯線201と絶縁被覆202との境界部分である被覆先端202aの先端部分を圧着部30から露出させずに包み込むことができる。

【0099】

また、幅方向シール41及び長手方向シール42(以下、シール41,42と略称)は、引張りせん断接着強さ1MPa〜27MPaの範囲にて圧着部30の表面に対して強固に接着されるので、冷却と加熱が繰り返される過酷な状況下に置かれても、圧着部30とシール41,42との接着部分にはく離が生じることがなく、圧着部30の表面に対して接着された状態を保つことができる。

【0100】

また、幅方向シール41及び長手方向シール42は、上述のような状況下に置かれても、シール41,42に生じる圧縮永久ひずみが0%〜30%の範囲に抑えられるため、圧着部30とシール41,42との間に水分の浸入を許容するような隙間が生じることがなく、圧着部30の表面に対して密着された状態を保つことができる。

【0101】

この結果、接着力及び弾性反発力の両特性を有するシール41,42を用いることにより、圧着部30の内部に水分が浸入することを防止でき、圧着部30における圧着だけで確実な止水性を確保することができる。

【0102】

なお、端子を圧着後、接着力又は弾性反発力のいずれか一方のよい特性を有するシール41,42を用いてもよく、接着力又は弾性反発力による止水効果を独立して得られるとともに、十分な止水性を確保することができる。

【0103】

また、雌型圧着端子10における圧着部30のシール41,42を付設する部分の表面の算術平均粗さRaが0.15μm〜0.95μmで、十点平均粗さRzが1.0μm〜9.0μmであれば、圧着部30の表面とシール41,42との対向面における接着性が向上するので、シール41,42が圧着部30の表面からはく離することを防止できる。

【0104】

さらに、シール41,42が圧着部30の表面に対して密着した状態に固定されるので、圧着部30とシール41,42との間に水分の浸入を許容するような隙間が生じることを防止でき、止水状態を保つことができる。

【0105】

さらに、バレル片32の前方側の端部が前方幅方向シール41aを介して圧着底面31に密着するため、前方幅方向シール41aにより圧着部30の先端側の止水性を確保することができる。

【0106】

また、図2(e)に示すように、圧着部30のバレル片32をアルミニウム芯線201の電線露出部201aに圧着する際、その圧着部30における長手方向Xと直交する面で切断した断面形状がOクリンプの閉鎖断面となるように圧着する。

【0107】

すなわち、左バレル片32aの幅方向Yの端部が右バレル片32bの幅方向Yの端部の上に重なるようにして重ね合い部Dを形成するため、左バレル片32aの幅方向Yの端部内面に形成された内面側長手方向シール42aと、右バレル片32bの幅方向Yの端部外面に形成された外面側長手方向シール42bとが密着する。

したがって、圧着部30における長手方向の重ね合い部Dの止水性を確保することができる。

【0108】

さらに、図2(d),(e)に示すように、被覆圧着範囲30bが後方幅方向シール41bを介して絶縁被覆202の外周に密着するため、後方幅方向シール41bにより圧着部30の後端側の止水性を確保することができる。

【0109】

したがって、このように構成された圧着接続構造体1では、圧着部30から電線露出部201aや被覆先端202aが露出せず、圧着部30におけるアルミニウム芯線201や絶縁被覆202内部に水分が浸入することを防止できる。したがって、アルミニウム芯線201の表面が腐食し、雌型圧着端子10とアルミニウム芯線201との導電性が低下することを防止できる。

【0110】

また、雌型圧着端子10の圧着部30を、アルミニウム芯線201の電線露出部201aに対して断面形状がOクリンプの閉鎖断面となるように圧着することによって、アルミニウム芯線201の電線露出部201aの先端側から後端側までを断面O形状に包み込むことができる。

【0111】

かつ、圧着部30のシール41,42がアルミニウム芯線201の電線露出部201aに対して密着した状態に押し付けられるので、圧着部30とアルミニウム芯線201との間の隙間をシール41,42にて確実に封止することができる。

【0112】

この結果、圧着部30とアルミニウム芯線201との間に水分の浸入を許容するような隙間が生じることがなく、圧着部30の内部に水分が浸入することを防止できる。結果として、例えば、撚線、単線、平角線等のアルミニウム芯線201を、雌型圧着端子10の圧着部30に対して確実かつ強固に接続することができる。

【0113】

なお、圧着部30の他の変形例として、例えば、圧着部30のバレル片32を、断面形状がFクリンプの閉鎖断面となるように圧着してもよい。この場合、バレル片32a,32bをアルミニウム芯線201に対して食い込ませるため、圧着部30をアルミニウム芯線201の電線露出部201aに対して強固に圧着することができ、安定した導電性を確保することができる。

【0114】

かつ、圧着部30のシール41,42がアルミニウム芯線201の電線露出部201aやアルミニウム芯線201のアルミニウム素線に対して強く押し付けられるので、圧着部30とアルミニウム芯線201及びアルミニウム素線との間の隙間をシール41,42にて確実に封止することができる。

【0115】

これにより、Oクリンプの閉鎖断面に圧着した際と略同等又は同等以上の止水効果を奏することができる。

しかし、圧着部30を断面Oクリンプに圧着する方が、断面Fクリンプに圧着するよりもシール41,42が必要な領域や面積が少なくて済むだけでなく、アルミニウム芯線201に導体切れが生じたり、絶縁被覆202が傷付いたりしないので、好ましくは、断面Oクリンプに圧着するとよい。

【0116】

また、アルミニウム芯線201は、雌型圧着端子10を構成する銅合金条100に比べて卑な金属であるアルミニウムで構成しているが、端子基材によって連続して一体的に囲繞し、シール41,42によって止水状態を確保しているため、雌型圧着端子10とアルミニウム芯線201との接触部分に水分が付着することで生じる電食の発生を防止することができる。

したがって、雌型圧着端子10とアルミニウム芯線201において安定した導電性を確保した接続状態を備えた圧着接続構造体1を構成することができる。

【0117】

次に、図5を用いて、圧着端子10(10a)を用いた圧着接続構造体1(1a)をコネクタハウジング300に装着した例を説明する。

上述のような圧着端子10(10a)を用いた圧着接続構造体1(1a)をコネクタハウジング300に装着することによって、確実な導電性を有するコネクタ3(3a,3b)を構成することができる(図5参照)。

【0118】

なお、以下の説明では、コネクタ3(3a,3b)の両方がワイヤーハーネスのコネクタである例を示すが、一方をワイヤーハーネスのコネクタ、他方を基板や部品等の補機のコネクタとしてもよい。

【0119】

詳しくは、圧着接続構造体1(1a)を装着したコネクタ3の斜視図である図5に示すように、圧着端子10(10a)で構成した圧着接続構造体1(1a)を、雌型のコネクタハウジング300に装着し、雌型コネクタ3aを備えたワイヤーハーネス301aを構成する。

【0120】

そして、雄型の圧着端子(図示せず)で構成した圧着接続構造体1(1a)を雄型のコネクタハウジング300に装着し、雄型コネクタ3bを備えたワイヤーハーネス301bを構成する。そして、雌型コネクタ3aと雄型コネクタ3bとを嵌合することによって、ワイヤーハーネス301aとワイヤーハーネス301bとを接続することができる。

【0121】

このとき、コネクタハウジング300には、圧着端子10(10a)と被覆電線200とを接続した圧着接続構造体1(1a)を装着しているため、確実な導電性を備えたワイヤーハーネス301(301a,301b)の接続を実現することができる。

【0122】

つまり、アルミニウム芯線201は圧着部30によって一体的に囲繞され、露出しないため、コネクタハウジング300内部において、高温多湿あるいは強酸の腐食液に曝される高負荷環境に置かれても高い密着状態を保つことができる。圧着部30内部におけるアルミニウム芯線201と圧着端子10(10a)との電気的接続状態を維持することができるため、確実に導電性を維持することができる。

【実施例】

【0123】

次に、上述のように構成することのできる圧着接続構造体1について実施した第1〜第7の効果確認試験について説明する。

まず、第1〜第7の効果確認試験を実施するにあたり、圧着端子10(10a)を用いた圧着接続構造体1(1a)からなる試験体1〜41と、比較対象として比較体1〜5を作製した。

【0124】

第1効果確認試験を、試験体1〜13及び比較体1,2について実施するにあたり、試験体の作製水準を、端子基材は厚み0.2mmのリフロー錫めっき銅合金条(FAS680H材、古河電気工業(株)製)を銅合金条100(端子基材)とし、めっき厚みを1.0±0.5μmとした。

【0125】

試験体1〜13及び比較体1,2は、それぞれの銅合金条100から端子の形状に応じた連鎖端子110を打ち抜き、曲げ加工した圧着端子10(10a)の圧着部30における41及び42に対して、硬さと圧縮永久ひずみの異なる樹脂を塗布し硬化後、電線の被覆体先端より所定長さ露出させた電線導体の露出部分とを圧着して取り付けて圧着接続構造体1(1a)を構成した。

【0126】

高機能シール材の一例として、シリコーンゴムA、フッ素ゴム、エチレンプロピレンゴム、液状シリコーンゴムA、液状シリコーンゴムB、シリコーンゴムB、紫外線硬化型樹脂A、加熱硬化型樹脂、ホットメルト型樹脂、紫外線硬化型樹脂B、天然ゴム、紫外線硬化型樹脂Cの9種をそれぞれ試験体1及び試験体3〜13に適用した。

【0127】

また、試験体2の高機能シール材として、シリコーンゴムAを湿気硬化型接着剤により接着して、そのシリコーンゴムと湿気硬化型接着剤とを層状に構成した。

【0128】

また、比較体1,2の低機能シール材の一例として、それぞれシリコーン気泡ゴム、紫外線硬化型樹脂Dを用いた。

上記試験体1〜13及び比較体1,2における、シール材厚さは約200±50μmとし、硬さと圧縮永久ひずみは下記の表1に示す。

【0129】

前記エチレンプロピレンゴム、シリコーンゴム、フッ素ゴムは、銅合金条に加硫前の生ゴムを約200±50μmの厚さで塗布した後に、加硫処理しており、条とは加硫接着されている。また前記液状シリコーンゴムは大気中の水分を取り込み硬化反応するとともに端子基材との接着を得ている。

【0130】

電線導体は、組成がECAl(送電線用アルミニウム合金線材のJIS

A1060)である導体断面積が0.75mm2、長さ11cmのアルミニウム素線(素線11本のより線)で構成するアルミニウム芯線を用いた。

【0131】

なお、圧着端子10(10a)の圧着部30に圧着した被覆電線200の逆端側は、長さ10mm分だけ絶縁被覆202を剥ぎ取り、アルミ用はんだ浴(日本アルミット製、T235、フラックス使用)に浸漬して、逆端側のアルミニウム芯線201の表面にハンダを付けた。これにより、電気抵抗を測定する際のプローブとの接点抵抗を可能な限り小さくしている。

【0132】

デュロメータ硬さ試験は、試験片の厚さを10mmとし、測定範囲をタイプAデュロメータ及びタイプDデュロメータとして、試験温度23度、試験湿度65%にて測定した。デュロメータ硬さ試験は、JIS K 6253に準拠して試験を行った。

【0133】

第1効果確認試験は、試験体1〜13及び比較体1,2を雄型圧着端子と雌型圧着端子それぞれサンプル数20個作製し、塩水浸漬通電試験、初期エアリーク試験、及び初期抵抗測定を実施する。

【0134】

また腐食試験を行った腐食試験後の上記試験体1〜13及び比較体1,2に対して、エアリーク試験、抵抗上昇値と腐食状況とを再度測定、観察した。

【0135】

塩水浸漬通電試験は、後述するコネクタハウジング300のキャビティ(図示せず)に対極と隣り合うように挿入した状態で200mlの5重量%塩水溶液中に浸漬し、10Vの電圧を印加して90秒間通電させ、採取した試験溶液のICP分析を実施した。試験中は、発生する気泡の離脱を促進させるため、通電中試験液の攪拌を実施した。

【0136】

その結果、全試験体においてアルミニウム検出量が0.1μg/ml未満の場合「◎」、0.1μg/ml以上1μg/ml未満のものが3個以内で残りが0.1μg/ml未満のものを「○」、0.1μg/ml以上1μg/ml未満のものが3個を越え残りが0.1μg/ml未満のものを「△」、最大で10μg/ml以上のものが1個でも存在する場合を「×」と評価している。

【0137】

初期エアリーク試験は、試験体1〜13及び比較体1,2における圧着部30の密閉性に対する効果を比較確認するため、電線の端末にプラスチック管を取付け、端子全体を水没させ、圧力を加えて圧着部30の隙間からの気泡を目視で観察する。エアーは、10.0±0.1kPaずつ30秒間隔で上昇させて50±0.1kPaまで実施する。

【0138】

その結果、密閉部より気泡の発生が無い場合「○」、密閉部より僅かな気泡が発生した場合「△」、密閉部より気泡が発生した場合「×」と密閉性を評価した。

【0139】

初期抵抗は、抵抗測定器(ACmΩHiTESTER3560、日置電機株式会社製)を用い、コネクタボックス部20の側面部分23の内側面と、被覆電線200における圧着端子10(10a)と接続した側と反対側の端部のアルミニウム芯線201とを、正・負極として4端子法により測定した。

【0140】

計測した抵抗値は、アルミニウム芯線201、圧着端子10(10a)、圧着部30/アルミニウム芯線201間の各抵抗の足し合わせと考えられるが、アルミニウム芯線201の抵抗は無視できないため、その分を差し引いた値を圧着端子10(10a)と圧着部30との間の初期抵抗とした。

【0141】

その結果、全試験体において初期抵抗値が1.5mΩ未満のものを「◎」、1.5mΩ以上3mΩ未満のものが3個以内で残りが1.5mΩ未満のものを「○」、1.5mΩ以上3mΩ未満のものが3個を越え残りが1.5mΩ未満のものを「△」、最大で3mΩ以上5mΩ未満のものが1個でも存在する場合を「▽」、最大で5mΩ以上のものが1個でも存在する場合を「×」と評価している。

【0142】

さらに、腐食試験では、上記逆端側の被覆剥ぎ取り部にPTFE性のチューブを被せ、さらにPTFEテープで目止めして防水処理した後、雄型圧着端子、雌型圧着端子の5個ずつを、それぞれ雄型のコネクタハウジング300、雌型のコネクタハウジング300に挿入し、両コネクタハウジング300を嵌合することで、ジョイントされたコネクタ3を準備した。

【0143】

このコネクタ3を、JIS Z2371に規格されているように、密閉タンク内に試験体を吊るし、温度を35℃、塩水濃度5mass%、pH6.5〜7.2の塩水を96時間噴霧した。

【0144】

また、初期抵抗の計測と同様にして抵抗値を測り、同一サンプルの初期の抵抗値を差し引くことにより、曝露前後の圧着部30/アルミニウム芯線201間の抵抗上昇値を算出した。

【0145】

全試験体において抵抗上昇値が1mΩ未満のものを「◎」、1mΩ以上3mΩ未満のものが3個以内で残りが1mΩ未満のものを「○」、1mΩ以上3mΩ未満のものが3個を越え残りが1mΩ未満のものを「△」、最大で3mΩ以上10mΩ未満のものが1個でも存在する場合を「▽」、最大で10mΩ以上のものが1個でも存在する場合を「×」と評価している。

【0146】

さらにまた、腐食の程度を断面より観察した。詳しくは、圧着されたアルミニウム芯線201の中央付近の輪切り断面を研磨して、その研磨面を光学顕微鏡により観察し、評価した。

【0147】

その結果、観察したもの全てについてアルミニウム芯線201が完全に残存しているものを「○」、観察したものの内1個でもアルミニウム芯線201の一部が腐食により欠落しているものを「△」、観察したものの内1個でもアルミニウム芯線201の大部分、あるいはほぼ全体が腐食により欠落しているものを「×」と評価している。

第1効果確認試験を、試験体1〜13及び比較体1,2に対して実施した結果について表1に示す。

【0148】

【表1】

【0149】

上述の試験結果から解るように、デュロメータタイプA1〜A90、デュロメータタイプD40〜D90の物性を有する高機能シール材(シール41,42)によって端子基材間は封止されており、本端子構造においてデュロメータタイプA1〜A90、デュロメータタイプD40〜D90の物性を有する高機能シール材に止水性が確認された。

【0150】

すなわち、デュロメータタイプA1〜A90、デュロメータタイプD40〜D90の特性を有する高機能シール材(シール41,42)によって、圧着後における、端子バレル32a,32bのスプリングバック、あるいは腐食環境に曝されたとしても、圧着端子10(10a)とシール41,42との界面に隙間を生じることがなく、密閉状態を維持し、封止性が得られた。

【0151】

次に、第2効果確認試験を、第1効果確認試験と同じ試験体1〜13及び比較体1に対して実施した。

腐食試験後、抵抗上昇値、腐食状況とを測定、観察した。また腐食試験以外の試験方法や評価方法は上述した第1効果確認試験と同様である。

【0152】

ただし、負荷の厳しい腐食環境で使用された場合を想定した腐食試験とするために、温度、塩水濃度、pH等の試験条件は第1効果確認試験と同様としたが、試験時間を288時間に延長して試験した。

【0153】

第2効果確認試験を、試験体1〜13及び比較体1に対して実施した結果について表2に示す。

【0154】

【表2】

上述の試験結果から解るように、特にデュロメータタイプA25〜A80の物性を有する高機能シール材に優れた止水性・防食性が確認された。

【0155】

すなわち、デュロメータタイプA25〜A80の特性を有する高機能シール材(シール41,42)を基材間に介在させることによって、長時間腐食環境に曝されたとしても、電線導体の腐食がなく、圧着端子10(10a)とシール41,42との界面の密着と、高い封止性が得られた。

【0156】

第3効果確認試験を実施するにあたり、それぞれの銅合金条100から端子の形状に応じた連鎖端子110を打ち抜き、曲げ加工した圧着端子10(10a)の圧着部30における41及び42に対して、試験体1〜8及び試験体12で使用した硬さと圧縮永久ひずみの異なる樹脂を塗布し硬化後、電線の被覆体先端より所定長さ露出させた電線導体の露出部分とを圧着して取り付けて試験体を構成した。

【0157】

第1効果確認試験における試験体1〜8及び試験体12で使用したシール材の圧縮永久ひずみを測定した。

試験体1〜8及び試験体12に使用している圧縮永久ひずみを下記の手順で測定した。

圧縮永久ひずみ試験は、JIS K 6262に準拠して、圧縮率25%、試験温度125℃、試験時間75時間にて試験を行った。

【0158】

10%塩酸浸漬試験は、以下のような手順で行った。前記高機能シール材あるいは低機能シール材を適用した圧着接続構造体の圧着部を10%塩酸溶液に96時間浸漬し、試験前後の外観を観察した。酸溶液の温度は、55±5℃である。圧着後、サーマルショック試験、腐食試験を実施し、抵抗上昇値、腐食状況とを測定、観察した。

【0159】

サーマルショック試験の試験条件は、120℃にて15分間放置後、−40℃にて15分間放置する工程を1サイクルとして、5000サイクル実施した。

【0160】

腐食試験は、JASO M610−92に定める自動車部品外観腐食試験方法により、試験した。

【0161】

詳しくは、120℃にて30分の高温放置後、25℃で5%塩水を2時間噴霧し、60℃、湿度30%RHにて4時間乾燥後、50℃、湿度95%に2時間放置する工程を1サイクルとして、30サイクルまで実施した。

【0162】

第3効果確認試験を、試験体1〜8、試験体12、及び比較対1に対して実施した結果について表3に示す。また抵抗上昇値、腐食状況の評価方法は上述した第1効果確認試験と同様である。

【0163】

【表3】

下記の表4中の点線で囲んだ領域内の試験体1〜6及び試験体12が、デュロメータタイプA1〜A90あるいはデュロメータタイプD40〜D90で、圧縮永久ひずみ0%〜30%の特性を有するシール材を適用したものであり、その試験結果について表4に示す。

【0164】

【表4】

上述の試験結果から解るように、試験体1〜6及び試験体12は、強酸の液性、冷却と加熱を繰り返される非常に厳しい腐食環境に置かれたとしても密閉を維持し、圧着部における抵抗上昇抑制効果が得られることが確かめられた。

また、微細な隙間への追従・充填(樹脂の軟質性)及び高弾性反発によって、強酸、高温、温度変化の厳しい環境でも密閉状態を維持することができる。

【0165】

上記試験体1〜6及び試験体12の中でも、デュロメータタイプA25〜A80の硬度、かつ圧縮永久ひずみ0%〜30%の特性を有する試験体1〜3及び試験体5、6は、過酷な環境に曝されても、より優れた防食性をもつことが確かめられた。

【0166】

次に、第4効果確認試験を、試験体4、試験体14〜18、及び比較体3について実施した。

試験体4、試験体14〜18、及び比較体3は、それぞれの銅合金条100から端子の形状に応じた連鎖端子110を打ち抜き、曲げ加工した圧着端子10(10a)の圧着部30における41及び42に対して、引張りせん断接着強度の異なる樹脂を塗布し半硬化状態で、電線の被覆体先端より所定長さ露出させた電線導体の露出部分とを圧着して取り付けて圧着接続構造体1(1a)を構成した。

【0167】

高機能シール材の一例である加熱硬化型樹脂B、加熱硬化型樹脂C、天然ゴムB、ホットメルト型樹脂A、液状シリコーンゴムCを試験体14〜18に適用した。また、比較体3の低機能シール材の一例として、液状シリコーンゴムDを用いた。

【0168】

前記天然ゴムBは、銅合金条に加硫前の生ゴムを約200±50μmの厚さで塗布し、圧着後に、加硫処理しており、条とは加硫接着されている。

組成がECAl(送電線用アルミニウム合金線材のJIS

A1060)である導体断面積が0.75mm2、長さ11cmのアルミニウム素線(素線11本のより線)で構成するアルミニウム芯線201を圧着して取り付けて圧着接続構造体1(1a)を構成した。

【0169】

引張りせん断接着強さは、接着板として、ガラス製板(厚さ3mm、幅25mm、長さ100mm)を準備し、各シール材(約0.2g)を接着板に均一となるように塗布し、もう一方の接着板を12.5mm×25mmの面積で重ね合わせ2枚の接着板を接着させ、このはり合わせた接着板を、つかみ具に固定し、引張り試験機を用いて、引張り速度50mm/min、試験温度23℃、試験湿度65%にて、接着部が破断するまでの最大荷重を測定した。高機能シール材の引張りせん断接着強さは、JIS K 6850に準拠し、測定した。

【0170】

10%塩酸浸漬試験は、以下のような手順で行った。前記高機能シール材あるいは低機能シール材を適用した圧着接続構造体の圧着部を10%塩酸溶液に96時間浸漬し、試験前後の外観を観察した。酸溶液の温度は、55±5℃である。

【0171】

圧着後、サーマルショック試験、腐食試験を実施し、抵抗上昇値、腐食状況とを測定、観察した。

サーマルショック試験の試験条件は、120℃にて15分間放置後、−40℃にて15分間放置する工程を1サイクルとして、5000サイクル実施した。

【0172】

腐食試験は、JASO M610−92に定める自動車部品外観腐食試験方法により、試験した。詳しくは、120℃で30分の高温放置後、25℃で5%塩水を2時間噴霧し、60℃、湿度30%RHにて4時間乾燥後、50℃、湿度95%に2時間放置する工程を1サイクルとして、30サイクルまで実施した。

【0173】

第4効果確認試験を、試験体4,試験体14〜18及び比較体3に対して実施した結果について表5に示す。また抵抗上昇値、腐食状況の評価方法は上述した第1効果確認試験と同様である。

【0174】

【表5】

下記の表6中の点線で囲んだ領域内の試験体4、及び試験体14〜18が、デュロメータタイプA1〜A90またはデュロメータタイプD40〜D90で、引張りせん断接着強さ1MPa〜27MPaの特性を有するシール材を適用したものであり、その試験結果について表6に示す。

【0175】

【表6】

上述の試験結果から解るように、高接着強度試験体4、及び試験体14〜18は、10%塩酸への浸漬及びサーマルショック試験後に腐食試験を行っても高い密閉性、止水性をもつことが確認された。

【0176】

また、半硬化状態での圧着により、微細な隙間への追従・充填と端子基材との高接着を得ている。さらに、強酸、高温、温度変化の厳しい環境でも止水性が得られ、表6中の点線で囲んだ領域内の高硬度の試験体14〜16、高圧縮永久ひずみの試験体17の樹脂でも、第3効果確認試験における低圧縮永久ひずみの試験体1〜6と同等の防食性を得ることができる。

特に、引張りせん断接着強さ5MPa〜27MPaの特性を有する試験体14〜試験体17は、過酷な環境に曝されても優れた防食性をもつことが確認された。

【0177】

次に、第5効果確認試験を、試験体19〜29、比較体4について実施する。

試験体19〜29は、粗化処理した銅合金条100から端子の形状に応じた連鎖端子110を打ち抜き、曲げ加工した圧着端子10(10a)の圧着部30における41及び42に対して、引張りせん断接着強度の異なる樹脂を塗布し半硬化状態で、電線の被覆体先端より所定長さ露出させた電線導体の露出部分とを圧着して取り付けて圧着接続構造体1(1a)を構成した。高機能シール材の一例であるホットメルト型樹脂A、液状シリコーンゴムC、液状シリコーンゴムDを設けた。

【0178】

粗化処理として、まず化学研磨剤によって、銅合金条100の表面に凹凸をつけ、めっき時の電流密度を過剰として、デンドライト状のめっきを生じさせた。そして、連鎖端子110を曲げ成型して、タブ幅0.64mmの圧着端子10(10a)を作製した。ここで、粗さの水準は、研磨粒子サイズを振って調整した。

【0179】

これら圧着端子10(10a)を用いた試験体19〜29及び比較体4の表面の算術平均粗さRa、十点平均粗さRzは、非接触式のレーザー顕微鏡(キーエンス社製)を用いて、300μm×300μmの範囲で測定した。

【0180】

成形した圧着端子10(10a)の圧着部30に、組成がECAl(送電線用アルミニウム合金線材のJIS

A1060)である導体断面積が0.75mm2、長さ11cmのアルミニウム素線(素線11本のより線)で構成するアルミニウム芯線201を圧着して取り付けて圧着接続構造体1(1a)を構成した。

【0181】

端子基材と同じ厚み0.2mmのリフロー錫めっき銅合金条(FAS680H材、古河電気工業(株)製)を粗化処理してシール材を付設し、樹脂付きの条を作製した。これらの樹脂付き条の試験片に対して、前記と同様の10%酸浸漬試験を実施し、第1効果確認試験と同様の圧縮永久ひずみ測定と硬さ測定、第2効果確認試験と同様の引張りせん断接着強度測定を行った。

【0182】

第3効果確認試験と同様の10%塩酸浸漬試験及びサーマルショック試験後に第1効果確認試験と同様の腐食試験を実施し、エアリーク試験、抵抗上昇値と腐食状況とを測定、観察した。試験方法や評価方法は上述した第1効果確認試験と同様である。

【0183】

第5効果確認試験を、試験体19〜29、比較体4に対して実施した結果について表7に示す。

【0184】

【表7】

上述の試験結果から解るように、算術平均粗さRaが0.15μm〜0.95μmで、十点平均粗さRzが1.0μm〜9.0μmの表面粗さを有する試験体の方が、シール41,42にはく離が生じにくく、優れた止水性を有していることが確認された。

【0185】

また、半硬化状態での圧着により、微細な隙間への追従・充填とアンカー効果により端子基材とのさらに高い接着性を得ることができる。さらに、強酸、高温、温度変化の厳しい環境でも止水性が得られ、第4効果確認試験における試験体17,18、比較体3より優れた防食性を持つことができる。

【0186】

すなわち、圧着部30のシール41,42を付設する部分の表面を、上記表面粗さに粗化処理することによって、シール41,42が圧着端子10(10a)の表面に対して強固に固定される。

【0187】

この結果、シール41,42が圧着端子10(10a)の表面からはく離することを防止でき、止水状態を保つことができる。

【0188】

また、シール41,42が圧着端子10(10a)の表面に対して密着した状態に固定されるので、圧着端子10(10a)とシール41,42との間に水分の浸入を許容するような隙間が生じることを確実に防止できる。

【0189】

なお、表面粗さが、上記算術平均粗さRa及び十点平均粗さRzを満たす基材表面においてシール41,42が圧着端子10(10a)の表面に確実に固定されるので、十分な止水性を確保することができる。

【0190】

次に、第6効果確認試験を、試験体30〜35について実施した。

試験体30〜35は、銅合金条100から端子の形状に応じた連鎖端子110を打ち抜き、曲げ加工した圧着端子10(10a)の圧着部30における41及び42に対して、引張りせん断接着強度の異なる樹脂を塗布し硬化後、電線の被覆体先端より所定長さ露出させた電線導体の露出部分とを圧着して取り付けて圧着接続構造体1(1a)を構成した。高機能シール材の一例であるホットメルト型樹脂A、ホットメルト型樹脂B、ホットメルト型樹脂Cを設けた。

【0191】

また、シール材の浸透と基材間あるいは導体と基材間を固着させるために、圧着端子10(10a)を用いた試験体30〜35に対して、圧着時に加圧しつつあるいは圧着後、レーザー照射、電気抵抗、超音波振動等を用いた加熱処理を行い、シール材の再溶融を実施した試験体30〜32と、熱処理を実施しなかった試験体33〜35とを作製した。

【0192】

これらの試験体30〜35に対し第2効果確認試験と同様のサーマルショック試験を実施し、試験条件は、120℃にて30分間放置後、−40℃にて30分間放置する工程を1サイクルとして、10000サイクル実施した。

【0193】

サーマルショック試験前後に第2効果確認試験と同様の抵抗測定を行った。サーマルショック試験後、腐食試験を行った試験体30〜35に対して、エアリーク試験、抵抗上昇値と腐食状況とを測定、観察した。試験方法や評価方法は上述した第1効果確認試験と同様である。

第6効果確認試験を、試験体30〜35に対して実施した結果について表8に示す。

【0194】

【表8】

上述の試験結果から解るように、試験体30〜35は、アルミニウム芯線201のアルミニウム素線が冷却と加熱を繰り返される状況に置かれたとしても、アルミニウム素線とシール41,42及びシール41,42とバレル片32間での高い固着力により、アルミニウム素線が伸縮することが抑制され、バレル片32とアルミニウム素線との間に隙間ができることが防止された。

【0195】

また、試験体30〜35は、加熱溶融後再固化することで隙間への充填、基材との接着がなされるために、高い止水性、密封性が得られたことが確認された。

また、シール材の再溶融によって、微細な隙間への追従・充填と端子基材との高い接着性を得ることができる。さらに、強酸、高温、温度変化の厳しい環境でも止水性が得られ、高硬度の試験体31及び試験体32、高圧縮永久ひずみの試験体30の樹脂でも、第3効果確認試験における試験体1〜6と同等の防食性を持つことができる。

【0196】

次に、第7効果確認試験を、試験体36〜41及び比較体5について実施するにあたり、試験体及び比較体に使用したシール材にて樹脂を付設した銅合金条の試験片を作成し、JIS H 3100に準拠して、曲げ半径が1.0mmの試験ジグにてW曲げ試験を行った。その際、試験荷重を200kgとして、試験後のシール材の外観を観察し、はく離、破壊がないか確認した。

【0197】

その結果、はく離なし、破壊なしのものを「◎」、ごく僅かにはく離ありのものを「○」、僅かに破壊ありのものを「△」、はく離と破壊ありのものを「×」と評価している。

【0198】

高機能シール材の一例である液状シリコーンゴムE、液状シリコーンゴムF、紫外線硬化型樹脂E、紫外線硬化型樹脂F、紫外線硬化型樹脂G、紫外線硬化型樹脂Hからなるシール材を銅合金条100に付設した試験体36〜41と、熱硬化型エポキシ樹脂を付設した比較体5を作製した。

【0199】

W曲げ試験を実施したシール材を銅合金条100に予め設けて固化し、連鎖端子110を曲げ成型して、タブ幅0.64mmの雄型と雌型の圧着端子10(10a)とを作製し、その圧着端子10(10a)を用いて腐食試験を行った試験体36〜41及び比較体5に対して、エアリーク試験、抵抗上昇値と腐食状況とを測定、観察した。試験方法や評価方法は上述した第1効果確認試験と同様である。

【0200】

第7効果確認試験を、試験体36〜41及び比較体5に対して実施した結果について表9に示す。

【0201】

【表9】

上述の試験結果から解るように、伸び率10%の低機能シール材は、W曲げ試験を実施するとはく離や破壊が起きやすい。また、圧着部41、42に伸び率10%の低機能シール材を適用し、圧着接続構造体1に形成した後、腐食試験を実施すると浸水や電線導体の腐食を引き起こしていることが確認された。

【0202】

しかし、伸び率50〜500%の樹脂は、W曲げ試験後の外観において、はく離や破壊が観察されず、また導体と圧着後に圧着接続構造体として腐食試験を実施しても、高い防食性が得られるとともに、密閉状態が保たれていることが確認された。

【0203】

また、デュロメータタイプA25未満の樹脂に比べ、デュロメータタイプA25以上の硬度の樹脂に優れたシール性が確かめられた。

【0204】

以上、第1〜第7の効果確認試験の結果から解るように、JIS K 6253に準拠したタイプAデュロメータにより測定される硬度でA1〜A90、またはJIS K 6253に準拠したタイプDデュロメータにより測定される硬度でD40〜D90の少なくとも一方の特性有機材料からなる特性を有するシール41,42を用いて止水することにより、被覆電線200のアルミニウム芯線201が圧着接続された圧着端子10(10a)の圧着部30内に水分が浸入することを防止でき、圧着部30における圧着だけで確実な止水性を確保することができる。かつ、圧着部30の内部に水分が浸入することを防止する止水性が長期に亘り安定して得られる。

【0205】

また、上述のような確実な止水性により、導電性を低下させることのない圧着接続構造体1(1a)及びコネクタ3を構成できることが確認できた。

【0206】

この発明の構成と、前記実施形態との対応において、

この発明の電線導体及びアルミニウム電線導体及びアルミニウム合金電線導体は、実施形態のアルミニウム芯線201に対応し、

以下同様に、

被覆体は、絶縁被覆202に対応し、

被覆体の先端は、被覆先端202aに対応し、

所定長さは、露出長さXwに対応し、

電線導体の露出部は、電線露出部201aに対応し、

圧着端子は、雌型圧着端子10,10aに対応し、

長手方向の長さは、長手方向長さXbに対応し、

高機能シール材は、幅方向シール41,前方幅方向シール41a,後方幅方向シール41b,長手方向シール42,内面側長手方向シール42a,外面側長手方向シール42bに対応し、

接続構造体は、圧着接続構造体1に対応し、

コネクタは、コネクタ3,雌型コネクタ3a及び雄型コネクタ3bに対応するも、

この発明は、上述の実施形態の構成のみに限定されるものではなく、請求項に示される技術思想に基づいて応用することができ、多くの実施の形態を得ることができる。

【0207】

本実施形態では、圧着端子の圧着部を、アルミニウムやアルミニウム合金等の卑な金属からなる電線導体に圧着接続する例を説明したが、その卑な金属以外に、例えば、銅や銅合金等の貴な金属からなる電線導体に圧着接続してもよく、前記実施形態と略同等の作用及び効果を奏することができる。

また、圧着部30をオープンバレル形式としたが、例えばクローズバレル形式としてもよい。

【符号の説明】

【0208】

1,1a…圧着接続構造体

3…コネクタ

3a…雌型コネクタ

3b…雄型コネクタ

10,10a…雌型圧着端子

30…圧着部

32…バレル片

32a…左バレル片

32b…右バレル片

41…幅方向シール

41a…前方幅方向シール

41b…後方幅方向シール

42…長手方向シール

42a…内面側長手方向シール

42b…外面側長手方向シール

200…被覆電線

201…アルミニウム芯線

201a…電線露出部

202…絶縁被覆

202a…被覆先端

300…コネクタハウジング

D…重ね合い部

Xw…露出長さ

X…長手方向

Xb…長手方向長さ

Y…幅方向

【技術分野】

【0001】

この発明は、例えば、自動車用ワイヤーハーネスの接続を担うコネクタ等に装着される圧着端子や、圧着端子を用いた接続構造体、さらには、このような接続構造体を装着したコネクタに関する。

【背景技術】

【0002】

近年の自動車には、様々な電装機器が装備されており、各機器の電気回路が複雑化する傾向にあるため、安定した電力供給が必要不可欠となっている。このような様々な電装機器の電気回路は、複数本の被覆電線を束ねてなるワイヤーハーネスを自動車に配索するとともに、ワイヤーハーネス同士をコネクタで接続して構成している。また、コネクタの内部には、ワイヤーハーネスの被覆電線を圧着部に圧着接続した圧着端子を装着している。

【0003】

しかし、被覆電線を圧着端子に接続する場合、圧着端子の圧着部と、被覆電線の電線導体に被覆した被覆体の先端より露出する電線導体の露出部分との間に隙間が生じやすく、電線導体が外気に曝される状態に露出しているため、コネクタ内部に装着した圧着端子の圧着部に水分が侵入した際、圧着部に圧着された電線導体の表面に腐食が発生し、導電性が低下するといった問題があった。

【0004】

また、例えば、被覆電線の電線導体に従来用いられていた銅系材料をアルミニウムあるいはアルミニウム合金に置き換え、そのアルミニウム製の電線導体を圧着端子に圧着した場合においては、端子材料の錫めっき、金めっき、銅合金等の貴な金属との接触により、卑な金属であるアルミニウムが腐食される現象、すなわち異種金属腐食が問題となる。

【0005】

なお、異種金属腐食(以下において電食という)とは、貴な金属と卑な金属とが接触している部位に水分が付着すると、腐食電流が生じ、卑な金属が腐食、溶解、消失等する現象である。この現象により、圧着端子の圧着部に圧着されたアルミニウム製の電線導体が腐食、溶解、消失し、やがては電気抵抗が上昇する。その結果、十分な導電機能を果たせなくなるという問題があった。

【0006】

水分の浸入による圧着部における導電性の低下を防止する接続方法として、例えば、段付き形状の圧着金型を用いて、端子金具の狭持圧着部分を電線被覆部の先端より露出する電線導体に圧着接続する電線の端子取付方法(特許文献1参照)や、圧着端子の電線圧着部を被覆電線の被覆体より露出された電線導体に圧着する際、電線圧着部の両側端部に設けた接触層を互いに接触させて、該電線圧着部に隙間が形成されることを抑制する圧着端子及び端子付き電線(特許文献2参照)等が提案されている。

【0007】

特許文献1の端子取付方法は、端子金具の圧着部にエポキシ塗料を塗布することによって、圧着後において電線導体が外気と接触することを防止できるとされる。しかし、この端子取付方法の場合、エポキシ塗料を塗布する作業及び工程に時間が掛かってしまうので、電線が接続された端子の量産化には不向きである。また、圧着と同時に塗布するので、塗布位置及び塗布量を精度良く制御して塗布することが非常に難しいという問題があった。

【0008】

さらに冷却と加熱が繰り返される過酷な状況下に置いた場合、電線を構成する各素線が収縮と伸長を繰り返し、初めは密着状態にあった素線と端子基材との間に空隙ができ、さらにその空隙に外気が侵入することで素線の表面に酸化膜が形成され、電気的な抵抗の増大を引き起こすという問題があった。

【0009】

また、特許文献2の圧着端子及び端子付き電線では、電線圧着部の接触層を接触させることによって、隙間が生じることを抑制できるとされているが、接触層の特性、例えば引張りせん断接着強さや圧縮変形ひずみ等について何等設定がなされていないため、接触層の密着、封止が不十分な箇所においては隙間を形成しやすく、その隙間部から、圧着端子の電線圧着部に水分が浸入するため、電線導体に腐食が発生することを防止できないという問題があった。また、電線圧着部に一度水分が浸入すると、腐食を発生する原因が残ってしまうという問題があった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭56−13685号公報

【特許文献2】特開2010−205583号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

この発明は、圧着部における圧着だけで確実な止水性を確保することができる圧着端子、接続構造体及びコネクタを提供することを目的とする。

【課題を解決するための手段】

【0012】

この発明は、電線導体の外周を絶縁性の被覆体で被覆した被覆電線における被覆体の先端より所定長さ露出させた電線導体の露出部分を圧着する圧着部を備えた圧着端子であって、前記圧着部を、前記電線導体の先端より先端側から前記被覆体の先端より後端側までを連続して一体的に囲繞するように圧着するとともに、前記圧着部における表面の少なくとも一部に、有機材料からなるJIS K 6253に準拠したタイプAデュロメータにより測定される硬度でA1〜A90、またはJIS K 6253に準拠したタイプDデュロメータにより測定される硬度でD40〜D90の少なくとも一方の特性を有する高機能シール材を備えた圧着端子であることを特徴とする。

【0013】

この発明によれば、圧着後において、圧着部の内部に水分が浸入することを防止できるとともに、圧着部における圧着だけで確実な止水性を確保することができる。

【0014】

詳述すると、タイプAデュロメータにより測定されるデュロメータタイプA1〜A90、またはタイプDデュロメータにより測定されるデュロメータタイプD40〜D90の硬度をもつ高機能シール材は、端子を圧着した際に、圧着部基材及び絶縁被覆によって形成される隙間に追従し、圧着部基材間あるいは圧着部基材と絶縁被覆間に保持することで、例えば高湿環境あるいは被水環境のような状況下に置かれても、高い封止性を得ることができる。

【0015】

また、この発明は、電線導体の外周を絶縁性の被覆体で被覆した被覆電線における被覆体の先端より所定長さ露出させた電線導体の露出部分を圧着する圧着部を備えた圧着端子であって、前記圧着部を、前記電線導体の先端より先端側から前記被覆体の先端より後端側までを連続して一体的に囲繞するように圧着するとともに、前記圧着部における表面の少なくとも一部に、JIS K 6253に準拠したタイプAデュロメータにより測定される硬度でA25〜A80の特性を有する高機能シール材を備えた圧着端子であることを特徴とする。

【0016】

この発明によれば、圧着後において、圧着部の内部に水分が浸入することを防止できるとともに、圧着部における圧着だけで確実な止水性を確保することができる。

【0017】

詳述すると、タイプAデュロメータにより測定されるデュロメータタイプA25〜A80の硬度をもつ高機能シール材は、そのA25〜A80の硬度範囲内に抑えられることによって、微細な隙間の隅々まで追従し、より高い密封性を得ることができる。

【0018】

上記電線導体の先端より先端側から前記被覆体の先端より後端側までを連続して一体的に囲繞するとは、例えば、被覆電線における被覆体の先端より露出する電線導体の露出部分が外気に曝されないように、圧着部を長手方向と直交する面で切断した断面形状(OクリンプやFクリンプ)に圧着したもの、あるいは、圧着部の一部が開放された断面形状(Cクリンプ)に圧着するとともに、その圧着部の開放された部分を、高機能シール材によって水分の浸入を許容するような隙間が生じないように封止したものを含む。

【0019】

上記圧着部は、例えば、圧着部底面と、その幅方向両側に備えたバレル片とで構成するオープンバレル形式や、クローズバレル形式の圧着部とすることができる。

【0020】

また、圧着部における端子表面は、圧着部に備えたバレル片の外側表面や内側表面、さらには、バレル片を幅方向両側に備えた圧着部底面の外側表面や内側表面とすることができる。

【0021】

また、高機能シール材は、例えば、ポリアミド系、エステル系、シリコーン系、フッ素系、ビニル系、ポリスチレン系、ポリウレタン系等の樹脂、あるいはスチレン−ブタジエンゴム、シリコーンゴム、フッ素ゴム、クロロプレンゴム等のエラストマーを挙げることができる。また、上記樹脂、エラストマーを多層とし、それぞれの機能を組み合わせた構成とすることができる。

【0022】

また、高機能シール材は、例えば、材料自身に接着性を有する材料として、金属基材上へ直接付けたもの、接着性を有さないものとしては、金属基材上に接着性を有する高機能シール材あるいは接着剤を介して接着したもの、あるいは、接着性を有する材料を介して接着させたもの、あるいは、加熱し融着させたもので構成することができる。

なお、有機材料が液相材料の場合、例えば、加熱、紫外線照射、2液混合、嫌気、水分との反応等の方式により硬化することができる。

【0023】

また、この発明の態様として、前記高機能シール材を、圧縮永久ひずみが0%〜30%の特性を有するシール材で構成することができる。

【0024】

詳述すると、高機能シール材に生じる圧縮永久ひずみが0%〜30%の範囲に抑えられるため、高温多湿な環境に置かれても、高機能シール材の高い弾性反発力によって、圧着部基材と高機能シール材との間、あるいは絶縁被覆と高機能シール材との間に水分の浸入を許容するような隙間が生じることがなく、圧着部の表面に対して密着された状態を保つことができる。

【0025】

さらに、好ましくは高機能シール材に生じる圧縮永久ひずみが0%〜26%の範囲に抑えられることによって、高温多湿あるいは強酸の腐食液に曝される高負荷環境に置かれても高い密着状態を保つことができる。

【0026】

また、この発明の態様として、前記高機能シール材を、引張りせん断接着強さが1MPa〜27MPaの特性を有するシール材で構成することができる。

【0027】

詳述すると、有機材料からなる高機能シール材は、引張りせん断接着強さ1MPa〜27MPaにて圧着部の表面に対して強固に接着されるので、圧着端子の圧着部を、被覆電線における被覆体の先端より露出する電線導体の露出部分に圧着接続した際、圧着端子と高機能シール材との接着部分に加えられる応力が変動する状況下、例えば、冷却と加熱が繰り返される過酷な状況下に置かれても、圧着部と高機能シール材との接着部分にはく離や隙間が生じることがなく、圧着部の表面に対して接着された状態を保つことができる。

【0028】

さらに、好ましくは前記高機能シール材の引張りせん断接着強さを5MPa〜27MPaとすることによって、液性が強酸あるいは冷却と加熱が繰り返される過酷な腐食環境に曝されても高い止水性を保持することができる。

【0029】

なお、接着力及び弾性反発力の両特性を有する高機能シール材を用いることにより、一方の特性を有する高機能シール材よりも高い止水性が得られるだけでなく、接着力及び弾性反発力による止水効果が相乗して得られる。

【0030】

また、この発明の態様として、前記圧着部における表面の少なくとも前記高機能シール材を備える部分の表面を、算術平均粗さRa0.15μm〜0.95μm且つ十点平均粗さRz1.0μm〜9.0μmの粗さとすることができる。

なお、前記の粗さ範囲より粗くするとめっきムラを生じ、電気的接続部の不良の原因となる可能性がある。

【0031】

この発明によれば、圧着部の表面と高機能シール材との対向面における接着性が向上するので、端子成形段階においてプレス加工を施しても高機能シール材が端子圧着部表面からはく離することを防止でき、また圧着後において冷却と加熱が繰り返される過酷な状況下等に置かれた場合でも、端子基材と高機能シール材との間に隙間が形成されることを防ぎ、止水状態を保つことができる。

【0032】

詳述すると、圧着端子の表面を、算術平均粗さRa0.15μm〜0.95μm且つ十点平均粗さRz1.0μm〜9.0μmの粗さとすることにより、端子表面の微細な凹凸に高機能シール材が入り込んで固化することで、有機材料からなる高機能シール材が圧着端子の表面に対して強固に固定され、圧着端子表面と高機能シール材との密着性が向上する。

【0033】

また、高機能シール材が圧着端子の表面に対して密着した状態に固定されるので、圧着端子と高機能シール材とがはく離、水分の浸入を許容するような隙間が生じることを防止できる。

なお、高機能シール材を備える部分の表面粗さを、上記算術平均粗さRa及び十点平均粗さRzの両表面粗さとすることにより、いずれか一方の表面粗さとするよりも高い止水性が得られる。

【0034】

また、圧着端子は、例えば、上記表面粗さに表面処理を施した素材や、表面加工を施した素材、あるいは、表面処理や表面加工が施されていない上記表面粗さを有する素材で構成してもよい。

【0035】

また、この発明の態様として、前記高機能シール材を、伸び率が50%〜500%の特性を有するシール材で構成することができる。

【0036】

詳述すると、例えば伸び率1%の低機能シール材は、W曲げ試験を実施するとはく離や破壊が起きやすい。また、接続構造体に形成した後、腐食試験を実施すると浸水や腐食を引き起こしていることが確認された。しかし、伸び率50%〜500%のシール材は、W曲げ試験後の外観において、はく離や破壊が観察されず、導体と圧着後圧着端子として腐食試験を実施しても、高い防食性が得られるとともに、密閉状態を保つことができる。

【0037】

さらに、好ましくは前記高機能シール材の伸び率を100%〜500%とすることによって、端子形成過程におけるプレス加工等の高い応力が加わる加工でもはく離や変形を生じず、導体圧着後、過酷な腐食環境に曝されても高い止水性を発揮することができる。

【0038】

また、この発明の態様として、前記圧着部を、前記電線導体の露出部分に圧着した状態において、該圧着部の長手方向と直交する面で切断した断面形状が閉鎖断面となるように圧着することができる。

【0039】

この発明によれば、端子基材間に形成される隙間の密閉に適した物性をもつ高機能シール材によって、圧着部と電線導体との間の隙間を封止するので、水分の浸入を許容するような隙間が生じることがなく、圧着部の内部に水分が浸入することを防止できる。

【0040】

詳述すると、圧着端子の圧着部を、被覆電線における被覆体の先端より露出する電線導体の露出部分に圧着した状態において、該圧着部の長手方向と直交する面で切断した断面形状が閉鎖断面となるように圧着接続するので、圧着部により電線導体の露出部分の先端側から後端側までを包み込むことができる。

【0041】

かつ、高機能シール材によって、圧着部と電線導体との間の隙間が封止されるので、水分の浸入を許容するような隙間が生じることがなく、圧着部の内部に水分が浸入することを防止できる。

【0042】

上記圧着部の長手方向と直交する面で切断した閉鎖断面とは、例えば、圧着部のバレル片をオーバーラップ状態に重ね合わせて閉鎖した断面Oクリンプや、バレル片の端部を内側に折り曲げて閉鎖した断面Fクリンプ等を含む。

【0043】

例えば、断面Oクリンプに圧着する場合、電線導体の露出部分の先端側から後端側までを包み込むように圧着するので、圧着部と電線導体との間に水分の浸入を許容するような隙間が生じることがなく、圧着部の内部に水分が浸入することを防止できる。

【0044】

また、断面Fクリンプに圧着する場合、圧着部のバレル片を電線導体に食い込ませて、有機材料からなる高機能シール材を電線導体に強く押し付けるので、高機能シール材によって圧着部と電線導体との間の隙間を確実に封止することができる。

【0045】

しかし、断面Oクリンプに圧着する方が、断面Fクリンプに圧着するよりも高機能シール材が必要な領域や面積が少なくて済むだけでなく、導体切れが生じたり、被覆体が傷付いたりしないので、断面Oクリンプに圧着するとよい。

【0046】

また、この発明の態様として、前記高機能シール材を、前記圧着端子の圧着部を前記電線導体の露出部分に圧着した後、該圧着部の高機能シール材を加熱溶融させて再固化することができる。

【0047】

この発明によれば、腐食環境に曝されても、圧着部内部への水分の侵入を防止でき、電線導体に電食が発生することがなく、その電食を原因とする端子圧着部での電気抵抗の上昇も防止できるので、様々な環境下で安定した導電性が得られる。

【0048】

詳述すると、高機能シール材に熱可逆性の樹脂を使用した場合、圧着端子の圧着部を電線導体の露出部分に圧着と同時、あるいは圧着した後、該圧着部の高機能シール材を加熱溶融させて再固化することができる。つまり、圧着部の有機材料からなる高機能シール材を加熱溶融すると毛細管現象によって、例えば、圧着部のバレル片同士の重なる領域、電線導体とバレル片の間、電線導体の素線間に高機能シール材を染み渡らせることができる。

【0049】

その染み渡らせた状態において、高機能シール材が再固化することによって、バレル片同士の重なる領域、電線導体とバレル片との界面、電線導体の素線間等の隙間に高機能シール材が充填し、それぞれの材料間でより強固な密着を得ることができる。

【0050】

したがって、水分の浸入を許容するような隙間を確実に埋めることができる。結果として、圧着端子と電線導体とを強固に接続することができるので、例えば、圧着初期及び圧着後において振動や衝撃等が圧着部に付加されても、上記領域や界面、素線間等がはく離しにくく、止水状態を保つことができる。

【0051】

また、上記の態様として、前記圧着部における表面の少なくとも一部に、前記高機能シール材と組み合わせて、ハンダあるいはメッキを備えることができる。

前記ハンダであれば、例えば、Sn−Cuハンダ、Sn−Znハンダ、Sn−Ag−Cuハンダ等、メッキであればSnメッキ、Niメッキ、Sn合金メッキとすることができる。

【0052】

この発明によれば、高機能シール材とハンダとを併用するので、いずれか一方の材料を用いるよりも高い止水性が得られるだけでなく、高機能シール材とハンダの特性の違いによる止水効果が相乗して得られる。

【0053】

詳述すると、高機能シール材とハンダとによって、圧着部における端子基材間、端子基材と電線導体間、端子基材と絶縁被覆間を封止する。例えば、高機能シール材とハンダとを、端子圧着部に端部間に隙間が生じないように連続して配置するか、各シール材の端部を互いに接するように配置する。また、熱可塑性の高機能シール材とハンダは、圧着と同時、あるいは圧着した後、加熱溶融させて再固化させることができる。

【0054】

この結果、高機能シール材を用いるだけでも、十分な止水性を確保することができるが、高機能シール材とハンダとを併用することによって、高い止水性が得られる。

【0055】

また、この発明は、上記圧着端子における圧着部によって、前記被覆電線と前記圧着端子とを接続した接続構造体とすることができる。

この発明によれば、圧着端子の圧着部における圧着だけで確実な止水性を確保することのできる接続構造体を構成することができる。したがって、安定した導電性を確保することができる。

【0056】

また、この発明の態様として、前記被覆電線における前記電線導体を、アルミニウム電線導体あるいはアルミニウム合金電線導体で構成することができる。

この発明によれば、高機能シール材によって圧着端子と電線導体との接続部分の止水性を確保するので、圧着端子と電線導体を構成する金属種によらず、安定した導電性を確保した状態に圧着端子及び電線導体を接続することができる。

【0057】

詳述すると、圧着端子を、例えば、錫メッキ等の表面処理を施した銅合金で構成した場合でも、高機能シール材により止水状態を確保しているため、圧着端子を構成する銅合金に比べて卑な金属であるアルミニウム電線導体あるいはアルミニウム合金電線導体に電食が発生することを防止できる。

【0058】

上記アルミニウム電線導体あるいはアルミニウム合金電線導体は、例えば、アルミニウム製素線あるいはアルミニウム合金製素線等で構成する電線導体とすることができる。また、圧着端子を構成する金属は、例えば、銅や銅合金等の貴な金属、あるいはアルミニウムやアルミニウム合金等の等電位な金属で構成することができる。

【0059】

また、この発明は、上記接続構造体における圧着端子をコネクタハウジング内に配置したコネクタであることを特徴とする。

この発明によれば、圧着端子と電線導体を構成する金属種によらず、安定した導電性を確保した状態に圧着端子を接続することができる。

【0060】

詳述すると、例えば、雌型のコネクタと、雄型のコネクタとを互いに嵌合して、各コネクタのコネクタハウジング内に配置した圧着端子を互いに接続する際、高機能シール材によって止水性が確保したまま各コネクタの圧着端子を互いに接続することができる。この結果、確実な導電性を備えた接続状態を確保することができる。

【発明の効果】

【0061】

この発明によれば、圧着部における圧着だけで確実な止水性を確保することのできる圧着端子、接続構造体及びコネクタを提供することができる。

【図面の簡単な説明】

【0062】

【図1】圧着端子の斜視図。

【図2】圧着端子についての説明図。

【図3】連鎖端子についての説明図。

【図4】圧着端子における圧着についての説明斜視図。

【図5】コネクタについての説明斜視図。

【発明を実施するための形態】

【0063】

この発明の一実施形態を以下図面に基づいて詳述する。

図1は雌型圧着端子10の斜視図、図2は雌型圧着端子10についての説明図である。詳しくは、図2(a)は雌型圧着端子10の側面図、図2(b)は雌型圧着端子10の幅方向中央における縦断面図、図2(c)は雌型圧着端子10の背面図、図2(d)は圧着接続構造体1の幅方向中央における縦断面図、図2(e)は同状態の圧着接続構造体1における圧着部30の後端付近であるA−A線矢視断面である。

【0064】

図3は、雌型圧着端子10を構成する連鎖端子110についての説明図である。詳しくは、図3(a)は雌型圧着端子10の内表面が表側となるように配置した際の連鎖端子110を形成する銅合金条100の平面図、図3(b)は雌型圧着端子10の外表面が表側となるように配置した際の連鎖端子110を形成する銅合金条100の平面図である。

【0065】

図4は圧着接続構造体1における圧着部30による被覆電線200の圧着について説明する斜視図であり、図4(a)は第1かしめ状態の斜視図、図4(b)は最終かしめ状態となって構成された圧着接続構造体1の斜視図である。

【0066】

本実施形態の圧着接続構造体1は、被覆電線200を雌型圧着端子10に接続して構成している。つまり、被覆電線200における絶縁被覆202の被覆先端202aより露出するアルミニウム芯線201の電線露出部201aを、雌型圧着端子10の圧着部30に圧着接続している。

【0067】

雌型圧着端子10に圧着接続する被覆電線200は、アルミニウム素線を束ねたアルミニウム芯線201を、絶縁樹脂で構成する絶縁被覆202で被覆して構成している。詳しくは、アルミニウム芯線201は、断面が0.75mm2となるように、アルミニウム合金線を撚って構成している。

以下において、雌型圧着端子10と被覆電線200とについて詳述する。

【0068】

先ず、本実施形態の雌型圧着端子10について説明する。

雌型圧着端子10は、該雌型圧着端子10の長手方向Xの先端側である前方から後方に向かって、図示省略する雄型コネクタにおける挿入タブの挿入を許容するコネクタボックス部20と、コネクタボックス部20の後方で、所定の長さのトランジション部20aを介して配置された圧着部30とを一体に構成している。

【0069】

なお、長手方向Xとは、コネクタボックス部20で圧着して接続する被覆電線200の長手方向と一致する方向である。

【0070】

また、雌型圧着端子10は、表面が錫メッキ(Snメッキ)された黄銅等の銅合金条100に、打ち抜き加工及び折曲加工を施して立体構成したオープンバレル形式の端子である。

なお、コネクタボックス部20に挿入する挿入タブを備えた雄型圧着端子(図示せず)の圧着部30も同様の構造で構成している。

【0071】

コネクタボックス部20は、倒位の中空四角柱体で構成され、内部に、長手方向Xの後方に向かって折り曲げられ、挿入される雄型コネクタの挿入タブ(図示省略)に接触するディンプル21aを有する弾性接触片21を備えている。

【0072】

中空四角柱体であるコネクタボックス部20の天井部22(22a,22b)は、側面部分23(23a,23b)の延長部分を重なるように折り曲げて構成している。

【0073】

圧着前の圧着部30は、図2(b)に示すように、圧着底面31の長手方向Xと直交する幅方向Yの両側から斜め外側上方に延出し、側面視略長方形のバレル片32(32a,32b)を備え、後方視略U型に形成している。

【0074】

なお、バレル片32の長手方向長さXb(図1参照)は、絶縁被覆202の長手方向X前方側の先端である被覆先端202aから、長手方向X前方で露出する電線露出部201aの長手方向Xの露出長さXwより長く形成している。

【0075】

圧着部30は、アルミニウム芯線201の電線露出部201aを圧着する電線圧着範囲30aと、絶縁被覆202を圧着する被覆圧着範囲30bとを一体で構成することができる。

【0076】

そして、電線圧着範囲30aと被覆圧着範囲30bとは、それぞれ圧着するアルミニウム芯線201及び絶縁被覆202の外径に応じた形状で形成しているため、絶縁被覆202を圧着する被覆圧着範囲30bのバレル片32は、アルミニウム芯線201を圧着する電線圧着範囲30aのバレル片32より長い内周長さで形成している。

【0077】

さらに、電線圧着範囲30aの内面には、アルミニウム芯線201を圧着した状態において、アルミニウム芯線201が食い込む、幅方向Yの溝であるセレーション33が、長手方向Xに垂直に4本形成している。

なお、セレーション33は、圧着底面31と、圧着底面31の幅方向Yの両側から斜め外側上方に延出するバレル片32の上部までを連続する溝形状で形成している。

【0078】

圧着部30には、図1及び図2(a)〜(c)に示すように、長手方向Xの前後方向両端部に幅方向Yの帯状の幅方向シール41(41a,41b)と、左バレル片32aの内面と右バレル片32bの外面における幅方向Yの端部に長手方向Xの帯状の長手方向シール42(42a,42b)とを備えている。

【0079】

また、幅方向シール41及び長手方向シール42は、シール41,42の端部間に隙間が生じないように連続して付設するか、シール材41,42の端部を互いに接するように配置している。

【0080】

幅方向シール41及び長手方向シール42は、JIS K 6253に準拠したタイプAデュロメータにより測定される硬度でA1〜A90、またはJIS K 6253に準拠したタイプDデュロメータにより測定される硬度でD40〜D90の特性を有する材料で構成している。

【0081】

具体的には、圧着部30の前方側の前方幅方向シール41a及び長手方向シール42(42a,42b)は、例えば、ポリアミド系、エステル系、シリコーン系、フッ素系等から選択した1種又は複数種の有機材料によって構成している。

【0082】

仮に、幅方向シール41と長手方向シール42を、高機能シール材とハンダを組み合わせて構成する場合、ハンダを前方幅方向シール41a及び長手方向シール42(42a,42b)に、高機能シール材を後方幅方向シール41bに付設することが好ましい。

【0083】

例えば、Sn−Cuハンダ、Sn−Znハンダ、Sn−Ag−Cuハンダ等の軟質な金属から選択した1種又は複数種で構成することができる。この場合、圧着時に形成される微小な隙間へも追従して密着するので、バレル片32間、バレル片32と絶縁被覆202との間の隙間を封止することができる。

【0084】

上述の幅方向シール41と長手方向シール42を付設する場合、過小過大とならぬよう適量を付設する必要がある。この場合、前方幅方向シール41aの厚みは、圧着部30による圧着前の状態において、1μm以上の厚みに形成する。より好ましくは、50μm〜1000μmの範囲に含まれる厚さに形成するとよい。

【0085】

また、長手方向シール42(42a,42b)は、後述するように、バレル片32同士が接触する重ね合い部Dの部分に形成するため、前方幅方向シール41aと同材料で構成している。

【0086】

このような構成の雌型圧着端子10は、図3(a)(b)に示すように、表裏面のそれぞれに、有機材料からなる幅方向シール41と長手方向シール42(図1、図2参照)とを構成する止水シール40(40a,40b)を付設した所定幅の銅合金条100を端子形状に打ち抜いて形成した連鎖端子110に、折り曲げ加工を施して構成することができる。

【0087】

詳しくは、リフロー錫めっき銅合金条100のうち雌型圧着端子10の内側面を構成する表面100aに、幅方向シール41と内面側長手方向シール42aとに対応する箇所に止水シール40aを付設し、雌型圧着端子10の外側面を構成する裏面100bには、外面側長手方向シール42bの該当箇所に止水シール40bを塗布している。

【0088】

なお、止水シール40を塗布する部分の表面100a及び裏面100b、すなわち、雌型圧着端子10における圧着部30の幅方向シール41及び長手方向シール42を付設する部分の表面は、算術平均粗さRa0.15μm〜0.95μm、且つ十点平均粗さRz1.0μm〜9.0μmとなる表面粗さに粗化処理している。

【0089】

上述のように、止水シール40が付設された銅合金条100から連鎖端子110を打ち抜いて、折り曲げ加工を施して雌型圧着端子10を構成し、圧着部30に被覆電線200を圧着して圧着接続構造体1を構成する(図1、図2参照)。

【0090】

詳しくは、被覆電線200の絶縁被覆202より先端側で露出するアルミニウム芯線201の電線露出部201aを、電線露出部201aの先端201aaの長手方向Xの位置が圧着部30における前方幅方向シール41aより後方となるように、被覆電線200を圧着部30に配置することが好ましい。

【0091】

そして、電線露出部201aの先端201aaから、絶縁被覆202の被覆先端202aより後方までを、図4(a)に示すように、一旦、圧着部30で圧着して一体的に囲繞する。

【0092】

このとき、第1クリンパ治具(図示せず)を用いて、左バレル片32aの幅方向Yの端部を、右バレル片32bの幅方向Yの端部の上に重ねて重ね合い部Dを形成するように、バレル片32をアルミニウム芯線201の電線露出部201aと絶縁被覆202とに圧着する。

【0093】

さらに、バレル片32の前方側の端部が前方幅方向シール41aを介して圧着底面31に密着するとともに、電線圧着範囲30aが電線露出部201aに密着し、被覆圧着範囲30bが被覆先端202aを含む、絶縁被覆202の外周に後方幅方向シール41bを介して密着するように、第2クリンパ治具(図示せず)を用い、バレル片32の圧着を強めて、圧着部30による雌型圧着端子10と被覆電線200との接続を行うことによって、図4(b)に示すように、圧着接続構造体1を構成することができる。

【0094】

さらにまた、雌型圧着端子10の圧着部30をアルミニウム芯線201の電線露出部201aに圧着した後、圧着部30の有機材料からなる幅方向シール41及び長手方向シール42を図示しない加熱手段によって加熱溶融するとともに、例えば、圧着部30のバレル片32同士の重なる領域、アルミニウム芯線201とバレル片32との間、アルミニウム素線間に染み渡らせる。

【0095】

その染み渡らせた状態において幅方向シール41及び長手方向シール42が冷えて再固化することによって、バレル片32同士の重なる領域、アルミニウム芯線201とバレル片32との界面、アルミニウム素線間等に充填することができる。

【0096】

これにより、水分の浸入を許容するような隙間を確実に埋めることができ、圧着部30の内部に水分が侵入を防止できる。

【0097】

この結果、アルミニウム芯線201に腐食が発生することがなく、その腐食を原因として電気抵抗が上昇することもないので、安定した導電性が得られる。加えて、雌型圧着端子10の圧着部30とアルミニウム芯線201の電線露出部201aとを強固に接続することができるので、例えば、圧着初期において振動や冷熱衝撃等が圧着部30に付加されても、上記領域や界面、素線間等がはく離しにくく、止水状態を保つことができる。

【0098】

上述のように、雌型圧着端子10の圧着部30を、電線露出部201aの先端201aaから、絶縁被覆202の被覆先端202aより後方(後端側)までを連続して一体的に囲繞するように圧着するので、アルミニウム芯線201や、アルミニウム芯線201と絶縁被覆202との境界部分である被覆先端202aの先端部分を圧着部30から露出させずに包み込むことができる。

【0099】

また、幅方向シール41及び長手方向シール42(以下、シール41,42と略称)は、引張りせん断接着強さ1MPa〜27MPaの範囲にて圧着部30の表面に対して強固に接着されるので、冷却と加熱が繰り返される過酷な状況下に置かれても、圧着部30とシール41,42との接着部分にはく離が生じることがなく、圧着部30の表面に対して接着された状態を保つことができる。

【0100】

また、幅方向シール41及び長手方向シール42は、上述のような状況下に置かれても、シール41,42に生じる圧縮永久ひずみが0%〜30%の範囲に抑えられるため、圧着部30とシール41,42との間に水分の浸入を許容するような隙間が生じることがなく、圧着部30の表面に対して密着された状態を保つことができる。

【0101】

この結果、接着力及び弾性反発力の両特性を有するシール41,42を用いることにより、圧着部30の内部に水分が浸入することを防止でき、圧着部30における圧着だけで確実な止水性を確保することができる。

【0102】

なお、端子を圧着後、接着力又は弾性反発力のいずれか一方のよい特性を有するシール41,42を用いてもよく、接着力又は弾性反発力による止水効果を独立して得られるとともに、十分な止水性を確保することができる。

【0103】

また、雌型圧着端子10における圧着部30のシール41,42を付設する部分の表面の算術平均粗さRaが0.15μm〜0.95μmで、十点平均粗さRzが1.0μm〜9.0μmであれば、圧着部30の表面とシール41,42との対向面における接着性が向上するので、シール41,42が圧着部30の表面からはく離することを防止できる。

【0104】

さらに、シール41,42が圧着部30の表面に対して密着した状態に固定されるので、圧着部30とシール41,42との間に水分の浸入を許容するような隙間が生じることを防止でき、止水状態を保つことができる。

【0105】

さらに、バレル片32の前方側の端部が前方幅方向シール41aを介して圧着底面31に密着するため、前方幅方向シール41aにより圧着部30の先端側の止水性を確保することができる。

【0106】

また、図2(e)に示すように、圧着部30のバレル片32をアルミニウム芯線201の電線露出部201aに圧着する際、その圧着部30における長手方向Xと直交する面で切断した断面形状がOクリンプの閉鎖断面となるように圧着する。

【0107】

すなわち、左バレル片32aの幅方向Yの端部が右バレル片32bの幅方向Yの端部の上に重なるようにして重ね合い部Dを形成するため、左バレル片32aの幅方向Yの端部内面に形成された内面側長手方向シール42aと、右バレル片32bの幅方向Yの端部外面に形成された外面側長手方向シール42bとが密着する。

したがって、圧着部30における長手方向の重ね合い部Dの止水性を確保することができる。

【0108】

さらに、図2(d),(e)に示すように、被覆圧着範囲30bが後方幅方向シール41bを介して絶縁被覆202の外周に密着するため、後方幅方向シール41bにより圧着部30の後端側の止水性を確保することができる。

【0109】

したがって、このように構成された圧着接続構造体1では、圧着部30から電線露出部201aや被覆先端202aが露出せず、圧着部30におけるアルミニウム芯線201や絶縁被覆202内部に水分が浸入することを防止できる。したがって、アルミニウム芯線201の表面が腐食し、雌型圧着端子10とアルミニウム芯線201との導電性が低下することを防止できる。

【0110】

また、雌型圧着端子10の圧着部30を、アルミニウム芯線201の電線露出部201aに対して断面形状がOクリンプの閉鎖断面となるように圧着することによって、アルミニウム芯線201の電線露出部201aの先端側から後端側までを断面O形状に包み込むことができる。

【0111】

かつ、圧着部30のシール41,42がアルミニウム芯線201の電線露出部201aに対して密着した状態に押し付けられるので、圧着部30とアルミニウム芯線201との間の隙間をシール41,42にて確実に封止することができる。

【0112】

この結果、圧着部30とアルミニウム芯線201との間に水分の浸入を許容するような隙間が生じることがなく、圧着部30の内部に水分が浸入することを防止できる。結果として、例えば、撚線、単線、平角線等のアルミニウム芯線201を、雌型圧着端子10の圧着部30に対して確実かつ強固に接続することができる。

【0113】

なお、圧着部30の他の変形例として、例えば、圧着部30のバレル片32を、断面形状がFクリンプの閉鎖断面となるように圧着してもよい。この場合、バレル片32a,32bをアルミニウム芯線201に対して食い込ませるため、圧着部30をアルミニウム芯線201の電線露出部201aに対して強固に圧着することができ、安定した導電性を確保することができる。

【0114】

かつ、圧着部30のシール41,42がアルミニウム芯線201の電線露出部201aやアルミニウム芯線201のアルミニウム素線に対して強く押し付けられるので、圧着部30とアルミニウム芯線201及びアルミニウム素線との間の隙間をシール41,42にて確実に封止することができる。

【0115】

これにより、Oクリンプの閉鎖断面に圧着した際と略同等又は同等以上の止水効果を奏することができる。

しかし、圧着部30を断面Oクリンプに圧着する方が、断面Fクリンプに圧着するよりもシール41,42が必要な領域や面積が少なくて済むだけでなく、アルミニウム芯線201に導体切れが生じたり、絶縁被覆202が傷付いたりしないので、好ましくは、断面Oクリンプに圧着するとよい。

【0116】

また、アルミニウム芯線201は、雌型圧着端子10を構成する銅合金条100に比べて卑な金属であるアルミニウムで構成しているが、端子基材によって連続して一体的に囲繞し、シール41,42によって止水状態を確保しているため、雌型圧着端子10とアルミニウム芯線201との接触部分に水分が付着することで生じる電食の発生を防止することができる。

したがって、雌型圧着端子10とアルミニウム芯線201において安定した導電性を確保した接続状態を備えた圧着接続構造体1を構成することができる。

【0117】

次に、図5を用いて、圧着端子10(10a)を用いた圧着接続構造体1(1a)をコネクタハウジング300に装着した例を説明する。

上述のような圧着端子10(10a)を用いた圧着接続構造体1(1a)をコネクタハウジング300に装着することによって、確実な導電性を有するコネクタ3(3a,3b)を構成することができる(図5参照)。

【0118】

なお、以下の説明では、コネクタ3(3a,3b)の両方がワイヤーハーネスのコネクタである例を示すが、一方をワイヤーハーネスのコネクタ、他方を基板や部品等の補機のコネクタとしてもよい。

【0119】

詳しくは、圧着接続構造体1(1a)を装着したコネクタ3の斜視図である図5に示すように、圧着端子10(10a)で構成した圧着接続構造体1(1a)を、雌型のコネクタハウジング300に装着し、雌型コネクタ3aを備えたワイヤーハーネス301aを構成する。

【0120】

そして、雄型の圧着端子(図示せず)で構成した圧着接続構造体1(1a)を雄型のコネクタハウジング300に装着し、雄型コネクタ3bを備えたワイヤーハーネス301bを構成する。そして、雌型コネクタ3aと雄型コネクタ3bとを嵌合することによって、ワイヤーハーネス301aとワイヤーハーネス301bとを接続することができる。

【0121】

このとき、コネクタハウジング300には、圧着端子10(10a)と被覆電線200とを接続した圧着接続構造体1(1a)を装着しているため、確実な導電性を備えたワイヤーハーネス301(301a,301b)の接続を実現することができる。

【0122】

つまり、アルミニウム芯線201は圧着部30によって一体的に囲繞され、露出しないため、コネクタハウジング300内部において、高温多湿あるいは強酸の腐食液に曝される高負荷環境に置かれても高い密着状態を保つことができる。圧着部30内部におけるアルミニウム芯線201と圧着端子10(10a)との電気的接続状態を維持することができるため、確実に導電性を維持することができる。

【実施例】

【0123】

次に、上述のように構成することのできる圧着接続構造体1について実施した第1〜第7の効果確認試験について説明する。

まず、第1〜第7の効果確認試験を実施するにあたり、圧着端子10(10a)を用いた圧着接続構造体1(1a)からなる試験体1〜41と、比較対象として比較体1〜5を作製した。

【0124】

第1効果確認試験を、試験体1〜13及び比較体1,2について実施するにあたり、試験体の作製水準を、端子基材は厚み0.2mmのリフロー錫めっき銅合金条(FAS680H材、古河電気工業(株)製)を銅合金条100(端子基材)とし、めっき厚みを1.0±0.5μmとした。

【0125】

試験体1〜13及び比較体1,2は、それぞれの銅合金条100から端子の形状に応じた連鎖端子110を打ち抜き、曲げ加工した圧着端子10(10a)の圧着部30における41及び42に対して、硬さと圧縮永久ひずみの異なる樹脂を塗布し硬化後、電線の被覆体先端より所定長さ露出させた電線導体の露出部分とを圧着して取り付けて圧着接続構造体1(1a)を構成した。

【0126】

高機能シール材の一例として、シリコーンゴムA、フッ素ゴム、エチレンプロピレンゴム、液状シリコーンゴムA、液状シリコーンゴムB、シリコーンゴムB、紫外線硬化型樹脂A、加熱硬化型樹脂、ホットメルト型樹脂、紫外線硬化型樹脂B、天然ゴム、紫外線硬化型樹脂Cの9種をそれぞれ試験体1及び試験体3〜13に適用した。

【0127】

また、試験体2の高機能シール材として、シリコーンゴムAを湿気硬化型接着剤により接着して、そのシリコーンゴムと湿気硬化型接着剤とを層状に構成した。

【0128】

また、比較体1,2の低機能シール材の一例として、それぞれシリコーン気泡ゴム、紫外線硬化型樹脂Dを用いた。

上記試験体1〜13及び比較体1,2における、シール材厚さは約200±50μmとし、硬さと圧縮永久ひずみは下記の表1に示す。

【0129】

前記エチレンプロピレンゴム、シリコーンゴム、フッ素ゴムは、銅合金条に加硫前の生ゴムを約200±50μmの厚さで塗布した後に、加硫処理しており、条とは加硫接着されている。また前記液状シリコーンゴムは大気中の水分を取り込み硬化反応するとともに端子基材との接着を得ている。

【0130】

電線導体は、組成がECAl(送電線用アルミニウム合金線材のJIS

A1060)である導体断面積が0.75mm2、長さ11cmのアルミニウム素線(素線11本のより線)で構成するアルミニウム芯線を用いた。

【0131】

なお、圧着端子10(10a)の圧着部30に圧着した被覆電線200の逆端側は、長さ10mm分だけ絶縁被覆202を剥ぎ取り、アルミ用はんだ浴(日本アルミット製、T235、フラックス使用)に浸漬して、逆端側のアルミニウム芯線201の表面にハンダを付けた。これにより、電気抵抗を測定する際のプローブとの接点抵抗を可能な限り小さくしている。

【0132】

デュロメータ硬さ試験は、試験片の厚さを10mmとし、測定範囲をタイプAデュロメータ及びタイプDデュロメータとして、試験温度23度、試験湿度65%にて測定した。デュロメータ硬さ試験は、JIS K 6253に準拠して試験を行った。

【0133】

第1効果確認試験は、試験体1〜13及び比較体1,2を雄型圧着端子と雌型圧着端子それぞれサンプル数20個作製し、塩水浸漬通電試験、初期エアリーク試験、及び初期抵抗測定を実施する。

【0134】

また腐食試験を行った腐食試験後の上記試験体1〜13及び比較体1,2に対して、エアリーク試験、抵抗上昇値と腐食状況とを再度測定、観察した。

【0135】

塩水浸漬通電試験は、後述するコネクタハウジング300のキャビティ(図示せず)に対極と隣り合うように挿入した状態で200mlの5重量%塩水溶液中に浸漬し、10Vの電圧を印加して90秒間通電させ、採取した試験溶液のICP分析を実施した。試験中は、発生する気泡の離脱を促進させるため、通電中試験液の攪拌を実施した。

【0136】

その結果、全試験体においてアルミニウム検出量が0.1μg/ml未満の場合「◎」、0.1μg/ml以上1μg/ml未満のものが3個以内で残りが0.1μg/ml未満のものを「○」、0.1μg/ml以上1μg/ml未満のものが3個を越え残りが0.1μg/ml未満のものを「△」、最大で10μg/ml以上のものが1個でも存在する場合を「×」と評価している。

【0137】

初期エアリーク試験は、試験体1〜13及び比較体1,2における圧着部30の密閉性に対する効果を比較確認するため、電線の端末にプラスチック管を取付け、端子全体を水没させ、圧力を加えて圧着部30の隙間からの気泡を目視で観察する。エアーは、10.0±0.1kPaずつ30秒間隔で上昇させて50±0.1kPaまで実施する。

【0138】

その結果、密閉部より気泡の発生が無い場合「○」、密閉部より僅かな気泡が発生した場合「△」、密閉部より気泡が発生した場合「×」と密閉性を評価した。

【0139】

初期抵抗は、抵抗測定器(ACmΩHiTESTER3560、日置電機株式会社製)を用い、コネクタボックス部20の側面部分23の内側面と、被覆電線200における圧着端子10(10a)と接続した側と反対側の端部のアルミニウム芯線201とを、正・負極として4端子法により測定した。

【0140】

計測した抵抗値は、アルミニウム芯線201、圧着端子10(10a)、圧着部30/アルミニウム芯線201間の各抵抗の足し合わせと考えられるが、アルミニウム芯線201の抵抗は無視できないため、その分を差し引いた値を圧着端子10(10a)と圧着部30との間の初期抵抗とした。

【0141】

その結果、全試験体において初期抵抗値が1.5mΩ未満のものを「◎」、1.5mΩ以上3mΩ未満のものが3個以内で残りが1.5mΩ未満のものを「○」、1.5mΩ以上3mΩ未満のものが3個を越え残りが1.5mΩ未満のものを「△」、最大で3mΩ以上5mΩ未満のものが1個でも存在する場合を「▽」、最大で5mΩ以上のものが1個でも存在する場合を「×」と評価している。

【0142】

さらに、腐食試験では、上記逆端側の被覆剥ぎ取り部にPTFE性のチューブを被せ、さらにPTFEテープで目止めして防水処理した後、雄型圧着端子、雌型圧着端子の5個ずつを、それぞれ雄型のコネクタハウジング300、雌型のコネクタハウジング300に挿入し、両コネクタハウジング300を嵌合することで、ジョイントされたコネクタ3を準備した。

【0143】

このコネクタ3を、JIS Z2371に規格されているように、密閉タンク内に試験体を吊るし、温度を35℃、塩水濃度5mass%、pH6.5〜7.2の塩水を96時間噴霧した。

【0144】

また、初期抵抗の計測と同様にして抵抗値を測り、同一サンプルの初期の抵抗値を差し引くことにより、曝露前後の圧着部30/アルミニウム芯線201間の抵抗上昇値を算出した。

【0145】

全試験体において抵抗上昇値が1mΩ未満のものを「◎」、1mΩ以上3mΩ未満のものが3個以内で残りが1mΩ未満のものを「○」、1mΩ以上3mΩ未満のものが3個を越え残りが1mΩ未満のものを「△」、最大で3mΩ以上10mΩ未満のものが1個でも存在する場合を「▽」、最大で10mΩ以上のものが1個でも存在する場合を「×」と評価している。

【0146】

さらにまた、腐食の程度を断面より観察した。詳しくは、圧着されたアルミニウム芯線201の中央付近の輪切り断面を研磨して、その研磨面を光学顕微鏡により観察し、評価した。

【0147】

その結果、観察したもの全てについてアルミニウム芯線201が完全に残存しているものを「○」、観察したものの内1個でもアルミニウム芯線201の一部が腐食により欠落しているものを「△」、観察したものの内1個でもアルミニウム芯線201の大部分、あるいはほぼ全体が腐食により欠落しているものを「×」と評価している。

第1効果確認試験を、試験体1〜13及び比較体1,2に対して実施した結果について表1に示す。

【0148】

【表1】

【0149】

上述の試験結果から解るように、デュロメータタイプA1〜A90、デュロメータタイプD40〜D90の物性を有する高機能シール材(シール41,42)によって端子基材間は封止されており、本端子構造においてデュロメータタイプA1〜A90、デュロメータタイプD40〜D90の物性を有する高機能シール材に止水性が確認された。

【0150】

すなわち、デュロメータタイプA1〜A90、デュロメータタイプD40〜D90の特性を有する高機能シール材(シール41,42)によって、圧着後における、端子バレル32a,32bのスプリングバック、あるいは腐食環境に曝されたとしても、圧着端子10(10a)とシール41,42との界面に隙間を生じることがなく、密閉状態を維持し、封止性が得られた。

【0151】

次に、第2効果確認試験を、第1効果確認試験と同じ試験体1〜13及び比較体1に対して実施した。

腐食試験後、抵抗上昇値、腐食状況とを測定、観察した。また腐食試験以外の試験方法や評価方法は上述した第1効果確認試験と同様である。

【0152】

ただし、負荷の厳しい腐食環境で使用された場合を想定した腐食試験とするために、温度、塩水濃度、pH等の試験条件は第1効果確認試験と同様としたが、試験時間を288時間に延長して試験した。

【0153】

第2効果確認試験を、試験体1〜13及び比較体1に対して実施した結果について表2に示す。

【0154】

【表2】

上述の試験結果から解るように、特にデュロメータタイプA25〜A80の物性を有する高機能シール材に優れた止水性・防食性が確認された。

【0155】

すなわち、デュロメータタイプA25〜A80の特性を有する高機能シール材(シール41,42)を基材間に介在させることによって、長時間腐食環境に曝されたとしても、電線導体の腐食がなく、圧着端子10(10a)とシール41,42との界面の密着と、高い封止性が得られた。

【0156】

第3効果確認試験を実施するにあたり、それぞれの銅合金条100から端子の形状に応じた連鎖端子110を打ち抜き、曲げ加工した圧着端子10(10a)の圧着部30における41及び42に対して、試験体1〜8及び試験体12で使用した硬さと圧縮永久ひずみの異なる樹脂を塗布し硬化後、電線の被覆体先端より所定長さ露出させた電線導体の露出部分とを圧着して取り付けて試験体を構成した。

【0157】

第1効果確認試験における試験体1〜8及び試験体12で使用したシール材の圧縮永久ひずみを測定した。

試験体1〜8及び試験体12に使用している圧縮永久ひずみを下記の手順で測定した。

圧縮永久ひずみ試験は、JIS K 6262に準拠して、圧縮率25%、試験温度125℃、試験時間75時間にて試験を行った。

【0158】

10%塩酸浸漬試験は、以下のような手順で行った。前記高機能シール材あるいは低機能シール材を適用した圧着接続構造体の圧着部を10%塩酸溶液に96時間浸漬し、試験前後の外観を観察した。酸溶液の温度は、55±5℃である。圧着後、サーマルショック試験、腐食試験を実施し、抵抗上昇値、腐食状況とを測定、観察した。

【0159】

サーマルショック試験の試験条件は、120℃にて15分間放置後、−40℃にて15分間放置する工程を1サイクルとして、5000サイクル実施した。

【0160】

腐食試験は、JASO M610−92に定める自動車部品外観腐食試験方法により、試験した。

【0161】

詳しくは、120℃にて30分の高温放置後、25℃で5%塩水を2時間噴霧し、60℃、湿度30%RHにて4時間乾燥後、50℃、湿度95%に2時間放置する工程を1サイクルとして、30サイクルまで実施した。

【0162】

第3効果確認試験を、試験体1〜8、試験体12、及び比較対1に対して実施した結果について表3に示す。また抵抗上昇値、腐食状況の評価方法は上述した第1効果確認試験と同様である。

【0163】

【表3】

下記の表4中の点線で囲んだ領域内の試験体1〜6及び試験体12が、デュロメータタイプA1〜A90あるいはデュロメータタイプD40〜D90で、圧縮永久ひずみ0%〜30%の特性を有するシール材を適用したものであり、その試験結果について表4に示す。

【0164】

【表4】

上述の試験結果から解るように、試験体1〜6及び試験体12は、強酸の液性、冷却と加熱を繰り返される非常に厳しい腐食環境に置かれたとしても密閉を維持し、圧着部における抵抗上昇抑制効果が得られることが確かめられた。

また、微細な隙間への追従・充填(樹脂の軟質性)及び高弾性反発によって、強酸、高温、温度変化の厳しい環境でも密閉状態を維持することができる。

【0165】

上記試験体1〜6及び試験体12の中でも、デュロメータタイプA25〜A80の硬度、かつ圧縮永久ひずみ0%〜30%の特性を有する試験体1〜3及び試験体5、6は、過酷な環境に曝されても、より優れた防食性をもつことが確かめられた。

【0166】

次に、第4効果確認試験を、試験体4、試験体14〜18、及び比較体3について実施した。

試験体4、試験体14〜18、及び比較体3は、それぞれの銅合金条100から端子の形状に応じた連鎖端子110を打ち抜き、曲げ加工した圧着端子10(10a)の圧着部30における41及び42に対して、引張りせん断接着強度の異なる樹脂を塗布し半硬化状態で、電線の被覆体先端より所定長さ露出させた電線導体の露出部分とを圧着して取り付けて圧着接続構造体1(1a)を構成した。

【0167】

高機能シール材の一例である加熱硬化型樹脂B、加熱硬化型樹脂C、天然ゴムB、ホットメルト型樹脂A、液状シリコーンゴムCを試験体14〜18に適用した。また、比較体3の低機能シール材の一例として、液状シリコーンゴムDを用いた。

【0168】

前記天然ゴムBは、銅合金条に加硫前の生ゴムを約200±50μmの厚さで塗布し、圧着後に、加硫処理しており、条とは加硫接着されている。

組成がECAl(送電線用アルミニウム合金線材のJIS

A1060)である導体断面積が0.75mm2、長さ11cmのアルミニウム素線(素線11本のより線)で構成するアルミニウム芯線201を圧着して取り付けて圧着接続構造体1(1a)を構成した。

【0169】

引張りせん断接着強さは、接着板として、ガラス製板(厚さ3mm、幅25mm、長さ100mm)を準備し、各シール材(約0.2g)を接着板に均一となるように塗布し、もう一方の接着板を12.5mm×25mmの面積で重ね合わせ2枚の接着板を接着させ、このはり合わせた接着板を、つかみ具に固定し、引張り試験機を用いて、引張り速度50mm/min、試験温度23℃、試験湿度65%にて、接着部が破断するまでの最大荷重を測定した。高機能シール材の引張りせん断接着強さは、JIS K 6850に準拠し、測定した。

【0170】

10%塩酸浸漬試験は、以下のような手順で行った。前記高機能シール材あるいは低機能シール材を適用した圧着接続構造体の圧着部を10%塩酸溶液に96時間浸漬し、試験前後の外観を観察した。酸溶液の温度は、55±5℃である。

【0171】

圧着後、サーマルショック試験、腐食試験を実施し、抵抗上昇値、腐食状況とを測定、観察した。

サーマルショック試験の試験条件は、120℃にて15分間放置後、−40℃にて15分間放置する工程を1サイクルとして、5000サイクル実施した。

【0172】

腐食試験は、JASO M610−92に定める自動車部品外観腐食試験方法により、試験した。詳しくは、120℃で30分の高温放置後、25℃で5%塩水を2時間噴霧し、60℃、湿度30%RHにて4時間乾燥後、50℃、湿度95%に2時間放置する工程を1サイクルとして、30サイクルまで実施した。

【0173】

第4効果確認試験を、試験体4,試験体14〜18及び比較体3に対して実施した結果について表5に示す。また抵抗上昇値、腐食状況の評価方法は上述した第1効果確認試験と同様である。

【0174】

【表5】

下記の表6中の点線で囲んだ領域内の試験体4、及び試験体14〜18が、デュロメータタイプA1〜A90またはデュロメータタイプD40〜D90で、引張りせん断接着強さ1MPa〜27MPaの特性を有するシール材を適用したものであり、その試験結果について表6に示す。

【0175】

【表6】

上述の試験結果から解るように、高接着強度試験体4、及び試験体14〜18は、10%塩酸への浸漬及びサーマルショック試験後に腐食試験を行っても高い密閉性、止水性をもつことが確認された。

【0176】

また、半硬化状態での圧着により、微細な隙間への追従・充填と端子基材との高接着を得ている。さらに、強酸、高温、温度変化の厳しい環境でも止水性が得られ、表6中の点線で囲んだ領域内の高硬度の試験体14〜16、高圧縮永久ひずみの試験体17の樹脂でも、第3効果確認試験における低圧縮永久ひずみの試験体1〜6と同等の防食性を得ることができる。

特に、引張りせん断接着強さ5MPa〜27MPaの特性を有する試験体14〜試験体17は、過酷な環境に曝されても優れた防食性をもつことが確認された。

【0177】

次に、第5効果確認試験を、試験体19〜29、比較体4について実施する。

試験体19〜29は、粗化処理した銅合金条100から端子の形状に応じた連鎖端子110を打ち抜き、曲げ加工した圧着端子10(10a)の圧着部30における41及び42に対して、引張りせん断接着強度の異なる樹脂を塗布し半硬化状態で、電線の被覆体先端より所定長さ露出させた電線導体の露出部分とを圧着して取り付けて圧着接続構造体1(1a)を構成した。高機能シール材の一例であるホットメルト型樹脂A、液状シリコーンゴムC、液状シリコーンゴムDを設けた。

【0178】

粗化処理として、まず化学研磨剤によって、銅合金条100の表面に凹凸をつけ、めっき時の電流密度を過剰として、デンドライト状のめっきを生じさせた。そして、連鎖端子110を曲げ成型して、タブ幅0.64mmの圧着端子10(10a)を作製した。ここで、粗さの水準は、研磨粒子サイズを振って調整した。

【0179】

これら圧着端子10(10a)を用いた試験体19〜29及び比較体4の表面の算術平均粗さRa、十点平均粗さRzは、非接触式のレーザー顕微鏡(キーエンス社製)を用いて、300μm×300μmの範囲で測定した。

【0180】

成形した圧着端子10(10a)の圧着部30に、組成がECAl(送電線用アルミニウム合金線材のJIS

A1060)である導体断面積が0.75mm2、長さ11cmのアルミニウム素線(素線11本のより線)で構成するアルミニウム芯線201を圧着して取り付けて圧着接続構造体1(1a)を構成した。

【0181】

端子基材と同じ厚み0.2mmのリフロー錫めっき銅合金条(FAS680H材、古河電気工業(株)製)を粗化処理してシール材を付設し、樹脂付きの条を作製した。これらの樹脂付き条の試験片に対して、前記と同様の10%酸浸漬試験を実施し、第1効果確認試験と同様の圧縮永久ひずみ測定と硬さ測定、第2効果確認試験と同様の引張りせん断接着強度測定を行った。

【0182】

第3効果確認試験と同様の10%塩酸浸漬試験及びサーマルショック試験後に第1効果確認試験と同様の腐食試験を実施し、エアリーク試験、抵抗上昇値と腐食状況とを測定、観察した。試験方法や評価方法は上述した第1効果確認試験と同様である。

【0183】

第5効果確認試験を、試験体19〜29、比較体4に対して実施した結果について表7に示す。

【0184】

【表7】

上述の試験結果から解るように、算術平均粗さRaが0.15μm〜0.95μmで、十点平均粗さRzが1.0μm〜9.0μmの表面粗さを有する試験体の方が、シール41,42にはく離が生じにくく、優れた止水性を有していることが確認された。

【0185】

また、半硬化状態での圧着により、微細な隙間への追従・充填とアンカー効果により端子基材とのさらに高い接着性を得ることができる。さらに、強酸、高温、温度変化の厳しい環境でも止水性が得られ、第4効果確認試験における試験体17,18、比較体3より優れた防食性を持つことができる。

【0186】

すなわち、圧着部30のシール41,42を付設する部分の表面を、上記表面粗さに粗化処理することによって、シール41,42が圧着端子10(10a)の表面に対して強固に固定される。

【0187】

この結果、シール41,42が圧着端子10(10a)の表面からはく離することを防止でき、止水状態を保つことができる。

【0188】

また、シール41,42が圧着端子10(10a)の表面に対して密着した状態に固定されるので、圧着端子10(10a)とシール41,42との間に水分の浸入を許容するような隙間が生じることを確実に防止できる。

【0189】

なお、表面粗さが、上記算術平均粗さRa及び十点平均粗さRzを満たす基材表面においてシール41,42が圧着端子10(10a)の表面に確実に固定されるので、十分な止水性を確保することができる。

【0190】

次に、第6効果確認試験を、試験体30〜35について実施した。

試験体30〜35は、銅合金条100から端子の形状に応じた連鎖端子110を打ち抜き、曲げ加工した圧着端子10(10a)の圧着部30における41及び42に対して、引張りせん断接着強度の異なる樹脂を塗布し硬化後、電線の被覆体先端より所定長さ露出させた電線導体の露出部分とを圧着して取り付けて圧着接続構造体1(1a)を構成した。高機能シール材の一例であるホットメルト型樹脂A、ホットメルト型樹脂B、ホットメルト型樹脂Cを設けた。

【0191】

また、シール材の浸透と基材間あるいは導体と基材間を固着させるために、圧着端子10(10a)を用いた試験体30〜35に対して、圧着時に加圧しつつあるいは圧着後、レーザー照射、電気抵抗、超音波振動等を用いた加熱処理を行い、シール材の再溶融を実施した試験体30〜32と、熱処理を実施しなかった試験体33〜35とを作製した。

【0192】

これらの試験体30〜35に対し第2効果確認試験と同様のサーマルショック試験を実施し、試験条件は、120℃にて30分間放置後、−40℃にて30分間放置する工程を1サイクルとして、10000サイクル実施した。

【0193】

サーマルショック試験前後に第2効果確認試験と同様の抵抗測定を行った。サーマルショック試験後、腐食試験を行った試験体30〜35に対して、エアリーク試験、抵抗上昇値と腐食状況とを測定、観察した。試験方法や評価方法は上述した第1効果確認試験と同様である。

第6効果確認試験を、試験体30〜35に対して実施した結果について表8に示す。

【0194】

【表8】

上述の試験結果から解るように、試験体30〜35は、アルミニウム芯線201のアルミニウム素線が冷却と加熱を繰り返される状況に置かれたとしても、アルミニウム素線とシール41,42及びシール41,42とバレル片32間での高い固着力により、アルミニウム素線が伸縮することが抑制され、バレル片32とアルミニウム素線との間に隙間ができることが防止された。

【0195】

また、試験体30〜35は、加熱溶融後再固化することで隙間への充填、基材との接着がなされるために、高い止水性、密封性が得られたことが確認された。

また、シール材の再溶融によって、微細な隙間への追従・充填と端子基材との高い接着性を得ることができる。さらに、強酸、高温、温度変化の厳しい環境でも止水性が得られ、高硬度の試験体31及び試験体32、高圧縮永久ひずみの試験体30の樹脂でも、第3効果確認試験における試験体1〜6と同等の防食性を持つことができる。

【0196】

次に、第7効果確認試験を、試験体36〜41及び比較体5について実施するにあたり、試験体及び比較体に使用したシール材にて樹脂を付設した銅合金条の試験片を作成し、JIS H 3100に準拠して、曲げ半径が1.0mmの試験ジグにてW曲げ試験を行った。その際、試験荷重を200kgとして、試験後のシール材の外観を観察し、はく離、破壊がないか確認した。

【0197】

その結果、はく離なし、破壊なしのものを「◎」、ごく僅かにはく離ありのものを「○」、僅かに破壊ありのものを「△」、はく離と破壊ありのものを「×」と評価している。

【0198】

高機能シール材の一例である液状シリコーンゴムE、液状シリコーンゴムF、紫外線硬化型樹脂E、紫外線硬化型樹脂F、紫外線硬化型樹脂G、紫外線硬化型樹脂Hからなるシール材を銅合金条100に付設した試験体36〜41と、熱硬化型エポキシ樹脂を付設した比較体5を作製した。

【0199】

W曲げ試験を実施したシール材を銅合金条100に予め設けて固化し、連鎖端子110を曲げ成型して、タブ幅0.64mmの雄型と雌型の圧着端子10(10a)とを作製し、その圧着端子10(10a)を用いて腐食試験を行った試験体36〜41及び比較体5に対して、エアリーク試験、抵抗上昇値と腐食状況とを測定、観察した。試験方法や評価方法は上述した第1効果確認試験と同様である。

【0200】

第7効果確認試験を、試験体36〜41及び比較体5に対して実施した結果について表9に示す。

【0201】

【表9】

上述の試験結果から解るように、伸び率10%の低機能シール材は、W曲げ試験を実施するとはく離や破壊が起きやすい。また、圧着部41、42に伸び率10%の低機能シール材を適用し、圧着接続構造体1に形成した後、腐食試験を実施すると浸水や電線導体の腐食を引き起こしていることが確認された。

【0202】

しかし、伸び率50〜500%の樹脂は、W曲げ試験後の外観において、はく離や破壊が観察されず、また導体と圧着後に圧着接続構造体として腐食試験を実施しても、高い防食性が得られるとともに、密閉状態が保たれていることが確認された。

【0203】

また、デュロメータタイプA25未満の樹脂に比べ、デュロメータタイプA25以上の硬度の樹脂に優れたシール性が確かめられた。

【0204】

以上、第1〜第7の効果確認試験の結果から解るように、JIS K 6253に準拠したタイプAデュロメータにより測定される硬度でA1〜A90、またはJIS K 6253に準拠したタイプDデュロメータにより測定される硬度でD40〜D90の少なくとも一方の特性有機材料からなる特性を有するシール41,42を用いて止水することにより、被覆電線200のアルミニウム芯線201が圧着接続された圧着端子10(10a)の圧着部30内に水分が浸入することを防止でき、圧着部30における圧着だけで確実な止水性を確保することができる。かつ、圧着部30の内部に水分が浸入することを防止する止水性が長期に亘り安定して得られる。

【0205】

また、上述のような確実な止水性により、導電性を低下させることのない圧着接続構造体1(1a)及びコネクタ3を構成できることが確認できた。

【0206】

この発明の構成と、前記実施形態との対応において、

この発明の電線導体及びアルミニウム電線導体及びアルミニウム合金電線導体は、実施形態のアルミニウム芯線201に対応し、

以下同様に、

被覆体は、絶縁被覆202に対応し、

被覆体の先端は、被覆先端202aに対応し、

所定長さは、露出長さXwに対応し、

電線導体の露出部は、電線露出部201aに対応し、

圧着端子は、雌型圧着端子10,10aに対応し、

長手方向の長さは、長手方向長さXbに対応し、

高機能シール材は、幅方向シール41,前方幅方向シール41a,後方幅方向シール41b,長手方向シール42,内面側長手方向シール42a,外面側長手方向シール42bに対応し、

接続構造体は、圧着接続構造体1に対応し、

コネクタは、コネクタ3,雌型コネクタ3a及び雄型コネクタ3bに対応するも、

この発明は、上述の実施形態の構成のみに限定されるものではなく、請求項に示される技術思想に基づいて応用することができ、多くの実施の形態を得ることができる。

【0207】

本実施形態では、圧着端子の圧着部を、アルミニウムやアルミニウム合金等の卑な金属からなる電線導体に圧着接続する例を説明したが、その卑な金属以外に、例えば、銅や銅合金等の貴な金属からなる電線導体に圧着接続してもよく、前記実施形態と略同等の作用及び効果を奏することができる。

また、圧着部30をオープンバレル形式としたが、例えばクローズバレル形式としてもよい。

【符号の説明】

【0208】

1,1a…圧着接続構造体

3…コネクタ

3a…雌型コネクタ

3b…雄型コネクタ

10,10a…雌型圧着端子

30…圧着部

32…バレル片

32a…左バレル片

32b…右バレル片

41…幅方向シール

41a…前方幅方向シール

41b…後方幅方向シール

42…長手方向シール

42a…内面側長手方向シール

42b…外面側長手方向シール

200…被覆電線

201…アルミニウム芯線

201a…電線露出部

202…絶縁被覆

202a…被覆先端

300…コネクタハウジング

D…重ね合い部

Xw…露出長さ

X…長手方向

Xb…長手方向長さ

Y…幅方向

【特許請求の範囲】

【請求項1】

電線導体の外周を絶縁性の被覆体で被覆した被覆電線における被覆体の先端より所定長さ露出させた電線導体の露出部分を圧着する圧着部を備えた圧着端子であって、

前記圧着部を、前記電線導体の先端より先端側から前記被覆体の先端より後端側までを連続して一体的に囲繞するように圧着するとともに、

前記圧着部における表面の少なくとも一部に、

JIS K 6253に準拠したタイプAデュロメータにより測定される硬度でA1〜A90、またはJIS K 6253に準拠したタイプDデュロメータにより測定される硬度でD40〜D90の特性を有する高機能シール材を備えた

圧着端子。

【請求項2】

電線導体の外周を絶縁性の被覆体で被覆した被覆電線における被覆体の先端より所定長さ露出させた電線導体の露出部分を圧着する圧着部を備えた圧着端子であって、

前記圧着部を、前記電線導体の先端より先端側から前記被覆体の先端より後端側までを連続して一体的に囲繞するように圧着するとともに、

前記圧着部における表面の少なくとも一部に、

JIS K 6253に準拠したタイプAデュロメータにより測定される硬度でA25〜A80の特性を有する高機能シール材を備えた

圧着端子。

【請求項3】

前記高機能シール材を、圧縮永久ひずみが0%〜30%の特性を有するシール材で構成した

請求項1又は2に記載の圧着端子。

【請求項4】

前記高機能シール材を、引張りせん断接着強さが1MPa〜27MPaの特性を有するシール材で構成した

請求項1〜3のいずれか一つに記載の圧着端子。

【請求項5】

前記圧着部における表面の少なくとも前記高機能シール材を備える部分の表面を、算術平均粗さRa0.15μm〜0.95μm且つ十点平均粗さRz1.0μm〜9.0μmの粗さとした

請求項1〜4のいずれか一つに記載の圧着端子。

【請求項6】

前記高機能シール材を、伸び率が50%〜500%の特性を有するシール材で構成した

請求項1〜5のいずれか一つに記載の圧着端子。

【請求項7】

前記圧着部を、

前記電線導体の露出部分に圧着した状態において、該圧着部の長手方向と直交する面で切断した断面形状が閉鎖断面となるように圧着した

請求項1〜6のいずれか一つに記載の圧着端子。

【請求項8】

前記高機能シール材を、

前記圧着端子の圧着部を前記電線導体の露出部分に圧着した後、該圧着部の高機能シール材を加熱溶融させて再固化した

請求項1〜7のいずれか一つに記載の圧着端子。

【請求項9】

請求項1〜8のいずれか一つに記載の圧着端子における圧着部によって、前記被覆電線と前記圧着端子とを接続した

接続構造体。

【請求項10】

前記被覆電線における前記電線導体を、アルミニウム電線導体あるいはアルミニウム合金電線導体で構成した

請求項1〜9のいずれか一つに記載の接続構造体。

【請求項11】

請求項9又は10に記載の接続構造体における圧着端子をコネクタハウジング内に配置した

コネクタ。

【請求項1】

電線導体の外周を絶縁性の被覆体で被覆した被覆電線における被覆体の先端より所定長さ露出させた電線導体の露出部分を圧着する圧着部を備えた圧着端子であって、

前記圧着部を、前記電線導体の先端より先端側から前記被覆体の先端より後端側までを連続して一体的に囲繞するように圧着するとともに、

前記圧着部における表面の少なくとも一部に、

JIS K 6253に準拠したタイプAデュロメータにより測定される硬度でA1〜A90、またはJIS K 6253に準拠したタイプDデュロメータにより測定される硬度でD40〜D90の特性を有する高機能シール材を備えた

圧着端子。

【請求項2】

電線導体の外周を絶縁性の被覆体で被覆した被覆電線における被覆体の先端より所定長さ露出させた電線導体の露出部分を圧着する圧着部を備えた圧着端子であって、

前記圧着部を、前記電線導体の先端より先端側から前記被覆体の先端より後端側までを連続して一体的に囲繞するように圧着するとともに、

前記圧着部における表面の少なくとも一部に、

JIS K 6253に準拠したタイプAデュロメータにより測定される硬度でA25〜A80の特性を有する高機能シール材を備えた

圧着端子。

【請求項3】

前記高機能シール材を、圧縮永久ひずみが0%〜30%の特性を有するシール材で構成した

請求項1又は2に記載の圧着端子。

【請求項4】

前記高機能シール材を、引張りせん断接着強さが1MPa〜27MPaの特性を有するシール材で構成した

請求項1〜3のいずれか一つに記載の圧着端子。

【請求項5】

前記圧着部における表面の少なくとも前記高機能シール材を備える部分の表面を、算術平均粗さRa0.15μm〜0.95μm且つ十点平均粗さRz1.0μm〜9.0μmの粗さとした

請求項1〜4のいずれか一つに記載の圧着端子。

【請求項6】

前記高機能シール材を、伸び率が50%〜500%の特性を有するシール材で構成した

請求項1〜5のいずれか一つに記載の圧着端子。

【請求項7】

前記圧着部を、

前記電線導体の露出部分に圧着した状態において、該圧着部の長手方向と直交する面で切断した断面形状が閉鎖断面となるように圧着した

請求項1〜6のいずれか一つに記載の圧着端子。

【請求項8】

前記高機能シール材を、

前記圧着端子の圧着部を前記電線導体の露出部分に圧着した後、該圧着部の高機能シール材を加熱溶融させて再固化した

請求項1〜7のいずれか一つに記載の圧着端子。

【請求項9】

請求項1〜8のいずれか一つに記載の圧着端子における圧着部によって、前記被覆電線と前記圧着端子とを接続した

接続構造体。

【請求項10】

前記被覆電線における前記電線導体を、アルミニウム電線導体あるいはアルミニウム合金電線導体で構成した

請求項1〜9のいずれか一つに記載の接続構造体。

【請求項11】

請求項9又は10に記載の接続構造体における圧着端子をコネクタハウジング内に配置した

コネクタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−80682(P2013−80682A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−221367(P2011−221367)

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391045897)古河AS株式会社 (571)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391045897)古河AS株式会社 (571)

【Fターム(参考)】

[ Back to top ]