圧空成形用金型、圧空成形方法、及び、成形品

【課題】優れた外観や強度、高い寸法精度を有する成形品の成形を可能とする圧空成形用金型を提供する。

【解決手段】圧空成形用金型30は、下側に向かって突出した上型突出部42が外周部に設けられており、圧縮気体を導入する導入孔43を有する上型41、及び、上型突出部42に対向して、上側に向かって突出した下型突出部52が外周部に設けられた下型51から構成され、型締時、上型突出部42と下型突出部52とが圧空成形用材料21を介して接する圧空成形用金型であって、下型51の底面53の中央部には凸部54が設けられており、上型41には、上下動する可動コア部61が備えられており、下型51の底面53と対向する可動コア部61の底面62には、下型51に設けられた凸部54の平面形状と相似形の内面を有するリング状の突出部63が設けられている。

【解決手段】圧空成形用金型30は、下側に向かって突出した上型突出部42が外周部に設けられており、圧縮気体を導入する導入孔43を有する上型41、及び、上型突出部42に対向して、上側に向かって突出した下型突出部52が外周部に設けられた下型51から構成され、型締時、上型突出部42と下型突出部52とが圧空成形用材料21を介して接する圧空成形用金型であって、下型51の底面53の中央部には凸部54が設けられており、上型41には、上下動する可動コア部61が備えられており、下型51の底面53と対向する可動コア部61の底面62には、下型51に設けられた凸部54の平面形状と相似形の内面を有するリング状の突出部63が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧空成形用金型、圧空成形方法、及び、成形品に関する。

【背景技術】

【0002】

箱状の成形品(筐体)を作製する技術として、現在、射出成形法が一般的である。ところで、最近の電子部品や自動車内装部品においては、薄肉、軽量化や、高級感を出すためのデザイン性が、強く求められている。然るに、1.5mm以下の厚さを有する成形品を射出成形法に基づき成形しようとした場合、成形品の面積にも依るが、屡々、射出成形法において使用する金型に設けられたキャビティ内を溶融熱可塑性樹脂で完全には充填できない。このような問題を解決するための方法として、分子量が低く、充填性に優れた熱可塑性樹脂を用いる方法があるが、靭性不足に起因した成形品の割れ等の不具合が発生している。また、別の方法として、ゲート点数を増やして、キャビティ内への溶融熱可塑性樹脂の充填時の流動距離を短くする方法があるが、ウェルドラインが多く発生し、強度が低下したり、外観不良を招いている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−166436号公報

【特許文献2】特開平08−052796号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

射出成形方法における問題点を解決し、箱状の成形品を作製する方法として、圧空成形方法が考えられる。圧空成形方法は、例えば、特開平10−166436号公報や特開平08−052796号公報から周知である。しかしながら、圧空成形方法は、雑貨や食品容器類、電灯カバー類の成形に適用されているものの、成形品の外観や賦形性、強度、寸法精度の観点から、電子機器や電子部品、自動車内装部品等の成形に適用された例は、本発明者が調べた限り、知られていない。

【0005】

従って、本発明の目的は、優れた外観や賦形性、強度、高い寸法精度を有する成形品の成形を可能とする圧空成形方法、係る圧空成形方法の実行に適した圧空成形用金型、及び、係る圧空成形方法に基づき成形し得る成形品を提供することにある。

【課題を解決するための手段】

【0006】

上記の目的を達成するための本発明の第1の態様に係る圧空成形用金型は、

下側に向かって突出した上型突出部が外周部に設けられており、圧縮気体を導入する導入孔を有する上型、及び、

上型突出部に対向して、上側に向かって突出した下型突出部が外周部に設けられた下型、

から構成され、型締時、上型突出部と下型突出部とが圧空成形用材料を介して接する圧空成形用金型であって、

下型の底面の中央部には凸部が設けられており、

上型には、上下動する可動コア部が備えられており、

下型の底面と対向する可動コア部の底面には、下型に設けられた凸部の平面形状と相似形の内面を有するリング状の突出部が設けられていることを特徴とする。尚、可動コア部が最下方に位置するとき、可動コア部の底面に設けられたリング状の突出部は、下型に設けられた凸部を隙間を開けて取り囲む状態となる。

【0007】

上記の目的を達成するための本発明の第1の態様に係る圧空成形方法は、

下側に向かって突出した上型突出部が外周部に設けられており、圧縮気体を導入する導入孔を有する上型、及び、

上型突出部に対向して、上側に向かって突出した下型突出部が外周部に設けられた下型、

から構成され、

下型の底面の中央部には凸部が設けられており、

上型には、上下動する可動コア部が備えられており、

下型の底面と対向する可動コア部の底面には、下型に設けられた凸部の平面形状と相似形の内面を有するリング状の突出部が設けられている圧空成形用金型を用いた圧空成形方法であって、

可動コア部を上方に配置し、圧空成形用材料を下型突出部上に配して、圧空成形用材料を加熱し、次に、

上型と下型とを型締めして、加熱された圧空成形用材料を介して上型突出部と下型突出部とを接した状態とした後、

導入孔から圧縮気体を導入して、下型に設けられた凸部に基づき圧空成形用材料を賦形し、次いで、

可動コア部を最下方に移動させ、可動コア部の底面に設けられた突出部の内面を圧空成形用材料に接触させる、

各工程から成ることを特徴とする。

【0008】

本発明の第1の態様に係る圧空成形方法において、圧縮気体の圧力は1×106Pa乃至5×106Paとすることが好ましい。圧縮気体として、空気を例示することができるが、これに限定するものではなく、例えば、窒素ガス等を用いることもできる。以下の説明においても同様である。

【0009】

上記の好ましい形態を含む本発明の第1の態様に係る圧空成形方法にて使用される圧空成形用金型、あるいは又、本発明の第1の態様に係る圧空成形用金型(以下、これらを総称して、『本発明の第1の態様に係る圧空成形用金型等』と呼ぶ)において、下型に設けられた凸部の側面と、可動コア部に設けられた突出部の内面の間隔(LS)は、成形すべき成形品の厚さtSに相当する形態とすることが好ましい。即ち、可動コア部が最下方に位置するとき、可動コア部の底面に設けられたリング状の突出部は、圧空成形用材料を挟んで、下型に設けられた凸部の側面と対向して配置された状態となる。これによって、下型の底面から凸部が立ち上がる領域に圧空成形用材料をより一層確実に密着させることができる結果、成形品に一層優れた賦形性を付与することができる。

【0010】

上記の好ましい形態を含む本発明の第1の態様に係る圧空成形用金型等において、可動コア部が最下方に配されたとき、可動コア部の底面と下型に設けられた凸部の頂面上に位置する圧空成形用材料の部分との間には隙間が存在することが望ましい。隙間が存在することで、可動コア部の底面と圧空成形用材料とが接触することが無くなり、しかも、下型に設けられた凸部の頂面上に位置する圧空成形用材料の部分との間に圧縮気体が巻き込まれることを防止できる結果、成形品に一層優れた外観を付与することができる。尚、この隙間として、0.5mm乃至5mmを例示することができる。

【0011】

更には、上記の好ましい形態、構成を含む本発明の第1の態様に係る圧空成形用金型等において、凸部の表面上には剥離促進層が形成されている形態とすることができる。そして、この場合、剥離促進層は、SiC層、TiC層、TiN層、CrN層、DLC層、TiAlN層、TiSin層、AlCrN層、CrSiN層、TiBN層、AlCrSiN層、AlZrN層、AlZrSiN層及びCrBN層から成る群から選択された少なくとも1層から成る形態とすることができる。そして、これによって、凸部から成形品を容易に剥離することができる結果、優れた外観、高い寸法精度を有する成形品の成形が可能となる。後述する本発明の第2の態様に係る圧空成形方法にて使用される圧空成形用金型においても、同様とすることができる。

【0012】

更には、上記の好ましい形態、構成を含む本発明の第1の態様に係る圧空成形用金型等において、可動コア部に設けられた突出部の底面には、成形すべき成形品を切断するための刃が配されている形態とすることができる。刃は、例えば、突出部の内面と同一仮想平面内に位置させればよい。そして、これによって、圧空成形用金型からの成形品に取り外しが極めて容易となる。

【0013】

上記の目的を達成するための本発明の第2の態様に係る圧空成形用金型は、

下側に向かって突出した上型突出部が外周部に設けられており、圧縮気体を導入する導入孔を有する上型、及び、

上型突出部に対向して、上側に向かって突出した下型突出部が外周部に設けられた下型、

から構成され、型締時、上型突出部と下型突出部とが圧空成形用材料を介して接する圧空成形用金型であって、

下型の底面の中央部には凸部が設けられており、

凸部の表面上には剥離促進層が形成されていることを特徴とする。

【0014】

上記の目的を達成するための本発明の第2の態様に係る圧空成形方法は、

下側に向かって突出した上型突出部が外周部に設けられており、圧縮気体を導入する導入孔を有する上型、及び、

上型突出部に対向して、上側に向かって突出した下型突出部が外周部に設けられた下型、

から構成され、

下型の底面の中央部には凸部が設けられており、

凸部の表面上には剥離促進層が形成されている圧空成形用金型を用いた圧空成形方法であって、

圧空成形用材料を下型突出部上に配して、圧空成形用材料を加熱し、次に、

上型と下型とを型締めして、加熱された圧空成形用材料を介して上型突出部と下型突出部とを接した状態とした後、

導入孔から圧縮気体を導入して、下型に設けられた凸部に基づき圧空成形用材料を賦形する、

各工程から成ることを特徴とする。

【0015】

本発明の第2の態様に係る圧空成形方法において、圧縮気体の圧力は1×106Pa乃至5×106Paとすることが好ましい。

【0016】

上記の目的を達成するための本発明の成形品は、

矩形の平面形状を有する底面、及び、底面の外縁部から上方に延びる側面を有し、継ぎ目の無い(シームレスの)箱状の成形品であって、

底面の縦方向の長さは、1cm乃至1m、好ましくは、5cm乃至35cmであり、横方向の長さは、1cm乃至80cm、好ましくは、5cm乃至35cmであり、

底面の厚さは、0.5mm乃至1.5mm、好ましくは、0.7mm乃至1.2mmであり、

外面の鉛筆硬度は、2H以上、好ましくは、3H以上であり、

反り量は、0.4mm以下、好ましくは、0.3mm以下であることを特徴とする。

【0017】

鉛筆硬度の測定は、JIS K5600−5−4:1999に準拠して行えばよい。また、反りは、成形品の底面にて測定すればよく、23゜C、相対湿度50%の環境に、24時間、放置した後の平面度(JIS B0419−1991に準拠)と、85゜C、相対湿度85%、120時間の環境試験を実行した後、23゜C、相対湿度50%の環境に、4時間、放置した後の平面度との変化量である。

【0018】

成形品は箱状の形状を有する。即ち、成形品の外観は、例えば、直方体であるが、側面と側面とが交わる部分は丸みを帯びていてもよい。即ち、底面は矩形の平面形状を有するが、この矩形の平面形状の四隅が丸みを帯びていてもよい。また、底面と側面とが交わる部分は丸みを帯びていてもよい。

【0019】

以上に説明した各種の好ましい形態、構成を含む本発明の第1の態様に係る圧空成形用金型及び圧空成形方法、並びに、以上に説明した各種の好ましい形態を含む本発明の第2の態様に係る圧空成形用金型及び圧空成形方法において、圧空成形用材料は、アクリル系樹脂層とポリカーボネート樹脂層の積層構造を有し、ポリカーボネート樹脂層の外面(箱状の形状を有する成形品の内面を構成する面)の少なくとも一部分には印刷が施されている形態とすることができる。そして、この場合、ポリカーボネート樹脂層が下型に設けられた凸部と接することが好ましく、更には、これらの場合、圧空成形用材料は、ポリカーボネート樹脂層の一方の面に、厚さが50μm乃至120μmのアクリル系樹脂層が共押出しによって積層されて成り、総厚が0.5mm乃至1.5mmであり、アクリル系樹脂層の鉛筆硬度が2H以上である形態とすることが好ましい。アクリル系樹脂層上にはハードコート層が形成されていてもよい。ハードコート層の形成は、成形に使用する前の圧空成形用材料に対して行ってもよいし、成形品に対して行ってもよい。また、本発明の成形品は、外側に位置するアクリル系樹脂層、及び、内側に位置するポリカーボネート樹脂層の積層構造を有する材料から成形されている形態とすることができ、この場合、アクリル系樹脂層の厚さは50μm乃至120μmであることが望ましく、更には、これらの場合、ポリカーボネート樹脂層の表面(箱状の形状を有する成形品の内面)の少なくとも一部分には印刷が施されている形態とすることが好ましい。ポリカーボネート樹脂は、高い靱性を有することが好ましく、具体的には、ISO179に規定されたシャルピー衝撃強さ(ノッチ付き)が50kJ/m2以上の値を有することが好ましい。また、ポリカーボネート樹脂の数平均分子量は、2×104以上であることが望ましい。尚、PMMAのシャルピー衝撃強さは2kJ/m2以下であり、高流動性のポリカーボネート樹脂のシャルピー衝撃強さは9kJ/m2以下である。アクリル系樹脂層上にはハードコート層が形成されていてもよい。ハードコート層の形成は、成形に使用する前の圧空成形用材料に対して行ってもよいし、成形品に対して行ってもよい。

【0020】

本発明の成形品から電子機器や電子部品、自動車内装部品を構成することができ、具体的には、携帯電話やスマートフォンの筐体の他、タブレット型の含むパーソナルコンピュータの筐体、PDA(携帯情報端末,Personal Digital Assistant)の筐体、携帯型の音楽プレーヤの筐体、ゲーム機の筐体、電子ブックの筐体、電子辞書の筐体、デジタルカメラやビデオカメラの筐体、テレビジョン受像機の筐体、自動車用のヒータ等のコントロールパネルやスイッチ類、木目パーツの筐体を例示することができる。本発明の成形品から携帯電話やスマートフォンの筐体を構成する場合、筐体に設けられた透明な窓部分を本発明の成形品の透明な部分から構成し、筐体のそれ以外の部分を本発明の成形品の印刷された部分から構成すればよく、この場合、例えば、黒色インクを用いてポリカーボネート樹脂層の表面を印刷すればよい。透明なアクリル系樹脂層を介してポリカーボネート樹脂層の印刷面を眺めるので、印刷面の見栄えが格段に向上する。尚、筐体に設けられた透明な窓部分の下方には、通常、液晶表示装置や有機エレクトロルミネッセンス表示装置等が配される。成形品にプレス加工又はNC加工を施して、所望の外形形状への加工、穴部の加工等を行ってもよい。

【0021】

可動コア部の上下動や上型の上下動は、例えば、油圧シリンダや空気圧シリンダを用いて行うことができる。圧空成形用材料の加熱は、例えば、ヒータを用いて行えばよい。圧空成形用金型それ自体は、周知の構成、構造を有し、周知の材料、例えば、アルミニウムやアルミニウム合金、炭素鋼等から作製すればよく、耐久性の観点から、炭素鋼から作製することが好ましい。リング状の突出部を含む可動コア部は、例えば、圧空成形用金型を構成する材料と同じ材料から作製すればよい。

【0022】

本発明の成形品は、箱状の基材を内側に備えている構成とすることができる。ここで、基体を構成する材料として、例えば、アルミニウムやアルミニウム合金を挙げることができるし、あるいは又、基体として、例えば、射出成形法に基づき熱可塑性樹脂から作製、成形された成形品を挙げることもできる。尚、この場合、下型の底面の中央部に設けられた凸部に箱状の基材を被せればよい。但し、これに限定するものではなく、本発明の成形品の裏面を基体(箱状であってもよいし、箱状でなくともよい)に、接着剤あるいは粘着剤を用いて接着してもよいし、あるいは又、超音波接合法に基づき接着してもよい。箱状の基材あるいは基体に突起部やスナップ部、切欠部、凹部、印籠構造部等を設けることで、他の部品への取り付け、他の部品との嵌合等を容易に行うことができる。そして、これによって、ASSY(アッシー)化を図ることができる。

【発明の効果】

【0023】

本発明の第1の態様に係る圧空成形用金型あるいは圧空成形方法において使用される圧空成形用金型においては、可動コア部が設けられているので、成形品の成形時、下型の底面から凸部が立ち上がる領域にも圧空成形用材料を確実に密着させることができる結果、優れた賦形性、高い寸法精度を有する成形品の成形が可能となる。しかも、成形品を構成する材料の選択自由度が高いが故に、高強度を有する材料を選択することができ、高強度の成形品を成形することができる。加えて、一層低い圧力の圧縮気体を用いることができるので、高い安全性を得ることができるし、金型強度を低くすることができるので金型製作コストの低減を図ることが可能となる。本発明の第2の態様に係る圧空成形用金型あるいは圧空成形方法において使用される圧空成形用金型においては、凸部の表面上に剥離促進層が形成されているので、成形時、底面から圧縮気体を容易に抜くことが可能となるし、凸部から成形品を容易に剥離することができる結果、優れた外観、高い寸法精度を有する成形品の成形が可能となる。しかも、成形品を構成する材料の選択自由度が高いが故に、高強度を有する材料を選択することができ、高強度の成形品を成形することができる。

【図面の簡単な説明】

【0024】

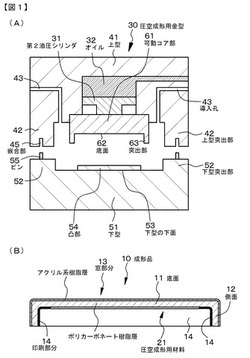

【図1】図1の(A)は、実施例1の圧空成形用金型の型開き時の模式的な端面図であり、図1の(B)は、実施例1の成形品の模式的な断面図である。

【図2】図2は、実施例1の圧空成形用金型の型締め時の模式的な端面図である。

【図3】図3の(A)及び(B)は、実施例1の圧空成形方法を説明するための圧空成形用金型等の端面図である。

【図4】図4は、図3の(B)に引き続き、実施例1の圧空成形方法を説明するための圧空成形用金型等の端面図である。

【図5】図5は、図4に引き続き、実施例1の圧空成形方法を説明するための圧空成形用金型等の端面図である。

【図6】図6は、図5に引き続き、実施例1の圧空成形方法を説明するための圧空成形用金型等の端面図である。

【図7】図7の(A)は、図6に引き続き、実施例1の圧空成形方法を説明するための圧空成形用金型等の端面図であり、図7の(B)は、所望の外形形状への加工前の成形品の模式的な平面図である。

【図8】図8は、実施例2の圧空成形用金型の型開き時の模式的な端面図である。

【図9】図9は、実施例3の圧空成形用金型の型開き時の模式的な端面図である。

【図10】図10は、実施例5の圧空成形用金型の型開き時の模式的な端面図である。

【図11】図11は、実施例5の圧空成形方法を説明するための圧空成形用金型等の端面図である。

【図12】図12は、図11に引き続き、実施例5の圧空成形方法を説明するための圧空成形用金型等の端面図である。

【図13】図13は、図12に引き続き、実施例5の圧空成形方法を説明するための圧空成形用金型等の端面図である。

【図14】図14は、図13に引き続き、実施例5の圧空成形方法を説明するための圧空成形用金型等の端面図である。

【図15】図15の(A)及び(B)は、それぞれ、実施例6及び実施例7の成形品の模式的な断面図である。

【発明を実施するための形態】

【0025】

以下、図面を参照して、実施例に基づき本発明を説明するが、本発明は実施例に限定されるものではなく、実施例における種々の数値や材料は例示である。

【実施例1】

【0026】

実施例1は、本開示の第1の態様に係る圧空成形用金型、本開示の第1の態様に係る圧空成形方法、及び、本開示の成形品に関する。

【0027】

実施例1あるいは後述する実施例2〜実施例7における成形品10は、矩形の平面形状を有する底面11、及び、底面11の外縁部から上方に延びる側面12を有し、継ぎ目の無い(シームレスの)箱状の成形品である。そして、底面11の縦方向の長さは、1cm乃至1m、好ましくは、5cm乃至35cmであり、横方向の長さは、1cm乃至80cm、好ましくは、5cm乃至35cmであり、底面の厚さは、0.5mm乃至1.5mm、好ましくは、0.7mm乃至1.2mmであり、外面の鉛筆硬度は、2H以上、好ましくは、3H以上であり、反り量は、0.4mm以下、好ましくは、0.3mm以下である。より具体的には、底面11の縦方向の長さ(外寸法)は114.0mmであり、横方向の長さ(外寸法)は54.0mmであり、底面11及び側面12の厚さは1.0mmである。外面の鉛筆硬度及び反り量については後述する。側面12と側面12とが交わる部分は丸みを帯びており、底面11と側面12とが交わる部分も丸みを帯びている。丸みの半径を1.5mmとした。尚、実施例1あるいは後述する実施例2〜実施例5における成形品10の模式的な断面図を図1の(B)に示すが、図1の(B)にあっては、成形品10を天地逆に図示している。

【0028】

実施例1あるいは後述する実施例2〜実施例7における成形品10は、外側に位置するアクリル系樹脂層、及び、内側に位置するポリカーボネート樹脂層の積層構造を有する圧空成形用材料21から成形されている。尚、アクリル系樹脂層の厚さは50μm乃至120μmであることが望ましく、具体的には、アクリル系樹脂層の厚さは0.06mmであり、ポリカーボネート樹脂層の厚さは0.94mmである。また、ポリカーボネート樹脂層の表面の少なくとも一部分には(具体的には、一部分には)、黒色のインクを用いて印刷が施されている。実施例1あるいは後述する実施例2〜実施例7における成形品10からスマートフォンの筐体が構成される。ここで、成形品(筐体)10には透明な窓部分13が設けられており、窓部分13は圧空成形用材料21の透明な部分から構成されている。また、成形品(筐体)10のそれ以外の部分は圧空成形用材料21の印刷された部分(印刷部分14)から構成されている。最終的な成形品の組立後にあっては、透明な窓部分13の下方には、タッチパネル機能を有するITO電極付きのPETフィルム、及び、OCA(Optical Clear Adhesive)テープを介して、液晶表示装置や有機エレクトロルミネッセンス表示装置が配される。

【0029】

実施例1あるいは後述する実施例2〜実施例7において、圧空成形用材料21は、上述したように、アクリル系樹脂層とポリカーボネート樹脂層の積層構造を有し、ポリカーボネート樹脂層の外面の少なくとも一部分(具体的には、外面の一部分)には、予め印刷が施されている。そして、ポリカーボネート樹脂層が下型51に設けられた凸部54と接するように配される。圧空成形用材料21は、ポリカーボネート樹脂層の一方の面に、厚さが50μm乃至120μmのアクリル系樹脂層が共押出しによって積層されて成り、総厚が0.7mm乃至1.5mmであり、アクリル系樹脂層の鉛筆硬度が2H以上であり、より具体的には、上述したとおりである。

【0030】

図1の(A)及び図2に模式的な端面図を示すように、実施例1の圧空成形用金型30は、

下側に向かって突出した上型突出部42が外周部に設けられており、圧縮気体を導入する導入孔43を有する上型41、及び、

上型突出部42に対向して、上側に向かって突出した下型突出部52が外周部に設けられた下型51、

から構成され、型締時、上型突出部42と下型突出部52とが圧空成形用材料21を介して接する圧空成形用金型である。そして、

下型51の底面53の中央部には凸部54が設けられており、

上型41には、上下動する可動コア部61が備えられており、

下型51の底面53と対向する可動コア部61の底面62には、下型51に設けられた凸部54の平面形状と相似形の内面を有するリング状の突出部63が設けられている。可動コア部61が最下方に位置するとき、可動コア部61の底面62に設けられたリング状の突出部63は、下型51に設けられた凸部54を隙間を開けて取り囲む状態となる。尚、図1の(A)には、型開きした状態の圧空成形用金型30を示し、図2には、型締めした状態(但し、圧空成形用材料21は配置していない)の圧空成形用金型30を示す。

【0031】

圧縮気体は空気から成り、導入孔43は図示しない配管を介して、図示しないエアーコンプレッサーに接続されている。上型41の上下動及び可動コア部61の上下動は、図示しない第1油圧シリンダ及び第2油圧シリンダ31を用いて行うことができる。参照番号32は、第2油圧シリンダ31を駆動するためのオイルである。圧空成形用材料21の加熱は、図示しないヒータを用いて行えばよい。圧空成形用金型30それ自体は、周知の構成、構造を有し、炭素鋼から作製されている。リング状の突出部63を含む可動コア部61は、圧空成形用金型30を構成する材料と同じ材料から作製されている。下型51の底面53の中央部に設けられた凸部54の大きさは、112.0mm×52.0mmであり、高さは5.0mmである。また、可動コア部61の底面62に設けられたリング状の突出部63の内面の寸法は、圧空成形用材料21の厚さを考慮して、114.0mm×54.0mmとし、リング状の突出部63の高さを7.0mmとした。即ち、下型51に設けられた凸部54の側面と、可動コア部61に設けられた突出部63の内面の間隔(LS)は、成形すべき成形品の厚さtS(あるいは、多少のクリアランスを加えた厚さ)に相当する。具体的には、(LS−tS)の値として0mm乃至1.0mmを例示することができる。即ち、可動コア部61が最下方に位置するとき、可動コア部61の底面62に設けられたリング状の突出部63は、圧空成形用材料21を挟んで、下型51に設けられた凸部54の側面と対向して配置された状態となる。リング状の突出部63の平面形状は「ロ」の字状である。また、可動コア部61が最下方に配されたとき、可動コア部61の底面62と下型51に設けられた凸部54の頂面上に位置する圧空成形用材料21の部分との間には隙間が存在する。具体的には、隙間は2mmである。

【0032】

以下、実施例1の圧空成形方法の説明を行うが、説明に先立ち、先ず、実施例1〜実施例7において用いた圧空成形用材料21の製造についての説明を行う。

【0033】

ポリカーボネート樹脂を押し出す押出成形機(メイン押出機)として、バレル直径65mm、スクリューの長さ/直径比=35のものを使用し、シリンダー温度を270゜Cとした。また、被覆層を構成するアクリル系樹脂層を押し出す押出成形機(サブ押出機)として、バレル直径32mm、スクリューの長さ/直径比=32のものを使用し、シリンダー温度を250゜Cに設定した。そして、2種類の樹脂を同時に溶融押し出しして積層するために、フィードブロックを使用した。ポリカーボネート樹脂として、三菱エンジニアリングプラスチックス株式会社製、商品名:ユーピロンE−2000(数平均分子量:2.8×104)を用いた。そして、ポリカーボネート樹脂層の片面にアクリル系樹脂層を積層した。ダイヘッド内の温度を260゜Cとし、ダイ内で積層一体化された樹脂を、鏡面仕上げされた横型配置の3本のポリッシングロールに導いた。尚、第1番ロールの温度を110゜C、第2番ロールの温度を140゜C、第3番ロールの温度を185゜Cに設定した。そして、第1番ロールと第2番ロールとの間でバンクを形成した後、第2番ロールと第3番ロールとの間を通過させた。引取り速度を1.5m/分として、厚さ1.0mmの共押出シート(圧空成形用材料21)を押し出した。このとき、メイン押出機とサブ押出機の回転数を、吐出量比がメイン押出機/サブ押出機=470/30となるように設定した。尚、1.0mm厚さの共押出シート(圧空成形用材料21)におけるアクリル層の厚さは60μmであった。

【0034】

こうして得られた圧空成形用材料21のポリカーボネート樹脂層側に、帝国インキ株式会社製造製IPX−HFインク(黒色インク)を用いてスクリーン印刷を行い、80゜Cにて加熱・硬化させた後、ピン固定用の穴22(図7の(B)参照)を4箇所設けた。

【0035】

以下、図3の(A)、(B)、図4、図5、図6、図7の(A)、(B)を参照して、実施例1の圧空成形方法の説明を行う。尚、圧空成形機(エヌケイエンタープライズ株式会社製)に圧空成形用金型30を取り付けておく。圧空成形機は、搬入ゾーン、加熱ゾーン、プレスゾーン、搬出ゾーンから構成されている。以下の実施例においても同様である。

【0036】

[工程−100]

先ず、圧空成形用材料21を下型突出部52上に配する。具体的には、圧空成形用材料21に設けられたピン固定用の穴22に嵌合するピン55を下型突出部52に設けておく。尚、上型突出部42には、ピン55と嵌合する孔から成る嵌合部45が設けられている。ピン55よりも外側の下型突出部52の部分、及び、嵌合部45よりも外側の上型突出部42の部分には、それぞれ、連続した溝部(図示せず)が設けられ、溝部には「O」リング(図示せず)が挿入されており、上型突出部42と下型突出部52とを接した状態としたとき、密閉状態が保持できる構造となっている。そして、圧空成形機の搬入ゾーンにおいて、例えば、作業者が圧空成形用材料21に設けられたピン固定用の穴22に下型突出部52に設けられたピン55を嵌合させることで、圧空成形用材料21を下型突出部52上に配する(図3の(A)参照)。圧空成形用材料21のポリカーボネート樹脂層が下型51の底面53と対向するように、圧空成形用材料21を下型突出部52上に配する。金型温度を80゜Cに設定した。そして、圧空成形用材料21が配された下型51を圧空成形機の加熱ゾーンへ搬送し、圧空成形用材料21をヒータ(図示せず)によって140゜Cまで加熱する。

【0037】

[工程−110]

圧空成形機のプレスゾーンにおいては、可動コア部61は上方に配置され、上型41も上方に配置された状態にある。そして、圧空成形用材料21が配された下型51をプレスゾーンへ搬送し(図3の(B)参照)、第1油圧シリンダを作動させて上型41を下降させる。こうして、上型41と下型51とを型締めして、加熱された圧空成形用材料21を介して上型突出部42と下型突出部52とを接した状態とし、密閉状態とする(図4参照)。

【0038】

[工程−120]

その後、導入孔43から圧縮気体(圧縮空気であり、圧力は2×106Pa)を、2秒間、導入して、圧空成形を行い、下型51に設けられた凸部54に基づき圧空成形用材料21を賦形する(図5参照)。

【0039】

[工程−130]

次いで、直ちに、第2油圧シリンダ31を作動させて可動コア部61を最下方に移動させ、可動コア部61の底面62に設けられた突出部63の内面を圧空成形用材料21に接触させる(図6参照)。

【0040】

[工程−140]

その後、第2油圧シリンダ31を作動させて可動コア部61を上方に移動させ、更に、第1油圧シリンダを作動させて上型41を上方に移動させ、型開きする(図7の(A)参照)。この状態における成形品(所望の外形形状への加工前の成形品)の模式的な平面図を図7の(B)に示す。そして、圧空成形用材料21(成形品10)が配された下型51を圧空成形機の搬出ゾーンに搬出し、下型から圧空成形用材料21(成形品10)を取り外す。その後、成形品にプレス加工を施して、所望の外形形状への加工(打ち抜き加工)を行い、成形品を完成させる。

【0041】

得られた成形品は、射出成形品並みの非常に高い賦形性を有しており、底面と側面の交わる部位にエッジが出るほど、凸部54の形状が転写されていた。また、非常に深みのある外観を有していた。アクリル系樹脂層が表側に設けられているにも拘わらず、ポリカーボネート樹脂層との積層物であるため、成形品は、割れることなく打ち抜き加工することができた。しかも、分子量が高いポリカーボネート樹脂を用いているため、1mmの肉厚(側面の厚さは0.6mm)であるにも拘らず、成形品を手で曲げても割れることもなく、高い剛性を有していた。また、アクリル系樹脂層が表側に設けられているため、鉛筆硬度が「2H」と非常に優れた表面硬度を有していた。

【0042】

比較例1として、実施例1の[工程−120]の圧空成形処理の実行を省略した。即ち、実施例1の[工程−110]に引き続き、実施例1の[工程−130]を実行した。成形品としては、賦形性に優れたものを得ることができたが、印刷ズレが生じており、しかも、下型51の底面53の中央部に設けられた凸部54と圧空成形用材料21との間に圧縮気体が巻き込まれ、外観は醜いものであった。

【0043】

実施例1の圧空成形用金型あるいは圧空成形方法において使用される圧空成形用金型にあっては、可動コア部が設けられているので、成形品の成形時、下型の底面から凸部が立ち上がる領域にも圧空成形用材料を確実に密着させることができ、しかも、より低い圧力の圧縮気体を用いることができるので、非常に優れた外観、非常に高い寸法精度を有する成形品の成形が可能となる。また、成形品を構成する材料の選択自由度が高いが故に、高強度を有する材料を選択することができ、高強度の成形品を成形することができる。

【実施例2】

【0044】

実施例2は、実施例1の変形である。図8に模式的な端面図を示す実施例2にあっては、凸部54の表面上に、スパッタリング法にて形成された厚さ1μmのTiN層から成る剥離促進層56が形成されている。この点を除き、実施例2の圧空成形用金型は、実施例1の圧空成形用金型と同じ構成、構造を有するので、詳細な説明は省略する。

【0045】

実施例2にあっては、実施例1の[工程−100]と同様の工程において、金型温度を130゜Cに設定した。また、圧空成形用材料21をヒータによって135゜Cまで加熱した。以上の点を除き、実施例2の圧空成形方法は、実施例1の圧空成形方法と同様とすることができるので、詳細な説明は省略する。

【0046】

実施例2にあっては、実施例1よりも金型温度を高く設定したので、賦形性が一層向上した。また、凸部の表面上には剥離促進層が形成されているので、離型性が非常に高く、しかも、圧空成形時、圧縮気体の巻き込みも認められなかった。

【実施例3】

【0047】

実施例3は、実施例1あるいは実施例2の変形である。実施例3の圧空成形用金型の概念図を図9に示すが、実施例3にあっては、可動コア部61に設けられた突出部63の底面に、成形すべき成形品を切断する(押し切る)ための刃64が配されている。刃64は、突出部63の内面と同一仮想平面内に位置する。刃64の平面形状は「ロ」の字状である。以上の点を除き、実施例3の圧空成形用金型は、実施例1あるいは実施例2の圧空成形用金型と同じ構成、構造を有するので、詳細な説明は省略する。

【実施例4】

【0048】

実施例4は、実施例1〜実施例3の変形である。実施例4にあっては、得られた成形品のアクリル系樹脂層の表面に、紫外線硬化型アクリル樹脂系ハードコート剤をスプレーガンにて約5μmの塗膜厚さとなるように塗工処理を行った。そして、80゜Cでの乾燥後、出力80W/cm2の高圧水銀灯を用い、光源下12cmの位置でコンベアスピード1.5m/分の条件で紫外線を照射してハードコート剤を硬化させた。こうして得られた成形品の鉛筆硬度は「5H」であった。

【実施例5】

【0049】

実施例5は、本開示の第2の態様に係る圧空成形用金型、本開示の第2の態様に係る圧空成形方法、及び、本開示の成形品に関する。

【0050】

実施例5の圧空成形用金型130は、型開きした状態を図10の端面図に示すように、

下側に向かって突出した上型突出部142が外周部に設けられており、圧縮気体を導入する導入孔143を有する上型141、及び、

上型突出部142に対向して、上側に向かって突出した下型突出部152が外周部に設けられた下型151、

から構成され、型締時、上型突出部142と下型突出部152とが圧空成形用材料21を介して接する圧空成形用金型である。そして、下型151の底面153の中央部には凸部154が設けられており、凸部154の表面上には剥離促進層156が形成されている。

【0051】

剥離促進層156は、実施例2と同様に、スパッタリング法にて形成された厚さ1μmのTiN層から成る。尚、実施例5の圧空成形用金型130は、可動コア部61が設けられていない点を除き、実質的に、実施例2において説明した圧空成形用金型と同じ構成、構造を有する。

【0052】

圧縮気体は空気から成り、導入孔143は図示しない配管を介して、図示しないエアーコンプレッサーに接続されている。上型141の上下動は、油圧シリンダを用いて行うことができる。圧空成形用材料21の加熱は、図示しないヒータを用いて行えばよい。圧空成形用金型130それ自体は周知の構成、構造を有し、実施例1の圧空成形用金型30と同じ材料から作製されている。下型151の底面153の中央部に設けられた凸部154の大きさは、112.4mm×52.4mmであり、高さは5.0mmである。

【0053】

以下、図11、図12、図13、図14を参照して、実施例5の圧空成形方法の説明を行う。

【0054】

[工程−500]

先ず、圧空成形用材料21を下型突出部152上に配する。具体的には、圧空成形用材料21に設けられたピン固定用の穴に嵌合するピン155を下型突出部152に設けておく。尚、上型突出部142には、ピン155と嵌合する孔から成る嵌合部145が設けられている。そして、圧空成形機の搬入ゾーンにおいて、例えば、作業者が圧空成形用材料21に設けられたピン固定用の穴に下型突出部152に設けられたピン155を嵌合させることで、圧空成形用材料21を下型突出部152上に配する。圧空成形用材料21のポリカーボネート樹脂層が下型151の底面153と対向するように、圧空成形用材料21を下型突出部152上に配する。金型温度を130゜Cに設定した。そして、圧空成形用材料21が配された下型151を圧空成形機の加熱ゾーンへ搬送し、圧空成形用材料21をヒータ(図示せず)によって140゜Cまで加熱した。

【0055】

[工程−510]

圧空成形機のプレスゾーンにおいては、上型141は上方に配置された状態にある。そして、圧空成形用材料21が配された下型151をプレスゾーンへ搬送し(図11参照)、第1油圧シリンダを作動させて上型141を下降させる。こうして、上型141と下型151とを型締めして、加熱された圧空成形用材料21を介して上型突出部142と下型突出部152とを接した状態とし、密閉状態とする(図12参照)。

【0056】

[工程−520]

その後、導入孔143から圧縮気体(圧縮空気であり、圧力は4×106Pa)を、5秒間、導入して、圧空成形を行い、下型151に設けられた凸部154に基づき圧空成形用材料21を賦形する(図13参照)。

【0057】

[工程−530]

その後、第1油圧シリンダを作動させて上型141を上方に移動させ、型開きする(図14参照)。そして、圧空成形用材料21(成形品10)が配された下型151を圧空成形機の搬出ゾーンに搬出し、下型から圧空成形用材料21(成形品10)を取り外す。その後、成形品にNC加工を施して、成形品10の高さを3.0mmとし、成形品を完成させる。

【0058】

得られた成形品は、射出成形品並みの非常に高い賦形性を有しており、また、非常に深みのある外観を有していた。アクリル系樹脂層が表側に設けられているにも拘わらず、ポリカーボネート樹脂層との積層物であるため、成形品は、割れることなく打ち抜き加工することができた。しかも、分子量が高いポリカーボネート樹脂を用いているため、1mmの肉厚(側面の厚さは0.6mm)であるにも拘らず、成形品を手で曲げても割れることもなく、高い剛性を有していた。また、アクリル系樹脂層が表側に設けられているため、鉛筆硬度が「2H」と非常に優れた表面硬度を有していた。

【0059】

比較例5Aとして、PMMAシートを圧空成形用材料とした。そして、実施例5の[工程−500]と同様の工程において、金型温度を50゜Cに設定した。また、圧空成形用材料をヒータによって120゜Cまで加熱した。得られた成形品は、非常に高い賦形性と非常に深みのある外観を有していた。しかしながら、この比較例5Aの成形品をNC加工機を用いて切削加工したところ、非常に脆く、成形品の一部が欠けてしまった。

【0060】

比較例5Bとして、ポリカーボネートシートを圧空成形用材料とした。そして、実施例5の[工程−500]と同様の工程において、金型温度を100゜Cに設定した。また、圧空成形用材料をヒータによって140゜Cまで加熱した。得られた成形品は、非常に高い賦形性と非常に深みのある外観を有していた。また、ポリカーボネートシートを圧空成形用材料としているので、成形品は、割れることなく打ち抜き加工することができたし、成形品を手で曲げても割れることもなく、高い剛性を有していた。しかしながら、この比較例5Bの成形品は、ポリカーボネートシートから構成されているが故に、鉛筆硬度が「2B」と低い値を示した。また、実施例4と同様のハードコート処理を行った後、鉛筆硬度を測定したところ「F」であり、ハードコート処理を行っても十分に満足できる硬度ではなかった。

【0061】

実施例5の圧空成形用金型あるいは圧空成形方法において使用される圧空成形用金型においては、凸部の表面上に剥離促進層が形成されているので、凸部から成形品を容易に剥離することができる結果、優れた外観、高い寸法精度を有する成形品の成形が可能となる。しかも、成形品を構成する材料の選択自由度が高いが故に、高強度を有する材料を選択することができ、高強度の成形品を成形することができる。尚、実施例5に実施例4を適用することができる。

【0062】

実施例及び比較例で得られた成形品と使用した圧空成形用材料の、23゜C、相対湿度50%の環境に、24時間、放置した後の平面度を、JIS B0149−1991に準拠して、三次元測定機により測定した。その後、成形品及び圧空成形用材料に対して、85゜C、相対湿度85%、120時間の環境試験を実行し、その後、23゜C、相対湿度50%の環境に、4時間、放置した後の平面度を三次元測定機により測定した。そして、平面度の変化量を「反り」として求めた。実施例における変化量は0.2mm以下であった。また、シート状の圧空成形用材料は環境変化によって形状が大きく変化するが、箱型形状の成形品に成形することによって、環境変化によっても形状が変化し難いことを見出した。

【0063】

成形品の反り 圧空成形用シート材料の反り

実施例1 0.14mm 0.68mm

実施例5 0.17mm 0.72mm

比較例1 0.15mm 0.68mm

比較例5A 0.42mm 1.00mm

比較例5B 0.13mm 0.20mm

【実施例6】

【0064】

実施例6は、実施例1〜実施例5の変形である。図15の(A)に模式的な断面図を示すように、実施例6にあっては、実施例1〜実施例5の成形品を別部材あるいは別部品に組み込むためのアッシー部品を作製した。即ち、実施例6の成形品は、箱状の基材15を内側に備えている。具体的には、実施例1〜実施例5の成形品の内形に合うように、52.0mm×112.0mmの寸法を有し、肉厚が2.0mmの射出成形品から成る基体15が得られるような射出成形用金型を作製した。尚、別部材あるいは別部品に組み込むために、基体15にボス16を設けた。基体15の平面形状は「ロ」の字状である。尚、図15の(A)あるいは後述する図15の(B)にあっては、成形品を天地逆に図示している。

【0065】

基体15の成形材料としてポリカーボネート樹脂(三菱エンジニアリングプラスチックス株式会社製H3000)を用いた。成形収縮率は5/1000であり、基体15と実施例1〜実施例5の成形品とを組み立てた後にも、隙間は生じない。

【0066】

射出成形機として株式会社日本製鋼所製J110ADを用い、樹脂温度280゜C、金型温度80゜C、射出圧8×107Paにて射出成形を行い、基体(射出成形品)15を得た。得られた基体15と実施例1〜実施例5で成形した成形品とを、アクリル系紫外線硬化型接着剤を用いて接合した。アクリル系紫外線硬化型接着剤を硬化させるために、出力80W/cm2の高圧水銀灯を用い、光源下12cmの位置でコンベアスピード1.5m/分の条件で紫外線を照射した。成形品は基体15に強固に接着され、別部材あるいは別部品とのアッシー化が可能となった。

【実施例7】

【0067】

実施例7は、実施例6の変形である。実施例7の成形品の模式的な断面図を図15の(B)に示すが、実施例7の成形品も、箱状の基材17を内側に備えている。具体的には、基体17は、アルミニウムやアルミニウム合金から予め作製され、あるいは又、例えば、射出成形法に基づき熱可塑性樹脂から予め作製、成形されている。幅1.0mm、深さ0.5mmの凹部18が、基材17の外側側面を一周して設けられている。実施例7の成形品の側面は、この凹部18に倣って凹んでいる。基材17の内側面には切欠部19が設けられており、この切欠部19と別部品の突起部とを嵌合させることで、成形品と別部品とのアッシー化が可能である。尚、下型の底面の中央部に設けられた凸部に箱状の基材17を被せ、実施例1〜実施例5と同様にして、圧空成形を実行した。但し、これに限定するものではなく、成形品の裏面を基体17に、接着剤あるいは粘着剤を用いて接着してもよいし、あるいは又、超音波接合法に基づき接着してもよい。

【0068】

以上、本発明を好ましい実施例に基づき説明したが、本発明はこれらの実施例に限定するものではない。実施例における圧空成形用金型の構成、構造、圧空成形方法の条件、成形品の形状、寸法等は例示であり、適宜、変更することができる。

【符号の説明】

【0069】

10・・・成形品、11・・・成形品の底面、12・・・成形品の側面、13・・・成形品の窓部分、14・・・印刷部分、15,17・・・基体、16・・・ボス、18・・・凹部、19・・・切欠部、21・・・圧空成形用材料、22・・・ピン固定用の穴、30・・・圧空成形用金型、31・・・第2油圧シリンダ、32・・・オイル、41・・・上型、42・・・上型突出部、43・・・導入孔、45・・・嵌合部、51・・・下型、52・・・下型突出部、53・・・下型の底面、54・・・凸部、55・・・ピン、56・・・剥離促進層、61・・・可動コア部、62・・・可動コア部の底面、63・・・リング状の突出部、64・・・刃

【技術分野】

【0001】

本発明は、圧空成形用金型、圧空成形方法、及び、成形品に関する。

【背景技術】

【0002】

箱状の成形品(筐体)を作製する技術として、現在、射出成形法が一般的である。ところで、最近の電子部品や自動車内装部品においては、薄肉、軽量化や、高級感を出すためのデザイン性が、強く求められている。然るに、1.5mm以下の厚さを有する成形品を射出成形法に基づき成形しようとした場合、成形品の面積にも依るが、屡々、射出成形法において使用する金型に設けられたキャビティ内を溶融熱可塑性樹脂で完全には充填できない。このような問題を解決するための方法として、分子量が低く、充填性に優れた熱可塑性樹脂を用いる方法があるが、靭性不足に起因した成形品の割れ等の不具合が発生している。また、別の方法として、ゲート点数を増やして、キャビティ内への溶融熱可塑性樹脂の充填時の流動距離を短くする方法があるが、ウェルドラインが多く発生し、強度が低下したり、外観不良を招いている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−166436号公報

【特許文献2】特開平08−052796号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

射出成形方法における問題点を解決し、箱状の成形品を作製する方法として、圧空成形方法が考えられる。圧空成形方法は、例えば、特開平10−166436号公報や特開平08−052796号公報から周知である。しかしながら、圧空成形方法は、雑貨や食品容器類、電灯カバー類の成形に適用されているものの、成形品の外観や賦形性、強度、寸法精度の観点から、電子機器や電子部品、自動車内装部品等の成形に適用された例は、本発明者が調べた限り、知られていない。

【0005】

従って、本発明の目的は、優れた外観や賦形性、強度、高い寸法精度を有する成形品の成形を可能とする圧空成形方法、係る圧空成形方法の実行に適した圧空成形用金型、及び、係る圧空成形方法に基づき成形し得る成形品を提供することにある。

【課題を解決するための手段】

【0006】

上記の目的を達成するための本発明の第1の態様に係る圧空成形用金型は、

下側に向かって突出した上型突出部が外周部に設けられており、圧縮気体を導入する導入孔を有する上型、及び、

上型突出部に対向して、上側に向かって突出した下型突出部が外周部に設けられた下型、

から構成され、型締時、上型突出部と下型突出部とが圧空成形用材料を介して接する圧空成形用金型であって、

下型の底面の中央部には凸部が設けられており、

上型には、上下動する可動コア部が備えられており、

下型の底面と対向する可動コア部の底面には、下型に設けられた凸部の平面形状と相似形の内面を有するリング状の突出部が設けられていることを特徴とする。尚、可動コア部が最下方に位置するとき、可動コア部の底面に設けられたリング状の突出部は、下型に設けられた凸部を隙間を開けて取り囲む状態となる。

【0007】

上記の目的を達成するための本発明の第1の態様に係る圧空成形方法は、

下側に向かって突出した上型突出部が外周部に設けられており、圧縮気体を導入する導入孔を有する上型、及び、

上型突出部に対向して、上側に向かって突出した下型突出部が外周部に設けられた下型、

から構成され、

下型の底面の中央部には凸部が設けられており、

上型には、上下動する可動コア部が備えられており、

下型の底面と対向する可動コア部の底面には、下型に設けられた凸部の平面形状と相似形の内面を有するリング状の突出部が設けられている圧空成形用金型を用いた圧空成形方法であって、

可動コア部を上方に配置し、圧空成形用材料を下型突出部上に配して、圧空成形用材料を加熱し、次に、

上型と下型とを型締めして、加熱された圧空成形用材料を介して上型突出部と下型突出部とを接した状態とした後、

導入孔から圧縮気体を導入して、下型に設けられた凸部に基づき圧空成形用材料を賦形し、次いで、

可動コア部を最下方に移動させ、可動コア部の底面に設けられた突出部の内面を圧空成形用材料に接触させる、

各工程から成ることを特徴とする。

【0008】

本発明の第1の態様に係る圧空成形方法において、圧縮気体の圧力は1×106Pa乃至5×106Paとすることが好ましい。圧縮気体として、空気を例示することができるが、これに限定するものではなく、例えば、窒素ガス等を用いることもできる。以下の説明においても同様である。

【0009】

上記の好ましい形態を含む本発明の第1の態様に係る圧空成形方法にて使用される圧空成形用金型、あるいは又、本発明の第1の態様に係る圧空成形用金型(以下、これらを総称して、『本発明の第1の態様に係る圧空成形用金型等』と呼ぶ)において、下型に設けられた凸部の側面と、可動コア部に設けられた突出部の内面の間隔(LS)は、成形すべき成形品の厚さtSに相当する形態とすることが好ましい。即ち、可動コア部が最下方に位置するとき、可動コア部の底面に設けられたリング状の突出部は、圧空成形用材料を挟んで、下型に設けられた凸部の側面と対向して配置された状態となる。これによって、下型の底面から凸部が立ち上がる領域に圧空成形用材料をより一層確実に密着させることができる結果、成形品に一層優れた賦形性を付与することができる。

【0010】

上記の好ましい形態を含む本発明の第1の態様に係る圧空成形用金型等において、可動コア部が最下方に配されたとき、可動コア部の底面と下型に設けられた凸部の頂面上に位置する圧空成形用材料の部分との間には隙間が存在することが望ましい。隙間が存在することで、可動コア部の底面と圧空成形用材料とが接触することが無くなり、しかも、下型に設けられた凸部の頂面上に位置する圧空成形用材料の部分との間に圧縮気体が巻き込まれることを防止できる結果、成形品に一層優れた外観を付与することができる。尚、この隙間として、0.5mm乃至5mmを例示することができる。

【0011】

更には、上記の好ましい形態、構成を含む本発明の第1の態様に係る圧空成形用金型等において、凸部の表面上には剥離促進層が形成されている形態とすることができる。そして、この場合、剥離促進層は、SiC層、TiC層、TiN層、CrN層、DLC層、TiAlN層、TiSin層、AlCrN層、CrSiN層、TiBN層、AlCrSiN層、AlZrN層、AlZrSiN層及びCrBN層から成る群から選択された少なくとも1層から成る形態とすることができる。そして、これによって、凸部から成形品を容易に剥離することができる結果、優れた外観、高い寸法精度を有する成形品の成形が可能となる。後述する本発明の第2の態様に係る圧空成形方法にて使用される圧空成形用金型においても、同様とすることができる。

【0012】

更には、上記の好ましい形態、構成を含む本発明の第1の態様に係る圧空成形用金型等において、可動コア部に設けられた突出部の底面には、成形すべき成形品を切断するための刃が配されている形態とすることができる。刃は、例えば、突出部の内面と同一仮想平面内に位置させればよい。そして、これによって、圧空成形用金型からの成形品に取り外しが極めて容易となる。

【0013】

上記の目的を達成するための本発明の第2の態様に係る圧空成形用金型は、

下側に向かって突出した上型突出部が外周部に設けられており、圧縮気体を導入する導入孔を有する上型、及び、

上型突出部に対向して、上側に向かって突出した下型突出部が外周部に設けられた下型、

から構成され、型締時、上型突出部と下型突出部とが圧空成形用材料を介して接する圧空成形用金型であって、

下型の底面の中央部には凸部が設けられており、

凸部の表面上には剥離促進層が形成されていることを特徴とする。

【0014】

上記の目的を達成するための本発明の第2の態様に係る圧空成形方法は、

下側に向かって突出した上型突出部が外周部に設けられており、圧縮気体を導入する導入孔を有する上型、及び、

上型突出部に対向して、上側に向かって突出した下型突出部が外周部に設けられた下型、

から構成され、

下型の底面の中央部には凸部が設けられており、

凸部の表面上には剥離促進層が形成されている圧空成形用金型を用いた圧空成形方法であって、

圧空成形用材料を下型突出部上に配して、圧空成形用材料を加熱し、次に、

上型と下型とを型締めして、加熱された圧空成形用材料を介して上型突出部と下型突出部とを接した状態とした後、

導入孔から圧縮気体を導入して、下型に設けられた凸部に基づき圧空成形用材料を賦形する、

各工程から成ることを特徴とする。

【0015】

本発明の第2の態様に係る圧空成形方法において、圧縮気体の圧力は1×106Pa乃至5×106Paとすることが好ましい。

【0016】

上記の目的を達成するための本発明の成形品は、

矩形の平面形状を有する底面、及び、底面の外縁部から上方に延びる側面を有し、継ぎ目の無い(シームレスの)箱状の成形品であって、

底面の縦方向の長さは、1cm乃至1m、好ましくは、5cm乃至35cmであり、横方向の長さは、1cm乃至80cm、好ましくは、5cm乃至35cmであり、

底面の厚さは、0.5mm乃至1.5mm、好ましくは、0.7mm乃至1.2mmであり、

外面の鉛筆硬度は、2H以上、好ましくは、3H以上であり、

反り量は、0.4mm以下、好ましくは、0.3mm以下であることを特徴とする。

【0017】

鉛筆硬度の測定は、JIS K5600−5−4:1999に準拠して行えばよい。また、反りは、成形品の底面にて測定すればよく、23゜C、相対湿度50%の環境に、24時間、放置した後の平面度(JIS B0419−1991に準拠)と、85゜C、相対湿度85%、120時間の環境試験を実行した後、23゜C、相対湿度50%の環境に、4時間、放置した後の平面度との変化量である。

【0018】

成形品は箱状の形状を有する。即ち、成形品の外観は、例えば、直方体であるが、側面と側面とが交わる部分は丸みを帯びていてもよい。即ち、底面は矩形の平面形状を有するが、この矩形の平面形状の四隅が丸みを帯びていてもよい。また、底面と側面とが交わる部分は丸みを帯びていてもよい。

【0019】

以上に説明した各種の好ましい形態、構成を含む本発明の第1の態様に係る圧空成形用金型及び圧空成形方法、並びに、以上に説明した各種の好ましい形態を含む本発明の第2の態様に係る圧空成形用金型及び圧空成形方法において、圧空成形用材料は、アクリル系樹脂層とポリカーボネート樹脂層の積層構造を有し、ポリカーボネート樹脂層の外面(箱状の形状を有する成形品の内面を構成する面)の少なくとも一部分には印刷が施されている形態とすることができる。そして、この場合、ポリカーボネート樹脂層が下型に設けられた凸部と接することが好ましく、更には、これらの場合、圧空成形用材料は、ポリカーボネート樹脂層の一方の面に、厚さが50μm乃至120μmのアクリル系樹脂層が共押出しによって積層されて成り、総厚が0.5mm乃至1.5mmであり、アクリル系樹脂層の鉛筆硬度が2H以上である形態とすることが好ましい。アクリル系樹脂層上にはハードコート層が形成されていてもよい。ハードコート層の形成は、成形に使用する前の圧空成形用材料に対して行ってもよいし、成形品に対して行ってもよい。また、本発明の成形品は、外側に位置するアクリル系樹脂層、及び、内側に位置するポリカーボネート樹脂層の積層構造を有する材料から成形されている形態とすることができ、この場合、アクリル系樹脂層の厚さは50μm乃至120μmであることが望ましく、更には、これらの場合、ポリカーボネート樹脂層の表面(箱状の形状を有する成形品の内面)の少なくとも一部分には印刷が施されている形態とすることが好ましい。ポリカーボネート樹脂は、高い靱性を有することが好ましく、具体的には、ISO179に規定されたシャルピー衝撃強さ(ノッチ付き)が50kJ/m2以上の値を有することが好ましい。また、ポリカーボネート樹脂の数平均分子量は、2×104以上であることが望ましい。尚、PMMAのシャルピー衝撃強さは2kJ/m2以下であり、高流動性のポリカーボネート樹脂のシャルピー衝撃強さは9kJ/m2以下である。アクリル系樹脂層上にはハードコート層が形成されていてもよい。ハードコート層の形成は、成形に使用する前の圧空成形用材料に対して行ってもよいし、成形品に対して行ってもよい。

【0020】

本発明の成形品から電子機器や電子部品、自動車内装部品を構成することができ、具体的には、携帯電話やスマートフォンの筐体の他、タブレット型の含むパーソナルコンピュータの筐体、PDA(携帯情報端末,Personal Digital Assistant)の筐体、携帯型の音楽プレーヤの筐体、ゲーム機の筐体、電子ブックの筐体、電子辞書の筐体、デジタルカメラやビデオカメラの筐体、テレビジョン受像機の筐体、自動車用のヒータ等のコントロールパネルやスイッチ類、木目パーツの筐体を例示することができる。本発明の成形品から携帯電話やスマートフォンの筐体を構成する場合、筐体に設けられた透明な窓部分を本発明の成形品の透明な部分から構成し、筐体のそれ以外の部分を本発明の成形品の印刷された部分から構成すればよく、この場合、例えば、黒色インクを用いてポリカーボネート樹脂層の表面を印刷すればよい。透明なアクリル系樹脂層を介してポリカーボネート樹脂層の印刷面を眺めるので、印刷面の見栄えが格段に向上する。尚、筐体に設けられた透明な窓部分の下方には、通常、液晶表示装置や有機エレクトロルミネッセンス表示装置等が配される。成形品にプレス加工又はNC加工を施して、所望の外形形状への加工、穴部の加工等を行ってもよい。

【0021】

可動コア部の上下動や上型の上下動は、例えば、油圧シリンダや空気圧シリンダを用いて行うことができる。圧空成形用材料の加熱は、例えば、ヒータを用いて行えばよい。圧空成形用金型それ自体は、周知の構成、構造を有し、周知の材料、例えば、アルミニウムやアルミニウム合金、炭素鋼等から作製すればよく、耐久性の観点から、炭素鋼から作製することが好ましい。リング状の突出部を含む可動コア部は、例えば、圧空成形用金型を構成する材料と同じ材料から作製すればよい。

【0022】

本発明の成形品は、箱状の基材を内側に備えている構成とすることができる。ここで、基体を構成する材料として、例えば、アルミニウムやアルミニウム合金を挙げることができるし、あるいは又、基体として、例えば、射出成形法に基づき熱可塑性樹脂から作製、成形された成形品を挙げることもできる。尚、この場合、下型の底面の中央部に設けられた凸部に箱状の基材を被せればよい。但し、これに限定するものではなく、本発明の成形品の裏面を基体(箱状であってもよいし、箱状でなくともよい)に、接着剤あるいは粘着剤を用いて接着してもよいし、あるいは又、超音波接合法に基づき接着してもよい。箱状の基材あるいは基体に突起部やスナップ部、切欠部、凹部、印籠構造部等を設けることで、他の部品への取り付け、他の部品との嵌合等を容易に行うことができる。そして、これによって、ASSY(アッシー)化を図ることができる。

【発明の効果】

【0023】

本発明の第1の態様に係る圧空成形用金型あるいは圧空成形方法において使用される圧空成形用金型においては、可動コア部が設けられているので、成形品の成形時、下型の底面から凸部が立ち上がる領域にも圧空成形用材料を確実に密着させることができる結果、優れた賦形性、高い寸法精度を有する成形品の成形が可能となる。しかも、成形品を構成する材料の選択自由度が高いが故に、高強度を有する材料を選択することができ、高強度の成形品を成形することができる。加えて、一層低い圧力の圧縮気体を用いることができるので、高い安全性を得ることができるし、金型強度を低くすることができるので金型製作コストの低減を図ることが可能となる。本発明の第2の態様に係る圧空成形用金型あるいは圧空成形方法において使用される圧空成形用金型においては、凸部の表面上に剥離促進層が形成されているので、成形時、底面から圧縮気体を容易に抜くことが可能となるし、凸部から成形品を容易に剥離することができる結果、優れた外観、高い寸法精度を有する成形品の成形が可能となる。しかも、成形品を構成する材料の選択自由度が高いが故に、高強度を有する材料を選択することができ、高強度の成形品を成形することができる。

【図面の簡単な説明】

【0024】

【図1】図1の(A)は、実施例1の圧空成形用金型の型開き時の模式的な端面図であり、図1の(B)は、実施例1の成形品の模式的な断面図である。

【図2】図2は、実施例1の圧空成形用金型の型締め時の模式的な端面図である。

【図3】図3の(A)及び(B)は、実施例1の圧空成形方法を説明するための圧空成形用金型等の端面図である。

【図4】図4は、図3の(B)に引き続き、実施例1の圧空成形方法を説明するための圧空成形用金型等の端面図である。

【図5】図5は、図4に引き続き、実施例1の圧空成形方法を説明するための圧空成形用金型等の端面図である。

【図6】図6は、図5に引き続き、実施例1の圧空成形方法を説明するための圧空成形用金型等の端面図である。

【図7】図7の(A)は、図6に引き続き、実施例1の圧空成形方法を説明するための圧空成形用金型等の端面図であり、図7の(B)は、所望の外形形状への加工前の成形品の模式的な平面図である。

【図8】図8は、実施例2の圧空成形用金型の型開き時の模式的な端面図である。

【図9】図9は、実施例3の圧空成形用金型の型開き時の模式的な端面図である。

【図10】図10は、実施例5の圧空成形用金型の型開き時の模式的な端面図である。

【図11】図11は、実施例5の圧空成形方法を説明するための圧空成形用金型等の端面図である。

【図12】図12は、図11に引き続き、実施例5の圧空成形方法を説明するための圧空成形用金型等の端面図である。

【図13】図13は、図12に引き続き、実施例5の圧空成形方法を説明するための圧空成形用金型等の端面図である。

【図14】図14は、図13に引き続き、実施例5の圧空成形方法を説明するための圧空成形用金型等の端面図である。

【図15】図15の(A)及び(B)は、それぞれ、実施例6及び実施例7の成形品の模式的な断面図である。

【発明を実施するための形態】

【0025】

以下、図面を参照して、実施例に基づき本発明を説明するが、本発明は実施例に限定されるものではなく、実施例における種々の数値や材料は例示である。

【実施例1】

【0026】

実施例1は、本開示の第1の態様に係る圧空成形用金型、本開示の第1の態様に係る圧空成形方法、及び、本開示の成形品に関する。

【0027】

実施例1あるいは後述する実施例2〜実施例7における成形品10は、矩形の平面形状を有する底面11、及び、底面11の外縁部から上方に延びる側面12を有し、継ぎ目の無い(シームレスの)箱状の成形品である。そして、底面11の縦方向の長さは、1cm乃至1m、好ましくは、5cm乃至35cmであり、横方向の長さは、1cm乃至80cm、好ましくは、5cm乃至35cmであり、底面の厚さは、0.5mm乃至1.5mm、好ましくは、0.7mm乃至1.2mmであり、外面の鉛筆硬度は、2H以上、好ましくは、3H以上であり、反り量は、0.4mm以下、好ましくは、0.3mm以下である。より具体的には、底面11の縦方向の長さ(外寸法)は114.0mmであり、横方向の長さ(外寸法)は54.0mmであり、底面11及び側面12の厚さは1.0mmである。外面の鉛筆硬度及び反り量については後述する。側面12と側面12とが交わる部分は丸みを帯びており、底面11と側面12とが交わる部分も丸みを帯びている。丸みの半径を1.5mmとした。尚、実施例1あるいは後述する実施例2〜実施例5における成形品10の模式的な断面図を図1の(B)に示すが、図1の(B)にあっては、成形品10を天地逆に図示している。

【0028】

実施例1あるいは後述する実施例2〜実施例7における成形品10は、外側に位置するアクリル系樹脂層、及び、内側に位置するポリカーボネート樹脂層の積層構造を有する圧空成形用材料21から成形されている。尚、アクリル系樹脂層の厚さは50μm乃至120μmであることが望ましく、具体的には、アクリル系樹脂層の厚さは0.06mmであり、ポリカーボネート樹脂層の厚さは0.94mmである。また、ポリカーボネート樹脂層の表面の少なくとも一部分には(具体的には、一部分には)、黒色のインクを用いて印刷が施されている。実施例1あるいは後述する実施例2〜実施例7における成形品10からスマートフォンの筐体が構成される。ここで、成形品(筐体)10には透明な窓部分13が設けられており、窓部分13は圧空成形用材料21の透明な部分から構成されている。また、成形品(筐体)10のそれ以外の部分は圧空成形用材料21の印刷された部分(印刷部分14)から構成されている。最終的な成形品の組立後にあっては、透明な窓部分13の下方には、タッチパネル機能を有するITO電極付きのPETフィルム、及び、OCA(Optical Clear Adhesive)テープを介して、液晶表示装置や有機エレクトロルミネッセンス表示装置が配される。

【0029】

実施例1あるいは後述する実施例2〜実施例7において、圧空成形用材料21は、上述したように、アクリル系樹脂層とポリカーボネート樹脂層の積層構造を有し、ポリカーボネート樹脂層の外面の少なくとも一部分(具体的には、外面の一部分)には、予め印刷が施されている。そして、ポリカーボネート樹脂層が下型51に設けられた凸部54と接するように配される。圧空成形用材料21は、ポリカーボネート樹脂層の一方の面に、厚さが50μm乃至120μmのアクリル系樹脂層が共押出しによって積層されて成り、総厚が0.7mm乃至1.5mmであり、アクリル系樹脂層の鉛筆硬度が2H以上であり、より具体的には、上述したとおりである。

【0030】

図1の(A)及び図2に模式的な端面図を示すように、実施例1の圧空成形用金型30は、

下側に向かって突出した上型突出部42が外周部に設けられており、圧縮気体を導入する導入孔43を有する上型41、及び、

上型突出部42に対向して、上側に向かって突出した下型突出部52が外周部に設けられた下型51、

から構成され、型締時、上型突出部42と下型突出部52とが圧空成形用材料21を介して接する圧空成形用金型である。そして、

下型51の底面53の中央部には凸部54が設けられており、

上型41には、上下動する可動コア部61が備えられており、

下型51の底面53と対向する可動コア部61の底面62には、下型51に設けられた凸部54の平面形状と相似形の内面を有するリング状の突出部63が設けられている。可動コア部61が最下方に位置するとき、可動コア部61の底面62に設けられたリング状の突出部63は、下型51に設けられた凸部54を隙間を開けて取り囲む状態となる。尚、図1の(A)には、型開きした状態の圧空成形用金型30を示し、図2には、型締めした状態(但し、圧空成形用材料21は配置していない)の圧空成形用金型30を示す。

【0031】

圧縮気体は空気から成り、導入孔43は図示しない配管を介して、図示しないエアーコンプレッサーに接続されている。上型41の上下動及び可動コア部61の上下動は、図示しない第1油圧シリンダ及び第2油圧シリンダ31を用いて行うことができる。参照番号32は、第2油圧シリンダ31を駆動するためのオイルである。圧空成形用材料21の加熱は、図示しないヒータを用いて行えばよい。圧空成形用金型30それ自体は、周知の構成、構造を有し、炭素鋼から作製されている。リング状の突出部63を含む可動コア部61は、圧空成形用金型30を構成する材料と同じ材料から作製されている。下型51の底面53の中央部に設けられた凸部54の大きさは、112.0mm×52.0mmであり、高さは5.0mmである。また、可動コア部61の底面62に設けられたリング状の突出部63の内面の寸法は、圧空成形用材料21の厚さを考慮して、114.0mm×54.0mmとし、リング状の突出部63の高さを7.0mmとした。即ち、下型51に設けられた凸部54の側面と、可動コア部61に設けられた突出部63の内面の間隔(LS)は、成形すべき成形品の厚さtS(あるいは、多少のクリアランスを加えた厚さ)に相当する。具体的には、(LS−tS)の値として0mm乃至1.0mmを例示することができる。即ち、可動コア部61が最下方に位置するとき、可動コア部61の底面62に設けられたリング状の突出部63は、圧空成形用材料21を挟んで、下型51に設けられた凸部54の側面と対向して配置された状態となる。リング状の突出部63の平面形状は「ロ」の字状である。また、可動コア部61が最下方に配されたとき、可動コア部61の底面62と下型51に設けられた凸部54の頂面上に位置する圧空成形用材料21の部分との間には隙間が存在する。具体的には、隙間は2mmである。

【0032】

以下、実施例1の圧空成形方法の説明を行うが、説明に先立ち、先ず、実施例1〜実施例7において用いた圧空成形用材料21の製造についての説明を行う。

【0033】

ポリカーボネート樹脂を押し出す押出成形機(メイン押出機)として、バレル直径65mm、スクリューの長さ/直径比=35のものを使用し、シリンダー温度を270゜Cとした。また、被覆層を構成するアクリル系樹脂層を押し出す押出成形機(サブ押出機)として、バレル直径32mm、スクリューの長さ/直径比=32のものを使用し、シリンダー温度を250゜Cに設定した。そして、2種類の樹脂を同時に溶融押し出しして積層するために、フィードブロックを使用した。ポリカーボネート樹脂として、三菱エンジニアリングプラスチックス株式会社製、商品名:ユーピロンE−2000(数平均分子量:2.8×104)を用いた。そして、ポリカーボネート樹脂層の片面にアクリル系樹脂層を積層した。ダイヘッド内の温度を260゜Cとし、ダイ内で積層一体化された樹脂を、鏡面仕上げされた横型配置の3本のポリッシングロールに導いた。尚、第1番ロールの温度を110゜C、第2番ロールの温度を140゜C、第3番ロールの温度を185゜Cに設定した。そして、第1番ロールと第2番ロールとの間でバンクを形成した後、第2番ロールと第3番ロールとの間を通過させた。引取り速度を1.5m/分として、厚さ1.0mmの共押出シート(圧空成形用材料21)を押し出した。このとき、メイン押出機とサブ押出機の回転数を、吐出量比がメイン押出機/サブ押出機=470/30となるように設定した。尚、1.0mm厚さの共押出シート(圧空成形用材料21)におけるアクリル層の厚さは60μmであった。

【0034】

こうして得られた圧空成形用材料21のポリカーボネート樹脂層側に、帝国インキ株式会社製造製IPX−HFインク(黒色インク)を用いてスクリーン印刷を行い、80゜Cにて加熱・硬化させた後、ピン固定用の穴22(図7の(B)参照)を4箇所設けた。

【0035】

以下、図3の(A)、(B)、図4、図5、図6、図7の(A)、(B)を参照して、実施例1の圧空成形方法の説明を行う。尚、圧空成形機(エヌケイエンタープライズ株式会社製)に圧空成形用金型30を取り付けておく。圧空成形機は、搬入ゾーン、加熱ゾーン、プレスゾーン、搬出ゾーンから構成されている。以下の実施例においても同様である。

【0036】

[工程−100]

先ず、圧空成形用材料21を下型突出部52上に配する。具体的には、圧空成形用材料21に設けられたピン固定用の穴22に嵌合するピン55を下型突出部52に設けておく。尚、上型突出部42には、ピン55と嵌合する孔から成る嵌合部45が設けられている。ピン55よりも外側の下型突出部52の部分、及び、嵌合部45よりも外側の上型突出部42の部分には、それぞれ、連続した溝部(図示せず)が設けられ、溝部には「O」リング(図示せず)が挿入されており、上型突出部42と下型突出部52とを接した状態としたとき、密閉状態が保持できる構造となっている。そして、圧空成形機の搬入ゾーンにおいて、例えば、作業者が圧空成形用材料21に設けられたピン固定用の穴22に下型突出部52に設けられたピン55を嵌合させることで、圧空成形用材料21を下型突出部52上に配する(図3の(A)参照)。圧空成形用材料21のポリカーボネート樹脂層が下型51の底面53と対向するように、圧空成形用材料21を下型突出部52上に配する。金型温度を80゜Cに設定した。そして、圧空成形用材料21が配された下型51を圧空成形機の加熱ゾーンへ搬送し、圧空成形用材料21をヒータ(図示せず)によって140゜Cまで加熱する。

【0037】

[工程−110]

圧空成形機のプレスゾーンにおいては、可動コア部61は上方に配置され、上型41も上方に配置された状態にある。そして、圧空成形用材料21が配された下型51をプレスゾーンへ搬送し(図3の(B)参照)、第1油圧シリンダを作動させて上型41を下降させる。こうして、上型41と下型51とを型締めして、加熱された圧空成形用材料21を介して上型突出部42と下型突出部52とを接した状態とし、密閉状態とする(図4参照)。

【0038】

[工程−120]

その後、導入孔43から圧縮気体(圧縮空気であり、圧力は2×106Pa)を、2秒間、導入して、圧空成形を行い、下型51に設けられた凸部54に基づき圧空成形用材料21を賦形する(図5参照)。

【0039】

[工程−130]

次いで、直ちに、第2油圧シリンダ31を作動させて可動コア部61を最下方に移動させ、可動コア部61の底面62に設けられた突出部63の内面を圧空成形用材料21に接触させる(図6参照)。

【0040】

[工程−140]

その後、第2油圧シリンダ31を作動させて可動コア部61を上方に移動させ、更に、第1油圧シリンダを作動させて上型41を上方に移動させ、型開きする(図7の(A)参照)。この状態における成形品(所望の外形形状への加工前の成形品)の模式的な平面図を図7の(B)に示す。そして、圧空成形用材料21(成形品10)が配された下型51を圧空成形機の搬出ゾーンに搬出し、下型から圧空成形用材料21(成形品10)を取り外す。その後、成形品にプレス加工を施して、所望の外形形状への加工(打ち抜き加工)を行い、成形品を完成させる。

【0041】

得られた成形品は、射出成形品並みの非常に高い賦形性を有しており、底面と側面の交わる部位にエッジが出るほど、凸部54の形状が転写されていた。また、非常に深みのある外観を有していた。アクリル系樹脂層が表側に設けられているにも拘わらず、ポリカーボネート樹脂層との積層物であるため、成形品は、割れることなく打ち抜き加工することができた。しかも、分子量が高いポリカーボネート樹脂を用いているため、1mmの肉厚(側面の厚さは0.6mm)であるにも拘らず、成形品を手で曲げても割れることもなく、高い剛性を有していた。また、アクリル系樹脂層が表側に設けられているため、鉛筆硬度が「2H」と非常に優れた表面硬度を有していた。

【0042】

比較例1として、実施例1の[工程−120]の圧空成形処理の実行を省略した。即ち、実施例1の[工程−110]に引き続き、実施例1の[工程−130]を実行した。成形品としては、賦形性に優れたものを得ることができたが、印刷ズレが生じており、しかも、下型51の底面53の中央部に設けられた凸部54と圧空成形用材料21との間に圧縮気体が巻き込まれ、外観は醜いものであった。

【0043】

実施例1の圧空成形用金型あるいは圧空成形方法において使用される圧空成形用金型にあっては、可動コア部が設けられているので、成形品の成形時、下型の底面から凸部が立ち上がる領域にも圧空成形用材料を確実に密着させることができ、しかも、より低い圧力の圧縮気体を用いることができるので、非常に優れた外観、非常に高い寸法精度を有する成形品の成形が可能となる。また、成形品を構成する材料の選択自由度が高いが故に、高強度を有する材料を選択することができ、高強度の成形品を成形することができる。

【実施例2】

【0044】

実施例2は、実施例1の変形である。図8に模式的な端面図を示す実施例2にあっては、凸部54の表面上に、スパッタリング法にて形成された厚さ1μmのTiN層から成る剥離促進層56が形成されている。この点を除き、実施例2の圧空成形用金型は、実施例1の圧空成形用金型と同じ構成、構造を有するので、詳細な説明は省略する。

【0045】

実施例2にあっては、実施例1の[工程−100]と同様の工程において、金型温度を130゜Cに設定した。また、圧空成形用材料21をヒータによって135゜Cまで加熱した。以上の点を除き、実施例2の圧空成形方法は、実施例1の圧空成形方法と同様とすることができるので、詳細な説明は省略する。

【0046】

実施例2にあっては、実施例1よりも金型温度を高く設定したので、賦形性が一層向上した。また、凸部の表面上には剥離促進層が形成されているので、離型性が非常に高く、しかも、圧空成形時、圧縮気体の巻き込みも認められなかった。

【実施例3】

【0047】

実施例3は、実施例1あるいは実施例2の変形である。実施例3の圧空成形用金型の概念図を図9に示すが、実施例3にあっては、可動コア部61に設けられた突出部63の底面に、成形すべき成形品を切断する(押し切る)ための刃64が配されている。刃64は、突出部63の内面と同一仮想平面内に位置する。刃64の平面形状は「ロ」の字状である。以上の点を除き、実施例3の圧空成形用金型は、実施例1あるいは実施例2の圧空成形用金型と同じ構成、構造を有するので、詳細な説明は省略する。

【実施例4】

【0048】

実施例4は、実施例1〜実施例3の変形である。実施例4にあっては、得られた成形品のアクリル系樹脂層の表面に、紫外線硬化型アクリル樹脂系ハードコート剤をスプレーガンにて約5μmの塗膜厚さとなるように塗工処理を行った。そして、80゜Cでの乾燥後、出力80W/cm2の高圧水銀灯を用い、光源下12cmの位置でコンベアスピード1.5m/分の条件で紫外線を照射してハードコート剤を硬化させた。こうして得られた成形品の鉛筆硬度は「5H」であった。

【実施例5】

【0049】

実施例5は、本開示の第2の態様に係る圧空成形用金型、本開示の第2の態様に係る圧空成形方法、及び、本開示の成形品に関する。

【0050】

実施例5の圧空成形用金型130は、型開きした状態を図10の端面図に示すように、

下側に向かって突出した上型突出部142が外周部に設けられており、圧縮気体を導入する導入孔143を有する上型141、及び、

上型突出部142に対向して、上側に向かって突出した下型突出部152が外周部に設けられた下型151、

から構成され、型締時、上型突出部142と下型突出部152とが圧空成形用材料21を介して接する圧空成形用金型である。そして、下型151の底面153の中央部には凸部154が設けられており、凸部154の表面上には剥離促進層156が形成されている。

【0051】

剥離促進層156は、実施例2と同様に、スパッタリング法にて形成された厚さ1μmのTiN層から成る。尚、実施例5の圧空成形用金型130は、可動コア部61が設けられていない点を除き、実質的に、実施例2において説明した圧空成形用金型と同じ構成、構造を有する。

【0052】

圧縮気体は空気から成り、導入孔143は図示しない配管を介して、図示しないエアーコンプレッサーに接続されている。上型141の上下動は、油圧シリンダを用いて行うことができる。圧空成形用材料21の加熱は、図示しないヒータを用いて行えばよい。圧空成形用金型130それ自体は周知の構成、構造を有し、実施例1の圧空成形用金型30と同じ材料から作製されている。下型151の底面153の中央部に設けられた凸部154の大きさは、112.4mm×52.4mmであり、高さは5.0mmである。

【0053】

以下、図11、図12、図13、図14を参照して、実施例5の圧空成形方法の説明を行う。

【0054】

[工程−500]

先ず、圧空成形用材料21を下型突出部152上に配する。具体的には、圧空成形用材料21に設けられたピン固定用の穴に嵌合するピン155を下型突出部152に設けておく。尚、上型突出部142には、ピン155と嵌合する孔から成る嵌合部145が設けられている。そして、圧空成形機の搬入ゾーンにおいて、例えば、作業者が圧空成形用材料21に設けられたピン固定用の穴に下型突出部152に設けられたピン155を嵌合させることで、圧空成形用材料21を下型突出部152上に配する。圧空成形用材料21のポリカーボネート樹脂層が下型151の底面153と対向するように、圧空成形用材料21を下型突出部152上に配する。金型温度を130゜Cに設定した。そして、圧空成形用材料21が配された下型151を圧空成形機の加熱ゾーンへ搬送し、圧空成形用材料21をヒータ(図示せず)によって140゜Cまで加熱した。

【0055】

[工程−510]

圧空成形機のプレスゾーンにおいては、上型141は上方に配置された状態にある。そして、圧空成形用材料21が配された下型151をプレスゾーンへ搬送し(図11参照)、第1油圧シリンダを作動させて上型141を下降させる。こうして、上型141と下型151とを型締めして、加熱された圧空成形用材料21を介して上型突出部142と下型突出部152とを接した状態とし、密閉状態とする(図12参照)。

【0056】

[工程−520]

その後、導入孔143から圧縮気体(圧縮空気であり、圧力は4×106Pa)を、5秒間、導入して、圧空成形を行い、下型151に設けられた凸部154に基づき圧空成形用材料21を賦形する(図13参照)。

【0057】

[工程−530]

その後、第1油圧シリンダを作動させて上型141を上方に移動させ、型開きする(図14参照)。そして、圧空成形用材料21(成形品10)が配された下型151を圧空成形機の搬出ゾーンに搬出し、下型から圧空成形用材料21(成形品10)を取り外す。その後、成形品にNC加工を施して、成形品10の高さを3.0mmとし、成形品を完成させる。

【0058】

得られた成形品は、射出成形品並みの非常に高い賦形性を有しており、また、非常に深みのある外観を有していた。アクリル系樹脂層が表側に設けられているにも拘わらず、ポリカーボネート樹脂層との積層物であるため、成形品は、割れることなく打ち抜き加工することができた。しかも、分子量が高いポリカーボネート樹脂を用いているため、1mmの肉厚(側面の厚さは0.6mm)であるにも拘らず、成形品を手で曲げても割れることもなく、高い剛性を有していた。また、アクリル系樹脂層が表側に設けられているため、鉛筆硬度が「2H」と非常に優れた表面硬度を有していた。

【0059】

比較例5Aとして、PMMAシートを圧空成形用材料とした。そして、実施例5の[工程−500]と同様の工程において、金型温度を50゜Cに設定した。また、圧空成形用材料をヒータによって120゜Cまで加熱した。得られた成形品は、非常に高い賦形性と非常に深みのある外観を有していた。しかしながら、この比較例5Aの成形品をNC加工機を用いて切削加工したところ、非常に脆く、成形品の一部が欠けてしまった。

【0060】

比較例5Bとして、ポリカーボネートシートを圧空成形用材料とした。そして、実施例5の[工程−500]と同様の工程において、金型温度を100゜Cに設定した。また、圧空成形用材料をヒータによって140゜Cまで加熱した。得られた成形品は、非常に高い賦形性と非常に深みのある外観を有していた。また、ポリカーボネートシートを圧空成形用材料としているので、成形品は、割れることなく打ち抜き加工することができたし、成形品を手で曲げても割れることもなく、高い剛性を有していた。しかしながら、この比較例5Bの成形品は、ポリカーボネートシートから構成されているが故に、鉛筆硬度が「2B」と低い値を示した。また、実施例4と同様のハードコート処理を行った後、鉛筆硬度を測定したところ「F」であり、ハードコート処理を行っても十分に満足できる硬度ではなかった。

【0061】

実施例5の圧空成形用金型あるいは圧空成形方法において使用される圧空成形用金型においては、凸部の表面上に剥離促進層が形成されているので、凸部から成形品を容易に剥離することができる結果、優れた外観、高い寸法精度を有する成形品の成形が可能となる。しかも、成形品を構成する材料の選択自由度が高いが故に、高強度を有する材料を選択することができ、高強度の成形品を成形することができる。尚、実施例5に実施例4を適用することができる。

【0062】

実施例及び比較例で得られた成形品と使用した圧空成形用材料の、23゜C、相対湿度50%の環境に、24時間、放置した後の平面度を、JIS B0149−1991に準拠して、三次元測定機により測定した。その後、成形品及び圧空成形用材料に対して、85゜C、相対湿度85%、120時間の環境試験を実行し、その後、23゜C、相対湿度50%の環境に、4時間、放置した後の平面度を三次元測定機により測定した。そして、平面度の変化量を「反り」として求めた。実施例における変化量は0.2mm以下であった。また、シート状の圧空成形用材料は環境変化によって形状が大きく変化するが、箱型形状の成形品に成形することによって、環境変化によっても形状が変化し難いことを見出した。

【0063】

成形品の反り 圧空成形用シート材料の反り

実施例1 0.14mm 0.68mm

実施例5 0.17mm 0.72mm

比較例1 0.15mm 0.68mm

比較例5A 0.42mm 1.00mm

比較例5B 0.13mm 0.20mm

【実施例6】

【0064】

実施例6は、実施例1〜実施例5の変形である。図15の(A)に模式的な断面図を示すように、実施例6にあっては、実施例1〜実施例5の成形品を別部材あるいは別部品に組み込むためのアッシー部品を作製した。即ち、実施例6の成形品は、箱状の基材15を内側に備えている。具体的には、実施例1〜実施例5の成形品の内形に合うように、52.0mm×112.0mmの寸法を有し、肉厚が2.0mmの射出成形品から成る基体15が得られるような射出成形用金型を作製した。尚、別部材あるいは別部品に組み込むために、基体15にボス16を設けた。基体15の平面形状は「ロ」の字状である。尚、図15の(A)あるいは後述する図15の(B)にあっては、成形品を天地逆に図示している。

【0065】

基体15の成形材料としてポリカーボネート樹脂(三菱エンジニアリングプラスチックス株式会社製H3000)を用いた。成形収縮率は5/1000であり、基体15と実施例1〜実施例5の成形品とを組み立てた後にも、隙間は生じない。

【0066】

射出成形機として株式会社日本製鋼所製J110ADを用い、樹脂温度280゜C、金型温度80゜C、射出圧8×107Paにて射出成形を行い、基体(射出成形品)15を得た。得られた基体15と実施例1〜実施例5で成形した成形品とを、アクリル系紫外線硬化型接着剤を用いて接合した。アクリル系紫外線硬化型接着剤を硬化させるために、出力80W/cm2の高圧水銀灯を用い、光源下12cmの位置でコンベアスピード1.5m/分の条件で紫外線を照射した。成形品は基体15に強固に接着され、別部材あるいは別部品とのアッシー化が可能となった。

【実施例7】

【0067】

実施例7は、実施例6の変形である。実施例7の成形品の模式的な断面図を図15の(B)に示すが、実施例7の成形品も、箱状の基材17を内側に備えている。具体的には、基体17は、アルミニウムやアルミニウム合金から予め作製され、あるいは又、例えば、射出成形法に基づき熱可塑性樹脂から予め作製、成形されている。幅1.0mm、深さ0.5mmの凹部18が、基材17の外側側面を一周して設けられている。実施例7の成形品の側面は、この凹部18に倣って凹んでいる。基材17の内側面には切欠部19が設けられており、この切欠部19と別部品の突起部とを嵌合させることで、成形品と別部品とのアッシー化が可能である。尚、下型の底面の中央部に設けられた凸部に箱状の基材17を被せ、実施例1〜実施例5と同様にして、圧空成形を実行した。但し、これに限定するものではなく、成形品の裏面を基体17に、接着剤あるいは粘着剤を用いて接着してもよいし、あるいは又、超音波接合法に基づき接着してもよい。

【0068】

以上、本発明を好ましい実施例に基づき説明したが、本発明はこれらの実施例に限定するものではない。実施例における圧空成形用金型の構成、構造、圧空成形方法の条件、成形品の形状、寸法等は例示であり、適宜、変更することができる。

【符号の説明】

【0069】

10・・・成形品、11・・・成形品の底面、12・・・成形品の側面、13・・・成形品の窓部分、14・・・印刷部分、15,17・・・基体、16・・・ボス、18・・・凹部、19・・・切欠部、21・・・圧空成形用材料、22・・・ピン固定用の穴、30・・・圧空成形用金型、31・・・第2油圧シリンダ、32・・・オイル、41・・・上型、42・・・上型突出部、43・・・導入孔、45・・・嵌合部、51・・・下型、52・・・下型突出部、53・・・下型の底面、54・・・凸部、55・・・ピン、56・・・剥離促進層、61・・・可動コア部、62・・・可動コア部の底面、63・・・リング状の突出部、64・・・刃

【特許請求の範囲】

【請求項1】

下側に向かって突出した上型突出部が外周部に設けられており、圧縮気体を導入する導入孔を有する上型、及び、

上型突出部に対向して、上側に向かって突出した下型突出部が外周部に設けられた下型、

から構成され、型締時、上型突出部と下型突出部とが圧空成形用材料を介して接する圧空成形用金型であって、

下型の底面の中央部には凸部が設けられており、

上型には、上下動する可動コア部が備えられており、

下型の底面と対向する可動コア部の底面には、下型に設けられた凸部の平面形状と相似形の内面を有するリング状の突出部が設けられていることを特徴とする圧空成形用金型。

【請求項2】

下型に設けられた凸部の側面と、可動コア部に設けられた突出部の内面の間隔は、成形すべき成形品の厚さに相当することを特徴とする請求項1に記載の圧空成形用金型。

【請求項3】

可動コア部が最下方に配されたとき、可動コア部の底面と下型に設けられた凸部の頂面上に位置する圧空成形用材料の部分との間には隙間が存在することを特徴とする請求項1又は請求項2に記載の圧空成形用金型。

【請求項4】

凸部の表面上には剥離促進層が形成されていることを特徴とする請求項1乃至請求項3のいずれか1項に記載の圧空成形用金型。

【請求項5】

剥離促進層は、SiC層、TiC層、TiN層、CrN層、DLC層、TiAlN層、TiSin層、AlCrN層、CrSiN層、TiBN層、AlCrSiN層、AlZrN層、AlZrSiN層及びCrBN層から成る群から選択された少なくとも1層から成ることを特徴とする請求項1乃至請求項4のいずれか1項に記載の圧空成形用金型。

【請求項6】

可動コア部に設けられた突出部の底面には、成形すべき成形品を切断するための刃が配されていることを特徴とする請求項1乃至請求項5のいずれか1項に記載の圧空成形用金型。

【請求項7】

下側に向かって突出した上型突出部が外周部に設けられており、圧縮気体を導入する導入孔を有する上型、及び、

上型突出部に対向して、上側に向かって突出した下型突出部が外周部に設けられた下型、

から構成され、

下型の底面の中央部には凸部が設けられており、

上型には、上下動する可動コア部が備えられており、

下型の底面と対向する可動コア部の底面には、下型に設けられた凸部の平面形状と相似形の内面を有するリング状の突出部が設けられている圧空成形用金型を用いた圧空成形方法であって、

可動コア部を上方に配置し、圧空成形用材料を下型突出部上に配して、圧空成形用材料を加熱し、次に、

上型と下型とを型締めして、加熱された圧空成形用材料を介して上型突出部と下型突出部とを接した状態とした後、

導入孔から圧縮気体を導入して、下型に設けられた凸部に基づき圧空成形用材料を賦形し、次いで、

可動コア部を最下方に移動させ、可動コア部の底面に設けられた突出部の内面を圧空成形用材料に接触させる、

各工程から成ることを特徴とする圧空成形方法。

【請求項8】

圧縮気体の圧力は1×106Pa乃至5×106Paであることを特徴とする請求項7に記載の圧空成形方法。

【請求項9】

圧空成形用材料は、アクリル系樹脂層とポリカーボネート樹脂層の積層構造を有し、

ポリカーボネート樹脂層の外面の少なくとも一部分には印刷が施されていることを特徴とする請求項7又は請求項8に記載の圧空成形方法。

【請求項10】

ポリカーボネート樹脂層が下型に設けられた凸部と接することを特徴とする請求項9に記載の圧空成形方法。

【請求項11】

圧空成形用材料は、ポリカーボネート樹脂層の一方の面に、厚さが50μm乃至120μmのアクリル系樹脂層が共押出しによって積層されて成り、総厚が0.7mm乃至1.5mmであり、アクリル系樹脂層の鉛筆硬度が2H以上であることを特徴とする請求項9又は請求項10に記載の圧空成形方法。

【請求項12】

矩形の平面形状を有する底面、及び、底面の外縁部から上方に延びる側面を有し、継ぎ目の無い箱状の成形品であって、

底面の縦方向の長さは、1cm乃至1mであり、

底面の厚さは、0.5mm乃至1.5mmであり、

外面の鉛筆硬度は、2H以上であり、

反り量は、0.4mm以下であることを特徴とする成形品。

【請求項13】

外側に位置するアクリル系樹脂層、及び、内側に位置するポリカーボネート樹脂層の積層構造を有する材料から成形されていることを特徴とする請求項12に記載の成形品。

【請求項14】

アクリル系樹脂層の厚さは50μm乃至120μmであることを特徴とする請求項13に記載の成形品。

【請求項15】

ポリカーボネート樹脂層の表面の少なくとも一部分には印刷が施されていることを特徴とする請求項13又は請求項14に記載の成形品。

【請求項16】

箱状の基材を内側に備えている請求項12乃至請求項15のいずれか1項に記載の成形品。

【請求項17】

下側に向かって突出した上型突出部が外周部に設けられており、圧縮気体を導入する導入孔を有する上型、及び、

上型突出部に対向して、上側に向かって突出した下型突出部が外周部に設けられた下型、

から構成され、型締時、上型突出部と下型突出部とが圧空成形用材料を介して接する圧空成形用金型であって、

下型の底面の中央部には凸部が設けられており、

凸部の表面上には剥離促進層が形成されていることを特徴とする圧空成形用金型。

【請求項18】

剥離促進層は、SiC層、TiC層、TiN層、CrN層、DLC層、TiAlN層、TiSin層、AlCrN層、CrSiN層、TiBN層、AlCrSiN層、AlZrN層、AlZrSiN層及びCrBN層から成る群から選択された少なくとも1層から成ることを特徴とする請求項17に記載の圧空成形用金型。

【請求項19】

下側に向かって突出した上型突出部が外周部に設けられており、圧縮気体を導入する導入孔を有する上型、及び、

上型突出部に対向して、上側に向かって突出した下型突出部が外周部に設けられた下型、

から構成され、

下型の底面の中央部には凸部が設けられており、

凸部の表面上には剥離促進層が形成されている圧空成形用金型を用いた圧空成形方法であって、

圧空成形用材料を下型突出部上に配して、圧空成形用材料を加熱し、次に、

上型と下型とを型締めして、加熱された圧空成形用材料を介して上型突出部と下型突出部とを接した状態とした後、

導入孔から圧縮気体を導入して、下型に設けられた凸部に基づき圧空成形用材料を賦形する、

各工程から成ることを特徴とする圧空成形方法。

【請求項20】

圧縮気体の圧力は1×106Pa乃至5×106Paであることを特徴とする請求項19に記載の圧空成形方法。

【請求項1】

下側に向かって突出した上型突出部が外周部に設けられており、圧縮気体を導入する導入孔を有する上型、及び、

上型突出部に対向して、上側に向かって突出した下型突出部が外周部に設けられた下型、

から構成され、型締時、上型突出部と下型突出部とが圧空成形用材料を介して接する圧空成形用金型であって、

下型の底面の中央部には凸部が設けられており、

上型には、上下動する可動コア部が備えられており、

下型の底面と対向する可動コア部の底面には、下型に設けられた凸部の平面形状と相似形の内面を有するリング状の突出部が設けられていることを特徴とする圧空成形用金型。

【請求項2】

下型に設けられた凸部の側面と、可動コア部に設けられた突出部の内面の間隔は、成形すべき成形品の厚さに相当することを特徴とする請求項1に記載の圧空成形用金型。

【請求項3】

可動コア部が最下方に配されたとき、可動コア部の底面と下型に設けられた凸部の頂面上に位置する圧空成形用材料の部分との間には隙間が存在することを特徴とする請求項1又は請求項2に記載の圧空成形用金型。

【請求項4】

凸部の表面上には剥離促進層が形成されていることを特徴とする請求項1乃至請求項3のいずれか1項に記載の圧空成形用金型。

【請求項5】

剥離促進層は、SiC層、TiC層、TiN層、CrN層、DLC層、TiAlN層、TiSin層、AlCrN層、CrSiN層、TiBN層、AlCrSiN層、AlZrN層、AlZrSiN層及びCrBN層から成る群から選択された少なくとも1層から成ることを特徴とする請求項1乃至請求項4のいずれか1項に記載の圧空成形用金型。

【請求項6】

可動コア部に設けられた突出部の底面には、成形すべき成形品を切断するための刃が配されていることを特徴とする請求項1乃至請求項5のいずれか1項に記載の圧空成形用金型。

【請求項7】

下側に向かって突出した上型突出部が外周部に設けられており、圧縮気体を導入する導入孔を有する上型、及び、

上型突出部に対向して、上側に向かって突出した下型突出部が外周部に設けられた下型、

から構成され、

下型の底面の中央部には凸部が設けられており、

上型には、上下動する可動コア部が備えられており、

下型の底面と対向する可動コア部の底面には、下型に設けられた凸部の平面形状と相似形の内面を有するリング状の突出部が設けられている圧空成形用金型を用いた圧空成形方法であって、

可動コア部を上方に配置し、圧空成形用材料を下型突出部上に配して、圧空成形用材料を加熱し、次に、

上型と下型とを型締めして、加熱された圧空成形用材料を介して上型突出部と下型突出部とを接した状態とした後、

導入孔から圧縮気体を導入して、下型に設けられた凸部に基づき圧空成形用材料を賦形し、次いで、

可動コア部を最下方に移動させ、可動コア部の底面に設けられた突出部の内面を圧空成形用材料に接触させる、

各工程から成ることを特徴とする圧空成形方法。

【請求項8】

圧縮気体の圧力は1×106Pa乃至5×106Paであることを特徴とする請求項7に記載の圧空成形方法。

【請求項9】

圧空成形用材料は、アクリル系樹脂層とポリカーボネート樹脂層の積層構造を有し、

ポリカーボネート樹脂層の外面の少なくとも一部分には印刷が施されていることを特徴とする請求項7又は請求項8に記載の圧空成形方法。

【請求項10】

ポリカーボネート樹脂層が下型に設けられた凸部と接することを特徴とする請求項9に記載の圧空成形方法。

【請求項11】

圧空成形用材料は、ポリカーボネート樹脂層の一方の面に、厚さが50μm乃至120μmのアクリル系樹脂層が共押出しによって積層されて成り、総厚が0.7mm乃至1.5mmであり、アクリル系樹脂層の鉛筆硬度が2H以上であることを特徴とする請求項9又は請求項10に記載の圧空成形方法。

【請求項12】

矩形の平面形状を有する底面、及び、底面の外縁部から上方に延びる側面を有し、継ぎ目の無い箱状の成形品であって、

底面の縦方向の長さは、1cm乃至1mであり、

底面の厚さは、0.5mm乃至1.5mmであり、

外面の鉛筆硬度は、2H以上であり、

反り量は、0.4mm以下であることを特徴とする成形品。

【請求項13】

外側に位置するアクリル系樹脂層、及び、内側に位置するポリカーボネート樹脂層の積層構造を有する材料から成形されていることを特徴とする請求項12に記載の成形品。

【請求項14】

アクリル系樹脂層の厚さは50μm乃至120μmであることを特徴とする請求項13に記載の成形品。

【請求項15】

ポリカーボネート樹脂層の表面の少なくとも一部分には印刷が施されていることを特徴とする請求項13又は請求項14に記載の成形品。

【請求項16】

箱状の基材を内側に備えている請求項12乃至請求項15のいずれか1項に記載の成形品。

【請求項17】

下側に向かって突出した上型突出部が外周部に設けられており、圧縮気体を導入する導入孔を有する上型、及び、

上型突出部に対向して、上側に向かって突出した下型突出部が外周部に設けられた下型、

から構成され、型締時、上型突出部と下型突出部とが圧空成形用材料を介して接する圧空成形用金型であって、

下型の底面の中央部には凸部が設けられており、

凸部の表面上には剥離促進層が形成されていることを特徴とする圧空成形用金型。

【請求項18】

剥離促進層は、SiC層、TiC層、TiN層、CrN層、DLC層、TiAlN層、TiSin層、AlCrN層、CrSiN層、TiBN層、AlCrSiN層、AlZrN層、AlZrSiN層及びCrBN層から成る群から選択された少なくとも1層から成ることを特徴とする請求項17に記載の圧空成形用金型。

【請求項19】

下側に向かって突出した上型突出部が外周部に設けられており、圧縮気体を導入する導入孔を有する上型、及び、

上型突出部に対向して、上側に向かって突出した下型突出部が外周部に設けられた下型、

から構成され、

下型の底面の中央部には凸部が設けられており、

凸部の表面上には剥離促進層が形成されている圧空成形用金型を用いた圧空成形方法であって、

圧空成形用材料を下型突出部上に配して、圧空成形用材料を加熱し、次に、

上型と下型とを型締めして、加熱された圧空成形用材料を介して上型突出部と下型突出部とを接した状態とした後、

導入孔から圧縮気体を導入して、下型に設けられた凸部に基づき圧空成形用材料を賦形する、

各工程から成ることを特徴とする圧空成形方法。

【請求項20】

圧縮気体の圧力は1×106Pa乃至5×106Paであることを特徴とする請求項19に記載の圧空成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−46965(P2013−46965A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2011−185486(P2011−185486)

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000004466)三菱瓦斯化学株式会社 (1,281)

【出願人】(597003516)MGCフィルシート株式会社 (33)

【Fターム(参考)】

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000004466)三菱瓦斯化学株式会社 (1,281)

【出願人】(597003516)MGCフィルシート株式会社 (33)

【Fターム(参考)】

[ Back to top ]