圧空成形用金型

【課題】深絞り成形を可能とし、微細な凹凸形状(例えばタ゛イアカット調の形状等)の転写性の向上及びあるいは角部をシャープな形状に成形することを可能ならしめる、真空成形法又は圧空成形法に使用するための金型を提供する。

【解決手段】加熱した樹脂シートをクランプし、空気圧を利用して当該樹脂シートを成形する真空成形法または圧空成形法に使用する金型であって、通気性を有するポーラスな状態で形成された通気焼結部分からなる表面層と、通気性を有しない完全溶融部分からなる内部層から構成され、当該内部層には、表面層に連通する排気のための一又は複数の通気回路を設けられており、当該表面層は当該内部層の外表面に設けられている構成としている。

【解決手段】加熱した樹脂シートをクランプし、空気圧を利用して当該樹脂シートを成形する真空成形法または圧空成形法に使用する金型であって、通気性を有するポーラスな状態で形成された通気焼結部分からなる表面層と、通気性を有しない完全溶融部分からなる内部層から構成され、当該内部層には、表面層に連通する排気のための一又は複数の通気回路を設けられており、当該表面層は当該内部層の外表面に設けられている構成としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加熱した樹脂シートをクランプし、空気圧を利用して当該樹脂シートを成形する樹脂製品成型法に使用する金型に関する。更に詳細には、真空成形法または圧空成形法によって加熱した樹脂シートを所定の形状に成形する際に使用する金型に関する。

【背景技術】

【0002】

樹脂製品を成形する方法としては、さまざまな方法が使われてきているが、真空成形法または圧空成形法と呼ばれる、空気圧を利用して樹脂シートを所定の形状に成形する樹脂製品成型法がある。このような真空成形法または圧空成形法の場合、射出成形やプレス成形の場合と異なり、樹脂成形品に賦形する凸型または凹型の一つの金型だけを準備すれば足りる(即ち、射出成形型のようにコア型(雄型)とキャビティ型(雌型)のように2つの型を必要とするものではない)ので、金型の製作期間が短く、また金型費用も抑えることができるという特徴を有している。

【0003】

真空成形法は、熱可塑性樹脂シートの外周を成形枠にクランプし、樹脂シートを加熱軟化させた後、凸型または凹型の金型上に配置し、この金型に設けた真空引き孔から樹脂シートと金型間に存在する空気を真空引きすることによって、樹脂シートを凸型または凹型の金型表面に密着させて成形するものである。成形後、賦形された樹脂シートは冷却、離型され、金型から取り出される。

【0004】

一方、圧空成形法は、熱可塑性樹脂シートの外周を成形枠にクランプし、樹脂シートを加熱軟化させた後、凸型または凹型の金型上に配置し、樹脂シートの金型とは反対の面を圧空ボックスで覆い、圧空ボックス内部に圧縮空気を送り込むことにより、樹脂シートを凸型または凹型の金型表面に密着させて成形するものである。このとき、真空成形法の場合と同様に、凸型または凹型の金型に設けた真空引き孔から、樹脂シートと金型間に存在する空気を真空引きすることによって、樹脂シートの凸型または凹型の金型表面への密着度を高めるようにしている。成形後、賦形された樹脂シートは冷却、離型され、金型から取り出される。

【0005】

真空成形法、および圧空成形法の何れの場合であっても、樹脂シートと金型間に存在する空気を真空引きすることによって、樹脂シートの凸型または凹型の金型表面への密着度を高めるようにしている。

【0006】

一般的には、この真空引きは、凸型または凹型の金型に設けられ、真空引き装置(例えば、真空ポンプ)に連結されている一又は複数の真空引き孔を利用して行なわれている。この真空引き孔は、成形される樹脂製品の外観品質に大きな影響を与えるため、真空引き孔の数や配置については大きく制限を受けるのが一般的である。従って、このような真空引き孔を利用して真空引きを行なう場合、真空引き孔から離れた部位や、金型の角部にある空気を完全に排気することができず、シートにシワが発生したり、微細な凹凸形状(例えばタ゛イアカット調の形状等)の転写及び、深絞り成形が困難であったり、あるいは角部をシャープな形状に成形することができない等の問題があった。

【特許文献1】特開平6-226836号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、係る課題を解決するために成されたものであり、その目的とするところは、樹脂シートを所定の形状に成形するに当たり、微細な凹凸形状(例えばタ゛イアカット調の形状等)の転写性の向上及び深絞り成形を可能とし、あるいは角部をシャープな形状に成形することを可能ならしめる、真空成形法又は圧空成形法に使用するための金型を提供するものである。

【課題を解決するための手段】

【0008】

係る目的を達成するため、請求項1に記載された発明では、

加熱した樹脂シートをクランプし、空気圧を利用して当該樹脂シートを成形する真空成形法または圧空成形法に使用する金型であって、金型は、通気性を有するポーラスな状態で形成された通気焼結部分からなる表面層と、通気性を有しない完全溶融部分からなる内部層から構成され、当該内部層には、表面層に連通する排気のための一又は複数の通気回路を設けられており、当該表面層は当該内部層の外表面に設けられている構成としている。

【0009】

また、請求項2に記載された発明では、

請求項1に記載する真空成形法または圧空成形法に使用する金型であって、この金型の表面層と内部層とは一体的に形成されている構成としている。

【0010】

また、請求項3に記載された発明では、

請求項1又は2に記載する真空成形法または圧空成形法に使用する金型であって、この金型は、焼結合金により形成されている構成としている。

【0011】

更に、請求項4に記載された発明では、

請求項1乃至3のいずれかに記載する真空成形法または圧空成形法に使用する金型であって、この金型は、金属光造形法により形成されている構成としている。

【0012】

また、請求項5に記載された発明では、

請求項1乃至3のいずれかに記載する真空成形法または圧空成形法に使用する金型であって、この金型の内部層は金属材料を機械加工することにより形成されたものであり、表面層は、金属光造形法により形成されている構成としている。

【0013】

また、請求項6に記載された発明では、

請求項1乃至4のいずれかに記載する真空成形法または圧空成形法に使用する金型であって、この金型の表面層の外側面は、機械加工により平滑に仕上げられている構成としている。

【発明の効果】

【0014】

上述したような構成の金型を提供することにより、樹脂シートを所定の形状に成形するに当たり、シート皺の発生を防止し、微細形状の転写性を向上させ深絞り成形を可能とし、あるいは角部をシャープな形状に成形することを可能ならしめる、真空成形法および圧空成形法を実現することが可能となった。

【発明を実施するための最良の形態】

【0015】

図面に基づき、本発明に係る真空成形法および圧空成形法に使用するための金型に関する実施例について詳細に説明する。

【0016】

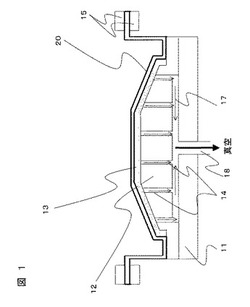

図1は、真空成形法により、樹脂シート20を成形している状態を示したものである。真空成形法に使用する金型は、成形する樹脂製品の形状に応じて凹型又は凸型を使用することができるが、図1に示すのは凸型形状をした金型を示したものである。この金型は、テーブル11の上に配置された内部層12と、内部層12の外周に内部層12と一体的に配置された表面層13の二つの層から形成されている。

【0017】

内部層12は通気性の無い、即ちポーラスな状態ではない金属材料で形成されており、その内部には、図1に示すように表面層13と外部の真空吸引手段(図示せず)とを連通させるようにした通気回路14が設けられている。この通気回路14は、後述するように、樹脂シート20と金型の間に存在する空気を、表面層13を介して排気するための排気孔として機能するものであり、この機能が満足できるものであれば、内部層12の内部に1箇所のみに配置しても良いし、複数箇所に分散させて配置しても良い。

【0018】

表面層13は、内部層12の外周面に設けられた層であり、通気性の状態を制御できる材料で形成されている。この表面層13は通気性を有するものであるため、内部層12に設けられた通気回路14を介して負圧(真空圧)が表面層13に作用すると、樹脂シート20と金型の間に存在する空気は、表面層13の内部に内在する気孔を通じて排気されるようになっている。

【0019】

この表面層13の厚さは、樹脂シート20と金型の間に存在する空気を円滑に排気できる程度のものであれば特に限定されるものではない。

【0020】

内部層12が載置されるテーブル11には、内部層12に設けられた通気回路14と連通する通気孔15(図示せず)が設けられており、この通気孔15はテーブル11内部に設けられたマニホールド17を通って排気ポート18へと繋がっており、この排気ポート18は、図1に示すように外部の真空吸引手段(図示せず)と連通するようになっている。

【0021】

次に、この金型を使用した、真空成形法による樹脂シートの成形手順について説明する。

【0022】

まず、熱可塑性の樹脂シート20の外周をクランプで挟み込んで保持し、この樹脂シート20をヒータまたは熱風により所定温度にまで加熱する。

【0023】

樹脂シート20が適度に軟化する所定温度まで加熱した後、図1に示す金型の上へ配置し、真空吸引手段を作動させることによって、通気回路14に負圧を作用させる。通気回路14が負圧になると、通気性のあるポーラスな表面層13にも負圧が作用し、表面層13に内在する気孔を通じて、樹脂シート20と金型(ここでは、金型の表面層13)の間に存在する空気が吸引される。この結果、樹脂シート20は金型表面(表面層13の外表面)に沿って密着し、所定の形状に賦形される。

【0024】

この状態で樹脂シート20を自然放冷、又は冷風による強制冷却によって硬化させた後、金型形状に沿って成形された樹脂成形品を金型から離型することによって成形作業が完了する。

【0025】

図2は、圧空成形法により、樹脂シート20を成形している状態を示したものである。圧空成形法に使用する金型は、真空成形法に使用する金型同様、成形する樹脂製品の形状に応じて凹型又は凸型を使用することができる。ここでは、凸型を使用した金型について説明をするが、発明の構成、作用効果については凹型、凸型のいずれであっても同じである。

【0026】

また、一般的に、圧空成形法において使用する金型と、真空成形法において使用する金型は同じ構成のものを使用することができる。

【0027】

圧空成形法は、樹脂シート20を真空圧(負圧)を利用して金型側に吸着させると共に、樹脂シート20の金型とは反対側に空気圧(正圧)を作用させ、樹脂シート20をより強い圧力で金型に押し付けるようにして成形するものである。

【0028】

従って、圧空成形法においては、図2に示すように、真空成形法に使用する金型と同じ金型の他、樹脂シート20に空気圧(正圧)を作用させるための加圧室を設けるために圧空ボックス16が必要になる。

【0029】

この圧空ボックス16には、樹脂シート20を介して圧空ボックス16をテーブル11に押し付けるための荷重付加装置(図示せず)が備えられている。また、圧空ボックス16には、樹脂シート20に空気圧(正圧)を作用させるために、外部の加圧手段(図示せず)に連通する加圧ポート19が設けられている。

【0030】

圧空成形法に使用する金型は、基本的には真空成形法に使用する金型と同じであるため、詳細な説明は省略する。

【0031】

圧空成形法による樹脂シートの成形手順も、真空成形法による樹脂シートの成形手順に近似しているが、唯一異なる点は、真空成形法の場合は、金型側真空圧(負圧)のみを利用して樹脂シート20を金型側に吸着させるようにしているが、圧空成形法による樹脂シートの成形の場合、金型側に作用させる真空圧(負圧)に加えて、樹脂シート20の金型とは反対側にも空気圧(正圧)を作用させ、樹脂シート20をより強い圧力で金型に押し付けるようにして成形するようにしていることである。

【0032】

従って、圧空成形法により樹脂シートを成形する場合には、より強い外力(圧力)によって成形することができるため、複雑な形状をした樹脂製品や、高い成形精度を必要とする樹脂製品の成形に特に適した成形法であると言える。

【0033】

次に、真空成形法及び圧空成形法に使用する金型の製造方法について説明する。

【0034】

本発明に係る金型は、金属光造形と呼ばれる三次元構造物を造形する技術に基づいて製造される。

【0035】

この金属光造形とは、金属粉末で形成した粉末層にレーザー・ビームを照射して焼結層を形成し、この焼結層の上に新たな粉末層を形成し、更にこの金属粉末で形成した粉末層にレーザー・ビームを照射して焼結層を形成するという工程を繰り返すことにより、三次元形状の造形物を形成するものであって、三次元CADデータに基づいてレーザー・ビームの照射位置を制御することにより複雑で、精度の高い三次元形状の造形物を形成することが可能になるものである。

【0036】

金属光造形を利用して金型のような三次元構造物を形成する場合、レーザー・ビームの照射エネルギーを調整することにより、造形物に空孔(隙間)が多数存在する状態、即ちポーラスで通気性のある状態(以下、「通気焼結部分」と呼ぶ)に仕上げたり、あるいは、金属粉末がほぼ完全に溶融した後に固化した状態、即ち通気性のない状態(以下、「完全溶融部分」と呼ぶ)に仕上げたりすることができる。

【0037】

図3は、金属光造型を利用して金型を製作するプロセスを説明するための図である。

【0038】

まず、テーブル11上に金属粉末で所定厚さの粉末層30を形成する。使用する金属粉末としては、クロムモリブデン系合金、ニッケル系合金、銅系合金等の粉末を使用することができる。この粉末層30に、レーザー・ビーム発振器42(図示せず)から発振されたレーザー・ビーム41を照射し、金属粉末を加熱、焼結する。

【0039】

このとき、レーザー・ビーム41の照射エネルギーを調整することにより金属粉末が焼結して通気焼結部分あるいは完全溶融部分を形成するように制御する。

【0040】

図3に示す実施例では、金型の外表面に当たる部分(表面層に相当する部分)には通気焼結部分32を形成し、金型の内部に当たる部分(内部層に相当する部分)には完全溶融部分31を形成するようにレーザー・ビーム41の照射エネルギー密度を調整する。この通気焼結部分32は金型の表面層13を形成し、完全溶融部分31は金型の内部層12を形成する。

【0041】

このようにして、金属粉末層を形成したのち、レーザー・ビーム41照射により金属粉末を焼結する作業を繰り返して、多数の層を積み上げていくことにより、三次元形状の造形物を形成することができる。従って、各層の間は金属粉末が溶融接合されており、一体不可分の状態になっている。即ち、表面層13と内部層12の間も溶融接合された状態であり、一体不可分の状態になっている。

【0042】

このような粉末層30の形成や、レーザー・ビーム41の照射は、3次元CADデータに基づいて制御されるようになっている。

【0043】

金属粉末を焼結させて層を積み上げていく途中、寸法精度が要求される部位や、高い平滑度が要求される面などは、例えば、ミーリング加工などの機械加工を加えながら造形を進めることも可能である。

【0044】

本実施例では、金型の外周面の平滑度を確保するため、工程の最後に機械加工による仕上げ加工を行なっている。

【0045】

以上の説明においては、金型の内部層12についても金属光造形の技術を利用して形成するとしているが、これに限定されるものではない。例えば、金属ブロックを機械加工することによって予め内部層12を製作しておき、その内部層の外表面に金属光造形の技術を利用して通気焼結部分からなる表面層13を形成することもできる。このような方法をとれば、金型の製作にかかる時間を更に短縮することも可能となる。

【0046】

以上説明したような方法によって金型を製作することにより、真空成形法又は圧空成形法における樹脂シート20の成形段階において、金型と樹脂シート20との間に存在する空気を極めて容易に排気することが可能になり、樹脂製品の微細な凹凸形状(例えばタ゛イアカット調の形状等)の転写性の向上及び深絞り成形を可能とし、あるいは角部をシャープな形状に成形することが可能となる。

【図面の簡単な説明】

【0047】

【図1】図1は、真空成形法により、樹脂シート20を成形している状態を示したものである。

【図2】図2は、圧空成形法により、樹脂シート20を成形している状態を示したものである。

【図3】図3は、金属光造型を利用して金型を製作するプロセスを説明するための図である。

【符号の説明】

【0048】

11 テーブル

12 内部層

13 表面層

14 通気回路

15 通気孔

16 圧空ボックス

17 マニホールド

18 排気ポート

19 加圧ポート

20 樹脂シート

30 粉末層

31 完全溶融部分

32 通気溶融部分

41 レーザー・ビーム

42 レーザー・ビーム発振器

【技術分野】

【0001】

本発明は、加熱した樹脂シートをクランプし、空気圧を利用して当該樹脂シートを成形する樹脂製品成型法に使用する金型に関する。更に詳細には、真空成形法または圧空成形法によって加熱した樹脂シートを所定の形状に成形する際に使用する金型に関する。

【背景技術】

【0002】

樹脂製品を成形する方法としては、さまざまな方法が使われてきているが、真空成形法または圧空成形法と呼ばれる、空気圧を利用して樹脂シートを所定の形状に成形する樹脂製品成型法がある。このような真空成形法または圧空成形法の場合、射出成形やプレス成形の場合と異なり、樹脂成形品に賦形する凸型または凹型の一つの金型だけを準備すれば足りる(即ち、射出成形型のようにコア型(雄型)とキャビティ型(雌型)のように2つの型を必要とするものではない)ので、金型の製作期間が短く、また金型費用も抑えることができるという特徴を有している。

【0003】

真空成形法は、熱可塑性樹脂シートの外周を成形枠にクランプし、樹脂シートを加熱軟化させた後、凸型または凹型の金型上に配置し、この金型に設けた真空引き孔から樹脂シートと金型間に存在する空気を真空引きすることによって、樹脂シートを凸型または凹型の金型表面に密着させて成形するものである。成形後、賦形された樹脂シートは冷却、離型され、金型から取り出される。

【0004】

一方、圧空成形法は、熱可塑性樹脂シートの外周を成形枠にクランプし、樹脂シートを加熱軟化させた後、凸型または凹型の金型上に配置し、樹脂シートの金型とは反対の面を圧空ボックスで覆い、圧空ボックス内部に圧縮空気を送り込むことにより、樹脂シートを凸型または凹型の金型表面に密着させて成形するものである。このとき、真空成形法の場合と同様に、凸型または凹型の金型に設けた真空引き孔から、樹脂シートと金型間に存在する空気を真空引きすることによって、樹脂シートの凸型または凹型の金型表面への密着度を高めるようにしている。成形後、賦形された樹脂シートは冷却、離型され、金型から取り出される。

【0005】

真空成形法、および圧空成形法の何れの場合であっても、樹脂シートと金型間に存在する空気を真空引きすることによって、樹脂シートの凸型または凹型の金型表面への密着度を高めるようにしている。

【0006】

一般的には、この真空引きは、凸型または凹型の金型に設けられ、真空引き装置(例えば、真空ポンプ)に連結されている一又は複数の真空引き孔を利用して行なわれている。この真空引き孔は、成形される樹脂製品の外観品質に大きな影響を与えるため、真空引き孔の数や配置については大きく制限を受けるのが一般的である。従って、このような真空引き孔を利用して真空引きを行なう場合、真空引き孔から離れた部位や、金型の角部にある空気を完全に排気することができず、シートにシワが発生したり、微細な凹凸形状(例えばタ゛イアカット調の形状等)の転写及び、深絞り成形が困難であったり、あるいは角部をシャープな形状に成形することができない等の問題があった。

【特許文献1】特開平6-226836号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、係る課題を解決するために成されたものであり、その目的とするところは、樹脂シートを所定の形状に成形するに当たり、微細な凹凸形状(例えばタ゛イアカット調の形状等)の転写性の向上及び深絞り成形を可能とし、あるいは角部をシャープな形状に成形することを可能ならしめる、真空成形法又は圧空成形法に使用するための金型を提供するものである。

【課題を解決するための手段】

【0008】

係る目的を達成するため、請求項1に記載された発明では、

加熱した樹脂シートをクランプし、空気圧を利用して当該樹脂シートを成形する真空成形法または圧空成形法に使用する金型であって、金型は、通気性を有するポーラスな状態で形成された通気焼結部分からなる表面層と、通気性を有しない完全溶融部分からなる内部層から構成され、当該内部層には、表面層に連通する排気のための一又は複数の通気回路を設けられており、当該表面層は当該内部層の外表面に設けられている構成としている。

【0009】

また、請求項2に記載された発明では、

請求項1に記載する真空成形法または圧空成形法に使用する金型であって、この金型の表面層と内部層とは一体的に形成されている構成としている。

【0010】

また、請求項3に記載された発明では、

請求項1又は2に記載する真空成形法または圧空成形法に使用する金型であって、この金型は、焼結合金により形成されている構成としている。

【0011】

更に、請求項4に記載された発明では、

請求項1乃至3のいずれかに記載する真空成形法または圧空成形法に使用する金型であって、この金型は、金属光造形法により形成されている構成としている。

【0012】

また、請求項5に記載された発明では、

請求項1乃至3のいずれかに記載する真空成形法または圧空成形法に使用する金型であって、この金型の内部層は金属材料を機械加工することにより形成されたものであり、表面層は、金属光造形法により形成されている構成としている。

【0013】

また、請求項6に記載された発明では、

請求項1乃至4のいずれかに記載する真空成形法または圧空成形法に使用する金型であって、この金型の表面層の外側面は、機械加工により平滑に仕上げられている構成としている。

【発明の効果】

【0014】

上述したような構成の金型を提供することにより、樹脂シートを所定の形状に成形するに当たり、シート皺の発生を防止し、微細形状の転写性を向上させ深絞り成形を可能とし、あるいは角部をシャープな形状に成形することを可能ならしめる、真空成形法および圧空成形法を実現することが可能となった。

【発明を実施するための最良の形態】

【0015】

図面に基づき、本発明に係る真空成形法および圧空成形法に使用するための金型に関する実施例について詳細に説明する。

【0016】

図1は、真空成形法により、樹脂シート20を成形している状態を示したものである。真空成形法に使用する金型は、成形する樹脂製品の形状に応じて凹型又は凸型を使用することができるが、図1に示すのは凸型形状をした金型を示したものである。この金型は、テーブル11の上に配置された内部層12と、内部層12の外周に内部層12と一体的に配置された表面層13の二つの層から形成されている。

【0017】

内部層12は通気性の無い、即ちポーラスな状態ではない金属材料で形成されており、その内部には、図1に示すように表面層13と外部の真空吸引手段(図示せず)とを連通させるようにした通気回路14が設けられている。この通気回路14は、後述するように、樹脂シート20と金型の間に存在する空気を、表面層13を介して排気するための排気孔として機能するものであり、この機能が満足できるものであれば、内部層12の内部に1箇所のみに配置しても良いし、複数箇所に分散させて配置しても良い。

【0018】

表面層13は、内部層12の外周面に設けられた層であり、通気性の状態を制御できる材料で形成されている。この表面層13は通気性を有するものであるため、内部層12に設けられた通気回路14を介して負圧(真空圧)が表面層13に作用すると、樹脂シート20と金型の間に存在する空気は、表面層13の内部に内在する気孔を通じて排気されるようになっている。

【0019】

この表面層13の厚さは、樹脂シート20と金型の間に存在する空気を円滑に排気できる程度のものであれば特に限定されるものではない。

【0020】

内部層12が載置されるテーブル11には、内部層12に設けられた通気回路14と連通する通気孔15(図示せず)が設けられており、この通気孔15はテーブル11内部に設けられたマニホールド17を通って排気ポート18へと繋がっており、この排気ポート18は、図1に示すように外部の真空吸引手段(図示せず)と連通するようになっている。

【0021】

次に、この金型を使用した、真空成形法による樹脂シートの成形手順について説明する。

【0022】

まず、熱可塑性の樹脂シート20の外周をクランプで挟み込んで保持し、この樹脂シート20をヒータまたは熱風により所定温度にまで加熱する。

【0023】

樹脂シート20が適度に軟化する所定温度まで加熱した後、図1に示す金型の上へ配置し、真空吸引手段を作動させることによって、通気回路14に負圧を作用させる。通気回路14が負圧になると、通気性のあるポーラスな表面層13にも負圧が作用し、表面層13に内在する気孔を通じて、樹脂シート20と金型(ここでは、金型の表面層13)の間に存在する空気が吸引される。この結果、樹脂シート20は金型表面(表面層13の外表面)に沿って密着し、所定の形状に賦形される。

【0024】

この状態で樹脂シート20を自然放冷、又は冷風による強制冷却によって硬化させた後、金型形状に沿って成形された樹脂成形品を金型から離型することによって成形作業が完了する。

【0025】

図2は、圧空成形法により、樹脂シート20を成形している状態を示したものである。圧空成形法に使用する金型は、真空成形法に使用する金型同様、成形する樹脂製品の形状に応じて凹型又は凸型を使用することができる。ここでは、凸型を使用した金型について説明をするが、発明の構成、作用効果については凹型、凸型のいずれであっても同じである。

【0026】

また、一般的に、圧空成形法において使用する金型と、真空成形法において使用する金型は同じ構成のものを使用することができる。

【0027】

圧空成形法は、樹脂シート20を真空圧(負圧)を利用して金型側に吸着させると共に、樹脂シート20の金型とは反対側に空気圧(正圧)を作用させ、樹脂シート20をより強い圧力で金型に押し付けるようにして成形するものである。

【0028】

従って、圧空成形法においては、図2に示すように、真空成形法に使用する金型と同じ金型の他、樹脂シート20に空気圧(正圧)を作用させるための加圧室を設けるために圧空ボックス16が必要になる。

【0029】

この圧空ボックス16には、樹脂シート20を介して圧空ボックス16をテーブル11に押し付けるための荷重付加装置(図示せず)が備えられている。また、圧空ボックス16には、樹脂シート20に空気圧(正圧)を作用させるために、外部の加圧手段(図示せず)に連通する加圧ポート19が設けられている。

【0030】

圧空成形法に使用する金型は、基本的には真空成形法に使用する金型と同じであるため、詳細な説明は省略する。

【0031】

圧空成形法による樹脂シートの成形手順も、真空成形法による樹脂シートの成形手順に近似しているが、唯一異なる点は、真空成形法の場合は、金型側真空圧(負圧)のみを利用して樹脂シート20を金型側に吸着させるようにしているが、圧空成形法による樹脂シートの成形の場合、金型側に作用させる真空圧(負圧)に加えて、樹脂シート20の金型とは反対側にも空気圧(正圧)を作用させ、樹脂シート20をより強い圧力で金型に押し付けるようにして成形するようにしていることである。

【0032】

従って、圧空成形法により樹脂シートを成形する場合には、より強い外力(圧力)によって成形することができるため、複雑な形状をした樹脂製品や、高い成形精度を必要とする樹脂製品の成形に特に適した成形法であると言える。

【0033】

次に、真空成形法及び圧空成形法に使用する金型の製造方法について説明する。

【0034】

本発明に係る金型は、金属光造形と呼ばれる三次元構造物を造形する技術に基づいて製造される。

【0035】

この金属光造形とは、金属粉末で形成した粉末層にレーザー・ビームを照射して焼結層を形成し、この焼結層の上に新たな粉末層を形成し、更にこの金属粉末で形成した粉末層にレーザー・ビームを照射して焼結層を形成するという工程を繰り返すことにより、三次元形状の造形物を形成するものであって、三次元CADデータに基づいてレーザー・ビームの照射位置を制御することにより複雑で、精度の高い三次元形状の造形物を形成することが可能になるものである。

【0036】

金属光造形を利用して金型のような三次元構造物を形成する場合、レーザー・ビームの照射エネルギーを調整することにより、造形物に空孔(隙間)が多数存在する状態、即ちポーラスで通気性のある状態(以下、「通気焼結部分」と呼ぶ)に仕上げたり、あるいは、金属粉末がほぼ完全に溶融した後に固化した状態、即ち通気性のない状態(以下、「完全溶融部分」と呼ぶ)に仕上げたりすることができる。

【0037】

図3は、金属光造型を利用して金型を製作するプロセスを説明するための図である。

【0038】

まず、テーブル11上に金属粉末で所定厚さの粉末層30を形成する。使用する金属粉末としては、クロムモリブデン系合金、ニッケル系合金、銅系合金等の粉末を使用することができる。この粉末層30に、レーザー・ビーム発振器42(図示せず)から発振されたレーザー・ビーム41を照射し、金属粉末を加熱、焼結する。

【0039】

このとき、レーザー・ビーム41の照射エネルギーを調整することにより金属粉末が焼結して通気焼結部分あるいは完全溶融部分を形成するように制御する。

【0040】

図3に示す実施例では、金型の外表面に当たる部分(表面層に相当する部分)には通気焼結部分32を形成し、金型の内部に当たる部分(内部層に相当する部分)には完全溶融部分31を形成するようにレーザー・ビーム41の照射エネルギー密度を調整する。この通気焼結部分32は金型の表面層13を形成し、完全溶融部分31は金型の内部層12を形成する。

【0041】

このようにして、金属粉末層を形成したのち、レーザー・ビーム41照射により金属粉末を焼結する作業を繰り返して、多数の層を積み上げていくことにより、三次元形状の造形物を形成することができる。従って、各層の間は金属粉末が溶融接合されており、一体不可分の状態になっている。即ち、表面層13と内部層12の間も溶融接合された状態であり、一体不可分の状態になっている。

【0042】

このような粉末層30の形成や、レーザー・ビーム41の照射は、3次元CADデータに基づいて制御されるようになっている。

【0043】

金属粉末を焼結させて層を積み上げていく途中、寸法精度が要求される部位や、高い平滑度が要求される面などは、例えば、ミーリング加工などの機械加工を加えながら造形を進めることも可能である。

【0044】

本実施例では、金型の外周面の平滑度を確保するため、工程の最後に機械加工による仕上げ加工を行なっている。

【0045】

以上の説明においては、金型の内部層12についても金属光造形の技術を利用して形成するとしているが、これに限定されるものではない。例えば、金属ブロックを機械加工することによって予め内部層12を製作しておき、その内部層の外表面に金属光造形の技術を利用して通気焼結部分からなる表面層13を形成することもできる。このような方法をとれば、金型の製作にかかる時間を更に短縮することも可能となる。

【0046】

以上説明したような方法によって金型を製作することにより、真空成形法又は圧空成形法における樹脂シート20の成形段階において、金型と樹脂シート20との間に存在する空気を極めて容易に排気することが可能になり、樹脂製品の微細な凹凸形状(例えばタ゛イアカット調の形状等)の転写性の向上及び深絞り成形を可能とし、あるいは角部をシャープな形状に成形することが可能となる。

【図面の簡単な説明】

【0047】

【図1】図1は、真空成形法により、樹脂シート20を成形している状態を示したものである。

【図2】図2は、圧空成形法により、樹脂シート20を成形している状態を示したものである。

【図3】図3は、金属光造型を利用して金型を製作するプロセスを説明するための図である。

【符号の説明】

【0048】

11 テーブル

12 内部層

13 表面層

14 通気回路

15 通気孔

16 圧空ボックス

17 マニホールド

18 排気ポート

19 加圧ポート

20 樹脂シート

30 粉末層

31 完全溶融部分

32 通気溶融部分

41 レーザー・ビーム

42 レーザー・ビーム発振器

【特許請求の範囲】

【請求項1】

加熱した樹脂シートをクランプし、空気圧を利用して当該樹脂シートを成形する真空成形法または圧空成形法に使用する金型であって、当該金型は、通気性を有するポーラスな状態で形成された通気焼結部分からなる表面層と、通気性を有しない完全溶融部分からなる内部層から構成され、当該内部層には、表面層に連通する排気のための一又は複数の通気回路を設けられており、当該表面層は当該内部層の外表面に設けられていることを特徴とする金型。

【請求項2】

請求項1に記載する真空成形法または圧空成形法に使用する金型であって、

前記金型の表面層と内部層とは一体的に形成されていることを特徴とする金型。

【請求項3】

請求項1又は2に記載する真空成形法または圧空成形法に使用する金型であって、前記金型は、焼結合金により形成されていることを特徴とする金型。

【請求項4】

請求項1乃至3のいずれかに記載する真空成形法または圧空成形法に使用する金型であって、前記金型は、金属光造形法により形成されたものであることを特徴とする金型。

【請求項5】

請求項1乃至3のいずれかに記載する真空成形法または圧空成形法に使用する金型であって、前記金型の前記内部層は金属材料を機械加工することにより形成されたものであり、前記表面層は、金属光造形法により形成されたものであることを特徴とする金型。

【請求項6】

請求項1乃至4のいずれかに記載する真空成形法または圧空成形法に使用する金型であって、前記金型の表面層の外側面は、機械加工により平滑に仕上げられていることを特徴とする金型

【請求項1】

加熱した樹脂シートをクランプし、空気圧を利用して当該樹脂シートを成形する真空成形法または圧空成形法に使用する金型であって、当該金型は、通気性を有するポーラスな状態で形成された通気焼結部分からなる表面層と、通気性を有しない完全溶融部分からなる内部層から構成され、当該内部層には、表面層に連通する排気のための一又は複数の通気回路を設けられており、当該表面層は当該内部層の外表面に設けられていることを特徴とする金型。

【請求項2】

請求項1に記載する真空成形法または圧空成形法に使用する金型であって、

前記金型の表面層と内部層とは一体的に形成されていることを特徴とする金型。

【請求項3】

請求項1又は2に記載する真空成形法または圧空成形法に使用する金型であって、前記金型は、焼結合金により形成されていることを特徴とする金型。

【請求項4】

請求項1乃至3のいずれかに記載する真空成形法または圧空成形法に使用する金型であって、前記金型は、金属光造形法により形成されたものであることを特徴とする金型。

【請求項5】

請求項1乃至3のいずれかに記載する真空成形法または圧空成形法に使用する金型であって、前記金型の前記内部層は金属材料を機械加工することにより形成されたものであり、前記表面層は、金属光造形法により形成されたものであることを特徴とする金型。

【請求項6】

請求項1乃至4のいずれかに記載する真空成形法または圧空成形法に使用する金型であって、前記金型の表面層の外側面は、機械加工により平滑に仕上げられていることを特徴とする金型

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−17908(P2010−17908A)

【公開日】平成22年1月28日(2010.1.28)

【国際特許分類】

【出願番号】特願2008−179063(P2008−179063)

【出願日】平成20年7月9日(2008.7.9)

【出願人】(506326176)株式会社OPMラボラトリー (5)

【出願人】(392010267)株式会社サカイヤ (24)

【Fターム(参考)】

【公開日】平成22年1月28日(2010.1.28)

【国際特許分類】

【出願日】平成20年7月9日(2008.7.9)

【出願人】(506326176)株式会社OPMラボラトリー (5)

【出願人】(392010267)株式会社サカイヤ (24)

【Fターム(参考)】

[ Back to top ]