圧粉コア及びその製造方法

【課題】高透磁率化、低コアロス化、及び高密度化の全てを満足することができる圧粉コア及びその製造方法を提供すること。

【解決手段】本発明による圧粉コアは、金属磁性粒子と、その金属磁性粒子の表面を取り囲む絶縁性被膜とを含む軟磁性材料を含む圧粉コアであって、その圧粉コアの破断面をX線電子分光分析法で測定したときに得られた(得られる)スペクトルにおける528.0〜534.0eVの範囲において、531.0〜532.0eVの範囲に単一の結合エネルギーピークを有するものであり、金属磁性粒子を被覆する絶縁性被膜が破壊及び酸化されていない表面状態を有する。

【解決手段】本発明による圧粉コアは、金属磁性粒子と、その金属磁性粒子の表面を取り囲む絶縁性被膜とを含む軟磁性材料を含む圧粉コアであって、その圧粉コアの破断面をX線電子分光分析法で測定したときに得られた(得られる)スペクトルにおける528.0〜534.0eVの範囲において、531.0〜532.0eVの範囲に単一の結合エネルギーピークを有するものであり、金属磁性粒子を被覆する絶縁性被膜が破壊及び酸化されていない表面状態を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧粉コア及びその製造方法に関する。

【背景技術】

【0002】

近年、電子・情報・通信機器等に低消費電力化、高効率化が求められており、低炭素化社会へ向け、その傾向が一層強くなっている。そのため、電子・情報・通信機器等に搭載される電源回路にも、エネルギー損失の低減や電源効率の向上が更に求められている。また、電源回路等の磁気素子の磁心としては、鉄等の金属磁性粒子等から構成される圧粉コアが用いられている。

【0003】

その圧粉コアには、透磁率が高く、コアロス(磁心損失)が小さいことが望まれている(高透磁率、低コアロス)。即ち、高透磁率とすることで高出力となり、低コアロスとすることで圧粉コアの温度上昇を抑えることができ、これらにより、電力エネルギーのロスを低減することができるので、有用である。その結果、高出力化・高効率化が図られる。一般に、コアロスは、渦電流損失によるものとヒステリシス損失によるものとに大別することができる。渦電流損失を抑えるためには、金属磁性粒子間が十分に絶縁されていることが望ましいとされている。また、ヒステリシス損失を抑え、磁束密度が1Tになる磁界(1T磁界)を低下させるためには、成形時に蓄積された圧縮歪を、アニール等の処理によって開放することが望ましいとされている。そして、圧粉コアには、高密度であることも更に望まれている(高密度)。圧粉コアの密度が高ければ、機械的強度に優れるだけでなく、磁束密度を高くすることもできる点において有利である。

【0004】

かかる圧粉コアとしては、金属磁性粒子に、絶縁性のバインダー樹脂や潤滑剤等を添加して、加圧成形したものが用いられている。このようにバインダー樹脂を加えることで、金属磁性粒子間を電気的に絶縁できるため、電流経路(パス)の増長が抑止され、渦電流損失の低減が図られる。また、潤滑剤を添加することで、成形時における焼付け防止が図られる。このような圧粉コアに関する技術として、例えば特許文献1には、軟磁性粉末と、これらを結着する有機バインダーと、高級脂肪酸系潤滑剤とを含み、且つ、炭酸ガス雰囲気下700〜1000℃の温度で熱処理された圧縮成形体からなる圧粉コアが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−140929号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1をはじめとする従来の圧粉コアは、高透磁率、低コアロス、及び高密度の全ての特性を十分に改善するには、未だ不十分なものであり、かかる観点において改善の余地がある。例えば、軟磁性材料にバインダー樹脂を配合する場合、絶縁性が向上するので、コアロスをある程度低減することができるものの、その一方で、成形性が悪化してしまい、成形体密度が不都合な程度にまで低下するという問題がある。また、バインダー樹脂の配合量が少ない場合、成形体密度の低下を防止することができるものの、絶縁性を十分に確保することができず、それに起因してコアロスが不都合な程度にまで高くなってしまうという問題がある。さらに、潤滑剤を配合する場合、成形時の焼付けをある程度防止することができるものの、不可避的に、コアロスの増大や成形体密度の低下が生起されてしまうといった問題が生じ得る。このように、従来の技術では、高透磁率、低コアロス、及び高密度の全てを満たす、言わばバランスのよい圧粉コアを得ることは困難であり、更なる開発が望まれている。

【0007】

そこで、本発明は上記課題に鑑みてなされたものであり、高透磁率化、低コアロス化、及び高密度化を実現することができる圧粉コア及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明者らは、鋭意研究を重ね、金属磁性粒子と、その金属磁性粒子の表面を取り囲むように形成された絶縁性被膜とを含む軟磁性材料を含む種々の組成や成形条件で得られた圧粉コアについて、その圧粉コアの破断面をX線電子分光分析法で測定したときに得られたスペクトル(分光エネルギースペクトル)における所定のエネルギー範囲内で確認された結合エネルギーピークと、その圧粉コアが有する特性とを、多角的に比較検討した結果、上記課題を解決することができる条件及び構成が存在することを見出し、本発明を完成するに至った。

【0009】

即ち、本発明による圧粉コアは、金属磁性粒子と、その金属磁性粒子の表面の少なくとも一部を覆う絶縁性被膜とを含む軟磁性材料を含むものであって、その圧粉コアの破断面をX線電子分光分析法で測定したスペクトルにおける528.0〜534.0eVの範囲において、531.0〜532.0eVの範囲に単一の結合エネルギーピークを有することを特徴とする。この測定により得られる531.0〜532.0eVの範囲に観察される単一のピークは、主として金属磁性粒子の表面に形成された絶縁性被膜の状態に由来する。即ち、531.0〜532.0eVの範囲に単一の結合エネルギーピークが存在することは、金属磁性粒子を被覆する絶縁性被膜が破壊及び酸化されていないことを示すものである。このような表面状態をとることにより、圧粉コアの絶縁性を十分に確保できるとともに、高密度化することができるので、高透磁率、低コアロス、及び高密度である圧粉コアを実現することができる(ただし、本発明の作用等はこれに限定されない。)。

【0010】

ここで、X線電子分光分析は、X線励起源としてMg−Kα線を用いるものであり、例えば島津製作所製のESCA AXIS−HSX型(X線出力240W、パスエネルギー40eV)を使用して測定することができる。また、X線電子分光分析法で測定したスペクトルにおいて、単に変曲点によって識別されるようなショルダー(肩)状のもの(例えば、仮に関数フィッティングを施した場合に、有意なフィッティング係数で複数のピークとして解析され得るものを含む)や、最大ピーク強度の1/10未満の小さな変化(例えば、バックグラウンドに起因する微小変動)によってピーク状に見えるものは、本発明における「単一の結合エネルギーピーク」には含まれない。

【0011】

また、金属磁性粒子は、好ましくは97質量%以上、より好ましくは98.0質量%以上、更に好ましくは99.0質量%以上のFe(純鉄及び不可避不純物を含む鉄が含まれる。)を含む。Fe含有量を上記範囲とすることで、コアロスをより一層低減することができる傾向にある。

【0012】

さらに、本発明の圧粉コアに含まれる軟磁性材料が、亜鉛、アルミニウム、カルシウム、及び銅からなる群より選ばれる少なくとも1種以上を含むものであっても好ましい。これらの無機物としては、製造工程において使用可能な潤滑剤に由来する無機物を用いることができ、金属磁性粒子の絶縁層として機能させることができる。かかる潤滑剤としては、ステアリン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸カルシウム、ステアリン酸銅、及びオレイン酸亜鉛からなる群より選ばれる少なくとも1種であることがより好ましい。かかる潤滑剤を用いることにより、軟磁性材料中に潤滑剤を溶融分散させることができる。そして、熱処理により潤滑剤の無機物(金属)が軟磁性材料中に残存し、金属磁性粒子の絶縁層として機能し得る。その結果、圧粉コアを高密度化することができるとともに、電気抵抗がより一層高くなり、コアロスを更に一層低減させることができる。

【0013】

また、本発明による圧粉コアの製造方法は、本発明の圧粉コアを有効に製造するための方法であり、絶縁性被膜により表面の少なくとも一部が覆われた金属磁性粒子と、潤滑剤とを混合し、加圧成形する工程と、その加圧成形により得られた成形体を、炭酸ガス雰囲気下、400℃以上700℃未満の温度で熱処理する熱処理工程とを有する。加圧成形により得られた成形体を上記条件で熱処理することで、絶縁性被膜が破壊したり酸化したりすることなく、圧粉コアを製造することができる。その結果、高透磁率、低コアロス、及び高密度である圧粉コアを効率よく製造することができる。

【発明の効果】

【0014】

本発明によれば、金属磁性粒子を被覆する絶縁性被膜が破壊及び酸化されておらず、かかる表面状態を有することにより、圧粉コアの絶縁性を十分に確保できるとともに、高密度化することができるので、高透磁率化、低コアロス化、及び高密度化の全てを充足することができる圧粉コア及びその製造方法を提供することができる。

【図面の簡単な説明】

【0015】

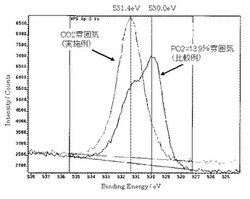

【図1】実施例及び比較例の圧粉コアのトロイダル破断面のX線光電子分光法スペクトルである。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について説明する。なお、以下の実施の形態は、本発明を説明するための例示であり、本発明はその実施の形態のみに限定されるものではない。

【0017】

本発明による圧粉コアは、金属磁性粒子と、その金属磁性粒子の表面を取り囲む絶縁性被膜とを含む軟磁性材料を含む圧粉コアであって、その圧粉コアの破断面をX線電子分光分析法で測定したスペクトルの528.0〜534.0eVの範囲において、531.0〜532.0eVの範囲に単一の結合エネルギーピークを有する。

【0018】

(金属磁性粒子)

金属磁性粒子は、主成分としてFeを含むことが好ましい。金属磁性粒子におけるFe含有量(純鉄及び不可避不純物を含む鉄が含まれる。)は、好ましくは97質量%以上であり、より好ましくは98.0質量%以上であり、更に好ましくは99.0質量%以上である。Fe含有量を上記範囲とすることで、コアロスをより一層低減することができる傾向にある。金属磁性粒子の具体例としては、例えば、Feのみ、Feに他の元素(例えば、Si,P,Co,Ni,Cr,Al,Mo,Mn,Cu,Sn,Zn,B,V,Sn等)を少量添加した組成物等が挙げられる。これらは、1種のみを単独で用いてもよいし、2種以上を組み合わせて用いてもよい。これらの中でも、Pの含有量は0.5質量%以下であることが好ましく、Mnの含有量は0.1質量%以下であることが好ましく、Al,V,Cu,As、及びMoの含有量はそれぞれ0.03質量%以下であることが好ましい。

【0019】

上記の金属磁性粒子の製法は、特に限定されず、公知の方法により製造することができる。例えば、水アトマイズ法やガスアトマイズ法等のアトマイズ法や、電解鉄を機械的に粉砕して得る電解鉄粉法、還元鉄粉法等が挙げられる。これらの中でも還元鉄粉法が好ましい。これらの製造方法により任意の組成及び平均粒径の金属磁性粒子を得ることができる。

【0020】

金属磁性粒子の粒径は、特に限定されず、所望の性能に応じて適宜設定すればよい。なお、金属磁性粒子の粒径は、形成される軟磁性圧粉磁芯の密度及び1T磁界に影響を与え、粒径が過度に小さいと温間成形時の圧力により軟磁性材料が変形し難くなる傾向にある。そのため、金属磁性粉末の粒径は、例えば、平均粒径200μm程度が好ましい。

【0021】

(絶縁性被膜)

絶縁性被膜は、金属磁性粒子の表面の一部又は全部に形成され、金属磁性粉末に絶縁性を付与している。絶縁性被膜としては、金属磁性粒子の表面に絶縁性を付与するものであれば特に限定されず、例えば、リン酸鉄、ホウ酸塩、硫酸鉄、硝酸鉄、酢酸鉄、炭酸鉄、シリカ、アルミナ、ジルコニア、チタニア、マグネシア、及び酸化亜鉛からなる群より選ばれる1種以上が挙げられる。これらは1種単独で用いてもよいし、2種以上を併用してもよい。耐熱性の観点から、好ましい絶縁性被膜としては、リン酸鉄、シリカ、チタニア、ジルコニア、マグネシア、アルミナ、酸化クロム、酸化亜鉛等が挙げられ、これらの中でもリン酸鉄がより好ましい。特に、リン酸鉄を含む絶縁性被膜は、耐熱性及び絶縁性に優れるとともに比較的安定なので、製造時に空気中でのハンドリングが可能になるので、取扱性及び生産性も高められる。リン酸鉄を含む絶縁性被膜は、金属磁性粒子の表面をリン酸により処理することによって形成させることができる。

【0022】

リン酸を用いた表面処理では、上記した還元鉄粉等の金属磁性粒子に対して所定量のリン酸を付与する。これにより、金属磁性粒子の表面が徐酸化されることにより形成された酸化鉄が溶解あるいは除去されるとともに、絶縁性に優れるリン酸鉄が粒子表面に形成される。なお、「リン酸」とは、無機酸であるオルトリン酸(H3PO4)を指す。

【0023】

かかる表面処理におけるリン酸の配合量は、金属磁性粒子の質量に対して0.15〜4.00質量%であることが好ましい。ここでいうリン酸の配合量は、オルトリン酸(H3PO4)の89質量%水溶液に換算した質量割合である。リン酸の配合量を上記割合とすることにより、適度な厚さの絶縁性被膜を均一に構成することができる。

【0024】

絶縁性被膜の厚さは、特に限定されないが、10〜1000nmであることがより好ましい。これにより、圧粉コアの絶縁性、取扱性、及び生産性がより一層高められる。なお、本発明の効果の範囲内であれば、絶縁性樹脂により形成される被膜の一部に酸化鉄(例えば、FeO,Fe2O3,Fe3O4)等のFe成分が含まれていてもよい。

【0025】

従来のアトマイズ粉や還元鉄粉等において、リン酸による表面処理を行って絶縁性被膜を形成する手法が行われているが、リン酸による表面処理を行って絶縁性被膜を形成したリン酸鉄被膜等の絶縁性被膜は、硬く塑性に乏しいため、圧粉コアに加圧成形する際の塑性変形に追従できず、絶縁性被膜が破壊してしまう。そのため、金属粉間での導通が生じ易く、渦電流の流れる経路が長く形成され易い。一方、本発明による圧粉コアは、その破断面をX線電子分光分析法により測定したスペクトルの528.0〜534.0eVの範囲において、531.0〜532.0eVの範囲に単一の結合エネルギーピークを有するものであるため、このような絶縁破壊や酸化は生じない。これにより、金属磁性粒子間の絶縁性を高めることができ、渦電流の流れる経路が遮断され、渦電流損失がより一層低減されるとともに、圧粉コアの成形時の成形性、取扱性、及び生産性を高めることができる。なお、粒子表面のリン酸鉄の存在は、例えば、上記したX線電子分光分析法によりP,OあるいはFeを検出することにより、確認することができる。

【0026】

(潤滑剤等)

圧粉コアに含まれる軟磁性材料は、亜鉛、アルミニウム、カルシウム、及び銅からなる群より選ばれる少なくとも1種以上を含むことが好ましい。これらの無機物は、後述する潤滑剤に由来する無機物を用いることができ、金属磁性粒子の絶縁層として機能させることができる。上記無機物を軟磁性材料に配合せしめる方法は、特に限定されず、公知の方法を用いることができる。本発明では、軟磁性材料と潤滑剤とを加圧成形(温間成形等)した後に熱処理してなる圧粉コアとすることができる。

【0027】

用いることができる潤滑剤の種類としては、上記した無機物を含むものであればよく、その種類は特に限定されないが、50〜170℃の融点を有する潤滑剤が好ましい。かかる融点の潤滑剤を用いることにより、温間成形の際に軟磁性材料の流動性をより一層向上させ、圧力印加の際の軟磁性材料の適度な変形をより一層促進させることができるとともに、上記した絶縁層としての機能もより一層向上させることができる。潤滑剤の具体例としては、ステアリン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸バリウム、ステアリン酸マグネシウム、ステアリン酸カルシウム、及びステアリン酸ストロンチウム等が挙げられる。それらの中でも、ステアリン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸カルシウム、ステアリン酸銅、及びオレイン酸亜鉛からなる群より選ばれる少なくとも1種以上であることが好ましい。これらの潤滑剤は低融点であるので、後述する加熱処理工程において軟磁性材料中に潤滑剤が均一に溶け込み、良好な分散性を発揮することができる。そして、熱処理により、上記のステアリン酸成分やオレイン酸成分等は分解、揮発するが、無機物(金属)は軟磁性材料中に残り、絶縁層として機能することができる。これにより、圧粉コアの高密度化することができるとともに、電気抵抗が高くなり、コアロスをより一層低減することができる。

【0028】

通常、潤滑剤は、その融点よりも−50℃以下では層状の規則正しい結晶構造を保持しているが、融点よりも−30℃以上になると層状の規則正しい結晶構造にゆるみが生じて限られた大きさの円盤状に変化し、融点以上になると潤滑剤は最終的に液相状態に変化すると考えられる。つまり、潤滑剤は、融点に向かって温度が上昇するに伴い、固相状態から固相と液相との中間状態(軟化状態)へ、さらには溶融状態へと変化し、かかる状態変化に伴って流動性が向上し、金属磁性粒子間に入り込み易くなると考えられる(ただし、本発明の作用等はこれに限定されない。)。

【0029】

そして、融点の低い潤滑剤を用いる場合、軟磁性材料の成形温度(潤滑剤が添加された金属磁性粒子が充填される成形金型の温度)と潤滑剤の融点との温度差が、比較的に小さく、それ故、温間成形時に潤滑剤が固相状態から中間状態あるいは液相状態に十分に変化させることができる。すなわち、潤滑剤が添加された金属磁性粒子は、特に温間成形時の初期段階、つまり任意の形状に成形される前に、固相状態から中間状態あるいは液相状態に変化し、流動性が向上し且つ圧力印加の際に変形容易となる傾向が顕著となる。そして、温間成形時の初期段階において、印加される圧力により金属磁性粒子同士が良好に滑ることにより粒子間の隙間が小さくなるとともに、印加される圧力により変形し易くなるのでその粒子間の隙間に潤滑剤が十分に入り込んだ状態を容易にとることができる。その結果、圧粉コアの密度は、金属磁性粒子の理論密度、すなわち真密度に近づいたものとなり、高密度化が図られ、これにより、磁束密度が1Tとなる際の磁界(1T磁界(A/m))をより一層低減することができる。

【0030】

しかも、融点の低い潤滑剤を用いることで、加熱により流動性が大幅に向上し且つ圧力印加の際の変形が促進される。その結果、金属磁性粒子の周囲が潤滑剤により十分に且つ均一に被覆された軟磁性材料とすることができる。上述のように潤滑剤は絶縁層としても機能することができるので、得られる圧粉コアのコア抵抗が格別に高められ、その結果、コアロスをより一層低減することができる。

【0031】

潤滑剤の配合量は、特に限定されないが、使用する金属磁性粒子に対して0.03〜1.0質量%であることが好ましく、0.1〜0.2質量%であることがより好ましい。潤滑剤の配合量を上記範囲とすることにより、成形時のクラックを効果的に防止でき、成形密度をより一層好適な範囲とすることができる。

【0032】

本発明による圧粉コアの破断面をX線電子分光分析法で測定したスペクトルにおける528.0〜534.0eVの範囲において、531.0〜532.0eVの範囲に単一な結合エネルギーピークが存在する。このようなエネルギーピークを有する圧粉コアは、高密度化されているとともに、1T磁界やコアロスが低く、コア抵抗が格段に高められたものである蓋然性が極めて高いことが本発明者らの知見により見出されている。圧粉コアの破断面をX線電子分光分析法で測定したスペクトルは、圧粉コアの破断面の表面状態を表す指標となり得るものである。通常、金属磁性粒子を被覆する絶縁性被膜が破壊及び酸化されていない場合、531.0〜532.0eVの範囲に単一のエネルギーピークが現れる。したがって、528.0〜534.0eVの範囲において、531.0〜532.0eVの範囲に単一な結合エネルギーピークが存在することは、金属磁性粒子を被覆する絶縁性被膜が破壊及び酸化されていない状態であることを意味し、高密度であるとともに、絶縁性に優れる圧粉コアを実現せしめることができる。ここで、X線電子分光分析は、後述する実施例に記載の方法により行うことができる。

【0033】

(圧粉コアの製造方法)

本発明による圧粉コアの製造方法は、絶縁性被膜により表面の少なくとも一部が覆われた金属磁性粒子と、潤滑剤とを混合し、加圧成形する工程と、加圧成形により得られた成形体を、炭酸ガス雰囲気下で、400℃以上700℃未満の温度で熱処理する工程と、を有する。加圧成形工程で得られた成形体を、炭酸ガス雰囲気下で、400℃以上700℃未満で加熱することにより、金属磁性粒子を被覆する絶縁性被膜表面の破壊や酸化等の劣化を効果的に防止することができる。さらに、得られる圧粉コアのコアロスをより低減することができる。コアロスの中でも、特にヒステリシス損失を効果的に低減することができる。

【0034】

まず、絶縁性被膜により表面の少なくとも一部が覆われた金属磁性粒子と、潤滑剤とを混合して原料粉とする。絶縁性被膜により表面の少なくとも一部が覆われた金属磁性粒子や、潤滑剤としては、上述したものを用いることができる。

【0035】

混合の方法は、特に限定されず、公知の装置を用いて混合及び混練することが好ましい。ここで使用可能な装置としては、例えば、メディアを用いたボールミルやビーズミル等の他、プラネタリーミキサー、Vミキサー、オープンニーダー、ヘンシェルミキサー、ホモジナイザー等の混練機、混合機、撹拌機、増粒機、分散機等が挙げられる。この混合又は混練処理により、金属磁性粒子が均一に分散された軟磁性材料を得ることができる。混合条件は特に限定されないが、室温で10〜60分間混合することが好ましい。かかる混合条件とすることにより、金属磁性粒子の分散性をより向上させることができる。

【0036】

なお、加圧成形工程に先立ち、絶縁性被膜により表面の少なくとも一部が覆われた金属磁性粒子を準備する工程を別途行ってもよい。この準備工程では、例えば、金属磁性粒子の表面に絶縁性被膜を形成する方法として、上述したリン酸を用いて金属磁性粒子の表面を処理する表面処理工程等が挙げられる。

【0037】

絶縁性被膜により表面の少なくとも一部が覆われた金属磁性粒子と、潤滑剤との混合は、乾式で重力、遠心力を使用して行うことが好ましい。これにより、粉にストレスを与えることなく混合することができる。

【0038】

加圧成形工程では、プレス機械の成形金型内に上記の軟磁性材料を充填し、その後、加圧して圧縮成形を施すことにより、成形体を得ることができる。この圧縮成形における成形条件は特に限定されず、嵩密度や粘性、所望する圧粉コアの形状、寸法及び密度等に応じて適宜決定することができる。圧粉コアの成形圧は、特に限定されず、例えば、通常、4〜12tonf/cm2程度、好ましくは8〜10tonf/cm2程度であり、最大圧力に保持する時間は0.1秒間〜1分間程度である。

【0039】

その後、加圧成形により得られた成形体を、炭酸ガス雰囲気下で、400℃以上700℃未満の温度で熱処理する工程を行う。炭酸ガス雰囲気下で熱処理を行うことで、絶縁性被膜の表面が破壊及び酸化等によって劣化されることを効果的に防止することができる。上述した潤滑剤の分解、揮発温度が通常400℃付近であることから、熱処理温度を400℃以上とすることで、潤滑剤の有機成分の分解、揮発をより一層促進させることができる。熱処理温度を700℃未満とすることで、絶縁性被膜の破壊及び酸化等の劣化を効果的に防止することができる。その結果、高透磁率、低コアロス、及び高密度である圧粉コアを効率よく得ることができる。熱処理温度は、400〜650℃であることが好ましく、450〜550℃であることがより好ましい。熱処理の処理時間は、特に限定されず、熱処理温度や圧粉コアに所望する特性等に応じて適宜選択することができる。例えば、トロイダル特性に悪影響を与えないという観点から、400℃以上700℃未満の加熱温度である場合、30〜180分間保持することが好ましい。

【実施例】

【0040】

以下、実施例によって本発明を更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0041】

各実施例及び各比較例で用いた原料粉は以下のとおりである。

・複合磁性粉末である軟磁性材料

リン酸処理されたFe粉(ヘガネス社製、ソマロイ700)

・潤滑剤

ステアリン酸亜鉛(試薬、融点127℃、St−Zn)

ステアリン酸銅(試薬、融点125℃、St−Cu)

ステアリン酸カルシウム(試薬、融点150℃、St−Ca)

ステアリン酸アルミニウム(試薬、融点160℃、St−Al)

ステアリン酸リチウム(試薬、融点220℃、St−Li)

オレイン酸亜鉛(試薬、融点78℃、オレイン酸−Zn)

【0042】

(実施例及び比較例)

リン酸処理されたFe粉(ヘガネス社製、ソマロイ700)に対して、表1及び表2に示す潤滑剤を0.1質量%添加し、Vミキサー(筒井理化学器械製)を用いて、12rpmで10分間混練して磁性粉末を得た。得られた磁性粉末を、外径17.5mm、内径10.0mm、厚さ4.0mmのトロイダル形状の成形金型に充填して10ton/cm2にて加圧成形することでトロイダル成形体を得た。得られたトロイダル成形体を表1及び表2に示す雰囲気下でアニール処理して圧粉コアを得た。アニール条件は、昇温速度5℃/分で450℃まで昇温させた後、450℃で1時間保持した。

【0043】

<物性の測定>

得られた圧粉コアの密度、コアロス、1Tになる磁界、及び電気抵抗率を測定した。密度は、マイクロメーター、電子天秤によって測定した。コアロスは、BHアナライザ(SY−8258、岩通製)を用いて、測定条件:印加磁界Bm=1T、f=1kHzにて圧粉コアのコアロス(磁心損失:Pcm)を測定した。1Tになる磁界の測定は、直流磁化測定装置(METRON SK110)を用いて測定した。電気抵抗率は、得られた圧粉磁コアの側面を研磨した後、In−Gaペーストを塗布し、抵抗計(TSURUGA MODEL3596)を用いて4端子法で測定した。

【0044】

<X線光電子分光分析>

得られた圧粉コアを切断し、そのトロイダル破断面の状態をX線光電子分光法(ESCA)により解析した。測定装置は、X線光電子分光装置(AXIS−HSX、島津製作所製)を用いた。実施例及び比較例のX線光電子分光分析の結果を図1に示す。

【0045】

実施例及び比較例の圧粉コアの製造条件及び物性の評価結果を表1及び表2に示す。

【0046】

図1に示すように、CO2雰囲気下でアニール処理を行った各実施例は、531.4eVにリン酸鉄(FePO4)のO原子に由来する単一の結合エネルギーピークが確認された。即ち、各実施例の圧粉コアの表面には酸化鉄が生成しておらず、リン酸鉄被膜は破壊されていないことが確認された。一方、酸素分圧(13.9%)の雰囲気下でアニール処理を行った各比較例は、530.5eVに酸化鉄(Fe2O3)のO原子に由来する結合エネルギーピークが確認された。即ち、各比較例の圧粉コアの表面は酸化されて酸化鉄が生成しているとともに、リン酸鉄被膜が破壊されていることが確認された。

【0047】

【表1】

【0048】

表1において、例えば、ステアリン酸亜鉛を用いた実施例1及び比較例1を比較したところ、1T磁界、コアロス、密度、コア抵抗の物性バランスについては実施例1が優れていることが確認された。同様に、ステアリン酸亜鉛、ステアリン酸銅、ステアリン酸カルシウム、ステアリン酸アルミニウム、オレイン酸亜鉛の各潤滑剤を用いた場合について、対応する実施例と比較例との結果を比較した結果、いずれも実施例の物性バランスが優れていることが確認された。これらから、各実施例の圧粉コアは、対応する比較例の圧粉コアに比べて、高透磁率、低コアロス、かつ高密度であり、物性のバランスが良いことが少なくとも確認された。

【0049】

【表2】

【0050】

表2から明らかなように、炭酸ガス雰囲気下でアニール温度400℃以上700℃未満の条件でアニール処理を行った各実施例は、いずれも高透磁率、低コアロス、かつ高密度であり、物性のバランスが優れた圧粉コアを得ることができた。一方、酸化雰囲気下(酸素分圧:19.5%)でアニール処理を行った比較例15,16,17,18,1,13,2,14,19,20,23,24は、いずれも1T磁界、コアロス、密度、コア抵抗の少なくともいずれかは望ましい結果ではなく、物性のバランスが悪い圧粉コアであることが確認された。また、アニール温度が350℃である比較例21,22は、1T磁界、コアロス、密度、コア抵抗の少なくともいずれかは望ましい結果ではなく、物性のバランスが悪い圧粉コアであることが確認された。

【産業上の利用可能性】

【0051】

本発明による圧粉コア及びその製造方法は、インダクタ、各種トランス等の電気・磁気デバイス、及びそれらを備える各種機器、設備、システム等に幅広く利用可能である。

【技術分野】

【0001】

本発明は、圧粉コア及びその製造方法に関する。

【背景技術】

【0002】

近年、電子・情報・通信機器等に低消費電力化、高効率化が求められており、低炭素化社会へ向け、その傾向が一層強くなっている。そのため、電子・情報・通信機器等に搭載される電源回路にも、エネルギー損失の低減や電源効率の向上が更に求められている。また、電源回路等の磁気素子の磁心としては、鉄等の金属磁性粒子等から構成される圧粉コアが用いられている。

【0003】

その圧粉コアには、透磁率が高く、コアロス(磁心損失)が小さいことが望まれている(高透磁率、低コアロス)。即ち、高透磁率とすることで高出力となり、低コアロスとすることで圧粉コアの温度上昇を抑えることができ、これらにより、電力エネルギーのロスを低減することができるので、有用である。その結果、高出力化・高効率化が図られる。一般に、コアロスは、渦電流損失によるものとヒステリシス損失によるものとに大別することができる。渦電流損失を抑えるためには、金属磁性粒子間が十分に絶縁されていることが望ましいとされている。また、ヒステリシス損失を抑え、磁束密度が1Tになる磁界(1T磁界)を低下させるためには、成形時に蓄積された圧縮歪を、アニール等の処理によって開放することが望ましいとされている。そして、圧粉コアには、高密度であることも更に望まれている(高密度)。圧粉コアの密度が高ければ、機械的強度に優れるだけでなく、磁束密度を高くすることもできる点において有利である。

【0004】

かかる圧粉コアとしては、金属磁性粒子に、絶縁性のバインダー樹脂や潤滑剤等を添加して、加圧成形したものが用いられている。このようにバインダー樹脂を加えることで、金属磁性粒子間を電気的に絶縁できるため、電流経路(パス)の増長が抑止され、渦電流損失の低減が図られる。また、潤滑剤を添加することで、成形時における焼付け防止が図られる。このような圧粉コアに関する技術として、例えば特許文献1には、軟磁性粉末と、これらを結着する有機バインダーと、高級脂肪酸系潤滑剤とを含み、且つ、炭酸ガス雰囲気下700〜1000℃の温度で熱処理された圧縮成形体からなる圧粉コアが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−140929号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1をはじめとする従来の圧粉コアは、高透磁率、低コアロス、及び高密度の全ての特性を十分に改善するには、未だ不十分なものであり、かかる観点において改善の余地がある。例えば、軟磁性材料にバインダー樹脂を配合する場合、絶縁性が向上するので、コアロスをある程度低減することができるものの、その一方で、成形性が悪化してしまい、成形体密度が不都合な程度にまで低下するという問題がある。また、バインダー樹脂の配合量が少ない場合、成形体密度の低下を防止することができるものの、絶縁性を十分に確保することができず、それに起因してコアロスが不都合な程度にまで高くなってしまうという問題がある。さらに、潤滑剤を配合する場合、成形時の焼付けをある程度防止することができるものの、不可避的に、コアロスの増大や成形体密度の低下が生起されてしまうといった問題が生じ得る。このように、従来の技術では、高透磁率、低コアロス、及び高密度の全てを満たす、言わばバランスのよい圧粉コアを得ることは困難であり、更なる開発が望まれている。

【0007】

そこで、本発明は上記課題に鑑みてなされたものであり、高透磁率化、低コアロス化、及び高密度化を実現することができる圧粉コア及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明者らは、鋭意研究を重ね、金属磁性粒子と、その金属磁性粒子の表面を取り囲むように形成された絶縁性被膜とを含む軟磁性材料を含む種々の組成や成形条件で得られた圧粉コアについて、その圧粉コアの破断面をX線電子分光分析法で測定したときに得られたスペクトル(分光エネルギースペクトル)における所定のエネルギー範囲内で確認された結合エネルギーピークと、その圧粉コアが有する特性とを、多角的に比較検討した結果、上記課題を解決することができる条件及び構成が存在することを見出し、本発明を完成するに至った。

【0009】

即ち、本発明による圧粉コアは、金属磁性粒子と、その金属磁性粒子の表面の少なくとも一部を覆う絶縁性被膜とを含む軟磁性材料を含むものであって、その圧粉コアの破断面をX線電子分光分析法で測定したスペクトルにおける528.0〜534.0eVの範囲において、531.0〜532.0eVの範囲に単一の結合エネルギーピークを有することを特徴とする。この測定により得られる531.0〜532.0eVの範囲に観察される単一のピークは、主として金属磁性粒子の表面に形成された絶縁性被膜の状態に由来する。即ち、531.0〜532.0eVの範囲に単一の結合エネルギーピークが存在することは、金属磁性粒子を被覆する絶縁性被膜が破壊及び酸化されていないことを示すものである。このような表面状態をとることにより、圧粉コアの絶縁性を十分に確保できるとともに、高密度化することができるので、高透磁率、低コアロス、及び高密度である圧粉コアを実現することができる(ただし、本発明の作用等はこれに限定されない。)。

【0010】

ここで、X線電子分光分析は、X線励起源としてMg−Kα線を用いるものであり、例えば島津製作所製のESCA AXIS−HSX型(X線出力240W、パスエネルギー40eV)を使用して測定することができる。また、X線電子分光分析法で測定したスペクトルにおいて、単に変曲点によって識別されるようなショルダー(肩)状のもの(例えば、仮に関数フィッティングを施した場合に、有意なフィッティング係数で複数のピークとして解析され得るものを含む)や、最大ピーク強度の1/10未満の小さな変化(例えば、バックグラウンドに起因する微小変動)によってピーク状に見えるものは、本発明における「単一の結合エネルギーピーク」には含まれない。

【0011】

また、金属磁性粒子は、好ましくは97質量%以上、より好ましくは98.0質量%以上、更に好ましくは99.0質量%以上のFe(純鉄及び不可避不純物を含む鉄が含まれる。)を含む。Fe含有量を上記範囲とすることで、コアロスをより一層低減することができる傾向にある。

【0012】

さらに、本発明の圧粉コアに含まれる軟磁性材料が、亜鉛、アルミニウム、カルシウム、及び銅からなる群より選ばれる少なくとも1種以上を含むものであっても好ましい。これらの無機物としては、製造工程において使用可能な潤滑剤に由来する無機物を用いることができ、金属磁性粒子の絶縁層として機能させることができる。かかる潤滑剤としては、ステアリン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸カルシウム、ステアリン酸銅、及びオレイン酸亜鉛からなる群より選ばれる少なくとも1種であることがより好ましい。かかる潤滑剤を用いることにより、軟磁性材料中に潤滑剤を溶融分散させることができる。そして、熱処理により潤滑剤の無機物(金属)が軟磁性材料中に残存し、金属磁性粒子の絶縁層として機能し得る。その結果、圧粉コアを高密度化することができるとともに、電気抵抗がより一層高くなり、コアロスを更に一層低減させることができる。

【0013】

また、本発明による圧粉コアの製造方法は、本発明の圧粉コアを有効に製造するための方法であり、絶縁性被膜により表面の少なくとも一部が覆われた金属磁性粒子と、潤滑剤とを混合し、加圧成形する工程と、その加圧成形により得られた成形体を、炭酸ガス雰囲気下、400℃以上700℃未満の温度で熱処理する熱処理工程とを有する。加圧成形により得られた成形体を上記条件で熱処理することで、絶縁性被膜が破壊したり酸化したりすることなく、圧粉コアを製造することができる。その結果、高透磁率、低コアロス、及び高密度である圧粉コアを効率よく製造することができる。

【発明の効果】

【0014】

本発明によれば、金属磁性粒子を被覆する絶縁性被膜が破壊及び酸化されておらず、かかる表面状態を有することにより、圧粉コアの絶縁性を十分に確保できるとともに、高密度化することができるので、高透磁率化、低コアロス化、及び高密度化の全てを充足することができる圧粉コア及びその製造方法を提供することができる。

【図面の簡単な説明】

【0015】

【図1】実施例及び比較例の圧粉コアのトロイダル破断面のX線光電子分光法スペクトルである。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について説明する。なお、以下の実施の形態は、本発明を説明するための例示であり、本発明はその実施の形態のみに限定されるものではない。

【0017】

本発明による圧粉コアは、金属磁性粒子と、その金属磁性粒子の表面を取り囲む絶縁性被膜とを含む軟磁性材料を含む圧粉コアであって、その圧粉コアの破断面をX線電子分光分析法で測定したスペクトルの528.0〜534.0eVの範囲において、531.0〜532.0eVの範囲に単一の結合エネルギーピークを有する。

【0018】

(金属磁性粒子)

金属磁性粒子は、主成分としてFeを含むことが好ましい。金属磁性粒子におけるFe含有量(純鉄及び不可避不純物を含む鉄が含まれる。)は、好ましくは97質量%以上であり、より好ましくは98.0質量%以上であり、更に好ましくは99.0質量%以上である。Fe含有量を上記範囲とすることで、コアロスをより一層低減することができる傾向にある。金属磁性粒子の具体例としては、例えば、Feのみ、Feに他の元素(例えば、Si,P,Co,Ni,Cr,Al,Mo,Mn,Cu,Sn,Zn,B,V,Sn等)を少量添加した組成物等が挙げられる。これらは、1種のみを単独で用いてもよいし、2種以上を組み合わせて用いてもよい。これらの中でも、Pの含有量は0.5質量%以下であることが好ましく、Mnの含有量は0.1質量%以下であることが好ましく、Al,V,Cu,As、及びMoの含有量はそれぞれ0.03質量%以下であることが好ましい。

【0019】

上記の金属磁性粒子の製法は、特に限定されず、公知の方法により製造することができる。例えば、水アトマイズ法やガスアトマイズ法等のアトマイズ法や、電解鉄を機械的に粉砕して得る電解鉄粉法、還元鉄粉法等が挙げられる。これらの中でも還元鉄粉法が好ましい。これらの製造方法により任意の組成及び平均粒径の金属磁性粒子を得ることができる。

【0020】

金属磁性粒子の粒径は、特に限定されず、所望の性能に応じて適宜設定すればよい。なお、金属磁性粒子の粒径は、形成される軟磁性圧粉磁芯の密度及び1T磁界に影響を与え、粒径が過度に小さいと温間成形時の圧力により軟磁性材料が変形し難くなる傾向にある。そのため、金属磁性粉末の粒径は、例えば、平均粒径200μm程度が好ましい。

【0021】

(絶縁性被膜)

絶縁性被膜は、金属磁性粒子の表面の一部又は全部に形成され、金属磁性粉末に絶縁性を付与している。絶縁性被膜としては、金属磁性粒子の表面に絶縁性を付与するものであれば特に限定されず、例えば、リン酸鉄、ホウ酸塩、硫酸鉄、硝酸鉄、酢酸鉄、炭酸鉄、シリカ、アルミナ、ジルコニア、チタニア、マグネシア、及び酸化亜鉛からなる群より選ばれる1種以上が挙げられる。これらは1種単独で用いてもよいし、2種以上を併用してもよい。耐熱性の観点から、好ましい絶縁性被膜としては、リン酸鉄、シリカ、チタニア、ジルコニア、マグネシア、アルミナ、酸化クロム、酸化亜鉛等が挙げられ、これらの中でもリン酸鉄がより好ましい。特に、リン酸鉄を含む絶縁性被膜は、耐熱性及び絶縁性に優れるとともに比較的安定なので、製造時に空気中でのハンドリングが可能になるので、取扱性及び生産性も高められる。リン酸鉄を含む絶縁性被膜は、金属磁性粒子の表面をリン酸により処理することによって形成させることができる。

【0022】

リン酸を用いた表面処理では、上記した還元鉄粉等の金属磁性粒子に対して所定量のリン酸を付与する。これにより、金属磁性粒子の表面が徐酸化されることにより形成された酸化鉄が溶解あるいは除去されるとともに、絶縁性に優れるリン酸鉄が粒子表面に形成される。なお、「リン酸」とは、無機酸であるオルトリン酸(H3PO4)を指す。

【0023】

かかる表面処理におけるリン酸の配合量は、金属磁性粒子の質量に対して0.15〜4.00質量%であることが好ましい。ここでいうリン酸の配合量は、オルトリン酸(H3PO4)の89質量%水溶液に換算した質量割合である。リン酸の配合量を上記割合とすることにより、適度な厚さの絶縁性被膜を均一に構成することができる。

【0024】

絶縁性被膜の厚さは、特に限定されないが、10〜1000nmであることがより好ましい。これにより、圧粉コアの絶縁性、取扱性、及び生産性がより一層高められる。なお、本発明の効果の範囲内であれば、絶縁性樹脂により形成される被膜の一部に酸化鉄(例えば、FeO,Fe2O3,Fe3O4)等のFe成分が含まれていてもよい。

【0025】

従来のアトマイズ粉や還元鉄粉等において、リン酸による表面処理を行って絶縁性被膜を形成する手法が行われているが、リン酸による表面処理を行って絶縁性被膜を形成したリン酸鉄被膜等の絶縁性被膜は、硬く塑性に乏しいため、圧粉コアに加圧成形する際の塑性変形に追従できず、絶縁性被膜が破壊してしまう。そのため、金属粉間での導通が生じ易く、渦電流の流れる経路が長く形成され易い。一方、本発明による圧粉コアは、その破断面をX線電子分光分析法により測定したスペクトルの528.0〜534.0eVの範囲において、531.0〜532.0eVの範囲に単一の結合エネルギーピークを有するものであるため、このような絶縁破壊や酸化は生じない。これにより、金属磁性粒子間の絶縁性を高めることができ、渦電流の流れる経路が遮断され、渦電流損失がより一層低減されるとともに、圧粉コアの成形時の成形性、取扱性、及び生産性を高めることができる。なお、粒子表面のリン酸鉄の存在は、例えば、上記したX線電子分光分析法によりP,OあるいはFeを検出することにより、確認することができる。

【0026】

(潤滑剤等)

圧粉コアに含まれる軟磁性材料は、亜鉛、アルミニウム、カルシウム、及び銅からなる群より選ばれる少なくとも1種以上を含むことが好ましい。これらの無機物は、後述する潤滑剤に由来する無機物を用いることができ、金属磁性粒子の絶縁層として機能させることができる。上記無機物を軟磁性材料に配合せしめる方法は、特に限定されず、公知の方法を用いることができる。本発明では、軟磁性材料と潤滑剤とを加圧成形(温間成形等)した後に熱処理してなる圧粉コアとすることができる。

【0027】

用いることができる潤滑剤の種類としては、上記した無機物を含むものであればよく、その種類は特に限定されないが、50〜170℃の融点を有する潤滑剤が好ましい。かかる融点の潤滑剤を用いることにより、温間成形の際に軟磁性材料の流動性をより一層向上させ、圧力印加の際の軟磁性材料の適度な変形をより一層促進させることができるとともに、上記した絶縁層としての機能もより一層向上させることができる。潤滑剤の具体例としては、ステアリン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸バリウム、ステアリン酸マグネシウム、ステアリン酸カルシウム、及びステアリン酸ストロンチウム等が挙げられる。それらの中でも、ステアリン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸カルシウム、ステアリン酸銅、及びオレイン酸亜鉛からなる群より選ばれる少なくとも1種以上であることが好ましい。これらの潤滑剤は低融点であるので、後述する加熱処理工程において軟磁性材料中に潤滑剤が均一に溶け込み、良好な分散性を発揮することができる。そして、熱処理により、上記のステアリン酸成分やオレイン酸成分等は分解、揮発するが、無機物(金属)は軟磁性材料中に残り、絶縁層として機能することができる。これにより、圧粉コアの高密度化することができるとともに、電気抵抗が高くなり、コアロスをより一層低減することができる。

【0028】

通常、潤滑剤は、その融点よりも−50℃以下では層状の規則正しい結晶構造を保持しているが、融点よりも−30℃以上になると層状の規則正しい結晶構造にゆるみが生じて限られた大きさの円盤状に変化し、融点以上になると潤滑剤は最終的に液相状態に変化すると考えられる。つまり、潤滑剤は、融点に向かって温度が上昇するに伴い、固相状態から固相と液相との中間状態(軟化状態)へ、さらには溶融状態へと変化し、かかる状態変化に伴って流動性が向上し、金属磁性粒子間に入り込み易くなると考えられる(ただし、本発明の作用等はこれに限定されない。)。

【0029】

そして、融点の低い潤滑剤を用いる場合、軟磁性材料の成形温度(潤滑剤が添加された金属磁性粒子が充填される成形金型の温度)と潤滑剤の融点との温度差が、比較的に小さく、それ故、温間成形時に潤滑剤が固相状態から中間状態あるいは液相状態に十分に変化させることができる。すなわち、潤滑剤が添加された金属磁性粒子は、特に温間成形時の初期段階、つまり任意の形状に成形される前に、固相状態から中間状態あるいは液相状態に変化し、流動性が向上し且つ圧力印加の際に変形容易となる傾向が顕著となる。そして、温間成形時の初期段階において、印加される圧力により金属磁性粒子同士が良好に滑ることにより粒子間の隙間が小さくなるとともに、印加される圧力により変形し易くなるのでその粒子間の隙間に潤滑剤が十分に入り込んだ状態を容易にとることができる。その結果、圧粉コアの密度は、金属磁性粒子の理論密度、すなわち真密度に近づいたものとなり、高密度化が図られ、これにより、磁束密度が1Tとなる際の磁界(1T磁界(A/m))をより一層低減することができる。

【0030】

しかも、融点の低い潤滑剤を用いることで、加熱により流動性が大幅に向上し且つ圧力印加の際の変形が促進される。その結果、金属磁性粒子の周囲が潤滑剤により十分に且つ均一に被覆された軟磁性材料とすることができる。上述のように潤滑剤は絶縁層としても機能することができるので、得られる圧粉コアのコア抵抗が格別に高められ、その結果、コアロスをより一層低減することができる。

【0031】

潤滑剤の配合量は、特に限定されないが、使用する金属磁性粒子に対して0.03〜1.0質量%であることが好ましく、0.1〜0.2質量%であることがより好ましい。潤滑剤の配合量を上記範囲とすることにより、成形時のクラックを効果的に防止でき、成形密度をより一層好適な範囲とすることができる。

【0032】

本発明による圧粉コアの破断面をX線電子分光分析法で測定したスペクトルにおける528.0〜534.0eVの範囲において、531.0〜532.0eVの範囲に単一な結合エネルギーピークが存在する。このようなエネルギーピークを有する圧粉コアは、高密度化されているとともに、1T磁界やコアロスが低く、コア抵抗が格段に高められたものである蓋然性が極めて高いことが本発明者らの知見により見出されている。圧粉コアの破断面をX線電子分光分析法で測定したスペクトルは、圧粉コアの破断面の表面状態を表す指標となり得るものである。通常、金属磁性粒子を被覆する絶縁性被膜が破壊及び酸化されていない場合、531.0〜532.0eVの範囲に単一のエネルギーピークが現れる。したがって、528.0〜534.0eVの範囲において、531.0〜532.0eVの範囲に単一な結合エネルギーピークが存在することは、金属磁性粒子を被覆する絶縁性被膜が破壊及び酸化されていない状態であることを意味し、高密度であるとともに、絶縁性に優れる圧粉コアを実現せしめることができる。ここで、X線電子分光分析は、後述する実施例に記載の方法により行うことができる。

【0033】

(圧粉コアの製造方法)

本発明による圧粉コアの製造方法は、絶縁性被膜により表面の少なくとも一部が覆われた金属磁性粒子と、潤滑剤とを混合し、加圧成形する工程と、加圧成形により得られた成形体を、炭酸ガス雰囲気下で、400℃以上700℃未満の温度で熱処理する工程と、を有する。加圧成形工程で得られた成形体を、炭酸ガス雰囲気下で、400℃以上700℃未満で加熱することにより、金属磁性粒子を被覆する絶縁性被膜表面の破壊や酸化等の劣化を効果的に防止することができる。さらに、得られる圧粉コアのコアロスをより低減することができる。コアロスの中でも、特にヒステリシス損失を効果的に低減することができる。

【0034】

まず、絶縁性被膜により表面の少なくとも一部が覆われた金属磁性粒子と、潤滑剤とを混合して原料粉とする。絶縁性被膜により表面の少なくとも一部が覆われた金属磁性粒子や、潤滑剤としては、上述したものを用いることができる。

【0035】

混合の方法は、特に限定されず、公知の装置を用いて混合及び混練することが好ましい。ここで使用可能な装置としては、例えば、メディアを用いたボールミルやビーズミル等の他、プラネタリーミキサー、Vミキサー、オープンニーダー、ヘンシェルミキサー、ホモジナイザー等の混練機、混合機、撹拌機、増粒機、分散機等が挙げられる。この混合又は混練処理により、金属磁性粒子が均一に分散された軟磁性材料を得ることができる。混合条件は特に限定されないが、室温で10〜60分間混合することが好ましい。かかる混合条件とすることにより、金属磁性粒子の分散性をより向上させることができる。

【0036】

なお、加圧成形工程に先立ち、絶縁性被膜により表面の少なくとも一部が覆われた金属磁性粒子を準備する工程を別途行ってもよい。この準備工程では、例えば、金属磁性粒子の表面に絶縁性被膜を形成する方法として、上述したリン酸を用いて金属磁性粒子の表面を処理する表面処理工程等が挙げられる。

【0037】

絶縁性被膜により表面の少なくとも一部が覆われた金属磁性粒子と、潤滑剤との混合は、乾式で重力、遠心力を使用して行うことが好ましい。これにより、粉にストレスを与えることなく混合することができる。

【0038】

加圧成形工程では、プレス機械の成形金型内に上記の軟磁性材料を充填し、その後、加圧して圧縮成形を施すことにより、成形体を得ることができる。この圧縮成形における成形条件は特に限定されず、嵩密度や粘性、所望する圧粉コアの形状、寸法及び密度等に応じて適宜決定することができる。圧粉コアの成形圧は、特に限定されず、例えば、通常、4〜12tonf/cm2程度、好ましくは8〜10tonf/cm2程度であり、最大圧力に保持する時間は0.1秒間〜1分間程度である。

【0039】

その後、加圧成形により得られた成形体を、炭酸ガス雰囲気下で、400℃以上700℃未満の温度で熱処理する工程を行う。炭酸ガス雰囲気下で熱処理を行うことで、絶縁性被膜の表面が破壊及び酸化等によって劣化されることを効果的に防止することができる。上述した潤滑剤の分解、揮発温度が通常400℃付近であることから、熱処理温度を400℃以上とすることで、潤滑剤の有機成分の分解、揮発をより一層促進させることができる。熱処理温度を700℃未満とすることで、絶縁性被膜の破壊及び酸化等の劣化を効果的に防止することができる。その結果、高透磁率、低コアロス、及び高密度である圧粉コアを効率よく得ることができる。熱処理温度は、400〜650℃であることが好ましく、450〜550℃であることがより好ましい。熱処理の処理時間は、特に限定されず、熱処理温度や圧粉コアに所望する特性等に応じて適宜選択することができる。例えば、トロイダル特性に悪影響を与えないという観点から、400℃以上700℃未満の加熱温度である場合、30〜180分間保持することが好ましい。

【実施例】

【0040】

以下、実施例によって本発明を更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0041】

各実施例及び各比較例で用いた原料粉は以下のとおりである。

・複合磁性粉末である軟磁性材料

リン酸処理されたFe粉(ヘガネス社製、ソマロイ700)

・潤滑剤

ステアリン酸亜鉛(試薬、融点127℃、St−Zn)

ステアリン酸銅(試薬、融点125℃、St−Cu)

ステアリン酸カルシウム(試薬、融点150℃、St−Ca)

ステアリン酸アルミニウム(試薬、融点160℃、St−Al)

ステアリン酸リチウム(試薬、融点220℃、St−Li)

オレイン酸亜鉛(試薬、融点78℃、オレイン酸−Zn)

【0042】

(実施例及び比較例)

リン酸処理されたFe粉(ヘガネス社製、ソマロイ700)に対して、表1及び表2に示す潤滑剤を0.1質量%添加し、Vミキサー(筒井理化学器械製)を用いて、12rpmで10分間混練して磁性粉末を得た。得られた磁性粉末を、外径17.5mm、内径10.0mm、厚さ4.0mmのトロイダル形状の成形金型に充填して10ton/cm2にて加圧成形することでトロイダル成形体を得た。得られたトロイダル成形体を表1及び表2に示す雰囲気下でアニール処理して圧粉コアを得た。アニール条件は、昇温速度5℃/分で450℃まで昇温させた後、450℃で1時間保持した。

【0043】

<物性の測定>

得られた圧粉コアの密度、コアロス、1Tになる磁界、及び電気抵抗率を測定した。密度は、マイクロメーター、電子天秤によって測定した。コアロスは、BHアナライザ(SY−8258、岩通製)を用いて、測定条件:印加磁界Bm=1T、f=1kHzにて圧粉コアのコアロス(磁心損失:Pcm)を測定した。1Tになる磁界の測定は、直流磁化測定装置(METRON SK110)を用いて測定した。電気抵抗率は、得られた圧粉磁コアの側面を研磨した後、In−Gaペーストを塗布し、抵抗計(TSURUGA MODEL3596)を用いて4端子法で測定した。

【0044】

<X線光電子分光分析>

得られた圧粉コアを切断し、そのトロイダル破断面の状態をX線光電子分光法(ESCA)により解析した。測定装置は、X線光電子分光装置(AXIS−HSX、島津製作所製)を用いた。実施例及び比較例のX線光電子分光分析の結果を図1に示す。

【0045】

実施例及び比較例の圧粉コアの製造条件及び物性の評価結果を表1及び表2に示す。

【0046】

図1に示すように、CO2雰囲気下でアニール処理を行った各実施例は、531.4eVにリン酸鉄(FePO4)のO原子に由来する単一の結合エネルギーピークが確認された。即ち、各実施例の圧粉コアの表面には酸化鉄が生成しておらず、リン酸鉄被膜は破壊されていないことが確認された。一方、酸素分圧(13.9%)の雰囲気下でアニール処理を行った各比較例は、530.5eVに酸化鉄(Fe2O3)のO原子に由来する結合エネルギーピークが確認された。即ち、各比較例の圧粉コアの表面は酸化されて酸化鉄が生成しているとともに、リン酸鉄被膜が破壊されていることが確認された。

【0047】

【表1】

【0048】

表1において、例えば、ステアリン酸亜鉛を用いた実施例1及び比較例1を比較したところ、1T磁界、コアロス、密度、コア抵抗の物性バランスについては実施例1が優れていることが確認された。同様に、ステアリン酸亜鉛、ステアリン酸銅、ステアリン酸カルシウム、ステアリン酸アルミニウム、オレイン酸亜鉛の各潤滑剤を用いた場合について、対応する実施例と比較例との結果を比較した結果、いずれも実施例の物性バランスが優れていることが確認された。これらから、各実施例の圧粉コアは、対応する比較例の圧粉コアに比べて、高透磁率、低コアロス、かつ高密度であり、物性のバランスが良いことが少なくとも確認された。

【0049】

【表2】

【0050】

表2から明らかなように、炭酸ガス雰囲気下でアニール温度400℃以上700℃未満の条件でアニール処理を行った各実施例は、いずれも高透磁率、低コアロス、かつ高密度であり、物性のバランスが優れた圧粉コアを得ることができた。一方、酸化雰囲気下(酸素分圧:19.5%)でアニール処理を行った比較例15,16,17,18,1,13,2,14,19,20,23,24は、いずれも1T磁界、コアロス、密度、コア抵抗の少なくともいずれかは望ましい結果ではなく、物性のバランスが悪い圧粉コアであることが確認された。また、アニール温度が350℃である比較例21,22は、1T磁界、コアロス、密度、コア抵抗の少なくともいずれかは望ましい結果ではなく、物性のバランスが悪い圧粉コアであることが確認された。

【産業上の利用可能性】

【0051】

本発明による圧粉コア及びその製造方法は、インダクタ、各種トランス等の電気・磁気デバイス、及びそれらを備える各種機器、設備、システム等に幅広く利用可能である。

【特許請求の範囲】

【請求項1】

金属磁性粒子と、前記金属磁性粒子の表面の少なくとも一部を覆う絶縁性被膜とを含む軟磁性材料を含む圧粉コアであって、

当該圧粉コアの破断面をX線電子分光分析法で測定したスペクトルにおける528.0〜534.0eVの範囲において、531.0〜532.0eVの範囲に単一の結合エネルギーピークを有する、

圧粉コア。

【請求項2】

前記軟磁性材料は、亜鉛、アルミニウム、カルシウム、及び銅からなる群より選ばれる少なくとも1種以上を含む、

請求項1に記載の圧粉コア。

【請求項3】

前記金属磁性粒子が、鉄を99質量%以上含む、

請求項1又は2に記載の圧粉コア。

【請求項4】

前記金属磁性粒子と潤滑剤とを加圧成形して得られる、

請求項1〜3のいずれか一項に記載の圧粉コア。

【請求項5】

前記潤滑剤は、ステアリン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸カルシウム、ステアリン酸銅、及びオレイン酸亜鉛からなる群より選ばれる少なくとも1種である、

請求項1〜4のいずれか一項に記載の圧粉コア。

【請求項6】

絶縁性被膜により表面の少なくとも一部が覆われた金属磁性粒子と、潤滑剤とを混合し、加圧成形する工程と、

前記加圧成形により得られた成形体を、炭酸ガス雰囲気下で、400℃以上700℃未満の温度で熱処理する工程と、

を有する圧粉コアの製造方法。

【請求項7】

前記潤滑剤は、ステアリン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸カルシウム、ステアリン酸銅、及びオレイン酸亜鉛からなる群より選ばれる少なくとも1種以上である、

請求項6に記載の圧粉コアの製造方法。

【請求項1】

金属磁性粒子と、前記金属磁性粒子の表面の少なくとも一部を覆う絶縁性被膜とを含む軟磁性材料を含む圧粉コアであって、

当該圧粉コアの破断面をX線電子分光分析法で測定したスペクトルにおける528.0〜534.0eVの範囲において、531.0〜532.0eVの範囲に単一の結合エネルギーピークを有する、

圧粉コア。

【請求項2】

前記軟磁性材料は、亜鉛、アルミニウム、カルシウム、及び銅からなる群より選ばれる少なくとも1種以上を含む、

請求項1に記載の圧粉コア。

【請求項3】

前記金属磁性粒子が、鉄を99質量%以上含む、

請求項1又は2に記載の圧粉コア。

【請求項4】

前記金属磁性粒子と潤滑剤とを加圧成形して得られる、

請求項1〜3のいずれか一項に記載の圧粉コア。

【請求項5】

前記潤滑剤は、ステアリン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸カルシウム、ステアリン酸銅、及びオレイン酸亜鉛からなる群より選ばれる少なくとも1種である、

請求項1〜4のいずれか一項に記載の圧粉コア。

【請求項6】

絶縁性被膜により表面の少なくとも一部が覆われた金属磁性粒子と、潤滑剤とを混合し、加圧成形する工程と、

前記加圧成形により得られた成形体を、炭酸ガス雰囲気下で、400℃以上700℃未満の温度で熱処理する工程と、

を有する圧粉コアの製造方法。

【請求項7】

前記潤滑剤は、ステアリン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸カルシウム、ステアリン酸銅、及びオレイン酸亜鉛からなる群より選ばれる少なくとも1種以上である、

請求項6に記載の圧粉コアの製造方法。

【図1】

【公開番号】特開2011−199049(P2011−199049A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2010−64843(P2010−64843)

【出願日】平成22年3月19日(2010.3.19)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成22年3月19日(2010.3.19)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]