圧粉成形体の製造方法

【課題】低損失な圧粉成形体を生産性よく製造できる圧粉成形体の製造方法、低損失な圧粉成形体、この圧粉成形体を具えるリアクトルを提供する。

【解決手段】ダイ103に設けられた貫通孔103hと、貫通孔103hに挿入した第一パンチ:下パンチ102とでつくられる成形空間に、原料粉末P:絶縁被膜を具える被覆軟磁性粉末を充填した後、下パンチ102と第二パンチ:上パンチ101とで原料粉末Pを圧縮成形して圧粉成形体10Aを製造する。この製造方法は、上パンチ101のダイ103に対する相対移動量をダイ103の下パンチ102に対する相対移動量よりも小さくし、ダイ103において上パンチ101寄りの領域で成形を行うことで、圧縮成形物におけるダイ103との摺接距離を短くできる。この製造方法は、絶縁被覆の損傷を低減して、後処理の処理時間の短縮などにより、低損失な圧粉成形体を生産性よく製造することができる。

【解決手段】ダイ103に設けられた貫通孔103hと、貫通孔103hに挿入した第一パンチ:下パンチ102とでつくられる成形空間に、原料粉末P:絶縁被膜を具える被覆軟磁性粉末を充填した後、下パンチ102と第二パンチ:上パンチ101とで原料粉末Pを圧縮成形して圧粉成形体10Aを製造する。この製造方法は、上パンチ101のダイ103に対する相対移動量をダイ103の下パンチ102に対する相対移動量よりも小さくし、ダイ103において上パンチ101寄りの領域で成形を行うことで、圧縮成形物におけるダイ103との摺接距離を短くできる。この製造方法は、絶縁被覆の損傷を低減して、後処理の処理時間の短縮などにより、低損失な圧粉成形体を生産性よく製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リアクトルなどの磁気部品に具えられる磁心の素材に利用される圧粉成形体、及びその製造方法、この圧粉成形体を具えるリアクトルに関するものである。特に、低損失な圧粉成形体を生産性よく製造することができる圧粉成形体の製造方法に関するものである。

【背景技術】

【0002】

鉄やその合金などの軟磁性材料からなる磁心と、この磁心に配置されるコイルとを具える磁気部品が種々の分野で利用されている。上記磁心の素材として、圧粉成形体がある。圧粉成形体は、代表的には、貫通孔を有するダイと、ダイの貫通孔の一方の開口部を塞ぐように配置される下パンチとでつくられる成形空間に軟磁性材料からなる原料粉末を充填した後、上パンチと下パンチとで当該原料粉末を圧縮成形することで製造される。ダイから抜き出した圧縮成形物には、通常、歪み除去などを目的とした熱処理を施す。

【0003】

上記磁気部品を交流磁場で使用すると、磁心には、鉄損(概ね、ヒステリシス損と渦電流損との和)が生じる。特に、数kHz以上といった高周波数で利用される場合、渦電流損が顕著になることから、磁心には、渦電流損の低減が望まれる。渦電流損を低減するために、原料粉末として、鉄粒子といった軟磁性材料からなる金属粒子の外周に絶縁被膜を具える被覆粉末を利用し、電気抵抗を高めることが提案されている(特許文献1参照)。また、圧縮成形物とダイの内周面との摺接などによって絶縁被膜が損傷し、絶縁被膜から露出すると共に変形した金属粒子同士が接触して導通可能となった部分(以下、ブリッジ部と呼ぶ)を除去するために、圧縮成形物に酸処理といった後処理を施すことがなされている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006-229203号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

低損失な圧粉成形体を生産性よく製造することが望まれている。

【0006】

昨今、磁気部品の作動周波数がますます高くなってきていることから、特に渦電流損が小さい磁心が望まれている。圧粉成形体の原料に、上述のように被覆粉末を利用し、特性の回復のために酸処理などの後処理を施すことで、渦電流損の低減を図ることができる。しかし、従来の製造方法では、圧縮成形物をダイから抜き出す際などで、ダイの内周面に摺接した圧縮成形物の絶縁被膜が損傷したり、ブリッジ部が生成される。この損傷が圧縮成形物の表面だけではなく内部にまで及ぶことがあり、圧縮成形物の内部に存在するブリッジ部をも除去するために、上記後処理を十分に行う必要がある。その結果、処理時間が長くなり、圧粉成形体の生産性の低下を招く。また、ブリッジ部が多いと、上記後処理によって完全に除去できない場合もあり、低損失な圧粉成形体が得られない恐れがある。

【0007】

また、上記成形空間に原料粉末を充填するときに当該粉末が空気を巻き込むことがある。圧縮成形物の内部に空気が介在していると、当該圧縮成形物を抜き出す際、この空気により圧縮成形物に割れ(クラック)が生じることがある。給粉後、上パンチと下パンチとで原料粉末を挟んだ状態である程度の時間保持して、原料粉末を構成する粒子間の空気を排出する脱気工程を設けることで、上記割れを防止できる。また、脱気時間が長いほど、残存空気を十分に除去できるものの、工程時間が長くなる。このことも、圧粉成形体の生産性の低下を招く。

【0008】

そこで、本発明の目的の一つは、低損失な圧粉成形体を生産性よく製造可能な圧粉成形体の製造方法を提供することにある。また、本発明の他の目的は、低損失で生産性に優れる圧粉成形体、及びリアクトルを提供することにある。

【課題を解決するための手段】

【0009】

上述のブリッジ部の生成を抑制すれば、特性の回復のために行う後処理時間の短縮や除去量の低減、確実な除去を図ることができる。ブリッジ部の低減には、絶縁被膜の損傷を低減、好ましくは防止することが効果的である。本発明者らは、種々検討した結果、圧縮成形物とダイとの摺接距離を短くする、より具体的には、ダイの開口部の近傍で圧縮成形物を形成して、圧縮成形物を抜き出す距離が短くなるようにすると、ダイから抜き出した圧縮成形物に施す後処理の処理時間が短くても、低損失な圧粉成形体が得られる、との知見を得た。この理由は、ダイから圧縮成形物を抜き出す際などで、圧縮成形物とダイとの摺接による絶縁被膜の損傷が低減されたため、と考えられる。また、ダイの開口部の近傍で圧縮成形物を形成することで、成形空間に充填された原料粉末内に存在する空気を成形空間の外部に排出するための距離(以下、脱気距離と呼ぶ)も短くでき、脱気時間の短縮が図れるとの知見を得た。本発明は、上記知見に基づくものである。

【0010】

本発明の圧粉成形体の製造方法は、ダイに設けられた貫通孔と、この貫通孔に挿入した第一パンチとでつくられる成形空間に絶縁被膜を具える被覆軟磁性粉末を充填した後、上記第一パンチと上記貫通孔に挿入した第二パンチとで上記被覆軟磁性粉末を圧縮成形して圧粉成形体を製造する方法に係るものである。この製造方法は、上記ダイ、上記第一パンチ及び上記第二パンチが上記成形空間に充填された被覆軟磁性粉末に接触してから、この粉末を完全に圧縮するまでの上記第二パンチにおける前記ダイに対する相対移動量を、上記ダイにおける前記第一パンチに対する相対移動量、又は上記第一パンチにおける前記ダイに対する相対移動量よりも小さくする。

【0011】

例えば、ダイの貫通孔と下パンチとでつくられる成形空間に充填した原料粉末の高さ(成形空間の深さ)を4xとし、この原料粉末を圧縮成形して、原料粉末の高さ:4xの半分の厚さ:2xの圧粉成形体を成形する場合(圧縮比:2の成形)を例に考える。ここでは、下パンチを固定とし、ダイ及び上パンチのみ移動可能な構成を例に説明する。従来の製造方法では、上パンチが成形空間の原料粉末に接触してから、上パンチにおけるダイに対する相対移動量(以下、上パンチの相対移動量と呼ぶ)と、ダイにおける下パンチに対する相対移動量(以下、ダイの相対移動量と呼ぶ)とを同じにしている。つまり、ダイに対する上パンチの移動量(原料粉末に接触してからの挿入量)をx、下パンチに対するダイの移動量(下パンチに対する挿入量)もxとしている(ダイの相対移動量/上パンチの相対移動量≒1)。上パンチの相対移動量及びダイの相対移動量が実質的に同じことで、上パンチと下パンチとの押圧量が実質的に同じになる。しかし、従来の製造方法では、厚さ:2xの圧縮成形物をダイから抜き出すにあたり、圧縮成形物は、上記厚さ分:2xに加えて上パンチの挿入量:xだけダイと摺接することになる。つまり、原料粉末の圧縮終了後に成形された圧縮成形物におけるダイとの摺接距離は、2x+xとなる。

【0012】

一方、本発明製造方法の代表的な形態:上記第一パンチ(下パンチ)を固定し、上記ダイと上記第二パンチ(上パンチ)とを移動して上記被覆軟磁性粉末を圧縮成形する形態では、上記第二パンチ(上パンチ)の相対移動量を上記ダイの相対移動量よりも小さくする(上記ダイの相対移動量/上記第二パンチの相対移動量>1)。上述の厚さ2xの圧縮成形体を成形する例を利用して説明すると、本発明製造方法は、例えば、ダイに対する上パンチの移動量(=上パンチの相対移動量)を0.5xとし、下パンチに対するダイの移動量(=ダイの相対移動量)を1.5xとする。つまり、ダイの相対移動量/上パンチの相対移動量≒3とする。この場合、本発明製造方法は、ダイにおける圧縮成形物の形成位置を上述の従来の製造方法に比較して0.5xだけ上パンチ寄りにすることができる。

【0013】

従って、本発明製造方法は、上記形成位置から厚さ:2xの圧縮成形物をダイから抜き出すにあたり、摺接距離が2x+0.5xとなり、従来の製造方法に比較して摺接距離を短くできる。そのため、本発明製造方法は、摺接による絶縁被膜の損傷、更にはブリッジ部の生成をも効果的に低減することができる。このことから、本発明製造方法は、ブリッジ部を除去するための後処理の処理時間を短縮できる。また、本発明製造方法は、ダイにおいて第二パンチ側寄りの位置で圧縮成形物を成形することで、脱気距離も短くなるため、脱気時間も短縮でき、給粉から抜き出しまでの速度:成形スピード(単位時間当たりの成形個数)を向上することができる。更に、本発明製造方法は、脱気時間が短くても圧縮成形物の割れを防止できることからも、歩留まりの低下を抑制できる。以上から、本発明製造方法は、圧粉成形体を生産性よく製造することができる。

【0014】

また、後処理の処理時間が短くても、ブリッジ部を十分に除去できるため、本発明製造方法により得られた圧粉成形体(代表的は、本発明圧粉成形体)を利用することで、低損失な磁心やリアクトルが得られる。従って、本発明製造方法は、低損失な磁心やリアクトルの生産性の向上に寄与することができる。

【0015】

その他、本発明製造方法は、摺接距離を短くできることや成形圧力を低減できることで、成形用金型の摩耗も低減でき、金型寿命の延長を図ることもできる。

【0016】

本発明製造方法の一形態として、上記第二パンチの相対移動量に対する上記ダイの相対移動量、又は上記第一パンチの相対移動量の比が1.5以上9以下である形態が挙げられる。

【0017】

上記形態は、上記相対移動量の比が1.5以上であることで、ダイや第一パンチに比較して第二パンチの相対移動量が十分に少ない。従って、上記形態は、(1)摺接距離が十分に短く、絶縁被膜の損傷を低減できる、(2)脱気距離が十分に短く、脱気時間を短縮できる、(3)摺接距離が十分に短く、成形用金型の摩耗量を低減できる、といった効果を奏する。かつ、上記形態は、上記相対移動量の比が9以下であることで、第二パンチの押圧量を十分に確保することができ、圧粉成形体を精度良く製造することができる。

【0018】

本発明製造方法により得られた本発明圧粉成形体は、上述のように絶縁被膜の損傷が低減されていることで、上述の後処理を施した場合には勿論、後処理を施さずにそのままの状態で磁心の素材に用いた場合でも、低損失な磁心が得られると期待される。

【0019】

本発明製造方法により得られた本発明圧粉成形体の一形態として、この圧粉成形体における第二パンチ側領域の密度が第一パンチ側領域の密度よりも小さい形態が挙げられる。

【0020】

本発明製造方法は、第二パンチの相対移動量が小さいことで、第一パンチとダイとの相対移動による押圧量と第二パンチとダイとの相対移動による押圧量とが異なり、密度分布を有する圧粉成形体が得られる。具体的には、圧粉成形体において相対移動量が小さい第二パンチ側領域は、第一パンチ側領域に比較して密度が小さい形態をとり得る。しかし、後述の試験例に示すように、この密度差に起因する磁気特性への影響は小さく、上記形態は、低損失である。

【0021】

本発明圧粉成形体の別の形態として、以下の特定の立体形状を有する形態が挙げられる。本発明圧粉成形体は、絶縁被膜を具える被覆軟磁性粒子を圧縮成形してなるものであり、この圧粉成形体の断面として、対向配置された長辺と短辺とを具える台形状面と、上記台形状面の長辺に繋がる長辺側矩形状面と、上記台形状面の短辺に繋がる短辺側矩形状面とから構成される面を有する。上記台形状面の面積が上記長辺側矩形状面及び上記短辺側矩形状面の合計面積よりも大きい。そして、本発明圧粉成形体は、この圧粉成形体において上記長辺側矩形状面から構成される部分の密度が、上記短辺側矩形状面から構成される部分の密度よりも小さい。

【0022】

上記形態は、直方体や円柱のように外表面を構成する任意の平面に平行な断面をとったときの断面積が一様な立体ではなく、断面積が異なる部分を有する立体である。具体的には、上述のように断面が台形状である台形状面が占める割合が大きい立体、代表的には、上記台形状面から構成される錘台体といった立体を主体とする。上記立体は、その外周面が主として、ダイからの抜き出し方向に対して交差する傾斜面(上記台形状面の斜辺を構成する面)であり、直方体や円柱のような、ダイからの抜き出し方向に平行な外周面を有する立体と比較して、ダイの内周面との摩擦を低減できる。従って、ダイから抜き出された圧縮成形物において、少なくとも上記錘台体部分は、絶縁被膜の損傷領域が少なく、例えば、圧縮成形物のごく表面のみとすることができ、ブリッジ部の生成をも低減できる。このことから、上記形態は、その立体形状からも後処理の処理時間の短縮やブリッジ部の除去量の低減を図ることができる。また、上記形態の圧粉成形体を製造するにあたり、成形用金型として、ダイの貫通孔において第二パンチ側の開口部が第一パンチ側の開口部よりも広いものを利用することで、給粉後、被覆磁性粒子間の空気が抜け易くなり、脱気時間を短縮できると期待される。これらのことからも上記形態は、生産性に優れる。更に、後処理の処理時間が短くても、ブリッジ部を十分に除去できるため、上記形態の圧粉成形体を利用することで、低損失な磁心やリアクトルが得られる。従って、上記形態は、低損失な磁心やリアクトルの実現に寄与することができる。

【0023】

かつ、上記形態の圧粉成形体は、上記台形状面を挟むように長辺側矩形状面及び短辺側矩形状面を具える。断面が矩形状面となる立体、代表的には、直方体や円柱などの対向する一対の面の面積が同じである柱状体を圧縮成形時の受圧箇所とすることで、上述のように錘台体を主体とする形状であっても、上記形態は、寸法精度よく、かつ安定して成形できる。この点からも、上記形態は、生産性に優れる。

【0024】

その他、上記形態は、圧縮成形物と成形用金型との摩擦の低減により、当該金型の摩耗も低減でき、金型寿命の延長を図ることもできる。

【0025】

上記錘台体を主体とする特有の形状の本発明圧粉成形体は、例えば、上記本発明製造方法において、以下の特定の形状のダイを利用することで製造することができる。上記ダイは、上記貫通孔の軸方向に沿った断面をとったとき、上記貫通孔の各開口部側に設けられた直線部と、これら直線部に挟まれ、上記第二パンチが挿入される側から上記第一パンチが挿入される側に向かって先細りするテーパ部とを具える。そして、上記成形空間は、上記テーパ部を含むように形成する。

【0026】

上記形態の本発明製造方法は、上記テーパ部を具える特定の形状のダイを利用し、当該テーパ部を成形空間の一部とし、当該テーパ部によって圧縮成形物の外周面を成形する。つまり、上記製造方法は、テーパ部によって、外周面の一部が傾斜面から構成される圧縮成形物を成形できる。このような圧縮成形物は、ダイから抜き出す際などで、上述のようにダイの内周面との摩擦を低減できるため、絶縁被膜の損傷を効果的に低減できる。また、得られた圧縮成形物は、絶縁被膜の損傷が少ないため、ブリッジ部の除去といった後処理を省略できる、或いは処理時間を短縮できる。更に、上記貫通孔は、第一パンチ側から第二パンチ側に向かって開口部の開口面積が広くなっていることで、脱気時間を短縮できる。従って、上記製造方法は、低損失な圧粉成形体(代表的には本発明圧粉成形体)を生産性よく製造することができる。

【0027】

本発明圧粉成形体の一形態として、筒状のコイルが配置される箇所に利用される形態が挙げられる。この圧粉成形体において、上記ダイの貫通孔を構成する内周面との接触面(上記錘台体を主体とする形態では上記台形状面の斜辺から構成される面)が、上記コイルの内周面に対向するように当該圧粉成形体を配置することが好ましい。上記台形状面の斜辺から構成される面は、代表的には、錘台体の外周面が挙げられる。

【0028】

本発明圧粉成形体においてダイの内周面との接触面(摺接面)は、上述のように絶縁被膜の損傷が低減されて、健全な絶縁被膜が存在し、この絶縁被膜によって軟磁性粒子同士が絶縁されている。或いは、この面に上述の後処理が施されている場合には、ブリッジ部が除去されて、絶縁被膜によって軟磁性粒子同士が絶縁されている。そのため、この面は、電気抵抗(表面抵抗)が高い。上記形態は、このような電気絶縁性に優れる面をコイルの内周面に対向するように配置することで、渦電流損を効果的に低減できる。

【0029】

上記錘台体を主体とする本発明圧粉成形体の一形態として、上記台形状面と上記長辺側矩形状面との境界面に平行な面を第一面、上記台形状面と上記短辺側矩形状面との境界面に平行な面を第二面とするとき、第一面及び第二面のいずれも加圧成形面である形態が挙げられる。

【0030】

加圧成形面は、主として、上パンチ又は下パンチにより成形された面であり、圧粉成形体の外表面を構成することから、上記形態は、上記第一面及び上記第二面の双方が圧粉成形体の外表面を構成する形態といえる。また、台形状面は、長辺側矩形状面及び短辺側矩形状面の両矩形状面に挟まれるように存在することから、上記形態は、断面が台形状面から構成される部分(錘台体部分)が加圧成形面に挟まれた形態といえる。すると、上記形態は、台形状面から構成される部分(錘台体部分)の外周面は、ダイの内周面により成形される箇所となり、上述のようにダイの内周面との摩擦を低減できることから、上記形態は、絶縁被膜の損傷を低減できる。そのため、上記形態は、低損失な圧粉成形体を生産性よく製造できる。

【0031】

上記錘台体を主体とする本発明圧粉成形体の一形態として、上記台形状面と上記長辺側矩形状面との境界面を第一境界面、上記台形状面と上記短辺側矩形状面との境界面を第二境界面とするとき、第一境界面の面積に対する第二境界面の面積の比が80%以上99.8%以下である形態が挙げられる。また、上記錘台体を主体とする本発明圧粉成形体の一形態として、上記台形状面の斜辺と、上記長辺側矩形状面の短辺の延長線とがつくるテーパ角が0.1°以上6°以下である形態が挙げられる。

【0032】

上記形態は、上記第一境界面及び上記第二境界面の面積の比やテーパ角が上記特定の範囲を満たすことで、磁路面積を十分に確保しつつ、絶縁被膜の損傷を低減できる。従って、上記形態は、特に、筒状のコイルが配置される箇所を、直方体や円柱状といった一様な断面積を有する立体とする場合に比較して、遜色の無い磁気特性を有すると共に、低損失で生産性にも優れる。上記面積の比及びテーパ角の双方が上記特定の範囲を満たす形態とすることができる。長辺側矩形状面において台形状面の長辺に平行な辺が当該長辺と同じ長さであり、短辺側矩形状面において台形状面の短辺に平行な辺が当該短辺と同じ長さである場合、第一境界面の面積と第一境界面に平行な面の面積とが実質的に同じであり、第二境界面の面積と第二境界面に平行な面の面積とが実質的に同じである。従って、第一境界面に平行な面及び第二境界面に平行な面が圧粉成形体の外表面を構成する場合、上記第一境界面の面積は第一境界面に平行な面の面積、上記第二境界面の面積は第二境界面に平行な面の面積を利用することができる。或いは、上記第一境界面の面積は、台形状面と長辺側矩形状面との境界で切断した断面積、上記第二境界面の面積は、台形状面と短辺側矩形状面との境界で切断した断面積、その他、錘台体の軸方向に投影した投影面積を利用することができる。

【0033】

本発明圧粉成形体は、リアクトルの磁心の素材に好適に利用することができる。そこで、本発明リアクトルとして、本発明圧粉成形体を具える形態を提案する。本発明のリアクトルは、磁心と、磁心の一部に配置される筒状のコイルとを具える。上記磁心は、上記コイル内に配置される内側コア部と、上記コイルから露出されて、上記内側コア部と共に閉磁路を形成する外側コア部とを具える。そして、上記内側コア部は、上述の本発明圧粉成形体を具える。

【0034】

本発明圧粉成形体は、上述のように低損失な磁心が得られることから、本発明圧粉成形体を具える本発明リアクトルは、低損失である。また、本発明圧粉成形体は、上述のように生産性に優れることから、本発明圧粉成形体を素材に用いる本発明リアクトルも生産性に優れる。

【発明の効果】

【0035】

本発明圧粉成形体の製造方法は、低損失な圧粉成形体を生産性よく製造することができる。本発明圧粉成形体及び本発明リアクトルは、低損失で生産性に優れる。

【図面の簡単な説明】

【0036】

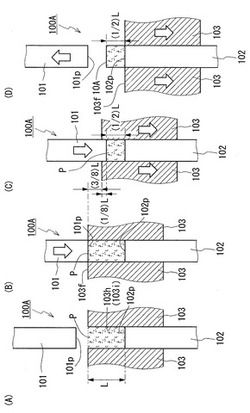

【図1】実施形態1の圧粉成形体の製造方法を説明する工程説明図である。

【図2】(A)は、実施形態2の圧粉成形体の概略斜視図、(B)は、(A)の(B)-(B)断面図、(C)はこの圧粉成形体をコイル内に配置した状態を説明する断面図である。

【図3】実施形態2の圧粉成形体の製造方法を説明する工程説明図である。

【図4】実施形態3のリアクトルの概略斜視図である。

【図5】実施形態3のリアクトルに具える磁心の分解斜視図である。

【発明を実施するための形態】

【0037】

以下、図面を参照して、本発明の実施の形態を説明する。各図において、同一の部材又は対応する部材には同一符号を付している。

【0038】

〔実施形態1〕

図1を参照して、実施形態1の製造方法及び圧粉成形体を説明する。本発明製造方法は、代表的には、貫通孔103hが設けられた筒状のダイ103と、ダイ103の貫通孔103hの各開口部からそれぞれ挿入されて、貫通孔103h内で対向配置される一対の柱状の第一パンチ(下パンチ102)・第二パンチ(上パンチ101)とを具える成形用金型100Aを用いる。成形用金型100Aは、ダイ103の貫通孔103hに下パンチ102を挿入して形成される有底筒状の空間を成形空間とし、この空間に充填した原料粉末を上パンチ101と下パンチ102とで加圧・圧縮して圧粉成形体10Aを成形する。

【0039】

成形用金型100Aの貫通孔103hは、一方の開口部の開口面積と他方の開口部の開口面積とが等しく、その軸方向に直交方向の断面形状及び断面積が一様なものである。このような成形用金型100Aを用いた場合、外表面を構成する任意の平面に平行な断面形状及び断面積が一様な柱状の圧粉成形体10A(例えば、直方体状)を製造することができる。

【0040】

実施形態1の製造方法は、基本的には、従来、圧粉成形体の製造に利用されている成形用金型を利用することができ、手順も、従来の製造方法を利用することができる。この製造方法は、原料粉末として、軟磁性材料からなる軟磁性粒子と、軟磁性粒子の表面に設けられた絶縁被膜とを具える被覆軟磁性粉末を利用する場合に好適に利用することができる。そして、この製造方法は、上パンチ101の移動量に最大の特徴を有する。以下、原料粉末、成形用金型の移動機構を説明した後、図1を参照しながら上記特徴を詳細に説明する。

【0041】

(原料粉末)

軟磁性材料は、金属、特に、鉄を50質量%以上含有するものが好ましい。例えば、純鉄(Fe)、その他、Fe-Si系合金,Fe-Al系合金,Fe-N系合金,Fe-Ni系合金,Fe-C系合金,Fe-B系合金,Fe-Co系合金,Fe-P系合金,Fe-Ni-Co系合金,及びFe-Al-Si系合金から選択される1種の鉄合金が挙げられる。特に、99質量%以上がFeである純鉄からなる圧粉成形体は、透磁率及び磁束密度が高い磁心が得られ、鉄合金からなる圧粉成形体は、渦電流損を低減し易く、より低損失な磁心が得られる。

【0042】

軟磁性粒子は、その平均粒径が1μm以上70μm以下であることが好ましい。平均粒径が1μm以上であることで、流動性に優れる上にヒステリシス損の増加を抑制でき、70μm以下であることで、得られた圧粉成形体を磁心に用いたとき、1kHz以上といった高周波数で使用した場合でも、渦電流損を効果的に低減できる。平均粒径が50μm以上であると、ヒステリシス損の低減効果を得易い上に、粉末を取り扱い易い。上記平均粒径は、粒径のヒストグラム中、粒径の小さい粒子からの質量の和が総質量の50%に達する粒子の粒径、つまり50%粒径(質量)をいう。

【0043】

絶縁被膜には、絶縁性に優れる適宜な絶縁材料が利用できる。例えば、絶縁材料には、Fe,Al,Ca,Mn,Zn,Mg,V,Cr,Y,Ba,Sr,及び希土類元素(Yを除く)などから選択された1種以上の金属元素の酸化物、窒化物、炭化物などの金属酸化物、金属窒化物、金属炭化物が挙げられる。或いは、絶縁材料には、上記金属酸化物、金属窒化物、金属炭化物以外の化合物、例えば、リン化合物、珪素化合物、ジルコニウム化合物及びアルミニウム化合物から選択された1種以上の化合物が挙げられる。その他の絶縁材料には、金属塩化合物、例えば、リン酸金属塩化合物(代表的には、リン酸鉄やリン酸マンガン、リン酸亜鉛、リン酸カルシウムなど)、硼酸金属塩化合物、珪酸金属塩化合物、チタン酸金属塩化合物などが挙げられる。特に、リン酸金属塩化合物は変形性に優れることから、リン酸金属塩化合物による絶縁被膜は、圧縮成形時、軟磁性粒子の変形に追従して容易に変形できて損傷し難く、当該絶縁被膜を具える粉末を利用すると、絶縁被膜が健全な状態で存在する圧粉成形体を得易い。また、リン酸金属塩化合物による絶縁被膜は、鉄系材料からなる軟磁性粒子に対する密着性が高く、当該粒子の表面から脱落し難い。

【0044】

上記以外の絶縁材料として、熱可塑性樹脂や非熱可塑性樹脂といった樹脂や高級脂肪酸塩が挙げられる。特に、シリコーン樹脂といったシリコン系有機化合物は耐熱性に優れることから、得られた圧縮成形物に熱処理を施した際にも分解し難い。

【0045】

絶縁被膜の形成には、例えば、リン酸塩化成処理といった化成処理を利用できる。その他、絶縁被膜の形成には、溶剤の吹きつけや前駆体を用いたゾルゲル処理が利用できる。シリコーン系有機化合物により絶縁被膜を形成する場合、有機溶剤を用いた湿式被覆処理や、ミキサーによる直接被覆処理などを利用できる。

【0046】

軟磁性粒子に具える絶縁被膜の厚さは、10nm以上1μm以下が挙げられる。10nm以上であると、軟磁性粒子間の絶縁を確保でき、1μm以下であると、絶縁被膜の存在により、圧粉成形体中の磁性成分の割合の低下を抑制できる。即ち、この圧粉成形体により磁心を作製した場合、磁束密度の著しい低下を抑制できる。絶縁被膜の厚さは、組成分析(透過型電子顕微鏡及びエネルギー分散型X線分光法を利用した分析装置:TEM-EDX)により得られる膜組成と、誘導結合プラズマ質量分析装置(ICP-MS)により得られる元素量とを鑑みて相当厚さを導出し、更に、TEM写真により直接、絶縁被膜を観察して、先に導出された相当厚さのオーダーが適正な値であることを確認して決定される平均的な厚さとする。

【0047】

上記原料粉末に潤滑剤を添加することができる。この潤滑剤は、有機物からなる固体潤滑剤の他、窒化硼素やグラファイトなどの無機物が挙げられる。或いは、成形用金型100A(特に、ダイ103の内周面103i)に潤滑剤を塗布することができる。成形用金型100Aに潤滑剤を塗布することで、原料粉末や圧縮成形物と金型100Aとの間の摩擦を低減することができる。潤滑剤は、ステアリン酸リチウムなどの金属石鹸、ステアリン酸アミドなどの脂肪酸アミド、エチレンビスステアリン酸アミドなどの高級脂肪酸アミドなどの固体潤滑剤、固体潤滑剤を水などの液媒に分散させた分散液、液状潤滑剤などが挙げられる。その他、金型を加熱した状態で成形する(温間成形する)と、成形性をより高められる。冷間成形でも勿論よい。

【0048】

(移動機構)

上パンチ101及び下パンチ102の少なくとも一方とダイ103とは、相対的に移動可能である。実施形態1の成形用金型100A、及び後述する実施形態2の成形用金型100Bでは、下パンチ102が図示しない本体装置に固定されて移動不可能であり、ダイ103及び上パンチ101が図示しない移動機構によりそれぞれ上下方向に移動可能な構成である。その他、実施形態1,2のいずれも、ダイ103が固定されて両パンチ101,102が移動可能な構成、ダイ103及び両パンチ101,102のいずれもが移動可能な構成とすることができる。一方のパンチ(ここでは下パンチ102)を固定する形態は、移動機構が簡易で移動操作を制御し易い。

【0049】

(成形手順)

次に、成形用金型100Aを用いて圧粉成形体10Aを製造する具体的な手順と特徴部分とを説明する。ここでは、原料粉末Pの高さ(成形空間の深さ=ダイ103の表面103fの延長面から下パンチ102の押圧面102pまでの距離。或いは、成形空間に充填された原料粉末Pの表面から下パンチ102の押圧面102pまでの距離)をLとするとき、厚さ:(1/2)Lの圧粉成形体10Aを成形する場合、つまり、圧縮比(=原料粉末の高さ÷圧粉成形体の厚さ=圧粉成形体の真密度÷圧粉成形体の見かけ密度)が2の成形を行う場合を例にして説明する。

【0050】

まず、ダイ103を下パンチ102側に移動し、ダイ103の貫通孔103hに下パンチ102を挿入して、ダイ103と下パンチ102とで所定の大きさ(高さ:L)の成形空間を形成する。上パンチ101は、上方に逃がしておく。

【0051】

上述の原料粉末:被覆軟磁性粉末を図示しない給粉装置により、上記成形空間に給粉する(図1(A))。

【0052】

成形空間内の原料粉末Pに接触するまで上パンチ101を下方に移動する(図1(B))。この状態を基準状態と呼ぶ。この基準状態は、上パンチ101の押圧面101pと、ダイ103の表面103fとがほぼ面一の状態である。

【0053】

基準状態から、更に上パンチ101を下方に移動してダイ103の貫通孔103hに挿入する。また、ここでは、上パンチ101と共に、ダイ103も下方に移動する。上パンチ101と、ダイ103とを別個に移動してもよいが、上パンチ101と同時にダイ103も移動することで、成形空間内の原料粉末Pに加わる圧力を均一的にし易い。

【0054】

そして、実施形態1の製造方法では、上述の基準状態からの上パンチ101の相対移動量(上パンチ101におけるダイ103に対する相対移動量)を、上述の基準状態からのダイ103の相対移動量(ダイ103における下パンチ102に対する相対移動量)よりも小さくする。例えば、基準状態から、成形空間の原料粉末Pを完全に圧縮する、つまり、原料粉末Pの厚さが(1/2)Lになるまで両パンチ101,102によって圧縮するときのダイ103の相対移動量を(3/8)Lとし、上パンチ101の相対移動量を(1/8)Lとする(図1(C))。この移動により、上パンチ101におけるダイ103の貫通孔103hへの挿入深さが(1/8)Lとなる。なお、所望の移動量となるように上パンチ101及びダイ103の移動速度を調整するとよい。

【0055】

実施形態1において具体的な移動量は、例えば、上述の例のように、原料粉末の高さ:4x、圧粉成形体の厚さ:2x、圧縮比を2とするとき、上パンチの相対移動量は、0.2x〜0.8x、ダイの相対移動量は、1.2x〜1.8x、上パンチの相対移動量に対するダイの相対移動量の比:ダイの相対移動量/上パンチの相対移動量は、1.5〜9が挙げられる(ダイが固定され、上パンチ及び下パンチが移動する形態の場合、ダイの相対移動量は、下パンチの相対移動量に読み替える)。

【0056】

上パンチ101及びダイ103の移動により、原料粉末Pは、両パンチ101,102により加圧・圧縮される。但し、原料粉末Pが受ける上パンチ101から押圧力は、下パンチ102から受ける押圧力よりも小さくなる傾向にある。両パンチ101,102による平均の成形圧力を5ton/cm2(≒490MPa)以上とすることで、原料粉末Pを十分に圧縮でき、圧粉成形体の相対密度を高められ、15ton/cm2(≒1470MPa)以下とすることで、原料粉末Pを構成する被覆軟磁性粒子同士の接触による絶縁被膜の損傷を抑制できる。平均の成形圧力は6ton/cm2以上10ton/cm2以下がより好ましい。上パンチ側で成形を行う本発明製造方法では、成形圧力を低めにできる傾向にある。この理由は、脱気し易いことで、残存空気による反力を受け難いため、と考えられる。成形圧力の低減により、成形用金型の摩耗を抑えられる。

【0057】

所定の加圧を行った後、成形空間に形成された圧縮成形物を取り出すため、ダイ103を下方に移動する。ダイ103は、図1(C)に示す位置から、圧縮成形物の厚さ:(1/2)L+上パンチ101の挿入高さ:(1/8)Lだけ、下方に移動するとよい。

【0058】

圧縮成形物がダイ103から完全に露出されたら(図1(D))、上パンチ101を上方に移動して、圧縮成形物(圧粉成形体10Aの一形態)を採取する。上パンチ101を上方に移動してから、ダイ103を下方に移動したり、上パンチ101とダイ103とを同時に移動してもよい。

【0059】

連続的に成形を行う場合、上述したように成形空間の形成→成形空間への原料粉末の充填→加圧・圧縮→取り出し、を繰り返し行うとよい。

【0060】

得られた圧縮成形物はそのままでも用いることができるが、圧縮に伴う歪みなどを除去することなどを目的として、熱処理を施すことができる。歪みの除去により、ヒステリシス損といった損失を低減できる。熱処理条件は、加熱温度:300℃〜800℃ぐらい、保持時間:30分以上60分以下が挙げられる。加熱温度が高いほど、歪みを除去し易くヒステリシス損を低減できるが、絶縁被膜が熱分解して渦電流損が増加する恐れがあるため、熱分解温度未満とすることが好ましい。代表的には、絶縁被膜がリン酸鉄やリン酸亜鉛などの非晶質リン酸塩からなる場合、上記加熱温度は500℃程度までが好ましく、金属酸化物やシリコーン樹脂などの耐熱性に優れる絶縁材料からなる場合、上記加熱温度は550℃以上、更に600℃以上、特に650℃以上に高められる。加熱温度及び保持時間は、絶縁被膜の構成材料に応じて適宜選択するとよい。この熱処理時の雰囲気は特に問わないが、窒素雰囲気といった非酸化性雰囲気、或いは酸素濃度が低い低酸素雰囲気とすると、軟磁性粒子の酸化を防止できる。

【0061】

得られた圧縮成形物、或いは上述の熱処理を施した熱処理物に、軟磁性粒子が導通した箇所:ブリッジ部を除去することなどを目的として、酸エッチングなどの後処理を施すことができる。後処理は、例えば、損失が所定の大きさ以下となるように、処理時間や処理液の濃度を調整するとよい。

【0062】

(圧粉成形体)

上記製造方法を経て得られた圧粉成形体10Aは、上記原料粉末を用いることで、上述の軟磁性材料からなる軟磁性粒子であって、その外周に上述の絶縁材料(又は熱処理により変成されたものを含む)により構成される絶縁被膜を具えた被覆粒子からなる。この圧粉成形体10Aは、圧縮成形物のまま(図1(D))、熱処理物、及び上述の後処理を施した後処理物のいずれかの形態をとる。

【0063】

圧粉成形体10Aの形状は、ここでは、直方体状である。貫通孔103hの形状、上パンチ101及び下パンチ102の形状を適宜変更することで、直方体の他、多角柱(角部を丸めたものを含む)、円柱、楕円柱などの種々の柱状体を製造することができる。

【0064】

特に、上記製造方法により得られた圧粉成形体は、上述のように上パンチ101の押圧力と下パンチ102の押圧力とが異なることで、密度分布を有する傾向にある。具体的には、圧粉成形体10Aにおいて下パンチ102の押圧面102pに成形された面及びその近傍の下パンチ側領域の密度が、圧粉成形体10Aにおいて上パンチ101の押圧面101pに成形された面及びその近傍の上パンチ側領域の密度よりも大きい。つまり、上パンチ側領域の密度が小さい。上述した相対移動量の比が上述の範囲を満たすように上パンチ101の移動量やダイ103の移動量を調整して成形した圧粉成形体は、下パンチ側領域の密度に対する上パンチ側領域の密度の比が0.93〜0.99程度である。このような密度分布を有していても、後述する試験例に示すように、磁気部品の素材に問題なく利用することができる。

【0065】

(効果)

本発明製造方法は、ダイ103から圧縮成形物を抜き出すにあたり、圧縮成形物におけるダイ103との摺接距離が従来の製造方法よりも短い。そのため、圧縮成形物をダイ103から抜き出し易い上に、抜き出した圧縮成形物の外周面及びその近傍を構成する被覆軟磁性粒子は、絶縁被膜の損傷が低減されていたり、隣り合う軟磁性粒子が塑性変形により導通した箇所:ブリッジ部の生成が抑制されていたりする。その結果、上記圧縮成形物にブリッジ部を除去するための後処理を施す場合、処理時間の短縮や、ブリッジ部の除去量の低減を図ることができる。また、この製造方法は、ダイ103において上パンチ101側寄りの位置で圧縮成形物を成形するため、ダイ103の開口部から、上パンチ101が原料粉末Pを完全に圧縮する位置までの距離が短い。このことは、原料粉末P中の空気が成形空間から外部に排出されるまでの距離:脱気距離が短いことを意味する。この結果、この製造方法は、脱気時間も短縮することができる。これらのことから、本発明製造方法は、生産性よく圧粉成形体を製造することができる。

【0066】

また、本発明製造方法は、摺接距離が短いことや、上述のように成形圧力を小さくできることにより、金型寿命の延長が期待できる。

【0067】

そして、本発明製造方法により得られた圧粉成形体10Aは、絶縁被膜の損傷やブリッジ部の生成が抑制されることで、後処理を施さずにそのままの状態で磁心の素材に用いた場合でも、低損失な磁心が得られると期待される。上述のように後処理を施した場合には、当該後処理が短時間でも、低損失な磁心が得られると期待される。

【0068】

〔実施形態2〕

図2,図3を参照して実施形態2の製造方法及び圧粉成形体を説明する。実施形態1では、直方体状の圧粉成形体10Aを製造する場合を説明した。実施形態2では、直方体に類似の立体であるが、直方体のように任意の外表面に平行な断面をとったときの断面積が一様ではなく、断面積が異なる部分を有する異形状の立体である圧粉成形体10B、及びその製造方法を説明する。まず、圧粉成形体10Bの形状を説明する。

【0069】

(圧粉成形体)

圧粉成形体10Bは、対向配置された板状部111,112と、これら板状部111,112に挟まれた錘台部113とを具え、錘台部113を主体とする変形錘台体である。圧粉成形体10Bを、一方の板状部111から他方の板状部112に向かう方向に沿った平面(板状部111,112の厚さ方向に平行な平面)で切断したとき、その断面(以下、この断面を縦断面と呼ぶ)は、図2(B)に示すように、対向配置された二つの矩形状面111s,112sと、これら矩形状面111s,112sに挟まれる台形状面113sとで構成される。両矩形状面111s,112sと台形状面113sとは滑らかに繋がっており、各矩形状面111s,112sは、台形状面113sの長辺に繋がる長辺側矩形状面111s、台形状面113sの短辺に繋がる短辺側矩形状面112sである。長辺側矩形状面111sにおける対向する二辺の長さは、台形状面113sの長辺の長さに等しい。短辺側矩形状面112sにおける対向する二辺の長さは、台形状面113sの短辺の長さに等しい。また、短辺側矩形状面112sの長辺(=台形状面113sの短辺)の長さは、長辺側矩形状面111sの長辺よりも短い。そのため、台形状面113sは、長辺側矩形状面111sから短辺側矩形状面112sに向かって先細りしている。

【0070】

なお、図2(A)では、板状部と錘台部との境界や錘台部の傾斜がわかり易いようにを強調して示すが、板状部が錘台部に比較して十分に厚さが小さく、かつ後述するテーパ角が小さい場合、圧粉成形体は、実質的に直方体状に見える。また、図2(B),図2(C),図3(B)では、わかり易いように板状部と錘台部との境界を一点鎖線で示すが、仮想線である。

【0071】

圧粉成形体10Bは、主として錘台部113から構成される。「主として」或いは後述する「主体とする」とは、縦断面をとったとき、錘台部113を構成する台形状面113sの面積S3が板状部111,112を構成する長辺側矩形状面111sの面積S1,短辺側矩形状面112sの面積S2の合計面積:S1+S2よりも大きいことをいう(S3>S1+S2)。板状部111,112は、後述するようにその厚さ(図2(B)において上下方向(縦断面の切断方向)の大きさ)が薄いほど好ましいことから、台形状面113sの面積S3は、合計面積:S1+S2よりも十分に大きいこと(S3≫S1+S2)がより好ましい。具体的には、台形状面113sの面積S3は、合計面積:S1+S2+S3に対して50%超、更に70%以上占めることが好ましい。

【0072】

錘台部113は、板状部111,112の平面形状に応じた錘台体であり、その外周面113o(縦断面における台形状面113sの斜辺を構成する面)は、平面(縦断面において台形状面113sの斜辺が直線)でも曲面(同曲線)でもよい(図2(A)では平面)。錘台部113は、板状部111,112の板状の面(後述する加圧成形面111f,112f)に平行な平面で切断したとき、その断面(以下、この断面を横断面と呼ぶ)の面積が、切断位置により異なる。一方の板状部111寄りの平面で切断したときの断面積は、他方の板状部112寄りの平面で切断したときの断面積より大きい。

【0073】

錘台部113の外周面113oは、成形用金型のダイの内周面で成形される。従って、錘台部113の傾斜角度、具体的には、縦断面をとったとき、台形状面113sの斜辺(曲線の場合には、近似線又は接線又は弦)と、長辺側矩形状面111sの短辺の延長線とがつくる角(以下、テーパ角θと呼ぶ)を0.1°以上とすると、ダイの内周面との摩擦を低減して、絶縁被膜の損傷を効果的に低減できる。テーパ角θは、大きいほど絶縁被膜の損傷を抑制し易いが、大き過ぎると錘台部113と他方の板状部112との境界面の面積(台形状面113sの短辺の長さ)が小さくなり(短くなり)、磁路面積が減り、磁気特性の低下を招く。従って、テーパ角θは、6°以下が好ましい。錘台部113の厚さ(台形状面113sの高さ)にもよるが、テーパ角θは、0.1°以上3°以下、更に0.1°以上2°以下が好ましい。

【0074】

錘台部113は、その外周面113oの全周に亘ってテーパ角θが一様な形態であると、圧縮成形物とダイの内周面との摩擦を効果的に低減できる上に、均一的な加圧を行い易く寸法精度に優れる、金型が簡易な形状にできる、といった利点を有する。なお、錘台部113の外周面113oの一部のみが傾斜面から構成された形態とすることができる。例えば、錘台体113が角錘台状である場合、外周面を構成する面のうち、一面のみを傾斜面とすることができる。この形態は、ある断面をとったとき、この断面における台形状面に具える各斜辺についてのテーパ角がそれぞれ異なる形態となる。

【0075】

板状部111,112の平面形状は、図2(A)に示すような長方形の他、円形、楕円形、レーストラック形状、長方形の角部を所望の角度に丸めた角丸め形状などが挙げられる。この平面形状は、例えば、図2(C)に示すように圧粉成形体10Bを筒状のコイル2内に挿入する場合、当該コイル2の内周形状にほぼ沿った形状とすると、圧粉成形体10Bをコイル2に近接でき、磁性部品の小型化を図ることができる。板状部111,112の平面形状が長方形である場合、圧粉成形体10Bは、四角錘台などの角錘台状となり、円形や楕円形などである場合、円錘台状や楕円錘台状となる。圧粉成形体10Bにおいて板状部111における横断面の断面積、及び板状部112における横断面の断面積は、一様である。或いは、板状部111,112の平面形状は、円環状といった穴あき形状が挙げられる。この場合、圧粉成形体10Bは、主として環状の錘台体を具える立体になる。

【0076】

板状部111,112は、圧縮成形時の圧力を直接受けた受圧箇所である。受圧箇所として板状部111,112を具えることで、錘台部113を主体としても、圧粉成形体10Bは、精度よく成形できる。

【0077】

板状部111,112は、圧縮成形時に加圧を行う上パンチや下パンチによって成形された加圧成形面111f,112fを有する。ここでは、加圧成形面111fは、台形状面113sと長辺側矩形状面111sとの境界面に平行な面であり、長辺側矩形状面111sにおいて台形状面113sの長辺に平行な辺を構成する面である。加圧成形面112fは、台形状面113sと短辺側矩形状面112sとの境界面に平行な面であり、短辺側矩形状面112sにおいて台形状面113sの短辺に平行な辺を構成する面である。

【0078】

なお、圧粉成形体は、その形状(角Rの付け方など)や、断面における磁性粒子の変形状態(一般に、圧粉成形体を構成する粒子は、加圧方向に直交する方向に塑性変形して扁平になる)などにより加圧方向が判別できる。従って、加圧方向に直交する方向の外表面を加圧成形面と判別できる。また、対向する加圧成形面に挟まれる外表面は、代表的には、ダイの内周面により成形された面(摺接面)であると判別できる。その他、摺接面は、摺り痕の有無によって判別することもできる。

【0079】

板状部111,112の厚さはいずれも、錘台部113が成形可能な範囲で薄くてよく、0.3mm〜2mm程度であれば十分であると考えられる。板状部111,112の外周面111o,112oは、圧縮成形物においてダイからの抜き出し方向に平行な外周面であることから、板状部111,112の厚さが薄いほど、圧縮成形物と成形用金型との摩擦を低減して、絶縁被膜の損傷を低減できる。従って、板状部111,112の厚さは2mm以下(合計で4mm以下)、更に1mm以下(合計で2mm以下)が好ましい。

【0080】

上述のように両矩形状面111s,112sの長辺の長さが異なることから、これら矩形状面111s,112sの長辺を構成する加圧成形面111f,112fの面積(=投影面積=横断面の面積)も異なる。ここでは、板状部111の面積が板状部112よりも大きい。面積が大きい板状部111に対する面積が小さい板状部112の面積の比は、錘台部113の厚さ(台形状面113sの高さ)と上述のテーパ角θとによって変化する。例えば、錘台部113の厚さが一定の場合、テーパ角θが小さいほど、テーパ角θが一定の場合、錘台部113の厚さが小さいほど(薄いほど)、上記面積の比が大きくなる。板状部111,112を磁路に用いる場合、磁路面積を十分に確保できるように、上記面積の比は80%以上が好ましい。上記面積の比は、大きいほど大きな磁路面積を確保できるが、テーパ角θが小さくなって、絶縁被膜の損傷を低減する効果が小さくなることから、99.8%以下が好ましい。上記面積の比は、88.4%以上99.8%以下、更に92%以上99.8%以下が好ましい。

【0081】

(製造方法)

上記特定の形状の圧粉成形体10Bを製造する場合、例えば、図3に示す成形用金型100Bを用いて製造することができる。成形用金型100Bの基本的な構成は、実施形態1で説明した成形用金型100Aと同様であり、柱状の上パンチ101・下パンチ102と、貫通孔103hを有するダイ103とを具える。成形用金型100Bの特徴とするところは、貫通孔103hの形状にある。以下、貫通孔103hを中心に説明し、その他、実施形態1と共通する構成については詳細な説明を省略する。

【0082】

成形用金型100Bのダイ103の貫通孔103hは、一方の開口部の開口面積と、他方の開口部の開口面積とが異なっており、貫通孔103hの軸方向の中間部が傾斜面で構成されている。具体的には、図3(A)に示すように、貫通孔103hの軸方向の断面をとったとき、貫通孔103hの各開口部側に設けられた直線部1011,1012と、これら直線部1011,1012に挟まれ、上パンチ101が挿入される側(図3では上側)から下パンチ102が挿入される側(図3では下側)に向かって先細りするテーパ部1013とを具える。テーパ部1013は、図3に示すように貫通孔103hにおいてその軸方向の中心よりも上パンチ101側寄りの領域に設けられている。

【0083】

ダイ103の一方の直線部1011から構成される内周面により、圧粉成形体10Bの一方の板状部111(図2)の外周面111o(図2)が成形され、他方の直線部1012から構成される内周面により、圧粉成形体10Bの他方の板状部112(図2)の外周面112o(図2)が成形され、テーパ部1013から構成される傾斜面により、圧粉成形体10Bの錘台部113(図2)の外周面113o(図2)が成形される。板状部111,112の加圧成形面111f,112f(図2)は、上パンチ101における下パンチとの対向面(図3では押圧面101p)、下パンチ102における上パンチとの対向面(図3では押圧面102p)によって成形される。上述した基準状態からの上パンチ101の相対移動量に対するダイ103の相対移動量の比が所望の値となるように、ダイ103において上パンチ101が挿入される直線部1011の長さ(貫通孔103hの軸方向に沿った長さ)や錘台部113を成形するテーパ部1013の位置を設計する。

【0084】

テーパ部1013の角度(一方の直線部1011をつくる直線の延長線と、テーパ部1013をつくる斜辺とがなす角の大きさ)は、圧粉成形体10B(図2)のテーパ角θに実質的に等しくなることから、テーパ角θが所望の値となるように、好ましくは上述の範囲を満たすように適宜選択するとよい。テーパ部1013における貫通孔103hの軸方向(図3では上下方向)に沿った長さは、圧粉成形体10Bの錘台部113(図2)の厚さに実質的に等しくなることから、錘台部113の厚さが所望の値となるように適宜選択するとよい。貫通孔103hの各開口部の開口面積、及び上パンチ101,下パンチ102の押圧面101p,102pの面積は、板状部111,112(図2)の面積(加圧成形面111f,112f(図2)の面積)に実質的に等しくなることから、板状部111,112の面積が所望の値となるように、好ましくは上述した面積の比を満たすように適宜選択するとよい。

【0085】

なお、上述した実施形態1の成形用金型100Aや実施形態2の成形用金型100Bの構成材料には、従来、圧粉成形体(主として金属粉末から構成されるもの)の成形に利用されている適宜な高強度材料(高速度鋼など)が利用できる。

【0086】

(成形手順)

成形金型100Bを用いて、圧粉成形体10Bを製造する基本的な手順は、上述した実施形態1の製造方法と同様である。つまり、ダイ103と下パンチ102とで所定の大きさ(高さ)の成形空間を形成し、成形空間に原料粉末Pを給粉した後、上パンチ101と下パンチ102とによって原料粉末Pを加圧・圧縮する(図3(B))。このとき、上パンチ101が原料粉末Pに接触した基準状態からの上パンチ101の相対移動量(上パンチ101におけるダイ103に対する相対移動量)を、上記基準状態からのダイ103の相対移動量(ダイ103における下パンチ102に対する相対移動量)よりも小さくする。

【0087】

所定の加圧を行った後、成形空間には、図3(B)に示すように、上パンチ101と一方の直線部1011とで成形される断面長方形状の面1111と、下パンチ102と他方の直線部1012とで成形される断面長方形状の面1112と、テーパ部1013で成形され、両長方形状の面1111,1112に挟まれた断面台形状の面1113とを具える圧縮成形物が成形される。ダイ103を下方に、上パンチ101を上方に移動して、この圧縮成形物を取り出す。得られた圧縮成形物には、上述した熱処理や後処理を施すことができる。

【0088】

上記製造方法を経て得られた圧粉成形体10Bは、上述した被覆軟磁性粉末を用いることで、絶縁被膜(熱処理により変成されたものを含む)を具える被覆軟磁性粒子から構成されたものであって、圧縮成形物、熱処理物、及び後処理物のいずれかの形態をとる。また、圧粉成形体10Bも、実施形態1の圧粉成形体10Aと同様に、下パンチ側領域(代表的には、短辺側矩形状面112s(図2)から構成される板状部112(図2))の密度が、上パンチ側領域(代表的には、長辺側矩形状面111s(図2)から構成される板状部111(図2))の密度よりも大きい。つまり、上パンチ側領域の密度が小さい。

【0089】

(効果)

実施形態2の製造方法も、実施形態1の製造方法と同様に、摺接距離が短いことで、絶縁被膜の損傷やブリッジ部の生成を低減・抑制して、後処理の処理時間の短縮、ブリッジ部の除去の低減、成形用金型の摩耗の低減を図ったり、脱気距離が短いことで脱気時間の短縮を図ったりすることができる。従って、実施形態2の製造方法は、圧粉成形体10Bを生産性よく製造することができる。特に、実施形態2の製造方法では、当該製造方法により製造する圧粉成形体10Bを、断面が台形状面113sで構成される錘台部113を主体とする特有の立体形状とすることから、圧粉成形体10Bを更に生産性よく製造することができる。具体的には、圧粉成形体10Bは、成形用金型(ダイの内周面)に摺接する面(外周面113o)が、圧縮成形物の抜き出し方向に対して傾斜するため、摺接時の摩擦を効果的に低減できる。従って、圧縮成形物を成形用金型から抜き出し易い上に、上記摩擦の低減により、抜き出した圧縮成形物の外周面及びその近傍を構成する被覆軟磁性粒子は、絶縁被膜の損傷が低減されていたり、ブリッジ部の生成が抑制されていたりする。そのため、実施形態2の製造方法は、後処理時間の更なる短縮、ブリッジ部の除去量の更なる低減、金型寿命の更なる延長などを図ることができる。また、実施形態2の製造方法では、脱気距離が短いことに加えて、ダイ103の貫通孔103hにおいて上パンチ101側の開口部が下パンチ102側の開口部よりも広いことからも、給粉後、被覆磁性粒子間の空気が抜け易く、脱気時間を更に短縮できると期待される。

【0090】

上述のように実施形態2の製造方法では、絶縁被膜の損傷やブリッジ部の生成が特有の製造方法及び特有の立体形状との双方によって効果的に抑制される。従って、実施形態2の圧粉成形体10Bは、生産性に優れる上に、上述の後処理を施した場合には勿論、後処理を施さずにそのままの状態で磁心の素材に用いた場合でも、低損失な磁心が得られると期待される。

【0091】

〔変形例1〕

実施形態1,2では、柱状の圧粉成形体を製造する場合を説明した。その他、貫通孔を有する環状の圧粉成形体を製造する場合には、例えば、下パンチに対して相対的に移動可能に配置されるコアロッドを具える成形用金型を利用するとよい。この形態では、例えば、ダイの移動と共にコアロッドも移動させて、ダイにおける下パンチに対する相対移動量とコアロッドにおける下パンチに対する相対移動量とを同じにする。そして、上パンチにおけるダイに対する相対移動量を、ダイの相対移動量及びコアロッドの相対移動量よりも小さくする。こうすることで、環状の圧縮成形物とダイとの摺接距離、及び環状の圧縮成形物とコアロッドとの摺接距離の双方を短くできる。従って、この形態は、環状の圧縮成形物の内周面及び外周面の双方において、絶縁被膜の損傷を低減することができる。

【0092】

〔実施形態3〕

次に、図4,図5を参照して、本発明リアクトルを説明する。リアクトル1は、一対の筒状のコイル素子2a,2bを有するコイル2と、コイル2を励磁したときに閉磁路を形成する磁心3とを具える。磁心3は、コイル素子2a,2b内にそれぞれ挿入配置される一対の柱状の内側コア部31と、コイル2から露出され、一対の内側コア部31を連結して環状体を構成する外側コア部32とを具える。磁心3は、主として、圧粉成形体からなる複数のコア片により構成されている。リアクトル1の特徴とするところは、内側コア部31を構成する各コア片が実施形態1の圧粉成形体10A(図1)や実施形態2の圧粉成形体10B(図2)から構成されているところにある。内側コア部31を構成するコア片以外の構成は、公知のリアクトルの構成を利用することができ、図4,図5に示す構成や後述する構成は一例である。

【0093】

(コイル)

コイル2は、接合部の無い1本の連続する巻線2wを螺旋状に巻回してなる一対のコイル素子2a,2bと、両コイル素子2a,2bを連結する連結部2rとを具える。各コイル素子2a,2bは、互いに同一の巻数の中空の筒状体であり、各軸方向が平行するように並列(横並び)され、コイル2の他端側(図4では右側)において巻線2wの一部がU字状に屈曲されて連結部2rが形成されている。この構成により、両コイル素子2a,2bの巻回方向は同一となっている。

【0094】

巻線2wは、銅やアルミニウム、その合金といった導電性材料からなる導体の外周に、絶縁材料からなる絶縁層(代表的には、ポリアミドイミドなどからなるエナメル層)を具える被覆線を好適に利用できる。巻線2wの導体は、断面円形状の丸線の他、断面矩形状の平角線を好適に利用できる。コイル素子2a,2bは、絶縁層を有する被覆平角線をエッジワイズ巻きして形成されたエッジワイズコイルである。

【0095】

(磁心)

磁心3の説明は、図5を参照して行う。磁心3は、各コイル素子2a,2b(図4)に覆われる一対の柱状の内側コア部31と、コイル2(図4)が配置されず、コイル2から露出される一対の外側コア部32とを有する。各内側コア部31はそれぞれ、各コイル素子2a,2bの内周形状に沿った外形を有する柱状体(ここでは、実質的に直方体)であり、各外側コア部32はそれぞれ、一対の台形状面を有する柱状体である。磁心3は、離間して配置される内側コア部31を挟むように外側コア部32が配置され、各内側コア部31の端面と外側コア部32の内端面とを接触させて環状に形成される。

【0096】

内側コア部31は、磁性材料からなるコア片31mと、コア片よりも透磁率が低い材料、代表的には非磁性材料から構成されるギャップ材31gとを交互に積層して構成された積層体である。外側コア部32も磁性材料からなるコア片である。

【0097】

ギャップ材31gは、インダクタンスの調整のために設けられる部材であり、具体的な構成材料としては、アルミナやガラスエポキシ樹脂、不飽和ポリエステル(いずれも非磁性材料)、その他、セラミックスやフェノール樹脂などの非磁性材料に磁性粉末(例えば、フェライト、Fe,Fe-Si,センダスト)が分散した混合材料などが挙げられる。

【0098】

上記コア片同士の一体化やコア片31mとギャップ材31gとの一体化には、例えば、接着剤や粘着テープなどを利用できる。内側コア部31の形成に粘着テープを用い、内側コア部31と外側コア部32とを接着剤で接合する形態としてもよい。

【0099】

そして、内側コア部31の各コア片31mはいずれも、実施形態1で説明した圧粉成形体10A及び実施形態2で説明した圧粉成形体10Bの少なくとも一方により構成されている。内側コア部31を圧粉成形体10Aのみで形成した場合、圧粉成形体31は、直方体となる。内側コア部31は、圧粉成形体10Bのみで構成してもよいし、圧粉成形体10A,10Bの双方を組み合せて用いて構成してもよい。

【0100】

特に、内側コア部31を構成するコア片31mは、圧粉成形体10A,10Bにおいてダイとの摺接面がコイル素子2a,2b(図4)の内周面に対向するように配置される(圧粉成形体10Bにおけるダイとの摺接面:錘台部113の外周面113o(図2)及び板状部111,112の外周面111o,112o(図2))。換言すれば、内側コア部31を構成するコア片31mはいずれも、圧粉成形体10A,10B(コア片31m)に具える加圧成形面111f,112f(図2)がコイル素子2a,2bの軸方向に直交するようにコイル素子2a,2b内に挿入配置される。そのため、コイル2(図4)を励磁したとき、圧粉成形体10Aにおけるダイとの摺接面は、コイル素子2a,2b(図4)がつくる磁束の方向に平行に配置され、錘台部113の外周面113oは、コイル素子2a,2bがつくる磁束の方向に対してテーパ角θだけ交差するように配置される。また、圧粉成形体10Bを用いた場合、内側コア部31を上述のように配置した状態において、磁束の方向に直交する面で切断すると、断面積が異なる部分(圧粉成形体10Bの錘台部113)を有する。テーパ角θ及び面積の比が上述の特定の範囲である場合、特に、テーパ角θが十分に小さく面積の比が十分に大きいことで、錘台部113の外周面113oは、磁束の方向に実質的に平行に配置される。圧粉成形体10Bを用いた場合、ギャップ材31gは、圧粉成形体10B(コア片31m)の板状部111,112に接するように配置される。

【0101】

(その他の構成部材)

その他、コイル2と磁心3との間の絶縁性を高めるために、絶縁性樹脂から構成されるインシュレータを具えたり、コイル2と磁心3との組合体の外周を絶縁性樹脂で覆った一体化物としたり、組合体を金属材料などからなるケースに収納したり、ケースに収納した組合体を封止樹脂により覆ったりすることができる。

【0102】

(効果)

リアクトル1は、磁心3において、特に、コイル2内に収納される箇所(内側コア部31)の素材に圧粉成形体10Aや圧粉成形体10Bを用いていることで、当該素材が生産性に優れることから、リアクトル1自体の生産性にも優れる。また、後述する試験例に示すようにリアクトル1は、磁心3において、特に、コイル2内に収納される箇所(内側コア部31)、つまり渦電流損が生じ易い箇所の素材に低損失な圧粉成形体10Aや圧粉成形体10Bを用いていることで、低損失である。

【0103】

〔変形例2〕

実施形態3では、一対のコイル素子を具えるリアクトルを説明した。その他、一つの筒状のコイルを具え、磁心として、筒状のコイルが配置される柱状の内側コア部と、筒状のコイルの外周に配置される外周コア部と、筒状のコイルの端面に対向して配置され、内側コア部と外周コア部とを連結する端面コア部とを具える形態、代表的には、E-E形態、E-I形態、ポット形態とすることができる。列挙した各形態の磁心はいずれも、代表的には、ER型コア、E型コア、I型コアを組み合せて構成される。上述のER型コアなどを一体成形したコア部品とする形態では、適宜な形状の成形用金型を用いて、上述した実施形態1の製造方法を適用して製造することができる。或いは、ER型コアなどを、複数の分割片を組み合せたコア部品とする形態では、当該コア部品において少なくとも内側コア部の素材に実施形態1の圧粉成形体10Aや実施形態2の圧粉成形体10Bを利用することができる。いずれの形態も、低損失な磁心を具えるリアクトルを生産性よく製造することができる。

【0104】

〔試験例〕

圧粉成形体を作製し、得られた圧粉成形体を用いてリアクトルを作製し、このリアクトルの渦電流損を調べた。また、後処理の処理時間、成形用金型の摩耗量、成形スピードを調べた。

【0105】

この試験では、試料No.1,100として、図1に示す成形用金型100Aを用いて、直方体状の圧粉成形体(40mm×30mm×高さ:20mm)を複数作製した。試料No.2として、図3に示す成形用金型100B(ダイ103の貫通孔103hがテーパ部1013を有するもの)を用いて、対向配置される板状部を具え、錘台部を主体とする変形四角錘台状の圧粉成形体を複数作製した。試料No.1,2,100はいずれも、圧縮比:2とし、試料No.1,2は、原料粉末の高さ(成形空間の深さ):40mm、基準状態からのダイの相対移動量:15mm、基準状態からの上パンチの相対移動量:5mm、ダイの相対移動量/上パンチの相対移動量:3とし、試料No.100は、原料粉末の高さ(成形空間の深さ):40mm、基準状態からのダイの相対移動量=上パンチの相対移動量:10mm、ダイの相対移動量/上パンチの相対移動量:1となるように、ダイの移動量及びパンチの移動量を調整した。試料No.1,2の平均の成形圧力、試料No.100の成形圧力は7ton/cm2(≒690MPa)とし、冷間で成形した。

【0106】

いずれの試料も、原料粉末には、水アトマイズ法により製造された純鉄粉(平均粒径:50μm)に、化成処理によりリン酸金属塩化合物からなる絶縁被膜(厚さ:20nm以下程度)を形成した被覆軟磁性粒子からなる被覆粉末を用意した。この試験では、いずれの試料も、上記被覆粉末にステアリン酸亜鉛の粉末を混合した混合粉末(ステアリン酸亜鉛の混合量:混合粉末全体に対して0.6質量%)を用いた。

【0107】

ダイから抜き出した試料No.1,2,100の圧縮成形物に熱処理(400℃×30分、窒素雰囲気)を施して、熱処理物を得た。得られた試料No.2の熱処理物(圧粉成形体の一形態)の寸法を測定した。

【0108】

試料No.2の圧粉成形体は、一方の板状部の加圧成形面の面積:40mm×30mm、他方の板状部の加圧成形面の面積:39.9mm×29.9mm、各板状部の厚さ:1.0mm、錘台部の厚さ:18mm、テーパ角:約0.16°、面積の比:(39.9mm×29.9mm/40mm×30mm)は、約99.4%である。ここでは、加圧成形面の面積は、板状部と錘台部との境界面の面積に等しい。加圧成形面に直交方向に切断した断面(縦断面)において、錘台部を構成する台形状面の面積:719.1mm2は、当該台形状面に繋がり、各板状部を構成する長辺側矩形状面及び短辺側矩形状面の合計面積:40+39.9=79.9mm2よりも十分に大きく、上記断面において台形状面の占める面積割合は、90%である。また、別の縦断面において、台形状面の面積:539.1mm2は、当該台形状面に繋がり、各板状部を構成する長辺側矩形状面及び短辺側矩形状面の合計面積:30+29.9=59.9mm2よりも十分に大きく、断面においてこの台形状面の占める面積割合は、90%である。

【0109】

得られた各熱処理物に後処理を施した。この後処理は、各熱処理物において、ダイの内周面により成形された面(試料No.1,100は、一対の加圧成形面に繋がる外周面、試料No.2は、板状部及び錘台部の外周面)を塩酸(濃度:35質量%)によってエッチングすることで行った。

【0110】

試料No.1,2,100について、後処理を施した後処理物を複数用意して、環状に組み合せて試験用磁心を作製し、各試験用磁心にそれぞれ、巻線で構成したコイル(いずれの試料も同様の仕様のもの)を配置して測定部材(リアクトルに相当)を作製した。ここでは、実施形態3で説明した一対のコイル素子を具えるリアクトルを作製した。具体的には、各試料について、複数の後処理物を用いて内側コア部を作製し、後処理を施した面(試料No.1,100:一対の加圧成形面に繋がる外周面、試料No.2:板状部及び錘台部の外周面)がコイル素子の内周面に対向するように(図2(C)参照)、作製した内側コア部を各コイル素子に挿入配置した。試料No.1,2,100のいずれも、外側コア部及びギャップ材は同じ仕様のものを用いた。このリアクトルに対して、AC-BHカーブトレーサを用いて、励起磁束密度Bm:1kG(=0.1T)、測定周波数:5kHzにおける渦電流損We(W)を測定した。その結果を表1に示す。この評価は、試料No.1,2,100に対して、上述の後処理の処理時間(エッチング時間)を同じ時間にして後処理物を作製し、この後処理物を用いて作製したリアクトルを用いて行った。

【0111】

また、渦電流損が所定の値を満たすために必要な後処理の処理時間を調べた。その結果を表1に示す。この評価は、種々の処理時間で後処理を行った後処理物を用いて上述のようにリアクトルを作製して渦電流損を測定し、この渦電流損が所定の値を満たす後処理物が得られたときの処理時間を求めることで行った。

【0112】

更に、上述の圧縮成形物を連続成形した後の成形用金型の摩耗量を調べた。その結果を表1に示す。ここでは、摩耗量は、ダイの内周面における以下の箇所を測定領域とし、この測定領域の輪郭形状(プロフィール)を3次元形状測定機で測定して求めた。測定領域は、原料粉末を完全に圧縮した状態において、成形された圧縮成形物の外周面のうち、厚さ方向の中心部に接触する箇所とする。そして、成形前の測定領域の輪郭形状と、10,000個の圧縮成形物を成形後の測定領域の輪郭形状との差を調べ、この差の最大値を摩耗量:金型摩耗量とする。

【0113】

加えて、給粉→加圧・圧縮・脱気→圧縮成形物の抜き出し、を一連の工程とし、この一連の工程の所要時間を測定して成形スピードを調べた。その結果を表1に示す。脱気時間は、以下のように設定した。種々の脱気時間として成形し、抜き出した圧縮成形物の割れの有無を調べ、割れが生じていない圧縮成形物が得られる最少時間を脱気時間とした。成形スピードは、単位時間当たりの圧縮成形物の成形個数とする。

【0114】

【表1】

【0115】

表1に示すように、上パンチの相対移動量をダイの相対移動量よりも小さくして製造した試料No.1,2は、上パンチの相対移動量とダイの相対移動量とが同じである試料No.100と比較して、成形スピードが速く(単位時間当たりの成形個数が多く)、生産性に優れることが分かる。この理由として、脱気距離の短縮による脱気時間の短縮、圧縮成形物を抜き出す距離の短縮による抜き出し時間の短縮が起因していると考えられる。また、試料No.1,2は、試料No.100と比較して、後処理の時間が短くても、渦電流損が小さい圧粉成形体が得られることが分かる。このことからも、試料No.1,2は、低損失な圧粉成形体の生産性に優れる。この理由として、圧縮成形物を抜き出す距離の短縮により、被覆軟磁性粒子の絶縁被膜の損傷やブリッジ部の生成が抑制され、軟磁性粒子同士の絶縁を十分に確保できたためである、と考えられる。更に、試料No.1,2は、後処理の時間を一定とすると、渦電流損がより小さいリアクトルが得られることが分かる。この理由は、試料No.1,2は、摺接距離の短縮により、圧縮成形物の内部にまで絶縁被膜の損傷やブリッジ部の生成が生じることを抑制でき、表面部分に生成されたブリッジ部が十分に除去されることで、或いは絶縁被膜の損傷が抑制されることで、軟磁性粒子同士の絶縁を十分に確保できたためである、と考えられる。特に、特定の立体形状の圧粉成形体を製造する試料No.2は、圧縮成形物とダイの内周面との摩擦が低減できたことで、渦電流損の更なる低減や処理時間の更なる短縮が図れることが分かる。そして、このように低損失な試料No.1,2のリアクトルは、高周波数で利用される場合にも損失が小さく、高周波数特性に優れるといえる。

【0116】

また、試料No.1,2は、成形用金型の摩耗も低減でき、金型寿命を延長できることが分かる。この理由は、上述のようにダイとの摩擦が低減されたためであると考えられる。

【0117】

更に、試料No.1,2,100の後処理物において上パンチ側領域の密度及び下パンチ側領域の密度を調べた。ここでは、各試料において各パンチとの接触面(加圧成形面)から厚さ方向に1mmまでの領域をそれぞれ切り出し、厚さ1mmの試験片を作製し、各試験片の密度を調べた。その結果、試料No.100は、上パンチ側領域からなる試験片の密度と下パンチ側領域からなる試験片の密度とが同じであった。一方、試料No.1,2はいずれも、上パンチ側領域からなる試験片の密度が下パンチ側領域からなる試験片の密度よりも小さかった。

【0118】

以上から、圧粉成形体の製造にあたり、上パンチ(第二パンチ)の相対移動量をダイの相対移動量や下パンチ(第一パンチ)の相対移動量よりも小さくして、ダイにおいて上パンチ側寄りの領域で成形を行うことで、低損失な圧粉成形体を生産性よく製造できる、といえる。また、断面が台形状になる立体(錘台体)を主体とする特定の形状の本発明圧粉成形体を製造する場合、低損失な圧粉成形体の生産性をより向上できる、といえる。更に、本発明製造方法により得られた圧粉成形体をリアクトルの磁心の素材に利用した場合、低損失である、といえる。加えて、本発明圧粉成形体を具える本発明リアクトルは、磁心の素材が生産性に優れる上に低損失であることで、低損失で生産性に優れる、といえる。

【0119】

なお、本発明は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において適宜変更が可能である。例えば、軟磁性粒子の材質・粒径、絶縁被膜の材質・厚さ、相対移動量の比、圧粉成形体の形状、台形状面や各矩形状面の大きさ(面積割合、投影面積)などを適宜変更することができる。

【産業上の利用可能性】

【0120】

本発明圧粉成形体の製造方法は、低損失な圧粉成形体を生産性よく製造することができる。本発明圧粉成形体は、各種の磁気部品(リアクトル、トランス、モータ、チョークコイルなど)の磁心の素材、特に、高周波特性に優れる磁心の素材に好適に利用することができる。本発明リアクトルは、各種のリアクトル(車載部品、発電・変電設備の部品など)に好適に利用することができる。特に、本発明リアクトルは、ハイブリッド自動車や電気自動車、燃料電池自動車などの車両に搭載される車載用コンバータといった車載用電力変換装置の構成部品に好適に利用することができる。

【符号の説明】

【0121】

1 リアクトル 2 コイル 2w 巻線 2a,2b コイル素子 2r 連結部

3 磁心 31 内側コア部 31m コア片 31g ギャップ材 32 外側コア部

10A,10B 圧粉成形体 111,112 板状部 111f,112f 加圧成形面

111s 長辺側矩形状面 111o,112o,113o 外周面 112s 短辺側矩形状面

113 錘台部 113s 台形状面

1111,1112 長方形状の面 1113 台形状の面

100A,100B 成形用金型

101 上パンチ 101p,102p 押圧面 102 下パンチ

103 ダイ 103h 貫通孔 103i 内周面 103f 表面 1011,1012 直線部

1013 テーパ部

【技術分野】

【0001】

本発明は、リアクトルなどの磁気部品に具えられる磁心の素材に利用される圧粉成形体、及びその製造方法、この圧粉成形体を具えるリアクトルに関するものである。特に、低損失な圧粉成形体を生産性よく製造することができる圧粉成形体の製造方法に関するものである。

【背景技術】

【0002】

鉄やその合金などの軟磁性材料からなる磁心と、この磁心に配置されるコイルとを具える磁気部品が種々の分野で利用されている。上記磁心の素材として、圧粉成形体がある。圧粉成形体は、代表的には、貫通孔を有するダイと、ダイの貫通孔の一方の開口部を塞ぐように配置される下パンチとでつくられる成形空間に軟磁性材料からなる原料粉末を充填した後、上パンチと下パンチとで当該原料粉末を圧縮成形することで製造される。ダイから抜き出した圧縮成形物には、通常、歪み除去などを目的とした熱処理を施す。

【0003】

上記磁気部品を交流磁場で使用すると、磁心には、鉄損(概ね、ヒステリシス損と渦電流損との和)が生じる。特に、数kHz以上といった高周波数で利用される場合、渦電流損が顕著になることから、磁心には、渦電流損の低減が望まれる。渦電流損を低減するために、原料粉末として、鉄粒子といった軟磁性材料からなる金属粒子の外周に絶縁被膜を具える被覆粉末を利用し、電気抵抗を高めることが提案されている(特許文献1参照)。また、圧縮成形物とダイの内周面との摺接などによって絶縁被膜が損傷し、絶縁被膜から露出すると共に変形した金属粒子同士が接触して導通可能となった部分(以下、ブリッジ部と呼ぶ)を除去するために、圧縮成形物に酸処理といった後処理を施すことがなされている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006-229203号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

低損失な圧粉成形体を生産性よく製造することが望まれている。

【0006】

昨今、磁気部品の作動周波数がますます高くなってきていることから、特に渦電流損が小さい磁心が望まれている。圧粉成形体の原料に、上述のように被覆粉末を利用し、特性の回復のために酸処理などの後処理を施すことで、渦電流損の低減を図ることができる。しかし、従来の製造方法では、圧縮成形物をダイから抜き出す際などで、ダイの内周面に摺接した圧縮成形物の絶縁被膜が損傷したり、ブリッジ部が生成される。この損傷が圧縮成形物の表面だけではなく内部にまで及ぶことがあり、圧縮成形物の内部に存在するブリッジ部をも除去するために、上記後処理を十分に行う必要がある。その結果、処理時間が長くなり、圧粉成形体の生産性の低下を招く。また、ブリッジ部が多いと、上記後処理によって完全に除去できない場合もあり、低損失な圧粉成形体が得られない恐れがある。

【0007】

また、上記成形空間に原料粉末を充填するときに当該粉末が空気を巻き込むことがある。圧縮成形物の内部に空気が介在していると、当該圧縮成形物を抜き出す際、この空気により圧縮成形物に割れ(クラック)が生じることがある。給粉後、上パンチと下パンチとで原料粉末を挟んだ状態である程度の時間保持して、原料粉末を構成する粒子間の空気を排出する脱気工程を設けることで、上記割れを防止できる。また、脱気時間が長いほど、残存空気を十分に除去できるものの、工程時間が長くなる。このことも、圧粉成形体の生産性の低下を招く。

【0008】

そこで、本発明の目的の一つは、低損失な圧粉成形体を生産性よく製造可能な圧粉成形体の製造方法を提供することにある。また、本発明の他の目的は、低損失で生産性に優れる圧粉成形体、及びリアクトルを提供することにある。

【課題を解決するための手段】

【0009】

上述のブリッジ部の生成を抑制すれば、特性の回復のために行う後処理時間の短縮や除去量の低減、確実な除去を図ることができる。ブリッジ部の低減には、絶縁被膜の損傷を低減、好ましくは防止することが効果的である。本発明者らは、種々検討した結果、圧縮成形物とダイとの摺接距離を短くする、より具体的には、ダイの開口部の近傍で圧縮成形物を形成して、圧縮成形物を抜き出す距離が短くなるようにすると、ダイから抜き出した圧縮成形物に施す後処理の処理時間が短くても、低損失な圧粉成形体が得られる、との知見を得た。この理由は、ダイから圧縮成形物を抜き出す際などで、圧縮成形物とダイとの摺接による絶縁被膜の損傷が低減されたため、と考えられる。また、ダイの開口部の近傍で圧縮成形物を形成することで、成形空間に充填された原料粉末内に存在する空気を成形空間の外部に排出するための距離(以下、脱気距離と呼ぶ)も短くでき、脱気時間の短縮が図れるとの知見を得た。本発明は、上記知見に基づくものである。

【0010】

本発明の圧粉成形体の製造方法は、ダイに設けられた貫通孔と、この貫通孔に挿入した第一パンチとでつくられる成形空間に絶縁被膜を具える被覆軟磁性粉末を充填した後、上記第一パンチと上記貫通孔に挿入した第二パンチとで上記被覆軟磁性粉末を圧縮成形して圧粉成形体を製造する方法に係るものである。この製造方法は、上記ダイ、上記第一パンチ及び上記第二パンチが上記成形空間に充填された被覆軟磁性粉末に接触してから、この粉末を完全に圧縮するまでの上記第二パンチにおける前記ダイに対する相対移動量を、上記ダイにおける前記第一パンチに対する相対移動量、又は上記第一パンチにおける前記ダイに対する相対移動量よりも小さくする。

【0011】

例えば、ダイの貫通孔と下パンチとでつくられる成形空間に充填した原料粉末の高さ(成形空間の深さ)を4xとし、この原料粉末を圧縮成形して、原料粉末の高さ:4xの半分の厚さ:2xの圧粉成形体を成形する場合(圧縮比:2の成形)を例に考える。ここでは、下パンチを固定とし、ダイ及び上パンチのみ移動可能な構成を例に説明する。従来の製造方法では、上パンチが成形空間の原料粉末に接触してから、上パンチにおけるダイに対する相対移動量(以下、上パンチの相対移動量と呼ぶ)と、ダイにおける下パンチに対する相対移動量(以下、ダイの相対移動量と呼ぶ)とを同じにしている。つまり、ダイに対する上パンチの移動量(原料粉末に接触してからの挿入量)をx、下パンチに対するダイの移動量(下パンチに対する挿入量)もxとしている(ダイの相対移動量/上パンチの相対移動量≒1)。上パンチの相対移動量及びダイの相対移動量が実質的に同じことで、上パンチと下パンチとの押圧量が実質的に同じになる。しかし、従来の製造方法では、厚さ:2xの圧縮成形物をダイから抜き出すにあたり、圧縮成形物は、上記厚さ分:2xに加えて上パンチの挿入量:xだけダイと摺接することになる。つまり、原料粉末の圧縮終了後に成形された圧縮成形物におけるダイとの摺接距離は、2x+xとなる。

【0012】

一方、本発明製造方法の代表的な形態:上記第一パンチ(下パンチ)を固定し、上記ダイと上記第二パンチ(上パンチ)とを移動して上記被覆軟磁性粉末を圧縮成形する形態では、上記第二パンチ(上パンチ)の相対移動量を上記ダイの相対移動量よりも小さくする(上記ダイの相対移動量/上記第二パンチの相対移動量>1)。上述の厚さ2xの圧縮成形体を成形する例を利用して説明すると、本発明製造方法は、例えば、ダイに対する上パンチの移動量(=上パンチの相対移動量)を0.5xとし、下パンチに対するダイの移動量(=ダイの相対移動量)を1.5xとする。つまり、ダイの相対移動量/上パンチの相対移動量≒3とする。この場合、本発明製造方法は、ダイにおける圧縮成形物の形成位置を上述の従来の製造方法に比較して0.5xだけ上パンチ寄りにすることができる。

【0013】

従って、本発明製造方法は、上記形成位置から厚さ:2xの圧縮成形物をダイから抜き出すにあたり、摺接距離が2x+0.5xとなり、従来の製造方法に比較して摺接距離を短くできる。そのため、本発明製造方法は、摺接による絶縁被膜の損傷、更にはブリッジ部の生成をも効果的に低減することができる。このことから、本発明製造方法は、ブリッジ部を除去するための後処理の処理時間を短縮できる。また、本発明製造方法は、ダイにおいて第二パンチ側寄りの位置で圧縮成形物を成形することで、脱気距離も短くなるため、脱気時間も短縮でき、給粉から抜き出しまでの速度:成形スピード(単位時間当たりの成形個数)を向上することができる。更に、本発明製造方法は、脱気時間が短くても圧縮成形物の割れを防止できることからも、歩留まりの低下を抑制できる。以上から、本発明製造方法は、圧粉成形体を生産性よく製造することができる。

【0014】

また、後処理の処理時間が短くても、ブリッジ部を十分に除去できるため、本発明製造方法により得られた圧粉成形体(代表的は、本発明圧粉成形体)を利用することで、低損失な磁心やリアクトルが得られる。従って、本発明製造方法は、低損失な磁心やリアクトルの生産性の向上に寄与することができる。

【0015】

その他、本発明製造方法は、摺接距離を短くできることや成形圧力を低減できることで、成形用金型の摩耗も低減でき、金型寿命の延長を図ることもできる。

【0016】

本発明製造方法の一形態として、上記第二パンチの相対移動量に対する上記ダイの相対移動量、又は上記第一パンチの相対移動量の比が1.5以上9以下である形態が挙げられる。

【0017】

上記形態は、上記相対移動量の比が1.5以上であることで、ダイや第一パンチに比較して第二パンチの相対移動量が十分に少ない。従って、上記形態は、(1)摺接距離が十分に短く、絶縁被膜の損傷を低減できる、(2)脱気距離が十分に短く、脱気時間を短縮できる、(3)摺接距離が十分に短く、成形用金型の摩耗量を低減できる、といった効果を奏する。かつ、上記形態は、上記相対移動量の比が9以下であることで、第二パンチの押圧量を十分に確保することができ、圧粉成形体を精度良く製造することができる。

【0018】

本発明製造方法により得られた本発明圧粉成形体は、上述のように絶縁被膜の損傷が低減されていることで、上述の後処理を施した場合には勿論、後処理を施さずにそのままの状態で磁心の素材に用いた場合でも、低損失な磁心が得られると期待される。

【0019】

本発明製造方法により得られた本発明圧粉成形体の一形態として、この圧粉成形体における第二パンチ側領域の密度が第一パンチ側領域の密度よりも小さい形態が挙げられる。

【0020】

本発明製造方法は、第二パンチの相対移動量が小さいことで、第一パンチとダイとの相対移動による押圧量と第二パンチとダイとの相対移動による押圧量とが異なり、密度分布を有する圧粉成形体が得られる。具体的には、圧粉成形体において相対移動量が小さい第二パンチ側領域は、第一パンチ側領域に比較して密度が小さい形態をとり得る。しかし、後述の試験例に示すように、この密度差に起因する磁気特性への影響は小さく、上記形態は、低損失である。

【0021】

本発明圧粉成形体の別の形態として、以下の特定の立体形状を有する形態が挙げられる。本発明圧粉成形体は、絶縁被膜を具える被覆軟磁性粒子を圧縮成形してなるものであり、この圧粉成形体の断面として、対向配置された長辺と短辺とを具える台形状面と、上記台形状面の長辺に繋がる長辺側矩形状面と、上記台形状面の短辺に繋がる短辺側矩形状面とから構成される面を有する。上記台形状面の面積が上記長辺側矩形状面及び上記短辺側矩形状面の合計面積よりも大きい。そして、本発明圧粉成形体は、この圧粉成形体において上記長辺側矩形状面から構成される部分の密度が、上記短辺側矩形状面から構成される部分の密度よりも小さい。

【0022】

上記形態は、直方体や円柱のように外表面を構成する任意の平面に平行な断面をとったときの断面積が一様な立体ではなく、断面積が異なる部分を有する立体である。具体的には、上述のように断面が台形状である台形状面が占める割合が大きい立体、代表的には、上記台形状面から構成される錘台体といった立体を主体とする。上記立体は、その外周面が主として、ダイからの抜き出し方向に対して交差する傾斜面(上記台形状面の斜辺を構成する面)であり、直方体や円柱のような、ダイからの抜き出し方向に平行な外周面を有する立体と比較して、ダイの内周面との摩擦を低減できる。従って、ダイから抜き出された圧縮成形物において、少なくとも上記錘台体部分は、絶縁被膜の損傷領域が少なく、例えば、圧縮成形物のごく表面のみとすることができ、ブリッジ部の生成をも低減できる。このことから、上記形態は、その立体形状からも後処理の処理時間の短縮やブリッジ部の除去量の低減を図ることができる。また、上記形態の圧粉成形体を製造するにあたり、成形用金型として、ダイの貫通孔において第二パンチ側の開口部が第一パンチ側の開口部よりも広いものを利用することで、給粉後、被覆磁性粒子間の空気が抜け易くなり、脱気時間を短縮できると期待される。これらのことからも上記形態は、生産性に優れる。更に、後処理の処理時間が短くても、ブリッジ部を十分に除去できるため、上記形態の圧粉成形体を利用することで、低損失な磁心やリアクトルが得られる。従って、上記形態は、低損失な磁心やリアクトルの実現に寄与することができる。

【0023】

かつ、上記形態の圧粉成形体は、上記台形状面を挟むように長辺側矩形状面及び短辺側矩形状面を具える。断面が矩形状面となる立体、代表的には、直方体や円柱などの対向する一対の面の面積が同じである柱状体を圧縮成形時の受圧箇所とすることで、上述のように錘台体を主体とする形状であっても、上記形態は、寸法精度よく、かつ安定して成形できる。この点からも、上記形態は、生産性に優れる。

【0024】

その他、上記形態は、圧縮成形物と成形用金型との摩擦の低減により、当該金型の摩耗も低減でき、金型寿命の延長を図ることもできる。

【0025】

上記錘台体を主体とする特有の形状の本発明圧粉成形体は、例えば、上記本発明製造方法において、以下の特定の形状のダイを利用することで製造することができる。上記ダイは、上記貫通孔の軸方向に沿った断面をとったとき、上記貫通孔の各開口部側に設けられた直線部と、これら直線部に挟まれ、上記第二パンチが挿入される側から上記第一パンチが挿入される側に向かって先細りするテーパ部とを具える。そして、上記成形空間は、上記テーパ部を含むように形成する。

【0026】

上記形態の本発明製造方法は、上記テーパ部を具える特定の形状のダイを利用し、当該テーパ部を成形空間の一部とし、当該テーパ部によって圧縮成形物の外周面を成形する。つまり、上記製造方法は、テーパ部によって、外周面の一部が傾斜面から構成される圧縮成形物を成形できる。このような圧縮成形物は、ダイから抜き出す際などで、上述のようにダイの内周面との摩擦を低減できるため、絶縁被膜の損傷を効果的に低減できる。また、得られた圧縮成形物は、絶縁被膜の損傷が少ないため、ブリッジ部の除去といった後処理を省略できる、或いは処理時間を短縮できる。更に、上記貫通孔は、第一パンチ側から第二パンチ側に向かって開口部の開口面積が広くなっていることで、脱気時間を短縮できる。従って、上記製造方法は、低損失な圧粉成形体(代表的には本発明圧粉成形体)を生産性よく製造することができる。

【0027】

本発明圧粉成形体の一形態として、筒状のコイルが配置される箇所に利用される形態が挙げられる。この圧粉成形体において、上記ダイの貫通孔を構成する内周面との接触面(上記錘台体を主体とする形態では上記台形状面の斜辺から構成される面)が、上記コイルの内周面に対向するように当該圧粉成形体を配置することが好ましい。上記台形状面の斜辺から構成される面は、代表的には、錘台体の外周面が挙げられる。

【0028】

本発明圧粉成形体においてダイの内周面との接触面(摺接面)は、上述のように絶縁被膜の損傷が低減されて、健全な絶縁被膜が存在し、この絶縁被膜によって軟磁性粒子同士が絶縁されている。或いは、この面に上述の後処理が施されている場合には、ブリッジ部が除去されて、絶縁被膜によって軟磁性粒子同士が絶縁されている。そのため、この面は、電気抵抗(表面抵抗)が高い。上記形態は、このような電気絶縁性に優れる面をコイルの内周面に対向するように配置することで、渦電流損を効果的に低減できる。

【0029】

上記錘台体を主体とする本発明圧粉成形体の一形態として、上記台形状面と上記長辺側矩形状面との境界面に平行な面を第一面、上記台形状面と上記短辺側矩形状面との境界面に平行な面を第二面とするとき、第一面及び第二面のいずれも加圧成形面である形態が挙げられる。

【0030】

加圧成形面は、主として、上パンチ又は下パンチにより成形された面であり、圧粉成形体の外表面を構成することから、上記形態は、上記第一面及び上記第二面の双方が圧粉成形体の外表面を構成する形態といえる。また、台形状面は、長辺側矩形状面及び短辺側矩形状面の両矩形状面に挟まれるように存在することから、上記形態は、断面が台形状面から構成される部分(錘台体部分)が加圧成形面に挟まれた形態といえる。すると、上記形態は、台形状面から構成される部分(錘台体部分)の外周面は、ダイの内周面により成形される箇所となり、上述のようにダイの内周面との摩擦を低減できることから、上記形態は、絶縁被膜の損傷を低減できる。そのため、上記形態は、低損失な圧粉成形体を生産性よく製造できる。

【0031】

上記錘台体を主体とする本発明圧粉成形体の一形態として、上記台形状面と上記長辺側矩形状面との境界面を第一境界面、上記台形状面と上記短辺側矩形状面との境界面を第二境界面とするとき、第一境界面の面積に対する第二境界面の面積の比が80%以上99.8%以下である形態が挙げられる。また、上記錘台体を主体とする本発明圧粉成形体の一形態として、上記台形状面の斜辺と、上記長辺側矩形状面の短辺の延長線とがつくるテーパ角が0.1°以上6°以下である形態が挙げられる。

【0032】

上記形態は、上記第一境界面及び上記第二境界面の面積の比やテーパ角が上記特定の範囲を満たすことで、磁路面積を十分に確保しつつ、絶縁被膜の損傷を低減できる。従って、上記形態は、特に、筒状のコイルが配置される箇所を、直方体や円柱状といった一様な断面積を有する立体とする場合に比較して、遜色の無い磁気特性を有すると共に、低損失で生産性にも優れる。上記面積の比及びテーパ角の双方が上記特定の範囲を満たす形態とすることができる。長辺側矩形状面において台形状面の長辺に平行な辺が当該長辺と同じ長さであり、短辺側矩形状面において台形状面の短辺に平行な辺が当該短辺と同じ長さである場合、第一境界面の面積と第一境界面に平行な面の面積とが実質的に同じであり、第二境界面の面積と第二境界面に平行な面の面積とが実質的に同じである。従って、第一境界面に平行な面及び第二境界面に平行な面が圧粉成形体の外表面を構成する場合、上記第一境界面の面積は第一境界面に平行な面の面積、上記第二境界面の面積は第二境界面に平行な面の面積を利用することができる。或いは、上記第一境界面の面積は、台形状面と長辺側矩形状面との境界で切断した断面積、上記第二境界面の面積は、台形状面と短辺側矩形状面との境界で切断した断面積、その他、錘台体の軸方向に投影した投影面積を利用することができる。

【0033】

本発明圧粉成形体は、リアクトルの磁心の素材に好適に利用することができる。そこで、本発明リアクトルとして、本発明圧粉成形体を具える形態を提案する。本発明のリアクトルは、磁心と、磁心の一部に配置される筒状のコイルとを具える。上記磁心は、上記コイル内に配置される内側コア部と、上記コイルから露出されて、上記内側コア部と共に閉磁路を形成する外側コア部とを具える。そして、上記内側コア部は、上述の本発明圧粉成形体を具える。

【0034】

本発明圧粉成形体は、上述のように低損失な磁心が得られることから、本発明圧粉成形体を具える本発明リアクトルは、低損失である。また、本発明圧粉成形体は、上述のように生産性に優れることから、本発明圧粉成形体を素材に用いる本発明リアクトルも生産性に優れる。

【発明の効果】

【0035】

本発明圧粉成形体の製造方法は、低損失な圧粉成形体を生産性よく製造することができる。本発明圧粉成形体及び本発明リアクトルは、低損失で生産性に優れる。

【図面の簡単な説明】

【0036】

【図1】実施形態1の圧粉成形体の製造方法を説明する工程説明図である。

【図2】(A)は、実施形態2の圧粉成形体の概略斜視図、(B)は、(A)の(B)-(B)断面図、(C)はこの圧粉成形体をコイル内に配置した状態を説明する断面図である。

【図3】実施形態2の圧粉成形体の製造方法を説明する工程説明図である。

【図4】実施形態3のリアクトルの概略斜視図である。

【図5】実施形態3のリアクトルに具える磁心の分解斜視図である。

【発明を実施するための形態】

【0037】

以下、図面を参照して、本発明の実施の形態を説明する。各図において、同一の部材又は対応する部材には同一符号を付している。

【0038】

〔実施形態1〕

図1を参照して、実施形態1の製造方法及び圧粉成形体を説明する。本発明製造方法は、代表的には、貫通孔103hが設けられた筒状のダイ103と、ダイ103の貫通孔103hの各開口部からそれぞれ挿入されて、貫通孔103h内で対向配置される一対の柱状の第一パンチ(下パンチ102)・第二パンチ(上パンチ101)とを具える成形用金型100Aを用いる。成形用金型100Aは、ダイ103の貫通孔103hに下パンチ102を挿入して形成される有底筒状の空間を成形空間とし、この空間に充填した原料粉末を上パンチ101と下パンチ102とで加圧・圧縮して圧粉成形体10Aを成形する。

【0039】

成形用金型100Aの貫通孔103hは、一方の開口部の開口面積と他方の開口部の開口面積とが等しく、その軸方向に直交方向の断面形状及び断面積が一様なものである。このような成形用金型100Aを用いた場合、外表面を構成する任意の平面に平行な断面形状及び断面積が一様な柱状の圧粉成形体10A(例えば、直方体状)を製造することができる。

【0040】

実施形態1の製造方法は、基本的には、従来、圧粉成形体の製造に利用されている成形用金型を利用することができ、手順も、従来の製造方法を利用することができる。この製造方法は、原料粉末として、軟磁性材料からなる軟磁性粒子と、軟磁性粒子の表面に設けられた絶縁被膜とを具える被覆軟磁性粉末を利用する場合に好適に利用することができる。そして、この製造方法は、上パンチ101の移動量に最大の特徴を有する。以下、原料粉末、成形用金型の移動機構を説明した後、図1を参照しながら上記特徴を詳細に説明する。

【0041】

(原料粉末)

軟磁性材料は、金属、特に、鉄を50質量%以上含有するものが好ましい。例えば、純鉄(Fe)、その他、Fe-Si系合金,Fe-Al系合金,Fe-N系合金,Fe-Ni系合金,Fe-C系合金,Fe-B系合金,Fe-Co系合金,Fe-P系合金,Fe-Ni-Co系合金,及びFe-Al-Si系合金から選択される1種の鉄合金が挙げられる。特に、99質量%以上がFeである純鉄からなる圧粉成形体は、透磁率及び磁束密度が高い磁心が得られ、鉄合金からなる圧粉成形体は、渦電流損を低減し易く、より低損失な磁心が得られる。

【0042】

軟磁性粒子は、その平均粒径が1μm以上70μm以下であることが好ましい。平均粒径が1μm以上であることで、流動性に優れる上にヒステリシス損の増加を抑制でき、70μm以下であることで、得られた圧粉成形体を磁心に用いたとき、1kHz以上といった高周波数で使用した場合でも、渦電流損を効果的に低減できる。平均粒径が50μm以上であると、ヒステリシス損の低減効果を得易い上に、粉末を取り扱い易い。上記平均粒径は、粒径のヒストグラム中、粒径の小さい粒子からの質量の和が総質量の50%に達する粒子の粒径、つまり50%粒径(質量)をいう。

【0043】

絶縁被膜には、絶縁性に優れる適宜な絶縁材料が利用できる。例えば、絶縁材料には、Fe,Al,Ca,Mn,Zn,Mg,V,Cr,Y,Ba,Sr,及び希土類元素(Yを除く)などから選択された1種以上の金属元素の酸化物、窒化物、炭化物などの金属酸化物、金属窒化物、金属炭化物が挙げられる。或いは、絶縁材料には、上記金属酸化物、金属窒化物、金属炭化物以外の化合物、例えば、リン化合物、珪素化合物、ジルコニウム化合物及びアルミニウム化合物から選択された1種以上の化合物が挙げられる。その他の絶縁材料には、金属塩化合物、例えば、リン酸金属塩化合物(代表的には、リン酸鉄やリン酸マンガン、リン酸亜鉛、リン酸カルシウムなど)、硼酸金属塩化合物、珪酸金属塩化合物、チタン酸金属塩化合物などが挙げられる。特に、リン酸金属塩化合物は変形性に優れることから、リン酸金属塩化合物による絶縁被膜は、圧縮成形時、軟磁性粒子の変形に追従して容易に変形できて損傷し難く、当該絶縁被膜を具える粉末を利用すると、絶縁被膜が健全な状態で存在する圧粉成形体を得易い。また、リン酸金属塩化合物による絶縁被膜は、鉄系材料からなる軟磁性粒子に対する密着性が高く、当該粒子の表面から脱落し難い。

【0044】

上記以外の絶縁材料として、熱可塑性樹脂や非熱可塑性樹脂といった樹脂や高級脂肪酸塩が挙げられる。特に、シリコーン樹脂といったシリコン系有機化合物は耐熱性に優れることから、得られた圧縮成形物に熱処理を施した際にも分解し難い。

【0045】

絶縁被膜の形成には、例えば、リン酸塩化成処理といった化成処理を利用できる。その他、絶縁被膜の形成には、溶剤の吹きつけや前駆体を用いたゾルゲル処理が利用できる。シリコーン系有機化合物により絶縁被膜を形成する場合、有機溶剤を用いた湿式被覆処理や、ミキサーによる直接被覆処理などを利用できる。

【0046】

軟磁性粒子に具える絶縁被膜の厚さは、10nm以上1μm以下が挙げられる。10nm以上であると、軟磁性粒子間の絶縁を確保でき、1μm以下であると、絶縁被膜の存在により、圧粉成形体中の磁性成分の割合の低下を抑制できる。即ち、この圧粉成形体により磁心を作製した場合、磁束密度の著しい低下を抑制できる。絶縁被膜の厚さは、組成分析(透過型電子顕微鏡及びエネルギー分散型X線分光法を利用した分析装置:TEM-EDX)により得られる膜組成と、誘導結合プラズマ質量分析装置(ICP-MS)により得られる元素量とを鑑みて相当厚さを導出し、更に、TEM写真により直接、絶縁被膜を観察して、先に導出された相当厚さのオーダーが適正な値であることを確認して決定される平均的な厚さとする。

【0047】

上記原料粉末に潤滑剤を添加することができる。この潤滑剤は、有機物からなる固体潤滑剤の他、窒化硼素やグラファイトなどの無機物が挙げられる。或いは、成形用金型100A(特に、ダイ103の内周面103i)に潤滑剤を塗布することができる。成形用金型100Aに潤滑剤を塗布することで、原料粉末や圧縮成形物と金型100Aとの間の摩擦を低減することができる。潤滑剤は、ステアリン酸リチウムなどの金属石鹸、ステアリン酸アミドなどの脂肪酸アミド、エチレンビスステアリン酸アミドなどの高級脂肪酸アミドなどの固体潤滑剤、固体潤滑剤を水などの液媒に分散させた分散液、液状潤滑剤などが挙げられる。その他、金型を加熱した状態で成形する(温間成形する)と、成形性をより高められる。冷間成形でも勿論よい。

【0048】

(移動機構)

上パンチ101及び下パンチ102の少なくとも一方とダイ103とは、相対的に移動可能である。実施形態1の成形用金型100A、及び後述する実施形態2の成形用金型100Bでは、下パンチ102が図示しない本体装置に固定されて移動不可能であり、ダイ103及び上パンチ101が図示しない移動機構によりそれぞれ上下方向に移動可能な構成である。その他、実施形態1,2のいずれも、ダイ103が固定されて両パンチ101,102が移動可能な構成、ダイ103及び両パンチ101,102のいずれもが移動可能な構成とすることができる。一方のパンチ(ここでは下パンチ102)を固定する形態は、移動機構が簡易で移動操作を制御し易い。

【0049】

(成形手順)

次に、成形用金型100Aを用いて圧粉成形体10Aを製造する具体的な手順と特徴部分とを説明する。ここでは、原料粉末Pの高さ(成形空間の深さ=ダイ103の表面103fの延長面から下パンチ102の押圧面102pまでの距離。或いは、成形空間に充填された原料粉末Pの表面から下パンチ102の押圧面102pまでの距離)をLとするとき、厚さ:(1/2)Lの圧粉成形体10Aを成形する場合、つまり、圧縮比(=原料粉末の高さ÷圧粉成形体の厚さ=圧粉成形体の真密度÷圧粉成形体の見かけ密度)が2の成形を行う場合を例にして説明する。

【0050】

まず、ダイ103を下パンチ102側に移動し、ダイ103の貫通孔103hに下パンチ102を挿入して、ダイ103と下パンチ102とで所定の大きさ(高さ:L)の成形空間を形成する。上パンチ101は、上方に逃がしておく。

【0051】

上述の原料粉末:被覆軟磁性粉末を図示しない給粉装置により、上記成形空間に給粉する(図1(A))。

【0052】

成形空間内の原料粉末Pに接触するまで上パンチ101を下方に移動する(図1(B))。この状態を基準状態と呼ぶ。この基準状態は、上パンチ101の押圧面101pと、ダイ103の表面103fとがほぼ面一の状態である。

【0053】

基準状態から、更に上パンチ101を下方に移動してダイ103の貫通孔103hに挿入する。また、ここでは、上パンチ101と共に、ダイ103も下方に移動する。上パンチ101と、ダイ103とを別個に移動してもよいが、上パンチ101と同時にダイ103も移動することで、成形空間内の原料粉末Pに加わる圧力を均一的にし易い。

【0054】

そして、実施形態1の製造方法では、上述の基準状態からの上パンチ101の相対移動量(上パンチ101におけるダイ103に対する相対移動量)を、上述の基準状態からのダイ103の相対移動量(ダイ103における下パンチ102に対する相対移動量)よりも小さくする。例えば、基準状態から、成形空間の原料粉末Pを完全に圧縮する、つまり、原料粉末Pの厚さが(1/2)Lになるまで両パンチ101,102によって圧縮するときのダイ103の相対移動量を(3/8)Lとし、上パンチ101の相対移動量を(1/8)Lとする(図1(C))。この移動により、上パンチ101におけるダイ103の貫通孔103hへの挿入深さが(1/8)Lとなる。なお、所望の移動量となるように上パンチ101及びダイ103の移動速度を調整するとよい。

【0055】

実施形態1において具体的な移動量は、例えば、上述の例のように、原料粉末の高さ:4x、圧粉成形体の厚さ:2x、圧縮比を2とするとき、上パンチの相対移動量は、0.2x〜0.8x、ダイの相対移動量は、1.2x〜1.8x、上パンチの相対移動量に対するダイの相対移動量の比:ダイの相対移動量/上パンチの相対移動量は、1.5〜9が挙げられる(ダイが固定され、上パンチ及び下パンチが移動する形態の場合、ダイの相対移動量は、下パンチの相対移動量に読み替える)。

【0056】

上パンチ101及びダイ103の移動により、原料粉末Pは、両パンチ101,102により加圧・圧縮される。但し、原料粉末Pが受ける上パンチ101から押圧力は、下パンチ102から受ける押圧力よりも小さくなる傾向にある。両パンチ101,102による平均の成形圧力を5ton/cm2(≒490MPa)以上とすることで、原料粉末Pを十分に圧縮でき、圧粉成形体の相対密度を高められ、15ton/cm2(≒1470MPa)以下とすることで、原料粉末Pを構成する被覆軟磁性粒子同士の接触による絶縁被膜の損傷を抑制できる。平均の成形圧力は6ton/cm2以上10ton/cm2以下がより好ましい。上パンチ側で成形を行う本発明製造方法では、成形圧力を低めにできる傾向にある。この理由は、脱気し易いことで、残存空気による反力を受け難いため、と考えられる。成形圧力の低減により、成形用金型の摩耗を抑えられる。

【0057】

所定の加圧を行った後、成形空間に形成された圧縮成形物を取り出すため、ダイ103を下方に移動する。ダイ103は、図1(C)に示す位置から、圧縮成形物の厚さ:(1/2)L+上パンチ101の挿入高さ:(1/8)Lだけ、下方に移動するとよい。

【0058】

圧縮成形物がダイ103から完全に露出されたら(図1(D))、上パンチ101を上方に移動して、圧縮成形物(圧粉成形体10Aの一形態)を採取する。上パンチ101を上方に移動してから、ダイ103を下方に移動したり、上パンチ101とダイ103とを同時に移動してもよい。

【0059】

連続的に成形を行う場合、上述したように成形空間の形成→成形空間への原料粉末の充填→加圧・圧縮→取り出し、を繰り返し行うとよい。

【0060】

得られた圧縮成形物はそのままでも用いることができるが、圧縮に伴う歪みなどを除去することなどを目的として、熱処理を施すことができる。歪みの除去により、ヒステリシス損といった損失を低減できる。熱処理条件は、加熱温度:300℃〜800℃ぐらい、保持時間:30分以上60分以下が挙げられる。加熱温度が高いほど、歪みを除去し易くヒステリシス損を低減できるが、絶縁被膜が熱分解して渦電流損が増加する恐れがあるため、熱分解温度未満とすることが好ましい。代表的には、絶縁被膜がリン酸鉄やリン酸亜鉛などの非晶質リン酸塩からなる場合、上記加熱温度は500℃程度までが好ましく、金属酸化物やシリコーン樹脂などの耐熱性に優れる絶縁材料からなる場合、上記加熱温度は550℃以上、更に600℃以上、特に650℃以上に高められる。加熱温度及び保持時間は、絶縁被膜の構成材料に応じて適宜選択するとよい。この熱処理時の雰囲気は特に問わないが、窒素雰囲気といった非酸化性雰囲気、或いは酸素濃度が低い低酸素雰囲気とすると、軟磁性粒子の酸化を防止できる。

【0061】

得られた圧縮成形物、或いは上述の熱処理を施した熱処理物に、軟磁性粒子が導通した箇所:ブリッジ部を除去することなどを目的として、酸エッチングなどの後処理を施すことができる。後処理は、例えば、損失が所定の大きさ以下となるように、処理時間や処理液の濃度を調整するとよい。

【0062】

(圧粉成形体)

上記製造方法を経て得られた圧粉成形体10Aは、上記原料粉末を用いることで、上述の軟磁性材料からなる軟磁性粒子であって、その外周に上述の絶縁材料(又は熱処理により変成されたものを含む)により構成される絶縁被膜を具えた被覆粒子からなる。この圧粉成形体10Aは、圧縮成形物のまま(図1(D))、熱処理物、及び上述の後処理を施した後処理物のいずれかの形態をとる。

【0063】

圧粉成形体10Aの形状は、ここでは、直方体状である。貫通孔103hの形状、上パンチ101及び下パンチ102の形状を適宜変更することで、直方体の他、多角柱(角部を丸めたものを含む)、円柱、楕円柱などの種々の柱状体を製造することができる。

【0064】

特に、上記製造方法により得られた圧粉成形体は、上述のように上パンチ101の押圧力と下パンチ102の押圧力とが異なることで、密度分布を有する傾向にある。具体的には、圧粉成形体10Aにおいて下パンチ102の押圧面102pに成形された面及びその近傍の下パンチ側領域の密度が、圧粉成形体10Aにおいて上パンチ101の押圧面101pに成形された面及びその近傍の上パンチ側領域の密度よりも大きい。つまり、上パンチ側領域の密度が小さい。上述した相対移動量の比が上述の範囲を満たすように上パンチ101の移動量やダイ103の移動量を調整して成形した圧粉成形体は、下パンチ側領域の密度に対する上パンチ側領域の密度の比が0.93〜0.99程度である。このような密度分布を有していても、後述する試験例に示すように、磁気部品の素材に問題なく利用することができる。

【0065】

(効果)

本発明製造方法は、ダイ103から圧縮成形物を抜き出すにあたり、圧縮成形物におけるダイ103との摺接距離が従来の製造方法よりも短い。そのため、圧縮成形物をダイ103から抜き出し易い上に、抜き出した圧縮成形物の外周面及びその近傍を構成する被覆軟磁性粒子は、絶縁被膜の損傷が低減されていたり、隣り合う軟磁性粒子が塑性変形により導通した箇所:ブリッジ部の生成が抑制されていたりする。その結果、上記圧縮成形物にブリッジ部を除去するための後処理を施す場合、処理時間の短縮や、ブリッジ部の除去量の低減を図ることができる。また、この製造方法は、ダイ103において上パンチ101側寄りの位置で圧縮成形物を成形するため、ダイ103の開口部から、上パンチ101が原料粉末Pを完全に圧縮する位置までの距離が短い。このことは、原料粉末P中の空気が成形空間から外部に排出されるまでの距離:脱気距離が短いことを意味する。この結果、この製造方法は、脱気時間も短縮することができる。これらのことから、本発明製造方法は、生産性よく圧粉成形体を製造することができる。

【0066】

また、本発明製造方法は、摺接距離が短いことや、上述のように成形圧力を小さくできることにより、金型寿命の延長が期待できる。

【0067】

そして、本発明製造方法により得られた圧粉成形体10Aは、絶縁被膜の損傷やブリッジ部の生成が抑制されることで、後処理を施さずにそのままの状態で磁心の素材に用いた場合でも、低損失な磁心が得られると期待される。上述のように後処理を施した場合には、当該後処理が短時間でも、低損失な磁心が得られると期待される。

【0068】

〔実施形態2〕

図2,図3を参照して実施形態2の製造方法及び圧粉成形体を説明する。実施形態1では、直方体状の圧粉成形体10Aを製造する場合を説明した。実施形態2では、直方体に類似の立体であるが、直方体のように任意の外表面に平行な断面をとったときの断面積が一様ではなく、断面積が異なる部分を有する異形状の立体である圧粉成形体10B、及びその製造方法を説明する。まず、圧粉成形体10Bの形状を説明する。

【0069】

(圧粉成形体)

圧粉成形体10Bは、対向配置された板状部111,112と、これら板状部111,112に挟まれた錘台部113とを具え、錘台部113を主体とする変形錘台体である。圧粉成形体10Bを、一方の板状部111から他方の板状部112に向かう方向に沿った平面(板状部111,112の厚さ方向に平行な平面)で切断したとき、その断面(以下、この断面を縦断面と呼ぶ)は、図2(B)に示すように、対向配置された二つの矩形状面111s,112sと、これら矩形状面111s,112sに挟まれる台形状面113sとで構成される。両矩形状面111s,112sと台形状面113sとは滑らかに繋がっており、各矩形状面111s,112sは、台形状面113sの長辺に繋がる長辺側矩形状面111s、台形状面113sの短辺に繋がる短辺側矩形状面112sである。長辺側矩形状面111sにおける対向する二辺の長さは、台形状面113sの長辺の長さに等しい。短辺側矩形状面112sにおける対向する二辺の長さは、台形状面113sの短辺の長さに等しい。また、短辺側矩形状面112sの長辺(=台形状面113sの短辺)の長さは、長辺側矩形状面111sの長辺よりも短い。そのため、台形状面113sは、長辺側矩形状面111sから短辺側矩形状面112sに向かって先細りしている。

【0070】

なお、図2(A)では、板状部と錘台部との境界や錘台部の傾斜がわかり易いようにを強調して示すが、板状部が錘台部に比較して十分に厚さが小さく、かつ後述するテーパ角が小さい場合、圧粉成形体は、実質的に直方体状に見える。また、図2(B),図2(C),図3(B)では、わかり易いように板状部と錘台部との境界を一点鎖線で示すが、仮想線である。

【0071】

圧粉成形体10Bは、主として錘台部113から構成される。「主として」或いは後述する「主体とする」とは、縦断面をとったとき、錘台部113を構成する台形状面113sの面積S3が板状部111,112を構成する長辺側矩形状面111sの面積S1,短辺側矩形状面112sの面積S2の合計面積:S1+S2よりも大きいことをいう(S3>S1+S2)。板状部111,112は、後述するようにその厚さ(図2(B)において上下方向(縦断面の切断方向)の大きさ)が薄いほど好ましいことから、台形状面113sの面積S3は、合計面積:S1+S2よりも十分に大きいこと(S3≫S1+S2)がより好ましい。具体的には、台形状面113sの面積S3は、合計面積:S1+S2+S3に対して50%超、更に70%以上占めることが好ましい。

【0072】

錘台部113は、板状部111,112の平面形状に応じた錘台体であり、その外周面113o(縦断面における台形状面113sの斜辺を構成する面)は、平面(縦断面において台形状面113sの斜辺が直線)でも曲面(同曲線)でもよい(図2(A)では平面)。錘台部113は、板状部111,112の板状の面(後述する加圧成形面111f,112f)に平行な平面で切断したとき、その断面(以下、この断面を横断面と呼ぶ)の面積が、切断位置により異なる。一方の板状部111寄りの平面で切断したときの断面積は、他方の板状部112寄りの平面で切断したときの断面積より大きい。

【0073】

錘台部113の外周面113oは、成形用金型のダイの内周面で成形される。従って、錘台部113の傾斜角度、具体的には、縦断面をとったとき、台形状面113sの斜辺(曲線の場合には、近似線又は接線又は弦)と、長辺側矩形状面111sの短辺の延長線とがつくる角(以下、テーパ角θと呼ぶ)を0.1°以上とすると、ダイの内周面との摩擦を低減して、絶縁被膜の損傷を効果的に低減できる。テーパ角θは、大きいほど絶縁被膜の損傷を抑制し易いが、大き過ぎると錘台部113と他方の板状部112との境界面の面積(台形状面113sの短辺の長さ)が小さくなり(短くなり)、磁路面積が減り、磁気特性の低下を招く。従って、テーパ角θは、6°以下が好ましい。錘台部113の厚さ(台形状面113sの高さ)にもよるが、テーパ角θは、0.1°以上3°以下、更に0.1°以上2°以下が好ましい。

【0074】

錘台部113は、その外周面113oの全周に亘ってテーパ角θが一様な形態であると、圧縮成形物とダイの内周面との摩擦を効果的に低減できる上に、均一的な加圧を行い易く寸法精度に優れる、金型が簡易な形状にできる、といった利点を有する。なお、錘台部113の外周面113oの一部のみが傾斜面から構成された形態とすることができる。例えば、錘台体113が角錘台状である場合、外周面を構成する面のうち、一面のみを傾斜面とすることができる。この形態は、ある断面をとったとき、この断面における台形状面に具える各斜辺についてのテーパ角がそれぞれ異なる形態となる。

【0075】

板状部111,112の平面形状は、図2(A)に示すような長方形の他、円形、楕円形、レーストラック形状、長方形の角部を所望の角度に丸めた角丸め形状などが挙げられる。この平面形状は、例えば、図2(C)に示すように圧粉成形体10Bを筒状のコイル2内に挿入する場合、当該コイル2の内周形状にほぼ沿った形状とすると、圧粉成形体10Bをコイル2に近接でき、磁性部品の小型化を図ることができる。板状部111,112の平面形状が長方形である場合、圧粉成形体10Bは、四角錘台などの角錘台状となり、円形や楕円形などである場合、円錘台状や楕円錘台状となる。圧粉成形体10Bにおいて板状部111における横断面の断面積、及び板状部112における横断面の断面積は、一様である。或いは、板状部111,112の平面形状は、円環状といった穴あき形状が挙げられる。この場合、圧粉成形体10Bは、主として環状の錘台体を具える立体になる。

【0076】

板状部111,112は、圧縮成形時の圧力を直接受けた受圧箇所である。受圧箇所として板状部111,112を具えることで、錘台部113を主体としても、圧粉成形体10Bは、精度よく成形できる。

【0077】

板状部111,112は、圧縮成形時に加圧を行う上パンチや下パンチによって成形された加圧成形面111f,112fを有する。ここでは、加圧成形面111fは、台形状面113sと長辺側矩形状面111sとの境界面に平行な面であり、長辺側矩形状面111sにおいて台形状面113sの長辺に平行な辺を構成する面である。加圧成形面112fは、台形状面113sと短辺側矩形状面112sとの境界面に平行な面であり、短辺側矩形状面112sにおいて台形状面113sの短辺に平行な辺を構成する面である。

【0078】

なお、圧粉成形体は、その形状(角Rの付け方など)や、断面における磁性粒子の変形状態(一般に、圧粉成形体を構成する粒子は、加圧方向に直交する方向に塑性変形して扁平になる)などにより加圧方向が判別できる。従って、加圧方向に直交する方向の外表面を加圧成形面と判別できる。また、対向する加圧成形面に挟まれる外表面は、代表的には、ダイの内周面により成形された面(摺接面)であると判別できる。その他、摺接面は、摺り痕の有無によって判別することもできる。

【0079】

板状部111,112の厚さはいずれも、錘台部113が成形可能な範囲で薄くてよく、0.3mm〜2mm程度であれば十分であると考えられる。板状部111,112の外周面111o,112oは、圧縮成形物においてダイからの抜き出し方向に平行な外周面であることから、板状部111,112の厚さが薄いほど、圧縮成形物と成形用金型との摩擦を低減して、絶縁被膜の損傷を低減できる。従って、板状部111,112の厚さは2mm以下(合計で4mm以下)、更に1mm以下(合計で2mm以下)が好ましい。

【0080】

上述のように両矩形状面111s,112sの長辺の長さが異なることから、これら矩形状面111s,112sの長辺を構成する加圧成形面111f,112fの面積(=投影面積=横断面の面積)も異なる。ここでは、板状部111の面積が板状部112よりも大きい。面積が大きい板状部111に対する面積が小さい板状部112の面積の比は、錘台部113の厚さ(台形状面113sの高さ)と上述のテーパ角θとによって変化する。例えば、錘台部113の厚さが一定の場合、テーパ角θが小さいほど、テーパ角θが一定の場合、錘台部113の厚さが小さいほど(薄いほど)、上記面積の比が大きくなる。板状部111,112を磁路に用いる場合、磁路面積を十分に確保できるように、上記面積の比は80%以上が好ましい。上記面積の比は、大きいほど大きな磁路面積を確保できるが、テーパ角θが小さくなって、絶縁被膜の損傷を低減する効果が小さくなることから、99.8%以下が好ましい。上記面積の比は、88.4%以上99.8%以下、更に92%以上99.8%以下が好ましい。

【0081】

(製造方法)

上記特定の形状の圧粉成形体10Bを製造する場合、例えば、図3に示す成形用金型100Bを用いて製造することができる。成形用金型100Bの基本的な構成は、実施形態1で説明した成形用金型100Aと同様であり、柱状の上パンチ101・下パンチ102と、貫通孔103hを有するダイ103とを具える。成形用金型100Bの特徴とするところは、貫通孔103hの形状にある。以下、貫通孔103hを中心に説明し、その他、実施形態1と共通する構成については詳細な説明を省略する。

【0082】

成形用金型100Bのダイ103の貫通孔103hは、一方の開口部の開口面積と、他方の開口部の開口面積とが異なっており、貫通孔103hの軸方向の中間部が傾斜面で構成されている。具体的には、図3(A)に示すように、貫通孔103hの軸方向の断面をとったとき、貫通孔103hの各開口部側に設けられた直線部1011,1012と、これら直線部1011,1012に挟まれ、上パンチ101が挿入される側(図3では上側)から下パンチ102が挿入される側(図3では下側)に向かって先細りするテーパ部1013とを具える。テーパ部1013は、図3に示すように貫通孔103hにおいてその軸方向の中心よりも上パンチ101側寄りの領域に設けられている。

【0083】

ダイ103の一方の直線部1011から構成される内周面により、圧粉成形体10Bの一方の板状部111(図2)の外周面111o(図2)が成形され、他方の直線部1012から構成される内周面により、圧粉成形体10Bの他方の板状部112(図2)の外周面112o(図2)が成形され、テーパ部1013から構成される傾斜面により、圧粉成形体10Bの錘台部113(図2)の外周面113o(図2)が成形される。板状部111,112の加圧成形面111f,112f(図2)は、上パンチ101における下パンチとの対向面(図3では押圧面101p)、下パンチ102における上パンチとの対向面(図3では押圧面102p)によって成形される。上述した基準状態からの上パンチ101の相対移動量に対するダイ103の相対移動量の比が所望の値となるように、ダイ103において上パンチ101が挿入される直線部1011の長さ(貫通孔103hの軸方向に沿った長さ)や錘台部113を成形するテーパ部1013の位置を設計する。

【0084】

テーパ部1013の角度(一方の直線部1011をつくる直線の延長線と、テーパ部1013をつくる斜辺とがなす角の大きさ)は、圧粉成形体10B(図2)のテーパ角θに実質的に等しくなることから、テーパ角θが所望の値となるように、好ましくは上述の範囲を満たすように適宜選択するとよい。テーパ部1013における貫通孔103hの軸方向(図3では上下方向)に沿った長さは、圧粉成形体10Bの錘台部113(図2)の厚さに実質的に等しくなることから、錘台部113の厚さが所望の値となるように適宜選択するとよい。貫通孔103hの各開口部の開口面積、及び上パンチ101,下パンチ102の押圧面101p,102pの面積は、板状部111,112(図2)の面積(加圧成形面111f,112f(図2)の面積)に実質的に等しくなることから、板状部111,112の面積が所望の値となるように、好ましくは上述した面積の比を満たすように適宜選択するとよい。

【0085】

なお、上述した実施形態1の成形用金型100Aや実施形態2の成形用金型100Bの構成材料には、従来、圧粉成形体(主として金属粉末から構成されるもの)の成形に利用されている適宜な高強度材料(高速度鋼など)が利用できる。

【0086】

(成形手順)

成形金型100Bを用いて、圧粉成形体10Bを製造する基本的な手順は、上述した実施形態1の製造方法と同様である。つまり、ダイ103と下パンチ102とで所定の大きさ(高さ)の成形空間を形成し、成形空間に原料粉末Pを給粉した後、上パンチ101と下パンチ102とによって原料粉末Pを加圧・圧縮する(図3(B))。このとき、上パンチ101が原料粉末Pに接触した基準状態からの上パンチ101の相対移動量(上パンチ101におけるダイ103に対する相対移動量)を、上記基準状態からのダイ103の相対移動量(ダイ103における下パンチ102に対する相対移動量)よりも小さくする。

【0087】

所定の加圧を行った後、成形空間には、図3(B)に示すように、上パンチ101と一方の直線部1011とで成形される断面長方形状の面1111と、下パンチ102と他方の直線部1012とで成形される断面長方形状の面1112と、テーパ部1013で成形され、両長方形状の面1111,1112に挟まれた断面台形状の面1113とを具える圧縮成形物が成形される。ダイ103を下方に、上パンチ101を上方に移動して、この圧縮成形物を取り出す。得られた圧縮成形物には、上述した熱処理や後処理を施すことができる。

【0088】

上記製造方法を経て得られた圧粉成形体10Bは、上述した被覆軟磁性粉末を用いることで、絶縁被膜(熱処理により変成されたものを含む)を具える被覆軟磁性粒子から構成されたものであって、圧縮成形物、熱処理物、及び後処理物のいずれかの形態をとる。また、圧粉成形体10Bも、実施形態1の圧粉成形体10Aと同様に、下パンチ側領域(代表的には、短辺側矩形状面112s(図2)から構成される板状部112(図2))の密度が、上パンチ側領域(代表的には、長辺側矩形状面111s(図2)から構成される板状部111(図2))の密度よりも大きい。つまり、上パンチ側領域の密度が小さい。

【0089】

(効果)

実施形態2の製造方法も、実施形態1の製造方法と同様に、摺接距離が短いことで、絶縁被膜の損傷やブリッジ部の生成を低減・抑制して、後処理の処理時間の短縮、ブリッジ部の除去の低減、成形用金型の摩耗の低減を図ったり、脱気距離が短いことで脱気時間の短縮を図ったりすることができる。従って、実施形態2の製造方法は、圧粉成形体10Bを生産性よく製造することができる。特に、実施形態2の製造方法では、当該製造方法により製造する圧粉成形体10Bを、断面が台形状面113sで構成される錘台部113を主体とする特有の立体形状とすることから、圧粉成形体10Bを更に生産性よく製造することができる。具体的には、圧粉成形体10Bは、成形用金型(ダイの内周面)に摺接する面(外周面113o)が、圧縮成形物の抜き出し方向に対して傾斜するため、摺接時の摩擦を効果的に低減できる。従って、圧縮成形物を成形用金型から抜き出し易い上に、上記摩擦の低減により、抜き出した圧縮成形物の外周面及びその近傍を構成する被覆軟磁性粒子は、絶縁被膜の損傷が低減されていたり、ブリッジ部の生成が抑制されていたりする。そのため、実施形態2の製造方法は、後処理時間の更なる短縮、ブリッジ部の除去量の更なる低減、金型寿命の更なる延長などを図ることができる。また、実施形態2の製造方法では、脱気距離が短いことに加えて、ダイ103の貫通孔103hにおいて上パンチ101側の開口部が下パンチ102側の開口部よりも広いことからも、給粉後、被覆磁性粒子間の空気が抜け易く、脱気時間を更に短縮できると期待される。

【0090】

上述のように実施形態2の製造方法では、絶縁被膜の損傷やブリッジ部の生成が特有の製造方法及び特有の立体形状との双方によって効果的に抑制される。従って、実施形態2の圧粉成形体10Bは、生産性に優れる上に、上述の後処理を施した場合には勿論、後処理を施さずにそのままの状態で磁心の素材に用いた場合でも、低損失な磁心が得られると期待される。

【0091】

〔変形例1〕

実施形態1,2では、柱状の圧粉成形体を製造する場合を説明した。その他、貫通孔を有する環状の圧粉成形体を製造する場合には、例えば、下パンチに対して相対的に移動可能に配置されるコアロッドを具える成形用金型を利用するとよい。この形態では、例えば、ダイの移動と共にコアロッドも移動させて、ダイにおける下パンチに対する相対移動量とコアロッドにおける下パンチに対する相対移動量とを同じにする。そして、上パンチにおけるダイに対する相対移動量を、ダイの相対移動量及びコアロッドの相対移動量よりも小さくする。こうすることで、環状の圧縮成形物とダイとの摺接距離、及び環状の圧縮成形物とコアロッドとの摺接距離の双方を短くできる。従って、この形態は、環状の圧縮成形物の内周面及び外周面の双方において、絶縁被膜の損傷を低減することができる。

【0092】

〔実施形態3〕

次に、図4,図5を参照して、本発明リアクトルを説明する。リアクトル1は、一対の筒状のコイル素子2a,2bを有するコイル2と、コイル2を励磁したときに閉磁路を形成する磁心3とを具える。磁心3は、コイル素子2a,2b内にそれぞれ挿入配置される一対の柱状の内側コア部31と、コイル2から露出され、一対の内側コア部31を連結して環状体を構成する外側コア部32とを具える。磁心3は、主として、圧粉成形体からなる複数のコア片により構成されている。リアクトル1の特徴とするところは、内側コア部31を構成する各コア片が実施形態1の圧粉成形体10A(図1)や実施形態2の圧粉成形体10B(図2)から構成されているところにある。内側コア部31を構成するコア片以外の構成は、公知のリアクトルの構成を利用することができ、図4,図5に示す構成や後述する構成は一例である。

【0093】

(コイル)

コイル2は、接合部の無い1本の連続する巻線2wを螺旋状に巻回してなる一対のコイル素子2a,2bと、両コイル素子2a,2bを連結する連結部2rとを具える。各コイル素子2a,2bは、互いに同一の巻数の中空の筒状体であり、各軸方向が平行するように並列(横並び)され、コイル2の他端側(図4では右側)において巻線2wの一部がU字状に屈曲されて連結部2rが形成されている。この構成により、両コイル素子2a,2bの巻回方向は同一となっている。

【0094】

巻線2wは、銅やアルミニウム、その合金といった導電性材料からなる導体の外周に、絶縁材料からなる絶縁層(代表的には、ポリアミドイミドなどからなるエナメル層)を具える被覆線を好適に利用できる。巻線2wの導体は、断面円形状の丸線の他、断面矩形状の平角線を好適に利用できる。コイル素子2a,2bは、絶縁層を有する被覆平角線をエッジワイズ巻きして形成されたエッジワイズコイルである。

【0095】

(磁心)

磁心3の説明は、図5を参照して行う。磁心3は、各コイル素子2a,2b(図4)に覆われる一対の柱状の内側コア部31と、コイル2(図4)が配置されず、コイル2から露出される一対の外側コア部32とを有する。各内側コア部31はそれぞれ、各コイル素子2a,2bの内周形状に沿った外形を有する柱状体(ここでは、実質的に直方体)であり、各外側コア部32はそれぞれ、一対の台形状面を有する柱状体である。磁心3は、離間して配置される内側コア部31を挟むように外側コア部32が配置され、各内側コア部31の端面と外側コア部32の内端面とを接触させて環状に形成される。

【0096】

内側コア部31は、磁性材料からなるコア片31mと、コア片よりも透磁率が低い材料、代表的には非磁性材料から構成されるギャップ材31gとを交互に積層して構成された積層体である。外側コア部32も磁性材料からなるコア片である。

【0097】

ギャップ材31gは、インダクタンスの調整のために設けられる部材であり、具体的な構成材料としては、アルミナやガラスエポキシ樹脂、不飽和ポリエステル(いずれも非磁性材料)、その他、セラミックスやフェノール樹脂などの非磁性材料に磁性粉末(例えば、フェライト、Fe,Fe-Si,センダスト)が分散した混合材料などが挙げられる。

【0098】

上記コア片同士の一体化やコア片31mとギャップ材31gとの一体化には、例えば、接着剤や粘着テープなどを利用できる。内側コア部31の形成に粘着テープを用い、内側コア部31と外側コア部32とを接着剤で接合する形態としてもよい。

【0099】

そして、内側コア部31の各コア片31mはいずれも、実施形態1で説明した圧粉成形体10A及び実施形態2で説明した圧粉成形体10Bの少なくとも一方により構成されている。内側コア部31を圧粉成形体10Aのみで形成した場合、圧粉成形体31は、直方体となる。内側コア部31は、圧粉成形体10Bのみで構成してもよいし、圧粉成形体10A,10Bの双方を組み合せて用いて構成してもよい。

【0100】

特に、内側コア部31を構成するコア片31mは、圧粉成形体10A,10Bにおいてダイとの摺接面がコイル素子2a,2b(図4)の内周面に対向するように配置される(圧粉成形体10Bにおけるダイとの摺接面:錘台部113の外周面113o(図2)及び板状部111,112の外周面111o,112o(図2))。換言すれば、内側コア部31を構成するコア片31mはいずれも、圧粉成形体10A,10B(コア片31m)に具える加圧成形面111f,112f(図2)がコイル素子2a,2bの軸方向に直交するようにコイル素子2a,2b内に挿入配置される。そのため、コイル2(図4)を励磁したとき、圧粉成形体10Aにおけるダイとの摺接面は、コイル素子2a,2b(図4)がつくる磁束の方向に平行に配置され、錘台部113の外周面113oは、コイル素子2a,2bがつくる磁束の方向に対してテーパ角θだけ交差するように配置される。また、圧粉成形体10Bを用いた場合、内側コア部31を上述のように配置した状態において、磁束の方向に直交する面で切断すると、断面積が異なる部分(圧粉成形体10Bの錘台部113)を有する。テーパ角θ及び面積の比が上述の特定の範囲である場合、特に、テーパ角θが十分に小さく面積の比が十分に大きいことで、錘台部113の外周面113oは、磁束の方向に実質的に平行に配置される。圧粉成形体10Bを用いた場合、ギャップ材31gは、圧粉成形体10B(コア片31m)の板状部111,112に接するように配置される。

【0101】

(その他の構成部材)

その他、コイル2と磁心3との間の絶縁性を高めるために、絶縁性樹脂から構成されるインシュレータを具えたり、コイル2と磁心3との組合体の外周を絶縁性樹脂で覆った一体化物としたり、組合体を金属材料などからなるケースに収納したり、ケースに収納した組合体を封止樹脂により覆ったりすることができる。

【0102】

(効果)

リアクトル1は、磁心3において、特に、コイル2内に収納される箇所(内側コア部31)の素材に圧粉成形体10Aや圧粉成形体10Bを用いていることで、当該素材が生産性に優れることから、リアクトル1自体の生産性にも優れる。また、後述する試験例に示すようにリアクトル1は、磁心3において、特に、コイル2内に収納される箇所(内側コア部31)、つまり渦電流損が生じ易い箇所の素材に低損失な圧粉成形体10Aや圧粉成形体10Bを用いていることで、低損失である。

【0103】

〔変形例2〕

実施形態3では、一対のコイル素子を具えるリアクトルを説明した。その他、一つの筒状のコイルを具え、磁心として、筒状のコイルが配置される柱状の内側コア部と、筒状のコイルの外周に配置される外周コア部と、筒状のコイルの端面に対向して配置され、内側コア部と外周コア部とを連結する端面コア部とを具える形態、代表的には、E-E形態、E-I形態、ポット形態とすることができる。列挙した各形態の磁心はいずれも、代表的には、ER型コア、E型コア、I型コアを組み合せて構成される。上述のER型コアなどを一体成形したコア部品とする形態では、適宜な形状の成形用金型を用いて、上述した実施形態1の製造方法を適用して製造することができる。或いは、ER型コアなどを、複数の分割片を組み合せたコア部品とする形態では、当該コア部品において少なくとも内側コア部の素材に実施形態1の圧粉成形体10Aや実施形態2の圧粉成形体10Bを利用することができる。いずれの形態も、低損失な磁心を具えるリアクトルを生産性よく製造することができる。

【0104】

〔試験例〕

圧粉成形体を作製し、得られた圧粉成形体を用いてリアクトルを作製し、このリアクトルの渦電流損を調べた。また、後処理の処理時間、成形用金型の摩耗量、成形スピードを調べた。

【0105】

この試験では、試料No.1,100として、図1に示す成形用金型100Aを用いて、直方体状の圧粉成形体(40mm×30mm×高さ:20mm)を複数作製した。試料No.2として、図3に示す成形用金型100B(ダイ103の貫通孔103hがテーパ部1013を有するもの)を用いて、対向配置される板状部を具え、錘台部を主体とする変形四角錘台状の圧粉成形体を複数作製した。試料No.1,2,100はいずれも、圧縮比:2とし、試料No.1,2は、原料粉末の高さ(成形空間の深さ):40mm、基準状態からのダイの相対移動量:15mm、基準状態からの上パンチの相対移動量:5mm、ダイの相対移動量/上パンチの相対移動量:3とし、試料No.100は、原料粉末の高さ(成形空間の深さ):40mm、基準状態からのダイの相対移動量=上パンチの相対移動量:10mm、ダイの相対移動量/上パンチの相対移動量:1となるように、ダイの移動量及びパンチの移動量を調整した。試料No.1,2の平均の成形圧力、試料No.100の成形圧力は7ton/cm2(≒690MPa)とし、冷間で成形した。

【0106】

いずれの試料も、原料粉末には、水アトマイズ法により製造された純鉄粉(平均粒径:50μm)に、化成処理によりリン酸金属塩化合物からなる絶縁被膜(厚さ:20nm以下程度)を形成した被覆軟磁性粒子からなる被覆粉末を用意した。この試験では、いずれの試料も、上記被覆粉末にステアリン酸亜鉛の粉末を混合した混合粉末(ステアリン酸亜鉛の混合量:混合粉末全体に対して0.6質量%)を用いた。

【0107】

ダイから抜き出した試料No.1,2,100の圧縮成形物に熱処理(400℃×30分、窒素雰囲気)を施して、熱処理物を得た。得られた試料No.2の熱処理物(圧粉成形体の一形態)の寸法を測定した。

【0108】

試料No.2の圧粉成形体は、一方の板状部の加圧成形面の面積:40mm×30mm、他方の板状部の加圧成形面の面積:39.9mm×29.9mm、各板状部の厚さ:1.0mm、錘台部の厚さ:18mm、テーパ角:約0.16°、面積の比:(39.9mm×29.9mm/40mm×30mm)は、約99.4%である。ここでは、加圧成形面の面積は、板状部と錘台部との境界面の面積に等しい。加圧成形面に直交方向に切断した断面(縦断面)において、錘台部を構成する台形状面の面積:719.1mm2は、当該台形状面に繋がり、各板状部を構成する長辺側矩形状面及び短辺側矩形状面の合計面積:40+39.9=79.9mm2よりも十分に大きく、上記断面において台形状面の占める面積割合は、90%である。また、別の縦断面において、台形状面の面積:539.1mm2は、当該台形状面に繋がり、各板状部を構成する長辺側矩形状面及び短辺側矩形状面の合計面積:30+29.9=59.9mm2よりも十分に大きく、断面においてこの台形状面の占める面積割合は、90%である。

【0109】

得られた各熱処理物に後処理を施した。この後処理は、各熱処理物において、ダイの内周面により成形された面(試料No.1,100は、一対の加圧成形面に繋がる外周面、試料No.2は、板状部及び錘台部の外周面)を塩酸(濃度:35質量%)によってエッチングすることで行った。

【0110】

試料No.1,2,100について、後処理を施した後処理物を複数用意して、環状に組み合せて試験用磁心を作製し、各試験用磁心にそれぞれ、巻線で構成したコイル(いずれの試料も同様の仕様のもの)を配置して測定部材(リアクトルに相当)を作製した。ここでは、実施形態3で説明した一対のコイル素子を具えるリアクトルを作製した。具体的には、各試料について、複数の後処理物を用いて内側コア部を作製し、後処理を施した面(試料No.1,100:一対の加圧成形面に繋がる外周面、試料No.2:板状部及び錘台部の外周面)がコイル素子の内周面に対向するように(図2(C)参照)、作製した内側コア部を各コイル素子に挿入配置した。試料No.1,2,100のいずれも、外側コア部及びギャップ材は同じ仕様のものを用いた。このリアクトルに対して、AC-BHカーブトレーサを用いて、励起磁束密度Bm:1kG(=0.1T)、測定周波数:5kHzにおける渦電流損We(W)を測定した。その結果を表1に示す。この評価は、試料No.1,2,100に対して、上述の後処理の処理時間(エッチング時間)を同じ時間にして後処理物を作製し、この後処理物を用いて作製したリアクトルを用いて行った。

【0111】

また、渦電流損が所定の値を満たすために必要な後処理の処理時間を調べた。その結果を表1に示す。この評価は、種々の処理時間で後処理を行った後処理物を用いて上述のようにリアクトルを作製して渦電流損を測定し、この渦電流損が所定の値を満たす後処理物が得られたときの処理時間を求めることで行った。

【0112】

更に、上述の圧縮成形物を連続成形した後の成形用金型の摩耗量を調べた。その結果を表1に示す。ここでは、摩耗量は、ダイの内周面における以下の箇所を測定領域とし、この測定領域の輪郭形状(プロフィール)を3次元形状測定機で測定して求めた。測定領域は、原料粉末を完全に圧縮した状態において、成形された圧縮成形物の外周面のうち、厚さ方向の中心部に接触する箇所とする。そして、成形前の測定領域の輪郭形状と、10,000個の圧縮成形物を成形後の測定領域の輪郭形状との差を調べ、この差の最大値を摩耗量:金型摩耗量とする。

【0113】

加えて、給粉→加圧・圧縮・脱気→圧縮成形物の抜き出し、を一連の工程とし、この一連の工程の所要時間を測定して成形スピードを調べた。その結果を表1に示す。脱気時間は、以下のように設定した。種々の脱気時間として成形し、抜き出した圧縮成形物の割れの有無を調べ、割れが生じていない圧縮成形物が得られる最少時間を脱気時間とした。成形スピードは、単位時間当たりの圧縮成形物の成形個数とする。

【0114】

【表1】

【0115】

表1に示すように、上パンチの相対移動量をダイの相対移動量よりも小さくして製造した試料No.1,2は、上パンチの相対移動量とダイの相対移動量とが同じである試料No.100と比較して、成形スピードが速く(単位時間当たりの成形個数が多く)、生産性に優れることが分かる。この理由として、脱気距離の短縮による脱気時間の短縮、圧縮成形物を抜き出す距離の短縮による抜き出し時間の短縮が起因していると考えられる。また、試料No.1,2は、試料No.100と比較して、後処理の時間が短くても、渦電流損が小さい圧粉成形体が得られることが分かる。このことからも、試料No.1,2は、低損失な圧粉成形体の生産性に優れる。この理由として、圧縮成形物を抜き出す距離の短縮により、被覆軟磁性粒子の絶縁被膜の損傷やブリッジ部の生成が抑制され、軟磁性粒子同士の絶縁を十分に確保できたためである、と考えられる。更に、試料No.1,2は、後処理の時間を一定とすると、渦電流損がより小さいリアクトルが得られることが分かる。この理由は、試料No.1,2は、摺接距離の短縮により、圧縮成形物の内部にまで絶縁被膜の損傷やブリッジ部の生成が生じることを抑制でき、表面部分に生成されたブリッジ部が十分に除去されることで、或いは絶縁被膜の損傷が抑制されることで、軟磁性粒子同士の絶縁を十分に確保できたためである、と考えられる。特に、特定の立体形状の圧粉成形体を製造する試料No.2は、圧縮成形物とダイの内周面との摩擦が低減できたことで、渦電流損の更なる低減や処理時間の更なる短縮が図れることが分かる。そして、このように低損失な試料No.1,2のリアクトルは、高周波数で利用される場合にも損失が小さく、高周波数特性に優れるといえる。

【0116】

また、試料No.1,2は、成形用金型の摩耗も低減でき、金型寿命を延長できることが分かる。この理由は、上述のようにダイとの摩擦が低減されたためであると考えられる。

【0117】

更に、試料No.1,2,100の後処理物において上パンチ側領域の密度及び下パンチ側領域の密度を調べた。ここでは、各試料において各パンチとの接触面(加圧成形面)から厚さ方向に1mmまでの領域をそれぞれ切り出し、厚さ1mmの試験片を作製し、各試験片の密度を調べた。その結果、試料No.100は、上パンチ側領域からなる試験片の密度と下パンチ側領域からなる試験片の密度とが同じであった。一方、試料No.1,2はいずれも、上パンチ側領域からなる試験片の密度が下パンチ側領域からなる試験片の密度よりも小さかった。

【0118】

以上から、圧粉成形体の製造にあたり、上パンチ(第二パンチ)の相対移動量をダイの相対移動量や下パンチ(第一パンチ)の相対移動量よりも小さくして、ダイにおいて上パンチ側寄りの領域で成形を行うことで、低損失な圧粉成形体を生産性よく製造できる、といえる。また、断面が台形状になる立体(錘台体)を主体とする特定の形状の本発明圧粉成形体を製造する場合、低損失な圧粉成形体の生産性をより向上できる、といえる。更に、本発明製造方法により得られた圧粉成形体をリアクトルの磁心の素材に利用した場合、低損失である、といえる。加えて、本発明圧粉成形体を具える本発明リアクトルは、磁心の素材が生産性に優れる上に低損失であることで、低損失で生産性に優れる、といえる。

【0119】

なお、本発明は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において適宜変更が可能である。例えば、軟磁性粒子の材質・粒径、絶縁被膜の材質・厚さ、相対移動量の比、圧粉成形体の形状、台形状面や各矩形状面の大きさ(面積割合、投影面積)などを適宜変更することができる。

【産業上の利用可能性】

【0120】

本発明圧粉成形体の製造方法は、低損失な圧粉成形体を生産性よく製造することができる。本発明圧粉成形体は、各種の磁気部品(リアクトル、トランス、モータ、チョークコイルなど)の磁心の素材、特に、高周波特性に優れる磁心の素材に好適に利用することができる。本発明リアクトルは、各種のリアクトル(車載部品、発電・変電設備の部品など)に好適に利用することができる。特に、本発明リアクトルは、ハイブリッド自動車や電気自動車、燃料電池自動車などの車両に搭載される車載用コンバータといった車載用電力変換装置の構成部品に好適に利用することができる。

【符号の説明】

【0121】

1 リアクトル 2 コイル 2w 巻線 2a,2b コイル素子 2r 連結部

3 磁心 31 内側コア部 31m コア片 31g ギャップ材 32 外側コア部

10A,10B 圧粉成形体 111,112 板状部 111f,112f 加圧成形面

111s 長辺側矩形状面 111o,112o,113o 外周面 112s 短辺側矩形状面

113 錘台部 113s 台形状面

1111,1112 長方形状の面 1113 台形状の面

100A,100B 成形用金型

101 上パンチ 101p,102p 押圧面 102 下パンチ

103 ダイ 103h 貫通孔 103i 内周面 103f 表面 1011,1012 直線部

1013 テーパ部

【特許請求の範囲】

【請求項1】

ダイに設けられた貫通孔と、この貫通孔に挿入した第一パンチとでつくられる成形空間に絶縁被膜を具える被覆軟磁性粉末を充填した後、前記第一パンチと前記貫通孔に挿入した第二パンチとで前記被覆軟磁性粉末を圧縮成形して圧粉成形体を製造する圧粉成形体の製造方法であって、

前記ダイ、前記第一パンチ及び前記第二パンチが前記成形空間に充填された被覆軟磁性粉末に接触してから、この粉末を完全に圧縮するまでの前記第二パンチにおける前記ダイに対する相対移動量を、前記ダイにおける前記第一パンチに対する相対移動量、又は前記第一パンチにおける前記ダイに対する相対移動量よりも小さくすることを特徴とする圧粉成形体の製造方法。

【請求項2】

前記第一パンチを固定し、前記ダイと前記第二パンチとを移動して前記被覆軟磁性粉末を圧縮成形する場合に、前記第二パンチの相対移動量を前記ダイの相対移動量よりも小さくすることを特徴とする請求項1に記載の圧粉成形体の製造方法。

【請求項3】

前記第二パンチの相対移動量に対する前記ダイの相対移動量、又は前記第一パンチの相対移動量の比が1.5以上9以下であることを特徴とする請求項1又は2に記載の圧粉成形体の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載の圧粉成形体の製造方法により得られたことを特徴とする圧粉成形体。

【請求項5】

前記圧粉成形体における第二パンチ側領域の密度が第一パンチ側領域の密度よりも小さいことを特徴とする請求項4に記載の圧粉成形体。

【請求項6】

絶縁被膜を具える被覆軟磁性粒子を圧縮成形してなる圧粉成形体であって、

この圧粉成形体の断面として、

対向配置された長辺と短辺とを具える台形状面と、

前記台形状面の長辺に繋がる長辺側矩形状面と、

前記台形状面の短辺に繋がる短辺側矩形状面とから構成される面を有し、

前記台形状面の面積が前記長辺側矩形状面及び前記短辺側矩形状面の合計面積よりも大きく、

この圧粉成形体において前記長辺側矩形状面から構成される部分の密度が、前記短辺側矩形状面から構成される部分の密度よりも小さいことを特徴とする圧粉成形体。

【請求項7】

磁心と、磁心の一部に配置される筒状のコイルとを具えるリアクトルであって、

前記磁心は、前記コイル内に配置される内側コア部と、前記コイルから露出されて、前記内側コア部と共に閉磁路を形成する外側コア部とを具え、

前記内側コア部は、請求項4〜6のいずれか1項に記載の圧粉成形体を具えることを特徴とするリアクトル。

【請求項1】

ダイに設けられた貫通孔と、この貫通孔に挿入した第一パンチとでつくられる成形空間に絶縁被膜を具える被覆軟磁性粉末を充填した後、前記第一パンチと前記貫通孔に挿入した第二パンチとで前記被覆軟磁性粉末を圧縮成形して圧粉成形体を製造する圧粉成形体の製造方法であって、

前記ダイ、前記第一パンチ及び前記第二パンチが前記成形空間に充填された被覆軟磁性粉末に接触してから、この粉末を完全に圧縮するまでの前記第二パンチにおける前記ダイに対する相対移動量を、前記ダイにおける前記第一パンチに対する相対移動量、又は前記第一パンチにおける前記ダイに対する相対移動量よりも小さくすることを特徴とする圧粉成形体の製造方法。

【請求項2】

前記第一パンチを固定し、前記ダイと前記第二パンチとを移動して前記被覆軟磁性粉末を圧縮成形する場合に、前記第二パンチの相対移動量を前記ダイの相対移動量よりも小さくすることを特徴とする請求項1に記載の圧粉成形体の製造方法。

【請求項3】

前記第二パンチの相対移動量に対する前記ダイの相対移動量、又は前記第一パンチの相対移動量の比が1.5以上9以下であることを特徴とする請求項1又は2に記載の圧粉成形体の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載の圧粉成形体の製造方法により得られたことを特徴とする圧粉成形体。

【請求項5】

前記圧粉成形体における第二パンチ側領域の密度が第一パンチ側領域の密度よりも小さいことを特徴とする請求項4に記載の圧粉成形体。

【請求項6】

絶縁被膜を具える被覆軟磁性粒子を圧縮成形してなる圧粉成形体であって、

この圧粉成形体の断面として、

対向配置された長辺と短辺とを具える台形状面と、

前記台形状面の長辺に繋がる長辺側矩形状面と、

前記台形状面の短辺に繋がる短辺側矩形状面とから構成される面を有し、

前記台形状面の面積が前記長辺側矩形状面及び前記短辺側矩形状面の合計面積よりも大きく、

この圧粉成形体において前記長辺側矩形状面から構成される部分の密度が、前記短辺側矩形状面から構成される部分の密度よりも小さいことを特徴とする圧粉成形体。

【請求項7】

磁心と、磁心の一部に配置される筒状のコイルとを具えるリアクトルであって、

前記磁心は、前記コイル内に配置される内側コア部と、前記コイルから露出されて、前記内側コア部と共に閉磁路を形成する外側コア部とを具え、

前記内側コア部は、請求項4〜6のいずれか1項に記載の圧粉成形体を具えることを特徴とするリアクトル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−27896(P2013−27896A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−164863(P2011−164863)

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(593016411)住友電工焼結合金株式会社 (214)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(593016411)住友電工焼結合金株式会社 (214)

【Fターム(参考)】

[ Back to top ]