圧粉成形体及び電流センサ

【課題】生産性よく高性能な電流センサが得られる圧粉成形体、及びその製造方法、電流センサを提供する。

【解決手段】ギャップ120を有する磁気コア110と、ギャップ120に介在された磁電変換素子200とを具える電流センサ100であり、磁気コア110として、磁性粒子の外周に絶縁被覆を具えた被覆磁性粉末が加圧成形された圧粉成形体を具える。この圧粉成形体は、磁性粒子がFeを97質量%以上含有し、平均粒径が165μm以上であり、絶縁被覆が実質的にFe3(P2O7)2から構成されている。この圧粉成形体は、Fe成分が多いことで飽和磁束密度が高くなって直線性を高められ、比較的粗粒であることで保磁力が低下してヒステリシス誤差を低減でき、耐熱性に優れる特定の絶縁被覆を具えることで、歪み除去のための熱処理の温度を高めても十分に絶縁性を保持できて周波数特性に優れる。圧粉成形体は、珪素鋼板よりも生産性に優れる。

【解決手段】ギャップ120を有する磁気コア110と、ギャップ120に介在された磁電変換素子200とを具える電流センサ100であり、磁気コア110として、磁性粒子の外周に絶縁被覆を具えた被覆磁性粉末が加圧成形された圧粉成形体を具える。この圧粉成形体は、磁性粒子がFeを97質量%以上含有し、平均粒径が165μm以上であり、絶縁被覆が実質的にFe3(P2O7)2から構成されている。この圧粉成形体は、Fe成分が多いことで飽和磁束密度が高くなって直線性を高められ、比較的粗粒であることで保磁力が低下してヒステリシス誤差を低減でき、耐熱性に優れる特定の絶縁被覆を具えることで、歪み除去のための熱処理の温度を高めても十分に絶縁性を保持できて周波数特性に優れる。圧粉成形体は、珪素鋼板よりも生産性に優れる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電流センサの磁気コアに利用される圧粉成形体、及びその製造方法、並びに電流センサに関するものである。特に、高性能な電流センサの生産性の向上に寄与することができる圧粉成形体に関するものである。

【背景技術】

【0002】

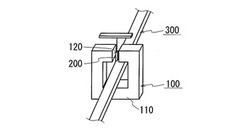

導体に流れる電流を測定する電流センサとして、導体の外周に形成される磁場(磁束)を感知し、この磁場を電気信号(例えば、起電力)に変換する磁電変換素子、例えば、ホール素子を具えるものが汎用されている。磁電変換素子を具える電流センサ100は、図1に示すように磁性材料から構成され、閉磁路を形成するC字状の磁気コア110を具える。C字状の磁気コア110において切り欠かれたギャップ120に磁電変換素子200が配置される。導体300に流れる電流を測定するには、磁気コア110と磁電変換素子200とがつくる環状体を挿通するように導体300を配置する。すると、導体300に流れる電流に基づく磁束が磁気コア110を通過する。この磁束は、導体300に流れる電流にほぼ比例することから、ホール素子といった磁電変換素子200を利用して、ギャップ120部分における磁束密度を検出することで、導体300に流れる電流を計測できる。

【0003】

上記磁気コアには、従来、珪素鋼板といった薄い磁性板材を所定の形状に打ち抜いて積層した積層体が利用されている(特許文献1の0002)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011-007596号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記電流センサの生産性の向上が望まれる。

【0006】

上述の珪素鋼板を用いた場合、非常に薄い素材板を製造し、この素材板に絶縁被覆を形成して打ち抜き、更に積層するため、製造工程が多く、時間がかかる上に、所望の形状に打ち抜くために廃棄量が多く(歩留まりが悪く)、生産性の低下を招く。また、上述の積層体は、複雑な形状に加工することが難しく、磁気コアの形状が打ち抜き可能なものに制限され、形状の自由度が小さい。

【0007】

一方、磁性部材として圧粉成形体がある。圧粉成形体は、代表的には、磁性粒子の外周に絶縁被覆が施された被覆磁性粒子からなる粉末(被覆磁性粉末)を加圧成形して、高密度化することにより得られる。このため、圧粉成形体は、上述の打ち抜きの場合と異なり材料の廃棄が実質的に無い上に、連続的な成形が可能であり、上述の薄い磁性板材の積層体を利用する場合と比較して生産性に優れる上に、粉末を利用することで形状の自由度が高い。そこで、生産性に優れ、形状の自由度が高い圧粉成形体を電流センサの素材に用いることで、電流センサの生産性を高められると期待される。しかし、従来、電流センサに適した圧粉成形体の構成について、十分に検討されていない。従って、高性能な電流センサが得られる圧粉成形体の開発が望まれる。

【0008】

そこで、本発明の目的の一つは、生産性よく高性能な電流センサが得られる圧粉成形体を提供することにある。また、本発明の他の目的は、上記圧粉成形体の製造方法を提供することにある。更に、本発明の他の目的は、生産性に優れ、高性能な電流センサを提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、原料や製造条件を変えて、種々の圧粉成形体を作製し、得られた圧粉成形体を磁気コアとする電流センサを作製し、得られた電流センサの特性を調べた。磁電変換素子を具える電流センサでは、特性として、直線性が高く、ヒステリシス誤差が小さいこと、及び周波数特性に優れることが望まれる。以下、より具体的に説明する。

【0010】

ホール素子といった磁電変換素子を利用して電流を測定する場合、測定対象である導体に流れる電流と、この電流に基づく磁束とが線形の関係になることが求められる。より具体的には、電流値に伴って磁束が一様に大きくなるといった一直線を描くことが望ましく、更に、測定可能な電流範囲が大きいことがより好ましい。例えば、ある電流値までは線形の関係にあるが、電流値が大きな領域では磁束が小さくなる、といった異形線を描くことは好ましくない。上述の理想的な一直線からのずれ度合いを直線性と呼び、ずれが小さいほど一直線に近く、直線性が高い、と評価する。また、測定対象である導体に流れる電流がゼロのとき、磁束もゼロとなる、つまり、上記一直線は、電流及び磁束密度をそれぞれ座標軸とする座標をとったとき、この座標の原点を通る直線となることが望ましい。この原点からのずれ度合いをヒステリシス誤差と呼び、ずれが小さいほど、ヒステリシス誤差が小さい、と評価する。

【0011】

直線性を高めるためには、電流センサの磁気コアは、測定対象である導体に流れる電流に基づく磁束を精度よく検出することが求められるため、飽和磁束密度:Bsが高いことが望まれる。

【0012】

ヒステリシス誤差を小さくするには、ヒステリシス損を低減すること、或いは保磁力を低減することが望まれる。

【0013】

更に、交流では、周波数が変動するが、この周波数の変動(大小変化)に伴って、交流初透磁率が変化しない、つまり、周波数の変動によらず、交流初透磁率が一定であることが求められる。周波数の変動に基づく交流初透磁率の変化度合いを周波数特性と呼び、変化が小さいほど、周波数特性に優れる、と評価する。上記変化を小さくするには、渦電流損を低減する、つまり、絶縁性に優れることが望まれる。

【0014】

ここで、圧粉成形体の原料に被覆磁性粉末を利用すれば、絶縁性をある程度高められる。しかし、加圧成形後、ヒステリシス損(保磁力)の低減を主たる目的として、加圧成形時に導入された歪みを除去するための熱処理を施す場合、熱処理の温度を高めるほど、歪みを十分に除去できるものの、この熱によって絶縁被覆を損傷する恐れがある。つまり、熱処理の温度を高めることで、ヒステリシス損(保磁力)を低減できても、周波数特性の劣化や鉄損の増大を招く恐れがある。従って、周波数特性を高めるためには、耐熱性に優れる絶縁被覆を具える原料を用いることが望まれる。

【0015】

以上の要求から、(1)Fe成分が多いと、飽和磁束密度が高くなり、直線性を高め易い、(2)粒径を比較的粗大にすると保磁力が低下し易くなり、ヒステリシス誤差を低減し易い、(3)絶縁被覆を特定の材質とすると耐熱性に優れることから、歪み除去のための熱処理の温度を高めても十分に絶縁性を保持できて周波数特性に優れる、との知見を得た。本発明は、上記知見に基づくものである。

【0016】

本発明の圧粉成形体は、磁性粒子の外周に絶縁被覆を具えた被覆磁性粉末が加圧成形されたものであり、磁電変換素子を具える電流センサの磁気コアに利用される。上記磁性粒子は、Feを97質量%以上含有し、平均粒径が165μm以上である。上記絶縁被覆は、実質的にFe3(P2O7)2から構成されている。

【0017】

上記本発明圧粉成形体は、例えば、以下の製造方法によって製造することができる。本発明の圧粉成形体の製造方法は、磁性粉末を加圧成形した粉末成形体に熱処理を施して圧粉成形体を製造する方法に係るものであり、以下の準備工程、成形工程、熱処理工程を具える。

準備工程:原料として、磁性粒子の外周に絶縁被覆を具える被覆磁性粉末を準備する工程。

成形工程:上記被覆磁性粉末を加圧成形して粉末成形体を成形する工程。

熱処理工程:上記粉末成形体に、非酸化性雰囲気下で600℃以上700℃以下の熱処理を施す工程。

特に、本発明製造方法では、上記原料として、上記磁性粒子がFeを97質量%以上含有し、平均粒径が165μm以上であり、上記絶縁被覆が、実質的にFe3(P2O7)2から構成されているものを用いる。

【0018】

上記本発明圧粉成形体は、電流センサの磁気コアに好適に利用することができ、例えば、以下の電流センサを提案する。本発明の電流センサは、ギャップを有する磁気コアと、上記ギャップに介在された磁電変換素子とを具えるものであり、上記磁気コアが上記本発明圧粉成形体により構成されている。

【0019】

本発明圧粉成形体は、(1)Fe成分が高いことで飽和磁束密度:Bsが高く、(2)当該圧粉成形体を構成する粒子が比較的粗大であることでヒステリシス損や保磁力が低く、(3)特定の材質からなり、耐熱性に優れる絶縁被覆を具えることで、電気絶縁性に優れる。従って、本発明圧粉成形体を、磁電変換素子を具える電流センサの磁気コアとして利用することで、直線性が高く、ヒステリシス誤差が小さく、周波数特性に優れる高性能な電流センサを製造することができる。そのため、本発明圧粉成形体は、高直線性、低誤差、高周波数特性を満たす電流センサを、珪素鋼板の積層体を用いた場合に比較して生産性よく製造することができ、この優れた特性を有する電流センサの生産性の向上に寄与することができる。また、本発明圧粉成形体は、珪素鋼板の積層体よりも形状の自由度が高く、上記の優れた特性を有する電流センサの形状の自由度を高めることにも寄与することができる。

【0020】

本発明製造方法において原料に用いるFe成分が高い磁性粉末は、成形性に優れることから、高密度な成形体を成形し易い。従って、本発明製造方法は、Fe成分が多い原料粉末を用いることに加えて、この緻密化の点からも飽和磁束密度が高い圧粉成形体を製造できる。また、本発明製造方法は、比較的粗大な粉末を原料に用いることで、得られた圧粉成形体を構成する粒子も比較的粗大にできることから、ヒステリシス損や保磁力が低い圧粉成形体を製造できる。更に、本発明製造方法は、耐熱性に優れる絶縁被覆を具える被覆磁性粉末を原料に用いることで、加圧成形後に得られた粉末成形体に対して、加圧成形時の圧縮によって導入された歪みを除去するための熱処理の温度を600℃以上と高めても、絶縁被覆を損傷せず、絶縁性に優れる圧粉成形体を製造できる。また、上記熱処理の温度を高めて、歪みを十分に除去することでヒステリシス損を十分に低くすることができ、この点からもヒステリシス損が低い圧粉成形体を製造できる。

【0021】

かつ、(1)成形性に優れる粉末を原料に用いることで、(1-1)寸法精度に優れる圧粉成形体を成形可能であり、後工程における形状の補正のための工程を省略できる、或いは補正を短時間で行える、(2)比較的粗大な粉末を原料に用いることで、(2-1)成形用金型への給粉時間を短縮できる、(2-2)原料を圧縮し易く、成形スピードを速められる、(2-3)原料を圧縮し易く、成形圧力を低減して成形用金型の摩耗を低減できる、(3)上述の原料を用いることで、成形用金型への給粉から粉末成形体の離型までの時間を短くすることができ、連続的な製造が可能である、といった点から、本発明製造方法は、生産性に優れる。

【0022】

従って、本発明製造方法は、高直線性、低誤差、高周波数特性という上述の優れた特性を有する本発明圧粉成形体を生産性よく製造することができる。

【0023】

本発明電流センサは、磁気コアとして、本発明圧粉成形体を具えることで、薄い磁性板材の積層体を用いる場合に比較して、原料の廃棄量を低減できる上に、工業的な大量生産を行うことができ、生産性に優れる。また、本発明電流センサは、磁気コアとして、本発明圧粉成形体を具えることで、形状の自由度も高められる。そして、本発明電流センサは、磁気コアとして本発明圧粉成形体を採用することで、直線性が高く、ヒステリシス誤差が低い上に、周波数特性にも優れる、という高性能な電流センサとして利用することができる。

【0024】

本発明の一形態として、上記磁性粒子が純鉄から構成された形態が挙げられる。

【0025】

純鉄は飽和磁束密度が高いことから、上記形態の圧粉成形体は、飽和磁束密度が高く、この圧粉成形体を磁気コアとして具える上記形態の電流センサは、直線性が高い。純鉄は成形性に優れることから、上記形態の製造方法は、圧粉成形体の生産性に優れる。

【0026】

本発明電流センサの一形態として、上記磁電変換素子がホール素子である形態が挙げられる。

【0027】

ホール素子は、測定対象である導体に流れる電流に基づく磁場によって磁気コアを通過する磁束を感知し、磁束密度に比例した起電力を出力可能な素子である。ホール素子は、交流でも直流でも検知可能であり、広いダイナミックレンジを有することから、上記形態は、種々の用途に対応し易い。

【発明の効果】

【0028】

本発明圧粉成形体は、直線性が高く、ヒステリシス誤差が小さく、周波数特性に優れる電流センサの生産性の向上に寄与することができる。本発明圧粉成形体の製造方法は、上記本発明圧粉成形体を生産性よく製造することができる。本発明電流センサは、直線性が高く、ヒステリシス誤差が小さく、周波数特性に優れる上に、生産性に優れる。

【図面の簡単な説明】

【0029】

【図1】磁電変換素子を具える電流センサの概略構成図である。

【図2】直線性及びヒステリシス誤差の測定方法を説明するための説明図である。

【発明を実施するための形態】

【0030】

以下、本発明をより詳細に説明する。

[圧粉成形体]

(磁性粒子)

本発明圧粉成形体は、主として磁性体からなる粒子と、この粒子間に介在される絶縁物とから構成される。磁性体は、飽和磁束密度:Bsが高く、成形性に優れる軟磁性材料、具体的にはFe濃度が高いもの、より具体的には、Feを97質量%以上含むもの(残部:適宜、添加元素、及び不純物)とする。Feが多いほど、飽和磁束密度が高く、成形性に優れることからFeの含有量を98質量%以上、更に99.0質量%以上とすることができ、純鉄(好ましくはFe:99.5質量%以上)とすると、飽和磁束密度がより高い圧粉成形体とすることができる。但し、3質量%以下の範囲で、Fe以外の添加元素(例えば、Si,Ni,Al,Crなど)を含むことを許容する。

【0031】

上記磁性粒子は、その平均粒径を165μm以上とする。磁性粒子の粒径が大きいほど、飽和磁束密度が高くなり易く、保磁力も小さくなり易く、この圧粉成形体を用いると、直線性がより高く、ヒステリシス誤差がより小さい電流センサが得られる傾向にある。しかし、平均粒径が大き過ぎると、渦電流損が大きくなり、周波数特性の低下を招く。そのため、圧粉成形体を構成する磁性粒子の平均粒径は、350μm以下が好ましい。

【0032】

圧粉成形体を構成する磁性粒子の大きさは、原料粉末の大きさに依存し、加圧成形時の圧力にもよるが、原料粉末と同等となる傾向にある。従って、原料粉末に、平均粒径が165μm以上の磁性粉末を利用すれば、磁性粒子の平均粒径が165μm以上である圧粉成形体を得ることができる。

【0033】

圧粉成形体を構成する磁性粒子の平均粒径の測定は、以下のように行う。圧粉成形体の断面をとって、この断面を顕微鏡で観察する(100倍〜500倍程度)。圧粉成形体の表面から深さ方向に300μmまでの表層領域を除く部分を測定領域とする。そして、測定領域に存在する磁性粒子(10個以上)の輪郭をそれぞれ抽出し、更に輪郭内の面積を算出する。輪郭内の面積の等価面積円の直径を磁性粒子の直径とし、測定領域内の10個以上の磁性粒子の直径の平均を圧粉成形体を構成する磁性粒子の平均粒径とする。この磁性粒子の輪郭の抽出及び磁性粒子の直径の測定は、市販の画像処理装置を利用すると容易に行える。圧粉成形体に具える絶縁被覆は、非常に薄いため(250nm以下程度)、その厚さが、磁性粒子の粒径に与える影響は少ないことから、絶縁被覆を含めた輪郭を抽出することを許容する。

【0034】

(絶縁被覆)

絶縁被覆は、上記磁性粒子間に介在して、当該粒子間を絶縁し、渦電流損の低減を図ることに寄与する。特に、本発明では、絶縁被覆は、Fe3(P2O7)2で示されるピロリン酸鉄から実質的に構成されるものとする(Fe3(P2O7)2の含有量が99質量%以上)。この絶縁被覆の厚さは、1nm〜250nmが好ましい。1nm以上であることで、粒子間の絶縁効果を十分に得られ、250nm以下であることで、絶縁被覆の存在による成形密度の低下を抑制し、飽和磁束密度を十分に高められる。絶縁被覆の組成は、例えば、透過型電子顕微鏡及びエネルギー分散型X線分光法を利用した分析装置:TEM-EDXを用いて測定することができ、絶縁被覆の厚さは、例えば、TEM像を観察することなどで求められる。

【0035】

(形状)

本発明圧粉成形体の形状は、電流センサに具える磁電変換素子が配置されるギャップを有する適宜な形状、代表的には、C字状が挙げられる。例えば、図1に示すように平面形状が矩形枠状であって、断面も矩形状のものが挙げられる。或いは、平面形状が矩形枠状であって、断面が円形状のもの、平面形状が円環状で、断面も円形状のものといった曲面形状のものが挙げられる。圧粉成形体は、その他の種々の立体形状を成形可能であり、この点で、実質的に平面的な形状しか出来ない薄い磁性板材の積層体と異なり、形状の自由度が大きい。本発明圧粉成形体は、上述のような曲面形状を含む種々の立体形状とすることができる。ギャップの大きさは、磁電変換素子の大きさに応じて選択することができる。

【0036】

本発明圧粉成形体の内寸(C字状体の貫通孔部分の大きさ)は、測定対象である導体の大きさなどに応じて適宜選択することができ、少なくとも上記導体を挿通配置できるように選択する。本発明圧粉成形体の厚さは、導体に通電する最大電流値でも磁気飽和しない範囲で適宜選択する。

【0037】

[圧粉成形体の製造方法]

本発明圧粉成形体は、基本的には、公知の圧粉成形体の製造方法と同様の工程、つまり、原料の用意→成形用金型への原料の充填→加圧・圧縮→粉末成形体(圧縮物)の抜き取り→熱処理という工程を経て製造することができる。

【0038】

(準備工程)

原料として、上述した圧粉成形体を構成する磁性粒子と同様の組成、つまり、Feを97質量%以上含む組成からなる磁性粒子の粉末であって、その平均粒径が165μm以上の磁性粉末を用意する。原料の磁性粉末の平均粒径は、当該粉末の粒径のヒストグラム中、粒径の小さい粒子からの質量の和が総質量の50%に達する粒子の粒径、つまり50%粒径(質量)をいう。この磁性粉末の製造には、公知の製造方法、例えば、アトマイズ法を利用することができる。上記平均粒径を満たす市販の粉末を利用することができる。圧粉成形体を構成する磁性粒子の平均粒径Ddは、上述のように原料の磁性粉末の平均粒径Dpに依存するため、所望の平均粒径Ddとなるように、原料の磁性粉末の平均粒径Dpを調整する。原料の磁性粉末の平均粒径Dpが165μm以上350μm以下であると、利用し易い。

【0039】

上記磁性粉末の表面に絶縁被覆を形成し、被覆磁性粉末を用意する。絶縁被覆は、Fe3(P2O7)2で示されるピロリン酸鉄によって実質的に構成されるものとする。この絶縁被覆は、その成分の86体積%が安定なFe-O-P結合で構成されているため、数多くあるリン酸鉄類の中でも耐熱性に優れる。そのため、この絶縁被覆は、後述する熱処理工程において、熱処理の温度を600℃以上といった高温にしても破壊されず、磁性粒子間に介在し、絶縁性に優れる圧粉成形体が得られる。この絶縁被覆の形成方法は、例えば、リン酸塩化成処理といった化成処理、溶剤の吹きつけや前駆体を用いたゾルゲル処理などが挙げられる。絶縁被覆の厚さが所望の厚さ(好ましくは1nm〜250nm)となるように、絶縁被覆の原料の添加量を調整する。その他、シリコーン樹脂といったシリコン系有機化合物も耐熱性に優れることから、絶縁被覆に利用できると期待される。

【0040】

上記被覆磁性粉末に、適宜、潤滑剤を混合すると、(1)成形性を向上することができ、寸法精度に優れる成形体が得られる、(2)成形時の摩擦を低減して、成形用金型から抜き出し易く、表面性状に優れる成形体が得られる、といった利点を有する。この潤滑剤は、ステアリン酸リチウム、ステアリン酸亜鉛などの金属石鹸、ステアリン酸アミドなどの脂肪酸アミド、エチレンビスステアリン酸アミドなどの高級脂肪酸アミドといった有機物、窒化硼素やグラファイトなどの無機物などが挙げられる。潤滑剤の含有量は、潤滑剤を混合した混合粉末全体に対して0.1質量%以上1.0質量%以下であると、上記利点を十分に得られ、過剰な含有による原料粉末の低下を防止できる。

【0041】

(成形工程)

上述の原料粉末を成形用金型の成形空間に充填して、所望の形状(上述したC字状)に成形する。成形用金型は、圧粉成形体の製造に利用されている一般的なものが利用でき、具体的には、貫通孔が設けられた筒状のダイと、この貫通孔に挿入配置される上パンチ及び下パンチとを具えるものが挙げられる。上パンチ及び下パンチは、所望の形状の圧粉成形体が得られるように、適宜な形状なものを利用する。ダイの貫通孔の内周面と、この貫通孔の一方の開口部に挿入した下パンチとで形成される成形空間に、上述の原料粉末を充填した後、上記貫通孔の他方の開口部に挿入した上パンチと、上記下パンチとで当該原料粉末を加圧・圧縮して所定の加圧を行ったら、ダイから粉末成形体を抜き出す。上述の原料粉末は、造粒してもよく、造粒粉とすると充填し易い。成形にあたり、成形用金型(特にダイ)にも適宜、潤滑剤を塗布すると、粉末成形体を抜き出し易い。

【0042】

成形圧力は、例えば、5ton/cm2(≒490MPa)以上15ton/cm2(≒1470MPa)以下が挙げられる。5ton/cm2以上とすることで、原料粉末を十分に圧縮でき、圧粉成形体の相対密度を高められ、高密度な圧粉成形体が得られ、15ton/cm2以下とすることで、絶縁被覆の損傷を抑制できる。

【0043】

(熱処理工程)

成形用金型から抜き出した粉末成形体に施す熱処理は、温度が高いほど、加圧成形時に導入された歪みを除去できることから、本発明製造方法では、この温度を600℃以上とする。上記温度の上限は、原料粉末に具える絶縁被覆を損傷しない温度とし、700℃以下が好ましい。また、熱処理時における磁性粉末の酸化を防止するために、この熱処理の雰囲気は、非酸化性雰囲気(酸素濃度:1体積%以下)とする。具体的には、窒素、アルゴンといった不活性ガス雰囲気、酸素濃度が1体積%以下の真空雰囲気が挙げられる。

【0044】

[電流センサ]

本発明電流センサは、磁電変換素子と、この素子が配置されるギャップを有する磁気コアとを具え、この磁気コアが上述の本発明圧粉成形体によって構成されている。磁電変換素子は、当該素子からの情報(電気信号)を受信可能な回路基板に取り付けておき、この回路基板を磁気コアに取り付けることで、磁気コアのギャップに当該素子が介在された状態を維持される構成とすると、当該素子の配置位置がずれ難く、ずれによる測定誤差を抑制することができる。その他、樹脂や接着剤、粘着テープ、適宜な保持部材などを用いて、磁電変換素子を磁気コアのギャップに固定してもよい。

【0045】

磁電変換素子は、上述したホール素子、その他、磁気抵抗素子(MR素子)、磁気インピーダンス素子(MI素子)、サーチコイルなどが挙げられる。MR素子は、交流・直流の双方の測定に利用可能であり、広いダイナミックレンジを有する上に、磁気に対する抵抗変化率が素子の大きさに依存せず、非常に小型にできるため、ひいては電流センサの小型化に寄与することができる。MI素子は、交流の測定に利用可能であり、ホール素子やMR素子よりも高感度である。サーチコイルは、交流の測定に利用可能であり、構成が簡易であり、製造し易い。

【0046】

[試験例]

種々の材質からなる原料粉末を用意し、種々の製造条件で圧粉成形体を作製し、得られた圧粉成形体を利用して、その特性(直線性、ヒステリシス誤差、周波数特性)を調べた。

【0047】

この試験で作製した各試料は、原料粉末が異なるものの、製造工程は基本的に同じとした。具体的には、磁性粒子の組成・平均粒径、絶縁被覆の材質が異なる5種類の原料粉末を用意した。各原料粉末にそれぞれ潤滑剤を添加し、V型混合機により十分に混合して、混合粉末を作製した。潤滑剤は、エチレンビスステアリン酸アミドとし、その含有量は、原料粉末と潤滑剤との混合粉末全体に対して0.6質量%とした。混合粉末を成形用金型の成形空間に給粉し、成形圧力を10ton/cm2として加圧成形し、C字状の粉末成形体、リング状の粉末成形体を作製した。得られた各粉末成形体に、窒素雰囲気中、表1に示す種々の温度で熱処理を施し、ギャップを有するC字状の圧粉成形体、リング状の圧粉成形体を作製した。得られた各C字状の圧粉成形体のギャップに、市販のホール素子を配置して、当該圧粉成形体を磁気コアとする図1に示す電流センサを作製した。

【0048】

試料No.1は、純鉄(Fe:99.5質量%以上、残部:不可避不純物)からなり、平均粒径165μmの磁性粉末(純鉄粉)を用意し、この純鉄粉に化成処理によってFe3(P2O7)2からなる絶縁被覆を形成し、原料粉末とする被覆磁性粉末を作製した。なお、いずれの試料も、原料の磁性粉末の平均粒径は、市販の測定装置により測定した50%粒径(質量)である。

【0049】

試料No.100,110はいずれも、純鉄(Fe:99.5質量%以上、残部:不可避不純物)からなる磁性粉末(純鉄粉)を用意し、この純鉄粉に化成処理によって、Fe4(P2O7)3で示されるピロリン酸鉄とFe(PO4)で示されるリン酸鉄との混合物からなる絶縁被覆を形成し、原料粉末とする被覆磁性粉末を作製した。試料No.100は、平均粒径165μmの純鉄粉、試料No.110は、平均粒径54μmの純鉄粉を用いた。

【0050】

試料No.200,300はいずれも、鉄合金からなり、平均粒径が53μmの磁性粉末(合金粉末)を用意し、シリコーン樹脂からなる絶縁被覆を形成し、原料粉末とする被覆磁性粉末を作製した。絶縁被覆は、エマルジョン系のシリコーン樹脂(信越化学株式会社製)を用意し、合金粉末を撹拌しつつ、3cc/min(=3ml/min)の速度で当該シリコーン樹脂を合金粉末に噴霧した後、大気雰囲気中において40℃×1時間保持して乾燥させて形成した。各合金粉末に対する上記シリコーン樹脂の添加量が1.0質量%となるように噴霧時間を調整した。試料No.200は、Fe-9.5%Si-5.5%Al(いずれも質量%)のセンダスト粉末、試料No.300は、Fe-6.5%Si(質量%)の珪素鉄粉末を用いた。

【0051】

作製した試料No.1,100,110,200,300の電流センサにおいて、磁気コアの貫通孔にそれぞれ、同じ大きさの導体を挿通配置し、導体に直流電流を流して、直線性、ヒステリシス誤差を調べた。その結果を表1に示す。

【0052】

直線性及びヒステリシス誤差は、以下のようにして評価した。導体に通電する最大電流値:2n(アンペア)を設定し、0アンペアから電流値を徐々に大きくしていき、一定の大きさの電流ごとに、各試料の電流センサを用いて磁束密度を測定する。ここでは、測定誤差を考慮して、一定の大きさの電流を所定時間通電し、この通電時間内の任意の磁束密度をその電流値における磁束密度として測定した。例えば、50アンペアごとに磁束密度を測定する場合、50アンペアの電流をx秒通電し、このx秒間内の任意の磁束密度を測定し、次に100アンペアの電流をx秒通電し、このx秒間内の任意の磁束密度を測定する、という操作を繰り返す。最大電流値:2nアンペアにおける磁束密度を測定したら、2nアンペアから電流値を徐々に小さくしていき、同様に、一定の大きさの電流ごとに、電流センサを用いて磁束密度を測定する。つまり、例えば、50アンペアごとに磁束密度を測定する場合、(2n−50)アンペアの電流をx秒通電し、このx秒間内の任意の磁束密度を測定し、次に(2n−100)アンペアの電流をx秒通電し、このx秒間内の任意の磁束密度を測定する、という操作を繰り返す。そして、0アンペアにおける磁束密度を測定したら、電流の向きを逆向きにして、上述の動作を繰り返す。この工程により、電流iを横軸、磁束密度Bを縦軸としてグラフに示せば、図2に示すようなグラフが得られる。このグラフは、理想的には一直線となり、ヒステリシス誤差などがある場合、図2に示すようにループ状のグラフとなる。

【0053】

図2に示すグラフにおいて、最大電流値:2nアンペアにおける磁束密度をとる点:Pmax、最大電流値×1/2の大きさの電流値における磁束密度をとる点:Pn1,Pn2、0アンペアにおける磁束密度をとる点:P0-,P0+、最小電流値:-2nアンペアにおける磁束密度をとる点:Pmin、最小電流値×1/2の大きさの電流値における磁束密度をとる点:P-n1,P-n2の合計8点をとり、この8点の近似式をとる。近似式は、電流と磁束密度とを1次関数と見なして求め、この近似式を示す直線(図示せず)を同じ座標上にとる。電流値ごとに、この近似式における磁束密度とループ状のグラフにおける磁束密度との差を求める(例えば、電流値:nにおける近似式上の磁束密度をB(na)、点Pn1の磁束密度をB(n1)、点Pn2の磁束密度をB(n2)とするとき、|B(na)−B(n1)|、|B(na)−B(n2)|)。この差の最大値をΔmax、最大電流値:2nアンペアにおける近似式上の磁束密度をB(2na)、最小電流値:-2nアンペアにおける近似式上の磁束密度をB(-2na)とするとき、(2×Δmax/|B(2na)−B(-2na)|)×100%を直線性の評価指標とする。直線性の評価指標が小さいほど、直線性が高いことを意味する。また、点P0+の磁束密度をB(0+)、点P0-の磁束密度をB(0-)とするとき、(|B(0+)−B(0-)|/|B(2na)−B(-2na)|)×100%をヒステリシス誤差の評価指標とする。ヒステリシス誤差の評価指標が小さいほど、ヒステリシス誤差が小さいことを意味する。

【0054】

周波数特性は、リング状の圧粉成形体(外径:34mm、内径:20mm、厚さ:5mm)を用いて測定した。具体的には、リング状の圧粉成形体に巻線を配置した測定部材を作製し、この測定部材について、日置電機株式会社製LCRハイテスタ(型番:3532-50)を用いて、測定周波数:50Hz及び1kHzにおける交流初透磁率μをそれぞれ測定した。測定時の温度は、室温(ここでは25℃)とした。50Hzでの交流初透磁率:μ(50Hz)に対する1kHzでの交流初透磁率:μ(1kHz)の割合:μ(1kHz)/μ(50Hz)を評価指標とする。μ(1kHz)/μ(50Hz)が1に近いほど、周波数特性に優れることを意味する。

【0055】

【表1】

【0056】

表1に示すように、Fe成分が高く、特定の絶縁被覆を具える被覆磁性粉末を原料に用い、特定の温度の熱処理を施した圧粉成形体を磁気コアとする試料No.1の電流センサは、直線性が高く、ヒステリシス誤差が小さいことが分かる。また、試料No.1は、周波数特性にも優れることが分かる。より具体的には、評価指標でみると、直線性が0.6%程度、ヒステリシス誤差が0.9%程度、μ(1kHz)/μ(50Hz)が0.98以上の電流センサが得られることが分かる。50kHz〜1kHzという広い周波数帯域において、交流初透磁率の変化が小さいことから、この圧粉成形体を具える電流センサは、最大800Hz程度の交流が使用される用途、例えば、ハイブリッド車のモーターに流れる交流電流の検出用途に適すると期待される。

【0057】

一方、Fe成分が高くても、特定の絶縁被覆を具えていない被覆磁性粉末を原料に用いた場合には、特定の温度の熱処理を施すと、周波数特性に劣り、この圧粉成形体を具える電流センサは交流測定用途に適していない、といえる(試料No.100)。この結果から、試料No.1の原料に用いた絶縁被覆は、耐熱性に優れており、熱処理の温度を600℃以上と高めても絶縁被覆が損傷せず、試料No.1の圧粉成形体は絶縁性に優れていた、と考えられる。

【0058】

また、Fe成分が高くても、平均粒径が小さい微細な粉末を原料に用いた場合には、ヒステリシス誤差を低減できないことが分かる(試料No.110)。この結果から、試料No.1の圧粉成形体は、当該圧粉成形体を構成する磁性粒子が大きく、ヒステリシス損や保磁力を低減できたことで、当該圧粉成形体を具える電流センサはヒステリシス誤差を低減できた、と考えられる。なお、試料No.1の圧粉成形体を構成する磁性粒子の平均粒径を上述のように顕微鏡の観察像を用いて調べたところ、165μm以上であることを確認した。

【0059】

他方、Fe成分が低い鉄合金を原料に用いた場合には、保磁力がある程度小さいため、ヒステリシス誤差をある程度小さくできるものの、直線性が低く(直線性の評価指標が高く)、この圧粉成形体を具える電流センサは、交流測定用途に適していない、といえる(試料No.200,300)。また、鉄合金を原料に用いた場合に上述のようにして電流と磁束密度との関係グラフを作成すると、ループ状になり、電流値が高い領域で磁束密度が低くなった。このことから、試料No.200,300は直線性が悪くなった、と考えられる。

【0060】

上記試験結果から、原料として、Feを高濃度に含有する磁性粒子の外周に特定の材質(600℃以上の耐熱性を有するもの)からなる絶縁被覆を具える被覆磁性粉末を利用し、加圧成形後の粉末成形体に特定の温度で熱処理を施して製造された圧粉成形体を電流センサの磁気コアに利用することで、高直線性・低誤差・高周波数特性の電流センサを生産性よく製造することができる、といえる。

【0061】

なお、本発明は、上述の実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で適宜変更が可能である。例えば、磁性粒子の材質・粒径などを適宜変更することができる。

【産業上の利用可能性】

【0062】

本発明電流センサは、電流の測定部材として好適に利用することができる。特に、本発明電流センサは、電気自動車やハイブリッド自動車、燃料電池自動車といったモーターを利用して走行する車両において、インバータからモーターに流れる電流を検知する電流センサとして好適に利用することができる。また、本発明電流センサは、交流用電流センサとしてだけでなく、直流用電流センサとしても利用することができる。本発明圧粉成形体は、上記本発明電流センサの磁気コアに好適に利用することができる。本発明圧粉成形体の製造方法は、上記本発明圧粉成形体の製造に好適に利用することができる。

【符号の説明】

【0063】

100 電流センサ 110 磁気コア 120 ギャップ

200 磁電変換素子 300 導体

【技術分野】

【0001】

本発明は、電流センサの磁気コアに利用される圧粉成形体、及びその製造方法、並びに電流センサに関するものである。特に、高性能な電流センサの生産性の向上に寄与することができる圧粉成形体に関するものである。

【背景技術】

【0002】

導体に流れる電流を測定する電流センサとして、導体の外周に形成される磁場(磁束)を感知し、この磁場を電気信号(例えば、起電力)に変換する磁電変換素子、例えば、ホール素子を具えるものが汎用されている。磁電変換素子を具える電流センサ100は、図1に示すように磁性材料から構成され、閉磁路を形成するC字状の磁気コア110を具える。C字状の磁気コア110において切り欠かれたギャップ120に磁電変換素子200が配置される。導体300に流れる電流を測定するには、磁気コア110と磁電変換素子200とがつくる環状体を挿通するように導体300を配置する。すると、導体300に流れる電流に基づく磁束が磁気コア110を通過する。この磁束は、導体300に流れる電流にほぼ比例することから、ホール素子といった磁電変換素子200を利用して、ギャップ120部分における磁束密度を検出することで、導体300に流れる電流を計測できる。

【0003】

上記磁気コアには、従来、珪素鋼板といった薄い磁性板材を所定の形状に打ち抜いて積層した積層体が利用されている(特許文献1の0002)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011-007596号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記電流センサの生産性の向上が望まれる。

【0006】

上述の珪素鋼板を用いた場合、非常に薄い素材板を製造し、この素材板に絶縁被覆を形成して打ち抜き、更に積層するため、製造工程が多く、時間がかかる上に、所望の形状に打ち抜くために廃棄量が多く(歩留まりが悪く)、生産性の低下を招く。また、上述の積層体は、複雑な形状に加工することが難しく、磁気コアの形状が打ち抜き可能なものに制限され、形状の自由度が小さい。

【0007】

一方、磁性部材として圧粉成形体がある。圧粉成形体は、代表的には、磁性粒子の外周に絶縁被覆が施された被覆磁性粒子からなる粉末(被覆磁性粉末)を加圧成形して、高密度化することにより得られる。このため、圧粉成形体は、上述の打ち抜きの場合と異なり材料の廃棄が実質的に無い上に、連続的な成形が可能であり、上述の薄い磁性板材の積層体を利用する場合と比較して生産性に優れる上に、粉末を利用することで形状の自由度が高い。そこで、生産性に優れ、形状の自由度が高い圧粉成形体を電流センサの素材に用いることで、電流センサの生産性を高められると期待される。しかし、従来、電流センサに適した圧粉成形体の構成について、十分に検討されていない。従って、高性能な電流センサが得られる圧粉成形体の開発が望まれる。

【0008】

そこで、本発明の目的の一つは、生産性よく高性能な電流センサが得られる圧粉成形体を提供することにある。また、本発明の他の目的は、上記圧粉成形体の製造方法を提供することにある。更に、本発明の他の目的は、生産性に優れ、高性能な電流センサを提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、原料や製造条件を変えて、種々の圧粉成形体を作製し、得られた圧粉成形体を磁気コアとする電流センサを作製し、得られた電流センサの特性を調べた。磁電変換素子を具える電流センサでは、特性として、直線性が高く、ヒステリシス誤差が小さいこと、及び周波数特性に優れることが望まれる。以下、より具体的に説明する。

【0010】

ホール素子といった磁電変換素子を利用して電流を測定する場合、測定対象である導体に流れる電流と、この電流に基づく磁束とが線形の関係になることが求められる。より具体的には、電流値に伴って磁束が一様に大きくなるといった一直線を描くことが望ましく、更に、測定可能な電流範囲が大きいことがより好ましい。例えば、ある電流値までは線形の関係にあるが、電流値が大きな領域では磁束が小さくなる、といった異形線を描くことは好ましくない。上述の理想的な一直線からのずれ度合いを直線性と呼び、ずれが小さいほど一直線に近く、直線性が高い、と評価する。また、測定対象である導体に流れる電流がゼロのとき、磁束もゼロとなる、つまり、上記一直線は、電流及び磁束密度をそれぞれ座標軸とする座標をとったとき、この座標の原点を通る直線となることが望ましい。この原点からのずれ度合いをヒステリシス誤差と呼び、ずれが小さいほど、ヒステリシス誤差が小さい、と評価する。

【0011】

直線性を高めるためには、電流センサの磁気コアは、測定対象である導体に流れる電流に基づく磁束を精度よく検出することが求められるため、飽和磁束密度:Bsが高いことが望まれる。

【0012】

ヒステリシス誤差を小さくするには、ヒステリシス損を低減すること、或いは保磁力を低減することが望まれる。

【0013】

更に、交流では、周波数が変動するが、この周波数の変動(大小変化)に伴って、交流初透磁率が変化しない、つまり、周波数の変動によらず、交流初透磁率が一定であることが求められる。周波数の変動に基づく交流初透磁率の変化度合いを周波数特性と呼び、変化が小さいほど、周波数特性に優れる、と評価する。上記変化を小さくするには、渦電流損を低減する、つまり、絶縁性に優れることが望まれる。

【0014】

ここで、圧粉成形体の原料に被覆磁性粉末を利用すれば、絶縁性をある程度高められる。しかし、加圧成形後、ヒステリシス損(保磁力)の低減を主たる目的として、加圧成形時に導入された歪みを除去するための熱処理を施す場合、熱処理の温度を高めるほど、歪みを十分に除去できるものの、この熱によって絶縁被覆を損傷する恐れがある。つまり、熱処理の温度を高めることで、ヒステリシス損(保磁力)を低減できても、周波数特性の劣化や鉄損の増大を招く恐れがある。従って、周波数特性を高めるためには、耐熱性に優れる絶縁被覆を具える原料を用いることが望まれる。

【0015】

以上の要求から、(1)Fe成分が多いと、飽和磁束密度が高くなり、直線性を高め易い、(2)粒径を比較的粗大にすると保磁力が低下し易くなり、ヒステリシス誤差を低減し易い、(3)絶縁被覆を特定の材質とすると耐熱性に優れることから、歪み除去のための熱処理の温度を高めても十分に絶縁性を保持できて周波数特性に優れる、との知見を得た。本発明は、上記知見に基づくものである。

【0016】

本発明の圧粉成形体は、磁性粒子の外周に絶縁被覆を具えた被覆磁性粉末が加圧成形されたものであり、磁電変換素子を具える電流センサの磁気コアに利用される。上記磁性粒子は、Feを97質量%以上含有し、平均粒径が165μm以上である。上記絶縁被覆は、実質的にFe3(P2O7)2から構成されている。

【0017】

上記本発明圧粉成形体は、例えば、以下の製造方法によって製造することができる。本発明の圧粉成形体の製造方法は、磁性粉末を加圧成形した粉末成形体に熱処理を施して圧粉成形体を製造する方法に係るものであり、以下の準備工程、成形工程、熱処理工程を具える。

準備工程:原料として、磁性粒子の外周に絶縁被覆を具える被覆磁性粉末を準備する工程。

成形工程:上記被覆磁性粉末を加圧成形して粉末成形体を成形する工程。

熱処理工程:上記粉末成形体に、非酸化性雰囲気下で600℃以上700℃以下の熱処理を施す工程。

特に、本発明製造方法では、上記原料として、上記磁性粒子がFeを97質量%以上含有し、平均粒径が165μm以上であり、上記絶縁被覆が、実質的にFe3(P2O7)2から構成されているものを用いる。

【0018】

上記本発明圧粉成形体は、電流センサの磁気コアに好適に利用することができ、例えば、以下の電流センサを提案する。本発明の電流センサは、ギャップを有する磁気コアと、上記ギャップに介在された磁電変換素子とを具えるものであり、上記磁気コアが上記本発明圧粉成形体により構成されている。

【0019】

本発明圧粉成形体は、(1)Fe成分が高いことで飽和磁束密度:Bsが高く、(2)当該圧粉成形体を構成する粒子が比較的粗大であることでヒステリシス損や保磁力が低く、(3)特定の材質からなり、耐熱性に優れる絶縁被覆を具えることで、電気絶縁性に優れる。従って、本発明圧粉成形体を、磁電変換素子を具える電流センサの磁気コアとして利用することで、直線性が高く、ヒステリシス誤差が小さく、周波数特性に優れる高性能な電流センサを製造することができる。そのため、本発明圧粉成形体は、高直線性、低誤差、高周波数特性を満たす電流センサを、珪素鋼板の積層体を用いた場合に比較して生産性よく製造することができ、この優れた特性を有する電流センサの生産性の向上に寄与することができる。また、本発明圧粉成形体は、珪素鋼板の積層体よりも形状の自由度が高く、上記の優れた特性を有する電流センサの形状の自由度を高めることにも寄与することができる。

【0020】

本発明製造方法において原料に用いるFe成分が高い磁性粉末は、成形性に優れることから、高密度な成形体を成形し易い。従って、本発明製造方法は、Fe成分が多い原料粉末を用いることに加えて、この緻密化の点からも飽和磁束密度が高い圧粉成形体を製造できる。また、本発明製造方法は、比較的粗大な粉末を原料に用いることで、得られた圧粉成形体を構成する粒子も比較的粗大にできることから、ヒステリシス損や保磁力が低い圧粉成形体を製造できる。更に、本発明製造方法は、耐熱性に優れる絶縁被覆を具える被覆磁性粉末を原料に用いることで、加圧成形後に得られた粉末成形体に対して、加圧成形時の圧縮によって導入された歪みを除去するための熱処理の温度を600℃以上と高めても、絶縁被覆を損傷せず、絶縁性に優れる圧粉成形体を製造できる。また、上記熱処理の温度を高めて、歪みを十分に除去することでヒステリシス損を十分に低くすることができ、この点からもヒステリシス損が低い圧粉成形体を製造できる。

【0021】

かつ、(1)成形性に優れる粉末を原料に用いることで、(1-1)寸法精度に優れる圧粉成形体を成形可能であり、後工程における形状の補正のための工程を省略できる、或いは補正を短時間で行える、(2)比較的粗大な粉末を原料に用いることで、(2-1)成形用金型への給粉時間を短縮できる、(2-2)原料を圧縮し易く、成形スピードを速められる、(2-3)原料を圧縮し易く、成形圧力を低減して成形用金型の摩耗を低減できる、(3)上述の原料を用いることで、成形用金型への給粉から粉末成形体の離型までの時間を短くすることができ、連続的な製造が可能である、といった点から、本発明製造方法は、生産性に優れる。

【0022】

従って、本発明製造方法は、高直線性、低誤差、高周波数特性という上述の優れた特性を有する本発明圧粉成形体を生産性よく製造することができる。

【0023】

本発明電流センサは、磁気コアとして、本発明圧粉成形体を具えることで、薄い磁性板材の積層体を用いる場合に比較して、原料の廃棄量を低減できる上に、工業的な大量生産を行うことができ、生産性に優れる。また、本発明電流センサは、磁気コアとして、本発明圧粉成形体を具えることで、形状の自由度も高められる。そして、本発明電流センサは、磁気コアとして本発明圧粉成形体を採用することで、直線性が高く、ヒステリシス誤差が低い上に、周波数特性にも優れる、という高性能な電流センサとして利用することができる。

【0024】

本発明の一形態として、上記磁性粒子が純鉄から構成された形態が挙げられる。

【0025】

純鉄は飽和磁束密度が高いことから、上記形態の圧粉成形体は、飽和磁束密度が高く、この圧粉成形体を磁気コアとして具える上記形態の電流センサは、直線性が高い。純鉄は成形性に優れることから、上記形態の製造方法は、圧粉成形体の生産性に優れる。

【0026】

本発明電流センサの一形態として、上記磁電変換素子がホール素子である形態が挙げられる。

【0027】

ホール素子は、測定対象である導体に流れる電流に基づく磁場によって磁気コアを通過する磁束を感知し、磁束密度に比例した起電力を出力可能な素子である。ホール素子は、交流でも直流でも検知可能であり、広いダイナミックレンジを有することから、上記形態は、種々の用途に対応し易い。

【発明の効果】

【0028】

本発明圧粉成形体は、直線性が高く、ヒステリシス誤差が小さく、周波数特性に優れる電流センサの生産性の向上に寄与することができる。本発明圧粉成形体の製造方法は、上記本発明圧粉成形体を生産性よく製造することができる。本発明電流センサは、直線性が高く、ヒステリシス誤差が小さく、周波数特性に優れる上に、生産性に優れる。

【図面の簡単な説明】

【0029】

【図1】磁電変換素子を具える電流センサの概略構成図である。

【図2】直線性及びヒステリシス誤差の測定方法を説明するための説明図である。

【発明を実施するための形態】

【0030】

以下、本発明をより詳細に説明する。

[圧粉成形体]

(磁性粒子)

本発明圧粉成形体は、主として磁性体からなる粒子と、この粒子間に介在される絶縁物とから構成される。磁性体は、飽和磁束密度:Bsが高く、成形性に優れる軟磁性材料、具体的にはFe濃度が高いもの、より具体的には、Feを97質量%以上含むもの(残部:適宜、添加元素、及び不純物)とする。Feが多いほど、飽和磁束密度が高く、成形性に優れることからFeの含有量を98質量%以上、更に99.0質量%以上とすることができ、純鉄(好ましくはFe:99.5質量%以上)とすると、飽和磁束密度がより高い圧粉成形体とすることができる。但し、3質量%以下の範囲で、Fe以外の添加元素(例えば、Si,Ni,Al,Crなど)を含むことを許容する。

【0031】

上記磁性粒子は、その平均粒径を165μm以上とする。磁性粒子の粒径が大きいほど、飽和磁束密度が高くなり易く、保磁力も小さくなり易く、この圧粉成形体を用いると、直線性がより高く、ヒステリシス誤差がより小さい電流センサが得られる傾向にある。しかし、平均粒径が大き過ぎると、渦電流損が大きくなり、周波数特性の低下を招く。そのため、圧粉成形体を構成する磁性粒子の平均粒径は、350μm以下が好ましい。

【0032】

圧粉成形体を構成する磁性粒子の大きさは、原料粉末の大きさに依存し、加圧成形時の圧力にもよるが、原料粉末と同等となる傾向にある。従って、原料粉末に、平均粒径が165μm以上の磁性粉末を利用すれば、磁性粒子の平均粒径が165μm以上である圧粉成形体を得ることができる。

【0033】

圧粉成形体を構成する磁性粒子の平均粒径の測定は、以下のように行う。圧粉成形体の断面をとって、この断面を顕微鏡で観察する(100倍〜500倍程度)。圧粉成形体の表面から深さ方向に300μmまでの表層領域を除く部分を測定領域とする。そして、測定領域に存在する磁性粒子(10個以上)の輪郭をそれぞれ抽出し、更に輪郭内の面積を算出する。輪郭内の面積の等価面積円の直径を磁性粒子の直径とし、測定領域内の10個以上の磁性粒子の直径の平均を圧粉成形体を構成する磁性粒子の平均粒径とする。この磁性粒子の輪郭の抽出及び磁性粒子の直径の測定は、市販の画像処理装置を利用すると容易に行える。圧粉成形体に具える絶縁被覆は、非常に薄いため(250nm以下程度)、その厚さが、磁性粒子の粒径に与える影響は少ないことから、絶縁被覆を含めた輪郭を抽出することを許容する。

【0034】

(絶縁被覆)

絶縁被覆は、上記磁性粒子間に介在して、当該粒子間を絶縁し、渦電流損の低減を図ることに寄与する。特に、本発明では、絶縁被覆は、Fe3(P2O7)2で示されるピロリン酸鉄から実質的に構成されるものとする(Fe3(P2O7)2の含有量が99質量%以上)。この絶縁被覆の厚さは、1nm〜250nmが好ましい。1nm以上であることで、粒子間の絶縁効果を十分に得られ、250nm以下であることで、絶縁被覆の存在による成形密度の低下を抑制し、飽和磁束密度を十分に高められる。絶縁被覆の組成は、例えば、透過型電子顕微鏡及びエネルギー分散型X線分光法を利用した分析装置:TEM-EDXを用いて測定することができ、絶縁被覆の厚さは、例えば、TEM像を観察することなどで求められる。

【0035】

(形状)

本発明圧粉成形体の形状は、電流センサに具える磁電変換素子が配置されるギャップを有する適宜な形状、代表的には、C字状が挙げられる。例えば、図1に示すように平面形状が矩形枠状であって、断面も矩形状のものが挙げられる。或いは、平面形状が矩形枠状であって、断面が円形状のもの、平面形状が円環状で、断面も円形状のものといった曲面形状のものが挙げられる。圧粉成形体は、その他の種々の立体形状を成形可能であり、この点で、実質的に平面的な形状しか出来ない薄い磁性板材の積層体と異なり、形状の自由度が大きい。本発明圧粉成形体は、上述のような曲面形状を含む種々の立体形状とすることができる。ギャップの大きさは、磁電変換素子の大きさに応じて選択することができる。

【0036】

本発明圧粉成形体の内寸(C字状体の貫通孔部分の大きさ)は、測定対象である導体の大きさなどに応じて適宜選択することができ、少なくとも上記導体を挿通配置できるように選択する。本発明圧粉成形体の厚さは、導体に通電する最大電流値でも磁気飽和しない範囲で適宜選択する。

【0037】

[圧粉成形体の製造方法]

本発明圧粉成形体は、基本的には、公知の圧粉成形体の製造方法と同様の工程、つまり、原料の用意→成形用金型への原料の充填→加圧・圧縮→粉末成形体(圧縮物)の抜き取り→熱処理という工程を経て製造することができる。

【0038】

(準備工程)

原料として、上述した圧粉成形体を構成する磁性粒子と同様の組成、つまり、Feを97質量%以上含む組成からなる磁性粒子の粉末であって、その平均粒径が165μm以上の磁性粉末を用意する。原料の磁性粉末の平均粒径は、当該粉末の粒径のヒストグラム中、粒径の小さい粒子からの質量の和が総質量の50%に達する粒子の粒径、つまり50%粒径(質量)をいう。この磁性粉末の製造には、公知の製造方法、例えば、アトマイズ法を利用することができる。上記平均粒径を満たす市販の粉末を利用することができる。圧粉成形体を構成する磁性粒子の平均粒径Ddは、上述のように原料の磁性粉末の平均粒径Dpに依存するため、所望の平均粒径Ddとなるように、原料の磁性粉末の平均粒径Dpを調整する。原料の磁性粉末の平均粒径Dpが165μm以上350μm以下であると、利用し易い。

【0039】

上記磁性粉末の表面に絶縁被覆を形成し、被覆磁性粉末を用意する。絶縁被覆は、Fe3(P2O7)2で示されるピロリン酸鉄によって実質的に構成されるものとする。この絶縁被覆は、その成分の86体積%が安定なFe-O-P結合で構成されているため、数多くあるリン酸鉄類の中でも耐熱性に優れる。そのため、この絶縁被覆は、後述する熱処理工程において、熱処理の温度を600℃以上といった高温にしても破壊されず、磁性粒子間に介在し、絶縁性に優れる圧粉成形体が得られる。この絶縁被覆の形成方法は、例えば、リン酸塩化成処理といった化成処理、溶剤の吹きつけや前駆体を用いたゾルゲル処理などが挙げられる。絶縁被覆の厚さが所望の厚さ(好ましくは1nm〜250nm)となるように、絶縁被覆の原料の添加量を調整する。その他、シリコーン樹脂といったシリコン系有機化合物も耐熱性に優れることから、絶縁被覆に利用できると期待される。

【0040】

上記被覆磁性粉末に、適宜、潤滑剤を混合すると、(1)成形性を向上することができ、寸法精度に優れる成形体が得られる、(2)成形時の摩擦を低減して、成形用金型から抜き出し易く、表面性状に優れる成形体が得られる、といった利点を有する。この潤滑剤は、ステアリン酸リチウム、ステアリン酸亜鉛などの金属石鹸、ステアリン酸アミドなどの脂肪酸アミド、エチレンビスステアリン酸アミドなどの高級脂肪酸アミドといった有機物、窒化硼素やグラファイトなどの無機物などが挙げられる。潤滑剤の含有量は、潤滑剤を混合した混合粉末全体に対して0.1質量%以上1.0質量%以下であると、上記利点を十分に得られ、過剰な含有による原料粉末の低下を防止できる。

【0041】

(成形工程)

上述の原料粉末を成形用金型の成形空間に充填して、所望の形状(上述したC字状)に成形する。成形用金型は、圧粉成形体の製造に利用されている一般的なものが利用でき、具体的には、貫通孔が設けられた筒状のダイと、この貫通孔に挿入配置される上パンチ及び下パンチとを具えるものが挙げられる。上パンチ及び下パンチは、所望の形状の圧粉成形体が得られるように、適宜な形状なものを利用する。ダイの貫通孔の内周面と、この貫通孔の一方の開口部に挿入した下パンチとで形成される成形空間に、上述の原料粉末を充填した後、上記貫通孔の他方の開口部に挿入した上パンチと、上記下パンチとで当該原料粉末を加圧・圧縮して所定の加圧を行ったら、ダイから粉末成形体を抜き出す。上述の原料粉末は、造粒してもよく、造粒粉とすると充填し易い。成形にあたり、成形用金型(特にダイ)にも適宜、潤滑剤を塗布すると、粉末成形体を抜き出し易い。

【0042】

成形圧力は、例えば、5ton/cm2(≒490MPa)以上15ton/cm2(≒1470MPa)以下が挙げられる。5ton/cm2以上とすることで、原料粉末を十分に圧縮でき、圧粉成形体の相対密度を高められ、高密度な圧粉成形体が得られ、15ton/cm2以下とすることで、絶縁被覆の損傷を抑制できる。

【0043】

(熱処理工程)

成形用金型から抜き出した粉末成形体に施す熱処理は、温度が高いほど、加圧成形時に導入された歪みを除去できることから、本発明製造方法では、この温度を600℃以上とする。上記温度の上限は、原料粉末に具える絶縁被覆を損傷しない温度とし、700℃以下が好ましい。また、熱処理時における磁性粉末の酸化を防止するために、この熱処理の雰囲気は、非酸化性雰囲気(酸素濃度:1体積%以下)とする。具体的には、窒素、アルゴンといった不活性ガス雰囲気、酸素濃度が1体積%以下の真空雰囲気が挙げられる。

【0044】

[電流センサ]

本発明電流センサは、磁電変換素子と、この素子が配置されるギャップを有する磁気コアとを具え、この磁気コアが上述の本発明圧粉成形体によって構成されている。磁電変換素子は、当該素子からの情報(電気信号)を受信可能な回路基板に取り付けておき、この回路基板を磁気コアに取り付けることで、磁気コアのギャップに当該素子が介在された状態を維持される構成とすると、当該素子の配置位置がずれ難く、ずれによる測定誤差を抑制することができる。その他、樹脂や接着剤、粘着テープ、適宜な保持部材などを用いて、磁電変換素子を磁気コアのギャップに固定してもよい。

【0045】

磁電変換素子は、上述したホール素子、その他、磁気抵抗素子(MR素子)、磁気インピーダンス素子(MI素子)、サーチコイルなどが挙げられる。MR素子は、交流・直流の双方の測定に利用可能であり、広いダイナミックレンジを有する上に、磁気に対する抵抗変化率が素子の大きさに依存せず、非常に小型にできるため、ひいては電流センサの小型化に寄与することができる。MI素子は、交流の測定に利用可能であり、ホール素子やMR素子よりも高感度である。サーチコイルは、交流の測定に利用可能であり、構成が簡易であり、製造し易い。

【0046】

[試験例]

種々の材質からなる原料粉末を用意し、種々の製造条件で圧粉成形体を作製し、得られた圧粉成形体を利用して、その特性(直線性、ヒステリシス誤差、周波数特性)を調べた。

【0047】

この試験で作製した各試料は、原料粉末が異なるものの、製造工程は基本的に同じとした。具体的には、磁性粒子の組成・平均粒径、絶縁被覆の材質が異なる5種類の原料粉末を用意した。各原料粉末にそれぞれ潤滑剤を添加し、V型混合機により十分に混合して、混合粉末を作製した。潤滑剤は、エチレンビスステアリン酸アミドとし、その含有量は、原料粉末と潤滑剤との混合粉末全体に対して0.6質量%とした。混合粉末を成形用金型の成形空間に給粉し、成形圧力を10ton/cm2として加圧成形し、C字状の粉末成形体、リング状の粉末成形体を作製した。得られた各粉末成形体に、窒素雰囲気中、表1に示す種々の温度で熱処理を施し、ギャップを有するC字状の圧粉成形体、リング状の圧粉成形体を作製した。得られた各C字状の圧粉成形体のギャップに、市販のホール素子を配置して、当該圧粉成形体を磁気コアとする図1に示す電流センサを作製した。

【0048】

試料No.1は、純鉄(Fe:99.5質量%以上、残部:不可避不純物)からなり、平均粒径165μmの磁性粉末(純鉄粉)を用意し、この純鉄粉に化成処理によってFe3(P2O7)2からなる絶縁被覆を形成し、原料粉末とする被覆磁性粉末を作製した。なお、いずれの試料も、原料の磁性粉末の平均粒径は、市販の測定装置により測定した50%粒径(質量)である。

【0049】

試料No.100,110はいずれも、純鉄(Fe:99.5質量%以上、残部:不可避不純物)からなる磁性粉末(純鉄粉)を用意し、この純鉄粉に化成処理によって、Fe4(P2O7)3で示されるピロリン酸鉄とFe(PO4)で示されるリン酸鉄との混合物からなる絶縁被覆を形成し、原料粉末とする被覆磁性粉末を作製した。試料No.100は、平均粒径165μmの純鉄粉、試料No.110は、平均粒径54μmの純鉄粉を用いた。

【0050】

試料No.200,300はいずれも、鉄合金からなり、平均粒径が53μmの磁性粉末(合金粉末)を用意し、シリコーン樹脂からなる絶縁被覆を形成し、原料粉末とする被覆磁性粉末を作製した。絶縁被覆は、エマルジョン系のシリコーン樹脂(信越化学株式会社製)を用意し、合金粉末を撹拌しつつ、3cc/min(=3ml/min)の速度で当該シリコーン樹脂を合金粉末に噴霧した後、大気雰囲気中において40℃×1時間保持して乾燥させて形成した。各合金粉末に対する上記シリコーン樹脂の添加量が1.0質量%となるように噴霧時間を調整した。試料No.200は、Fe-9.5%Si-5.5%Al(いずれも質量%)のセンダスト粉末、試料No.300は、Fe-6.5%Si(質量%)の珪素鉄粉末を用いた。

【0051】

作製した試料No.1,100,110,200,300の電流センサにおいて、磁気コアの貫通孔にそれぞれ、同じ大きさの導体を挿通配置し、導体に直流電流を流して、直線性、ヒステリシス誤差を調べた。その結果を表1に示す。

【0052】

直線性及びヒステリシス誤差は、以下のようにして評価した。導体に通電する最大電流値:2n(アンペア)を設定し、0アンペアから電流値を徐々に大きくしていき、一定の大きさの電流ごとに、各試料の電流センサを用いて磁束密度を測定する。ここでは、測定誤差を考慮して、一定の大きさの電流を所定時間通電し、この通電時間内の任意の磁束密度をその電流値における磁束密度として測定した。例えば、50アンペアごとに磁束密度を測定する場合、50アンペアの電流をx秒通電し、このx秒間内の任意の磁束密度を測定し、次に100アンペアの電流をx秒通電し、このx秒間内の任意の磁束密度を測定する、という操作を繰り返す。最大電流値:2nアンペアにおける磁束密度を測定したら、2nアンペアから電流値を徐々に小さくしていき、同様に、一定の大きさの電流ごとに、電流センサを用いて磁束密度を測定する。つまり、例えば、50アンペアごとに磁束密度を測定する場合、(2n−50)アンペアの電流をx秒通電し、このx秒間内の任意の磁束密度を測定し、次に(2n−100)アンペアの電流をx秒通電し、このx秒間内の任意の磁束密度を測定する、という操作を繰り返す。そして、0アンペアにおける磁束密度を測定したら、電流の向きを逆向きにして、上述の動作を繰り返す。この工程により、電流iを横軸、磁束密度Bを縦軸としてグラフに示せば、図2に示すようなグラフが得られる。このグラフは、理想的には一直線となり、ヒステリシス誤差などがある場合、図2に示すようにループ状のグラフとなる。

【0053】

図2に示すグラフにおいて、最大電流値:2nアンペアにおける磁束密度をとる点:Pmax、最大電流値×1/2の大きさの電流値における磁束密度をとる点:Pn1,Pn2、0アンペアにおける磁束密度をとる点:P0-,P0+、最小電流値:-2nアンペアにおける磁束密度をとる点:Pmin、最小電流値×1/2の大きさの電流値における磁束密度をとる点:P-n1,P-n2の合計8点をとり、この8点の近似式をとる。近似式は、電流と磁束密度とを1次関数と見なして求め、この近似式を示す直線(図示せず)を同じ座標上にとる。電流値ごとに、この近似式における磁束密度とループ状のグラフにおける磁束密度との差を求める(例えば、電流値:nにおける近似式上の磁束密度をB(na)、点Pn1の磁束密度をB(n1)、点Pn2の磁束密度をB(n2)とするとき、|B(na)−B(n1)|、|B(na)−B(n2)|)。この差の最大値をΔmax、最大電流値:2nアンペアにおける近似式上の磁束密度をB(2na)、最小電流値:-2nアンペアにおける近似式上の磁束密度をB(-2na)とするとき、(2×Δmax/|B(2na)−B(-2na)|)×100%を直線性の評価指標とする。直線性の評価指標が小さいほど、直線性が高いことを意味する。また、点P0+の磁束密度をB(0+)、点P0-の磁束密度をB(0-)とするとき、(|B(0+)−B(0-)|/|B(2na)−B(-2na)|)×100%をヒステリシス誤差の評価指標とする。ヒステリシス誤差の評価指標が小さいほど、ヒステリシス誤差が小さいことを意味する。

【0054】

周波数特性は、リング状の圧粉成形体(外径:34mm、内径:20mm、厚さ:5mm)を用いて測定した。具体的には、リング状の圧粉成形体に巻線を配置した測定部材を作製し、この測定部材について、日置電機株式会社製LCRハイテスタ(型番:3532-50)を用いて、測定周波数:50Hz及び1kHzにおける交流初透磁率μをそれぞれ測定した。測定時の温度は、室温(ここでは25℃)とした。50Hzでの交流初透磁率:μ(50Hz)に対する1kHzでの交流初透磁率:μ(1kHz)の割合:μ(1kHz)/μ(50Hz)を評価指標とする。μ(1kHz)/μ(50Hz)が1に近いほど、周波数特性に優れることを意味する。

【0055】

【表1】

【0056】

表1に示すように、Fe成分が高く、特定の絶縁被覆を具える被覆磁性粉末を原料に用い、特定の温度の熱処理を施した圧粉成形体を磁気コアとする試料No.1の電流センサは、直線性が高く、ヒステリシス誤差が小さいことが分かる。また、試料No.1は、周波数特性にも優れることが分かる。より具体的には、評価指標でみると、直線性が0.6%程度、ヒステリシス誤差が0.9%程度、μ(1kHz)/μ(50Hz)が0.98以上の電流センサが得られることが分かる。50kHz〜1kHzという広い周波数帯域において、交流初透磁率の変化が小さいことから、この圧粉成形体を具える電流センサは、最大800Hz程度の交流が使用される用途、例えば、ハイブリッド車のモーターに流れる交流電流の検出用途に適すると期待される。

【0057】

一方、Fe成分が高くても、特定の絶縁被覆を具えていない被覆磁性粉末を原料に用いた場合には、特定の温度の熱処理を施すと、周波数特性に劣り、この圧粉成形体を具える電流センサは交流測定用途に適していない、といえる(試料No.100)。この結果から、試料No.1の原料に用いた絶縁被覆は、耐熱性に優れており、熱処理の温度を600℃以上と高めても絶縁被覆が損傷せず、試料No.1の圧粉成形体は絶縁性に優れていた、と考えられる。

【0058】

また、Fe成分が高くても、平均粒径が小さい微細な粉末を原料に用いた場合には、ヒステリシス誤差を低減できないことが分かる(試料No.110)。この結果から、試料No.1の圧粉成形体は、当該圧粉成形体を構成する磁性粒子が大きく、ヒステリシス損や保磁力を低減できたことで、当該圧粉成形体を具える電流センサはヒステリシス誤差を低減できた、と考えられる。なお、試料No.1の圧粉成形体を構成する磁性粒子の平均粒径を上述のように顕微鏡の観察像を用いて調べたところ、165μm以上であることを確認した。

【0059】

他方、Fe成分が低い鉄合金を原料に用いた場合には、保磁力がある程度小さいため、ヒステリシス誤差をある程度小さくできるものの、直線性が低く(直線性の評価指標が高く)、この圧粉成形体を具える電流センサは、交流測定用途に適していない、といえる(試料No.200,300)。また、鉄合金を原料に用いた場合に上述のようにして電流と磁束密度との関係グラフを作成すると、ループ状になり、電流値が高い領域で磁束密度が低くなった。このことから、試料No.200,300は直線性が悪くなった、と考えられる。

【0060】

上記試験結果から、原料として、Feを高濃度に含有する磁性粒子の外周に特定の材質(600℃以上の耐熱性を有するもの)からなる絶縁被覆を具える被覆磁性粉末を利用し、加圧成形後の粉末成形体に特定の温度で熱処理を施して製造された圧粉成形体を電流センサの磁気コアに利用することで、高直線性・低誤差・高周波数特性の電流センサを生産性よく製造することができる、といえる。

【0061】

なお、本発明は、上述の実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で適宜変更が可能である。例えば、磁性粒子の材質・粒径などを適宜変更することができる。

【産業上の利用可能性】

【0062】

本発明電流センサは、電流の測定部材として好適に利用することができる。特に、本発明電流センサは、電気自動車やハイブリッド自動車、燃料電池自動車といったモーターを利用して走行する車両において、インバータからモーターに流れる電流を検知する電流センサとして好適に利用することができる。また、本発明電流センサは、交流用電流センサとしてだけでなく、直流用電流センサとしても利用することができる。本発明圧粉成形体は、上記本発明電流センサの磁気コアに好適に利用することができる。本発明圧粉成形体の製造方法は、上記本発明圧粉成形体の製造に好適に利用することができる。

【符号の説明】

【0063】

100 電流センサ 110 磁気コア 120 ギャップ

200 磁電変換素子 300 導体

【特許請求の範囲】

【請求項1】

磁性粒子の外周に絶縁被覆を具えた被覆磁性粉末が加圧成形された圧粉成形体であって、

前記磁性粒子は、

Feを97質量%以上含有し、

平均粒径が165μm以上であり、

前記絶縁被覆は、

実質的にFe3(P2O7)2から構成されており、

磁電変換素子を具える電流センサの磁気コアに利用されることを特徴とする圧粉成形体。

【請求項2】

前記磁性粒子は、純鉄から構成されていることを特徴とする請求項1に記載の圧粉成形体。

【請求項3】

ギャップを有する磁気コアと、前記ギャップに介在された磁電変換素子とを具える電流センサであって、

前記磁気コアは、請求項1又は2に記載の圧粉成形体により構成されていることを特徴とする電流センサ。

【請求項4】

前記磁電変換素子は、ホール素子であることを特徴とする請求項3に記載の電流センサ。

【請求項5】

磁性粉末を加圧成形した粉末成形体に熱処理を施して圧粉成形体を製造する圧粉成形体の製造方法であって、

原料として、磁性粒子の外周に絶縁被覆を具える被覆磁性粉末を準備する工程と、

前記被覆磁性粉末を加圧成形して粉末成形体を成形する工程と、

前記粉末成形体に、非酸化性雰囲気下で600℃以上700℃以下の熱処理を施す工程とを具え、

前記磁性粒子は、

Feを97質量%以上含有し、

平均粒径が165μm以上であり、

前記絶縁被覆は、

実質的にFe3(P2O7)2から構成されていることを特徴とする圧粉成形体の製造方法。

【請求項1】

磁性粒子の外周に絶縁被覆を具えた被覆磁性粉末が加圧成形された圧粉成形体であって、

前記磁性粒子は、

Feを97質量%以上含有し、

平均粒径が165μm以上であり、

前記絶縁被覆は、

実質的にFe3(P2O7)2から構成されており、

磁電変換素子を具える電流センサの磁気コアに利用されることを特徴とする圧粉成形体。

【請求項2】

前記磁性粒子は、純鉄から構成されていることを特徴とする請求項1に記載の圧粉成形体。

【請求項3】

ギャップを有する磁気コアと、前記ギャップに介在された磁電変換素子とを具える電流センサであって、

前記磁気コアは、請求項1又は2に記載の圧粉成形体により構成されていることを特徴とする電流センサ。

【請求項4】

前記磁電変換素子は、ホール素子であることを特徴とする請求項3に記載の電流センサ。

【請求項5】

磁性粉末を加圧成形した粉末成形体に熱処理を施して圧粉成形体を製造する圧粉成形体の製造方法であって、

原料として、磁性粒子の外周に絶縁被覆を具える被覆磁性粉末を準備する工程と、

前記被覆磁性粉末を加圧成形して粉末成形体を成形する工程と、

前記粉末成形体に、非酸化性雰囲気下で600℃以上700℃以下の熱処理を施す工程とを具え、

前記磁性粒子は、

Feを97質量%以上含有し、

平均粒径が165μm以上であり、

前記絶縁被覆は、

実質的にFe3(P2O7)2から構成されていることを特徴とする圧粉成形体の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−62457(P2013−62457A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−201424(P2011−201424)

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(593016411)住友電工焼結合金株式会社 (214)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(593016411)住友電工焼結合金株式会社 (214)

【Fターム(参考)】

[ Back to top ]