圧粉磁心及びその製造方法

【課題】 特に、初透磁率の熱安定性を向上させることが可能な圧粉磁心及びその製造方法を提供することを目的とする。

【解決手段】 軟磁性粉末5及び絶縁性結着材6を有する混合物を圧縮成形し、熱処理して得られる圧粉磁心であって、前記絶縁性結着材6は、バインダー樹脂と、ガラスとを有してなり、前記ガラスのガラス転移温度(Tg)は前記熱処理の温度よりも低いことを特徴とするものである。本発明の圧粉磁心及びその製造方法によれば、初透磁率の熱安定性を向上させることが可能になる。また、絶縁性結着材にガラスのみならず軟磁性粉末よりも粒径の小さい磁性微粒子を添加することで、初透磁率(初期)を高めることができ、また初透磁率のみならず鉄損の熱安定性を向上させることができる。

【解決手段】 軟磁性粉末5及び絶縁性結着材6を有する混合物を圧縮成形し、熱処理して得られる圧粉磁心であって、前記絶縁性結着材6は、バインダー樹脂と、ガラスとを有してなり、前記ガラスのガラス転移温度(Tg)は前記熱処理の温度よりも低いことを特徴とするものである。本発明の圧粉磁心及びその製造方法によれば、初透磁率の熱安定性を向上させることが可能になる。また、絶縁性結着材にガラスのみならず軟磁性粉末よりも粒径の小さい磁性微粒子を添加することで、初透磁率(初期)を高めることができ、また初透磁率のみならず鉄損の熱安定性を向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軟磁性粉末及び絶縁性結着材を有してなり、チョークコイル等に用いられる圧粉磁心及びその製造方法に関する。

【背景技術】

【0002】

ハイブリッド自動車等の昇圧回路や、発電、変電設備に用いられるリアクトル、トランスやチョークコイル等に使用される圧粉磁心は、長時間の高温状態におかれる環境下を想定して、磁気特性の熱安定性が求められる。

【0003】

圧粉磁心は、軟磁性粉末と結着材(バインダー樹脂)とを有する混合物を圧粉成形し、更に熱処理を施すことで得ることが出来る。この熱処理は軟磁性粉末の磁気特性を改善するために必要な処理であるが、そのためにバインダー樹脂には熱的安定性に優れた樹脂を用いる等の工夫がなされてきた。

【0004】

しかしながら今回の実験でわかったように、従来の圧粉磁心の構成では、耐熱試験により透磁率の劣化が大きくなり、インダクタンスの熱安定性が低下する問題が生じた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−251600号公報

【特許文献2】特開2010−232223号公報

【特許文献3】特開2009−212385号公報

【特許文献4】特開2004−143554号公報

【特許文献5】特開2010−27854号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1は、軟磁性金属粉末を被覆するアルコキシド層にガラス粉末を分散し、さらにアルコキシド層を被覆する絶縁層を備える圧粉磁心用粉末に関する発明である。そして特許文献1に記載された発明では、高強度な圧粉磁心を得ることを目的とする。

【0007】

特許文献2は、軟磁性材料のコア部と、コア部を覆う絶縁性材料の粒子を固着してなる被覆層とを有する絶縁物被覆軟磁性粉末に関する発明である。そして特許文献2に記載された発明では、渦電流損失の小さい圧粉磁心を得ることを目的とする。

【0008】

特許文献3は、軟磁性粉末と絶縁性結着材とを有する複合軟磁性材料に関する発明であり、絶縁性結着材は鉛フリーガラスであり、前記複合軟磁性材料にシリコーン樹脂やステアリン酸塩のいずれか1種を添加可能であることが記載されている。そして特許文献3に記載された発明では、圧粉磁心の性能を長期に亘って維持することを目的とする。ここで性能には鉄損や強度が挙げられている。

【0009】

特許文献4は、鉄基粉末表面を被覆材で被覆してなる被覆鉄基粉末に関する発明であり、前記被覆材がガラス、バインダー及び、ガラスとバインダー以外の絶縁性、熱的安定性物質を有してなると記載されている。そして特許文献4に記載された発明では、絶縁性を確保でき且つ強度を向上させた圧粉磁心を得ることを目的とする。

【0010】

特許文献5は、非晶質軟磁性合金粉末とガラス粉末と、結着性樹脂とを混合し、これらの混合物を加圧成形して成形体を作製し、非晶質軟磁性合金粉末の結晶化温度よりも低い温度で熱処理してなる圧粉磁心が開示されている。また、特許文献5に記載された発明では、低損失な圧粉磁心を得ることを目的とする。

【0011】

以上のように各特許文献において、透磁率の熱安定性を求めた文献は存在しない。そして透磁率の熱安定性のために結着材の材質構成、及び熱処理との関係を改良した特許文献は存在しない。特許文献5に記載された発明には、鉄損と透磁率に関する実験が掲載されている。しかしながら特許文献5は渦電流損失の低減を第一の目的とし、透磁率の観点から結着材及び熱処理との関係等を改善したものではない。また、特許文献5の実験条件では、結着材(結着性樹脂)の添加量が少なすぎて圧粉磁心の強度を十分に保てないものと考えられる。

【0012】

そこで本発明は上記従来の課題を解決するためのものであり、特に、透磁率の熱安定性を向上させることが可能な圧粉磁心及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明は、軟磁性粉末及び絶縁性結着材を有する混合物を圧縮成形し、熱処理して得られる圧粉磁心であって、

前記絶縁性結着材は、バインダー樹脂と、ガラスとを有してなり、

前記ガラスのガラス転移温度(Tg)は前記熱処理の温度よりも低いことを特徴とするものである。

【0014】

また本発明における圧粉磁心の製造方法は、

軟磁性粉末と、絶縁性結着材としてバインダー樹脂及びガラス粉末とを混合して混合物を生成する工程、

前記混合物を圧縮成形し、その後の熱処理を、前記ガラス粉末のガラス転移温度(Tg)よりも高い熱処理温度で行う工程、

を有することを特徴とするものである。

【0015】

本発明によれば、絶縁性結着材に含まれるガラスは、圧粉磁心の製造工程における熱処理によって変形したり、ガラス同士が結合等し、これによってバインダー樹脂の熱劣化による膨張や収縮を緩和するものと考えられる(絶縁性結着材の機械的強度を高めることができると考えられる)。すなわちガラスは、単なるフィラーとして絶縁性結着材内に分散した状態でなく、前記絶縁性結着材内でバインダー樹脂層が膨張あるいは収縮することを防止する楔としての役割を担うと考えられる。

【0016】

ここで、圧粉磁心の透磁率は、強磁性粉末の集合体の直流透磁率を示すOllendrofの式で表すことが出来る。

【0017】

軟磁性粉末の充填率η、軟磁性粉末の有効反磁界係数N、軟磁性粉末固有の透磁率μtの関数として、

【0018】

【数1】

ただし、μ0は真空の透磁率 4π×10-7Hm-1である。

【0019】

有効反磁界係数Nは、軟磁性粉末を充填した状態では軟磁性粉末の形状や軟磁性粉末間の磁気的な相互作用により、軟磁性粉末単独のNよりも小さくなると考えられる。

【0020】

上記したように本発明では、絶縁性結着材内にガラスを混合し、このとき、圧粉磁心の製造工程における熱処理温度よりも低いガラス転移温度(Tg)を有するガラスを選択することで(ガラス転移温度よりも高い温度で加熱することで)、ガラスがバインダー樹脂層の膨張あるいは収縮を防止する楔となり、これにより、圧粉磁心が長時間、高温に曝される使用環境下においても軟磁性粉末間の間隔が変化しにくく、有効反磁界係数Nの変化が小さいものと考えられる。よって初透磁率の変化を小さくできる。

以上により、従来に比べて圧粉磁心の初透磁率の熱安定性を向上させることができる。

【0021】

本発明では、前記ガラスは、前記軟磁性粉末の質量に対して0.1質量%以上0.60質量%以下の範囲内で含まれることが好適である。これにより従来(ガラスを含まない)と同程度の初透磁率(初期)を得ることができるとともに、初透磁率の熱安定性を向上させることができる。

【0022】

また本発明では、前記ガラスは、少なくともP2O5、B2O3、及びBaOを有して構成され、P2O5の組成比aは、40〜60mol%、B2O3の組成比bは、2〜20mol%、BaOの組成比cは、5〜45mol%、SnOの組成比dは、0〜45mol%、及び、Al2O3の組成比eは、0〜15mol%であり、a+b+c+d+e≦100mol%の関係を満たすことが好適である。後述の実験ではガラス2及びガラス3として得られ、ガラスを添加しない従来例とほぼ同等の初透磁率(初期)で且つ初透磁率の熱的安定性を向上させることができた。

【0023】

また本発明では、Al2O3の組成比eは、2〜15mol%であることが好ましい。

また本発明では、Li2Oの組成比fは、0〜1mol%、CeO2の組成比gは、0〜10mol%、TiO2の組成比iは、0〜1mol%であり、a+b+c+d+e+f+g+h+i=100mol%の関係を満たすことが好ましい。

【0024】

また本発明では、前記ガラスのガラス転移温度(Tg)は、280℃〜470℃の範囲内であることが好ましい。また、前記ガラスのガラス転移温度(Tg)は、360℃以上で470℃よりも低いことがより好ましい。

【0025】

また本発明では、前記ガラスの熱膨張係数は、60〜110(×10-7/℃)であることが好ましい。前記ガラスの熱膨張係数は、60〜90(×10-7/℃)であることが好ましい。

【0026】

上記のようにガラス組成を調整して、ガラス転移温度(Tg)を制御し、さらには、熱膨張係数を制御することで、初透磁率の熱的安定性をより効果的に向上させることができる。

【0027】

また本発明では、前記絶縁性結着材には、前記ガラスとともに前記軟磁性粉末よりも粒径の小さい磁性微粒子が含まれる構成にすることが好適である。これにより、本発明では、磁性微粒子が軟磁性粉末間に介在することで、有効反磁界係数Nを小さくできるものと考えられ、初透磁率(初期)を向上させることが可能になる。

【0028】

また磁性微粒子の添加により、鉄損の熱安定性を向上させることができる。ここで圧粉磁心の鉄損(コアロス)は、一般的に測定周波数に比例するヒステリシス損失と測定周波数の二乗に比例する渦電流損失に区分される。鉄損は、上記した有効反磁界係数Nの増加や、軟磁性粉末に対して絶縁性結着材が及ぼす残留応力によるヒステリシス損失の増加等によって大きくなるものと考えられる。そこで本発明のように磁性微粒子を絶縁性結着材内に添加することで、及び絶縁性結着材に添加した磁性微粒子とガラスとの結合等により、長時間、高温に曝される使用環境下においても絶縁性結着材の高い機械的強度を得ることができるとともに残留応力の変動を効果的に抑制できると考えられ、初透磁率とともに鉄損の熱安定性を向上させることができる。

【0029】

本発明では、前記磁性微粒子は、前記軟磁性粉末の質量に対して0質量%よりも大きく0.60質量%以下の範囲内で含まれることが好ましい。このとき、前記磁性微粒子は、酸化物磁性材料であり、具体的にはNiZnフェライトあるいはMnZnフェライトの少なくとも一方であることが好適である。これにより、初透磁率(初期)を高めることができるとともに、初透磁率及び鉄損の熱安定性を効果的に向上させることができる。

【発明の効果】

【0030】

本発明の圧粉磁心及びその製造方法によれば、初透磁率の熱安定性を向上させることが可能になる。

【0031】

また、絶縁性結着材にガラスのみならず軟磁性粉末よりも粒径の小さい磁性微粒子を添加することで、初透磁率(初期)を高めることができ、また初透磁率のみならず鉄損の熱安定性を向上させることができる。

【図面の簡単な説明】

【0032】

【図1】圧粉磁心(コア)の斜視図、

【図2】コイル封入圧粉磁心の平面図、

【図3】本発明の実施形態における圧粉磁心の部分拡大断面図(模式図)、

【図4】ガラス転移温度(Tg)が280℃のガラス1を添加した圧粉磁心の初透磁率(初期)と鉄損(初期)のガラス添加量依存性を示すグラフ、

【図5】ガラス転移温度(Tg)が280℃のガラス1を添加した圧粉磁心に対して、加熱温度を180℃および250℃、加熱時間を1000時間とした耐熱試験を施したときの、前記耐熱試験後における初透磁率の変化率(%)と鉄損変化量(%)のガラス添加量依存性を示すグラフ、

【図6】ガラス2及びガラス3の夫々を添加した圧粉磁心の初透磁率(初期)と鉄損(初期)のガラス添加量依存性を示すグラフ、

【図7】ガラス2及びガラス3の夫々を添加した圧粉磁心に対して加熱温度を200℃および250℃、加熱時間を1000時間とした耐熱試験を施したときの、前記耐熱試験後における初透磁率の変化率(%)のガラス添加量依存性を示すグラフ、

【図8】ガラス2及びガラス3の夫々を添加した圧粉磁心に対して、加熱温度を200℃および250℃、加熱時間を1000時間とした耐熱試験を施したときの、前記耐熱試験後における鉄損変化率(%)のガラス添加量依存性を示すグラフ、

【図9】NiZnフェライトを添加した圧粉磁心(ただしガラスの添加なし)の初透磁率(初期)と鉄損(初期)のNiZnフェライト添加量依存性を示すグラフ、

【図10】NiZnフェライトを添加した圧粉磁心(ただしガラスの添加なし)に対し、加熱温度を200℃および250℃、加熱時間を1000時間とした耐熱試験を施したときの、前記耐熱試験後における初透磁率の変化率(%)および鉄損変化率(%)のNiZnフェライト添加量依存性を示すグラフ、

【図11】ガラス2及びガラス3の夫々とNiZnフェライトとを複合添加した圧粉磁心の初透磁率(初期)および鉄損(初期)のガラス添加量依存性を示すグラフ、

【図12】ガラス2及びガラス3とNiZnフェライトとを複合添加した圧粉磁心に対し、加熱温度を200℃および250℃、加熱時間を1000時間とした耐熱試験を施したときの、前記耐熱試験後における初透磁率の変化率(%)のガラス添加量依存性を示すグラフ、

【図13】ガラス2及びガラス3とNiZnフェライトとを複合添加した圧粉磁心に対し、加熱温度を200℃および250℃、加熱時間を1000時間とした耐熱試験を施したときの、前記耐熱試験後における鉄損変化率(%)のガラス添加量依存性を示すグラフ。

【図14】ガラスを含む複数の圧粉磁心における、ガラスのガラス転移温度、ガラスの熱膨張係数及び初透磁率(初期)の関係を示すグラフ。

【図15】ガラスを含む複数の圧粉磁心における、ガラスのガラス転移温度、ガラスの熱膨張係数及び鉄損(初期)の関係を示すグラフ。

【図16】ガラスを含む複数の圧粉磁心に対し、加熱温度を200℃、加熱時間を1000時間とした耐熱試験を施したときの、前記耐熱試験後における初透磁率の変化率(%)を、ガラスのガラス転移温度を横軸、ガラスの熱膨張係数を縦軸として示すグラフ。

【図17】ガラスを含む複数の圧粉磁心に対し、加熱温度を200℃、加熱時間を1000時間とした耐熱試験を施したときの、前記耐熱試験後における鉄損変化率(%)を、ガラスのガラス転移温度を横軸、ガラスの熱膨張係数を縦軸として示すグラフ。

【発明を実施するための形態】

【0033】

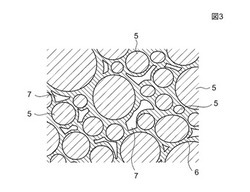

図1は、圧粉磁心(コア)の斜視図、図2は、コイル封入圧粉磁心の平面図である。図3は、圧粉磁心の部分拡大断面図(模式図)、である。

【0034】

図1に示す圧粉磁心1は、軟磁性粉末及び絶縁性結着材を有する混合物を圧縮成形し、熱処理して得られる。

【0035】

図3に示す符号5が軟磁性粉末であり、符号6が絶縁性結着材である。図3に示すように絶縁性結着材6は軟磁性粉末5の表面を取り囲むとともに、軟磁性粉末5間に介在して多数の軟磁性粉末5を保持(支持)している。

【0036】

また図3に示すように絶縁性結着材6には所々に空孔7が形成されている。なお図3では、全ての軟磁性粉末5及び空孔7に符号を付していない。

【0037】

図2に示すコイル封入圧粉磁心2は、圧粉磁心3と、前記圧粉磁心3に覆われるコイル4とを有して構成される。圧粉磁心3の内部構成は図3と同様である。

【0038】

軟磁性粉末5は、例えば、水アトマイズ法を用いて作製した非晶質軟磁性粉末である。前記非晶質軟磁性粉末(Fe基金属ガラス合金粉末)は、例えば、組成式が、Fe100-a-b-c-x-y-z-tNiaSnbCrcPxCyBzSitで示され、0at%≦a≦10at%、0at%≦b≦3at%、0at%≦c≦6at%、6.8at%≦x≦10.8at%、2.0at%≦y≦9.8at%、0at%≦z≦8.0at%、0at%≦t≦5.0at%である。

【0039】

軟磁性粉末5の平均結晶粒径(D50)は、10μm〜70μm程度である。ここで本実施形態では、軟磁性粉末5は非晶質に限らないが、非晶質軟磁性粉末と絶縁性結着材を用いて圧粉成形された圧粉磁心は、軟磁性フェライト等を用いた場合に比べ大きい飽和磁束密度を有しているために小型化に有利となる。

【0040】

図3に示す絶縁性結着材6は、バインダー樹脂と、ガラスとを有して構成される。

バインダー樹脂は、シリコーン樹脂、エポキシ樹脂、フェノール樹脂、尿素樹脂、メラミン樹脂等である。

【0041】

特にバインダー樹脂には熱的安定性樹脂としてのシリコーン樹脂を用いることが好適である。

【0042】

バインダー樹脂は、圧粉磁心に含まれる軟磁性粉末5の質量に対して0.5〜5.0質量%程度、添加される。

【0043】

本実施形態では、上記したように、絶縁性結着材6中にガラスを含む。ここでガラスはバインダー樹脂層内に分散していると考えられる。

【0044】

ガラスは最初、粉末状にて軟磁性粉末5やバインダー樹脂等とともに混合されるが、図1や図2に示す圧粉磁心1,3の形状に圧縮成形した後の熱処理を、本実施形態では、ガラスのガラス転移温度(Tg)よりも高い温度で行う。

【0045】

よって本実施形態において、ガラスは、最初の粉末状から変形していたり、ガラス同士の結合、樹脂内への一部拡散、樹脂との融合等を起こしていることが考えられる。

【0046】

本実施形態では、多数の軟磁性粉末5の保持をヤング率の小さいバインダー樹脂層が担い、更にガラス転移温度(Tg)が圧粉磁心の製造工程で行われる熱処理温度よりも低いガラスを絶縁性結着材6内に入れることで、バインダー樹脂層の熱劣化による膨張及び収縮を緩和する構造にできる。ガラス(粉末)はガラス転移温度(Tg)よりも高い熱処理に曝されて変形やガラス同士の結合等を起こし、これにより、バインダー樹脂層の膨張や収縮を防止する楔としての役割を担っているものと考えられる。

【0047】

圧粉磁心1,3の透磁率を決定するファクターの一つに有効反磁界係数Nがある。有効反磁界係数Nは図3のように、多数の軟磁性粉末5が充填された状態では、近接する軟磁性粉末5同士の磁気的な相互作用等により、軟磁性粉末5単独の有効反磁界係数Nよりも小さい値になると考えられる。

【0048】

長時間、高温に曝される使用環境下において、各軟磁性粉末5間の間隔の変化が小さければ、有効反磁界係数Nの変化も小さい。

【0049】

上記したように本実施形態では、圧粉磁心の製造工程で施される熱処理温度よりも低いガラス転移温度(Tg)を有するガラスがバインダー樹脂層の熱劣化による膨張や収縮を緩和するものと考えられ、長時間、高温に曝される使用環境下においても、圧粉磁心1,3内での軟磁性粉末5,5間の間隔の変化を従来に比べて小さくでき、したがって有効反磁界係数Nの変化を小さくできると考えられる。

【0050】

以上により本実施形態によれば、従来に比べて圧粉磁心1,3の初透磁率の熱安定性を向上させることが可能になる。よってインダクタンスの熱安定性を向上させることができる。

【0051】

本実施形態では、ガラスは、軟磁性粉末5の質量に対して0.1質量%(wt%)以上0.60質量%(wt%)以下の範囲内で含まれることが好適である。ガラスの添加量を多くしすぎると、圧粉磁心の形成時(初期)における軟磁性粉末5,5間の間隔が大きくなり、有効反磁界係数Nの値自体が大きくなるものと考えられ、初透磁率が低下しやすい。

【0052】

本実施形態ではガラスの添加量を上記のように規制することで、従来(ガラスを含まない)と同程度の初透磁率(初期)を得ることができるとともに、初透磁率の熱安定性を向上させることができる。ここで初透磁率(初期)とは、圧粉磁心の形成時(初期)であって、高温の使用環境下に曝す前の初透磁率を指す。

【0053】

また、ガラスは、少なくともP2O5、B2O3、及びBaOを有して構成され、P2O5の組成比aは、40〜60mol%、B2O3の組成比bは、2〜20mol%、BaOの組成比cは、5〜45mol%、SnOの組成比dは、0〜45mol%、及び、Al2O3の組成比eは、0〜15mol%であり、a+b+c+d+e≦100mol%の関係を満たすことが好適である。

【0054】

このガラスの組成範囲は、後述する実験でのガラス2,3を含み、このガラスにより、ガラス転移温度(Tg)を適切に制御して、初透磁率(初期)を、ガラスを添加しない従来例とほぼ同等にできるとともに、初透磁率の熱安定性を向上させることができる。

【0055】

そして上記組成のガラスを、軟磁性粉末5の質量に対して0.1質量%(wt%)以上0.60質量%(wt%)以下の範囲内で含むことで、後述する実験によれば、初透磁率の熱安定性の向上と、更に鉄損(初期)を従来(ガラスを含まない)以下に小さくすることができた。

【0056】

また本実施形態では、Al2O3の組成比eは、2〜15mol%であることが好ましい。またP2O5の組成比aは、41〜55mol%とすることが好ましい。また、B2O3の組成比bは、2〜15mol%とすることが好ましい。また、BaOの組成比cは5〜30mol%とすることが好ましい。SnOの組成比dは、0〜30mol%とすることが好ましく、より好ましくは25〜30mol%である。また、Al2O3の組成比eは、2〜10molとすることがより好ましい。

【0057】

さらに本実施形態では、上記以外にLi2O、CeO2、TiO2の少なくとも1種を含んでもよい。かかる場合、Li2Oの組成比fは、0〜1mol%、CeO2の組成比gは、0〜10mol%、TiO2の組成比iは、0〜1mol%であり、a+b+c+d+e+f+g+h+i=100mol%の関係を満たすことが好ましい。

【0058】

軟磁性粉末5と絶縁性結着材6を有する混合物を圧縮成形した後に施す熱処理は、軟磁性粉末5の歪みをとり良好な磁気特性を得るうえで重要な工程である。よって熱処理の最適温度は、軟磁性粉末5に依存し、本実施形態では、圧粉磁心の製造工程で行われる(最適)熱処理温度に対して低いガラス転移温度(Tg)のガラスが選択される。

【0059】

本実施形態におけるガラスのガラス転移温度(Tg)は、280℃〜470℃程度であることが好適である。またガラス転移温度(Tg)は、360℃以上で470℃より低いことが好ましい。またガラス転移温度(Tg)は、440℃以上で470℃より低いとすることがより好適である。

【0060】

上記した組成を有するガラスによりガラス転移温度(Tg)を上記範囲内に収めることができる。

【0061】

また、(熱処理温度−ガラス転移温度(Tg))は、あまり大きくないことが高い初透磁率の熱安定性の双方を効果的に向上させることができると考えられる。また初期の鉄損(コアロス)もガラスを添加しない従来例と同程度以下に設定することができる。ここで「初期の鉄損」とは、圧粉磁心の形成時(初期)であって高温の使用環境下に曝す前の鉄損である。

【0062】

具体的には、(熱処理温度−ガラス転移温度(Tg))は、2〜100℃程度、好ましくは2〜28℃程度とする。

【0063】

さらにガラス転移温度(Tg)とともにガラスの熱膨張係数αを制御することが、初透磁率の熱的安定性を向上させることができて好ましいと考えられる。熱膨張係数αとしては、60〜110(×10-7/℃)であることが好ましく、60〜90(×10-7/℃)とすることがより好ましい。

【0064】

さらに本実施形態では、絶縁性結着材6には、軟磁性粉末5よりも粒径の小さい磁性微粒子が分散されていることが好ましい。磁性微粒子の粒径は、図3に示す軟磁性粉末5,5間の間隔内に、前記間隔をほとんど広げることなく、入り込めるほどの小さいものであり、具体的には磁性微粒子はナノ粒子であり、軟磁性粉末5に比べて十分に小さい粒径となっている。磁性微粒子には軟磁性粉末5と異なる材質を選択できる。

【0065】

例えば磁性微粒子は、酸化磁性粉末であり、具体的にはNiZnフェライトあるいはMnZnフェライトの少なくとも一方であることが好適である。

【0066】

このように、絶縁性結着材6中に、ガラスのみならず磁性微粒子を含むことで、前記磁性微粒子が軟磁性粉末5,5間に介在して、有効反磁界係数Nの値自体を小さくできるものと考えられる。これにより、圧粉磁心1,3の初透磁率を向上させることができる。

【0067】

また磁性微粒子の添加により、鉄損の熱安定性を向上させることができる。鉄損を小さくするファクターの一つに、軟磁性粉末5が受ける応力(残留応力)を小さくすることが挙げられる。ここで、磁性微粒子を絶縁性結着材6内に添加することで、及び、磁性微粒子とガラスとの結合等で、長時間の高温に曝される使用環境下に対して絶縁性結着材6の機械的強度を高くできるとともに軟磁性粉末5に対する残留応力の変動を効果的に抑制できるものと考えられ、これにより、初透磁率とともに鉄損の熱安定性を向上させることができる。

【0068】

本実施形態では、磁性微粒子は、軟磁性粉末5の質量に対して0質量%よりも大きく0.60質量%以下の範囲内で含まれることが好適である。

【0069】

本実施形態にて絶縁性結着材6内に添加されるガラス及び磁性微粒子の添加量を上記のように調整することで後述する実験によれば、初透磁率及び鉄損の熱安定性を効果的に向上させることができる。また初透磁率(初期)を従来例(ガラスも磁性微粒子も含有しない)と同程度以上に設定できる。初期の鉄損は、従来例(ガラスも磁性微粒子も含有しない)よりもやや高くなるが使用可能範囲である。

【0070】

本実施形態における圧粉磁心の製造方法について説明する。

まず水アトマイズ法等で作製された軟磁性粉末と、バインダー樹脂と、ガラス粉末と、潤滑剤とカップリング剤とを溶剤とともに攪拌、混合して泥状のスラリーとする。さらにNiZnフェライトやMnZnフェライト等の磁性微粒子を混合することができる。

【0071】

ここで潤滑剤としては、ステアリン酸亜鉛、ステアリン酸アルミニウム等を用いることが出来る。またカップリング剤には、シランカップリング剤等を用いることができる。

【0072】

上記のスラリーを既存の造粒装置に入れてスラリーの溶剤を瞬時に乾燥させて、軟磁性粉末と絶縁性結着材とを有して成る粒状の混合物を生成する。

【0073】

続いて、前記混合物を成形型内に充填して、圧粉磁心の形状に圧縮成形する。そして、圧粉磁心に対して熱処理を施す。このときの熱処理を、ガラスのガラス転移温度(Tg)よりも高い温度で行う。このとき、軟磁性粉末の歪みをとるために最適な熱処理温度が予め決まっているため、熱処理温度をガラス転移温度(Tg)よりも高い温度に設定するには、熱処理温度よりも低いガラス転移温度(Tg)を有するガラスを選択することになる。

【0074】

この熱処理により潤滑剤はほとんど気化して消失し、バインダー樹脂と一体化していると考えられる。バインダー樹脂も一部が気化して消失する。本実施形態では、ガラスはバインダー樹脂とともに絶縁性結着材6の一部として軟磁性粉末間に介在する。ガラスは上記したようにスラリーとした段階では粉末状として混入されるが、圧縮成形及び熱処理を経て、ガラスは粉末状から変形したり、ガラス同士が結合した状態等になり、ガラスが単なるフィラーではなく絶縁性結着材内でバインダー樹脂層の膨張や収縮を防止する楔としての役割を担っているものと思われる。

【0075】

本実施形態における圧粉磁心は、初透磁率や鉄損の熱安定性に優れたものである。よってハイブリッド自動車などの昇圧回路や、発電・変電設備に用いられるリアクトル、トランス、チョークコイル等、長時間の高温環境下にて熱安定性を求められる用途に特に適したものである。

【実施例】

【0076】

(ガラス1の配合量と圧粉磁心の特性および熱安定性の関係を求める実験)

水アトマイズ法を用いて作製したFe74.43at%Cr1.96at%P9.04at%C2.16at%B7.54at%Si4.87at%系非晶質軟磁性粉末、シリコーン樹脂、ステアリン酸亜鉛およびリン酸ガラス粉末(ガラス1)を混合して混合物を作製した。このリン酸ガラスにはアサヒテクノガラス製KF9079粉末を用いた。ガラス1のガラス転移温度(Tg)は280℃である。また、前記混合物におけるシリコーン樹脂の配合量を、軟磁性粉末の質量に対して1.4wt%、ステアリン酸亜鉛の配合量を軟磁性粉末の質量に対して0.3wt%、ガラス粉末の配合量を軟磁性粉末の質量に対して0wt%、0.3wt%、0.6wt%、1.2wt%、2.4wt%、4.2wt%、及び、6.1wt%とした。

【0077】

次に、前記混合物を金型に充填し、面圧1470MPaで加圧成形して、外径20mm×内径12mm×厚さ6.8mmのリング試料を作製した。得られたリング試料を窒素気流雰囲気中、470℃で1時間熱処理を行い圧粉磁心を作製した。

【0078】

得られたリング形状圧粉磁心の固有抵抗をスーパーメガオームメーター(DKK−TOA製SM−8213)を用いて測定し、リング形状圧粉磁心に銅線の巻線を施し、インピーダンスアナライザー(HP 4192A)を用いて初透磁率、BHアナライザー(岩崎通信製)を用いて周波数100kHz,Bm=100mTの条件で鉄損(初期)を測定した。耐熱試験はリング形状圧粉磁心を大気中180℃、250℃の乾燥炉に入れ1000時間保持後に初透磁率と鉄損を測定した。各測定結果を表1に示す。

【0079】

【表1】

【0080】

図4は、表1に示す各圧粉磁心のガラス1の添加量と初透磁率(初期)および鉄損(初期)との関係を示すグラフである。表1及び図4に示すようにガラス1の添加量が増えるにしたがって、初透磁率は減少し、一方、鉄損は増加していくことがわかった。ガラス添加量が0.6wt%を超えると、初透磁率が、ガラスを添加しないNo.1(従来例)に対して10%以上低下し、一方、鉄損が40%以上増加することがわかった。これにより、圧粉磁心の磁気特性の低下を防止するには、ガラス添加量を0.6wt%以下にする必要があることがわかった。

【0081】

表1に示す圧粉磁心の固有抵抗は、ガラス1の添加量の増加に伴って増加傾向を示し、いずれの試料も106Ω・cm以上を示すことから、圧粉磁心としては十分に高い値であることがわかった。

【0082】

図5は、表1の各圧粉磁心に対し、加熱温度を180℃および250℃とし、加熱時間を1000時間とした耐熱試験を施したときの、ガラス1の添加量と、前記耐熱試験後における初透磁率の変化率(%)および鉄損変化量(%)との関係を示したグラフである。ここで、「初透磁率の変化率」とは、[(耐熱試験後の初透磁率−初期の初透磁率)/初期の初透磁率]×100(%)で示される。「初期の初透磁率」とは、圧粉磁心の形成時(初期)であって、高温の使用環境下に曝す前の初透磁率を指す。

【0083】

また、「鉄損変化率」とは、[(耐熱試験後の鉄損−初期の鉄損)/初期の鉄損]×100(%)で示される。「初期の鉄損」とは、圧粉磁心の形成時(初期)であって、高温の使用環境下に曝す前の鉄損を指す。

【0084】

熱安定性の目安として、初透磁率の変化率においては180〜200℃×1000時間後に±15%以内、好ましくは±10%以内、250℃×1000時間後に±25%以内、好ましくは±20%以内、また鉄損変化率においては180〜200℃×1000時間後に±40%以内、好ましくは±30%以内、250℃×1000時間後に±70%以内、好ましくは±50%と設定した。

【0085】

表1及び図5に示すように、ガラス1の添加量が増すにしたがって、耐熱試験後の初透磁率の変化率(%)はマイナス値であるものの、絶対値としては、小さくなる傾向にあることがわかった。また鉄損変化率(%)も、小さくなる傾向にあることがわかった。ガラス1の添加量を1.2wt%以上とすると、上記した耐熱安定性の目安をより効果的に満足することが分かるが、表1及び図4に示すように、ガラスの添加量を1.2wt%以上とすることで初透磁率(初期)が低く且つ鉄損(初期)が大きくなる問題があることがわかった。。

【0086】

一方、ガラス1の添加量を0.6wt%以下とすると、250℃×1000時間後の初透磁率の変化率は、−20%をやや越えるものの、180℃×1000時間後の初透磁率の変化率は、−2%〜−3%と低い値を維持していることがわかった。また鉄損についても、ガラス1の添加量を0.6wt%以下とすると、180℃×1000時間後の鉄損変化率は、30%以内を維持できることがわかった。

【0087】

(ガラス2,3の製造)

ガラス2,3を以下の製造方法で生成した。

ガラス原料に市販のオルトリン酸、酸化ホウ素粉末、炭酸バリウム粉末、酸化錫粉末、酸化アルミ粉末を用いた。これらの原料を所定の配合量になるように計量し、白金ルツボに入れ予備混合した後に電気炉を用いて大気雰囲気中で溶融した。電気炉の設定温度は1000〜1300℃とした。

【0088】

次に、電気炉から白金ルツボを取り出し、ガラス溶融体を鉄鋳型にキャストしてガラスを得た。このガラスを乳鉢で粗粉砕した後にボールミルを用いて粉砕してガラス粉末を得た。

【0089】

また、キャストしたガラスの一部から3mm×3mm×20mmのガラスブロックを切り出し、歪みとりのアニール処理を行った後に熱機械分析装置(理学電機製TMA8310)を用いてガラス転移温度、屈伏温度および熱膨張係数を測定した。作製した各ガラス2,3の配合量とガラス転移温度、屈伏温度および熱膨張係数を表2に示す。

【0090】

【表2】

【0091】

(ガラス2,3の配合量と圧粉磁心の特性および熱安定性の関係を求める実験)

水アトマイズ法を用いて作製したFe77at%Cr1at%P9.23at%C2.2at%B7.7at%Si2.87at%系非晶質軟磁性合金粉末、シリコーン樹脂、ステアリン酸亜鉛および粉末状のガラス2あるいは粉末状のガラス3を混合して混合物を作製した。

【0092】

ここで表2に示すようにガラス2(リン酸ガラス)のガラス転移温度(Tg)は468℃であり、圧粉磁心の製造工程で施される熱処理温度(470℃)よりも2℃低い。またガラス3(リン酸ガラス)のガラス転移温度は442℃であり、圧粉磁心の製造工程で施される熱処理温度(470℃)よりも28℃低い。

【0093】

また、混合物におけるシリコーン樹脂の配合量を軟磁性粉末の質量に対して2.0wt%、ステアリン酸亜鉛の配合量を軟磁性粉末の質量に対して0.3wt%、各ガラス2,3の配合量を軟磁性粉末の質量に対して0wt%、0.1wt%、0.3wt%、0.6wt%とした。

【0094】

次に、前記混合物を金型に充填し、面圧1470MPaで加圧成形して、外径20mm×内径12mm×厚さ6.8mmのリング試料を作製した。得られたリング試料を窒素気流雰囲気中、470℃で1時間の熱処理を行い圧粉磁心を作製した。

【0095】

得られたリング形状圧粉磁心の質量と外形寸法から磁心の密度を算出し、配合量の数値を用いて軟磁性粉末の占有率を計算した。軟磁性粉末の占有率の計算式を示す。

【0096】

【数2】

【0097】

続いて、リング形状圧粉磁心の固有抵抗をスーパーメガオームメーター(DKK-TOA製SM−8213)を用いて測定し、リング形状圧粉磁心に銅線のまき線を施し、インピーダンスアナライザー(HP 4192A)を用いて初透磁率、BHアナライザー(岩崎通信製)を用いて周波数100kHz,Bm=100mTの条件で鉄損を測定した。耐熱試験はリング形状圧粉磁心を大気中200℃、250℃の乾燥炉に入れ1000時間保持後に初透磁率と鉄損を測定した。各測定結果を表3に示す。

【0098】

【表3】

【0099】

なお表3に示す圧粉磁心No.9〜11にはガラス2を用い、圧粉磁心No.12〜14にはガラス3を用いた。圧粉磁心No.8はガラスを添加していない従来例である。

【0100】

図6は、表3に示すガラス転移温度(Tg)が468℃であるガラス2とガラス転移温度(Tg)が442℃であるガラス3を夫々、添加した各圧粉磁心の初透磁率(初期)および鉄損(初期)とガラス2,3の添加量の関係を示すグラフである。初透磁率はいずれのガラスを用いた場合でもガラス添加量の増加に伴ってやや減少する傾向をみせており、ガラス添加量を0.6wt%としたとき初透磁率は、ガラスを添加しないNo,8(従来例)に対して2〜4%程度低下することがわかった。

【0101】

また、表3及び図6に示すように、鉄損(初期)はガラス2を使用した場合、ガラス2の添加量の増加に伴って減少する傾向をみせており、一方、ガラス3を使用した場合、ガラス3の添加量の増加に対してほぼ一定値を示すことがわかった。

【0102】

ガラス転移温度(Tg)を、圧粉磁心の製造工程における熱処理温度より2〜28℃低いガラス2,3を用いることで、ガラス2,3を0.1wt%〜0.6wt%添加すると圧粉磁心の初透磁率は、ガラスを添加しない場合と同等、あるいはやや低下するが、鉄損は、ガラスを添加しない場合と同等かわずかに向上する(小さくできる)ことがわかった。

【0103】

表3に示す固有抵抗は、ガラス2,3の添加量の増加に対して変化が少なく、いずれの試料も106Ω・cm以上を示すことから、圧粉磁心としては十分に高い値であることがわかった。また、圧粉磁心に占める非晶質軟磁性粉末の占有率は78〜80%であった。

【0104】

図7は、表3のガラス転移温度(Tg)が468℃であるガラス2とガラス転移温度(Tg)が442℃であるガラス3を夫々、添加した各圧粉磁心の200℃×1000時間後および250℃×1000時間後におけるガラス2,3添加量と、初透磁率の変化率(%)との関係を示すグラフである。ガラス2を添加した圧粉磁心の200℃×1000時間後における初透磁率は、ガラス2の添加量が0.3wt%までは−11%程度まで減少するが、ガラス2の添加量を0.6wt%にすると初透磁率の変化率は−4%であった。ガラス2を添加した圧粉磁心の250℃×1000時間後における初透磁率の変化率は、ガラス2の添加量によらずほぼ一定値の−13%程度を示した。

【0105】

一方、ガラス3を添加した圧粉磁心の初透磁率の変化率はガラス添加量の増加に伴って減少し、ガラス3を0.6wt%添加すると初透磁率の変化率は200℃×1000時間後で−2%、250℃×1000時間後で−8%であった。

【0106】

図8は、表3のガラス転移温度(Tg)が468℃であるガラス2と、ガラス転移温度(Tg)が442℃であるガラス3を夫々添加した各圧粉磁心の200℃×1000時間後および250℃×1000時間後におけるガラス2,3添加量と鉄損変化率(%)との関係を示すグラフである。

【0107】

表3及び図8に示すように、ガラス2を添加した圧粉磁心の200℃×1000時間後および250℃×1000時間後の鉄損変化率は、ガラス2の添加量の増加に伴って一様に増加し、ガラス2を0.6wt%添加すると鉄損変化率はそれぞれ+80%、+138%であった。一方、ガラス3を添加した圧粉磁心の200℃×1000時間後および250℃×1000時間後の鉄損変化率は、ガラス3の添加量の増加に対して変化が少なく、それぞれ+44%、+58%であった。

【0108】

以上により、ガラス2,3の添加量を0.1〜0.6wt%とすることで、初透磁率(初期)をガラスを添加しない場合(No.8)と同程度に設定でき、しかも初透磁率の熱安定性(耐熱特性)を向上させることができることがわかった。また、鉄損(初期)は従来例(No.8)とほぼ同等かそれ以下に小さくできた。

【0109】

ガラス1と、ガラス2,3とを対比すると、ガラス1は、ガラス転移温度(Tg)が280℃であり、圧粉磁心の製造工程で施される熱処理温度(470℃)よりも200℃程度低いが、ガラス2,3のガラス転移温度(Tg)は圧粉磁心の製造工程で施される熱処理温度(470℃)に対して2〜28℃低いだけである。

【0110】

そしてガラス1を圧粉磁心に用いた場合、180℃×1000時間後の初透磁率の変化率は低く抑えることができたものの初透磁率の低下が大きくなりやすい傾向がわかった。一方、圧粉磁心にガラス2,3を用いた場合では、初透磁率(初期)はガラスを添加しない場合と同程度にでき、しかも180℃×1000時間後のみならず250℃×1000時間後においても初透磁率の変化率を低く抑えることができた。

【0111】

圧粉磁心に使用するガラスとしては、ガラス2,3のほうがガラス1よりも、高い初透磁率の熱安定性という点で好ましいとわかった。

【0112】

(ガラスと磁性微粒子を複合添加した実験)

水アトマイズ法を用いて作製したFe77at%Cr1at%P9.23at%C2.2at%B7.7at%Si2.87at%系非晶質軟磁性合金粉末、シリコーン樹脂、ステアリン酸亜鉛およびNiZnフェライト粉末(磁性微粒子)を混合して混合物を作製した。このNiZnフェライト粉末は川崎製鉄製KN1−106GMSを用い、ボールミルを用いて30時間粉砕を行ってから乾燥して用いた。

【0113】

さらに、水アトマイズ法を用いて作製したFe77at%Cr1at%P9.23at%C2.2at%B7.7at%Si2.87at%系非晶質軟磁性合金粉末、シリコーン樹脂、ステアリン酸亜鉛、NiZnフェライト粉末およびガラス2あるいはガラス3を夫々、混合して混合物を作製した。また、この混合物におけるシリコーン樹脂の配合量を軟磁性粉末の質量に対して2.0wt%、ステアリン酸亜鉛の配合量を軟磁性粉末の質量に対して0.3wt%、NiZnフェライト粉末の配合量を軟磁性粉末の質量に対して0.3、0.6、1.2wt%、ガラス2,3の配合量を夫々、軟磁性粉末の質量に対して0、0.1、0.3、0.6wt%とした。

【0114】

次に、この混合物を金型に充填し、面圧1470MPaで加圧成形して、外径20mm×内径12mm×厚さ6.8mmのリング試料を作製した。得られたリング試料を窒素気流雰囲気中、470℃で1時間熱処理を行い圧粉磁心を作製した。

【0115】

得られたリング形状圧粉磁心の質量と外形寸法から磁心の密度を算出し、配合量の数値を用いて非晶質軟磁性合金粉末の占有率を計算した(数式2参照)。またリング形状圧粉磁心の固有抵抗をスーパーメガオームメーター(DKK−TOA製SM−8213)を用いて測定し、リング形状圧粉磁心に銅線のまき線を施し、インピーダンスアナライザー(HP 4192A)を用いて初透磁率、BHアナライザー(岩崎通信製)を用いて周波数100kHz,Bm=100mTの条件で鉄損を測定した。耐熱試験はリング形状圧粉磁心を大気中200℃、250℃の乾燥炉に入れ1000時間保持後の初透磁率と鉄損を測定した。各測定結果を表4に示す。

【0116】

【表4】

【0117】

図9は、圧粉磁心No.15〜18(NiZnフェライトの添加あり。ガラスの添加なし)におけるNiZnフェライトの添加量と、初透磁率(初期)及び鉄損(初期)の関係を示すグラフである。圧粉磁心No.15は、ガラス及びNiZnフェライトの双方を含まない従来例である。

【0118】

NiZnフェライトの添加量の増加に伴って、圧粉磁心の初透磁率(初期)と鉄損(初期)はともに増加することがわかった。

【0119】

図10は、圧粉磁心No.15〜18(NiZnフェライトの添加あり。ガラス添加なし)を、200℃および250℃×1000時間の耐熱試験に曝したときのNiZnフェライトの添加量と、初透磁率の変化率および鉄損変化率との関係を示すグラフである。NiZnフェライトの添加量の増加に伴って初透磁率の変化率はマイナス値にて絶対値が徐々に大きくなり、NiZnフェライトの添加量を1.2wt%とすると、200℃×1000時間後、250℃×1000時間後でそれぞれ−12%、−18%を示した。鉄損変化率は200℃の耐熱試験では単調に減少し、250℃の耐熱試験ではNiZnフェライトの添加量が0.3wt%で最大値を示した後に減少をはじめ、NiZnフェライトの添加量を1.2wt%とすると、それぞれ+6%、+34%を示した。

【0120】

図11は、圧粉磁心No.19〜24(NiZnフェライト、ガラス2,3の添加あり)のガラス2,3の添加量と、圧粉磁心の初透磁率(初期)および鉄損(初期)との関係を示すグラフである。圧粉磁心No.19〜21では、ガラス2を添加し、圧粉磁心No.21〜24では、ガラス3を夫々添加した。なお表4に示すように、圧粉磁心No.19〜24では、NiZnフェライトの添加量を0.6wt%に統一した。

【0121】

また図11のガラス2,3の添加量を0wt%としたときの初透磁率(初期)及び鉄損(初期)は、NiZnフェライトを0.6wt%とした圧粉磁心No.17の値とした。

【0122】

図11及び表4に示すように、初透磁率は、ガラス2,3の添加量の増加に伴ってやや減少する傾向を示すが、ガラス2,3の添加量を0.1wt%とすれば、ガラス及びNiZnフェライトの双方を添加しない圧粉磁心No.15(従来例)に比べて高くできることがわかった。

【0123】

一方、鉄損(初期)は、ガラス2,3の添加量に依存せずほぼ一定値を示したが、ガラス2の添加することで、圧粉磁心No.17(ガラス添加量が0wt%)に対して、鉄損(初期)はやや減少する傾向をみせ、ガラス3を添加することで、圧粉磁心No.17(ガラス添加量が0wt%)に対して、鉄損(初期)が増加する傾向をみせた。

【0124】

図12は、圧粉磁心No.19〜24(NiZnフェライト、及びガラス2,3の添加あり)に200℃×1000時間および250℃×1000時間の耐熱試験を行ったときのガラス添加量と、初透磁率の変化率との関係を示すグラフである。

【0125】

なお図12のガラス2,3の添加量を0wt%としたときの初透磁率の変化率は、NiZnフェライトを0.6wt%とした圧粉磁心No.17の値とした。

【0126】

図12及び表4に示すように200℃×1000時間後における初透磁率の変化率は、マイナス値を示すが、ガラス2の添加量の増加に伴って、絶対値としては徐々に小さくなることがわかった。ただしガラス3を添加した場合では、添加量を0.3〜0.6wt%とすると、初透磁率の変化率は−3%でほぼ変化しなかった。

【0127】

次に、図12及び表4に示すように250℃×1000時間後における初透磁率の変化率は、マイナス値を示すが、ガラス2を添加した場合では、ガラス添加量の増加に伴って、初透磁率の変化率(絶対値)は徐々に小さくなることがわかった。一方、ガラス3を添加したときの初透磁率の変化率もマイナス値を示すものの、初透磁率の変化率(絶対値)は、ガラスを添加しない場合(圧粉磁心No.17)に比べて小さくできた。ただ、ガラス3を添加したときの初透磁率の変化率は、ガラス添加量を変化させてもさほど変動しなかった。

【0128】

図13は、圧粉磁心No.19〜24(NiZnフェライト、ガラス2,3の添加あり)に200℃および250℃×1000時間の耐熱試験を行ったときのガラス添加量と、鉄損変化率との関係を示すグラフである。

【0129】

なお図13のガラス2,3の添加量を0wt%としたときの鉄損変化率は、NiZnフェライトを0.6wt%とした圧粉磁心No.17の値とした。

【0130】

鉄損変化率は、耐熱試験温度を200℃と250℃としたときでほぼ同じような傾向を示した。ガラス2を添加した場合では添加量を0.3wt%まで増やしてもほぼ同じ鉄損変化率を示した、0.6wt%まで添加量を増やすと鉄損変化率が大きくなった。

【0131】

一方、ガラス3を添加した場合では、添加量を0.1wt%したときに鉄損変化率を最小にでき、さらに添加量を増すと鉄損変化率は大きくなることがわかった。

【0132】

表4及び図11ないし図13に示すように、ガラスとNiZnフェライトを複合添加することによって、比較的、高い初透磁率(初期)を確保できるとともに初透磁率の熱安定性を向上させることができ、更に鉄損変化率を小さくでき、鉄損の熱安定性を向上させることができるとわかった。特にガラス転移温度(Tg)が442℃であるガラス3を添加した圧粉磁心(特に圧粉磁心No.22)では鉄損変化率を効果的に小さくでき、鉄損の熱安定性をより効果的に向上させることができるとわかった。

【0133】

以上により本実施例では、ガラスの添加量を、軟磁性粉末の質量に対して、0.1質量%以上0.6質量%以下に設定し、更に磁性微粒子を添加する場合には、磁性微粒子の添加量を、軟磁性粉末の質量に対して、0質量%より大きく0.6質量%以下に設定した。

【0134】

(組成の異なる各ガラスを添加してなる各圧粉磁心の特性実験)

以下のガラス組成を備える複数のガラスを製造した。

【0135】

【表5】

【0136】

表5の各ガラス4〜18において、原料を表5に示された所定の配合量になるように計量し、白金ルツボに入れ予備混合した後に電気炉を用いて大気雰囲気中で溶融した。電気炉の設定温度は1000〜1300℃とした。

【0137】

次に、電気炉から白金ルツボを取り出し、ガラス溶融体を鉄鋳型にキャストしてガラスを得た。このガラスを乳鉢で粗粉砕した後にボールミルを用いて粉砕してガラス粉末を得た。

【0138】

また、キャストしたガラスの一部から3mm×3mm×20mmのガラスブロックを切り出し、歪みとりのアニール処理を行った後に熱機械分析装置(理学電機製TMA8310)を用いてガラス転移温度、ガラス軟化温度(屈伏温度)および熱膨張係数を測定した。作製した各ガラス4〜18の配合量とガラス転移温度、ガラス軟化温度(屈伏温度)および熱膨張係数を表5に示す。

【0139】

また表5には比重及びガラス化温度も添付した。

次に、表5に示す各ガラスと、非晶質軟磁性合金粉末、シリコーン樹脂、及びステアリン酸亜鉛等を混合して混合物を作製した。使用した非晶質軟磁性合金粉末は、水アトマイズ法を用いて作製したFe77at%Cr1at%P9.23at%C2.2at%B7.7at%Si2.87at%系非晶質軟磁性合金粉末である。

【0140】

また、この混合物におけるシリコーン樹脂の配合量を軟磁性粉末の質量に対して2.0wt%、ステアリン酸亜鉛の配合量を軟磁性粉末の質量に対して0.3wt%、各ガラスの配合量を、軟磁性粉末の質量に対して0.6wt%とした。

【0141】

次に、この混合物を金型に充填し、面圧1470MPaで加圧成形して、外径20mm×内径12mm×厚さ6.8mmのリング試料を作製した。得られたリング試料を窒素気流雰囲気中、470℃で1時間熱処理を行い圧粉磁心を作製した。

【0142】

実験では、リング形状圧粉磁心に銅線の巻線を施し、インピーダンスアナライザー(HP 4192A)を用いて初透磁率、BHアナライザー(岩崎通信製)を用いて周波数100kHz,Bm=100mTの条件で鉄損を測定した。耐熱試験はリング形状圧粉磁心を大気中200℃、あるいは250℃の乾燥炉に入れ1000時間保持後の初透磁率と鉄損を測定した。また圧粉磁心に圧縮力を作用させて破壊したときの圧縮力をコア最大強度とした。各測定結果を表6に示す。

【0143】

【表6】

【0144】

表6に示すガラスの欄は、表5のガラスNoと対応している。なお、表6中、200℃、250℃の欄における「μ´(100kHz)」、「鉄損(100kHz,100mT)」の値は初期値である。同じ圧粉磁心Noでそれぞれの初期値の値が若干異なっているが、これは、同じ条件で作製された別の圧粉磁心を用いて測定したためであり、各圧粉磁心を用いて、それぞれ200℃、250℃の各温度で1000時間保持した後の各値の変化率を計測した。

【0145】

図14は、表6の200℃の欄に示す各圧粉磁心の初透磁率(初期)のグラフである。図14は、各圧粉磁心に添加したガラスのガラス転移温度Tgを横軸とし、ガラスの熱膨張係数αを縦軸とした。よって図14にはガラスを添加していない従来例の圧粉磁心の実験結果は含まれていない。

【0146】

また図15は、表6の200℃の欄に示す各圧粉磁心の鉄損(初期)のグラフである。図15は、各圧粉磁心に添加したガラスのガラス転移温度Tgを横軸とし、ガラスの熱膨張係数αを縦軸とした。よって図15にはガラスを添加していない従来例の圧粉磁心の実験結果は含まれていない。

【0147】

また図16は、表6に示す各圧粉磁心の初透磁率の変化率(200℃、1000時間)であり、図17は、各圧粉磁心の鉄損変化率(200℃、1000時間)との関係を示すグラフである。図16、図17は、各圧粉磁心に添加したガラスのガラス転移温度Tgを横軸とし、ガラスの熱膨張係数αを縦軸とした。よって図16、図17にはガラスを添加していない従来例の圧粉磁心の実験結果は含まれていない。

【0148】

まず表6の各圧粉磁心を圧縮成形する際の熱処理温度を470℃としたので、470℃よりも高いガラス転移温度(Tg)を有するガラスを添加した圧粉磁心は全て比較例である。

【0149】

図14ないし図17には470℃のガラス転移温度(Tg)のラインに線を引いた。この線よりも右側は比較例である。

【0150】

表6、図14及び図16の実験結果を見てみると、ガラスのガラス転移温度(Tg)を470℃より低くすることで、比較的、高い初透磁率(初期)を得ることができるとともに、従来例(ガラス無添加)に比べて初透磁率の変化率(絶対値)を効果的に小さくできることがわかった。このように本実施例によれば初透磁率の熱的安定性を効果的に向上させることができるとわかった。またガラスのガラス転移温度(Tg)は360℃以上とすることが好ましい。

【0151】

またガラスの熱膨張係数α(×10-7/℃)を60〜110、あるいは60〜90程度とすることが好ましい。これにより、より効果的に初透磁率の変化率の絶対値を小さくでき、熱的安定性の向上を図ることができるとわかった。

【0152】

本実施例では、200℃、1000時間後における初透磁率の変化率(絶対値)を4%以内、好ましくは3%以内、より好ましくは2%以内、さらに好ましくは1.5%以内に抑えることが可能であるとわかった。

【0153】

また鉄損についても、ガラスのガラス転移温度(Tg)を360℃以上470℃より低い値とすることで、熱的安定性を向上させることができるとわかった。

【符号の説明】

【0154】

1、3 圧粉磁心

2 コイル封入圧粉磁心

4 コイル

5 軟磁性粉末

6 絶縁性結着材

7 空孔

【技術分野】

【0001】

本発明は、軟磁性粉末及び絶縁性結着材を有してなり、チョークコイル等に用いられる圧粉磁心及びその製造方法に関する。

【背景技術】

【0002】

ハイブリッド自動車等の昇圧回路や、発電、変電設備に用いられるリアクトル、トランスやチョークコイル等に使用される圧粉磁心は、長時間の高温状態におかれる環境下を想定して、磁気特性の熱安定性が求められる。

【0003】

圧粉磁心は、軟磁性粉末と結着材(バインダー樹脂)とを有する混合物を圧粉成形し、更に熱処理を施すことで得ることが出来る。この熱処理は軟磁性粉末の磁気特性を改善するために必要な処理であるが、そのためにバインダー樹脂には熱的安定性に優れた樹脂を用いる等の工夫がなされてきた。

【0004】

しかしながら今回の実験でわかったように、従来の圧粉磁心の構成では、耐熱試験により透磁率の劣化が大きくなり、インダクタンスの熱安定性が低下する問題が生じた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−251600号公報

【特許文献2】特開2010−232223号公報

【特許文献3】特開2009−212385号公報

【特許文献4】特開2004−143554号公報

【特許文献5】特開2010−27854号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1は、軟磁性金属粉末を被覆するアルコキシド層にガラス粉末を分散し、さらにアルコキシド層を被覆する絶縁層を備える圧粉磁心用粉末に関する発明である。そして特許文献1に記載された発明では、高強度な圧粉磁心を得ることを目的とする。

【0007】

特許文献2は、軟磁性材料のコア部と、コア部を覆う絶縁性材料の粒子を固着してなる被覆層とを有する絶縁物被覆軟磁性粉末に関する発明である。そして特許文献2に記載された発明では、渦電流損失の小さい圧粉磁心を得ることを目的とする。

【0008】

特許文献3は、軟磁性粉末と絶縁性結着材とを有する複合軟磁性材料に関する発明であり、絶縁性結着材は鉛フリーガラスであり、前記複合軟磁性材料にシリコーン樹脂やステアリン酸塩のいずれか1種を添加可能であることが記載されている。そして特許文献3に記載された発明では、圧粉磁心の性能を長期に亘って維持することを目的とする。ここで性能には鉄損や強度が挙げられている。

【0009】

特許文献4は、鉄基粉末表面を被覆材で被覆してなる被覆鉄基粉末に関する発明であり、前記被覆材がガラス、バインダー及び、ガラスとバインダー以外の絶縁性、熱的安定性物質を有してなると記載されている。そして特許文献4に記載された発明では、絶縁性を確保でき且つ強度を向上させた圧粉磁心を得ることを目的とする。

【0010】

特許文献5は、非晶質軟磁性合金粉末とガラス粉末と、結着性樹脂とを混合し、これらの混合物を加圧成形して成形体を作製し、非晶質軟磁性合金粉末の結晶化温度よりも低い温度で熱処理してなる圧粉磁心が開示されている。また、特許文献5に記載された発明では、低損失な圧粉磁心を得ることを目的とする。

【0011】

以上のように各特許文献において、透磁率の熱安定性を求めた文献は存在しない。そして透磁率の熱安定性のために結着材の材質構成、及び熱処理との関係を改良した特許文献は存在しない。特許文献5に記載された発明には、鉄損と透磁率に関する実験が掲載されている。しかしながら特許文献5は渦電流損失の低減を第一の目的とし、透磁率の観点から結着材及び熱処理との関係等を改善したものではない。また、特許文献5の実験条件では、結着材(結着性樹脂)の添加量が少なすぎて圧粉磁心の強度を十分に保てないものと考えられる。

【0012】

そこで本発明は上記従来の課題を解決するためのものであり、特に、透磁率の熱安定性を向上させることが可能な圧粉磁心及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明は、軟磁性粉末及び絶縁性結着材を有する混合物を圧縮成形し、熱処理して得られる圧粉磁心であって、

前記絶縁性結着材は、バインダー樹脂と、ガラスとを有してなり、

前記ガラスのガラス転移温度(Tg)は前記熱処理の温度よりも低いことを特徴とするものである。

【0014】

また本発明における圧粉磁心の製造方法は、

軟磁性粉末と、絶縁性結着材としてバインダー樹脂及びガラス粉末とを混合して混合物を生成する工程、

前記混合物を圧縮成形し、その後の熱処理を、前記ガラス粉末のガラス転移温度(Tg)よりも高い熱処理温度で行う工程、

を有することを特徴とするものである。

【0015】

本発明によれば、絶縁性結着材に含まれるガラスは、圧粉磁心の製造工程における熱処理によって変形したり、ガラス同士が結合等し、これによってバインダー樹脂の熱劣化による膨張や収縮を緩和するものと考えられる(絶縁性結着材の機械的強度を高めることができると考えられる)。すなわちガラスは、単なるフィラーとして絶縁性結着材内に分散した状態でなく、前記絶縁性結着材内でバインダー樹脂層が膨張あるいは収縮することを防止する楔としての役割を担うと考えられる。

【0016】

ここで、圧粉磁心の透磁率は、強磁性粉末の集合体の直流透磁率を示すOllendrofの式で表すことが出来る。

【0017】

軟磁性粉末の充填率η、軟磁性粉末の有効反磁界係数N、軟磁性粉末固有の透磁率μtの関数として、

【0018】

【数1】

ただし、μ0は真空の透磁率 4π×10-7Hm-1である。

【0019】

有効反磁界係数Nは、軟磁性粉末を充填した状態では軟磁性粉末の形状や軟磁性粉末間の磁気的な相互作用により、軟磁性粉末単独のNよりも小さくなると考えられる。

【0020】

上記したように本発明では、絶縁性結着材内にガラスを混合し、このとき、圧粉磁心の製造工程における熱処理温度よりも低いガラス転移温度(Tg)を有するガラスを選択することで(ガラス転移温度よりも高い温度で加熱することで)、ガラスがバインダー樹脂層の膨張あるいは収縮を防止する楔となり、これにより、圧粉磁心が長時間、高温に曝される使用環境下においても軟磁性粉末間の間隔が変化しにくく、有効反磁界係数Nの変化が小さいものと考えられる。よって初透磁率の変化を小さくできる。

以上により、従来に比べて圧粉磁心の初透磁率の熱安定性を向上させることができる。

【0021】

本発明では、前記ガラスは、前記軟磁性粉末の質量に対して0.1質量%以上0.60質量%以下の範囲内で含まれることが好適である。これにより従来(ガラスを含まない)と同程度の初透磁率(初期)を得ることができるとともに、初透磁率の熱安定性を向上させることができる。

【0022】

また本発明では、前記ガラスは、少なくともP2O5、B2O3、及びBaOを有して構成され、P2O5の組成比aは、40〜60mol%、B2O3の組成比bは、2〜20mol%、BaOの組成比cは、5〜45mol%、SnOの組成比dは、0〜45mol%、及び、Al2O3の組成比eは、0〜15mol%であり、a+b+c+d+e≦100mol%の関係を満たすことが好適である。後述の実験ではガラス2及びガラス3として得られ、ガラスを添加しない従来例とほぼ同等の初透磁率(初期)で且つ初透磁率の熱的安定性を向上させることができた。

【0023】

また本発明では、Al2O3の組成比eは、2〜15mol%であることが好ましい。

また本発明では、Li2Oの組成比fは、0〜1mol%、CeO2の組成比gは、0〜10mol%、TiO2の組成比iは、0〜1mol%であり、a+b+c+d+e+f+g+h+i=100mol%の関係を満たすことが好ましい。

【0024】

また本発明では、前記ガラスのガラス転移温度(Tg)は、280℃〜470℃の範囲内であることが好ましい。また、前記ガラスのガラス転移温度(Tg)は、360℃以上で470℃よりも低いことがより好ましい。

【0025】

また本発明では、前記ガラスの熱膨張係数は、60〜110(×10-7/℃)であることが好ましい。前記ガラスの熱膨張係数は、60〜90(×10-7/℃)であることが好ましい。

【0026】

上記のようにガラス組成を調整して、ガラス転移温度(Tg)を制御し、さらには、熱膨張係数を制御することで、初透磁率の熱的安定性をより効果的に向上させることができる。

【0027】

また本発明では、前記絶縁性結着材には、前記ガラスとともに前記軟磁性粉末よりも粒径の小さい磁性微粒子が含まれる構成にすることが好適である。これにより、本発明では、磁性微粒子が軟磁性粉末間に介在することで、有効反磁界係数Nを小さくできるものと考えられ、初透磁率(初期)を向上させることが可能になる。

【0028】

また磁性微粒子の添加により、鉄損の熱安定性を向上させることができる。ここで圧粉磁心の鉄損(コアロス)は、一般的に測定周波数に比例するヒステリシス損失と測定周波数の二乗に比例する渦電流損失に区分される。鉄損は、上記した有効反磁界係数Nの増加や、軟磁性粉末に対して絶縁性結着材が及ぼす残留応力によるヒステリシス損失の増加等によって大きくなるものと考えられる。そこで本発明のように磁性微粒子を絶縁性結着材内に添加することで、及び絶縁性結着材に添加した磁性微粒子とガラスとの結合等により、長時間、高温に曝される使用環境下においても絶縁性結着材の高い機械的強度を得ることができるとともに残留応力の変動を効果的に抑制できると考えられ、初透磁率とともに鉄損の熱安定性を向上させることができる。

【0029】

本発明では、前記磁性微粒子は、前記軟磁性粉末の質量に対して0質量%よりも大きく0.60質量%以下の範囲内で含まれることが好ましい。このとき、前記磁性微粒子は、酸化物磁性材料であり、具体的にはNiZnフェライトあるいはMnZnフェライトの少なくとも一方であることが好適である。これにより、初透磁率(初期)を高めることができるとともに、初透磁率及び鉄損の熱安定性を効果的に向上させることができる。

【発明の効果】

【0030】

本発明の圧粉磁心及びその製造方法によれば、初透磁率の熱安定性を向上させることが可能になる。

【0031】

また、絶縁性結着材にガラスのみならず軟磁性粉末よりも粒径の小さい磁性微粒子を添加することで、初透磁率(初期)を高めることができ、また初透磁率のみならず鉄損の熱安定性を向上させることができる。

【図面の簡単な説明】

【0032】

【図1】圧粉磁心(コア)の斜視図、

【図2】コイル封入圧粉磁心の平面図、

【図3】本発明の実施形態における圧粉磁心の部分拡大断面図(模式図)、

【図4】ガラス転移温度(Tg)が280℃のガラス1を添加した圧粉磁心の初透磁率(初期)と鉄損(初期)のガラス添加量依存性を示すグラフ、

【図5】ガラス転移温度(Tg)が280℃のガラス1を添加した圧粉磁心に対して、加熱温度を180℃および250℃、加熱時間を1000時間とした耐熱試験を施したときの、前記耐熱試験後における初透磁率の変化率(%)と鉄損変化量(%)のガラス添加量依存性を示すグラフ、

【図6】ガラス2及びガラス3の夫々を添加した圧粉磁心の初透磁率(初期)と鉄損(初期)のガラス添加量依存性を示すグラフ、

【図7】ガラス2及びガラス3の夫々を添加した圧粉磁心に対して加熱温度を200℃および250℃、加熱時間を1000時間とした耐熱試験を施したときの、前記耐熱試験後における初透磁率の変化率(%)のガラス添加量依存性を示すグラフ、

【図8】ガラス2及びガラス3の夫々を添加した圧粉磁心に対して、加熱温度を200℃および250℃、加熱時間を1000時間とした耐熱試験を施したときの、前記耐熱試験後における鉄損変化率(%)のガラス添加量依存性を示すグラフ、

【図9】NiZnフェライトを添加した圧粉磁心(ただしガラスの添加なし)の初透磁率(初期)と鉄損(初期)のNiZnフェライト添加量依存性を示すグラフ、

【図10】NiZnフェライトを添加した圧粉磁心(ただしガラスの添加なし)に対し、加熱温度を200℃および250℃、加熱時間を1000時間とした耐熱試験を施したときの、前記耐熱試験後における初透磁率の変化率(%)および鉄損変化率(%)のNiZnフェライト添加量依存性を示すグラフ、

【図11】ガラス2及びガラス3の夫々とNiZnフェライトとを複合添加した圧粉磁心の初透磁率(初期)および鉄損(初期)のガラス添加量依存性を示すグラフ、

【図12】ガラス2及びガラス3とNiZnフェライトとを複合添加した圧粉磁心に対し、加熱温度を200℃および250℃、加熱時間を1000時間とした耐熱試験を施したときの、前記耐熱試験後における初透磁率の変化率(%)のガラス添加量依存性を示すグラフ、

【図13】ガラス2及びガラス3とNiZnフェライトとを複合添加した圧粉磁心に対し、加熱温度を200℃および250℃、加熱時間を1000時間とした耐熱試験を施したときの、前記耐熱試験後における鉄損変化率(%)のガラス添加量依存性を示すグラフ。

【図14】ガラスを含む複数の圧粉磁心における、ガラスのガラス転移温度、ガラスの熱膨張係数及び初透磁率(初期)の関係を示すグラフ。

【図15】ガラスを含む複数の圧粉磁心における、ガラスのガラス転移温度、ガラスの熱膨張係数及び鉄損(初期)の関係を示すグラフ。

【図16】ガラスを含む複数の圧粉磁心に対し、加熱温度を200℃、加熱時間を1000時間とした耐熱試験を施したときの、前記耐熱試験後における初透磁率の変化率(%)を、ガラスのガラス転移温度を横軸、ガラスの熱膨張係数を縦軸として示すグラフ。

【図17】ガラスを含む複数の圧粉磁心に対し、加熱温度を200℃、加熱時間を1000時間とした耐熱試験を施したときの、前記耐熱試験後における鉄損変化率(%)を、ガラスのガラス転移温度を横軸、ガラスの熱膨張係数を縦軸として示すグラフ。

【発明を実施するための形態】

【0033】

図1は、圧粉磁心(コア)の斜視図、図2は、コイル封入圧粉磁心の平面図である。図3は、圧粉磁心の部分拡大断面図(模式図)、である。

【0034】

図1に示す圧粉磁心1は、軟磁性粉末及び絶縁性結着材を有する混合物を圧縮成形し、熱処理して得られる。

【0035】

図3に示す符号5が軟磁性粉末であり、符号6が絶縁性結着材である。図3に示すように絶縁性結着材6は軟磁性粉末5の表面を取り囲むとともに、軟磁性粉末5間に介在して多数の軟磁性粉末5を保持(支持)している。

【0036】

また図3に示すように絶縁性結着材6には所々に空孔7が形成されている。なお図3では、全ての軟磁性粉末5及び空孔7に符号を付していない。

【0037】

図2に示すコイル封入圧粉磁心2は、圧粉磁心3と、前記圧粉磁心3に覆われるコイル4とを有して構成される。圧粉磁心3の内部構成は図3と同様である。

【0038】

軟磁性粉末5は、例えば、水アトマイズ法を用いて作製した非晶質軟磁性粉末である。前記非晶質軟磁性粉末(Fe基金属ガラス合金粉末)は、例えば、組成式が、Fe100-a-b-c-x-y-z-tNiaSnbCrcPxCyBzSitで示され、0at%≦a≦10at%、0at%≦b≦3at%、0at%≦c≦6at%、6.8at%≦x≦10.8at%、2.0at%≦y≦9.8at%、0at%≦z≦8.0at%、0at%≦t≦5.0at%である。

【0039】

軟磁性粉末5の平均結晶粒径(D50)は、10μm〜70μm程度である。ここで本実施形態では、軟磁性粉末5は非晶質に限らないが、非晶質軟磁性粉末と絶縁性結着材を用いて圧粉成形された圧粉磁心は、軟磁性フェライト等を用いた場合に比べ大きい飽和磁束密度を有しているために小型化に有利となる。

【0040】

図3に示す絶縁性結着材6は、バインダー樹脂と、ガラスとを有して構成される。

バインダー樹脂は、シリコーン樹脂、エポキシ樹脂、フェノール樹脂、尿素樹脂、メラミン樹脂等である。

【0041】

特にバインダー樹脂には熱的安定性樹脂としてのシリコーン樹脂を用いることが好適である。

【0042】

バインダー樹脂は、圧粉磁心に含まれる軟磁性粉末5の質量に対して0.5〜5.0質量%程度、添加される。

【0043】

本実施形態では、上記したように、絶縁性結着材6中にガラスを含む。ここでガラスはバインダー樹脂層内に分散していると考えられる。

【0044】

ガラスは最初、粉末状にて軟磁性粉末5やバインダー樹脂等とともに混合されるが、図1や図2に示す圧粉磁心1,3の形状に圧縮成形した後の熱処理を、本実施形態では、ガラスのガラス転移温度(Tg)よりも高い温度で行う。

【0045】

よって本実施形態において、ガラスは、最初の粉末状から変形していたり、ガラス同士の結合、樹脂内への一部拡散、樹脂との融合等を起こしていることが考えられる。

【0046】

本実施形態では、多数の軟磁性粉末5の保持をヤング率の小さいバインダー樹脂層が担い、更にガラス転移温度(Tg)が圧粉磁心の製造工程で行われる熱処理温度よりも低いガラスを絶縁性結着材6内に入れることで、バインダー樹脂層の熱劣化による膨張及び収縮を緩和する構造にできる。ガラス(粉末)はガラス転移温度(Tg)よりも高い熱処理に曝されて変形やガラス同士の結合等を起こし、これにより、バインダー樹脂層の膨張や収縮を防止する楔としての役割を担っているものと考えられる。

【0047】

圧粉磁心1,3の透磁率を決定するファクターの一つに有効反磁界係数Nがある。有効反磁界係数Nは図3のように、多数の軟磁性粉末5が充填された状態では、近接する軟磁性粉末5同士の磁気的な相互作用等により、軟磁性粉末5単独の有効反磁界係数Nよりも小さい値になると考えられる。

【0048】

長時間、高温に曝される使用環境下において、各軟磁性粉末5間の間隔の変化が小さければ、有効反磁界係数Nの変化も小さい。

【0049】

上記したように本実施形態では、圧粉磁心の製造工程で施される熱処理温度よりも低いガラス転移温度(Tg)を有するガラスがバインダー樹脂層の熱劣化による膨張や収縮を緩和するものと考えられ、長時間、高温に曝される使用環境下においても、圧粉磁心1,3内での軟磁性粉末5,5間の間隔の変化を従来に比べて小さくでき、したがって有効反磁界係数Nの変化を小さくできると考えられる。

【0050】

以上により本実施形態によれば、従来に比べて圧粉磁心1,3の初透磁率の熱安定性を向上させることが可能になる。よってインダクタンスの熱安定性を向上させることができる。

【0051】

本実施形態では、ガラスは、軟磁性粉末5の質量に対して0.1質量%(wt%)以上0.60質量%(wt%)以下の範囲内で含まれることが好適である。ガラスの添加量を多くしすぎると、圧粉磁心の形成時(初期)における軟磁性粉末5,5間の間隔が大きくなり、有効反磁界係数Nの値自体が大きくなるものと考えられ、初透磁率が低下しやすい。

【0052】

本実施形態ではガラスの添加量を上記のように規制することで、従来(ガラスを含まない)と同程度の初透磁率(初期)を得ることができるとともに、初透磁率の熱安定性を向上させることができる。ここで初透磁率(初期)とは、圧粉磁心の形成時(初期)であって、高温の使用環境下に曝す前の初透磁率を指す。

【0053】

また、ガラスは、少なくともP2O5、B2O3、及びBaOを有して構成され、P2O5の組成比aは、40〜60mol%、B2O3の組成比bは、2〜20mol%、BaOの組成比cは、5〜45mol%、SnOの組成比dは、0〜45mol%、及び、Al2O3の組成比eは、0〜15mol%であり、a+b+c+d+e≦100mol%の関係を満たすことが好適である。

【0054】

このガラスの組成範囲は、後述する実験でのガラス2,3を含み、このガラスにより、ガラス転移温度(Tg)を適切に制御して、初透磁率(初期)を、ガラスを添加しない従来例とほぼ同等にできるとともに、初透磁率の熱安定性を向上させることができる。

【0055】

そして上記組成のガラスを、軟磁性粉末5の質量に対して0.1質量%(wt%)以上0.60質量%(wt%)以下の範囲内で含むことで、後述する実験によれば、初透磁率の熱安定性の向上と、更に鉄損(初期)を従来(ガラスを含まない)以下に小さくすることができた。

【0056】

また本実施形態では、Al2O3の組成比eは、2〜15mol%であることが好ましい。またP2O5の組成比aは、41〜55mol%とすることが好ましい。また、B2O3の組成比bは、2〜15mol%とすることが好ましい。また、BaOの組成比cは5〜30mol%とすることが好ましい。SnOの組成比dは、0〜30mol%とすることが好ましく、より好ましくは25〜30mol%である。また、Al2O3の組成比eは、2〜10molとすることがより好ましい。

【0057】

さらに本実施形態では、上記以外にLi2O、CeO2、TiO2の少なくとも1種を含んでもよい。かかる場合、Li2Oの組成比fは、0〜1mol%、CeO2の組成比gは、0〜10mol%、TiO2の組成比iは、0〜1mol%であり、a+b+c+d+e+f+g+h+i=100mol%の関係を満たすことが好ましい。

【0058】

軟磁性粉末5と絶縁性結着材6を有する混合物を圧縮成形した後に施す熱処理は、軟磁性粉末5の歪みをとり良好な磁気特性を得るうえで重要な工程である。よって熱処理の最適温度は、軟磁性粉末5に依存し、本実施形態では、圧粉磁心の製造工程で行われる(最適)熱処理温度に対して低いガラス転移温度(Tg)のガラスが選択される。

【0059】

本実施形態におけるガラスのガラス転移温度(Tg)は、280℃〜470℃程度であることが好適である。またガラス転移温度(Tg)は、360℃以上で470℃より低いことが好ましい。またガラス転移温度(Tg)は、440℃以上で470℃より低いとすることがより好適である。

【0060】

上記した組成を有するガラスによりガラス転移温度(Tg)を上記範囲内に収めることができる。

【0061】

また、(熱処理温度−ガラス転移温度(Tg))は、あまり大きくないことが高い初透磁率の熱安定性の双方を効果的に向上させることができると考えられる。また初期の鉄損(コアロス)もガラスを添加しない従来例と同程度以下に設定することができる。ここで「初期の鉄損」とは、圧粉磁心の形成時(初期)であって高温の使用環境下に曝す前の鉄損である。

【0062】

具体的には、(熱処理温度−ガラス転移温度(Tg))は、2〜100℃程度、好ましくは2〜28℃程度とする。

【0063】

さらにガラス転移温度(Tg)とともにガラスの熱膨張係数αを制御することが、初透磁率の熱的安定性を向上させることができて好ましいと考えられる。熱膨張係数αとしては、60〜110(×10-7/℃)であることが好ましく、60〜90(×10-7/℃)とすることがより好ましい。

【0064】

さらに本実施形態では、絶縁性結着材6には、軟磁性粉末5よりも粒径の小さい磁性微粒子が分散されていることが好ましい。磁性微粒子の粒径は、図3に示す軟磁性粉末5,5間の間隔内に、前記間隔をほとんど広げることなく、入り込めるほどの小さいものであり、具体的には磁性微粒子はナノ粒子であり、軟磁性粉末5に比べて十分に小さい粒径となっている。磁性微粒子には軟磁性粉末5と異なる材質を選択できる。

【0065】

例えば磁性微粒子は、酸化磁性粉末であり、具体的にはNiZnフェライトあるいはMnZnフェライトの少なくとも一方であることが好適である。

【0066】

このように、絶縁性結着材6中に、ガラスのみならず磁性微粒子を含むことで、前記磁性微粒子が軟磁性粉末5,5間に介在して、有効反磁界係数Nの値自体を小さくできるものと考えられる。これにより、圧粉磁心1,3の初透磁率を向上させることができる。

【0067】

また磁性微粒子の添加により、鉄損の熱安定性を向上させることができる。鉄損を小さくするファクターの一つに、軟磁性粉末5が受ける応力(残留応力)を小さくすることが挙げられる。ここで、磁性微粒子を絶縁性結着材6内に添加することで、及び、磁性微粒子とガラスとの結合等で、長時間の高温に曝される使用環境下に対して絶縁性結着材6の機械的強度を高くできるとともに軟磁性粉末5に対する残留応力の変動を効果的に抑制できるものと考えられ、これにより、初透磁率とともに鉄損の熱安定性を向上させることができる。

【0068】

本実施形態では、磁性微粒子は、軟磁性粉末5の質量に対して0質量%よりも大きく0.60質量%以下の範囲内で含まれることが好適である。

【0069】

本実施形態にて絶縁性結着材6内に添加されるガラス及び磁性微粒子の添加量を上記のように調整することで後述する実験によれば、初透磁率及び鉄損の熱安定性を効果的に向上させることができる。また初透磁率(初期)を従来例(ガラスも磁性微粒子も含有しない)と同程度以上に設定できる。初期の鉄損は、従来例(ガラスも磁性微粒子も含有しない)よりもやや高くなるが使用可能範囲である。

【0070】

本実施形態における圧粉磁心の製造方法について説明する。

まず水アトマイズ法等で作製された軟磁性粉末と、バインダー樹脂と、ガラス粉末と、潤滑剤とカップリング剤とを溶剤とともに攪拌、混合して泥状のスラリーとする。さらにNiZnフェライトやMnZnフェライト等の磁性微粒子を混合することができる。

【0071】

ここで潤滑剤としては、ステアリン酸亜鉛、ステアリン酸アルミニウム等を用いることが出来る。またカップリング剤には、シランカップリング剤等を用いることができる。

【0072】

上記のスラリーを既存の造粒装置に入れてスラリーの溶剤を瞬時に乾燥させて、軟磁性粉末と絶縁性結着材とを有して成る粒状の混合物を生成する。

【0073】

続いて、前記混合物を成形型内に充填して、圧粉磁心の形状に圧縮成形する。そして、圧粉磁心に対して熱処理を施す。このときの熱処理を、ガラスのガラス転移温度(Tg)よりも高い温度で行う。このとき、軟磁性粉末の歪みをとるために最適な熱処理温度が予め決まっているため、熱処理温度をガラス転移温度(Tg)よりも高い温度に設定するには、熱処理温度よりも低いガラス転移温度(Tg)を有するガラスを選択することになる。

【0074】

この熱処理により潤滑剤はほとんど気化して消失し、バインダー樹脂と一体化していると考えられる。バインダー樹脂も一部が気化して消失する。本実施形態では、ガラスはバインダー樹脂とともに絶縁性結着材6の一部として軟磁性粉末間に介在する。ガラスは上記したようにスラリーとした段階では粉末状として混入されるが、圧縮成形及び熱処理を経て、ガラスは粉末状から変形したり、ガラス同士が結合した状態等になり、ガラスが単なるフィラーではなく絶縁性結着材内でバインダー樹脂層の膨張や収縮を防止する楔としての役割を担っているものと思われる。

【0075】

本実施形態における圧粉磁心は、初透磁率や鉄損の熱安定性に優れたものである。よってハイブリッド自動車などの昇圧回路や、発電・変電設備に用いられるリアクトル、トランス、チョークコイル等、長時間の高温環境下にて熱安定性を求められる用途に特に適したものである。

【実施例】

【0076】

(ガラス1の配合量と圧粉磁心の特性および熱安定性の関係を求める実験)

水アトマイズ法を用いて作製したFe74.43at%Cr1.96at%P9.04at%C2.16at%B7.54at%Si4.87at%系非晶質軟磁性粉末、シリコーン樹脂、ステアリン酸亜鉛およびリン酸ガラス粉末(ガラス1)を混合して混合物を作製した。このリン酸ガラスにはアサヒテクノガラス製KF9079粉末を用いた。ガラス1のガラス転移温度(Tg)は280℃である。また、前記混合物におけるシリコーン樹脂の配合量を、軟磁性粉末の質量に対して1.4wt%、ステアリン酸亜鉛の配合量を軟磁性粉末の質量に対して0.3wt%、ガラス粉末の配合量を軟磁性粉末の質量に対して0wt%、0.3wt%、0.6wt%、1.2wt%、2.4wt%、4.2wt%、及び、6.1wt%とした。

【0077】

次に、前記混合物を金型に充填し、面圧1470MPaで加圧成形して、外径20mm×内径12mm×厚さ6.8mmのリング試料を作製した。得られたリング試料を窒素気流雰囲気中、470℃で1時間熱処理を行い圧粉磁心を作製した。

【0078】

得られたリング形状圧粉磁心の固有抵抗をスーパーメガオームメーター(DKK−TOA製SM−8213)を用いて測定し、リング形状圧粉磁心に銅線の巻線を施し、インピーダンスアナライザー(HP 4192A)を用いて初透磁率、BHアナライザー(岩崎通信製)を用いて周波数100kHz,Bm=100mTの条件で鉄損(初期)を測定した。耐熱試験はリング形状圧粉磁心を大気中180℃、250℃の乾燥炉に入れ1000時間保持後に初透磁率と鉄損を測定した。各測定結果を表1に示す。

【0079】

【表1】

【0080】

図4は、表1に示す各圧粉磁心のガラス1の添加量と初透磁率(初期)および鉄損(初期)との関係を示すグラフである。表1及び図4に示すようにガラス1の添加量が増えるにしたがって、初透磁率は減少し、一方、鉄損は増加していくことがわかった。ガラス添加量が0.6wt%を超えると、初透磁率が、ガラスを添加しないNo.1(従来例)に対して10%以上低下し、一方、鉄損が40%以上増加することがわかった。これにより、圧粉磁心の磁気特性の低下を防止するには、ガラス添加量を0.6wt%以下にする必要があることがわかった。

【0081】

表1に示す圧粉磁心の固有抵抗は、ガラス1の添加量の増加に伴って増加傾向を示し、いずれの試料も106Ω・cm以上を示すことから、圧粉磁心としては十分に高い値であることがわかった。

【0082】

図5は、表1の各圧粉磁心に対し、加熱温度を180℃および250℃とし、加熱時間を1000時間とした耐熱試験を施したときの、ガラス1の添加量と、前記耐熱試験後における初透磁率の変化率(%)および鉄損変化量(%)との関係を示したグラフである。ここで、「初透磁率の変化率」とは、[(耐熱試験後の初透磁率−初期の初透磁率)/初期の初透磁率]×100(%)で示される。「初期の初透磁率」とは、圧粉磁心の形成時(初期)であって、高温の使用環境下に曝す前の初透磁率を指す。

【0083】

また、「鉄損変化率」とは、[(耐熱試験後の鉄損−初期の鉄損)/初期の鉄損]×100(%)で示される。「初期の鉄損」とは、圧粉磁心の形成時(初期)であって、高温の使用環境下に曝す前の鉄損を指す。

【0084】

熱安定性の目安として、初透磁率の変化率においては180〜200℃×1000時間後に±15%以内、好ましくは±10%以内、250℃×1000時間後に±25%以内、好ましくは±20%以内、また鉄損変化率においては180〜200℃×1000時間後に±40%以内、好ましくは±30%以内、250℃×1000時間後に±70%以内、好ましくは±50%と設定した。

【0085】

表1及び図5に示すように、ガラス1の添加量が増すにしたがって、耐熱試験後の初透磁率の変化率(%)はマイナス値であるものの、絶対値としては、小さくなる傾向にあることがわかった。また鉄損変化率(%)も、小さくなる傾向にあることがわかった。ガラス1の添加量を1.2wt%以上とすると、上記した耐熱安定性の目安をより効果的に満足することが分かるが、表1及び図4に示すように、ガラスの添加量を1.2wt%以上とすることで初透磁率(初期)が低く且つ鉄損(初期)が大きくなる問題があることがわかった。。

【0086】

一方、ガラス1の添加量を0.6wt%以下とすると、250℃×1000時間後の初透磁率の変化率は、−20%をやや越えるものの、180℃×1000時間後の初透磁率の変化率は、−2%〜−3%と低い値を維持していることがわかった。また鉄損についても、ガラス1の添加量を0.6wt%以下とすると、180℃×1000時間後の鉄損変化率は、30%以内を維持できることがわかった。

【0087】

(ガラス2,3の製造)

ガラス2,3を以下の製造方法で生成した。

ガラス原料に市販のオルトリン酸、酸化ホウ素粉末、炭酸バリウム粉末、酸化錫粉末、酸化アルミ粉末を用いた。これらの原料を所定の配合量になるように計量し、白金ルツボに入れ予備混合した後に電気炉を用いて大気雰囲気中で溶融した。電気炉の設定温度は1000〜1300℃とした。

【0088】

次に、電気炉から白金ルツボを取り出し、ガラス溶融体を鉄鋳型にキャストしてガラスを得た。このガラスを乳鉢で粗粉砕した後にボールミルを用いて粉砕してガラス粉末を得た。

【0089】

また、キャストしたガラスの一部から3mm×3mm×20mmのガラスブロックを切り出し、歪みとりのアニール処理を行った後に熱機械分析装置(理学電機製TMA8310)を用いてガラス転移温度、屈伏温度および熱膨張係数を測定した。作製した各ガラス2,3の配合量とガラス転移温度、屈伏温度および熱膨張係数を表2に示す。

【0090】

【表2】

【0091】

(ガラス2,3の配合量と圧粉磁心の特性および熱安定性の関係を求める実験)

水アトマイズ法を用いて作製したFe77at%Cr1at%P9.23at%C2.2at%B7.7at%Si2.87at%系非晶質軟磁性合金粉末、シリコーン樹脂、ステアリン酸亜鉛および粉末状のガラス2あるいは粉末状のガラス3を混合して混合物を作製した。

【0092】

ここで表2に示すようにガラス2(リン酸ガラス)のガラス転移温度(Tg)は468℃であり、圧粉磁心の製造工程で施される熱処理温度(470℃)よりも2℃低い。またガラス3(リン酸ガラス)のガラス転移温度は442℃であり、圧粉磁心の製造工程で施される熱処理温度(470℃)よりも28℃低い。

【0093】

また、混合物におけるシリコーン樹脂の配合量を軟磁性粉末の質量に対して2.0wt%、ステアリン酸亜鉛の配合量を軟磁性粉末の質量に対して0.3wt%、各ガラス2,3の配合量を軟磁性粉末の質量に対して0wt%、0.1wt%、0.3wt%、0.6wt%とした。

【0094】

次に、前記混合物を金型に充填し、面圧1470MPaで加圧成形して、外径20mm×内径12mm×厚さ6.8mmのリング試料を作製した。得られたリング試料を窒素気流雰囲気中、470℃で1時間の熱処理を行い圧粉磁心を作製した。

【0095】

得られたリング形状圧粉磁心の質量と外形寸法から磁心の密度を算出し、配合量の数値を用いて軟磁性粉末の占有率を計算した。軟磁性粉末の占有率の計算式を示す。

【0096】

【数2】

【0097】

続いて、リング形状圧粉磁心の固有抵抗をスーパーメガオームメーター(DKK-TOA製SM−8213)を用いて測定し、リング形状圧粉磁心に銅線のまき線を施し、インピーダンスアナライザー(HP 4192A)を用いて初透磁率、BHアナライザー(岩崎通信製)を用いて周波数100kHz,Bm=100mTの条件で鉄損を測定した。耐熱試験はリング形状圧粉磁心を大気中200℃、250℃の乾燥炉に入れ1000時間保持後に初透磁率と鉄損を測定した。各測定結果を表3に示す。

【0098】

【表3】

【0099】

なお表3に示す圧粉磁心No.9〜11にはガラス2を用い、圧粉磁心No.12〜14にはガラス3を用いた。圧粉磁心No.8はガラスを添加していない従来例である。

【0100】

図6は、表3に示すガラス転移温度(Tg)が468℃であるガラス2とガラス転移温度(Tg)が442℃であるガラス3を夫々、添加した各圧粉磁心の初透磁率(初期)および鉄損(初期)とガラス2,3の添加量の関係を示すグラフである。初透磁率はいずれのガラスを用いた場合でもガラス添加量の増加に伴ってやや減少する傾向をみせており、ガラス添加量を0.6wt%としたとき初透磁率は、ガラスを添加しないNo,8(従来例)に対して2〜4%程度低下することがわかった。

【0101】

また、表3及び図6に示すように、鉄損(初期)はガラス2を使用した場合、ガラス2の添加量の増加に伴って減少する傾向をみせており、一方、ガラス3を使用した場合、ガラス3の添加量の増加に対してほぼ一定値を示すことがわかった。

【0102】

ガラス転移温度(Tg)を、圧粉磁心の製造工程における熱処理温度より2〜28℃低いガラス2,3を用いることで、ガラス2,3を0.1wt%〜0.6wt%添加すると圧粉磁心の初透磁率は、ガラスを添加しない場合と同等、あるいはやや低下するが、鉄損は、ガラスを添加しない場合と同等かわずかに向上する(小さくできる)ことがわかった。

【0103】

表3に示す固有抵抗は、ガラス2,3の添加量の増加に対して変化が少なく、いずれの試料も106Ω・cm以上を示すことから、圧粉磁心としては十分に高い値であることがわかった。また、圧粉磁心に占める非晶質軟磁性粉末の占有率は78〜80%であった。

【0104】

図7は、表3のガラス転移温度(Tg)が468℃であるガラス2とガラス転移温度(Tg)が442℃であるガラス3を夫々、添加した各圧粉磁心の200℃×1000時間後および250℃×1000時間後におけるガラス2,3添加量と、初透磁率の変化率(%)との関係を示すグラフである。ガラス2を添加した圧粉磁心の200℃×1000時間後における初透磁率は、ガラス2の添加量が0.3wt%までは−11%程度まで減少するが、ガラス2の添加量を0.6wt%にすると初透磁率の変化率は−4%であった。ガラス2を添加した圧粉磁心の250℃×1000時間後における初透磁率の変化率は、ガラス2の添加量によらずほぼ一定値の−13%程度を示した。

【0105】

一方、ガラス3を添加した圧粉磁心の初透磁率の変化率はガラス添加量の増加に伴って減少し、ガラス3を0.6wt%添加すると初透磁率の変化率は200℃×1000時間後で−2%、250℃×1000時間後で−8%であった。

【0106】

図8は、表3のガラス転移温度(Tg)が468℃であるガラス2と、ガラス転移温度(Tg)が442℃であるガラス3を夫々添加した各圧粉磁心の200℃×1000時間後および250℃×1000時間後におけるガラス2,3添加量と鉄損変化率(%)との関係を示すグラフである。

【0107】

表3及び図8に示すように、ガラス2を添加した圧粉磁心の200℃×1000時間後および250℃×1000時間後の鉄損変化率は、ガラス2の添加量の増加に伴って一様に増加し、ガラス2を0.6wt%添加すると鉄損変化率はそれぞれ+80%、+138%であった。一方、ガラス3を添加した圧粉磁心の200℃×1000時間後および250℃×1000時間後の鉄損変化率は、ガラス3の添加量の増加に対して変化が少なく、それぞれ+44%、+58%であった。

【0108】

以上により、ガラス2,3の添加量を0.1〜0.6wt%とすることで、初透磁率(初期)をガラスを添加しない場合(No.8)と同程度に設定でき、しかも初透磁率の熱安定性(耐熱特性)を向上させることができることがわかった。また、鉄損(初期)は従来例(No.8)とほぼ同等かそれ以下に小さくできた。

【0109】

ガラス1と、ガラス2,3とを対比すると、ガラス1は、ガラス転移温度(Tg)が280℃であり、圧粉磁心の製造工程で施される熱処理温度(470℃)よりも200℃程度低いが、ガラス2,3のガラス転移温度(Tg)は圧粉磁心の製造工程で施される熱処理温度(470℃)に対して2〜28℃低いだけである。

【0110】

そしてガラス1を圧粉磁心に用いた場合、180℃×1000時間後の初透磁率の変化率は低く抑えることができたものの初透磁率の低下が大きくなりやすい傾向がわかった。一方、圧粉磁心にガラス2,3を用いた場合では、初透磁率(初期)はガラスを添加しない場合と同程度にでき、しかも180℃×1000時間後のみならず250℃×1000時間後においても初透磁率の変化率を低く抑えることができた。

【0111】

圧粉磁心に使用するガラスとしては、ガラス2,3のほうがガラス1よりも、高い初透磁率の熱安定性という点で好ましいとわかった。

【0112】

(ガラスと磁性微粒子を複合添加した実験)

水アトマイズ法を用いて作製したFe77at%Cr1at%P9.23at%C2.2at%B7.7at%Si2.87at%系非晶質軟磁性合金粉末、シリコーン樹脂、ステアリン酸亜鉛およびNiZnフェライト粉末(磁性微粒子)を混合して混合物を作製した。このNiZnフェライト粉末は川崎製鉄製KN1−106GMSを用い、ボールミルを用いて30時間粉砕を行ってから乾燥して用いた。

【0113】

さらに、水アトマイズ法を用いて作製したFe77at%Cr1at%P9.23at%C2.2at%B7.7at%Si2.87at%系非晶質軟磁性合金粉末、シリコーン樹脂、ステアリン酸亜鉛、NiZnフェライト粉末およびガラス2あるいはガラス3を夫々、混合して混合物を作製した。また、この混合物におけるシリコーン樹脂の配合量を軟磁性粉末の質量に対して2.0wt%、ステアリン酸亜鉛の配合量を軟磁性粉末の質量に対して0.3wt%、NiZnフェライト粉末の配合量を軟磁性粉末の質量に対して0.3、0.6、1.2wt%、ガラス2,3の配合量を夫々、軟磁性粉末の質量に対して0、0.1、0.3、0.6wt%とした。

【0114】

次に、この混合物を金型に充填し、面圧1470MPaで加圧成形して、外径20mm×内径12mm×厚さ6.8mmのリング試料を作製した。得られたリング試料を窒素気流雰囲気中、470℃で1時間熱処理を行い圧粉磁心を作製した。

【0115】

得られたリング形状圧粉磁心の質量と外形寸法から磁心の密度を算出し、配合量の数値を用いて非晶質軟磁性合金粉末の占有率を計算した(数式2参照)。またリング形状圧粉磁心の固有抵抗をスーパーメガオームメーター(DKK−TOA製SM−8213)を用いて測定し、リング形状圧粉磁心に銅線のまき線を施し、インピーダンスアナライザー(HP 4192A)を用いて初透磁率、BHアナライザー(岩崎通信製)を用いて周波数100kHz,Bm=100mTの条件で鉄損を測定した。耐熱試験はリング形状圧粉磁心を大気中200℃、250℃の乾燥炉に入れ1000時間保持後の初透磁率と鉄損を測定した。各測定結果を表4に示す。

【0116】

【表4】

【0117】

図9は、圧粉磁心No.15〜18(NiZnフェライトの添加あり。ガラスの添加なし)におけるNiZnフェライトの添加量と、初透磁率(初期)及び鉄損(初期)の関係を示すグラフである。圧粉磁心No.15は、ガラス及びNiZnフェライトの双方を含まない従来例である。

【0118】

NiZnフェライトの添加量の増加に伴って、圧粉磁心の初透磁率(初期)と鉄損(初期)はともに増加することがわかった。

【0119】

図10は、圧粉磁心No.15〜18(NiZnフェライトの添加あり。ガラス添加なし)を、200℃および250℃×1000時間の耐熱試験に曝したときのNiZnフェライトの添加量と、初透磁率の変化率および鉄損変化率との関係を示すグラフである。NiZnフェライトの添加量の増加に伴って初透磁率の変化率はマイナス値にて絶対値が徐々に大きくなり、NiZnフェライトの添加量を1.2wt%とすると、200℃×1000時間後、250℃×1000時間後でそれぞれ−12%、−18%を示した。鉄損変化率は200℃の耐熱試験では単調に減少し、250℃の耐熱試験ではNiZnフェライトの添加量が0.3wt%で最大値を示した後に減少をはじめ、NiZnフェライトの添加量を1.2wt%とすると、それぞれ+6%、+34%を示した。

【0120】

図11は、圧粉磁心No.19〜24(NiZnフェライト、ガラス2,3の添加あり)のガラス2,3の添加量と、圧粉磁心の初透磁率(初期)および鉄損(初期)との関係を示すグラフである。圧粉磁心No.19〜21では、ガラス2を添加し、圧粉磁心No.21〜24では、ガラス3を夫々添加した。なお表4に示すように、圧粉磁心No.19〜24では、NiZnフェライトの添加量を0.6wt%に統一した。

【0121】

また図11のガラス2,3の添加量を0wt%としたときの初透磁率(初期)及び鉄損(初期)は、NiZnフェライトを0.6wt%とした圧粉磁心No.17の値とした。

【0122】

図11及び表4に示すように、初透磁率は、ガラス2,3の添加量の増加に伴ってやや減少する傾向を示すが、ガラス2,3の添加量を0.1wt%とすれば、ガラス及びNiZnフェライトの双方を添加しない圧粉磁心No.15(従来例)に比べて高くできることがわかった。

【0123】

一方、鉄損(初期)は、ガラス2,3の添加量に依存せずほぼ一定値を示したが、ガラス2の添加することで、圧粉磁心No.17(ガラス添加量が0wt%)に対して、鉄損(初期)はやや減少する傾向をみせ、ガラス3を添加することで、圧粉磁心No.17(ガラス添加量が0wt%)に対して、鉄損(初期)が増加する傾向をみせた。

【0124】

図12は、圧粉磁心No.19〜24(NiZnフェライト、及びガラス2,3の添加あり)に200℃×1000時間および250℃×1000時間の耐熱試験を行ったときのガラス添加量と、初透磁率の変化率との関係を示すグラフである。

【0125】

なお図12のガラス2,3の添加量を0wt%としたときの初透磁率の変化率は、NiZnフェライトを0.6wt%とした圧粉磁心No.17の値とした。

【0126】

図12及び表4に示すように200℃×1000時間後における初透磁率の変化率は、マイナス値を示すが、ガラス2の添加量の増加に伴って、絶対値としては徐々に小さくなることがわかった。ただしガラス3を添加した場合では、添加量を0.3〜0.6wt%とすると、初透磁率の変化率は−3%でほぼ変化しなかった。

【0127】

次に、図12及び表4に示すように250℃×1000時間後における初透磁率の変化率は、マイナス値を示すが、ガラス2を添加した場合では、ガラス添加量の増加に伴って、初透磁率の変化率(絶対値)は徐々に小さくなることがわかった。一方、ガラス3を添加したときの初透磁率の変化率もマイナス値を示すものの、初透磁率の変化率(絶対値)は、ガラスを添加しない場合(圧粉磁心No.17)に比べて小さくできた。ただ、ガラス3を添加したときの初透磁率の変化率は、ガラス添加量を変化させてもさほど変動しなかった。

【0128】

図13は、圧粉磁心No.19〜24(NiZnフェライト、ガラス2,3の添加あり)に200℃および250℃×1000時間の耐熱試験を行ったときのガラス添加量と、鉄損変化率との関係を示すグラフである。

【0129】

なお図13のガラス2,3の添加量を0wt%としたときの鉄損変化率は、NiZnフェライトを0.6wt%とした圧粉磁心No.17の値とした。

【0130】

鉄損変化率は、耐熱試験温度を200℃と250℃としたときでほぼ同じような傾向を示した。ガラス2を添加した場合では添加量を0.3wt%まで増やしてもほぼ同じ鉄損変化率を示した、0.6wt%まで添加量を増やすと鉄損変化率が大きくなった。

【0131】

一方、ガラス3を添加した場合では、添加量を0.1wt%したときに鉄損変化率を最小にでき、さらに添加量を増すと鉄損変化率は大きくなることがわかった。

【0132】

表4及び図11ないし図13に示すように、ガラスとNiZnフェライトを複合添加することによって、比較的、高い初透磁率(初期)を確保できるとともに初透磁率の熱安定性を向上させることができ、更に鉄損変化率を小さくでき、鉄損の熱安定性を向上させることができるとわかった。特にガラス転移温度(Tg)が442℃であるガラス3を添加した圧粉磁心(特に圧粉磁心No.22)では鉄損変化率を効果的に小さくでき、鉄損の熱安定性をより効果的に向上させることができるとわかった。

【0133】

以上により本実施例では、ガラスの添加量を、軟磁性粉末の質量に対して、0.1質量%以上0.6質量%以下に設定し、更に磁性微粒子を添加する場合には、磁性微粒子の添加量を、軟磁性粉末の質量に対して、0質量%より大きく0.6質量%以下に設定した。

【0134】

(組成の異なる各ガラスを添加してなる各圧粉磁心の特性実験)

以下のガラス組成を備える複数のガラスを製造した。

【0135】

【表5】

【0136】

表5の各ガラス4〜18において、原料を表5に示された所定の配合量になるように計量し、白金ルツボに入れ予備混合した後に電気炉を用いて大気雰囲気中で溶融した。電気炉の設定温度は1000〜1300℃とした。

【0137】

次に、電気炉から白金ルツボを取り出し、ガラス溶融体を鉄鋳型にキャストしてガラスを得た。このガラスを乳鉢で粗粉砕した後にボールミルを用いて粉砕してガラス粉末を得た。

【0138】

また、キャストしたガラスの一部から3mm×3mm×20mmのガラスブロックを切り出し、歪みとりのアニール処理を行った後に熱機械分析装置(理学電機製TMA8310)を用いてガラス転移温度、ガラス軟化温度(屈伏温度)および熱膨張係数を測定した。作製した各ガラス4〜18の配合量とガラス転移温度、ガラス軟化温度(屈伏温度)および熱膨張係数を表5に示す。

【0139】

また表5には比重及びガラス化温度も添付した。

次に、表5に示す各ガラスと、非晶質軟磁性合金粉末、シリコーン樹脂、及びステアリン酸亜鉛等を混合して混合物を作製した。使用した非晶質軟磁性合金粉末は、水アトマイズ法を用いて作製したFe77at%Cr1at%P9.23at%C2.2at%B7.7at%Si2.87at%系非晶質軟磁性合金粉末である。

【0140】

また、この混合物におけるシリコーン樹脂の配合量を軟磁性粉末の質量に対して2.0wt%、ステアリン酸亜鉛の配合量を軟磁性粉末の質量に対して0.3wt%、各ガラスの配合量を、軟磁性粉末の質量に対して0.6wt%とした。

【0141】

次に、この混合物を金型に充填し、面圧1470MPaで加圧成形して、外径20mm×内径12mm×厚さ6.8mmのリング試料を作製した。得られたリング試料を窒素気流雰囲気中、470℃で1時間熱処理を行い圧粉磁心を作製した。

【0142】

実験では、リング形状圧粉磁心に銅線の巻線を施し、インピーダンスアナライザー(HP 4192A)を用いて初透磁率、BHアナライザー(岩崎通信製)を用いて周波数100kHz,Bm=100mTの条件で鉄損を測定した。耐熱試験はリング形状圧粉磁心を大気中200℃、あるいは250℃の乾燥炉に入れ1000時間保持後の初透磁率と鉄損を測定した。また圧粉磁心に圧縮力を作用させて破壊したときの圧縮力をコア最大強度とした。各測定結果を表6に示す。

【0143】

【表6】

【0144】

表6に示すガラスの欄は、表5のガラスNoと対応している。なお、表6中、200℃、250℃の欄における「μ´(100kHz)」、「鉄損(100kHz,100mT)」の値は初期値である。同じ圧粉磁心Noでそれぞれの初期値の値が若干異なっているが、これは、同じ条件で作製された別の圧粉磁心を用いて測定したためであり、各圧粉磁心を用いて、それぞれ200℃、250℃の各温度で1000時間保持した後の各値の変化率を計測した。

【0145】

図14は、表6の200℃の欄に示す各圧粉磁心の初透磁率(初期)のグラフである。図14は、各圧粉磁心に添加したガラスのガラス転移温度Tgを横軸とし、ガラスの熱膨張係数αを縦軸とした。よって図14にはガラスを添加していない従来例の圧粉磁心の実験結果は含まれていない。

【0146】

また図15は、表6の200℃の欄に示す各圧粉磁心の鉄損(初期)のグラフである。図15は、各圧粉磁心に添加したガラスのガラス転移温度Tgを横軸とし、ガラスの熱膨張係数αを縦軸とした。よって図15にはガラスを添加していない従来例の圧粉磁心の実験結果は含まれていない。

【0147】

また図16は、表6に示す各圧粉磁心の初透磁率の変化率(200℃、1000時間)であり、図17は、各圧粉磁心の鉄損変化率(200℃、1000時間)との関係を示すグラフである。図16、図17は、各圧粉磁心に添加したガラスのガラス転移温度Tgを横軸とし、ガラスの熱膨張係数αを縦軸とした。よって図16、図17にはガラスを添加していない従来例の圧粉磁心の実験結果は含まれていない。

【0148】

まず表6の各圧粉磁心を圧縮成形する際の熱処理温度を470℃としたので、470℃よりも高いガラス転移温度(Tg)を有するガラスを添加した圧粉磁心は全て比較例である。

【0149】

図14ないし図17には470℃のガラス転移温度(Tg)のラインに線を引いた。この線よりも右側は比較例である。

【0150】

表6、図14及び図16の実験結果を見てみると、ガラスのガラス転移温度(Tg)を470℃より低くすることで、比較的、高い初透磁率(初期)を得ることができるとともに、従来例(ガラス無添加)に比べて初透磁率の変化率(絶対値)を効果的に小さくできることがわかった。このように本実施例によれば初透磁率の熱的安定性を効果的に向上させることができるとわかった。またガラスのガラス転移温度(Tg)は360℃以上とすることが好ましい。

【0151】

またガラスの熱膨張係数α(×10-7/℃)を60〜110、あるいは60〜90程度とすることが好ましい。これにより、より効果的に初透磁率の変化率の絶対値を小さくでき、熱的安定性の向上を図ることができるとわかった。

【0152】

本実施例では、200℃、1000時間後における初透磁率の変化率(絶対値)を4%以内、好ましくは3%以内、より好ましくは2%以内、さらに好ましくは1.5%以内に抑えることが可能であるとわかった。

【0153】

また鉄損についても、ガラスのガラス転移温度(Tg)を360℃以上470℃より低い値とすることで、熱的安定性を向上させることができるとわかった。

【符号の説明】

【0154】

1、3 圧粉磁心

2 コイル封入圧粉磁心

4 コイル

5 軟磁性粉末

6 絶縁性結着材

7 空孔

【特許請求の範囲】

【請求項1】

軟磁性粉末及び絶縁性結着材を有する混合物を圧縮成形し、熱処理して得られる圧粉磁心であって、

前記絶縁性結着材は、バインダー樹脂と、ガラスとを有してなり、

前記ガラスのガラス転移温度(Tg)は前記熱処理の温度よりも低いことを特徴とする圧粉磁心。

【請求項2】

前記ガラスは、前記軟磁性粉末の質量に対して0.1質量%以上0.60質量%以下の範囲内で含まれる請求項1記載の圧粉磁心。

【請求項3】

前記ガラスは、少なくともP2O5、B2O3、及びBaOを有して構成され、P2O5の組成比aは、40〜60mol%、B2O3の組成比bは、2〜20mol%、BaOの組成比cは、5〜45mol%、SnOの組成比dは、0〜45mol%、及び、Al2O3の組成比eは、0〜15mol%であり、a+b+c+d+e≦100mol%の関係を満たす請求項2記載の圧粉磁心。

【請求項4】

Al2O3の組成比eは、2〜15mol%である請求項3記載の圧粉磁心。

【請求項5】

Li2Oの組成比fは、0〜1mol%、CeO2の組成比gは、0〜10mol%、TiO2の組成比iは、0〜1mol%であり、a+b+c+d+e+f+g+h+i=100mol%の関係を満たす請求項3又は4に記載の圧粉磁心。

【請求項6】

前記ガラスのガラス転移温度(Tg)は、280℃〜470℃の範囲内である請求項3ないし5のいずれか1項に記載の圧粉磁心。

【請求項7】

前記ガラスのガラス転移温度(Tg)は、360℃以上で470℃より低い範囲内である請求項6記載の圧粉磁心。

【請求項8】

前記ガラスの熱膨張係数は、60〜110(×10-7/℃)である請求項6又は7に記載の圧粉磁心。

【請求項9】

前記ガラスの熱膨張係数は、60〜90(×10-7/℃)である請求項8記載の圧粉磁心。

【請求項10】

前記絶縁性結着材には、前記ガラスとともに前記軟磁性粉末よりも粒径の小さい磁性微粒子が含まれる請求項1ないし9のいずれか1項に記載の圧粉磁心。

【請求項11】

前記磁性微粒子は、前記軟磁性粉末の質量に対して0質量%よりも大きく0.60質量%以下の範囲内で含まれる請求項10記載の圧粉磁心。

【請求項12】

前記磁性微粒子は、酸化物磁性材料である請求項11記載の圧粉磁心。

【請求項13】

前記酸化物磁性材料は、NiZnフェライトあるいはMnZnフェライトの少なくとも一方である請求項12記載の圧粉磁心。

【請求項14】

軟磁性粉末と、絶縁性結着材としてバインダー樹脂及びガラス粉末とを混合して混合物を生成する工程、

前記混合物を圧縮成形し、その後の熱処理を、前記ガラス粉末のガラス転移温度(Tg)よりも高い熱処理温度で行う工程、

を有することを特徴とする圧粉磁心の製造方法。

【請求項1】

軟磁性粉末及び絶縁性結着材を有する混合物を圧縮成形し、熱処理して得られる圧粉磁心であって、

前記絶縁性結着材は、バインダー樹脂と、ガラスとを有してなり、

前記ガラスのガラス転移温度(Tg)は前記熱処理の温度よりも低いことを特徴とする圧粉磁心。

【請求項2】

前記ガラスは、前記軟磁性粉末の質量に対して0.1質量%以上0.60質量%以下の範囲内で含まれる請求項1記載の圧粉磁心。

【請求項3】

前記ガラスは、少なくともP2O5、B2O3、及びBaOを有して構成され、P2O5の組成比aは、40〜60mol%、B2O3の組成比bは、2〜20mol%、BaOの組成比cは、5〜45mol%、SnOの組成比dは、0〜45mol%、及び、Al2O3の組成比eは、0〜15mol%であり、a+b+c+d+e≦100mol%の関係を満たす請求項2記載の圧粉磁心。

【請求項4】

Al2O3の組成比eは、2〜15mol%である請求項3記載の圧粉磁心。

【請求項5】

Li2Oの組成比fは、0〜1mol%、CeO2の組成比gは、0〜10mol%、TiO2の組成比iは、0〜1mol%であり、a+b+c+d+e+f+g+h+i=100mol%の関係を満たす請求項3又は4に記載の圧粉磁心。

【請求項6】

前記ガラスのガラス転移温度(Tg)は、280℃〜470℃の範囲内である請求項3ないし5のいずれか1項に記載の圧粉磁心。

【請求項7】

前記ガラスのガラス転移温度(Tg)は、360℃以上で470℃より低い範囲内である請求項6記載の圧粉磁心。

【請求項8】

前記ガラスの熱膨張係数は、60〜110(×10-7/℃)である請求項6又は7に記載の圧粉磁心。

【請求項9】

前記ガラスの熱膨張係数は、60〜90(×10-7/℃)である請求項8記載の圧粉磁心。

【請求項10】

前記絶縁性結着材には、前記ガラスとともに前記軟磁性粉末よりも粒径の小さい磁性微粒子が含まれる請求項1ないし9のいずれか1項に記載の圧粉磁心。

【請求項11】

前記磁性微粒子は、前記軟磁性粉末の質量に対して0質量%よりも大きく0.60質量%以下の範囲内で含まれる請求項10記載の圧粉磁心。

【請求項12】

前記磁性微粒子は、酸化物磁性材料である請求項11記載の圧粉磁心。

【請求項13】

前記酸化物磁性材料は、NiZnフェライトあるいはMnZnフェライトの少なくとも一方である請求項12記載の圧粉磁心。

【請求項14】

軟磁性粉末と、絶縁性結着材としてバインダー樹脂及びガラス粉末とを混合して混合物を生成する工程、

前記混合物を圧縮成形し、その後の熱処理を、前記ガラス粉末のガラス転移温度(Tg)よりも高い熱処理温度で行う工程、

を有することを特徴とする圧粉磁心の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2012−212853(P2012−212853A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2012−830(P2012−830)

【出願日】平成24年1月5日(2012.1.5)

【出願人】(310014322)アルプス・グリーンデバイス株式会社 (47)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成24年1月5日(2012.1.5)

【出願人】(310014322)アルプス・グリーンデバイス株式会社 (47)

【Fターム(参考)】

[ Back to top ]