圧縮ねじり加工装置

【課題】粉状、チップ状等の分断された金属材料から内部品質に優れた金属塊を得るのに好適な圧縮ねじり加工装置の提供を目的とする。

【解決手段】素材に圧縮力及びねじり力を加える圧縮ねじり加工装置であって、素材投入型と、投入された素材に圧縮力を加える圧縮機構と、投入された素材にねじり力を加えるねじり機構とを備え、素材投入型は相互に摺動回転可能な複数の分割金型から構成されていることを特徴とする。

【解決手段】素材に圧縮力及びねじり力を加える圧縮ねじり加工装置であって、素材投入型と、投入された素材に圧縮力を加える圧縮機構と、投入された素材にねじり力を加えるねじり機構とを備え、素材投入型は相互に摺動回転可能な複数の分割金型から構成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

金属素材に圧縮力のみならずねじり力を負荷する金属の加工装置に関する。

【背景技術】

【0002】

金属材料の圧縮ねじり成形方法は公知であり、油圧式圧縮回転試験機に図10に示したようなコンテナ111を装着し、金属の切削屑を圧縮予備成型した塊を金型の内部に投入し、上パンチ113と下パンチ114にて上下方向から圧縮力と回転ねじり負荷を加えた。

このようにすると、切削屑に圧縮方向の力のみならず回転方向の大きなせん断力が加わるためにせん断変形を起こし、その結果発生する新生面間が固相接合により金属塊になる。

【0003】

しかし、この方法では円柱状の金属塊の上面と下面とから加わるねじり力が金属塊と金型の内周面との接触による摩擦拘束を受け、金属塊の上面及び下面から内部に向かって塑性流動できる深さが少なく、内部組織に欠陥が生じやすい問題が明らかになった。

【0004】

圧粉成型する際にパンチを回転させる技術としては特開平9−143507号公報が公知であるが、この公報に開示する技術は、はすば歯車を圧粉成型するためのものであり、粉末を塑性流動させるものではない。

【0005】

【特許文献1】特開平9−143507号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上記技術的課題に鑑みて、粉状、チップ状等の分断された金属材料から内部品質に優れた金属塊を得るのに好適な圧縮ねじり加工装置の提供を目的とする。

【課題を解決するための手段】

【0007】

素材に圧縮力及びねじり力を加える圧縮ねじり加工装置であって、素材投入型と、投入された素材に圧縮力を加える圧縮機構と、投入された素材にねじり力を加えるねじり機構とを備え、素材投入型は相互に摺動回転可能な複数の分割金型から構成されていることを特徴とする。

【0008】

円柱等の中実材を成型する場合には、素材投入型を構成する分割金型は、それぞれリング状の内筒型になっているとよい。

また、中空材を成型する場合には、素材投入型は、外側リングと当該外側リングの内側に配設した内側リングとで構成され、素材を内側リングと外側リングとの間に投入する構造がよい。

【0009】

本発明は、素材投入型に投入した被加工材に充分なねじりせん断力が加わるように相互に回転摺動可能に複数の分割金型に分割した点に特徴がある。

これにより、投入された素材(被加工材)にねじり力を加える際に分割金型が相互に摺動回転可能になっているのでねじり力が素材と金型の接触面での摩擦力により低減されるのを少なくする。

【0010】

ここで、分割金型の数は成型される材料の外径と厚みにより設定され、4つ以上が好ましい。

【0011】

ここで、圧縮機構は素材投入型に投入された素材を上下の一方から又は両方から加圧する加圧パンチであることを特徴とする。

また、ねじり機構は、加圧パンチに回転機構を付与する方法のみならず、加圧パンチの先端部に回転可能な回転型を設けて、この回転型を外部から回転駆動してもよい。

さらには、分割金型に回転機構を付加してねじり機構としてもよい。

【0012】

本発明に用いる金属材料は、黄銅、青銅、アルミ、亜鉛、マグネシウム等材質になんら限定がなく、原材料の形状もいわゆるダライ粉のような切削屑、粉状、チップ状、片状等の金属片のみならず金属塊でもよい。

さらに、金属片の場合には酸化物等、金属以外の粒子を混合して複合化することもできる。

【発明の効果】

【0013】

本発明においては、素材に圧縮力とねじり力を加える素材投入金型を分割した加工装置にしたことにより、被加工材が金型内周面からの摩擦拘束力を受けるのを抑え、この被加工材の内部深くまで、また、充分に、塑性流動させることができ、内部品質に優れた金属塊を得ることができる。

また、金属塊に圧縮力とねじり力を加え、改質できる。

【発明を実施するための最良の形態】

【0014】

本発明に係る圧縮ねじり加工装置の構造例を以下図面に基づいて順次説明する。

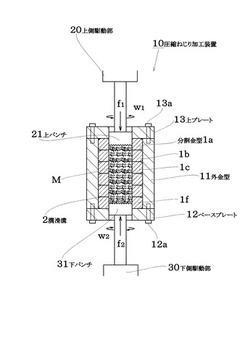

図1に示した実施例は、円柱状の中実材を成型するための圧縮ねじり加工装置10(以下、単に加工装置と称する。)の模式断面図である。

円筒状の外金型11の底部にベースプレート12をボルト等の締結部材12aにて固定し、その内側にリング状の分割金型1a,1b,1c,・・・1fを重ねて挿入してある。

各分割金型1a,1b,・・・は相互の当接面にて摺動可能になっている。

図1に示した例では分割金型の間に潤滑溝2を形成して、相互の分割金型及び、分割金型の外周面と外金型11の内周面の間に潤滑油が廻り込むようになっている。

また、図1に示した例では分割金型の数は6つであるが、その数は成型する金属材の円柱の高さ及び外径に応じて選定される。

1つの分割金型の図1で高さ方向の厚みは成型する金属柱の半径以下がよい。

外金型11の内側に組み込んだ分割金型が相互に摺動回転可能な状態で上プレート13をボルト13aで当該外金型11に締結固定する。

【0015】

金型の下側からは分割金型の内周部に下パンチ31を臨ませ、粉末材料やチップ材料等の金属素材Mを分割金型で構成された素材投入型内に投入する。

次に金型の上方側から上パンチ21を臨ませる。

上パンチ21は、ロッド等を介して上側駆動部20に連結されていて、同様に下パンチ31は下側駆動部30に連結されている。

図1に示した実施例では上側駆動部20,下側駆動部30の両方に、f1,f2の圧縮機構と、W1,W2の相互回転方向のねじり機構を備えている。

これにより、金属素材Mには圧縮力f1,f2とねじり力W1,W2とが加えられる。

このときに上方の金属素材はW1の回転力を受けてねじりが発生するが、その回転力は金属素材と分割金型1aの内周面との摩擦力により分割金型1aにも伝達される。

この場合に最も下側の分割金型1fには上方のW1の回転方向とは逆方向の回転力W2が伝達されていることになる。

従来の圧縮ねじり加工装置では図10に示したように、コンテナ111の内周面の摩擦拘束力により金属内部にねじり力が伝達されなかったが図1に示すように、素材投入型をリング状の分割金型1a,1b,・・・にしたことにより、上部と下部とでは逆方向にリングの回転が可能であるために金属素材Mには圧縮力とともにねじり力が充分に伝達される。

【0016】

図2に示した実施例は、分割金型1a,1b,・・・の摩擦力をより小さくした構造例を示し、分割金型の摺接部と外金型11との間にベアリングボール3を組み込んだ例である。

この場合には金型を組み立てる際に外金型11の底面にベースプレート12を固定し、分割金型とベアリングボール3とを交互に配置することになる。

【0017】

図3に示した実施例は、中空材を成型するための加工装置の例である。

この場合には、素材投入型を外側リング41a,41b,・・・と、その内側に配設した内側リング51a,51b,・・・とで構成し、外側リングと内側リングとの間に金属素材Mを投入する。

外側リング41a,41b,・・・は外金型11の内周面に拘束されながら摺動し、内側リング51a,51b,・・・は芯棒11aの外周を摺動する。

上パンチ21aと下パンチ31aとは、金属素材Mの加圧面をドーナツ円盤状にしたおわん形状になっている。

これにより、粉末を圧縮ねじり成型したり中空材の改質加工に適用できる。

【0018】

図4に示した実施例は、上パンチ21には圧縮機構22のみを備え、金型の下部にねじり機構を備える例である。

金属素材の底面は、回転型34に拘束される。

回転型34は、駆動軸32の駆動ギヤ32aと歯合した従動ギヤ33にて回転することで下側から金属素材Mにねじり力を加える例である。

【0019】

図5に示した実施例は、金属素材Mの下側は固定型35にし、上パンチに回転摺動自在の回転型24を設けた構造例である。

上パンチにはf1の圧縮力のみの機構を与え、回転型24が駆動ギヤ23aと歯合した従動ギヤ部24aにて回転するとともに下方向にスライドする構造になっている。

図6は、図5の構造を中空材用の加工装置に適用した実施例を示し、この場合に固定型36はドーナツ状に形成され、パンチ25は円筒状であり、円筒状のパンチに沿って回転型26が回転するようになっている。

【0020】

図7に示した実施例は、外金型を省いた例である。

ベースプレート12に回転摺動可能に回転型37をベアリングボール37aを介して取り付けてある。

内側リング151a,151b,・・・はシャフト11aに組み込み、外側リング141a,141b・・・はボール4を介して積み重ね、ベースプレート12と上プレート13とで摺動連結してある。

【0021】

図8には、図7に示した外側リングのように外金型がなくても、外側リングを積み重ねるだけで素材投入型を形成できるようにした例である。

図8(a)は、下側の外側リング62の上面にボール溝を形成する際に金属素材側の隙間d1を小さくし、外側の隙間d2を大きくした例であり、図8(b)は内側の隙間d3を段差状にして、金属素材Mが隙間d3に廻り込むのを防止した例である。

図8(c)は、下側の外側リング62の上面を凹部断面62aにし、上側の外側リング61の下面に凸部61aを設けることで、素材投入型を容易に組み込みやすくした例である。

【0022】

図9に示した実施例は、分割金型に外部から回転力を加える例であり、分割金型にねじり機構を備えている。

ベース部12と上プレート13の間に相互に回転自在になるように分割金型1a〜1g,1h〜1nがベアリングボール3を介して積み重ねられている。

各分割金型は外周部に歯部を有するギヤ歯車状になっていて、駆動機構側と歯合している。

図9(b)に図9(a)のA視図を示すように、駆動部20aの駆動ギヤ70と伝達ギヤ80,90の一方に歯合し、伝達ギヤ80と90は歯合している。

図9(a)では紙面手前の伝達ギヤ90の連結軸92に固定した各ギア91a〜91gと分割金型1a〜1gとギヤ連結し、紙面奥側の伝達ギヤ80の連結軸82に固定した各ギヤ81h〜81nと分割金型1h〜1nとギヤ連結している。

これにより、上側半分の分割金型1a〜1gと下割半分の分割金型1h〜1nの回転方向が逆になり、金属素材Mにねじり力が働く。

また、分割金型の外径を除変することで各分割金型の回転速度も除変可能になる。

なお、本実施例では圧縮力は上パンチ21と下パンチ31とにて加える例になっている。

【図面の簡単な説明】

【0023】

【図1】円柱状の中実材を成型するための圧縮ねじり加工装置の模式断面図を示す。

【図2】分割金型の摩擦力をより小さくした構造例を示し、分割金型の摺接部と外金型との間にベアリングボールを組み込んだ例を示す。

【図3】中空材を成型するための加工装置の例を示す。

【図4】上パンチには圧縮機構のみを備え、金型の下部にねじり機構を備える例を示す。

【図5】金属素材の下側は固定型にし、上パンチに回転摺動自在の回転型を設けた構造例を示す。

【図6】中空材用の加工装置に適用した実施例を示す。

【図7】外金型を省いた例を示す。

【図8】外側リングのように外金型がなくても、外側リングを積み重ねるだけで素材投入型を形成できるようにした例を示す。

【図9】分割金型に回転機構を設けた例を示す。

【図10】従来の加工技術の例を示す。

【符号の説明】

【0024】

1a,1b,1c,1d,1e,1f 分割金型

2 潤滑溝

10 圧縮ねじり加工装置

11 外金型

12 ベースプレート

13 上プレート

20 上側駆動部

21 上パンチ

22 圧縮機構

30 下側駆動部

31 下パンチ

32 駆動軸

41a,41b 外側リング

51a,51b 内側リング

【技術分野】

【0001】

金属素材に圧縮力のみならずねじり力を負荷する金属の加工装置に関する。

【背景技術】

【0002】

金属材料の圧縮ねじり成形方法は公知であり、油圧式圧縮回転試験機に図10に示したようなコンテナ111を装着し、金属の切削屑を圧縮予備成型した塊を金型の内部に投入し、上パンチ113と下パンチ114にて上下方向から圧縮力と回転ねじり負荷を加えた。

このようにすると、切削屑に圧縮方向の力のみならず回転方向の大きなせん断力が加わるためにせん断変形を起こし、その結果発生する新生面間が固相接合により金属塊になる。

【0003】

しかし、この方法では円柱状の金属塊の上面と下面とから加わるねじり力が金属塊と金型の内周面との接触による摩擦拘束を受け、金属塊の上面及び下面から内部に向かって塑性流動できる深さが少なく、内部組織に欠陥が生じやすい問題が明らかになった。

【0004】

圧粉成型する際にパンチを回転させる技術としては特開平9−143507号公報が公知であるが、この公報に開示する技術は、はすば歯車を圧粉成型するためのものであり、粉末を塑性流動させるものではない。

【0005】

【特許文献1】特開平9−143507号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上記技術的課題に鑑みて、粉状、チップ状等の分断された金属材料から内部品質に優れた金属塊を得るのに好適な圧縮ねじり加工装置の提供を目的とする。

【課題を解決するための手段】

【0007】

素材に圧縮力及びねじり力を加える圧縮ねじり加工装置であって、素材投入型と、投入された素材に圧縮力を加える圧縮機構と、投入された素材にねじり力を加えるねじり機構とを備え、素材投入型は相互に摺動回転可能な複数の分割金型から構成されていることを特徴とする。

【0008】

円柱等の中実材を成型する場合には、素材投入型を構成する分割金型は、それぞれリング状の内筒型になっているとよい。

また、中空材を成型する場合には、素材投入型は、外側リングと当該外側リングの内側に配設した内側リングとで構成され、素材を内側リングと外側リングとの間に投入する構造がよい。

【0009】

本発明は、素材投入型に投入した被加工材に充分なねじりせん断力が加わるように相互に回転摺動可能に複数の分割金型に分割した点に特徴がある。

これにより、投入された素材(被加工材)にねじり力を加える際に分割金型が相互に摺動回転可能になっているのでねじり力が素材と金型の接触面での摩擦力により低減されるのを少なくする。

【0010】

ここで、分割金型の数は成型される材料の外径と厚みにより設定され、4つ以上が好ましい。

【0011】

ここで、圧縮機構は素材投入型に投入された素材を上下の一方から又は両方から加圧する加圧パンチであることを特徴とする。

また、ねじり機構は、加圧パンチに回転機構を付与する方法のみならず、加圧パンチの先端部に回転可能な回転型を設けて、この回転型を外部から回転駆動してもよい。

さらには、分割金型に回転機構を付加してねじり機構としてもよい。

【0012】

本発明に用いる金属材料は、黄銅、青銅、アルミ、亜鉛、マグネシウム等材質になんら限定がなく、原材料の形状もいわゆるダライ粉のような切削屑、粉状、チップ状、片状等の金属片のみならず金属塊でもよい。

さらに、金属片の場合には酸化物等、金属以外の粒子を混合して複合化することもできる。

【発明の効果】

【0013】

本発明においては、素材に圧縮力とねじり力を加える素材投入金型を分割した加工装置にしたことにより、被加工材が金型内周面からの摩擦拘束力を受けるのを抑え、この被加工材の内部深くまで、また、充分に、塑性流動させることができ、内部品質に優れた金属塊を得ることができる。

また、金属塊に圧縮力とねじり力を加え、改質できる。

【発明を実施するための最良の形態】

【0014】

本発明に係る圧縮ねじり加工装置の構造例を以下図面に基づいて順次説明する。

図1に示した実施例は、円柱状の中実材を成型するための圧縮ねじり加工装置10(以下、単に加工装置と称する。)の模式断面図である。

円筒状の外金型11の底部にベースプレート12をボルト等の締結部材12aにて固定し、その内側にリング状の分割金型1a,1b,1c,・・・1fを重ねて挿入してある。

各分割金型1a,1b,・・・は相互の当接面にて摺動可能になっている。

図1に示した例では分割金型の間に潤滑溝2を形成して、相互の分割金型及び、分割金型の外周面と外金型11の内周面の間に潤滑油が廻り込むようになっている。

また、図1に示した例では分割金型の数は6つであるが、その数は成型する金属材の円柱の高さ及び外径に応じて選定される。

1つの分割金型の図1で高さ方向の厚みは成型する金属柱の半径以下がよい。

外金型11の内側に組み込んだ分割金型が相互に摺動回転可能な状態で上プレート13をボルト13aで当該外金型11に締結固定する。

【0015】

金型の下側からは分割金型の内周部に下パンチ31を臨ませ、粉末材料やチップ材料等の金属素材Mを分割金型で構成された素材投入型内に投入する。

次に金型の上方側から上パンチ21を臨ませる。

上パンチ21は、ロッド等を介して上側駆動部20に連結されていて、同様に下パンチ31は下側駆動部30に連結されている。

図1に示した実施例では上側駆動部20,下側駆動部30の両方に、f1,f2の圧縮機構と、W1,W2の相互回転方向のねじり機構を備えている。

これにより、金属素材Mには圧縮力f1,f2とねじり力W1,W2とが加えられる。

このときに上方の金属素材はW1の回転力を受けてねじりが発生するが、その回転力は金属素材と分割金型1aの内周面との摩擦力により分割金型1aにも伝達される。

この場合に最も下側の分割金型1fには上方のW1の回転方向とは逆方向の回転力W2が伝達されていることになる。

従来の圧縮ねじり加工装置では図10に示したように、コンテナ111の内周面の摩擦拘束力により金属内部にねじり力が伝達されなかったが図1に示すように、素材投入型をリング状の分割金型1a,1b,・・・にしたことにより、上部と下部とでは逆方向にリングの回転が可能であるために金属素材Mには圧縮力とともにねじり力が充分に伝達される。

【0016】

図2に示した実施例は、分割金型1a,1b,・・・の摩擦力をより小さくした構造例を示し、分割金型の摺接部と外金型11との間にベアリングボール3を組み込んだ例である。

この場合には金型を組み立てる際に外金型11の底面にベースプレート12を固定し、分割金型とベアリングボール3とを交互に配置することになる。

【0017】

図3に示した実施例は、中空材を成型するための加工装置の例である。

この場合には、素材投入型を外側リング41a,41b,・・・と、その内側に配設した内側リング51a,51b,・・・とで構成し、外側リングと内側リングとの間に金属素材Mを投入する。

外側リング41a,41b,・・・は外金型11の内周面に拘束されながら摺動し、内側リング51a,51b,・・・は芯棒11aの外周を摺動する。

上パンチ21aと下パンチ31aとは、金属素材Mの加圧面をドーナツ円盤状にしたおわん形状になっている。

これにより、粉末を圧縮ねじり成型したり中空材の改質加工に適用できる。

【0018】

図4に示した実施例は、上パンチ21には圧縮機構22のみを備え、金型の下部にねじり機構を備える例である。

金属素材の底面は、回転型34に拘束される。

回転型34は、駆動軸32の駆動ギヤ32aと歯合した従動ギヤ33にて回転することで下側から金属素材Mにねじり力を加える例である。

【0019】

図5に示した実施例は、金属素材Mの下側は固定型35にし、上パンチに回転摺動自在の回転型24を設けた構造例である。

上パンチにはf1の圧縮力のみの機構を与え、回転型24が駆動ギヤ23aと歯合した従動ギヤ部24aにて回転するとともに下方向にスライドする構造になっている。

図6は、図5の構造を中空材用の加工装置に適用した実施例を示し、この場合に固定型36はドーナツ状に形成され、パンチ25は円筒状であり、円筒状のパンチに沿って回転型26が回転するようになっている。

【0020】

図7に示した実施例は、外金型を省いた例である。

ベースプレート12に回転摺動可能に回転型37をベアリングボール37aを介して取り付けてある。

内側リング151a,151b,・・・はシャフト11aに組み込み、外側リング141a,141b・・・はボール4を介して積み重ね、ベースプレート12と上プレート13とで摺動連結してある。

【0021】

図8には、図7に示した外側リングのように外金型がなくても、外側リングを積み重ねるだけで素材投入型を形成できるようにした例である。

図8(a)は、下側の外側リング62の上面にボール溝を形成する際に金属素材側の隙間d1を小さくし、外側の隙間d2を大きくした例であり、図8(b)は内側の隙間d3を段差状にして、金属素材Mが隙間d3に廻り込むのを防止した例である。

図8(c)は、下側の外側リング62の上面を凹部断面62aにし、上側の外側リング61の下面に凸部61aを設けることで、素材投入型を容易に組み込みやすくした例である。

【0022】

図9に示した実施例は、分割金型に外部から回転力を加える例であり、分割金型にねじり機構を備えている。

ベース部12と上プレート13の間に相互に回転自在になるように分割金型1a〜1g,1h〜1nがベアリングボール3を介して積み重ねられている。

各分割金型は外周部に歯部を有するギヤ歯車状になっていて、駆動機構側と歯合している。

図9(b)に図9(a)のA視図を示すように、駆動部20aの駆動ギヤ70と伝達ギヤ80,90の一方に歯合し、伝達ギヤ80と90は歯合している。

図9(a)では紙面手前の伝達ギヤ90の連結軸92に固定した各ギア91a〜91gと分割金型1a〜1gとギヤ連結し、紙面奥側の伝達ギヤ80の連結軸82に固定した各ギヤ81h〜81nと分割金型1h〜1nとギヤ連結している。

これにより、上側半分の分割金型1a〜1gと下割半分の分割金型1h〜1nの回転方向が逆になり、金属素材Mにねじり力が働く。

また、分割金型の外径を除変することで各分割金型の回転速度も除変可能になる。

なお、本実施例では圧縮力は上パンチ21と下パンチ31とにて加える例になっている。

【図面の簡単な説明】

【0023】

【図1】円柱状の中実材を成型するための圧縮ねじり加工装置の模式断面図を示す。

【図2】分割金型の摩擦力をより小さくした構造例を示し、分割金型の摺接部と外金型との間にベアリングボールを組み込んだ例を示す。

【図3】中空材を成型するための加工装置の例を示す。

【図4】上パンチには圧縮機構のみを備え、金型の下部にねじり機構を備える例を示す。

【図5】金属素材の下側は固定型にし、上パンチに回転摺動自在の回転型を設けた構造例を示す。

【図6】中空材用の加工装置に適用した実施例を示す。

【図7】外金型を省いた例を示す。

【図8】外側リングのように外金型がなくても、外側リングを積み重ねるだけで素材投入型を形成できるようにした例を示す。

【図9】分割金型に回転機構を設けた例を示す。

【図10】従来の加工技術の例を示す。

【符号の説明】

【0024】

1a,1b,1c,1d,1e,1f 分割金型

2 潤滑溝

10 圧縮ねじり加工装置

11 外金型

12 ベースプレート

13 上プレート

20 上側駆動部

21 上パンチ

22 圧縮機構

30 下側駆動部

31 下パンチ

32 駆動軸

41a,41b 外側リング

51a,51b 内側リング

【特許請求の範囲】

【請求項1】

素材に圧縮力及びねじり力を加える圧縮ねじり加工装置であって、

素材投入型と、投入された素材に圧縮力を加える圧縮機構と、投入された素材にねじり力を加えるねじり機構とを備え、素材投入型は相互に摺動回転可能な複数の分割金型から構成されていることを特徴とする圧縮ねじり加工装置。

【請求項2】

素材投入型を構成する分割金型は、それぞれリング状の内筒型になっていて、中実材を成型するためのものであることを特徴とする請求項1記載の圧縮ねじり加工装置。

【請求項3】

素材投入型は、外側リングからなる分割金型と当該外側リングの内側に配設した内側リングからなる分割金型とで構成され、素材を内側リングと外側リングとの間に投入することで中空材を成型するものであることを特徴とする請求項1記載の圧縮ねじり加工装置。

【請求項4】

圧縮機構は素材投入型に投入された素材を上下の一方から又は両方から加圧する加圧パンチであることを特徴とする請求項1〜3のいずれかに記載の圧縮ねじり加工装置。

【請求項5】

ねじり機構は、加圧パンチに回転機構を有していることを特徴とする請求項4記載の圧縮ねじり加工装置。

【請求項6】

ねじり機構は、加圧パンチの先端部に回転可能な回転型を有していることを特徴とする請求項4記載の圧縮ねじり加工装置。

【請求項7】

ねじり機構は、分割金型に回転機構を有しているものであることを特徴とする請求項2又は3記載の圧縮ねじり加工装置。

【請求項1】

素材に圧縮力及びねじり力を加える圧縮ねじり加工装置であって、

素材投入型と、投入された素材に圧縮力を加える圧縮機構と、投入された素材にねじり力を加えるねじり機構とを備え、素材投入型は相互に摺動回転可能な複数の分割金型から構成されていることを特徴とする圧縮ねじり加工装置。

【請求項2】

素材投入型を構成する分割金型は、それぞれリング状の内筒型になっていて、中実材を成型するためのものであることを特徴とする請求項1記載の圧縮ねじり加工装置。

【請求項3】

素材投入型は、外側リングからなる分割金型と当該外側リングの内側に配設した内側リングからなる分割金型とで構成され、素材を内側リングと外側リングとの間に投入することで中空材を成型するものであることを特徴とする請求項1記載の圧縮ねじり加工装置。

【請求項4】

圧縮機構は素材投入型に投入された素材を上下の一方から又は両方から加圧する加圧パンチであることを特徴とする請求項1〜3のいずれかに記載の圧縮ねじり加工装置。

【請求項5】

ねじり機構は、加圧パンチに回転機構を有していることを特徴とする請求項4記載の圧縮ねじり加工装置。

【請求項6】

ねじり機構は、加圧パンチの先端部に回転可能な回転型を有していることを特徴とする請求項4記載の圧縮ねじり加工装置。

【請求項7】

ねじり機構は、分割金型に回転機構を有しているものであることを特徴とする請求項2又は3記載の圧縮ねじり加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−132973(P2010−132973A)

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願番号】特願2008−310207(P2008−310207)

【出願日】平成20年12月4日(2008.12.4)

【出願人】(301073392)サンエツ金属株式会社 (9)

【Fターム(参考)】

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願日】平成20年12月4日(2008.12.4)

【出願人】(301073392)サンエツ金属株式会社 (9)

【Fターム(参考)】

[ Back to top ]