圧縮成形体の製造方法

【課題】 ソフト感(成形体のほぐれ易さ)と耐衝撃性、厚みの均一性に優れた圧縮成形体を製造可能な圧縮成形体の製造方法、及び製造装置を提供すること。

【解決手段】 粉体原料5を、加圧部材12,13間で圧縮して圧縮成形体を製造する圧縮成形体の製造方法であって、加圧部材12,13間の距離を縮めて、粉体原料5を所定状態に圧縮した後、加圧部材12,13間の距離を、特定の量だけ拡大し、次いで、加圧部材12,13間の距離を再度縮めて、粉体原料5を圧縮成形する。

【解決手段】 粉体原料5を、加圧部材12,13間で圧縮して圧縮成形体を製造する圧縮成形体の製造方法であって、加圧部材12,13間の距離を縮めて、粉体原料5を所定状態に圧縮した後、加圧部材12,13間の距離を、特定の量だけ拡大し、次いで、加圧部材12,13間の距離を再度縮めて、粉体原料5を圧縮成形する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧縮成形体の製造方法及び製造装置に関する。

【背景技術】

【0002】

パウダーファンデーションやアイシャドウ等の固形粉末化粧料、落雁等の食品、錠剤形状の薬剤等は、圧縮成形により、固化された状態で製品化される。

ところで、固形粉末化粧料は、パフ等の化粧道具でのふき取り性及び肌への塗布性等の観点から、ソフト感(成形体のほぐれ易さ)に優れることが好ましく、粉体粒子間に適度な空隙を有することと、適度な粒子間結合力であることが必要となる。このため、ソフト感に優れるものは、成型体の平均的な強度の向上に限界があり、耐衝撃性に劣る傾向がある。ソフト感に優れつつ耐衝撃性を向上させるためには、成型体の見掛けの密度を均一にすること(空隙分布の均一性)、及びクラック等の局所的な欠陥による強度の低下を防止することが必要となる。

【0003】

しかしながら、一般の固形粉末化粧料の原料粉体は、液状成分を1〜30容量%程度しか含有していないため、圧縮中の流動性が悪く成型体の密度が不均一になり易い問題があった。また、流動性が悪いと、化粧品原料に含まれるマイカ等の板状粉体が圧縮中に弾性変形(板の撓み変形)し、除荷時(圧力を取り去った時)に回復するために、成形体の厚みが増加し(スプリングバック)、成形体周辺部にクラックや杵形状の転写不良及び厚みのばらつきなどの欠陥を発生させるという問題があった。

【0004】

固形粉末化粧料の圧縮成形方法としては、一回の圧縮で成形を完了する一段加圧の方法や、押型を後退させることなく段階的に前進させて成形する多段加圧の方法が知られている(特許文献1参照)。しかしながら、この場合には、加圧力の増加に伴い弾性変形が増加するので、スプリングバックによる前述の欠陥が発生する等の問題の解決は困難である。

他の圧縮成形方法として、粉体を流動化させるために、超音波を与えながら成形する方法(特許文献2)や、振動を与えながら粉体を充填する方法(特許文献3)が提案されている。しかし、これらの方法は、超音波や振動の発生機等が必要で、設備にコストがかかり、また、騒音対策が必要となる等の問題がある。

【0005】

【特許文献1】特開平6−190596号公報

【特許文献2】特開昭63−275511号公報

【特許文献3】特開平8−257798号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

従って本発明の目的は、ソフト感(成形体のほぐれ易さ)と耐衝撃性、厚みの均一性に優れた圧縮成形体の製造方法、及び低コストな製造装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、粉体原料を加圧部材間で圧縮して圧縮成形体を製造する圧縮成形体の製造方法であって、前記加圧部材間の距離を縮めて、前記粉体原料を所定状態に圧縮した後、前記加圧部材間の距離を、下記式(1)

スプリングバック量L(mm)=H1(mm)−H2(mm)・・・(1)

(但し、式中H1は、加圧部材間の距離の拡大を、少なくとも前記粉体原料に加わる圧縮荷重がゼロとなるまで継続した場合に、前記圧縮荷重がゼロとなる時点の加圧部材間の距離であり、H2は、前記所定状態のときの加圧部材間の距離である。)

で表されるスプリングバック量Lの40〜99%に相当する量拡大し、次いで、加圧部材間の距離を再度縮めて前記粉体原料を圧縮成形することを特徴とする圧縮成形体の製造方法を提供することにより前記目的を達成したものである。

【0008】

また、本発明は、粉体原料を加圧部材間で圧縮して圧縮成形体を製造する圧縮成形体の製造装置であって、前記加圧部材間の距離を縮めて前記粉体原料を所定状態に圧縮した後、前記加圧部材間の距離を、下記式(1)

スプリングバック量L(mm)=H1(mm)−H2(mm)・・・(1)

(但し、式中H1は、加圧部材間の距離の拡大を、少なくとも前記粉体原料に加わる圧縮荷重がゼロとなるまで継続した場合に、前記圧縮荷重がゼロとなる時点の加圧部材間の距離であり、H2は、前記所定状態のときの加圧部材間の距離である。)

で表されるスプリングバック量Lの40〜99%に相当する量拡大し、次いで、加圧部材間の距離を再度縮めて前記粉体原料を圧縮成形するようになされていることを特徴とする圧縮成形体の製造装置を提供することにより前記目的を達成したものである。

【発明の効果】

【0009】

本発明によれば、ソフト感(成形体のほぐれ易さ)と耐衝撃性、及び厚みの均一性に優れた圧縮成形体を得ることができる。また、設備コストが安価な製造装置を提供できる。

【発明を実施するための最良の形態】

【0010】

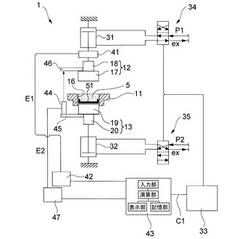

以下、本発明をその好ましい実施形態に基づき図面を参照しながら説明する。本発明の製造方法は、例えば図1に示すような圧縮成形体製造装置を用いることで実施することができる。

【0011】

図1に示す圧縮成形体製造装置1は、ファンデーション等の固形粉末化粧料の製造に用いられるもので、その原料としての粉体原料5を、浅底容器51に載せた状態で圧縮成形し、得られた圧縮成形体を、浅底容器51付きの製品として取り出すことができるものである。

本製造装置1は、円筒状の圧縮成形部11を有しており、移動して粉体原料を圧縮する加圧部材として上杵12及び下杵13が、圧縮成形部11内の成形空間16を上下から挟むように配置されている。上杵12及び下杵13は、少なくとも圧縮成形時に、圧縮成形部11内に供給された粉体原料5を挟むように配置されていれば良い。

【0012】

圧縮成形部11には、成形空間16が形成されている。成形空間16は、供給された浅底容器51と粉体原料5を収容する部分である。成形空間16は、円柱状の上杵12及び下杵13がそれぞれ摺動可能に挿入され得るような断面形状を有している。

【0013】

上杵12は、成形空間16の断面形状と合致する断面形状の押圧部17と、支持ロッド部18とからなり、支持ロッド部18に連結された加圧部材移動手段である油圧シリンダー31により、上下方向に移動する。下杵13も、成形空間16の断面形状と合致する断面形状の押圧部19と支持ロッド部20とからなり、加圧部材移動手段である油圧シリンダー32により、上下方向に移動する。

【0014】

上杵12と下杵13には、加圧部材間の距離(押圧部17の下面と押圧部19の上面の距離)の距離を検知する距離検知手段である、距離測定センサが設けられている。具体的には、距離測定センサとしてレーザ変位計44が、下杵13に、センサ支持部材45を介して固定されており、上杵12には、レーザ変位計44が投光したレーザをレーザ変位計44の受光部に反射させるための反射板46が固設されている。

距離測定センサとしてのレーザ変位計44は、増幅器47を介して制御演算装置43に電気的に接続されている。制御演算装置43は、中央演算装置(CPU)を中心として構成される演算部を具備しており、距離測定センサによって検知された加圧部材間距離に基づき、加圧部材間距離の拡大の終点を決める。なお、制御演算装置43は、CRTや液晶表示手段、プリンター等からなる表示部、データやプログラム等を格納する記憶部(メモリー、HDD等)、キーボードやマウス等からなる入力部及び図示しないインターフェース部を備えている。

【0015】

本製造装置1には、上杵12と油圧シリンダー31との間に、圧縮荷重検知手段であるロードセル41が配置されている。ロードセル41は、増幅器42を介して制御演算装置43に接続されている。なお、圧縮荷重検知手段としてのロードセル41は、予め決められた圧縮荷重であるかどうかを監視したり、スプリングバック量Lを決定するのに必要なH1を本装置で求めることができるようにするためのもので(後述)、省略も可能であるが、圧縮成形(成型)体を高収率で量産するためには、これを設置した方が良い。

【0016】

制御演算装置43の演算部は、加圧部材間の距離の拡大の終点を決定し、加圧部材の移動を制御する加圧部材移動制御部33に、制御信号C1を出力する。加圧部材移動制御部33は、制御信号C1に基づき、油圧シリンダー31,32の進退運動を制御する。具体的には、油圧シリンダー31,32と図示しない油圧ポンプとの間に介在された切り替え弁34,35を、それぞれ、油圧シリンダーを前進させる方向又は後退させる方向に切り替えることにより、上杵12及び下杵13をそれぞれ上下動させる。本製造装置1においては、油圧シリンダー31に加わる油圧P1が、油圧シリンダー32に加わる油圧P2よりも高く設定されており、後述する圧縮成形工程中に、上杵12の固定位置が変動することはない。また、油圧P2の増減装置を具備しており、油圧P2の増減を調節することにより、粉体原料5に対して加える圧縮荷重を増減調節可能である。

【0017】

本製造装置1は、何れも図示しない容器供給装置、粉体原料供給装置及び圧縮成形体搬送装置を具備している。容器供給装置は、粉体原料5の供給に先立ち、浅底容器51を成形空間16内に供給するように構成されている。粉体原料供給装置は、圧縮成形部11に粉体原料5を供給し、粉体原料5を成形空間16内に擦り切り状態に充填するように構成されている。圧縮成形体搬送装置は、圧縮成形後の圧縮成形体を、次の圧縮成形体を製造するために、圧縮成形部11から他の場所に移動させるように構成されている。なお、容器供給装置、粉体原料供給装置及び圧縮成形体搬送装置を省き、手作業で行うことも可能であるが、これらの作業を自動的に短時間で行うためには上記の装置を備えた方が良い。

【0018】

以下、本発明の製造方法の一実施形態として、上述した構成の圧縮成形体製造装置1を用いて、圧縮成形(成型)体としての固形粉末化粧料を製造する方法について説明する。本実施形態の方法においては、圧縮準備工程、圧縮成形工程及び成形体取出搬送工程を経て、圧縮成形(成型)体を製造する。これらの工程を繰り返すことにより圧縮成形(成型)体を連続生産することができる。

【0019】

〔圧縮準備工程〕

先ず、図1に示すように、上杵12を上昇させ上方に退避させた状態(以下、退避状態という)として、容器供給装置(図示せず)により、浅底容器51を成形空間16内に配置し、次いで、粉体原料供給装置(図示せず)により、成形空間16内の浅底容器51上に粉体原料5を充填する。粉体原料5は、成形空間16内に擦り切り状態に充填される。尚、浅底容器51の配置及びそれに続く粉体原料5の供給は、下杵13を、成形空間16内の所定の高さ位置まで挿入した状態で行う。下杵13の挿入量により粉体原料5の充填量を制御できる。

【0020】

次いで、油圧シリンダ31を最大限前進させると、上杵12は下降して、その下端部の位置が、圧縮成形部11の上端の位置と一致するか又は成形空間16内にわずかに入った位置に維持される。本実施形態の装置1は、後述する第2圧縮工程の負荷工程が終了するまで、上杵12が前述の位置に維持されるので、粉体原料が成形空間から排出されることを防止できる。

【0021】

〔圧縮成形工程〕

圧縮準備工程後に圧縮成形工程を実施する。圧縮成形工程は、圧縮開始から成形終了までの工程である。

本実施形態における圧縮成形工程は、図2に示すように、第1圧縮工程S1及びそれに続く第2圧縮工程S2からなる。

第1及び第2圧縮工程は、それぞれ、加圧部材間の距離を縮めて、粉体原料5に対する圧縮荷重を漸次増大させる工程(以下、負荷工程という)、及び加圧部材間の距離を増大させて、粉体原料5に対する圧縮荷重を漸次減少させる工程(以下、除荷工程という)とからなる。

【0022】

図2は、本実施形態の圧縮成形工程における、加圧部材間の距離の経時的変化を示すグラフであり、加圧部材間の距離の変化を示す縦軸は、上方が減少方向、下方が拡大方向である。

以下、図2を参照して、本実施形態における圧縮成形工程について説明する。

【0023】

<第1圧縮工程S1の負荷工程>

圧縮成形工程の開始点Aにおける、粉体原料5の圧縮荷重は、圧縮準備工程における上杵12の固定位置によるが、本実施形態では、ほぼゼロとした。

第1圧縮工程S1の負荷工程(図2中のA点からB点まで)は、圧縮準備工程完了時の加圧部材間の距離を初期状態として、図2に示すように、加圧部材間の距離を減少させて、上杵12と下杵13との間で粉体原料5を圧縮する。上述したように、本実施形態では、上杵12の停止状態を維持したまま下杵13を上昇(前進)させており、圧縮開始から同時間後の下杵13の総変位量と加圧部材間の距離の総減少量とは一致する。

第1圧縮工程S1の負荷工程は、粉体原料が所定の状態(後述)に達した時点で終了し、その直後から加圧部材間の距離を拡大させる除荷工程を開始する。即ち、下杵13の駆動を上昇から下降に切り替える。

【0024】

第1圧縮工程の負荷工程は、粉体原料が所定の状態に達した時点で終了される。所定の状態とは、粉体の流動性が圧縮により低下し、スプリングバックが発現し始めた状態又はさらに加圧してそれが発現している状態を言う。第1圧縮工程の負荷工程の好ましい終了時点は、製品としての圧縮成形体の厚みよりもさらに圧縮した時点である。

【0025】

尚、設定する所定の状態における空隙率(後述)は、油性成分を含有する固形粉末化粧料を製造する場合、油性成分が滲み出さないレベルであることが好ましく、空隙率が0%に達しないことが好ましい。

【0026】

<第1圧縮工程S1の除荷工程>

第1圧縮工程S1の除荷工程(図2中のB点からC点まで)は、図2に示すように、加圧部材間の距離を拡大させる。

第1圧縮工程S1の除荷工程においては、加圧部材間の距離を、下記式(1)

スプリングバック量L(mm)=H1(mm)−H2(mm)・・・(1)

〔但し、式中H1は、加圧部材間の距離の拡大を、少なくとも前記粉体原料に加わる圧縮荷重がゼロとなるまで継続した場合に、前記圧縮荷重がゼロとなる時点の加圧部材間の距離(以下、荷重ゼロ時距離H1ともいう)であり、H2は、除荷工程開始点Bにおける加圧部材間の距離である。〕

で表されるスプリングバック量Lの40〜99%に相当する量拡大させる。

即ち、第1圧縮工程S1の除荷工程における加圧部材間の距離の拡大量L1(図2参照,本実施形態では下杵13の後退量と同じ)は、前記式(1)で表されるスプリングバック量L(図2参照)の40〜99%とする。

【0027】

前記荷重ゼロ時距離H1は、予備実験により予め求めておく。本製造装置1では、上12と油圧シリンダー31との間に、圧縮荷重検知手段であるロードセル41が配置されており、本製造装置1で荷重ゼロ時距離H1を、求めることができる。即ち、実際の製品製造に先立ち、実際の製造時に用いる粉体原料5と同一の粉体原料を用い、上記の圧縮準備工程も全く同様にして、図2中にA−B−Dで示されるような圧縮成形工程を実施する。その圧縮成形工程においては、図2中のA点からB点で示される負荷工程、及びB点から始まる除荷工程の初期段階は、上述した、実際の製品製造時における負荷工程及び除荷工程と同じ条件とする。即ち、予備実験の負荷工程終了点における加圧部材間の距離も、上述した、実際の製品製造時の負荷工程終了点における加圧部材間の距離H2と同一とする。

但し、予備実験においては、図2中のB点からD点までに示されるように、加圧部材間の距離の拡大を、少なくとも粉体原料に加わる圧縮荷重がゼロとなるまで継続する(図2中のG点)。そして、その圧縮荷重がゼロになった時点の加圧部材間の距離を荷重ゼロ時距離H1とする。

【0028】

前記加圧部材間の距離の拡大量L1が前記スプリングバック量Lの40%未満であると、スプリングバックの低減効果が充分に得られず、ソフト感(成形体のほぐれ易さ)と耐衝撃性、厚みの均一性に優れた圧縮成形体を製造することが困難となる。

前記加圧部材間の距離の拡大量L1が前記スプリングバック量Lを超えると、粉体原料5の表面から上杵12が離れ、上杵12に付着した原料粉体5を噛み込んだりする等、圧縮成形体の仕上がりが悪化する。

【0029】

スプリングバックの低減効果と圧縮成形体の仕上がりとを両立する観点から、前記加圧部材間の距離の拡大量L1は、前記スプリングバック量Lの40〜99%であることが好ましく、60〜99%であることがより好ましい。

【0030】

<第2圧縮工程S2の負荷工程>

第1圧縮工程の除荷工程は、加圧部材間の距離を上述した特定の範囲内の値まで拡大させた時点で終了させ、その直後から加圧部材間の距離を再度縮小させて、第2圧縮工程S2の負荷工程を開始させる。即ち、下杵13の駆動を下降から上昇へと切り替える。

【0031】

第2圧縮工程S2の負荷工程(図2中のC点からE点まで)においては、図2に示すように、加圧部材間の距離を再び減少させて、上杵12と下杵13との間で粉体原料5を再び圧縮する。

第2圧縮工程S2の負荷工程は、第1圧縮工程の負荷工程と同様に、粉体原料が所定の状態(前述)に達した時点で終了し、その直後から加圧部材間の距離を拡大させる第2圧縮工程S2の除荷工程を開始する。即ち、下杵13の上昇を停止し、上杵12を上昇させる。

【0032】

第2圧縮工程の負荷工程は、第1圧縮工程と同様に、粉体原料が所定の状態に達した時点で終了されるが、第2圧縮工程の負荷工程の好ましい終了時点は、製品としての圧縮成形体の厚みよりもさらに、第2圧縮工程の除荷工程(後述)でのスプリングバック量に相当する厚み分だけ圧縮した時点である。

【0033】

本発明の製造方法は、圧縮成形体の空隙率が圧縮成形工程の終了直後で10%〜90%、特に30%〜60%である固形粉末化粧料の製造に適しており、第1及び第2圧縮工程の負荷工程の終了時点における粉体原料5の空隙率は1%〜80%、特に10%〜50%であることが好ましい。ここでいう、空隙率は、下記式(2)

空隙率(%)= 100×(V1−V2)/V1 ・・・(2)

(ここで、V1は成形体の見掛けの体積、V2は粉体(固体)及び液体が占める体積)で示される。

成形体の見掛けの体積は、成形体の断面積と厚みから得られる。粉体及び液体の体積は、市販の密度測定器(例えば島津製作所製の乾式自動密度計「アキュピック1330」)で測定される密度と充填量から計算できる(体積=充填量/密度)。

【0034】

<第2圧縮工程S2の除荷工程>

第2圧縮工程S2の除荷工程(図2中のE点からF点まで)においては、図2に示すように、加圧部材間の距離を再び拡大させる。

第2圧縮工程S2の除荷工程では、上杵12を、少なくとも、その下端面が粉体原料5から離れるまで上昇させる。本実施形態における、第2圧縮工程の除荷工程の終了点、及び圧縮成形工程の終了点は、何れも上杵12が粉体原料5から離れた時点である。

【0035】

〔成形体(製品)取出搬送工程〕

成形体取出搬送工程においては、圧縮成形工程にて粉体原料5を圧縮して得られた圧縮成形体を成形空間16から取り出し、次の圧縮成形に支障がないように、他の場所に移動させる。具体的には、先ず、除荷工程における上杵12の上昇を、上杵12が粉体原料5から離れた後も継続し、上杵12を、上述した退避状態とし、下杵13を、浅底容器51の全体が、圧縮成形部11の上端面上に位置するまで上昇させる。そして、浅底容器51に収容された状態の圧縮成形体を、成形体搬送装置(図示せず)により、成形空間16上から他の場所に移動させる。

【0036】

そして、この状態で、再び、浅底容器51の配置及び粉体原料5の供給を行い、上述した各工程を繰り返す。このようにして、圧縮準備工程、圧縮成形工程及び製品取出搬送工程を何度も繰り返すことにより、圧縮成形体を効率よく連続生産することができる。

【0037】

上述した一連の動作は、入力部から適宜命令を入力して実行させることもできるが、記憶部内に、そのような一連の動作を行わせる制御プログラムを格納しておき、そのプログラムにより実行させることが好ましい。特に圧縮成形工程における一連の動作は、制御プログラムにより実行させることが好ましい。

【0038】

前記負荷工程における、加圧部材間の距離の減少が大きすぎると、圧縮成形体の密度分布やスプリングバック量が大きくなり圧縮成形体の耐衝撃性が低下する傾向がある。加圧部材間の距離の減少速度は、サイクルタイムの短縮も考慮すると5〜200mm/秒であることが好ましく、10〜100mm/秒であることがより好ましい。

また、前記除荷工程における、加圧部材間の距離の増大速度は、圧縮成形体のスプリングバックによるクラックの発生防止とサイクルタイム短縮の観点から5〜200mm/秒であることが好ましく、10〜100mm/秒であることがより好ましい。

【0039】

本実施形態の製造方法及び製造装置によれば、第1及び第2の圧縮工程を具備し、第1圧縮工程の除荷工程において加圧部材間の距離を、上述した特定の範囲の量(L1)だけ拡大させるため、粉の流動化が促進され、スプリングバックの程度を低減することができ、また、比較的小さい加圧力で、耐衝撃性に優れた圧縮成形体を製造することができる。これにより、ソフト感(成形体のほぐれ易さ)と耐衝撃性、厚みの均一性に優れた圧縮成形体を、短時間に高収率で量産できる。

【0040】

本発明で好適に製造されるソフト感を発現する圧縮成形(成型)体としては、液状成分を1〜50容量%含み、その空隙率が10〜90%の範囲にあるものが挙げられる。また、圧縮成形体の形状は円筒状である必要はなく、圧縮成形部の成形空間の断面形状が四角形やハート型、ドーナツ型、H形状等の製品形態に合わせた所望の形状として圧縮成形体を得ることも出来る。浅底容器形状が、底なし円筒状であったり、その容器断面が四角やハート型、ドーナツ型、H型形状等の製品形態に合わせた所望の形状の容器付き成形体を得ることも出来る。さらに、浅底容器はあってもなくても良い。複数個に分割された上杵及び/又は下杵を上下動させること、又は杵表面形状を変える事で、凹状や凸状等の厚みの異なる部分を持つ成形体を得ることも出来る。また、上杵と粉体原料の間に、成形体表面の模様を付与する模様付きシートがあっても良い。固形粉末化粧料としては、ファンデーション、白粉、アイシャドウ、アイカラー、アイライナー等が挙げられる。本発明は、固形粉末化粧量に限らず、金属粉体、食品粉体、医薬品及び農薬粉体、セラミック粉体、樹脂粉体等の圧縮成形体の製造にも用いることができる。

【0041】

固形粉末化粧料を製造する場合の粉体原料としては、各種粉体及び油性成分を含有するものが好ましく用いられる。

粉体としては、固形粉末化粧料の製造に通常用いられる各種の粉体を用いることができ、その形状は、板状、球状、棒状、針状等の何れであっても良い。

これらの粉体は、1種のみを単独で又は2種以上を混合して用いることができる。

【0042】

本発明は、粉体原料5が弾性粉体を含む場合に特に効果的である。例えば、撓み変形による弾性を示す板状無機粉体としては、マイカ等の薄層状ケイ酸塩等、同じく、板状有機粉体としては、金属石鹸類の板状結晶が挙げられる。圧縮変形による弾性を示す粉体としては、結晶弾性を有する金属球状粉体等や、ゴム弾性を有するポリマー球状粉体などの有機高分子粉体などが挙げられる。

【0043】

粉体原料中に含ませる液状成分は、バインダー及び/又は粉体粒子間の潤滑剤としての役割を持ち、成形性の面で重要である。特に固形粉末化粧料の場合は、ソフト感、化粧膜の肌への付着性、及び化粧仕上がりの向上の面で重要である。

【0044】

粉体原料中に含ませる油性成分としては、通常化粧料に使用するものを用いることができる。ここで、液状成分とは、圧縮工程中の粉体温度下で粘度が0.0001〜1000Pa/secの範囲のものが挙げられる。

【0045】

液状成分は、1種のみを単独で又は2種以上を混合して用いることができ、混合溶液や乳化液、高分子分散溶液などの形態であっても構わない。

【0046】

粉体原料中における液状成分の含有量は、1〜50容量%であることが好ましく、10〜30容量%であることがより好ましい。液状成分の添加量を増やすにつれてスプリングバック量を小さくできるが、50容量%を越えると粉体原料がスラリー状になるために、液状成分を揮発させる等の操作をしない限り圧縮成形体中に適度な空隙を得ることができない。よって、液状成分の添加量を上記の範囲内とすることで、特別な操作をしなくても粒子間に空隙が存在する状態になるので、ソフト感を有する圧縮成形体を得ることができる。

液状成分は、粉体原料と予め混合されているものが好ましく、粉体の表面が液状成分で被覆されているものがさらに好ましい。また、液状成分を圧縮成形後に揮発させ、空隙率と粒子間結合力を調整しても良い。

【0047】

本発明は、上記実施形態に制限されず、本発明の趣旨を逸脱しない範囲において適宜変更可能である。例えば、第1圧縮工程の後に、第1圧縮工程の除荷終了時点を初期状態として、更に、第1圧縮工程と同様な工程を設けても良い。例えば、圧縮成形工程は、1回又は複数回(好ましくは1〜5)の第1圧縮工程と、第2圧縮工程により圧縮成形を行うものであっても良い。また、上記実施形態においては、第1及び第2圧縮工程における負荷工程と除荷工程との間に、加圧部材間の距離を変動させない時間を設けていないが、負荷工程と除荷工程との間に、加圧部材間の距離を変動させない時間を設けても良い(この際、加圧部材を停止させる装置を設けるが、かかる停止装置は図示しない)。また、圧縮成形工程においては、下杵13を変位させるのに代えて上杵12を変位させても良く、上杵12及び下杵13の両者を変位させても良い。また、切り替え弁と油圧シリンダの間に、駆動速度を制御する流量調整弁があっても良い。油圧シリンダー31,32に代えて、回転モータと、その回転を前後進運動に変換する変換機構とを備えた進退駆動手段を用いることもできる。

【0048】

上述した実施形態においては、本製造装置1を用いた予備実験により、前記スプリングバック量を求めたが、圧縮成形体を連続生産する場合は、その値を、その後の圧縮成形体の製造の制御に用いても良い。この場合、スプリングバック量を求めるために用いた圧縮成形体は、製品として取り扱わない。また、負荷工程及び除荷工程等を実際の製品製造時における状態と同様に再現できる実験装置で、スプリングバック量Lを求めて、その値を実際の製品製造の制御に用いても良い。

【実施例】

【0049】

〔予備実験(比較例1)〕

表1に示す組成の粉体原料を調整した。始めに、粉体原料中の粉体成分を混合し、粉砕機を通して粉砕した。次に粉体成分を高速ブレンダーに移し、液状成分を添加し混合した。これを粉砕機で粉砕し粉体原料を得た。この粉体原料を、上述した製造装置1を用いて圧縮成形し、ファンデーションを得た。圧縮成形工程は、図2中のA点からB点までの負荷工程及びB点からD点までの除荷工程からなる単一の圧縮工程で行った。圧縮準備工程は、上述した実施形態と同様とした。

【0050】

【表1】

【0051】

加圧部材間の距離(杵間の距離)の変位速度は、圧縮成形工程を通じて10mm/秒とした。

圧縮工程における負荷工程から除荷工程への切り替えは、ファンデーションの厚みが1.43mm(空隙率は10.5%)となった時点で行った。

除荷工程に切り替えた後は、加圧部材間の距離の拡大を、粉体原料に加わる圧縮荷重がゼロとなっても継続して圧縮成形を終了した。製品取出工程を経て製品を取り出した。

除荷工程に切り替えた時点Bの加圧部材間の距離H2と、粉体原料に加わる圧縮荷重がゼロとなった時点Gの加圧部材間の距離H1とから求めたスプリングバック量L(L=H1−H2)は、1.7mmであった。

【0052】

〔実施例1〜2〕

圧縮成形工程を、上記の実施形態と同様にして行った。即ち、第1圧縮工程の負荷工程及び除荷工程、第2圧縮工程の負荷工程及び除荷工程をこの順に行った。加圧部材間の距離は、図2中に実線で示されるように変化させた。

第1圧縮工程の負荷工程から除荷工程への切り替えは、加圧部材間の距離が、比較例1の切り替え時点と同じ距離となった時点で行った。

第1圧縮工程の除荷工程から第2圧縮工程の負荷工程への切り替えは、第1圧縮工程の除荷工程開始点Bにおける加圧部材間の距離から、加圧部材間の距離が、比較例1で得られたスプリングバック量Lの50%(実施例1)又は70%(実施例2)に相当する量拡大した時点Cで行った。

第2圧縮工程の負荷工程から除荷工程への切り替えは(図2中E点)、加圧部材間の距離が、第1圧縮工程の負荷工程から除荷工程への切り替え時点(図2中B点)と同じ距離となった時点で行った。

除荷工程に切り替えた後は、加圧部材間の距離の拡大を、粉体原料に加わる圧縮荷重がゼロとなっても継続して圧縮成形を終了した。

これら以外は、比較例1と同様にして圧縮成形体を得た。

【0053】

〔比較例2〕

実施例1において、第1圧縮工程の除荷工程から第2圧縮工程の負荷工程への切り替えを、比較例1で得られたスプリングバック量Lの30%に相当する量拡大した時点Cで行う以外は、実施例1と同様にして圧縮成形体を得た。

〔比較例3〕

実施例1において、第1圧縮工程の除荷工程から第2圧縮工程の負荷工程への切り替えを、比較例1で得られたスプリングバック量Lの105%に相当する量拡大した時点Cで行う以外は、実施例1と同様にして圧縮成形体を得た。

【0054】

〔評価方法〕

以下の方法にて、得られた製品のスプリングバックの程度、製品の空隙率、耐衝撃性、ソフト感及び表面性状を評価した。結果を表2に示す。

ここでいう、スプリングバックの程度は、上述したスプリンブバック量ではなく、最終圧縮工程の除荷工程での厚み回復量を示した。

【0055】

(1)スプリングバックの程度は、下記式で求めた値を表2に示した。

スプリングバックの程度=(製品の厚み−図2中B点又はE点の厚み)

但し、比較例1の場合は単一の圧縮工程であるので、B点の厚みを採用し、その他の比較例及び全実施例では、E点の厚みを採用してスプリングバックの程度を算出した。

(2)製品の空隙率は、前記式(2)により算出して表2に記載した。

【0056】

(3)耐衝撃性

耐衝撃性は、上記製品を、50cmの高さから、厚み25mmのラワン材ベニヤ板上に繰り返し落下させ、欠けや割れ等の異常が生じるまでの回数を評価した。

【0057】

(4)ソフト感

ソフト感は、4段階のスコアで実使用評価した。評価基準は、4(優秀)、3(良好)、2(やや劣る)、1(劣る)とした。

(5)表面性状

表面性状は、製品表面の、粉噛みによる付着物を目視で確認し、評価基準は、粉噛み付着物なし(○)、粉噛み付着物あり(×)とした。

【0058】

【表2】

【0059】

表2に示す結果から明らかなように、各実施例に従い得られた製品は、比較例1、2に従い得られた製品に比較して、スプリングバックの程度が抑制されており、耐衝撃性が良好であることが判る。また、各実施例に従い得られた製品は、ソフト感と耐衝撃性に優れており、特に実施例2で優れていることが判る。比較例3の製品(加圧部材間の距離の拡大量がスプリングバック量の100%以上)は、スプリングバックの程度が抑制されて、耐衝撃性が良好であるが、表面性状が悪化することが判る。

【図面の簡単な説明】

【0060】

【図1】本発明の製造方法を実施するための装置の一例を示す概略構成図である。

【図2】本発明の製造方法の一実施形態における加圧部材間の距離(杵間の距離)の経時的変化を示すグラフである。

【符号の説明】

【0061】

1 圧縮成形体の製造装置

11 圧縮成形部

12 上杵

13 下杵

16 成形空間

5 粉体原料

51 浅底容器

【技術分野】

【0001】

本発明は、圧縮成形体の製造方法及び製造装置に関する。

【背景技術】

【0002】

パウダーファンデーションやアイシャドウ等の固形粉末化粧料、落雁等の食品、錠剤形状の薬剤等は、圧縮成形により、固化された状態で製品化される。

ところで、固形粉末化粧料は、パフ等の化粧道具でのふき取り性及び肌への塗布性等の観点から、ソフト感(成形体のほぐれ易さ)に優れることが好ましく、粉体粒子間に適度な空隙を有することと、適度な粒子間結合力であることが必要となる。このため、ソフト感に優れるものは、成型体の平均的な強度の向上に限界があり、耐衝撃性に劣る傾向がある。ソフト感に優れつつ耐衝撃性を向上させるためには、成型体の見掛けの密度を均一にすること(空隙分布の均一性)、及びクラック等の局所的な欠陥による強度の低下を防止することが必要となる。

【0003】

しかしながら、一般の固形粉末化粧料の原料粉体は、液状成分を1〜30容量%程度しか含有していないため、圧縮中の流動性が悪く成型体の密度が不均一になり易い問題があった。また、流動性が悪いと、化粧品原料に含まれるマイカ等の板状粉体が圧縮中に弾性変形(板の撓み変形)し、除荷時(圧力を取り去った時)に回復するために、成形体の厚みが増加し(スプリングバック)、成形体周辺部にクラックや杵形状の転写不良及び厚みのばらつきなどの欠陥を発生させるという問題があった。

【0004】

固形粉末化粧料の圧縮成形方法としては、一回の圧縮で成形を完了する一段加圧の方法や、押型を後退させることなく段階的に前進させて成形する多段加圧の方法が知られている(特許文献1参照)。しかしながら、この場合には、加圧力の増加に伴い弾性変形が増加するので、スプリングバックによる前述の欠陥が発生する等の問題の解決は困難である。

他の圧縮成形方法として、粉体を流動化させるために、超音波を与えながら成形する方法(特許文献2)や、振動を与えながら粉体を充填する方法(特許文献3)が提案されている。しかし、これらの方法は、超音波や振動の発生機等が必要で、設備にコストがかかり、また、騒音対策が必要となる等の問題がある。

【0005】

【特許文献1】特開平6−190596号公報

【特許文献2】特開昭63−275511号公報

【特許文献3】特開平8−257798号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

従って本発明の目的は、ソフト感(成形体のほぐれ易さ)と耐衝撃性、厚みの均一性に優れた圧縮成形体の製造方法、及び低コストな製造装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、粉体原料を加圧部材間で圧縮して圧縮成形体を製造する圧縮成形体の製造方法であって、前記加圧部材間の距離を縮めて、前記粉体原料を所定状態に圧縮した後、前記加圧部材間の距離を、下記式(1)

スプリングバック量L(mm)=H1(mm)−H2(mm)・・・(1)

(但し、式中H1は、加圧部材間の距離の拡大を、少なくとも前記粉体原料に加わる圧縮荷重がゼロとなるまで継続した場合に、前記圧縮荷重がゼロとなる時点の加圧部材間の距離であり、H2は、前記所定状態のときの加圧部材間の距離である。)

で表されるスプリングバック量Lの40〜99%に相当する量拡大し、次いで、加圧部材間の距離を再度縮めて前記粉体原料を圧縮成形することを特徴とする圧縮成形体の製造方法を提供することにより前記目的を達成したものである。

【0008】

また、本発明は、粉体原料を加圧部材間で圧縮して圧縮成形体を製造する圧縮成形体の製造装置であって、前記加圧部材間の距離を縮めて前記粉体原料を所定状態に圧縮した後、前記加圧部材間の距離を、下記式(1)

スプリングバック量L(mm)=H1(mm)−H2(mm)・・・(1)

(但し、式中H1は、加圧部材間の距離の拡大を、少なくとも前記粉体原料に加わる圧縮荷重がゼロとなるまで継続した場合に、前記圧縮荷重がゼロとなる時点の加圧部材間の距離であり、H2は、前記所定状態のときの加圧部材間の距離である。)

で表されるスプリングバック量Lの40〜99%に相当する量拡大し、次いで、加圧部材間の距離を再度縮めて前記粉体原料を圧縮成形するようになされていることを特徴とする圧縮成形体の製造装置を提供することにより前記目的を達成したものである。

【発明の効果】

【0009】

本発明によれば、ソフト感(成形体のほぐれ易さ)と耐衝撃性、及び厚みの均一性に優れた圧縮成形体を得ることができる。また、設備コストが安価な製造装置を提供できる。

【発明を実施するための最良の形態】

【0010】

以下、本発明をその好ましい実施形態に基づき図面を参照しながら説明する。本発明の製造方法は、例えば図1に示すような圧縮成形体製造装置を用いることで実施することができる。

【0011】

図1に示す圧縮成形体製造装置1は、ファンデーション等の固形粉末化粧料の製造に用いられるもので、その原料としての粉体原料5を、浅底容器51に載せた状態で圧縮成形し、得られた圧縮成形体を、浅底容器51付きの製品として取り出すことができるものである。

本製造装置1は、円筒状の圧縮成形部11を有しており、移動して粉体原料を圧縮する加圧部材として上杵12及び下杵13が、圧縮成形部11内の成形空間16を上下から挟むように配置されている。上杵12及び下杵13は、少なくとも圧縮成形時に、圧縮成形部11内に供給された粉体原料5を挟むように配置されていれば良い。

【0012】

圧縮成形部11には、成形空間16が形成されている。成形空間16は、供給された浅底容器51と粉体原料5を収容する部分である。成形空間16は、円柱状の上杵12及び下杵13がそれぞれ摺動可能に挿入され得るような断面形状を有している。

【0013】

上杵12は、成形空間16の断面形状と合致する断面形状の押圧部17と、支持ロッド部18とからなり、支持ロッド部18に連結された加圧部材移動手段である油圧シリンダー31により、上下方向に移動する。下杵13も、成形空間16の断面形状と合致する断面形状の押圧部19と支持ロッド部20とからなり、加圧部材移動手段である油圧シリンダー32により、上下方向に移動する。

【0014】

上杵12と下杵13には、加圧部材間の距離(押圧部17の下面と押圧部19の上面の距離)の距離を検知する距離検知手段である、距離測定センサが設けられている。具体的には、距離測定センサとしてレーザ変位計44が、下杵13に、センサ支持部材45を介して固定されており、上杵12には、レーザ変位計44が投光したレーザをレーザ変位計44の受光部に反射させるための反射板46が固設されている。

距離測定センサとしてのレーザ変位計44は、増幅器47を介して制御演算装置43に電気的に接続されている。制御演算装置43は、中央演算装置(CPU)を中心として構成される演算部を具備しており、距離測定センサによって検知された加圧部材間距離に基づき、加圧部材間距離の拡大の終点を決める。なお、制御演算装置43は、CRTや液晶表示手段、プリンター等からなる表示部、データやプログラム等を格納する記憶部(メモリー、HDD等)、キーボードやマウス等からなる入力部及び図示しないインターフェース部を備えている。

【0015】

本製造装置1には、上杵12と油圧シリンダー31との間に、圧縮荷重検知手段であるロードセル41が配置されている。ロードセル41は、増幅器42を介して制御演算装置43に接続されている。なお、圧縮荷重検知手段としてのロードセル41は、予め決められた圧縮荷重であるかどうかを監視したり、スプリングバック量Lを決定するのに必要なH1を本装置で求めることができるようにするためのもので(後述)、省略も可能であるが、圧縮成形(成型)体を高収率で量産するためには、これを設置した方が良い。

【0016】

制御演算装置43の演算部は、加圧部材間の距離の拡大の終点を決定し、加圧部材の移動を制御する加圧部材移動制御部33に、制御信号C1を出力する。加圧部材移動制御部33は、制御信号C1に基づき、油圧シリンダー31,32の進退運動を制御する。具体的には、油圧シリンダー31,32と図示しない油圧ポンプとの間に介在された切り替え弁34,35を、それぞれ、油圧シリンダーを前進させる方向又は後退させる方向に切り替えることにより、上杵12及び下杵13をそれぞれ上下動させる。本製造装置1においては、油圧シリンダー31に加わる油圧P1が、油圧シリンダー32に加わる油圧P2よりも高く設定されており、後述する圧縮成形工程中に、上杵12の固定位置が変動することはない。また、油圧P2の増減装置を具備しており、油圧P2の増減を調節することにより、粉体原料5に対して加える圧縮荷重を増減調節可能である。

【0017】

本製造装置1は、何れも図示しない容器供給装置、粉体原料供給装置及び圧縮成形体搬送装置を具備している。容器供給装置は、粉体原料5の供給に先立ち、浅底容器51を成形空間16内に供給するように構成されている。粉体原料供給装置は、圧縮成形部11に粉体原料5を供給し、粉体原料5を成形空間16内に擦り切り状態に充填するように構成されている。圧縮成形体搬送装置は、圧縮成形後の圧縮成形体を、次の圧縮成形体を製造するために、圧縮成形部11から他の場所に移動させるように構成されている。なお、容器供給装置、粉体原料供給装置及び圧縮成形体搬送装置を省き、手作業で行うことも可能であるが、これらの作業を自動的に短時間で行うためには上記の装置を備えた方が良い。

【0018】

以下、本発明の製造方法の一実施形態として、上述した構成の圧縮成形体製造装置1を用いて、圧縮成形(成型)体としての固形粉末化粧料を製造する方法について説明する。本実施形態の方法においては、圧縮準備工程、圧縮成形工程及び成形体取出搬送工程を経て、圧縮成形(成型)体を製造する。これらの工程を繰り返すことにより圧縮成形(成型)体を連続生産することができる。

【0019】

〔圧縮準備工程〕

先ず、図1に示すように、上杵12を上昇させ上方に退避させた状態(以下、退避状態という)として、容器供給装置(図示せず)により、浅底容器51を成形空間16内に配置し、次いで、粉体原料供給装置(図示せず)により、成形空間16内の浅底容器51上に粉体原料5を充填する。粉体原料5は、成形空間16内に擦り切り状態に充填される。尚、浅底容器51の配置及びそれに続く粉体原料5の供給は、下杵13を、成形空間16内の所定の高さ位置まで挿入した状態で行う。下杵13の挿入量により粉体原料5の充填量を制御できる。

【0020】

次いで、油圧シリンダ31を最大限前進させると、上杵12は下降して、その下端部の位置が、圧縮成形部11の上端の位置と一致するか又は成形空間16内にわずかに入った位置に維持される。本実施形態の装置1は、後述する第2圧縮工程の負荷工程が終了するまで、上杵12が前述の位置に維持されるので、粉体原料が成形空間から排出されることを防止できる。

【0021】

〔圧縮成形工程〕

圧縮準備工程後に圧縮成形工程を実施する。圧縮成形工程は、圧縮開始から成形終了までの工程である。

本実施形態における圧縮成形工程は、図2に示すように、第1圧縮工程S1及びそれに続く第2圧縮工程S2からなる。

第1及び第2圧縮工程は、それぞれ、加圧部材間の距離を縮めて、粉体原料5に対する圧縮荷重を漸次増大させる工程(以下、負荷工程という)、及び加圧部材間の距離を増大させて、粉体原料5に対する圧縮荷重を漸次減少させる工程(以下、除荷工程という)とからなる。

【0022】

図2は、本実施形態の圧縮成形工程における、加圧部材間の距離の経時的変化を示すグラフであり、加圧部材間の距離の変化を示す縦軸は、上方が減少方向、下方が拡大方向である。

以下、図2を参照して、本実施形態における圧縮成形工程について説明する。

【0023】

<第1圧縮工程S1の負荷工程>

圧縮成形工程の開始点Aにおける、粉体原料5の圧縮荷重は、圧縮準備工程における上杵12の固定位置によるが、本実施形態では、ほぼゼロとした。

第1圧縮工程S1の負荷工程(図2中のA点からB点まで)は、圧縮準備工程完了時の加圧部材間の距離を初期状態として、図2に示すように、加圧部材間の距離を減少させて、上杵12と下杵13との間で粉体原料5を圧縮する。上述したように、本実施形態では、上杵12の停止状態を維持したまま下杵13を上昇(前進)させており、圧縮開始から同時間後の下杵13の総変位量と加圧部材間の距離の総減少量とは一致する。

第1圧縮工程S1の負荷工程は、粉体原料が所定の状態(後述)に達した時点で終了し、その直後から加圧部材間の距離を拡大させる除荷工程を開始する。即ち、下杵13の駆動を上昇から下降に切り替える。

【0024】

第1圧縮工程の負荷工程は、粉体原料が所定の状態に達した時点で終了される。所定の状態とは、粉体の流動性が圧縮により低下し、スプリングバックが発現し始めた状態又はさらに加圧してそれが発現している状態を言う。第1圧縮工程の負荷工程の好ましい終了時点は、製品としての圧縮成形体の厚みよりもさらに圧縮した時点である。

【0025】

尚、設定する所定の状態における空隙率(後述)は、油性成分を含有する固形粉末化粧料を製造する場合、油性成分が滲み出さないレベルであることが好ましく、空隙率が0%に達しないことが好ましい。

【0026】

<第1圧縮工程S1の除荷工程>

第1圧縮工程S1の除荷工程(図2中のB点からC点まで)は、図2に示すように、加圧部材間の距離を拡大させる。

第1圧縮工程S1の除荷工程においては、加圧部材間の距離を、下記式(1)

スプリングバック量L(mm)=H1(mm)−H2(mm)・・・(1)

〔但し、式中H1は、加圧部材間の距離の拡大を、少なくとも前記粉体原料に加わる圧縮荷重がゼロとなるまで継続した場合に、前記圧縮荷重がゼロとなる時点の加圧部材間の距離(以下、荷重ゼロ時距離H1ともいう)であり、H2は、除荷工程開始点Bにおける加圧部材間の距離である。〕

で表されるスプリングバック量Lの40〜99%に相当する量拡大させる。

即ち、第1圧縮工程S1の除荷工程における加圧部材間の距離の拡大量L1(図2参照,本実施形態では下杵13の後退量と同じ)は、前記式(1)で表されるスプリングバック量L(図2参照)の40〜99%とする。

【0027】

前記荷重ゼロ時距離H1は、予備実験により予め求めておく。本製造装置1では、上12と油圧シリンダー31との間に、圧縮荷重検知手段であるロードセル41が配置されており、本製造装置1で荷重ゼロ時距離H1を、求めることができる。即ち、実際の製品製造に先立ち、実際の製造時に用いる粉体原料5と同一の粉体原料を用い、上記の圧縮準備工程も全く同様にして、図2中にA−B−Dで示されるような圧縮成形工程を実施する。その圧縮成形工程においては、図2中のA点からB点で示される負荷工程、及びB点から始まる除荷工程の初期段階は、上述した、実際の製品製造時における負荷工程及び除荷工程と同じ条件とする。即ち、予備実験の負荷工程終了点における加圧部材間の距離も、上述した、実際の製品製造時の負荷工程終了点における加圧部材間の距離H2と同一とする。

但し、予備実験においては、図2中のB点からD点までに示されるように、加圧部材間の距離の拡大を、少なくとも粉体原料に加わる圧縮荷重がゼロとなるまで継続する(図2中のG点)。そして、その圧縮荷重がゼロになった時点の加圧部材間の距離を荷重ゼロ時距離H1とする。

【0028】

前記加圧部材間の距離の拡大量L1が前記スプリングバック量Lの40%未満であると、スプリングバックの低減効果が充分に得られず、ソフト感(成形体のほぐれ易さ)と耐衝撃性、厚みの均一性に優れた圧縮成形体を製造することが困難となる。

前記加圧部材間の距離の拡大量L1が前記スプリングバック量Lを超えると、粉体原料5の表面から上杵12が離れ、上杵12に付着した原料粉体5を噛み込んだりする等、圧縮成形体の仕上がりが悪化する。

【0029】

スプリングバックの低減効果と圧縮成形体の仕上がりとを両立する観点から、前記加圧部材間の距離の拡大量L1は、前記スプリングバック量Lの40〜99%であることが好ましく、60〜99%であることがより好ましい。

【0030】

<第2圧縮工程S2の負荷工程>

第1圧縮工程の除荷工程は、加圧部材間の距離を上述した特定の範囲内の値まで拡大させた時点で終了させ、その直後から加圧部材間の距離を再度縮小させて、第2圧縮工程S2の負荷工程を開始させる。即ち、下杵13の駆動を下降から上昇へと切り替える。

【0031】

第2圧縮工程S2の負荷工程(図2中のC点からE点まで)においては、図2に示すように、加圧部材間の距離を再び減少させて、上杵12と下杵13との間で粉体原料5を再び圧縮する。

第2圧縮工程S2の負荷工程は、第1圧縮工程の負荷工程と同様に、粉体原料が所定の状態(前述)に達した時点で終了し、その直後から加圧部材間の距離を拡大させる第2圧縮工程S2の除荷工程を開始する。即ち、下杵13の上昇を停止し、上杵12を上昇させる。

【0032】

第2圧縮工程の負荷工程は、第1圧縮工程と同様に、粉体原料が所定の状態に達した時点で終了されるが、第2圧縮工程の負荷工程の好ましい終了時点は、製品としての圧縮成形体の厚みよりもさらに、第2圧縮工程の除荷工程(後述)でのスプリングバック量に相当する厚み分だけ圧縮した時点である。

【0033】

本発明の製造方法は、圧縮成形体の空隙率が圧縮成形工程の終了直後で10%〜90%、特に30%〜60%である固形粉末化粧料の製造に適しており、第1及び第2圧縮工程の負荷工程の終了時点における粉体原料5の空隙率は1%〜80%、特に10%〜50%であることが好ましい。ここでいう、空隙率は、下記式(2)

空隙率(%)= 100×(V1−V2)/V1 ・・・(2)

(ここで、V1は成形体の見掛けの体積、V2は粉体(固体)及び液体が占める体積)で示される。

成形体の見掛けの体積は、成形体の断面積と厚みから得られる。粉体及び液体の体積は、市販の密度測定器(例えば島津製作所製の乾式自動密度計「アキュピック1330」)で測定される密度と充填量から計算できる(体積=充填量/密度)。

【0034】

<第2圧縮工程S2の除荷工程>

第2圧縮工程S2の除荷工程(図2中のE点からF点まで)においては、図2に示すように、加圧部材間の距離を再び拡大させる。

第2圧縮工程S2の除荷工程では、上杵12を、少なくとも、その下端面が粉体原料5から離れるまで上昇させる。本実施形態における、第2圧縮工程の除荷工程の終了点、及び圧縮成形工程の終了点は、何れも上杵12が粉体原料5から離れた時点である。

【0035】

〔成形体(製品)取出搬送工程〕

成形体取出搬送工程においては、圧縮成形工程にて粉体原料5を圧縮して得られた圧縮成形体を成形空間16から取り出し、次の圧縮成形に支障がないように、他の場所に移動させる。具体的には、先ず、除荷工程における上杵12の上昇を、上杵12が粉体原料5から離れた後も継続し、上杵12を、上述した退避状態とし、下杵13を、浅底容器51の全体が、圧縮成形部11の上端面上に位置するまで上昇させる。そして、浅底容器51に収容された状態の圧縮成形体を、成形体搬送装置(図示せず)により、成形空間16上から他の場所に移動させる。

【0036】

そして、この状態で、再び、浅底容器51の配置及び粉体原料5の供給を行い、上述した各工程を繰り返す。このようにして、圧縮準備工程、圧縮成形工程及び製品取出搬送工程を何度も繰り返すことにより、圧縮成形体を効率よく連続生産することができる。

【0037】

上述した一連の動作は、入力部から適宜命令を入力して実行させることもできるが、記憶部内に、そのような一連の動作を行わせる制御プログラムを格納しておき、そのプログラムにより実行させることが好ましい。特に圧縮成形工程における一連の動作は、制御プログラムにより実行させることが好ましい。

【0038】

前記負荷工程における、加圧部材間の距離の減少が大きすぎると、圧縮成形体の密度分布やスプリングバック量が大きくなり圧縮成形体の耐衝撃性が低下する傾向がある。加圧部材間の距離の減少速度は、サイクルタイムの短縮も考慮すると5〜200mm/秒であることが好ましく、10〜100mm/秒であることがより好ましい。

また、前記除荷工程における、加圧部材間の距離の増大速度は、圧縮成形体のスプリングバックによるクラックの発生防止とサイクルタイム短縮の観点から5〜200mm/秒であることが好ましく、10〜100mm/秒であることがより好ましい。

【0039】

本実施形態の製造方法及び製造装置によれば、第1及び第2の圧縮工程を具備し、第1圧縮工程の除荷工程において加圧部材間の距離を、上述した特定の範囲の量(L1)だけ拡大させるため、粉の流動化が促進され、スプリングバックの程度を低減することができ、また、比較的小さい加圧力で、耐衝撃性に優れた圧縮成形体を製造することができる。これにより、ソフト感(成形体のほぐれ易さ)と耐衝撃性、厚みの均一性に優れた圧縮成形体を、短時間に高収率で量産できる。

【0040】

本発明で好適に製造されるソフト感を発現する圧縮成形(成型)体としては、液状成分を1〜50容量%含み、その空隙率が10〜90%の範囲にあるものが挙げられる。また、圧縮成形体の形状は円筒状である必要はなく、圧縮成形部の成形空間の断面形状が四角形やハート型、ドーナツ型、H形状等の製品形態に合わせた所望の形状として圧縮成形体を得ることも出来る。浅底容器形状が、底なし円筒状であったり、その容器断面が四角やハート型、ドーナツ型、H型形状等の製品形態に合わせた所望の形状の容器付き成形体を得ることも出来る。さらに、浅底容器はあってもなくても良い。複数個に分割された上杵及び/又は下杵を上下動させること、又は杵表面形状を変える事で、凹状や凸状等の厚みの異なる部分を持つ成形体を得ることも出来る。また、上杵と粉体原料の間に、成形体表面の模様を付与する模様付きシートがあっても良い。固形粉末化粧料としては、ファンデーション、白粉、アイシャドウ、アイカラー、アイライナー等が挙げられる。本発明は、固形粉末化粧量に限らず、金属粉体、食品粉体、医薬品及び農薬粉体、セラミック粉体、樹脂粉体等の圧縮成形体の製造にも用いることができる。

【0041】

固形粉末化粧料を製造する場合の粉体原料としては、各種粉体及び油性成分を含有するものが好ましく用いられる。

粉体としては、固形粉末化粧料の製造に通常用いられる各種の粉体を用いることができ、その形状は、板状、球状、棒状、針状等の何れであっても良い。

これらの粉体は、1種のみを単独で又は2種以上を混合して用いることができる。

【0042】

本発明は、粉体原料5が弾性粉体を含む場合に特に効果的である。例えば、撓み変形による弾性を示す板状無機粉体としては、マイカ等の薄層状ケイ酸塩等、同じく、板状有機粉体としては、金属石鹸類の板状結晶が挙げられる。圧縮変形による弾性を示す粉体としては、結晶弾性を有する金属球状粉体等や、ゴム弾性を有するポリマー球状粉体などの有機高分子粉体などが挙げられる。

【0043】

粉体原料中に含ませる液状成分は、バインダー及び/又は粉体粒子間の潤滑剤としての役割を持ち、成形性の面で重要である。特に固形粉末化粧料の場合は、ソフト感、化粧膜の肌への付着性、及び化粧仕上がりの向上の面で重要である。

【0044】

粉体原料中に含ませる油性成分としては、通常化粧料に使用するものを用いることができる。ここで、液状成分とは、圧縮工程中の粉体温度下で粘度が0.0001〜1000Pa/secの範囲のものが挙げられる。

【0045】

液状成分は、1種のみを単独で又は2種以上を混合して用いることができ、混合溶液や乳化液、高分子分散溶液などの形態であっても構わない。

【0046】

粉体原料中における液状成分の含有量は、1〜50容量%であることが好ましく、10〜30容量%であることがより好ましい。液状成分の添加量を増やすにつれてスプリングバック量を小さくできるが、50容量%を越えると粉体原料がスラリー状になるために、液状成分を揮発させる等の操作をしない限り圧縮成形体中に適度な空隙を得ることができない。よって、液状成分の添加量を上記の範囲内とすることで、特別な操作をしなくても粒子間に空隙が存在する状態になるので、ソフト感を有する圧縮成形体を得ることができる。

液状成分は、粉体原料と予め混合されているものが好ましく、粉体の表面が液状成分で被覆されているものがさらに好ましい。また、液状成分を圧縮成形後に揮発させ、空隙率と粒子間結合力を調整しても良い。

【0047】

本発明は、上記実施形態に制限されず、本発明の趣旨を逸脱しない範囲において適宜変更可能である。例えば、第1圧縮工程の後に、第1圧縮工程の除荷終了時点を初期状態として、更に、第1圧縮工程と同様な工程を設けても良い。例えば、圧縮成形工程は、1回又は複数回(好ましくは1〜5)の第1圧縮工程と、第2圧縮工程により圧縮成形を行うものであっても良い。また、上記実施形態においては、第1及び第2圧縮工程における負荷工程と除荷工程との間に、加圧部材間の距離を変動させない時間を設けていないが、負荷工程と除荷工程との間に、加圧部材間の距離を変動させない時間を設けても良い(この際、加圧部材を停止させる装置を設けるが、かかる停止装置は図示しない)。また、圧縮成形工程においては、下杵13を変位させるのに代えて上杵12を変位させても良く、上杵12及び下杵13の両者を変位させても良い。また、切り替え弁と油圧シリンダの間に、駆動速度を制御する流量調整弁があっても良い。油圧シリンダー31,32に代えて、回転モータと、その回転を前後進運動に変換する変換機構とを備えた進退駆動手段を用いることもできる。

【0048】

上述した実施形態においては、本製造装置1を用いた予備実験により、前記スプリングバック量を求めたが、圧縮成形体を連続生産する場合は、その値を、その後の圧縮成形体の製造の制御に用いても良い。この場合、スプリングバック量を求めるために用いた圧縮成形体は、製品として取り扱わない。また、負荷工程及び除荷工程等を実際の製品製造時における状態と同様に再現できる実験装置で、スプリングバック量Lを求めて、その値を実際の製品製造の制御に用いても良い。

【実施例】

【0049】

〔予備実験(比較例1)〕

表1に示す組成の粉体原料を調整した。始めに、粉体原料中の粉体成分を混合し、粉砕機を通して粉砕した。次に粉体成分を高速ブレンダーに移し、液状成分を添加し混合した。これを粉砕機で粉砕し粉体原料を得た。この粉体原料を、上述した製造装置1を用いて圧縮成形し、ファンデーションを得た。圧縮成形工程は、図2中のA点からB点までの負荷工程及びB点からD点までの除荷工程からなる単一の圧縮工程で行った。圧縮準備工程は、上述した実施形態と同様とした。

【0050】

【表1】

【0051】

加圧部材間の距離(杵間の距離)の変位速度は、圧縮成形工程を通じて10mm/秒とした。

圧縮工程における負荷工程から除荷工程への切り替えは、ファンデーションの厚みが1.43mm(空隙率は10.5%)となった時点で行った。

除荷工程に切り替えた後は、加圧部材間の距離の拡大を、粉体原料に加わる圧縮荷重がゼロとなっても継続して圧縮成形を終了した。製品取出工程を経て製品を取り出した。

除荷工程に切り替えた時点Bの加圧部材間の距離H2と、粉体原料に加わる圧縮荷重がゼロとなった時点Gの加圧部材間の距離H1とから求めたスプリングバック量L(L=H1−H2)は、1.7mmであった。

【0052】

〔実施例1〜2〕

圧縮成形工程を、上記の実施形態と同様にして行った。即ち、第1圧縮工程の負荷工程及び除荷工程、第2圧縮工程の負荷工程及び除荷工程をこの順に行った。加圧部材間の距離は、図2中に実線で示されるように変化させた。

第1圧縮工程の負荷工程から除荷工程への切り替えは、加圧部材間の距離が、比較例1の切り替え時点と同じ距離となった時点で行った。

第1圧縮工程の除荷工程から第2圧縮工程の負荷工程への切り替えは、第1圧縮工程の除荷工程開始点Bにおける加圧部材間の距離から、加圧部材間の距離が、比較例1で得られたスプリングバック量Lの50%(実施例1)又は70%(実施例2)に相当する量拡大した時点Cで行った。

第2圧縮工程の負荷工程から除荷工程への切り替えは(図2中E点)、加圧部材間の距離が、第1圧縮工程の負荷工程から除荷工程への切り替え時点(図2中B点)と同じ距離となった時点で行った。

除荷工程に切り替えた後は、加圧部材間の距離の拡大を、粉体原料に加わる圧縮荷重がゼロとなっても継続して圧縮成形を終了した。

これら以外は、比較例1と同様にして圧縮成形体を得た。

【0053】

〔比較例2〕

実施例1において、第1圧縮工程の除荷工程から第2圧縮工程の負荷工程への切り替えを、比較例1で得られたスプリングバック量Lの30%に相当する量拡大した時点Cで行う以外は、実施例1と同様にして圧縮成形体を得た。

〔比較例3〕

実施例1において、第1圧縮工程の除荷工程から第2圧縮工程の負荷工程への切り替えを、比較例1で得られたスプリングバック量Lの105%に相当する量拡大した時点Cで行う以外は、実施例1と同様にして圧縮成形体を得た。

【0054】

〔評価方法〕

以下の方法にて、得られた製品のスプリングバックの程度、製品の空隙率、耐衝撃性、ソフト感及び表面性状を評価した。結果を表2に示す。

ここでいう、スプリングバックの程度は、上述したスプリンブバック量ではなく、最終圧縮工程の除荷工程での厚み回復量を示した。

【0055】

(1)スプリングバックの程度は、下記式で求めた値を表2に示した。

スプリングバックの程度=(製品の厚み−図2中B点又はE点の厚み)

但し、比較例1の場合は単一の圧縮工程であるので、B点の厚みを採用し、その他の比較例及び全実施例では、E点の厚みを採用してスプリングバックの程度を算出した。

(2)製品の空隙率は、前記式(2)により算出して表2に記載した。

【0056】

(3)耐衝撃性

耐衝撃性は、上記製品を、50cmの高さから、厚み25mmのラワン材ベニヤ板上に繰り返し落下させ、欠けや割れ等の異常が生じるまでの回数を評価した。

【0057】

(4)ソフト感

ソフト感は、4段階のスコアで実使用評価した。評価基準は、4(優秀)、3(良好)、2(やや劣る)、1(劣る)とした。

(5)表面性状

表面性状は、製品表面の、粉噛みによる付着物を目視で確認し、評価基準は、粉噛み付着物なし(○)、粉噛み付着物あり(×)とした。

【0058】

【表2】

【0059】

表2に示す結果から明らかなように、各実施例に従い得られた製品は、比較例1、2に従い得られた製品に比較して、スプリングバックの程度が抑制されており、耐衝撃性が良好であることが判る。また、各実施例に従い得られた製品は、ソフト感と耐衝撃性に優れており、特に実施例2で優れていることが判る。比較例3の製品(加圧部材間の距離の拡大量がスプリングバック量の100%以上)は、スプリングバックの程度が抑制されて、耐衝撃性が良好であるが、表面性状が悪化することが判る。

【図面の簡単な説明】

【0060】

【図1】本発明の製造方法を実施するための装置の一例を示す概略構成図である。

【図2】本発明の製造方法の一実施形態における加圧部材間の距離(杵間の距離)の経時的変化を示すグラフである。

【符号の説明】

【0061】

1 圧縮成形体の製造装置

11 圧縮成形部

12 上杵

13 下杵

16 成形空間

5 粉体原料

51 浅底容器

【特許請求の範囲】

【請求項1】

粉体原料を加圧部材間で圧縮して圧縮成形体を製造する圧縮成形体の製造方法であって、前記加圧部材間の距離を縮めて、前記粉体原料を所定状態に圧縮した後、前記加圧部材間の距離を、下記式(1)

スプリングバック量L(mm)=H1(mm)−H2(mm)・・・(1)

(但し、式中H1は、加圧部材間の距離の拡大を、少なくとも前記粉体原料に加わる圧縮荷重がゼロとなるまで継続した場合に、前記圧縮荷重がゼロとなる時点の加圧部材間の距離であり、H2は、前記所定状態のときの加圧部材間の距離である。)

で表されるスプリングバック量Lの40〜99%に相当する量拡大し、次いで、加圧部材間の距離を再度縮めて前記粉体原料を圧縮成形することを特徴とする圧縮成形体の製造方法。

【請求項2】

粉体原料を加圧部材間で圧縮して圧縮成形体を製造する圧縮成形体の製造装置であって、前記加圧部材間の距離を縮めて前記粉体原料を所定状態に圧縮した後、前記加圧部材間の距離を、下記式(1)

スプリングバック量L(mm)=H1(mm)−H2(mm)・・・(1)

(但し、式中H1は、加圧部材間の距離の拡大を、少なくとも前記粉体原料に加わる圧縮荷重がゼロとなるまで継続した場合に、前記圧縮荷重がゼロとなる時点の加圧部材間の距離であり、H2は、前記所定状態のときの加圧部材間の距離である。)

で表されるスプリングバック量Lの40〜99%に相当する量拡大し、次いで、加圧部材間の距離を再度縮めて前記粉体原料を圧縮成形するようになされていることを特徴とする圧縮成形体の製造装置。

【請求項3】

粉体原料を圧縮して圧縮成形体を製造する圧縮成形体の製造装置であって、

前記粉体原料が供給される成形空間を有する圧縮成形部と、該圧縮成形部に収容された該粉体原料を加圧する加圧部材と、該加圧部材を移動させる加圧部材移動手段と、該加圧部材の移動を制御する加圧部材移動制御部と、加圧部材間の距離を検知する距離検知手段と、加圧部材間の距離を基に、所定状態に圧縮された後の加圧部材間の距離の拡大を終了する機能を持つ制御演算装置、とを具備する請求項2記載の圧縮成形体の製造装置。

【請求項1】

粉体原料を加圧部材間で圧縮して圧縮成形体を製造する圧縮成形体の製造方法であって、前記加圧部材間の距離を縮めて、前記粉体原料を所定状態に圧縮した後、前記加圧部材間の距離を、下記式(1)

スプリングバック量L(mm)=H1(mm)−H2(mm)・・・(1)

(但し、式中H1は、加圧部材間の距離の拡大を、少なくとも前記粉体原料に加わる圧縮荷重がゼロとなるまで継続した場合に、前記圧縮荷重がゼロとなる時点の加圧部材間の距離であり、H2は、前記所定状態のときの加圧部材間の距離である。)

で表されるスプリングバック量Lの40〜99%に相当する量拡大し、次いで、加圧部材間の距離を再度縮めて前記粉体原料を圧縮成形することを特徴とする圧縮成形体の製造方法。

【請求項2】

粉体原料を加圧部材間で圧縮して圧縮成形体を製造する圧縮成形体の製造装置であって、前記加圧部材間の距離を縮めて前記粉体原料を所定状態に圧縮した後、前記加圧部材間の距離を、下記式(1)

スプリングバック量L(mm)=H1(mm)−H2(mm)・・・(1)

(但し、式中H1は、加圧部材間の距離の拡大を、少なくとも前記粉体原料に加わる圧縮荷重がゼロとなるまで継続した場合に、前記圧縮荷重がゼロとなる時点の加圧部材間の距離であり、H2は、前記所定状態のときの加圧部材間の距離である。)

で表されるスプリングバック量Lの40〜99%に相当する量拡大し、次いで、加圧部材間の距離を再度縮めて前記粉体原料を圧縮成形するようになされていることを特徴とする圧縮成形体の製造装置。

【請求項3】

粉体原料を圧縮して圧縮成形体を製造する圧縮成形体の製造装置であって、

前記粉体原料が供給される成形空間を有する圧縮成形部と、該圧縮成形部に収容された該粉体原料を加圧する加圧部材と、該加圧部材を移動させる加圧部材移動手段と、該加圧部材の移動を制御する加圧部材移動制御部と、加圧部材間の距離を検知する距離検知手段と、加圧部材間の距離を基に、所定状態に圧縮された後の加圧部材間の距離の拡大を終了する機能を持つ制御演算装置、とを具備する請求項2記載の圧縮成形体の製造装置。

【図1】

【図2】

【図2】

【公開番号】特開2006−7291(P2006−7291A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−189523(P2004−189523)

【出願日】平成16年6月28日(2004.6.28)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月28日(2004.6.28)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]