圧縮機及びその製造方法

【課題】バルブプレートとケーシング本体間のシール材として金属ガスケットを使用する場合に、トップクリアランスを容易に調整できる圧縮機を提供する。

【解決手段】圧縮機1は、ケーシング5を構成するケーシング本体5Aのシリンダ40A内で往復運動するピストン41Aにより圧縮仕事を行うと共に、ケーシング本体にシール材13及びバルブプレート5Gを介してシリンダヘッド5Hをボルト固定して成るものであって、バルブプレートとケーシング本体との間に介設されるシール材13を、複数枚の金属ガスケット13A、13Bの重ね合わせにて構成した。

【解決手段】圧縮機1は、ケーシング5を構成するケーシング本体5Aのシリンダ40A内で往復運動するピストン41Aにより圧縮仕事を行うと共に、ケーシング本体にシール材13及びバルブプレート5Gを介してシリンダヘッド5Hをボルト固定して成るものであって、バルブプレートとケーシング本体との間に介設されるシール材13を、複数枚の金属ガスケット13A、13Bの重ね合わせにて構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ケーシング本体にシリンダヘッドをボルト固定して成り、ピストンの往復運動によって圧縮仕事を行う圧縮機及びその製造方法に関するものである。

【背景技術】

【0002】

従来よりシリンダ内でピストンを往復運動させることで冷媒の圧縮仕事を行わせるレシプロ式の半密閉型圧縮機では、ケーシング本体にバルブプレートとシリンダヘッドをボルト固定してケーシングを構成している。また、シリンダヘッドとバルブプレート、バルブプレートとケーシング本体間にはシール材が介設されて各部材間のシールを行っている(例えば、特許文献1参照)。

【特許文献1】特開2004−301071号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

この場合のシール材としては、従来一般的にはアスベストから成るガスケットが用いられていた。また、この種レシプロ式の圧縮機では、ピストンのトップクリアランス(シリンダとバルブプレート間のクリアランス)が重要な要素となる。ここで、アスベスト製のガスケットは板厚精度が低いため、同じ板厚で製造しても、実際の板厚は種々異なって来る。そこで、圧縮機を組み立てる際には、実際の板厚毎にアスベスト製のガスケットをランク分けし、バルブプレートとケーシング本体間に介設するガスケットをこのランクの中から選択して使用することにより、ピストンのトップクリアランスを調整していた。

【0004】

しかしながら、近年人体への悪影響の問題からアスベスト材が使用できなくなっており、この種圧縮機のガスケットとしても前記特許文献に示されるような冷間圧延鋼板やステンレス板などから成る金属製のガスケットを使用しなければならなくなってきた。

【0005】

ところで、金属ガスケットはアスベストガスケットよりも板厚精度が極めて高いために、上述したような同じ板厚でのランク分けが困難となる。また、この種金属ガスケットではその圧接強度を高めて必要なシール面圧を得るためにビードを形成するが、アスベスト製ガスケットと同様の厚さ寸法にすると、ビード加工が不能或いは極めて困難となる問題も発生する。

【0006】

本発明は、係る従来の技術的課題を解決するために成されたものであり、バルブプレートとケーシング本体間のシール材として金属ガスケットを使用する場合に、トップクリアランスを容易に調整できる圧縮機及びその製造方法を提供するものである。

【課題を解決するための手段】

【0007】

請求項1の発明の圧縮機は、ケーシングを構成するケーシング本体のシリンダ内で往復運動するピストンにより圧縮仕事を行うと共に、ケーシング本体にシール材及びバルブプレートを介してシリンダヘッドをボルト固定して成るものであって、バルブプレートとケーシング本体との間に介設されるシール材を、複数枚の金属ガスケットの重ね合わせにて構成したことを特徴とする。

【0008】

請求項2の発明の圧縮機は、上記において複数枚の金属ガスケットのうちの第1の金属ガスケットにはビードが形成されており、第2の金属ガスケットにはビードが形成されていないことを特徴とする。

【0009】

請求項3の発明の圧縮機は、上記において第1の金属ガスケットのビードの山の頂点が第2の金属ガスケット側となるように両金属ガスケットを重ね合わせたことを特徴とする。

【0010】

請求項4の発明の圧縮機は、請求項2又は請求項3の発明において第2の金属ガスケットをバルブプレート側、第1の金属ガスケットをケーシング本体側として両金属ガスケットを重ね合わせたことを特徴とする。

【0011】

請求項5の発明の圧縮機は、請求項2乃至請求項4の発明において第1の金属ガスケットに、内外二条のビードを形成したことを特徴とする。

【0012】

請求項6の発明の圧縮機は、請求項2乃至請求項5の発明において両金属ガスケットには、バルブプレートの吸込口に対応する吸込口孔が形成されており、第1の金属ガスケットには、吸込口孔の外側で内外二条のビードを結ぶビードが形成されていることを特徴とする。

【0013】

請求項7の発明の圧縮機は、請求項2乃至請求項6の発明において両金属ガスケットには、バルブプレートの吐出口に対応する吐出口孔と、ボルトが貫通するボルト孔が形成されており、第1の金属ガスケットには、吐出口孔及びボルト孔の周囲にビードが形成されていることを特徴とする。

【0014】

請求項8の発明の圧縮機は、上記においてボルト孔周囲のビードは、ボルトの頭部の外縁より内側に対応する部分に形成されていることを特徴とする。

【0015】

請求項9の発明の圧縮機の製造方法は、ケーシングを構成するケーシング本体のシリンダ内で往復運動するピストンにより圧縮仕事を行うと共に、ケーシング本体にシール材及びバルブプレートを介してシリンダヘッドをボルト固定して成る圧縮機を製造する際、バルブプレートとケーシング本体との間に介設されるシール材を、複数枚の金属ガスケットを重ね合わせて構成し、何れか一つ若しくは複数の金属ガスケットを複数種類の板厚のものから選択して使用することにより、ピストンのトップクリアランスを調整することを特徴とする。

【0016】

請求項10の発明の圧縮機の製造方法は、上記においてトップクリアランスの調整のために板厚を選択する金属ガスケットにはビードを形成せず、当該金属ガスケット以外の金属ガスケットにビードを形成することを特徴とする。

【発明の効果】

【0017】

請求項1又は請求項9の発明によれば、バルブプレートとケーシング本体との間に介設されるシール材を、複数枚の金属ガスケットにて構成したので、何れか一つ若しくは複数の金属ガスケットを、複数種類の板厚のものから選択して使用することにより、極めて容易にピストンのトップクリアランスを調整することができるようになる。

【0018】

特に、請求項2又は請求項10の発明の如く複数枚の金属ガスケットのうちの何れかの第1の金属ガスケットにビードを形成し、他の第2の金属ガスケットにはビードを形成しないようにすれば、第1の金属ガスケットとしては容易にビードを形成できる板厚のものを用い、トップクリアランスの調整は、第2の金属ガスケットの板厚を選択して調整することが可能となる。これにより、金属ガスケットを使用してトップクリアランスを容易に調整しながら、ビード加工も支障なく行ってシール性を確保することが可能となる。特に、ビードを形成する第1の金属ガスケットでは無くビードを形成しない第2の金属ガスケットの板厚選択によりトップクリアランスを調整するため、第1の金属ガスケットの板厚を薄くする必要が無くなる。即ち、第1の金属ガスケットの板厚を確保して所定の面圧を得ることができる十分なバネ定数を維持することができるようになり、面圧を一定としてシール性を向上させることができるようになる。また、各金属ガスケットの板厚の自由度が増すため、形状の複雑化にも容易に対応できるようになると共に、交換メンテナンスも容易に行えるようになるものである。

【0019】

また、請求項3の発明の如く第1の金属ガスケットのビードの山の頂点が第2の金属ガスケット側となるように両金属ガスケットを重ね合わせれば、第2の金属ガスケットには第1の金属ガスケットのビードの山の頂点が当接することになるので、ビードの谷の側を第2の金属ガスケットに当接させる場合に比して、両金属ガスケット相互の圧接強度が増し、両者間のシール性を高くすることができるものである。

【0020】

更に、請求項4の発明の如く第2の金属ガスケットをバルブプレート側、第1の金属ガスケットをケーシング本体側として両金属ガスケットを重ね合わせれば、面精度の低いケーシング本体にビードが形成された第1の金属ガスケットが圧接することになるので、金属ガスケットとケーシング本体間のシール性を良好に確保することができるようになるものである。

【0021】

更にまた、請求項5の発明の如く第1の金属ガスケットに、内外二条のビードを形成すれば、シリンダの外側で金属ガスケットの圧接強度の高い部分を二重に構成することができるようになり、バルブプレートとケーシング本体間のシール性を一段と向上させることができるようになるものである。

【0022】

また、請求項6の発明の如くバルブプレートの吸込口に対応する第1の金属ガスケットの吸込口孔の外側では、内外二条のビードを結ぶビードを形成すれば、圧力が低い吸込口部分ではビードの形状を簡素化して加工性を向上させることができるようになるものである。

【0023】

一方、請求項7の発明の如く第1の金属ガスケットのバルブプレートの吐出口に対応する吐出口孔とボルトが貫通するボルト孔の周囲にビードを形成すれば、圧力が高くなる吐出口部分とボルト部分のシール性を確保することができるようになるものである。

【0024】

特に、請求項8の発明の如くボルト孔周囲のビードを、ボルトの頭部の外縁より内側に対応する部分に形成すれば、ボルトで締め付けられる範囲にビードを対応させてボルト周囲のシール性を一層向上させることができるようになるものである。

【発明を実施するための最良の形態】

【0025】

以下、図面に基づき本発明の実施形態を詳述する。

【実施例1】

【0026】

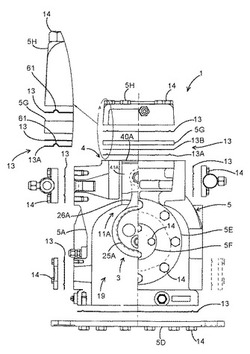

図1は、本発明を適用した一実施例の半密閉型の圧縮機1の平面図、図2は圧縮機1の縦断正面図、図3は圧縮機1の一部縦断側面図、図4は圧縮機1の分解縦断正面図、図5は圧縮機1の分解一部縦断側面図、図6は圧縮機1に取り付けられる第1の金属ガスケット13Aの平面図、図11は圧縮機1に取り付けられる第2の金属ガスケット13Bの平面図である。

【0027】

実施例の圧縮機1は、回転動力を発生するモータ(駆動要素)2と、このモータ2で発生した回転動力を往復動力に変換する動力変換手段3と、この動力変換手段3により変換された往復動力により駆動されて冷媒(例えば、二酸化炭素等の自然冷媒やR−134a、R−22等)を圧縮する圧縮手段4と、これらを収納するケーシング5等から構成されている。尚、実施例の圧縮手段4は第1の圧縮部11Aと第2の圧縮部11Bの二気筒構成とされている。

【0028】

ケーシング5は、球状黒鉛鋳鉄等を材料として成るケーシング本体5Aと、モータ側蓋5Bと、区画板5Cと、底蓋5Dと、クランク側蓋5Eと、軸蓋5Fと、バルブプレート5Gと、シリンダヘッド5H等から成り、これらの部材がシール材13を介してケーシング本体5Aに複数のボルト14によって締め付け固定され、密閉状態に組み立てられている。

【0029】

ケーシング本体5Aの底部には、圧縮機1における各摺動部を潤滑するための潤滑油が貯留されており、サイトグラス(透視窓)16により油量を確認できるように構成されている。ケーシング本体5Aの内部空間は区画板5Cによりモータ室18とクランク室19とに区画されている。また、区画板5Cには複数の貫通孔17が形成されており、この貫通孔17を介してモータ室18とクランク室19との雰囲気と潤滑油が往来できるように構成されている。

【0030】

また、モータ室18に対応するケーシング本体5Aの外側面には、多数のケーシングフィン20が形成されており、ケーシング5から効率的に放熱が行われる構成とされている。更に、モータ側蓋5Bには潤滑油ポケット21が、区画板5Cには主ジャーナル22が、クランク側蓋5Eには副ジャーナル23がそれぞれ形成されている。

【0031】

動力変換手段3は、モータ2のモータ軸24と一体に形成され、モータ軸24の軸心に対して偏心回転することにより回転動力を往復動力に変換するクランク25A、25Bと、これらクランク25A、25Bにそれぞれ連結されたコネクティングロッド26A、26B等を備えている。尚、クランク25A及びコネクティングロッド26Aは前記第1の圧縮部11Aに対応し、クランク25B及びコネクティングロッド26Bは前記第2の圧縮部11Bに対応して設けられる。

【0032】

モータ2は、モータ室18に嵌合して装着されたキャンドモータであり、そのモータ軸24の軸心には所定径の孔が穿設されて主潤滑油路28を構成している。また、モータ軸24には、コネクティングロッド26A、26Bの大端部や小端部への潤滑油の潤滑路を構成すると共に、主ジャーナル22や副ジャーナル23への潤滑油の潤滑路を構成する副潤滑油路29も形成されている。

【0033】

そして、このモータ軸24の一端は潤滑油ポケット21の側面から当該潤滑油ポケット21内に挿入され、他端は主ジャーナル22に挿通された後、クランク側蓋5Eに設けられた副ジャーナル23に係合されており、これら主ジャーナル22と副ジャーナル23とで回転自在に支持されている。

【0034】

更に、モータ2の回転子には潤滑油掻上翼30が取り付けられ、モータ軸24と共に回転するように構成されている。これにより、モータ2の回転に伴い潤滑油掻上翼30が回転すると、ケーシング5の底部に貯留されている潤滑油が潤滑油掻上翼30に付着して掻き上げられ、そのとき滴下した潤滑油は潤滑油ポケット21に溜まるようになる。この潤滑油ポケット21にはモータ軸24が挿通され、且つ、このモータ軸24には主潤滑油路28が形成されていることから、潤滑油ポケット21に溜まった潤滑油は主潤滑油路28に流入してクランク側蓋5Eに向かって流動する。

【0035】

主潤滑油路28に流入した潤滑油は、モータ軸24の回転により遠心力を受けて副潤滑油路29に分流され、主ジャーナル22、副ジャーナル23、コネクティングロッド26A、26Bの大端部や小端部等の摺動面に供給される。尚、後述するように圧縮手段4を構成するピストンとシリンダとの間にも潤滑油が供給され、圧縮室の機密性を高めている。そして、各摺動部の潤滑に利用されなかった潤滑油(余った潤滑油)は、クランク軸蓋5Eに形成された潤滑油戻路(図示せず)から吐出されてケーシング5の底部に戻る。

【0036】

また、モータ2の上方に対応する位置のケーシング本体5Aには、モータ2に電力を供給するための接続端子32が収納された接続端子箱33が設けられている。

【0037】

圧縮手段4は、前述した第1の圧縮部11Aと第2の圧縮部11Bとを有しており、各圧縮部11A、11Bは、ケーシング本体5A内に形成された第1のシリンダ40A、第2のシリンダ40Bと、各シリンダ40A、40B内でそれぞれ往復運動する第1のピストン41A、第2のピストン41Bとから構成され、各シリンダ40A、40Bとピストン41A、41Bとで第1の圧縮室42A、第2の圧縮機42Bがそれぞれ構成される。

【0038】

尚、ピストン41Aと41Bとは往復運動の位相が180度ずれており、ピストン41Aが下降した際(冷媒吸入)には、ピストン41Bが上昇して冷媒を圧縮するように構成されている。これにより、モータ2に加わる負荷の一様化が図られている。また、実施例ではピストン41A、41Bの直径と往復運動距離(ボアとストローク)は同一に設定されている。これにより、実施例では各圧縮部11Aと11Bの排除容積は同一とされている。更に、ピストン41A、41Bはコネクティングロッド26A、26Bの小端部とピン45により揺動自在に結合され、コネクティングロッド26A、26Bの往復動力により往復運動する。

【0039】

シリンダヘッド5Hは皿状の部材であり、その内部空間には仕切壁50によって吸込室51と吐出室52が形成されている。吸込室51は機外からの冷媒が供給される空間であり、当該吸込室51の冷媒が各圧縮室42A、42Bに供給される。吐出室52は各圧縮室42A、42Bで圧縮された冷媒が吐出される室で、この冷媒が機外に供給される。

【0040】

このとき、吸込室51、吐出室52に対応するバルブプレート5Gには吸込口53、吐出口54がそれぞれ形成されている。また、バルブプレート5Gには、吸込室51と各シリンダ40A、40Bにそれぞれ対応して吸込孔56が二箇所ずつ形成され、更に、吐出室52にと各シリンダ40A、40Bにそれぞれ対応して吐出孔57が二箇所ずつ形成されている。

【0041】

そして、各吸込孔56には吸込弁58が、また、吐出孔57には吐出弁59がそれぞれを塞ぐように設けられている。各弁は板バネ状の弁であり、吸込弁58はバルブプレート5Gの圧縮室42A、42B側の面に取り付けられ、吐出弁59はバルブプレート5Gの吐出室52側の面に取り付けられている。各弁は冷媒の流れが一方向となるように逆止弁の作用を成す。

【0042】

このような構成で、モータ2が回転することによりモータ軸24に対してクランク25A、25Bが偏心回転運動してクランク25A、25Bに連結されたコネクティングロッド26A、26Bが往復運動する。コネクティングロッド26A、26Bにはピストン41A、41Bが連結されており、ピストン41Aが下降すると圧縮室42Aの空間容積が拡張されて吸入圧(負圧)が発生し、この吸入圧により吸込弁58が開き、機外の冷媒が吸込口53から吸込室51に入り、そこから吸込孔56を経て圧縮室42Aに流入する。ピストン41Aが上昇すると、圧縮室42Aが縮小されて当該室内の冷媒が圧縮される(圧縮仕事)。冷媒の圧力が所定圧に達すると、吐出弁59が開き、冷媒は吐出孔57から吐出室52内に吐出される。

【0043】

同様に180度の位相差でピストン41Bが下降すると圧縮室42Bの空間容積が拡張されて吸入圧(負圧)が発生し、この吸入圧により吸込弁58が開き、機外の冷媒が吸込口53から吸込室51に入り、そこから吸込孔56を経て圧縮室42Bに流入する。ピストン41Bが上昇すると、圧縮室42Bが縮小されて当該室内の冷媒が圧縮される。冷媒の圧力が所定圧に達すると、吐出弁59が開き、冷媒は吐出孔57から吐出室52内に吐出される。そして、各圧縮室42A、42Bで圧縮されて吐出室52内に吐出された冷媒が吐出口54から機外に吐出されることになる。

【0044】

次に、バルブプレート5Gとケーシング本体5Aとの間に介設されるシール材13について説明する。前述した如くケーシング5を構成する各部材はシール材13を介してボルト14によりケーシング本体5Aに組み付けられている。この場合、シリンダヘッド5Hとバルブプレート5Gとケーシング本体5Aの組立部分に関しては、シリンダヘッド5Hとバルブプレート5G間にシール材13が介設され、そして、バルブプレート5Gとケーシング本体5Aとの間にもシール材13が介設されている。各部材間に介在するシール材13は、冷間圧延鋼板(SPCC)やステンレス鋼板(SUS316)などの金属板の表面にニトリルゴム(NBR)等の高温高圧に耐性を持ち、且つ、耐油性を持つ弾性材料をコーティングして構成された板材である。

【0045】

ここで、バルブプレート5Gとケーシング本体5Aとの間に介設されるシール材13は、各シリンダ40A、40Bのトップクリアランス、即ち、各ピストン41A、41Bとバルブプレート5Gとの間のクリアランスを調整する役割も果たす。そのため、従来ではシール材13としてアスベスト製のガスケットを用い、例えば0.8tで製造されたもののなかから、バラツキによって厚いものから薄いものまで3段階にランク分けし、それらのなかの一つから選択してトップクリアランスを調整していたが、アスベスト製ものもは使用できないため、本発明では複数枚の金属ガスケット、実施例では二枚の金属ガスケット(第1の金属ガスケット13A、第2の金属ガスケット13B)を重ね合わせてバルブプレート5Gとケーシング本体5A間のシール材13を構成する。

【0046】

両金属ガスケット13A、13Bも前述したように冷間圧延鋼板(SPCC)やステンレス鋼板(SUS316)などの金属板の表面にニトリルゴム(NBR)等の高温高圧に耐性を持ち、且つ、耐油性を持つ弾性材料をコーティングして構成された板材である。そして、両金属ガスケット13A、13Bには、図6〜図11に示すようにその中央において長手方向に並んで各シリンダ40A、40Bに対応するシリンダ孔62A、62Bが形成され、両シリンダ孔62A、62B間に対応する壁の一側及び他側に前記吸込口53及び吐出口54にそれぞれ対応する吸込口孔63及び吐出口孔64が形成されている。更に、周囲八箇所及び吸込口孔とシリンダ孔62A、62Bで囲まれた壁の一箇所の合計九箇所に、前記ボルト14が挿通されるボルト孔66が形成され、更に図示しない位置決めピンが挿通される位置決め孔67が二箇所形成されている。

【0047】

この場合、金属ガスケット13Aには図6〜図10に示すようなビード61が形成されており、金属ガスケット13Bにはビードは形成されずに平板状とされている(尚、他のシール材13もビード付きの金属ガスケットが使用される)。特に、金属ガスケット13Aに形成されたビード61は、全体としてはシリンダ孔62A、62Bの周囲を囲繞する内側のビード61Aと、その外側を更に囲繞する外側のビード61Bの合わせて二条のビードから構成される。また、吐出口孔64、各ボルト孔66、各位置決め孔67の周囲にもビード61Cが形成され、内側に位置する吐出口孔64と三個のボルト孔66は内側のビード61Aに連続し、外側に位置する六個のボルト孔66と位置決め孔67は外側のビード61Bに連続している。このとき、ビード61A、61Bは各孔64、66、67の中心に向けてビード61Cに連続する。これにより、連続部分で均等な力が加わるように配慮されている。また、ビード61A、61Bはできるだけ金属ガスケット13Aの中央部を中心とした略円弧状となるように形成され、全体として力がビード13A、13Bに均等に加わるように配慮されている。

【0048】

更に、圧力が低くなる吸込口孔63の周囲にはビードは形成されず、その代わりに吸込口孔63の外側(長手方向の両側)で内側のビード61Aと外側のビード61Bとを結ぶビード61Dを形成している。更にまた、周囲の壁幅(スペース)が狭い吐出口孔64とその両側のボルト孔66周囲のビード61Cは図8や図10に示すようなハーフビードとされ、他の部分のビード61A、61B、61C、61Dは図9に示すようなフルビードとされている。また、ボルト孔66周囲のビード61Cは、ボルト14の頭部の外縁よりも内側(ボルト孔66側)に対応する部分に形成されている。

【0049】

そして、実施例では第1の金属ガスケット13Aとしては0.38tの板厚のもの一種類を使用する。この板厚は支障なく比較的容易にビード加工可能な厚さである。そして、第2の金属ガスケット13Bとしては例えば板厚0.3t、0.38t、0.45tの三種類のものを準備する。そして、何れかの板厚の金属ガスケット13Bを選択し、金属ガスケット13Aと重ね合わせて全体の寸法を調整した後、バルブプレート5Gとケーシング本体5A間に挟み込み、圧縮機1を組み立てる。これにより、ピストン41A、41Bとバルブプレート5G間のトップクリアランスを最適な値に調整する。

【0050】

このとき、第1の金属ガスケット13Aの山が第2の金属ガスケット13B側となるように両金属ガスケットを重ね合わせる。また、第2の金属ガスケット13Bをバルブプレート5G側とし、第1の金属ガスケット13Aはケーシング本体5A側とする。

【0051】

このように、バルブプレート5Gとケーシング本体5Aとの間に介設されるシール材13を、ビード61が形成された第1の金属ガスケット13Aと、ビードが形成されていない第2の金属ガスケット13Bとの重ね合わせにて構成したので、ビードが形成されていない第2の金属ガスケット13Bの板厚を選択して使用することで、ピストン41A、41Bのトップクリアランスを調整することができるようになる。

【0052】

この場合、ビード61を形成する金属ガスケット13Aの板厚を選択するようにすると、金属ガスケット13Aの板厚が大きくなるとビード61の形成が困難となる。即ち、本発明によれば第1の金属ガスケット13Aとして比較的容易にビード61を形成できる板厚のものを用い、トップクリアランスの調整は、第2の金属ガスケット13Bの板厚を選択して調整することで、金属ガスケットを使用してトップクリアランスを容易に調整しながら、ビード加工も支障なく行ってバルブプレート5Gとケーシング本体5A間のシールを確実に行うことが可能となる。また、ビード61を形成する金属ガスケット13Aの板厚の選択でトップクリアランスを調整するようにした場合、金属ガスケット13Aの板厚が薄くなり過ぎると、今度は金属ガスケット13A自体のバネ定数が小さくなり、ビード61を形成しても必要な面圧が得られなくなる。しかしながら、本発明ではビードを形成しない第2の金属ガスケット13Bの板厚選択でトップクリアランスを調整するので、ビード61を形成する金属ガスケット13Aの板厚を必要以上に薄くせず、バネ定数を確保してビードによる面圧を一定とし、シール性の向上を図ることができるようになる。また、両金属ガスケット13A、13Bの板厚の自由度が増すため、形状の複雑化にも容易に対応できるようになると共に、交換メンテナンスも容易に行えるようになる。

【0053】

また、第1の金属ガスケット13Aのビード61の山の頂点が第2の金属ガスケット13B側となるように両金属ガスケット13A、13Bを重ね合わせているので、第2の金属ガスケット13Bには第1の金属ガスケット13Aのビード61の山の頂点が当接することになる。従って、ビード61の谷の側を第2の金属ガスケット13Bに当接させる場合に比して、両金属ガスケット13A、13B相互の圧接強度が増し、両者間のシール性が高くなる。

【0054】

更に、第2の金属ガスケット13Bをバルブプレート5G側、第1の金属ガスケット13Aをケーシング本体5A側として両金属ガスケット13A、13Bを重ね合わせているので、どうしても面精度が低くなるケーシング本体5Aにビード61が形成された第1の金属ガスケット13Aが圧接することになり、金属ガスケット13Aとケーシング本体5A間のシール性も良好に確保することができるようになる。

【0055】

ここで、第1の金属ガスケット13Aをバルブプレート5G側とし、第2の金属ガスケット13Bをケーシング本体5A側とすると、面精度の低いケーシング本体5A側が平面となるので実施例よりシール性が低下する。また、その状態で第1の金属ガスケット13Aのビード61の山をバルブプレート5G側とすると、両金属ガスケット13A、13B間にビード61の谷が来ることになるので、金属ガスケット13A、13B相互の圧接強度が実施例より低くなる。更に、両金属ガスケット13A、13Bにビードを形成した場合には、重ね合わせ時にどうしても金属ガスケット13A側のビードと金属ガスケット13B側のビードの位置ずれが発生するため、シール性が不安定となる。従って、実施例の配置と重ね合わせ方が最良となる。

【0056】

更にまた、実施例では第1の金属ガスケット13Aに、内外二条のビード61A、61Bを形成していうので、シリンダ40A、40B(シリンダ孔62A、62B)の外側で金属ガスケット13A、13Bの圧接強度の高い部分を二重に構成することができるようになり、バルブプレート5Gとケーシング本体5A間のシール性を一段と向上させることができるようになる。

【0057】

また、バルブプレート5Gの吸込口53に対応する第1の金属ガスケット13Aの吸込口孔63の外側では、内外二条のビード61A、61Bを結ぶビード61Dを形成しているので、圧力が低い吸込口53部分ではビード61の形状を簡素化して加工性を向上させることができるようになる。

【0058】

一方、第1の金属ガスケット13Aのバルブプレート5Gの吐出口54に対応する吐出口孔64とボルト14が貫通するボルト孔66の周囲にビード61Cを形成しているので、圧力が高くなる吐出口54部分とボルト14部分のシール性を確保することができるようになる。

【0059】

特に、ボルト孔66周囲のビード61Cを、ボルト14の頭部の外縁より内側に対応する部分に形成してるので、ボルト14で締め付けられる範囲にビード61Cを対応させてボルト14周囲のシール性を一層向上させることができるようになる。

【実施例2】

【0060】

尚、図12はV型4気筒のレシプロ式半密閉型圧縮機1の例を示した分解一部縦断側面図である。この場合にもケーシング本体5Aにはシリンダ40が四個形成され、それぞれにピストン41が収納されている。そして、ケーシング本体5Aと各シリンダヘッド5Hのバルブプレート5G間には、前述同様の金属ガスケット13A、13Bの重ね合わせから成るシール材13が介設される。このようなV型の圧縮機1においても本発明は有効である。

【0061】

また、上記各実施例ではバルブプレート5Gとケーシング本体5A間に二枚の金属ガスケット(第1の金属ガスケット13Aと第2の金属ガスケット13B)を重ね合わせて介設したが、それに限らず、3枚以上の金属ガスケット(全て同一の板厚、或いは、何れか若しくは全ての板厚が異なる場合を含む)を重ね合わせてトップクリアランスを調整してもよい。その場合も、やはりビードを容易に形成できる板厚の金属ガスケットにビードを形成し、ケーシング本体5A側にビードが形成された金属ガスケット、そのビードの山側にビードが形成されていない金属ガスケット、更に、そのバルブプレート5G側にビードが形成された金属ガスケットという重ね合わせ方が望ましいことは云うまでもない。

【0062】

更に、実施例では、ビード61が形成されていない第2の金属ガスケット13Bの板厚を選択することでトップクリアランスを調整したが、ビード61が形成された第1の金属ガスケット13Aとして複数種類の板厚を準備しておき、選択して使用してもよい。更にまた、実施例ではビードが形成された金属ガスケットとビードが形成されていない金属ガスケットの重ね合わせで本発明を説明したが、請求項1又は請求項9については全てビードが形成されていない複数枚の金属ガスケットでバルブプレート5Gとケーシング本体5A間のシール材13を構成し、トップクリアランスを調整してもよい。

【0063】

そして、実施例では二気筒又は四気筒単段の半密閉型圧縮機を例にとって本発明を説明したが、それに限らず、多段圧縮式(特に二酸化炭素冷媒を用いたもの)の半密閉型圧縮機にも本発明は有効である。

【図面の簡単な説明】

【0064】

【図1】本発明を適用した一実施例の半密閉型の圧縮機の平面図である(実施例1)。

【図2】図1の圧縮機の縦断正面図である。

【図3】図1の圧縮機の一部縦断側面図である。

【図4】図1の圧縮機の分解縦断正面図である。

【図5】図1の圧縮機の分解一部縦断側面図である。

【図6】図1の圧縮機に取り付けられる第1の金属ガスケットの平面図である。

【図7】図6の第1の金属ガスケットのビードのパターンを示す図である。

【図8】図6の第1の金属ガスケットの拡大平面図である。

【図9】図6の第1の金属ガスケットのビード部分の断面図である。

【図10】図6の第1の金属ガスケットのボルト孔部分の断面図である。

【図11】図1の圧縮機に取り付けられる第2のガスケットの平面図である。

【図12】本発明の他の実施例の半密閉型の圧縮機の分解一部縦断側面図である(実施例2)。

【符号の説明】

【0065】

1 圧縮機

5 ケーシング

5A ケーシング本体

5G バルブプレート

5H シールヘッド

40、40A、40B シリンダ

41、41A、41B ピストン

13 シール材

13A 第1の金属ガスケット

13B 第2の金属ガスケット

61〜61D ビード

63 吸込口孔

64 吐出口孔

66 ボルト孔

【技術分野】

【0001】

本発明は、ケーシング本体にシリンダヘッドをボルト固定して成り、ピストンの往復運動によって圧縮仕事を行う圧縮機及びその製造方法に関するものである。

【背景技術】

【0002】

従来よりシリンダ内でピストンを往復運動させることで冷媒の圧縮仕事を行わせるレシプロ式の半密閉型圧縮機では、ケーシング本体にバルブプレートとシリンダヘッドをボルト固定してケーシングを構成している。また、シリンダヘッドとバルブプレート、バルブプレートとケーシング本体間にはシール材が介設されて各部材間のシールを行っている(例えば、特許文献1参照)。

【特許文献1】特開2004−301071号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

この場合のシール材としては、従来一般的にはアスベストから成るガスケットが用いられていた。また、この種レシプロ式の圧縮機では、ピストンのトップクリアランス(シリンダとバルブプレート間のクリアランス)が重要な要素となる。ここで、アスベスト製のガスケットは板厚精度が低いため、同じ板厚で製造しても、実際の板厚は種々異なって来る。そこで、圧縮機を組み立てる際には、実際の板厚毎にアスベスト製のガスケットをランク分けし、バルブプレートとケーシング本体間に介設するガスケットをこのランクの中から選択して使用することにより、ピストンのトップクリアランスを調整していた。

【0004】

しかしながら、近年人体への悪影響の問題からアスベスト材が使用できなくなっており、この種圧縮機のガスケットとしても前記特許文献に示されるような冷間圧延鋼板やステンレス板などから成る金属製のガスケットを使用しなければならなくなってきた。

【0005】

ところで、金属ガスケットはアスベストガスケットよりも板厚精度が極めて高いために、上述したような同じ板厚でのランク分けが困難となる。また、この種金属ガスケットではその圧接強度を高めて必要なシール面圧を得るためにビードを形成するが、アスベスト製ガスケットと同様の厚さ寸法にすると、ビード加工が不能或いは極めて困難となる問題も発生する。

【0006】

本発明は、係る従来の技術的課題を解決するために成されたものであり、バルブプレートとケーシング本体間のシール材として金属ガスケットを使用する場合に、トップクリアランスを容易に調整できる圧縮機及びその製造方法を提供するものである。

【課題を解決するための手段】

【0007】

請求項1の発明の圧縮機は、ケーシングを構成するケーシング本体のシリンダ内で往復運動するピストンにより圧縮仕事を行うと共に、ケーシング本体にシール材及びバルブプレートを介してシリンダヘッドをボルト固定して成るものであって、バルブプレートとケーシング本体との間に介設されるシール材を、複数枚の金属ガスケットの重ね合わせにて構成したことを特徴とする。

【0008】

請求項2の発明の圧縮機は、上記において複数枚の金属ガスケットのうちの第1の金属ガスケットにはビードが形成されており、第2の金属ガスケットにはビードが形成されていないことを特徴とする。

【0009】

請求項3の発明の圧縮機は、上記において第1の金属ガスケットのビードの山の頂点が第2の金属ガスケット側となるように両金属ガスケットを重ね合わせたことを特徴とする。

【0010】

請求項4の発明の圧縮機は、請求項2又は請求項3の発明において第2の金属ガスケットをバルブプレート側、第1の金属ガスケットをケーシング本体側として両金属ガスケットを重ね合わせたことを特徴とする。

【0011】

請求項5の発明の圧縮機は、請求項2乃至請求項4の発明において第1の金属ガスケットに、内外二条のビードを形成したことを特徴とする。

【0012】

請求項6の発明の圧縮機は、請求項2乃至請求項5の発明において両金属ガスケットには、バルブプレートの吸込口に対応する吸込口孔が形成されており、第1の金属ガスケットには、吸込口孔の外側で内外二条のビードを結ぶビードが形成されていることを特徴とする。

【0013】

請求項7の発明の圧縮機は、請求項2乃至請求項6の発明において両金属ガスケットには、バルブプレートの吐出口に対応する吐出口孔と、ボルトが貫通するボルト孔が形成されており、第1の金属ガスケットには、吐出口孔及びボルト孔の周囲にビードが形成されていることを特徴とする。

【0014】

請求項8の発明の圧縮機は、上記においてボルト孔周囲のビードは、ボルトの頭部の外縁より内側に対応する部分に形成されていることを特徴とする。

【0015】

請求項9の発明の圧縮機の製造方法は、ケーシングを構成するケーシング本体のシリンダ内で往復運動するピストンにより圧縮仕事を行うと共に、ケーシング本体にシール材及びバルブプレートを介してシリンダヘッドをボルト固定して成る圧縮機を製造する際、バルブプレートとケーシング本体との間に介設されるシール材を、複数枚の金属ガスケットを重ね合わせて構成し、何れか一つ若しくは複数の金属ガスケットを複数種類の板厚のものから選択して使用することにより、ピストンのトップクリアランスを調整することを特徴とする。

【0016】

請求項10の発明の圧縮機の製造方法は、上記においてトップクリアランスの調整のために板厚を選択する金属ガスケットにはビードを形成せず、当該金属ガスケット以外の金属ガスケットにビードを形成することを特徴とする。

【発明の効果】

【0017】

請求項1又は請求項9の発明によれば、バルブプレートとケーシング本体との間に介設されるシール材を、複数枚の金属ガスケットにて構成したので、何れか一つ若しくは複数の金属ガスケットを、複数種類の板厚のものから選択して使用することにより、極めて容易にピストンのトップクリアランスを調整することができるようになる。

【0018】

特に、請求項2又は請求項10の発明の如く複数枚の金属ガスケットのうちの何れかの第1の金属ガスケットにビードを形成し、他の第2の金属ガスケットにはビードを形成しないようにすれば、第1の金属ガスケットとしては容易にビードを形成できる板厚のものを用い、トップクリアランスの調整は、第2の金属ガスケットの板厚を選択して調整することが可能となる。これにより、金属ガスケットを使用してトップクリアランスを容易に調整しながら、ビード加工も支障なく行ってシール性を確保することが可能となる。特に、ビードを形成する第1の金属ガスケットでは無くビードを形成しない第2の金属ガスケットの板厚選択によりトップクリアランスを調整するため、第1の金属ガスケットの板厚を薄くする必要が無くなる。即ち、第1の金属ガスケットの板厚を確保して所定の面圧を得ることができる十分なバネ定数を維持することができるようになり、面圧を一定としてシール性を向上させることができるようになる。また、各金属ガスケットの板厚の自由度が増すため、形状の複雑化にも容易に対応できるようになると共に、交換メンテナンスも容易に行えるようになるものである。

【0019】

また、請求項3の発明の如く第1の金属ガスケットのビードの山の頂点が第2の金属ガスケット側となるように両金属ガスケットを重ね合わせれば、第2の金属ガスケットには第1の金属ガスケットのビードの山の頂点が当接することになるので、ビードの谷の側を第2の金属ガスケットに当接させる場合に比して、両金属ガスケット相互の圧接強度が増し、両者間のシール性を高くすることができるものである。

【0020】

更に、請求項4の発明の如く第2の金属ガスケットをバルブプレート側、第1の金属ガスケットをケーシング本体側として両金属ガスケットを重ね合わせれば、面精度の低いケーシング本体にビードが形成された第1の金属ガスケットが圧接することになるので、金属ガスケットとケーシング本体間のシール性を良好に確保することができるようになるものである。

【0021】

更にまた、請求項5の発明の如く第1の金属ガスケットに、内外二条のビードを形成すれば、シリンダの外側で金属ガスケットの圧接強度の高い部分を二重に構成することができるようになり、バルブプレートとケーシング本体間のシール性を一段と向上させることができるようになるものである。

【0022】

また、請求項6の発明の如くバルブプレートの吸込口に対応する第1の金属ガスケットの吸込口孔の外側では、内外二条のビードを結ぶビードを形成すれば、圧力が低い吸込口部分ではビードの形状を簡素化して加工性を向上させることができるようになるものである。

【0023】

一方、請求項7の発明の如く第1の金属ガスケットのバルブプレートの吐出口に対応する吐出口孔とボルトが貫通するボルト孔の周囲にビードを形成すれば、圧力が高くなる吐出口部分とボルト部分のシール性を確保することができるようになるものである。

【0024】

特に、請求項8の発明の如くボルト孔周囲のビードを、ボルトの頭部の外縁より内側に対応する部分に形成すれば、ボルトで締め付けられる範囲にビードを対応させてボルト周囲のシール性を一層向上させることができるようになるものである。

【発明を実施するための最良の形態】

【0025】

以下、図面に基づき本発明の実施形態を詳述する。

【実施例1】

【0026】

図1は、本発明を適用した一実施例の半密閉型の圧縮機1の平面図、図2は圧縮機1の縦断正面図、図3は圧縮機1の一部縦断側面図、図4は圧縮機1の分解縦断正面図、図5は圧縮機1の分解一部縦断側面図、図6は圧縮機1に取り付けられる第1の金属ガスケット13Aの平面図、図11は圧縮機1に取り付けられる第2の金属ガスケット13Bの平面図である。

【0027】

実施例の圧縮機1は、回転動力を発生するモータ(駆動要素)2と、このモータ2で発生した回転動力を往復動力に変換する動力変換手段3と、この動力変換手段3により変換された往復動力により駆動されて冷媒(例えば、二酸化炭素等の自然冷媒やR−134a、R−22等)を圧縮する圧縮手段4と、これらを収納するケーシング5等から構成されている。尚、実施例の圧縮手段4は第1の圧縮部11Aと第2の圧縮部11Bの二気筒構成とされている。

【0028】

ケーシング5は、球状黒鉛鋳鉄等を材料として成るケーシング本体5Aと、モータ側蓋5Bと、区画板5Cと、底蓋5Dと、クランク側蓋5Eと、軸蓋5Fと、バルブプレート5Gと、シリンダヘッド5H等から成り、これらの部材がシール材13を介してケーシング本体5Aに複数のボルト14によって締め付け固定され、密閉状態に組み立てられている。

【0029】

ケーシング本体5Aの底部には、圧縮機1における各摺動部を潤滑するための潤滑油が貯留されており、サイトグラス(透視窓)16により油量を確認できるように構成されている。ケーシング本体5Aの内部空間は区画板5Cによりモータ室18とクランク室19とに区画されている。また、区画板5Cには複数の貫通孔17が形成されており、この貫通孔17を介してモータ室18とクランク室19との雰囲気と潤滑油が往来できるように構成されている。

【0030】

また、モータ室18に対応するケーシング本体5Aの外側面には、多数のケーシングフィン20が形成されており、ケーシング5から効率的に放熱が行われる構成とされている。更に、モータ側蓋5Bには潤滑油ポケット21が、区画板5Cには主ジャーナル22が、クランク側蓋5Eには副ジャーナル23がそれぞれ形成されている。

【0031】

動力変換手段3は、モータ2のモータ軸24と一体に形成され、モータ軸24の軸心に対して偏心回転することにより回転動力を往復動力に変換するクランク25A、25Bと、これらクランク25A、25Bにそれぞれ連結されたコネクティングロッド26A、26B等を備えている。尚、クランク25A及びコネクティングロッド26Aは前記第1の圧縮部11Aに対応し、クランク25B及びコネクティングロッド26Bは前記第2の圧縮部11Bに対応して設けられる。

【0032】

モータ2は、モータ室18に嵌合して装着されたキャンドモータであり、そのモータ軸24の軸心には所定径の孔が穿設されて主潤滑油路28を構成している。また、モータ軸24には、コネクティングロッド26A、26Bの大端部や小端部への潤滑油の潤滑路を構成すると共に、主ジャーナル22や副ジャーナル23への潤滑油の潤滑路を構成する副潤滑油路29も形成されている。

【0033】

そして、このモータ軸24の一端は潤滑油ポケット21の側面から当該潤滑油ポケット21内に挿入され、他端は主ジャーナル22に挿通された後、クランク側蓋5Eに設けられた副ジャーナル23に係合されており、これら主ジャーナル22と副ジャーナル23とで回転自在に支持されている。

【0034】

更に、モータ2の回転子には潤滑油掻上翼30が取り付けられ、モータ軸24と共に回転するように構成されている。これにより、モータ2の回転に伴い潤滑油掻上翼30が回転すると、ケーシング5の底部に貯留されている潤滑油が潤滑油掻上翼30に付着して掻き上げられ、そのとき滴下した潤滑油は潤滑油ポケット21に溜まるようになる。この潤滑油ポケット21にはモータ軸24が挿通され、且つ、このモータ軸24には主潤滑油路28が形成されていることから、潤滑油ポケット21に溜まった潤滑油は主潤滑油路28に流入してクランク側蓋5Eに向かって流動する。

【0035】

主潤滑油路28に流入した潤滑油は、モータ軸24の回転により遠心力を受けて副潤滑油路29に分流され、主ジャーナル22、副ジャーナル23、コネクティングロッド26A、26Bの大端部や小端部等の摺動面に供給される。尚、後述するように圧縮手段4を構成するピストンとシリンダとの間にも潤滑油が供給され、圧縮室の機密性を高めている。そして、各摺動部の潤滑に利用されなかった潤滑油(余った潤滑油)は、クランク軸蓋5Eに形成された潤滑油戻路(図示せず)から吐出されてケーシング5の底部に戻る。

【0036】

また、モータ2の上方に対応する位置のケーシング本体5Aには、モータ2に電力を供給するための接続端子32が収納された接続端子箱33が設けられている。

【0037】

圧縮手段4は、前述した第1の圧縮部11Aと第2の圧縮部11Bとを有しており、各圧縮部11A、11Bは、ケーシング本体5A内に形成された第1のシリンダ40A、第2のシリンダ40Bと、各シリンダ40A、40B内でそれぞれ往復運動する第1のピストン41A、第2のピストン41Bとから構成され、各シリンダ40A、40Bとピストン41A、41Bとで第1の圧縮室42A、第2の圧縮機42Bがそれぞれ構成される。

【0038】

尚、ピストン41Aと41Bとは往復運動の位相が180度ずれており、ピストン41Aが下降した際(冷媒吸入)には、ピストン41Bが上昇して冷媒を圧縮するように構成されている。これにより、モータ2に加わる負荷の一様化が図られている。また、実施例ではピストン41A、41Bの直径と往復運動距離(ボアとストローク)は同一に設定されている。これにより、実施例では各圧縮部11Aと11Bの排除容積は同一とされている。更に、ピストン41A、41Bはコネクティングロッド26A、26Bの小端部とピン45により揺動自在に結合され、コネクティングロッド26A、26Bの往復動力により往復運動する。

【0039】

シリンダヘッド5Hは皿状の部材であり、その内部空間には仕切壁50によって吸込室51と吐出室52が形成されている。吸込室51は機外からの冷媒が供給される空間であり、当該吸込室51の冷媒が各圧縮室42A、42Bに供給される。吐出室52は各圧縮室42A、42Bで圧縮された冷媒が吐出される室で、この冷媒が機外に供給される。

【0040】

このとき、吸込室51、吐出室52に対応するバルブプレート5Gには吸込口53、吐出口54がそれぞれ形成されている。また、バルブプレート5Gには、吸込室51と各シリンダ40A、40Bにそれぞれ対応して吸込孔56が二箇所ずつ形成され、更に、吐出室52にと各シリンダ40A、40Bにそれぞれ対応して吐出孔57が二箇所ずつ形成されている。

【0041】

そして、各吸込孔56には吸込弁58が、また、吐出孔57には吐出弁59がそれぞれを塞ぐように設けられている。各弁は板バネ状の弁であり、吸込弁58はバルブプレート5Gの圧縮室42A、42B側の面に取り付けられ、吐出弁59はバルブプレート5Gの吐出室52側の面に取り付けられている。各弁は冷媒の流れが一方向となるように逆止弁の作用を成す。

【0042】

このような構成で、モータ2が回転することによりモータ軸24に対してクランク25A、25Bが偏心回転運動してクランク25A、25Bに連結されたコネクティングロッド26A、26Bが往復運動する。コネクティングロッド26A、26Bにはピストン41A、41Bが連結されており、ピストン41Aが下降すると圧縮室42Aの空間容積が拡張されて吸入圧(負圧)が発生し、この吸入圧により吸込弁58が開き、機外の冷媒が吸込口53から吸込室51に入り、そこから吸込孔56を経て圧縮室42Aに流入する。ピストン41Aが上昇すると、圧縮室42Aが縮小されて当該室内の冷媒が圧縮される(圧縮仕事)。冷媒の圧力が所定圧に達すると、吐出弁59が開き、冷媒は吐出孔57から吐出室52内に吐出される。

【0043】

同様に180度の位相差でピストン41Bが下降すると圧縮室42Bの空間容積が拡張されて吸入圧(負圧)が発生し、この吸入圧により吸込弁58が開き、機外の冷媒が吸込口53から吸込室51に入り、そこから吸込孔56を経て圧縮室42Bに流入する。ピストン41Bが上昇すると、圧縮室42Bが縮小されて当該室内の冷媒が圧縮される。冷媒の圧力が所定圧に達すると、吐出弁59が開き、冷媒は吐出孔57から吐出室52内に吐出される。そして、各圧縮室42A、42Bで圧縮されて吐出室52内に吐出された冷媒が吐出口54から機外に吐出されることになる。

【0044】

次に、バルブプレート5Gとケーシング本体5Aとの間に介設されるシール材13について説明する。前述した如くケーシング5を構成する各部材はシール材13を介してボルト14によりケーシング本体5Aに組み付けられている。この場合、シリンダヘッド5Hとバルブプレート5Gとケーシング本体5Aの組立部分に関しては、シリンダヘッド5Hとバルブプレート5G間にシール材13が介設され、そして、バルブプレート5Gとケーシング本体5Aとの間にもシール材13が介設されている。各部材間に介在するシール材13は、冷間圧延鋼板(SPCC)やステンレス鋼板(SUS316)などの金属板の表面にニトリルゴム(NBR)等の高温高圧に耐性を持ち、且つ、耐油性を持つ弾性材料をコーティングして構成された板材である。

【0045】

ここで、バルブプレート5Gとケーシング本体5Aとの間に介設されるシール材13は、各シリンダ40A、40Bのトップクリアランス、即ち、各ピストン41A、41Bとバルブプレート5Gとの間のクリアランスを調整する役割も果たす。そのため、従来ではシール材13としてアスベスト製のガスケットを用い、例えば0.8tで製造されたもののなかから、バラツキによって厚いものから薄いものまで3段階にランク分けし、それらのなかの一つから選択してトップクリアランスを調整していたが、アスベスト製ものもは使用できないため、本発明では複数枚の金属ガスケット、実施例では二枚の金属ガスケット(第1の金属ガスケット13A、第2の金属ガスケット13B)を重ね合わせてバルブプレート5Gとケーシング本体5A間のシール材13を構成する。

【0046】

両金属ガスケット13A、13Bも前述したように冷間圧延鋼板(SPCC)やステンレス鋼板(SUS316)などの金属板の表面にニトリルゴム(NBR)等の高温高圧に耐性を持ち、且つ、耐油性を持つ弾性材料をコーティングして構成された板材である。そして、両金属ガスケット13A、13Bには、図6〜図11に示すようにその中央において長手方向に並んで各シリンダ40A、40Bに対応するシリンダ孔62A、62Bが形成され、両シリンダ孔62A、62B間に対応する壁の一側及び他側に前記吸込口53及び吐出口54にそれぞれ対応する吸込口孔63及び吐出口孔64が形成されている。更に、周囲八箇所及び吸込口孔とシリンダ孔62A、62Bで囲まれた壁の一箇所の合計九箇所に、前記ボルト14が挿通されるボルト孔66が形成され、更に図示しない位置決めピンが挿通される位置決め孔67が二箇所形成されている。

【0047】

この場合、金属ガスケット13Aには図6〜図10に示すようなビード61が形成されており、金属ガスケット13Bにはビードは形成されずに平板状とされている(尚、他のシール材13もビード付きの金属ガスケットが使用される)。特に、金属ガスケット13Aに形成されたビード61は、全体としてはシリンダ孔62A、62Bの周囲を囲繞する内側のビード61Aと、その外側を更に囲繞する外側のビード61Bの合わせて二条のビードから構成される。また、吐出口孔64、各ボルト孔66、各位置決め孔67の周囲にもビード61Cが形成され、内側に位置する吐出口孔64と三個のボルト孔66は内側のビード61Aに連続し、外側に位置する六個のボルト孔66と位置決め孔67は外側のビード61Bに連続している。このとき、ビード61A、61Bは各孔64、66、67の中心に向けてビード61Cに連続する。これにより、連続部分で均等な力が加わるように配慮されている。また、ビード61A、61Bはできるだけ金属ガスケット13Aの中央部を中心とした略円弧状となるように形成され、全体として力がビード13A、13Bに均等に加わるように配慮されている。

【0048】

更に、圧力が低くなる吸込口孔63の周囲にはビードは形成されず、その代わりに吸込口孔63の外側(長手方向の両側)で内側のビード61Aと外側のビード61Bとを結ぶビード61Dを形成している。更にまた、周囲の壁幅(スペース)が狭い吐出口孔64とその両側のボルト孔66周囲のビード61Cは図8や図10に示すようなハーフビードとされ、他の部分のビード61A、61B、61C、61Dは図9に示すようなフルビードとされている。また、ボルト孔66周囲のビード61Cは、ボルト14の頭部の外縁よりも内側(ボルト孔66側)に対応する部分に形成されている。

【0049】

そして、実施例では第1の金属ガスケット13Aとしては0.38tの板厚のもの一種類を使用する。この板厚は支障なく比較的容易にビード加工可能な厚さである。そして、第2の金属ガスケット13Bとしては例えば板厚0.3t、0.38t、0.45tの三種類のものを準備する。そして、何れかの板厚の金属ガスケット13Bを選択し、金属ガスケット13Aと重ね合わせて全体の寸法を調整した後、バルブプレート5Gとケーシング本体5A間に挟み込み、圧縮機1を組み立てる。これにより、ピストン41A、41Bとバルブプレート5G間のトップクリアランスを最適な値に調整する。

【0050】

このとき、第1の金属ガスケット13Aの山が第2の金属ガスケット13B側となるように両金属ガスケットを重ね合わせる。また、第2の金属ガスケット13Bをバルブプレート5G側とし、第1の金属ガスケット13Aはケーシング本体5A側とする。

【0051】

このように、バルブプレート5Gとケーシング本体5Aとの間に介設されるシール材13を、ビード61が形成された第1の金属ガスケット13Aと、ビードが形成されていない第2の金属ガスケット13Bとの重ね合わせにて構成したので、ビードが形成されていない第2の金属ガスケット13Bの板厚を選択して使用することで、ピストン41A、41Bのトップクリアランスを調整することができるようになる。

【0052】

この場合、ビード61を形成する金属ガスケット13Aの板厚を選択するようにすると、金属ガスケット13Aの板厚が大きくなるとビード61の形成が困難となる。即ち、本発明によれば第1の金属ガスケット13Aとして比較的容易にビード61を形成できる板厚のものを用い、トップクリアランスの調整は、第2の金属ガスケット13Bの板厚を選択して調整することで、金属ガスケットを使用してトップクリアランスを容易に調整しながら、ビード加工も支障なく行ってバルブプレート5Gとケーシング本体5A間のシールを確実に行うことが可能となる。また、ビード61を形成する金属ガスケット13Aの板厚の選択でトップクリアランスを調整するようにした場合、金属ガスケット13Aの板厚が薄くなり過ぎると、今度は金属ガスケット13A自体のバネ定数が小さくなり、ビード61を形成しても必要な面圧が得られなくなる。しかしながら、本発明ではビードを形成しない第2の金属ガスケット13Bの板厚選択でトップクリアランスを調整するので、ビード61を形成する金属ガスケット13Aの板厚を必要以上に薄くせず、バネ定数を確保してビードによる面圧を一定とし、シール性の向上を図ることができるようになる。また、両金属ガスケット13A、13Bの板厚の自由度が増すため、形状の複雑化にも容易に対応できるようになると共に、交換メンテナンスも容易に行えるようになる。

【0053】

また、第1の金属ガスケット13Aのビード61の山の頂点が第2の金属ガスケット13B側となるように両金属ガスケット13A、13Bを重ね合わせているので、第2の金属ガスケット13Bには第1の金属ガスケット13Aのビード61の山の頂点が当接することになる。従って、ビード61の谷の側を第2の金属ガスケット13Bに当接させる場合に比して、両金属ガスケット13A、13B相互の圧接強度が増し、両者間のシール性が高くなる。

【0054】

更に、第2の金属ガスケット13Bをバルブプレート5G側、第1の金属ガスケット13Aをケーシング本体5A側として両金属ガスケット13A、13Bを重ね合わせているので、どうしても面精度が低くなるケーシング本体5Aにビード61が形成された第1の金属ガスケット13Aが圧接することになり、金属ガスケット13Aとケーシング本体5A間のシール性も良好に確保することができるようになる。

【0055】

ここで、第1の金属ガスケット13Aをバルブプレート5G側とし、第2の金属ガスケット13Bをケーシング本体5A側とすると、面精度の低いケーシング本体5A側が平面となるので実施例よりシール性が低下する。また、その状態で第1の金属ガスケット13Aのビード61の山をバルブプレート5G側とすると、両金属ガスケット13A、13B間にビード61の谷が来ることになるので、金属ガスケット13A、13B相互の圧接強度が実施例より低くなる。更に、両金属ガスケット13A、13Bにビードを形成した場合には、重ね合わせ時にどうしても金属ガスケット13A側のビードと金属ガスケット13B側のビードの位置ずれが発生するため、シール性が不安定となる。従って、実施例の配置と重ね合わせ方が最良となる。

【0056】

更にまた、実施例では第1の金属ガスケット13Aに、内外二条のビード61A、61Bを形成していうので、シリンダ40A、40B(シリンダ孔62A、62B)の外側で金属ガスケット13A、13Bの圧接強度の高い部分を二重に構成することができるようになり、バルブプレート5Gとケーシング本体5A間のシール性を一段と向上させることができるようになる。

【0057】

また、バルブプレート5Gの吸込口53に対応する第1の金属ガスケット13Aの吸込口孔63の外側では、内外二条のビード61A、61Bを結ぶビード61Dを形成しているので、圧力が低い吸込口53部分ではビード61の形状を簡素化して加工性を向上させることができるようになる。

【0058】

一方、第1の金属ガスケット13Aのバルブプレート5Gの吐出口54に対応する吐出口孔64とボルト14が貫通するボルト孔66の周囲にビード61Cを形成しているので、圧力が高くなる吐出口54部分とボルト14部分のシール性を確保することができるようになる。

【0059】

特に、ボルト孔66周囲のビード61Cを、ボルト14の頭部の外縁より内側に対応する部分に形成してるので、ボルト14で締め付けられる範囲にビード61Cを対応させてボルト14周囲のシール性を一層向上させることができるようになる。

【実施例2】

【0060】

尚、図12はV型4気筒のレシプロ式半密閉型圧縮機1の例を示した分解一部縦断側面図である。この場合にもケーシング本体5Aにはシリンダ40が四個形成され、それぞれにピストン41が収納されている。そして、ケーシング本体5Aと各シリンダヘッド5Hのバルブプレート5G間には、前述同様の金属ガスケット13A、13Bの重ね合わせから成るシール材13が介設される。このようなV型の圧縮機1においても本発明は有効である。

【0061】

また、上記各実施例ではバルブプレート5Gとケーシング本体5A間に二枚の金属ガスケット(第1の金属ガスケット13Aと第2の金属ガスケット13B)を重ね合わせて介設したが、それに限らず、3枚以上の金属ガスケット(全て同一の板厚、或いは、何れか若しくは全ての板厚が異なる場合を含む)を重ね合わせてトップクリアランスを調整してもよい。その場合も、やはりビードを容易に形成できる板厚の金属ガスケットにビードを形成し、ケーシング本体5A側にビードが形成された金属ガスケット、そのビードの山側にビードが形成されていない金属ガスケット、更に、そのバルブプレート5G側にビードが形成された金属ガスケットという重ね合わせ方が望ましいことは云うまでもない。

【0062】

更に、実施例では、ビード61が形成されていない第2の金属ガスケット13Bの板厚を選択することでトップクリアランスを調整したが、ビード61が形成された第1の金属ガスケット13Aとして複数種類の板厚を準備しておき、選択して使用してもよい。更にまた、実施例ではビードが形成された金属ガスケットとビードが形成されていない金属ガスケットの重ね合わせで本発明を説明したが、請求項1又は請求項9については全てビードが形成されていない複数枚の金属ガスケットでバルブプレート5Gとケーシング本体5A間のシール材13を構成し、トップクリアランスを調整してもよい。

【0063】

そして、実施例では二気筒又は四気筒単段の半密閉型圧縮機を例にとって本発明を説明したが、それに限らず、多段圧縮式(特に二酸化炭素冷媒を用いたもの)の半密閉型圧縮機にも本発明は有効である。

【図面の簡単な説明】

【0064】

【図1】本発明を適用した一実施例の半密閉型の圧縮機の平面図である(実施例1)。

【図2】図1の圧縮機の縦断正面図である。

【図3】図1の圧縮機の一部縦断側面図である。

【図4】図1の圧縮機の分解縦断正面図である。

【図5】図1の圧縮機の分解一部縦断側面図である。

【図6】図1の圧縮機に取り付けられる第1の金属ガスケットの平面図である。

【図7】図6の第1の金属ガスケットのビードのパターンを示す図である。

【図8】図6の第1の金属ガスケットの拡大平面図である。

【図9】図6の第1の金属ガスケットのビード部分の断面図である。

【図10】図6の第1の金属ガスケットのボルト孔部分の断面図である。

【図11】図1の圧縮機に取り付けられる第2のガスケットの平面図である。

【図12】本発明の他の実施例の半密閉型の圧縮機の分解一部縦断側面図である(実施例2)。

【符号の説明】

【0065】

1 圧縮機

5 ケーシング

5A ケーシング本体

5G バルブプレート

5H シールヘッド

40、40A、40B シリンダ

41、41A、41B ピストン

13 シール材

13A 第1の金属ガスケット

13B 第2の金属ガスケット

61〜61D ビード

63 吸込口孔

64 吐出口孔

66 ボルト孔

【特許請求の範囲】

【請求項1】

ケーシングを構成するケーシング本体のシリンダ内で往復運動するピストンにより圧縮仕事を行うと共に、前記ケーシング本体にシール材及びバルブプレートを介してシリンダヘッドをボルト固定して成る圧縮機において、

前記バルブプレートと前記ケーシング本体との間に介設される前記シール材を、複数枚の金属ガスケットの重ね合わせにて構成したことを特徴とする圧縮機。

【請求項2】

前記複数枚の金属ガスケットのうちの第1の金属ガスケットにはビードが形成されており、第2の金属ガスケットにはビードが形成されていないことを特徴とする請求項1に記載の圧縮機。

【請求項3】

前記第1の金属ガスケットのビードの山の頂点が前記第2の金属ガスケット側となるように両金属ガスケットを重ね合わせたことを特徴とする請求項2に記載の圧縮機。

【請求項4】

前記第2の金属ガスケットを前記バルブプレート側、前記第1の金属ガスケットを前記ケーシング本体側として両金属ガスケットを重ね合わせたことを特徴とする請求項2又は請求項3に記載の圧縮機。

【請求項5】

前記第1の金属ガスケットに、内外二条の前記ビードを形成したことを特徴とする請求項2乃至請求項4の何れかに記載の圧縮機。

【請求項6】

前記各金属ガスケットには、前記バルブプレートの吸込口に対応する吸込口孔が形成されており、前記第1の金属ガスケットには、前記吸込口孔の外側で前記内外二条のビードを結ぶビードが形成されていることを特徴とする請求項2乃至請求項5の何れかに記載の圧縮機。

【請求項7】

前記各金属ガスケットには、前記バルブプレートの吐出口に対応する吐出口孔と、前記ボルトが貫通するボルト孔が形成されており、前記第1の金属ガスケットには、前記吐出口孔及びボルト孔の周囲に前記ビードが形成されていることを特徴とする請求項2乃至請求項6の何れかに記載の圧縮機。

【請求項8】

前記ボルト孔周囲のビードは、前記ボルトの頭部の外縁より内側に対応する部分に形成されていることを特徴とする請求項7に記載の圧縮機。

【請求項9】

ケーシングを構成するケーシング本体のシリンダ内で往復運動するピストンにより圧縮仕事を行うと共に、前記ケーシング本体にシール材及びバルブプレートを介してシリンダヘッドをボルト固定して成る圧縮機の製造方法であって、

前記バルブプレートと前記ケーシング本体との間に介設される前記シール材を、複数枚の金属ガスケットを重ね合わせて構成し、何れか一つ若しくは複数の前記金属ガスケットを複数種類の板厚のものから選択して使用することにより、前記ピストンのトップクリアランスを調整することを特徴とする圧縮機の製造方法。

【請求項10】

トップクリアランスの調整のために板厚を選択する前記金属ガスケットにはビードを形成せず、当該金属ガスケット以外の前記金属ガスケットにビードを形成することを特徴とする請求項9に記載の圧縮機の製造方法。

【請求項1】

ケーシングを構成するケーシング本体のシリンダ内で往復運動するピストンにより圧縮仕事を行うと共に、前記ケーシング本体にシール材及びバルブプレートを介してシリンダヘッドをボルト固定して成る圧縮機において、

前記バルブプレートと前記ケーシング本体との間に介設される前記シール材を、複数枚の金属ガスケットの重ね合わせにて構成したことを特徴とする圧縮機。

【請求項2】

前記複数枚の金属ガスケットのうちの第1の金属ガスケットにはビードが形成されており、第2の金属ガスケットにはビードが形成されていないことを特徴とする請求項1に記載の圧縮機。

【請求項3】

前記第1の金属ガスケットのビードの山の頂点が前記第2の金属ガスケット側となるように両金属ガスケットを重ね合わせたことを特徴とする請求項2に記載の圧縮機。

【請求項4】

前記第2の金属ガスケットを前記バルブプレート側、前記第1の金属ガスケットを前記ケーシング本体側として両金属ガスケットを重ね合わせたことを特徴とする請求項2又は請求項3に記載の圧縮機。

【請求項5】

前記第1の金属ガスケットに、内外二条の前記ビードを形成したことを特徴とする請求項2乃至請求項4の何れかに記載の圧縮機。

【請求項6】

前記各金属ガスケットには、前記バルブプレートの吸込口に対応する吸込口孔が形成されており、前記第1の金属ガスケットには、前記吸込口孔の外側で前記内外二条のビードを結ぶビードが形成されていることを特徴とする請求項2乃至請求項5の何れかに記載の圧縮機。

【請求項7】

前記各金属ガスケットには、前記バルブプレートの吐出口に対応する吐出口孔と、前記ボルトが貫通するボルト孔が形成されており、前記第1の金属ガスケットには、前記吐出口孔及びボルト孔の周囲に前記ビードが形成されていることを特徴とする請求項2乃至請求項6の何れかに記載の圧縮機。

【請求項8】

前記ボルト孔周囲のビードは、前記ボルトの頭部の外縁より内側に対応する部分に形成されていることを特徴とする請求項7に記載の圧縮機。

【請求項9】

ケーシングを構成するケーシング本体のシリンダ内で往復運動するピストンにより圧縮仕事を行うと共に、前記ケーシング本体にシール材及びバルブプレートを介してシリンダヘッドをボルト固定して成る圧縮機の製造方法であって、

前記バルブプレートと前記ケーシング本体との間に介設される前記シール材を、複数枚の金属ガスケットを重ね合わせて構成し、何れか一つ若しくは複数の前記金属ガスケットを複数種類の板厚のものから選択して使用することにより、前記ピストンのトップクリアランスを調整することを特徴とする圧縮機の製造方法。

【請求項10】

トップクリアランスの調整のために板厚を選択する前記金属ガスケットにはビードを形成せず、当該金属ガスケット以外の前記金属ガスケットにビードを形成することを特徴とする請求項9に記載の圧縮機の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−101577(P2008−101577A)

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願番号】特願2006−286105(P2006−286105)

【出願日】平成18年10月20日(2006.10.20)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願日】平成18年10月20日(2006.10.20)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

[ Back to top ]