圧縮機用遠心羽根車及びその製造方法

【課題】圧縮機用遠心羽根車において、流路の平均水力直径を大きくすることで摩擦損失と2次流れ損失を低減して高効率とすること。

【解決手段】圧縮機用遠心羽根車1は、心板1bと側板1cの間に円形翼列状に配置した複数の羽根を設け、各羽根の前部を3次元形状の入口羽根で構成すると共に、各羽根の後部をそり線形状が2次元形状である出口羽根1aで構成している。この圧縮機用遠心羽根車1において、出口羽根1aの流れ方向の羽根厚さを上流部より下流部で大きくし、出口羽根1aの高さ方向の羽根厚さを中央部で最小にする。

【解決手段】圧縮機用遠心羽根車1は、心板1bと側板1cの間に円形翼列状に配置した複数の羽根を設け、各羽根の前部を3次元形状の入口羽根で構成すると共に、各羽根の後部をそり線形状が2次元形状である出口羽根1aで構成している。この圧縮機用遠心羽根車1において、出口羽根1aの流れ方向の羽根厚さを上流部より下流部で大きくし、出口羽根1aの高さ方向の羽根厚さを中央部で最小にする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧縮機用遠心羽根車及びその製造方法に係り、特に遠心圧縮機や遠心ブロワーなどに使用される圧縮機用遠心羽根車及びその製造方法に好適なものである。

【背景技術】

【0002】

遠心圧縮機や遠心ブロワーなどに使用される一般的な圧縮機用遠心羽根車は、回転駆動軸に取り付けられる心板と、側板と、これらの間に円形翼列状に配置され且つ一様な厚さを有する複数の羽根とより構成されている。この圧縮機用遠心羽根車が回転すると、作動気体は羽根車入ロ部から軸方向に流入し、隣り合う2枚の羽根、側板および心板で形成される流路を通り、羽根車出ロから半径方向に吐出される。

【0003】

低比速度(小流量)圧縮機では、一般に羽根高さの低い圧縮機用遠心羽根車が使用される。この圧縮機用遠心羽根車では、流路は羽根車入口から羽根車出口に近づくほど扁平になり、アスペクト比b/P(流路高さbと流路幅Pとの比)が小さく、流路の平均水力直径が小さいため、摩擦損失が大きい。また、この圧縮機用遠心羽根車では、流路内の2次流れの発生により2次流れ損失が発生する。

【0004】

圧縮機用遠心羽根車の摩擦損失Δρは、次の式(1)で表される。ここで、gは定数、Lは流路長さ、dHは流路の平均水力直径、wは流路内の平均相対速度である。

【0005】

【数1】

【0006】

従来の一般的な低比速度圧縮機用遠心羽根車では、アスペクト比b/Pが小さく、流路の平均水力直径dHが小さいため、摩擦損失が大きく、アスペクト比b/Pが大きい(1に近い)高比速度圧縮機用遠心羽根車と比較して、効率が低いという欠点がある。

【0007】

また、圧縮機用遠心羽根車に生ずる2次流れは、主として流路内の1組の渦対と、境界層内流体の吹き寄せとから成り、羽根先端の背面側には、2次流れによる低エネルギ流体が集積しやすく、流路中で最も損失が大きく、流れの剥離が生じやすい。さらには、流路断面が矩形の場合、流路内において2次流れによる衝突損失が生じ、流路の4隅に低エネルギ流体が集積することによって損失が大きくなる。

【0008】

そこで、特開平8−303389号公報(特許文献1)に記載された圧縮機用遠心羽根車が案出されている。この圧縮機用遠心羽根車は、羽根前部は3次元形状の入口羽根で、また、羽根後部は2次元形状の出口羽根で構成されており、羽根後部の2次元形状を有する出口羽根の厚さは、上流部より下流部で大きくなっている。係る構成によって、上述した一般的な圧縮機用遠心羽根車と比較して、アスペクト比b/Pが大きくなる(1に近くなる)ため、流路の平均水力直径dHが大きくなり、摩擦損失を減少することができる。また、3次元形状の入口羽根により、圧縮機用遠心羽根車の入口部に流入する気体の相対速度が減少するため、この点からも摩擦損失を減少することができる。

【0009】

【特許文献1】特開平8−303389号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかし、特許文献1の圧縮機用遠心羽根車では、流路の断面輪郭を矩形としているため、流路の平均水力直径dHはその断面輪郭が正方形の場合に最大で0.886である。また、特許文献1の圧縮機用遠心羽根車では、流路内で発生する2次流れ損失については考慮されていない。

【0011】

本発明の第1の目的は、流路の平均水力直径を大きくすることで摩擦損失を低減しつつ2次流れ損失を低減して高効率な圧縮機用遠心羽根車を提供することにある。

【0012】

本発明の第2の目的は、流路断面輪郭を曲線で構成することによって2次流れ損失を低減して高効率な圧縮機用遠心羽根車を提供することにある。

【0013】

本発明の第3の目的は、流路の平均水力直径を大きくすることで摩擦損失を低減して高効率とした圧縮機用遠心羽根車を容易に製造できる製造方法を提供することにある。

【課題を解決するための手段】

【0014】

前述の第1の目的を達成するための本発明の第1の態様は、心板と側板の間に円形翼列状に配置した複数の羽根を設け、前記各羽根の前部を3次元形状の入口羽根で構成すると共に、前記各羽根の後部をそり線形状が2次元形状である出口羽根で構成した圧縮機用遠心羽根車において、前記出口羽根の流れ方向の羽根厚さを上流部より下流部で大きくし、前記出口羽根の高さ方向の羽根厚さを中央部で最小にしたことにある。

【0015】

前述の第1の目的を達成するための本発明の第2の態様は、心板と側板の間に円形翼列状に配置した複数の羽根を設け、前記各羽根の前部を3次元形状の入口羽根で構成すると共に、前記各羽根の後部をそり線形状が2次元形状である出口羽根で構成した圧縮機用遠心羽根車において、前記出口羽根の周方向の羽根厚さを内径側より外径側で大きくし、前記出口羽根の高さ方向の羽根厚さを中央部で最小にしたことにある。

【0016】

係る本発明の第1または第2の態様におけるより好ましい具体的構成例は次の通りである。

(1)前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を曲線で構成したこと。

(2)前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を2本以上の曲線と2本以上の直線とで構成したこと。

(3)前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を5本以上の直線で構成したこと。

【0017】

また、前述の第2の目的を達成するための本発明の第3の態様は、心板と側板の間に円形翼列状に配置した複数の羽根を設け、前記各羽根の前部を3次元形状の入口羽根で構成すると共に、前記各羽根の後部をそり線形状が2次元形状である出口羽根で構成した圧縮機用遠心羽根車において、前記出口羽根の流れ方向の羽根厚さを上流部より下流部で大きくし、前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を曲線で構成したことにある。

【0018】

係る本発明の第3の態様におけるより好ましい具体的構成例は次の通りである。

(1)前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を全て曲線で構成したこと。

【0019】

また、前述の第3の目的を達成するための本発明の第4の態様は、心板と側板の間に円形翼列状に配置した複数の羽根を設け、前記各羽根の前部を3次元形状の入口羽根で構成すると共に、前記各羽根の後部をそり線形状が2次元形状である出口羽根で構成した圧縮機用遠心羽根車の製造方法において、前記出口羽根の流れ方向の羽根厚さを上流部より下流部で大きくし、前記出口羽根の高さ方向の羽根厚さを中央部で最小にした形状とし、前記出口羽根の羽根高さ方向に2分割した一方を前記心板または前記側板に一体に形成すると共に、前記出口羽根の羽根高さ方向に2分割した他方及び前記入口羽根を前記側板または前記心板に一体に形成した後、前記心板と前記側板とを結合することにある。

【0020】

係る本発明の第4の態様におけるより好ましい具体的構成例は次の通りである。

(1)前記出口羽根の羽根高さ方向に2分割した一方の先端面と前記出口羽根の羽根高さ方向に2分割した他方の先端面とを接合して、前記心板と前記側板とを結合すること。

(2)前記出口羽根の羽根高さ方向に2分割した一方または他方と前記入口羽根とを一体に形成すること。

【発明の効果】

【0021】

本発明によれば、流路の平均水力直径を大きくすることで摩擦損失を低減しつつ2次流れ損失を低減して高効率な圧縮機用遠心羽根車を提供することができる。

【0022】

また、本発明によれば、流路断面輪郭を曲線で構成することによって2次流れ損失を低減して高効率な圧縮機用遠心羽根車を提供することができる。

【0023】

また、本発明によれば、流路の平均水力直径を大きくすることで摩擦損失を低減して高効率とした圧縮機用遠心羽根車を容易に製造できる製造方法を提供することができる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の複数の実施形態について図を用いて説明する。各実施形態の図における同一符号は同一物または相当物を示す。

(第1実施形態)

本発明の第1実施形態の圧縮機用遠心羽根車を図1から図4を用いて説明する。

【0025】

図1は本発明の第1実施形態の圧縮機用遠心羽根車を備えた一軸多段遠心圧縮機の縦断面図である。

【0026】

複数の圧縮機用遠心羽根車1A〜1E、ディフユーザ2A〜2E、リターンベンド3A〜3D、および案内羽根4A〜4Dにより、多段に構成された圧縮機段を軸方向に積み重ねて、一軸多段遠心圧縮機100が形成されている。回転軸7には複数の圧縮機用遠心羽根車1A〜1Eが軸方向に積み重ねられており、回転軸7の両端部は軸受9で回転可能に支持されている。なお、複数の圧縮機用遠心羽根車1A〜1Eの1つを共通的に称する場合には、圧縮機用遠心羽根車1と称する。

【0027】

各圧縮機用遠心羽根車1A〜1Eの下流側である半径方向外側にはディフユーザ2A〜2Eが設けられている。最終段を除く各段のディフユーザ2A〜2Dは、次段へ作動流体を導くリターンベンド3A〜3Dに接続されている。リターンベンド3A〜3Dの下流側には半径方向内向きに作動流体を導く案内羽根4A〜4Dが形成されている。最終段のディフユーザ2Eの下流側には、最終段の圧縮機用遠心羽根車1Eから吐出される作動流体を集めて図示しない吐出配管から吐出するためのスクロール5が形成されている。ディフユーザ2A〜2E、リターンベンド3A〜3D、案内羽根4A〜4D、およびスクロール5は静止部材であり、圧縮機ケーシング6に形成されている。

【0028】

吸込口8から吸い込まれた作動流体は、1段目の圧縮機用遠心羽根車1Aで昇圧され、ディフユーザ2Aでさらに昇圧された後、リターンベンド3Aと案内羽根4Aにより流れ方向を半径方向外側から半径方向内側に変えられ、2段目の圧縮機用遠心羽根車1Bへ導かれる。以下、このような流れを各段で繰り返すことにより順次昇圧されて、最終段のディフユーザ2Eを経た後、吐出スクロール5を通り吐出口10から吐出配管(図示せず)へ導かれる。

【0029】

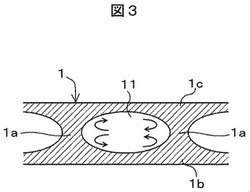

図2は図1に示す一軸多段遠心圧縮機における1つの圧縮機用遠心羽根車の縦断面図、図3は図2のA−A断面拡大図、図4は従来の圧縮機用遠心羽根車の図3に対応する図、図5は図2に示すB−B断面における心板側の断面図、図6は図2に示すB−B断面における側板側の断面図である。

【0030】

心板1bと側板1cの間に円形翼列状に配置された複数の羽根は、羽根前縁から図2の破線までの羽根前部を3次元形状の入口羽根1dで構成され、図2の破線から羽根後縁までの羽根後部をそり線形状が2次元形状である出口羽根1aで構成されている。また、羽根後部の出口羽根1aの流れ方向の羽根厚さは上流部より下流部で厚く(換言すれば、羽根後部の出口羽根1aの周方向の羽根厚さは内径側より外径側で厚く)、且つ、出口羽根1aの高さ方向の羽根厚さは中央部で最小となっており、さらには、流路11の断面輪郭が全て曲線となっている。係る構成によって、従来の出口形状を持つ圧縮機用遠心羽根車と比較して、流路11の平均水力直径砺dHが大きくなり、摩擦損失を減少することができると共に、流れの剥離を抑制し2次流れ損失を小さくすることができる。また、出口羽根1aにおける流路11を形成する面が曲面で構成されているため、従来の出口形状を持つ圧縮機用遠心羽根車と比較して、2次流れ損失を小さくすることができる。

(第2及び第3実施形態)

次に、本発明の第2及び第3実施形態について図7及び図8を用いて説明する。図7は本発明の第2実施形態の圧縮機用遠心羽根車の図3に対応する図、図8は本発明の第3実施形態の圧縮機用遠心羽根車の図3に対応する図である。この第2及び第3実施形態は、以下に述べる点で第1実施形態と相違するものであり、その他の点については第1実施形態と基本的には同一である。

【0031】

第2実施形態の圧縮機用遠心羽根車の流路11の断面輪郭は、2つの曲線と2本の直線で構成されている。また、第3実施形態の圧縮機用遠心羽根車の流路11の断面輪郭は、6本の直線で構成された6角形で構成されている。これらの第2及び第3実施形態の構成によれば、図4に示す従来の出口形状を持つ圧縮機用遠心羽根車と比較して、摩擦損失及び2次流れ損失を低減することができる。

(第4実施形態)

次に、本発明の第4実施形態の圧縮機用遠心羽根車の製造方法について図9及び図10を用いて説明する。この第2実施形態は、次に述べる点で第1実施形態と相違するものであり、その他の点については第1実施形態と基本的には同一であるので、重複する説明を省略する。

【0032】

心板1bは、図9に示すように、出口羽根1aの厚さが最小となっている出口羽根1aの高さ方向の中央部で出口羽根1aを2分割した心板側羽根1e及び3次元形状を有する入口羽根1dを一体にして製作される。なお、図9(a)は心板側羽根1eを有する心板1bの正面図、図9(b)は心板側羽根1eを有する心板1bの縦断面図である。

【0033】

側板1cは、図10に示すように、2分割した出口羽根1aの側板側の羽根1fを一体にして製作される。なお、図10(a)は側板側羽根1fを有する側板1cの縦断面図、図10(b)は心板側羽根1eを有する側板1cの正面図である。

【0034】

これらの心板1bと側板1cに成形される羽根は、その周りが開放された状態で溶接または削り出し、及び、仕上げ加工作業を行うことができるので、3次元形状のものでも比較的容易に成形することができる。この心板1bに成形された出口羽根1eの先端を、他方の側板1cに成形された出口羽根1fの先端に溶接、或いは拡散接合等によって結合することにより、圧縮機用遠心羽根車1が完成する。完成された圧縮機用遠心羽根車1の形状は、上述した第1実施形態の圧縮機用遠心羽根車1と実質的に同一である。

【0035】

入口羽根1dが心板1b及び心板1b側の2分割した出口羽根1eと一体となっているため、特許文献1の図1に記載された圧縮機用遠心羽根車と比較して、剛性に優れるという利点がある。

【0036】

なお、入口羽根1dは、側板1cと出口羽根1aを2分割した側板側の羽根1fに、一体として成形することも可能である。

【図面の簡単な説明】

【0037】

【図1】本発明の第1実施形態の圧縮機用遠心羽根車を備えた一軸多段遠心圧縮機の縦断面図である。

【図2】図1に示す一軸多段遠心圧縮機における1つの圧縮機用遠心羽根車の縦断面図である。

【図3】図2のA−A断面拡大図である。

【図4】従来の圧縮機用遠心羽根車の図3に対応する図である。

【図5】図2に示すB−B断面における心板側の断面図である。

【図6】図2に示すB−B断面における側板側の断面図である。

【図7】本発明の第2実施形態の圧縮機用遠心羽根車の図3に対応する図である。

【図8】本発明の第3実施形態の圧縮機用遠心羽根車の図3に対応する図である。

【図9】本発明の第4実施形態の圧縮機用遠心羽根車に用いる心板の正面図と縦断面図である。

【図10】本発明の第4実施形態の圧縮機用遠心羽根車に用いる側板の縦断面図と正面図である。

【符号の説明】

【0038】

1、1A〜1E…圧縮機用遠心羽根車、1a…出口羽根、1b…側板、1c…心板、1d…入口羽根、1e…2分割した出口羽根の心板側の羽根、1f…2分割した出口羽根の側板側の羽根、2…ディフユーザ、3…リターンベンド、4…案内羽根、5…スクロール、6…圧縮機ケーシング、7…回転軸、8…吸込口、9…軸受、10…吐出口、11…流路、100…一軸多段遠心圧縮機。

【技術分野】

【0001】

本発明は、圧縮機用遠心羽根車及びその製造方法に係り、特に遠心圧縮機や遠心ブロワーなどに使用される圧縮機用遠心羽根車及びその製造方法に好適なものである。

【背景技術】

【0002】

遠心圧縮機や遠心ブロワーなどに使用される一般的な圧縮機用遠心羽根車は、回転駆動軸に取り付けられる心板と、側板と、これらの間に円形翼列状に配置され且つ一様な厚さを有する複数の羽根とより構成されている。この圧縮機用遠心羽根車が回転すると、作動気体は羽根車入ロ部から軸方向に流入し、隣り合う2枚の羽根、側板および心板で形成される流路を通り、羽根車出ロから半径方向に吐出される。

【0003】

低比速度(小流量)圧縮機では、一般に羽根高さの低い圧縮機用遠心羽根車が使用される。この圧縮機用遠心羽根車では、流路は羽根車入口から羽根車出口に近づくほど扁平になり、アスペクト比b/P(流路高さbと流路幅Pとの比)が小さく、流路の平均水力直径が小さいため、摩擦損失が大きい。また、この圧縮機用遠心羽根車では、流路内の2次流れの発生により2次流れ損失が発生する。

【0004】

圧縮機用遠心羽根車の摩擦損失Δρは、次の式(1)で表される。ここで、gは定数、Lは流路長さ、dHは流路の平均水力直径、wは流路内の平均相対速度である。

【0005】

【数1】

【0006】

従来の一般的な低比速度圧縮機用遠心羽根車では、アスペクト比b/Pが小さく、流路の平均水力直径dHが小さいため、摩擦損失が大きく、アスペクト比b/Pが大きい(1に近い)高比速度圧縮機用遠心羽根車と比較して、効率が低いという欠点がある。

【0007】

また、圧縮機用遠心羽根車に生ずる2次流れは、主として流路内の1組の渦対と、境界層内流体の吹き寄せとから成り、羽根先端の背面側には、2次流れによる低エネルギ流体が集積しやすく、流路中で最も損失が大きく、流れの剥離が生じやすい。さらには、流路断面が矩形の場合、流路内において2次流れによる衝突損失が生じ、流路の4隅に低エネルギ流体が集積することによって損失が大きくなる。

【0008】

そこで、特開平8−303389号公報(特許文献1)に記載された圧縮機用遠心羽根車が案出されている。この圧縮機用遠心羽根車は、羽根前部は3次元形状の入口羽根で、また、羽根後部は2次元形状の出口羽根で構成されており、羽根後部の2次元形状を有する出口羽根の厚さは、上流部より下流部で大きくなっている。係る構成によって、上述した一般的な圧縮機用遠心羽根車と比較して、アスペクト比b/Pが大きくなる(1に近くなる)ため、流路の平均水力直径dHが大きくなり、摩擦損失を減少することができる。また、3次元形状の入口羽根により、圧縮機用遠心羽根車の入口部に流入する気体の相対速度が減少するため、この点からも摩擦損失を減少することができる。

【0009】

【特許文献1】特開平8−303389号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかし、特許文献1の圧縮機用遠心羽根車では、流路の断面輪郭を矩形としているため、流路の平均水力直径dHはその断面輪郭が正方形の場合に最大で0.886である。また、特許文献1の圧縮機用遠心羽根車では、流路内で発生する2次流れ損失については考慮されていない。

【0011】

本発明の第1の目的は、流路の平均水力直径を大きくすることで摩擦損失を低減しつつ2次流れ損失を低減して高効率な圧縮機用遠心羽根車を提供することにある。

【0012】

本発明の第2の目的は、流路断面輪郭を曲線で構成することによって2次流れ損失を低減して高効率な圧縮機用遠心羽根車を提供することにある。

【0013】

本発明の第3の目的は、流路の平均水力直径を大きくすることで摩擦損失を低減して高効率とした圧縮機用遠心羽根車を容易に製造できる製造方法を提供することにある。

【課題を解決するための手段】

【0014】

前述の第1の目的を達成するための本発明の第1の態様は、心板と側板の間に円形翼列状に配置した複数の羽根を設け、前記各羽根の前部を3次元形状の入口羽根で構成すると共に、前記各羽根の後部をそり線形状が2次元形状である出口羽根で構成した圧縮機用遠心羽根車において、前記出口羽根の流れ方向の羽根厚さを上流部より下流部で大きくし、前記出口羽根の高さ方向の羽根厚さを中央部で最小にしたことにある。

【0015】

前述の第1の目的を達成するための本発明の第2の態様は、心板と側板の間に円形翼列状に配置した複数の羽根を設け、前記各羽根の前部を3次元形状の入口羽根で構成すると共に、前記各羽根の後部をそり線形状が2次元形状である出口羽根で構成した圧縮機用遠心羽根車において、前記出口羽根の周方向の羽根厚さを内径側より外径側で大きくし、前記出口羽根の高さ方向の羽根厚さを中央部で最小にしたことにある。

【0016】

係る本発明の第1または第2の態様におけるより好ましい具体的構成例は次の通りである。

(1)前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を曲線で構成したこと。

(2)前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を2本以上の曲線と2本以上の直線とで構成したこと。

(3)前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を5本以上の直線で構成したこと。

【0017】

また、前述の第2の目的を達成するための本発明の第3の態様は、心板と側板の間に円形翼列状に配置した複数の羽根を設け、前記各羽根の前部を3次元形状の入口羽根で構成すると共に、前記各羽根の後部をそり線形状が2次元形状である出口羽根で構成した圧縮機用遠心羽根車において、前記出口羽根の流れ方向の羽根厚さを上流部より下流部で大きくし、前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を曲線で構成したことにある。

【0018】

係る本発明の第3の態様におけるより好ましい具体的構成例は次の通りである。

(1)前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を全て曲線で構成したこと。

【0019】

また、前述の第3の目的を達成するための本発明の第4の態様は、心板と側板の間に円形翼列状に配置した複数の羽根を設け、前記各羽根の前部を3次元形状の入口羽根で構成すると共に、前記各羽根の後部をそり線形状が2次元形状である出口羽根で構成した圧縮機用遠心羽根車の製造方法において、前記出口羽根の流れ方向の羽根厚さを上流部より下流部で大きくし、前記出口羽根の高さ方向の羽根厚さを中央部で最小にした形状とし、前記出口羽根の羽根高さ方向に2分割した一方を前記心板または前記側板に一体に形成すると共に、前記出口羽根の羽根高さ方向に2分割した他方及び前記入口羽根を前記側板または前記心板に一体に形成した後、前記心板と前記側板とを結合することにある。

【0020】

係る本発明の第4の態様におけるより好ましい具体的構成例は次の通りである。

(1)前記出口羽根の羽根高さ方向に2分割した一方の先端面と前記出口羽根の羽根高さ方向に2分割した他方の先端面とを接合して、前記心板と前記側板とを結合すること。

(2)前記出口羽根の羽根高さ方向に2分割した一方または他方と前記入口羽根とを一体に形成すること。

【発明の効果】

【0021】

本発明によれば、流路の平均水力直径を大きくすることで摩擦損失を低減しつつ2次流れ損失を低減して高効率な圧縮機用遠心羽根車を提供することができる。

【0022】

また、本発明によれば、流路断面輪郭を曲線で構成することによって2次流れ損失を低減して高効率な圧縮機用遠心羽根車を提供することができる。

【0023】

また、本発明によれば、流路の平均水力直径を大きくすることで摩擦損失を低減して高効率とした圧縮機用遠心羽根車を容易に製造できる製造方法を提供することができる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の複数の実施形態について図を用いて説明する。各実施形態の図における同一符号は同一物または相当物を示す。

(第1実施形態)

本発明の第1実施形態の圧縮機用遠心羽根車を図1から図4を用いて説明する。

【0025】

図1は本発明の第1実施形態の圧縮機用遠心羽根車を備えた一軸多段遠心圧縮機の縦断面図である。

【0026】

複数の圧縮機用遠心羽根車1A〜1E、ディフユーザ2A〜2E、リターンベンド3A〜3D、および案内羽根4A〜4Dにより、多段に構成された圧縮機段を軸方向に積み重ねて、一軸多段遠心圧縮機100が形成されている。回転軸7には複数の圧縮機用遠心羽根車1A〜1Eが軸方向に積み重ねられており、回転軸7の両端部は軸受9で回転可能に支持されている。なお、複数の圧縮機用遠心羽根車1A〜1Eの1つを共通的に称する場合には、圧縮機用遠心羽根車1と称する。

【0027】

各圧縮機用遠心羽根車1A〜1Eの下流側である半径方向外側にはディフユーザ2A〜2Eが設けられている。最終段を除く各段のディフユーザ2A〜2Dは、次段へ作動流体を導くリターンベンド3A〜3Dに接続されている。リターンベンド3A〜3Dの下流側には半径方向内向きに作動流体を導く案内羽根4A〜4Dが形成されている。最終段のディフユーザ2Eの下流側には、最終段の圧縮機用遠心羽根車1Eから吐出される作動流体を集めて図示しない吐出配管から吐出するためのスクロール5が形成されている。ディフユーザ2A〜2E、リターンベンド3A〜3D、案内羽根4A〜4D、およびスクロール5は静止部材であり、圧縮機ケーシング6に形成されている。

【0028】

吸込口8から吸い込まれた作動流体は、1段目の圧縮機用遠心羽根車1Aで昇圧され、ディフユーザ2Aでさらに昇圧された後、リターンベンド3Aと案内羽根4Aにより流れ方向を半径方向外側から半径方向内側に変えられ、2段目の圧縮機用遠心羽根車1Bへ導かれる。以下、このような流れを各段で繰り返すことにより順次昇圧されて、最終段のディフユーザ2Eを経た後、吐出スクロール5を通り吐出口10から吐出配管(図示せず)へ導かれる。

【0029】

図2は図1に示す一軸多段遠心圧縮機における1つの圧縮機用遠心羽根車の縦断面図、図3は図2のA−A断面拡大図、図4は従来の圧縮機用遠心羽根車の図3に対応する図、図5は図2に示すB−B断面における心板側の断面図、図6は図2に示すB−B断面における側板側の断面図である。

【0030】

心板1bと側板1cの間に円形翼列状に配置された複数の羽根は、羽根前縁から図2の破線までの羽根前部を3次元形状の入口羽根1dで構成され、図2の破線から羽根後縁までの羽根後部をそり線形状が2次元形状である出口羽根1aで構成されている。また、羽根後部の出口羽根1aの流れ方向の羽根厚さは上流部より下流部で厚く(換言すれば、羽根後部の出口羽根1aの周方向の羽根厚さは内径側より外径側で厚く)、且つ、出口羽根1aの高さ方向の羽根厚さは中央部で最小となっており、さらには、流路11の断面輪郭が全て曲線となっている。係る構成によって、従来の出口形状を持つ圧縮機用遠心羽根車と比較して、流路11の平均水力直径砺dHが大きくなり、摩擦損失を減少することができると共に、流れの剥離を抑制し2次流れ損失を小さくすることができる。また、出口羽根1aにおける流路11を形成する面が曲面で構成されているため、従来の出口形状を持つ圧縮機用遠心羽根車と比較して、2次流れ損失を小さくすることができる。

(第2及び第3実施形態)

次に、本発明の第2及び第3実施形態について図7及び図8を用いて説明する。図7は本発明の第2実施形態の圧縮機用遠心羽根車の図3に対応する図、図8は本発明の第3実施形態の圧縮機用遠心羽根車の図3に対応する図である。この第2及び第3実施形態は、以下に述べる点で第1実施形態と相違するものであり、その他の点については第1実施形態と基本的には同一である。

【0031】

第2実施形態の圧縮機用遠心羽根車の流路11の断面輪郭は、2つの曲線と2本の直線で構成されている。また、第3実施形態の圧縮機用遠心羽根車の流路11の断面輪郭は、6本の直線で構成された6角形で構成されている。これらの第2及び第3実施形態の構成によれば、図4に示す従来の出口形状を持つ圧縮機用遠心羽根車と比較して、摩擦損失及び2次流れ損失を低減することができる。

(第4実施形態)

次に、本発明の第4実施形態の圧縮機用遠心羽根車の製造方法について図9及び図10を用いて説明する。この第2実施形態は、次に述べる点で第1実施形態と相違するものであり、その他の点については第1実施形態と基本的には同一であるので、重複する説明を省略する。

【0032】

心板1bは、図9に示すように、出口羽根1aの厚さが最小となっている出口羽根1aの高さ方向の中央部で出口羽根1aを2分割した心板側羽根1e及び3次元形状を有する入口羽根1dを一体にして製作される。なお、図9(a)は心板側羽根1eを有する心板1bの正面図、図9(b)は心板側羽根1eを有する心板1bの縦断面図である。

【0033】

側板1cは、図10に示すように、2分割した出口羽根1aの側板側の羽根1fを一体にして製作される。なお、図10(a)は側板側羽根1fを有する側板1cの縦断面図、図10(b)は心板側羽根1eを有する側板1cの正面図である。

【0034】

これらの心板1bと側板1cに成形される羽根は、その周りが開放された状態で溶接または削り出し、及び、仕上げ加工作業を行うことができるので、3次元形状のものでも比較的容易に成形することができる。この心板1bに成形された出口羽根1eの先端を、他方の側板1cに成形された出口羽根1fの先端に溶接、或いは拡散接合等によって結合することにより、圧縮機用遠心羽根車1が完成する。完成された圧縮機用遠心羽根車1の形状は、上述した第1実施形態の圧縮機用遠心羽根車1と実質的に同一である。

【0035】

入口羽根1dが心板1b及び心板1b側の2分割した出口羽根1eと一体となっているため、特許文献1の図1に記載された圧縮機用遠心羽根車と比較して、剛性に優れるという利点がある。

【0036】

なお、入口羽根1dは、側板1cと出口羽根1aを2分割した側板側の羽根1fに、一体として成形することも可能である。

【図面の簡単な説明】

【0037】

【図1】本発明の第1実施形態の圧縮機用遠心羽根車を備えた一軸多段遠心圧縮機の縦断面図である。

【図2】図1に示す一軸多段遠心圧縮機における1つの圧縮機用遠心羽根車の縦断面図である。

【図3】図2のA−A断面拡大図である。

【図4】従来の圧縮機用遠心羽根車の図3に対応する図である。

【図5】図2に示すB−B断面における心板側の断面図である。

【図6】図2に示すB−B断面における側板側の断面図である。

【図7】本発明の第2実施形態の圧縮機用遠心羽根車の図3に対応する図である。

【図8】本発明の第3実施形態の圧縮機用遠心羽根車の図3に対応する図である。

【図9】本発明の第4実施形態の圧縮機用遠心羽根車に用いる心板の正面図と縦断面図である。

【図10】本発明の第4実施形態の圧縮機用遠心羽根車に用いる側板の縦断面図と正面図である。

【符号の説明】

【0038】

1、1A〜1E…圧縮機用遠心羽根車、1a…出口羽根、1b…側板、1c…心板、1d…入口羽根、1e…2分割した出口羽根の心板側の羽根、1f…2分割した出口羽根の側板側の羽根、2…ディフユーザ、3…リターンベンド、4…案内羽根、5…スクロール、6…圧縮機ケーシング、7…回転軸、8…吸込口、9…軸受、10…吐出口、11…流路、100…一軸多段遠心圧縮機。

【特許請求の範囲】

【請求項1】

心板と側板の間に円形翼列状に配置した複数の羽根を設け、前記各羽根の前部を3次元形状の入口羽根で構成すると共に、前記各羽根の後部をそり線形状が2次元形状である出口羽根で構成した圧縮機用遠心羽根車において、

前記出口羽根の流れ方向の羽根厚さを上流部より下流部で大きくし、前記出口羽根の高さ方向の羽根厚さを中央部で最小にしたことを特徴とする圧縮機用遠心羽根車。

【請求項2】

心板と側板の間に円形翼列状に配置した複数の羽根を設け、前記各羽根の前部を3次元形状の入口羽根で構成すると共に、前記各羽根の後部をそり線形状が2次元形状である出口羽根で構成した圧縮機用遠心羽根車において、

前記出口羽根の周方向の羽根厚さを内径側より外径側で大きくし、前記出口羽根の高さ方向の羽根厚さを中央部で最小にしたことを特徴とする圧縮機用遠心羽根車。

【請求項3】

請求項1または2において、前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を曲線で構成したことを特徴とする圧縮機用遠心羽根車。

【請求項4】

請求項1または2において、前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を2本以上の曲線と2本以上の直線とで構成したことを特徴とする圧縮機用遠心羽根車。

【請求項5】

請求項1または2において、前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を5本以上の直線で構成したことを特徴とする圧縮機用遠心羽根車。

【請求項6】

心板と側板の間に円形翼列状に配置した複数の羽根を設け、前記各羽根の前部を3次元形状の入口羽根で構成すると共に、前記各羽根の後部をそり線形状が2次元形状である出口羽根で構成した圧縮機用遠心羽根車において、

前記出口羽根の流れ方向の羽根厚さを上流部より下流部で大きくし、前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を曲線で構成したことを特徴とする圧縮機用遠心羽根車。

【請求項7】

請求項6において、前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を全て曲線で構成したことを特徴とする圧縮機用遠心羽根車。

【請求項8】

心板と側板の間に円形翼列状に配置した複数の羽根を設け、前記各羽根の前部を3次元形状の入口羽根で構成すると共に、前記各羽根の後部をそり線形状が2次元形状である出口羽根で構成した圧縮機用遠心羽根車の製造方法において、

前記出口羽根の流れ方向の羽根厚さを上流部より下流部で大きくし、前記出口羽根の高さ方向の羽根厚さを中央部で最小にした形状とし、

前記出口羽根の羽根高さ方向に2分割した一方を前記心板または前記側板に一体に形成すると共に、前記出口羽根の羽根高さ方向に2分割した他方及び前記入口羽根を前記側板または前記心板に一体に形成した後、前記心板と前記側板とを結合することを特徴とする圧縮機用遠心羽根車の製造方法。

【請求項9】

請求項8において、前記出口羽根の羽根高さ方向に2分割した一方の先端面と前記出口羽根の羽根高さ方向に2分割した他方の先端面とを溶接または拡散接合して、前記心板と前記側板とを結合することを特徴とする圧縮機用遠心羽根車の製造方法。

【請求項10】

請求項8において、前記出口羽根の羽根高さ方向に2分割した一方または他方と前記入口羽根とを一体に形成することを特徴とする圧縮機用遠心羽根車の製造方法。

【請求項1】

心板と側板の間に円形翼列状に配置した複数の羽根を設け、前記各羽根の前部を3次元形状の入口羽根で構成すると共に、前記各羽根の後部をそり線形状が2次元形状である出口羽根で構成した圧縮機用遠心羽根車において、

前記出口羽根の流れ方向の羽根厚さを上流部より下流部で大きくし、前記出口羽根の高さ方向の羽根厚さを中央部で最小にしたことを特徴とする圧縮機用遠心羽根車。

【請求項2】

心板と側板の間に円形翼列状に配置した複数の羽根を設け、前記各羽根の前部を3次元形状の入口羽根で構成すると共に、前記各羽根の後部をそり線形状が2次元形状である出口羽根で構成した圧縮機用遠心羽根車において、

前記出口羽根の周方向の羽根厚さを内径側より外径側で大きくし、前記出口羽根の高さ方向の羽根厚さを中央部で最小にしたことを特徴とする圧縮機用遠心羽根車。

【請求項3】

請求項1または2において、前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を曲線で構成したことを特徴とする圧縮機用遠心羽根車。

【請求項4】

請求項1または2において、前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を2本以上の曲線と2本以上の直線とで構成したことを特徴とする圧縮機用遠心羽根車。

【請求項5】

請求項1または2において、前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を5本以上の直線で構成したことを特徴とする圧縮機用遠心羽根車。

【請求項6】

心板と側板の間に円形翼列状に配置した複数の羽根を設け、前記各羽根の前部を3次元形状の入口羽根で構成すると共に、前記各羽根の後部をそり線形状が2次元形状である出口羽根で構成した圧縮機用遠心羽根車において、

前記出口羽根の流れ方向の羽根厚さを上流部より下流部で大きくし、前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を曲線で構成したことを特徴とする圧縮機用遠心羽根車。

【請求項7】

請求項6において、前記心板と前記側板と前記出口羽根とで形成した流路の断面輪郭を全て曲線で構成したことを特徴とする圧縮機用遠心羽根車。

【請求項8】

心板と側板の間に円形翼列状に配置した複数の羽根を設け、前記各羽根の前部を3次元形状の入口羽根で構成すると共に、前記各羽根の後部をそり線形状が2次元形状である出口羽根で構成した圧縮機用遠心羽根車の製造方法において、

前記出口羽根の流れ方向の羽根厚さを上流部より下流部で大きくし、前記出口羽根の高さ方向の羽根厚さを中央部で最小にした形状とし、

前記出口羽根の羽根高さ方向に2分割した一方を前記心板または前記側板に一体に形成すると共に、前記出口羽根の羽根高さ方向に2分割した他方及び前記入口羽根を前記側板または前記心板に一体に形成した後、前記心板と前記側板とを結合することを特徴とする圧縮機用遠心羽根車の製造方法。

【請求項9】

請求項8において、前記出口羽根の羽根高さ方向に2分割した一方の先端面と前記出口羽根の羽根高さ方向に2分割した他方の先端面とを溶接または拡散接合して、前記心板と前記側板とを結合することを特徴とする圧縮機用遠心羽根車の製造方法。

【請求項10】

請求項8において、前記出口羽根の羽根高さ方向に2分割した一方または他方と前記入口羽根とを一体に形成することを特徴とする圧縮機用遠心羽根車の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−286058(P2008−286058A)

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願番号】特願2007−130537(P2007−130537)

【出願日】平成19年5月16日(2007.5.16)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願日】平成19年5月16日(2007.5.16)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]