圧縮機

【課題】ケーシング内に圧縮機構と電動機とが収容された圧縮機において、結露に起因する絶縁不良や漏電等のトラブルを防いで圧縮機の信頼性を向上させる。

【解決手段】インジェクション回路(70)の第2インジェクション配管(72)を流通する中間圧冷媒を、圧縮室(23)内にインジェクションさせる前に、ターミナル台(31)に形成されたターミナル用冷媒通路(36)に流通させ、中間圧冷媒とターミナル(32)の端子棒(34)とを熱交換させる。

【解決手段】インジェクション回路(70)の第2インジェクション配管(72)を流通する中間圧冷媒を、圧縮室(23)内にインジェクションさせる前に、ターミナル台(31)に形成されたターミナル用冷媒通路(36)に流通させ、中間圧冷媒とターミナル(32)の端子棒(34)とを熱交換させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧縮機に関するものである。

【背景技術】

【0002】

従来より、冷媒や空気を圧縮する圧縮機として、スクリュー圧縮機が用いられている。例えば、特許文献1には、スクリューロータ及びゲートロータからなる圧縮機構と、これを駆動するための電動機とが1つのケーシングに収容されたスクリュー圧縮機が開示されている。

【0003】

前記スクリュー圧縮機では、スクリューロータは、概ね円柱状に形成されており、その外周部に複数条の螺旋溝が刻まれている。ゲートロータは、概ね平板状に形成されており、スクリューロータの側方に配置されている。このゲートロータには、複数の長方形板状のゲートが放射状に設けられている。ゲートロータは、その回転軸がスクリューロータの回転軸と直交する姿勢で設置され、ゲートがスクリューロータの螺旋溝と噛み合わされる。

【0004】

前記スクリュー圧縮機では、スクリューロータとゲートロータがケーシングに収容されており、スクリューロータの螺旋溝と、ゲートロータのゲートと、ケーシングの内壁面とによって圧縮室が形成される。スクリューロータを電動機で回転駆動すると、スクリューロータの回転に伴ってゲートロータが回転する。そして、ゲートロータのゲートが、噛み合った螺旋溝の始端(吸入側の端部)から終端(吐出側の端部)へ向かって相対的に移動し、閉じきり状態となった圧縮室の容積が次第に縮小する。その結果、圧縮室内の流体が圧縮される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−42081号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来のスクリュー圧縮機では、空気中の水分が凝縮して生じる凝縮水によって、電動機に給電するためのターミナルが水に濡れたり浸かってしまい、その結果、絶縁不良や漏電を招くおそれがあった。

【0007】

具体的に、スクリューロータを駆動する電動機は、ケーシング内の低圧空間側に配置されているため、この電動機に給電するためのターミナルも低圧空間側に設けられている。そして、低圧空間内に供給される低圧冷媒によってターミナル周辺の空気が冷却されて空気中の水分が凝縮すると、その凝縮水によってターミナルが水に濡れてしまうことがあった。

【0008】

そこで、ターミナルに樹脂コーキングを施したりターミナルにカバーを設けて密閉構造とすることで外気と遮断して、ターミナルに直接結露しないようにしたり、ターミナルにヒータを設けて温度制御する等が考えられるが、その対策のための部材等が別途必要となりコストがかかってしまう。

【0009】

本発明は、かかる点に鑑みてなされたものであり、その目的は、ケーシング内に圧縮機構と電動機とが収容された圧縮機において、結露に起因する絶縁不良や漏電等のトラブルを防いで圧縮機の信頼性を向上させることにある。

【課題を解決するための手段】

【0010】

上述した目的を達成するため、本発明は、圧縮機構の圧縮室内にインジェクションするための冷媒がターミナル周辺を流通するように、その流通経路を設定するようにした。

【0011】

具体的に、本発明は、内部に低圧空間(S1)を有するケーシング(11)と、該ケーシング(11)内に収容された圧縮機構(20)と、該圧縮機構(20)を駆動するための電動機(12)と、該電動機(12)に給電するためのターミナル(32)が設けられ且つ該ケーシング(11)における低圧空間(S1)側に取り付けられたターミナル台(31)とを備えた圧縮機を対象とし、次のような解決手段を講じた。

【0012】

すなわち、第1の発明は、前記圧縮機構(20)から吐出される吐出冷媒の温度を低下させるために、該圧縮機構(20)の圧縮室(23)内に冷媒をインジェクションさせるインジェクション用冷媒通路(72)を備え、

前記インジェクション用冷媒通路(72)の通路途中には、前記ターミナル(32)と冷媒とを熱交換させるためのターミナル用熱交換部(36)が形成されていることを特徴とするものである。

【0013】

第1の発明では、圧縮機構(20)から吐出される吐出冷媒の温度を低下させるために、インジェクション用冷媒通路(72)から圧縮機構(20)の圧縮室(23)内に冷媒がインジェクションされる。インジェクション用冷媒通路(72)の通路途中には、ターミナル(32)と冷媒とを熱交換させるためのターミナル用熱交換部(36)が形成される。

【0014】

このような構成とすれば、空気中の水分が凝縮して生じる凝縮水によって、電動機(12)に給電するためのターミナル(32)が水に濡れたり浸かって絶縁不良や漏電を招くのを防止することができる。

【0015】

具体的に、スクリューロータを駆動する電動機(12)は、ケーシング(11)内の低圧空間(S1)側に配置されているため、この電動機(12)に給電するためのターミナル(32)も低圧空間(S1)側に設けられている。そして、低圧空間(S1)内に供給される低圧冷媒によってターミナル(32)周辺の空気が冷却されて空気中の水分が凝縮すると、その凝縮水によってターミナル(32)が水に濡れてしまうおそれがあった。

【0016】

これに対し、本発明では、圧縮機構(20)の圧縮室(23)内に冷媒をインジェクションさせるインジェクション用冷媒通路(72)の通路途中にターミナル用熱交換部(36)を形成して、インジェクション用の冷媒とターミナル(32)とを熱交換させるようにしている。すなわち、インジェクション用の冷媒は、ターミナル(32)周辺の温度に比べて十分に高温であるから、結露に起因する絶縁不良や漏電等のトラブルを防いで圧縮機の信頼性を向上させることができる。

【0017】

さらに、圧縮機に元々設けられていたインジェクション用冷媒通路(72)を流通する冷媒を用いてターミナル(32)の温度低下を防止する構成としたから、ターミナル(32)の温度低下を防止するためのヒータ等を別途設ける必要が無く、コストダウンを図ることができる。

【0018】

第2の発明は、第1の発明において、

前記ターミナル(32)は、前記ターミナル用熱交換部(36)に沿って配置されていることを特徴とするものである。

【0019】

第2の発明では、ターミナル用熱交換部(36)に沿ってターミナル(32)が配置される。このような構成とすれば、ターミナル用熱交換部(36)を流通する冷媒と複数のターミナル(32)との伝熱面積を増加させて、効率的に熱交換させることができる。

【0020】

第3の発明は、第1又は第2の発明において、

前記ターミナル用熱交換部(36)は、吸入側から吐出側に向かって分岐した後で再び合流するように形成された複数の分岐通路(36a)を備え、

前記ターミナル(32)は、前記複数の分岐通路(36a)で区画された領域(T1)内に配置されていることを特徴とするものである。

【0021】

第3の発明では、ターミナル用熱交換部(36)は、吸入側から吐出側に向かって分岐した後で再び合流するように形成された複数の分岐通路(36a)を備える。そして、複数の分岐通路(36a)で区画された領域(T1)内にターミナル(32)が配置される。

【0022】

このような構成とすれば、複数のターミナル(32)の周辺をターミナル用熱交換部(36)で囲うようにして、ターミナル用熱交換部(36)を流通する冷媒と複数のターミナル(32)との伝熱面積を増加させ、効率的に熱交換させることができる。

【0023】

第4の発明は、第3の発明において、

前記ターミナル用熱交換部(36)は、前記複数の分岐通路(36a)同士を連通する連通路(36b)を少なくとも1つ備え、

前記ターミナル(32)は、前記複数の分岐通路(36a)と前記連通路(36b)とで区画された領域(T2)内に配置されていることを特徴とするものである。

【0024】

第4の発明では、ターミナル用熱交換部(36)は、複数の分岐通路(36a)同士を連通する連通路(36b)を少なくとも1つ備える。そして、複数の分岐通路(36a)と連通路(36b)とで区画された領域(T2)内にターミナル(32)が配置される。

【0025】

このような構成とすれば、複数のターミナル(32)の周辺及びその間隙をターミナル用熱交換部(36)で囲うようにして、ターミナル用熱交換部(36)を流通する冷媒と複数のターミナル(32)との伝熱面積を増加させ、効率的に熱交換させることができる。

【0026】

第5の発明は、第1乃至第4の発明のうち何れか1つにおいて、

前記ターミナル台(31)の温度を検出する温度検出手段(75a,76a)と、

前記温度検出手段(75a,76a)の検出結果に基づいて、冷媒のインジェクション量を制御するインジェクション量制御手段(75b,76b)とを備えていることを特徴とするものである。

【0027】

第5の発明では、温度検出手段(75a,76a)によりターミナル台(31)の温度が検出される。インジェクション量制御手段(75b,76b)では、温度検出手段(75a,76a)の検出結果に基づいて、冷媒のインジェクション量が制御される。

【0028】

このような構成とすれば、温度検出手段(75a,76a)によりターミナル台(31)の温度を検出して、ターミナル台(31)周辺の空気が冷却されて露点温度まで低下する前に、インジェクション量制御手段(75b,76b)により、ターミナル台(31)のターミナル用熱交換部(36)に高温の冷媒を流通させることができ、結露に起因する絶縁不良や漏電等のトラブルを防いで圧縮機の信頼性を向上できる。

【0029】

第6の発明は、第1乃至第5の発明のうち何れか1つにおいて、

前記温度検出手段(75a)は、感温膨張弁(75)の感温筒(75a)で構成され、

前記インジェクション量制御手段(75b)は、前記感温膨張弁(75)の膨張弁(75b)で構成されていることを特徴とするものである。

【0030】

第6の発明では、温度検出手段(75a)は、感温膨張弁(75)の感温筒(75a)で構成される。インジェクション量制御手段(75b)は、感温膨張弁(75)の膨張弁(75b)で構成される。このような構成とすれば、感温膨張弁(75)を用いて冷媒のインジェクション量を適切に制御することができる。

【0031】

第7の発明は、第1乃至第5の発明のうち何れか1つにおいて、

前記温度検出手段(76a)は、温度センサ(76a)で構成され、

前記インジェクション量制御手段(76b)は、電子膨張弁(76b)で構成されていることを特徴とするものである。

【0032】

第7の発明では、温度検出手段(76a)は、温度センサ(76a)で構成される。インジェクション量制御手段(76b)は、電子膨張弁(76b)で構成される。このような構成とすれば、温度センサ(76a)と電子膨張弁(76b)とを用いて冷媒のインジェクション量を適切に制御することができる。

【発明の効果】

【0033】

本発明によれば、圧縮機構(20)の圧縮室(23)内に冷媒をインジェクションさせるインジェクション用冷媒通路(72)の通路途中にターミナル用熱交換部(36)を形成して、ターミナル(32)周辺の温度に比べて十分に高温なインジェクション用の冷媒をターミナル(32)と熱交換させるようにしたから、結露に起因する絶縁不良や漏電等のトラブルを防いで圧縮機の信頼性を向上させることができる。

【0034】

さらに、インジェクション用の冷媒を用いてターミナル(32)の温度低下を防止するようにしているから、ターミナル(32)の温度低下を防止するためのヒータ等を別途設ける必要が無く、コストダウンを図ることができる。

【図面の簡単な説明】

【0035】

【図1】本発明の実施形態1に係るスクリュー圧縮機を備えた空調装置の冷媒回路図である。

【図2】本発明の実施形態1に係るスクリュー圧縮機の要部の構成を示す縦断面図である。

【図3】スクリュー圧縮機の構成を示す横断面図である。

【図4】スクリュー圧縮機の要部を抜き出して示す斜視図である。

【図5】スクリュー圧縮機の要部を抜き出して示す、別の角度から見た斜視図である。

【図6】ターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。

【図7】スクリュー圧縮機の圧縮機構の動作を示す平面図であって、(a)は吸込行程を示し、(b)は圧縮行程を示し、(c)は吐出行程を示す。

【図8】本変形例1に係るターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。

【図9】本変形例2に係るターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。

【図10】本実施形態2に係るターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。

【図11】本実施形態3に係るターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。

【発明を実施するための形態】

【0036】

以下、本発明の実施形態を図面に基づいて説明する。なお、以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

【0037】

<実施形態1>

図1は、本発明の実施形態1に係るスクリュー圧縮機を備えた空調装置の冷媒回路図である。図1に示すように、冷媒回路(1)は、スクリュー圧縮機(10)、四方切換弁(2)、熱源側熱交換器(3)、利用側熱交換器(4)、熱源側膨張弁(5)、利用側膨張弁(6)、過冷却熱交換器(65)、及びインジェクション回路(70)が設けられた閉回路で構成されている。この冷媒回路(1)には、冷媒が充填されている。冷媒回路(1)では、充填された冷媒を循環させることにより蒸気圧縮冷凍サイクルが行われる。

【0038】

前記冷媒回路(1)において、スクリュー圧縮機(10)は、その吐出側が四方切換弁(2)の第1ポートに、その吸入側が四方切換弁(2)の第2ポートにそれぞれ接続されている。熱源側熱交換器(3)の一端は、四方切換弁(2)の第3ポートに接続されている。熱源側熱交換器(3)の他端は、過冷却熱交換器(65)の一端に接続されている。過冷却熱交換器(65)の他端は、利用側膨張弁(6)を介して利用側熱交換器(4)の一端に接続されている。利用側熱交換器(4)の他端は、四方切換弁(2)の第4ポートに接続されている。

【0039】

前記四方切換弁(2)は、第1ポートと第3ポートが連通して第2ポートと第4ポートが連通する第1状態(図1に実線で示す状態)と、第1ポートと第4ポートが連通して第2ポートと第3ポートが連通する第2状態(図1に点線で示す状態)とに切り換え可能となっている。

【0040】

前記過冷却熱交換器(65)は、高圧側流路(65a)と中間圧側流路(65b)とを有し、高圧側流路(65a)及び中間圧側流路(65b)を流れる冷媒同士が熱交換するように構成されている。

【0041】

前記高圧側流路(65a)の一端は、熱源側膨張弁(5)を介して熱源側熱交換器(3)に接続されている。また、高圧側流路(65a)の他端は、利用側膨張弁(6)を介して利用側熱交換器(4)に接続されている。

【0042】

前記中間圧側流路(65b)の流入端及び流出端は、それぞれインジェクション回路(70)に接続されている。インジェクション回路(70)は、スクリュー圧縮機(10)に冷媒をインジェクションするためのものであり、第1インジェクション配管(71)と、インジェクション用冷媒通路としての第2インジェクション配管(72)とを備えている。

【0043】

前記第1インジェクション配管(71)は、熱源側熱交換器(3)と過冷却熱交換器(65)とを接続している冷媒配管から分岐して、中間圧側流路(65b)の流入端に接続されている。また、第1インジェクション配管(71)の配管途中には過冷却用減圧弁(73)が設けられている。この過冷却用減圧弁(73)は、開度可変な電子膨張弁により構成されている。

【0044】

前記第2インジェクション配管(72)の一端は、中間圧側流路(65b)の流出端に接続されている。また、第2インジェクション配管(72)の他端は、スクリュー圧縮機(10)の中間圧位置に開口する中間ポート(図示省略)に接続されている。なお、インジェクション回路(70)の詳細な配管経路については後述する。

【0045】

図2は、スクリュー圧縮機の要部の構成を示す縦断面図、図3は、横断面図である。図2及び図3に示すように、このスクリュー圧縮機(10)は、密閉型に構成されている。このスクリュー圧縮機(10)では、圧縮機構(20)と、圧縮機構(20)を駆動する電動機(12)とが金属製のケーシング(11)に収容されている。圧縮機構(20)は、駆動軸(21)を介して電動機(12)と連結されている。また、ケーシング(11)内には、冷媒回路(1)の熱源側熱交換器(3)又は利用側熱交換器(4)から低圧のガス冷媒が流入されるとともに低圧ガスを圧縮機構(20)へ案内する低圧空間(S1)と、圧縮機構(20)から吐出された高圧のガス冷媒が流入する高圧空間(S2)とが区画形成されている。

【0046】

前記電動機(12)は、ステータ(13)と、ロータ(14)とを備えている。ステータ(13)は、低圧空間(S1)においてケーシング(11)の内周面に固定されている。ロータ(14)には駆動軸(21)の一端部が連結されていて、駆動軸(21)がロータ(14)とともに回転軸(X)回りに回転するように構成されている。

【0047】

前記圧縮機構(20)は、ケーシング(11)内に形成された円筒壁(16)と、円筒壁(16)の中に配置された1つのスクリューロータ(40)と、スクリューロータ(40)に噛み合う2つのゲートロータ(50)とを備えている。

【0048】

前記スクリューロータ(40)は、概ね円柱状に形成された金属製の部材である。スクリューロータ(40)の外径は、円筒壁(16)の内径よりも若干小さく設定されており、スクリューロータ(40)の外周面が円筒壁(16)の内周面と摺接するように構成されている。スクリューロータ(40)の外周部には、スクリューロータ(40)の軸方向一端から他端へ向かって螺旋状に延びる螺旋溝(41)が複数(本実施形態では、6本)形成されている。

【0049】

図4は、スクリュー圧縮機の要部を抜き出して示す斜視図、図5は、別の角度から見た斜視図である。図4及び図5に示すように、スクリューロータ(40)の各螺旋溝(41)は、円柱状のスクリューロータ(40)の軸心周りに対称な形状をしている(すなわち、スクリューロータ(40)の横断面において、螺旋溝(41)のそれぞれは、スクリューロータ(40)の中心に対して点対称な形状をしている)。そして、複数の螺旋溝(41)が所定の軸周りに対称となるときのその軸を螺旋溝(41)の軸心という。スクリューロータ(40)に対して螺旋溝(41)が精度良く形成されているときには、螺旋溝(41)の軸心はスクリューロータ(40)の軸心と一致する。

【0050】

ここで、前記スクリューロータ(40)の軸方向一端側の周縁部にはテーパ面(45)が形成されていて、螺旋溝(41)の一端部はテーパ面(45)に開口している。各螺旋溝(41)は、テーパ面(45)に開口する一端部(図2における左端部)が始端部となり、他端部(図2における右端部)が終端部となっている。一方、螺旋溝(41)の終端部は、スクリューロータ(40)の軸方向他端側においてその側周面に開口している。螺旋溝(41)では、両側の側壁面(42,43)のうち、ゲート(51)の進行方向の前側に位置するものが第1側壁面(42)となり、ゲート(51)の進行方向の後側に位置するものが第2側壁面(43)となっている。

【0051】

また、前記スクリューロータ(40)の他端部には、螺旋溝(41)が形成されている本体部(40a)よりも外径が小さな小径部(46)が形成されている。

【0052】

さらに、前記スクリューロータ(40)には、図1に示すように、駆動軸(21)を挿通させるための挿通孔(47)がスクリューロータ(40)の軸心を通って貫通形成されている。この挿通孔(47)が孔を構成する。

【0053】

図2に示すように、前記スクリューロータ(40)には、駆動軸(21)が挿通されている。駆動軸(21)の一端部には、電動機(12)のロータ(14)が連結されており、駆動軸(21)の他端部がスクリューロータ(40)の挿通孔(47)に挿通される。スクリューロータ(40)と駆動軸(21)は、キー(22)によって連結されている。駆動軸(21)は、スクリューロータ(40)と同軸上に配置されている。

【0054】

このように、前記スクリューロータ(40)と電動機(12)のロータ(14)とが駆動軸(21)に連結された状態でケーシング(11)内に収容される。このとき、スクリューロータ(40)は、円筒壁(16)に回転可能に嵌合しており、その外周面が円筒壁(16)の内周面と摺接する。

【0055】

ここで、駆動軸(21)の一端部にはロータ(14)から突出する第1被支持部(21a)が形成されており、この第1被支持部(21a)がコロ軸受(15)に回転自在に支持されている。一方、駆動軸(21)の他端部にはスクリューロータ(40)から突出する第2被支持部(21b)が形成されており、この第2被支持部(21b)が圧縮機構(20)の高圧側に位置する玉軸受(61)に回転自在に支持されている。

【0056】

前記玉軸受(61)は、ケーシング(11)の円筒壁(16)に嵌合された軸受ホルダ(60)に設置されている。軸受ホルダ(60)の、スクリューロータ(40)側の端面の周縁部には、スクリューロータ(40)側に突出した環状壁部(62)が設けられている。

【0057】

前記環状壁部(62)は、スクリューロータ(40)が円筒壁(16)内に配置されたときに、スクリューロータ(40)の小径部(46)が環状壁部(62)の内周側に入り込むように構成されている。このとき、小径部(46)と環状壁部(62)との間には若干の隙間が形成されており、スクリューロータ(40)の小径部(46)と軸受ホルダ(60)の環状壁部(62)とは径方向にも軸方向にも接触していない。つまり、小径部(46)と環状壁部(62)との間には、スクリューロータ(40)の外周面から径方向内方に入り込んだ後、軸方向に屈曲し、その後、さらに径方向内側に屈曲した、すなわち、縦断面がクランク状に屈曲した形状の隙間が形成されている。

【0058】

図4及び図5に示すように、前記ゲートロータ(50)は、長方形板状に形成された複数(本実施形態では、11枚)のゲート(51)が放射状に設けられた樹脂製の部材である。各ゲートロータ(50)は、円筒壁(16)の外側にスクリューロータ(40)を挟んで対称に配置され、軸心がスクリューロータ(40)の軸心と直交している。各ゲートロータ(50)は、ゲート(51)が円筒壁(16)の一部を貫通してスクリューロータ(40)の螺旋溝(41)に噛み合うように配置されている。

【0059】

前記ゲートロータ(50)は、金属製のロータ支持部材(55)に取り付けられている。ロータ支持部材(55)は、基部(56)とアーム部(57)と軸部(58)とを備えている。基部(56)は、やや肉厚の円板状に形成されている。アーム部(57)は、ゲートロータ(50)のゲート(51)と同数だけ設けられており、基部(56)の外周面から外側へ向かって放射状に延びている。軸部(58)は、棒状に形成されて基部(56)に立設されている。軸部(58)の中心軸は、基部(56)の中心軸と一致している。ゲートロータ(50)は、基部(56)及びアーム部(57)における軸部(58)とは反対側の面に取り付けられている。各アーム部(57)は、ゲート(51)の背面に当接している。

【0060】

図3に示すように、前記ゲートロータ(50)が取り付けられたロータ支持部材(55)は、円筒壁(16)に隣接してケーシング(11)内に区画形成されたゲートロータ室(18)に収容されている。図3におけるスクリューロータ(40)の右側に配置されたロータ支持部材(55)は、ゲートロータ(50)が下端側となる姿勢で設置されている。一方、図3におけるスクリューロータ(40)の左側に配置されたロータ支持部材(55)は、ゲートロータ(50)が上端側となる姿勢で設置されている。各ロータ支持部材(55)の軸部(58)は、ゲートロータ室(18)内の軸受ハウジング(52)に玉軸受(53)を介して回転自在に支持されている。なお、各ゲートロータ室(18)は、低圧空間(S1)に連通している。

【0061】

前記圧縮機構(20)では、円筒壁(16)の内周面と、スクリューロータ(40)の螺旋溝(41)と、ゲートロータ(50)のゲート(51)とによって囲まれた空間が圧縮室(23)になる(図2参照)。スクリューロータ(40)の螺旋溝(41)は、吸入側端部において低圧空間(S1)に開放しており、この開放部分が圧縮機構(20)の吸入口(24)になっている。

【0062】

前記スクリュー圧縮機(10)には、容量制御機構としてスライドバルブ(80)が設けられている。このスライドバルブ(80)は、円筒壁(16)がその周方向の2カ所において径方向外側に膨出したスライドバルブ収納部(17)内に設けられている。スライドバルブ(80)は、内面が円筒壁(16)の内周面の一部を構成するとともに、円筒壁(16)の軸心方向にスライド可能に構成されている。

【0063】

図示は省略するが、スライドバルブ(80)には、圧縮室(23)と高圧空間(S2)とを連通させるための吐出口が形成されている。つまり、圧縮室(23)で圧縮された冷媒は、スライドバルブ(80)の吐出口から高圧空間(S2)に吐出される。また、円筒壁(16)には、圧縮室(23)から低圧空間(S1)へ冷媒を戻すためのバイパス通路の上流端が開口しており、スライドバルブ(80)はこのバイパス通路の上流端を開閉して、圧縮機構(20)の容量を調整する。

【0064】

図2に示すように、ケーシング(11)には、台座部(11a)が形成されている。この台座部(11a)は、ケーシング(11)の上部から突出するように形成されており、その上面が概ね水平な平坦面となっている。台座部(11a)には、ターミナル組立品(30)が取り付けられている。

【0065】

前記ターミナル組立品(30)は、ターミナル台(31)と、ターミナル(32)とによって構成されている。ターミナル台(31)は、長方形の厚板状に形成され、その長辺がケーシング(11)の軸方向と概ね平行となる姿勢で、台座部(11a)の上面に取り付けられている。ターミナル台(31)の下面は、台座部(11a)の上面と接している。

【0066】

前記ターミナル(32)は、電動機(12)に給電するためのものであり、端子座(33)と6本の端子棒(34)とを備えている。端子座(33)は、絶縁性の樹脂等からなるブロック状の部材であって、ターミナル台(31)の上面及び下面の中央部に設置されている。各端子棒(34)は、金属製の部材であって、その軸方向が概ね鉛直方向となる姿勢で端子座(33)に取り付けられている。

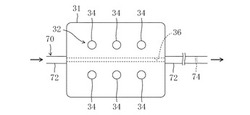

【0067】

図6は、ターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。図6に示すように、ターミナル台(31)において、6本の端子棒(34)は3本ずつ2列に配列されている。なお、ターミナル(32)の端子棒(34)の個数や配置は一例であり、この形態に限定するものではない。

【0068】

前記端子棒(34)は、端子座(33)とターミナル台(31)を貫通しており、その上端がケーシング(11)の外部に露出し、その下端がケーシング(11)の内部空間に位置している。各端子棒(34)の上端には、図示しない給電用ケーブルのリード線を接続するためのナット等が取り付けられている。各端子棒(34)の下端は、電動機(12)の巻線と電気的に接続されている。

【0069】

前記ターミナル台(31)には、ターミナル(32)と熱交換させるための冷媒を流通させるターミナル用熱交換部としてのターミナル用冷媒通路(36)が形成されている。具体的に、このターミナル用冷媒通路(36)は、図6で上側に配置された3本の端子棒(34)と、下側に配置された3本の端子棒(34)との間を左右方向に延びるように貫通している。すなわち、ターミナル(32)の端子棒(34)がターミナル用冷媒通路(36)に沿って配置された状態となっている。

【0070】

前記ターミナル台(31)は、インジェクション回路(70)の第2インジェクション配管(72)の通路途中に接続されて、ターミナル用冷媒通路(36)と第2インジェクション配管(72)とが連通している。第2インジェクション配管(72)における下流側には、配管内を流れる中間圧冷媒の流量を絞ってインジェクション量を制御するためのオリフィス板(74)が設けられている。

【0071】

前記第2インジェクション配管(72)を流通する中間圧冷媒は、圧縮機構(20)の圧縮室(23)内にインジェクションされる前に、ターミナル台(31)のターミナル用冷媒通路(36)を流通する。そして、インジェクション用の中間圧冷媒とターミナル(32)の端子棒(34)とが熱交換するようになっている。

【0072】

このような構成とすれば、空気中の水分が凝縮して生じる凝縮水によって、電動機(12)に給電するためのターミナル(32)が水に濡れたり浸かって絶縁不良や漏電を招くのを防止することができる。

【0073】

具体的に、前記ターミナル(32)は低圧空間(S1)側に設けられているため、低圧空間(S1)内に供給される低圧冷媒によってターミナル(32)周辺の空気が冷却されて空気中の水分が凝縮すると、その凝縮水によってターミナル(32)が水に濡れてしまうおそれがあった。

【0074】

これに対し、本発明では、圧縮機構(20)の圧縮室(23)内に冷媒をインジェクションさせる第2インジェクション配管(72)の通路途中に、ターミナル台(31)のターミナル用冷媒通路(36)を接続させて、インジェクション用の中間圧冷媒とターミナル(32)とを熱交換させるようにしている。すなわち、インジェクション用の中間圧冷媒は、ターミナル(32)周辺の温度に比べて十分に高温であるから、結露に起因する絶縁不良や漏電等のトラブルを防いで圧縮機の信頼性を向上させることができる。

【0075】

さらに、前記スクリュー圧縮機(10)に元々設けられていたインジェクション回路(70)の第2インジェクション配管(72)を流通する中間圧冷媒を用いてターミナル(32)の温度低下を防止する構成としたから、ターミナル(32)の温度低下を防止するためのヒータ等を別途設ける必要が無く、コストダウンを図ることができる。

【0076】

なお、本実施形態1では、圧縮室(23)に中間圧冷媒をインジェクションするために、第2インジェクション配管(72)を圧縮機構(20)の中間圧位置に配管するようにしたが、この形態に限定するものではなく、例えば、ケーシング(11)自体に流通路を形成するようにして、この流通路を介して圧縮室(23)内にインジェクションするような構成としても良い。

【0077】

また、本実施形態1では、前記ターミナル台(31)にターミナル用冷媒通路(36)を形成して、このターミナル用冷媒通路(36)と第2インジェクション配管(72)とを接続するようにした構成について説明したが、この形態に限定するものではなく、例えば、第2インジェクション配管(72)をターミナル台(31)に接触するように配索することで、ターミナル(32)と冷媒とを熱交換させるようにしても良い。この場合には、第2インジェクション配管(72)における、ターミナル台(31)と接触している区間がターミナル用熱交換部とされる。

【0078】

−運転動作−

以下、前記スクリュー圧縮機(10)の運転動作について説明する。図2に示すように、スクリュー圧縮機(10)において電動機(12)を起動すると、駆動軸(21)が回転するのに伴ってスクリューロータ(40)が回転する。このスクリューロータ(40)の回転に伴ってゲートロータ(50)も回転し、圧縮機構(20)が吸入行程、圧縮行程及び吐出行程を繰り返す。ここでは、図7において網掛けを付した圧縮室(23)に着目して説明する。

【0079】

図7(a)において、網掛けを付した圧縮室(23)は、低圧空間(S1)に連通している。また、この圧縮室(23)が形成されている螺旋溝(41)は、図7(a)の下側に位置するゲートロータ(50)のゲート(51)と噛み合わされている。スクリューロータ(40)が回転すると、このゲート(51)が螺旋溝(41)の終端へ向かって相対的に移動し、それに伴って圧縮室(23)の容積が拡大する。その結果、低圧空間(S1)の低圧ガス冷媒が吸入口(24)を通じて圧縮室(23)へ吸い込まれる。

【0080】

前記スクリューロータ(40)がさらに回転すると、図7(b)の状態となる。図7(b)において、網掛けを付した圧縮室(23)は、閉じきり状態となっている。つまり、この圧縮室(23)が形成されている螺旋溝(41)は、図7(b)の上側に位置するゲートロータ(50)のゲート(51)と噛み合わされ、このゲート(51)によって低圧空間(S1)から仕切られている。そして、スクリューロータ(40)の回転に伴ってゲート(51)が螺旋溝(41)の終端へ向かって移動すると、圧縮室(23)の容積が次第に縮小する。その結果、圧縮室(23)内のガス冷媒が圧縮される。

【0081】

前記スクリューロータ(40)がさらに回転すると、図7(c)の状態となる。図7(c)において、網掛けを付した圧縮室(23)は、吐出口(図示省略)を介して高圧空間(S2)と連通した状態となっている。そして、スクリューロータ(40)の回転に伴ってゲート(51)が螺旋溝(41)の終端へ向かって移動すると、圧縮された冷媒ガスが圧縮室(23)から高圧空間(S2)へ押し出されてゆく。

【0082】

−インジェクション動作−

次に、前記スクリュー圧縮機(10)のインジェクション動作について説明する。スクリュー圧縮機(10)の高圧空間(S2)から吐出した高圧冷媒は、図1に示すように、熱源側熱交換器(3)で凝縮した後、その一部がインジェクション回路(70)に流入する。

【0083】

前記インジェクション回路(70)に流入した高圧冷媒は、第1インジェクション配管(71)を流通して過冷却用減圧弁(73)で所定圧力まで減圧されて中間圧冷媒となる。この中間圧冷媒は、過冷却熱交換器(65)を通過する際に、高圧冷媒と熱交換されてガス冷媒となる。

【0084】

そして、前記過冷却熱交換器(65)を通過したインジェクション用の中間圧冷媒は、第2インジェクション配管(72)を流通する。ここで、第2インジェクション配管(72)の通路途中には、ターミナル台(31)のターミナル用冷媒通路(36)が接続されているから、中間圧冷媒がターミナル用冷媒通路(36)を流通する際に、ターミナル(32)の端子棒(34)と中間圧冷媒とが熱交換する。

【0085】

そして、前記ターミナル用冷媒通路(36)を通過した中間圧冷媒は、圧縮室(23)内にインジェクションされる。この中間圧冷媒のインジェクションにより、スクリュー圧縮機(10)の冷媒吐出ガス温度を所定温度以下まで低減することができる。

【0086】

以上のように、本実施形態1に係るスクリュー圧縮機(10)によれば、圧縮機構(20)の圧縮室(23)内に冷媒をインジェクションさせるインジェクション回路(70)の第2インジェクション配管(72)の通路途中に、ターミナル台(31)のターミナル用冷媒通路(36)を接続させて、ターミナル(32)周辺の温度に比べて十分に高温なインジェクション用の中間圧冷媒をターミナル(32)と熱交換させるようにしたから、結露に起因する絶縁不良や漏電等のトラブルを防いで圧縮機の信頼性を向上させることができる。

【0087】

さらに、インジェクション用の中間圧冷媒を用いてターミナル(32)の温度低下を防止するようにしているから、ターミナル(32)の温度低下を防止するためのヒータ等を別途設ける必要が無く、コストダウンを図ることができる。

【0088】

<変形例1>

図8は、本変形例1に係るターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。前記実施形態1との違いは、ターミナル台(31)の温度に応じてインジェクション量を制御するようにした点である。

【0089】

図8に示すように、前記ターミナル台(31)におけるターミナル用冷媒通路(36)の下流側には、感温膨張弁(75)の感温筒(75a)が設けられている。また、第2インジェクション配管(72)におけるターミナル台(31)と圧縮機構(20)との間には、感温膨張弁(75)の膨張弁(75b)が接続されている。ここで、感温筒(75a)は温度検出手段を、膨張弁(75b)はインジェクション量制御手段をそれぞれ構成しており、互いに配管チューブを介して接続されている。

【0090】

前記感温筒(75a)は、その内部に流体が封入されており、封入された流体が温度変化に応じて膨張する。膨張弁(75b)は、感温筒(75a)内の流体の膨張量に基づいてその開度が調整されるようになっている。具体的に、ターミナル台(31)の温度が露点温度以下である場合には、結露を防止するためにターミナル(32)を温める必要があるため、感温膨張弁(75)の開度が大きくなる。一方、ターミナル台(31)の温度が露点温度以上である場合には、ターミナル(32)を温める必要がないため、インジェクションに必要な冷媒流通量を確保しつつ感温膨張弁(75)の開度が小さくなる。

【0091】

<変形例2>

図9は、本変形例2に係るターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。前記実施形態1との違いは、ターミナル台(31)の温度に応じてインジェクション量を制御するようにした点である。

【0092】

図9に示すように、前記ターミナル台(31)におけるターミナル用冷媒通路(36)の下流側には、ターミナル台(31)の温度を検出するための温度センサ(76a)が設けられている。また、第2インジェクション配管(72)におけるターミナル台(31)と圧縮機構(20)との間には、開度可変な電子膨張弁(76b)が接続されている。温度センサ(76a)は温度検出手段を、電子膨張弁(76b)は、インジェクション量制御手段をそれぞれ構成しており、互いに信号ケーブルを介して接続されている。

【0093】

前記電子膨張弁(76b)は、温度センサ(76a)の検出信号に基づいて、その開度が可変となっている。具体的に、ターミナル台(31)の温度が露点温度以下である場合には、結露を防止するためにターミナル(32)を温める必要があるため、電子膨張弁(76b)の開度が大きくなる。一方、ターミナル台(31)の温度が露点温度以上である場合には、ターミナル(32)を温める必要がないため、インジェクションに必要な冷媒流通量を確保しつつ電子膨張弁(76b)の開度が小さくなる。

【0094】

<実施形態2>

図10は、本発明の実施形態2に係るターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。前記実施形態1との違いは、ターミナル台(31)のターミナル用冷媒通路(36)の流通経路を変更した点である。

【0095】

図10に示すように、前記ターミナル台(31)には、ターミナル(32)と熱交換させるための冷媒を流通させるターミナル用冷媒通路(36)が形成されている。具体的に、このターミナル用冷媒通路(36)は、吸入側から吐出側に向かって分岐した後で再び合流するように形成された2つの分岐通路(36a)を備えている。この2つの分岐通路(36a)で区画された領域(T1)は、略矩形状に形成されており、この領域(T1)内には、ターミナル(32)の6本の端子棒(34)が3本ずつ2列に配列されている。

【0096】

このような構成とすれば、ターミナル(32)の端子棒(34)の周辺を、2つの分岐通路(36a)で構成されたターミナル用冷媒通路(36)で囲うことで、ターミナル用冷媒通路(36)を流通する中間圧冷媒とターミナル(32)の端子棒(34)との伝熱面積を増加させ、効率的に熱交換させることができる。そのため、空気中の水分が凝縮して生じる凝縮水によって、電動機(12)に給電するためのターミナル(32)が水に濡れたり浸かって絶縁不良や漏電を招くのを防止することができる。

【0097】

<実施形態3>

図11は、本発明の実施形態3に係るターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。前記実施形態1との違いは、ターミナル台(31)のターミナル用冷媒通路(36)の流通経路を変更した点である。

【0098】

図11に示すように、前記ターミナル台(31)には、ターミナル(32)と熱交換させるための冷媒を流通させるターミナル用冷媒通路(36)が形成されている。具体的に、このターミナル用冷媒通路(36)は、吸入側から吐出側に向かって分岐した後で再び合流するように形成された2つの分岐通路(36a)と、2つの分岐通路(36a)同士を連通する2つの連通路(36b)とを備えている。

【0099】

具体的に、2つの連通路(36b)は、図11で上側及び下側に配置された分岐通路(36a)同士を連通するとともに、左右方向に間隔をあけて配置されている。2つの分岐通路(36a)と2つの連通路(36b)とで区画された3つの領域(T2)内には、それぞれターミナル(32)の端子棒(34)が2本ずつ配置されている。

【0100】

このような構成とすれば、ターミナル(32)の端子棒(34)の周辺を、2つの分岐通路(36a)と2つの連通路(36b)とで構成されたターミナル用冷媒通路(36)で囲うことで、ターミナル用冷媒通路(36)を流通する中間圧冷媒とターミナル(32)の端子棒(34)との伝熱面積を増加させ、効率的に熱交換させることができる。そのため、空気中の水分が凝縮して生じる凝縮水によって、電動機(12)に給電するためのターミナル(32)が水に濡れたり浸かって絶縁不良や漏電を招くのを防止することができる。

【産業上の利用可能性】

【0101】

以上説明したように、本発明は、ケーシング内に圧縮機構と電動機とが収容された圧縮機において、結露に起因する絶縁不良や漏電等のトラブルを防いで圧縮機の信頼性を向上させることができるという実用性の高い効果が得られることから、きわめて有用で産業上の利用可能性は高い。

【符号の説明】

【0102】

1 スクリュー圧縮機

11 ケーシング

12 電動機

20 圧縮機構

23 圧縮室

31 ターミナル台

32 ターミナル

34 端子棒

36 ターミナル用冷媒通路(ターミナル用熱交換部)

36a 分岐通路

36b 連通路

72 第2インジェクション配管(インジェクション用冷媒通路)

75 感温膨張弁

75a 感温筒(温度検出手段)

75b 膨張弁(インジェクション量制御手段)

76a 温度センサ(温度検出手段)

76b 電子膨張弁(インジェクション量制御手段)

S1 低圧空間

【技術分野】

【0001】

本発明は、圧縮機に関するものである。

【背景技術】

【0002】

従来より、冷媒や空気を圧縮する圧縮機として、スクリュー圧縮機が用いられている。例えば、特許文献1には、スクリューロータ及びゲートロータからなる圧縮機構と、これを駆動するための電動機とが1つのケーシングに収容されたスクリュー圧縮機が開示されている。

【0003】

前記スクリュー圧縮機では、スクリューロータは、概ね円柱状に形成されており、その外周部に複数条の螺旋溝が刻まれている。ゲートロータは、概ね平板状に形成されており、スクリューロータの側方に配置されている。このゲートロータには、複数の長方形板状のゲートが放射状に設けられている。ゲートロータは、その回転軸がスクリューロータの回転軸と直交する姿勢で設置され、ゲートがスクリューロータの螺旋溝と噛み合わされる。

【0004】

前記スクリュー圧縮機では、スクリューロータとゲートロータがケーシングに収容されており、スクリューロータの螺旋溝と、ゲートロータのゲートと、ケーシングの内壁面とによって圧縮室が形成される。スクリューロータを電動機で回転駆動すると、スクリューロータの回転に伴ってゲートロータが回転する。そして、ゲートロータのゲートが、噛み合った螺旋溝の始端(吸入側の端部)から終端(吐出側の端部)へ向かって相対的に移動し、閉じきり状態となった圧縮室の容積が次第に縮小する。その結果、圧縮室内の流体が圧縮される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−42081号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来のスクリュー圧縮機では、空気中の水分が凝縮して生じる凝縮水によって、電動機に給電するためのターミナルが水に濡れたり浸かってしまい、その結果、絶縁不良や漏電を招くおそれがあった。

【0007】

具体的に、スクリューロータを駆動する電動機は、ケーシング内の低圧空間側に配置されているため、この電動機に給電するためのターミナルも低圧空間側に設けられている。そして、低圧空間内に供給される低圧冷媒によってターミナル周辺の空気が冷却されて空気中の水分が凝縮すると、その凝縮水によってターミナルが水に濡れてしまうことがあった。

【0008】

そこで、ターミナルに樹脂コーキングを施したりターミナルにカバーを設けて密閉構造とすることで外気と遮断して、ターミナルに直接結露しないようにしたり、ターミナルにヒータを設けて温度制御する等が考えられるが、その対策のための部材等が別途必要となりコストがかかってしまう。

【0009】

本発明は、かかる点に鑑みてなされたものであり、その目的は、ケーシング内に圧縮機構と電動機とが収容された圧縮機において、結露に起因する絶縁不良や漏電等のトラブルを防いで圧縮機の信頼性を向上させることにある。

【課題を解決するための手段】

【0010】

上述した目的を達成するため、本発明は、圧縮機構の圧縮室内にインジェクションするための冷媒がターミナル周辺を流通するように、その流通経路を設定するようにした。

【0011】

具体的に、本発明は、内部に低圧空間(S1)を有するケーシング(11)と、該ケーシング(11)内に収容された圧縮機構(20)と、該圧縮機構(20)を駆動するための電動機(12)と、該電動機(12)に給電するためのターミナル(32)が設けられ且つ該ケーシング(11)における低圧空間(S1)側に取り付けられたターミナル台(31)とを備えた圧縮機を対象とし、次のような解決手段を講じた。

【0012】

すなわち、第1の発明は、前記圧縮機構(20)から吐出される吐出冷媒の温度を低下させるために、該圧縮機構(20)の圧縮室(23)内に冷媒をインジェクションさせるインジェクション用冷媒通路(72)を備え、

前記インジェクション用冷媒通路(72)の通路途中には、前記ターミナル(32)と冷媒とを熱交換させるためのターミナル用熱交換部(36)が形成されていることを特徴とするものである。

【0013】

第1の発明では、圧縮機構(20)から吐出される吐出冷媒の温度を低下させるために、インジェクション用冷媒通路(72)から圧縮機構(20)の圧縮室(23)内に冷媒がインジェクションされる。インジェクション用冷媒通路(72)の通路途中には、ターミナル(32)と冷媒とを熱交換させるためのターミナル用熱交換部(36)が形成される。

【0014】

このような構成とすれば、空気中の水分が凝縮して生じる凝縮水によって、電動機(12)に給電するためのターミナル(32)が水に濡れたり浸かって絶縁不良や漏電を招くのを防止することができる。

【0015】

具体的に、スクリューロータを駆動する電動機(12)は、ケーシング(11)内の低圧空間(S1)側に配置されているため、この電動機(12)に給電するためのターミナル(32)も低圧空間(S1)側に設けられている。そして、低圧空間(S1)内に供給される低圧冷媒によってターミナル(32)周辺の空気が冷却されて空気中の水分が凝縮すると、その凝縮水によってターミナル(32)が水に濡れてしまうおそれがあった。

【0016】

これに対し、本発明では、圧縮機構(20)の圧縮室(23)内に冷媒をインジェクションさせるインジェクション用冷媒通路(72)の通路途中にターミナル用熱交換部(36)を形成して、インジェクション用の冷媒とターミナル(32)とを熱交換させるようにしている。すなわち、インジェクション用の冷媒は、ターミナル(32)周辺の温度に比べて十分に高温であるから、結露に起因する絶縁不良や漏電等のトラブルを防いで圧縮機の信頼性を向上させることができる。

【0017】

さらに、圧縮機に元々設けられていたインジェクション用冷媒通路(72)を流通する冷媒を用いてターミナル(32)の温度低下を防止する構成としたから、ターミナル(32)の温度低下を防止するためのヒータ等を別途設ける必要が無く、コストダウンを図ることができる。

【0018】

第2の発明は、第1の発明において、

前記ターミナル(32)は、前記ターミナル用熱交換部(36)に沿って配置されていることを特徴とするものである。

【0019】

第2の発明では、ターミナル用熱交換部(36)に沿ってターミナル(32)が配置される。このような構成とすれば、ターミナル用熱交換部(36)を流通する冷媒と複数のターミナル(32)との伝熱面積を増加させて、効率的に熱交換させることができる。

【0020】

第3の発明は、第1又は第2の発明において、

前記ターミナル用熱交換部(36)は、吸入側から吐出側に向かって分岐した後で再び合流するように形成された複数の分岐通路(36a)を備え、

前記ターミナル(32)は、前記複数の分岐通路(36a)で区画された領域(T1)内に配置されていることを特徴とするものである。

【0021】

第3の発明では、ターミナル用熱交換部(36)は、吸入側から吐出側に向かって分岐した後で再び合流するように形成された複数の分岐通路(36a)を備える。そして、複数の分岐通路(36a)で区画された領域(T1)内にターミナル(32)が配置される。

【0022】

このような構成とすれば、複数のターミナル(32)の周辺をターミナル用熱交換部(36)で囲うようにして、ターミナル用熱交換部(36)を流通する冷媒と複数のターミナル(32)との伝熱面積を増加させ、効率的に熱交換させることができる。

【0023】

第4の発明は、第3の発明において、

前記ターミナル用熱交換部(36)は、前記複数の分岐通路(36a)同士を連通する連通路(36b)を少なくとも1つ備え、

前記ターミナル(32)は、前記複数の分岐通路(36a)と前記連通路(36b)とで区画された領域(T2)内に配置されていることを特徴とするものである。

【0024】

第4の発明では、ターミナル用熱交換部(36)は、複数の分岐通路(36a)同士を連通する連通路(36b)を少なくとも1つ備える。そして、複数の分岐通路(36a)と連通路(36b)とで区画された領域(T2)内にターミナル(32)が配置される。

【0025】

このような構成とすれば、複数のターミナル(32)の周辺及びその間隙をターミナル用熱交換部(36)で囲うようにして、ターミナル用熱交換部(36)を流通する冷媒と複数のターミナル(32)との伝熱面積を増加させ、効率的に熱交換させることができる。

【0026】

第5の発明は、第1乃至第4の発明のうち何れか1つにおいて、

前記ターミナル台(31)の温度を検出する温度検出手段(75a,76a)と、

前記温度検出手段(75a,76a)の検出結果に基づいて、冷媒のインジェクション量を制御するインジェクション量制御手段(75b,76b)とを備えていることを特徴とするものである。

【0027】

第5の発明では、温度検出手段(75a,76a)によりターミナル台(31)の温度が検出される。インジェクション量制御手段(75b,76b)では、温度検出手段(75a,76a)の検出結果に基づいて、冷媒のインジェクション量が制御される。

【0028】

このような構成とすれば、温度検出手段(75a,76a)によりターミナル台(31)の温度を検出して、ターミナル台(31)周辺の空気が冷却されて露点温度まで低下する前に、インジェクション量制御手段(75b,76b)により、ターミナル台(31)のターミナル用熱交換部(36)に高温の冷媒を流通させることができ、結露に起因する絶縁不良や漏電等のトラブルを防いで圧縮機の信頼性を向上できる。

【0029】

第6の発明は、第1乃至第5の発明のうち何れか1つにおいて、

前記温度検出手段(75a)は、感温膨張弁(75)の感温筒(75a)で構成され、

前記インジェクション量制御手段(75b)は、前記感温膨張弁(75)の膨張弁(75b)で構成されていることを特徴とするものである。

【0030】

第6の発明では、温度検出手段(75a)は、感温膨張弁(75)の感温筒(75a)で構成される。インジェクション量制御手段(75b)は、感温膨張弁(75)の膨張弁(75b)で構成される。このような構成とすれば、感温膨張弁(75)を用いて冷媒のインジェクション量を適切に制御することができる。

【0031】

第7の発明は、第1乃至第5の発明のうち何れか1つにおいて、

前記温度検出手段(76a)は、温度センサ(76a)で構成され、

前記インジェクション量制御手段(76b)は、電子膨張弁(76b)で構成されていることを特徴とするものである。

【0032】

第7の発明では、温度検出手段(76a)は、温度センサ(76a)で構成される。インジェクション量制御手段(76b)は、電子膨張弁(76b)で構成される。このような構成とすれば、温度センサ(76a)と電子膨張弁(76b)とを用いて冷媒のインジェクション量を適切に制御することができる。

【発明の効果】

【0033】

本発明によれば、圧縮機構(20)の圧縮室(23)内に冷媒をインジェクションさせるインジェクション用冷媒通路(72)の通路途中にターミナル用熱交換部(36)を形成して、ターミナル(32)周辺の温度に比べて十分に高温なインジェクション用の冷媒をターミナル(32)と熱交換させるようにしたから、結露に起因する絶縁不良や漏電等のトラブルを防いで圧縮機の信頼性を向上させることができる。

【0034】

さらに、インジェクション用の冷媒を用いてターミナル(32)の温度低下を防止するようにしているから、ターミナル(32)の温度低下を防止するためのヒータ等を別途設ける必要が無く、コストダウンを図ることができる。

【図面の簡単な説明】

【0035】

【図1】本発明の実施形態1に係るスクリュー圧縮機を備えた空調装置の冷媒回路図である。

【図2】本発明の実施形態1に係るスクリュー圧縮機の要部の構成を示す縦断面図である。

【図3】スクリュー圧縮機の構成を示す横断面図である。

【図4】スクリュー圧縮機の要部を抜き出して示す斜視図である。

【図5】スクリュー圧縮機の要部を抜き出して示す、別の角度から見た斜視図である。

【図6】ターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。

【図7】スクリュー圧縮機の圧縮機構の動作を示す平面図であって、(a)は吸込行程を示し、(b)は圧縮行程を示し、(c)は吐出行程を示す。

【図8】本変形例1に係るターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。

【図9】本変形例2に係るターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。

【図10】本実施形態2に係るターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。

【図11】本実施形態3に係るターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。

【発明を実施するための形態】

【0036】

以下、本発明の実施形態を図面に基づいて説明する。なお、以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

【0037】

<実施形態1>

図1は、本発明の実施形態1に係るスクリュー圧縮機を備えた空調装置の冷媒回路図である。図1に示すように、冷媒回路(1)は、スクリュー圧縮機(10)、四方切換弁(2)、熱源側熱交換器(3)、利用側熱交換器(4)、熱源側膨張弁(5)、利用側膨張弁(6)、過冷却熱交換器(65)、及びインジェクション回路(70)が設けられた閉回路で構成されている。この冷媒回路(1)には、冷媒が充填されている。冷媒回路(1)では、充填された冷媒を循環させることにより蒸気圧縮冷凍サイクルが行われる。

【0038】

前記冷媒回路(1)において、スクリュー圧縮機(10)は、その吐出側が四方切換弁(2)の第1ポートに、その吸入側が四方切換弁(2)の第2ポートにそれぞれ接続されている。熱源側熱交換器(3)の一端は、四方切換弁(2)の第3ポートに接続されている。熱源側熱交換器(3)の他端は、過冷却熱交換器(65)の一端に接続されている。過冷却熱交換器(65)の他端は、利用側膨張弁(6)を介して利用側熱交換器(4)の一端に接続されている。利用側熱交換器(4)の他端は、四方切換弁(2)の第4ポートに接続されている。

【0039】

前記四方切換弁(2)は、第1ポートと第3ポートが連通して第2ポートと第4ポートが連通する第1状態(図1に実線で示す状態)と、第1ポートと第4ポートが連通して第2ポートと第3ポートが連通する第2状態(図1に点線で示す状態)とに切り換え可能となっている。

【0040】

前記過冷却熱交換器(65)は、高圧側流路(65a)と中間圧側流路(65b)とを有し、高圧側流路(65a)及び中間圧側流路(65b)を流れる冷媒同士が熱交換するように構成されている。

【0041】

前記高圧側流路(65a)の一端は、熱源側膨張弁(5)を介して熱源側熱交換器(3)に接続されている。また、高圧側流路(65a)の他端は、利用側膨張弁(6)を介して利用側熱交換器(4)に接続されている。

【0042】

前記中間圧側流路(65b)の流入端及び流出端は、それぞれインジェクション回路(70)に接続されている。インジェクション回路(70)は、スクリュー圧縮機(10)に冷媒をインジェクションするためのものであり、第1インジェクション配管(71)と、インジェクション用冷媒通路としての第2インジェクション配管(72)とを備えている。

【0043】

前記第1インジェクション配管(71)は、熱源側熱交換器(3)と過冷却熱交換器(65)とを接続している冷媒配管から分岐して、中間圧側流路(65b)の流入端に接続されている。また、第1インジェクション配管(71)の配管途中には過冷却用減圧弁(73)が設けられている。この過冷却用減圧弁(73)は、開度可変な電子膨張弁により構成されている。

【0044】

前記第2インジェクション配管(72)の一端は、中間圧側流路(65b)の流出端に接続されている。また、第2インジェクション配管(72)の他端は、スクリュー圧縮機(10)の中間圧位置に開口する中間ポート(図示省略)に接続されている。なお、インジェクション回路(70)の詳細な配管経路については後述する。

【0045】

図2は、スクリュー圧縮機の要部の構成を示す縦断面図、図3は、横断面図である。図2及び図3に示すように、このスクリュー圧縮機(10)は、密閉型に構成されている。このスクリュー圧縮機(10)では、圧縮機構(20)と、圧縮機構(20)を駆動する電動機(12)とが金属製のケーシング(11)に収容されている。圧縮機構(20)は、駆動軸(21)を介して電動機(12)と連結されている。また、ケーシング(11)内には、冷媒回路(1)の熱源側熱交換器(3)又は利用側熱交換器(4)から低圧のガス冷媒が流入されるとともに低圧ガスを圧縮機構(20)へ案内する低圧空間(S1)と、圧縮機構(20)から吐出された高圧のガス冷媒が流入する高圧空間(S2)とが区画形成されている。

【0046】

前記電動機(12)は、ステータ(13)と、ロータ(14)とを備えている。ステータ(13)は、低圧空間(S1)においてケーシング(11)の内周面に固定されている。ロータ(14)には駆動軸(21)の一端部が連結されていて、駆動軸(21)がロータ(14)とともに回転軸(X)回りに回転するように構成されている。

【0047】

前記圧縮機構(20)は、ケーシング(11)内に形成された円筒壁(16)と、円筒壁(16)の中に配置された1つのスクリューロータ(40)と、スクリューロータ(40)に噛み合う2つのゲートロータ(50)とを備えている。

【0048】

前記スクリューロータ(40)は、概ね円柱状に形成された金属製の部材である。スクリューロータ(40)の外径は、円筒壁(16)の内径よりも若干小さく設定されており、スクリューロータ(40)の外周面が円筒壁(16)の内周面と摺接するように構成されている。スクリューロータ(40)の外周部には、スクリューロータ(40)の軸方向一端から他端へ向かって螺旋状に延びる螺旋溝(41)が複数(本実施形態では、6本)形成されている。

【0049】

図4は、スクリュー圧縮機の要部を抜き出して示す斜視図、図5は、別の角度から見た斜視図である。図4及び図5に示すように、スクリューロータ(40)の各螺旋溝(41)は、円柱状のスクリューロータ(40)の軸心周りに対称な形状をしている(すなわち、スクリューロータ(40)の横断面において、螺旋溝(41)のそれぞれは、スクリューロータ(40)の中心に対して点対称な形状をしている)。そして、複数の螺旋溝(41)が所定の軸周りに対称となるときのその軸を螺旋溝(41)の軸心という。スクリューロータ(40)に対して螺旋溝(41)が精度良く形成されているときには、螺旋溝(41)の軸心はスクリューロータ(40)の軸心と一致する。

【0050】

ここで、前記スクリューロータ(40)の軸方向一端側の周縁部にはテーパ面(45)が形成されていて、螺旋溝(41)の一端部はテーパ面(45)に開口している。各螺旋溝(41)は、テーパ面(45)に開口する一端部(図2における左端部)が始端部となり、他端部(図2における右端部)が終端部となっている。一方、螺旋溝(41)の終端部は、スクリューロータ(40)の軸方向他端側においてその側周面に開口している。螺旋溝(41)では、両側の側壁面(42,43)のうち、ゲート(51)の進行方向の前側に位置するものが第1側壁面(42)となり、ゲート(51)の進行方向の後側に位置するものが第2側壁面(43)となっている。

【0051】

また、前記スクリューロータ(40)の他端部には、螺旋溝(41)が形成されている本体部(40a)よりも外径が小さな小径部(46)が形成されている。

【0052】

さらに、前記スクリューロータ(40)には、図1に示すように、駆動軸(21)を挿通させるための挿通孔(47)がスクリューロータ(40)の軸心を通って貫通形成されている。この挿通孔(47)が孔を構成する。

【0053】

図2に示すように、前記スクリューロータ(40)には、駆動軸(21)が挿通されている。駆動軸(21)の一端部には、電動機(12)のロータ(14)が連結されており、駆動軸(21)の他端部がスクリューロータ(40)の挿通孔(47)に挿通される。スクリューロータ(40)と駆動軸(21)は、キー(22)によって連結されている。駆動軸(21)は、スクリューロータ(40)と同軸上に配置されている。

【0054】

このように、前記スクリューロータ(40)と電動機(12)のロータ(14)とが駆動軸(21)に連結された状態でケーシング(11)内に収容される。このとき、スクリューロータ(40)は、円筒壁(16)に回転可能に嵌合しており、その外周面が円筒壁(16)の内周面と摺接する。

【0055】

ここで、駆動軸(21)の一端部にはロータ(14)から突出する第1被支持部(21a)が形成されており、この第1被支持部(21a)がコロ軸受(15)に回転自在に支持されている。一方、駆動軸(21)の他端部にはスクリューロータ(40)から突出する第2被支持部(21b)が形成されており、この第2被支持部(21b)が圧縮機構(20)の高圧側に位置する玉軸受(61)に回転自在に支持されている。

【0056】

前記玉軸受(61)は、ケーシング(11)の円筒壁(16)に嵌合された軸受ホルダ(60)に設置されている。軸受ホルダ(60)の、スクリューロータ(40)側の端面の周縁部には、スクリューロータ(40)側に突出した環状壁部(62)が設けられている。

【0057】

前記環状壁部(62)は、スクリューロータ(40)が円筒壁(16)内に配置されたときに、スクリューロータ(40)の小径部(46)が環状壁部(62)の内周側に入り込むように構成されている。このとき、小径部(46)と環状壁部(62)との間には若干の隙間が形成されており、スクリューロータ(40)の小径部(46)と軸受ホルダ(60)の環状壁部(62)とは径方向にも軸方向にも接触していない。つまり、小径部(46)と環状壁部(62)との間には、スクリューロータ(40)の外周面から径方向内方に入り込んだ後、軸方向に屈曲し、その後、さらに径方向内側に屈曲した、すなわち、縦断面がクランク状に屈曲した形状の隙間が形成されている。

【0058】

図4及び図5に示すように、前記ゲートロータ(50)は、長方形板状に形成された複数(本実施形態では、11枚)のゲート(51)が放射状に設けられた樹脂製の部材である。各ゲートロータ(50)は、円筒壁(16)の外側にスクリューロータ(40)を挟んで対称に配置され、軸心がスクリューロータ(40)の軸心と直交している。各ゲートロータ(50)は、ゲート(51)が円筒壁(16)の一部を貫通してスクリューロータ(40)の螺旋溝(41)に噛み合うように配置されている。

【0059】

前記ゲートロータ(50)は、金属製のロータ支持部材(55)に取り付けられている。ロータ支持部材(55)は、基部(56)とアーム部(57)と軸部(58)とを備えている。基部(56)は、やや肉厚の円板状に形成されている。アーム部(57)は、ゲートロータ(50)のゲート(51)と同数だけ設けられており、基部(56)の外周面から外側へ向かって放射状に延びている。軸部(58)は、棒状に形成されて基部(56)に立設されている。軸部(58)の中心軸は、基部(56)の中心軸と一致している。ゲートロータ(50)は、基部(56)及びアーム部(57)における軸部(58)とは反対側の面に取り付けられている。各アーム部(57)は、ゲート(51)の背面に当接している。

【0060】

図3に示すように、前記ゲートロータ(50)が取り付けられたロータ支持部材(55)は、円筒壁(16)に隣接してケーシング(11)内に区画形成されたゲートロータ室(18)に収容されている。図3におけるスクリューロータ(40)の右側に配置されたロータ支持部材(55)は、ゲートロータ(50)が下端側となる姿勢で設置されている。一方、図3におけるスクリューロータ(40)の左側に配置されたロータ支持部材(55)は、ゲートロータ(50)が上端側となる姿勢で設置されている。各ロータ支持部材(55)の軸部(58)は、ゲートロータ室(18)内の軸受ハウジング(52)に玉軸受(53)を介して回転自在に支持されている。なお、各ゲートロータ室(18)は、低圧空間(S1)に連通している。

【0061】

前記圧縮機構(20)では、円筒壁(16)の内周面と、スクリューロータ(40)の螺旋溝(41)と、ゲートロータ(50)のゲート(51)とによって囲まれた空間が圧縮室(23)になる(図2参照)。スクリューロータ(40)の螺旋溝(41)は、吸入側端部において低圧空間(S1)に開放しており、この開放部分が圧縮機構(20)の吸入口(24)になっている。

【0062】

前記スクリュー圧縮機(10)には、容量制御機構としてスライドバルブ(80)が設けられている。このスライドバルブ(80)は、円筒壁(16)がその周方向の2カ所において径方向外側に膨出したスライドバルブ収納部(17)内に設けられている。スライドバルブ(80)は、内面が円筒壁(16)の内周面の一部を構成するとともに、円筒壁(16)の軸心方向にスライド可能に構成されている。

【0063】

図示は省略するが、スライドバルブ(80)には、圧縮室(23)と高圧空間(S2)とを連通させるための吐出口が形成されている。つまり、圧縮室(23)で圧縮された冷媒は、スライドバルブ(80)の吐出口から高圧空間(S2)に吐出される。また、円筒壁(16)には、圧縮室(23)から低圧空間(S1)へ冷媒を戻すためのバイパス通路の上流端が開口しており、スライドバルブ(80)はこのバイパス通路の上流端を開閉して、圧縮機構(20)の容量を調整する。

【0064】

図2に示すように、ケーシング(11)には、台座部(11a)が形成されている。この台座部(11a)は、ケーシング(11)の上部から突出するように形成されており、その上面が概ね水平な平坦面となっている。台座部(11a)には、ターミナル組立品(30)が取り付けられている。

【0065】

前記ターミナル組立品(30)は、ターミナル台(31)と、ターミナル(32)とによって構成されている。ターミナル台(31)は、長方形の厚板状に形成され、その長辺がケーシング(11)の軸方向と概ね平行となる姿勢で、台座部(11a)の上面に取り付けられている。ターミナル台(31)の下面は、台座部(11a)の上面と接している。

【0066】

前記ターミナル(32)は、電動機(12)に給電するためのものであり、端子座(33)と6本の端子棒(34)とを備えている。端子座(33)は、絶縁性の樹脂等からなるブロック状の部材であって、ターミナル台(31)の上面及び下面の中央部に設置されている。各端子棒(34)は、金属製の部材であって、その軸方向が概ね鉛直方向となる姿勢で端子座(33)に取り付けられている。

【0067】

図6は、ターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。図6に示すように、ターミナル台(31)において、6本の端子棒(34)は3本ずつ2列に配列されている。なお、ターミナル(32)の端子棒(34)の個数や配置は一例であり、この形態に限定するものではない。

【0068】

前記端子棒(34)は、端子座(33)とターミナル台(31)を貫通しており、その上端がケーシング(11)の外部に露出し、その下端がケーシング(11)の内部空間に位置している。各端子棒(34)の上端には、図示しない給電用ケーブルのリード線を接続するためのナット等が取り付けられている。各端子棒(34)の下端は、電動機(12)の巻線と電気的に接続されている。

【0069】

前記ターミナル台(31)には、ターミナル(32)と熱交換させるための冷媒を流通させるターミナル用熱交換部としてのターミナル用冷媒通路(36)が形成されている。具体的に、このターミナル用冷媒通路(36)は、図6で上側に配置された3本の端子棒(34)と、下側に配置された3本の端子棒(34)との間を左右方向に延びるように貫通している。すなわち、ターミナル(32)の端子棒(34)がターミナル用冷媒通路(36)に沿って配置された状態となっている。

【0070】

前記ターミナル台(31)は、インジェクション回路(70)の第2インジェクション配管(72)の通路途中に接続されて、ターミナル用冷媒通路(36)と第2インジェクション配管(72)とが連通している。第2インジェクション配管(72)における下流側には、配管内を流れる中間圧冷媒の流量を絞ってインジェクション量を制御するためのオリフィス板(74)が設けられている。

【0071】

前記第2インジェクション配管(72)を流通する中間圧冷媒は、圧縮機構(20)の圧縮室(23)内にインジェクションされる前に、ターミナル台(31)のターミナル用冷媒通路(36)を流通する。そして、インジェクション用の中間圧冷媒とターミナル(32)の端子棒(34)とが熱交換するようになっている。

【0072】

このような構成とすれば、空気中の水分が凝縮して生じる凝縮水によって、電動機(12)に給電するためのターミナル(32)が水に濡れたり浸かって絶縁不良や漏電を招くのを防止することができる。

【0073】

具体的に、前記ターミナル(32)は低圧空間(S1)側に設けられているため、低圧空間(S1)内に供給される低圧冷媒によってターミナル(32)周辺の空気が冷却されて空気中の水分が凝縮すると、その凝縮水によってターミナル(32)が水に濡れてしまうおそれがあった。

【0074】

これに対し、本発明では、圧縮機構(20)の圧縮室(23)内に冷媒をインジェクションさせる第2インジェクション配管(72)の通路途中に、ターミナル台(31)のターミナル用冷媒通路(36)を接続させて、インジェクション用の中間圧冷媒とターミナル(32)とを熱交換させるようにしている。すなわち、インジェクション用の中間圧冷媒は、ターミナル(32)周辺の温度に比べて十分に高温であるから、結露に起因する絶縁不良や漏電等のトラブルを防いで圧縮機の信頼性を向上させることができる。

【0075】

さらに、前記スクリュー圧縮機(10)に元々設けられていたインジェクション回路(70)の第2インジェクション配管(72)を流通する中間圧冷媒を用いてターミナル(32)の温度低下を防止する構成としたから、ターミナル(32)の温度低下を防止するためのヒータ等を別途設ける必要が無く、コストダウンを図ることができる。

【0076】

なお、本実施形態1では、圧縮室(23)に中間圧冷媒をインジェクションするために、第2インジェクション配管(72)を圧縮機構(20)の中間圧位置に配管するようにしたが、この形態に限定するものではなく、例えば、ケーシング(11)自体に流通路を形成するようにして、この流通路を介して圧縮室(23)内にインジェクションするような構成としても良い。

【0077】

また、本実施形態1では、前記ターミナル台(31)にターミナル用冷媒通路(36)を形成して、このターミナル用冷媒通路(36)と第2インジェクション配管(72)とを接続するようにした構成について説明したが、この形態に限定するものではなく、例えば、第2インジェクション配管(72)をターミナル台(31)に接触するように配索することで、ターミナル(32)と冷媒とを熱交換させるようにしても良い。この場合には、第2インジェクション配管(72)における、ターミナル台(31)と接触している区間がターミナル用熱交換部とされる。

【0078】

−運転動作−

以下、前記スクリュー圧縮機(10)の運転動作について説明する。図2に示すように、スクリュー圧縮機(10)において電動機(12)を起動すると、駆動軸(21)が回転するのに伴ってスクリューロータ(40)が回転する。このスクリューロータ(40)の回転に伴ってゲートロータ(50)も回転し、圧縮機構(20)が吸入行程、圧縮行程及び吐出行程を繰り返す。ここでは、図7において網掛けを付した圧縮室(23)に着目して説明する。

【0079】

図7(a)において、網掛けを付した圧縮室(23)は、低圧空間(S1)に連通している。また、この圧縮室(23)が形成されている螺旋溝(41)は、図7(a)の下側に位置するゲートロータ(50)のゲート(51)と噛み合わされている。スクリューロータ(40)が回転すると、このゲート(51)が螺旋溝(41)の終端へ向かって相対的に移動し、それに伴って圧縮室(23)の容積が拡大する。その結果、低圧空間(S1)の低圧ガス冷媒が吸入口(24)を通じて圧縮室(23)へ吸い込まれる。

【0080】

前記スクリューロータ(40)がさらに回転すると、図7(b)の状態となる。図7(b)において、網掛けを付した圧縮室(23)は、閉じきり状態となっている。つまり、この圧縮室(23)が形成されている螺旋溝(41)は、図7(b)の上側に位置するゲートロータ(50)のゲート(51)と噛み合わされ、このゲート(51)によって低圧空間(S1)から仕切られている。そして、スクリューロータ(40)の回転に伴ってゲート(51)が螺旋溝(41)の終端へ向かって移動すると、圧縮室(23)の容積が次第に縮小する。その結果、圧縮室(23)内のガス冷媒が圧縮される。

【0081】

前記スクリューロータ(40)がさらに回転すると、図7(c)の状態となる。図7(c)において、網掛けを付した圧縮室(23)は、吐出口(図示省略)を介して高圧空間(S2)と連通した状態となっている。そして、スクリューロータ(40)の回転に伴ってゲート(51)が螺旋溝(41)の終端へ向かって移動すると、圧縮された冷媒ガスが圧縮室(23)から高圧空間(S2)へ押し出されてゆく。

【0082】

−インジェクション動作−

次に、前記スクリュー圧縮機(10)のインジェクション動作について説明する。スクリュー圧縮機(10)の高圧空間(S2)から吐出した高圧冷媒は、図1に示すように、熱源側熱交換器(3)で凝縮した後、その一部がインジェクション回路(70)に流入する。

【0083】

前記インジェクション回路(70)に流入した高圧冷媒は、第1インジェクション配管(71)を流通して過冷却用減圧弁(73)で所定圧力まで減圧されて中間圧冷媒となる。この中間圧冷媒は、過冷却熱交換器(65)を通過する際に、高圧冷媒と熱交換されてガス冷媒となる。

【0084】

そして、前記過冷却熱交換器(65)を通過したインジェクション用の中間圧冷媒は、第2インジェクション配管(72)を流通する。ここで、第2インジェクション配管(72)の通路途中には、ターミナル台(31)のターミナル用冷媒通路(36)が接続されているから、中間圧冷媒がターミナル用冷媒通路(36)を流通する際に、ターミナル(32)の端子棒(34)と中間圧冷媒とが熱交換する。

【0085】

そして、前記ターミナル用冷媒通路(36)を通過した中間圧冷媒は、圧縮室(23)内にインジェクションされる。この中間圧冷媒のインジェクションにより、スクリュー圧縮機(10)の冷媒吐出ガス温度を所定温度以下まで低減することができる。

【0086】

以上のように、本実施形態1に係るスクリュー圧縮機(10)によれば、圧縮機構(20)の圧縮室(23)内に冷媒をインジェクションさせるインジェクション回路(70)の第2インジェクション配管(72)の通路途中に、ターミナル台(31)のターミナル用冷媒通路(36)を接続させて、ターミナル(32)周辺の温度に比べて十分に高温なインジェクション用の中間圧冷媒をターミナル(32)と熱交換させるようにしたから、結露に起因する絶縁不良や漏電等のトラブルを防いで圧縮機の信頼性を向上させることができる。

【0087】

さらに、インジェクション用の中間圧冷媒を用いてターミナル(32)の温度低下を防止するようにしているから、ターミナル(32)の温度低下を防止するためのヒータ等を別途設ける必要が無く、コストダウンを図ることができる。

【0088】

<変形例1>

図8は、本変形例1に係るターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。前記実施形態1との違いは、ターミナル台(31)の温度に応じてインジェクション量を制御するようにした点である。

【0089】

図8に示すように、前記ターミナル台(31)におけるターミナル用冷媒通路(36)の下流側には、感温膨張弁(75)の感温筒(75a)が設けられている。また、第2インジェクション配管(72)におけるターミナル台(31)と圧縮機構(20)との間には、感温膨張弁(75)の膨張弁(75b)が接続されている。ここで、感温筒(75a)は温度検出手段を、膨張弁(75b)はインジェクション量制御手段をそれぞれ構成しており、互いに配管チューブを介して接続されている。

【0090】

前記感温筒(75a)は、その内部に流体が封入されており、封入された流体が温度変化に応じて膨張する。膨張弁(75b)は、感温筒(75a)内の流体の膨張量に基づいてその開度が調整されるようになっている。具体的に、ターミナル台(31)の温度が露点温度以下である場合には、結露を防止するためにターミナル(32)を温める必要があるため、感温膨張弁(75)の開度が大きくなる。一方、ターミナル台(31)の温度が露点温度以上である場合には、ターミナル(32)を温める必要がないため、インジェクションに必要な冷媒流通量を確保しつつ感温膨張弁(75)の開度が小さくなる。

【0091】

<変形例2>

図9は、本変形例2に係るターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。前記実施形態1との違いは、ターミナル台(31)の温度に応じてインジェクション量を制御するようにした点である。

【0092】

図9に示すように、前記ターミナル台(31)におけるターミナル用冷媒通路(36)の下流側には、ターミナル台(31)の温度を検出するための温度センサ(76a)が設けられている。また、第2インジェクション配管(72)におけるターミナル台(31)と圧縮機構(20)との間には、開度可変な電子膨張弁(76b)が接続されている。温度センサ(76a)は温度検出手段を、電子膨張弁(76b)は、インジェクション量制御手段をそれぞれ構成しており、互いに信号ケーブルを介して接続されている。

【0093】

前記電子膨張弁(76b)は、温度センサ(76a)の検出信号に基づいて、その開度が可変となっている。具体的に、ターミナル台(31)の温度が露点温度以下である場合には、結露を防止するためにターミナル(32)を温める必要があるため、電子膨張弁(76b)の開度が大きくなる。一方、ターミナル台(31)の温度が露点温度以上である場合には、ターミナル(32)を温める必要がないため、インジェクションに必要な冷媒流通量を確保しつつ電子膨張弁(76b)の開度が小さくなる。

【0094】

<実施形態2>

図10は、本発明の実施形態2に係るターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。前記実施形態1との違いは、ターミナル台(31)のターミナル用冷媒通路(36)の流通経路を変更した点である。

【0095】

図10に示すように、前記ターミナル台(31)には、ターミナル(32)と熱交換させるための冷媒を流通させるターミナル用冷媒通路(36)が形成されている。具体的に、このターミナル用冷媒通路(36)は、吸入側から吐出側に向かって分岐した後で再び合流するように形成された2つの分岐通路(36a)を備えている。この2つの分岐通路(36a)で区画された領域(T1)は、略矩形状に形成されており、この領域(T1)内には、ターミナル(32)の6本の端子棒(34)が3本ずつ2列に配列されている。

【0096】

このような構成とすれば、ターミナル(32)の端子棒(34)の周辺を、2つの分岐通路(36a)で構成されたターミナル用冷媒通路(36)で囲うことで、ターミナル用冷媒通路(36)を流通する中間圧冷媒とターミナル(32)の端子棒(34)との伝熱面積を増加させ、効率的に熱交換させることができる。そのため、空気中の水分が凝縮して生じる凝縮水によって、電動機(12)に給電するためのターミナル(32)が水に濡れたり浸かって絶縁不良や漏電を招くのを防止することができる。

【0097】

<実施形態3>

図11は、本発明の実施形態3に係るターミナル台におけるインジェクション用の冷媒の流通経路を示す平面図である。前記実施形態1との違いは、ターミナル台(31)のターミナル用冷媒通路(36)の流通経路を変更した点である。

【0098】

図11に示すように、前記ターミナル台(31)には、ターミナル(32)と熱交換させるための冷媒を流通させるターミナル用冷媒通路(36)が形成されている。具体的に、このターミナル用冷媒通路(36)は、吸入側から吐出側に向かって分岐した後で再び合流するように形成された2つの分岐通路(36a)と、2つの分岐通路(36a)同士を連通する2つの連通路(36b)とを備えている。

【0099】

具体的に、2つの連通路(36b)は、図11で上側及び下側に配置された分岐通路(36a)同士を連通するとともに、左右方向に間隔をあけて配置されている。2つの分岐通路(36a)と2つの連通路(36b)とで区画された3つの領域(T2)内には、それぞれターミナル(32)の端子棒(34)が2本ずつ配置されている。

【0100】

このような構成とすれば、ターミナル(32)の端子棒(34)の周辺を、2つの分岐通路(36a)と2つの連通路(36b)とで構成されたターミナル用冷媒通路(36)で囲うことで、ターミナル用冷媒通路(36)を流通する中間圧冷媒とターミナル(32)の端子棒(34)との伝熱面積を増加させ、効率的に熱交換させることができる。そのため、空気中の水分が凝縮して生じる凝縮水によって、電動機(12)に給電するためのターミナル(32)が水に濡れたり浸かって絶縁不良や漏電を招くのを防止することができる。

【産業上の利用可能性】

【0101】

以上説明したように、本発明は、ケーシング内に圧縮機構と電動機とが収容された圧縮機において、結露に起因する絶縁不良や漏電等のトラブルを防いで圧縮機の信頼性を向上させることができるという実用性の高い効果が得られることから、きわめて有用で産業上の利用可能性は高い。

【符号の説明】

【0102】

1 スクリュー圧縮機

11 ケーシング

12 電動機

20 圧縮機構

23 圧縮室

31 ターミナル台

32 ターミナル

34 端子棒

36 ターミナル用冷媒通路(ターミナル用熱交換部)

36a 分岐通路

36b 連通路

72 第2インジェクション配管(インジェクション用冷媒通路)

75 感温膨張弁

75a 感温筒(温度検出手段)

75b 膨張弁(インジェクション量制御手段)

76a 温度センサ(温度検出手段)

76b 電子膨張弁(インジェクション量制御手段)

S1 低圧空間

【特許請求の範囲】

【請求項1】

内部に低圧空間(S1)を有するケーシング(11)と、該ケーシング(11)内に収容された圧縮機構(20)と、該圧縮機構(20)を駆動するための電動機(12)と、該電動機(12)に給電するためのターミナル(32)が設けられ且つ該ケーシング(11)における低圧空間(S1)側に取り付けられたターミナル台(31)とを備えた圧縮機であって、

前記圧縮機構(20)から吐出される吐出冷媒の温度を低下させるために、該圧縮機構(20)の圧縮室(23)内に冷媒をインジェクションさせるインジェクション用冷媒通路(72)を備え、

前記インジェクション用冷媒通路(72)の通路途中には、前記ターミナル(32)と冷媒とを熱交換させるためのターミナル用熱交換部(36)が形成されていることを特徴とする圧縮機。

【請求項2】

請求項1において、

前記ターミナル(32)は、前記ターミナル用熱交換部(36)に沿って配置されていることを特徴とする圧縮機。

【請求項3】

請求項1又は2において、

前記ターミナル用熱交換部(36)は、吸入側から吐出側に向かって分岐した後で再び合流するように形成された複数の分岐通路(36a)を備え、

前記ターミナル(32)は、前記複数の分岐通路(36a)で区画された領域(T1)内に配置されていることを特徴とする圧縮機。

【請求項4】

請求項3において、

前記ターミナル用熱交換部(36)は、前記複数の分岐通路(36a)同士を連通する連通路(36b)を少なくとも1つ備え、

前記ターミナル(32)は、前記複数の分岐通路(36a)と前記連通路(36b)とで区画された領域(T2)内に配置されていることを特徴とする圧縮機。

【請求項5】

請求項1乃至4のうち何れか1項において、

前記ターミナル台(31)の温度を検出する温度検出手段(75a,76a)と、

前記温度検出手段(75a,76a)の検出結果に基づいて、冷媒のインジェクション量を制御するインジェクション量制御手段(75b,76b)とを備えていることを特徴とする圧縮機。

【請求項6】

請求項1乃至5のうち何れか1項において、

前記温度検出手段(75a)は、感温膨張弁(75)の感温筒(75a)で構成され、

前記インジェクション量制御手段(75b)は、前記感温膨張弁(75)の膨張弁(75b)で構成されていることを特徴とする圧縮機。

【請求項7】

請求項1乃至5のうち何れか1項において、

前記温度検出手段(76a)は、温度センサ(76a)で構成され、

前記インジェクション量制御手段(76b)は、電子膨張弁(76b)で構成されていることを特徴とする圧縮機。

【請求項1】

内部に低圧空間(S1)を有するケーシング(11)と、該ケーシング(11)内に収容された圧縮機構(20)と、該圧縮機構(20)を駆動するための電動機(12)と、該電動機(12)に給電するためのターミナル(32)が設けられ且つ該ケーシング(11)における低圧空間(S1)側に取り付けられたターミナル台(31)とを備えた圧縮機であって、

前記圧縮機構(20)から吐出される吐出冷媒の温度を低下させるために、該圧縮機構(20)の圧縮室(23)内に冷媒をインジェクションさせるインジェクション用冷媒通路(72)を備え、

前記インジェクション用冷媒通路(72)の通路途中には、前記ターミナル(32)と冷媒とを熱交換させるためのターミナル用熱交換部(36)が形成されていることを特徴とする圧縮機。

【請求項2】

請求項1において、

前記ターミナル(32)は、前記ターミナル用熱交換部(36)に沿って配置されていることを特徴とする圧縮機。

【請求項3】

請求項1又は2において、

前記ターミナル用熱交換部(36)は、吸入側から吐出側に向かって分岐した後で再び合流するように形成された複数の分岐通路(36a)を備え、

前記ターミナル(32)は、前記複数の分岐通路(36a)で区画された領域(T1)内に配置されていることを特徴とする圧縮機。

【請求項4】

請求項3において、

前記ターミナル用熱交換部(36)は、前記複数の分岐通路(36a)同士を連通する連通路(36b)を少なくとも1つ備え、

前記ターミナル(32)は、前記複数の分岐通路(36a)と前記連通路(36b)とで区画された領域(T2)内に配置されていることを特徴とする圧縮機。

【請求項5】

請求項1乃至4のうち何れか1項において、

前記ターミナル台(31)の温度を検出する温度検出手段(75a,76a)と、

前記温度検出手段(75a,76a)の検出結果に基づいて、冷媒のインジェクション量を制御するインジェクション量制御手段(75b,76b)とを備えていることを特徴とする圧縮機。

【請求項6】

請求項1乃至5のうち何れか1項において、

前記温度検出手段(75a)は、感温膨張弁(75)の感温筒(75a)で構成され、

前記インジェクション量制御手段(75b)は、前記感温膨張弁(75)の膨張弁(75b)で構成されていることを特徴とする圧縮機。

【請求項7】

請求項1乃至5のうち何れか1項において、

前記温度検出手段(76a)は、温度センサ(76a)で構成され、

前記インジェクション量制御手段(76b)は、電子膨張弁(76b)で構成されていることを特徴とする圧縮機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−1827(P2011−1827A)

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願番号】特願2009−143165(P2009−143165)

【出願日】平成21年6月16日(2009.6.16)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願日】平成21年6月16日(2009.6.16)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

[ Back to top ]