圧縮気体を用いたフィラメント及びシート状の生分解性ポリエステル材料の製造方法

【課題】圧縮気体(compressed gas)を用いたフィラメント及びシート状の生分解性ポリエステル材料を提供する。

【解決手段】a)圧縮気体を反応溶媒として用い、触媒の存在下環状単量体を液相重合して生分解性ポリエステルを製造する段階;b)上記生分解性ポリエステルをフラッシュ紡糸してフィラメント材料を製造する段階;及びc)上記フィラメント材料をカレンダリングして点結合した形態のシート材料を製造する段階を含む。安定化剤の添加を必要としない圧縮気体を反応溶媒として用い、液相重合反応とフラッシュ紡糸が単一連続工程でなされるため、医学、化学、農学、環境などの分野で有用な生分解性及び生体適合性材料として用いられる生分解性ポリエステル材料の製造に有用である。

【解決手段】a)圧縮気体を反応溶媒として用い、触媒の存在下環状単量体を液相重合して生分解性ポリエステルを製造する段階;b)上記生分解性ポリエステルをフラッシュ紡糸してフィラメント材料を製造する段階;及びc)上記フィラメント材料をカレンダリングして点結合した形態のシート材料を製造する段階を含む。安定化剤の添加を必要としない圧縮気体を反応溶媒として用い、液相重合反応とフラッシュ紡糸が単一連続工程でなされるため、医学、化学、農学、環境などの分野で有用な生分解性及び生体適合性材料として用いられる生分解性ポリエステル材料の製造に有用である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧縮気体を反応溶媒として用い、環状単量体を液相重合させ生分解性ポリエステルを製造し、これをフラッシュ紡糸し、カレンダリングしてフィラメント及びシート状の高分子材料を製造する段階を含む、圧縮気体を用いた生分解性ポリエステル材料の製造方法に関する。

【背景技術】

【0002】

デュポン(Dupont; E.I. du Pont de Nemours)は、過去数年間タイベック(Tyvek;登録商標)スパンボンデッドオレフィンシート生産物を製造している。この間デュポンは、フラッシュ紡糸不織シート生産物の面結合材料及び点結合材料の二つの基本形態を開発した。面結合した材料は、一般に、シートの面の全域で熱的に結合しており、点またはパターン結合した材料は、より強く結合し、またはそれほど強く結合していない部分を形成するパターンまたは点で熱的に結合している。前記の面結合した生産物は、一般に点結合したものよりごわごわして紙のような質感を有する反面、点結合した生産物は、より柔軟な繊維のような質感を有する性向がある。

【0003】

一般的なフラッシュ紡糸装置は、米国特許第3,860,369号(Brethauer等)に開示されており、フレックスフィラメント状フィルム−フィブリルストランド及びその不織シート材料としての形成方法は、米国特許第3,081,519号(Blades等)、第3,227,794号(Anderson等)、第3,169,899号(Steuber)(全てデュポンに譲渡されている)に幅広く記述されている。この方法は、過去数年間、多様に改良されながらタイベックスパンボンデッドオレフィンの製造に用いられてきた。

【0004】

生分解性高分子材料は、固有の分解特性により医学、農学、環境など種々の分野で脚光を浴びているが、特に環境及び医学分野での価値が急激に増大している物質である。

【0005】

生分解性高分子は、大きく天然生分解性高分子と合成生分解性高分子に分けられる。このうち、天然生分解性高分子は原料が天然物であるため、環境に対する親和性が高く、物理的性質や生命体に対する適応性が高いため、有力な物質として認識されているが、高価で天然物の特性上、その物質を任意に調節し難いのが大きな短所として指摘されている。反面、合成生分解性高分子は、天然生分解性高分子が有していない点を人為的に調節して補完できるという点で、最近になってその商業的価値が非常に高く評価されている。

【0006】

これら合成生分解性の高分子材料のうち、特にポリラクチド(cPLA)は、その性質が比較的優れ、環境または生体に対する親和性及び無毒性等により環境及び医学分野で各種の用途に多様に用いられている。特に、使い捨て包装フィルム、農業用及び工業用フィルム、食品包装容器などのように環境分野で注目される用途に用いられ、薬物放出調節用薬物伝達システム(DDS)、骨及び組織固定用ピン、スクリュー及び縫合糸などの医学分野で既に開発されて用いられている。

【0007】

このような合成生分解性高分子を高分子量で製造するためには、一般に、溶媒を用いずに単量体と触媒のみを用いて高分子の溶融温度以下でこれらを重合させる固相重合工程を経る。しかし、このような固相重合工程は、必然的に物性の不均一、低分子量物質の混入及び作業性の低下のような結果をもたらす問題がある。特に、大型の固体状態で製造された重合物を、成形加工工程に適用するためには、必ず小さな大きさに粉砕しなければならないが、これは商業的な規模の大量生産時に製造工程を複雑にし、製造原価を上昇させる要因として作用している。

【0008】

このような生分解性及び生体適合性材料として有用なポリラクチド共重合体を製造するために、乳酸アルキル単量体、安定化剤及び金属化合物触媒を用いて超臨界二酸化炭素を分散媒 として開環重合させる方法が研究された(Hile, D.D.及びPishko, M.V., Macromol. Rapid Commun. 20: 511-514, 1999; Hile, D.D.及びPishko, M.V., J. Polym. Sci. Part A: Polym. Chem. 39: 562-570, 2001)。このような方法で生成されるポリラクチド共重合体は、超臨界二酸化炭素に不溶性であるため、安定化剤としてフッ素系高分子を用いなければならない。しかし、上記方法は48〜72時間重合反応を行っても、共重合体の分子量が28,000〜30,000g/mol程度にしかならず、長い反応時間に比べて重合体の分子量が非常に低いという短所がある。また、用いた安定化剤を除去する工程を反応終結後に追加で行わなければならない煩わしさがある。

一方、二酸化炭素は、低い臨界温度と圧力、安い価格、不燃焼性及び無毒性により幅広く用いられる超臨界流体である。しかし、超臨界二酸化炭素は、フッ素系高分子とシリコーン系高分子(siloxane polymers)を除いた他の高分子重合体を溶解させないという問題がある。反面、炭化水素類溶媒とヒドロクロロフルオロカーボン類(HCFCs)溶媒は、高分子量の多様な重合体を十分に溶解させるものとして知られている。

【0009】

そこで、本発明者らは固相工程で重合し、または超臨界二酸化炭素を用いる従来の生分解性ポリエステルの製造方法の短所を改善するために鋭意研究努力した結果、超臨界状態であり、液相重合反応が可能な溶媒であるHFC類、HCFC類、ジメチルエーテルまたはこれらの混合物のような圧縮気体を反応溶媒として用い、短時間内に高分子量の粒子状の重合体を製造し、連続工程で反応器内に生成された重合体をフラッシュ紡糸し、カレンダリングして上記重合体のフィラメント及びシート状の高分子材料を製造する方法を開発することにより本発明を完成した。

【発明の開示】

【発明が解決しようとする課題】

【0010】

従って、本発明の目的は、多様な高分子を対象として安定化剤を用いない簡単な工程により短時間でフィラメント及びシート状の生分解性ポリエステル高分子材料を製造する方法を提供することである。

【課題を解決するための手段】

【0011】

上記目的を達成するために、本発明は

a)圧縮気体を反応溶媒として用い、触媒の存在下に、環状単量体を液相重合させて生分解性ポリエステルを製造する段階と;

b)前記生分解性ポリエステルをフラッシュ紡糸してフィラメント材料を製造する段階と;

c)前記フィラメント材料をカレンダリングして点結合した形態のシート材料を製造する段階

を含む、圧縮気体を用いてフィラメント及びシート状の生分解性ポリエステル材料を製造する方法を提供する。

【0012】

以下、本発明の製造方法を段階別にさらに詳しく説明する。

【0013】

本発明による製造方法の特徴は、生分解性高分子材料を重合する段階において、圧縮気体を反応溶媒として用い、触媒の存在下に、環状単量体を液相重合して高分子量の生分解性の単一重合ポリエステルまたは共重合ポリエステルを製造した後、これと連続した単一工程で重合された生分解性ポリエステルとを、重合反応の実施時と同一の温度及び圧力下でフラッシュ紡糸してフィラメント材料を製造し、このフィラメント材料をカレンダリングして点結合した形態のシート材料を製造することができるということである。

【0014】

まず、段階a)は、触媒の存在下に、圧縮気体を反応溶媒として用いる液相重合反応により環状単量体の生分解性ポリエステルを製造する段階であり、100℃〜200℃の温度と40〜700barの反応圧力の下でポリエステル単量体を液相重合させる。

【0015】

上記において、反応溶媒として用いる圧縮気体は超臨界状態であり、液相重合が可能なHFC類、HCFC類、ジメチルエーテル及びこれらの混合物から選択することが好ましい。

【0016】

一般に、超臨界流体は、臨界温度(Tc)と臨界圧力(Pc)以上の物質と定義されるが、全ての純粋な気体は、圧力が増加しても液化し得ない臨界温度(Tc)と、その臨界温度で再び液化するのに必要な臨界圧力(Pc)とを有する。臨界温度及び臨界圧力以上にある超臨界流体は、液体に類似した溶解力を有しながら気体と類似した粘度特性を有するため、非圧縮性有機溶媒の替りに使用することが期待される。

【0017】

超臨界流体としての二酸化炭素は、フッ素系またはシリコーン系高分子との特異な溶解現象により上記高分子の単一重合体あるいは共重合体の均一の液相重合に用いられる。しかし、上記高分子を除いた重合体製造では、大部分の重合体が超臨界二酸化炭素に不溶性を示すため、安定化剤を用いなければならないが、これは不均一重合反応を引き起こす原因となり、重合反応後に安定化剤を別途に除去しなければならない煩わしさがある。

【0018】

これに対し、本発明では、溶解させることができる高分子が限定的であり、安定化剤の使用を必要とする超臨界二酸化炭素の代わりに、HFC類、HCFC類、ジメチルエーテルまたはこれらの混合物のような圧縮気体を反応溶媒として用いる液相重合工程システムを開発した。好ましくは、前記圧縮気体として HFC−23、HFC−32、HFC−152a、HFC−143a、HFC−134a、HFC−125、HFC−227ea、HFC−236fa、HFC−245fa、HFC−254cb、SF6、HFC−4−10−mee、C−318(ペルフルオロシクロブタン)、HCFC−22、HCFC−1416、HCFC−1426、HCFC−225ca/cb、ジメチルエーテル、亜酸化窒素、プロパン、ブタンまたはこれらの混合物、またはこれらと二酸化炭素の混合物が用いられる。二酸化炭素を混合する場合、混合物全体の反応溶媒に対する二酸化炭素の重量分率が20%以下であることが好ましいが、これは、二酸化炭素の重量分率が20%を超える場合には、高分子量の重合体が反応溶媒に溶けずに反応器内で沈殿重合がなされ得るためである。

【0019】

本発明の液相重合工程に最も好ましい圧縮気体としてHCFC−22が用いられるが、HCFC−22は水素原子と重合体に存在するエステル基との特異な相互作用により高分子量のポリエステルにも高い溶解力を示し、96℃のTcと50barのPcで比較的得やすい臨界点を有する超臨界流体である。具体的には、HCFC−22溶媒は1)単量体、開始剤及び触媒を反応温度と圧力下で全て溶解させることができ、2)単量体に対して化学的に不活性であり、3)低廉で不燃性であり、無毒性であり、容易にリサイクルすることができるという長所を有する。

【0020】

HCFC−22のような圧縮気体を反応溶媒として用いる液相重合反応のために、本発明では容器に注入した圧縮気体を、まず冷却器を通過させて完全に液化した後、高圧用液体ポンプを用いて加圧し、高圧反応器に液体状態の圧縮気体が流入するようにした。この時、高圧反応器を圧力が350barで封止し、比例-積分-微分の温度制御器、温度計、加熱機、圧力計、安全弁及び反応物を攪拌するための攪拌機、これに従う速度調節機と速度を測定するための回転速度計を、装着した。

【0021】

段階a)で用いる環状単量体としては、ラクチド類、ラクトン類、環状カーボネート類、環状無水物類及びチオラクトン類からなる群より選択される1以上の単量体が挙げられるが、好ましくは、下記化学式(I)で示される化合物A及び/又は化学式(II)で示される化合物B:

【0022】

【化3】

(式中、R1及びR2は、それぞれ水素原子またはC1〜C4のアルキル基である)

【0023】

【化4】

(式中、nは2〜5である)

を用いることができる。

【0024】

より好ましくは、上記化合物Aは、L−ラクチド、D−ラクチドまたはD,L−ラクチドなどのようなラクチド類またはグリコリド類であり、化合物Bは、n=5であるカプロラクトン、特にε−カプロラクトンである。

【0025】

反応溶媒として用いられる圧縮気体に対する上記環状単量体の比率は、1重量%〜50重量%が好ましく、5重量%〜40重量%がより好ましい。反応溶媒に対する単量体の比率を1重量%未満として重合すると、低い分子量の重合体が得られ、単量体の比率を50重量%を超えて重合すると、圧縮気体に重合体が全量溶解せず、一部分が超臨界重合でなく固相重合を起こすようになり、不均質な重合体が得られるため、好ましくない。

【0026】

段階a)の液相重合反応に使用可能な触媒としては、亜鉛、スズまたはアルミニウム系の有機金属触媒またはビス(2,2−ジメチル−3,5−ヘプタンジオナト−O,O’−)亜鉛のような酸触媒を挙げることができる。有機金属触媒の代表的な例は、オクチル酸スズ(II)、塩化スズ(II)、酸化スズ(II)、スズオクチルエステル(II)、塩化スズ(II)二水和物、テトラフェニルスズなどのスズ系触媒;ジエチル亜鉛、オクチル酸亜鉛、塩化亜鉛、酸化亜鉛などの亜鉛系触媒;及び塩化アルミニウム、アルミニウムエトキシドなどのアルミニウム系触媒であるが、このうち、オクチル酸スズ(II)と塩化アルミニウムが、特に好ましい。

【0027】

上記段階a)において、触媒のモル濃度は、1.0×10−4mol/l〜5.0×10−1mol/lが好ましい。これらのモル濃度が5.0×10−1mol/lより高い場合は、分子量調節剤として作用する開始剤の量が過度に多いため、得られる生分解性ポリエステルの分子量が30,000g/mol未満となり好ましくない。反面、触媒のモル濃度が、1.0×10−4mol/lより低い場合は、反応時間が長くなるため、目的とする生分解性ポリエステルを得るのに48時間以上の長時間を要し、これにより反応器の運転費用が上昇する問題が発生する。

【0028】

段階a)の液相重合反応には、通常の開始剤を追加して添加することができるが、2価アルコールである1,6−ヘキサンジオール、1−ドデカノールなどが用いられる。この時、添加される開始剤のモル濃度は、1.0×10−5mol/l〜1.0×10−3mol/lが好ましい。開始剤のモル濃度が、1.0×10−3mol/lより高い場合は、反応速度を制御できる範囲より速くするため好ましくなく、これらのモル濃度が、1.0×10−5mol/lより低い場合は、反応に関与するラジカルの数が不足して重合がされず、反応が進行しても成長速度が遅くなる問題が発生することがある。

【0029】

段階a)で重合される生分解性ポリエステルの分子量は、反応溶媒として用いられた圧縮気体の種類、濃度、触媒の種類及び投入量、重合温度、圧力及び重合時間などにより調節される。段階a)の液相重合反応は0.2〜50時間の間、転化率(conversion rate)が70%以上になるように行うのが好ましい。

【0030】

上記段階a)のように圧縮気体を液相重合反応の溶媒として用いると、短時間に高分子量の生分解性ポリエステルを重合し得るだけでなく、超臨界二酸化炭素を分散媒として用いる既存の重合方法とは異なり、安定化剤を添加する必要がないため、これを除去するための別途の工程を省略することができ、工程をより単純化させることができる。

【0031】

段階b)は、上記段階a)で重合された生分解性ポリエステルをフラッシュ紡糸して繊維形態のフィラメント材料を製造する段階であり、フラッシュ紡糸は液相重合反応の実施時と同一の温度及び圧力下で進行される。

【0032】

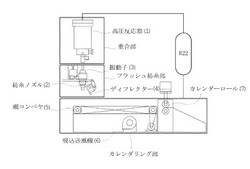

図1を参照して上記段階b)を説明すれば、次の通りである。まず、段階a)で製造された単一相の生分解性ポリエステル溶液を、反応器(1)で紡糸ノズル(2)を介してフラッシュ紡糸する。この時、紡糸された溶液は2相の液−液の分散液に分離されるが、分散液のうちの1つの相は、主に圧力により高分子を反応器から押し出して紡糸を可能にする紡糸剤を含む紡糸剤リッチ相であり、他の相は、大部分の生分解性ポリエステルを含有する重合体リッチ相である。この2相の液−液の分散液は、紡糸ノズル(2)を介して紡糸剤が非常に速やかに蒸発する(フラッシュされる)遥かに低い圧力、好ましくは、大気圧の領域にさらされ、重合体である生分解性ポリエステルは繊維形態のフィラメント材料として紡糸ノズル(2)から射出される。

【0033】

このように射出された生分解性ポリエステルのフィラメント材料は、段階c)でカレンダリング工程を経て点結合した形態のシート材料として製造される。図1に示されている通り、上記段階b)でフィラメント材料が紡糸ノズル(2)から射出される時、振動子(3)が上記フィラメント材料に振動動作を与え、幅が約5〜20cmである平らな繊維形態に変形させる。上記繊維は、紡糸ノズル(2)の下に約50cm離れた地点に位置した網コンベヤ(net conveyer,5)上にディフレクター(4)に衝突して収集されるが、この時、高速で降り注ぐ繊維の衝突による損失を防ぐために、吸込送風機(6)を用いる。このように、網コンベヤ(5)上に収集された繊維はベルトを横切ってカレンダーロール(7)を通じてカレンダリングされながら点結合した形態のシート材料として製造される。このように製造された点結合シート材料は、面結合シート材料よりあまりごわごわしないため、柔軟な繊維のような質感を有することができる。

【0034】

本発明により合成された生分解性ポリエステルをフラッシュ紡糸して製造されたフィラメント材料の比表面積をBET窒素吸収法(S. Braunauner, P. H. Emmett and E. Teller, J. Am. Chem. Soc. 60: 309-319, 1938)で測定し、これが10〜50m2/gmの範囲の比表面積を有することを確認する。上記結果は、他の繊維紡糸技術から得られたフィラメント材料の比表面積より相当高いものであり、本発明の製造方法が不織シート生産物において一般に要求される高い不透明度が提供できることを示すものである。

【0035】

従って、本発明の製造方法は、圧縮気体を反応溶媒として用いる液相重合反応により短時間内に生分解性ポリエステルを製造でき、この連続工程でフラッシュ紡糸及びカレンダリングを通じてフィラメント及びシート状の高分子材料を製造することができるため、医学、化学、農学、環境など多様な分野で産業的利用価値の高い生分解性ポリエステル材料の製造に有用である。

【発明の効果】

【0036】

上記で詳察した通り、本発明による生分解性ポリエステル材料の製造方法は、圧縮気体を反応溶媒として用いる液相重合反応により短時間で生分解性ポリエステルを製造することができ、この連続工程でフラッシュ紡糸及びカレンダリングを通じてフィラメント及びシート状の高分子材料を容易に製造することができるため、産業的利用価値の高い生分解性ポリエステル材料の製造に有用である。

【発明を実施するための最良の形態】

【0037】

以下、本発明を下記実施例によりさらに詳しく説明する。ただし、下記実施例は、本発明を例示するためのものに過ぎず、本発明の範囲がこれらの実施例のみに限定されるものではない。

【0038】

<実施例1>

3lの高圧反応器に単量体であるL−ラクチド900gを入れ、触媒としてオクチル酸スズ8.39gを添加した。この高圧反応器内部にHCFC−22 2,674gを高圧用液体ポンプを用いて加圧して注入した後、反応器の内部温度を130℃、内圧を240barにした。温度と圧力が一定になった後、5時間液相重合反応を行った。重合されたポリラクチドの重量平均分子量(Mw)は、ウベローデ粘度法(Kim, S.H.等, Macromol. Chem. 193: 1623, 1992)で100,000〜160,000g/molであり、MeOH沈殿法で求めた収率は90〜98%であった。

【0039】

<実施例2>

L−ラクチド1,090g、オクチル酸スズ10.17g、HCFC−22 2,590gを用い、反応器の内圧を320barにしたことを除いては実施例1と同様の方法により液相重合反応を行った。得られたポリラクチドは、実施例1と類似した。

【0040】

<実施例3>

L−ラクチド1,242g、オクチル酸スズ11.59g、HCFC−22 2,460gを用い、反応器の内圧を340barにしたことを除いては実施例1と同様の方法により液相重合反応を行った。得られたポリラクチドは、実施例1と類似した。

【0041】

<実施例4〜6>

上記実施例1〜3で重合されたそれぞれのポリラクチド反応生成物を、紡糸ノズルを介してフラッシュ紡糸し、糸形態のフィラメント材料を製造した。この時、高圧ポンプを用いて反応溶媒であるHCFC−22を反応器内に追加で仕込み、紡糸する間、反応器の内部温度を130℃に、内圧を液相重合反応の実施時の圧力と同一に維持し、ノズルの温度を180〜200℃に維持した。フラッシュ紡糸により製造したフィラメント材料の製造条件及び測定した分子量を下記表1に示した。

【0042】

【表1】

【0043】

<実施例7〜9>

上記実施例4〜6でフラッシュ紡糸したフィラメント材料のそれぞれを、振動子を経てコンベヤ上に繊維状態で集め、カレンダーロールを経てカレンダリングしながら点結合した形態のシート材料を形成した。形成したそれぞれの点結合シート材料の物性を測定し、これを下記表2に示した。

【0044】

【表2】

【図面の簡単な説明】

【0045】

【図1】本発明により圧縮気体を用いてフィラメント及びシート状の生分解性ポリエステル材料を製造する工程を概略的に示した模式図である。

【図2】本発明の製造方法により製造された生分解性ポリエステルのフィラメント材料を示したものである。

【図3】上記図2の拡大図である。

【技術分野】

【0001】

本発明は、圧縮気体を反応溶媒として用い、環状単量体を液相重合させ生分解性ポリエステルを製造し、これをフラッシュ紡糸し、カレンダリングしてフィラメント及びシート状の高分子材料を製造する段階を含む、圧縮気体を用いた生分解性ポリエステル材料の製造方法に関する。

【背景技術】

【0002】

デュポン(Dupont; E.I. du Pont de Nemours)は、過去数年間タイベック(Tyvek;登録商標)スパンボンデッドオレフィンシート生産物を製造している。この間デュポンは、フラッシュ紡糸不織シート生産物の面結合材料及び点結合材料の二つの基本形態を開発した。面結合した材料は、一般に、シートの面の全域で熱的に結合しており、点またはパターン結合した材料は、より強く結合し、またはそれほど強く結合していない部分を形成するパターンまたは点で熱的に結合している。前記の面結合した生産物は、一般に点結合したものよりごわごわして紙のような質感を有する反面、点結合した生産物は、より柔軟な繊維のような質感を有する性向がある。

【0003】

一般的なフラッシュ紡糸装置は、米国特許第3,860,369号(Brethauer等)に開示されており、フレックスフィラメント状フィルム−フィブリルストランド及びその不織シート材料としての形成方法は、米国特許第3,081,519号(Blades等)、第3,227,794号(Anderson等)、第3,169,899号(Steuber)(全てデュポンに譲渡されている)に幅広く記述されている。この方法は、過去数年間、多様に改良されながらタイベックスパンボンデッドオレフィンの製造に用いられてきた。

【0004】

生分解性高分子材料は、固有の分解特性により医学、農学、環境など種々の分野で脚光を浴びているが、特に環境及び医学分野での価値が急激に増大している物質である。

【0005】

生分解性高分子は、大きく天然生分解性高分子と合成生分解性高分子に分けられる。このうち、天然生分解性高分子は原料が天然物であるため、環境に対する親和性が高く、物理的性質や生命体に対する適応性が高いため、有力な物質として認識されているが、高価で天然物の特性上、その物質を任意に調節し難いのが大きな短所として指摘されている。反面、合成生分解性高分子は、天然生分解性高分子が有していない点を人為的に調節して補完できるという点で、最近になってその商業的価値が非常に高く評価されている。

【0006】

これら合成生分解性の高分子材料のうち、特にポリラクチド(cPLA)は、その性質が比較的優れ、環境または生体に対する親和性及び無毒性等により環境及び医学分野で各種の用途に多様に用いられている。特に、使い捨て包装フィルム、農業用及び工業用フィルム、食品包装容器などのように環境分野で注目される用途に用いられ、薬物放出調節用薬物伝達システム(DDS)、骨及び組織固定用ピン、スクリュー及び縫合糸などの医学分野で既に開発されて用いられている。

【0007】

このような合成生分解性高分子を高分子量で製造するためには、一般に、溶媒を用いずに単量体と触媒のみを用いて高分子の溶融温度以下でこれらを重合させる固相重合工程を経る。しかし、このような固相重合工程は、必然的に物性の不均一、低分子量物質の混入及び作業性の低下のような結果をもたらす問題がある。特に、大型の固体状態で製造された重合物を、成形加工工程に適用するためには、必ず小さな大きさに粉砕しなければならないが、これは商業的な規模の大量生産時に製造工程を複雑にし、製造原価を上昇させる要因として作用している。

【0008】

このような生分解性及び生体適合性材料として有用なポリラクチド共重合体を製造するために、乳酸アルキル単量体、安定化剤及び金属化合物触媒を用いて超臨界二酸化炭素を分散媒 として開環重合させる方法が研究された(Hile, D.D.及びPishko, M.V., Macromol. Rapid Commun. 20: 511-514, 1999; Hile, D.D.及びPishko, M.V., J. Polym. Sci. Part A: Polym. Chem. 39: 562-570, 2001)。このような方法で生成されるポリラクチド共重合体は、超臨界二酸化炭素に不溶性であるため、安定化剤としてフッ素系高分子を用いなければならない。しかし、上記方法は48〜72時間重合反応を行っても、共重合体の分子量が28,000〜30,000g/mol程度にしかならず、長い反応時間に比べて重合体の分子量が非常に低いという短所がある。また、用いた安定化剤を除去する工程を反応終結後に追加で行わなければならない煩わしさがある。

一方、二酸化炭素は、低い臨界温度と圧力、安い価格、不燃焼性及び無毒性により幅広く用いられる超臨界流体である。しかし、超臨界二酸化炭素は、フッ素系高分子とシリコーン系高分子(siloxane polymers)を除いた他の高分子重合体を溶解させないという問題がある。反面、炭化水素類溶媒とヒドロクロロフルオロカーボン類(HCFCs)溶媒は、高分子量の多様な重合体を十分に溶解させるものとして知られている。

【0009】

そこで、本発明者らは固相工程で重合し、または超臨界二酸化炭素を用いる従来の生分解性ポリエステルの製造方法の短所を改善するために鋭意研究努力した結果、超臨界状態であり、液相重合反応が可能な溶媒であるHFC類、HCFC類、ジメチルエーテルまたはこれらの混合物のような圧縮気体を反応溶媒として用い、短時間内に高分子量の粒子状の重合体を製造し、連続工程で反応器内に生成された重合体をフラッシュ紡糸し、カレンダリングして上記重合体のフィラメント及びシート状の高分子材料を製造する方法を開発することにより本発明を完成した。

【発明の開示】

【発明が解決しようとする課題】

【0010】

従って、本発明の目的は、多様な高分子を対象として安定化剤を用いない簡単な工程により短時間でフィラメント及びシート状の生分解性ポリエステル高分子材料を製造する方法を提供することである。

【課題を解決するための手段】

【0011】

上記目的を達成するために、本発明は

a)圧縮気体を反応溶媒として用い、触媒の存在下に、環状単量体を液相重合させて生分解性ポリエステルを製造する段階と;

b)前記生分解性ポリエステルをフラッシュ紡糸してフィラメント材料を製造する段階と;

c)前記フィラメント材料をカレンダリングして点結合した形態のシート材料を製造する段階

を含む、圧縮気体を用いてフィラメント及びシート状の生分解性ポリエステル材料を製造する方法を提供する。

【0012】

以下、本発明の製造方法を段階別にさらに詳しく説明する。

【0013】

本発明による製造方法の特徴は、生分解性高分子材料を重合する段階において、圧縮気体を反応溶媒として用い、触媒の存在下に、環状単量体を液相重合して高分子量の生分解性の単一重合ポリエステルまたは共重合ポリエステルを製造した後、これと連続した単一工程で重合された生分解性ポリエステルとを、重合反応の実施時と同一の温度及び圧力下でフラッシュ紡糸してフィラメント材料を製造し、このフィラメント材料をカレンダリングして点結合した形態のシート材料を製造することができるということである。

【0014】

まず、段階a)は、触媒の存在下に、圧縮気体を反応溶媒として用いる液相重合反応により環状単量体の生分解性ポリエステルを製造する段階であり、100℃〜200℃の温度と40〜700barの反応圧力の下でポリエステル単量体を液相重合させる。

【0015】

上記において、反応溶媒として用いる圧縮気体は超臨界状態であり、液相重合が可能なHFC類、HCFC類、ジメチルエーテル及びこれらの混合物から選択することが好ましい。

【0016】

一般に、超臨界流体は、臨界温度(Tc)と臨界圧力(Pc)以上の物質と定義されるが、全ての純粋な気体は、圧力が増加しても液化し得ない臨界温度(Tc)と、その臨界温度で再び液化するのに必要な臨界圧力(Pc)とを有する。臨界温度及び臨界圧力以上にある超臨界流体は、液体に類似した溶解力を有しながら気体と類似した粘度特性を有するため、非圧縮性有機溶媒の替りに使用することが期待される。

【0017】

超臨界流体としての二酸化炭素は、フッ素系またはシリコーン系高分子との特異な溶解現象により上記高分子の単一重合体あるいは共重合体の均一の液相重合に用いられる。しかし、上記高分子を除いた重合体製造では、大部分の重合体が超臨界二酸化炭素に不溶性を示すため、安定化剤を用いなければならないが、これは不均一重合反応を引き起こす原因となり、重合反応後に安定化剤を別途に除去しなければならない煩わしさがある。

【0018】

これに対し、本発明では、溶解させることができる高分子が限定的であり、安定化剤の使用を必要とする超臨界二酸化炭素の代わりに、HFC類、HCFC類、ジメチルエーテルまたはこれらの混合物のような圧縮気体を反応溶媒として用いる液相重合工程システムを開発した。好ましくは、前記圧縮気体として HFC−23、HFC−32、HFC−152a、HFC−143a、HFC−134a、HFC−125、HFC−227ea、HFC−236fa、HFC−245fa、HFC−254cb、SF6、HFC−4−10−mee、C−318(ペルフルオロシクロブタン)、HCFC−22、HCFC−1416、HCFC−1426、HCFC−225ca/cb、ジメチルエーテル、亜酸化窒素、プロパン、ブタンまたはこれらの混合物、またはこれらと二酸化炭素の混合物が用いられる。二酸化炭素を混合する場合、混合物全体の反応溶媒に対する二酸化炭素の重量分率が20%以下であることが好ましいが、これは、二酸化炭素の重量分率が20%を超える場合には、高分子量の重合体が反応溶媒に溶けずに反応器内で沈殿重合がなされ得るためである。

【0019】

本発明の液相重合工程に最も好ましい圧縮気体としてHCFC−22が用いられるが、HCFC−22は水素原子と重合体に存在するエステル基との特異な相互作用により高分子量のポリエステルにも高い溶解力を示し、96℃のTcと50barのPcで比較的得やすい臨界点を有する超臨界流体である。具体的には、HCFC−22溶媒は1)単量体、開始剤及び触媒を反応温度と圧力下で全て溶解させることができ、2)単量体に対して化学的に不活性であり、3)低廉で不燃性であり、無毒性であり、容易にリサイクルすることができるという長所を有する。

【0020】

HCFC−22のような圧縮気体を反応溶媒として用いる液相重合反応のために、本発明では容器に注入した圧縮気体を、まず冷却器を通過させて完全に液化した後、高圧用液体ポンプを用いて加圧し、高圧反応器に液体状態の圧縮気体が流入するようにした。この時、高圧反応器を圧力が350barで封止し、比例-積分-微分の温度制御器、温度計、加熱機、圧力計、安全弁及び反応物を攪拌するための攪拌機、これに従う速度調節機と速度を測定するための回転速度計を、装着した。

【0021】

段階a)で用いる環状単量体としては、ラクチド類、ラクトン類、環状カーボネート類、環状無水物類及びチオラクトン類からなる群より選択される1以上の単量体が挙げられるが、好ましくは、下記化学式(I)で示される化合物A及び/又は化学式(II)で示される化合物B:

【0022】

【化3】

(式中、R1及びR2は、それぞれ水素原子またはC1〜C4のアルキル基である)

【0023】

【化4】

(式中、nは2〜5である)

を用いることができる。

【0024】

より好ましくは、上記化合物Aは、L−ラクチド、D−ラクチドまたはD,L−ラクチドなどのようなラクチド類またはグリコリド類であり、化合物Bは、n=5であるカプロラクトン、特にε−カプロラクトンである。

【0025】

反応溶媒として用いられる圧縮気体に対する上記環状単量体の比率は、1重量%〜50重量%が好ましく、5重量%〜40重量%がより好ましい。反応溶媒に対する単量体の比率を1重量%未満として重合すると、低い分子量の重合体が得られ、単量体の比率を50重量%を超えて重合すると、圧縮気体に重合体が全量溶解せず、一部分が超臨界重合でなく固相重合を起こすようになり、不均質な重合体が得られるため、好ましくない。

【0026】

段階a)の液相重合反応に使用可能な触媒としては、亜鉛、スズまたはアルミニウム系の有機金属触媒またはビス(2,2−ジメチル−3,5−ヘプタンジオナト−O,O’−)亜鉛のような酸触媒を挙げることができる。有機金属触媒の代表的な例は、オクチル酸スズ(II)、塩化スズ(II)、酸化スズ(II)、スズオクチルエステル(II)、塩化スズ(II)二水和物、テトラフェニルスズなどのスズ系触媒;ジエチル亜鉛、オクチル酸亜鉛、塩化亜鉛、酸化亜鉛などの亜鉛系触媒;及び塩化アルミニウム、アルミニウムエトキシドなどのアルミニウム系触媒であるが、このうち、オクチル酸スズ(II)と塩化アルミニウムが、特に好ましい。

【0027】

上記段階a)において、触媒のモル濃度は、1.0×10−4mol/l〜5.0×10−1mol/lが好ましい。これらのモル濃度が5.0×10−1mol/lより高い場合は、分子量調節剤として作用する開始剤の量が過度に多いため、得られる生分解性ポリエステルの分子量が30,000g/mol未満となり好ましくない。反面、触媒のモル濃度が、1.0×10−4mol/lより低い場合は、反応時間が長くなるため、目的とする生分解性ポリエステルを得るのに48時間以上の長時間を要し、これにより反応器の運転費用が上昇する問題が発生する。

【0028】

段階a)の液相重合反応には、通常の開始剤を追加して添加することができるが、2価アルコールである1,6−ヘキサンジオール、1−ドデカノールなどが用いられる。この時、添加される開始剤のモル濃度は、1.0×10−5mol/l〜1.0×10−3mol/lが好ましい。開始剤のモル濃度が、1.0×10−3mol/lより高い場合は、反応速度を制御できる範囲より速くするため好ましくなく、これらのモル濃度が、1.0×10−5mol/lより低い場合は、反応に関与するラジカルの数が不足して重合がされず、反応が進行しても成長速度が遅くなる問題が発生することがある。

【0029】

段階a)で重合される生分解性ポリエステルの分子量は、反応溶媒として用いられた圧縮気体の種類、濃度、触媒の種類及び投入量、重合温度、圧力及び重合時間などにより調節される。段階a)の液相重合反応は0.2〜50時間の間、転化率(conversion rate)が70%以上になるように行うのが好ましい。

【0030】

上記段階a)のように圧縮気体を液相重合反応の溶媒として用いると、短時間に高分子量の生分解性ポリエステルを重合し得るだけでなく、超臨界二酸化炭素を分散媒として用いる既存の重合方法とは異なり、安定化剤を添加する必要がないため、これを除去するための別途の工程を省略することができ、工程をより単純化させることができる。

【0031】

段階b)は、上記段階a)で重合された生分解性ポリエステルをフラッシュ紡糸して繊維形態のフィラメント材料を製造する段階であり、フラッシュ紡糸は液相重合反応の実施時と同一の温度及び圧力下で進行される。

【0032】

図1を参照して上記段階b)を説明すれば、次の通りである。まず、段階a)で製造された単一相の生分解性ポリエステル溶液を、反応器(1)で紡糸ノズル(2)を介してフラッシュ紡糸する。この時、紡糸された溶液は2相の液−液の分散液に分離されるが、分散液のうちの1つの相は、主に圧力により高分子を反応器から押し出して紡糸を可能にする紡糸剤を含む紡糸剤リッチ相であり、他の相は、大部分の生分解性ポリエステルを含有する重合体リッチ相である。この2相の液−液の分散液は、紡糸ノズル(2)を介して紡糸剤が非常に速やかに蒸発する(フラッシュされる)遥かに低い圧力、好ましくは、大気圧の領域にさらされ、重合体である生分解性ポリエステルは繊維形態のフィラメント材料として紡糸ノズル(2)から射出される。

【0033】

このように射出された生分解性ポリエステルのフィラメント材料は、段階c)でカレンダリング工程を経て点結合した形態のシート材料として製造される。図1に示されている通り、上記段階b)でフィラメント材料が紡糸ノズル(2)から射出される時、振動子(3)が上記フィラメント材料に振動動作を与え、幅が約5〜20cmである平らな繊維形態に変形させる。上記繊維は、紡糸ノズル(2)の下に約50cm離れた地点に位置した網コンベヤ(net conveyer,5)上にディフレクター(4)に衝突して収集されるが、この時、高速で降り注ぐ繊維の衝突による損失を防ぐために、吸込送風機(6)を用いる。このように、網コンベヤ(5)上に収集された繊維はベルトを横切ってカレンダーロール(7)を通じてカレンダリングされながら点結合した形態のシート材料として製造される。このように製造された点結合シート材料は、面結合シート材料よりあまりごわごわしないため、柔軟な繊維のような質感を有することができる。

【0034】

本発明により合成された生分解性ポリエステルをフラッシュ紡糸して製造されたフィラメント材料の比表面積をBET窒素吸収法(S. Braunauner, P. H. Emmett and E. Teller, J. Am. Chem. Soc. 60: 309-319, 1938)で測定し、これが10〜50m2/gmの範囲の比表面積を有することを確認する。上記結果は、他の繊維紡糸技術から得られたフィラメント材料の比表面積より相当高いものであり、本発明の製造方法が不織シート生産物において一般に要求される高い不透明度が提供できることを示すものである。

【0035】

従って、本発明の製造方法は、圧縮気体を反応溶媒として用いる液相重合反応により短時間内に生分解性ポリエステルを製造でき、この連続工程でフラッシュ紡糸及びカレンダリングを通じてフィラメント及びシート状の高分子材料を製造することができるため、医学、化学、農学、環境など多様な分野で産業的利用価値の高い生分解性ポリエステル材料の製造に有用である。

【発明の効果】

【0036】

上記で詳察した通り、本発明による生分解性ポリエステル材料の製造方法は、圧縮気体を反応溶媒として用いる液相重合反応により短時間で生分解性ポリエステルを製造することができ、この連続工程でフラッシュ紡糸及びカレンダリングを通じてフィラメント及びシート状の高分子材料を容易に製造することができるため、産業的利用価値の高い生分解性ポリエステル材料の製造に有用である。

【発明を実施するための最良の形態】

【0037】

以下、本発明を下記実施例によりさらに詳しく説明する。ただし、下記実施例は、本発明を例示するためのものに過ぎず、本発明の範囲がこれらの実施例のみに限定されるものではない。

【0038】

<実施例1>

3lの高圧反応器に単量体であるL−ラクチド900gを入れ、触媒としてオクチル酸スズ8.39gを添加した。この高圧反応器内部にHCFC−22 2,674gを高圧用液体ポンプを用いて加圧して注入した後、反応器の内部温度を130℃、内圧を240barにした。温度と圧力が一定になった後、5時間液相重合反応を行った。重合されたポリラクチドの重量平均分子量(Mw)は、ウベローデ粘度法(Kim, S.H.等, Macromol. Chem. 193: 1623, 1992)で100,000〜160,000g/molであり、MeOH沈殿法で求めた収率は90〜98%であった。

【0039】

<実施例2>

L−ラクチド1,090g、オクチル酸スズ10.17g、HCFC−22 2,590gを用い、反応器の内圧を320barにしたことを除いては実施例1と同様の方法により液相重合反応を行った。得られたポリラクチドは、実施例1と類似した。

【0040】

<実施例3>

L−ラクチド1,242g、オクチル酸スズ11.59g、HCFC−22 2,460gを用い、反応器の内圧を340barにしたことを除いては実施例1と同様の方法により液相重合反応を行った。得られたポリラクチドは、実施例1と類似した。

【0041】

<実施例4〜6>

上記実施例1〜3で重合されたそれぞれのポリラクチド反応生成物を、紡糸ノズルを介してフラッシュ紡糸し、糸形態のフィラメント材料を製造した。この時、高圧ポンプを用いて反応溶媒であるHCFC−22を反応器内に追加で仕込み、紡糸する間、反応器の内部温度を130℃に、内圧を液相重合反応の実施時の圧力と同一に維持し、ノズルの温度を180〜200℃に維持した。フラッシュ紡糸により製造したフィラメント材料の製造条件及び測定した分子量を下記表1に示した。

【0042】

【表1】

【0043】

<実施例7〜9>

上記実施例4〜6でフラッシュ紡糸したフィラメント材料のそれぞれを、振動子を経てコンベヤ上に繊維状態で集め、カレンダーロールを経てカレンダリングしながら点結合した形態のシート材料を形成した。形成したそれぞれの点結合シート材料の物性を測定し、これを下記表2に示した。

【0044】

【表2】

【図面の簡単な説明】

【0045】

【図1】本発明により圧縮気体を用いてフィラメント及びシート状の生分解性ポリエステル材料を製造する工程を概略的に示した模式図である。

【図2】本発明の製造方法により製造された生分解性ポリエステルのフィラメント材料を示したものである。

【図3】上記図2の拡大図である。

【特許請求の範囲】

【請求項1】

a)圧縮気体を反応溶媒として用い、触媒の存在下に、環状単量体を液相重合させて生分解性ポリエステルを製造する段階と;

b)前記生分解性ポリエステルをフラッシュ紡糸してフィラメント材料を製造する段階と;

c)前記フィラメント材料をカレンダリングして点結合した形態のシート材料を製造する段階と;

を含む、圧縮気体を用いたフィラメント及びシート状の生分解性ポリエステル材料の製造方法。

【請求項2】

前記圧縮気体が、HFC−23、HFC−32、HFC−152a、HFC−143a、HFC−134a、HFC−125、HFC−227ea、HFC−236fa、HFC−245fa、HFC−254cb、SF6、HFC−4−10−mee、C−318(ペルフルオロシクロブタン)、HCFC−22、HCFC−1416、HCFC−1426、HCFC−225ca/cb、ジメチルエーテル、亜酸化窒素、プロパン、ブタン、並びにこれらの混合物及びこれらと二酸化炭素の混合物からなる群より選択されることを特徴とする、請求項1記載の製造方法。

【請求項3】

前記圧縮気体が、二酸化炭素との混合物である場合に、混合物全体の反応溶媒に対する二酸化炭素の重量分率が20%以下であることを特徴とする、請求項2記載の製造方法。

【請求項4】

前記圧縮気体が、冷却過程を経て完全に液化した後、加圧されて液体状態で添加されることを特徴とする、請求項1記載の製造方法。

【請求項5】

前記環状単量体が、ラクチド類、ラクトン類、環状カーボネート類、環状無水物類及びチオラクトン類からなる群より選択される1以上の単量体であることを特徴とする、請求項1記載の製造方法。

【請求項6】

前記環状単量体が、下記化学式(I)

【化1】

(式中、R1及びR2は、それぞれ水素原子またはC1〜C4のアルキル基である)

で示される化合物A及び化学式(II)

【化2】

(式中、nは2〜5である)

で示される化合物Bから選択される1以上の化合物であることを特徴とする、請求項5記載の製造方法。

【請求項7】

前記化学式(I)の化合物Aが、L−ラクチド、D−ラクチド、D,L−ラクチドまたはグリコリドであることを特徴とする、請求項6記載の製造方法。

【請求項8】

前記化学式(II)の化合物Bが、ε−カプロラクトンであることを特徴とする、請求項6記載の製造方法。

【請求項9】

前記圧縮気体に対する環状単量体の比率が、1重量%〜50重量%であることを特徴とする、請求項1記載の製造方法。

【請求項10】

前記触媒が、オクチル酸スズ(II)、塩化スズ(II)、酸化スズ(II)、スズオクチルエステル(II)、塩化スズ(II)二水和物、テトラフェニルスズ、ジエチル亜鉛、オクチル酸亜鉛、塩化亜鉛、酸化亜鉛、塩化アルミニウム及びアルミニウムエトキシドからなる群より選択される、請求項1記載の製造方法。

【請求項11】

前記触媒のモル濃度が、1.0×10−4mol/l〜5.0×10−1mol/lであることを特徴とする、請求項1記載の製造方法。

【請求項12】

段階a)の液相重合反応において、さらに開始剤が添加されることを特徴とする、請求項1記載の製造方法。

【請求項13】

前記開始剤が1,6−ヘキサンジオールまたは1−ドデカノールであることを特徴とする、請求項12記載の製造方法。

【請求項14】

前記開始剤のモル濃度が、1.0×10−5mol/l〜1.0×10−3mol/lであることを特徴とする、請求項12記載の製造方法。

【請求項15】

段階a)の液相重合反応が、40〜700barの反応圧力の下で行われることを特徴とする、請求項1記載の製造方法。

【請求項16】

段階a)の液相重合反応が、0.2〜50時間の転化率が70%以上になるようにして行われることを特徴とする、請求項1記載の製造方法。

【請求項17】

段階b)のフラッシュ紡糸が、段階a)の液相重合反応の実施時と同一の温度及び圧力の下で行われることを特徴とする、請求項1記載の製造方法。

【請求項1】

a)圧縮気体を反応溶媒として用い、触媒の存在下に、環状単量体を液相重合させて生分解性ポリエステルを製造する段階と;

b)前記生分解性ポリエステルをフラッシュ紡糸してフィラメント材料を製造する段階と;

c)前記フィラメント材料をカレンダリングして点結合した形態のシート材料を製造する段階と;

を含む、圧縮気体を用いたフィラメント及びシート状の生分解性ポリエステル材料の製造方法。

【請求項2】

前記圧縮気体が、HFC−23、HFC−32、HFC−152a、HFC−143a、HFC−134a、HFC−125、HFC−227ea、HFC−236fa、HFC−245fa、HFC−254cb、SF6、HFC−4−10−mee、C−318(ペルフルオロシクロブタン)、HCFC−22、HCFC−1416、HCFC−1426、HCFC−225ca/cb、ジメチルエーテル、亜酸化窒素、プロパン、ブタン、並びにこれらの混合物及びこれらと二酸化炭素の混合物からなる群より選択されることを特徴とする、請求項1記載の製造方法。

【請求項3】

前記圧縮気体が、二酸化炭素との混合物である場合に、混合物全体の反応溶媒に対する二酸化炭素の重量分率が20%以下であることを特徴とする、請求項2記載の製造方法。

【請求項4】

前記圧縮気体が、冷却過程を経て完全に液化した後、加圧されて液体状態で添加されることを特徴とする、請求項1記載の製造方法。

【請求項5】

前記環状単量体が、ラクチド類、ラクトン類、環状カーボネート類、環状無水物類及びチオラクトン類からなる群より選択される1以上の単量体であることを特徴とする、請求項1記載の製造方法。

【請求項6】

前記環状単量体が、下記化学式(I)

【化1】

(式中、R1及びR2は、それぞれ水素原子またはC1〜C4のアルキル基である)

で示される化合物A及び化学式(II)

【化2】

(式中、nは2〜5である)

で示される化合物Bから選択される1以上の化合物であることを特徴とする、請求項5記載の製造方法。

【請求項7】

前記化学式(I)の化合物Aが、L−ラクチド、D−ラクチド、D,L−ラクチドまたはグリコリドであることを特徴とする、請求項6記載の製造方法。

【請求項8】

前記化学式(II)の化合物Bが、ε−カプロラクトンであることを特徴とする、請求項6記載の製造方法。

【請求項9】

前記圧縮気体に対する環状単量体の比率が、1重量%〜50重量%であることを特徴とする、請求項1記載の製造方法。

【請求項10】

前記触媒が、オクチル酸スズ(II)、塩化スズ(II)、酸化スズ(II)、スズオクチルエステル(II)、塩化スズ(II)二水和物、テトラフェニルスズ、ジエチル亜鉛、オクチル酸亜鉛、塩化亜鉛、酸化亜鉛、塩化アルミニウム及びアルミニウムエトキシドからなる群より選択される、請求項1記載の製造方法。

【請求項11】

前記触媒のモル濃度が、1.0×10−4mol/l〜5.0×10−1mol/lであることを特徴とする、請求項1記載の製造方法。

【請求項12】

段階a)の液相重合反応において、さらに開始剤が添加されることを特徴とする、請求項1記載の製造方法。

【請求項13】

前記開始剤が1,6−ヘキサンジオールまたは1−ドデカノールであることを特徴とする、請求項12記載の製造方法。

【請求項14】

前記開始剤のモル濃度が、1.0×10−5mol/l〜1.0×10−3mol/lであることを特徴とする、請求項12記載の製造方法。

【請求項15】

段階a)の液相重合反応が、40〜700barの反応圧力の下で行われることを特徴とする、請求項1記載の製造方法。

【請求項16】

段階a)の液相重合反応が、0.2〜50時間の転化率が70%以上になるようにして行われることを特徴とする、請求項1記載の製造方法。

【請求項17】

段階b)のフラッシュ紡糸が、段階a)の液相重合反応の実施時と同一の温度及び圧力の下で行われることを特徴とする、請求項1記載の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−2048(P2008−2048A)

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願番号】特願2007−30420(P2007−30420)

【出願日】平成19年2月9日(2007.2.9)

【出願人】(399101854)コリア インスティテュート オブ サイエンス アンド テクノロジー (68)

【Fターム(参考)】

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願日】平成19年2月9日(2007.2.9)

【出願人】(399101854)コリア インスティテュート オブ サイエンス アンド テクノロジー (68)

【Fターム(参考)】

[ Back to top ]