圧縮気体を用いた粉体輸送方法

【課題】圧縮気体の消費量が少なく輸送効率に優れた圧縮気体を用いた粉体輸送方法を提供すること。

【解決手段】粉粒体を圧縮気体によってトランスポータ2から輸送管4を介して搬送する圧縮気体を用いた粉体輸送方法において、トランスポータ2内の圧力を、10〜100kPaで、かつ、輸送管4に供給する圧縮気体の圧力の1.05〜1.8倍に設定する。

【解決手段】粉粒体を圧縮気体によってトランスポータ2から輸送管4を介して搬送する圧縮気体を用いた粉体輸送方法において、トランスポータ2内の圧力を、10〜100kPaで、かつ、輸送管4に供給する圧縮気体の圧力の1.05〜1.8倍に設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧縮気体を用いた粉体輸送方法に関し、特に、設備全体のコンパクト化を図るとともに、輸送に使用する圧縮気体の消費量を低減することができる粉体輸送方法に関するものである。

【背景技術】

【0002】

従来、粉粒体を圧縮気体によって輸送する方法として、図5に示すような気体輸送装置10を用いて行う方法が提案されている。

この気体輸送装置10は、貯留槽(図示省略)から供給された粉粒体を開閉弁2bを介して貯えるトランスポータ2と、トランスポータ2の下方に配設したロータリバルブからなる開閉弁2cを介して連結される輸送管4と、輸送管4に供給される粉粒体を輸送するための圧縮気体を供給する圧縮気体源3とからなる。

【0003】

そして、粉粒体の輸送に際しては、トランスポータ2内に所定量の粉粒体が溜まった後、開閉弁2cを作動して一定量ずつの粉粒体を輸送管4内に供給しながら、例えば、ルーツブロア等からなる圧縮気体源3を作動し、輸送管4内に圧縮気体を供給して、輸送管4内の粉粒体を輸送するようにしている。

【0004】

ところで、この粉粒体の気体輸送装置10は、所謂押し込みブロア方式と呼ばれる方式のもので、輸送管4内の粉粒体は、輸送管4内を分散、浮遊しながら、供給される圧縮気体の速度エネルギによって、浮遊輸送と呼ばれる輸送形式で輸送される。

しかしながら、この輸送形式は、輸送効率(輸送粉体重量/供給圧縮気体重量)は、0.5程度と低く、粉粒体の輸送量や輸送距離を大きくする場合には、輸送管4の管径を大きくするとともに、輸送管4に供給する圧縮気体の量を多くする必要があり、設備全体が大型になるだけでなく、圧縮気体の消費量が多く、設備コスト及びランニングコストが嵩むという問題があった(特許文献1〜2参照)。

【特許文献1】特開2002−154652号公報

【特許文献2】特開平5−262428号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記従来の圧縮気体を用いた粉体輸送方法の有する問題点に鑑み、圧縮気体の消費量が少なく輸送効率に優れた圧縮気体を用いた粉体輸送方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明の圧縮気体を用いた粉体輸送方法は、粉粒体を圧縮気体によってトランスポータから輸送管を介して搬送する圧縮気体を用いた粉体輸送方法において、トランスポータ内の圧力を、10〜100kPaで、かつ、輸送管に供給する圧縮気体の圧力の1.05〜1.8倍に設定したことを特徴とする。

【発明の効果】

【0007】

本発明の圧縮気体を用いた粉体輸送方法は、粉粒体を圧縮気体によってトランスポータから輸送管を介して搬送する圧縮気体を用いた粉体輸送方法において、トランスポータ内の圧力を、10〜100kPaで、かつ、輸送管に供給する圧縮気体の圧力の1.05〜1.8倍に設定することにより、トランスポータ内の粉粒体を輸送管へ効率よく供給するとともに、輸送管に供給する粉粒体が、輸送管内で堆積した部分(プラグ部分)を形成し、圧縮気体の圧力エネルギによって、順次効率よく搬送することができるため、その輸送効率(輸送粉体重量/供給圧縮気体重量)は、従来の輸送方法と比べて、20程度と高く、輸送管の管径を大きくしたり、輸送管に供給する圧縮気体の量を多くすることなく、粉粒体の輸送量や輸送距離を大きくすることができ、設備全体を小型化できるとともに、圧縮気体の消費量を低減し、設備コスト及びランニングコストを低廉にできる。

【発明を実施するための最良の形態】

【0008】

以下、本発明の圧縮気体を用いた粉体輸送方法の実施の形態を、図面に基づいて説明する。

【実施例1】

【0009】

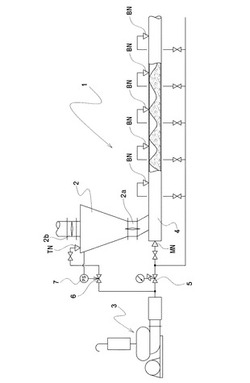

図1に、本発明の圧縮気体を用いた粉体輸送方法に用いる気体輸送装置の第1実施例を示す。

【0010】

この気体輸送装置1は、貯留槽(図示省略)から供給された粉粒体を開閉弁2bを介して貯えるトランスポータ2と、トランスポータ2の下方に配設した開閉弁2aを介して連結される輸送管4と、輸送管4に供給される粉粒体を輸送するための圧縮気体を供給する圧縮気体源3とからなる。

【0011】

圧縮気体源3は、輸送管4に供給する圧縮気体の圧力よりも高圧の圧縮気体を供給できるものであれば、特に限定されるものではないが、通常、10〜200kPaの範囲の圧縮気体を供給できる、ルーツブロア等を使用することができる。

【0012】

トランスポータ2には、トランスポータ2内を昇圧するためのトップノズルTNを配設し、圧縮気体源3から、メインノズルMN及びブースタノズルBNと同じ配管経路で、常時、圧力調整弁5によって圧力調整された圧縮気体が供給されるようにしている。

この場合、図2に示すように、トランスポータ2内への圧縮気体の供給源を圧縮気体源3とは別の圧縮気体源8とし、トランスポータ2内と輸送管4内とにそれぞれ別の圧縮気体供給源から圧縮気体を供給するようにしても構わない。

【0013】

この気体輸送装置1では、トランスポータ2内の圧力を、10〜100kPaで、かつ、輸送管4に供給する圧縮気体の圧力の1.05〜1.8倍、好ましくは、1.20〜1.6倍に設定するようにしている。

【0014】

この場合において、トランスポータ2内の圧力が設定値より低い場合には、圧力スイッチ7によって、トップノズルTNへの圧縮気体の供給を行うためのON・OFF弁6を開放し、設定値よりも高くなった場合には、ON・OFF弁6を閉鎖することにより、トップノズルTNへの圧縮気体の供給を停止する。

そして、圧力スイッチ7は、トランスポータ2内の圧力Pが、上記の輸送管4に供給する圧縮気体の圧力の1.05〜1.8倍、好ましくは、1.20〜1.6倍になるように設定されている。

【0015】

ところで、トランスポータ2内の圧力Pの設定値は、粉粒体の種類、輸送管4に供給する圧縮気体の圧力等に応じて、適宜設定するようにするが、一例として、輸送管4に供給する圧縮気体の圧力が60kPaの場合には、トランスポータ2内の圧力Pを65kPaに保持するように設定するようにする。

【0016】

また、輸送管4に供給する圧縮気体の圧力は、圧力調整弁5によって圧力調整されるようにし、トランスポータ2の下方に配設した開閉弁2aを開放し、粉粒体の輸送が開始された後は、輸送管4の始点に配設されるメインノズルMN及び輸送管4の途中に配設される複数のブースタノズルBNには、常時、圧力調整弁5によって圧力調整された圧縮気体が供給されるようにする。

ブースタノズルBNは、逆止機構を内蔵し、輸送管4内が圧力調整弁5によって規定された圧力以上に昇圧した場合でも、ブースタノズルBN側に圧縮気体が逆流しない構造となっている。

【0017】

これによって、図4(a)、(b)のグラフに示すように、トランスポータ2内の圧力は上下しながら平均値として圧力P=65kPaを維持し、230kgの粉粒体を輸送が終わったとき(トランスポータ2内の粉粒体重量が0kgになったとき)、圧力は急激に低下する。

この場合、時間当たりの輸送処理能力は、約5790kg/hとなり、図4(c)に示す従来の押し込みブロア方式による輸送処理能力の約4280kg/hに比べて、35%程度高い結果となった。

【0018】

また、従来の押し込みブロア方式によるときは、その輸送管4の管径は、呼び径250A(外径267.4mm)で、圧縮気体源3であるブロアの仕様は75kW必要であったのに対して、本発明の圧縮気体を用いた粉体輸送方法によるときは、呼び径80A(外径89.1mm)で、圧縮気体源3であるブロアの仕様は7.5kWと1/10に小型化することができた。

【0019】

さらに、管径と処理時間から計算される粉粒体の速度も、輸送効率(輸送粉体重量/供給圧縮気体重量)が、従来の押し込みブロア方式と比べて40倍の効率を有するから、従来の押し込みブロア方式によるときは、約19m/secであるのに対し、本発明の圧縮気体を用いた粉体輸送方法に用いる気体輸送装置1では、約3m/secと低速での輸送が可能であり、輸送管4内の摩耗が少なく、輸送管4の耐久性を向上することができるものとなる。

【実施例2】

【0020】

図3に、本発明の圧縮気体を用いた粉体輸送方法に用いる気体輸送装置の第2実施例を示す。

【0021】

この気体輸送装置1は、トランスポータ2の傾斜面部分に複数のジェットノズルJNを配設することにより、トランスポータ2内で粉粒体が滞留することによって発生するラットホールやブリッジを防止するようにしたものである。

【0022】

この場合、トップノズルTN及びジェットノズルJNには、メインノズルMN及びブースタノズルBNと同じ配管経路で、常時、圧力調整弁5によって圧力調整された圧縮気体が供給されるようにしている。

【0023】

この場合において、トランスポータ2内の圧力が設定値より低い場合には、圧力スイッチ7によって、トップノズルTN及び/又はジェットノズルJNへの圧縮気体の供給を行うためのON・OFF弁6を開放し、設定値よりも高くなった場合には、ON・OFF弁6を閉鎖することにより、トップノズルTN及び/又はジェットノズルJNへの圧縮気体の供給を停止する。

そして、圧力スイッチ7は、トランスポータ2内の圧力Pが、上記の輸送管4に供給する圧縮気体の圧力の1.05〜1.8倍、好ましくは、1.20〜1.6倍になるように設定されている。

これにより、ジェットノズルJNに供給された圧縮気体は、トランスポータ2内の圧力を設定値に維持することに加え、トランスポータ2内で粉粒体が滞留することによって発生するラットホールやブリッジを防止するために機能する。

【0024】

また、図2に示す実施例と同様に、トップノズルTN及びジェットノズルJNへの圧縮気体の供給源を圧縮気体源3とは別の圧縮気体源とするようにしても構わない。

【0025】

なお、本実施例のその他の構成及び作用は、上記第1実施例と同様である。

【0026】

以上、本発明の圧縮気体源を用いた粉体輸送方法について、その実施例に基づいて説明したが、本発明は上記実施例に記載した構成に限定されるものではなく、その趣旨を逸脱しない範囲において適宜その構成を変更することができるものである。

【産業上の利用可能性】

【0027】

本発明の圧縮気体を用いた粉体輸送方法は、圧縮気体の消費量が少なく、輸送効率が優れているという特性を有していることから、各種粉粒体の気体輸送の用途に好適に用いることができる。

【図面の簡単な説明】

【0028】

【図1】本発明の圧縮気体を用いた粉体輸送方法に用いる気体輸送装置の第1実施例を示す概略説明図である。

【図2】第1実施例の変形実施例を示す概略図である。

【図3】本発明の圧縮気体を用いた粉体輸送方法に用いる気体輸送装置の第2実施例を示す概略説明図である。

【図4】圧縮気体源を用いた粉体輸送方法の試験結果を示すグラフで、(a)は本発明の圧縮気体を用いた粉体輸送方法による場合のトランスポータ内の粉粒体の重量と経過時間の関係を示し、(b)は同トランスポータ内の圧力と経過時間の関係を示し、(c)は従来の圧縮気体源を用いたトランスポータ内の粉粒体の重量と経過時間の関係を示す。

【図5】従来の気体輸送装置の概略図である。

【符号の説明】

【0029】

1 気体輸送装置

2 トランスポータ

3 圧縮気体源

4 輸送管

【技術分野】

【0001】

本発明は、圧縮気体を用いた粉体輸送方法に関し、特に、設備全体のコンパクト化を図るとともに、輸送に使用する圧縮気体の消費量を低減することができる粉体輸送方法に関するものである。

【背景技術】

【0002】

従来、粉粒体を圧縮気体によって輸送する方法として、図5に示すような気体輸送装置10を用いて行う方法が提案されている。

この気体輸送装置10は、貯留槽(図示省略)から供給された粉粒体を開閉弁2bを介して貯えるトランスポータ2と、トランスポータ2の下方に配設したロータリバルブからなる開閉弁2cを介して連結される輸送管4と、輸送管4に供給される粉粒体を輸送するための圧縮気体を供給する圧縮気体源3とからなる。

【0003】

そして、粉粒体の輸送に際しては、トランスポータ2内に所定量の粉粒体が溜まった後、開閉弁2cを作動して一定量ずつの粉粒体を輸送管4内に供給しながら、例えば、ルーツブロア等からなる圧縮気体源3を作動し、輸送管4内に圧縮気体を供給して、輸送管4内の粉粒体を輸送するようにしている。

【0004】

ところで、この粉粒体の気体輸送装置10は、所謂押し込みブロア方式と呼ばれる方式のもので、輸送管4内の粉粒体は、輸送管4内を分散、浮遊しながら、供給される圧縮気体の速度エネルギによって、浮遊輸送と呼ばれる輸送形式で輸送される。

しかしながら、この輸送形式は、輸送効率(輸送粉体重量/供給圧縮気体重量)は、0.5程度と低く、粉粒体の輸送量や輸送距離を大きくする場合には、輸送管4の管径を大きくするとともに、輸送管4に供給する圧縮気体の量を多くする必要があり、設備全体が大型になるだけでなく、圧縮気体の消費量が多く、設備コスト及びランニングコストが嵩むという問題があった(特許文献1〜2参照)。

【特許文献1】特開2002−154652号公報

【特許文献2】特開平5−262428号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記従来の圧縮気体を用いた粉体輸送方法の有する問題点に鑑み、圧縮気体の消費量が少なく輸送効率に優れた圧縮気体を用いた粉体輸送方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明の圧縮気体を用いた粉体輸送方法は、粉粒体を圧縮気体によってトランスポータから輸送管を介して搬送する圧縮気体を用いた粉体輸送方法において、トランスポータ内の圧力を、10〜100kPaで、かつ、輸送管に供給する圧縮気体の圧力の1.05〜1.8倍に設定したことを特徴とする。

【発明の効果】

【0007】

本発明の圧縮気体を用いた粉体輸送方法は、粉粒体を圧縮気体によってトランスポータから輸送管を介して搬送する圧縮気体を用いた粉体輸送方法において、トランスポータ内の圧力を、10〜100kPaで、かつ、輸送管に供給する圧縮気体の圧力の1.05〜1.8倍に設定することにより、トランスポータ内の粉粒体を輸送管へ効率よく供給するとともに、輸送管に供給する粉粒体が、輸送管内で堆積した部分(プラグ部分)を形成し、圧縮気体の圧力エネルギによって、順次効率よく搬送することができるため、その輸送効率(輸送粉体重量/供給圧縮気体重量)は、従来の輸送方法と比べて、20程度と高く、輸送管の管径を大きくしたり、輸送管に供給する圧縮気体の量を多くすることなく、粉粒体の輸送量や輸送距離を大きくすることができ、設備全体を小型化できるとともに、圧縮気体の消費量を低減し、設備コスト及びランニングコストを低廉にできる。

【発明を実施するための最良の形態】

【0008】

以下、本発明の圧縮気体を用いた粉体輸送方法の実施の形態を、図面に基づいて説明する。

【実施例1】

【0009】

図1に、本発明の圧縮気体を用いた粉体輸送方法に用いる気体輸送装置の第1実施例を示す。

【0010】

この気体輸送装置1は、貯留槽(図示省略)から供給された粉粒体を開閉弁2bを介して貯えるトランスポータ2と、トランスポータ2の下方に配設した開閉弁2aを介して連結される輸送管4と、輸送管4に供給される粉粒体を輸送するための圧縮気体を供給する圧縮気体源3とからなる。

【0011】

圧縮気体源3は、輸送管4に供給する圧縮気体の圧力よりも高圧の圧縮気体を供給できるものであれば、特に限定されるものではないが、通常、10〜200kPaの範囲の圧縮気体を供給できる、ルーツブロア等を使用することができる。

【0012】

トランスポータ2には、トランスポータ2内を昇圧するためのトップノズルTNを配設し、圧縮気体源3から、メインノズルMN及びブースタノズルBNと同じ配管経路で、常時、圧力調整弁5によって圧力調整された圧縮気体が供給されるようにしている。

この場合、図2に示すように、トランスポータ2内への圧縮気体の供給源を圧縮気体源3とは別の圧縮気体源8とし、トランスポータ2内と輸送管4内とにそれぞれ別の圧縮気体供給源から圧縮気体を供給するようにしても構わない。

【0013】

この気体輸送装置1では、トランスポータ2内の圧力を、10〜100kPaで、かつ、輸送管4に供給する圧縮気体の圧力の1.05〜1.8倍、好ましくは、1.20〜1.6倍に設定するようにしている。

【0014】

この場合において、トランスポータ2内の圧力が設定値より低い場合には、圧力スイッチ7によって、トップノズルTNへの圧縮気体の供給を行うためのON・OFF弁6を開放し、設定値よりも高くなった場合には、ON・OFF弁6を閉鎖することにより、トップノズルTNへの圧縮気体の供給を停止する。

そして、圧力スイッチ7は、トランスポータ2内の圧力Pが、上記の輸送管4に供給する圧縮気体の圧力の1.05〜1.8倍、好ましくは、1.20〜1.6倍になるように設定されている。

【0015】

ところで、トランスポータ2内の圧力Pの設定値は、粉粒体の種類、輸送管4に供給する圧縮気体の圧力等に応じて、適宜設定するようにするが、一例として、輸送管4に供給する圧縮気体の圧力が60kPaの場合には、トランスポータ2内の圧力Pを65kPaに保持するように設定するようにする。

【0016】

また、輸送管4に供給する圧縮気体の圧力は、圧力調整弁5によって圧力調整されるようにし、トランスポータ2の下方に配設した開閉弁2aを開放し、粉粒体の輸送が開始された後は、輸送管4の始点に配設されるメインノズルMN及び輸送管4の途中に配設される複数のブースタノズルBNには、常時、圧力調整弁5によって圧力調整された圧縮気体が供給されるようにする。

ブースタノズルBNは、逆止機構を内蔵し、輸送管4内が圧力調整弁5によって規定された圧力以上に昇圧した場合でも、ブースタノズルBN側に圧縮気体が逆流しない構造となっている。

【0017】

これによって、図4(a)、(b)のグラフに示すように、トランスポータ2内の圧力は上下しながら平均値として圧力P=65kPaを維持し、230kgの粉粒体を輸送が終わったとき(トランスポータ2内の粉粒体重量が0kgになったとき)、圧力は急激に低下する。

この場合、時間当たりの輸送処理能力は、約5790kg/hとなり、図4(c)に示す従来の押し込みブロア方式による輸送処理能力の約4280kg/hに比べて、35%程度高い結果となった。

【0018】

また、従来の押し込みブロア方式によるときは、その輸送管4の管径は、呼び径250A(外径267.4mm)で、圧縮気体源3であるブロアの仕様は75kW必要であったのに対して、本発明の圧縮気体を用いた粉体輸送方法によるときは、呼び径80A(外径89.1mm)で、圧縮気体源3であるブロアの仕様は7.5kWと1/10に小型化することができた。

【0019】

さらに、管径と処理時間から計算される粉粒体の速度も、輸送効率(輸送粉体重量/供給圧縮気体重量)が、従来の押し込みブロア方式と比べて40倍の効率を有するから、従来の押し込みブロア方式によるときは、約19m/secであるのに対し、本発明の圧縮気体を用いた粉体輸送方法に用いる気体輸送装置1では、約3m/secと低速での輸送が可能であり、輸送管4内の摩耗が少なく、輸送管4の耐久性を向上することができるものとなる。

【実施例2】

【0020】

図3に、本発明の圧縮気体を用いた粉体輸送方法に用いる気体輸送装置の第2実施例を示す。

【0021】

この気体輸送装置1は、トランスポータ2の傾斜面部分に複数のジェットノズルJNを配設することにより、トランスポータ2内で粉粒体が滞留することによって発生するラットホールやブリッジを防止するようにしたものである。

【0022】

この場合、トップノズルTN及びジェットノズルJNには、メインノズルMN及びブースタノズルBNと同じ配管経路で、常時、圧力調整弁5によって圧力調整された圧縮気体が供給されるようにしている。

【0023】

この場合において、トランスポータ2内の圧力が設定値より低い場合には、圧力スイッチ7によって、トップノズルTN及び/又はジェットノズルJNへの圧縮気体の供給を行うためのON・OFF弁6を開放し、設定値よりも高くなった場合には、ON・OFF弁6を閉鎖することにより、トップノズルTN及び/又はジェットノズルJNへの圧縮気体の供給を停止する。

そして、圧力スイッチ7は、トランスポータ2内の圧力Pが、上記の輸送管4に供給する圧縮気体の圧力の1.05〜1.8倍、好ましくは、1.20〜1.6倍になるように設定されている。

これにより、ジェットノズルJNに供給された圧縮気体は、トランスポータ2内の圧力を設定値に維持することに加え、トランスポータ2内で粉粒体が滞留することによって発生するラットホールやブリッジを防止するために機能する。

【0024】

また、図2に示す実施例と同様に、トップノズルTN及びジェットノズルJNへの圧縮気体の供給源を圧縮気体源3とは別の圧縮気体源とするようにしても構わない。

【0025】

なお、本実施例のその他の構成及び作用は、上記第1実施例と同様である。

【0026】

以上、本発明の圧縮気体源を用いた粉体輸送方法について、その実施例に基づいて説明したが、本発明は上記実施例に記載した構成に限定されるものではなく、その趣旨を逸脱しない範囲において適宜その構成を変更することができるものである。

【産業上の利用可能性】

【0027】

本発明の圧縮気体を用いた粉体輸送方法は、圧縮気体の消費量が少なく、輸送効率が優れているという特性を有していることから、各種粉粒体の気体輸送の用途に好適に用いることができる。

【図面の簡単な説明】

【0028】

【図1】本発明の圧縮気体を用いた粉体輸送方法に用いる気体輸送装置の第1実施例を示す概略説明図である。

【図2】第1実施例の変形実施例を示す概略図である。

【図3】本発明の圧縮気体を用いた粉体輸送方法に用いる気体輸送装置の第2実施例を示す概略説明図である。

【図4】圧縮気体源を用いた粉体輸送方法の試験結果を示すグラフで、(a)は本発明の圧縮気体を用いた粉体輸送方法による場合のトランスポータ内の粉粒体の重量と経過時間の関係を示し、(b)は同トランスポータ内の圧力と経過時間の関係を示し、(c)は従来の圧縮気体源を用いたトランスポータ内の粉粒体の重量と経過時間の関係を示す。

【図5】従来の気体輸送装置の概略図である。

【符号の説明】

【0029】

1 気体輸送装置

2 トランスポータ

3 圧縮気体源

4 輸送管

【特許請求の範囲】

【請求項1】

粉粒体を圧縮気体によってトランスポータから輸送管を介して搬送する圧縮気体を用いた粉体輸送方法において、トランスポータ内の圧力を、10〜100kPaで、かつ、輸送管に供給する圧縮気体の圧力の1.05〜1.8倍に設定したことを特徴とする圧縮気体を用いた粉体輸送方法。

【請求項1】

粉粒体を圧縮気体によってトランスポータから輸送管を介して搬送する圧縮気体を用いた粉体輸送方法において、トランスポータ内の圧力を、10〜100kPaで、かつ、輸送管に供給する圧縮気体の圧力の1.05〜1.8倍に設定したことを特徴とする圧縮気体を用いた粉体輸送方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−57125(P2009−57125A)

【公開日】平成21年3月19日(2009.3.19)

【国際特許分類】

【出願番号】特願2007−223852(P2007−223852)

【出願日】平成19年8月30日(2007.8.30)

【出願人】(000229047)日本スピンドル製造株式会社 (328)

【Fターム(参考)】

【公開日】平成21年3月19日(2009.3.19)

【国際特許分類】

【出願日】平成19年8月30日(2007.8.30)

【出願人】(000229047)日本スピンドル製造株式会社 (328)

【Fターム(参考)】

[ Back to top ]