圧電アクチュエータ、これを備えた液体移送装置、および圧電アクチュエータの製造方法

【課題】低い駆動電圧であっても変形量を十分大きくする。

【解決手段】圧電アクチュエータ50は、圧電材料層53における振動板51と個別電極55とによって挟まれている動作部2が流路ユニット40の圧力室21と対向するように、流路ユニット40に接合されている。圧電材料層53における動作部2の中央部分2aは上向きに分極されており、縁部分2bは下向きに分極されている。これにより、個別電極55に駆動電位を印加し、動作部2に下向きの電界を作用させると、圧電アクチュエータ50における動作部2の中央部分2aに対応する箇所は圧力室21とは反対側に凸となるように湾曲し、縁部分2bに対応する箇所は流路ユニット40に接合されている側とは反対側の端部が圧力室21とは反対側に変位するように湾曲する。

【解決手段】圧電アクチュエータ50は、圧電材料層53における振動板51と個別電極55とによって挟まれている動作部2が流路ユニット40の圧力室21と対向するように、流路ユニット40に接合されている。圧電材料層53における動作部2の中央部分2aは上向きに分極されており、縁部分2bは下向きに分極されている。これにより、個別電極55に駆動電位を印加し、動作部2に下向きの電界を作用させると、圧電アクチュエータ50における動作部2の中央部分2aに対応する箇所は圧力室21とは反対側に凸となるように湾曲し、縁部分2bに対応する箇所は流路ユニット40に接合されている側とは反対側の端部が圧力室21とは反対側に変位するように湾曲する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧電材料層に電界を印加することによって圧電材料層を変形させる圧電アクチュエータ、これを備えた液体移送装置、および圧電アクチュエータの製造方法に関する。

【背景技術】

【0002】

特許文献1(特開2006−093348号公報)には、インクをノズルへ移送して、このノズルから用紙等に対してインクを吐出するインクジェットヘッドが開示されている。かかるインクジェットヘッドは、ノズルに連通する圧力室を含むインク流路が形成された流路ユニットと、圧力室内の容積を変動させることによりノズルからインクを吐出させる圧電アクチュエータとを備える。

【0003】

かかる圧電アクチュエータは、圧力室の開口部を覆う振動板と、この振動板の表面に形成されていると共に、その厚み方向に分極するように分極処理が施された圧電材料層と、圧電材料層の振動板側とは反対側の面において、圧力室に対向する領域よりも一回り小さな領域に形成された個別電極とを有する。なお、振動板は、グランド電位に保持されており、共通電極として機能する。すなわち、圧電材料層における共通電極と個別電極とによって挟まれた動作部は、圧力室と対向する箇所の中央部分に位置する。

【0004】

上述の圧電アクチュエータにおいて、個別電極に所定の駆動電位が印加されると、圧電材料層における当該個別電極と共通電極との間に挟まれた動作部に電界が生じ、当該動作部がその厚み方向と直交する方向に収縮する。そして、この動作部の収縮によって、圧電アクチュエータの、圧力室と対向している箇所のうち、中央部分に位置する動作部に対応する箇所は振動板側に凸となるように自発的に変形し、その周囲の箇所は動作部に対応する箇所に起因して受動的に変形する。これにより、圧電アクチュエータの圧力室と対向している箇所全体が圧力室側に凸となるように変形し、圧力室内の容積が減少して圧力室内のインクに吐出圧力が付加される。

【特許文献1】特開2006−093348号公報(図1、段落番号0027)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述の圧電アクチュエータのように、圧電アクチュエータの、圧力室と対向している箇所の中央部分のみを自発的に変形させることによって、圧力室と対向している箇所全体を変形させる場合には、圧電アクチュエータに対して、圧力室の容積を変動させてノズルからインクを吐出させるのに充分な変形量を与えるための駆動電圧(共通電極と個別電極との電位差)が比較的大きくなる。したがって、インクジェットヘッドの消費電力が大きくなる。また、インクジェットヘッドにおける電装系の部品は、インク吐出時の駆動電圧の大きさに応じて仕様が決まり、駆動電圧が大きい場合には、耐圧性の高いものを用いなければならない。よって、電装系の部品のコストが増大してしまう。

【0006】

そこで、本発明の目的は、低い駆動電圧であっても変形量を十分大きくすることができる圧電アクチュエータ、これを備えた液体移送装置、および圧電アクチュエータの製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明の第1の態様に従えば、所定の動作部を有する圧電層を含む圧電アクチュエータの製造方法であって、振動板を設ける工程と、前記振動板の表面に、前記圧電層を設ける工程と、前記圧電層の一方の面における、前記圧電層の、前記動作部となる所定の動作領域と重なる第1の領域の中央部分に第1の分極電極を形成する工程と、前記圧電層の前記一方の面の第1の領域の、前記中央部分を除く縁部分に第2の分極電極を形成する工程と、前記圧電層の他方の面の、前記動作領域の全域と重なる第2の領域に、第1の電極を形成する工程と、前記圧電層の、前記第1の電極と前記第1の分極電極とに挟まれている第1の部分に所定の向きの電界を印加して、第1の部分を前記所定の向きに分極する工程と、前記圧電層の、前記第1の電極と前記第2の分極電極とに挟まれている第2の部分に、前記所定の向きとは反対の向きの電界を印加して、第2の部分を前記反対の向きに分極する工程と、前記圧電層の前記他方の面の、前記動作領域と重なる第2の領域の一部に第2の電極を形成する工程と、を備えている圧電アクチュエータの製造方法が提供される。

【0008】

なお、第1の領域を分極する工程は、第1の分極電極を形成する工程および第1の電極を形成する工程の後に行われるものであり、第2の領域を分極する工程は、第2の分極電極を形成する工程および第1の電極を形成する工程の後に行われるものである。そして、この条件さえ満たせば、第1および第2の分極電極形成工程、第1の電極形成工程、並びに第1および第2の分極工程は、どのような順番で行ってもよい。

【0009】

また、第2の電極形成工程は、第1の分極電極及び第2の分極電極とは別個に第2の電極を新たに形成する場合と、第1の分極電極及び第2の分極電極の少なくとも一部分を利用して第2の分極電極を形成する場合とのいずれの場合も含むものである。

【0010】

なお、第1の領域を分極する工程と第2の領域を分極する工程との順番は問わない。

【0011】

本発明の第1の態様によれば、動作部に電界を印加した際における動作部の中央部分と縁部分との電界方向と直交する方向に沿った伸縮特性は、互いに逆となる。すなわち、中央部分と縁部分とのうちいずれか一方は収縮し、他方は伸長することとなる。したがって、圧電アクチュエータにおける動作部の中央部分に対応する箇所と、動作部の縁部分に対応する箇所とは、その厚み方向に沿って互いに逆方向に自発的に湾曲することとなる。よって、動作部に対応する箇所を圧電アクチュエータにおいて変形させるべき箇所とすると、変形させるべき箇所の中央部分のみが自発的に湾曲し、縁部分が中央部分に引きずられて湾曲する場合と比べて、変形量を大きくすることができる。よって、低い駆動電圧であっても、圧電アクチュエータの変形量を十分大きくすることができる。

【0012】

本発明の圧電アクチュエータの製造方法においては、前記振動板が導電性を有してもよく、前記振動板が前記第1の電極を兼ねてもよい。この場合には、圧電層(圧電材料層)の一方の面に振動板を配する工程が第1の電極を形成する工程に相当することとなる。よって、圧電材料層のいずれか面に振動板を配する工程の他に、第1の電極を形成する工程を特別に設ける必要がないので、工程数を削減することができる。

【0013】

本発明の圧電アクチュエータの製造方法では、前記第1の分極電極と前記第2の分極電極とが互いに離隔された状態に形成されてもよく、第1の部分を分極する工程と第2の部分を分極する工程とを同時に行なってもよい。この場合には、第1および第2の分極工程を別々に行う場合と比べて製造工程に掛かる時間を短縮することができる。

【0014】

本発明の圧電アクチュエータの製造方法では、前記第1の分極電極を形成する工程と前記第2の分極電極を形成する工程とを同時に行なってもよい。この場合には、第1および第2の分極電極形成工程を別々に行う場合と比べて製造工程に掛かる時間をさらに短縮することができる。

【0015】

本発明の圧電アクチュエータの製造方法では、前記第1および第2の分極電極を形成する工程のいずれか一方と、前記第1の電極を形成する工程とを行った後に、形成された前記第1または第2の分極電極の一方に対応する前記第1または第2の部分を分極する工程を行なってもよく、その後、前記第1または第2の分極電極の前記一方の分極電極を除去する工程を行ってから、前記第1および第2分極電極の他方の分極電極を形成し、形成された前記第1または第2の分極電極の他方の分極電極に対応する前記第1または第2の部分を分極する工程を行なってもよい。

【0016】

この場合には、圧電材料層の一方の面には、第1の分極工程を行う際には第2の分極電極は存在しておらず、第2の分極工程を行う際には第1の分極電極は存在していないので、動作部内に分極方向が互いに異なる2つの領域を離隔することなく形成することが可能となる。したがって、動作部内の分極方向が互いに異なる2つの領域が離隔して形成されている場合と比べて、動作部内の全領域が圧電アクチュエータの変形に寄与するので、駆動効率をより向上させることができる。

【0017】

本発明の圧電アクチュエータの製造方法では、前記第1および第2の分極電極を形成する工程のうち後行の分極電極を形成する際において、先行の分極電極を形成する際に形成された前記第1または第2の分極電極の一方の分極電極が形成された領域と一部分が重複するように、前記第1または第2の分極電極の他方の分極電極を形成してもよい。この場合には、動作部内に形成される互いに分極方向が異なる2つの領域を、確実に隙間なく形成することができる。

【0018】

本発明の圧電アクチュエータの製造方法では、前記第1の分極電極を形成する工程と前記第1の電極を形成する工程を行った後に、前記第1の領域を分極する工程と、前記分極電極を除去する工程と、前記第2の分極電極を形成する工程と、および前記第2の部分を分極する工程とをこの順で行なってもよく、前記第2の分極電極を形成する際に、前記第1の領域の縁部分の全周に亘って前記第2の分極電極を形成してもよい。この場合には、動作部内における環状の縁部分を、中央部分の分極方向とは反対方向に分極させることができる。つまり、圧電アクチュエータにおける動作部の縁部分に対応する箇所全周を自発的に変形させることができるので、駆動効率をさらに向上させることができる。

【0019】

本発明の圧電アクチュエータの製造方法では、前記動作領域が複数の個別動作領域を含んでもよく、前記第1、第2の分極電極を形成する際に、第1、第2の分極電極は前記個別動作領域に対応して複数の第1個別分極電極、第2個別分極電極として形成されてもよく、前記第1の領域を分極する前に、複数の前記第1個別分極電極を互いに接続する第1の接続線を形成する工程と、前記第2の領域を分極する前に、複数の前記第2個別分極電極を互いに接続する第2の接続線を形成する工程と、前記第1の領域を分極した後に、前記第1の接続線を分断して複数の前記第1個別分極電極間の接続を絶つ工程と、前記第2の領域を分極した後に、前記第2の接続線を分断して複数の前記第2個別分極電極間の接続を絶つ工程と、をさらに備えていてもよい。この場合には、例えば、配線ケーブル等によって複数の第1の個別分極電極間、第2の個別分極電極間を接続する場合と比べて、容易に接続することができる。

【0020】

本発明の圧電アクチュエータの製造方法では、前記第2の電極を形成した後に、前記第1および第2の接続線を分断してもよい。例えば、第1(第2)の接続線分断工程において、複数の第1(第2)の分極電極同士の切断が絶たれるように、第1(第2)の接続線の一部が削除され、その後第2の電極形成工程が行われる場合に、第2の電極の縁がぼやけており第1(第2)の接続線の残りの部分と接触し、第2の電極と第1(第2)の接続線とがショートする場合がある。しかしながら、上述の構成によると、第1(第2)の接続線分断工程において、第1(第2)の接続線の一部のみを削除する場合であっても、第2の電極と第1(第2)の接続線の残りの部分とが接触することがないので、第2の電極と第1(第2)の接続線とのショートを防止することができる。

【0021】

本発明の圧電アクチュエータの製造方法では、前記動作領域が複数の個別動作領域を含んでもよく、前記第1、第2の分極電極を形成する際に、第1、第2の分極電極は前記個別動作領域に対応して複数の第1個別分極電極、第2個別分極電極として形成されてもよく、前記第1の分極電極を形成する工程及び第2の分極電極を形成する工程の前記一方を行う工程で形成される複数の第1又は第2の個別分極電極を互いに接続する接続線を形成する工程をさらに備えてもよく、

前記分極電極を除去する際に、前記接続線を除去しないように前記第1又は第2の個別分極電極を除去してもよく、前記第1の分極電極を形成する工程及び第2の分極電極を形成する工程の前記他方を行うことで形成される複数の第1又は第2の個別分極電極を、前記接続線によって互いに接続されるように形成してもよい。

【0022】

この場合には、例えば、配線ケーブル等によって複数の第1の分極電極間、第2の分極電極間を接続する場合と比べて、容易に接続することができる。加えて、1回の接続線形成工程で形成された接続線が、第1の分極工程時には複数の第1の分極電極同士を接続し、第2の分極工程時には複数の第2の分極電極同士を接続する。したがって、複数の第1の分極電極同士を接続する接続線と、複数の第2の分極電極同士を接続する接続線とを別工程で形成する場合に比べて、工程数を削減することができる。

【0023】

また、本発明の第2の態様に従えば、圧電アクチュエータの製造方法であって、振動板を設ける工程と、前記振動板の上に、圧電層を形成する工程と、前記圧電層の一方の面に第1の電極を形成し、他方の面に第2の電極を形成する工程と、前記圧電層の、第1、第2の電極に挟まれて動作部となる部分の中央部分を、前記圧電層の厚み方向と平行な第1の方向に分極する工程と、前記圧電層の、前記動作部となる部分の前記中央部分を除く縁部分を、第1の方向と相反する第2の方向から分極する第2の分極工程と、を備えている圧電アクチュエータの製造方法が提供される。

【0024】

本発明の第3の態様に従えば、一方の面に第1の電極が形成されていると共に、他方の面に第2の電極が形成されており、前記第1および第2の電極によって挟まれた部分が動作部となっている圧電材料層と、前記圧電材料層のいずれかの面側に配置されている振動板とを備え、前記圧電材料層がその厚み方向と平行な方向に分極されており、且つ前記動作部内の中央部分における分極方向と、前記動作部内の前記中央部分を除く縁部分における分極方向とが互いに逆方向である圧電アクチュエータが提供される。

【0025】

本発明の第4の態様に従えば、液体を移送する液体移送装置であって、一方の面に第1の電極が形成され、他方の面に第2の電極が形成され、前記第1および第2の電極によって挟まれた部分が動作部となっている圧電層、および前記圧電層のいずれかの面側に配置されている振動板を有している圧電アクチュエータと、複数のノズルにそれぞれ連通する複数の圧力室が形成されていると共に、前記動作部が前記圧力室と対向するように前記圧電アクチュエータの前記振動板と接合される流路ユニットとを備え、前記圧電層がその厚み方向と平行な方向に分極されており、且つ前記動作部内の中央部分における分極方向と、前記動作部内の前記中央部分を除く縁部分における分極方向とが互いに逆方向である液体移送装置が提供される。

【0026】

本発明の液体移送装置において、前記第1および第2の電極の間に電界が印加された際に、前記動作部の前記中央部分における分極方向が電界方向と反対方向であり、前記動作部の前記縁部分における分極方向が電界方向と同一方向であってもよい。この場合には、第1および第2の電極の間に電界が印加された際に、動作部内の中央部分は電界方向と直交する方向に伸長し、縁部分は収縮する。したがって、このとき圧電アクチュエータにおける動作部の中央部分に対応する箇所は、圧力室とは反対側に凸となる。また、縁部分に対応する箇所は、流路ユニットと接合されている側とは反対側の端部が圧力室とは反対側に変位するように湾曲する。これにより、圧電アクチュエータの圧力室と対向している箇所が圧力室とは反対側に凸となるので、圧力室の容積を増大させることができる。この結果、引き打ち構造を実現することができ、例えば、第1の電極がグランド電位とされている場合には、ノズルから液体を吐出しない時には第2の電極をグランド電位とすることができ、信頼性の向上が可能となる。

【0027】

本発明の液体移送装置では、前記圧電アクチュエータの前記動作部の大きさが前記流路ユニットの前記圧力室の大きさよりも大きくてもよい。この場合には、圧電アクチュエータの圧力室と対向している箇所の周囲から自発的に変形させることができるので、圧電アクチュエータの駆動効率を一層向上させることができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の好適な実施の形態について、図面を参照しつつ説明する。

<第1の実施の形態>

本実施の形態は、インクジェットプリンタにおけるインクジェットヘッドに用いられる圧電アクチュエータに本発明を適用した一例である。図1は、本実施の形態に係るインクジェットプリンタの概略構成を示す図である。

【0029】

図1に示すように、インクジェットプリンタ1は、走査方向(図1における左右方向)に移動可能なキャリッジ10と、記録用紙と対向するようにキャリッジ10に支持されていると共に、インクを吐出するシリアル式のインクジェットヘッド20と、記録用紙を走査方向と直交する紙送り方向(図1における右奥から左手前に向かう方向)に搬送する搬送ローラ70とを主に備えている。かかるインクジェットプリンタ1においては、インクジェットヘッド20が、キャリッジ10と一体的に走査方向へ移動しつつ、記録用紙に対してインクを吐出する。そして、インクジェットヘッド20により記録された記録用紙は、搬送ローラ70により紙送り方向へ排出される。

【0030】

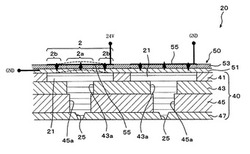

次に、インクジェットヘッド20について、図2〜図4を参照して詳細に説明する。図2は、インクジェットヘッド20の上面図(記録用紙と対向する側とは反対側からみた図)である。また、図3は図2のIII-III線に沿う断面図であり、図4は図3のIV-IV線に沿う断面図である。

【0031】

図2〜図4に示すように、インクジェットヘッド20は、内部に圧力室21を含む個別インク流路が形成された流路ユニット40と、流路ユニット40の上面に積層された圧電アクチュエータ50とを備えている。

【0032】

ここで、流路ユニット40について説明する。図3、4に示すように、流路ユニット40は、キャビティプレート41、ベースプレート43、マニホールドプレート45、およびノズルプレート47を備えており、これらの4枚のプレートが積層状態で接合されている。そして、キャビティプレート41、ベースプレート43、およびマニホールドプレート45はステンレス鋼製の板である。また、ノズルプレート47は、例えば、ポリイミド等の高分子合成樹脂材料により形成され、マニホールドプレート45の下面に接着される。あるいは、ノズルプレート47も、3枚のプレート41、43、45と同じ様にステンレス鋼等の金属材料で形成されていてもよい。

【0033】

キャビティプレート41には、平面に沿って配列された複数の圧力室21が形成されている。これら複数の圧力室21は、後述の振動板51側(図3、4の上方)へ開口している。図2に示すように、複数の圧力室21は、紙送り方向に沿って千鳥状に配列されている。各圧力室21は平面視で略楕円形状に形成されており、その長軸方向が走査方向となるように配置されている。また、ベースプレート43には、図2、3に示すように、平面視で圧力室21の長軸方向両端部に重なる位置に、連通孔43a、43bがそれぞれ形成されている。

【0034】

マニホールドプレート45には、平面視で、図2において右側に位置する圧力室21の右半分、および左側に位置する圧力室21の左半分とそれぞれ重なるように、紙送り方向に沿って延びる2列のマニホールド23が形成されている。2列のマニホールド23は、それらの一端部(図2における下端部)で互いに接続されている。そして、マニホールド23には、キャビティプレート41に形成されたインク供給口41aを介してインクタンク(図示しない)からインクが供給される。また、マニホールドプレート45における平面視で圧力室21のマニホールド23重なっている側とは反対側の端部と重なる位置には、連通孔45aも形成されている。

【0035】

ノズルプレート47の、平面視で複数の圧力室21のマニホールド23と重なっている側とは反対側の端部に重なる位置には、複数のノズル25がそれぞれ形成されている。ノズル25は、例えば、ポリイミドなどの高分子合成樹脂の基板にエキシマレーザ加工を施すことにより形成される。

【0036】

そして、図3に示すように、マニホールド23は連通孔43bを介して圧力室21に連通し、さらに、圧力室21は、連通孔43a、45aを介してノズル25に連通している。このように、流路ユニット40内には、マニホールド23から圧力室21を経てノズル25に至る複数の個別インク流路(液体流路)が形成されている。

【0037】

次に、圧電アクチュエータ50について説明する。図3、4に示すように、圧電アクチュエータ50は、流路ユニット40の上面(キャビティプレート41の上面)に配置された導電性を有する振動板51と、振動板51の表面に複数の圧力室21に跨って連続的に形成された圧電材料層53と、圧電材料層53の振動板51とは反対側の面において複数の圧力室21にそれぞれ対応して形成された複数の個別電極55とを備えている。

【0038】

振動板51は、ステンレス鋼製の板であり、その形状は流路ユニット40を構成するプレート41〜47と等しい。振動板51は、複数の圧力室21の開口を塞ぐように、キャビティプレート41の上面に積層されて接合されている。また、振動板51は、複数の個別電極55に対向して個別電極55と振動板51との間の圧電材料層53に電界を作用させる共通電極を兼ねている。なお、振動板51は常にグランド電位に保持されている。

【0039】

振動板51の表面には、チタン酸鉛とジルコン酸鉛との固溶体であり強誘電体であるチタン酸ジルコン酸鉛(PZT)を主成分とする圧電材料層53が形成されている。本実施の形態においては、圧電材料層53は、超微粒子材料を高速で衝突させて堆積させるエアロゾルデポジション法(AD法)を用いて形成されている。なお、圧電材料層53の形成方法としては、ゾルゲル法、スパッタ法、水熱合成法、あるいは、CVD(化学蒸着)法を用いることもできる。

【0040】

図2に示すように、圧力室21と同一の形状、すなわち略楕円形状を有する複数の個別電極55が、圧電材料層53の表面の、平面視で圧力室21に重なる位置にそれぞれ形成されている。つまり、個別電極55と圧力室21とは、圧電材料層53の表面の全面に亘って対向している。ここで、個別電極55は、金などの導電性材料からなる。また、圧電材料層53の表面において、複数の個別電極55の一端部(平面視でマニホールド23と重なっている側の端部)には、端子部54がそれぞれ形成されている。端子部54は、フレキシブルプリント配線板等の可撓性を有する配線部材を介してドライバIC等の駆動回路と接続されており、複数の個別電極55に対して選択的に駆動電位が印加される。

【0041】

なお、以下の説明において、圧電材料層53の振動板51と個別電極55との間に挟まれている部分(製造工程の説明においては、完成した際に振動板51と個別電極55との間に挟まれることになる部分)を「動作部」と称する。すなわち、圧電材料層53の動作部2は、圧力室21の形状と同一の形状を有しており、圧力室21と圧電材料層53の動作部2とは、圧電材料層53の表面の全面に亘って対向している。

【0042】

圧電材料層53は、その厚み方向に分極されている。より詳細には、図3、4において矢印で示すように、動作部2の中央部分2aは、上向き(振動板51側から個別電極55側に向かう方向)に分極されており、動作部2の中央部分2aを除く縁部分2bは、下向き(個別電極55側から振動板51側に向かう方向)に分極されている。つまり、動作部2の、中央部分2aと縁部分2bとは、互いに反対方向に分極されている。なお、本実施の形態においては、上向きに分極される中央部分2aと下向きに分極される縁部分2bとは僅かに離隔しており、この隙間に分極されていない部分が存在している。

【0043】

ここで、圧電アクチュエータ50の作用について説明する。図5に示すように、複数の個別電極55に対して選択的に正の駆動電位(本実施の形態では、24Vとする)が印加されると、駆動電位が印加された個別電極55と振動板51との電位が異なる状態となり、圧電材料層53の、当該個別電極55に対応する動作部2には、下向き(個別電極55側から振動板51側に向かう方向)の電界が生じる。このとき、当該動作部2の中央部分2aは、上述のように上向きに分極されており、電界方向と分極方向とが反対方向であるので、圧電横効果によって分極方向である厚み方向と直交する水平方向に伸長する。一方、当該動作部2における縁部分2bは、上述のように下向きに分極されており、電界方向と分極方向とが同一方向であるので、水平方向に収縮する。

【0044】

そして、動作部2の中央部分2aの水平方向への伸長により、振動板51の、動作部2の中央部分2aに対応する箇所は、圧力室21とは反対側に凸となるように湾曲する。一方、振動板51の、動作部2の縁部分2bに対応する箇所の、流路ユニット40に接合されている側の端部は変形できない。そのため、動作部2の縁部分2bの水平方向への収縮により、振動板51の、動作部2の縁部分2bに対応する箇所の、流路ユニット40に接合されている側とは反対側の端部が圧力室21とは反対側に変位するように湾曲する。これにより、図5において破線で示すように、圧電アクチュエータ50の、動作部2に対応する箇所、すなわち圧力室21と対向している箇所が、圧力室21とは反対側に凸となるように湾曲する。この結果、圧力室21の容積が増大する。その後圧力室21内の圧力が負から正になるタイミングで駆動電圧の印加を止めて、圧力室21の容積を元に戻すと、圧力室21に連通するノズル25からインクの液滴が吐出される。このように、本実施の形態のインクジェットヘッド20では、引き打ちが行われる。

【0045】

次に、図6〜10を参照しつつ、圧電アクチュエータ50の製造工程の一例について説明する。図6は、圧電アクチュエータの製造工程を示すフローチャートである。図7〜10は、圧電アクチュエータの製造過程におけるインクジェットヘッドを示しており、(a)は部分上面図(記録用紙と対向する側とは反対側からみた図)、(b)は断面図である。

【0046】

まず、共通電極として機能する振動板51の表面にAD法によって圧電材料層53を形成する(ステップS1:第1の電極形成工程)。続いて、ステップS1で形成された圧電材料層53の振動板51とは反対側の面(以下の説明において、単に「圧電材料層53の表面」と称する)の、動作部2に対応する領域(すなわち、図7において圧力室21を示す破線で囲まれた領域に相当する)に、動作部2を分極するための複数の第1および第2の分極電極61、62を形成し、且つ、圧電材料層53の表面に、複数の第1の分極電極61を互いに接続する第1の接続線65、および複数の第2の分極電極62を互いに接続する第2の接続線66を形成する(ステップS2:第1および第2の分極電極形成工程、第1および第2の接続線形成工程)。

【0047】

このとき、図7に示すように、第1の分極電極形成工程で形成される第1の分極電極61は、圧電材料層53の表面の、動作部2の中央部分2aに対応する領域(第1領域53a)に形成される。すなわち、第1の分極電極61は、圧電材料層53の表面の、当該領域と相似形状の略楕円形状の領域に形成される。第2の分極電極形成工程で形成される第2の分極電極62は、圧電材料層53の表面の、動作部2の縁部分2bに対応する領域(第2領域53b)に形成される。、すなわち、第2の分極電極62は、圧電材料層53の表面の、当該領域の縁に沿う略U字形状の領域に形成される。なお、第1の分極電極61と第2の分極電極62との間には、15〜20μm程度の隙間が形成される。

【0048】

また、第1の接続線形成工程で形成される第1の接続線65は、略楕円形状の第1の分極電極61の長軸軸方向一端部(図7(a)中右側端部)に繋がるように形成される。第2の接続線形成工程で形成される第2の接続線66は、略U字形状の第2の分極電極62の湾曲部分(図7(a)における左側端部)に繋がるように形成される。なお、図7(a)、8(a)においては、第1の分極電極61と第1の接続線65との境界、および第2の分極電極62と第2の接続線66との境界線をそれぞれ一点鎖線で示している。本実施の形態においては、第1および第2の分極電極61、62、ならびに第1および第2の接続線65、66は、スクリーン印刷によって一度に形成される。

【0049】

次に、図8に示すように、第1の分極電極61の電位を−60Vとする。このとき、圧電材料層53の、グランド電位に保持されている振動板51と第1の分極電極61とに挟まれている中央部分2aに、上向き(振動板51側から第1の分極電極61側に向かう方向)の電界が印加される(第1の分極工程)。さらに、第2の分極電極62の電位を60Vとすると、圧電材料層53の、振動板51と第2の分極電極62とに挟まれている縁部分2bに、下向き(第2の分極電極62側から振動板側に向かう方向)の電界が印加される(第2の分極工程)(ステップS3)。これにより、図8(b)に示すように、動作部2の、上向きの電界が作用する中央部分2aは上向きに分極され、下向きの電界が作用する縁部分2bは下向きに分極される。

【0050】

そして、図9に示すように、圧電材料層53の表面の、動作部2に対応する領域全体に個別電極55を形成する(ステップS4:第2の電極形成工程)。このとき、圧電材料層53の表面の、動作部2に対応する領域(対応領域)には、第1および第2の分極電極61、62と、第1の接続線65の一部とが形成されているので、対応領域の、第1および第2の分極電極61、62、ならびに第1の接続線65が形成されていない部分に、電極を形成し、対応領域全体に電極が形成されるようにする。なお、第1および第2の分極電極61、62、ならびに第1の接続線65に重ねるように電極を形成してもよい。

【0051】

その後、第1の接続線65を分断して、第1の接続線65による複数の個別電極55間の接続を絶つ(ステップS5:第1の接続線分断工程)。図10に示すように、本実施の形態においては、第1の接続線65は、対応領域に形成されており個別電極55の一部となった部分、および個別電極55の長軸方向一端(図中右端)に形成される端子部54となる部分を残して除去される。最後に、第2の接続線66を分断して、第2の接続線66による複数の個別電極55間の接続を絶つ(ステップS6:第2の接続線分断工程)。図10に示すように、本実施の形態においては、第2の接続線66は全て除去されるが、個別電極55間の接続を絶つように少なくとも一部分が除去されればよい。なお、ステップS5、6において、第1および第2の接続線65、66は、例えばレーザ光の照射や研磨等によって除去される。これにより、図10に示すように、圧電材料層53の表面の、動作部2に対応する複数の対応領域には、電気的に個々に独立した個別電極55がそれぞれ形成される。

【0052】

なお、上述の手順は一例であり、適宜変更可能である。例えば、第1の分極工程は、第1の分極電極形成工程および第1の電極形成工程の後に行われるものであり、第2の分極工程は、第2の分極電極形成工程および第1の電極形成工程の後に行われるものであるという条件さえ満たせば、ステップS1〜ステップS3の各工程はどのような順番で行われてもよい。例えば、ステップS2における第1および第2の分極電極形成工程、ならびに第1および第2の接続線形成工程の4つの工程は、それぞれ別々に行われてもよい。あるいは、ステップS3における第1および第2の分極工程は、それぞれ別々に行われてもよい。この場合には、第1および第2の分極工程の際に、第1および第2の分極電極61、62に同時に異なる電位を印加することによって、第1の分極電極61と第2の分極電極62との間で放電が生じるのを防ぐことができる。

【0053】

また、上述の手順は、圧電アクチュエータ50の製造手順についての説明であり、流路ユニット40を含めたインクジェットヘッド20の製造手順については問題としていない。製造過程を示す図7〜10には、振動板51が流路ユニット40に接合されている状態が示されているが、例えば、振動板51を流路ユニット40に接合しない状態で圧電アクチュエータ50を製造し、その後流路ユニット40に接合してもよいし、振動板51を未完成の流路ユニット40(例えば、ノズルプレート47が未だ接合されていないもの)に接合した状態で圧電アクチュエータ50を製造し、その後流路ユニット40を完成させてもよい。

【0054】

以上のように、本実施の形態では、圧電材料層53の表面の、動作部2の中央部分2aに対応する第1領域53aに第1の分極電極61を形成し、縁部分2bに対応する第2領域53bに第2の分極電極62を形成する。そして、グランド電位に保持されている振動板51と第1の分極電極61との間に上向きの電界を印加することによって、動作部2の中央部分2aを上向きに分極する。さらに、振動板51と第2の分極電極62との間に下向きの電界を印加することによって、動作部2の縁部分2bを下向きに分極する。その後、圧電材料層53の表面の、動作部2に対応する対応領域全体に個別電極55を形成する。したがって、個別電極55に駆動電位を印加して動作部2に電界を作用させた際に、動作部2の中央部分2aと縁部分2bとは、電界方向と直交する方向に沿った伸縮特性が互いに逆となる。すなわち、中央部分2aは伸長し、縁部分2bは収縮することとなる。その結果、圧電アクチュエータ50における動作部2に対応する箇所、すなわち、圧力室21と対向している箇所の中央部分と縁部分とは、その厚み方向に沿って互いに逆方向に自発的に湾曲することとなる。よって、圧力室21と対向している箇所の中央部分のみが自発的に湾曲し、縁部分が中央部分に引きずられて湾曲する場合と比べて、圧電アクチュエータ50を大きく変形させることができる。その結果、低い駆動電圧であっても、圧電アクチュエータ50に対して、ノズル25からインクを吐出させるのに充分な変形量を付与することが可能となる。具体的には、動作部の、中央部分と縁部分とで、分極の向きを反転させることにより、中央部分と縁部分とが同じ向きに分極している従来の圧電アクチュエータと比べて、約4割低い電圧を印加した場合であっても、同等の変形量を得ることができる。例えば、従来の圧電アクチュエータにおいて、所定の変形量を得るために40Vの電圧を印加する必要があった場合において、本実施形態の圧電アクチュエータでは、約24Vの電圧を印加すればよい。

【0055】

また、本実施の形態では、振動板51が導電性を有しており、共通電極を兼ねている。したがって、振動板51の表面に圧電材料層53を形成する工程が共通電極を形成する第1の電極形成工程に相当することとなる。よって、振動板51の表面に圧電材料層53を形成する工程の他に、第1の電極形成工程を特別に設ける必要がないので、工程数を削減することができる。

【0056】

さらに、本実施の形態では、第1の分極電極61と第2の分極電極62とが互いに離隔された状態に形成され、第1の分極工程と第2の分極工程とが同時に行われる。したがって、第1および第2の分極工程を別々に行う場合と比べて製造工程に掛かる時間を短縮することができる。

【0057】

加えて、本実施の形態では、第1および第2の分極電極形成工程、ならびに第1および第2の接続線形成工程が同時に行われる。したがって、第1および第2の分極電極形成工程、ならびに第1および第2の接続線形成工程を別々に行う場合と比べて製造工程に掛かる時間を短縮することができる。

【0058】

さらに、本実施の形態では、ステップS3における第1および第2の分極工程が行われる前に、圧電材料層53の表面の、複数の動作部2に対応する対応領域に形成された複数の第1の分極電極61を互いに接続する第1の接続線65と、複数の第2の分極電極62を互いに接続する第2の接続線66とが形成される。そして、ステップS3における第1および第2の分極工程が行われた後、圧電材料層53の表面の、動作部2に対応する領域に個別電極55を形成してから、第1および第2の接続線65、66を分断することにより、個別電極55間の接続を絶つ。したがって、例えば、配線ケーブル等によって複数の第1の分極電極61間を接続し、第2の分極電極62間を接続する場合と比べて、第1の分極電極61間及び、第2の分極電極62間をそれぞれ容易に接続することができる。

【0059】

また、本実施形態では、ステップS4における個別電極55を形成する第2の電極形成工程の後に、第1の接続線65を分断する第1の接続線分断工程と、第2の接続線66を分断する第2の接続線分断工程とが行われる。第1および第2の接続線分断工程において、第1および第2の接続線65、66の一部のみを除去し、その後個別電極55を形成する場合には、個別電極55の縁がぼやけることにより、個別電極55と第1および/または第2の接続線65、66の残りの部分とが接触してショートすることがある。しかしながら、上述の構成によると、第1および第2の接続線分断工程において、第1および第2の接続線65、66の一部のみを除去する場合であっても、個別電極55と第1および/または第2の接続線65、66の残りの部分とが接触することがないので、個別電極55と第1および/または第2の接続線65、66とのショートを防止することができる。

【0060】

また、本実施の形態では、動作部2の中央部分2aは上向きに分極され、縁部分2bは下向きに分極されている。個別電極55に駆動電位を付与して、動作部2に下向きの電界を印加すると、動作部2の中央部分2aは電界方向と直交する方向に伸長し、動作部2の縁部分2bは電界方向と直交する方向に収縮する。したがって、このとき圧電アクチュエータ50の、中央部分2aに対応する箇所は、圧力室21とは反対側に凸となり、縁部分2bに対応する箇所は、流路ユニット40に接合されている側とは反対側の端部が圧力室21とは反対側に変位するように湾曲するので、圧力室21の容積を大きくすることができる。これにより、引き打ちを実現することができる。ノズル25からインクを吐出しない時には個別電極55をグランド電位にすることができるので、圧電材料層53の劣化が防止され、圧電アクチュエータ50の動作の信頼性が向上する。

【0061】

なお、本実施の形態では、第2の分極電極62が略U字状に形成されている。圧電材料層53の縁部分2bは、その全周に亘って分極されるものではなく、圧力室21の長軸方向の一端部分は分極されていない。そのため、この分極されていない部分は圧電アクチュエータ50の変形には寄与しない。しかし、本実施の形態のように、圧力室21が平面視で一方向(長軸方向)に長い場合は、長軸方向の端部は短軸方向の端部よりも変形しずらいので、圧電アクチュエータ50全体の変形量にはさほど影響はない。つまり、本実施の形態のように、圧力室21が平面視で一方向に長尺な形状を有している場合は、圧電材料層53の縁部分2bのうちの、短軸方向の端部付近さえ分極しておけば、圧電アクチュエータ50を十分に変形させることができる。

【0062】

ここで、図11を参照しつつ、第1の実施の形態の変形例について説明する。図11は、本変形例にかかるインクジェットヘッドの断面図であり、第1の実施の形態の図5に対応する。本変形例は、第1の実施の形態における圧電材料層53の動作部2の分極方向を変更したものである。

【0063】

図11に示すように、圧電材料層153の、動作部4の中央部分4aは下向きに分極されており、縁部分4bは上向きに分極されている。したがって、振動板151をグランド電位に保持した状態で、複数の個別電極155に対して選択的に正の駆動電位を印加すると、圧電材料層153における動作部4には、下向きの電界が生じる。このとき、駆動電位が印加された個別電極155に対応する、動作部4の中央部分4aの分極方向は、電界方向と同じであるので、分極方向(圧電材料層153の厚さ方向)に直交する水平方向に収縮する。一方、動作部4の縁部分4bの分極方向は、電界方向と反対であるので、分極方向に直交する水平方向に伸長する。

【0064】

そして、動作部4の中央部分4aが水平方向に収縮するので、振動板151の、動作部4の中央部分4aに対応する箇所は、圧力室21側に凸となるように湾曲する。一方、振動板151の、動作部4の縁部分4bに対応する箇所は、流路ユニット40に接合されている端部(第1の端部151a)と、流路ユニット40に接合されている側とは反対側の端部側の端部(第2の端部151b)を有する。ここで、動作部4の縁部分4bが水平方向へ伸長する際、振動板151の、第1の端部151a付近は流路ユニット40に接合されており変形できないが、振動板151の、第2の端部151b付近は圧力室21側に向かって湾曲する。つまり、図11において破線で示すように、圧電アクチュエータ150の、動作部4に対応する箇所、すなわち圧力室21と対向している箇所が、圧力室21側に凸となるように湾曲する。これにより、圧力室21の容積が減少し、圧力室21内のインクに吐出圧力が付与され、圧力室21に連通するノズル25からインクの液滴が吐出される。このように、本実施の形態の圧電アクチュエータ150を備えたインクジェットヘッド120では、押し打ちが行われる。

【0065】

本変形例によると、第1の実施の形態と同様に、低い駆動電圧であっても、圧電アクチュエータ150に対して、ノズル25からインクを吐出させるのに充分な変形量を付与することが可能となる。

<第2の実施の形態>

次に、図12〜17を参照しつつ、本発明の第2の実施の形態について説明する。図12は、本実施の形態の圧電アクチュエータの製造工程を示すフローチャートである。図13〜17は、圧電アクチュエータの製造過程におけるインクジェットヘッドであり、(a)は部分上面図(記録用紙と対向する側とは反対側からみた図)、(b)は断面図である。

【0066】

本実施の形態は、圧電アクチュエータ250の構成を除いては、第1の実施の形態と同様である。第2の実施の形態に係る圧電アクチュエータ250の構成と、第1の実施の形態に係る圧電アクチュエータ50の構成との主な相違点は、圧電アクチュエータ50では、圧電材料層53の動作部2における互いに逆向きに分極される中央部分2aと縁部分2bとが離隔しており、この隙間に分極されない部分が存在するが、本実施の形態の圧電アクチュエータ250は、圧電材料層253の動作部6における互いに逆方向に分極される中央部分6aと縁部分6bとが隙間なく形成されていることである。なお、以下の説明において、第1の実施の形態と同様の構成を有するものについては、同じ符号を付して適宜その説明を省略する。

【0067】

図17は、圧電アクチュエータ250が完成した状態を表している。図17に示すように、本実施の形態の圧電アクチュエータ250は、第1の実施の形態と同様に、圧電材料層253の、動作部6の中央部分6aが上向きに分極されており、縁部分6bが下向きに分極されている。そして、上向きに分極される中央部分6aと下向きに分極される縁部分6bとは、隙間なく形成されている。したがって、個別電極255に正の駆動電位を印加し、動作部6に下向きの電界を印加すると、圧電アクチュエータ250の、動作部6に対応する箇所、すなわち圧力室21と対向している箇所が、圧力室21とは反対側に凸となるように湾曲する。

【0068】

続いて、本実施の形態の圧電アクチュエータの製造工程の一例について説明する。

【0069】

まず、共通電極として機能する振動板251の表面にAD法によって圧電材料層253を形成する(ステップS11:第1の電極形成工程)。次に、ステップS11で形成された圧電材料層253の表面の各動作部6に対応する領域(対応領域)の中央部分に、圧電材料層253の動作部6を分極するための第1の分極電極261を形成し、且つ、対応領域に形成される第1の分極電極261間を互いに接続する接続線265を形成する(ステップS12:第1の分極電極形成工程、接続線形成工程)。なお、本実施の形態においては、第1の分極電極261および接続線265は、スクリーン印刷によって一度に形成される。

【0070】

図13に示すように、第1の分極電極形成工程で形成される第1の分極電極261は、圧電材料層253の動作部6に対応する領域における中央部分よりも一回り大きな領域に形成される。より詳細には、完成した圧電アクチュエータ250において上向きに分極されている領域(圧電材料253の、中央部分6aに対応する領域;図13(a)において二点破線で囲まれた略楕円形状の領域)よりも一回り大きな領域に形成される。また、接続線形成工程で形成される接続線265は、略楕円形状の第1の分極電極261の長軸軸方向一端部(図13(a)中右側端部)に繋がるように形成される。なお、図13(a)においては、第1の分極電極261と接続線265との境界を一点鎖線で示している。第1の分極電極261および接続線265は一度に形成される。

【0071】

続いて、図13に示すように、第1の分極電極261の電位を−60Vとし、圧電材料層253の、グランド電位に保持されている振動板251と第1の分極電極261とに挟まれている部分に電界を印加し、当該部分を上向きに分極する(ステップS13:第1の分極工程)。その後、図14に示すように、接続線265を除去しないように、第1の分極電極261のみを除去する(ステップS14:分極電極除去工程)。すなわち、このとき、図14(a)に示すように、接続線265は、圧電材料層253の表面の、略楕円形状の動作部6に対応する領域の長軸方向一端部(図中右端)の縁部分に繋がっている。

【0072】

さらに、圧電材料層253の表面の、動作部6の縁部分6bに対応する領域に第2の分極電極262を形成する(ステップS15:第2の分極電極形成工程)。図15に示すように、第2の分極電極形成工程で形成される第2の分極電極262は、動作部6の縁に沿う略O字形状の領域に形成される。すなわち、第2の分極電極262は、動作部6における縁の全周に亘って形成される。このとき、上述のように、ステップS14の工程において残されている接続線265によって、圧電材料層253の、複数の動作部6に対応する領域にそれぞれ形成される第2の分極電極262が互いに接続される。また、略O字形状に形成される第2の分極電極262によって囲まれる領域、すなわちステップS15の状態で、圧電材料層253の表面の、動作部6に対応する領域における電極が形成されていない領域は、ステップS12において第1の分極電極261が形成された領域(図15(a)において二点鎖線で囲む領域)よりも一回り小さくなっている。つまり、第1の分極電極261が形成される領域と、第2の分極電極262が形成される領域とは部分的に重なる。

【0073】

次に、図15に示すように、第2の分極電極262の電位を60Vとし、圧電材料層253のグランド電位に保持されている振動板251と第2の分極電極262とに挟まれている部分に電界を印加する(ステップS16:第2の分極工程)。その後、図16に示すように、圧電材料層253の表面における各動作部6に対応する領域全体に個別電極255を形成する(ステップS17:第2の電極形成工程)。このとき、圧電材料層253の動作部6に対応する領域には、第2の分極電極262が形成されているので、圧電材料層253の、動作部6に対応する領域において、第2の分極電極262が形成されていない部分に電極を形成し、動作部6に対応する領域全体の電極が形成されるようにする。なお、第2の分極電極262に重ねるように電極を形成してもよい。

【0074】

最後に、接続線265を分断して、複数の動作部6に対応する複数の個別電極255同士の接続を絶つ(ステップS18)。本実施の形態においては、図17に示すように、接続線265は、動作部6に対応する領域に形成されており個別電極255の一部となった部分、および個別電極255の長軸方向一端(図17(a)中右端)に形成される端子部254となる部分を残して除去される。これにより、図17に示すように、圧電材料層253の表面の、動作部6に対応する領域には、電気的に個々に独立した個別電極255が形成される。

【0075】

なお、上述の手順は一例であり、適宜変更可能である。例えば、ステップS12における第1の分極電極形成工程、および接続線形成工程の2つの工程は、それぞれ別々に行われてもよい。

【0076】

以上のように、本実施の形態では、第1の実施の形態と同様に、低い駆動電圧であっても、圧電アクチュエータ250に対して、ノズル25からインクを吐出させるのに充分な変形量を付与することが可能となる。

【0077】

また、本実施の形態では、ステップS12において形成した第1の分極電極261を用いて、ステップS13において第1の分極工程を行う。その後、ステップS14において第1の分極電極261を除去し、ステップS15において形成した第2の分極電極262を用いて、ステップS16において第2の分極工程を行う。したがって、第1の分極工程を行う際に、第2の分極電極261は圧電材料層253の表面に存在しておらず、第2の分極工程を行う際に、第1の分極電極261は圧電材料層253の表面に存在していない。そのため、動作部6の中央部分6aおよび縁部分6bをそれぞれ、異なる方向に分極する際に、これらの2つの領域を離隔することなく形成できる。よって、動作部6に、分極方向が互いに異なる2つの領域が離隔して形成されている場合と比べて、動作部6の全領域が圧電アクチュエータ250の変形に寄与するので、駆動効率を向上させることができる。

【0078】

さらに、本実施の形態では、圧電材料層253の表面の、第1の分極電極261が形成される領域と、第2の分極電極262が形成される領域とが部分的に重なっている。したがって、中央部分6aおよび縁部分6bを、確実に隙間なく形成することができる。

【0079】

加えて、本実施の形態では、第2の分極電極262は、動作部6における縁の全周に亘って形成され、第1の分極工程が行われた後に、第2の分極工程が行われる。したがって、動作部6内における環状の縁部分6bに対応する領域を、中央部分6aの分極方向とは反対方向に分極させることができる。つまり、圧電アクチュエータ250における縁部分6bに対応する箇所全周を自発的に変形させることができるので、駆動効率をさらに向上させることができる。

【0080】

また、本実施の形態では、ステップS12において第1の分極電極261、および複数の第1の分極電極261同士を互いに接続する接続線265を形成した後、ステップS14において、接続線265を除去しないように、第1の分極電極261のみを除去し、ステップS15において接続線265によって互いに接続されるように複数の第2の分極電極262を形成する。したがって、例えば、配線ケーブル等によって複数の第1の分極電極261間を接続し、第2の分極電極262間を接続する場合と比べて、容易に接続することができる。さらに、1回の接続線形成工程で形成された接続線265が、第1の分極工程時には複数の第1の分極電極261間を接続し、第2の分極工程時には複数の第2の分極電極262間を接続することとなるので、複数の第1の分極電極261間を接続する接続線と、複数の第2の分極電極262間を接続する接続線とを別工程で形成する場合に比べて、工程数を削減することができる。

<第3の実施の形態>

次に、図18、19を参照しつつ、本発明の第3の実施の形態について説明する。図18は、本実施の形態のインクジェットヘッドの断面図であり、第1の実施の形態の図5に対応する。図19は、本実施の形態の圧電アクチュエータの製造工程を示すフローチャートである。本実施の形態は、圧電アクチュエータ350の構成を除いては、第1の実施の形態と同様である。第3の実施の形態に係る圧電アクチュエータ350の構成と、第1の実施の形態に係る圧電アクチュエータ50の構成との主な相違点は、圧電アクチュエータ50では、振動板51が共通電極として機能するが、本実施の形態の圧電アクチュエータ350は、振動板351とは別に共通電極356が設けられていることである。なお、以下の説明において、第1の実施の形態と同様の構成を有するものについては、同じ符号を付して適宜その説明を省略する。

【0081】

図18に示すように、圧電アクチュエータ350は、流路ユニット40の上面に配置された振動板351と、振動板351の表面に形成された絶縁膜352と、絶縁膜352の表面に複数の圧力室21にそれぞれ対応して形成された複数の個別電極355と、個別電極355が形成された絶縁膜352の表面に形成された圧電材料層353と、圧電材料層353の表面に形成された共通電極356とを備えている。

【0082】

振動板351は、第1の実施の形態と同様に、複数の圧力室21の開口を塞ぐ状態でキャビティプレート41の上面に積層されて接合されている。なお、本実施の形態においては、振動板351は、ステンレス鋼製であるが、例えば、表面酸化処理が施されたシリコン、合成樹脂、ガラス材料、あるいは、セラミックス材料等の非導電性材料からなるものであってもよい。

【0083】

振動板351の表面には、アルミナ、ジルコニア等のセラミックス材料などからなる絶縁膜352がAD法によって形成されている。絶縁膜352の表面には、第1の実施の形態と同様に、圧力室21と同一の形状を有しており、導電性材料からなる個別電極355が、平面視で対応する圧力室21に重なる位置にそれぞれ形成されている。なお、絶縁膜352の表面には、各個別電極355をフレキシブルプリント配線板等の配線部材を介してドライバIC等の駆動回路と接続するための図示しない配線も形成されている。これにより、複数の個別電極355に対して選択的に駆動電位が印加される。

【0084】

個別電極355が形成された絶縁膜352の表面には、第1の実施の形態と同様に、PZTを主成分とする圧電材料層353がAD法によって形成されている。圧電材料層353は、複数の圧力室21に跨って連続的に形成されている。圧電材料層353の表面には、複数の個別電極355に亘って共通に、導電性材料からなる共通電極356が形成されている。共通電極356は、常にグランド電位に保持されている。

【0085】

圧電材料層353は、第1の実施の形態と同様に、個別電極355と共通電極356とによって挟まれた動作部8の中央部分8aは、圧電材料層353の厚み方向上向き(個別電極355側から共通電極356側に向かう方向)に分極され、縁部分8bについては、厚み方向下向き(共通電極356側から個別電極355側に向かう方向)に分極されている。

【0086】

ここで、圧電アクチュエータ350の作用について説明する。図18に示すように、複数の個別電極355に対して選択的に正の駆動電位(本実施の形態では、24Vとする)が印加されると、圧電材料層353における動作部8には、上向き(個別電極355側から共通電極356側に向かう方向)の電界が生じる。このとき、駆動電位が付与された個別電極355に対応する、動作部8の中央部分8aは、上述のように上向きに分極されており、電界方向と分極方向とが同一方向であるので、圧電横効果によって分極方向である厚み方向と直交する水平方向に収縮する。一方、動作部8における縁部分8bは、上述のように下向きに分極されており、電界方向と分極方向とが反対方向であるので、水平方向に伸長する。

【0087】

そして、動作部8の中央部分8aが水平方向に収縮する際に、振動板351の、動作部8の中央部分8aに対応する箇所は、圧力室21側に凸となるように湾曲する。一方、振動板351の、動作部8の縁部分8bに対応する箇所の、流路ユニット40に接合されている側の端部は変形できない。そのため、動作部8の縁部分8bが水平方向へ収縮する際、振動板351の、動作部8の縁部分8bに対応する箇所の、流路ユニット40に接合されている側とは反対側の端部が圧力室21側に変位するように湾曲する。つまり、図18において破線で示すように、圧電アクチュエータ350の動作部8に対応する箇所、すなわち圧力室21と対向している箇所が、圧力室21側に凸となるように湾曲する。これにより、圧力室21の容積が減少し、圧力室21内のインクに吐出圧力が付与され、圧力室21に連通するノズル25からインクの液滴が吐出される。このように、本実施の形態の圧電アクチュエータ350を備えたインクジェットヘッド320では、押し打ちが行われる。

【0088】

次に、図19を参照しつつ、本実施の形態の圧電アクチュエータの製造工程の一例について説明する。

【0089】

まず、振動板351の表面に絶縁膜352を形成する(ステップS21)。次に、ステップS21で形成された絶縁膜352の表面の、複数の圧力室21と対向する領域全面に、複数の個別電極355を形成する(ステップS22:第1の電極形成工程)。このとき、各個別電極355をフレキシブルプリント配線板等の配線部材と接続するための配線も同時に形成する。さらに、絶縁膜352の、ステップS22において個別電極355が形成された面に、AD法によって圧電材料層353を形成する(ステップS23)。

【0090】

続いて、第1の実施の形態と同様に、ステップS23で形成された圧電材料層353の表面の、各動作部8の中央部分8aに対応する領域に、第1の分極電極61を形成し、縁部分8bに対応する領域に第2の分極電極62を形成する。複数の第1の分極電極61間を互いに接続する接続線65を形成し、複数の第2の分極電極62間を互いに接続する接続線66を形成する(ステップS24:第1および第2の分極電極形成工程、第1および第2の接続線形成工程)。

【0091】

次に、全ての個別電極355の電位をグランド電位とした状態で、第1の実施の形態と同様に、第1の分極電極61の電位を−60Vとすると共に、第2の分極電極62の電位を60Vとし、圧電材料層353の、個別電極355と第1の分極電極61とに挟まれている部分と、個別電極355と第2の分極電極62とに挟まれている部分とに電界を印加する(ステップS25:第1および第2の分極工程)。最後に、圧電材料層353の表面に、共通電極356を複数の個別電極355に亘って形成する(ステップS26:第2の電極形成工程)。

【0092】

なお、上述の手順は一例であり、適宜変更可能である。例えば、ステップS24における第1および第2の分極電極形成工程、ならびに第1および第2の接続線形成工程の4つの工程は、それぞれ別々に行われてもよいし、ステップS25における第1および第2の分極工程についてもそれぞれ別々に行われてもよい。

【0093】

以上のように、本実施の形態では、第1の実施の形態と同様に、低い駆動電圧であっても、圧電アクチュエータ350に対して、ノズル25からインクを吐出させるのに充分な変形量を付与することができる。

【0094】

ここで、図20を参照しつつ、第3の実施の形態の変形例について説明する。図20は、本変形例にかかるインクジェットヘッドの断面図であり、第3の実施の形態の図18に対応する。本変形例は、第3の実施の形態における圧電材料層353における動作部8の分極方向を変更したものである。

【0095】

図20に示すように、圧電材料層453の、動作部9の中央部分9aは下向きに分極されており、縁部分9bは上向きに分極されている。したがって、共通電極456をグランド電位に保持した状態で、個別電極455に対して選択的に正の駆動電位を印加すると、圧電材料層453の動作部9には、上向きの電界が生じる。このとき、駆動電位が印加された個別電極455に対応する、動作部9の中央部分9aは、電界と反対の向きに分極されているので、分極方向と直交する水平方向に伸長する。逆に、動作部9の縁部分9bは、電界と同じ向きに分極されているので、水平方向に収縮する。

【0096】

そして、動作部9の中央部分9aが水平方向に伸長する際、振動板451の、動作部9の中央部分9aに対応する箇所は、圧力室21とは反対側に凸となるように湾曲する。一方、振動板451の、動作部9の縁部分9bに対応する箇所の、流路ユニット40に接合されている側の端部は変形できない。そのため、動作部9の縁部分9bが水平方向へ収縮する際に、前記箇所の流路ユニット40に接合されている側とは反対側の端部が圧力室21とは反対側に変位するように湾曲する。つまり、図20において破線で示すように、圧電アクチュエータ450の動作部9に対応する箇所、すなわち圧力室21と対向している箇所が、圧力室21とは反対側に凸となるように湾曲する。このようにして、圧力室21の容積を増大させ、圧力室21内の圧力が負から正になるタイミングで圧力室21の容積を元に戻すと、圧力室21に連通するノズル25からインクの液滴が吐出される。このように、本実施の形態の圧電アクチュエータ450を備えたインクジェットヘッド420では、押し打ちが行われる。

【0097】

本変形例によると、第3の実施の形態と同様に、低い駆動電圧であっても、圧電アクチュエータ450に対して、ノズル25からインクを吐出させるのに充分な変形量を付与することが可能となる。

<第4の実施の形態>

次に、図21〜図24を参照しつつ、本発明の第4の実施の形態について説明する。図21〜図24は、本実施の形態の圧電アクチュエータの製造過程におけるインクジェットヘッドであり、(a)は部分上面図(記録用紙と対向する側とは反対側からみた図)、(b)は断面図である。

【0098】

本実施の形態は、圧電アクチュエータ550の構成を除いては、第1の実施の形態と同様である。第4の実施の形態に係る圧電アクチュエータ550の構成と、第1の実施の形態に係る圧電アクチュエータ50の構成との主な相違点は、圧電アクチュエータ50では、個別電極55と圧力室21とが全面に亘って対向する(図2参照)が、本実施の形態の圧電アクチュエータ550は、個別電極555と圧力室21とが部分的に対向していることである(図24参照)。なお、以下の説明において、第1の実施の形態と同様の構成を有するものについては、同じ符号を付して適宜その説明を省略する。

【0099】

まず、本実施の形態の圧電アクチュエータ550の製造工程について説明する。最初に、第1の実施の形態のステップS1(第1の電極形成工程)と同様に、共通電極として機能する振動板551の表面に圧電材料層553を形成する。続いて、図21に示すように、圧電材料層553の表面の、動作部3の中央部分3aに対応する領域に、それぞれ第1の分極電極561を形成し、縁部分3bに対応する領域に第2の分極電極562を形成する。さらに、複数の第1の分極電極561間を互いに接続する第1の接続線565を形成し、複数の第2の分極電極562間を互いに接続する第2の接続線566を形成する(第1および第2の分極電極形成工程、第1および第2の接続線形成工程)。

【0100】

このとき、図21(a)に示すように、第1の分極電極561が形成される動作部3の中央部分3aは、第1の実施の形態と同様に、圧電材料層553の圧力室21と対向する領域の中央部分と一致する。動作部3の縁部分3bには、その一端部において互いに近づく方向に鉤型に曲がった略U字型の形状の第2の分極電極562が形成されている。第2の分極電極は、圧電材料層553の、略楕円形の圧力室21と対向する領域と、当該領域の一端部(図21(a)中右端部)から、圧力室21と対向しない領域まで延びた延長領域にわたって形成されている。なお、縁部分3bの一端部と、第1の分極電極561の長手方向一端部(図21(a)中右側端部)に繋がっている第1の接続線565との間には隙間が形成されている。

【0101】

次に、図22に示すように、第1の実施の形態のステップS3(第2の分極工程)と同様に、第1の分極電極561の電位を−60Vとすると共に、第2の分極電極562の電位を60Vとし、圧電材料層553の、振動板551と第1の分極電極561とに挟まれている部分と、振動板551と第2の分極電極562とに挟まれている部分とに、電界を印加する(第1および第2の分極工程)。これにより、図22(b)に示すように、動作部3の中央部分3aは上向きに分極され、縁部分3bは下向きに分極される。

【0102】

さらに、図23(a)に示すように、第1の接続線565を分断して、第1の接続線565による複数の第1の分極電極561間の接続を絶ち、第2の接続線566を分断して、第2の接続線566による第2の分極電極562間の接続を絶つ(第1および第2の接続線分断工程)。このとき、図23(a)に示すように、第1の接続線565は、略U字型の第2の分極電極562の、鉤型に曲がった一対の端部によって挟まれている箇所の、第1の分極電極561側とは反対側(図中右側)において、第1の分極電極561と分断される。なお、第1の接続線565の分断箇所よりも第1の分極電極561側の部分は、端子部554となる。

【0103】

その後、図24(a)に示すように、端子部554と、略U字型の第2の分極電極562(図23(a)参照)における鉤型に曲がった端部との間に、端子部554と第2の分極電極562とを連結する連結電極564を形成する。これにより、連結電極564および端子部554を介して、第1の分極電極561と第2の分極電極562とが電気的に接続され、これらが個別電極555となる(第2の電極形成工程)。なお、連結電極564の形成には、スクリーン印刷、スパッタリング法、または化学蒸着法等の手段を適宜用いることができる。さらに、導電性ペーストを滴下させて硬化させることによって連結電極564を形成してもよい。

【0104】

以上のように、本実施の形態では、第1の実施の形態と同様に、低い駆動電圧であっても、圧電アクチュエータ550に対して、ノズル25からインクを吐出させるのに充分な変形量を付与することが可能となる。

【0105】

ここで、図25、26を参照しつつ、第4の実施の形態の変形例について説明する。図25は、本実施の形態のインクジェットヘッドを示しており、図26は、本実施の形態のインクジェットヘッドの圧電材料層653を外した状態を示している。そして、図25、26の(a)は部分上面図(記録用紙と対向する側とは反対側からみた図)、(b)は断面図である。本変形例は、第4の実施の形態における圧電材料層553の第1および第2の分極電極561、562が形成される面を変更したものである。すなわち、第1および第2の分極電極561、562は、第4の実施の形態においては、圧電材料層553の表面(振動板551とは反対側の面)に形成されるが、本変形例においては、圧電材料層653の振動板651側の面に形成される。

【0106】

図25(b)に示すように、圧電アクチュエータ650は、流路ユニット40の上面に配置された振動板651と、振動板651の表面に形成された絶縁膜652と、絶縁膜652の表面において、第4の実施の形態と同様に、複数の圧力室21にそれぞれ対応して形成された複数の個別電極555と、個別電極555が形成された絶縁膜652の表面に形成された圧電材料層653と、圧電材料層653の表面に形成された共通電極656とを備えている。

【0107】

さらに、本変形例においては、圧電材料層653は、略楕円形状の圧力室21の長軸方向の長さとほぼ同様の幅(図25中左右方向に沿う長さ)を有し、圧力室21の配列方向(図25(a)中上下方向)に沿って伸延し、複数の圧力室21と対向している。すなわち、本変形例の圧電アクチュエータ650の、平面視において複数の圧力室21によって形成される圧力室列と対向する箇所の両側には圧電材料層653は形成されておらず、絶縁膜652(または、絶縁膜652上に形成された電極)が露出している。

【0108】

続いて、本変形例の圧電アクチュエータ650の製造工程について説明する。まず、振動板651上に形成された絶縁膜652の表面に、第4の実施の形態と同様に、第1および第2の分極電極561、562、ならびに、第1および第2の接続線565、566を形成する(第1および第2の分極電極形成工程、第1および第2の接続線形成工程)。その後、圧電材料層653および共通電極656を形成する(第1の電極形成工程)。次に、第4の実施の形態と同様に、動作部5の中央部分5aを上向きに分極し、縁部分5bを下向きに分極する(第1および第2の分極工程)。

【0109】

さらに、第4の実施の形態と同様に、第1および第2の接続線565、566を分断し(第1および第2の接続線分断工程)、最後に、端子部554と、略U字型の第2の分極電極562における鉤型に曲がった端部との間に連結電極564を形成し、第1の分極電極561と第2の分極電極562とを電気的に接続して、個別電極555を形成する(第2の電極形成工程)。なお、図25(a)に示すように、第1および第2の接続線分断工程において第1および第2の接続線565、566を分断する箇所、および第2の電極形成工程において連結電極564を形成する端子部554と第2の分極電極562の端部との間は、いずれも圧電材料層553が形成されていない場所に位置している。

【0110】

本変形例によると、第4の実施の形態と同様に、低い駆動電圧であっても、圧電アクチュエータ650に対して、ノズル25からインクを吐出させるのに充分な変形量を付与することが可能となる。また、本変形例の場合には、積層された複数の圧電材料層であって、各層の間にそれぞれ電極が形成されている圧電材料層を用いることができる。2つの圧電層に挟まれた電極であっても、圧電材料層が形成されていない場所において接続及び/又は分断することができるからである。

【0111】

以上、本発明の好適な実施の形態について説明したが、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいて、様々な設計変更を行うことが可能なものである。例えば、上述の第1〜第4の実施の形態、およびそれらの変形例では、複数の第1および第2の分極電極61、62(261、262、561、562)が第1および第2の接続線65、66(565、566:接続線265)によって互いに接続されている場合について説明したが、第1および第2の接続線65、66(565、566:接続線265)はなくてもよい。

【0112】

また、上述の第1〜第3の実施の形態、およびそれらの変形例では、動作部2(4、6、8、9)が、圧力室21の平面視形状と同一の平面視形状を有しており、圧力室21と全面に亘って対向している場合について説明したが、これは限られない。例えば、動作部2(4、6、8、9)は、圧力室21の平面視形状よりも一回り大きな平面視形状を有していてもよい。この場合、圧電アクチュエータ50(150、250、350、450)を圧力室21と対向している部分の周囲から自発的に変形させることができるので、圧電アクチュエータ50(150、250、350、450)の駆動効率を一層向上させることができる。

【0113】

また、上述の第1の実施の形態、その変形例、第2の実施の形態、および第3の実施の形態では、分極を行う際に、共通電極として機能する振動板51(151、251、551)を用いる、すなわち、第1および第2の分極電極61、62(261、262、561、562)と、振動板51(151、251、551)との間に電界を印加する場合について説明し、第3の実施の形態では、分極を行う際に、個別電極355(455)を用いる、すなわち、第1および第2の分極電極61、62と、個別電極355(455)との間に電界を印加する場合について説明したが、振動板51(151、251)や個別電極355(455)を用いずに分極を行ってもよい。この場合、圧電材料層53(153、253、353、453)の第1および第2の分極電極61、62(261、262)が形成される側とは反対側の面に分極専用電極を形成し、第1および第2の分極工程の後にこの分極専用電極を剥がし、(第3の実施の形態およびその変形例においては、個別電極355(455)、および絶縁膜352(452)を形成してから、)振動板51(151、251、351、451)と接合することとなる。

【0114】

さらに、上述の第1および第2の実施の形態、ならびにその変形例では、個別電極55(155、255)を形成した後に、第1の接続線65および第2の接続線66(接続線265)を分断して、複数の個別電極55(155、255)同士の接続を絶つ場合について説明したが、これには限られない。例えば、第1の実施の形態、およびその変形例においては、第1の接続線65を分断して、複数の第1の分極電極61間の接続を絶つと共に、第2の接続線66を分断して複数の第2の分極電極62間の接続を絶ち、その後に、個別電極55(155)を形成してもよい。また、第2の実施の形態においては、複数の第2の分極電極262間の接続を絶つように接続線265を分断した後に、個別電極255を形成してもよい。

【0115】

また、上述の第2の実施の形態では、ステップS13において、圧電材料層253の表面における動作部6に対応する領域の中央部分に形成される第1の分極電極261を用いた第1の分極工程を行った後、ステップS16において、動作部6に対応する領域の縁部分に形成される第2の分極電極262を用いた第2の分極工程が行われる場合について説明したが、これに限らず、第1の分極工程の前に第2の分極工程を行ってもよい。この場合、ステップS14の分極電極除去工程において第2の分極電極262を除去することとなる。

【0116】

さらに、上述の第2の実施の形態では、圧電材料層253の表面における動作部6に対応する領域の縁の全周に亘って第2の分極電極262を形成する場合について説明したが、第2の分極電極262は、動作部6に対応する領域の縁の一部のみに形成されていてもよい。

【0117】

加えて、上述の第2の実施の形態では、第1の分極電極261が形成される領域と、第2の分極電極262が形成される領域とが部分的に重なっている場合について説明したが、これらの領域は重なっていなくてもよい。

【0118】

また、上述の第2の実施の形態では、接続線265が、第1の分極工程時には、複数の第1の分極電極261同士を互いに接続し、第2の分極工程時には、複数の第2の分極電極262同士を互いに接続する場合について説明したが、第1の分極電極261同士を接続する接続線と第2の分極電極262同士を接続する接続線とは別々に設けられていてもよい。

【0119】

また、上述の第2および第4の実施の形態、ならびにその変形例では、動作部6(3、5)の中央部分6a(3a、5a)が上向きに分極されており、縁部分6b(3b、5b)が下向きに分極されている場合について説明したが、これに限らず、中央部分6a(3a、5a)が下向きに分極されており、縁部分6b(3b、5b)が上向きに分極されていてもよい。

【0120】

さらに、上述の第3の実施の形態、およびその変形例では、圧電材料層353(453)の下面(絶縁膜352(452)側の面)に個別電極355(455)が形成されており、上面に共通電極356(456)が形成されている場合について説明したが、これに限らず、共通電極356(456)が圧電材料層353(453)の下面に形成されており、個別電極355(455)が上面に形成されていてもよい。

【0121】

加えて、上述の第3の実施の形態、およびその変形例では、動作部9(10)の中央部分8a(9a)と縁部分8b(9b)とが離隔して形成されている場合について説明したが、中央部分8a(9a)と縁部分8b(9b)とは離隔することなく形成されていてもよい。

【図面の簡単な説明】

【0122】

【図1】本発明の第1の実施の形態にかかるインクジェットプリンタの概略構成を示す図である。

【図2】図1に示すインクジェットヘッドの上面図である。

【図3】図2のIII-III線に沿う断面図である。

【図4】図3のIV-IV線に沿う断面図である。

【図5】図4に示す圧電アクチュエータの動作を示す図である。

【図6】図3に示す圧電アクチュエータの製造工程を示すフローチャートである。

【図7】図3示す圧電アクチュエータの製造過程における第1および第2の分極電極形成工程ならびに第1および第2の接続線形成工程を示す図である。

【図8】図3示す圧電アクチュエータの製造過程における第1および第2の分極工程を示す図である。

【図9】図3示す圧電アクチュエータの製造過程における第2の電極形成工程を示す図である。

【図10】図3示す圧電アクチュエータの製造過程における第1および第2の接続線分断工程を示す図である。

【図11】第1の実施の形態の変形例にかかるインクジェットヘッドの断面図である。

【図12】本発明の第2の実施の形態にかかる圧電アクチュエータの製造工程を示すフローチャートである。

【図13】第2の実施の形態の圧電アクチュエータの製造過程における第1の分極工程を示す図である。

【図14】第2の実施の形態の圧電アクチュエータの製造過程における分極電極除去工程を示す図である。

【図15】第2の実施の形態の圧電アクチュエータの製造過程における第2の分極工程を示す図である。

【図16】第2の実施の形態の圧電アクチュエータの製造過程における第2の電極形成工程を示す図である。

【図17】第2の実施の形態の圧電アクチュエータの製造過程における接続線分断工程を示す図である。

【図18】本発明の第3の実施の形態にかかるインクジェットヘッドの断面図である。

【図19】図18に示す圧電アクチュエータの製造工程を示すフローチャートである。

【図20】第3の実施の形態の変形例にかかるインクジェットヘッドの断面図である。

【図21】第4の実施の形態にかかる圧電アクチュエータの製造過程における第1および第2の分極電極形成工程を示す図である。

【図22】第4の実施の形態にかかる圧電アクチュエータの製造過程における第1および第2の分極工程を示す図である。

【図23】第4の実施の形態にかかる圧電アクチュエータの製造過程における第1および第2の接続線分断工程を示す図である。

【図24】第4の実施の形態にかかる圧電アクチュエータの製造過程における第2の電極形成工程を示す図である。

【図25】第4の実施の形態の変形例にかかるインクジェットヘッドを示す図である。

【図26】図25に示すインクジェットヘッドの圧電材料層を外した状態を示す図である。

【符号の説明】

【0123】

1 インクジェットプリンタ

20、120、220、320、420、520、620 インクジェットヘッド(液体移送装置)

21 圧力室

25 ノズル

40 流路ユニット

50、150、250、350、450、550、650 圧電アクチュエータ

51、151、251、551 振動板(第1の電極)

53、153、253、353、453、553、653 圧電材料層

55、155、255、555 個別電極(第2の電極)

61、261、561 第1の分極電極

62、262、562 第2の分極電極

65、565 第1の接続線

66、566 第2の接続線

265 接続線

351、451、651 振動板

355、455 個別電極(第1の電極)

356、456 共通電極(第2の電極)

【技術分野】

【0001】

本発明は、圧電材料層に電界を印加することによって圧電材料層を変形させる圧電アクチュエータ、これを備えた液体移送装置、および圧電アクチュエータの製造方法に関する。

【背景技術】

【0002】

特許文献1(特開2006−093348号公報)には、インクをノズルへ移送して、このノズルから用紙等に対してインクを吐出するインクジェットヘッドが開示されている。かかるインクジェットヘッドは、ノズルに連通する圧力室を含むインク流路が形成された流路ユニットと、圧力室内の容積を変動させることによりノズルからインクを吐出させる圧電アクチュエータとを備える。

【0003】

かかる圧電アクチュエータは、圧力室の開口部を覆う振動板と、この振動板の表面に形成されていると共に、その厚み方向に分極するように分極処理が施された圧電材料層と、圧電材料層の振動板側とは反対側の面において、圧力室に対向する領域よりも一回り小さな領域に形成された個別電極とを有する。なお、振動板は、グランド電位に保持されており、共通電極として機能する。すなわち、圧電材料層における共通電極と個別電極とによって挟まれた動作部は、圧力室と対向する箇所の中央部分に位置する。

【0004】

上述の圧電アクチュエータにおいて、個別電極に所定の駆動電位が印加されると、圧電材料層における当該個別電極と共通電極との間に挟まれた動作部に電界が生じ、当該動作部がその厚み方向と直交する方向に収縮する。そして、この動作部の収縮によって、圧電アクチュエータの、圧力室と対向している箇所のうち、中央部分に位置する動作部に対応する箇所は振動板側に凸となるように自発的に変形し、その周囲の箇所は動作部に対応する箇所に起因して受動的に変形する。これにより、圧電アクチュエータの圧力室と対向している箇所全体が圧力室側に凸となるように変形し、圧力室内の容積が減少して圧力室内のインクに吐出圧力が付加される。

【特許文献1】特開2006−093348号公報(図1、段落番号0027)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述の圧電アクチュエータのように、圧電アクチュエータの、圧力室と対向している箇所の中央部分のみを自発的に変形させることによって、圧力室と対向している箇所全体を変形させる場合には、圧電アクチュエータに対して、圧力室の容積を変動させてノズルからインクを吐出させるのに充分な変形量を与えるための駆動電圧(共通電極と個別電極との電位差)が比較的大きくなる。したがって、インクジェットヘッドの消費電力が大きくなる。また、インクジェットヘッドにおける電装系の部品は、インク吐出時の駆動電圧の大きさに応じて仕様が決まり、駆動電圧が大きい場合には、耐圧性の高いものを用いなければならない。よって、電装系の部品のコストが増大してしまう。

【0006】

そこで、本発明の目的は、低い駆動電圧であっても変形量を十分大きくすることができる圧電アクチュエータ、これを備えた液体移送装置、および圧電アクチュエータの製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明の第1の態様に従えば、所定の動作部を有する圧電層を含む圧電アクチュエータの製造方法であって、振動板を設ける工程と、前記振動板の表面に、前記圧電層を設ける工程と、前記圧電層の一方の面における、前記圧電層の、前記動作部となる所定の動作領域と重なる第1の領域の中央部分に第1の分極電極を形成する工程と、前記圧電層の前記一方の面の第1の領域の、前記中央部分を除く縁部分に第2の分極電極を形成する工程と、前記圧電層の他方の面の、前記動作領域の全域と重なる第2の領域に、第1の電極を形成する工程と、前記圧電層の、前記第1の電極と前記第1の分極電極とに挟まれている第1の部分に所定の向きの電界を印加して、第1の部分を前記所定の向きに分極する工程と、前記圧電層の、前記第1の電極と前記第2の分極電極とに挟まれている第2の部分に、前記所定の向きとは反対の向きの電界を印加して、第2の部分を前記反対の向きに分極する工程と、前記圧電層の前記他方の面の、前記動作領域と重なる第2の領域の一部に第2の電極を形成する工程と、を備えている圧電アクチュエータの製造方法が提供される。

【0008】

なお、第1の領域を分極する工程は、第1の分極電極を形成する工程および第1の電極を形成する工程の後に行われるものであり、第2の領域を分極する工程は、第2の分極電極を形成する工程および第1の電極を形成する工程の後に行われるものである。そして、この条件さえ満たせば、第1および第2の分極電極形成工程、第1の電極形成工程、並びに第1および第2の分極工程は、どのような順番で行ってもよい。

【0009】

また、第2の電極形成工程は、第1の分極電極及び第2の分極電極とは別個に第2の電極を新たに形成する場合と、第1の分極電極及び第2の分極電極の少なくとも一部分を利用して第2の分極電極を形成する場合とのいずれの場合も含むものである。

【0010】

なお、第1の領域を分極する工程と第2の領域を分極する工程との順番は問わない。

【0011】

本発明の第1の態様によれば、動作部に電界を印加した際における動作部の中央部分と縁部分との電界方向と直交する方向に沿った伸縮特性は、互いに逆となる。すなわち、中央部分と縁部分とのうちいずれか一方は収縮し、他方は伸長することとなる。したがって、圧電アクチュエータにおける動作部の中央部分に対応する箇所と、動作部の縁部分に対応する箇所とは、その厚み方向に沿って互いに逆方向に自発的に湾曲することとなる。よって、動作部に対応する箇所を圧電アクチュエータにおいて変形させるべき箇所とすると、変形させるべき箇所の中央部分のみが自発的に湾曲し、縁部分が中央部分に引きずられて湾曲する場合と比べて、変形量を大きくすることができる。よって、低い駆動電圧であっても、圧電アクチュエータの変形量を十分大きくすることができる。

【0012】

本発明の圧電アクチュエータの製造方法においては、前記振動板が導電性を有してもよく、前記振動板が前記第1の電極を兼ねてもよい。この場合には、圧電層(圧電材料層)の一方の面に振動板を配する工程が第1の電極を形成する工程に相当することとなる。よって、圧電材料層のいずれか面に振動板を配する工程の他に、第1の電極を形成する工程を特別に設ける必要がないので、工程数を削減することができる。

【0013】

本発明の圧電アクチュエータの製造方法では、前記第1の分極電極と前記第2の分極電極とが互いに離隔された状態に形成されてもよく、第1の部分を分極する工程と第2の部分を分極する工程とを同時に行なってもよい。この場合には、第1および第2の分極工程を別々に行う場合と比べて製造工程に掛かる時間を短縮することができる。

【0014】

本発明の圧電アクチュエータの製造方法では、前記第1の分極電極を形成する工程と前記第2の分極電極を形成する工程とを同時に行なってもよい。この場合には、第1および第2の分極電極形成工程を別々に行う場合と比べて製造工程に掛かる時間をさらに短縮することができる。

【0015】

本発明の圧電アクチュエータの製造方法では、前記第1および第2の分極電極を形成する工程のいずれか一方と、前記第1の電極を形成する工程とを行った後に、形成された前記第1または第2の分極電極の一方に対応する前記第1または第2の部分を分極する工程を行なってもよく、その後、前記第1または第2の分極電極の前記一方の分極電極を除去する工程を行ってから、前記第1および第2分極電極の他方の分極電極を形成し、形成された前記第1または第2の分極電極の他方の分極電極に対応する前記第1または第2の部分を分極する工程を行なってもよい。

【0016】

この場合には、圧電材料層の一方の面には、第1の分極工程を行う際には第2の分極電極は存在しておらず、第2の分極工程を行う際には第1の分極電極は存在していないので、動作部内に分極方向が互いに異なる2つの領域を離隔することなく形成することが可能となる。したがって、動作部内の分極方向が互いに異なる2つの領域が離隔して形成されている場合と比べて、動作部内の全領域が圧電アクチュエータの変形に寄与するので、駆動効率をより向上させることができる。

【0017】

本発明の圧電アクチュエータの製造方法では、前記第1および第2の分極電極を形成する工程のうち後行の分極電極を形成する際において、先行の分極電極を形成する際に形成された前記第1または第2の分極電極の一方の分極電極が形成された領域と一部分が重複するように、前記第1または第2の分極電極の他方の分極電極を形成してもよい。この場合には、動作部内に形成される互いに分極方向が異なる2つの領域を、確実に隙間なく形成することができる。

【0018】

本発明の圧電アクチュエータの製造方法では、前記第1の分極電極を形成する工程と前記第1の電極を形成する工程を行った後に、前記第1の領域を分極する工程と、前記分極電極を除去する工程と、前記第2の分極電極を形成する工程と、および前記第2の部分を分極する工程とをこの順で行なってもよく、前記第2の分極電極を形成する際に、前記第1の領域の縁部分の全周に亘って前記第2の分極電極を形成してもよい。この場合には、動作部内における環状の縁部分を、中央部分の分極方向とは反対方向に分極させることができる。つまり、圧電アクチュエータにおける動作部の縁部分に対応する箇所全周を自発的に変形させることができるので、駆動効率をさらに向上させることができる。

【0019】

本発明の圧電アクチュエータの製造方法では、前記動作領域が複数の個別動作領域を含んでもよく、前記第1、第2の分極電極を形成する際に、第1、第2の分極電極は前記個別動作領域に対応して複数の第1個別分極電極、第2個別分極電極として形成されてもよく、前記第1の領域を分極する前に、複数の前記第1個別分極電極を互いに接続する第1の接続線を形成する工程と、前記第2の領域を分極する前に、複数の前記第2個別分極電極を互いに接続する第2の接続線を形成する工程と、前記第1の領域を分極した後に、前記第1の接続線を分断して複数の前記第1個別分極電極間の接続を絶つ工程と、前記第2の領域を分極した後に、前記第2の接続線を分断して複数の前記第2個別分極電極間の接続を絶つ工程と、をさらに備えていてもよい。この場合には、例えば、配線ケーブル等によって複数の第1の個別分極電極間、第2の個別分極電極間を接続する場合と比べて、容易に接続することができる。

【0020】

本発明の圧電アクチュエータの製造方法では、前記第2の電極を形成した後に、前記第1および第2の接続線を分断してもよい。例えば、第1(第2)の接続線分断工程において、複数の第1(第2)の分極電極同士の切断が絶たれるように、第1(第2)の接続線の一部が削除され、その後第2の電極形成工程が行われる場合に、第2の電極の縁がぼやけており第1(第2)の接続線の残りの部分と接触し、第2の電極と第1(第2)の接続線とがショートする場合がある。しかしながら、上述の構成によると、第1(第2)の接続線分断工程において、第1(第2)の接続線の一部のみを削除する場合であっても、第2の電極と第1(第2)の接続線の残りの部分とが接触することがないので、第2の電極と第1(第2)の接続線とのショートを防止することができる。

【0021】

本発明の圧電アクチュエータの製造方法では、前記動作領域が複数の個別動作領域を含んでもよく、前記第1、第2の分極電極を形成する際に、第1、第2の分極電極は前記個別動作領域に対応して複数の第1個別分極電極、第2個別分極電極として形成されてもよく、前記第1の分極電極を形成する工程及び第2の分極電極を形成する工程の前記一方を行う工程で形成される複数の第1又は第2の個別分極電極を互いに接続する接続線を形成する工程をさらに備えてもよく、

前記分極電極を除去する際に、前記接続線を除去しないように前記第1又は第2の個別分極電極を除去してもよく、前記第1の分極電極を形成する工程及び第2の分極電極を形成する工程の前記他方を行うことで形成される複数の第1又は第2の個別分極電極を、前記接続線によって互いに接続されるように形成してもよい。

【0022】

この場合には、例えば、配線ケーブル等によって複数の第1の分極電極間、第2の分極電極間を接続する場合と比べて、容易に接続することができる。加えて、1回の接続線形成工程で形成された接続線が、第1の分極工程時には複数の第1の分極電極同士を接続し、第2の分極工程時には複数の第2の分極電極同士を接続する。したがって、複数の第1の分極電極同士を接続する接続線と、複数の第2の分極電極同士を接続する接続線とを別工程で形成する場合に比べて、工程数を削減することができる。

【0023】

また、本発明の第2の態様に従えば、圧電アクチュエータの製造方法であって、振動板を設ける工程と、前記振動板の上に、圧電層を形成する工程と、前記圧電層の一方の面に第1の電極を形成し、他方の面に第2の電極を形成する工程と、前記圧電層の、第1、第2の電極に挟まれて動作部となる部分の中央部分を、前記圧電層の厚み方向と平行な第1の方向に分極する工程と、前記圧電層の、前記動作部となる部分の前記中央部分を除く縁部分を、第1の方向と相反する第2の方向から分極する第2の分極工程と、を備えている圧電アクチュエータの製造方法が提供される。

【0024】

本発明の第3の態様に従えば、一方の面に第1の電極が形成されていると共に、他方の面に第2の電極が形成されており、前記第1および第2の電極によって挟まれた部分が動作部となっている圧電材料層と、前記圧電材料層のいずれかの面側に配置されている振動板とを備え、前記圧電材料層がその厚み方向と平行な方向に分極されており、且つ前記動作部内の中央部分における分極方向と、前記動作部内の前記中央部分を除く縁部分における分極方向とが互いに逆方向である圧電アクチュエータが提供される。

【0025】

本発明の第4の態様に従えば、液体を移送する液体移送装置であって、一方の面に第1の電極が形成され、他方の面に第2の電極が形成され、前記第1および第2の電極によって挟まれた部分が動作部となっている圧電層、および前記圧電層のいずれかの面側に配置されている振動板を有している圧電アクチュエータと、複数のノズルにそれぞれ連通する複数の圧力室が形成されていると共に、前記動作部が前記圧力室と対向するように前記圧電アクチュエータの前記振動板と接合される流路ユニットとを備え、前記圧電層がその厚み方向と平行な方向に分極されており、且つ前記動作部内の中央部分における分極方向と、前記動作部内の前記中央部分を除く縁部分における分極方向とが互いに逆方向である液体移送装置が提供される。

【0026】

本発明の液体移送装置において、前記第1および第2の電極の間に電界が印加された際に、前記動作部の前記中央部分における分極方向が電界方向と反対方向であり、前記動作部の前記縁部分における分極方向が電界方向と同一方向であってもよい。この場合には、第1および第2の電極の間に電界が印加された際に、動作部内の中央部分は電界方向と直交する方向に伸長し、縁部分は収縮する。したがって、このとき圧電アクチュエータにおける動作部の中央部分に対応する箇所は、圧力室とは反対側に凸となる。また、縁部分に対応する箇所は、流路ユニットと接合されている側とは反対側の端部が圧力室とは反対側に変位するように湾曲する。これにより、圧電アクチュエータの圧力室と対向している箇所が圧力室とは反対側に凸となるので、圧力室の容積を増大させることができる。この結果、引き打ち構造を実現することができ、例えば、第1の電極がグランド電位とされている場合には、ノズルから液体を吐出しない時には第2の電極をグランド電位とすることができ、信頼性の向上が可能となる。

【0027】

本発明の液体移送装置では、前記圧電アクチュエータの前記動作部の大きさが前記流路ユニットの前記圧力室の大きさよりも大きくてもよい。この場合には、圧電アクチュエータの圧力室と対向している箇所の周囲から自発的に変形させることができるので、圧電アクチュエータの駆動効率を一層向上させることができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の好適な実施の形態について、図面を参照しつつ説明する。

<第1の実施の形態>

本実施の形態は、インクジェットプリンタにおけるインクジェットヘッドに用いられる圧電アクチュエータに本発明を適用した一例である。図1は、本実施の形態に係るインクジェットプリンタの概略構成を示す図である。

【0029】

図1に示すように、インクジェットプリンタ1は、走査方向(図1における左右方向)に移動可能なキャリッジ10と、記録用紙と対向するようにキャリッジ10に支持されていると共に、インクを吐出するシリアル式のインクジェットヘッド20と、記録用紙を走査方向と直交する紙送り方向(図1における右奥から左手前に向かう方向)に搬送する搬送ローラ70とを主に備えている。かかるインクジェットプリンタ1においては、インクジェットヘッド20が、キャリッジ10と一体的に走査方向へ移動しつつ、記録用紙に対してインクを吐出する。そして、インクジェットヘッド20により記録された記録用紙は、搬送ローラ70により紙送り方向へ排出される。

【0030】

次に、インクジェットヘッド20について、図2〜図4を参照して詳細に説明する。図2は、インクジェットヘッド20の上面図(記録用紙と対向する側とは反対側からみた図)である。また、図3は図2のIII-III線に沿う断面図であり、図4は図3のIV-IV線に沿う断面図である。

【0031】

図2〜図4に示すように、インクジェットヘッド20は、内部に圧力室21を含む個別インク流路が形成された流路ユニット40と、流路ユニット40の上面に積層された圧電アクチュエータ50とを備えている。

【0032】

ここで、流路ユニット40について説明する。図3、4に示すように、流路ユニット40は、キャビティプレート41、ベースプレート43、マニホールドプレート45、およびノズルプレート47を備えており、これらの4枚のプレートが積層状態で接合されている。そして、キャビティプレート41、ベースプレート43、およびマニホールドプレート45はステンレス鋼製の板である。また、ノズルプレート47は、例えば、ポリイミド等の高分子合成樹脂材料により形成され、マニホールドプレート45の下面に接着される。あるいは、ノズルプレート47も、3枚のプレート41、43、45と同じ様にステンレス鋼等の金属材料で形成されていてもよい。

【0033】

キャビティプレート41には、平面に沿って配列された複数の圧力室21が形成されている。これら複数の圧力室21は、後述の振動板51側(図3、4の上方)へ開口している。図2に示すように、複数の圧力室21は、紙送り方向に沿って千鳥状に配列されている。各圧力室21は平面視で略楕円形状に形成されており、その長軸方向が走査方向となるように配置されている。また、ベースプレート43には、図2、3に示すように、平面視で圧力室21の長軸方向両端部に重なる位置に、連通孔43a、43bがそれぞれ形成されている。

【0034】

マニホールドプレート45には、平面視で、図2において右側に位置する圧力室21の右半分、および左側に位置する圧力室21の左半分とそれぞれ重なるように、紙送り方向に沿って延びる2列のマニホールド23が形成されている。2列のマニホールド23は、それらの一端部(図2における下端部)で互いに接続されている。そして、マニホールド23には、キャビティプレート41に形成されたインク供給口41aを介してインクタンク(図示しない)からインクが供給される。また、マニホールドプレート45における平面視で圧力室21のマニホールド23重なっている側とは反対側の端部と重なる位置には、連通孔45aも形成されている。

【0035】

ノズルプレート47の、平面視で複数の圧力室21のマニホールド23と重なっている側とは反対側の端部に重なる位置には、複数のノズル25がそれぞれ形成されている。ノズル25は、例えば、ポリイミドなどの高分子合成樹脂の基板にエキシマレーザ加工を施すことにより形成される。

【0036】

そして、図3に示すように、マニホールド23は連通孔43bを介して圧力室21に連通し、さらに、圧力室21は、連通孔43a、45aを介してノズル25に連通している。このように、流路ユニット40内には、マニホールド23から圧力室21を経てノズル25に至る複数の個別インク流路(液体流路)が形成されている。

【0037】

次に、圧電アクチュエータ50について説明する。図3、4に示すように、圧電アクチュエータ50は、流路ユニット40の上面(キャビティプレート41の上面)に配置された導電性を有する振動板51と、振動板51の表面に複数の圧力室21に跨って連続的に形成された圧電材料層53と、圧電材料層53の振動板51とは反対側の面において複数の圧力室21にそれぞれ対応して形成された複数の個別電極55とを備えている。

【0038】

振動板51は、ステンレス鋼製の板であり、その形状は流路ユニット40を構成するプレート41〜47と等しい。振動板51は、複数の圧力室21の開口を塞ぐように、キャビティプレート41の上面に積層されて接合されている。また、振動板51は、複数の個別電極55に対向して個別電極55と振動板51との間の圧電材料層53に電界を作用させる共通電極を兼ねている。なお、振動板51は常にグランド電位に保持されている。

【0039】

振動板51の表面には、チタン酸鉛とジルコン酸鉛との固溶体であり強誘電体であるチタン酸ジルコン酸鉛(PZT)を主成分とする圧電材料層53が形成されている。本実施の形態においては、圧電材料層53は、超微粒子材料を高速で衝突させて堆積させるエアロゾルデポジション法(AD法)を用いて形成されている。なお、圧電材料層53の形成方法としては、ゾルゲル法、スパッタ法、水熱合成法、あるいは、CVD(化学蒸着)法を用いることもできる。

【0040】

図2に示すように、圧力室21と同一の形状、すなわち略楕円形状を有する複数の個別電極55が、圧電材料層53の表面の、平面視で圧力室21に重なる位置にそれぞれ形成されている。つまり、個別電極55と圧力室21とは、圧電材料層53の表面の全面に亘って対向している。ここで、個別電極55は、金などの導電性材料からなる。また、圧電材料層53の表面において、複数の個別電極55の一端部(平面視でマニホールド23と重なっている側の端部)には、端子部54がそれぞれ形成されている。端子部54は、フレキシブルプリント配線板等の可撓性を有する配線部材を介してドライバIC等の駆動回路と接続されており、複数の個別電極55に対して選択的に駆動電位が印加される。

【0041】

なお、以下の説明において、圧電材料層53の振動板51と個別電極55との間に挟まれている部分(製造工程の説明においては、完成した際に振動板51と個別電極55との間に挟まれることになる部分)を「動作部」と称する。すなわち、圧電材料層53の動作部2は、圧力室21の形状と同一の形状を有しており、圧力室21と圧電材料層53の動作部2とは、圧電材料層53の表面の全面に亘って対向している。

【0042】

圧電材料層53は、その厚み方向に分極されている。より詳細には、図3、4において矢印で示すように、動作部2の中央部分2aは、上向き(振動板51側から個別電極55側に向かう方向)に分極されており、動作部2の中央部分2aを除く縁部分2bは、下向き(個別電極55側から振動板51側に向かう方向)に分極されている。つまり、動作部2の、中央部分2aと縁部分2bとは、互いに反対方向に分極されている。なお、本実施の形態においては、上向きに分極される中央部分2aと下向きに分極される縁部分2bとは僅かに離隔しており、この隙間に分極されていない部分が存在している。

【0043】

ここで、圧電アクチュエータ50の作用について説明する。図5に示すように、複数の個別電極55に対して選択的に正の駆動電位(本実施の形態では、24Vとする)が印加されると、駆動電位が印加された個別電極55と振動板51との電位が異なる状態となり、圧電材料層53の、当該個別電極55に対応する動作部2には、下向き(個別電極55側から振動板51側に向かう方向)の電界が生じる。このとき、当該動作部2の中央部分2aは、上述のように上向きに分極されており、電界方向と分極方向とが反対方向であるので、圧電横効果によって分極方向である厚み方向と直交する水平方向に伸長する。一方、当該動作部2における縁部分2bは、上述のように下向きに分極されており、電界方向と分極方向とが同一方向であるので、水平方向に収縮する。

【0044】

そして、動作部2の中央部分2aの水平方向への伸長により、振動板51の、動作部2の中央部分2aに対応する箇所は、圧力室21とは反対側に凸となるように湾曲する。一方、振動板51の、動作部2の縁部分2bに対応する箇所の、流路ユニット40に接合されている側の端部は変形できない。そのため、動作部2の縁部分2bの水平方向への収縮により、振動板51の、動作部2の縁部分2bに対応する箇所の、流路ユニット40に接合されている側とは反対側の端部が圧力室21とは反対側に変位するように湾曲する。これにより、図5において破線で示すように、圧電アクチュエータ50の、動作部2に対応する箇所、すなわち圧力室21と対向している箇所が、圧力室21とは反対側に凸となるように湾曲する。この結果、圧力室21の容積が増大する。その後圧力室21内の圧力が負から正になるタイミングで駆動電圧の印加を止めて、圧力室21の容積を元に戻すと、圧力室21に連通するノズル25からインクの液滴が吐出される。このように、本実施の形態のインクジェットヘッド20では、引き打ちが行われる。

【0045】

次に、図6〜10を参照しつつ、圧電アクチュエータ50の製造工程の一例について説明する。図6は、圧電アクチュエータの製造工程を示すフローチャートである。図7〜10は、圧電アクチュエータの製造過程におけるインクジェットヘッドを示しており、(a)は部分上面図(記録用紙と対向する側とは反対側からみた図)、(b)は断面図である。

【0046】

まず、共通電極として機能する振動板51の表面にAD法によって圧電材料層53を形成する(ステップS1:第1の電極形成工程)。続いて、ステップS1で形成された圧電材料層53の振動板51とは反対側の面(以下の説明において、単に「圧電材料層53の表面」と称する)の、動作部2に対応する領域(すなわち、図7において圧力室21を示す破線で囲まれた領域に相当する)に、動作部2を分極するための複数の第1および第2の分極電極61、62を形成し、且つ、圧電材料層53の表面に、複数の第1の分極電極61を互いに接続する第1の接続線65、および複数の第2の分極電極62を互いに接続する第2の接続線66を形成する(ステップS2:第1および第2の分極電極形成工程、第1および第2の接続線形成工程)。

【0047】

このとき、図7に示すように、第1の分極電極形成工程で形成される第1の分極電極61は、圧電材料層53の表面の、動作部2の中央部分2aに対応する領域(第1領域53a)に形成される。すなわち、第1の分極電極61は、圧電材料層53の表面の、当該領域と相似形状の略楕円形状の領域に形成される。第2の分極電極形成工程で形成される第2の分極電極62は、圧電材料層53の表面の、動作部2の縁部分2bに対応する領域(第2領域53b)に形成される。、すなわち、第2の分極電極62は、圧電材料層53の表面の、当該領域の縁に沿う略U字形状の領域に形成される。なお、第1の分極電極61と第2の分極電極62との間には、15〜20μm程度の隙間が形成される。

【0048】

また、第1の接続線形成工程で形成される第1の接続線65は、略楕円形状の第1の分極電極61の長軸軸方向一端部(図7(a)中右側端部)に繋がるように形成される。第2の接続線形成工程で形成される第2の接続線66は、略U字形状の第2の分極電極62の湾曲部分(図7(a)における左側端部)に繋がるように形成される。なお、図7(a)、8(a)においては、第1の分極電極61と第1の接続線65との境界、および第2の分極電極62と第2の接続線66との境界線をそれぞれ一点鎖線で示している。本実施の形態においては、第1および第2の分極電極61、62、ならびに第1および第2の接続線65、66は、スクリーン印刷によって一度に形成される。

【0049】

次に、図8に示すように、第1の分極電極61の電位を−60Vとする。このとき、圧電材料層53の、グランド電位に保持されている振動板51と第1の分極電極61とに挟まれている中央部分2aに、上向き(振動板51側から第1の分極電極61側に向かう方向)の電界が印加される(第1の分極工程)。さらに、第2の分極電極62の電位を60Vとすると、圧電材料層53の、振動板51と第2の分極電極62とに挟まれている縁部分2bに、下向き(第2の分極電極62側から振動板側に向かう方向)の電界が印加される(第2の分極工程)(ステップS3)。これにより、図8(b)に示すように、動作部2の、上向きの電界が作用する中央部分2aは上向きに分極され、下向きの電界が作用する縁部分2bは下向きに分極される。

【0050】

そして、図9に示すように、圧電材料層53の表面の、動作部2に対応する領域全体に個別電極55を形成する(ステップS4:第2の電極形成工程)。このとき、圧電材料層53の表面の、動作部2に対応する領域(対応領域)には、第1および第2の分極電極61、62と、第1の接続線65の一部とが形成されているので、対応領域の、第1および第2の分極電極61、62、ならびに第1の接続線65が形成されていない部分に、電極を形成し、対応領域全体に電極が形成されるようにする。なお、第1および第2の分極電極61、62、ならびに第1の接続線65に重ねるように電極を形成してもよい。

【0051】

その後、第1の接続線65を分断して、第1の接続線65による複数の個別電極55間の接続を絶つ(ステップS5:第1の接続線分断工程)。図10に示すように、本実施の形態においては、第1の接続線65は、対応領域に形成されており個別電極55の一部となった部分、および個別電極55の長軸方向一端(図中右端)に形成される端子部54となる部分を残して除去される。最後に、第2の接続線66を分断して、第2の接続線66による複数の個別電極55間の接続を絶つ(ステップS6:第2の接続線分断工程)。図10に示すように、本実施の形態においては、第2の接続線66は全て除去されるが、個別電極55間の接続を絶つように少なくとも一部分が除去されればよい。なお、ステップS5、6において、第1および第2の接続線65、66は、例えばレーザ光の照射や研磨等によって除去される。これにより、図10に示すように、圧電材料層53の表面の、動作部2に対応する複数の対応領域には、電気的に個々に独立した個別電極55がそれぞれ形成される。

【0052】

なお、上述の手順は一例であり、適宜変更可能である。例えば、第1の分極工程は、第1の分極電極形成工程および第1の電極形成工程の後に行われるものであり、第2の分極工程は、第2の分極電極形成工程および第1の電極形成工程の後に行われるものであるという条件さえ満たせば、ステップS1〜ステップS3の各工程はどのような順番で行われてもよい。例えば、ステップS2における第1および第2の分極電極形成工程、ならびに第1および第2の接続線形成工程の4つの工程は、それぞれ別々に行われてもよい。あるいは、ステップS3における第1および第2の分極工程は、それぞれ別々に行われてもよい。この場合には、第1および第2の分極工程の際に、第1および第2の分極電極61、62に同時に異なる電位を印加することによって、第1の分極電極61と第2の分極電極62との間で放電が生じるのを防ぐことができる。

【0053】

また、上述の手順は、圧電アクチュエータ50の製造手順についての説明であり、流路ユニット40を含めたインクジェットヘッド20の製造手順については問題としていない。製造過程を示す図7〜10には、振動板51が流路ユニット40に接合されている状態が示されているが、例えば、振動板51を流路ユニット40に接合しない状態で圧電アクチュエータ50を製造し、その後流路ユニット40に接合してもよいし、振動板51を未完成の流路ユニット40(例えば、ノズルプレート47が未だ接合されていないもの)に接合した状態で圧電アクチュエータ50を製造し、その後流路ユニット40を完成させてもよい。

【0054】

以上のように、本実施の形態では、圧電材料層53の表面の、動作部2の中央部分2aに対応する第1領域53aに第1の分極電極61を形成し、縁部分2bに対応する第2領域53bに第2の分極電極62を形成する。そして、グランド電位に保持されている振動板51と第1の分極電極61との間に上向きの電界を印加することによって、動作部2の中央部分2aを上向きに分極する。さらに、振動板51と第2の分極電極62との間に下向きの電界を印加することによって、動作部2の縁部分2bを下向きに分極する。その後、圧電材料層53の表面の、動作部2に対応する対応領域全体に個別電極55を形成する。したがって、個別電極55に駆動電位を印加して動作部2に電界を作用させた際に、動作部2の中央部分2aと縁部分2bとは、電界方向と直交する方向に沿った伸縮特性が互いに逆となる。すなわち、中央部分2aは伸長し、縁部分2bは収縮することとなる。その結果、圧電アクチュエータ50における動作部2に対応する箇所、すなわち、圧力室21と対向している箇所の中央部分と縁部分とは、その厚み方向に沿って互いに逆方向に自発的に湾曲することとなる。よって、圧力室21と対向している箇所の中央部分のみが自発的に湾曲し、縁部分が中央部分に引きずられて湾曲する場合と比べて、圧電アクチュエータ50を大きく変形させることができる。その結果、低い駆動電圧であっても、圧電アクチュエータ50に対して、ノズル25からインクを吐出させるのに充分な変形量を付与することが可能となる。具体的には、動作部の、中央部分と縁部分とで、分極の向きを反転させることにより、中央部分と縁部分とが同じ向きに分極している従来の圧電アクチュエータと比べて、約4割低い電圧を印加した場合であっても、同等の変形量を得ることができる。例えば、従来の圧電アクチュエータにおいて、所定の変形量を得るために40Vの電圧を印加する必要があった場合において、本実施形態の圧電アクチュエータでは、約24Vの電圧を印加すればよい。

【0055】

また、本実施の形態では、振動板51が導電性を有しており、共通電極を兼ねている。したがって、振動板51の表面に圧電材料層53を形成する工程が共通電極を形成する第1の電極形成工程に相当することとなる。よって、振動板51の表面に圧電材料層53を形成する工程の他に、第1の電極形成工程を特別に設ける必要がないので、工程数を削減することができる。

【0056】

さらに、本実施の形態では、第1の分極電極61と第2の分極電極62とが互いに離隔された状態に形成され、第1の分極工程と第2の分極工程とが同時に行われる。したがって、第1および第2の分極工程を別々に行う場合と比べて製造工程に掛かる時間を短縮することができる。

【0057】

加えて、本実施の形態では、第1および第2の分極電極形成工程、ならびに第1および第2の接続線形成工程が同時に行われる。したがって、第1および第2の分極電極形成工程、ならびに第1および第2の接続線形成工程を別々に行う場合と比べて製造工程に掛かる時間を短縮することができる。

【0058】

さらに、本実施の形態では、ステップS3における第1および第2の分極工程が行われる前に、圧電材料層53の表面の、複数の動作部2に対応する対応領域に形成された複数の第1の分極電極61を互いに接続する第1の接続線65と、複数の第2の分極電極62を互いに接続する第2の接続線66とが形成される。そして、ステップS3における第1および第2の分極工程が行われた後、圧電材料層53の表面の、動作部2に対応する領域に個別電極55を形成してから、第1および第2の接続線65、66を分断することにより、個別電極55間の接続を絶つ。したがって、例えば、配線ケーブル等によって複数の第1の分極電極61間を接続し、第2の分極電極62間を接続する場合と比べて、第1の分極電極61間及び、第2の分極電極62間をそれぞれ容易に接続することができる。

【0059】

また、本実施形態では、ステップS4における個別電極55を形成する第2の電極形成工程の後に、第1の接続線65を分断する第1の接続線分断工程と、第2の接続線66を分断する第2の接続線分断工程とが行われる。第1および第2の接続線分断工程において、第1および第2の接続線65、66の一部のみを除去し、その後個別電極55を形成する場合には、個別電極55の縁がぼやけることにより、個別電極55と第1および/または第2の接続線65、66の残りの部分とが接触してショートすることがある。しかしながら、上述の構成によると、第1および第2の接続線分断工程において、第1および第2の接続線65、66の一部のみを除去する場合であっても、個別電極55と第1および/または第2の接続線65、66の残りの部分とが接触することがないので、個別電極55と第1および/または第2の接続線65、66とのショートを防止することができる。

【0060】

また、本実施の形態では、動作部2の中央部分2aは上向きに分極され、縁部分2bは下向きに分極されている。個別電極55に駆動電位を付与して、動作部2に下向きの電界を印加すると、動作部2の中央部分2aは電界方向と直交する方向に伸長し、動作部2の縁部分2bは電界方向と直交する方向に収縮する。したがって、このとき圧電アクチュエータ50の、中央部分2aに対応する箇所は、圧力室21とは反対側に凸となり、縁部分2bに対応する箇所は、流路ユニット40に接合されている側とは反対側の端部が圧力室21とは反対側に変位するように湾曲するので、圧力室21の容積を大きくすることができる。これにより、引き打ちを実現することができる。ノズル25からインクを吐出しない時には個別電極55をグランド電位にすることができるので、圧電材料層53の劣化が防止され、圧電アクチュエータ50の動作の信頼性が向上する。

【0061】

なお、本実施の形態では、第2の分極電極62が略U字状に形成されている。圧電材料層53の縁部分2bは、その全周に亘って分極されるものではなく、圧力室21の長軸方向の一端部分は分極されていない。そのため、この分極されていない部分は圧電アクチュエータ50の変形には寄与しない。しかし、本実施の形態のように、圧力室21が平面視で一方向(長軸方向)に長い場合は、長軸方向の端部は短軸方向の端部よりも変形しずらいので、圧電アクチュエータ50全体の変形量にはさほど影響はない。つまり、本実施の形態のように、圧力室21が平面視で一方向に長尺な形状を有している場合は、圧電材料層53の縁部分2bのうちの、短軸方向の端部付近さえ分極しておけば、圧電アクチュエータ50を十分に変形させることができる。

【0062】

ここで、図11を参照しつつ、第1の実施の形態の変形例について説明する。図11は、本変形例にかかるインクジェットヘッドの断面図であり、第1の実施の形態の図5に対応する。本変形例は、第1の実施の形態における圧電材料層53の動作部2の分極方向を変更したものである。

【0063】

図11に示すように、圧電材料層153の、動作部4の中央部分4aは下向きに分極されており、縁部分4bは上向きに分極されている。したがって、振動板151をグランド電位に保持した状態で、複数の個別電極155に対して選択的に正の駆動電位を印加すると、圧電材料層153における動作部4には、下向きの電界が生じる。このとき、駆動電位が印加された個別電極155に対応する、動作部4の中央部分4aの分極方向は、電界方向と同じであるので、分極方向(圧電材料層153の厚さ方向)に直交する水平方向に収縮する。一方、動作部4の縁部分4bの分極方向は、電界方向と反対であるので、分極方向に直交する水平方向に伸長する。

【0064】

そして、動作部4の中央部分4aが水平方向に収縮するので、振動板151の、動作部4の中央部分4aに対応する箇所は、圧力室21側に凸となるように湾曲する。一方、振動板151の、動作部4の縁部分4bに対応する箇所は、流路ユニット40に接合されている端部(第1の端部151a)と、流路ユニット40に接合されている側とは反対側の端部側の端部(第2の端部151b)を有する。ここで、動作部4の縁部分4bが水平方向へ伸長する際、振動板151の、第1の端部151a付近は流路ユニット40に接合されており変形できないが、振動板151の、第2の端部151b付近は圧力室21側に向かって湾曲する。つまり、図11において破線で示すように、圧電アクチュエータ150の、動作部4に対応する箇所、すなわち圧力室21と対向している箇所が、圧力室21側に凸となるように湾曲する。これにより、圧力室21の容積が減少し、圧力室21内のインクに吐出圧力が付与され、圧力室21に連通するノズル25からインクの液滴が吐出される。このように、本実施の形態の圧電アクチュエータ150を備えたインクジェットヘッド120では、押し打ちが行われる。

【0065】

本変形例によると、第1の実施の形態と同様に、低い駆動電圧であっても、圧電アクチュエータ150に対して、ノズル25からインクを吐出させるのに充分な変形量を付与することが可能となる。

<第2の実施の形態>

次に、図12〜17を参照しつつ、本発明の第2の実施の形態について説明する。図12は、本実施の形態の圧電アクチュエータの製造工程を示すフローチャートである。図13〜17は、圧電アクチュエータの製造過程におけるインクジェットヘッドであり、(a)は部分上面図(記録用紙と対向する側とは反対側からみた図)、(b)は断面図である。

【0066】

本実施の形態は、圧電アクチュエータ250の構成を除いては、第1の実施の形態と同様である。第2の実施の形態に係る圧電アクチュエータ250の構成と、第1の実施の形態に係る圧電アクチュエータ50の構成との主な相違点は、圧電アクチュエータ50では、圧電材料層53の動作部2における互いに逆向きに分極される中央部分2aと縁部分2bとが離隔しており、この隙間に分極されない部分が存在するが、本実施の形態の圧電アクチュエータ250は、圧電材料層253の動作部6における互いに逆方向に分極される中央部分6aと縁部分6bとが隙間なく形成されていることである。なお、以下の説明において、第1の実施の形態と同様の構成を有するものについては、同じ符号を付して適宜その説明を省略する。

【0067】

図17は、圧電アクチュエータ250が完成した状態を表している。図17に示すように、本実施の形態の圧電アクチュエータ250は、第1の実施の形態と同様に、圧電材料層253の、動作部6の中央部分6aが上向きに分極されており、縁部分6bが下向きに分極されている。そして、上向きに分極される中央部分6aと下向きに分極される縁部分6bとは、隙間なく形成されている。したがって、個別電極255に正の駆動電位を印加し、動作部6に下向きの電界を印加すると、圧電アクチュエータ250の、動作部6に対応する箇所、すなわち圧力室21と対向している箇所が、圧力室21とは反対側に凸となるように湾曲する。

【0068】

続いて、本実施の形態の圧電アクチュエータの製造工程の一例について説明する。

【0069】

まず、共通電極として機能する振動板251の表面にAD法によって圧電材料層253を形成する(ステップS11:第1の電極形成工程)。次に、ステップS11で形成された圧電材料層253の表面の各動作部6に対応する領域(対応領域)の中央部分に、圧電材料層253の動作部6を分極するための第1の分極電極261を形成し、且つ、対応領域に形成される第1の分極電極261間を互いに接続する接続線265を形成する(ステップS12:第1の分極電極形成工程、接続線形成工程)。なお、本実施の形態においては、第1の分極電極261および接続線265は、スクリーン印刷によって一度に形成される。

【0070】

図13に示すように、第1の分極電極形成工程で形成される第1の分極電極261は、圧電材料層253の動作部6に対応する領域における中央部分よりも一回り大きな領域に形成される。より詳細には、完成した圧電アクチュエータ250において上向きに分極されている領域(圧電材料253の、中央部分6aに対応する領域;図13(a)において二点破線で囲まれた略楕円形状の領域)よりも一回り大きな領域に形成される。また、接続線形成工程で形成される接続線265は、略楕円形状の第1の分極電極261の長軸軸方向一端部(図13(a)中右側端部)に繋がるように形成される。なお、図13(a)においては、第1の分極電極261と接続線265との境界を一点鎖線で示している。第1の分極電極261および接続線265は一度に形成される。

【0071】

続いて、図13に示すように、第1の分極電極261の電位を−60Vとし、圧電材料層253の、グランド電位に保持されている振動板251と第1の分極電極261とに挟まれている部分に電界を印加し、当該部分を上向きに分極する(ステップS13:第1の分極工程)。その後、図14に示すように、接続線265を除去しないように、第1の分極電極261のみを除去する(ステップS14:分極電極除去工程)。すなわち、このとき、図14(a)に示すように、接続線265は、圧電材料層253の表面の、略楕円形状の動作部6に対応する領域の長軸方向一端部(図中右端)の縁部分に繋がっている。

【0072】

さらに、圧電材料層253の表面の、動作部6の縁部分6bに対応する領域に第2の分極電極262を形成する(ステップS15:第2の分極電極形成工程)。図15に示すように、第2の分極電極形成工程で形成される第2の分極電極262は、動作部6の縁に沿う略O字形状の領域に形成される。すなわち、第2の分極電極262は、動作部6における縁の全周に亘って形成される。このとき、上述のように、ステップS14の工程において残されている接続線265によって、圧電材料層253の、複数の動作部6に対応する領域にそれぞれ形成される第2の分極電極262が互いに接続される。また、略O字形状に形成される第2の分極電極262によって囲まれる領域、すなわちステップS15の状態で、圧電材料層253の表面の、動作部6に対応する領域における電極が形成されていない領域は、ステップS12において第1の分極電極261が形成された領域(図15(a)において二点鎖線で囲む領域)よりも一回り小さくなっている。つまり、第1の分極電極261が形成される領域と、第2の分極電極262が形成される領域とは部分的に重なる。

【0073】

次に、図15に示すように、第2の分極電極262の電位を60Vとし、圧電材料層253のグランド電位に保持されている振動板251と第2の分極電極262とに挟まれている部分に電界を印加する(ステップS16:第2の分極工程)。その後、図16に示すように、圧電材料層253の表面における各動作部6に対応する領域全体に個別電極255を形成する(ステップS17:第2の電極形成工程)。このとき、圧電材料層253の動作部6に対応する領域には、第2の分極電極262が形成されているので、圧電材料層253の、動作部6に対応する領域において、第2の分極電極262が形成されていない部分に電極を形成し、動作部6に対応する領域全体の電極が形成されるようにする。なお、第2の分極電極262に重ねるように電極を形成してもよい。

【0074】

最後に、接続線265を分断して、複数の動作部6に対応する複数の個別電極255同士の接続を絶つ(ステップS18)。本実施の形態においては、図17に示すように、接続線265は、動作部6に対応する領域に形成されており個別電極255の一部となった部分、および個別電極255の長軸方向一端(図17(a)中右端)に形成される端子部254となる部分を残して除去される。これにより、図17に示すように、圧電材料層253の表面の、動作部6に対応する領域には、電気的に個々に独立した個別電極255が形成される。

【0075】

なお、上述の手順は一例であり、適宜変更可能である。例えば、ステップS12における第1の分極電極形成工程、および接続線形成工程の2つの工程は、それぞれ別々に行われてもよい。

【0076】

以上のように、本実施の形態では、第1の実施の形態と同様に、低い駆動電圧であっても、圧電アクチュエータ250に対して、ノズル25からインクを吐出させるのに充分な変形量を付与することが可能となる。

【0077】

また、本実施の形態では、ステップS12において形成した第1の分極電極261を用いて、ステップS13において第1の分極工程を行う。その後、ステップS14において第1の分極電極261を除去し、ステップS15において形成した第2の分極電極262を用いて、ステップS16において第2の分極工程を行う。したがって、第1の分極工程を行う際に、第2の分極電極261は圧電材料層253の表面に存在しておらず、第2の分極工程を行う際に、第1の分極電極261は圧電材料層253の表面に存在していない。そのため、動作部6の中央部分6aおよび縁部分6bをそれぞれ、異なる方向に分極する際に、これらの2つの領域を離隔することなく形成できる。よって、動作部6に、分極方向が互いに異なる2つの領域が離隔して形成されている場合と比べて、動作部6の全領域が圧電アクチュエータ250の変形に寄与するので、駆動効率を向上させることができる。

【0078】

さらに、本実施の形態では、圧電材料層253の表面の、第1の分極電極261が形成される領域と、第2の分極電極262が形成される領域とが部分的に重なっている。したがって、中央部分6aおよび縁部分6bを、確実に隙間なく形成することができる。

【0079】

加えて、本実施の形態では、第2の分極電極262は、動作部6における縁の全周に亘って形成され、第1の分極工程が行われた後に、第2の分極工程が行われる。したがって、動作部6内における環状の縁部分6bに対応する領域を、中央部分6aの分極方向とは反対方向に分極させることができる。つまり、圧電アクチュエータ250における縁部分6bに対応する箇所全周を自発的に変形させることができるので、駆動効率をさらに向上させることができる。

【0080】

また、本実施の形態では、ステップS12において第1の分極電極261、および複数の第1の分極電極261同士を互いに接続する接続線265を形成した後、ステップS14において、接続線265を除去しないように、第1の分極電極261のみを除去し、ステップS15において接続線265によって互いに接続されるように複数の第2の分極電極262を形成する。したがって、例えば、配線ケーブル等によって複数の第1の分極電極261間を接続し、第2の分極電極262間を接続する場合と比べて、容易に接続することができる。さらに、1回の接続線形成工程で形成された接続線265が、第1の分極工程時には複数の第1の分極電極261間を接続し、第2の分極工程時には複数の第2の分極電極262間を接続することとなるので、複数の第1の分極電極261間を接続する接続線と、複数の第2の分極電極262間を接続する接続線とを別工程で形成する場合に比べて、工程数を削減することができる。

<第3の実施の形態>

次に、図18、19を参照しつつ、本発明の第3の実施の形態について説明する。図18は、本実施の形態のインクジェットヘッドの断面図であり、第1の実施の形態の図5に対応する。図19は、本実施の形態の圧電アクチュエータの製造工程を示すフローチャートである。本実施の形態は、圧電アクチュエータ350の構成を除いては、第1の実施の形態と同様である。第3の実施の形態に係る圧電アクチュエータ350の構成と、第1の実施の形態に係る圧電アクチュエータ50の構成との主な相違点は、圧電アクチュエータ50では、振動板51が共通電極として機能するが、本実施の形態の圧電アクチュエータ350は、振動板351とは別に共通電極356が設けられていることである。なお、以下の説明において、第1の実施の形態と同様の構成を有するものについては、同じ符号を付して適宜その説明を省略する。

【0081】

図18に示すように、圧電アクチュエータ350は、流路ユニット40の上面に配置された振動板351と、振動板351の表面に形成された絶縁膜352と、絶縁膜352の表面に複数の圧力室21にそれぞれ対応して形成された複数の個別電極355と、個別電極355が形成された絶縁膜352の表面に形成された圧電材料層353と、圧電材料層353の表面に形成された共通電極356とを備えている。

【0082】

振動板351は、第1の実施の形態と同様に、複数の圧力室21の開口を塞ぐ状態でキャビティプレート41の上面に積層されて接合されている。なお、本実施の形態においては、振動板351は、ステンレス鋼製であるが、例えば、表面酸化処理が施されたシリコン、合成樹脂、ガラス材料、あるいは、セラミックス材料等の非導電性材料からなるものであってもよい。

【0083】

振動板351の表面には、アルミナ、ジルコニア等のセラミックス材料などからなる絶縁膜352がAD法によって形成されている。絶縁膜352の表面には、第1の実施の形態と同様に、圧力室21と同一の形状を有しており、導電性材料からなる個別電極355が、平面視で対応する圧力室21に重なる位置にそれぞれ形成されている。なお、絶縁膜352の表面には、各個別電極355をフレキシブルプリント配線板等の配線部材を介してドライバIC等の駆動回路と接続するための図示しない配線も形成されている。これにより、複数の個別電極355に対して選択的に駆動電位が印加される。

【0084】

個別電極355が形成された絶縁膜352の表面には、第1の実施の形態と同様に、PZTを主成分とする圧電材料層353がAD法によって形成されている。圧電材料層353は、複数の圧力室21に跨って連続的に形成されている。圧電材料層353の表面には、複数の個別電極355に亘って共通に、導電性材料からなる共通電極356が形成されている。共通電極356は、常にグランド電位に保持されている。

【0085】

圧電材料層353は、第1の実施の形態と同様に、個別電極355と共通電極356とによって挟まれた動作部8の中央部分8aは、圧電材料層353の厚み方向上向き(個別電極355側から共通電極356側に向かう方向)に分極され、縁部分8bについては、厚み方向下向き(共通電極356側から個別電極355側に向かう方向)に分極されている。

【0086】

ここで、圧電アクチュエータ350の作用について説明する。図18に示すように、複数の個別電極355に対して選択的に正の駆動電位(本実施の形態では、24Vとする)が印加されると、圧電材料層353における動作部8には、上向き(個別電極355側から共通電極356側に向かう方向)の電界が生じる。このとき、駆動電位が付与された個別電極355に対応する、動作部8の中央部分8aは、上述のように上向きに分極されており、電界方向と分極方向とが同一方向であるので、圧電横効果によって分極方向である厚み方向と直交する水平方向に収縮する。一方、動作部8における縁部分8bは、上述のように下向きに分極されており、電界方向と分極方向とが反対方向であるので、水平方向に伸長する。

【0087】

そして、動作部8の中央部分8aが水平方向に収縮する際に、振動板351の、動作部8の中央部分8aに対応する箇所は、圧力室21側に凸となるように湾曲する。一方、振動板351の、動作部8の縁部分8bに対応する箇所の、流路ユニット40に接合されている側の端部は変形できない。そのため、動作部8の縁部分8bが水平方向へ収縮する際、振動板351の、動作部8の縁部分8bに対応する箇所の、流路ユニット40に接合されている側とは反対側の端部が圧力室21側に変位するように湾曲する。つまり、図18において破線で示すように、圧電アクチュエータ350の動作部8に対応する箇所、すなわち圧力室21と対向している箇所が、圧力室21側に凸となるように湾曲する。これにより、圧力室21の容積が減少し、圧力室21内のインクに吐出圧力が付与され、圧力室21に連通するノズル25からインクの液滴が吐出される。このように、本実施の形態の圧電アクチュエータ350を備えたインクジェットヘッド320では、押し打ちが行われる。

【0088】

次に、図19を参照しつつ、本実施の形態の圧電アクチュエータの製造工程の一例について説明する。

【0089】

まず、振動板351の表面に絶縁膜352を形成する(ステップS21)。次に、ステップS21で形成された絶縁膜352の表面の、複数の圧力室21と対向する領域全面に、複数の個別電極355を形成する(ステップS22:第1の電極形成工程)。このとき、各個別電極355をフレキシブルプリント配線板等の配線部材と接続するための配線も同時に形成する。さらに、絶縁膜352の、ステップS22において個別電極355が形成された面に、AD法によって圧電材料層353を形成する(ステップS23)。

【0090】

続いて、第1の実施の形態と同様に、ステップS23で形成された圧電材料層353の表面の、各動作部8の中央部分8aに対応する領域に、第1の分極電極61を形成し、縁部分8bに対応する領域に第2の分極電極62を形成する。複数の第1の分極電極61間を互いに接続する接続線65を形成し、複数の第2の分極電極62間を互いに接続する接続線66を形成する(ステップS24:第1および第2の分極電極形成工程、第1および第2の接続線形成工程)。

【0091】

次に、全ての個別電極355の電位をグランド電位とした状態で、第1の実施の形態と同様に、第1の分極電極61の電位を−60Vとすると共に、第2の分極電極62の電位を60Vとし、圧電材料層353の、個別電極355と第1の分極電極61とに挟まれている部分と、個別電極355と第2の分極電極62とに挟まれている部分とに電界を印加する(ステップS25:第1および第2の分極工程)。最後に、圧電材料層353の表面に、共通電極356を複数の個別電極355に亘って形成する(ステップS26:第2の電極形成工程)。

【0092】

なお、上述の手順は一例であり、適宜変更可能である。例えば、ステップS24における第1および第2の分極電極形成工程、ならびに第1および第2の接続線形成工程の4つの工程は、それぞれ別々に行われてもよいし、ステップS25における第1および第2の分極工程についてもそれぞれ別々に行われてもよい。

【0093】

以上のように、本実施の形態では、第1の実施の形態と同様に、低い駆動電圧であっても、圧電アクチュエータ350に対して、ノズル25からインクを吐出させるのに充分な変形量を付与することができる。

【0094】

ここで、図20を参照しつつ、第3の実施の形態の変形例について説明する。図20は、本変形例にかかるインクジェットヘッドの断面図であり、第3の実施の形態の図18に対応する。本変形例は、第3の実施の形態における圧電材料層353における動作部8の分極方向を変更したものである。

【0095】

図20に示すように、圧電材料層453の、動作部9の中央部分9aは下向きに分極されており、縁部分9bは上向きに分極されている。したがって、共通電極456をグランド電位に保持した状態で、個別電極455に対して選択的に正の駆動電位を印加すると、圧電材料層453の動作部9には、上向きの電界が生じる。このとき、駆動電位が印加された個別電極455に対応する、動作部9の中央部分9aは、電界と反対の向きに分極されているので、分極方向と直交する水平方向に伸長する。逆に、動作部9の縁部分9bは、電界と同じ向きに分極されているので、水平方向に収縮する。

【0096】

そして、動作部9の中央部分9aが水平方向に伸長する際、振動板451の、動作部9の中央部分9aに対応する箇所は、圧力室21とは反対側に凸となるように湾曲する。一方、振動板451の、動作部9の縁部分9bに対応する箇所の、流路ユニット40に接合されている側の端部は変形できない。そのため、動作部9の縁部分9bが水平方向へ収縮する際に、前記箇所の流路ユニット40に接合されている側とは反対側の端部が圧力室21とは反対側に変位するように湾曲する。つまり、図20において破線で示すように、圧電アクチュエータ450の動作部9に対応する箇所、すなわち圧力室21と対向している箇所が、圧力室21とは反対側に凸となるように湾曲する。このようにして、圧力室21の容積を増大させ、圧力室21内の圧力が負から正になるタイミングで圧力室21の容積を元に戻すと、圧力室21に連通するノズル25からインクの液滴が吐出される。このように、本実施の形態の圧電アクチュエータ450を備えたインクジェットヘッド420では、押し打ちが行われる。

【0097】

本変形例によると、第3の実施の形態と同様に、低い駆動電圧であっても、圧電アクチュエータ450に対して、ノズル25からインクを吐出させるのに充分な変形量を付与することが可能となる。

<第4の実施の形態>

次に、図21〜図24を参照しつつ、本発明の第4の実施の形態について説明する。図21〜図24は、本実施の形態の圧電アクチュエータの製造過程におけるインクジェットヘッドであり、(a)は部分上面図(記録用紙と対向する側とは反対側からみた図)、(b)は断面図である。

【0098】

本実施の形態は、圧電アクチュエータ550の構成を除いては、第1の実施の形態と同様である。第4の実施の形態に係る圧電アクチュエータ550の構成と、第1の実施の形態に係る圧電アクチュエータ50の構成との主な相違点は、圧電アクチュエータ50では、個別電極55と圧力室21とが全面に亘って対向する(図2参照)が、本実施の形態の圧電アクチュエータ550は、個別電極555と圧力室21とが部分的に対向していることである(図24参照)。なお、以下の説明において、第1の実施の形態と同様の構成を有するものについては、同じ符号を付して適宜その説明を省略する。

【0099】

まず、本実施の形態の圧電アクチュエータ550の製造工程について説明する。最初に、第1の実施の形態のステップS1(第1の電極形成工程)と同様に、共通電極として機能する振動板551の表面に圧電材料層553を形成する。続いて、図21に示すように、圧電材料層553の表面の、動作部3の中央部分3aに対応する領域に、それぞれ第1の分極電極561を形成し、縁部分3bに対応する領域に第2の分極電極562を形成する。さらに、複数の第1の分極電極561間を互いに接続する第1の接続線565を形成し、複数の第2の分極電極562間を互いに接続する第2の接続線566を形成する(第1および第2の分極電極形成工程、第1および第2の接続線形成工程)。

【0100】

このとき、図21(a)に示すように、第1の分極電極561が形成される動作部3の中央部分3aは、第1の実施の形態と同様に、圧電材料層553の圧力室21と対向する領域の中央部分と一致する。動作部3の縁部分3bには、その一端部において互いに近づく方向に鉤型に曲がった略U字型の形状の第2の分極電極562が形成されている。第2の分極電極は、圧電材料層553の、略楕円形の圧力室21と対向する領域と、当該領域の一端部(図21(a)中右端部)から、圧力室21と対向しない領域まで延びた延長領域にわたって形成されている。なお、縁部分3bの一端部と、第1の分極電極561の長手方向一端部(図21(a)中右側端部)に繋がっている第1の接続線565との間には隙間が形成されている。

【0101】

次に、図22に示すように、第1の実施の形態のステップS3(第2の分極工程)と同様に、第1の分極電極561の電位を−60Vとすると共に、第2の分極電極562の電位を60Vとし、圧電材料層553の、振動板551と第1の分極電極561とに挟まれている部分と、振動板551と第2の分極電極562とに挟まれている部分とに、電界を印加する(第1および第2の分極工程)。これにより、図22(b)に示すように、動作部3の中央部分3aは上向きに分極され、縁部分3bは下向きに分極される。

【0102】

さらに、図23(a)に示すように、第1の接続線565を分断して、第1の接続線565による複数の第1の分極電極561間の接続を絶ち、第2の接続線566を分断して、第2の接続線566による第2の分極電極562間の接続を絶つ(第1および第2の接続線分断工程)。このとき、図23(a)に示すように、第1の接続線565は、略U字型の第2の分極電極562の、鉤型に曲がった一対の端部によって挟まれている箇所の、第1の分極電極561側とは反対側(図中右側)において、第1の分極電極561と分断される。なお、第1の接続線565の分断箇所よりも第1の分極電極561側の部分は、端子部554となる。

【0103】

その後、図24(a)に示すように、端子部554と、略U字型の第2の分極電極562(図23(a)参照)における鉤型に曲がった端部との間に、端子部554と第2の分極電極562とを連結する連結電極564を形成する。これにより、連結電極564および端子部554を介して、第1の分極電極561と第2の分極電極562とが電気的に接続され、これらが個別電極555となる(第2の電極形成工程)。なお、連結電極564の形成には、スクリーン印刷、スパッタリング法、または化学蒸着法等の手段を適宜用いることができる。さらに、導電性ペーストを滴下させて硬化させることによって連結電極564を形成してもよい。

【0104】

以上のように、本実施の形態では、第1の実施の形態と同様に、低い駆動電圧であっても、圧電アクチュエータ550に対して、ノズル25からインクを吐出させるのに充分な変形量を付与することが可能となる。

【0105】

ここで、図25、26を参照しつつ、第4の実施の形態の変形例について説明する。図25は、本実施の形態のインクジェットヘッドを示しており、図26は、本実施の形態のインクジェットヘッドの圧電材料層653を外した状態を示している。そして、図25、26の(a)は部分上面図(記録用紙と対向する側とは反対側からみた図)、(b)は断面図である。本変形例は、第4の実施の形態における圧電材料層553の第1および第2の分極電極561、562が形成される面を変更したものである。すなわち、第1および第2の分極電極561、562は、第4の実施の形態においては、圧電材料層553の表面(振動板551とは反対側の面)に形成されるが、本変形例においては、圧電材料層653の振動板651側の面に形成される。

【0106】

図25(b)に示すように、圧電アクチュエータ650は、流路ユニット40の上面に配置された振動板651と、振動板651の表面に形成された絶縁膜652と、絶縁膜652の表面において、第4の実施の形態と同様に、複数の圧力室21にそれぞれ対応して形成された複数の個別電極555と、個別電極555が形成された絶縁膜652の表面に形成された圧電材料層653と、圧電材料層653の表面に形成された共通電極656とを備えている。

【0107】

さらに、本変形例においては、圧電材料層653は、略楕円形状の圧力室21の長軸方向の長さとほぼ同様の幅(図25中左右方向に沿う長さ)を有し、圧力室21の配列方向(図25(a)中上下方向)に沿って伸延し、複数の圧力室21と対向している。すなわち、本変形例の圧電アクチュエータ650の、平面視において複数の圧力室21によって形成される圧力室列と対向する箇所の両側には圧電材料層653は形成されておらず、絶縁膜652(または、絶縁膜652上に形成された電極)が露出している。

【0108】

続いて、本変形例の圧電アクチュエータ650の製造工程について説明する。まず、振動板651上に形成された絶縁膜652の表面に、第4の実施の形態と同様に、第1および第2の分極電極561、562、ならびに、第1および第2の接続線565、566を形成する(第1および第2の分極電極形成工程、第1および第2の接続線形成工程)。その後、圧電材料層653および共通電極656を形成する(第1の電極形成工程)。次に、第4の実施の形態と同様に、動作部5の中央部分5aを上向きに分極し、縁部分5bを下向きに分極する(第1および第2の分極工程)。

【0109】

さらに、第4の実施の形態と同様に、第1および第2の接続線565、566を分断し(第1および第2の接続線分断工程)、最後に、端子部554と、略U字型の第2の分極電極562における鉤型に曲がった端部との間に連結電極564を形成し、第1の分極電極561と第2の分極電極562とを電気的に接続して、個別電極555を形成する(第2の電極形成工程)。なお、図25(a)に示すように、第1および第2の接続線分断工程において第1および第2の接続線565、566を分断する箇所、および第2の電極形成工程において連結電極564を形成する端子部554と第2の分極電極562の端部との間は、いずれも圧電材料層553が形成されていない場所に位置している。

【0110】

本変形例によると、第4の実施の形態と同様に、低い駆動電圧であっても、圧電アクチュエータ650に対して、ノズル25からインクを吐出させるのに充分な変形量を付与することが可能となる。また、本変形例の場合には、積層された複数の圧電材料層であって、各層の間にそれぞれ電極が形成されている圧電材料層を用いることができる。2つの圧電層に挟まれた電極であっても、圧電材料層が形成されていない場所において接続及び/又は分断することができるからである。

【0111】

以上、本発明の好適な実施の形態について説明したが、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいて、様々な設計変更を行うことが可能なものである。例えば、上述の第1〜第4の実施の形態、およびそれらの変形例では、複数の第1および第2の分極電極61、62(261、262、561、562)が第1および第2の接続線65、66(565、566:接続線265)によって互いに接続されている場合について説明したが、第1および第2の接続線65、66(565、566:接続線265)はなくてもよい。

【0112】

また、上述の第1〜第3の実施の形態、およびそれらの変形例では、動作部2(4、6、8、9)が、圧力室21の平面視形状と同一の平面視形状を有しており、圧力室21と全面に亘って対向している場合について説明したが、これは限られない。例えば、動作部2(4、6、8、9)は、圧力室21の平面視形状よりも一回り大きな平面視形状を有していてもよい。この場合、圧電アクチュエータ50(150、250、350、450)を圧力室21と対向している部分の周囲から自発的に変形させることができるので、圧電アクチュエータ50(150、250、350、450)の駆動効率を一層向上させることができる。

【0113】

また、上述の第1の実施の形態、その変形例、第2の実施の形態、および第3の実施の形態では、分極を行う際に、共通電極として機能する振動板51(151、251、551)を用いる、すなわち、第1および第2の分極電極61、62(261、262、561、562)と、振動板51(151、251、551)との間に電界を印加する場合について説明し、第3の実施の形態では、分極を行う際に、個別電極355(455)を用いる、すなわち、第1および第2の分極電極61、62と、個別電極355(455)との間に電界を印加する場合について説明したが、振動板51(151、251)や個別電極355(455)を用いずに分極を行ってもよい。この場合、圧電材料層53(153、253、353、453)の第1および第2の分極電極61、62(261、262)が形成される側とは反対側の面に分極専用電極を形成し、第1および第2の分極工程の後にこの分極専用電極を剥がし、(第3の実施の形態およびその変形例においては、個別電極355(455)、および絶縁膜352(452)を形成してから、)振動板51(151、251、351、451)と接合することとなる。

【0114】

さらに、上述の第1および第2の実施の形態、ならびにその変形例では、個別電極55(155、255)を形成した後に、第1の接続線65および第2の接続線66(接続線265)を分断して、複数の個別電極55(155、255)同士の接続を絶つ場合について説明したが、これには限られない。例えば、第1の実施の形態、およびその変形例においては、第1の接続線65を分断して、複数の第1の分極電極61間の接続を絶つと共に、第2の接続線66を分断して複数の第2の分極電極62間の接続を絶ち、その後に、個別電極55(155)を形成してもよい。また、第2の実施の形態においては、複数の第2の分極電極262間の接続を絶つように接続線265を分断した後に、個別電極255を形成してもよい。

【0115】

また、上述の第2の実施の形態では、ステップS13において、圧電材料層253の表面における動作部6に対応する領域の中央部分に形成される第1の分極電極261を用いた第1の分極工程を行った後、ステップS16において、動作部6に対応する領域の縁部分に形成される第2の分極電極262を用いた第2の分極工程が行われる場合について説明したが、これに限らず、第1の分極工程の前に第2の分極工程を行ってもよい。この場合、ステップS14の分極電極除去工程において第2の分極電極262を除去することとなる。

【0116】

さらに、上述の第2の実施の形態では、圧電材料層253の表面における動作部6に対応する領域の縁の全周に亘って第2の分極電極262を形成する場合について説明したが、第2の分極電極262は、動作部6に対応する領域の縁の一部のみに形成されていてもよい。

【0117】

加えて、上述の第2の実施の形態では、第1の分極電極261が形成される領域と、第2の分極電極262が形成される領域とが部分的に重なっている場合について説明したが、これらの領域は重なっていなくてもよい。

【0118】

また、上述の第2の実施の形態では、接続線265が、第1の分極工程時には、複数の第1の分極電極261同士を互いに接続し、第2の分極工程時には、複数の第2の分極電極262同士を互いに接続する場合について説明したが、第1の分極電極261同士を接続する接続線と第2の分極電極262同士を接続する接続線とは別々に設けられていてもよい。

【0119】

また、上述の第2および第4の実施の形態、ならびにその変形例では、動作部6(3、5)の中央部分6a(3a、5a)が上向きに分極されており、縁部分6b(3b、5b)が下向きに分極されている場合について説明したが、これに限らず、中央部分6a(3a、5a)が下向きに分極されており、縁部分6b(3b、5b)が上向きに分極されていてもよい。

【0120】

さらに、上述の第3の実施の形態、およびその変形例では、圧電材料層353(453)の下面(絶縁膜352(452)側の面)に個別電極355(455)が形成されており、上面に共通電極356(456)が形成されている場合について説明したが、これに限らず、共通電極356(456)が圧電材料層353(453)の下面に形成されており、個別電極355(455)が上面に形成されていてもよい。

【0121】

加えて、上述の第3の実施の形態、およびその変形例では、動作部9(10)の中央部分8a(9a)と縁部分8b(9b)とが離隔して形成されている場合について説明したが、中央部分8a(9a)と縁部分8b(9b)とは離隔することなく形成されていてもよい。

【図面の簡単な説明】

【0122】

【図1】本発明の第1の実施の形態にかかるインクジェットプリンタの概略構成を示す図である。

【図2】図1に示すインクジェットヘッドの上面図である。

【図3】図2のIII-III線に沿う断面図である。

【図4】図3のIV-IV線に沿う断面図である。

【図5】図4に示す圧電アクチュエータの動作を示す図である。

【図6】図3に示す圧電アクチュエータの製造工程を示すフローチャートである。

【図7】図3示す圧電アクチュエータの製造過程における第1および第2の分極電極形成工程ならびに第1および第2の接続線形成工程を示す図である。

【図8】図3示す圧電アクチュエータの製造過程における第1および第2の分極工程を示す図である。

【図9】図3示す圧電アクチュエータの製造過程における第2の電極形成工程を示す図である。

【図10】図3示す圧電アクチュエータの製造過程における第1および第2の接続線分断工程を示す図である。

【図11】第1の実施の形態の変形例にかかるインクジェットヘッドの断面図である。

【図12】本発明の第2の実施の形態にかかる圧電アクチュエータの製造工程を示すフローチャートである。

【図13】第2の実施の形態の圧電アクチュエータの製造過程における第1の分極工程を示す図である。

【図14】第2の実施の形態の圧電アクチュエータの製造過程における分極電極除去工程を示す図である。

【図15】第2の実施の形態の圧電アクチュエータの製造過程における第2の分極工程を示す図である。

【図16】第2の実施の形態の圧電アクチュエータの製造過程における第2の電極形成工程を示す図である。

【図17】第2の実施の形態の圧電アクチュエータの製造過程における接続線分断工程を示す図である。

【図18】本発明の第3の実施の形態にかかるインクジェットヘッドの断面図である。

【図19】図18に示す圧電アクチュエータの製造工程を示すフローチャートである。

【図20】第3の実施の形態の変形例にかかるインクジェットヘッドの断面図である。

【図21】第4の実施の形態にかかる圧電アクチュエータの製造過程における第1および第2の分極電極形成工程を示す図である。

【図22】第4の実施の形態にかかる圧電アクチュエータの製造過程における第1および第2の分極工程を示す図である。

【図23】第4の実施の形態にかかる圧電アクチュエータの製造過程における第1および第2の接続線分断工程を示す図である。

【図24】第4の実施の形態にかかる圧電アクチュエータの製造過程における第2の電極形成工程を示す図である。

【図25】第4の実施の形態の変形例にかかるインクジェットヘッドを示す図である。

【図26】図25に示すインクジェットヘッドの圧電材料層を外した状態を示す図である。

【符号の説明】

【0123】

1 インクジェットプリンタ

20、120、220、320、420、520、620 インクジェットヘッド(液体移送装置)

21 圧力室

25 ノズル

40 流路ユニット

50、150、250、350、450、550、650 圧電アクチュエータ

51、151、251、551 振動板(第1の電極)

53、153、253、353、453、553、653 圧電材料層

55、155、255、555 個別電極(第2の電極)

61、261、561 第1の分極電極

62、262、562 第2の分極電極

65、565 第1の接続線

66、566 第2の接続線

265 接続線

351、451、651 振動板

355、455 個別電極(第1の電極)

356、456 共通電極(第2の電極)

【特許請求の範囲】

【請求項1】

所定の動作部を有する圧電層を含む圧電アクチュエータの製造方法であって、

振動板を設ける工程と、

前記振動板の表面に、前記圧電層を設ける工程と、

前記圧電層の一方の面における、前記圧電層の、前記動作部となる所定の動作領域と重なる第1の領域の中央部分に第1の分極電極を形成する工程と、

前記圧電層の前記一方の面の第1の領域の、前記中央部分を除く縁部分に第2の分極電極を形成する工程と、

前記圧電層の他方の面の、前記動作領域の全域と重なる第2の領域に、第1の電極を形成する工程と、

前記圧電層の、前記第1の電極と前記第1の分極電極とに挟まれている第1の部分に所定の向きの電界を印加して、第1の部分を前記所定の向きに分極する工程と、

前記圧電層の、前記第1の電極と前記第2の分極電極とに挟まれている第2の部分に、前記所定の向きとは反対の向きの電界を印加して、第2の部分を前記反対の向きに分極する工程と、

前記圧電層の前記他方の面の、前記動作領域と重なる第2の領域の一部に第2の電極を形成する工程と、

を備えていることを特徴とする圧電アクチュエータの製造方法。

【請求項2】

前記振動板が導電性を有し、且つ、前記振動板が前記第1の電極を兼ねることを特徴とする請求項1に記載の圧電アクチュエータの製造方法。

【請求項3】

前記第1の分極電極と前記第2の分極電極とが互いに離隔された状態に形成され、第1の部分を分極する工程と第2の部分を分極する工程とを同時に行うことを特徴とする請求項1又は2に記載の圧電アクチュエータの製造方法。

【請求項4】

前記第1の分極電極を形成する工程と前記第2の分極電極を形成する工程とを同時に行うことを特徴とする請求項3に記載の圧電アクチュエータの製造方法。

【請求項5】

前記第1および第2の分極電極を形成する工程のいずれか一方と、前記第1の電極を形成する工程とを行った後に、形成された前記第1または第2の分極電極の一方に対応する前記第1または第2の部分を分極する工程を行ない、その後、前記第1または第2の分極電極の前記一方の分極電極を除去する工程を行ってから、前記第1および第2分極電極の他方の分極電極を形成し、形成された前記第1または第2の分極電極の他方の分極電極に対応する前記第1または第2の部分を分極する工程を行うことを特徴とする請求項1又は2に記載の圧電アクチュエータ製造方法。

【請求項6】

前記第1および第2の分極電極を形成する工程のうち後行の分極電極を形成する際において、先行の分極電極を形成する際に形成された前記第1または第2の分極電極の一方の分極電極が形成された領域と一部分が重複するように、前記第1または第2の分極電極の他方の分極電極を形成することを特徴とする請求項5に記載の圧電アクチュエータの製造方法。

【請求項7】

前記第1の分極電極を形成する工程と前記第1の電極を形成する工程を行った後に、前記第1の領域を分極する工程と、前記分極電極を除去する工程と、前記第2の分極電極を形成する工程と、および前記第2の部分を分極する工程とをこの順で行い、前記第2の分極電極を形成する際に、前記第1の領域の縁部分の全周に亘って前記第2の分極電極を形成することを特徴とする請求項5又は6に記載の圧電アクチュエータの製造方法。

【請求項8】

前記動作領域が複数の個別動作領域を含み

前記第1、第2の分極電極を形成する際に、第1、第2の分極電極は前記個別動作領域に対応して複数の第1個別分極電極、第2個別分極電極として形成され、

前記第1の領域を分極する前に、複数の前記第1個別分極電極を互いに接続する第1の接続線を形成する工程と、

前記第2の領域を分極する前に、複数の前記第2個別分極電極を互いに接続する第2の接続線を形成する工程と、

前記第1の領域を分極した後に、前記第1の接続線を分断して複数の前記第1個別分極電極間の接続を絶つ工程と、

前記第2の領域を分極した後に、前記第2の接続線を分断して複数の前記第2個別分極電極間の接続を絶つ工程と、

をさらに備えていることを特徴とする請求項1〜4のいずれかに記載の圧電アクチュエータの製造方法。

【請求項9】

前記第2の電極を形成した後に、前記第1および第2の接続線を分断することを特徴とする請求項8に記載の圧電アクチュエータの製造方法。

【請求項10】

前記動作領域が複数の個別動作領域を含み

前記第1、第2の分極電極を形成する際に、第1、第2の分極電極は前記個別動作領域に対応して複数の第1個別分極電極、第2個別分極電極として形成され、

前記第1の分極電極を形成する工程及び第2の分極電極を形成する工程の前記一方を行うことで形成される複数の第1又は第2の個別分極電極を互いに接続する接続線を形成することをさらに備え、

前記分極電極を除去する際に、前記接続線を除去しないように前記第1又は第2の個別分極電極を除去し、

前記第1の分極電極を形成する工程及び第2の分極電極を形成する工程の前記他方を行うことで形成される複数の第1又は第2の個別分極電極を、前記接続線によって互いに接続されるように形成することを特徴とする請求項5〜7のいずれかに記載の圧電アクチュエータの製造方法。

【請求項11】

圧電アクチュエータの製造方法であって、

振動板を設ける工程と、

前記振動板の上に、圧電層を形成する工程と、

前記圧電層の一方の面に第1の電極を形成し、他方の面に第2の電極を形成する工程と、

前記圧電層の、第1、第2の電極に挟まれて動作部となる部分の中央部分を、前記圧電層の厚み方向と平行な第1の方向に分極する工程と、

前記圧電層の、前記動作部となる部分の前記中央部分を除く縁部分を、第1の方向と相反する第2の方向から分極する第2の分極工程と、

を備えていることを特徴とする圧電アクチュエータの製造方法。

【請求項12】

圧電アクチュエータであって、

一方の面に第1の電極が形成されていると共に、他方の面に第2の電極が形成されており、前記第1および第2の電極によって挟まれた部分が動作部となっている圧電層と、

前記圧電層のいずれかの面側に配置されている振動板とを備え、

前記圧電層がその厚み方向と平行な方向に分極されており、且つ前記動作部内の中央部分における分極方向と、前記動作部内の前記中央部分を除く縁部分における分極方向とが互いに逆方向であることを特徴とする圧電アクチュエータ。

【請求項13】

液体を移送する液体移送装置であって、

一方の面に第1の電極が形成され、他方の面に第2の電極が形成され、前記第1および第2の電極によって挟まれた部分が動作部となっている圧電層、および前記圧電層のいずれかの面側に配置されている振動板を有している圧電アクチュエータと、

複数のノズルにそれぞれ連通する複数の圧力室が形成されていると共に、前記動作部が前記圧力室と対向するように前記圧電アクチュエータの前記振動板と接合される流路ユニットとを備え、

前記圧電層がその厚み方向と平行な方向に分極されており、且つ前記動作部内の中央部分における分極方向と、前記動作部内の前記中央部分を除く縁部分における分極方向とが互いに逆方向であることを特徴とする液体移送装置。

【請求項14】

前記第1および第2の電極の間に電界が印加された際に、前記動作部の前記中央部分における分極方向が電界方向と反対方向であり、前記動作部の前記縁部分における分極方向が電界方向と同一方向であることを特徴とする請求項13に記載の液体移送装置。

【請求項15】

前記圧電アクチュエータの前記動作部の大きさが前記流路ユニットの前記圧力室の大きさよりも大きいことを特徴とする請求項13又は14に記載の液体移送装置。

【請求項1】

所定の動作部を有する圧電層を含む圧電アクチュエータの製造方法であって、

振動板を設ける工程と、

前記振動板の表面に、前記圧電層を設ける工程と、

前記圧電層の一方の面における、前記圧電層の、前記動作部となる所定の動作領域と重なる第1の領域の中央部分に第1の分極電極を形成する工程と、

前記圧電層の前記一方の面の第1の領域の、前記中央部分を除く縁部分に第2の分極電極を形成する工程と、

前記圧電層の他方の面の、前記動作領域の全域と重なる第2の領域に、第1の電極を形成する工程と、

前記圧電層の、前記第1の電極と前記第1の分極電極とに挟まれている第1の部分に所定の向きの電界を印加して、第1の部分を前記所定の向きに分極する工程と、

前記圧電層の、前記第1の電極と前記第2の分極電極とに挟まれている第2の部分に、前記所定の向きとは反対の向きの電界を印加して、第2の部分を前記反対の向きに分極する工程と、

前記圧電層の前記他方の面の、前記動作領域と重なる第2の領域の一部に第2の電極を形成する工程と、

を備えていることを特徴とする圧電アクチュエータの製造方法。

【請求項2】

前記振動板が導電性を有し、且つ、前記振動板が前記第1の電極を兼ねることを特徴とする請求項1に記載の圧電アクチュエータの製造方法。

【請求項3】

前記第1の分極電極と前記第2の分極電極とが互いに離隔された状態に形成され、第1の部分を分極する工程と第2の部分を分極する工程とを同時に行うことを特徴とする請求項1又は2に記載の圧電アクチュエータの製造方法。

【請求項4】

前記第1の分極電極を形成する工程と前記第2の分極電極を形成する工程とを同時に行うことを特徴とする請求項3に記載の圧電アクチュエータの製造方法。

【請求項5】

前記第1および第2の分極電極を形成する工程のいずれか一方と、前記第1の電極を形成する工程とを行った後に、形成された前記第1または第2の分極電極の一方に対応する前記第1または第2の部分を分極する工程を行ない、その後、前記第1または第2の分極電極の前記一方の分極電極を除去する工程を行ってから、前記第1および第2分極電極の他方の分極電極を形成し、形成された前記第1または第2の分極電極の他方の分極電極に対応する前記第1または第2の部分を分極する工程を行うことを特徴とする請求項1又は2に記載の圧電アクチュエータ製造方法。

【請求項6】

前記第1および第2の分極電極を形成する工程のうち後行の分極電極を形成する際において、先行の分極電極を形成する際に形成された前記第1または第2の分極電極の一方の分極電極が形成された領域と一部分が重複するように、前記第1または第2の分極電極の他方の分極電極を形成することを特徴とする請求項5に記載の圧電アクチュエータの製造方法。

【請求項7】

前記第1の分極電極を形成する工程と前記第1の電極を形成する工程を行った後に、前記第1の領域を分極する工程と、前記分極電極を除去する工程と、前記第2の分極電極を形成する工程と、および前記第2の部分を分極する工程とをこの順で行い、前記第2の分極電極を形成する際に、前記第1の領域の縁部分の全周に亘って前記第2の分極電極を形成することを特徴とする請求項5又は6に記載の圧電アクチュエータの製造方法。

【請求項8】

前記動作領域が複数の個別動作領域を含み

前記第1、第2の分極電極を形成する際に、第1、第2の分極電極は前記個別動作領域に対応して複数の第1個別分極電極、第2個別分極電極として形成され、

前記第1の領域を分極する前に、複数の前記第1個別分極電極を互いに接続する第1の接続線を形成する工程と、

前記第2の領域を分極する前に、複数の前記第2個別分極電極を互いに接続する第2の接続線を形成する工程と、

前記第1の領域を分極した後に、前記第1の接続線を分断して複数の前記第1個別分極電極間の接続を絶つ工程と、

前記第2の領域を分極した後に、前記第2の接続線を分断して複数の前記第2個別分極電極間の接続を絶つ工程と、

をさらに備えていることを特徴とする請求項1〜4のいずれかに記載の圧電アクチュエータの製造方法。

【請求項9】

前記第2の電極を形成した後に、前記第1および第2の接続線を分断することを特徴とする請求項8に記載の圧電アクチュエータの製造方法。

【請求項10】

前記動作領域が複数の個別動作領域を含み

前記第1、第2の分極電極を形成する際に、第1、第2の分極電極は前記個別動作領域に対応して複数の第1個別分極電極、第2個別分極電極として形成され、

前記第1の分極電極を形成する工程及び第2の分極電極を形成する工程の前記一方を行うことで形成される複数の第1又は第2の個別分極電極を互いに接続する接続線を形成することをさらに備え、

前記分極電極を除去する際に、前記接続線を除去しないように前記第1又は第2の個別分極電極を除去し、

前記第1の分極電極を形成する工程及び第2の分極電極を形成する工程の前記他方を行うことで形成される複数の第1又は第2の個別分極電極を、前記接続線によって互いに接続されるように形成することを特徴とする請求項5〜7のいずれかに記載の圧電アクチュエータの製造方法。

【請求項11】

圧電アクチュエータの製造方法であって、

振動板を設ける工程と、

前記振動板の上に、圧電層を形成する工程と、

前記圧電層の一方の面に第1の電極を形成し、他方の面に第2の電極を形成する工程と、

前記圧電層の、第1、第2の電極に挟まれて動作部となる部分の中央部分を、前記圧電層の厚み方向と平行な第1の方向に分極する工程と、

前記圧電層の、前記動作部となる部分の前記中央部分を除く縁部分を、第1の方向と相反する第2の方向から分極する第2の分極工程と、

を備えていることを特徴とする圧電アクチュエータの製造方法。

【請求項12】

圧電アクチュエータであって、

一方の面に第1の電極が形成されていると共に、他方の面に第2の電極が形成されており、前記第1および第2の電極によって挟まれた部分が動作部となっている圧電層と、

前記圧電層のいずれかの面側に配置されている振動板とを備え、

前記圧電層がその厚み方向と平行な方向に分極されており、且つ前記動作部内の中央部分における分極方向と、前記動作部内の前記中央部分を除く縁部分における分極方向とが互いに逆方向であることを特徴とする圧電アクチュエータ。

【請求項13】

液体を移送する液体移送装置であって、

一方の面に第1の電極が形成され、他方の面に第2の電極が形成され、前記第1および第2の電極によって挟まれた部分が動作部となっている圧電層、および前記圧電層のいずれかの面側に配置されている振動板を有している圧電アクチュエータと、

複数のノズルにそれぞれ連通する複数の圧力室が形成されていると共に、前記動作部が前記圧力室と対向するように前記圧電アクチュエータの前記振動板と接合される流路ユニットとを備え、

前記圧電層がその厚み方向と平行な方向に分極されており、且つ前記動作部内の中央部分における分極方向と、前記動作部内の前記中央部分を除く縁部分における分極方向とが互いに逆方向であることを特徴とする液体移送装置。

【請求項14】

前記第1および第2の電極の間に電界が印加された際に、前記動作部の前記中央部分における分極方向が電界方向と反対方向であり、前記動作部の前記縁部分における分極方向が電界方向と同一方向であることを特徴とする請求項13に記載の液体移送装置。

【請求項15】

前記圧電アクチュエータの前記動作部の大きさが前記流路ユニットの前記圧力室の大きさよりも大きいことを特徴とする請求項13又は14に記載の液体移送装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】