圧電デバイス、温度制御圧電発振器、及び圧電デバイスの製造方法

【課題】発振器を小型化すると共に低消費電力化を図り、更には、温度特性の優れた温度制御可能な発振器を提供することを目的とする。

【解決手段】温度制御圧電発振器1は、内部に凹所2を形成しているパッケージ3の内部底面に、発熱体を一体化形成した第2の表面が、パッケージ3の内部底面に対向するようSAWデバイス4を搭載すると共に、温度センサ、温度制御回路、及び、発振回路を内蔵したICチップ5を、SAWデバイス4に並べて搭載し、所定のワイヤーボンディングを行った後、蓋6により気密封止した構造である。温度制御圧電発振器1は、ICチップ5に内蔵した温度制御回路によりSAWデバイス4を所定の温度に加熱するようにした。

【解決手段】温度制御圧電発振器1は、内部に凹所2を形成しているパッケージ3の内部底面に、発熱体を一体化形成した第2の表面が、パッケージ3の内部底面に対向するようSAWデバイス4を搭載すると共に、温度センサ、温度制御回路、及び、発振回路を内蔵したICチップ5を、SAWデバイス4に並べて搭載し、所定のワイヤーボンディングを行った後、蓋6により気密封止した構造である。温度制御圧電発振器1は、ICチップ5に内蔵した温度制御回路によりSAWデバイス4を所定の温度に加熱するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、小型化、低消費電力化を図ると共に、温度特性の優れた温度制御可能な圧電デバイス、温度制御圧電発振器、及び圧電デバイスの製造方法に関するものである。

【背景技術】

【0002】

安定した周波数の発振信号を供給する水晶発振器は、通信機器、電子機器等にクロック源として広く用いられているが、周囲温度の変化により数十ppm程度の周波数変動を生じるため、その電気的特性を更に向上させた温度制御水晶発振器が使用されることも多い。

温度制御水晶発振器は、水晶発振器の発振周波数の安定性を更に高めるため、周囲温度の影響を受けない方策として恒温槽を使用するものである。例えば、水晶振動子と発振回路を構成する電気部品とを金属ブロックから成る恒温槽に収容し、加熱用のヒータを用いて恒温槽を、例えば70℃程度に加熱して一定に保つことにより、周囲の温度変動による周波数変動を抑圧したものである。

このような温度制御水晶発振器の従来例としては、特許文献1等がある。

【0003】

一方、近年の発振周波数の高周波化に伴って、水晶振動子を用いた発振器と比べて高周波に対応可能な弾性表面波(SAW)デバイスを用いた発振器が用いられている。温度制御SAW発振器は、水晶振動子の代わりにSAW共振子を発振回路に接続し、SAW発振器の発振周波数の安定性を高めるため、加熱用のヒータを用いてSAW共振子や発振回路などを加熱して、周囲温度を一定に保つものである。SAW共振子は、すだれ状電極(IDT)の両側に反射器を設け、外側に向かって伝搬する表面波を反射させてIDT部分に表面波エネルギーを閉じ込め、Qの高い共振特性を得るようにしたものである。

このような温度制御SAW発振器の従来例としては、特許文献2等がある。特許文献2の温度制御SAW発振器は、SAWデバイスのベース基板として(Si+Zn)を使用しており、発振回路や制御回路などをIC化して温度制御SAW発振器を小型化し、温度制御用のヒータの消費電力を低減するようにしている。

【特許文献1】特開平7−50523号公報

【特許文献2】特開2006−67080公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1の水晶振動子を用いた温度制御水晶発振器は、温度制御のための発熱体を、水晶振動素子を封入したケースに取り付け、更に金属製の断熱ケースで発振回路や制御回路などを含めた全体を封止した構造である。従って、温度制御水晶発振器を小型化することが困難であり、水晶振動子に対して加える熱効率も悪く、消費電力の低減にも不向きであった。

一方、特許文献2のSAWデバイスを用いた温度制御SAW発振器は、SAWデバイスの基板として、(Si+Zn)を使用しており、SAWデバイス自体の温度特性が悪く、SAW発振器を温度制御する際に大きな困難を伴う。

【0005】

本発明は、上述したような問題を解決するためになされたものであって、発振器を小型化すると共に低消費電力化を図り、更には温度特性の優れた温度制御可能な圧電デバイス、温度制御圧電発振器、及び圧電デバイスの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために本発明に係る圧電デバイス、温度制御圧電発振器、及び圧電デバイスの製造方法は、以下の構成をとる。

本発明に係る圧電デバイスは、ベース基板の一方面に所定の電極を形成した圧電デバイスであって、ベース基板の他方面に形成した2つの発熱用電極と、発熱用電極間に形成される発熱体と、を備え、発熱用電極に電圧を印加することによりベース基板を所望温度に加熱可能に構成したことを特徴としている。

これによれば、圧電デバイスの他方面に発熱体を直接形成したのでベース基板を加熱して圧電デバイスの温度特性を安定化する際の電源投入後の立ち上がり時間が短縮すると共に、温度制御が容易で圧電デバイスを用いた発振器の小型化が可能となる。

【0007】

また本発明に係る圧電デバイスは、ベース基板として水晶基板を使用したことを特徴としている。これによれば、圧電デバイスのベース基板として、水晶基板を用いたことから温度特性に優れた安定な圧電デバイスの特性を確保できる。

また、本発明に係る圧電デバイスは、ベース基板の一方面にすだれ状電極と、すだれ状電極の両側に反射器を備えたSAW共振子を形成したことを特徴としている。これによれば、圧電デバイスとしてSAW共振子を用いたことから、発振器を構成する際に、例えば100MHz以上の高周波においても安定した発振特性を得ることが出来る。

また、本発明に係る圧電デバイスは、他方面に形成した発熱体が、発熱塗料またはニクロムを用いた金属膜であることを特徴としている。

これによれば、圧電デバイスに一体化形成する発熱体として、発熱塗料やニクロムを用いた金属膜を使用したので、圧電デバイスの厚みを増やさずに、経年変化の少ない発熱体を提供することが可能である。

【0008】

また、本発明に係る圧電デバイスは、外部回路とワイヤーボンディングにより接続するための2つの電極をベース基板の一方面に形成し、導電性接着剤を用いて外部回路と電気的に接続すると共に固定するための発熱用電極をベース基板の他方面に形成したことを特徴としている。

また、本発明に係る圧電デバイスは、外部回路と電気的に接続すると共に固定するためのバンプを設けた2つの電極をベース基板の一方面に形成し、外部回路とワイヤーボンディングにより接続するための2つの電極をベース基板の他方面に形成したことを特徴としている。

これによれば、圧電デバイスのパッケージへの搭載方法として、導電性接着剤を用いた接着固定方法や、バンプを用いた接続固定方法や、ワイヤーボンディングによる接続方法を採用したので、容易に圧電デバイスをパッケージに搭載できると共に、圧電デバイスを発振器に用いた際に小型化が可能である。

【0009】

また、本発明に係る温度制御圧電発振器は、内部に凹所を有するパッケージと、パッケージの内部底面に形成した素子搭載パッドと、温度センサ、温度制御回路、及び、発振回路を内蔵したICチップと、を備え、圧電デバイスのベース基板の他方面に形成した発熱用電極と、素子搭載パッドとを導電性接着剤を用いて接続固定すると共に、圧電デバイスの一方面に形成した電極とICチップに形成した電極とをパッケージの内部底面に設けたプリントパターンを経由して接続したことを特徴としている。

これによれば、温度制御圧電発振器の構成要素は、圧電デバイスとICチップの2つとなり、また圧電デバイスのベース基板を直接加熱して温度制御を行うことから、温度制御圧電発振器の小型化が図れると共に、消費電力の低減化が可能となる。

【0010】

また、本発明に係る温度制御圧電発振器は、内部に凹所を有するパッケージと、パッケージの内部底面に形成した素子搭載パッドと、温度センサ、温度制御回路、及び、発振回路を内蔵したICチップと、を備え、圧電デバイスのベース基板の一方面に設けたバンプを用いて素子搭載パッドに接続固定すると共に、ICチップをベース基板の他方面上に接着固定し、さらにベース基板の他方面に設けた電極とICチップに設けた電極とを接続したことを特徴としている。

これによれば、温度制御圧電発振器の構成要素は、圧電デバイスとICチップの2つとなり、また、圧電デバイスのベース基板を直接加熱して温度制御を行うことから、温度制御圧電発振器の小型化が図れると共に、消費電力の低減化が可能となる。更に、圧電デバイスの上面にICチップを搭載したことから、ICチップに内蔵している温度センサと圧電デバイスに形成した発熱体とが近接した構造となり、圧電Wデバイスが加熱されている温度と、温度センサが検出している温度との温度差が低減され、更に、高精度な温度制御が可能となり、発振周波数の安定度が改善される。また、温度制御圧電発振器の更なる小型化が可能となる。

【0011】

また、本発明に係る温度制御圧電発振器は、内部に凹所を有するパッケージと、パッケージの内部底面に形成した素子搭載パッドと、温度センサ、温度制御回路、及び、発振回路を内蔵したICチップと、を備え、圧電デバイスのベース基板の一方面に設けたバンプを用いて素子搭載パッドに接続固定すると共に、ICチップをベース基板の他方面上に接着固定し、さらにベース基板の他方面に設けた電極とICチップに設けた電極とを接続したことを特徴としている。

これによれば、温度制御圧電発振器の構成要素は、圧電デバイスとICチップの2つとなり、また圧電デバイスのベース基板を直接加熱して温度制御を行うことから温度制御圧電発振器の小型化が図れると共に、消費電力の低減化が可能となる。

【0012】

また、本発明に係る圧電デバイスの製造方法は、ベース基板母材に少なくとも2つの発熱用電極を形成するステップと、発熱用電極間に発熱体を形成するステップと、ベース基板母材に所望の電極パターンを形成する工程と、電極パターンの厚みを薄く削ることにより周波数調整を行うステップと、ベース基板母材を複数の圧電デバイスに個片化する工程と、を有することを特徴としている。

これによれば、圧電デバイスの製造工程としては、従来の製造工程を大きく変更することなしに容易に圧電デバイスを製造することが可能であり、製造設備に係る初期投資が低減して圧電デバイスを使用した発振器のコスト低減に貢献する。また、圧電デバイスの両面に形成する金属膜を、例えば、アルミなどとして統一すれば、第1の製造工程と第2の製造工程について、工程の共通化が可能となる。

【発明を実施するための最良の形態】

【0013】

以下、図示した実施形態に基づいて本発明を詳細に説明する。

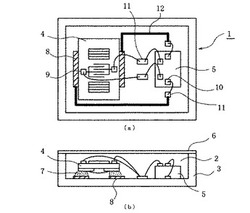

図1は、本発明に係る温度制御圧電発振器の第1の実施形態を示す構造図であり、図1(a)は温度制御圧電発振器の蓋を外した状態の上面図を示し、図1(b)はその縦断面図を示す。この図1に示す温度制御圧電発振器においては発振回路に用いる圧電デバイスとしてSAWデバイスを用い、更にSAWデバイスは水晶基板をベース基板としている。またSAWデバイスの第1の表面(一方面)上にはSAW共振子を形成し、SAWデバイスの第2の表面(他方面)上には発熱体を一体化形成し、発熱体を用いてSAW共振子を所定の温度に加熱可能とした。

即ち、第1の実施形態の温度制御圧電発振器1は、内部に凹所2を形成しているパッケージ3の内部底面に、発熱体を一体化形成した第2の表面が、パッケージ3の内部底面に対向するようSAWデバイス4を搭載すると共に、温度センサ、温度制御回路、及び、発振回路を内蔵したICチップ5を、SAWデバイス4に並べて搭載し、所定のワイヤーボンディングを行った後、蓋6により気密封止した構造である。

【0014】

セラミックなどの絶縁体からなるパッケージ3の内部底面の表面上には、SAWデバイス4を導電性接着剤7により接続固定するための素子搭載パッド8と、SAWデバイス4に設けた電極9とICチップ5に設けた電極10とをワイヤーボンディングにより接続するための電極11と、所定のプリントパターン12が形成されている。なお、図1においては、パッケージ3に設けられている実装端子や、実装端子に導出されるプリントパターンは省略している。

そして、本実施形態の温度制御圧電発振器1では、ICチップ5に内蔵した温度制御回路によりSAWデバイス4を所定の温度に加熱するようにした。これにより、簡単な構造で、小型化に優れた温度制御電圧発振器1の実現が可能となった。

【0015】

次に、SAWデバイス4の構造について説明する。

図2は、本発明に係るSAWデバイスの第1の実施形態を示す構造図であり、図2(a)はSAWデバイスの第1の表面(一方面)の構造を示した図、図2(b)はSAWデバイスの第2の表面(他方面)の構造を示した図、図2(c)はSAWデバイスの短辺方向の側面図である。

SAWデバイス4は、水晶基板をベース基板13とし、SAWデバイス4の第1の表面上の中央にIDT14を載置し、その両側に反射器15を配置したSAW共振子16が形成されている。またIDT14に接続して、ICチップ5に内蔵した発振回路に接続するための2つのワイヤーボンディング用の電極9が設けられている。

【0016】

SAW共振子16は、IDT14により励振されたSAWを両反射器15間に閉じこめることにより高いQを持つ共振子を実現したものである。また、SAW共振子16はベース基板13として水晶基板を用いたことから、ベース基板13として(Si+Zn)を用いた場合と比べ、優れた温度特性を有すると共に、発振器の発振ループにSAW共振子を用いると、100MHzを超える高い周波数に対応可能となる。

【0017】

一方、SAWデバイス4の第2の表面上には、対向する辺に沿って、パッケージ3に設けた素子搭載パッド8と電気的に接続すると共にSAWデバイス4を固定するための2つの発熱用電極17が設けられている。

また、発熱用電極17の一部を含む発熱用電極17間には、例えば発熱塗料などのような発熱体18が塗布されており、2つの発熱用電極17間に印加される電圧により所定の温度で発熱する構造となっている。発熱塗料としては、経年変化による劣化の少ないものが望ましく、例えばエポキシ樹脂等のバインダー中に炭素系物質である黒鉛粉末および金属粉末を混入した導電性発熱塗料を適用できる。

【0018】

SAW共振子16は、水晶基板の第1の表面上を伝搬するSAWにより所望の機能を得る素子であり、SAWデバイス4の第2の表面上に発熱体18を一体化して形成してもSAW共振子16の機能に影響を与えることはない。なお、図2においては、2つの発熱用電極17をSAWデバイスの第2の表面上の長辺に沿って設けたが、2つの発熱用電極をSAWデバイスの第2の表面上の短辺に沿って設け、発熱用電極の一部を含む2つの発熱用電極間に発熱体を一体化形成する構造にしても良い。

【0019】

次に、温度制御圧電発振器1の動作について説明する。

ICチップ5には、発振回路が内蔵されており、SAWデバイス4に設けたSAW共振子16を含めて発振ループを構成して所定の周波数で発振する。一方、SAWデバイス4には、発熱体18が形成されており、ICチップ5に内蔵した温度制御回路により発熱温度が制御される。また、ICチップ5には温度センサが設けられており、セラミックパッケージ3の内部温度を検出し、温度制御回路が出力する電圧を可変することにより、発熱体18に流れる電流を制御し、SAW共振子16を所定の温度に保つよう加熱する。

【0020】

SAW共振子16の温度特性は、2次曲線を有しており、2次曲線の頂点付近の温度変動による周波数の変化は緩やかである。そこで、例えば、SAW共振子16の温度特性を、2次曲線の頂点付近の温度が70℃程度となるように設計し、SAW共振子16を、発熱体18を用いて70℃に加熱すると、パッケージ3の内部温度が変化しても、発振回路の発振周波数の変化は緩やかであり、温度特性のより優れた温度制御圧電発振器1が実現できる。

また、発振周波数の変動に大きく影響するSAW共振子16を発熱体18により直接加熱するので、電源投入後の温度制御圧電発振器1の立ち上がり時間すなわち温度制御圧電発振器1の発振周波数が安定するまでの時間も短縮される。

【0021】

次に第2の実施形態について説明する。

図3は、本発明に係る温度制御圧電発振器の第2の実施形態を示す構造図であり、図3(a)は温度制御圧電発振器の蓋を外した状態の上面図を示し、図3(b)はその縦断面図を示す。第2の実施形態においても第1の実施形態と同様に、発振回路に用いる圧電デバイスとしてはSAWデバイスを用い、更にSAWデバイスは水晶基板をベース基板としている。また、SAW共振子の第2の表面上に発熱体を一体化して形成してSAW共振子を所定の温度に加熱可能とした。また第2の実施形態においては、SAWデバイスの図面に向かって上部にICチップを搭載したことが特徴である。

【0022】

温度制御圧電発振器19は、内部に凹所20を形成しているパッケージ21の内部底面にSAWデバイス22を、SAW共振子を形成した面(第1の表面)がパッケージ21の内部底面に対向するようにバンプを用いて搭載している。更に、SAWデバイス22の発熱体を一体化形成した面(第2の表面)の図面に向かって上面に、温度センサ、温度制御回路及び発振回路を内蔵したICチップ23を搭載して、所定のワイヤーボンディングを行った後、蓋24により気密封止した構造である。

【0023】

セラミックなどの絶縁体からなるパッケージ21の内部底面の表面上には、SAWデバイス22をバンプ25により接続固定すると共に、ICチップ23に設けた電極26とワイヤーボンディングにより接続するための素子搭載パッド27が形成されている。なお、図3においては、パッケージ21に設けられている実装端子や、実装端子に導出されるプリントパターンについては省略している。

そして、本実施形態の温度制御圧電発振器19では、SAWデバイス22の図に向かって上面にICチップ23を搭載して、ICチップ23に内蔵した温度制御回路によりSAWデバイス22を所定の温度に加熱するようにした。これにより、発振器が簡単な構造となり、第1の実施形態より更に小型化された温度制御電圧発振器19の実現が可能である。

【0024】

次に、SAWデバイス22の構造について説明する。

図4は、本発明に係るSAWデバイスの第2の実施形態を示す構造図であり、図4(a)はSAWデバイスの第1の表面の構造を示した図、図4(b)はSAWデバイスの第2の表面の構造を示した図、図4(c)はSAWデバイスの短辺方向の側面図である。

SAWデバイス22は、水晶基板をベース基板28とし、SAWデバイス22の第1の表面上の中央にIDT29を載置し、その両側に反射器30を配置したSAW共振子31が形成されている。

SAW共振子31は、第1の実施形態において説明したSAW共振子15と同様に、IDT29により励振されたSAWを両反射器30間に閉じこめることにより高いQを持つ共振子を実現したものである。

【0025】

また、IDT29に接続して、パッケージ21に接続固定するための電極31とバンプ25が設けられている。なお、図4においては、バンプを1つの電極に対して1つ設けているが1つの電極に対して複数個設けてもよい。

第2の実施形態においては、SAW共振子31が形成された第1の表面が、パッケージ21の内部底面に形成された素子搭載パッド27にバンプ25を用いて固定される。

また第2の実施形態においても、SAW共振子31はベース基板28として水晶基板を用いたことからベース基板28として(Si+Zn)を用いた場合と比べ、優れた温度特性を有すると共に、発振器の発振ループにSAW共振子を用いると、100MHzを超える高い周波数に対応可能となる。

【0026】

一方、SAWデバイス4の第2の表面上には対向する辺に沿ってICチップ23に設けた電極26とワイヤーボンディングによる接続のための2つの発熱用電極33を設けている。

また、発熱用電極33の一部を含む2つの発熱用電極33間には、例えば発熱塗料などのような発熱体34が塗布されており、2つの発熱用電極33間に印加される電圧により所定の温度で発熱する構造となっている。

発熱塗料としては、第1の実施形態と同様に、経年変化による劣化の少ないものが必要である。SAW共振子31は、水晶基板の第1の表面上を伝搬するSAWにより所望の機能を得る素子であり、SAWデバイス22の第2の表面上に発熱体34を一体化形成してもSAW共振子31の機能に影響を与えることはない。なお、図4においては、2つの発熱用電極33をSAWデバイスの第2の表面上の短辺に沿って設けたが、2つの発熱用電極をSAWデバイスの第2の表面上の長辺に沿って設け、発熱用電極の一部を含む2つの発熱用電極間に発熱体を一体化形成する構造にしても良い。

【0027】

次に、温度制御圧電発振器19の動作については、前述した第1の実施形態における温度制御圧電発振器1と同様であるので説明を省略するが、第2の実施形態においてはSAWデバイス22の図に向かって上面に接触させてICチップ23を搭載させた。

従って、ICチップ23に内蔵している温度センサとSAWデバイス22に一体化形成した発熱体34とが近接した構造となり、SAWデバイス22が加熱されている温度と、温度センサが検出している温度との温度差が低減され、更に、高精度な温度制御が可能となり、発振周波数の安定度が改善される。

【0028】

次に、SAWデバイスに一体化形成される発熱体の変形例について説明する。

図5は、本発明に係るSAWデバイスの第3の実施形態を示す構造図であり、図5(a)はSAWデバイスの第1の表面の構造を示した図、図5(b)はSAWデバイスの第2の表面の構造を示した図である。

第3の実施形態はSAWデバイスの第1の実施形態の第2の表面の構造を変形したものであって、SAWデバイス35は、2つの発熱用電極36間に発熱体37として、例えばニクロムのような電熱線パターンを一体化形成したものである。発熱体は電流を流すことにより発熱するもので、SAWデバイスなどの圧電デバイスの裏面に形成しても、SAWデバイス全体として厚くならず、マウント工程に支障が生じない発熱体が好ましい。

【0029】

ニクロムの場合は、水晶基板の第2の表面上に蒸着でニクロムの金属膜を形成した後、フォトリソグラフィーなどで所望のパターンを形成する。ニクロムによる電熱線パターンは、経年変化による劣化が少なく、安定した温度制御圧電発振器の実現が可能となる。なお、第3の実施形態は、図4に示したSAWデバイスと同様な構造であっても実現可能である。また、図5においては2つの発熱用電極36をSAWデバイスの第2の表面上の長辺方向に形成したが、短辺方向に形成し2つの発熱用電極間に発熱体を一体化形成しても良い。

【0030】

次に、本発明に係るSAWデバイスの製造方法について説明する。

図6は本発明に係るSAWデバイスの第1の製造工程を示すフローチャートである。また図7は本発明に係るSAWデバイスの第2の製造工程と第3の製造工程を示すフローチャートである。なお、図6乃至図8に示すフローチャートは、前述したSAWデバイスの第1の実施形態について説明したものである。製造工程は、大きく三つの工程により構成され、第1の製造工程は水晶基板の第2の表面上に発熱体を形成する製造工程、第2の製造工程は水晶基板の第1の表面上にSAW共振子を形成する製造工程、第3の製造工程は、第1の製造工程と第2の製造工程において水晶基板母材に複数形成したSAWデバイスを、個片のSAWデバイスに切断する製造工程である。なお、第1の製造工程と第2の製造工程において特に説明していないが第1の製造工程と第2の製造工程において使用する水晶基板はSAWデバイスを複数個形成するための水晶基板母材である。

【0031】

第1の製造工程について説明する。先ず、水晶基板の両面を硫酸などのエッチング液を用いて僅かにエッチングすることにより、水晶基板を洗浄する(ステップA1)。

次に、水晶基板の第2の表面上に所定の厚みで、例えばアルミ膜などを蒸着することにより金属膜を形成する(ステップA2)。

更に、金属膜の表面上の全域にレジストを塗布した後(ステップA3)、所望の発熱用電極を形成するためのフォトマスクを設置し、露光装置によりレジスト膜を露光する(ステップA4)。

【0032】

次に、現像のステップに進みフォトマスクにより光が遮断された領域のレジストを洗い流す(ステップA5)。

次に、エッチング液を用いてエッチングを行い、レジスト膜が形成されていない金属膜の領域を削除する(ステップA6)。更に、レジスト剥離液を用いてレジスト膜を剥離すると、2つの発熱用電極を形成する金属膜のみが残存し、水晶基板の第2の表面上に2つの発熱用電極が完成する(ステップA7)。

最後に、発熱用電極の一部を含む発熱用電極間に、発熱塗料を塗布し(ステップA8)、第1の製造工程は終了する。

【0033】

次に、第2の製造工程について説明する。先ず、水晶基板の第1の表面上に所定の厚みで、例えば、アルミ膜などを蒸着することにより金属膜を形成する(ステップB1)。

更に、金属膜の表面上の全域にレジストを塗布した後(ステップB2)、SAW共振子を構成するIDTや反射器を形成するためのフォトマスクを設置し、露光装置によりレジスト膜を露光する(ステップB3)。

次に、現像のステップに進み、フォトマスクにより光が遮断された領域のレジストを洗い流す(ステップB4)。

次に、エッチング液を用いてエッチングを行い、レジスト膜が形成されていない金属膜の領域を削除する(ステップB5)。

更に、レジスト剥離液を用いてレジスト膜を剥離すると、所望のIDTや反射器を形成する金属膜のみが残存し、水晶基板の第1の表面上にSAW共振子が完成する(ステップB6)。最後に、完成したSAW共振子について、エッチング液に浸すことにより金属膜の厚みを薄く削ることにより周波数調整を行い(ステップB7)、第2の製造工程は終了する。

【0034】

次に、第3の製造工程について説明する。第3の製造工程においては、第1の製造工程と第2の製造工程により水晶基板母材に完成した複数のSAWデバイスを、個片のSAWデバイスに切断する製造工程であり、ダイシングなどの手段により切断する(ステップC1)。

【0035】

次に、本発明に係るSAWデバイスの製造工程について構造図を用いて説明する。

図8は本発明に係るSAWデバイスの第1の製造工程を示す構造図である。また図9は、本発明に係るSAWデバイスの第2の製造工程と第3の製造工程を示す構造図である。

第1の製造工程について、図8に示した構造図を用いて説明する。先ず、A1は水晶基板38の両面を硫酸などのエッチング液を用いて僅かにエッチングすることにより、水晶基板38を洗浄した状態である。A2は水晶基板38の第2の表面上に所定の厚みで、例えばアルミ膜などを蒸着することにより金属膜39を形成した状態である。A5は金属膜39の表面上の全域にレジストを塗布した後、発熱用電極を形成するためのフォトマスクを設置して、露光装置によりレジスト膜40を露光し、フォトマスクにより光が遮断された領域のレジストを洗い流した状態である。A6はエッチング液を用いてエッチングを行い、レジスト膜40が形成されていない金属膜の領域を削除した状態を示し、所望の発熱用電極を構成する金属膜39の上を、レジスト膜40が覆った状態である。A7はレジスト剥離液を用いてレジスト膜40を剥離し、2つの発熱用電極を形成する金属膜39のみを残存させ、水晶基板の第2の表面上に2つの発熱用電極41を完成させた状態である。A8は発熱用電極41の一部を含む発熱電極間に、発熱塗料42を塗布した状態を示す。

【0036】

次に、第2の製造工程と第3の製造工程について、図9に示した構造図を用いて説明する。先ず、B1は水晶基板38の第1の表面上に所定の厚みで、例えばアルミ膜などを蒸着することにより金属膜43を形成した状態を示す。B4は金属膜43の表面上の全域にレジストを塗布した後、SAW共振子を構成するIDTや反射器を形成するためのフォトマスクを設置して、露光装置によりレジスト膜44を露光し、フォトマスクにより光が遮断された領域のレジストを洗い流した状態を示す。B5はエッチング液を用いてエッチングを行い、レジスト膜44が形成されていない金属膜の領域を削除した状態を示し、所望のIDTや反射器を構成する金属膜43の上を、レジスト膜44が覆った状態である。B6はレジスト剥離液を用いてレジスト膜を剥離し、所望のIDT45や反射器46を形成する金属膜のみを残存させ、水晶基板38の第1の表面上にSAW共振子を完成させた状態である。

【0037】

次に、第3の製造工程について説明する。

C1は第1の製造工程と第2の製造工程により水晶基板母材に完成した複数のSAWデバイスを、個片のSAWデバイスに切断する製造工程であり、図9に示した点線の位置においてダイシングなどの手段により切断する。

【0038】

以上、SAWデバイスを用いた温度制御圧電発振器について説明したが、圧電デバイスとしては、SAWデバイスに限らず、他の圧電デバイスであっても、圧電デバイスの機能が一方面にのみ限定して作用し、他方面には影響を与えないものであれば、他方面に発熱体を一体化形成でき、本発明を適応可能である。

【図面の簡単な説明】

【0039】

【図1】本発明に係る温度制御圧電発振器の第1の実施形態を示す構造図である。

【図2】本発明に係るSAWデバイスの第1の実施形態を示す構造図である。

【図3】本発明に係る温度制御圧電発振器の第2の実施形態を示す構造図である。

【図4】本発明に係るSAWデバイスの第2の実施形態を示す構造図である。

【図5】本発明に係るSAWデバイスの第3の実施形態を示す構造図である。

【図6】本発明に係るSAWデバイスの第1の製造工程を示すフローチャートである。

【図7】本発明に係るSAWデバイスの第2の製造工程と第3の製造工程を示すフローチャートである。

【図8】本発明に係るSAWデバイスの第1の製造工程を示す構造図である。

【図9】本発明に係るSAWデバイスの第2の製造工程と第3の製造工程を示す構造図である。

【符号の説明】

【0040】

1、19…温度制御圧電発振器、2、20…凹所、3、21…パッケージ、4、22、35…SAWデバイス、5、23…ICチップ、6、24…蓋、7…導電性接着剤、8、27…素子搭載パッド、9、10、11、26、32、36…電極、12…プリントパターン、13、28…ベース基板、14、29、45…IDT、15、30、46…反射器、16、31…SAW共振子、17、33、41…発熱用電極、18、34、37…発熱体、25…バンプ、38…水晶基板、39、43…金属膜、40、44…レジスト膜、42…発熱塗料

【技術分野】

【0001】

本発明は、小型化、低消費電力化を図ると共に、温度特性の優れた温度制御可能な圧電デバイス、温度制御圧電発振器、及び圧電デバイスの製造方法に関するものである。

【背景技術】

【0002】

安定した周波数の発振信号を供給する水晶発振器は、通信機器、電子機器等にクロック源として広く用いられているが、周囲温度の変化により数十ppm程度の周波数変動を生じるため、その電気的特性を更に向上させた温度制御水晶発振器が使用されることも多い。

温度制御水晶発振器は、水晶発振器の発振周波数の安定性を更に高めるため、周囲温度の影響を受けない方策として恒温槽を使用するものである。例えば、水晶振動子と発振回路を構成する電気部品とを金属ブロックから成る恒温槽に収容し、加熱用のヒータを用いて恒温槽を、例えば70℃程度に加熱して一定に保つことにより、周囲の温度変動による周波数変動を抑圧したものである。

このような温度制御水晶発振器の従来例としては、特許文献1等がある。

【0003】

一方、近年の発振周波数の高周波化に伴って、水晶振動子を用いた発振器と比べて高周波に対応可能な弾性表面波(SAW)デバイスを用いた発振器が用いられている。温度制御SAW発振器は、水晶振動子の代わりにSAW共振子を発振回路に接続し、SAW発振器の発振周波数の安定性を高めるため、加熱用のヒータを用いてSAW共振子や発振回路などを加熱して、周囲温度を一定に保つものである。SAW共振子は、すだれ状電極(IDT)の両側に反射器を設け、外側に向かって伝搬する表面波を反射させてIDT部分に表面波エネルギーを閉じ込め、Qの高い共振特性を得るようにしたものである。

このような温度制御SAW発振器の従来例としては、特許文献2等がある。特許文献2の温度制御SAW発振器は、SAWデバイスのベース基板として(Si+Zn)を使用しており、発振回路や制御回路などをIC化して温度制御SAW発振器を小型化し、温度制御用のヒータの消費電力を低減するようにしている。

【特許文献1】特開平7−50523号公報

【特許文献2】特開2006−67080公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1の水晶振動子を用いた温度制御水晶発振器は、温度制御のための発熱体を、水晶振動素子を封入したケースに取り付け、更に金属製の断熱ケースで発振回路や制御回路などを含めた全体を封止した構造である。従って、温度制御水晶発振器を小型化することが困難であり、水晶振動子に対して加える熱効率も悪く、消費電力の低減にも不向きであった。

一方、特許文献2のSAWデバイスを用いた温度制御SAW発振器は、SAWデバイスの基板として、(Si+Zn)を使用しており、SAWデバイス自体の温度特性が悪く、SAW発振器を温度制御する際に大きな困難を伴う。

【0005】

本発明は、上述したような問題を解決するためになされたものであって、発振器を小型化すると共に低消費電力化を図り、更には温度特性の優れた温度制御可能な圧電デバイス、温度制御圧電発振器、及び圧電デバイスの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために本発明に係る圧電デバイス、温度制御圧電発振器、及び圧電デバイスの製造方法は、以下の構成をとる。

本発明に係る圧電デバイスは、ベース基板の一方面に所定の電極を形成した圧電デバイスであって、ベース基板の他方面に形成した2つの発熱用電極と、発熱用電極間に形成される発熱体と、を備え、発熱用電極に電圧を印加することによりベース基板を所望温度に加熱可能に構成したことを特徴としている。

これによれば、圧電デバイスの他方面に発熱体を直接形成したのでベース基板を加熱して圧電デバイスの温度特性を安定化する際の電源投入後の立ち上がり時間が短縮すると共に、温度制御が容易で圧電デバイスを用いた発振器の小型化が可能となる。

【0007】

また本発明に係る圧電デバイスは、ベース基板として水晶基板を使用したことを特徴としている。これによれば、圧電デバイスのベース基板として、水晶基板を用いたことから温度特性に優れた安定な圧電デバイスの特性を確保できる。

また、本発明に係る圧電デバイスは、ベース基板の一方面にすだれ状電極と、すだれ状電極の両側に反射器を備えたSAW共振子を形成したことを特徴としている。これによれば、圧電デバイスとしてSAW共振子を用いたことから、発振器を構成する際に、例えば100MHz以上の高周波においても安定した発振特性を得ることが出来る。

また、本発明に係る圧電デバイスは、他方面に形成した発熱体が、発熱塗料またはニクロムを用いた金属膜であることを特徴としている。

これによれば、圧電デバイスに一体化形成する発熱体として、発熱塗料やニクロムを用いた金属膜を使用したので、圧電デバイスの厚みを増やさずに、経年変化の少ない発熱体を提供することが可能である。

【0008】

また、本発明に係る圧電デバイスは、外部回路とワイヤーボンディングにより接続するための2つの電極をベース基板の一方面に形成し、導電性接着剤を用いて外部回路と電気的に接続すると共に固定するための発熱用電極をベース基板の他方面に形成したことを特徴としている。

また、本発明に係る圧電デバイスは、外部回路と電気的に接続すると共に固定するためのバンプを設けた2つの電極をベース基板の一方面に形成し、外部回路とワイヤーボンディングにより接続するための2つの電極をベース基板の他方面に形成したことを特徴としている。

これによれば、圧電デバイスのパッケージへの搭載方法として、導電性接着剤を用いた接着固定方法や、バンプを用いた接続固定方法や、ワイヤーボンディングによる接続方法を採用したので、容易に圧電デバイスをパッケージに搭載できると共に、圧電デバイスを発振器に用いた際に小型化が可能である。

【0009】

また、本発明に係る温度制御圧電発振器は、内部に凹所を有するパッケージと、パッケージの内部底面に形成した素子搭載パッドと、温度センサ、温度制御回路、及び、発振回路を内蔵したICチップと、を備え、圧電デバイスのベース基板の他方面に形成した発熱用電極と、素子搭載パッドとを導電性接着剤を用いて接続固定すると共に、圧電デバイスの一方面に形成した電極とICチップに形成した電極とをパッケージの内部底面に設けたプリントパターンを経由して接続したことを特徴としている。

これによれば、温度制御圧電発振器の構成要素は、圧電デバイスとICチップの2つとなり、また圧電デバイスのベース基板を直接加熱して温度制御を行うことから、温度制御圧電発振器の小型化が図れると共に、消費電力の低減化が可能となる。

【0010】

また、本発明に係る温度制御圧電発振器は、内部に凹所を有するパッケージと、パッケージの内部底面に形成した素子搭載パッドと、温度センサ、温度制御回路、及び、発振回路を内蔵したICチップと、を備え、圧電デバイスのベース基板の一方面に設けたバンプを用いて素子搭載パッドに接続固定すると共に、ICチップをベース基板の他方面上に接着固定し、さらにベース基板の他方面に設けた電極とICチップに設けた電極とを接続したことを特徴としている。

これによれば、温度制御圧電発振器の構成要素は、圧電デバイスとICチップの2つとなり、また、圧電デバイスのベース基板を直接加熱して温度制御を行うことから、温度制御圧電発振器の小型化が図れると共に、消費電力の低減化が可能となる。更に、圧電デバイスの上面にICチップを搭載したことから、ICチップに内蔵している温度センサと圧電デバイスに形成した発熱体とが近接した構造となり、圧電Wデバイスが加熱されている温度と、温度センサが検出している温度との温度差が低減され、更に、高精度な温度制御が可能となり、発振周波数の安定度が改善される。また、温度制御圧電発振器の更なる小型化が可能となる。

【0011】

また、本発明に係る温度制御圧電発振器は、内部に凹所を有するパッケージと、パッケージの内部底面に形成した素子搭載パッドと、温度センサ、温度制御回路、及び、発振回路を内蔵したICチップと、を備え、圧電デバイスのベース基板の一方面に設けたバンプを用いて素子搭載パッドに接続固定すると共に、ICチップをベース基板の他方面上に接着固定し、さらにベース基板の他方面に設けた電極とICチップに設けた電極とを接続したことを特徴としている。

これによれば、温度制御圧電発振器の構成要素は、圧電デバイスとICチップの2つとなり、また圧電デバイスのベース基板を直接加熱して温度制御を行うことから温度制御圧電発振器の小型化が図れると共に、消費電力の低減化が可能となる。

【0012】

また、本発明に係る圧電デバイスの製造方法は、ベース基板母材に少なくとも2つの発熱用電極を形成するステップと、発熱用電極間に発熱体を形成するステップと、ベース基板母材に所望の電極パターンを形成する工程と、電極パターンの厚みを薄く削ることにより周波数調整を行うステップと、ベース基板母材を複数の圧電デバイスに個片化する工程と、を有することを特徴としている。

これによれば、圧電デバイスの製造工程としては、従来の製造工程を大きく変更することなしに容易に圧電デバイスを製造することが可能であり、製造設備に係る初期投資が低減して圧電デバイスを使用した発振器のコスト低減に貢献する。また、圧電デバイスの両面に形成する金属膜を、例えば、アルミなどとして統一すれば、第1の製造工程と第2の製造工程について、工程の共通化が可能となる。

【発明を実施するための最良の形態】

【0013】

以下、図示した実施形態に基づいて本発明を詳細に説明する。

図1は、本発明に係る温度制御圧電発振器の第1の実施形態を示す構造図であり、図1(a)は温度制御圧電発振器の蓋を外した状態の上面図を示し、図1(b)はその縦断面図を示す。この図1に示す温度制御圧電発振器においては発振回路に用いる圧電デバイスとしてSAWデバイスを用い、更にSAWデバイスは水晶基板をベース基板としている。またSAWデバイスの第1の表面(一方面)上にはSAW共振子を形成し、SAWデバイスの第2の表面(他方面)上には発熱体を一体化形成し、発熱体を用いてSAW共振子を所定の温度に加熱可能とした。

即ち、第1の実施形態の温度制御圧電発振器1は、内部に凹所2を形成しているパッケージ3の内部底面に、発熱体を一体化形成した第2の表面が、パッケージ3の内部底面に対向するようSAWデバイス4を搭載すると共に、温度センサ、温度制御回路、及び、発振回路を内蔵したICチップ5を、SAWデバイス4に並べて搭載し、所定のワイヤーボンディングを行った後、蓋6により気密封止した構造である。

【0014】

セラミックなどの絶縁体からなるパッケージ3の内部底面の表面上には、SAWデバイス4を導電性接着剤7により接続固定するための素子搭載パッド8と、SAWデバイス4に設けた電極9とICチップ5に設けた電極10とをワイヤーボンディングにより接続するための電極11と、所定のプリントパターン12が形成されている。なお、図1においては、パッケージ3に設けられている実装端子や、実装端子に導出されるプリントパターンは省略している。

そして、本実施形態の温度制御圧電発振器1では、ICチップ5に内蔵した温度制御回路によりSAWデバイス4を所定の温度に加熱するようにした。これにより、簡単な構造で、小型化に優れた温度制御電圧発振器1の実現が可能となった。

【0015】

次に、SAWデバイス4の構造について説明する。

図2は、本発明に係るSAWデバイスの第1の実施形態を示す構造図であり、図2(a)はSAWデバイスの第1の表面(一方面)の構造を示した図、図2(b)はSAWデバイスの第2の表面(他方面)の構造を示した図、図2(c)はSAWデバイスの短辺方向の側面図である。

SAWデバイス4は、水晶基板をベース基板13とし、SAWデバイス4の第1の表面上の中央にIDT14を載置し、その両側に反射器15を配置したSAW共振子16が形成されている。またIDT14に接続して、ICチップ5に内蔵した発振回路に接続するための2つのワイヤーボンディング用の電極9が設けられている。

【0016】

SAW共振子16は、IDT14により励振されたSAWを両反射器15間に閉じこめることにより高いQを持つ共振子を実現したものである。また、SAW共振子16はベース基板13として水晶基板を用いたことから、ベース基板13として(Si+Zn)を用いた場合と比べ、優れた温度特性を有すると共に、発振器の発振ループにSAW共振子を用いると、100MHzを超える高い周波数に対応可能となる。

【0017】

一方、SAWデバイス4の第2の表面上には、対向する辺に沿って、パッケージ3に設けた素子搭載パッド8と電気的に接続すると共にSAWデバイス4を固定するための2つの発熱用電極17が設けられている。

また、発熱用電極17の一部を含む発熱用電極17間には、例えば発熱塗料などのような発熱体18が塗布されており、2つの発熱用電極17間に印加される電圧により所定の温度で発熱する構造となっている。発熱塗料としては、経年変化による劣化の少ないものが望ましく、例えばエポキシ樹脂等のバインダー中に炭素系物質である黒鉛粉末および金属粉末を混入した導電性発熱塗料を適用できる。

【0018】

SAW共振子16は、水晶基板の第1の表面上を伝搬するSAWにより所望の機能を得る素子であり、SAWデバイス4の第2の表面上に発熱体18を一体化して形成してもSAW共振子16の機能に影響を与えることはない。なお、図2においては、2つの発熱用電極17をSAWデバイスの第2の表面上の長辺に沿って設けたが、2つの発熱用電極をSAWデバイスの第2の表面上の短辺に沿って設け、発熱用電極の一部を含む2つの発熱用電極間に発熱体を一体化形成する構造にしても良い。

【0019】

次に、温度制御圧電発振器1の動作について説明する。

ICチップ5には、発振回路が内蔵されており、SAWデバイス4に設けたSAW共振子16を含めて発振ループを構成して所定の周波数で発振する。一方、SAWデバイス4には、発熱体18が形成されており、ICチップ5に内蔵した温度制御回路により発熱温度が制御される。また、ICチップ5には温度センサが設けられており、セラミックパッケージ3の内部温度を検出し、温度制御回路が出力する電圧を可変することにより、発熱体18に流れる電流を制御し、SAW共振子16を所定の温度に保つよう加熱する。

【0020】

SAW共振子16の温度特性は、2次曲線を有しており、2次曲線の頂点付近の温度変動による周波数の変化は緩やかである。そこで、例えば、SAW共振子16の温度特性を、2次曲線の頂点付近の温度が70℃程度となるように設計し、SAW共振子16を、発熱体18を用いて70℃に加熱すると、パッケージ3の内部温度が変化しても、発振回路の発振周波数の変化は緩やかであり、温度特性のより優れた温度制御圧電発振器1が実現できる。

また、発振周波数の変動に大きく影響するSAW共振子16を発熱体18により直接加熱するので、電源投入後の温度制御圧電発振器1の立ち上がり時間すなわち温度制御圧電発振器1の発振周波数が安定するまでの時間も短縮される。

【0021】

次に第2の実施形態について説明する。

図3は、本発明に係る温度制御圧電発振器の第2の実施形態を示す構造図であり、図3(a)は温度制御圧電発振器の蓋を外した状態の上面図を示し、図3(b)はその縦断面図を示す。第2の実施形態においても第1の実施形態と同様に、発振回路に用いる圧電デバイスとしてはSAWデバイスを用い、更にSAWデバイスは水晶基板をベース基板としている。また、SAW共振子の第2の表面上に発熱体を一体化して形成してSAW共振子を所定の温度に加熱可能とした。また第2の実施形態においては、SAWデバイスの図面に向かって上部にICチップを搭載したことが特徴である。

【0022】

温度制御圧電発振器19は、内部に凹所20を形成しているパッケージ21の内部底面にSAWデバイス22を、SAW共振子を形成した面(第1の表面)がパッケージ21の内部底面に対向するようにバンプを用いて搭載している。更に、SAWデバイス22の発熱体を一体化形成した面(第2の表面)の図面に向かって上面に、温度センサ、温度制御回路及び発振回路を内蔵したICチップ23を搭載して、所定のワイヤーボンディングを行った後、蓋24により気密封止した構造である。

【0023】

セラミックなどの絶縁体からなるパッケージ21の内部底面の表面上には、SAWデバイス22をバンプ25により接続固定すると共に、ICチップ23に設けた電極26とワイヤーボンディングにより接続するための素子搭載パッド27が形成されている。なお、図3においては、パッケージ21に設けられている実装端子や、実装端子に導出されるプリントパターンについては省略している。

そして、本実施形態の温度制御圧電発振器19では、SAWデバイス22の図に向かって上面にICチップ23を搭載して、ICチップ23に内蔵した温度制御回路によりSAWデバイス22を所定の温度に加熱するようにした。これにより、発振器が簡単な構造となり、第1の実施形態より更に小型化された温度制御電圧発振器19の実現が可能である。

【0024】

次に、SAWデバイス22の構造について説明する。

図4は、本発明に係るSAWデバイスの第2の実施形態を示す構造図であり、図4(a)はSAWデバイスの第1の表面の構造を示した図、図4(b)はSAWデバイスの第2の表面の構造を示した図、図4(c)はSAWデバイスの短辺方向の側面図である。

SAWデバイス22は、水晶基板をベース基板28とし、SAWデバイス22の第1の表面上の中央にIDT29を載置し、その両側に反射器30を配置したSAW共振子31が形成されている。

SAW共振子31は、第1の実施形態において説明したSAW共振子15と同様に、IDT29により励振されたSAWを両反射器30間に閉じこめることにより高いQを持つ共振子を実現したものである。

【0025】

また、IDT29に接続して、パッケージ21に接続固定するための電極31とバンプ25が設けられている。なお、図4においては、バンプを1つの電極に対して1つ設けているが1つの電極に対して複数個設けてもよい。

第2の実施形態においては、SAW共振子31が形成された第1の表面が、パッケージ21の内部底面に形成された素子搭載パッド27にバンプ25を用いて固定される。

また第2の実施形態においても、SAW共振子31はベース基板28として水晶基板を用いたことからベース基板28として(Si+Zn)を用いた場合と比べ、優れた温度特性を有すると共に、発振器の発振ループにSAW共振子を用いると、100MHzを超える高い周波数に対応可能となる。

【0026】

一方、SAWデバイス4の第2の表面上には対向する辺に沿ってICチップ23に設けた電極26とワイヤーボンディングによる接続のための2つの発熱用電極33を設けている。

また、発熱用電極33の一部を含む2つの発熱用電極33間には、例えば発熱塗料などのような発熱体34が塗布されており、2つの発熱用電極33間に印加される電圧により所定の温度で発熱する構造となっている。

発熱塗料としては、第1の実施形態と同様に、経年変化による劣化の少ないものが必要である。SAW共振子31は、水晶基板の第1の表面上を伝搬するSAWにより所望の機能を得る素子であり、SAWデバイス22の第2の表面上に発熱体34を一体化形成してもSAW共振子31の機能に影響を与えることはない。なお、図4においては、2つの発熱用電極33をSAWデバイスの第2の表面上の短辺に沿って設けたが、2つの発熱用電極をSAWデバイスの第2の表面上の長辺に沿って設け、発熱用電極の一部を含む2つの発熱用電極間に発熱体を一体化形成する構造にしても良い。

【0027】

次に、温度制御圧電発振器19の動作については、前述した第1の実施形態における温度制御圧電発振器1と同様であるので説明を省略するが、第2の実施形態においてはSAWデバイス22の図に向かって上面に接触させてICチップ23を搭載させた。

従って、ICチップ23に内蔵している温度センサとSAWデバイス22に一体化形成した発熱体34とが近接した構造となり、SAWデバイス22が加熱されている温度と、温度センサが検出している温度との温度差が低減され、更に、高精度な温度制御が可能となり、発振周波数の安定度が改善される。

【0028】

次に、SAWデバイスに一体化形成される発熱体の変形例について説明する。

図5は、本発明に係るSAWデバイスの第3の実施形態を示す構造図であり、図5(a)はSAWデバイスの第1の表面の構造を示した図、図5(b)はSAWデバイスの第2の表面の構造を示した図である。

第3の実施形態はSAWデバイスの第1の実施形態の第2の表面の構造を変形したものであって、SAWデバイス35は、2つの発熱用電極36間に発熱体37として、例えばニクロムのような電熱線パターンを一体化形成したものである。発熱体は電流を流すことにより発熱するもので、SAWデバイスなどの圧電デバイスの裏面に形成しても、SAWデバイス全体として厚くならず、マウント工程に支障が生じない発熱体が好ましい。

【0029】

ニクロムの場合は、水晶基板の第2の表面上に蒸着でニクロムの金属膜を形成した後、フォトリソグラフィーなどで所望のパターンを形成する。ニクロムによる電熱線パターンは、経年変化による劣化が少なく、安定した温度制御圧電発振器の実現が可能となる。なお、第3の実施形態は、図4に示したSAWデバイスと同様な構造であっても実現可能である。また、図5においては2つの発熱用電極36をSAWデバイスの第2の表面上の長辺方向に形成したが、短辺方向に形成し2つの発熱用電極間に発熱体を一体化形成しても良い。

【0030】

次に、本発明に係るSAWデバイスの製造方法について説明する。

図6は本発明に係るSAWデバイスの第1の製造工程を示すフローチャートである。また図7は本発明に係るSAWデバイスの第2の製造工程と第3の製造工程を示すフローチャートである。なお、図6乃至図8に示すフローチャートは、前述したSAWデバイスの第1の実施形態について説明したものである。製造工程は、大きく三つの工程により構成され、第1の製造工程は水晶基板の第2の表面上に発熱体を形成する製造工程、第2の製造工程は水晶基板の第1の表面上にSAW共振子を形成する製造工程、第3の製造工程は、第1の製造工程と第2の製造工程において水晶基板母材に複数形成したSAWデバイスを、個片のSAWデバイスに切断する製造工程である。なお、第1の製造工程と第2の製造工程において特に説明していないが第1の製造工程と第2の製造工程において使用する水晶基板はSAWデバイスを複数個形成するための水晶基板母材である。

【0031】

第1の製造工程について説明する。先ず、水晶基板の両面を硫酸などのエッチング液を用いて僅かにエッチングすることにより、水晶基板を洗浄する(ステップA1)。

次に、水晶基板の第2の表面上に所定の厚みで、例えばアルミ膜などを蒸着することにより金属膜を形成する(ステップA2)。

更に、金属膜の表面上の全域にレジストを塗布した後(ステップA3)、所望の発熱用電極を形成するためのフォトマスクを設置し、露光装置によりレジスト膜を露光する(ステップA4)。

【0032】

次に、現像のステップに進みフォトマスクにより光が遮断された領域のレジストを洗い流す(ステップA5)。

次に、エッチング液を用いてエッチングを行い、レジスト膜が形成されていない金属膜の領域を削除する(ステップA6)。更に、レジスト剥離液を用いてレジスト膜を剥離すると、2つの発熱用電極を形成する金属膜のみが残存し、水晶基板の第2の表面上に2つの発熱用電極が完成する(ステップA7)。

最後に、発熱用電極の一部を含む発熱用電極間に、発熱塗料を塗布し(ステップA8)、第1の製造工程は終了する。

【0033】

次に、第2の製造工程について説明する。先ず、水晶基板の第1の表面上に所定の厚みで、例えば、アルミ膜などを蒸着することにより金属膜を形成する(ステップB1)。

更に、金属膜の表面上の全域にレジストを塗布した後(ステップB2)、SAW共振子を構成するIDTや反射器を形成するためのフォトマスクを設置し、露光装置によりレジスト膜を露光する(ステップB3)。

次に、現像のステップに進み、フォトマスクにより光が遮断された領域のレジストを洗い流す(ステップB4)。

次に、エッチング液を用いてエッチングを行い、レジスト膜が形成されていない金属膜の領域を削除する(ステップB5)。

更に、レジスト剥離液を用いてレジスト膜を剥離すると、所望のIDTや反射器を形成する金属膜のみが残存し、水晶基板の第1の表面上にSAW共振子が完成する(ステップB6)。最後に、完成したSAW共振子について、エッチング液に浸すことにより金属膜の厚みを薄く削ることにより周波数調整を行い(ステップB7)、第2の製造工程は終了する。

【0034】

次に、第3の製造工程について説明する。第3の製造工程においては、第1の製造工程と第2の製造工程により水晶基板母材に完成した複数のSAWデバイスを、個片のSAWデバイスに切断する製造工程であり、ダイシングなどの手段により切断する(ステップC1)。

【0035】

次に、本発明に係るSAWデバイスの製造工程について構造図を用いて説明する。

図8は本発明に係るSAWデバイスの第1の製造工程を示す構造図である。また図9は、本発明に係るSAWデバイスの第2の製造工程と第3の製造工程を示す構造図である。

第1の製造工程について、図8に示した構造図を用いて説明する。先ず、A1は水晶基板38の両面を硫酸などのエッチング液を用いて僅かにエッチングすることにより、水晶基板38を洗浄した状態である。A2は水晶基板38の第2の表面上に所定の厚みで、例えばアルミ膜などを蒸着することにより金属膜39を形成した状態である。A5は金属膜39の表面上の全域にレジストを塗布した後、発熱用電極を形成するためのフォトマスクを設置して、露光装置によりレジスト膜40を露光し、フォトマスクにより光が遮断された領域のレジストを洗い流した状態である。A6はエッチング液を用いてエッチングを行い、レジスト膜40が形成されていない金属膜の領域を削除した状態を示し、所望の発熱用電極を構成する金属膜39の上を、レジスト膜40が覆った状態である。A7はレジスト剥離液を用いてレジスト膜40を剥離し、2つの発熱用電極を形成する金属膜39のみを残存させ、水晶基板の第2の表面上に2つの発熱用電極41を完成させた状態である。A8は発熱用電極41の一部を含む発熱電極間に、発熱塗料42を塗布した状態を示す。

【0036】

次に、第2の製造工程と第3の製造工程について、図9に示した構造図を用いて説明する。先ず、B1は水晶基板38の第1の表面上に所定の厚みで、例えばアルミ膜などを蒸着することにより金属膜43を形成した状態を示す。B4は金属膜43の表面上の全域にレジストを塗布した後、SAW共振子を構成するIDTや反射器を形成するためのフォトマスクを設置して、露光装置によりレジスト膜44を露光し、フォトマスクにより光が遮断された領域のレジストを洗い流した状態を示す。B5はエッチング液を用いてエッチングを行い、レジスト膜44が形成されていない金属膜の領域を削除した状態を示し、所望のIDTや反射器を構成する金属膜43の上を、レジスト膜44が覆った状態である。B6はレジスト剥離液を用いてレジスト膜を剥離し、所望のIDT45や反射器46を形成する金属膜のみを残存させ、水晶基板38の第1の表面上にSAW共振子を完成させた状態である。

【0037】

次に、第3の製造工程について説明する。

C1は第1の製造工程と第2の製造工程により水晶基板母材に完成した複数のSAWデバイスを、個片のSAWデバイスに切断する製造工程であり、図9に示した点線の位置においてダイシングなどの手段により切断する。

【0038】

以上、SAWデバイスを用いた温度制御圧電発振器について説明したが、圧電デバイスとしては、SAWデバイスに限らず、他の圧電デバイスであっても、圧電デバイスの機能が一方面にのみ限定して作用し、他方面には影響を与えないものであれば、他方面に発熱体を一体化形成でき、本発明を適応可能である。

【図面の簡単な説明】

【0039】

【図1】本発明に係る温度制御圧電発振器の第1の実施形態を示す構造図である。

【図2】本発明に係るSAWデバイスの第1の実施形態を示す構造図である。

【図3】本発明に係る温度制御圧電発振器の第2の実施形態を示す構造図である。

【図4】本発明に係るSAWデバイスの第2の実施形態を示す構造図である。

【図5】本発明に係るSAWデバイスの第3の実施形態を示す構造図である。

【図6】本発明に係るSAWデバイスの第1の製造工程を示すフローチャートである。

【図7】本発明に係るSAWデバイスの第2の製造工程と第3の製造工程を示すフローチャートである。

【図8】本発明に係るSAWデバイスの第1の製造工程を示す構造図である。

【図9】本発明に係るSAWデバイスの第2の製造工程と第3の製造工程を示す構造図である。

【符号の説明】

【0040】

1、19…温度制御圧電発振器、2、20…凹所、3、21…パッケージ、4、22、35…SAWデバイス、5、23…ICチップ、6、24…蓋、7…導電性接着剤、8、27…素子搭載パッド、9、10、11、26、32、36…電極、12…プリントパターン、13、28…ベース基板、14、29、45…IDT、15、30、46…反射器、16、31…SAW共振子、17、33、41…発熱用電極、18、34、37…発熱体、25…バンプ、38…水晶基板、39、43…金属膜、40、44…レジスト膜、42…発熱塗料

【特許請求の範囲】

【請求項1】

ベース基板の一方面に所定の電極を形成した圧電デバイスであって、

前記ベース基板の他方面に形成した2つの発熱用電極と、該発熱用電極間に形成される発熱体と、を備え、前記発熱用電極に電圧を印加することにより前記ベース基板を所望温度に加熱可能に構成したことを特徴とする圧電デバイス。

【請求項2】

前記ベース基板として水晶基板を使用したことを特徴とする請求項1に記載の圧電デバイス。

【請求項3】

前記ベース基板の一方面に、すだれ状電極と、該すだれ状電極の両側に反射器を備えたSAW共振子を形成したものであることを特徴とする請求項1または請求項2に記載の圧電デバイス。

【請求項4】

前記ベース基板の他方面に形成した前記発熱体が、発熱塗料またはニクロムを用いた金属膜であることを特徴とする請求項1乃至請求項3の何れか一項に記載の圧電デバイス。

【請求項5】

外部回路とワイヤーボンディングにより接続するための2つの電極を前記ベース基板の一方面に形成し、

導電性接着剤を用いて前記外部回路と電気的に接続すると共に固定するための前記発熱用電極を前記ベース基板の他方面に形成したことを特徴とする請求項1乃至請求項4の何れか一項に記載の圧電デバイス。

【請求項6】

外部回路と電気的に接続すると共に固定するためのバンプを設けた2つの電極を前記ベース基板の一方面に形成し、

前記外部回路とワイヤーボンディングにより接続するための2つの電極を前記ベース基板の他方面に形成したことを特徴とする請求項1乃至請求項4の何れか一項に記載の圧電デバイス。

【請求項7】

請求項1乃至請求項5の何れか一項に記載の圧電デバイスを用いた温度制御圧電発振器であって、

内部に凹所を有するパッケージと、該パッケージの内部底面に形成した素子搭載パッドと、温度センサ、温度制御回路、及び、発振回路を内蔵したICチップと、を備え、前記圧電デバイスの前記ベース基板の他方面に形成した発熱用電極と、前記素子搭載パッドとを導電性接着剤を用いて接続固定すると共に、前記圧電デバイスの一方面に形成した電極と前記ICチップに形成した電極とを前記パッケージの内部底面に設けたプリントパターンを経由して接続したことを特徴とする温度制御圧電発振器。

【請求項8】

前記請求項1乃至請求項4、及び請求項6の何れか一項に記載の圧電デバイスを用いた温度制御圧電発振器であって、

内部に凹所を有するパッケージと、該パッケージの内部底面に形成した素子搭載パッドと、温度センサ、温度制御回路、及び、発振回路を内蔵したICチップと、を備え、前記圧電デバイスの前記ベース基板の一方面に設けたバンプを用いて前記素子搭載パッドに接続固定すると共に、前記ICチップを前記ベース基板の他方面上に接着固定し、さらに前記ベース基板の他方面に設けた電極と前記ICチップに設けた電極とを接続したことを特徴とする温度制御圧電発振器。

【請求項9】

前記圧電デバイスの内部温度を、前記ICチップに内蔵した温度センサにより検出して前記温度制御回路を動作させることにより、前記圧電デバイスに形成した前記発熱体に流れる電流を制御して、前記ベース基板を所定温度に加熱することを特徴とする請求項7又は8に記載の温度制御圧電発振器。

【請求項10】

請求項1乃至請求項6の何れか一項に記載の圧電デバイスの製造方法であって、

ベース基板母材に少なくとも2つの発熱用電極を形成するステップと、

前記発熱用電極間に発熱体を形成するステップと、

前記ベース基板母材に所望の電極パターンを形成する工程と、

前記電極パターンの厚みを薄く削ることにより周波数調整を行うステップと、

前記ベース基板母材を複数の圧電デバイスに個片化する工程と、を有することを特徴とする圧電デバイスの製造方法。

【請求項1】

ベース基板の一方面に所定の電極を形成した圧電デバイスであって、

前記ベース基板の他方面に形成した2つの発熱用電極と、該発熱用電極間に形成される発熱体と、を備え、前記発熱用電極に電圧を印加することにより前記ベース基板を所望温度に加熱可能に構成したことを特徴とする圧電デバイス。

【請求項2】

前記ベース基板として水晶基板を使用したことを特徴とする請求項1に記載の圧電デバイス。

【請求項3】

前記ベース基板の一方面に、すだれ状電極と、該すだれ状電極の両側に反射器を備えたSAW共振子を形成したものであることを特徴とする請求項1または請求項2に記載の圧電デバイス。

【請求項4】

前記ベース基板の他方面に形成した前記発熱体が、発熱塗料またはニクロムを用いた金属膜であることを特徴とする請求項1乃至請求項3の何れか一項に記載の圧電デバイス。

【請求項5】

外部回路とワイヤーボンディングにより接続するための2つの電極を前記ベース基板の一方面に形成し、

導電性接着剤を用いて前記外部回路と電気的に接続すると共に固定するための前記発熱用電極を前記ベース基板の他方面に形成したことを特徴とする請求項1乃至請求項4の何れか一項に記載の圧電デバイス。

【請求項6】

外部回路と電気的に接続すると共に固定するためのバンプを設けた2つの電極を前記ベース基板の一方面に形成し、

前記外部回路とワイヤーボンディングにより接続するための2つの電極を前記ベース基板の他方面に形成したことを特徴とする請求項1乃至請求項4の何れか一項に記載の圧電デバイス。

【請求項7】

請求項1乃至請求項5の何れか一項に記載の圧電デバイスを用いた温度制御圧電発振器であって、

内部に凹所を有するパッケージと、該パッケージの内部底面に形成した素子搭載パッドと、温度センサ、温度制御回路、及び、発振回路を内蔵したICチップと、を備え、前記圧電デバイスの前記ベース基板の他方面に形成した発熱用電極と、前記素子搭載パッドとを導電性接着剤を用いて接続固定すると共に、前記圧電デバイスの一方面に形成した電極と前記ICチップに形成した電極とを前記パッケージの内部底面に設けたプリントパターンを経由して接続したことを特徴とする温度制御圧電発振器。

【請求項8】

前記請求項1乃至請求項4、及び請求項6の何れか一項に記載の圧電デバイスを用いた温度制御圧電発振器であって、

内部に凹所を有するパッケージと、該パッケージの内部底面に形成した素子搭載パッドと、温度センサ、温度制御回路、及び、発振回路を内蔵したICチップと、を備え、前記圧電デバイスの前記ベース基板の一方面に設けたバンプを用いて前記素子搭載パッドに接続固定すると共に、前記ICチップを前記ベース基板の他方面上に接着固定し、さらに前記ベース基板の他方面に設けた電極と前記ICチップに設けた電極とを接続したことを特徴とする温度制御圧電発振器。

【請求項9】

前記圧電デバイスの内部温度を、前記ICチップに内蔵した温度センサにより検出して前記温度制御回路を動作させることにより、前記圧電デバイスに形成した前記発熱体に流れる電流を制御して、前記ベース基板を所定温度に加熱することを特徴とする請求項7又は8に記載の温度制御圧電発振器。

【請求項10】

請求項1乃至請求項6の何れか一項に記載の圧電デバイスの製造方法であって、

ベース基板母材に少なくとも2つの発熱用電極を形成するステップと、

前記発熱用電極間に発熱体を形成するステップと、

前記ベース基板母材に所望の電極パターンを形成する工程と、

前記電極パターンの厚みを薄く削ることにより周波数調整を行うステップと、

前記ベース基板母材を複数の圧電デバイスに個片化する工程と、を有することを特徴とする圧電デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−79211(P2008−79211A)

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願番号】特願2006−258786(P2006−258786)

【出願日】平成18年9月25日(2006.9.25)

【出願人】(000003104)エプソントヨコム株式会社 (1,528)

【Fターム(参考)】

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願日】平成18年9月25日(2006.9.25)

【出願人】(000003104)エプソントヨコム株式会社 (1,528)

【Fターム(参考)】

[ Back to top ]