圧電デバイス

【課題】プラズマエッチングをしても短絡を生じない圧電デバイスを提供することを課題とする。

【解決手段】基板部と封止用導体パターンが設けられた枠部によって凹部空間が形成されている容器体と、第1の金属層と第2の金属層とを積層して一体で凹部空間内で露出する基体部に設けられる圧電振動素子搭載パッドと第1の配線パターンと、圧電振動素子搭載パッドに搭載されている圧電振動素子と、容器体の枠部に形成されている封止用導体パターンと接合することで、凹部空間を気密封止する蓋体とを備え、圧電振動素子搭載パッド及び第1の配線パターンの第2の金属層の厚みが0.3μm〜0.5μmであることを特徴とするものである。

【解決手段】基板部と封止用導体パターンが設けられた枠部によって凹部空間が形成されている容器体と、第1の金属層と第2の金属層とを積層して一体で凹部空間内で露出する基体部に設けられる圧電振動素子搭載パッドと第1の配線パターンと、圧電振動素子搭載パッドに搭載されている圧電振動素子と、容器体の枠部に形成されている封止用導体パターンと接合することで、凹部空間を気密封止する蓋体とを備え、圧電振動素子搭載パッド及び第1の配線パターンの第2の金属層の厚みが0.3μm〜0.5μmであることを特徴とするものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子機器等に用いられる圧電デバイスに関する。

【背景技術】

【0002】

図10は、従来の圧電デバイスを示す分解斜視図である。図11は、図10のC−C断面図である。図12は、従来の圧電デバイスの容器体の断面図である。図13は、図12のC1の部分拡大図である。

図10〜図13に示すように従来の圧電デバイス200は、凹部空間205を有する容器体201と圧電振動素子202と集積回路素子203と蓋体204とから主に構成されている。

容器体201は、セラミック材料等から成る概略直方体からなり、基板部201aと枠部201bで構成されている。容器体201は、基板部201aと枠部201bによって凹部空間205が形成されており、前記凹部空間205内の長さ方向の一方の短辺側には、前記凹部空間205内に露出した基板部201a表面より凹部空間205の開口部に近い位置となる上面を有する搭載部206が設けられている。

圧電振動素子202は、前記搭載部206の上面に設けられた圧電振動素子搭載パッド207上に搭載されている。

集積回路素子203は、前記容器体201の凹部空間205内の基板部201aに設けられた集積回路素子搭載パッド208上に搭載されている。

蓋体204は、前記容器体201の凹部空間205上に載置し、前記容器体201の枠部の封止用導体パターン212と固着することにより、凹部空間205内を気密封止される。

このような圧電発振器200において、前記容器体201の他方の主面の4隅には、外部接続用電極端子211である電源電圧端子、グランド端子、発振出力端子、発振制御端子が形成されている構造が知られている(例えば、特許文献1を参照)。

【0003】

第1の配線パターン209は、圧電振動素子搭載パッド207と外部接続用電極端子211や集積回路素子搭載パッド208を接続するために、搭載部206に形成されている。

また、第2の配線パターン210は、集積回路素子搭載パッド208と圧電振動素子搭載パッド207と外部接続用電極端子211を接続するために、基板部10aに形成されている。

また、圧電振動素子搭載パッド207、集積回路素子搭載パッド208、第1の配線パターン209及び第2の配線パターン210は、タングステン(W)からなる第1の金属層207a、208a、209a、210aと金(Au)からなる第2の金属層207b、208b、209b、210bを積層することで構成されている。

【0004】

また、このような圧電デバイス200は、圧電振動素子202や集積回路素子203を搭載する前に、アルゴンイオン等を衝突させることによって、圧電振動素子搭載パッド207、集積回路素子搭載パッド208、第1の配線パターン209及び第2の配線パターン210上の付着物を除去するプラズマエッチングが行われていることが知られている(例えば、特許文献2を参照)。

【0005】

【特許文献1】特開2002―111435号公報(第5−6頁、図2)

【特許文献2】特開2004−356687号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の圧電デバイス200の構造を小型化すると、容器体201を構成する基板部201aや枠部201bの厚みが薄くなるため、圧電振動素子搭載パッド207や第1の配線パターン209と封止用導体パターン212との距離が短くなる。このような構造で、圧電振動素子搭載パッド207や第1の配線パターン209にプラズマエッチングを行うと、付着物と一緒に、第1の金属層207a、209aの一部が飛散し、その飛散物が封止用導体パターン212と圧電振動素子搭載パッド207間の枠部201bに被着することがある。この被着した飛散物により、封止用導体パターン212と圧電振動素子搭載パッド207等が短絡してしまうおそれがあるといった課題があった。

【0007】

また、集積回路素子搭載パッド208や第2の配線パターン210にプラズマエッチングを行うことにより、第1の金属層208a、210aが飛散する。その飛散物が圧電振動素子搭載パッド207と集積回路素子搭載パッド208及び第2の配線パターン210間の搭載部206に被着することにより、集積回路素子搭載パッド208及び第2の配線パターン210が搭載部206に設けられている圧電振動素子搭載パッド207と短絡してしまうといった課題があった。

【0008】

また、従来の圧電デバイス200のように、前記圧電振動素子搭載パッド207の第1の配線パターン209が接続しない方向となる集積回路素子側の短辺縁部と、搭載部の集積回路素子側の端部とが合った構造の場合には、

プラズマエッチングをした際に生じる集積回路素子搭載パッド208及び第2の配線パターン210の第2の金属層208b、210bの飛散物と短絡してしまう。

【0009】

また、従来の圧電デバイス200のように、封止用導体パターン212の内周側縁部と枠部201bの内周側縁部とが合った構造の場合は、プラズマエッチングをした際に生じる圧電振動素子搭載パッド207及び配線パターン210の第2の金属層207b、210bの飛散物と短絡してしまうといった課題があった。

【0010】

本発明は前記課題に鑑みてなされたものであり、プラズマエッチングをしても短絡を生じない圧電デバイスを提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明の圧電デバイスは、基板部と封止用導体パターンが設けられた枠部によって凹部空間が形成されている容器体と、第1の金属層と第2の金属層とを積層して一体で凹部空間内で露出する基体部に設けられる圧電振動素子搭載パッドと第1の配線パターンと、圧電振動素子搭載パッドに搭載されている圧電振動素子と、容器体の枠部に形成されている封止用導体パターンと接合することで、凹部空間を気密封止する蓋体とを備え、圧電振動素子搭載パッド及び第1の配線パターンの第2の金属層の厚みが0.3μm〜0.5μmであることを特徴とするものである。

【0012】

また、基板部と封止用導体パターンが設けられた枠部によって凹部空間が形成されている容器体と、凹部空間内に設けられ、凹部空間内で露出する基板部より高い位置に設けられた搭載部と、第1の金属層と第2の金属層とを積層して一体で搭載部に設けられる圧電振動素子搭載パッドと第1の配線パターンと、第1の金属層と第2の金属層とを積層して一体で凹部空間内で露出する基体部に設けられる集積回路素子搭載パッドと第2の配線パターンと、圧電振動素子搭載パッドに搭載されている圧電振動素子と、集積回路素子搭載パッドに搭載されている集積回路素子と、容器体の枠部に設けられた封止用導体パターンと接合することで、凹部空間を気密封止する蓋体とを備え、集積回路素子搭載パッド及び前記2の配線パターンを構成する第2の金属層の厚みが0.3μm〜0.5μmであることを特徴とするものである。

【0013】

圧電振動素子搭載パッドが搭載部の内周側から10μm〜100μmの間隔をあけて設けられていることを特徴とするものである。

【0014】

封止用導体パターンが枠部の内周側から10μm〜100μmの間隔をあけて設けられていることを特徴とするものである。

【発明の効果】

【0015】

本発明の圧電デバイスによれば、圧電振動素子搭載パッド及び第1の配線パターンの第2の金属層の厚みを0.3μm〜0.5μmとすることで、圧電振動素子搭載パッドと封止用導体パターンの短絡を防止し、圧電振動素子搭載パッドの第2の金属層の厚みも確保できるので、圧電振動素子搭載パッドと導電性接着剤の接続強度も維持することが可能となる。

【0016】

また、前記封止用導体パターンが前記枠部の内周側から10μm〜100μmの間隔を設けて形成されていることよって、圧電振動素子搭載パッドと封止用導体パターンの短絡を防止し、封止用導体パターンの面積も確保することができるので、凹部空間内の気密封止性も維持することが可能となる。

【0017】

また、本発明の圧電デバイスによれば、集積回路素子搭載パッドを構成する第2の金属層の厚みを0.3μm〜0.5μmとすることで、集積回路素子搭載パッドと圧電振動素子搭載パッドの短絡を防止し、集積回路素子搭載パッドの第2の金属層の厚みも確保できるので、集積回路素子搭載パッドと導電性接着剤の接続強度も維持することが可能となる。

【0018】

また、前記圧電振動素子搭載パッドが前記搭載部の内周側から10μm〜100μmの間隔を設けて形成されていることよって、圧電振動素子搭載パッドと集積回路素子搭載パッドの短絡を防止し、圧電振動素子搭載パッドの面積も確保することができるので、圧電振動素子搭載パッドと導電性接着剤との接続強度も維持することが可能となる。

【発明を実施するための最良の形態】

【0019】

以下、本発明を添付図面に基づいて詳細に説明する。尚、圧電振動素子に水晶を用いた場合について説明する。

尚、説明を明りょうにするため説明に不必要な構造体の一部の構成を図示していない。さらに図示した寸法も一部誇張して示している。

【0020】

(第1の実施形態)

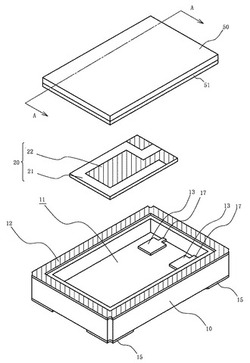

図1は、本発明の第1の実施形態に係る圧電デバイスを示す分解斜視図である。図2は、図1のA−A断面図である。図3は、本発明の第1の実施形態に係る圧電デバイスの容器体の断面図である。図4は、図3のA1の部分拡大図である。

以下、圧電デバイスとして圧電振動子を例にして説明する。

【0021】

図1〜図2に示す圧電振動子100は、容器体10と圧電振動素子20と蓋体50とで主に構成されている。この圧電振動子100は、前記容器体10に形成されている凹部空間11内に圧電振動素子20が搭載され、その凹部空間11が蓋体50により気密封止された構造となっている。

【0022】

圧電振動素子20は、図1及び図2に示すように、水晶素板21に励振用電極22を被着形成したものであり、外部からの交番電圧が励振用電極22を介して水晶素板21に印加されると、所定の振動モード及び周波数で励振を起こすようになっている。

水晶素板21は、人工水晶体から所定のカットアングルで切断し外形加工を施された概略平板状で平面形状が例えば四角形となっている。

励振用電極22は、前記水晶素板21の表裏両主面に金属を所定のパターンで被着・形成したものである。

このような圧電振動素子20は、その両主面に被着されている励振用電極22と凹部空間11内底面に形成されている圧電振動素子搭載パッド13とを、導電性接着剤40を介して電気的且つ機械的に接続することによって凹部空間11に搭載される。

【0023】

容器体10は、基板部10aと枠部10bによって構成されている。例えば、アルミナセラミックス、ガラス−セラミック等のセラミック材料を複数積層することよって形成されている。

図1及び図2に示すように、基板部10aの一方の主面と枠部10bによって凹部空間11が形成されている。

この容器体10の凹部空間11を囲繞する枠部10bの頂面には、環状の封止用導体パターン12が形成されている。

凹部空間11内の基板部10aには、2個一対の圧電振動素子搭載パッド13とその圧電振動素子搭載パッド13と接続する第1の配線パターン17が設けられている。

容器体10の基板部10aの他方の主面の四隅には、外部接続用電極端子15が設けられている。

圧電振動素子搭載パッド13と外部接続用電極端子15の内の所定の端子とは、前記容器体10の凹部空間11内の基板部10aに形成された第1の配線パターン17と基板部10aの内部に形成されたビア導体(図示せず)により接続されている。

【0024】

図4に示すように、圧電振動素子搭載パッド13及び第1の配線パターン17は、タングステン(W)、モリブデン(Mo)、等から成る第1の金属層13a、17aの表面に、金メッキ等からなる第2の金属層13b、17bを積層することで形成されている。

圧電振動素子搭載パッド13及び第1の配線パターン17の第2の金属層13a、17bの厚みは、0.3μm〜0.5μmである。

圧電振動素子搭載パッド13及び第1の配線パターン17の第2の金属層13b、17bの厚みが0.5μmより大きくした場合には、プラズマエッチングをした際に生じる飛散物により、封止用導体パターン12と短絡してしまう。第1の配線パターン17の第2の金属層13b、17bの厚みが0.5μm以下の場合でもプラズマエッチングをした際には飛散するが、短絡する程度の量の飛散物が発生しないためである。

圧電振動素子搭載パッド13及び第1の配線パターン17の第2の金属層13b、17bの厚みが0.3μm未満の場合には、導電性接着剤40との相性が良い第2の金属膜13b、17bが薄くなり、第1の金属膜13a、17aが第2の金属膜13b、17bに拡散するため、圧電振動素子搭載パッド13と導電性接着剤40との接続強度が落ちてしまう。

つまり、圧電振動素子搭載パッド13及び第1の配線パターン17の第2の金属層13b、17bの厚みを0.3μm〜0.5μmとすることで、圧電振動素子搭載パッド13と封止用導体パターン12の短絡を防止し、圧電振動素子搭載パッド13と導電性接着剤40の接続強度も維持することが可能となる。

【0025】

前記封止用導体パターン12は、例えば、タングステン(W)、モリブデン(Mo)、等から成る基層の表面にニッケル(Ni)層及び金(Au)層を順次、凹部空間11を環状に囲繞する形態で被着させることによって、10μm〜25μmの厚みに形成されている。

また、封止用導体パターン12は、前記容器体10の前記枠部10b頂面の内周側から10μm〜100μmの間隔をあけて設けられている。

つまり、封止用導体パターン12の凹部空間側端部と前記容器体10の枠部10bの頂面の凹部空間側端部との間との間隔が10μm〜100μmの間隔をあけて設けられている。

前記封止用導体パターン12の枠部10bの内周側からの間隔が10μm未満の場合には、プラズマエッチングをした際に生じる圧電振動素子搭載パッド13の第2の金属層13bの飛散物が圧電振動素子搭載パッド13と封止用導体パターン12の間の枠部10bに付着し、封止用導体パターン12と圧電振動素子搭載パッド13は短絡してしまう。

前記封止用導体パターン12の枠部10bの内周側からの間隔が100μmより大きく間隔を設けると、封止するための接合面積が小さくなるので、封止用導体パターン12と蓋体50との接続強度が落ちてしまう。よって、圧電デバイス100の気密封止性が維持できなくなってしまう。

つまり、前記封止用導体パターン12が前記枠部10bの内周側から10μm〜100μmの間隔を設けて形成されていることよって、圧電振動素子搭載パッド13と封止用導体パターン12の短絡を防止し、凹部空間11内の気密封止性も維持することが可能となる。

【0026】

励振用電極22と接続される圧電振動素子搭載パッド13は、前記容器体10の第1の凹部空間11内の基板部10aに設けられた第1の配線パターン17(図3参照)と、前記容器体10の内部の配線導体(図示せず)やビアホール導体(図示せず)等を介して、外部接続用電極端子15の内の所定の端子と電気的に接続される。

【0027】

蓋体50は、容器体10の枠部10b頂面に設けられた封止用導体パターン12上に、凹部空間11の開口部を覆うように配置接合される。この蓋体50には、前記封止用導体パターン12に相対する箇所に封止部材51が設けられている。

このような封止部材51と設けることで、前記封止用導体パターン12表面の凹凸を緩和し、気密性の低下を防ぐことが可能となる。

【0028】

また、前記容器体10上に配置される蓋体50は、従来周知の金属加工法を採用し、42アロイ等の金属を所定形状に整形することによって製作される。蓋体50の接合側主面には、ニッケル(Ni)層が形成され、更にニッケル(Ni)層の上に少なくとも封止用導体パターン12に相対する箇所に封止部材51である金錫(Au−Sn)層が形成される。金錫(Au−Sn)層の厚みは、10μm〜40μmである。例えば、成分比率が、金が80%、錫が20%のものが使用されている。

【0029】

前記導電性接着剤40は、シリコーン樹脂の中に導電性フィラーが含有されているものであり、導電性粉末としては、アルミニウム(Al)、モリブデン(Mo)、タングステン(W)、白金(Pt)、パラジウム(Pd)、銀(Ag)、チタン(Ti)、ニッケル(Ni)、ニッケル鉄(NiFe)、のうちのいずれかまたはこれらの組み合わせを含むものが用いられている。

【0030】

尚、前記容器体10は、アルミナセラミックスから成る場合、所定のセラミック材料粉末に適当な有機溶剤等を添加・混合して得たセラミックグリーンシートの表面に封止用導体パターン12、圧電振動素子搭載パッド13、集積回路素子搭載パッド14、外部接続用電極端子17等となる導体ペーストを、また、セラミックグリーンシートに打ち抜き等を施して予め穿設しておいた貫通孔内にビア導体となる導体ペーストを従来周知のスクリーン印刷によって塗布するとともに、これを複数枚積層してプレス成形した後、高温で焼成することにより製作される。

【0031】

(第2の実施形態)

図5は、本発明の第2の実施形態に係る圧電デバイスを示す分解斜視図である。図6は、図5のB−B断面図である。図7は、本発明の第2の実施形態に係る圧電デバイスの容器体の断面図である。図8は、図7のB1の部分拡大図である。

以下、圧電デバイスとして圧電発振器を例にして説明する。

【0032】

圧電発振器101は、容器体110の一方の主面に開口部を有する形態で形成された凹部空間111内に、圧電振動素子20と集積回路素子30を搭載し、蓋体50によって圧電振動素子20及び集積回路素子30が搭載された凹部空間111を気密封止した構造である。

【0033】

圧電振動素子20は、水晶素板21に励振用電極22を被着形成したものであり、外部からの交番電圧が励振用電極22を介して水晶素板21に印加されると、所定の振動モード及び周波数で励振を起こすようになっている。

水晶素板21は、人工水晶体から所定のカットアングルで切断し外形加工を施された概略平板状で平面形状が例えば四角形となっている。

励振用電極22は、前記水晶素板21の表裏両主面に金属を所定のパターンで被着・形成したものである。

このような圧電振動素子20は、その両主面に被着されている励振用電極22と、後述する凹部空間111内の搭載部116の上面に設けられている圧電振動素子搭載パッド113とを、導電性接着剤40を介して電気的且つ機械的に接続することによって凹部空間111の搭載部116に搭載される。

【0034】

また、集積回路素子30は、回路形成面に圧電振動素子20からの発振出力を生成する発振回路等が設けられており、この発振回路で生成された出力信号は外部接続用電極端子115を介して圧電発振器101外へ出力され、例えば、クロック信号等の基準信号として利用される。また集積回路素子30は、容器体110の凹部空間111内に形成された集積回路素子搭載パッド114に半田等の導電性接合材を介して搭載されている。

【0035】

図5〜図7に示すように、容器体110は、例えば、アルミナセラミックス、ガラス−セラミック等のセラミック材料から成る基板部110aと枠部110b、110cによって形成されている。

図5〜図7に示すように、基板部110aの一方の主面と枠部110b、110cによって凹部空間11が形成されている。

また、凹部空間111を囲繞する容器体110の枠部110cの開口側頂面の全周には、環状の封止用導体パターン112が形成されている。凹部空間111内の長さ方向の一方の側壁面には、凹部空間111内に露出した基板部110aの一方の主面より凹部空間の開口部に近い位置になるような上面を有してなる搭載部116が設けられている。

この搭載部116の上面には、圧電振動素子搭載パッド113が設けられている。

前記凹部空間111内の基板部110aの一方の主面には、集積回路素子搭載パッド114が設けられている。更に、容器体110の他方の主面の角部には、外部接続用電極端子15を構成する電源電圧端子、グランド端子、発振制御端子、発振出力端子が形成されている。

所定の集積回路素子搭載パッド114と所定の外部接続用電極端子115とは、前記容器体110の凹部空間111内の基板部10aに形成された第2の配線パターン118と基板部110aの内部に形成されたビア導体(図示せず)により接続されている。

【0036】

前記集積回路素子搭載パッド114は、容器体110の凹部空間111内に露出した基板部110aの一方の主面に設けられている。この集積回路素子搭載パッド114は、集積回路素子30の接続パッド(図示せず)と接続されている。

所定の集積回路素子搭載パッド114と所定の外部接続用電極端子15は、前記容器体110の凹部空間111内の基板部110aに形成された第2の配線パターン118と基板部110aの内部に形成されたビア導体(図示せず)により接続されている。

【0037】

図8に示すように、圧電振動素子搭載パッド113、集積回路素子搭載パッド114、第1の配線パターン117及び第2の配線パターン118は、タングステン(W)、モリブデン(Mo)、等から成る第1の金属層113a、114a、17a、118aの表面に、金メッキ等からなる第2の金属層113b、114b、117b、118bを積層することで形成されている。

集積回路素子搭載パッド114及び前記2の配線パターン118を構成する第2の金属層114b、118bの厚みが0.3μm〜0.5μmである。

集積回路素子搭載パッド114と第2の配線パターン118の第2の金属層114b、118bの厚みが0.5μmより大きいの場合には、プラズマエッチングをした際に生じる飛散により、圧電振動素子搭載パッド113と短絡してしまう。

また、集積回路素子搭載パッド114と第2の配線パターン118の第2の金属層114b、118bの厚みが0.5μm以下の場合でもプラズマエッチングをした際には飛散するが、短絡する程の量の飛散物が発生しないためである。

また、第2の金属層114a、118bの厚みが0.3μm未満の場合には、導電性接合材との相性が良い第2の金属膜114b、118bが薄くなり、第1の金属膜114a、118aが第2の金属膜114b、118bに拡散してくるため、集積回路素子搭載パッド114と導電性接合材との接続強度が落ちてしまう。

つまり、集積回路素子搭載パッド114と第2の配線パターン118の第2の金属層114b、118bの厚みを0.3μm〜0.5μmとすることで、集積回路素子搭載パッド114と圧電振動素子搭載パッド113の短絡を防止し、集積回路素子搭載パッド114と導電性接合材との接続強度も維持することが可能となる。

【0038】

前記搭載部116は、凹部空間111の開口部に向いた上面が凹部空間111の基板部110aの一方の主面よりも高い位置になるように形成され、前記搭載部116の上面には、2個一対の圧電振動素子搭載パッド113が設けられている。この圧電振動素子搭載パッド113は、圧電振動素子20の励振用電極21と導電性接着剤40によって接続されている。

また、圧電振動素子搭載パッド13は、容器体110の搭載部116の第1の配線パターン117やビア導体(図示せず)等及び凹部空間111内の基板部110aに設けられた集積回路素子搭載パッド114の内の所定のパッドを介して、集積回路素子30に電気的に接続される。

【0039】

前記圧電振動素子搭載パッド113が前記搭載部116の内周側から10μm〜100μmの間隔をあけて設けられている。

つまり、圧電振動素子搭載パッド113の前記集積回路素子側の端部と、前記搭載部116の前記集積回路素子側の端部との間隔が10μm〜100μmの間隔をあけて設けられている。

また、前記圧電振動素子搭載パッド113が搭載部116の内周側からの間隔が10μm未満の場合には、プラズマエッチングをした際に生じる集積回路素子搭載パッド114及び第2の配線パターン119の第2の金属層114b、118bの飛散物が、圧電振動素子搭載パッド113と集積回路素子搭載パッド114との間の搭載部116の壁面に被着する。

よって、圧電振動素子搭載パッド113と集積回路素子搭載パッド114の間で短絡してしまう。また、100μmより大きい間隔をあけて設けると、圧電振動子搭載パッド113の面積が小さくなってしまうので、圧電振動素子搭載パッド113と導電性接着剤40との接続強度が低下してしまう。

つまり、前記圧電振動素子搭載パッド113が前記搭載部116の内周側から10μm〜100μmの間隔をあけて設けられていることよって、圧電振動素子搭載パッド13と集積回路素子搭載パッド114の短絡を防止し、圧電振動素子搭載パッド113の面積も確保することができるので、圧電振動素子搭載パッド113と導電性接着剤40との接続強度も維持することが可能となる。

【0040】

(第3の実施形態)

本発明の第3の実施形態になる圧電デバイスは、第1の実施形態及び第2の実施形態と異なる。圧電振動素子の長さ方向の両端部分を導電性接着剤で固着搭載している点である。

図9は、本発明の第3の実施形態に係る圧電デバイスを示す分解斜視図である。

【0041】

圧電振動素子120は、その両主面に被着されている励振用電極122のうちの表裏で長さ方向の別方向端部に引き出した部分と凹部空間131内の搭載部136の上面に設けられている圧電振動素子搭載パッド133とを、導電性接着剤40を介して電気的且つ機械的に接続することによって凹部空間131の搭載部136に搭載される。

【0042】

図9に示すように、容器体130は、例えば、アルミナセラミックス、ガラス−セラミック等のセラミック材料から成る基板部130aと枠部130b、130cによって形成されている。

基板部130aの一方の主面と枠部130b、130cによって凹部空間131が形成されている。

また、凹部空間131を囲繞する容器体130の枠部130cの開口側頂面の全周には、環状の封止用導体パターン132が形成されている。

凹部空間11内には、基板部130aの一方の主面よりに凹部空間131の開口部に近い位置となるように構成されている搭載部136が凹部空間131内の長さ方向の両端側壁に1つずつ計2箇所設けられている。

前記容器体130には、前記搭載部136に設けられている圧電振動素子搭載パッド133と、前記凹部空間131内の基板部130aに設けられる集積回路素子搭載パッド134を備えている。

更に、容器体130の他方の主面の両端には外部接続用電極端子135の電源電圧端子、グランド端子、発振制御端子、発振出力端子が形成されている。

【0043】

前記搭載部136は、その上面が凹部空間131の基板部130aの一方の主面よりに凹部空間131の開口部に近い位置となるように構成されている。また、搭載部136は、凹部空間131の長さ方向の端部となる短辺側の両端にそれぞれ1つずつ計2箇所設けられている。

この搭載部136の上面には、それぞれに圧電振動素子搭載パッド133が設けられている。

この圧電振動素子搭載パッド133は、圧電振動素子120の励振用電極122と導電性接着剤(図示せず)により接続されている。

また、圧電振動素子搭載パッド133は、容器体130の搭載部136上面の第1の配線パターン137やビア導体(図示せず)等及び凹部空間11内に露出した基板部130aに設けられた所定の集積回路素子搭載パッド134と第2の配線パターン138を介して、集積回路素子30に電気的に接続される。

【0044】

前記集積回路素子搭載パッド134は、容器体130の凹部空間131内の基板部130aに設けられている。

所定の集積回路素子搭載パッド134と所定の外部接続用電極端子135は、前記容器体130の凹部空間131内の基板部130aに形成された第2の配線パターン138と基板部130aの内部に形成されたビア導体(図示せず)により接続されている。

【0045】

また、集積回路素子搭載パッド134及び前記2の配線パターン138を構成する第2の金属層134b、138bの厚みが0.3μm〜0.5μmである。

また、前記圧電振動素子搭載パッド133が前記搭載部136の内周側から10μm〜100μmの間隔をあけて設けられている。このようにすることで、第2の実施形態と同様の効果を有する。

【0046】

(変形例)

第2の実施形態及び第3の実施形態においても、第1の実施形態に記載した圧電振動素子搭載パッド13及び第1の配線パターン17の第2の金属層13b、17bの厚みを0.3μm〜0.5μmとし、また、前記封止用導体パターン12が前記枠部10bの内周側から10μm〜100μmの間隔をあけて設けるような構成にしても構わない。

【0047】

尚、本発明は前記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々の変更、改良等が可能である。例えば、前記した実施形態においては、圧電振動素子を構成する圧電素材として水晶を用いた圧電デバイスを説明したが、圧電素材としては、ニオブ酸リチウム、タンタル酸リチウムまたは、圧電セラミックスを用いたものでも構わない。

【図面の簡単な説明】

【0048】

【図1】本発明の第1の実施形態に係る圧電デバイスを示す分解斜視図である。

【図2】図1のA−A断面図である。

【図3】本発明の第1の実施形態に係る圧電デバイスの容器体の断面図である。

【図4】図3のA1の部分拡大図である。

【図5】本発明の第2の実施形態に係る圧電デバイスを示す分解斜視図である。

【図6】図5のB−B断面図である。

【図7】本発明の第2の実施形態に係る圧電デバイスの容器体の断面図である。

【図8】図5のB1の部分拡大図である。

【図9】本発明の第3の実施形態に係る圧電デバイスを示す分解斜視図である。

【図10】従来の圧電デバイスの分解斜視図である。

【図11】図10のC−C断面図である。

【図12】従来の圧電デバイスの容器体の断面図である。

【図13】図10のC1の部分拡大図である。

【符号の説明】

【0049】

10、110、130・・・容器体

10a、110a、130a・・・基板部

10b、110b、110c、130b、130c・・・枠部

11、111、131・・・凹部空間

12、112、132・・・封止用導体パターン

13、113、133・・・圧電振動素子搭載パッド

114、134・・・集積回路素子搭載パッド

15、115、135・・・外部接続用電極端子

116、136・・・搭載部

17、117、137・・・第1の配線パターン

18、118、138・・・第2の配線パターン

13a、14a、17a、18a、113a、114a、117a、118a、133a、134a、137a、138a・・・第1の金属層

13b、14b、17b、18b、113b、114b、117b、118b、133b、134b、137b、138b・・・第2の金属層

20、120・・・圧電振動素子(水晶振動素子)

21、121・・・水晶素板

22、122・・・励振用電極

30・・・集積回路素子

40・・・導電性接着剤

50・・・蓋体

51・・・封止部材

100・・・圧電振動子

101・・・圧電発振器

【技術分野】

【0001】

本発明は、電子機器等に用いられる圧電デバイスに関する。

【背景技術】

【0002】

図10は、従来の圧電デバイスを示す分解斜視図である。図11は、図10のC−C断面図である。図12は、従来の圧電デバイスの容器体の断面図である。図13は、図12のC1の部分拡大図である。

図10〜図13に示すように従来の圧電デバイス200は、凹部空間205を有する容器体201と圧電振動素子202と集積回路素子203と蓋体204とから主に構成されている。

容器体201は、セラミック材料等から成る概略直方体からなり、基板部201aと枠部201bで構成されている。容器体201は、基板部201aと枠部201bによって凹部空間205が形成されており、前記凹部空間205内の長さ方向の一方の短辺側には、前記凹部空間205内に露出した基板部201a表面より凹部空間205の開口部に近い位置となる上面を有する搭載部206が設けられている。

圧電振動素子202は、前記搭載部206の上面に設けられた圧電振動素子搭載パッド207上に搭載されている。

集積回路素子203は、前記容器体201の凹部空間205内の基板部201aに設けられた集積回路素子搭載パッド208上に搭載されている。

蓋体204は、前記容器体201の凹部空間205上に載置し、前記容器体201の枠部の封止用導体パターン212と固着することにより、凹部空間205内を気密封止される。

このような圧電発振器200において、前記容器体201の他方の主面の4隅には、外部接続用電極端子211である電源電圧端子、グランド端子、発振出力端子、発振制御端子が形成されている構造が知られている(例えば、特許文献1を参照)。

【0003】

第1の配線パターン209は、圧電振動素子搭載パッド207と外部接続用電極端子211や集積回路素子搭載パッド208を接続するために、搭載部206に形成されている。

また、第2の配線パターン210は、集積回路素子搭載パッド208と圧電振動素子搭載パッド207と外部接続用電極端子211を接続するために、基板部10aに形成されている。

また、圧電振動素子搭載パッド207、集積回路素子搭載パッド208、第1の配線パターン209及び第2の配線パターン210は、タングステン(W)からなる第1の金属層207a、208a、209a、210aと金(Au)からなる第2の金属層207b、208b、209b、210bを積層することで構成されている。

【0004】

また、このような圧電デバイス200は、圧電振動素子202や集積回路素子203を搭載する前に、アルゴンイオン等を衝突させることによって、圧電振動素子搭載パッド207、集積回路素子搭載パッド208、第1の配線パターン209及び第2の配線パターン210上の付着物を除去するプラズマエッチングが行われていることが知られている(例えば、特許文献2を参照)。

【0005】

【特許文献1】特開2002―111435号公報(第5−6頁、図2)

【特許文献2】特開2004−356687号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の圧電デバイス200の構造を小型化すると、容器体201を構成する基板部201aや枠部201bの厚みが薄くなるため、圧電振動素子搭載パッド207や第1の配線パターン209と封止用導体パターン212との距離が短くなる。このような構造で、圧電振動素子搭載パッド207や第1の配線パターン209にプラズマエッチングを行うと、付着物と一緒に、第1の金属層207a、209aの一部が飛散し、その飛散物が封止用導体パターン212と圧電振動素子搭載パッド207間の枠部201bに被着することがある。この被着した飛散物により、封止用導体パターン212と圧電振動素子搭載パッド207等が短絡してしまうおそれがあるといった課題があった。

【0007】

また、集積回路素子搭載パッド208や第2の配線パターン210にプラズマエッチングを行うことにより、第1の金属層208a、210aが飛散する。その飛散物が圧電振動素子搭載パッド207と集積回路素子搭載パッド208及び第2の配線パターン210間の搭載部206に被着することにより、集積回路素子搭載パッド208及び第2の配線パターン210が搭載部206に設けられている圧電振動素子搭載パッド207と短絡してしまうといった課題があった。

【0008】

また、従来の圧電デバイス200のように、前記圧電振動素子搭載パッド207の第1の配線パターン209が接続しない方向となる集積回路素子側の短辺縁部と、搭載部の集積回路素子側の端部とが合った構造の場合には、

プラズマエッチングをした際に生じる集積回路素子搭載パッド208及び第2の配線パターン210の第2の金属層208b、210bの飛散物と短絡してしまう。

【0009】

また、従来の圧電デバイス200のように、封止用導体パターン212の内周側縁部と枠部201bの内周側縁部とが合った構造の場合は、プラズマエッチングをした際に生じる圧電振動素子搭載パッド207及び配線パターン210の第2の金属層207b、210bの飛散物と短絡してしまうといった課題があった。

【0010】

本発明は前記課題に鑑みてなされたものであり、プラズマエッチングをしても短絡を生じない圧電デバイスを提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明の圧電デバイスは、基板部と封止用導体パターンが設けられた枠部によって凹部空間が形成されている容器体と、第1の金属層と第2の金属層とを積層して一体で凹部空間内で露出する基体部に設けられる圧電振動素子搭載パッドと第1の配線パターンと、圧電振動素子搭載パッドに搭載されている圧電振動素子と、容器体の枠部に形成されている封止用導体パターンと接合することで、凹部空間を気密封止する蓋体とを備え、圧電振動素子搭載パッド及び第1の配線パターンの第2の金属層の厚みが0.3μm〜0.5μmであることを特徴とするものである。

【0012】

また、基板部と封止用導体パターンが設けられた枠部によって凹部空間が形成されている容器体と、凹部空間内に設けられ、凹部空間内で露出する基板部より高い位置に設けられた搭載部と、第1の金属層と第2の金属層とを積層して一体で搭載部に設けられる圧電振動素子搭載パッドと第1の配線パターンと、第1の金属層と第2の金属層とを積層して一体で凹部空間内で露出する基体部に設けられる集積回路素子搭載パッドと第2の配線パターンと、圧電振動素子搭載パッドに搭載されている圧電振動素子と、集積回路素子搭載パッドに搭載されている集積回路素子と、容器体の枠部に設けられた封止用導体パターンと接合することで、凹部空間を気密封止する蓋体とを備え、集積回路素子搭載パッド及び前記2の配線パターンを構成する第2の金属層の厚みが0.3μm〜0.5μmであることを特徴とするものである。

【0013】

圧電振動素子搭載パッドが搭載部の内周側から10μm〜100μmの間隔をあけて設けられていることを特徴とするものである。

【0014】

封止用導体パターンが枠部の内周側から10μm〜100μmの間隔をあけて設けられていることを特徴とするものである。

【発明の効果】

【0015】

本発明の圧電デバイスによれば、圧電振動素子搭載パッド及び第1の配線パターンの第2の金属層の厚みを0.3μm〜0.5μmとすることで、圧電振動素子搭載パッドと封止用導体パターンの短絡を防止し、圧電振動素子搭載パッドの第2の金属層の厚みも確保できるので、圧電振動素子搭載パッドと導電性接着剤の接続強度も維持することが可能となる。

【0016】

また、前記封止用導体パターンが前記枠部の内周側から10μm〜100μmの間隔を設けて形成されていることよって、圧電振動素子搭載パッドと封止用導体パターンの短絡を防止し、封止用導体パターンの面積も確保することができるので、凹部空間内の気密封止性も維持することが可能となる。

【0017】

また、本発明の圧電デバイスによれば、集積回路素子搭載パッドを構成する第2の金属層の厚みを0.3μm〜0.5μmとすることで、集積回路素子搭載パッドと圧電振動素子搭載パッドの短絡を防止し、集積回路素子搭載パッドの第2の金属層の厚みも確保できるので、集積回路素子搭載パッドと導電性接着剤の接続強度も維持することが可能となる。

【0018】

また、前記圧電振動素子搭載パッドが前記搭載部の内周側から10μm〜100μmの間隔を設けて形成されていることよって、圧電振動素子搭載パッドと集積回路素子搭載パッドの短絡を防止し、圧電振動素子搭載パッドの面積も確保することができるので、圧電振動素子搭載パッドと導電性接着剤との接続強度も維持することが可能となる。

【発明を実施するための最良の形態】

【0019】

以下、本発明を添付図面に基づいて詳細に説明する。尚、圧電振動素子に水晶を用いた場合について説明する。

尚、説明を明りょうにするため説明に不必要な構造体の一部の構成を図示していない。さらに図示した寸法も一部誇張して示している。

【0020】

(第1の実施形態)

図1は、本発明の第1の実施形態に係る圧電デバイスを示す分解斜視図である。図2は、図1のA−A断面図である。図3は、本発明の第1の実施形態に係る圧電デバイスの容器体の断面図である。図4は、図3のA1の部分拡大図である。

以下、圧電デバイスとして圧電振動子を例にして説明する。

【0021】

図1〜図2に示す圧電振動子100は、容器体10と圧電振動素子20と蓋体50とで主に構成されている。この圧電振動子100は、前記容器体10に形成されている凹部空間11内に圧電振動素子20が搭載され、その凹部空間11が蓋体50により気密封止された構造となっている。

【0022】

圧電振動素子20は、図1及び図2に示すように、水晶素板21に励振用電極22を被着形成したものであり、外部からの交番電圧が励振用電極22を介して水晶素板21に印加されると、所定の振動モード及び周波数で励振を起こすようになっている。

水晶素板21は、人工水晶体から所定のカットアングルで切断し外形加工を施された概略平板状で平面形状が例えば四角形となっている。

励振用電極22は、前記水晶素板21の表裏両主面に金属を所定のパターンで被着・形成したものである。

このような圧電振動素子20は、その両主面に被着されている励振用電極22と凹部空間11内底面に形成されている圧電振動素子搭載パッド13とを、導電性接着剤40を介して電気的且つ機械的に接続することによって凹部空間11に搭載される。

【0023】

容器体10は、基板部10aと枠部10bによって構成されている。例えば、アルミナセラミックス、ガラス−セラミック等のセラミック材料を複数積層することよって形成されている。

図1及び図2に示すように、基板部10aの一方の主面と枠部10bによって凹部空間11が形成されている。

この容器体10の凹部空間11を囲繞する枠部10bの頂面には、環状の封止用導体パターン12が形成されている。

凹部空間11内の基板部10aには、2個一対の圧電振動素子搭載パッド13とその圧電振動素子搭載パッド13と接続する第1の配線パターン17が設けられている。

容器体10の基板部10aの他方の主面の四隅には、外部接続用電極端子15が設けられている。

圧電振動素子搭載パッド13と外部接続用電極端子15の内の所定の端子とは、前記容器体10の凹部空間11内の基板部10aに形成された第1の配線パターン17と基板部10aの内部に形成されたビア導体(図示せず)により接続されている。

【0024】

図4に示すように、圧電振動素子搭載パッド13及び第1の配線パターン17は、タングステン(W)、モリブデン(Mo)、等から成る第1の金属層13a、17aの表面に、金メッキ等からなる第2の金属層13b、17bを積層することで形成されている。

圧電振動素子搭載パッド13及び第1の配線パターン17の第2の金属層13a、17bの厚みは、0.3μm〜0.5μmである。

圧電振動素子搭載パッド13及び第1の配線パターン17の第2の金属層13b、17bの厚みが0.5μmより大きくした場合には、プラズマエッチングをした際に生じる飛散物により、封止用導体パターン12と短絡してしまう。第1の配線パターン17の第2の金属層13b、17bの厚みが0.5μm以下の場合でもプラズマエッチングをした際には飛散するが、短絡する程度の量の飛散物が発生しないためである。

圧電振動素子搭載パッド13及び第1の配線パターン17の第2の金属層13b、17bの厚みが0.3μm未満の場合には、導電性接着剤40との相性が良い第2の金属膜13b、17bが薄くなり、第1の金属膜13a、17aが第2の金属膜13b、17bに拡散するため、圧電振動素子搭載パッド13と導電性接着剤40との接続強度が落ちてしまう。

つまり、圧電振動素子搭載パッド13及び第1の配線パターン17の第2の金属層13b、17bの厚みを0.3μm〜0.5μmとすることで、圧電振動素子搭載パッド13と封止用導体パターン12の短絡を防止し、圧電振動素子搭載パッド13と導電性接着剤40の接続強度も維持することが可能となる。

【0025】

前記封止用導体パターン12は、例えば、タングステン(W)、モリブデン(Mo)、等から成る基層の表面にニッケル(Ni)層及び金(Au)層を順次、凹部空間11を環状に囲繞する形態で被着させることによって、10μm〜25μmの厚みに形成されている。

また、封止用導体パターン12は、前記容器体10の前記枠部10b頂面の内周側から10μm〜100μmの間隔をあけて設けられている。

つまり、封止用導体パターン12の凹部空間側端部と前記容器体10の枠部10bの頂面の凹部空間側端部との間との間隔が10μm〜100μmの間隔をあけて設けられている。

前記封止用導体パターン12の枠部10bの内周側からの間隔が10μm未満の場合には、プラズマエッチングをした際に生じる圧電振動素子搭載パッド13の第2の金属層13bの飛散物が圧電振動素子搭載パッド13と封止用導体パターン12の間の枠部10bに付着し、封止用導体パターン12と圧電振動素子搭載パッド13は短絡してしまう。

前記封止用導体パターン12の枠部10bの内周側からの間隔が100μmより大きく間隔を設けると、封止するための接合面積が小さくなるので、封止用導体パターン12と蓋体50との接続強度が落ちてしまう。よって、圧電デバイス100の気密封止性が維持できなくなってしまう。

つまり、前記封止用導体パターン12が前記枠部10bの内周側から10μm〜100μmの間隔を設けて形成されていることよって、圧電振動素子搭載パッド13と封止用導体パターン12の短絡を防止し、凹部空間11内の気密封止性も維持することが可能となる。

【0026】

励振用電極22と接続される圧電振動素子搭載パッド13は、前記容器体10の第1の凹部空間11内の基板部10aに設けられた第1の配線パターン17(図3参照)と、前記容器体10の内部の配線導体(図示せず)やビアホール導体(図示せず)等を介して、外部接続用電極端子15の内の所定の端子と電気的に接続される。

【0027】

蓋体50は、容器体10の枠部10b頂面に設けられた封止用導体パターン12上に、凹部空間11の開口部を覆うように配置接合される。この蓋体50には、前記封止用導体パターン12に相対する箇所に封止部材51が設けられている。

このような封止部材51と設けることで、前記封止用導体パターン12表面の凹凸を緩和し、気密性の低下を防ぐことが可能となる。

【0028】

また、前記容器体10上に配置される蓋体50は、従来周知の金属加工法を採用し、42アロイ等の金属を所定形状に整形することによって製作される。蓋体50の接合側主面には、ニッケル(Ni)層が形成され、更にニッケル(Ni)層の上に少なくとも封止用導体パターン12に相対する箇所に封止部材51である金錫(Au−Sn)層が形成される。金錫(Au−Sn)層の厚みは、10μm〜40μmである。例えば、成分比率が、金が80%、錫が20%のものが使用されている。

【0029】

前記導電性接着剤40は、シリコーン樹脂の中に導電性フィラーが含有されているものであり、導電性粉末としては、アルミニウム(Al)、モリブデン(Mo)、タングステン(W)、白金(Pt)、パラジウム(Pd)、銀(Ag)、チタン(Ti)、ニッケル(Ni)、ニッケル鉄(NiFe)、のうちのいずれかまたはこれらの組み合わせを含むものが用いられている。

【0030】

尚、前記容器体10は、アルミナセラミックスから成る場合、所定のセラミック材料粉末に適当な有機溶剤等を添加・混合して得たセラミックグリーンシートの表面に封止用導体パターン12、圧電振動素子搭載パッド13、集積回路素子搭載パッド14、外部接続用電極端子17等となる導体ペーストを、また、セラミックグリーンシートに打ち抜き等を施して予め穿設しておいた貫通孔内にビア導体となる導体ペーストを従来周知のスクリーン印刷によって塗布するとともに、これを複数枚積層してプレス成形した後、高温で焼成することにより製作される。

【0031】

(第2の実施形態)

図5は、本発明の第2の実施形態に係る圧電デバイスを示す分解斜視図である。図6は、図5のB−B断面図である。図7は、本発明の第2の実施形態に係る圧電デバイスの容器体の断面図である。図8は、図7のB1の部分拡大図である。

以下、圧電デバイスとして圧電発振器を例にして説明する。

【0032】

圧電発振器101は、容器体110の一方の主面に開口部を有する形態で形成された凹部空間111内に、圧電振動素子20と集積回路素子30を搭載し、蓋体50によって圧電振動素子20及び集積回路素子30が搭載された凹部空間111を気密封止した構造である。

【0033】

圧電振動素子20は、水晶素板21に励振用電極22を被着形成したものであり、外部からの交番電圧が励振用電極22を介して水晶素板21に印加されると、所定の振動モード及び周波数で励振を起こすようになっている。

水晶素板21は、人工水晶体から所定のカットアングルで切断し外形加工を施された概略平板状で平面形状が例えば四角形となっている。

励振用電極22は、前記水晶素板21の表裏両主面に金属を所定のパターンで被着・形成したものである。

このような圧電振動素子20は、その両主面に被着されている励振用電極22と、後述する凹部空間111内の搭載部116の上面に設けられている圧電振動素子搭載パッド113とを、導電性接着剤40を介して電気的且つ機械的に接続することによって凹部空間111の搭載部116に搭載される。

【0034】

また、集積回路素子30は、回路形成面に圧電振動素子20からの発振出力を生成する発振回路等が設けられており、この発振回路で生成された出力信号は外部接続用電極端子115を介して圧電発振器101外へ出力され、例えば、クロック信号等の基準信号として利用される。また集積回路素子30は、容器体110の凹部空間111内に形成された集積回路素子搭載パッド114に半田等の導電性接合材を介して搭載されている。

【0035】

図5〜図7に示すように、容器体110は、例えば、アルミナセラミックス、ガラス−セラミック等のセラミック材料から成る基板部110aと枠部110b、110cによって形成されている。

図5〜図7に示すように、基板部110aの一方の主面と枠部110b、110cによって凹部空間11が形成されている。

また、凹部空間111を囲繞する容器体110の枠部110cの開口側頂面の全周には、環状の封止用導体パターン112が形成されている。凹部空間111内の長さ方向の一方の側壁面には、凹部空間111内に露出した基板部110aの一方の主面より凹部空間の開口部に近い位置になるような上面を有してなる搭載部116が設けられている。

この搭載部116の上面には、圧電振動素子搭載パッド113が設けられている。

前記凹部空間111内の基板部110aの一方の主面には、集積回路素子搭載パッド114が設けられている。更に、容器体110の他方の主面の角部には、外部接続用電極端子15を構成する電源電圧端子、グランド端子、発振制御端子、発振出力端子が形成されている。

所定の集積回路素子搭載パッド114と所定の外部接続用電極端子115とは、前記容器体110の凹部空間111内の基板部10aに形成された第2の配線パターン118と基板部110aの内部に形成されたビア導体(図示せず)により接続されている。

【0036】

前記集積回路素子搭載パッド114は、容器体110の凹部空間111内に露出した基板部110aの一方の主面に設けられている。この集積回路素子搭載パッド114は、集積回路素子30の接続パッド(図示せず)と接続されている。

所定の集積回路素子搭載パッド114と所定の外部接続用電極端子15は、前記容器体110の凹部空間111内の基板部110aに形成された第2の配線パターン118と基板部110aの内部に形成されたビア導体(図示せず)により接続されている。

【0037】

図8に示すように、圧電振動素子搭載パッド113、集積回路素子搭載パッド114、第1の配線パターン117及び第2の配線パターン118は、タングステン(W)、モリブデン(Mo)、等から成る第1の金属層113a、114a、17a、118aの表面に、金メッキ等からなる第2の金属層113b、114b、117b、118bを積層することで形成されている。

集積回路素子搭載パッド114及び前記2の配線パターン118を構成する第2の金属層114b、118bの厚みが0.3μm〜0.5μmである。

集積回路素子搭載パッド114と第2の配線パターン118の第2の金属層114b、118bの厚みが0.5μmより大きいの場合には、プラズマエッチングをした際に生じる飛散により、圧電振動素子搭載パッド113と短絡してしまう。

また、集積回路素子搭載パッド114と第2の配線パターン118の第2の金属層114b、118bの厚みが0.5μm以下の場合でもプラズマエッチングをした際には飛散するが、短絡する程の量の飛散物が発生しないためである。

また、第2の金属層114a、118bの厚みが0.3μm未満の場合には、導電性接合材との相性が良い第2の金属膜114b、118bが薄くなり、第1の金属膜114a、118aが第2の金属膜114b、118bに拡散してくるため、集積回路素子搭載パッド114と導電性接合材との接続強度が落ちてしまう。

つまり、集積回路素子搭載パッド114と第2の配線パターン118の第2の金属層114b、118bの厚みを0.3μm〜0.5μmとすることで、集積回路素子搭載パッド114と圧電振動素子搭載パッド113の短絡を防止し、集積回路素子搭載パッド114と導電性接合材との接続強度も維持することが可能となる。

【0038】

前記搭載部116は、凹部空間111の開口部に向いた上面が凹部空間111の基板部110aの一方の主面よりも高い位置になるように形成され、前記搭載部116の上面には、2個一対の圧電振動素子搭載パッド113が設けられている。この圧電振動素子搭載パッド113は、圧電振動素子20の励振用電極21と導電性接着剤40によって接続されている。

また、圧電振動素子搭載パッド13は、容器体110の搭載部116の第1の配線パターン117やビア導体(図示せず)等及び凹部空間111内の基板部110aに設けられた集積回路素子搭載パッド114の内の所定のパッドを介して、集積回路素子30に電気的に接続される。

【0039】

前記圧電振動素子搭載パッド113が前記搭載部116の内周側から10μm〜100μmの間隔をあけて設けられている。

つまり、圧電振動素子搭載パッド113の前記集積回路素子側の端部と、前記搭載部116の前記集積回路素子側の端部との間隔が10μm〜100μmの間隔をあけて設けられている。

また、前記圧電振動素子搭載パッド113が搭載部116の内周側からの間隔が10μm未満の場合には、プラズマエッチングをした際に生じる集積回路素子搭載パッド114及び第2の配線パターン119の第2の金属層114b、118bの飛散物が、圧電振動素子搭載パッド113と集積回路素子搭載パッド114との間の搭載部116の壁面に被着する。

よって、圧電振動素子搭載パッド113と集積回路素子搭載パッド114の間で短絡してしまう。また、100μmより大きい間隔をあけて設けると、圧電振動子搭載パッド113の面積が小さくなってしまうので、圧電振動素子搭載パッド113と導電性接着剤40との接続強度が低下してしまう。

つまり、前記圧電振動素子搭載パッド113が前記搭載部116の内周側から10μm〜100μmの間隔をあけて設けられていることよって、圧電振動素子搭載パッド13と集積回路素子搭載パッド114の短絡を防止し、圧電振動素子搭載パッド113の面積も確保することができるので、圧電振動素子搭載パッド113と導電性接着剤40との接続強度も維持することが可能となる。

【0040】

(第3の実施形態)

本発明の第3の実施形態になる圧電デバイスは、第1の実施形態及び第2の実施形態と異なる。圧電振動素子の長さ方向の両端部分を導電性接着剤で固着搭載している点である。

図9は、本発明の第3の実施形態に係る圧電デバイスを示す分解斜視図である。

【0041】

圧電振動素子120は、その両主面に被着されている励振用電極122のうちの表裏で長さ方向の別方向端部に引き出した部分と凹部空間131内の搭載部136の上面に設けられている圧電振動素子搭載パッド133とを、導電性接着剤40を介して電気的且つ機械的に接続することによって凹部空間131の搭載部136に搭載される。

【0042】

図9に示すように、容器体130は、例えば、アルミナセラミックス、ガラス−セラミック等のセラミック材料から成る基板部130aと枠部130b、130cによって形成されている。

基板部130aの一方の主面と枠部130b、130cによって凹部空間131が形成されている。

また、凹部空間131を囲繞する容器体130の枠部130cの開口側頂面の全周には、環状の封止用導体パターン132が形成されている。

凹部空間11内には、基板部130aの一方の主面よりに凹部空間131の開口部に近い位置となるように構成されている搭載部136が凹部空間131内の長さ方向の両端側壁に1つずつ計2箇所設けられている。

前記容器体130には、前記搭載部136に設けられている圧電振動素子搭載パッド133と、前記凹部空間131内の基板部130aに設けられる集積回路素子搭載パッド134を備えている。

更に、容器体130の他方の主面の両端には外部接続用電極端子135の電源電圧端子、グランド端子、発振制御端子、発振出力端子が形成されている。

【0043】

前記搭載部136は、その上面が凹部空間131の基板部130aの一方の主面よりに凹部空間131の開口部に近い位置となるように構成されている。また、搭載部136は、凹部空間131の長さ方向の端部となる短辺側の両端にそれぞれ1つずつ計2箇所設けられている。

この搭載部136の上面には、それぞれに圧電振動素子搭載パッド133が設けられている。

この圧電振動素子搭載パッド133は、圧電振動素子120の励振用電極122と導電性接着剤(図示せず)により接続されている。

また、圧電振動素子搭載パッド133は、容器体130の搭載部136上面の第1の配線パターン137やビア導体(図示せず)等及び凹部空間11内に露出した基板部130aに設けられた所定の集積回路素子搭載パッド134と第2の配線パターン138を介して、集積回路素子30に電気的に接続される。

【0044】

前記集積回路素子搭載パッド134は、容器体130の凹部空間131内の基板部130aに設けられている。

所定の集積回路素子搭載パッド134と所定の外部接続用電極端子135は、前記容器体130の凹部空間131内の基板部130aに形成された第2の配線パターン138と基板部130aの内部に形成されたビア導体(図示せず)により接続されている。

【0045】

また、集積回路素子搭載パッド134及び前記2の配線パターン138を構成する第2の金属層134b、138bの厚みが0.3μm〜0.5μmである。

また、前記圧電振動素子搭載パッド133が前記搭載部136の内周側から10μm〜100μmの間隔をあけて設けられている。このようにすることで、第2の実施形態と同様の効果を有する。

【0046】

(変形例)

第2の実施形態及び第3の実施形態においても、第1の実施形態に記載した圧電振動素子搭載パッド13及び第1の配線パターン17の第2の金属層13b、17bの厚みを0.3μm〜0.5μmとし、また、前記封止用導体パターン12が前記枠部10bの内周側から10μm〜100μmの間隔をあけて設けるような構成にしても構わない。

【0047】

尚、本発明は前記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々の変更、改良等が可能である。例えば、前記した実施形態においては、圧電振動素子を構成する圧電素材として水晶を用いた圧電デバイスを説明したが、圧電素材としては、ニオブ酸リチウム、タンタル酸リチウムまたは、圧電セラミックスを用いたものでも構わない。

【図面の簡単な説明】

【0048】

【図1】本発明の第1の実施形態に係る圧電デバイスを示す分解斜視図である。

【図2】図1のA−A断面図である。

【図3】本発明の第1の実施形態に係る圧電デバイスの容器体の断面図である。

【図4】図3のA1の部分拡大図である。

【図5】本発明の第2の実施形態に係る圧電デバイスを示す分解斜視図である。

【図6】図5のB−B断面図である。

【図7】本発明の第2の実施形態に係る圧電デバイスの容器体の断面図である。

【図8】図5のB1の部分拡大図である。

【図9】本発明の第3の実施形態に係る圧電デバイスを示す分解斜視図である。

【図10】従来の圧電デバイスの分解斜視図である。

【図11】図10のC−C断面図である。

【図12】従来の圧電デバイスの容器体の断面図である。

【図13】図10のC1の部分拡大図である。

【符号の説明】

【0049】

10、110、130・・・容器体

10a、110a、130a・・・基板部

10b、110b、110c、130b、130c・・・枠部

11、111、131・・・凹部空間

12、112、132・・・封止用導体パターン

13、113、133・・・圧電振動素子搭載パッド

114、134・・・集積回路素子搭載パッド

15、115、135・・・外部接続用電極端子

116、136・・・搭載部

17、117、137・・・第1の配線パターン

18、118、138・・・第2の配線パターン

13a、14a、17a、18a、113a、114a、117a、118a、133a、134a、137a、138a・・・第1の金属層

13b、14b、17b、18b、113b、114b、117b、118b、133b、134b、137b、138b・・・第2の金属層

20、120・・・圧電振動素子(水晶振動素子)

21、121・・・水晶素板

22、122・・・励振用電極

30・・・集積回路素子

40・・・導電性接着剤

50・・・蓋体

51・・・封止部材

100・・・圧電振動子

101・・・圧電発振器

【特許請求の範囲】

【請求項1】

基板部と封止用導体パターンが設けられた枠部によって凹部空間が形成されている容器体と、

第1の金属層と第2の金属層とを積層して一体で前記凹部空間内で露出する前記基体部に設けられる圧電振動素子搭載パッドと第1の配線パターンと、

前記圧電振動素子搭載パッドに搭載されている圧電振動素子と、

前記容器体の枠部に形成されている前記封止用導体パターンと接合することで、前記凹部空間を気密封止する蓋体とを備え、

前記圧電振動素子搭載パッド及び前記第1の配線パターンの前記第2の金属層の厚みが0.3μm〜0.5μmであることを特徴とする圧電デバイス。

【請求項2】

基板部と封止用導体パターンが設けられた枠部によって凹部空間が形成されている容器体と、

前記凹部空間内に設けられ、前記凹部空間内で露出する基板部より高い位置に設けられた搭載部と、

第1の金属層と第2の金属層とを積層して一体で前記搭載部に設けられる圧電振動素子搭載パッドと第1の配線パターンと、

第1の金属層と第2の金属層とを積層して一体で前記凹部空間内で露出する前記基体部に設けられる集積回路素子搭載パッドと第2の配線パターンと、

前記圧電振動素子搭載パッドに搭載されている圧電振動素子と、

前記集積回路素子搭載パッドに搭載されている集積回路素子と、

前記容器体の枠部に設けられた前記封止用導体パターンと接合することで、前記凹部空間を気密封止する蓋体とを備え、

前記集積回路素子搭載パッド及び前記2の配線パターンを構成する第2の金属層の厚みが0.3μm〜0.5μmであることを特徴とする圧電デバイス。

【請求項3】

前記圧電振動素子搭載パッドが前記搭載部の内周側から10μm〜100μmの間隔をあけて設けられていることを特徴とする請求項2記載の圧電デバイス。

【請求項4】

前記封止用導体パターンが前記枠部の内周側から10μm〜100μmの間隔をあけて設けられていることを特徴とする請求項1乃至請求項3記載の圧電デバイス。

【請求項1】

基板部と封止用導体パターンが設けられた枠部によって凹部空間が形成されている容器体と、

第1の金属層と第2の金属層とを積層して一体で前記凹部空間内で露出する前記基体部に設けられる圧電振動素子搭載パッドと第1の配線パターンと、

前記圧電振動素子搭載パッドに搭載されている圧電振動素子と、

前記容器体の枠部に形成されている前記封止用導体パターンと接合することで、前記凹部空間を気密封止する蓋体とを備え、

前記圧電振動素子搭載パッド及び前記第1の配線パターンの前記第2の金属層の厚みが0.3μm〜0.5μmであることを特徴とする圧電デバイス。

【請求項2】

基板部と封止用導体パターンが設けられた枠部によって凹部空間が形成されている容器体と、

前記凹部空間内に設けられ、前記凹部空間内で露出する基板部より高い位置に設けられた搭載部と、

第1の金属層と第2の金属層とを積層して一体で前記搭載部に設けられる圧電振動素子搭載パッドと第1の配線パターンと、

第1の金属層と第2の金属層とを積層して一体で前記凹部空間内で露出する前記基体部に設けられる集積回路素子搭載パッドと第2の配線パターンと、

前記圧電振動素子搭載パッドに搭載されている圧電振動素子と、

前記集積回路素子搭載パッドに搭載されている集積回路素子と、

前記容器体の枠部に設けられた前記封止用導体パターンと接合することで、前記凹部空間を気密封止する蓋体とを備え、

前記集積回路素子搭載パッド及び前記2の配線パターンを構成する第2の金属層の厚みが0.3μm〜0.5μmであることを特徴とする圧電デバイス。

【請求項3】

前記圧電振動素子搭載パッドが前記搭載部の内周側から10μm〜100μmの間隔をあけて設けられていることを特徴とする請求項2記載の圧電デバイス。

【請求項4】

前記封止用導体パターンが前記枠部の内周側から10μm〜100μmの間隔をあけて設けられていることを特徴とする請求項1乃至請求項3記載の圧電デバイス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2009−207067(P2009−207067A)

【公開日】平成21年9月10日(2009.9.10)

【国際特許分類】

【出願番号】特願2008−49735(P2008−49735)

【出願日】平成20年2月29日(2008.2.29)

【出願人】(000104722)京セラキンセキ株式会社 (870)

【Fターム(参考)】

【公開日】平成21年9月10日(2009.9.10)

【国際特許分類】

【出願日】平成20年2月29日(2008.2.29)

【出願人】(000104722)京セラキンセキ株式会社 (870)

【Fターム(参考)】

[ Back to top ]