圧電デバイス

【課題】応力フリータイプの逆メサ型圧電振動素子を基板上に片持ち支持する場合に、振動基板から十分に離間した両梁部の適所を固定することによって固定部と振動基板との間に梁部を介在させて、固定部で発生する支持応力が振動基板に影響を与えないようにした。

【解決手段】圧電基板が、逆メサ型の振動基板11と、振動基板の一方の端部寄り位置に固定されて該振動基板を片持ち梁状に支持する支持部20と、支持部を基板に固定するための固定部30と、を有し、固定部は、第2の連結部22に設けられ、且つ基板4に対して固定部材により1点支持により固定され、固定部よりも振動基板の基端部寄りの梁部の特定部位と対向する前記基板の一主面に第1の凸部50を設けた。

【解決手段】圧電基板が、逆メサ型の振動基板11と、振動基板の一方の端部寄り位置に固定されて該振動基板を片持ち梁状に支持する支持部20と、支持部を基板に固定するための固定部30と、を有し、固定部は、第2の連結部22に設けられ、且つ基板4に対して固定部材により1点支持により固定され、固定部よりも振動基板の基端部寄りの梁部の特定部位と対向する前記基板の一主面に第1の凸部50を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、振動基板の一端縁寄りの部位から二本のアーム状の梁部を対称に突出させた圧電基板を備えた圧電振動素子を基板上に片持ち支持した構造の圧電デバイスの改良に関し、例えば表面実装用基板上に圧電振動素子を接着固定した場合に衝撃等によって発生し易い梁部の折損を解決することができる圧電デバイスに関する。

【背景技術】

【0002】

水晶振動素子等の圧電振動素子は、水晶振動子(圧電振動子)、水晶発振器(圧電発振器)等の圧電デバイスに組み込まれて使用される。圧電振動素子は、目標とする共振周波数を得る為に好適な厚肉の振動部を有した圧電基板に励振電極やリード電極等を構成する金属膜を蒸着等によって形成した構成を備えている。

表面実装型の圧電振動子は、セラミック等の絶縁材料から成るパッケージの凹所内に素子搭載パッドを設け、この素子搭載パッド上に塗布した導電性接着剤により圧電振動素子の一端部を接着して片持ち梁状態で支持してから、パッケージ凹所を金属蓋等のリッドにより気密封止した構成を有している。

【0003】

ところで、表面実装型圧電振動子の小型化、低背化が進むに連れてパッケージ凹所内における圧電振動素子の収納スペースが減少し、素子搭載パッド上に接続固定された圧電振動素子の一端部とは反対側の自由端部と凹所内底面との間のギャップ、或いは圧電振動素子の自由端部とリッドとの間のギャップが狭小化し易くなっている。

このようにパッケージの小容積化が進む中で、従来のように圧電振動素子面が凹所内底面と平行な水平姿勢となるように、或いは自由端部がリッド側に上向き傾斜するように搭載しようとすると、搭載時の搭載角度の僅かな上下方向への傾斜、導電性接着剤の硬化時の応力による影響等によって圧電振動素子の自由端部が凹所内底面、或いはリッド下面に接触し、圧電振動素子の共振周波数が変動するという不具合があった。また、完成品としての圧電デバイスに落下衝撃が加わった時にも圧電振動素子は振動して面方向へ撓みを起こすが、このとき圧電振動素子の自由端部がパッケージ本体内底面、或いはリッドに衝突すると、その瞬間に振動数が変化してずれを起こしたり、破損する虞がある。

【0004】

特許文献1には、短冊状の圧電基板の中央部に設けた励振電極膜の外周にコ字状のスリットをくり抜き形成することにより、励振電極膜を備えた振動基板と、該振動基板の両側方向に夫々離間した細幅の腕部を形成し前記振動基板を枠で囲繞することにより、この振動基板の一方の端部を自由端とすると共に、前記振動基板の他方の端部を前記枠と連結し、前記枠の前記自由端に対向する部位と、前記振動基板の前記他方の端部を、それぞれパッケージの内底面に固定する両持ち支持でありながら、前記振動基板の一方の端部を自由端とすることができ、前記他方の端部に向けて夫々励振電極膜からリード電極を導出した応力フリータイプの圧電振動素子が開示されている。これによって、あたかも圧電振動素子の一端部だけをパッケージに設けた素子搭載パッド上に接着剤により固定する片持ち梁状の支持を行ったようにすることができ、固定部から振動基板の振動部に伝達されようとする支持応力をスリットにより遮断、緩和することができるため、圧電振動素子をパッケージに固定する際や、圧電振動素子をパッケージ内に封止する際の応力、温度変化、外力に対して周波数の安定度を高めることができる旨が記載されている。

また、特許文献2には、圧電振動素子をパッケージ内に片持ち支持した際に、支持部にて発生する支持応力が励振部に伝達されることを防止するために圧電振動素子にスリットを設けた構成が開示されている。

しかし、特許文献1、2に開示された従来技術にあっては、スリットの存在によって圧電基板に形成される幅の細い部位の機械的強度が低下しているため、落下等による衝撃が加わった際に細くなった部分が折れやすいという欠点がある。特に、衝撃によって捻り方向へ圧電振動素子が変形し易いため、幅の細い部分が更に折れ易くなる。

特許文献3には、パッケージ内に片持ち支持した圧電振動素子の自由端部と対面するパッケージ本体内底面部分に枕部材を突設することにより、衝撃によって圧電振動素子がその厚み方向に振れた際に枕部材との接触によって衝撃を吸収緩和して耐衝撃性を向上するようにした技術が開示されている。

特許文献1、2に示したスリットを有した応力フリータイプの圧電振動素子の耐衝撃性を高めつつ、薄型化されたパッケージ内に収納可能とするために、パッケージ内に片持ち支持した圧電振動素子の振動基板の自由端部に対応するパッケージ本体部位に特許文献3に開示された如き枕部材を突出させることも考えられる。

【0005】

しかし、薄型化されたパッケージ内において、圧電振動素子の振動基板の自由端部と枕部材との間に微小間隔を保持しつつ支持することは難しく、振動基板が枕部材と常時接触した状態になると、モリブデン等の金属材料から成る枕部材との間の熱膨張係数の違い等によって接触部から振動基板に対して新たな応力が加わってその周波数を変動させる虞がある。また、パッケージに枕部材を設けた場合には、製造段階において、振動基板の自由端部が枕部材と常時接触することがないように適切な間隔を確保するために厳密なギャップコントロールが必要となり、製造手数の増大、不良品発生率の増大、生産性の低下をもたらす虞がある。

つまり、折角、パッケージと圧電振動素子との固定部からの支持応力を解消する構造の圧電振動素子を用いながら、枕部材との間の接触部からの応力により共振周波数に変動がもたらさせるのでは、応力フリータイプとする意味が薄まる。

従って、パッケージの薄型化に対応しながら、特許文献1、2に開示されたスリットを備えた圧電振動素子の耐衝撃性を高めることはこれまで極めて難しいとされていた。

【0006】

次に、特許文献4には、上面に素子収納用の凹所を備えたケース内にATカット水晶振動素子を片持ち状態で支持するに際して、水晶振動素子の自由端部と対面する凹所内底面に設けた段差状の島部(凸部)と水晶振動素子の自由端部下面とを当接させた構造が提案されている。水晶振動素子は励振電極を搭載した矩形の振動基板と、振動基板の一端縁中央部に対して細い(くびれ状の)第1の連結部を介して連接され且つ振動基板の両側縁に沿ってコ字状に対称に延びる2つの梁部と、を有している。2つの梁部の他端部間は第2の連結部によって連結されることにより2つの梁部は全体として環状となっている。水晶振動素子は2つの梁部の端部間を連結する第2の連結部をパッケージ本体内底面に固定されている。

しかし、特許文献4において、島部が支持するのは前記第1の連結部を回避した両梁部の基端部のみとなっているため、細い第1の連結部に応力が集中し易い構造となっており、パッケージと圧電振動素子との固定部からの支持応力や衝撃によって第1の連結部が折損し易くなっている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平05−226963号公報

【特許文献2】特開平09−326667号公報

【特許文献3】特開平03−88373号公報

【特許文献4】特開平10−256867号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

以上のように短冊状の圧電基板の両主面の中央部に設けた励振電極膜の外周側にコ字状のスリットを貫通形成することにより、励振電極膜を備えた振動基板と、振動基板の両側方に対称形状となるように離間配置された2つの細幅の腕部と、を形成した応力フリータイプの圧電振動素子にあっては、振動基板の自由端部とは反対側の基端部をパッケージに接着して片持ち支持した場合に、衝撃によって腕部が破損し易くなるという問題があった。また、このタイプの圧電振動素子の耐衝撃性を高めるために、圧電振動素子の自由端部と対面するパッケージ本体部位に枕部材を突設することも考えられるが、この場合には周波数の変動を防止するために両者を非接触に保持する必要がある。しかし、薄型化されたパッケージ内で圧電振動素子の自由端部と枕部材との間のギャップを厳密にコントロールすることは難しく、生産性の低下を招く原因となっていた。

本発明は上記に鑑みてなされたものであり、所謂逆メサ型の振動基板の一端縁寄りの部位から振動基板を挟むように二本のアーム状の梁部を線対称に突出させた構成を備えた応力フリータイプの圧電振動素子を表面実装用のパッケージ内に片持ち支持する場合に、従来のように振動基板の自由端部とは反対側の基端部をパッケージに接着固定するのではなく、振動基板から十分に離間した両梁部(支持部)の適所をパッケージに固定することによって固定部と振動基板との間に梁部を介在させて、固定部で発生する支持応力が振動基板に影響を与えないように構成した圧電デバイスを提供することを目的としている。

また、圧電振動素子の自由端部と対面するパッケージ面に枕部材を配置した場合に、振動基板と枕部材との厳密なギャップコントロールを不要として生産性を高めることを目的としている。

【課題を解決するための手段】

【0009】

本発明は、上記の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0010】

[適用例1]本発明の圧電デバイスは、水晶の結晶軸である、電気軸としてのx軸と、機械軸としてのy軸と、光学軸としてのz軸と、からなる直交座標系の前記x軸を中心として、前記z軸を前記y軸の−y方向へ傾けた軸をz′軸とし、前記y軸を前記z軸の+z方向へ傾けた軸をy′軸とし、前記x軸と前記z′軸に平行な面で構成され、前記y′軸に平行な方向を厚みとするATカット水晶基板からなり、前記y´軸方向を厚み方向とする圧電基板と、前記圧電基板の両主面の振動領域に表裏で対向するように配置された励振電極と、前記各励振電極から夫々延在されたリード電極と、前記圧電基板を搭載する基板と、を備える圧電デバイスであって、前記圧電基板が、前記振動領域を構成する薄肉部と、該薄肉部の周縁の少なくとも一部に設けられ該薄肉部の厚みよりも厚い厚肉部と、を有した振動基板と、前記振動基板の一方の端部を自由端とし、当該振動基板の前記自由端と対向する端部を他方の端部とし、前記他方の端部寄りの前記振動基板の部位に連結されて該振動基板を支持する支持部と、当該支持部を前記基板に固定するための固定部と、を有し、前記支持部は、前記主面と平行な面内で前記振動基板を挟むように、前記自由端から前記他方の端部に向かう方向に沿って延び、且つ前記振動基板から離間して配置された二つの梁部と、前記振動基板における前記他方の端部側にある当該二つの梁部の夫々の一方の端部と前記振動基板の前記部位とを連結する第1の連結部と、を有し、前記二つの梁部は当該梁部の他方の端部が前記自由端を越えて延在され、当該延在された前記二つの梁部を第2の連結部により連結され、前記固定部は、前記第2の連結部に設けられ、且つ前記基板に対して固定部材により1点支持により固定され、前記固定部よりも前記振動基板の前記他方の端部寄りの前記梁部の特定部位と対向する前記基板の一主面に第1の凸部を設けた、ことを特徴とする。

【0011】

従来の支持応力フリータイプの圧電振動素子を備えた圧電デバイスにあっては、振動基板の自由端部とは反対側の端部に固定部を設けていた。このため、基板と圧電基板との固定部が振動基板の振動領域と直近となっており、固定部からの支持応力が振動領域に影響を与えて共振周波数に影響を与えることがあった。また、この不具合に対処するために、2つの梁部を基板に夫々固定する構成を採用することがあったが、絶縁基板や固定部材との線膨張係数の違いにより支持応力が振動領域に悪影響を及ぼしたり、外力により梁部が折損することがあった。本発明では、逆メサ型振動基板の自由端部寄りの支持部中央部に一箇所だけ固定部を設けたので、固定部と振動領域との間に支持応力をキャンセルするに十分な距離を確保することができる。固定部は、他方の分割領域内に位置する支持部の特定部位に設けることにより、振動領域への悪影響を回避することができる。また、第1の凸部を基板側に設けて圧電基板の自由端寄りの支持部と対向配置することにより、仮に支持部が第1の凸部に接触したとしても接触部からの応力が振動領域に伝搬されて共振周波数を変動させる不具合を解消することができる。また、支持部を第1の凸部に接触させた状態での組付けが可能となることにより、組付け手数を低減して生産性を向上できる。また、支持部を第1の凸部と常時接触させることにより、圧電振動素子をパッケージ等に収納する際にパッケージの薄型化を達成することが可能となる。

【0012】

[適用例2]本発明に係る圧電デバイスは、前記二つの梁部の延びる方向は、前記z´軸に平行な方向であることを特徴とする。

【0013】

このような構成を採用することにより、逆メサ型の振動基板の特性を最大限に発揮させることが可能となる。

【0014】

[適用例3]本発明に係る圧電デバイスは、前記基板の一方の主面には、前記振動基板の自由端と対向する部分に第2の凸部を備えたことを特徴とする。

【0015】

圧電デバイスの落下時等に圧電振動素子に加わる衝撃によって圧電振動素子が捻れ方向に変形すると、いずれか一方の第1の凸部と圧電振動素子との接触部を支点として応力が発生し、梁部、或いは振動基板が折損する虞がある。本発明では、振動基板の変形時にその自由端と接触して応力を緩衝する第2の凸部を設けたので、折損の発生を防止できる。

【0016】

[適用例4]本発明に係る圧電デバイスは、前記第2の凸部は、前記振動基板の自由端の両側端部に対向するように、前記基板の一方の主面に夫々設けられていることを特徴とする。

【0017】

第2の凸部の形成位置は、種々選定可能である。

【0018】

[適用例5]本発明に係る圧電デバイスは、一方の前記リード電極は、前記固定部まで延在されて、前記基板に設けた2つの電極パッドのうちの一方の電極パッドと前記固定部材により電気的機械的に接続され、他方の前記リード電極は他方の電極パッドとワイヤーで電気的に接続されていることを特徴とする。

【0019】

2つのリード電極は全て固定部において基板に接続してもよいが、一方のリード電極を固定部にて電気的機械的に接続し、他方のリード電極は他の部位で電気的に接続してもよい。

【0020】

[適用例6]本発明に係る圧電デバイスは、少なくとも一以上の電子部品を備えてなることを特徴とする。

【0021】

圧電振動子に対して、種々の電子部品を付加したユニットを構築することにより、多種類の圧電デバイスを得ることができる。

【0022】

[適用例7]本発明に係る圧電デバイスは、前記電子部品が、サーミスター、コンデンサー、リアクタンス素子、半導体素子のうちの何れかであることを特徴とする。

【0023】

圧電振動子に対してこれらの電子部品を付加したユニットを構築することにより、ユーザーの多用なニーズを満たすことが可能となる。

【図面の簡単な説明】

【0024】

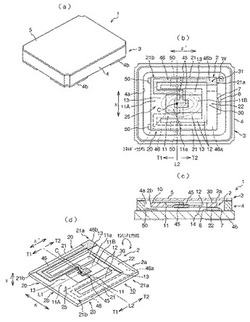

【図1】(a)乃至(d)は本発明に係る圧電デバイスの一例としての水晶振動子の外観斜視図、縦断面図、要部平面図、及び水晶振動素子の構成を示す斜視図である。

【図2】(a)及び(b)はパッケージ本体の平面図、及びパッケージの正面縦断面図である。

【図3】水晶の結晶軸xyzと、ATカット水晶基板との関係を説明するための図である。

【図4】(a)及び(b)は本発明の他の実施形態に係る水晶振動素子の構成を示す平面図である。

【図5】(a)(b)及び(c)は本発明の他の実施形態に係る圧電デバイスとしての水晶振動子(圧電振動子)の要部平面図、水晶振動素子が水平搭載された状態を示す要部縦断面図、及び水晶振動素子が斜め搭載された状態を示す要部縦断面図である。

【図6】(a)(b)及び(c)は図5の変形実施形態に係る圧電デバイスの要部平面図、水晶振動素子が水平搭載された状態を示す要部縦断面図、及び水晶振動素子が斜め搭載された状態を示す要部縦断面図である。

【図7】(a)及び(b)は本発明の他の実施形態に係る水晶振動子の構成を示す要部平面図、及び縦断面図である。

【図8】(a)及び(b)は本発明の他の実施形態に係る水晶振動子の縦断面図、及び要部平面図である。

【図9】本発明の水晶振動素子(圧電振動素子)を用いた水晶発振器の他例を示す縦断面図である。

【図10】本発明の水晶振動素子(圧電振動素子)を用いた水晶発振器の他例を示す縦断面図である。

【図11】(a)及び(b)は本発明の他の実施形態に係る水晶振動素子(圧電振動素子)の構成を示す平面図、及びA−A断面図である。

【図12】(a)及び(b)は本発明の他の実施形態に係る水晶振動素子(圧電振動素子)の構成を示す平面図、及びA−A断面図である。

【図13】(a)及び(b)は本発明の他の実施形態に係る水晶振動素子(圧電振動素子)の構成を示す平面図、及びA−A断面図である。

【発明を実施するための形態】

【0025】

以下、本発明に係る圧電デバイスについて詳細に説明する。

図1(a)乃至(d)は本発明に係る圧電デバイスの一例としての水晶振動子の外観斜視図、要部平面図、縦断面図、及び水晶振動素子の構成を示す斜視図であり、図2(a)及び(b)はパッケージ本体の平面図、及びパッケージの正面縦断面図である。

本例に係る圧電デバイス1は、水晶振動子(圧電振動子)であり、水晶振動子1は、表面実装用のパッケージ(基板)3内に水晶振動素子2を一方の端部を自由端とし、他方の端部を1点で支持した一点支持の構成を備えている。尚、一点支持とは、水晶振動素子2を一箇所だけで基板に支持固定したことを言う。つまり、固定部30の一箇所とパッケージ(基板)の電極パッド6とを固定部材により固定し、水晶振動素子2を支持している。

パッケージ(基板)3は、セラミック等の絶縁材料から成り上面に凹所4aを有すると共に底面(裏面)に実装端子4bを備えた表面実装用のパッケージ本体(基板)4と、パッケージ本体4の凹所外周(コバール壁)の上面に固定されて凹所を封止するリッド5と、を概略備えている。

水晶振動素子2は、表裏関係にある二つの主面、及び二つの主面を連結する側面を備えた厚み滑り振動を主振動とする水晶基板(圧電基板)10と、水晶基板10の両主面の振動領域に表裏で対向するように配置された励振電極45、及び各励振電極45から水晶基板面の他の部位に引き出されたリード電極46と、を備えている。

【0026】

水晶基板10は、短冊状の水晶基材をエッチングによって加工することによって図示の如き形状に形成される。

水晶基板10は、面積の略中央部に薄肉状の振動領域11aを有する所謂逆メサ型の振動基板(励振部)11と、振動基板11の一方の端部を自由端とし、当該振動基板11の前記自由端と対向する端部を他方の端部とし、前記他方の端部寄りの前記振動基板の部位11Aに連結されて該振動基板を支持する支持部20と、支持部20をパッケージ本体4の内底面に設けた単一の素子搭載パッド6上に導電性接着剤7、或いはバンプ等の固定部材を用いて固定するための単一の固定部30と、を有する。即ち、水晶基板10は、表裏に励振電極45を備えた例えば矩形の振動領域(薄肉部)11a、及び振動領域11aの外周縁の少なくとも一辺(本例ではコ字状の3辺)に一体化された厚肉部13を有した矩形の振動基板11と、振動基板の外周にコ字状にスリット12を形成することによって振動基板11の基端部11A寄りの適所から線対称に延びて振動基板11を挟むように離間配置された支持部20と、を備え、支持部20の一端寄りの特定部位を素子搭載パッド(電極パッド)6上に固定される固定部30としている。

本例に係る水晶基板10は、水晶の結晶軸である、電気軸としてのx軸と、機械軸としてのy軸と、光学軸としてのz軸と、からなる直交座標系の前記x軸を中心として、前記z軸を前記y軸の−y方向へ傾けた軸をz′軸とし、y軸をz軸の+z方向へ傾けた軸をy′軸とし、x軸と前記z′軸に平行な面で構成され、y′軸に平行な方向を厚みとするATカット水晶基板からなり、y´軸方向を厚み方向としている。

【0027】

振動基板11は、薄肉状の振動領域(薄肉部)11aの少なくとも一辺に対して厚肉部13を一体化した所謂逆メサ型であり、z′軸に平行な辺を長辺とし、x軸に平行な辺を短辺としている。

本例に係る振動基板11は、振動領域(薄肉部)11aと、振動領域11aの3辺、即ちx軸に沿った一辺と、z′軸に沿った二辺に夫々沿ってコ字状に一体化された3本の厚肉部13と、を有する。従って、x軸と平行な他の一辺(振動基板の自由端部11B)側は開放されている。このように振動基板の一辺に厚肉部13が存在しないため、一つの厚肉部の幅寸法分だけ小型化が可能となる。

支持部20は、水晶基板10の主面と平行な面内で振動基板11を挟むように、振動基板から離間して配置された細幅帯状の二本の梁部21と、各梁部21と振動基板の基端部(厚肉部)11Aとを連結する第1の連結部25と、各梁部の延在された端部間を連結する第2の連結部(連結梁部)22と、を有する。各梁部21は、水晶基板の重心Cを通る対称軸L1を中心として互いに線対称となるように、振動基板11の両側方に位置している。

【0028】

第1の連結部25は、水晶基板10の主面と平行な面内で振動基板11の重心Cを通る一つの中心線L2を境にして二分した分割領域T1、T2のうち、いずれか一方の分割領域T1内にある振動基板の端縁(基端部11A)寄りの部位に位置している。第2の連結部22は、他方の分割領域T2内にある。本例における中心線L2は、梁部21の延びる方向と直交する方向であるが、中心Cを通り且つ水晶基板の主面と平行な面内を通る直線であれば、どのような方向へ延びる直線であってもよい。

二つの梁部21は、一方の分割領域T1から他方の分割領域T2に向けて、振動基板の自由端を越えて延在されている。即ち、各梁部21は、基端部21aが他方の分割領域T2内に位置し、各梁部21の先端部21bは一方の分割領域T1内に位置しており、固定部30は、他方の分割領域T2内に位置する梁部の特定部位(第2の連結部22)に設けられている。本例に係る各梁部21は、その基端部21a、及び先端部21bが夫々L字状に屈曲したコ字状をなしている。本例では、2つの梁部21はその基端部21a間を連結梁部(第2の連結部)22によって連結され、且つ先端部21b間を第1の連結部25により連結されているので、支持部20は全体として矩形環状をなしている。固定部30は各梁部21の基端部21aに相当する部位、即ち第2の連結部22の中央部に一箇所設けられており、固定部30には、一方(裏面側)の励振電極45から延びるリード電極46の端部46aが位置しているため、パッケージ本体側に設けた素子搭載パッド6に対して導電性接着剤7、或いは、バンプ等の固定部材によって電気的機械的に接続することができる。他方(表面側)の励振電極45から延びるリード電極46の端部46bは第2の連結部22の手前で終端しており、ボンディングワイヤーWを用いてパッケージ本体4の内底面に配置した素子搭載パッド(電極パッド)31と電気的に接続されている。

【0029】

本例の水晶振動素子2にあっては、支持部20を構成し、2つの長尺な梁部21の各々の一方の端部21aを連結する第2の連結部22の中央部に設けた固定部30と、振動基板11との間、及び前記2つの長尺な梁部21の各々と振動基板11との間には、スリット12が設けられ、前記2本の長尺な梁部21の他方の端部21bを連結する第1の連結部25が前記振動基板11の基端部11Aが接続されており、固定部30から基端部11Aまでの距離を折り返し部である前記端部21aを介して長くしているので、固定部30をパッケージ本体の凹部の内底面に配置された素子搭載パッド6に固定したときに生じる支持に起因した内部応力が振動領域11aに及ぼす影響が大幅に減殺されるように構成されている。

更に、本発明においては、支持部20の適所と対面するパッケージ本体部位に枕部材として機能する第1の凸部50を設けている構成も特徴的である。即ち、本例では、固定部30よりも振動基板の基端部11A寄りの梁部21の特定部位と対向するパッケージ本体内底面(表面実装基板面)に第1の凸部(枕部材)50を設けている。第1の凸部50は、固定部30を素子搭載パッド6上に接着固定した際に水晶振動素子の自由端部(固定側端部2aとは反対の反端側端)2bが下向きに傾斜し過ぎないように梁部21の適所と接触するストッパーとして機能する突起である。

【0030】

第1の凸部50は、セラミック等から成るパッケージ本体を焼成する前に、パッケージ本体内底面に相当する部分にスクリーン印刷によって予め印刷されるモリブデン、タングステン等の金属から構成される。水晶振動素子2を素子搭載パッド6上に固定する際には、水晶と金属との熱膨張係数差に起因して水晶基板に歪みが発生することを避けるため、梁部21(支持部20)は可能な限り第1の凸部50と離間していることが好ましいが、仮に梁部21が第1の凸部50と接触した状態で水晶振動素子が固定されたとしても、第1の凸部と梁部21との接触部は振動基板の振動領域11aから十分に離間しているため、接触部からの応力が振動領域11aの共振周波数を変動させることはない。このように本発明においては水晶振動素子を枕部材としての第1の凸部50と接触させた状態でパッケージを気密封止して製品を完成させることができるため、水晶振動素子を接着する際に第1の凸部との間のギャップコントロールを精密に行う必要がなくなり、生産性を高めることが可能となる。

なお、本発明に係る水晶基板からなる励振基板11は厚みすべり振動を主振動とするものであり、励振電極45により励振される主振動の振動変位エネルギーは、励振電極45の中央部Cにおいて最大であり、中央部Cから離反するにつれて減衰し、振動変位エネルギーが同値である部分をプロットすると、中央部Cを中心とする略相似形の複数の等力線と称される楕円が描かれる。即ち、主振動のエネルギー分布が振動領域11aの中心部Cを中心とした楕円状(図1(b)中に図示)となる。このため、励振基板11の中央近傍、即ち機械的エネルギーの最大部分から最も離れている部位と対応するパッケージ本体の凹部の内底面の基板面に第1の凸部50を設けることが、圧電効果の減少を最小に抑制し、安定した特性の維持が図る上で有効である。そのため、水晶基板がより小型化されても、特性の安定、及び圧電効果の維持が可能である。

【0031】

ATカット水晶基板10は、図3に示すように、xz平面を、x軸周りに角度θだけ回転させた平面に沿って、圧電材料(例えば、人工水晶)から切り出された平板である。ここで、例えばθ=35°15′(θ=20°〜40°)である。なお、y軸およびz軸もx軸周りにθ回転させて、それぞれy′軸およびz′軸とする。したがって、ATカット水晶基板10は、結晶軸(x,y′,z′)軸を有する。ATカット水晶基板10は、y′軸に直交するxz′面(x軸およびz′軸を含む面)が主面(励振面)となり、厚み滑り振動を主振動として振動することができる。このATカット水晶基板10を加工して、水晶基板(圧電基板)10を得ることができる。

すなわち、水晶基板10は、図3に示すように水晶の結晶軸である、電気軸としてのx軸と、機械軸としてのy軸と、光学軸としてのz軸と、からなる直交座標系のx軸を中心として、z軸をy軸の−y方向へ傾けた軸をz′軸とし、y軸をz軸の+z方向へ傾けた軸をy′軸とし、x軸とz′軸に平行な面で構成され、y′軸に平行な方向を厚みとするATカット水晶基板からなる。

【0032】

水晶基板10は、図1(d)に示すように、y′軸に平行な方向(以下「y′軸方向」ともいう)を厚み方向として、x軸に平行な方向(以下「x軸方向」ともいう)を短辺とし、z′軸に平行な方向(以下「z′軸方向」ともいう)を長辺とする矩形の形状を有する。

なお、本例では、梁部21の先端部(固定部30から最も離間した部位)21bに相当するパッケージ本体部位に第1の凸部50を突設した例を示したが、各梁部21の先端部よりも固定部30寄りの部位に相当するパッケージ本体部位に第1の凸部50(図1(b)中に破線図示)を設けたとしても、第1の凸部50と梁部との接触部からの接触応力が振動領域11aに伝搬することをキャンセルする効果を十分に発揮することができる。つまり、第1の凸部50と梁部との接触部からの接触応力は、梁部及び第1の連結部25で完結し、振動領域11aに伝搬することがない。但し、第1の凸部50を各梁部21に対応するパッケージ本体部位に夫々設ける場合には、各第1の凸部50の位置は、各梁部21の長手方向に沿った同一位置となるようにする。このように各梁部21の長手方向同一位置にある第1の凸部50の緩衝作用によって、水晶振動子1に衝撃が加わった際における各梁部の折損を効果的に防止することができる。

なお、第1の連結部25の中間部と対面するパッケージ本体部位に第1の凸部50を一個だけ設けても、同様に連結部と第1の凸部50との接触部に発生する応力が振動領域11aに与える影響を少なくすることができる。

要するに、パッケージ本体側(表面実装用基板側)に設ける第1の凸部50は、水晶振動素子2の支持部20を構成する各梁部21の任意の部位と対向する位置、或いは第1の連結部25の任意の部位と対向する位置に設けることができる。

【0033】

以上のように支持部20の適所と対面するパッケージ本体部位に第1の凸部50を設けたことにより、水晶振動素子2をパッケージに搭載する際に水晶振動素子と第1の凸部50との接触の有無、ギャップを厳密にコントロールする必要がなくなる。特に、水晶振動素子を第1の凸部と接触させても支障がないため、パッケージの薄型化を実現することができる。即ち、水晶振動素子を第1の凸部50と接触させないために水晶振動素子は水平に(パッケージ本体内底面と平行に)搭載するが、水平搭載を意図した場合であっても実際にはその自由端部はパッケージ本体内底面側、或いはリッド側の何れかに傾いて固定されることがある。この搭載角度のバラツキを予め考慮してパッケージの内部高さは大きめに設計されているが、水晶振動素子が第1の凸部50と接触してもよいことになれば、リッド側への傾斜を全く考慮する必要がなくなり、パッケージを薄型化することができ、水晶振動子をより低背化することができる。

【0034】

次に、図4(a)(b)は何れも本発明の他の実施形態に係る水晶振動素子の構成を示す平面図である。

まず、図4(a)の水晶振動素子2は、第1の連結部25を間に挟んで振動基板11と反対側に突出部26を備えた構成を有している。換言すれば、振動基板11の基端部側の両側縁から夫々L字状に梁部21を突出させた構成を有している。要するに、梁部21の先端部21bの位置は図1の実施形態のように振動基板の基端縁と同等の位置であってもよいし、図4(a)のように振動基板の基端縁よりも自由端部11B寄りの両側縁であってもよい。このように構成した水晶振動素子2の支持部20の一部、例えば両梁部21の基端部21aを固定部30としてパッケージ本体に接着固定して片持ち梁状に支持した場合には、固定部30からの支持応力が振動基板の振動領域(薄肉部)11aに影響を及ぼすことが無く、共振周波数の変動は発生しなかった。また、固定部30よりも振動基板の基端部11A寄りの梁部21の特定部位と対向するパッケージ本体内底面(表面実装基板面)に第1の凸部(枕部材)50、或いは後述する第2の凸部51を設けることにより、第1の凸部と水晶基板の自由端部とが接触した場合であっても、接触部からの応力が振動領域11aに悪影響(共振周波数の変動)を及ぼすことがないことが確認できた。

【0035】

次に、図4(b)の水晶振動素子2は、第1の連結部25の幅を振動基板11の基端部11Aの幅よりも狭くしている。換言すれば、水晶基板面に形成したコ字状のスリット12の2つの端部をL字状に屈曲させることにより、幅の狭い第1の連結部25を形成した構成を備えている。このように構成した水晶振動素子2の支持部20の一部、例えば両梁部21の基端部21aをパッケージ本体に接着固定して片持ち梁状に支持した場合には、固定部30からの支持応力が振動基板の振動領域11aに影響を及ぼすことは無く、共振周波数の変動は発生しなかった。また、固定部30よりも振動基板の基端部11A寄りの梁部21の特定部位と対向するパッケージ本体内底面(表面実装基板面)に第1の凸部(枕部材)50を設けることにより、第1の凸部と水晶基板の自由端部とが接触した場合であっても、接触部からの応力が振動領域11aに悪影響を及ぼすことがないことが確認できた。

【0036】

次に、図5(a)(b)及び(c)は本発明の他の実施形態に係る圧電デバイスとしての水晶振動子(圧電振動子)の要部平面図、水晶振動素子が水平搭載された状態を示す要部縦断面図、及び水晶振動素子が斜め搭載された状態を示す要部縦断面図である。

この実施形態に係る水晶振動子1は、振動基板11の自由端11Bと対向(対面)するパッケージ本体内底面(表面実装用基板面)の部位に第2の凸部51を備えた構成が特徴的である。

第2の凸部51が存在しない場合には、落下衝撃により水晶振動素子が捻れ応力を受けた時に、2つの第1の凸部50のうちの一方の第1の凸部50を支点として梁部21や振動基板11が折れる虞があるが、第2の凸部51が存在する場合には衝撃によって水晶振動素子が捻れ方向へ変形しようとしても第2の凸部51が振動基板11の自由端11Bと接触して変形にストップをかけることができるため、梁部、或いは振動基板の折損を防止できる。

【0037】

また、本実施形態では振動基板11と支持部とを連結する第1の連結部25が、特許文献4のような細いくびれ状になっていないため、第1の連結部25が固定部30に発生する応力や、振動、衝撃によって折損することが防止されている。逆に言えば、第1の連結部25が細いくびれ状になっている場合には、折損し易くなる。しかし、第2の凸部51によって振動基板11の自由端部下面を支持可能に構成することにより、図4(b)に示すような第1の連結部25を細いくびれ状に構成したとしても、折損する虞を大幅に低減することができる。

なお、図5(b)に示すように第2の凸部51は常時において振動基板11と非接触状態に保つのが好ましいが、素子搭載パッド6上に水晶振動素子2の一端部を導電性接着剤7上に乗せて接着するため、導電性接着剤の厚み分だけ水晶振動素子の基端部2aの高さを確保することができる。このため、図5(c)のように水晶振動素子の自由端部2bを第1の凸部50上に接触させたとしても、図示のように第2の凸部51と振動基板11との接触を回避することができる。

【0038】

これを更に詳述すれば、パッケージの製造時には、焼成前にパッケージ本体内底面(セラミックシート)上にスクリーン印刷によって素子搭載パッド6、第1の凸部50、及び第2の凸部51を構成するモリブデン、タングステン等の金属ペーストを印刷し、これを焼成によって硬化させる。更に、電界メッキによって、素子搭載パッド6用の金属部分の表面にだけ、ニッケルメッキ層(約10μm)、金メッキ層(約0.5μm)を順次形成する。このため、素子搭載パッド6の高さは第1及び第2の凸部50、51よりも約10μm高くなっている。ここで、素子搭載パッド6の高さに更に導電性接着剤7の厚み分が加わるため、水晶振動素子2の基端部2aの高さを十分に確保することができ、その結果、振動基板11と第2の凸部51との常時接触を確実に回避することが可能となる。

なお、図5の実施形態では、第1の凸部50を支持部20の先端部寄り位置(梁部の先端部寄り位置)と対向するパッケージ本体部位に設けた例を示したが、これは一例に過ぎない。即ち、図5(a)中に破線で示すように、第1の凸部50を、第2の凸部51と第1の連結部25との間の領域内に位置する各梁部21の特定部位と対向するパッケージ本体部位に配置してもよい。つまり、第1の凸部50は、支持部20の先端部寄り位置よりも固定部寄り位置に配置しても、枕部材としての機能を発揮することができる。

また、図5の実施形態に係る水晶振動子の構造は、図4(a)(b)に夫々示した水晶振動素子の支持構造にも適用することができる。

【0039】

次に、図6(a)(b)及び(c)は図5の変形実施形態であり、第2の凸部51を薄肉の振動領域11aを回避した厚肉部13の下面のみと対面するパッケージ本体上面に配置した構成が特徴的である。

このように構成することにより、第2の凸部51との接触により周波数の変動をもたらす虞がある薄肉の振動領域11aへの悪影響がなくなるので、周波数の安定化が期待できる。

【0040】

次に、図7(a)及び(b)は本発明の他の実施形態に係る水晶振動子1の構成を示す要部平面図、及び縦断面図である。

この実施形態に係る水晶振動子1は、第1の凸部55を、パッケージ本体内底面(表面実装用基板面)と対向する支持部20の特定部位に設けた構成が特徴的である。換言すれば、第1の凸部50をパッケージ本体内底面ではなく、パッケージ本体内底面と対向する水晶振動素子の支持部20に設けたものである。

本例における第1の凸部55の形成位置としては、各梁部21の先端部21bに相当する部位(二箇所)を例示しているが、梁部の先端部21b間に位置する第1の連結部25の下面に一個設けても良い。

第1の凸部55を水晶振動素子の支持部20に形成するには、エッチングによる製造方法が適している。即ち、水晶基板10の加工前の母材として支持部20と第1の凸部55とを合わせた厚みを有した水晶板を用意し、この水晶板に所要のマスクを施してエッチングを行うことにより、第1の凸部55に相当する部位を厚く加工する。振動基板11の振動領域(薄肉部)11aについては所望の共振周波数を得るのに必要な肉厚に設定するために十分な程度にエッチングを行えばよい。

【0041】

本実施形態によれば、梁部21下面の適所、或いは第1の連結部25の中央部下面に、枕部材として機能する第1の凸部55を突設したことにより、仮に第1の凸部55がパッケージ本体内底面に接触した状態で水晶振動素子が固定されたとしても、第1の凸部55とパッケージ本体内底面との接触による応力が振動基板の振動領域11aに悪影響を及ぼして共振周波数を変動させる虞がなくなる。このため、水晶振動素子をパッケージ本体に搭載する際のギャップコントロールが不要、或いは容易となり、製造手数を低減して量産性を高めることができる。

なお、第1の連結部25の中間部に第1の凸部55を一個だけ設けても、同様に第1の凸部55とパッケージ本体内底面との接触部に発生する応力が振動領域11aに与える影響を少なくすることができる。或いは、両梁部21と第1の連結部25に跨って延在する長尺の第1の凸部55を設けても良い。

なお、図7の実施形態に係る水晶振動子の構造は、図4(a)(b)に夫々示した水晶振動素子の支持構造にも適用することができる。

【0042】

次に、図8(a)及び(b)は本発明の他の実施形態に係る水晶振動子の縦断面図、及び要部平面図であり、この実施形態では、パッケージ3を構成する表面実装用基板4Aの上面に設けた第1の凸部50と、逆メサ型の水晶振動素子2の支持部20側に設けた第1の凸部55を併用している。例えば、表面実装用基板4A側には図1に示したように両梁部21に対向する部位に第1の凸部50を設ける一方で、水晶振動素子には第1の凸部50と対面する位置に第1の凸部55を設ける。このように構成した結果、水晶振動素子2がパッケージ本体側に傾斜した際に、第1の凸部55が第1の凸部50と接触することとなるが、接触部の応力は振動領域11aに伝搬されることがない。即ち、この場合にも、図1の実施形態、或いは図7の実施形態と同様な効果を得ることができる。

なお、この実施形態に係るパッケージ3は、平板状の表面実装用基板4Aの上面を包囲するように逆椀形のキャップ4Bを被せた構成を備えている。上記各実施形態に係る水晶振動素子はこのタイプのパッケージ3にも適用することができる。

図8の実施形態に係る水晶振動子の構造は、図4(a)(b)に夫々示した水晶振動素子の支持構造にも適用することができる。

【0043】

以上説明したように本発明の圧電デバイスにあっては、従来の支持応力フリータイプの圧電振動素子を備えた圧電デバイスのように振動基板の自由端部とは反対側の端部に固定部を設けない。本発明では、振動基板の自由端部11B寄りの支持部20の中央部に固定部30を一箇所設けたので、固定部と振動領域(薄肉部)11aとの間に支持応力をキャンセルするに十分な距離を確保することができる。固定部30は、他方の分割領域T2内に位置する支持部の特定部位に一箇所設けることにより、振動領域への悪影響を回避することができる。水晶基板と、パッケージ本体や接着剤との線膨張係数が違うことにより発生した支持応力が梁部を経由して振動領域11aに伝搬して悪影響を与える不具合を、一箇所の固定部30による一点支持とすることにより解決することができる。

また、第1の凸部50を表面実装用基板側に設けて圧電基板の自由端寄りの支持部と対向配置することにより、仮に支持部が第1の凸部に接触したとしても接触部からの応力が振動領域に伝搬されて共振周波数を変動させる不具合を解消することができる。支持部を第1の凸部に接触させた状態での組付けが可能となることにより、組付け手数を低減して生産性を向上できる。また、支持部を第1の凸部と常時接触させることにより、圧電振動素子をパッケージ等に収納する際にパッケージの薄型化を達成することが可能となる。

【0044】

また、第1の凸部を配置する位置として、支持部20を構成する梁部21の特定部位と対向する表面実装用基板面を選定することにより、梁部と第1の凸部との接触部からの応力が振動領域に伝搬することを確実に防止することが可能となる。

また、表面実装用基板側に第1の凸部を設ける代わりに、表面実装用基板面と対向する支持部の適所に第1の凸部を配置することにより、支持部側に設けた第1の凸部に枕部材としての機能を発揮させるようにしてもよい。圧電振動素子を表面実装用基板面に固定する際における組付け手数の低減と、パッケージの薄型化を達成することが可能となる。

また、第1の凸部を配置する位置を支持部を構成する梁部21に選定することにより、第1の凸部と表面実装用基板との接触部から振動領域が十分に離間することとなり、振動領域への影響を回避することができる。支持部側に設けた第1の凸部を表面実装基板側に設けた第1の凸部と対面、接触させるように構成してもよい。

【0045】

また、圧電デバイスの落下時等に圧電振動素子に加わる衝撃によって圧電振動素子が捻れ方向に変形すると、いずれか一方の第1の凸部と圧電振動素子との接触部を支点として応力が発生し、梁部、或いは振動基板が折損する虞がある。本発明では、振動基板の変形時にその自由端と接触して緩衝する第2の凸部を設けたので、折損の発生を防止できる。

また、第1の凸部の設置箇所は、梁部の先端部よりも第2の凸部寄りの部位と対向する表面実装用基板面に設けてもよい。

また、第1の凸部の設置箇所は、梁部の先端部よりも第2の凸部寄りの部位に設けてもよい。

【0046】

次に、本発明に係る圧電デバイスとして上記実施形態では、圧電振動子(水晶振動子)を例示したが、圧電振動子に発振回路を組み付けた構造の圧電発振器にも本発明を適用することができる。

即ち、図8(a)中に破線で示したように水晶振動素子2の直下に形成されるスペースを利用して発振回路を構成するIC部品(電子部品)60をパッケージ本体4上に搭載することにより水晶発振器を構築することができる。

本発明の圧電振動子1と、発振回路を搭載したIC部品(半導体素子)60と、パッケージ3と、を備えた圧電発振器を構成すると、小型、低背化した低コストの圧電発振器が得られるという効果がある。

或いは、上記スペース内に配置する電子部品として、IC部品60に代えて、サーミスター(感温素子)、コンデンサー、リアクタンス素子等のチップ部品を配置することによって、電子部品付きの水晶振動子(圧電デバイス)を構築してもよい。

このように水晶振動子に対して、種々の電子部品を付加したユニットを構築することにより、多種類の圧電デバイスを得ることができる。

特に、電子部品として、サーミスター、コンデンサー、リアクタンス素子、半導体素子のうちの何れかを選定することにより、ユーザーの多用な需要を満たすことが可能となる。

【0047】

次に、図9は本発明の水晶振動素子(圧電振動素子)を用いた水晶発振器の他例を示す縦断面図である。なお、図1と同一箇所には同一符号を付してある。

この水晶発振器を構成するパッケージ3は、パッケージ本体4の外底面に環状の外周壁70を一体化した略H型の構成を備えており、パッケージ本体4の外底面に発振回路を構成するIC部品(半導体素子)60を搭載している。

外周壁70の底面には実装端子71が設けられ、外周壁70の内側に形成されるパッケージ本体の外底面に形成した外部パッド72には、IC部品60上の電極61がボンディングワイヤーWによって接続されている。

なお、IC部品60に代えて、サーミスター(感温素子)、コンデンサー、リアクタンス素子等のチップ部品を配置することによって、電子部品付きの水晶振動子(圧電デバイス)を構築してもよい。

このように水晶振動子に対して、種々の電子部品を付加したユニットを構築することにより、多種類の圧電デバイスを得ることができる。

特に、電子部品として、サーミスター、コンデンサー、リアクタンス素子、半導体素子のうちの何れかを選定することにより、ユーザーの多用な需要を満たすことが可能となる。

【0048】

次に、図10は本発明の水晶振動素子を用いた水晶発振器の構成を示す縦断面図である。なお、図1と同一箇所には同一符号を付してある。

この水晶発振器(圧電発振器)では、パッケージ本体4の外底面に設けた各底部端子4cと実装基板80上のパッド81との間を電極球によって電気的機械的に接続している。更に、実装基板80の中央に発振回路を構成するIC部品(半導体素子)60を搭載した状態で、実装基板上面、パッケージ3の外周面全体をモールド材85により被覆している。符号82は実装端子である。

なお、IC部品60に代えて、サーミスター(感温素子)、コンデンサー、リアクタンス素子等のチップ部品を配置することによって、電子部品付きの水晶振動子(圧電デバイス)を構築してもよい。

このように水晶振動子に対して、種々の電子部品を付加したユニットを構築することにより、多種類の圧電デバイスを得ることができる。

特に、電子部品として、サーミスター、コンデンサー、リアクタンス素子、半導体素子のうちの何れかを選定することにより、ユーザーの多用な需要を満たすことが可能となる。

【0049】

次に、図11(a)及び(b)は本発明の他の実施形態に係る水晶振動素子(圧電振動素子)の構成を示す平面図、及びA−A断面図である。なお、図1等の実施形態に示した水晶振動素子と同一部分には同一符号を付してある。

この実施形態に係る水晶振動素子2は、矩形の振動基板11の一つの主面の中央部に、例えば、矩形の凹陥部14を形成することによって凹陥部の底面に薄肉の振動領域(薄肉部)11aを形成し、且つ振動領域11aの四辺に沿って厚肉部13を一体化した構成を備えている。尚、薄肉部の外形を矩形としたが、これに限定するものではなく、台形、6角形、等、任意に設定することが可能であることはいうまでもない。

この水晶振動素子2を、図1乃至図10に夫々示した各実施形態における支持構造によってパッケージ本体上に搭載することによって、支持応力や外力によって梁部が折損するという不具合を解消することができる。

【0050】

次に、図12(a)及び(b)は本発明の他の実施形態に係る水晶振動素子(圧電振動素子)の構成を示す平面図、及びA−A断面図である。なお、図1等の実施形態に示した水晶振動素子と同一部分には同一符号を付してある。

この実施形態に係る水晶振動素子2は、矩形の振動基板11の薄肉の振動領域(薄肉部)11aの一辺、本例ではx軸に沿った一辺だけを厚肉部13によって支持し、他の3辺は薄肉状となっている。

この水晶振動素子2を、図1乃至図10に夫々示した各実施形態における支持構造によってパッケージ本体上に搭載することによって、支持応力や外力によって梁部が折損するという不具合を解消することができる。

【0051】

次に、図13(a)及び(b)は本発明の他の実施形態に係る水晶振動素子(圧電振動素子)の構成を示す平面図、及びA−A断面図である。なお、図1等の実施形態に示した水晶振動素子と同一部分には同一符号を付してある。

上記の全ての実施形態では、薄肉の振動領域(薄肉部)11aと厚肉部13を有した振動基板11のx軸に沿った一辺を振動基板の基端部11Aとして、この基端部に支持部20との第1の連結部25を設けている。これに対して、本実施形態ではz′に沿った一つの厚肉部13を振動領域の基端部11Aとし、この基端部に支持部20との第1の連結部25を設けている。

【0052】

また、矩形の振動領域11aのx軸に沿った一辺を除いた3辺を厚肉部13により保持一体化することによって、x軸に沿った前記一辺は一方の梁部21と対向している。

この水晶振動素子2を、図1乃至図10に夫々示した各実施形態における支持構造によってパッケージ本体上に搭載することによって、支持応力や外力によって梁部が折損するという不具合を解消することができる。

なお、上記各実施形態では、逆メサ型の振動基板11の一端寄りの部位から振動基板を挟むように二本のアーム状の梁部を線対称に突出させた構成を備えた応力フリータイプの水晶振動素子を基板上に片持ち支持するに際して、環状の連結された二本の梁部の第2の連結部22を基板上に固定するようにした例を示したが、平板状、即ち短冊状の振動基板を備えた応力フリータイプの水晶振動素子を同様の支持構造によって基板上に支持した場合にも、支持応力や外力によって梁部が折損するという不具合を解消することができる。

また、上記実施形態では水晶振動素子を搭載する手段として上面に凹所4aを有した表面実装用の基板(パッケージ本体)4を例示したが、平坦な基板の表面に水晶振動素子を搭載し、この水晶振動素子を含む基板表面上の空間を逆椀状の金属蓋によって気密封止したタイプであってもよい。或いは機器のマザーボード(基板)上に水晶振動素子を直接搭載するように構成してもよい。

【符号の説明】

【0053】

1…圧電デバイス(水晶振動子)、2…水晶振動素子(圧電振動素子)、2a…基端部、2a…固定側端部、3…パッケージ、4…パッケージ本体(基板)、4a…凹所、4b…実装端子、4A…表面実装用基板、4B…キャップ、5…リッド、6…素子搭載パッド、7…導電性接着剤、L1…対称軸、L2…中心線、T1、T2…分割領域、10…圧電基板(水晶基板)、11…振動基板、11A…基端部、11B…自由端、11a…振動領域(薄肉部)、12…スリット、13…厚肉部、14…凹陥部、20…支持部、21…梁部、21a…基端部、21b…先端部、22…連結梁部(第2の連結部)、25…連結部、26…突出部、30…固定部、31…素子搭載パッド、45…励振電極、46…リード電極、46a、46b…端部、50…第1の凸部、51…第2の凸部、55…第1の凸部、60…IC部品(半導体素子)、61…電極、70…外周壁、71…外部端子、72…外部パッド、80…実装基板、81…パッド、82…実装端子、85…モールド材

【技術分野】

【0001】

本発明は、振動基板の一端縁寄りの部位から二本のアーム状の梁部を対称に突出させた圧電基板を備えた圧電振動素子を基板上に片持ち支持した構造の圧電デバイスの改良に関し、例えば表面実装用基板上に圧電振動素子を接着固定した場合に衝撃等によって発生し易い梁部の折損を解決することができる圧電デバイスに関する。

【背景技術】

【0002】

水晶振動素子等の圧電振動素子は、水晶振動子(圧電振動子)、水晶発振器(圧電発振器)等の圧電デバイスに組み込まれて使用される。圧電振動素子は、目標とする共振周波数を得る為に好適な厚肉の振動部を有した圧電基板に励振電極やリード電極等を構成する金属膜を蒸着等によって形成した構成を備えている。

表面実装型の圧電振動子は、セラミック等の絶縁材料から成るパッケージの凹所内に素子搭載パッドを設け、この素子搭載パッド上に塗布した導電性接着剤により圧電振動素子の一端部を接着して片持ち梁状態で支持してから、パッケージ凹所を金属蓋等のリッドにより気密封止した構成を有している。

【0003】

ところで、表面実装型圧電振動子の小型化、低背化が進むに連れてパッケージ凹所内における圧電振動素子の収納スペースが減少し、素子搭載パッド上に接続固定された圧電振動素子の一端部とは反対側の自由端部と凹所内底面との間のギャップ、或いは圧電振動素子の自由端部とリッドとの間のギャップが狭小化し易くなっている。

このようにパッケージの小容積化が進む中で、従来のように圧電振動素子面が凹所内底面と平行な水平姿勢となるように、或いは自由端部がリッド側に上向き傾斜するように搭載しようとすると、搭載時の搭載角度の僅かな上下方向への傾斜、導電性接着剤の硬化時の応力による影響等によって圧電振動素子の自由端部が凹所内底面、或いはリッド下面に接触し、圧電振動素子の共振周波数が変動するという不具合があった。また、完成品としての圧電デバイスに落下衝撃が加わった時にも圧電振動素子は振動して面方向へ撓みを起こすが、このとき圧電振動素子の自由端部がパッケージ本体内底面、或いはリッドに衝突すると、その瞬間に振動数が変化してずれを起こしたり、破損する虞がある。

【0004】

特許文献1には、短冊状の圧電基板の中央部に設けた励振電極膜の外周にコ字状のスリットをくり抜き形成することにより、励振電極膜を備えた振動基板と、該振動基板の両側方向に夫々離間した細幅の腕部を形成し前記振動基板を枠で囲繞することにより、この振動基板の一方の端部を自由端とすると共に、前記振動基板の他方の端部を前記枠と連結し、前記枠の前記自由端に対向する部位と、前記振動基板の前記他方の端部を、それぞれパッケージの内底面に固定する両持ち支持でありながら、前記振動基板の一方の端部を自由端とすることができ、前記他方の端部に向けて夫々励振電極膜からリード電極を導出した応力フリータイプの圧電振動素子が開示されている。これによって、あたかも圧電振動素子の一端部だけをパッケージに設けた素子搭載パッド上に接着剤により固定する片持ち梁状の支持を行ったようにすることができ、固定部から振動基板の振動部に伝達されようとする支持応力をスリットにより遮断、緩和することができるため、圧電振動素子をパッケージに固定する際や、圧電振動素子をパッケージ内に封止する際の応力、温度変化、外力に対して周波数の安定度を高めることができる旨が記載されている。

また、特許文献2には、圧電振動素子をパッケージ内に片持ち支持した際に、支持部にて発生する支持応力が励振部に伝達されることを防止するために圧電振動素子にスリットを設けた構成が開示されている。

しかし、特許文献1、2に開示された従来技術にあっては、スリットの存在によって圧電基板に形成される幅の細い部位の機械的強度が低下しているため、落下等による衝撃が加わった際に細くなった部分が折れやすいという欠点がある。特に、衝撃によって捻り方向へ圧電振動素子が変形し易いため、幅の細い部分が更に折れ易くなる。

特許文献3には、パッケージ内に片持ち支持した圧電振動素子の自由端部と対面するパッケージ本体内底面部分に枕部材を突設することにより、衝撃によって圧電振動素子がその厚み方向に振れた際に枕部材との接触によって衝撃を吸収緩和して耐衝撃性を向上するようにした技術が開示されている。

特許文献1、2に示したスリットを有した応力フリータイプの圧電振動素子の耐衝撃性を高めつつ、薄型化されたパッケージ内に収納可能とするために、パッケージ内に片持ち支持した圧電振動素子の振動基板の自由端部に対応するパッケージ本体部位に特許文献3に開示された如き枕部材を突出させることも考えられる。

【0005】

しかし、薄型化されたパッケージ内において、圧電振動素子の振動基板の自由端部と枕部材との間に微小間隔を保持しつつ支持することは難しく、振動基板が枕部材と常時接触した状態になると、モリブデン等の金属材料から成る枕部材との間の熱膨張係数の違い等によって接触部から振動基板に対して新たな応力が加わってその周波数を変動させる虞がある。また、パッケージに枕部材を設けた場合には、製造段階において、振動基板の自由端部が枕部材と常時接触することがないように適切な間隔を確保するために厳密なギャップコントロールが必要となり、製造手数の増大、不良品発生率の増大、生産性の低下をもたらす虞がある。

つまり、折角、パッケージと圧電振動素子との固定部からの支持応力を解消する構造の圧電振動素子を用いながら、枕部材との間の接触部からの応力により共振周波数に変動がもたらさせるのでは、応力フリータイプとする意味が薄まる。

従って、パッケージの薄型化に対応しながら、特許文献1、2に開示されたスリットを備えた圧電振動素子の耐衝撃性を高めることはこれまで極めて難しいとされていた。

【0006】

次に、特許文献4には、上面に素子収納用の凹所を備えたケース内にATカット水晶振動素子を片持ち状態で支持するに際して、水晶振動素子の自由端部と対面する凹所内底面に設けた段差状の島部(凸部)と水晶振動素子の自由端部下面とを当接させた構造が提案されている。水晶振動素子は励振電極を搭載した矩形の振動基板と、振動基板の一端縁中央部に対して細い(くびれ状の)第1の連結部を介して連接され且つ振動基板の両側縁に沿ってコ字状に対称に延びる2つの梁部と、を有している。2つの梁部の他端部間は第2の連結部によって連結されることにより2つの梁部は全体として環状となっている。水晶振動素子は2つの梁部の端部間を連結する第2の連結部をパッケージ本体内底面に固定されている。

しかし、特許文献4において、島部が支持するのは前記第1の連結部を回避した両梁部の基端部のみとなっているため、細い第1の連結部に応力が集中し易い構造となっており、パッケージと圧電振動素子との固定部からの支持応力や衝撃によって第1の連結部が折損し易くなっている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平05−226963号公報

【特許文献2】特開平09−326667号公報

【特許文献3】特開平03−88373号公報

【特許文献4】特開平10−256867号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

以上のように短冊状の圧電基板の両主面の中央部に設けた励振電極膜の外周側にコ字状のスリットを貫通形成することにより、励振電極膜を備えた振動基板と、振動基板の両側方に対称形状となるように離間配置された2つの細幅の腕部と、を形成した応力フリータイプの圧電振動素子にあっては、振動基板の自由端部とは反対側の基端部をパッケージに接着して片持ち支持した場合に、衝撃によって腕部が破損し易くなるという問題があった。また、このタイプの圧電振動素子の耐衝撃性を高めるために、圧電振動素子の自由端部と対面するパッケージ本体部位に枕部材を突設することも考えられるが、この場合には周波数の変動を防止するために両者を非接触に保持する必要がある。しかし、薄型化されたパッケージ内で圧電振動素子の自由端部と枕部材との間のギャップを厳密にコントロールすることは難しく、生産性の低下を招く原因となっていた。

本発明は上記に鑑みてなされたものであり、所謂逆メサ型の振動基板の一端縁寄りの部位から振動基板を挟むように二本のアーム状の梁部を線対称に突出させた構成を備えた応力フリータイプの圧電振動素子を表面実装用のパッケージ内に片持ち支持する場合に、従来のように振動基板の自由端部とは反対側の基端部をパッケージに接着固定するのではなく、振動基板から十分に離間した両梁部(支持部)の適所をパッケージに固定することによって固定部と振動基板との間に梁部を介在させて、固定部で発生する支持応力が振動基板に影響を与えないように構成した圧電デバイスを提供することを目的としている。

また、圧電振動素子の自由端部と対面するパッケージ面に枕部材を配置した場合に、振動基板と枕部材との厳密なギャップコントロールを不要として生産性を高めることを目的としている。

【課題を解決するための手段】

【0009】

本発明は、上記の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0010】

[適用例1]本発明の圧電デバイスは、水晶の結晶軸である、電気軸としてのx軸と、機械軸としてのy軸と、光学軸としてのz軸と、からなる直交座標系の前記x軸を中心として、前記z軸を前記y軸の−y方向へ傾けた軸をz′軸とし、前記y軸を前記z軸の+z方向へ傾けた軸をy′軸とし、前記x軸と前記z′軸に平行な面で構成され、前記y′軸に平行な方向を厚みとするATカット水晶基板からなり、前記y´軸方向を厚み方向とする圧電基板と、前記圧電基板の両主面の振動領域に表裏で対向するように配置された励振電極と、前記各励振電極から夫々延在されたリード電極と、前記圧電基板を搭載する基板と、を備える圧電デバイスであって、前記圧電基板が、前記振動領域を構成する薄肉部と、該薄肉部の周縁の少なくとも一部に設けられ該薄肉部の厚みよりも厚い厚肉部と、を有した振動基板と、前記振動基板の一方の端部を自由端とし、当該振動基板の前記自由端と対向する端部を他方の端部とし、前記他方の端部寄りの前記振動基板の部位に連結されて該振動基板を支持する支持部と、当該支持部を前記基板に固定するための固定部と、を有し、前記支持部は、前記主面と平行な面内で前記振動基板を挟むように、前記自由端から前記他方の端部に向かう方向に沿って延び、且つ前記振動基板から離間して配置された二つの梁部と、前記振動基板における前記他方の端部側にある当該二つの梁部の夫々の一方の端部と前記振動基板の前記部位とを連結する第1の連結部と、を有し、前記二つの梁部は当該梁部の他方の端部が前記自由端を越えて延在され、当該延在された前記二つの梁部を第2の連結部により連結され、前記固定部は、前記第2の連結部に設けられ、且つ前記基板に対して固定部材により1点支持により固定され、前記固定部よりも前記振動基板の前記他方の端部寄りの前記梁部の特定部位と対向する前記基板の一主面に第1の凸部を設けた、ことを特徴とする。

【0011】

従来の支持応力フリータイプの圧電振動素子を備えた圧電デバイスにあっては、振動基板の自由端部とは反対側の端部に固定部を設けていた。このため、基板と圧電基板との固定部が振動基板の振動領域と直近となっており、固定部からの支持応力が振動領域に影響を与えて共振周波数に影響を与えることがあった。また、この不具合に対処するために、2つの梁部を基板に夫々固定する構成を採用することがあったが、絶縁基板や固定部材との線膨張係数の違いにより支持応力が振動領域に悪影響を及ぼしたり、外力により梁部が折損することがあった。本発明では、逆メサ型振動基板の自由端部寄りの支持部中央部に一箇所だけ固定部を設けたので、固定部と振動領域との間に支持応力をキャンセルするに十分な距離を確保することができる。固定部は、他方の分割領域内に位置する支持部の特定部位に設けることにより、振動領域への悪影響を回避することができる。また、第1の凸部を基板側に設けて圧電基板の自由端寄りの支持部と対向配置することにより、仮に支持部が第1の凸部に接触したとしても接触部からの応力が振動領域に伝搬されて共振周波数を変動させる不具合を解消することができる。また、支持部を第1の凸部に接触させた状態での組付けが可能となることにより、組付け手数を低減して生産性を向上できる。また、支持部を第1の凸部と常時接触させることにより、圧電振動素子をパッケージ等に収納する際にパッケージの薄型化を達成することが可能となる。

【0012】

[適用例2]本発明に係る圧電デバイスは、前記二つの梁部の延びる方向は、前記z´軸に平行な方向であることを特徴とする。

【0013】

このような構成を採用することにより、逆メサ型の振動基板の特性を最大限に発揮させることが可能となる。

【0014】

[適用例3]本発明に係る圧電デバイスは、前記基板の一方の主面には、前記振動基板の自由端と対向する部分に第2の凸部を備えたことを特徴とする。

【0015】

圧電デバイスの落下時等に圧電振動素子に加わる衝撃によって圧電振動素子が捻れ方向に変形すると、いずれか一方の第1の凸部と圧電振動素子との接触部を支点として応力が発生し、梁部、或いは振動基板が折損する虞がある。本発明では、振動基板の変形時にその自由端と接触して応力を緩衝する第2の凸部を設けたので、折損の発生を防止できる。

【0016】

[適用例4]本発明に係る圧電デバイスは、前記第2の凸部は、前記振動基板の自由端の両側端部に対向するように、前記基板の一方の主面に夫々設けられていることを特徴とする。

【0017】

第2の凸部の形成位置は、種々選定可能である。

【0018】

[適用例5]本発明に係る圧電デバイスは、一方の前記リード電極は、前記固定部まで延在されて、前記基板に設けた2つの電極パッドのうちの一方の電極パッドと前記固定部材により電気的機械的に接続され、他方の前記リード電極は他方の電極パッドとワイヤーで電気的に接続されていることを特徴とする。

【0019】

2つのリード電極は全て固定部において基板に接続してもよいが、一方のリード電極を固定部にて電気的機械的に接続し、他方のリード電極は他の部位で電気的に接続してもよい。

【0020】

[適用例6]本発明に係る圧電デバイスは、少なくとも一以上の電子部品を備えてなることを特徴とする。

【0021】

圧電振動子に対して、種々の電子部品を付加したユニットを構築することにより、多種類の圧電デバイスを得ることができる。

【0022】

[適用例7]本発明に係る圧電デバイスは、前記電子部品が、サーミスター、コンデンサー、リアクタンス素子、半導体素子のうちの何れかであることを特徴とする。

【0023】

圧電振動子に対してこれらの電子部品を付加したユニットを構築することにより、ユーザーの多用なニーズを満たすことが可能となる。

【図面の簡単な説明】

【0024】

【図1】(a)乃至(d)は本発明に係る圧電デバイスの一例としての水晶振動子の外観斜視図、縦断面図、要部平面図、及び水晶振動素子の構成を示す斜視図である。

【図2】(a)及び(b)はパッケージ本体の平面図、及びパッケージの正面縦断面図である。

【図3】水晶の結晶軸xyzと、ATカット水晶基板との関係を説明するための図である。

【図4】(a)及び(b)は本発明の他の実施形態に係る水晶振動素子の構成を示す平面図である。

【図5】(a)(b)及び(c)は本発明の他の実施形態に係る圧電デバイスとしての水晶振動子(圧電振動子)の要部平面図、水晶振動素子が水平搭載された状態を示す要部縦断面図、及び水晶振動素子が斜め搭載された状態を示す要部縦断面図である。

【図6】(a)(b)及び(c)は図5の変形実施形態に係る圧電デバイスの要部平面図、水晶振動素子が水平搭載された状態を示す要部縦断面図、及び水晶振動素子が斜め搭載された状態を示す要部縦断面図である。

【図7】(a)及び(b)は本発明の他の実施形態に係る水晶振動子の構成を示す要部平面図、及び縦断面図である。

【図8】(a)及び(b)は本発明の他の実施形態に係る水晶振動子の縦断面図、及び要部平面図である。

【図9】本発明の水晶振動素子(圧電振動素子)を用いた水晶発振器の他例を示す縦断面図である。

【図10】本発明の水晶振動素子(圧電振動素子)を用いた水晶発振器の他例を示す縦断面図である。

【図11】(a)及び(b)は本発明の他の実施形態に係る水晶振動素子(圧電振動素子)の構成を示す平面図、及びA−A断面図である。

【図12】(a)及び(b)は本発明の他の実施形態に係る水晶振動素子(圧電振動素子)の構成を示す平面図、及びA−A断面図である。

【図13】(a)及び(b)は本発明の他の実施形態に係る水晶振動素子(圧電振動素子)の構成を示す平面図、及びA−A断面図である。

【発明を実施するための形態】

【0025】

以下、本発明に係る圧電デバイスについて詳細に説明する。

図1(a)乃至(d)は本発明に係る圧電デバイスの一例としての水晶振動子の外観斜視図、要部平面図、縦断面図、及び水晶振動素子の構成を示す斜視図であり、図2(a)及び(b)はパッケージ本体の平面図、及びパッケージの正面縦断面図である。

本例に係る圧電デバイス1は、水晶振動子(圧電振動子)であり、水晶振動子1は、表面実装用のパッケージ(基板)3内に水晶振動素子2を一方の端部を自由端とし、他方の端部を1点で支持した一点支持の構成を備えている。尚、一点支持とは、水晶振動素子2を一箇所だけで基板に支持固定したことを言う。つまり、固定部30の一箇所とパッケージ(基板)の電極パッド6とを固定部材により固定し、水晶振動素子2を支持している。

パッケージ(基板)3は、セラミック等の絶縁材料から成り上面に凹所4aを有すると共に底面(裏面)に実装端子4bを備えた表面実装用のパッケージ本体(基板)4と、パッケージ本体4の凹所外周(コバール壁)の上面に固定されて凹所を封止するリッド5と、を概略備えている。

水晶振動素子2は、表裏関係にある二つの主面、及び二つの主面を連結する側面を備えた厚み滑り振動を主振動とする水晶基板(圧電基板)10と、水晶基板10の両主面の振動領域に表裏で対向するように配置された励振電極45、及び各励振電極45から水晶基板面の他の部位に引き出されたリード電極46と、を備えている。

【0026】

水晶基板10は、短冊状の水晶基材をエッチングによって加工することによって図示の如き形状に形成される。

水晶基板10は、面積の略中央部に薄肉状の振動領域11aを有する所謂逆メサ型の振動基板(励振部)11と、振動基板11の一方の端部を自由端とし、当該振動基板11の前記自由端と対向する端部を他方の端部とし、前記他方の端部寄りの前記振動基板の部位11Aに連結されて該振動基板を支持する支持部20と、支持部20をパッケージ本体4の内底面に設けた単一の素子搭載パッド6上に導電性接着剤7、或いはバンプ等の固定部材を用いて固定するための単一の固定部30と、を有する。即ち、水晶基板10は、表裏に励振電極45を備えた例えば矩形の振動領域(薄肉部)11a、及び振動領域11aの外周縁の少なくとも一辺(本例ではコ字状の3辺)に一体化された厚肉部13を有した矩形の振動基板11と、振動基板の外周にコ字状にスリット12を形成することによって振動基板11の基端部11A寄りの適所から線対称に延びて振動基板11を挟むように離間配置された支持部20と、を備え、支持部20の一端寄りの特定部位を素子搭載パッド(電極パッド)6上に固定される固定部30としている。

本例に係る水晶基板10は、水晶の結晶軸である、電気軸としてのx軸と、機械軸としてのy軸と、光学軸としてのz軸と、からなる直交座標系の前記x軸を中心として、前記z軸を前記y軸の−y方向へ傾けた軸をz′軸とし、y軸をz軸の+z方向へ傾けた軸をy′軸とし、x軸と前記z′軸に平行な面で構成され、y′軸に平行な方向を厚みとするATカット水晶基板からなり、y´軸方向を厚み方向としている。

【0027】

振動基板11は、薄肉状の振動領域(薄肉部)11aの少なくとも一辺に対して厚肉部13を一体化した所謂逆メサ型であり、z′軸に平行な辺を長辺とし、x軸に平行な辺を短辺としている。

本例に係る振動基板11は、振動領域(薄肉部)11aと、振動領域11aの3辺、即ちx軸に沿った一辺と、z′軸に沿った二辺に夫々沿ってコ字状に一体化された3本の厚肉部13と、を有する。従って、x軸と平行な他の一辺(振動基板の自由端部11B)側は開放されている。このように振動基板の一辺に厚肉部13が存在しないため、一つの厚肉部の幅寸法分だけ小型化が可能となる。

支持部20は、水晶基板10の主面と平行な面内で振動基板11を挟むように、振動基板から離間して配置された細幅帯状の二本の梁部21と、各梁部21と振動基板の基端部(厚肉部)11Aとを連結する第1の連結部25と、各梁部の延在された端部間を連結する第2の連結部(連結梁部)22と、を有する。各梁部21は、水晶基板の重心Cを通る対称軸L1を中心として互いに線対称となるように、振動基板11の両側方に位置している。

【0028】

第1の連結部25は、水晶基板10の主面と平行な面内で振動基板11の重心Cを通る一つの中心線L2を境にして二分した分割領域T1、T2のうち、いずれか一方の分割領域T1内にある振動基板の端縁(基端部11A)寄りの部位に位置している。第2の連結部22は、他方の分割領域T2内にある。本例における中心線L2は、梁部21の延びる方向と直交する方向であるが、中心Cを通り且つ水晶基板の主面と平行な面内を通る直線であれば、どのような方向へ延びる直線であってもよい。

二つの梁部21は、一方の分割領域T1から他方の分割領域T2に向けて、振動基板の自由端を越えて延在されている。即ち、各梁部21は、基端部21aが他方の分割領域T2内に位置し、各梁部21の先端部21bは一方の分割領域T1内に位置しており、固定部30は、他方の分割領域T2内に位置する梁部の特定部位(第2の連結部22)に設けられている。本例に係る各梁部21は、その基端部21a、及び先端部21bが夫々L字状に屈曲したコ字状をなしている。本例では、2つの梁部21はその基端部21a間を連結梁部(第2の連結部)22によって連結され、且つ先端部21b間を第1の連結部25により連結されているので、支持部20は全体として矩形環状をなしている。固定部30は各梁部21の基端部21aに相当する部位、即ち第2の連結部22の中央部に一箇所設けられており、固定部30には、一方(裏面側)の励振電極45から延びるリード電極46の端部46aが位置しているため、パッケージ本体側に設けた素子搭載パッド6に対して導電性接着剤7、或いは、バンプ等の固定部材によって電気的機械的に接続することができる。他方(表面側)の励振電極45から延びるリード電極46の端部46bは第2の連結部22の手前で終端しており、ボンディングワイヤーWを用いてパッケージ本体4の内底面に配置した素子搭載パッド(電極パッド)31と電気的に接続されている。

【0029】

本例の水晶振動素子2にあっては、支持部20を構成し、2つの長尺な梁部21の各々の一方の端部21aを連結する第2の連結部22の中央部に設けた固定部30と、振動基板11との間、及び前記2つの長尺な梁部21の各々と振動基板11との間には、スリット12が設けられ、前記2本の長尺な梁部21の他方の端部21bを連結する第1の連結部25が前記振動基板11の基端部11Aが接続されており、固定部30から基端部11Aまでの距離を折り返し部である前記端部21aを介して長くしているので、固定部30をパッケージ本体の凹部の内底面に配置された素子搭載パッド6に固定したときに生じる支持に起因した内部応力が振動領域11aに及ぼす影響が大幅に減殺されるように構成されている。

更に、本発明においては、支持部20の適所と対面するパッケージ本体部位に枕部材として機能する第1の凸部50を設けている構成も特徴的である。即ち、本例では、固定部30よりも振動基板の基端部11A寄りの梁部21の特定部位と対向するパッケージ本体内底面(表面実装基板面)に第1の凸部(枕部材)50を設けている。第1の凸部50は、固定部30を素子搭載パッド6上に接着固定した際に水晶振動素子の自由端部(固定側端部2aとは反対の反端側端)2bが下向きに傾斜し過ぎないように梁部21の適所と接触するストッパーとして機能する突起である。

【0030】

第1の凸部50は、セラミック等から成るパッケージ本体を焼成する前に、パッケージ本体内底面に相当する部分にスクリーン印刷によって予め印刷されるモリブデン、タングステン等の金属から構成される。水晶振動素子2を素子搭載パッド6上に固定する際には、水晶と金属との熱膨張係数差に起因して水晶基板に歪みが発生することを避けるため、梁部21(支持部20)は可能な限り第1の凸部50と離間していることが好ましいが、仮に梁部21が第1の凸部50と接触した状態で水晶振動素子が固定されたとしても、第1の凸部と梁部21との接触部は振動基板の振動領域11aから十分に離間しているため、接触部からの応力が振動領域11aの共振周波数を変動させることはない。このように本発明においては水晶振動素子を枕部材としての第1の凸部50と接触させた状態でパッケージを気密封止して製品を完成させることができるため、水晶振動素子を接着する際に第1の凸部との間のギャップコントロールを精密に行う必要がなくなり、生産性を高めることが可能となる。

なお、本発明に係る水晶基板からなる励振基板11は厚みすべり振動を主振動とするものであり、励振電極45により励振される主振動の振動変位エネルギーは、励振電極45の中央部Cにおいて最大であり、中央部Cから離反するにつれて減衰し、振動変位エネルギーが同値である部分をプロットすると、中央部Cを中心とする略相似形の複数の等力線と称される楕円が描かれる。即ち、主振動のエネルギー分布が振動領域11aの中心部Cを中心とした楕円状(図1(b)中に図示)となる。このため、励振基板11の中央近傍、即ち機械的エネルギーの最大部分から最も離れている部位と対応するパッケージ本体の凹部の内底面の基板面に第1の凸部50を設けることが、圧電効果の減少を最小に抑制し、安定した特性の維持が図る上で有効である。そのため、水晶基板がより小型化されても、特性の安定、及び圧電効果の維持が可能である。

【0031】

ATカット水晶基板10は、図3に示すように、xz平面を、x軸周りに角度θだけ回転させた平面に沿って、圧電材料(例えば、人工水晶)から切り出された平板である。ここで、例えばθ=35°15′(θ=20°〜40°)である。なお、y軸およびz軸もx軸周りにθ回転させて、それぞれy′軸およびz′軸とする。したがって、ATカット水晶基板10は、結晶軸(x,y′,z′)軸を有する。ATカット水晶基板10は、y′軸に直交するxz′面(x軸およびz′軸を含む面)が主面(励振面)となり、厚み滑り振動を主振動として振動することができる。このATカット水晶基板10を加工して、水晶基板(圧電基板)10を得ることができる。

すなわち、水晶基板10は、図3に示すように水晶の結晶軸である、電気軸としてのx軸と、機械軸としてのy軸と、光学軸としてのz軸と、からなる直交座標系のx軸を中心として、z軸をy軸の−y方向へ傾けた軸をz′軸とし、y軸をz軸の+z方向へ傾けた軸をy′軸とし、x軸とz′軸に平行な面で構成され、y′軸に平行な方向を厚みとするATカット水晶基板からなる。

【0032】

水晶基板10は、図1(d)に示すように、y′軸に平行な方向(以下「y′軸方向」ともいう)を厚み方向として、x軸に平行な方向(以下「x軸方向」ともいう)を短辺とし、z′軸に平行な方向(以下「z′軸方向」ともいう)を長辺とする矩形の形状を有する。

なお、本例では、梁部21の先端部(固定部30から最も離間した部位)21bに相当するパッケージ本体部位に第1の凸部50を突設した例を示したが、各梁部21の先端部よりも固定部30寄りの部位に相当するパッケージ本体部位に第1の凸部50(図1(b)中に破線図示)を設けたとしても、第1の凸部50と梁部との接触部からの接触応力が振動領域11aに伝搬することをキャンセルする効果を十分に発揮することができる。つまり、第1の凸部50と梁部との接触部からの接触応力は、梁部及び第1の連結部25で完結し、振動領域11aに伝搬することがない。但し、第1の凸部50を各梁部21に対応するパッケージ本体部位に夫々設ける場合には、各第1の凸部50の位置は、各梁部21の長手方向に沿った同一位置となるようにする。このように各梁部21の長手方向同一位置にある第1の凸部50の緩衝作用によって、水晶振動子1に衝撃が加わった際における各梁部の折損を効果的に防止することができる。

なお、第1の連結部25の中間部と対面するパッケージ本体部位に第1の凸部50を一個だけ設けても、同様に連結部と第1の凸部50との接触部に発生する応力が振動領域11aに与える影響を少なくすることができる。

要するに、パッケージ本体側(表面実装用基板側)に設ける第1の凸部50は、水晶振動素子2の支持部20を構成する各梁部21の任意の部位と対向する位置、或いは第1の連結部25の任意の部位と対向する位置に設けることができる。

【0033】

以上のように支持部20の適所と対面するパッケージ本体部位に第1の凸部50を設けたことにより、水晶振動素子2をパッケージに搭載する際に水晶振動素子と第1の凸部50との接触の有無、ギャップを厳密にコントロールする必要がなくなる。特に、水晶振動素子を第1の凸部と接触させても支障がないため、パッケージの薄型化を実現することができる。即ち、水晶振動素子を第1の凸部50と接触させないために水晶振動素子は水平に(パッケージ本体内底面と平行に)搭載するが、水平搭載を意図した場合であっても実際にはその自由端部はパッケージ本体内底面側、或いはリッド側の何れかに傾いて固定されることがある。この搭載角度のバラツキを予め考慮してパッケージの内部高さは大きめに設計されているが、水晶振動素子が第1の凸部50と接触してもよいことになれば、リッド側への傾斜を全く考慮する必要がなくなり、パッケージを薄型化することができ、水晶振動子をより低背化することができる。

【0034】

次に、図4(a)(b)は何れも本発明の他の実施形態に係る水晶振動素子の構成を示す平面図である。

まず、図4(a)の水晶振動素子2は、第1の連結部25を間に挟んで振動基板11と反対側に突出部26を備えた構成を有している。換言すれば、振動基板11の基端部側の両側縁から夫々L字状に梁部21を突出させた構成を有している。要するに、梁部21の先端部21bの位置は図1の実施形態のように振動基板の基端縁と同等の位置であってもよいし、図4(a)のように振動基板の基端縁よりも自由端部11B寄りの両側縁であってもよい。このように構成した水晶振動素子2の支持部20の一部、例えば両梁部21の基端部21aを固定部30としてパッケージ本体に接着固定して片持ち梁状に支持した場合には、固定部30からの支持応力が振動基板の振動領域(薄肉部)11aに影響を及ぼすことが無く、共振周波数の変動は発生しなかった。また、固定部30よりも振動基板の基端部11A寄りの梁部21の特定部位と対向するパッケージ本体内底面(表面実装基板面)に第1の凸部(枕部材)50、或いは後述する第2の凸部51を設けることにより、第1の凸部と水晶基板の自由端部とが接触した場合であっても、接触部からの応力が振動領域11aに悪影響(共振周波数の変動)を及ぼすことがないことが確認できた。

【0035】

次に、図4(b)の水晶振動素子2は、第1の連結部25の幅を振動基板11の基端部11Aの幅よりも狭くしている。換言すれば、水晶基板面に形成したコ字状のスリット12の2つの端部をL字状に屈曲させることにより、幅の狭い第1の連結部25を形成した構成を備えている。このように構成した水晶振動素子2の支持部20の一部、例えば両梁部21の基端部21aをパッケージ本体に接着固定して片持ち梁状に支持した場合には、固定部30からの支持応力が振動基板の振動領域11aに影響を及ぼすことは無く、共振周波数の変動は発生しなかった。また、固定部30よりも振動基板の基端部11A寄りの梁部21の特定部位と対向するパッケージ本体内底面(表面実装基板面)に第1の凸部(枕部材)50を設けることにより、第1の凸部と水晶基板の自由端部とが接触した場合であっても、接触部からの応力が振動領域11aに悪影響を及ぼすことがないことが確認できた。

【0036】

次に、図5(a)(b)及び(c)は本発明の他の実施形態に係る圧電デバイスとしての水晶振動子(圧電振動子)の要部平面図、水晶振動素子が水平搭載された状態を示す要部縦断面図、及び水晶振動素子が斜め搭載された状態を示す要部縦断面図である。

この実施形態に係る水晶振動子1は、振動基板11の自由端11Bと対向(対面)するパッケージ本体内底面(表面実装用基板面)の部位に第2の凸部51を備えた構成が特徴的である。

第2の凸部51が存在しない場合には、落下衝撃により水晶振動素子が捻れ応力を受けた時に、2つの第1の凸部50のうちの一方の第1の凸部50を支点として梁部21や振動基板11が折れる虞があるが、第2の凸部51が存在する場合には衝撃によって水晶振動素子が捻れ方向へ変形しようとしても第2の凸部51が振動基板11の自由端11Bと接触して変形にストップをかけることができるため、梁部、或いは振動基板の折損を防止できる。

【0037】

また、本実施形態では振動基板11と支持部とを連結する第1の連結部25が、特許文献4のような細いくびれ状になっていないため、第1の連結部25が固定部30に発生する応力や、振動、衝撃によって折損することが防止されている。逆に言えば、第1の連結部25が細いくびれ状になっている場合には、折損し易くなる。しかし、第2の凸部51によって振動基板11の自由端部下面を支持可能に構成することにより、図4(b)に示すような第1の連結部25を細いくびれ状に構成したとしても、折損する虞を大幅に低減することができる。

なお、図5(b)に示すように第2の凸部51は常時において振動基板11と非接触状態に保つのが好ましいが、素子搭載パッド6上に水晶振動素子2の一端部を導電性接着剤7上に乗せて接着するため、導電性接着剤の厚み分だけ水晶振動素子の基端部2aの高さを確保することができる。このため、図5(c)のように水晶振動素子の自由端部2bを第1の凸部50上に接触させたとしても、図示のように第2の凸部51と振動基板11との接触を回避することができる。

【0038】

これを更に詳述すれば、パッケージの製造時には、焼成前にパッケージ本体内底面(セラミックシート)上にスクリーン印刷によって素子搭載パッド6、第1の凸部50、及び第2の凸部51を構成するモリブデン、タングステン等の金属ペーストを印刷し、これを焼成によって硬化させる。更に、電界メッキによって、素子搭載パッド6用の金属部分の表面にだけ、ニッケルメッキ層(約10μm)、金メッキ層(約0.5μm)を順次形成する。このため、素子搭載パッド6の高さは第1及び第2の凸部50、51よりも約10μm高くなっている。ここで、素子搭載パッド6の高さに更に導電性接着剤7の厚み分が加わるため、水晶振動素子2の基端部2aの高さを十分に確保することができ、その結果、振動基板11と第2の凸部51との常時接触を確実に回避することが可能となる。

なお、図5の実施形態では、第1の凸部50を支持部20の先端部寄り位置(梁部の先端部寄り位置)と対向するパッケージ本体部位に設けた例を示したが、これは一例に過ぎない。即ち、図5(a)中に破線で示すように、第1の凸部50を、第2の凸部51と第1の連結部25との間の領域内に位置する各梁部21の特定部位と対向するパッケージ本体部位に配置してもよい。つまり、第1の凸部50は、支持部20の先端部寄り位置よりも固定部寄り位置に配置しても、枕部材としての機能を発揮することができる。

また、図5の実施形態に係る水晶振動子の構造は、図4(a)(b)に夫々示した水晶振動素子の支持構造にも適用することができる。

【0039】

次に、図6(a)(b)及び(c)は図5の変形実施形態であり、第2の凸部51を薄肉の振動領域11aを回避した厚肉部13の下面のみと対面するパッケージ本体上面に配置した構成が特徴的である。

このように構成することにより、第2の凸部51との接触により周波数の変動をもたらす虞がある薄肉の振動領域11aへの悪影響がなくなるので、周波数の安定化が期待できる。

【0040】

次に、図7(a)及び(b)は本発明の他の実施形態に係る水晶振動子1の構成を示す要部平面図、及び縦断面図である。

この実施形態に係る水晶振動子1は、第1の凸部55を、パッケージ本体内底面(表面実装用基板面)と対向する支持部20の特定部位に設けた構成が特徴的である。換言すれば、第1の凸部50をパッケージ本体内底面ではなく、パッケージ本体内底面と対向する水晶振動素子の支持部20に設けたものである。

本例における第1の凸部55の形成位置としては、各梁部21の先端部21bに相当する部位(二箇所)を例示しているが、梁部の先端部21b間に位置する第1の連結部25の下面に一個設けても良い。

第1の凸部55を水晶振動素子の支持部20に形成するには、エッチングによる製造方法が適している。即ち、水晶基板10の加工前の母材として支持部20と第1の凸部55とを合わせた厚みを有した水晶板を用意し、この水晶板に所要のマスクを施してエッチングを行うことにより、第1の凸部55に相当する部位を厚く加工する。振動基板11の振動領域(薄肉部)11aについては所望の共振周波数を得るのに必要な肉厚に設定するために十分な程度にエッチングを行えばよい。

【0041】

本実施形態によれば、梁部21下面の適所、或いは第1の連結部25の中央部下面に、枕部材として機能する第1の凸部55を突設したことにより、仮に第1の凸部55がパッケージ本体内底面に接触した状態で水晶振動素子が固定されたとしても、第1の凸部55とパッケージ本体内底面との接触による応力が振動基板の振動領域11aに悪影響を及ぼして共振周波数を変動させる虞がなくなる。このため、水晶振動素子をパッケージ本体に搭載する際のギャップコントロールが不要、或いは容易となり、製造手数を低減して量産性を高めることができる。

なお、第1の連結部25の中間部に第1の凸部55を一個だけ設けても、同様に第1の凸部55とパッケージ本体内底面との接触部に発生する応力が振動領域11aに与える影響を少なくすることができる。或いは、両梁部21と第1の連結部25に跨って延在する長尺の第1の凸部55を設けても良い。

なお、図7の実施形態に係る水晶振動子の構造は、図4(a)(b)に夫々示した水晶振動素子の支持構造にも適用することができる。

【0042】

次に、図8(a)及び(b)は本発明の他の実施形態に係る水晶振動子の縦断面図、及び要部平面図であり、この実施形態では、パッケージ3を構成する表面実装用基板4Aの上面に設けた第1の凸部50と、逆メサ型の水晶振動素子2の支持部20側に設けた第1の凸部55を併用している。例えば、表面実装用基板4A側には図1に示したように両梁部21に対向する部位に第1の凸部50を設ける一方で、水晶振動素子には第1の凸部50と対面する位置に第1の凸部55を設ける。このように構成した結果、水晶振動素子2がパッケージ本体側に傾斜した際に、第1の凸部55が第1の凸部50と接触することとなるが、接触部の応力は振動領域11aに伝搬されることがない。即ち、この場合にも、図1の実施形態、或いは図7の実施形態と同様な効果を得ることができる。

なお、この実施形態に係るパッケージ3は、平板状の表面実装用基板4Aの上面を包囲するように逆椀形のキャップ4Bを被せた構成を備えている。上記各実施形態に係る水晶振動素子はこのタイプのパッケージ3にも適用することができる。

図8の実施形態に係る水晶振動子の構造は、図4(a)(b)に夫々示した水晶振動素子の支持構造にも適用することができる。

【0043】

以上説明したように本発明の圧電デバイスにあっては、従来の支持応力フリータイプの圧電振動素子を備えた圧電デバイスのように振動基板の自由端部とは反対側の端部に固定部を設けない。本発明では、振動基板の自由端部11B寄りの支持部20の中央部に固定部30を一箇所設けたので、固定部と振動領域(薄肉部)11aとの間に支持応力をキャンセルするに十分な距離を確保することができる。固定部30は、他方の分割領域T2内に位置する支持部の特定部位に一箇所設けることにより、振動領域への悪影響を回避することができる。水晶基板と、パッケージ本体や接着剤との線膨張係数が違うことにより発生した支持応力が梁部を経由して振動領域11aに伝搬して悪影響を与える不具合を、一箇所の固定部30による一点支持とすることにより解決することができる。

また、第1の凸部50を表面実装用基板側に設けて圧電基板の自由端寄りの支持部と対向配置することにより、仮に支持部が第1の凸部に接触したとしても接触部からの応力が振動領域に伝搬されて共振周波数を変動させる不具合を解消することができる。支持部を第1の凸部に接触させた状態での組付けが可能となることにより、組付け手数を低減して生産性を向上できる。また、支持部を第1の凸部と常時接触させることにより、圧電振動素子をパッケージ等に収納する際にパッケージの薄型化を達成することが可能となる。

【0044】

また、第1の凸部を配置する位置として、支持部20を構成する梁部21の特定部位と対向する表面実装用基板面を選定することにより、梁部と第1の凸部との接触部からの応力が振動領域に伝搬することを確実に防止することが可能となる。

また、表面実装用基板側に第1の凸部を設ける代わりに、表面実装用基板面と対向する支持部の適所に第1の凸部を配置することにより、支持部側に設けた第1の凸部に枕部材としての機能を発揮させるようにしてもよい。圧電振動素子を表面実装用基板面に固定する際における組付け手数の低減と、パッケージの薄型化を達成することが可能となる。

また、第1の凸部を配置する位置を支持部を構成する梁部21に選定することにより、第1の凸部と表面実装用基板との接触部から振動領域が十分に離間することとなり、振動領域への影響を回避することができる。支持部側に設けた第1の凸部を表面実装基板側に設けた第1の凸部と対面、接触させるように構成してもよい。

【0045】

また、圧電デバイスの落下時等に圧電振動素子に加わる衝撃によって圧電振動素子が捻れ方向に変形すると、いずれか一方の第1の凸部と圧電振動素子との接触部を支点として応力が発生し、梁部、或いは振動基板が折損する虞がある。本発明では、振動基板の変形時にその自由端と接触して緩衝する第2の凸部を設けたので、折損の発生を防止できる。

また、第1の凸部の設置箇所は、梁部の先端部よりも第2の凸部寄りの部位と対向する表面実装用基板面に設けてもよい。

また、第1の凸部の設置箇所は、梁部の先端部よりも第2の凸部寄りの部位に設けてもよい。

【0046】

次に、本発明に係る圧電デバイスとして上記実施形態では、圧電振動子(水晶振動子)を例示したが、圧電振動子に発振回路を組み付けた構造の圧電発振器にも本発明を適用することができる。

即ち、図8(a)中に破線で示したように水晶振動素子2の直下に形成されるスペースを利用して発振回路を構成するIC部品(電子部品)60をパッケージ本体4上に搭載することにより水晶発振器を構築することができる。

本発明の圧電振動子1と、発振回路を搭載したIC部品(半導体素子)60と、パッケージ3と、を備えた圧電発振器を構成すると、小型、低背化した低コストの圧電発振器が得られるという効果がある。

或いは、上記スペース内に配置する電子部品として、IC部品60に代えて、サーミスター(感温素子)、コンデンサー、リアクタンス素子等のチップ部品を配置することによって、電子部品付きの水晶振動子(圧電デバイス)を構築してもよい。

このように水晶振動子に対して、種々の電子部品を付加したユニットを構築することにより、多種類の圧電デバイスを得ることができる。

特に、電子部品として、サーミスター、コンデンサー、リアクタンス素子、半導体素子のうちの何れかを選定することにより、ユーザーの多用な需要を満たすことが可能となる。

【0047】

次に、図9は本発明の水晶振動素子(圧電振動素子)を用いた水晶発振器の他例を示す縦断面図である。なお、図1と同一箇所には同一符号を付してある。

この水晶発振器を構成するパッケージ3は、パッケージ本体4の外底面に環状の外周壁70を一体化した略H型の構成を備えており、パッケージ本体4の外底面に発振回路を構成するIC部品(半導体素子)60を搭載している。

外周壁70の底面には実装端子71が設けられ、外周壁70の内側に形成されるパッケージ本体の外底面に形成した外部パッド72には、IC部品60上の電極61がボンディングワイヤーWによって接続されている。

なお、IC部品60に代えて、サーミスター(感温素子)、コンデンサー、リアクタンス素子等のチップ部品を配置することによって、電子部品付きの水晶振動子(圧電デバイス)を構築してもよい。

このように水晶振動子に対して、種々の電子部品を付加したユニットを構築することにより、多種類の圧電デバイスを得ることができる。

特に、電子部品として、サーミスター、コンデンサー、リアクタンス素子、半導体素子のうちの何れかを選定することにより、ユーザーの多用な需要を満たすことが可能となる。

【0048】

次に、図10は本発明の水晶振動素子を用いた水晶発振器の構成を示す縦断面図である。なお、図1と同一箇所には同一符号を付してある。

この水晶発振器(圧電発振器)では、パッケージ本体4の外底面に設けた各底部端子4cと実装基板80上のパッド81との間を電極球によって電気的機械的に接続している。更に、実装基板80の中央に発振回路を構成するIC部品(半導体素子)60を搭載した状態で、実装基板上面、パッケージ3の外周面全体をモールド材85により被覆している。符号82は実装端子である。

なお、IC部品60に代えて、サーミスター(感温素子)、コンデンサー、リアクタンス素子等のチップ部品を配置することによって、電子部品付きの水晶振動子(圧電デバイス)を構築してもよい。

このように水晶振動子に対して、種々の電子部品を付加したユニットを構築することにより、多種類の圧電デバイスを得ることができる。

特に、電子部品として、サーミスター、コンデンサー、リアクタンス素子、半導体素子のうちの何れかを選定することにより、ユーザーの多用な需要を満たすことが可能となる。

【0049】

次に、図11(a)及び(b)は本発明の他の実施形態に係る水晶振動素子(圧電振動素子)の構成を示す平面図、及びA−A断面図である。なお、図1等の実施形態に示した水晶振動素子と同一部分には同一符号を付してある。

この実施形態に係る水晶振動素子2は、矩形の振動基板11の一つの主面の中央部に、例えば、矩形の凹陥部14を形成することによって凹陥部の底面に薄肉の振動領域(薄肉部)11aを形成し、且つ振動領域11aの四辺に沿って厚肉部13を一体化した構成を備えている。尚、薄肉部の外形を矩形としたが、これに限定するものではなく、台形、6角形、等、任意に設定することが可能であることはいうまでもない。

この水晶振動素子2を、図1乃至図10に夫々示した各実施形態における支持構造によってパッケージ本体上に搭載することによって、支持応力や外力によって梁部が折損するという不具合を解消することができる。

【0050】

次に、図12(a)及び(b)は本発明の他の実施形態に係る水晶振動素子(圧電振動素子)の構成を示す平面図、及びA−A断面図である。なお、図1等の実施形態に示した水晶振動素子と同一部分には同一符号を付してある。

この実施形態に係る水晶振動素子2は、矩形の振動基板11の薄肉の振動領域(薄肉部)11aの一辺、本例ではx軸に沿った一辺だけを厚肉部13によって支持し、他の3辺は薄肉状となっている。

この水晶振動素子2を、図1乃至図10に夫々示した各実施形態における支持構造によってパッケージ本体上に搭載することによって、支持応力や外力によって梁部が折損するという不具合を解消することができる。

【0051】

次に、図13(a)及び(b)は本発明の他の実施形態に係る水晶振動素子(圧電振動素子)の構成を示す平面図、及びA−A断面図である。なお、図1等の実施形態に示した水晶振動素子と同一部分には同一符号を付してある。

上記の全ての実施形態では、薄肉の振動領域(薄肉部)11aと厚肉部13を有した振動基板11のx軸に沿った一辺を振動基板の基端部11Aとして、この基端部に支持部20との第1の連結部25を設けている。これに対して、本実施形態ではz′に沿った一つの厚肉部13を振動領域の基端部11Aとし、この基端部に支持部20との第1の連結部25を設けている。

【0052】

また、矩形の振動領域11aのx軸に沿った一辺を除いた3辺を厚肉部13により保持一体化することによって、x軸に沿った前記一辺は一方の梁部21と対向している。

この水晶振動素子2を、図1乃至図10に夫々示した各実施形態における支持構造によってパッケージ本体上に搭載することによって、支持応力や外力によって梁部が折損するという不具合を解消することができる。

なお、上記各実施形態では、逆メサ型の振動基板11の一端寄りの部位から振動基板を挟むように二本のアーム状の梁部を線対称に突出させた構成を備えた応力フリータイプの水晶振動素子を基板上に片持ち支持するに際して、環状の連結された二本の梁部の第2の連結部22を基板上に固定するようにした例を示したが、平板状、即ち短冊状の振動基板を備えた応力フリータイプの水晶振動素子を同様の支持構造によって基板上に支持した場合にも、支持応力や外力によって梁部が折損するという不具合を解消することができる。

また、上記実施形態では水晶振動素子を搭載する手段として上面に凹所4aを有した表面実装用の基板(パッケージ本体)4を例示したが、平坦な基板の表面に水晶振動素子を搭載し、この水晶振動素子を含む基板表面上の空間を逆椀状の金属蓋によって気密封止したタイプであってもよい。或いは機器のマザーボード(基板)上に水晶振動素子を直接搭載するように構成してもよい。

【符号の説明】

【0053】

1…圧電デバイス(水晶振動子)、2…水晶振動素子(圧電振動素子)、2a…基端部、2a…固定側端部、3…パッケージ、4…パッケージ本体(基板)、4a…凹所、4b…実装端子、4A…表面実装用基板、4B…キャップ、5…リッド、6…素子搭載パッド、7…導電性接着剤、L1…対称軸、L2…中心線、T1、T2…分割領域、10…圧電基板(水晶基板)、11…振動基板、11A…基端部、11B…自由端、11a…振動領域(薄肉部)、12…スリット、13…厚肉部、14…凹陥部、20…支持部、21…梁部、21a…基端部、21b…先端部、22…連結梁部(第2の連結部)、25…連結部、26…突出部、30…固定部、31…素子搭載パッド、45…励振電極、46…リード電極、46a、46b…端部、50…第1の凸部、51…第2の凸部、55…第1の凸部、60…IC部品(半導体素子)、61…電極、70…外周壁、71…外部端子、72…外部パッド、80…実装基板、81…パッド、82…実装端子、85…モールド材

【特許請求の範囲】

【請求項1】

水晶の結晶軸である、電気軸としてのx軸と、機械軸としてのy軸と、光学軸としてのz軸と、からなる直交座標系の前記x軸を中心として、前記z軸を前記y軸の−y方向へ傾けた軸をz′軸とし、前記y軸を前記z軸の+z方向へ傾けた軸をy′軸とし、前記x軸と前記z′軸に平行な面で構成され、前記y′軸に平行な方向を厚みとするATカット水晶基板からなり、前記y´軸方向を厚み方向とする圧電基板と、

前記圧電基板の両主面の振動領域に表裏で対向するように配置された励振電極と、

前記各励振電極から夫々延在されたリード電極と、

前記圧電基板を搭載する基板と、

を備える圧電デバイスであって、

前記圧電基板が、

前記振動領域を構成する薄肉部と、該薄肉部の周縁の少なくとも一部に設けられ該薄肉部の厚みよりも厚い厚肉部と、を有した振動基板と、

前記振動基板の一方の端部を自由端とし、当該振動基板の前記自由端と対向する端部を他方の端部とし、前記他方の端部寄りの前記振動基板の部位に連結されて該振動基板を支持する支持部と、

当該支持部を前記基板に固定するための固定部と、

を有し、

前記支持部は、

前記主面と平行な面内で前記振動基板を挟むように、前記自由端から前記他方の端部に向かう方向に沿って延び、且つ前記振動基板から離間して配置された二つの梁部と、

前記振動基板における前記他方の端部側にある当該二つの梁部の夫々の一方の端部と前記振動基板の前記部位とを連結する第1の連結部と、

を有し、

前記二つの梁部は当該梁部の他方の端部が前記自由端を越えて延在され、

当該延在された前記二つの梁部を第2の連結部により連結され、

前記固定部は、

前記第2の連結部に設けられ、且つ前記基板に対して固定部材により1点支持により固定され、

前記固定部よりも前記振動基板の前記他方の端部寄りの前記梁部の特定部位と対向する前記基板の一主面に第1の凸部を設けた、

ことを特徴とする圧電デバイス。

【請求項2】

前記二つの梁部の延びる方向は、前記z´軸に平行な方向であることを特徴とする請求項1に記載の圧電デバイス。

【請求項3】

前記基板の一方の主面には、前記振動基板の自由端と対向する部分に第2の凸部を備えたことを特徴とする請求項1又は2に記載の圧電デバイス。

【請求項4】

前記第2の凸部は、前記振動基板の自由端の両側端部に対向するように、前記基板の一方の主面に夫々設けられていることを特徴とする請求項1又は2に記載の圧電デバイス。

【請求項5】

一方の前記リード電極は、前記固定部まで延在されて、前記基板に設けた2つの電極パッドのうちの一方の電極パッドと前記固定部材により電気的機械的に接続され、

他方の前記リード電極は他方の電極パッドとワイヤーで電気的に接続されていることを特徴とする請求項1乃至4のうち何れか一項に記載の圧電デバイス。

【請求項6】

少なくとも一以上の電子部品を備えてなることを特徴とする請求項1乃至5の何れか一項に記載の圧電デバイス。

【請求項7】

前記電子部品が、サーミスター、コンデンサー、リアクタンス素子、半導体素子のうちの何れかであることを特徴とする請求項6に記載の圧電デバイス。

【請求項1】

水晶の結晶軸である、電気軸としてのx軸と、機械軸としてのy軸と、光学軸としてのz軸と、からなる直交座標系の前記x軸を中心として、前記z軸を前記y軸の−y方向へ傾けた軸をz′軸とし、前記y軸を前記z軸の+z方向へ傾けた軸をy′軸とし、前記x軸と前記z′軸に平行な面で構成され、前記y′軸に平行な方向を厚みとするATカット水晶基板からなり、前記y´軸方向を厚み方向とする圧電基板と、

前記圧電基板の両主面の振動領域に表裏で対向するように配置された励振電極と、

前記各励振電極から夫々延在されたリード電極と、

前記圧電基板を搭載する基板と、

を備える圧電デバイスであって、

前記圧電基板が、

前記振動領域を構成する薄肉部と、該薄肉部の周縁の少なくとも一部に設けられ該薄肉部の厚みよりも厚い厚肉部と、を有した振動基板と、

前記振動基板の一方の端部を自由端とし、当該振動基板の前記自由端と対向する端部を他方の端部とし、前記他方の端部寄りの前記振動基板の部位に連結されて該振動基板を支持する支持部と、

当該支持部を前記基板に固定するための固定部と、

を有し、

前記支持部は、

前記主面と平行な面内で前記振動基板を挟むように、前記自由端から前記他方の端部に向かう方向に沿って延び、且つ前記振動基板から離間して配置された二つの梁部と、

前記振動基板における前記他方の端部側にある当該二つの梁部の夫々の一方の端部と前記振動基板の前記部位とを連結する第1の連結部と、

を有し、

前記二つの梁部は当該梁部の他方の端部が前記自由端を越えて延在され、

当該延在された前記二つの梁部を第2の連結部により連結され、

前記固定部は、

前記第2の連結部に設けられ、且つ前記基板に対して固定部材により1点支持により固定され、

前記固定部よりも前記振動基板の前記他方の端部寄りの前記梁部の特定部位と対向する前記基板の一主面に第1の凸部を設けた、

ことを特徴とする圧電デバイス。

【請求項2】

前記二つの梁部の延びる方向は、前記z´軸に平行な方向であることを特徴とする請求項1に記載の圧電デバイス。

【請求項3】

前記基板の一方の主面には、前記振動基板の自由端と対向する部分に第2の凸部を備えたことを特徴とする請求項1又は2に記載の圧電デバイス。

【請求項4】

前記第2の凸部は、前記振動基板の自由端の両側端部に対向するように、前記基板の一方の主面に夫々設けられていることを特徴とする請求項1又は2に記載の圧電デバイス。

【請求項5】

一方の前記リード電極は、前記固定部まで延在されて、前記基板に設けた2つの電極パッドのうちの一方の電極パッドと前記固定部材により電気的機械的に接続され、

他方の前記リード電極は他方の電極パッドとワイヤーで電気的に接続されていることを特徴とする請求項1乃至4のうち何れか一項に記載の圧電デバイス。

【請求項6】

少なくとも一以上の電子部品を備えてなることを特徴とする請求項1乃至5の何れか一項に記載の圧電デバイス。

【請求項7】

前記電子部品が、サーミスター、コンデンサー、リアクタンス素子、半導体素子のうちの何れかであることを特徴とする請求項6に記載の圧電デバイス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−169961(P2012−169961A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−30527(P2011−30527)

【出願日】平成23年2月16日(2011.2.16)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月16日(2011.2.16)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]