圧電・焦電性膜の形成方法及び形成装置

【課題】圧電・焦電性膜の形成方法及び形成装置を提供する。

【解決手段】圧電・焦電性膜19を形成する為の電界コーティング及び電界分極において、被コーティング物18をプラス極に保ち、コーティング噴霧機4先端の電極針7にマイナス1kV〜90kVの高電圧を印加して被コーティング物18とコーティング噴霧機4との間に電界を形成する。次にコーティング噴霧機4の不活性気体噴出ノズル8から不活性気体を被コーティング物18に向けて噴出し、同時にコーティング噴霧機4の誘電性溶液噴出ノズル6より誘電性物質を溶媒に溶解した溶液を噴射し、この誘電性溶液の液滴に電荷を与え、噴霧機4の電極針7を被コーティング物18に対向し、移動しながら微粒化噴霧を行う事により被コーティング物18上に前駆分極膜を形成する。その後、電界を形成し、前駆分極膜をさらに分極させて被コーティング物18上に圧電・焦電性膜を形成する。

【解決手段】圧電・焦電性膜19を形成する為の電界コーティング及び電界分極において、被コーティング物18をプラス極に保ち、コーティング噴霧機4先端の電極針7にマイナス1kV〜90kVの高電圧を印加して被コーティング物18とコーティング噴霧機4との間に電界を形成する。次にコーティング噴霧機4の不活性気体噴出ノズル8から不活性気体を被コーティング物18に向けて噴出し、同時にコーティング噴霧機4の誘電性溶液噴出ノズル6より誘電性物質を溶媒に溶解した溶液を噴射し、この誘電性溶液の液滴に電荷を与え、噴霧機4の電極針7を被コーティング物18に対向し、移動しながら微粒化噴霧を行う事により被コーティング物18上に前駆分極膜を形成する。その後、電界を形成し、前駆分極膜をさらに分極させて被コーティング物18上に圧電・焦電性膜を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、誘電性物質を原料とする有機・無機材料を溶媒に溶解又は分散させて成る誘電性溶液の電界コーティングと被コーティング物上にコーティングされた膜を同時工程内で分極する事ができる圧電・焦電性膜の形成方法及び形成装置に関する。

【従来の技術】

【0002】

これまで圧電・焦電性膜の形成には、溶液キャスト法または、溶融延伸による形成方法が一般的である。いずれも膜を形成後、延伸処理と熱処理を行い、次に高電圧を印加して膜内の分子鎖の電気双極子の向きを一方向に揃える処理(分極処理)を行い、その後膜両面にスパッタ法やシルク印刷法等を用いて電極をコーティングし、圧電・焦電性膜を得ていた。

【0003】

このような圧電・焦電性膜の作成において、溶液キャストや溶融延伸後の膜に高電圧を印加する分極処理方法として、強誘電性キャストフィルム及びその製造方法(特許文献1,特開2010-64284号公報)、あるいはベータ相非多孔性フッ化ビニリデン樹脂(PVDF)フィルム及びその処理方法(特許文献2,特表2009-501826号公報)が開示されている。

【0004】

しかし、この特許文献1、2の場合、いずれも一度膜を形成した後高電圧を印加し分極処理する方法のため作業工程数が多いと共にキャスト式であるため、溶液の微粒化には限界がある。また、特許文献2にあっては、キャストとプレス延伸方式で製膜する方式となり、キャスト塗布後、乾燥、プレス、延伸といった3工程の多重工程となると共に、三次元形状及び大型のものには対応できない。

【0005】

次に、従来技術における分極処理方法として、例えば有機焦電・圧電体の製造方法およびその製造装置(特許文献3,特開平7−11424号公報)、あるいは有機焦電圧電体の形成方法(特許文献4,特開平5−311399号公報)が開示されている。

【0006】

しかし、いずれも真空炉を用いて被分極物(本発明における被コーティング物に相当)を分極処理する事からバッチ単位の製造方法となり、連続大量生産には不利である。更に、これらの分極処理装置は高電圧を供給し、被分極物との間に電界を形成する為のマイナス電極部が固定もしくは、一軸水平にしか移動・動作出来ない為、分極膜を形成できる被分極物の形状が平板状に限られ、三次元的な被コーティング物には適用できない。

【0007】

また、この特許文献3、4においても溶液の微粒化には限界がある。

【0008】

また、溶液シリンダー内部の誘電性溶液に直接高電圧を印加し、それを被コーティング物に向けて滴下する事で溶液シリンダーと被コーティング物間に電界が生じ、被コーティング物に到達する間に分極を行うといった噴霧と分極を同時に行う方法が知られている。

【0009】

この例として、分子性結晶薄膜製造方法及び製造装置(特許文献5,特公平7−55300)、あるいは誘電体粒子凝集体の製造方法(特許文献6,特開2010−228993)、矩形波交流電圧を用いた静電噴霧熱分解によるナノ粒子合成(公知文献1,Earozoru kenkyu.23(2),94−100(2008)がある。

【0010】

しかし、これら公知例の場合、誘電性物質を溶媒に溶解・分散した誘電性溶液は、電気抵抗値が(不純物が混入した水に近い約0〜200kΩ)低い為、溶液に高電圧を印加すると溶液供給経路を通じて接地された溶液タンクに電流がリークし、被コーティング物に向けての高電圧及び電界が低くなってしまうと共に有機溶剤を含む工業用塗料において静電噴霧塗装をする場合、溶液の電気抵抗は5,000〜10,000kΩが適正とされるが、これら公知文献の工法によると被コーティング物に向けての電圧および電界の低下により十分な分極処理ができない。

【0011】

また、公知文献1の方法及び装置は、高電圧を印加した際に電気がリークしやすいため安定した生産が難しく、量産装置においては高電圧を被分極物に安定して印加守るためには、溶液経路と高電圧印加経路を切り離した配設が必須となり、装置が大型化してしまう。

【0012】

また、特許文献5、6及び公知文献1の場合も、溶液を微粒化するには限界がある。

【0013】

また、誘電性溶液を噴霧又は滴下して圧電・焦電性膜を形成する方法では、電界によって溶液中の電気双極子を配向させた後、その状態を緩和しにくくする為、溶液を噴霧又して被分極物に付着までの間または被分極物に付着後に溶媒を速やかに蒸発させ、誘電性溶液を半硬化状態もしくは固化状態にする必要がある。

【0014】

その方法として溶液の噴霧の流れとは異なった方向に不活性気体の気流を生成し、溶媒の蒸発を促進させる方法があり、この例として、PVDF薄膜を用いたモノリシック焦電型赤外線イメージセンサ(公知文献2,豊田中央研究所レビュー,Vol.33,No1,1998.3)がある。

【0015】

しかし、この例の場合も溶液の微粒化には限界があると共に形成装置全体を密閉してガスによる雰囲気を維持する大掛かりな設備が必要である。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開2010-64284号公報

【特許文献2】特表2009-501826号公報

【特許文献3】特開平7−11424号公報

【特許文献4】特開平5−311399号公報

【特許文献5】特公平7−55300

【特許文献6】特開2010−228993

【公知文献1】

【0017】

矩形波交流電圧を用いた静電噴霧熱分解によるナノ粒子合成 Earozoru kenkyu.23(2),94−100(2008)

【公知文献2】

【0018】

PVDF薄膜を用いたモノリシック焦電型赤外線イメージセンサ 豊田中央研究所レビュー,Vol.33,No1,1998.3

【発明の概要】

【発明が解決しようとする課題】

【0019】

本発明の目的は、かかる問題点を全て解消し、真空容器や密閉空間が不要で大掛かりな設備を必要とせず、低コストによる生産を可能とし、更に溶液を微粒化してコーティング膜厚の均一化と三次元形状の被コーティング物に対しても電界コーティングと電界分極を実施できる圧電・焦電性膜の形成方法及び形成装置を提供する事である。

【問題を解決する為の手段】

【0020】

前記目的を達成する為、請求項1記載の発明においては、被コーティング物上に圧電・焦電性膜を形成する為の電界コーティング及び電界分極において、被コーティング物をプラス極(アース状態)に保ち、前記被コーティング物のコーティング面に対向させたコーティング噴霧機先端の電極針にマイナス1kV〜90kVの高電圧を印加して被コーティング物とコーティング噴霧機との間に電界を形成する、次に、前記コーティング噴霧機先端であって、中心に前記電極針を位置させた不活性気体噴出ノズルから不活性気体を被コーティング物に向けて噴射し、同時にコーティング噴霧機先端の誘電性溶液噴出ノズルより誘電性物質を溶媒に溶解した溶液(以下「誘電性溶液」と称す。)を被コーティング物に向けて噴射し、この誘電性溶液の液滴にマイナスの電荷を与え、前記コーティング噴霧機を移動しながら被コーティング物上に前駆分極膜を形成する、次に、電界コーティングを一旦停止し、被コーティング物に向けていたコーティング噴霧機を被コーティング物より外側に移動し、前記コーティング噴霧機の誘電性溶液噴出ノズルから不活性気体を吐出することにより、誘電性溶液噴出ノズル内に残留する誘電性溶液を全て排出する、次に、前記コーティング噴霧機を元の位置に戻し、被コーティング物とコーティング噴霧機の間に再度電界を形成し、前駆分極膜をさらに分極させて(以下「電界分極」と称す。)被コーティング物上に圧電・焦電性膜を形成すること

を特徴とするものである。

【0021】

請求項2記載の発明においては、請求項1に記載の電界コーティング及び電界分極において、先に形成した前駆分極膜を加熱乾燥し、その後さらに電界分極のみを行い、被コーティング物上に圧電・焦電性膜を形成することを特徴とするものである。

【0022】

請求項3記載の発明においては、請求項1に記載の電界コーティング及び電界分極において、被コーティング物の温度を20℃以上125℃以下に温度制御することを特徴とするものである。

【0023】

請求項4記載の発明においては、受け治具にセットされた被コーティング物上に圧電・焦電性膜を形成するための装置であって、この装置は、被コーティング物に対向するようにして不活性気体噴出ノズル及び誘電性溶液噴出ノズル及びこのノズルの中心に電極針が設けられていると共に前記不活性気体噴出ノズルは不活性気体流路を経由して不活性気体圧送タンクに結ばれ、前記誘電性溶液噴出ノズルは誘電性溶液流路を経由して誘電性溶液圧送タンクに結ばれ、前記不活性気体流路と誘電性溶液流路間は途中でバイパス流路を経由して結ばれ、前記電極針は高電圧印加ケーブルを経由して高電圧電源に結ばれた構成のコーティング噴霧機と、

前記電極針に高電圧を印加して被コーティング物との間に電界を形成すると共に不活性気体噴出ノズル及び誘電性溶液噴出ノズルから同時に不活性気体及び誘電性溶液を噴射させることにより、被コーティング物の表面に前駆分極膜を形成したのち、前記コーティング噴霧機を被コーティング物から逸らし、前記バイパス流路を経由して不活性気体を誘電性溶液噴出ノズル側に供給してこのノズル内に残留している溶液を排出させ、その後再び前記コーティング噴霧機を被コーティング物と対向させて電界分極を行う工程を制御する制御装置と、からなることを特徴とするものである。

【0024】

この発明によると、圧電・焦電性膜の形成装置を小型化できる。

【0025】

請求項5記載の発明においては、コーティング噴霧機を2軸以上の関節を有する噴霧機ハンドリング装置に取り付けてなることを特徴とするものである。

【0026】

この発明によると、三次元的なコーティング面にも対応できる。

【0027】

請求項6記載の発明については、被コーティング物をセットして置くための受け治具には、セットされた被コーティング物を加熱するためのヒーターが設けられていることを特徴とするものである。

【発明の効果】

【0028】

請求項1〜5記載の発明によると、圧電・焦電性膜の形成において小型・平板形状のみにしか対応できなかった分極処理を大気中で大型・自由形状の被コーティング物に対して誘電性物質の成膜工程と分極処理工程を同時に実施できるから、圧電・焦電性膜の形状、寸法の自由度が増すと同時に形成工程数を大幅に減少させる事ができる。

【0029】

更に、簡便なコーティング噴霧機を用いるコーティングにより、高価且つ大掛かりな設備を必要としない事から、広範囲な工業用途に適用できる。

【0030】

更に、本発明では、前駆分極膜を成形し、その後再び電界分極を行うことにより、高品質の圧電・焦電性膜の成形が可能である。

【0031】

更に、溶液の噴霧に際し、不活性気体を噴霧することにより溶液に加速度を与え、かつ不活性気体の噴射エネルギーにより溶液を微粒化できるため、コーティング膜の均一化が可能である。

【0032】

更に、前駆分極膜の成形後に一旦噴霧機を被コーティング物から逸らし、不活性気体を溶液噴出ノズルへ供給することにより、このノズル内に残留している溶液を排除し、次の分極に移るようにしたことで、分極性能が向上する。

【図面の簡単な説明】

【0033】

【図1】本発明を実施する為の形成装置とコーティング方法の説明図。

【図2】R状の被コーティング物とコーティング方法を説明する側面図。

【図3】R状の被コーティング物とコーティング方法を説明する上面図。

【図4】本発明の請求項1におけるフロー図

【図5】本発明の請求項2におけるフロー図

【図6】被コーティング物と圧電・焦電性膜の説明図。

【図7】実施例1における圧電量の測定結果を示すグラフ。

【図8】実施例1及び2、3及び比較例1における圧電量の測定結果を示すグラフ。

【発明を実施する為の形態】

【0034】

本発明の圧電・焦電性膜の形成方法は、下記の工程を含む。

a.被コーティング物上に圧電・焦電性膜を形成する為の電界コーティング及び電界分極において、被コーティング物をプラス極(アース状態)に保ち、コーティング噴霧機の先端に付属している電極針にマイナス1kV〜90kVの高電圧を供給して被コーティング物とコーティング噴霧機との両極間に電界を形成保持する。次にコーティング噴霧機の不活性気体噴出ノズルから不活性気体を被コーティング物に向けて噴射し、これと同時に誘電性溶液ノズルの誘電性物質を溶媒に溶解して得た溶液を誘電性溶液ノズルより噴射し、この誘電性溶液の液滴にマイナスの電荷を与えてコーティング噴霧機に付属する電極針を被コーティング物に対向し、移動させながら微粒化噴霧を行う事により、被コーティング物上に前駆分極膜を形成する。

【0035】

その後、電界コーティングを一旦停止し、被コーティング物に向けていたコーティング噴霧機の位置を被コーティング物より外側に移動し、コーティング噴霧機の誘電性溶液ノズルに不活性気体を注入して誘電性溶液ノズル内に残存する誘電性溶液を全て排出する。次に被コーティング物とコーティング噴霧機との両極間に電界のみを形成保持し、前駆分極膜を分極させて被コーティング物上に圧電・焦電性膜を形成する工程。

【0036】

b.aに記載の電界コーティング及び電界分極において、電界コーティング及び電界分極して形成した分極膜に熱エネルギーを与えて乾燥させ、その後さらに電界分極のみを行い被コーティング物上に圧電・焦電性膜を形成する工程。

【0037】

c.aに記載の電界コーティング及び電界分極において、被コーティング物の温度を20℃以上、125℃以下に温度制御し、被コーティング物上に圧電・焦電性膜を形成する工程。

【0038】

本発明の圧電・焦電性膜の形成方法は、電界を利用したコーティング膜を形成する工程を含む。一般に、有機系(例えばポリフッ化ビニリデン樹脂(PVDF))の溶液キャスト法により形成された誘電性膜は、圧電・焦電性を示さないα型の結晶構造を有する。前記誘電性膜は延伸処理を行う事により、α型の結晶構造が圧電・焦電性を示すβ型の結晶構造に転移し、その後高電圧を印加する事によりβ型結晶集合体が配向し、より高性能な圧電・焦電性を示す事が知られている。

【0039】

本発明による工程aにより被コーティング物上に電界コーティングされ形成された前駆分極膜は、誘電性物質がマイナス電荷を帯びた状態で噴霧される事で、誘電性物質の溶液に含まれる溶媒が蒸発すると同時にα型の結晶構造体が電界の力により分極しながら被コーティング物に付着し、誘電性物質の分子鎖の電気双極子がβ型の結晶構造を形成する。

【0040】

その後、被コーティング物とコーティング噴霧機との両極間に電界のみを形成保持した際に、電界の方向に向かって前駆分極膜内部にあるβ型の結晶構造が配向(結晶構造の方向が揃う)する。つまり、電界コーティング後電界のみを与える事で前駆分極膜の分極がさらに促進された分極膜となり、強い圧電・焦電性を示す。

【0041】

なお、工程aに記載の電界コーティングにおいて、不活性気体を被コーティング物に向けて噴出し、これと同時に誘電性溶液を吐出する事で誘電性溶液が微粒化される。これは誘電性物質の溶液に含まれる溶媒の蒸発を早める役割の他に、微粒化より誘電性溶液が細分化され、液滴粒子一個あたりにかかる電界が大きくなる役割もある。つまり、不活性気体を利用し、誘電性溶液を微粒化する事によって、液滴粒子が受ける電界強度が向上し、誘電性物質の分子鎖の電気双極子が配向しやすくなる。

【0042】

また、工程aでは電気抵抗値の低い(0〜200kΩ)の誘電性溶液を使用する際に適しており、電界コーティング後、被コーティング物に向けていたコーティング噴霧機の位置を被コーティング物より外側に移動し、誘電性溶液ノズル経路に不活性気体を流入し、誘電性溶液ノズル内に残存している誘電性溶液を全て排出する事により、ノズル内に残存した溶液を通じて高電流が溶液タンクにリークしてしまう事を防ぎ、被コーティング物に向けての高電圧及び高電界を確実に形成し、効率的に分極処理を行う事ができる。

【0043】

工程bでは工程aにより被コーティング物上に電界コーティング及び電界分極して形成した分極膜に熱エネルギーを与えて乾燥させてからさらに電界分極のみを行うことにより、工程aより分極がさらに促進された分極膜となり、強い圧電・焦電性を示す。

【0044】

工程cでは、被コーティング物の温度を20℃以上125℃以下に温度制御する事により、誘電性物質の持つ分子鎖の動き易い状態を調整する事が出来、誘電性物質の種類に応じて適宜、被コーティング物の温度を最も動き易い温度に制御をする事によって、安定且つ効率の良い分極処理が可能となる。

【0045】

被コーティング物温度は実用的には、20℃〜125℃の範囲が好ましく、この温度範囲は、前駆分極膜が成膜する過程で、分極しやすい温度範囲である。20℃を下回ると分極膜の形成が不安定になり、125℃を上回ると分極膜にひび割れや微細な孔が生じてしまうなどの不具合があり好ましくない。

【0046】

被コーティング物は有機系高分子体、無機系金属体、もしくはそれらの混合体のいずれも選ばない。好ましくは無機系金属体である。有機系高分子体にコーティングする際は、あらかじめ、圧電・焦電性を付与したい箇所に導電性の高い金属電極を付着又はコーティングしておき、アースをとる事が電界の強度が向上する事から好ましい。

【0047】

被コーティング物の形状としては、平板、R状、凹凸、円柱、円錐形、自由曲面状等のいずれの形状を用いても構わない。

【0048】

誘電性物質として有機系のポリフッ化ビニリデン(PVDF)、フッ化ビニリデン(VDF)と3フッ化エチレン(TrFE)の共重合体(P(VDF−TrFE))または、ポリアミド(PA)、ポリエチレン(PE)、ポリエチレンテレフタレート(PET,PETE)、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン(PVDC)、ポリ乳酸(PLA)、ポリプロピレン(PP)、ポリアミド(PA)、ポリカーボネート(PC)、ポリテトラフルオロエチレン(PTFE)、ポリウレタン(PU)、ポリスチレン(PS)、ポリエステル、ABS樹脂(ABS)、アクリル樹脂(PMMA)、ポリアセタール樹脂(POM)など相溶する物質同士をブレンドしたものを用いても構わない。

【0049】

また、誘電性物質として無機系のチタン酸バリウム、チタン酸カルシウム、チタン酸ストロンチウム又はチタン酸ジルコン酸鉛等のセラミック系粒子を用いても構わない。

【0050】

また、誘電性物質として前記有機系及び無機系の双方をブレンドしたものを用いても構わない。

【0051】

誘電性物質の溶液を得る為の溶媒としてはエタノール、ポリエチレングリコール、N,N−ジメチルホルムアミド(DMF)、N−メチル−2−ピロリドン(NMP)、炭酸プロピレン、炭酸エチレン、γ−ブチロラクトン、ジメチルアセチアミド、アセトン、メチルメチルケトン(MEK)、酢酸エチル、酢酸ブチル、テトラヒドロフラン(THF)、シクロヘキサン、フルフラール、ヘキサメチルリン酸トリアミド(HMPA)等の1種又は2種以上の混合溶媒を用いても構わない。

【0052】

誘電性物質と溶媒との混合比は実用的には1:99〜20:80が好ましい。これ以上誘電性物質が多いと誘電性溶液の粘性が高まる為、誘電性溶液ノズルより溶液を吐出し難くなる事や、吐出液滴の微粒化が出来ない事による電界コーティング中における印加電圧低下などの不具合が発生し、安定した電界コーティングが出来ないため好ましくない。

【0053】

本発明における分極処理を短時間且つ効果的に実施する為には、供給電圧やコーティング機移動速度などの条件と共に、誘電性溶液に用いる溶媒の蒸発速度が極めて重要となる。例えば、溶媒の蒸発が少ない溶液状態のコーティング膜に分極処理した場合と、溶媒を早く蒸発させた半硬化状態(ゲル状)のコーティング膜に分極処理した場合を比較すると、半硬化状態のコーティング膜の方が電場方向に対して誘電性物質の持つ電気双極子が配向した際にその状態を保持しやすい為、誘電性溶液に用いる溶媒は蒸発速度が速いものを用いる事が望ましい。

【0054】

本発明でいう半硬化状態とは、溶媒に不溶の3次元網目構造を持つ高分子及びその膨潤体であり、コーティング膜中にふくまれる溶媒の溶存率が1〜50%の範囲であることをいい、50%以上の溶存率である場合を半硬化でない状態(溶液)という。ここで、溶媒とは、本発明では、コーティング膜を形成する際に、誘電性物質を溶解させる有機溶媒をいう。

【0055】

前記を満たす誘電性溶液に用いる溶媒として、低沸点(56℃)であり蒸発速度が早いアセトンを含有させる事が好ましい。

【0056】

溶媒内におけるアセトンの含有率は1〜50重量%の範囲である。この範囲であれば、電界コーティング中及び電界分極工程中に溶媒の蒸発が早まり、ゴミ付着による不良を低減できることや乾燥時間短縮により生産効率が向上できることなどから好ましい。また、この範囲を超えると溶媒の蒸発が早すぎる為、溶液が誘電性溶液ノズルから被コーティング物に噴霧される途中で固化してしまい、被コーティング物に付着しにくくなる事から好ましくない。

【0057】

また、溶媒内におけるアセトンの含有率が1〜50重量%の範囲であれば電気抵抗値が100kΩから300kΩであるため安定して高電圧が印加できるため、誘電性物質の持つβ結晶体の結晶成長や配向が促進され、分極度が向上し、高い圧電・焦電性が得られる。

【0058】

なお、この誘電性溶液の作成は常温下で攪拌し混合を行う。

【0059】

本発明における前駆分極膜とは、電界コーティングによって誘電性物質がマイナス電荷を帯びた状態で噴霧され、且つ霧化される事で、誘電性物質の溶液に含まれる溶媒が揮発すると同時にα型の結晶構造体が電界の力により分極しながら被コーティング物上に付着し、誘電性物質の分子鎖の電気双極子がβ型の結晶構造を形成した膜であり、電界分極を実施する前の分極膜を意味する。電界分極後はコーティング膜と称してとして区別している。

【0060】

電界コーティング及び電界分極工程を経て得られた分極膜を乾燥させる温度は、誘電性物質の結晶化温度を下回る温度であって且つ、溶媒を完全に除去できる温度であれば、特に限定されない。乾燥方法としては熱風、ハロゲンランプ、遠赤外線ヒーター等による加熱が挙げられる。乾燥時間は溶媒が蒸発して分極膜が硬化すれば良いため特に限定されず、乾燥方法と乾燥温度に応じて適宜選択する事ができる。

【0061】

不活性気体噴出ノズルから噴出する不活性気体は、不燃性であり化学的に不活性な二酸化炭素、又はアルゴン、ヘリウム、窒素、酸素等を用いても構わない。

【0062】

本発明の圧電・焦電性膜の形成方法は、コーティング噴霧機の先端に付属している電極針に1kV〜90kVの直流電圧を供給する工程を含む。ここで、コーティング噴霧機に付属する電極針に高電圧を供給し、プラスに帯電した被コーティング物との間に電界を形成するとは本発明では、分極処理を行う事を意味する。

【0063】

この分極処理は、誘電性物質の分子鎖の電気双極子及びα型結晶集合体をβ型結晶集合体へ変換させる、またはそれら一方向に揃える為に行う。この操作により、前駆分極膜及び分極膜が圧電・焦電性を示すようになる。分極処理後の電極加工には、公知の方法を利用する事ができる。例えば、スパッタ法、蒸着法、ペースト塗布、シルク印刷、パット印刷法等により、フィルムの片面または両面に導電性の高い金属電極を形成する事が出来る。

【0064】

供給する電圧は、形成する膜厚に対して適した電圧を供給する。膜厚が5〜100μmmの場合は1kVを上回る直流電圧であり、好ましくは10kV以上、より好ましくは30kV〜90kVである。

【0065】

上記範囲であれば、効果的な分極処理を達成する事ができる。1kVより低い電圧では効果的な分極処理が出来ず、顕著な圧電・焦電性を示す膜を得る事ができない。なお、コーティング噴霧機と被コーティング物間における電界の形成保持時間は特に限定されず、通常1秒間以上、好ましくは10秒間以上であり、3,600秒間までである。前駆分極膜及び分極膜に長時間分極処理を行うほど分極度は向上する。

【0066】

電界コーティングにおいて不活性気体噴出ノズルに供給する不活性気体の圧力は0.01〜0.3MPaの範囲が好ましい。0.3MPaを上回る圧力では被コーティング物からの不活性気体の跳ね返りが強まり、微粒化噴霧した誘電性溶液の被コーティング物への付着率が著しく低下する。また、周囲に飛散した誘電性溶液がコーティング噴霧機などに付着し、そこで固化した誘電性物質が剥離、遊離して被コーティング物に付着する不良の原因となる事から望ましくない。

【0067】

被コーティング物に対するコーティング噴霧機の移動速度は、1〜300mm/secの範囲が好ましい。300mm/secを上回る速度であると電界の強度が低下してしまい、効果的な分極処理を行う事が出来なくなる。

【0068】

また、コーティング噴霧機を移動・移動させる方法しては、コーティング噴霧機の先端を多方向にスライド及び旋回等を制御・保持する事ができる2〜6軸以上の関節を有したハンドリング装置が好ましい。例えば、産業用多軸ロボットなどがある。

【0069】

また、上記噴霧機の移動に併せて被コーティング物側を同時に、又は単独で移動させながら前駆分極膜の形成と次に行う電界分極を行うようにしても良い。

【0070】

電界コーティング後における誘電性溶液ノズル内に残存している誘電性溶液の排出工程において被コーティング物に向けていたコーティング噴霧機の位置を被コーティング物より外側に移動する距離に関しては特に限定されず、排出して飛散し固化した誘電性物質が前駆分極膜に付着しない程度の距離まで被コーティング物より外側に移動させれば問題ない。この排出した溶液の吸引装置を設置することも効果的である。

【0071】

コーティング噴霧機に付属する電極針と被コーティング物との距離は50mm以上200mm以下、好ましくは100mmである。50mm以下の距離であるとコーティング噴霧機と被コーティング物との間でスパーク現象が生じやすく、スパークによりコーティング膜に穴が生じてしまう他、そこで生じた火花が溶液に引火し、火災につながる恐れがある為さけなければならない。また、200mm以上コーティング噴霧機と被コーティング物との距離を離すと電界強度が低下し、効果的な分極処理が出来ない為、好ましくない。

【0072】

上記方法により形成された分極膜は、圧電・焦電性を有する。本発明では、圧電・焦電性膜とは、誘電性物質の持つ電気双極子が同じ向きに配向し、圧電・焦電性を有する状態の膜をいう。

【0073】

圧電・焦電性を有するか否かは、膜に加えた曲げ・圧縮・引っ張りなどの外部応力と、そのひずみにより発生する電圧の波形から確認する事ができる。圧電・焦電性を有する場合、外部応力を与えるとプラスもしくはマイナスの電圧を示し、ひずみを緩和させた場合その逆の電圧が発生する。

【0074】

本発明の圧電・焦電性膜は、この特性を生かした圧電素子、マイクロ・ナノマシン用アクチュエーター,スピーカーといったエレクトロニクス材料、ペースメーカーやロボット用センサー等の医療部品としても応用する事ができる。

【0075】

本発明の圧電・焦電性膜の最終膜厚はその用途によって適宜選択されるが、通常1〜100μmmである。好ましくは3〜10μmmの範囲である。膜厚が100μmmを超えると分極処理工程において高電圧及び長時間の電界形成が必要となる為、実用性に乏しい。

【0076】

以下に、本発明の実施例と比較例を説明するが、本発明はこれらの実施例のみに限定されるものではなく、また、これら実施例の組み合わせであってもよい。

【0077】

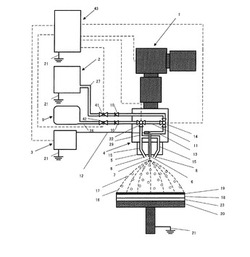

図1に基づいて圧電・焦電性膜を形成するために用いられる形成装置の例を説明する。

【0078】

図1において、符号の1は、ハンドリング装置であって、このハンドリング装置1の先端にはコーティング噴霧機4が取り付けられていると共にこのハンドリング装置1は、コーティング噴霧機4と被コーティング物18間の距離の調整及び往復運動と被コーティング物から逸らす機能が付加されている。

【0079】

前記コーティング噴霧機4には、中心に電極針7が挿入されたコーティング用誘電性溶液噴出ノズル6と、この噴出ノズル6の左右に不活性気体噴出ノズル8が設けてある。

【0080】

そして、前記溶液噴出ノズル6には溶液圧送タンク2がON、OFF弁41、逆止弁10、三方電磁弁14を有する溶液搬送流路27を経由して結ばれていて、コーティング用の溶液を受け受具20にセットされた被コーティング物18に向けて噴射させることができる。

【0081】

また、前記二つの不活性気体噴出ノズル8には不活性気体圧送タンク9がON、OFF弁42、逆止弁10、三方電磁弁22を有する不活性気体搬送流路28を分岐流路15を経由してそれぞれ結ばれていて、不活性気体を被コーティング物18に向けて噴射させることができる。

【0082】

11は、前記溶液搬送流路27と気体搬送流路28間を三方電磁弁14、22を用いて結ぶバイパス流路であって、三方電磁弁14、22の切り替えによりこのバイパス流路11から溶液噴出ノズル6へ不活性気体をバイパスさせて吐出させることにより、前駆分極膜成形時において溶液噴出ノズル6内に残留した溶液を排除することができる。

【0083】

3は高電圧電源であって、前記電極針7へは高電圧ケーブル12から絶縁ソケット29を経由して高電圧を供給することができる。

【0084】

23は受け受具20にセットされた被コーティング物18を20℃〜120℃の範囲で温度制御するヒーター、19は被コーティング物18の表面に成形されたコーティング膜、21はアースである。

【0085】

以上に説明した形成装置の作用を次に説明する。

【0086】

先ず、受け受具20に被コーティング物18をセットし、ヒーター23により所定の温度に加熱する。その上で、コーティング噴霧機4に付属する電極針7に高電圧電源3から高電圧を供給し、その電極針7をアース21に接続された被コーティング物18に向ける事により、被コーティング物18がプラスに帯電する。これにより、電極針7と被コーティング物18との間で電界16が生じる。

【0087】

この電界16を形成させた後、電界方向に沿って、溶液を溶液噴出ノズル6より噴射し、同時に不活性気体を不活性気体噴出ノズル8より噴射する事により、マイナスの電荷を帯びた液滴粒子17が被コーティング物18に付着する事により、前駆分極膜19を形成する。

【0088】

この前駆分極膜19の形成後、コーティング噴霧機4を被コーティング物18から逸らし、不活性気体圧送タンク9から不活性気体を搬送流路28→バイパス流路11を経由して溶液噴出ノズル6から吐出させてこのノズル11内に残留している溶液を排除する。その上で、再び分極に移る。

【0089】

図2及び3に凸状に湾曲した被コーティング物とコーティング方法を説明する側面と上面図を示す。

【0090】

はじめに、図2の側面図におけるハンドリング装置1として安川電機製6軸制御ハンドリングロボット(PX2850)を例に動作範囲について説明する。

【0091】

フロア(床)40上において、コーティング噴霧機動作可能範囲33内にコーティング噴霧機4を多方向にスライド及び旋回等を制御・保持する事が出来るハンドリング装置1と受け冶具20が配設されてなり、この受け冶具20上にヒーター23及び半円筒形状の被コーティング物30が載置されている。

【0092】

ハンドリング装置1に取り付けられたコーティング噴霧機動作可能範囲33は、ハンドリング装置中心点32からコーティング噴霧機後進動作可能限界線34、コーティング噴霧機前進動作可能限界線35、コーティング噴霧機上昇動作可能限界線36、コーティング噴霧機下降動作可能限界線37まであり、この動作範囲は楕円状を描く。31は半円筒形状の被コーティング物30に沿って動作した際のコーティング噴霧機の移動軌跡である。

【0093】

なお、ハンドリング装置中心点32からコーティング噴霧機後進動作可能限界線34までの距離は1600mmであり、コーティング噴霧機前進動作可能限界線35までは2900mm、コーティング噴霧機上昇動作可能限界線36までは3000mm、コーティング噴霧機下降動作可能限界線37mmまでは1000mmとなる。この動作範囲内に配設された被コーティング物であれば本発明における電界コーティング及び電界分極を行う事が出来る。

【0094】

次に図3の上面図におけるハンドリング装置1の動作範囲について説明する。

【0095】

ハンドリング装置1に取り付けられたコーティング噴霧機動作範囲33は、ハンドリング装置中心点32を中心とし、円弧状に300°の旋回動作可能角度39を有す。また、旋回時の動作可能範囲38は2900mmである。この動作範囲内に配設された被コーティング物であれば本発明における電界コーティング及び電界分極を行う事が出来る。

【0096】

このハンドリング装置1は、ハンドリング装置1に内蔵する記憶装置に(図示せず)あらかじめ移動速度、移動往復回数、移動軌跡などのプログラムを記憶させ、ハンドリング装置1は前記プログラムによって自動的にコーティング噴霧機4の先端を半円筒形状の被コーティング物30の形状に沿って、一定の距離・間隔を保ちながら繰返し、移動・旋回動作させる事が出来る。

【0097】

次に、請求項1及び2に記載した本発明のフローを図4及び5に示しながら詳しく説明する。

【0098】

図4は請求項1記載の工程のフロー図で、はじめにコーティング噴霧機4に付属する電極針7より被コーティング物18に向けて電界を形成する。その後コーティング噴霧機4の不活性気体噴出ノズル8から不活性気体を被コーティング物18に向けて噴射し、同時にコーティング噴霧機4の誘電性溶液噴出ノズル6より誘電性溶液を噴射し、微粒化噴霧して被コーティング物18上に前駆分極膜を形成する。ここまでの工程を電界コーティングと称している。

【0099】

次に電界コーティングを一旦停止し、被コーティング物18に向けていたコーティング噴霧機4を被コーティング物18より外側に移動し、コーティング噴霧機4の誘電性溶液噴出ノズル6に不活性気体を注入し、誘電性溶液噴出ノズル6内に残留する誘電性溶液を全て排出する工程を中間に設ける。最後に被コーティング物18とコーティング噴霧機4の間に再度電界を形成し、前駆分極膜をさらに分極させる工程フローとなっている。この最後の工程を電界分極と称している。

【0100】

図5は請求項2記載の工程のフロー図で、請求項1記載の分極膜を形成した後、加熱乾燥を行う工程を設ける。次に被コーティング物18とコーティング噴霧機4の間に再度電界を形成し、分極膜をさらに分極させる電界分極工程に移る。

【実施例1】

【0101】

請求項1に記載した発明の実施例を説明する。

【0102】

誘電性物質としてPVDF(クレハ化学製#850)、溶媒としてDMF(山一化学製)を使用した。誘電性溶液の配合比は4:96で希釈した。この時の溶液電気抵抗値は100kΩである。被コーティング物18は長さ100mm,幅40mm,厚さ0.8mmの銅板(以下被コーティング物18と称す)を用いた。

【0103】

コーティング噴霧機4(自社製)の動作は、コーティング噴霧機4をハンドリング装置1として安川電機製ハンドリングロボット(PX2850)に取り付け、コーティング噴霧機4のセンターを被コーティング物18の幅のセンターに合わせ、長さ方向に沿って移動させた。

【0104】

移動範囲は被コーティング物18の長さとし、移動速度は100mm/sec、電極針7への供給電圧60,000V、溶液吐出圧0.03MPa、不活性気体噴出圧0.2MPaとした。この条件で被コーティング物18に対して電界コーティングを10秒間(5往復)行った後に被コーティング物に向けていたコーティング噴霧機4の位置を被コーティング物18より200mm外側に移動し、5秒間不活性気体により誘電性溶液ノズル6内の誘電性溶液を排出した。この時の前駆分極膜厚は3μmである。

【0105】

次にコーティング膜19の電界分極を30秒間(15往復)行った。

【0106】

この電界コーティング及び電界分極において、被コーティング物18の温度はヒーター24を用いて70℃に昇温・保持して、コーティング噴霧機4に付属する電極針7と被コーティング物18との距離を50、100、200mmとし、それぞれの圧電量の比較を行った。得られたコーティング膜19は、50mmにおいて約1000mV、100mmにおいて約700mV、200mmにおいて約300mVの圧電量を得た。

【0107】

コーティング噴霧機4に付属する電極針7と被コーティング物18との距離が近づくにつれ圧電量が増加した事から、コーティング噴霧機4に付属する電極針7と被コーティング物18との間で生じている電界強度はコーティング噴霧機4に付属する電極針7と被コーティング物18との距離と反比例の関係にある事を確認できた。結果を表1及び図7、8に示す。

【表1】

【0108】

圧電量の測定には、コーティング膜19と被コーティング物18を張り合わせた状態で、コーティング膜19の上面に銀ペーストを塗布して膜状の電極24を形成し、前記被コーティング物18と膜状電極にリード線25,26を接続した。図6に測定サンプルを示す。引っ張り試験機(自社製)に測定サンプルの長手両端をクランプし、一軸方向に0〜0.5%のひずみ量で30回/分繰り返し伸縮させ、その際被コーティング物18と膜状電極24の間に発生する圧電量mV(最大値)をオシロスコープ(キーエンス製NR-350)で測定した。

【比較例1】

【0109】

前記実施例1において、電界分極時に誘電性溶液ノズル6内に電気抵抗値が低い誘電性溶液が残存すると、溶液供給経路を通じて電流がリークし、被コーティング物に向けての電界が低くなってしまう事と、残存した溶液の排出効果を確認する為、実施例1と同一の溶液を用いて請求項1に記載における誘電性溶液ノズル6内の溶液を排出せずに電界分極を実施した。コーティング噴霧機4に付属する電極針7と被コーティング物18との距離を100mmとし、その他の条件は実施例1と同一の条件で比較を行った。これにより、得られたコーティング膜19の圧電量は約300mVであった。

【0110】

実施例1と比較すると圧電量は約1/2であり、これは電極針7と被コーティング物18との距離を200mmとした電界コーティング後の値とほぼ同等である。電界分極における電気抵抗値が低い誘電性溶液を用いた場合、溶液供給経路を通じて電流がリークし、被コーティング物に向けての電界が低くなってしまう事と、その対策として溶液排出の効果を確認した。結果を表1及び図8に示す。

【0111】

比較例1の圧電量の測定は実施例1に記載の測定方法で行った。

【実施例2】

【0112】

また、請求項1記載における誘電性溶液の蒸発性をDMF単体より高めた場合の圧電性への効果を確認する為、

誘電性物質としてPVDF、混合溶媒としてアセトンとDMFを使用した。また、アセトンとDMFの混合比は試験結果より最適条件である30:50とし、PVDFと前記混合溶媒の配合比は4:96とした。この時の誘電性溶液の電気抵抗値は300kΩである。

【0113】

この誘電性溶液を用いてコーティング噴霧機4に付属する電極針7と被コーティング物18との距離を100mmとし、その他の条件は実施例1と同一の条件で実施した。

【0114】

これにより、得られたコーティング膜19の圧電量は約1,000mVであった。実施例1と比較すると約1.5倍の圧電量であった。これは、蒸発性の高いアセトンを混合した溶媒を用いたことから、誘電性溶液がコーティング噴霧機から被コーティング物への飛翔中に電気双極子が配向し、その状態で被コーティング物に半硬化状態のコーティング膜が形成され、電気双極子の配向が緩和せず維持した為、強固な分極配向が出来た為と考えられる。この結果から、誘電性溶液の蒸発性を高めることで圧電量が上がる事を確認できた。結果を表1及び図8に示す。

【0115】

実施例2の圧電量の測定は実施例1に記載の測定方法で行った。

【実施例3】

【0116】

次に、請求項2に記載した発明の実施例を説明する

【0117】

電界コーティング及び電界分極して形成したコーティング膜を加熱乾燥させてから、さらに電界分極を行う効果を確認する為、コーティング噴霧機4に付属する電極針7と基板18との距離を100mmとし、その他は実施例1と同一条件で実施した。加熱乾燥はこれまでの検証結果より最適と判断した熱風乾燥を用い、80℃、60分とした。

【0118】

乾燥後の電界分極は供給電圧60kVで30秒間(15往復)行った。このコーティング膜19の圧電量は約2000mVであり、実施例1の約2.8倍となった。これは実施例1によるコーティング膜19が、熱風乾燥により結晶化がさらに進み、電界分極処理により前記結晶が配向して、実施例1よりも高い圧電量を示したものと考えられる。

【0119】

この結果、実施例1の電界コーティング及び電界分極して形成したコーティング膜19を加熱乾燥し、さらに電界分極を行う事により圧電量が上がる事を確認できた。結果を表1及び図8に示す。

【0120】

実施例3の圧電量の測定は実施例1に記載の測定方法で行った。

【符号の説明】

【0121】

1 ハンドリング装置

2 溶液圧送タンク

3 高電圧電源

4 コーティング噴霧機

5 コーティング噴霧機キャップ

6 誘電性溶液噴出ノズル

7 電極針

8 不活性気体噴出ノズル

9 不活性気体圧送タンク

10 逆止弁

11 不活性気体バイパス流路

12 高電圧ケーブル

13 不活性気体及び溶液の併用流路

14 溶液側三方電磁弁

15 分岐流路

16 電界

17 マイナスの電荷を帯びた液滴粒子

18 被コーティング物

19 コーティング膜

20 受け冶具

21 アース

22 不活性気体側三方電磁弁

23 ヒーター

27 溶液搬送流路

28 不活性気体搬送流路

29 絶縁ソケット

30 湾曲した被コーティング物

31 コーティング噴霧機の移動軌跡

32 ハンドリング装置中心点

33 コーティング噴霧機動作可能範囲

34 コーティング噴霧機後進動作可能限界線

35 コーティング噴霧機前進動作可能限界線

36 コーティング噴霧機上昇動作可能限界線

37 コーティング噴霧機下降動作可能限界線

38 コーティング噴霧機旋回動作可能範囲

39 コーティング噴霧機旋回動作可能角度

40 フロア(床)

41 溶液圧送ON、OFFバルブ

42 不活性気体圧送ON、OFFバルブ

43 制御装置

【技術分野】

【0001】

本発明は、誘電性物質を原料とする有機・無機材料を溶媒に溶解又は分散させて成る誘電性溶液の電界コーティングと被コーティング物上にコーティングされた膜を同時工程内で分極する事ができる圧電・焦電性膜の形成方法及び形成装置に関する。

【従来の技術】

【0002】

これまで圧電・焦電性膜の形成には、溶液キャスト法または、溶融延伸による形成方法が一般的である。いずれも膜を形成後、延伸処理と熱処理を行い、次に高電圧を印加して膜内の分子鎖の電気双極子の向きを一方向に揃える処理(分極処理)を行い、その後膜両面にスパッタ法やシルク印刷法等を用いて電極をコーティングし、圧電・焦電性膜を得ていた。

【0003】

このような圧電・焦電性膜の作成において、溶液キャストや溶融延伸後の膜に高電圧を印加する分極処理方法として、強誘電性キャストフィルム及びその製造方法(特許文献1,特開2010-64284号公報)、あるいはベータ相非多孔性フッ化ビニリデン樹脂(PVDF)フィルム及びその処理方法(特許文献2,特表2009-501826号公報)が開示されている。

【0004】

しかし、この特許文献1、2の場合、いずれも一度膜を形成した後高電圧を印加し分極処理する方法のため作業工程数が多いと共にキャスト式であるため、溶液の微粒化には限界がある。また、特許文献2にあっては、キャストとプレス延伸方式で製膜する方式となり、キャスト塗布後、乾燥、プレス、延伸といった3工程の多重工程となると共に、三次元形状及び大型のものには対応できない。

【0005】

次に、従来技術における分極処理方法として、例えば有機焦電・圧電体の製造方法およびその製造装置(特許文献3,特開平7−11424号公報)、あるいは有機焦電圧電体の形成方法(特許文献4,特開平5−311399号公報)が開示されている。

【0006】

しかし、いずれも真空炉を用いて被分極物(本発明における被コーティング物に相当)を分極処理する事からバッチ単位の製造方法となり、連続大量生産には不利である。更に、これらの分極処理装置は高電圧を供給し、被分極物との間に電界を形成する為のマイナス電極部が固定もしくは、一軸水平にしか移動・動作出来ない為、分極膜を形成できる被分極物の形状が平板状に限られ、三次元的な被コーティング物には適用できない。

【0007】

また、この特許文献3、4においても溶液の微粒化には限界がある。

【0008】

また、溶液シリンダー内部の誘電性溶液に直接高電圧を印加し、それを被コーティング物に向けて滴下する事で溶液シリンダーと被コーティング物間に電界が生じ、被コーティング物に到達する間に分極を行うといった噴霧と分極を同時に行う方法が知られている。

【0009】

この例として、分子性結晶薄膜製造方法及び製造装置(特許文献5,特公平7−55300)、あるいは誘電体粒子凝集体の製造方法(特許文献6,特開2010−228993)、矩形波交流電圧を用いた静電噴霧熱分解によるナノ粒子合成(公知文献1,Earozoru kenkyu.23(2),94−100(2008)がある。

【0010】

しかし、これら公知例の場合、誘電性物質を溶媒に溶解・分散した誘電性溶液は、電気抵抗値が(不純物が混入した水に近い約0〜200kΩ)低い為、溶液に高電圧を印加すると溶液供給経路を通じて接地された溶液タンクに電流がリークし、被コーティング物に向けての高電圧及び電界が低くなってしまうと共に有機溶剤を含む工業用塗料において静電噴霧塗装をする場合、溶液の電気抵抗は5,000〜10,000kΩが適正とされるが、これら公知文献の工法によると被コーティング物に向けての電圧および電界の低下により十分な分極処理ができない。

【0011】

また、公知文献1の方法及び装置は、高電圧を印加した際に電気がリークしやすいため安定した生産が難しく、量産装置においては高電圧を被分極物に安定して印加守るためには、溶液経路と高電圧印加経路を切り離した配設が必須となり、装置が大型化してしまう。

【0012】

また、特許文献5、6及び公知文献1の場合も、溶液を微粒化するには限界がある。

【0013】

また、誘電性溶液を噴霧又は滴下して圧電・焦電性膜を形成する方法では、電界によって溶液中の電気双極子を配向させた後、その状態を緩和しにくくする為、溶液を噴霧又して被分極物に付着までの間または被分極物に付着後に溶媒を速やかに蒸発させ、誘電性溶液を半硬化状態もしくは固化状態にする必要がある。

【0014】

その方法として溶液の噴霧の流れとは異なった方向に不活性気体の気流を生成し、溶媒の蒸発を促進させる方法があり、この例として、PVDF薄膜を用いたモノリシック焦電型赤外線イメージセンサ(公知文献2,豊田中央研究所レビュー,Vol.33,No1,1998.3)がある。

【0015】

しかし、この例の場合も溶液の微粒化には限界があると共に形成装置全体を密閉してガスによる雰囲気を維持する大掛かりな設備が必要である。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開2010-64284号公報

【特許文献2】特表2009-501826号公報

【特許文献3】特開平7−11424号公報

【特許文献4】特開平5−311399号公報

【特許文献5】特公平7−55300

【特許文献6】特開2010−228993

【公知文献1】

【0017】

矩形波交流電圧を用いた静電噴霧熱分解によるナノ粒子合成 Earozoru kenkyu.23(2),94−100(2008)

【公知文献2】

【0018】

PVDF薄膜を用いたモノリシック焦電型赤外線イメージセンサ 豊田中央研究所レビュー,Vol.33,No1,1998.3

【発明の概要】

【発明が解決しようとする課題】

【0019】

本発明の目的は、かかる問題点を全て解消し、真空容器や密閉空間が不要で大掛かりな設備を必要とせず、低コストによる生産を可能とし、更に溶液を微粒化してコーティング膜厚の均一化と三次元形状の被コーティング物に対しても電界コーティングと電界分極を実施できる圧電・焦電性膜の形成方法及び形成装置を提供する事である。

【問題を解決する為の手段】

【0020】

前記目的を達成する為、請求項1記載の発明においては、被コーティング物上に圧電・焦電性膜を形成する為の電界コーティング及び電界分極において、被コーティング物をプラス極(アース状態)に保ち、前記被コーティング物のコーティング面に対向させたコーティング噴霧機先端の電極針にマイナス1kV〜90kVの高電圧を印加して被コーティング物とコーティング噴霧機との間に電界を形成する、次に、前記コーティング噴霧機先端であって、中心に前記電極針を位置させた不活性気体噴出ノズルから不活性気体を被コーティング物に向けて噴射し、同時にコーティング噴霧機先端の誘電性溶液噴出ノズルより誘電性物質を溶媒に溶解した溶液(以下「誘電性溶液」と称す。)を被コーティング物に向けて噴射し、この誘電性溶液の液滴にマイナスの電荷を与え、前記コーティング噴霧機を移動しながら被コーティング物上に前駆分極膜を形成する、次に、電界コーティングを一旦停止し、被コーティング物に向けていたコーティング噴霧機を被コーティング物より外側に移動し、前記コーティング噴霧機の誘電性溶液噴出ノズルから不活性気体を吐出することにより、誘電性溶液噴出ノズル内に残留する誘電性溶液を全て排出する、次に、前記コーティング噴霧機を元の位置に戻し、被コーティング物とコーティング噴霧機の間に再度電界を形成し、前駆分極膜をさらに分極させて(以下「電界分極」と称す。)被コーティング物上に圧電・焦電性膜を形成すること

を特徴とするものである。

【0021】

請求項2記載の発明においては、請求項1に記載の電界コーティング及び電界分極において、先に形成した前駆分極膜を加熱乾燥し、その後さらに電界分極のみを行い、被コーティング物上に圧電・焦電性膜を形成することを特徴とするものである。

【0022】

請求項3記載の発明においては、請求項1に記載の電界コーティング及び電界分極において、被コーティング物の温度を20℃以上125℃以下に温度制御することを特徴とするものである。

【0023】

請求項4記載の発明においては、受け治具にセットされた被コーティング物上に圧電・焦電性膜を形成するための装置であって、この装置は、被コーティング物に対向するようにして不活性気体噴出ノズル及び誘電性溶液噴出ノズル及びこのノズルの中心に電極針が設けられていると共に前記不活性気体噴出ノズルは不活性気体流路を経由して不活性気体圧送タンクに結ばれ、前記誘電性溶液噴出ノズルは誘電性溶液流路を経由して誘電性溶液圧送タンクに結ばれ、前記不活性気体流路と誘電性溶液流路間は途中でバイパス流路を経由して結ばれ、前記電極針は高電圧印加ケーブルを経由して高電圧電源に結ばれた構成のコーティング噴霧機と、

前記電極針に高電圧を印加して被コーティング物との間に電界を形成すると共に不活性気体噴出ノズル及び誘電性溶液噴出ノズルから同時に不活性気体及び誘電性溶液を噴射させることにより、被コーティング物の表面に前駆分極膜を形成したのち、前記コーティング噴霧機を被コーティング物から逸らし、前記バイパス流路を経由して不活性気体を誘電性溶液噴出ノズル側に供給してこのノズル内に残留している溶液を排出させ、その後再び前記コーティング噴霧機を被コーティング物と対向させて電界分極を行う工程を制御する制御装置と、からなることを特徴とするものである。

【0024】

この発明によると、圧電・焦電性膜の形成装置を小型化できる。

【0025】

請求項5記載の発明においては、コーティング噴霧機を2軸以上の関節を有する噴霧機ハンドリング装置に取り付けてなることを特徴とするものである。

【0026】

この発明によると、三次元的なコーティング面にも対応できる。

【0027】

請求項6記載の発明については、被コーティング物をセットして置くための受け治具には、セットされた被コーティング物を加熱するためのヒーターが設けられていることを特徴とするものである。

【発明の効果】

【0028】

請求項1〜5記載の発明によると、圧電・焦電性膜の形成において小型・平板形状のみにしか対応できなかった分極処理を大気中で大型・自由形状の被コーティング物に対して誘電性物質の成膜工程と分極処理工程を同時に実施できるから、圧電・焦電性膜の形状、寸法の自由度が増すと同時に形成工程数を大幅に減少させる事ができる。

【0029】

更に、簡便なコーティング噴霧機を用いるコーティングにより、高価且つ大掛かりな設備を必要としない事から、広範囲な工業用途に適用できる。

【0030】

更に、本発明では、前駆分極膜を成形し、その後再び電界分極を行うことにより、高品質の圧電・焦電性膜の成形が可能である。

【0031】

更に、溶液の噴霧に際し、不活性気体を噴霧することにより溶液に加速度を与え、かつ不活性気体の噴射エネルギーにより溶液を微粒化できるため、コーティング膜の均一化が可能である。

【0032】

更に、前駆分極膜の成形後に一旦噴霧機を被コーティング物から逸らし、不活性気体を溶液噴出ノズルへ供給することにより、このノズル内に残留している溶液を排除し、次の分極に移るようにしたことで、分極性能が向上する。

【図面の簡単な説明】

【0033】

【図1】本発明を実施する為の形成装置とコーティング方法の説明図。

【図2】R状の被コーティング物とコーティング方法を説明する側面図。

【図3】R状の被コーティング物とコーティング方法を説明する上面図。

【図4】本発明の請求項1におけるフロー図

【図5】本発明の請求項2におけるフロー図

【図6】被コーティング物と圧電・焦電性膜の説明図。

【図7】実施例1における圧電量の測定結果を示すグラフ。

【図8】実施例1及び2、3及び比較例1における圧電量の測定結果を示すグラフ。

【発明を実施する為の形態】

【0034】

本発明の圧電・焦電性膜の形成方法は、下記の工程を含む。

a.被コーティング物上に圧電・焦電性膜を形成する為の電界コーティング及び電界分極において、被コーティング物をプラス極(アース状態)に保ち、コーティング噴霧機の先端に付属している電極針にマイナス1kV〜90kVの高電圧を供給して被コーティング物とコーティング噴霧機との両極間に電界を形成保持する。次にコーティング噴霧機の不活性気体噴出ノズルから不活性気体を被コーティング物に向けて噴射し、これと同時に誘電性溶液ノズルの誘電性物質を溶媒に溶解して得た溶液を誘電性溶液ノズルより噴射し、この誘電性溶液の液滴にマイナスの電荷を与えてコーティング噴霧機に付属する電極針を被コーティング物に対向し、移動させながら微粒化噴霧を行う事により、被コーティング物上に前駆分極膜を形成する。

【0035】

その後、電界コーティングを一旦停止し、被コーティング物に向けていたコーティング噴霧機の位置を被コーティング物より外側に移動し、コーティング噴霧機の誘電性溶液ノズルに不活性気体を注入して誘電性溶液ノズル内に残存する誘電性溶液を全て排出する。次に被コーティング物とコーティング噴霧機との両極間に電界のみを形成保持し、前駆分極膜を分極させて被コーティング物上に圧電・焦電性膜を形成する工程。

【0036】

b.aに記載の電界コーティング及び電界分極において、電界コーティング及び電界分極して形成した分極膜に熱エネルギーを与えて乾燥させ、その後さらに電界分極のみを行い被コーティング物上に圧電・焦電性膜を形成する工程。

【0037】

c.aに記載の電界コーティング及び電界分極において、被コーティング物の温度を20℃以上、125℃以下に温度制御し、被コーティング物上に圧電・焦電性膜を形成する工程。

【0038】

本発明の圧電・焦電性膜の形成方法は、電界を利用したコーティング膜を形成する工程を含む。一般に、有機系(例えばポリフッ化ビニリデン樹脂(PVDF))の溶液キャスト法により形成された誘電性膜は、圧電・焦電性を示さないα型の結晶構造を有する。前記誘電性膜は延伸処理を行う事により、α型の結晶構造が圧電・焦電性を示すβ型の結晶構造に転移し、その後高電圧を印加する事によりβ型結晶集合体が配向し、より高性能な圧電・焦電性を示す事が知られている。

【0039】

本発明による工程aにより被コーティング物上に電界コーティングされ形成された前駆分極膜は、誘電性物質がマイナス電荷を帯びた状態で噴霧される事で、誘電性物質の溶液に含まれる溶媒が蒸発すると同時にα型の結晶構造体が電界の力により分極しながら被コーティング物に付着し、誘電性物質の分子鎖の電気双極子がβ型の結晶構造を形成する。

【0040】

その後、被コーティング物とコーティング噴霧機との両極間に電界のみを形成保持した際に、電界の方向に向かって前駆分極膜内部にあるβ型の結晶構造が配向(結晶構造の方向が揃う)する。つまり、電界コーティング後電界のみを与える事で前駆分極膜の分極がさらに促進された分極膜となり、強い圧電・焦電性を示す。

【0041】

なお、工程aに記載の電界コーティングにおいて、不活性気体を被コーティング物に向けて噴出し、これと同時に誘電性溶液を吐出する事で誘電性溶液が微粒化される。これは誘電性物質の溶液に含まれる溶媒の蒸発を早める役割の他に、微粒化より誘電性溶液が細分化され、液滴粒子一個あたりにかかる電界が大きくなる役割もある。つまり、不活性気体を利用し、誘電性溶液を微粒化する事によって、液滴粒子が受ける電界強度が向上し、誘電性物質の分子鎖の電気双極子が配向しやすくなる。

【0042】

また、工程aでは電気抵抗値の低い(0〜200kΩ)の誘電性溶液を使用する際に適しており、電界コーティング後、被コーティング物に向けていたコーティング噴霧機の位置を被コーティング物より外側に移動し、誘電性溶液ノズル経路に不活性気体を流入し、誘電性溶液ノズル内に残存している誘電性溶液を全て排出する事により、ノズル内に残存した溶液を通じて高電流が溶液タンクにリークしてしまう事を防ぎ、被コーティング物に向けての高電圧及び高電界を確実に形成し、効率的に分極処理を行う事ができる。

【0043】

工程bでは工程aにより被コーティング物上に電界コーティング及び電界分極して形成した分極膜に熱エネルギーを与えて乾燥させてからさらに電界分極のみを行うことにより、工程aより分極がさらに促進された分極膜となり、強い圧電・焦電性を示す。

【0044】

工程cでは、被コーティング物の温度を20℃以上125℃以下に温度制御する事により、誘電性物質の持つ分子鎖の動き易い状態を調整する事が出来、誘電性物質の種類に応じて適宜、被コーティング物の温度を最も動き易い温度に制御をする事によって、安定且つ効率の良い分極処理が可能となる。

【0045】

被コーティング物温度は実用的には、20℃〜125℃の範囲が好ましく、この温度範囲は、前駆分極膜が成膜する過程で、分極しやすい温度範囲である。20℃を下回ると分極膜の形成が不安定になり、125℃を上回ると分極膜にひび割れや微細な孔が生じてしまうなどの不具合があり好ましくない。

【0046】

被コーティング物は有機系高分子体、無機系金属体、もしくはそれらの混合体のいずれも選ばない。好ましくは無機系金属体である。有機系高分子体にコーティングする際は、あらかじめ、圧電・焦電性を付与したい箇所に導電性の高い金属電極を付着又はコーティングしておき、アースをとる事が電界の強度が向上する事から好ましい。

【0047】

被コーティング物の形状としては、平板、R状、凹凸、円柱、円錐形、自由曲面状等のいずれの形状を用いても構わない。

【0048】

誘電性物質として有機系のポリフッ化ビニリデン(PVDF)、フッ化ビニリデン(VDF)と3フッ化エチレン(TrFE)の共重合体(P(VDF−TrFE))または、ポリアミド(PA)、ポリエチレン(PE)、ポリエチレンテレフタレート(PET,PETE)、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン(PVDC)、ポリ乳酸(PLA)、ポリプロピレン(PP)、ポリアミド(PA)、ポリカーボネート(PC)、ポリテトラフルオロエチレン(PTFE)、ポリウレタン(PU)、ポリスチレン(PS)、ポリエステル、ABS樹脂(ABS)、アクリル樹脂(PMMA)、ポリアセタール樹脂(POM)など相溶する物質同士をブレンドしたものを用いても構わない。

【0049】

また、誘電性物質として無機系のチタン酸バリウム、チタン酸カルシウム、チタン酸ストロンチウム又はチタン酸ジルコン酸鉛等のセラミック系粒子を用いても構わない。

【0050】

また、誘電性物質として前記有機系及び無機系の双方をブレンドしたものを用いても構わない。

【0051】

誘電性物質の溶液を得る為の溶媒としてはエタノール、ポリエチレングリコール、N,N−ジメチルホルムアミド(DMF)、N−メチル−2−ピロリドン(NMP)、炭酸プロピレン、炭酸エチレン、γ−ブチロラクトン、ジメチルアセチアミド、アセトン、メチルメチルケトン(MEK)、酢酸エチル、酢酸ブチル、テトラヒドロフラン(THF)、シクロヘキサン、フルフラール、ヘキサメチルリン酸トリアミド(HMPA)等の1種又は2種以上の混合溶媒を用いても構わない。

【0052】

誘電性物質と溶媒との混合比は実用的には1:99〜20:80が好ましい。これ以上誘電性物質が多いと誘電性溶液の粘性が高まる為、誘電性溶液ノズルより溶液を吐出し難くなる事や、吐出液滴の微粒化が出来ない事による電界コーティング中における印加電圧低下などの不具合が発生し、安定した電界コーティングが出来ないため好ましくない。

【0053】

本発明における分極処理を短時間且つ効果的に実施する為には、供給電圧やコーティング機移動速度などの条件と共に、誘電性溶液に用いる溶媒の蒸発速度が極めて重要となる。例えば、溶媒の蒸発が少ない溶液状態のコーティング膜に分極処理した場合と、溶媒を早く蒸発させた半硬化状態(ゲル状)のコーティング膜に分極処理した場合を比較すると、半硬化状態のコーティング膜の方が電場方向に対して誘電性物質の持つ電気双極子が配向した際にその状態を保持しやすい為、誘電性溶液に用いる溶媒は蒸発速度が速いものを用いる事が望ましい。

【0054】

本発明でいう半硬化状態とは、溶媒に不溶の3次元網目構造を持つ高分子及びその膨潤体であり、コーティング膜中にふくまれる溶媒の溶存率が1〜50%の範囲であることをいい、50%以上の溶存率である場合を半硬化でない状態(溶液)という。ここで、溶媒とは、本発明では、コーティング膜を形成する際に、誘電性物質を溶解させる有機溶媒をいう。

【0055】

前記を満たす誘電性溶液に用いる溶媒として、低沸点(56℃)であり蒸発速度が早いアセトンを含有させる事が好ましい。

【0056】

溶媒内におけるアセトンの含有率は1〜50重量%の範囲である。この範囲であれば、電界コーティング中及び電界分極工程中に溶媒の蒸発が早まり、ゴミ付着による不良を低減できることや乾燥時間短縮により生産効率が向上できることなどから好ましい。また、この範囲を超えると溶媒の蒸発が早すぎる為、溶液が誘電性溶液ノズルから被コーティング物に噴霧される途中で固化してしまい、被コーティング物に付着しにくくなる事から好ましくない。

【0057】

また、溶媒内におけるアセトンの含有率が1〜50重量%の範囲であれば電気抵抗値が100kΩから300kΩであるため安定して高電圧が印加できるため、誘電性物質の持つβ結晶体の結晶成長や配向が促進され、分極度が向上し、高い圧電・焦電性が得られる。

【0058】

なお、この誘電性溶液の作成は常温下で攪拌し混合を行う。

【0059】

本発明における前駆分極膜とは、電界コーティングによって誘電性物質がマイナス電荷を帯びた状態で噴霧され、且つ霧化される事で、誘電性物質の溶液に含まれる溶媒が揮発すると同時にα型の結晶構造体が電界の力により分極しながら被コーティング物上に付着し、誘電性物質の分子鎖の電気双極子がβ型の結晶構造を形成した膜であり、電界分極を実施する前の分極膜を意味する。電界分極後はコーティング膜と称してとして区別している。

【0060】

電界コーティング及び電界分極工程を経て得られた分極膜を乾燥させる温度は、誘電性物質の結晶化温度を下回る温度であって且つ、溶媒を完全に除去できる温度であれば、特に限定されない。乾燥方法としては熱風、ハロゲンランプ、遠赤外線ヒーター等による加熱が挙げられる。乾燥時間は溶媒が蒸発して分極膜が硬化すれば良いため特に限定されず、乾燥方法と乾燥温度に応じて適宜選択する事ができる。

【0061】

不活性気体噴出ノズルから噴出する不活性気体は、不燃性であり化学的に不活性な二酸化炭素、又はアルゴン、ヘリウム、窒素、酸素等を用いても構わない。

【0062】

本発明の圧電・焦電性膜の形成方法は、コーティング噴霧機の先端に付属している電極針に1kV〜90kVの直流電圧を供給する工程を含む。ここで、コーティング噴霧機に付属する電極針に高電圧を供給し、プラスに帯電した被コーティング物との間に電界を形成するとは本発明では、分極処理を行う事を意味する。

【0063】

この分極処理は、誘電性物質の分子鎖の電気双極子及びα型結晶集合体をβ型結晶集合体へ変換させる、またはそれら一方向に揃える為に行う。この操作により、前駆分極膜及び分極膜が圧電・焦電性を示すようになる。分極処理後の電極加工には、公知の方法を利用する事ができる。例えば、スパッタ法、蒸着法、ペースト塗布、シルク印刷、パット印刷法等により、フィルムの片面または両面に導電性の高い金属電極を形成する事が出来る。

【0064】

供給する電圧は、形成する膜厚に対して適した電圧を供給する。膜厚が5〜100μmmの場合は1kVを上回る直流電圧であり、好ましくは10kV以上、より好ましくは30kV〜90kVである。

【0065】

上記範囲であれば、効果的な分極処理を達成する事ができる。1kVより低い電圧では効果的な分極処理が出来ず、顕著な圧電・焦電性を示す膜を得る事ができない。なお、コーティング噴霧機と被コーティング物間における電界の形成保持時間は特に限定されず、通常1秒間以上、好ましくは10秒間以上であり、3,600秒間までである。前駆分極膜及び分極膜に長時間分極処理を行うほど分極度は向上する。

【0066】

電界コーティングにおいて不活性気体噴出ノズルに供給する不活性気体の圧力は0.01〜0.3MPaの範囲が好ましい。0.3MPaを上回る圧力では被コーティング物からの不活性気体の跳ね返りが強まり、微粒化噴霧した誘電性溶液の被コーティング物への付着率が著しく低下する。また、周囲に飛散した誘電性溶液がコーティング噴霧機などに付着し、そこで固化した誘電性物質が剥離、遊離して被コーティング物に付着する不良の原因となる事から望ましくない。

【0067】

被コーティング物に対するコーティング噴霧機の移動速度は、1〜300mm/secの範囲が好ましい。300mm/secを上回る速度であると電界の強度が低下してしまい、効果的な分極処理を行う事が出来なくなる。

【0068】

また、コーティング噴霧機を移動・移動させる方法しては、コーティング噴霧機の先端を多方向にスライド及び旋回等を制御・保持する事ができる2〜6軸以上の関節を有したハンドリング装置が好ましい。例えば、産業用多軸ロボットなどがある。

【0069】

また、上記噴霧機の移動に併せて被コーティング物側を同時に、又は単独で移動させながら前駆分極膜の形成と次に行う電界分極を行うようにしても良い。

【0070】

電界コーティング後における誘電性溶液ノズル内に残存している誘電性溶液の排出工程において被コーティング物に向けていたコーティング噴霧機の位置を被コーティング物より外側に移動する距離に関しては特に限定されず、排出して飛散し固化した誘電性物質が前駆分極膜に付着しない程度の距離まで被コーティング物より外側に移動させれば問題ない。この排出した溶液の吸引装置を設置することも効果的である。

【0071】

コーティング噴霧機に付属する電極針と被コーティング物との距離は50mm以上200mm以下、好ましくは100mmである。50mm以下の距離であるとコーティング噴霧機と被コーティング物との間でスパーク現象が生じやすく、スパークによりコーティング膜に穴が生じてしまう他、そこで生じた火花が溶液に引火し、火災につながる恐れがある為さけなければならない。また、200mm以上コーティング噴霧機と被コーティング物との距離を離すと電界強度が低下し、効果的な分極処理が出来ない為、好ましくない。

【0072】

上記方法により形成された分極膜は、圧電・焦電性を有する。本発明では、圧電・焦電性膜とは、誘電性物質の持つ電気双極子が同じ向きに配向し、圧電・焦電性を有する状態の膜をいう。

【0073】

圧電・焦電性を有するか否かは、膜に加えた曲げ・圧縮・引っ張りなどの外部応力と、そのひずみにより発生する電圧の波形から確認する事ができる。圧電・焦電性を有する場合、外部応力を与えるとプラスもしくはマイナスの電圧を示し、ひずみを緩和させた場合その逆の電圧が発生する。

【0074】

本発明の圧電・焦電性膜は、この特性を生かした圧電素子、マイクロ・ナノマシン用アクチュエーター,スピーカーといったエレクトロニクス材料、ペースメーカーやロボット用センサー等の医療部品としても応用する事ができる。

【0075】

本発明の圧電・焦電性膜の最終膜厚はその用途によって適宜選択されるが、通常1〜100μmmである。好ましくは3〜10μmmの範囲である。膜厚が100μmmを超えると分極処理工程において高電圧及び長時間の電界形成が必要となる為、実用性に乏しい。

【0076】

以下に、本発明の実施例と比較例を説明するが、本発明はこれらの実施例のみに限定されるものではなく、また、これら実施例の組み合わせであってもよい。

【0077】

図1に基づいて圧電・焦電性膜を形成するために用いられる形成装置の例を説明する。

【0078】

図1において、符号の1は、ハンドリング装置であって、このハンドリング装置1の先端にはコーティング噴霧機4が取り付けられていると共にこのハンドリング装置1は、コーティング噴霧機4と被コーティング物18間の距離の調整及び往復運動と被コーティング物から逸らす機能が付加されている。

【0079】

前記コーティング噴霧機4には、中心に電極針7が挿入されたコーティング用誘電性溶液噴出ノズル6と、この噴出ノズル6の左右に不活性気体噴出ノズル8が設けてある。

【0080】

そして、前記溶液噴出ノズル6には溶液圧送タンク2がON、OFF弁41、逆止弁10、三方電磁弁14を有する溶液搬送流路27を経由して結ばれていて、コーティング用の溶液を受け受具20にセットされた被コーティング物18に向けて噴射させることができる。

【0081】

また、前記二つの不活性気体噴出ノズル8には不活性気体圧送タンク9がON、OFF弁42、逆止弁10、三方電磁弁22を有する不活性気体搬送流路28を分岐流路15を経由してそれぞれ結ばれていて、不活性気体を被コーティング物18に向けて噴射させることができる。

【0082】

11は、前記溶液搬送流路27と気体搬送流路28間を三方電磁弁14、22を用いて結ぶバイパス流路であって、三方電磁弁14、22の切り替えによりこのバイパス流路11から溶液噴出ノズル6へ不活性気体をバイパスさせて吐出させることにより、前駆分極膜成形時において溶液噴出ノズル6内に残留した溶液を排除することができる。

【0083】

3は高電圧電源であって、前記電極針7へは高電圧ケーブル12から絶縁ソケット29を経由して高電圧を供給することができる。

【0084】

23は受け受具20にセットされた被コーティング物18を20℃〜120℃の範囲で温度制御するヒーター、19は被コーティング物18の表面に成形されたコーティング膜、21はアースである。

【0085】

以上に説明した形成装置の作用を次に説明する。

【0086】

先ず、受け受具20に被コーティング物18をセットし、ヒーター23により所定の温度に加熱する。その上で、コーティング噴霧機4に付属する電極針7に高電圧電源3から高電圧を供給し、その電極針7をアース21に接続された被コーティング物18に向ける事により、被コーティング物18がプラスに帯電する。これにより、電極針7と被コーティング物18との間で電界16が生じる。

【0087】

この電界16を形成させた後、電界方向に沿って、溶液を溶液噴出ノズル6より噴射し、同時に不活性気体を不活性気体噴出ノズル8より噴射する事により、マイナスの電荷を帯びた液滴粒子17が被コーティング物18に付着する事により、前駆分極膜19を形成する。

【0088】

この前駆分極膜19の形成後、コーティング噴霧機4を被コーティング物18から逸らし、不活性気体圧送タンク9から不活性気体を搬送流路28→バイパス流路11を経由して溶液噴出ノズル6から吐出させてこのノズル11内に残留している溶液を排除する。その上で、再び分極に移る。

【0089】

図2及び3に凸状に湾曲した被コーティング物とコーティング方法を説明する側面と上面図を示す。

【0090】

はじめに、図2の側面図におけるハンドリング装置1として安川電機製6軸制御ハンドリングロボット(PX2850)を例に動作範囲について説明する。

【0091】

フロア(床)40上において、コーティング噴霧機動作可能範囲33内にコーティング噴霧機4を多方向にスライド及び旋回等を制御・保持する事が出来るハンドリング装置1と受け冶具20が配設されてなり、この受け冶具20上にヒーター23及び半円筒形状の被コーティング物30が載置されている。

【0092】

ハンドリング装置1に取り付けられたコーティング噴霧機動作可能範囲33は、ハンドリング装置中心点32からコーティング噴霧機後進動作可能限界線34、コーティング噴霧機前進動作可能限界線35、コーティング噴霧機上昇動作可能限界線36、コーティング噴霧機下降動作可能限界線37まであり、この動作範囲は楕円状を描く。31は半円筒形状の被コーティング物30に沿って動作した際のコーティング噴霧機の移動軌跡である。

【0093】

なお、ハンドリング装置中心点32からコーティング噴霧機後進動作可能限界線34までの距離は1600mmであり、コーティング噴霧機前進動作可能限界線35までは2900mm、コーティング噴霧機上昇動作可能限界線36までは3000mm、コーティング噴霧機下降動作可能限界線37mmまでは1000mmとなる。この動作範囲内に配設された被コーティング物であれば本発明における電界コーティング及び電界分極を行う事が出来る。

【0094】

次に図3の上面図におけるハンドリング装置1の動作範囲について説明する。

【0095】

ハンドリング装置1に取り付けられたコーティング噴霧機動作範囲33は、ハンドリング装置中心点32を中心とし、円弧状に300°の旋回動作可能角度39を有す。また、旋回時の動作可能範囲38は2900mmである。この動作範囲内に配設された被コーティング物であれば本発明における電界コーティング及び電界分極を行う事が出来る。

【0096】

このハンドリング装置1は、ハンドリング装置1に内蔵する記憶装置に(図示せず)あらかじめ移動速度、移動往復回数、移動軌跡などのプログラムを記憶させ、ハンドリング装置1は前記プログラムによって自動的にコーティング噴霧機4の先端を半円筒形状の被コーティング物30の形状に沿って、一定の距離・間隔を保ちながら繰返し、移動・旋回動作させる事が出来る。

【0097】

次に、請求項1及び2に記載した本発明のフローを図4及び5に示しながら詳しく説明する。

【0098】

図4は請求項1記載の工程のフロー図で、はじめにコーティング噴霧機4に付属する電極針7より被コーティング物18に向けて電界を形成する。その後コーティング噴霧機4の不活性気体噴出ノズル8から不活性気体を被コーティング物18に向けて噴射し、同時にコーティング噴霧機4の誘電性溶液噴出ノズル6より誘電性溶液を噴射し、微粒化噴霧して被コーティング物18上に前駆分極膜を形成する。ここまでの工程を電界コーティングと称している。

【0099】

次に電界コーティングを一旦停止し、被コーティング物18に向けていたコーティング噴霧機4を被コーティング物18より外側に移動し、コーティング噴霧機4の誘電性溶液噴出ノズル6に不活性気体を注入し、誘電性溶液噴出ノズル6内に残留する誘電性溶液を全て排出する工程を中間に設ける。最後に被コーティング物18とコーティング噴霧機4の間に再度電界を形成し、前駆分極膜をさらに分極させる工程フローとなっている。この最後の工程を電界分極と称している。

【0100】

図5は請求項2記載の工程のフロー図で、請求項1記載の分極膜を形成した後、加熱乾燥を行う工程を設ける。次に被コーティング物18とコーティング噴霧機4の間に再度電界を形成し、分極膜をさらに分極させる電界分極工程に移る。

【実施例1】

【0101】

請求項1に記載した発明の実施例を説明する。

【0102】

誘電性物質としてPVDF(クレハ化学製#850)、溶媒としてDMF(山一化学製)を使用した。誘電性溶液の配合比は4:96で希釈した。この時の溶液電気抵抗値は100kΩである。被コーティング物18は長さ100mm,幅40mm,厚さ0.8mmの銅板(以下被コーティング物18と称す)を用いた。

【0103】

コーティング噴霧機4(自社製)の動作は、コーティング噴霧機4をハンドリング装置1として安川電機製ハンドリングロボット(PX2850)に取り付け、コーティング噴霧機4のセンターを被コーティング物18の幅のセンターに合わせ、長さ方向に沿って移動させた。

【0104】

移動範囲は被コーティング物18の長さとし、移動速度は100mm/sec、電極針7への供給電圧60,000V、溶液吐出圧0.03MPa、不活性気体噴出圧0.2MPaとした。この条件で被コーティング物18に対して電界コーティングを10秒間(5往復)行った後に被コーティング物に向けていたコーティング噴霧機4の位置を被コーティング物18より200mm外側に移動し、5秒間不活性気体により誘電性溶液ノズル6内の誘電性溶液を排出した。この時の前駆分極膜厚は3μmである。

【0105】

次にコーティング膜19の電界分極を30秒間(15往復)行った。

【0106】

この電界コーティング及び電界分極において、被コーティング物18の温度はヒーター24を用いて70℃に昇温・保持して、コーティング噴霧機4に付属する電極針7と被コーティング物18との距離を50、100、200mmとし、それぞれの圧電量の比較を行った。得られたコーティング膜19は、50mmにおいて約1000mV、100mmにおいて約700mV、200mmにおいて約300mVの圧電量を得た。

【0107】

コーティング噴霧機4に付属する電極針7と被コーティング物18との距離が近づくにつれ圧電量が増加した事から、コーティング噴霧機4に付属する電極針7と被コーティング物18との間で生じている電界強度はコーティング噴霧機4に付属する電極針7と被コーティング物18との距離と反比例の関係にある事を確認できた。結果を表1及び図7、8に示す。

【表1】

【0108】

圧電量の測定には、コーティング膜19と被コーティング物18を張り合わせた状態で、コーティング膜19の上面に銀ペーストを塗布して膜状の電極24を形成し、前記被コーティング物18と膜状電極にリード線25,26を接続した。図6に測定サンプルを示す。引っ張り試験機(自社製)に測定サンプルの長手両端をクランプし、一軸方向に0〜0.5%のひずみ量で30回/分繰り返し伸縮させ、その際被コーティング物18と膜状電極24の間に発生する圧電量mV(最大値)をオシロスコープ(キーエンス製NR-350)で測定した。

【比較例1】

【0109】

前記実施例1において、電界分極時に誘電性溶液ノズル6内に電気抵抗値が低い誘電性溶液が残存すると、溶液供給経路を通じて電流がリークし、被コーティング物に向けての電界が低くなってしまう事と、残存した溶液の排出効果を確認する為、実施例1と同一の溶液を用いて請求項1に記載における誘電性溶液ノズル6内の溶液を排出せずに電界分極を実施した。コーティング噴霧機4に付属する電極針7と被コーティング物18との距離を100mmとし、その他の条件は実施例1と同一の条件で比較を行った。これにより、得られたコーティング膜19の圧電量は約300mVであった。

【0110】

実施例1と比較すると圧電量は約1/2であり、これは電極針7と被コーティング物18との距離を200mmとした電界コーティング後の値とほぼ同等である。電界分極における電気抵抗値が低い誘電性溶液を用いた場合、溶液供給経路を通じて電流がリークし、被コーティング物に向けての電界が低くなってしまう事と、その対策として溶液排出の効果を確認した。結果を表1及び図8に示す。

【0111】

比較例1の圧電量の測定は実施例1に記載の測定方法で行った。

【実施例2】

【0112】

また、請求項1記載における誘電性溶液の蒸発性をDMF単体より高めた場合の圧電性への効果を確認する為、

誘電性物質としてPVDF、混合溶媒としてアセトンとDMFを使用した。また、アセトンとDMFの混合比は試験結果より最適条件である30:50とし、PVDFと前記混合溶媒の配合比は4:96とした。この時の誘電性溶液の電気抵抗値は300kΩである。

【0113】

この誘電性溶液を用いてコーティング噴霧機4に付属する電極針7と被コーティング物18との距離を100mmとし、その他の条件は実施例1と同一の条件で実施した。

【0114】

これにより、得られたコーティング膜19の圧電量は約1,000mVであった。実施例1と比較すると約1.5倍の圧電量であった。これは、蒸発性の高いアセトンを混合した溶媒を用いたことから、誘電性溶液がコーティング噴霧機から被コーティング物への飛翔中に電気双極子が配向し、その状態で被コーティング物に半硬化状態のコーティング膜が形成され、電気双極子の配向が緩和せず維持した為、強固な分極配向が出来た為と考えられる。この結果から、誘電性溶液の蒸発性を高めることで圧電量が上がる事を確認できた。結果を表1及び図8に示す。

【0115】

実施例2の圧電量の測定は実施例1に記載の測定方法で行った。

【実施例3】

【0116】

次に、請求項2に記載した発明の実施例を説明する

【0117】

電界コーティング及び電界分極して形成したコーティング膜を加熱乾燥させてから、さらに電界分極を行う効果を確認する為、コーティング噴霧機4に付属する電極針7と基板18との距離を100mmとし、その他は実施例1と同一条件で実施した。加熱乾燥はこれまでの検証結果より最適と判断した熱風乾燥を用い、80℃、60分とした。

【0118】

乾燥後の電界分極は供給電圧60kVで30秒間(15往復)行った。このコーティング膜19の圧電量は約2000mVであり、実施例1の約2.8倍となった。これは実施例1によるコーティング膜19が、熱風乾燥により結晶化がさらに進み、電界分極処理により前記結晶が配向して、実施例1よりも高い圧電量を示したものと考えられる。

【0119】

この結果、実施例1の電界コーティング及び電界分極して形成したコーティング膜19を加熱乾燥し、さらに電界分極を行う事により圧電量が上がる事を確認できた。結果を表1及び図8に示す。

【0120】

実施例3の圧電量の測定は実施例1に記載の測定方法で行った。

【符号の説明】

【0121】

1 ハンドリング装置

2 溶液圧送タンク

3 高電圧電源

4 コーティング噴霧機

5 コーティング噴霧機キャップ

6 誘電性溶液噴出ノズル

7 電極針

8 不活性気体噴出ノズル

9 不活性気体圧送タンク

10 逆止弁

11 不活性気体バイパス流路

12 高電圧ケーブル

13 不活性気体及び溶液の併用流路

14 溶液側三方電磁弁

15 分岐流路

16 電界

17 マイナスの電荷を帯びた液滴粒子

18 被コーティング物

19 コーティング膜

20 受け冶具

21 アース

22 不活性気体側三方電磁弁

23 ヒーター

27 溶液搬送流路

28 不活性気体搬送流路

29 絶縁ソケット

30 湾曲した被コーティング物

31 コーティング噴霧機の移動軌跡

32 ハンドリング装置中心点

33 コーティング噴霧機動作可能範囲

34 コーティング噴霧機後進動作可能限界線

35 コーティング噴霧機前進動作可能限界線

36 コーティング噴霧機上昇動作可能限界線

37 コーティング噴霧機下降動作可能限界線

38 コーティング噴霧機旋回動作可能範囲

39 コーティング噴霧機旋回動作可能角度

40 フロア(床)

41 溶液圧送ON、OFFバルブ

42 不活性気体圧送ON、OFFバルブ

43 制御装置

【特許請求の範囲】

【請求項1】

被コーティング物上に圧電・焦電性膜を形成する為の電界コーティング及び電界分極において、

a.被コーティング物をプラス極(アース状態)に保ち、前記被コーティング物のコーティング面に対向させたコーティング噴霧機先端の電極針にマイナス1kV〜90kVの高電圧を印加して被コーティング物とコーティング噴霧機との間に電界を形成する、

b.次に、前記コーティング噴霧機先端の不活性気体噴出ノズルから不活性気体を被コーティング物に向けて噴射し、同時にコーティング噴霧機先端であって、中心に前記電極針を位置させた誘電性溶液噴出ノズルより誘電性物質を溶媒に溶解した溶液(以下「誘電性溶液」と称す。)を被コーティング物に向けて噴射し、この誘電性溶液の液滴にマイナスの電荷を与え、前記コーティング噴霧機を移動しながら被コーティング物上に前駆分極膜を形成する、

c.次に、電界コーティングを一旦停止し、被コーティング物に向けていたコーティング噴霧機を被コーティング物より外側に移動し、前記コーティング噴霧機の誘電性溶液噴出ノズルから不活性気体を吐出することにより、誘電性溶液噴出ノズル内に残留する誘電性溶液を全て排出する、

d.次に、前記コーティング噴霧機を元の位置に戻し、被コーティング物とコーティング噴霧機の間に再度電界を形成し、前駆分極膜をさらに分極させて(以下「電界分極」と称す。)被コーティング物上に圧電・焦電性膜を形成する、

e.ことを特徴とする電界コーティング及び電界分極による圧電・焦電性膜の形成方法。

【請求項2】

請求項1に記載の電界コーティング及び電界分極において、先に形成した前駆分極膜を加熱乾燥し、その後さらに電界分極のみを行い、被コーティング物上に圧電・焦電性膜を形成することを特徴とする電界コーティング及び電界分極による圧電・焦電性膜の形成方法。

【請求項3】

請求項1に記載の電界コーティング及び電界分極において、被コーティング物の温度を20℃以上125℃以下に温度制御することを特徴とする電界コーティング及び電界分極による圧電・焦電性膜の形成方法。

【請求項4】

受け治具にセットされた被コーティング物上に圧電・焦電性膜を形成するための装置であって、この装置は、被コーティング物に対向するようにして不活性気体噴出ノズル及び誘電性溶液噴出ノズル及びこのノズルの中心に電極針が設けられていると共に前記不活性気体噴出ノズルは不活性気体搬送流路を経由して不活性気体圧送タンクに結ばれ、前記誘電性溶液噴出ノズルは誘電性溶液搬送流路を経由して誘電性溶液圧送タンクに結ばれ、前記不活性気体流路と誘電性溶液流路間は途中でバイパス流路を経由して結ばれ、前記電極針は高電圧印加ケーブルを経由して高電圧電源に結ばれた構成のコーティング噴霧機と、

前記電極針に高電圧を印加して被コーティング物との間に電界を形成すると共に不活性気体噴出ノズル及び誘電性溶液噴出ノズルから同時に不活性気体及び誘電性溶液を噴射させることにより、被コーティング物の表面に前駆分極膜を形成したのち、前記コーティング噴霧機を被コーティング物から逸らし、前記バイパス流路を経由して不活性気体を誘電性溶液噴出ノズル側に供給してこのノズル内に残留している溶液を排出させ、その後再び前記コーティング噴霧機を被コーティング物と対向させて電界分極を行う工程を制御する制御装置と、

からなる電界コーティング及び電界分極による圧電・焦電性膜を形成するための装置。

【請求項5】

請求項4に記載のコーティング噴霧機を2軸以上の関節を有するハンドリング装置に取り付けたことを特徴とする電界コーティング及び電界分極による圧電・焦電性膜の形成装置。

【請求項6】

請求項4に記載の被コーティング物をセットして置くための受け治具には、セットされた被コーティング物を加熱するためのヒーターが設けられていることを特徴とする電界コーティング及び電界分極による圧電・焦電性膜の形成装置。

【請求項1】

被コーティング物上に圧電・焦電性膜を形成する為の電界コーティング及び電界分極において、

a.被コーティング物をプラス極(アース状態)に保ち、前記被コーティング物のコーティング面に対向させたコーティング噴霧機先端の電極針にマイナス1kV〜90kVの高電圧を印加して被コーティング物とコーティング噴霧機との間に電界を形成する、

b.次に、前記コーティング噴霧機先端の不活性気体噴出ノズルから不活性気体を被コーティング物に向けて噴射し、同時にコーティング噴霧機先端であって、中心に前記電極針を位置させた誘電性溶液噴出ノズルより誘電性物質を溶媒に溶解した溶液(以下「誘電性溶液」と称す。)を被コーティング物に向けて噴射し、この誘電性溶液の液滴にマイナスの電荷を与え、前記コーティング噴霧機を移動しながら被コーティング物上に前駆分極膜を形成する、

c.次に、電界コーティングを一旦停止し、被コーティング物に向けていたコーティング噴霧機を被コーティング物より外側に移動し、前記コーティング噴霧機の誘電性溶液噴出ノズルから不活性気体を吐出することにより、誘電性溶液噴出ノズル内に残留する誘電性溶液を全て排出する、

d.次に、前記コーティング噴霧機を元の位置に戻し、被コーティング物とコーティング噴霧機の間に再度電界を形成し、前駆分極膜をさらに分極させて(以下「電界分極」と称す。)被コーティング物上に圧電・焦電性膜を形成する、

e.ことを特徴とする電界コーティング及び電界分極による圧電・焦電性膜の形成方法。

【請求項2】

請求項1に記載の電界コーティング及び電界分極において、先に形成した前駆分極膜を加熱乾燥し、その後さらに電界分極のみを行い、被コーティング物上に圧電・焦電性膜を形成することを特徴とする電界コーティング及び電界分極による圧電・焦電性膜の形成方法。

【請求項3】

請求項1に記載の電界コーティング及び電界分極において、被コーティング物の温度を20℃以上125℃以下に温度制御することを特徴とする電界コーティング及び電界分極による圧電・焦電性膜の形成方法。

【請求項4】

受け治具にセットされた被コーティング物上に圧電・焦電性膜を形成するための装置であって、この装置は、被コーティング物に対向するようにして不活性気体噴出ノズル及び誘電性溶液噴出ノズル及びこのノズルの中心に電極針が設けられていると共に前記不活性気体噴出ノズルは不活性気体搬送流路を経由して不活性気体圧送タンクに結ばれ、前記誘電性溶液噴出ノズルは誘電性溶液搬送流路を経由して誘電性溶液圧送タンクに結ばれ、前記不活性気体流路と誘電性溶液流路間は途中でバイパス流路を経由して結ばれ、前記電極針は高電圧印加ケーブルを経由して高電圧電源に結ばれた構成のコーティング噴霧機と、

前記電極針に高電圧を印加して被コーティング物との間に電界を形成すると共に不活性気体噴出ノズル及び誘電性溶液噴出ノズルから同時に不活性気体及び誘電性溶液を噴射させることにより、被コーティング物の表面に前駆分極膜を形成したのち、前記コーティング噴霧機を被コーティング物から逸らし、前記バイパス流路を経由して不活性気体を誘電性溶液噴出ノズル側に供給してこのノズル内に残留している溶液を排出させ、その後再び前記コーティング噴霧機を被コーティング物と対向させて電界分極を行う工程を制御する制御装置と、

からなる電界コーティング及び電界分極による圧電・焦電性膜を形成するための装置。

【請求項5】

請求項4に記載のコーティング噴霧機を2軸以上の関節を有するハンドリング装置に取り付けたことを特徴とする電界コーティング及び電界分極による圧電・焦電性膜の形成装置。

【請求項6】

請求項4に記載の被コーティング物をセットして置くための受け治具には、セットされた被コーティング物を加熱するためのヒーターが設けられていることを特徴とする電界コーティング及び電界分極による圧電・焦電性膜の形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−701(P2013−701A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−136583(P2011−136583)

【出願日】平成23年6月20日(2011.6.20)

【特許番号】特許第4868475号(P4868475)

【特許公報発行日】平成24年2月1日(2012.2.1)

【出願人】(591061769)ムネカタ株式会社 (40)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月20日(2011.6.20)

【特許番号】特許第4868475号(P4868475)

【特許公報発行日】平成24年2月1日(2012.2.1)

【出願人】(591061769)ムネカタ株式会社 (40)

【Fターム(参考)】

[ Back to top ]