圧電体素子及びその製造方法

【課題】複数の圧電体薄膜を積層して形成される積層体における膜の密着性を高めて剥離を防止し、耐久性、信頼性の高い圧電体素子を提供する。

【解決手段】圧電体素子(10)は、基板(12)上に、第1の電極(14)が形成され、その上に第1の圧電体膜(16)が形成される。さらに第1の圧電体膜(16)の上に金属酸化物膜(18)が積層され、金属酸化物膜(18)の上に金属膜(20)が積層して形成される。金属膜(20)の上に第2の圧電体膜(22)が形成され、その上に第2の電極(24)が積層して形成される。金属酸化物膜(18)と金属膜(20)を積層してなる中間層(26)の厚みと応力値の積が100N/m2未満であることが好ましい。

【解決手段】圧電体素子(10)は、基板(12)上に、第1の電極(14)が形成され、その上に第1の圧電体膜(16)が形成される。さらに第1の圧電体膜(16)の上に金属酸化物膜(18)が積層され、金属酸化物膜(18)の上に金属膜(20)が積層して形成される。金属膜(20)の上に第2の圧電体膜(22)が形成され、その上に第2の電極(24)が積層して形成される。金属酸化物膜(18)と金属膜(20)を積層してなる中間層(26)の厚みと応力値の積が100N/m2未満であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は圧電体素子及びその製造方法に係り、特にアクチュエータ、センサ、発電デバイスなど各種用途に適用される圧電体薄膜材料を使った圧電体素子並びにその製造技術に関する。

【背景技術】

【0002】

特許文献1には、圧力センサ用途に複数の圧電膜を積層した構成が開示されている。この圧力センサは、基板上に電極層と圧電膜とが交互に積層され、2層以上の圧電膜を備えた圧電膜積層体として構成されている。電極には、Pt(白金)、Al(アルミニウム)、Mo(モリブデン)、TiN(窒化チタン)、Ru(ルテニウム)などの材料が用いられ(特許文献1の段落0034)、各層の圧電膜はスパッタ法によって形成される(同文献1の段落0077)。

【0003】

特許文献2には、白金またはパラジウムを電極としたバイモルフ構造体の圧電アクチュエータが提案されている。同文献2の段落0018及び図3によれば、外部電極としての白金電極上に圧電性薄膜(PZT薄膜)が形成され、その上に内部電極として白金電極が形成され、さらにその上に別のPZT薄膜と白金電極(外部電極)が積層して形成された構成となっている。

【0004】

特許文献3には、スパッタ法などの薄膜技術を用いて圧電体と導電体を交互に積層して製造される積層型アクチュエータ素子とその配線方法が提案されている。同文献3においても、圧電体の材料や電極(白金、アルミニウム、金、銀)の材料に関して一般的な材料が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−139338号公報

【特許文献2】特開平8−116103号公報

【特許文献3】特開平9−181368号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1から3に記載のように、スパッタ法によって圧電体薄膜を形成し、電極と圧電体膜とを交互に積層して形成する構成が知られている。しかし、これら文献に開示されている一般的な電極材料、圧電体材料を用いて、従来の方法で複数の圧電体膜を積層形成すると、電極が剥離したり、圧電体が剥離したりするという問題があり、実際には圧電薄膜によってこのような積層構造を形成することは困難であった。

【0007】

例えば、引用文献2のように、白金またはパラジウム電極を中間層(内部電極)とした場合、圧電体の形成時に膜の剥離が生じたり、クラックが生じたりする懸念があった。

【0008】

他の具体的な例を述べると、基板温度を350℃以上650℃以下とする気相成長を用いた圧電体薄膜の形成(基板温度は気相成長にて直接圧電体材料が結晶成長する温度)において、圧電体を形成した後に、通常の条件下でPtやIr(イリジウム)などの電極を形成し、その後、当該電極上に圧電体を形成すると、電極が剥離したり、圧電体が剥離したりするという問題があった。

【0009】

また、このような剥離等が発生しない場合であっても、成膜後の膜の密着性が悪く、デバイスとしての耐久性に課題があった。密着性を向上させるために、Ti(チタン)などの密着層を用いても、実際には圧電体が剥離してしまうという問題があった。

【0010】

本発明はこのような事情に鑑みてなされたものであり、複数の圧電体薄膜を積層して形成される積層体における膜の密着性を高めて剥離を防止し、耐久性、信頼性の高い圧電体素子を提供することを目的とする。また、このような圧電体素子を製造することできる製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するために、本発明に係る圧電体素子は、基板と、前記基板上に形成された第1の電極と、前記第1の電極の上に積層して形成された第1の圧電体膜と、前記第1の圧電体膜の上に積層して形成された金属酸化物膜と、前記金属酸化物膜の上に積層して形成された金属膜と、前記金属膜の上に積層して形成された第2の圧電体膜と、前記第2の圧電体膜の上に積層して形成された第2の電極と、を備えたことを特徴とする。

【0012】

第1の圧電体膜の上に積層される金属酸化物膜は、拡散ブロック層として機能し、圧電体材料の成分や酸素原子が金属膜に拡散するのを抑止する。このため金属膜の構造変化や密着性の低下が防止され、複数の圧電体膜を金属酸化物膜及び金属膜の積層物(中間層)を介して積層して形成することができる。

【0013】

なお、用語の解釈に際し、「Aの上にBを積層する」という表現は、Aに接してBをA上に直接積層する場合に限らず、AとBの間に他の1又は複数の層を介在させ、Aの上に1又は複数の層を介してBを積層する場合も有りうる。

【0014】

圧電体膜の上に金属酸化物膜と金属膜とが積層して形成され、さらにその上に圧電体膜が積層されるという構造が繰り返され、3層以上の圧電体膜が積層される構造もあり得る。この場合、最上層の圧電体膜を「第2の圧電体膜」と解釈してもよいし、2層目以上におけるいずれか一つの層の圧電体膜を「第2の圧電体膜」と解釈することもできる。

【0015】

他の発明態様については、本明細書及び図面の記載により明らかにする。

【発明の効果】

【0016】

本発明によれば、従来の積層体で課題となっている膜の剥離や密着性の低下を防止することができ、複数の圧電体膜を積層構造で形成することができる。これにより、耐久性、信頼性の高い圧電体素子を得ることができる。

【図面の簡単な説明】

【0017】

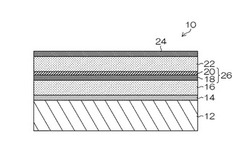

【図1】本発明の実施形態に係る圧電体素子の構成例を示す断面図

【図2】第1実施例に係る圧電体素子の製造プロセスを示す説明図

【図3】第1実施例によって作製された圧電体膜の積層体の構成を示す走査型電子顕微鏡(SEM)写真の図

【図4】第1実施例によって作製された圧電体膜のP−Eヒステリシス特性を示す図

【図5】第1実施例により作製された圧電体膜のX線回折(XRD)特性を示す図

【図6】第2実施例に係る圧電体素子の製造プロセスを示す説明図

【図7】第2実施例に係る圧電体素子の製造プロセスを示す説明図

【図8】中間層の厚みと剥離の関係を調べた実験結果をまとめた図表

【図9】第3実施例に係る圧電体素子の構成例を示す断面図

【図10】第3実施例に係る圧電体素子を適用したインクジェットヘッドの構成図

【図11】第3実施例に係る圧電体素子に印加する電圧の方向と大きさの関係を例示した図表

【図12】各電極に印加される電圧の例を示した波形図

【図13】第3実施例に係る圧電体素子の駆動例とそのときの変位量の測定結果をまとめた図表

【図14】第4実施例に係る圧電体素子の構成を示す断面図

【発明を実施するための形態】

【0018】

以下、添付図面に従って本発明の実施形態について詳細に説明する。

【0019】

<実施形態>

図1は本発明の実施形態に係る圧電体素子の構成例を示す断面図である。図1に示した圧電体素子10は、支持体としての基材12の上に、第1の電極14が形成され、さらにその上に第1の圧電体膜16が形成され、さらにその上に金属酸化物膜18、金属膜20、第2の圧電体膜22、及び第2の電極24がこの順で積層して形成された積層構造体として構成されている。

【0020】

なお、図1その他の図面に示す各層の膜厚やそれらの比率は、説明の都合上、適宜変更して描いており、必ずしも実際の膜厚や比率を反映したものではない。また、本明細書では、積層構造を表現するにあたり、基材12の表面から基材厚み方向に離れる方向を「上」として表現する。図1では基材12を水平に保持した状態で基材12の上面に、第1の電極14その他の各層(14〜24)が順次重ねられている構成となっているため、重力の方向(図1の下方)を下方向としたときの上下の関係と一致している。ただし、基材12の姿勢を傾けたり、反転させたりすることも可能である。基材12の姿勢に依存する積層構造の積み重ね方向が必ずしも重力の方向を基準とする上下方向と一致しない場合についても、積層構造の上下関係を混乱なく表現するために、基材12の面を基準にして、その面から厚み方向に離れる方向を「上」と表現する。例えば、図1の上下を反転させた場合であっても、基材12上に第1の電極14が形成され、その上に第1の圧電体膜16が積層されるという表現で記述される。

【0021】

図1に示した圧電体素子10は、金属酸化物膜18と金属膜20とが積層されてなる中間層26を挟んで2層の圧電体膜(第1の圧電体膜16と第2の圧電体膜22)が積層される構成を有し、これら2層の圧電体膜(16、22)の下面に第1の電極14が形成され、最上面に第2の電極24が形成された構成となっている。

【0022】

ここでは、2層の圧電体膜(16、22)を例示しているが、本発明の実施に際しては、中間層(符号26と同等のもの)を介在させながら、3層以上さらに多数の圧電体膜を積層する形態も可能である。その場合、図1の第2の電極24に代えて、中間層(符号26と同等のもの)が形成され、圧電体膜と中間層が順次交互に積層される積層構造体となる。圧電体膜を重ねる段数(積層数)をnとすると(nは2以上の整数)、中間層は(n−1)層形成されることになる。そして、最上層(n層目)の圧電体膜の上に、符号24のような第2の電極が形成される。

【0023】

基材12の材料は、特に限定されないが、例えば、シリコン(Si)、ガラス、セラミックなど、様々な材料を用いることができる。

【0024】

第1の電極14には、Pt(白金)、Al(アルミミウム)、Mo(モリブデン)、TiN(窒化チタン)、Ru(ルテニウム)、Au(金)、銀(Ag)などの材料を用いることができる。特に、第1の電極14は、白金族の金属を含む構成が好ましい。また、基材12との密着性を高めるために、密着層としてTiやTiWなどを用いる構成が好ましく、この密着層の上に白金族の金属を積層して形成する態様がさらに好ましい。

【0025】

第2の電極24についても、第1の電極14と同様に、各種の材料を用いることができる。特に、第2の電極24は、白金族或いは銅族の金属を含む構成が好ましい。また、密着層としてTiやTiWなどの密着層の上に白金族の金属を積層して形成する態様がさらに好ましい。第1の電極14と第2の電極24は、同じ材料で形成してもよいし、異なる材料で形成してもよい。例えば、第1の電極14はTiW/Ptの積層構造とし、第2の電極24はTiW/Auの積層構造とすることができる。

【0026】

金属酸化物膜18は、1層目の圧電体膜(符号16)からの酸素原子や圧電体材料成分の拡散反応をブロックする拡散ブロック層としての役割を果たす。金属酸化物膜18は、導電体であってもよいし、絶縁体であってもよい。金属酸化物膜18には、白金族の酸化物を含む構成、或いはチタン属の酸化物を含む構成を採用することが好ましい。例えば、金属酸化物膜18として、Irの酸化物(「IrOx」或いは「Ir−O」と表記する。)、或いは、Tiの酸化物(TiOやTiO2など)を採用することができる。

【0027】

金属酸化物膜18上に重ねて形成される金属膜20は、2層目の圧電体膜(符号22)を気相成長(スパッタ法等)によって形成するために有益な役割を果たす。本実施形態に用いられる圧電体膜は、酸化物の上に成長しにくく、金属上に成長しやすい。したがって、金属酸化物膜18の上に金属膜20を形成し、この金属膜20の上に圧電体膜(第2の圧電体膜22)を形成する構成が好ましい。金属膜20の材料は、特に限定されないが、例えば、Ir、Prなどの白金族に属する金属を含むものであることが好ましい。

【0028】

金属酸化物膜18と金属膜20とを積層してなる中間層26は電極(中間電極)として利用することができる。中間層26を電極(中間電極)として利用する場合には、金属酸化物膜18は導電体材料で構成されることが好ましい。中間層26を電極として利用しない場合には、金属酸化物膜18として絶縁体材料を用いることができる。

【0029】

なお、中間層26の構造は、アモルファスでも結晶でもかまわない。また、表面粗さや膜の構造(柱状構造や粒状など)は特に限定されない。さらには、結晶の方位や配向性にもこだわらない。中間層26は酸化物であることが好ましいが、窒素を含んでいてもよい。

【0030】

第1の圧電体膜16及び第2の圧電体膜22は、気相成長法にて基板温度を上げて成膜中に結晶化させる方法で形成される。酸化物圧電体であれば、特に材料は限定されない。第1の圧電体膜16と第2の圧電体膜22は、同じ材料であってもよいし、異なる材料であってもよい。

【0031】

<剥離原因の究明>

従来の技術で圧電体膜と電極とを交互に積層する積層構造体を製造する場合に、電極等の剥離が発生する原因を鋭意調査したところ、圧電体を成膜するときの成膜温度にて、圧電体材料から酸素原子や圧電体材料成分(例えばPZT材料であれば、Pbなど)が電極に拡散し、電極材料の構造変化や密着性低下を引き起こし、剥離することが解った。

【0032】

電極等の剥離を防止して耐久性の高いデバイスを得るためには、基板上に形成されている圧電体膜における圧電体材料の成分が電極層に拡散することを阻止(ブロック)することが有益であり、特に酸素原子のブロックが重要であることが判明した。

【0033】

以上の知見から、本発明の実施形態においては、1層目の圧電体膜(第1の圧電体膜16)を形成した後に、当該圧電体膜(16)の上に拡散ブロック層としての金属酸化物膜18を形成し、この金属酸化物膜18によって1層目の圧電体膜(第1の圧電体膜16)からの拡散反応をブロックする。そして、当該金属酸化物膜18の上に金属膜20を形成し、この金属膜20上に2層目の圧電体膜(第2の圧電体膜22)を形成する。つまり、1層目の圧電体膜と2層目の圧電体膜との間に、金属酸化物膜と金属膜とを積層してなる中間層を介在させ、この中間層を挟んで圧電体膜を積層して形成する。このような工程の繰り返しによって、強固な密着性を持って複数層の圧電体膜を積層することができる。

【0034】

<第1実施例>

図2は第1実施例に係る圧電体素子の製造プロセスを示す図である。

【0035】

(工程1):まず、シリコン(Si)基板30を準備する(図2(a))。ここでは、バルクシリコン基板(Siウエハ)を用いる例を示すが、SOI(Silicon OnInsulator)基板を用いてもよい。

【0036】

(工程2):Si基板30の片側面(図1において上面)に、スパッタ法にてTiWを膜厚20nm形成し、その上に重ねてIrを膜厚150nm形成した。このTiW(20nm)/Ir(150nm)の積層膜が下部電極32となる(図2(b))。

【0037】

(工程3):その後、下部電極32の上に、NbをドープしたPZT薄膜34を500℃の成膜温度にてスパッタ法により、2μmの膜厚で形成した(図2(c))。なお、説明の便宜上、NbドープPZT(PNZT)を「PZT」と表記する。PZT薄膜34の成膜には、高周波(RF;radio frequency)マグネトロンスパッタ装置を用いた。成膜ガスは97.5%Arと2.5%O2の混合ガスを用い、ターゲット材料としてはPb1.3((Zr0.52 Ti0.48)0.88 Nb0.12)O3の組成のものを用いた。成膜圧力は2.2mTorrとした。

【0038】

(工程4):さらにこのPZT薄膜34の上に、350℃の成膜温度にてスパッタ法によりIr−O膜36を50nmの膜厚で形成した(図2(d))。

【0039】

(工程5):さらにこのIr−O膜36の上に、Ir膜38を20nmの膜厚で形成した(図2(e))。Ir−O膜36とIr膜38の積層膜(符号40)が「中間電極」に相当し、「中間層」に相当する。

【0040】

Ir−O膜36の形成条件としては、Irターゲットを用いた反応性スパッタ法にて、圧力0.5Pa、50%Arと50%O2の混合ガスにて行った。また、Ir膜38については、Ir−O膜36の形成後、Arガスのみで成膜することによって得た。

【0041】

Ir−O膜36は1層目のPZT薄膜34からのPb拡散ブロックや酸素拡散ブロックの役割を果たす。また、Ir−O膜36上に形成されるIr膜38は、中間電極の抵抗値を下げるために、また次層のPZTの成長を初期(1層目の)PZTの成長と同じ条件で行うために挿入した。Ir−O膜36及びIr膜38の成膜温度は、密着性向上や抵抗率の低下させるために本実施例は350℃としたが、室温でもよいし、より高温でもかまわない。なお、実際に温度を変えて実施したところ、同じ結果が得られている。

【0042】

(工程6):中間電極40を形成後、この上に2層目のPZT薄膜44を形成した(図2(f))。成膜条件は1層目のPZT薄膜34と同じ条件であり、2層目のPZT薄膜44の膜厚は約2μm形成した。参考のために、工程6によって2層目のPZT薄膜44が形成された状態における当該積層体の膜構成のSEM(Scanning Electron Microscope;走査型電子顕微鏡)写真を図3に示す。工程1〜6によって、図3に示すような構成の積層体が得られた。

【0043】

図3に示したように、中間電極40を挟んで2層のPZT薄膜34、44が強固な密着性で積層されており、剥離のない良好な積層構造体が得られている。

【0044】

(工程7):その後さらに、2層目のPZT薄膜44の上に、上部電極46を形成した(図2(g))。上部電極46は、下部電極32と同様に、スパッタ法にてTiWを膜厚20nm形成し、その上に重ねてIrを膜厚150nm形成した。このTiW(20nm)/Ir(150nm)の積層膜が上部電極46となる。こうして、図2(g)に示すような積層構造を有する圧電体素子50を得た。なお、図2(g)におけるSi基板30の裏側(下面側)をエッチング等によって部分的に除去してもよい。

【0045】

<<図1の構成と図2の構成の対応関係について>>

図2のSi基板30が図1の基材12に相当する。図2の下部電極32が図1の第1の電極14に相当する。図2のPZT薄膜34が図1の第1の圧電体膜16に相当し、図2のPZT薄膜44が図1の第2の圧電体膜22に相当する。図2のIr−O膜36が図1の金属酸化物膜18に相当し、図2のIr膜38が図1の金属膜20に相当する。図2の上部電極46が図1の第2の電極24に相当する。

【0046】

<ヒステリシス特性について>

第1実施例により作製した圧電体素子50について、それぞれの電極間(下部電極32と中間電極40の間、中間電極40と上部電極46の間)で圧電体の特性を調べた。図4は、下部電極32と中間電極40の間にある1層目の圧電体(PZT薄膜34)のヒステリシス特性と、中間電極40と上部電極46の間にある2層目の圧電体(PZT薄膜44)のヒステリシス特性を示したものである。図4の横軸は電界、縦軸は分極を示す。

【0047】

図示のように、各層の圧電体は良好なヒステリシス特性を示し、十分な圧電性能が得られていた。なお、各層のヒステリシスカーブは全体的に右にシフトした形となっており、予め分極されている。

【0048】

<XRD特性について>

図5は、第1実施例により作製した2層の圧電体膜の積層体(図3)についてXRD(X‐ray diffraction;X線回折)にて解析した結果である。図5において、横軸は反射角2θの角度を表し、縦軸は回折強度を表している。X線回折による解析は、2層の圧電体膜を積層した積層構造体に対してまとめて上からX線を照射して結晶構造の解析をしている。図示のように、本例で作製されたPZT薄膜は、結晶の方位の分布がPNZT(100)、PNZT(200)に集中しており、(100)方向あるいは(001)方向に配向している結晶配向性を有する高配向度の圧電体膜である。第1実施例で説明した方法により、異相なく優れた結晶性を有する圧電体膜が良好に成膜できている。

【0049】

<成膜方法について>

圧電体膜の成膜方法としては気相成長法が好ましい。例えば、スパッタ法の他、イオンプレーティング法、MOCVD法(有機金属気相成長法)、PLD法(パルスレーザー堆積法)など、各種の方法を適用し得る。また、気相成長法以外の方法(例えば、ゾルゲル法など)を用いることも考えられる。

【0050】

<圧電材料について>

本実施形態に好適な圧電体としては、下記式で表される1種又は2種以上のペロブスカイト型酸化物(P)を含むものが挙げられる。

【0051】

一般式ABO3・・・(P)

(式中、A:Aサイトの元素であり、Pbを含む少なくとも1種の元素。

B:Bサイトの元素であり、Ti,Zr,V,Nb,Ta,Sb,Cr,Mo,W,Mn,Sc,Co,Cu,In,Sn,Ga,Zn,Cd,Fe,及びNiからなる群より選ばれた少なくとも1種の元素。

O:酸素元素。

【0052】

Aサイト元素とBサイト元素と酸素元素のモル比は1:1:3が標準であるが、これらのモル比はペロブスカイト構造を取り得る範囲内で基準モル比からずれてもよい。)

上記一般式で表されるペロブスカイト型酸化物としては、チタン酸鉛、チタン酸ジルコン酸鉛(PZT)、ジルコニウム酸鉛、チタン酸鉛ランタン、ジルコン酸チタン酸鉛ランタン、マグネシウムニオブ酸ジルコニウムチタン酸鉛、ニッケルニオブ酸ジルコニウムチタン酸鉛、亜鉛ニオブ酸ジルコニウムチタン酸鉛等の鉛含有化合物、及びこれらの混晶系;チタン酸バリウム、チタン酸ストロンチウムバリウム、チタン酸ビスマスナトリウム、チタン酸ビスマスカリウム、ニオブ酸ナトリウム、ニオブ酸カリウム、ニオブ酸リチウム、ビスマスフェライト等の非鉛含有化合物、及びこれらの混晶系が挙げられる。

【0053】

また、本実施形態の圧電体膜は、下記式で表される1種又は2種以上のペロブスカイト型酸化物(PX)を含むことが好ましい。

Aa(Zrx,Tiy,Mb−x−y)bOc・・・(PX)

(式中、A:Aサイトの元素であり、Pbを含む少なくとも1種の元素。

Mが、V、Nb、Ta、及びSbからなる群より選ばれた少なくとも1種の元素である。

0<x<b、0<y<b、0≦b−x−y。

a:b:c=1:1:3が標準であるが、これらのモル比はペロブスカイト構造を取り得る範囲内で基準モル比からずれてもよい。)

上述の一般式(P)及び(PX)で表されるペロブスカイト型酸化物からなる圧電体膜は、高い圧電歪定数(d31定数)を有するため、かかる圧電体膜を備えた圧電アクチュエータは、変位特性の優れたものとなる。なお、一般式(PX)で表されるペロブスカイト型酸化物の方が一般式(P)で表されるものよりも圧電定数が高くなる。

【0054】

また、一般式(P)及び(PX)で表されるペロブスカイト型酸化物からなる圧電体膜を備えた圧電アクチュエータは、駆動電圧範囲において、リニアリティの優れた電圧―変位特性を有している。これらの圧電材料は、本発明を実施する上で良好な圧電特性を示すものである。

【0055】

<第2実施例>

図6及び図7は第2実施例に係る圧電体素子の製造プロセスを示す図である。図6及び図7中、図2の構成と同一又は類似する要素には同一の符号を付し、その説明は省略する。

【0056】

(工程1〜3):図6(a)〜図6(c)に示す工程は、図2(a)〜図2(c)で説明した第1実施例における工程1〜3と同様である。ここでは説明を省略する。

【0057】

(工程4):図6(d)に示すように、PZT薄膜34の上に、絶縁体層(符号60)として、TiO2膜を200nm形成した。

【0058】

(工程5):その後、この絶縁体層60について、所望の領域部分を残し、他の部分を除去するように、TiO2をパターニングした(図6(e))。パターニングによって残った絶縁体層を符号60Aとして示す。

【0059】

(工程6):その後、この絶縁体層60Aを有したPZT薄膜34の上に、Ir−O膜62A、62BとIr膜64A、64Bを積層して形成し、合計で150nmの膜厚を形成した(図6(f))。PZT薄膜34上と絶縁体層60が除去された領域について、Ir−O/Irの積層膜が形成される。なお、絶縁体層60A上に形成されるIr−O膜を符号62Aで示し、絶縁体層60A上に形成されるIr膜を符号64Aで示した。また、絶縁体層60Aの無い領域のPZT薄膜34上に形成されるIr−O膜を符号62Bで示し、絶縁体層60Aの無い領域のPZT薄膜34上に形成されるIr膜を符号64Bで示した。

【0060】

絶縁体層60A上のIr−O膜62A及びIr膜64Aと、絶縁体層60Aの無い領域のPZT薄膜34上のIr−O膜62B及びIr膜64Bとは、電気的に絶縁される必要があるため、絶縁体層60A上のIr−O膜62A及びIr膜64Aと、絶縁体層の無い領域のPZT薄膜34上のIr−O膜62B及びIr膜64Bとは所定の絶縁領域66を隔てて分離されている(図6(f))。分離の方法は、リフトオフ法でも構わないし、ドライエッチング法でも構わない。また、次の工程を考えた場合、高さが揃っていた方が歩留まりの点で有利であるため、適宜高さを揃える工夫を入れても良い。

【0061】

図6(g)では、高さを揃える(高低差を減らす)例として、絶縁体層60A上に形成されたIr膜64Aの膜厚を薄くする例を示すが、このような方法に代えて、又はこれと組み合わせて、絶縁体層60Aの無い領域のPZT薄膜34上に形成するIr膜64Bの膜厚を厚くする構成も可能である。

【0062】

図6(f)及び図6(g)で示した絶縁体層60Aとその上に形成されたIr−O膜62AとIr膜64Aとの積層体部分(符号70A)は「中間層」として機能する。また、絶縁体が除去されている領域におけるIr−O膜62BとIr膜64Bとが積層して構成された電極層70Bは中間電極として機能する中間層となる。以後の説明において、絶縁体層60Aを含む中間層70Aと電極層70Bとをまとめて中間層70と表記する場合がある。

【0063】

(工程7):その後、図7(h)に示すように、中間層70の上に2層目のPZT薄膜44膜を形成した。2層目のPZT薄膜44の成膜条件は1層目と同じ条件とした。

【0064】

(工程8):その後、図6(d)で説明した工程4と同様に、PZT薄膜44の上に絶縁体層60としてのTiO2膜を形成し(図7(i))、工程5〜7(図6(e)〜図7(h))と同様のステップを繰り返す。工程4〜7と同様のステップを一回以上繰り返すことにより、中間層70と圧電体膜とが交互に積層されてなる積層構造を形成する(図7(j))。

【0065】

図7(j)では、3層目のPZT薄膜74を形成した例を示したが、4層以上さらに多数のPZT薄膜を積層する形態も可能である。

【0066】

また、各中間層70における絶縁体層60Aのパターニングは、電極層70Bにおける電極の取り出し方向(電極を引き出す端面の位置)が各段で左右交互に入れ替わるように位置を変えて形成される。

【0067】

(工程9):その後、最上層(ここでは3層目)のPZT薄膜74の上に、絶縁体層60としてのTiO2膜を形成し、これをパターニングして所望の位置に絶縁体層60Aを残した後に、上部電極82を形成する(図7(k))。こうして、図7(k)に示すような積層体が得られる。

【0068】

(工程10):その後、図7(k)の積層体について、ドライエッチングにて側壁部分を削り、所望の形状に形成するととともに(図7(l))、中間層70の電極層(中間電極)70B−1、70B−2を側壁の端面に露出させる。図7(l)では、1層目のPZT薄膜34と2層目のPZT薄膜44との間に形成された電極層を符号70B−1と記載し、2層目のPZT薄膜44と3層目のPZT薄膜74との間に形成された電極層を符号70B−2と記載した。

【0069】

(工程11):その後、図7(l)に示した積層体88の側面部分に、側壁電極84、86をスパッタ法にて形成した(図7(m))。なお、図7(m)では、基板平面に対して垂直な側壁が記載されているが、実際には、工程11のドライエッチング工程により、テーパー状に(下層に向かって裾野が広がる斜めの側壁面を有する形状に)エッチングされるため、その斜めの側壁面に側壁電極84、86を容易に形成することができる。

【0070】

図7(m)の積層体88における右側の側壁面に形成される側壁電極84は、1層目の中間電極(電極層70B−1)と上部電極82とを接続する。同図の積層体88における左側の側壁面に形成される側壁電極86は、2層目の中間電極(電極層70B−2)と下部電極32とを接続する。

【0071】

一般にn層の圧電体薄膜が積層された積層体の場合、最下面の下部電極と圧電体層間に介在する中間電極、及び最上面の上部電極を含め、(n+1)層の電極が形成されている。奇数番目の電極同士が一方の側壁電極(図7(m)の例では符号84)によって接続され、偶数番目の電極同士が他方の側壁電極(図7(m)の例では符号86)によって接続される。このように、積層体の端面に露出する中間電極は、側壁電極を通じて下部電極32又は上部電極82と接続され、櫛歯状電極として構成される。

【0072】

本実施形態によれば、中間層を介在させながら複数層の圧電体薄膜を積層することができ、図7(m)に示すような積層構造体を有する圧電体素子90を形成することができた。得られた圧電体素子90は、アクチュエータとして適用しても良いし、センサ、センサ付きアクチュエータ、或いは圧電発電体として用いることもできる。このような圧電薄膜の積層構造体は、様々な用途に適用することができる。

【0073】

<比較例1>

比較例1として、次の手順により積層体を作製した。すなわち、Si基板上にTiW(20nm)とIr(150nm)を積層形成した後、この上にPZT薄膜を基板温度(成膜温度)500℃にてスパッタ法によって膜厚2μm形成した。この成膜後にPZT膜上に350℃にてIr膜を直接70nm形成した。つまり、この比較例1は、第1実施例の構成(図1)から金属酸化物膜18としてのIr−O膜を省略した形態となっている。

【0074】

Ir膜(70nm)の中間電極を形成後、この中間電極の上に直接2層目のPZT膜を形成した。形成条件は1層目と同じ条件にて、2μm厚を目標として形成した。

【0075】

しかしながら、成膜後に装置からサンプルを取り出したところ、2層目のPZT膜が剥離した状態であった。これは2層目のPZT薄膜の形成時にIr電極が酸化されたり、1層目のPZT薄膜からの圧電材料成分Pbの拡散の影響を受けてIr電極が変質して体積変化があり、PZT薄膜がIr電極(中間電極)から剥離したものと考えられた。

【0076】

このIr膜による中間電極をPtに変更した形態、さらには、密着層としてTiやTiWを形成した上にIr電極(又はPt電極)を形成した形態についても作製を試みたが、上記同様に2層目の圧電体膜の剥離が生じた。また、上記比較例1における中間電極としてのIr膜の膜厚を50nm、120nm、150nm、200nm、250nmと変えて、同様のサンプル作製をおこなったが、いずれも、2層目の圧電体膜の剥離が生じた。

【0077】

<中間層(中間電極)の厚みと剥離の関係について>

本実施形態による中間層の厚みと剥離の関係について調べたところ、図8に示す表のような結果になった。ここでいう「中間層」は、圧電体と圧電体との間に形成される層である。中間層は、電極として機能するものであってもよいし、絶縁層として機能するものであってもよい。表中の実施例A〜Eにおける中間層は、第1実施例で説明した金属酸化物膜18と金属膜20を含む層である。中間層は、例えば、図1で説明したように、IrOxとIrの組み合わせであってもよいし、図7で説明したようにTiO2のような絶縁体とIrのような金属膜との組み合わせであってもよい。

【0078】

ここでは、図1〜図5で例示した膜構成において中間層の厚みを変えて実験を行った。図8の表における実施例A〜Dに示したように、中間層の厚みが薄ければ(200nm未満であれば)、剥離の懸念はない。しかし、中間層の厚みが極端に薄くなると、例えば、50nm未満の場合には、電極として抵抗値が高くなったり、下層の(1層目)のPZTからの拡散反応のブロック性が低下するなど、問題となりうる。

【0079】

その一方、同表中の比較例に示すように、中間層の厚みが250nm以上になったものについて、上部圧電体(2層目)の剥離が発生した。これは、熱膨張係数差等による応力によって剥離したものと推察される。実施例Eに示したように、中間層の厚みが200nmの場合に一部剥離した状態が観察されたが、実用上許容できる場合も有りうると考えられる。中間層の厚みとして200nmが許容できるレベルの境界(上限)となる。

【0080】

以上の点から中間層の厚みは50nm以上、200nm以下が好ましい。より好ましくは、50nm以上200nm未満であり、さらに好ましくは50nm以上150nm以下である。

【0081】

上記の説明では、中間層の「厚み」をパラメータとして評価したが、剥離の有無に関して、実際は応力が主要因である。表に示した厚みを有する中間層の応力値を算出したところ、200nmのもので500MPa程度であった。すなわち、中間層の好ましい条件として、厚みと応力値から関係を考えると、中間層の応力値と厚みの積(応力×厚み)が100N/m2以下であることが好ましい。なお、中間層の応力値はゼロ(零)であっても構わない。

【0082】

応力値と厚みの積は、材料に依存しない一般的な指標となる。拡散反応による剥離を防止した構成(拡散ブロック層としての金属酸化物膜を含む中間層を介して圧電体膜を積層する構成)を採用するとともに、熱膨張係数差による応力に起因する剥離を抑止する観点から、中間層の応力値と厚みの積が100N/m2未満であることがより好ましく、75N/m2以下であることがより好ましい。なお、中間層の応力値と厚みの積は小さい値であるほど(0に近い値であるほど)、熱膨張係数差による応力の影響が小さいと言えるため、中間層の応力値と厚みの積に関して好ましい下限値を規定する意義は乏しい。

【0083】

<第3実施例>

図9は、第3実施例に係る圧電体素子100の構成例を示す図である。図9はダイアフラム構造の圧電アクチュエータとなっている。

【0084】

この圧電体素子100は、SOI基板102の上に、第1実施例と同様のプロセスにより、下部電極114、第1の圧電体膜116、金属酸化物膜118、金属膜120、第2の圧電体膜122、及び上部電極124を順に積層して作製される。

【0085】

SOI基板102は、ハンドル層としてのSi層104と、絶縁層(BOX層)としての酸化膜層(SiO2)層108と、デバイス層としてのSi層110とが積層された構成を有する。

【0086】

下部電極114は、Si層110の上に、TiWとIrを積層して形成される。この下部電極114の上に圧電体膜(116、122)が中間電極(中間層)126を介して積層される。第1の圧電体膜116の上に形成される金属酸化物膜118にはIr−O膜が用いられ、金属膜120にはIr膜が用いられる。金属酸化物膜118と金属膜120とを積層してなる中間層(符号126)が中間電極として機能する。中間電極126を挟んで2層の圧電体膜(116、122)が積層され、2層目の圧電体膜(122)の上面に、TiWとAuを積層して上部電極124が形成される。

【0087】

これら各層を積層して得られたウエハ構造体を裏面側からエッチングし、Si層104の一部を除去することにより、振動板として5μm厚でSi層110(デバイス層)を残した。なお、SiO2層108はエッチングストップ層として機能し、図9ではSiO2層108を残して、SiO2層とSi層110とで振動板を構成しているが、SiO2層108を除去して振動板を構成してもよい。

【0088】

本例の場合、1層目の圧電体膜(116)と2層目の圧電体膜(122)は同じ圧電材料で形成され、厚さ方向に分極され、分極方向も一致したものとなっている。分極方向は、電荷分布の偏りによる双極子モーメントのベクトル方向(マイナスからプラスへの向き)で定義する。第1の圧電体膜116及び第2の圧電体膜122の分極方向は、上向きとなっている。

【0089】

圧電体の分極方向と同じ方向の電界が作用すると、圧電体は圧電横効果(d31モード)により、振動板の面内で収縮しようとする。振動板上に形成された圧電体膜が振動板の面内で収縮すると、振動板がその変形を拘束するため、振動板は厚み方向に撓み(曲げ)変形する。

【0090】

図9に示すような構成は、例えば、インクジェットヘッドに適用される。エッチングで除去した凹部空間(符号130)がインク室(圧力室)に対応する。

【0091】

図10にその例を示した。図10において、図9に示した構成と同一又は類似する要素には同一の符号を付し、その説明は省略する。図10に示したインクジェットヘッド150は、図9で説明した積層構造体のSi層104の底面にノズルプレート152が接合されている。ノズルプレート152には、インク(液体)の吐出口としてのノズル孔154が形成されている。符号130で示した空間(圧力室)にインクが充填され、圧電駆動によって振動板(Si層110)が撓み変形し、圧力室130の容積が変化することによって、圧力が変動し、ノズル孔154からインク滴が吐出される。

【0092】

なお、図10には示されていないが、Si層104には、圧力室130にインクを供給するためのインク供給流路(共通流路や個別供給路など)が形成される。また、図10では、Si層104の下面に直接ノズルプレート152を接合した例を示したが、Si層104とノズルプレート152の間に、他の流路構造が形成された流路プレートが積層されてもよい。

【0093】

<駆動制御例>

図9に示した第3実施形態に係る圧電体素子100は、得られた圧電体膜(116、122)の分極方向が図9の上向きであることから、例えば、図11に示すような印加電圧の方向と大きさの関係の駆動方法(電圧印加方法)を採用することが好ましい。

【0094】

図11における「No.1」の電圧印加方法は、中間電極(図9の符号126)を接地し、下部電極(図9の符号114)にプラスの電圧(+V1)、上部電極(図9の符号124)にマイナスの電圧(−V2)を印加する形態である。ここでは、下部電極に印加する電圧(+V1)と上部電極に印加する電圧(−V2)の絶対値を等しい値とし、|V1|=|V2|=20Vとしたが、具体的な印加電圧の値はこの例に限らない。また、|V1|と|V2|は必ずしも等しい値でなくてよい。

【0095】

図11における「No.2」の印加方法は、下部電極を接地し、中間電極にマイナスの電圧(−V3)、上部電極に、中間電極よりもさらに絶対値の大きなマイナスの電圧(−V4)を印加する形態である。ここでは、−V3=−20V、−V4=−40Vを例示したが、具体的な印加電圧の値はこの例に限らない。

【0096】

図11における「No.3」の印加方法は、上部電極を接地し、中間電極にプラスの電圧(+V5)、下部電極に中間電極よりもさらに絶対値の大きなプラスの電圧(+V6)を印加する形態である。ここでは、+V5=+20V、+V6=+40Vを例示したが、具体的な印加電圧の値はこの例に限らない。

【0097】

No.1〜No.3のいずれの印加方法についても、上部電極の電位をVtop、中間電極の電位をVmid、下部電極の電位をVbotとすると、これらの相対的な関係はVtop<Vmid<Vbotとなる。

【0098】

印加電圧の一例として、図11の表の「No.1」のような駆動電圧の印加方法を採用した場合の各電極の電位を図12に示した。

【0099】

また、同表の「No.1」のような駆動電圧で実験を行って、その駆動状態と、上部電極のダイアフラム上の変位を測定した。その結果を図13の表に示した。なお、ここで測定される変位量は、インクジェットヘッドを想定した場合の吐出量に対応するものとなる。すなわち、アクチュエータの変位量が大きいほど、吐出量は大きくなる。

【0100】

図13が示すように、1層目又は2層目をそれぞれ単独で(単層で)駆動する場合よりも、両方(2層)同時に駆動する場合の方が、変位量が増大する。単層で駆動した場合に得られる変位量は、55.5nm、又は56.5nmであるのに対し、両方駆動した場合は95.5nmの変位が得られており、単層で駆動するよりも、1.7倍程度の大きさは変位が得られることがわかった。印加電圧の値を変えるとそれに応じて変位量は変化するが、単層の駆動時の変位量に比べて、2層同時駆動の変位量は約2倍(1.7倍前後)となる。

【0101】

図9に示した構成において、中間電極126を接地電位とし、下部電極114に+20V、上部電極124に−20Vを印加して、アクチュエータの変位量(振動板の撓み変形量)を確認したところ、良好に変位し、単層のPZT膜によるアクチュエータと比較して、約2倍の変位が得られている。インクジェットヘッドとして十分な性能が得られていた。

【0102】

<第4実施例>

次に、第4実施例を説明する。図14は第4実施例に係る圧電体素子の構成図である。図14中、図6及び図7に示した構成と同一又は類似する要素には同一の符号を付し、その説明は省略する。

【0103】

図14に示したデバイス160は、第2実施例に示した複数の圧電体膜を積層してなる積層構造体をSOI基板162上に形成し、カンチレバー構造(片持ち梁構造)を作製したものである。

【0104】

SOI基板162は、ハンドル層としてのSi層164と、酸化膜層(SiO2)層168と、デバイス層としてのSi層170とが積層された構成を有する。図6及び図7で説明した第2実施例における符号30としてSOI基板162を用い、Si層164の上に、第2実施例と同様のプロセスにより、複数の圧電体膜(34、44、74)を積層した。図7(m)と同様の積層構造体を得た後、基板の裏側をエッチングしてSi層164の一部を除去し、振動板に相当するSi層170(デバイス層)を残した。図14ではSiO2層168を残しているが、SiO2層168を除去してもよい。

【0105】

エッチングによって残したSi層164の底面に別のプレート部材(例えば、シリコン基板)172が接合され、図14のような構造のデバイス160が得られる。

【0106】

得られたデバイス160は、カンチレバーが振動することによって圧電体膜(34、44、74)が変形し、各圧電体膜の上下の電極間に電圧が発生する。この電圧を外部に取り出して電力として利用することができる。すなわち、デバイス160は、積層構造を有す圧電体薄膜発電体として利用できる発電デバイスとして用いられる。圧電体膜の積層数を増やすことにより、より大きな発生電圧を得ることができる。

【0107】

<作用効果>

図1〜図14で説明したように、本発明の実施形態によれば、圧電体薄膜を積層構造体として用いることができるので、圧電体薄膜材料を使った圧電体素子の実効的な性能向上を達成できる。

【0108】

例えば、圧電アクチュエータとして利用する圧電体素子については、比較的低電圧の駆動電圧の印加によって大きな変位を得ることができる。また、駆動電圧の低下によって駆動回路を含む制御回路の負担が軽減され、低コスト化、省電力化、耐久性向上等を実現することができる。

【0109】

また、発電デバイスとして利用する圧電体素子については、圧電体膜の積層によって発電電圧を増大させることができ、実用に適する所望の発電性能を実現できる。

【0110】

その他、センサとして利用する場合についても、圧電体膜の変形によって大きな電圧信号を得ることができ、センサ感度を向上させることができる。

【0111】

<他の応用例1>

例えば、角度センサにおいては、駆動用アクチュエータ(逆圧電効果を利用)と、センサ用圧電体(圧電効果を利用)とが用いられているが、従来の一般的な角度センサは、面内にこれら2つの要素が設置された構成となっている。

【0112】

これに対し、本発明を適用した積層体により、1層目の圧電体膜はアクチュエータ、2層目の圧電体膜はセンサ(若しくは、その逆の関係)として利用できるため、従来の構成と比較して小面積で角度センサを実現できる。

【0113】

このように小面積で構成されるセンサその他のデバイスは、携帯電話機などの小型の電子機器等に搭載することが可能になる。さらに、小面積のデバイスは、ウエハ内での取数が増えるため、低コスト化にもつながる。

【0114】

<他の応用例2>

複数の圧電体膜を積層してなる圧電アクチュエータは、各層の圧電体を高度に制御することによって、アクチュエータの制御の幅が広がる。例えば、このような積層構造の圧電アクチュエータをインクジェットヘッドに適用し、複数の圧電体層のうち駆動する圧電体層の数を変えるなどの駆動制御を行うことにより、吐出液滴のサイズを変えたり、吐出スピードを変えたり、或いはまた、吐出させない程度にメニスカスを揺らすなどのメニスカス制御を行うことが可能である。

【0115】

なお、本発明は以上説明した実施形態に限定されるものではなく、本発明の技術的思想内で当該分野の通常の知識を有するものにより、多くの変形が可能である。

【0116】

<開示する発明の各種態様>

上記に詳述した実施形態についての記載から把握されるとおり、本明細書では以下に示す発明を含む多様な技術思想の開示を含んでいる。

【0117】

(第1態様):基板と、前記基板上に形成された第1の電極と、前記第1の電極の上に積層して形成された第1の圧電体膜と、前記第1の圧電体膜の上に積層して形成された金属酸化物膜と、前記金属酸化物膜の上に積層して形成された金属膜と、前記金属膜の上に積層して形成された第2の圧電体膜と、前記第2の圧電体膜の上に積層して形成された第2の電極と、を備えたことを特徴とする圧電体素子。

【0118】

この態様によれば、基板上に基板面に近い側から、第1の電極、第1の圧電体膜、金属酸化物、金属膜、第2の圧電体膜、第2の電極が順に積層して形成された積層構造体を有する。金属酸化物膜は拡散ブロック層として機能し、圧電体膜から金属膜への酸素原子や圧電体材料成分の拡散が抑止される。これにより、拡散反応に起因する金属膜の構造変化や密着性の低下が防止され、強固な密着性を持つ圧電体膜の積層構造体を得ることができる。

【0119】

(第2態様):第1態様に記載の圧電体素子において、前記第1の圧電体膜と前記第2の圧電体膜との間に介在する前記金属酸化物膜及び前記金属膜からなる中間層の応力値と厚みの積が100N/m2未満であることが好ましい。

【0120】

かかる第2態様は、圧電体膜と中間層との熱膨張係数差による応力に起因する剥離が抑制される点でより好ましい態様である。

【0121】

(第3態様):第1態様又は第2態様に記載の圧電体素子において、前記中間層の厚みが50nm以上250nm未満であることが好ましい。

【0122】

中間層による拡散ブロック性、並びに、圧電体膜と中間層との熱膨張係数差による応力に起因する剥離抑制の観点から、中間層の厚みを50nm以上250nm未満の範囲とする構成が好ましい。

【0123】

(第4態様):第1態様から第3態様のいずれか1項に記載の圧電体素子において、前記第1の圧電体膜及び前記第2の圧電体膜は、気相成長法によって形成されたものとすることができる。

【0124】

スパッタ法に代表される気相成長法を用いることにより、所要の圧電性能を持つ圧電体薄膜を得ることができる。また、金属膜上には圧電体膜を成長させ易く、良好な成膜が可能である。

【0125】

(第5態様):第4態様に記載の圧電体素子において、前記気相成長法がスパッタ法であって、加熱成膜して結晶化させる方法とすることができる。

【0126】

この態様によれば、金属酸化物膜が拡散ブロック層として機能するため、加熱成膜の際に下層の圧電体膜からの材料成分等が金属膜に拡散することを防止することができ、密着性の高い圧電体薄膜の積層構造体を得ることができる。

【0127】

(第6態様):第1態様から第5態様のいずれか1項に記載の圧電体素子において、前記金属酸化物膜は、白金族の酸化物を含む構成とすることができる。

【0128】

金属酸化物膜として、Ir、Pt、Ruなどの白金族の酸化物を用いることができる。

【0129】

(第7態様):第1態様から第5態様のいずれか1項に記載の圧電体素子において、前記金属酸化物膜は、チタン族の酸化物を含む構成とすることができる。

【0130】

金属酸化物膜として、TiOやTiO2などのように、チタン族の酸化物を用いることができる。

【0131】

(第8態様):第1態様から第7態様のいずれか1項に記載の圧電体素子において、前記金属膜は、白金族の金属を含む構成とすることができる。

【0132】

金属膜には、各種の金属材料を用いることができるが、Ru、Os、Rh、Ir、Pd、Ptなどの白金族の金属を好適に用いることができる。なお、第1の電極、第2の電極についても、これら白金族の金属を用いることができる。また、第1の電極、第2の電極には、銅属の金属(Cu、Ag、Au)を用いることができる。

【0133】

(第9態様):第1態様から第8態様のいずれか1項に記載の圧電体素子において、前記第1の圧電体膜及び前記第2の圧電体膜がペロブスカイト型の酸化物であることが好ましい。

【0134】

かかる圧電体は良好な圧電特性を有し、アクチュエータ、センサ、発電デバイスなど、各種用途に用いることができる。

【0135】

(第10態様):第9態様に記載の圧電体素子において、前記ペロブスカイト型の酸化物が(100)或いは(001)方向に配向していることが好ましい。

【0136】

(第11態様):第11態様に係る圧電体素子の製造方法は、基板上に第1の電極を形成する第1の電極形成工程と、前記第1の電極の上に第1の圧電体膜を積層して形成する第1の圧電体膜形成工程と、前記第1の圧電体膜の上に金属酸化物膜を積層して形成する金属酸化物膜形成工程と、前記金属酸化物膜の上に金属膜を積層して形成する金属膜形成工程と、前記金属膜の上に第2の圧電体膜を積層して形成する第2の圧電体膜形成工程と、前記第2の圧電体膜の上に第2の電極を形成する第2の電極形成工程と、を含むことを特徴とする圧電体素子の製造方法。

【0137】

この態様によれば、拡散反応に起因する金属膜の構造変化や密着性の低下が防止され、強固な密着性を持つ圧電体膜の積層構造体を得ることができる。

【0138】

(第12態様):第11態様に記載の圧電体素子の製造方法において、前記第1の圧電体膜及び前記第2の圧電体膜は、気相成長法によって形成されることが好ましい。

【符号の説明】

【0139】

10…圧電体素子、12…基材、14…第1の電極、16…第1の圧電体膜、18…金属酸化物膜、20…金属膜、22…第2の圧電体膜、24…第2の電極、26…中間層、30…Si基板、32…下部電極、34…PZT薄膜、36…Ir−O膜、38…Ir膜、40…中間電極、44…PZT薄膜、46…上部電極、60,60A…絶縁体層、62A,62B…Ir−O膜、64A,64B…Ir膜、70,70A,70B…中間層、74…PZT薄膜、82…上部電極、84…側壁電極、86…側壁電極、88…積層体、90…圧電体素子、100…圧電体素子、102…SOI基板、110…Si層、114…下部電極、116…第1の圧電体膜、118…金属酸化物膜、120…金属膜、122…第2の圧電体膜、124…上部電極、150…インクジェットヘッド、152…ノズルプレート、154…ノズル、160…デバイス、162…SOI基板

【技術分野】

【0001】

本発明は圧電体素子及びその製造方法に係り、特にアクチュエータ、センサ、発電デバイスなど各種用途に適用される圧電体薄膜材料を使った圧電体素子並びにその製造技術に関する。

【背景技術】

【0002】

特許文献1には、圧力センサ用途に複数の圧電膜を積層した構成が開示されている。この圧力センサは、基板上に電極層と圧電膜とが交互に積層され、2層以上の圧電膜を備えた圧電膜積層体として構成されている。電極には、Pt(白金)、Al(アルミニウム)、Mo(モリブデン)、TiN(窒化チタン)、Ru(ルテニウム)などの材料が用いられ(特許文献1の段落0034)、各層の圧電膜はスパッタ法によって形成される(同文献1の段落0077)。

【0003】

特許文献2には、白金またはパラジウムを電極としたバイモルフ構造体の圧電アクチュエータが提案されている。同文献2の段落0018及び図3によれば、外部電極としての白金電極上に圧電性薄膜(PZT薄膜)が形成され、その上に内部電極として白金電極が形成され、さらにその上に別のPZT薄膜と白金電極(外部電極)が積層して形成された構成となっている。

【0004】

特許文献3には、スパッタ法などの薄膜技術を用いて圧電体と導電体を交互に積層して製造される積層型アクチュエータ素子とその配線方法が提案されている。同文献3においても、圧電体の材料や電極(白金、アルミニウム、金、銀)の材料に関して一般的な材料が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−139338号公報

【特許文献2】特開平8−116103号公報

【特許文献3】特開平9−181368号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1から3に記載のように、スパッタ法によって圧電体薄膜を形成し、電極と圧電体膜とを交互に積層して形成する構成が知られている。しかし、これら文献に開示されている一般的な電極材料、圧電体材料を用いて、従来の方法で複数の圧電体膜を積層形成すると、電極が剥離したり、圧電体が剥離したりするという問題があり、実際には圧電薄膜によってこのような積層構造を形成することは困難であった。

【0007】

例えば、引用文献2のように、白金またはパラジウム電極を中間層(内部電極)とした場合、圧電体の形成時に膜の剥離が生じたり、クラックが生じたりする懸念があった。

【0008】

他の具体的な例を述べると、基板温度を350℃以上650℃以下とする気相成長を用いた圧電体薄膜の形成(基板温度は気相成長にて直接圧電体材料が結晶成長する温度)において、圧電体を形成した後に、通常の条件下でPtやIr(イリジウム)などの電極を形成し、その後、当該電極上に圧電体を形成すると、電極が剥離したり、圧電体が剥離したりするという問題があった。

【0009】

また、このような剥離等が発生しない場合であっても、成膜後の膜の密着性が悪く、デバイスとしての耐久性に課題があった。密着性を向上させるために、Ti(チタン)などの密着層を用いても、実際には圧電体が剥離してしまうという問題があった。

【0010】

本発明はこのような事情に鑑みてなされたものであり、複数の圧電体薄膜を積層して形成される積層体における膜の密着性を高めて剥離を防止し、耐久性、信頼性の高い圧電体素子を提供することを目的とする。また、このような圧電体素子を製造することできる製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するために、本発明に係る圧電体素子は、基板と、前記基板上に形成された第1の電極と、前記第1の電極の上に積層して形成された第1の圧電体膜と、前記第1の圧電体膜の上に積層して形成された金属酸化物膜と、前記金属酸化物膜の上に積層して形成された金属膜と、前記金属膜の上に積層して形成された第2の圧電体膜と、前記第2の圧電体膜の上に積層して形成された第2の電極と、を備えたことを特徴とする。

【0012】

第1の圧電体膜の上に積層される金属酸化物膜は、拡散ブロック層として機能し、圧電体材料の成分や酸素原子が金属膜に拡散するのを抑止する。このため金属膜の構造変化や密着性の低下が防止され、複数の圧電体膜を金属酸化物膜及び金属膜の積層物(中間層)を介して積層して形成することができる。

【0013】

なお、用語の解釈に際し、「Aの上にBを積層する」という表現は、Aに接してBをA上に直接積層する場合に限らず、AとBの間に他の1又は複数の層を介在させ、Aの上に1又は複数の層を介してBを積層する場合も有りうる。

【0014】

圧電体膜の上に金属酸化物膜と金属膜とが積層して形成され、さらにその上に圧電体膜が積層されるという構造が繰り返され、3層以上の圧電体膜が積層される構造もあり得る。この場合、最上層の圧電体膜を「第2の圧電体膜」と解釈してもよいし、2層目以上におけるいずれか一つの層の圧電体膜を「第2の圧電体膜」と解釈することもできる。

【0015】

他の発明態様については、本明細書及び図面の記載により明らかにする。

【発明の効果】

【0016】

本発明によれば、従来の積層体で課題となっている膜の剥離や密着性の低下を防止することができ、複数の圧電体膜を積層構造で形成することができる。これにより、耐久性、信頼性の高い圧電体素子を得ることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施形態に係る圧電体素子の構成例を示す断面図

【図2】第1実施例に係る圧電体素子の製造プロセスを示す説明図

【図3】第1実施例によって作製された圧電体膜の積層体の構成を示す走査型電子顕微鏡(SEM)写真の図

【図4】第1実施例によって作製された圧電体膜のP−Eヒステリシス特性を示す図

【図5】第1実施例により作製された圧電体膜のX線回折(XRD)特性を示す図

【図6】第2実施例に係る圧電体素子の製造プロセスを示す説明図

【図7】第2実施例に係る圧電体素子の製造プロセスを示す説明図

【図8】中間層の厚みと剥離の関係を調べた実験結果をまとめた図表

【図9】第3実施例に係る圧電体素子の構成例を示す断面図

【図10】第3実施例に係る圧電体素子を適用したインクジェットヘッドの構成図

【図11】第3実施例に係る圧電体素子に印加する電圧の方向と大きさの関係を例示した図表

【図12】各電極に印加される電圧の例を示した波形図

【図13】第3実施例に係る圧電体素子の駆動例とそのときの変位量の測定結果をまとめた図表

【図14】第4実施例に係る圧電体素子の構成を示す断面図

【発明を実施するための形態】

【0018】

以下、添付図面に従って本発明の実施形態について詳細に説明する。

【0019】

<実施形態>

図1は本発明の実施形態に係る圧電体素子の構成例を示す断面図である。図1に示した圧電体素子10は、支持体としての基材12の上に、第1の電極14が形成され、さらにその上に第1の圧電体膜16が形成され、さらにその上に金属酸化物膜18、金属膜20、第2の圧電体膜22、及び第2の電極24がこの順で積層して形成された積層構造体として構成されている。

【0020】

なお、図1その他の図面に示す各層の膜厚やそれらの比率は、説明の都合上、適宜変更して描いており、必ずしも実際の膜厚や比率を反映したものではない。また、本明細書では、積層構造を表現するにあたり、基材12の表面から基材厚み方向に離れる方向を「上」として表現する。図1では基材12を水平に保持した状態で基材12の上面に、第1の電極14その他の各層(14〜24)が順次重ねられている構成となっているため、重力の方向(図1の下方)を下方向としたときの上下の関係と一致している。ただし、基材12の姿勢を傾けたり、反転させたりすることも可能である。基材12の姿勢に依存する積層構造の積み重ね方向が必ずしも重力の方向を基準とする上下方向と一致しない場合についても、積層構造の上下関係を混乱なく表現するために、基材12の面を基準にして、その面から厚み方向に離れる方向を「上」と表現する。例えば、図1の上下を反転させた場合であっても、基材12上に第1の電極14が形成され、その上に第1の圧電体膜16が積層されるという表現で記述される。

【0021】

図1に示した圧電体素子10は、金属酸化物膜18と金属膜20とが積層されてなる中間層26を挟んで2層の圧電体膜(第1の圧電体膜16と第2の圧電体膜22)が積層される構成を有し、これら2層の圧電体膜(16、22)の下面に第1の電極14が形成され、最上面に第2の電極24が形成された構成となっている。

【0022】

ここでは、2層の圧電体膜(16、22)を例示しているが、本発明の実施に際しては、中間層(符号26と同等のもの)を介在させながら、3層以上さらに多数の圧電体膜を積層する形態も可能である。その場合、図1の第2の電極24に代えて、中間層(符号26と同等のもの)が形成され、圧電体膜と中間層が順次交互に積層される積層構造体となる。圧電体膜を重ねる段数(積層数)をnとすると(nは2以上の整数)、中間層は(n−1)層形成されることになる。そして、最上層(n層目)の圧電体膜の上に、符号24のような第2の電極が形成される。

【0023】

基材12の材料は、特に限定されないが、例えば、シリコン(Si)、ガラス、セラミックなど、様々な材料を用いることができる。

【0024】

第1の電極14には、Pt(白金)、Al(アルミミウム)、Mo(モリブデン)、TiN(窒化チタン)、Ru(ルテニウム)、Au(金)、銀(Ag)などの材料を用いることができる。特に、第1の電極14は、白金族の金属を含む構成が好ましい。また、基材12との密着性を高めるために、密着層としてTiやTiWなどを用いる構成が好ましく、この密着層の上に白金族の金属を積層して形成する態様がさらに好ましい。

【0025】

第2の電極24についても、第1の電極14と同様に、各種の材料を用いることができる。特に、第2の電極24は、白金族或いは銅族の金属を含む構成が好ましい。また、密着層としてTiやTiWなどの密着層の上に白金族の金属を積層して形成する態様がさらに好ましい。第1の電極14と第2の電極24は、同じ材料で形成してもよいし、異なる材料で形成してもよい。例えば、第1の電極14はTiW/Ptの積層構造とし、第2の電極24はTiW/Auの積層構造とすることができる。

【0026】

金属酸化物膜18は、1層目の圧電体膜(符号16)からの酸素原子や圧電体材料成分の拡散反応をブロックする拡散ブロック層としての役割を果たす。金属酸化物膜18は、導電体であってもよいし、絶縁体であってもよい。金属酸化物膜18には、白金族の酸化物を含む構成、或いはチタン属の酸化物を含む構成を採用することが好ましい。例えば、金属酸化物膜18として、Irの酸化物(「IrOx」或いは「Ir−O」と表記する。)、或いは、Tiの酸化物(TiOやTiO2など)を採用することができる。

【0027】

金属酸化物膜18上に重ねて形成される金属膜20は、2層目の圧電体膜(符号22)を気相成長(スパッタ法等)によって形成するために有益な役割を果たす。本実施形態に用いられる圧電体膜は、酸化物の上に成長しにくく、金属上に成長しやすい。したがって、金属酸化物膜18の上に金属膜20を形成し、この金属膜20の上に圧電体膜(第2の圧電体膜22)を形成する構成が好ましい。金属膜20の材料は、特に限定されないが、例えば、Ir、Prなどの白金族に属する金属を含むものであることが好ましい。

【0028】

金属酸化物膜18と金属膜20とを積層してなる中間層26は電極(中間電極)として利用することができる。中間層26を電極(中間電極)として利用する場合には、金属酸化物膜18は導電体材料で構成されることが好ましい。中間層26を電極として利用しない場合には、金属酸化物膜18として絶縁体材料を用いることができる。

【0029】

なお、中間層26の構造は、アモルファスでも結晶でもかまわない。また、表面粗さや膜の構造(柱状構造や粒状など)は特に限定されない。さらには、結晶の方位や配向性にもこだわらない。中間層26は酸化物であることが好ましいが、窒素を含んでいてもよい。

【0030】

第1の圧電体膜16及び第2の圧電体膜22は、気相成長法にて基板温度を上げて成膜中に結晶化させる方法で形成される。酸化物圧電体であれば、特に材料は限定されない。第1の圧電体膜16と第2の圧電体膜22は、同じ材料であってもよいし、異なる材料であってもよい。

【0031】

<剥離原因の究明>

従来の技術で圧電体膜と電極とを交互に積層する積層構造体を製造する場合に、電極等の剥離が発生する原因を鋭意調査したところ、圧電体を成膜するときの成膜温度にて、圧電体材料から酸素原子や圧電体材料成分(例えばPZT材料であれば、Pbなど)が電極に拡散し、電極材料の構造変化や密着性低下を引き起こし、剥離することが解った。

【0032】

電極等の剥離を防止して耐久性の高いデバイスを得るためには、基板上に形成されている圧電体膜における圧電体材料の成分が電極層に拡散することを阻止(ブロック)することが有益であり、特に酸素原子のブロックが重要であることが判明した。

【0033】

以上の知見から、本発明の実施形態においては、1層目の圧電体膜(第1の圧電体膜16)を形成した後に、当該圧電体膜(16)の上に拡散ブロック層としての金属酸化物膜18を形成し、この金属酸化物膜18によって1層目の圧電体膜(第1の圧電体膜16)からの拡散反応をブロックする。そして、当該金属酸化物膜18の上に金属膜20を形成し、この金属膜20上に2層目の圧電体膜(第2の圧電体膜22)を形成する。つまり、1層目の圧電体膜と2層目の圧電体膜との間に、金属酸化物膜と金属膜とを積層してなる中間層を介在させ、この中間層を挟んで圧電体膜を積層して形成する。このような工程の繰り返しによって、強固な密着性を持って複数層の圧電体膜を積層することができる。

【0034】

<第1実施例>

図2は第1実施例に係る圧電体素子の製造プロセスを示す図である。

【0035】

(工程1):まず、シリコン(Si)基板30を準備する(図2(a))。ここでは、バルクシリコン基板(Siウエハ)を用いる例を示すが、SOI(Silicon OnInsulator)基板を用いてもよい。

【0036】

(工程2):Si基板30の片側面(図1において上面)に、スパッタ法にてTiWを膜厚20nm形成し、その上に重ねてIrを膜厚150nm形成した。このTiW(20nm)/Ir(150nm)の積層膜が下部電極32となる(図2(b))。

【0037】

(工程3):その後、下部電極32の上に、NbをドープしたPZT薄膜34を500℃の成膜温度にてスパッタ法により、2μmの膜厚で形成した(図2(c))。なお、説明の便宜上、NbドープPZT(PNZT)を「PZT」と表記する。PZT薄膜34の成膜には、高周波(RF;radio frequency)マグネトロンスパッタ装置を用いた。成膜ガスは97.5%Arと2.5%O2の混合ガスを用い、ターゲット材料としてはPb1.3((Zr0.52 Ti0.48)0.88 Nb0.12)O3の組成のものを用いた。成膜圧力は2.2mTorrとした。

【0038】

(工程4):さらにこのPZT薄膜34の上に、350℃の成膜温度にてスパッタ法によりIr−O膜36を50nmの膜厚で形成した(図2(d))。

【0039】

(工程5):さらにこのIr−O膜36の上に、Ir膜38を20nmの膜厚で形成した(図2(e))。Ir−O膜36とIr膜38の積層膜(符号40)が「中間電極」に相当し、「中間層」に相当する。

【0040】

Ir−O膜36の形成条件としては、Irターゲットを用いた反応性スパッタ法にて、圧力0.5Pa、50%Arと50%O2の混合ガスにて行った。また、Ir膜38については、Ir−O膜36の形成後、Arガスのみで成膜することによって得た。

【0041】

Ir−O膜36は1層目のPZT薄膜34からのPb拡散ブロックや酸素拡散ブロックの役割を果たす。また、Ir−O膜36上に形成されるIr膜38は、中間電極の抵抗値を下げるために、また次層のPZTの成長を初期(1層目の)PZTの成長と同じ条件で行うために挿入した。Ir−O膜36及びIr膜38の成膜温度は、密着性向上や抵抗率の低下させるために本実施例は350℃としたが、室温でもよいし、より高温でもかまわない。なお、実際に温度を変えて実施したところ、同じ結果が得られている。

【0042】

(工程6):中間電極40を形成後、この上に2層目のPZT薄膜44を形成した(図2(f))。成膜条件は1層目のPZT薄膜34と同じ条件であり、2層目のPZT薄膜44の膜厚は約2μm形成した。参考のために、工程6によって2層目のPZT薄膜44が形成された状態における当該積層体の膜構成のSEM(Scanning Electron Microscope;走査型電子顕微鏡)写真を図3に示す。工程1〜6によって、図3に示すような構成の積層体が得られた。

【0043】

図3に示したように、中間電極40を挟んで2層のPZT薄膜34、44が強固な密着性で積層されており、剥離のない良好な積層構造体が得られている。

【0044】

(工程7):その後さらに、2層目のPZT薄膜44の上に、上部電極46を形成した(図2(g))。上部電極46は、下部電極32と同様に、スパッタ法にてTiWを膜厚20nm形成し、その上に重ねてIrを膜厚150nm形成した。このTiW(20nm)/Ir(150nm)の積層膜が上部電極46となる。こうして、図2(g)に示すような積層構造を有する圧電体素子50を得た。なお、図2(g)におけるSi基板30の裏側(下面側)をエッチング等によって部分的に除去してもよい。

【0045】

<<図1の構成と図2の構成の対応関係について>>

図2のSi基板30が図1の基材12に相当する。図2の下部電極32が図1の第1の電極14に相当する。図2のPZT薄膜34が図1の第1の圧電体膜16に相当し、図2のPZT薄膜44が図1の第2の圧電体膜22に相当する。図2のIr−O膜36が図1の金属酸化物膜18に相当し、図2のIr膜38が図1の金属膜20に相当する。図2の上部電極46が図1の第2の電極24に相当する。

【0046】

<ヒステリシス特性について>

第1実施例により作製した圧電体素子50について、それぞれの電極間(下部電極32と中間電極40の間、中間電極40と上部電極46の間)で圧電体の特性を調べた。図4は、下部電極32と中間電極40の間にある1層目の圧電体(PZT薄膜34)のヒステリシス特性と、中間電極40と上部電極46の間にある2層目の圧電体(PZT薄膜44)のヒステリシス特性を示したものである。図4の横軸は電界、縦軸は分極を示す。

【0047】

図示のように、各層の圧電体は良好なヒステリシス特性を示し、十分な圧電性能が得られていた。なお、各層のヒステリシスカーブは全体的に右にシフトした形となっており、予め分極されている。

【0048】

<XRD特性について>

図5は、第1実施例により作製した2層の圧電体膜の積層体(図3)についてXRD(X‐ray diffraction;X線回折)にて解析した結果である。図5において、横軸は反射角2θの角度を表し、縦軸は回折強度を表している。X線回折による解析は、2層の圧電体膜を積層した積層構造体に対してまとめて上からX線を照射して結晶構造の解析をしている。図示のように、本例で作製されたPZT薄膜は、結晶の方位の分布がPNZT(100)、PNZT(200)に集中しており、(100)方向あるいは(001)方向に配向している結晶配向性を有する高配向度の圧電体膜である。第1実施例で説明した方法により、異相なく優れた結晶性を有する圧電体膜が良好に成膜できている。

【0049】

<成膜方法について>

圧電体膜の成膜方法としては気相成長法が好ましい。例えば、スパッタ法の他、イオンプレーティング法、MOCVD法(有機金属気相成長法)、PLD法(パルスレーザー堆積法)など、各種の方法を適用し得る。また、気相成長法以外の方法(例えば、ゾルゲル法など)を用いることも考えられる。

【0050】

<圧電材料について>

本実施形態に好適な圧電体としては、下記式で表される1種又は2種以上のペロブスカイト型酸化物(P)を含むものが挙げられる。

【0051】

一般式ABO3・・・(P)

(式中、A:Aサイトの元素であり、Pbを含む少なくとも1種の元素。

B:Bサイトの元素であり、Ti,Zr,V,Nb,Ta,Sb,Cr,Mo,W,Mn,Sc,Co,Cu,In,Sn,Ga,Zn,Cd,Fe,及びNiからなる群より選ばれた少なくとも1種の元素。

O:酸素元素。

【0052】

Aサイト元素とBサイト元素と酸素元素のモル比は1:1:3が標準であるが、これらのモル比はペロブスカイト構造を取り得る範囲内で基準モル比からずれてもよい。)

上記一般式で表されるペロブスカイト型酸化物としては、チタン酸鉛、チタン酸ジルコン酸鉛(PZT)、ジルコニウム酸鉛、チタン酸鉛ランタン、ジルコン酸チタン酸鉛ランタン、マグネシウムニオブ酸ジルコニウムチタン酸鉛、ニッケルニオブ酸ジルコニウムチタン酸鉛、亜鉛ニオブ酸ジルコニウムチタン酸鉛等の鉛含有化合物、及びこれらの混晶系;チタン酸バリウム、チタン酸ストロンチウムバリウム、チタン酸ビスマスナトリウム、チタン酸ビスマスカリウム、ニオブ酸ナトリウム、ニオブ酸カリウム、ニオブ酸リチウム、ビスマスフェライト等の非鉛含有化合物、及びこれらの混晶系が挙げられる。

【0053】

また、本実施形態の圧電体膜は、下記式で表される1種又は2種以上のペロブスカイト型酸化物(PX)を含むことが好ましい。

Aa(Zrx,Tiy,Mb−x−y)bOc・・・(PX)

(式中、A:Aサイトの元素であり、Pbを含む少なくとも1種の元素。

Mが、V、Nb、Ta、及びSbからなる群より選ばれた少なくとも1種の元素である。

0<x<b、0<y<b、0≦b−x−y。

a:b:c=1:1:3が標準であるが、これらのモル比はペロブスカイト構造を取り得る範囲内で基準モル比からずれてもよい。)

上述の一般式(P)及び(PX)で表されるペロブスカイト型酸化物からなる圧電体膜は、高い圧電歪定数(d31定数)を有するため、かかる圧電体膜を備えた圧電アクチュエータは、変位特性の優れたものとなる。なお、一般式(PX)で表されるペロブスカイト型酸化物の方が一般式(P)で表されるものよりも圧電定数が高くなる。

【0054】

また、一般式(P)及び(PX)で表されるペロブスカイト型酸化物からなる圧電体膜を備えた圧電アクチュエータは、駆動電圧範囲において、リニアリティの優れた電圧―変位特性を有している。これらの圧電材料は、本発明を実施する上で良好な圧電特性を示すものである。

【0055】

<第2実施例>

図6及び図7は第2実施例に係る圧電体素子の製造プロセスを示す図である。図6及び図7中、図2の構成と同一又は類似する要素には同一の符号を付し、その説明は省略する。

【0056】

(工程1〜3):図6(a)〜図6(c)に示す工程は、図2(a)〜図2(c)で説明した第1実施例における工程1〜3と同様である。ここでは説明を省略する。

【0057】

(工程4):図6(d)に示すように、PZT薄膜34の上に、絶縁体層(符号60)として、TiO2膜を200nm形成した。

【0058】

(工程5):その後、この絶縁体層60について、所望の領域部分を残し、他の部分を除去するように、TiO2をパターニングした(図6(e))。パターニングによって残った絶縁体層を符号60Aとして示す。

【0059】

(工程6):その後、この絶縁体層60Aを有したPZT薄膜34の上に、Ir−O膜62A、62BとIr膜64A、64Bを積層して形成し、合計で150nmの膜厚を形成した(図6(f))。PZT薄膜34上と絶縁体層60が除去された領域について、Ir−O/Irの積層膜が形成される。なお、絶縁体層60A上に形成されるIr−O膜を符号62Aで示し、絶縁体層60A上に形成されるIr膜を符号64Aで示した。また、絶縁体層60Aの無い領域のPZT薄膜34上に形成されるIr−O膜を符号62Bで示し、絶縁体層60Aの無い領域のPZT薄膜34上に形成されるIr膜を符号64Bで示した。

【0060】

絶縁体層60A上のIr−O膜62A及びIr膜64Aと、絶縁体層60Aの無い領域のPZT薄膜34上のIr−O膜62B及びIr膜64Bとは、電気的に絶縁される必要があるため、絶縁体層60A上のIr−O膜62A及びIr膜64Aと、絶縁体層の無い領域のPZT薄膜34上のIr−O膜62B及びIr膜64Bとは所定の絶縁領域66を隔てて分離されている(図6(f))。分離の方法は、リフトオフ法でも構わないし、ドライエッチング法でも構わない。また、次の工程を考えた場合、高さが揃っていた方が歩留まりの点で有利であるため、適宜高さを揃える工夫を入れても良い。

【0061】

図6(g)では、高さを揃える(高低差を減らす)例として、絶縁体層60A上に形成されたIr膜64Aの膜厚を薄くする例を示すが、このような方法に代えて、又はこれと組み合わせて、絶縁体層60Aの無い領域のPZT薄膜34上に形成するIr膜64Bの膜厚を厚くする構成も可能である。

【0062】

図6(f)及び図6(g)で示した絶縁体層60Aとその上に形成されたIr−O膜62AとIr膜64Aとの積層体部分(符号70A)は「中間層」として機能する。また、絶縁体が除去されている領域におけるIr−O膜62BとIr膜64Bとが積層して構成された電極層70Bは中間電極として機能する中間層となる。以後の説明において、絶縁体層60Aを含む中間層70Aと電極層70Bとをまとめて中間層70と表記する場合がある。

【0063】

(工程7):その後、図7(h)に示すように、中間層70の上に2層目のPZT薄膜44膜を形成した。2層目のPZT薄膜44の成膜条件は1層目と同じ条件とした。

【0064】

(工程8):その後、図6(d)で説明した工程4と同様に、PZT薄膜44の上に絶縁体層60としてのTiO2膜を形成し(図7(i))、工程5〜7(図6(e)〜図7(h))と同様のステップを繰り返す。工程4〜7と同様のステップを一回以上繰り返すことにより、中間層70と圧電体膜とが交互に積層されてなる積層構造を形成する(図7(j))。

【0065】

図7(j)では、3層目のPZT薄膜74を形成した例を示したが、4層以上さらに多数のPZT薄膜を積層する形態も可能である。

【0066】

また、各中間層70における絶縁体層60Aのパターニングは、電極層70Bにおける電極の取り出し方向(電極を引き出す端面の位置)が各段で左右交互に入れ替わるように位置を変えて形成される。

【0067】

(工程9):その後、最上層(ここでは3層目)のPZT薄膜74の上に、絶縁体層60としてのTiO2膜を形成し、これをパターニングして所望の位置に絶縁体層60Aを残した後に、上部電極82を形成する(図7(k))。こうして、図7(k)に示すような積層体が得られる。

【0068】

(工程10):その後、図7(k)の積層体について、ドライエッチングにて側壁部分を削り、所望の形状に形成するととともに(図7(l))、中間層70の電極層(中間電極)70B−1、70B−2を側壁の端面に露出させる。図7(l)では、1層目のPZT薄膜34と2層目のPZT薄膜44との間に形成された電極層を符号70B−1と記載し、2層目のPZT薄膜44と3層目のPZT薄膜74との間に形成された電極層を符号70B−2と記載した。

【0069】

(工程11):その後、図7(l)に示した積層体88の側面部分に、側壁電極84、86をスパッタ法にて形成した(図7(m))。なお、図7(m)では、基板平面に対して垂直な側壁が記載されているが、実際には、工程11のドライエッチング工程により、テーパー状に(下層に向かって裾野が広がる斜めの側壁面を有する形状に)エッチングされるため、その斜めの側壁面に側壁電極84、86を容易に形成することができる。

【0070】

図7(m)の積層体88における右側の側壁面に形成される側壁電極84は、1層目の中間電極(電極層70B−1)と上部電極82とを接続する。同図の積層体88における左側の側壁面に形成される側壁電極86は、2層目の中間電極(電極層70B−2)と下部電極32とを接続する。

【0071】

一般にn層の圧電体薄膜が積層された積層体の場合、最下面の下部電極と圧電体層間に介在する中間電極、及び最上面の上部電極を含め、(n+1)層の電極が形成されている。奇数番目の電極同士が一方の側壁電極(図7(m)の例では符号84)によって接続され、偶数番目の電極同士が他方の側壁電極(図7(m)の例では符号86)によって接続される。このように、積層体の端面に露出する中間電極は、側壁電極を通じて下部電極32又は上部電極82と接続され、櫛歯状電極として構成される。

【0072】

本実施形態によれば、中間層を介在させながら複数層の圧電体薄膜を積層することができ、図7(m)に示すような積層構造体を有する圧電体素子90を形成することができた。得られた圧電体素子90は、アクチュエータとして適用しても良いし、センサ、センサ付きアクチュエータ、或いは圧電発電体として用いることもできる。このような圧電薄膜の積層構造体は、様々な用途に適用することができる。

【0073】

<比較例1>

比較例1として、次の手順により積層体を作製した。すなわち、Si基板上にTiW(20nm)とIr(150nm)を積層形成した後、この上にPZT薄膜を基板温度(成膜温度)500℃にてスパッタ法によって膜厚2μm形成した。この成膜後にPZT膜上に350℃にてIr膜を直接70nm形成した。つまり、この比較例1は、第1実施例の構成(図1)から金属酸化物膜18としてのIr−O膜を省略した形態となっている。

【0074】

Ir膜(70nm)の中間電極を形成後、この中間電極の上に直接2層目のPZT膜を形成した。形成条件は1層目と同じ条件にて、2μm厚を目標として形成した。

【0075】

しかしながら、成膜後に装置からサンプルを取り出したところ、2層目のPZT膜が剥離した状態であった。これは2層目のPZT薄膜の形成時にIr電極が酸化されたり、1層目のPZT薄膜からの圧電材料成分Pbの拡散の影響を受けてIr電極が変質して体積変化があり、PZT薄膜がIr電極(中間電極)から剥離したものと考えられた。

【0076】

このIr膜による中間電極をPtに変更した形態、さらには、密着層としてTiやTiWを形成した上にIr電極(又はPt電極)を形成した形態についても作製を試みたが、上記同様に2層目の圧電体膜の剥離が生じた。また、上記比較例1における中間電極としてのIr膜の膜厚を50nm、120nm、150nm、200nm、250nmと変えて、同様のサンプル作製をおこなったが、いずれも、2層目の圧電体膜の剥離が生じた。

【0077】

<中間層(中間電極)の厚みと剥離の関係について>

本実施形態による中間層の厚みと剥離の関係について調べたところ、図8に示す表のような結果になった。ここでいう「中間層」は、圧電体と圧電体との間に形成される層である。中間層は、電極として機能するものであってもよいし、絶縁層として機能するものであってもよい。表中の実施例A〜Eにおける中間層は、第1実施例で説明した金属酸化物膜18と金属膜20を含む層である。中間層は、例えば、図1で説明したように、IrOxとIrの組み合わせであってもよいし、図7で説明したようにTiO2のような絶縁体とIrのような金属膜との組み合わせであってもよい。

【0078】

ここでは、図1〜図5で例示した膜構成において中間層の厚みを変えて実験を行った。図8の表における実施例A〜Dに示したように、中間層の厚みが薄ければ(200nm未満であれば)、剥離の懸念はない。しかし、中間層の厚みが極端に薄くなると、例えば、50nm未満の場合には、電極として抵抗値が高くなったり、下層の(1層目)のPZTからの拡散反応のブロック性が低下するなど、問題となりうる。

【0079】

その一方、同表中の比較例に示すように、中間層の厚みが250nm以上になったものについて、上部圧電体(2層目)の剥離が発生した。これは、熱膨張係数差等による応力によって剥離したものと推察される。実施例Eに示したように、中間層の厚みが200nmの場合に一部剥離した状態が観察されたが、実用上許容できる場合も有りうると考えられる。中間層の厚みとして200nmが許容できるレベルの境界(上限)となる。

【0080】

以上の点から中間層の厚みは50nm以上、200nm以下が好ましい。より好ましくは、50nm以上200nm未満であり、さらに好ましくは50nm以上150nm以下である。

【0081】

上記の説明では、中間層の「厚み」をパラメータとして評価したが、剥離の有無に関して、実際は応力が主要因である。表に示した厚みを有する中間層の応力値を算出したところ、200nmのもので500MPa程度であった。すなわち、中間層の好ましい条件として、厚みと応力値から関係を考えると、中間層の応力値と厚みの積(応力×厚み)が100N/m2以下であることが好ましい。なお、中間層の応力値はゼロ(零)であっても構わない。

【0082】

応力値と厚みの積は、材料に依存しない一般的な指標となる。拡散反応による剥離を防止した構成(拡散ブロック層としての金属酸化物膜を含む中間層を介して圧電体膜を積層する構成)を採用するとともに、熱膨張係数差による応力に起因する剥離を抑止する観点から、中間層の応力値と厚みの積が100N/m2未満であることがより好ましく、75N/m2以下であることがより好ましい。なお、中間層の応力値と厚みの積は小さい値であるほど(0に近い値であるほど)、熱膨張係数差による応力の影響が小さいと言えるため、中間層の応力値と厚みの積に関して好ましい下限値を規定する意義は乏しい。

【0083】

<第3実施例>

図9は、第3実施例に係る圧電体素子100の構成例を示す図である。図9はダイアフラム構造の圧電アクチュエータとなっている。

【0084】

この圧電体素子100は、SOI基板102の上に、第1実施例と同様のプロセスにより、下部電極114、第1の圧電体膜116、金属酸化物膜118、金属膜120、第2の圧電体膜122、及び上部電極124を順に積層して作製される。

【0085】

SOI基板102は、ハンドル層としてのSi層104と、絶縁層(BOX層)としての酸化膜層(SiO2)層108と、デバイス層としてのSi層110とが積層された構成を有する。

【0086】

下部電極114は、Si層110の上に、TiWとIrを積層して形成される。この下部電極114の上に圧電体膜(116、122)が中間電極(中間層)126を介して積層される。第1の圧電体膜116の上に形成される金属酸化物膜118にはIr−O膜が用いられ、金属膜120にはIr膜が用いられる。金属酸化物膜118と金属膜120とを積層してなる中間層(符号126)が中間電極として機能する。中間電極126を挟んで2層の圧電体膜(116、122)が積層され、2層目の圧電体膜(122)の上面に、TiWとAuを積層して上部電極124が形成される。

【0087】

これら各層を積層して得られたウエハ構造体を裏面側からエッチングし、Si層104の一部を除去することにより、振動板として5μm厚でSi層110(デバイス層)を残した。なお、SiO2層108はエッチングストップ層として機能し、図9ではSiO2層108を残して、SiO2層とSi層110とで振動板を構成しているが、SiO2層108を除去して振動板を構成してもよい。

【0088】

本例の場合、1層目の圧電体膜(116)と2層目の圧電体膜(122)は同じ圧電材料で形成され、厚さ方向に分極され、分極方向も一致したものとなっている。分極方向は、電荷分布の偏りによる双極子モーメントのベクトル方向(マイナスからプラスへの向き)で定義する。第1の圧電体膜116及び第2の圧電体膜122の分極方向は、上向きとなっている。

【0089】

圧電体の分極方向と同じ方向の電界が作用すると、圧電体は圧電横効果(d31モード)により、振動板の面内で収縮しようとする。振動板上に形成された圧電体膜が振動板の面内で収縮すると、振動板がその変形を拘束するため、振動板は厚み方向に撓み(曲げ)変形する。

【0090】

図9に示すような構成は、例えば、インクジェットヘッドに適用される。エッチングで除去した凹部空間(符号130)がインク室(圧力室)に対応する。

【0091】

図10にその例を示した。図10において、図9に示した構成と同一又は類似する要素には同一の符号を付し、その説明は省略する。図10に示したインクジェットヘッド150は、図9で説明した積層構造体のSi層104の底面にノズルプレート152が接合されている。ノズルプレート152には、インク(液体)の吐出口としてのノズル孔154が形成されている。符号130で示した空間(圧力室)にインクが充填され、圧電駆動によって振動板(Si層110)が撓み変形し、圧力室130の容積が変化することによって、圧力が変動し、ノズル孔154からインク滴が吐出される。

【0092】

なお、図10には示されていないが、Si層104には、圧力室130にインクを供給するためのインク供給流路(共通流路や個別供給路など)が形成される。また、図10では、Si層104の下面に直接ノズルプレート152を接合した例を示したが、Si層104とノズルプレート152の間に、他の流路構造が形成された流路プレートが積層されてもよい。

【0093】

<駆動制御例>

図9に示した第3実施形態に係る圧電体素子100は、得られた圧電体膜(116、122)の分極方向が図9の上向きであることから、例えば、図11に示すような印加電圧の方向と大きさの関係の駆動方法(電圧印加方法)を採用することが好ましい。

【0094】

図11における「No.1」の電圧印加方法は、中間電極(図9の符号126)を接地し、下部電極(図9の符号114)にプラスの電圧(+V1)、上部電極(図9の符号124)にマイナスの電圧(−V2)を印加する形態である。ここでは、下部電極に印加する電圧(+V1)と上部電極に印加する電圧(−V2)の絶対値を等しい値とし、|V1|=|V2|=20Vとしたが、具体的な印加電圧の値はこの例に限らない。また、|V1|と|V2|は必ずしも等しい値でなくてよい。

【0095】

図11における「No.2」の印加方法は、下部電極を接地し、中間電極にマイナスの電圧(−V3)、上部電極に、中間電極よりもさらに絶対値の大きなマイナスの電圧(−V4)を印加する形態である。ここでは、−V3=−20V、−V4=−40Vを例示したが、具体的な印加電圧の値はこの例に限らない。

【0096】

図11における「No.3」の印加方法は、上部電極を接地し、中間電極にプラスの電圧(+V5)、下部電極に中間電極よりもさらに絶対値の大きなプラスの電圧(+V6)を印加する形態である。ここでは、+V5=+20V、+V6=+40Vを例示したが、具体的な印加電圧の値はこの例に限らない。

【0097】

No.1〜No.3のいずれの印加方法についても、上部電極の電位をVtop、中間電極の電位をVmid、下部電極の電位をVbotとすると、これらの相対的な関係はVtop<Vmid<Vbotとなる。

【0098】

印加電圧の一例として、図11の表の「No.1」のような駆動電圧の印加方法を採用した場合の各電極の電位を図12に示した。

【0099】

また、同表の「No.1」のような駆動電圧で実験を行って、その駆動状態と、上部電極のダイアフラム上の変位を測定した。その結果を図13の表に示した。なお、ここで測定される変位量は、インクジェットヘッドを想定した場合の吐出量に対応するものとなる。すなわち、アクチュエータの変位量が大きいほど、吐出量は大きくなる。

【0100】

図13が示すように、1層目又は2層目をそれぞれ単独で(単層で)駆動する場合よりも、両方(2層)同時に駆動する場合の方が、変位量が増大する。単層で駆動した場合に得られる変位量は、55.5nm、又は56.5nmであるのに対し、両方駆動した場合は95.5nmの変位が得られており、単層で駆動するよりも、1.7倍程度の大きさは変位が得られることがわかった。印加電圧の値を変えるとそれに応じて変位量は変化するが、単層の駆動時の変位量に比べて、2層同時駆動の変位量は約2倍(1.7倍前後)となる。

【0101】

図9に示した構成において、中間電極126を接地電位とし、下部電極114に+20V、上部電極124に−20Vを印加して、アクチュエータの変位量(振動板の撓み変形量)を確認したところ、良好に変位し、単層のPZT膜によるアクチュエータと比較して、約2倍の変位が得られている。インクジェットヘッドとして十分な性能が得られていた。

【0102】

<第4実施例>

次に、第4実施例を説明する。図14は第4実施例に係る圧電体素子の構成図である。図14中、図6及び図7に示した構成と同一又は類似する要素には同一の符号を付し、その説明は省略する。

【0103】

図14に示したデバイス160は、第2実施例に示した複数の圧電体膜を積層してなる積層構造体をSOI基板162上に形成し、カンチレバー構造(片持ち梁構造)を作製したものである。

【0104】

SOI基板162は、ハンドル層としてのSi層164と、酸化膜層(SiO2)層168と、デバイス層としてのSi層170とが積層された構成を有する。図6及び図7で説明した第2実施例における符号30としてSOI基板162を用い、Si層164の上に、第2実施例と同様のプロセスにより、複数の圧電体膜(34、44、74)を積層した。図7(m)と同様の積層構造体を得た後、基板の裏側をエッチングしてSi層164の一部を除去し、振動板に相当するSi層170(デバイス層)を残した。図14ではSiO2層168を残しているが、SiO2層168を除去してもよい。

【0105】

エッチングによって残したSi層164の底面に別のプレート部材(例えば、シリコン基板)172が接合され、図14のような構造のデバイス160が得られる。

【0106】

得られたデバイス160は、カンチレバーが振動することによって圧電体膜(34、44、74)が変形し、各圧電体膜の上下の電極間に電圧が発生する。この電圧を外部に取り出して電力として利用することができる。すなわち、デバイス160は、積層構造を有す圧電体薄膜発電体として利用できる発電デバイスとして用いられる。圧電体膜の積層数を増やすことにより、より大きな発生電圧を得ることができる。

【0107】

<作用効果>

図1〜図14で説明したように、本発明の実施形態によれば、圧電体薄膜を積層構造体として用いることができるので、圧電体薄膜材料を使った圧電体素子の実効的な性能向上を達成できる。

【0108】

例えば、圧電アクチュエータとして利用する圧電体素子については、比較的低電圧の駆動電圧の印加によって大きな変位を得ることができる。また、駆動電圧の低下によって駆動回路を含む制御回路の負担が軽減され、低コスト化、省電力化、耐久性向上等を実現することができる。

【0109】

また、発電デバイスとして利用する圧電体素子については、圧電体膜の積層によって発電電圧を増大させることができ、実用に適する所望の発電性能を実現できる。

【0110】

その他、センサとして利用する場合についても、圧電体膜の変形によって大きな電圧信号を得ることができ、センサ感度を向上させることができる。

【0111】

<他の応用例1>

例えば、角度センサにおいては、駆動用アクチュエータ(逆圧電効果を利用)と、センサ用圧電体(圧電効果を利用)とが用いられているが、従来の一般的な角度センサは、面内にこれら2つの要素が設置された構成となっている。

【0112】

これに対し、本発明を適用した積層体により、1層目の圧電体膜はアクチュエータ、2層目の圧電体膜はセンサ(若しくは、その逆の関係)として利用できるため、従来の構成と比較して小面積で角度センサを実現できる。

【0113】

このように小面積で構成されるセンサその他のデバイスは、携帯電話機などの小型の電子機器等に搭載することが可能になる。さらに、小面積のデバイスは、ウエハ内での取数が増えるため、低コスト化にもつながる。

【0114】

<他の応用例2>

複数の圧電体膜を積層してなる圧電アクチュエータは、各層の圧電体を高度に制御することによって、アクチュエータの制御の幅が広がる。例えば、このような積層構造の圧電アクチュエータをインクジェットヘッドに適用し、複数の圧電体層のうち駆動する圧電体層の数を変えるなどの駆動制御を行うことにより、吐出液滴のサイズを変えたり、吐出スピードを変えたり、或いはまた、吐出させない程度にメニスカスを揺らすなどのメニスカス制御を行うことが可能である。

【0115】

なお、本発明は以上説明した実施形態に限定されるものではなく、本発明の技術的思想内で当該分野の通常の知識を有するものにより、多くの変形が可能である。

【0116】

<開示する発明の各種態様>

上記に詳述した実施形態についての記載から把握されるとおり、本明細書では以下に示す発明を含む多様な技術思想の開示を含んでいる。

【0117】

(第1態様):基板と、前記基板上に形成された第1の電極と、前記第1の電極の上に積層して形成された第1の圧電体膜と、前記第1の圧電体膜の上に積層して形成された金属酸化物膜と、前記金属酸化物膜の上に積層して形成された金属膜と、前記金属膜の上に積層して形成された第2の圧電体膜と、前記第2の圧電体膜の上に積層して形成された第2の電極と、を備えたことを特徴とする圧電体素子。

【0118】

この態様によれば、基板上に基板面に近い側から、第1の電極、第1の圧電体膜、金属酸化物、金属膜、第2の圧電体膜、第2の電極が順に積層して形成された積層構造体を有する。金属酸化物膜は拡散ブロック層として機能し、圧電体膜から金属膜への酸素原子や圧電体材料成分の拡散が抑止される。これにより、拡散反応に起因する金属膜の構造変化や密着性の低下が防止され、強固な密着性を持つ圧電体膜の積層構造体を得ることができる。

【0119】

(第2態様):第1態様に記載の圧電体素子において、前記第1の圧電体膜と前記第2の圧電体膜との間に介在する前記金属酸化物膜及び前記金属膜からなる中間層の応力値と厚みの積が100N/m2未満であることが好ましい。

【0120】

かかる第2態様は、圧電体膜と中間層との熱膨張係数差による応力に起因する剥離が抑制される点でより好ましい態様である。

【0121】

(第3態様):第1態様又は第2態様に記載の圧電体素子において、前記中間層の厚みが50nm以上250nm未満であることが好ましい。

【0122】

中間層による拡散ブロック性、並びに、圧電体膜と中間層との熱膨張係数差による応力に起因する剥離抑制の観点から、中間層の厚みを50nm以上250nm未満の範囲とする構成が好ましい。

【0123】

(第4態様):第1態様から第3態様のいずれか1項に記載の圧電体素子において、前記第1の圧電体膜及び前記第2の圧電体膜は、気相成長法によって形成されたものとすることができる。

【0124】

スパッタ法に代表される気相成長法を用いることにより、所要の圧電性能を持つ圧電体薄膜を得ることができる。また、金属膜上には圧電体膜を成長させ易く、良好な成膜が可能である。

【0125】

(第5態様):第4態様に記載の圧電体素子において、前記気相成長法がスパッタ法であって、加熱成膜して結晶化させる方法とすることができる。

【0126】

この態様によれば、金属酸化物膜が拡散ブロック層として機能するため、加熱成膜の際に下層の圧電体膜からの材料成分等が金属膜に拡散することを防止することができ、密着性の高い圧電体薄膜の積層構造体を得ることができる。

【0127】

(第6態様):第1態様から第5態様のいずれか1項に記載の圧電体素子において、前記金属酸化物膜は、白金族の酸化物を含む構成とすることができる。

【0128】

金属酸化物膜として、Ir、Pt、Ruなどの白金族の酸化物を用いることができる。

【0129】

(第7態様):第1態様から第5態様のいずれか1項に記載の圧電体素子において、前記金属酸化物膜は、チタン族の酸化物を含む構成とすることができる。

【0130】

金属酸化物膜として、TiOやTiO2などのように、チタン族の酸化物を用いることができる。

【0131】

(第8態様):第1態様から第7態様のいずれか1項に記載の圧電体素子において、前記金属膜は、白金族の金属を含む構成とすることができる。

【0132】

金属膜には、各種の金属材料を用いることができるが、Ru、Os、Rh、Ir、Pd、Ptなどの白金族の金属を好適に用いることができる。なお、第1の電極、第2の電極についても、これら白金族の金属を用いることができる。また、第1の電極、第2の電極には、銅属の金属(Cu、Ag、Au)を用いることができる。

【0133】

(第9態様):第1態様から第8態様のいずれか1項に記載の圧電体素子において、前記第1の圧電体膜及び前記第2の圧電体膜がペロブスカイト型の酸化物であることが好ましい。

【0134】

かかる圧電体は良好な圧電特性を有し、アクチュエータ、センサ、発電デバイスなど、各種用途に用いることができる。

【0135】

(第10態様):第9態様に記載の圧電体素子において、前記ペロブスカイト型の酸化物が(100)或いは(001)方向に配向していることが好ましい。

【0136】

(第11態様):第11態様に係る圧電体素子の製造方法は、基板上に第1の電極を形成する第1の電極形成工程と、前記第1の電極の上に第1の圧電体膜を積層して形成する第1の圧電体膜形成工程と、前記第1の圧電体膜の上に金属酸化物膜を積層して形成する金属酸化物膜形成工程と、前記金属酸化物膜の上に金属膜を積層して形成する金属膜形成工程と、前記金属膜の上に第2の圧電体膜を積層して形成する第2の圧電体膜形成工程と、前記第2の圧電体膜の上に第2の電極を形成する第2の電極形成工程と、を含むことを特徴とする圧電体素子の製造方法。

【0137】

この態様によれば、拡散反応に起因する金属膜の構造変化や密着性の低下が防止され、強固な密着性を持つ圧電体膜の積層構造体を得ることができる。

【0138】

(第12態様):第11態様に記載の圧電体素子の製造方法において、前記第1の圧電体膜及び前記第2の圧電体膜は、気相成長法によって形成されることが好ましい。

【符号の説明】

【0139】

10…圧電体素子、12…基材、14…第1の電極、16…第1の圧電体膜、18…金属酸化物膜、20…金属膜、22…第2の圧電体膜、24…第2の電極、26…中間層、30…Si基板、32…下部電極、34…PZT薄膜、36…Ir−O膜、38…Ir膜、40…中間電極、44…PZT薄膜、46…上部電極、60,60A…絶縁体層、62A,62B…Ir−O膜、64A,64B…Ir膜、70,70A,70B…中間層、74…PZT薄膜、82…上部電極、84…側壁電極、86…側壁電極、88…積層体、90…圧電体素子、100…圧電体素子、102…SOI基板、110…Si層、114…下部電極、116…第1の圧電体膜、118…金属酸化物膜、120…金属膜、122…第2の圧電体膜、124…上部電極、150…インクジェットヘッド、152…ノズルプレート、154…ノズル、160…デバイス、162…SOI基板

【特許請求の範囲】

【請求項1】

基板と、

前記基板上に形成された第1の電極と、

前記第1の電極の上に積層して形成された第1の圧電体膜と、

前記第1の圧電体膜の上に積層して形成された金属酸化物膜と、

前記金属酸化物膜の上に積層して形成された金属膜と、

前記金属膜の上に積層して形成された第2の圧電体膜と、

前記第2の圧電体膜の上に積層して形成された第2の電極と、

を備えたことを特徴とする圧電体素子。

【請求項2】

前記第1の圧電体膜と前記第2の圧電体膜との間に介在する前記金属酸化物膜及び前記金属膜からなる中間層の応力値と厚みの積が100N/m2未満であることを特徴とする請求項1に記載の圧電体素子。

【請求項3】

前記中間層の厚みが50nm以上250nm未満であることを特徴とする請求項1又は2に記載の圧電体素子。

【請求項4】

前記第1の圧電体膜及び前記第2の圧電体膜は、気相成長法によって形成されたものであることを特徴とする請求項1から3のいずれか1項に記載の圧電体素子。

【請求項5】

前記気相成長法がスパッタ法であって、加熱成膜して結晶化させる方法であることを特徴とする請求項4に記載の圧電体素子。

【請求項6】

前記金属酸化物膜は、白金族の酸化物を含むことを特徴とする請求項1から5のいずれか1項に記載の圧電体素子。

【請求項7】

前記金属酸化物膜は、チタン族の酸化物を含むことを特徴とする請求項1から5のいずれか1項に記載の圧電体素子。

【請求項8】

前記金属膜は、白金族の金属を含むことを特徴とする請求項1から7のいずれか1項に記載の圧電体素子。

【請求項9】

前記第1の圧電体膜及び前記第2の圧電体膜がペロブスカイト型の酸化物であることを特徴とする請求項1から8のいずれか1項に記載の圧電体素子。

【請求項10】

前記ペロブスカイト型の酸化物が(100)或いは(001)方向に配向していることを特徴とする請求項9に記載の圧電体素子。

【請求項11】

基板上に第1の電極を形成する第1の電極形成工程と、

前記第1の電極の上に第1の圧電体膜を積層して形成する第1の圧電体膜形成工程と、

前記第1の圧電体膜の上に金属酸化物膜を積層して形成する金属酸化物膜形成工程と、

前記金属酸化物膜の上に金属膜を積層して形成する金属膜形成工程と、

前記金属膜の上に第2の圧電体膜を積層して形成する第2の圧電体膜形成工程と、

前記第2の圧電体膜の上に第2の電極を形成する第1の電極形成工程と、

を含むことを特徴とする圧電体素子の製造方法。

【請求項12】

前記第1の圧電体膜及び前記第2の圧電体膜は、気相成長法によって形成されることを特徴とする請求項11に記載の圧電体素子の製造方法。

【請求項1】

基板と、

前記基板上に形成された第1の電極と、

前記第1の電極の上に積層して形成された第1の圧電体膜と、

前記第1の圧電体膜の上に積層して形成された金属酸化物膜と、

前記金属酸化物膜の上に積層して形成された金属膜と、

前記金属膜の上に積層して形成された第2の圧電体膜と、

前記第2の圧電体膜の上に積層して形成された第2の電極と、

を備えたことを特徴とする圧電体素子。

【請求項2】

前記第1の圧電体膜と前記第2の圧電体膜との間に介在する前記金属酸化物膜及び前記金属膜からなる中間層の応力値と厚みの積が100N/m2未満であることを特徴とする請求項1に記載の圧電体素子。

【請求項3】

前記中間層の厚みが50nm以上250nm未満であることを特徴とする請求項1又は2に記載の圧電体素子。

【請求項4】

前記第1の圧電体膜及び前記第2の圧電体膜は、気相成長法によって形成されたものであることを特徴とする請求項1から3のいずれか1項に記載の圧電体素子。

【請求項5】

前記気相成長法がスパッタ法であって、加熱成膜して結晶化させる方法であることを特徴とする請求項4に記載の圧電体素子。

【請求項6】

前記金属酸化物膜は、白金族の酸化物を含むことを特徴とする請求項1から5のいずれか1項に記載の圧電体素子。

【請求項7】

前記金属酸化物膜は、チタン族の酸化物を含むことを特徴とする請求項1から5のいずれか1項に記載の圧電体素子。

【請求項8】

前記金属膜は、白金族の金属を含むことを特徴とする請求項1から7のいずれか1項に記載の圧電体素子。

【請求項9】

前記第1の圧電体膜及び前記第2の圧電体膜がペロブスカイト型の酸化物であることを特徴とする請求項1から8のいずれか1項に記載の圧電体素子。

【請求項10】

前記ペロブスカイト型の酸化物が(100)或いは(001)方向に配向していることを特徴とする請求項9に記載の圧電体素子。

【請求項11】

基板上に第1の電極を形成する第1の電極形成工程と、

前記第1の電極の上に第1の圧電体膜を積層して形成する第1の圧電体膜形成工程と、

前記第1の圧電体膜の上に金属酸化物膜を積層して形成する金属酸化物膜形成工程と、

前記金属酸化物膜の上に金属膜を積層して形成する金属膜形成工程と、

前記金属膜の上に第2の圧電体膜を積層して形成する第2の圧電体膜形成工程と、

前記第2の圧電体膜の上に第2の電極を形成する第1の電極形成工程と、

を含むことを特徴とする圧電体素子の製造方法。

【請求項12】

前記第1の圧電体膜及び前記第2の圧電体膜は、気相成長法によって形成されることを特徴とする請求項11に記載の圧電体素子の製造方法。

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図3】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図3】

【公開番号】特開2013−80886(P2013−80886A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−239245(P2011−239245)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]