圧電体膜素子の製造方法、圧電体膜素子及び圧電体デバイス

【課題】ドライエッチングにより微細加工を行った場合に、エッチング残渣が少なく、後工程における信頼性が高い非鉛の圧電体膜素子の製造方法、圧電体膜素子及び圧電体デバイスを提供する。

【解決手段】圧電体膜素子1の製造方法は、基板2上に、組成式(K1−xNax)NbO3で表されるペロブスカイト構造を有する非鉛のアルカリニオブ酸化物系化合物からなる圧電体膜5を形成する工程と、圧電体膜5を、フッ素系反応ガスを含む雰囲気中で低圧プラズマを用いてエッチングを行う工程とを含む。

【解決手段】圧電体膜素子1の製造方法は、基板2上に、組成式(K1−xNax)NbO3で表されるペロブスカイト構造を有する非鉛のアルカリニオブ酸化物系化合物からなる圧電体膜5を形成する工程と、圧電体膜5を、フッ素系反応ガスを含む雰囲気中で低圧プラズマを用いてエッチングを行う工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧電体膜素子の製造方法、圧電体膜素子及び圧電体デバイス

に関する。

【背景技術】

【0002】

圧電体は種々の目的に応じて様々な圧電体膜素子に加工され、特に電圧を加えて変形を生じさせるアクチュエータや、素子の変形から電圧を発生するセンサなどの機能性電子部品として広く利用されている。

【0003】

アクチュエータやセンサの用途に利用されている圧電体としては、大きな圧電特性を有する鉛系の誘電体、特にPZTと呼ばれるPb(Zr1−xTix)O3系のペロブスカイト型強誘電体がこれまで広く用いられている。このPZTは、圧電体材料となる酸化物を焼結することにより形成される。

【0004】

一方、現在、各種電子部品の小型化かつ高性能化が進むにつれ、圧電体膜素子においても小型化と高性能化が強く求められるようになった。しかしながら、従来からの製法である焼結法を中心とした製造方法により作製した圧電体材料は、その厚みが特に10μm以下の厚さになると、材料を構成する結晶粒の大きさに近づき、その影響が無視できなくなる。そのため、特性のばらつきや劣化が顕著になるといった問題が発生する。それらの問題を回避するために、焼結法に変わる成膜技術等を応用した圧電体の形成法が研究されるようになってきた。

【0005】

最近、RFスパッタリング法で形成したPZT膜が、高精細高速インクジェットプリンタのヘッド用アクチュエータや、小型低価格のジャイロセンサとして実用化されている(例えば、特許文献1参照。)。また、鉛を用いないニオブ酸カリウムの圧電体膜を用いた圧電体膜素子も提案されている。(例えば、特許文献2参照)。

【0006】

圧電膜を用いてアクチュエータやセンサを作製する場合、微細加工プロセスにより圧電膜を梁や音叉の形状に加工する必要がある。しかし、非鉛圧電材料であるKNNについては、難加工性の材料であることに加え、F系ガスを用いてKNN膜をエッチング加工した際に、KFやNaFなどの残渣が残り、後工程における製品歩留まりが低下するという問題がある(例えば、非特許文献1参照。)。

【0007】

圧電体膜の微細加工においては、圧電体膜が短時間で加工できることに加え、下部電極層で選択的に加工を停止できることが、高い精度で微細加工する際に必要である。また、高い圧電特性を得るためには圧電体膜を配向させる必要があることから、Ptなどの下部電極層を用いている必要がある。

【0008】

非特許文献1に記載のように、本件発明者等によって、ArガスとCHF3などの反応性ガスとの混合ガスを用いたドライエッチングにより、KNN膜を加工でき、かつ、Ptからなる下部電極層でエッチング選択比を得られる加工方向が提案され、KNN膜の微細加工が実現されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平10−286953号公報

【特許文献2】特開2007−19302号公報

【非特許文献】

【0010】

【非特許文献1】堀切ら、「(K,Na)NbO3圧電薄膜の微細加工特性」、第71回応用物理学会学術講演会 講演予稿集、16p-NJ-10(2010)

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかし、上記ドライエッチングプロセスを用いて微細加工を行った場合、一般的な2〜3μm厚のKNN膜の加工に1時間以上の長時間を要し、選択比も1桁と低く、大面積を均質に加工するには問題がある。加えて、エッチング後にKFやNaFなどの残渣が残り、後工程における製品歩留まりが低下するという大きな問題がある。

【0012】

したがって、本発明の目的は、ドライエッチングにより微細加工を行った場合に、エッチング残渣が少なく、後工程における信頼性が高い非鉛の圧電体膜の製造方法、圧電体膜素子及び圧電体デバイスを提供することにある。

【課題を解決するための手段】

【0013】

本件発明者らは、上述した現象について鋭意検討を行い、KNNの加工性とCF2+などのF系イオン密度やイオン衝突エネルギーとの間の関係に着目して調査した。その結果、フッ素系反応性ガスを用い、かつ、低圧プラズマを用いたドライエッチングにより、KNN膜を短時間で加工できることに加え、下部電極層との優れたエッチング選択性を見出した。上記知見を踏まえて、エッチング残渣を十分に除去できるKNNのオーバーエッチングが可能となり、本件発明に至ったものである。

【0014】

具体的には、本発明は、上記目的を達成するため、以下の圧電体膜素子の製造方法、圧電体膜素子及び圧電体デバイスを提供する。

【0015】

[1]基板上に、組成式(K1−xNax)NbO3で表されるペロブスカイト構造を有する非鉛のアルカリニオブ酸化物系化合物からなる圧電体膜を形成する工程と、前記圧電体膜に対してフッ素系反応ガスを含む雰囲気中で低圧プラズマを用いてドライエッチングを行う工程とを含む圧電体膜の製造方法。

[2]前記圧電体膜を形成する工程は、前記基板上にPtを含む金属からなる下部電極を形成し、前記下部電極上に前記圧電体膜を形成する工程を含み、前記ドライエッチングを行う工程は、前記圧電体膜と前記下部電極とのエッチング選択比が20以上となる条件で前記圧電体膜のエッチングを行うものである前記[1]に記載の圧電体膜の製造方法。

[3]前記ドライエッチングを行う工程は、CHF3、C2F6、CF4、SF6、C4F8及びはC3F7Iを含むフッ素系反応ガスの1種若しくは2種類以上とArとを混合したガス、又は前記フッ素系反応ガス同士の混合ガスを用いるものである前記[1]又は[2]に記載の圧電体膜の製造方法。

[4]前記ドライエッチングを行う工程は、前記ドライエッチングを行うチャンバー内の圧力が1.5Pa以下で行う前記[1]乃至[3]のいずれかに記載の圧電体膜の製造方法。

【0016】

[5]基板と、前記基板上に形成され、(111)に配向したPtからなる下部電極と、前記下部電極上に形成され、組成式(K1−xNax)NbO3で表されるペロブスカイト構造を有する非鉛のアルカリニオブ酸化物系化合物からなる圧電体膜とを備えた圧電体膜素子。[6]前記下部電極の算術平均表面粗さRaは、1nm以下である前記[5]に記載の圧電体膜素子。

[7]前記圧電体膜は、結晶構造が擬立方晶であり、かつ(001)面方位に優先配向されている前記[5]又は[6]に記載の圧電体膜素子。

[8]前記圧電体膜は、前記組成式(K1−xNax)NbO3のxが0.4≦x≦0.7の範囲である前記[5]乃至[7]のいずれかに記載の圧電体膜素子。

【0017】

[9]前記[5]乃至[8]のいずれかに記載の圧電体膜素子と、前記圧電体膜上に形成された上部電極と、前記下部電極と前記上部電極に接続された電圧印加手段又は電圧検知手段とを備えた圧電体デバイス。

【発明の効果】

【0018】

本発明によれば、非鉛の圧電体膜を短時間で微細加工することができ、かつ、エッチング残渣が少ない、後工程における信頼性が高い圧電体膜素子の製造方法、圧電体膜素子及び圧電体デバイスを提供することができる。

【図面の簡単な説明】

【0019】

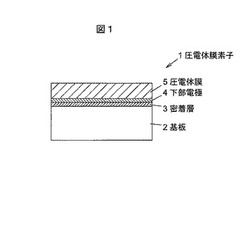

【図1】図1は、本発明の第1の実施の形態に係る圧電体膜素子の概略の構成を示す断面図である。

【図2】図2は、本発明の第2の実施の形態に係る圧電体デバイスの概略の構成を示す断面図である。

【図3】図3は、KNN膜のエッチング速度とKNN/Pt選択比のアンテナ出力依存性を示すグラフである。

【図4】図4は、KNN膜のエッチング速度とKNN/Pt選択比のバイアス依存性を示すグラフである。

【図5】図5は、エッチング速度のチャンバー内の圧力の依存性を示すグラフである。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について図面を参照して説明する。なお、各図中、実質的に同一の機能を有する構成要素については、同一の符号を付してその重複した説明を省略する。

【0021】

[実施の形態の要約]

本実施の形態は、基板上に、組成式(K1−xNax)NbO3で表されるペロブスカイト構造を有する非鉛のアルカリニオブ酸化物系化合物からなる圧電体膜を形成する工程と、前記圧電体膜に対してドライエッチングを行う工程とを含む圧電体膜の製造方法において、前記ドライエッチングを行う工程は、前記圧電体膜に対してフッ素系反応ガスを含む雰囲気中で低圧プラズマを用いてドライエッチングを行うものであることを特徴とする。

【0022】

組成式(K1−xNax)NbO3で表されるペロブスカイト構造を有する非鉛のアルカリニオブ酸化物系化合物からなる圧電体膜に対してフッ素系反応ガスを含む雰囲気中でドライエッチングを行うことにより、短時間の微細加工が可能となる。また、低圧プラズマを用いてドライエッチングを行うことにより、フッ素系のイオンがある程度の衝突エネルギーを維持した状態で界面に供給される。

【0023】

ここで、低圧プラズマとは、0.05〜5.0Paの範囲で行うプラズマ処理をいう。

【0024】

[第1の実施の形態]

図1は、本発明の第1の実施の形態に係る圧電体膜素子の概略の構成を示す断面図である。

【0025】

この圧電体膜素子1は、基板2と、基板2上に形成された密着層3と、密着層3上に形成された下部電極4と、下部電極4上にドライエッチングによって所定のパターンに形成された圧電体膜5とを備える。

【0026】

基板2としては、例えばSi基板、MgO基板、SrTiO3基板、SrRuO3基板、ガラス基板、石英ガラス基板、GaAs基板、GaN基板、サファイア基板、Ge基板、ステンレス等からなる金属基板等を用いることができる。本実施の形態では、低価格で工業的に実績のあるSi基板を用いる。また、熱酸化膜付き(001)面Si基板を用いることができ、異なる面方位のSi基板や、熱酸化膜無しのSi基板、SOI基板でもよい。

【0027】

密着層3は、基板2と下部電極4との密着性を高めると共に、下部電極4を所定の配向性とするためのものであり、Ti、Ta等を用いることができる。なお、本実施の形態では、密着層3にTiを用いるが、Ti、Ta等の密着層や密着層なしでも下部電極4の面方位を制御することにより、同様の効果が得られる。

【0028】

下部電極4は、Pt若しくはPtを主成分とする合金からなる電極層、又はPt膜とPtを主成分とする合金膜を積層した電極層を用いることができる。本実施の形態では、(111)に配向したPtからなる下部電極4を用いる。下部電極4を(111)に配向させることで、その上に形成される圧電体膜5を(001)に優先配向させることができる。

【0029】

圧電体膜5は、ペロブスカイト構造を有する非鉛のアルカリニオブ酸化物系化合物(以下「KNN」とも略す。)からなる。具体的には、KNNは、組成式(K1−xNax)NbO3で表わされ、xは、例えば0.4≦x≦0.7である。また、ペロブスカイト構造は、擬立方晶のペロブスカイト構造が好ましい。なお、本実施の形態では、KNN膜は特に他の元素を添加していないが、5%以下のLi、Ta、Sb、Ca、Cu、Ba、Ti等をKNN膜に添加してもよい。

【0030】

(圧電体膜素子の製造方法)

次に、上記圧電体膜素子1の製造方法の一例について説明する。

【0031】

基板2として、熱酸化膜付きSi基板を準備し、基板2上にTiからなる密着層3を形成し、密着層3上にPtからなる下部電極4を形成する。

【0032】

次に、下部電極4上に、RFマグネトロンスパッタリング法により(K1−xNax)NbO3からなる圧電体膜(「KNN膜」ともいう。)5を形成する。以下、圧電体膜5の形成後の基板を「KNN膜付き基板」ともいう。

【0033】

圧電体膜5は、xが0.425≦x≦0.730の範囲の(K1−xNax)NbO3焼結体をターゲットに用い、基板温度を520℃、放電パワーを700W、O2/Ar混合比を0.005、チャンバー内の圧力を1.3Paの条件で成膜する。圧電体膜5のスパッタ成膜時間は膜厚がほぼ2μmになるような時間とする。

【0034】

次に、KNN膜付き基板上にマスクとしてCrマスクパターンを形成する。なお、マスクとしてCrの他に、Ta、W又はTiを用いても同様の微細加工を施すことができる。また、マスクとして、Cr、Ta、W及びTiのいずれかからなる積層体を用いても同様の微細加工を施すことができる。

【0035】

次に、Crマスクパターンをマスクとして用い、KNN膜付き基板の圧電体膜5を低圧プラズマを用いたドライエッチングによる微細加工を行う。

【0036】

ドライエッチングには、ICP−RIE(Inductive Coupled Plasma−Reactive Ion Etching:誘導結合反応性イオンエッチング)装置を用い、反応性ガスとしてArとC4F8の混合ガスを用いる。なお、反応性ガスとしてC4F8の他に、CHF3、C2F6、CF4、SF6、C3F7Iなどのフッ素系反応ガスの1種若しくは2種類以上とArを混合したガス、又はフッ素系反応ガス同士の混合ガスを用いても同様の効果が得られる。また、Arの他に微量のN2若しくはO2、He、Cl、BClなどの不活性ガス、又は塩素系反応性ガスを加えても同様の効果が期待できる。

【0037】

ドライエッチングを行うチャンバー内の圧力は、2.5Pa以下が好ましく、1.5Pa以下がより好ましく、0.5Pa以下が最も好ましい。チャンバー内の圧力が2.5Paよりも大きいと、エッチング速度が遅いことに加え、再付着を抑制できなくなる。

【0038】

また、好適なオーバーエッチングの条件としては、下部電極4を削らないようにするため、圧電体膜5と下部電極4とのエッチング選択比(圧電体膜5のエッチングレート/下部電極4のエッチングレート)を20以上とすることが良いため、アンテナ出力は500W以上が好ましく、600W以上がより好ましく、バイアス出力は100W以下が好ましく、50W以下がより好ましい。アンテナ出力が500W未満、かつバイアス出力が100Wより大きい条件では、エッチング選択比が20を下回り、残渣除去のオーバーエッチングに向かず、また4インチなどの大口径基板の均一な加工に向かず、現実的なプロセスではない。

【0039】

(実施の形態の効果)

本実施の形態によれば、以下の効果を奏する。

(a)KNN膜をフッ素系反応ガスを含む雰囲気中でドライエッチングを行っているので、KNN膜を短時間で微細加工することができる。(b)ドライエッチングを低圧プラズマを用いて行っているので、CF2+などのF系イオンをある程度の衝突エネルギーを界面に供給することができる。この結果、エッチング速度や選択比などを大きく改善させることができ、KNN膜のオーバーエッチングが可能となり、エッチング後の残渣のKFやNaFを十分に除去することが可能になる。

【0040】

[第2の実施の形態]

図2は、本発明の第2の実施の形態に係る圧電体デバイスの概略の構成を示す断面図である。本実施の形態は、第1の実施の形態の圧電体膜素子1を可変容量キャパシタに適用した場合を示す。

【0041】

この圧電体デバイス10は、デバイス基板11と、デバイス基板11上に形成された絶縁層12と、絶縁層12上に形成され、第1の実施の形態と同様の圧電体膜素子1とを備える。デバイス基板11及び絶縁層12は、圧電体膜素子1の一方の端部を支持する支持部材として機能する。

【0042】

圧電体膜素子1は、第1の実施の形態と同様に、基板2上に、密着層3、下部電極4及び圧電体膜5が形成されている。本実施の形態の場合、圧電体膜素子1の圧電体膜5上に上部電極17が形成されている。また、本実施の形態の圧電体膜素子1の基板2は、突出した部分に上部キャパシタ電極16が設けられている。

【0043】

デバイス基板11上の上部キャパシタ電極16の下に空隙13を介して下部キャパシタ電極14を形成し、下部キャパシタ電極14の表面にSiN等からなる絶縁層15を形成している。

【0044】

そして、上部電極17及び下部電極4に、上部電極17及び下部電極4に接続された電圧印加手段からそれぞれボンディングワイヤ18A、18Bを介して電圧を印加すると、圧電体膜素子1の先端が変位し、これに伴って上部キャパシタ電極16が上下方向に変位する。上部キャパシタ電極16の変位によって上部キャパシタ電極16と下部キャパシタ電極14との間のキャパシタが変化し、本圧電体デバイス10は可変キャパシタとして動作する。

【0045】

(第2の実施の形態の効果)

本実施の形態によれば、第1の実施の形態によるKNN膜の微細加工方法を用いることにより、絶縁性が高く十分な圧電特性を発揮することができる圧電体デバイスを提供することができる。また、環境負荷の小さい、インクジェットプリンタ用ヘッドやジャイロセンサを従来品と同等の信頼性かつ製造コストで作製することができる。

【0046】

上記実施の形態では、アクチュエータとして可変キャパシタについて説明したが、第1の実施の形態の圧電体膜素子は、他のアクチュエータや、センサ、フィルタデバイス、MEMS(Micro Electro Mechanical Systems)デバイス等の圧電体デバイスに適用することができる。他のアクチュエータとしては、インクジェットプリンタ用ヘッド、スキャナ、超音波発生装置等がある。また、センサとしては、ジャイロセンサ、超音波センサ、圧力センサ、速度・加速度センサ等がある。なお、圧電体デバイスをセンサとして用いる場合は、上部電極17及び下部電極4に電圧検知手段を接続する。

【0047】

以下に、本発明の実施例に係る圧電体膜素子の製造方法について説明する。

【0048】

(実施例1)

まず、本発明の実施例1に係る圧電体膜素子の製造方法について説明する。

(1)基板の準備

基板2には、熱酸化膜付きSi基板((100)面方位、厚さ0.525mm、熱酸化膜厚さ205nm、サイズ4インチ)のウエハを用いた。

【0049】

(2)下部電極の形成

まず、基板2上にスパッタ法により膜厚2.3nmのTiからなる密着層3を成膜した。次に、密着層3上にRFマグネトロンスパッタリング法により膜厚215nmのPtからなる下部電極4を形成した。密着層3と下部電極4は、基板温度100〜350℃、放電パワー200W、導入ガスAr雰囲気、圧力2.5Pa、成膜時間1〜3分、10分の条件で成膜した。

【0050】

下部電極4の面内表面粗さを測定したところ、算術平均表面粗さRaが0.86nm以下であった。なお、算術平均表面粗さRaが0.86より大きい下部電極4を用い、下部電極4上にKNN膜を形成し、圧電体膜素子1を作製したところ、圧電体デバイスの使用に耐えるものの圧電特性の低下が見られた。よって、KNN膜が十分な圧電特性を発揮するためには、下部電極4の表面は、算術平均表面粗さRaが1nm以下が好ましく、0.9nm以下がより好ましく、0.86nm以下が最も好ましい。

【0051】

(3)圧電体膜の形成

次に、下部電極4上に、RFマグネトロンスパッタリング法で(K1−xNax)NbO3薄膜を形成した。(K1−xNax)NbO3電膜は、xが0.425≦x≦0.730の範囲の(K1−xNax)NbO3焼結体をターゲットに用い、基板温度を520℃、放電パワーを700W、O2/Arの混合比0.005、チャンバー内圧力を1.3Paの条件で成膜した。KNN膜のスパッタ成膜時間は膜厚がほぼ2μmになる時間とした。

【0052】

(2)Crマスクパターンの形成

上記で作製したKNN膜付き基板上にマスクとして下記のようにCrマスクパターンを形成した。

【0053】

まず、上記KNN膜付き基板上にRFマグネトロンスパッタリング法により、Crを約400nm成膜した。

【0054】

次に、OFPR−800などのフォトレジストを塗布し、露光及び現像を行い、Cr膜上にレジストパターンを形成した。

【0055】

その後、硝酸第二セリウムアンモンなどのCrエッチング液を用いてCr膜をエッチングし、アセトン洗浄によりフォトレジストを除去することで、CrマクスパターンをKNN膜上に形成した。なお、後述するドライエッチング後には同様のエッチング液を用いて残留Crパターンを除去した。

【0056】

(3)ドライエッチング

Crマスクパターンを形成したKNN膜付き基板を用いてドライエッチングによる微細加工を行った。ドライエッチングにはICP−RIE装置を用い、反応性ガスとしてArとC4F8の混合ガスを用いた。チャンバー内の圧力は0.5Pa、Ar/C4F8混合比(Ar:C4F8=50sccm:5sccm)、アンテナ出力(400〜1000W)、バイアス出力(50〜250W)とし、エッチングを行った。

【0057】

図3は、バイアス出力を50Wに固定し、KNN膜のエッチングレートとKNN/Pt選択比のアンテナ出力依存性を示した図である。図4は、アンテナ出力を800Wに固定し、KNN膜のエッチングレートとKNN/Pt選択比のバイアス依存性を示した図である。アンテナ出力は、周波数13.56MHzの電源を用いた。バイアス出力は、周波数12.5MHzの電源を用いて基板側に印加した。

【0058】

表1に実施例1〜11及び比較例1〜3の結果を示す。各項目の評価基準については表2に示す。結果が良好であれば○、一部不良がある場合は△、不良であるものは×とした。総合評価の判定基準は表3に示す通りである。エッチング速度、再付着ともに評価が○で、かつKNN膜/Pt膜(以下「KNN/Pt」と略す。)の選択比も20以上と優れる場合は、総合評価を◎と判定する。本実施の形態の目標は、エッチング後の不純物の付着を抑制すること、また、エッチング速度を向上し、製造の効率化を図ることであるため、表面に不純物の再付着が見られるもの、もしくは、不純物の付着は少ないものの、エッチング速度の極端に低いものについては×と判定する。エッチング後の不純物再付着の評価方法は、加工断面をSEM(Scanning Electron Microscope)観察で目視及び、EDX(Energy Dispersive X-ray spectroscopy)分析を行い評価する。

【0059】

(実施例1〜4)

実施例1〜4は、図3に示すように、バイアス出力を50Wに固定し、アンテナ出力を調整してエッチングを行ったものである。アンテナ出力を400Wで印加した実施例1では、エッチング速度が28nm/minであり、評価を△、再付着も見られないが、KNN/Ptの選択比は9と多少低いため、総合評価は△となる。アンテナ出力を600Wとした実施例2は、エッチング速度が50nm/minであり、評価を○、不純物の再付着はなく、且つKNN/Ptの選択比が26と高く、総合評価は◎となる。アンテナ出力を800Wとした実施例3、1000Wとした実施例4の結果は表1に示すとおり、エッチング速度、選択比共に高い値を達成でき、再付着も見られなかった。図3に示す実施例1〜4の結果から、バイアス出力を固定した場合のエッチング速度はアンテナ出力に比例することが分かった。

【0060】

(実施例5〜7)

実施例5〜7(実施例3)は、図4に示すように、アンテナ出力を800Wに固定し、バイアス出力を調整してエッチングを行ったものである。バイアス出力を100Wで印加した実施例5では、エッチング速度が140nm/minであり、評価を○、KNN/Ptの選択比は33であり、再付着も見られないため、総合評価は◎となる。バイアス出力を150Wで印加した実施例6では、不純物の再付着はなく、エッチング速度においても247nm/minと高く、評価が○となる。速い速度でエッチング可能であるため、総合評価は○となるが、KNN/Ptの選択比は5と低い値となった。これはバイアス出力が好適な出力よりも高かったためである。実施例7についても実施例6と同様の傾向がみられた。

【0061】

エッチング速度は、図3及び図4に示すように、高アンテナ出力及び高バイアス出力の条件でエッチング速度について高い値が得られた。また、Ptに対するKNN膜のエッチング選択比は、高アンテナ出力及び低バイアス出力の条件で高い値が得られた。KNNの最大エッチング速度は、バイアス出力が250Wのとき371.6nm/minであり、KNN/Pt選択比は、アンテナ出力が1000Wのとき85.8であり、従来手法に比べ大幅に向上させることができたことが分かる。

【0062】

上記より、ドライエッチングにより圧電体膜を短時間で微細加工し、かつ、エッチング残渣を十分除去する工程として、エッチング選択比を20以上とするには、アンテナ出力500W以上、バイアス出力100W以下の条件で圧電体膜のエッチングを行うことが適していると言える。

【0063】

次に、上述の実施例で好適な条件の一つである実施例3(アンテナ出力800W、バイアス出力50W、ArとC4F8の混合ガスAr/C4F8混合比(Ar:C4F8=50sccm:5sccm))の条件に固定し、チャンバー内の圧力のみを変動させたエッチングの結果(図5参照)を評価する。

【0064】

(実施例8,9)

好適な圧力範囲(1.5Pa、2.5Pa)でそれぞれエッチングを行った実施例8、9については、再付着がみられず、エッチング速度、選択比ともに良好であるため、総合評価が◎となる。

【0065】

(実施例10,11)

低圧ではあるが、実施例8,9よりも多少チャンバー内圧力(3Pa、5Pa)を高くした実施例10,11については、KNN/Ptの選択比は共に20以上であるが、エッチング速度が実施例10については47nm/min、実施例11については30nm/minと、好適な場合に比べ多少劣るため、評価を△とした。さらに再付着も多少みられるため、総合評価は△となる。

【0066】

(比較例1)

チャンバー内圧力を5.5Paとした比較例1は、選択比は良好であるが、再付着が多少あり△、エッチング速度が24nm/minと遅いため、総合評価が×となる。

【0067】

(比較例2)

さらに圧力を上げ6Paとした比較例2では、選択比、エッチング速度共に低い値となり、且つNaFやKFの付着が広範囲に確認されたため×、総合評価も×となる。

【0068】

(比較例3)

圧力を6.5Paとした比較例3でも比較例2と同様の傾向がみられ、エッチング速度については20nm/minと低く、製造時間の短縮が望めないことが分かる。

【0069】

実施例8〜11及び比較例1〜3から、エッチングのチャンバー内圧力は、5Pa以下、さらに好ましくは2.5Pa以下であることが分かる。

【0070】

以上の結果から、不純物の付着制御及びエッチング速度は、チャンバー内の圧力にも依存し、これを制御することによって好適な製造が可能であることがわかる。

【0071】

なお、本発明は、上記実施の形態及び上記実施例に限定されず、発明の要旨を変更しない範囲で種々に変形実施が可能である。

【0072】

【表1】

【表2】

【表3】

【符号の説明】

【0073】

1…圧電体膜素子、2…基板、3…密着層、4…下部電極、5…圧電体膜、

10…圧電体デバイス、11…デバイス基板、12…絶縁層、13…空隙、

14…下部キャパシタ電極、15…絶縁層、16…上部キャパシタ電極、

17…上部電極、18A、18B…ボンディングワイヤ

【技術分野】

【0001】

本発明は、圧電体膜素子の製造方法、圧電体膜素子及び圧電体デバイス

に関する。

【背景技術】

【0002】

圧電体は種々の目的に応じて様々な圧電体膜素子に加工され、特に電圧を加えて変形を生じさせるアクチュエータや、素子の変形から電圧を発生するセンサなどの機能性電子部品として広く利用されている。

【0003】

アクチュエータやセンサの用途に利用されている圧電体としては、大きな圧電特性を有する鉛系の誘電体、特にPZTと呼ばれるPb(Zr1−xTix)O3系のペロブスカイト型強誘電体がこれまで広く用いられている。このPZTは、圧電体材料となる酸化物を焼結することにより形成される。

【0004】

一方、現在、各種電子部品の小型化かつ高性能化が進むにつれ、圧電体膜素子においても小型化と高性能化が強く求められるようになった。しかしながら、従来からの製法である焼結法を中心とした製造方法により作製した圧電体材料は、その厚みが特に10μm以下の厚さになると、材料を構成する結晶粒の大きさに近づき、その影響が無視できなくなる。そのため、特性のばらつきや劣化が顕著になるといった問題が発生する。それらの問題を回避するために、焼結法に変わる成膜技術等を応用した圧電体の形成法が研究されるようになってきた。

【0005】

最近、RFスパッタリング法で形成したPZT膜が、高精細高速インクジェットプリンタのヘッド用アクチュエータや、小型低価格のジャイロセンサとして実用化されている(例えば、特許文献1参照。)。また、鉛を用いないニオブ酸カリウムの圧電体膜を用いた圧電体膜素子も提案されている。(例えば、特許文献2参照)。

【0006】

圧電膜を用いてアクチュエータやセンサを作製する場合、微細加工プロセスにより圧電膜を梁や音叉の形状に加工する必要がある。しかし、非鉛圧電材料であるKNNについては、難加工性の材料であることに加え、F系ガスを用いてKNN膜をエッチング加工した際に、KFやNaFなどの残渣が残り、後工程における製品歩留まりが低下するという問題がある(例えば、非特許文献1参照。)。

【0007】

圧電体膜の微細加工においては、圧電体膜が短時間で加工できることに加え、下部電極層で選択的に加工を停止できることが、高い精度で微細加工する際に必要である。また、高い圧電特性を得るためには圧電体膜を配向させる必要があることから、Ptなどの下部電極層を用いている必要がある。

【0008】

非特許文献1に記載のように、本件発明者等によって、ArガスとCHF3などの反応性ガスとの混合ガスを用いたドライエッチングにより、KNN膜を加工でき、かつ、Ptからなる下部電極層でエッチング選択比を得られる加工方向が提案され、KNN膜の微細加工が実現されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平10−286953号公報

【特許文献2】特開2007−19302号公報

【非特許文献】

【0010】

【非特許文献1】堀切ら、「(K,Na)NbO3圧電薄膜の微細加工特性」、第71回応用物理学会学術講演会 講演予稿集、16p-NJ-10(2010)

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかし、上記ドライエッチングプロセスを用いて微細加工を行った場合、一般的な2〜3μm厚のKNN膜の加工に1時間以上の長時間を要し、選択比も1桁と低く、大面積を均質に加工するには問題がある。加えて、エッチング後にKFやNaFなどの残渣が残り、後工程における製品歩留まりが低下するという大きな問題がある。

【0012】

したがって、本発明の目的は、ドライエッチングにより微細加工を行った場合に、エッチング残渣が少なく、後工程における信頼性が高い非鉛の圧電体膜の製造方法、圧電体膜素子及び圧電体デバイスを提供することにある。

【課題を解決するための手段】

【0013】

本件発明者らは、上述した現象について鋭意検討を行い、KNNの加工性とCF2+などのF系イオン密度やイオン衝突エネルギーとの間の関係に着目して調査した。その結果、フッ素系反応性ガスを用い、かつ、低圧プラズマを用いたドライエッチングにより、KNN膜を短時間で加工できることに加え、下部電極層との優れたエッチング選択性を見出した。上記知見を踏まえて、エッチング残渣を十分に除去できるKNNのオーバーエッチングが可能となり、本件発明に至ったものである。

【0014】

具体的には、本発明は、上記目的を達成するため、以下の圧電体膜素子の製造方法、圧電体膜素子及び圧電体デバイスを提供する。

【0015】

[1]基板上に、組成式(K1−xNax)NbO3で表されるペロブスカイト構造を有する非鉛のアルカリニオブ酸化物系化合物からなる圧電体膜を形成する工程と、前記圧電体膜に対してフッ素系反応ガスを含む雰囲気中で低圧プラズマを用いてドライエッチングを行う工程とを含む圧電体膜の製造方法。

[2]前記圧電体膜を形成する工程は、前記基板上にPtを含む金属からなる下部電極を形成し、前記下部電極上に前記圧電体膜を形成する工程を含み、前記ドライエッチングを行う工程は、前記圧電体膜と前記下部電極とのエッチング選択比が20以上となる条件で前記圧電体膜のエッチングを行うものである前記[1]に記載の圧電体膜の製造方法。

[3]前記ドライエッチングを行う工程は、CHF3、C2F6、CF4、SF6、C4F8及びはC3F7Iを含むフッ素系反応ガスの1種若しくは2種類以上とArとを混合したガス、又は前記フッ素系反応ガス同士の混合ガスを用いるものである前記[1]又は[2]に記載の圧電体膜の製造方法。

[4]前記ドライエッチングを行う工程は、前記ドライエッチングを行うチャンバー内の圧力が1.5Pa以下で行う前記[1]乃至[3]のいずれかに記載の圧電体膜の製造方法。

【0016】

[5]基板と、前記基板上に形成され、(111)に配向したPtからなる下部電極と、前記下部電極上に形成され、組成式(K1−xNax)NbO3で表されるペロブスカイト構造を有する非鉛のアルカリニオブ酸化物系化合物からなる圧電体膜とを備えた圧電体膜素子。[6]前記下部電極の算術平均表面粗さRaは、1nm以下である前記[5]に記載の圧電体膜素子。

[7]前記圧電体膜は、結晶構造が擬立方晶であり、かつ(001)面方位に優先配向されている前記[5]又は[6]に記載の圧電体膜素子。

[8]前記圧電体膜は、前記組成式(K1−xNax)NbO3のxが0.4≦x≦0.7の範囲である前記[5]乃至[7]のいずれかに記載の圧電体膜素子。

【0017】

[9]前記[5]乃至[8]のいずれかに記載の圧電体膜素子と、前記圧電体膜上に形成された上部電極と、前記下部電極と前記上部電極に接続された電圧印加手段又は電圧検知手段とを備えた圧電体デバイス。

【発明の効果】

【0018】

本発明によれば、非鉛の圧電体膜を短時間で微細加工することができ、かつ、エッチング残渣が少ない、後工程における信頼性が高い圧電体膜素子の製造方法、圧電体膜素子及び圧電体デバイスを提供することができる。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明の第1の実施の形態に係る圧電体膜素子の概略の構成を示す断面図である。

【図2】図2は、本発明の第2の実施の形態に係る圧電体デバイスの概略の構成を示す断面図である。

【図3】図3は、KNN膜のエッチング速度とKNN/Pt選択比のアンテナ出力依存性を示すグラフである。

【図4】図4は、KNN膜のエッチング速度とKNN/Pt選択比のバイアス依存性を示すグラフである。

【図5】図5は、エッチング速度のチャンバー内の圧力の依存性を示すグラフである。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について図面を参照して説明する。なお、各図中、実質的に同一の機能を有する構成要素については、同一の符号を付してその重複した説明を省略する。

【0021】

[実施の形態の要約]

本実施の形態は、基板上に、組成式(K1−xNax)NbO3で表されるペロブスカイト構造を有する非鉛のアルカリニオブ酸化物系化合物からなる圧電体膜を形成する工程と、前記圧電体膜に対してドライエッチングを行う工程とを含む圧電体膜の製造方法において、前記ドライエッチングを行う工程は、前記圧電体膜に対してフッ素系反応ガスを含む雰囲気中で低圧プラズマを用いてドライエッチングを行うものであることを特徴とする。

【0022】

組成式(K1−xNax)NbO3で表されるペロブスカイト構造を有する非鉛のアルカリニオブ酸化物系化合物からなる圧電体膜に対してフッ素系反応ガスを含む雰囲気中でドライエッチングを行うことにより、短時間の微細加工が可能となる。また、低圧プラズマを用いてドライエッチングを行うことにより、フッ素系のイオンがある程度の衝突エネルギーを維持した状態で界面に供給される。

【0023】

ここで、低圧プラズマとは、0.05〜5.0Paの範囲で行うプラズマ処理をいう。

【0024】

[第1の実施の形態]

図1は、本発明の第1の実施の形態に係る圧電体膜素子の概略の構成を示す断面図である。

【0025】

この圧電体膜素子1は、基板2と、基板2上に形成された密着層3と、密着層3上に形成された下部電極4と、下部電極4上にドライエッチングによって所定のパターンに形成された圧電体膜5とを備える。

【0026】

基板2としては、例えばSi基板、MgO基板、SrTiO3基板、SrRuO3基板、ガラス基板、石英ガラス基板、GaAs基板、GaN基板、サファイア基板、Ge基板、ステンレス等からなる金属基板等を用いることができる。本実施の形態では、低価格で工業的に実績のあるSi基板を用いる。また、熱酸化膜付き(001)面Si基板を用いることができ、異なる面方位のSi基板や、熱酸化膜無しのSi基板、SOI基板でもよい。

【0027】

密着層3は、基板2と下部電極4との密着性を高めると共に、下部電極4を所定の配向性とするためのものであり、Ti、Ta等を用いることができる。なお、本実施の形態では、密着層3にTiを用いるが、Ti、Ta等の密着層や密着層なしでも下部電極4の面方位を制御することにより、同様の効果が得られる。

【0028】

下部電極4は、Pt若しくはPtを主成分とする合金からなる電極層、又はPt膜とPtを主成分とする合金膜を積層した電極層を用いることができる。本実施の形態では、(111)に配向したPtからなる下部電極4を用いる。下部電極4を(111)に配向させることで、その上に形成される圧電体膜5を(001)に優先配向させることができる。

【0029】

圧電体膜5は、ペロブスカイト構造を有する非鉛のアルカリニオブ酸化物系化合物(以下「KNN」とも略す。)からなる。具体的には、KNNは、組成式(K1−xNax)NbO3で表わされ、xは、例えば0.4≦x≦0.7である。また、ペロブスカイト構造は、擬立方晶のペロブスカイト構造が好ましい。なお、本実施の形態では、KNN膜は特に他の元素を添加していないが、5%以下のLi、Ta、Sb、Ca、Cu、Ba、Ti等をKNN膜に添加してもよい。

【0030】

(圧電体膜素子の製造方法)

次に、上記圧電体膜素子1の製造方法の一例について説明する。

【0031】

基板2として、熱酸化膜付きSi基板を準備し、基板2上にTiからなる密着層3を形成し、密着層3上にPtからなる下部電極4を形成する。

【0032】

次に、下部電極4上に、RFマグネトロンスパッタリング法により(K1−xNax)NbO3からなる圧電体膜(「KNN膜」ともいう。)5を形成する。以下、圧電体膜5の形成後の基板を「KNN膜付き基板」ともいう。

【0033】

圧電体膜5は、xが0.425≦x≦0.730の範囲の(K1−xNax)NbO3焼結体をターゲットに用い、基板温度を520℃、放電パワーを700W、O2/Ar混合比を0.005、チャンバー内の圧力を1.3Paの条件で成膜する。圧電体膜5のスパッタ成膜時間は膜厚がほぼ2μmになるような時間とする。

【0034】

次に、KNN膜付き基板上にマスクとしてCrマスクパターンを形成する。なお、マスクとしてCrの他に、Ta、W又はTiを用いても同様の微細加工を施すことができる。また、マスクとして、Cr、Ta、W及びTiのいずれかからなる積層体を用いても同様の微細加工を施すことができる。

【0035】

次に、Crマスクパターンをマスクとして用い、KNN膜付き基板の圧電体膜5を低圧プラズマを用いたドライエッチングによる微細加工を行う。

【0036】

ドライエッチングには、ICP−RIE(Inductive Coupled Plasma−Reactive Ion Etching:誘導結合反応性イオンエッチング)装置を用い、反応性ガスとしてArとC4F8の混合ガスを用いる。なお、反応性ガスとしてC4F8の他に、CHF3、C2F6、CF4、SF6、C3F7Iなどのフッ素系反応ガスの1種若しくは2種類以上とArを混合したガス、又はフッ素系反応ガス同士の混合ガスを用いても同様の効果が得られる。また、Arの他に微量のN2若しくはO2、He、Cl、BClなどの不活性ガス、又は塩素系反応性ガスを加えても同様の効果が期待できる。

【0037】

ドライエッチングを行うチャンバー内の圧力は、2.5Pa以下が好ましく、1.5Pa以下がより好ましく、0.5Pa以下が最も好ましい。チャンバー内の圧力が2.5Paよりも大きいと、エッチング速度が遅いことに加え、再付着を抑制できなくなる。

【0038】

また、好適なオーバーエッチングの条件としては、下部電極4を削らないようにするため、圧電体膜5と下部電極4とのエッチング選択比(圧電体膜5のエッチングレート/下部電極4のエッチングレート)を20以上とすることが良いため、アンテナ出力は500W以上が好ましく、600W以上がより好ましく、バイアス出力は100W以下が好ましく、50W以下がより好ましい。アンテナ出力が500W未満、かつバイアス出力が100Wより大きい条件では、エッチング選択比が20を下回り、残渣除去のオーバーエッチングに向かず、また4インチなどの大口径基板の均一な加工に向かず、現実的なプロセスではない。

【0039】

(実施の形態の効果)

本実施の形態によれば、以下の効果を奏する。

(a)KNN膜をフッ素系反応ガスを含む雰囲気中でドライエッチングを行っているので、KNN膜を短時間で微細加工することができる。(b)ドライエッチングを低圧プラズマを用いて行っているので、CF2+などのF系イオンをある程度の衝突エネルギーを界面に供給することができる。この結果、エッチング速度や選択比などを大きく改善させることができ、KNN膜のオーバーエッチングが可能となり、エッチング後の残渣のKFやNaFを十分に除去することが可能になる。

【0040】

[第2の実施の形態]

図2は、本発明の第2の実施の形態に係る圧電体デバイスの概略の構成を示す断面図である。本実施の形態は、第1の実施の形態の圧電体膜素子1を可変容量キャパシタに適用した場合を示す。

【0041】

この圧電体デバイス10は、デバイス基板11と、デバイス基板11上に形成された絶縁層12と、絶縁層12上に形成され、第1の実施の形態と同様の圧電体膜素子1とを備える。デバイス基板11及び絶縁層12は、圧電体膜素子1の一方の端部を支持する支持部材として機能する。

【0042】

圧電体膜素子1は、第1の実施の形態と同様に、基板2上に、密着層3、下部電極4及び圧電体膜5が形成されている。本実施の形態の場合、圧電体膜素子1の圧電体膜5上に上部電極17が形成されている。また、本実施の形態の圧電体膜素子1の基板2は、突出した部分に上部キャパシタ電極16が設けられている。

【0043】

デバイス基板11上の上部キャパシタ電極16の下に空隙13を介して下部キャパシタ電極14を形成し、下部キャパシタ電極14の表面にSiN等からなる絶縁層15を形成している。

【0044】

そして、上部電極17及び下部電極4に、上部電極17及び下部電極4に接続された電圧印加手段からそれぞれボンディングワイヤ18A、18Bを介して電圧を印加すると、圧電体膜素子1の先端が変位し、これに伴って上部キャパシタ電極16が上下方向に変位する。上部キャパシタ電極16の変位によって上部キャパシタ電極16と下部キャパシタ電極14との間のキャパシタが変化し、本圧電体デバイス10は可変キャパシタとして動作する。

【0045】

(第2の実施の形態の効果)

本実施の形態によれば、第1の実施の形態によるKNN膜の微細加工方法を用いることにより、絶縁性が高く十分な圧電特性を発揮することができる圧電体デバイスを提供することができる。また、環境負荷の小さい、インクジェットプリンタ用ヘッドやジャイロセンサを従来品と同等の信頼性かつ製造コストで作製することができる。

【0046】

上記実施の形態では、アクチュエータとして可変キャパシタについて説明したが、第1の実施の形態の圧電体膜素子は、他のアクチュエータや、センサ、フィルタデバイス、MEMS(Micro Electro Mechanical Systems)デバイス等の圧電体デバイスに適用することができる。他のアクチュエータとしては、インクジェットプリンタ用ヘッド、スキャナ、超音波発生装置等がある。また、センサとしては、ジャイロセンサ、超音波センサ、圧力センサ、速度・加速度センサ等がある。なお、圧電体デバイスをセンサとして用いる場合は、上部電極17及び下部電極4に電圧検知手段を接続する。

【0047】

以下に、本発明の実施例に係る圧電体膜素子の製造方法について説明する。

【0048】

(実施例1)

まず、本発明の実施例1に係る圧電体膜素子の製造方法について説明する。

(1)基板の準備

基板2には、熱酸化膜付きSi基板((100)面方位、厚さ0.525mm、熱酸化膜厚さ205nm、サイズ4インチ)のウエハを用いた。

【0049】

(2)下部電極の形成

まず、基板2上にスパッタ法により膜厚2.3nmのTiからなる密着層3を成膜した。次に、密着層3上にRFマグネトロンスパッタリング法により膜厚215nmのPtからなる下部電極4を形成した。密着層3と下部電極4は、基板温度100〜350℃、放電パワー200W、導入ガスAr雰囲気、圧力2.5Pa、成膜時間1〜3分、10分の条件で成膜した。

【0050】

下部電極4の面内表面粗さを測定したところ、算術平均表面粗さRaが0.86nm以下であった。なお、算術平均表面粗さRaが0.86より大きい下部電極4を用い、下部電極4上にKNN膜を形成し、圧電体膜素子1を作製したところ、圧電体デバイスの使用に耐えるものの圧電特性の低下が見られた。よって、KNN膜が十分な圧電特性を発揮するためには、下部電極4の表面は、算術平均表面粗さRaが1nm以下が好ましく、0.9nm以下がより好ましく、0.86nm以下が最も好ましい。

【0051】

(3)圧電体膜の形成

次に、下部電極4上に、RFマグネトロンスパッタリング法で(K1−xNax)NbO3薄膜を形成した。(K1−xNax)NbO3電膜は、xが0.425≦x≦0.730の範囲の(K1−xNax)NbO3焼結体をターゲットに用い、基板温度を520℃、放電パワーを700W、O2/Arの混合比0.005、チャンバー内圧力を1.3Paの条件で成膜した。KNN膜のスパッタ成膜時間は膜厚がほぼ2μmになる時間とした。

【0052】

(2)Crマスクパターンの形成

上記で作製したKNN膜付き基板上にマスクとして下記のようにCrマスクパターンを形成した。

【0053】

まず、上記KNN膜付き基板上にRFマグネトロンスパッタリング法により、Crを約400nm成膜した。

【0054】

次に、OFPR−800などのフォトレジストを塗布し、露光及び現像を行い、Cr膜上にレジストパターンを形成した。

【0055】

その後、硝酸第二セリウムアンモンなどのCrエッチング液を用いてCr膜をエッチングし、アセトン洗浄によりフォトレジストを除去することで、CrマクスパターンをKNN膜上に形成した。なお、後述するドライエッチング後には同様のエッチング液を用いて残留Crパターンを除去した。

【0056】

(3)ドライエッチング

Crマスクパターンを形成したKNN膜付き基板を用いてドライエッチングによる微細加工を行った。ドライエッチングにはICP−RIE装置を用い、反応性ガスとしてArとC4F8の混合ガスを用いた。チャンバー内の圧力は0.5Pa、Ar/C4F8混合比(Ar:C4F8=50sccm:5sccm)、アンテナ出力(400〜1000W)、バイアス出力(50〜250W)とし、エッチングを行った。

【0057】

図3は、バイアス出力を50Wに固定し、KNN膜のエッチングレートとKNN/Pt選択比のアンテナ出力依存性を示した図である。図4は、アンテナ出力を800Wに固定し、KNN膜のエッチングレートとKNN/Pt選択比のバイアス依存性を示した図である。アンテナ出力は、周波数13.56MHzの電源を用いた。バイアス出力は、周波数12.5MHzの電源を用いて基板側に印加した。

【0058】

表1に実施例1〜11及び比較例1〜3の結果を示す。各項目の評価基準については表2に示す。結果が良好であれば○、一部不良がある場合は△、不良であるものは×とした。総合評価の判定基準は表3に示す通りである。エッチング速度、再付着ともに評価が○で、かつKNN膜/Pt膜(以下「KNN/Pt」と略す。)の選択比も20以上と優れる場合は、総合評価を◎と判定する。本実施の形態の目標は、エッチング後の不純物の付着を抑制すること、また、エッチング速度を向上し、製造の効率化を図ることであるため、表面に不純物の再付着が見られるもの、もしくは、不純物の付着は少ないものの、エッチング速度の極端に低いものについては×と判定する。エッチング後の不純物再付着の評価方法は、加工断面をSEM(Scanning Electron Microscope)観察で目視及び、EDX(Energy Dispersive X-ray spectroscopy)分析を行い評価する。

【0059】

(実施例1〜4)

実施例1〜4は、図3に示すように、バイアス出力を50Wに固定し、アンテナ出力を調整してエッチングを行ったものである。アンテナ出力を400Wで印加した実施例1では、エッチング速度が28nm/minであり、評価を△、再付着も見られないが、KNN/Ptの選択比は9と多少低いため、総合評価は△となる。アンテナ出力を600Wとした実施例2は、エッチング速度が50nm/minであり、評価を○、不純物の再付着はなく、且つKNN/Ptの選択比が26と高く、総合評価は◎となる。アンテナ出力を800Wとした実施例3、1000Wとした実施例4の結果は表1に示すとおり、エッチング速度、選択比共に高い値を達成でき、再付着も見られなかった。図3に示す実施例1〜4の結果から、バイアス出力を固定した場合のエッチング速度はアンテナ出力に比例することが分かった。

【0060】

(実施例5〜7)

実施例5〜7(実施例3)は、図4に示すように、アンテナ出力を800Wに固定し、バイアス出力を調整してエッチングを行ったものである。バイアス出力を100Wで印加した実施例5では、エッチング速度が140nm/minであり、評価を○、KNN/Ptの選択比は33であり、再付着も見られないため、総合評価は◎となる。バイアス出力を150Wで印加した実施例6では、不純物の再付着はなく、エッチング速度においても247nm/minと高く、評価が○となる。速い速度でエッチング可能であるため、総合評価は○となるが、KNN/Ptの選択比は5と低い値となった。これはバイアス出力が好適な出力よりも高かったためである。実施例7についても実施例6と同様の傾向がみられた。

【0061】

エッチング速度は、図3及び図4に示すように、高アンテナ出力及び高バイアス出力の条件でエッチング速度について高い値が得られた。また、Ptに対するKNN膜のエッチング選択比は、高アンテナ出力及び低バイアス出力の条件で高い値が得られた。KNNの最大エッチング速度は、バイアス出力が250Wのとき371.6nm/minであり、KNN/Pt選択比は、アンテナ出力が1000Wのとき85.8であり、従来手法に比べ大幅に向上させることができたことが分かる。

【0062】

上記より、ドライエッチングにより圧電体膜を短時間で微細加工し、かつ、エッチング残渣を十分除去する工程として、エッチング選択比を20以上とするには、アンテナ出力500W以上、バイアス出力100W以下の条件で圧電体膜のエッチングを行うことが適していると言える。

【0063】

次に、上述の実施例で好適な条件の一つである実施例3(アンテナ出力800W、バイアス出力50W、ArとC4F8の混合ガスAr/C4F8混合比(Ar:C4F8=50sccm:5sccm))の条件に固定し、チャンバー内の圧力のみを変動させたエッチングの結果(図5参照)を評価する。

【0064】

(実施例8,9)

好適な圧力範囲(1.5Pa、2.5Pa)でそれぞれエッチングを行った実施例8、9については、再付着がみられず、エッチング速度、選択比ともに良好であるため、総合評価が◎となる。

【0065】

(実施例10,11)

低圧ではあるが、実施例8,9よりも多少チャンバー内圧力(3Pa、5Pa)を高くした実施例10,11については、KNN/Ptの選択比は共に20以上であるが、エッチング速度が実施例10については47nm/min、実施例11については30nm/minと、好適な場合に比べ多少劣るため、評価を△とした。さらに再付着も多少みられるため、総合評価は△となる。

【0066】

(比較例1)

チャンバー内圧力を5.5Paとした比較例1は、選択比は良好であるが、再付着が多少あり△、エッチング速度が24nm/minと遅いため、総合評価が×となる。

【0067】

(比較例2)

さらに圧力を上げ6Paとした比較例2では、選択比、エッチング速度共に低い値となり、且つNaFやKFの付着が広範囲に確認されたため×、総合評価も×となる。

【0068】

(比較例3)

圧力を6.5Paとした比較例3でも比較例2と同様の傾向がみられ、エッチング速度については20nm/minと低く、製造時間の短縮が望めないことが分かる。

【0069】

実施例8〜11及び比較例1〜3から、エッチングのチャンバー内圧力は、5Pa以下、さらに好ましくは2.5Pa以下であることが分かる。

【0070】

以上の結果から、不純物の付着制御及びエッチング速度は、チャンバー内の圧力にも依存し、これを制御することによって好適な製造が可能であることがわかる。

【0071】

なお、本発明は、上記実施の形態及び上記実施例に限定されず、発明の要旨を変更しない範囲で種々に変形実施が可能である。

【0072】

【表1】

【表2】

【表3】

【符号の説明】

【0073】

1…圧電体膜素子、2…基板、3…密着層、4…下部電極、5…圧電体膜、

10…圧電体デバイス、11…デバイス基板、12…絶縁層、13…空隙、

14…下部キャパシタ電極、15…絶縁層、16…上部キャパシタ電極、

17…上部電極、18A、18B…ボンディングワイヤ

【特許請求の範囲】

【請求項1】

基板上に、組成式(K1−xNax)NbO3で表されるペロブスカイト構造を有する非鉛のアルカリニオブ酸化物系化合物からなる圧電体膜を形成する工程と、

前記圧電体膜に対してフッ素系反応ガスを含む雰囲気中で低圧プラズマを用いてドライエッチングを行う工程とを含む圧電体膜素子の製造方法。

【請求項2】

前記圧電体膜を形成する工程は、前記基板上にPtを含む金属からなる下部電極を形成し、前記下部電極上に前記圧電体膜を形成する工程を含み、

前記ドライエッチングを行う工程は、前記圧電体膜と前記下部電極とのエッチング選択比が20以上となる条件で前記圧電体膜のエッチングを行うものである請求項1に記載の圧電体膜素子の製造方法。

【請求項3】

前記ドライエッチングを行う工程は、CHF3、C2F6、CF4、SF6、C4F8及びはC3F7Iを含むフッ素系反応ガスの1種若しくは2種類以上とArとを混合したガス、又は前記フッ素系反応ガス同士の混合ガスを用いるものである請求項1又は2に記載の圧電体膜素子の製造方法。

【請求項4】

前記ドライエッチングを行う工程は、前記ドライエッチングを行うチャンバー内の圧力が1.5Pa以下で行う請求項1乃至3のいずれか1項に記載の圧電体膜素子の製造方法。

【請求項5】

基板と、

前記基板上に形成され、(111)に配向したPtからなる下部電極と、

前記下部電極上に形成され、組成式(K1−xNax)NbO3で表されるペロブスカイト構造を有する非鉛のアルカリニオブ酸化物系化合物からなる圧電体膜とを備えた圧電体膜素子。

【請求項6】

前記下部電極の算術平均表面粗さRaは、1nm以下である請求項5に記載の圧電体膜素子。

【請求項7】

前記圧電体膜は、結晶構造が擬立方晶であり、かつ(001)面方位に優先配向されている請求項5又は6に記載の圧電体膜素子。

【請求項8】

前記圧電体膜は、前記組成式(K1−xNax)NbO3のxが0.4≦x≦0.7の範囲である請求項5乃至7のいずれか1項に記載の圧電体膜素子。

【請求項9】

請求項5乃至8のいずれか1項に記載の圧電体膜素子と、前記圧電体膜上に形成された上部電極と、前記下部電極と前記上部電極に接続された電圧印加手段又は電圧検知手段とを備えた圧電体デバイス。

【請求項1】

基板上に、組成式(K1−xNax)NbO3で表されるペロブスカイト構造を有する非鉛のアルカリニオブ酸化物系化合物からなる圧電体膜を形成する工程と、

前記圧電体膜に対してフッ素系反応ガスを含む雰囲気中で低圧プラズマを用いてドライエッチングを行う工程とを含む圧電体膜素子の製造方法。

【請求項2】

前記圧電体膜を形成する工程は、前記基板上にPtを含む金属からなる下部電極を形成し、前記下部電極上に前記圧電体膜を形成する工程を含み、

前記ドライエッチングを行う工程は、前記圧電体膜と前記下部電極とのエッチング選択比が20以上となる条件で前記圧電体膜のエッチングを行うものである請求項1に記載の圧電体膜素子の製造方法。

【請求項3】

前記ドライエッチングを行う工程は、CHF3、C2F6、CF4、SF6、C4F8及びはC3F7Iを含むフッ素系反応ガスの1種若しくは2種類以上とArとを混合したガス、又は前記フッ素系反応ガス同士の混合ガスを用いるものである請求項1又は2に記載の圧電体膜素子の製造方法。

【請求項4】

前記ドライエッチングを行う工程は、前記ドライエッチングを行うチャンバー内の圧力が1.5Pa以下で行う請求項1乃至3のいずれか1項に記載の圧電体膜素子の製造方法。

【請求項5】

基板と、

前記基板上に形成され、(111)に配向したPtからなる下部電極と、

前記下部電極上に形成され、組成式(K1−xNax)NbO3で表されるペロブスカイト構造を有する非鉛のアルカリニオブ酸化物系化合物からなる圧電体膜とを備えた圧電体膜素子。

【請求項6】

前記下部電極の算術平均表面粗さRaは、1nm以下である請求項5に記載の圧電体膜素子。

【請求項7】

前記圧電体膜は、結晶構造が擬立方晶であり、かつ(001)面方位に優先配向されている請求項5又は6に記載の圧電体膜素子。

【請求項8】

前記圧電体膜は、前記組成式(K1−xNax)NbO3のxが0.4≦x≦0.7の範囲である請求項5乃至7のいずれか1項に記載の圧電体膜素子。

【請求項9】

請求項5乃至8のいずれか1項に記載の圧電体膜素子と、前記圧電体膜上に形成された上部電極と、前記下部電極と前記上部電極に接続された電圧印加手段又は電圧検知手段とを備えた圧電体デバイス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−38322(P2013−38322A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−174981(P2011−174981)

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]