圧電体薄膜付き基板の製造方法

【課題】基板との剥離および電流リークが起こりにくい非鉛の大面積圧電体薄膜を有する圧電体薄膜付き基板を作製する。

【解決手段】基板上に下部電極を形成する工程と、上記下部電極上に組成式(K1−xNax)NbO3で表されるアルカリニオブ酸化物系ペロブスカイト構造の圧電体薄膜を形成する工程を備え、上記圧電体薄膜を形成する工程は、ArおよびO2雰囲気下で行われるスパッタ法により、チャンバー内ガス圧力を0.3以上1.8Pa以下、かつO2/Arガス混合比を0.002以上、かつ酸素分圧を3.0×10−3Pa以上として成膜する。

【解決手段】基板上に下部電極を形成する工程と、上記下部電極上に組成式(K1−xNax)NbO3で表されるアルカリニオブ酸化物系ペロブスカイト構造の圧電体薄膜を形成する工程を備え、上記圧電体薄膜を形成する工程は、ArおよびO2雰囲気下で行われるスパッタ法により、チャンバー内ガス圧力を0.3以上1.8Pa以下、かつO2/Arガス混合比を0.002以上、かつ酸素分圧を3.0×10−3Pa以上として成膜する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧電体薄膜付き基板の製造方法に関するものである。

【背景技術】

【0002】

圧電体は種々の目的に応じて様々な圧電素子に加工され、特に電圧を加えて変形を生じさせるアクチュエータや、逆に素子の変形から電圧を発生するセンサなどの機能性電子部品として広く利用されている。

アクチュエータやセンサの用途に利用されている圧電体としては、大きな圧電特性を有する鉛系の誘電体、特にPZTと呼ばれるPb(Zr1−xTix)O3系のペロブスカイト型強誘電体がこれまで広く用いられており、通常個々の元素からなる酸化物を焼結することにより形成される。

【0003】

また、近年では環境への配慮から鉛を含有しない圧電体の開発が望まれており、KNNと呼ばれるニオブ酸カリウムナトリウム(一般式:(K1−xNax)NbO3(0<x<1))等が開発されている。特に、このKNNは、PZTに匹敵する圧電特性を有することから、非鉛圧電材料の有力な候補として期待されている。

【0004】

一方、現在、各種電子部品の小型かつ高性能化が進むにつれ、圧電素子においても小型化と高性能化が強く求められるようになった。しかしながら、従来からの製法である焼結法を中心とした製造方法により作製した圧電材料は、その厚みが特に10μm以下の厚さになると、材料を構成する結晶粒の大きさに近づき、その影響が無視できなくなる。そのため、特性のばらつきや劣化が顕著になるといった問題が発生し、それを回避するために、焼結法に代わる薄膜技術等を応用した圧電体の形成法が近年研究されるようになってきた。

【0005】

最近、RFスパッタリング法で形成したPZT薄膜が、高精細高速インクジェットプリンタのヘッド用アクチュエータや、小型低価格のジャイロセンサとして実用化されている(例えば、特許文献1、非特許文献1参照)。また、鉛を用いないニオブ酸カリウムの圧電体薄膜を用いた圧電体薄膜素子も提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−286953号公報

【特許文献2】特開2007−19302号公報

【非特許文献】

【0007】

【非特許文献1】中村僖良 監修、「圧電材料の高性能化と先端応用技術」、サイエンス&テクノロジー刊、2007年

【発明の概要】

【発明が解決しようとする課題】

【0008】

圧電体薄膜として非鉛圧電体薄膜を形成することにより、環境負荷の小さい、インクジェットプリンタ用ヘッドやジャイロセンサを作製することができる。

非鉛圧電体薄膜の具体的な候補として、KNNの薄膜化の基礎研究が進められている。また、応用面において低コスト化を図るためには、Si基板やガラス基板の上に非鉛圧電体薄膜を制御良く形成する技術を確立することも不可欠である。Si基板やガラス基板を用いてアクチュエータやセンサを作製する場合、圧電体薄膜の上下には電極が必要であり

、下部電極、圧電体薄膜、上部電極の順に基板上に、例えばマグネトロンスパッタ法やパルスレーザー蒸着法などを用いて真空中で作製する。圧電体薄膜を用いたデバイスにおいては、圧電体薄膜が基板と剥離しないことや上下電極間で電流リークが起こらないことが求められる。

しかし、KNNをスパッタ法により作製した場合、基板との剥離および電流リークが起きるという問題があった。

【0009】

本発明の目的は、上述した従来技術の問題点を解消して、基板との剥離および電流リークが起こりにくい非鉛の圧電体薄膜付き基板の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の一態様によれば、基板上に下部電極を形成する工程と、上記下部電極上に組成式(K1−xNax)NbO3で表されるアルカリニオブ酸化物系ペロブスカイト構造の圧電体薄膜を形成する工程とを備える、圧電体薄膜付き基板の製造方法が提供される。上記圧電体薄膜を形成する工程は、ArおよびO2雰囲気下で行われるスパッタ法により、チャンバー内ガス圧力を0.3以上1.8Pa以下、かつO2/Arガス混合比を0.002以上、かつ酸素分圧を3.0×10−3Pa以上として成膜する。

【発明の効果】

【0011】

本発明によれば、基板との剥離および電流リークが起こりにくい非鉛の圧電体薄膜付き基板を作製できる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施の形態による圧電体薄膜付き基板の模式断面図である。

【図2】比較例3のKNN圧電体薄膜成膜後の基板の平面図である。

【図3】比較例4のKNN圧電体薄膜成膜後の基板の平面図である。

【図4】実施例6のKNN圧電体薄膜成膜後の基板の平面図である。

【図5】実施例9のKNN圧電体薄膜成膜後の基板の平面図である。

【図6】本発明の一実施の形態による圧電特性評価方法の概略図である。

【発明を実施するための形態】

【0013】

以下に本発明の一実施の形態を説明する。

【0014】

本発明者は、圧電体薄膜を有する圧電体薄膜素子を多数試作して評価した。評価した圧電体薄膜は、(K1−xNax)NbO3からなり、その組成が0.4≦x≦0.7の範囲であり、その結晶構造が擬立方晶であり、その結晶面が(001)面方位に優先配向している。その結果、本発明者は、RFマグネトロンスパッタ中の酸素導入量と、KNN圧電体薄膜の剥離および電流リークの起こりやすさとに密接な関係があることを見出した。

【0015】

基板との剥離および電流リークが起きるという問題は、KNN圧電体薄膜中に酸素欠陥が生じることが原因であることが分かった。そして、RFマグネトロンスパッタ中のO2/Ar混合比が0.002以下ではKNN圧電体薄膜と基板との間で剥離や電流リークが顕著に起こり、0.010以上ではKNN圧電体薄膜上の表面荒れが激しくなることが分かった。また、KNN圧電体薄膜を安定して作製するため、チャンバー内圧力を所定圧力にしておくことが望ましいことも分かった。これらのことは、スパッタ中に適切な量の酸素を導入する必要があることを意味する。

【0016】

RFマグネトロンスパッタ中に上記の適切な量の酸素を導入しない場合は、作製したKNN圧電体薄膜中に多量の酸素欠陥が含まれる。これが膜の脆化をもたらし、また、膜中のキャリア濃度を高め、膜の基板との剥離および電流リークの原因となる。そのため成膜

中に適切な量の酸素を導入した場合、KNN圧電体薄膜の脆化を抑え、基板との剥離を防ぐことができ、また、酸素欠陥生成を減らすことにより電流リークも抑制できると考えられる。

【0017】

本発明の一実施の形態の圧電体薄膜付き基板の製造方法は、基板上に下部電極を形成する工程と、上記下部電極上に組成式(K1−xNax)NbO3(KNN)で表されるアルカリニオブ酸化物系ペロブスカイト構造の圧電体薄膜を形成する工程とを備える。そして、上記圧電体薄膜を形成する工程は、ArおよびO2雰囲気下で行われるスパッタ法により、チャンバー内ガス圧力を0.3以上1.8Pa以下、かつO2/Arガス混合比を0.002以上、かつ酸素分圧を3.0×10−3Pa以上として成膜している。

【0018】

好ましい実施形態の1つでは、O2/Arガス混合比を0.010以下とするのがよい。

【0019】

本実施の形態では、基板に、主として低価格でかつ工業的に実績のあるSi基板を用いる。Si基板は熱酸化膜付きを主に用いるが、熱酸化膜無しのSi基板、SOI基板を用いてもよい。また、Si基板以外に、石英ガラス基板、GaAs基板、サファイア基板、ステンレスなどの金属基板、MgO基板、SrTiO3基板などを用いてもよい。

Si基板を用いる場合は、(100)面方位、またはこれとは異なる面方位、熱酸化膜厚さ100nm以上400nm以下、サイズは2インチ以上6インチ以下のウエハである。

【0020】

本実施の形態では、下部電極にPtを主として用いるが、これはPt下部電極上部に形成される圧電体薄膜の残留応力を、より確実に制御できるからである。Pt以外に、Ptを含む合金、Au、Ru、Ir、または、SrRuO3、LaNiO3、などの金属酸化物電極を用いてもよい。

【0021】

下部電極にPtを用いた場合、そのPtが(111)面方位に優先配向していることが好ましいが、これとは異なる面配向をしていてもよい。Pt電極の厚さは50nm以上400nm以下である。

結晶状態のPt下部電極は、Ptの結晶構造が立方晶ないし擬立方晶の場合、原子の最密面である(111)面に自主配向する。例えば、常温の基板にPtを成膜するとアモルファス状態のPt薄膜となるが、基板を加熱してスパッタリング法を用いて成膜すると、(111)に優先配向した結晶状態のPt薄膜が形成される。なお、基板温度は100℃〜350℃の範囲で調整する。

【0022】

好ましい実施形態の1つでは、基板に対する下部電極の密着性を向上するために、基板と下部電極との間に密着層を設けてもよい。密着層には主にTiを用いるが、Taを用いてもよい。なお、密着層を設けない場合でも、下部電極の面方位を制御することにより、基板に対する下部電極の密着性を向上できる。

Ti膜を用いる場合、その膜厚は1μm以上20μm以下である。

【0023】

上記密着層、上記下部電極は、スパッタ法、例えばRFマグネトロンスパッタリング法を用いて真空中で形成することができるが、パルスレーザー蒸着法を用いて作成してもよい。

【0024】

(K1−xNax)NbO3圧電体薄膜(KNN圧電体薄膜)の組成は0<x<1の範囲がよく、0.4≦x≦0.7の範囲に設定するのが、優れた圧電特性を実現できる擬立方晶を安定して作り出すうえで好ましい。KNN圧電体薄膜の成膜に用いるターゲット材としては、Na/(K+Na)組成が0.425〜0.730の(K1−xNax)Nb

O3焼結体を用いるとよい。また、KNN圧電体薄膜には特に他の元素を添加しなくてもよいが、5%以下のLi、Ta、Sb、Ca、Cu、Ba、Ti、等をKNN圧電体薄膜に添加してもよい。

【0025】

上記KNN圧電体薄膜は、スパッタ法、例えばRFマグネトロンスパッタリング法を用いてO2およびAr雰囲気中で形成するのがよい。この場合、O2およびAr雰囲気中には、他のガス種として5%以下であればN2、He、H2、CO2、COなどのガスを含んでいても良い。

KNN圧電体薄膜のスパッタ成膜時間は、膜厚が1μm以上5μm以下になるように調整して行う。

【0026】

また、O2/Arガス混合比は、0.002未満であるとKNN圧電体薄膜と基板との間で剥離や電流リークを顕著に起こし、0.010を超えるとKNN圧電体薄膜上の表面荒れが激しくなる。したがって、O2/Arガス混合比は、KNN圧電体薄膜と基板との間で剥離や電流リークを顕著に起こさず、KNN圧電体薄膜上の表面荒れが激しくならない範囲である0.002以上0.010以下であることが好ましい。

【0027】

チャンバー内ガス圧力は、安定してKNN圧電体薄膜を作製するため、0.3以上1.8Pa以下であることが好ましい。さらに剥離と電流リークとを共に起こりにくくするためには、上述したチャンバー内ガス圧力の範囲内において、酸素分圧は、3.0×10−3Pa以上であることが好ましい。

【0028】

結晶状態の(111)面優先配向しているPt下部電極の上に形成されるKNN圧電体薄膜は、Pt下部電極表面に露出した結晶面の構造をもとに、Si基板に対して垂直方向の(001)面に優先配向した状態となり、結果として表面平坦性が大幅に向上する。

【0029】

本発明の一実施の形態によれば、以下に挙げる一つ又はそれ以上の効果を有する。

(1)圧電体薄膜を形成する工程では、ArおよびO2雰囲気下で行われるスパッタ法により、チャンバー内ガス圧力を0.3以上1.8Pa以下、かつO2/Arガス混合比を0.002以上、かつ酸素分圧を3.0×10−3Pa以上としたので、基板との剥離がなく、電流リークが起こりにくい非鉛のKNN圧電体薄膜を作製できる。

(2)O2/Arガス混合比を0.010以下としたので、表面荒れのないKNN圧電体薄膜を作製できる。したがって、優れた圧電特性を実現することができる。

(3)(K1−xNax)NbO3圧電体薄膜の組成を0.4≦x≦0.7の範囲に設定すると、擬立方晶を安定して作り出すことができるので、優れた圧電特性を実現できることができる。したがって、PZTと同等な大きな圧電定数を有するKNNの圧電体薄膜を再現性よく製造するのが容易になる。その結果、基板との剥離がなく、電流リークが起こりにくい圧電体薄膜付き基板が得られる。

(4)この圧電体薄膜付き基板を用いた圧電体薄膜素子の作製プロセスで、再現性が良く品質の安定した圧電体薄膜素子を提供することが可能である。特に、圧電体薄膜付き基板に、上部電極を形成し、下部電極の一部を露出する微細加工を施し、露出した下部電極と下部電極との間に電圧検知手段または印加手段を設けることにより、非鉛の圧電薄膜デバイスを作製できる。例えば、環境負荷の小さい、インクジェットプリンタ用ヘッドやジャイロセンサを従来品と同等の信頼性かつ製造コストで作製することができる。

【0030】

なお、本発明は、上述した実施の形態に限定されない。その要旨を逸脱しない範囲で種々様々変形実施可能なことは勿論である。

【実施例】

【0031】

次に実施例1〜14および比較例1〜14について説明する。

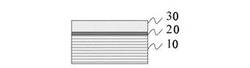

図1は、本実施例及び比較例に共通したKNN圧電体薄膜付き基板の断面構造を示す。このKNN圧電体薄膜付き基板は、基板10上に下部電極20を設け、その上に圧電体薄膜30を形成したものである。

【0032】

[KNN圧電体薄膜の成膜]

基板10には熱酸化膜(図示せず)を有するSi基板を用いた。Si基板は(100)面方位、厚さ0.525mm、熱酸化膜厚さ200nm、サイズ4インチウエハである。

まず、この基板10上にRFマグネトロンスパッタリング法で、膜厚2nmのTi密着層(図示せず)、Pt下部電極20((111)面優先配向、膜厚200nm)を形成した。Ti密着層とPt下部電極20は、ともに基板温度300℃、放電パワー200W、導入ガスAr雰囲気、圧力2.5Paで成膜した。Ti密着層は成膜時間1〜3分、Pt下部電極は10分の条件でそれぞれ成膜した。Pt下部電極20の面内表面粗さを測定したところ、算術平均表面粗さRaが0.86nm以下であった。

【0033】

上記のPt下部電極20上に、RFマグネトロンスパッタリング法で(K1−xNax)NbO3圧電体薄膜30を形成した。(K1−xNax)NbO3圧電体薄膜30にはNa/(K+Na)=0.55の(K1−xNax)NbO3焼結体をターゲットに用いた。そして、基板温度520℃、放電パワー700Wとした。また、異なる酸素導入条件となるようチャンバー内圧力を0.3〜1.8Pa、O2/Ar混合比0.001〜0.012の条件で成膜した。KNN圧電体薄膜のスパッタ成膜時間は膜厚がほぼ3μmになるように調整して行った。

【0034】

表1に、このように形成したKNN圧電体薄膜のチャンバー圧力、O2/Ar混合比に対する剥離及び電流リークへの影響を調べた結果を示す。

【0035】

【表1】

【0036】

[KNN圧電体薄膜の剥離]

実施例1〜14および比較例1〜14のKNN圧電体薄膜において、KNN圧電体薄膜剥離の有無の表面観察を行った。一例として、比較例3(O2/Ar=0.001)、比較例4(O2/Ar=0.002)、実施例6(O2/Ar=0.004)、及び実施例9(O2/Ar=0.01)の表面を、それぞれ図2、図3、図4、及び図5に示す。図2に示す比較例3では、KNN圧電体薄膜が基板から剥離している様子が窺える。図3に示す比較例4では、剥離はないが電流リークがある。図4および図5の実施例6および実施例9では、剥離も電流リークもない。表1から、O2/Ar混合比(RFマグネトロンスパッタ中の酸素導入量(酸素分圧に相当))が少ない程、KNN圧電体薄膜の剥離が起こりやすい傾向が確認できた。

【0037】

表1中のKNN圧電体薄膜の剥離に着目して、チャンバー圧力とO2/Ar混合比の剥離への影響をまとめた結果を表2に示す。

【表2】

【0038】

剥離なしの範囲は、チャンバー内圧力が0.3Paから1.8Paに高まっていくにつれて、O2/Ar混合比の下限が拡大していく傾向にある。これより、RFマグネトロンスパッタ中に適切な量の酸素を導入した場合、KNN圧電体薄膜中の酸素欠陥生成が抑制され膜の脆化を低減できるため、剥離が起こりにくいと考えられる。なお、O2/Ar混合比が0.012と大きくなるとチャンバー内圧力にかかわらず表面荒れが生じている。

【0039】

[KNN圧電体薄膜の電流リーク]

表1中のKNN圧電体薄膜の電流リークに着目して、チャンバー圧力とO2/Ar混合比の電流リークへの影響をまとめた結果を表3に示す。

【0040】

【表3】

ここでは、20kV/cm以下の電界を印加したときの電極1cm2当たりの抵抗値が104Ω以下の場合を電流リークとした。電流リークなしの範囲は、チャンバー内圧力が0.3Paから1.8Paに高まっていくにつれて、O2/Ar混合比の下限が剥離の場合よりさらに拡大していく傾向にある。すなわち、RFマグネトロンスパッタ中の酸素導入量(酸素分圧に相当)が少ない程、KNN圧電体薄膜の電流リークが起こりやすい傾向

が確認できた。これより、RFマグネトロンスパッタ中に適切な量の酸素を導入した場合、KNN圧電体薄膜中の酸素欠陥生成が抑制されキャリア濃度増加を低減できるため、電流リークが起こりにくいと考えられる。

【0041】

[圧電特性]

上記実施例で作製したKNN圧電体薄膜の圧電特性を確認するためにアクチュエータの試作を行った。図6に示すように、試料のKNN圧電体薄膜30上にPt上部電極(膜厚20nm)50をRFマグネトロンスパッタリング法で形成して、長さ20mm幅2.5mmの短冊形に切り出し、圧電体薄膜素子2aを試作した。次に、圧電体薄膜素子2aの長手方向の端をクランプ200で固定し、簡易的なユニモルフカンチレバーを構成した(図6(a))。この状態で上下部電極20、50間のKNN圧電体薄膜30に電圧を印加し、KNN圧電体薄膜30を長手方向に伸縮させることでカンチレバー全体を屈曲させ、レバー先端を上下方向に動作させた。作製したKNN圧電体薄膜が十分な圧電特性を有しているかレーザトップラ変位計250で、上部電極50の表面50aの基端300aと先端300bとの変位量300を確認した(図6(b))。

以上より、本実施例1〜14の圧電体薄膜の作製方法を用いた場合は、PZTに匹敵する十分な圧電特性が得られることを確認した。

[KNN圧電体薄膜の剥離および電流リーク]

【0042】

表2および表3よりわかるように、KNN圧電体薄膜作製時のチャンバー内圧力および素導入量(O2/Ar混合比)からだけでは、剥離および電流リークが共に起こりにくい最適な範囲を一律に規定することができない。そこで、最適な範囲を規定できるように、さらに酸素導入量と相関する酸素分圧に着目して、成膜時のチャンバー内ガス圧力とO2/Arガスの混合比とに加えて酸素分圧の影響をまとめた結果を表4に示す。枠で囲った部分が剥離および電流リークが共に起こりにくい範囲である。

【0043】

【表4】

【0044】

この結果から、RFマグネトロンスパッタ中のO2/Ar混合比を0.010以下0.002以上、かつ酸素分圧を3.0×10−3Pa以上とすることにより、剥離および電流リークの起こりにくいKNN圧電体薄膜を作製できることが分かる。また、RFマグネトロンスパッタ法により安定してKNN圧電体薄膜を作製するため、チャンバー内圧力を0.3〜1.8Paにしておく必要があることも分かる。

【0045】

なお、下部電極Pt成膜時の基板温度や放電パワー、膜厚を変更することで、算術平均

表面粗さRaが0.86より大きい下部電極を準備し、下部電極上に実施例1、7、13と同様の成膜条件でKNN圧電体薄膜を形成し、圧電体薄膜素子を作製したところ、いずれの圧電体薄膜素子においても圧電デバイスとしての使用に耐えるものの、Raが0.86nm以下のものと比べて圧電特性の低下が見られた。よって、KNN圧電体薄膜が十分な圧電特性を発揮するためには、Pt下部電極の表面は、算術平均表面粗さRaが0.86nm以下が好ましい。

【0046】

以下に、本実施形態に係る好ましい態様を付記する。

【0047】

基板上に下部電極を形成する工程と、上記下部電極上に組成式(K1−xNax)NbO3で表されるアルカリニオブ酸化物系ペロブスカイト構造の圧電体薄膜を形成する工程を備え、上記圧電体薄膜を形成する工程は、ArおよびO2雰囲気下で行われるスパッタ法により、チャンバー内ガス圧力を0.3以上1.8Pa以下、かつO2/Arガス混合比を0.002以上0.010以下、かつ酸素分圧を3.0×10−3Pa以上として成膜する圧電体薄膜付き基板の製造方法。

【0048】

圧電体薄膜付き基板の製造方法によって形成された圧電対薄膜付き基板の上に、さらに上部電極を設けて形成される圧電体薄膜素子。

【0049】

圧電体薄膜付き基板の製造方法によって形成された圧電対薄膜付き基板の上記圧電体薄膜素子に、電圧検知手段または印加手段を設けた圧電体薄膜デバイス。

【符号の説明】

【0050】

10:基板

20:下部電極

30:KNN圧電体薄膜

【技術分野】

【0001】

本発明は、圧電体薄膜付き基板の製造方法に関するものである。

【背景技術】

【0002】

圧電体は種々の目的に応じて様々な圧電素子に加工され、特に電圧を加えて変形を生じさせるアクチュエータや、逆に素子の変形から電圧を発生するセンサなどの機能性電子部品として広く利用されている。

アクチュエータやセンサの用途に利用されている圧電体としては、大きな圧電特性を有する鉛系の誘電体、特にPZTと呼ばれるPb(Zr1−xTix)O3系のペロブスカイト型強誘電体がこれまで広く用いられており、通常個々の元素からなる酸化物を焼結することにより形成される。

【0003】

また、近年では環境への配慮から鉛を含有しない圧電体の開発が望まれており、KNNと呼ばれるニオブ酸カリウムナトリウム(一般式:(K1−xNax)NbO3(0<x<1))等が開発されている。特に、このKNNは、PZTに匹敵する圧電特性を有することから、非鉛圧電材料の有力な候補として期待されている。

【0004】

一方、現在、各種電子部品の小型かつ高性能化が進むにつれ、圧電素子においても小型化と高性能化が強く求められるようになった。しかしながら、従来からの製法である焼結法を中心とした製造方法により作製した圧電材料は、その厚みが特に10μm以下の厚さになると、材料を構成する結晶粒の大きさに近づき、その影響が無視できなくなる。そのため、特性のばらつきや劣化が顕著になるといった問題が発生し、それを回避するために、焼結法に代わる薄膜技術等を応用した圧電体の形成法が近年研究されるようになってきた。

【0005】

最近、RFスパッタリング法で形成したPZT薄膜が、高精細高速インクジェットプリンタのヘッド用アクチュエータや、小型低価格のジャイロセンサとして実用化されている(例えば、特許文献1、非特許文献1参照)。また、鉛を用いないニオブ酸カリウムの圧電体薄膜を用いた圧電体薄膜素子も提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−286953号公報

【特許文献2】特開2007−19302号公報

【非特許文献】

【0007】

【非特許文献1】中村僖良 監修、「圧電材料の高性能化と先端応用技術」、サイエンス&テクノロジー刊、2007年

【発明の概要】

【発明が解決しようとする課題】

【0008】

圧電体薄膜として非鉛圧電体薄膜を形成することにより、環境負荷の小さい、インクジェットプリンタ用ヘッドやジャイロセンサを作製することができる。

非鉛圧電体薄膜の具体的な候補として、KNNの薄膜化の基礎研究が進められている。また、応用面において低コスト化を図るためには、Si基板やガラス基板の上に非鉛圧電体薄膜を制御良く形成する技術を確立することも不可欠である。Si基板やガラス基板を用いてアクチュエータやセンサを作製する場合、圧電体薄膜の上下には電極が必要であり

、下部電極、圧電体薄膜、上部電極の順に基板上に、例えばマグネトロンスパッタ法やパルスレーザー蒸着法などを用いて真空中で作製する。圧電体薄膜を用いたデバイスにおいては、圧電体薄膜が基板と剥離しないことや上下電極間で電流リークが起こらないことが求められる。

しかし、KNNをスパッタ法により作製した場合、基板との剥離および電流リークが起きるという問題があった。

【0009】

本発明の目的は、上述した従来技術の問題点を解消して、基板との剥離および電流リークが起こりにくい非鉛の圧電体薄膜付き基板の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の一態様によれば、基板上に下部電極を形成する工程と、上記下部電極上に組成式(K1−xNax)NbO3で表されるアルカリニオブ酸化物系ペロブスカイト構造の圧電体薄膜を形成する工程とを備える、圧電体薄膜付き基板の製造方法が提供される。上記圧電体薄膜を形成する工程は、ArおよびO2雰囲気下で行われるスパッタ法により、チャンバー内ガス圧力を0.3以上1.8Pa以下、かつO2/Arガス混合比を0.002以上、かつ酸素分圧を3.0×10−3Pa以上として成膜する。

【発明の効果】

【0011】

本発明によれば、基板との剥離および電流リークが起こりにくい非鉛の圧電体薄膜付き基板を作製できる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施の形態による圧電体薄膜付き基板の模式断面図である。

【図2】比較例3のKNN圧電体薄膜成膜後の基板の平面図である。

【図3】比較例4のKNN圧電体薄膜成膜後の基板の平面図である。

【図4】実施例6のKNN圧電体薄膜成膜後の基板の平面図である。

【図5】実施例9のKNN圧電体薄膜成膜後の基板の平面図である。

【図6】本発明の一実施の形態による圧電特性評価方法の概略図である。

【発明を実施するための形態】

【0013】

以下に本発明の一実施の形態を説明する。

【0014】

本発明者は、圧電体薄膜を有する圧電体薄膜素子を多数試作して評価した。評価した圧電体薄膜は、(K1−xNax)NbO3からなり、その組成が0.4≦x≦0.7の範囲であり、その結晶構造が擬立方晶であり、その結晶面が(001)面方位に優先配向している。その結果、本発明者は、RFマグネトロンスパッタ中の酸素導入量と、KNN圧電体薄膜の剥離および電流リークの起こりやすさとに密接な関係があることを見出した。

【0015】

基板との剥離および電流リークが起きるという問題は、KNN圧電体薄膜中に酸素欠陥が生じることが原因であることが分かった。そして、RFマグネトロンスパッタ中のO2/Ar混合比が0.002以下ではKNN圧電体薄膜と基板との間で剥離や電流リークが顕著に起こり、0.010以上ではKNN圧電体薄膜上の表面荒れが激しくなることが分かった。また、KNN圧電体薄膜を安定して作製するため、チャンバー内圧力を所定圧力にしておくことが望ましいことも分かった。これらのことは、スパッタ中に適切な量の酸素を導入する必要があることを意味する。

【0016】

RFマグネトロンスパッタ中に上記の適切な量の酸素を導入しない場合は、作製したKNN圧電体薄膜中に多量の酸素欠陥が含まれる。これが膜の脆化をもたらし、また、膜中のキャリア濃度を高め、膜の基板との剥離および電流リークの原因となる。そのため成膜

中に適切な量の酸素を導入した場合、KNN圧電体薄膜の脆化を抑え、基板との剥離を防ぐことができ、また、酸素欠陥生成を減らすことにより電流リークも抑制できると考えられる。

【0017】

本発明の一実施の形態の圧電体薄膜付き基板の製造方法は、基板上に下部電極を形成する工程と、上記下部電極上に組成式(K1−xNax)NbO3(KNN)で表されるアルカリニオブ酸化物系ペロブスカイト構造の圧電体薄膜を形成する工程とを備える。そして、上記圧電体薄膜を形成する工程は、ArおよびO2雰囲気下で行われるスパッタ法により、チャンバー内ガス圧力を0.3以上1.8Pa以下、かつO2/Arガス混合比を0.002以上、かつ酸素分圧を3.0×10−3Pa以上として成膜している。

【0018】

好ましい実施形態の1つでは、O2/Arガス混合比を0.010以下とするのがよい。

【0019】

本実施の形態では、基板に、主として低価格でかつ工業的に実績のあるSi基板を用いる。Si基板は熱酸化膜付きを主に用いるが、熱酸化膜無しのSi基板、SOI基板を用いてもよい。また、Si基板以外に、石英ガラス基板、GaAs基板、サファイア基板、ステンレスなどの金属基板、MgO基板、SrTiO3基板などを用いてもよい。

Si基板を用いる場合は、(100)面方位、またはこれとは異なる面方位、熱酸化膜厚さ100nm以上400nm以下、サイズは2インチ以上6インチ以下のウエハである。

【0020】

本実施の形態では、下部電極にPtを主として用いるが、これはPt下部電極上部に形成される圧電体薄膜の残留応力を、より確実に制御できるからである。Pt以外に、Ptを含む合金、Au、Ru、Ir、または、SrRuO3、LaNiO3、などの金属酸化物電極を用いてもよい。

【0021】

下部電極にPtを用いた場合、そのPtが(111)面方位に優先配向していることが好ましいが、これとは異なる面配向をしていてもよい。Pt電極の厚さは50nm以上400nm以下である。

結晶状態のPt下部電極は、Ptの結晶構造が立方晶ないし擬立方晶の場合、原子の最密面である(111)面に自主配向する。例えば、常温の基板にPtを成膜するとアモルファス状態のPt薄膜となるが、基板を加熱してスパッタリング法を用いて成膜すると、(111)に優先配向した結晶状態のPt薄膜が形成される。なお、基板温度は100℃〜350℃の範囲で調整する。

【0022】

好ましい実施形態の1つでは、基板に対する下部電極の密着性を向上するために、基板と下部電極との間に密着層を設けてもよい。密着層には主にTiを用いるが、Taを用いてもよい。なお、密着層を設けない場合でも、下部電極の面方位を制御することにより、基板に対する下部電極の密着性を向上できる。

Ti膜を用いる場合、その膜厚は1μm以上20μm以下である。

【0023】

上記密着層、上記下部電極は、スパッタ法、例えばRFマグネトロンスパッタリング法を用いて真空中で形成することができるが、パルスレーザー蒸着法を用いて作成してもよい。

【0024】

(K1−xNax)NbO3圧電体薄膜(KNN圧電体薄膜)の組成は0<x<1の範囲がよく、0.4≦x≦0.7の範囲に設定するのが、優れた圧電特性を実現できる擬立方晶を安定して作り出すうえで好ましい。KNN圧電体薄膜の成膜に用いるターゲット材としては、Na/(K+Na)組成が0.425〜0.730の(K1−xNax)Nb

O3焼結体を用いるとよい。また、KNN圧電体薄膜には特に他の元素を添加しなくてもよいが、5%以下のLi、Ta、Sb、Ca、Cu、Ba、Ti、等をKNN圧電体薄膜に添加してもよい。

【0025】

上記KNN圧電体薄膜は、スパッタ法、例えばRFマグネトロンスパッタリング法を用いてO2およびAr雰囲気中で形成するのがよい。この場合、O2およびAr雰囲気中には、他のガス種として5%以下であればN2、He、H2、CO2、COなどのガスを含んでいても良い。

KNN圧電体薄膜のスパッタ成膜時間は、膜厚が1μm以上5μm以下になるように調整して行う。

【0026】

また、O2/Arガス混合比は、0.002未満であるとKNN圧電体薄膜と基板との間で剥離や電流リークを顕著に起こし、0.010を超えるとKNN圧電体薄膜上の表面荒れが激しくなる。したがって、O2/Arガス混合比は、KNN圧電体薄膜と基板との間で剥離や電流リークを顕著に起こさず、KNN圧電体薄膜上の表面荒れが激しくならない範囲である0.002以上0.010以下であることが好ましい。

【0027】

チャンバー内ガス圧力は、安定してKNN圧電体薄膜を作製するため、0.3以上1.8Pa以下であることが好ましい。さらに剥離と電流リークとを共に起こりにくくするためには、上述したチャンバー内ガス圧力の範囲内において、酸素分圧は、3.0×10−3Pa以上であることが好ましい。

【0028】

結晶状態の(111)面優先配向しているPt下部電極の上に形成されるKNN圧電体薄膜は、Pt下部電極表面に露出した結晶面の構造をもとに、Si基板に対して垂直方向の(001)面に優先配向した状態となり、結果として表面平坦性が大幅に向上する。

【0029】

本発明の一実施の形態によれば、以下に挙げる一つ又はそれ以上の効果を有する。

(1)圧電体薄膜を形成する工程では、ArおよびO2雰囲気下で行われるスパッタ法により、チャンバー内ガス圧力を0.3以上1.8Pa以下、かつO2/Arガス混合比を0.002以上、かつ酸素分圧を3.0×10−3Pa以上としたので、基板との剥離がなく、電流リークが起こりにくい非鉛のKNN圧電体薄膜を作製できる。

(2)O2/Arガス混合比を0.010以下としたので、表面荒れのないKNN圧電体薄膜を作製できる。したがって、優れた圧電特性を実現することができる。

(3)(K1−xNax)NbO3圧電体薄膜の組成を0.4≦x≦0.7の範囲に設定すると、擬立方晶を安定して作り出すことができるので、優れた圧電特性を実現できることができる。したがって、PZTと同等な大きな圧電定数を有するKNNの圧電体薄膜を再現性よく製造するのが容易になる。その結果、基板との剥離がなく、電流リークが起こりにくい圧電体薄膜付き基板が得られる。

(4)この圧電体薄膜付き基板を用いた圧電体薄膜素子の作製プロセスで、再現性が良く品質の安定した圧電体薄膜素子を提供することが可能である。特に、圧電体薄膜付き基板に、上部電極を形成し、下部電極の一部を露出する微細加工を施し、露出した下部電極と下部電極との間に電圧検知手段または印加手段を設けることにより、非鉛の圧電薄膜デバイスを作製できる。例えば、環境負荷の小さい、インクジェットプリンタ用ヘッドやジャイロセンサを従来品と同等の信頼性かつ製造コストで作製することができる。

【0030】

なお、本発明は、上述した実施の形態に限定されない。その要旨を逸脱しない範囲で種々様々変形実施可能なことは勿論である。

【実施例】

【0031】

次に実施例1〜14および比較例1〜14について説明する。

図1は、本実施例及び比較例に共通したKNN圧電体薄膜付き基板の断面構造を示す。このKNN圧電体薄膜付き基板は、基板10上に下部電極20を設け、その上に圧電体薄膜30を形成したものである。

【0032】

[KNN圧電体薄膜の成膜]

基板10には熱酸化膜(図示せず)を有するSi基板を用いた。Si基板は(100)面方位、厚さ0.525mm、熱酸化膜厚さ200nm、サイズ4インチウエハである。

まず、この基板10上にRFマグネトロンスパッタリング法で、膜厚2nmのTi密着層(図示せず)、Pt下部電極20((111)面優先配向、膜厚200nm)を形成した。Ti密着層とPt下部電極20は、ともに基板温度300℃、放電パワー200W、導入ガスAr雰囲気、圧力2.5Paで成膜した。Ti密着層は成膜時間1〜3分、Pt下部電極は10分の条件でそれぞれ成膜した。Pt下部電極20の面内表面粗さを測定したところ、算術平均表面粗さRaが0.86nm以下であった。

【0033】

上記のPt下部電極20上に、RFマグネトロンスパッタリング法で(K1−xNax)NbO3圧電体薄膜30を形成した。(K1−xNax)NbO3圧電体薄膜30にはNa/(K+Na)=0.55の(K1−xNax)NbO3焼結体をターゲットに用いた。そして、基板温度520℃、放電パワー700Wとした。また、異なる酸素導入条件となるようチャンバー内圧力を0.3〜1.8Pa、O2/Ar混合比0.001〜0.012の条件で成膜した。KNN圧電体薄膜のスパッタ成膜時間は膜厚がほぼ3μmになるように調整して行った。

【0034】

表1に、このように形成したKNN圧電体薄膜のチャンバー圧力、O2/Ar混合比に対する剥離及び電流リークへの影響を調べた結果を示す。

【0035】

【表1】

【0036】

[KNN圧電体薄膜の剥離]

実施例1〜14および比較例1〜14のKNN圧電体薄膜において、KNN圧電体薄膜剥離の有無の表面観察を行った。一例として、比較例3(O2/Ar=0.001)、比較例4(O2/Ar=0.002)、実施例6(O2/Ar=0.004)、及び実施例9(O2/Ar=0.01)の表面を、それぞれ図2、図3、図4、及び図5に示す。図2に示す比較例3では、KNN圧電体薄膜が基板から剥離している様子が窺える。図3に示す比較例4では、剥離はないが電流リークがある。図4および図5の実施例6および実施例9では、剥離も電流リークもない。表1から、O2/Ar混合比(RFマグネトロンスパッタ中の酸素導入量(酸素分圧に相当))が少ない程、KNN圧電体薄膜の剥離が起こりやすい傾向が確認できた。

【0037】

表1中のKNN圧電体薄膜の剥離に着目して、チャンバー圧力とO2/Ar混合比の剥離への影響をまとめた結果を表2に示す。

【表2】

【0038】

剥離なしの範囲は、チャンバー内圧力が0.3Paから1.8Paに高まっていくにつれて、O2/Ar混合比の下限が拡大していく傾向にある。これより、RFマグネトロンスパッタ中に適切な量の酸素を導入した場合、KNN圧電体薄膜中の酸素欠陥生成が抑制され膜の脆化を低減できるため、剥離が起こりにくいと考えられる。なお、O2/Ar混合比が0.012と大きくなるとチャンバー内圧力にかかわらず表面荒れが生じている。

【0039】

[KNN圧電体薄膜の電流リーク]

表1中のKNN圧電体薄膜の電流リークに着目して、チャンバー圧力とO2/Ar混合比の電流リークへの影響をまとめた結果を表3に示す。

【0040】

【表3】

ここでは、20kV/cm以下の電界を印加したときの電極1cm2当たりの抵抗値が104Ω以下の場合を電流リークとした。電流リークなしの範囲は、チャンバー内圧力が0.3Paから1.8Paに高まっていくにつれて、O2/Ar混合比の下限が剥離の場合よりさらに拡大していく傾向にある。すなわち、RFマグネトロンスパッタ中の酸素導入量(酸素分圧に相当)が少ない程、KNN圧電体薄膜の電流リークが起こりやすい傾向

が確認できた。これより、RFマグネトロンスパッタ中に適切な量の酸素を導入した場合、KNN圧電体薄膜中の酸素欠陥生成が抑制されキャリア濃度増加を低減できるため、電流リークが起こりにくいと考えられる。

【0041】

[圧電特性]

上記実施例で作製したKNN圧電体薄膜の圧電特性を確認するためにアクチュエータの試作を行った。図6に示すように、試料のKNN圧電体薄膜30上にPt上部電極(膜厚20nm)50をRFマグネトロンスパッタリング法で形成して、長さ20mm幅2.5mmの短冊形に切り出し、圧電体薄膜素子2aを試作した。次に、圧電体薄膜素子2aの長手方向の端をクランプ200で固定し、簡易的なユニモルフカンチレバーを構成した(図6(a))。この状態で上下部電極20、50間のKNN圧電体薄膜30に電圧を印加し、KNN圧電体薄膜30を長手方向に伸縮させることでカンチレバー全体を屈曲させ、レバー先端を上下方向に動作させた。作製したKNN圧電体薄膜が十分な圧電特性を有しているかレーザトップラ変位計250で、上部電極50の表面50aの基端300aと先端300bとの変位量300を確認した(図6(b))。

以上より、本実施例1〜14の圧電体薄膜の作製方法を用いた場合は、PZTに匹敵する十分な圧電特性が得られることを確認した。

[KNN圧電体薄膜の剥離および電流リーク]

【0042】

表2および表3よりわかるように、KNN圧電体薄膜作製時のチャンバー内圧力および素導入量(O2/Ar混合比)からだけでは、剥離および電流リークが共に起こりにくい最適な範囲を一律に規定することができない。そこで、最適な範囲を規定できるように、さらに酸素導入量と相関する酸素分圧に着目して、成膜時のチャンバー内ガス圧力とO2/Arガスの混合比とに加えて酸素分圧の影響をまとめた結果を表4に示す。枠で囲った部分が剥離および電流リークが共に起こりにくい範囲である。

【0043】

【表4】

【0044】

この結果から、RFマグネトロンスパッタ中のO2/Ar混合比を0.010以下0.002以上、かつ酸素分圧を3.0×10−3Pa以上とすることにより、剥離および電流リークの起こりにくいKNN圧電体薄膜を作製できることが分かる。また、RFマグネトロンスパッタ法により安定してKNN圧電体薄膜を作製するため、チャンバー内圧力を0.3〜1.8Paにしておく必要があることも分かる。

【0045】

なお、下部電極Pt成膜時の基板温度や放電パワー、膜厚を変更することで、算術平均

表面粗さRaが0.86より大きい下部電極を準備し、下部電極上に実施例1、7、13と同様の成膜条件でKNN圧電体薄膜を形成し、圧電体薄膜素子を作製したところ、いずれの圧電体薄膜素子においても圧電デバイスとしての使用に耐えるものの、Raが0.86nm以下のものと比べて圧電特性の低下が見られた。よって、KNN圧電体薄膜が十分な圧電特性を発揮するためには、Pt下部電極の表面は、算術平均表面粗さRaが0.86nm以下が好ましい。

【0046】

以下に、本実施形態に係る好ましい態様を付記する。

【0047】

基板上に下部電極を形成する工程と、上記下部電極上に組成式(K1−xNax)NbO3で表されるアルカリニオブ酸化物系ペロブスカイト構造の圧電体薄膜を形成する工程を備え、上記圧電体薄膜を形成する工程は、ArおよびO2雰囲気下で行われるスパッタ法により、チャンバー内ガス圧力を0.3以上1.8Pa以下、かつO2/Arガス混合比を0.002以上0.010以下、かつ酸素分圧を3.0×10−3Pa以上として成膜する圧電体薄膜付き基板の製造方法。

【0048】

圧電体薄膜付き基板の製造方法によって形成された圧電対薄膜付き基板の上に、さらに上部電極を設けて形成される圧電体薄膜素子。

【0049】

圧電体薄膜付き基板の製造方法によって形成された圧電対薄膜付き基板の上記圧電体薄膜素子に、電圧検知手段または印加手段を設けた圧電体薄膜デバイス。

【符号の説明】

【0050】

10:基板

20:下部電極

30:KNN圧電体薄膜

【特許請求の範囲】

【請求項1】

基板上に下部電極を形成する工程と、上記下部電極上に組成式(K1−xNax)NbO3で表されるアルカリニオブ酸化物系ペロブスカイト構造の圧電体薄膜を形成する工程を備え、

上記圧電体薄膜を形成する工程は、ArおよびO2雰囲気下で行われるスパッタ法により、チャンバー内ガス圧力を0.3以上1.8Pa以下、かつO2/Arガス混合比を0.002以上、かつ酸素分圧を3.0×10−3Pa以上として成膜する

圧電体薄膜付き基板の製造方法。

【請求項2】

上記圧電体薄膜が擬立方晶である請求項1記載の圧電体薄膜付き基板の製造方法。

基板

【請求項3】

上記圧電体薄膜が(001)面方向に優先配向している請求項2記載の圧電体薄付き基板の製造方法。

【請求項4】

上記圧電体薄膜の組成が0.4≦x≦0.7の範囲内にある請求項1記載の圧電体薄膜付き基板の製造方法。

【請求項5】

上記下部電極に白金を用いており、その白金が(111)面優先配向している請求項1乃至4いずれかに記載の圧電体薄膜付き基板の製造方法。

【請求項1】

基板上に下部電極を形成する工程と、上記下部電極上に組成式(K1−xNax)NbO3で表されるアルカリニオブ酸化物系ペロブスカイト構造の圧電体薄膜を形成する工程を備え、

上記圧電体薄膜を形成する工程は、ArおよびO2雰囲気下で行われるスパッタ法により、チャンバー内ガス圧力を0.3以上1.8Pa以下、かつO2/Arガス混合比を0.002以上、かつ酸素分圧を3.0×10−3Pa以上として成膜する

圧電体薄膜付き基板の製造方法。

【請求項2】

上記圧電体薄膜が擬立方晶である請求項1記載の圧電体薄膜付き基板の製造方法。

基板

【請求項3】

上記圧電体薄膜が(001)面方向に優先配向している請求項2記載の圧電体薄付き基板の製造方法。

【請求項4】

上記圧電体薄膜の組成が0.4≦x≦0.7の範囲内にある請求項1記載の圧電体薄膜付き基板の製造方法。

【請求項5】

上記下部電極に白金を用いており、その白金が(111)面優先配向している請求項1乃至4いずれかに記載の圧電体薄膜付き基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−129774(P2011−129774A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−288071(P2009−288071)

【出願日】平成21年12月18日(2009.12.18)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月18日(2009.12.18)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]