圧電型MEMS素子およびその製造方法

【課題】製造工程が簡易で歩留まり低コスト化を可能とする圧電駆動型MEMS素子を提供する。

【解決手段】第1の基板10の可動部16となる領域上に可動部16の一部として設けられた圧電体膜22と、圧電体膜22を挟むようにして配設された一対の電極21、23とからなる圧電駆動部20により駆動されて凸状に変位する可動部16を一部に備え、該可動部16の表面中央部に可動電極25が設けられてなる第1の基板10と、第1の基板10に接合された、可動電極25と所定間隔で対向する固定電極35を支持する第2の基板30とから、圧電駆動型MEMS素子1を構成する。

【解決手段】第1の基板10の可動部16となる領域上に可動部16の一部として設けられた圧電体膜22と、圧電体膜22を挟むようにして配設された一対の電極21、23とからなる圧電駆動部20により駆動されて凸状に変位する可動部16を一部に備え、該可動部16の表面中央部に可動電極25が設けられてなる第1の基板10と、第1の基板10に接合された、可動電極25と所定間隔で対向する固定電極35を支持する第2の基板30とから、圧電駆動型MEMS素子1を構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スイッチやバリアブルキャパシタなどとして用いられる圧電駆動型のMEMS(Micro Electro Mechanical system:マイクロエレクトロメカニカルシステム)素子およびその製造方法に関するものである。

【背景技術】

【0002】

近年、半導体プロセスを応用したMEMS技術は、応用の範囲が大きく広がってきている。例えば高周波回路の分野においては、スイッチやバリアブルキャパシタとしての応用に期待が高まっている。

【0003】

従来のMEMSスイッチやバリアブルキャパシタの駆動機構としては、静電力を用いた静電駆動機構が主として使用されてきた。これは材料や構造が単純でプロセスが容易なためである。典型的な構造は、静電力発生用の電極およびオーミック接触用の固定電極を備えた基板と、基板上に懸架された導電性の可動梁とを備えてなる。正電力発生用の電極と可動梁との間に電圧を印加し、静電力により吸引して、固定電極と可動梁の可動電極を接触させることにより、スイッチを開閉するよう構成されている。スイッチのアイソレーションを充分とるためには基板の固定電極と可動梁の可動電極との間は1μm以上隔てられていることが望ましい。静電力は電極間の距離の2乗に反比例して急減するので、バネ定数は比較的弱くするとともに、可動梁を1μm以上変位させるためには、静電駆動電圧として、通常は20V以上の高い電圧が必要になる。固定電極と可動電極とが接触したときには、強い吸引力が発生するが、引き離し時はバネの力にのみに依存するため、引き離し力は弱く、接点が固着して信頼性が低いという問題がある。

【0004】

一方、構造基板上に直接圧電膜を成膜する圧電膜成膜技術も近年発展しており、MEMSスイッチの駆動機構として圧電力を用いた圧電駆動機構も検討されている。圧電駆動機構としては、固定電極を備えた基板と、基板上に懸架された可動電極および圧電素子を備えた圧電駆動型の可動梁とを備えてなるものが考えられる。圧電力は電圧に対して比例で、可動電極と固定電極間の距離には依存しない。また、圧電駆動は、静電駆動と比較して、低電圧で大きな変位をさせることができるので、その分バネ力を高くし、引き離し力を強くし、信頼性を向上させることができる。

【0005】

例えば、特許文献1に圧電駆動型MEMS素子が提案されている。特許文献1では、信頼性が高く安定して作製することができる圧電駆動型MEMS素子として、両持ち梁型の可動部を備えた構造の素子が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−313274号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の圧電駆動型MEMS素子は、その両持ち梁構造を作製するために、1)基板上に犠牲層を設ける、2)犠牲層上に両持ち梁構造部を形成する、3)基板裏面からエッチングで空洞を作る、4)犠牲層を除去する、などの煩雑な工程が必要であり、歩留まりの向上、低コスト化が難しいという問題がある。

【0008】

本発明は、上記事情に鑑みてなされたものであり、製造工程が簡潔であり、歩留まりを向上させ、コストを抑制することが可能な圧電駆動型MEMS素子およびその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明の圧電駆動型MEMS素子は、圧電駆動部により駆動されて凸状に変位する可動部を一部に備え、該可動部の表面中央部に可動電極が設けられてなる第1の基板と、

該第1の基板に接合された、前記可動電極と所定間隔で対向する固定電極を支持する第2の基板とを備え、

前記圧電駆動部が、前記第1の基板の前記可動部となる領域上に該可動部の一部として設けられた圧電体膜と、該圧電体膜を挟むようにして配設された一対の電極とを備えてなるものであることを特徴とするものである。

【0010】

本発明の圧電駆動型MEMS素子においては、前記第1の基板が、ダイアフラムを表面の一部として備えてなり、前記一対の電極が、前記第1の基板上に形成された下部電極と、該下部電極上に形成された前記圧電体膜上の、前記ダイアフラムの周縁に対応する領域に沿って形成された上部電極とからなり、前記可動部が、前記ダイアフラムと、該ダイアフラム上に設けられた前記下部電極および前記圧電体膜とから構成されていることが望ましい。

【0011】

また、前記第2の基板が、一面に凹部を備え、該凹部の底面が前記第1の基板の表面に対向するように前記第1の基板と接合されており、前記固定電極が、該第2の基板の前記凹部の底面の、前記可動電極と対向する位置に設けられていることが望ましい。

【0012】

本発明の圧電駆動型MEMS素子としては、前記可動部の周縁が円形であり、前記上部電極が、該周縁に沿って形成された連続的もしくは断続的なリング型電極であることが望ましい。

【0013】

また、前記可動部の周縁が円形である場合、前記リング型電極の外周径が、前記可動部の周縁の径より大きく、前記リング型電極の内周径が、前記ダイアフラムの周縁の径より小さいことが望ましい。

【0014】

本発明の圧電駆動型MEMS素子は、前記圧電体膜の自発分極が、前記下部電極側から前記上部電極側に向かう向きに配向しており、

前記下部電極および前記上部電極間に、前記下部電極の電位が前記上部電極の電位より高くなるように電圧が印加されることにより、前記可動部が、前記可動電極が前記固定電極に近づく方向に駆動変位されるものであることが望ましい。

【0015】

本発明の圧電駆動型MEMS素子は、前記一対の電極間に電圧が印加されることにより、前記可動部が駆動変位されて前記可動電極と前記固定電極とが接触するスイッチとして用いることができる。

【0016】

また、本発明の圧電駆動型MEMS素子は、前記一対の電極間に可変電圧が印加されることにより、前記可動部が駆動変位されて前記可動電極と前記固定電極との間隔が変化するバリアブルキャパシタとして用いることができる。

【0017】

本発明の圧電駆動型MEMS素子の製造方法は、ダイアフラムを表面の一部として備えた第1の基板を形成する工程と、

前記第1の基板上に下部電極を形成する工程と、

前記下部電極上に圧電体膜を形成する工程と、

前記圧電体膜上の、前記ダイアフラムの周縁に対応する領域に沿って上部電極を形成し、前記ダイアフラムの中央部に対応する領域に可動電極を形成する工程と、

一面に凹部を備え、該凹部の底面の中央部に固定電極を備えた第2の基板を形成する工程と、

前記上部電極および可動電極が設けられた前記第1の基板と前記第2の基板とを、前記固定電極と前記可動電極とが対向するように接合する工程とを含むことを特徴とする。

【発明の効果】

【0018】

本発明の圧電駆動型MEMS素子は、圧電駆動部により駆動されて凸状に変位する可動部を一部に備え、該可動部の表面中央部に可動電極が設けられてなる第1の基板と、該第1の基板に接合された、前記可動電極と所定間隔で対向する固定電極を支持する第2の基板とを備えた簡単な構成であることから、その製造工程において、犠牲層の作製、除去のような工程を必要とせず、製造工程を簡潔なものとすることができるので、歩留まりを向上させ、製造コストを抑制することができる。

【図面の簡単な説明】

【0019】

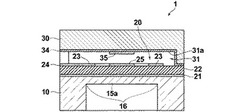

【図1】第1の実施形態の圧電駆動型MEMS素子の要部を示す断面図

【図2】図1に示すMEMS素子の圧電体膜上に設けられた電極パターンを示す平面図

【図3】図1に示すMEMS素子の固定電極が形成された第2の基板の一面を示す平面図

【図4A】図1に示すMEMS素子をスイッチとして用いた場合の駆動時の状態を示す断面図

【図4B】図1に示すMEMS素子をバリアブルキャパシタとして用いた場合の駆動時の状態を示す断面図

【図5A】第1の実施形態の圧電デバイスの製造工程を示す断面図(その1)

【図5B】第1の実施形態の圧電デバイスの製造工程を示す断面図(その2)

【図5C】第1の実施形態の圧電デバイスの製造工程を示す断面図(その3)

【図5D】第1の実施形態の圧電デバイスの製造工程を示す断面図(その4)

【図5E】第1の実施形態の圧電デバイスの製造工程を示す断面図(その4)

【図6A】第1の基板の他の製造工程を示す断面図(その1)

【図6B】第1の基板の他の製造工程を示す断面図(その2)

【図6C】第1の基板の他の製造工程を示す断面図(その3)

【図7】上部電極の設計変更例を示す平面図

【図8】上部電極の他の設計変更例を示す平面図

【図9】第1の実施形態の圧電駆動型MEMS素子を備えた電圧制御発振器の構成を示す回路図

【図10】第1の実施形態の圧電駆動型MEMS素子を備えた2バンド移動体通信機の構成を示す回路図

【発明を実施するための形態】

【0020】

以下、図面を参照して本発明の実施の形態について説明する。

【0021】

<圧電駆動型MEMS素子>

図1は、本発明の実施形態に係る圧電駆動型MEMS素子1の要部断面図(圧電素子の厚み方向の断面図)である。視認しやすくするため、構成要素の縮尺は実際のものとは適宜異ならせてある(以下の図面において同様。)。

【0022】

本発明の圧電駆動型MEMS素子1は、圧電駆動部20により駆動されて凸状に変位する可動部16を一部に備え、該可動部16の表面中央部に可動電極25が設けられてなる第1の基板10と、第1の基板10に接合されて、可動電極25に対向する位置に固定電極35を支持する第2の基板30とから構成されている。

【0023】

第1の基板10は、ダイアフラム15aを表面の一部として備えている。ダイアフラム15aは、基板10の厚みに対して十分に薄い薄板状部分(薄膜)により構成されている。なお、ダイアフラム15aを支持し、該ダイアフラム15a下のキャビティ15の周壁となる基板部分とによりダイアフラム構造が構成されている。ダイアフラム15aの平面形状は矩形、円形など任意であるが、振動時のストレス集中による劣化や破壊などを避けるため、本実施形態に示すように円形であることがより望ましい。

【0024】

また、圧電駆動部20は、第1の基板10の可動部16となる領域上に該可動部16の一部として設けられた圧電体膜22と、該圧電体膜22を挟むようにして配設された一対の電極21、23とを備えてなる。一対の電極は、第1の基板10のダイアフラム15a上に形成された下部電極21と、下部電極21上に形成された圧電体膜22上の、ダイアフラム15aの周縁15eに対応する領域に沿って形成された上部電極23とから構成されている。従って、可動部16は、ダイアフラム15aと、ダイアフラム15a上に設けられた下部電極21と、圧電体膜22とから構成されるものとなっており、可動電極25は、上部電極23と同様に、圧電体膜22上に設けられている。

【0025】

図2は、本実施形態のMEMS素子1において、圧電体膜22上に設けられている電極パターンを示す平面図である。

【0026】

図2に示すように、上部電極23は、圧電体膜22上のダイアフラム15aの周縁15eに対応する領域に沿ってC型状に形成されている。なお、C型状の電極は、断続的なリング型電極の一形態である。

また、本実施形態においては、上部電極(リング型電極)23は、その外周径がダイアフラム15aの周縁15eの直径より大きく、その内周径がダイアフラム15aの周縁15eの直径以下となるように形成されている。このように、上部電極23の外周がダイアフラム15aの周縁15eよりも外側となるように設けることにより、駆動時のダイアフラム15aの変位量を十分なものとすることができる。

【0027】

一方、可動電極25は、圧電体膜22上のダイアフラム15aの中央部に対応する領域、すなわち可動部16の中央部であって、C型状の上部電極23の内周径内側に、上部電極23と離間して円形状に設けられている。

【0028】

さらに、圧電体膜22上には、C型状の上部電極23を電源に接続するための引き出し配線24と、可動電極25からの引き出し配線26が設けられている。

【0029】

第2の基板30は、一面に凹部31を備え、該凹部31の底面31aが第1の基板10の表面に対向するように、第1の基板10と接合されている。また、第2の基板30の底面31aの、可動電極25と対向する位置に固定電極35が設けられている。

【0030】

図3は、本実施形態のMEMS素子の第2の基板30の、凹部31を備えた一面を示す平面図である。

図3に示すように、本実施形態の第2の基板30は、矩形状の凹部31と、この凹部31と連結した配線用の溝部32および33が設けられており、その表面には全域に亘ってSiO2膜34が形成されている。

【0031】

固定電極35は、凹部31の底面31aの中央部に円形状に設けられており、さらに、固定電極35からの引き出し配線36が凹部31の底面31aから溝部32に沿って形成されている。

【0032】

本実施形態のMEMS素子1において、圧電体膜22は、その自発分極が、下部電極21側から上部電極23側に向かう向きに配向しており、下部電極21および上部電極23間に、下部電極21の電位が上部電極23の電位より高くなるように電圧が印加されることにより、上部電極23下の圧電体膜が収縮し、上部電極23が形成されていない可動部16内の圧電体膜が膜面方向に延び、その結果として可動部16が、可動電極25が固定電極35に近づく方向に変位駆動される。なお、圧電体膜として、自発分極の向きが、本実施形態と逆向きで上部電極23側から下部電極21側に向かうものを用いた場合には、両電極間には、上部電極23の電位が下部電極21の電位より高くなるように電圧を印加するよう構成すればよい。

【0033】

なお、基板10、基板30としては、その材料に制限なく、シリコン、ガラス、ステンレス(SUS)、イットリウム安定化ジルコニア(YSZ)、アルミナ、サファイヤ、シリコンカーバイド等の基板が挙げられる。また、SOI基板等の積層基板を用いてもよい。

【0034】

下部電極21の主成分としては特に制限なく、Au,Pt,Ir,IrO2,RuO2,LaNiO3,及びSrRuO3等の金属又は金属酸化物、及びこれらの組合せが挙げられる。

【0035】

上部電極23、可動電極25、固定電極35の主成分としては特に制限なく、下部電極21で例示した材料、Al,Ta,Cr,及びCu等の一般的に半導体プロセスで用いられている電極材料、及びこれらの組合せが挙げられる。各電極の厚みは特に制限なく、50〜500nmであることが好ましい。

【0036】

圧電体膜22の組成は特に制限されず、既知のいかなる圧電体により構成されていてもよい。圧電体膜22の膜厚は特に制限なく、通常1μm以上であり、例えば1〜10μmである。なお、下記一般式(P)で表される1種又は2種以上のペロブスカイト型酸化物からなる(不可避不純物を含んでいてもよい)圧電体は、圧電特性が良好であり好ましい。

【0037】

一般式ABO3・・・(P)

(A:Aサイトの元素であり、Pb,Ba,Sr,Bi,Li,Na,Ca,Cd,Mg,K,及びランタニド元素からなる群より選ばれた少なくとも1種の元素を含む。

B:Bサイトの元素であり、Ti,Zr,V,Nb,Ta,Cr,Mo,W,Mn,Mg,Sc,Co,Cu,In,Sn,Ga,Zn,Cd,Fe,Ni,Hf,及びAlからなる群より選ばれた少なくとも1種の元素を含む。

O:酸素。

Aサイト元素とBサイト元素と酸素元素のモル比は1:1:3が標準であるが、これらのモル比はペロブスカイト構造を取り得る範囲内で基準モル比からずれてもよい。)

圧電体膜22の成膜方法は特に制限されず、スパッタ法、プラズマCVD法、MOCVD法、及びPLD法等の気相法;ゾルゲル法及び有機金属分解法等の液相法;及びエアロゾルデポジション法等が挙げられる。電極および圧電体膜を直接構造体に成膜することが量産、歩留まり向上の観点から好ましい。なお、圧電体膜のスパッタリングに際しては、例えば、特開2008−081801号公報、特開2008−081802号公報、特開2008−106703号公報等に記載の成膜条件を用い、特開2008−081803号公報に記載のスパッタ装置を用いることができる。これらの成膜条件およびスパッタ装置を用いたスパッタリング法により、非常に圧電特性の良好な、下部電極側から上部電極側に向かう自発分極Pの圧電体膜を得ることができる。圧電体膜はPZT系に限るものではなく成膜時に自発分極するものであれば如何なる圧電材料からなるものであってもよい。なお、圧電体膜の成膜にPLD法、CVD法,ゾル・ゲル法等を用いても膜厚方向に非対称の電荷分布を有していれば、同様の自発分極を得ることができる(Applied Physics Letters, vol.68、p.484; Journal of Japanese Applied Physics, vol.38, p.5364等参照)。

【0038】

図4Aは、図1に示した圧電駆動型MEMS素子1をスイッチとして用いる場合の、駆動時の断面図を示すものである。

圧電駆動型MEMS素子1をスイッチとして用いる場合、図4A中に模式的に示すように、下部電極21および上部電極23は電源40に接続され、両電極21、23間に、下部電極21の電位が上部電極23の電位より高くなるような電圧が圧電体膜22に印加される。圧電体膜22への電圧の印加に伴い、可動部16が凸状に変位して、可動部16の表面中央部の可動電極25が固定電極35と接触し、スイッチがオンの状態となる。スイッチのオン、オフは電極21、23間への電圧の印加のオン、オフにより切り替えられる。

【0039】

本実施形態の圧電駆動型MEMS素子1は、スイッチのみならず、バリアブルキャパシタとして用いることができる。図4Bは、図1に示した圧電駆動型MEMS素子1をバリアブルキャパシタとして用いる場合の、駆動時の断面図を示すものである。

【0040】

バリアブルキャパシタとして用いる場合、図4B中に模式的に示すように、下部電極21および上部電極23は可変電源42に接続される。本実施形態においても、下部電極21が上部電極23より電位が高くなるように電圧が印加される。両電極間21、23に印加する電圧を変化させると、ダイアフラム15aは駆動されて可動電極25と固定電極35との間隔dが変化して両者間のキャパシタ容量を変化する。

【0041】

なお、本実施形態の構成の圧電駆動型MEMS素子を用いて、印加電圧を0〜7Vと変化させると、その容量を100pFから1.5pFまで変化させることができた。

【0042】

<圧電駆動型MEMS素子の製造方法>

次に、本発明の圧電駆動型MEMS素子1の製造方法の実施形態を説明する。ここでは、表面の一部をなすダイアフラム15aを備えた第1の基板10と、第1の基板10の表面の、ダイアフラム15a上に形成された下部電極21と、下部電極21上に形成された圧電体膜22と、圧電体膜22上の、ダイアフラム15aの周縁に対応する領域に沿って形成された上部電極23と、圧電体膜22上の、ダイアフラム15aの中央部に対応する領域に形成された可動電極25と、一面に凹部31を備え、凹部31の底面31aが第1の基板10の表面に対向するように第1の基板10のダイアフラム15aでない部分に固定された第2の基板30と、第2の基板30の凹部31の底面31aの、可動電極25と対向する位置に設けられた固定電極35とを備えてなる圧電駆動型MEMS素子1の製造方法について説明する。図5A〜図5Eは圧電駆動型MEMS素子1の製造工程を示す断面図である。

【0043】

製造工程には、少なくとも、ダイアフラムを表面の一部として備えた第1の基板を形成する工程と、第1の基板上に下部電極を形成する工程と、下部電極上に圧電体膜を形成する工程と、圧電体膜上の、ダイアフラムの周縁に対応する領域に沿って上部電極を形成し、ダイアフラムの中央部に対応する領域に可動電極を形成する工程と、一面に凹部を備え、該凹部の底面の中央部に固定電極を備えた第2の基板を形成する工程と、上部電極および可動電極が設けられた第1の基板と第2の基板とを、固定電極と可動電極とが対向するように接合する工程とを含む。

【0044】

まず、図5A示すように、表面にSiO2膜14を備えた、4μm厚のデバイスSi層13、0.3μm厚のSiO2層12、300μm厚のハンドル層11からなるSOIウエハ基板を第1の基板10として用意する。

【0045】

次に、図5Bに示すように、SOIウエハ基板10裏面に深堀用パターンをリソグラフィし、ボッシュ法によりシリコン深堀を行って、エッチングストップ層であるSiO2層12までエッチングしてキャビティ15を形成する。キャビティ15開口の直径は、一例として700μmとする。キャビティ15上のSiO2層12、デバイス層13および表面のSiO2膜14からなる表層部がダイアフラム15aを構成する。

【0046】

図5Cに示すように、次に、基板10の表面に下部電極21をスパッタ法により成膜する。下部電極21は、一例として、Ti20nm/Pt100nmとする。

下部電極21上に圧電体膜22を、マグネトロンスパッタ法により成膜する。圧電体膜22としては、一例として、PZT膜2μm厚とする。

【0047】

さらに、圧電体膜22上に上部電極層23Aを成膜する。

その後、リソグラフィ、エッチングを行って上部電極層23Aをパターン化する。上部電極層23Aは、一例として、Cr20nm/Au(150nm)とであり、そのパターン化は、Au、Crを順次ウェットエッチングして行う。この上部電極層23Aから、図5Dに示すように、上部電極23、上部電極用電気配線24、可動電極(信号電極)25、可動電極用電気配線26および第2の基板との接合用の電極(図示せず)も同時に形成する。ここで、上部電極層23Aの表面層として、Auを用いるのは、酸化しにくくコンタクト信頼性が高いという理由からである。

【0048】

別工程において、第2の基板30として、別途用意したシリコンウエハ基板の一面の、第1の基板10の可動部16に対応する領域に深さ1μm程度の凹部31を設け、同時に配線用の溝部32、33を設ける(図3参照。)。シリコンウエハ基板30の凹部31が設けられた一面の表層にSiO2膜34を形成し、その後、凹部31の底面31aの中央部に固定電極35を形成し、同時に固定電極35からの引出し配線36を形成する。固定電極35および引出し配線36は、凹部31の底面31aに対して電極層を成膜後、リソグラフィ、エッチングを行ってパターン化することにより形成することができる。なお、同時に、第2の基板30の、第1の基板との接合部には、接合用の電極(図示せず)を形成しておく。

【0049】

図5Eに示すように、この固定電極35および配線36が形成されたシリコンウエハ基板からなる第2の基板30を、可動部16および圧電駆動部20が形成されたSOIウエハ基板からなる第1の基板10上に、固定電極35と可動電極25が対向配置されるようにアライメント接合する。このとき、両者を位置決めして接触させた状態で、すなわち、両基板に設けられた接合電極同士を接触させた状態で、例えば、250℃、圧力4MPaで4時間保つことにより両基板を接合することができる。

【0050】

最後に、第1の基板10と第2の基板30が接合されてなるウエハをダイシングし、各チップに個片化することにより、本実施形態の圧電駆動型MEMS素子を作製することができる。

【0051】

上記製造方法は、特許文献1の素子の製造方法と比較して、犠牲層の作製、除去といった複雑な工程を必要とせず、簡単な工程により第1の実施形態の圧電駆動型MEMS素子を製造することができるので、歩留まりを向上させ、製造コストを抑制することができる。

【0052】

上記製造方法においては、SOIウエハ基板を裏面からエッチングしてキャビティ15およびダイアフラム15aを形成するものとしたが、ダイアフラム15aを備えた基板を製造する他の工程を図6A〜図6Cに示す。

【0053】

まず、図6Aに示すように、シリコンウエハ基板5に上面に開口したキャビティ15を設ける。

【0054】

次に、図6Bに示すように、ハンドル層6、SiO2層7およびデバイス層8からなるSOIウエハ基板9のデバイス層8側がシリコンウエハ5の上面と接してキャビティ15を閉じるように両ウエハ基板5、9を接合する。

【0055】

最後に、図6Cに示すように、SOIウエハ基板9のハンドル層6を除去することにより、表面の一部を構成するダイアフラム15aを備えた、シリコンウエハ基板5、デバイス層8およびSiO2層7からなる第1の基板10を作製することができる。

【0056】

上記作製方法を用いれば、より精度が高く、均一性が良好なキャビティアレイを形成することができる。

【0057】

上述の実施形態のMEMS素子1としては、上部電極23として、断続的なリング型電極の一形態であるC型状の電極を備えた例を説明したが、上部電極は、図7に示すように、連続的なリング型電極23aとして形成されていてもよいし、図8に示すように、2箇所以上で分断された断続的なリング型電極23b、23bとして形成されていてもよい。なお、図7に示すように、リング型電極23aを上部電極として用いる場合には、上部電極の内径内側に配されている可動電極25からの引き出し配線が、上部電極23aと接触しないように、両者間に絶縁膜29を設ければよい。

【0058】

<応用例>

以下、本実施形態の圧電駆動型MEMS素子1の応用例について簡単に説明する。

【0059】

図9は、上記圧電駆動型MEMS素子1をバリアブルキャパシタとして利用した電圧制御発振器(Voltage Controlled Oscillator : VCO)50の回路図を示す。

図9に示すように、圧電駆動型MEMS素子1により構成されたバリアブルキャパシタ54を、薄膜圧電共振器53および増幅器55と組み合わせることで、移動型通信機に用いられる電圧制御発振器50として利用することができる。

【0060】

図10は、上記圧電駆動型MEMS素子1をスイッチおよびバリアブルキャパシタとしてそれぞれ利用した2バンド移動型通信機の構成を示す回路図である。

この2バンド移動帯通信機は、アンテナ71と、チューナブル整合回路72と、バンド切り替えスイッチ73a、73bと、送受信切り替え気74a、74bと、第1の受信回路75aと、第1の送信回路76aと、第2の受信回路75bと、第2の送信回路76bとを備えている。

【0061】

チューナブル整合回路72は、圧電駆動型MEMS素子1であるバリアブルキャパシタ72aとインダクタ素子72bとを組み合わせて構成されており、このようなチューナブル整合回路72を使用することにより、例えば単一のアンテナを使用しながら周波数の異なる複数の搬送波に対して高い利得を実現することが可能になる。

【0062】

またここでは、圧電駆動型MEMS素子1が、バンド切り替えスイッチ73a、73bとしても用いられている。圧電駆動型MEMSスイッチの使用により、通常の半導体素子を使用した高周波スイッチと比較したオン時の低い挿入損失とオフ時の高い絶縁分離特性を実現することが可能となる。

【符号の説明】

【0063】

1 圧電駆動型MEMS素子

10 第1の基板

15 キャビティ

15a ダイアフラム

16 可動部

20 圧電駆動部

21 下部電極

22 圧電体膜

23 上部電極

25 可動電極

30 第2の基板

35 固定電極

【技術分野】

【0001】

本発明は、スイッチやバリアブルキャパシタなどとして用いられる圧電駆動型のMEMS(Micro Electro Mechanical system:マイクロエレクトロメカニカルシステム)素子およびその製造方法に関するものである。

【背景技術】

【0002】

近年、半導体プロセスを応用したMEMS技術は、応用の範囲が大きく広がってきている。例えば高周波回路の分野においては、スイッチやバリアブルキャパシタとしての応用に期待が高まっている。

【0003】

従来のMEMSスイッチやバリアブルキャパシタの駆動機構としては、静電力を用いた静電駆動機構が主として使用されてきた。これは材料や構造が単純でプロセスが容易なためである。典型的な構造は、静電力発生用の電極およびオーミック接触用の固定電極を備えた基板と、基板上に懸架された導電性の可動梁とを備えてなる。正電力発生用の電極と可動梁との間に電圧を印加し、静電力により吸引して、固定電極と可動梁の可動電極を接触させることにより、スイッチを開閉するよう構成されている。スイッチのアイソレーションを充分とるためには基板の固定電極と可動梁の可動電極との間は1μm以上隔てられていることが望ましい。静電力は電極間の距離の2乗に反比例して急減するので、バネ定数は比較的弱くするとともに、可動梁を1μm以上変位させるためには、静電駆動電圧として、通常は20V以上の高い電圧が必要になる。固定電極と可動電極とが接触したときには、強い吸引力が発生するが、引き離し時はバネの力にのみに依存するため、引き離し力は弱く、接点が固着して信頼性が低いという問題がある。

【0004】

一方、構造基板上に直接圧電膜を成膜する圧電膜成膜技術も近年発展しており、MEMSスイッチの駆動機構として圧電力を用いた圧電駆動機構も検討されている。圧電駆動機構としては、固定電極を備えた基板と、基板上に懸架された可動電極および圧電素子を備えた圧電駆動型の可動梁とを備えてなるものが考えられる。圧電力は電圧に対して比例で、可動電極と固定電極間の距離には依存しない。また、圧電駆動は、静電駆動と比較して、低電圧で大きな変位をさせることができるので、その分バネ力を高くし、引き離し力を強くし、信頼性を向上させることができる。

【0005】

例えば、特許文献1に圧電駆動型MEMS素子が提案されている。特許文献1では、信頼性が高く安定して作製することができる圧電駆動型MEMS素子として、両持ち梁型の可動部を備えた構造の素子が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−313274号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の圧電駆動型MEMS素子は、その両持ち梁構造を作製するために、1)基板上に犠牲層を設ける、2)犠牲層上に両持ち梁構造部を形成する、3)基板裏面からエッチングで空洞を作る、4)犠牲層を除去する、などの煩雑な工程が必要であり、歩留まりの向上、低コスト化が難しいという問題がある。

【0008】

本発明は、上記事情に鑑みてなされたものであり、製造工程が簡潔であり、歩留まりを向上させ、コストを抑制することが可能な圧電駆動型MEMS素子およびその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明の圧電駆動型MEMS素子は、圧電駆動部により駆動されて凸状に変位する可動部を一部に備え、該可動部の表面中央部に可動電極が設けられてなる第1の基板と、

該第1の基板に接合された、前記可動電極と所定間隔で対向する固定電極を支持する第2の基板とを備え、

前記圧電駆動部が、前記第1の基板の前記可動部となる領域上に該可動部の一部として設けられた圧電体膜と、該圧電体膜を挟むようにして配設された一対の電極とを備えてなるものであることを特徴とするものである。

【0010】

本発明の圧電駆動型MEMS素子においては、前記第1の基板が、ダイアフラムを表面の一部として備えてなり、前記一対の電極が、前記第1の基板上に形成された下部電極と、該下部電極上に形成された前記圧電体膜上の、前記ダイアフラムの周縁に対応する領域に沿って形成された上部電極とからなり、前記可動部が、前記ダイアフラムと、該ダイアフラム上に設けられた前記下部電極および前記圧電体膜とから構成されていることが望ましい。

【0011】

また、前記第2の基板が、一面に凹部を備え、該凹部の底面が前記第1の基板の表面に対向するように前記第1の基板と接合されており、前記固定電極が、該第2の基板の前記凹部の底面の、前記可動電極と対向する位置に設けられていることが望ましい。

【0012】

本発明の圧電駆動型MEMS素子としては、前記可動部の周縁が円形であり、前記上部電極が、該周縁に沿って形成された連続的もしくは断続的なリング型電極であることが望ましい。

【0013】

また、前記可動部の周縁が円形である場合、前記リング型電極の外周径が、前記可動部の周縁の径より大きく、前記リング型電極の内周径が、前記ダイアフラムの周縁の径より小さいことが望ましい。

【0014】

本発明の圧電駆動型MEMS素子は、前記圧電体膜の自発分極が、前記下部電極側から前記上部電極側に向かう向きに配向しており、

前記下部電極および前記上部電極間に、前記下部電極の電位が前記上部電極の電位より高くなるように電圧が印加されることにより、前記可動部が、前記可動電極が前記固定電極に近づく方向に駆動変位されるものであることが望ましい。

【0015】

本発明の圧電駆動型MEMS素子は、前記一対の電極間に電圧が印加されることにより、前記可動部が駆動変位されて前記可動電極と前記固定電極とが接触するスイッチとして用いることができる。

【0016】

また、本発明の圧電駆動型MEMS素子は、前記一対の電極間に可変電圧が印加されることにより、前記可動部が駆動変位されて前記可動電極と前記固定電極との間隔が変化するバリアブルキャパシタとして用いることができる。

【0017】

本発明の圧電駆動型MEMS素子の製造方法は、ダイアフラムを表面の一部として備えた第1の基板を形成する工程と、

前記第1の基板上に下部電極を形成する工程と、

前記下部電極上に圧電体膜を形成する工程と、

前記圧電体膜上の、前記ダイアフラムの周縁に対応する領域に沿って上部電極を形成し、前記ダイアフラムの中央部に対応する領域に可動電極を形成する工程と、

一面に凹部を備え、該凹部の底面の中央部に固定電極を備えた第2の基板を形成する工程と、

前記上部電極および可動電極が設けられた前記第1の基板と前記第2の基板とを、前記固定電極と前記可動電極とが対向するように接合する工程とを含むことを特徴とする。

【発明の効果】

【0018】

本発明の圧電駆動型MEMS素子は、圧電駆動部により駆動されて凸状に変位する可動部を一部に備え、該可動部の表面中央部に可動電極が設けられてなる第1の基板と、該第1の基板に接合された、前記可動電極と所定間隔で対向する固定電極を支持する第2の基板とを備えた簡単な構成であることから、その製造工程において、犠牲層の作製、除去のような工程を必要とせず、製造工程を簡潔なものとすることができるので、歩留まりを向上させ、製造コストを抑制することができる。

【図面の簡単な説明】

【0019】

【図1】第1の実施形態の圧電駆動型MEMS素子の要部を示す断面図

【図2】図1に示すMEMS素子の圧電体膜上に設けられた電極パターンを示す平面図

【図3】図1に示すMEMS素子の固定電極が形成された第2の基板の一面を示す平面図

【図4A】図1に示すMEMS素子をスイッチとして用いた場合の駆動時の状態を示す断面図

【図4B】図1に示すMEMS素子をバリアブルキャパシタとして用いた場合の駆動時の状態を示す断面図

【図5A】第1の実施形態の圧電デバイスの製造工程を示す断面図(その1)

【図5B】第1の実施形態の圧電デバイスの製造工程を示す断面図(その2)

【図5C】第1の実施形態の圧電デバイスの製造工程を示す断面図(その3)

【図5D】第1の実施形態の圧電デバイスの製造工程を示す断面図(その4)

【図5E】第1の実施形態の圧電デバイスの製造工程を示す断面図(その4)

【図6A】第1の基板の他の製造工程を示す断面図(その1)

【図6B】第1の基板の他の製造工程を示す断面図(その2)

【図6C】第1の基板の他の製造工程を示す断面図(その3)

【図7】上部電極の設計変更例を示す平面図

【図8】上部電極の他の設計変更例を示す平面図

【図9】第1の実施形態の圧電駆動型MEMS素子を備えた電圧制御発振器の構成を示す回路図

【図10】第1の実施形態の圧電駆動型MEMS素子を備えた2バンド移動体通信機の構成を示す回路図

【発明を実施するための形態】

【0020】

以下、図面を参照して本発明の実施の形態について説明する。

【0021】

<圧電駆動型MEMS素子>

図1は、本発明の実施形態に係る圧電駆動型MEMS素子1の要部断面図(圧電素子の厚み方向の断面図)である。視認しやすくするため、構成要素の縮尺は実際のものとは適宜異ならせてある(以下の図面において同様。)。

【0022】

本発明の圧電駆動型MEMS素子1は、圧電駆動部20により駆動されて凸状に変位する可動部16を一部に備え、該可動部16の表面中央部に可動電極25が設けられてなる第1の基板10と、第1の基板10に接合されて、可動電極25に対向する位置に固定電極35を支持する第2の基板30とから構成されている。

【0023】

第1の基板10は、ダイアフラム15aを表面の一部として備えている。ダイアフラム15aは、基板10の厚みに対して十分に薄い薄板状部分(薄膜)により構成されている。なお、ダイアフラム15aを支持し、該ダイアフラム15a下のキャビティ15の周壁となる基板部分とによりダイアフラム構造が構成されている。ダイアフラム15aの平面形状は矩形、円形など任意であるが、振動時のストレス集中による劣化や破壊などを避けるため、本実施形態に示すように円形であることがより望ましい。

【0024】

また、圧電駆動部20は、第1の基板10の可動部16となる領域上に該可動部16の一部として設けられた圧電体膜22と、該圧電体膜22を挟むようにして配設された一対の電極21、23とを備えてなる。一対の電極は、第1の基板10のダイアフラム15a上に形成された下部電極21と、下部電極21上に形成された圧電体膜22上の、ダイアフラム15aの周縁15eに対応する領域に沿って形成された上部電極23とから構成されている。従って、可動部16は、ダイアフラム15aと、ダイアフラム15a上に設けられた下部電極21と、圧電体膜22とから構成されるものとなっており、可動電極25は、上部電極23と同様に、圧電体膜22上に設けられている。

【0025】

図2は、本実施形態のMEMS素子1において、圧電体膜22上に設けられている電極パターンを示す平面図である。

【0026】

図2に示すように、上部電極23は、圧電体膜22上のダイアフラム15aの周縁15eに対応する領域に沿ってC型状に形成されている。なお、C型状の電極は、断続的なリング型電極の一形態である。

また、本実施形態においては、上部電極(リング型電極)23は、その外周径がダイアフラム15aの周縁15eの直径より大きく、その内周径がダイアフラム15aの周縁15eの直径以下となるように形成されている。このように、上部電極23の外周がダイアフラム15aの周縁15eよりも外側となるように設けることにより、駆動時のダイアフラム15aの変位量を十分なものとすることができる。

【0027】

一方、可動電極25は、圧電体膜22上のダイアフラム15aの中央部に対応する領域、すなわち可動部16の中央部であって、C型状の上部電極23の内周径内側に、上部電極23と離間して円形状に設けられている。

【0028】

さらに、圧電体膜22上には、C型状の上部電極23を電源に接続するための引き出し配線24と、可動電極25からの引き出し配線26が設けられている。

【0029】

第2の基板30は、一面に凹部31を備え、該凹部31の底面31aが第1の基板10の表面に対向するように、第1の基板10と接合されている。また、第2の基板30の底面31aの、可動電極25と対向する位置に固定電極35が設けられている。

【0030】

図3は、本実施形態のMEMS素子の第2の基板30の、凹部31を備えた一面を示す平面図である。

図3に示すように、本実施形態の第2の基板30は、矩形状の凹部31と、この凹部31と連結した配線用の溝部32および33が設けられており、その表面には全域に亘ってSiO2膜34が形成されている。

【0031】

固定電極35は、凹部31の底面31aの中央部に円形状に設けられており、さらに、固定電極35からの引き出し配線36が凹部31の底面31aから溝部32に沿って形成されている。

【0032】

本実施形態のMEMS素子1において、圧電体膜22は、その自発分極が、下部電極21側から上部電極23側に向かう向きに配向しており、下部電極21および上部電極23間に、下部電極21の電位が上部電極23の電位より高くなるように電圧が印加されることにより、上部電極23下の圧電体膜が収縮し、上部電極23が形成されていない可動部16内の圧電体膜が膜面方向に延び、その結果として可動部16が、可動電極25が固定電極35に近づく方向に変位駆動される。なお、圧電体膜として、自発分極の向きが、本実施形態と逆向きで上部電極23側から下部電極21側に向かうものを用いた場合には、両電極間には、上部電極23の電位が下部電極21の電位より高くなるように電圧を印加するよう構成すればよい。

【0033】

なお、基板10、基板30としては、その材料に制限なく、シリコン、ガラス、ステンレス(SUS)、イットリウム安定化ジルコニア(YSZ)、アルミナ、サファイヤ、シリコンカーバイド等の基板が挙げられる。また、SOI基板等の積層基板を用いてもよい。

【0034】

下部電極21の主成分としては特に制限なく、Au,Pt,Ir,IrO2,RuO2,LaNiO3,及びSrRuO3等の金属又は金属酸化物、及びこれらの組合せが挙げられる。

【0035】

上部電極23、可動電極25、固定電極35の主成分としては特に制限なく、下部電極21で例示した材料、Al,Ta,Cr,及びCu等の一般的に半導体プロセスで用いられている電極材料、及びこれらの組合せが挙げられる。各電極の厚みは特に制限なく、50〜500nmであることが好ましい。

【0036】

圧電体膜22の組成は特に制限されず、既知のいかなる圧電体により構成されていてもよい。圧電体膜22の膜厚は特に制限なく、通常1μm以上であり、例えば1〜10μmである。なお、下記一般式(P)で表される1種又は2種以上のペロブスカイト型酸化物からなる(不可避不純物を含んでいてもよい)圧電体は、圧電特性が良好であり好ましい。

【0037】

一般式ABO3・・・(P)

(A:Aサイトの元素であり、Pb,Ba,Sr,Bi,Li,Na,Ca,Cd,Mg,K,及びランタニド元素からなる群より選ばれた少なくとも1種の元素を含む。

B:Bサイトの元素であり、Ti,Zr,V,Nb,Ta,Cr,Mo,W,Mn,Mg,Sc,Co,Cu,In,Sn,Ga,Zn,Cd,Fe,Ni,Hf,及びAlからなる群より選ばれた少なくとも1種の元素を含む。

O:酸素。

Aサイト元素とBサイト元素と酸素元素のモル比は1:1:3が標準であるが、これらのモル比はペロブスカイト構造を取り得る範囲内で基準モル比からずれてもよい。)

圧電体膜22の成膜方法は特に制限されず、スパッタ法、プラズマCVD法、MOCVD法、及びPLD法等の気相法;ゾルゲル法及び有機金属分解法等の液相法;及びエアロゾルデポジション法等が挙げられる。電極および圧電体膜を直接構造体に成膜することが量産、歩留まり向上の観点から好ましい。なお、圧電体膜のスパッタリングに際しては、例えば、特開2008−081801号公報、特開2008−081802号公報、特開2008−106703号公報等に記載の成膜条件を用い、特開2008−081803号公報に記載のスパッタ装置を用いることができる。これらの成膜条件およびスパッタ装置を用いたスパッタリング法により、非常に圧電特性の良好な、下部電極側から上部電極側に向かう自発分極Pの圧電体膜を得ることができる。圧電体膜はPZT系に限るものではなく成膜時に自発分極するものであれば如何なる圧電材料からなるものであってもよい。なお、圧電体膜の成膜にPLD法、CVD法,ゾル・ゲル法等を用いても膜厚方向に非対称の電荷分布を有していれば、同様の自発分極を得ることができる(Applied Physics Letters, vol.68、p.484; Journal of Japanese Applied Physics, vol.38, p.5364等参照)。

【0038】

図4Aは、図1に示した圧電駆動型MEMS素子1をスイッチとして用いる場合の、駆動時の断面図を示すものである。

圧電駆動型MEMS素子1をスイッチとして用いる場合、図4A中に模式的に示すように、下部電極21および上部電極23は電源40に接続され、両電極21、23間に、下部電極21の電位が上部電極23の電位より高くなるような電圧が圧電体膜22に印加される。圧電体膜22への電圧の印加に伴い、可動部16が凸状に変位して、可動部16の表面中央部の可動電極25が固定電極35と接触し、スイッチがオンの状態となる。スイッチのオン、オフは電極21、23間への電圧の印加のオン、オフにより切り替えられる。

【0039】

本実施形態の圧電駆動型MEMS素子1は、スイッチのみならず、バリアブルキャパシタとして用いることができる。図4Bは、図1に示した圧電駆動型MEMS素子1をバリアブルキャパシタとして用いる場合の、駆動時の断面図を示すものである。

【0040】

バリアブルキャパシタとして用いる場合、図4B中に模式的に示すように、下部電極21および上部電極23は可変電源42に接続される。本実施形態においても、下部電極21が上部電極23より電位が高くなるように電圧が印加される。両電極間21、23に印加する電圧を変化させると、ダイアフラム15aは駆動されて可動電極25と固定電極35との間隔dが変化して両者間のキャパシタ容量を変化する。

【0041】

なお、本実施形態の構成の圧電駆動型MEMS素子を用いて、印加電圧を0〜7Vと変化させると、その容量を100pFから1.5pFまで変化させることができた。

【0042】

<圧電駆動型MEMS素子の製造方法>

次に、本発明の圧電駆動型MEMS素子1の製造方法の実施形態を説明する。ここでは、表面の一部をなすダイアフラム15aを備えた第1の基板10と、第1の基板10の表面の、ダイアフラム15a上に形成された下部電極21と、下部電極21上に形成された圧電体膜22と、圧電体膜22上の、ダイアフラム15aの周縁に対応する領域に沿って形成された上部電極23と、圧電体膜22上の、ダイアフラム15aの中央部に対応する領域に形成された可動電極25と、一面に凹部31を備え、凹部31の底面31aが第1の基板10の表面に対向するように第1の基板10のダイアフラム15aでない部分に固定された第2の基板30と、第2の基板30の凹部31の底面31aの、可動電極25と対向する位置に設けられた固定電極35とを備えてなる圧電駆動型MEMS素子1の製造方法について説明する。図5A〜図5Eは圧電駆動型MEMS素子1の製造工程を示す断面図である。

【0043】

製造工程には、少なくとも、ダイアフラムを表面の一部として備えた第1の基板を形成する工程と、第1の基板上に下部電極を形成する工程と、下部電極上に圧電体膜を形成する工程と、圧電体膜上の、ダイアフラムの周縁に対応する領域に沿って上部電極を形成し、ダイアフラムの中央部に対応する領域に可動電極を形成する工程と、一面に凹部を備え、該凹部の底面の中央部に固定電極を備えた第2の基板を形成する工程と、上部電極および可動電極が設けられた第1の基板と第2の基板とを、固定電極と可動電極とが対向するように接合する工程とを含む。

【0044】

まず、図5A示すように、表面にSiO2膜14を備えた、4μm厚のデバイスSi層13、0.3μm厚のSiO2層12、300μm厚のハンドル層11からなるSOIウエハ基板を第1の基板10として用意する。

【0045】

次に、図5Bに示すように、SOIウエハ基板10裏面に深堀用パターンをリソグラフィし、ボッシュ法によりシリコン深堀を行って、エッチングストップ層であるSiO2層12までエッチングしてキャビティ15を形成する。キャビティ15開口の直径は、一例として700μmとする。キャビティ15上のSiO2層12、デバイス層13および表面のSiO2膜14からなる表層部がダイアフラム15aを構成する。

【0046】

図5Cに示すように、次に、基板10の表面に下部電極21をスパッタ法により成膜する。下部電極21は、一例として、Ti20nm/Pt100nmとする。

下部電極21上に圧電体膜22を、マグネトロンスパッタ法により成膜する。圧電体膜22としては、一例として、PZT膜2μm厚とする。

【0047】

さらに、圧電体膜22上に上部電極層23Aを成膜する。

その後、リソグラフィ、エッチングを行って上部電極層23Aをパターン化する。上部電極層23Aは、一例として、Cr20nm/Au(150nm)とであり、そのパターン化は、Au、Crを順次ウェットエッチングして行う。この上部電極層23Aから、図5Dに示すように、上部電極23、上部電極用電気配線24、可動電極(信号電極)25、可動電極用電気配線26および第2の基板との接合用の電極(図示せず)も同時に形成する。ここで、上部電極層23Aの表面層として、Auを用いるのは、酸化しにくくコンタクト信頼性が高いという理由からである。

【0048】

別工程において、第2の基板30として、別途用意したシリコンウエハ基板の一面の、第1の基板10の可動部16に対応する領域に深さ1μm程度の凹部31を設け、同時に配線用の溝部32、33を設ける(図3参照。)。シリコンウエハ基板30の凹部31が設けられた一面の表層にSiO2膜34を形成し、その後、凹部31の底面31aの中央部に固定電極35を形成し、同時に固定電極35からの引出し配線36を形成する。固定電極35および引出し配線36は、凹部31の底面31aに対して電極層を成膜後、リソグラフィ、エッチングを行ってパターン化することにより形成することができる。なお、同時に、第2の基板30の、第1の基板との接合部には、接合用の電極(図示せず)を形成しておく。

【0049】

図5Eに示すように、この固定電極35および配線36が形成されたシリコンウエハ基板からなる第2の基板30を、可動部16および圧電駆動部20が形成されたSOIウエハ基板からなる第1の基板10上に、固定電極35と可動電極25が対向配置されるようにアライメント接合する。このとき、両者を位置決めして接触させた状態で、すなわち、両基板に設けられた接合電極同士を接触させた状態で、例えば、250℃、圧力4MPaで4時間保つことにより両基板を接合することができる。

【0050】

最後に、第1の基板10と第2の基板30が接合されてなるウエハをダイシングし、各チップに個片化することにより、本実施形態の圧電駆動型MEMS素子を作製することができる。

【0051】

上記製造方法は、特許文献1の素子の製造方法と比較して、犠牲層の作製、除去といった複雑な工程を必要とせず、簡単な工程により第1の実施形態の圧電駆動型MEMS素子を製造することができるので、歩留まりを向上させ、製造コストを抑制することができる。

【0052】

上記製造方法においては、SOIウエハ基板を裏面からエッチングしてキャビティ15およびダイアフラム15aを形成するものとしたが、ダイアフラム15aを備えた基板を製造する他の工程を図6A〜図6Cに示す。

【0053】

まず、図6Aに示すように、シリコンウエハ基板5に上面に開口したキャビティ15を設ける。

【0054】

次に、図6Bに示すように、ハンドル層6、SiO2層7およびデバイス層8からなるSOIウエハ基板9のデバイス層8側がシリコンウエハ5の上面と接してキャビティ15を閉じるように両ウエハ基板5、9を接合する。

【0055】

最後に、図6Cに示すように、SOIウエハ基板9のハンドル層6を除去することにより、表面の一部を構成するダイアフラム15aを備えた、シリコンウエハ基板5、デバイス層8およびSiO2層7からなる第1の基板10を作製することができる。

【0056】

上記作製方法を用いれば、より精度が高く、均一性が良好なキャビティアレイを形成することができる。

【0057】

上述の実施形態のMEMS素子1としては、上部電極23として、断続的なリング型電極の一形態であるC型状の電極を備えた例を説明したが、上部電極は、図7に示すように、連続的なリング型電極23aとして形成されていてもよいし、図8に示すように、2箇所以上で分断された断続的なリング型電極23b、23bとして形成されていてもよい。なお、図7に示すように、リング型電極23aを上部電極として用いる場合には、上部電極の内径内側に配されている可動電極25からの引き出し配線が、上部電極23aと接触しないように、両者間に絶縁膜29を設ければよい。

【0058】

<応用例>

以下、本実施形態の圧電駆動型MEMS素子1の応用例について簡単に説明する。

【0059】

図9は、上記圧電駆動型MEMS素子1をバリアブルキャパシタとして利用した電圧制御発振器(Voltage Controlled Oscillator : VCO)50の回路図を示す。

図9に示すように、圧電駆動型MEMS素子1により構成されたバリアブルキャパシタ54を、薄膜圧電共振器53および増幅器55と組み合わせることで、移動型通信機に用いられる電圧制御発振器50として利用することができる。

【0060】

図10は、上記圧電駆動型MEMS素子1をスイッチおよびバリアブルキャパシタとしてそれぞれ利用した2バンド移動型通信機の構成を示す回路図である。

この2バンド移動帯通信機は、アンテナ71と、チューナブル整合回路72と、バンド切り替えスイッチ73a、73bと、送受信切り替え気74a、74bと、第1の受信回路75aと、第1の送信回路76aと、第2の受信回路75bと、第2の送信回路76bとを備えている。

【0061】

チューナブル整合回路72は、圧電駆動型MEMS素子1であるバリアブルキャパシタ72aとインダクタ素子72bとを組み合わせて構成されており、このようなチューナブル整合回路72を使用することにより、例えば単一のアンテナを使用しながら周波数の異なる複数の搬送波に対して高い利得を実現することが可能になる。

【0062】

またここでは、圧電駆動型MEMS素子1が、バンド切り替えスイッチ73a、73bとしても用いられている。圧電駆動型MEMSスイッチの使用により、通常の半導体素子を使用した高周波スイッチと比較したオン時の低い挿入損失とオフ時の高い絶縁分離特性を実現することが可能となる。

【符号の説明】

【0063】

1 圧電駆動型MEMS素子

10 第1の基板

15 キャビティ

15a ダイアフラム

16 可動部

20 圧電駆動部

21 下部電極

22 圧電体膜

23 上部電極

25 可動電極

30 第2の基板

35 固定電極

【特許請求の範囲】

【請求項1】

圧電駆動部により駆動されて凸状に変位する可動部を一部に備え、該可動部の表面中央部に可動電極が設けられてなる第1の基板と、

該第1の基板に接合された、前記可動電極と所定間隔で対向する固定電極を支持する第2の基板とを備え、

前記圧電駆動部が、前記第1の基板の前記可動部となる領域上に該可動部の一部として設けられた圧電体膜と、該圧電体膜を挟むようにして配設された一対の電極とを備えてなるものであることを特徴とする圧電駆動型MEMS素子。

【請求項2】

前記第1の基板が、ダイアフラムを表面の一部として備えてなり、

前記一対の電極が、前記第1の基板上に形成された下部電極と、該下部電極上に形成された前記圧電体膜上の、前記ダイアフラムの周縁に対応する領域に沿って形成された上部電極とからなり、

前記可動部が、前記ダイアフラムと、該ダイアフラム上に設けられた前記下部電極および前記圧電体膜とから構成されていることを特徴とする請求項1記載の圧電駆動型MEMS素子。

【請求項3】

前記第2の基板が、一面に凹部を備え、該凹部の底面が前記第1の基板の表面に対向するように前記第1の基板と接合されており、

前記固定電極が、該第2の基板の前記凹部の底面の、前記可動電極と対向する位置に設けられていることを特徴とする請求項1または2記載の圧電駆動型MEMS素子。

【請求項4】

前記可動部の周縁が円形であり、前記上部電極が、該周縁に沿って形成された連続的もしくは断続的なリング型電極であることを特徴とする請求項2または3記載の圧電駆動型MEMS素子。

【請求項5】

前記リング型電極の外周径が、前記可動部の周縁の径より大きく、前記リング型電極の内周径が、前記可動部の周縁の径より小さいことを特徴とする請求項4記載の圧電駆動型MEMS素子。

【請求項6】

前記圧電体膜の自発分極が、前記下部電極側から前記上部電極側に向かう向きに配向しており、

前記下部電極および前記上部電極間に、前記下部電極の電位が前記上部電極の電位より高くなるように電圧が印加されることにより、前記可動部が、前記可動電極が前記固定電極に近づく方向に駆動変位されるものであることを特徴とする請求項2から5いずれか1項記載の圧電駆動型MEMS素子。

【請求項7】

前記一対の電極間に電圧が印加されることにより、前記可動部が駆動変位されて前記可動電極と前記固定電極とが接触するスイッチとして機能するものであることを特徴とする請求項1から5いずれか1項記載の圧電駆動型MEMS素子。

【請求項8】

前記一対の電極間に可変電圧が印加されることにより、前記可動部が駆動変位されて前記可動電極と前記固定電極との間隔が変化するバリアブルキャパシタとして機能するものであることを特徴とする請求項1から5いずれか1項記載の圧電駆動型MEMS素子。

【請求項9】

ダイアフラムを表面の一部として備えた第1の基板を形成する工程と、

前記第1の基板上に下部電極を形成する工程と、

前記下部電極上に圧電体膜を形成する工程と、

前記圧電体膜上の、前記ダイアフラムの周縁に対応する領域に沿って上部電極を形成し、前記ダイアフラムの中央部に対応する領域に可動電極を形成する工程と、

一面に凹部を備え、該凹部の底面の中央部に固定電極を備えた第2の基板を形成する工程と、

前記上部電極および可動電極が設けられた前記第1の基板と前記第2の基板とを、前記固定電極と前記可動電極とが対向するように接合する工程とを含むことを特徴とする圧電駆動型MEMS素子の製造方法。

【請求項1】

圧電駆動部により駆動されて凸状に変位する可動部を一部に備え、該可動部の表面中央部に可動電極が設けられてなる第1の基板と、

該第1の基板に接合された、前記可動電極と所定間隔で対向する固定電極を支持する第2の基板とを備え、

前記圧電駆動部が、前記第1の基板の前記可動部となる領域上に該可動部の一部として設けられた圧電体膜と、該圧電体膜を挟むようにして配設された一対の電極とを備えてなるものであることを特徴とする圧電駆動型MEMS素子。

【請求項2】

前記第1の基板が、ダイアフラムを表面の一部として備えてなり、

前記一対の電極が、前記第1の基板上に形成された下部電極と、該下部電極上に形成された前記圧電体膜上の、前記ダイアフラムの周縁に対応する領域に沿って形成された上部電極とからなり、

前記可動部が、前記ダイアフラムと、該ダイアフラム上に設けられた前記下部電極および前記圧電体膜とから構成されていることを特徴とする請求項1記載の圧電駆動型MEMS素子。

【請求項3】

前記第2の基板が、一面に凹部を備え、該凹部の底面が前記第1の基板の表面に対向するように前記第1の基板と接合されており、

前記固定電極が、該第2の基板の前記凹部の底面の、前記可動電極と対向する位置に設けられていることを特徴とする請求項1または2記載の圧電駆動型MEMS素子。

【請求項4】

前記可動部の周縁が円形であり、前記上部電極が、該周縁に沿って形成された連続的もしくは断続的なリング型電極であることを特徴とする請求項2または3記載の圧電駆動型MEMS素子。

【請求項5】

前記リング型電極の外周径が、前記可動部の周縁の径より大きく、前記リング型電極の内周径が、前記可動部の周縁の径より小さいことを特徴とする請求項4記載の圧電駆動型MEMS素子。

【請求項6】

前記圧電体膜の自発分極が、前記下部電極側から前記上部電極側に向かう向きに配向しており、

前記下部電極および前記上部電極間に、前記下部電極の電位が前記上部電極の電位より高くなるように電圧が印加されることにより、前記可動部が、前記可動電極が前記固定電極に近づく方向に駆動変位されるものであることを特徴とする請求項2から5いずれか1項記載の圧電駆動型MEMS素子。

【請求項7】

前記一対の電極間に電圧が印加されることにより、前記可動部が駆動変位されて前記可動電極と前記固定電極とが接触するスイッチとして機能するものであることを特徴とする請求項1から5いずれか1項記載の圧電駆動型MEMS素子。

【請求項8】

前記一対の電極間に可変電圧が印加されることにより、前記可動部が駆動変位されて前記可動電極と前記固定電極との間隔が変化するバリアブルキャパシタとして機能するものであることを特徴とする請求項1から5いずれか1項記載の圧電駆動型MEMS素子。

【請求項9】

ダイアフラムを表面の一部として備えた第1の基板を形成する工程と、

前記第1の基板上に下部電極を形成する工程と、

前記下部電極上に圧電体膜を形成する工程と、

前記圧電体膜上の、前記ダイアフラムの周縁に対応する領域に沿って上部電極を形成し、前記ダイアフラムの中央部に対応する領域に可動電極を形成する工程と、

一面に凹部を備え、該凹部の底面の中央部に固定電極を備えた第2の基板を形成する工程と、

前記上部電極および可動電極が設けられた前記第1の基板と前記第2の基板とを、前記固定電極と前記可動電極とが対向するように接合する工程とを含むことを特徴とする圧電駆動型MEMS素子の製造方法。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図5A】

【図5B】

【図5C】

【図5D】

【図5E】

【図6A】

【図6B】

【図6C】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4A】

【図4B】

【図5A】

【図5B】

【図5C】

【図5D】

【図5E】

【図6A】

【図6B】

【図6C】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−76725(P2011−76725A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−223738(P2009−223738)

【出願日】平成21年9月29日(2009.9.29)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月29日(2009.9.29)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]