圧電振動デバイスの接着剤塗布方法および圧電振動デバイスの接着剤塗布装置

【課題】安定した特性を得ることができる圧電振動子の接着剤塗布方法および圧電振動子の接着剤塗布装置を提供する。

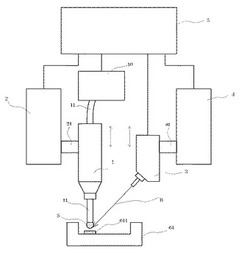

【解決手段】接着剤塗布装置はパッケージのベース61に対して液状接着剤を塗布するディスペンサ1と、ディスペンサ1に対して移動動作を行う移動部2と、ビームセンサ3と、ビームセンサに対して移動動作を行うセンサ移動部4と、各構成部の動作を統合的に制御する制御部5とからなる。ディスペンサ1の接着剤吐出口に液状接着剤を吐出保持し、その後ビームセンサのビームBにより液状接着剤の高さを測定し、液状接着剤のサイズを特定する。液状接着剤のサイズに基づきディスペンサを降下させ液状接着剤の塗布をする。

【解決手段】接着剤塗布装置はパッケージのベース61に対して液状接着剤を塗布するディスペンサ1と、ディスペンサ1に対して移動動作を行う移動部2と、ビームセンサ3と、ビームセンサに対して移動動作を行うセンサ移動部4と、各構成部の動作を統合的に制御する制御部5とからなる。ディスペンサ1の接着剤吐出口に液状接着剤を吐出保持し、その後ビームセンサのビームBにより液状接着剤の高さを測定し、液状接着剤のサイズを特定する。液状接着剤のサイズに基づきディスペンサを降下させ液状接着剤の塗布をする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は水晶振動子等の圧電振動デバイスにおいて、接着剤塗布方法および接着剤塗布装置に関するものである。

【背景技術】

【0002】

水晶振動子等の圧電振動デバイスは、適用される機器のモバイル化等により小型化が進んでおり、例えば圧電振動素子を電子部品用のパッケージに搭載する際は、微細な位置決めが必要なため、画像処理技術およびレーザ等を用いた測定技術を用いた製造方法が普及している。

【0003】

例えば、圧電振動子は励振電極の形成された圧電振動素子をパッケージに気密封止する必要があるが、圧電振動素子をパッケージの電極パッドに導電性の液状接着剤を用いて接合する際に、画像処理技術を用いることがある。具体的には、ベースの上面から撮影を行い、撮影した画像データに基づき電極パッドの位置を特定するとともに、特定された電極パッドの高さをレーザ変位計で測定していた。これにより電極パッドの3次元的な位置を特定し、特定された電極パッドの位置に対して導電性の液状接着剤を塗布し、圧電振動素子の搭載等の後工程を進めていた。

【0004】

しかしながら前記導電性の液状接着剤は、通常ディスペンサのニードルから所定量の接着剤を吐出して電極パッドに塗布するが、温度、湿度等の周囲環境の変動または接着剤供給装置の変動、または水頭差等によって吐出される接着剤の量が変動することがある。このような変動が生じた場合、前記ニードルの位置が一定でも吐出される接着剤の量が異なるため、電極パッドに塗布される接着剤の供給後の形状および状態が大きく変動することがあった。このような場合、圧電振動素子の電極パッドへの接着状態が大きく変わり、圧電振動子の特性を大きく変動させてしまう場合があった。

【特許文献1】特開2001−292045号

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は上記問題点を解決するためになされたもので、安定した特性を得ることができる圧電振動子の接着剤塗布方法および圧電振動子の接着剤塗布装置を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

本発明は、接着剤のサイズを検出することにより、接着剤のパッケージへの塗布状況を安定化させ、安定した特性を得ることができる圧電振動デバイスの接着剤塗布方法および圧電振動子の接着剤塗布装置を得るもので、以下の構成により実現することができる。

【0007】

本発明による圧電振動デバイスの接着剤塗布方法は、パッケージに設定された塗布領域に液状接着剤を塗布する圧電振動デバイスの接着剤塗布方法であって、ディスペンサの接着剤吐出口に液状接着剤を吐出保持する吐出工程と、前記吐出保持された液状接着剤の位置を測定する位置測定工程と、前記位置測定工程により測定された液状接着剤の位置データと、ディスペンサの接着剤吐出口の高さデータから前記吐出保持された液状接着剤のサイズを求めるサイズ特定工程と、前記ディスペンサを前記塗布領域に向かって移動させる移動工程と、前記サイズ特定工程により求められた前記吐出保持された液状接着剤のサイズに基づいて前記移動工程の動作を制御する制御工程と、を有する圧電振動デバイスの接着剤塗布方法である。

【0008】

前記液状接着剤は粘性の低いものであっても、高いものであってもよく、ディスペンサの接着剤吐出口から吐出した液状接着剤が表面張力により接着剤吐出口に滞留(吐出保持)する特性のものが用いられる。またサイズ特定工程における液状接着剤のサイズは少なくとも接着剤吐出口から吐出した液状接着剤の上下方向のサイズを含んでいる。

【0009】

また前記吐出工程と移動工程は前後して実施してもよいし、同時に並行して行ってもよい。例えば、ディスペンサの上下位置が上部に位置している段階で接着剤吐出口に液状接着剤を吐出保持し、その後移動工程を実施してもよいし、ディスペンサを移動させている間にディスペンサの接着剤吐出口に液状接着剤を吐出保持させてもよい。なお位置測定工程およびサイズ特定工程はディスペンサが停止している段階で行ってもよいし、ディスペンサの移動中に行ってもよい。また一定距離の移動工程後、吐出工程および位置測定工程およびサイズ特定工程を行い、その後制御工程に基づく移動工程を行ってもよい。

【0010】

上記方法によれば、前記吐出保持された液状接着剤の位置を測定する位置測定工程と、前記位置測定工程により測定された液状接着剤の位置データと、ディスペンサの接着剤吐出口の高さデータから前記吐出保持された液状接着剤のサイズを求めるサイズ特定工程と、を行うことにより吐出保持した液状接着剤の上下方向を含むサイズを算出しているので、ディスペンサの塗布領域に対する距離が特定できる。これにより、接着剤吐出口から吐出される液状接着剤の量が変動したとしても、前記塗布領域に対する塗布を安定的に行うことができる。

【0011】

前記構成において、前記位置測定工程はビームセンサを用い、前記吐出保持された液状接着剤にセンサのビームを照射し、前記液状接着剤の位置を検出する工程を有してもよい。

【0012】

ビームセンサとして、変位センサや光電センサ等をあげることができる。いずれのセンサも塗布領域にレーザ等のビームを照射するとともに、前記塗布領域から反射したビームを受光して、前記塗布領域に対する前記液状接着剤の接触を検出(センシング)する。なお、ビームセンサはビームの照射と受光をほぼ同一軸方向で行う一体構成であってもよいし、ビームの照射と受光を分離して行う分離構成であってもよい。

【0013】

ビームセンサは非接触で前記接触の有無の検出を行うことができ、かつ高速な処理に適しているので、高精度な検出を行うことができ、接着剤の塗布を安定的に行うことができる。

【0014】

さらに前記構成において、前記ビームセンサのビームは移動可能であり、かつ前記接着剤吐出口から前記塗布領域に向う方向の仮想線上を照射することにより、前記液状接着剤の位置を検出する工程を有してもよい。

【0015】

前記ビームの移動照射はビームセンサを固定してビームの焦点を変えることにより行ってもよいし、ビームの焦点を固定してビームセンサを移動させることにより行ってもよい。またビームセンサを可動状態とし、かつビームの焦点も可変させてもよい。なお、前記ビームの移動はディスペンサの移動動作に同期して行ってもよいし、独立した動作を行ってもよい。

【0016】

ビームセンサを固定してビームの焦点を変えることによりビームの移動照射する場合、前記接着剤吐出口から前記塗布領域に向う方向の仮想線上に焦点を合わせてビーム照射し、この焦点を仮想線上に移動させることにより行ってもよい。なお、ビーム照射は前記仮想線上を走査するような照射であってもよい。

【0017】

上記方法によれば、液状接着剤の高さの検出を効率よく行うことができ、安定した接着剤塗布を行うことができる。

【0018】

また本発明による圧電振動デバイスの接着剤塗布装置は、パッケージに設定された塗布領域に液状接着剤を塗布する圧電振動デバイスの接着剤塗布装置であって、液状接着剤を前記塗布領域に塗布する接着剤吐出口を有するディスペンサと、前記ディスペンサを前記塗布領域に向かって移動させる移動部と、前記ディスペンサの接着剤吐出口に吐出保持された液状接着剤の位置を測定する位置測定部と、前記位置測定部により測定された液状接着剤の位置データと、ディスペンサの接着剤吐出口の高さデータから前記吐出保持された液状接着剤のサイズを求めるサイズ特定部と、前記サイズ特定部により求められた前記吐出保持された液状接着剤のサイズに基づいて前記移動部の動作を制御する制御部とからなる圧電振動デバイスの接着剤塗布装置である。

【0019】

上記方法によれば、前記ディスペンサの接着剤吐出口に吐出保持された液状接着剤の位置を測定する位置測定部と、前記位置測定部により測定された液状接着剤の位置データと、ディスペンサの接着剤吐出口の高さデータから前記吐出保持された液状接着剤のサイズを求めるサイズ特定部と、前記サイズ特定部により求められた前記吐出保持された液状接着剤のサイズに基づいて前記移動部の動作を制御する制御部を有するので、接着剤吐出口から吐出される液状接着剤の量が変動したとしても、その変動に対応した移動部の動作を行うので前記塗布領域に対する塗布を安定的に行うことができる。

【0020】

上記圧電振動デバイスの接着剤塗布装置の構成において、前記位置測定部はビームセンサを用い、前記吐出保持された液状接着剤に照射したセンサのビームにより、前記液状接着剤の位置を検出する構成であってもよい。

【0021】

前述したとおり、ビームセンサとして変位センサや光電センサ等をあげることができる。いずれのセンサも塗布領域にレーザ等のビームを照射するとともに、前記塗布領域から反射したビームを受光して、前記塗布領域に対する前記液状接着剤の接触を検出(センシング)する。なお、ビームセンサはビームの照射と受光をほぼ同一軸方向で行う一体構成であってもよいし、ビームの照射と受光を分離して行う分離構成であってもよい。

【0022】

ビームセンサは非接触で前記接触の有無の検出を行うことができ、かつ高速な処理に適しているので、高精度な検出(センシング)を行うことができ、接着剤の塗布を安定的に行うことができる。

【0023】

上記圧電振動デバイスの接着剤塗布装置の構成において、前記センサビームは、前記接着剤吐出口から前記塗布領域に向う方向の仮想線上に照射可能な照射移動機能を有するか、または当該ビームセンサを移動させる移動部を有する構成であってもよい。またビームセンサを可動状態とし、かつビームの焦点も可変させてもよい。

【0024】

前記ビームの移動はディスペンサの移動動作に同期して行ってもよいし、独立した動作を行ってもよい。

【0025】

上記構成によれば、ディスペンサに吐出保持された液状接着剤のサイズをビームセンサのビーム照射により特定することができるので、前記塗布領域に対する液状接着剤の塗布を安定的に行うことができる。

【発明の効果】

【0026】

本発明によれば、安定した特性を得ることができる圧電振動子の接着剤塗布方法および圧電振動子の接着剤塗布装置を得ることができる。

【図面の簡単な説明】

【0027】

【図1】本発明による接着剤塗布装置の模式図

【図2】圧電振動デバイスの内部構成を示す断面図

【図3】本発明による製造工程を示す図

【図4】本発明による製造工程を示す図

【図5】本発明による製造工程を示す図

【図6】本発明による製造工程を示す図

【図7】本発明による製造工程を示す図

【図8】本発明による製造工程を示す図

【図9】本発明による製造工程を示す図

【図10】本発明による液状接着剤のサイズ測定方法を示す図

【図11】本発明による液状接着剤のサイズ測定方法の他の例を示す図

【図12】本発明による他の製造例を示す図

【発明を実施するための最良の形態】

【0028】

以下、本発明による好ましい実施の形態について図面に基づいて説明する。

本発明の実施の形態について、圧電振動デバイスとしてATカット水晶振動板を用いた水晶振動子を用い、当該水晶振動子の製造を例にとり図面とともに説明する。

【0029】

<接着剤塗布装置の構成説明>

図1は本実施の形態に係る接着剤塗布装置の構成を示す模式図であり、図2は水晶振動子の構成を示す模式的断面図である。

【0030】

図1に示す接着剤塗布装置は後述するパッケージのベース61に対して液状接着剤を塗布するディスペンサ1と、ディスペンサ1に対して移動動作を行う移動部2と、ビームセンサ3と、ビームセンサに対して移動動作を行うセンサ移動部4と、ディスペンサ1,移動部2,ビームセンサ3,センサ移動部4の各動作を統合的に制御する制御部5とからなる。

【0031】

ディスペンサ1は図示しないシリンジと、シリンジとつながるニードル11を有するとともに、ディスペンサ1に対して押圧エアを供給するエアコントローラ10と、エアコントローラ10とディスペンサ1を接続するチューブ11を有している。

【0032】

シリンジは液状接着剤Sが貯留されたタンク状であり、ガラス材あるいは樹脂材からなる。またエアコントローラ10は押圧エアを発生させるとともに、ディスペンサへの押圧エアの供給圧を制御する機能を有している。エアコントローラ10は例えばコンプレッサを有し、コンプレッサにより圧縮したエア(空気)を押圧エアとして外部に供給する構成であり、押圧エアの供給は例えば圧力制御可能な状態で連続あるいは断続して行う。このような動作は例えば外部からの制御命令に従って任意の押圧エア送出(供給)が可能となっている。

【0033】

エアコントローラ10とディスペンサ1はチューブ11により、押圧エアが流通可能な状態で接続されている。当該チューブ11は樹脂またはゴム等の柔軟な材料で構成され、後述のディスペンサの上下動作等に追従できる構成となっている。

【0034】

またニードル11は金属材または樹脂材からなり、微小な中空管が設けられるとともに、ベース61側には接着剤吐出口12が設けられている。これはディスペンサの接着剤吐出口に相当する。なお前記微小な中空管のサイズおよび形状は、用いる接着剤の材料構成、粘度等の特性、そして電極パッドへの塗布状態に応じて選択される。

【0035】

移動部2は移動部本体と移動部2のディスペンサ側につながったアーム21とからなる。移動部本体はアーム21を上下動作させるアクチュエータを有し、またアーム21はディスペンサを着脱自在に保持できる保持部を有している。

【0036】

ビームセンサ3はレーザ変位センサであり、センサから被測定物に対してレーザのビームを照射するとともに、被測定物から反射したビームを受光して、前記被測定物に対する状態を検出する。具体的には被測定物は後述の電極パッド611であり、これが液状接着剤の塗布領域となる。当該電極パッドに前記液状接着剤が接触した際、ビームの照射状態が変化するので、この変化を受光し液状接着剤が接触したことを検出する。本実施の形態においてはビームセンサ3は同一軸方向にビームを照射しかつ受光する構成(同一構成)であり、当該ビームの照射時と受光時の変化に基づいて検出を行う。当該ビームセンサ3の動作の制御は前記制御部5で制御され、またビームセンサ3で検出した情報については制御部5に送信される。

【0037】

なお、ビームセンサ3は一方向からビームを照射し、他方向にビームを反射させこれを受光する分離構成であってもよい。なおこのような分離構成であるとビームの照射角度を小さくすることができ、具体的には照射角度を水平方向から45度以下の角度で照射することができる。このような場合、本願の検出工程において、液状接着剤の塗布領域への接触をより低い位置で検出することができるので、検出能を向上させることができる。また一方からビームを照射し、他方でこれを受光する分離構成であってもよい。

【0038】

センサ移動部4は移動部本体とセンサ移動部4のビームセンサ側につながったアーム41とからなる。移動部本体はアーム41を上下動作させるアクチュエータを有し、またアーム41はビームセンサを着脱自在に保持できる保持部を有している。

【0039】

制御部5はマイクロコンピュータを有し、かつディスペンサ1,移動部2,ビームセンサ3,センサ移動部4と各々電気的に接続されており、各部の動作を統合的に制御している。

【0040】

図2に示すように、水晶振動子6はベース61とリッド63からなるパッケージとパッケージ内に収納される水晶振動素子62とからなり、ベース61に水晶振動素子62を収納し、リッド63によりベースを気密封止した構成である。

【0041】

ベース1は上部が開口した直方体箱形状の構成であり、外周の堤部612とその内側にある収納部610を有している。平面で見て収納部610の長辺方向の一端には一対の電極パッド611(一部図示せず)が形成されている。ベースの材料はアルミナ等のセラミックからなり、一部の表面と内部にはメタライズ配線パターンが形成されている。当該電極パッド611は積層の金属層からなる構成で、その上面は平坦な構成である。具体的には下地層のタングステンのメタライズ層の上面にニッケル、金の順番でメッキした構成である。

【0042】

電極パッド611の表面には液状接着剤S,Sが塗布される。当該液状接着剤S,Sは金属粉等の導電フィラーが分散された液状の樹脂接着剤であり、導電性樹脂液状接着剤を構成している。本実施の形態においてはシリコーン系樹脂に銀やパラジウム等の金属粉からなる金属フィラーを添加した液状の接着剤を用いている。

【0043】

水晶振動素子62はATカット水晶振動板からなり、矩形形状を有している。図示していないが表裏中央部分には表裏一対の励振電極が形成され、各々の励振電極は長辺の一端側に引き出され、液状接着剤Sにより前記電極パッド611と接合される引出電極が形成されている。

【0044】

リッド63は金属またはセラミック材からなる。前記水晶振動素子62は前記液状接着剤部分でベースと電気的かつ機械的に接合され、しかる後リッド63をベース61の堤部上面に接合し気密封止を行う。接合は金属ろう材やガラスろう材による全体加熱接合であったり、シーム溶接等の局所加熱接合により接合される。なお、パッケージを構成するベースやリッドをホウケイ酸ガラス等のガラス材やセラミックガラス材を用いてもよい。

【0045】

<接着剤塗布方法の説明>

次に本発明による接着剤塗布方法について、水晶振動子の接着剤塗布について図面を参照して説明する。図3乃至図9は本発明による製造工程を示す図である。また図10は位置測定工程とサイズ特定工程を説明する図である。

【0046】

まず図3に示すように、電極パッド611の形成されたベース61を平面部を有する作業台D上に配置する。このとき機械的な手段により位置決めを行っていてもよい。

【0047】

次に図4に示すように、ベースに対して上部から電子カメラCにより撮影を行い、撮影した画像データからベースの2次元位置(X−Y面)を特定する。具体的には、電子カメラCによりベースに対する電極パッド611の位置が特定可能な状態で撮影することにより画像データを得て、これを座標化する。そして特定の基準点を参照して、電極パッド611の2次元位置(座標領域)を特定する。

【0048】

そして図5に示すようにディスペンサ1の接着剤吐出口111に液状接着剤を吐出保持し、その後ビームセンサのビームBにより液状接着剤の高さを測定する。具体的にはディスペンサ1が上下方向の上部位置に停止しこの状態でディスペンサに対して前述のエアコントローラ10から押圧エアを供給する。この動作により接着剤吐出口111に液状接着剤Sが吐出保持され、当該液状接着剤Sはその表面張力により略球状に形成される。一方ビームセンサはビームBを前記接着剤吐出口から塗布領域である電極パッド611に向かう仮想線(点線で図示)に対して斜め下方に照射する。この照射状態を維持した状態で前記ディスペンサを移動部2の駆動により漸次降下させる。前記ビームBが液状接着剤Sを検出した時点のディスペンサの高さに基づき液状接着剤の位置を測定し(位置測定工程)、かつ液状接着剤のサイズを特定する(サイズ特定工程)。

【0049】

前記位置測定工程および前記サイズ特定工程について、図10とともに詳細に説明する。図10に示すようにディスペンサの吐出口111に吐出保持された液状接着剤Sはその表面張力により略球状になる。当該球状の液状接着剤Sに対してビームセンサのビームBを照射し、液状接着剤の下部位置H2を特定する。この特定においてはディスペンサの接着剤吐出口から塗布領域に向かう方向の仮想線上にビームセンサのビームBを照射した状態でディスペンサを降下させる。そしてディスペンサ1の接着剤吐出口に吐出保持された液状接着剤SがビームBに接触すると、ビームBの反射情報が変化し、これを受光することにより液状接着剤Sが電極パッド611に接触したことを検出する。当該検出情報は制御部5に送信され、この情報に基づき制御部5から移動部2に対してディスペンサの下降を停止する指令信号を送信し、ディスペンサの下降を停止させる。前記液状接着剤を検出した時点のディスペンサの高さデータに基づき液状接着剤の下部位置H2のデータを取得する(位置測定工程)。

【0050】

ディスペンサは事前に高さ情報を持っており、例えばディスペンサの接着剤吐出口の位置H1のデータと前記液状接着剤の下部位置H2のデータから液状接着剤Sの高さΔHを求める(サイズ特定工程)。なお、前記取得した液状接着剤の下部位置H2のデータは液状接着剤の最下部に対応していない場合があるので、液状接着剤の高さΔHを求める場合は調整値を加算する等の補正処理を行ってもよい。

【0051】

なお、図4において電子カメラCにより2次元位置を取得するとともに、当該2次元位置を参照して例えば図示しないレーザ変位計によりその高さを測定し、電極パッドの3次元位置を特定してもよい。

【0052】

次に図6に示すように、ディスペンサにより電極パッド611に対して液状接着剤Sを塗布する。ここで電極パッドの表面は本発明の塗布領域に相当する。具体的には前工程で取得した2次元位置の情報または3次元位置の情報より、ディスペンサの2次元の位置を電極パッド611に合致するよう前記移動部2の駆動により調整移動する。これによりディスペンサの2次元位置(X−Y面)が特定される。そしてディスペンサ1を移動部の駆動により電極パッド611に向かって降下させる。

【0053】

電極パッド611への液状接着剤の塗布は、ニードルの接着剤吐出口(ディスペンサの接着剤吐出口)からは液状接着剤が吐出され表面張力により当該接着剤吐出口に保持された状態(以下、吐出保持という)とし、この状態で液状接着剤を電極パッドに接触させることにより行う。具体的には前記サイズ特定工程で液状接着剤のサイズが特定されているので、ディスペンサの接着剤吐出口の特定された位置と相俟って、液状接着剤の下部位置H2が特定される。従って塗布領域すなわち電極パッド611の表面までの距離が明らかになっているので、ディスペンサの降下距離も特定できる。当該特定された降下距離分ディスペンサを下降させることにより、電極パッド611への液状接着剤の塗布が行われる。

【0054】

その後、ディスペンサ1を上昇させる。これにより液状接着剤Sは電極パッド611に塗布され、表面張力により表面が曲面を有する状態となる。

【0055】

上記例示では液状接着剤Sを電極パッド(塗布領域)に接触させ、塗布した後、ディスペンサの降下を停止させその後上昇させているが、これとは異なるディスペンサの動作をさせてもよい。例えば、液状接着剤の電極パッドへの塗布状態を良好にするために、ディスペンサの上昇を可変動作としてもよい。具体的には上昇動作において微少距離上昇後、上昇を一旦停止させその後上昇動作を行ったり、あるいは微少距離上昇後、上下動を行いその後上昇動作を行ってもよい。

【0056】

そして図7に示すように、液状接着剤塗布後ディスペンサ1を上昇させ、また必要に応じてビームセンサ3も上昇させる。以上により液状接着剤は電極パッド611の表面に濡れ拡がり、液状接着剤Sの電極パッド611への塗布が完了する。

【0057】

次に図8に示すように、塗布した前記液状接着剤上に水晶振動素子62を搭載する。具体的には、水晶振動素子62を吸引した保治具Mを、水晶振動素子の端部621が前記塗布した液状接着剤Sに接触するように搭載する。その後保治具の吸引を解除するとともに、保持具を上昇させ、水晶振動素子62がベース1の電極パッド611上に搭載される。

【0058】

そして図9に示すように、液状接着剤を乾燥硬化させることにより、水晶振動素子62とベース61が電気的かつ機械的に接合される。以上で液状接着剤の電極パッド(塗布領域)への塗布と圧電振動素子の液状接着剤への接着が完了する。

【0059】

なお、本発明は上述のような構成の電極パッドへの液状接着剤の塗布以外に、他の塗布領域への適用もできる。例えば、圧電発振器を構成するICやLCR部品等のベースへの搭載にも適用することができる。

【0060】

ところで位置測定工程およびサイズ特定工程を上記例とは異なる方法を用いてもよく、ビームの照射と受光を分離して行う分離構成を採用してもよい。例えば図11に示すように、ビームセンサ31はビーム照射側で、ビームセンサ32はビーム受光側の分離構成を用いてもよい。具体的には図11に示すようにディスペンサの吐出口111に吐出保持された液状接着剤Sはその表面張力により略球状になる。当該球状の液状接着剤Sに対してビームセンサのビームBを照射し、液状接着剤の下部位置H2を特定する。この特定においてはディスペンサの接着剤吐出口から塗布領域に向かう方向の仮想線上に対して、ほぼ直角になるようビームセンサ31(ビーム照射側)から、ビームセンサ32(ビーム受光側)に対して水平方向のビームBを照射する。この状態でディスペンサを降下させ、ディスペンサ1の接着剤吐出口に吐出保持された液状接着剤Sが当該ビームBに接触すると、ビームBが変化し、この変化を受光することにより液状接着剤SがビームBに接触したことを検出する。当該検出情報は制御部5に送信され、この情報に基づき制御部5から移動部2に対してディスペンサの下降を停止する指令信号を送信し、ディスペンサの下降を停止させる。前記液状接着剤を検出した時点のディスペンサの高さデータに基づき液状接着剤の下部位置H2のデータを取得する(位置測定工程)。

【0061】

そして電極パッド表面(吐出基準面)から液状接着剤の高さΔH分を減じた距離を移動距離Mとしてディスペンサを塗布領域である電極パッド611に対して移動させ、液状接着剤Sを電極パッド611に塗布する。なお、液状接着剤を確実に電極パッドに塗布できるように、算出されたΔHの値に対して調整値を減算する等の補正処理を行ってもよい。

【0062】

ディスペンサは事前に高さ情報を持っており、例えばディスペンサの接着剤吐出口の位置H1のデータと前記液状接着剤の下部位置H2のデータから液状接着剤Sの高さΔHを求める(サイズ特定工程)。なお、前記取得した液状接着剤の下部位置H2のデータは液状接着剤の最下部に対応していない場合があるので、液状接着剤の高さΔHを求める場合は調整値を加算する等の補正処理を行ってもよい。

【0063】

<インデックステーブルを用いた製造例>

ところで上述の接着剤塗布から水晶振動素子の搭載をインデックステーブルを用いた製造装置により製造してもよい。以下インデックステーブルを用いた製造方法について詳細に説明する。

【0064】

図12はインデックステーブルを用いた製造装置を示す模式図であり、供給移載装置7と当該供給移載装置7からベースの供給を受けるインデックステーブルIとインデックステーブル上の所定の位置に対応して配置された製造ステーションS0〜S11と、インデックステーブルからベースの排出をする排出移載装置8とからなる。また、本製造装置は、ベースに対して液状接着剤を2回塗布する製造ステーションを有しており、また画像撮影と高さ測定の製造ステーションを有している。

【0065】

供給移載装置7は移載アクチュエータ71とパレット72を固定するパレット配置部からなる。移載アクチュエータ71はX−Yの2軸方向に動作可能なアクチュエータである。アクチュエータの先端部には吸引孔73が配置されており、当該吸引孔73にてベースを吸引する。パレット配置部に配置されたパレット72は、マトリクス状にベース収納孔が設けられ、各収納孔にベース61が格納されている。

【0066】

インデックステーブルIは全体として円板構成であり、その表面外周近傍にインデックスステージI0〜I11が周状に均等配置されている。ところでインデックステーブルIは平面的に回転駆動可能となっており、当該回転は例えばサーボモータで駆動される。サーボモータはインデックステーブル駆動制御部(図示せず)からのパルス信号で駆動し、回転速度、回転量等を制御するが、これによりインデックステーブルIを任意の設定で動作させることができる。本実施の形態においては、各インデックスステージを均等な間隔を持って12カ所設けているので、例えば製造実行時に矢印Y方向には30度づつ間欠的に回転を行う。この回転量等は必要な製造工数に応じて任意に設定することができ、サーボモータへの制御信号により調整することができる。

【0067】

前記インデックスステージに対して製造作業が行えるよう、製造ステーションS0〜S11が配置されている。ベース供給ステーションS0は供給移載装置7から供給されたベースをインデックスステージに配置する。なお、本実施の形態では説明していないが、ベース供給ステーションS0の隣(次工程)にはベース位置決めステーションを設けてもよい。ベース位置決めステーションを設けた場合、ベースをインデックスステージの所定位置に配置するよう、平面的に位置補正を行うことのできるX−Yアクチュエータにより設置位置の微調整を行うことができる。これによりベースはインデックスステージの中央部分あるいは所定の位置に正確に位置決めされる。

【0068】

ベース供給ステーションS0の隣(次工程)にはベース画像取得ステーションS1が設けられている。これは図4で示す電子カメラにより撮影を行い、ベースの2次元位置(X−Y面)を特定する工程に相当する。当該ベース画像取得ステーションS1の上部には電子カメラが設けられ、ベースを上面から撮影し、ベースの平面画像を取得する。なお、当該画像データは一時的にメモリ(図示せず)に格納される。

【0069】

ベース画像取得ステーションの隣には電極パッド高さ測定ステーションS2が設けられている。当該電極パッド高さ測定ステーションS3の上部にはレーザ変位計が設けられ、ベースの電極パッドに対してレーザを照射し、反射光を受光することにより電極パッドの高さを測定する。なお、レーザ照射領域は前記画像データに基づき決定してもよい。ここで取得した高さデータも一時的にメモリ(図示せず)に格納される。

【0070】

前記メモリに格納されたベースの画像データおよび電極パッドの高さデータに基づき、判定部(図示せず)が液状接着剤の塗布位置と塗布量そして塗布時のディスペンサの高さ等の下塗布用パラメータを決定する。当該下塗布は2回塗布のうちの最初の塗布に相当する。 なお、電極パッド高さ測定ステーションS2を設けない構成としてもよい。

【0071】

電極パッド高さ測定ステーションの隣には液状接着剤下塗布ステーションS3が設けられている。当該液状接着剤下塗布ステーションS3では、液状接着剤供給装置とビームセンサが配置されている。当該供給装置はディスペンサを有するとともに、当該ディスペンサを移動させる移動部を有している。ビームセンサはレーザ等のビームを照射し受光する構成で、また当該ビームセンサを移動させるセンサ移動部を有している。

【0072】

液状接着剤下塗布ステーションS3では、吐出工程と位置測定工程とサイズ特定工程と移動工程および制御工程を含んでいる。具体的には、ディスペンサの吐出口111に吐出保持された液状接着剤Sはその表面張力により略球状になる(吐出工程)。当該球状の液状接着剤Sに対してビームセンサのビームBを照射し、液状接着剤の下部位置H2を特定する(位置測定工程)。この特定においてはディスペンサの接着剤吐出口から塗布領域に向かう方向の仮想線上にビームセンサのビームBを照射した状態でディスペンサを降下させる。そしてディスペンサ1の接着剤吐出口に吐出保持された液状接着剤SがビームBに接触すると、ビームBの反射情報が変化し、これを受光することにより液状接着剤Sが電極パッド611に接触したことを検出する。図1に示すように当該検出情報は制御部5に送信され、この情報に基づき制御部5から移動部2に対してディスペンサの下降を停止する指令信号を送信し、ディスペンサの下降を停止させる。前記液状接着剤を検出した時点のディスペンサの高さデータに基づき液状接着剤の下部位置H2のデータを取得する。

【0073】

ディスペンサは事前に高さ情報を持っており、例えばディスペンサの接着剤吐出口の位置H1のデータと前記液状接着剤の下部位置H2のデータから液状接着剤Sの高さΔHを求める(サイズ特定工程)。なお、前記取得した液状接着剤の下部位置H2のデータは液状接着剤の最下部に対応していない場合があるので、液状接着剤の高さΔHを求める場合は調整値を加算する等の補正処理を行ってもよい。

【0074】

次にディスペンサにより電極パッド611に対して液状接着剤Sを塗布する。ここで電極パッドの表面は本発明の塗布領域に相当する。具体的には前工程で取得した2次元位置の情報または3次元位置の情報より、ディスペンサの2次元の位置を電極パッド611に合致するよう前記移動部2の駆動により調整移動する。これによりディスペンサの2次元位置(X−Y面)が特定される。そしてディスペンサ1を移動部の駆動により電極パッド611に向かって降下させる。

【0075】

電極パッド611への液状接着剤の塗布は、ニードルの接着剤吐出口(ディスペンサの接着剤吐出口)からは液状接着剤が吐出され表面張力により当該接着剤吐出口に保持された状態とし、この状態で液状接着剤を電極パッドに接触させることにより行う。具体的には前記サイズ特定工程で液状接着剤のサイズが特定されているので、ディスペンサの接着剤吐出口の特定された位置と相俟って、液状接着剤の下部位置H2が特定される。従って塗布領域すなわち電極パッド611の表面までの距離が明らかになっているので、ディスペンサの降下距離も特定できる。当該特定された降下距離分ディスペンサを下降させることにより、電極パッド611への液状接着剤の塗布が行われる。

【0076】

その後、ディスペンサ1を上昇させる。これにより液状接着剤Sは電極パッド611に塗布され、表面張力により表面が曲面を有する状態となり、液状接着剤下塗布が完了するる。

【0077】

なお、下塗布実施後、電子カメラによる下塗布画像を取得するステーションとレーザ変位計による下塗布の高さを測定するステーションとこれら塗布に係る情報に基づき良否判定を行う判定部を設けてもよい。

【0078】

液状接着剤下塗布ステーションS3の隣には圧電振動板搭載ステーションS4が設けられている。圧電振動板搭載ステーションS4では、励振電極が形成された水晶振動板をベース内に搭載し、液状接着剤を介して電極パッドと水晶振動板の電極とが導電接合される。水晶振動板は平行平面研磨により薄板に加工された矩形状のATカット水晶振動板であり、パーツフィーダ(図示せず)により個別に供給され、パーツフィーダから移載装置(図示せず)を介してベースに搭載される。なお、前記下塗布の高さ情報等の各データを参照して、搭載時の位置決めを調整してもよい。

【0079】

パーツフィーダについては図示していないが、投入された多数個の水晶振動板を整列して排出口へ供給する装置であり、すり鉢状の容器にらせん状の流路を形成し、容器に微小振動を与えることにより、ランダムに投入された水晶振動板が排出口に順次押し出される構成である。なお、パーツフィーダに代えて例えばマトリクス状の水晶振動板収納室を有するパレットからインデックステーブルに供給する方式であってもよい。

【0080】

圧電振動板搭載ステーションの隣には液状接着剤上塗布ステーションS5が設けられている。当該液状接着剤上塗布ステーションS5では、液状接着剤供給装置が配置され、液状接着剤の充填されたシリンジから所定量の液状接着剤を水晶振動板の上面であって前記液状接着剤の上面に対して吐出し、塗布される。この場合水晶振動板の上面および下塗布接着剤の表面が塗布領域となる。なお、液状接着剤の吐出量はシリンジ内に供給されるエアにより制御される。

【0081】

当該液状接着剤上塗布ステーションにおいて、センサビームを用いて液状接着剤の塗布領域への接触の検出を行ってもよい。例えば、センサビーム3から照射されるビームBを水晶振動板の上面および下塗布接着剤の表面に照射し、この状態でディスペンサ1を移動部の駆動により電極パッドに向かって降下させる。そしてディスペンサ1の接着剤吐出口に吐出保持された液状接着剤Sが水晶振動板の上面または下塗布接着剤の表面に接触すると、ビームBの反射情報が変化し、これにより液状接着剤Sが塗布領域に接触したことを検出する。当該検出情報は制御部5に送信され、この情報に基づき制御部5から移動部2に対してディスペンサの下降を停止する指令信号を送信し、ディスペンサの下降を停止させる。その後、ディスペンサ1を上昇させる。これにより液状接着剤Sは電極パッド611に塗布され、表面張力により表面が曲面を有する状態となる。

【0082】

なお、上塗布実施後、電子カメラによる上塗布画像を取得するステーションとレーザ変位計による上塗布の高さを測定するステーションとこれら塗布に係る情報に基づき良否判定を行う判定部を設けてもよい。

【0083】

圧電振動板搭載ステーションの隣にはベース排出ステーションS11が設けられている。ここでは排出移載装置8により、インデックスステージのベースをパレット82に移載する。供給移載装置8は移載アクチュエータ81とパレット82を固定するパレット配置部からなる。移載アクチュエータ81はX−Yの2軸方向に動作可能なアクチュエータである。アクチュエータの先端部には吸引孔83が配置されており、当該吸引孔83にてベースを吸引する。パレット配置部に配置されたパレット82は、マトリクス状にベース収納孔が設けられ、各収納孔にベースが格納されている。

【0084】

なお、前述の判定部を設定した場合、ベース排出においては、良品用パレット、不良品用パレットそれぞれを用意し、判定部の判定結果に基づき、それぞれ分類して格納してもよい。

【0085】

上記実施の形態において、ベースおよび電極パッドの画像および高さ情報を得る構成としているが、この工程を用いなくてもよい。また液状接着剤は下塗布と上塗布を行っているが、下塗布と下塗布に係る画像データ取得および高さデータ取得の各工程のみで実施してもよい。

【0086】

また前記各データに基づいて、必要に応じて液状接着剤の塗布量、塗布位置、あるいは液状接着剤の特性を変更して、後のベースに対してより適切な塗布が行えるようフィードバック制御を行ってもよい。

【0087】

また本実施の形態においては、ATカット水晶振動板の製造例について説明したが、屈曲振動を用いた音叉型振動子等他の振動モードの圧電振動子の製造に適用してもよい。また、他の水晶振動板とIC素子をベースに格納した水晶発振器等にも適用可能である。

【0088】

なお、本発明は、その精神や主旨または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0089】

水晶振動子、水晶発振器等の圧電振動デバイスあるいは他の電子部品の量産に適用できる。

【符号の説明】

【0090】

1 ディスペンサ

2 移動部

3 ビームセンサ

4 センサ移動部

5 制御部

61 ベース

62 水晶振動素子

63 リッド

【技術分野】

【0001】

本発明は水晶振動子等の圧電振動デバイスにおいて、接着剤塗布方法および接着剤塗布装置に関するものである。

【背景技術】

【0002】

水晶振動子等の圧電振動デバイスは、適用される機器のモバイル化等により小型化が進んでおり、例えば圧電振動素子を電子部品用のパッケージに搭載する際は、微細な位置決めが必要なため、画像処理技術およびレーザ等を用いた測定技術を用いた製造方法が普及している。

【0003】

例えば、圧電振動子は励振電極の形成された圧電振動素子をパッケージに気密封止する必要があるが、圧電振動素子をパッケージの電極パッドに導電性の液状接着剤を用いて接合する際に、画像処理技術を用いることがある。具体的には、ベースの上面から撮影を行い、撮影した画像データに基づき電極パッドの位置を特定するとともに、特定された電極パッドの高さをレーザ変位計で測定していた。これにより電極パッドの3次元的な位置を特定し、特定された電極パッドの位置に対して導電性の液状接着剤を塗布し、圧電振動素子の搭載等の後工程を進めていた。

【0004】

しかしながら前記導電性の液状接着剤は、通常ディスペンサのニードルから所定量の接着剤を吐出して電極パッドに塗布するが、温度、湿度等の周囲環境の変動または接着剤供給装置の変動、または水頭差等によって吐出される接着剤の量が変動することがある。このような変動が生じた場合、前記ニードルの位置が一定でも吐出される接着剤の量が異なるため、電極パッドに塗布される接着剤の供給後の形状および状態が大きく変動することがあった。このような場合、圧電振動素子の電極パッドへの接着状態が大きく変わり、圧電振動子の特性を大きく変動させてしまう場合があった。

【特許文献1】特開2001−292045号

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は上記問題点を解決するためになされたもので、安定した特性を得ることができる圧電振動子の接着剤塗布方法および圧電振動子の接着剤塗布装置を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

本発明は、接着剤のサイズを検出することにより、接着剤のパッケージへの塗布状況を安定化させ、安定した特性を得ることができる圧電振動デバイスの接着剤塗布方法および圧電振動子の接着剤塗布装置を得るもので、以下の構成により実現することができる。

【0007】

本発明による圧電振動デバイスの接着剤塗布方法は、パッケージに設定された塗布領域に液状接着剤を塗布する圧電振動デバイスの接着剤塗布方法であって、ディスペンサの接着剤吐出口に液状接着剤を吐出保持する吐出工程と、前記吐出保持された液状接着剤の位置を測定する位置測定工程と、前記位置測定工程により測定された液状接着剤の位置データと、ディスペンサの接着剤吐出口の高さデータから前記吐出保持された液状接着剤のサイズを求めるサイズ特定工程と、前記ディスペンサを前記塗布領域に向かって移動させる移動工程と、前記サイズ特定工程により求められた前記吐出保持された液状接着剤のサイズに基づいて前記移動工程の動作を制御する制御工程と、を有する圧電振動デバイスの接着剤塗布方法である。

【0008】

前記液状接着剤は粘性の低いものであっても、高いものであってもよく、ディスペンサの接着剤吐出口から吐出した液状接着剤が表面張力により接着剤吐出口に滞留(吐出保持)する特性のものが用いられる。またサイズ特定工程における液状接着剤のサイズは少なくとも接着剤吐出口から吐出した液状接着剤の上下方向のサイズを含んでいる。

【0009】

また前記吐出工程と移動工程は前後して実施してもよいし、同時に並行して行ってもよい。例えば、ディスペンサの上下位置が上部に位置している段階で接着剤吐出口に液状接着剤を吐出保持し、その後移動工程を実施してもよいし、ディスペンサを移動させている間にディスペンサの接着剤吐出口に液状接着剤を吐出保持させてもよい。なお位置測定工程およびサイズ特定工程はディスペンサが停止している段階で行ってもよいし、ディスペンサの移動中に行ってもよい。また一定距離の移動工程後、吐出工程および位置測定工程およびサイズ特定工程を行い、その後制御工程に基づく移動工程を行ってもよい。

【0010】

上記方法によれば、前記吐出保持された液状接着剤の位置を測定する位置測定工程と、前記位置測定工程により測定された液状接着剤の位置データと、ディスペンサの接着剤吐出口の高さデータから前記吐出保持された液状接着剤のサイズを求めるサイズ特定工程と、を行うことにより吐出保持した液状接着剤の上下方向を含むサイズを算出しているので、ディスペンサの塗布領域に対する距離が特定できる。これにより、接着剤吐出口から吐出される液状接着剤の量が変動したとしても、前記塗布領域に対する塗布を安定的に行うことができる。

【0011】

前記構成において、前記位置測定工程はビームセンサを用い、前記吐出保持された液状接着剤にセンサのビームを照射し、前記液状接着剤の位置を検出する工程を有してもよい。

【0012】

ビームセンサとして、変位センサや光電センサ等をあげることができる。いずれのセンサも塗布領域にレーザ等のビームを照射するとともに、前記塗布領域から反射したビームを受光して、前記塗布領域に対する前記液状接着剤の接触を検出(センシング)する。なお、ビームセンサはビームの照射と受光をほぼ同一軸方向で行う一体構成であってもよいし、ビームの照射と受光を分離して行う分離構成であってもよい。

【0013】

ビームセンサは非接触で前記接触の有無の検出を行うことができ、かつ高速な処理に適しているので、高精度な検出を行うことができ、接着剤の塗布を安定的に行うことができる。

【0014】

さらに前記構成において、前記ビームセンサのビームは移動可能であり、かつ前記接着剤吐出口から前記塗布領域に向う方向の仮想線上を照射することにより、前記液状接着剤の位置を検出する工程を有してもよい。

【0015】

前記ビームの移動照射はビームセンサを固定してビームの焦点を変えることにより行ってもよいし、ビームの焦点を固定してビームセンサを移動させることにより行ってもよい。またビームセンサを可動状態とし、かつビームの焦点も可変させてもよい。なお、前記ビームの移動はディスペンサの移動動作に同期して行ってもよいし、独立した動作を行ってもよい。

【0016】

ビームセンサを固定してビームの焦点を変えることによりビームの移動照射する場合、前記接着剤吐出口から前記塗布領域に向う方向の仮想線上に焦点を合わせてビーム照射し、この焦点を仮想線上に移動させることにより行ってもよい。なお、ビーム照射は前記仮想線上を走査するような照射であってもよい。

【0017】

上記方法によれば、液状接着剤の高さの検出を効率よく行うことができ、安定した接着剤塗布を行うことができる。

【0018】

また本発明による圧電振動デバイスの接着剤塗布装置は、パッケージに設定された塗布領域に液状接着剤を塗布する圧電振動デバイスの接着剤塗布装置であって、液状接着剤を前記塗布領域に塗布する接着剤吐出口を有するディスペンサと、前記ディスペンサを前記塗布領域に向かって移動させる移動部と、前記ディスペンサの接着剤吐出口に吐出保持された液状接着剤の位置を測定する位置測定部と、前記位置測定部により測定された液状接着剤の位置データと、ディスペンサの接着剤吐出口の高さデータから前記吐出保持された液状接着剤のサイズを求めるサイズ特定部と、前記サイズ特定部により求められた前記吐出保持された液状接着剤のサイズに基づいて前記移動部の動作を制御する制御部とからなる圧電振動デバイスの接着剤塗布装置である。

【0019】

上記方法によれば、前記ディスペンサの接着剤吐出口に吐出保持された液状接着剤の位置を測定する位置測定部と、前記位置測定部により測定された液状接着剤の位置データと、ディスペンサの接着剤吐出口の高さデータから前記吐出保持された液状接着剤のサイズを求めるサイズ特定部と、前記サイズ特定部により求められた前記吐出保持された液状接着剤のサイズに基づいて前記移動部の動作を制御する制御部を有するので、接着剤吐出口から吐出される液状接着剤の量が変動したとしても、その変動に対応した移動部の動作を行うので前記塗布領域に対する塗布を安定的に行うことができる。

【0020】

上記圧電振動デバイスの接着剤塗布装置の構成において、前記位置測定部はビームセンサを用い、前記吐出保持された液状接着剤に照射したセンサのビームにより、前記液状接着剤の位置を検出する構成であってもよい。

【0021】

前述したとおり、ビームセンサとして変位センサや光電センサ等をあげることができる。いずれのセンサも塗布領域にレーザ等のビームを照射するとともに、前記塗布領域から反射したビームを受光して、前記塗布領域に対する前記液状接着剤の接触を検出(センシング)する。なお、ビームセンサはビームの照射と受光をほぼ同一軸方向で行う一体構成であってもよいし、ビームの照射と受光を分離して行う分離構成であってもよい。

【0022】

ビームセンサは非接触で前記接触の有無の検出を行うことができ、かつ高速な処理に適しているので、高精度な検出(センシング)を行うことができ、接着剤の塗布を安定的に行うことができる。

【0023】

上記圧電振動デバイスの接着剤塗布装置の構成において、前記センサビームは、前記接着剤吐出口から前記塗布領域に向う方向の仮想線上に照射可能な照射移動機能を有するか、または当該ビームセンサを移動させる移動部を有する構成であってもよい。またビームセンサを可動状態とし、かつビームの焦点も可変させてもよい。

【0024】

前記ビームの移動はディスペンサの移動動作に同期して行ってもよいし、独立した動作を行ってもよい。

【0025】

上記構成によれば、ディスペンサに吐出保持された液状接着剤のサイズをビームセンサのビーム照射により特定することができるので、前記塗布領域に対する液状接着剤の塗布を安定的に行うことができる。

【発明の効果】

【0026】

本発明によれば、安定した特性を得ることができる圧電振動子の接着剤塗布方法および圧電振動子の接着剤塗布装置を得ることができる。

【図面の簡単な説明】

【0027】

【図1】本発明による接着剤塗布装置の模式図

【図2】圧電振動デバイスの内部構成を示す断面図

【図3】本発明による製造工程を示す図

【図4】本発明による製造工程を示す図

【図5】本発明による製造工程を示す図

【図6】本発明による製造工程を示す図

【図7】本発明による製造工程を示す図

【図8】本発明による製造工程を示す図

【図9】本発明による製造工程を示す図

【図10】本発明による液状接着剤のサイズ測定方法を示す図

【図11】本発明による液状接着剤のサイズ測定方法の他の例を示す図

【図12】本発明による他の製造例を示す図

【発明を実施するための最良の形態】

【0028】

以下、本発明による好ましい実施の形態について図面に基づいて説明する。

本発明の実施の形態について、圧電振動デバイスとしてATカット水晶振動板を用いた水晶振動子を用い、当該水晶振動子の製造を例にとり図面とともに説明する。

【0029】

<接着剤塗布装置の構成説明>

図1は本実施の形態に係る接着剤塗布装置の構成を示す模式図であり、図2は水晶振動子の構成を示す模式的断面図である。

【0030】

図1に示す接着剤塗布装置は後述するパッケージのベース61に対して液状接着剤を塗布するディスペンサ1と、ディスペンサ1に対して移動動作を行う移動部2と、ビームセンサ3と、ビームセンサに対して移動動作を行うセンサ移動部4と、ディスペンサ1,移動部2,ビームセンサ3,センサ移動部4の各動作を統合的に制御する制御部5とからなる。

【0031】

ディスペンサ1は図示しないシリンジと、シリンジとつながるニードル11を有するとともに、ディスペンサ1に対して押圧エアを供給するエアコントローラ10と、エアコントローラ10とディスペンサ1を接続するチューブ11を有している。

【0032】

シリンジは液状接着剤Sが貯留されたタンク状であり、ガラス材あるいは樹脂材からなる。またエアコントローラ10は押圧エアを発生させるとともに、ディスペンサへの押圧エアの供給圧を制御する機能を有している。エアコントローラ10は例えばコンプレッサを有し、コンプレッサにより圧縮したエア(空気)を押圧エアとして外部に供給する構成であり、押圧エアの供給は例えば圧力制御可能な状態で連続あるいは断続して行う。このような動作は例えば外部からの制御命令に従って任意の押圧エア送出(供給)が可能となっている。

【0033】

エアコントローラ10とディスペンサ1はチューブ11により、押圧エアが流通可能な状態で接続されている。当該チューブ11は樹脂またはゴム等の柔軟な材料で構成され、後述のディスペンサの上下動作等に追従できる構成となっている。

【0034】

またニードル11は金属材または樹脂材からなり、微小な中空管が設けられるとともに、ベース61側には接着剤吐出口12が設けられている。これはディスペンサの接着剤吐出口に相当する。なお前記微小な中空管のサイズおよび形状は、用いる接着剤の材料構成、粘度等の特性、そして電極パッドへの塗布状態に応じて選択される。

【0035】

移動部2は移動部本体と移動部2のディスペンサ側につながったアーム21とからなる。移動部本体はアーム21を上下動作させるアクチュエータを有し、またアーム21はディスペンサを着脱自在に保持できる保持部を有している。

【0036】

ビームセンサ3はレーザ変位センサであり、センサから被測定物に対してレーザのビームを照射するとともに、被測定物から反射したビームを受光して、前記被測定物に対する状態を検出する。具体的には被測定物は後述の電極パッド611であり、これが液状接着剤の塗布領域となる。当該電極パッドに前記液状接着剤が接触した際、ビームの照射状態が変化するので、この変化を受光し液状接着剤が接触したことを検出する。本実施の形態においてはビームセンサ3は同一軸方向にビームを照射しかつ受光する構成(同一構成)であり、当該ビームの照射時と受光時の変化に基づいて検出を行う。当該ビームセンサ3の動作の制御は前記制御部5で制御され、またビームセンサ3で検出した情報については制御部5に送信される。

【0037】

なお、ビームセンサ3は一方向からビームを照射し、他方向にビームを反射させこれを受光する分離構成であってもよい。なおこのような分離構成であるとビームの照射角度を小さくすることができ、具体的には照射角度を水平方向から45度以下の角度で照射することができる。このような場合、本願の検出工程において、液状接着剤の塗布領域への接触をより低い位置で検出することができるので、検出能を向上させることができる。また一方からビームを照射し、他方でこれを受光する分離構成であってもよい。

【0038】

センサ移動部4は移動部本体とセンサ移動部4のビームセンサ側につながったアーム41とからなる。移動部本体はアーム41を上下動作させるアクチュエータを有し、またアーム41はビームセンサを着脱自在に保持できる保持部を有している。

【0039】

制御部5はマイクロコンピュータを有し、かつディスペンサ1,移動部2,ビームセンサ3,センサ移動部4と各々電気的に接続されており、各部の動作を統合的に制御している。

【0040】

図2に示すように、水晶振動子6はベース61とリッド63からなるパッケージとパッケージ内に収納される水晶振動素子62とからなり、ベース61に水晶振動素子62を収納し、リッド63によりベースを気密封止した構成である。

【0041】

ベース1は上部が開口した直方体箱形状の構成であり、外周の堤部612とその内側にある収納部610を有している。平面で見て収納部610の長辺方向の一端には一対の電極パッド611(一部図示せず)が形成されている。ベースの材料はアルミナ等のセラミックからなり、一部の表面と内部にはメタライズ配線パターンが形成されている。当該電極パッド611は積層の金属層からなる構成で、その上面は平坦な構成である。具体的には下地層のタングステンのメタライズ層の上面にニッケル、金の順番でメッキした構成である。

【0042】

電極パッド611の表面には液状接着剤S,Sが塗布される。当該液状接着剤S,Sは金属粉等の導電フィラーが分散された液状の樹脂接着剤であり、導電性樹脂液状接着剤を構成している。本実施の形態においてはシリコーン系樹脂に銀やパラジウム等の金属粉からなる金属フィラーを添加した液状の接着剤を用いている。

【0043】

水晶振動素子62はATカット水晶振動板からなり、矩形形状を有している。図示していないが表裏中央部分には表裏一対の励振電極が形成され、各々の励振電極は長辺の一端側に引き出され、液状接着剤Sにより前記電極パッド611と接合される引出電極が形成されている。

【0044】

リッド63は金属またはセラミック材からなる。前記水晶振動素子62は前記液状接着剤部分でベースと電気的かつ機械的に接合され、しかる後リッド63をベース61の堤部上面に接合し気密封止を行う。接合は金属ろう材やガラスろう材による全体加熱接合であったり、シーム溶接等の局所加熱接合により接合される。なお、パッケージを構成するベースやリッドをホウケイ酸ガラス等のガラス材やセラミックガラス材を用いてもよい。

【0045】

<接着剤塗布方法の説明>

次に本発明による接着剤塗布方法について、水晶振動子の接着剤塗布について図面を参照して説明する。図3乃至図9は本発明による製造工程を示す図である。また図10は位置測定工程とサイズ特定工程を説明する図である。

【0046】

まず図3に示すように、電極パッド611の形成されたベース61を平面部を有する作業台D上に配置する。このとき機械的な手段により位置決めを行っていてもよい。

【0047】

次に図4に示すように、ベースに対して上部から電子カメラCにより撮影を行い、撮影した画像データからベースの2次元位置(X−Y面)を特定する。具体的には、電子カメラCによりベースに対する電極パッド611の位置が特定可能な状態で撮影することにより画像データを得て、これを座標化する。そして特定の基準点を参照して、電極パッド611の2次元位置(座標領域)を特定する。

【0048】

そして図5に示すようにディスペンサ1の接着剤吐出口111に液状接着剤を吐出保持し、その後ビームセンサのビームBにより液状接着剤の高さを測定する。具体的にはディスペンサ1が上下方向の上部位置に停止しこの状態でディスペンサに対して前述のエアコントローラ10から押圧エアを供給する。この動作により接着剤吐出口111に液状接着剤Sが吐出保持され、当該液状接着剤Sはその表面張力により略球状に形成される。一方ビームセンサはビームBを前記接着剤吐出口から塗布領域である電極パッド611に向かう仮想線(点線で図示)に対して斜め下方に照射する。この照射状態を維持した状態で前記ディスペンサを移動部2の駆動により漸次降下させる。前記ビームBが液状接着剤Sを検出した時点のディスペンサの高さに基づき液状接着剤の位置を測定し(位置測定工程)、かつ液状接着剤のサイズを特定する(サイズ特定工程)。

【0049】

前記位置測定工程および前記サイズ特定工程について、図10とともに詳細に説明する。図10に示すようにディスペンサの吐出口111に吐出保持された液状接着剤Sはその表面張力により略球状になる。当該球状の液状接着剤Sに対してビームセンサのビームBを照射し、液状接着剤の下部位置H2を特定する。この特定においてはディスペンサの接着剤吐出口から塗布領域に向かう方向の仮想線上にビームセンサのビームBを照射した状態でディスペンサを降下させる。そしてディスペンサ1の接着剤吐出口に吐出保持された液状接着剤SがビームBに接触すると、ビームBの反射情報が変化し、これを受光することにより液状接着剤Sが電極パッド611に接触したことを検出する。当該検出情報は制御部5に送信され、この情報に基づき制御部5から移動部2に対してディスペンサの下降を停止する指令信号を送信し、ディスペンサの下降を停止させる。前記液状接着剤を検出した時点のディスペンサの高さデータに基づき液状接着剤の下部位置H2のデータを取得する(位置測定工程)。

【0050】

ディスペンサは事前に高さ情報を持っており、例えばディスペンサの接着剤吐出口の位置H1のデータと前記液状接着剤の下部位置H2のデータから液状接着剤Sの高さΔHを求める(サイズ特定工程)。なお、前記取得した液状接着剤の下部位置H2のデータは液状接着剤の最下部に対応していない場合があるので、液状接着剤の高さΔHを求める場合は調整値を加算する等の補正処理を行ってもよい。

【0051】

なお、図4において電子カメラCにより2次元位置を取得するとともに、当該2次元位置を参照して例えば図示しないレーザ変位計によりその高さを測定し、電極パッドの3次元位置を特定してもよい。

【0052】

次に図6に示すように、ディスペンサにより電極パッド611に対して液状接着剤Sを塗布する。ここで電極パッドの表面は本発明の塗布領域に相当する。具体的には前工程で取得した2次元位置の情報または3次元位置の情報より、ディスペンサの2次元の位置を電極パッド611に合致するよう前記移動部2の駆動により調整移動する。これによりディスペンサの2次元位置(X−Y面)が特定される。そしてディスペンサ1を移動部の駆動により電極パッド611に向かって降下させる。

【0053】

電極パッド611への液状接着剤の塗布は、ニードルの接着剤吐出口(ディスペンサの接着剤吐出口)からは液状接着剤が吐出され表面張力により当該接着剤吐出口に保持された状態(以下、吐出保持という)とし、この状態で液状接着剤を電極パッドに接触させることにより行う。具体的には前記サイズ特定工程で液状接着剤のサイズが特定されているので、ディスペンサの接着剤吐出口の特定された位置と相俟って、液状接着剤の下部位置H2が特定される。従って塗布領域すなわち電極パッド611の表面までの距離が明らかになっているので、ディスペンサの降下距離も特定できる。当該特定された降下距離分ディスペンサを下降させることにより、電極パッド611への液状接着剤の塗布が行われる。

【0054】

その後、ディスペンサ1を上昇させる。これにより液状接着剤Sは電極パッド611に塗布され、表面張力により表面が曲面を有する状態となる。

【0055】

上記例示では液状接着剤Sを電極パッド(塗布領域)に接触させ、塗布した後、ディスペンサの降下を停止させその後上昇させているが、これとは異なるディスペンサの動作をさせてもよい。例えば、液状接着剤の電極パッドへの塗布状態を良好にするために、ディスペンサの上昇を可変動作としてもよい。具体的には上昇動作において微少距離上昇後、上昇を一旦停止させその後上昇動作を行ったり、あるいは微少距離上昇後、上下動を行いその後上昇動作を行ってもよい。

【0056】

そして図7に示すように、液状接着剤塗布後ディスペンサ1を上昇させ、また必要に応じてビームセンサ3も上昇させる。以上により液状接着剤は電極パッド611の表面に濡れ拡がり、液状接着剤Sの電極パッド611への塗布が完了する。

【0057】

次に図8に示すように、塗布した前記液状接着剤上に水晶振動素子62を搭載する。具体的には、水晶振動素子62を吸引した保治具Mを、水晶振動素子の端部621が前記塗布した液状接着剤Sに接触するように搭載する。その後保治具の吸引を解除するとともに、保持具を上昇させ、水晶振動素子62がベース1の電極パッド611上に搭載される。

【0058】

そして図9に示すように、液状接着剤を乾燥硬化させることにより、水晶振動素子62とベース61が電気的かつ機械的に接合される。以上で液状接着剤の電極パッド(塗布領域)への塗布と圧電振動素子の液状接着剤への接着が完了する。

【0059】

なお、本発明は上述のような構成の電極パッドへの液状接着剤の塗布以外に、他の塗布領域への適用もできる。例えば、圧電発振器を構成するICやLCR部品等のベースへの搭載にも適用することができる。

【0060】

ところで位置測定工程およびサイズ特定工程を上記例とは異なる方法を用いてもよく、ビームの照射と受光を分離して行う分離構成を採用してもよい。例えば図11に示すように、ビームセンサ31はビーム照射側で、ビームセンサ32はビーム受光側の分離構成を用いてもよい。具体的には図11に示すようにディスペンサの吐出口111に吐出保持された液状接着剤Sはその表面張力により略球状になる。当該球状の液状接着剤Sに対してビームセンサのビームBを照射し、液状接着剤の下部位置H2を特定する。この特定においてはディスペンサの接着剤吐出口から塗布領域に向かう方向の仮想線上に対して、ほぼ直角になるようビームセンサ31(ビーム照射側)から、ビームセンサ32(ビーム受光側)に対して水平方向のビームBを照射する。この状態でディスペンサを降下させ、ディスペンサ1の接着剤吐出口に吐出保持された液状接着剤Sが当該ビームBに接触すると、ビームBが変化し、この変化を受光することにより液状接着剤SがビームBに接触したことを検出する。当該検出情報は制御部5に送信され、この情報に基づき制御部5から移動部2に対してディスペンサの下降を停止する指令信号を送信し、ディスペンサの下降を停止させる。前記液状接着剤を検出した時点のディスペンサの高さデータに基づき液状接着剤の下部位置H2のデータを取得する(位置測定工程)。

【0061】

そして電極パッド表面(吐出基準面)から液状接着剤の高さΔH分を減じた距離を移動距離Mとしてディスペンサを塗布領域である電極パッド611に対して移動させ、液状接着剤Sを電極パッド611に塗布する。なお、液状接着剤を確実に電極パッドに塗布できるように、算出されたΔHの値に対して調整値を減算する等の補正処理を行ってもよい。

【0062】

ディスペンサは事前に高さ情報を持っており、例えばディスペンサの接着剤吐出口の位置H1のデータと前記液状接着剤の下部位置H2のデータから液状接着剤Sの高さΔHを求める(サイズ特定工程)。なお、前記取得した液状接着剤の下部位置H2のデータは液状接着剤の最下部に対応していない場合があるので、液状接着剤の高さΔHを求める場合は調整値を加算する等の補正処理を行ってもよい。

【0063】

<インデックステーブルを用いた製造例>

ところで上述の接着剤塗布から水晶振動素子の搭載をインデックステーブルを用いた製造装置により製造してもよい。以下インデックステーブルを用いた製造方法について詳細に説明する。

【0064】

図12はインデックステーブルを用いた製造装置を示す模式図であり、供給移載装置7と当該供給移載装置7からベースの供給を受けるインデックステーブルIとインデックステーブル上の所定の位置に対応して配置された製造ステーションS0〜S11と、インデックステーブルからベースの排出をする排出移載装置8とからなる。また、本製造装置は、ベースに対して液状接着剤を2回塗布する製造ステーションを有しており、また画像撮影と高さ測定の製造ステーションを有している。

【0065】

供給移載装置7は移載アクチュエータ71とパレット72を固定するパレット配置部からなる。移載アクチュエータ71はX−Yの2軸方向に動作可能なアクチュエータである。アクチュエータの先端部には吸引孔73が配置されており、当該吸引孔73にてベースを吸引する。パレット配置部に配置されたパレット72は、マトリクス状にベース収納孔が設けられ、各収納孔にベース61が格納されている。

【0066】

インデックステーブルIは全体として円板構成であり、その表面外周近傍にインデックスステージI0〜I11が周状に均等配置されている。ところでインデックステーブルIは平面的に回転駆動可能となっており、当該回転は例えばサーボモータで駆動される。サーボモータはインデックステーブル駆動制御部(図示せず)からのパルス信号で駆動し、回転速度、回転量等を制御するが、これによりインデックステーブルIを任意の設定で動作させることができる。本実施の形態においては、各インデックスステージを均等な間隔を持って12カ所設けているので、例えば製造実行時に矢印Y方向には30度づつ間欠的に回転を行う。この回転量等は必要な製造工数に応じて任意に設定することができ、サーボモータへの制御信号により調整することができる。

【0067】

前記インデックスステージに対して製造作業が行えるよう、製造ステーションS0〜S11が配置されている。ベース供給ステーションS0は供給移載装置7から供給されたベースをインデックスステージに配置する。なお、本実施の形態では説明していないが、ベース供給ステーションS0の隣(次工程)にはベース位置決めステーションを設けてもよい。ベース位置決めステーションを設けた場合、ベースをインデックスステージの所定位置に配置するよう、平面的に位置補正を行うことのできるX−Yアクチュエータにより設置位置の微調整を行うことができる。これによりベースはインデックスステージの中央部分あるいは所定の位置に正確に位置決めされる。

【0068】

ベース供給ステーションS0の隣(次工程)にはベース画像取得ステーションS1が設けられている。これは図4で示す電子カメラにより撮影を行い、ベースの2次元位置(X−Y面)を特定する工程に相当する。当該ベース画像取得ステーションS1の上部には電子カメラが設けられ、ベースを上面から撮影し、ベースの平面画像を取得する。なお、当該画像データは一時的にメモリ(図示せず)に格納される。

【0069】

ベース画像取得ステーションの隣には電極パッド高さ測定ステーションS2が設けられている。当該電極パッド高さ測定ステーションS3の上部にはレーザ変位計が設けられ、ベースの電極パッドに対してレーザを照射し、反射光を受光することにより電極パッドの高さを測定する。なお、レーザ照射領域は前記画像データに基づき決定してもよい。ここで取得した高さデータも一時的にメモリ(図示せず)に格納される。

【0070】

前記メモリに格納されたベースの画像データおよび電極パッドの高さデータに基づき、判定部(図示せず)が液状接着剤の塗布位置と塗布量そして塗布時のディスペンサの高さ等の下塗布用パラメータを決定する。当該下塗布は2回塗布のうちの最初の塗布に相当する。 なお、電極パッド高さ測定ステーションS2を設けない構成としてもよい。

【0071】

電極パッド高さ測定ステーションの隣には液状接着剤下塗布ステーションS3が設けられている。当該液状接着剤下塗布ステーションS3では、液状接着剤供給装置とビームセンサが配置されている。当該供給装置はディスペンサを有するとともに、当該ディスペンサを移動させる移動部を有している。ビームセンサはレーザ等のビームを照射し受光する構成で、また当該ビームセンサを移動させるセンサ移動部を有している。

【0072】

液状接着剤下塗布ステーションS3では、吐出工程と位置測定工程とサイズ特定工程と移動工程および制御工程を含んでいる。具体的には、ディスペンサの吐出口111に吐出保持された液状接着剤Sはその表面張力により略球状になる(吐出工程)。当該球状の液状接着剤Sに対してビームセンサのビームBを照射し、液状接着剤の下部位置H2を特定する(位置測定工程)。この特定においてはディスペンサの接着剤吐出口から塗布領域に向かう方向の仮想線上にビームセンサのビームBを照射した状態でディスペンサを降下させる。そしてディスペンサ1の接着剤吐出口に吐出保持された液状接着剤SがビームBに接触すると、ビームBの反射情報が変化し、これを受光することにより液状接着剤Sが電極パッド611に接触したことを検出する。図1に示すように当該検出情報は制御部5に送信され、この情報に基づき制御部5から移動部2に対してディスペンサの下降を停止する指令信号を送信し、ディスペンサの下降を停止させる。前記液状接着剤を検出した時点のディスペンサの高さデータに基づき液状接着剤の下部位置H2のデータを取得する。

【0073】

ディスペンサは事前に高さ情報を持っており、例えばディスペンサの接着剤吐出口の位置H1のデータと前記液状接着剤の下部位置H2のデータから液状接着剤Sの高さΔHを求める(サイズ特定工程)。なお、前記取得した液状接着剤の下部位置H2のデータは液状接着剤の最下部に対応していない場合があるので、液状接着剤の高さΔHを求める場合は調整値を加算する等の補正処理を行ってもよい。

【0074】

次にディスペンサにより電極パッド611に対して液状接着剤Sを塗布する。ここで電極パッドの表面は本発明の塗布領域に相当する。具体的には前工程で取得した2次元位置の情報または3次元位置の情報より、ディスペンサの2次元の位置を電極パッド611に合致するよう前記移動部2の駆動により調整移動する。これによりディスペンサの2次元位置(X−Y面)が特定される。そしてディスペンサ1を移動部の駆動により電極パッド611に向かって降下させる。

【0075】

電極パッド611への液状接着剤の塗布は、ニードルの接着剤吐出口(ディスペンサの接着剤吐出口)からは液状接着剤が吐出され表面張力により当該接着剤吐出口に保持された状態とし、この状態で液状接着剤を電極パッドに接触させることにより行う。具体的には前記サイズ特定工程で液状接着剤のサイズが特定されているので、ディスペンサの接着剤吐出口の特定された位置と相俟って、液状接着剤の下部位置H2が特定される。従って塗布領域すなわち電極パッド611の表面までの距離が明らかになっているので、ディスペンサの降下距離も特定できる。当該特定された降下距離分ディスペンサを下降させることにより、電極パッド611への液状接着剤の塗布が行われる。

【0076】

その後、ディスペンサ1を上昇させる。これにより液状接着剤Sは電極パッド611に塗布され、表面張力により表面が曲面を有する状態となり、液状接着剤下塗布が完了するる。

【0077】

なお、下塗布実施後、電子カメラによる下塗布画像を取得するステーションとレーザ変位計による下塗布の高さを測定するステーションとこれら塗布に係る情報に基づき良否判定を行う判定部を設けてもよい。

【0078】

液状接着剤下塗布ステーションS3の隣には圧電振動板搭載ステーションS4が設けられている。圧電振動板搭載ステーションS4では、励振電極が形成された水晶振動板をベース内に搭載し、液状接着剤を介して電極パッドと水晶振動板の電極とが導電接合される。水晶振動板は平行平面研磨により薄板に加工された矩形状のATカット水晶振動板であり、パーツフィーダ(図示せず)により個別に供給され、パーツフィーダから移載装置(図示せず)を介してベースに搭載される。なお、前記下塗布の高さ情報等の各データを参照して、搭載時の位置決めを調整してもよい。

【0079】

パーツフィーダについては図示していないが、投入された多数個の水晶振動板を整列して排出口へ供給する装置であり、すり鉢状の容器にらせん状の流路を形成し、容器に微小振動を与えることにより、ランダムに投入された水晶振動板が排出口に順次押し出される構成である。なお、パーツフィーダに代えて例えばマトリクス状の水晶振動板収納室を有するパレットからインデックステーブルに供給する方式であってもよい。

【0080】

圧電振動板搭載ステーションの隣には液状接着剤上塗布ステーションS5が設けられている。当該液状接着剤上塗布ステーションS5では、液状接着剤供給装置が配置され、液状接着剤の充填されたシリンジから所定量の液状接着剤を水晶振動板の上面であって前記液状接着剤の上面に対して吐出し、塗布される。この場合水晶振動板の上面および下塗布接着剤の表面が塗布領域となる。なお、液状接着剤の吐出量はシリンジ内に供給されるエアにより制御される。

【0081】

当該液状接着剤上塗布ステーションにおいて、センサビームを用いて液状接着剤の塗布領域への接触の検出を行ってもよい。例えば、センサビーム3から照射されるビームBを水晶振動板の上面および下塗布接着剤の表面に照射し、この状態でディスペンサ1を移動部の駆動により電極パッドに向かって降下させる。そしてディスペンサ1の接着剤吐出口に吐出保持された液状接着剤Sが水晶振動板の上面または下塗布接着剤の表面に接触すると、ビームBの反射情報が変化し、これにより液状接着剤Sが塗布領域に接触したことを検出する。当該検出情報は制御部5に送信され、この情報に基づき制御部5から移動部2に対してディスペンサの下降を停止する指令信号を送信し、ディスペンサの下降を停止させる。その後、ディスペンサ1を上昇させる。これにより液状接着剤Sは電極パッド611に塗布され、表面張力により表面が曲面を有する状態となる。

【0082】

なお、上塗布実施後、電子カメラによる上塗布画像を取得するステーションとレーザ変位計による上塗布の高さを測定するステーションとこれら塗布に係る情報に基づき良否判定を行う判定部を設けてもよい。

【0083】

圧電振動板搭載ステーションの隣にはベース排出ステーションS11が設けられている。ここでは排出移載装置8により、インデックスステージのベースをパレット82に移載する。供給移載装置8は移載アクチュエータ81とパレット82を固定するパレット配置部からなる。移載アクチュエータ81はX−Yの2軸方向に動作可能なアクチュエータである。アクチュエータの先端部には吸引孔83が配置されており、当該吸引孔83にてベースを吸引する。パレット配置部に配置されたパレット82は、マトリクス状にベース収納孔が設けられ、各収納孔にベースが格納されている。

【0084】

なお、前述の判定部を設定した場合、ベース排出においては、良品用パレット、不良品用パレットそれぞれを用意し、判定部の判定結果に基づき、それぞれ分類して格納してもよい。

【0085】

上記実施の形態において、ベースおよび電極パッドの画像および高さ情報を得る構成としているが、この工程を用いなくてもよい。また液状接着剤は下塗布と上塗布を行っているが、下塗布と下塗布に係る画像データ取得および高さデータ取得の各工程のみで実施してもよい。

【0086】

また前記各データに基づいて、必要に応じて液状接着剤の塗布量、塗布位置、あるいは液状接着剤の特性を変更して、後のベースに対してより適切な塗布が行えるようフィードバック制御を行ってもよい。

【0087】

また本実施の形態においては、ATカット水晶振動板の製造例について説明したが、屈曲振動を用いた音叉型振動子等他の振動モードの圧電振動子の製造に適用してもよい。また、他の水晶振動板とIC素子をベースに格納した水晶発振器等にも適用可能である。

【0088】

なお、本発明は、その精神や主旨または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0089】

水晶振動子、水晶発振器等の圧電振動デバイスあるいは他の電子部品の量産に適用できる。

【符号の説明】

【0090】

1 ディスペンサ

2 移動部

3 ビームセンサ

4 センサ移動部

5 制御部

61 ベース

62 水晶振動素子

63 リッド

【特許請求の範囲】

【請求項1】

パッケージに設定された塗布領域に液状接着剤を塗布する圧電振動デバイスの接着剤塗布方法であって、

ディスペンサの接着剤吐出口に液状接着剤を吐出保持する吐出工程と、

前記吐出保持された液状接着剤の位置を測定する位置測定工程と、

前記位置測定工程により測定された液状接着剤の位置データと、ディスペンサの接着剤吐出口の高さデータから前記吐出保持された液状接着剤のサイズを求めるサイズ特定工程と、

前記ディスペンサを前記塗布領域に向かって移動させる移動工程と、

前記サイズ特定工程により求められた前記吐出保持された液状接着剤のサイズに基づいて前記移動工程の動作を制御する制御工程と、

を有する圧電振動デバイスの接着剤塗布方法。

【請求項2】

前記位置測定工程はビームセンサを用い、前記吐出保持された液状接着剤にセンサのビームを照射し、前記液状接着剤の位置を検出することを特徴とする請求項1記載の圧電振動デバイスの接着剤塗布方法。

【請求項3】

パッケージに設定された塗布領域に液状接着剤を塗布する圧電振動デバイスの接着剤塗布装置であって、

液状接着剤を前記塗布領域に塗布する接着剤吐出口を有するディスペンサと、

前記ディスペンサを前記塗布領域に向かって移動させる移動部と、

前記ディスペンサの接着剤吐出口に吐出保持された液状接着剤の位置を測定する位置測定部と、

前記位置測定部により測定された液状接着剤の位置データと、ディスペンサの接着剤吐出口の高さデータから前記吐出保持された液状接着剤のサイズを求めるサイズ特定部と、

前記サイズ特定部により求められた前記吐出保持された液状接着剤のサイズに基づいて前記移動部の動作を制御する制御部とからなる圧電振動デバイスの接着剤塗布装置。

【請求項4】

前記位置測定部はビームセンサを用い、前記吐出保持された液状接着剤に照射したセンサのビームにより、前記液状接着剤の位置を検出することを特徴とする請求項3記載の圧電振動デバイスの接着剤塗布装置。

【請求項1】

パッケージに設定された塗布領域に液状接着剤を塗布する圧電振動デバイスの接着剤塗布方法であって、

ディスペンサの接着剤吐出口に液状接着剤を吐出保持する吐出工程と、

前記吐出保持された液状接着剤の位置を測定する位置測定工程と、

前記位置測定工程により測定された液状接着剤の位置データと、ディスペンサの接着剤吐出口の高さデータから前記吐出保持された液状接着剤のサイズを求めるサイズ特定工程と、

前記ディスペンサを前記塗布領域に向かって移動させる移動工程と、

前記サイズ特定工程により求められた前記吐出保持された液状接着剤のサイズに基づいて前記移動工程の動作を制御する制御工程と、

を有する圧電振動デバイスの接着剤塗布方法。

【請求項2】

前記位置測定工程はビームセンサを用い、前記吐出保持された液状接着剤にセンサのビームを照射し、前記液状接着剤の位置を検出することを特徴とする請求項1記載の圧電振動デバイスの接着剤塗布方法。

【請求項3】

パッケージに設定された塗布領域に液状接着剤を塗布する圧電振動デバイスの接着剤塗布装置であって、

液状接着剤を前記塗布領域に塗布する接着剤吐出口を有するディスペンサと、

前記ディスペンサを前記塗布領域に向かって移動させる移動部と、

前記ディスペンサの接着剤吐出口に吐出保持された液状接着剤の位置を測定する位置測定部と、

前記位置測定部により測定された液状接着剤の位置データと、ディスペンサの接着剤吐出口の高さデータから前記吐出保持された液状接着剤のサイズを求めるサイズ特定部と、

前記サイズ特定部により求められた前記吐出保持された液状接着剤のサイズに基づいて前記移動部の動作を制御する制御部とからなる圧電振動デバイスの接着剤塗布装置。

【請求項4】

前記位置測定部はビームセンサを用い、前記吐出保持された液状接着剤に照射したセンサのビームにより、前記液状接着剤の位置を検出することを特徴とする請求項3記載の圧電振動デバイスの接着剤塗布装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−42448(P2013−42448A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−179557(P2011−179557)

【出願日】平成23年8月19日(2011.8.19)

【出願人】(000149734)株式会社大真空 (312)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月19日(2011.8.19)

【出願人】(000149734)株式会社大真空 (312)

【Fターム(参考)】

[ Back to top ]