圧電振動デバイスの製造装置及び製造方法

【課題】ワークサイズの変更やワーク保持部の設置状態にかかわらず、ワークの正しい被処理部位に対して製造処理を実施することができる圧電振動デバイスの製造装置及び製造方法を提供する。

【解決手段】ワーク3が載置されるワーク保持部4と、製造処理を実施する複数の製造処理手段1a,1b,1c・・・からなる製造処理部1と、ワーク3に対する製造処理を指示する指示データとワーク3の被処理部位の位置を示す位置データとを含む制御信号を前記製造処理部1に出力する制御部2とから構成されており、前記複数の製造処理手段1a,1b,1c・・・のうちの少なくとも一つの製造処理手段(製造処理手段1b)が、前記ワーク保持部4上に載置されたワーク3を撮像する撮像部1b1と、当該撮像部1b1で得られた画像データに対してデータ処理を実行する画像データ処理部1b2とから構成されている。

【解決手段】ワーク3が載置されるワーク保持部4と、製造処理を実施する複数の製造処理手段1a,1b,1c・・・からなる製造処理部1と、ワーク3に対する製造処理を指示する指示データとワーク3の被処理部位の位置を示す位置データとを含む制御信号を前記製造処理部1に出力する制御部2とから構成されており、前記複数の製造処理手段1a,1b,1c・・・のうちの少なくとも一つの製造処理手段(製造処理手段1b)が、前記ワーク保持部4上に載置されたワーク3を撮像する撮像部1b1と、当該撮像部1b1で得られた画像データに対してデータ処理を実行する画像データ処理部1b2とから構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワーク保持部上に載置されたワークに対して複数の製造処理を実施することによって圧電振動デバイスを製造する圧電振動デバイスの製造装置及び製造方法に関するものである。

【背景技術】

【0002】

圧電振動デバイスの一例として水晶片を用いた水晶振動子があり、この水晶振動子の一例としては、図6に示すように、底部111aおよびこの底部111a上に積層した堤部111bからなる箱状体のベース111と板状体の蓋112とから構成された箱型状体の筐体110と、前記ベース111内部に形成された一対の電極パッド121,122と、ベース111内部に配置された水晶振動片(水晶片を用いて形成された圧電振動片)130とから構成されている。

【0003】

前記水晶振動片130の両主面(一主面と他の主面)には、一対の励振電極131,132と、これら励振電極131,132から延設された引き出し電極とが形成されている。さらに、前記水晶振動片130は、引き出し電極が延設された一端部の両隅が導電性樹脂接合材141,142によって電極パッド121,122に機械的に固定されており、前記励振電極131,132は、前記引き出し電極及び導電性樹脂接合材141,142を介して電極パッド121,122に電気的に接続されている。

【0004】

前記導電性樹脂接合材141,142は、前記電極パッド121,122上に塗布した導電性樹脂を水晶振動片130を配置した後に硬化することによって形成される。

【0005】

また、前記ベース111下面には、前記電極パッド121,122と個々に電気的に接続された複数の外部接続用電極151,152が形成されている。

【0006】

さらに、この水晶振動子では、ベース111上面の外周縁部と蓋112下面の外周縁部とが封止用接合材160によって接合され、筐体110内部が気密封止されている。

【0007】

このような構成を有する水晶振動子の製造装置の一例としては、図7に示すように、平面側中心点を軸として矢印Z1で示す方向(反時計回り方向)に間欠的に回転可能な円板形状のインデックステーブル101と、このインデックステーブル101上の外周端部に沿って一定の間隔で配置された複数のワーク保持部102と、種々の製造処理を実施するためにインデックステーブル101周辺部に配置された複数の製造処理手段(不図示)とを備えたものがある。さらに、インデックステーブル101近傍には、水晶振動子の筐体を構成するワークの1つであるベース111を複数個保持するとともに、インデックステーブル101上での製造処理が終了した完成品状態のワークである水晶振動子113を保持するパレット104と、パレット104とワーク保持部102との間におけるベース111及び水晶振動子113の搬送を行なう搬送手段(不図示)とが配置されている。なお、図7中に、パレット104及びワーク保持部102間でのベース111及び水晶振動子113の搬送方向を両方向矢印Z2を用いて示す。

【0008】

前記ワーク保持部102は、薄板形状の部材であり、図8に示すように、ワーク載置面に被処理部位の位置検出用のマーク102aが付与されている。

【0009】

前記マーク102aは、例えば、凹部または貫通孔であり、前記電極パッド121,122上面に導電性樹脂を塗布する際や、水晶振動片130をベース111のキャビティに配置する際の被処理部位の位置検出に用いられる。具体的には、カメラ等の撮像手段を用いてマーク102a及びベース111を含むエリアYを撮像して画像データを得た後、この画像データを用いて、マーク102aを基準点とし、このマーク102aから予め設定された方向に予め設定された距離だけ離れた位置に導電性樹脂を塗布したり、水晶振動片130を配置したりしていた。

【0010】

前述のマークを用いた位置検出を実施する製造装置の一従来例として、下記特許文献1の特開2006−287062号公報に開示されている実装基板製造装置がある。この実装基板製造装置は、基板に付された基板マーク(フィデューシャルマーク)を撮像してその画像データを得た後、基板に電子部品を実装する際に、前記画像データに基づいて基板位置を認識するように構成されている。

【特許文献1】特開2006−287062号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

ところで、水晶振動子の製造装置においては、例えば、水晶振動子のサイズ変更にともないサイズの大きなベースを用いる場合には、図9(a)に示すようにワーク保持部102からベース111がはみ出してしまう、または図9(b)に示すようにワーク111がマーク102aを覆い隠してしまう場合がある。また、水晶振動子のサイズ変更にともないサイズの小さなベースを用いる場合には、被処理部位の位置検出の精度を向上するためにワークを拡大して撮像する必要があり、それにより、図9(c)に示すようにマーク102aが撮像範囲A101内に納まらなくなってしまう場合がある。そのため、ワークサイズの変更にともなってワーク保持部の変更(交換)が必要とされる場合がある。

【0012】

一方、製造処理手段は、撮像により得られた画像データからマークの位置を検出し、この検出結果に基づいて被処理部位の位置を判断し、ベース111の配置、導電性樹脂の塗布、及び水晶振動片の配置等の製造処理を実施する。従って、前記条件に即してインデックステーブルに固定されていないワーク保持部がある場合には、このワーク保持部のマークが正しい位置に配置されていないため、被処理部位の位置を正しく検出することができなくなるといった問題が生じる。なお、ワーク保持部をインデックステーブルに固定する際の条件の具体例としては、インデックステーブルの回転軸からワーク保持部の中心点までの距離、回転軸とワーク保持部の中心点とを繋ぐ直線に対する当該ワーク保持部の一つの辺が成す角度、及びインデックステーブル上面に対するワーク保持部上面の傾きがあげられる。

【0013】

また、前述の問題を解決するために全てのワーク保持部を前記条件に即した状態で固定した場合には、固定作業に長い時間を要してしまい、生産性が低下してしまうといった問題や、費用が高くなってしまうといった問題があった。特に、小型の圧電振動デバイスを製造する際には、前記条件の許容範囲が非常に厳しくなるためワーク保持部を固定する作業に熟練した技術を要するため、さらに生産性が低下したり、費用が高くなってしまったりする場合がある。

【0014】

ここで、前記条件に即していない状態のワーク保持部の具体例を示す。

【0015】

まず、インデックステーブルの回転軸からワーク保持部の中心点までの距離が条件に即していない状態のワーク保持部の一例を図10に示す。同図に示すように、条件に即して配置されたワーク保持部102(二点鎖線を用いて示す。)と、ずれた状態で配置されたワーク保持部102(実線で示す。)とを比較すると、マーク102aの位置がずれている。これにより、製造処理を実施したときに正しい被処理位置を検出することができない。

【0016】

次いで、回転軸とワーク保持部の中心点とを繋ぐ直線に対する当該ワーク保持部の一つの辺が成す角度が条件に即していない状態のワーク保持部の一例を図11に示す。同図に示すように、条件に即して配置されたワーク保持部102(二点鎖線を用いて示す。)と、傾いた状態で配置されたワーク保持部102(実線で示す。)とを比較すると、マーク102aの位置がずれている。これにより、製造処理を実施したときに正しい被処理位置を検出することができない。

【0017】

また、一般に、ベース111をワーク保持部上面に配置した後には、製造処理手段のうちの1つである位置調整装置によってベースの位置調整が直ちに実施される。この位置調整は、位置調整装置を構成する4本の位置調整用アームによってベースの側面を四方から同時に押圧し、ベースを擦動させることによって実施される。そのため、この位置調整装置による位置調整時に前記位置調整用アームがワーク保持部表面に接触することによってマーク周辺部が磨耗してしまい、マークの読み取りが困難になったり、ワーク保持部の交換が必要となったりするといった問題も生じていた。

【0018】

本発明はかかる問題点を解決すべく創案されたもので、その目的は、ワーク保持部にマークを設けることなく、製造処理を実施する際の被処理部位の位置検出を行なうことができる圧電振動デバイスの製造装置及び製造方法を提供することにある。

【課題を解決するための手段】

【0019】

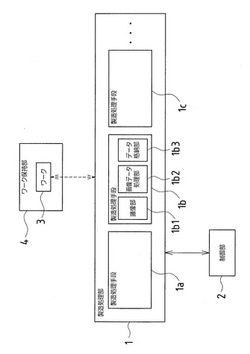

上記課題を解決するため、本発明の圧電振動デバイスの製造装置は、励振電極が形成された圧電振動片と、当該圧電振動片を気密封止する筐体と、当該筐体内に配置され、前記励振電極に電気的に接続された電極パッドとを備えてなる圧電振動デバイスを製造する際に用いられるものであり、例えば、図1に示すように、ベース等のワーク3が載置されるワーク保持部4と、製造処理を実施する複数の製造処理手段1a,1b,1c・・・からなる製造処理部1と、ワーク3に対する製造処理を指示する指示データとワーク3の被処理部位の位置を示す位置データとを含む制御信号を前記製造処理部1に出力する制御部2とから構成されている。さらに、前記複数の製造処理手段1a,1b,1c・・・のうちの少なくとも一つの製造処理手段(ここでは、製造処理手段1b)が、前記ワーク保持部4上に載置されたワーク3を撮像する撮像部1b1と、当該撮像部1b1で得られた画像データに対してデータ処理を実行する画像データ処理部1b2とから構成されている。

【0020】

また、前記画像データ処理部1b2は、撮像部の撮像範囲の予め設定された部位の画素である基準画素から前記ワークの予め設定された部位の画像を示す画素である抽出画素までの方向付けされた離間量を取得し、当該離間量に基づいて前記被処理部位の位置データを補正する補正データを作成するものであるか、または初期設定時に得られた画像データに基づき取得したワークの予め設定された部位を示す画像を基準画素として用い、圧電振動デバイスの製造時に得られた画像データに基づき取得したワークの予め設定された部位を示す画像を抽出画素として用い、前記基準画素から抽出画素までの方向付けされた離間量を取得し、当該離間量に基づいて前記位置データを補正する補正データを作成するものである。

【0021】

これにより、ワークサイズの変更やワーク保持部の設置状態にかかわらず、ワークの正しい被処理部位に対して製造処理を実施することができる。さらに、マークが設けられたワーク保持部を用いることなく、ワークの被処理部位を正確に検出することができるため、マークに依存する問題点(マークの読み取り性能低下等)を排除できる。

【0022】

本発明の圧電振動デバイスの製造方法は、例えば、図4に示すように、ワーク保持部上に載置されたワークを撮像部で撮像して画像データを得る第1の手順(ステップS1)と、前記画像データに対して画像データ処理部でデータ処理を実行する第2の手順(ステップS2〜ステップS4)と、前記ワークの被処理部位に対する製造処理の実施を指示する制御信号を制御部で作成する第3の手順(ステップS5)と、前記制御信号に従って製造処理手段で製造処理を実施する第4の手順(ステップS6)とからなる。

【0023】

さらに詳しくは、前記第2の手順は、画像データに基づいて前記被処理部位の画像を示す抽出画素を検出し(ステップS2)、前記撮像部の撮像範囲の予め設定された部位の画素である基準画素から前記ワークの予め設定された部位の画像を示す抽出画素までの方向付けされた離間量を取得し(ステップS3)、当該離間量に基づいて前記被処理部位の位置データを補正する補正データを作成する手順(ステップS4)であるか、または初期設定時に得られた画像データに基づきワークの予め設定された部位を示す画像を基準画素として取得し、圧電振動デバイスの製造時に得られた画像データに基づきワークの予め設定された部位を示す画像を抽出画素として取得し、前記基準画素から抽出画素までの方向付けされた離間量を取得し、当該離間量に基づいて前記位置データを補正する補正データを作成する手順である。

【0024】

これにより、ワークサイズの変更やワーク保持部の設置状態にかかわらず、ワークの正しい被処理部位に対して製造処理を実施することができる。さらに、マークが設けられたワーク保持部を用いることなく、ワークの被処理部位を正確に検出することができるため、マークに依存する問題点(マークの読み取り性能低下等)を排除できる。

【0025】

なお、前記撮像範囲を構成する複数の画素がマトリクス状に配置されており、前記基準画素が前記撮像範囲の一つの隅部を構成する画素であってもよい。

【0026】

この場合には、基準画素から前記被処理部位の画像を示す抽出画素までの方向が特定されるので演算処理が簡素になる。

【0027】

また、電極パッドに導電性樹脂または樹脂を塗布する場合には、前記被処理部位は前記電極パッドの重心であり、ベースに圧電振動片を載置する場合には、前記被処理部位は前記ベースの重心であることが好ましい。

【0028】

また、前記画像データ処理部は、前記基準画素から前記抽出画素までの画素数を算出して前記離間量を取得するものであってもよい。

【0029】

この場合には、画像データから離間量を容易に取得することができる。

【0030】

また、前記ワーク保持部上での1画素当たりの実寸法であるスケールを示すスケールデータと、予め設定された状態のワーク保持部にワークが載置された場合における前記基準画素が示す部位から前記ワークの予め設定された部位までの離間距離である基準離間距離を示す基準値データとを格納したデータ格納部をさらに備えており、前記画像データ処理部が、前記画素数と前記スケールとの積を算出して前記基準画素が示す部位から前記ワークの予め設定された部位までの算出離間距離を求め、前記基準離間距離と前記算出離間距離との差を前記補正データとして算出するものであってもよい。

【0031】

この場合には、ワークの寸法変更に容易に対応することができ、寸法が大幅に変更になったときにも、寸法に応じて撮像部の撮像範囲を調整した後、1画素当たりのワーク載置テーブル上での実寸法に関する情報を更新するのみで対応することができる。

【発明の効果】

【0032】

本発明は上記のように構成したので、ワークサイズの変更やワーク保持部の設置状態にかかわらず、ワークの正しい被処理部位に対して製造処理を実施することができる。

【発明を実施するための最良の形態】

【0033】

以下、本発明の圧電振動デバイスの製造装置及び製造方法の実施形態について説明する。

<実施形態1>

まず、本発明の圧電振動デバイスの製造装置及び製造方法の実施形態1について、図面を参照しつつ説明する。

【0034】

図1は、本発明の圧電振動デバイスの製造装置の実施形態1を示すブロック図である。なお、図1は、圧電振動デバイスの製造装置のうち補正データの作成にかかわる部位のみを詳細に図示した概略図であり、圧電振動デバイスの製造処理にかかわる基本的な構成部材(例えば、位置調整装置、ワーク搬送手段及び導電性樹脂塗布手段等といった製造処理手段、データ入力部、及びデータ出力部等)の詳細については図示を省略している。

【0035】

図1に示す圧電振動デバイスの製造装置は、例えば、励振電極が形成された水晶振動片等の圧電振動片と、当該圧電振動片を気密封止する筐体と、当該筐体内に配置され、前記励振電極に電気的に接続された電極パッドとを備えてなる水晶振動子を製造する際に用いられるものである。

【0036】

図示されているように、圧電振動デバイスを構成する部材(ベース等)または製造処理が完了して完成した圧電振動デバイスであるワーク3が載置されるワーク保持部4と、製造処理を実施する複数の製造処理手段1a,1b,1c・・・からなる製造処理部1と、ワーク3の被処理部位に対する製造処理の実施を指示する制御信号を前記製造処理部1に出力する制御部2とから構成されている。なお、前記ワーク保持部4は、マークが設けられていないものが用いられる。

【0037】

さらに、前記複数の製造処理手段1a,1b,1c・・・のうちの少なくとも一つの製造処理手段、ここでは製造処理手段1bは、前記ワーク保持部4上に載置されたワーク3を撮像する撮像部1b1と、当該撮像部1b1で得られた画像データに対してデータ処理を実行する画像データ処理部1b2と、データ格納部1b3とから構成されている。

【0038】

前記ワーク保持部4は、例えば円板形状のインデックステーブルまたはベルトコンベアに固定された状態で搬送される。

【0039】

図2は、図1に示す圧電振動デバイスの製造装置を構成するワーク保持部を搬送する手段の一具体例を示す説明図である。

【0040】

本実施形態においては、前記ワーク保持部4を搬送する手段として、平面側中心点を軸として矢印Dで示す方向に間欠的に回転可能な円板形状のインデックステーブル5が用いられる。

【0041】

ワーク保持部4は、このインデックステーブル5の外周端部に沿ってインデックステーブル5上面に予め設定された間隔で複数個配置されている。

【0042】

また、図示していないが、ワーク保持部4は、ワーク3を吸着固定する機構(吸着機構)を備えている。この吸着機構の具体例としては、ワーク保持部4の中央部に設けられた吸引孔(貫通孔)と、例えば真空ポンプまたは真空エジェクタ等の吸引装置と、前記吸引孔の一端部と吸引装置との間を接続するチューブとからなるものがある。

【0043】

なお、この吸着機構による吸引力は、ワーク搬送手段によってワーク保持部4からワーク3を排出する作業を妨げない程度の強さに設定されていることが、ワーク3を排出する際に吸着機構による吸引を停止する必要がないため好ましい。

【0044】

さらに、図示していないが、前記撮像部1b1は、インデックステーブル5周辺部に固定されており、ワーク保持部4を上方から順次撮像することによってワーク3を個々に撮像するものであり、撮像範囲は常に固定された状態となっている。

【0045】

また、前記撮像部1b1によって撮像される部位の一例としては、導電性樹脂を塗布する際の被処理部位(例えば電極パッドの重心)と、水晶振動片を配置する際の被処理部位(例えばベースの予め設定された部位)とがあり、一回の撮像処理によってこれら複数箇所の被処理部位を同時に撮像してもよく、被処理部位ごとに複数回に分けて撮像してもよい。

【0046】

前記撮像部1b1は、例えばCCD(charge‐coupled device)カメラまたはCMOS(complementary metal−oxide semiconductor)カメラで構成されている。

【0047】

前記画像データ処理部1b2は、撮像部1b1の撮像範囲の予め設定された部位の画素である基準画素から前記ワークの予め設定された部位の画像を示す抽出画素までの方向付けされた離間量を取得し、当該離間量に基づいて前記被処理部位の位置データを補正する補正データを作成するものである。なお、前記画像データ処理部1b2は、図1に示すように前記制御部2とは別に設けられていてもよく、また、図示していないが前記制御部2内に設けられていてもよい。

【0048】

前記データ格納部1b3は、撮像範囲を構成する画素のスケール(ワーク保持部4上での1画素当たりの実寸法)を示すスケールデータと、予め設定された状態(即ち、条件に即した状態)のワーク保持部4にワークが載置された場合における前記基準画素が示す部位から前記ワークの予め設定された部位までの離間距離である基準離間距離を示す基準値データとを格納している。

【0049】

次いで、図1に示す画像データ処理部1b2で実行されるデータ処理の一例について説明する。

【0050】

ここでは、ベースに水晶振動片を配置する際の被処理対象部位の位置を判断する場合について説明しており、また、撮像部の撮像範囲の予め設定された部位(以下、「基準部位」とも言う。)の画素である基準画素から前記ワークの予め設定された部位(以下、「抽出部位」とも言う)の画像を示す抽出画素までの方向付けされた離間量については、基準画素から抽出画素までの画素数で表している。

【0051】

図3は、図1に示す圧電振動デバイスの製造装置を構成する撮像部で撮像された画像データの一例を概略的に示す説明図である。なお、図中のマス目は画素を概略的に示しており、分かりやすくするために各画素のサイズを実際よりも大きく変更した状態で図示している。

【0052】

この画像データには、ワーク保持部10の画像と、当該ワーク保持部10上に載置されたベース20の画像とが含まれている。さらに、画像データの撮像範囲Aは、マトリクス状に配置された複数の画素で構成されており、撮像範囲A内の図中左上隅部を構成する画素が基準画素P0として設定されている。また、図3では、ベース20の重心20aが抽出部位に設定されており、即ち、この抽出部位を示す画素が抽出画素P1として設定されている。但し、これら基準部位及び抽出部位(即ち、基準画素P0及び抽出画素P1)は図3に示す部位(画素)に限定されるものではなく、他の具体例については後に詳しく述べる。

【0053】

また、図示されているように、ワーク保持部10としてはマークが設けられていないものが用いられる。

【0054】

まず、前記画像データ処理部1b2は抽出画素P1を検出する。この抽出画素P1の検出手順は、例えば画像データからベース20の画像を抽出し、抽出した画像からベース20の予め設定された部位である抽出部位を抽出し、さらに、この抽出部位を含む画素を抽出画素と設定するといったものである。

【0055】

なお、画像データからベース20の画像を抽出する際には、得られた画像データに対して二値化処理を実施してワーク保持部10の画像とベース20の画像とをより明確に区別した後、ワーク保持部10の画像とベース20の画像との境界部位を検出するエッジ検出処理を行なうことによりベース20の画像を抽出するといった手順を用いることができる。また、二値化処理の条件は、ワーク保持部10及びベース20を撮像した際に得られる各画像の輝度等に従って予め設定される。

【0056】

また、画像データから抽出したベース20の画像から抽出部位を抽出する際、例えばベース20の重心20aが抽出部位として設定されている場合には、前記エッジ検出によって検出された境界部位に基づいて抽出部位を算出してもよく、パターンマッチング手法を用いて抽出部位を抽出してもよい。

【0057】

次いで、前記画像データ処理部1b2は、前記基準画素P0から前記抽出画素P1までの方向付けされた離間量を取得するために、前記基準画素P0から前記抽出画素P1までの行方向及び列方向における各画素数を算出し、算出した各画素数と前記スケールとの積を算出して行方向及び列方向における算出離間距離を求める。

【0058】

最後に、前記画像データ処理部1b2は、前記被処理部位の位置データを補正する補正データとして、前記基準離間距離と各算出離間距離との差をそれぞれ算出する。

【0059】

次いで、前記画像データ処理部1b2で実行されるデータ処理について、図3を参照しつつさらに具体的に説明すると、前記基準画素P0から前記抽出画素P1までの行方向における画素数は+13画素、列方向における画素数は+11画素となっており、前記スケールを例えば100.0μmとすると、行方向における算出離間距離は+1300.0μm、列方向における算出離間距離は+1100.0μmとなる。さらに、前記基準離間距離を例えば行方向については+1400.0μm、列方向については+1100.0μmとすると、差(即ち、補正データ)は行方向については100.0μm、列方向については0.0μmとなる。

【0060】

なお、ここでは、撮像範囲A内の図中左上隅部を構成する画素を基準画素P0として設定しているため、撮像範囲Aの図面左端から右端に向かう方向及び上端から下端に向かう方向を+方向とし、撮像範囲Aの図面右端から左端に向かう方向及び下端から上端に向かう方向を−方向としている。例えば、撮像範囲Aの中央部を構成する画素を基準画素P0として設定した場合には、撮像範囲Aの図面中央部から右端及び上端に向かう方向を+方向とし、撮像範囲Aの図面中央部から左端及び下端に向かう方向を−方向としてもよい。

【0061】

また、図3では各画素のサイズを実際よりも大きく変更した状態で画像データを図示しているため、前述の具体例では、撮像範囲Aの行方向における全画素数を27画素、行方向における全画素数を22画素、スケールを100.0μmと設定している。しかしながら、実際に実施する際には、撮像範囲Aを構成する画素数は例えば30万画素から120万画素であり、この場合、前記スケールは例えば4〜8μmとなる。さらに、より詳細な画像を得る等の用途に応じて、これより画素数が大きく解像度の高いカメラ(撮像手段)を用いてもよく、この場合、前記スケールは例えば1.0μmとなる。

【0062】

次いで、前述の圧電振動デバイスの製造装置を用いて実施される本発明の圧電振動デバイスの製造方法について図4を参照しつつ説明する。

【0063】

図4は、本発明の圧電振動デバイスの製造方法を示すフローチャートである。

【0064】

本実施形態では、ワーク保持部4がインデックステーブル5上に複数個固定されているため、ワーク保持部4は、インデックステーブル5が一定の角度回転することにより一定の距離搬送される。前記製造処理手段1a,1b,1c・・・による製造処理は、インデックステーブル5が一定の角度回転して各製造処理手段1a,1b,1c・・・の前方に新たなワーク保持部4が搬送されると、インデックステーブル5が一定時間停止している間に、前方のワーク保持部4に対してまたは当該ワーク保持部4に載置されたワークに対して実施される。

【0065】

前記製造処理手段1b1では、新たなワーク保持部4が搬送されると、まず初めに、撮像部1b1が撮像を実施し、ワーク3の画像データを得る(ステップS1)。

【0066】

なお、撮像部1b1による撮像のタイミングは、製造処理部1を構成する複数の製造処理手段のうちインデックステーブル5の回転機構を構成する製造処理手段から撮像部1b1へインデックステーブル5の停止時に撮像を指示する信号を送信することによって制御してもよく、また、前記制御部2から前記インデックステーブル5の回転機構を構成する製造処理手段へ送信する制御信号(例えば、インデックステーブル5の停止を指示する制御信号)の送信に同期させて、インデックステーブル5の停止時に撮像を指示する制御信号を制御部2から撮像部1b1へ送信することによって制御してもよい。

【0067】

続いて、得られた画像データは画像データ処理部1b2に送信され、当該画像データ処理部1b2では、この画像データに基づいて、前記被処理部位の画像を示す抽出画素を検出する(ステップS2)。

【0068】

次いで、画像データ処理部1b2で、基準画素と抽出画素との間の離間量を取得する(ステップS3)。

【0069】

その後、画像データ処理部1b2で、当該離間量に基づいて前記被処理部位の位置データを補正する補正データを作成する(ステップS4)。この補正データは画像データ処理部1b2から制御部2へ送信される。

【0070】

続いて、前記制御部2は、前記補正データを付加した状態の制御信号を作成する(ステップS5)。作成された制御信号は、製造処理部1を構成する複数の製造処理手段のうち、前記撮像部1b1で撮像したワークの被処理部位に対して製造処理を実施する製造処理手段へ送信される。

【0071】

最後に、前記制御信号に従って製造処理手段によってワークに対する製造処理が実施される(ステップS6)。

【0072】

なお、前述の実施形態に示す圧電振動デバイスの製造装置においては、ワークの撮像を行なう製造処理手段と、ワークに対して製造処理を実施する製造処理手段とが別々に設けられている。そのため、作成された補正データは制御部2へ出力され、制御部2はこの補正データに基づいて位置データの補正を行なうことにより前記補正データが付加された制御信号を作成した後、この制御信号をワークに対して製造処理を実施する製造処理手段へ送信し、この製造処理手段で補正データが付加された制御信号を用いてワークの被処理部位に対する製造処理を実施している。しかしながら、本発明の圧電振動デバイスはこの形態に限定されるものではなく、例えば、ワークの撮像を行なう製造処理手段とワークに対して製造処理を実施する製造処理手段とを1つの製造処理手段で構成しておき、制御部2から送信された補正前の制御信号が示す位置データを前記1つの製造処理手段で受信した後、この製造処理手段で作成した補正データを用いて位置データを補正することによって、補正データが付加された制御信号を用いてワークの被処理部位に対する製造処理を実施してもよい。

【0073】

本実施形態の圧電振動デバイスの製造装置及び製造方法は、このような構成を有するため、画像データに基づいて補正データを作成し、この補正データが付加された制御信号を用いてワークの正しい被処理部位に対して製造処理を実施することができる。また、従来の製造装置を構成するワーク保持部にはマークが設けられていたが、本実施形態の圧電振動デバイスの製造装置及び製造方法では、マークが設けられていないワーク保持部を用いることができる。さらに、ワーク保持部をインデックステーブル5に固定する際の条件の許容範囲を広くすることができるため、固定作業がより容易になり、ワーク保持部の固定に要する時間や費用を削減することができる。その結果、生産性がよく、かつ、低コストで圧電振動デバイスを製造することができる。

【0074】

また、前述の実施形態において、被処理部位はベース20の重心20aに設定されているが、本発明において被処理部位はこれに限定されるものではない。例えば、前記製造処理手段によってベース20内部の中央部に水晶振動片を配置する際には、前述したようにベース20の重心20aを被処理部位に設定すればよい。一方、ベース20内部に設けられた電極パッド上面に導電性樹脂を塗布する際には、電極パッドの重心を被処理部位に設定すればよい。

【0075】

さらに、前述の実施形態において、基準画素が示す基準部位は撮像範囲A内の図中左上に設定されているが、本発明において基準画素はこれに限定されるものではない。

<実施形態2>

次に、本発明の圧電振動デバイスの製造装置及び製造方法の実施形態2について、図面を参照しつつ説明する。

【0076】

前述の実施形態1では、撮像範囲の一つの隅部をワークの予め設定された部位として用いており、これに対して、本実施形態においては、特徴的な形状を示す部位をワークの予め設定された部位として用いている。

【0077】

図5は、本発明の圧電振動デバイスの製造装置及び圧電振動デバイスの製造方法の実施形態2において用いられる基準部位の具体例を示す説明図である。

【0078】

なお、図5には、圧電振動片の一例である水晶振動片70をその配置例を示すために二点鎖線を用いて示している。

【0079】

ここでは、ベース80は、キャビティ底面の紙面上下左隅部に長方形状の電極パッド51,61を備えている。

【0080】

また、これら電極パッド51,61とベース80下面に設けられた外部電極(図示せず)との間は、長さ方向が紙面左右方向となるようにキャビティ底面に形成された略帯状の配線パターン52,62と、キャビティ底面の紙面上下右隅部に形成された円形状の配線パターン53,63とを介して電気的に接続されている。さらに詳しくは、略帯状の配線パターン52,62は、紙面左端部が電極パッド51,61の紙面右端辺にそれぞれ接続されており、紙面右端部が円形状の配線パターン53,63に接続されている。

【0081】

本実施形態では、ベース80のキャビティ底面に形成された電極パッド51,61、略帯状の配線パターン52,62及び円形状の配線パターン53,63の形状のうち特徴的な形状を示す部位を基準部位としている。

【0082】

具体的には、紙面上側に形成された電極パッド51の紙面右端辺と略帯状の配線パターン52の紙面下辺との交差部B1(「+」で示す部位)、紙面下側に形成された電極パッド61の紙面右端辺と略帯状の配線パターン62の紙面上辺との交差部B2(「+」で示す部位)、紙面上側に形成された略帯状の配線パターン52の紙面下辺と円形状の配線パターン53との交差部B3(「+」で示す部位)、及び紙面下側に形成された略帯状の配線パターン62の紙面上辺と円形状の配線パターン63との交差部B4(「+」で示す部位)のうちの1つの交差部を基準部位としている。

【0083】

なお、本実施形態においても、実施形態1と同様に、前記基準部位を示す画素である基準画素から前記抽出画素までの行方向及び列方向における各画素数を算出し、算出した各画素数と前記スケールとの積を算出して行方向及び列方向における算出離間距離を求め、さらに、前記被処理部位の位置データを補正する補正データとして、前記基準離間距離と算出離間距離との差をそれぞれ算出する。

【0084】

また、前記基準部位が複数箇所設定されていてもよく、例えば、図5に示す交差部B1〜B4のうちの複数の交差部を基準部位として用いてもよい。

<実施形態3>

次に、本発明の圧電振動デバイスの製造装置及び製造方法の実施形態3について、図面を参照しつつ説明する。

【0085】

前述の実施形態1、2では、基準画素から抽出画素までの画素数とスケールとの積を算出して算出離間距離を求め、当該基準離間距離と算出離間距離との差を補正データとして用いている。これに対して、本実施の形態では、初期設定時に検出したワークの予め設定された部位を基準部位として用い、圧電振動デバイスの製造時に検出したワークの予め設定された部位を抽出部位として用いており、このような基準部位と抽出部位とを用いて補正データを算出している。

【0086】

具体例を示すと、例えば図5に示す4個の交差部B1〜B4を基準部位及び抽出部位として用いる場合には、まず初めに、初期設定を実施するために、ベース80全体を撮像部1b1で撮像して基準画像を得る。

【0087】

次いで、この基準画像から基準部位である交差部B1〜B4を抽出し、抽出した交差部B1〜B4を示す画素を基準画素として取得する。このとき、得られた基準部位の位置情報のデータを基準画像のデータとともに画像データ記憶部(不図示)に格納することによって初期設定を終了する。なお、交差部B1〜B4の抽出には、例えばパターンマッチング手法が用いられてもよく、また、作業者が入出力装置(不図示)を用いて指定することによって交差部B1〜B4が抽出されてもよい。

【0088】

その後、圧電振動デバイスの製造時(量産時)に、新たなベース80を撮像部で撮像して画像データを得る。

【0089】

次いで、画像データ処理部を用いて、新たに得られた画像データから抽出部位である交差部B1〜B4を抽出し、抽出した交差部B1〜B4を示す画素を抽出画素として取得する。このときにも、交差部B1〜B4の抽出には、例えばパターンマッチング手法が用いられてもよく、また、作業者が入出力装置(不図示)を用いて指定することによって交差部B1〜B4が抽出されてもよい。

【0090】

最後に、画像データ処理部において、交差部B1〜B4ごとに、前記基準画素から前記抽出画素までの行方向及び列方向における各画素数とスケールとの積を算出し、前記基準画素と前記抽出画素との間の方向付けされた離間量(離間距離)をそれぞれ取得する。この取得した離間量は、前記被処理部位の位置データを補正する補正データとして用いられる。

【0091】

なお、ここでは、4個の交差部B1〜B4を抽出して基準画素及び抽出画素を得ているが、交差部B1〜B4のうちの1、2または3個の交差部のみを抽出してもよい。

【0092】

また、いずれか1個の交差部のみを抽出して基準画素及び抽出画素を得る場合には、撮像部の撮像範囲にこの1個の交差部が含まれていればよい。図5を参照しつつ具体例を示すと、交差部B1のみを抽出する場合には、紙面上側に形成された電極パッド51の紙面右端辺が含まれる領域C1が撮像範囲であってもよく、交差部B2のみを抽出する場合には、紙面下側に形成された電極パッド61の紙面右端辺が含まれる領域C2が撮像範囲であってもよく、交差部B3のみを抽出する場合には、紙面上側に形成された円形状の配線パターン53が含まれる領域C3が撮像範囲であってもよく、交差部B4のみを抽出する場合には、紙面下側に形成された円形状の配線パターン63が含まれる領域C4が撮像範囲であってもよい。

【0093】

なお、この実施形態3では、交差部を前記ワークの予め設定された部位とし基準画素及び抽出画素を得ているが、このワークの予め設定された部位は交差部に限定されるものではない。例えば、基準部位及び抽出部位を抽出する際にパターンマッチング手法を用いる場合には、予め準備された基準パターン中の1つの座標を前記ワークの予め設定された部位として用いてもよい。

<実施形態4>

前述の実施形態3では離間量に基づいて前記被処理部位の位置データを補正しているが、本実施形態では、離間量に基づいて前記被処理部位の位置データを補正する代わりに、検出したワークの予め設定された部位に基づいて前記被処理部位の位置データを取得することによって、被処理部位の位置データを補正している。

【0094】

具体例を示すと、電極パッド51,61の接着剤塗布位置が被処理部位である場合には、検出した交差部B1,B2に基づいて接着剤塗布位置を取得し、ベース80の水晶振動片搭載位置が被処理部位である場合には、検出した交差部B1,B2間を結ぶ直線の中点を求め、この中点に基づいて水晶振動片搭載位置を取得する。

【0095】

さらに、交差部B1,B2間、交差点B3,B4間、交差点B1,B3間または交差点B2,B4を結ぶ直線に基づいて、ベース80の傾きを取得し、この傾きも考慮して被処理部位の位置データを補正してもよい。

【0096】

なお、このように離間量を算出せずに、検出したワークの予め設定された部位に基づいて被処理部位の位置データを補正する場合には、前記被処理部位の位置データの代わりに、ワークの予め設定された部位から被処理部位までの方向付けされた離間量を示すデータがデータ格納部に予め格納されている。

【産業上の利用可能性】

【0097】

本発明の圧電振動デバイスの製造装置及び製造方法は、種々のサイズの圧電振動デバイスを製造する際に活用できる。

【図面の簡単な説明】

【0098】

【図1】本発明の圧電振動デバイスの製造装置の実施形態1を示すブロック図である。

【図2】図1に示す圧電振動デバイスの製造装置を構成するワーク保持部を搬送する手段の一具体例を示す説明図である。

【図3】図1に示す圧電振動デバイスの製造装置を構成する撮像部で撮像された画像データの一例を示す説明図である。

【図4】本発明の圧電振動デバイスの製造方法を示すフローチャートである。

【図5】本発明の圧電振動デバイスの製造装置及び圧電振動デバイスの製造方法の実施形態2において用いられる基準部位の具体例を示す説明図である。

【図6】従来の圧電振動デバイスの一例を示す断面説明図である。

【図7】従来の圧電振動デバイスの製造装置の一例を示す説明図である。

【図8】従来のワーク保持部の一例を示す説明図である。

【図9】従来のワーク保持部上にワークを載置した状態の具体例を示す説明図である。

【図10】インデックステーブルの回転軸からワーク保持部の中心点までの距離が条件に即していない状態のワーク保持部の一例を示す説明図である。

【図11】回転軸とワーク保持部の中心点とを繋ぐ直線に対する当該ワーク保持部の一つの辺が成す角度が条件に即していない状態のワーク保持部の一例を示す説明図である。

【符号の説明】

【0099】

1 製造処理部

1a,1b,1c 製造処理手段

1b1 撮像部

1b2 画像データ処理部

1b3 データ格納部

2 制御部

3,20 ワーク

4,10 ワーク保持部

【技術分野】

【0001】

本発明は、ワーク保持部上に載置されたワークに対して複数の製造処理を実施することによって圧電振動デバイスを製造する圧電振動デバイスの製造装置及び製造方法に関するものである。

【背景技術】

【0002】

圧電振動デバイスの一例として水晶片を用いた水晶振動子があり、この水晶振動子の一例としては、図6に示すように、底部111aおよびこの底部111a上に積層した堤部111bからなる箱状体のベース111と板状体の蓋112とから構成された箱型状体の筐体110と、前記ベース111内部に形成された一対の電極パッド121,122と、ベース111内部に配置された水晶振動片(水晶片を用いて形成された圧電振動片)130とから構成されている。

【0003】

前記水晶振動片130の両主面(一主面と他の主面)には、一対の励振電極131,132と、これら励振電極131,132から延設された引き出し電極とが形成されている。さらに、前記水晶振動片130は、引き出し電極が延設された一端部の両隅が導電性樹脂接合材141,142によって電極パッド121,122に機械的に固定されており、前記励振電極131,132は、前記引き出し電極及び導電性樹脂接合材141,142を介して電極パッド121,122に電気的に接続されている。

【0004】

前記導電性樹脂接合材141,142は、前記電極パッド121,122上に塗布した導電性樹脂を水晶振動片130を配置した後に硬化することによって形成される。

【0005】

また、前記ベース111下面には、前記電極パッド121,122と個々に電気的に接続された複数の外部接続用電極151,152が形成されている。

【0006】

さらに、この水晶振動子では、ベース111上面の外周縁部と蓋112下面の外周縁部とが封止用接合材160によって接合され、筐体110内部が気密封止されている。

【0007】

このような構成を有する水晶振動子の製造装置の一例としては、図7に示すように、平面側中心点を軸として矢印Z1で示す方向(反時計回り方向)に間欠的に回転可能な円板形状のインデックステーブル101と、このインデックステーブル101上の外周端部に沿って一定の間隔で配置された複数のワーク保持部102と、種々の製造処理を実施するためにインデックステーブル101周辺部に配置された複数の製造処理手段(不図示)とを備えたものがある。さらに、インデックステーブル101近傍には、水晶振動子の筐体を構成するワークの1つであるベース111を複数個保持するとともに、インデックステーブル101上での製造処理が終了した完成品状態のワークである水晶振動子113を保持するパレット104と、パレット104とワーク保持部102との間におけるベース111及び水晶振動子113の搬送を行なう搬送手段(不図示)とが配置されている。なお、図7中に、パレット104及びワーク保持部102間でのベース111及び水晶振動子113の搬送方向を両方向矢印Z2を用いて示す。

【0008】

前記ワーク保持部102は、薄板形状の部材であり、図8に示すように、ワーク載置面に被処理部位の位置検出用のマーク102aが付与されている。

【0009】

前記マーク102aは、例えば、凹部または貫通孔であり、前記電極パッド121,122上面に導電性樹脂を塗布する際や、水晶振動片130をベース111のキャビティに配置する際の被処理部位の位置検出に用いられる。具体的には、カメラ等の撮像手段を用いてマーク102a及びベース111を含むエリアYを撮像して画像データを得た後、この画像データを用いて、マーク102aを基準点とし、このマーク102aから予め設定された方向に予め設定された距離だけ離れた位置に導電性樹脂を塗布したり、水晶振動片130を配置したりしていた。

【0010】

前述のマークを用いた位置検出を実施する製造装置の一従来例として、下記特許文献1の特開2006−287062号公報に開示されている実装基板製造装置がある。この実装基板製造装置は、基板に付された基板マーク(フィデューシャルマーク)を撮像してその画像データを得た後、基板に電子部品を実装する際に、前記画像データに基づいて基板位置を認識するように構成されている。

【特許文献1】特開2006−287062号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

ところで、水晶振動子の製造装置においては、例えば、水晶振動子のサイズ変更にともないサイズの大きなベースを用いる場合には、図9(a)に示すようにワーク保持部102からベース111がはみ出してしまう、または図9(b)に示すようにワーク111がマーク102aを覆い隠してしまう場合がある。また、水晶振動子のサイズ変更にともないサイズの小さなベースを用いる場合には、被処理部位の位置検出の精度を向上するためにワークを拡大して撮像する必要があり、それにより、図9(c)に示すようにマーク102aが撮像範囲A101内に納まらなくなってしまう場合がある。そのため、ワークサイズの変更にともなってワーク保持部の変更(交換)が必要とされる場合がある。

【0012】

一方、製造処理手段は、撮像により得られた画像データからマークの位置を検出し、この検出結果に基づいて被処理部位の位置を判断し、ベース111の配置、導電性樹脂の塗布、及び水晶振動片の配置等の製造処理を実施する。従って、前記条件に即してインデックステーブルに固定されていないワーク保持部がある場合には、このワーク保持部のマークが正しい位置に配置されていないため、被処理部位の位置を正しく検出することができなくなるといった問題が生じる。なお、ワーク保持部をインデックステーブルに固定する際の条件の具体例としては、インデックステーブルの回転軸からワーク保持部の中心点までの距離、回転軸とワーク保持部の中心点とを繋ぐ直線に対する当該ワーク保持部の一つの辺が成す角度、及びインデックステーブル上面に対するワーク保持部上面の傾きがあげられる。

【0013】

また、前述の問題を解決するために全てのワーク保持部を前記条件に即した状態で固定した場合には、固定作業に長い時間を要してしまい、生産性が低下してしまうといった問題や、費用が高くなってしまうといった問題があった。特に、小型の圧電振動デバイスを製造する際には、前記条件の許容範囲が非常に厳しくなるためワーク保持部を固定する作業に熟練した技術を要するため、さらに生産性が低下したり、費用が高くなってしまったりする場合がある。

【0014】

ここで、前記条件に即していない状態のワーク保持部の具体例を示す。

【0015】

まず、インデックステーブルの回転軸からワーク保持部の中心点までの距離が条件に即していない状態のワーク保持部の一例を図10に示す。同図に示すように、条件に即して配置されたワーク保持部102(二点鎖線を用いて示す。)と、ずれた状態で配置されたワーク保持部102(実線で示す。)とを比較すると、マーク102aの位置がずれている。これにより、製造処理を実施したときに正しい被処理位置を検出することができない。

【0016】

次いで、回転軸とワーク保持部の中心点とを繋ぐ直線に対する当該ワーク保持部の一つの辺が成す角度が条件に即していない状態のワーク保持部の一例を図11に示す。同図に示すように、条件に即して配置されたワーク保持部102(二点鎖線を用いて示す。)と、傾いた状態で配置されたワーク保持部102(実線で示す。)とを比較すると、マーク102aの位置がずれている。これにより、製造処理を実施したときに正しい被処理位置を検出することができない。

【0017】

また、一般に、ベース111をワーク保持部上面に配置した後には、製造処理手段のうちの1つである位置調整装置によってベースの位置調整が直ちに実施される。この位置調整は、位置調整装置を構成する4本の位置調整用アームによってベースの側面を四方から同時に押圧し、ベースを擦動させることによって実施される。そのため、この位置調整装置による位置調整時に前記位置調整用アームがワーク保持部表面に接触することによってマーク周辺部が磨耗してしまい、マークの読み取りが困難になったり、ワーク保持部の交換が必要となったりするといった問題も生じていた。

【0018】

本発明はかかる問題点を解決すべく創案されたもので、その目的は、ワーク保持部にマークを設けることなく、製造処理を実施する際の被処理部位の位置検出を行なうことができる圧電振動デバイスの製造装置及び製造方法を提供することにある。

【課題を解決するための手段】

【0019】

上記課題を解決するため、本発明の圧電振動デバイスの製造装置は、励振電極が形成された圧電振動片と、当該圧電振動片を気密封止する筐体と、当該筐体内に配置され、前記励振電極に電気的に接続された電極パッドとを備えてなる圧電振動デバイスを製造する際に用いられるものであり、例えば、図1に示すように、ベース等のワーク3が載置されるワーク保持部4と、製造処理を実施する複数の製造処理手段1a,1b,1c・・・からなる製造処理部1と、ワーク3に対する製造処理を指示する指示データとワーク3の被処理部位の位置を示す位置データとを含む制御信号を前記製造処理部1に出力する制御部2とから構成されている。さらに、前記複数の製造処理手段1a,1b,1c・・・のうちの少なくとも一つの製造処理手段(ここでは、製造処理手段1b)が、前記ワーク保持部4上に載置されたワーク3を撮像する撮像部1b1と、当該撮像部1b1で得られた画像データに対してデータ処理を実行する画像データ処理部1b2とから構成されている。

【0020】

また、前記画像データ処理部1b2は、撮像部の撮像範囲の予め設定された部位の画素である基準画素から前記ワークの予め設定された部位の画像を示す画素である抽出画素までの方向付けされた離間量を取得し、当該離間量に基づいて前記被処理部位の位置データを補正する補正データを作成するものであるか、または初期設定時に得られた画像データに基づき取得したワークの予め設定された部位を示す画像を基準画素として用い、圧電振動デバイスの製造時に得られた画像データに基づき取得したワークの予め設定された部位を示す画像を抽出画素として用い、前記基準画素から抽出画素までの方向付けされた離間量を取得し、当該離間量に基づいて前記位置データを補正する補正データを作成するものである。

【0021】

これにより、ワークサイズの変更やワーク保持部の設置状態にかかわらず、ワークの正しい被処理部位に対して製造処理を実施することができる。さらに、マークが設けられたワーク保持部を用いることなく、ワークの被処理部位を正確に検出することができるため、マークに依存する問題点(マークの読み取り性能低下等)を排除できる。

【0022】

本発明の圧電振動デバイスの製造方法は、例えば、図4に示すように、ワーク保持部上に載置されたワークを撮像部で撮像して画像データを得る第1の手順(ステップS1)と、前記画像データに対して画像データ処理部でデータ処理を実行する第2の手順(ステップS2〜ステップS4)と、前記ワークの被処理部位に対する製造処理の実施を指示する制御信号を制御部で作成する第3の手順(ステップS5)と、前記制御信号に従って製造処理手段で製造処理を実施する第4の手順(ステップS6)とからなる。

【0023】

さらに詳しくは、前記第2の手順は、画像データに基づいて前記被処理部位の画像を示す抽出画素を検出し(ステップS2)、前記撮像部の撮像範囲の予め設定された部位の画素である基準画素から前記ワークの予め設定された部位の画像を示す抽出画素までの方向付けされた離間量を取得し(ステップS3)、当該離間量に基づいて前記被処理部位の位置データを補正する補正データを作成する手順(ステップS4)であるか、または初期設定時に得られた画像データに基づきワークの予め設定された部位を示す画像を基準画素として取得し、圧電振動デバイスの製造時に得られた画像データに基づきワークの予め設定された部位を示す画像を抽出画素として取得し、前記基準画素から抽出画素までの方向付けされた離間量を取得し、当該離間量に基づいて前記位置データを補正する補正データを作成する手順である。

【0024】

これにより、ワークサイズの変更やワーク保持部の設置状態にかかわらず、ワークの正しい被処理部位に対して製造処理を実施することができる。さらに、マークが設けられたワーク保持部を用いることなく、ワークの被処理部位を正確に検出することができるため、マークに依存する問題点(マークの読み取り性能低下等)を排除できる。

【0025】

なお、前記撮像範囲を構成する複数の画素がマトリクス状に配置されており、前記基準画素が前記撮像範囲の一つの隅部を構成する画素であってもよい。

【0026】

この場合には、基準画素から前記被処理部位の画像を示す抽出画素までの方向が特定されるので演算処理が簡素になる。

【0027】

また、電極パッドに導電性樹脂または樹脂を塗布する場合には、前記被処理部位は前記電極パッドの重心であり、ベースに圧電振動片を載置する場合には、前記被処理部位は前記ベースの重心であることが好ましい。

【0028】

また、前記画像データ処理部は、前記基準画素から前記抽出画素までの画素数を算出して前記離間量を取得するものであってもよい。

【0029】

この場合には、画像データから離間量を容易に取得することができる。

【0030】

また、前記ワーク保持部上での1画素当たりの実寸法であるスケールを示すスケールデータと、予め設定された状態のワーク保持部にワークが載置された場合における前記基準画素が示す部位から前記ワークの予め設定された部位までの離間距離である基準離間距離を示す基準値データとを格納したデータ格納部をさらに備えており、前記画像データ処理部が、前記画素数と前記スケールとの積を算出して前記基準画素が示す部位から前記ワークの予め設定された部位までの算出離間距離を求め、前記基準離間距離と前記算出離間距離との差を前記補正データとして算出するものであってもよい。

【0031】

この場合には、ワークの寸法変更に容易に対応することができ、寸法が大幅に変更になったときにも、寸法に応じて撮像部の撮像範囲を調整した後、1画素当たりのワーク載置テーブル上での実寸法に関する情報を更新するのみで対応することができる。

【発明の効果】

【0032】

本発明は上記のように構成したので、ワークサイズの変更やワーク保持部の設置状態にかかわらず、ワークの正しい被処理部位に対して製造処理を実施することができる。

【発明を実施するための最良の形態】

【0033】

以下、本発明の圧電振動デバイスの製造装置及び製造方法の実施形態について説明する。

<実施形態1>

まず、本発明の圧電振動デバイスの製造装置及び製造方法の実施形態1について、図面を参照しつつ説明する。

【0034】

図1は、本発明の圧電振動デバイスの製造装置の実施形態1を示すブロック図である。なお、図1は、圧電振動デバイスの製造装置のうち補正データの作成にかかわる部位のみを詳細に図示した概略図であり、圧電振動デバイスの製造処理にかかわる基本的な構成部材(例えば、位置調整装置、ワーク搬送手段及び導電性樹脂塗布手段等といった製造処理手段、データ入力部、及びデータ出力部等)の詳細については図示を省略している。

【0035】

図1に示す圧電振動デバイスの製造装置は、例えば、励振電極が形成された水晶振動片等の圧電振動片と、当該圧電振動片を気密封止する筐体と、当該筐体内に配置され、前記励振電極に電気的に接続された電極パッドとを備えてなる水晶振動子を製造する際に用いられるものである。

【0036】

図示されているように、圧電振動デバイスを構成する部材(ベース等)または製造処理が完了して完成した圧電振動デバイスであるワーク3が載置されるワーク保持部4と、製造処理を実施する複数の製造処理手段1a,1b,1c・・・からなる製造処理部1と、ワーク3の被処理部位に対する製造処理の実施を指示する制御信号を前記製造処理部1に出力する制御部2とから構成されている。なお、前記ワーク保持部4は、マークが設けられていないものが用いられる。

【0037】

さらに、前記複数の製造処理手段1a,1b,1c・・・のうちの少なくとも一つの製造処理手段、ここでは製造処理手段1bは、前記ワーク保持部4上に載置されたワーク3を撮像する撮像部1b1と、当該撮像部1b1で得られた画像データに対してデータ処理を実行する画像データ処理部1b2と、データ格納部1b3とから構成されている。

【0038】

前記ワーク保持部4は、例えば円板形状のインデックステーブルまたはベルトコンベアに固定された状態で搬送される。

【0039】

図2は、図1に示す圧電振動デバイスの製造装置を構成するワーク保持部を搬送する手段の一具体例を示す説明図である。

【0040】

本実施形態においては、前記ワーク保持部4を搬送する手段として、平面側中心点を軸として矢印Dで示す方向に間欠的に回転可能な円板形状のインデックステーブル5が用いられる。

【0041】

ワーク保持部4は、このインデックステーブル5の外周端部に沿ってインデックステーブル5上面に予め設定された間隔で複数個配置されている。

【0042】

また、図示していないが、ワーク保持部4は、ワーク3を吸着固定する機構(吸着機構)を備えている。この吸着機構の具体例としては、ワーク保持部4の中央部に設けられた吸引孔(貫通孔)と、例えば真空ポンプまたは真空エジェクタ等の吸引装置と、前記吸引孔の一端部と吸引装置との間を接続するチューブとからなるものがある。

【0043】

なお、この吸着機構による吸引力は、ワーク搬送手段によってワーク保持部4からワーク3を排出する作業を妨げない程度の強さに設定されていることが、ワーク3を排出する際に吸着機構による吸引を停止する必要がないため好ましい。

【0044】

さらに、図示していないが、前記撮像部1b1は、インデックステーブル5周辺部に固定されており、ワーク保持部4を上方から順次撮像することによってワーク3を個々に撮像するものであり、撮像範囲は常に固定された状態となっている。

【0045】

また、前記撮像部1b1によって撮像される部位の一例としては、導電性樹脂を塗布する際の被処理部位(例えば電極パッドの重心)と、水晶振動片を配置する際の被処理部位(例えばベースの予め設定された部位)とがあり、一回の撮像処理によってこれら複数箇所の被処理部位を同時に撮像してもよく、被処理部位ごとに複数回に分けて撮像してもよい。

【0046】

前記撮像部1b1は、例えばCCD(charge‐coupled device)カメラまたはCMOS(complementary metal−oxide semiconductor)カメラで構成されている。

【0047】

前記画像データ処理部1b2は、撮像部1b1の撮像範囲の予め設定された部位の画素である基準画素から前記ワークの予め設定された部位の画像を示す抽出画素までの方向付けされた離間量を取得し、当該離間量に基づいて前記被処理部位の位置データを補正する補正データを作成するものである。なお、前記画像データ処理部1b2は、図1に示すように前記制御部2とは別に設けられていてもよく、また、図示していないが前記制御部2内に設けられていてもよい。

【0048】

前記データ格納部1b3は、撮像範囲を構成する画素のスケール(ワーク保持部4上での1画素当たりの実寸法)を示すスケールデータと、予め設定された状態(即ち、条件に即した状態)のワーク保持部4にワークが載置された場合における前記基準画素が示す部位から前記ワークの予め設定された部位までの離間距離である基準離間距離を示す基準値データとを格納している。

【0049】

次いで、図1に示す画像データ処理部1b2で実行されるデータ処理の一例について説明する。

【0050】

ここでは、ベースに水晶振動片を配置する際の被処理対象部位の位置を判断する場合について説明しており、また、撮像部の撮像範囲の予め設定された部位(以下、「基準部位」とも言う。)の画素である基準画素から前記ワークの予め設定された部位(以下、「抽出部位」とも言う)の画像を示す抽出画素までの方向付けされた離間量については、基準画素から抽出画素までの画素数で表している。

【0051】

図3は、図1に示す圧電振動デバイスの製造装置を構成する撮像部で撮像された画像データの一例を概略的に示す説明図である。なお、図中のマス目は画素を概略的に示しており、分かりやすくするために各画素のサイズを実際よりも大きく変更した状態で図示している。

【0052】

この画像データには、ワーク保持部10の画像と、当該ワーク保持部10上に載置されたベース20の画像とが含まれている。さらに、画像データの撮像範囲Aは、マトリクス状に配置された複数の画素で構成されており、撮像範囲A内の図中左上隅部を構成する画素が基準画素P0として設定されている。また、図3では、ベース20の重心20aが抽出部位に設定されており、即ち、この抽出部位を示す画素が抽出画素P1として設定されている。但し、これら基準部位及び抽出部位(即ち、基準画素P0及び抽出画素P1)は図3に示す部位(画素)に限定されるものではなく、他の具体例については後に詳しく述べる。

【0053】

また、図示されているように、ワーク保持部10としてはマークが設けられていないものが用いられる。

【0054】

まず、前記画像データ処理部1b2は抽出画素P1を検出する。この抽出画素P1の検出手順は、例えば画像データからベース20の画像を抽出し、抽出した画像からベース20の予め設定された部位である抽出部位を抽出し、さらに、この抽出部位を含む画素を抽出画素と設定するといったものである。

【0055】

なお、画像データからベース20の画像を抽出する際には、得られた画像データに対して二値化処理を実施してワーク保持部10の画像とベース20の画像とをより明確に区別した後、ワーク保持部10の画像とベース20の画像との境界部位を検出するエッジ検出処理を行なうことによりベース20の画像を抽出するといった手順を用いることができる。また、二値化処理の条件は、ワーク保持部10及びベース20を撮像した際に得られる各画像の輝度等に従って予め設定される。

【0056】

また、画像データから抽出したベース20の画像から抽出部位を抽出する際、例えばベース20の重心20aが抽出部位として設定されている場合には、前記エッジ検出によって検出された境界部位に基づいて抽出部位を算出してもよく、パターンマッチング手法を用いて抽出部位を抽出してもよい。

【0057】

次いで、前記画像データ処理部1b2は、前記基準画素P0から前記抽出画素P1までの方向付けされた離間量を取得するために、前記基準画素P0から前記抽出画素P1までの行方向及び列方向における各画素数を算出し、算出した各画素数と前記スケールとの積を算出して行方向及び列方向における算出離間距離を求める。

【0058】

最後に、前記画像データ処理部1b2は、前記被処理部位の位置データを補正する補正データとして、前記基準離間距離と各算出離間距離との差をそれぞれ算出する。

【0059】

次いで、前記画像データ処理部1b2で実行されるデータ処理について、図3を参照しつつさらに具体的に説明すると、前記基準画素P0から前記抽出画素P1までの行方向における画素数は+13画素、列方向における画素数は+11画素となっており、前記スケールを例えば100.0μmとすると、行方向における算出離間距離は+1300.0μm、列方向における算出離間距離は+1100.0μmとなる。さらに、前記基準離間距離を例えば行方向については+1400.0μm、列方向については+1100.0μmとすると、差(即ち、補正データ)は行方向については100.0μm、列方向については0.0μmとなる。

【0060】

なお、ここでは、撮像範囲A内の図中左上隅部を構成する画素を基準画素P0として設定しているため、撮像範囲Aの図面左端から右端に向かう方向及び上端から下端に向かう方向を+方向とし、撮像範囲Aの図面右端から左端に向かう方向及び下端から上端に向かう方向を−方向としている。例えば、撮像範囲Aの中央部を構成する画素を基準画素P0として設定した場合には、撮像範囲Aの図面中央部から右端及び上端に向かう方向を+方向とし、撮像範囲Aの図面中央部から左端及び下端に向かう方向を−方向としてもよい。

【0061】

また、図3では各画素のサイズを実際よりも大きく変更した状態で画像データを図示しているため、前述の具体例では、撮像範囲Aの行方向における全画素数を27画素、行方向における全画素数を22画素、スケールを100.0μmと設定している。しかしながら、実際に実施する際には、撮像範囲Aを構成する画素数は例えば30万画素から120万画素であり、この場合、前記スケールは例えば4〜8μmとなる。さらに、より詳細な画像を得る等の用途に応じて、これより画素数が大きく解像度の高いカメラ(撮像手段)を用いてもよく、この場合、前記スケールは例えば1.0μmとなる。

【0062】

次いで、前述の圧電振動デバイスの製造装置を用いて実施される本発明の圧電振動デバイスの製造方法について図4を参照しつつ説明する。

【0063】

図4は、本発明の圧電振動デバイスの製造方法を示すフローチャートである。

【0064】

本実施形態では、ワーク保持部4がインデックステーブル5上に複数個固定されているため、ワーク保持部4は、インデックステーブル5が一定の角度回転することにより一定の距離搬送される。前記製造処理手段1a,1b,1c・・・による製造処理は、インデックステーブル5が一定の角度回転して各製造処理手段1a,1b,1c・・・の前方に新たなワーク保持部4が搬送されると、インデックステーブル5が一定時間停止している間に、前方のワーク保持部4に対してまたは当該ワーク保持部4に載置されたワークに対して実施される。

【0065】

前記製造処理手段1b1では、新たなワーク保持部4が搬送されると、まず初めに、撮像部1b1が撮像を実施し、ワーク3の画像データを得る(ステップS1)。

【0066】

なお、撮像部1b1による撮像のタイミングは、製造処理部1を構成する複数の製造処理手段のうちインデックステーブル5の回転機構を構成する製造処理手段から撮像部1b1へインデックステーブル5の停止時に撮像を指示する信号を送信することによって制御してもよく、また、前記制御部2から前記インデックステーブル5の回転機構を構成する製造処理手段へ送信する制御信号(例えば、インデックステーブル5の停止を指示する制御信号)の送信に同期させて、インデックステーブル5の停止時に撮像を指示する制御信号を制御部2から撮像部1b1へ送信することによって制御してもよい。

【0067】

続いて、得られた画像データは画像データ処理部1b2に送信され、当該画像データ処理部1b2では、この画像データに基づいて、前記被処理部位の画像を示す抽出画素を検出する(ステップS2)。

【0068】

次いで、画像データ処理部1b2で、基準画素と抽出画素との間の離間量を取得する(ステップS3)。

【0069】

その後、画像データ処理部1b2で、当該離間量に基づいて前記被処理部位の位置データを補正する補正データを作成する(ステップS4)。この補正データは画像データ処理部1b2から制御部2へ送信される。

【0070】

続いて、前記制御部2は、前記補正データを付加した状態の制御信号を作成する(ステップS5)。作成された制御信号は、製造処理部1を構成する複数の製造処理手段のうち、前記撮像部1b1で撮像したワークの被処理部位に対して製造処理を実施する製造処理手段へ送信される。

【0071】

最後に、前記制御信号に従って製造処理手段によってワークに対する製造処理が実施される(ステップS6)。

【0072】

なお、前述の実施形態に示す圧電振動デバイスの製造装置においては、ワークの撮像を行なう製造処理手段と、ワークに対して製造処理を実施する製造処理手段とが別々に設けられている。そのため、作成された補正データは制御部2へ出力され、制御部2はこの補正データに基づいて位置データの補正を行なうことにより前記補正データが付加された制御信号を作成した後、この制御信号をワークに対して製造処理を実施する製造処理手段へ送信し、この製造処理手段で補正データが付加された制御信号を用いてワークの被処理部位に対する製造処理を実施している。しかしながら、本発明の圧電振動デバイスはこの形態に限定されるものではなく、例えば、ワークの撮像を行なう製造処理手段とワークに対して製造処理を実施する製造処理手段とを1つの製造処理手段で構成しておき、制御部2から送信された補正前の制御信号が示す位置データを前記1つの製造処理手段で受信した後、この製造処理手段で作成した補正データを用いて位置データを補正することによって、補正データが付加された制御信号を用いてワークの被処理部位に対する製造処理を実施してもよい。

【0073】

本実施形態の圧電振動デバイスの製造装置及び製造方法は、このような構成を有するため、画像データに基づいて補正データを作成し、この補正データが付加された制御信号を用いてワークの正しい被処理部位に対して製造処理を実施することができる。また、従来の製造装置を構成するワーク保持部にはマークが設けられていたが、本実施形態の圧電振動デバイスの製造装置及び製造方法では、マークが設けられていないワーク保持部を用いることができる。さらに、ワーク保持部をインデックステーブル5に固定する際の条件の許容範囲を広くすることができるため、固定作業がより容易になり、ワーク保持部の固定に要する時間や費用を削減することができる。その結果、生産性がよく、かつ、低コストで圧電振動デバイスを製造することができる。

【0074】

また、前述の実施形態において、被処理部位はベース20の重心20aに設定されているが、本発明において被処理部位はこれに限定されるものではない。例えば、前記製造処理手段によってベース20内部の中央部に水晶振動片を配置する際には、前述したようにベース20の重心20aを被処理部位に設定すればよい。一方、ベース20内部に設けられた電極パッド上面に導電性樹脂を塗布する際には、電極パッドの重心を被処理部位に設定すればよい。

【0075】

さらに、前述の実施形態において、基準画素が示す基準部位は撮像範囲A内の図中左上に設定されているが、本発明において基準画素はこれに限定されるものではない。

<実施形態2>

次に、本発明の圧電振動デバイスの製造装置及び製造方法の実施形態2について、図面を参照しつつ説明する。

【0076】

前述の実施形態1では、撮像範囲の一つの隅部をワークの予め設定された部位として用いており、これに対して、本実施形態においては、特徴的な形状を示す部位をワークの予め設定された部位として用いている。

【0077】

図5は、本発明の圧電振動デバイスの製造装置及び圧電振動デバイスの製造方法の実施形態2において用いられる基準部位の具体例を示す説明図である。

【0078】

なお、図5には、圧電振動片の一例である水晶振動片70をその配置例を示すために二点鎖線を用いて示している。

【0079】

ここでは、ベース80は、キャビティ底面の紙面上下左隅部に長方形状の電極パッド51,61を備えている。

【0080】

また、これら電極パッド51,61とベース80下面に設けられた外部電極(図示せず)との間は、長さ方向が紙面左右方向となるようにキャビティ底面に形成された略帯状の配線パターン52,62と、キャビティ底面の紙面上下右隅部に形成された円形状の配線パターン53,63とを介して電気的に接続されている。さらに詳しくは、略帯状の配線パターン52,62は、紙面左端部が電極パッド51,61の紙面右端辺にそれぞれ接続されており、紙面右端部が円形状の配線パターン53,63に接続されている。

【0081】

本実施形態では、ベース80のキャビティ底面に形成された電極パッド51,61、略帯状の配線パターン52,62及び円形状の配線パターン53,63の形状のうち特徴的な形状を示す部位を基準部位としている。

【0082】

具体的には、紙面上側に形成された電極パッド51の紙面右端辺と略帯状の配線パターン52の紙面下辺との交差部B1(「+」で示す部位)、紙面下側に形成された電極パッド61の紙面右端辺と略帯状の配線パターン62の紙面上辺との交差部B2(「+」で示す部位)、紙面上側に形成された略帯状の配線パターン52の紙面下辺と円形状の配線パターン53との交差部B3(「+」で示す部位)、及び紙面下側に形成された略帯状の配線パターン62の紙面上辺と円形状の配線パターン63との交差部B4(「+」で示す部位)のうちの1つの交差部を基準部位としている。

【0083】

なお、本実施形態においても、実施形態1と同様に、前記基準部位を示す画素である基準画素から前記抽出画素までの行方向及び列方向における各画素数を算出し、算出した各画素数と前記スケールとの積を算出して行方向及び列方向における算出離間距離を求め、さらに、前記被処理部位の位置データを補正する補正データとして、前記基準離間距離と算出離間距離との差をそれぞれ算出する。

【0084】

また、前記基準部位が複数箇所設定されていてもよく、例えば、図5に示す交差部B1〜B4のうちの複数の交差部を基準部位として用いてもよい。

<実施形態3>

次に、本発明の圧電振動デバイスの製造装置及び製造方法の実施形態3について、図面を参照しつつ説明する。

【0085】

前述の実施形態1、2では、基準画素から抽出画素までの画素数とスケールとの積を算出して算出離間距離を求め、当該基準離間距離と算出離間距離との差を補正データとして用いている。これに対して、本実施の形態では、初期設定時に検出したワークの予め設定された部位を基準部位として用い、圧電振動デバイスの製造時に検出したワークの予め設定された部位を抽出部位として用いており、このような基準部位と抽出部位とを用いて補正データを算出している。

【0086】

具体例を示すと、例えば図5に示す4個の交差部B1〜B4を基準部位及び抽出部位として用いる場合には、まず初めに、初期設定を実施するために、ベース80全体を撮像部1b1で撮像して基準画像を得る。

【0087】

次いで、この基準画像から基準部位である交差部B1〜B4を抽出し、抽出した交差部B1〜B4を示す画素を基準画素として取得する。このとき、得られた基準部位の位置情報のデータを基準画像のデータとともに画像データ記憶部(不図示)に格納することによって初期設定を終了する。なお、交差部B1〜B4の抽出には、例えばパターンマッチング手法が用いられてもよく、また、作業者が入出力装置(不図示)を用いて指定することによって交差部B1〜B4が抽出されてもよい。

【0088】

その後、圧電振動デバイスの製造時(量産時)に、新たなベース80を撮像部で撮像して画像データを得る。

【0089】

次いで、画像データ処理部を用いて、新たに得られた画像データから抽出部位である交差部B1〜B4を抽出し、抽出した交差部B1〜B4を示す画素を抽出画素として取得する。このときにも、交差部B1〜B4の抽出には、例えばパターンマッチング手法が用いられてもよく、また、作業者が入出力装置(不図示)を用いて指定することによって交差部B1〜B4が抽出されてもよい。

【0090】

最後に、画像データ処理部において、交差部B1〜B4ごとに、前記基準画素から前記抽出画素までの行方向及び列方向における各画素数とスケールとの積を算出し、前記基準画素と前記抽出画素との間の方向付けされた離間量(離間距離)をそれぞれ取得する。この取得した離間量は、前記被処理部位の位置データを補正する補正データとして用いられる。

【0091】

なお、ここでは、4個の交差部B1〜B4を抽出して基準画素及び抽出画素を得ているが、交差部B1〜B4のうちの1、2または3個の交差部のみを抽出してもよい。

【0092】

また、いずれか1個の交差部のみを抽出して基準画素及び抽出画素を得る場合には、撮像部の撮像範囲にこの1個の交差部が含まれていればよい。図5を参照しつつ具体例を示すと、交差部B1のみを抽出する場合には、紙面上側に形成された電極パッド51の紙面右端辺が含まれる領域C1が撮像範囲であってもよく、交差部B2のみを抽出する場合には、紙面下側に形成された電極パッド61の紙面右端辺が含まれる領域C2が撮像範囲であってもよく、交差部B3のみを抽出する場合には、紙面上側に形成された円形状の配線パターン53が含まれる領域C3が撮像範囲であってもよく、交差部B4のみを抽出する場合には、紙面下側に形成された円形状の配線パターン63が含まれる領域C4が撮像範囲であってもよい。

【0093】

なお、この実施形態3では、交差部を前記ワークの予め設定された部位とし基準画素及び抽出画素を得ているが、このワークの予め設定された部位は交差部に限定されるものではない。例えば、基準部位及び抽出部位を抽出する際にパターンマッチング手法を用いる場合には、予め準備された基準パターン中の1つの座標を前記ワークの予め設定された部位として用いてもよい。

<実施形態4>

前述の実施形態3では離間量に基づいて前記被処理部位の位置データを補正しているが、本実施形態では、離間量に基づいて前記被処理部位の位置データを補正する代わりに、検出したワークの予め設定された部位に基づいて前記被処理部位の位置データを取得することによって、被処理部位の位置データを補正している。

【0094】

具体例を示すと、電極パッド51,61の接着剤塗布位置が被処理部位である場合には、検出した交差部B1,B2に基づいて接着剤塗布位置を取得し、ベース80の水晶振動片搭載位置が被処理部位である場合には、検出した交差部B1,B2間を結ぶ直線の中点を求め、この中点に基づいて水晶振動片搭載位置を取得する。

【0095】

さらに、交差部B1,B2間、交差点B3,B4間、交差点B1,B3間または交差点B2,B4を結ぶ直線に基づいて、ベース80の傾きを取得し、この傾きも考慮して被処理部位の位置データを補正してもよい。

【0096】

なお、このように離間量を算出せずに、検出したワークの予め設定された部位に基づいて被処理部位の位置データを補正する場合には、前記被処理部位の位置データの代わりに、ワークの予め設定された部位から被処理部位までの方向付けされた離間量を示すデータがデータ格納部に予め格納されている。

【産業上の利用可能性】

【0097】

本発明の圧電振動デバイスの製造装置及び製造方法は、種々のサイズの圧電振動デバイスを製造する際に活用できる。

【図面の簡単な説明】

【0098】

【図1】本発明の圧電振動デバイスの製造装置の実施形態1を示すブロック図である。

【図2】図1に示す圧電振動デバイスの製造装置を構成するワーク保持部を搬送する手段の一具体例を示す説明図である。

【図3】図1に示す圧電振動デバイスの製造装置を構成する撮像部で撮像された画像データの一例を示す説明図である。

【図4】本発明の圧電振動デバイスの製造方法を示すフローチャートである。

【図5】本発明の圧電振動デバイスの製造装置及び圧電振動デバイスの製造方法の実施形態2において用いられる基準部位の具体例を示す説明図である。

【図6】従来の圧電振動デバイスの一例を示す断面説明図である。

【図7】従来の圧電振動デバイスの製造装置の一例を示す説明図である。

【図8】従来のワーク保持部の一例を示す説明図である。

【図9】従来のワーク保持部上にワークを載置した状態の具体例を示す説明図である。

【図10】インデックステーブルの回転軸からワーク保持部の中心点までの距離が条件に即していない状態のワーク保持部の一例を示す説明図である。

【図11】回転軸とワーク保持部の中心点とを繋ぐ直線に対する当該ワーク保持部の一つの辺が成す角度が条件に即していない状態のワーク保持部の一例を示す説明図である。

【符号の説明】

【0099】

1 製造処理部

1a,1b,1c 製造処理手段

1b1 撮像部

1b2 画像データ処理部

1b3 データ格納部

2 制御部

3,20 ワーク

4,10 ワーク保持部

【特許請求の範囲】

【請求項1】

励振電極が形成された圧電振動片と、当該圧電振動片を気密封止する筐体と、当該筐体内に配置され、前記励振電極に電気的に接続された電極パッドとを備えてなる圧電振動デバイスを製造するものであり、ワークが載置される複数のワーク保持部と、製造処理を実施する複数の製造処理手段からなる製造処理部と、ワークに対する製造処理を指示する指示データとワークの被処理部位の位置を示す位置データとを含む制御信号を前記製造処理部に出力する制御部とを備えてなる圧電振動デバイスの製造装置において、

前記複数の製造処理手段のうちの少なくとも一つの製造処理手段が、前記ワーク保持部上に載置されたワークを撮像する撮像部と、当該撮像部で得られた画像データに対してデータ処理を実行する画像データ処理部とから構成されており、

前記画像データ処理部は、撮像部の撮像範囲の予め設定された部位の画素である基準画素からワークの予め設定された部位の画像を示す画素である抽出画素までの方向付けされた離間量を取得し、当該離間量に基づいて前記位置データを補正する補正データを作成するものである圧電振動デバイスの製造装置。

【請求項2】

励振電極が形成された圧電振動片と、当該圧電振動片を気密封止する筐体と、当該筐体内に配置され、前記励振電極に電気的に接続された電極パッドとを備えてなる圧電振動デバイスを製造するものであり、ワークが載置される複数のワーク保持部と、製造処理を実施する複数の製造処理手段からなる製造処理部と、ワークに対する製造処理を指示する指示データとワークの被処理部位の位置を示す位置データとを含む制御信号を前記製造処理部に出力する制御部とを備えてなる圧電振動デバイスの製造装置において、

前記複数の製造処理手段のうちの少なくとも一つの製造処理手段が、前記ワーク保持部上に載置されたワークを撮像する撮像部と、当該撮像部で得られた画像データに対してデータ処理を実行する画像データ処理部とから構成されており、

前記画像データ処理部は、初期設定時に得られた画像データに基づき取得したワークの予め設定された部位の画像を示す画素を基準画素として用い、圧電振動デバイスの製造時に得られた画像データに基づき取得したワークの予め設定された部位の画像を示す画素を抽出画素として用い、前記基準画素から抽出画素までの方向付けされた離間量を取得し、当該離間量に基づいて前記位置データを補正する補正データを作成するものである圧電振動デバイスの製造装置。

【請求項3】

請求項1記載の圧電振動デバイスの製造装置において、前記撮像範囲を構成する複数の画素はマトリクス状に配置されており、前記基準画素は前記撮像範囲の一つの隅部を構成する画素である圧電振動デバイスの製造装置。

【請求項4】

請求項1,2または3記載の圧電振動デバイスの製造装置において、前記筐体は圧電振動片を収容するベースを備えており、前記被処理部位は、ベースの重心または当該ベースの圧電振動片を収容する部位に形成された電極パッドの重心である圧電振動デバイスの製造装置。

【請求項5】

請求項1記載の圧電振動デバイスの製造装置において、

前記画像データ処理部は、前記基準画素から前記抽出画素までの画素数を算出して前記離間量を取得するものであり、

前記ワーク保持部上での1画素当たりの実寸法であるスケールを示すスケールデータと、予め設定された状態のワーク保持部にワークが載置された場合における前記基準画素が示す部位から前記ワークの予め設定された部位までの離間距離である基準離間距離を示す基準値データとを格納したデータ格納部をさらに備えており、

前記画像データ処理部は、前記画素数と前記スケールとの積を算出して前記基準画素が示す部位から前記ワークの予め設定された部位までの算出離間距離を求め、前記基準離間距離と前記算出離間距離との差を前記補正データとして算出するものである圧電振動デバイスの製造装置。

【請求項6】

請求項2記載の圧電振動デバイスの製造装置において、

前記画像データ処理部は、前記基準画素から前記抽出画素までの画素数と前記ワーク保持部上での1画素当たりの実寸法であるスケールとの積を算出して前記離間量を取得するものである圧電振動デバイスの製造装置。

【請求項7】

励振電極が形成された圧電振動片と、当該圧電振動片を気密封止する筐体と、当該筐体内に配置され、前記励振電極に電気的に接続された電極パッドとを備えてなる圧電振動デバイスを製造する圧電振動デバイスの製造方法において、

ワーク保持部上に載置されたワークを撮像部で撮像して画像データを得る第1の手順と、前記画像データに対して画像データ処理部でデータ処理を実行する第2の手順と、前記ワークに対する製造処理を指示する指示データとワークの被処理部位の位置を示す位置データとを含む制御信号を制御部で作成する第3の手順と、前記制御信号に従って製造処理手段で製造処理を実施する第4の手順とからなり、

前記第2の手順は、前記撮像部の撮像範囲の予め設定された部位の画素である基準画素から前記ワークの予め設定された部位の画像を示す画素である抽出画素までの方向付けされた離間量を取得し、当該離間量に基づいて前記被処理部位の位置データを補正する補正データを作成する手順である圧電振動デバイスの製造方法。

【請求項8】

励振電極が形成された圧電振動片と、当該圧電振動片を気密封止する筐体と、当該筐体内に配置され、前記励振電極に電気的に接続された電極パッドとを備えてなる圧電振動デバイスを製造する圧電振動デバイスの製造方法において、

ワーク保持部上に載置されたワークを撮像部で撮像して画像データを得る第1の手順と、前記画像データに対して画像データ処理部でデータ処理を実行する第2の手順と、前記ワークに対する製造処理を指示する指示データとワークの被処理部位の位置を示す位置データとを含む制御信号を制御部で作成する第3の手順と、前記制御信号に従って製造処理手段で製造処理を実施する第4の手順とからなり、

前記第2の手順は、初期設定時に得られた画像データに基づきワークの予め設定された部位の画像を示す画素を基準画素として取得し、圧電振動デバイスの製造時に得られた画像データに基づきワークの予め設定された部位の画像を示す画素を抽出画素として取得し、前記基準画素から抽出画素までの方向付けされた離間量を取得し、当該離間量に基づいて前記位置データを補正する補正データを作成する手順である圧電振動デバイスの製造方法。

【請求項9】

請求項7記載の圧電振動デバイスの製造方法において、前記撮像範囲を構成する複数の画素はマトリクス状に配置されており、前記基準画素は前記撮像範囲の一つの隅部を構成する画素である圧電振動デバイスの製造方法。

【請求項10】

請求項7,8または9記載の圧電振動デバイスの製造方法において、前記筐体は圧電振動片を収容するベースを備えており、前記被処理部位は、ベースの重心または当該ベースの圧電振動片を収容する部位に形成された電極パッドの重心である圧電振動デバイスの製造方法。

【請求項11】

請求項7記載の圧電振動デバイスの製造方法において、

前記ワーク保持部上での1画素当たりの実寸法であるスケールを示すスケールデータと、予め設定された状態のワーク保持部にワークが載置された場合における前記基準画素が示す部位から前記ワークの予め設定された部位までの離間距離である基準離間距離を示す基準値データとがデータ格納部に格納されており、

前記第2の手順は、前記基準画素から前記抽出画素までの画素数を前記離間量として算出する手順と、前記画素数と前記スケールとの積を算出して前記基準画素が示す部位から前記ワークの予め設定された部位までの算出離間距離を求め、前記基準離間距離と前記算出離間距離との差を前記補正データとして算出する手順である圧電振動デバイスの製造方法。

【請求項12】

請求項8記載の圧電振動デバイスの製造方法において、

前記第2の手順は、前記基準画素から前記抽出画素までの画素数と前記ワーク保持部上での1画素当たりの実寸法であるスケールとの積を前記離間量として算出する手順である圧電振動デバイスの製造方法。

【請求項1】

励振電極が形成された圧電振動片と、当該圧電振動片を気密封止する筐体と、当該筐体内に配置され、前記励振電極に電気的に接続された電極パッドとを備えてなる圧電振動デバイスを製造するものであり、ワークが載置される複数のワーク保持部と、製造処理を実施する複数の製造処理手段からなる製造処理部と、ワークに対する製造処理を指示する指示データとワークの被処理部位の位置を示す位置データとを含む制御信号を前記製造処理部に出力する制御部とを備えてなる圧電振動デバイスの製造装置において、

前記複数の製造処理手段のうちの少なくとも一つの製造処理手段が、前記ワーク保持部上に載置されたワークを撮像する撮像部と、当該撮像部で得られた画像データに対してデータ処理を実行する画像データ処理部とから構成されており、

前記画像データ処理部は、撮像部の撮像範囲の予め設定された部位の画素である基準画素からワークの予め設定された部位の画像を示す画素である抽出画素までの方向付けされた離間量を取得し、当該離間量に基づいて前記位置データを補正する補正データを作成するものである圧電振動デバイスの製造装置。

【請求項2】

励振電極が形成された圧電振動片と、当該圧電振動片を気密封止する筐体と、当該筐体内に配置され、前記励振電極に電気的に接続された電極パッドとを備えてなる圧電振動デバイスを製造するものであり、ワークが載置される複数のワーク保持部と、製造処理を実施する複数の製造処理手段からなる製造処理部と、ワークに対する製造処理を指示する指示データとワークの被処理部位の位置を示す位置データとを含む制御信号を前記製造処理部に出力する制御部とを備えてなる圧電振動デバイスの製造装置において、

前記複数の製造処理手段のうちの少なくとも一つの製造処理手段が、前記ワーク保持部上に載置されたワークを撮像する撮像部と、当該撮像部で得られた画像データに対してデータ処理を実行する画像データ処理部とから構成されており、

前記画像データ処理部は、初期設定時に得られた画像データに基づき取得したワークの予め設定された部位の画像を示す画素を基準画素として用い、圧電振動デバイスの製造時に得られた画像データに基づき取得したワークの予め設定された部位の画像を示す画素を抽出画素として用い、前記基準画素から抽出画素までの方向付けされた離間量を取得し、当該離間量に基づいて前記位置データを補正する補正データを作成するものである圧電振動デバイスの製造装置。

【請求項3】

請求項1記載の圧電振動デバイスの製造装置において、前記撮像範囲を構成する複数の画素はマトリクス状に配置されており、前記基準画素は前記撮像範囲の一つの隅部を構成する画素である圧電振動デバイスの製造装置。

【請求項4】

請求項1,2または3記載の圧電振動デバイスの製造装置において、前記筐体は圧電振動片を収容するベースを備えており、前記被処理部位は、ベースの重心または当該ベースの圧電振動片を収容する部位に形成された電極パッドの重心である圧電振動デバイスの製造装置。

【請求項5】

請求項1記載の圧電振動デバイスの製造装置において、

前記画像データ処理部は、前記基準画素から前記抽出画素までの画素数を算出して前記離間量を取得するものであり、

前記ワーク保持部上での1画素当たりの実寸法であるスケールを示すスケールデータと、予め設定された状態のワーク保持部にワークが載置された場合における前記基準画素が示す部位から前記ワークの予め設定された部位までの離間距離である基準離間距離を示す基準値データとを格納したデータ格納部をさらに備えており、

前記画像データ処理部は、前記画素数と前記スケールとの積を算出して前記基準画素が示す部位から前記ワークの予め設定された部位までの算出離間距離を求め、前記基準離間距離と前記算出離間距離との差を前記補正データとして算出するものである圧電振動デバイスの製造装置。

【請求項6】

請求項2記載の圧電振動デバイスの製造装置において、

前記画像データ処理部は、前記基準画素から前記抽出画素までの画素数と前記ワーク保持部上での1画素当たりの実寸法であるスケールとの積を算出して前記離間量を取得するものである圧電振動デバイスの製造装置。

【請求項7】

励振電極が形成された圧電振動片と、当該圧電振動片を気密封止する筐体と、当該筐体内に配置され、前記励振電極に電気的に接続された電極パッドとを備えてなる圧電振動デバイスを製造する圧電振動デバイスの製造方法において、

ワーク保持部上に載置されたワークを撮像部で撮像して画像データを得る第1の手順と、前記画像データに対して画像データ処理部でデータ処理を実行する第2の手順と、前記ワークに対する製造処理を指示する指示データとワークの被処理部位の位置を示す位置データとを含む制御信号を制御部で作成する第3の手順と、前記制御信号に従って製造処理手段で製造処理を実施する第4の手順とからなり、

前記第2の手順は、前記撮像部の撮像範囲の予め設定された部位の画素である基準画素から前記ワークの予め設定された部位の画像を示す画素である抽出画素までの方向付けされた離間量を取得し、当該離間量に基づいて前記被処理部位の位置データを補正する補正データを作成する手順である圧電振動デバイスの製造方法。

【請求項8】

励振電極が形成された圧電振動片と、当該圧電振動片を気密封止する筐体と、当該筐体内に配置され、前記励振電極に電気的に接続された電極パッドとを備えてなる圧電振動デバイスを製造する圧電振動デバイスの製造方法において、

ワーク保持部上に載置されたワークを撮像部で撮像して画像データを得る第1の手順と、前記画像データに対して画像データ処理部でデータ処理を実行する第2の手順と、前記ワークに対する製造処理を指示する指示データとワークの被処理部位の位置を示す位置データとを含む制御信号を制御部で作成する第3の手順と、前記制御信号に従って製造処理手段で製造処理を実施する第4の手順とからなり、

前記第2の手順は、初期設定時に得られた画像データに基づきワークの予め設定された部位の画像を示す画素を基準画素として取得し、圧電振動デバイスの製造時に得られた画像データに基づきワークの予め設定された部位の画像を示す画素を抽出画素として取得し、前記基準画素から抽出画素までの方向付けされた離間量を取得し、当該離間量に基づいて前記位置データを補正する補正データを作成する手順である圧電振動デバイスの製造方法。

【請求項9】

請求項7記載の圧電振動デバイスの製造方法において、前記撮像範囲を構成する複数の画素はマトリクス状に配置されており、前記基準画素は前記撮像範囲の一つの隅部を構成する画素である圧電振動デバイスの製造方法。

【請求項10】

請求項7,8または9記載の圧電振動デバイスの製造方法において、前記筐体は圧電振動片を収容するベースを備えており、前記被処理部位は、ベースの重心または当該ベースの圧電振動片を収容する部位に形成された電極パッドの重心である圧電振動デバイスの製造方法。

【請求項11】

請求項7記載の圧電振動デバイスの製造方法において、

前記ワーク保持部上での1画素当たりの実寸法であるスケールを示すスケールデータと、予め設定された状態のワーク保持部にワークが載置された場合における前記基準画素が示す部位から前記ワークの予め設定された部位までの離間距離である基準離間距離を示す基準値データとがデータ格納部に格納されており、

前記第2の手順は、前記基準画素から前記抽出画素までの画素数を前記離間量として算出する手順と、前記画素数と前記スケールとの積を算出して前記基準画素が示す部位から前記ワークの予め設定された部位までの算出離間距離を求め、前記基準離間距離と前記算出離間距離との差を前記補正データとして算出する手順である圧電振動デバイスの製造方法。

【請求項12】

請求項8記載の圧電振動デバイスの製造方法において、

前記第2の手順は、前記基準画素から前記抽出画素までの画素数と前記ワーク保持部上での1画素当たりの実寸法であるスケールとの積を前記離間量として算出する手順である圧電振動デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−118747(P2010−118747A)

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願番号】特願2008−288840(P2008−288840)

【出願日】平成20年11月11日(2008.11.11)

【出願人】(000149734)株式会社大真空 (312)

【Fターム(参考)】

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願日】平成20年11月11日(2008.11.11)

【出願人】(000149734)株式会社大真空 (312)

【Fターム(参考)】

[ Back to top ]