圧電振動デバイス及びその製造方法、共振周波数の調整方法

【課題】表面ラフネスの増大や構造破壊を防止しつつ、共振周波数を上昇させることができるようにした圧電振動デバイス及びその製造方法、共振周波数の調整方法を提供する。

【解決手段】弾性表面波素子10を有する圧電振動デバイスの製造方法であって、前記弾性表波素子10の表面上に波の速度を高める機能膜4を形成する工程、を含む。また、前記機能膜4のヤング率は、励振電極2及び圧電体1の各ヤング率よりも大きく、且つ、前記機能膜4の密度は、前記励振電極2及び前記圧電体1の各密度よりも低い。これにより、質量付加効果による周波数低下の影響を抑えながら、弾性率上昇による周波数上昇を発現させ、弾性表面波素子の共振周波数を上昇させることができる。

【解決手段】弾性表面波素子10を有する圧電振動デバイスの製造方法であって、前記弾性表波素子10の表面上に波の速度を高める機能膜4を形成する工程、を含む。また、前記機能膜4のヤング率は、励振電極2及び圧電体1の各ヤング率よりも大きく、且つ、前記機能膜4の密度は、前記励振電極2及び前記圧電体1の各密度よりも低い。これにより、質量付加効果による周波数低下の影響を抑えながら、弾性率上昇による周波数上昇を発現させ、弾性表面波素子の共振周波数を上昇させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧電振動デバイス及びその製造方法、共振周波数の調整方法等に関する。

【背景技術】

【0002】

通信機器、コンピュータ、モバイル等の様々な電子機器において、振動子、発振器、フィルタ等の電子部品としてSAW(Surface Acoustic Wave:弾性表面波)素子を有する圧電振動デバイスが使用されている。圧電振動デバイスは、電子機器の同期信号や、適切な周波数だけを送受信する発振器/フィルタの役割を担っており、その基となるSAW共振周波数の正確さが重要である。

【0003】

しかし、各SAW素子は、製造バラツキ(例えば、圧電体の製造寸法や質量のバラツキ、電極の製造寸法や質量のバラツキなど)を含むので、各SAW素子の共振周波数には設計値からの差異が生じてしまう。そこで、水晶デバイスメーカーでは、各SAW素子について周波数調整を行って所定値に合わせ込み、さらに周波数が長期的に変動しないように気密封止を行っている。

ここで、SAW素子の周波数調整の方法は大きく二つに分けられる。

第1の方法は、金(Au)などを蒸着法やスパッタ法などを用いて、SAW素子表面に金属膜或いは金属微粒子形成することにより、振動体(即ち、圧電体)への質量付加を行う。これにより、周波数を低下させるというものである(例えば、特許文献1参照。)。

【0004】

また、第2の方法は、SAW素子に対してイオンビーム照射或いはガスプラズマを作用させることにより、SAW素子の表面の励振電極の一部或いは水晶の一部をスパッタリングアウト(或いは、エッチング)にて物理的(或いは、化学的)に削り取り、振動体からの質量削減を行う。これにより、周波数を上昇させるというものである(例えば、特許文献2、3参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−53520号公報

【特許文献2】特開2009−141825号公報

【特許文献3】特開平05−63485号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上記の第1の方法では、周波数を低下させることしかできないため、周波数を所望の値よりも低下させてしまった場合は、その製造ロットを復活させることができず、製造歩留まり低下の要因となる。

また、上記の第2の方法では、基本的にはSAW素子の一部を破壊することになる。このため、SAW素子の励振電極表面及び水晶表面のラフネスを増大させることになり、周波数特性が劣化する可能性がある。さらに、SAW素子の励振電極表面及び水晶表面には、励振電極間の異物による電気的短絡を防止するための絶縁薄膜や、SAW発振器周波数の長期信頼性を保つための薄膜を形成することがある(このような薄膜としては、例えば、SAWチップに水分や有機成分が付着して、SAWチップが腐食、汚染されることを防止するための撥水性薄膜・撥油性薄膜などがある。)。この場合は、せっかく形成した薄膜へのイオンビーム照射或いはプラズマエッチングによって、当該薄膜が構造破壊を起こしてしまい、絶縁性又は撥水性若しくは撥油性等が十分に発揮されなくなる可能性がある。

【0007】

一方、周波数の調整方法として、上記の第1の方法、第2の方法を併用する方法も考えられる。この場合は、周波数調整の一方通行性という課題(即ち、周波数を低下させることしかできない、或いは、上昇させることしかできないという課題。)は回避できる。しかし、上記したように周波数を上昇させる際においては、表面ラフネスの増大による周波数特性の劣化や、構造破壊による絶縁性又は撥水性若しくは撥油性の低下などの課題がなお残る。

そこで、この発明は、表面ラフネスの増大や構造破壊を防止しつつ、共振周波数を上昇させることができるようにした圧電振動デバイス及びその製造方法、共振周波数の調整方法の提供を目的の一つとする。

【課題を解決するための手段】

【0008】

本発明の一態様に係る圧電振動デバイスの製造方法は、弾性表面波素子を有する圧電振動デバイスの製造方法であって、前記弾性表面波素子の表面上に波の速度を高める機能膜を形成する工程、を含むことを特徴とする。

ここで、「波」の速度をvとし、その周波数をfとし、その波長λとしたとき、これらの間には(1)式の関係が成り立つ。

f=v/λ…(1)

【0009】

このような方法であれば、(1)式の関係から弾性表面波素子の共振周波数を上昇させることができる。共振周波数を調整する際に、弾性表面波素子の表面へのイオンビーム照射によるスパッタリングアウトやガスプラズマによるエッチング等、物理的或いは化学的手段により、弾性表面波素子の表面を削り取る必要が無い。このため、弾性表面波素子の表面ラフネスの増大や構造破壊を防止しつつ、共振周波数を上昇させることができる。

【0010】

また、上記の圧電振動デバイスの製造方法において、前記弾性表面波素子は、圧電体と、前記圧電体上に形成された励振電極とを含み、前記機能膜のヤング率は、前記励振電極及び前記圧電体の各ヤング率よりも大きく、且つ、前記機能膜の密度は、前記励振電極及び前記圧電体の各密度よりも低いことを特徴としてもよい。

ここで、弾性表面波素子により励振される波(即ち、弾性表面波)の性質は、波の伝播する媒質の物性に依存しており、特に表面付近の物性に強く依存する。弾性表面波素子において、励振される波の周波数をfとし、媒質の弾性率をEとし、媒質の密度をρとしたとき、これらの間には(2)式の関係が成り立つ。

f∝√(E/ρ)…(2)

【0011】

本発明者は、弾性表面波素子の表面に、圧電体及び励振電極の各ヤング率よりも大きなヤング率を有する膜を形成することで、弾性表面波が伝わる媒質の弾性率が上昇し、その結果、場合によっては弾性表面波素子の共振周波数が上昇することを見出した。一方で、膜を形成する以上、通常知られているように振動体への質量付加によって弾性表面波素子の共振周波数が低下する現象が存在することが知られている。そこで、本発明者は、この質量付加による共振周波数の低下を抑えるべく、密度に着目した。

弾性表面波素子の表面に「高ヤング率」且つ「低密度」の機能膜を形成することで、質量付加効果による周波数低下の影響を抑えながら、弾性率上昇による周波数上昇を発現させ、共振周波数を上昇させることができる。

【0012】

また、上記の圧電振動デバイスの製造方法において、前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、前記圧電体は水晶基板であり、前記機能膜のヤング率は50GPa以上であり、且つ、前記機能膜の密度は1.0g/cm3以下であることを特徴としてもよい。このような方法であれば、例えば図6に示すように、弾性表面波素子の共振周波数を上昇させることができる。

【0013】

また、上記の圧電振動デバイスの製造方法において、前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、前記圧電体は水晶基板であり、前記機能膜のヤング率は80GPa以上であり、且つ、前記機能膜の密度は2.0g/cm3以下であることを特徴としてもよい。このような方法であれば、例えば図6に示すように、弾性表面波素子の共振周波数を上昇させることができる。

【0014】

また、上記の圧電振動デバイスの製造方法において、前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、前記圧電体は水晶基板であり、前記機能膜のヤング率は150GPa以上であり、且つ、前記機能膜の密度は4.0g/cm3以下であることを特徴としてもよい。このような方法であれば、例えば図6に示すように、弾性表面波素子の共振周波数を上昇させることができる。

【0015】

また、上記の圧電振動デバイスの製造方法において、前記機能膜を形成する工程の前に、前記励振電極に電圧を印加して前記弾性表面波素子の共振周波数を測定する工程、をさらに含み、前記機能膜を形成する工程では、前記共振周波数の測定値に基づいて前記機能膜の厚さを調整することを特徴としてもよい。このような方法であれば、弾性表面波素子の共振周波数を所望の値に合わせ込むことができる。

【0016】

また、上記の圧電振動デバイスの製造方法において、前記共振周波数を測定する工程の前に、前記弾性表面波素子の表面上に、絶縁性又は撥水性若しくは撥油性の膜を形成する工程、をさらに含み、前記共振周波数を測定する工程では、前記絶縁性又は撥水性若しくは撥油性の膜が形成された状態で前記共振周波数を測定し、前記機能膜を形成する工程では、前記絶縁性又は撥水性若しくは撥油性の膜上に前記機能膜を形成する、ことを特徴としてもよい。このような方法であれば、表面弾性波素子の励振電極間の電気的短絡や、水分又は有機成分による腐食、汚染を防止することができる。また、弾性表面波素子の共振周波数を上昇させるための、イオンビーム照射によるスパッタリングアウトやガスプラズマによるエッチング等は行わないため、この膜についても構造破壊も生じない。なお、「絶縁性又は撥水性若しくは撥油性の膜」としては、例えば、後述する薄膜5が該当する。

【0017】

本発明の別の態様に係る圧電振動デバイスは、弾性表面波素子を有する圧電振動デバイスであって、前記弾性表面波素子の表面上に形成された機能膜を備え、前記機能膜は、波の速度を高める機能を有することを特徴とする。このような構成であれば、弾性表面波素子の表面ラフネスの増大や構造破壊を防止しつつ、共振周波数を上昇させることができる。

【0018】

また、上記の圧電振動デバイスにおいて、前記弾性表面波素子は、圧電体と、前記圧電体上に形成された励振電極とを含み、前記機能膜のヤング率は、前記励振電極及び前記圧電体の各ヤング率よりも大きく、且つ、前記機能膜の密度は、前記励振電極及び前記圧電体の各密度よりも低いことを特徴としてもよい。

また、上記の圧電振動デバイスにおいて、前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、前記圧電体は水晶基板であり、前記機能膜のヤング率は50GPa以上であり、且つ、前記機能膜の密度は1.0g/cm3以下であることを特徴としてもよい。

【0019】

また、上記の圧電振動デバイスにおいて、前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、前記圧電体は水晶基板であり、前記機能膜のヤング率は80GPa以上であり、且つ、前記機能膜の密度は2.0g/cm3以下であることを特徴としてもよい。

また、上記の圧電振動デバイスにおいて、前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、前記圧電体は水晶基板であり、前記機能膜のヤング率は150GPa以上であり、且つ、前記機能膜の密度は4.0g/cm3以下であることを特徴としてもよい。

【0020】

また、上記の圧電振動デバイスにおいて、前記弾性表面波素子の表面上に形成された、絶縁性又は撥水性若しくは撥油性の膜をさらに備え、前記機能膜は、前記絶縁性又は撥水性若しくは撥油性の膜上に形成されていることを特徴としてもよい。

本発明のさらに別の態様に係る共振周波数の調整方法は、弾性表面波素子の共振周波数を調整する方法であって、前記弾性表面波素子の表面上に波の速度を高める機能膜を形成することによって、前記共振周波数を上昇させることを特徴とする。このような方法であれば、弾性表面波素子の表面ラフネスの増大や構造破壊を防止しつつ、共振周波数を上昇させることができる。

【図面の簡単な説明】

【0021】

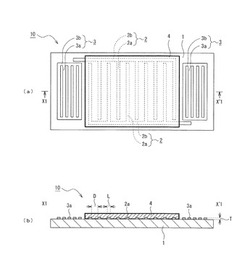

【図1】本発明の実施の形態に係るSAW素子10の構成例を示す図。

【図2】本発明の実施の形態に係る圧電振動デバイス100の構成例を示す図。

【図3】圧電振動デバイス100の製造方法を示すフローチャート。

【図4】本発明の実施の形態に係る成膜装置50の構成例を示す図。

【図5】機能膜の膜厚と共振周波数との関係のシミュレーション結果を示す図。

【図6】機能膜の物性値と共振周波数との関係のシミュレーション結果を示す図。

【図7】SAW素子10の他の構成例を示す図(その1)。

【図8】SAW素子10の他の構成例を示す図(その2)。

【図9】SAW素子10の他の構成例を示す図(その3)。

【図10】SAW素子10の他の構成例を示す図(その4)。

【図11】SAW素子10の他の構成例を示す図(その5)。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態について図面を参照しながら説明する。なお、以下に説明する各図において、同一の構成を有する部分には同一の符号を付し、その重複する説明は省略する。

(1)圧電振動デバイスの構成例について

図1は本発明の実施の形態に係る弾性表面波(即ち、SAW)素子10の構成例を示す図であり、図1(a)は平面図、図1(b)は図1(a)をX1−X´1に沿って切断した断面図である。

図1(a)及び(b)に示すように、このSAW素子10は圧電体1の表面に形成されており、圧電体1の表面上に形成された励振電極2及び反射器3と、励振電極2を覆うように圧電体1の表面上に形成された機能膜4と、を備える。圧電体1は、電圧が印加されることによりSAWを励振される基板であり、例えばSTカット水晶基板で構成されている。

【0023】

励振電極2は、駆動電圧の供給を受けて圧電体1に電圧を印加するための電極であり、例えば櫛歯電極(IDT:Interdigital Transducer)である。櫛歯電極は、弾性表面波の伝搬方向に対して直交するように設けられた複数の電極指2aと、弾性表面波の伝搬方向に沿って配置され複数の電極指2aを接続するバスバー2bと、の組み合わせにより構成されている。このような櫛歯電極は2つで一対を成し、平面視で、対の一方と他方の電極指2aが互い違いに噛合うように配置されている。図1(b)に示すように、電極指2aの電極幅をLとし、電極指2aの厚さをTとし、電極指2aの間隔をDとしたとき、これらの各数値は例えば、L=2.5μm、T=158nm、D=1.4um、である。

【0024】

反射器3は、平面視で、励振電極2を両側から挟み込むように配置されており、励振電極2により励振されたSAWを反射して(反射器3間で)閉じ込めるための電極である。この反射器3は、例えば、電極指2aと平行となるように配置された複数の導体ストリップ3aと、これら導体ストリップ3aの両端部を接続するバスバー3bと、の組み合わせにより構成されている。励振電極2と反射器3は、例えばアルミニウム又はアルミニウム合金からなる。

【0025】

また、機能膜4は、SAWの速度を高める機能を有する膜である。この機能膜4は、例えば、励振電極2の電極指2aを全て覆うように、圧電体1の表面上に形成されている。ここで、波の速度vと、波の周波数fとの間には、上記(1)式の関係が成り立つ。この機能膜にSAWを伝播させることにより、SAW素子10の共振周波数の上昇が図られている。

【0026】

機能膜4の物性について、一例を挙げると、機能膜4のヤング率は圧電体1及び励振電極2の各ヤング率よりも大きく、且つ、機能膜4の密度は圧電体1及び励振電極2の各密度よりも低くなっている。例えば、圧電体1が水晶(ヤング率73GPa、密度2.6g/cm3)からなり、励振電極2がアルミニウム(ヤング率70GPa、密度2.7g/cm3)からなる場合は、上記の物性を満たす機能膜4としては、後述の硬質炭素膜、ベリリウム等が挙げられる。このように、圧電体1及び励起電極2の各材料に関連して、機能膜4の材料物性を限定することにより、質量付加効果による周波数低下の影響を抑えながら、高弾性率による周波数の上昇を発現させ、SAW素子10の共振周波数を上昇させることができる。

【0027】

なお、このSAW素子10は、図示しない発振回路との組み合わせによって、設計された周波数の交流を出力する機能を有する。例えば図2に示すように、SAW素子10を有する圧電振動デバイス100において、SAW素子10はパッケージ11内に固定されており、パッケージ11の開口側12は図示しないキャップで覆われている。キャップで覆われたパッケージ11内は真空状態又は不活性ガス雰囲気にて封止されており、発振周波数の長期信頼性の確保が図られている。

【0028】

次に、この圧電振動デバイス100の製造方法について説明する。

(2)圧電振動デバイスの製造方法について

図3は、本発明の実施の形態に係る圧電振動デバイス100の製造方法を示すフローチャートである。なお、この例では、例えば後述の図5に示すように、シミュレーション又は実験等により、SAW素子10の表面に形成される機能膜4の膜厚と、SAW素子10の共振周波数との関係が予め求められているものとする。

【0029】

まず始めに、図3のステップ(S)1では、圧電体1の表面上に励振電極2と反射器3とを形成する。例えば、圧電体1の表面上にアルミニウム又はアルミニウム合金等の導電膜を形成する。次に、この導電膜を、フォトリソグラフィー技術及びエッチング技術を用いてパターニングする。これにより、圧電体1の表面上に励振電極2と反射器3とを同時に形成する。導電膜の形成方法としては、例えば、スパッタ法が用いられる。導電膜のエッチング方法としては、例えば、リアクティブイオンエッチング(RIE)、プラズマエッチング等のドライエッチング、又は、ウェットエッチングが用いられる。

或いは、このステップ(S)1では、印刷法を用いて、励振電極2及び反射器3を形成するようにしてもよい。例えば、インクジェット法により、アルミニウム等の導電粒子を含むインクを圧電体1の表面上に吹き付けて、励振電極2及び反射器3を形成するようにしてもよい。

【0030】

次に、図3のステップ(S)2では、励振電極2と反射器3とが形成された圧電体1(即ち、SAW素子10)を、パッケージ11内に収納し、固定する。次に、図3のステップ(S)3では、励振電極2に駆動電圧を印加してSAWを励振し、その共振周波数を測定する。なお、この例では、機能膜4を形成する前の共振周波数は、狙い値よりも概ね低い値となるように、励振電極2の形状と大きさ(例えば、櫛歯電極における電極指2aの電極幅L、電極指2aの厚さT、電極指2aの間隔D)が設定されているものとする。

【0031】

次に、図3のステップ(S)4では、共振周波数について、測定値と狙い値との差を解消するための調整を行う。具体的には、共振周波数の狙い値と、ステップ(S)3で測定された測定値との差を解消するために必要な機能膜4の膜厚を算出する。そして、算出された膜厚だけ、SAW素子の表面上に機能膜4を形成する。これにより、共振周波数を上昇させ、その値を狙い値に合わせ込む。機能膜4の形成方法としては、例えばスパッタ法、蒸着法、又は、化学気相成長法(CVD法)等が用いられる。

その後、図3のステップ(S)5では、例えば真空状態又は不活性ガス雰囲気のチャンバー内でパッケージ11の開口側12にキャップを取り付けて、パッケージ11内を封止する。これにより、図2に示した圧電振動デバイス100が完成する。

【0032】

(3)機能膜の成膜装置について

図3のステップ(S)3における共振周波数の測定と、ステップ(S)4における共振周波数の調整(即ち、機能膜4の形成)には、例えば図4に示すような、周波数の測定機能を備えた成膜装置50を用いることができる。

図4は、本発明の実施の形態に係る成膜装置50の構成例を示す概念図である。

図4に示すように、この成膜装置50は、例えば、イオンビームスパッタ方法を用いており、チャンバー51と、チャンバー51内を排気して真空状態を作り出す排気ポンプ52と、イオンを加速して真空状態のチャンバー51内に放出するイオン銃53と、マスク54と、シャッター55と、周波数測定器56とを有する。また、チャンバー51内には硬質炭素等のターゲット57が配置される。

【0033】

この成膜装置50において、周波数の測定時(例えば、図3のステップ(S3))には、周波数測定器56がSAW素子の共振周波数を測定する。また、機能膜4の成膜時(例えば、図3のステップ(S4))には、シャッター55は開放され、パッケージ11の開口側はターゲット57に対して露出した状態となる。この状態で、イオン銃53がターゲット57に向かってイオンを照射する。イオンは例えばアルゴンイオン(Ar+)である。イオンがターゲット57に衝突すると、その反跳でターゲット57の材料原子が飛び出す。この飛び出した原子がSAW素子10の表面に付着することにより、当該表面に機能膜4が成膜される。イオンの照射時間と機能膜4との成膜厚さとは比例するため、イオンの照射時間を調整する(又は、シャッター55の開放時間を調整する)ことにより、機能膜4を任意の厚さに形成することができる。また、この例では、SAW素子10の表面以外の部分への機能膜4の成膜は、マスク54によって阻止される。

【0034】

なお、この成膜装置50では、周波数測定器56によりSAW素子10の共振周波数を測定しながら、SAW素子の表面に機能膜4を成膜してもよい。即ち、図3のステップ(S)3とステップ(S)4とを同時に、並行しながら行ってもよい。この場合は、共振周波数が狙い値に到達した時点でイオン銃53によるイオンの照射を停止する(又は、シャッター55を閉じる)ことにより、SAW素子10の共振周波数を狙い値に合わせ込むことができる。

【0035】

(4)シミュレーション結果について

(4−1)機能膜の膜厚と共振周波数との関係について

図5は、機能膜の膜厚と共振周波数との関係を、有限要素法を用いてシミュレーションした結果である。図5の縦軸は、共振周波数の変化量を示す。単位は、百万分率(ppm)である。また、図5の横軸は、機能膜の形成膜厚を示す。

【0036】

このシミュレーションでモデルとしたSAW素子の材質、サイズ等は、上記の「(1)圧電振動デバイスの構成例」の欄で説明したSAW素子10と同様であり、具体的には下記の通りである。

・圧電体…STカット水晶基板

・励振電極の形状及び大きさ…櫛歯電極(電極指の電極幅L=2.5μm、櫛歯電極の厚さT=158nm、電極指の間隔D=1.4um)

・励振電極及び反射器の材質…アルミニウム

・機能膜の種類…硬質炭素膜(ダイヤモンドライクカーボン、密度1.5g/cm3、ヤング率100GPa)

・機能膜の形成領域…励振電極を含むSTカット水晶基板の表面上

・共振周波数の基準値(機能膜を形成していない状態)…410MHz

【0037】

図5に示すように、本シミュレーションの結果、炭素硬質膜を膜厚100Åだけ形成すると、周波数の調整結果は+510ppm(+0.21MHz)となった。また、炭素硬質膜を膜厚200Åだけ形成すると、周波数の調整結果は+1011ppm(+0.42MHz)となった。これらの結果から、機能膜の膜厚と、共振周波数の変化量との間には比例関係が成り立ち、(例えば、スパッタ成膜条件で)機能膜の膜厚を制御することにより、共振周波数の上昇量を制御することができる、ということが明らかとなった。

【0038】

(4−2)機能膜の物性値と共振周波数との関係について

図6は、機能膜の物性値(密度及びヤング率)と共振周波数との関係を、有限要素法を用いてシミュレーションした結果である。図6の縦軸は、共振周波数の変化量を示す。単位は、百万分率(ppm)である。また、図6の横軸は、機能膜のヤング率を示す。

このシミュレーションでモデルとしたSAW素子の材質、サイズ等は、上記の「(4−1)機能膜の膜厚と、共振周波数との関係」の欄で説明したSAW素子と同様である。但し、機能膜の物性値と形成膜厚は上記と異なり、具体的には下記のように設定した。

・機能膜の密度…1.0g/cm3、2.0g/cm3、4.0g/cm3、8.9g/cm3の4種類

・機能膜のヤング率…0.01〜1000GPaの範囲

・機能膜の形成膜厚…10Å

【0039】

図6に示すように、本シミュレーションの結果、形成膜のヤング率が大きく、形成膜の密度が小さい領域では共振周波数の上昇が起こる、ということが明らかとなった。また、このシミュレーションの結果から、SAW素子が上記のような構成の場合(少なくとも、圧電体が水晶からなり、励振電極がアルミニウム又はアルミニウム合金からなる櫛歯電極で構成されている場合)は、機能膜の形成による共振周波数の上昇効果を発現させるためには、下記(a)〜(c)の何れか一の物性を有していればよい、という知見を得た。

(a)機能膜のヤング率が50GPa以上で、且つ密度が1.0g/cm3以下

(b)機能膜のヤング率が80GPa以上で、且つ密度が2.0g/cm3以下

(c)機能膜のヤング率が150GPa以上で、且つ密度が4.0g/cm3以下

【0040】

このような物性を有する膜としては、例えば下記の膜が挙げられる。

・硬質炭素膜(ダイヤモンドライクカーボン、ヤング率100〜760GPa、密度1.2〜3.3g/cm3)

・窒化シリコン(ヤング率290GPa、密度3.2g/cm3)

・窒化アルミニウム(ヤング率280GPa、密度3.3g/cm3)

・炭化シリコン(ヤング率410GPa、密度3.2g/cm3)

・炭化ホウ素(ヤング率450GPa、密度2.5g/cm3)

・シリコン(ヤング率130〜180GPa、密度2.3g/cm3)

・ダイヤモンド(ヤング率1000GPa、密度3.5g/cm3)

・ベリリウム(ヤング率287GPa、密度1.8g/cm3)

なお、機能膜の種類を変えると、形成膜厚が同じでも形成膜の密度とヤング率によって周波数の調整量が変化する。このため、機能膜の種類を選択することによって、共振周波数の調整感度を変えることができる。例えば、機能膜の種類を選択することによって、共振周波数の粗調整や微調整を行うことができる。

【0041】

以上説明したように、本発明の実施の形態によれば、SAW素子10の表面上に波の速度を高める機能膜4を形成することにより、SAW素子10の共振周波数を高めることができる。このような機能膜4としては、そのヤング率が圧電体1及び励振電極2の各ヤング率よりも大きく、且つ、その密度が圧電体1及び励振電極2の各密度よりも低い物性を有するもの、が挙げられる。或いは、この物性から多少外れる場合であっても、圧電体1が水晶からなり、励振電極2がアルミニウム又はアルミニウム合金からなる櫛歯電極で構成される場合は、上記(a)〜(c)の何れか一の物性を有する膜を機能膜4として使用することができる。これにより、従来(即ち、背景技術の欄で説明した第2の方法)と比較して、表面ラフネスの増大や構造破壊を防止しつつ、SAW素子10の共振周波数を上昇させることができる。

【0042】

即ち、本発明の実施の形態によれば、SAW素子10の共振周波数を上昇させる際に、SAW素子10の表面へのイオンビーム照射によるスパッタリングアウトやガスプラズマによるエッチング等、物理的或いは化学的手段により、SAW素子10の表面を削り取る必要が無い。そのため、圧電体1や励振電極2の表面ラフネス増大による周波数特性の劣化や、構造破壊を生じさせずに、周波数特性が良好なSAW素子10を製造することができる。

【0043】

(5)その他の形態について

(5−1)機能膜の形成領域について

上記の実施の形態では、励振電極2の電極指2aを全て覆うように機能膜4を形成する場合について説明した。しかしながら、本発明はこれに限られることは無い。例えば図7(a)及び(b)に示すように、電極指2aの一部を覆うように機能膜4を形成してもよい。又は、例えば図8(a)及び(b)に示すように、励振電極2のみならず、反射器3をも覆うように機能膜4を形成してもよい。或いは、例えば図9に示すように、圧電体1の表面であって励振電極2下から露出した部分上のみを覆うように機能膜4を形成してもよい。さらには、例えば図10に示すように、励振電極2上のみを覆うように機能膜4を形成してもよい。本発明者の知見によれば、このような場合であっても、SAW素子10の共振周波数を高めることができる。

【0044】

(5−2)絶縁薄膜、撥水性薄膜・撥油性薄膜の形成について

また、上記の実施の形態では、励振電極2及び反射器3が形成された圧電体1の表面上に直接、機能膜4を形成する場合について説明した。しかしながら、本発明はこれに限られることは無い。例えば、図11に示すように、励振電極2が形成された圧電体1の表面上に、絶縁性又は、撥水性若しくは撥油性の薄膜5を形成し、その上に機能膜4を形成するようにしてもよい。即ち、これらの薄膜5を介して、SAW素子10の表面上に機能膜4を形成してもよい。

【0045】

この場合は、例えば図3のステップ(S)3では、上記の薄膜5が形成された状態で共振周波数を測定する。そして、図3のステップ(S)4では、この測定値に基づいて、機能膜4の形成膜厚を調整する。本発明者の知見によれば、このような場合であっても、SAW素子10の共振周波数を高めることができ、共振周波数を所望の値に合わせ込むことができる。

薄膜5を形成することにより、対を成している励振電極2間の電気的短絡や、水分又は有機成分による腐食、汚染を防止することができる。また、SAW素子10の共振周波数を上昇させるための、イオンビーム照射によるスパッタリングアウトやガスプラズマによるエッチング等は行わないため、薄膜5の構造破壊も生じない。

【0046】

(5−3)周波数調整の一方通行性の解消について

また、本発明では、上記の実施形態で説明した機能膜4の形成と、背景技術の欄で説明した第1の方法とを併用してもよい。例えば、図3のステップ(S)4で、共振周波数の測定値が狙い値よりも低い場合は機能膜4を形成して共振周波数を上昇させ、一方、共振周波数の測定値が狙い値よりも高い場合は質量付加用の金属膜(図示せず)をSAW素子の表面上に形成して共振周波数を下降させてもよい。このような方法であれば、表面ラフネスの増大や構造破壊を防止しつつ、共振周波数を任意の方向に調整することができ、周波数調整の一方通行性を解消することができる。

【0047】

本発明の適用範囲は、以上述べた実施の形態に限定されるものでない。本明細書に記載された技術思想を逸脱しない範囲で本発明は広く適用が可能である。別の面をカットした水晶を用いたSAW素子や、別の圧電材料、例えば、窒化アルミニウム、ニオブ酸リチウム、タンタル酸リチウム等を用いたSAW素子、また、前記の材料による膜を用いたSAW素子等に本発明は適用されるものである。

【符号の説明】

【0048】

1 圧電体、2 励振電極、2a 電極指、2b バスバー、3 反射器、3a 導体ストリップ、3b バスバー、4 機能膜、5 薄膜、10 SAW素子、11 パッケージ、12 開口側、50 成膜装置、51 チャンバー、52 排気ポンプ、53 イオン銃、54 マスク、55 シャッター、56 周波数測定器、57 ターゲット、100 圧電振動デバイス

【技術分野】

【0001】

本発明は、圧電振動デバイス及びその製造方法、共振周波数の調整方法等に関する。

【背景技術】

【0002】

通信機器、コンピュータ、モバイル等の様々な電子機器において、振動子、発振器、フィルタ等の電子部品としてSAW(Surface Acoustic Wave:弾性表面波)素子を有する圧電振動デバイスが使用されている。圧電振動デバイスは、電子機器の同期信号や、適切な周波数だけを送受信する発振器/フィルタの役割を担っており、その基となるSAW共振周波数の正確さが重要である。

【0003】

しかし、各SAW素子は、製造バラツキ(例えば、圧電体の製造寸法や質量のバラツキ、電極の製造寸法や質量のバラツキなど)を含むので、各SAW素子の共振周波数には設計値からの差異が生じてしまう。そこで、水晶デバイスメーカーでは、各SAW素子について周波数調整を行って所定値に合わせ込み、さらに周波数が長期的に変動しないように気密封止を行っている。

ここで、SAW素子の周波数調整の方法は大きく二つに分けられる。

第1の方法は、金(Au)などを蒸着法やスパッタ法などを用いて、SAW素子表面に金属膜或いは金属微粒子形成することにより、振動体(即ち、圧電体)への質量付加を行う。これにより、周波数を低下させるというものである(例えば、特許文献1参照。)。

【0004】

また、第2の方法は、SAW素子に対してイオンビーム照射或いはガスプラズマを作用させることにより、SAW素子の表面の励振電極の一部或いは水晶の一部をスパッタリングアウト(或いは、エッチング)にて物理的(或いは、化学的)に削り取り、振動体からの質量削減を行う。これにより、周波数を上昇させるというものである(例えば、特許文献2、3参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−53520号公報

【特許文献2】特開2009−141825号公報

【特許文献3】特開平05−63485号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上記の第1の方法では、周波数を低下させることしかできないため、周波数を所望の値よりも低下させてしまった場合は、その製造ロットを復活させることができず、製造歩留まり低下の要因となる。

また、上記の第2の方法では、基本的にはSAW素子の一部を破壊することになる。このため、SAW素子の励振電極表面及び水晶表面のラフネスを増大させることになり、周波数特性が劣化する可能性がある。さらに、SAW素子の励振電極表面及び水晶表面には、励振電極間の異物による電気的短絡を防止するための絶縁薄膜や、SAW発振器周波数の長期信頼性を保つための薄膜を形成することがある(このような薄膜としては、例えば、SAWチップに水分や有機成分が付着して、SAWチップが腐食、汚染されることを防止するための撥水性薄膜・撥油性薄膜などがある。)。この場合は、せっかく形成した薄膜へのイオンビーム照射或いはプラズマエッチングによって、当該薄膜が構造破壊を起こしてしまい、絶縁性又は撥水性若しくは撥油性等が十分に発揮されなくなる可能性がある。

【0007】

一方、周波数の調整方法として、上記の第1の方法、第2の方法を併用する方法も考えられる。この場合は、周波数調整の一方通行性という課題(即ち、周波数を低下させることしかできない、或いは、上昇させることしかできないという課題。)は回避できる。しかし、上記したように周波数を上昇させる際においては、表面ラフネスの増大による周波数特性の劣化や、構造破壊による絶縁性又は撥水性若しくは撥油性の低下などの課題がなお残る。

そこで、この発明は、表面ラフネスの増大や構造破壊を防止しつつ、共振周波数を上昇させることができるようにした圧電振動デバイス及びその製造方法、共振周波数の調整方法の提供を目的の一つとする。

【課題を解決するための手段】

【0008】

本発明の一態様に係る圧電振動デバイスの製造方法は、弾性表面波素子を有する圧電振動デバイスの製造方法であって、前記弾性表面波素子の表面上に波の速度を高める機能膜を形成する工程、を含むことを特徴とする。

ここで、「波」の速度をvとし、その周波数をfとし、その波長λとしたとき、これらの間には(1)式の関係が成り立つ。

f=v/λ…(1)

【0009】

このような方法であれば、(1)式の関係から弾性表面波素子の共振周波数を上昇させることができる。共振周波数を調整する際に、弾性表面波素子の表面へのイオンビーム照射によるスパッタリングアウトやガスプラズマによるエッチング等、物理的或いは化学的手段により、弾性表面波素子の表面を削り取る必要が無い。このため、弾性表面波素子の表面ラフネスの増大や構造破壊を防止しつつ、共振周波数を上昇させることができる。

【0010】

また、上記の圧電振動デバイスの製造方法において、前記弾性表面波素子は、圧電体と、前記圧電体上に形成された励振電極とを含み、前記機能膜のヤング率は、前記励振電極及び前記圧電体の各ヤング率よりも大きく、且つ、前記機能膜の密度は、前記励振電極及び前記圧電体の各密度よりも低いことを特徴としてもよい。

ここで、弾性表面波素子により励振される波(即ち、弾性表面波)の性質は、波の伝播する媒質の物性に依存しており、特に表面付近の物性に強く依存する。弾性表面波素子において、励振される波の周波数をfとし、媒質の弾性率をEとし、媒質の密度をρとしたとき、これらの間には(2)式の関係が成り立つ。

f∝√(E/ρ)…(2)

【0011】

本発明者は、弾性表面波素子の表面に、圧電体及び励振電極の各ヤング率よりも大きなヤング率を有する膜を形成することで、弾性表面波が伝わる媒質の弾性率が上昇し、その結果、場合によっては弾性表面波素子の共振周波数が上昇することを見出した。一方で、膜を形成する以上、通常知られているように振動体への質量付加によって弾性表面波素子の共振周波数が低下する現象が存在することが知られている。そこで、本発明者は、この質量付加による共振周波数の低下を抑えるべく、密度に着目した。

弾性表面波素子の表面に「高ヤング率」且つ「低密度」の機能膜を形成することで、質量付加効果による周波数低下の影響を抑えながら、弾性率上昇による周波数上昇を発現させ、共振周波数を上昇させることができる。

【0012】

また、上記の圧電振動デバイスの製造方法において、前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、前記圧電体は水晶基板であり、前記機能膜のヤング率は50GPa以上であり、且つ、前記機能膜の密度は1.0g/cm3以下であることを特徴としてもよい。このような方法であれば、例えば図6に示すように、弾性表面波素子の共振周波数を上昇させることができる。

【0013】

また、上記の圧電振動デバイスの製造方法において、前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、前記圧電体は水晶基板であり、前記機能膜のヤング率は80GPa以上であり、且つ、前記機能膜の密度は2.0g/cm3以下であることを特徴としてもよい。このような方法であれば、例えば図6に示すように、弾性表面波素子の共振周波数を上昇させることができる。

【0014】

また、上記の圧電振動デバイスの製造方法において、前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、前記圧電体は水晶基板であり、前記機能膜のヤング率は150GPa以上であり、且つ、前記機能膜の密度は4.0g/cm3以下であることを特徴としてもよい。このような方法であれば、例えば図6に示すように、弾性表面波素子の共振周波数を上昇させることができる。

【0015】

また、上記の圧電振動デバイスの製造方法において、前記機能膜を形成する工程の前に、前記励振電極に電圧を印加して前記弾性表面波素子の共振周波数を測定する工程、をさらに含み、前記機能膜を形成する工程では、前記共振周波数の測定値に基づいて前記機能膜の厚さを調整することを特徴としてもよい。このような方法であれば、弾性表面波素子の共振周波数を所望の値に合わせ込むことができる。

【0016】

また、上記の圧電振動デバイスの製造方法において、前記共振周波数を測定する工程の前に、前記弾性表面波素子の表面上に、絶縁性又は撥水性若しくは撥油性の膜を形成する工程、をさらに含み、前記共振周波数を測定する工程では、前記絶縁性又は撥水性若しくは撥油性の膜が形成された状態で前記共振周波数を測定し、前記機能膜を形成する工程では、前記絶縁性又は撥水性若しくは撥油性の膜上に前記機能膜を形成する、ことを特徴としてもよい。このような方法であれば、表面弾性波素子の励振電極間の電気的短絡や、水分又は有機成分による腐食、汚染を防止することができる。また、弾性表面波素子の共振周波数を上昇させるための、イオンビーム照射によるスパッタリングアウトやガスプラズマによるエッチング等は行わないため、この膜についても構造破壊も生じない。なお、「絶縁性又は撥水性若しくは撥油性の膜」としては、例えば、後述する薄膜5が該当する。

【0017】

本発明の別の態様に係る圧電振動デバイスは、弾性表面波素子を有する圧電振動デバイスであって、前記弾性表面波素子の表面上に形成された機能膜を備え、前記機能膜は、波の速度を高める機能を有することを特徴とする。このような構成であれば、弾性表面波素子の表面ラフネスの増大や構造破壊を防止しつつ、共振周波数を上昇させることができる。

【0018】

また、上記の圧電振動デバイスにおいて、前記弾性表面波素子は、圧電体と、前記圧電体上に形成された励振電極とを含み、前記機能膜のヤング率は、前記励振電極及び前記圧電体の各ヤング率よりも大きく、且つ、前記機能膜の密度は、前記励振電極及び前記圧電体の各密度よりも低いことを特徴としてもよい。

また、上記の圧電振動デバイスにおいて、前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、前記圧電体は水晶基板であり、前記機能膜のヤング率は50GPa以上であり、且つ、前記機能膜の密度は1.0g/cm3以下であることを特徴としてもよい。

【0019】

また、上記の圧電振動デバイスにおいて、前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、前記圧電体は水晶基板であり、前記機能膜のヤング率は80GPa以上であり、且つ、前記機能膜の密度は2.0g/cm3以下であることを特徴としてもよい。

また、上記の圧電振動デバイスにおいて、前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、前記圧電体は水晶基板であり、前記機能膜のヤング率は150GPa以上であり、且つ、前記機能膜の密度は4.0g/cm3以下であることを特徴としてもよい。

【0020】

また、上記の圧電振動デバイスにおいて、前記弾性表面波素子の表面上に形成された、絶縁性又は撥水性若しくは撥油性の膜をさらに備え、前記機能膜は、前記絶縁性又は撥水性若しくは撥油性の膜上に形成されていることを特徴としてもよい。

本発明のさらに別の態様に係る共振周波数の調整方法は、弾性表面波素子の共振周波数を調整する方法であって、前記弾性表面波素子の表面上に波の速度を高める機能膜を形成することによって、前記共振周波数を上昇させることを特徴とする。このような方法であれば、弾性表面波素子の表面ラフネスの増大や構造破壊を防止しつつ、共振周波数を上昇させることができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施の形態に係るSAW素子10の構成例を示す図。

【図2】本発明の実施の形態に係る圧電振動デバイス100の構成例を示す図。

【図3】圧電振動デバイス100の製造方法を示すフローチャート。

【図4】本発明の実施の形態に係る成膜装置50の構成例を示す図。

【図5】機能膜の膜厚と共振周波数との関係のシミュレーション結果を示す図。

【図6】機能膜の物性値と共振周波数との関係のシミュレーション結果を示す図。

【図7】SAW素子10の他の構成例を示す図(その1)。

【図8】SAW素子10の他の構成例を示す図(その2)。

【図9】SAW素子10の他の構成例を示す図(その3)。

【図10】SAW素子10の他の構成例を示す図(その4)。

【図11】SAW素子10の他の構成例を示す図(その5)。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態について図面を参照しながら説明する。なお、以下に説明する各図において、同一の構成を有する部分には同一の符号を付し、その重複する説明は省略する。

(1)圧電振動デバイスの構成例について

図1は本発明の実施の形態に係る弾性表面波(即ち、SAW)素子10の構成例を示す図であり、図1(a)は平面図、図1(b)は図1(a)をX1−X´1に沿って切断した断面図である。

図1(a)及び(b)に示すように、このSAW素子10は圧電体1の表面に形成されており、圧電体1の表面上に形成された励振電極2及び反射器3と、励振電極2を覆うように圧電体1の表面上に形成された機能膜4と、を備える。圧電体1は、電圧が印加されることによりSAWを励振される基板であり、例えばSTカット水晶基板で構成されている。

【0023】

励振電極2は、駆動電圧の供給を受けて圧電体1に電圧を印加するための電極であり、例えば櫛歯電極(IDT:Interdigital Transducer)である。櫛歯電極は、弾性表面波の伝搬方向に対して直交するように設けられた複数の電極指2aと、弾性表面波の伝搬方向に沿って配置され複数の電極指2aを接続するバスバー2bと、の組み合わせにより構成されている。このような櫛歯電極は2つで一対を成し、平面視で、対の一方と他方の電極指2aが互い違いに噛合うように配置されている。図1(b)に示すように、電極指2aの電極幅をLとし、電極指2aの厚さをTとし、電極指2aの間隔をDとしたとき、これらの各数値は例えば、L=2.5μm、T=158nm、D=1.4um、である。

【0024】

反射器3は、平面視で、励振電極2を両側から挟み込むように配置されており、励振電極2により励振されたSAWを反射して(反射器3間で)閉じ込めるための電極である。この反射器3は、例えば、電極指2aと平行となるように配置された複数の導体ストリップ3aと、これら導体ストリップ3aの両端部を接続するバスバー3bと、の組み合わせにより構成されている。励振電極2と反射器3は、例えばアルミニウム又はアルミニウム合金からなる。

【0025】

また、機能膜4は、SAWの速度を高める機能を有する膜である。この機能膜4は、例えば、励振電極2の電極指2aを全て覆うように、圧電体1の表面上に形成されている。ここで、波の速度vと、波の周波数fとの間には、上記(1)式の関係が成り立つ。この機能膜にSAWを伝播させることにより、SAW素子10の共振周波数の上昇が図られている。

【0026】

機能膜4の物性について、一例を挙げると、機能膜4のヤング率は圧電体1及び励振電極2の各ヤング率よりも大きく、且つ、機能膜4の密度は圧電体1及び励振電極2の各密度よりも低くなっている。例えば、圧電体1が水晶(ヤング率73GPa、密度2.6g/cm3)からなり、励振電極2がアルミニウム(ヤング率70GPa、密度2.7g/cm3)からなる場合は、上記の物性を満たす機能膜4としては、後述の硬質炭素膜、ベリリウム等が挙げられる。このように、圧電体1及び励起電極2の各材料に関連して、機能膜4の材料物性を限定することにより、質量付加効果による周波数低下の影響を抑えながら、高弾性率による周波数の上昇を発現させ、SAW素子10の共振周波数を上昇させることができる。

【0027】

なお、このSAW素子10は、図示しない発振回路との組み合わせによって、設計された周波数の交流を出力する機能を有する。例えば図2に示すように、SAW素子10を有する圧電振動デバイス100において、SAW素子10はパッケージ11内に固定されており、パッケージ11の開口側12は図示しないキャップで覆われている。キャップで覆われたパッケージ11内は真空状態又は不活性ガス雰囲気にて封止されており、発振周波数の長期信頼性の確保が図られている。

【0028】

次に、この圧電振動デバイス100の製造方法について説明する。

(2)圧電振動デバイスの製造方法について

図3は、本発明の実施の形態に係る圧電振動デバイス100の製造方法を示すフローチャートである。なお、この例では、例えば後述の図5に示すように、シミュレーション又は実験等により、SAW素子10の表面に形成される機能膜4の膜厚と、SAW素子10の共振周波数との関係が予め求められているものとする。

【0029】

まず始めに、図3のステップ(S)1では、圧電体1の表面上に励振電極2と反射器3とを形成する。例えば、圧電体1の表面上にアルミニウム又はアルミニウム合金等の導電膜を形成する。次に、この導電膜を、フォトリソグラフィー技術及びエッチング技術を用いてパターニングする。これにより、圧電体1の表面上に励振電極2と反射器3とを同時に形成する。導電膜の形成方法としては、例えば、スパッタ法が用いられる。導電膜のエッチング方法としては、例えば、リアクティブイオンエッチング(RIE)、プラズマエッチング等のドライエッチング、又は、ウェットエッチングが用いられる。

或いは、このステップ(S)1では、印刷法を用いて、励振電極2及び反射器3を形成するようにしてもよい。例えば、インクジェット法により、アルミニウム等の導電粒子を含むインクを圧電体1の表面上に吹き付けて、励振電極2及び反射器3を形成するようにしてもよい。

【0030】

次に、図3のステップ(S)2では、励振電極2と反射器3とが形成された圧電体1(即ち、SAW素子10)を、パッケージ11内に収納し、固定する。次に、図3のステップ(S)3では、励振電極2に駆動電圧を印加してSAWを励振し、その共振周波数を測定する。なお、この例では、機能膜4を形成する前の共振周波数は、狙い値よりも概ね低い値となるように、励振電極2の形状と大きさ(例えば、櫛歯電極における電極指2aの電極幅L、電極指2aの厚さT、電極指2aの間隔D)が設定されているものとする。

【0031】

次に、図3のステップ(S)4では、共振周波数について、測定値と狙い値との差を解消するための調整を行う。具体的には、共振周波数の狙い値と、ステップ(S)3で測定された測定値との差を解消するために必要な機能膜4の膜厚を算出する。そして、算出された膜厚だけ、SAW素子の表面上に機能膜4を形成する。これにより、共振周波数を上昇させ、その値を狙い値に合わせ込む。機能膜4の形成方法としては、例えばスパッタ法、蒸着法、又は、化学気相成長法(CVD法)等が用いられる。

その後、図3のステップ(S)5では、例えば真空状態又は不活性ガス雰囲気のチャンバー内でパッケージ11の開口側12にキャップを取り付けて、パッケージ11内を封止する。これにより、図2に示した圧電振動デバイス100が完成する。

【0032】

(3)機能膜の成膜装置について

図3のステップ(S)3における共振周波数の測定と、ステップ(S)4における共振周波数の調整(即ち、機能膜4の形成)には、例えば図4に示すような、周波数の測定機能を備えた成膜装置50を用いることができる。

図4は、本発明の実施の形態に係る成膜装置50の構成例を示す概念図である。

図4に示すように、この成膜装置50は、例えば、イオンビームスパッタ方法を用いており、チャンバー51と、チャンバー51内を排気して真空状態を作り出す排気ポンプ52と、イオンを加速して真空状態のチャンバー51内に放出するイオン銃53と、マスク54と、シャッター55と、周波数測定器56とを有する。また、チャンバー51内には硬質炭素等のターゲット57が配置される。

【0033】

この成膜装置50において、周波数の測定時(例えば、図3のステップ(S3))には、周波数測定器56がSAW素子の共振周波数を測定する。また、機能膜4の成膜時(例えば、図3のステップ(S4))には、シャッター55は開放され、パッケージ11の開口側はターゲット57に対して露出した状態となる。この状態で、イオン銃53がターゲット57に向かってイオンを照射する。イオンは例えばアルゴンイオン(Ar+)である。イオンがターゲット57に衝突すると、その反跳でターゲット57の材料原子が飛び出す。この飛び出した原子がSAW素子10の表面に付着することにより、当該表面に機能膜4が成膜される。イオンの照射時間と機能膜4との成膜厚さとは比例するため、イオンの照射時間を調整する(又は、シャッター55の開放時間を調整する)ことにより、機能膜4を任意の厚さに形成することができる。また、この例では、SAW素子10の表面以外の部分への機能膜4の成膜は、マスク54によって阻止される。

【0034】

なお、この成膜装置50では、周波数測定器56によりSAW素子10の共振周波数を測定しながら、SAW素子の表面に機能膜4を成膜してもよい。即ち、図3のステップ(S)3とステップ(S)4とを同時に、並行しながら行ってもよい。この場合は、共振周波数が狙い値に到達した時点でイオン銃53によるイオンの照射を停止する(又は、シャッター55を閉じる)ことにより、SAW素子10の共振周波数を狙い値に合わせ込むことができる。

【0035】

(4)シミュレーション結果について

(4−1)機能膜の膜厚と共振周波数との関係について

図5は、機能膜の膜厚と共振周波数との関係を、有限要素法を用いてシミュレーションした結果である。図5の縦軸は、共振周波数の変化量を示す。単位は、百万分率(ppm)である。また、図5の横軸は、機能膜の形成膜厚を示す。

【0036】

このシミュレーションでモデルとしたSAW素子の材質、サイズ等は、上記の「(1)圧電振動デバイスの構成例」の欄で説明したSAW素子10と同様であり、具体的には下記の通りである。

・圧電体…STカット水晶基板

・励振電極の形状及び大きさ…櫛歯電極(電極指の電極幅L=2.5μm、櫛歯電極の厚さT=158nm、電極指の間隔D=1.4um)

・励振電極及び反射器の材質…アルミニウム

・機能膜の種類…硬質炭素膜(ダイヤモンドライクカーボン、密度1.5g/cm3、ヤング率100GPa)

・機能膜の形成領域…励振電極を含むSTカット水晶基板の表面上

・共振周波数の基準値(機能膜を形成していない状態)…410MHz

【0037】

図5に示すように、本シミュレーションの結果、炭素硬質膜を膜厚100Åだけ形成すると、周波数の調整結果は+510ppm(+0.21MHz)となった。また、炭素硬質膜を膜厚200Åだけ形成すると、周波数の調整結果は+1011ppm(+0.42MHz)となった。これらの結果から、機能膜の膜厚と、共振周波数の変化量との間には比例関係が成り立ち、(例えば、スパッタ成膜条件で)機能膜の膜厚を制御することにより、共振周波数の上昇量を制御することができる、ということが明らかとなった。

【0038】

(4−2)機能膜の物性値と共振周波数との関係について

図6は、機能膜の物性値(密度及びヤング率)と共振周波数との関係を、有限要素法を用いてシミュレーションした結果である。図6の縦軸は、共振周波数の変化量を示す。単位は、百万分率(ppm)である。また、図6の横軸は、機能膜のヤング率を示す。

このシミュレーションでモデルとしたSAW素子の材質、サイズ等は、上記の「(4−1)機能膜の膜厚と、共振周波数との関係」の欄で説明したSAW素子と同様である。但し、機能膜の物性値と形成膜厚は上記と異なり、具体的には下記のように設定した。

・機能膜の密度…1.0g/cm3、2.0g/cm3、4.0g/cm3、8.9g/cm3の4種類

・機能膜のヤング率…0.01〜1000GPaの範囲

・機能膜の形成膜厚…10Å

【0039】

図6に示すように、本シミュレーションの結果、形成膜のヤング率が大きく、形成膜の密度が小さい領域では共振周波数の上昇が起こる、ということが明らかとなった。また、このシミュレーションの結果から、SAW素子が上記のような構成の場合(少なくとも、圧電体が水晶からなり、励振電極がアルミニウム又はアルミニウム合金からなる櫛歯電極で構成されている場合)は、機能膜の形成による共振周波数の上昇効果を発現させるためには、下記(a)〜(c)の何れか一の物性を有していればよい、という知見を得た。

(a)機能膜のヤング率が50GPa以上で、且つ密度が1.0g/cm3以下

(b)機能膜のヤング率が80GPa以上で、且つ密度が2.0g/cm3以下

(c)機能膜のヤング率が150GPa以上で、且つ密度が4.0g/cm3以下

【0040】

このような物性を有する膜としては、例えば下記の膜が挙げられる。

・硬質炭素膜(ダイヤモンドライクカーボン、ヤング率100〜760GPa、密度1.2〜3.3g/cm3)

・窒化シリコン(ヤング率290GPa、密度3.2g/cm3)

・窒化アルミニウム(ヤング率280GPa、密度3.3g/cm3)

・炭化シリコン(ヤング率410GPa、密度3.2g/cm3)

・炭化ホウ素(ヤング率450GPa、密度2.5g/cm3)

・シリコン(ヤング率130〜180GPa、密度2.3g/cm3)

・ダイヤモンド(ヤング率1000GPa、密度3.5g/cm3)

・ベリリウム(ヤング率287GPa、密度1.8g/cm3)

なお、機能膜の種類を変えると、形成膜厚が同じでも形成膜の密度とヤング率によって周波数の調整量が変化する。このため、機能膜の種類を選択することによって、共振周波数の調整感度を変えることができる。例えば、機能膜の種類を選択することによって、共振周波数の粗調整や微調整を行うことができる。

【0041】

以上説明したように、本発明の実施の形態によれば、SAW素子10の表面上に波の速度を高める機能膜4を形成することにより、SAW素子10の共振周波数を高めることができる。このような機能膜4としては、そのヤング率が圧電体1及び励振電極2の各ヤング率よりも大きく、且つ、その密度が圧電体1及び励振電極2の各密度よりも低い物性を有するもの、が挙げられる。或いは、この物性から多少外れる場合であっても、圧電体1が水晶からなり、励振電極2がアルミニウム又はアルミニウム合金からなる櫛歯電極で構成される場合は、上記(a)〜(c)の何れか一の物性を有する膜を機能膜4として使用することができる。これにより、従来(即ち、背景技術の欄で説明した第2の方法)と比較して、表面ラフネスの増大や構造破壊を防止しつつ、SAW素子10の共振周波数を上昇させることができる。

【0042】

即ち、本発明の実施の形態によれば、SAW素子10の共振周波数を上昇させる際に、SAW素子10の表面へのイオンビーム照射によるスパッタリングアウトやガスプラズマによるエッチング等、物理的或いは化学的手段により、SAW素子10の表面を削り取る必要が無い。そのため、圧電体1や励振電極2の表面ラフネス増大による周波数特性の劣化や、構造破壊を生じさせずに、周波数特性が良好なSAW素子10を製造することができる。

【0043】

(5)その他の形態について

(5−1)機能膜の形成領域について

上記の実施の形態では、励振電極2の電極指2aを全て覆うように機能膜4を形成する場合について説明した。しかしながら、本発明はこれに限られることは無い。例えば図7(a)及び(b)に示すように、電極指2aの一部を覆うように機能膜4を形成してもよい。又は、例えば図8(a)及び(b)に示すように、励振電極2のみならず、反射器3をも覆うように機能膜4を形成してもよい。或いは、例えば図9に示すように、圧電体1の表面であって励振電極2下から露出した部分上のみを覆うように機能膜4を形成してもよい。さらには、例えば図10に示すように、励振電極2上のみを覆うように機能膜4を形成してもよい。本発明者の知見によれば、このような場合であっても、SAW素子10の共振周波数を高めることができる。

【0044】

(5−2)絶縁薄膜、撥水性薄膜・撥油性薄膜の形成について

また、上記の実施の形態では、励振電極2及び反射器3が形成された圧電体1の表面上に直接、機能膜4を形成する場合について説明した。しかしながら、本発明はこれに限られることは無い。例えば、図11に示すように、励振電極2が形成された圧電体1の表面上に、絶縁性又は、撥水性若しくは撥油性の薄膜5を形成し、その上に機能膜4を形成するようにしてもよい。即ち、これらの薄膜5を介して、SAW素子10の表面上に機能膜4を形成してもよい。

【0045】

この場合は、例えば図3のステップ(S)3では、上記の薄膜5が形成された状態で共振周波数を測定する。そして、図3のステップ(S)4では、この測定値に基づいて、機能膜4の形成膜厚を調整する。本発明者の知見によれば、このような場合であっても、SAW素子10の共振周波数を高めることができ、共振周波数を所望の値に合わせ込むことができる。

薄膜5を形成することにより、対を成している励振電極2間の電気的短絡や、水分又は有機成分による腐食、汚染を防止することができる。また、SAW素子10の共振周波数を上昇させるための、イオンビーム照射によるスパッタリングアウトやガスプラズマによるエッチング等は行わないため、薄膜5の構造破壊も生じない。

【0046】

(5−3)周波数調整の一方通行性の解消について

また、本発明では、上記の実施形態で説明した機能膜4の形成と、背景技術の欄で説明した第1の方法とを併用してもよい。例えば、図3のステップ(S)4で、共振周波数の測定値が狙い値よりも低い場合は機能膜4を形成して共振周波数を上昇させ、一方、共振周波数の測定値が狙い値よりも高い場合は質量付加用の金属膜(図示せず)をSAW素子の表面上に形成して共振周波数を下降させてもよい。このような方法であれば、表面ラフネスの増大や構造破壊を防止しつつ、共振周波数を任意の方向に調整することができ、周波数調整の一方通行性を解消することができる。

【0047】

本発明の適用範囲は、以上述べた実施の形態に限定されるものでない。本明細書に記載された技術思想を逸脱しない範囲で本発明は広く適用が可能である。別の面をカットした水晶を用いたSAW素子や、別の圧電材料、例えば、窒化アルミニウム、ニオブ酸リチウム、タンタル酸リチウム等を用いたSAW素子、また、前記の材料による膜を用いたSAW素子等に本発明は適用されるものである。

【符号の説明】

【0048】

1 圧電体、2 励振電極、2a 電極指、2b バスバー、3 反射器、3a 導体ストリップ、3b バスバー、4 機能膜、5 薄膜、10 SAW素子、11 パッケージ、12 開口側、50 成膜装置、51 チャンバー、52 排気ポンプ、53 イオン銃、54 マスク、55 シャッター、56 周波数測定器、57 ターゲット、100 圧電振動デバイス

【特許請求の範囲】

【請求項1】

弾性表面波素子を有する圧電振動デバイスの製造方法であって、

前記弾性表面波素子の表面上に波の速度を高める機能膜を形成する工程、を含むことを特徴とする圧電振動デバイスの製造方法。

【請求項2】

前記弾性表面波素子は、圧電体と、前記圧電体上に形成された励振電極とを含み、

前記機能膜のヤング率は、前記励振電極及び前記圧電体の各ヤング率よりも大きく、且つ、

前記機能膜の密度は、前記励振電極及び前記圧電体の各密度よりも低いことを特徴とする請求項1に記載の圧電振動デバイスの製造方法。

【請求項3】

前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、

前記圧電体は水晶基板であり、

前記機能膜のヤング率は50GPa以上であり、且つ、前記機能膜の密度は1.0g/cm3以下であることを特徴とする請求項1に記載の圧電振動デバイスの製造方法。

【請求項4】

前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、

前記圧電体は水晶基板であり、

前記機能膜のヤング率は80GPa以上であり、且つ、前記機能膜の密度は2.0g/cm3以下であることを特徴とする請求項1に記載の圧電振動デバイスの製造方法。

【請求項5】

前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、

前記圧電体は水晶基板であり、

前記機能膜のヤング率は150GPa以上であり、且つ、前記機能膜の密度は4.0g/cm3以下であることを特徴とする請求項1に記載の圧電振動デバイスの製造方法。

【請求項6】

前記機能膜を形成する工程の前に、前記励振電極に電圧を印加して前記弾性表面波素子の共振周波数を測定する工程、をさらに含み、

前記機能膜を形成する工程では、前記共振周波数の測定値に基づいて前記機能膜の厚さを調整することを特徴とする請求項1から請求項5の何れか一項に記載の圧電振動デバイスの製造方法。

【請求項7】

前記共振周波数を測定する工程の前に、前記弾性表面波素子の表面上に、絶縁性又は撥水性若しくは撥油性の膜を形成する工程、をさらに含み、

前記共振周波数を測定する工程では、前記絶縁性又は撥水性若しくは撥油性の膜が形成された状態で前記共振周波数を測定し、

前記機能膜を形成する工程では、前記絶縁性又は撥水性若しくは撥油性の膜上に前記機能膜を形成する、ことを特徴とする請求項6に記載の圧電振動デバイスの製造方法。

【請求項8】

弾性表面波素子を有する圧電振動デバイスであって、

前記弾性表面波素子の表面上に形成された機能膜を備え、

前記機能膜は、波の速度を高める機能を有することを特徴とする圧電振動デバイス。

【請求項9】

前記弾性表面波素子は、圧電体と、前記圧電体上に形成された励振電極とを含み、

前記機能膜のヤング率は、前記励振電極及び前記圧電体の各ヤング率よりも大きく、且つ、

前記機能膜の密度は、前記励振電極及び前記圧電体の各密度よりも低いことを特徴とする請求項8に記載の圧電振動デバイス。

【請求項10】

前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、

前記圧電体は水晶基板であり、

前記機能膜のヤング率は50GPa以上であり、且つ、前記機能膜の密度は1.0g/cm3以下であることを特徴とする請求項8に記載の圧電振動デバイス。

【請求項11】

前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、

前記圧電体は水晶基板であり、

前記機能膜のヤング率は80GPa以上であり、且つ、前記機能膜の密度は2.0g/cm3以下であることを特徴とする請求項8に記載の圧電振動デバイス。

【請求項12】

前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、

前記圧電体は水晶基板であり、

前記機能膜のヤング率は150GPa以上であり、且つ、前記機能膜の密度は4.0g/cm3以下であることを特徴とする請求項8に記載の圧電振動デバイス。

【請求項13】

前記弾性表面波素子の表面上に形成された、絶縁性又は撥水性若しくは撥油性の膜をさらに備え、

前記機能膜は、前記絶縁性又は撥水性若しくは撥油性の膜上に形成されていることを特徴とする請求項8から請求項12の何れか一項に記載の圧電振動デバイス。

【請求項14】

弾性表面波素子の共振周波数を調整する方法であって、

前記弾性表面波素子の表面上に波の速度を高める機能膜を形成することによって、前記共振周波数を上昇させることを特徴とする共振周波数の調整方法。

【請求項1】

弾性表面波素子を有する圧電振動デバイスの製造方法であって、

前記弾性表面波素子の表面上に波の速度を高める機能膜を形成する工程、を含むことを特徴とする圧電振動デバイスの製造方法。

【請求項2】

前記弾性表面波素子は、圧電体と、前記圧電体上に形成された励振電極とを含み、

前記機能膜のヤング率は、前記励振電極及び前記圧電体の各ヤング率よりも大きく、且つ、

前記機能膜の密度は、前記励振電極及び前記圧電体の各密度よりも低いことを特徴とする請求項1に記載の圧電振動デバイスの製造方法。

【請求項3】

前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、

前記圧電体は水晶基板であり、

前記機能膜のヤング率は50GPa以上であり、且つ、前記機能膜の密度は1.0g/cm3以下であることを特徴とする請求項1に記載の圧電振動デバイスの製造方法。

【請求項4】

前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、

前記圧電体は水晶基板であり、

前記機能膜のヤング率は80GPa以上であり、且つ、前記機能膜の密度は2.0g/cm3以下であることを特徴とする請求項1に記載の圧電振動デバイスの製造方法。

【請求項5】

前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、

前記圧電体は水晶基板であり、

前記機能膜のヤング率は150GPa以上であり、且つ、前記機能膜の密度は4.0g/cm3以下であることを特徴とする請求項1に記載の圧電振動デバイスの製造方法。

【請求項6】

前記機能膜を形成する工程の前に、前記励振電極に電圧を印加して前記弾性表面波素子の共振周波数を測定する工程、をさらに含み、

前記機能膜を形成する工程では、前記共振周波数の測定値に基づいて前記機能膜の厚さを調整することを特徴とする請求項1から請求項5の何れか一項に記載の圧電振動デバイスの製造方法。

【請求項7】

前記共振周波数を測定する工程の前に、前記弾性表面波素子の表面上に、絶縁性又は撥水性若しくは撥油性の膜を形成する工程、をさらに含み、

前記共振周波数を測定する工程では、前記絶縁性又は撥水性若しくは撥油性の膜が形成された状態で前記共振周波数を測定し、

前記機能膜を形成する工程では、前記絶縁性又は撥水性若しくは撥油性の膜上に前記機能膜を形成する、ことを特徴とする請求項6に記載の圧電振動デバイスの製造方法。

【請求項8】

弾性表面波素子を有する圧電振動デバイスであって、

前記弾性表面波素子の表面上に形成された機能膜を備え、

前記機能膜は、波の速度を高める機能を有することを特徴とする圧電振動デバイス。

【請求項9】

前記弾性表面波素子は、圧電体と、前記圧電体上に形成された励振電極とを含み、

前記機能膜のヤング率は、前記励振電極及び前記圧電体の各ヤング率よりも大きく、且つ、

前記機能膜の密度は、前記励振電極及び前記圧電体の各密度よりも低いことを特徴とする請求項8に記載の圧電振動デバイス。

【請求項10】

前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、

前記圧電体は水晶基板であり、

前記機能膜のヤング率は50GPa以上であり、且つ、前記機能膜の密度は1.0g/cm3以下であることを特徴とする請求項8に記載の圧電振動デバイス。

【請求項11】

前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、

前記圧電体は水晶基板であり、

前記機能膜のヤング率は80GPa以上であり、且つ、前記機能膜の密度は2.0g/cm3以下であることを特徴とする請求項8に記載の圧電振動デバイス。

【請求項12】

前記励振電極は、アルミニウム又はアルミニウム合金からなる櫛歯電極であり、

前記圧電体は水晶基板であり、

前記機能膜のヤング率は150GPa以上であり、且つ、前記機能膜の密度は4.0g/cm3以下であることを特徴とする請求項8に記載の圧電振動デバイス。

【請求項13】

前記弾性表面波素子の表面上に形成された、絶縁性又は撥水性若しくは撥油性の膜をさらに備え、

前記機能膜は、前記絶縁性又は撥水性若しくは撥油性の膜上に形成されていることを特徴とする請求項8から請求項12の何れか一項に記載の圧電振動デバイス。

【請求項14】

弾性表面波素子の共振周波数を調整する方法であって、

前記弾性表面波素子の表面上に波の速度を高める機能膜を形成することによって、前記共振周波数を上昇させることを特徴とする共振周波数の調整方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−65304(P2012−65304A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2011−93343(P2011−93343)

【出願日】平成23年4月19日(2011.4.19)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成23年4月19日(2011.4.19)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]