圧電振動デバイス

【課題】 圧電振動素子の保持並びに気密封止を確実に行うことのできる新規なチップ型の圧電振動デバイスを提供する。

【解決手段】 圧電振動デバイスは平面視矩形状の枠体付き圧電振動板1と枠体付き圧電振動板を搭載する平面視矩形状の端子板3と、前記枠体内を被覆するフタ体2とで構成されている。枠体付き圧電振動板1は音叉型水晶振動板11を有し、その周囲に帯状の枠部が周状に形成された枠体12が形成された構成である。端子板3は基材がホウケイ酸ガラス等のガラス材からなり、平面視矩形状で薄肉部30と厚肉部31,32を有する構成である。端子板3上に枠体付き圧電振動板1が接合され、その上面にフタ体2が接合されている。端子板3と枠体付き圧電振動板1の枠体12が接合用の低融点ガラス材により気密接合され、またフタ体2も前記枠体12に接合用の低融点ガラス材により気密接合されている。

【解決手段】 圧電振動デバイスは平面視矩形状の枠体付き圧電振動板1と枠体付き圧電振動板を搭載する平面視矩形状の端子板3と、前記枠体内を被覆するフタ体2とで構成されている。枠体付き圧電振動板1は音叉型水晶振動板11を有し、その周囲に帯状の枠部が周状に形成された枠体12が形成された構成である。端子板3は基材がホウケイ酸ガラス等のガラス材からなり、平面視矩形状で薄肉部30と厚肉部31,32を有する構成である。端子板3上に枠体付き圧電振動板1が接合され、その上面にフタ体2が接合されている。端子板3と枠体付き圧電振動板1の枠体12が接合用の低融点ガラス材により気密接合され、またフタ体2も前記枠体12に接合用の低融点ガラス材により気密接合されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子機器に用いられる水晶振動子等の圧電振動デバイスに関するものである。

【背景技術】

【0002】

現在汎用されている表面実装型水晶振動子等の圧電振動デバイスは、水晶振動素子を収納する領域を有するセラミックパッケージを用い、当該セラミックパッケージに水晶振動素子を搭載後、リッドにて気密封止する構成が多く採用されている。例えば、特開2000−236035号(特許文献1)はその一例を示す先行技術である。

【先行技術文献】

【特許文献】

【0003】

特開2000−236035号

【発明の概要】

【発明が解決しようとする課題】

【0004】

このようなセラミックパッケージを用いた構成は、圧電振動デバイスのさらなる小型化が進んだ場合、セラミックパッケージが小型化に対応できない可能性が出てきた。例えば、焼成によるセラミック積層技術を用いて構成するセラミック体はどうしてもその寸法精度にバラツキが生じ、超小型化した場合はこのバラツキにより所望の寸法精度を確保することが困難になる。また低背化が要求される場合はセラミック積層による十分なパッケージ強度が確保できない場合があり、このような場合、電子部品として要求される気密性等の耐環境性能を満たさないことがあった。

【0005】

さらには水晶振動素子をパッケージに搭載するにあたり、搭載用の装置および治工具が必要になるが、当該治工具がパッケージに干渉する等により、水晶振動子の搭載自体が困難になるという問題もあった。

【0006】

このように圧電振動デバイスの超小型化がより進んだ場合、現在普及しているセラミックパッケージを用いた構成では対応できない可能性があり、超小型化に適した圧電振動デバイス構成が求められていた。

【0007】

本発明は上記問題点を解決するためになされたもので、超小型化した場合でも、圧電振動素子の保持並びに気密封止を確実に行うことのできる新規なチップ型の圧電振動デバイスを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記目的を達成するためになされたもので、請求項1に示す圧電振動デバイスは、複数の励振電極が形成された圧電振動板と当該圧電振動板とつながり、かつ外周を包囲する枠体とからなる枠体付き圧電振動板と、

前記枠体の上面に接合され、枠体内部の空間を気密封止するフタ体と、

前記枠体の下面に接合され、枠体内部の空間を気密封止するとともに、前記各励振電極に接続される接続電極と外部との接続を行う端子電極を有する端子板と、からなる構成を特徴としている。

【0009】

上記構成により、枠体内部の空間をフタ体と端子板により気密封止される。また端子板には各励振電極に対応した端子電極が形成されているので、各端子電極にて外部接続を行う構成となる。このような構成においては、圧電振動素子をパッケージ内に収納するという従来必要とされていた構成を必要とせず、超小型でも実用的な信頼性を確保した、安価な圧電振動デバイスを得ることができる。なお枠体の厚さは圧電振動板の厚さより大となる構成とすることにより、圧電振動板の振動領域をより確実に確保することができる。

【0010】

また請求項2に示すように、端子板が第1の金属端子板と第2の金属端子板とからなり、前記第1の金属端子板は前記枠体の下面に接合され、励振電極の1つと接続される構成であり、前記枠体内部の空間を気密封止する気密接合部と、外部と接続される端子電極を有する外部接続部とを有し、第2の金属端子板は前記枠体の下面に接合され、前記第1の金属端子板と絶縁された状態で他の励振電極と接続される構成であり、外部と接続される端子電極を有する外部接続部とを有することを特徴とする請求項1記載の圧電振動デバイスであってもよい。

【0011】

請求項2の構成は、端子板が分離した構成となっており、第1の金属端子板と第2の金属端子板を有する構成である。このような構成により、圧電振動板の周囲に形成された枠体に対して、上面からフタ体を、下面から第1の端子板を気密接合することにより枠体内部を気密封止することができる。また第1の金属端子板と第2の金属端子板が枠体付き圧電振動板に接合されていることにより、簡単な構成で端子板を構成できる。従って、超小型で実用的な信頼性を確保した安価な圧電振動デバイスを得ることができる。

【0012】

また請求項3に示すように、前記枠体に表裏貫通孔を設け、当該貫通孔に形成された導電体により表裏導通をとっている構成を有することを特徴とする請求項1または2記載の圧電振動デバイスであってもよい。

【0013】

表裏貫通孔は枠体の表裏板面を貫通した構成であってもよいし、枠体の側面に厚さ方向に延びるキャスタレーション様の切り欠き構成であってもよい。

このような貫通孔に形成された導電体は金属または導電フィラーを添加した樹脂材であってもよい。また導電体は貫通孔全体を充填するビア状構成であってもよいし、貫通孔の内壁に形成したスルーホール構成であってもよい。

【0014】

請求項3によれば、表裏の導通不良を引き起こすことなく信頼性の高い導通配線を形成することができ、枠体の一方の面に端子板を配置して構成においても、確実な電気的接続を行うことができる。

【0015】

請求項4に示すように、端子板の端部が前記枠体付き圧電振動板の側面に回り込んだ屈曲部または厚肉部を有していることを特徴とする請求項1乃至3のいずれかに記載の圧電振動デバイスであってもよい。

【0016】

端子板の端部に厚肉部を設ける場合、厚肉部予定部分以外をエッチング等の薄肉化手段により、薄肉部を形成することにより、前記厚肉部を形成することができる。また、端子板が金属等の塑性材料からなる場合、屈曲部を形成してもよい。

【0017】

請求項4によれば、端子板の端部が前記圧電振動板の側面に回り込んだ屈曲部または厚肉部を有している構成であるので、端子板に対する枠付き圧電振動板の位置決めが容易になり、特に第1の金属端子板と第2の金属端子板を有する構成においては、枠体付き圧電振動板に対して高い位置決め精度で配置できるので、生産性および気密性を向上させることができる。

【0018】

また請求項5に示すように、枠体の表面に枠内の空間と枠体の表面をつなぐ溝部を形成し、前記フタ体と前記溝部に封止材を付着することにより気密封止を行ったことを特徴とする請求項1乃至4のいずれかに記載の圧電振動デバイスであってもよい。

【0019】

枠体内部の空間は前記金属端子を気密接合することにより気密封止されるが、枠体内部空間に不要な残留ガスが滞留することがある。このような場合、圧電振動デバイスの特性を低下させることがあるが、請求項5の構成により、前記溝部を介して残留ガスを排出し、その後フタ体が溝部を被覆している領域に封止材を付着させ、気密封止を行ってもよい。ここで用いる封止材は金属ろう材であってもよいし、低融点ガラス等の絶縁材料であってもよい。

【0020】

請求項5によれば、前記残留ガスの排気後に前記金属端子と前記溝部に封止材を付着することにより、残留ガスを除去した枠体内部空間をつくり出すことができ、圧電振動デバイスの特性を向上させることができる。

【0021】

また請求項6に示すように、前記端子板の端子電極には低融点金属ろう材が形成されていることを特徴とする請求項1乃至5のいずれかに記載の圧電振動デバイスであってもよい。

【0022】

端子板の端子電極に形成される低融点金属ろう材は、鉛フリー材料であることが好ましい。このろう材形成はメッキ技術や厚膜印刷技術等が用いられる。

【0023】

請求項6によれば、端子板の端子電極に低融点金属ろう材が形成されているので、形成された低融点金属ろう材を接合材としたり、また他の接合材を用いて実装する際でも接合材のなじみを促進することができ、圧電振動デバイスの実装基板への搭載を容易にすることができる。

【0024】

また請求項7に示すように、第1の金属端子板の前記枠体との気密接合部と前記外部接続部との間には緩衝部が形成されていることを特徴とする請求項2乃至6のいずれかに記載の圧電振動デバイスであってもよい。

【0025】

金属端子の前記気密接合部と前記外部接続部間に形成された緩衝部は、例えば切り欠き部や屈曲部を有する構成や、あるいは薄肉構成であってもよい。

【0026】

請求項7によれば、気密接合領域と外部接続部間に緩衝部が形成されていることにより、気密接合時に生じた応力あるいは外部接続時(実装基板への接続時)に生じた応力が相互に影響を与えることを抑制し、気密信頼性および外部接合の信頼性を向上させることができる。

【0027】

さらに請求項8に示すように、前記フタ体と前記第1の金属端子板、および前記フタ体と前記第2の金属端子板は、平面で見て重畳していることを特徴とする請求項2乃至7のいずれかに記載の圧電振動デバイスであってもよい。

【0028】

請求項8によれば、前記フタ体と前記第1の金属端子板、および前記フタ体と前記第2の金属端子板は、平面で見て重畳している構成であるので、フタ体のある領域にはいずれかの金属端子板が対向して配置される構成となる。従って、圧電振動デバイスの機械的強度を向上させることができる。

【発明の効果】

【0029】

本発明によれば、超小型化した場合でも、圧電振動素子の保持並びに気密封止を確実に行うことのできる新規なチップ型の圧電振動デバイスを得ることができる。

【図面の簡単な説明】

【0030】

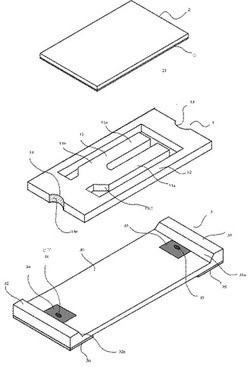

【図1】本発明による第1の実施形態を示す圧電振動デバイスの分解斜視図

【図2】図1を組み立てた状態を示す側面図

【図3】本発明による第2の実施形態を示す圧電振動デバイスの分解斜視図

【図4】本発明による第2の実施形態を示す圧電振動デバイスの斜視図

【図5】図4のA−A断面図

【図6】本発明による第3の実施形態を示す圧電振動デバイスの断面図

【発明を実施するための形態】

【0031】

以下、本発明による好ましい実施の形態について図面に基づいて説明する。

本発明による第1の実施の形態を表面実装型の音叉型水晶振動デバイスを例にとり、図1および図2とともに説明する。

【0032】

圧電振動デバイスは平面視矩形状の枠体付き圧電振動板1と枠体付き圧電振動板を搭載する平面視矩形状の端子板3と、前記枠体内を被覆するフタ体2とで構成されている。

【0033】

枠体付き圧電振動板1は図1に示すように平面で見て中央に音叉型水晶振動板11を有し、その周囲に帯状の枠部が周状に形成された枠体12が形成された構成である。音叉型水晶振動板11はX−Yカット水晶板からなり、平行に延びる一対の振動腕11a,11aとこれら振動腕の一端を結合する基部11bとからなる。基部11bは枠体12と接続されているが、基部11bは枠体接続部分に向かって基部幅が小さくなるテーパ部11cが設けられている。当該テーパ部11cにより基部の振動を減衰させ、圧電振動デバイスとしての特性を向上させる効果を得ている。

【0034】

本実施の形態においては、音叉型水晶振動板11と枠体12は水晶板から一体的に形成されたものであるが、音叉型水晶振動板と枠体とを個別に作成し、両者を接合した構成としてもよい。この構成の場合、枠体にガラス材等の材料を用いてもよい。

【0035】

図示していないが、各振動腕には表裏面と両側面に各々励振電極が形成されている。具体的には、一方の振動腕の表裏面と他方の振動腕の両側面の励振電極が各々共通接続され、一方の振動腕の両側面と他方の振動腕の表裏面の励振電極が各々共通接続され、各共通電極が前記基部の表面と裏面に各々引き出されている。これら励振電極は水晶板に接してクロムが形成され、その上に金または銀等の金属材料からなる。

【0036】

なお、枠体12は前記振動腕に沿った長辺と当該長辺と交差する短辺とを有しており、短辺には切り欠き13,14が形成されている。切り欠き13,14には表裏貫通する構成であり、切り欠き13,14の内側には後述の連結電極が形成されている。

【0037】

なお、図示していないが前記一方の共通電極は枠体に形成された連結電極を介して、後述の接続電極33に接続されている。また他方の共通電極は枠体に形成された連結電極を介して、後述の接続電極34に接続されている。なお、各連結電極は枠体に形成された切り欠き13、14内にも形成されており、図1において、14aは連結電極の一部を示している。これら連結電極も励振電極と同様の金属膜構成を有している。

【0038】

フタ体2はホウケイ酸ガラス等のガラス材からなる平板構成であり、枠体内側を被覆するサイズを有している。

【0039】

端子板3は基材がホウケイ酸ガラス等のガラス材からなり、平面視矩形状で薄肉部30と厚肉部31,32を有する構成である。厚肉部31,32は長手方向の両端に対向して形成され、その対向面は斜面部31a,32aとなっている。また厚肉部31側に近い薄肉部30には接続電極33が形成され、厚肉部32側に近い薄肉部30には接続電極34が形成されている。接続電極33,34は、前記枠体付き圧電振動板の各共通電極に各々接続される。

【0040】

また各接続電極33、34はビアB,Bに接続されている。各ビアBは端子板3の表裏主面を貫通する貫通孔に導体が充填された構成である。前記各ビアBは端子電極35、36に各々接続されている。端子電極35,36は端子板3に真空蒸着法あるいはメッキ法等を用いて成膜されている。

【0041】

なお、端子板3の長辺の中央部分に切り欠きを設けてもよい。この切り欠きは両長辺に設けてもよく、このような切り欠きにより、当該圧電振動デバイスを実装基板等に搭載した際、前記端子電極間に応力が生じた場合、応力緩和機能を奏する。

【0042】

図2に示すように、端子板3上に枠体付き圧電振動板1が接合され、その上面にフタ体2が接合されている。端子板3と枠体付き圧電振動板1の枠体12が接合用の低融点ガラス材(図示せず)により気密接合され、またフタ体2も前記枠体12に接合用の低融点ガラス材により気密接合されている。これにより音叉型水晶振動板11は枠体12とフタ体2と端子板3により気密封止される。前記各低融点ガラス材は厚みを有しているので、気密接合後の状態では音叉型水晶振動板の振動領域を確保することができる。

【0043】

なお、例えばフタ体と枠体付き圧電振動板の接合を、例えば金錫のような錫合金等からなる金属ろう材を用いてもよい。この場合フタ体と枠体付き圧電振動板の接合領域に帯状の金属膜(例えばニッケル)を形成しておくと接合性が向上する。

【0044】

また前記低融点ガラス材が金属ろう材の厚みにより音叉型水晶振動板の振動領域を確保することができるが、枠体の厚さを音叉型水晶振動板(圧電振動板)の厚さより大とすることにより、振動領域をより確実に確保することができる。

【0045】

また励振電極や連結電極等は他の金属材料を用いてもよい。例えば、モリブデンやタングステンを下地電極とし、その上に金や銀等の金属材料を形成した構成としてもよい。

【0046】

なお、枠体付き圧電振動板に形成された電極と端子板に形成された電極との電気的接合は、図2に示すように導電接合材Sにより導電接合すればよい。

【0047】

次に本発明による圧電振動デバイスの製造方法について説明する。枠体付き圧電振動板1は矩形水晶振動板からフォトリソグラフィ技術を用いて外形加工および電極形成を行う。まず、外形加工を行うために矩形水晶振動板に対してクロム、金の順で真空蒸着法等により金属膜を全面に形成する。その後レジスト膜を形成し、枠体と音叉型水晶振動板を得るための露光パターニングを行い、パターニングされたレジスト膜をマスクとしエッチング技術を用いて素板状態の枠体と音叉型水晶振動板を得る。

【0048】

その後、音叉型水晶振動板および枠体にクロム、金の順で金属膜を形成し、その上にレジスト膜を形成し所定の露光パターニングを行い、パターニングされたレジスト膜をマスクとしエッチング技術を用いて電極形成を行う。これにより前述の各共通電極ならびに枠体に形成された連結電極がパターニング形成される。

【0049】

端子板3はガラス板を用い、フォトリソグラフィ技術を用いて外形加工および電極形成を行う。まず外形加工を行うためにガラス板に対してニッケル、金の順で真空蒸着法等により金属膜を形成する。その後レジスト膜を形成し、厚肉部と薄肉部そしてビア用の貫通孔を得るための露光パターニングを行う。パターニングされたレジスト膜をマスクとしてエッチング技術を用いて薄肉部と貫通孔を形成し、エッチングされない領域が厚肉部となる。なお、貫通孔は裏面側にレジスト膜のマスクを形成し、主として裏面側からのエッチングにより形成される。

【0050】

その後、前記貫通孔に例えば金錫等の導電材料を充填することにより、導電性のビアを形成し、また前述同様のフォトリソグラフィ技術を用いて、接続電極33,34と端子電極35,36を形成する。これにより接続電極33と端子電極35、接続電極34と端子電極36を各々ビアBで導通させた構成の端子板を得ることができる。導電性のビアの材料は金錫等の錫合金あるいは銅または銅合金等の他の金属材料を用いてもよい。

【0051】

フタ体2はガラス材からなり、枠体付き圧電振動板の枠体12と対向する領域には帯状の低融点ガラス材が周状に形成されている。また枠体付き圧電振動板の枠体においても端子板と対向する領域に低融点ガラスが形成される。

【0052】

端子板の薄肉部30に枠体付き圧電振動板1を搭載し、また前記枠体12を被覆するようフタ体2を配置し、この状態で低融点ガラスの溶融温度まで加熱処理を行うことによって、各低融点ガラス材の溶融により音叉型水晶振動板がリッドと端子板間に気密封止される。

【0053】

図2に示すように、導電性接合材Sにより前記切り下記の連結電極と接続電極を導電接合することにより、圧電振動板の励振電極が端子電極35、36により外部導出される。

【0054】

なお気密封止は不活性ガス雰囲気で行い、気密封止内部を不活性ガス雰囲気としてもよいし、気密封止は真空雰囲気で行い、気密封止内部を真空雰囲気としてもよい。真空雰囲気にする場合は、低融点ガラス材の脱泡処理を行う等の前処理を行うとよい。

【0055】

また低融点ガラスは各接合面の両側に形成してもよい。具体的にはフタ体と枠体の両接合部分、および枠体の裏面と端子板の両接合部分に形成してもよい。この場合、低融点ガラス同士が接触した状態となるので、ガラスろうによる接合がスムーズに行われ、また気密接合の信頼性が向上する。

【0056】

なお、枠体の幅より大きい幅の低融点ガラス材をフタ体または/および端子板に形成することにより、枠体の内部にメニスカス(フィレット)が形成されやすくなり、接合強度が向上する。

【0057】

第1の実施形態においては、端子板に厚肉部と薄肉部を形成したが、これを形成しない平板構成としてもよい。この場合でも接続電極と端子電極は必要となるが、両電極の接続はビアに限らず、例えば側面に設けた上下貫通の切り欠き(キャスタレーション)に金属膜を形成し、両電極を導通させてもよい。このような構成においては、フタ体と端子板が平板であるので、低融点ガラスの形成が容易であり、製造コスト低減につながる。

【0058】

本発明による第2の実施の形態を表面実装型の音叉型水晶振動デバイスを例にとり、図3乃至図5とともに説明する。

【0059】

圧電振動デバイスは平面視矩形状の枠体付き圧電振動板1と、枠体付き圧電振動板の長辺方向の一端と他端に各々接続される第1の金属端子4と第2の金属端子5と、前記枠体内を被覆するフタ体2とで構成されている。

【0060】

枠体付き圧電振動板1は図3に示すように平面で見て中央に音叉型水晶振動板11を有し、その周囲に帯状の枠部が周状に形成された枠体12が形成された構成である。音叉型水晶振動板11はX−Yカット水晶板からなり、平行に延びる一対の振動腕11a,11aとこれら振動腕の一端を結合する基部11bとからなる。基部11bは枠体12と接続されている。

【0061】

また基部の枠体側部分ではその両側に溝部を形成してもよい。溝部は1つ以上あればよいが、本実施の形態では基部の両側に2つの溝部15,16を形成しており、これら溝部15,16のさらに外側には一体的に枠体が配置されている。溝部15,16は枠体の表面に形成され、枠内の空間と枠体の表面をつなぐ構成となっており、枠体内部のガスを排気可能な構成となっている。また各溝部15,16には各々金属膜15a,16aが形成されており、金属膜16aについては後述の貫通孔18の導電材18aとつながっている。

【0062】

溝部の枠体側の端部には貫通孔17,18が形成されている。当該貫通孔17,18は枠体の表裏面を貫通する構成であり、貫通孔18には導電材18aが充填され、ビアを構成している。この構成により枠体の裏面に電気的導出が可能な構成となっている。なお、当該導電材18aは金属材でもよいし、導電フィラを含有した樹脂材であってもよい。

【0063】

図示していないが、各振動腕には表裏面と両側面に各々励振電極が形成されている。具体的には、一方の振動腕の表裏面と他方の振動腕の両側面の励振電極が各々共通接続され、一方の振動腕の両側面と他方の振動腕の表裏面の励振電極が各々共通接続され、各共通電極が前記基部の表面と裏面に各々引き出されている。これら励振電極は水晶に接してクロムが形成され、その上に金または銀等の金属材料の積層構成からなる。音叉型水晶振動板の基部11bと枠体12はつながっており一体化されている。

【0064】

なお、本実施の形態においては、一方の共通電極は貫通孔18に形成された導電材18aに導電接続されており、基部側の裏面に引き出され、第2の金属端子板と接続されている。他方の共通電極は図示していないが、枠体に形成された連結電極を介して振動腕側の裏面に引き出され、第1の金属端子板と接続されている。

【0065】

フタ体2はホウケイ酸ガラス等のガラス材からなる平板構成であり、枠体内側を被覆するサイズを有している。

【0066】

第1の金属端子板4はコバールや42アロイ等の金属材料からなり、枠体付き圧電振動板の枠体12と接合され、かつ枠体内側を被覆する接合部41と、長辺の一端に屈曲部42が形成されている。また気密接合部41と外部接続部44間には緩衝部43が形成されている。緩衝部は図3に示すように切り欠きであってもよいし、薄肉構成であってもよい。

【0067】

また第1の金属端子板4の枠体付き圧電振動板1との対向面には接合層としてニッケルが形成されている。この接合層は前記枠体12に対応した枠形状にパターニングしてもよいし、板面全面に接合層を形成してもよい。

【0068】

第2の金属端子板5はコバールや42アロイ等の金属材料からなり、枠体の端部と接合される接合部51と長辺の一端には屈曲部52と外部接続部54を有している。外部接続部44,54は実装基板との接合領域であり、端子電極に対応している。当該外部接続部に低融点金属ろう材を予め形成しておいてもよい。これにより実装基板への接合性が向上する。

【0069】

また屈曲部は直角に折り曲げた構成であるが、これを鈍角に設定してもよい。この場合、屈曲部が鈍角で伸長した構成となるので、実装基板に鉛フリー半田等の低融点金属で接合した場合に、屈曲部が緩衝部として機能し、基板への実装時の応力を緩和することができる。

【0070】

図4に示すように、第1の金属端子板4と第2の金属端子板5上に枠体付き圧電振動板1を搭載して、各々の屈曲部42と屈曲部52が枠体付き圧電振動板1の短辺に各々当接あるいは近接した状態に配置し、低融点金属ろう材で接合されている。このとき第1の金属端子板4は前記枠体内側を覆う状態に接合されている。低融点金蔵ろう材は例えば金錫、銀錫、銅錫等の錫合金をあげることができる。

【0071】

またフタ体2が枠体付き圧電振動板1の上面に接合されている。フタ体2は前記枠体内側を覆う状態で低融点ガラス材により接合されている。また前記フタ体と前記溝部に封止材19a、19bが付着され、溝部を充填する状態に気密接合されている。なお、フタ体と枠体付き圧電振動板との接合を低融点ガラス材に代えて、金錫等の低融点金属ろう材を用いてもよい。

【0072】

次に第2の実施形態による圧電振動デバイスの製造方法について説明する。枠体付き圧電振動板1は矩形水晶振動板からフォトリソグラフィ技術を用いて外形加工および電極形成を行う。まず、外形加工を行うために矩形水晶振動板に対してクロム、金の順で真空蒸着法等により金属膜を全面に形成する。その後レジスト膜を形成し、溝を形成した枠体と音叉型水晶振動板を得るための露光パターニングを行い、パターニングされたレジスト膜をマスクとしエッチング技術を用いて素板状態の枠体と音叉型水晶振動板を得る。必要に応じてレジスト膜のマスク形成とエッチングを複数回行い、所望の外形形状を得る。

【0073】

その後、音叉型水晶振動板および枠体にクロム、金の順で金属膜を形成し、その上にレジスト膜を形成し所定の露光パターニングを行い、パターニングされたレジスト膜をマスクとしエッチング技術を用いて電極形成を行う。これを複数回実行することにより、所定の共通電極ならびに枠体に形成された連結電極および金属膜15a,16aが形成される。

【0074】

第1の金属端子板4と第2の金属端子板5は、金属板から打ち抜きプレス加工により各々端子板を得るとともに、折り曲げ加工により各屈曲部が形成される。このような各金属端子はメッキ処理により、その表面にニッケル等の金属膜を形成している。

【0075】

枠体の第1の金属端子板との接合面には帯状の金属ろう材(図示せず)が周状に形成されている。また枠体の第2の金属端子板との接合面にも金属ろう材(図示せず)が形成されている。

【0076】

第1の金属端子板と第2の金属端子板間に枠体付き圧電振動板を配置し、加熱処理により前記金属ろう材を溶融させ、第1の金属端子板と第2の金属端子板を枠体の裏面に接合させる。

【0077】

またフタ体には前記枠体12に対応した低融点ガラス材が形成されており、このフタ体を前記枠体上に配置した状態で加熱処理することにより、フタ体が枠体に接合される。これら各接合は不活性ガス雰囲気で行うと好ましい。上述の金属ろう材による接合および低融点ガラス材を用いた接合は、各接合材の融点の高い順に接合を進めるとよい。

【0078】

その後上述の圧電振動デバイスを不活性ガスあるいは真空雰囲気におき、この環境で前記溝部とフタ体間に例えば金ゲルマニウム等の封止材を配置し、加工により封止材を溶融させ気密封止を行う。以上の製造により気密封止された圧電振動デバイスを得ることができる。

【0079】

なお、上記実施形態において、溝部を長辺の一端側に2カ所設けたが、1カ所でもよいし、長辺の両端に設けてもよい。また短辺の一端側に形成してもよい。導電材18aが導電フィラを含有した樹脂材の場合、金属端子板を接合後、貫通孔に当該樹脂材を充填することにより、電気的接続を行うことができる。

【0080】

なお、図5は図4のA−A断面図を示している図であるが、図5に示すように、平面でみてフタ体2が第1の金属端子板4と第2の金属端子板5の両方に重畳する構成としている。このような構成により、圧電振動デバイスの機械的強度が向上する。

【0081】

また図3の第1の金属端子板と第2の金属端子板に枠体付き圧電振動板との導電接合領域Cを示しているが、これは一例であり、例えば気密接合部41に導電接合領域Cを設定してもよい。

【0082】

本発明による第3の実施の形態を表面実装型のATカット水晶振動デバイスを例にとり、図6とともに説明する。

【0083】

本実施形態においては、基本構成は第2の実施形態と類似しており、圧電振動デバイスは平面視矩形状の枠体付き圧電振動板1と、枠体付き圧電振動板の長辺方向の一端と他端に各々接続される第1の金属端子板6と第2の金属端子板7と、前記枠体内を被覆するフタ体2とで構成されている。なお、第1の金属端子板6と第2の金属端子板7は平板構成となっている。

【0084】

枠体付き圧電振動板1は、図示していないが、平面で見て中央に矩形形状の水晶振動板を有し、その周囲に帯状の枠部が周状に形成された枠体12が形成された構成である。矩形形状の水晶振動板11はATカット水晶板からなり、表裏に一対の励振電極が形成された構成である。

【0085】

また枠体付き圧電振動板1には長辺方向両端部に溝部が設けられ、当該溝部内に金属膜81,82が形成されている。またこの溝部81,82に続いて貫通孔191,192が設けられている。封止材83,84により溝部を封止し、また貫通孔191,192各々に導電フィラを含有する樹脂接合材からなる導電材85,86を充填することにより、水晶振動板11の各励振電極が第1の金属端子板6と第2の金属端子板7各々と電気的接続される。

【0086】

なお、本発明は、その精神や主旨または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0087】

水晶振動子等の圧電振動デバイスあるいは他の電子部品の量産に適用できる。

【符号の説明】

【0088】

1 枠体付き水晶振動板(枠体付き圧電振動板)

2 フタ体

3 端子板

4,6 第1の金属端子板

5,7 第2の金属端子板

【技術分野】

【0001】

本発明は、電子機器に用いられる水晶振動子等の圧電振動デバイスに関するものである。

【背景技術】

【0002】

現在汎用されている表面実装型水晶振動子等の圧電振動デバイスは、水晶振動素子を収納する領域を有するセラミックパッケージを用い、当該セラミックパッケージに水晶振動素子を搭載後、リッドにて気密封止する構成が多く採用されている。例えば、特開2000−236035号(特許文献1)はその一例を示す先行技術である。

【先行技術文献】

【特許文献】

【0003】

特開2000−236035号

【発明の概要】

【発明が解決しようとする課題】

【0004】

このようなセラミックパッケージを用いた構成は、圧電振動デバイスのさらなる小型化が進んだ場合、セラミックパッケージが小型化に対応できない可能性が出てきた。例えば、焼成によるセラミック積層技術を用いて構成するセラミック体はどうしてもその寸法精度にバラツキが生じ、超小型化した場合はこのバラツキにより所望の寸法精度を確保することが困難になる。また低背化が要求される場合はセラミック積層による十分なパッケージ強度が確保できない場合があり、このような場合、電子部品として要求される気密性等の耐環境性能を満たさないことがあった。

【0005】

さらには水晶振動素子をパッケージに搭載するにあたり、搭載用の装置および治工具が必要になるが、当該治工具がパッケージに干渉する等により、水晶振動子の搭載自体が困難になるという問題もあった。

【0006】

このように圧電振動デバイスの超小型化がより進んだ場合、現在普及しているセラミックパッケージを用いた構成では対応できない可能性があり、超小型化に適した圧電振動デバイス構成が求められていた。

【0007】

本発明は上記問題点を解決するためになされたもので、超小型化した場合でも、圧電振動素子の保持並びに気密封止を確実に行うことのできる新規なチップ型の圧電振動デバイスを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記目的を達成するためになされたもので、請求項1に示す圧電振動デバイスは、複数の励振電極が形成された圧電振動板と当該圧電振動板とつながり、かつ外周を包囲する枠体とからなる枠体付き圧電振動板と、

前記枠体の上面に接合され、枠体内部の空間を気密封止するフタ体と、

前記枠体の下面に接合され、枠体内部の空間を気密封止するとともに、前記各励振電極に接続される接続電極と外部との接続を行う端子電極を有する端子板と、からなる構成を特徴としている。

【0009】

上記構成により、枠体内部の空間をフタ体と端子板により気密封止される。また端子板には各励振電極に対応した端子電極が形成されているので、各端子電極にて外部接続を行う構成となる。このような構成においては、圧電振動素子をパッケージ内に収納するという従来必要とされていた構成を必要とせず、超小型でも実用的な信頼性を確保した、安価な圧電振動デバイスを得ることができる。なお枠体の厚さは圧電振動板の厚さより大となる構成とすることにより、圧電振動板の振動領域をより確実に確保することができる。

【0010】

また請求項2に示すように、端子板が第1の金属端子板と第2の金属端子板とからなり、前記第1の金属端子板は前記枠体の下面に接合され、励振電極の1つと接続される構成であり、前記枠体内部の空間を気密封止する気密接合部と、外部と接続される端子電極を有する外部接続部とを有し、第2の金属端子板は前記枠体の下面に接合され、前記第1の金属端子板と絶縁された状態で他の励振電極と接続される構成であり、外部と接続される端子電極を有する外部接続部とを有することを特徴とする請求項1記載の圧電振動デバイスであってもよい。

【0011】

請求項2の構成は、端子板が分離した構成となっており、第1の金属端子板と第2の金属端子板を有する構成である。このような構成により、圧電振動板の周囲に形成された枠体に対して、上面からフタ体を、下面から第1の端子板を気密接合することにより枠体内部を気密封止することができる。また第1の金属端子板と第2の金属端子板が枠体付き圧電振動板に接合されていることにより、簡単な構成で端子板を構成できる。従って、超小型で実用的な信頼性を確保した安価な圧電振動デバイスを得ることができる。

【0012】

また請求項3に示すように、前記枠体に表裏貫通孔を設け、当該貫通孔に形成された導電体により表裏導通をとっている構成を有することを特徴とする請求項1または2記載の圧電振動デバイスであってもよい。

【0013】

表裏貫通孔は枠体の表裏板面を貫通した構成であってもよいし、枠体の側面に厚さ方向に延びるキャスタレーション様の切り欠き構成であってもよい。

このような貫通孔に形成された導電体は金属または導電フィラーを添加した樹脂材であってもよい。また導電体は貫通孔全体を充填するビア状構成であってもよいし、貫通孔の内壁に形成したスルーホール構成であってもよい。

【0014】

請求項3によれば、表裏の導通不良を引き起こすことなく信頼性の高い導通配線を形成することができ、枠体の一方の面に端子板を配置して構成においても、確実な電気的接続を行うことができる。

【0015】

請求項4に示すように、端子板の端部が前記枠体付き圧電振動板の側面に回り込んだ屈曲部または厚肉部を有していることを特徴とする請求項1乃至3のいずれかに記載の圧電振動デバイスであってもよい。

【0016】

端子板の端部に厚肉部を設ける場合、厚肉部予定部分以外をエッチング等の薄肉化手段により、薄肉部を形成することにより、前記厚肉部を形成することができる。また、端子板が金属等の塑性材料からなる場合、屈曲部を形成してもよい。

【0017】

請求項4によれば、端子板の端部が前記圧電振動板の側面に回り込んだ屈曲部または厚肉部を有している構成であるので、端子板に対する枠付き圧電振動板の位置決めが容易になり、特に第1の金属端子板と第2の金属端子板を有する構成においては、枠体付き圧電振動板に対して高い位置決め精度で配置できるので、生産性および気密性を向上させることができる。

【0018】

また請求項5に示すように、枠体の表面に枠内の空間と枠体の表面をつなぐ溝部を形成し、前記フタ体と前記溝部に封止材を付着することにより気密封止を行ったことを特徴とする請求項1乃至4のいずれかに記載の圧電振動デバイスであってもよい。

【0019】

枠体内部の空間は前記金属端子を気密接合することにより気密封止されるが、枠体内部空間に不要な残留ガスが滞留することがある。このような場合、圧電振動デバイスの特性を低下させることがあるが、請求項5の構成により、前記溝部を介して残留ガスを排出し、その後フタ体が溝部を被覆している領域に封止材を付着させ、気密封止を行ってもよい。ここで用いる封止材は金属ろう材であってもよいし、低融点ガラス等の絶縁材料であってもよい。

【0020】

請求項5によれば、前記残留ガスの排気後に前記金属端子と前記溝部に封止材を付着することにより、残留ガスを除去した枠体内部空間をつくり出すことができ、圧電振動デバイスの特性を向上させることができる。

【0021】

また請求項6に示すように、前記端子板の端子電極には低融点金属ろう材が形成されていることを特徴とする請求項1乃至5のいずれかに記載の圧電振動デバイスであってもよい。

【0022】

端子板の端子電極に形成される低融点金属ろう材は、鉛フリー材料であることが好ましい。このろう材形成はメッキ技術や厚膜印刷技術等が用いられる。

【0023】

請求項6によれば、端子板の端子電極に低融点金属ろう材が形成されているので、形成された低融点金属ろう材を接合材としたり、また他の接合材を用いて実装する際でも接合材のなじみを促進することができ、圧電振動デバイスの実装基板への搭載を容易にすることができる。

【0024】

また請求項7に示すように、第1の金属端子板の前記枠体との気密接合部と前記外部接続部との間には緩衝部が形成されていることを特徴とする請求項2乃至6のいずれかに記載の圧電振動デバイスであってもよい。

【0025】

金属端子の前記気密接合部と前記外部接続部間に形成された緩衝部は、例えば切り欠き部や屈曲部を有する構成や、あるいは薄肉構成であってもよい。

【0026】

請求項7によれば、気密接合領域と外部接続部間に緩衝部が形成されていることにより、気密接合時に生じた応力あるいは外部接続時(実装基板への接続時)に生じた応力が相互に影響を与えることを抑制し、気密信頼性および外部接合の信頼性を向上させることができる。

【0027】

さらに請求項8に示すように、前記フタ体と前記第1の金属端子板、および前記フタ体と前記第2の金属端子板は、平面で見て重畳していることを特徴とする請求項2乃至7のいずれかに記載の圧電振動デバイスであってもよい。

【0028】

請求項8によれば、前記フタ体と前記第1の金属端子板、および前記フタ体と前記第2の金属端子板は、平面で見て重畳している構成であるので、フタ体のある領域にはいずれかの金属端子板が対向して配置される構成となる。従って、圧電振動デバイスの機械的強度を向上させることができる。

【発明の効果】

【0029】

本発明によれば、超小型化した場合でも、圧電振動素子の保持並びに気密封止を確実に行うことのできる新規なチップ型の圧電振動デバイスを得ることができる。

【図面の簡単な説明】

【0030】

【図1】本発明による第1の実施形態を示す圧電振動デバイスの分解斜視図

【図2】図1を組み立てた状態を示す側面図

【図3】本発明による第2の実施形態を示す圧電振動デバイスの分解斜視図

【図4】本発明による第2の実施形態を示す圧電振動デバイスの斜視図

【図5】図4のA−A断面図

【図6】本発明による第3の実施形態を示す圧電振動デバイスの断面図

【発明を実施するための形態】

【0031】

以下、本発明による好ましい実施の形態について図面に基づいて説明する。

本発明による第1の実施の形態を表面実装型の音叉型水晶振動デバイスを例にとり、図1および図2とともに説明する。

【0032】

圧電振動デバイスは平面視矩形状の枠体付き圧電振動板1と枠体付き圧電振動板を搭載する平面視矩形状の端子板3と、前記枠体内を被覆するフタ体2とで構成されている。

【0033】

枠体付き圧電振動板1は図1に示すように平面で見て中央に音叉型水晶振動板11を有し、その周囲に帯状の枠部が周状に形成された枠体12が形成された構成である。音叉型水晶振動板11はX−Yカット水晶板からなり、平行に延びる一対の振動腕11a,11aとこれら振動腕の一端を結合する基部11bとからなる。基部11bは枠体12と接続されているが、基部11bは枠体接続部分に向かって基部幅が小さくなるテーパ部11cが設けられている。当該テーパ部11cにより基部の振動を減衰させ、圧電振動デバイスとしての特性を向上させる効果を得ている。

【0034】

本実施の形態においては、音叉型水晶振動板11と枠体12は水晶板から一体的に形成されたものであるが、音叉型水晶振動板と枠体とを個別に作成し、両者を接合した構成としてもよい。この構成の場合、枠体にガラス材等の材料を用いてもよい。

【0035】

図示していないが、各振動腕には表裏面と両側面に各々励振電極が形成されている。具体的には、一方の振動腕の表裏面と他方の振動腕の両側面の励振電極が各々共通接続され、一方の振動腕の両側面と他方の振動腕の表裏面の励振電極が各々共通接続され、各共通電極が前記基部の表面と裏面に各々引き出されている。これら励振電極は水晶板に接してクロムが形成され、その上に金または銀等の金属材料からなる。

【0036】

なお、枠体12は前記振動腕に沿った長辺と当該長辺と交差する短辺とを有しており、短辺には切り欠き13,14が形成されている。切り欠き13,14には表裏貫通する構成であり、切り欠き13,14の内側には後述の連結電極が形成されている。

【0037】

なお、図示していないが前記一方の共通電極は枠体に形成された連結電極を介して、後述の接続電極33に接続されている。また他方の共通電極は枠体に形成された連結電極を介して、後述の接続電極34に接続されている。なお、各連結電極は枠体に形成された切り欠き13、14内にも形成されており、図1において、14aは連結電極の一部を示している。これら連結電極も励振電極と同様の金属膜構成を有している。

【0038】

フタ体2はホウケイ酸ガラス等のガラス材からなる平板構成であり、枠体内側を被覆するサイズを有している。

【0039】

端子板3は基材がホウケイ酸ガラス等のガラス材からなり、平面視矩形状で薄肉部30と厚肉部31,32を有する構成である。厚肉部31,32は長手方向の両端に対向して形成され、その対向面は斜面部31a,32aとなっている。また厚肉部31側に近い薄肉部30には接続電極33が形成され、厚肉部32側に近い薄肉部30には接続電極34が形成されている。接続電極33,34は、前記枠体付き圧電振動板の各共通電極に各々接続される。

【0040】

また各接続電極33、34はビアB,Bに接続されている。各ビアBは端子板3の表裏主面を貫通する貫通孔に導体が充填された構成である。前記各ビアBは端子電極35、36に各々接続されている。端子電極35,36は端子板3に真空蒸着法あるいはメッキ法等を用いて成膜されている。

【0041】

なお、端子板3の長辺の中央部分に切り欠きを設けてもよい。この切り欠きは両長辺に設けてもよく、このような切り欠きにより、当該圧電振動デバイスを実装基板等に搭載した際、前記端子電極間に応力が生じた場合、応力緩和機能を奏する。

【0042】

図2に示すように、端子板3上に枠体付き圧電振動板1が接合され、その上面にフタ体2が接合されている。端子板3と枠体付き圧電振動板1の枠体12が接合用の低融点ガラス材(図示せず)により気密接合され、またフタ体2も前記枠体12に接合用の低融点ガラス材により気密接合されている。これにより音叉型水晶振動板11は枠体12とフタ体2と端子板3により気密封止される。前記各低融点ガラス材は厚みを有しているので、気密接合後の状態では音叉型水晶振動板の振動領域を確保することができる。

【0043】

なお、例えばフタ体と枠体付き圧電振動板の接合を、例えば金錫のような錫合金等からなる金属ろう材を用いてもよい。この場合フタ体と枠体付き圧電振動板の接合領域に帯状の金属膜(例えばニッケル)を形成しておくと接合性が向上する。

【0044】

また前記低融点ガラス材が金属ろう材の厚みにより音叉型水晶振動板の振動領域を確保することができるが、枠体の厚さを音叉型水晶振動板(圧電振動板)の厚さより大とすることにより、振動領域をより確実に確保することができる。

【0045】

また励振電極や連結電極等は他の金属材料を用いてもよい。例えば、モリブデンやタングステンを下地電極とし、その上に金や銀等の金属材料を形成した構成としてもよい。

【0046】

なお、枠体付き圧電振動板に形成された電極と端子板に形成された電極との電気的接合は、図2に示すように導電接合材Sにより導電接合すればよい。

【0047】

次に本発明による圧電振動デバイスの製造方法について説明する。枠体付き圧電振動板1は矩形水晶振動板からフォトリソグラフィ技術を用いて外形加工および電極形成を行う。まず、外形加工を行うために矩形水晶振動板に対してクロム、金の順で真空蒸着法等により金属膜を全面に形成する。その後レジスト膜を形成し、枠体と音叉型水晶振動板を得るための露光パターニングを行い、パターニングされたレジスト膜をマスクとしエッチング技術を用いて素板状態の枠体と音叉型水晶振動板を得る。

【0048】

その後、音叉型水晶振動板および枠体にクロム、金の順で金属膜を形成し、その上にレジスト膜を形成し所定の露光パターニングを行い、パターニングされたレジスト膜をマスクとしエッチング技術を用いて電極形成を行う。これにより前述の各共通電極ならびに枠体に形成された連結電極がパターニング形成される。

【0049】

端子板3はガラス板を用い、フォトリソグラフィ技術を用いて外形加工および電極形成を行う。まず外形加工を行うためにガラス板に対してニッケル、金の順で真空蒸着法等により金属膜を形成する。その後レジスト膜を形成し、厚肉部と薄肉部そしてビア用の貫通孔を得るための露光パターニングを行う。パターニングされたレジスト膜をマスクとしてエッチング技術を用いて薄肉部と貫通孔を形成し、エッチングされない領域が厚肉部となる。なお、貫通孔は裏面側にレジスト膜のマスクを形成し、主として裏面側からのエッチングにより形成される。

【0050】

その後、前記貫通孔に例えば金錫等の導電材料を充填することにより、導電性のビアを形成し、また前述同様のフォトリソグラフィ技術を用いて、接続電極33,34と端子電極35,36を形成する。これにより接続電極33と端子電極35、接続電極34と端子電極36を各々ビアBで導通させた構成の端子板を得ることができる。導電性のビアの材料は金錫等の錫合金あるいは銅または銅合金等の他の金属材料を用いてもよい。

【0051】

フタ体2はガラス材からなり、枠体付き圧電振動板の枠体12と対向する領域には帯状の低融点ガラス材が周状に形成されている。また枠体付き圧電振動板の枠体においても端子板と対向する領域に低融点ガラスが形成される。

【0052】

端子板の薄肉部30に枠体付き圧電振動板1を搭載し、また前記枠体12を被覆するようフタ体2を配置し、この状態で低融点ガラスの溶融温度まで加熱処理を行うことによって、各低融点ガラス材の溶融により音叉型水晶振動板がリッドと端子板間に気密封止される。

【0053】

図2に示すように、導電性接合材Sにより前記切り下記の連結電極と接続電極を導電接合することにより、圧電振動板の励振電極が端子電極35、36により外部導出される。

【0054】

なお気密封止は不活性ガス雰囲気で行い、気密封止内部を不活性ガス雰囲気としてもよいし、気密封止は真空雰囲気で行い、気密封止内部を真空雰囲気としてもよい。真空雰囲気にする場合は、低融点ガラス材の脱泡処理を行う等の前処理を行うとよい。

【0055】

また低融点ガラスは各接合面の両側に形成してもよい。具体的にはフタ体と枠体の両接合部分、および枠体の裏面と端子板の両接合部分に形成してもよい。この場合、低融点ガラス同士が接触した状態となるので、ガラスろうによる接合がスムーズに行われ、また気密接合の信頼性が向上する。

【0056】

なお、枠体の幅より大きい幅の低融点ガラス材をフタ体または/および端子板に形成することにより、枠体の内部にメニスカス(フィレット)が形成されやすくなり、接合強度が向上する。

【0057】

第1の実施形態においては、端子板に厚肉部と薄肉部を形成したが、これを形成しない平板構成としてもよい。この場合でも接続電極と端子電極は必要となるが、両電極の接続はビアに限らず、例えば側面に設けた上下貫通の切り欠き(キャスタレーション)に金属膜を形成し、両電極を導通させてもよい。このような構成においては、フタ体と端子板が平板であるので、低融点ガラスの形成が容易であり、製造コスト低減につながる。

【0058】

本発明による第2の実施の形態を表面実装型の音叉型水晶振動デバイスを例にとり、図3乃至図5とともに説明する。

【0059】

圧電振動デバイスは平面視矩形状の枠体付き圧電振動板1と、枠体付き圧電振動板の長辺方向の一端と他端に各々接続される第1の金属端子4と第2の金属端子5と、前記枠体内を被覆するフタ体2とで構成されている。

【0060】

枠体付き圧電振動板1は図3に示すように平面で見て中央に音叉型水晶振動板11を有し、その周囲に帯状の枠部が周状に形成された枠体12が形成された構成である。音叉型水晶振動板11はX−Yカット水晶板からなり、平行に延びる一対の振動腕11a,11aとこれら振動腕の一端を結合する基部11bとからなる。基部11bは枠体12と接続されている。

【0061】

また基部の枠体側部分ではその両側に溝部を形成してもよい。溝部は1つ以上あればよいが、本実施の形態では基部の両側に2つの溝部15,16を形成しており、これら溝部15,16のさらに外側には一体的に枠体が配置されている。溝部15,16は枠体の表面に形成され、枠内の空間と枠体の表面をつなぐ構成となっており、枠体内部のガスを排気可能な構成となっている。また各溝部15,16には各々金属膜15a,16aが形成されており、金属膜16aについては後述の貫通孔18の導電材18aとつながっている。

【0062】

溝部の枠体側の端部には貫通孔17,18が形成されている。当該貫通孔17,18は枠体の表裏面を貫通する構成であり、貫通孔18には導電材18aが充填され、ビアを構成している。この構成により枠体の裏面に電気的導出が可能な構成となっている。なお、当該導電材18aは金属材でもよいし、導電フィラを含有した樹脂材であってもよい。

【0063】

図示していないが、各振動腕には表裏面と両側面に各々励振電極が形成されている。具体的には、一方の振動腕の表裏面と他方の振動腕の両側面の励振電極が各々共通接続され、一方の振動腕の両側面と他方の振動腕の表裏面の励振電極が各々共通接続され、各共通電極が前記基部の表面と裏面に各々引き出されている。これら励振電極は水晶に接してクロムが形成され、その上に金または銀等の金属材料の積層構成からなる。音叉型水晶振動板の基部11bと枠体12はつながっており一体化されている。

【0064】

なお、本実施の形態においては、一方の共通電極は貫通孔18に形成された導電材18aに導電接続されており、基部側の裏面に引き出され、第2の金属端子板と接続されている。他方の共通電極は図示していないが、枠体に形成された連結電極を介して振動腕側の裏面に引き出され、第1の金属端子板と接続されている。

【0065】

フタ体2はホウケイ酸ガラス等のガラス材からなる平板構成であり、枠体内側を被覆するサイズを有している。

【0066】

第1の金属端子板4はコバールや42アロイ等の金属材料からなり、枠体付き圧電振動板の枠体12と接合され、かつ枠体内側を被覆する接合部41と、長辺の一端に屈曲部42が形成されている。また気密接合部41と外部接続部44間には緩衝部43が形成されている。緩衝部は図3に示すように切り欠きであってもよいし、薄肉構成であってもよい。

【0067】

また第1の金属端子板4の枠体付き圧電振動板1との対向面には接合層としてニッケルが形成されている。この接合層は前記枠体12に対応した枠形状にパターニングしてもよいし、板面全面に接合層を形成してもよい。

【0068】

第2の金属端子板5はコバールや42アロイ等の金属材料からなり、枠体の端部と接合される接合部51と長辺の一端には屈曲部52と外部接続部54を有している。外部接続部44,54は実装基板との接合領域であり、端子電極に対応している。当該外部接続部に低融点金属ろう材を予め形成しておいてもよい。これにより実装基板への接合性が向上する。

【0069】

また屈曲部は直角に折り曲げた構成であるが、これを鈍角に設定してもよい。この場合、屈曲部が鈍角で伸長した構成となるので、実装基板に鉛フリー半田等の低融点金属で接合した場合に、屈曲部が緩衝部として機能し、基板への実装時の応力を緩和することができる。

【0070】

図4に示すように、第1の金属端子板4と第2の金属端子板5上に枠体付き圧電振動板1を搭載して、各々の屈曲部42と屈曲部52が枠体付き圧電振動板1の短辺に各々当接あるいは近接した状態に配置し、低融点金属ろう材で接合されている。このとき第1の金属端子板4は前記枠体内側を覆う状態に接合されている。低融点金蔵ろう材は例えば金錫、銀錫、銅錫等の錫合金をあげることができる。

【0071】

またフタ体2が枠体付き圧電振動板1の上面に接合されている。フタ体2は前記枠体内側を覆う状態で低融点ガラス材により接合されている。また前記フタ体と前記溝部に封止材19a、19bが付着され、溝部を充填する状態に気密接合されている。なお、フタ体と枠体付き圧電振動板との接合を低融点ガラス材に代えて、金錫等の低融点金属ろう材を用いてもよい。

【0072】

次に第2の実施形態による圧電振動デバイスの製造方法について説明する。枠体付き圧電振動板1は矩形水晶振動板からフォトリソグラフィ技術を用いて外形加工および電極形成を行う。まず、外形加工を行うために矩形水晶振動板に対してクロム、金の順で真空蒸着法等により金属膜を全面に形成する。その後レジスト膜を形成し、溝を形成した枠体と音叉型水晶振動板を得るための露光パターニングを行い、パターニングされたレジスト膜をマスクとしエッチング技術を用いて素板状態の枠体と音叉型水晶振動板を得る。必要に応じてレジスト膜のマスク形成とエッチングを複数回行い、所望の外形形状を得る。

【0073】

その後、音叉型水晶振動板および枠体にクロム、金の順で金属膜を形成し、その上にレジスト膜を形成し所定の露光パターニングを行い、パターニングされたレジスト膜をマスクとしエッチング技術を用いて電極形成を行う。これを複数回実行することにより、所定の共通電極ならびに枠体に形成された連結電極および金属膜15a,16aが形成される。

【0074】

第1の金属端子板4と第2の金属端子板5は、金属板から打ち抜きプレス加工により各々端子板を得るとともに、折り曲げ加工により各屈曲部が形成される。このような各金属端子はメッキ処理により、その表面にニッケル等の金属膜を形成している。

【0075】

枠体の第1の金属端子板との接合面には帯状の金属ろう材(図示せず)が周状に形成されている。また枠体の第2の金属端子板との接合面にも金属ろう材(図示せず)が形成されている。

【0076】

第1の金属端子板と第2の金属端子板間に枠体付き圧電振動板を配置し、加熱処理により前記金属ろう材を溶融させ、第1の金属端子板と第2の金属端子板を枠体の裏面に接合させる。

【0077】

またフタ体には前記枠体12に対応した低融点ガラス材が形成されており、このフタ体を前記枠体上に配置した状態で加熱処理することにより、フタ体が枠体に接合される。これら各接合は不活性ガス雰囲気で行うと好ましい。上述の金属ろう材による接合および低融点ガラス材を用いた接合は、各接合材の融点の高い順に接合を進めるとよい。

【0078】

その後上述の圧電振動デバイスを不活性ガスあるいは真空雰囲気におき、この環境で前記溝部とフタ体間に例えば金ゲルマニウム等の封止材を配置し、加工により封止材を溶融させ気密封止を行う。以上の製造により気密封止された圧電振動デバイスを得ることができる。

【0079】

なお、上記実施形態において、溝部を長辺の一端側に2カ所設けたが、1カ所でもよいし、長辺の両端に設けてもよい。また短辺の一端側に形成してもよい。導電材18aが導電フィラを含有した樹脂材の場合、金属端子板を接合後、貫通孔に当該樹脂材を充填することにより、電気的接続を行うことができる。

【0080】

なお、図5は図4のA−A断面図を示している図であるが、図5に示すように、平面でみてフタ体2が第1の金属端子板4と第2の金属端子板5の両方に重畳する構成としている。このような構成により、圧電振動デバイスの機械的強度が向上する。

【0081】

また図3の第1の金属端子板と第2の金属端子板に枠体付き圧電振動板との導電接合領域Cを示しているが、これは一例であり、例えば気密接合部41に導電接合領域Cを設定してもよい。

【0082】

本発明による第3の実施の形態を表面実装型のATカット水晶振動デバイスを例にとり、図6とともに説明する。

【0083】

本実施形態においては、基本構成は第2の実施形態と類似しており、圧電振動デバイスは平面視矩形状の枠体付き圧電振動板1と、枠体付き圧電振動板の長辺方向の一端と他端に各々接続される第1の金属端子板6と第2の金属端子板7と、前記枠体内を被覆するフタ体2とで構成されている。なお、第1の金属端子板6と第2の金属端子板7は平板構成となっている。

【0084】

枠体付き圧電振動板1は、図示していないが、平面で見て中央に矩形形状の水晶振動板を有し、その周囲に帯状の枠部が周状に形成された枠体12が形成された構成である。矩形形状の水晶振動板11はATカット水晶板からなり、表裏に一対の励振電極が形成された構成である。

【0085】

また枠体付き圧電振動板1には長辺方向両端部に溝部が設けられ、当該溝部内に金属膜81,82が形成されている。またこの溝部81,82に続いて貫通孔191,192が設けられている。封止材83,84により溝部を封止し、また貫通孔191,192各々に導電フィラを含有する樹脂接合材からなる導電材85,86を充填することにより、水晶振動板11の各励振電極が第1の金属端子板6と第2の金属端子板7各々と電気的接続される。

【0086】

なお、本発明は、その精神や主旨または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0087】

水晶振動子等の圧電振動デバイスあるいは他の電子部品の量産に適用できる。

【符号の説明】

【0088】

1 枠体付き水晶振動板(枠体付き圧電振動板)

2 フタ体

3 端子板

4,6 第1の金属端子板

5,7 第2の金属端子板

【特許請求の範囲】

【請求項1】

複数の励振電極が形成された圧電振動板と当該圧電振動板とつながり、かつ外周を包囲する枠体とからなる枠体付き圧電振動板と、

前記枠体の上面に接合され、枠体内部の空間を気密封止するフタ体と、

前記枠体の下面に接合され、枠体内部の空間を気密封止するとともに、前記各励振電極に接続される接続電極と外部との接続を行う端子電極を有する端子板と、からなる圧電振動デバイス。

【請求項2】

端子板が第1の金属端子板と第2の金属端子板とからなり、

前記第1の金属端子板は前記枠体の下面に接合され、励振電極の1つと接続される構成であり、前記枠体内部の空間を気密封止する気密接合部と、外部と接続される端子電極を有する外部接続部とを有し、

第2の金属端子板は前記枠体の下面に接合され、前記第1の金属端子板と絶縁された状態で他の励振電極と接続される構成であり、外部と接続される端子電極を有する外部接続部とを有することを特徴とする請求項1記載の圧電振動デバイス。

【請求項3】

前記枠体に表裏貫通孔を設け、当該貫通孔に形成された導電体により表裏導通を行っている構成を有することを特徴とする請求項1または2記載の圧電振動デバイス。

【請求項4】

端子板の端部が前記圧電振動板の側面に回り込んだ屈曲部または厚肉部を有していることを特徴とする請求項1乃至3のいずれかに記載の圧電振動デバイス。

【請求項5】

枠体の表面に枠内の空間と枠体の表面をつなぐ溝部を形成し、前記フタ体と前記溝部に封止材を付着することにより気密封止を行ったことを特徴とする請求項1乃至4のいずれかに記載の圧電振動デバイス。

【請求項6】

前記端子板の端子電極には低融点金属ろう材が形成されていることを特徴とする請求項1乃至5のいずれかに記載の圧電振動デバイス。

【請求項7】

第1の金属端子板と前記枠体の気密接合部と前記外部接続部との間には緩衝部が形成されていることを特徴とする請求項2乃至6のいずれかに記載の圧電振動デバイス。

【請求項8】

前記フタ体と前記第1の金属端子板、および前記フタ体と前記第2の金属端子板は、平面で見て重畳する領域を有していることを特徴とする請求項2乃至7のいずれかに記載の圧電振動デバイス。

【請求項1】

複数の励振電極が形成された圧電振動板と当該圧電振動板とつながり、かつ外周を包囲する枠体とからなる枠体付き圧電振動板と、

前記枠体の上面に接合され、枠体内部の空間を気密封止するフタ体と、

前記枠体の下面に接合され、枠体内部の空間を気密封止するとともに、前記各励振電極に接続される接続電極と外部との接続を行う端子電極を有する端子板と、からなる圧電振動デバイス。

【請求項2】

端子板が第1の金属端子板と第2の金属端子板とからなり、

前記第1の金属端子板は前記枠体の下面に接合され、励振電極の1つと接続される構成であり、前記枠体内部の空間を気密封止する気密接合部と、外部と接続される端子電極を有する外部接続部とを有し、

第2の金属端子板は前記枠体の下面に接合され、前記第1の金属端子板と絶縁された状態で他の励振電極と接続される構成であり、外部と接続される端子電極を有する外部接続部とを有することを特徴とする請求項1記載の圧電振動デバイス。

【請求項3】

前記枠体に表裏貫通孔を設け、当該貫通孔に形成された導電体により表裏導通を行っている構成を有することを特徴とする請求項1または2記載の圧電振動デバイス。

【請求項4】

端子板の端部が前記圧電振動板の側面に回り込んだ屈曲部または厚肉部を有していることを特徴とする請求項1乃至3のいずれかに記載の圧電振動デバイス。

【請求項5】

枠体の表面に枠内の空間と枠体の表面をつなぐ溝部を形成し、前記フタ体と前記溝部に封止材を付着することにより気密封止を行ったことを特徴とする請求項1乃至4のいずれかに記載の圧電振動デバイス。

【請求項6】

前記端子板の端子電極には低融点金属ろう材が形成されていることを特徴とする請求項1乃至5のいずれかに記載の圧電振動デバイス。

【請求項7】

第1の金属端子板と前記枠体の気密接合部と前記外部接続部との間には緩衝部が形成されていることを特徴とする請求項2乃至6のいずれかに記載の圧電振動デバイス。

【請求項8】

前記フタ体と前記第1の金属端子板、および前記フタ体と前記第2の金属端子板は、平面で見て重畳する領域を有していることを特徴とする請求項2乃至7のいずれかに記載の圧電振動デバイス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−55391(P2011−55391A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2009−204337(P2009−204337)

【出願日】平成21年9月4日(2009.9.4)

【出願人】(000149734)株式会社大真空 (312)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成21年9月4日(2009.9.4)

【出願人】(000149734)株式会社大真空 (312)

【Fターム(参考)】

[ Back to top ]