圧電振動子とその製造方法、発振器、電子機器及び電波時計

【課題】 圧電振動子のパッケージに大きな静的外力が作用しても発振周波数あるいは共振抵抗値の変動が十分小さい圧電振動子とその製造方法、この圧電振動子を備えた発振器及び電子機器を提供する。

【解決手段】 第1のウエハを中央にして第2のウエハ、第3のウエハの3枚のウエハを重ね合わせて陽極接合し、所定の位置で切断して複数の圧電振動子を製造する圧電振動子の製造方法であって、前記陽極接合する接合工程前に、前記第1のウエハに振動子片と、該振動子片の一端に接続され該振動子片を囲む枠体とを一体に形成する振動子片枠体形成工程と、前記第2のウエハの接合面側に第1の凹部を形成する第1凹部形成工程と、前記第3のウエハの接合面側に第2の凹部を形成する第2凹部形成工程と、前記第2のウエハまたは前記第3のウエハの少なくとも一方のウエハの非接合面側の所定の位置に複数の溝を形成する溝形成工程と、を有する。

【解決手段】 第1のウエハを中央にして第2のウエハ、第3のウエハの3枚のウエハを重ね合わせて陽極接合し、所定の位置で切断して複数の圧電振動子を製造する圧電振動子の製造方法であって、前記陽極接合する接合工程前に、前記第1のウエハに振動子片と、該振動子片の一端に接続され該振動子片を囲む枠体とを一体に形成する振動子片枠体形成工程と、前記第2のウエハの接合面側に第1の凹部を形成する第1凹部形成工程と、前記第3のウエハの接合面側に第2の凹部を形成する第2凹部形成工程と、前記第2のウエハまたは前記第3のウエハの少なくとも一方のウエハの非接合面側の所定の位置に複数の溝を形成する溝形成工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧電振動子とその製造方法、その圧電振動子を備える発振器、電子機器及び電波時計に関する。

【背景技術】

【0002】

携帯電話や携帯情報端末機器には、制御信号のタイミング源、リファレンス信号源、時刻源等として、多くの圧電振動子が使用されている。圧電振動子の構造の多くは、箱型のセラミックパッケージからなるベースの中に振動子片が導電性接着剤で固着されたものや、シリンダータイプの気密容器の中に振動子片がハンダメッキなどで固着された形態である。振動子がより小型化すると、セラミックのベースやプラグなどの保持器に振動子片を精度良くマウントすることが困難になるが、この問題を解決する可能性を持つ手段の1例として、枠体を備えた振動子片が知られている(例えば、特許文献1参照。)。

【0003】

接合膜を表裏に備えた枠体を持ち、前記枠体とリッド及びベースを接合してなるこのような表面実装型の圧電振動子の具体的な例を図面を参照して以下に説明する。

【0004】

図6は、表面実装型圧電振動子の構成部材を示す分解斜視図である。図6において圧電振動子は、振動子片1の一端と接続され振動子片を囲むように一体に形成された枠体2を有する。枠体2の表裏には図示しない接合膜が形成されている。枠体2の表面側には、振動子片1に対向する部位に第1の凹部4を持つリッド6が接合膜を介して接合されている。リッド6の非接合面側の4つの稜線部には、面取り部15が形成されている。リッド6とは反対側の枠体2の裏面側には、振動子片1に対向する部位に第2の凹部5を持つベース7が接合膜を介して接合されている。このベース7には、図示しない外部電極膜が形成された外部端子接続部17が4箇所のコーナーに備えられている。また、ベース7には、その非接合面側の4つの稜線部にリッド6と同様の図示しない面取りが施されている。

【0005】

上述の如く構成された圧電振動子の製造方法について、図10に示す製造工程のフローを用いて簡潔に述べることにする。第1のウエハである圧電体ウエハは、水晶の原石を切断後に所定の厚みまで研磨加工が実施され洗浄される(ステップ50)。その後、ウエハ上に、例えばエッチング等の化学的処理により励振電極膜を備えた複数の振動子片を形成し、振動子片の一端に一体的に接続され振動子片の周囲を囲む枠体の表裏には、たとえばアルミニウムなどの金属膜で接合膜を形成する(ステップ51)。

【0006】

第2のウエハ(以後、リッドウエハと称する)は、所定の厚みまで研磨加工を実施した後に洗浄され、最表面の加工変質層がエッチング等で除去される(ステップ60)。次に、振動子片の振動に伴う機械的変形を妨げないよう第1の凹部を形成する(ステップ61)。

【0007】

第3のウエハ(以後、ベースウエハと称する)は、リッドウエハと同様に、所定の厚みまで研磨加工を実施した後に洗浄され、エッチングが行なわれる(ステップ70)。続いて振動子片の振動に伴う機械的変形を妨げないよう第2の凹部が形成される(ステップ71)。ベースウエハには、更に、外部電極を形成するためのスルーホール(貫通穴)を設ける(ステップ72)。

【0008】

このようにして準備された3枚のウエハは、各ウエハ上に設けられた基準マークに従って所定の位置に位置合わせされる(ステップ80)。このウエハ3枚が位置合せされた状態を図11に示す。図11に示すように、第1の圧電体ウエハ8は、リッドウエハ9とベースウエハ10とに狭持された状態となる。尚、破線で示される符号16は、ステップ72で形成されたスルーホールである。重ね合わされた3枚のウエハは、陽極接合装置で接合される(ステップ81)。続いて、接合後、ベースウエハの表面側(非接合面側)に、ダイシングソー等により所定の寸法で断面V字型の溝が入れられる(ステップ82)。ここでは、このV字型の溝入れ加工をベベルカットと称する。

【0009】

次に、ベースウエハ側には外部端子部分に金属薄膜を成膜する(ステップ83)。この後に、ウエハは再びダイシングソー等にセットされて、個々の圧電振動子に切り分けられる(ステップ84)。ここでは、ウエハ上に複数形成された圧電振動子を個々に切断して分離する工程をフルカットと称する。個々に分離された圧電振動子は、個別に周波数調整が行われ所定の周波数に調整される(ステップ85)。最後に圧電振動子の筺体外面に、端子面を除いて耐腐食膜がコーティングされて完成された圧電振動子となる(ステップ86)。尚、ウエハ段階でスルーホールを形成していた部位は、フルカットにより4分割されるが、ここでは分割された部位を外部端子接続部と呼ぶこととした。これは、先述の図6に符号17で示されている。

【0010】

しかしながら、従来の製造方法のフローに従って製造された完成体の圧電振動子の耐圧力特性を確認すると、規定値以上に変動するものが発生した。具体的には、圧電振動子のパッケージに、10N以上の大きな外力を加えて発振周波数および共振抵抗値を測定すると、規定値以上に変動するものが発生した。振動体において、その共振周波数や共振抵抗値が外部から加えられた力によって変動する現象は、振動漏れとして知られている。圧電振動子の耐圧力特性には、接合工程における部材の変形に伴う位置関係の微妙なずれや、残留応力による歪みが影響しているものと推定される。

【特許文献1】特開2000−223995号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

上記問題点に鑑み、本発明は、圧電振動子のパッケージに大きな静的外力が作用しても発振周波数あるいは共振抵抗値の変動が十分小さい圧電振動子とその製造方法、この圧電振動子を備えた発振器及び電子機器を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、上記問題を解決するために、第1のウエハを中央にして第2のウエハ、第3のウエハの3枚のウエハを重ね合わせて陽極接合し、所定の位置で切断して複数の圧電振動子を製造する圧電振動子の製造方法であって、前記陽極接合する接合工程前に、前記第1のウエハに振動子片と、該振動子片の一端に接続され該振動子片を囲む枠体とを一体に形成する振動子片枠体形成工程と、前記第2のウエハの前記第1のウエハに対向する接合面側に第1の凹部を形成する第1凹部形成工程と、前記第3のウエハの前記第1のウエハに対向する接合面側に第2の凹部を形成する第2凹部形成工程と、前記第2のウエハまたは前記第3のウエハの少なくとも一方のウエハの非接合面側の所定の位置に複数の溝を形成する溝形成工程と、を有する圧電振動子の製造方法とした。尚、ここでいう所定の位置とは、予め定められている圧電振動子の個々の大きさに合致させた位置及び間隔のことである。

【0013】

また、本発明では、前記溝形成工程で形成する前記溝の断面形状をV字型とし、前記所定の位置で切断して複数の圧電振動子とする際に、前記断面V字型溝の斜面部で該断面V字型溝に沿って切断することとした。ここに、断面形状がV字型とは、V字の底部に水平部を有する逆台形形状も含むものとする。

【0014】

また、本発明では、前記第2のウエハ及び前記第3のウエハの材料を、ソーダライムガラスとした。

【0015】

さらに、本発明では、前記振動子片を音叉型とした。

【0016】

さらにまた、本発明では、振動子片と、前記振動子片の一端と接続され該振動子片を囲むように一体に形成された枠体と、前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するリッドと、前記リッドとは反対側に前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するベースと、を有し、前記リッドまたは前記ベースのいずれか一方の前記枠体との非接合面側の所定の位置に前記陽極接合前に溝が形成され、陽極接合後に該溝に沿って切断されてなる圧電振動子とした。

【0017】

また、本発明では、上述の圧電振動子を発振子として集積回路に接続して用いる発振器とし、具体的には、前記圧電振動子が、振動子片と、前記振動子片の一端と接続され該振動子片を囲むように一体に形成された枠体と、前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するリッドと、前記リッドとは反対側に前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するベースと、を有し、前記リッドまたは前記ベースのいずれか一方の前記枠体との非接合面側の所定の位置に前記陽極接合前に溝が形成され、陽極接合後に該溝に沿って切断されてなる発振器とした。

【0018】

さらにまた、本発明では、上述の圧電振動子を計時部に接続して用いる電子機器とし、具体的には、前記圧電振動子が、振動子片と、前記振動子片の一端と接続され該振動子片を囲むように一体に形成された枠体と、前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するリッドと、前記リッドとは反対側に前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するベースと、を有し、前記リッドまたは前記ベースのいずれか一方の前記枠体との非接合面側の所定の位置に前記陽極接合前に溝が形成され、陽極接合後に該溝に沿って切断されてなる電子機器とした。

【0019】

また、本発明では、上述の圧電振動子をフィルター部に接続して用いる電波時計とし、具体的には、前記圧電振動子が、振動子片と、前記振動子片の一端と接続され該振動子片を囲むように一体に形成された枠体と、前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するリッドと、前記リッドとは反対側に前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するベースと、を有し、前記リッドまたは前記ベースのいずれか一方の前記枠体との非接合面側の所定の位置に前記陽極接合前に溝が形成され、陽極接合後に該溝に沿って切断されてなる電波時計とした。

【発明の効果】

【0020】

本発明では、3枚のウエハを陽極接合する接合工程前に、第2のウエハまたは第3のウエハの少なくとも一方のウエハの非接合面側の所定の位置に複数の溝を形成する溝形成工程を有する圧電振動子の製造方法とした。従って、第2のウエハまたは第3のウエハの少なくとも一方のウエハが陽極接合前に形成された複数の溝により剛性が低下する。これにより、第1のウエハと陽極接合する際の互いに影響し合う熱歪みによる残留応力が生じにくくなるため、静的な外力による影響も受けにくく、発振周波数あるいは共振抵抗値の変動が抑制された耐圧力特性の良い圧電振動子を製造することができる。

【0021】

また、接合後にベベルカットを実施する従来の場合と異なり、リッド及びベースウエハ単品でベベルカットをする場合の仕損費は、リッドウエハ又はベースウエハ単品の損失に留めることが可能であり、損失コストの低減に貢献できる。

【0022】

また、リッドウエハ及びベースウエハに予め形成する溝の断面をV字型とし、フルカット工程においては、断面V字型溝の斜面部で該溝の方向に沿って切断する。従って、個々に分離された製品の外面の稜線部分は、面取りが施された構造になる。これにより、衝撃等による欠けに強い外形の形状にすることが可能であり、コーティングされる耐腐食膜の膜厚も一様にすることができる。

【0023】

また、リッドウエハ及びベースウエハは、その材料をソーダライムガラスとした。ソーダライムガラスは、表示体用ガラスとして広く用いられ、その製品品質が安定でありかつ低価格なガラスである。従って、圧電振動子を歩留りよくかつ低価格で製造することが可能となる。また、ソーダライムガラスの鏡面研摩は容易であり、薄板化することで完成体の振動子の厚さを薄くすること(低背化)は、既製の寸法のセラミックパッケージを用いた方法に比較して、大きな自由度を持っている。

【0024】

また、第1のウエハに形成される振動子片を音叉型とすることにより、2本の振動腕が備えられて屈曲振動モードで発振する。その発振周波数が振動腕の長さと幅の関数であるため、ウエハの厚みは比較的自由に選択できる。従って、用途の選択の幅が広い圧電振動子を製造することができる。

【0025】

また、上述の圧電振動子を、発振子として集積回路に接続して用いる場合や携帯機器の計時部に接続して用いる場合、さらに電波時計のフィルター部に接続して用いる場合において、本圧電振動子は外力の影響による共振周波数や共振抵抗値の変動が極めて少ない。即ち、基板に実装された後に振動子に加わる周囲の温度変化サイクルによる張力や圧縮力に対しても振動子の電気特性は十分安定である。従って、長期にわたって発振器や電子機器及び電波時計を高精度に維持することが可能である。

【発明を実施するための最良の形態】

【0026】

【実施例1】

【0027】

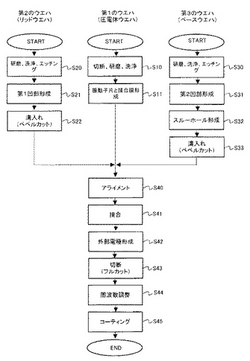

本発明に係る圧電振動子の製造方法の第1の実施形態を、図1に示す製造工程フロー及び図2乃至図4に示す工程図に従って説明する。構成を示す符号については、図5の圧電振動子の例も参照して説明する。

【0028】

本実施形態では、圧電体材料を水晶とし、振動子の形状を音叉型とした例を説明する。また、リッド及びベースのウエハはそれぞれソーダライムガラスを用いた場合で説明するが、圧電体材料とリッド及びベースそれぞれの材料の選択は、水晶とガラス以外の組合せも可能である。また、水晶ウエハの厚さは約130μm、ガラスウエハの厚さは400μmの場合のサンプル実験結果について述べるが、部材の厚さはこの数値に限定されないことは勿論である。

【0029】

第1のウエハである圧電体(水晶)ウエハ8の工程フローは、図10に示した従来の製造工程フローと同一である。口径が3インチφの水晶ランバード原石から、所定のカット角を持ってワイヤーソーで切断された水晶ウエハ8は、ラッピング及びポリッシングの研磨加工と洗浄を経て両面が鏡面に仕上げられる(ステップ10)。続いて振動子片枠体形成工程を実施する。即ち、水晶ウエハ8面内にエッチング等の化学的処理により励振電極膜を備えた複数の音叉型の振動子片1が形成され、振動子片1の一端に一体的に接続され、振動子片1の周囲を囲む枠体2の表裏には、第2及び第3のウエハと陽極接合をするための接合膜3のパターンが形成される(ステップ11)。

【0030】

第2のウエハであるリッドウエハ9は、ソーダライムガラスを準備後、所定の厚みまで研磨加工を実施した後に洗浄し、次に最表面の加工変質層をエッチング等で除去する(ステップ20)。続いて、第1凹部形成工程を実施する。即ち、リッドウエハ9の接合面9a側に振動子の発振に伴う機械的変形を妨げないように、フッ酸系のエッチング液を用いた化学的処理により複数の第1の凹部4を形成する(ステップ21)。この複数の第1の凹部4は、水晶ウエハ8に形成された振動子片1の位置と対応して形成される。ここで図2を参照して次工程を説明する。

【0031】

図2は、本発明に係る第2のウエハ(リッドウエハ)のベベルカット工程を示す模式図である。図2に示すように、リッドウエハ9の接合面9a側をダイシングテープ11に貼り付け、図示しないダイシングソーにより、振動子の切断間隔寸法と同じ間隔寸法でベベルカット工程を実施する。尚、振動子の切断間隔寸法は、長辺側をP1とし短辺側をP2とするが、図2では長辺側のP1のみを示してある。短辺側のP2は、紙面に垂直な方向に等間隔で設定されている。ベベルカットは、回転するダイシングブレード12に対して、図示しないダイシングテーブルに固定したリッドウエハ9を送ることにより行われる。ダイシングブレード12は、刃先角θが90度のものを採用すると切断後のリッドの稜線部に45度の面取り部15を持たせることができるため好適である。また、ダイシングブレード12の切り込み深さhは約100μm程度に設定し、開口幅Mが、約280μmの断面逆台形形状の溝14を形成した。溝14の断面形状は、溝底部に水平面のない逆三角形でも良い。ダイシングテーブルの送りスピードは、約25〜30mm/秒とした。このようにしてリッドウエハ9の非接合面9b側に、複数個の溝14によるメッシュを形成する(ステップ22)。

【0032】

第3のウエハであるベースウエハ10は、リッドに用いたものと同一寸法を持つソーダライムガラスを準備して、所定の厚みまで研摩加工を実施した後に洗浄し、最表面の加工変質層をエッチング等で除去する(ステップ30)。続いて、第2凹部形成工程を実施する。即ち、接合面10a側に振動子の発振に伴う機械的変形を妨げないように、フッ酸系のエッチング液を用いた化学的処理により第2の凹部5を形成する(ステップ31)。次に、外部電極形成用のスルーホール16(図3参照)をブラスト加工により形成する(ステップ32)。続いて、リッドウエハ9の場合と同様に、ベースウエハ10の接合面側10aをダイシングテープ11に貼り付けて、ダイシングソーにセットして、振動子の切断間隔寸法P1及びP2でベベルカット工程を実施する。ダイシングブレード12は、刃先角θが90度のものを採用すると切断後のベースの稜線部に45度の面取り部15を持たせることができるため好適である。また、ダイシングブレード12の切り込み深さhは、リッドウエハ9の場合と同様に約100μm程度に設定した。開口幅Mは約280μmとし、断面逆台形形状の溝14を形成した。このようにして、ベースウエハ10非接合面10b側に、に複数個の溝14によるメッシュを形成する(ステップ33)。

【0033】

続いて、溝14から成るメッシュの形成された面を非接合面として、リッドウエハ9と水晶ウエハ8とベースウエハ10の位置合わせを行うアライメント工程を実施する。アライメント工程での3枚のウエハの位置合わせは、予め各ウエハに設けられた合わせマークを基準にしてアライナを使用して行なわれる(ステップ40)。図3は、この3枚のウエハが位置合わせされた状態を示す図である。図3では、リッドウエハ9とベースウエハ10のそれぞれに断面逆台形形状の溝14が形成されており、水晶ウエハ8を狭持した形で重ね合わされている。ベースウエハ側には更に破線で示すスルーホール16が加工されている。ここで、この図3で示される3枚のウエハが位置合せされた状態と、先の背景技術で説明した図11で示された3枚のウエハが位置合せされた状態とを比較してみる。図3の本発明の場合は、リッドウエハ9及びベースウエハ10それぞれの非接合面9b、10bに既に複数個の溝14によるメッシュが形成されている。

【0034】

次に、位置合わせ終了後のウエハを接合工程に送る。接合工程では、ウエハを陽極接合用治具にセットし、陽極接合を行う。陽極接合では、所定の接合温度及び印加電圧を保ち、接合のエンドポイントを検出後、接合装置内で徐冷して常温に戻す(ステップ41)。この接合工程により、水晶ウエハ8に形成されている複数の音叉型の各振動子片1は、上下のウエハと枠体2の中で気密に封止された状態となる。次に、3枚のウエハが陽極接合で張り合わされた状態で、ベースウエハ10を所定の開口パターンを有する金属マスクを用いて覆い、外部電極をなす金属薄膜の層状パターンをスパッタリングあるいは蒸着法で形成する(ステップ42)。金属薄膜層は、ベースウエハ10の底面(非接合面10b)とスルーホール16の内面、及び切断後に45度の面取り部15となる溝14の表面に形成される。

【0035】

次に、図4に示すように、接合された3枚のウエハの片面(非接合面)をダイシングテープ11に貼り付け、ダイシングソーに再セットする。ベベルカットで溝入れした切断間隔寸法P1及びP2に従って、溝の開口幅Mよりも薄い厚みを持つダイシングブレード13でフルカットを行い、個々の振動子に切り離す(ステップ43)。フルカットにおけるダイシングテーブルの送りスピードは、約8〜10mm/秒とした。個々に切り離された振動子の縦及び横の外形寸法は、切断間隔寸法P1及びP2からブレードの厚み分だけ引いた寸法であり、振動子の長辺寸法は図4においてLで示される。短辺寸法は、図示を省略する。

【0036】

尚、フルカットを行う場合に、ダイシングテープ11にリッドウエハ9側を貼り付けるか、ベースウエハ10側を貼り付けるかはいずれでも良い。但し、ダイシングブレード13の、接合された3枚のウエハに対するせん断力が、スルーホール16が形成されているベースウエハ10側からスルーホール16のないリッドウエハ9側に加わるようにすることが好ましい。その理由は、その逆方向にせん断力を加えると、スルーホール16の底部に露出する接合膜3の一部が剥れる可能性が生じてしまうためである。接合膜3の一部が剥れてしまうと、長期間の間に接合膜3自体がその剥れた部分から腐食して気密性を低下させ、圧電振動子の特性を変化させてしまう。

【0037】

フルカットにより個々に分離された複数の圧電振動子は、図示しないトレーに収納された後、個別に、透明体であるガラスのリッド6側又はベース7側からYAGレーザー光が導入される。YAGレーザー光が、振動子片1に予め形成されている周波数調整用の金属薄膜を蒸発させることで、所定の周波数範囲内に調整される(ステップ44)。この後、外部端子部分を除く圧電振動子筐体の表面に耐腐食膜を被覆コーティングして耐環境性能を向上させ振動子として完成する(ステップ45)。

【0038】

図5に、このようにして製造された音叉型水晶振動子の構造を示す。図5(a)は、図5(b)に示したBB’線での断面を矢印の方向から見た模式図であり、水晶ウエハ上に形成された多数の振動子のうちの1つの振動子を示している。BB’線は、水晶とリッドとの界面を示している。図5(b)は、図5(a)のAA’断面を示す。

【0039】

音叉型振動子片1の一端と一体的に接続された枠体2の表裏には、接合膜3が形成されている。尚、振動子片表面に形成された電極パターンは、図示を省略する。リッド6は接合膜3を介して前記枠体2と陽極接合され、前記振動子片1に対向する部位には第1の凹部4を有している。また、リッド6は、陽極接合前に形成されたV字型の溝により45度の面取り部15を持つ。一方、ベース7は、前記リッド6とは反対側に接合膜3を介して前記枠体2と陽極接合され、前記振動子片1に対向する部位には第2の凹部5を有する。また、接合前に形成されたV字型の溝により、45度の面取り部15を持つ。さらに、ベース7の端部には、切断前のスルーホール内面に外部端子接続部17が形成され、外部電極となる。図示しないが、ベース底面を除いた振動子表面には、耐腐食膜がコーティングされている。

【0040】

次に、上記本発明の圧電振動子の製造方法により製造された圧電振動子の耐圧特性を確認した試験結果について、表1及び表2を参照して説明する。

【0041】

【表1】

【0042】

【表2】

表1は、耐圧力特性として、発振周波数が初期値から変動した値(変動値)を、本発明の製造方法による振動子と従来の製造方法で製造した振動子とで比較測定した結果を示す。表2は、耐圧力特性として共振抵抗値が初期値から変動した値(変動値)を、本発明の製造方法による振動子と従来の製造方法で製造した振動子とで比較測定した結果を示す。試験に用いた圧電振動子は、本発明の製造方法によるものも従来の製造方法によるものも音叉型水晶振動子である。また、試験では、それぞれ外力を、10N、20N、30Nとして行い、負荷荷重を振った場合の比較結果も示した。サンプル数はそれぞれ30ケである。それぞれの表には工程能力指数を付記した。工程能力指数の算出は、発振周波数の変動値の場合は上下限規格を±3ppm、共振抵抗値の変動値の場合は、上下限規格を±3kΩで算出した。工程能力指数は、製造工程の安定度を測定する指標であり、平均値と標準偏差値及び規格値から計算され、その値が1.67以上で安定していると判断される。

【0043】

表1において、10N、20N、30Nのいずれの外力においても、発振周波数の変動値は、±0.3ppm以内に留まっており、サンプルの発振周波数は十分安定している。また、変動値の標準偏差(ppm)の数値は、それぞれの外力において、0.12、0.15、0.17となっており、バラツキが少ない。この結果、工程能力指数は、それぞれ7.9、6.6、5.7となり、判断指標となる1.67よりも十分大きい。

【0044】

一方、従来の製造方法によるサンプルは、外力の値が20Nおよび30Nにおいて、変動値の最大値が、それぞれ1.9ppm、2.2ppmと大きな値となった。また、30Nの場合、変動値の標準偏差は0.70ppmと大きく、変動値が大きくがばらついている。従って、工程能力指数も30Nでは、1.3であり、判断指標を下回っている。このように、共振周波数の耐圧力特性は本発明の製造方法と従来の製造方法では、大きな差が認められる。

【0045】

次に、表2の共振抵抗値の変動値について検討する。本発明のサンプルは、10Nで−1.5kΩの変化したものが1個出現した。しかし、その他のサンプルのバラツキは十分小さく、工程能力指数は2.6となり、判断指標値を上回っている。20Nおよび30Nの外力では、変動値自体も変動値の標準偏差も十分小さく、工程能力指数は十分大きな値を得ている。

【0046】

一方、従来の方法によるサンプルでは、いずれの外力に対しても、共振抵抗値の変動値及び変動値の標準偏差とも大きいことから、いわゆる振動もれの現象が発生していると推定される。工程能力指数も1.2から1.4の範囲の値であり、工程能力は指標値以下である。このように、共振抵抗値の耐圧特性についても、大きな差が認められる。

【0047】

表1及び表2の試験結果より、本発明による圧電振動子は、10Nから30Nの荷重においても、発振周波数及び共振抵抗値の変動は十分小さく、従来の方法で製造された振動子に比較してバラツキが抑えられ、工程能力が大きく向上している。本発明により、耐圧特性が格段に改善されていることが明白である。

【0048】

上記の改善は、次の理由によるものと推測される。水晶ウエハ上の接合膜と対向するガラスの間に発生する静電引力は、接合膜とガラスが鏡面に仕上られ、両者のギャップが小さくなるほど大きくなり、接触にいたる。通常、接合膜とガラスの表面あらさは、ウエハ上の位置により異なるから、陽極接合は、接合膜とガラスとの間で一様に開始されるのではなく、空間的に離散的な場所でそれぞれ発生し、次第に接合面が広がっていくものと解釈される。陽極接合のプロセスでは、水晶ウエハとガラスは加熱されており、相対的に熱膨張係数の大きな水晶ウエハには圧縮応力がかかり、熱膨張係数が小さいガラス側は引張力が作用している。ガラスの厚み方向に着目すると、ガラスは平面(xy面内)に張力を受けて延びているから、その分厚み方向(z方向)は縮む。陽極接合が、ウエハ面内で一様に開始されて進行する場合は、ガラスも厚み方向に均一に歪むが、現実におこる陽極接合は、先述のように全く離散的な場所で開始し広がるから、ガラスには、各場所で局所的な吸引力が加わり、時間と共にその場所が変化する。このときに、本発明の製造方法にて、ガラスの表面にベベル加工が施されてガラスの厚みに差がある時には、ガラスの剛性が低下し、ガラスの変形が相対的に容易になり、圧電体材料とガラス間の相対的な位置ずれが少なく、かつバラツキが減少する。この結果、耐圧力特性が向上したものと思われる。

【0049】

また、陽極接合前に実施するベベルカットは、リッドウエハ及びベースウエハのどちらか一方のみに行うことも可能であるが、上記理由により、リッド及びベースの両方に実施するのがより好適である。

【0050】

ここで、製造工程の改善とは異なる、材料の選択や形状の工夫などに関する設計面での改善効果について説明する。

【0051】

リッドウエハ及びベースウエハ材料としてのソーダライムガラスと、圧電材料としての水晶との組合せにおいては、両者の熱膨張率が大きく異なる(水晶の熱膨張率は、13.7ppm/℃、ソーダライムガラスの熱膨張率は8.5ppm/℃である)。しかしながら、前記材料の組合せによる接合特性は、圧電振動子として求められる接合強度、気密特性、曲げ特性、落下衝撃特性、耐振動特性や耐環境特性(高温高湿、高温放置、熱衝撃等)を満たすことができ、安価なソーダライムガラスを素子の外形用のパッケージ材料に用いることを可能とする。一方、LiTaO3とLiNbO3の熱膨張係数は、それぞれ16.1ppm/℃及び15.4ppm/℃である。前記圧電材料も、水晶を用いた場合と同様に、リッドウエハ及びベースウエハ材料としてソーダライムガラスを選択することが可能である。

【0052】

また、第1のウエハに形成される圧電振動子を音叉型振動子とすることにより、用途の選択の幅を大きく広げることが可能である。例えばまず、2本の振動腕を備えて屈曲振動モードで発振し、時刻源として広く用いられる水晶の音叉型振動子がある。また、カーナビゲーションに用いられる音叉型振動子の構造を有する水晶角速度センサーがある。さらにまた、電気機械結合係数が大きく、素子の小型化に適したLiNbO3やLiTaO3またはランガサイトなどの圧電材料により構成される音叉型振動子の構造を有する角速度センサーがある。さらに、LiTaO3を用いて大気圧で発振が可能な音叉型圧電振動子がある。このような音叉型圧電振動子は、その発振周波数が振動椀の長さと幅の関数であり、ウエハの厚みは比較的自由に選択できる特性を備えている。

【0053】

例えば、時刻源に用いられる水晶の音叉型水晶振動子の製造においては、振動子片が形成されるウエハの厚みは、ウエハ内にフッ酸などの溶液を用いたエッチングで振動子片の外形を形成する場合は、略50μmから150μmの範囲で選択可能である。従って、ウエハの研摩工程の歩留りや、エッチングや洗浄などの諸工程の能力を勘案して、ウエハの厚みを決定できる。ウエハの厚みがある程度自由度を持つということは、ウエハの大口径化が容易になり、多数の振動子片を形成することを可能とし、従って振動子片の製造コストを低減出来る可能性が大きい。

【0054】

これに対して、同じ水晶振動子であっても、音叉型とは振動モードの異なるAT振動子などは、その振動モードは厚みすべりであって、発振周波数がウエハの厚みの関数となるために、発振周波数が決定されるとウエハの厚みは略決定される。例えば、携帯用の液晶テレビに用いられる48MHzのAT振動子の場合は、水晶の振動子片の厚みは、約30μmである。このような薄さでかつ3インチΦのような大口径のウエハを研摩することや、あるいは洗浄やエッチングすることは、ウエハの割れが多発することから、現状の製造工程では難しい。また、製品の周波数ごとにウエハの厚みが異なることは、工程の管理やウエハの在庫管理に手間を要する。枠部は130μmの厚みとし、振動子片のみ薄くするいわゆるメサ構造にする方法もあるが、工程の増加により製造コストも高くなる懸念がある。これに対して、前述のように、第1のウエハに形成される振動子を音叉型振動子とすることは、ウエハの厚みが原理的に発振周波数に関係しないという音叉型の持つ特性を十分に生かしたものである。

【0055】

また、本実施例で製造した圧電振動子は、実装基板の熱膨張係数との差異に起因して発生する外力に対しても安定となり、共振周波数や共振抵抗値の変動が抑制される。従って、より広い温度範囲で振動子の特性を満足できるようになる。

【実施例2】

【0056】

本発明の第2の実施例として、前記圧電振動子を発振子として集積回路に接続した発振器について図7に基づいて説明する。

【0057】

図7は、本発明に係る音叉型水晶発振器の構成を示す概略模式図であり、上述した音叉型水晶振動子を利用した表面実装型圧電発振器の平面図を示している。

【0058】

図7において、音叉型水晶振動子51は、基板52の所定の位置に設定され、符号53で示される発振器用の集積回路が該水晶振動子に隣接されて設置されている。またコンデンサなどの電子部品54も実装される。これらの各部品は、図示しない配線パターンで電気的に接続されている。音叉型水晶振動子51の圧電振動子片の機械的振動は、水晶の持つ圧電特性により電気信号に変換されて集積回路53に入力される。集積回路53内では、信号処理が行われ、周波数信号が出力され発振器として機能する。これらの各構成部品は図示しない樹脂でモールドされている。集積回路53として例えばRTC(リアルタイムクロック)モジュール等を選択することにより、時計用単機能発振器の他、当該機器や外部機器の動作日や時刻の制御をしたり、使用者に時刻やカレンダー情報を提供したりする機能を有する。

【0059】

本発明の製造方法で製造した圧電振動子を発振器に用いたことで、発振周波数や共振抵抗値が外力の影響を受けにくくなり、基板に実装された後に振動子に加わる周囲の温度変化サイクルによる張力や圧縮力に対しても、振動子の電気特性は十分安定である。従って、温度差の大きな環境雰囲気においても電気特性の変動が少なく、発振周波数が長期に渡って安定した発振器を提供することが可能である。

【実施例3】

【0060】

本発明の第3の実施例として、前記圧電振動子を計時部に接続して用いる電子機器について図8に基づいて説明する。電子機器の例として、携帯電話に代表される携帯情報機器での好適な実施の形態を詳細に説明する。

【0061】

まず前提として、本実施の形態にかかる携帯情報機器は、従来技術における腕時計を発展・改良したものである。外観は腕時計に類似し、文字盤に相当する部分に液晶ディスプレイを配し、この画面上に現在時刻等を表示させることができる。通信機として使用する時は、手首から外し、バンド部内側に内蔵されたスピーカおよびマイクロフォンによって、従来技術の携帯電話と同様の通信をおこなうことができる。しかし、従来の携帯電話と比較して、格段に小型化・軽量化されている。

【0062】

次に、本発明の実施の形態にかかる携帯情報機器の機能的構成について図面を参照して説明する。図8は、本実施の形態にかかる携帯情報機器の構成を機能的に示すブロック図である。

【0063】

図8において、101は後述する各機能部に対して電力を供給する電源部であり、具体的にはリチウムイオン二次電池によって実現される。電源部101には後述する制御部102、計時部103、通信部104、電圧検出部105および表示部107が並列に接続され、各々の機能部に対して電源部101から電力が供給される。

【0064】

制御部102は、後述する各機能部を制御して、音声データの送信や受信、現在時刻の計測や表示等、システム全体の動作制御をおこなう。制御部102は、具体的にはROMにあらかじめ書き込まれたプログラムと、当該プログラムを読み出して実行するCPU、および当該CPUのワークエリアとして使用されるRAM等によって実現される。

【0065】

計時部103は、発振回路、レジスタ回路、カウンタ回路、インターフェイス回路等を内蔵する集積回路及び実施例1で示した音叉型水晶振動子より構成される。音叉型水晶振動子の機械的な振動は、水晶の持つ圧電特性により電気信号に変換され、トランジスタとコンデンサで形成される発振回路に入力される。発振回路の出力は2値化され、レジスタ回路とカウンタ回路により計数される。インターフェイス回路を介して制御部と信号の送受信が行われ、表示部107に、現在時刻や現在日付あるいはカレンダー情報が表示される。

【0066】

通信部104は、従来技術の携帯電話と同様の機能を有し、無線部104a、音声処理部104b、増幅部104c、音声入出力部104d、着信音発生部104e、切替部104f、呼制御メモリ部104gおよび電話番号入力部104hから構成される。

【0067】

無線部104aは、アンテナを介して基地局と音声データ等の各種データを送受信する。音声処理部104bは無線部104aまたは後述する増幅部104cから入力した音声信号を符号化、復号化する。増幅部104cは音声処理部104bまたは後述する音声入出力部104dから入力した信号を所定のレベルまで増幅する。音声入出力部104dは具体的にはスピーカおよびマイクロフォンであり、着信音や受話音声を拡声したり、話者音声を集音したりする。

【0068】

また、着信音発生部104eは、基地局からの呼び出しに応じて着信音を生成する。切替部104fは着信時に限って、音声処理部104bに接続されている増幅部104cを着信音発生部104eにつなぎかえることで、生成された着信音が増幅部104cを介して音声入出力部104dに出力されるようにする。

【0069】

なお呼制御メモリ104gは、通信の発着呼制御にかかわるプログラムを格納する。また、電話番号入力部104hは、具体的には0から9の番号キーおよびその他の若干のキーからなり、通話先の電話番号等を入力する。

【0070】

電圧検出部105は、電源部101により制御部102をはじめとする各機能部に対して加えられている電圧が、所定の値を下回った場合に当該電圧降下を検出して制御部102に通知する。この所定の電圧値は、通信部104を安定して動作させるために必要な最低限の電圧としてあらかじめ設定されている値であり、例えば3V程度の電圧である。電圧検出部105から電圧降下の通知を受けた制御部102は、無線部104a、音声処理部104b、切替部104f、着信音発生部104eの動作を禁止する。特に、消費電力の大きな無線部104aの動作停止は必須である。と同時に表示部107には、通信部104が電池残量の不足により使用不能になった旨が表示される。

【0071】

電圧検出部105と制御部102の働きにより通信部104の動作を禁止し、更にその旨を表示部107へ表示する事が可能である。

【0072】

本実施の形態として、通信部の機能に係る部分の電源を選択的に遮断可能な電源遮断部106を設ける事で、より完全な形で通信部の機能を停止させる事が出来る。

【0073】

なお、通信部104が使用不能になった旨の表示は、文字メッセージによりおこなってもよいが、より直感的に、表示部107上の電話アイコンに×(バツ)印を付ける等の方法によってもよい。

【0074】

本発明の製造方法にて製造した小型の圧電振動子を携帯情報機器に使用することにより、発振周波数や共振抵抗値が外力の影響を受けにくくなり、基板に実装された後に振動子に加わる周囲の温度変化サイクルによる張力や圧縮力に対しても、振動子の電気特性は十分安定である。従って、温度差の大きな環境雰囲気においても電気特性の変動が少なく、携帯電子機器を高精度に維持することができる。

【実施例4】

【0075】

図9は、本発明の第4の実施例に係る電子機器としての電波時計の回路ブロックを示す概略図である。本発明による製造方法で製造した音叉型水晶振動子(圧電振動子)を電波時計のフィルター部に接続して用いた例である。

【0076】

電波時計は、時刻情報を含む標準の電波を受信して、正確な時刻に自動修正して表示する機能を備えた時計である。日本国内には、福島県(40KHz)と佐賀県(60KHz)に標準の電波を送信する送信所(送信局)があり、それぞれ標準電波を送信している。40KHzもしくは60KHzのような長波は、地表を伝播する性質と、電離層と地表を反射しながら伝播する性質を併せ持つため、伝播範囲が広く、上記の2つの送信所で日本国内を全て網羅している。

【0077】

図9において、アンテナ201は、前記40KHzもしくは60KHzの長波の標準電波を受信する。長波の標準電波は、タイムコードと呼ばれる時刻情報を、前記40KHzもしくは60KHzの搬送波にAM変調をかけたものである。

【0078】

受信された長波の標準電波は、アンプ202によって増幅され、続いて搬送周波数と同一の共振周波数を有する水晶振動子203、204を含むフィルター部205によって濾波、同調される。濾波された所定周波数の信号は、検波、整流回路206により検波復調される。続いて、波形成形回路207を介してタイムコードが取り出され、CPU208でカウントされる。CPU208では、現在の年、積算日、曜日、時刻等の情報を読み取る。読み取られた情報は、RTC209に反映され、正確な時刻情報が表示される。

【0079】

搬送波は、40KHzもしくは60KHzであるから、フィルター部を構成する水晶振動子203、204は、前述した音叉型の構造を持つ振動子が好適である。40KHzを例にとれば、音叉型振動子片の寸法例として全長が約2.8mm、基部の幅寸法が約0.5mmの寸法で構成することが可能である。

【0080】

本発明による製造方法で製造された圧電振動子を、電波時計のフィルター部に接続して用いる構成としたので、本圧電振動子は外力の影響による共振周波数や共振抵抗値の変動が極めて少ない。従って、基板に実装された後に振動子に加わる周囲の温度変化サイクルによる張力や圧縮力に対しても振動子の電気特性は十分安定である。これにより、電波時計のフィルター機能を長期に渡って高精度を維持して稼動させることが出来る。

【図面の簡単な説明】

【0081】

【図1】本発明に係る圧電振動子の製造方法の例を示すフローチャートである。

【図2】本発明に係る圧電振動子の製造方法における、第2のウエハの溝形成工程を示す模式図である。

【図3】本発明に係る圧電振動子の製造方法における、陽極接合前の第1のウエハ、第2のウエハ及び第3のウエハが位置合せされた状態を示す模式図である。

【図4】本発明に係る圧電振動子の製造方法における、切断工程(フルカット工程)を示す模式図である。

【図5】本発明に係る圧電振動子の例を示す模式図であり、(a)は(b)のBB'線での断面を上方から見た断面図であり、(b)は(a)のAA'線での断面図である。

【図6】表面実装型圧電振動子の構成部材を示す分解斜視図である。

【図7】第2の実施例に係る発振器の構成を示す概略構成図である。

【図8】第3の実施例に係る電子機器の構成の1例を機能的に示すブロック図である。

【図9】第4の実施例に係る電波時計の回路ブロックを示す概略図である。

【図10】従来の圧電振動子の製造方法を示すフローチャートである。

【図11】従来の圧電振動子の製造方法における、陽極接合前の第1のウエハ、第2のウエハ及び第3のウエハが位置合せされた状態を示す模式図である。

【符号の説明】

【0082】

1 振動子片

2 枠体

3 接合膜

4 第1の凹部

5 第2の凹部

6 リッド

7 ベース

8 第1のウエハ(圧電体ウエハ)

9 第2のウエハ(リッドウエハ)

10 第3のウエハ(ベースウエハ)

11 ダイシングテープ

12 ダイシングブレード(ベベルカット用)

13 ダイシングブレード(フルカット用)

14 溝

15 面取り部

16 スルーホール

17 外部端子接続部

51 音叉型水晶振動子

52 基板

53 集積回路

54 電子部品

101 電源部

102 制御部

103 計時部

104 通信部

104a 無線部

104b 音声処理部

104c 増幅部

104d 音声入力部

104e 着信音発生部

104f 切替部

104g 呼制御メモリ部

104h 電話番号入力部

105 電圧検出部

106 電源遮断部

107 表示部

201 アンテナ

202 アンプ

203、204 水晶振動子(圧電振動子)

205 フィルター部

206 検波、整流回路

207 波形整形回路

208 CPU

209 RTC

【技術分野】

【0001】

本発明は、圧電振動子とその製造方法、その圧電振動子を備える発振器、電子機器及び電波時計に関する。

【背景技術】

【0002】

携帯電話や携帯情報端末機器には、制御信号のタイミング源、リファレンス信号源、時刻源等として、多くの圧電振動子が使用されている。圧電振動子の構造の多くは、箱型のセラミックパッケージからなるベースの中に振動子片が導電性接着剤で固着されたものや、シリンダータイプの気密容器の中に振動子片がハンダメッキなどで固着された形態である。振動子がより小型化すると、セラミックのベースやプラグなどの保持器に振動子片を精度良くマウントすることが困難になるが、この問題を解決する可能性を持つ手段の1例として、枠体を備えた振動子片が知られている(例えば、特許文献1参照。)。

【0003】

接合膜を表裏に備えた枠体を持ち、前記枠体とリッド及びベースを接合してなるこのような表面実装型の圧電振動子の具体的な例を図面を参照して以下に説明する。

【0004】

図6は、表面実装型圧電振動子の構成部材を示す分解斜視図である。図6において圧電振動子は、振動子片1の一端と接続され振動子片を囲むように一体に形成された枠体2を有する。枠体2の表裏には図示しない接合膜が形成されている。枠体2の表面側には、振動子片1に対向する部位に第1の凹部4を持つリッド6が接合膜を介して接合されている。リッド6の非接合面側の4つの稜線部には、面取り部15が形成されている。リッド6とは反対側の枠体2の裏面側には、振動子片1に対向する部位に第2の凹部5を持つベース7が接合膜を介して接合されている。このベース7には、図示しない外部電極膜が形成された外部端子接続部17が4箇所のコーナーに備えられている。また、ベース7には、その非接合面側の4つの稜線部にリッド6と同様の図示しない面取りが施されている。

【0005】

上述の如く構成された圧電振動子の製造方法について、図10に示す製造工程のフローを用いて簡潔に述べることにする。第1のウエハである圧電体ウエハは、水晶の原石を切断後に所定の厚みまで研磨加工が実施され洗浄される(ステップ50)。その後、ウエハ上に、例えばエッチング等の化学的処理により励振電極膜を備えた複数の振動子片を形成し、振動子片の一端に一体的に接続され振動子片の周囲を囲む枠体の表裏には、たとえばアルミニウムなどの金属膜で接合膜を形成する(ステップ51)。

【0006】

第2のウエハ(以後、リッドウエハと称する)は、所定の厚みまで研磨加工を実施した後に洗浄され、最表面の加工変質層がエッチング等で除去される(ステップ60)。次に、振動子片の振動に伴う機械的変形を妨げないよう第1の凹部を形成する(ステップ61)。

【0007】

第3のウエハ(以後、ベースウエハと称する)は、リッドウエハと同様に、所定の厚みまで研磨加工を実施した後に洗浄され、エッチングが行なわれる(ステップ70)。続いて振動子片の振動に伴う機械的変形を妨げないよう第2の凹部が形成される(ステップ71)。ベースウエハには、更に、外部電極を形成するためのスルーホール(貫通穴)を設ける(ステップ72)。

【0008】

このようにして準備された3枚のウエハは、各ウエハ上に設けられた基準マークに従って所定の位置に位置合わせされる(ステップ80)。このウエハ3枚が位置合せされた状態を図11に示す。図11に示すように、第1の圧電体ウエハ8は、リッドウエハ9とベースウエハ10とに狭持された状態となる。尚、破線で示される符号16は、ステップ72で形成されたスルーホールである。重ね合わされた3枚のウエハは、陽極接合装置で接合される(ステップ81)。続いて、接合後、ベースウエハの表面側(非接合面側)に、ダイシングソー等により所定の寸法で断面V字型の溝が入れられる(ステップ82)。ここでは、このV字型の溝入れ加工をベベルカットと称する。

【0009】

次に、ベースウエハ側には外部端子部分に金属薄膜を成膜する(ステップ83)。この後に、ウエハは再びダイシングソー等にセットされて、個々の圧電振動子に切り分けられる(ステップ84)。ここでは、ウエハ上に複数形成された圧電振動子を個々に切断して分離する工程をフルカットと称する。個々に分離された圧電振動子は、個別に周波数調整が行われ所定の周波数に調整される(ステップ85)。最後に圧電振動子の筺体外面に、端子面を除いて耐腐食膜がコーティングされて完成された圧電振動子となる(ステップ86)。尚、ウエハ段階でスルーホールを形成していた部位は、フルカットにより4分割されるが、ここでは分割された部位を外部端子接続部と呼ぶこととした。これは、先述の図6に符号17で示されている。

【0010】

しかしながら、従来の製造方法のフローに従って製造された完成体の圧電振動子の耐圧力特性を確認すると、規定値以上に変動するものが発生した。具体的には、圧電振動子のパッケージに、10N以上の大きな外力を加えて発振周波数および共振抵抗値を測定すると、規定値以上に変動するものが発生した。振動体において、その共振周波数や共振抵抗値が外部から加えられた力によって変動する現象は、振動漏れとして知られている。圧電振動子の耐圧力特性には、接合工程における部材の変形に伴う位置関係の微妙なずれや、残留応力による歪みが影響しているものと推定される。

【特許文献1】特開2000−223995号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

上記問題点に鑑み、本発明は、圧電振動子のパッケージに大きな静的外力が作用しても発振周波数あるいは共振抵抗値の変動が十分小さい圧電振動子とその製造方法、この圧電振動子を備えた発振器及び電子機器を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、上記問題を解決するために、第1のウエハを中央にして第2のウエハ、第3のウエハの3枚のウエハを重ね合わせて陽極接合し、所定の位置で切断して複数の圧電振動子を製造する圧電振動子の製造方法であって、前記陽極接合する接合工程前に、前記第1のウエハに振動子片と、該振動子片の一端に接続され該振動子片を囲む枠体とを一体に形成する振動子片枠体形成工程と、前記第2のウエハの前記第1のウエハに対向する接合面側に第1の凹部を形成する第1凹部形成工程と、前記第3のウエハの前記第1のウエハに対向する接合面側に第2の凹部を形成する第2凹部形成工程と、前記第2のウエハまたは前記第3のウエハの少なくとも一方のウエハの非接合面側の所定の位置に複数の溝を形成する溝形成工程と、を有する圧電振動子の製造方法とした。尚、ここでいう所定の位置とは、予め定められている圧電振動子の個々の大きさに合致させた位置及び間隔のことである。

【0013】

また、本発明では、前記溝形成工程で形成する前記溝の断面形状をV字型とし、前記所定の位置で切断して複数の圧電振動子とする際に、前記断面V字型溝の斜面部で該断面V字型溝に沿って切断することとした。ここに、断面形状がV字型とは、V字の底部に水平部を有する逆台形形状も含むものとする。

【0014】

また、本発明では、前記第2のウエハ及び前記第3のウエハの材料を、ソーダライムガラスとした。

【0015】

さらに、本発明では、前記振動子片を音叉型とした。

【0016】

さらにまた、本発明では、振動子片と、前記振動子片の一端と接続され該振動子片を囲むように一体に形成された枠体と、前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するリッドと、前記リッドとは反対側に前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するベースと、を有し、前記リッドまたは前記ベースのいずれか一方の前記枠体との非接合面側の所定の位置に前記陽極接合前に溝が形成され、陽極接合後に該溝に沿って切断されてなる圧電振動子とした。

【0017】

また、本発明では、上述の圧電振動子を発振子として集積回路に接続して用いる発振器とし、具体的には、前記圧電振動子が、振動子片と、前記振動子片の一端と接続され該振動子片を囲むように一体に形成された枠体と、前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するリッドと、前記リッドとは反対側に前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するベースと、を有し、前記リッドまたは前記ベースのいずれか一方の前記枠体との非接合面側の所定の位置に前記陽極接合前に溝が形成され、陽極接合後に該溝に沿って切断されてなる発振器とした。

【0018】

さらにまた、本発明では、上述の圧電振動子を計時部に接続して用いる電子機器とし、具体的には、前記圧電振動子が、振動子片と、前記振動子片の一端と接続され該振動子片を囲むように一体に形成された枠体と、前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するリッドと、前記リッドとは反対側に前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するベースと、を有し、前記リッドまたは前記ベースのいずれか一方の前記枠体との非接合面側の所定の位置に前記陽極接合前に溝が形成され、陽極接合後に該溝に沿って切断されてなる電子機器とした。

【0019】

また、本発明では、上述の圧電振動子をフィルター部に接続して用いる電波時計とし、具体的には、前記圧電振動子が、振動子片と、前記振動子片の一端と接続され該振動子片を囲むように一体に形成された枠体と、前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するリッドと、前記リッドとは反対側に前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するベースと、を有し、前記リッドまたは前記ベースのいずれか一方の前記枠体との非接合面側の所定の位置に前記陽極接合前に溝が形成され、陽極接合後に該溝に沿って切断されてなる電波時計とした。

【発明の効果】

【0020】

本発明では、3枚のウエハを陽極接合する接合工程前に、第2のウエハまたは第3のウエハの少なくとも一方のウエハの非接合面側の所定の位置に複数の溝を形成する溝形成工程を有する圧電振動子の製造方法とした。従って、第2のウエハまたは第3のウエハの少なくとも一方のウエハが陽極接合前に形成された複数の溝により剛性が低下する。これにより、第1のウエハと陽極接合する際の互いに影響し合う熱歪みによる残留応力が生じにくくなるため、静的な外力による影響も受けにくく、発振周波数あるいは共振抵抗値の変動が抑制された耐圧力特性の良い圧電振動子を製造することができる。

【0021】

また、接合後にベベルカットを実施する従来の場合と異なり、リッド及びベースウエハ単品でベベルカットをする場合の仕損費は、リッドウエハ又はベースウエハ単品の損失に留めることが可能であり、損失コストの低減に貢献できる。

【0022】

また、リッドウエハ及びベースウエハに予め形成する溝の断面をV字型とし、フルカット工程においては、断面V字型溝の斜面部で該溝の方向に沿って切断する。従って、個々に分離された製品の外面の稜線部分は、面取りが施された構造になる。これにより、衝撃等による欠けに強い外形の形状にすることが可能であり、コーティングされる耐腐食膜の膜厚も一様にすることができる。

【0023】

また、リッドウエハ及びベースウエハは、その材料をソーダライムガラスとした。ソーダライムガラスは、表示体用ガラスとして広く用いられ、その製品品質が安定でありかつ低価格なガラスである。従って、圧電振動子を歩留りよくかつ低価格で製造することが可能となる。また、ソーダライムガラスの鏡面研摩は容易であり、薄板化することで完成体の振動子の厚さを薄くすること(低背化)は、既製の寸法のセラミックパッケージを用いた方法に比較して、大きな自由度を持っている。

【0024】

また、第1のウエハに形成される振動子片を音叉型とすることにより、2本の振動腕が備えられて屈曲振動モードで発振する。その発振周波数が振動腕の長さと幅の関数であるため、ウエハの厚みは比較的自由に選択できる。従って、用途の選択の幅が広い圧電振動子を製造することができる。

【0025】

また、上述の圧電振動子を、発振子として集積回路に接続して用いる場合や携帯機器の計時部に接続して用いる場合、さらに電波時計のフィルター部に接続して用いる場合において、本圧電振動子は外力の影響による共振周波数や共振抵抗値の変動が極めて少ない。即ち、基板に実装された後に振動子に加わる周囲の温度変化サイクルによる張力や圧縮力に対しても振動子の電気特性は十分安定である。従って、長期にわたって発振器や電子機器及び電波時計を高精度に維持することが可能である。

【発明を実施するための最良の形態】

【0026】

【実施例1】

【0027】

本発明に係る圧電振動子の製造方法の第1の実施形態を、図1に示す製造工程フロー及び図2乃至図4に示す工程図に従って説明する。構成を示す符号については、図5の圧電振動子の例も参照して説明する。

【0028】

本実施形態では、圧電体材料を水晶とし、振動子の形状を音叉型とした例を説明する。また、リッド及びベースのウエハはそれぞれソーダライムガラスを用いた場合で説明するが、圧電体材料とリッド及びベースそれぞれの材料の選択は、水晶とガラス以外の組合せも可能である。また、水晶ウエハの厚さは約130μm、ガラスウエハの厚さは400μmの場合のサンプル実験結果について述べるが、部材の厚さはこの数値に限定されないことは勿論である。

【0029】

第1のウエハである圧電体(水晶)ウエハ8の工程フローは、図10に示した従来の製造工程フローと同一である。口径が3インチφの水晶ランバード原石から、所定のカット角を持ってワイヤーソーで切断された水晶ウエハ8は、ラッピング及びポリッシングの研磨加工と洗浄を経て両面が鏡面に仕上げられる(ステップ10)。続いて振動子片枠体形成工程を実施する。即ち、水晶ウエハ8面内にエッチング等の化学的処理により励振電極膜を備えた複数の音叉型の振動子片1が形成され、振動子片1の一端に一体的に接続され、振動子片1の周囲を囲む枠体2の表裏には、第2及び第3のウエハと陽極接合をするための接合膜3のパターンが形成される(ステップ11)。

【0030】

第2のウエハであるリッドウエハ9は、ソーダライムガラスを準備後、所定の厚みまで研磨加工を実施した後に洗浄し、次に最表面の加工変質層をエッチング等で除去する(ステップ20)。続いて、第1凹部形成工程を実施する。即ち、リッドウエハ9の接合面9a側に振動子の発振に伴う機械的変形を妨げないように、フッ酸系のエッチング液を用いた化学的処理により複数の第1の凹部4を形成する(ステップ21)。この複数の第1の凹部4は、水晶ウエハ8に形成された振動子片1の位置と対応して形成される。ここで図2を参照して次工程を説明する。

【0031】

図2は、本発明に係る第2のウエハ(リッドウエハ)のベベルカット工程を示す模式図である。図2に示すように、リッドウエハ9の接合面9a側をダイシングテープ11に貼り付け、図示しないダイシングソーにより、振動子の切断間隔寸法と同じ間隔寸法でベベルカット工程を実施する。尚、振動子の切断間隔寸法は、長辺側をP1とし短辺側をP2とするが、図2では長辺側のP1のみを示してある。短辺側のP2は、紙面に垂直な方向に等間隔で設定されている。ベベルカットは、回転するダイシングブレード12に対して、図示しないダイシングテーブルに固定したリッドウエハ9を送ることにより行われる。ダイシングブレード12は、刃先角θが90度のものを採用すると切断後のリッドの稜線部に45度の面取り部15を持たせることができるため好適である。また、ダイシングブレード12の切り込み深さhは約100μm程度に設定し、開口幅Mが、約280μmの断面逆台形形状の溝14を形成した。溝14の断面形状は、溝底部に水平面のない逆三角形でも良い。ダイシングテーブルの送りスピードは、約25〜30mm/秒とした。このようにしてリッドウエハ9の非接合面9b側に、複数個の溝14によるメッシュを形成する(ステップ22)。

【0032】

第3のウエハであるベースウエハ10は、リッドに用いたものと同一寸法を持つソーダライムガラスを準備して、所定の厚みまで研摩加工を実施した後に洗浄し、最表面の加工変質層をエッチング等で除去する(ステップ30)。続いて、第2凹部形成工程を実施する。即ち、接合面10a側に振動子の発振に伴う機械的変形を妨げないように、フッ酸系のエッチング液を用いた化学的処理により第2の凹部5を形成する(ステップ31)。次に、外部電極形成用のスルーホール16(図3参照)をブラスト加工により形成する(ステップ32)。続いて、リッドウエハ9の場合と同様に、ベースウエハ10の接合面側10aをダイシングテープ11に貼り付けて、ダイシングソーにセットして、振動子の切断間隔寸法P1及びP2でベベルカット工程を実施する。ダイシングブレード12は、刃先角θが90度のものを採用すると切断後のベースの稜線部に45度の面取り部15を持たせることができるため好適である。また、ダイシングブレード12の切り込み深さhは、リッドウエハ9の場合と同様に約100μm程度に設定した。開口幅Mは約280μmとし、断面逆台形形状の溝14を形成した。このようにして、ベースウエハ10非接合面10b側に、に複数個の溝14によるメッシュを形成する(ステップ33)。

【0033】

続いて、溝14から成るメッシュの形成された面を非接合面として、リッドウエハ9と水晶ウエハ8とベースウエハ10の位置合わせを行うアライメント工程を実施する。アライメント工程での3枚のウエハの位置合わせは、予め各ウエハに設けられた合わせマークを基準にしてアライナを使用して行なわれる(ステップ40)。図3は、この3枚のウエハが位置合わせされた状態を示す図である。図3では、リッドウエハ9とベースウエハ10のそれぞれに断面逆台形形状の溝14が形成されており、水晶ウエハ8を狭持した形で重ね合わされている。ベースウエハ側には更に破線で示すスルーホール16が加工されている。ここで、この図3で示される3枚のウエハが位置合せされた状態と、先の背景技術で説明した図11で示された3枚のウエハが位置合せされた状態とを比較してみる。図3の本発明の場合は、リッドウエハ9及びベースウエハ10それぞれの非接合面9b、10bに既に複数個の溝14によるメッシュが形成されている。

【0034】

次に、位置合わせ終了後のウエハを接合工程に送る。接合工程では、ウエハを陽極接合用治具にセットし、陽極接合を行う。陽極接合では、所定の接合温度及び印加電圧を保ち、接合のエンドポイントを検出後、接合装置内で徐冷して常温に戻す(ステップ41)。この接合工程により、水晶ウエハ8に形成されている複数の音叉型の各振動子片1は、上下のウエハと枠体2の中で気密に封止された状態となる。次に、3枚のウエハが陽極接合で張り合わされた状態で、ベースウエハ10を所定の開口パターンを有する金属マスクを用いて覆い、外部電極をなす金属薄膜の層状パターンをスパッタリングあるいは蒸着法で形成する(ステップ42)。金属薄膜層は、ベースウエハ10の底面(非接合面10b)とスルーホール16の内面、及び切断後に45度の面取り部15となる溝14の表面に形成される。

【0035】

次に、図4に示すように、接合された3枚のウエハの片面(非接合面)をダイシングテープ11に貼り付け、ダイシングソーに再セットする。ベベルカットで溝入れした切断間隔寸法P1及びP2に従って、溝の開口幅Mよりも薄い厚みを持つダイシングブレード13でフルカットを行い、個々の振動子に切り離す(ステップ43)。フルカットにおけるダイシングテーブルの送りスピードは、約8〜10mm/秒とした。個々に切り離された振動子の縦及び横の外形寸法は、切断間隔寸法P1及びP2からブレードの厚み分だけ引いた寸法であり、振動子の長辺寸法は図4においてLで示される。短辺寸法は、図示を省略する。

【0036】

尚、フルカットを行う場合に、ダイシングテープ11にリッドウエハ9側を貼り付けるか、ベースウエハ10側を貼り付けるかはいずれでも良い。但し、ダイシングブレード13の、接合された3枚のウエハに対するせん断力が、スルーホール16が形成されているベースウエハ10側からスルーホール16のないリッドウエハ9側に加わるようにすることが好ましい。その理由は、その逆方向にせん断力を加えると、スルーホール16の底部に露出する接合膜3の一部が剥れる可能性が生じてしまうためである。接合膜3の一部が剥れてしまうと、長期間の間に接合膜3自体がその剥れた部分から腐食して気密性を低下させ、圧電振動子の特性を変化させてしまう。

【0037】

フルカットにより個々に分離された複数の圧電振動子は、図示しないトレーに収納された後、個別に、透明体であるガラスのリッド6側又はベース7側からYAGレーザー光が導入される。YAGレーザー光が、振動子片1に予め形成されている周波数調整用の金属薄膜を蒸発させることで、所定の周波数範囲内に調整される(ステップ44)。この後、外部端子部分を除く圧電振動子筐体の表面に耐腐食膜を被覆コーティングして耐環境性能を向上させ振動子として完成する(ステップ45)。

【0038】

図5に、このようにして製造された音叉型水晶振動子の構造を示す。図5(a)は、図5(b)に示したBB’線での断面を矢印の方向から見た模式図であり、水晶ウエハ上に形成された多数の振動子のうちの1つの振動子を示している。BB’線は、水晶とリッドとの界面を示している。図5(b)は、図5(a)のAA’断面を示す。

【0039】

音叉型振動子片1の一端と一体的に接続された枠体2の表裏には、接合膜3が形成されている。尚、振動子片表面に形成された電極パターンは、図示を省略する。リッド6は接合膜3を介して前記枠体2と陽極接合され、前記振動子片1に対向する部位には第1の凹部4を有している。また、リッド6は、陽極接合前に形成されたV字型の溝により45度の面取り部15を持つ。一方、ベース7は、前記リッド6とは反対側に接合膜3を介して前記枠体2と陽極接合され、前記振動子片1に対向する部位には第2の凹部5を有する。また、接合前に形成されたV字型の溝により、45度の面取り部15を持つ。さらに、ベース7の端部には、切断前のスルーホール内面に外部端子接続部17が形成され、外部電極となる。図示しないが、ベース底面を除いた振動子表面には、耐腐食膜がコーティングされている。

【0040】

次に、上記本発明の圧電振動子の製造方法により製造された圧電振動子の耐圧特性を確認した試験結果について、表1及び表2を参照して説明する。

【0041】

【表1】

【0042】

【表2】

表1は、耐圧力特性として、発振周波数が初期値から変動した値(変動値)を、本発明の製造方法による振動子と従来の製造方法で製造した振動子とで比較測定した結果を示す。表2は、耐圧力特性として共振抵抗値が初期値から変動した値(変動値)を、本発明の製造方法による振動子と従来の製造方法で製造した振動子とで比較測定した結果を示す。試験に用いた圧電振動子は、本発明の製造方法によるものも従来の製造方法によるものも音叉型水晶振動子である。また、試験では、それぞれ外力を、10N、20N、30Nとして行い、負荷荷重を振った場合の比較結果も示した。サンプル数はそれぞれ30ケである。それぞれの表には工程能力指数を付記した。工程能力指数の算出は、発振周波数の変動値の場合は上下限規格を±3ppm、共振抵抗値の変動値の場合は、上下限規格を±3kΩで算出した。工程能力指数は、製造工程の安定度を測定する指標であり、平均値と標準偏差値及び規格値から計算され、その値が1.67以上で安定していると判断される。

【0043】

表1において、10N、20N、30Nのいずれの外力においても、発振周波数の変動値は、±0.3ppm以内に留まっており、サンプルの発振周波数は十分安定している。また、変動値の標準偏差(ppm)の数値は、それぞれの外力において、0.12、0.15、0.17となっており、バラツキが少ない。この結果、工程能力指数は、それぞれ7.9、6.6、5.7となり、判断指標となる1.67よりも十分大きい。

【0044】

一方、従来の製造方法によるサンプルは、外力の値が20Nおよび30Nにおいて、変動値の最大値が、それぞれ1.9ppm、2.2ppmと大きな値となった。また、30Nの場合、変動値の標準偏差は0.70ppmと大きく、変動値が大きくがばらついている。従って、工程能力指数も30Nでは、1.3であり、判断指標を下回っている。このように、共振周波数の耐圧力特性は本発明の製造方法と従来の製造方法では、大きな差が認められる。

【0045】

次に、表2の共振抵抗値の変動値について検討する。本発明のサンプルは、10Nで−1.5kΩの変化したものが1個出現した。しかし、その他のサンプルのバラツキは十分小さく、工程能力指数は2.6となり、判断指標値を上回っている。20Nおよび30Nの外力では、変動値自体も変動値の標準偏差も十分小さく、工程能力指数は十分大きな値を得ている。

【0046】

一方、従来の方法によるサンプルでは、いずれの外力に対しても、共振抵抗値の変動値及び変動値の標準偏差とも大きいことから、いわゆる振動もれの現象が発生していると推定される。工程能力指数も1.2から1.4の範囲の値であり、工程能力は指標値以下である。このように、共振抵抗値の耐圧特性についても、大きな差が認められる。

【0047】

表1及び表2の試験結果より、本発明による圧電振動子は、10Nから30Nの荷重においても、発振周波数及び共振抵抗値の変動は十分小さく、従来の方法で製造された振動子に比較してバラツキが抑えられ、工程能力が大きく向上している。本発明により、耐圧特性が格段に改善されていることが明白である。

【0048】

上記の改善は、次の理由によるものと推測される。水晶ウエハ上の接合膜と対向するガラスの間に発生する静電引力は、接合膜とガラスが鏡面に仕上られ、両者のギャップが小さくなるほど大きくなり、接触にいたる。通常、接合膜とガラスの表面あらさは、ウエハ上の位置により異なるから、陽極接合は、接合膜とガラスとの間で一様に開始されるのではなく、空間的に離散的な場所でそれぞれ発生し、次第に接合面が広がっていくものと解釈される。陽極接合のプロセスでは、水晶ウエハとガラスは加熱されており、相対的に熱膨張係数の大きな水晶ウエハには圧縮応力がかかり、熱膨張係数が小さいガラス側は引張力が作用している。ガラスの厚み方向に着目すると、ガラスは平面(xy面内)に張力を受けて延びているから、その分厚み方向(z方向)は縮む。陽極接合が、ウエハ面内で一様に開始されて進行する場合は、ガラスも厚み方向に均一に歪むが、現実におこる陽極接合は、先述のように全く離散的な場所で開始し広がるから、ガラスには、各場所で局所的な吸引力が加わり、時間と共にその場所が変化する。このときに、本発明の製造方法にて、ガラスの表面にベベル加工が施されてガラスの厚みに差がある時には、ガラスの剛性が低下し、ガラスの変形が相対的に容易になり、圧電体材料とガラス間の相対的な位置ずれが少なく、かつバラツキが減少する。この結果、耐圧力特性が向上したものと思われる。

【0049】

また、陽極接合前に実施するベベルカットは、リッドウエハ及びベースウエハのどちらか一方のみに行うことも可能であるが、上記理由により、リッド及びベースの両方に実施するのがより好適である。

【0050】

ここで、製造工程の改善とは異なる、材料の選択や形状の工夫などに関する設計面での改善効果について説明する。

【0051】

リッドウエハ及びベースウエハ材料としてのソーダライムガラスと、圧電材料としての水晶との組合せにおいては、両者の熱膨張率が大きく異なる(水晶の熱膨張率は、13.7ppm/℃、ソーダライムガラスの熱膨張率は8.5ppm/℃である)。しかしながら、前記材料の組合せによる接合特性は、圧電振動子として求められる接合強度、気密特性、曲げ特性、落下衝撃特性、耐振動特性や耐環境特性(高温高湿、高温放置、熱衝撃等)を満たすことができ、安価なソーダライムガラスを素子の外形用のパッケージ材料に用いることを可能とする。一方、LiTaO3とLiNbO3の熱膨張係数は、それぞれ16.1ppm/℃及び15.4ppm/℃である。前記圧電材料も、水晶を用いた場合と同様に、リッドウエハ及びベースウエハ材料としてソーダライムガラスを選択することが可能である。

【0052】

また、第1のウエハに形成される圧電振動子を音叉型振動子とすることにより、用途の選択の幅を大きく広げることが可能である。例えばまず、2本の振動腕を備えて屈曲振動モードで発振し、時刻源として広く用いられる水晶の音叉型振動子がある。また、カーナビゲーションに用いられる音叉型振動子の構造を有する水晶角速度センサーがある。さらにまた、電気機械結合係数が大きく、素子の小型化に適したLiNbO3やLiTaO3またはランガサイトなどの圧電材料により構成される音叉型振動子の構造を有する角速度センサーがある。さらに、LiTaO3を用いて大気圧で発振が可能な音叉型圧電振動子がある。このような音叉型圧電振動子は、その発振周波数が振動椀の長さと幅の関数であり、ウエハの厚みは比較的自由に選択できる特性を備えている。

【0053】

例えば、時刻源に用いられる水晶の音叉型水晶振動子の製造においては、振動子片が形成されるウエハの厚みは、ウエハ内にフッ酸などの溶液を用いたエッチングで振動子片の外形を形成する場合は、略50μmから150μmの範囲で選択可能である。従って、ウエハの研摩工程の歩留りや、エッチングや洗浄などの諸工程の能力を勘案して、ウエハの厚みを決定できる。ウエハの厚みがある程度自由度を持つということは、ウエハの大口径化が容易になり、多数の振動子片を形成することを可能とし、従って振動子片の製造コストを低減出来る可能性が大きい。

【0054】

これに対して、同じ水晶振動子であっても、音叉型とは振動モードの異なるAT振動子などは、その振動モードは厚みすべりであって、発振周波数がウエハの厚みの関数となるために、発振周波数が決定されるとウエハの厚みは略決定される。例えば、携帯用の液晶テレビに用いられる48MHzのAT振動子の場合は、水晶の振動子片の厚みは、約30μmである。このような薄さでかつ3インチΦのような大口径のウエハを研摩することや、あるいは洗浄やエッチングすることは、ウエハの割れが多発することから、現状の製造工程では難しい。また、製品の周波数ごとにウエハの厚みが異なることは、工程の管理やウエハの在庫管理に手間を要する。枠部は130μmの厚みとし、振動子片のみ薄くするいわゆるメサ構造にする方法もあるが、工程の増加により製造コストも高くなる懸念がある。これに対して、前述のように、第1のウエハに形成される振動子を音叉型振動子とすることは、ウエハの厚みが原理的に発振周波数に関係しないという音叉型の持つ特性を十分に生かしたものである。

【0055】

また、本実施例で製造した圧電振動子は、実装基板の熱膨張係数との差異に起因して発生する外力に対しても安定となり、共振周波数や共振抵抗値の変動が抑制される。従って、より広い温度範囲で振動子の特性を満足できるようになる。

【実施例2】

【0056】

本発明の第2の実施例として、前記圧電振動子を発振子として集積回路に接続した発振器について図7に基づいて説明する。

【0057】

図7は、本発明に係る音叉型水晶発振器の構成を示す概略模式図であり、上述した音叉型水晶振動子を利用した表面実装型圧電発振器の平面図を示している。

【0058】

図7において、音叉型水晶振動子51は、基板52の所定の位置に設定され、符号53で示される発振器用の集積回路が該水晶振動子に隣接されて設置されている。またコンデンサなどの電子部品54も実装される。これらの各部品は、図示しない配線パターンで電気的に接続されている。音叉型水晶振動子51の圧電振動子片の機械的振動は、水晶の持つ圧電特性により電気信号に変換されて集積回路53に入力される。集積回路53内では、信号処理が行われ、周波数信号が出力され発振器として機能する。これらの各構成部品は図示しない樹脂でモールドされている。集積回路53として例えばRTC(リアルタイムクロック)モジュール等を選択することにより、時計用単機能発振器の他、当該機器や外部機器の動作日や時刻の制御をしたり、使用者に時刻やカレンダー情報を提供したりする機能を有する。

【0059】

本発明の製造方法で製造した圧電振動子を発振器に用いたことで、発振周波数や共振抵抗値が外力の影響を受けにくくなり、基板に実装された後に振動子に加わる周囲の温度変化サイクルによる張力や圧縮力に対しても、振動子の電気特性は十分安定である。従って、温度差の大きな環境雰囲気においても電気特性の変動が少なく、発振周波数が長期に渡って安定した発振器を提供することが可能である。

【実施例3】

【0060】

本発明の第3の実施例として、前記圧電振動子を計時部に接続して用いる電子機器について図8に基づいて説明する。電子機器の例として、携帯電話に代表される携帯情報機器での好適な実施の形態を詳細に説明する。

【0061】

まず前提として、本実施の形態にかかる携帯情報機器は、従来技術における腕時計を発展・改良したものである。外観は腕時計に類似し、文字盤に相当する部分に液晶ディスプレイを配し、この画面上に現在時刻等を表示させることができる。通信機として使用する時は、手首から外し、バンド部内側に内蔵されたスピーカおよびマイクロフォンによって、従来技術の携帯電話と同様の通信をおこなうことができる。しかし、従来の携帯電話と比較して、格段に小型化・軽量化されている。

【0062】

次に、本発明の実施の形態にかかる携帯情報機器の機能的構成について図面を参照して説明する。図8は、本実施の形態にかかる携帯情報機器の構成を機能的に示すブロック図である。

【0063】

図8において、101は後述する各機能部に対して電力を供給する電源部であり、具体的にはリチウムイオン二次電池によって実現される。電源部101には後述する制御部102、計時部103、通信部104、電圧検出部105および表示部107が並列に接続され、各々の機能部に対して電源部101から電力が供給される。

【0064】

制御部102は、後述する各機能部を制御して、音声データの送信や受信、現在時刻の計測や表示等、システム全体の動作制御をおこなう。制御部102は、具体的にはROMにあらかじめ書き込まれたプログラムと、当該プログラムを読み出して実行するCPU、および当該CPUのワークエリアとして使用されるRAM等によって実現される。

【0065】

計時部103は、発振回路、レジスタ回路、カウンタ回路、インターフェイス回路等を内蔵する集積回路及び実施例1で示した音叉型水晶振動子より構成される。音叉型水晶振動子の機械的な振動は、水晶の持つ圧電特性により電気信号に変換され、トランジスタとコンデンサで形成される発振回路に入力される。発振回路の出力は2値化され、レジスタ回路とカウンタ回路により計数される。インターフェイス回路を介して制御部と信号の送受信が行われ、表示部107に、現在時刻や現在日付あるいはカレンダー情報が表示される。

【0066】

通信部104は、従来技術の携帯電話と同様の機能を有し、無線部104a、音声処理部104b、増幅部104c、音声入出力部104d、着信音発生部104e、切替部104f、呼制御メモリ部104gおよび電話番号入力部104hから構成される。

【0067】

無線部104aは、アンテナを介して基地局と音声データ等の各種データを送受信する。音声処理部104bは無線部104aまたは後述する増幅部104cから入力した音声信号を符号化、復号化する。増幅部104cは音声処理部104bまたは後述する音声入出力部104dから入力した信号を所定のレベルまで増幅する。音声入出力部104dは具体的にはスピーカおよびマイクロフォンであり、着信音や受話音声を拡声したり、話者音声を集音したりする。

【0068】

また、着信音発生部104eは、基地局からの呼び出しに応じて着信音を生成する。切替部104fは着信時に限って、音声処理部104bに接続されている増幅部104cを着信音発生部104eにつなぎかえることで、生成された着信音が増幅部104cを介して音声入出力部104dに出力されるようにする。

【0069】

なお呼制御メモリ104gは、通信の発着呼制御にかかわるプログラムを格納する。また、電話番号入力部104hは、具体的には0から9の番号キーおよびその他の若干のキーからなり、通話先の電話番号等を入力する。

【0070】

電圧検出部105は、電源部101により制御部102をはじめとする各機能部に対して加えられている電圧が、所定の値を下回った場合に当該電圧降下を検出して制御部102に通知する。この所定の電圧値は、通信部104を安定して動作させるために必要な最低限の電圧としてあらかじめ設定されている値であり、例えば3V程度の電圧である。電圧検出部105から電圧降下の通知を受けた制御部102は、無線部104a、音声処理部104b、切替部104f、着信音発生部104eの動作を禁止する。特に、消費電力の大きな無線部104aの動作停止は必須である。と同時に表示部107には、通信部104が電池残量の不足により使用不能になった旨が表示される。

【0071】

電圧検出部105と制御部102の働きにより通信部104の動作を禁止し、更にその旨を表示部107へ表示する事が可能である。

【0072】

本実施の形態として、通信部の機能に係る部分の電源を選択的に遮断可能な電源遮断部106を設ける事で、より完全な形で通信部の機能を停止させる事が出来る。

【0073】

なお、通信部104が使用不能になった旨の表示は、文字メッセージによりおこなってもよいが、より直感的に、表示部107上の電話アイコンに×(バツ)印を付ける等の方法によってもよい。

【0074】

本発明の製造方法にて製造した小型の圧電振動子を携帯情報機器に使用することにより、発振周波数や共振抵抗値が外力の影響を受けにくくなり、基板に実装された後に振動子に加わる周囲の温度変化サイクルによる張力や圧縮力に対しても、振動子の電気特性は十分安定である。従って、温度差の大きな環境雰囲気においても電気特性の変動が少なく、携帯電子機器を高精度に維持することができる。

【実施例4】

【0075】

図9は、本発明の第4の実施例に係る電子機器としての電波時計の回路ブロックを示す概略図である。本発明による製造方法で製造した音叉型水晶振動子(圧電振動子)を電波時計のフィルター部に接続して用いた例である。

【0076】

電波時計は、時刻情報を含む標準の電波を受信して、正確な時刻に自動修正して表示する機能を備えた時計である。日本国内には、福島県(40KHz)と佐賀県(60KHz)に標準の電波を送信する送信所(送信局)があり、それぞれ標準電波を送信している。40KHzもしくは60KHzのような長波は、地表を伝播する性質と、電離層と地表を反射しながら伝播する性質を併せ持つため、伝播範囲が広く、上記の2つの送信所で日本国内を全て網羅している。

【0077】

図9において、アンテナ201は、前記40KHzもしくは60KHzの長波の標準電波を受信する。長波の標準電波は、タイムコードと呼ばれる時刻情報を、前記40KHzもしくは60KHzの搬送波にAM変調をかけたものである。

【0078】

受信された長波の標準電波は、アンプ202によって増幅され、続いて搬送周波数と同一の共振周波数を有する水晶振動子203、204を含むフィルター部205によって濾波、同調される。濾波された所定周波数の信号は、検波、整流回路206により検波復調される。続いて、波形成形回路207を介してタイムコードが取り出され、CPU208でカウントされる。CPU208では、現在の年、積算日、曜日、時刻等の情報を読み取る。読み取られた情報は、RTC209に反映され、正確な時刻情報が表示される。

【0079】

搬送波は、40KHzもしくは60KHzであるから、フィルター部を構成する水晶振動子203、204は、前述した音叉型の構造を持つ振動子が好適である。40KHzを例にとれば、音叉型振動子片の寸法例として全長が約2.8mm、基部の幅寸法が約0.5mmの寸法で構成することが可能である。

【0080】

本発明による製造方法で製造された圧電振動子を、電波時計のフィルター部に接続して用いる構成としたので、本圧電振動子は外力の影響による共振周波数や共振抵抗値の変動が極めて少ない。従って、基板に実装された後に振動子に加わる周囲の温度変化サイクルによる張力や圧縮力に対しても振動子の電気特性は十分安定である。これにより、電波時計のフィルター機能を長期に渡って高精度を維持して稼動させることが出来る。

【図面の簡単な説明】

【0081】

【図1】本発明に係る圧電振動子の製造方法の例を示すフローチャートである。

【図2】本発明に係る圧電振動子の製造方法における、第2のウエハの溝形成工程を示す模式図である。

【図3】本発明に係る圧電振動子の製造方法における、陽極接合前の第1のウエハ、第2のウエハ及び第3のウエハが位置合せされた状態を示す模式図である。

【図4】本発明に係る圧電振動子の製造方法における、切断工程(フルカット工程)を示す模式図である。

【図5】本発明に係る圧電振動子の例を示す模式図であり、(a)は(b)のBB'線での断面を上方から見た断面図であり、(b)は(a)のAA'線での断面図である。

【図6】表面実装型圧電振動子の構成部材を示す分解斜視図である。

【図7】第2の実施例に係る発振器の構成を示す概略構成図である。

【図8】第3の実施例に係る電子機器の構成の1例を機能的に示すブロック図である。

【図9】第4の実施例に係る電波時計の回路ブロックを示す概略図である。

【図10】従来の圧電振動子の製造方法を示すフローチャートである。

【図11】従来の圧電振動子の製造方法における、陽極接合前の第1のウエハ、第2のウエハ及び第3のウエハが位置合せされた状態を示す模式図である。

【符号の説明】

【0082】

1 振動子片

2 枠体

3 接合膜

4 第1の凹部

5 第2の凹部

6 リッド

7 ベース

8 第1のウエハ(圧電体ウエハ)

9 第2のウエハ(リッドウエハ)

10 第3のウエハ(ベースウエハ)

11 ダイシングテープ

12 ダイシングブレード(ベベルカット用)

13 ダイシングブレード(フルカット用)

14 溝

15 面取り部

16 スルーホール

17 外部端子接続部

51 音叉型水晶振動子

52 基板

53 集積回路

54 電子部品

101 電源部

102 制御部

103 計時部

104 通信部

104a 無線部

104b 音声処理部

104c 増幅部

104d 音声入力部

104e 着信音発生部

104f 切替部

104g 呼制御メモリ部

104h 電話番号入力部

105 電圧検出部

106 電源遮断部

107 表示部

201 アンテナ

202 アンプ

203、204 水晶振動子(圧電振動子)

205 フィルター部

206 検波、整流回路

207 波形整形回路

208 CPU

209 RTC

【特許請求の範囲】

【請求項1】

第1のウエハを中央にして第2のウエハ、第3のウエハの3枚のウエハを重ね合わせて陽極接合し、所定の位置で切断して複数の圧電振動子を製造する圧電振動子の製造方法であって、

前記陽極接合する接合工程前に、

前記第1のウエハに振動子片と、該振動子片の一端に接続され該振動子片を囲む枠体とを一体に形成する振動子片枠体形成工程と、

前記第2のウエハの前記第1のウエハに対向する接合面側に第1の凹部を形成する第1凹部形成工程と、

前記第3のウエハの前記第1のウエハに対向する接合面側に第2の凹部を形成する第2凹部形成工程と、

前記第2のウエハまたは前記第3のウエハの少なくとも一方のウエハの非接合面側の所定の位置に複数の溝を形成する溝形成工程と、

を有することを特徴とする圧電振動子の製造方法。

【請求項2】

請求項1記載の圧電振動子の製造方法において、前記溝形成工程で形成する前記溝の断面形状をV字型とし、前記所定の位置で切断して複数の圧電振動子とする際に、前記断面V字型溝の斜面部で該断面V字型溝に沿って切断することを特徴とする圧電振動子の製造方法。

【請求項3】

請求項1または請求項2記載の圧電振動子の製造方法において、前記第2のウエハ及び前記第3のウエハの材料を、ソーダライムガラスとすることを特徴とする圧電振動子の製造方法。

【請求項4】

請求項1乃至請求項3のいずれかに記載の圧電振動子の製造方法において、前記振動子片を音叉型とすることを特徴とする圧電振動子の製造方法

【請求項5】

振動子片と、

前記振動子片の一端と接続され該振動子片を囲むように一体に形成された枠体と、

前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するリッドと、

前記リッドとは反対側に前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するベースと、を有し、

前記リッドまたは前記ベースのいずれか一方の前記枠体との非接合面側の所定の位置に前記陽極接合前に溝が形成され、前記陽極接合後に該溝に沿って切断されてなることを特徴とする圧電振動子。

【請求項6】

請求項5記載の圧電振動子において、前記溝の断面形状がV字型をしており、前記陽極接合後に前記溝に沿って切断された後の前記溝の斜面が、面取り部を形成していることを特徴とする圧電振動子。

【請求項7】

請求項5または請求項6記載の圧電振動子において、前記リッド及び前記ベースの材料は、ソーダライムガラスであることを特徴とする圧電振動子。

【請求項8】

請求項5乃至請求項7のいずれかに記載の圧電振動子において、前記振動子片は音叉型であることを特徴とする圧電振動子。

【請求項9】

請求項5乃至請求項8のいずれかに記載の圧電振動子を発振子として集積回路に接続して用いることを特徴とする発振器。

【請求項10】

圧電振動子を発振子として集積回路に接続して用いる発振器であって、

前記圧電振動子は、

振動子片と、

前記振動子片の一端と接続され該振動子片を囲むように一体に形成された枠体と、

前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するリッドと、

前記リッドとは反対側に前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するベースと、を有し、

前記リッドまたは前記ベースのいずれか一方の前記枠体との非接合面側の所定の位置に前記陽極接合前に溝が形成され、前記陽極接合後に該溝に沿って切断されてなることを特徴とする発振器。

【請求項11】

請求項5乃至請求項8のいずれかに記載の圧電振動子を計時部に接続して用いることを特徴とする電子機器。

【請求項12】

圧電振動子を計時部に接続して用いる電子機器であって、

前記圧電振動子は、

振動子片と、

前記振動子片の一端と接続され該振動子片を囲むように一体に形成された枠体と、

前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するリッドと、

前記リッドとは反対側に前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するベースと、を有し、

前記リッドまたは前記ベースのいずれか一方の前記枠体との非接合面側の所定の位置に前記陽極接合前に溝が形成され、前記陽極接合後に該溝に沿って切断されてなることを特徴とする電子機器。

【請求項13】

請求項5乃至請求項8のいずれかに記載の圧電振動子をフィルター部に接続して用いることを特徴とする電波時計。

【請求項14】

圧電振動子をフィルター部に接続して用いる電波時計であって、

前記圧電振動子は、

振動子片と、

前記振動子片の一端と接続され該振動子片を囲むように一体に形成された枠体と、

前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するリッドと、

前記リッドとは反対側に前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するベースと、を有し、

前記リッドまたは前記ベースのいずれか一方の前記枠体との非接合面側の所定の位置に前記陽極接合前に溝が形成され、前記陽極接合後に該溝に沿って切断されてなることを特徴とする電波時計。

【請求項1】

第1のウエハを中央にして第2のウエハ、第3のウエハの3枚のウエハを重ね合わせて陽極接合し、所定の位置で切断して複数の圧電振動子を製造する圧電振動子の製造方法であって、

前記陽極接合する接合工程前に、

前記第1のウエハに振動子片と、該振動子片の一端に接続され該振動子片を囲む枠体とを一体に形成する振動子片枠体形成工程と、

前記第2のウエハの前記第1のウエハに対向する接合面側に第1の凹部を形成する第1凹部形成工程と、

前記第3のウエハの前記第1のウエハに対向する接合面側に第2の凹部を形成する第2凹部形成工程と、

前記第2のウエハまたは前記第3のウエハの少なくとも一方のウエハの非接合面側の所定の位置に複数の溝を形成する溝形成工程と、

を有することを特徴とする圧電振動子の製造方法。

【請求項2】

請求項1記載の圧電振動子の製造方法において、前記溝形成工程で形成する前記溝の断面形状をV字型とし、前記所定の位置で切断して複数の圧電振動子とする際に、前記断面V字型溝の斜面部で該断面V字型溝に沿って切断することを特徴とする圧電振動子の製造方法。

【請求項3】

請求項1または請求項2記載の圧電振動子の製造方法において、前記第2のウエハ及び前記第3のウエハの材料を、ソーダライムガラスとすることを特徴とする圧電振動子の製造方法。

【請求項4】

請求項1乃至請求項3のいずれかに記載の圧電振動子の製造方法において、前記振動子片を音叉型とすることを特徴とする圧電振動子の製造方法

【請求項5】

振動子片と、

前記振動子片の一端と接続され該振動子片を囲むように一体に形成された枠体と、

前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するリッドと、

前記リッドとは反対側に前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するベースと、を有し、

前記リッドまたは前記ベースのいずれか一方の前記枠体との非接合面側の所定の位置に前記陽極接合前に溝が形成され、前記陽極接合後に該溝に沿って切断されてなることを特徴とする圧電振動子。

【請求項6】

請求項5記載の圧電振動子において、前記溝の断面形状がV字型をしており、前記陽極接合後に前記溝に沿って切断された後の前記溝の斜面が、面取り部を形成していることを特徴とする圧電振動子。

【請求項7】

請求項5または請求項6記載の圧電振動子において、前記リッド及び前記ベースの材料は、ソーダライムガラスであることを特徴とする圧電振動子。

【請求項8】

請求項5乃至請求項7のいずれかに記載の圧電振動子において、前記振動子片は音叉型であることを特徴とする圧電振動子。

【請求項9】

請求項5乃至請求項8のいずれかに記載の圧電振動子を発振子として集積回路に接続して用いることを特徴とする発振器。

【請求項10】

圧電振動子を発振子として集積回路に接続して用いる発振器であって、

前記圧電振動子は、

振動子片と、

前記振動子片の一端と接続され該振動子片を囲むように一体に形成された枠体と、

前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するリッドと、

前記リッドとは反対側に前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するベースと、を有し、

前記リッドまたは前記ベースのいずれか一方の前記枠体との非接合面側の所定の位置に前記陽極接合前に溝が形成され、前記陽極接合後に該溝に沿って切断されてなることを特徴とする発振器。

【請求項11】

請求項5乃至請求項8のいずれかに記載の圧電振動子を計時部に接続して用いることを特徴とする電子機器。

【請求項12】

圧電振動子を計時部に接続して用いる電子機器であって、

前記圧電振動子は、

振動子片と、

前記振動子片の一端と接続され該振動子片を囲むように一体に形成された枠体と、

前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するリッドと、

前記リッドとは反対側に前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するベースと、を有し、

前記リッドまたは前記ベースのいずれか一方の前記枠体との非接合面側の所定の位置に前記陽極接合前に溝が形成され、前記陽極接合後に該溝に沿って切断されてなることを特徴とする電子機器。

【請求項13】

請求項5乃至請求項8のいずれかに記載の圧電振動子をフィルター部に接続して用いることを特徴とする電波時計。

【請求項14】

圧電振動子をフィルター部に接続して用いる電波時計であって、

前記圧電振動子は、

振動子片と、

前記振動子片の一端と接続され該振動子片を囲むように一体に形成された枠体と、

前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するリッドと、

前記リッドとは反対側に前記枠体と陽極接合され、前記振動子片に対向する部位に凹部を有するベースと、を有し、

前記リッドまたは前記ベースのいずれか一方の前記枠体との非接合面側の所定の位置に前記陽極接合前に溝が形成され、前記陽極接合後に該溝に沿って切断されてなることを特徴とする電波時計。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−157872(P2006−157872A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2005−242320(P2005−242320)

【出願日】平成17年8月24日(2005.8.24)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成17年8月24日(2005.8.24)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

[ Back to top ]