圧電振動片マウント装置の制御方法

【課題】周波数ズレや、水晶振動片の破損を無くし、圧電振動子の歩留を向上させることを可能とする水晶振動片マウント装置の制御方法を提供する。

【解決手段】 上記課題を解決するための水晶振動片マウント装置の制御方法は、少なくとも水晶振動片をチャックして垂直方向へ昇降することを可能とする載置ヘッドを備える水晶振動片マウント装置の制御方法であって、前記載置ヘッドにチャックした圧電振動片がパッケージに添加された導電性接着剤の直上所定位置に到るまで前記載置ヘッドを規定の搬送速度で降下させる工程と、前記載置ヘッドを下死点まで、前記搬送速度よりも遅い速度で、規定の荷重を加えつつ降下させる工程と、前記載置ヘッドを前記下死点において規定時間静止させる工程と、前記圧電振動片のチャックを解除して前記載置ヘッドを後退させる工程と、を行うことを特徴とする。

【解決手段】 上記課題を解決するための水晶振動片マウント装置の制御方法は、少なくとも水晶振動片をチャックして垂直方向へ昇降することを可能とする載置ヘッドを備える水晶振動片マウント装置の制御方法であって、前記載置ヘッドにチャックした圧電振動片がパッケージに添加された導電性接着剤の直上所定位置に到るまで前記載置ヘッドを規定の搬送速度で降下させる工程と、前記載置ヘッドを下死点まで、前記搬送速度よりも遅い速度で、規定の荷重を加えつつ降下させる工程と、前記載置ヘッドを前記下死点において規定時間静止させる工程と、前記圧電振動片のチャックを解除して前記載置ヘッドを後退させる工程と、を行うことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧電振動片をパッケージ内にマウントする圧電振動片マウント装置の制御方法に関する。

【背景技術】

【0002】

パッケージベースに対して圧電振動片、例えば水晶振動片をマウントする工程は、主に図5に示すような6つの工程から成る。すなわち、パッケージベース供給工程と、パッケージベースの検査工程と、パッケージベースに対して導電性接着剤を塗布する工程と、導電性接着剤の検査工程と、水晶振動片の実装(マウント)工程と、実装された水晶振動片の検査工程とから成るのである。前記各工程において、パッケージベースの検査工程では、パッケージベースに形成されたパッドの位置や形状等の検査が行われる。また、導電性接着剤の検査工程では、塗布された導電性接着剤の位置や量等が検査される。さらに、水晶振動片の検査工程では、水晶振動片のマウント状態や、水晶振動片に破損が生じていないか等が検査される。

【0003】

このような工程の中で、水晶振動片のマウントは、特許文献1に開示されているような装置によって、行われる。水晶振動片マウント装置(圧電振動片マウント装置)の概略構成は、少なくとも、昇降軸と、前記昇降軸に沿って昇降することを可能とした載置ヘッドと、を有するものである。

【0004】

このような水晶振動片マウント装置では従来、次のような制御方法で水晶振動片をパッケージにマウントしていた。

まず、載置ヘッドの先端に水晶振動片をチャックする。水晶振動片をチャックした後、規定の搬送速度で載置ヘッドを水平移動及び昇降移動をさせ、水晶振動片をパッケージベースに添加された導電性接着剤に押付ける。この時の水晶振動片の搬送速度及び押付け力は任意であるが、一般的には搬送速度を300mm/s、押付け力を30gとしている。水晶振動片を導電性接着剤に押付けた後、載置ヘッドによる水晶振動片のチャックを解除し、載置ヘッドを規定位置に退避させる。

【0005】

上記のように水晶振動片マウント装置を制御することにより、水晶振動片の実装工程が終了する。

【特許文献1】特開2003−124760号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

一般的に上記のように水晶振動片マウント装置の制御を行えば、水晶振動片をパッケージに実装することができる。しかし、上記のような制御方法によって水晶振動片を実装された圧電振動子では、振動周波数が狙いの周波数に対して数十から数百ppmのずれを生じる(周波数ズレ)といった現象が起こることがある。また、水晶振動片の実装は成されたものの、載置ヘッドのオーバーランによって実装された水晶振動片が破損しているといった場合もある。

【0007】

本発明では、周波数ズレや、圧電振動片の破損を無くし、圧電振動子の歩留を向上させることを可能とする圧電振動片マウント装置の制御方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するための圧電振動片マウント装置の制御方法は、少なくとも圧電振動片をチャックして垂直方向へ昇降することを可能とする載置ヘッドを備える圧電振動片マウント装置の制御方法であって、前記載置ヘッドにチャックした圧電振動片がパッケージに添加された導電性接着剤の直上所定位置に到るまで前記載置ヘッドを規定の搬送速度で降下させる工程と、前記載置ヘッドを下死点まで、前記搬送速度よりも遅い速度で、規定の荷重を加えつつ降下させる工程と、前記載置ヘッドを前記下死点において規定時間静止させる工程と、前記圧電振動片のチャックを解除して前記載置ヘッドを後退させる工程と、を行うことを特徴とする。

【0009】

従来の制御方法による実装工程では、スループットの向上を図るために、搬送から実装に到るまでの載置ヘッドの移動速度は、可能な限り向上させるということが常であった。しかし、導電性接着剤は外部から与えられる衝撃が瞬間的で強いものほどその弾性的性質が顕著に表れるという性質があり、周波数ズレが生じたり、載置ヘッドがオーバーランしてしまい圧電振動片に破損が生じたりしていた。

【0010】

これに対し、上記のような制御方法によれば、実装手前までの載置ヘッドの移動速度は今まで通り、若しくは今まで以上に高速なものとしてスループットの向上を図ることができる。また、下死点までの規定荷重を加えた下降速度を上記移動速度(搬送速度)よりも遅くすることで、導電性接着剤の弾性的性質を抑えることができ、移動速度が低速となるため、載置ヘッドのオーバーランも少なくすることができる。そして、圧電振動片をチャックした載置ヘッドを下死点で静止させることにより、水晶振動片の実装状態を安定させることができる。このため、製品としての圧電振動子には周波数ズレが生じる事が無い。よって歩留を向上させることができる。

【0011】

また、上記特徴を有する圧電振動片マウント装置の制御方法において、前記載置ヘッドの前記下死点までの降下速度は40mm/s以下であるようにすると良い。なお、好適には、前記載置ヘッドの下死点までの加工速度は、5mm/sとすることが望ましい。

【0012】

シリコーン系の樹脂バインダを用いた導電性接着剤の実験では、40mm/sよりも高速の押し込み速度において弾性的性質(弾性項)が粘性的性質(粘性項)よりも有利となった。このため、押し込み速度を40mm/s以下、好適には5〜10mm/s程度の速度とすることにより、バインダの弾性的性質を効果的に抑制することができる。

【0013】

さらに、上記圧電振動片マウント装置の制御方法において、前記下死点におけるヘッドの静止時間は、0.02sec以上であると良い。なお、好適には前記静止時間を0.05sec程度とすると良い。

【0014】

これにより、圧電振動片の実装状態が安定する。つまり、導電性接着剤の弾性的性質により載置ヘッドによって実装した水晶振動片が実装位置から押し戻されてしまう虞が無くなる。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係る圧電振動片マウント装置の制御方法に係る実施の形態について図面を参照しつつ説明する。なお、以下に示す実施形態は、本発明の実施に係る一部の形態であり、本発明の実施形態は以下に示す形態のみに限定されるものでは無い。

【0016】

まず図1を参照して本実施形態により制御する水晶振動片マウント装置の概要について説明する。

図1に示す水晶振動片マウント装置(圧電振動片マウント装置)10は、従来技術で説明した装置と同じく、少なくとも昇降軸12と、前記昇降軸12に対して昇降することを可能とした載置ヘッド24とを基本構成とする。

【0017】

上記構成のうち前記昇降軸12は図1中の上下方向への昇降を可能とする柱状体であり、側部にはガイドレール14を備えている。また、前記載置ヘッド24は、前記昇降軸12のガイドレール14に沿って昇降を行うためのスライダ16と、水晶振動片30のチャックを行うための吸着ノズル(トランスポート)18と、前記圧電振動片(例えば水晶振動片)30をマウントする際の押し込み圧力を調整するための押圧制御部20とを備えている。なお、前記押圧制御部20は、前記昇降軸12に、スライダ16とは別の、独立した接続部22を有し、前記接続部22を基点として前記載置ヘッド24の自重を0とする機能を有する。このため、前記押圧制御部20は、載置ヘッド24の自重を0とした状態で水晶振動片30をマウントする際の押し込み荷重を付加することができる。

【0018】

なお、押圧制御部20の詳細な構成は一般的な物で良く、バネ等を用いた機械式のものや、電磁石等を用いた電気式のもの等を挙げることができる。

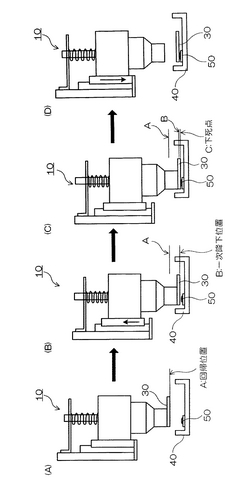

本実施形態では、上記のような構成を有する水晶振動片マウント装置10を以下の手順で制御する(図2,図3参照)。

【0019】

まず、従来技術に示したような回転テーブルに載置され、導電性接着剤を添加されて、水晶振動片の実装位置に圧電振動子のパッケージベースが供給される。ここで、水晶振動片マウント装置には、水晶振動片の折り取り・保持を行うための制御が行われる。水晶振動片マウント装置は、図示しない移動軸に沿って水晶振動片の供給位置まで移動し、基板(不図示)に対して折り取り可能に形成された水晶振動片を吸着・チャックし、水晶振動片を基板から折り取る。その後、水晶振動片マウント装置は、パッケージベースへのマウント位置(回帰位置A)へ回帰する(図2(A)参照)。

【0020】

その後、載置ヘッド24を回帰位置Aからパッケージベース40に添加された導電性接着剤50の直上所定位置である一次降下位置Bまで降下させる(搬送工程:ステップ100:図2(B)参照)。搬送工程における載置ヘッド24の降下速度には制限は無い。よって、一般的には300mm/s程度が採用される。しかし、スループットを向上させるために水晶振動片マウント装置10の限界速度で降下させても良い。

【0021】

次に、一次降下位置Bから下死点Cまで載置ヘッド24を降下させ、前記水晶振動片30をパッケージベース40に添加された導電性接着剤50に押し込む(押し込み工程:ステップ110:図2(C)参照)。ここで、導電性接着剤50とは、樹脂バインダ54と導電フィラ52とを主な構成要素として成る接着剤であり、樹脂バインダ54が部材同士の物理的結合を担い、導電フィラ52が部材間の電気的接続を担う(図4参照)。上記構成において、樹脂バインダ54としてはシリコーンや、ポリイミド等が一般的に用いられている。また、導電フィラ52としては銀、金、カーボングラファイト等といったものが一般的である。このような部材を主な構成要素とする導電性接着剤50は、粘弾性という性質を持つ。この粘弾性という性質は、粘性的性質と弾性的性質とにその特性を分けることができ、導電性接着剤では一般的に、受ける外力が瞬間的なもの(速い速度のもの)であるほど弾性的性質が顕著に表れる。このため、一定以上の速度で外力が加えられると、その外力に応じた強い反発力が発生する。

【0022】

周波数ズレが生じる圧電振動子では、水晶振動片30を実装した際、導電性接着剤50に上述したような強い反発力が生じたことが考えられる。このような場合、実装された部品の導電性接着剤50ではその内部で、導電フィラ52を離間させるように導電性接着剤50の中央部に樹脂バインダ54が入り込んだ状態が形成されている。このため、導電フィラ52同士の電気的接続が希薄となり、水晶振動片の作動動作が不安定となってしまう(図4(B)参照)。

【0023】

このため本実施形態では、押し込み工程での載置ヘッド24の降下速度は前記搬送工程よりも低速、詳しくは、導電性接着剤の弾性的性質が粘性的性質を上回らない程度の速度とする。これにより、実装時に生じる強い反発力を抑制させることができる。このため、強い反発力によって実装した水晶振動片が規定の実装高さから押し戻されてしまう、若しくは規定の実装高さまで押し込むことができないといった事態を回避することができる。よって、この弾性変形を伴う強い反発力によって生じると考えられる樹脂バインダ内での導電フィラの配置の疎密差も抑制することができる。また、導電性接着剤を流動させて樹脂バインダ中に分散された導電フィラを相互に密接させることができる。つまり、パッケージベースと水晶振動片との電気的接続を良好に保つことができるのである。なお、前記押し込み工程での降下速度として、好適には40mm/s以下、望ましくは5mm/s程度とすると良い。このような速度制御を行って載置ヘッドを下死点まで降下させるようにすることにより、載置ヘッドのオーバーランが無くなり、実装時に水晶振動片を破損させるという虞がなくなる。

【0024】

また、押し込み工程では、押圧制御部20により載置ヘッド24に対して規定の押圧荷重を加えるようにする。載置ヘッド24に対して加えられる押圧荷重は、パッケージベース40の実装面の実装面積と、前記実装面に添加された導電性接着剤50の量によって決定される。例えば、パッケージベース40の実装面の実装面積が0.17mm2程度、導電性接着剤50の添加量が0.1mg程度であったならば、押し込み荷重は125±25g程度となる。このような条件で実装された水晶振動片30と、パッケージベース40との間に介在された導電性接着剤50は、厚さが10±5μm程度となる。

【0025】

上記のような下降速度、押し込み荷重で下死点Cまで載置ヘッド24を降下させた後、前記下死点Cにて前記載置ヘッド24を規定時間静止させる(静止工程:ステップ120)。これにより、樹脂バインダ54の形態が安定し、押し込み状態で(導電性接着剤の厚さが10±5μm程度の状態で)水晶振動片30の実装が維持されることとなる(図4(C)参照)。なお、静止時間としては、上記条件で載置ヘッド24を降下させた場合には、0.02sec以上、望ましくは0.05sec程度とすると良い。

その後、前記吸着ノズル18による水晶振動片30のチャックを解除し、前記載置ヘッド24を前記回帰位置Aまで回帰させる(回帰工程:ステップ130:図2(D)参照)。

【0026】

上記のようにして水晶振動片マウント装置を制御することにより、製造された圧電振動子は、周波数ズレや水晶振動片の破損といった不良品の発生率が少なくなる。よって、歩留を向上させることができる。

【0027】

なお、導電性接着剤は、一般的に熱硬化性のものが多く、硬化時に付加される熱によって樹脂バインダが膨張してしまう。これにより、図4(B)に示す従来の制御方法で実装が行われた水晶振動片30とパッケージベース40との間に介在する導電性接着剤50では、樹脂バインダ54が導電フィラ52間の電気的接続を阻害してしまい、水晶振動片30とパッケージベース40との間の電気的接続が絶たれるという事態が起こっていた。これに対し本実施形態による制御方法で実装が行われた水晶振動片30の導電性接着剤50は、樹脂バインダ54内に疎密なく導電フィラ52が分散されているため、樹脂バインダ54が熱により膨張したとしても水晶振動片30とパッケージベース40との間で断線が起こる虞が無い。

【0028】

また、上記実施形態では圧電振動片として水晶振動片を挙げた説明をしたが、当然に他の圧電部材を用いた圧電振動片マウント装置の制御方法であっても良い。

【図面の簡単な説明】

【0029】

【図1】本発明の圧電振動片マウント装置の制御方法で制御する圧電振動片マウント装置のブロック図である。

【図2】水晶振動片マウント装置の制御状態を示した図である。

【図3】水晶振動片マウント装置の制御フローである。

【図4】水晶振動片のマウント時における導電性接着剤の状態を示すブロック図である。

【図5】水晶振動片をマウントする際の工程を示す図である。

【符号の説明】

【0030】

10………水晶振動片マウント装置、12………昇降軸、14………ガイドレール、16………スライダ、18………吸着ノズル(トランスポート)、20………押圧制御部、22………接続部、24………載置ヘッド、30………水晶振動片、40………パッケージベース、50………導電性接着剤。

【技術分野】

【0001】

本発明は、圧電振動片をパッケージ内にマウントする圧電振動片マウント装置の制御方法に関する。

【背景技術】

【0002】

パッケージベースに対して圧電振動片、例えば水晶振動片をマウントする工程は、主に図5に示すような6つの工程から成る。すなわち、パッケージベース供給工程と、パッケージベースの検査工程と、パッケージベースに対して導電性接着剤を塗布する工程と、導電性接着剤の検査工程と、水晶振動片の実装(マウント)工程と、実装された水晶振動片の検査工程とから成るのである。前記各工程において、パッケージベースの検査工程では、パッケージベースに形成されたパッドの位置や形状等の検査が行われる。また、導電性接着剤の検査工程では、塗布された導電性接着剤の位置や量等が検査される。さらに、水晶振動片の検査工程では、水晶振動片のマウント状態や、水晶振動片に破損が生じていないか等が検査される。

【0003】

このような工程の中で、水晶振動片のマウントは、特許文献1に開示されているような装置によって、行われる。水晶振動片マウント装置(圧電振動片マウント装置)の概略構成は、少なくとも、昇降軸と、前記昇降軸に沿って昇降することを可能とした載置ヘッドと、を有するものである。

【0004】

このような水晶振動片マウント装置では従来、次のような制御方法で水晶振動片をパッケージにマウントしていた。

まず、載置ヘッドの先端に水晶振動片をチャックする。水晶振動片をチャックした後、規定の搬送速度で載置ヘッドを水平移動及び昇降移動をさせ、水晶振動片をパッケージベースに添加された導電性接着剤に押付ける。この時の水晶振動片の搬送速度及び押付け力は任意であるが、一般的には搬送速度を300mm/s、押付け力を30gとしている。水晶振動片を導電性接着剤に押付けた後、載置ヘッドによる水晶振動片のチャックを解除し、載置ヘッドを規定位置に退避させる。

【0005】

上記のように水晶振動片マウント装置を制御することにより、水晶振動片の実装工程が終了する。

【特許文献1】特開2003−124760号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

一般的に上記のように水晶振動片マウント装置の制御を行えば、水晶振動片をパッケージに実装することができる。しかし、上記のような制御方法によって水晶振動片を実装された圧電振動子では、振動周波数が狙いの周波数に対して数十から数百ppmのずれを生じる(周波数ズレ)といった現象が起こることがある。また、水晶振動片の実装は成されたものの、載置ヘッドのオーバーランによって実装された水晶振動片が破損しているといった場合もある。

【0007】

本発明では、周波数ズレや、圧電振動片の破損を無くし、圧電振動子の歩留を向上させることを可能とする圧電振動片マウント装置の制御方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するための圧電振動片マウント装置の制御方法は、少なくとも圧電振動片をチャックして垂直方向へ昇降することを可能とする載置ヘッドを備える圧電振動片マウント装置の制御方法であって、前記載置ヘッドにチャックした圧電振動片がパッケージに添加された導電性接着剤の直上所定位置に到るまで前記載置ヘッドを規定の搬送速度で降下させる工程と、前記載置ヘッドを下死点まで、前記搬送速度よりも遅い速度で、規定の荷重を加えつつ降下させる工程と、前記載置ヘッドを前記下死点において規定時間静止させる工程と、前記圧電振動片のチャックを解除して前記載置ヘッドを後退させる工程と、を行うことを特徴とする。

【0009】

従来の制御方法による実装工程では、スループットの向上を図るために、搬送から実装に到るまでの載置ヘッドの移動速度は、可能な限り向上させるということが常であった。しかし、導電性接着剤は外部から与えられる衝撃が瞬間的で強いものほどその弾性的性質が顕著に表れるという性質があり、周波数ズレが生じたり、載置ヘッドがオーバーランしてしまい圧電振動片に破損が生じたりしていた。

【0010】

これに対し、上記のような制御方法によれば、実装手前までの載置ヘッドの移動速度は今まで通り、若しくは今まで以上に高速なものとしてスループットの向上を図ることができる。また、下死点までの規定荷重を加えた下降速度を上記移動速度(搬送速度)よりも遅くすることで、導電性接着剤の弾性的性質を抑えることができ、移動速度が低速となるため、載置ヘッドのオーバーランも少なくすることができる。そして、圧電振動片をチャックした載置ヘッドを下死点で静止させることにより、水晶振動片の実装状態を安定させることができる。このため、製品としての圧電振動子には周波数ズレが生じる事が無い。よって歩留を向上させることができる。

【0011】

また、上記特徴を有する圧電振動片マウント装置の制御方法において、前記載置ヘッドの前記下死点までの降下速度は40mm/s以下であるようにすると良い。なお、好適には、前記載置ヘッドの下死点までの加工速度は、5mm/sとすることが望ましい。

【0012】

シリコーン系の樹脂バインダを用いた導電性接着剤の実験では、40mm/sよりも高速の押し込み速度において弾性的性質(弾性項)が粘性的性質(粘性項)よりも有利となった。このため、押し込み速度を40mm/s以下、好適には5〜10mm/s程度の速度とすることにより、バインダの弾性的性質を効果的に抑制することができる。

【0013】

さらに、上記圧電振動片マウント装置の制御方法において、前記下死点におけるヘッドの静止時間は、0.02sec以上であると良い。なお、好適には前記静止時間を0.05sec程度とすると良い。

【0014】

これにより、圧電振動片の実装状態が安定する。つまり、導電性接着剤の弾性的性質により載置ヘッドによって実装した水晶振動片が実装位置から押し戻されてしまう虞が無くなる。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係る圧電振動片マウント装置の制御方法に係る実施の形態について図面を参照しつつ説明する。なお、以下に示す実施形態は、本発明の実施に係る一部の形態であり、本発明の実施形態は以下に示す形態のみに限定されるものでは無い。

【0016】

まず図1を参照して本実施形態により制御する水晶振動片マウント装置の概要について説明する。

図1に示す水晶振動片マウント装置(圧電振動片マウント装置)10は、従来技術で説明した装置と同じく、少なくとも昇降軸12と、前記昇降軸12に対して昇降することを可能とした載置ヘッド24とを基本構成とする。

【0017】

上記構成のうち前記昇降軸12は図1中の上下方向への昇降を可能とする柱状体であり、側部にはガイドレール14を備えている。また、前記載置ヘッド24は、前記昇降軸12のガイドレール14に沿って昇降を行うためのスライダ16と、水晶振動片30のチャックを行うための吸着ノズル(トランスポート)18と、前記圧電振動片(例えば水晶振動片)30をマウントする際の押し込み圧力を調整するための押圧制御部20とを備えている。なお、前記押圧制御部20は、前記昇降軸12に、スライダ16とは別の、独立した接続部22を有し、前記接続部22を基点として前記載置ヘッド24の自重を0とする機能を有する。このため、前記押圧制御部20は、載置ヘッド24の自重を0とした状態で水晶振動片30をマウントする際の押し込み荷重を付加することができる。

【0018】

なお、押圧制御部20の詳細な構成は一般的な物で良く、バネ等を用いた機械式のものや、電磁石等を用いた電気式のもの等を挙げることができる。

本実施形態では、上記のような構成を有する水晶振動片マウント装置10を以下の手順で制御する(図2,図3参照)。

【0019】

まず、従来技術に示したような回転テーブルに載置され、導電性接着剤を添加されて、水晶振動片の実装位置に圧電振動子のパッケージベースが供給される。ここで、水晶振動片マウント装置には、水晶振動片の折り取り・保持を行うための制御が行われる。水晶振動片マウント装置は、図示しない移動軸に沿って水晶振動片の供給位置まで移動し、基板(不図示)に対して折り取り可能に形成された水晶振動片を吸着・チャックし、水晶振動片を基板から折り取る。その後、水晶振動片マウント装置は、パッケージベースへのマウント位置(回帰位置A)へ回帰する(図2(A)参照)。

【0020】

その後、載置ヘッド24を回帰位置Aからパッケージベース40に添加された導電性接着剤50の直上所定位置である一次降下位置Bまで降下させる(搬送工程:ステップ100:図2(B)参照)。搬送工程における載置ヘッド24の降下速度には制限は無い。よって、一般的には300mm/s程度が採用される。しかし、スループットを向上させるために水晶振動片マウント装置10の限界速度で降下させても良い。

【0021】

次に、一次降下位置Bから下死点Cまで載置ヘッド24を降下させ、前記水晶振動片30をパッケージベース40に添加された導電性接着剤50に押し込む(押し込み工程:ステップ110:図2(C)参照)。ここで、導電性接着剤50とは、樹脂バインダ54と導電フィラ52とを主な構成要素として成る接着剤であり、樹脂バインダ54が部材同士の物理的結合を担い、導電フィラ52が部材間の電気的接続を担う(図4参照)。上記構成において、樹脂バインダ54としてはシリコーンや、ポリイミド等が一般的に用いられている。また、導電フィラ52としては銀、金、カーボングラファイト等といったものが一般的である。このような部材を主な構成要素とする導電性接着剤50は、粘弾性という性質を持つ。この粘弾性という性質は、粘性的性質と弾性的性質とにその特性を分けることができ、導電性接着剤では一般的に、受ける外力が瞬間的なもの(速い速度のもの)であるほど弾性的性質が顕著に表れる。このため、一定以上の速度で外力が加えられると、その外力に応じた強い反発力が発生する。

【0022】

周波数ズレが生じる圧電振動子では、水晶振動片30を実装した際、導電性接着剤50に上述したような強い反発力が生じたことが考えられる。このような場合、実装された部品の導電性接着剤50ではその内部で、導電フィラ52を離間させるように導電性接着剤50の中央部に樹脂バインダ54が入り込んだ状態が形成されている。このため、導電フィラ52同士の電気的接続が希薄となり、水晶振動片の作動動作が不安定となってしまう(図4(B)参照)。

【0023】

このため本実施形態では、押し込み工程での載置ヘッド24の降下速度は前記搬送工程よりも低速、詳しくは、導電性接着剤の弾性的性質が粘性的性質を上回らない程度の速度とする。これにより、実装時に生じる強い反発力を抑制させることができる。このため、強い反発力によって実装した水晶振動片が規定の実装高さから押し戻されてしまう、若しくは規定の実装高さまで押し込むことができないといった事態を回避することができる。よって、この弾性変形を伴う強い反発力によって生じると考えられる樹脂バインダ内での導電フィラの配置の疎密差も抑制することができる。また、導電性接着剤を流動させて樹脂バインダ中に分散された導電フィラを相互に密接させることができる。つまり、パッケージベースと水晶振動片との電気的接続を良好に保つことができるのである。なお、前記押し込み工程での降下速度として、好適には40mm/s以下、望ましくは5mm/s程度とすると良い。このような速度制御を行って載置ヘッドを下死点まで降下させるようにすることにより、載置ヘッドのオーバーランが無くなり、実装時に水晶振動片を破損させるという虞がなくなる。

【0024】

また、押し込み工程では、押圧制御部20により載置ヘッド24に対して規定の押圧荷重を加えるようにする。載置ヘッド24に対して加えられる押圧荷重は、パッケージベース40の実装面の実装面積と、前記実装面に添加された導電性接着剤50の量によって決定される。例えば、パッケージベース40の実装面の実装面積が0.17mm2程度、導電性接着剤50の添加量が0.1mg程度であったならば、押し込み荷重は125±25g程度となる。このような条件で実装された水晶振動片30と、パッケージベース40との間に介在された導電性接着剤50は、厚さが10±5μm程度となる。

【0025】

上記のような下降速度、押し込み荷重で下死点Cまで載置ヘッド24を降下させた後、前記下死点Cにて前記載置ヘッド24を規定時間静止させる(静止工程:ステップ120)。これにより、樹脂バインダ54の形態が安定し、押し込み状態で(導電性接着剤の厚さが10±5μm程度の状態で)水晶振動片30の実装が維持されることとなる(図4(C)参照)。なお、静止時間としては、上記条件で載置ヘッド24を降下させた場合には、0.02sec以上、望ましくは0.05sec程度とすると良い。

その後、前記吸着ノズル18による水晶振動片30のチャックを解除し、前記載置ヘッド24を前記回帰位置Aまで回帰させる(回帰工程:ステップ130:図2(D)参照)。

【0026】

上記のようにして水晶振動片マウント装置を制御することにより、製造された圧電振動子は、周波数ズレや水晶振動片の破損といった不良品の発生率が少なくなる。よって、歩留を向上させることができる。

【0027】

なお、導電性接着剤は、一般的に熱硬化性のものが多く、硬化時に付加される熱によって樹脂バインダが膨張してしまう。これにより、図4(B)に示す従来の制御方法で実装が行われた水晶振動片30とパッケージベース40との間に介在する導電性接着剤50では、樹脂バインダ54が導電フィラ52間の電気的接続を阻害してしまい、水晶振動片30とパッケージベース40との間の電気的接続が絶たれるという事態が起こっていた。これに対し本実施形態による制御方法で実装が行われた水晶振動片30の導電性接着剤50は、樹脂バインダ54内に疎密なく導電フィラ52が分散されているため、樹脂バインダ54が熱により膨張したとしても水晶振動片30とパッケージベース40との間で断線が起こる虞が無い。

【0028】

また、上記実施形態では圧電振動片として水晶振動片を挙げた説明をしたが、当然に他の圧電部材を用いた圧電振動片マウント装置の制御方法であっても良い。

【図面の簡単な説明】

【0029】

【図1】本発明の圧電振動片マウント装置の制御方法で制御する圧電振動片マウント装置のブロック図である。

【図2】水晶振動片マウント装置の制御状態を示した図である。

【図3】水晶振動片マウント装置の制御フローである。

【図4】水晶振動片のマウント時における導電性接着剤の状態を示すブロック図である。

【図5】水晶振動片をマウントする際の工程を示す図である。

【符号の説明】

【0030】

10………水晶振動片マウント装置、12………昇降軸、14………ガイドレール、16………スライダ、18………吸着ノズル(トランスポート)、20………押圧制御部、22………接続部、24………載置ヘッド、30………水晶振動片、40………パッケージベース、50………導電性接着剤。

【特許請求の範囲】

【請求項1】

少なくとも圧電振動片をチャックして垂直方向へ昇降することを可能とする載置ヘッドを備える圧電振動片マウント装置の制御方法であって、

前記載置ヘッドにチャックした圧電振動片がパッケージに添加された導電性接着剤の直上所定位置に到るまで前記載置ヘッドを規定の搬送速度で降下させる工程と、

前記載置ヘッドを下死点まで、前記搬送速度よりも遅い速度で、規定の荷重を加えつつ降下させる工程と、

前記載置ヘッドを前記下死点において規定時間静止させる工程と、

前記圧電振動片のチャックを解除して前記載置ヘッドを後退させる工程と、

を行うことを特徴とする圧電振動片マウント装置の制御方法。

【請求項2】

前記載置ヘッドの前記下死点までの降下速度は40mm/s以下であることを特徴とする請求項1に記載の圧電振動片マウント装置の制御方法。

【請求項3】

前記下死点におけるヘッドの静止時間は、0.02sec以上であることを特徴とする請求項1又は請求項2に記載の圧電振動片マウント装置の制御方法。

【請求項1】

少なくとも圧電振動片をチャックして垂直方向へ昇降することを可能とする載置ヘッドを備える圧電振動片マウント装置の制御方法であって、

前記載置ヘッドにチャックした圧電振動片がパッケージに添加された導電性接着剤の直上所定位置に到るまで前記載置ヘッドを規定の搬送速度で降下させる工程と、

前記載置ヘッドを下死点まで、前記搬送速度よりも遅い速度で、規定の荷重を加えつつ降下させる工程と、

前記載置ヘッドを前記下死点において規定時間静止させる工程と、

前記圧電振動片のチャックを解除して前記載置ヘッドを後退させる工程と、

を行うことを特徴とする圧電振動片マウント装置の制御方法。

【請求項2】

前記載置ヘッドの前記下死点までの降下速度は40mm/s以下であることを特徴とする請求項1に記載の圧電振動片マウント装置の制御方法。

【請求項3】

前記下死点におけるヘッドの静止時間は、0.02sec以上であることを特徴とする請求項1又は請求項2に記載の圧電振動片マウント装置の制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−42235(P2006−42235A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−222991(P2004−222991)

【出願日】平成16年7月30日(2004.7.30)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月30日(2004.7.30)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

[ Back to top ]