圧電発振器、収容器、および収容器の製造方法

【課題】集積回路素子と収容器との固着強度の向上した圧電発振器、集積回路素子との固着強度を向上できる収容器、および収容器の製造方法を提供すること。

【解決手段】集積回路素子3が接着剤5で固定される導電体層10が凹凸を有しているので、接着面積が増えいわゆるアンカー効果を生じさせることができ、集積回路素子3と導電体層10との固着強度が向上した圧電発振器1を得ることができる。また、収容器4の一連の製造工程で行われる内部導電体層20,21の形成工程を利用して、パターン形成された内部導電体層21の凹凸に応じた凹凸を有する導電体層10を形成できる。したがって、新たな工程を加えることなく凹凸を有する導電体層10が形成でき、集積回路素子3と導電体層10との固着強度を向上できる収容器を得ることができる。

【解決手段】集積回路素子3が接着剤5で固定される導電体層10が凹凸を有しているので、接着面積が増えいわゆるアンカー効果を生じさせることができ、集積回路素子3と導電体層10との固着強度が向上した圧電発振器1を得ることができる。また、収容器4の一連の製造工程で行われる内部導電体層20,21の形成工程を利用して、パターン形成された内部導電体層21の凹凸に応じた凹凸を有する導電体層10を形成できる。したがって、新たな工程を加えることなく凹凸を有する導電体層10が形成でき、集積回路素子3と導電体層10との固着強度を向上できる収容器を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、集積回路素子を備えた圧電発振器、集積回路素子の収容器、および収容器の製造方法に関する。

【背景技術】

【0002】

集積回路素子を備えた圧電発振器は、電子回路基板に実装されて用いられる。集積回路素子には発振回路が含まれている。ここで、発振回路と電子回路基板およびその他のデバイスとの間に発生する浮遊容量が変化すると、発振回路の発振周波数が変化し、出力周波数が一定にならない。

集積回路素子と電子回路基板との間に、導電体が配置された圧電発振器および収容器であるパッケージが知られている。導電体を接地することにより電子回路基板からの電磁界的な影響による発振周波数の変化を少なくできる(例えば、特許文献1参照)。

【0003】

【特許文献1】特許第2960374号公報(3頁、図4および図5)

【発明の開示】

【発明が解決しようとする課題】

【0004】

回路からの電磁界的な影響を極力少なくするためには、集積回路素子を導電体に接着剤によって直接固定するのがよい。ここで、導電体に対する接着剤の固着強度は、圧電発振器に用いられる収容器の材質であるセラミック等に対する固着強度と比較して弱い。

本発明の目的は、集積回路素子と収容器との固着強度の向上した圧電発振器、集積回路素子との固着強度を向上できる収容器、および収容器の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明の圧電発振器は、パターン形成された内部導電体層上に、前記パターンに応じた凹凸を有している導電体層を備えた収容器と、前記導電体層に接着剤で固定された集積回路素子と、圧電素子が収容された圧電素子収容器とを備えたことを特徴とする。

【0006】

この発明によれば、集積回路素子が接着剤で固定される導電体層が凹凸を有しているので、接着面積が増えいわゆるアンカー効果が生じ、集積回路素子と導電体層との固着強度が向上した圧電発振器が得られる。

【0007】

本発明の収容器は、集積回路素子を収容する収容器であって、パターン形成された内部導電体層と、前記集積回路素子が固定される導電体層とを備え、前記導電体層は前記内部導電体層上に形成され、前記パターンに応じた凹凸を有していることを特徴とする。

【0008】

この発明によれば、集積回路素子が固定される導電体層が凹凸を有しているので、集積回路素子との接着面積の広い収容器が得られる。

【0009】

本発明の収容器の製造方法は、基板シート部材に内部導電体層をパターン化して形成し、焼成する工程と、前記中間シート部材に導電体層を形成する工程と、前記内部導電体層に中間シート部材を圧着する工程と、前記中間シート部材に枠シート部材を積層する工程と、焼成工程と、個片化工程とを含むことを特徴とする。

【0010】

この発明によれば、収容器の一連の製造工程で行われる内部導電体層の形成工程を利用して、パターン形成された内部導電体層の凹凸に応じた凹凸を有する導電体層が形成される。したがって、新たな工程を加えることなく凹凸を有する導電体層が形成され、集積回路素子と導電体層との固着強度を向上できる収容器が得られる。

【発明を実施するための最良の形態】

【0011】

以下、本発明を具体化した実施形態および変形例について、図面に基づいて説明する。

なお、実施形態および各変形例の図面において、同じ構成要素には同じ符号を付して説明する。

【0012】

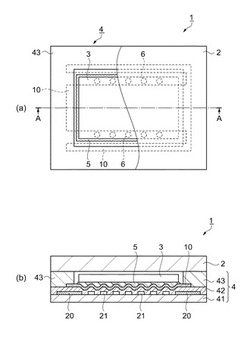

図1は、本発明にかかる実施形態の圧電発振器1を示す概略構成図である。図1(a)は、圧電発振器1の概略平面図、図1(b)は同図(a)のA−A断線に沿う概略断面図である。

図1において、圧電発振器1は、収容器4と圧電素子が封入された圧電素子収容器2と集積回路素子3とを備えている。

【0013】

収容器4は、基板部材41と中間部材42と枠部材43とが積層された構造を有している。これらの部材は、セラミックで形成されている。厚みは、0.08〜0.1mmである。

基板部材41には、内部導電体層が形成されている。内部導電体層は、通常の内部導電体層20とパターン形成された内部導電体層21とで構成されている。内部導電体層21は、集積回路素子3が収容される位置に対応する位置に形成され、細かく格子状にパターン化されている。

内部導電体層20,21の形成されている基板部材41の上には、中間部材42が積層されている。そして、中間部材42は、パターン化された内部導電体層21を倣うように凹凸を有している。

【0014】

中間部材42には、導電体層10が形成されている。導電体層10は、集積回路素子3と中間部材42との間に形成されている。

導電体層10は、中間部材42の凹凸に倣うように形成されている。

【0015】

集積回路素子3は、バンプ6またはワイヤーボンディングによって、収容器4に設けられた図示しない電極と電気的に接続され、接着剤5によって機械的にも固定されている。そして、圧電素子収容器2によって蓋をされた状態で封入されている。圧電素子収容器2と集積回路素子3とは、接合面で電気的にも接続されている。圧電素子収容器2は、一般に市販されているものを用いることができる。

【0016】

図2(a)〜(f)は、本発明にかかる実施形態の収容器4の製造方法を示す概略断面図である。収容器4は、複数の収容器4を有するシート部材を形成後、個片化することによって製造する。以下、より具体的に説明する。

なお、それぞれの構成要素は、焼成等により硬さが変化するが、同一符号で示して説明する。

【0017】

図2(a)および(b)は、基板シート部材31に内部導電体層20,21を形成し、焼成する工程を示している。

図2(a)において、基板シート部材31には、焼成前のセラミックシートを用意する。

図2(b)において、基板シート部材31に内部導電体層20,21を形成する。内部導電体層20,21は、メタライズ印刷で形成できる。また、本実施形態では、パターンは、格子状に形成されている。

メタライズ印刷に用いる金属は、タングステン、モリブデン等が挙げられる。また、内部導電体層20,21の厚みは、10〜25μmが好ましい。

【0018】

焼成は、基板シート部材31と内部導電体層20,21とについて行う。基板シート部材31を焼成後、メタライズ印刷を行い、その後内部導電体層20の焼成を行ってもよいし、基板シート部材31の焼成を行わず、メタライズ印刷を行い、その後基板シート部材31と内部導電体層20の焼成を行ってもよい。焼成は、1200℃以上1600℃以下で行う。

【0019】

図2(c)は、中間シート部材32に導電体層10を形成する工程と、内部導電体層20に中間シート部材32を圧着する工程とを示している。

圧着前の中間シート部材32には、上面に導電体層10を形成した焼成前のやわらかい状態のセラミックシートを用いる。圧着は、図2(c)中に示した矢印方向に圧力を加えて行う。導電体層10および中間シート部材32はやわらかいので、圧着する際に内部導電体層20のパターンに倣って変形して圧着される。

なお、導電体層10も内部導電体層20と同様にメタライズ印刷によって形成できる。

【0020】

図2(d)は、圧着後の中間シート部材32および導電体層10の様子を示している。

中間シート部材32が内部導電体層20のパターンに倣って凹凸状に変形しているので、導電体層10も凹凸状になる。

【0021】

図2(e)は、中間シート部材32に枠シート部材33を積層する工程を示している。

枠シート部材33によって、図1に示した集積回路素子3を収容する空間、いわゆるキャビティを得ることができる。

【0022】

図2(f)は、個片化工程を示している。

複数の収容器4を含むシートを各収容器4ごとに個片化することにより、収容器4が得られる。個片化は、焼成前にブレーク溝を形成しておくと、行いやすい。

なお、個片化工程前に、図示しない外部端子パッドをメッキによって形成する。メッキは、ニッケルを2〜6μm、金を0.7〜1.0μmの厚みで行う。

【0023】

中間シート部材32、導電体層10、および枠シート部材33は、焼成する必要があるが、それぞれの構成要素の形成および積層後に一度に焼成してもよいし、それぞれの工程で焼成してもよい。

中間シート部材32等の各セラミックシートへは、必要に応じて、ビアホール形成、ビアホール穴埋め印刷を行っておく。

以上の工程により、収容器4が得られる。

【0024】

図3(a)〜(c)は、本発明にかかる実施形態の圧電発振器1の製造方法を示す概略断面図である。圧電発振器1は、前述の収容器4を用いて製造する。以下、より具体的に説明する。

図3(a)は、接着剤塗布工程を示している。

収容器4に形成された凹凸状の導電体層10に接着剤5を塗布する。接着剤5は、エポキシ系の接着剤5を用いることができる。

【0025】

図3(b)は、集積回路素子3の固定工程を示している。

接着剤5上に集積回路素子3を載置して、接着剤5を硬化させることにより、集積回路素子3を固定する。

【0026】

図3(c)は、圧電素子収容器2と収容器4との接合工程を示している。

圧電素子収容器2によって、収容器4の集積回路素子3が収容されたキャビティに蓋をして封止する。また、圧電素子収容器2と収容器4とには図示しない外部端子パッドが設けられており、電気的接続もとられる。

以上の工程により、圧電発振器1が得られる。

【0027】

以下、実施形態の効果を記載する。

【0028】

(1)集積回路素子3が接着剤5で固定される導電体層10が凹凸を有しているので、接着面積が増えいわゆるアンカー効果を生じさせることができ、集積回路素子3と導電体層10との固着強度が向上した圧電発振器1が得られる。

【0029】

(2)集積回路素子3が固定される導電体層10が凹凸を有しているので、集積回路素子3との接着面積の広い収容器4が得られる。

【0030】

(3)収容器4の一連の製造工程で行われる内部導電体層20,21の形成工程を利用して、パターン形成された内部導電体層21の凹凸に応じた凹凸を有する導電体層10を形成できる。したがって、新たな工程を加えることなく凹凸を有する導電体層10が形成でき、集積回路素子3と導電体層10との固着強度を向上できる収容器4を得ることができる。

【0031】

なお、本発明は前述の実施形態および変形例に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

【0032】

図4には、本発明の変形例にかかる圧電発振器1および収容器4の概略断面図が示されている。図4(a)は変形例1を示し、図4(b)は、変形例2を示している。

【0033】

(変形例1)

図4(a)において、パターン化された内部導電体層22は、田の字状のパターンを有している。

この変形例によれば、パターンが細かくなく、中間シート部材32等のセラミックシート部材焼成時の反りを軽減できる。

【0034】

(変形例2)

図4(b)において、パターン化された内部導電体層23は、額縁状のパターンを有している。そして、中心部には、導電体層10を形成しない。

この変形例によれば、より中間シート部材32等のセラミックシート部材焼成時の反りを軽減できる。また、中心部では直接セラミックに接着されており、固着強度も確保できる。

【0035】

また、本発明を実施するための最良の方法などは、以上の記載で開示されているが、本発明は、これに限定されるものではない。すなわち、本発明は、主に特定の実施形態に関して説明されているが、本発明の技術的思想および目的の範囲から逸脱することなく、以上述べた実施形態に対し、使用する材料、形状その他の詳細な事項において、当業者が様々な変形を加えることができるものである。したがって、上記に開示した材料、形状などを限定した記載は、本発明の理解を容易にするために例示的に記載したものであり、本発明を限定するものではないから、それらの材料、形状などの限定の一部もしくは全部の限定を外した記載は、本発明に含まれるものである。

【図面の簡単な説明】

【0036】

【図1】(a)は、本発明の実施形態にかかる圧電発振器の概略平面図、(b)は、A−A断線に沿う概略断面図。

【図2】(a)〜(f)は、本発明の実施形態にかかる収容器の製造方法を示す概略断面図。

【図3】(a)〜(c)は、本発明の実施形態にかかる圧電発振器の製造方法を示す概略断面図。

【図4】(a)および(b)は、本発明の変形例にかかる圧電発振器の概略断面図。

【符号の説明】

【0037】

1…圧電発振器、2…圧電素子収容器、3…集積回路素子、4…収容器、5…接着剤、10…導電体層、20…内部導電体層、21,22,23…パターン化された内部導電体層、31…基板シート部材、32…中間シート部材、33…枠シート部材、41…基板部材、42…中間部材、43…枠部材。

【技術分野】

【0001】

本発明は、集積回路素子を備えた圧電発振器、集積回路素子の収容器、および収容器の製造方法に関する。

【背景技術】

【0002】

集積回路素子を備えた圧電発振器は、電子回路基板に実装されて用いられる。集積回路素子には発振回路が含まれている。ここで、発振回路と電子回路基板およびその他のデバイスとの間に発生する浮遊容量が変化すると、発振回路の発振周波数が変化し、出力周波数が一定にならない。

集積回路素子と電子回路基板との間に、導電体が配置された圧電発振器および収容器であるパッケージが知られている。導電体を接地することにより電子回路基板からの電磁界的な影響による発振周波数の変化を少なくできる(例えば、特許文献1参照)。

【0003】

【特許文献1】特許第2960374号公報(3頁、図4および図5)

【発明の開示】

【発明が解決しようとする課題】

【0004】

回路からの電磁界的な影響を極力少なくするためには、集積回路素子を導電体に接着剤によって直接固定するのがよい。ここで、導電体に対する接着剤の固着強度は、圧電発振器に用いられる収容器の材質であるセラミック等に対する固着強度と比較して弱い。

本発明の目的は、集積回路素子と収容器との固着強度の向上した圧電発振器、集積回路素子との固着強度を向上できる収容器、および収容器の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明の圧電発振器は、パターン形成された内部導電体層上に、前記パターンに応じた凹凸を有している導電体層を備えた収容器と、前記導電体層に接着剤で固定された集積回路素子と、圧電素子が収容された圧電素子収容器とを備えたことを特徴とする。

【0006】

この発明によれば、集積回路素子が接着剤で固定される導電体層が凹凸を有しているので、接着面積が増えいわゆるアンカー効果が生じ、集積回路素子と導電体層との固着強度が向上した圧電発振器が得られる。

【0007】

本発明の収容器は、集積回路素子を収容する収容器であって、パターン形成された内部導電体層と、前記集積回路素子が固定される導電体層とを備え、前記導電体層は前記内部導電体層上に形成され、前記パターンに応じた凹凸を有していることを特徴とする。

【0008】

この発明によれば、集積回路素子が固定される導電体層が凹凸を有しているので、集積回路素子との接着面積の広い収容器が得られる。

【0009】

本発明の収容器の製造方法は、基板シート部材に内部導電体層をパターン化して形成し、焼成する工程と、前記中間シート部材に導電体層を形成する工程と、前記内部導電体層に中間シート部材を圧着する工程と、前記中間シート部材に枠シート部材を積層する工程と、焼成工程と、個片化工程とを含むことを特徴とする。

【0010】

この発明によれば、収容器の一連の製造工程で行われる内部導電体層の形成工程を利用して、パターン形成された内部導電体層の凹凸に応じた凹凸を有する導電体層が形成される。したがって、新たな工程を加えることなく凹凸を有する導電体層が形成され、集積回路素子と導電体層との固着強度を向上できる収容器が得られる。

【発明を実施するための最良の形態】

【0011】

以下、本発明を具体化した実施形態および変形例について、図面に基づいて説明する。

なお、実施形態および各変形例の図面において、同じ構成要素には同じ符号を付して説明する。

【0012】

図1は、本発明にかかる実施形態の圧電発振器1を示す概略構成図である。図1(a)は、圧電発振器1の概略平面図、図1(b)は同図(a)のA−A断線に沿う概略断面図である。

図1において、圧電発振器1は、収容器4と圧電素子が封入された圧電素子収容器2と集積回路素子3とを備えている。

【0013】

収容器4は、基板部材41と中間部材42と枠部材43とが積層された構造を有している。これらの部材は、セラミックで形成されている。厚みは、0.08〜0.1mmである。

基板部材41には、内部導電体層が形成されている。内部導電体層は、通常の内部導電体層20とパターン形成された内部導電体層21とで構成されている。内部導電体層21は、集積回路素子3が収容される位置に対応する位置に形成され、細かく格子状にパターン化されている。

内部導電体層20,21の形成されている基板部材41の上には、中間部材42が積層されている。そして、中間部材42は、パターン化された内部導電体層21を倣うように凹凸を有している。

【0014】

中間部材42には、導電体層10が形成されている。導電体層10は、集積回路素子3と中間部材42との間に形成されている。

導電体層10は、中間部材42の凹凸に倣うように形成されている。

【0015】

集積回路素子3は、バンプ6またはワイヤーボンディングによって、収容器4に設けられた図示しない電極と電気的に接続され、接着剤5によって機械的にも固定されている。そして、圧電素子収容器2によって蓋をされた状態で封入されている。圧電素子収容器2と集積回路素子3とは、接合面で電気的にも接続されている。圧電素子収容器2は、一般に市販されているものを用いることができる。

【0016】

図2(a)〜(f)は、本発明にかかる実施形態の収容器4の製造方法を示す概略断面図である。収容器4は、複数の収容器4を有するシート部材を形成後、個片化することによって製造する。以下、より具体的に説明する。

なお、それぞれの構成要素は、焼成等により硬さが変化するが、同一符号で示して説明する。

【0017】

図2(a)および(b)は、基板シート部材31に内部導電体層20,21を形成し、焼成する工程を示している。

図2(a)において、基板シート部材31には、焼成前のセラミックシートを用意する。

図2(b)において、基板シート部材31に内部導電体層20,21を形成する。内部導電体層20,21は、メタライズ印刷で形成できる。また、本実施形態では、パターンは、格子状に形成されている。

メタライズ印刷に用いる金属は、タングステン、モリブデン等が挙げられる。また、内部導電体層20,21の厚みは、10〜25μmが好ましい。

【0018】

焼成は、基板シート部材31と内部導電体層20,21とについて行う。基板シート部材31を焼成後、メタライズ印刷を行い、その後内部導電体層20の焼成を行ってもよいし、基板シート部材31の焼成を行わず、メタライズ印刷を行い、その後基板シート部材31と内部導電体層20の焼成を行ってもよい。焼成は、1200℃以上1600℃以下で行う。

【0019】

図2(c)は、中間シート部材32に導電体層10を形成する工程と、内部導電体層20に中間シート部材32を圧着する工程とを示している。

圧着前の中間シート部材32には、上面に導電体層10を形成した焼成前のやわらかい状態のセラミックシートを用いる。圧着は、図2(c)中に示した矢印方向に圧力を加えて行う。導電体層10および中間シート部材32はやわらかいので、圧着する際に内部導電体層20のパターンに倣って変形して圧着される。

なお、導電体層10も内部導電体層20と同様にメタライズ印刷によって形成できる。

【0020】

図2(d)は、圧着後の中間シート部材32および導電体層10の様子を示している。

中間シート部材32が内部導電体層20のパターンに倣って凹凸状に変形しているので、導電体層10も凹凸状になる。

【0021】

図2(e)は、中間シート部材32に枠シート部材33を積層する工程を示している。

枠シート部材33によって、図1に示した集積回路素子3を収容する空間、いわゆるキャビティを得ることができる。

【0022】

図2(f)は、個片化工程を示している。

複数の収容器4を含むシートを各収容器4ごとに個片化することにより、収容器4が得られる。個片化は、焼成前にブレーク溝を形成しておくと、行いやすい。

なお、個片化工程前に、図示しない外部端子パッドをメッキによって形成する。メッキは、ニッケルを2〜6μm、金を0.7〜1.0μmの厚みで行う。

【0023】

中間シート部材32、導電体層10、および枠シート部材33は、焼成する必要があるが、それぞれの構成要素の形成および積層後に一度に焼成してもよいし、それぞれの工程で焼成してもよい。

中間シート部材32等の各セラミックシートへは、必要に応じて、ビアホール形成、ビアホール穴埋め印刷を行っておく。

以上の工程により、収容器4が得られる。

【0024】

図3(a)〜(c)は、本発明にかかる実施形態の圧電発振器1の製造方法を示す概略断面図である。圧電発振器1は、前述の収容器4を用いて製造する。以下、より具体的に説明する。

図3(a)は、接着剤塗布工程を示している。

収容器4に形成された凹凸状の導電体層10に接着剤5を塗布する。接着剤5は、エポキシ系の接着剤5を用いることができる。

【0025】

図3(b)は、集積回路素子3の固定工程を示している。

接着剤5上に集積回路素子3を載置して、接着剤5を硬化させることにより、集積回路素子3を固定する。

【0026】

図3(c)は、圧電素子収容器2と収容器4との接合工程を示している。

圧電素子収容器2によって、収容器4の集積回路素子3が収容されたキャビティに蓋をして封止する。また、圧電素子収容器2と収容器4とには図示しない外部端子パッドが設けられており、電気的接続もとられる。

以上の工程により、圧電発振器1が得られる。

【0027】

以下、実施形態の効果を記載する。

【0028】

(1)集積回路素子3が接着剤5で固定される導電体層10が凹凸を有しているので、接着面積が増えいわゆるアンカー効果を生じさせることができ、集積回路素子3と導電体層10との固着強度が向上した圧電発振器1が得られる。

【0029】

(2)集積回路素子3が固定される導電体層10が凹凸を有しているので、集積回路素子3との接着面積の広い収容器4が得られる。

【0030】

(3)収容器4の一連の製造工程で行われる内部導電体層20,21の形成工程を利用して、パターン形成された内部導電体層21の凹凸に応じた凹凸を有する導電体層10を形成できる。したがって、新たな工程を加えることなく凹凸を有する導電体層10が形成でき、集積回路素子3と導電体層10との固着強度を向上できる収容器4を得ることができる。

【0031】

なお、本発明は前述の実施形態および変形例に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

【0032】

図4には、本発明の変形例にかかる圧電発振器1および収容器4の概略断面図が示されている。図4(a)は変形例1を示し、図4(b)は、変形例2を示している。

【0033】

(変形例1)

図4(a)において、パターン化された内部導電体層22は、田の字状のパターンを有している。

この変形例によれば、パターンが細かくなく、中間シート部材32等のセラミックシート部材焼成時の反りを軽減できる。

【0034】

(変形例2)

図4(b)において、パターン化された内部導電体層23は、額縁状のパターンを有している。そして、中心部には、導電体層10を形成しない。

この変形例によれば、より中間シート部材32等のセラミックシート部材焼成時の反りを軽減できる。また、中心部では直接セラミックに接着されており、固着強度も確保できる。

【0035】

また、本発明を実施するための最良の方法などは、以上の記載で開示されているが、本発明は、これに限定されるものではない。すなわち、本発明は、主に特定の実施形態に関して説明されているが、本発明の技術的思想および目的の範囲から逸脱することなく、以上述べた実施形態に対し、使用する材料、形状その他の詳細な事項において、当業者が様々な変形を加えることができるものである。したがって、上記に開示した材料、形状などを限定した記載は、本発明の理解を容易にするために例示的に記載したものであり、本発明を限定するものではないから、それらの材料、形状などの限定の一部もしくは全部の限定を外した記載は、本発明に含まれるものである。

【図面の簡単な説明】

【0036】

【図1】(a)は、本発明の実施形態にかかる圧電発振器の概略平面図、(b)は、A−A断線に沿う概略断面図。

【図2】(a)〜(f)は、本発明の実施形態にかかる収容器の製造方法を示す概略断面図。

【図3】(a)〜(c)は、本発明の実施形態にかかる圧電発振器の製造方法を示す概略断面図。

【図4】(a)および(b)は、本発明の変形例にかかる圧電発振器の概略断面図。

【符号の説明】

【0037】

1…圧電発振器、2…圧電素子収容器、3…集積回路素子、4…収容器、5…接着剤、10…導電体層、20…内部導電体層、21,22,23…パターン化された内部導電体層、31…基板シート部材、32…中間シート部材、33…枠シート部材、41…基板部材、42…中間部材、43…枠部材。

【特許請求の範囲】

【請求項1】

パターン形成された内部導電体層上に、前記パターンに応じた凹凸を有している導電体層を備えた収容器と、

前記導電体層に接着剤で固定された集積回路素子と、

圧電素子が収容された圧電素子収容器とを備えた

ことを特徴とする圧電発振器。

【請求項2】

集積回路素子を収容する収容器であって、

パターン形成された内部導電体層と、

前記集積回路素子が固定される導電体層とを備え、

前記導電体層は前記内部導電体層上に形成され、前記パターンに応じた凹凸を有している

ことを特徴とする収容器。

【請求項3】

基板シート部材に内部導電体層をパターン化して形成し、焼成する工程と、

前記中間シート部材に導電体層を形成する工程と、

前記内部導電体層に中間シート部材を圧着する工程と、

前記中間シート部材に枠シート部材を積層する工程と、

焼成工程と、

個片化工程とを含む

ことを特徴とする収容器の製造方法。

【請求項1】

パターン形成された内部導電体層上に、前記パターンに応じた凹凸を有している導電体層を備えた収容器と、

前記導電体層に接着剤で固定された集積回路素子と、

圧電素子が収容された圧電素子収容器とを備えた

ことを特徴とする圧電発振器。

【請求項2】

集積回路素子を収容する収容器であって、

パターン形成された内部導電体層と、

前記集積回路素子が固定される導電体層とを備え、

前記導電体層は前記内部導電体層上に形成され、前記パターンに応じた凹凸を有している

ことを特徴とする収容器。

【請求項3】

基板シート部材に内部導電体層をパターン化して形成し、焼成する工程と、

前記中間シート部材に導電体層を形成する工程と、

前記内部導電体層に中間シート部材を圧着する工程と、

前記中間シート部材に枠シート部材を積層する工程と、

焼成工程と、

個片化工程とを含む

ことを特徴とする収容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−228008(P2007−228008A)

【公開日】平成19年9月6日(2007.9.6)

【国際特許分類】

【出願番号】特願2006−43443(P2006−43443)

【出願日】平成18年2月21日(2006.2.21)

【出願人】(000003104)エプソントヨコム株式会社 (1,528)

【Fターム(参考)】

【公開日】平成19年9月6日(2007.9.6)

【国際特許分類】

【出願日】平成18年2月21日(2006.2.21)

【出願人】(000003104)エプソントヨコム株式会社 (1,528)

【Fターム(参考)】

[ Back to top ]